Расход кислорода при резке металла: нормы расхода пропана

Автор admin На чтение 5 мин. Просмотров 28.6k. Опубликовано

Содержание

- Расход кислорода и пропана на резку металла

- Технологии резки металлов

- Нормы расчета горючих газов и окислителя

- Определение норматива расхода газов

- Таблица расхода кислорода при резке труб

- Определение значения допустимого расхода и скорости резания

Расход кислорода и пропана на резку металла

Себестоимость процесса резки металла определяет расход кислорода и пропана, суммируемый с оплатой труда резчика. Причем расход окислителя и топлива зависит от технологии термического разделения металлов.

Поэтому мы начнем нашу статью с описания способов резки и дальше рассмотрим расход кислорода при резки труб.

Технологии резки металлов

На сегодняшний день в промышленности используются три типовых технологии термического разделения металлических заготовок:

- Кислородная

резка.

- Плазменная резка.

- Лазерная резка.

Первая технология – кислородная резка – используется при разделении заготовок из углеродистой и низколегированной стали. Кроме того, кислородным резаком можно подравнять края кромок уже отрезанных заготовок, подготовить зону раздела стыка перед сваркой и «подчистить» поверхность литой детали. Расход рабочих газов, в данном случае, определяется тратой и топлива (горючего газа), и окислителя (кислорода).

Вторая технология – плазменная резка – используется при разделении сталей всех типов (от конструкционных до высоколегированных), цветных металлов и их сплавов. Для плазменного резака нет недоступных материалов – он режет даже самые тугоплавкие металлы.

Причем качество разделочного шва, в данном случае, значительно выше, чем у

конкурирующей технологии. При определении объемов рабочих газов, в

данном случае, важен расход кислорода — при резке металла плазмой за горение

материала отвечает именно окислитель. А сама плазма используется, как

катализатор процесса термического окисления металла.

А сама плазма используется, как

катализатор процесса термического окисления металла.

Третья технология – лазерная резка – используется для разделения тонколистовых заготовок. Соответственно, объемы расходуемых газов, в данном случае, будут существенно меньше, чем у кислородной и плазменной резки, которые рассчитаны на работу с крупными, толстостенными заготовками.

Нормы расчета горючих газов и окислителя

Нормы расхода пропана и кислорода или ацетилена и кислорода или только окислителя рассчитываются следующим образом:

- Норматив расхода топлива или окислителя на погонный метр разреза (H) умножается на длину разделочного шва (L).

- После этого к полученной сумме прибавляют произведение все того же норматива расхода (H) на коэффициент потерь (k), связанных с продувкой и настройкой резака.

В итоге, расход кислорода при сварке (или расход горючего газа) считается по формуле:

P = HL x Hk

Причем коэффициент k принимают равным 1,1 (для

мелкосерийного производства или штучной резки, когда требуется часто включать и

выключать резак) или 1,05 (для крупносерийного производства, когда резак

работает почти без перерывов).

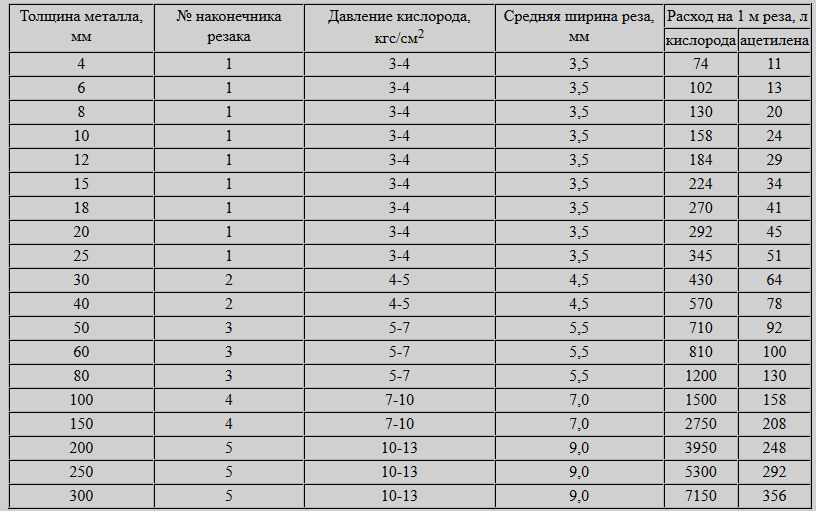

Определение норматива расхода газов

Для точного определения объемов расходуемых газов необходимо определить основу формулы — норму, которой определяется расход газа на погонный метр прорезаемого металла, обозначаемую в формуле литерой «H».

Согласно общим рекомендациям нормированный расход равняется частному от допустимого расхода разделяющего аппарата (p) (кислородного, плазменного или лазерного резака) и скорости резания металла (V).

То есть формула, по которой рассчитывается нормированный расход кислорода на резку металла (Н), а равно и любого другого газа, участвующего в процессе термического разделения, выглядит следующим образом:

Н = р/V

Искомый результат подставляют в первую формулу и получают конкретное значение расходуемого объема.

Таблица расхода кислорода при резке труб

| Труба (наружный диаметр × толщина стенки), мм | Расход кислорода, м3 |

| Ø 14 × 2,0 | 0,00348 |

| Ø 16 × 3,5 | 0,00564 |

| Ø 20 × 2,5 | 0,00566 |

| Ø 32 × 3,0 | 0,0102 |

| Ø 45 × 3,0 | 0,0143 |

| Ø 57 × 6,0 | 0,0344 |

| Ø 76 × 8,0 | 0,0377 |

| Ø 89 × 6,0 | 0,0473 |

| Ø 108 × 6,0 | 0,0574 |

| Ø 114 × 6,0 | 0,0605 |

| Ø 133 × 6,0 | 0,0705 |

| Ø 159 × 8,0 | 0,119 |

| Ø 219 × 12,0 | |

| Ø 426 × 10,0 | 0,351 |

| Ø 530 × 10,0 | 0,436 |

Определение значения допустимого расхода и скорости резания

Используемые во второй формуле операнды p (допустимый расход) и V (скорость резания) зависят от множества факторов.

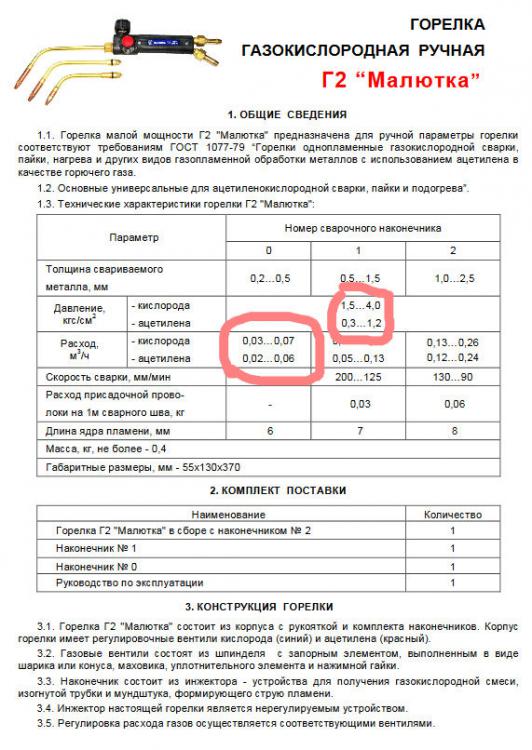

В частности значение допустимого расхода определяется паспортными данными сварочного аппарата. По сути p равно максимальной пропускной способности форсунки резака в рабочем режиме.

А вот скорость резания – V– определяется исходя из глубины шва, ширины режущей струи окислителя или плазмы, типа разделяемого материала и целой серии косвенных параметров.

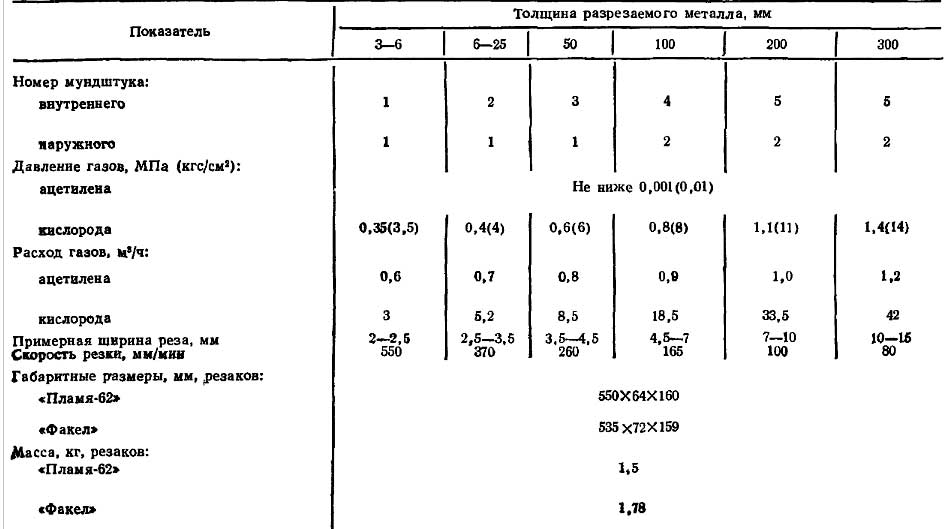

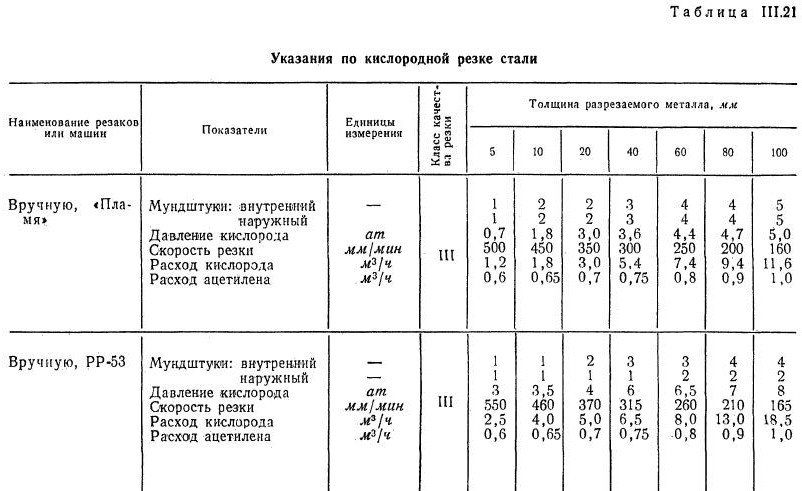

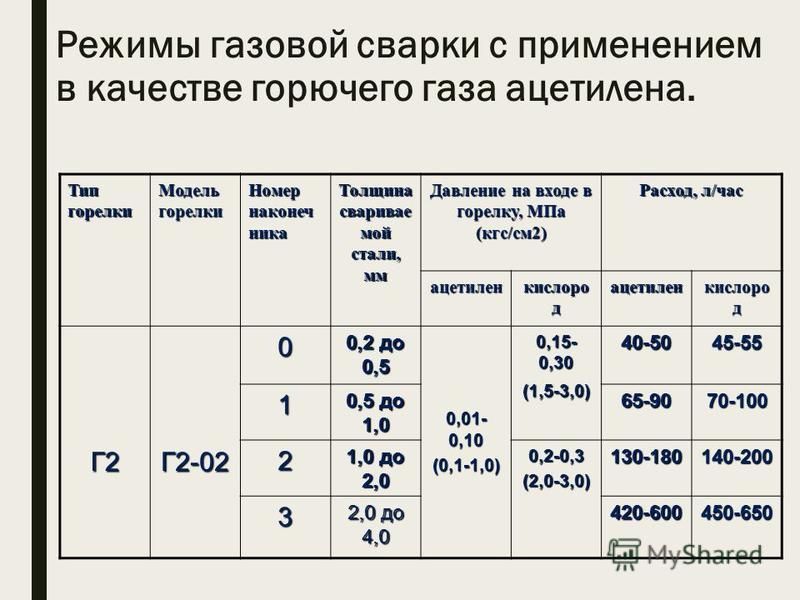

В итоге, значение допустимого расхода извлекают из паспорта «резака», а скорость резания находят в справочниках, которые содержат специальные таблицы или диаграммы, связывающие все вводные данные.

И согласно справочным данным допустимый расход кислорода равняется 0,6-25 кубическим метрам в час. А максимальная скорость резания – 5-420 м/час. Причем для лазерной резки характерен минимальный расход (0,6 м3/час) и максимальная скорость (420 м/час): ведь такой резак разделит только 20-миллиметровую заготовку.

А вот плазменный резак «сжигает» до 25 м3/час кислорода и 1,2 м3/час

ацетилена. При этом он разделяет даже 30-сантиметровые заготовки, делая разрез

на скорости в 5 метров в час.

При этом он разделяет даже 30-сантиметровые заготовки, делая разрез

на скорости в 5 метров в час.

Словом, в таких расчетах все относительно: чем больше скорость, тем меньше глубина и чем больше расход, тем меньше скорость.

Ацетилен против всех — Плазма и газ-резка, сварка, напыление

#1 psi

Отправлено 29 July 2016 17:12

Первое почему хочу перейти на ацетилен это резка. Резка лучше и качество на порядок выше чем пропано- керосино- бензино- резки. К такому выводу пришёл после просмотр роликов мессер и виктор. Ну и возможности пайки на порядок выше чем у пропано-кислородной пайки, ну и не забываем о газовой сварке. Высокоуглеродистых сталей используемых в методом прессовки, типо кузовщина.

Ну и возможности пайки на порядок выше чем у пропано-кислородной пайки, ну и не забываем о газовой сварке. Высокоуглеродистых сталей используемых в методом прессовки, типо кузовщина.

Вопрос людям имеющим хороший опыт работы с ним.

Если брать расход при резке. То какой он относительно кислорода? Например на пропане 40 балконов кислорода к одному пропану если резать в цеху. Так же вопрос как ведёт себя ацетилен при отрицательных температурах. Ну и примерный расход ацетилена в пайке и газопорошковом напылении

А и всякие там мясо заменители типо мафы шмафы не интересны. Только тот самый ацетилен

- Наверх

- Вставить ник

#2 psi

Отправлено 29 July 2016 17:13

https://www.instagra…m/p/BIaV6izAeS5 вот у дядьки уровень

- Наверх

- Вставить ник

#3 psi

Отправлено 29 July 2016 17:15

- Наверх

- Вставить ник

#4 Миротворец

Отправлено 29 July 2016 17:53

вот у дядьки уровень

Саня, ты когда научишься ссылки правильно вставлять?

https://www. instagra…gged=gasaxeclub

instagra…gged=gasaxeclub

- Наверх

- Вставить ник

#5 AMBIVERT42

Отправлено 29 July 2016 18:10

Резка лучше и качество на порядок выше чем пропано- керосино- бензино- резки.

Утверждение весьма спорное. Качество реза в первую очередь зависит от качества резака, как такового. На ацетилене разогрев в начале реза-гораздо быстрее. Потом-основное тепловыделение идёт за счёт сгорания железа в кислороде и нет особой разницы, какой горючий газ применяется. На малых толщинах стали ацетиленовое пламя выдаёт тепла больше, чем остальные варианты и, чтобы избежать подплавления кромок, резак надо вести очень шустро. Куда шустрее, чем на пропане и иже с ним.

вопрос как ведёт себя ацетилен при отрицательных температурах.

Вот тут у ацетилена-очень жирный плюс. Он не мёрзнет в шланге и резать можно при почти любом «минусе». Единственно, что может быть на морозе, так это-снижение испаряемости ацетилена из ацетона. Отсюда-снижение «выхода» газа из баллона. Поэтому лично я при резке на морозе баллоны держу в тепле, а шланги уже тащу по холоду. Пропаном ниже нуля по Цельсию я стараюсь не работать. Очень часто на ГНКС попадается откровенный бутор, сжижающийся в шланге при +0. С ацетиленом такая бяка исключена.

Ну и примерный расход ацетилена в пайке и газопорошковом напылении

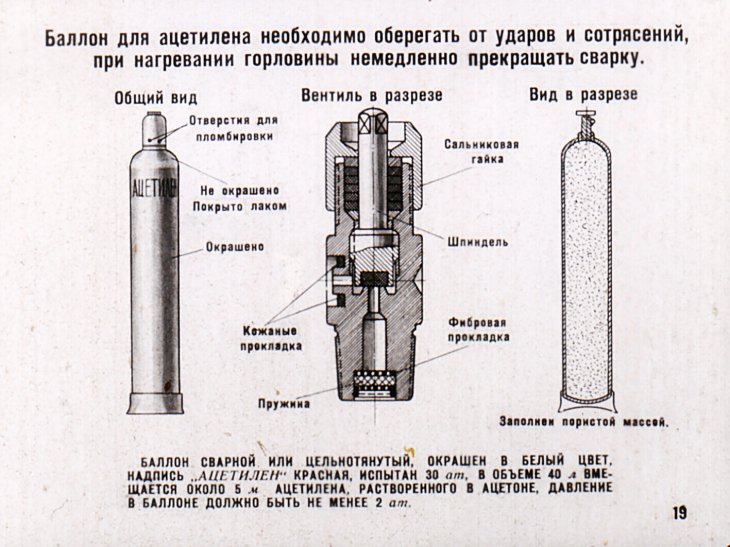

Вот чем-чем, а расходом даже не интересовался… Да и факторов, влияющих на количество ацетилена в баллоне-предостаточно. Начиная от состояния пористой массы и её пропитки ацетоном и заканчивая совестью и квалификацией заправщиков. .

.

З.Ы. Вот чего не пробовал-так это ацетилен-кислородной строжки… Отченно хочется.

- Наверх

- Вставить ник

#6 psi

Отправлено 29 July 2016 18:20

Вот чего не пробовал-так это ацетилен-кислородной строжки… Отченно хочется.

Строжка газовая выгодна когда много строгать, дешевле и быстрей чем угольными факт. На пропане строгал и есть с чем сравнивать. Но вот такие объёмы очень редки. И резком так не помашешь.

Сообщение отредактировал AMBIVERT42: 30 July 2016 03:01

Избыточное цитирование

- Наверх

- Вставить ник

#7 SergDemin

Отправлено 29 July 2016 20:54

psi, на мой взгляд, несколько непонятное решение. Понятно, когда с газа на плазму переходят. Когда с пропана на ацетилен — для чего? Не буду повторять сказанное AMBIVERT42, я с ним согласен, добавлю только, что у ацетиленового резака есть оно неприятное свойство — вероятность проскока пламени внутрь горелки гораздо выше, чем у пропанового. Даже при хорошем резаке.

Понятно, когда с газа на плазму переходят. Когда с пропана на ацетилен — для чего? Не буду повторять сказанное AMBIVERT42, я с ним согласен, добавлю только, что у ацетиленового резака есть оно неприятное свойство — вероятность проскока пламени внутрь горелки гораздо выше, чем у пропанового. Даже при хорошем резаке.

По поводу пайки- что Вы паять собираетесь? Ацетиленовой горелкой прожечь деталь при пайке гораздо легче, чем пропановой. Пламя гораздо более концентрированное, глаз да глаз нужен. Одно неверное движение, и дырка.

ну и не забываем о газовой сварке. Высокоуглеродистых сталей используемых в методом прессовки, типо кузовщина.

Честно говоря, я не понял, о чём речь? Из высокоуглеродистых сталей кузовщину не делают. Раньше газом как то кузовщину варили, и мне немного приходилось друзьям помогать, но при наличии ПА, тем более современного, смысл действа не понятен.

- Наверх

- Вставить ник

#8 AMBIVERT42

Отправлено 30 July 2016 03:05

Строжка газовая выгодна когда много строгать, дешевле и быстрей чем угольными факт. На пропане строгал и есть с чем сравнивать. Но вот такие объёмы очень редки. И резком так не помашешь.

Мне, положим, пока большие объёмы строжки не грозят. Но, работа в поле бывает. Вот там, думаю, газовая строжка была бы кстати. Пока же ковыряю обычным резаком и бормашинкой.

- Наверх

- Вставить ник

#9 saper24

Отправлено 30 July 2016 11:09

вот у дядьки уровень

А чегой то он режет такое? Заготовка болтается как будто ничего не весит . Такой кусман железа при такой толщине фиг пошавольшь.

Такой кусман железа при такой толщине фиг пошавольшь.

- Наверх

- Вставить ник

#10 Точмаш 23

Отправлено 30 July 2016 16:32

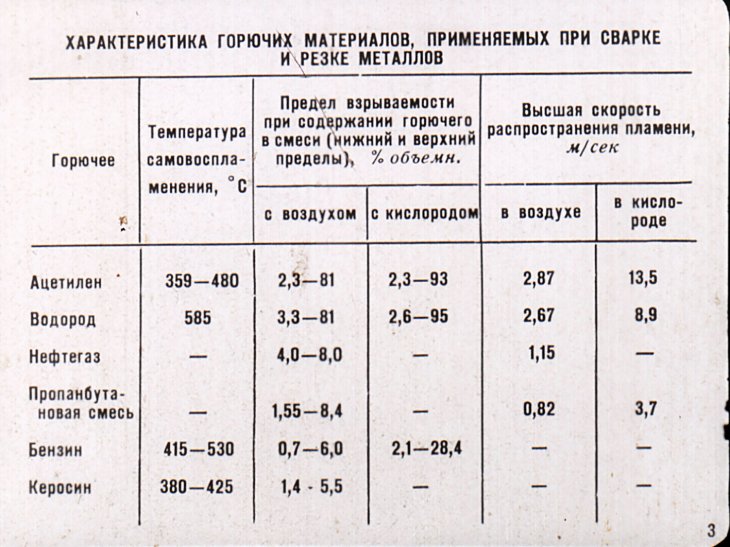

Чистота реза при резке пропаном или ацетиленом зависит от чистоты кислорода.

При кислородной резке можно применять газы,которые при сгорании в смеси с кислородом дают температуру пламени 1800-1900 С

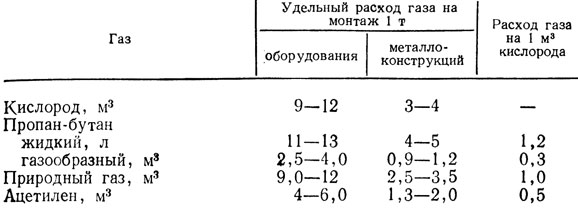

Коэффициентом замены ацетилена называют отношение теплотворной способности ацетилена к теплотворной способности другого горючего газа.Если ацетилена расходуется 1000 дм/ч, при его теплотворной способности 12600ккал,то,зная теплотворную способность пропана 21200ккал,находим коэффициент замены.Он равен 0,6 умножаем на Vа (1000дм/ч )получим 600дм/ч. Иными словами,чтобы получить равное количество тепла надо сжечь 1000дм ацетилена и 600 дм пропана в кислороде. ..только кислорода для сжигания пропана надо будет израсходовать в 2,5 раза больше ,чем при сжигании ацетилена

..только кислорода для сжигания пропана надо будет израсходовать в 2,5 раза больше ,чем при сжигании ацетилена

Температура пламени большинства горючих газов определяется скоростью воспламенения,которая зависит от физико-химических свойств газа и количества кислорода в смеси.Величина скорости воспламенения ацетилена 12,-13,5 м/сек,пропана 3,8-4,5 м/сек Чем больше скорость воспламенения,тем больше температура пламени..и возможность обратного удар) Исключением будет являться водород- при сравнительно высокой скорости воспламенения имеет низкую температуру пламени,т.к .обладает малой теплотворной способностью .

Поскольку ацетилен дает наибольшую температуру пламени 3150 -3200 С,то его применяют во всех случаях газопламенной обработки металлов .

Для разных газов требуется разное количество кислорода,подаваемое в горелку/резак.Для сжигания одного кубометра ацетилена требуется 1-1,3 кубометра кислорода.Для сжигания куба пропана нужно 3,4-3,8 куб.кислорода,а при сжигании природного газа нужно на куб газа 1,5-1,6 куб. кислорода.

кислорода.

,, а теперь прикиньте экономическую составляющую и делайте выводы

Сообщение отредактировал Точмаш 23: 30 July 2016 22:15

- Наверх

- Вставить ник

#11 Isperyanc

Отправлено 30 July 2016 17:18

вот у дядьки уровень

Прям как у Джеки Чана — всё в ускоренном темпе кажет.

- Наверх

- Вставить ник

#12 psi

Отправлено 30 July 2016 18:11

Значит вся проблема в кислороде?

- Наверх

- Вставить ник

#13 schkaliki

Отправлено 30 July 2016 21:15

psi, С ацетиленом по деньгам вылетите в трубу. При сварке-пайке-резке слишком большие расход и тепловложения- отсюда и большое коробление металла. Ну и само обращение с ацетиленом требует осторожности- и бахало, и летало и шланги рвало….Хлопотно это.

При сварке-пайке-резке слишком большие расход и тепловложения- отсюда и большое коробление металла. Ну и само обращение с ацетиленом требует осторожности- и бахало, и летало и шланги рвало….Хлопотно это.

Сообщение отредактировал schkaliki: 31 July 2016 17:01

- Наверх

- Вставить ник

#14 psi

Отправлено 31 July 2016 19:24

Так в чем тогда плюс ацетилена?

- Наверх

- Вставить ник

#15 SergDemin

Отправлено 31 July 2016 19:51

psi, температура сгорания , скорость сгорания в смеси с кислородом. — это позволяет получить максимальную концентрацию энергии в пламени. Минимальное содержание водорода, соответственно, высокое качество шва. Но всё это актуально только для сварки. Для резки особых преимуществ не даёт, кроме того, создаёт дополнительные проблемы. Всё уже расписано в теме, повторяться не буду.

— это позволяет получить максимальную концентрацию энергии в пламени. Минимальное содержание водорода, соответственно, высокое качество шва. Но всё это актуально только для сварки. Для резки особых преимуществ не даёт, кроме того, создаёт дополнительные проблемы. Всё уже расписано в теме, повторяться не буду.

- Наверх

- Вставить ник

#16 демонстратор

Отправлено 01 August 2016 13:22

Так в чем тогда плюс ацетилена?

Быстрей режешь/греешь (а время самый дорогой ресурс)), расход кислорода ниже (тоже дорогой газ) , рез под углом (фаска) реально чище ( и нереально быстрей)) . Насчет обратного удара скажу так — сколько вы лично слышали случаев о ЧП с ацетиленом и сколько с пропаном (и все станет на свои места). нормально собранный пост ( с клапанами от обратного удара, с резаками под внутрисопловое смешивание , качественным редуктором и тд)) обезопасит вас не хуже пропанового ( а то и лучше)). Но если , ваши задачи — строжка + резка и толщины до 20 — 25 мм, то берите плазму и будет вам счастье.

нормально собранный пост ( с клапанами от обратного удара, с резаками под внутрисопловое смешивание , качественным редуктором и тд)) обезопасит вас не хуже пропанового ( а то и лучше)). Но если , ваши задачи — строжка + резка и толщины до 20 — 25 мм, то берите плазму и будет вам счастье.

- Наверх

- Вставить ник

#17 psi

Отправлено 01 August 2016 16:34

На счёт времени полностью согласен. Да и меньше работаешь. меньше устаешь, качественнее работа.

- Наверх

- Вставить ник

#18 svarnoi69

Отправлено 02 August 2016 23:55

psi, расход в литраже 1 к 7. по баллонам-фигегознает.

по баллонам-фигегознает.

- Наверх

- Вставить ник

#19 Фунтик

Отправлено 03 August 2016 19:07

… не сочтите за хвастовство ,приведу пример : спец.бригада удаляя болты с гайками М 32 ( 360 шт. ) потратили контейнер кислорода ,проделывая ту же работу потратил всего два баллона кислорода.

- Наверх

- Вставить ник

#20 Фунтик

Отправлено 04 August 2016 21:56

приведу пример

. .. они срезали полностью гайку с телом болта.Я надрезал гаку с противоположных сторон , на нагрев время\газ не тратил , т.как делал (товарищ ) заусенец зубилом с обеих сторон-цепляется струя мгновенно …

.. они срезали полностью гайку с телом болта.Я надрезал гаку с противоположных сторон , на нагрев время\газ не тратил , т.как делал (товарищ ) заусенец зубилом с обеих сторон-цепляется струя мгновенно …

- Наверх

- Вставить ник

Нормы расхода сварочных материалов Масса наплавленного металла, кг на 1 м шва

Справочник сварщика-строителя

Толщина | Тип шва | (ГОСТ 5264—80) | ||||||

металла, мм | С2 | С5 | С7 | С15 | C2I | С23 | С25 | С26 |

1 | 0,027 | 0,027 | ||||||

1,5 | 0,027 | 0,027 | — | — | — | — | — | _____ |

2 | 0,062 | 0,062 | 0,131 | — | — | — | — | _____ |

3 | 0,080 | 0,073 | 0,147 | — | 0,085 | — | — | _____ |

4 | 0,131 | 0,140 | 0,178 | — | 0,112 | — | — | — |

5 | 0,166 | 0,157 | 0,194 | — | — | — | — | — |

6 | 0,183 | 0,173 | 0,267 | — | 0,192 | — | — | — |

8 | —. | — | 0,300 | — | 0,289 | — | — | _____ |

10 | — | — | — | — | 0,438 | — | — | _____ |

12 | — | — | — | 0,506 | 0,585 | — | 0,463 | _____ |

14 | — | — | — | 0,628 | 0,768 | — | 0,573 | — |

16 | — | — | — | 0,775 | 0,966 | 1,193 | 0,704 | — |

18 | — | — | — | 0,926 | 1,203 | 1,395 | 0. | — |

20 | — | — | — | 1,102 | 1,452 | 1,601 | 1,005 | _____ |

22 | — | — | — | 1,283 | 1,736 | 1,821 | 1,165 | — |

24 | — | — | — | 1,498 | 2,037 | 2,044 | 1,347 | — |

26 | — | — | — | 1,710 | 2,372 | 2,281 | 1,533 | — |

28 | — | — | — | 1,945 | 2,722 | 2,523 | 1,740 | — |

30 | — | — | — | 2,186 | 3,118 | 2,781 | 1,952 | 2,555 |

32 | — | — | — | 2,461 | 3,523 | — | 2,185 | 2,773 |

34 | — | — | — | 2,732 | 3,956 | 3,307 | 2,241 | 3,000 |

86 | — | —* | — | 3,027 | 4,409 | 3,588 | 2,679 | 2,227 |

Толщин* | Тил шв* | (ГОСТ 5254—80) | ||||||

металла» мм | С2 | С5 | С7 | CI5 | C2I | С23 | C2S | С26 |

38 | 3,327 | 4,902 | 2,941 | 3,462 | ||||

40 | ■ | _ , | _ | 3,661 | 5,405 | 4,167 | 3,225 | 3,697 |

42 | ___ | _ | _ | 3,991 | 5,944 | 4,474 | 3,513 | 3,941 |

44 | _ | _ | _ , | 4,346 | 6,498 | 4,949 | 3,822 | 4,185 |

46 | _ | _ „ | _ „ | 4,706 | 7,088 | — | 4,135 | 4,439 |

48 | _ | . | _ | 5,100 | 7,693 | 5,439 | 4,469 | 4,691 |

50 | _ | . _ | _ | 5,490 | 8,334 | — | 4,808 | 4,954 |

52 | — | — | — | 5,904 | 6,123 | 5,168 | 5,215 |

Продолжение при л. 2

|

Наружный диаметр» мм | Толщина стенкн трубы, | мм | |||||||||||

2,5 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | II | 12 | 14 | 1C | |

25 | 0,017 | 0,02 | 0,026 | 0,034 | 0,043 | 0,053 | 0,063 | ||||||

32 | 0,021 | 0,025 | 0,034 | 0,044 | 0,055 | 0,068 | 0,083 | ||||||

38 | 0,025 | 0,029 | 0,040 | 0,052 | 0,066 | 0. | 0,099 | _ | _ | _ | _ | _ | _ |

42 | 0,028 | 0,033 | 0.044 | 0,058 | 0,073 | 0,091 | 0,110 | 0,132 | 0,171 | _ | _ | _ | _ |

57 | — | 0,046 | 0.06 | 0,078 | 0,10 | 0,124 | 0,152 | 0,182 | 0,24 | 0,27 | 0,31 | _ | _ |

76 | — | — | 0,079 | 0.104 | 0,133 | 0,167 | 0,20 | 0,25 | 0,32 | 0,37 | 0,43 | 0,57 | 0,70 |

89 | — | — | 0. | 0,122 | 0,157 | 0,196 | 0,24 | 0,29 | 0,38 | 0,44 | 0,50 | 0,67 | 0,83 |

102 | — | — | 0.106 | 0,140 | 0,180 | 0,230 | 0,28 | 0,33 | 0,43 | 0.50 | 0,58 | 0,78 | 9,96 |

108 | — | — | 0,113 | 0,148 | 0,190 | 0,240 | 0,29 | 0,35 | 0,46 | 0,53 | 0,62 | 0,82 | 1,02 |

159 | — | — | — | 0,22 | 0. | 0,460 | 0,54 | 0,62 | 0,75 | 0,85 | 0,95 | 1,57 | 1.84 |

168 | — | _ | — | 0,23 | 0,3 | 0,490 | 0,57 | 0,65 | 0,79 | 0,89 | 1,00 | 1,86 | 1,96 |

194 | — | _ | — | 0,27 | 0,34 | 0,560 | 0,66 | 0,76 | 0,92 | 1,04 | 1,16 | 1,93 | 2,3 |

219 | — | _ | — | _ | 0,39 | 0,690 | 0,74 | 0,86 | 1,04 | 1,17 | 1,32 | 2,2 | 2. |

273 | 0,820 | 0,93 | 1.07 | 1,31 | 1.47 | 1,65 | 2,8 | 3,3 | |||||

377 | — | — | — | _ | _ | _ | _ | 1,49 | 1,81 | 2.0 | 2,3 | 3,8 | 4.5 |

426 | 1,68 | 2,0 | 2,3 | 2.6 | 4,3 | 5,1 | |||||||

530 | 2,1 | 2,5 | 2,9 | 3. | 5,4 |

Продолжение при л. 2 Нормы расхода электродов, кг, на один поворотный стык дла сварки труб большого диаметра [42]

Диаметр | Толщина стенки, мм | |||||||

трубы, мм | 8 | 9 | 10 | ■« | 12 | 14 | 16 | Подварка |

600 | 2,4 | 2,9 | 3,3 | 3,7 | 6,2 | _ | 1,025 | |

630 | — | 2,5 | 3,0 | 3,4 | 3,8 | 6,5 | — | 1,070 |

720 | — | 2,9 | 3,5 | 3,9 | 4,4 | 7,4 | — | 1,230 |

820 | — | 3,3 | 4,0 | 4,5 | 5,0 | 8,4 | — | 1,400 |

920 | 3,2 | — | 4,4 | — | 5,6 | — | 1,572 | |

1020 | 3,5 | — | 4,9 | _ | 6,3 | — | — | 2,742 |

1220 | 4,2 | — | 5,9 | — | 7,5 | — | — | 2,085 |

1320 | 4,5 | — | 6,4 | _ | 8,1 | 13,6 | — | 2,260 |

1420 | 4,9 | — | 6,9 | — | 8,7 | 14,7 | — | 2,430 |

1600 | 5,5 | — | 7,7 | — | 9,8 | 16,7 | 21,1 | 2,740 |

2000 | — | — | 9,7 | — | 12,3 | 20,7 | 28,7 | 3,420 |

2200 | — | — | 10,6 | — | 13,5 | 22,8 | 29,3 | 3,760 |

Примечание. |

Продолжение при л. 2

Нормы выхода ацетилена из 1 кг карбида кальция

Размер кускої карбида кальции, | Условные обозначения размеров (ГОСТ 1460—81) | Норма выхода ацетилена л. для сорта | Размер кусков карбида кальция, | в. О о.— О 0J 00 о z 1 0 1® | Норма выхода ацетилена, л, для сорта | ||

мм | 1-го | 2-го | мм | §15 м | 1-го | 2-го | |

От 2 до 8 От 8 до 15 | 2/8 8/15 | 255 265 | 235 245 | От 15 до 25 От 25 до 80 | 15/25 15/80 | 275 285 | 255 265 |

Примечание. |

Дммегр Я Тблщина трубы, мм | Кислород, л | Пропаи-бутан л | Ацетилен, л | Карбид кальция. кг | Сварочная проюлока. кг | |

для ацетилена | для пропан-бута** на | |||||

25X3 | 4,5 | 8,2 | 2,34 | 3,9 | 0,016 | 0,007 |

38X3 | 7,0 | 12,6 | 3,61 | 6,08 | 0,025 | 0,010 |

48X3 | 14,0 | 26,5 | 7,56 | 12,6 | 0,060 | 0,014 |

57X3 | 20,0 | 35,7 | 10,20 | 17,0 | 0,077 | 0,018 |

70X4 | 41,0 | 75,6 | 21,60 | 35,0 | 0,150 | 0,036 |

78X5 | 93,0 | 168,4 | 48,12 | 80,2 | 0,334 | 0,069 |

Примечание. |

Продолжение при л. 2

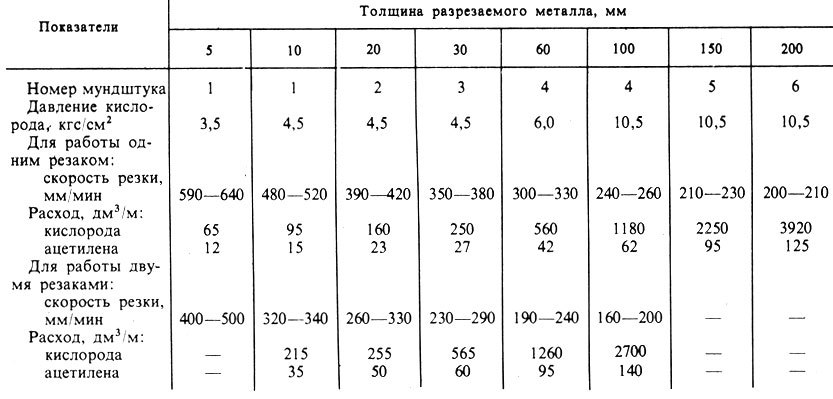

Расход газа, л, на 1 м реза при ацетипено-киспородной резке етапи [12, 24]

|

Примечание. |

Продолжение прил. 2

Расход аргона при ручной и механизированной сварке сталей [24]

|

Плавящийся електрод

|

Примечание. В монтажных условиях расход аргона возрастает на 15—20%. |

Свариваемый металл | Толщина, ми | Диаметр электрода, мм | Расход вольф шва, г, г ручной | >ама яа 100 мы рн смрке механизиро ванной |

Конструкционные нержавею | 0,5 | 1,0 | 6,0 | 2,8 |

щие и жаропрочные стали | 1,0 | 1,5 | 8,3 | 3,9 |

2,0 | 2,0 | 23,4 | 10,9 | |

3,0 | 3,0 | 83,3 | 39,0 | |

4,0 | 4,0 | 132,2 | 125,0 | |

5,0 | 5,0 | 165,0 | 156,0 | |

Алюминий и алюминиево- | 1,0 | 1,5 | 8,3 | 3,9 |

магниевые сплавы | 2,0 | 2,0 | 23,4 | 10,9 |

4,0 | 3,0 | 83,3 | 39,0 | |

5—6 | 4,0 | 132,2 | 125,0 | |

7,0 | 5,0 | 165,0 | 156,0 |

Продолжение при л. |

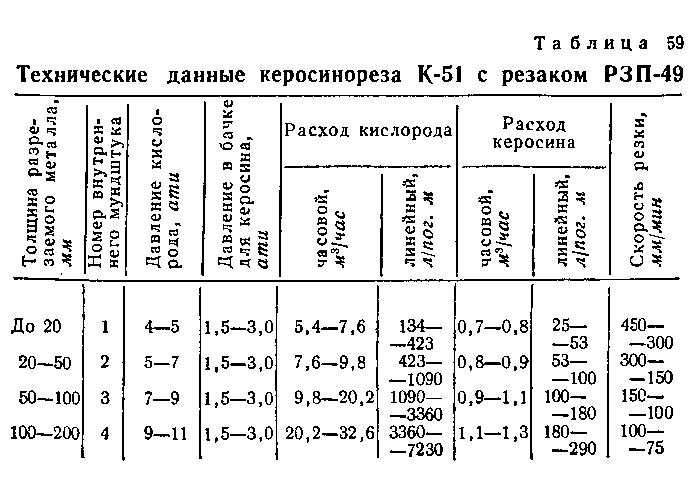

Расход материалов прн керосино-кислородной резке стали [24]

|

Примечание. |

Продолжение при л. 2 Укрупненные показатели для определения массы наплавленного металла

Изделия | Масса наплавленного массе изделия | металла. % к |

прн изготоаленни | при монтаже | |

Конструкции зданий и промышленных сооружений: решетчатые (эстакады под трубопроводы, этажерки, опорные конструкции под оборудование и т. п.) | 1,04 | 0,35 |

листовые колонного типа (скрубберы, абсорберы, декомпозеры ИТ. п.) | __ | 1,50 |

листовые доменных комплексов | — | 1,20 |

другие | 0,81 | 0,25 |

Резервуары: шаровые | _ | 2,10 |

Масса наплавленного металла, % к наоса наделив

Изделия |

при мдетаже |

при изготовлений

_ | 1,60 |

0,93 | 0,23 |

1,00 | 0,17 |

0,33 | 0,15 |

— | 0,84 |

— | 0,75 |

0,69 | 0,29 |

цилиндрические (полистовая сборка) Сосуды, аппараты, бункеры, емкости н т. п. Трубопроводы:

п. Трубопроводы:

внутрицеховые

межцеховые

рассчитанные иа Ру > 9,8 МПа магистральные Водоводы диаметром 1400—2200 мм

П р ил ож е н и е 3

Примерный тематический план подготовки и аттестации сварщиков

Разделы и темы |

Количество

часов

[1] К сварочным выпрямителям относятся все требования, предъявляемые к наладке и эксплуатации трансформаторов

[2]з = Ц — < ‘■

Анализ статистической отчетности показал, что к3 в настоящее время в среднем ие превышает 0,4—0,5, но вполне реален к3 = 0,75-1-0,8.

ПРИЛОЖЕНИЯ Ручная електродуговая сварка стальных конструкций Вкх работы Положенеє шва Выработка в смену *, м шва сталг при толщане свариваемой, мм 5 6 8 10 12 14 16 18 20 …

Основные принципы оказания первой помощи: быстрота и точное выполнение всех приемов. В местах, удаленных от санитарных пунктов, должны быть организованы постоянные и передвижные посты из числа работающих. Помощь, оказываемая неспециалистами …

Помощь, оказываемая неспециалистами …

OFW: Советы и методы кислородной сварки

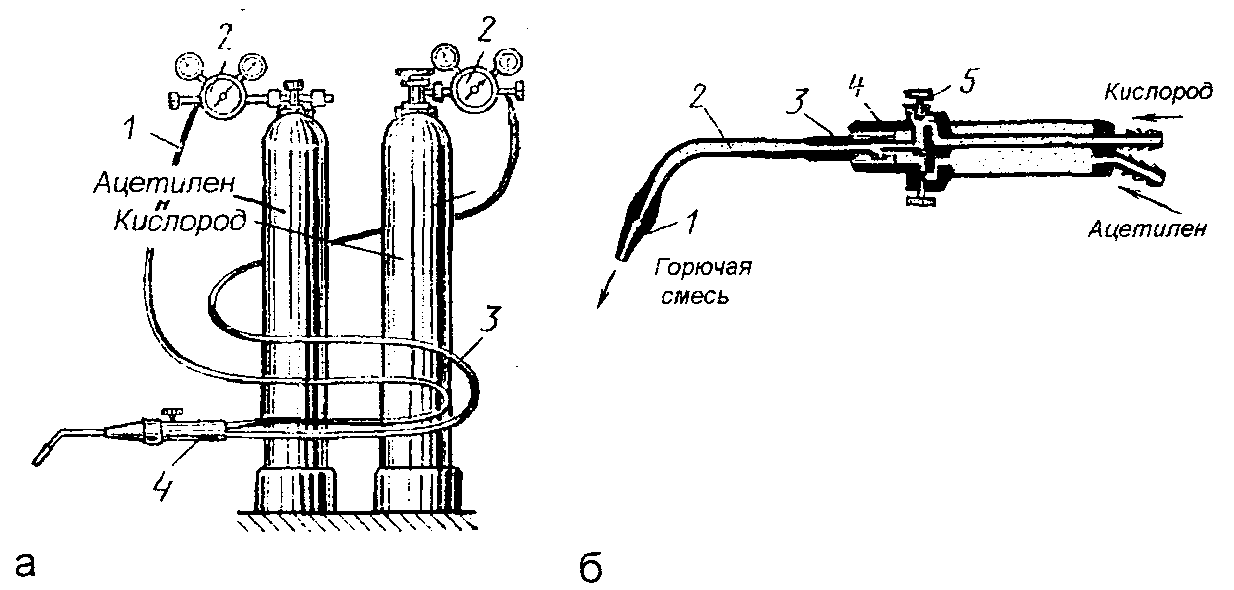

Газокислородная сваркаГазокислородная сварка (OFW) представляет собой группу сварочных процессов, при которых металлы соединяются путем нагревания их пламенем топливного газа или факелами с применением давления или без него, с применением или без использование металлического наполнителя.

Кислородно-топливная сварка включает любую сварочную операцию, в которой в качестве теплоносителя используется горючий газ в сочетании с кислородом.

Процесс включает плавление основного металла и присадочного металла, если он используется, с помощью пламени, создаваемого на конце сварочной горелки.

Кислородное топливо Сварочный газ и кислород смешиваются в соответствующих пропорциях в смесительной камере, которая может быть частью узла сварочного наконечника.

Расплавленный металл с краев листа и присадочный металл, если он используется, смешивают в общей расплавленной ванне. При охлаждении они сливаются, образуя сплошной кусок.

При охлаждении они сливаются, образуя сплошной кусок.

Процессы OFW

В группу OFW входят три основных процесса:

- кислородно-ацетиленовая сварка

- кислородно-водородная сварка,

- Газовая сварка под давлением.

Существует один процесс незначительного промышленного значения OFW, известный как сварка ацетиленом в воздухе, при котором тепло получают от сжигания ацетилена с воздухом.

Сварка с использованием газа метилацетон-пропадиена (газ MAPP) также является кислородно-топливной процедурой.

Ацетиленовый сварочный газ. Ацетилен — бесцветный газ с сильным гнилостным запахом. Он смешивается с кислородом для легковоспламеняющегося топливаПреимущества

Сварка OFW имеет три основных преимущества:

- Контроль тепла . Одним из преимуществ этого процесса сварки является возможность контроля сварщиком скорости подачи тепла, температуры зоны сварки и окислительного или восстановительного потенциала сварочной атмосферы.

- Контроль наплавленного валика – Размер, форма и вязкость сварочной ванны также контролируются в процессе сварки, поскольку присадочный металл добавляется независимо от источника сварочного тепла. Сварка

- OFW идеально подходит для сварки тонкого листа, труб и труб малого диаметра. Также используется для ремонтной сварки. Сварные швы толстого сечения, за исключением ремонтных работ, неэкономичны.

Оборудование и комплекты

Оборудование, используемое для кислородно-топливной сварки, недорогое, обычно портативное и достаточно универсальное, чтобы его можно было использовать для различных связанных операций, таких как гибка и правка, предварительный нагрев, последующий нагрев, поверхностная пайка сварка и пайка горелкой.

При относительно простой замене оборудования можно выполнять операции ручной и механизированной кислородной резки. Металлы, обычно свариваемые кислородно-топливным процессом, включают стали, особенно низколегированные стали, и большинство цветных металлов. Этот процесс обычно не используется для сварки тугоплавких или химически активных металлов.

Этот процесс обычно не используется для сварки тугоплавких или химически активных металлов.

Ознакомьтесь с лучшими комплектами газовых резаков здесь.

Кислородные топливные газы

Коммерческие топливные газы имеют одно общее свойство: всем им требуется кислород для поддержания горения. Чтобы быть подходящим для сварочных работ, горючий газ при сжигании с кислородом должен иметь следующие характеристики:

- Высокая температура пламени.

- Высокая скорость распространения пламени.

- Достаточное теплосодержание.

- Минимальная химическая реакция пламени с основными и присадочными металлами.

Среди многих причин, по которым сварщики используют кислородно-ацетиленовое пламя (OFW), высокие рабочие температуры (5589 градусов по Фаренгейту) и способность плавить многие распространенные металлы.

Среди имеющихся в продаже горючих газов для сварки OFW, Oxy Fuel ацетилен (сочетание водорода и углерода) наиболее точно отвечает всем этим требованиям.

Другие газы, топливо, такое как газ MAPP, пропилен, пропан, природный газ и патентованные газы на их основе, имеют достаточно высокие температуры пламени, но демонстрируют низкую скорость распространения пламени.

Эти сварочные газовые пламена OFW чрезмерно окисляются при соотношении кислорода и топливного газа, достаточно высоком для обеспечения приемлемой скорости теплопередачи. Устройства удержания пламени, такие как зенковки на наконечниках, необходимы для стабильной работы и хорошей теплопередачи даже при более высоких соотношениях.

Однако эти сварочные газы OFW используются для кислородной резки. Они также используются для пайки горелкой, пайки и многих других операций, где требования к характеристикам пламени и скорости теплопередачи не такие, как при сварке.

Пламя кислородно-ацетелиновой сварки РегулировкаТипы пламени

Ацетелинокислородное сварочное пламя. Изображения типов кислородно-ацетиленового пламени (науглероживающее, нейтральное, окислительное) С помощью кислородно-ацетиленового пламени (OFW) можно создать три типа сварочного пламени. Каждую из них можно отличить по цвету, размеру и форме. Каждое пламя может быть создано с помощью уникальной смеси ацетилена и кислорода.

Каждую из них можно отличить по цвету, размеру и форме. Каждое пламя может быть создано с помощью уникальной смеси ацетилена и кислорода.

- Науглероживание : используется смесь большего количества ацетилена по сравнению с кислородом. Используется для пайки, сварки, пайки и серебряной пайки.

- Нейтральный : наиболее распространенный тип. Он создан из сбалансированной смеси кислорода и ацетилена. Вызывает медленное таяние. Он создает меньше искр и не кипит. Защищает сталь от окисления и соединение не прогорает. В результате получаются прочные сварные швы.

- Окислитель : как следует из названия, использует более богатую смесь кислорода, чем ацетелин. Этот тип пламени не считается практичным для сварки. Это может вызвать такие проблемы, как затвердевание сварного шва, его слабость и хрупкость.

Подготовка основного металла

Грязь, масло и оксиды могут вызвать непровар, шлаковые включения и пористость сварного шва. Загрязнения должны быть удалены вдоль стыка и по бокам основного металла.

Загрязнения должны быть удалены вдоль стыка и по бокам основного металла.

Корневое отверстие для данной толщины металла должно позволять без труда перекрыть зазор, но при этом оно должно быть достаточно большим для полного проникновения. Спецификации для корневых отверстий должны соблюдаться точно.

Толщина основного металла в месте соединения определяет вид подготовки кромок под сварку. Тонкий листовой металл легко полностью расплавляется пламенем. Таким образом, кромки с квадратными гранями можно стыковать и сваривать.

Этот тип соединения ограничен материалом толщиной менее 3/16 дюйма (4,8 мм). При толщине от 3/16 до 1/4 дюйма (от 4,8 до 6,4 мм) для полного проникновения необходимо небольшое отверстие или канавка в корне, но необходимо добавить присадочный металл, чтобы компенсировать отверстие.

Кромки соединения толщиной 1/4 дюйма (6,4 мм) и более должны быть скошены. Скошенные края на стыке обеспечивают канавку для лучшего проникновения и сплавления по бокам.

Угол скоса при ацетиленовой сварке варьируется от 35 до 45 градусов, что эквивалентно изменению прилежащего угла стыка от 70 до 90 градусов, в зависимости от приложения.

Корневая поверхность шириной 1/16 дюйма (1,6 мм) является нормальной, но иногда используются скошенные кромки. Листы толщиной 3/4 дюйма (19 мм) и более имеют двойную фаску, когда сварку можно выполнять с обеих сторон. Поверхность корня может варьироваться от 0 до 1/8 дюйма (от 0 до 3,2 мм).

Скошенная кромка с обеих сторон уменьшает количество необходимого присадочного металла примерно наполовину. Также снижается расход газа на единицу длины сварного шва.

Проще всего подготовить кромку с квадратной канавкой. Эта кромка может быть обработана, сколота, отшлифована или кислородно-режим. Тонкое оксидное покрытие на поверхности кислородного реза не нужно удалять, поскольку оно не оказывает отрицательного влияния на процесс сварки или качество соединения. Угол скоса можно обрезать кислородом.

Многослойная сварка

Многослойная сварка используется, когда требуется максимальная пластичность стального сварного шва в состоянии после сварки или без напряжения, или когда требуется несколько слоев при сварке толстого металла.

Многослойная сварка выполняется путем нанесения присадочного металла последовательными проходами вдоль стыка до его заполнения. Поскольку площадь, покрываемая каждым проходом, мала, размер сварочной ванны уменьшается.

Эта процедура позволяет сварщику добиться полного провара шва без чрезмерного провара и перегрева при наплавке первых нескольких проходов. Меньшая лужа легче контролируется. Сварщик может избежать окислов, шлаковых включений и непровара с основным металлом.

Измельчение зерна в нижележащих проходах по мере их повторного нагрева увеличивает пластичность наплавленной стали. Окончательный слой не будет иметь такого качества, если не будет добавлен и удален дополнительный проход или горелка не пройдет над соединением, чтобы довести последний слой до температуры нормализации.

Качество сварки

Внешний вид сварки не обязательно указывает на ее качество. Визуальный осмотр нижней стороны сварного шва позволит определить, есть ли полное проплавление или имеются чрезмерные шарики металла.

Недостаточное проплавление может быть связано с недостаточным скосом кромок, слишком широкой притупленной поверхностью, слишком высокой скоростью сварки или неправильным обращением с горелкой и сварочным электродом.

Сварные швы большего и меньшего размера можно легко наблюдать. Сварочные калибры доступны для определения того, имеет ли сварной шов чрезмерное или недостаточное усиление. Подрезы или нахлесты по бокам сварных швов обычно можно обнаружить при визуальном осмотре.

Хотя другие несплошности, такие как неполное сплавление, пористость и растрескивание, могут быть или не быть очевидными, чрезмерный рост зерен или наличие твердых пятен невозможно определить визуально.

Неполное проплавление может быть вызвано недостаточным нагревом основного металла, слишком быстрым перемещением, включениями газа или грязи. Пористость является результатом захваченных газов, обычно угарного газа, чего можно избежать путем более осторожного обращения с пламенем и адекватного флюсования, где это необходимо. Твердые участки и растрескивание являются результатом металлургических характеристик сварного шва.

Пористость является результатом захваченных газов, обычно угарного газа, чего можно избежать путем более осторожного обращения с пламенем и адекватного флюсования, где это необходимо. Твердые участки и растрескивание являются результатом металлургических характеристик сварного шва.

Рабочее давление для сварочных работ

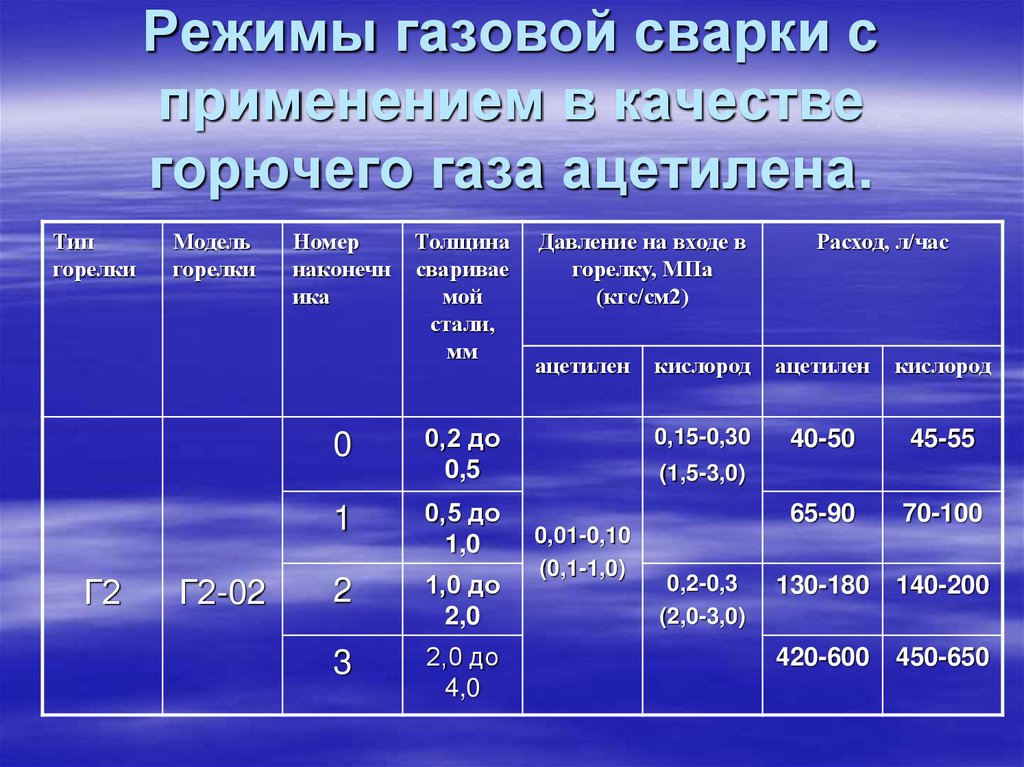

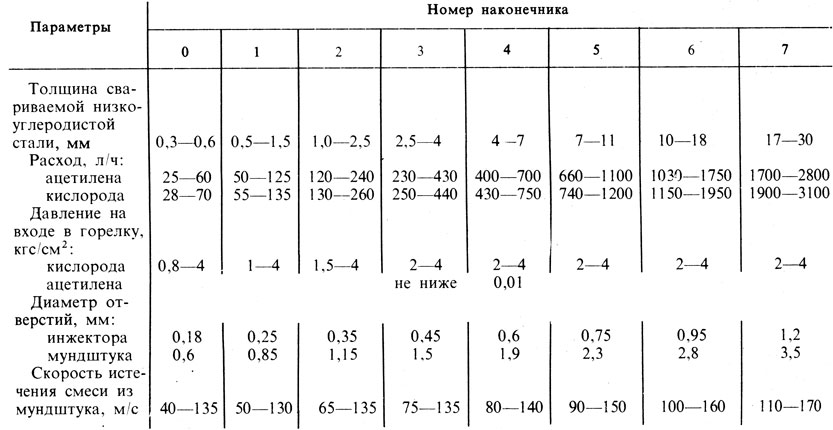

Требуемое рабочее давление OFW увеличивается по мере увеличения отверстия наконечника. Соотношение между номером наконечника и диаметром отверстия может различаться у разных производителей. Однако меньшее число всегда указывает на меньший диаметр. Примерное соотношение между номером наконечника и требуемым давлением кислорода и ацетилена см. в таблицах 11-1 и 11-2.

Стержни для кислородной сварки

Сварочный стержень, который вплавляется в сварное соединение, играет важную роль в качестве готового сварного шва. Хорошие сварочные стержни предназначены для свободного протекания металла, который будет легко соединяться с основным металлом для получения прочных, чистых сварных швов правильного состава.

Прутки сварочные изготавливаются для различных видов углеродистой стали, алюминия, бронзы, нержавеющей стали и других металлов для наплавки твердым сплавом.

Флюсы для кислородной сварки

Оксиды всех обычных коммерческих металлов имеют более высокую температуру плавления, чем сами металлы и сплавы (кроме стали). Обычно они пастообразные, когда металл достаточно жидкий и при соответствующей температуре сварки.

Эффективный флюс соединяется с оксидами с образованием легкоплавкого шлака. Шлак будет иметь температуру плавления ниже, чем металл, поэтому он будет утекать из непосредственной области действия. Он соединяется с оксидами неблагородных металлов и удаляет их. Он также поддерживает чистоту основного металла в зоне сварки и способствует удалению оксидной пленки с поверхности металла.

Место сварки следует очистить любым способом. Флюс также служит защитой расплавленного металла от атмосферного окисления.

Химические характеристики и температуры плавления оксидов различных металлов сильно различаются. Не существует единого флюса, подходящего для всех металлов, и не существует национального стандарта для флюсов для газовой сварки. Они классифицируются в зависимости от основного ингредиента флюса или основного металла, для которого они должны использоваться.

Не существует единого флюса, подходящего для всех металлов, и не существует национального стандарта для флюсов для газовой сварки. Они классифицируются в зависимости от основного ингредиента флюса или основного металла, для которого они должны использоваться.

Флюсы обычно имеют порошкообразную форму. Эти флюсы часто наносятся путем втыкания горячего металлического стержня во флюс. Достаточное количество флюса будет прилипать к стержню, чтобы обеспечить надлежащее действие флюса, когда присадочный стержень расплавляется в пламени.

Другие типы флюсов имеют пастообразную консистенцию, которую обычно наносят на присадочный стержень или на свариваемую деталь.

Также доступны сварочные электроды с покрытием из флюса. Флюсы можно приобрести в компаниях, поставляющих сварочные материалы, и их следует использовать в соответствии с прилагаемыми к ним указаниями.

Температура плавления флюса должна быть ниже, чем у металла или образующихся оксидов, чтобы он был жидким. Идеальный флюс имеет точно необходимую текучесть при достижении температуры сварки. Флюс защитит расплавленный металл от атмосферного окисления. Такой флюс будет оставаться вблизи зоны сварки, а не растекаться по всему основному металлу на некотором расстоянии от сварного шва.

Идеальный флюс имеет точно необходимую текучесть при достижении температуры сварки. Флюс защитит расплавленный металл от атмосферного окисления. Такой флюс будет оставаться вблизи зоны сварки, а не растекаться по всему основному металлу на некотором расстоянии от сварного шва.

Флюсы различаются по своему составу в зависимости от металлов, с которыми они должны использоваться. При сварке чугуна на поверхности ванны образуется шлак. Поток служит, чтобы разрушить это. Равные части карбоната соды и бикарбоната соды составляют хорошее соединение для этой цели. Для цветных металлов обычно требуется флюс.

Медь также требует присадочной проволоки, содержащей достаточное количество фосфора для получения металла, свободного от оксидов. Бура, расплавленная и измельченная в порошок, часто используется в качестве флюса с медными сплавами.

Для алюминия требуется хороший флюс, так как образовавшийся тяжелый шлак имеет тенденцию смешиваться с расплавленным алюминием и ослаблять сварной шов. Для сварки листового алюминия принято растворять флюс в воде и наносить его на стержень. После сварки алюминия следует удалить все следы флюса.

Для сварки листового алюминия принято растворять флюс в воде и наносить его на стержень. После сварки алюминия следует удалить все следы флюса.

Резка

Если железо или сталь нагреть до температуры воспламенения (не ниже 1600ºF (871ºC)), а затем ввести в контакт с кислородом, они сгорают или окисляются очень быстро.

Реакция кислорода с железом или сталью приводит к образованию оксида железа (Fe3O4) и выделению значительного количества тепла. Этого тепла достаточно, чтобы расплавить оксид и часть основного металла; следовательно, большая часть металла подвергается воздействию потока кислорода. Эта реакция кислорода и железа используется в процессе кислородно-ацетиленовой резки. Струя кислорода прочно закрепляется на поверхности металла после его нагрева до температуры воспламенения. Горячий металл вступает в реакцию с кислородом, выделяя больше тепла и плавясь. Расплавленный металл и оксид уносятся быстро движущимся потоком кислорода. Реакция окисления продолжается и дает тепло для плавления другого слоя металла. Разрез происходит таким образом.

Разрез происходит таким образом.

Теоретически, тепла, создаваемого горящим железом, будет достаточно, чтобы нагреть соседнее железо докрасна, так что однажды начав резку, можно продолжать бесконечно только с кислородом, как это делается с кислородным копьем. На практике, однако, чрезмерное поглощение тепла поверхностью, вызванное грязью, окалиной или другими веществами, заставляет поддерживать пламя предварительного нагрева горелки горящим в течение всей операции.

Резка стали и чугуна

Общие. Простые углеродистые стали с содержанием углерода не более 0,25% можно резать без особых мер предосторожности, кроме тех, которые необходимы для получения реза хорошего качества. Некоторые стальные сплавы обладают высокой устойчивостью к действию режущего кислорода, что затрудняет, а иногда и делает невозможным распространение разреза без использования специальных приемов. Эти методы кратко описаны в (2) и (3), которые следуют:

Высокоуглеродистые стали. Воздействие резака на эти металлы аналогично процедуре закалки пламенем в том смысле, что металл, прилегающий к зоне реза, закаливается за счет нагрева горелкой выше его критической температуры и закалки соседней массой холодного металла. Это состояние можно свести к минимуму или преодолеть путем предварительного нагрева детали от 500 до 600ºF (от 260 до 316ºC) перед выполнением резки.

Это состояние можно свести к минимуму или преодолеть путем предварительного нагрева детали от 500 до 600ºF (от 260 до 316ºC) перед выполнением резки.

Износная пластина на легированной стали

Режущее действие на легированную сталь, которую трудно резать, можно улучшить, плотно прижав «отходную пластину» из мягкой стали к верхней поверхности и прорезав обе толщины. Этот метод пластины с отходами вызовет заметное улучшение режущего действия, потому что расплавленная сталь разбавляет или снижает содержание легирующих элементов в основном металле.

Хромистые и нержавеющие стали

Эти и другие легированные стали, которые раньше можно было резать только плавлением, теперь можно резать быстрым окислением путем введения железного порошка или специального неметаллического порошкообразного флюса в режущий кислородный поток. Этот железный порошок быстро окисляется и выделяет большое количество тепла. Эта высокая температура плавит тугоплавкие оксиды, которые обычно защищают легированную сталь от действия кислорода. Эти расплавленные оксиды смываются с режущей поверхности потоком кислорода. Резка кислорода позволяет продолжить его реакцию с железным порошком и прорезать себе путь через стальные пластины. Неметаллический флюс, введенный в поток кислорода для резки, химически соединяется с тугоплавкими оксидами и образует шлак с более низкой температурой плавления, который вымывается или выветривается из реза, подвергая сталь действию кислорода для резки.

Эти расплавленные оксиды смываются с режущей поверхности потоком кислорода. Резка кислорода позволяет продолжить его реакцию с железным порошком и прорезать себе путь через стальные пластины. Неметаллический флюс, введенный в поток кислорода для резки, химически соединяется с тугоплавкими оксидами и образует шлак с более низкой температурой плавления, который вымывается или выветривается из реза, подвергая сталь действию кислорода для резки.

Чугун

Чугун плавится при температуре ниже, чем его оксиды. Следовательно, при резке железо имеет тенденцию плавиться, а не окисляться. По этой причине струя кислорода используется для вымывания и эрозии расплавленного металла при резке чугуна. Чтобы это действие было эффективным, чугун необходимо предварительно нагреть до высокой температуры. В глубине разреза должно выделяться много тепла. Это делается путем регулировки пламени предварительного нагрева таким образом, чтобы был избыток ацетилена. Обратите внимание, что использование мягкого железного флюса для поддержания высокой температуры в более глубоких углублениях разреза также эффективно.

Резка с помощью газа Mapp

Качественная резка с помощью газа MAPP требует надлежащего баланса между регулировкой пламени предварительного нагрева, давлением кислорода, расстоянием соединения, углом горелки, скоростью перемещения, качеством пластины и размером наконечника.

Газ МАПП похож на ацетилен и другие горючие газы в том, что он может производить науглероживающее, нейтральное или окислительное пламя. Нейтральное пламя чаще всего используется для резки пламенем.

После зажигания факела медленно увеличивайте кислород предварительного нагрева до тех пор, пока первоначальное желтое пламя не станет синим, а на концах конусов предварительного нагрева останется несколько желтых перьев.

Это слегка науглероживающее пламя. Небольшой поворот кислородного клапана заставит перья исчезнуть. Конусы предварительного нагрева будут темно-синего цвета и четко очерчены. Это нейтральная регулировка пламени, и она останется таковой даже при небольшом дополнительном количестве предварительного нагрева кислорода.

Еще один легкий поворот кислородного клапана приведет к тому, что пламя внезапно изменит цвет с темно-синего на светло-голубой. Также будет отмечено усиление звука, а конусы предварительного нагрева станут длиннее. Это окислительное пламя. На окислительное пламя легче смотреть из-за его меньшей яркости.

Пламенные конусы предварительного нагрева газа MAPP по крайней мере в полтора раза длиннее, чем конусы предварительного нагрева ацетилена, если они изготовлены с использованием одного и того же основного типа наконечника.

Ситуация обратная для горелок, работающих на природном газе, или для горелок с наконечником, состоящим из двух частей. Конусы пламени газа MAPP намного короче, чем пламя предварительного нагрева на двухкомпонентном наконечнике для природного газа.

Регулировка нейтрального пламени используется в большинстве случаев резки. Науглероживающее и окислительное пламя также используются в специальных целях. Например, регулировка пламени науглероживания используется при резке стеком или там, где требуется очень прямоугольная верхняя кромка. «Слегка науглероживающий» факел используется для штабелирования разрезаемого легкого материала, поскольку образование шлака сведено к минимуму. Если используется сильно окисляющее пламя, в пропиле может образоваться достаточное количество шлака, чтобы сварить пластины вместе. Сваренные шлаком листы часто невозможно разделить после завершения резки.

«Слегка науглероживающий» факел используется для штабелирования разрезаемого легкого материала, поскольку образование шлака сведено к минимуму. Если используется сильно окисляющее пламя, в пропиле может образоваться достаточное количество шлака, чтобы сварить пластины вместе. Сваренные шлаком листы часто невозможно разделить после завершения резки.

«Умеренно окисляющее» пламя используется для быстрого старта при резке или прокалывании. Он дает немного более высокую температуру пламени и более высокую скорость горения, чем нейтральное пламя. Окислительное пламя обычно используется с устройством «высокий-низкий». Большое «высокое» окислительное пламя используется для быстрого старта. Как только резка началась, оператор переходит в «низкое» положение и продолжает резку с нейтральным пламенем.

«Сильно окисляющее» пламя не следует использовать для быстрого запуска. Чрезмерно окисляющее пламя фактически увеличивает время запуска. Дополнительный поток кислорода не способствует горению, а только охлаждает пламя и окисляет стальную поверхность.

Следует использовать давление кислорода на горелке, а не на каком-либо удаленном регуляторе. Поместите низкий объем, мягкое пламя на наконечник. Затем включите режущий кислород и измените давление, чтобы найти наиболее красивое жало (видимая режущая струя кислорода).

Низкое давление

Низкое давление дает очень короткие жала, длиной от 20 до 30 дюймов (от 50,8 до 76,2 см). Стингеры низкого давления в конце сломаются. По мере увеличения давления жало внезапно становится связным и длинным. Это правильное давление кислорода при резке для данного наконечника. Длинное жало останется в довольно широком диапазоне давлений. Но по мере увеличения давления кислорода жало возвращается к короткой, сломанной форме, которую оно имело при низком давлении.

Высокое давление кислорода

Если давление кислорода слишком высокое, на поверхности разреза часто будет видна вогнутость. Слишком высокое давление кислорода также может вызвать зазубрины на поверхности разреза. Высокоскоростной поток кислорода выдувает металл и шлак из пропила так быстро, что резка начинается непрерывно. Если используется слишком низкое давление, операция не может выполняться с адекватной скоростью. В результате возникает чрезмерное сопротивление и образование шлака, а в нижней части разреза часто образуется широкий пропил.

Высокоскоростной поток кислорода выдувает металл и шлак из пропила так быстро, что резка начинается непрерывно. Если используется слишком низкое давление, операция не может выполняться с адекватной скоростью. В результате возникает чрезмерное сопротивление и образование шлака, а в нижней части разреза часто образуется широкий пропил.

Кислород при резке и скорость перемещения

Кислород при резке, а также скорость перемещения также влияют на склонность шлака прилипать к нижней части разреза. Эта тенденция усиливается по мере увеличения количества металлического железа в шлаке. Два фактора вызывают высокое содержание железа в шлаке: слишком высокое давление кислорода при резке приводит к тому, что скорость кислорода через разрез достаточно высока, чтобы выдуть расплавленное железо до того, как металл окислится; а слишком высокая скорость резания приводит к недостаточному времени для полного окисления расплавленного железа с тем же результатом, что и высокое давление кислорода.

Расстояние соединения

Расстояние соединения — это расстояние между концом пламенных конусов и заготовкой. Длина пламени варьируется в зависимости от вида топлива и различной регулировки пламени. Поэтому расстояние между концом конусов предварительного нагрева и заготовкой является предпочтительной мерой. При резке обычных листов толщиной от 2 до 3 дюймов (от 5,08 до 7,62 см) с помощью газа MAPP держите конец конусов предварительного нагрева на расстоянии от 1/16 до 1/8 дюйма (от 0,16 до 0,32 см) над поверхностью листа. Работа. При прокалывании или при очень быстром запуске дайте конусам предварительного нагрева удариться о поверхность. Это даст более быстрый предварительный нагрев. Когда толщина пластин превышает 6 дюймов (15,24 см), увеличьте расстояние соединения, чтобы получить больший нагрев от конуса вторичного пламени. Вторичное газовое пламя MAPP предварительно нагреет толстую пластину намного раньше разреза. При резке материала толщиной 12 дюймов (30,48 см) или более используйте расстояние соединения от 3/4 до 11/4 дюйма (1,9 дюйма). от 1 до 3,18 см) в длину.

от 1 до 3,18 см) в длину.

Угол резака

Угол резака или угол опережения представляет собой острый угол между осью резака OFW и поверхностью заготовки, когда резак направлен в направлении резки. При резке тонколистовой стали (толщиной до 1/4 дюйма (0,64 см)) угол наклона резака от 40 до 50 градусов обеспечивает гораздо более высокую скорость резки, чем если бы резак был установлен перпендикулярно листу. Для листа толщиной до 1/2 дюйма (1,27 см) скорость перемещения можно увеличить за счет угла опережения горелки, но этот угол больше, примерно от 60 до 70 градусов. Небольшая польза от резки пластин толщиной более 1/2 дюйма (1,27 см) под острым углом в плане. Лист больше этой толщины следует резать резаком перпендикулярно поверхности заготовки.

Угловой резак

Угловой резак режет более тонкий материал быстрее. На пересечении пропила и поверхности образуется острое лезвие, которое легко воспламеняется. Как только пластина горит, разрез легко переносится на другую сторону изделия. При резке толстого листа горелка должна быть перпендикулярна поверхности заготовки и параллельна начальному краю заготовки. Это позволяет избежать проблем, связанных с резом без падения, неполным резом на противоположной стороне более толстого листа, выдалбливанием в центре пропила и подобными проблемами.

При резке толстого листа горелка должна быть перпендикулярна поверхности заготовки и параллельна начальному краю заготовки. Это позволяет избежать проблем, связанных с резом без падения, неполным резом на противоположной стороне более толстого листа, выдалбливанием в центре пропила и подобными проблемами.

Скорость резки

Для каждой работы существует оптимальная скорость резки. На листе толщиной до 2 дюймов (5,08 см) качественный рез будет получен, если горелка будет издавать устойчивый «мурлыкающий» звук, а струя искры под листом будет иметь угол опережения 15 градусов. Это угол, под которым искры выходят из нижней части реза в том же направлении, что и горелка. Если искры летят прямо вниз или даже назад, это означает, что скорость движения слишком высока.

Качество резки

Различия в качестве резки могут быть результатом различных условий поверхности заготовки или состава листа. Например, ржавые или замасленные пластины требуют большего предварительного нагрева или меньшей скорости перемещения, чем чистые пластины. Большинство отклонений от идеального состояния чистой, плоской пластины из низкоуглеродистой стали имеют тенденцию замедлять процесс резания.

Большинство отклонений от идеального состояния чистой, плоской пластины из низкоуглеродистой стали имеют тенденцию замедлять процесс резания.

Один из методов, который можно использовать для очень ржавого листа, заключается в том, чтобы установить как можно большее пламя предварительного нагрева на горелке, а затем запустить пламя вперед и назад по линии, которую необходимо разрезать. Дополнительные проходы предварительного нагрева делают несколько вещей. Они отслаивают большую часть чешуи, которая в противном случае мешала бы резанию; и проходы обеспечивают дополнительный предварительный нагрев пластины, что обычно полезно для повышения качества и скорости резки.

При работе с высокопрочными низколегированными листами, такими как сталь ASTM A-242, или цельнолегированными листами, такими как ASTM A-514, режьте немного медленнее. Также используйте низкое давление кислорода, потому что эти стали более чувствительны к надрезам, чем обычные углеродистые стали.

Плакированные пластины из углеродного сплава, углеродистой нержавеющей стали или низкоуглеродистой высокоуглеродистой стали требуют более низкого давления кислорода и, возможно, более низкой скорости перемещения, чем прямая низкоуглеродистая сталь. Убедитесь, что сторона из низкоуглеродистой стали находится на той же стороне, что и горелка. Легированная или более углеродистая оболочка не будет гореть так же быстро, как углеродистая сталь. Помещая плакировку на дно и углеродистую сталь на верх, получается режущее действие, аналогичное резке порошком. Низкоуглеродистая сталь сверху легко сгорает и образует шлак. Когда железосодержащий шлак проходит через высокоуглеродистую или высоколегированную плакировку, он разжижает плакировочный материал. Факел, по сути, по-прежнему сжигает низкоуглеродистую сталь. Если плакированная или высокоуглеродистая сталь находится на верхней поверхности, горелка требуется для резки материала, который не окисляется легко и образует тугоплавкие шлаки, которые могут остановить процесс резки.

Убедитесь, что сторона из низкоуглеродистой стали находится на той же стороне, что и горелка. Легированная или более углеродистая оболочка не будет гореть так же быстро, как углеродистая сталь. Помещая плакировку на дно и углеродистую сталь на верх, получается режущее действие, аналогичное резке порошком. Низкоуглеродистая сталь сверху легко сгорает и образует шлак. Когда железосодержащий шлак проходит через высокоуглеродистую или высоколегированную плакировку, он разжижает плакировочный материал. Факел, по сути, по-прежнему сжигает низкоуглеродистую сталь. Если плакированная или высокоуглеродистая сталь находится на верхней поверхности, горелка требуется для резки материала, который не окисляется легко и образует тугоплавкие шлаки, которые могут остановить процесс резки.

Размер и тип наконечника

Любая стальная секция имеет соответствующий размер наконечника, который обеспечивает наиболее экономичную работу на конкретном топливе. Разумеется, любое топливо OFW сгорит в любом наконечнике. Но топливо не будет эффективно гореть и может даже перегреться и расплавить наконечник или вызвать проблемы при резке.

Но топливо не будет эффективно гореть и может даже перегреться и расплавить наконечник или вызвать проблемы при резке.

Например, газ MAPP не будет работать с максимальной эффективностью в большинстве ацетиленовых наконечников, поскольку отверстия предварительного нагрева недостаточно велики для MAPP. Если газ MAPP используется с наконечником для природного газа, может возникнуть тенденция к перегреву наконечника. Наконечники также будут подвержены обратному вспышке. Наконечник для природного газа можно использовать с газом MAPP в аварийной ситуации, сняв юбку. Точно так же можно использовать ацетиленовый наконечник, если можно допустить неэффективное горение в течение короткого прогона.

Причины для разработки разных наконечников для разных топливных газов сложны. Но цель состоит в том, чтобы спроектировать наконечник так, чтобы он соответствовал скорости горения, скорости потока и другим соотношениям для каждого типа газа и размера отверстия, а также чтобы получить оптимальную форму пламени и свойства теплопередачи для каждого типа топлива.

Правильные режущие наконечники стоят настолько дешево, что затраты на переоборудование ничтожно малы по сравнению с экономией средств за счет эффективного использования топлива, улучшения качества резки и увеличения скорости перемещения.

Для дополнительной информации по OFW

- Позиции сварки

- Методы удара справа и слева

- Сварка черных металлов

- Сварка белого металла

- Сварка никеля

- Сварка меди

План урока по технике безопасности в сельском хозяйстве: безопасность кислородно-ацетиленовой сварки

Определить и используйте технику безопасности, которую следует соблюдать при сварке с газообразным оксиацетиленом.

МАТЕРИАЛЫ

Кислород баллон, ацетиленовый баллон, регулятор, клапаны, горелка, сварка наконечники, защитные очки, фрикционная зажигалка, очиститель наконечников, личная безопасность оборудование

КЛЮЧЕВЫЕ МОМЕНТЫ И ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ

- Износ

средства индивидуальной защиты.

Наденьте сварочные перчатки,

каска, кожаный фартук, сварочные наручи, кожаная обувь, сварка

защитные очки и другие средства индивидуальной защиты, помогающие

предотвратить ожоги и травмы при сварке. Убедитесь, что сварочные очки

или защитная маска должны иметь как минимум фильтрующую линзу № 4. Не надо

во время сварки носить одежду из синтетических волокон.

Наденьте сварочные перчатки,

каска, кожаный фартук, сварочные наручи, кожаная обувь, сварка

защитные очки и другие средства индивидуальной защиты, помогающие

предотвратить ожоги и травмы при сварке. Убедитесь, что сварочные очки

или защитная маска должны иметь как минимум фильтрующую линзу № 4. Не надо

во время сварки носить одежду из синтетических волокон. - Закрепить цилиндры надежно. Не обращайтесь с баллонами грубо. Цепь цилиндров в вертикальном положении к стене или тележке. Когда регуляторы не установлены на баллонах, держите предохранительные колпачки закрытыми. место. Крышки предотвратят повреждение клапанов баллонов.

- Никогда

использовать масло на сварочном оборудовании. Масло и жир могут воспламениться

самопроизвольно при контакте с кислородом.

- Открыть клапаны цилиндров правильно. Открыть вентиль на ацетилене цилиндр не более чем на три четверти оборота, чтобы он мог быть быстро закрытым в случае чрезвычайной ситуации. Откройте вентиль на кислородный баллон полностью. Во время сварки или резки оставьте ключ на месте.

- Держатель наконечник направлен в сторону от вашего тела. Не насыщать вашу одежду кислородом или ацетиленом. До и во время поджигая пламя, держите кончик в направлении от тело.

- Свет пламя одобренной зажигалкой. Использование спичек для Зажгите фонарик, подносите пальцы слишком близко к кончику.

- Набор

внимательно следите за рабочим давлением.

Никогда не используйте ацетилен

при давлении более 15 psi. Следуйте рекомендациям производителя

для правильного рабочего давления для металла

сварные и для размера используемого наконечника.

Никогда не используйте ацетилен

при давлении более 15 psi. Следуйте рекомендациям производителя

для правильного рабочего давления для металла

сварные и для размера используемого наконечника. - До не курить и не позволять никому курить рядом с газокислородной установкой газосварщик. В случае утечки топливного газа из агрегата, курение может привести к воспламенению и стать причиной пожара или взрыва.

- Угощение пламя с уважением. Держите пламя и жар подальше от цилиндра, шлангов и людей. Никогда не кладите зажженную факел. Прежде чем положить горелку, убедитесь, что пламя погасло. Никогда не ходите с зажженным факелом.

- Управление

флешбэки и обратные эффекты.

Убедитесь, что реверс

устанавливаются обратные клапаны и пламегасители.

кислородные и ацетиленовые магистрали.

Убедитесь, что реверс

устанавливаются обратные клапаны и пламегасители.

кислородные и ацетиленовые магистрали. - До не покидать рабочую зону, пока не будут закрыты вентили баллона. Убедитесь, что клапаны баллона закрыты и давление сброшено. из шлангов, прежде чем покинуть рабочую зону.

- Никогда встаньте перед регулятором, пока вы открываете бак клапан.

- До не сваривать и не резать контейнеры, в которых находились легковоспламеняющиеся материалы.

- Удалить регуляторы и замените защитные колпачки перед транспортировкой цилиндры.

- Магазин

баллоны с кислородом подальше от баллонов с ацетиленом.

Негорючий

Для разделения баллонов следует использовать стену высотой не менее 5 футов.

Негорючий

Для разделения баллонов следует использовать стену высотой не менее 5 футов. - Ручка горячий металл плоскогубцами или щипцами. Не оставляйте горячий металл на сварочном столе, потому что ничего не подозревающие люди могут коснуться его и сжечь.

- Чек соединения для утечки газов. Для предотвращения пожаров или взрывов, используйте мыльную воду, чтобы проверить соединения на наличие утечек.

Канзас Кооперативная служба распространения знаний государственного университета, Манхэттен, Канзас.

Совместная служба распространения знаний КГУ предоставляет практические, основанные на исследованиях

информационные и образовательные программы для решения острых вопросов

перед отдельными лицами, семьями, фермами, предприятиями и сообществами.

Отказ от ответственности и информация о воспроизведении: Информация в NASD не представляет политику NIOSH. Информация, включенная в NASD появляется с разрешения автора и/или правообладателя. Более

Еще как это

Надлежащий уход за оборудованием для кислородно-ацетиленовой резки и сварки – IMCA

Участник отметил ряд инцидентов, приведших к пожарам, вызванным испорченными шлангами и обратными ударами, связанными с оборудованием для кислородно-ацетиленовой резки, и поделился следующей информацией с IMCA для использования как часть предохранительной вспышки.

Нагартые и поврежденные шлангиРазница между новыми и старыми шлангамиВоспоминания и обратные вспышки

Воспоминания обычно вызываются обратным потоком кислорода в шланг для топливного газа (или топлива в кислородный шланг), в результате чего внутри шланга образуется взрывоопасная смесь. Затем пламя может вернуться через горелку в шланг и даже может достичь регулятора и цилиндра. Воспоминания могут привести к повреждению или разрушению оборудования и даже к взрыву цилиндра.

Воспоминания могут привести к повреждению или разрушению оборудования и даже к взрыву цилиндра.

Следующие меры предосторожности помогут предотвратить воспоминания:

- Используйте правильную процедуру розжига;

- Прочистите шланги перед зажиганием горелки, чтобы удалить любые потенциально взрывоопасные газовые смеси;

- Убедитесь, что резак оснащен подпружиненными обратными клапанами;

- Используйте правильное давление газа и размер сопла для работы;

- Поддерживать оборудование в хорошем состоянии.

Эти меры уменьшат риск воспоминаний, но не устранят их полностью. Невозвратные клапаны не остановят обратный выброс после того, как он произошел.

Защита баллонов от воспоминаний:

- Установите пламегасители на кислородный и топливный шланги рядом с регуляторами;

- Для длинных шлангов установите ограничители как на горелке, так и на регуляторе;

- Установка пламегасителя не является заменой безопасной работы.

В случае обратного воспламенения тщательно проверьте горелку, шланги, регуляторы, разрядники обратного воспламенения и другие компоненты на наличие повреждений. При необходимости замените детали.

В случае обратного воспламенения тщательно проверьте горелку, шланги, регуляторы, разрядники обратного воспламенения и другие компоненты на наличие повреждений. При необходимости замените детали.

Проверка оборудования

- Используйте запатентованный спрей или раствор для обнаружения утечек, подходящий для использования с кислородно-топливными системами. Не используйте мыльную воду или растворы, содержащие жир или масло, в кислородных системах;

- Немедленно отремонтируйте или замените протекающие компоненты;

- Удалите поврежденные или негерметичные участки шланга, не пытайтесь ремонтировать;

- Установите на место наконечники шлангов с помощью обжимных хомутов, предназначенных для этой задачи;

- Не используйте зажимы с винтовым зажимом (юбилейные зажимы). Их использование может увеличить риск утечек из-за возможного чрезмерного или недостаточного затягивания;

- Осмотрите все сварочное и режущее оборудование субподрядчиков или сторонних производителей перед использованием, чтобы убедиться в следующем:

- шланги не повреждены и не протекают Пламегасители

- установлены как на концах манометра, так и на концах горелки

- правильные обжимные шланги используются на всех фитингах

- оборудование проверено на герметичность Манометры

- исправны

- все фитинги очищены от масел и жиров

- убедитесь, что на соединениях не используется лента с резьбой

- цилиндровый ключ на месте на ацетиленовых баллонах Баллоны

- надежно хранятся в вертикальном положении в вентилируемом помещении

- объемное хранилище газа правильно отделено.

Члены могут сослаться на следующие инциденты (поисковое слово: ацетилен)

- Возгорание шланга, вызванное обратным вспышкой в кислородном и ацетиленовом шлангах

Событие безопасности

Опубликовано: 10 августа 2016 г.

Загрузить: IMCA SF 21/16

Предохранительные вспышки IMCA

- 2022

- 2021

- 2020

- 2019

- 2018

- 2017

- 2016

- 2015

- 2014

- Подробнее…

Отправить отчет

Информационные бюллетени IMCA по безопасности обобщают основные вопросы безопасности и инциденты, позволяя легче усваивать уроки на благо всех. Эффективность системы IMCA Safety Flash зависит от обмена информацией между Участниками и предотвращения повторных инцидентов. Рассмотрите возможность добавления [email protected] во внутренний список рассылки, чтобы получать оповещения о безопасности или вручную отправлять информацию об инцидентах, которые, по вашему мнению, могут иметь значение.

839

839 _

_ 100

100 116

116 256

256 258

258 082

082 093

093 28

28 6

6 1

1 Прн сварке неповоротних стыков нормы следует увеличить на і0’/„

Прн сварке неповоротних стыков нормы следует увеличить на і0’/„ Карбид кальция поставляется в герметически закрытых барабанах массоі 60—130 кг.

Карбид кальция поставляется в герметически закрытых барабанах массоі 60—130 кг. Усредненный расход карбида кальция на I кг присадочной проволоки составляет 4 кг.

Усредненный расход карбида кальция на I кг присадочной проволоки составляет 4 кг. Коэффициент аамеиы ацетилена сжиженным газом (отношение объемного расхода сжиженного газа к расходу заменяемого ацетилена) при кислородной резке q> = 0.6 Отношение кислорода и сжиженного газа в пламени В = 3,6—4.

Коэффициент аамеиы ацетилена сжиженным газом (отношение объемного расхода сжиженного газа к расходу заменяемого ацетилена) при кислородной резке q> = 0.6 Отношение кислорода и сжиженного газа в пламени В = 3,6—4. 7

7 2

2 Взамен керосина допускается применять смеоь керосина н беизниа.

Взамен керосина допускается применять смеоь керосина н беизниа.

Наденьте сварочные перчатки,

каска, кожаный фартук, сварочные наручи, кожаная обувь, сварка

защитные очки и другие средства индивидуальной защиты, помогающие

предотвратить ожоги и травмы при сварке. Убедитесь, что сварочные очки

или защитная маска должны иметь как минимум фильтрующую линзу № 4. Не надо

во время сварки носить одежду из синтетических волокон.

Наденьте сварочные перчатки,

каска, кожаный фартук, сварочные наручи, кожаная обувь, сварка

защитные очки и другие средства индивидуальной защиты, помогающие

предотвратить ожоги и травмы при сварке. Убедитесь, что сварочные очки

или защитная маска должны иметь как минимум фильтрующую линзу № 4. Не надо

во время сварки носить одежду из синтетических волокон.

Никогда не используйте ацетилен

при давлении более 15 psi. Следуйте рекомендациям производителя

для правильного рабочего давления для металла

сварные и для размера используемого наконечника.

Никогда не используйте ацетилен

при давлении более 15 psi. Следуйте рекомендациям производителя

для правильного рабочего давления для металла

сварные и для размера используемого наконечника. Убедитесь, что реверс

устанавливаются обратные клапаны и пламегасители.

кислородные и ацетиленовые магистрали.

Убедитесь, что реверс

устанавливаются обратные клапаны и пламегасители.

кислородные и ацетиленовые магистрали. Негорючий

Для разделения баллонов следует использовать стену высотой не менее 5 футов.

Негорючий

Для разделения баллонов следует использовать стену высотой не менее 5 футов. В случае обратного воспламенения тщательно проверьте горелку, шланги, регуляторы, разрядники обратного воспламенения и другие компоненты на наличие повреждений. При необходимости замените детали.

В случае обратного воспламенения тщательно проверьте горелку, шланги, регуляторы, разрядники обратного воспламенения и другие компоненты на наличие повреждений. При необходимости замените детали.