4 способа отремонтировать сгнившие пороги для водителей с любым доходом

Фото: https://oldbusclub.ru/

Кузовной ремонт стоит очень дорого, а всё из-за того, что эта работа требует не только дорогих материалов, но и достаточно высокой квалификации у работников сервиса. Разберём несколько вариантов, как можно решить проблему с прогнившими порогами, начав с самого бюджетного способа.

Фото: https://neauto.ru/

Вариант – «Матёрый перекуп»

Если денег нет вообще, а ездить с проржавевшими насквозь порогами не хочется, то можно воспользоваться излюбленным перекупами способом. Для этого нам понадобится баллон с монтажной пеной и баллон с антигравием. Всё, что нужно, — это заполнить дыры в порогах пеной из баллона и дождаться, когда её излишки вылезут наружу и застынут. После чего при помощи ножа срезаем лишнее и выравниваем до гладкого состояния. Далее на порог наносим антигравий, и можно ездить дальше или выставлять на продажу.

Фото: https://www.drive2.ru/

Вариант – «Заплатка»

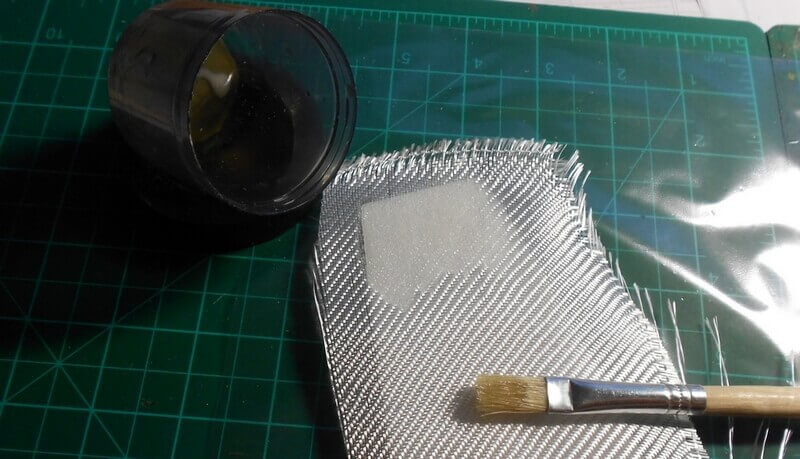

При базовом наборе инструмента и небольшом количестве денег можно починить пороги чуть более качественным способом – наложить заплатку на прогнившее место. Нам понадобятся: автомобильная шпаклёвка, стеклоткань, эпоксидная смола, наждачная бумага и антигравий. Первым делом счищаем наждачкой всю ржавчину с порога. Затем при помощи эпоксидной смолы приклеиваем к порогу стеклоткань, чтобы скрыть сквозные дыры. Когда заплатка высохнет, на неё нужно нанести небольшое количество шпаклёвки, чтобы сгладить переход с заплатки к порогу, после чего покрываем порог антигравием.

Фото: https://www.drive2.ru/

Вариант – «Нормальный»

При наличии небольшого количества денег, гаража и неплохого набора инструмента можно своими руками выполнить ремонт проржавевших порогов. Для нормального ремонта порогов со сквозной коррозией без сварки не обойтись. Необходимо при помощи болгарки вырезать из порога проржавевшие участки, а затем подготовить металлические заплатки, которые будут вварены в порог. После чего все сварные швы зачищаются болгаркой, а порог полностью покрывается выравнивающим слоем шпаклёвки. В этом случае его можно покрыть не антигравием, а краской, подобранной в цвет кузова машины.

Фото: https://www.drive2.ru/

Вариант – «Правильный»

Самый лучший, и поэтому дорогой, вариант – это приварить к машине новые пороги. Наиболее надёжным и верным способом решения проблемы со сгнившими порогами станет покупка новой детали. Для того чтобы её установить, потребуется срезать с машины старый порог, а вместо него приварить купленный. Эта работа требует высокой квалификации и большого набора инструментов, поэтому не стоит за неё браться, если вы не уверены в своих силах. После установки порога его необходимо обработать средством от коррозии и загрунтовать, после чего можно окрашивать.

При использовании любых материалов необходима активная ссылка на DRIVENN.RU

Ремонт порогов автомобиля без сварки

Подготовка к работе

Наиболее часто люди предпочитают вырезать болгаркой повреждённый участок, а потом приварить новый элемент порога. Не у всех есть подобная возможность, поэтому приходится рассматривать другие варианты действий. В частности, приходится изучать принцип ремонта порога автомобиля без сварки своими руками. Задача хоть непростая, но выполнимая, поэтому стоит постараться и хорошо подготовиться.

Обязательно нужно обзавестись следующими элементами:

- наждачная бумага;

- растворитель;

- специальное средство, которое растворяет ржавчину;

- эпоксидный клей;

- шпаклёвка;

- кисть, подходящая для нанесения клеящего состава;

- алюминиевая пудра;

- куски стеклоткани.

Процесс не простой, но всё же есть шанс самостоятельно провести ремонт порогов транспортного средства. Нужно обязательно ознакомиться со схемой действий и разобраться в основных моментах.

Алгоритм

В первую очередь потребуется зачистить тот участок, где порог полностью проела ржавчина. Важно довести поверхность до блестящего состояния. Могут остаться зоны, где ржавчина крайне глубоко въелась, поэтому для её устранения будет недостаточно наждачной бумаги. В такой ситуации придётся воспользоваться специальным средством, которое подойдёт для удаления проржавевшей поверхности.

Некоторые люди совершают ошибку, когда решают оставить незначительные участки с ржавчиной. Коррозия может продолжиться даже после того момента, когда будет выполнен ремонт.

Понадобится смешать смолу с отвердителем. Придётся добавить алюминиевую пудру, потому как без неё смола будет излишне хрупкой. Как вариант, можно применять пудру из меди, так как от этого большой разницы не будет.

Состав потребуется наносить на поверхность порога. Перед данным процессом поверхность автомобиля придётся обезжирить. Следует отметить, что средство для борьбы с ржавчиной считается хорошим обезжиривателем.

Когда клей будет распределён по поверхности, придётся отрезать стеклоткань. Пригодится не меньше 4-5 кусков. Допускается сразу поместить стеклоткань на область порога, но лучше действовать немного иначе.

Потребуется нанести эоксидный клей на стандартное стекло, на него приложить стеклоткань. После слой за слоем можно накладывать куски на проблемный участок. Не стоит торопиться, потому как клей долго сохнет. Если же он начнёт преждевременно застывать, можно прогреть, чтобы вернуть текучесть.

Когда все слои будут размещены, останется только прикатать вилком из резины. Клей полимеризуется примерно через 12 часов. Останется только обработать поверхность наждачкой, чтобы устранить шероховатость. При желании допускается нанести краску или шпаклёвку, чтобы улучшить результат.

Заключение

Все работы не требуют особых усилий, если тщательно следовать инструкции. Человеку удастся самостоятельно осуществить ремонт и вернуть нормальное состояние порогов. Если что-то сразу не получится, нужно ещё раз свериться с инструкцией. При грамотном и внимательном подходе процедура не займёт много времени, поэтому удастся устранить поломку.

Похожие статьи

Ремонт порогов авто: подготовка и выполнение работ

Пороги автомобиля — это та его часть, которая разрушается быстрее всего. Так происходит потому, что на пороги попадает влага, грязь и частицы химических составов, применяемых для борьбы с гололедицей.

Это становится причиной преждевременного возникновения коррозии, которая, если вовремя не принять меры, попросту разъест металл до дыр. Поэтому ремонт порогов авто — столь же распространённая процедура, как ремонт бампера из пластика.

Обыкновенная покраска порогов автомобиля вызывает вопросов не больше, чем шпатлёвка и покраска бампера. По большому счёту, здесь ни у кого не возникает трудностей. Но ремонт порогов авто, разрушенных коррозией — процесс сложный и трудоёмкий. Часто бывает так, что необходим сварочный аппарат. Не все владельцы автомобилей умеют обращаться с таким оборудованием. Поэтому часто возникает вопрос о том, как отремонтировать пороги без сварки.

Вмятина на пороге автомобиля

Вмятина на пороге автомобиля

Смотрите также:

Подготовка к работе

Прежде чем начинать ремонт порогов автомобиля, следует запастись всем необходимым. Для выполнения работы вам понадобится следующее:

- эпоксидный клей;

- преобразователь ржавчины;

- стеклоткань;

- растворитель;

- алюминиевая или медная пудра;

Медная пудра

Медная пудра- наждачная бумага с разной степенью зернистости;

- шпатлёвка;

- кисть;

- валик из резины;

- перчатки из резины.

После сбора перечисленных материалов можете начинать ремонт порога автомобиля.

Эпоксидный клей для ремонта порога

Эпоксидный клей для ремонта порога

Смотрите также:

Алгоритм

Перед тем как отремонтировать пороги без сварки, удалите с них загрязнения и хорошенько вымойте. После этого следуйте нижеприведённому алгоритму:

- используя наждачную бумагу, удалите все очаги ржавчины — обработайте металл так, чтобы он блестел;

- всю ржавчину, которую не удалось снять наждачной бумагой, удалите специальным средством. Самые незначительные частички окислившегося металла впоследствии могут стать причиной возникновения коррозии;

- после того как ржавчина удалена, обезжирьте металл;

- смешайте эпоксидную смолу с отвердителем — чтобы клей не был излишне хрупким, добавьте в него металлическую пудру;

- пропитайте клеем слой стеклоткани и положите его на тот участок, который вы восстанавливаете;

Пропитываем клеем слой стеклоткани

Пропитываем клеем слой стеклоткани- далее таким же образом — стеклоткань слой за слоем;

- после того как вы обеспечили нужную толщину, пройдитесь валиком, чтобы избавиться от пузырьков воздуха;

- дождитесь момента, когда клей высохнет — после этого будет нужно выполнить шлифование, чтобы сгладить заусенцы и неровности;

- если есть необходимость, можно зашпатлевать поверхность, особенно если стеклоткань просела — таким образом выровняется порог;

- в несколько слоёв прогрунтуйте поверхность и после высыхания — наносите в несколько слоёв краску.

На этом ремонт порогов автомобиля можно считать завершённым. Вы могли заметить, что он выполняется без трудностей и по силам человеку с начальными навыками обращения с инструментами и материалами.

Смотрите также:

Заключение

Ремонт порогов автомобиля без сварочного аппарата возможен в том случае, если речь идёт о небольших повреждениях. Если мы имеем дело с серьёзными дефектами, придётся вырезать болгаркой повреждённые куски и методом сварки ставить на эти участки заплатки.

Поэтому следует внимательно следить за состоянием этой части авто и приступать к устранению дефектов тогда, когда можно обойтись без крайних мер и больших трудозатрат.

[democracy]

[democracy]

Автор: Баранов Виталий Петрович

Образование: среднее специальное. Специальность: автослесарь. Профессиональная диагностика, ремонт, ТО легковых авто зарубежного производства 2000-2015 г.в. Большой опыт работы с Японскими и Немецкими авто.

Как выправить порог автомобиля своими руками без сварки и покраски

Пороги – одна из самых уязвимых частей корпуса машину. На них действительно приходится значительная часть нагрузки, т.к. они отвечают за поддержание формы всего корпуса машины. Да и само место расположения способствует получению механических повреждений. Наезд на высокий бордюр, вылетающий дорожный мусор, дорожно-транспортные происшествия – причин для повреждения этого элемента кузова. Нет ничего удивительного в том, что одни из самых популярных запросов является, как выправить порог на машине.

А ведь вмятину на пороге важно заметить и устранить вовремя. Замятый порог не только выглядит не эстетично, есть и более серьезная проблема. Если не заметить повреждение сразу, слой лакокрасочного покрытия начнет разрушаться, будет образовываться коррозия. Но есть и хорошие новости. Многие вмятину можно устранить и своими руками. Сегодня мы расскажем о том, как и когда можно избавиться от повреждения порога без покраски, без сварки и со сварочным аппаратом, а также отдельно поговорим об очень глубоких вмятинах и найдем пути решения такой проблемы.

Как править порог без покраски

И нам сразу же хотелось бы переформулировать заголовок. Важно не только понимать, как выправить порог без окраски, но и когда это можно делать безопасно и максимально эффективно. Хорошая новость заключается в том, что современные технологии шагнули далеко вперед: технология Paintless Dent Repair позволяет эффективно устранять вмятину и повреждения в следующих случаях:

- Повреждение градом. В случае с порогами это происходит редко, из-за их места расположения, но ремонт без покраски касается и других элементов машины. Вытягивание элемента при помощи уникальных технологий едва ли не лучшее решение проблемы.

- Неудачная парковка. Это самая частая причина прибегнуть к устранениям вмятины без покраски. Наезд на высокий бордюр, столкновение с незаметным препятствием – все это может служить причиной порчи порогов.

- Механические повреждения в ходе езды. Опасность данной ситуации в том, что владелец автомобиля может длительное время не замечать следов повреждения. В таком случае ремонт без покраски не всегда возможен ввиду порчи слоя краски.

Теперь к разговору о том, как выправить на пороге вмятину без покраски. Плохая новость в том, что сделать это самостоятельно получится едва ли: необходимо обладать целым арсеналом дорогостоящих инструментов и навыками. Вытягивание вмятин производится оригинальными инструментами от ведущих мировых производителей. Обычно используется профессиональное оборудование таких фирм, как Nussle Spezialwerkzeuge, Stanliner, Dentcraft или Ultra Dent Tools. Сама технология подразумевает сложный доступ или специальную клеевую систему с наружной стороны.

Преимущества такого подхода очевидны:

- Сохранение оригинального лакокрасочного покрытия. Речь не только о том, что подобрать оригинальный тон и цвет автомобиля действительно сложно, но и последующей перепродаже. Повторить точный тон невозможно – его можно сделать незаметным для невооруженного глаза, но при соответствующих технологиях повторная окраска выявляется очень быстро. Технология без покраски позволяет избежать этого.

- Скорость ремонта. Если площадь и глубина повреждения небольшие, то можно скорость ремонта вас приятно удивит. Приведем простой пример устранения небольшой вмятины. Классический метод со сваркой, рихтовкой и последующей окраской может занять от нескольких дней до нескольких недель. Вытягивание занимает от 5 минут до 30.

- Невысокая стоимость. Низкая стоимость – субъективное понятие, но мы лишь сравниваем с другими способами. Мастерам не нужно снимать детали, нет необходимости приобретать краски, лак, составы для рихтовки. Все это снижает себестоимость ремонта, итоговая стоимость работы также уменьшается.

Варианты как править порог автомобиля без сварки

Когда владельца машины задаются вопросов, как провести ремонт порогов своими руками, они хотят найти ответ для несъемных моделей. Съемные пороги ремонтируются (по возможности) точно также, только нет необходимости переживать из-за порчи кузова или других соседних элементов. Еще одним обязательным условием ремонта своими руками является минимальный набор сложных и дорогостоящих элементов и тяжелых работ. Если все описание совпали, то мы рекомендуем обратить внимание на пошаговую инструкцию, как выправить порог автомобиля без сварки. В первую очередь позаботимся обо всех необходимых инструментах:

- Раствор для удаления ржавчины. Конкретных названий и брендов мы приводить не будем – здесь все индивидуально. Но лучше обращать внимание на проверенные марки, потому что ржавчина может быть глубокой, а очень важно удалить ее полностью.

- Эпоксидный клей. Он потребуется для того, чтобы закрыть поврежденный участок.

- Растворитель, алюминиевая пудра (под названием серебрянка), наждачная бумага и шпаклевка, а также кисточка для клея.

Список кажется длинным, но на самом деле здесь нет совершенно никаких дорогостоящих или сложных с технической точки зрения элементов. Сам процесс обработки также не выглядит чем-то тяжелым. На первом необходимо обработать составом поверхность ржавчины. Время выдержки состава над коррозией читайте на упаковке – они может варьироваться. Теперь можно разводить эпоксидную смолу, серебрянку и растворитель. Готовую смесь нужно будет нанести на обезжиренную поверхность.

Теперь настало время наложить на клеевую поверхность небольшие кусочки стеклоткани. Лучше всего сделать не менее 4- 5 слоев. Настает очередь резинового валика, которым стоит плотно «укатать» кусочки стеклоткани. Остается дождаться процесса полимеризации. Этот процесс проходит без вашего участия, остается только выждать 12 часов. Остается только сделать вполне привычные и знакомые большинству владельцев действия: отшлифовать неровности при помощи наждачной бумаги, аккуратно наложить грунтовку и можно приступать к окрашиванию.

Как выправить порог автомобиля при наличии сварочного аппарата

Будем честны, описанные выше способы ремонта порогов без покраски и без сварочного аппарата не всегда эффективны. Если вам нужно устранить небольшую вмятину или совсем незначительный по площади участок коррозии, то это действительно неплохие способы. Когда мы имеем дело с глубокой вмятиной, повреждений лакокрасочного покрытия, серьезной ржавчиной, то приходится решать вопрос с помощью сварочного аппарата.

Главный недостаток такого метода – сложность работы и необходимость наличия собственного оборудования. Мы рекомендуем не скупится на ремонт и обращаться к профессионалам, если вы не уверены в своих силах или правильности выполнения ремонта. Очень часто владельцы авто хотят сэкономить и ограничиваются выравниванием порогам и грунтовкой. При этом коррозия под новым слоем краски не зачищается, и кузов продолжает разрушаться.

Сам процесс ремонта порогов авто со сварочным аппаратом едва ли можно назвать ремонтом в полном понимании этого слова, это, скорее, замена. Но это единственный вариант полностью устранить проблемный участок на машине. Со съемными порогами все проще снимайте и выполняйте любые действия: от замены для зачистки. Несъемные пороги в сочетании со сварочным аппаратом и болгаркой предполагают следующий набор действий:

- Поднимаем машину максимально высоко. Главная задача – получить полный доступ к порогам, обеспечить устойчивость после отрезания порогов. Потому точкой опоры нужно выбирать не пороги. Лучше всего использовать подъемник. Поскольку мы понимаем, что речь идет о самостоятельной замене, то ограничиться можно и ямой с кирпичами.

- Болгаркой вырезаем пороги. Здесь нужно быть очень осторожным, чтобы не повредить соседние участки кузова. Двери и арки находятся в зоне непосредственного риска. Поэтому тщательно подбирайте диск, постоянно контролируйте глубина надреза.

- Выбираем порог точного размера. Можно попробовать устранить коррозию на старом элементе. Для этого следуем советам из предыдущего пункта. Тщательно зачищаем место коррозии, оцениваем его глубину. Если поражена большая часть элемента, то настоятельно рекомендуем заменить порог.

- Остается только приложить порог к месту установки и воспользоваться сваркой. Старайтесь делать шов аккуратным и обязательно сделайте продольные швы. После замены порог потеряет до 50% своей жесткости. Чтобы избежать деформации кузова стоит наварить поперечные укрепления.

- На заключительном этапе остается только выполнить рихтовку, грунтовку и покраску. Не жалейте денег на качественные смеси и краску, потому что то этого зависит срок службы.

Процедура замены порога не является слишком простой, поэтому повторять ее не захочется. Если же вы не уверены в своих навыках, настоятельно рекомендуем найти профессиональный сервисный центр, способный решить проблему с гарантией.

Как поступить если вмятина на пороге слишком глубокая

Вопрос популярный, но не совсем корректный. Дело в том, что вы называете слишком глубокой вмятиной. Если на пороге образовался залом, стерся участок лакокрасочного покрытия и есть прямая угроза коррозии, то единственно верным решение станет полный ремонт, с зачисткой, грунтовкой и окраской. Если же мы говорим, что вмятина слишком глубокая для того, чтобы вытянуть ее без сварки, то единственным решением для несъемного порога станет полная замена со сварочным аппаратом.

Если вы задайтесь вопросом, что делать, если вмятина слишком глубокая, то вы не до конца уверены в своих действиях. Можно искать варианта решения в интернете, но, где гарантия, что вы правильно описали ситуации и читаете достоверный источник. Поэтому при такой проблем мы рекомендуем следующие решения:

- Найти сервисный центр. Найти надежный сервисный центр не так просто, на намного легче, чем качественную, проверенную статью в интернете. Просто просмотрите отзывы или сравните цены – ведь у каждого есть свои финансовые возможности.

- Связать с администратором и рассказать о проблеме. Вы, наверняка, все равно попробуете найти информацию в интернете. Созвонитесь с представителем СТО и расскажите о проблеме. В 99% случаев вам скажут приезжать на место, т.к. мастеру необходимо оценить степень повреждения. В большинстве случаев это бесплатно, но лишний раз подтверждает необходимость осмотра профессионалом, самостоятельно оценить повреждение вам будет слишком сложно.

- После осмотра принимайте решение. Можно поступить хитро – выслушайте мнение мастера и он ответит, какое решение, по его мнению оптимальное, посетите еще несколько центров и составьте авторитетное мнение, как при опросе. Затем можно принимать решение: если вы в состоянии провести рекомендуемые процедуры своими силами, можно искать в интернете конкретный материал. Если же нет, возвращаемся в понравившийся центр и наслаждаемся процессом.

Стоимость работы будет зависеть от многих факторов. Мастеру нужно оценить глубину вмятины уже на основании профессиональных критериев. В зависимости от степени повреждения порога будет выбран оптимальный способ устранения проблемы – это называется сложность работы. Стоимость зависит и от расходных материалов. Если необходимо выполнять грунтовку и покраску, то стоимость работ будет выше. Еще одной важной составляющей цены является материал порога. Удачи на дорогах!

Порог для получения сертификата по ремонту специалиста

Следующая информация служит руководством для инспекторов транспортных средств при определении того, требуется ли для легковых автомобилей (включая мотоциклы и мопеды, где это применимо) и тяжелых транспортных средств, проходящих сертификацию на въезд в Новую Зеландию, сертификацию ремонта, проводимую специалистом по ремонту.

Примечание 1

Сертификат специалиста по ремонту в данном случае означает сертификат специалиста по ремонту легковых автомобилей или сертификат специалиста по тяжелым автомобилям в зависимости от класса транспортного средства.

Важно: Если документация на транспортное средство (например, регистрационный документ или счет-фактура) содержит слова «обязательный», «списанный», «списание», «утилизация», «списанный» или «не подлежащий ремонту» или аналогичные автомобиль должен быть направлен в специализированный центр по ремонту.

Применимое законодательство

Ремонт транспортного средства (включая его конструкцию, системы, компоненты или оборудование) должен восстанавливать повреждения или износ в пределах безопасных допусков для его состояния при изготовлении или модификации.

Критерии для сообщения о структурных повреждениях или коррозии

Критерии, подробно описанные ниже, должны использоваться при принятии решения о том, следует ли направлять какие-либо повреждения или коррозию в специализированную организацию по ремонту. Все повреждения, соответствующие этому критерию и обнаруженные в зонах управления энергопотреблением, должны быть переданы специалисту по ремонту.

Поврежденные или корродированные структурные компоненты, такие как двери с защитными балками и подрамники, являются причиной отказа.Однако эти детали могут быть заменены владельцем и повторно осмотрены без необходимости получения сертификата на ремонт.

Важное различие при применении этих критериев:

- Является ли область, определенная как поврежденная в результате удара, предыдущего ремонта или коррозии, структурной или косметической, и

- Достаточна ли степень повреждения, чтобы нарушить структурную целостность автомобиль, или

- Наличие свидетельств повреждения, предыдущего ремонта или теплового повреждения в конструктивной зоне или в пути управления энергией автомобиля.

Фотографии, иллюстрирующие примеры структурных повреждений и коррозии, приведены в Справочном материале 71.

Повреждения / ухудшение, которые необходимо передать в специализированный центр по ремонту

Повреждения от удара под кузовом

Транспортное средство необходимо направить в специализированный ремонтный центр Сертификат, если он имеет повреждение днища в результате столкновения с серьезным объектом, достаточное для того, чтобы вызвать расслоение сварных швов, деформацию элементов подвески или точек крепления или разрыв металлических конструкций, за исключением ребер жесткости днища.

Примечание 2

Различая элементы жесткости днища пола и поперечины, обратите внимание, что элемент, который проходит по линии сиденья или зоны пассажира, не будет элементом, поглощающим энергию (т. Е. Его цель — усилить панель пола), в то время как элемент, который проходит рядом с сиденьем или зоной пассажира, следует рассматривать как элемент, поглощающий энергию (например, рельс шасси).

вмятина или искажение

- Транспортное средство должно быть передано к специалисту по ремонту сертификатору, есть ли различимы вмятины или искажение к складкам или тройникам в собачьей ноге, панель порога или структуры внутреннего / наружного шов подоконника сварного шва, кроме незначительное царапание.

- Транспортное средство необходимо направить к специалисту по ремонту, если панели коромысел (внешние пороги) имеют вмятины или складки вдоль порога, а глубина складки превышает 25 мм (см. Рисунок 3-4-1).

- Транспортное средство необходимо направить к специалисту по ремонту, если панели коромысел (внешние пороги) имеют вертикальные вмятины или складки на пороге, независимо от глубины складки или вмятины (см. Рисунок 3-4-1).

Рисунок 3-4-1. Поперечное сечение порогов и пороги

Зоны сдавливания и зоны надавливания

Транспортное средство необходимо направить к специалисту по ремонту, если имеется перекос продольных рельсов, влияющий на передние и задние зоны удара и зоны отскока.

Поперечины

Транспортное средство необходимо направить в специализированный центр по ремонту, если на поперечине имеются вмятины или деформации в результате столкновения с предметом.

Трещины

Транспортное средство необходимо направить в специализированный центр по ремонту, если есть трещины в:

- несущем корпусе или шасси

- любых поперечинах и подрамниках

- несущем элементе или путях управления энергией в несущих конструкциях

- кузов транспортного средства с шасси над рамой в каналах управления энергией, опорах двигателя, опорах подвески, опорах кузова, стойках или порогах.

Устраненные повреждения

Транспортное средство необходимо направить к специалисту по ремонту, если очевидны признаки ремонта, предотвращения ржавчины или недостаточного уплотнения какой-либо части конструкции автомобиля (исключения из этого требования см. Технический бюллетень 44: Предотвращение ржавления или нижнее уплотнение на поздних моделях автомобилей из Великобритании) (о пучении ржавчины на шасси тяжелых транспортных средств см. Рисунок 3-4-4).

Ремонт тяжелых автомобилей, для которых не требуется , а не , требуется сертификат специалиста по ремонту (LT400)

Это руководство содержит список ремонтов тяжелых автомобилей, которые не требуют осмотра и сертификации специалистами по тяжелым автомобилям, т. Е. LT400.

1. Замена болтовых деталей. За исключением компонентов, требующих специального осмотра и сертификации. (например, бревенчатые балки, дышла, тяговые балки и т. д.)

2. Ремонт первых неисправностей поперечин шасси, которые являются НЕ одним из следующих:

a) первая или последняя поперечина из шасси

b) поперечины, которые устанавливаются в пределах 500 мм от опор двигателя или трансмиссии

c) поперечины, которые устанавливаются на расстоянии 500 мм от опоры подвески (например, подвески пружины)

d) поперечин, к которым установлен центральный подшипник карданного вала

e) поперечины, которые установлены для поддержки:

- поворотной платформы с шариковыми дорожками

- буксирной муфты

- ССУ

- шкворня

- крепления надрессорной балки

- подъемника, гидроцилиндра опрокидывающийся кузов или любые другие устройства, которые могут создавать сосредоточенную нагрузку на шасси.

3. Ремонт направляющих комингса, которые не поддерживают сертифицированные точки крепления груза, включая J-образные крюки ящика.

4. Буксировочные проушины установлены на передней части транспортного средства для эвакуации.

5. Ремонт компонента несущего кузова грузового автомобиля или автобуса (т.е. не кабины водителя / пассажира грузового автомобиля), если этот компонент не является частью каркаса кузова. (например, панели кузова)

Примечание: Инспектор транспортного средства может отклонить компонент во время проверки на соответствие требованиям, если сварка, выполненная в рамках ремонта, имеет низкое качество, что было установлено путем визуального осмотра.

Дополнительная удерживающая система (SRS): подушки безопасности и преднатяжители ремней безопасности

Транспортное средство необходимо направить к специалисту по ремонту, если у него сработала подушка безопасности или преднатяжитель ремня безопасности, либо есть доказательства ремонта или взлома крышек модуля подушки безопасности. (включая вариации цвета пластиковых накладок рулевых колес, приборных панелей, внутренней отделки или неоригинальную прострочку подушек безопасности, установленных на сиденьях).

Примечание 3

Если нет доказательств того, что подушка безопасности сработала, не ожидается, что автомобиль будет доставлен в специализированный центр по ремонту, если у него спортивное рулевое колесо, не оснащенное подушкой безопасности при входе, и оно вышло из строя, и требуется оригинальное рулевое колесо подлежит восстановлению.

Если подушка безопасности не сработала, ожидается только восстановление оригинального рулевого колеса и выдача декларации SRS в соответствии с Техническим бюллетенем 29.

Повреждения от воды или пожара

- Ремонт транспортного средства должен быть сертифицирован специалистом по ремонту, если есть доказательства того, что он пострадал от воды или огня (см. Технический бюллетень 2).

Примечание 4

Для целей порогового значения для требования сертификации специалиста по ремонту доказательством повреждения водой может быть вещественное доказательство или может быть то, что транспортное средство было списано для целей страхования в результате повреждения водой.

Примечание 5

Коррозионные повреждения включают любые признаки «просачивания ржавчины».

Пятно от ржавчины — это пятно или отметина цвета ржавчины, появляющиеся вокруг места коррозии, которое может быть невидимо. Растекание ржавчины чаще всего встречается там, где панели соединяются или перекрывают друг друга, когда между двумя поверхностями началась коррозия, и влага вызвала появление пятна или следа ржавчины на внешней поверхности.

- Перфорированная коррозия — это место, где металл подвергается коррозии до такой степени, что в нем есть отверстия, или отверстия открываются при удалении окалины.Если металл сильно изъеден ямками, что приводит к потере толщины металла, его также следует рассматривать как перфорированную коррозию.

- Пучка ржавчины на шасси большегрузного автомобиля должна быть оценена в соответствии с требованиями VIRM: Сертификация при эксплуатации 3-1 Конструкция (тяжелые автомобили). См. Также рисунок 3-4-4.

Если есть перфорированная коррозия в любой другой (не структурной) области, как указано в незатененных областях на Рисунке 3-4-2, о транспортном средстве необходимо сообщить.

Рисунок 3-4-2.Пределы структурного коррозионного повреждения

- Устранение коррозии на «привинченных» деталях (дверях, капотах и т. Д.) В пределах круга 150 мм вокруг внешней стороны петель или компонентов защелок потребует сертификации специалистов по ремонту. Эти зоны «отсутствия коррозии» обведены кружком на Рисунке 3-4-3.

- Замена этих деталей не потребует сертификации специалиста по ремонту, если инспектор убедится, что системы безопасности не затронуты (например, боковые защитные лучи, противовзрывные замки, системы фронтального удара).

Рисунок 3-4-3. Пределы коррозионного повреждения анкеров шарниров и защелок

Рисунок 3-4-4. Пределы вспучивания ржавчины

Пучкование ржавчины, превышающее указанные выше пределы, допустимо только в том случае, если орган по сертификации HVS подтвердил это в письменной форме. Автомобиль может оставаться без ремонта до истечения срока годности, указанного органом по сертификации HVS. Если срок годности не указан, транспортное средство необходимо направить в орган по сертификации HVS для другой оценки при следующей проверке CoF.

Независимо от срока годности инспектор может передать транспортное средство органу по сертификации HVS, если он / она подозревает, что безопасность транспортного средства поставлена под угрозу, например, из-за чрезмерной коррозии или растрескивания шасси. Если корпус ремонтируется, требуется LT400.

Допустимое косметическое повреждение / ухудшение

Косметическое повреждение внешних панелей кузова разрешено при условии, что оно не влияет на структурную целостность шасси, пути управления энергией или какие-либо склеенные или сварные швы или соединения в результате производственный процесс.

Косметические детали на шасси unibody обычно крепятся болтами к таким элементам, как передняя защита, крышка багажника и, в большинстве случаев, двери.

Фотографии, иллюстрирующие примеры косметических повреждений, приведены в Справочном материале 72.

Осмотр

Ниже приводится список конкретных типов повреждений. В нем объясняется, в какой степени допускается ущерб, прежде чем о транспортном средстве необходимо сообщить.

Ударное повреждение днища

Транспортное средство не требуется направлять в специализированный центр по ремонту, если у него есть незначительные ударные повреждения днища в результате «заземления» транспортного средства или некоторого соскабливания швов порогов.

Транспортное средство не требуется направлять в специализированный центр по ремонту в случае раздавливания или разрыва элементов жесткости днища пола (примечание 5), при условии, что это не влияет на внутренние поперечины, предназначенные для защиты от бокового удара.

Примечание 6

Различая элементы жесткости днища пола и поперечины, обратите внимание, что элемент, который проходит по линии сиденья или зоны пассажира, не будет элементом, поглощающим энергию (т. Е. Его цель состоит в том, чтобы усилить панель пола), в то время как элемент, который проходит рядом с сиденьем или зоной пассажира, следует рассматривать как элемент, поглощающий энергию (например, рельс шасси).

Вмятины или деформации

Транспортное средство не требуется направлять в специализированный центр по ремонту, если панели коромысла (внешние пороги) имеют вмятины или складки вдоль порога до глубины менее 25 мм.

Поперечины

Транспортное средство не требуется направлять в специализированный центр по ремонту, если у него есть незначительные повреждения поперечины от домкрата, при условии, что нет признаков потери рулевого управления или выравнивания подвески.

Устраненные повреждения

Транспортное средство с отремонтированными повреждениями не требуется направлять к специалисту по ремонту, если ремонт предназначен только для устранения косметических повреждений наружных панелей кузова, при условии, что инспектор транспортного средства может определить степень повреждения и подтвердить, что ни один из швов и стыков производителя транспортного средства не был нарушен во время ремонта.

Транспортные средства, отмеченные как поврежденные на границе

Когда пограничная инспекционная организация обнаруживает повреждение транспортного средства во время пограничного контроля, транспортное средство будет помечено как поврежденное на сайте LANDATA. Если инспектор транспортного средства определяет, что повреждение не превышает пороговое значение для требования сертификации специалиста по ремонту, необходимо подать заявку на снятие флажка повреждения.

Форма «Запрос на снятие флажка повреждения границы» доступна в справочном материале 17. Инспектор транспортного средства должен заполнить эту форму и передать ее руководителю IO, уполномоченному снимать флажки повреждения.

Свидетельство о ремонте и флажки повреждений

Светильник

.Ремонт сварного шва — проанализируйте неисправность перед попыткой ремонта

Анализ отказов

Почти все может сломаться. Наука, изучающая происхождение переломов, называется анализом отказов , и он используется для установления ответственности за переломы и определения превентивных мер для предотвращения возникновения в будущем. Вступительная, интересная книга по этому вопросу была написана Дональдом Дж. Вулпи и называется Понимание того, как отказывает компоненты .1

Сбои обслуживания

В этой статье обсуждается только поломка сварных деталей в процессе эксплуатации, также называемая сбоем обслуживания. Сварные изделия — это сборки, детали которых соединяются сваркой. Отказы, возникающие во время или сразу после сварки, легче устранять, потому что все условия известны.

Итак, если элемент изначально был сварен, его нужно снова сваривать для ремонта, верно?

Да, но только в том случае, если вы знаете материалы и их состояние, а также то, являются ли они такими же, какими они были во время изготовления — термической обработки или другого кондиционирования поверхности не было.Вы также должны знать точный процесс и процедуру сварки, которые использовались в первую очередь, что обычно не так.

Что стало причиной разрыва?

Перед тем, как приступить к ремонту, необходимо определить причину поломки. Если вы вернете предмет в исходное состояние, есть вероятность, что произойдет еще одна поломка. (В то время это может не волновать вас, но вы всегда должны работать профессионально).

Хотя полностью проведенное профессиональное расследование, проводимое опытным металлургом, было бы лучшим выходом, это обычно оправдано только в отдельных случаях, например, для предъявления претензий производителю или страховой компании.Однако это обязательно, если были или могли быть нанесены телесные повреждения или имущественный ущерб.

Оставленное вовлеченным людям, человеческое стремление очиститься и найти недостатки в чужих действиях или бездействии может помешать расследованию.

Основными причинами отказа сварных конструкций являются:

- Несоответствующий материал или свойства.

- Неудачный дизайн.

- Низкое качество изготовления.

- Чрезмерно непредвиденные условия эксплуатации.

Процесс расследования

Даже если ответственное лицо не имеет специальной подготовки как аналитика отказов, всегда следует предпринять несколько следственных шагов:

- Сначала позаботьтесь о том, чтобы ничего не было перемещено, манипулировано, собрано или исправлено.

- Задокументируйте состояние сварной детали на момент обнаружения поломки.

- Запишите все, что известно, и опрашивайте всех присутствующих.

- Обратите внимание на температуру окружающей среды на момент возникновения.

- Делайте снимки, как общие, так и крупные.

- Защитите место от дождя и других факторов окружающей среды.

Твердо сопротивляйтесь настоятельному побуждению (вашему собственному и окружающим) предоставить теорию поломки, особенно до того, как собрать всю информацию.

Описание профиля сварного шва, видимого при малом увеличении, должно включать такие детали, как размеры и подгонку, в той степени, в какой они могут быть определены визуально. По возможности эти детали следует сравнить с проектными требованиями.

Когда конструкция работает нормально при повышенной температуре, вероятно, в соответствии с каким-либо законодательством, может потребоваться официальное расследование.

Обрыв сварного шва обычно представляет собой трещину или излом. Из точного описания неисправности можно извлечь много информации.Трещина должна характеризоваться своими размерами, ориентацией (продольной, вдоль валика сварного шва или поперечной) и положением относительно самого сварного шва (на валике шва или по его сторонам, в зоне термического влияния, или в основном металле).

Если трещина открыта, не собирайте сопрягаемые детали. Это может стереть важные подсказки. Осмотрите изломанные поверхности с помощью маломощной линзы или микроскопа, которые могут показать внутренние дефекты, такие как газовые отверстия или поры, неметаллические включения или признаки усталостного разрушения в виде концентрических отметок пляжа .

Необходимо оценить наличие макроскопических деформаций и волокнистого или стекловидного вида поверхностей, чтобы определить, было ли разрушение пластичным (с деформацией) или хрупким (без деформации).

Следует отметить особый цвет поверхностей; они могут указывать на местное нагревание и окисление. Степень коррозии, если она присутствует, должна быть определена и задокументирована.

Наличие дуговых разрядов на поверхности, неправильные условия запуска или случайный контакт могут быть причиной значительных повреждений.

Проверка на твердость — очень информативный, простой, неразрушающий контроль. Однако выбор подходящего места, особенно если сварная деталь должна быть разрезана для испытаний, может выходить за рамки того, что можно ожидать от техника, специально не обученного для такого рода исследований.

Используемые материалы должны быть известны, а их свойства проверены на соответствие спецификациям. Без этих важных знаний нельзя пытаться ремонтировать сварные швы. Эта информация позволяет выбрать подходящие процедуры ремонта и присадочный металл.

Если материалы неизвестны, следует постараться предоставить хотя бы качественную информацию. Эту информацию можно получить с помощью рентгеновской флуоресценции, неразрушающего теста, который можно получить во многих службах, связанных с металлами.

Что дальше?

Собрав и систематизировав все факты, теперь вы должны быть в состоянии сформулировать обоснованное предположение о возможных причинах сбоя.

Неисправность изготовления? Служба профессионального расследования использует металлографические исследования сварных швов для поиска дефектов сварного шва в исходной сварной конструкции.Очевидно, что дефектные сварные швы должны были быть обнаружены при осмотре после изготовления, но никто не идеален. Если исходный сварной шов был дефектным, ремонтный шов, выполненный с особой тщательностью, должен улучшить будущие эксплуатационные характеристики отремонтированного элемента.

Изменение конструкции обычно не применяется при ремонте. Однако, если очевидно, что неисправность вызвала неисправность, можно внести улучшения. Но вы должны знать, что добавление жесткости может усугубить ситуацию, увеличивая внутренние напряжения и открывая путь для следующего усталостного перелома.

Если поломка была внезапной, но вызвана все более ухудшающимся состоянием определенных компонентов (например, в случае усталостных трещин или коррозии), следует инициировать программу корректирующих действий. План должен включать периодические проверки задействованных частей после ремонта конструкции, чтобы обнаружить опасно распространяющиеся трещины до того, как снова возникнут серьезные повреждения.

Трещины необходимо полностью удалить путем тщательной шлифовки перед повторной сваркой. Если основной металл находится в приемлемом состоянии, можно попытаться отремонтировать сварной шов с помощью подходящего пластичного присадочного металла или электродов с низким содержанием водорода.

Выбранный процесс должен обеспечивать минимальные тепловые и остаточные напряжения и, возможно, должен сопровождаться легким ударным ударом. При необходимости предварительно нагреть и / или подогреть.

Если произошло расслоение, то необходимо спроектировать и подготовить соответствующий стык, возможно, путем введения переходного элемента для компенсации объема выбрасываемого металла.

Опыт и здравый смысл всегда важны, особенно при ремонте сварных швов.

1 Понимание того, как компоненты выходят из строя Дональд Дж.Wulpi доступен по адресу http://www.asminternational.org/. Щелкните Книжный магазин, затем Анализ отказов, а затем Понимание того, как отказывает компоненты .

.Ремонт под сварку на месте

Сварочные генераторы с приводом от двигателя имеют мощность генератора от 5 500 до 20 000 Вт, в зависимости от модели, для работы шлифовальных машин (на фото), дрелей и других инструментов, необходимых для ремонта в полевых условиях.

Неисправное оборудование — будь то большой экскаватор в гравийном карьере или конвейерная лента на перерабатывающем заводе — съедает вашу прибыль. В оглушительной тишине простаивающей машины почти слышно, как уносятся деньги.

Ремонт сломанных стальных компонентов в полевых условиях требует мастерства в трех областях:

- Резка и удаление вышедшего из строя компонента

- Подготовка нового соединения / детали

- Сварка и очистка

Резка и удаление вышедшего из строя металла

Первое этап ремонта сваркой — удаление поврежденного металла. Это можно сделать с помощью кислородной или плазменной резки или строжки угольной дугой. Кислородная и плазменная резка обычно лучше подходят для резки металла с по , тогда как строжка угольной дугой лучше для выдолбления трещины или дефекта без полного разделения детали.

Горючие газы на кислородном топливе, один из самых распространенных инструментов для резки, обычно можно найти на большинстве грузовых автомобилей. Однако плазменные резаки имеют меньший пропил (ширину реза), меньшую зону термического влияния (ЗТВ) и, как правило, быстрее, чем кислородные резаки. Плазменные резаки также режут все электропроводящие металлы, тогда как кислородное топливо не может разрезать алюминий или нержавеющую сталь.

Угольная строжка — еще один вариант резки / строжки при использовании сварочных генераторов с выходной мощностью от 300 до 500 ампер и большим рабочим циклом.При строжке угольной дугой используется угольный электрод для плавления дефектной области и выдува расплавленного металла сфокусированным потоком воздуха под высоким давлением.

Чтобы начать ремонт, срежьте поврежденный участок и удалите все неровности, чтобы обеспечить правильную установку заменяемой детали. Чрезвычайно важно полностью стереть все трещины — даже за пределами видимых — потому что даже малейшие остатки дефекта будут продолжать трескаться даже после наложения сварного шва.

Подготовка сварного шва

Выбор правильного заменяющего материала / присадочного материала имеет решающее значение.Все компоненты должны быть заменены материалом, который соответствует прочности основного материала или превышает его. Каждое применение различается по механическим свойствам, таким как пластичность, износостойкость, ударная вязкость и прочность на разрыв. Точное соответствие материала обеспечивает качество и долговечность сварки, а также помогает предотвратить преждевременный выход из строя и нежелательные простои.

Простой для ремонта также дает прекрасную возможность для устранения проблемных участков. Деталь, которая ломается в одном и том же месте более одного раза, может нуждаться в усилении дополнительной стали.

После получения нужного сплава обрежьте сталь до необходимого размера и скосите края под углом 30 градусов для лучшего проплавления. Для более тяжелых участков материала рекомендуется оставлять небольшой участок внизу стыка. Это можно сделать после снятия фаски путем шлифования по поверхности до тех пор, пока нижняя часть не станет толщиной примерно с никель.

Чистота сварных швов имеет решающее значение. Хотя некоторые сварочные процессы более щадящие, чем другие, никогда не следует оставлять после себя какие-либо загрязнения.Перед сваркой всю ржавчину, масла и краски необходимо отшлифовать или стереть; несоблюдение этого правила приведет к повреждению или ослаблению сварного шва.

Рисунок 1 Универсальные аппараты, которые могут подключаться как к источнику питания 115, так и 230 В, обеспечивают гибкость при ремонте в полевых условиях без необходимости постоянного подключения к сварочному генератору на грузовой машине.

После того, как деталь окажется на месте, может потребоваться предварительный нагрев области сварки. Предварительный нагрев выполняется для удаления водорода и других газов, уменьшения максимальной твердости, минимизации усадочных напряжений и минимизации деформации, все из которых может вызвать растрескивание, когда очень горячая сварочная дуга применяется к холодной стали.Предварительный нагрев обычно требуется для материалов любой толщины, когда содержание углерода в мягкой стали превышает 0,40 процента. Проконсультируйтесь с вашим поставщиком материалов относительно конкретных требований к материалам и процессу.

Для предварительного нагрева используйте кислородную горелку, снабженную специальным наконечником «бутон розы», который расширяет пламя. Температура предварительного нагрева зависит от свариваемого материала. Временную палочку (или тепловой карандаш) можно использовать для измерения температуры по мере ее изменения. Температурные палочки бывают разных значений температуры и, когда их наносят на нагреваемый материал, меняют цвет при достижении заданной температуры.Опять же, проконсультируйтесь с поставщиком материалов относительно конкретных требований к материалам и процессу.

Какой процесс сварки следует использовать?

Двумя наиболее распространенными способами ремонта при сварке в полевых условиях являются дуговая сварка в защитном металлическом корпусе (SMAW) или дуговая сварка стержнем и порошковая сварка (FCAW) или порошковая сварка. Штучные электроды являются самозащитными, как и многие порошковые проволоки, предназначенные для этого применения. Самозащитные процессы сокращают количество необходимого оборудования — нет необходимости таскать газовый баллон, шланг и регулятор.Адекватная защита сварного шва на открытом воздухе, когда ветер мешает защитным газам, более достижима при использовании процесса стержневого или порошкового наплавления.

Обычно при сварке штучной сваркой используются электроды 6010, 6011, 6013, 7018 и 7024 с обычным диаметром от 1/8 до 5/32 дюйма. Каждый из этих электродов обеспечивает возможность сварки во всех положениях (кроме 7024). Первые две цифры стержневого электрода обозначают минимальную прочность на разрыв «в состоянии сварки»: например, 6010 обеспечивает прочность на разрыв 60 000 фунтов на квадратный дюйм.

Обычной проволокой для порошковой сварки в ремонтных целях является самозащитная проволока общего назначения E71T-11. Другой вариант — E71T-8JD H8. Это универсальные многопроходные проволоки с хорошими ударными свойствами при низких температурах. FCAW может заменить сварку штучной сваркой 7018 и повысить ее производительность в определенных областях применения. Обе проволоки обеспечивают более высокую производительность наплавки, чем стержневые электроды, и шлак легко удаляется. Дополнительным преимуществом порошковой проволоки по сравнению со стержнем является то, что с первой, как правило, нет необходимости переключаться между типами или размерами проволоки для одного и того же ремонта.Это позволяет укладывать борт за бортом с остановкой только для удаления шлака.

Выбор сварочного оборудования

Выбор подходящего аппарата для сварки штучной сваркой во многом зависит от диаметра используемых электродов. 1/8 дюйма электрод сваривает до 145 ампер, а 5/32-дюйм. стержень оптимально работает примерно на 180 ампер. Таким образом, сварочный генератор со 100-процентным рабочим циклом при 250 А обеспечивает достаточную сварочную мощность для удовлетворения большинства потребностей в сварке штангой.

Для сварки порошковой проволокой сварочный генератор с выходным постоянным напряжением (CV) обеспечивает превосходные характеристики сварки проволокой по сравнению с аппаратом постоянного тока (CC).Выход CV также необходим для дуговой сварки металлическим электродом с коротким замыканием (GMAW) для общего производства. Требования к силе тока зависят от типа и диаметра используемого провода, но для большинства приложений достаточно от 250 до 350 ампер.

Вам также необходимо согласовать сварочный генератор с механизмом подачи проволоки для порошковой сварки. Есть два варианта работы в полевых условиях: переносные механизмы подачи проволоки в чемодане с дистанционным управлением напряжением или возможностью измерения напряжения. Машина с дистанционным управлением предлагает регулировку напряжения и скорости подачи проволоки на подающем устройстве и не имеет механического контактора, что снижает ее вес.Для этих аппаратов требуется сварочный генератор с 14-контактной розеткой и дополнительный шнур между устройством подачи и сварочным аппаратом. Это ограничивает этот конкретный фидер в пределах 100 футов от вас. Однако механизм подачи проволоки с датчиком напряжения работает с любым сварочным генератором и его легко подключить без дополнительных кабелей. Единственными реальными недостатками фидера с измерением напряжения являются отсутствие управления напряжением на фидере и небольшой дополнительный вес его механического контактора.

На противоположном конце диапазона размеров находятся портативные универсальные машины (, рис. 1, ) для ремонта в труднодоступных местах (глубоко внутри завода, высоко на строительных лесах).Эти машины предлагают возможности GMAW и порошковой сварки до 150 ампер и могут подключаться к любому источнику питания 115 или 230 В. Это обеспечивает портативное решение для удаленной сварки в полевых условиях для работ, для которых может быть сложно подвести грузовик к месту сварки. Вы даже можете отремонтировать нержавеющую сталь и алюминий, используя автономный газовый баллон и добавив катушечный пистолет к универсальным машинам.

Факторы, которые следует учитывать при строжке, производстве электроэнергии и подаче воздуха

Для выполнения строжки угольной дугой вам необходимо убедиться, что ваша машина рассчитана на диаметр угля, который вы хотите использовать.

Рис. 2 Машины, в состав которых входят сварочные аппараты, генераторы и воздушные компрессоры в одном блоке, занимают только половину площади станины отдельного воздушного компрессора с приводом от двигателя и сварочного аппарата, освобождая на 50% больше места на грузовике для оборудования и расходных материалов.

Подрядчики ожидают, что сварочные генераторы с приводом от двигателя будут иметь двойные возможности сварки и выработки электроэнергии (, рис. 2, ). Эти машины экономят место на грузовиках для технического обслуживания, устраняя необходимость в автономном генераторе, и имеют мощность для работы шлифовальных машин, дрелей, отрезных пил, фонарей и воздушных компрессоров.Некоторые аппараты имеют два отдельных генератора в одном блоке — один для сварочной дуги, а другой — для вспомогательных инструментов. Разделение этих генераторов позволяет рабочему запускать любой инструмент, отключенный от генератора машины, в то время как другой человек занимается сваркой, не влияя на характеристики сварочной дуги.

Для ремонта в тяжелых условиях и экономии места на грузовиках для технического обслуживания менеджеры автопарка могут рассмотреть варианты, которые также включают автономные винтовые воздушные компрессоры для работы пневматических инструментов и плазменных резаков.

Еще одним фактором, который следует учитывать при выборе привода двигателя, является топливо. Большинство сварочных генераторов доступны на бензине и дизельном топливе. Газовые двигатели предлагают более низкую стоимость продукта, меньший вес и меньший размер. Дизельные двигатели потребляют на 20–35 процентов меньше топлива, имеют более длительный срок службы и требуются на определенных объектах. Выберите тот вариант топлива, который лучше всего соответствует вашим потребностям и условиям работы.

Эта статья лишь поверхностно описывает многие параметры ремонта и доступные варианты оборудования.В случае сомнений не стесняйтесь обращаться к местному специалисту по сварке за советами по оборудованию и применению. Если вы потратите время на то, чтобы исправить что-то правильно с первого раза, это предотвратит повторную поломку — и это сэкономит вам деньги.

.Поиск и устранение неисправностей сварочной проводимости

Плотные соединения между кабелями, устройством подачи, источником питания, компонентами горелки и заготовкой необходимы для обеспечения постоянного тока сварочной дуги. Механические неисправности в любом месте цепи могут привести к сопротивлению и ухудшению сварочных характеристик.

Электропроводность лежит в основе сварочного оборудования MIG, и, тем не менее, низкая проводимость является одной из наиболее распространенных и часто игнорируемых причин плохих сварочных характеристик.

Что такое проводимость?

Электропроводность — это мера способности материала проводить электрический ток. Недостаток проводимости можно рассматривать с точки зрения электрического сопротивления — помехи свободному течению электрического тока.

Полезный способ размышления о проводимости — представить шланг, по которому течет вода. Если вы ограничите шланг в одном месте, это уменьшит количество воды, которое может пройти через шланг. Точно так же область вдоль сварочной цепи, которая прерывает поток электричества, вызывает повышенное электрическое сопротивление или пониженную проводимость.

Сопротивление в цепи вызывает падение напряжения и накопление тепла в области повышенного сопротивления. Хотя обычно это очень низкое электрическое сопротивление, оно присутствует во всех сварочных горелках и кабелях. Однако чрезмерное сопротивление может привести к ряду проблем, включая преждевременный выход из строя оборудования, увеличение времени простоя и низкое качество сварки.

Тепло вызывает повреждение

Среди факторов, наиболее повреждающих сварочные компоненты, является чрезмерное тепло, которое является одновременно источником и результатом электрического сопротивления.Если поток электричества затруднен, температура в контуре увеличивается. Когда тепло накапливается в результате этого чрезмерного сопротивления, оно создает большее сопротивление, которое, в свою очередь, генерирует больше тепла. Этот цикл может значительно сократить срок службы оборудования, а также ухудшить сварочные характеристики. По этим причинам крайне важно использовать пистолеты и кабели, размер которых соответствует вашему применению.

Признаки плохой проводимости

Распространенными признаками плохой проводимости / чрезмерного сопротивления являются беспорядочная, разбрызгивающая дуга; постепенное повышение напряжения на источнике питания; обесцвечивание медных жил кабеля или оболочки; усиление ожогов контактного наконечника; или непостоянный внешний вид сварного шва.

К счастью, устранение проблем с проводимостью часто бывает простым и недорогим.

Причины и способы устранения недостаточной проводимости

Электрическое сопротивление может увеличиваться и создавать проблемы с производительностью в нескольких местах сварочной цепи. Механические соединения являются одним из наиболее распространенных источников снижения проводимости и, как правило, являются наиболее простыми местами в цепи для проверки на наличие неисправности. Перед проверкой обязательно выключите питание.

Визуального осмотра соединений между кабелями, источником питания и механизмом подачи проволоки обычно достаточно для диагностики проблем с проводимостью.Решения варьируются от очистки и затяжки соединений до полной замены пистолетов и кабелей.

Еще одно соединение, которое может вызвать проблемы, — это соединение между кабелем и заготовкой. Рабочий кабель должен быть в хорошем механическом состоянии и прикреплен к чистому неокрашенному металлу как можно ближе к рабочей зоне. Электропроводящая смазка может помочь обеспечить оптимальную проводимость вращающихся рабочих проводов, таких как поворотные столы и позиционеры для трубок.

Проблемы с проводимостью также могут быть вызваны повреждением медной скрутки в кабелях.Внутренние жилы, особенно в кабеле пистолета, могут растрепаться и порваться при многократном использовании. Область непосредственно под рукояткой пистолета особенно подвержена износу и обрыву проводов в пистолетах без устройства снятия натяжения.

Во многих случаях пистолет можно отремонтировать, укоротив и перемотав кабель, чтобы удалить поврежденный участок. В зависимости от степени повреждения кабеля (который часто бывает трудно определить) может потребоваться замена пистолета или кабеля пистолета.

Фитинги между кабелем и пистолетом также могут вызвать проблемы с проводимостью.Разные производители пистолетов предлагают разные типы фитингов, в том числе компрессионные, установочные винты и обжимные.

В целом компрессионные фитинги обеспечивают наилучшее сочетание проводимости и ремонтопригодности. Установочные резьбовые соединения обычно легко ремонтировать, но они более подвержены ослаблению и повышенному сопротивлению. Обжимные фитинги обычно обладают хорошей проводимостью, особенно когда они новые, но обычно более подвержены перегреву при многократном использовании.

Шейка, диффузор и контактный наконечник также играют важную роль в подаче тока на проволочный электрод.Незакрепленные фитинги на горловине, слишком маленький диффузор или изношенный контактный наконечник — все это может вызвать повышенное сопротивление в цепи. Эти компоненты следует подтянуть, очистить или заменить, как только они начнут создавать проблемы.

Хотя многие потенциальные места с плохой проводимостью и чрезмерным сопротивлением лежат вдоль сварочной цепи, их обычно легко идентифицировать, а состав оборудования часто требует замены только проблемных участков. Всегда проверяйте спецификации и рекомендации производителя для вашего оборудования при устранении проблем с проводимостью.

.