Режимы сварки — какие они бывают? Выбор, расчёт режима

0

Опубликовано: 10.05.2017

Почти каждое строительство зданий, возведение и монтаж конструкций требуют сварочных работ. В зависимости от типа соединяемых заготовок, их толщины и других параметров необходимо применять различные методы.

Под режимами сварки подразумевают настраиваемые параметры, основываясь на которых протекает сварочный процесс. Чем точнее мастер придерживается выбранного режима, тем прочнее будет соединение. Рассмотрим базовые режимы сварки и уточним, как рассчитать их для отдельных видов работ.

Оглавление:

- Параметры сварки

- Основные

- Дополнительные

- Выбор подходящего режима

- Отношение силы тока к толщине электрода

- Длина дуги

- Скорость провара

- Полярность и род тока

- Наклон электрода и его длина

- Наклон заготовок

Параметры сварки

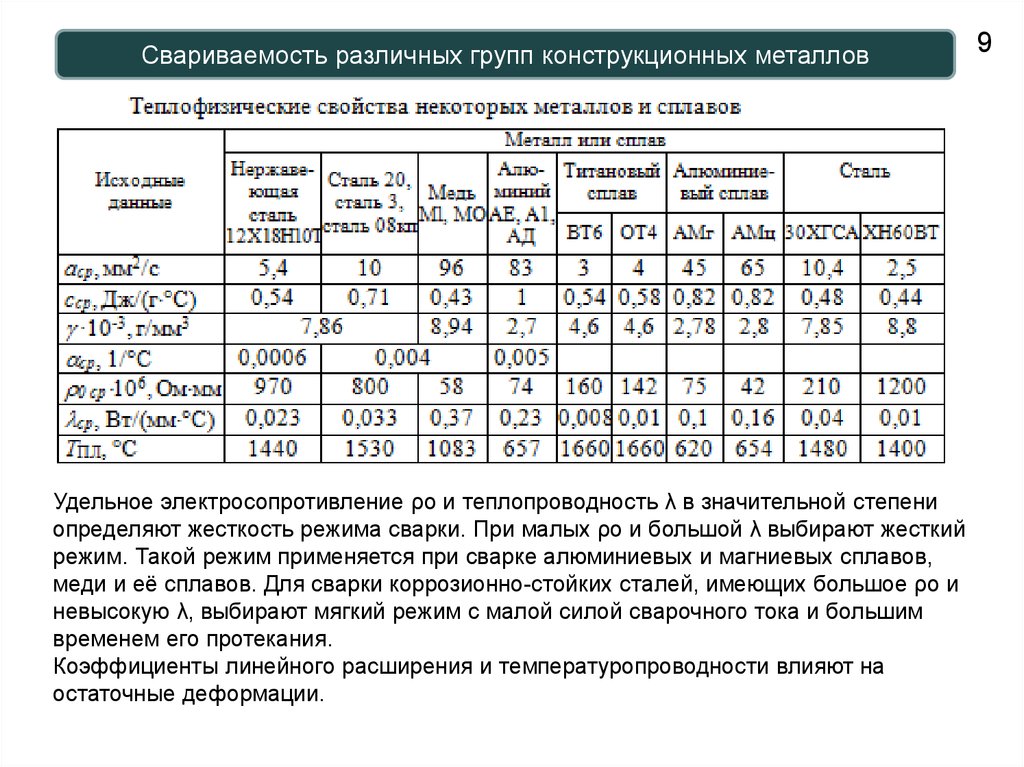

Перед тем как выбрать нужный режим сварки, необходимо точно определить состав металлов, толщину и тип конструкции. После получения данных устанавливают подходящий режим. Всего факторов, от которых зависит качество сварки, много, поэтому их разбили на две группы: основные и второстепенные.

После получения данных устанавливают подходящий режим. Всего факторов, от которых зависит качество сварки, много, поэтому их разбили на две группы: основные и второстепенные.

Основные

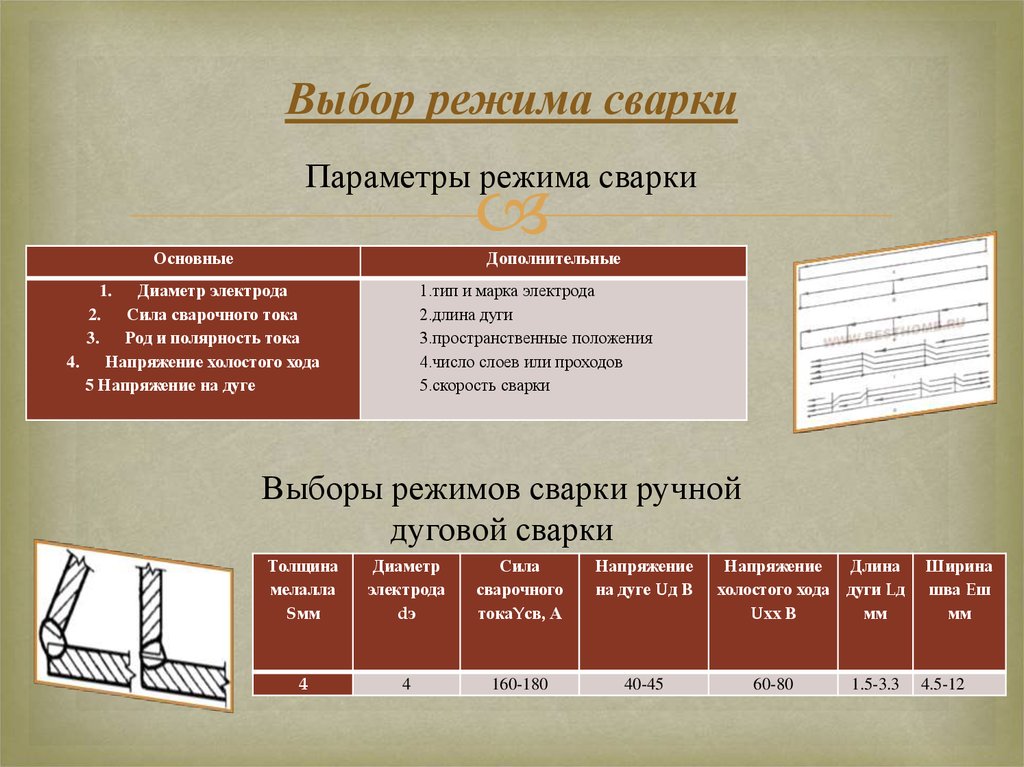

От этих параметров зависит количество энергии, а также способ ее передачи на поверхность металла. К основным параметрам режима сварки относятся:

- величина тока, полярность и род;

- диаметр электрода;

- длина дуги сварки и напряжение;

- скорость движения вдоль шва;

- количество проходов.

От каждого из параметров зависит формирование шва. Изменяя тот или иной показатель, можно получить более надежное соединение. Вкратце рассмотрим некоторые пункты.

- От силы тока зависит, насколько интенсивно расплавляется материал. Чем выше показатель, тем производительнее сварка. Если установить слишком большую силу тока, не взяв достаточный диаметр электрода, тогда качество снизится. И наоборот: при низких показателях силы тока сварная дуга может обрываться, из-за чего появятся непровары.

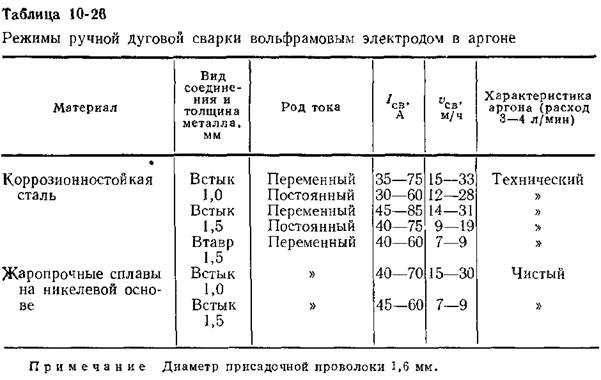

- Под полярностью тока подразумевают направление движения энергии — от катода к аноду или обратно. Вместе с направлением выбирают тип тока – либо постоянный, либо переменный. Так, при сварке деталей постоянным током с обратной полярностью шов будет получаться глубже на 40 %.

- Важно, чтобы расплавляемый материал успевал заполнить шов и делал это равномерно. В противном случае прочность снизится.

Дополнительные

К второстепенным параметрам относятся:

- вылет электрода;

- материал и толщина покрытия электрода;

- температура свариваемых деталей;

- положение заготовок;

- форма кромок;

- качество подготовки поверхности.

Выбор подходящего режима

Увидев, какие параметры режима бывают в целом, перейдем к настройкам каждого в отдельности.

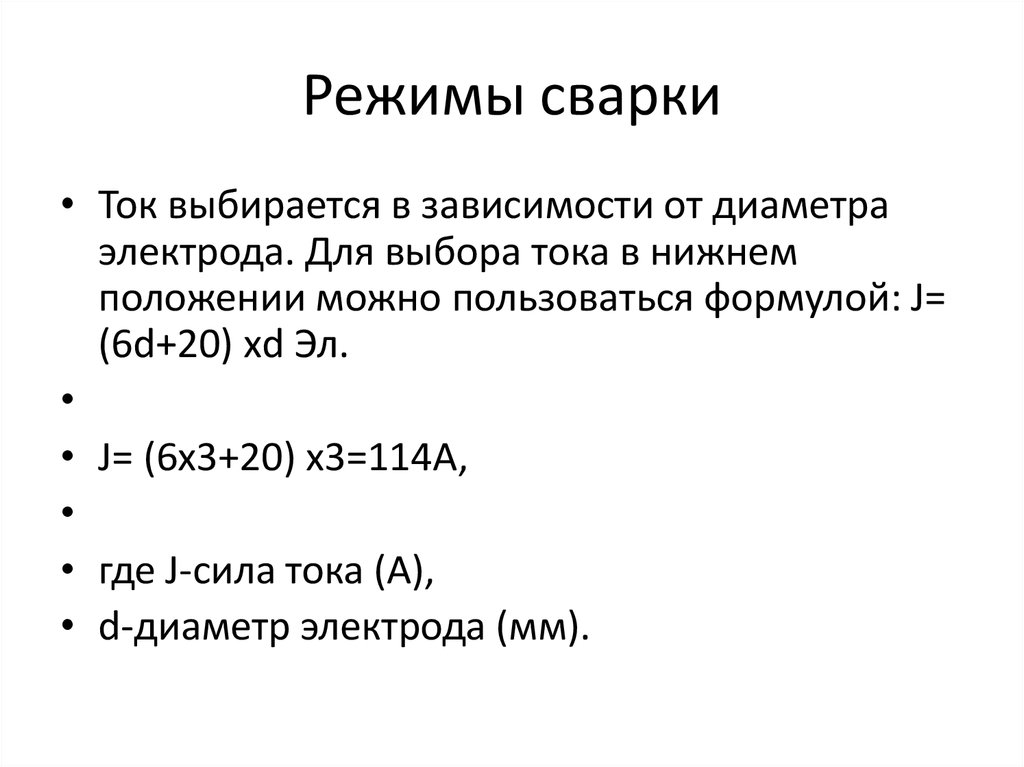

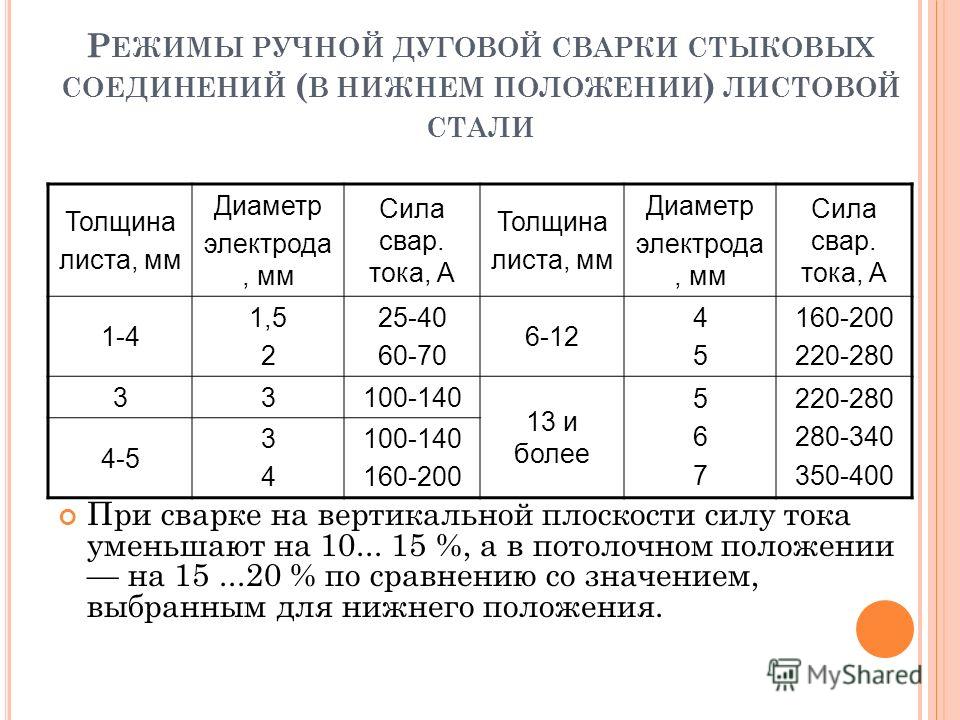

Отношение силы тока к толщине электрода

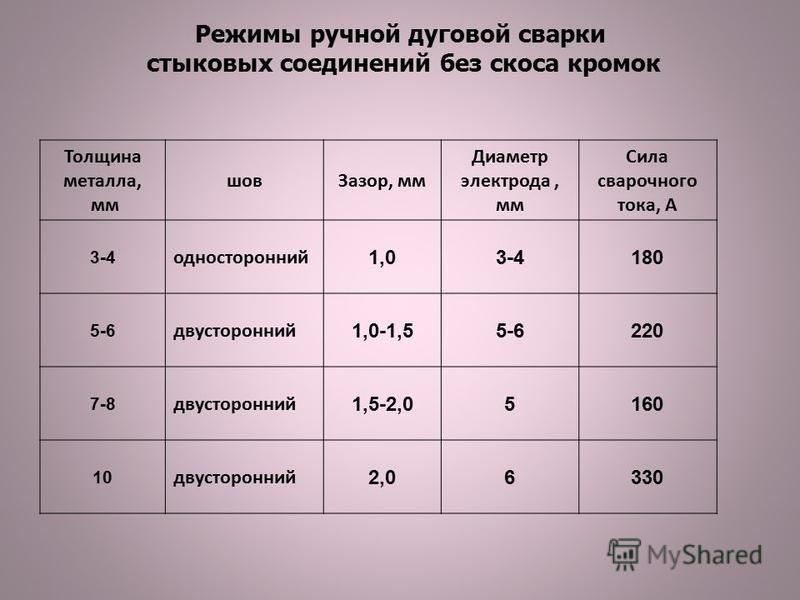

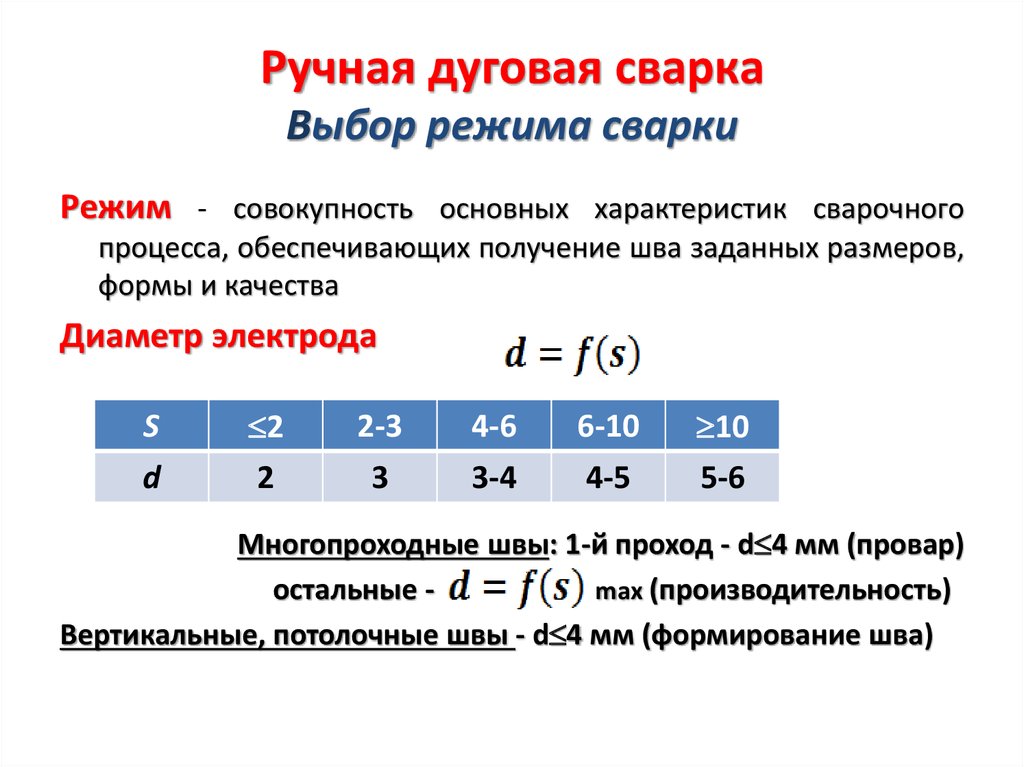

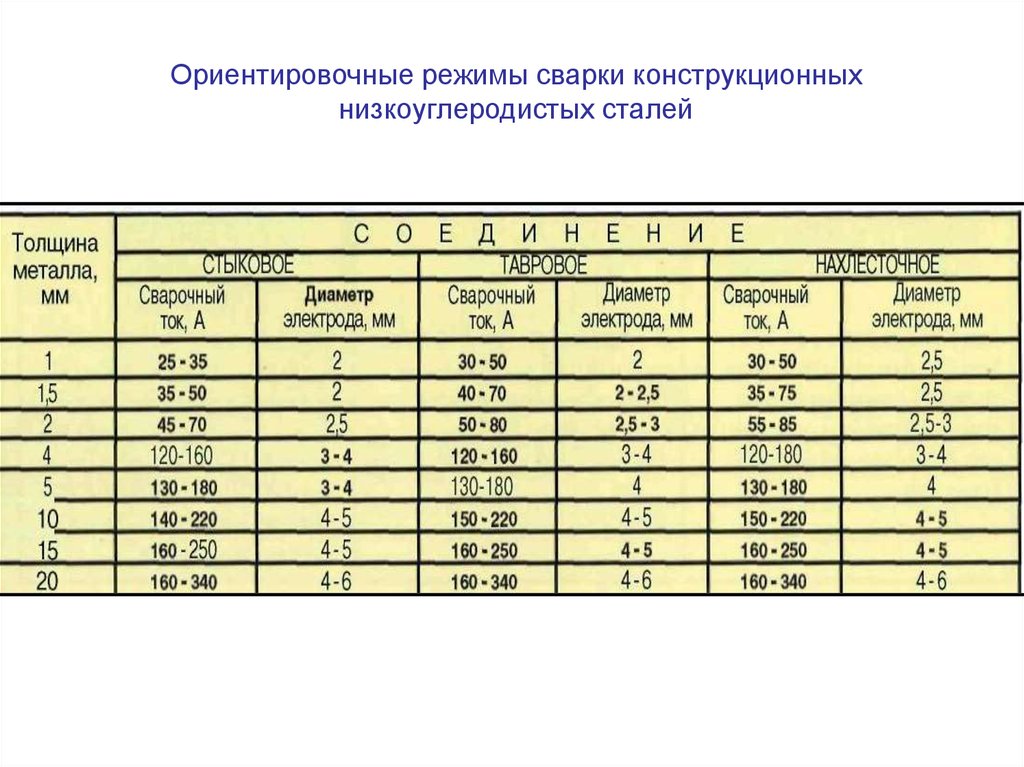

Диаметр электрода подбирают, основываясь на толщине свариваемого шва и метода сварки. Так, для металла толщиной 3-4 мм подойдет электрод 3 мм. Многопрофильные детали сваривают в несколько проходов, вначале применяют электрод 4 мм.

Так, для металла толщиной 3-4 мм подойдет электрод 3 мм. Многопрофильные детали сваривают в несколько проходов, вначале применяют электрод 4 мм.

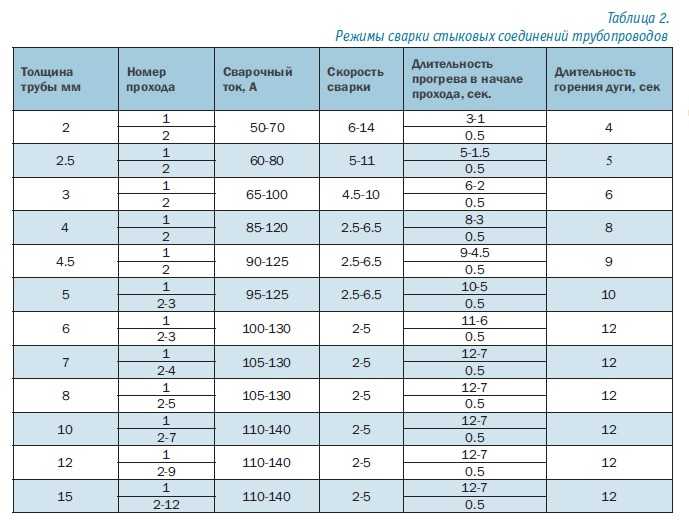

Выбрав электрод, обращаются к таблицам для определения необходимой силы тока. На тот же диаметр 3 мм рабочий показатель составляет 65-100 А. Кроме того, если приходится вести вертикальную сварку или шов над головой, диаметр электрода не должен быть меньше 4 мм. При горизонтальной сварке силу тока снижают на 15-20 %.

Длина дуги

Под этим параметром подразумевается расстояние от конца электрода до предмета. Показатель зависит от размера выбранного электрода и дан в таблицах. Для качественного провара необходимо добиться единого значения на всей протяженности шва. Человеку проследить за равномерностью показателя сложно, нужен опыт. Так, для электрода 4 мм длина дуги составляет 4,5 мм, и сохранить это расстояние сложно. Чтобы автоматизировать процесс, применяют сварочные каретки.

Чтобы автоматизировать процесс, применяют сварочные каретки.

Скорость провара

При проведении сварочных работ важно, чтобы расплавленный металл заполнял ванну. Должен получиться равномерный переход, покрытие кромок, шов без подрезов, наплывов. При этом рекомендуемая ширина шва в 1,5-2 раза больше диаметра используемого электрода. Если слишком превысить скорость сварки, металл не прогреется в достаточной степени и прочность будет потеряна.

Полярность и род тока

Многие модели сварочных аппаратов переводят бытовой переменный ток в постоянный. При этом важно не ошибиться с полярностью, направлением течения электричества. Базовая полярность подразумевает подключение детали к «+», а электрода – к «-». В зависимости от свойств применяют выбранный параметр режима.

- Прямая полярность подойдет для сварки чугуна, низко- и среднеуглеродистой стали толщиной более 5 мм.

- Обратная полярность выбирается при соединении низкоуглеродистой стали и тонколистовых конструкций.

Наклон электрода и его длина

Положение электрода влияет на качество проварки шва. В большинстве случаев электрод держат перпендикулярно заготовке и двигаются углом вперед. Такой метод дает возможность увеличить ширину шва. Если же угол будет больше 90°, тогда направление меняют. Это положение помогает полностью заполнить глубокую ванну.

Вылет электрода зависит от его диаметра и силы подаваемого тока. Чем больше длина, тем медленнее происходит нагрев.

Наклон заготовок

Для нормального заполнения шва рекомендуется наклонять детали под углом 8-10°. В противном случае либо могут получиться непровары, либо расплавленный металл будет стекать. При соединении труб изменить угол наклона шва невозможно, поэтому сварку производят по направлению сверху вниз.

Сергей Одинцов

tweet

Режимы сварки — выбор и параметры

И чтобы качество конечного результата было только положительным, нужно правильно подобрать эти самые параметры. И хотя специалисты условно делят их на основные и второстепенные, все они без исключения влияют на качество сварного шва.

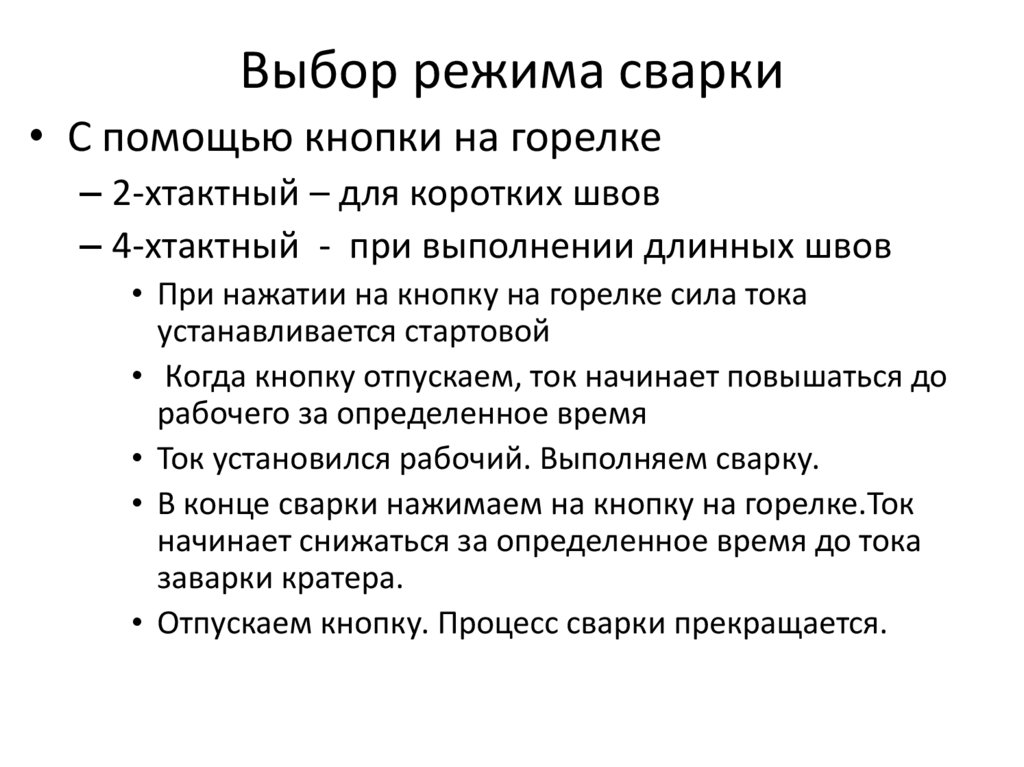

И чтобы качество конечного результата было только положительным, нужно правильно подобрать эти самые параметры. И хотя специалисты условно делят их на основные и второстепенные, все они без исключения влияют на качество сварного шва.К основным параметрам режима сварки можно отнести:

- Величину установленного на сварочном аппарате тока.

- Его род (постоянный или переменный) и полярность (прямая или обратная).

- Напряжение сварочной дуги.

- Диаметр используемого электрода.

- Скорость сварочного процесса.

- Число проходов для заполнения сварного шва.

К второстепенным можно отнести:

- Качество зачистки свариваемых заготовок.

- Форма соединяемых кромок.

- Вид электрода: его марка, тип покрытия, толщина обмазки.

- Угол наклона электрода относительно сварочной поверхности.

- Его положение (верхнее, нижнее или боковое).

- Как расположен стык (горизонтально, вертикально, под углом).

Содержание страницы

- 1 Параметры режима сварки

- 1.1 Ток при сварке

- 1.2 Скорость сварочного процесса

- 1.3 Длина дуги

- 1.4 Угол наклона электрода

Необходимо отметить, что чаще всего сварщики обращают внимание на основные параметры и на их взаимную связь, но при этом не упускают из виду и второстепенные. К примеру, диаметр электродов подбирается в зависимости от толщины свариваемых металлических деталей, от положения стыка, а также от формы подготовленных кромок. И хотя существуют таблицы, в которых определяется диаметр расходника относительно толщины заготовок, очень важно учитывать и положение самого электрода в процессе сварки.

Нельзя использовать для потолочного сваривания электроды диаметром больше 4 мм. То же самое касается и многопроходного процесса, потому что именно в этом случае может получиться непровар корневого шва.

Ток при сварке

Что касается силы тока, то и здесь есть несколько положений относительно выбора параметров сварки. Все дело в том, что чем интенсивнее ток, тем выше температура внутри сварочной ванны. А это влияет на скорость расплавления металла и на производительность самого сварочного процесса. И это правильно, но с некоторыми оговорками.

- При повышенном токе и небольшом диаметре электрода происходит перегрев в зоне сваривания заготовок. Это уже снижение качества шва. Плюс интенсивное разбрызгивание металла внутри ванны. Нередко такой режим приводит к прожогу.

- Если силу тока понизить, то это гарантия непроваров, потому что при низком токе дуга становится нестабильной. А при такой дуге процесс сваривания часто обрывается. Вот и снижение качества соединения.

- Если выбирается электрод с большим диаметром, не учитывая толщины заготовок, то ухудшается плотность тока. Причина – низкое охлаждение металла в зоне сварки.

Не последнее слово в таком понятии, как выбор режима сварки, имеет и полярность постоянного тока. При обратной полярности тока глубина провара на 40% больше, чем при прямой. Используя для сварки переменный ток, необходимо учитывать, что глубина провара при его использовании на 15% меньше, чем при постоянном. И это при одной и той же величине тока.

Сами же сварщики с большим опытом сварочный ток устанавливают опытным путем. Они просто обращают внимание на стабильное состояние дуги, на ее устойчивое горение. Новички могут использовать различные таблицы или формулы. К примеру, одна из формул, которая определяет силу тока в зависимости от диаметра расходника. Ее можно использовать, если при сварке применяется электрод диаметром меньше 3 мм.

I=30d

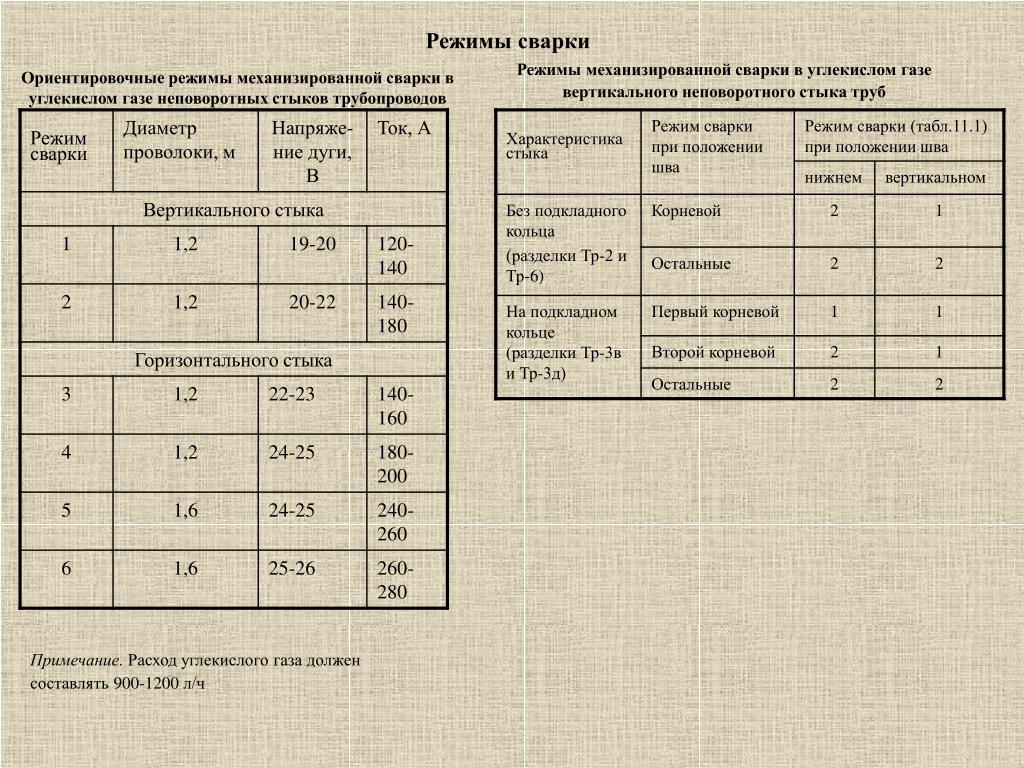

Скорость сварочного процесса

Выбор режима дуговой сварки зависит и от скорости перемещения электрода. Данный параметр напрямую связан с толщиною деталей и толщиною шва. Ее идеальное значение может считаться только тогда, когда участок соединения расплавленного металла с кромками деталей будет без подрезов, прожогов и непроваров. Сам шов – это переход равномерной формы без наплывов и подрезов.

Данный параметр напрямую связан с толщиною деталей и толщиною шва. Ее идеальное значение может считаться только тогда, когда участок соединения расплавленного металла с кромками деталей будет без подрезов, прожогов и непроваров. Сам шов – это переход равномерной формы без наплывов и подрезов.

Выше скорость, меньше металла попадет в ванну, кромки не нагреются до необходимой температуры, отсюда и непровар шва, который быстро растрескается. Меньше скорость, образуются наплывы, которые мешают провару. Оптимальный режим – это когда ширина шва больше диаметра расходника в два раза.

Длина дуги

Еще один параметр, который влияет на режимы дуговой сварки. Длина дуги – это расстояние от конца электрода до верхней поверхности свариваемой кромки. Идеальный вариант, если это расстояние на всей длине сварочного шва будет одинаковым. Но и это еще не все. Важно правильно подобрать это расстояние.

Специалисты считают, что длина дуги должна равняться диаметру используемого расходника. К сожалению, такое расстояние могут выдержать только опытные сварщики. Поэтому существуют определенные отклонения. К примеру, для электрода диаметром 3 мм лучше держать расстояние до кромки в пределах 3,5 мм.

К сожалению, такое расстояние могут выдержать только опытные сварщики. Поэтому существуют определенные отклонения. К примеру, для электрода диаметром 3 мм лучше держать расстояние до кромки в пределах 3,5 мм.

Угол наклона электрода

Положение электрода относительно плоскости сварки влияет на ширину сварочного шва и на его глубину проваривания. Оптимально считается, если стержень должен быть расположен к соединению заготовок перпендикулярно. Но это практически невозможно, потому что сварной инструмент сварочного аппарата перемещается вдоль стыка. Поэтому электрод располагается или с наклоном вперед, или с наклоном назад.

В первом случае шов получается широким, а глубина проплавления уменьшается. Так получается потому, что происходит вытеснение расплавленного металла в переднюю часть сварочной ванны. Во втором случае, наоборот, расплавленный металл выталкивается в заднюю часть ванны. Поэтому хорошо таким способом проваривается глубина стыка, а вот ширина шва заметно уменьшается.

Кстати, точно такое же влияние на качество шва оказывает и угол наклона свариваемых заготовок. Если сварка производится на деталях, которые расположены под определенным углом, а сам электрод движется сверху вниз, то под расходником образуется утолщенный слой расплавленного металла. А это увеличение ширины шва и уменьшение глубины провара. Если движение производится снизу вверх, то под дугой расплавленного металла намного меньше, что позволяет углубить сварку, но при этом получить незначительную ширину шва.

Специалисты рекомендуют устанавливать заготовки под небольшим углом, не больше 10°. Таким способом можно избежать растекания металла вдоль шва, что обеспечит качество сварки. Таким образом, можно избежать непроваров и подрезов.

Как видите, режимы ручной дуговой сварки – это комплекс мероприятий, основанных на правильном подборе некоторых параметров. Даже самое незначительное отклонение может привести к снижению качества соединения двух металлических заготовок.

Режим переноса сварки является важной существенной переменной для GMAW

Существенная переменная режима переноса сварки в первую очередь связана с процессом дуговой сварки металлическим электродом в среде защитного газа (GMAW). Этот процесс сварки также называется процессом сварки металлическим инертным газом (MIG) или металлическим активным газом (MAG) в зависимости от того, какой газ используется для защиты: инертный или активный.

Этот процесс сварки также называется процессом сварки металлическим инертным газом (MIG) или металлическим активным газом (MAG) в зависимости от того, какой газ используется для защиты: инертный или активный.

Некоторые коды также включают в себя процесс дуговой сварки порошковой проволокой (FCAW), но в случае с FCAW все не так ясно. Мы обсудим это позже в этой статье.

По сути, режим переноса представляет собой описание того, как расплавленный металл с электрода переносится в сварочную ванну.

В этой статье мы рассмотрим различные режимы переноса сварки и их характеристики, какие параметры на них влияют и как различные коды рассматривают его как существенную переменную.

Компас WelderDestiny: Еженедельная подписка на электронный журнал

Вы можете ознакомиться с предыдущими выпусками «Компаса WelderDestiny», нажав здесь.

Крупный план Дуговая сварка металлическим газом (GMAW).

Различные режимы переноса сварки

По сути, существует 3 различных режима переноса сварки для процесса GMAW. К ним относятся:

К ним относятся:

- Погружной перенос (также называемый переносом с коротким замыканием).

- Шаровидный перенос

- Распылительный перенос

Существует еще один режим переноса, который встречается только в несколько экстремальных условиях, поэтому мы не будем обсуждать его далее в этом разделе. статья.

Мы также получаем импульсный перенос распылением, но на самом деле это не уникальный режим переноса. Это комбинация переноса погружением и распылением. Мы также обсудим это ниже.

Погружной перенос:

При погружном переносе параметры сварки устанавливаются таким образом, что проволока подается быстрее, чем она может сгореть в дуге. Как следствие, проволока погружается в сварочную ванну, создавая мгновенное «короткое замыкание», на мгновение гася сварочную дугу.

Короткое замыкание приводит к резистивному нагреву расходуемой электродной проволоки. Как только температура проволоки становится достаточно высокой, комбинированное тепло проволоки и сварочной ванны расплавляет небольшую часть проволоки на конце.

Магнитные поля в области сварочной дуги затем имеют тенденцию отрывать этот небольшой расплавленный участок, оставляя его в сварочной ванне при повторном зажигании сварочной дуги, вновь создавая дуговой промежуток.

Затем эта последовательность повторяется несколько раз в секунду.

Важно отметить, что расплавленный металл переносится в сварочную ванну во время фазы короткого замыкания.

Перенос погружением обычно достигается за счет параметров низкоэнергетической сварки. Это означает, что сварочная ванна относительно мала и менее текуча. Это помогает сварщику при сварке вне положения, поскольку сварочная ванна может удерживаться на месте за счет поверхностного натяжения расплавленного металла. Перенос погружением представляет собой режим сварки с более низкой скоростью наплавки и низким проплавлением.

Из-за низкой характеристики проплавления дефекты непровара очень распространены при выполнении GMAW с переносом погружением. По этой причине некоторые правила сварки допускают лишь очень небольшое увеличение толщины основного металла (обычно в 1,1 раза больше толщины контрольного образца WPS) при сварке с переносом погружения.

Перенос распылением:

При переносе распылением параметры сварки устанавливаются таким образом, что дуговой зазор постоянно поддерживается на довольно большом значении. Это означает, что расплавленный металл шва должен проходить через дуговой зазор в мелкие капли, так как эффекта короткого замыкания не возникает.

В режиме струйного переноса (также называемого аксиальным струйным переносом) плавление расходуемой электродной проволоки происходит в основном за счет тепла сварочной дуги. Затем магнитные поля внутри сварочной дуги имеют тенденцию отрывать расплавленный металл сварного шва и перемещать его через дугу в сварочную ванну очень прямым «осевым» потоком.

Каждую секунду за счет этого эффекта распыления переносится множество мелких капель. Эти капли обычно имеют гораздо меньший диаметр, чем сварочная проволока.

Перенос распылением обычно достигается за счет параметров высокоэнергетической сварки. Это означает, что сварочная ванна является относительно большой и жидкой, что делает практически невозможным манипулирование с ее положением. Основным исключением из этого правила является перенос распылением при сварке алюминиевых сплавов. Перенос распылением представляет собой режим сварки с высокой скоростью наплавки и высоким проплавлением.

Основным исключением из этого правила является перенос распылением при сварке алюминиевых сплавов. Перенос распылением представляет собой режим сварки с высокой скоростью наплавки и высоким проплавлением.

Когда это возможно, сварные детали перемещаются в положение, обеспечивающее плоское или горизонтальное распыление, поскольку это максимизирует эффективность.

Шаровидный перенос:

При шаровидном переносе параметры сварки устанавливаются таким образом, что относительно большие капли расплавленного металла перемещаются поперек дуги. Обычно шарики металла сварного шва имеют больший диаметр, чем используемая сварочная проволока.

Важно отметить, что в режиме шарового переноса дуга поддерживается постоянно, и эффект короткого замыкания не возникает.

Шаровидный перенос — это режим сварки со средней и высокой энергией. В основном его можно использовать для сварки в нерабочем положении.

Основным недостатком шаровидного переноса является большее разбрызгивание при сварке. Это не только снижает скорость наплавки, но и значительно увеличивает затраты на очистку после сварки, так как брызги обычно необходимо удалять.

Это не только снижает скорость наплавки, но и значительно увеличивает затраты на очистку после сварки, так как брызги обычно необходимо удалять.

Импульсный струйный перенос:

При импульсном струйном переносе сварочное напряжение и сила тока «пульсируют» таким образом, что режим переноса имеет тенденцию колебаться между переносом погружением и переносом распылением.

Это сделано для того, чтобы сварщик мог ощутить преимущества как режима переноса погружением, так и режима распыления. Это позволяет сварщику выполнять сварку с проплавлением лучше, чем с переносом погружением, но также позволяет выполнять сварку вне положения.

Параметры, влияющие на режим передачи

Параметры сварки, которые оказывают влияние на режим переноса сварки, следующие:

- Источник питания

- Площадее сварки

- .

Как правило, GMAW выполняется с источником постоянного напряжения (CV). (Нажмите здесь, чтобы узнать больше о различных источниках питания.

..)

..)Можно выполнять GMAW с источником питания постоянного тока (CC), но тогда необходимо использовать механизм подачи проволоки с датчиком напряжения. Поскольку большинство современных инверторных источников питания могут легко переключаться между CV и CC, использование механизмов подачи проволоки с измерением напряжения больше не является обычным явлением. По этой причине мы не будем обсуждать это далее в этой статье.

Источник питания CV необходим для передачи провалов, поскольку это приводит к значительному увеличению силы тока при снижении напряжения из-за эффекта короткого замыкания. Этот очень большой скачок сварочного тока необходим для обеспечения резистивного нагрева за чрезвычайно короткий промежуток времени. Другими словами, даже с устройством подачи проволоки с датчиком подачи проволоки источник питания CC нельзя использовать для сварки в режиме переноса погружением.

Сварочное напряжение:

Многие источники ссылаются на переход между различными режимами передачи с точки зрения силы тока.

Я полагаю, что гораздо проще думать о напряжении как об основной движущей силе различных режимов передачи сварки. (Нажмите здесь, чтобы увидеть более подробное обсуждение сварочного напряжения…)

Я полагаю, что гораздо проще думать о напряжении как об основной движущей силе различных режимов передачи сварки. (Нажмите здесь, чтобы увидеть более подробное обсуждение сварочного напряжения…)Ясно, что для переноса провала необходимо установить достаточно низкое напряжение, чтобы сварочная дуга была очень короткой, что позволяло бы легко замкнуть ее накоротко. По мере увеличения напряжения дуговой промежуток становится слишком большим для возникновения эффекта короткого замыкания. В этот момент режим передачи начинает переходить на шаровидный. Как только напряжение становится достаточно высоким, в сочетании с высоким сварочным током, магнитные поля становятся достаточно сильными, чтобы привести к пинч-эффекту, который приводит к режиму переноса струи.

Точные диапазоны напряжения для различных режимов передачи, очевидно, также являются функциями других параметров, но следующие хорошие практические правила:

- Передача провалами в основном ниже 19 В, но до 24 В.

- Шаровидная передача от 19 В до 28 В.

- Распылительный перенос от 26 В и выше, но, безусловно, выше 30 В.

Сварочный ток:

Как указывалось ранее, во многих источниках сила тока используется в качестве основного фактора для режима переноса. Как правило, по мере увеличения силы тока диапазон переноса изменяется от падающего к шаровидному и к распыленному. (Нажмите здесь, чтобы увидеть более подробное обсуждение сварочного тока…)

Не существует простого эмпирического правила, связывающего режим переноса сварки только с током. Скорее нам также необходимо знать диаметр сварочной проволоки и используемый газ. Затем мы можем найти его в таблицах или графиках. В рамках обсуждения сварочного газа мы рассмотрим некоторые кривые, чтобы получить полную картину.

Защитный газ:

Тип сварочного защитного газа оказывает важное влияние на все сварочные процессы, даже те, в которых используются флюсы, а не газ из баллона.

Это связано с тем, что характеристики сварочной плазмы, создаваемой в сварочной дуге, напрямую связаны с газами, присутствующими в плазме.

Это связано с тем, что характеристики сварочной плазмы, создаваемой в сварочной дуге, напрямую связаны с газами, присутствующими в плазме.В случае процесса сварки с флюсом, такого как SMAW, флюс выделяет газы, такие как двуокись углерода и водород, которые обеспечивают этот защитный газ, что приводит к характерным свойствам дуговой плазмы.

В случае GMAW различные газовые смеси приводят к различным энергиям и магнитным эффектам в дуговой плазме, что может существенно повлиять на режим переноса. Можно использовать следующие эмпирические правила:

- По крайней мере, 80% аргона необходимо для настоящего режима распыления.

- Для шаровидного переноса и переноса погружением в углеродистую сталь можно использовать 100% CO 2 , но это приводит к большему разбрызгиванию при сварке.

Чтобы увидеть влияние различных параметров сварки, посмотрите на различные графики ниже:

Коммерческий газ Для легкой стали: Обратите внимание на разные диапазоны напряжения для режимов переноса погружением и переноса распылением.

Режим шарового переноса находится в промежутке между ними.

Режим шарового переноса находится в промежутке между ними.Коммерческий газ для тяжелой стали: обратите внимание на график, аналогичный приведенному выше, но диапазоны напряжения немного изменены.

Квалифицированные диапазоны для режима передачи

Существует два основных способа, которыми коды сварки обрабатывают переменную режима передачи сварки. Некоторые нормы специально добавляют режим передачи в качестве существенной переменной, в то время как другие нормы накладывают жесткие ограничения на силу тока, напряжение и составы защитного газа. Таким образом, они гарантируют, что один и тот же режим переноса сварки поддерживается для диапазонов процедур сварки.

Из-за отсутствия проблем со сплавлением, связанных со сваркой погружением, в некоторых нормах устанавливаются более жесткие ограничения на некоторые важные переменные, квалифицированные диапазоны для переноса погружением, чем в других режимах переноса. Как правило, это допустимый диапазон толщины материала.

Также следует отметить, что некоторые коды не относятся к GMAW и FCAW по-разному в отношении режима переноса сварки. Это немного странная ситуация, потому что, когда присутствуют потоки, становится намного труднее реально установить режимы передачи. На самом деле, насколько мне известно, режим передачи FCAW почти всегда шаровидный. Я не верю, что истинный перенос погружением или распылением возможен в присутствии флюсов.

Основными стандартами сварки систем высокого давления в США являются ASME IX. Нормы сварки ASME IX не допускают перехода от шаровидного, струйного или импульсного распыления к короткозамкнутому переносу или наоборот.

Австралийский код сварки оборудования, работающего под давлением, — AS 3992. Он касается режима переноса сварки почти так же, как ASME IX, путем прямого ограничения перехода от переноса погружением к другим режимам переноса или наоборот.

Австралийские правила сварки трубопроводов для пересеченной местности — AS 2885.2. Он не допускает каких-либо изменений в режиме переноса, кроме того, который использовался во время квалификационной сварки WPS.

Широко используемый код подводного трубопровода — DNV-OS-F101. Он относится к режиму переноса сварки почти так же, как ASME IX, путем прямого ограничения перехода от переноса погружением к другим режимам переноса или наоборот.

В Европе стандарт ISO 15614-1 является общей спецификацией, используемой для многих различных типов продукции. Он относится к режиму переноса сварки почти так же, как ASME IX, путем прямого ограничения перехода от переноса погружением к другим режимам переноса или наоборот.

Американский кодекс сварки конструкционной стали — AWS D1.1. Он аналогичен коду DNV-OS-F101 тем, что не допускает каких-либо изменений режима передачи, используемого при сварке квалификационного купона WPS.

Австралийский код сварки конструкционной стали — AS1554.1. Он аналогичен коду DNV-OS-F101 тем, что не допускает каких-либо изменений режима передачи, используемого при сварке квалификационного купона WPS.

Компас WelderDestiny: Еженедельная подписка на электронный журнал

Вы можете ознакомиться с предыдущими выпусками «Компаса WelderDestiny», нажав здесь.

Способы переноса металла: что это такое и когда их следует использовать?

25 января 2022 г.

Существует три основных режима переноса металла: короткое замыкание, шаровидный и струйный. Помимо трех основных, существуют и другие варианты этих металлических переносов, например, импульсный спрей. У каждого из них есть свои преимущества и ограничения, от того, в каких позициях они могут быть использованы, до того, насколько глубоко они проникают. Эти режимы переноса металла применимы только к сварке MIG.

Короткое замыканиеМеталл передается режимом короткого замыкания при соединении провода с лужей и буквально замыкает цепь. Отсюда и название «короткое замыкание». Это короткое замыкание происходит примерно от 20 до 200 раз в секунду и создает Звук «хрустящего бекона». Он работает на стандартной газовой смеси ArCO2 75%/25%, но также работает с прямым CO2.

Короткий схема является наиболее распространенным способом переноса металла, особенно для любителей, поскольку это делается с низким напряжением.

Его можно использовать в любом положении – плоском, горизонтальном, вертикальном,

или над головой — так что вы не ограничены, как в других режимах.

Его можно использовать в любом положении – плоском, горизонтальном, вертикальном,

или над головой — так что вы не ограничены, как в других режимах.Короткое замыкание работает на металле толщиной до 8 мм. Что-нибудь толще, чем это, вам нужно будет работать сильнее, чтобы получить правильное проникновение (в любом случае, вы автоматически наткнетесь на шаровидную передачу).

ШаровидныйПеренос металла шарообразным режимом, когда проволока создает шарики расплавленного металла на конце, которые упасть в лужу, чтобы сделать сварку. Похоже, маленький шарик постоянно формирование и реформирование на конце вашего провода (что это такое). Его можно запустить на стандартная газовая смесь ArCO2 75%/25% или на чистом CO2 .

Бусина внешний вид не такой гладкий, и сам процесс может быть довольно грязным с чрезмерным разбрызгивается, но имеет хорошую проникающую способность.

Шаровидная сварка более горячая, с большей скоростью подачи проволоки и напряжением, чем при коротком замыкании, поэтому сварочная ванна более жидкая.

Поскольку бассейн более плавный, вы можете находиться только в плоском и горизонтальном положениях.

Поскольку бассейн более плавный, вы можете находиться только в плоском и горизонтальном положениях.Спрей

Металл передается режимом распыления, когда сила тока и напряжение достаточно высоки, чтобы проволока начинает распылять крошечные капельки в бассейн. Это похоже на иглу распыление из провода в лужу, похожее на шланг мойки высокого давления. В отличие от короткого замыкания и шаровидного распыления, распыление необходимо проводить на смеси аргона 82 %. или больше.

Имеет гораздо более ровный звук, чем при коротком замыкании, с небольшим потрескиванием, почти как низкое шипение. Метод распыления хорош для изготовления тяжелых материалов и толстых материалов, т.к. имеет профиль глубокого проникновения.

Однако он такой горячий и текучий, что не подходит для сварки вертикально вверх, вертикально вниз или потолочной сварки. Однако это гораздо более чистый процесс, практически без брызг.

Импульсный спрей

Импульсный спрей аналогичен стандартному методу распыления, но он «пульсирует» между установленными амперами (пиковые амперы) и нижняя точка.

Наличие нижней точки означает, что сварной шов имеет

момент для охлаждения каждый раз, что делает перенос импульсным распылением более универсальным. Потому что

сварочная ванна успевает (ненадолго) остыть, она не такая жидкая, поэтому ее можно использовать

не только в плоском положении.

Наличие нижней точки означает, что сварной шов имеет

момент для охлаждения каждый раз, что делает перенос импульсным распылением более универсальным. Потому что

сварочная ванна успевает (ненадолго) остыть, она не такая жидкая, поэтому ее можно использовать

не только в плоском положении.Импульсный спрей все еще требуется газовая смесь ArCO2 82%/18% (смесь 92%/8% является наиболее распространенной использовал). Также требуется аппарат с возможностью импульсной сварки MIG.

От короткого от шаровидного до распыления, вы постоянно становитесь горячее, с более глубоким проникновение и меньшее разбрызгивание. Нет точных отсечек тока/напряжения, которые определите, когда ваше короткое замыкание станет шаровидным или распыленным. Вы должны будете сказать по виду и звуку, какой тип перевода вы получаете.

Однако, как правило, распыление происходит, если напряжение слишком велико для скорости подачи проволоки. С другой стороны, чем выше скорость вашего провода, тем больше провода вводится в пул, поэтому вы, вероятно, получите короткое замыкание.

- Передача провалами в основном ниже 19 В, но до 24 В.

..)

..) Я полагаю, что гораздо проще думать о напряжении как об основной движущей силе различных режимов передачи сварки. (Нажмите здесь, чтобы увидеть более подробное обсуждение сварочного напряжения…)

Я полагаю, что гораздо проще думать о напряжении как об основной движущей силе различных режимов передачи сварки. (Нажмите здесь, чтобы увидеть более подробное обсуждение сварочного напряжения…)

Это связано с тем, что характеристики сварочной плазмы, создаваемой в сварочной дуге, напрямую связаны с газами, присутствующими в плазме.

Это связано с тем, что характеристики сварочной плазмы, создаваемой в сварочной дуге, напрямую связаны с газами, присутствующими в плазме. Режим шарового переноса находится в промежутке между ними.

Режим шарового переноса находится в промежутке между ними.

Его можно использовать в любом положении – плоском, горизонтальном, вертикальном,

или над головой — так что вы не ограничены, как в других режимах.

Его можно использовать в любом положении – плоском, горизонтальном, вертикальном,

или над головой — так что вы не ограничены, как в других режимах. Поскольку бассейн более плавный, вы можете находиться только в плоском и горизонтальном положениях.

Поскольку бассейн более плавный, вы можете находиться только в плоском и горизонтальном положениях. Наличие нижней точки означает, что сварной шов имеет

момент для охлаждения каждый раз, что делает перенос импульсным распылением более универсальным. Потому что

сварочная ванна успевает (ненадолго) остыть, она не такая жидкая, поэтому ее можно использовать

не только в плоском положении.

Наличие нижней точки означает, что сварной шов имеет

момент для охлаждения каждый раз, что делает перенос импульсным распылением более универсальным. Потому что

сварочная ванна успевает (ненадолго) остыть, она не такая жидкая, поэтому ее можно использовать

не только в плоском положении.