Роботизированный комплекс для сварки металлоконструкций

Компанией «РУ-Инжиниринг» завершен проект по поставке робототехнического комплекса для сварки металлоконструкций для Камского Завода Металлоконструкций «ТЭМПО», специализирующегося на производстве стальных строительных конструкций

Холдинговая компания ТЭМПО не впервые обращается к специалистам ООО НПП «РУ-Инжиниринг». Ранее для ООО «Камский настил» были приобретены два роботизированных сварочных комплекса, которые хорошо зарекомендовали себя в производственной деятельности предприятия.

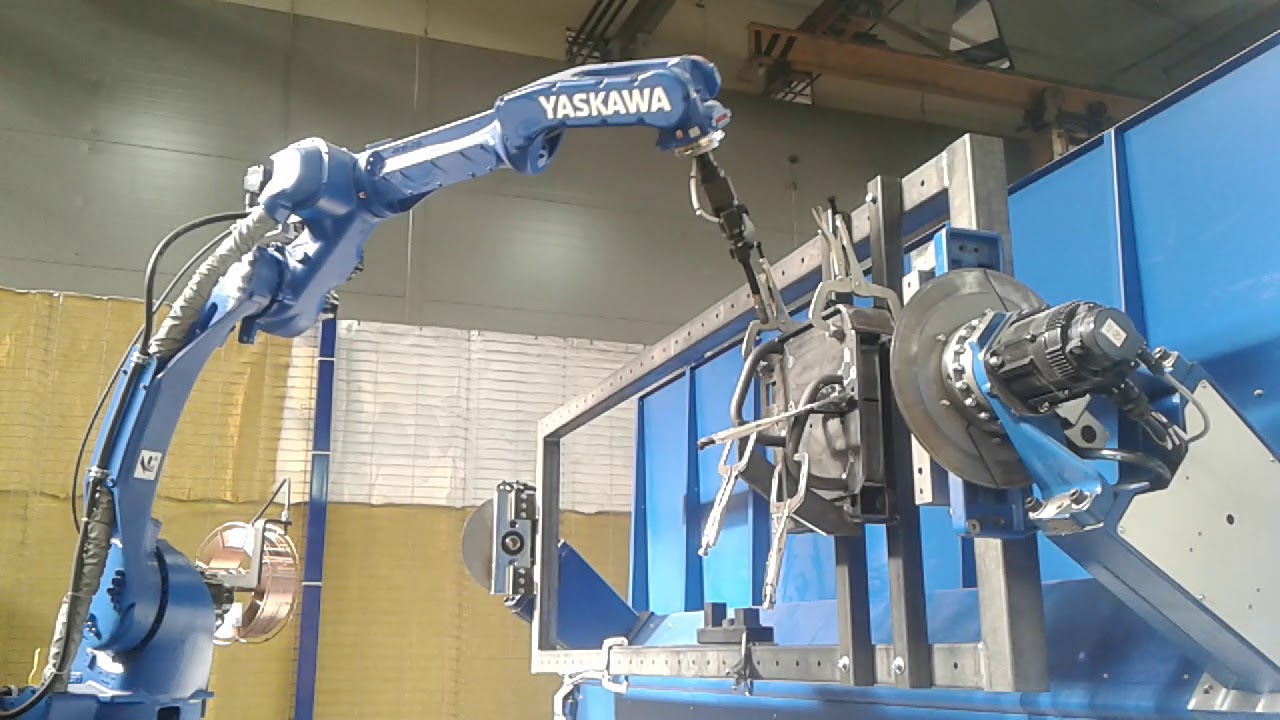

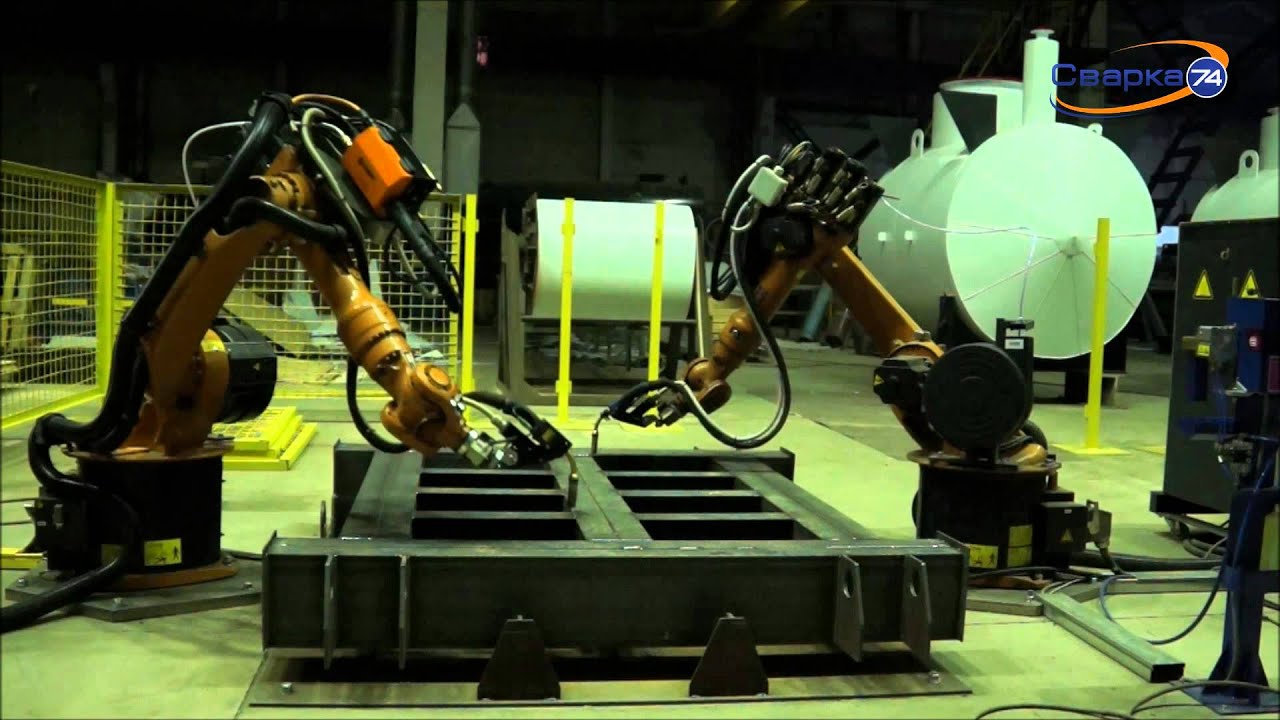

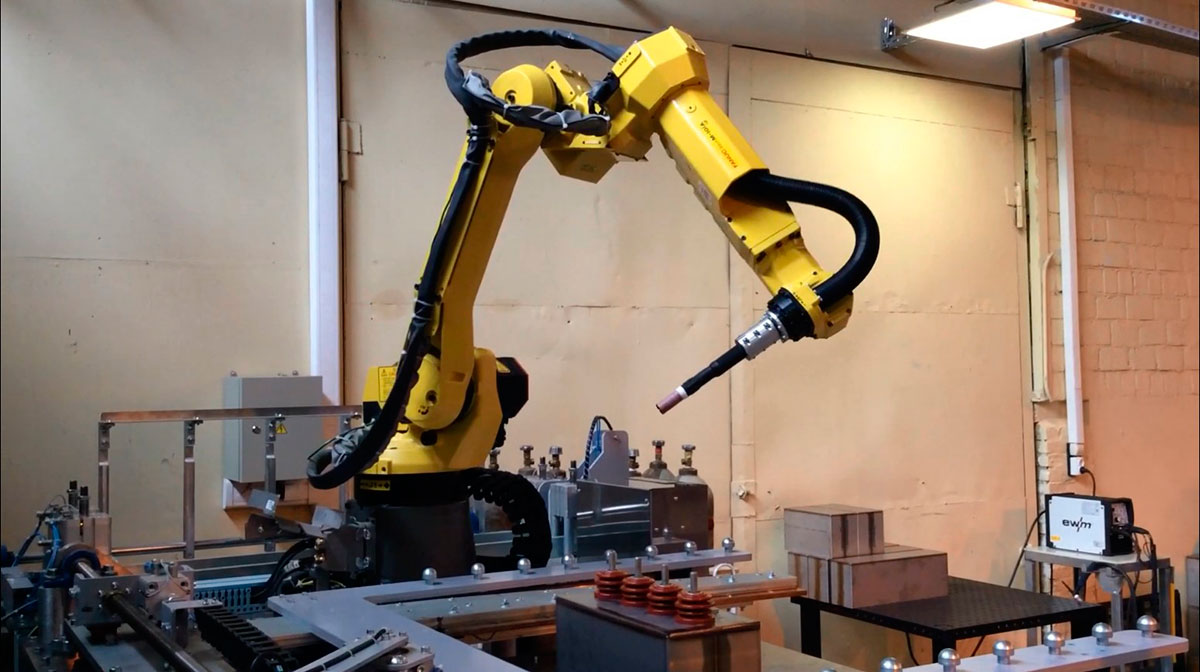

Основой роботизированного комплекса является промышленный 6-осевой робот Yaskawa MOTOMAN MA 2010 (Япония), предназначенный специально для дуговой сварки. Робот MOTOMAN MA2010 обладает рабочей зоной до 2010 мм, что является наибольшим показателем досягаемости в своём классе, и имеет высокую грузоподъёмность до 10 кг. Выбор данной модели робота обусловлен оптимальным соотношением цены/качества и его надежностью.

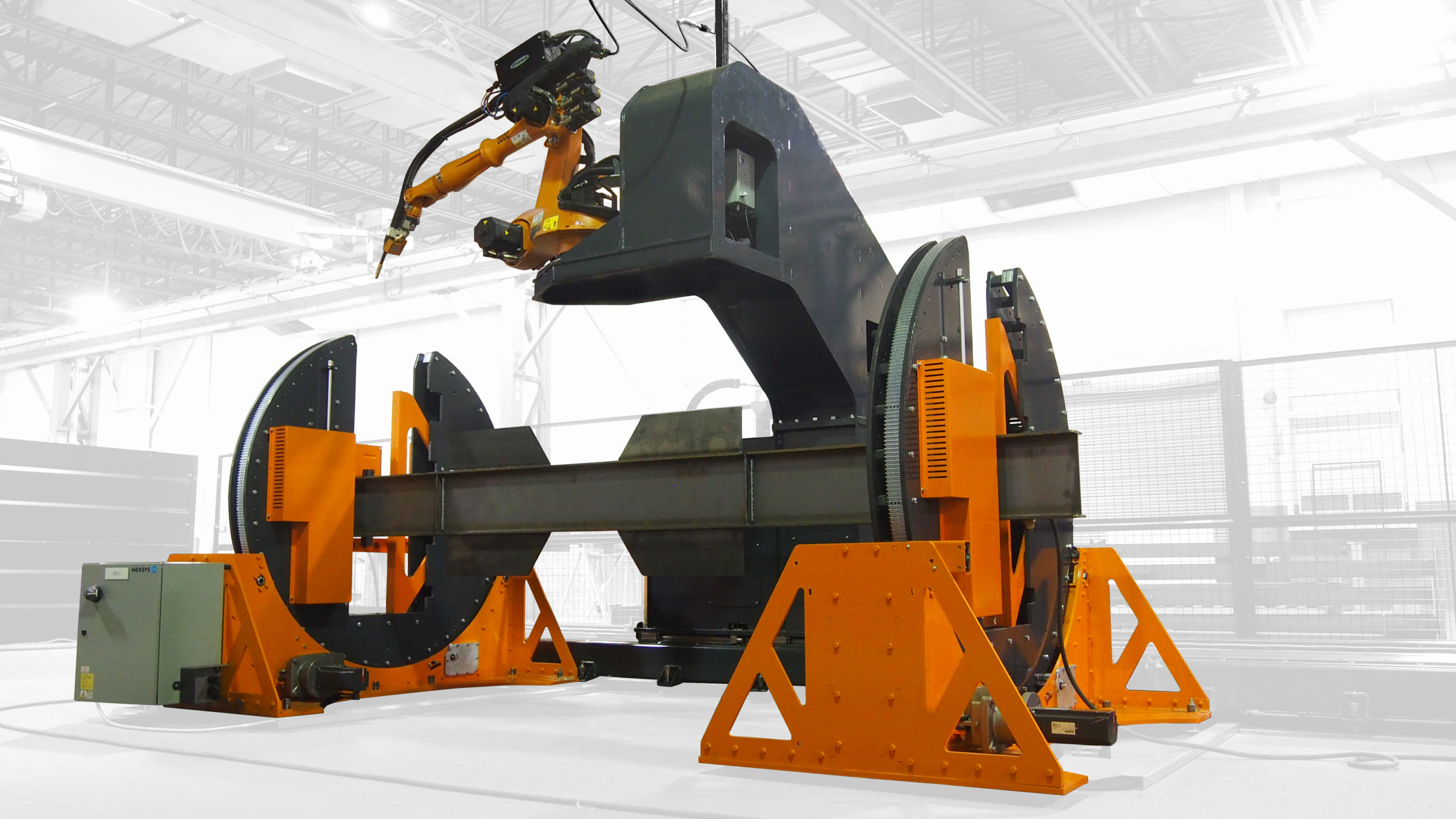

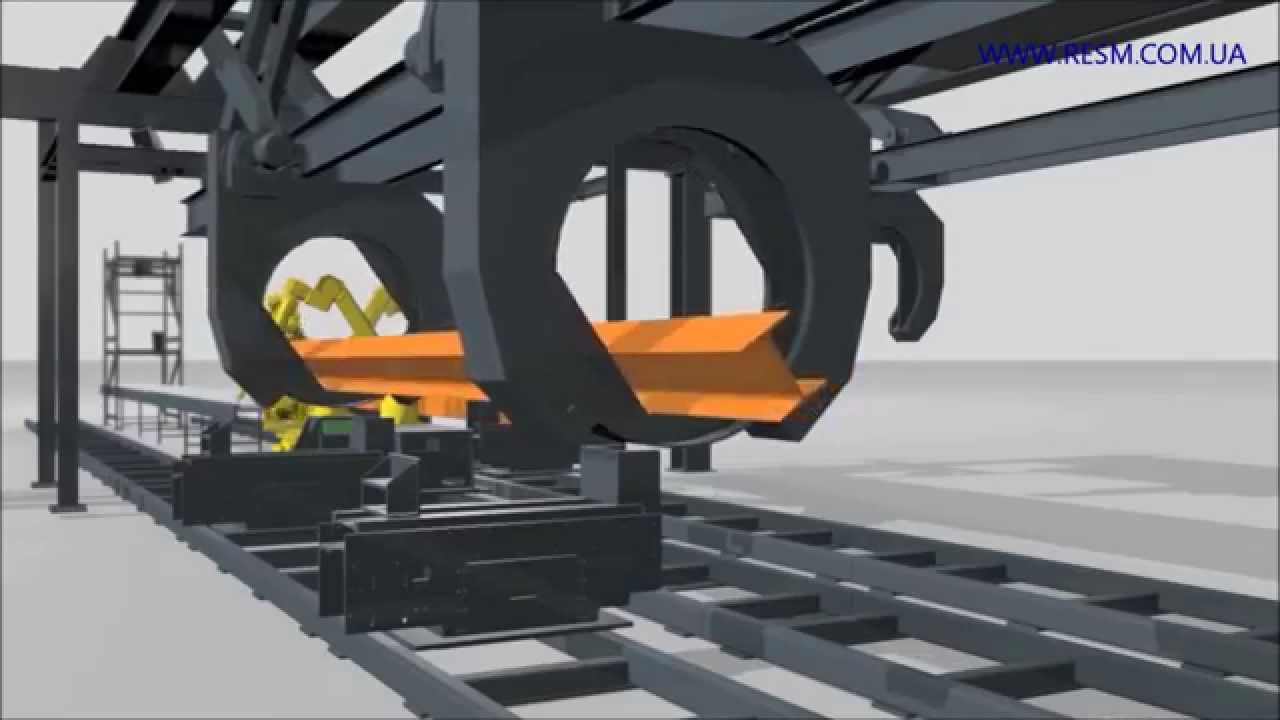

Для сварки крупногабаритных деталей и увеличения рабочего диапазона роботизированный комплекс дополнительно оснащен мощным напольным треком Yaskawa TSL1000, который имеет максимальную полезную нагрузку до 1000 кг, длину хода до 12,5 метров и максимальную скорость 1,8 м/с.

Помимо сварки крупногабаритных изделий роботизированный комплекс может быть использован для сварки и более мелких деталей, для чего были дополнительно приобретены два позиционера HSB 1000, которые используются для деталей, требующих вращения вокруг одной оси, и двух осевой позиционер MT1-250 S2D. Управление двумя осями обеспечивает повышенную гибкость при сварке более сложных деталей.

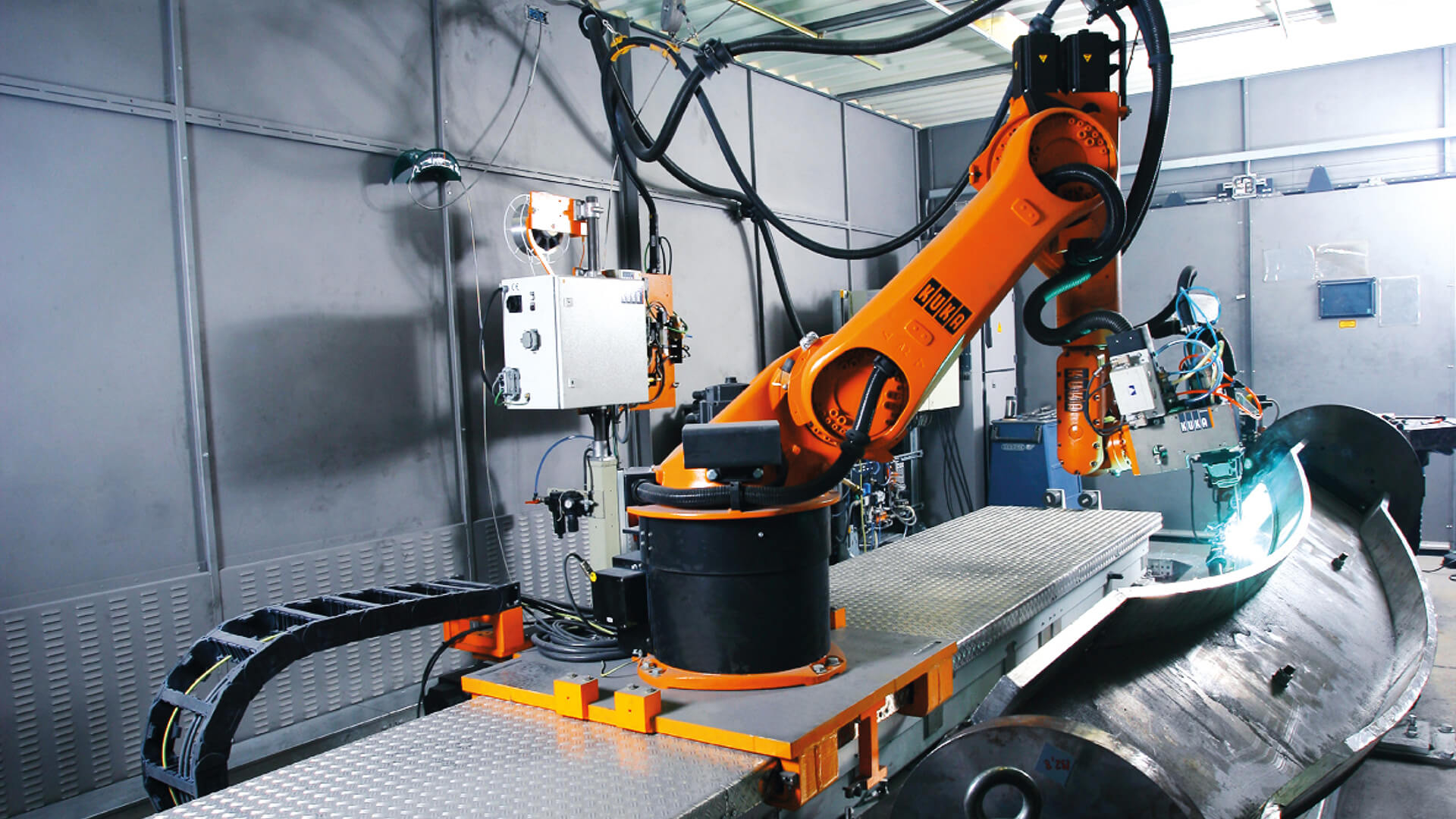

Используемый в составе роботизированного комплекса сварочный источник Fronius TPS-500i с удлиненной горелкой предназначен для полуавтоматической сварки плавящимся электродом в среде защитных газов и позволяет достигнуть глубокого провара на высоких скоростях сварки.

Благодаря постпроцессору роботизированный комплекс легко перепрограммировать. С его помощью можно создавать управляющую программу робота по CAD модели детали в считанные минуты в зависимости от сложности детали.

С его помощью можно создавать управляющую программу робота по CAD модели детали в считанные минуты в зависимости от сложности детали.

В связи с этим поставленное оборудование может быть использовано под различные задачи заказчика, как для сварки 12-метровых балок, так и мелких деталей.

В рамках данного проекта специалистами «РУ-Инжиниринг» выполнены работы по разработке проектной документации, монтажу оборудования на площадке заказчика, программированию робота, пуско-наладка и обучение сотрудников заказчика работе с роботизированным комплексом.

Использование роботизированного комплекса позволило КЗМК «ТЭМПО» сделать сварку мелкосерийных деталей более доступной, что не свойственно для роботизированной сварки, улучшить качество сварных швов и повысить производительность.

Промышленные сварочные роботы — робот для сварки от rus-robot.com

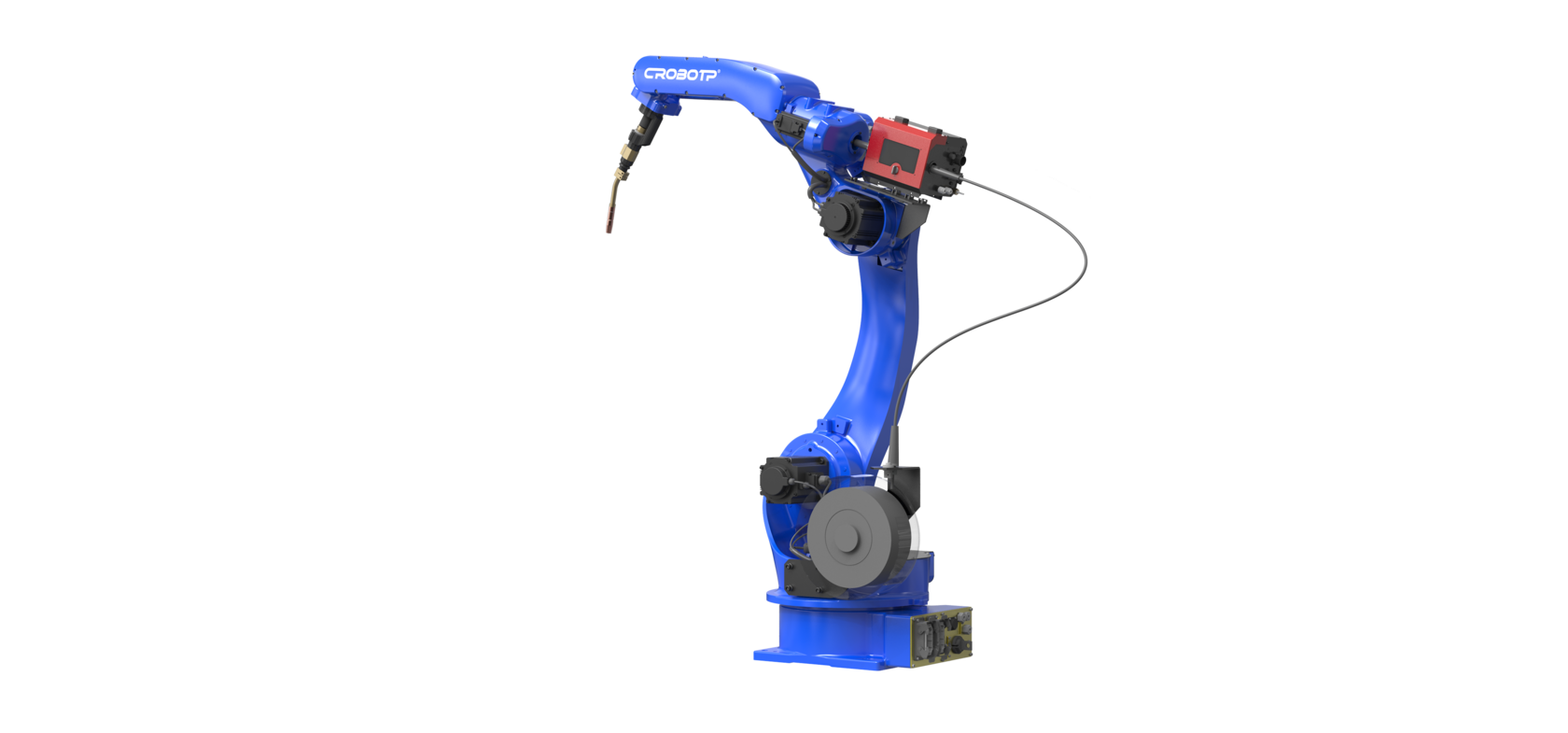

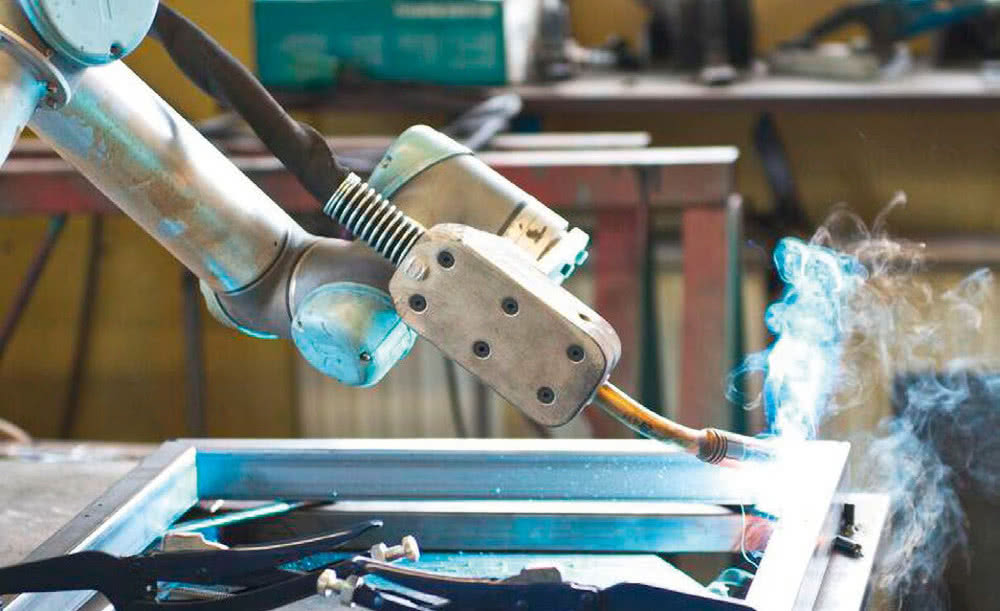

Сварочным роботом или роботом-сварщиком для изготовления металлоконструкций называют промышленных шести- осевых роботов, оснащенных оборудованием для выполнения электро- дуговой, точечной (контактной) и других видов электросварки.

Без сомнений промышленный робот- это важнейший инструмент в арсенале любого мелкого или крупного предприятия имеющего в своей технологической цепочке сварочные работы.

Роботы для сварки по различным технологиям применяются как в массовом и серийном типах производства, так и в индивидуальных проектах. Ошибочно считать, что робототехника удел автомобильных гигантов- сегодня промышленные роботы доступны на любом уровне вашей готовности к автоматизации и модернизации.

Благодаря своей кинематике промышленный робот для сварки считается универсальной технологической единицей, так кроме прямых применяемостей роботов используют на выполнении подготовительных операций: разметка заготовок, зачистка поверхностей под сварку, позиционирование деталей конструкции при сварке, непосредственно для выполнения сварного шва, технологий плазменной резки для плоского листа или раскроя объемных конструкций по пространственно сложной траектории. Таким образом одна и та же технологическая единица может быть задействована на нескольких операциях, там где требуется стабильность, точность, аккуратность, производительность и экономическая эффективность.

Особенно актуально и даже не заменимо применение промышленного сварочного робота при сварке крупногабаритных деталей, длинных швов, сварки в труднодоступных местах, производстве сварных швов с требованиями к качеству и механическим характеристикам сварного соединения.

Применение сварочного робота позволяет контролировать основные технологические параметры, выполнять сварку очень точно, достаточно быстро, практически исключить производственный брак, оптимизировать технологическое время т.е. организовать технологию максимально эффективно.

В настоящее время промышленный робот для сварки доступен по цене каждому российскому предприятию, а технологии обучения позволяют осуществлять быструю переналадку, облегчают программирование, что делает промышленного робота очень привлекательным инструментом для оптимизации производственного процесса и формирования тенденций решения кадрового вопроса на предприятии.

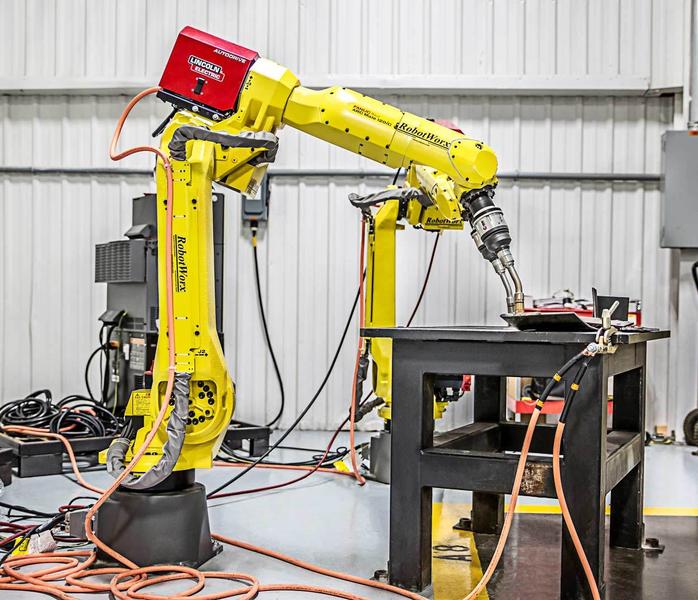

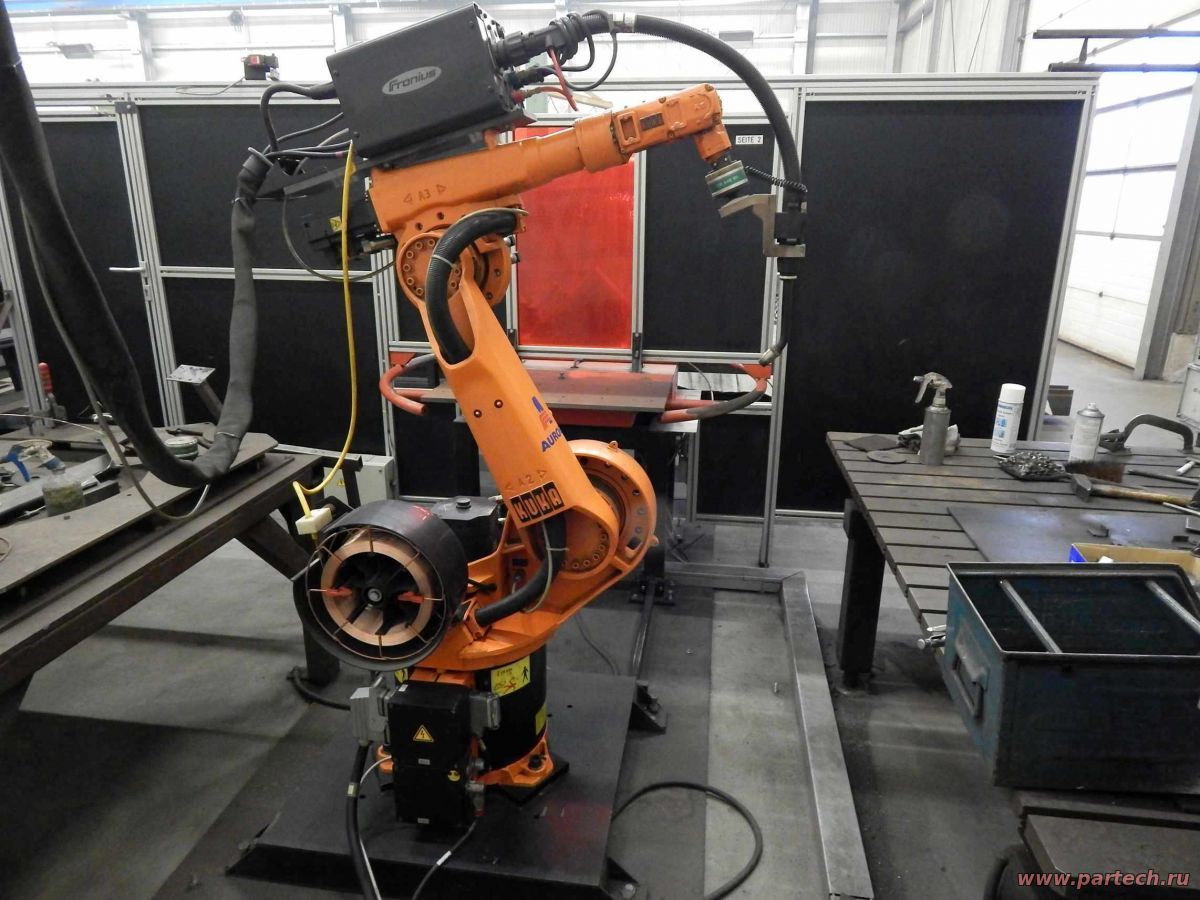

В процессе роботизации сварочных производств как правило применяются промышленные роботы от ведущих мировых производителей KUKA, ABB, Fanuc, Motoman.

На сайте Робототехники вы найдете множество примеров применения промышленных роботов в сварочной технологии. Мы специализаируемся на роботах KUKA (Германия), считая их кинематику и функциональные возможности наиболее точно соответствующими задаче получения сварной металлоконструкции в автоматическом режиме.

РОБОТОТЕХНИКА ЗАО (г. Ярославль) поставляет промышленных роботов KUKA ранее бывших в употреблении по низким ценам, с проведеним обязательных сервисных работ и присвоением гарантии.

В наличии имеется дополнительное сварочное оборудование: источники тока для сварки и плазменной резки, шланг-пакеты и горелки для роботизипрованной сварки, позиционеры и прочее. Действует демонстрационный зал, где можно на практике ознакомиться с использованием промышленных роботов для изготовления саврных металлоконструкций.

обзор сварочных роботизированных комплексов, устройство промышленных роботов-манипуляторов, особенности роботизации сварки

Производственные процессы постоянно совершенствуются.

Устройство и сферы применения

Робот для сварки – это важный компонент в крупномасштабном производстве каких-либо товаров. Он используется как при сварке автомобилей, так и во время изготовления многосерийных продуктов с аналогичной конструкцией. Роботизированный комплекс мероприятий способствует быстрому выполнению однотипных процедур с высокой скоростью. Такое сварочное промышленное производство имеет массу преимуществ перед использованием труда человека, так как современные агрегаты работают не только без ошибок, но и постоянно выполняют заданные планы.

Роботизированной сваркой металлоконструкций принято считать разновидность автоматической сварки, которая на производстве пользуется запрограммированными роботами, а не услугами сварщиков.

Данный вид работ стоит довольно дорого, но затраты быстро окупаются за счет огромного количества выполняемых функций.

В конструкции робота имеется манипулятор, благодаря которому поднимаются детали с весом менее 25 килограммов. «Руки» агрегата осуществляют сварочные работы с предварительной установкой необходимых параметров. У некоторых моделей есть обучающий материал, что положительно влияет на использование техники в первое время. Робототехнический процесс – это возможность выполнить резку и сварку качественно и быстро.

У некоторых моделей есть обучающий материал, что положительно влияет на использование техники в первое время. Робототехнический процесс – это возможность выполнить резку и сварку качественно и быстро.

Плюсы и минусы

Использование сварочных роботов на производстве имеет следующие преимущества.

- Ускоряет выполнение однотипных процедур.

- Способствует получению тонких швов.

- Экономит напряжение и расходные материалы.

- Результат работы характеризуется высокой точностью, а также отменным качеством.

- Уменьшение использования человеческого труда.

- Безопасность процедуры.

- Минимизируется процент бракованных изделий.

Недостатками роботизации можно назвать следующие моменты.

- Высокую стоимость агрегатов.

- Использование исключительно на конвейерном производстве.

- Качество работы напрямую зависит от опыта человека, который настраивает робота.

Обзор видов

В настоящее время на производстве используют такие роботизированные сварочные модели.

- Плавящийся электрод. В данном случае используется аргоновая среда или углекислота. Взяв во внимание проволочный диаметр, силу тока, роботы можно устанавливать как на тонкой, так и на толстой пластине конструкции. Зачастую плавящиеся электроды используют при автомобильной сварке.

- Вольфрамовый, графитовый стержень. Такие агрегаты считаются уместными при аккуратных видах сварочных работ на медных и нержавеющих конструкциях.

- Угольный электрод. Данную технологию применяют во время машиностроения и изготовления радиооборудования. Электродами проводят быструю сборку корпуса к какому-либо агрегату.

- Плазменная струя.

Приборы используются в работах, где обрабатываемый металл плохо подвергается свариванию.

Приборы используются в работах, где обрабатываемый металл плохо подвергается свариванию. - Электрод под флюсом. С помощью данного метода изготавливают крупные участки трубных магистралей, которые соединяются на нужном месте после транспортировки.

- Лазер. Такие роботы необходимы для высокоскоростной сварки. В ходе процедуры не выделяются вредные вещества в окружающую среду.

- Два вида сварки одновременно. К примеру, в данном случае может быть использован лазер с проволокой, которая плавится под его воздействием.

Популярные производители

Промышленные роботы для сварочного процесса реализуются под разными марками. Их производителями являются Китай, Германия, Япония. К самым востребованным моделям можно отнести следующие:

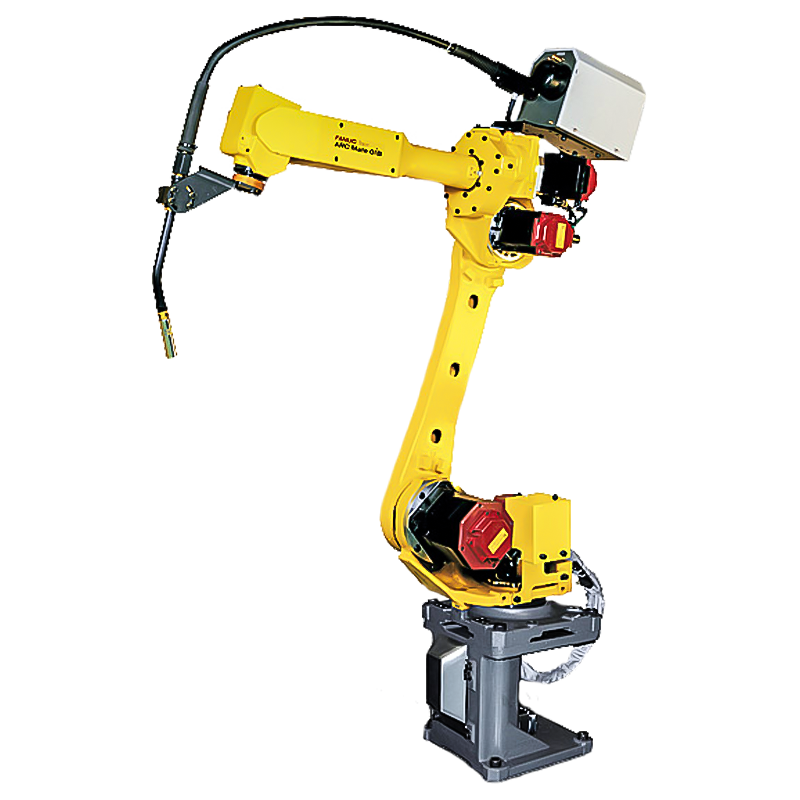

- Fanuc AM-0iA, который считается довольно надежным и качественным;

- Kuka KR5 – достойный вариант, что совмещает в себе приемлемую стоимость и высокое качество;

- Almega AII-B4 зачастую используется на сборочном конвейере автоконцерна;

- Motoman EA 1400N –функциональная гибридная модель.

Выбор

Использование роботизированной сварки подразумевает правильность подбора оборудования. На выбор сварочного робота оказывает влияние его будущее применение, а именно цель, с которой он покупается условия работы. Данное приспособление может оснащаться разными видами приводов, которые стоит брать во внимание при покупке.

- Электромеханический характеризуется высокой точностью, простотой функционирования, однако, нуждается в присутствии безлюфтового редуктора при работе.

- Пневматический также прост в конструкции, но без специального переставляемого упора он работать не может.

- Гидравлический обеспечивает хорошую точность в управлении прибором.

Настройка

Для корректного функционирования робота для сварки, а также его содействия скорости производства потребуется грамотно настроить агрегат. Проведение данной процедуры возможно пультом и дисплеем, который крепится к корпусу. Начало настройки заключается в калибровке комплексных осей. Эта работа делается однократно во время фиксации робота на позицию. Следующим шагом будет проверка диапазона движений, а также соответствие данных показателей на дисплее. При возникновении разногласий робот будет прокладывать швы в неправильном месте. День работы с неправильно настроенным роботом может стать причиной выпуска большого числа брака.

Проведение данной процедуры возможно пультом и дисплеем, который крепится к корпусу. Начало настройки заключается в калибровке комплексных осей. Эта работа делается однократно во время фиксации робота на позицию. Следующим шагом будет проверка диапазона движений, а также соответствие данных показателей на дисплее. При возникновении разногласий робот будет прокладывать швы в неправильном месте. День работы с неправильно настроенным роботом может стать причиной выпуска большого числа брака.

Вторая стадия настройки заключается в установке инструментарных координат. Они имеют вид подложки со сварочной головкой и сопутствующими приспособлениями, которые необходимы для автоматизации прижима и захвата изделий. При несогласованности комплекса действий манипуляции с изготовляемыми изделиями будут проводиться в неправильном месте.

Ко всему прочему при неправильной настройке координат робота будет осуществляться ошибочное сваривание на инструменте, а не на заготовке.

Правила установки

Роботов для сварки можно установить на пол из бетона, который должен быть толще 30 сантиметров и не имеет перепадов на поверхности. Погрешность может составлять не более 5 миллиметров на м2. Основу комплекса требуется прикрепить винтами, тем самым придав ему жесткости фиксации, а также предотвратив смещение, которое может возникать из-за вибрации. Рабочая зона должна быть ясно обозначенной, а также огражденной от передвижения людей. Данный момент очень важен для соблюдения безопасности мастеров. «Руки» робота могут иметь большой вылет в длину, а вот в сложенном состоянии вокруг комплекса присутствует много места. В программу закладываются координаты оборудования, инструментов, однако, о проходящих людях информация не фиксируется.

В программу закладываются координаты оборудования, инструментов, однако, о проходящих людях информация не фиксируется.

По этой причине территория около агрегата считается довольно опасной, так как оборудование во время работы может задеть мастера и навредить его здоровью. Во время роботизированной работы существует необходимость в подаче осушенных воздушных масс. Они применяются при охлаждении шовной зоны, а также предотвращают перегревание микросхем в радиоэлектронных работах. Данный канал заводят по полу и подают с тыльной стороны в агрегат. Питательный электрокабель закладывают в металлический канал. Роботизация сварочного процесса – это отличный вариант для увеличения производительности сварочного процесса. Благодаря программированию, мастер может настроить оборудование на выполнение как прямого, так и кривого сварочного шва.

Ко всему прочему широкий ассортимент моделей роботов способствует подбору комплекса работ для конкретного материала и задачи.

В следующем видео вас ждет презентация промышленного робота для сварки массивных изделий.

Inrotech Classic

Inrotech Classic — это хорошо зарекомендовавший себя робототехнический комплекс, который уже почти десять лет эксплуатируется в первую очередь на верфях по всему миру. Он предназначен для сварки полотен и переборок в судостроительной промышленности, но может также использоваться и для сварки других металлоконструкций.

Робот имеет искусственный интеллект, который автоматически идентифицирует конструкцию и сварные швы.

Inrotech Classic — это мобильный сварочный робот, поэтому он не требует стационарной установки — его можно установить в любом месте на производстве заказчика, что делает его использование очень гибким по сравнению с портальными сварочными системами. Например, робот может работать внутри судовых помещений, при его применении в судосборочном производстве.

Inrotech Classic использует в качестве сварочного робота малогабаритный и легкий Fanuc LR Mate, который расположен на консоли. Этот консольный блок сварочного робота работает на модульной алюминиевой рейке длиной 1,6 метра. Несколько направляющих соединяются между собой с помощью встроенных быстроразъемных соединений. Так как вес каждого рельса не превышает 25 кг, с ними можно легко работать вручную. Модульная легковесная рельсовая система, на которой инсталлируется робот, может иметь индивидуальное исполнение по габаритам, под потребности заказчиков.

Управлять роботом Inrotech-Classic очень просто. Сварочный робот нужно установить на направляющих на небольшом расстоянии от места сварочных работ. Для запуска процесса сварки оператор должен дать роботу только две простые инструкции: какое направление (правое или левое) выбрать и сколько точек сварки будет в процессе.

Сварочный робот нужно установить на направляющих на небольшом расстоянии от места сварочных работ. Для запуска процесса сварки оператор должен дать роботу только две простые инструкции: какое направление (правое или левое) выбрать и сколько точек сварки будет в процессе.

После того, как система получит эту информацию, далее начнется автоматизированный процесс под управлением искусственного интеллекта (AI), который включает последовательность измерений объекта с помощью лазерных сканера и сенсоров, после распознавания объекта сварка начинается автоматически до полного ее выполнения. Программирование робота с пульта или оффлайн программирование – не требуются.

У наших клиентов до 6 роботов Inrotech-Classic, работающих одновременно, управляются только одним оператором.

Интерфейс оператора и робота осуществляется в интуитивно понятной сенсорной панели на основе пиктограмм окон. Здесь оператор найдет все нужные команды на своем языке. Ни какого программирования не требуется. Специальное образование оператора, а также опыт работ с робототехникой не требуются. Оператор, будет готов к работе с Inrotech-Classic сразу после краткого введения.

Специальное образование оператора, а также опыт работ с робототехникой не требуются. Оператор, будет готов к работе с Inrotech-Classic сразу после краткого введения.

Посмотрите видео работы робота Inrotech Classic:

Зарегистрируйтесь и наш эксперт свяжется с Вами и предоставит Вам более подробную информацию по интересующей Вас теме

Роботы Inrotech

Inrotech Crawler

Inrotech MicroTwin

Inrotech Big 9

Inrotech-Compact

Технология SensLogic

Технология WeldLogic

Искусственный интеллект

Роботы

Роботизация производств

Офлайн программирование роботов

Delfoi Robotics

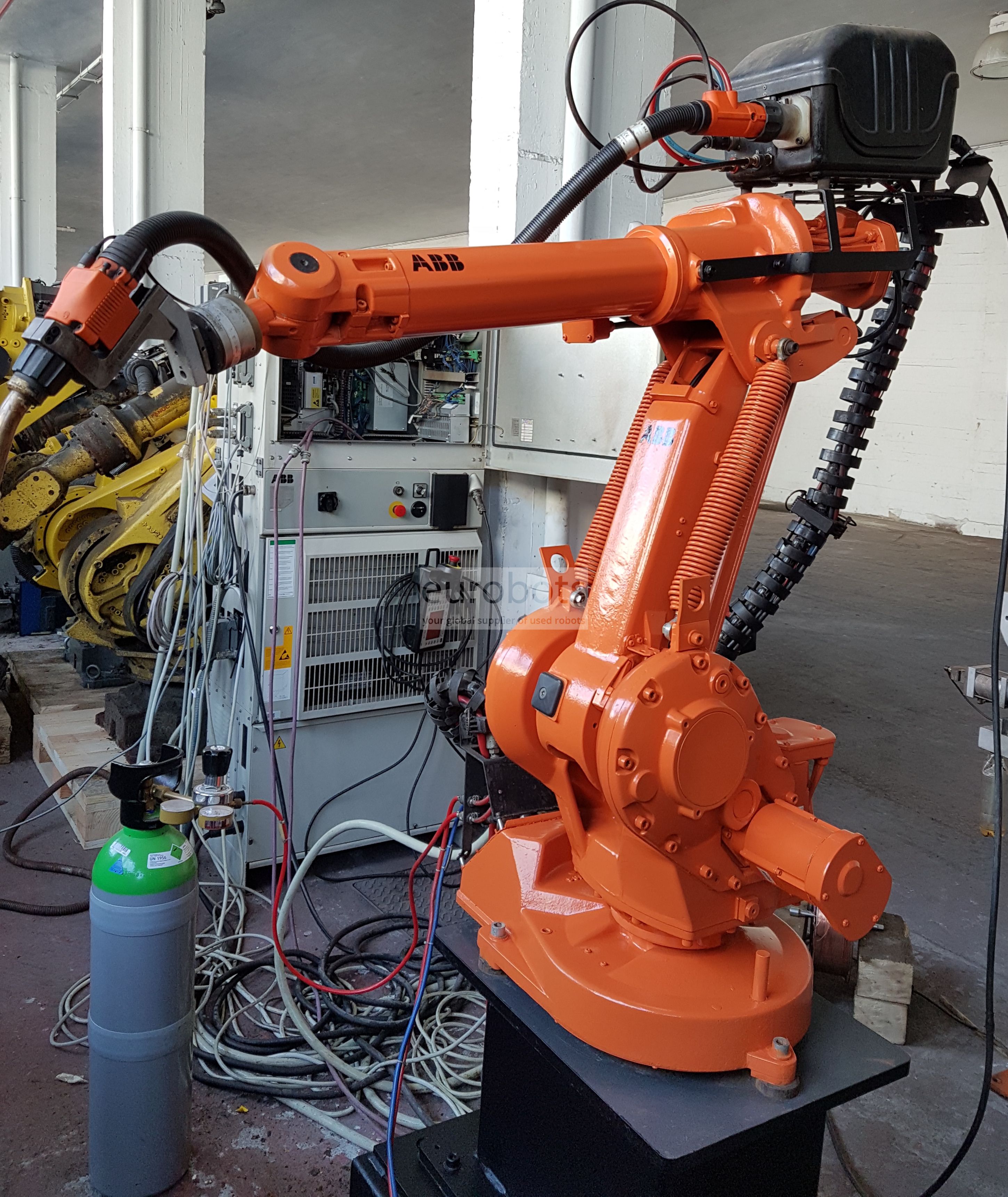

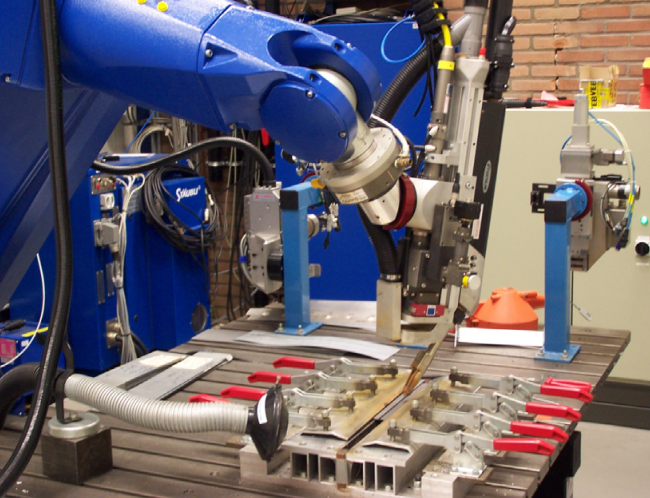

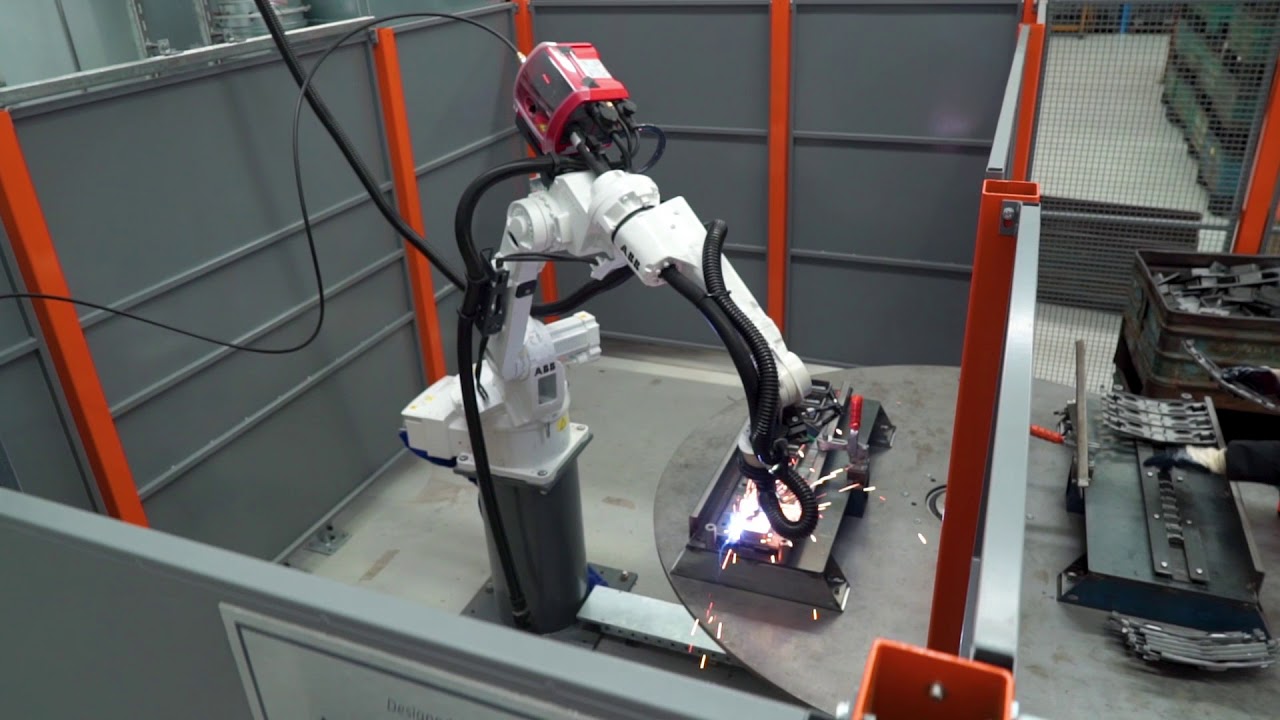

Универсальный роботизированный сварочный комплекс «ABB»

РоботизацияСотрудниками компании «ДельтаСвар» успешно реализован проект по внедрению универсального роботизированного комплекса для МИГ/МАГ сварки на базе робота «ABB». Комплекс базируется на сварочном роботе IRB 4600. Это первый промышленный робот нового поколения, более совершенный и обладающий недоступными ранее возможностями. Данная модель значительно оптимизирована и позволяет роботу работать в различных сферах применения.

Комплекс базируется на сварочном роботе IRB 4600. Это первый промышленный робот нового поколения, более совершенный и обладающий недоступными ранее возможностями. Данная модель значительно оптимизирована и позволяет роботу работать в различных сферах применения.

Использование компактных роботизированных ячеек на базе IRB 4600 дает на выходе ещё более высокое качество и производительность, а основными его отличительными особенностями являются:

Высочайшая точность. IRB 4600 обладает высочайшей точностью в своем классе, отличается высокой скоростью работы, что сводит к минимуму процент брака и способствует увеличению производительности предприятия. Эти качества особенно важны при выполнении таких операций, как резка, нанесение клеящих и уплотняющих материалов, механообработка, измерение, сборка и сварка. Кроме того, время программирования робота сведено к минимуму, так как программируются только необходимые функции. В результате резко сокращается время рабочего цикла. Подобное сокращение времени переналадки, определяющее продолжительность перехода на новые изделия или заготовки, существенно сокращает производственные затраты.

Подобное сокращение времени переналадки, определяющее продолжительность перехода на новые изделия или заготовки, существенно сокращает производственные затраты.

Самый короткий рабочий цикл. Благодаря оптимизированной конструкции робот стал компактнее и легче, что позволяет сократить время рабочего цикла на 25%. Сварочный робот IRB 4600 обладает самыми высокими характеристиками в своем классе в том, что касается ускорения и скорости, что делает его незаменимым в задачах погрузки/разгрузки, укладки. Высокое ускорение позволяет ему обходить препятствия и перемещаться строго по заданной траектории. Все это способствует увеличению производственных мощностей и производительности в целом.

Расширенная рабочая зона. Вы можете расположить IRB 4600 в месте, наиболее удобном с точки зрения радиуса действия, времени цикла и использования дополнительного оборудования. Гибкие возможности напольного и консольного монтажа, а также установки роботов в наклонном или перевернутом положении, позволяют разместить IRB 4600 в полном соответствии с требованиями конкретного приложения.

Компактность. Благодаря небольшой площади основания и малогабаритным приводам 1-й и 3-й осей, компактным звеньям и небольшому запястью, этот робот — самый малогабаритный в своем классе. Ячейка с IRВ 4600 занимает меньше места и робот располагается ближе к обслуживаемому оборудованию, что способствует увеличению производительности за счет более эффективного использования производственных площадей.

Надёжнейшая защита. Появление IRB 4600 упрочило лидирующие позиции, занимаемые компанией ABB в вопросах обеспечения защиты от воздействия агрессивной внешней среды. Система Foundry Plus обеспечивает соответствие требованиям IР 67 и включает стойкое многослойное лакокрасочное покрытие, коррозионностойкий фланец, защиту от брызг расплавленного металла для закреплённых позади робота кабелей, а также дополнительные щитки кабельных разъёмов для подключения напольных кабелей к основанию робота.

Эффективные средства программирования. Для повышения эффективности применения IRВ 4600 при решении задач конкретного приложения есть возможность совместного применения с позиционерами, подвижными платформами и дополнительными сервоприводами. Для определения оптимального положения робота, а также его оффлайн программирования вы можете воспользоваться виртуальной средой моделирования RobotStudio с дополнительными пакетами PowerPacs для различных приложений.

Для повышения эффективности применения IRВ 4600 при решении задач конкретного приложения есть возможность совместного применения с позиционерами, подвижными платформами и дополнительными сервоприводами. Для определения оптимального положения робота, а также его оффлайн программирования вы можете воспользоваться виртуальной средой моделирования RobotStudio с дополнительными пакетами PowerPacs для различных приложений.

Состав оборудования роботизированного комплекса:

- Сварочный робот IRB 4600 «ABB», Швеция – 1 шт.

- Стационарный сборочно-сварочный стол – 2 шт.

- Комплект сварочного оборудования Phoenix 352 «EWM», Германия – 1 шт.

- Станция автоматической очистки сварочной горелки ABB TSC — 1 шт.

По результатам внедрения роботизированного комплекса и запуска его в промышленную эксплуатацию, специалисты «ДельтаСвар» провели для клиента специализированный курс обучения, рассчитанный на обслуживающий персонал (операторы, наладчики, программисты, электрики, механики).

Курс обучения включал следующие темы:

- Назначение устройств РТК;

- Промышленные роботы ABB;

- IRC 5 контроллер;

- Пульт управления;

- Программирование и написание рабочих программ;

- Работа с внешними устройствами;

- Техническое обслуживание и безопасность при работе с РТК;

- Сварочное оборудование и настройка рабочих режимов.

Обучение проводилось на территории заказчика в течении 5 рабочих дней и включало в себя как теоретические, так и практические разделы. После прохождения курса специалисты заказчика приобрели для себя все необходимые навыки для промышленной эксплуатации и обслуживания роботизированного сварочного комплекса.

Появились вопросы? Позвоните нам по номеру +7 (343) 384-71-72 или напишите нам.

Читайте также:

Оснащение производственного предприятия роботизированными сварочными горелками и комплектующими к ним

Некоторое время назад ООО «ДельтаСвар» ввело в эксплуатацию роботизированную ячейку «ABB» для сварки лыж и санок. В состав роботизированной ячейки, среди прочего, вошли 2 сварочных робота ABB IRB 1660ID и 1-осевой позиционер, оснащенные сварочными источниками EWM Alpha Q 352 puls Expert 2.0 и горелками TBI RM42W.

…

В состав роботизированной ячейки, среди прочего, вошли 2 сварочных робота ABB IRB 1660ID и 1-осевой позиционер, оснащенные сварочными источниками EWM Alpha Q 352 puls Expert 2.0 и горелками TBI RM42W.

…

Поставка двух роботизированных комплексов с источниками питания EWM Titan XQ R 400 puls

Снижение металлоемкости машин, механизмов, товаров народного потребления — один из способов уменьшения стоимости и повышения конкурентоспособности продукции. Но одно дело — спроектировать изделие из металла меньшей толщины, другое — произвести качественную сварку без потери прочности металлоконструкции.

…

Оснащение роботизированного комплекса дополнительным роботом и новыми сварочными источниками с функцией EWM-coldArc®

Что делать, если срочно требуется увеличить выпуск продукции в 1,7 раза и при этом не потерять в качестве? С таким вопросом в компанию «ДельтаСвар» обратился один из крупнейших заводов по производству бытовой техники. …

…

Роботизированная ячейка для производства аксессуаров и компонентов из металла для автомобилей премиум класса

В компанию «ДельтаСвар» обратилось крупнейшее в России предприятие по выпуску автомобильных аксессуаров и автокомпонентов из металла. Ассортимент продукции завода включает сотни позиций: защиты картера из стали и алюминия, амортизаторы капота, навесное и силовое оборудование из нержавеющей стали для транспортных средств повышенной проходимости классов ATV и SSV, защитно-декоративные элементы бамперов, защиты порогов. Основные потребители продукции — это зарубежные автомобильные холдинги, выпус…

Дооснащение роботизированного комплекса сварки детских санок и велосипедов

Компания «ДельтаСвар» реализовала проект по дооснащению дополнительным роботом и сварочным оборудованием комплекса роботизированной сварки детских санок и велосипедов.

…

Поделиться ссылкой:

OTC Daihen — роботизация производства и промышленные сварочные роботы

Компания «СварКон-Сервис» является официальным дистрибьютором ведущего японского производителя источников тока и робото-технических комплексов для сварки и резки «OTC-Daihen».

Мы оказываем услуги по сервисному обслуживанию и ремонту сварочного оборудования, поставке оригинальныхзапасных частей и расходных материалов для РТК OTC-Daihen.

Сформировавшиеся за годы деятельности устойчивые партнерские отношения между компаниями «СварКон-Сервис» и «OTC-Daihen», позволяют нам сегодня предложить своим Клиентам полный спектр услуг по обслуживаению и ремонту данного оборудования.

Основные направления

деятельности компании

- Проектирование и поставка «под ключ» автоматических производственных комплексов по резке/сборке/сварке металлоконструкций различного назначения;

- Поставка стандартного сварочного оборудования;

- Комплексное обеспечение сварочными и расходными материалами для сварки;

- Технический сервис;

- Оперативное консультирование по вопросам технологии сварки;

- Проведение технического аудита сварочных производств;

- Разработка планов технического переоснащения производства;

- Техническая поддержка при аттестации по требованиям НАКСа технологии сварки, сварочного оборудования и материалов, а также при проведении соответствующих аттестационных испытаний.

Основные методы

работы компании

- Технический аудит сварочного производства предприятий;

- Проведение научно-практических семинаров и «круглых столов»;

- Разработка проектов/планов технического переоснащения сварочного производства на предприятиях;

- Поставка современного сварочного оборудования;

- Поставка сварочных материалов.

Мы используем и внедряем комплексные методы продвижения прогрессивных сварочных процессов и материалов.

Нашими партнёрами являются ведущие предприятия отечественного машиностроения, нефтегазовой отрасли, судостроения.

Комплекс с роботом Fanuc для сварки деталей сельхозтехники

Журнал Оборудование и инструмент, 2010г, №5

Раздел: Роботизация сварочного производства

По заказу одного из старейших украинских предприятий по выпуску сельхозмашин ОАО «Червона зірка» (Кировоград) фирма «НАВКО-ТЕХ» изготовила и запустила в производство роботизированный комплекс РК755 для МИГ — сварки малогабаритных изделий типа «поводок».

В качестве промышленного робота применен робот AM-100iBe с устройством управления R-J3iBMate производства фирмы FANUC Robotics (рис1.). Кроме того, в состав комплекса входят: высокоточный поворотный стол с двумя двухпозиционными вращателями, сварочная оснастка (горелка, устройства ее защиты, очистки и смазки противопригарной жидкостью), комплект сварочного оборудования, сборочно-сварочные приспособления, металлоконструкции комплекса и средства безопасности.

Комплекс выполнен в виде закрытой кабины (рис. 2). Двухпозиционный поворотный стол позволяет совместить загрузку/выгрузку изделий в одной позиции, с их сваркой — в другой. На каждой позиции свариваются одновременно по два изделия «поводок» (рис. 3) с их поворотом в два положения относительно горизонтальной оси. Комплекс оснащен быстросменными приспособлениями для переналадки под сварку различных типов изделий. Время сварки одного «поводка» — около 60-и секунд.

Принцип работы комплекса Сварщик-оператор устанавливает детали в одной из двух позиций поворотного стола.

После нажатия на пульте оператора кнопки «Пуск» планшайба стола поворачивается, и изделия из позиции загрузки перемещаются в позицию сварки. Выполняется сварка роботом первой группы установленных изделий по программе, предварительно записанной при обучении робота. В процессе сварки детали кантуются на 180° в два положения. Во время сварки первой группы деталей оператор на второй позиции стола устанавливает вторую группу изделий и по окончании сварки инициирует смену позиций поворотного стола. После сварки заданной партии деталей робот по отдельной программе перемещает горелку в позицию ее очистки и смазки.

Средства безопасности исключают возможность нахождения оператора в зоне действия подвижных частей комплекса (звенья робота и планшайба стола) во время их движения.

Фирма «НАВКО-ТЕХ» производит свое оборудование под конкретные задачи заказчика и готова создавать комплексы для решения многих сложных производственных задач, применяя расширители зоны обслуживания робота, системы установочной и текущей адаптации, программно-управляемые вращатели изделий и др.

С более подробной информацией о предприятии ООО «НАВКО-ТЕХ» и описанием выпускаемых им установок и роботов можно ознакомиться на сайте: http://www.navko-teh.kiev.ua

Повышение конкурентного преимущества: есть ли место для роботов?

[1] Главный консультант по производству, TWI [2] Профессор гражданской и строительной инженерии в UMIST, Манчестер.

Представлен на 3-м Международном семинаре «Применение металлоконструкций в гражданском строительстве». Белу-Оризонтале, Бразилия, 12–15 сентября 2000 г., под эгидой МСП Бразилии.

Аннотация

В статье рассматриваются производственные процессы, используемые в сталелитейной промышленности, с точки зрения их требований и внедрения автоматизации и робототехники.Изучается потенциал более широкого и широкого использования робототехники, и делается вывод о том, что ИТ жизненно важны, что будут нишевые возможности для дальнейшего применения в области производства и что можно ожидать более широкого использования в конкретных областях применения.

Ключевые слова

Роботы, производство стали, сварка, производство.

1. Введение

Одно время роботы рассматривались как средство значительного повышения производительности в сталелитейной промышленности.Однако промышленность не спешит эффективно использовать роботов. Был ряд случаев, когда компании покупали роботов, ожидая, что они изменят производительность компании, но вскоре робот оказался под прикрытием в углу производственного цеха и собирал пыль. Хотя компании быстро внедрили оборудование с компьютерным управлением (например, сверление, резка и механическая обработка с числовым программным управлением (ЧПУ)), в целом наблюдается нежелание внедрять полностью роботизированные технологии.Поэтому уместно задать вопрос «Есть ли место для роботов?».

2. Обзор процессов производства стали

Обработка стали для строительства включает некоторые или все из следующих процессов: очистка, резка и профилирование, сверление, соединение, механическая обработка, защита и всегда обработка. Насколько автоматизированы эти процессы в настоящее время и как робототехника может снизить затраты на обработку?

Насколько автоматизированы эти процессы в настоящее время и как робототехника может снизить затраты на обработку?

2.1 Очистка

Если процесс изготовления будет недолгим, то сначала обычно идет очистка.Однако, если это займет больше времени, за сваркой последует очистка.

Очистка обычно представляет собой процесс пескоструйной очистки, который может быть высокомеханизирован при постоянном поперечном сечении. В других случаях больше подходит пакетный процесс. С (большими) конструкциями оператор в костюме может направить струю взрывных работ.

Во всех этих операциях можно было бы использовать роботизированную руку, управляющую распыляющим соплом. Вероятно, в этом нет большого преимущества, если пропускная способность оправдывает непрерывную работу.Однако при работе с партиями и крупными конструкциями роботы могут принести пользу. Роботы также могут использоваться для загрузки/разгрузки взрывных систем.

2.2 Резка и профилирование

Балки почти всегда режут большими пилами с числовым программным управлением. Операторы согласовывают сталь, поступающую на пилу, с требуемой программой резки. Это эффективные системы, которые хорошо справляются с прямой или угловой резкой.

Операторы согласовывают сталь, поступающую на пилу, с требуемой программой резки. Это эффективные системы, которые хорошо справляются с прямой или угловой резкой.

Системы резки с ЧПУ разрезают пластины на формы, используемые для придания жесткости и завершения балок.Они используют процессы кислородно-топливной, плазменной или лазерной резки для создания двухмерных профилей. Были разработаны специальные устройства, способные выполнять 3D-профили подготовки под сварку (например, концы труб).

В автомобильной промышленности роботы позволили использовать резку вместо обрезки прессом или штамповки. Они также позволили формировать отверстия на более поздних этапах производственного цикла (например, для вырезания отверстий, характерных для моделей с левосторонним и правосторонним управлением).В более тяжелых материалах роботизированная резка использовалась для подготовки компонентов шасси грузовых автомобилей. В судостроительной промышленности лазерная резка с ЧПУ позволяет получать 2D-детали с высокой точностью и низким уровнем искажений. Лазер также маркирует детали, упрощая сборку и процессы обеспечения/контроля качества.

Лазер также маркирует детали, упрощая сборку и процессы обеспечения/контроля качества.

Роботизированная технология также может обеспечить возможность трехмерной резки и маркировки, особенно для сложных форм, используемых при изготовлении.

2.3 Формование отверстий

Отверстия можно просверливать с высокой точностью на многоголовочных станках с ЧПУ.Эти станки могут точно размещать отверстия в 3D на различных формах сечений. Отверстия обычно расположены под прямым углом к продольной оси сечения. Штамповка может быть приемлемой, и доступны станки с ЧПУ. Однако пробивка создает напряжения, которые не всегда приемлемы, и могут быть ограничения по толщине и размеру отверстия. Эти операции часто связаны с резкой и могут выполняться на одном и том же станке.

Роботы и технологии лазерной резки могут производить отверстия хорошего качества и различной формы, что может позволить использовать новые конструктивные особенности (например,г. вкладка и слот в сборе).

2.4 Присоединение

Соединение может включать болты, гвозди, заклепки, сварку и склеивание (и добавление герметика).

В производственной отрасли эти операции, скорее всего, будут выполняться вручную, когда оператор перемещается к компоненту. В других секторах роботы используются для управления технологическими инструментами. В этих областях компонент неизменно движется к роботу. Перемещение материала таким образом оказало бы значительное влияние на планировку и работу производственного цеха.

Сегодня роботы используются для выполнения многих процессов соединения, используемых в строительстве, например.

- Крепление болтами (колес к автомобилям)

- Клепка (панелей с предварительно нанесенным покрытием в секторе бытовой техники)

- Сварка (автомобильных компонентов, элементов мостов и судов)

- Склеивание (клеи в автомобильной промышленности)

Действительно, там, где количество компонентов было разумным, роботы использовались в производственном секторе (например,г. узлы приварки к колоннам).

узлы приварки к колоннам).

Выбор конкретного метода сварки зависит от типа соединения, используемых материалов, положения сварки, а также требуемой производительности и свойств соединения. Ручная дуговая сварка металлическим электродом по-прежнему широко используется, особенно для срочных работ, где может потребоваться высокая квалификация или когда объем неповторяющихся работ велик. Однако в настоящее время в отрасли преобладают ручные полуавтоматические процессы, такие как GMAW/сварка в самозащитной среде.Эти процессы, а также метод под флюсом могут быть механизированы, что является преимуществом.

Роботы используются для автоматизированной сварки, и дуговая сварка всегда была важной областью применения роботов, Таблица I. [1]

Таблица I Роботы, установленные в Великобритании

| года | 1982| 1 | 1986 | 1990 | 1994 | 1997 | 1152 | 3492 | 6227 | 9275 | 12975 | Роботы для дуговой сварки | 157 | 454 | 679 | 1528 | 2104 | % | 14 | 13 | 11 | 16 | 16 | |

|---|

Имеющиеся ограниченные данные указывают на малое использование роботов в строительном секторе. Японский обзор [2] 1998 года показывает, что из 62184 роботов только 51 использовался в строительстве. Из них 2 были дуговой сваркой, 40 газовой сваркой, а остальные использовались для погрузочно-разгрузочных работ.

Японский обзор [2] 1998 года показывает, что из 62184 роботов только 51 использовался в строительстве. Из них 2 были дуговой сваркой, 40 газовой сваркой, а остальные использовались для погрузочно-разгрузочных работ.

2.5 Изгиб и прессование

Традиционно это были высококвалифицированные ручные процессы. Все чаще внедряется операция ЧПУ, что привело к повышению производительности и воспроизводимости результатов. В настоящее время роботы используются для гибочных операций.

2.6 Прокатка

Прокатка — еще один процесс, в котором задействованы высококвалифицированные ручные операторы. Для управления этим процессом также внедряется операция ЧПУ. Размер и масса снова являются основными проблемами роботов.

2.7 Механическая обработка

Удаление металла машинами уже много лет является процессом ЧПУ. Тот факт, что материал удаляется, вместе с необходимостью точности и повторяемости (гайки и болты не работают, если резьба несовместима), быстро привел к тому, что машины смогли выполнять задачу без посторонней помощи.

Роботы все чаще используются для выполнения операций механической обработки (например, фрезерования алюминиевых компонентов).

2.8 Защита

Роботы широко используются в автомобильной промышленности для нанесения красок и антикоррозионных покрытий. Эти системы способны менять цвет от транспортного средства к транспортному средству. Роботы и другие машины также используются для распыления металла.

По мере роста спроса на более сложные системы защиты, с их повышенными требованиями к здоровью и безопасности, использование роботов будет расти.

2.9 Обращение

Погрузочно-разгрузочные работы, вероятно, являются деятельностью, которая требует больше всего ресурсов, но не добавляет ценности. Изготовитель должен перемещать компоненты, которые физически велики, даже если они не имеют большого веса. Работа с этими компонентами в роботизированных ячейках является нерешенной задачей. Были предприняты попытки, но концепции были сорваны из-за огромного разнообразия размеров и форм продукта.

Пока что использование роботов для выполнения погрузочно-разгрузочных работ серьезно не изучалось в этой отрасли.Другие отрасли промышленности начинают уделять больше внимания гибкой обработке, когда робот перемещает работу на соответствующую машину.

3 Типы роботизированных систем и приложений

Роботы — это, по сути, машины, запрограммированные на выполнение ряда повторяющихся действий. Без интеллекта они просто выполняют одни и те же операции, но делают это многократно. Преимущество по сравнению с другими машинами заключается в том, что их можно перепрограммировать для одновременного выполнения другой или нескольких разных задач.Действительно, решающим фактором производительности становится способность выполнять работу робота. Таким образом, внедрение роботов должно быть частью общего производственного плана.

Определенную степень интеллекта можно придать роботам путем добавления датчиков, которые предоставляют информацию, позволяющую роботу выполнять условные действия. Наиболее распространенной формой является зондирование, обеспечивающее правильное относительное позиционирование инструмента и заготовки (обнаружение соединения).

Наиболее распространенной формой является зондирование, обеспечивающее правильное относительное позиционирование инструмента и заготовки (обнаружение соединения).

Роботы впервые использовались для тяжелых работ, таких как разгрузка машин для литья под давлением и контактная точечная сварка.Эти машины «рука на стойке» имели три оси для определения положения XYZ и два или три движения запястья для ориентации. Несмотря на сложность, они работали как специализированная автоматизация. По мере того как возможности контроллеров увеличивались, роботы могли выполнять несколько сложных задач.

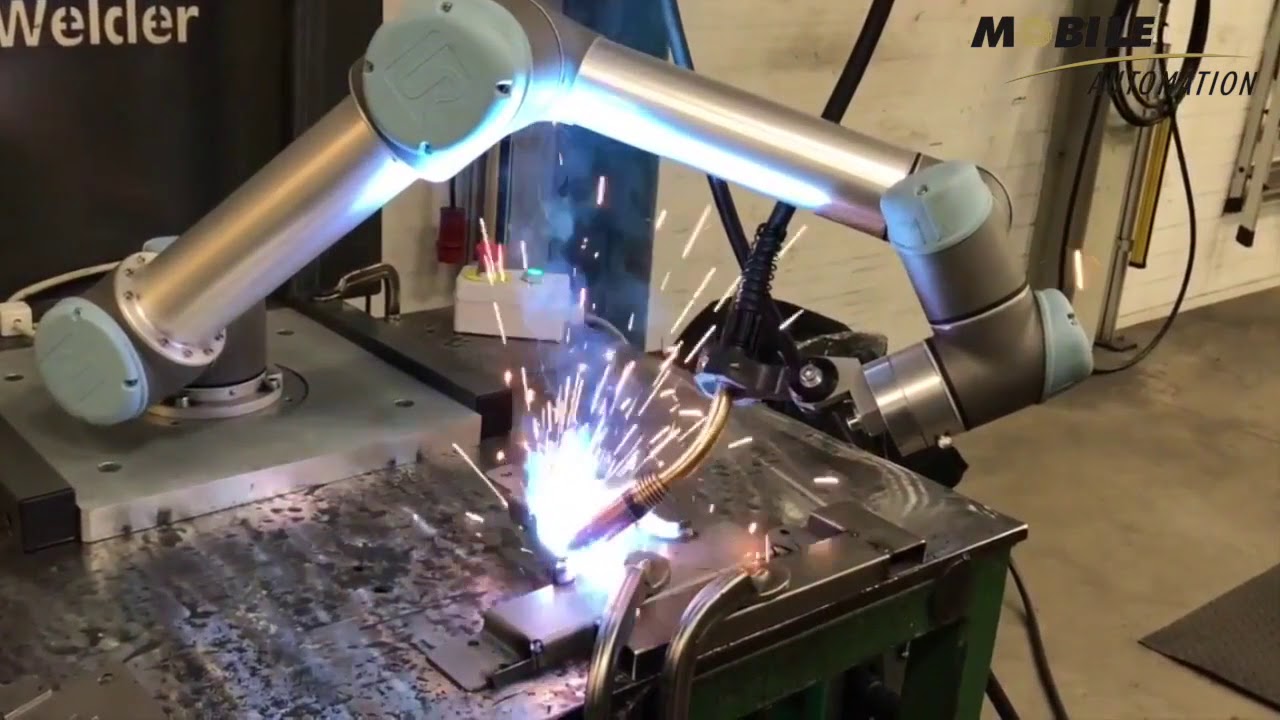

Дуговая сварка представляет собой настоящий вызов для роботов. Головка робота должна перемещаться с контролируемой скоростью, сохраняя точное расстояние от заготовки, если требуется стабильное качество сварных швов.Для более крупных компонентов и там, где требуется многопроходная сварка, недостаточно просто запрограммировать точную траекторию из-за влияния допусков и искажений, вызванных сваркой. Становится необходимым сенсорное оборудование, которое позволяет локально регулировать положение сварочной головки (отслеживание и распознавание стыков).

Становится необходимым сенсорное оборудование, которое позволяет локально регулировать положение сварочной головки (отслеживание и распознавание стыков).

Две основные используемые системы основаны на: обнаружении параметров дуги, которые изменяются по мере приближения электрода к краям сварного шва, или обнаружении соединения с помощью лазерной технологии.

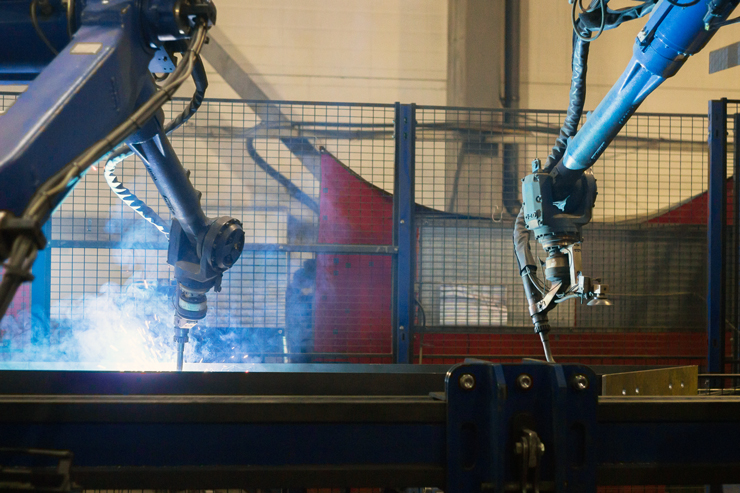

Первые задачи дуговой сварки, которые выполнялись роботами, были очень повторяющимися ( Рисунок 1 ).

3.1 Дизайн

Ключом к успешному применению роботов являются конструкции, учитывающие ограничения, накладываемые машиной. Например, робот для дуговой сварки требует высокой повторяемости положения соединения и установки, а также большей доступности, чем это требуется человеку.

3.2 Информационные технологии

Недавний проект CIMsteel [4] , в котором изучалось компьютерное интегрированное производство в отрасли, подчеркнул важность информационных технологий (ИТ) как вспомогательной технологии.

Роботы должны быть запрограммированы. Там, где есть одноразовые продукты, разработка программы должна быть мгновенной и автоматической. Кроме того, программа должна находиться в роботе одновременно с обрабатываемыми компонентами. Движение в камеру и из нее требует ИТ. Также должна быть обратная связь, чтобы система знала, что происходит. Этот информационный поток требует надежных связей между многочисленными компьютерными приложениями, такими как: САПР, ячейка моделирования, администрирование, планирование, планирование, закупки (заказы), контроль технического обслуживания.

4 Экономические соображения

4.1 Капитальные затраты

Роботизированная ячейка, способная сваривать строительные конструкции, скорее всего, будет большой, по крайней мере, с двумя роботами. Системные затраты, Таблица II , основаны на данных, полученных от производителей роботов для общей ячейки по производству металлоконструкций, с 2 роботами и 2 смежными рабочими зонами размером примерно 30x2x2 метра (1996 г. = 1,55 долл. США).

= 1,55 долл. США).

Таблица II Возможные затраты на производство сварочного модуля

| Элементы | Минимум | Максимум | Среднее | 41 350 фунтов стерлингов | 102 400 фунтов стерлингов | 60 000 фунтов стерлингов |

|---|---|---|---|

| Сварочное оборудование | 11 800 фунтов стерлингов | 18 200 фунтов стерлингов | 18 000 фунтов стерлингов |

| Напольная дорожка для робота, 30 м | 90 000 фунтов стерлингов | 330 000 фунтов стерлингов | 190 000 фунтов стерлингов |

| Портал поддержки робота, 3 оси | 85 000 фунтов стерлингов | 100 000 фунтов стерлингов | 89 000 фунтов стерлингов |

| Датчик зрения | 25 000 фунтов стерлингов | 50 000 фунтов стерлингов | 30 000 фунтов стерлингов |

| Автономная система программирования | 4500 фунтов стерлингов | 82 000 фунтов стерлингов | 65 000 фунтов стерлингов |

Балочные манипуляторы, 4 шт. | 100 000 фунтов стерлингов | 180 000 фунтов стерлингов | 108 000 фунтов стерлингов |

| Гусеница манипулятора, 2 шт. по 30 м | 91 500 фунтов стерлингов | 110 000 фунтов стерлингов | 100 000 фунтов стерлингов |

| Безопасность | 20 000 фунтов стерлингов | 40 000 фунтов стерлингов | 30 000 фунтов стерлингов |

| Машиностроение | 30 000 фунтов стерлингов | 60 000 фунтов стерлингов | 40 000 фунтов стерлингов |

| Обучение | 8000 фунтов стерлингов | 20 000 фунтов стерлингов | 12 000 фунтов стерлингов |

| Запчасти | 8000 фунтов стерлингов | 12 000 фунтов стерлингов | 10 000 фунтов стерлингов |

| ВСЕГО | 515 150 фунтов стерлингов | 1 109 700 фунтов стерлингов | 756 200 фунтов стерлингов |

| Техническое обслуживание | 2500 фунтов стерлингов | 5000 фунтов стерлингов | 3000 фунтов стерлингов |

| Годовая стоимость обслуживания | 4000 фунтов стерлингов | 6000 фунтов стерлингов | 5000 фунтов стерлингов |

| ЭКСПЛУАТАЦИОННЫЕ РАСХОДЫ | 6 500 фунтов стерлингов | 11 000 фунтов стерлингов | 8000 фунтов стерлингов |

4.

2 Производительность

2 ПроизводительностьПовышение производительности связано с сочетанием улучшенной обработки материалов, увеличения скорости обработки и увеличения продолжительности рабочего цикла. Для дуговой сварки эффективность ручной дуги колеблется от 5 до 60 % (в среднем 10 %), а для роботизированной сварки — от 50 до 90 % (в среднем 70 %). В среднем простая дуговая сварочная ячейка обычно имеет больше производительности, чем 3 квалифицированных сварщика. Однако более полезной мерой является сравнение рентабельности человека и машины при одинаковом уровне производительности, [5] см. ниже.

| Робот | Руководство | |||

|---|---|---|---|---|

| Доход | 9 676 800 фунтов стерлингов | 9 676 800 фунтов стерлингов | ||

| Себестоимость продаж | ||||

| Материал | 7 257 600 фунтов стерлингов | 7 257 600 фунтов стерлингов | ||

| Труд | 126 720 фунтов стерлингов | 753 408 фунтов стерлингов | ||

| Переменные накладные расходы | 28 672 фунтов стерлингов | 85 341 фунтов стерлингов | ||

| Расходные материалы и обслуживание | 16 000 фунтов стерлингов | 10 000 фунтов стерлингов | ||

| Стоимость занятости | 12 672 фунтов стерлингов | 75 341 фунтов стерлингов 10% дополнительно | ||

| Валовая прибыль | 2 263 808 фунтов стерлингов | 1 580 451 фунтов стерлингов | ||

| Капитальные затраты | ||||

| Оборудование: ячейка/сварочные комплекты | 756 200 фунтов стерлингов | 18 000 фунтов стерлингов | ||

| Прочие затраты (интеграция) | 100 000 фунтов стерлингов | |||

| Прочие затраты (заготовки) | 100 000 фунтов стерлингов | 50 000 фунтов стерлингов | ||

| Всего | 956 200 фунтов стерлингов | 68 000 фунтов стерлингов | ||

| Амортизация, 5 лет | 191 фунт стерлингов, 240 | 13 600 фунтов стерлингов 20% | ||

| Увеличение прибыли = Валовая выгода — Амортизация | ||||

| Прибыль | 2 072 568 фунтов стерлингов | 1 566 851 фунтов стерлингов | ||

| Оправдывает ли дополнительная прибыль 505 717 фунтов стерлингов капитальные затраты в размере 738 200 фунтов стерлингов? | ||||

Предположения

- Можно найти достаточную работу, чтобы ячейки работали в полную силу

- Требуется новое оборудование как для роботов, так и для сварщиков

| 2 модуля робота | 1 сварщик | ||

| Оператор/сварщик/рабочая неделя/год | 48 | 48 | |

| Смены/день | 3 | 3 | |

| Дней в неделю | 5 | 5 | |

| Смены в неделю | 15 | 15 | |

| Единицы/смена/ячейка или оператор | 14 | 2. 33 33 | |

| Единиц/день | Балки | 42 | |

| Тонны | 50,4 | ||

| Персонал, необходимый для изготовления этих 42 балок | |||

| Операторы*/сварщики** | 3 | 18 | |

| Надзор/техник*** | 0,5 | 1,8 | |

| Из-за посменной работы требуется всего 6 сварочных комплектов | |||

| Количество рабочих смен оператора в год | 2160 | 12960 | |

| Старший техник, смен/год | 360 | 432 | |

| Ставки оплаты труда | Смена | Годовая стоимость | |

| *Робот-погрузчик стоит | 48 фунтов стерлингов | 103,68 фунтов стерлингов | |

| **Ручная сварка стоит | 56 фунтов стерлингов | 725 760 фунтов стерлингов | |

| ***Наблюдение за роботом/техником стоит | 64 фунта стерлингов | 23 040 фунтов стерлингов | |

| ***Расходы на надзор за сваркой | 64 фунта стерлингов | 27 648 фунтов стерлингов | |

| Затраты на оплату труда | 126 720 фунтов стерлингов | 753 408 фунтов стерлингов | |

| Материалы | фунтов стерлингов за тонну | №/год. | Значение |

| Куплено по цене | 600 | 12096 | 7 257 600 фунтов стерлингов |

| Продается по | 800 | 12096 | 9 676 800 фунтов стерлингов |

| (средний вес 1,2 тонны) | |||

5 Будущие тенденции

Хотя роботы могут выполнять большинство задач по сварке на заводе, жизненно важно быстрое программирование. Для этого потребуются ссылки на ИТ, предложенные ранее. Развитие ИТ-ячейки на Odense Steel Shipyard дало уверенность другим верфям в автоматизации производства аналогичным образом.Мы можем ожидать передачу технологии в производственный сектор (или верфи, чтобы начать производство).

Роботы будут замечены:

- Резка и маркировка (все чаще с помощью лазерных систем)

- Сварка (сначала дуговая, а затем лазерная)

- Неразрушающий контроль (NDE)

- Покрытие

Полная интеграция робота на заводе позволит быстро сделать это на месте. Это приведет к более широкому использованию роботов для сварки колонн и манипулирования датчиками неразрушающего контроля.

Одной из наиболее важных тенденций, обусловленных необходимостью снижения общей стоимости строительства, станет более активное участие проектировщика вместе с интеграцией процессов проектирования и производства (роботизированных). Японцы начали этот процесс с использования модульных соединений колонн в многоэтажных домах и в заводском производстве модульного жилья.

6 Выводы

В производственном секторе есть место для роботов. Для сварочных приложений это будет начинаться двумя способами. Один из них предназначен для производства больших объемов повторяющихся элементов, таких как шипы и аналогичные мелкие элементы. Более значительное развитие произойдет, когда робот станет частью интегрированной фабрики, что позволит экономично изготавливать более крупные и сложные конструкции.

Значение для производителя станет значительным, когда проектировщики осознают сильные стороны (скорость и качество) и ограничения (доступ и потребность в программах) роботов.

Несмотря на то, что это конференция по производству, следует признать, что наибольшее применение роботов, вероятно, будет связано с их использованием для сборки (обшивка панелей, полов и кровли), нанесения покрытий (огнезащита) и технического обслуживания (мытье окон).

Какое бы приложение ни было принято первым и широко, оно, несомненно, приведет к более широкому использованию в других областях, точно так же, как их использование распространилось из автомобилестроения в судостроение.

Ссылки

| № | Автор | Название |

|---|---|---|

| [1] | Факты о роботах Годовой отчет Великобритании об инвестициях в робототехнику в обрабатывающей промышленности за 1997 г. , опубликованный Британской ассоциацией автоматизации и робототехники. , опубликованный Британской ассоциацией автоматизации и робототехники. | |

| [2] | Новости JARA, том 10, № 3, декабрь 1997 г., стр. 2 | |

| [3] | Уэстон, Дж. 1997. | Портативные сварочные роботы — промышленное обследование. Отчет членов TWI 595/1997. |

| [4] | Отчеты по проекту Eureka 130 CIMsteel. | |

| [5] | EU130 CIMsteel, Рабочий пакет 5. Результат D7-FCW Оценка рентабельности, 1997 г. (неопубликовано) |

Сколько стоит роботизированный сварочный модуль?

Если вы подумываете о покупке своего первого робота-сварщика, вероятно, первым вопросом, который у вас возникнет, будет: сколько будет стоить робот-сварщик? Ответ во многом зависит от того, что вам нужно сваривать, но вот несколько других моментов, которые следует учитывать при анализе.Сварочный робот

Очень сложно установить конкретную цену на сварочного робота. На самом деле цена вашего робота будет зависеть от его радиуса действия, его назначения/использования (TIG, MIG и т. д.), его воспроизводимости, полезной нагрузки и т. д. Такие характеристики должны быть известны до того, как вы начнете покупать робота. Таким образом, было бы неплохо измерить и контролировать то, что вам нужно, и взглянуть на сравнительную таблицу сварочных роботов, которую мы составили. После того, как вы сделали свой выбор, свяжитесь с вашим местным дилером, чтобы получить предложение.

На самом деле цена вашего робота будет зависеть от его радиуса действия, его назначения/использования (TIG, MIG и т. д.), его воспроизводимости, полезной нагрузки и т. д. Такие характеристики должны быть известны до того, как вы начнете покупать робота. Таким образом, было бы неплохо измерить и контролировать то, что вам нужно, и взглянуть на сравнительную таблицу сварочных роботов, которую мы составили. После того, как вы сделали свой выбор, свяжитесь с вашим местным дилером, чтобы получить предложение.

Сварочный источник, горелка

Как правило, ваш выбор определяется целевым приложением. Вам нужно обратить внимание на производительность и электрические характеристики вашей машины. Вы также должны убедиться, что ваш источник питания совместим с роботизацией. Тот факт, что многие источники хороши для традиционной сварки, не означает, что они хороши для автоматической сварки. Как только у вас будет четкое представление о том, каковы ваши потребности, вы можете посмотреть, какой источник питания подойдет для системы, которую вы рассматриваете. Мы также составили сравнительную таблицу наиболее популярных роботизированных источников сварочного тока. Еще раз, трудно оценить цену, вы должны окончательно запросить расценки у вашего дилера и посмотреть, какие у вас есть варианты.

Мы также составили сравнительную таблицу наиболее популярных роботизированных источников сварочного тока. Еще раз, трудно оценить цену, вы должны окончательно запросить расценки у вашего дилера и посмотреть, какие у вас есть варианты.

зависят от типа сварки (TIG, MIG, MAG и т. д.), которую вы планируете выполнять. При покупке источника питания у большинства интеграторов или дистрибьюторов различных систем есть сварочные горелки. Заодно спросите их, какие рекомендации, скорее всего, подойдут вам лучше всего.

Стол, поворотный стол, колесо обозрения

Стол есть стол, верно? Да, это так, но вы должны учитывать различные приспособления, которые вам нужно будет установить на него, в ориентировочной цене вашего «простого» стола. Если вам нужна дополнительная ось в вашей роботизированной ячейке, вы можете использовать поворотный стол, также известный как внешняя ось. Некоторые традиционные сварщики используют их, например, для сварки круглых деталей. Таким образом, вы можете производить очень точные и постоянные сварные швы. И если вы решите перейти на следующий уровень автоматизации, вам может понадобиться колесо обозрения. Посмотрите следующее видео, чтобы лучше понять, что это такое на самом деле.

И если вы решите перейти на следующий уровень автоматизации, вам может понадобиться колесо обозрения. Посмотрите следующее видео, чтобы лучше понять, что это такое на самом деле.

Сварочный шкаф

Вы хотите, чтобы ваш сварочный корпус был полностью матовым или тонированным? Как должна быть сделана ваша частичная подача? Где логичнее всего разместить корпус? И особенно, сколько места вам нужно? Это все вопросы, на которые вы должны серьезно взглянуть, прежде чем заказывать сварочный робот.

Обучение роботов

Следующий вопрос: как я буду программировать эти штуки? Узнайте сами, запросите обучение на месте или отправьте своего техника на 2-3 дня обучения на учебный центр производителя сварочного робота.Kinetiq Teaching — это опция, которая упростит использование вашей системы большим количеством людей, поскольку она позволяет любому оператору программировать робота-сварщика через интуитивно понятный интерфейс.

Что еще нужно учитывать

Площадь пола — Где вы разместите ограждение роботизированной ячейки? Вы уже рассмотрели размер и структуру корпуса, но теперь вам нужно интегрировать его в свой рабочий процесс. Вам нужно изменить рабочий процесс в цехе? Вам нужно изменить ввод деталей или вывод после их сварки?

Подготовка деталей. Вам потребуются воспроизводимые качественные детали.Это может означать, что вы хотите посмотреть на свои шаги до сварки. Возможно, вам придется изменить свой процесс или, возможно, вам нужно взглянуть на систему технического зрения, чтобы повысить точность.

В упаковке или отдельно?

Здесь вы можете найти готовые сварочные модули от Motoman по цене от 87 000 до 121 000 долларов. Если вы амортизируете его в течение 5 лет, это составит около 10 долларов эксплуатационных расходов в час. Если учесть, что ячейка работает 2000 часов в год. Также учтите, что у каждого производителя или интегратора будут одинаковые цены. Выбор производителя, такого как Motoman, который может включать в себя обучающее устройство Kinetiq, сэкономит вам много времени на подготовку при настройке. Помните также, что быстрая переналадка может сделать вашу ячейку более производительной и экономичной при работе с небольшими партиями.

Выбор производителя, такого как Motoman, который может включать в себя обучающее устройство Kinetiq, сэкономит вам много времени на подготовку при настройке. Помните также, что быстрая переналадка может сделать вашу ячейку более производительной и экономичной при работе с небольшими партиями.

Если вы работаете в Fabshop, вы можете изготовить корпус самостоятельно. Не забудьте включить в свои расчеты все возможные сценарии, например, когда вы свариваете корпус, вы не производите продукцию для своих клиентов. Для первой ячейки, возможно, стоит воспользоваться опытом производителя роботов или интегратора и быстро набрать скорость.

Трудно назвать точную цену, но полное решение может стоить от 75 000 до 175 000 долларов в зависимости от ваших вариантов. Помните, что чем больше времени робот сварит, тем быстрее окупятся ваши инвестиции. Нет никакого смысла покупать робота-сварщика и использовать его неполный рабочий день. Также ознакомьтесь со следующими статьями, которые могут быть полезны, если вы планируете свой первый роботизированный сварочный модуль. Они должны дать вам больше идей о том, на что обращать внимание при выборе робота-сварщика.

Они должны дать вам больше идей о том, на что обращать внимание при выборе робота-сварщика.

Похожие статьи

Интеграция процесса роботизированной сварки, часть 1. Предварительная диагностика

Интеграция процесса роботизированной сварки, часть 2, технико-экономическое обоснование

Интеграция процесса роботизированной сварки, часть 3 Выбор интегратора

КООПЕРАТИВНОЕ ИЗГОТОВЛЕНИЕ ПРОСТРАНСТВЕННЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ от Fabricate 2017 на JSTOR

Перейти к основному содержанию Есть доступ к библиотеке? Войдите через свою библиотекуВесь контент Картинки

Поиск JSTOR Регистрация Вход- Поиск

- Расширенный поиск

- Поиск изображений

- Просматривать

- от Субъекта

- по названию

- по коллекциям

- от издателя

- Инструменты

- Рабочее пространство

- Анализатор текста

- Серия JSTOR Understanding

- Данные для исследований

Роботизированная сварка: системы и руководство

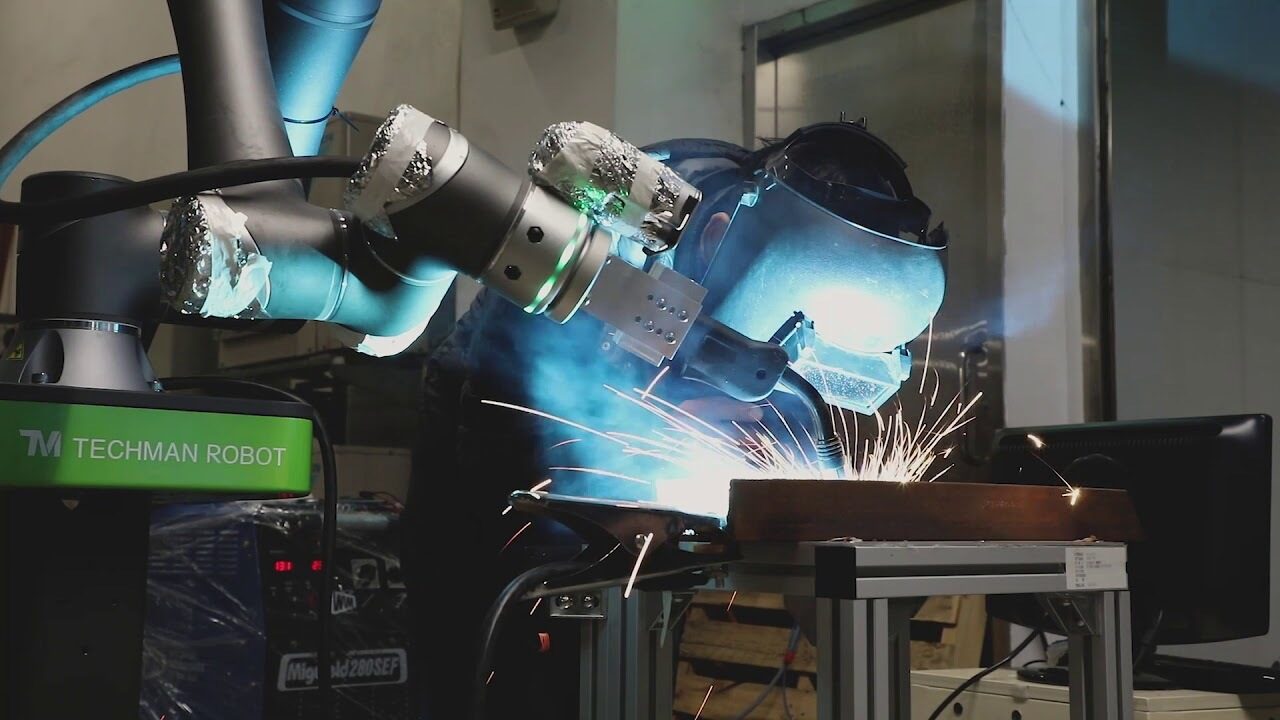

Роботизированная сварка — это использование механизированных программируемых инструментов (роботов), которые полностью автоматизируют процесс сварки, выполняя сварку и манипулируя деталью.

Такие процессы, как газовая дуговая сварка металлическим электродом, хотя и часто автоматизированы, не обязательно эквивалентны роботизированной сварке, поскольку иногда оператор-человек подготавливает материалы для сварки.

Этот процесс идеально подходит для ситуаций, когда повторяется большое количество сварных швов, которые необходимо выполнить быстро. Роботы используются в контролируемых средах, таких как автомобильный сборочный завод. Специалисты-сварщики постоянно контролируют роботов, чтобы проверить целостность сварного шва и при необходимости отрегулировать оборудование.

Автомобильная промышленность использует роботов Mig уже более 35 лет, задействовав более 100 000 роботов.

Стоимость каждой роботизированной ячейки составляет приблизительно от 60 000 до 75 000 долларов США для недорогих систем.

Системы среднего класса стоят от 75 000 до 150 000 долларов, а системы высокого класса стоят 150 000 долларов и более.

Как правило, рабочая ячейка будет стоить в 3-10 раз дороже, чем робот.

Примеры роботизированной сварки и резки Видеодемонстрация

Обзор

Типы роботов

Роботизированная сварка обычно используется для контактной точечной и дуговой сварки в высокопроизводительных приложениях, таких как автомобильная промышленность.

Роботизированная сварка является относительно новым применением робототехники, несмотря на то, что роботы впервые были представлены в промышленности США в 1960-х годах.

Использование роботов в сварке не получило широкого распространения до 1980-х годов, когда автомобильная промышленность начала широко использовать роботов для точечной сварки.

С тех пор значительно выросло как количество роботов, используемых в промышленности, так и количество их применений.

Кэри и Хельцер предполагают, что по состоянию на 2005 год в промышленности Северной Америки использовалось более 120 000 роботов, причем примерно половина из них связана со сваркой.

Рост роботизированной сварки в первую очередь ограничивается высокой стоимостью оборудования и вытекающей из этого необходимостью использовать его только в высокопроизводительных приложениях.

Роботизированная дуговая сварка начала быстро расти и занимает около 20% промышленных роботов.

Производители роботов

Ведущие производители роботизированной сварки включают:

- Линкольн Электрик

- АББ

- Адепт

- Сейко

- Кавасаки

Стоимость роботизированного сварочного модуля начинается от 50 000 долларов США (долларов США).Робот без сварочного оборудования может стоить всего 20 тысяч долларов.

История роботизированной сварки

Роботизированная сборочная линия сварки

Первые работы по робототехнике восходят к 270 г. до н.э. в Древней Греции, к водяным часам с подвижными фигурами, спроектированным инженером-строителем Ктесибием.

до н.э. в Древней Греции, к водяным часам с подвижными фигурами, спроектированным инженером-строителем Ктесибием.

За его работой последовали Филон Византийский (автор книги «Механический сборник», 200 г. до н.э.), Герой Александрийский (85 г. до н.э.) и Марк Витрувий (25 г. до н.э.).

Несколько сотен лет спустя арабы задокументировали (три Бану Муса, работавших на Багдадского халифа, 786-833 гг. н.э.) и разработали

(Бадиас-Заман Исмаил бин ар-Раззаз аль-Джазари в книге «Наука о Гениальные устройства», 1150-1220 гг. н.э.) греческие образцы, которые будут использоваться в их собственных творениях.

Леонардо да Винчи также занимался робототехникой, когда работал на семью Сфорца. К тому же времени, когда он написал «Тайную вечерю», он также участвовал в строительстве «Зала делле Ассе» замка Сфорца, где планировал разместить человекоподобного робота в образе рыцаря XV века.

Каким-то образом планы и чертежи так и не были найдены, хотя некоторые страницы его знаменитой книги «Атлантический кодекс» отсутствуют именно в том месте, где кажется, что он готовил проект робота.

Никола Тесла сделал еще один выдающийся вклад в робототехнику на рубеже нашего века. Он думал об автоматах и о том, как управлять ими или «воплощать» в них разведданные. В то время был немецкий ученый (Герц), утверждавший, что электромагнитное возбуждение порождает излучение того же типа, которое можно обнаружить вдали от возбуждения. Тесла задумал использовать это для управления автоматом: появился термин «телеавтоматика».Своими словами:

… Но этот элемент я мог легко воплотить в нем, передав ему свой разум, свое понимание. Так развивалось это изобретение, и так возникло новое искусство, для которого было предложено название «телеавтоматика», что означает искусство управления движениями и действиями удаленных автоматов.

Технические вехи

- ’70: General Motors создает первую линию сборки роботов с интегрированным корпусом из 24 роботов и системой делительного конвейера

- ’74: Электрическая трансмиссия

- ’74: Микропроцессорное управление

- ’82: Декартова интерполяция

- ’82: компьютерная связь

- ’82: Джойстик

- ’82: Программирование меню

- ’84: Vision Guidance

- ’86: цифровые контуры управления

- ’86: Приводы переменного тока

- ’90: Сеть

- ’91: цифровое управление крутящим моментом

- ’94: полнодинамическая модель

- ’94: Интерфейс Windows

- ’94: виртуальный робот

- ’94: ввод-вывод полевой шины

- ’96: Сотрудничающие роботы

- ’98: Обнаружение столкновения

- ’98: Идентификация нагрузки

- ’98: Быстрый выбор и размещение

Будущее систем роботизированной сварки

Будущие улучшения в системах роботизированной сварки включают в себя производительность (производительность, более низкий уровень ошибок), улучшенное удобство использования (более простое использование и программирование) и возможность подключения (больше способов подключения роботов).

- Более низкие цены

- Более высокая производительность

- Более сложные сенсорные элементы управления

- Лучшее оперативное управление из систем управления производством

- Улучшенные средства моделирования и автономного программирования

- Улучшенные удаленные службы

- Улучшенное качество

- Улучшения в диагностике

- Снижение энергопотребления

- Поддержка более широкого спектра производственных процессов

- Принудительное управление как стандартная функция

- Переход к более легким конструкциям

- Более сложное программное обеспечение

- Больше единообразия в языках программирования

- Лучшее управление движением и усилием

- Снижение уровня шума

- Снижение затрат на обслуживание

- Возможность замены больших роботов меньшими единицами

Роботизированная дуговая сварка

Роботизированная дуговая сварка на автосборочном заводе

Обычно оборудование для автоматической дуговой сварки сконструировано иначе, чем оборудование для ручной дуговой сварки. Автоматическая дуговая сварка обычно включает в себя высокие рабочие циклы, и сварочное оборудование должно работать в таких условиях. Кроме того, компоненты оборудования должны иметь необходимые функции и элементы управления для взаимодействия с основной системой управления.

Автоматическая дуговая сварка обычно включает в себя высокие рабочие циклы, и сварочное оборудование должно работать в таких условиях. Кроме того, компоненты оборудования должны иметь необходимые функции и элементы управления для взаимодействия с основной системой управления.

Для выполнения дуговой сварки требуется особый вид электроэнергии. Особая мощность обеспечивается сварочным аппаратом, также известным как источник питания. Во всех процессах дуговой сварки используется пистолет для дуговой сварки или горелка для передачи сварочного тока от сварочного кабеля к электроду.Они также обеспечивают защиту зоны сварки от атмосферы.

Сопло горелки находится близко к дуге и постепенно собирает брызги. Очиститель горелки (обычно автоматический) часто используется в системах роботизированной дуговой сварки для удаления брызг. Для всех дуговых процессов с непрерывной электродной проволокой требуется устройство подачи электрода для подачи расходуемой электродной проволоки в дугу.

Сварочные приспособления и манипуляторы заготовок удерживают и позиционируют детали для обеспечения точной сварки роботом.Производительность роботизированной сварочной ячейки повышается благодаря автоматически вращающемуся или переключающемуся приспособлению, так что оператор может фиксировать один набор деталей, пока робот сваривает другой.

Чтобы гарантировать, что кончик электрода и корпус инструмента точно известны друг относительно друга, важен процесс калибровки TCP (центральная точка инструмента). Устройство автоматической калибровки TCP облегчает эту трудоемкую задачу

Выбор газа

Существует несколько факторов, влияющих на выбор наилучшего газа для роботизированных сварочных систем, в том числе:

- химия цветных металлов

- сварочная позиция

- толщина основного металла

- чистота основного металла

- тип металлического переноса

- шарнирная посадка

Выбор газа:

- Аргон/CO2 (>82% аргона)

- Аргон/CO2/02 (>90% аргона), который предпочтительнее для перекрытия зазоров из-за повышенной текучести лужи

- Аргон/гелий/CO2 (>70 % аргона, >25 % гелия/баланс CO2) – предпочтительнее для никелевых сплавов и работы с нержавеющей сталью

Роботизированная точечная сварка

Автоматическая сварка предъявляет особые требования к оборудованию для контактной сварки. Часто оборудование должно быть специально спроектировано, а процедуры сварки должны быть разработаны в соответствии с требованиями роботизированной сварки.

Часто оборудование должно быть специально спроектировано, а процедуры сварки должны быть разработаны в соответствии с требованиями роботизированной сварки.

Наиболее распространенным типом робота, используемого для точечной сварки, является шестиосевой револьвер. Другие типы или сферические и прямоугольные.

Сварочное тепло выделяется электрическим сопротивлением без расходуемых электродов, защитных газов или флюса.

Робот для точечной сварки является важнейшим компонентом роботизированной установки для точечной сварки. Сварочные роботы доступны в различных размерах, в зависимости от грузоподъемности и досягаемости.Роботы также классифицируются по количеству осей. Пистолет для точечной сварки подает соответствующее давление и ток на свариваемые листы. Существуют различные типы сварочных пистолетов, используемых для различных целей. Автоматический таймер сварки инициирует и отсчитывает продолжительность тока.

В процессе сварки сопротивлением сварочные электроды подвергаются сильному нагреву и давлению. Со временем эти факторы начинают деформировать (грибовидно) электроды. Для восстановления формы электродов используется автоматический наконечник-корректор.

Со временем эти факторы начинают деформировать (грибовидно) электроды. Для восстановления формы электродов используется автоматический наконечник-корректор.

Поверхность должна быть чистой и гладкой для оптимальной прочности сцепления и требует доступа к обеим сторонам соединения.

Основы:

- Наиболее распространенное применение роботизированной сварки

- Роботы запрограммированы следовать по определенному пути

- Выполняет 30 сварок в минуту или более

Роботизированные системы точечной сварки состоят из:

- Комплект для точечной сварки с роботом и контроллером

- взаимозаменяемые блоки

- устройства защиты оператора

- опорная рама

Компоненты

Основными компонентами роботов для дуговой сварки являются манипулятор или механический блок и контроллер, который действует как «мозг» робота.

Манипулятор является то, что делает робота двигаться, и дизайн этих систем можно разделить на несколько общих типов, таких как SCARA робот декартовых координат робота, которые используют разные системы координат, чтобы направить оружие машины.

Промышленные роботы Использование в автоматическом сварочном производстве

ПриложенияКогда должны быть роботы используются для сварки?

Процесс сварки, который содержит повторяющиеся задачи на подобные куски могут быть пригодны для автоматизации.Количество элементов любого типа, подлежащих сварке, определяет, автоматизируется процесс или нет.

Если обычно требуется регулировка деталей для правильной подгонки друг к другу, или если свариваемые соединения слишком широкие или находятся в разных положениях от детали к детали, автоматизация процедуры будет затруднена или невозможна. Роботы хорошо справляются с повторяющимися задачами или аналогичными деталями, которые включают сварку более чем по одной оси или когда доступ к деталям затруднен.

Большинство процессов производственной сварки можно использовать в автоматизированных приложениях.Наиболее популярным, используемым примерно в 80 процентах случаев, является процесс GMAW со сплошной проволокой. Этот процесс лучше всего подходит для большинства производственных ситуаций, поскольку не требуется очистка после сварки.

Этот процесс лучше всего подходит для большинства производственных ситуаций, поскольку не требуется очистка после сварки.

Самое большое применение в автомобилестроении:

- работает круглосуточно

- 2% простоя использования инвестиций

- Сокращение человеко-часов от 75% до 100%

- улучшает управление и планирование вывода

Робот на портале для сварки крупных деталей

Преимущества

- улучшенное качество

- уменьшенный уровень переварки

- без очистки после сварки

- повышенная производительность оператора

- более высокая скорость наплавки, повышенная эффективность наплавки проволоки

- более высокая скорость перемещения резака

- улучшенный внешний вид сварного шва

- пониженный навык оператора

- сокращение времени сварки, быстрее, чем у людей

- более низкая общая стоимость сварки/фут

- нижняя доработка

- постоянный провар

- повышенная гибкость благодаря перепрограммированию

- амортизация затрат на оборудование в течение нескольких смен

- снижение аварийности

- можно использовать в средах, опасных для человека

- меньше простоев в работе

Почему роботизированная сварка? Наиболее заметными преимуществами автоматизированной сварки являются точность и производительность. Роботизированная сварка повышает повторяемость сварных швов. После правильного программирования роботы каждый раз будут выполнять одни и те же сварные швы на заготовках с одинаковыми размерами и техническими характеристиками.

Роботизированная сварка повышает повторяемость сварных швов. После правильного программирования роботы каждый раз будут выполнять одни и те же сварные швы на заготовках с одинаковыми размерами и техническими характеристиками.

Автоматизация движений резака снижает вероятность ошибок, что означает сокращение брака и переделок. С помощью роботизированной сварки вы также можете увеличить производительность. Мало того, что робот работает быстрее, тот факт, что полностью оборудованная и оптимизированная роботизированная ячейка может работать 24 часа в сутки, 365 дней в году без перерывов, делает ее более эффективной, чем ячейка ручной сварки.

Еще одним преимуществом автоматизированной сварки является снижение трудозатрат. Роботизированная сварка также снижает риск, перемещая человека-сварщика/оператора вдали от опасных паров и расплавленного металла вблизи сварочной дуги.

Ограничения

Одна из проблем при сварке роботами заключается в том, что кабели и шланги, используемые для подачи тока, воздуха и т. д., имеют тенденцию ограничивать подвижность запястья робота.

д., имеют тенденцию ограничивать подвижность запястья робота.

Решением этой проблемы является вертлюг, который позволяет проходить сжатому воздуху, охлаждающей воде, электрическому току и сигналам внутри одного вращающегося узла.

Поворотный блок также позволяет программировать в автономном режиме, поскольку все кабели и шланги могут быть проложены по заданным траекториям манипулятора робота.

Другие ограничения роботизированной сварки:

- Комплексное программирование для конечного пользователя, не удобное для пользователя, только для специалистов

- Ограниченные API, усложняющие простое изменение

- Человеко-машинный интерфейс (ЧМИ) не работает. Системы требуют настройки и обучения. Трудно настроить роботизированные сварочные системы.

- Проблемы с подключением, отсутствие стандартов взаимосвязи

- Заменяет человеческий труд

- Технология устаревает

Обоснование стоимости роботизированной сварочной системы

Есть много причин, по которым роботизированная сварочная система может иметь смысл для вашей организации. К ним относятся:

К ним относятся:

- нехватка обученных сварщиков

- технологические достижения позволяют быстро менять детали, а взаимозаменяемые инструментальные гнезда или приспособления позволяют сваривать небольшие партии

- снижение производственных затрат

- улучшение качества

- благоприятные затраты по сравнению с полностью обремененной стоимостью рабочей силы (оплата труда, строительные налоги, коммунальные услуги, транспорт)

- повышенная производительность

- надежность

- увеличение объема производства

- свести к минимуму вариативность сварки

- экономия присадочного металла (уменьшение количества сварочных работ)

- снижение затрат на обучение

- больше ответственности благодаря программному обеспечению для мониторинга данных дуги