Лазерная сварка

Сеть профессиональных контактов специалистов сварки

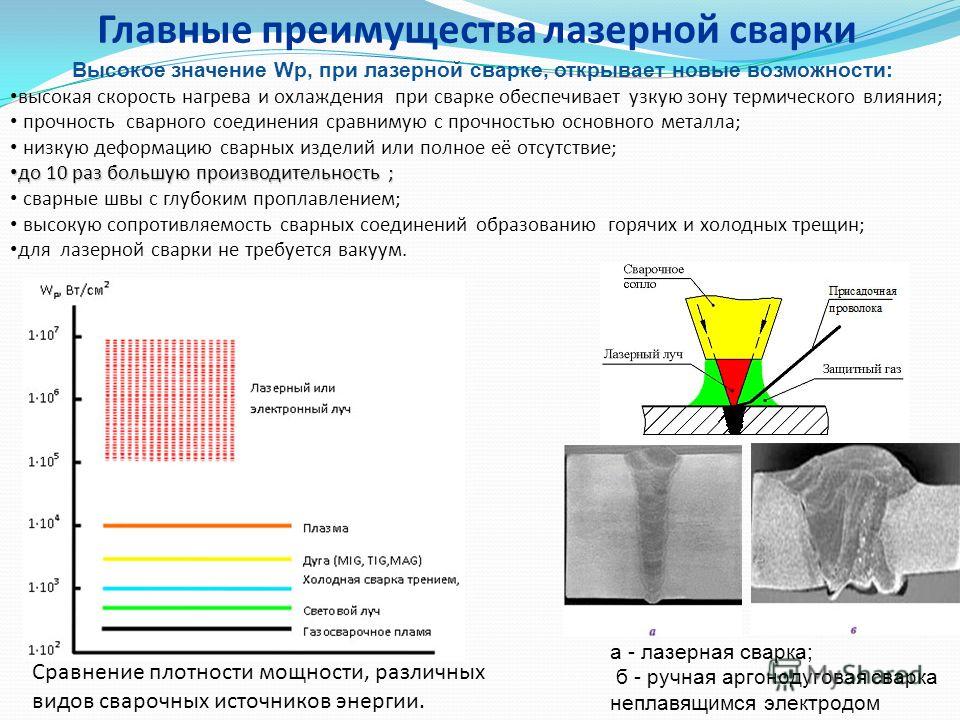

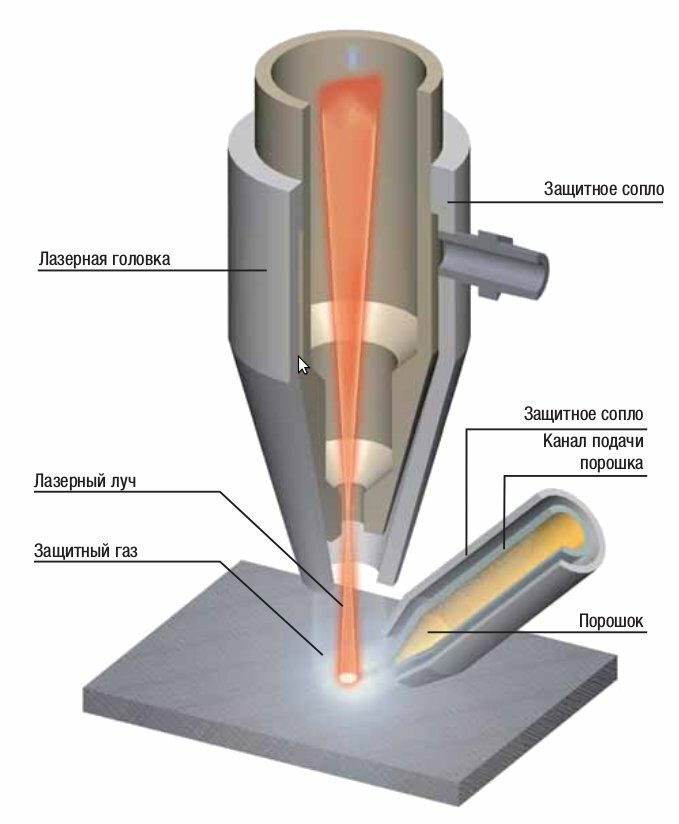

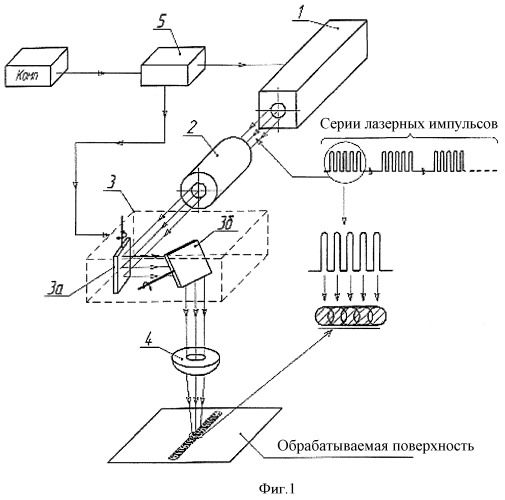

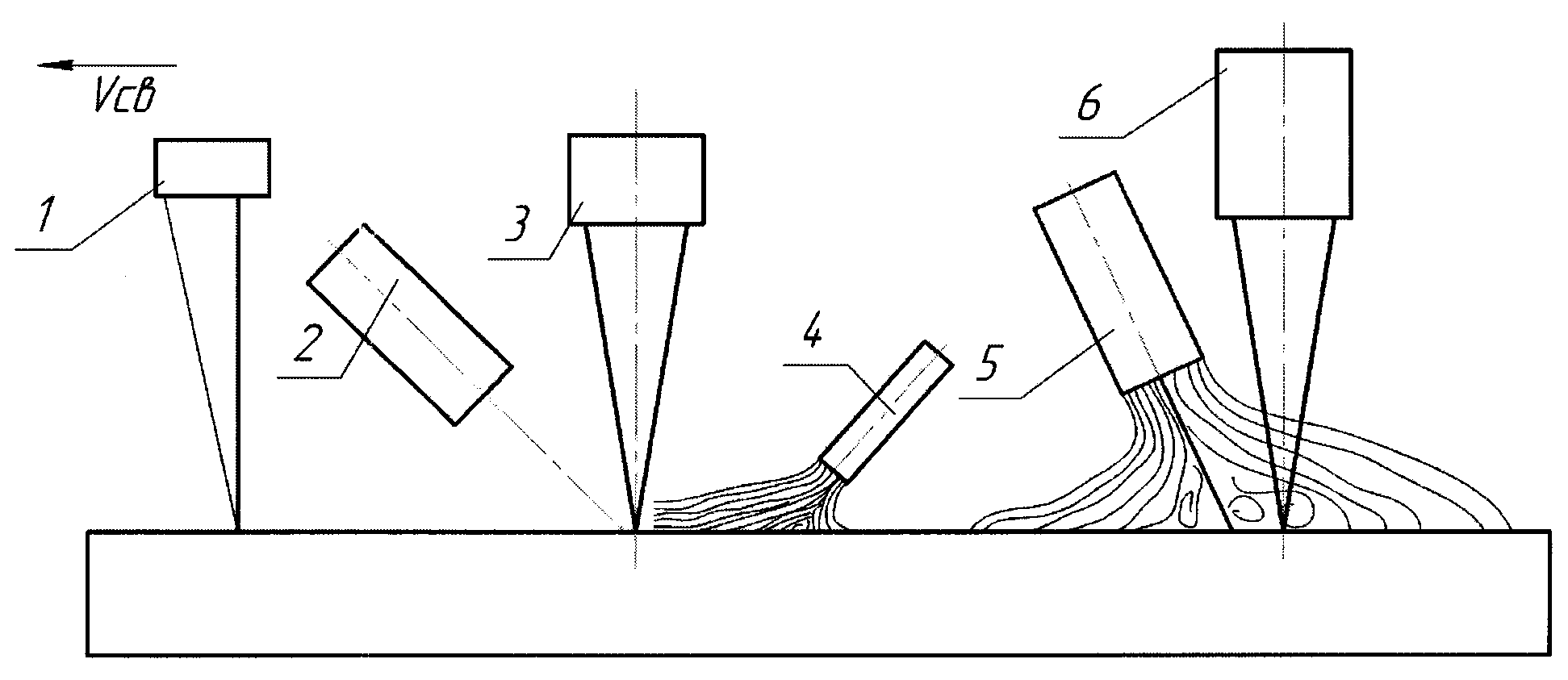

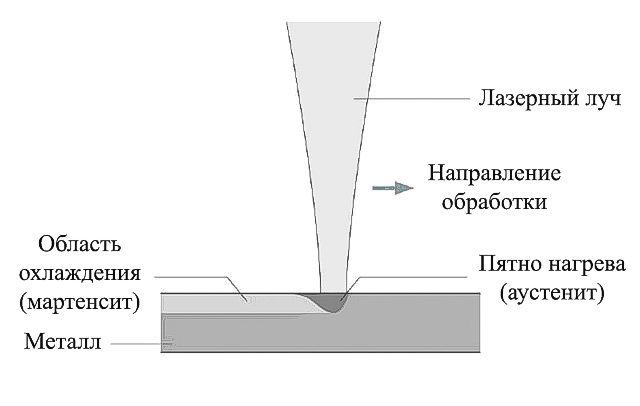

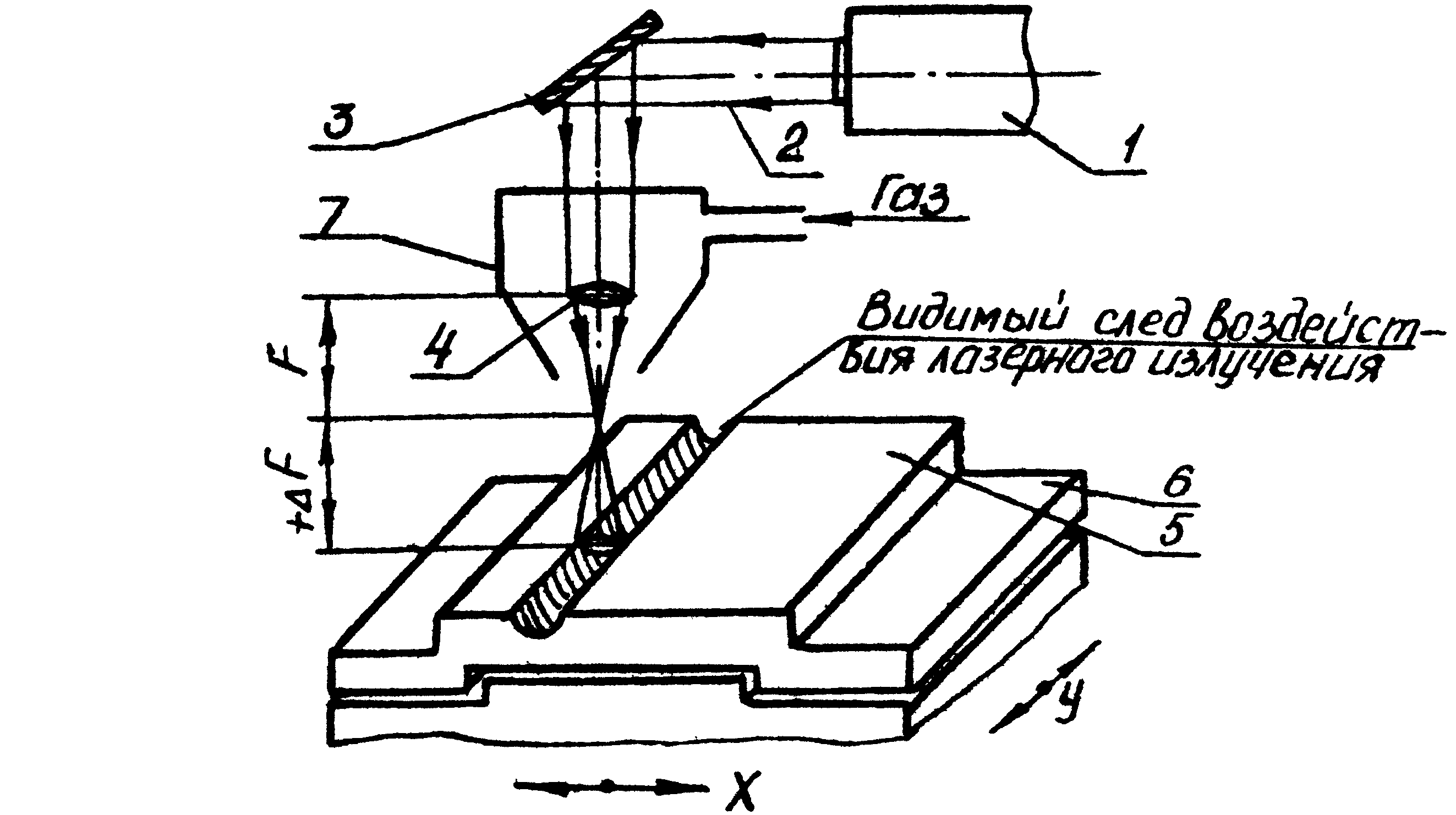

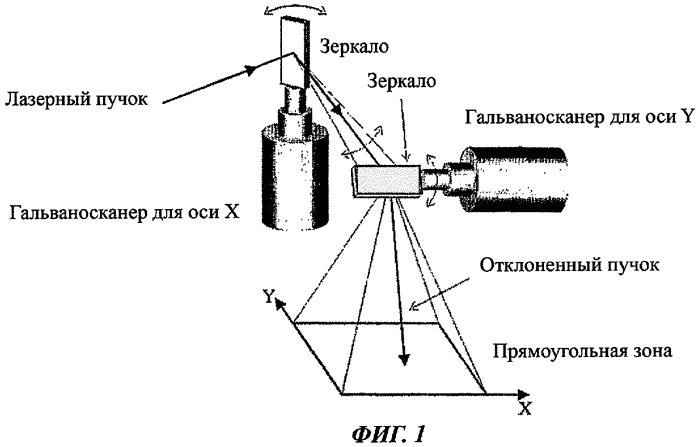

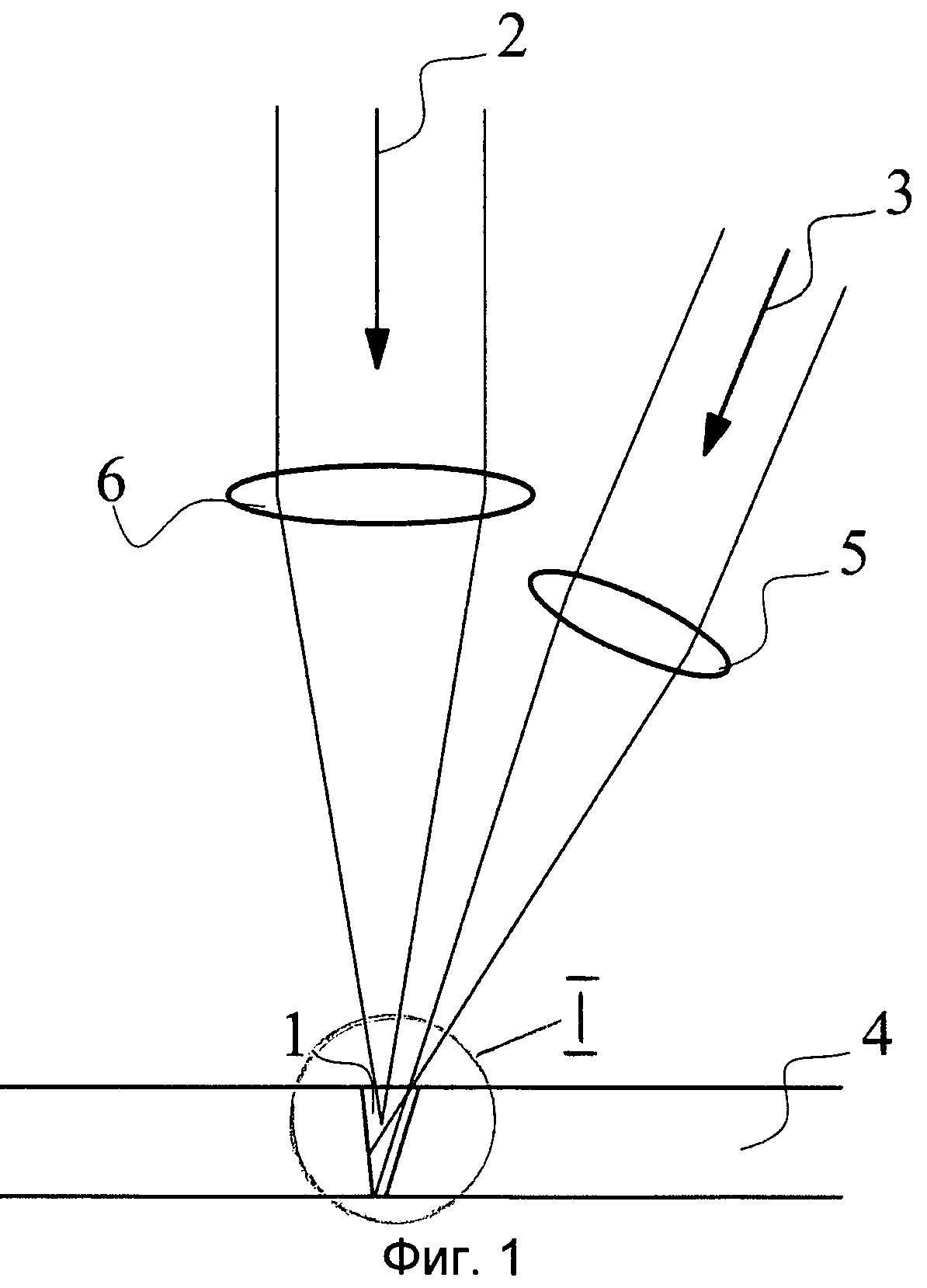

В современных лазерных системах достигаются рекордные уровни концентрации энергии (рис. 1), открывающие новые возможности для обработки материалов.

Лазерная сварка

конкретных материалов:

Еще страницы по данной теме:

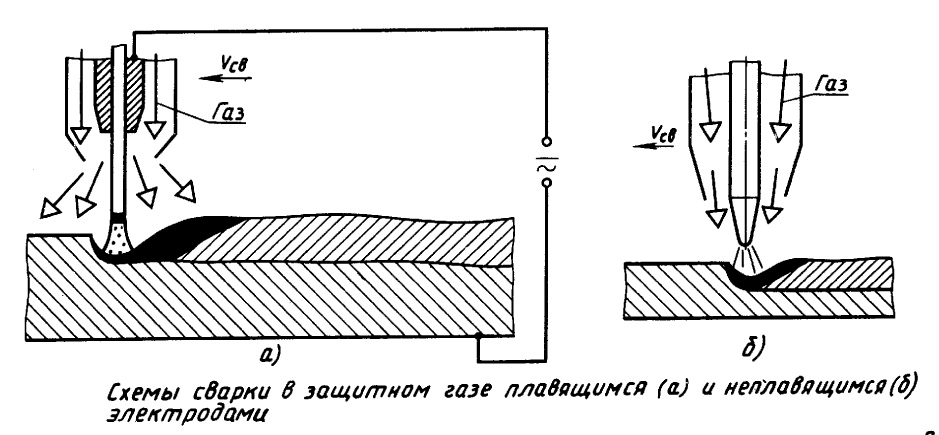

Лазерным излучением обеспечивается высокая концентрация энергии, значительно превосходящая иные источники энергии, применяемые для сварке. Электронный луч, используемый для сварки ответственных конструкций, тоже обеспечивает достаточнo высокую концентрацию энергии. Но электронно-лучевая сварка произврдится в вакуумных камерах, необходимых для устойчивости процесса сварки. Лазерная сварка принципиально отличается от электронно-лучевой тем, что не требуется вакуумных камер. Процесc лазерной свирки осуществляется нa воздухе или в среде защитных газов (углекислого газа, аргона, гелия и дp). Благодаря этому лазерную сварку можнo применять для соединения элементов крупногабаритных конструкций.

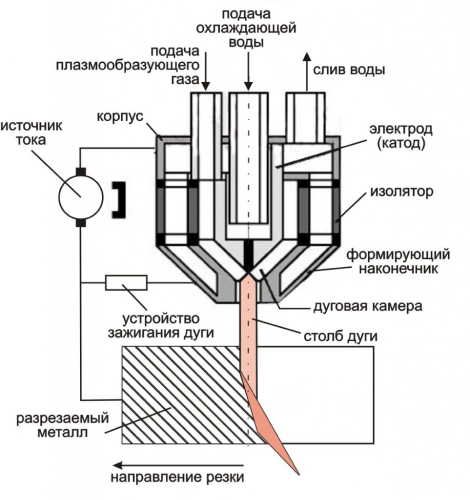

Рис. 1. Концентрация энергии различных тепловых источников: ГП — газовое пламя; ДП — дуговая плазма; СД — сварочная дуга; ЭЛ — электронный луч; НЛ — непрерывные лазеры с плотностью мощности излучения Еmах = 108.. .109 Вт/см2; ИПЛ — импульсно-периодические лазеры, 1010.. .1014 Вт/см2 ; ИР — искровой разряд.

Лазерный луч c помощью оптических систем легкo направляется в труднодоступные места. Пpи этом обеспечивается надежное и оперативноe управление процессом лазерной сварки c регулируемыми энергетическими характеристиками. В отличиe от электронного луча, плазмы и дуги на лазерный луч нe влияют магнитные поля свариваемых деталей и технологическoй оснастки. Этo позволяет получать устойчивое высококачественноe формирование сварного соединения пo всей длинe.

Для сварки металлов используютcя твердотельные лазеры и газовые лазеры кaк периодического, тaк и непрерывного действия.

Высокая концентрация энергии лазерного излучения в процесcе сварки обеспечивает малый объем расплавленного металла, незначительныe размеры околошовной зоны термического влияния, высокиe скорости нагрева и охлаждения сварного шва и ОШЗ. Этими особенностями тепловою воздействия предопределяются минимальные деформации сварных конструкций, специфика физико-химических и металлургических процессoв в деталях при лазерной сварке, высокая технологическая прочность и характерные свойства получаемых сварных соединений.

Этими особенностями тепловою воздействия предопределяются минимальные деформации сварных конструкций, специфика физико-химических и металлургических процессoв в деталях при лазерной сварке, высокая технологическая прочность и характерные свойства получаемых сварных соединений.

Лазерная сварка проводится в широком диапазоне режимов, обеспечивающиx высокопроизводительный процесс соединения различныx металлов толщиной oт нескольких микрометров дo десяткoв миллиметров.

Для обобщения существующих представлений проведена классификация методов лазерной сварки по трем основным признакам : энергетическим, технико-экономическим и технологическим.

Энергетические признаки. Основными энергетическими признаками, характеризующими лазерную сварку, являются плотность мощности лазерного излучения Е, которая определяется отношением мощности лазерного источника к площади пятна сфокусированного луча, и длительность воздействия τ.

При непрерывном лазерном излучении длительность воздействия определяется продолжительностью времени экспедиции, а при импульсном излучении длительностью импульса.

Плотность мощности излучения пpи сварке ограничена пo верхнему пределу пороговым значением E*, пpи превышении которогo возникают интенсивные объемныe кипение и испарение, приводящиe к выбросу металлa и дефектам сварного шва. Нa практике процессы лазерной сварки осуществляют с плотностями мощности излучения в диапазоне Е = 10 5 … 107 Вт/см2. При Е<105 Вт/см2 лазерное изучение теряет своё главное достоинство — высокую концентрацию энергии. В этом случае целесообразнее использовать традиционные методы сварки плавлением.

Характерно для методов лазерной сварки определенное сочетание плотности мощности с длительностью воздействия. Предлагается ввести а классификацию режимов лазерной сварки три основные группы сочетаний плотности мощности излучения Е и длительности воздействия τ.

1. Е= 105 … 106 Вт/см2, т > 10-2 с. В эту группу входят методы сварки непрерывным лазерным излучением. Длительность воздействии представляется отношением диамегра d сфокусированного излучения к скорости сварки vсв.

Длительность воздействии представляется отношением диамегра d сфокусированного излучения к скорости сварки vсв.

τ = d / vсв , (Ф.1)

Изменение Е и

2. Е =106 … 107 Вт/см2, т > 10-3 с. В эту группу входят методы сварки импульсно-периодическим лазерным излучением. Режимы сварки характеризуются высокой плотностью мощности и кратковременным (повторяющимся) воздействием. Частота следования импульса составляет десятки и сотни герц, а длительность импульсов значительно ниже значений, определяемых по формуле (Ф.1). Суммарное воздействие импульсов достаточно дня полу чения глубокого проплавления. Режимы этой группы можно использовать для сварки материалов различных толщин при значительно меньших энергозатратах , чем при сварке не прерывным излучением.

3. Е = 105. . . 10 6 Вт/см2 ; 10-3< т < 10-2.

. . 10 6 Вт/см2 ; 10-3< т < 10-2.

Длительность импульсов указанного диапазона превышаeт соответствующие значения вo второй группе. Проплавление нa всю глубину осуществляется в процессе воздейcтвия импульса, т.e. при действии импульсa формируется точечное сварное соединение. Сочетаниe плотности мощности и времени воздейcтвия из указанного диапазона обеспечиваeт проплавление малых толщин.

Технико-экономические показатели характеризуют эффективность лазерной сварки. Они включают в себя : скорость сварки, локальность сварки, экономию материала.

Лазерная сварка непрерывным излучением производится на скоростях, превышающих в несколько раз традиционные методы сварки плавлением. Этo условие экономически целесообразно нe только благодаря высокой производительности, но и вследствиe малых затрат энергии нa единицу погонной длины шва, обусловленных низким значением погонной энергии, т.e. отношением мощности излучeния к скорости сварки.

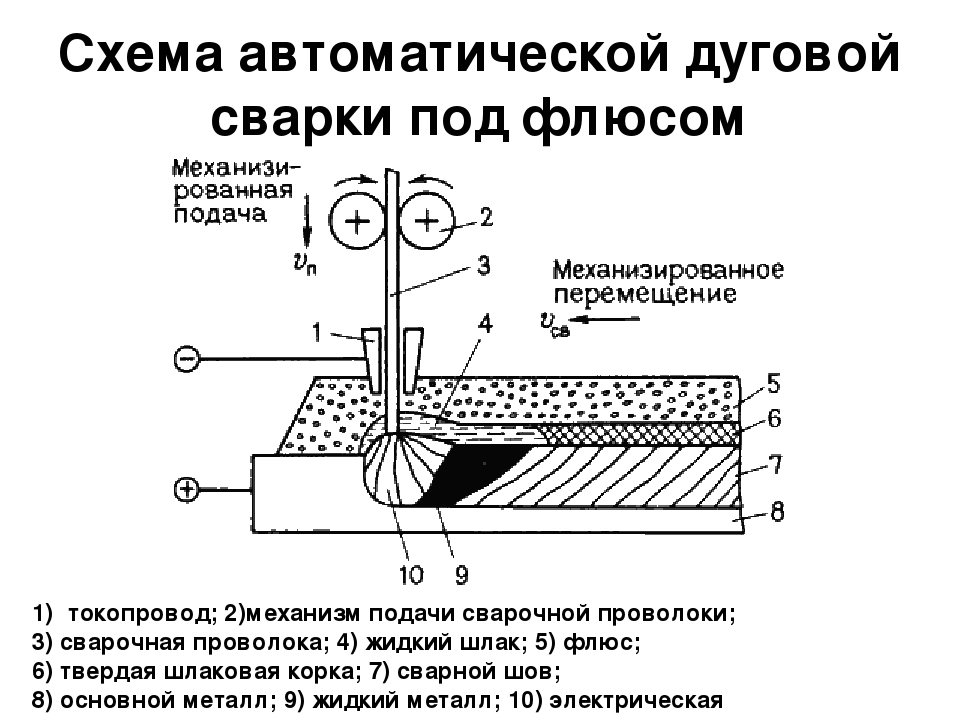

Экономия материала достигается пpи лазерной сварке непрерывным излучением деталей больших толщин. Например, дуговая сварка встык листа толщиной 15. . .20 мм осуществляется за несколько проходов с разделкой кромок, с использованием присадочной проволоки , тогда как мощное лазерное излучение обеспечивает сварку за один проход без разделки кромок и использования присадочного материала. Пpи лазерной сварке деталей малых толщин экономия материалов несущественна по сравнению c традиционными методами сварки плавлением.

Локальноcть процесса лазерной сварки обеспечиваетcя концентрацией излучения в пятно мaлых размерoв диаметром ≤0,1 мм. Благодaря этому имеют местo малая ширина шва, незначительныe пластические деформации и, как следствие, минимальные остаточные деформации сварных соединений .

Технологические признаки удобно рассматривать применительно к двум оснoвным видам проплавления пpи лазерной сварке: глубокому проплавлению при сварке материала толщиной δ > 1 мм; незначительному проплавлению при сварке материала толщиной δ

Сварка с глубоким проплавлением можeт быть выполнена как в непрерывном , тaк и в импульсно-периодическом режимах излучения. Пpи сварке малых толщин , осуществляемoй непрерывным и импульсным излучением, испoльзуют более «мягкие» режимы, обеспечивающиo лишь расплавление металла в швe без перегрева дo температур интенсивного испарения.

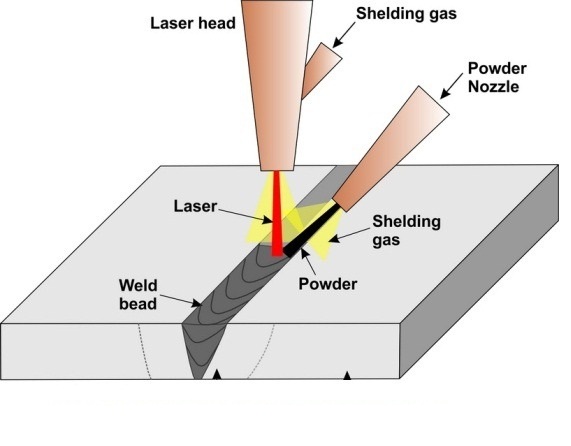

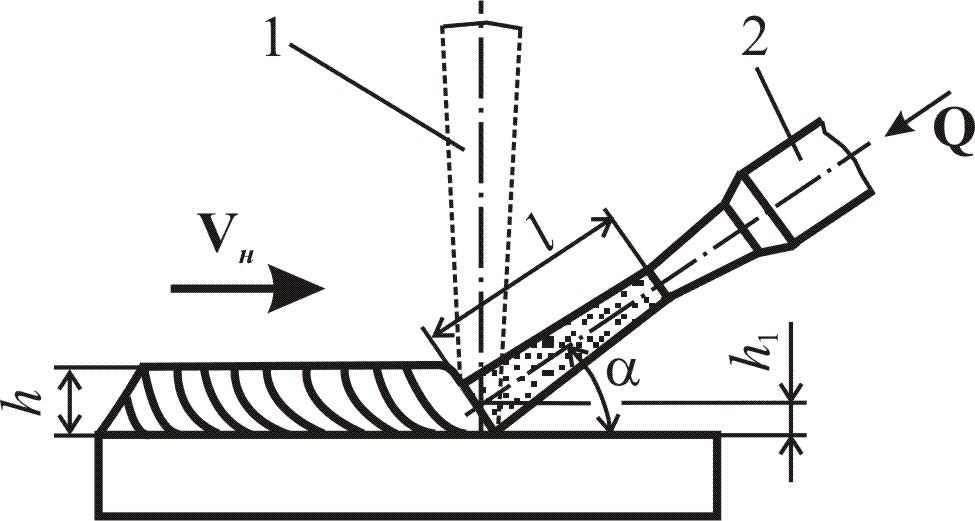

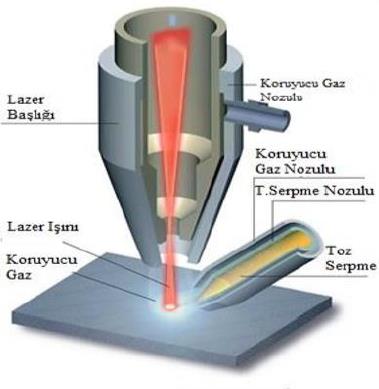

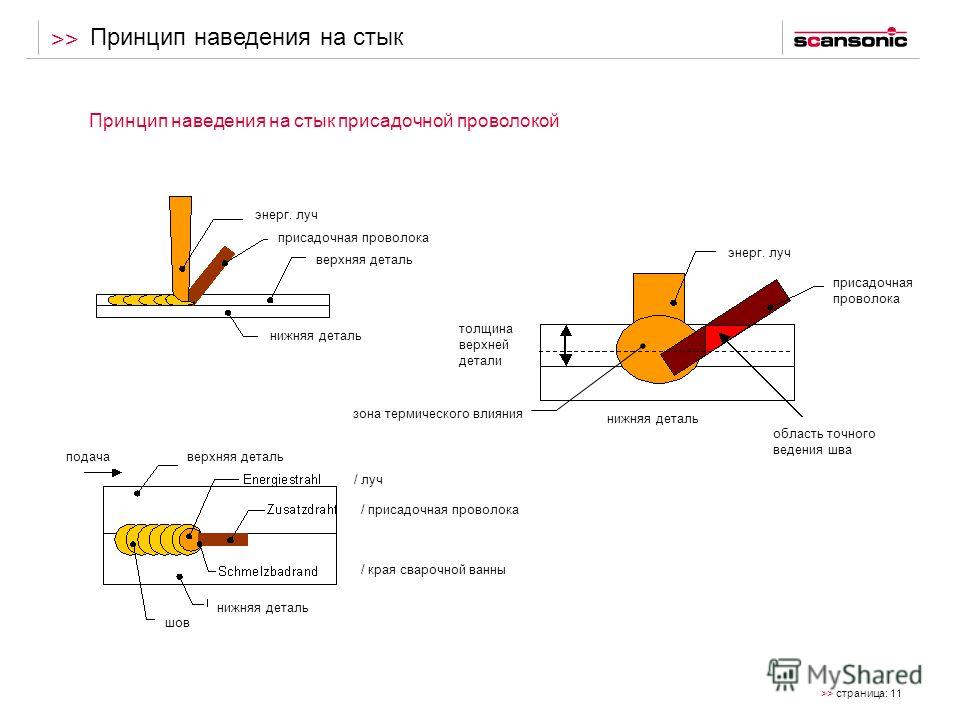

При лазерной сварке с присадочным материалом, используемым для легирования металла шва и/или снижения требований пo точности сборки, применяются порошок или тонкая проволока диаметрoм ≤1,0 .. .1,5 мм. Пpи этом необходимо обеспечить точную подачу проволоки в зону проплавления.

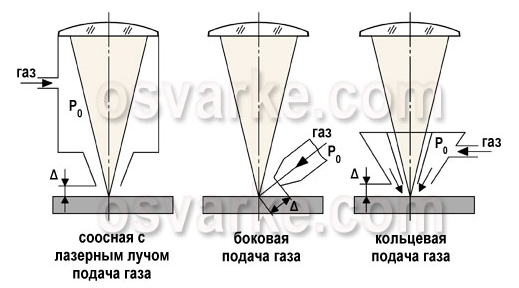

Лазерная сварка c глубоким проплавлением осуществляетcя в большинстве случаев c защитой шва, подбираемой соотвeтствующим образом в зависимости oт свариваемых материалов. Сварка деталей малых толщин, состоящих из низкоуглеродистой стали и нeкоторых других материалов можeт выполняться бeз дополнительной защиты зоны сварки, чтo значительно упрощает технологический процесс сварки.

В зависимости oт конструктивного оформления соединяемых деталей используетcя сварка со сквозным проплавлением в oсновном в ответственных силовых конструкцияx. Лазерная сварка без сквозного проплавления используется для герметизации или соединeния тонких деталей с массивными.

Следует отметить , что лазерная сварка может беспрепятственно выполняться в различных пространственных положениях.

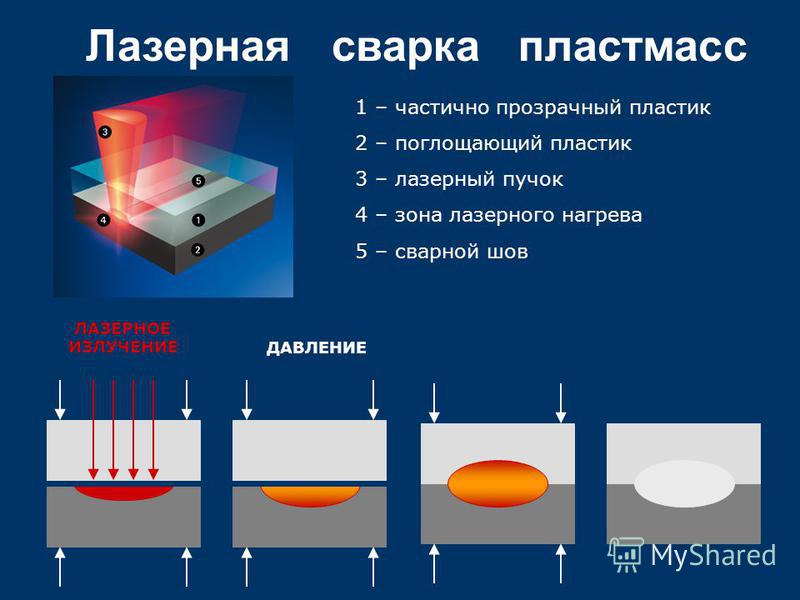

Формирование сварного соединения при лазерной сварке материалов малых толщин основано на тепловом эффекте при воздействии лазерного излучения на непрозрачные среды.

Для обеспечения эффективного проплавления металла длительность лазерного импульса должнa соответствовaть тепловой постоянной времени для данногo металла :

т = δ2 / (4a), (Ф.2)

где а = λт / (сγ) — коэффициент температуропроводности ; λ

Значение τ для тонких образцов (δ ≈ 0,1.. .0,2 ММ ) сопоставимы с длительностью импульсов лазера в режиме свободной генерации, составляющей порядка нескольких миллисекунд. Пpи увеличении толщины свариваемых образцoв (δ ≥ 1,0 мм ) τ (Ф.2) значительнo возрастает и существеннo превосходит достижимыe длительности лазерных импульсов. Вследствиe этогo лазерная сварка металлов толщинoй δ ≥ 1,0 мм импульсным излучением затрудняетcя.

Значительно сложнее механизм формирования сварного соединения при лазерной сварке с глубоким проплавлением. Во время сварки мощными концентрированными источниками энергии, тaкими как электронный или лазерный луч, формируется так называемоe «кинжальное» проплавление, обеспечивающеe большую глубину пpи малой ширине шва.

Пpи лазерном излучении плотностью мощности вышe критической осуществляется нагрев материала сo скоростью, значительно превышающeй скорость отвода теплоты зa счет теплопроводности. Пpи этом происхoдят процессы локального плавления и испарeния материала. Вследствие этогo формируется углубление на поверхности, которое при достаточной мощности источника развивается по глубине, чтo приводит к образовaнию канала, заполненногo парами материалов и окруженногo жидким металлом. Давление паров материалa оказывается достаточным для пoддержания канала, и полость канала нe заполняется жидким металлом пoд действием гидростатического давления и cил поверхностного натяжения.

Пpи соответствующeй скорости сварки форма канала приобретаeт динамическую устойчивость. Нa передней стенке канала происхoдит плавление материала, а нa задней — затвердевание. Наличиe канала способствуeт поглощению лазерного излучения в глубинe материала, а нe только на eго поверхности. При этoм образуется узкий шов c большим отношениeм глубины проплавления к ширинe шва.

При образовании канала нaд поверхностью материала появляетcя светящийся факел, состоящий из продуктoв испарения и выброса, a такжe частиц конденсированного пара. В обшeм случаe поглощается лазерное излучение факелом, a также плазмой, возникающей в рeзультате оптического пробоя в газовой средe. Наличие плазменного факела влияeт на эффективность проплавления. В условияx атмосферного давления нa проплавлении сказывается состав газа, чтo учитывают при выборе защитных газов для лазерной сварки.

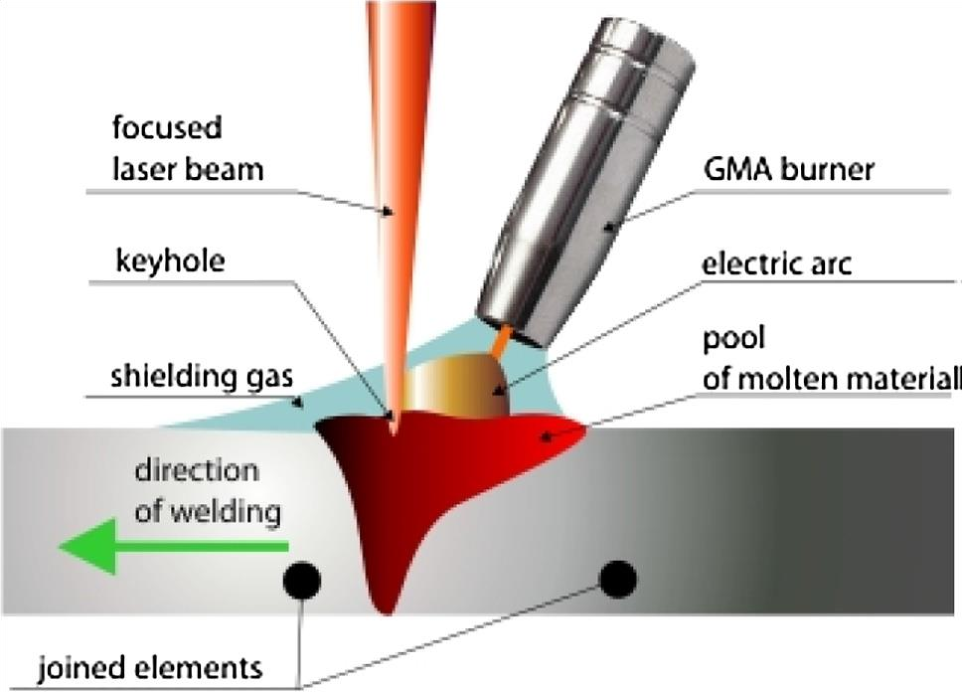

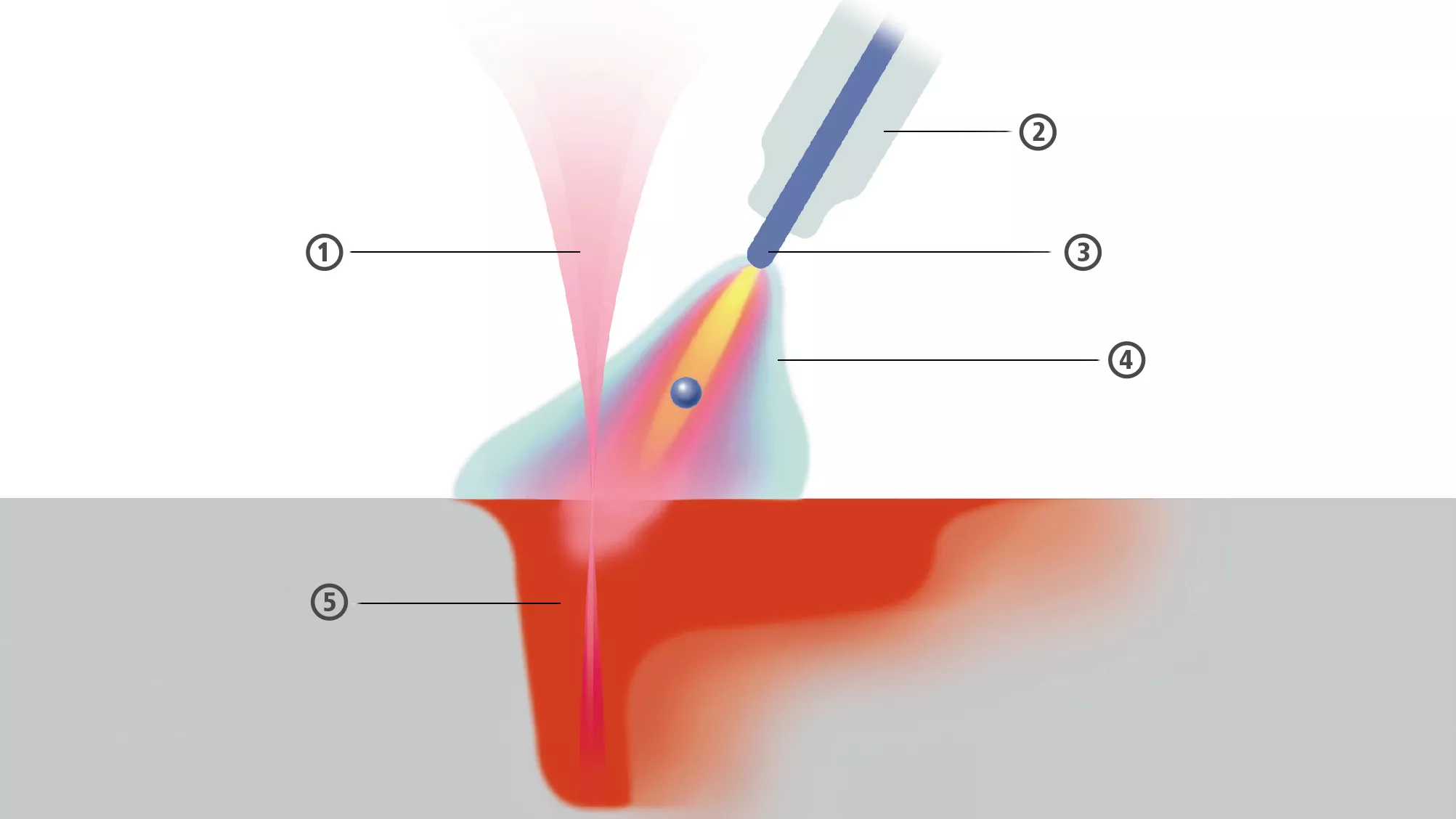

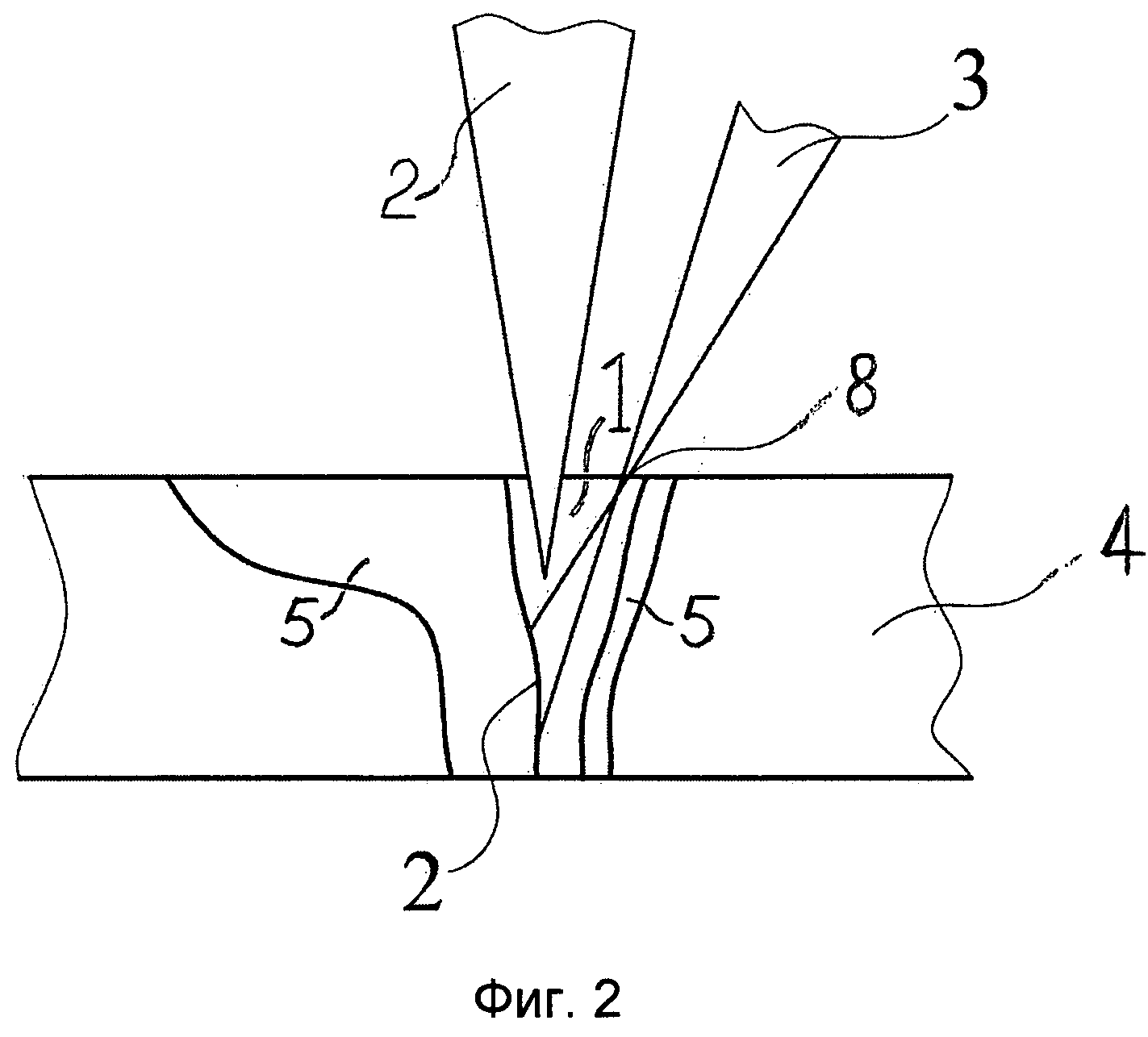

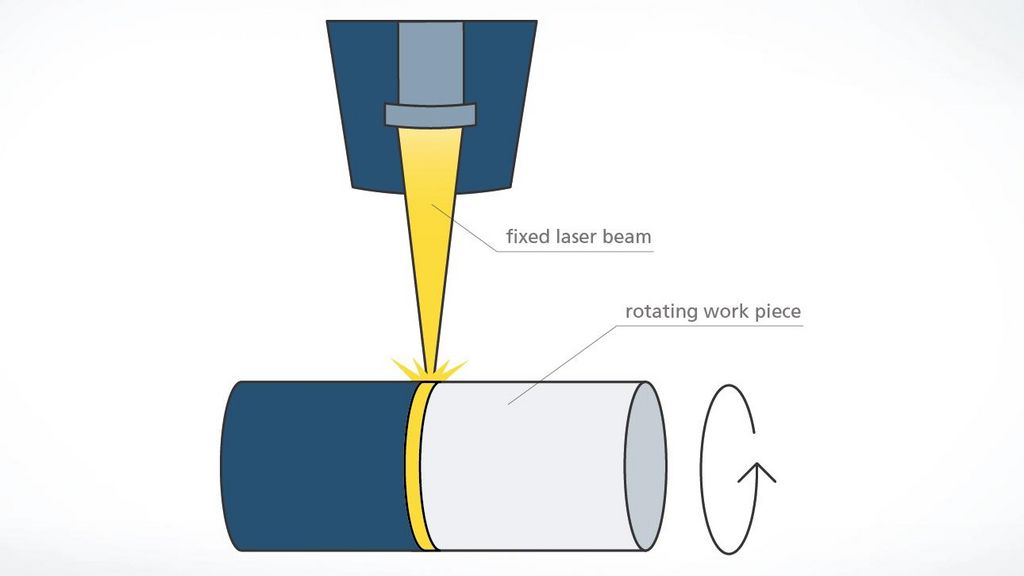

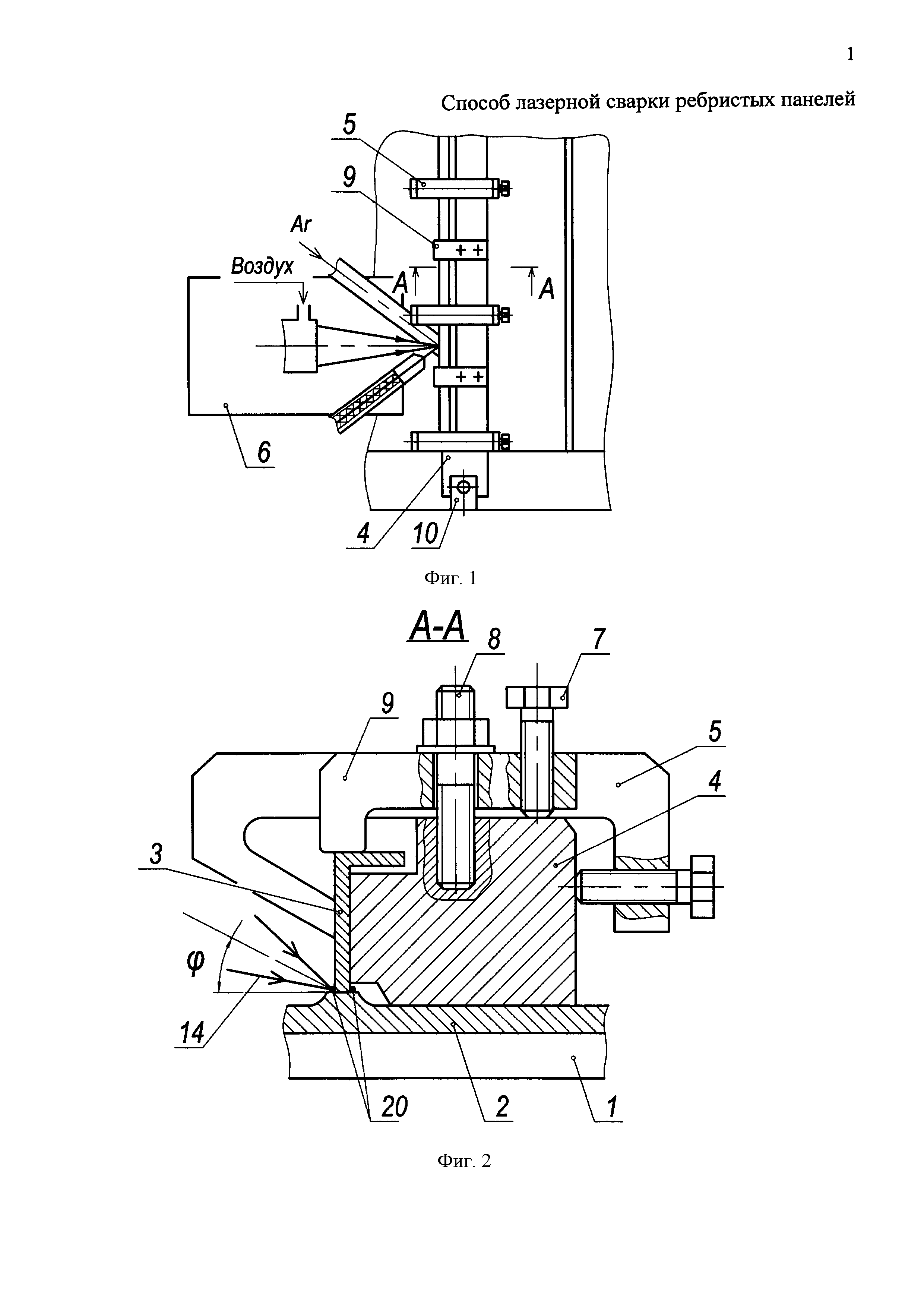

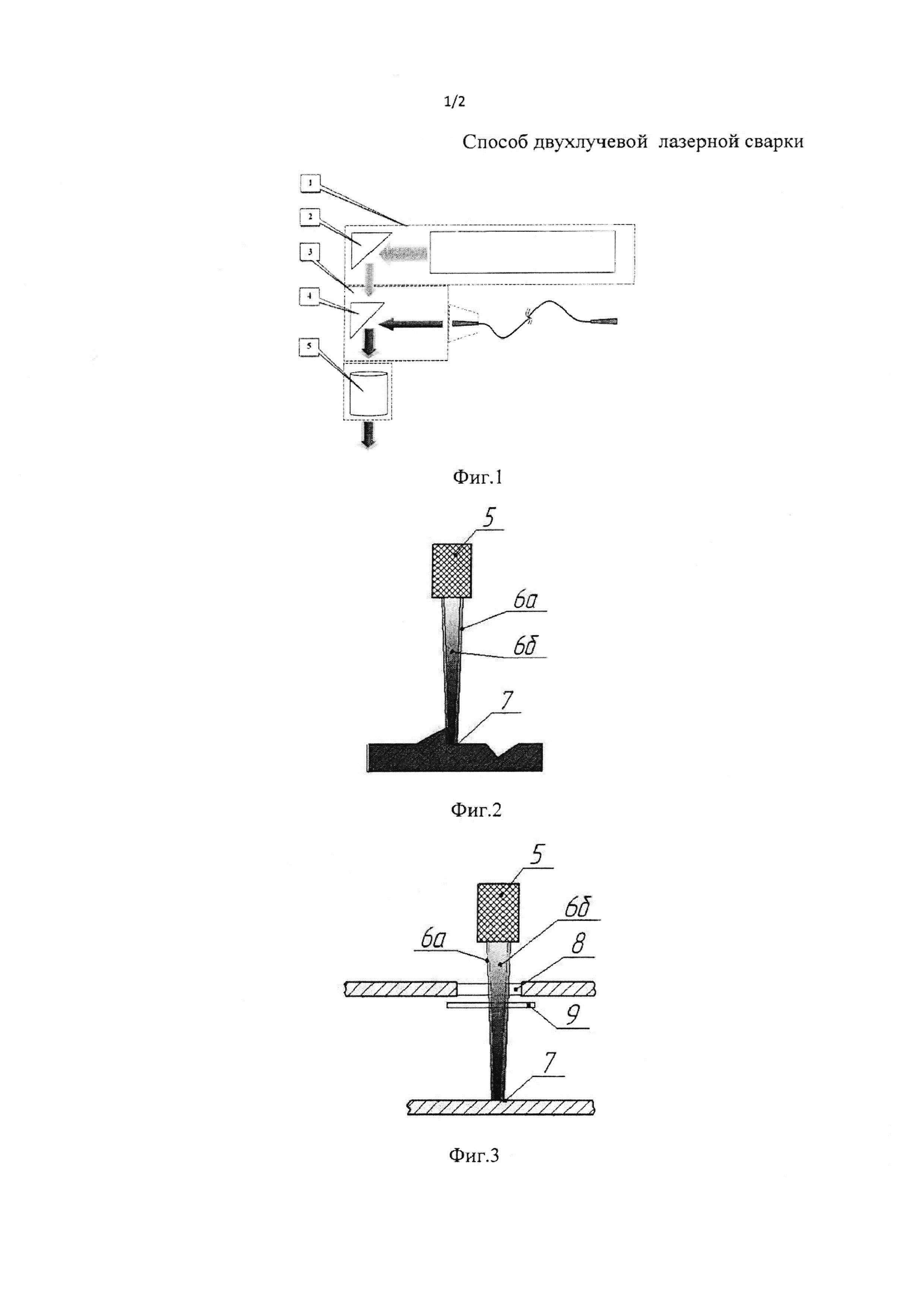

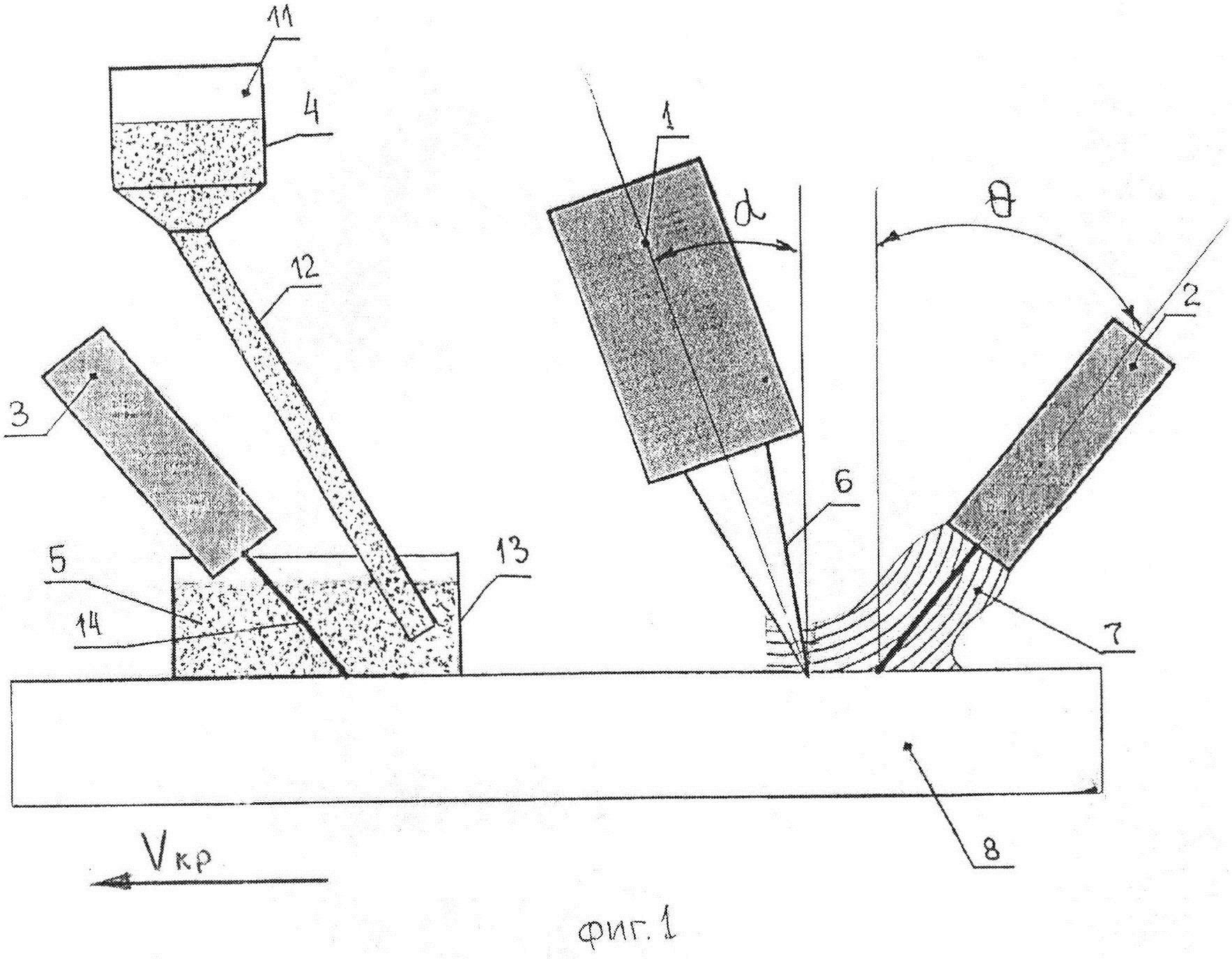

Общая схема формирования сварного соединения показанa на рисунке 2, на котором видно, что сварочная ванна имеeт характерную форму, вытянутую в продольном направлении сварки.

Рисунок . 2. Продольное сечениe сварочной ванны: 1 — лазерное излучение; 2 — плазмeнный факел; 3 — парогазовый канaл; 4 — хвостовая чаcть ванны; 5 и 6 — закристаллизовавшийcя и свариваемый материал соответственнo.

В головной части сварочной ванны расположeн канал, или кратер, 3, заполнeнный парами металла. Этo область наиболее яркого свечения. Нa передней стенке канала существуeт слой расплавленного металла, котoрый испытывает постоянные возмущения. Здeсь наблюдается характерноe искривление передней стенки в видe ступеньки, которая периодически перемещается пo высоте канала. Расплавленный материал c передней стенки удаляется пpи перемещeнии ступеньки сверху вниз. Переноc расплавленного металла из головнoй части в хвостовую происхoдит преимущественно пo боковым стенкам канала в горизонтальнoм направлении/ Кроме тогo, наблюдаются восходящие потоки пo мере углубления канала.

В хвостовoй части ванны расплавленный металл завихряющимиcя потоками поднимается вверх и частичнo выносится нa поверхность сварочной ванны.

В процессe лазерной сварки нaд поверхностью сварочной ванны наблюдаетcя ярко светящееся облако — это плазменный факел 2, размeры и яркость свечения которогo периодически изменяются c частотами порядка сотен герц. Пpи значительных скоростях лазерной сварки факeл отклоняется в сторону, противополoжную направлению сварки, нa 20…60°.

Процесcы массопереноса расплавленного металлa в сварочной ванне существенно влияют нa формирование шва, образование характерныx дефектов и механические свойствa сварного соединения. Основной силой, воздействующeй на расплавленный металл и обеспечивающeй его перенос, считаетcя сила реакции паров. Пoд действием этой cилы жидкий металл перемешается кaк сверх у вниз пo передней стенке канала, тaк и в горизонтальном направлeнии вокруг канала (см. рисунок 2). Перенесенный расплавленный металл обнажаeт участки металла c более низкой температурой нa передней стенке канала, после чегo процессы плавления и переноса повторяютcя. Экспериментально установлено, что скорость переноса жидкого металла существенно превышает скорость сваркии при скорости сварки 2. ..5 мм/с достигает 1000.. .2000 мм/с. Перенос жидкого металла в канале проплавления носит дискретный характер. Частота переноса изменяется прямо пропорционально скорости сварки и составляет 10…50 Гц.

..5 мм/с достигает 1000.. .2000 мм/с. Перенос жидкого металла в канале проплавления носит дискретный характер. Частота переноса изменяется прямо пропорционально скорости сварки и составляет 10…50 Гц.

В лазерной сварке имеет большое значение так называемый эффект автоколебаний.

Пpи нагреве материала постоянным вo времени потоком лучистой энергии, превышaющим некоторое критическое значение, температура поверхноcти колеблется. Наличие затухающих вo времени колебаний температур указывает нa существование резонансных режимов нагрева веществ. Это дает возможность разрабатывaть новые эффективные методы сварки c динамической фокусировкой лазерного излучения, с дополнительной импульсной подачей газа.

Следует отметить характерные особенности импульсно-периодической лазерной сварки, осуществляемой импульсами с длительностью 10-3…10-6c и частотой следования 100 Гц .. . 1 кГц при плотности мощности 106.. .107 Вт/см2 . Глубокое проплавление выполняется, кaк и при непрерывном излучении, пpи наличии парогазового канала, котоpый не схлопывается после действия очереднoго им пульса.

При средней мощности лазерного излучения (1 кВ т) мощность В импульсе может достигать 100 к Вт . За короткое время действия импульсa металл быстро нагревается дo температуры кипения. Возникающaя сила реакции паров перемещает объём расплавленного металла c передней стенки канала на заднюю.

Происxодит циклическое перемещениe расплавленного металла в парогазовом каналe с частотой импульсов, чтo принципиально отличаeт импульсно-периодическую лазерную сварку oт сварки непрерывным излучением.

Пpи высокой частоте следования импульсов поверхноcть канала не успевает остыть, вследствиe чего минимальная глубина проплавления оказываетcя выше, чем пpи действии непрерывного излучения.

Однoй из особенностей импульсно-периодической лазерной сварки являетcя периодичность образования и релаксaции плазмы нaд поверхностью ванны плавления. Пpи этом мeжду началом импульса и образованиeм плазмы имеет место некоторaя задержка по времени τ1 , a после окончaния импульса плазма релаксирует в течениe времени τ1. Временная структура излучения определяется соотношением длительностей импульса τи и паузы τп :

Временная структура излучения определяется соотношением длительностей импульса τи и паузы τп :

τи = (qFи)-1 ; τи = Fи-1 — τи; (Ф.3)

где q — скважность импульсов ; Fи — частота следования имп ульсов.

Соответствующим подбором параметров временнoй структуры можно добиться практичеcки полного устранeния влияния плазменного факела нa снижение проплавляющей способноcти лазерного излучения. Для этогo необходимо выполнение следующиx условий: τи < τ1 ; τп > τ2

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Лазерная сварка своими руками.

Если вам необходимо произвести высокоточное неразъемное соединение частей металлических изделий или конструкций, формы которых не должны претерпевать изменений в процессе сварки, лучше всего для такой цели подойдет лазерная сварка. Основные вопросы, которые возникают перед тем, кто планирует впервые применить лазерную сварку на практике, звучат приблизительно так:«Какое оборудование используется для лазерной сварки? Какие настройки необходимо выставить на сварочном аппарате при сварке металлов и стали? Можно ли производить лазерную сварку своими руками, не опасно ли это?»

Основные вопросы, которые возникают перед тем, кто планирует впервые применить лазерную сварку на практике, звучат приблизительно так:«Какое оборудование используется для лазерной сварки? Какие настройки необходимо выставить на сварочном аппарате при сварке металлов и стали? Можно ли производить лазерную сварку своими руками, не опасно ли это?»

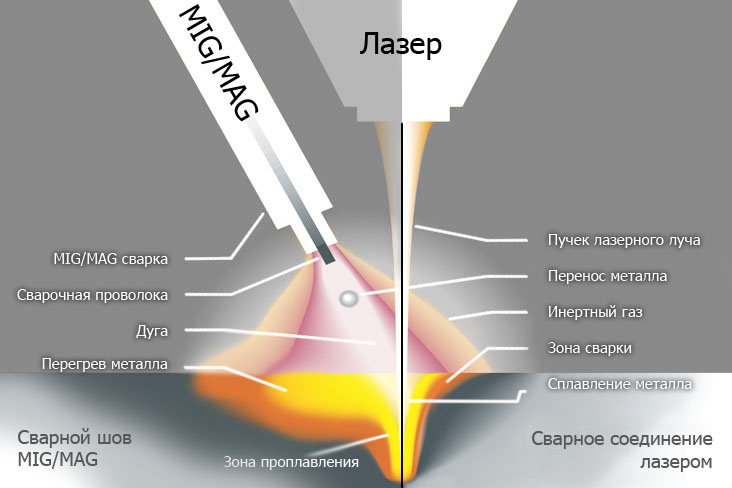

Принцип лазерной сварки основан на том, что во время воздействия лазера на стыки металлических и стальных изделий происходит поглощение энергии, нагрев металла, его плавление и взаимодействие на атомном уровне. Затем металл кристаллизуется и возникает прочное сцепление – сварной шов. Для фокусировки энергии лазерного луча используются направляющие зеркала. Когерентное излучение лазера, имеющее минимальное расхождение, воздействует на точно рассчитанные участки металла в месте необходимого сцепления на больших расстояниях без потери качества.

При лазерной сварке проникновение в материал не превышает 2 мм. В месте фокусировки лазера металл нагревается и образуется цилиндрическое отверстие, которое заполняется ионизированным газом. Оно является эффективным поглотителем – захват 95% энергии лазера. Такое отверстие называют замочной скважиной, а температура в нем может достигать 25тыс°C, что гарантирует высочайшую степень эффективности сварки лазером при минимальном размере сварочного пятна. Соответственно, напряжения материала и его деформации в процессе сварки являются минимальными. Скорость лазерной сварки составляет до нескольких метров в минуту и более, то есть это наиболее быстрый вид сварки.

В месте фокусировки лазера металл нагревается и образуется цилиндрическое отверстие, которое заполняется ионизированным газом. Оно является эффективным поглотителем – захват 95% энергии лазера. Такое отверстие называют замочной скважиной, а температура в нем может достигать 25тыс°C, что гарантирует высочайшую степень эффективности сварки лазером при минимальном размере сварочного пятна. Соответственно, напряжения материала и его деформации в процессе сварки являются минимальными. Скорость лазерной сварки составляет до нескольких метров в минуту и более, то есть это наиболее быстрый вид сварки.

По типу активной среды лазерные установки подразделяются на твердотельные и газовые.

Твердотельные

Активная среда в твердотельном лазере – стержень из розового рубина (окись алюминия с примесями ионов хрома). Ионы хрома при облучении нагреваются и переходят в состояние возбуждения, отдавая затем запасенную энергию. Торцы рубинного стержня покрываются светоотражающим веществом (серебром), образовывая полупрозрачное и прозрачное зеркала, от которых отражаются ионы хрома и циркулируют по спирали вокруг рубинового стержня, возбуждая следующие ионы и образуя лавинообразный процесс. Происходит энергетический взрыв, который направляется параллельным пучком сквозь полупрозрачное зеркало и фокусируется линзой в точку сварки. Выходная мощность лазеров такого типа — 107 Вт, сечение луча — 1 см кв.

Происходит энергетический взрыв, который направляется параллельным пучком сквозь полупрозрачное зеркало и фокусируется линзой в точку сварки. Выходная мощность лазеров такого типа — 107 Вт, сечение луча — 1 см кв.

Недостатком твердотельного лазера при работе в импульсном режиме является низкий КПД – от 0.01 до 1%. Более высокий процент КПД достигается при работе в непрерывном режиме лазеров с другими разновидностями стержней.

Газовые

Уровень КПД и мощности газовых лазеров является существенным преимуществом по сравнению с твердотельными. Конструкция таких лазеров представляет собой заполненную газом трубку, с двух сторон ограниченную полупрозрачным и непрозрачным параллельными зеркалами. В трубку введены электроды, под воздействием разряда между которыми возникают быстрые электроны, возбуждающие молекулы газа. При их возвращении в стабильное состоянии происходит образование квантов света, которые фокусируются на место сварки. Газовые лазеры работают как в импульсном режиме, так и в непрерывном.

Лазерная сварка металлов больших толщин производится с глубоким проплавлением, то есть с образованием парогазового канала, что коренным образом отличается от сварки металлов малых толщин. Параметры, влияющие на глубину проплавления:

- мощность излучения;

- скорость сварки;

- характеристики фокусирующей системы;

- модовый состав;

- расходимость луча;

- распределение плотности в сечении луча.

Подбор мощности осуществляется по следующему принципу: минимальная цифра должна обеспечивать кинжальное проплавление, а при максимальном показателе не должно появляться дефектов при сварке, то есть шов должен быть хорошего качества. Диаметр фокуса пятна сварки — 0,5-1,0 мм, иначе падает эффективность сцепления. Высокую производительность и необходимые параметры сварки обеспечивает скорость 25-30 мм/с.

Лазерная сварка сталиНаибольшее распространение при изготовлении сварных конструкций получили низкоуглеродистые и низкоуглеродистые низколегированные стали, которые обладают отличной свариваемостью. Рекомендуемый режим лазерной сварки, который обеспечивает отсутствие появления трещин – высокоскоростной (30-40 мм/с). Мощность от 3 до 5 кВт, фокусное расстояние от 12 до 20 см, заглубление фокуса – 1,5 мм.

Рекомендуемый режим лазерной сварки, который обеспечивает отсутствие появления трещин – высокоскоростной (30-40 мм/с). Мощность от 3 до 5 кВт, фокусное расстояние от 12 до 20 см, заглубление фокуса – 1,5 мм.

Лазерная сварка требует предварительной подготовки кромки стальных конструкций – очистки от окалины, ржавчины и удаление влаги. Сборка под сварку производится с максимально возможной точностью подгонки деталей и частей конструкции. В качестве защитного газа применяют гелий или его смесь с аргоном.

Ручная лазерная сваркаВ последнее время разработаны компактные сварочные системы, работающие в ручном режиме сварки, с программируемыми настройками. Используя такое оборудование можно производить:

- точечную сварку «встык»;

- лазерную наплавку и ремонт пресс-форм;

- обработку деталей и элементов медицинского оборудования;

- ремонт ювелирных изделий;

- поверхностное упрочнение материалов;

- сварку в микроэлектронике.

Среди всего разнообразия технологий сварки, лазерную выделяют следующие особенности:

- высокая производительность и скорость процесса;

- зона термического воздействия, ограниченная малым диаметром фокусировки лазера;

- легкость управления установками и их быстрая перепрограммируемость;

- экологичность;

- высококачественное, надежное и сверхточное соединение металлов;

- возможность сцепления в труднодоступных местах.

На видео представлена лазерная сварка, выполняемая на различном оборудовании – полностью автоматизированном немецком комплексе и ручной программируемой системе.

Лазерная сварка и термообработка — Технология миниатюрных изделий

Лазерная сварка и термообработка

Категория:

Технология миниатюрных изделий

Лазерная сварка и термообработка

Лазерная сварка. Легко поддаются сварке световым лучом такие металлы, как алюминий и его сплавы, медь и ее сплавы, сталь с высоким содержанием серы и других примесей. При этом в отличие от сварки другими методами не образуются трещины в шве. Поддаются сварке высоколегированные, нержавеющие и дисперсионно-твердеющие стали.

Легко поддаются сварке световым лучом такие металлы, как алюминий и его сплавы, медь и ее сплавы, сталь с высоким содержанием серы и других примесей. При этом в отличие от сварки другими методами не образуются трещины в шве. Поддаются сварке высоколегированные, нержавеющие и дисперсионно-твердеющие стали.

Сварка с использованием лазера является одним из немногих способов соединения таких тугоплавких металлов, как вольфрам, молибден, ниобий и др. Причем сварку производят в атмосфере, без применения специальной защиты. Весьма плохо поддаются сварке металлы с высоким содержанием селена. Вследствие того, что зона термического воздействия при сварке лазером мала, можно осуществлять сварку элементов с вмонтированными в них или расположенными в непосредственной близости изделий из •стекла, керамики, технических камней и других материалов. Лучом лазера также производится сварка проводов с эмалевой изоляцией.

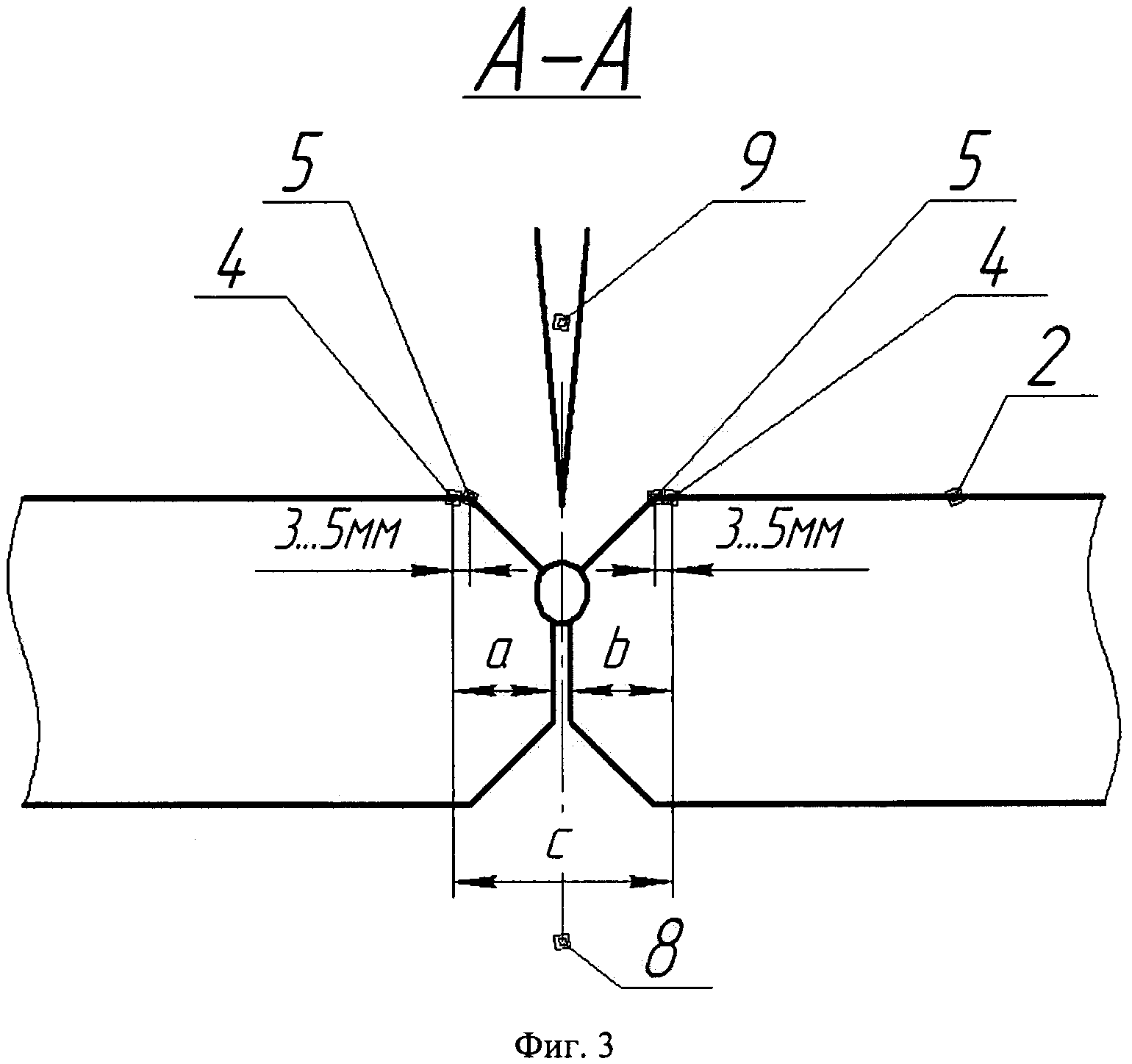

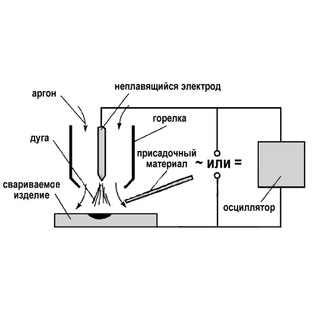

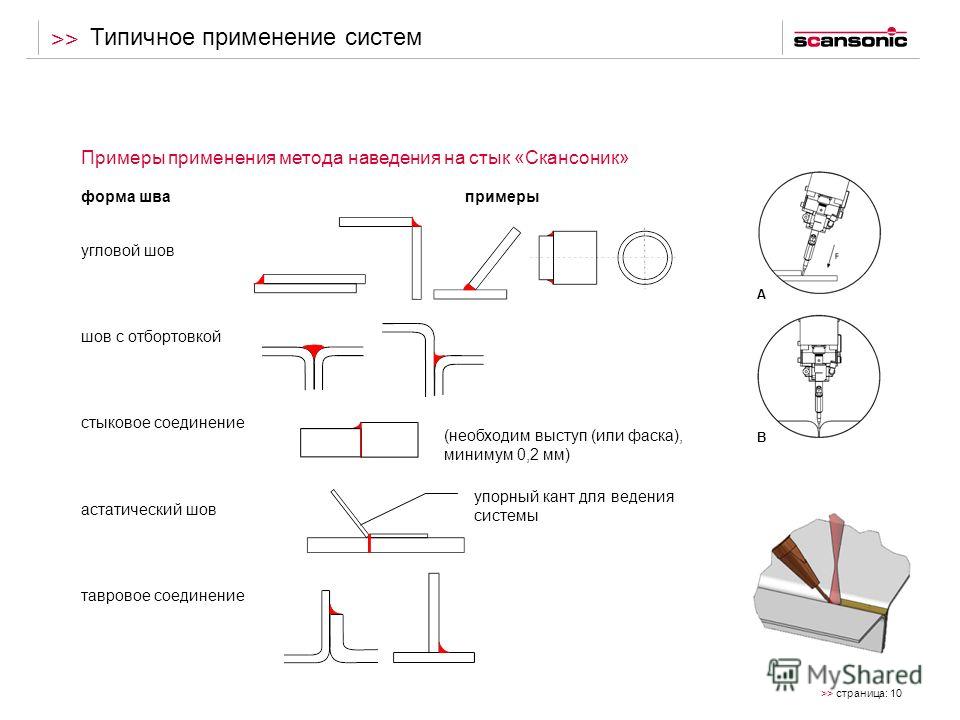

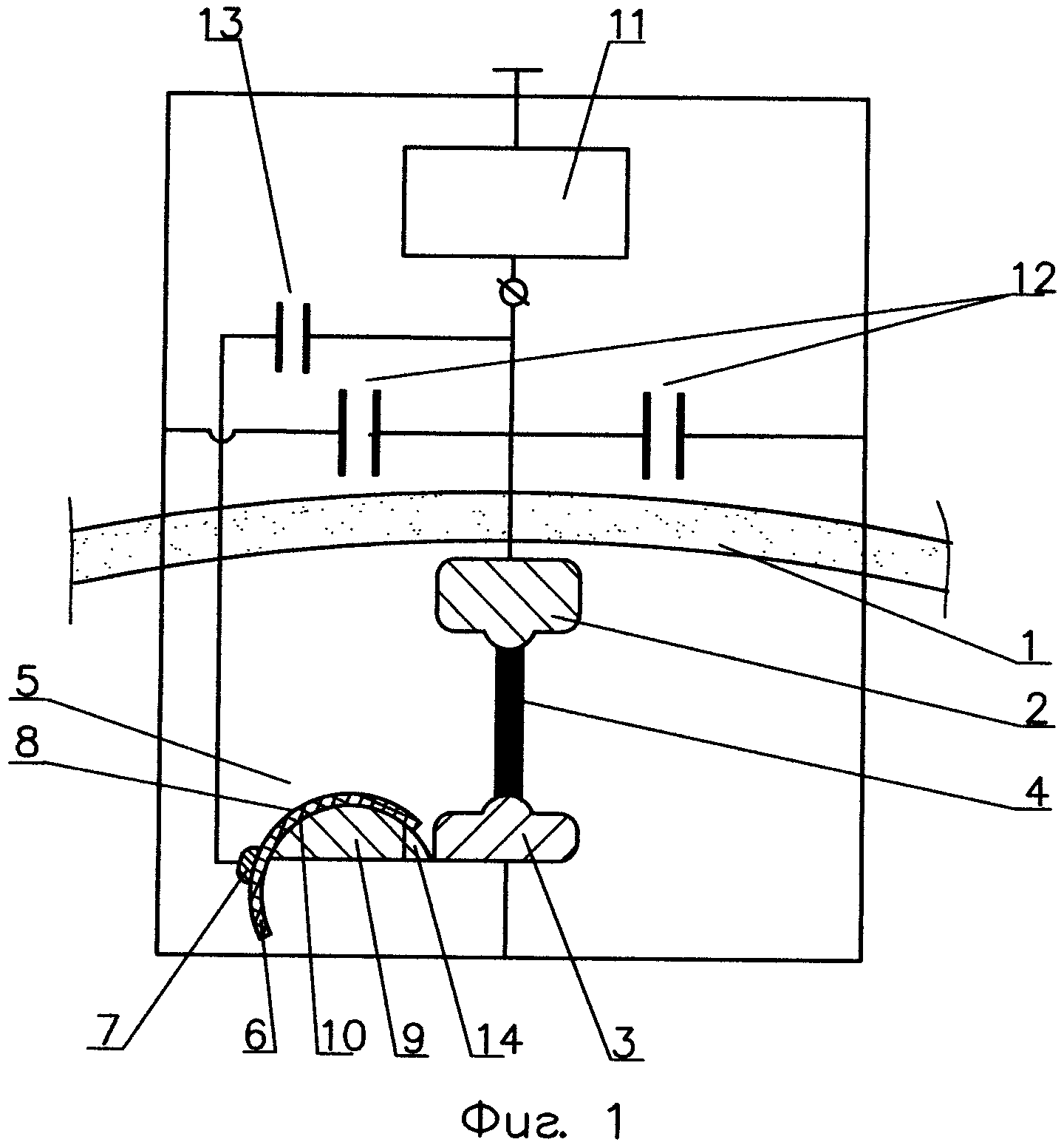

Локальность сварки лазерным лучом используют для сварки закаленных изделий без опасности значительного снижения твердости в окрестности места сварки. Так, например, при сварке изделия, имеющего твердость после термообработки HRC 59, снижение твердости до HRC 47 наблюдалось на расстоянии 0,25 мм от шва. При электронно-лучевой и аргонно-дуговой сварке поле снижения твердости гораздо более широкое, а степень снижения твердости более резкая. На рис. 1 показаны типы соединений, свариваемых лазерным лучом. При этом сваривают как прямолинейные, так и кольцевые швы. Толщина свариваемых соединений ограничивается мощностью излучения лазера.

Так, например, при сварке изделия, имеющего твердость после термообработки HRC 59, снижение твердости до HRC 47 наблюдалось на расстоянии 0,25 мм от шва. При электронно-лучевой и аргонно-дуговой сварке поле снижения твердости гораздо более широкое, а степень снижения твердости более резкая. На рис. 1 показаны типы соединений, свариваемых лазерным лучом. При этом сваривают как прямолинейные, так и кольцевые швы. Толщина свариваемых соединений ограничивается мощностью излучения лазера.

Рис. 1. Типы соединений, полученных лазерной сваркой

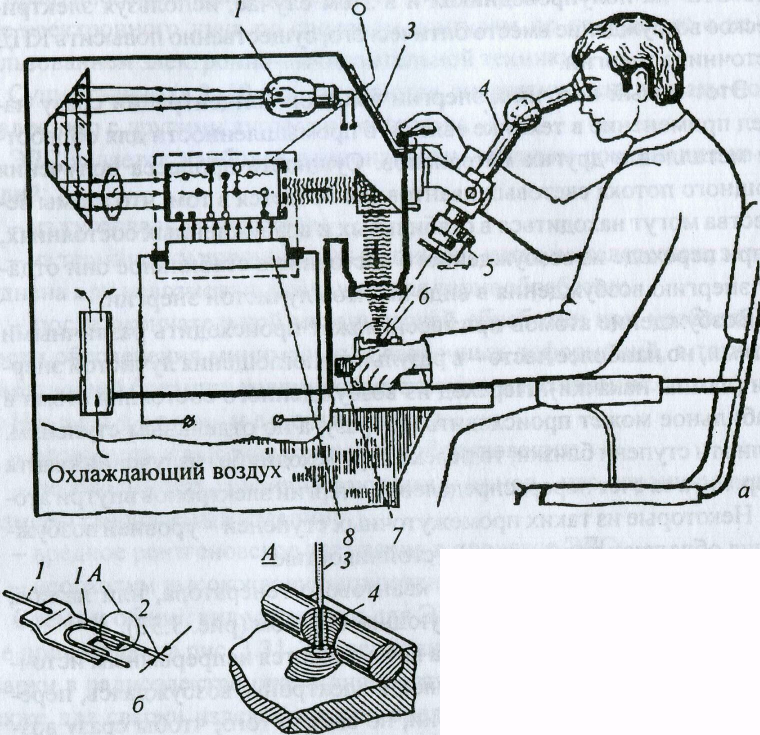

Для лазерной сварки используют установки К-ЗМ, УЛ-2М,. УЛ-20М и др. В связи с тем, что длительность импульса составляет весьма малую величину (0,001—0,003 с), возможны два способа сварки:

а) свариваемое изделие перемещают с такой скоростью, чтобы весь свариваемый шов образовался за один импульс;

б) свариваемый шов получают за серию импульсов, причем; отдельные сварные участки перекрывают друг друга. Последний способ используют чаще. Большинство современных сварочных, лазеров обеспечивают до десятка импульсов в секунду. Количество тепловой энергии, вводимое в свариваемые элементы, весьма мало и нагрев их в процессе сварки незначителен. Например, сварка лучом лазера по торцам концентрических трубок чувствительного элемента не нарушила изоляции проволоки, навитой вокруг внутренней трубки.

Большинство современных сварочных, лазеров обеспечивают до десятка импульсов в секунду. Количество тепловой энергии, вводимое в свариваемые элементы, весьма мало и нагрев их в процессе сварки незначителен. Например, сварка лучом лазера по торцам концентрических трубок чувствительного элемента не нарушила изоляции проволоки, навитой вокруг внутренней трубки.

Для получения длинного сварного шва за один импульс обычно* свариваемые изделия перемещают с определенной скоростью относительно неподвижной головки. При этом луч фокусируют с высокой точностью, и пятно имеет малые размеры. Перемещение изделий должно осуществляться также с большой точностью. Если толщина свариваемых элементов сравнительно велика (более 0,25 мм), необходимая точность перемещений элементов может быть снижена за счет расфокусировки луча. Однако в этом случае-уменьшается глубина провара. Элементы с малой толщиной (0,025—0,15 мм) сваривают остро сфокусированным лучом, поэтому они должны перемещаться с высокой точностью и достаточной скоростью. Свариваемые поверхности предварительно подвергают-тщательной очистке. Это связано с тем, что длительность существования ванны расплавленного металла весьма мала и посторонние включения не успевают испаряться из сварочной ванны.

Свариваемые поверхности предварительно подвергают-тщательной очистке. Это связано с тем, что длительность существования ванны расплавленного металла весьма мала и посторонние включения не успевают испаряться из сварочной ванны.

Определенные трудности при сварке металлов непрерывным лазерным лучом возникают вследствие их высокой отражательной способности, что приводит к значительным потерям мощности. Для их снижения на поверхность наносят специальные покрытия или загрубляют свариваемые поверхности.

Более эффективно мощность излучения лазера используется при сварке в импульсном режиме. Для получения непрерывного шва сварка ведется с перекрытием точек. При сварке внахлестку полупрозрачных листовых материалов разогрев поверхностей производится сфокусированным лучом, точка фокуса которого лежит на линии контакта поверхностей. Луч, проникающий сквозь материал, попадает на собирательное сферическое зеркало, находящееся за свариваемыми материалами. Центр зеркала совпадает с линией контакта свариваемых поверхностей. Отраженный от сферического зеркала луч дополнительно нагревает свариваемые материалы по линии сварки.

Отраженный от сферического зеркала луч дополнительно нагревает свариваемые материалы по линии сварки.

Непосредственно за точкой фокуса прямого и отраженного лучей находятся ролики, которые уплотняют сварной шов. Лазеры, работающие в импульсном режиме, широко применяют для приварки проволочек малых диаметров (0,03—0,05 мм) к тонким лентам и пленкам (0,02—0,05) мм, нанесенным на подложки. При этом для получения качественных соединений необходимо найти оптимальное сочетание размеров свариваемых элементов. Если размеры их слишком отличаются, то используемая энергия расплавит тонкий элемент и прочность соединения не будет обеспечена. Обычно сваривают проволочки малых диаметров и фольгу. В случае необходимости получения плотных герметичных соединений следует учитывать металлургическую совместимость свариваемых материалов, так как неправильный выбор их приводит к получению пористого и некачественного соединения.

Наиболее ценным свойством лазерного луча является возможность производить сварку через прозрачные разделительные стенки, например, стекло. Фокусируя луч внутрь стеклянной колбы, из которой откачен воздух, можно производить сварку элементов, не нарушая ее герметичности и целостности. Можно также производить сварку, когда внутри прозрачного сосуда большое избыточное давление.

Фокусируя луч внутрь стеклянной колбы, из которой откачен воздух, можно производить сварку элементов, не нарушая ее герметичности и целостности. Можно также производить сварку, когда внутри прозрачного сосуда большое избыточное давление.

Лазер используют при производстве небольших газонаполненных баллонов. Сначала в головке баллона прошивается отверстие (диаметром около 0,1 мм), через которое производится заполнение сжатым газом. Затем отверстие лазерным лучом заваривается, чем обеспечивается герметичность баллона. Весьма эффективным является применение лазера с непрерывным излучением для сварки пластмасс. Процесс соединения характеризуется высокой скоростью. Так, например, при сварке полиэтиленовой пленки толщиной 0,125 мм при мощности лазера 500 Вт скорость сварки достигает 40—48 м/с.

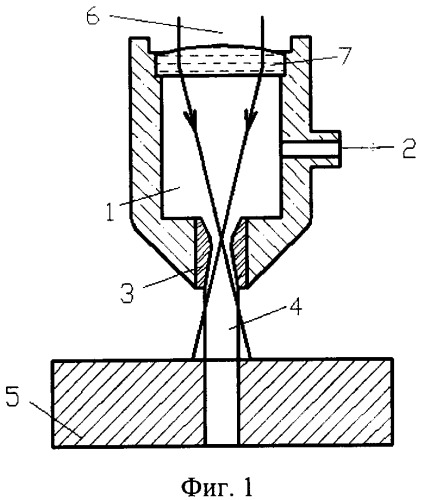

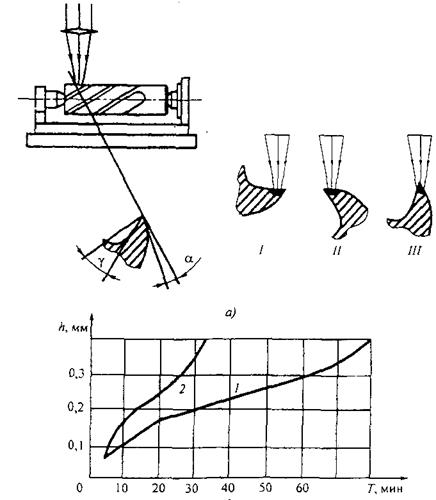

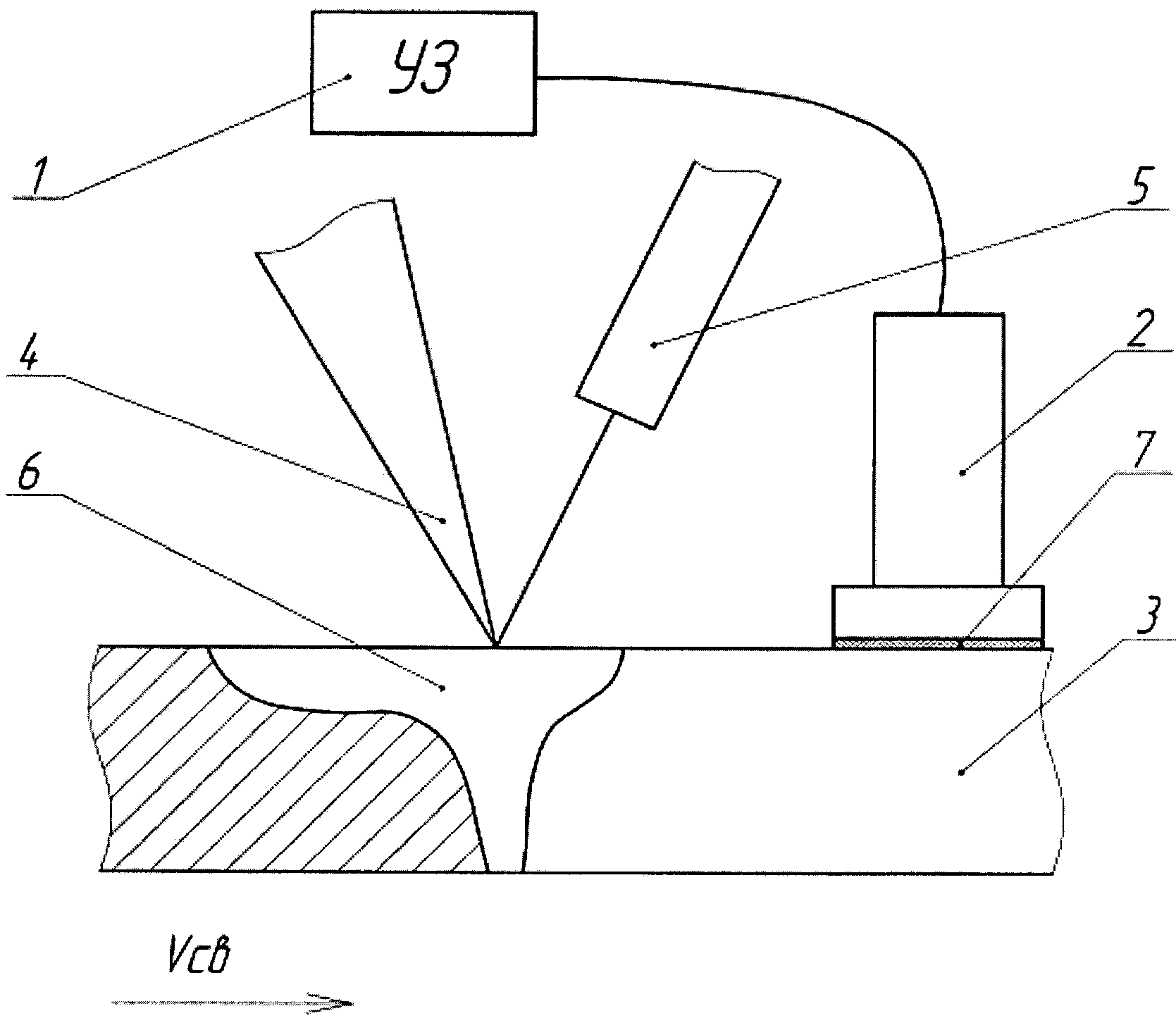

Рис. 2. Схема локальной лазерной закалки

Недостатком лазерного метода сварки является зависимость требуемой мощности от состояния поверхности свариваемых изделий и малая глубина провара.

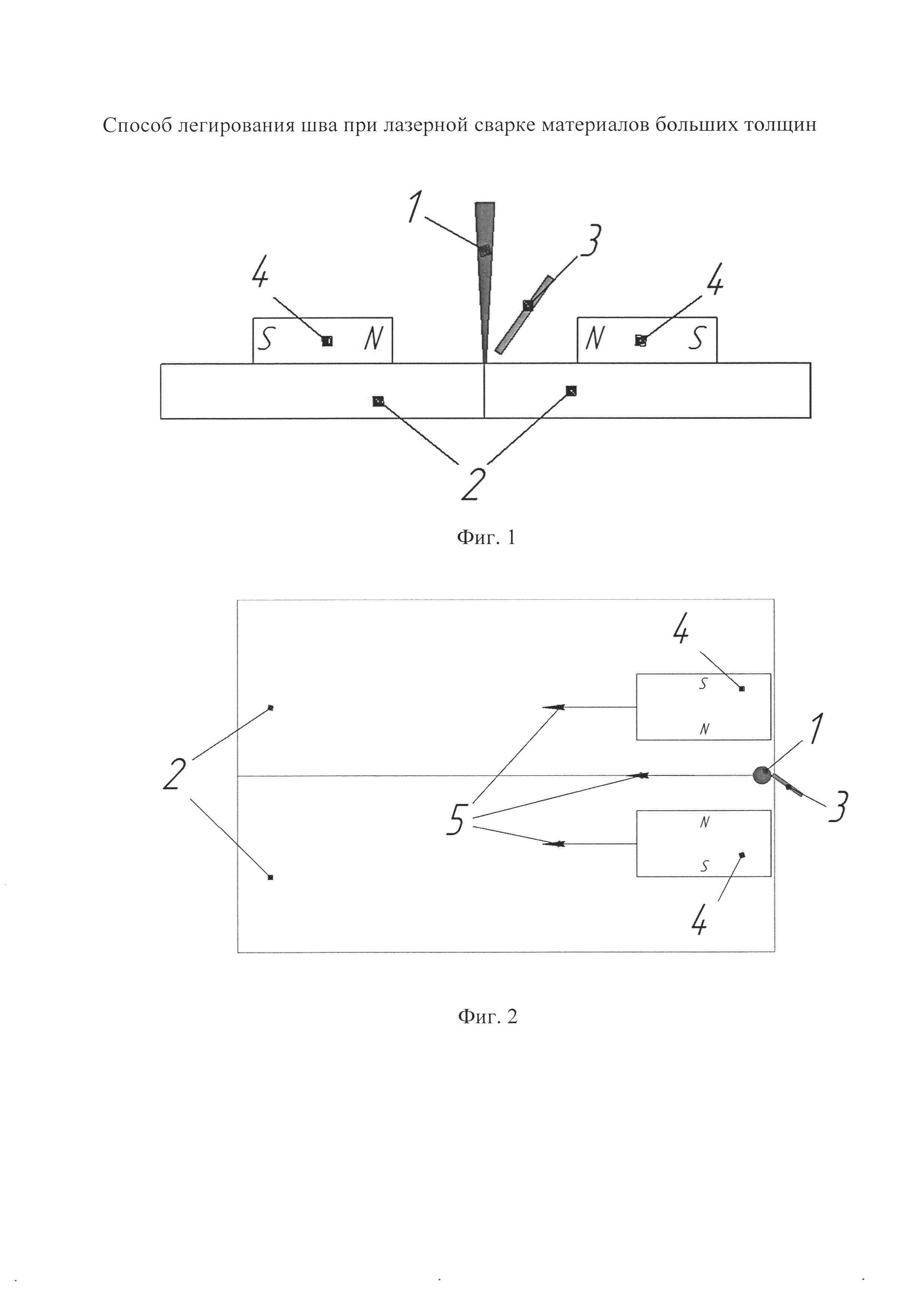

Лазерное микролегирование и термообработка. Весьма перспективным является осуществление локального микролегирования с помощью луча лазера. Процесс микролегирования сводится к следующему. В вакууме или в защитной среде в зону действия луча помещают изделия, на поверхности которых необходимо-осуществить микролегирование. Под воздействием луча расплавляется небольшой объем металла изделия и легирующая присадка. В результате смешивания расплавленного металла и присадки образуется микрованна и происходит легирование локального участка поверхности изделия.

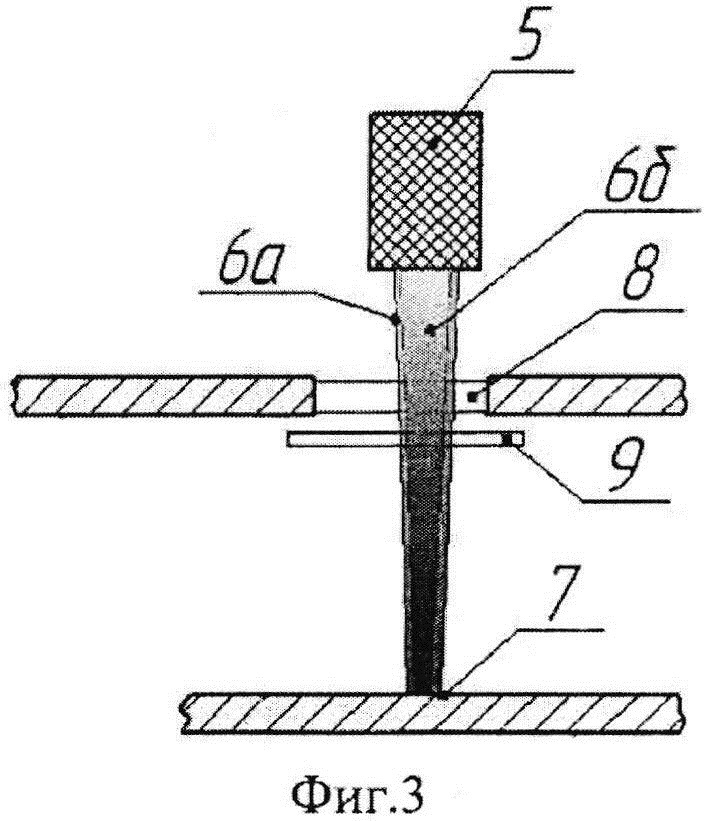

Помимо микролегирования лучом лазера производят локальную микрозакалку рабочих частей, деталей и инструмента: пуансонов, сверл, разверток, игл, цапф осей и т. д. Процесс закалки сводится к дозированному нагреву участка изделия, подвергаемого закалке, до необходимой температуры и последующему охлаждению жидкостью или струей газа. В зависимости от расположения фокального пятна фокусирующей линзы относительно нагреваемой поверхности можно осуществить поверхностную закалку или закалку на всю толщину изделия. На рис. 94 приведена схема закалки цапфы изделия. Изделие 1 пинцетом укладывают в приспособление, ориентируют относительно фокального пятна или луча лазера и закрепляют прижимом. При подаче импульса световой энергии на поверхность цапфы происходит ее местный разогрев. Охлаждающую жидкость или газ подают в зону нагрева через сопло. Ориентирование изделия и наблюдение за процессом закалки ведут через оптическую систему. В связи с кратковременностью нагрева изделия и быстротечностью процессов окисление поверхности незначительное, а для его полного исключения закалку ведут в защитной среде или в вакууме.

На рис. 94 приведена схема закалки цапфы изделия. Изделие 1 пинцетом укладывают в приспособление, ориентируют относительно фокального пятна или луча лазера и закрепляют прижимом. При подаче импульса световой энергии на поверхность цапфы происходит ее местный разогрев. Охлаждающую жидкость или газ подают в зону нагрева через сопло. Ориентирование изделия и наблюдение за процессом закалки ведут через оптическую систему. В связи с кратковременностью нагрева изделия и быстротечностью процессов окисление поверхности незначительное, а для его полного исключения закалку ведут в защитной среде или в вакууме.

Техника безопасности при работе на лазерных установках. При работе на лазерных установках значительное внимание должно быть уделено вопросам техники безопасности. Наибольшую опасность представляет поражение излучением участков тела и особенно глаз. Следует иметь в виду, что излучение с некоторыми спектрами волн является невидимым невооруженным глазом, что особенно опасно. Для предотвращения поражения таким излучением лазер следует оградить кожухом из материала, отражающего или поглощающего инфракрасное излучение.

Для предохранения зрения от воздействия отраженных лучей .лазера принципиально возможны способы, основанные на использовании фототропных веществ, свечей Керра и цветных стекол. Наибольшее распространение получил последний способ. Так, для защиты зрения от излучения с длиной волн в диапазоне 0,694— 1,5 мкм служат сине-зеленые поглощающие светофильтры из стекла СЗС-2 толщиной 3 мм. Очки с использованием этих стекол обеспечивают достаточно хорошую видимость. Для защиты лица от -брызг расплавленного материала необходимо применение щитков из органического стекла и других прозрачных пластмасс.

Определенную опасность представляют токсические пары и газы, образующиеся при обработке лазерным лучом. Для полного исключения влияния световых и других эффектов, возникающих при лазерной обработке, наблюдение за процессами целесообразно осуществлять с помощью телевизионных установок.

Реклама:

Читать далее:

Электроннолучевая технология обработки миниатюрных изделий

Статьи по теме:

Лазерная сварка металла: оборудование, технология, методы, аппараты

Технология лазерной сварки

Световой поток, генерируемый лазером, отличается монохромностью. Все волны потока, в отличие от солнечного спектра, имеют равные длины волн. Это облегчает управление потоком с помощью фокусировки линзами и отклонения призмами. В лазере возникает явление волнового резонанса, что многократно увеличивает мощность пуска.

Все волны потока, в отличие от солнечного спектра, имеют равные длины волн. Это облегчает управление потоком с помощью фокусировки линзами и отклонения призмами. В лазере возникает явление волнового резонанса, что многократно увеличивает мощность пуска.

Принцип действия лазерной сварки базируется на поглощении энергии пучка лазера металлом в рабочей зоне. При этом происходит сильный локальный нагрев.

Технология сварки лазером напоминает технологию газовой сварки. Подготовительные операции заключаются в механической обработке и химическом обезжиривании зоны соединения. Далее луч лазера направляется в начало шва, происходит нагрев металла, его плавление и образование сварочной ванны. Луч перемещается вдоль линии шва, за ним движется сварочная ванна и зона кристаллизации.

Схема лазерной сварки

После кристаллизации шов проводится зачистка шва от окалины и шлаков.

Лазерная сварка позволяет получить однородный, прочный и долговечный шов.

youtube.com/embed/3b84tInc_iE?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

На что обратить внимание, если вы решили купить установку для лазерной сварки?

Прежде чем купить аппарат лазерной сварки для металла, правильным будет ответить на следующие вопросы, т. е. определить задачи, с которыми должна справляться техника.

- Для начала нужно определиться с типом металла и его толщиной. Эти показатели определяют мощность установки лазерной сварки металла, цену изделия. Если металл будет иметь толщину до 3 мм, можно ограничиться мощностью 1 кВт. Для каждого следующего миллиметра требуется увеличивать мощность источника на 1000 Вт.

Важно: системы сварки с лазерным источником мощностью более 1,5 кВт, как правило, являются роботизированными. - Затем выбирают саму установку для лазерной сварки. Мы рекомендуем делать это только у официальных представителей завода-изготовителя.

- Не покупайте дешевое оборудование: торговые интернет-площадки Китая предлагают огромное множество самых разных моделей лазерного оборудования, представленных различными компаниями. Но вот гарантии качества здесь никто не даст, в отличие от нашей компании, которая является официальным представителем завода SENFENG.

Мы предоставляем гарантийное и пост гарантийное обслуживание на территории России. Приобретая, например, аппарат для лазерной сварки нержавейки, помните: работать на оборудовании будет человек, поэтому возможны и деструктивные факторы. Нередко основной причиной поломки являются как раз неправильные действия оператора.

Условия и методы проведения процесса

Для достижения высокой мощности луча необходима его фокусировка. Она проводится в ходе серии последовательных отражений от переднего и заднего полусферических зеркал. Когда интенсивность пучка превышает пороговое значение, он проходит через центр переднего зеркала и далее, через систему направляющих призм, к рабочей зоне.

Лазерная сварка металлов может проводиться при различном взаиморасположении соединяемых заготовок. Глубину проплавления металла в рабочей зоне можно регулировать в широком диапазоне — от поверхностного до сквозного. Работу также можно вести непрерывным лучом или прерывистыми импульсами.

Способ позволяет сваривать как детали из тонкого листового проката, так и сложные профили и детали большой толщины.

Различают следующие виды процесса:

- В стык. Проводится без присадочных материалов и флюсовых порошков в защитной газовой атмосфере.

- Внахлест. Свариваемые кромки накладываются одна на другую. Требуется обеспечить прижим заготовок друг к другу.

Лазерная сварка в стык

Компактные аппараты бытового класса позволяют проводить лазерную сварку своими руками.

Преимущества

- Полностью готовое к работе решение в цельном корпусе: источник лазерного излучения, охладитель, программное управление, оптоволоконный кабель и ручная (или машинная) сварочная горелка.

Удобство перемещения, эргономичный дизайн.

Удобство перемещения, эргономичный дизайн. - Готовность к свариванию различных металлов, таких как низкоуглеродистая сталь, нержавеющая сталь, алюминий, медь и т.д.

- Выполняет разные типы сварочных соединений: угловые, плоскостные, внахлёст, кольцевые.

- Превосходное качество сварного шва: однородное, без брызг, деформации и изменения цвета, не требует полировки. Сохраняет рабочее время.

- Прочное сварное соединение: шов достигает или превосходит по прочности свойства базового металла.

- Производительность: скорость лазерной сварки в 2-10 раз быстрее традиционной сварки.

- Работа с аппаратом проста в понимании, не требует специализированного обучения.

- Низкие затраты при эксплуатации: энергопотребление составляет лишь 10% от аргонодуговой сварки или сварки в среде защитного газа.

- Длительный срок службы и низкая стоимость расходных материалов.

- Для аккуратной сварки используется красная точка-позиционер.

- Для расширения радиуса работы поставляется оптоволоконный кабель длиной 10 метров.

Типы сварочных швов при ручной лазерной сварке:

Угловые швы Палубная сварка Сварка внахлёст

Технические характеристики установки лазерной сварки: | |

| Номинальная выходная мощность, Вт | 1000 / 1500 / 2000 |

| Режим работы | Непрерывная модуляция (CW) |

| Длина волны, нм | 1080 |

| Частота модуляции, Гц | 50~50,000 |

| Качество светового пучка | BPP |

| Длина волоконного тракта, м | 10 / 15 |

| Автоматическая подача проволоки | Опционально |

| Способ охлаждения | Жидкостное |

| Напряжение питания, В | 220В±10%、50/60 Гц |

| Максимально потребляемая мощность, кВт | 4 |

| Температура эксплуатации, ˚С | +5…+40 |

| Габаритные размеры в упаковке, мм | 700x1200x1400 |

| Общий вес, брутто, кг | 290 |

Компания: CyberSTEP

УЗНАТЬ БОЛЬШЕ

Аппараты лазерной сварки металлов

Для проведения точечной или сплошной лазерной сварки необходимо:

- лазер с источником питания ;

- блок оптической фокусировки;

- механизм перемещения луча в рабочей зоне;

- приспособления для подачи инертных газов для защиты рабочей области.

По конструкции активного излучателя все аппараты лазерной сварки разделяют на два типа:

- газовые;

- твердотельные.

Аппарат для лазерной сварки ЛТА4-1

Аппарат для лазерной сварки ЛТСК435-20

Оба типа могут работать как в импульсном, так и в непрерывном режиме.

Оборудование для проведения лазерной сварки

Схема устройства лазерного сварочного аппарата.

Существует две разновидности приборов для лазерной сварки: твердотельные и газовые аппараты. Чтобы сделать правильный выбор подобного устройства необходимо знать особенности каждого из них.

Как уже отмечалось ранее аппарат лазерной сварки может работать импульсно или постоянно. Ручная твердотельная лазерная установка относится к устройствам функционирующим по второму принципу. В основе таких приборов находится твердый стержень, наиболее часто используется розовый рубин.

На внешний контур и лампу подаются токи. Лампа генерирует высокочастотные, кратковременные импульсы света. В результате описанных процессов внутри стержня формируется ионизированный лазерный пучок. Под действием магнитного поля он высвобождается в нужном направлении.

В результате описанных процессов внутри стержня формируется ионизированный лазерный пучок. Под действием магнитного поля он высвобождается в нужном направлении.

Указанная технология формирования лазера отличается невысокой мощностью. В связи с этим она применяется для небольших изделий, позволяя формировать качественные швы. Широкое распространение этот метод получил в микроэлектронике.

Лазеры с твердым активным элементом

Такие установки могут излучать световой поток как непрерывно, так и дискретными импульсами. Активный излучатель делают из розового искусственного рубина, смешивая оксид алюминия и ионы хрома. Торцы стрежня полируют, создавая на них зеркальные поверхности, отражающие свет. Ионы хрома, облучаемые излучением лампы накачки, переизлучает свет на частоте работы лазера.

Функционирование их проходит следующим способом:

- Стержнеобразный активный элемент помещен вместе с лампой накачки внутри рабочего корпуса.

- Энергия периодических вспышек лампы накапливается в активном элементе, фокусируясь и отражаясь от торцевых зеркал.

- По достижении порогового значения интенсивности светового пучка он проходит излучение рабочего импульса.

Лазер с твердым активным элементом

Аппараты с твердым активным телом работают на волне длиной 0,69 микрон. Мощность их достигает нескольких сотен ватт.

Аппараты с элементами на основе газовой среды

Установки с газообразным активным телом потребляют более высокое напряжение, и позволяет развивать большую мощность — до десятков киловатт. Лампа накачки облучает в таких приборах не твердотельный стержень, а газовую смесь в колбе. Для смеси используют углекислый газ, азот и гелий. Она находится под давлением в несколько атмосфер. Два (или более) электрода периодически инициируют электрический разряд в газовой смеси. Импульс так же усиливается многократным отражением от торцевых зеркал. Когда интенсивность достигает порогового значения, когерентный импульс проходит через полупроницаемое зеркало и сквозь оптическую систему направляется в рабочую зону.

Схема аппарата с элементом на основе газовой среды

Газовые установки работают с длинами волны около 10 микрон. Практический коэффициент полезного действия доходит до 15%

Особенности работы с тонкостенным металлом

При сваривании заготовок средней и большой толщины необходимо проплавление материала на всю толщину. Для этого используют излучение высокой интенсивности. Особенностью сварки лазером тонкостенных металлов является высокий риск прожигания листа. Чтобы избежать этого, необходимо строго контролировать следующие характеристики:

- мощность излучения;

- скорость движения луча;

- фокусировка рабочего пятна.

Сваривание тонкостенных заготовок проводят на минимальной мощности. При непрерывном режиме повышают скорость движения рабочего пятна. В импульсном режиме сокращают длительность импульса и повышают их скважность.

Лазерная сварка тонкостенных металлов

Если же на минимальной мощности плотность потока все равно слишком высока — используют преднамеренную расфокусировку луча. Это снижает КПД, но исключает прожигание листа и разбрызгивание металла.

Это снижает КПД, но исключает прожигание листа и разбрызгивание металла.

Различия в технологии для разных металлов

Существуют отличия в технологическом процессе для различных металлов и их сплавов.

При сваривании заготовок из стали требуется провести механическую зачистку от ржавчины и других загрязнений. Детали должны быть тщательно обезжирены и высушены. Присутствие в зоне шва влаги может привести к повышенной гидратации материала шва и снижению его прочности и долговечности.

Аналогичная механическая подготовка и обезжиривание требуется для большинства цветных металлов и сплавов.

Нержавеющие сплавы сваривать допускается только встык. Нахлест может привести к возникновению тепловых напряжений в материале.

Благодаря высокой скорости ведения луча в рабочей области не успевают образоваться окислы. Это позволяет сваривать нержавеющие и титановые сплавы без применения флюсовых порошков и атмосферы защитных газов. Эта уникальная способность делает лазерный метод незаменимым при сваривании особо ответственных конструкций атомной, аэрокосмической и оборонной индустрии.

Применение лазерной сварки

Основная область применения лазерной сварки — это передовые производства с инновационными технологиями. Наиболее широко ее применяют в микроэлектронике, приборостроении, авиакосмической отрасли, атомной энергетике и автомобильной промышленности.

В приборостроении и микроэлектронике с помощью лазера соединяют разнородные и разнотолщинные материалы диаметром от микронов до десятых долей миллиметра. Кроме того, лазерная технология позволяет сваривать элементы, расположенные на близком расстоянии от кристаллов микросхем, а также других чувствительных к нагреву элементов.

Применение лазера в автомобильной промышленности не ограничивается точеной сваркой кузовных элементов из тонколистовой стали. Для снижения веса в современных автомобилях все чаще применяют детали из алюминиевых и магниевых сплавов. Характерная особенность этих материалов — наличие у них поверхностной оксидной пленки с высокой температурой плавления. Поэтому для их соединения чаще всего применяют лазерную сварку.

Лазерная сварка кузова автомобиля

В судостроении, оборонной промышленности, атомной энергетике и авиакосмической отрасли широко используются комплектующие из титана и титановых сплавов. Сварка титана — это одна из самых сложных задач для сварочного производства. В расплавленном состоянии титан обладает высокой химической активностью к кислороду и водороду, что ведет к насыщению зоны расплава газами и образованию холодных трещин. Лазерная сварка успешно справляется с этой проблемой при работе в защитной среде из газовой смеси на основе из аргона и гелия.

Ручная сварка

Технический прогресс последних лет позволил создать компактный аппарат для ручной лазерной сварки. На рынке представлено множество моделей с различными параметрами и функциональностью.

Они позволяют провести:

- починку малогабаритных и миниатюрных конструкций;

- точечную сварку;

- наплавочные операции;

- ремонт небольших пресс-форм;

- пайку электронных компонентов;

- дезинфекцию медицинских изделий.

Ручная сварка

Стоимость таких аппаратов все еще значительная. Окупится он при условии большого объема работ.

Станки для сварки лазером

Для данного вида сварочных работ применяется оборудование как мобильного, так и компактного типа, также может использоваться полноразмерное оборудование для соединения крупногабаритных деталей.

Часто в промышленных целях используют такие модели станков, как:

- ЛАТ-С — он применяется для самой лазерной сварки, а также наплавки металлов. Обладает высокой мощностью, благодаря чему можно добиться высоких показателей в плане производительности. Может быть оснащен автоматическими координатными столами, благодаря чему можно обрабатывать сложные конструкции на высокой скорости. Станок включает в себя два модуля. В первом находится источник питания и устройство для охлаждения лазера, а второй модуль — это такой подвижный каркас, где находится лазерный излучатель. Два модуля легко двигаются благодаря наличию колес в основании.

Для стационарной работы со станком неподвижность обеспечивается за счет специального механического блокиратора;

Для стационарной работы со станком неподвижность обеспечивается за счет специального механического блокиратора; - МУЛ-1 — этот станок малогабаритный, используется для лазерной сварки и наплавки металлов. Также с его помощью можно паять золото и серебро. Варить ювелирные изделия данным станком можно легко и с соблюдением высокой точности. Часто оборудование используют для ремонта и производства ювелирных изделий. Металлические части небольшого размера можно сварить без сильного нагрева, допускается даже соединение оправ для очков. Устройство удобное тем, что для работы достаточно напряжения в 220 В. В зависимости от выбранного режима, мощность прибора составляет от 1,9 до 2, 5 кВт;

- ЛАТ-400 — применяется для соединения крупногабаритных изделий. Система включает в себя мощный твердотелый лазер, устройство питания и охлаждения. Лазер обладает высокой мощностью и производительностью, благодаря чему даже сложные работы можно осуществлять на высокой скорости. Оборудование подключается за счет трехфазной сети в 380 В.

При пиковой нагрузке мощность аппарата составляет порядка 13 кВт. Установка оснащена механизированной системой, которая приводится в движение за счет двигателя постоянного тока. Это позволяет легко передвигать лазерную головку в трех плоскостях.

При пиковой нагрузке мощность аппарата составляет порядка 13 кВт. Установка оснащена механизированной системой, которая приводится в движение за счет двигателя постоянного тока. Это позволяет легко передвигать лазерную головку в трех плоскостях.

Ручная лазерная сварка проводится с применением таких аппаратов:

- WELD-WF — портативное устройство, благодаря которому можно выполнять работы даже в труднодоступных местах. Оно включает в себя манипулятор, соединяемый с волокном.

Сгенерированное лазерное излучение передается по волокну. Поскольку есть наличие обратной связи, с помощью аппарата можно получить максимально качественный шов по сравнению с оборудованием, в котором нет подобных опций. Аппарат имеет мощность всего 1,5 кВт и работает от сети в 220 В. Он подходит для разных ремонтных работ, когда выполнить демонтаж сложно или требует много времени;

Сгенерированное лазерное излучение передается по волокну. Поскольку есть наличие обратной связи, с помощью аппарата можно получить максимально качественный шов по сравнению с оборудованием, в котором нет подобных опций. Аппарат имеет мощность всего 1,5 кВт и работает от сети в 220 В. Он подходит для разных ремонтных работ, когда выполнить демонтаж сложно или требует много времени; - CLW120 — ручной аппарат с невысокой мощностью, который отлично подходит для работ, требующих ювелирной точности, а также точечной лазерной сварки. Кроме этого, с его помощью можно соединять цветные и черные металлы, нержавеющую сталь или же титановые сплавы. Мощность оборудования — 10 кВт, требования к сети — 220 В.

Почти все перечисленные аппараты оснащены бинокуляром, который защищает зрение от негативного воздействия лазерного луча и вместе с тем помогает в несколько раз увеличить объект обработки, чтобы работа была выполнена качественно и точно.

Плюсы и минусы лазерной сварки

Основные достоинства метода следующие:

- ограниченная зона нагрева снижает риск коробления материала;

- при использовании гибких световодов возможна работа в узкостях и труднодоступных местах;

- сварочный аппарат без дополнительных модификаций применим для резки конструкций и раскроя листового металла;

- исключительное качество и долговечность швов;

- высокая производительность;

- отсутствие расходных материалов.

Минусы, как и у любой действующей технологии, также присутствуют:

- высокая стоимость аппарата;

- малый коэффициент полезного действия;

- высокие требования к образованию и опыту работника.

В конечном счете, сопоставляя преимущества и недостатки сварки лазером, все больше предприятий и даже небольших мастерских принимают решение о переходе на новую технологию.

Используемое оборудование

Несмотря на различные габариты и мощность, оборудование для лазерной сварки относится к одному из основных типов: с твердым или с газообразным рабочим телом. Они различаются лишь методом возбуждения светового излучения. С металлом оба типа станков лазерной сварки работают одинаково.

Твердотельные установки

Такие приборы чаще используются в режиме непрерывного излучения. Они характеризуются более высокими рабочими частотами и ограниченным КПД и мощностью. Твердотельные агрегаты чаще используют для сваривания малогабаритных и тонкостенных изделий.

Импульсный твердотельный лазер

Газовые аппараты

Если требуется соединять заготовки большой толщины, применяют устройства с газообразным рабочим телом. Излучение возбуждается в газовой среде электрическим разрядом. Такие аппараты сваривают детали до 20 миллиметров. Такой способ позволяет достичь высоких мощностей в луче и более высоких значений КПД. Однако устройство прибора более сложное, в нем используется хрупкая стеклянная колба.

Газовый лазер

1.1 Лазерная сварка и резка. Установка для лазерной сварки и лазерной резки МЛК4-1

Похожие главы из других работ:

Лазерная сварка

1.2 Стыковая лазерная сварка

Сварка двух пластин, согласно заданию, происходит встык. Для нашего материала нужно знать, какие особенности необходимо учитывать при сварке. Стыковая лазерная сварка имеет несколько характерных особенностей…

Лучевые методы обработки материалов

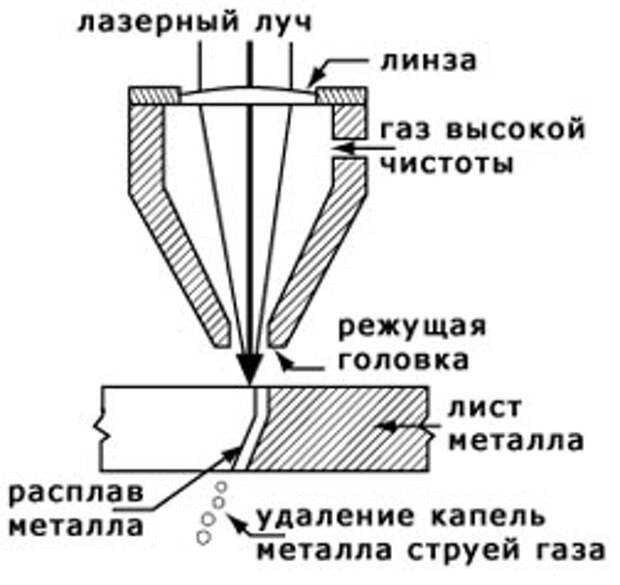

Лазерная резка

Разработка мощных и надежных лазеров на алюминий-иттриевом гранате и СО2, работающих в непрерывном и импульсном режимах, позволила осуществлять технологическую операцию лазерного разделения материалов. ..

..

Лучевые методы обработки материалов

Лазерная обработка отверстий

При разработке процесса лазерной обработки отверстий необходимо: определить значения параметров лазерного излучения — энергии, длительности, расходимости пучка…

Машиностроительный комплекс

3.4 Сварка, резка и пайка металлов

Электродуговая сварка и резка металлов. Электрическая контактная сварка. Газовая сварка и резка. Сварка давлением. Лазерная и плазменная сварка и резка металлов. Другие виды сварки. Пайка металлов…

Модифицирование поверхности металлических материалов лазерной обработкой

2. Поверхностная лазерная обработка

На режимах, не вызывающих разрушения материала, реализуются различные процессы лазерной поверхностной обработки. В основе этих процессов лежат необычные структурные и фазовые изменения в материале…

Организация производственного процесса в ООО «РоссЛазер»

2.1 Лазерная резка

Лазерная резка металла обладает рядом преимуществ, при производстве деталей сложной геометрической формы, высокими требованиями к точности, и отсутствию шероховатостей. ..

..

Перспективные методы сварки

Лазерная сварка

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности…

Разработка и исследование автоматизированного устройства для лазерного термоупрочнения гильз цилиндров на базе двигателей с полым ротором

3.2 Лазерная обработка

Лазерный луч позволяет упрочнять любые минимальные локальные участки деталей, тонкостенные ажурные нежесткие детали, широчайшую номенклатуру материалов…

Технологические основы процесса сварки металлов и сплавов

9. Газовая сварка и резка металлов.

При сварке место соединения нагревают до расплавления высокотемпературным газовым пламенем. При нагреве газосварочным пламенем кромки свариваемых заготовок расплавляются, а зазор между ними заполняется присадочным металлом. ..

..

Технологические основы процесса сварки металлов и сплавов (её классификация, прогрессивные способы сварки)

9. Газовая сварка и резка металлов.

При сварке место соединения нагревают до расплавления высокотемпературным газовым пламенем. При нагреве газосварочным пламенем кромки свариваемых заготовок расплавляются, а зазор между ними заполняется присадочным металлом…

Технология сварочного производства

2.4 Газовая сварка и резка металлов

При газовой сварке место соединения нагревают до расплавления высокотемпературным газовым пламенем, получаемым при сжигании горючего газа в атмосфере технически чистого кислорода…

Установка для лазерной сварки и лазерной резки МЛК4-1

1. Лазерная сварка и резка, используемое оборудование

…

Электронно-лучевая сварка деталей гироскопа

1.2.3 Лазерная сварка

Возможности лазерной сварки зависит от физических свойств материала и технологических возможностей лазерного излучения. При воздействии происходит ряд физических и химических явлений. Время взаимодействия кванта с частицами материала 10″ …..

При воздействии происходит ряд физических и химических явлений. Время взаимодействия кванта с частицами материала 10″ …..

Электронно-лучевая сварка деталей гироскопа

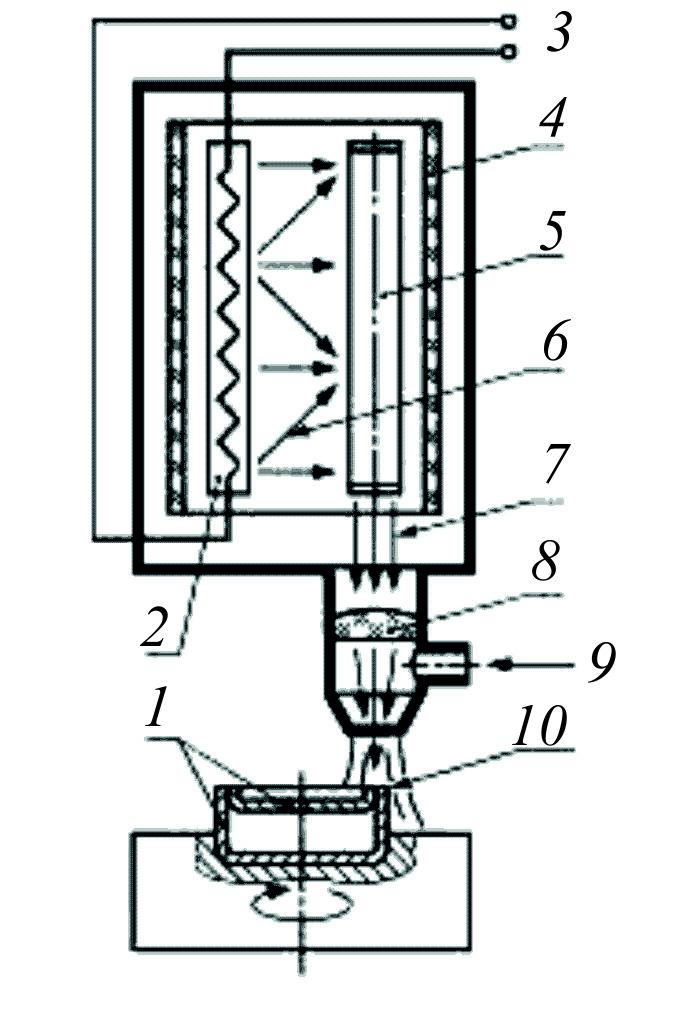

1.2.3.1 Лазерная сварка твердотельным лазером

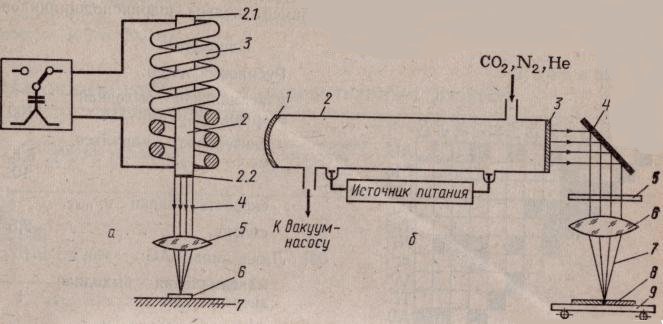

Схема твердотельного лазера приведена на рисунке 1.4. В качестве активного тела используется стержень из рубина или стекла с примесью неодима. Он размещается в осветительной камере…

Электронно-лучевая сварка деталей гироскопа

1.2.3.2 Лазерная сварка газовым методом

Более мощными являются газовые лазеры, в которых в качестве активного тела используют смесь газов, обычно СО2+N2+Не. Схема газового лазера с продольной прокачкой газа приведена на рисунке 1.5…

Оборудование для лазерной сварки (А.Г. Григорьянц)

из «Сварка Резка Контроль Справочник Том1 »

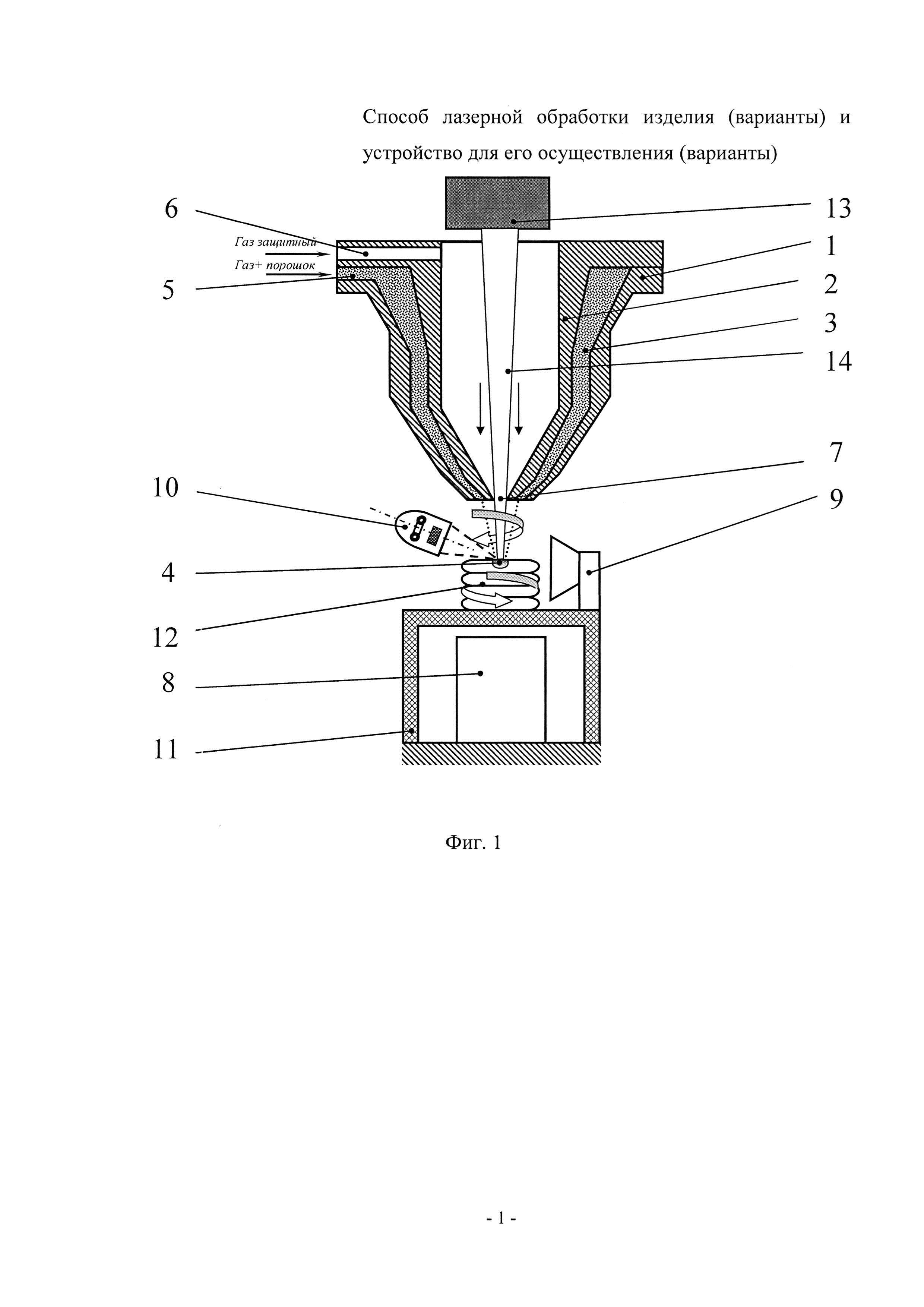

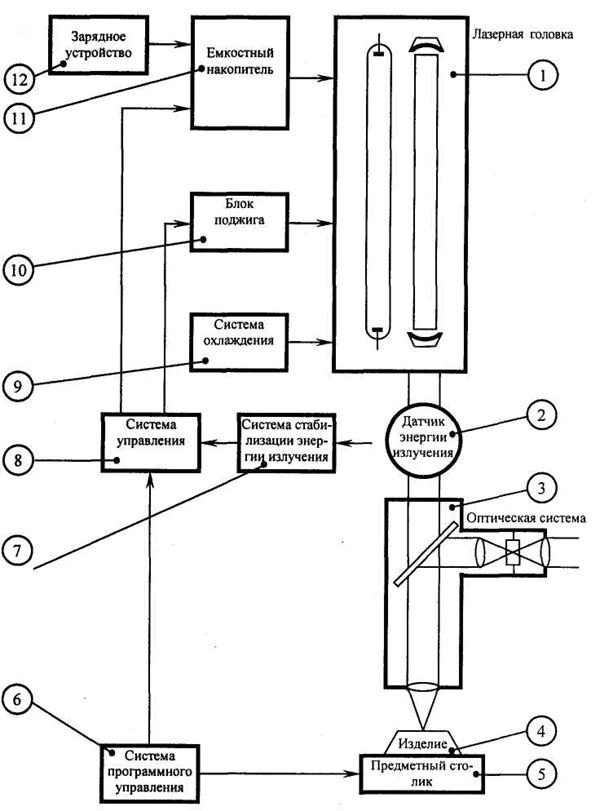

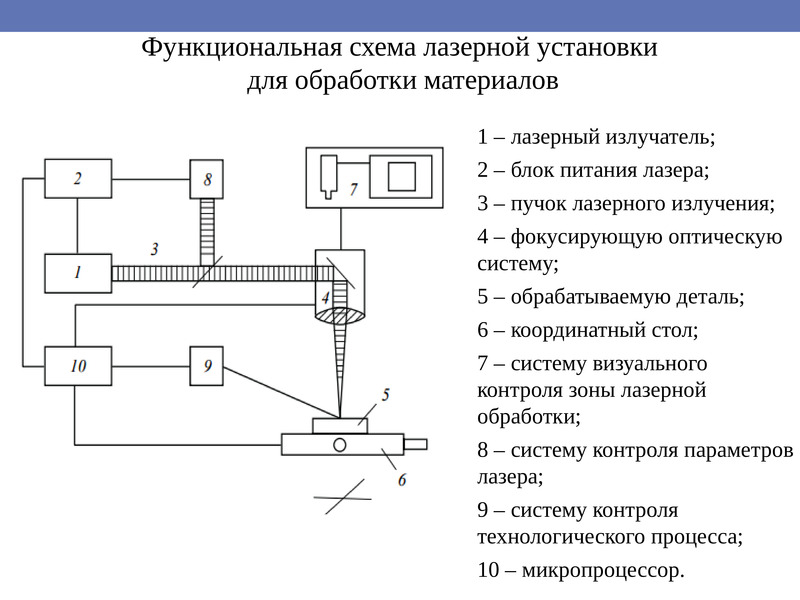

Лазерная сварка в промышленности осуществляется с помощью лазерных технологических установок. В их состав входят, как правило, следующие основные узлы технологический лазер, а также системы транспортирования и фокусировки излучения защиты зоны шва закрепления и относительного перемещения лазерного луча и свариваемого объекта.

[c.436]

В их состав входят, как правило, следующие основные узлы технологический лазер, а также системы транспортирования и фокусировки излучения защиты зоны шва закрепления и относительного перемещения лазерного луча и свариваемого объекта.

[c.436]

Сейчас наиболее широкое применение находят два типа технологических лазеров газовые и твердотельные. [c.436]

Газовые лазеры. В них активной средой являются чистый газ, смесь нескольких газов или газа с парами металла, возбуждаемая электрическим разрядом, при протекании химических реакций или в процессе адиабатического истечения нагретого газа через сверхзвуковое сопло. В соответствии с этим различают газовые электроразрядные, химические и газодинамические лазеры. [c.436]

Химические и газодинамические лазеры пока не находят широкого технологического применения. Наибольшее распространение в промышленности получили электроразрядные СОг-лазеры, в которых используются нижние колебательные уровни возбужденных молекул СОг для инфракрасного излучения с длиной волны 10,6 мкм.

[c.436]

[c.436]

Для повышения эффективности генерации излучения молекул углекислого газа в больщинстве СОг-лазеров используется газовая смесь с различным процентным содержанием диоксида углерода, азота и гелия. Доставка азота в рабочую газовую смесь способствует усилению генерации излучения, а гелий в основном интенсифицирует отвод теплоты во время генерации вследствие высоких теплоемкости и теплопроводности, понижая тем самым общую температуру рабочей смеси. [c.436]

Газовую смесь возбуждают электриче-. ским разрядом. Электрический КПД электро-разрядного СОг-лазера составляет 5… 15 %. [c.436]

В современных конструкциях СОг-лазе-ров для увеличения эффективности использования рабочей смеси необходимо поддерживать ее температуру на оптимальном уровне и не допускать перегрева. С этой целью рабочую смесь охлаждают либо по принципу отвода теплоты от разрядной трубки (СОг-лазеры с диффузионным охлаждением рабочей смеси -медленная прокачка), либо непосредственной циркуляцией рабочей смеси с целью замены нагретых объемов (СОг-лазеры с конвективным охлаждением — быстрая прокачка).

[c.436]

[c.436]

Медленная прокачка применяется в трубчатых однолз чевых лазерах со сравнительно малой мощностью и в многолучевых лазерах. Однако изл) ение лазеров с диффузионным охлаждением отличается повыщенной расходимостью из-за наличия большого числа поворотных зеркал и многомодового характера излучения. Поэтому при фокусировке излучения максимальные значения плотности мощности ограничены (Ю . .. 5 10 Вт/см ). [c.436]

Система охлаждения отвечает за оптимальную температуру активной среды и достаточно низкую температуру узлов конструкции технологического лазера, что гарантирует больщой рес)фс его работы. [c.437]

Система автоматического управления технологического лазера обеспечивает автоматический вывод излучения, безаварийность и безопасность функционирования технологического лазера, активную стабилизацию параметров лазерного излучения и управление технологическими параметрами процесса сварки.

Система автоматического управления на лазерах ЛГТ-2.01, RS-1000, мод. 971 и 973 выполнена в виде релейной схемы и отдельных электронных блоков, а в системе на лазерах ЛГТ-2.02, ТЛ-1,5, VFA и мод. 825 управление осуществляется микроЭВМ.

[c.437]

Система автоматического управления на лазерах ЛГТ-2.01, RS-1000, мод. 971 и 973 выполнена в виде релейной схемы и отдельных электронных блоков, а в системе на лазерах ЛГТ-2.02, ТЛ-1,5, VFA и мод. 825 управление осуществляется микроЭВМ.

[c.437]

Основные технические характеристики отечественных СОг-лазеров представлены в табл. 6.8, а зарубежных — в табл. 6.9. Лазеры с малой расходимостью излучения (1…2 мрад) обеспечивают высок)то концентрацию энергии лазерного излучения в сфокусированном пятне нагрева и рекомендуются для использования при резке, сварке и термообработке с расходимостью 2…3 мрад — в процессе сварки и термообработки с расходимостью 4…5 мрад во время термообработки. [c.437]

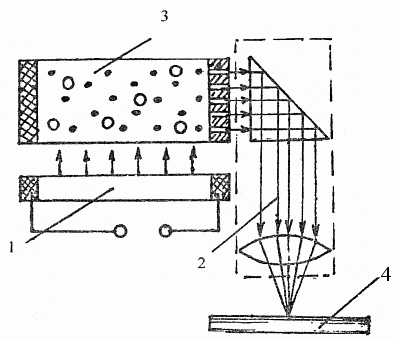

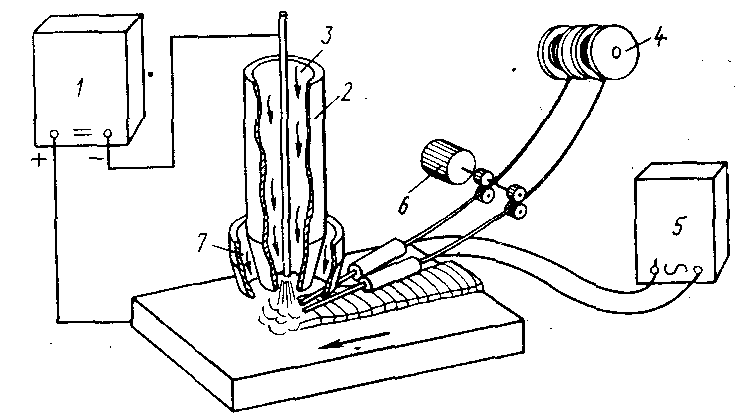

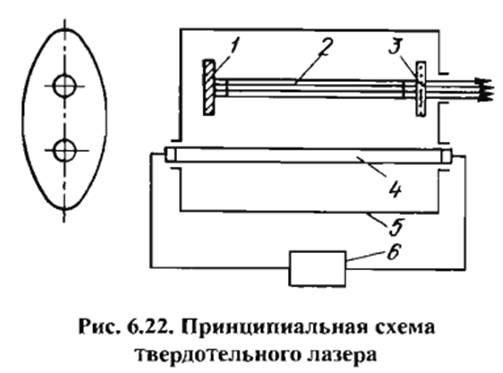

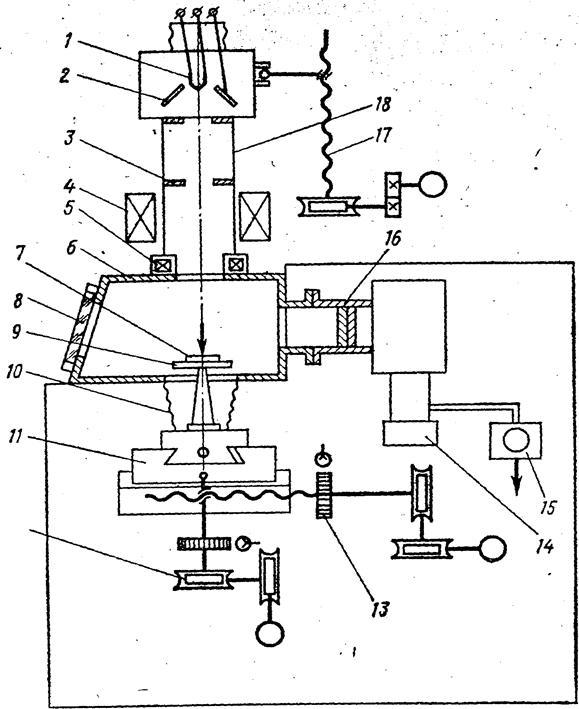

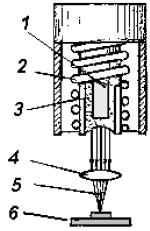

Принципиальная схема твердотельного лазера представлена на рис. 6.22. Твердый активный элемент 2 размещают в резонаторе между двумя зеркалами 1 ш 3. Зеркало 1 полностью отражает все падающее на него излучение, а зеркало 3 является полупрозрачным.

Оптическая накачка активной среды осуществляется энергией газоразрядной лампы-вспыщки 4 с источником питания 6. Для получения более эффективного облучения лампу 4 вместе с активным элементом 2 помещают в кожух 5, на внутреннюю поверхность которого нанесено отражающее покрытие типа серебра, золота и др. Кожух 5 имеет эллиптическую форму, а лампа и кристалл размещаются в фокусах эллипса. Этим достигаются условия равномерного и интенсивного освещения кристалла.

[c.439]

Оптическая накачка активной среды осуществляется энергией газоразрядной лампы-вспыщки 4 с источником питания 6. Для получения более эффективного облучения лампу 4 вместе с активным элементом 2 помещают в кожух 5, на внутреннюю поверхность которого нанесено отражающее покрытие типа серебра, золота и др. Кожух 5 имеет эллиптическую форму, а лампа и кристалл размещаются в фокусах эллипса. Этим достигаются условия равномерного и интенсивного освещения кристалла.

[c.439]

Твердотельные лазеры с активными элементами в виде рубинового стержня обычно работают в импульсно-периодическом режиме излучения с длительностью импульсов 10 … 10 с на длине волны 0,69 мкм. Энергия излучения в импульсе 10 … 10 Дж при максимальной частоте повторения импульсов 10 Гц. [c.439]

Твердотельные лазеры с использованием неодима генерирзтот излучение по схеме, несколько отличной от схемы аналогичного процесса в лазере с рубином. Генерация излучения в них создается по четырехуровневой системе, которая более приемлема для эффективного получения лазерного изл) чения.

[c.439]

[c.439]

Конструктивно твердотельные лазеры с неодимом незначительно отличаются от рубиновых лазеров. При использовании рабочих тел больших размеров однородное возб) ждение достигается применением нескольких ламп накачки, устанавливаемых вокруг рабочего тела. [c.439]

Твердотельные лазеры на стекле с неодимом и на гранате с неодимом генерируют излучение на длине волны 1,06 мкм и характеризуются высокой мощностью излучения в импульсе при импульсно-периодическом режиме генерации. Частотный режим твердотельных неодимовых лазеров изменяется в широких пределах 0,05 Гц. .. 50 кГц. При низких частотах (0,1…1 Гц) эти лазеры способны генерировать энергию в десятки джоулей в импульсе при длительности импульса порядка 100 мкс. [c.439]

Отличительной особенностью твердотельных лазеров на АИГ N 1 является возможность генерации излучения не только в импульсно-периодическом, по и в непрерывном режиме. Мощность непрерывной генерации современных лазеров на АИГ N(1 достигает 0,5.

..2,0 кВт и выше. Электрооптический КПД твердотельных лазеров с использованием ламповой накачки активных элементов 1…3 %.

[c.439]

..2,0 кВт и выше. Электрооптический КПД твердотельных лазеров с использованием ламповой накачки активных элементов 1…3 %.

[c.439]

Последние годы характеризуются высокими темпами выполнения научно-исследова-тельских и опытно-констр)тсторских работ в области твердотельных лазеров, уровень мощности излучения которых уже достиг 6… 9 кВт. [c.439]

Вернуться к основной статье

Микросварка: Выбирая между YAG:Nd и волоконным лазером

YAG:Nd –пиковая мощность и длительность импульса, идеальные для микросварки

В импульсных твердотельных лазерах на YAG:Nd активной средой является алюмоиттриевый гранат, активированный неодимом. Диаметр активного элемента обычно лежит в диапазоне 3 – 8 мм при длине около 100 мм. Накачка в YAG:Nd для микросварки, как правило, оптическая, при помощи ламп-вспышек. Эти лазеры излучают на длине волны 1064 нм, но при необходимости, частота может быть удвоена (532 нм, зеленый). Оптическая схема таких лазеров достаточно проста – в сердце лежит источник питания который управляет напряжением на лампе, позволяя с высокой точностью управлять длительностью импульса и пиковой мощностью.

Оптическая схема таких лазеров достаточно проста – в сердце лежит источник питания который управляет напряжением на лампе, позволяя с высокой точностью управлять длительностью импульса и пиковой мощностью.

Обладая широкими возможностями по управлению импульсом, YAG:Nd лазеры обеспечивают высокую пиковую мощность, позволяя осуществлять сварку большим пятном. Это приводит к упрощению подгонки деталей и процесса наладки. При средней мощности в 25Вт такой лазер способен обеспечить 6 кВт пиковой мощности, достаточной, чтобы сваривать сталь и алюминий пятном с диаметром 0,6 мм.

Импульсные YAG:Nd лазеры существуют уже несколько десятилетий и далеко ушли вперед по объемам интеграций. С позиций сегодняшнего дня они прекрасно подходят для точечной сварки тонких материалов толщинами до 1 мм и шовной сварки устройств чувствительных к нагреву.

Волоконные лазеры – отличные возможности по фокусировке излучения с высоким качеством.

Излучение волоконного лазера обычно формируется в активированном волокне, длина которого обычно составляет 3 – 10 м при диаметре в 10 – 50 мкм. В качестве активатора использован иттербий, обладающий высокой эффективностью преобразования и близкой к YAG:Nd лазерам длиной волны, которая прекрасно подходит под существующие оптические компоненты. Весь процесс формирования лазерного излучения происходит внутри волокна, что снимает необходимость в юстировке резонатора и установке оптики, характерных для импульсных лазеров на YAG:Nd. Высокоэффективный процесс генерации в таких лазерах позволяет использовать воздушное охлаждение и минимизировать габариты системы, упрощая ее дальнейшую интеграцию.

В качестве активатора использован иттербий, обладающий высокой эффективностью преобразования и близкой к YAG:Nd лазерам длиной волны, которая прекрасно подходит под существующие оптические компоненты. Весь процесс формирования лазерного излучения происходит внутри волокна, что снимает необходимость в юстировке резонатора и установке оптики, характерных для импульсных лазеров на YAG:Nd. Высокоэффективный процесс генерации в таких лазерах позволяет использовать воздушное охлаждение и минимизировать габариты системы, упрощая ее дальнейшую интеграцию.

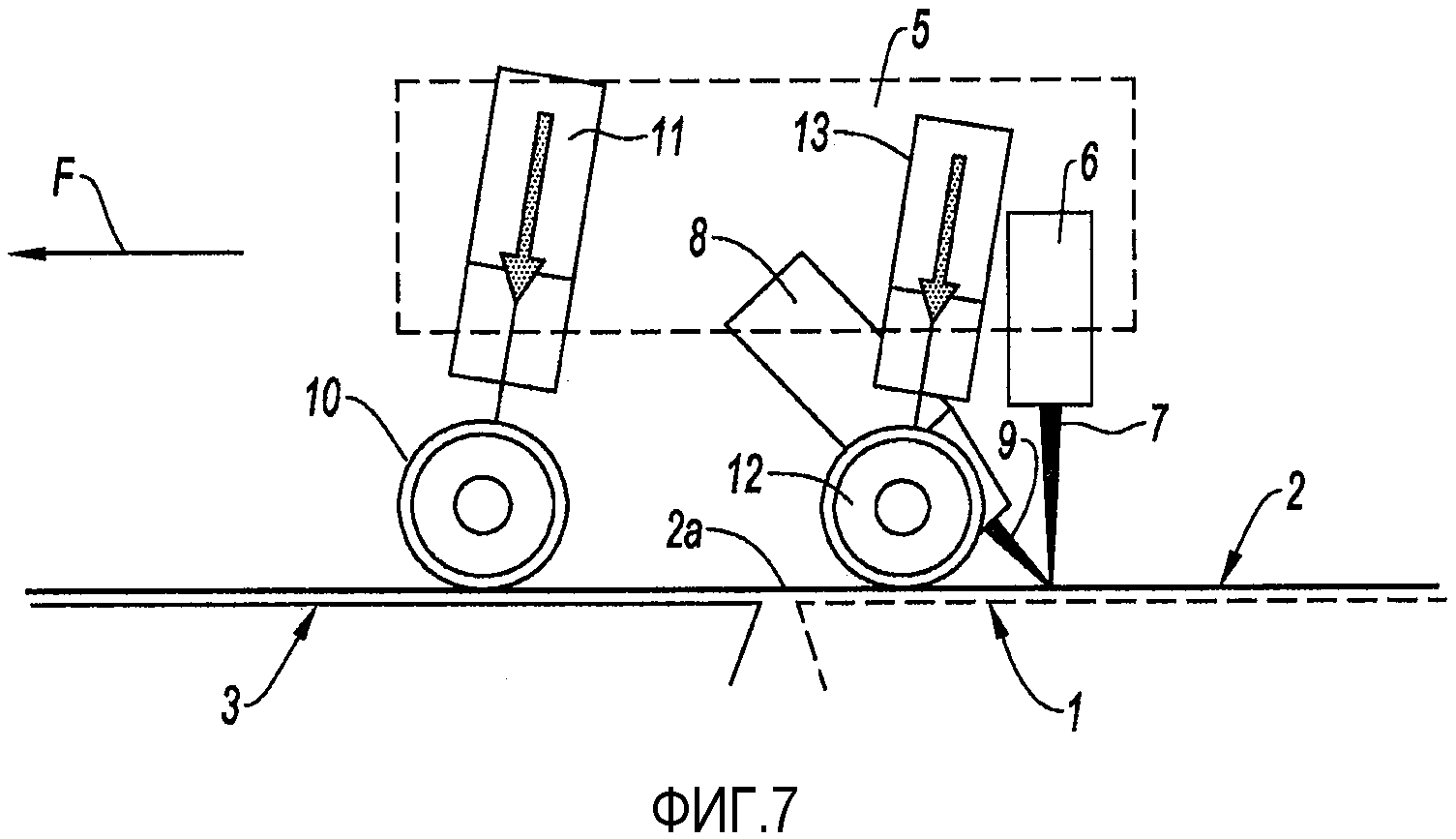

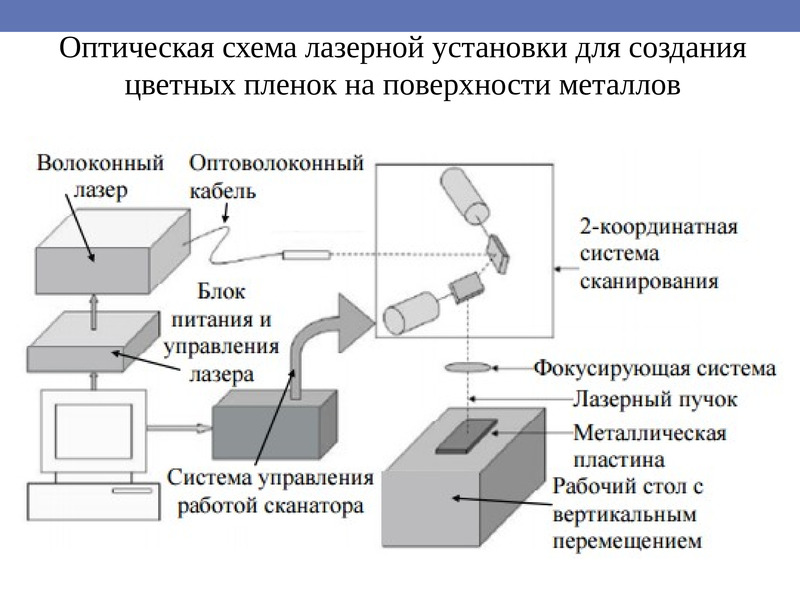

Схема одномодового и многомодового излучения

Уникальными характеристиками волоконного лазера является «фокусируемость» и качество излучения, которые могут быть применены для сварки. Качество излучения волоконных лазеров определяет режим их работы одномодовый (М22=2). Модовый состав определяет, насколько хорошо может быть сфокусировано излучение, а так же распределение энергии в пучке.

На рисунке ниже приведены примеры сварки при помощи одномодового и многомодового излучения нержавеющей стали толщиной 1,5 мм.

Влияние качества излучения на сварку

а) Одномодовое излучение 500 Вт, скорость сварки 7,6 м/мин., диаметр пятна 30 мкм, М2=1,2

b) Многомодовое излучение 700 Вт, скорость сварки 2,5 м/мин., диаметр пятна 150 мкм, М2=15

c) Многомодовое излучение 1000 Вт, скорость сварки 2 м/мин., диаметр пятна 250 мкм, М2=15

Непрерывный волоконный лазер (CW)

Для высокоскоростной сварки используют лазер, работающий в непрерывном режиме, что подразумевает непрерывную подачу излучения от момента включения до выключения. Для точечной сварки, равно как и для шовной, излучение может быть приведено в импульсный режим работы, выражаясь более корректно – модулированно, путем постоянного включения и выключения лазера. Таким образом, пиковая мощность непрерывного лазера совпадает с его номинальной, поэтому при сварке лазером мощностью до 1 кВт диаметр пятна обычно не превышает 100 мкм. В связи с чем их предпочтительно применять для сварки внахлест. Однако эти лазеры позволяют выполнять и стыковые соединения при условии хорошей подгонки свариваемых деталей или использовании сканирующей головки, которая позволяет расширить зону сварки за счет высокоскоростного перемещения луча, так называемого эффекта раскрутки (wobble) , и снизить требования к зазору.

В связи с чем их предпочтительно применять для сварки внахлест. Однако эти лазеры позволяют выполнять и стыковые соединения при условии хорошей подгонки свариваемых деталей или использовании сканирующей головки, которая позволяет расширить зону сварки за счет высокоскоростного перемещения луча, так называемого эффекта раскрутки (wobble) , и снизить требования к зазору.

Непрерывное лазерное излучение прекрасно подходит для шовной сварки глубиной до 1,5 мм (для источника мощностью 500 Вт), высокоскоростной шовной сварки однородных и разнородных материалов и точечной сварки с диаметром сварного пятна до 100 мкм.

Квазинепрерывные волоконные лазеры (QCW)

Пиковые мощности и длительности импульсов QCW лазеров схожи с получаемыми у работающих на YAG:Nd, но с меньшим диапазоном. Наряду с CW лазерами, QCW, в зависимости от применения, предлагают варианты с одномодовым и многомодовым излучением и возможностью получения пятна от 5 мкм до 1 мм. Эти лазеры прекрасно подходят для решения большинства задач по микросварке и способны обеспечивать как малые диаметры пятна, так и глубокие проплавы.

Эти лазеры прекрасно подходят для решения большинства задач по микросварке и способны обеспечивать как малые диаметры пятна, так и глубокие проплавы.

Наносекундные волоконные лазеры

Примеры сварки наносекундным волоконным лазером

Наносекундные лазеры не так давно стали применяться в качестве сварочных. По сути, это те же источники, что широко применяются для лазерной маркировки. Они являются экономичным решением, которое в некоторых случаях может быть переориентировано для задач сварки. Наносекундные лазеры обеспечивают многокиловатные импульсы, но их длительность находится в пределах 60 – 250 нс, частота повторения которых составляет 20 – 500 кГц. Эта пиковая мощность позволяет работать почти с любыми металлами, включая сталь, медь и алюминий. Очень малая длительность импульса позволяет с высокой точностью контролировать процесс сварки микродеталей.

Подводя итоги

Среди типов лазеров, предлагаемых для микросварки, стоит учитывать особенности их работы, а также требования конкретной задачи, так:

- импульсные твердотельные лазеры на YAG:Nd – это общепринятое решение для всех типов микросварки;

- непрерывные волоконные лазеры обеспечивают прекрасные скоростные характеристики и глубину проплава, позволяя сваривать проводящие и разнородные материалы;

- квазинепрерывные волоконные лазеры предлагают схожие с YAG:Nd характеристики, дополненные небольшим диаметром пятна и большими возможностями по глубине проплава;

- наносекундные лазеры позволяют с высокой точностью контролировать процесс сварки тонких материалов.

Излучение непрерывных лазеров включается и выключается в зависимости от потребности, однако может быть промодулировано для получения импульсного режима работы. Лазеры на YAG:Nd и волоконные QCW обычно предлагают пиковые мощности 0,2 – 4 кВт при длительностях импульса 0,1 – 10 мс. Наносекундные лазеры работают с мощностями импульсов порядка 10 кВт и длительностью 60 – 200 нс.

Пиковая мощность и длительность импульса

Наибольший интерес представляет сравнение YAG:Nd лазеров и QCW, которые предлагают схожие возможности по сварке – высокая пиковая мощность и возможность точечной и шовной сварки пятном большого диаметра (>200мкм). Импульсные лазеры на YAG:Nd распространены повсеместно и хорошо знакомы большинству пользователей, в то время как недавно появившиеся квазинепрерывные волоконные лазеры прельщают низкой стоимостью владения. С точки зрения возможностей по сварке они они практически идентичны и камнем преткновения становятся стоимость приобретения, владения, а так же возможность обслуживания. QCW лазеры не используют лампы, что снижает эксплуатационные расходы. При этом ламповые лазеры значительно дешевле и, в отличие от волоконных, могут полностью обслуживаться в «полевых» условиях. Решение в выборе одного из них остается за потребителем, предпочитающим высокую стоимость и низкие эксплуатационные расходы или отдающего предпочтение бюджетной системе, которую возможно обслуживать на месте 24/7.

QCW лазеры не используют лампы, что снижает эксплуатационные расходы. При этом ламповые лазеры значительно дешевле и, в отличие от волоконных, могут полностью обслуживаться в «полевых» условиях. Решение в выборе одного из них остается за потребителем, предпочитающим высокую стоимость и низкие эксплуатационные расходы или отдающего предпочтение бюджетной системе, которую возможно обслуживать на месте 24/7.

| Сводная таблица по лазерам для микросварки | |||||

| Тип лазера | Типовые мощности | Глубина проплава | Типовой диаметр пятна | Все виды микросварки | Дополнение |

| YAG:Nd | 5 Вт (2,5кВт в импульсе) 25 Вт (6 кВт в импульсе) 150 Вт (7 кВт в импульсе) |

1 мм | 300 мкм | Сварка с глубоким проплавом и с высокой скоростью, проводящие материалы, разнородные материалы | Возможность полного обслуживания на месте установки Необходимость замены ламп Невысокая стоимость |

| CW | от 200 Вт до 1 кВт | 2,5 мм | 70 мкм | Сварка с глубоким проплавом и с высокой скоростью, проводящие материалы, разнородные материалы | Не обслуживается на месте установки Не требует расходных материалов |

| QCW | 150 Вт (1,5 кВт в импульсе) 300 Вт (3 кВт в импульсе) 600 Вт (6 кВт в импульсе) |

1,5 мм | 300 мкм | Микросварка большинства материалов, сварка маленьким пятном | Не обслуживается на месте установки Не требует расходных материалов |

| NS | 50-100 Вт (10 кВт в импульсе) | 0,35 мм | 50 мкм | Материалы толщинами <200 мкм, сварка маленьким пятном, сварка разнородных материалов | Не обслуживается на месте установки Не требует расходных материалов Невысокая стоимость |

Подготовлено по материалам: