Конденсаторная сварка — Сварка металлов

Конденсаторная сварка

Категория:

Сварка металлов

Конденсаторная сварка

Конденсаторная сварка осуществляется кратковременными импульсами сварочного тока, продолжительностью в тысячные доли секунды; за время импульса в зоне сварки выделяется тепло, которое сравнительно медленно распространяется в металле па глубину, необходимую для сварки. При значительных толщинах металла возникает трудно преодолимое несоответствие между продолжительностью сварочного импульса и продолжительностью необходимого прогрева металла. При малых толщинах этого несоответствия нет.

При толщинах металла менее 1 мм мощность конденсаторной машины в 50—100 раз ниже мощности обычной контактной машины. С увеличением толщины металла разница в мощностях конденсаторной машины и обычной контактной уменьшается, а сварка на обычной контактной машине становится более надежной. Поэтому применение конденсаторной сварки для металла толщиной более 2 мм рационально лишь для особых случаев.

Конденсаторные машины для малых толщин просты, дешевы, имеют незначительную мощность, иногда не превышающую мощности обычной настольной лампы, и их можно включать в осветительную сеть без силовой проводки. Конденсаторная сварка для сварки металла толщиной менее 0,1 мм часто незаменима никаким другим видом сварки; для металла толщиной 1—2 мм она приемлема, но легко может быть заменена другими способами.

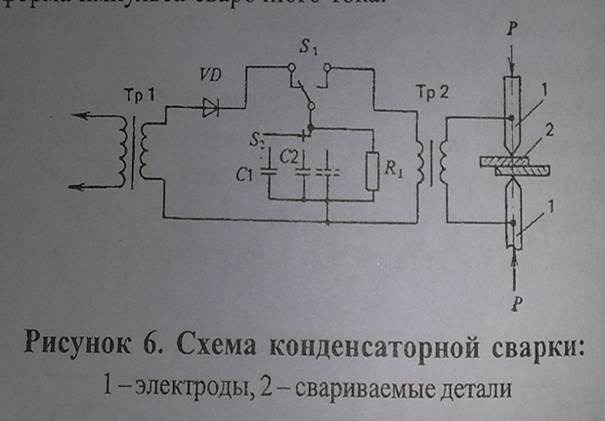

Известны две основные формы конденсаторной сварки: а) с непосредственным разрядом конденсаторов на сварку; б) с разрядом конденсаторов на первичную обмотку сварочного трансформатора. Установку с прямым разрядом конденсаторов применяют для стыковой сварки проволок и тонких стержней, для соединения между собой самых разнообразных и разнородных металлов, иногда с совершенно различными физическими свойствами.

Машины с разрядом конденсаторов на первичную обмотку сварочного трансформатора предназначены для точечной и шовной сварки и имеют наибольшее промышленное значение.

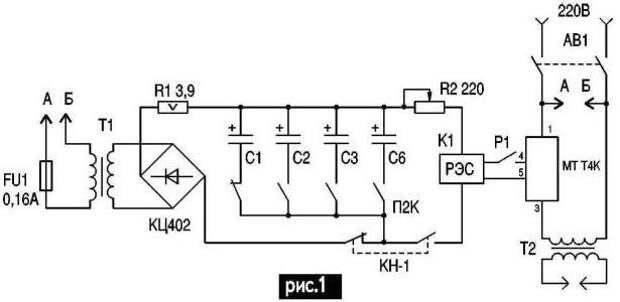

Конденсаторные точечные машины для сварки металла малых толщин потребляют из сети незначительную мощность, 0,1—0,2 кеа\ электрическая схема машины (рис. 204) очень проста. Ток из сети через небольшой повышающий однофазный трансформатор Т1 и выпрямитель В поступает на зарядку батареи конденсаторов С. 17осредством переключателя П батарея конденсаторов или включается на зарядку, или разряжается на первичную обмотку сварочного трансформатора Т2. Вся аппаратура размещена в корпусе машины.

Примером конденсаторной точечной машины может служить машина ТКМ-4. Машина стационарная, педальная; вес ее 165 кг; напряжение питающей сети 220 в; средняя мощность, потребляемая из сети 0,1 ква (рис. 205). Конденсаторы бумажно-масляные, общая емкость 400 мкф, напряжение зарядки 600 в; штепсельный переключатель позволяет менять включенную емкость от 10 до 400 мкф. Сварочный трансформатор имеет четыре ступени регулирования. Осадочное давление на электроды, создаваемое грузом через систему рычагов, обеспечивает строгое постоянство установленного давления, что очень важно для конденсаторной сварки.

Сварочный трансформатор имеет четыре ступени регулирования. Осадочное давление на электроды, создаваемое грузом через систему рычагов, обеспечивает строгое постоянство установленного давления, что очень важно для конденсаторной сварки.

При сварке двух деталей различных толщин решающую роль играет деталь с меньшей толщиной, которая не должна превышать возможностей машины, вторая же деталь может иметь сколь-угодно большую толщину, что значительно расширяет применение точечной конденсаторной сварки. Например, на машине ГКМ-4 металл толщиной 0,2 мм можно приварить к металлу толщиной 10 или 15 мм.

Рис. 1. Электрическая схема конденсаторной машины малой мощности

Электрический режим машины можно регулировать в широких пределах, меняя число включенных конденсаторов и ступень сварочного трансформатора. Можно менять амплитуду сварочного тока и продолжительность его протекания. Максимальное значение сварочного тока около 5000 а, средняя продолжительность его протекания 0,6—0,8 -10~4 сек.

При нажатии на педаль давление груза передается на электроды, конденсаторы замыкаются на первичную обмотку трансформатора, протекает один строго определенный импульс сварочного тока. При освобождении педали конденсаторы снова заряжаются, машина готова к следующей операции сварки; при повторном нажатии педали проходит снова точно такой же импульс сварочного тока.

Рис. 2. Точечная конденсаторная машина ТКМ-4

Для монтажных работ на крупногабаритных изделиях, сборки схем и т. д. сконструирована переносная точечная машина ПТКМ-1 Бесом 34 кг, сваривающая металл максимальной толщиной 0,3 мм. Сварочная часть машины выполнена в виде легких ручных клещей, присоединяемых к машине гибкими проводами длиной 1 —1,5 м.

В простейших точечных конденсаторных машинах привод машины осуществляется усилием работающего, что допустимо при сварке мелких деталей с небольшим усилием и работой осадки и не очень интенсивном производстве. Для более трудных условий работы может быть применена машина с механизированным, например электрическим приводом, типа ТКМ-8. Она имеет кулачковый пружинный механизм сжатия с приводом от электродвигателя через сцепляющую муфту. При нажатии педали происходит сцепление механизма с муфтой и производится включение тока и сжатие электродов. Если нажать педаль кратковременно, то сваривается одна точка, если задержать нажатую педаль, то сваривается 20—120 точек в минуту, в зависимости от регулировки; машина работает автоматически непрерывно, пока не будет освобождена педаль. Машина предназначена для точечной сварки металла толщиной 0,05—0,5 мм; номинальная мощность машины 0,3 ква, усилие сжатия электродов 6—40 кГ.

Она имеет кулачковый пружинный механизм сжатия с приводом от электродвигателя через сцепляющую муфту. При нажатии педали происходит сцепление механизма с муфтой и производится включение тока и сжатие электродов. Если нажать педаль кратковременно, то сваривается одна точка, если задержать нажатую педаль, то сваривается 20—120 точек в минуту, в зависимости от регулировки; машина работает автоматически непрерывно, пока не будет освобождена педаль. Машина предназначена для точечной сварки металла толщиной 0,05—0,5 мм; номинальная мощность машины 0,3 ква, усилие сжатия электродов 6—40 кГ.

Машины для конденсаторной сварки часто закрывают колпаком из прозрачного органического стекла, защищающим зону сварки от пыли и других загрязнений. Защитный колпак может быть герметизирован, и в нем может быть создана защитная атмосфера аргона, водорода, азота и др.

В длительной эксплуатации маломощных конденсаторных машин выявились их значительные преимущества: высокая экономичность, малый расход электроэнергии и точное ее дозирование на каждую сварку. Возможно удобное и широкое регулирование мощности машины, продолжительности и формы каждого импульса. Кратковременность сварки сводит к минимуму нагрев изделия, его деформацию, ширину зоны влияния. Процесс сварки весьма прост, полностью автоматизирован и мало зависит от квалификации рабочего, для обучения которого достаточно несколько дней.

Возможно удобное и широкое регулирование мощности машины, продолжительности и формы каждого импульса. Кратковременность сварки сводит к минимуму нагрев изделия, его деформацию, ширину зоны влияния. Процесс сварки весьма прост, полностью автоматизирован и мало зависит от квалификации рабочего, для обучения которого достаточно несколько дней.

Точечная конденсаторная сварка нашла промышленное применение для многих металлов: алюминия и алюминиевых сплавов, всевозможных медных сплавов, никеля и никелевых сплавов, платины, серебра и его сплавов, всевозможных сталей, вольфрама, молибдена и др.; возможны многочисленные сочетания разнородных металлов. Точечная конденсаторная сварка заменяет пайку, клепку, фальцовку. Она находит все более широкое применение в приборостроении, в производстве электроизмерительных и авиационных приборов, часовых механизмов, фотоаппаратов, электроаппаратуры, оптических приборов, радиоламп, электроосветительных ламп, электронной аппаратуры, радиоприемников и телевизоров, авторучек, металлических игрушек, галантереи, ювелирных изделий и т.

Рис. 3. Непрерывный плотный шов, выполненный конденсаторной сваркой

Разработан также способ шовной конденсаторной сварки, получивший производственное применение. Шовная сварка выполняется, как точечная, со столь частой посадкой сварных точек, что каждая последующая точка перекрывает предыдущую на 0,3—0,5 диаметра, что и создает плотный непрерывный шов, непроницаемый для жидкостей и газов (рис. 206). Электроды машины имеют форму роликов, катящихся по шву непрерывно с постоянной скоростью и приводятся от небольшого электродвигателя. Сварочный ток подается отдельными импульсами от батареи конденсаторов, как при точечной сварке. Электронная система управления позволяет производить до 50 полных циклов заряд — разряд конденсаторов за 1 сек. Шовная конденсаторная сварка нашла разнообразное применение в приборостроении.

Конденсаторная сварка открыла для сварочной техники новую довольно значительную область применения: металлы малых толщин, мелкие детали и микродетали, плохо различаемые нево оружейным глазом и требующие при сборке применения оптических приборов. Конденсаторная сварка улучшает качество изделий и резко повышает производительность труда; стоимость конденсаторной машины обычно окупается за несколько месяцев работы. Чрезвычайно быстрое развитие приборостроения требует широкого применения конденсаторных машин, высвобождающих за счет повышения производительности труда большое количество рабочих.

Конденсаторная сварка улучшает качество изделий и резко повышает производительность труда; стоимость конденсаторной машины обычно окупается за несколько месяцев работы. Чрезвычайно быстрое развитие приборостроения требует широкого применения конденсаторных машин, высвобождающих за счет повышения производительности труда большое количество рабочих.

Реклама:

Читать далее:

Литейная сварка

Статьи по теме:

Электротехника: Конденсаторная точечная контактная сварка

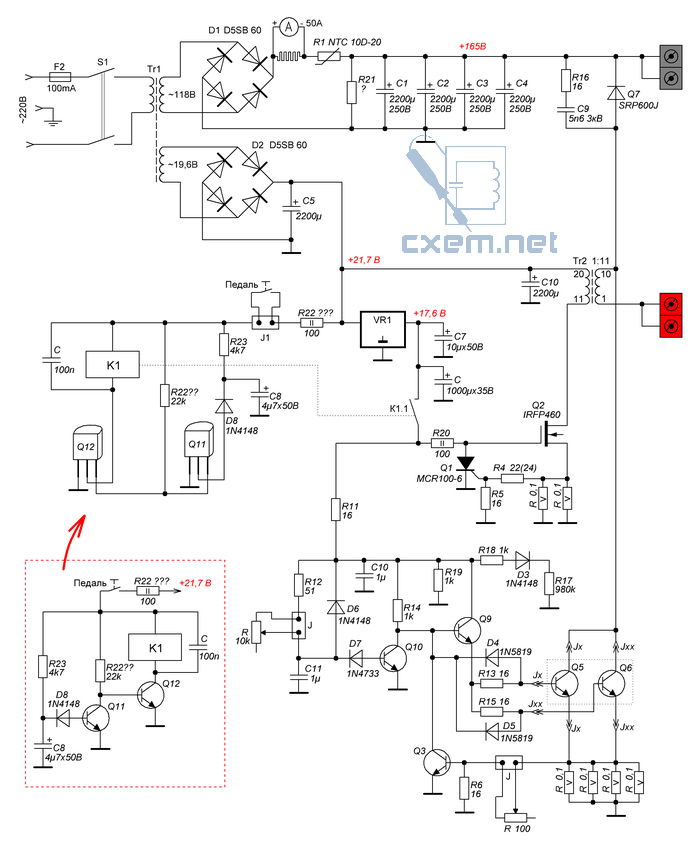

Одним из возможных способов скрепить две металлические детали, между собой, является использование контактной конденсаторной сварки. Соединение между деталями, при использовании такой сварки, получается в результате сильного кратковременного нагрева деталей вместе контакта и прижатия их друг к другу в этом месте. При нагревании в месте контакта происходит расплавление и смешивание металлов а после охлаждения они затвердевают и детали остаются как бы скрепленными. Аппарат для конденсаторной сварки имеет не сложную конструкцию. В таком аппарате может не быть большого трансформатора или дросселя. Конденсаторы способны отдавать большое количество энергии за небольшой промежуток времени потому что они обладают малым активным внутренним сопротивлением. Для коммутации заряженных конденсаторов необходим прибор способный выдержать большие токи и при этом имеющий не высокое активное сопротивление для того чтобы больше энергии ушло в место контакта деталей которые надо скрепить. Наиболее подходящими приборами являются тиристоры которые способны выдерживать большие кратковременные токи. Однако и для них существуют пределы по токам. Для того чтобы повысить мощность установки можно использовать несколько тиристоров, вместо одного. Однако просто соединять их параллельно не следует т.к. каждый тиристор имеет свое время включения т.к. какой то из тиристоров откроется быстрее других и примет всю нагрузку на себя т.е. может получиться так что параллельное соединение практически не имеет смысла.

Аппарат для конденсаторной сварки имеет не сложную конструкцию. В таком аппарате может не быть большого трансформатора или дросселя. Конденсаторы способны отдавать большое количество энергии за небольшой промежуток времени потому что они обладают малым активным внутренним сопротивлением. Для коммутации заряженных конденсаторов необходим прибор способный выдержать большие токи и при этом имеющий не высокое активное сопротивление для того чтобы больше энергии ушло в место контакта деталей которые надо скрепить. Наиболее подходящими приборами являются тиристоры которые способны выдерживать большие кратковременные токи. Однако и для них существуют пределы по токам. Для того чтобы повысить мощность установки можно использовать несколько тиристоров, вместо одного. Однако просто соединять их параллельно не следует т.к. каждый тиристор имеет свое время включения т.к. какой то из тиристоров откроется быстрее других и примет всю нагрузку на себя т.е. может получиться так что параллельное соединение практически не имеет смысла.

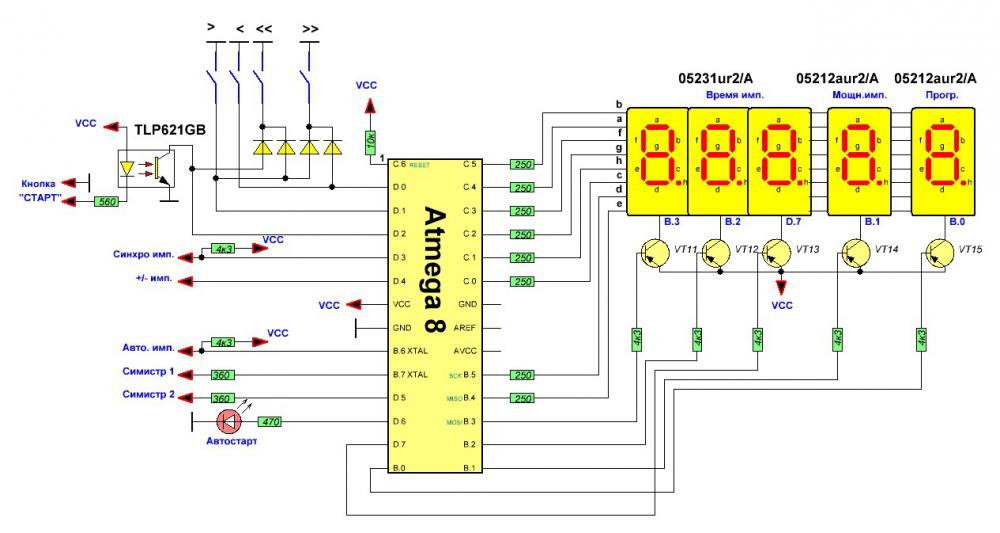

Рисунок 1 — Схема аппарата конденсаторной сварки

Из схемы на рисунке 1 видно что тиристоры всё же соединены через резисторы R1 и R2 однако их сопротивления достаточно велики для того чтобы ими можно было пренебречь. Данная схема прошла испытания посмотреть которые можно на видео:

youtube.com/embed/8d2dn-TEnTc?feature=player_embedded» frameborder=»0″ allowfullscreen=»»/>

КАРТА БЛОГА (содержание)Аппарат точечной сварки с питанием от ионисторов

В последнее время довольно часто появляются обзоры, где авторы либо делают аппараты контактной сварки, либо используют их в своих работах при сборке аккумуляторных батарей. Вот и я обзавелся подобным устройством, хотя и заметно отличающимся от тех, которые я встречал ранее.Сразу хочу сказать спасибо моему постоянному читателю, который в данном случае выступил спонсором данного обзора, заказав для меня все необходимое для того чтобы собрать небольшой сварочный аппарат, ну а от меня, как это обычно водится, обзор.

Рассказ буду вести в хронологическом порядке, так как все оказалось не так просто, как предполагалось изначально.

Чаще всего аппараты для точечной сварки делают на базе трансформаторов от микроволновки, это дешево и относительно просто, а с контроллером от автора Yurok еще и относительно просто, я сам помогал делать товарищу пару таких аппаратов.

Но есть при сборке таких аппаратов пара сложностей, необходимость перемотки трансформатора и большой вес конструкции, потому я не спешил собирать его себе, кроме того пользоваться мне пришлось бы не очень часто, соответственно и хранить его где-то надо было бы. Есть конечно варианты на базе мощного инвертора, т.е. блока питания с малым напряжением и большим током, но но они сложны в сборке.

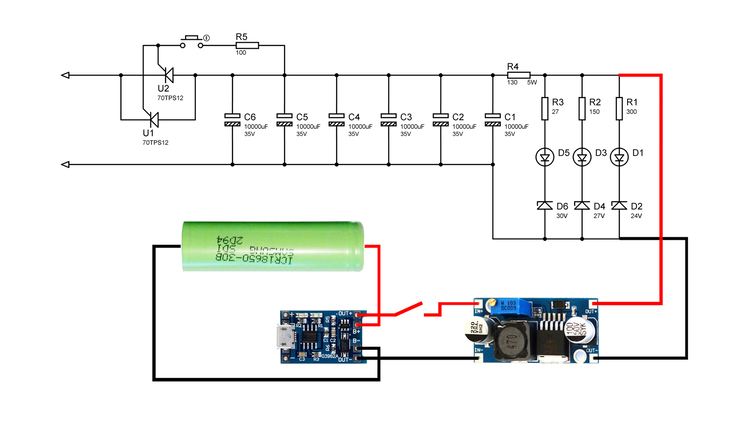

И вот некоторое время мне стали попадаться на глаза компактные сварочники на базе высокотоковых аккумуляторов, а еще через какое-то время вместо аккумуляторов стали применять мощные ионисторы и здесь мне стало совсем любопытно.

В общем был заказан относительно недорогой и простой комплект для сборки подобного устройства. Покупался он на Таобао и стоил около 20 долларов (11 плата и 2х4.5 за пару ионисторов) без учета доставки.

На самом деле это конечно не сварочный аппарат, а лишь необходимые компоненты для его сборки, плата, гаечки, винтики, провода, пищалка, сварочные контакты, пара термоусадочных трубок для них и кусочек никелевой ленты.

В комплекте идет четыре провода длиной по 27см, при этом одна пара уже оконцована с обоих сторон, а вторую предлагается оконцевать самому, для чего дали клеммы.

Провода сечением 10AWG (5.26мм.кв) в силиконовой изоляции, многопроволочные, потому очень мягкие. Количество проволок считать не буду, но их реально очень много.

А вот контакты для сварки совсем не понравились, по сути просто медная трубка в которую с одной стороны запрессован провод, а с другой контакт. При этом один контакт влез полностью в трубку, соответственно в таком виде пользоваться им невозможно.

Ну и конечно контроллер в виде небольшой платки с жменькой компонентов.

На плате видно чип контроллера, стабилизатора питания, кнопки выбора режима и конечно ключевых транзисторов, которых здесь четыре штуки.

За выбор режима отвечает одна кнопка, за индикацию светодиод и пищалка. Однократное нажатие переключает четыре режима — 1-2-3 импульса и выключено.

Зарядное устройство на плате отсутствует, также как и балансир, на странице товара так и написано, что это уже проблема пользователя.

А транзисторы на плате стоят весьма интересные, судя по даташиту они имеют сопротивление в открытом состоянии 0.77мОм (типовое 0.53мОм при 100А) и максимальный длительный ток в 300А, т.е. четыре штуки будут иметь сопротивление около 0.2мОм и ток до 1200А.

Но не менее интересны ионисторы, которых для данного аппарата надо минимум две штуки, либо другое количество кратное двум.

Габарит внушает уважение, размер каждого составляет 155х55х55мм без учета клемм, емкость 3000 Фарады, напряжение 2.8 вольта, вес пары 1.36кг вместе с перемычкой, т.е. каждый весит около 650 грамм.

Судя по описанию и по внешнему виду ионисторы БУ, сняты с какого-то электротранспорта, но внешне выглядят на 5 баллов.

Перемычка также приличных размеров, прикручена болтами и местами залита герметиком.

1, 2. При получении был небольшой разбаланс по напряжению. Кстати настоятельно рекомендую применять платы балансиров так как даже если их зарядить одинаково, то через время все равно напряжение будет разным.

3, 4. ESR на частоте 1кГц составляет 0.22мОм для одного или около 0.47мОм для пары.

Естественно я не удержался чтобы не протестировать их, а точнее, попытаться измерить эквивалентную емкость, для чего подключил к тестеру батарей EBC-A40L с максимальными током заряда/разряда в 40А.

Подключаться крокодилами очень неудобно, пришлось один измерительных проводов цеплять прямо на силовой.

При разряде с 2.7 вольта до 0.8 (ограничение нагрузки) ионисторы отдали примерно одинаковую емкость, 1355 и 1365мАч или 2294 и 2304 мВтч.

При разряде с 2.8 вольта емкость была немного выше. Заметно что нагрузка свои 40А обеспечивает только до напряжения в 1.4 вольта, а дальше ток падает.

Зарядная кривая также линейная с резким спадом в конце заряда, ниже график для 2.7 вольта.

А вот если заряжать до 2.8 вольта, то картина становится совсем другой, ток в конце заряда не всегда снижался ниже установленных 100мА и заряд не прекращался, потому я рекомендую при заряде ограничивать напряжение на уровне 2. 7 вольта, большой разницы в емкости вы не получите, а вот служить ионисторы будут дольше и надежнее.

7 вольта, большой разницы в емкости вы не получите, а вот служить ионисторы будут дольше и надежнее.

Чтобы что-то делать дальше, требовалось сначала отремонтировать контактную группу. Я взял тонкий пинцет, бокорезы и аккуратно вытащил вдавленных контакт. Сначала шло очень туго, но потом он вылез очень легко, второй контакт вылез еще легче.

Здесь я понял, что надежно усадить на место его будет сложно, да и вообще пользоваться такими держателями очень неудобно, так как для них надо иметь две руки, а еще как-то надо держать сам аккумулятор.

Пообщавшись с человеком, который прислал набор, пришли к решению заказать нормальную держалку, подпружиненную, более прочную и удобную.

Выбор был очень большой, но свелось все к трем вариантам:

Первая за 12.5 доллара — ссылка

Вторая за 7.6 доллара без коробки и проводов — ссылка

Третья за 12.76 — ссылка

В итоге остановились на третьем варианте, как более удобном, при этом заказали простой набор, есть вариант с проводами, стоит он 18. 15, но провода уже были, хотя и более тонкие.

15, но провода уже были, хотя и более тонкие.

В комплект положили запасной переключатель, гнездо для разъема и моток никелевой ленты.

Ручка ощутимо тяжелая, 272 грамма, моток ленты я взвесил скорее на всякий случай, весит он 20.6 грамма.

Ручка оказалась действительно удобной, причем на выбор есть несколько цветов. На фото плохо видно, но пластмассовая часть напечатана на 3D принтере, хотя на мой взгляд основную ценность представляет контактная группа.

Для подключения проводов предусмотрели пару болтов М8, с обратной стороны соответственно сварочные контакты.

Внутри цельные медные шины, 15х3мм, также наружу выведен провод с разъемом, при прижатии контактов срабатывает конечный выключатель, разъем при этом подключается к сварочному аппарату для активации после нажатия. В данном случае выключатель можно убрать, так как плата не поддерживает такую функцию, а жаль.

1, 2. Около сварочных контактов видны две пружины и конечный выключатель. Ход до срабатывания выключателя 3мм, полный около 5мм.

Ход до срабатывания выключателя 3мм, полный около 5мм.

3. Держатель контактов не так прост как кажется, имеется прорезь с прижимным винтом, потому можно заменять контакты по мере их износа.

4. А вот контакты хоть и обточены, но торцы сделаны как попало, я в итоге потом их немного обточил, придав форму трапеции. Сильно обтачивать и пытаться сделать иглу не надо, достаточно просто сделать их более ровными.

На странице товара предлагается вариант комплектации с проводами, но такой вариант заметно дороже и тяжелее, следовательно доставка также выйдет дороже.

Попутно в другом магазине заказал клеммы, так как после замены ручки родных не хватило бы по количеству, стоят по 3 цента за штучку.

Диаметр отверстия под винт 6.5мм, для провода — 3мм и здесь я просчитался, оказалось что для моих проводов этого отверстия мало, хотя сами по себе клеммы понравились, паяются отлично просто с флюсом из припоя.

Обижмать такое провода мне нечем, потому я взял мощный паяльник и припаял их, обжав клеммы после этого плоскогубцами. Попутно выяснил что изоляция проводов качественная, она не то что не плавилась от паяльника, а и даже не пыталась слезть, в общем проводам 5 баллов.

Дальше подключаем провода сначала к плате, затем к ручке, как показано на фото, входные провода — красный (плюс) и черный (минус).

Оказалось что винты для крепления к клеммам ионисторов очень длинные, другие искать было лень, но под руку попались соответствующие гайки, которые я в итоге и накрутил чтобы укоротить резьбовую часть.

При подключении проводов необходимо соблюдать некоторые правила.

1. Нежелательно вести провод так, чтобы он шел над элементами контроллера, электромагнитные наводки при таких токах очень существенные и могут сбить работу контроллера.

2. Кроме того, нельзя использовать клеммы расположенные друг напротив друга, при таком подключении основная нагрузка будет приходится на тот транзистор, который ближе к подключенным клеммам и он может выйти из строя.

3, 4. Для того чтобы ток был распределен равномерно между транзисторами, надо либо выводить провода попарно сводя в один, либо по диагонали, например к левому верхнему и правому нижнему или наоборот.

Если коротко, то вверху как не надо делать, внизу как должно быть правильно.

Перед тем как подключить всё, я запаял пищалку, причем создалось ощущение, что производитель немного ошибся с расстоянием между контактами и она не села полностью.

Подключаем, соблюдая меры предосторожности, а лучше вообще это делать при разряженных ионисторах так как КЗ в таком варианте просто испарит дорожки с платы, не говоря о КЗ при подключении к самим ионисторам.

После подачи питания должен засветиться светодиод, нажатием на кнопку выбираем количество импульсов от 1 до 3, четвертое нажатие переводит плату в спящий режим, также плата «засыпает» сама через несколько минут независимо от того, пользуетесь вы сваркой или нет.

Сначала решил потренироваться «на кошках», а точнее, на проводе сечением 0.22мм.кв и выяснил, что плата умеет контролировать замыкание. Т.е. импульсы подаются не случайным образом, а подаются примерно через 0.7 сек после замыкания контактов, что оказалось довольно удобным. Работы выглядит так: прижали клеммы к ленте, через небольшое время пошел ток, чтобы получить повторный импульс надо разомкнуть и заново прижать контакты.

Ну что сказать, провод 0.22мм сварка пережигает даже почти не замечая.

С аппаратом можно сказать разобрались, можно перейти к практическим экспериментам, но сначала думаю имеет смысл разобраться что за ленту прислали.

А получил я четыре мотка ленты, небольшой слева шел в комплекте с первым набором, правый дали в комплект к мощной ручке, посередине два тестовых образца куплены в другом магазине.

1. Тот что дали с первым набором, ширина 6мм, толщина 0.1мм

2. Этот дали в довесок к ручке, ширина 7мм, толщина 0.12мм

А эти куплены здесь, по ссылке предлагается много вариантов шириной от 6 до 50мм и толщиной 0.1-0.5мм.

1. Лента 7мм, толщина 0.125мм

2. Лента 8мм, толщина 0.15мм, соответствует заявленному.

1. Тот что дали с первым набором имеет длину 63см, явно экономили.

2. Вместе с ручкой дали приличный моток ленты с длиной 3м, да и лента с оптимальным сечением, зачет.

3, 4. Тестовые куски купленные отдельно имеют длину ровно один метр.

Проверку материала из которого изготовлены ленты буду проводить путем измерения их сопротивления, перед тестов проверил точность измерения миллиомметра.

Подобный способ измерения я описывал в этом обзоре, чистый никель должен иметь сопротивление 87мОм при сечении 1мм и длине 1м, второй распространенный материал, из которого делают ленты, сталь, у неё сопротивление заметно выше.

1. Первая лента, 122мОм на длине 60см при сечении 0.6мм.кв, для сечения 1мм.кв и длины 1м сопротивление будет все те же 122мОм. Это не никель, а сталь с покрытием.

2. Вторая лента, 135.9мОм при длине 99см и сечении 0.84мм, для 1мм.кв и 1м сопротивление будет 115мОм, явно сталь

3. Первая лента из магазина, 92.2мОм при длине 99см и сечении 0.875мм, для 1мм.кв и 1м сопротивление будет 81,5мОм, это больше похоже на никель, хотя сопротивление ниже чем у чистого никеля.

4. Вторая лента из магазина, 70мОм при длине 99см и сечении 1,2мм, для 1мм.кв и 1м длины будет соответственно 84мОм, здесь все соответствует чистому никелю.

Первые две ленты явно стальные, купленные в магазине скорее всего чистый никель, хотя сопротивление показало чуть меньше, возможно имеется ошибка измерения, но в любом случае они явно ближе к 87мОм заявленных для никеля, да и гнутся по другому, сталь более пружинящая.

Первый тест проводился с той лентой, которая шла в комплекте к ручке, 7х0.12мм.

Я пробовал приварить одну ленту к другой с разным количеством импульсов.

1-4, При 1 и 2 импульса лента вообще можно сказать что и не приваривалась, кусочки спокойно разделялись руками без заметного сопротивления.

5, 6. При трех импульсах стало немного походить на сварку, хотя все равно держало ну очень слабо.

Перед тестами я забыл замерить напряжение на ионисторах, вспомнил уже на этом этапе, за 12 часов до экспериментов они были заряжены примерно до 2.5 вольта на ячейку, после предварительных тестов было 4.86 общее.

Так как меня результаты экспериментов совсем не устроили, то решил немного поднять ток путем переключения провода от держателя напрямую к клемме ионистора, а не через клемму на плате. Т.е. фактически я уменьшил общую длину проводов на 1/4.

При таком варианте подключения плюсовой провод идущий к плате можно ставить небольшого сечения.

Дальше все эксперименты были при трех импульсах и могу сказать что после переключения клеммы аппарат начал варить, я без проблем соединил две ленты.

Чтобы разорвать их пришлось приложить приличное усилие и на фото видно, что в одном месте ленту даже прожгло насквозь.

А вот теперь практические тесты с аккумуляторами. Для теста использовались ячейки Sanyo NCR18650GA оставшиеся после других экспериментов, потому их уже не жалко и испортить.

Сначала экспериментировал со стальной лентой и могу сказать что варит отлично, оторвать у меня получалось только при помощи плоскогубцев и после приличного усилия, при этом местами рвалась лента в месте сварки.

В обоих экспериментах результат был идентичен, оторвать реально очень тяжело.

После этого попробовал никелевую ленту 0.15мм и здесь увы, аппарат её почти не проваривает, в одном месте прихватило нормально, но чаще получалась «холодная» сварка.

С последним никелевым кусочком толщиной 0.12мм ситуация была получше, хотя и не сильно, оторвал руками, но с некоторым усилием.

В данном случае могло сказаться то, что контакты аккумуляторов немного пострадали от предыдущих экспериментов.

После показанных выше экспериментов напряжение на ионисторах снизилось с 4.86 до 4.45 вольта.

Так как ионисторы уже прилично разрядились, то решил попробовать еще раз, но зарядив их опять до 5 вольт.

По ощущениям, разницы между 4.45 и 5 вольт я не заметил, либо она очень небольшая. На краю ленты варит, но немного дальше от края и уже не держит.

Так как ток зависит от длины проводов, то я решил еще уменьшить их длину, подключив плату так чтобы минус был соединен с непосредственно клеммой ионистора.

Вообще простой расчет показывает, что при сопротивлении провода сечением 10AWG 3.28мОм на метр каждые 27см уменьшают сопротивление цепи на 0.9мОм без учета падения на клеммах. Т.е. изначально было (очень грубо):

0.47мОм ESR двух ионисторов

0.22мОм транзисторы

3.5мОм провода

Думаю что около 1-2мОм всякие клеммы и соединения

Итого общее сопротивление не менее (а скорее даже более) 5-6мОм, при напряжении 4.5 вольта ТКЗ должен составить около 800А, реально много дает падение на контактах, плате, непосредственно контакте где происходит сварка. Но в любом случае уменьшение паразитного сопротивления в виде кабеля должно увеличить сварочный ток.

И действительно, варить стало немного получше, по крайней мере ленту к ленте, но к аккумулятору варить стало не сильно крепче.

Уже совсем расстроившись я вспомнил что у меня остались кусочки ленты от обзора и там была никелевая лента толщиной 0.1мм, попутно когда заезжал к товарищу, взял старых аккумуляторов, оставшихся от замены в батареях.

Но мне этого показалось мало и я решил «гулять, так гулять» и зарядил ионисторы почти до полного напряжения.

При попытке сварить одну ленты с другой выяснилось что аппарат её легко прожигает насквозь, с аккумулятором также вышло уже куда лучше, правда вылезла другая проблема, когда лента прожигается, то иногда она налипает на сварочные контакты, потому их надо чистить.

Далее попробовал опять ленту 0.12мм, с которой экспериментировал ранее.

При сварке ленты к ленте также получилось прожечь её насквозь, с аккумуляторов ситуация как в предыдущем эксперименте, ближе к краям может даже прожечь ленту, но есть места, которые не провариваются нормально, хотя прогресс явно есть.

Теперь о разных дополнениях, нюансах и прочем.

Для начала балансиры, продаются в виде отдельных плат, но напряжение только до 2.5 вольта. Как по мне, то ионисторы из-за повышенного тока утечки при напряжении выше 2.7 вольта и сами относительно неплохо балансируются, кроме того так вы получите только 5 вольт вместо 5.4, что может быть существенным.

Контроллеры.

В обзоре самый простой вариант контроллера, опций минимум, зато силовые транзисторы встроенные, но есть куда более продвинутые варианты.

Они уже содержат зарядное и схему балансировки, правда силовую плату надо покупать отдельно.

Силовые платы также бывают разные, под разное количество транзисторов и под разные их типы, обычно их можно купить там же, где и контроллеры.

У тех же продавцов есть и ионисторы, обычно с разборки, причем иногда у одного и того же продавца они могут отличаться по цене, например за 5 долларов и за 6.5.

Там же предлагаются медные шины для соединения ионисторов по схеме 2S2P, это поможет как продлить время автономной работы, так и отдаваемый ток.

Вот теперь самое главное, выводы и разные мысли.

1. Аппарат варит, хотя называть эту плату таким громким словом сложно, так как это всего лишь плата и ионисторы

2. Родные сварочные контакты гадость, лучше сразу искать плату без них и покупать нормальный

3. Со стальными лентами справляется влёт, приваривает так что зубами не отдерешь.

5. С никелевыми лентами проблема, варит только тонкие 0.1-0.12мм и только при удалении лишних проводов и почти полном заряде ионисторов.

5. Ионисторы реально класс, куда как лучше аккумуляторов.

6. Автоматика подачи тока работает странно, судя по всему там простая RC цепочка так как задержка может быть 0.5 секунды, а может быть и 1 секунду, зависит от времени паузы между прикосновениями контактов.

7. Думаю что при желании можно доработать схему так, чтобы задержка была не от замыкания контактов, а от замыкания конечного выключателя.

8. Чтобы реально можно было варить все подряд, надо брать более мощную плату, менять провода к сварочным контактам и возможно ставить четыре ионистора, а не два.

9. В принципе хватает и возможностей платы, три режима, переход в спящий режим, но я бы сейчас наверное уже смотрел в сторону полноценного контроллера.

Теперь коротко.

Сам метод сварки имеет право на жизнь, но требует некоторой доработки. Из преимуществ: при желании можно варить хоть в «чистом поле», правда не очень долго. Заряжать можно как от блока питания, так и от повербанка, но чтобы нормально работать, я бы порекомендовал подключить на постоянную работу блок питания (а точнее зарядное с режимом СС) 5-5.5 вольта и на ток 1-2А, этого более чем достаточно.

Я же пока буду еще экспериментировать, но чувствую что обозреваемая плата уже работает близко к максимуму, по крайней мере менять провода не рискую, так как они частично ограничивают ток КЗ и увеличив их можно легко спалить транзисторы если коротнуть непосредственно сами клеммы.

Машина контактной точечной сварки сфера применения, особенности конструкции

Электрическая контактная сварка считается одним из наиболее универсальных методов выполнения неразъемных соединений различных металлов. В зависимости от того какую конструкцию имеет машина контактной точечной сварки, она может применяться и в бытовых условиях, и в составе мощных производственных линий.

Принцип контактной сварки и его влияние на конструкцию оборудования

Электрический ток способен нагревать металлические изделия при прохождении через них, при определенных условиях происходит плавление материала. Создаваемое усилие сжатия, передаваемое на заготовки, вызывает соединение свариваемых деталей на молекулярном уровне. Данный принцип нашел применение в сварке различных марок стали, цветных металлов, сплавов. Существует несколько разновидностей контактной сварки:

- Точечная сварка позволяет формировать сварное соединение (точку) между двумя электродами.

- При стыковой сварке соединение заготовок происходит по всему сечению торца свариваемых деталей (трубы, арматура, проволока).

- Шовная сварка отличается от точечной тем, что формируется непрерывный ряд сварных точек, образуя сплошной шов.

Исходя из условий создания сварного соединения, машина для контактной сварки, в том числе и стыковой, должна обеспечить выполнение следующих действий:

- Создание сварочного тока необходимой (достаточно большой) силы.

- Обеспечение необходимого усилия сжатия свариваемых деталей.

- Точная дозировка сварочного воздействия по времени.

Именно эти факторы и определяют конструктивное исполнение, которое должна иметь машина контактной сварки, для обеспечения высокого качество и скорости выполнения процесса. Основными узлами агрегата контактной сварки являются:

- Понижающий трансформатор или конденсаторная батарея.

- Прерыватель электрической цепи.

- Устройство, создающее усилие на электродах или между свариваемыми деталями.

Трансформаторы для контактной сварки

Количества теплоты, выделяемой при прохождении электрического тока при контактной точечной или стыковой сварке, учитывая то, что сопротивление металлов незначительно, зависит от величины силы тока. Поэтому трансформаторы машины для сварки должны обеспечивать на вторичной обмотке значительные величины этого показателя. Если в малогабаритных бытовых устройствах сила тока может составлять 3-5 кА, то промышленные установки позволяют достигать значений в 300-500 кА.

В связи с тем, что высокое напряжение во вторичной цепи сварочного аппарата не требуется, трансформаторы, применяемые для контактной сварки должны обладать высоким коэффициентом трансформации. Конструкция этого устройства имеет следующие особенности:

- Для получения максимального значения силы тока вторичная обмотка обычно имеет один виток, при этом сечение проводника достаточно велико, данный параметр определяется расчетным путем. Для обеспечения расчетной силы тока проводники из технической меди соединяются параллельно.

- Обмотки трансформатора для точеной, стыковой сварки чаще всего имеют дисковое устройство, такая конструкция способствует равномерному распределению нагрузки на все секции. Кроме того, это позволяет добиться лучшего охлаждения обмоток.

- В связи с тем, что машина работает в режиме постоянных высоких нагрузок, возникает необходимость в усилении защиты обмоток от воздействия высоких температур, атмосферной влаги или конденсата. Для этой цели обмотки трансформатора покрываются специальным полимерным термостойким компаундом, который обеспечивает герметичность проводников.

- Для снижения рабочей температуры обмоток, трансформаторы должны быть обеспечены эффективной системой охлаждения. Установки небольшой мощности могут иметь воздушное охлаждение, а для высокомощных агрегатов необходимо применять водяные устройства для снижения температуры, именно они считаются наиболее эффективными.

- Машина для контактной сварки работает в режиме частого пуска, в промышленных устройствах эта частота может доходить до 400-500 включений в минуту. В связи с этим возникают значительные механические нагрузки, поэтому трансформатор должен иметь конструкции с определенным запасом прочности.

- Чаще всего трансформатор такого типа имеет сердечник броневого типа, это определено именно возможностью высоких нагрузок. Допускается, при изготовлении машин малой мощности, применение сборного сердечника из пластин.

- Регулировка силы сварочного тока осуществляется при помощи устройств, работающих в первичной цепи. В контактной сварке применяется секционирование первичной обмотки, когда отдельные ее элементы подключаются в разном порядке, или электронное управление процессом. При этом используют тиристорные схемы, позволяющие добиться плавной и точной регулировки.

Контактная точечная сварка при помощи трансформаторных машин обладает существенным недостатком. Неравномерная нагрузка и высокая частота включений оказывает негативное влияние на питающую сеть, возникает так называемый перекос фаз, особенно это характерно для однофазной машины. Для устранения такого влияния применяется конденсаторная машина контактной сварки, которая значительно отличается своими характеристиками.

Конденсаторная сварка

Машина конденсаторной сварки позволяет создать равномерную нагрузку на электрическую сеть предприятия. Она может применяться для точечной контактной, стыковой и некоторых других видов сварки. Принцип действия, по которому работает машина, основан на использовании накопленной в конденсаторных батареях электрической энергии. При этом заряд элементов происходит постоянно, что делает нагрузку на сеть равномерной, не оказывающей на нее негативного влияния.

- Для стыковой сварки применяют установки бестрансформаторного типа. В данном случае накопленный заряд протекает через свариваемые детали в момент их соприкосновения. Под действием определенного усилия происходит сваривание исходных деталей. Данный способ позволяет допиться высокой точности продолжительности импульса и его мощности, достигается это изменением емкости конденсаторов.

- Контактная, а также шовная сварка осуществляется с применением трансформаторного способа. В этом случае разряд конденсатора осуществляется на первичную обмотку понижающего трансформатора, то есть принцип работы не изменяется, разница заключается именно в применении аккумулированной энергии.

Конструктивно контактная сварочная машина конденсаторного типа состоит из двух основных узлов — зарядной и разрядной части. Применяемые схемы могут значительно отличаться в устройствах различных производителей, но выполняют одни и те же функции:

- Обеспечение заряда батареи до необходимой величины, причем в определенное время. Для этой цели применяется повышающий трансформатор.

- Выделение сохраненной энергии на свариваемых деталях или электродах, при этом возможна как полная, так и частичная разрядка батареи.

Именно принцип конденсаторной сварки применяется при изготовлении малогабаритных сварочных устройств небольшой мощности. Такая машина для контактной сварки может применяться в быту. Она отличается небольшими размерами, может работать от обычной электрической сети. В основном такие аппараты применяются для стыковой сварки шпилек, болтов, других элементов различного сечения. Несмотря на скромные габариты, такая машина своими возможностями не уступает более мощной технике. Более того, подобные устройства можно вполне смонтировать своими руками, конечно в производственных масштабах их нельзя будет применить, но для ограниченных личных целей хватит вполне.

Конструкция привода сжатия

Если с электрической частью машин для стыковой и точечной сварки все более или менее понятно, существенных различий в конструкции нет, то механизм создания необходимого для сварки усилия может существенно отличаться. При этом именно он определяет сферу применения оборудования.

Существует два основных подхода к конструкции механизма сжатия, благодаря которой осуществляется контактная точечная сварка.

- Стационарная машина представляет конструкцию в едином корпусе. Усилие может передаваться на электроды посредством механических или пневматических механизмов. Применяемые приводы позволяют менять величину прилагаемого усилия в широких пределах.

Механические устройства сжатия обуславливают меньшую стоимость оборудования, в то время как пневматические позволяют осуществлять более точную регулировку режимов работы.

- Отдельно стоит оборудование для комплектации автоматических поточных линий, предназначенных для контактной сварки. Основным элементом, обеспечивающим передачу усилия и непосредственное выполнение сварочных работ, являются подвесные клещи. Благодаря им повышается мобильность технологического процесса, сварщик не привязан к месту установки аппаратуры управления и трансформаторной части. Пример такого оборудования можно увидеть на любом автосборочном конвейере.

Современные клещи для контактной сварки оснащаются пневматической системой привода, существует возможность менять режимы сварки, в том числе и величину усилия, непосредственно с рабочего инструмента. Своими эксплуатационными характеристиками, и возможностью создания комфортных условий выполнения сварки они намного превосходят стационарное оборудование.

Средства управления сварочными машинами

Точность соблюдения всех показателей режимов сварки играет большую роль в качестве получаемого соединения. Кроме того, при стыковой, точечной сварке повышение длительности сварочных импульсов приводит к существенному перерасходу энергии, что сказывается и на себестоимости продукции.

В связи с тем, что технология стыковой, точечной, шовной сварки требует больших значений силы тока, коммутация и управление сварочным процессом возможна лишь в первичной цепи электрической части машины.

На устаревших моделях регулировка величины тока осуществлялось при помощи переключения секций первичной обмотки трансформатора. Различные комбинации с изменением количества подключенных секций позволяла добиться требуемых параметров сварки. Механические средства управления имели громоздкую и неудобную конструкцию, которая к тому же не отличалась надежностью.

Современная машина для контактной сварки оснащается тиристорными контакторами, при помощи которых осуществляется коммутация электрического тока в цепях. Новейшие модели станков для стыковой и точечной сварки в дополнение оснащаются микропроцессорными блоками управления режимами работы, это позволяет достичь максимальной точности соблюдения всех параметров режимов сварки.

Применяемые для контактной сварки машины постоянно совершенствуются, поэтому мнения некоторых экспертов о том, что такой вид сварки постепенно изживает себя, не имеет ничего общего с действительным положением дел. У этого вида сварки есть перспективное будущее

Похожие статьи Аппарат для точечной сварки с микроконтроллером— Electronics-Lab.com

Этот проект представляет собой контроллер для аппарата двойной импульсной точечной сварки, который имеет несколько полезных функций, управление которыми осуществляется с помощью ЖК-интерфейса.

Описание

Мне всегда был нужен точечный сварщик, поэтому я решил построить его. Я хотел построить конденсатор с емкостным разрядом, но в то время не мог себе позволить купить конденсаторы. Итак, это контроллер для аппарата двойной импульсной точечной сварки с некоторыми дополнительными функциями:

- Имеет детектор пересечения нуля.Вы можете включить трансформатор при пересечении нуля или уменьшить яркость трансформатора, если вам нравится

- Трансформатор симисторный

- Он имеет интерфейс hd44780

- Интерфейс spi для одиночной термопары

- Пиковый детектор трансформатора тока

- Изолированный педальный переключатель

- Монитор напряжения с операционными картами

- Попытка определить, когда пользователь пытается сварить

- Один поворотный переключатель для работы и один поворотный энкодер для настройки

Я использовал Atmega328P и, вероятно, напишу код в среде Arduino IDE.

Вероятно, вы могли бы использовать печатную плату для других приложений, например:

- Диммер переменного тока

- Простой термостат, или

- ПИД-термостат с диммирующим выходом

Дальнейшее обновление проекта после доставки на плате.

Схема

Основной источник питания контроллера. Главный трансформатор 1x12VAC 1Amp (TR-15)

Предохранитель PTC на 0,9A с мостовым выпрямителем 2W10 и диодом 1n4007, сглаживающие конденсаторы, синфазный дроссель для удаления любых всплесков и нежелательного шума, еще несколько конденсаторов, линейный регулятор напряжения 7812 с радиатором, еще крышками, еще дросселями, снова крышками, 7805 и шиной 5В.

T7 — это транзистор 2n3904 npn, который определяет оба перехода через ноль переменного тока для схемы диммирования.

Другой трансформатор — 2x9Vac 0.1Amp для вторичных изолированных цепей.

Питание ОК

У меня было место, которое я подумал, чтобы сделать регулятор напряжения на шине 5В.

Два операционных усилителя работают как компараторы для шины 5 В. Первый IC3A проверяет, ниже ли напряжение на неинвертирующем входе, чем напряжение стабилитрона (5,3 В), если да, то на выходе операционного усилителя установлено высокое значение (12 В) и включается Т4.

IC3B проверяет, не превышает ли напряжение напряжение стабилитрона (4,7 В), если да, то на выходе операционного усилителя установлено высокое значение (12 В) и включается Т5.

Теперь, если оба транзистора включены, тогда Q1 включает и запитывает светодиод и устанавливает высокий уровень сигнала PWR_OK.

Педальный переключатель

Это оптоизолированный вход переключателя для микроконтроллера. 9 В поступает от трансформатора, B3 также является мостовым выпрямителем 2W10 с некоторыми сглаживающими конденсаторами и двумя последовательно соединенными индукторами, питающими LM317 (TO-92), работающий в качестве драйвера постоянного тока для светодиода оптопары.Если вы замкните переключатель, загорится светодиод, а сигнал ПЕРЕКЛЮЧАТЕЛЯ перестанет светиться.

Текущее измерение

Эта схема подключается к трансформатору тока и измеряет пиковый ток сварного шва. Форма волны тока подается на неинвертирующий вход IC8A, два стабилитрона защищают вход операционного усилителя от напряжений ниже 0 В и выше 5 В. D1 позволяет операционному усилителю заряжать конденсаторы только при пиковом напряжении трансформатора тока, а стабилитрон защищает вход микроконтроллера.

Электроды Touch

Эта схема представляет собой попытку автоматизировать установку для точечной сварки. Идея состоит в том, чтобы почувствовать, когда пользователь кладет электроды на батарею, и после короткой задержки и гудка включить трансформатор. Но я думаю, что потерпит неудачу. Я попытаюсь запитать сварочный трансформатор немного до перехода через ноль.

Если ток равен нулю, то пользователь не пытается сваривать, или если напряжение на двух выводах выше предела, то пользователь не пытается сваривать (электроды не закорочены).

Тот же изолированный источник питания, что и раньше, и тот же пиковый детектор, но на этот раз выходной сигнал пикового детектора питает два вторых операционных усилителя, работающих на компаратор. Если выходной сигнал пикового детектора на неинвертирующем входе операционного усилителя ниже, чем установленное напряжение на инвертирующем входе от 10-виткового потенциометра, выход операционного усилителя высокий, светодиод включается, а сигнал ELECTRODES_TOUCH становится низким.

мкК

uC — это AtMega328 в пакете tqfp32, работающий на частоте 16 МГц, а код будет написан в среде Arduino IDE. Имеется интерфейс термопары SPI MAX6675 для сварочного трансформатора, два разъема для вентиляторов с ШИМ-управлением, зуммер и 4 доллара США для ЖК-дисплея с Hitachi. Контроллер HD44780.

Переключатель

Интерфейс с пользователем довольно простой. Имеется 12-позиционный поворотный переключатель для 12 предустановленных режимов работы и поворотный энкодер с кнопкой для навигации по меню и установки предустановленных режимов работы.

Блок управления сварочным трансформатором

K1 и K2 — это два катушечных реле на 12 В постоянного тока с двухполюсными двухпозиционными контактами. Линия под напряжением и естественная линия проходят через контакты обоих реле, и катушки реле запускаются нормально замкнутой кнопкой аварийного останова, а светодиоду на опто-симисторе требуется 12 В от кнопки аварийного останова.Также есть светодиод, который включается при включении опто-симистора, и контактный разъем для светодиода, расположенного ближе к трансформатору.

Демпферы

Просто отдельная печатная плата для RC-демпферной цепи с несколькими контактными площадками для различных корпусов резисторов, конденсаторов и симисторов.

Фото

3D-рендеринг печатных плат

Корректировка коэффициента мощности при нагрузках аппарата контактной сварки

13 июля 2017 г., Публикуется в статьях: EE Publishers, Статьи: Vector.

, автор — HJ Yelland

Из архива ICMEESA

Нагрузки от аппаратов для контактной сварки часто вызывают проблемы, особенно если речь идет о больших аппаратах, не оборудованных системой коррекции коэффициента мощности.

Нагрузка, воспринимаемая аппаратом контактной сварки, неизменно прерывистая, и он потребляет большой однофазный ток с низким коэффициентом мощности (отставание от 0,3 до 0,5). При современном «ламповом» управлении нагрузка часто остается на несколько циклов, в течение которых потребность в кВА высока. Далее следует более длительный период отдыха.

Получасовой тариф на потребление кВА, устанавливаемый энергоснабжающими организациями, является низким для этого типа нагрузки. Однако кратковременная пиковая потребность в кВА определяет размер кабелей и трансформаторов, чтобы избежать чрезмерного падения напряжения.По этой причине нагрузка от этих машин не приветствуется ни поставщиками, ни пользователем.

Воздействие этого типа нагрузки

Нагрузка от сварочного аппарата вызывает провалы напряжения на заводе. Эти провалы иногда влияют на других пользователей, вызывая некоторые или все следующие побочные эффекты:

Рис. 1: Типовая упрощенная схема сварочного аппарата.

- Мерцание лампы.

- Помехи в работе других электрических машин или аппаратов или других сварочных аппаратов.

- Регулировка сварочного аппарата затруднена из-за помех со стороны других аппаратов, что приводит к снижению однородного качества сварных швов.

- Невозможно выполнять толстые сварные швы.

- Часто требуется специальный индивидуальный податчик для каждого сварочного аппарата.

- Ограничения на использование сварочных аппаратов и их размеры устанавливаются органами снабжения или руководством предприятия.

Преимущества коррекции коэффициента мощности сварочных аппаратов

Некоторые или все из этих эффектов можно преодолеть или уменьшить их отрицательные последствия с помощью правильно установленных последовательно соединенных конденсаторов коррекции коэффициента мощности, адаптированных к сварочному аппарату.Потребность завода в кВА может быть уменьшена, что позволяет сэкономить на счетах за электроэнергию.

Рис. 2: Типовая схема нового сварочного аппарата. Обмотки сварочного трансформатора

можно правильно расположить при изготовлении.

Как достигается коррекция коэффициента мощности

Применение последовательно подключенного конденсатора к новому или существующему сварочному аппарату непросто, как в случае с конденсаторами, подключенными параллельно.

На рис. 1 показана типичная упрощенная схема сварочного аппарата.Если шунтирующий конденсатор подключен постоянно, как показано пунктирной точкой A, он будет находиться под напряжением все время, пока изолятор закрыт, и будет течь сильный опережающий ток, когда машина фактически не сваривает. Это нежелательно.

Если шунтирующий конденсатор подключен постоянно, как показано пунктирной линией B, то он будет запитан только во время операции сварки. Однако после каждого цикла сварки конденсатор будет разряжаться через первичную обмотку, и при повторном включении зарядный ток конденсатора будет течь, и это может длиться в течение всего или большей части времени сварки, которое составляет часто всего несколько циклов.Это нарушает регулировку сварочного аппарата и влияет на качество сварки.

Невозможно достаточно быстро включить и выключить батарею конденсаторов с помощью контактора или аналогичного устройства из-за короткого времени сварки. Единственно возможный способ корректировки нагрузки — использование последовательных конденсаторов. На рис. 2 показана типовая схема нового сварочного аппарата, в которой обмотки сварочного трансформатора можно правильно расположить во время изготовления.

На рис. 3 показано, как можно изменить схему существующего сварочного аппарата, чтобы использовать последовательный конденсатор.

Рис. 3: Как схема существующего сварочного аппарата может быть преобразована для использования последовательного конденсатора.

Рис. 4 — это упрощенная векторная диаграмма для машины с последовательно включенным конденсатором на Рис. 2.

VW : Напряжение на сварочном аппарате.

VS : напряжение в сети.

VC: Напряжение на конденсаторе.

Ø : нескорректированный угол коэффициента мощности машины.

Ø 1 : Скорректированный угол коэффициента мощности машины.

I : Вектор тока.

На рис. 5 представлена векторная диаграмма типичного конденсатора с шунтирующим подключением. В шунтирующем приложении конденсатор обеспечивает часть или весь реактивный ток нагрузки, а ток, потребляемый от источника питания, представляет собой разность векторов тока нагрузки и тока конденсатора, то есть OC = OA — AC на рис. 5. В При последовательном подключении ток через конденсатор и первичную обмотку трансформатора сварочного аппарата одинаков, и конденсатор генерирует напряжение на нем, так что напряжение на источнике питания представляет собой разность векторов первичного напряжения и напряжения на конденсатор.

IW : Ток сварочного аппарата.

IS : Ток питания.

IC : Конденсаторный ток.

В : вектор напряжения.

Ø : нескорректированный угол коэффициента мощности машины.

Ø 1 : Скорректированный угол коэффициента мощности машины.

Следовательно, в зависимости от нагрузки на машину на конденсаторе будут генерироваться различные напряжения. Выбранная конденсаторная батарея должна подходить для диапазона напряжений.Процедура, принятая для проектирования, следующая:

Рис. 4: Упрощенная векторная диаграмма для

машины с последовательно включенным конденсатором

(см. Рис. 2).

- Должны быть известны максимальная кВА во время сварки и коэффициент мощности при этом кВА, а также напряжение питания.

- Рассматривая приложение, показанное на рис. 2, векторная диаграмма на рис. 4 позволяет вычислить напряжение на конденсаторе и напряжение первичной обмотки машины, и обычно коэффициент мощности корректируется до единицы.

- Поскольку делать конденсаторы для каждого небольшого приращения напряжения неэкономично, выбирается конденсатор, охватывающий диапазон напряжений. Следует знать рабочий цикл сварочного аппарата, если желательно использовать конденсатор с кратковременным номиналом для снижения затрат. Например, конденсатор с номинальным постоянным напряжением 100 единиц может использоваться для напряжения «во время сварки» 150 единиц.

- Теперь количество необходимых конденсаторов определяется следующим образом: Зная мощность сварочного аппарата, кВА и напряжение на первичной обмотке сварочного аппарата, можно определить ток:

I = кВА x 1000 / VW.

Зная напряжение на конденсаторе и ток, можно определить необходимое полное емкостное реактивное сопротивление: XC = VC / I.

Стандартный конденсаторный блок, подходящий для напряжения VC, имеет определенное емкостное реактивное сопротивление, скажем, XC 1 .

Таким образом, количество таких устройств будет XC 1 / XC.

- Теперь необходимо выполнить проверку, чтобы убедиться, что выбранная конденсаторная батарея не будет перегружена в наихудших условиях, то есть, когда два сварочных электрода закорочены.Необходимо знать кВА и коэффициент мощности при закороченных электродах. Таким же способом, как описано ранее, необходимо рассчитать напряжение, генерируемое на конденсаторе. Производители конденсаторов по своему опыту составили набор максимальных значений для каждого диапазона напряжения конденсатора, и проверяется, не превышено ли это значение для рассматриваемого конденсатора.

Рис. 5: Векторная диаграмма типичного конденсатора с шунтирующим подключением.

Если значение превышено, нужно следовать двумя курсами:

Выбирается конденсатор со следующим по величине стандартным напряжением, известно его реактивное сопротивление на стандартную единицу и повторно вычисляется количество единиц.Число увеличится по сравнению с устройствами с более низким напряжением.

В конденсаторную батарею можно включить устройство ограничения напряжения, которое защитит батарею от чрезмерного повышения напряжения. Используется устройство с дуговым разрядником с некоторым другим вспомогательным оборудованием.

Первое из этих решений часто является лучшим и наименее дорогим методом для сварочных аппаратов. Применение последовательных конденсаторов к любому существующему сварочному аппарату, где первичная обмотка уже закреплена, требует либо перемотки первичной обмотки, либо включения дополнительного трансформатора, как показано на рис.3. Процедура проектирования аналогична изложенной.

Заключение

Коррекция коэффициента мощности нагрузки, принимаемой сварочным аппаратом сопротивлением, с использованием последовательного конденсатора — единственный возможный метод, обеспечивающий мгновенную автоматическую коррекцию.

Корректировка коэффициента мощности должна быть адаптирована к конструкции сварочного аппарата и, предпочтительно, должна проводиться после полной консультации с проектировщиком и изготовителем аппарата.

Сварочный аппарат резистивного типа — привлекательный инструмент, и любые возражения против его использования часто можно преодолеть с помощью правильно примененной коррекции коэффициента мощности.

Свяжитесь с Марианой Якобс, ICMEESA, тел. 011 615-4304, [email protected]

Статьи по теме

Аккумуляторный аппарат для точечной сварки | Форум электроники (схемы, проекты и микроконтроллеры)

У меня возникла пара вопросов, и я получил большую помощь в адаптации конструкции устройства для точечной сварки конденсаторного разряда, на которое первоначально ссылался Помми (см. Http: // www.electro-tech-online.com/threads/why-the-dip.35601/; и http://www.electro-tech-online.com/threads/zener-reference-voltage.35232/).Я ценю, когда участники публикуют последующие сообщения, но заметил, что в заголовках тех других тем не упоминается точечная сварка. Таким образом, эта ветка предназначена для отслеживания и включает в себя точечную сварку для последующих поисков.

Дизайн в основном соответствует идее Фила Пембертона (http://www.philpem.me.uk/elec/welder) и был изменен, чтобы включить дребезг для ножного переключателя и вариак, а не регулируемый регулятор мощности постоянного тока. .Я хотел больше тока для зарядки конденсаторов. Я также использовал колпачки для усиления звука 1,6F и 0,5F, а не набор компьютерных колпачков. 0.5F (марка Scosche), кажется, дает немного лучшие сварные швы, чем более крупная марка Pyramid, но этот результат является предварительным.

Итак, вот результаты. На общей фотографии показан прототип установки с видимыми электродами, конденсатором и схемой срабатывания защиты от дребезга / запуска. На двух фотографиях сварного шва изображено лезвие бритвы с приваренной к нему полосой от батареи.Другой показывает обратную сторону после разрыва сварного шва и предназначен для демонстрации хорошего проплавления. Сварка полос была проблемой, поскольку кажется, что продырявить материал легче, чем получить хороший сварной шов. Я, вероятно, притуплю кончики электродов, чтобы посмотреть, поможет ли это. Я использовал регенерированные батарейные вкладки, поскольку цена на никелевый лист (0,004) взлетела до небес.

Следующие эксперименты и модификации будут включать использование IGBT, возможно, для изменения времени разряда, может быть, короткий импульс с последующим более длинным (с использованием двух конденсаторов) или использование дешевого источника для сварки TIG на 90 А (около 100 долларов в Harbor Freight).

Будем рады любым комментариям и предложениям.

John

Сварка сопротивлением: решения — Weldfab Tech Times

Сварка сопротивлением: решения

Роджер Б. Хирш, — лауреат премии Элиху Томпсона по контактной сварке, президент Unitrol Electronics Inc. из Нортбрука, штат Иллинойс, и бывший председатель Союза производителей контактной сварки (RWMA), постоянного подкомитета AWS.

Мы приступили к установке нового аппарата для контактной сварки со встроенным автоматическим выключателем. Выключатель имеет маркировку 250А. Мой электрик говорит, что автоматический выключатель на нашей силовой панели, который питает этот сварочный аппарат, должен быть не менее 250А. Это кажется очень большим для нашего сварочного аппарата 100 кВА, работающего от 440 В.

Проблема в том, что вы работаете с двумя разными типами автоматических выключателей.

Автоматический выключатель на вашей силовой панели, который питает эту систему управления сваркой, является ТЕРМИЧЕСКИМ типом.Этот тип автоматического выключателя предназначен для отключения (размыкания), если ток, проходящий через него, превышает уставку автоматического выключателя в течение относительно длительного периода времени.

Обычно в аппарате для контактной сварки используется ТОЛЬКО МАГНИТНЫЙ высокоскоростной автоматический выключатель. Это означает, что он почти мгновенно отключится, если ток, проходящий через него, превысит уставку выключателя. Он предназначен для защиты твердотельного переключателя (контактор SCR или контактор IGBT) от катастрофического сильноточного короткого замыкания.

Типичная уставка автоматического выключателя «ТОЛЬКО МАГНИТНЫЙ» в 3 раза выше, чем максимальный ожидаемый продолжительный ток сварочного аппарата сопротивлением. Это значение срабатывания устанавливается поворотом переключателя магнитного размыкателя цепи. Номинал 250 А этого автоматического выключателя говорит только о том, что механизм этого автоматического выключателя может непрерывно выдерживать 250 А, но не определяет, какая сила тока вызовет срабатывание автоматического выключателя.

Одна хорошая таблица размеров для сварщиков сопротивлением приведена в бюллетене RWMA № 16 , таблица 1.7.15. При этом будет выбран соответствующий предохранитель-разъединитель или автоматический выключатель панели для поддержки сварщика, независимо от магнитного автоматического выключателя, поставляемого с устройством управления сваркой.

Мы только начинаем использовать наш первый сварочный аппарат сопротивлением емкостным разрядом. Требуется ли для этого типа сварочного аппарата такое же водяное охлаждение, как и для наших стандартных сварочных аппаратов для точечной сварки?

Сварочные аппараты сопротивлением емкостного разряда накапливают высоковольтный заряд в конденсаторной батарее, а затем очень быстро сбрасывают эту накопленную электрическую энергию через сварочные электроды.Из-за этого время прохождения тока очень короткое по сравнению с обычной контактной сваркой, и на нагрев электродов остается мало времени. В результате многие компании не используют воду для охлаждения электродов. Однако вторичные проводящие компоненты должны иметь водяное охлаждение. А если вы используете очень высокие токи, водяное охлаждение продлит срок службы электрода.

Кроме того, несколько сварных швов емкостным разрядом не могут быть выполнены так быстро, поскольку конденсаторная батарея должна заряжаться между сварками.Это дает больше времени для рассеивания тепла, накопленного в электродах.

Один из приемов заключается в использовании электрода с очень большой площадью поверхности, который позволяет теплу более эффективно рассеиваться в воздухе.

Я только что унаследовал большого сварщика, у которого есть функция FORGE DELAY. Что это и когда используется.

Скорее всего, если вы не выполняете сварные швы в соответствии со стандартами AWS D17.1 класса A, эта функция сварки вам не понадобится.

FORGE DELAY — это функция сварочного аппарата сопротивлением, которая обеспечивает очень высокое электродное усилие, как правило, около или в конце последовательности сварки для ковки сварочного шва. Это часто используется при сварке некоторых высокопрочных алюминиевых сплавов для минимизации термических трещин в самородке. Это растрескивание вызвано быстрым тепловым расширением и сжатием в расплавленном центре образующегося самородка. Ковка сдвигает развивающиеся трещины вместе под более высокой силой.

Forge Delay также помогает минимизировать или исключить выталкивание металла, которое происходит в самом конце развития самородка, за счет выталкивания трещин, образующихся в охлаждающем расплавленном материале, обратно в область самородка. Это гарантирует, что поперечное сечение сварного шва составляет практически весь диаметр сварного шва, что обеспечивает максимальную прочность сварного шва на сдвиг при растяжении.

У нашего сварщика есть регулятор давления с маркировкой «Давление противодействия». Что это такое и как оно используется?

|

Этот вопрос относится к предыдущему вопросу Forge Delay.Давление противодействия — это давление, прикладываемое к обратной стороне поршня пневмоцилиндра во время сварки. Это давление воздуха в ОБРАТНОМ ОТВЕРСТИИ пневмоцилиндра.

Во время сварки сила, создаваемая электродами, составляет:

Сила электрода = (верхняя область поршня X вперед фунт / кв. Дюйм) — (нижняя область поршня X возвратный фунт / кв. Дюйм)

Например, на сварочном аппарате с цилиндром внутренним диаметром 10 дюймов, имеющим вал диаметром 1 дюйм,

ВЕРХНЯЯ ПЛОЩАДЬ ПОРШНЯ = πX5 2 = 78.5 дюймов 2

НИЖНЯЯ ОБЛАСТЬ = π X (5-1) 2 = 50,3 дюйма 2

При 50 фунтах на квадратный дюйм в переднем порте и 20 фунтах на квадратный дюйм в обратном порте:

СИЛА ЭЛЕКТРОДА = (50 X 78,50) — (20 X 50,3) = 2919 фунтов

Ближе к концу последовательности сварки воздух из возвратного канала быстро выходит. Сила электродов теперь составляет:

FORGE FORCE = (50 X 78,50) = 3925 фунтов

ВЕС ГОЛОВКИ: К любому из этих значений СИЛЫ ЭЛЕКТРОДА необходимо добавить собственный вес движущегося гидроцилиндра сварщика.Это вес, возникающий между электродами, когда из сварочного аппарата удален весь воздух. Для более крупных сварщиков это может быть от 100 до 200 фунтов. Рассчитанное значение должно соответствовать фактической силе между электродами во время этапов СВАРКИ и КОВКИ.

Мы только что построили сварочный аппарат для сварки рам фильтровальных мешков (рис. 1). Двадцать проволок диаметром 18 дюймов образуют клетку с кольцами, расположенными через каждые 5 дюймов. Первая последовательность соединения состоит в том, чтобы приварить один конец каждой проволоки к внутренней стороне вытянутой торцевой крышки из листового металла.У меня нет проблем сваривать кольца, но надежно приварить торцевую крышку — это несложно.

Мы используем сварочный аппарат с 10 сварочными цилиндрами, которые расположены радиально, и свариваем два противоположных цилиндра одновременно с расширенной оправкой с внутренней стороны, соединенной с одной стороной сварочного трансформатора. Каждый цилиндр приваривает две проволоки к концевой чашке одним и тем же электродом. Внутренняя разжимная оправка соединяется с другой стороной сварочного трансформатора для прямой сварки.

Я посмотрел на отправленный вами чертеж (рис. 2), на котором показаны 10 сварочных горелок и расположение электродов, соединяющих две проволоки на электрод. Обсудив геометрию электрода, показанную на рис. 2А, я обнаружил первую проблему. Если вы посмотрите на рис. 2A, вы увидите, что путь сварочного тока проходит не напрямую от концевой чашки к проволоке, а через поверхность металла обратно к проволоке. Измените геометрию электродов на ту, что показана на рис. 2B, чтобы ток проходил напрямую от чашки к проволоке, и вы увидите значительное улучшение прочности и стабильности сварного шва.

Во-вторых, мне сказали, что в последовательности зажигания пары сварочных горелок, расположенных напротив друг друга, движутся вперед и одновременно сваривают. Например, на рис. 2 в одной последовательности сварки одновременно используются пистолеты SV1 и SV6. Закрыв электроды с противоположных сторон детали, невозможно поддерживать полную силу между внутренней частью концевой чашки и проволокой. Концевая чашка не поддается. Ответ здесь — либо закрыть и сварить один электрод за раз, либо сварить два рядом друг с другом.Это позволит концевой муфте плавать во время сварки, чтобы сохранять полную силу между концевой муфтой и проволокой.

Наша компания совсем недавно перешла с дуговой сварки 16GA. Ящик для инструментов из листового металла CR для точечной сварки. Был доставлен наш первый аппарат для точечной сварки мощностью 100 кВА, и нам не удавалось добиться хороших сварных швов. Сварные швы либо выплавляют металл с глубокими отверстиями в области сварного шва, либо разваливаются. Мы сами сделали электроды из медного стержня в нашей инструментальной комнате и думаем, что форма подходящая.Наш график сварки:

Время сжатия = 60 циклов

Время сварки = 49 циклов

Процент тепла сварного шва = 47%

Время удержания = 25 циклов

Сила электродов = 350 фунтов

У вас две разные проблемы.

Во-первых, электроды должны быть изготовлены из специальной меди из сплава для контактной сварки. Вероятно, вы используете медный стержень C110.Эта медь не имеет легированного материала, необходимого для сохранения формы при высоких сварочных усилиях и высоких температурах сварки, присущих процессу контактной сварки. Приобретите имеющиеся в продаже электроды из сплава RWMA класса 2 для сварки холоднокатаной стали.

Следующая проблема заключается в том, что время сварки слишком велико. Вы пытаетесь соединить части вместе. Но при относительно низком сварочном токе из-за низкого% нагрева в течение относительно длительного времени вы просто нагреете не только область самородка, но и металл вокруг нее.Процесс контактной сварки зависит от высокого тока в течение как можно более короткого времени для создания концентрированной зоны расплава и хорошей ковки двух частей. Также вам потребуется достаточное усилие на электроде, чтобы расплавленный металл не вылетел из-под лицевой поверхности электрода (вытеснение) и между листами.

Есть много хороших сварочных диаграмм, которые можно использовать в качестве отправной точки. Хороший можно найти в справочнике RWMA Edition 4. Имеются схемы сварки для многих сплавов и различной толщины.В этом случае таблица сварки на стр. 7-6 руководства рекомендует следующие значения для низкоуглеродистой стали 16 ga (0,062 дюйма) для начала настройки:

Сила электрода = 800 фунтов

Время сварки = 14 циклов

Сварочный ток = 12000 А

Это будет работать, только если вы используете электроды, форма которых соответствует форме, показанной в этой таблице.

Если ваше устройство управления сваркой не имеет возможности задавать нагрев сварочного шва в амперах и имеет только настройки% нагрева, установите силу электрода, как показано, установите время сварки, как показано, а затем запустите% нагрева сварочного шва примерно с 50% и увеличивайте до тех пор, пока прочность и внешний вид сварного шва не будут соответствовать требованиям вашей компании.

ВРЕМЯ СЖАТИЯ должно быть достаточно продолжительным, чтобы электроды могли сомкнуться и набрать полную силу.

ВРЕМЯ УДЕРЖАНИЯ должно быть установлено примерно на 3 цикла. Увеличение ВРЕМЕНИ УДЕРЖИВАНИЯ просто тратит время производства и не улучшает прочность или внешний вид сварного шва.

Наша компания международная. Мы находимся в Испании и только что получили пять аппаратов для точечной сварки с одного из наших предприятий в США. Они имеют маркировку 100 кВА, 220 В, 1 Ø, 60 Гц.Наша мощность 230 В, 50 Гц. Есть ли здесь проблема с использованием этих сварочных аппаратов?

Трансформатор, рассчитанный на сетевую частоту 60 Гц, будет значительно снижен при работе на сетевой частоте 50 Гц. Он ограничит сварочный ток, который вы можете безопасно вывести из трансформатора, прежде чем он насыщается и не перегорает предохранители или не разрушает трансформатор.

Если это сварочный аппарат для пьедестала с трансформатором машинного типа, вам, вероятно, удастся установить параметры нагрева сварочного шва до 50%.Но обычный совет — заменить трансформатор версией на 50 Гц. Если сварщик использует трансформатор арматурного типа, я бы даже не подумал об использовании его при мощности 50 Гц.

Если ситуация изменилась, вы могли бы без проблем использовать трансформатор 230 В, рассчитанный на 50 Гц, на линию 230 В 60 Гц.

Интересно, что если трансформатор был разработан для работы на 460 В 60 Гц, вы могли бы без труда использовать его на 385 В 50 Гц.

Свои комментарии и вопросы по контактной сварке присылайте по адресу:

Элиза[email protected]

[email protected]

[PDF] Школа электротехники Университет

Скачать Школа электротехники Университет …

Школа электротехники Университет Западной АвстралииЕмкостная точечная сварка для проекта транспортного средства с возобновляемой энергией Майкл Меллитт Ноябрь 2011 г.

Руководитель: профессор Томас Браунл 1

2

Содержание 1

Введение

5

1.1

Общие сведения ……………………………………………… … 5

1,2

Цель проекта ………………………………………… … … 5 1.2.1 Цели …………………………………………………… .6

2

3

4

5

Оценка

7

2.1

Трансформатор точечной сварки ………………………………. ……… 7

2.2

Емкостной точечный сварщик ………………………………. ……… .. .8

2.3

Сравнение ………………………………………………… ..9

Дизайн

10

3.1

Первоначальный проект ……………………………………………… ..10

3,2

Конденсаторная батарея ……………………………. ………… ……… ..11

3.3

Цепь нагнетания …………………………. ………………… … 12

3.4

Моностабильная импульсная цепь ………………… . ………………… ..13

3,5

Драйвер полевого МОП-транзистора ……………………………………………… 16

3,6

Окончательный проект ……………… ………………………………… … 16

Обсуждение

18

4.1

Начальное обсуждение ……………………………………………… 18

4.2

Эксплуатация …………………………………………………… 18

4,3

Заключение ……………………………………………… …… .19

Справочные документы

20

ПРИЛОЖЕНИЕ A Фотографии устройства для емкостной точечной сварки

21

ПРИЛОЖЕНИЕ B Таблицы данных на электрические компоненты

23

3

Список рисунков Рисунок 1A: Текущий REV : Wilkinson) ……………………………… 6 Рисунок 1B: Конструкция, необходимая для сварки с поверхностью батареи ………… .. ………………… .6 Рисунок 2: Трансформаторный сварочный аппарат для точечной сварки …………….…………………………………………… .7 Рисунок 3: Емкостный точечный сварочный аппарат ………………………. …………………………………… 8 Рисунок 4: Первоначальный дизайн …………………………………………………………………… .10 Рисунок 5: Ультраконденсаторы (любезно предоставлено Maxwell Technology) ……………. . ………. …… …… .11 Рисунок 6: Конечный контур нагнетания …………………………………………………………… .12 Рисунок 7: Оригинальный дизайн для Моностабильная импульсная цепь …………………………………… .14 Рисунок 8: Вторая конструкция для моностабильной импульсной цепи …………………………………… … 14 Рисунок 9: Окончание Конструкция моностабильной импульсной схемы …………………………………… … 15 Рисунок 10: Схема синхронизации с драйвером MOSFET …………………………………………… 16 Рисунок 11: Окончательный проект ……………………………………………………………………… 16

Список уравнений Уравнение 1: Ток в идеальном трансформаторе ………… ……………………………………… 7 Уравнение 2: Ток разряда конденсатора ……………………………………………………….8 Уравнение 3A: Эквивалентная емкость последовательно соединенных конденсаторов ……………………………… 11 Уравнение 3B: Емкость в терминах перенапряжения заряда …………………. ……… …… .11 Уравнение 4: Время зарядки из-за постоянного тока ………………………………………… ..11 Уравнение 5: Ток через разрядную цепь ……………………………………… …… … 12 Уравнение 6: Разрядка тока из конденсаторной батареи с течением времени ……………………… …. 13 Уравнение 7: Длительность моностабильного импульса (любезно предоставлено Hewes 2011) …………………… …… ..14 Уравнение 8: Напряжение на пусковом конденсаторе с течением времени ………………………………………15

Номенклатура IGBT

Биполярный транзистор с изолированным затвором

Светодиод

Светоизлучающий диод

LiFePO4

Литий-железо-фосфатная батарея

MIC4452

9000 MOS3000 Драйвер без инвертора MOS3000

NE555P

555 Таймер

REV

Транспортное средство на возобновляемых источниках энергии

4

Глава 1 Введение