Силумин что это как и чем варить

Кремний – это один из основных легирующих элементов, который используется в сплавах из алюминия, то есть силуминах. Как правило, силумины содержат в своем составе от 5 до 14% силиция, что на несколько процентов больше или меньше концентрации эвтектики.

Сплавы из алюминия имеют важные свойства, которые с трудом или практически не достигаются в других сплавах. Среди таких свойств стоит отметить жидкотекучесть и свариваемость. Также сплавы алюминия имеют малую усадку при литье, из-за чего низкой становится их склонность к образованию трещин усадки. Силумины из-за малого различия по возможностям растворения кремния при разных температурах практически не становятся более прочными с помощью термической обработки, поэтому важным методом повышения его механических свойств является модифицирование. Модифицирование производят с помощью обработки жидкого силумина небольшим количеством натрия или с использованием солей натрия.

Помимо этого при модифицировании отмечается небольшое переохлаждение, которое соответствует протеканию эвтектического превращения и таким образом эвтектическая концентрация сдвигается вправо. Выходит, что заэвтектические сплавы, которые лежат правее относительно эвтектической точки, после прохождения процесса модифицирования оказываются доэвтектическими. Структура сплава алюминия после модификации оказывается состоящей из избыточных кристаллов твердого раствора, а также имеет такие качества, как дисперсия и практически точечную эвтектику.

Обладая литейными свойствами, силумины нередко являются основным материалом для создания технологичных и высокопрочных литейных сплавов из алюминия, которые иногда подвергаются термической обработке для повышения прочности.

Прочность таких сплавов после прокалки и старения становится больше 200 – 230 МПа. Данный эффект упрочнения сплавов при закалке и старении можно объяснить образованием при старении зон Гинье-Престона, а также промежуточных фаз сложного состава, который отличается по составу и кристаллической решетке от равновесной им.

Сваривание силумина производится с помощью аргонодуговой сварки с использованием таких присадочных материалов, как АК5 и АК6.

Как сварить силумин в домашних условиях?

В настоящее время для изготовления различных сложных деталей используется силумин. Сварка силумина – это способ, который применяется для соединения деталей. Несмотря на то, что такой метод не отличается сложностью, на практике осуществляя сварку силумина можно столкнуться с рядом трудностей. В процессе сваривания, происходит нагрев и окисление сплава, из-за этого элементы из силумина соединить намного сложнее. Именно поэтому для сварки используется аргон. Благодаря этому химическому элементу процесс сварки защищен от окисления.

Сварка силумина – это способ, который применяется для соединения деталей. Несмотря на то, что такой метод не отличается сложностью, на практике осуществляя сварку силумина можно столкнуться с рядом трудностей. В процессе сваривания, происходит нагрев и окисление сплава, из-за этого элементы из силумина соединить намного сложнее. Именно поэтому для сварки используется аргон. Благодаря этому химическому элементу процесс сварки защищен от окисления.

На заметку! Силумин – это сплав алюминия и кремния, который предназначен для создания деталей сложной формы.

Такой металл характеризуется высокими показателями прочности, устойчивостью к коррозийным процессам и износостойкостью.

Содержание статьи

- Сварка силумина при помощи аргоном

- Как произвести сварку силумина

- Достоинства и недостатки аргонодуговой сварки силумина

Сварка силумина при помощи аргоном

Технология сварки силумина практически идентична процессу сваривания алюминия. Она получила название аргонодуговой, поскольку в ней объединились электрическая и газовая сварки. А именно, сварка осуществляется при помощи неплавящегося электрода в защитном аргоном облаке.

Она получила название аргонодуговой, поскольку в ней объединились электрическая и газовая сварки. А именно, сварка осуществляется при помощи неплавящегося электрода в защитном аргоном облаке.

Как уже отмечалось, основная функция аргона заключается в защите сплава от процессов окисления. За счет того, что он тяжелее воздуха, он вытесняет воздушные массы из зоны сварки. Еще одна отличительная особенность аргона состоит в том, что он является инертным газом, а значит ни с воздухом, ни с другими газами он ни при каких обстоятельствах не будет вступать в реакцию.

Если вы новичок, и впервые производите сварку силумина в домашних условиях, следует быть очень внимательным и не перегреть газ.

В случае, когда осуществляется сварка на обратной полярности (электрод подсоединяется к плюсу, а заготовленная деталь к минусу), от атомов аргона будут отсоединяться электроды. Таким образом, происходит ионизация газа и он начнет пропускать через себя электроток. Поэтому очень важно довести аргон до нужной температуры, ведь если его перегреть, то своей силой он будет не соединять заготовки из силумина, а начнет их разрушать.

Обратите внимание! Сваривать можно исключительно литейный силумин, в котором находится 5-20% кремния. Если в составе много цинка. То варить такой материал нельзя.

Как произвести сварку силумина

Чтобы сварить силумин нужно прибегнуть к аргонодуговой технологии. Оборудование сконструировано из инвертора, газового баллона, осциллятора и горелки. В горелку монтируется неплавящийся вольфрамовый электрод, силуминовая проволока предстает в качестве присадки.

Перед тем как начать процесс сварки нужно:

- взять наждачку, металлическую щетку или пескоструйную машину и зачистить кромки свариваемых силуминовых деталей,

- затем нужно обработать их химическим составом. Для этого подойдут: бензин или любой растворитель.

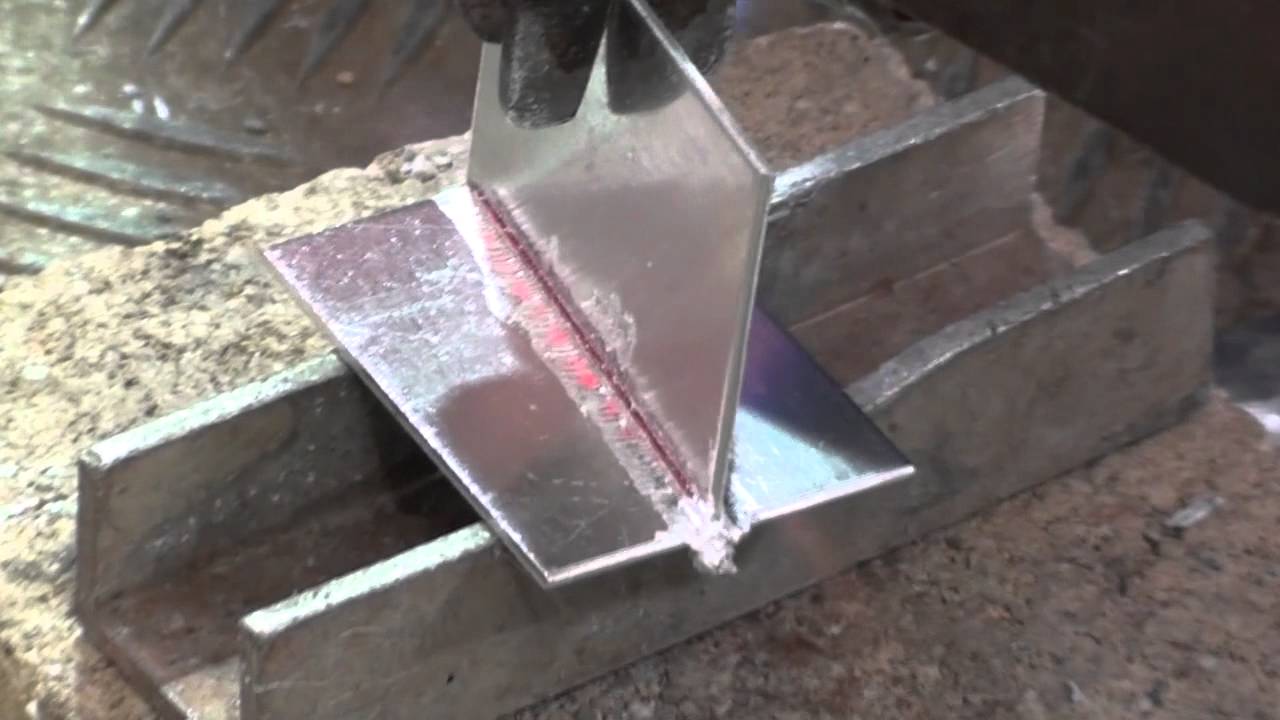

Сварка осуществляется на обратной полярности при короткой дуге, поскольку так металл будет лучше плавиться. Присадочную проволоку нужно поместить в зону сварки, там она расплавится и совместится с основным металлом. В результате образуется однородная жидкая масса, которая после того как остынет превратится в монолит.

Чтобы сварной шов получился качественным, важно подавать проволоку перед горелкой и держать ее нужно пол углом. Соблюдайте точность и равномерность подачи проволоки вдоль шва, ведь если подать ее слишком быстро – металл разбрызгается и шов получится кривым.

Осуществляя сварку силумина в домашних условиях, соблюдайте все установленные правила и рекомендации, а именно:

- когда поджигаете электрод, ни в коем случае не касайтесь свариваемых металлических заготовок,

- подаваться газ должен только спустя 15 секунд после того как вольфрамовый электрод разожжется,

- в конце сварочного процесса нельзя прекращать подачу газа, отключать его разрешается лишь спустя 10 секунд после того, как прекратится подача электрической энергии на электрод. Так, металл будет остывать равномерно.

Достоинства и недостатки аргонодуговой сварки силумина

Данная технология отличается рядом достоинств, среди которых выделяются:

- во-первых, такой способ является практически единственной возможностью соединить силуминовые заготовки,

- во-вторых, при короткой дуге сварочный процесс не займет много времени,

- аргон зарекомендовал себя как надежный защитный элемент, поэтому при соблюдении всех правил сварки, в конечном итоге вы получите прочное соединение,

- сварочный процесс каждый может осуществить в домашних условиях, здесь большую роль сыграет опыт.

Несмотря на большое количество плюсов, есть у такого способа и некоторые недостатки:

- сварку силумина аргоном не рекомендуется проводить на улице, т.к. ветер будет сдувать из зоны сварки защитный газ, поэтому сварочные работы лучше производить в закрытых помещениях,

- для сварки с аргоном нужно обзавестись всем необходимым оборудованием,

- могут возникнуть сложности с настройкой режима сварки,

- в случае применения сварочного трансформатора с большим током, важно дополнительно охладить силуминовые детали.

Подводя итог, стоит отметить, что сварка силумина – достаточно трудоемкий процесс, требующий внимательности и определенных знаний. Для того, чтобы конечный результат был качественным, лучше доверить это дело опытному специалисту.

Сварка силумина электродом и аргоном, технология холодной сварки

Сварка силумина электродом и аргоном — технологияСилумин широко применяется при изготовлении бытовых предметов. Также он часто используется в автомобилестроении для изготовления различных деталей авто.

Также он часто используется в автомобилестроении для изготовления различных деталей авто.

Получают силумин путем легирования алюминия кремнием. По этой причине силумин обладает красивым внешним видом и имеет особые характеристики.

Кремний в составе силумина значительно повышает прочность этого сплава, делая при этом его очень хрупким. Всё это негативно отражается на сварке силумина, процедура которой обходится достаточно дорого и требует опыта.

Чем лучше варить силумин — аргоном или электродом? Что обходится дешевле и в чем заключается технология сварки силумина? Читайте на сайте про сварку для начинающих — https://mmasvarka.ru.

Сварка силумина — особенности

Силумин сродни алюминию и, несмотря на высокое содержание кремния, который применялся для его легирования, он имеет всё те же характеристики что и алюминий. Поэтому в холодном состоянии на силумине образуется плотная тугоплавкая пленка оксидов, которая препятствует нормальной пайке и сварке силумина.

В расплавленном состоянии, пленка оксидов быстро окисляется, что приводит к возникновению шлака, который мешает соединению металлов. На сегодняшнее время существует две технологии сварки силумина, которые подразумевают использование электродов и инертного газа.

Технология сварки силумина электродом

Следует знать, что, как и большинство цветных металлов, сварку силумина осуществляют только на

В гаражных условиях сварка силумина осуществляется специальными электродами марки ОК 96.50. Для изготовления этих электродов применяется все тот же силуминовый сплав, что позволяет получить прочное и надежное соединение.

Основной состав электродного покрытия силуминовых электродов включает: хлор, фтор, щелочную и солевую обмазку. При сгорании данных компонентов образуется защитная оболочка, которая восполняет объем расплава и окислившиеся элементы.

При сварке силумина электродами сначала производится подготовка поверхности с целью удаления окислов, разделки кромок и т. д. После этого силумин нагревается, после чего осуществляется его сварка электродами ОК 96.50, при температуре 250-300 градусов.

Холодная сварка силумина

Помимо сварки электродом применяется и холодная сварка силумина. Данный способ представляет собой соединение силумина пластичной смесью, которая при взаимодействии с воздухом превращается в твёрдую основу, образующую собой прочное соединение.

Однако холодная сварка силумина имеет один существенный недостаток. Синтетическая основа, которая образовывается после соединения силумина, плохо выдерживает отрицательные температуры. Заделывать таким способом можно лишь небольшие трещины в силумине.

Кроме того, можно осуществлять сварку силумина и аргоном. Для этих целей используют вольфрамовый электрод, которым формируют сварочное соединение. Аргонодуговой способ сварки силумина идеально подходит для толстостенных заготовок, толщина которых больше трех миллиметров.

Поделиться в соцсетях

Новости компании BRIMA

Силумин: состав и характеристики

Силумином называется сплав на основе алюминия (Al), с основной добавкой в виде кремния (Si, от 4 до 22%). Кроме указанных металлов, может быть незначительное содержание железа, меди, марганца, кальция, титана и т.п. Для оптимизации параметров, иногда включаются литий или натрий. Есть вариант, содержащий кремний и цинк почти в равной степени. Самыми распространенными марками являются АК12 (12% Si, эвтектический, т.е., с равновесной структурой), АК9 (9% Si) и АК7Ц9 (7% Si, 9% Zn).

Силумины характеризуются превосходными литейными свойствами. По прочности они уступают дюралюминию (Al + Cu, Mg, Mn), но лучше его работают в морской воде, щелочной и слабокислой среде. Не боятся влаги, устойчивые против износа. Плотность – от 2,5 до 2,94 г / куб. см. Недостатки: хрупкость, пористость, крупнозернистость. Применяются для изготовления бытового оборудования, а также литья деталей сложной формы для автомобилей, мотоциклов и самолетов.

Технология сварки

Сварка сплава алюминия с кремнием, в принципе, не представляет особой сложности. Но некоторые нюансы, все-таки, надо знать. Иначе, появятся проблемы. В процессе горячего соединения металла, его приходится разогревать до значительной температуры. Это несколько затрудняет возможности обработки заготовок. Для обеспечения подходящих условий, применяется аргон. Он служит в качестве защиты сварочной зоны от воздействия атмосферного воздуха, с целью предотвращения окисления поверхностей.

Оборудование для аргонодуговой сварки состоит из следующих компонентов:

- Инвертор.

- Баллон с газом и редуктором.

- Специальная горелка.

- Осциллятор.

- Неплавящиеся электроды из вольфрама.

- Присадка – проволока из силуминового сплава.

Предварительная подготовка

Перед сваркой, с поверхности заготовок надо убрать оксидную пленку. Чаще всего, это делают механическим способом. Применяются металлические щетки, пескоструйная машина, наждачная бумага и др.

Применяются металлические щетки, пескоструйная машина, наждачная бумага и др.

Следующий этап – химическая обработка материала. Ее выполняют с помощью бензина или растворителя. Если очистка делается раствором каустической соды, то после нее деталь в обязательном порядке промывают чистой водой из шланга или крана.

Сварка

Сварочный комплект собирают по схеме постоянного тока обратной полярности. Это нужно для того, чтобы обрабатываемый металл сильнее нагревался. Работают на короткой дуге.

Силуминовая присадка подается в зону сварки. Там она плавится и соединяется на молекулярном уровне с металлом заготовки. В процессе горячего соединения, формируется однородная жидкая масса. После охлаждения и кристаллизации изделия, она станет монолитной.

Подавать проволоку в сварочную ванну чересчур быстро не рекомендуется. В этом случае, будет иметь место разбрызгивание металла, а соединение получится некачественным.

Присадка подается перед горелкой, под углом. Движения выполняются вдоль шва, равномерно. Перемещать проволоку поперек запрещено, так же, как и отклонять по бокам.

Движения выполняются вдоль шва, равномерно. Перемещать проволоку поперек запрещено, так же, как и отклонять по бокам.

Главные требования

Основные положения по сварке силумина аналогичны работе с алюминиевыми деталями. При розжиге дуги, касаться соединяемых заготовок нельзя. Через 15 секунд после того, как дуга стабилизировалась, включается подача аргона. Не раньше – чтобы горелочное сопло и пространство вокруг него успело хорошо нагреться.

После того, как шов сделан по всей длине и непосредственно сварка закончена, сразу выключать аргон не следует. Надо подождать 10 секунд. Тогда металл сварочной ванны остынет более равномерно.

Работа в домашних условиях

Силумин варится только на производстве? Или дома тоже можно? Да, можно, плавящимися электродами, притом, соединение будет аналогичного качества. Только есть некоторые особенности:

- Детали надо обязательно подготовить.

- Перед сваркой, материал следует разогреть до 250-300 град С.

- Нагрев электродов – до 150 град С.

Для работы в бытовых условиях, берутся плавящиеся электроды со стержнем из силумина, обработанного щелочно-солевым составом. Во время наложения шва, в большом количестве образуется шлак. Его надо обязательно убирать.

Достоинства метода

Главным преимуществом технологии является тот факт, что во время сварки нагревается небольшой участок силумина. Поэтому заготовки не деформируются. Применение аргона с относительно большим удельным весом защищает сварочную ванну от воздуха. Тепловая энергия дуги позволяет работать с достаточно высокой скоростью. Методика общедоступная, не требует специальных знаний и навыков.

Важно

При работе на открытом воздухе, надо защищать зону сварки от ветра. В противном случае, он будет сдувать аргон. При использовании больших токов, надо обеспечить дополнительное охлаждение. Кроме того, не следует забывать о технике безопасности: эффективная вентиляция помещения, применение СИЗ, надежная изоляция токопроводящих деталей, запрет на работу в цехах с легковоспламеняющимися материалами и т. д.

д.

(PDF) Силумины: автомобильные сплавы

1 Введение

Сварка трением — это уникальная технология сварки в твердом состоянии, особенно полезная при соединении разнородных металлов и сплавов. Сварка трением (FRW) — это процесс сварки в твердом состоянии

, при котором тепло выделяется за счет трения между деталями

, вращающимися относительно друг друга. Осадочная сила используется для обеспечения бокового толчка к образцу. Сварка трением на самом деле является методом ковки, а не сваркой

технически, поскольку не происходит плавления составляющих металлов.Сварка трением

используется с металлами и термопластами в самых разных областях авиации и

автомобилей. Сила трения и относительное вращение дают фрикционное

тепло. Таким образом, металл достигает пластического состояния и при приложении усилия, достаточного для создания давления осадки

, получается бездефектный сварной шов [1].

В последние годы цветные металлы, включая

алюминиевые сплавы, привлекают все большее внимание в связи с их применением в морской, аэрокосмической и автомобильной промышленности. Это связано с их высоким отношением прочности к весу, а также с их естественной характеристикой старения

Это связано с их высоким отношением прочности к весу, а также с их естественной характеристикой старения

, что придает большую прочность сплаву алюминия

[2]. Процесс сварки трением приводит к минимальному образованию хрупких

интерметаллидов на границе раздела, так как осуществляется при высоком давлении, при

коротком времени обработки и не в расплавленном состоянии [3]. Это не относится к обычной сварке

, где большее образование хрупких интерметаллических соединений

с увеличением содержания алюминия приводит к снижению пластичности.Гарсия и др. изучал

стойкость к питтинговой коррозии в хлоридсодержащих средах. С использованием потенциодинамической анодной поляризации и циклической потенциодинамической поляризации исследованы различные зоны

сварных соединений аустенитных нержавеющих сталей [AISI-304L и AISI-316L и AISI-316L]

и сделан вывод, что язвенная коррозия свариваемых металлов

выше, чем у основного металла [4]. Баймс и др. изучили поведение точечной коррозии

Баймс и др. изучили поведение точечной коррозии

прямоугольного мартенситного шва в хлоридной среде, поддерживая потенциостатический метод, и представили тот факт, что ЗТВ является наиболее важной зоной для

питтинговой коррозии и [5].Сплавы AA6061 содержат дисперсионно-твердеющий алюминиевый сплав

, содержащий магний и кремний в качестве основных легирующих элементов,

с небольшим количеством меди и железа. Кроме того, цинк вместе с магнием или магнием

плюс медью и никелем развивают различные уровни прочности. Те

, содержащие медь и никель, обладают наибольшей прочностью и более 50 лет используются в качестве конструкционного материала

, в пищевой промышленности и в самолетах

[6].Среди термообрабатываемых сплавов к семейству 6ххх относятся сплавы средней прочности

, обладающие высоким уровнем стойкости к общей коррозии. По коррозионной стойкости

приближается к нетермообрабатываемому сплаву [7]. Многие из этих алюминиевых сплавов

используются в щелочных растворах, особенно в атомной промышленности. Поэтому необходимо исследовать коррозионное поведение прослойки Al-Ni-Cu в щелочных условиях. Методы поляризации, такие как потенциодинамическая поляризация, потенциальная поляризация и циклический вольтамперометр, обычно используются для коррозионных испытаний в лабораториях

Поэтому необходимо исследовать коррозионное поведение прослойки Al-Ni-Cu в щелочных условиях. Методы поляризации, такие как потенциодинамическая поляризация, потенциальная поляризация и циклический вольтамперометр, обычно используются для коррозионных испытаний в лабораториях

.Интерметаллическое образование, которое происходит при соединении алюминия и меди

, снижает коррозионную стойкость. Чтобы уменьшить коррозию в этом соединении, между алюминием и медью необходимо ввести промежуточный слой из никеля

.

284 Э. Равикумар и др.

Пайка алюминиевого сплава 7075 с использованием электроосажденных прослоек Ni-P и Cu-Cr

Реферат

Прямая пайка алюминиевого сплава 7075 очень трудна или даже невозможна. Для этого были разработаны гальванические покрытия и способы их нанесения на поверхности сплавов.В работе представлены структуры и механические свойства паяных соединений сплава 7075, выполненных непрямым способом с использованием электролитически осажденных покрытий Ni-P и Cu-Cr. Описано нанесение вновь разработанных покрытий Ni-P и Cu-Cr на базовые поверхности сплава 7075. Представлены результаты исследования смачиваемости припоя S-Sn97Cu3 в капельном тесте и методом намазывания на покрытия, нанесенные на подложки 7075. Угол смачиваемости обоих покрытий был ниже 30°.Представлены результаты металлографических исследований с применением световой и электронной микроскопии. Показано, что адгезия металлических покрытий к алюминиевому сплаву хорошая, превосходящая прочность на сдвиг припоя S-Sn97Cu3. Прочность на сдвиг паяного соединения составляла 35 ± 3 МПа. Измеренная твердость промежуточного слоя Ni-P достигла высокого значения 471 HV 0,025.

Описано нанесение вновь разработанных покрытий Ni-P и Cu-Cr на базовые поверхности сплава 7075. Представлены результаты исследования смачиваемости припоя S-Sn97Cu3 в капельном тесте и методом намазывания на покрытия, нанесенные на подложки 7075. Угол смачиваемости обоих покрытий был ниже 30°.Представлены результаты металлографических исследований с применением световой и электронной микроскопии. Показано, что адгезия металлических покрытий к алюминиевому сплаву хорошая, превосходящая прочность на сдвиг припоя S-Sn97Cu3. Прочность на сдвиг паяного соединения составляла 35 ± 3 МПа. Измеренная твердость промежуточного слоя Ni-P достигла высокого значения 471 HV 0,025.

Ключевые слова: 7075 алюминиевый сплав, пайка, электроосаждение, промежуточный слой: Ni-P, Cu-Cr

1. Введение

Алюминиевые сплавы серии 7ххх относятся к группе материалов с ограниченной адгезионной способностью, особенно с использованием традиционные методы пайки/пайки и дуговая сварка [1,2,3]. Благодаря очень хорошим механическим свойствам, высокой прочности на разрыв (свыше 500 МПа) и твердости (свыше 150 HV) [4,5,6] при малом удельном весе они все чаще используются в качестве строительных материалов во многих отраслях промышленности. Этому также способствует широкий спектр термических обработок и быстрое естественное старение [7,8]. Наиболее крупными областями применения этих сплавов являются авиа- и автомобилестроение [9,10], а также космическая, военная и машиностроительная отрасли [5].

Благодаря очень хорошим механическим свойствам, высокой прочности на разрыв (свыше 500 МПа) и твердости (свыше 150 HV) [4,5,6] при малом удельном весе они все чаще используются в качестве строительных материалов во многих отраслях промышленности. Этому также способствует широкий спектр термических обработок и быстрое естественное старение [7,8]. Наиболее крупными областями применения этих сплавов являются авиа- и автомобилестроение [9,10], а также космическая, военная и машиностроительная отрасли [5].

Большинство сплавов серии 7ххх обладают самой высокой прочностью среди всех промышленных алюминиевых сплавов [3].Твердая растворимость цинка и магния в алюминии непостоянна, а их добавки делают сплавы склонными к дисперсионному твердению [3,11]. Кроме того, добавка меди в количестве от 1 до 2 мас. % повышает механические свойства сплавов [3]. Они могут подвергаться термической обработке путем рекристаллизационного отжига при 390–430 °С или дисперсионного твердения, состоящего из пересыщения при 465–480 °С с последующим искусственным старением при 120–150 °С [11]. Неблагоприятной особенностью этих сплавов является их относительно низкая стойкость к коррозии (особенно коррозии под напряжением) и к повышенным температурам, изменяющим их структуру и отрицательно влияющим на механические свойства [11].

Неблагоприятной особенностью этих сплавов является их относительно низкая стойкость к коррозии (особенно коррозии под напряжением) и к повышенным температурам, изменяющим их структуру и отрицательно влияющим на механические свойства [11].

При склеивании сплавов серии 7ххх возникают значительные металлургические трудности [12]. В частности, ограничены традиционные способы сварки (сварка плавлением), где соединение получается в результате плавления и смешения легирующих компонентов основных материалов и присадочного металла [13,14]. Смешивание легирующих элементов часто инициирует образование твердых и хрупких интерметаллидных фаз, которые отрицательно сказываются на механических свойствах соединений, а в случае ограниченной взаимной растворимости легирующих элементов также могут приводить к возникновению горячих трещин в соединениях и/или в термопластах. зона поражения (ЗТВ) [13].По этой причине традиционные способы сварки вытесняются методами сварки трением с перемешиванием (СТП), дуговой сварки припоем, чаще всего сварки металлами в среде инертного газа (MIG, TIG) плавящимися электродами, лазерной сварки припоем, чаще всего многолучевой (трифокальной). лазерная сварка [13,14]. Кроме того, все более популярными становятся низкоэнергетические методы сварки и сварки пайкой, например, сварка холодным переносом металла (CMT) [15,16].

лазерная сварка [13,14]. Кроме того, все более популярными становятся низкоэнергетические методы сварки и сварки пайкой, например, сварка холодным переносом металла (CMT) [15,16].

Широкий диапазон температур ликвидуса-солидуса от 477 до 635 °С для сплава 7075 [5] исключает возможность его пайки традиционными припоями на основе Al-Si.При использовании силуминовых припоев процесс пайки должен проходить при температуре ок. 600 °С [17,18]. Соединение сплавов серии 7ххх пайкой напрямую также невозможно из-за дефицита присадочных металлов и, в первую очередь, флюсов, обеспечивающих хорошую смачиваемость () и, как следствие, создание качественных паяных соединений.

Недостаточная смачиваемость припоя S-Sn97Cu3 на подложке из алюминиевого сплава 7075: общий вид ( a ) и поперечное сечение ( b ).

На практике пайку тугоплавких сплавов, несмачиваемых припоями, часто проводят непрямым способом.Он заключается в создании промежуточных слоев (покрытий), преимущественно металлических и хорошо смачиваемых припоем, на поверхностях соединяемых материалов. Таким способом спаивают, например, алюминий с медью [19], графит с медью [20] или алюминий [21] и керамику с металлами [22]. Покрытия могут наноситься на поверхности основных материалов различными способами, начиная от гальванических методов, через химические (CVD) и физические методы осаждения из паровой фазы (PVD), до методов термического плазменного напыления или холодного газа низкого и высокого давления. распыление.

Таким способом спаивают, например, алюминий с медью [19], графит с медью [20] или алюминий [21] и керамику с металлами [22]. Покрытия могут наноситься на поверхности основных материалов различными способами, начиная от гальванических методов, через химические (CVD) и физические методы осаждения из паровой фазы (PVD), до методов термического плазменного напыления или холодного газа низкого и высокого давления. распыление.

В рамках исследований были проведены испытания пайки алюминиевого сплава 7075 с использованием вновь разработанных авторами электролитически осажденных покрытий Ni-P и Cu-Cr [23,24]. Учитывая широкий диапазон ликвидус–солидус сплава 7075, для пайки использовался припой на основе олова. Это ограничивает потенциальную область применения соединениями, не выдерживающими высоких эксплуатационных нагрузок, но сохраняющими металлическую непрерывность и обеспечивающими хорошую электрическую или тепловую проводимость.

2.Материалы и методика

В ходе исследований образцы из сплава 7075-Т6 соединяли непрямым способом с использованием слоев Ni-P и Cu-Cr. Алюминиевый сплав 7075 характеризуется высокой механической прочностью (предел прочности при растяжении 480–540 МПа), но имеет относительно низкую стойкость к коррозии, особенно коррозии под напряжением. Из-за высокой чувствительности к высоким температурам предпочтительно склеивать его при низких температурах, используя технологию пайки. По этой причине применялись технологии печной и газопламенной пайки.В качестве припоя использовался сплав S-Sn97Cu3 с температурой плавления от 232 до 290 °С [25]. Также использовался флюс на основе хлорида цинка и хлорида аммония, рекомендованный для пайки меди и медных сплавов и никеля с применением припоев на основе олова. Флюс остается активным до 316 °С [25]. Химические составы основного металла и присадочного металла согласно [26, 27], а также результаты проведенного спектрального анализа приведены на рис.

Алюминиевый сплав 7075 характеризуется высокой механической прочностью (предел прочности при растяжении 480–540 МПа), но имеет относительно низкую стойкость к коррозии, особенно коррозии под напряжением. Из-за высокой чувствительности к высоким температурам предпочтительно склеивать его при низких температурах, используя технологию пайки. По этой причине применялись технологии печной и газопламенной пайки.В качестве припоя использовался сплав S-Sn97Cu3 с температурой плавления от 232 до 290 °С [25]. Также использовался флюс на основе хлорида цинка и хлорида аммония, рекомендованный для пайки меди и медных сплавов и никеля с применением припоев на основе олова. Флюс остается активным до 316 °С [25]. Химические составы основного металла и присадочного металла согласно [26, 27], а также результаты проведенного спектрального анализа приведены на рис.

Таблица 1

Химический состав основного металла и присадочного металла.

| Химический состав, WT% | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Element | SI | Fe | Cu | MN | MG | CR | ZN | Ti | Al | Al |

| Базовый металл сплав 7075 | Макс. 0,40 0,40 | Макс. 0,50 | 1,20–2,00 | Макс. 0,30 | 2,10–2,90 | 0,18–0,28 | 5,10–6,10 | Макс. 0,20 | Рем. | |

| SP Анализ * | 0.12 | 0.0.12 | 0,07 | 1.0 | 0. 09 09 | 2.88 | 0.19 | 6.04 | 0,06 | Rem. |

| Элемент | CU | Fe | 160160BI | PB | AG | NI | Другое | SW | ||

| S-SN97CU3 | 2. 50-3.50 50-3.50 | Макс. 0,02 | Макс. 0,10 | Макс.0,07 | Макс. 0,10 | Макс. 0,10 | Макс. 0,01 | Макс. 0,186 | Рем. | |

| SP Анализ * | 2.65 | 0,01 | 0,08 | 0,04 | 0,04 | 0,05 | 0,09 | 0,01 | 0,18 | Rem. |

Для исследования смачиваемости припоя в капельном испытании и методом намазывания использовали образцы из сплава 7075 размером 30×30 мм и толщиной 3 мм.Для паяных соединений внахлест использовались образцы размером 25×80 мм и толщиной 3 мм.

После механической шлифовки и химической очистки на образцы наносили электролитическим способом металлические покрытия. Электролиз проводили в двух различных, недавно разработанных гальванических ваннах с параметрами, выбранными для получения покрытий Ni-P и Cu-Cr толщиной около 12 мм. Такая толщина покрытий должна предотвращать их хрупкость, но обеспечивать их герметичность и прочность при пайке. Толщину и химический состав нанесенных покрытий измеряли с помощью рентгенофлуоресцентного анализатора FischerScope XRAY XDL-B type X-ray от FISCHER GmbH (Ахерн, Бадения-Виртембергия, Германия).

После нанесения покрытий оценивали их смачиваемость путем измерения поверхностной свободной энергии (СЭЭ), ее полярной и дисперсионной составляющих с использованием анализатора Krüss DSA HT 1200 (Krüss GmbH, Гамбург, Германия), интегрированного с компьютерной программой DSA3 . В качестве эталонных жидкостей применялись дистиллированная вода, дийодметан и этиленгликоль с известными поверхностными энергиями и известными полярной и дисперсионной составляющими, см. [28]. Отдельные капли каждой жидкости помещались на надлежащим образом подготовленные поверхности исследуемых образцов и угол смачивания θ считывался из программы с точностью до 0.1°. Все значения θ были определены методом Оуэнса-Вендта-Рабеля-Кельбле (OWRK) [29]. В этом методе смачиваемость и адгезия зависят от влияния дисперсионного и полярного взаимодействий измерительной жидкости. С помощью метода OWRK можно определить и оптимизировать влияние различных методов обработки (например, плазменная обработка или нанесение покрытий) на величину адгезионных взаимодействий в таких процессах, как склеивание, окраска, гидрофобные покрытия и т.п. с использованием эффекта изменение поляризации при контакте поверхностей разной полярности [28,29].

В качестве эталонных жидкостей применялись дистиллированная вода, дийодметан и этиленгликоль с известными поверхностными энергиями и известными полярной и дисперсионной составляющими, см. [28]. Отдельные капли каждой жидкости помещались на надлежащим образом подготовленные поверхности исследуемых образцов и угол смачивания θ считывался из программы с точностью до 0.1°. Все значения θ были определены методом Оуэнса-Вендта-Рабеля-Кельбле (OWRK) [29]. В этом методе смачиваемость и адгезия зависят от влияния дисперсионного и полярного взаимодействий измерительной жидкости. С помощью метода OWRK можно определить и оптимизировать влияние различных методов обработки (например, плазменная обработка или нанесение покрытий) на величину адгезионных взаимодействий в таких процессах, как склеивание, окраска, гидрофобные покрытия и т.п. с использованием эффекта изменение поляризации при контакте поверхностей разной полярности [28,29].

Таблица 2

Свойства выбранных измерительных жидкостей.

0

0 Нахлест был шириной 10 мм. С момента начала плавления припоя соединения нагревали еще 5 с, а затем охлаждали на воздухе.Соединения для металлографических исследований разрезали пополам, заливали смолой, шлифовали и полировали для получения микроскопических образцов. Прочность на растяжение при сдвиге определяли на универсальной механической испытательной машине Zwick/Roell ZMARTPRO (Zwick-Roell GmbH, Badenia-Wirtembergia, Ulm, Germany). Измерения твердости по Виккерсу проводились на поперечных сечениях паяных соединений с использованием низкой нагрузки на индентор 25 G. Твердость измерялась с помощью испытательной машины Sinowon PMT3 (Sinowon, DongGuan, Guangdong, China).

Нахлест был шириной 10 мм. С момента начала плавления припоя соединения нагревали еще 5 с, а затем охлаждали на воздухе.Соединения для металлографических исследований разрезали пополам, заливали смолой, шлифовали и полировали для получения микроскопических образцов. Прочность на растяжение при сдвиге определяли на универсальной механической испытательной машине Zwick/Roell ZMARTPRO (Zwick-Roell GmbH, Badenia-Wirtembergia, Ulm, Germany). Измерения твердости по Виккерсу проводились на поперечных сечениях паяных соединений с использованием низкой нагрузки на индентор 25 G. Твердость измерялась с помощью испытательной машины Sinowon PMT3 (Sinowon, DongGuan, Guangdong, China). Поэтому покрытие сплава осуществлялось с использованием промежуточных слоев, прочно сцепленных с подложкой.

Поэтому покрытие сплава осуществлялось с использованием промежуточных слоев, прочно сцепленных с подложкой. z o.o., Яниково, Великопольша, Польша) при 40 °C в течение 5 мин. Затем образцы промывали водопроводной водой и удаляли колпачки в 5% растворе SurTec 495L (Surtec Poland Sp. z o.o., Яниково, Великопольша, Польша) при 30 °C в течение 3 мин. Перед нанесением надлежащих покрытий наносились промежуточные слои. Этому процессу предшествовала обработка низкотемпературной аргоновой плазмой в течение 30 с с целью повышения адгезии покрытий к алюминиевой подложке. В работе [31] указывалось на благоприятное влияние низкотемпературной плазменной обработки на адгезию медного покрытия к подложке из графитового композита.Предварительные исследования также показали, что низкотемпературная плазменная обработка привела к увеличению силы, необходимой для царапания покрытия Cu-Cr, нанесенного на алюминиевую подложку, более чем на 40%.

z o.o., Яниково, Великопольша, Польша) при 40 °C в течение 5 мин. Затем образцы промывали водопроводной водой и удаляли колпачки в 5% растворе SurTec 495L (Surtec Poland Sp. z o.o., Яниково, Великопольша, Польша) при 30 °C в течение 3 мин. Перед нанесением надлежащих покрытий наносились промежуточные слои. Этому процессу предшествовала обработка низкотемпературной аргоновой плазмой в течение 30 с с целью повышения адгезии покрытий к алюминиевой подложке. В работе [31] указывалось на благоприятное влияние низкотемпературной плазменной обработки на адгезию медного покрытия к подложке из графитового композита.Предварительные исследования также показали, что низкотемпературная плазменная обработка привела к увеличению силы, необходимой для царапания покрытия Cu-Cr, нанесенного на алюминиевую подложку, более чем на 40%. Далее предварительное электролитическое меднение в ванне SurTec 864 Surtec Poland Sp. z o.o., Яниково, Великопольша, Польша, с pH 9,5 проводили при 55 °C в течение 2 мин.Катодная плотность тока составляла 0,5 А/дм 2 , анод был изготовлен из бескислородной меди (ББК). На подготовленные таким образом подложки наносились соответствующие покрытия, предназначенные для пайки. Для этого были разработаны две ванны:

Далее предварительное электролитическое меднение в ванне SurTec 864 Surtec Poland Sp. z o.o., Яниково, Великопольша, Польша, с pH 9,5 проводили при 55 °C в течение 2 мин.Катодная плотность тока составляла 0,5 А/дм 2 , анод был изготовлен из бескислородной меди (ББК). На подготовленные таким образом подложки наносились соответствующие покрытия, предназначенные для пайки. Для этого были разработаны две ванны:

Химическое покрытие никелем также применяется в производстве пластмасс.

Химическое покрытие никелем также применяется в производстве пластмасс. от 5 до 2,5;

от 5 до 2,5;

9

9 19

19 9

9 30 мин, а затем опускали в емкость с водой комнатной температуры. Через 1 мин визуально оценивали отслоение покрытия. Все образцы положительно прошли испытание на термический удар без видимого отслаивания.

30 мин, а затем опускали в емкость с водой комнатной температуры. Через 1 мин визуально оценивали отслоение покрытия. Все образцы положительно прошли испытание на термический удар без видимого отслаивания. Величины усилий, необходимых для царапания подложки без покрытия и подложки с электролитически нанесенным покрытием, показаны на рис. Результаты представляют собой средние значения 10 измерений.

Величины усилий, необходимых для царапания подложки без покрытия и подложки с электролитически нанесенным покрытием, показаны на рис. Результаты представляют собой средние значения 10 измерений.

7

7 3. Испытание на смачиваемость

3. Испытание на смачиваемость Средние значения угла смачиваемости составили 28° ( σ = 7,3°) для покрытия Cu-Cr и 17° ( σ = 4.8°) для покрытия Ni-P. Согласно критериям оценки [34,35,36], такие значения угла смачиваемости свидетельствуют о хорошей смачиваемости покрытий и должны обеспечивать хорошие условия для выполнения качественных паяных соединений. В случае покрытия Cu-Cr видно изменение цвета в зоне воздействия флюса (в), но сплошность покрытия не нарушена.

Средние значения угла смачиваемости составили 28° ( σ = 7,3°) для покрытия Cu-Cr и 17° ( σ = 4.8°) для покрытия Ni-P. Согласно критериям оценки [34,35,36], такие значения угла смачиваемости свидетельствуют о хорошей смачиваемости покрытий и должны обеспечивать хорошие условия для выполнения качественных паяных соединений. В случае покрытия Cu-Cr видно изменение цвета в зоне воздействия флюса (в), но сплошность покрытия не нарушена. За исключением мельчайших газовых пор и остатков флюса, других дефектов пайки обнаружено не было. После пайки покрытия оставались сплошными и хорошо прилипали к подложке из сплава 7075.Соединение, выполненное с промежуточным слоем Cu-Cr толщиной 12 мкм, показано на рис. а, б показаны различные участки паяных соединений. Обе микроструктуры очень похожи, но в b видны следовые количества очень мелких газовых пор. Из равновесной системы Cu-Sn [37] и анализа методом ЭДС (энергодисперсионной спектроскопии) следует, что микроструктура слоя припоя состоит из эвтектической смеси Sn + Cu 6 Sn 5 с серыми первичными кристаллами твердого раствора Cu 6 Sn 5 .Покрытие Cu-Cr хорошо прилипает к алюминиевой подложке 7075. Видимых несовместимостей припоя, снижающих качество паяного соединения, нет, за исключением очень мелких газовых пор или остатков флюса.

За исключением мельчайших газовых пор и остатков флюса, других дефектов пайки обнаружено не было. После пайки покрытия оставались сплошными и хорошо прилипали к подложке из сплава 7075.Соединение, выполненное с промежуточным слоем Cu-Cr толщиной 12 мкм, показано на рис. а, б показаны различные участки паяных соединений. Обе микроструктуры очень похожи, но в b видны следовые количества очень мелких газовых пор. Из равновесной системы Cu-Sn [37] и анализа методом ЭДС (энергодисперсионной спектроскопии) следует, что микроструктура слоя припоя состоит из эвтектической смеси Sn + Cu 6 Sn 5 с серыми первичными кристаллами твердого раствора Cu 6 Sn 5 .Покрытие Cu-Cr хорошо прилипает к алюминиевой подложке 7075. Видимых несовместимостей припоя, снижающих качество паяного соединения, нет, за исключением очень мелких газовых пор или остатков флюса.

Как и прежде, микроструктура слоя припоя состоит из эвтектической смеси Sn + Cu 6 Sn 5 с серыми первичными кристаллами твердого раствора Cu 6 Sn 5 .

Как и прежде, микроструктура слоя припоя состоит из эвтектической смеси Sn + Cu 6 Sn 5 с серыми первичными кристаллами твердого раствора Cu 6 Sn 5 . В этом соединении также не обнаружено диффузионных зон и элементов, движущихся от припоя к покрытию или обратно от покрытия к припою.Покрытие Ni-P (2) состоит из никеля (87,7 мас. % Ni) и фосфора (12,3 мас. % P), что соответствует спецификации гальванической ванны. Концентрация фосфора в покрытии увеличивается по мере удаления от подложки из алюминия 7075 (е) с 11,5 до 13,2 мас.%. Это закономерность, вытекающая из курса электроэпиляции. Припой (3) состоит из олова (96,9 мас. % Sn) и меди (3,1 мас. % Cu). Механизмы диффузии не обнаружены из-за низкой температуры процесса пайки.

В этом соединении также не обнаружено диффузионных зон и элементов, движущихся от припоя к покрытию или обратно от покрытия к припою.Покрытие Ni-P (2) состоит из никеля (87,7 мас. % Ni) и фосфора (12,3 мас. % P), что соответствует спецификации гальванической ванны. Концентрация фосфора в покрытии увеличивается по мере удаления от подложки из алюминия 7075 (е) с 11,5 до 13,2 мас.%. Это закономерность, вытекающая из курса электроэпиляции. Припой (3) состоит из олова (96,9 мас. % Sn) и меди (3,1 мас. % Cu). Механизмы диффузии не обнаружены из-за низкой температуры процесса пайки. Это связано с тем, что пористость покрытий, наносимых методами газотермического напыления, способствует образованию газовых пор в паяном соединении [38].

Это связано с тем, что пористость покрытий, наносимых методами газотермического напыления, способствует образованию газовых пор в паяном соединении [38]. 0 × 9.8

0 × 9.8 8 × 9.7

8 × 9.7 5

5 40160

40160 Прочность соединений с электролитически нанесенными покрытиями более чем на 40 % выше прочности соединений с покрытиями, напыленными методом LPCS [38], где разрушение происходило внутри покрытий в результате их отслоения. Как сообщается в [38], причиной может быть высокая пористость напыленных покрытий LPCS.

Прочность соединений с электролитически нанесенными покрытиями более чем на 40 % выше прочности соединений с покрытиями, напыленными методом LPCS [38], где разрушение происходило внутри покрытий в результате их отслоения. Как сообщается в [38], причиной может быть высокая пористость напыленных покрытий LPCS. Как сообщается в [40], твердость электролитически осажденных Ni-P покрытий, содержащих 16 вес. % P, составляет ок. 600 л.с. Покрытия с более высокой твердостью более 700 HV могут быть получены добавками керамических частиц SiC или B 4 C [40]. Твердость покрытия Cu-Cr почти такая же, как у металлической подложки и равна в среднем 121 HV 0,025 ( σ = 8,7 HV 0,025). В работе [41] указано, что твердость покрытия Cu, нанесенного электролитическим путем на слой Cr, ранее нанесенный на подложку из углеродистой стали, составляет от 42 до 84 HV и зависит от напряжения, используемого при электроосаждении.Наименьшую твердость в паяных соединениях имеет S-Sn97Cu3, в среднем 18,9 HV 0,025 ( σ = 3,6 HV 0,025).

Как сообщается в [40], твердость электролитически осажденных Ni-P покрытий, содержащих 16 вес. % P, составляет ок. 600 л.с. Покрытия с более высокой твердостью более 700 HV могут быть получены добавками керамических частиц SiC или B 4 C [40]. Твердость покрытия Cu-Cr почти такая же, как у металлической подложки и равна в среднем 121 HV 0,025 ( σ = 8,7 HV 0,025). В работе [41] указано, что твердость покрытия Cu, нанесенного электролитическим путем на слой Cr, ранее нанесенный на подложку из углеродистой стали, составляет от 42 до 84 HV и зависит от напряжения, используемого при электроосаждении.Наименьшую твердость в паяных соединениях имеет S-Sn97Cu3, в среднем 18,9 HV 0,025 ( σ = 3,6 HV 0,025). Архив металлургии и материалов, 49, 1 (2004), 113–141

Архив металлургии и материалов, 49, 1 (2004), 113–141 Архив материаловедения и инженерии, 34, 2 (2008), 105–109

Архив материаловедения и инженерии, 34, 2 (2008), 105–109 , Lertora E., Ponte M., Szkodo M.: Анализ сварных швов СТП из алюминиевого сплава AW6082-T6. Архив материаловедения и инженерии, 28, 8 (2007), 453–460

, Lertora E., Ponte M., Szkodo M.: Анализ сварных швов СТП из алюминиевого сплава AW6082-T6. Архив материаловедения и инженерии, 28, 8 (2007), 453–460 Журнал Kones Powertrain and Transport, 19 (2009), 523–532

Журнал Kones Powertrain and Transport, 19 (2009), 523–532 Научное издание Краковского педагогического университета, Краков 2014

Научное издание Краковского педагогического университета, Краков 2014 5.2 Микроструктура

5.2 Микроструктура Сплав с более высокой износостойкостью имел более высокую твердость, предположительно из-за упрочнения твердого раствора в присутствии меди. Прамила Бай и Бисвас (1986) не обнаружили изменений в скорости износа алюминиевых сплавов с различным содержанием кремния от 4 до 15 % по весу, за исключением того, что чистый алюминий изнашивается немного больше, чем сплавы алюминия и кремния. Они использовали коммерческие сплавы с небольшим количеством других элементов, таких как железо, марганец, титан и медь.Аналогичное наблюдение было также сделано Окабаяси и Кавамото (1968). Однако кремний играет роль в переходной нагрузке, т. е. нагрузке, при которой механизм изнашивания меняется с мелких равноосных частиц на ламинарные.

Сплав с более высокой износостойкостью имел более высокую твердость, предположительно из-за упрочнения твердого раствора в присутствии меди. Прамила Бай и Бисвас (1986) не обнаружили изменений в скорости износа алюминиевых сплавов с различным содержанием кремния от 4 до 15 % по весу, за исключением того, что чистый алюминий изнашивается немного больше, чем сплавы алюминия и кремния. Они использовали коммерческие сплавы с небольшим количеством других элементов, таких как железо, марганец, титан и медь.Аналогичное наблюдение было также сделано Окабаяси и Кавамото (1968). Однако кремний играет роль в переходной нагрузке, т. е. нагрузке, при которой механизм изнашивания меняется с мелких равноосных частиц на ламинарные. Аналогичный эффект был отмечен для твердости сплава. С другой стороны, уменьшение соотношения сторон или размера частиц кремния увеличивало как износостойкость, так и переходную нагрузку.

Аналогичный эффект был отмечен для твердости сплава. С другой стороны, уменьшение соотношения сторон или размера частиц кремния увеличивало как износостойкость, так и переходную нагрузку. М. Томас, Э.Д. Николас, Дж. К. Нидхэм, М.Г. Марч, П. Темплсмит и К.Дж. Доус, Г.Б. Заявка на патент №

М. Томас, Э.Д. Николас, Дж. К. Нидхэм, М.Г. Марч, П. Темплсмит и К.Дж. Доус, Г.Б. Заявка на патент №  Е. Панин, Основы физической мезомеханики, Физ. мезомех. 1 (1) 1998 5-22.

Е. Панин, Основы физической мезомеханики, Физ. мезомех. 1 (1) 1998 5-22. А. Витязь, В.Е. Панин, А.В. Бели, А.В. Колубаев, Механика пластической деформации и разрушения поверхностно-упрочненных твердых тел при трении, Физ. мезомех. 5 (1) (2002) 15–26.

А. Витязь, В.Е. Панин, А.В. Бели, А.В. Колубаев, Механика пластической деформации и разрушения поверхностно-упрочненных твердых тел при трении, Физ. мезомех. 5 (1) (2002) 15–26. 2320/matertrans.45.2503

2320/matertrans.45.2503 А. Саттон, Б. Ян, А. П. Ренольдс, Р. Тейлор, Микроструктурные исследования сварных швов трением с перемешиванием в алюминии 2024-T3, Материаловедение и инженерия: A. 323 (2002) 160-166.

А. Саттон, Б. Ян, А. П. Ренольдс, Р. Тейлор, Микроструктурные исследования сварных швов трением с перемешиванием в алюминии 2024-T3, Материаловедение и инженерия: A. 323 (2002) 160-166. 1016/j.triboint.2009.12.040

1016/j.triboint.2009.12.040 В. Чен, Т. Пасанг, Ю. Ци. Сдвиговое течение и формирование зоны самородка при сварке трением с перемешиванием алюминиевого сплава 5083-О // Материаловедение и техника: А. В. 474 (2008) 312–316.

В. Чен, Т. Пасанг, Ю. Ци. Сдвиговое течение и формирование зоны самородка при сварке трением с перемешиванием алюминиевого сплава 5083-О // Материаловедение и техника: А. В. 474 (2008) 312–316. Кумар, Сатиш В. Кайлас, Роль инструмента для сварки трением с перемешиванием в течении материала и формировании сварного шва, Материаловедение и инженерия. А 485 (2008) 367–374.

Кумар, Сатиш В. Кайлас, Роль инструмента для сварки трением с перемешиванием в течении материала и формировании сварного шва, Материаловедение и инженерия. А 485 (2008) 367–374. : +1 310-208-0551

: +1 310-208-0551

СТАБИЛЬНОСТЬ И РЕАКЦИОННАЯ СПОСОБНОСТЬ

СТАБИЛЬНОСТЬ И РЕАКЦИОННАЯ СПОСОБНОСТЬ

S. Закон о контроле за токсичными веществами Агентства по охране окружающей среды Инвентаризация химических веществ.

S. Закон о контроле за токсичными веществами Агентства по охране окружающей среды Инвентаризация химических веществ.

American Elements не несет ответственности за любой ущерб, возникший в результате обращения или контакта с вышеуказанным продуктом. Дополнительные условия продажи см. на обратной стороне счета-фактуры или упаковочного листа.АВТОРСКИЕ ПРАВА 1997-2021 АМЕРИКАНСКИЕ ЭЛЕМЕНТЫ. ПРЕДОСТАВЛЯЕТСЯ ЛИЦЕНЗИЯ НА ИЗГОТОВЛЕНИЕ НЕОГРАНИЧЕННОГО БУМАЖНОГО КОПИЯ ТОЛЬКО ДЛЯ ВНУТРЕННЕГО ИСПОЛЬЗОВАНИЯ.

American Elements не несет ответственности за любой ущерб, возникший в результате обращения или контакта с вышеуказанным продуктом. Дополнительные условия продажи см. на обратной стороне счета-фактуры или упаковочного листа.АВТОРСКИЕ ПРАВА 1997-2021 АМЕРИКАНСКИЕ ЭЛЕМЕНТЫ. ПРЕДОСТАВЛЯЕТСЯ ЛИЦЕНЗИЯ НА ИЗГОТОВЛЕНИЕ НЕОГРАНИЧЕННОГО БУМАЖНОГО КОПИЯ ТОЛЬКО ДЛЯ ВНУТРЕННЕГО ИСПОЛЬЗОВАНИЯ. Машиностроение, Москва

Машиностроение, Москва Основная характеристика 48 (4): 341–346. https://doi.org/10.1016/S1044-5803(02)00276-0

Основная характеристика 48 (4): 341–346. https://doi.org/10.1016/S1044-5803(02)00276-0 , Губанов И.Ю., Горохова Т.Ю., Храмцов П.А. (2016) Применение комбинированного процесса литья под давлением при производстве алюминиевой проволоки для волноводной пайки. Известия вузов Цветная 6:65–70. https://doi.org/10.17073/0021-3438-2016-6-65-70

, Губанов И.Ю., Горохова Т.Ю., Храмцов П.А. (2016) Применение комбинированного процесса литья под давлением при производстве алюминиевой проволоки для волноводной пайки. Известия вузов Цветная 6:65–70. https://doi.org/10.17073/0021-3438-2016-6-65-70

Металлургия, Москва

Металлургия, Москва