полуавтоматом, ручной дуговой, формула расчета сварочного тока

Содержание:

- Как осуществляется расчет скорости сварки

- Влияние величины скорости на конфигурацию шва

- Ручная сварка

- Сварка полуавтоматом

- Преимущества правильного выбора

- Интересное видео

На качество получаемого при сварке шва оказывают влияние многие факторы. Одним из них является скорость сварки. Эта характеристика представляет собой скорость, с которой электрод перемещается вдоль свариваемого шва. Ее влияние сказывается в тех режимах, при которых применяются электроды, то есть при ручной сварке и полуавтоматической.

При выборе слишком большой скорости металл не успеет нагреться до нужной температуры и появится непровар. Это чревато хрупкостью шва и его недолговечностью. При слишком маленькой скорости сильное плавление металла приведет к образованию наплывов.

Как осуществляется расчет скорости сварки

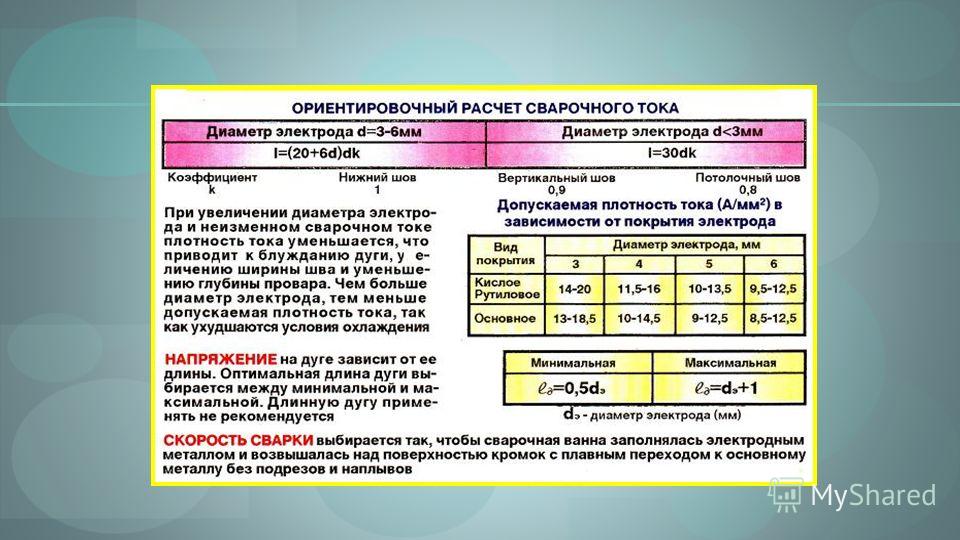

Скорость сварки находится в прямой зависимости от размера тока, поэтому вначале следует разобраться с ним. Расчет сварочного тока производится с помощью формул.

Существуют формулы, по которым скорость сварки рассчитывается в зависимости от значения силы тока. Она в свою очередь может быть рассчитана по формуле сварочного тока. Грамотно применив формулу расчета сварочного тока, можно найти его значение и выбрать оптимальную величину скорости сварки, которая зависит от различных характеристик.

Так, например, зная параметры наплавляемого металла и значение тока, можно применить такую формулу:

αн — это коэффициент наплавки;

γ — плотность металла электрода в г/см3;

Fн — площадь металла в см2.

Коэффициент наплавки αн зависит от характеристик электрода. Под площадью металла понимается площадь поперечного сечения свариваемого шва при условии однопроходного варианта или одного слоя, если осуществляется многослойное покрытие.

Для расчета этой характеристики необязательно применять формулу скорости сварки. Помочь могут нормативные документы, в которых содержатся рекомендации по выбору для каждого типа металла. При задаче как рассчитать скорость сварки можно ориентироваться не только на формулы, но и на указанные в них значения.

Влияние величины скорости на конфигурацию шва

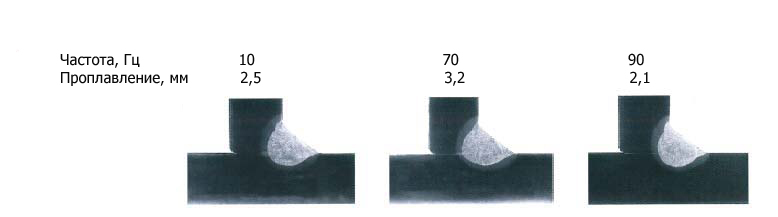

С увеличением величины скорости сварки происходит уменьшение ширины шва. Глубина провара сначала имеет тенденцию увеличиваться, а потом начинается ее снижение.

Компенсация осуществляется увеличением значения силы тока. При высоком значении скорости сварки возможно образование подрезов свариваемого шва, причем с обеих сторон. Это объясняется прогревом, недостаточным для получения качественного шва.

При большой толщине металла имеет смысл сваривать его неширокими швами, обеспечив при этом высокую скорость. Медленная сварка может способствовать появлению в металле дефектов в виде пор.

Ручная сварка

Скорость ручной дуговой сварки выбирает сам сварщик, поэтому многое зависит от его квалификации. На его выбор влияют:

На его выбор влияют:

- свойства основного металла;

- характеристики используемого электрода;

- положение шва в пространстве.

Требование, которое предъявляется к результату выбора, — он должен гарантировать небольшое возвышение расплавленного металла, находящегося в сварочной ванне, над кромками основного. Также должен быть обеспечен плавный переход жидкого металла к основному без возникновения дефектов в виде наплывов и подрезов. Когда происходит сваривание высоколегированных сталей, то с целью недопущения перегрева сварку осуществляют с большой скоростью.

Этот параметр находится в зависимости от покрытия применяемых электродов. При использовании электродов, имеющих рутиловое покрытие, выбирается скорость сварки, находящаяся в диапазоне 6-12 м/ч, при электродах с целлюлозным покрытием — 14-22 м/ч.

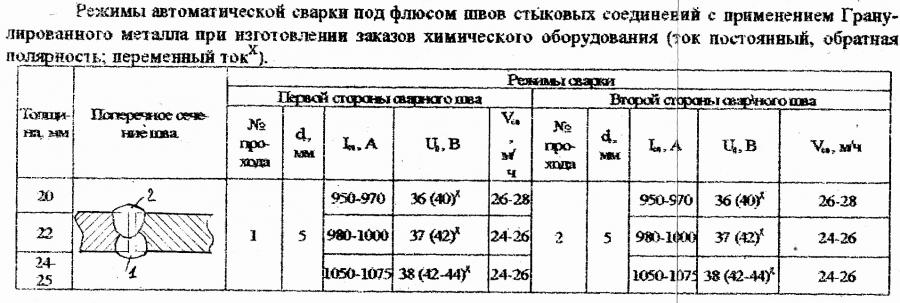

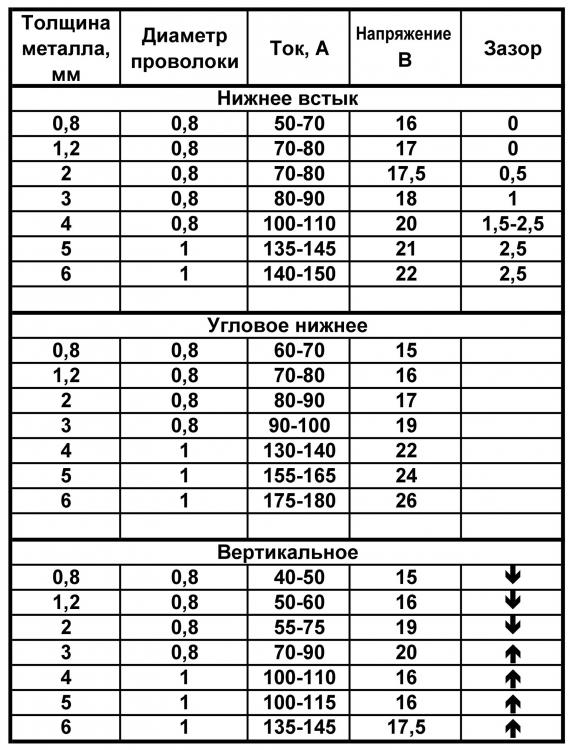

Из таблицы скорости сварки при ручной дуговой сварке можно найти величину этого параметра в зависимости от толщины металлического материала.

Сварка полуавтоматом

Аппарат для сварки полуавтоматическим методом представляет собой устройство, в котором роль электрода выполняет проволока, подающаяся на место сварки автоматическим способом. При сварке полуавтоматом необходимо выставлять две скорости. Обе устанавливает сварщик. Первая из них — это скорость, с которой подается проволока. Правильный выбор обеспечит стабильное горение сварочной дуги.

При сварке полуавтоматом необходимо выставлять две скорости. Обе устанавливает сварщик. Первая из них — это скорость, с которой подается проволока. Правильный выбор обеспечит стабильное горение сварочной дуги.

Вторая — скорость сварки зависит от скорости, с которой перемещается горелка. Толстостенные соединения сваривают на высокой скорости с формированием узких швов. При высокой скорости необходимо следить, чтобы при выходе из зоны защиты газом не происходило окисления конца проволоки и поверхности металла. Так же, как и при ручной дуговой сварке, силу тока и скорость подачи электрода, в данном случае проволоки, сварщик должен выставить сам, руководствуясь своим опытом и квалификацией. Отталкиваться приходится в частности от типа сплавляемых металлов.

С помощью сварочного полуавтомата можно соединить две металлические детали быстро и качественно. Таким аппаратом имеется возможность сваривать металлы различной ширины. По сравнению с ручной сваркой полуавтомат имеет значительные преимущества.

Перед началом процесса необходимо рассчитать основные характеристики — ток, напряжение дуги и скорость сварки. Последний параметр можно рассчитать, зная выбранные силу тока и напряжение, поскольку скорость сварки полуавтоматом находится в зависимости от них.

Ток и напряжение, в свою очередь, выбирают в соответствии с толщиной металла. Получается, что скорость сварки полуавтоматом находится в зависимости от толщины металла.

Сначала по формуле рассчитывается сила тока. Ее вычисляют в зависимости от диаметра электрода и плотности тока. Зная вычисленную силу тока и диаметр электрода по формуле можно определить значение напряжения сварочной дуги. После этого можно выбрать оптимальную скорость сварки.

Преимущества правильного выбора

Правильно выбранные параметры обеспечат получение качественного соединения металлов, которое может прослужить долгие годы. Применение готовых формул облегчает выбор параметров. Но это не освобождает от изучения ГОСТов и других нормативных материалов.

Опытный сварщик должен справиться при наличии нестандартной ситуации и внести свои коррективы. Правильный выбор характеристик при сварке, в частности, ее скорость, с которой ее будут осуществлять, позволит получить качественные и долговечные швы.

Интересное видео

Скорость сварки полуавтоматом — flagman-ug.ru

Содержание

- Расчет скорости сварки полуавтоматом

- Общая информация

- Расчет скорости сварки

- Вместо заключения

- Формулы для расчета скорости сварки при помощи полуавтомата

- РАСЧЕТ СКОРОСТИ СВАРКИ

- Скорость сварки

- Как осуществляется расчет скорости сварки

- Влияние величины скорости на конфигурацию шва

- Ручная сварка

- Сварка полуавтоматом

- Преимущества правильного выбора

- Интересное видео

- Выбор параметров режима полуавтоматической сварки

- Род и полярность тока

- Диаметр сварочной проволоки

- Сила сварочного тока

- Напряжение на дуге

- Расход защитного газа

- Скорость подачи сварочной проволоки

- Скорость сварки

- Вылет и выпуск электродной проволоки

- Настройка параметров сварочного полуавтомата

- Возможности оборудования

- Рекомендации в инструкции

- Настройка тока и скорости подачи проволоки

- Регулировка параметров

- Типичные ошибки

Расчет скорости сварки полуавтоматом

Сварка полуавтоматом — один из самых востребованных типов сварки. С помощью полуавтомата можно варить даже разнородные металлы, не говоря уже о работе со сложными сплавами, вроде алюминия или меди. По этой причине на производствах любого масштаба всегда нужны сварщики, которые будут владеть навыками сварки полуавтоматом.

С помощью полуавтомата можно варить даже разнородные металлы, не говоря уже о работе со сложными сплавами, вроде алюминия или меди. По этой причине на производствах любого масштаба всегда нужны сварщики, которые будут владеть навыками сварки полуавтоматом.

Однако, помимо технологии мастер также должен знать, как рассчитать оптимальный режим сварки, в частности ее скорость. В этой статье мы кратко расскажем, как рассчитать не только скорость сварки, но и силу тока или напряжение дуги в зависимости от толщины металла и прочих показателей. Вы узнаете несколько полезных формул, а для новичков мы составили небольшую таблицу-подсказку.

Общая информация

Режим сварки — это совокупность параметров, настроив которые мы можем выполнить сварку. Проще говоря, это набор настроек, которые мы применяем в той или иной ситуации. Мы посвятили отдельную статью теме выбора режима сварки при работе с полуавтоматом. Обязательно прочтите ее. А мы расскажем об основах, и в частности о скорости сварки.

Основные параметры режима сварки, которые нужно уметь рассчитывать — это сварочный ток, напряжение дуги и скорость сварки. При этом скорость сварки невозможно рассчитать, не зная силу тока и напряжение сварочной дуги. Так что в рамках этой статьи мы научим вас определять все три параметра.

Почем эти параметры так важны? Все просто: от них напрямую зависит качество готового шва, его размеры и прочие характеристики. Если вы правильно подберете эти параметры, сможете существенно упростить свою работу. А швы получатся не только качественным, но и долговечными.

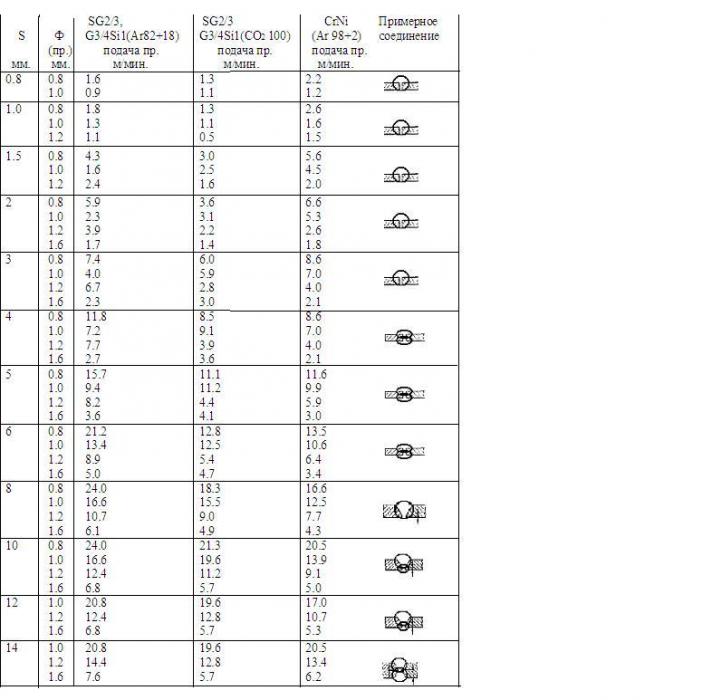

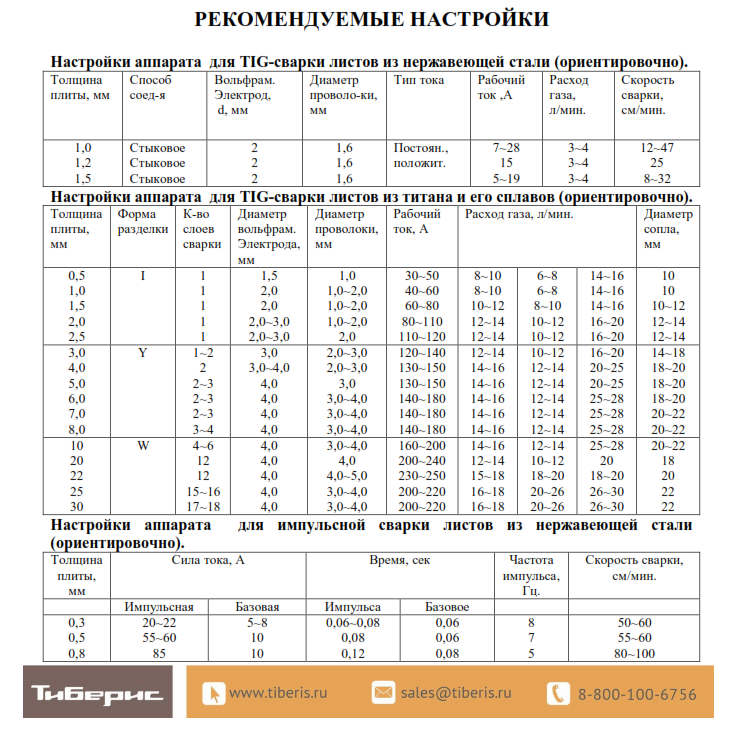

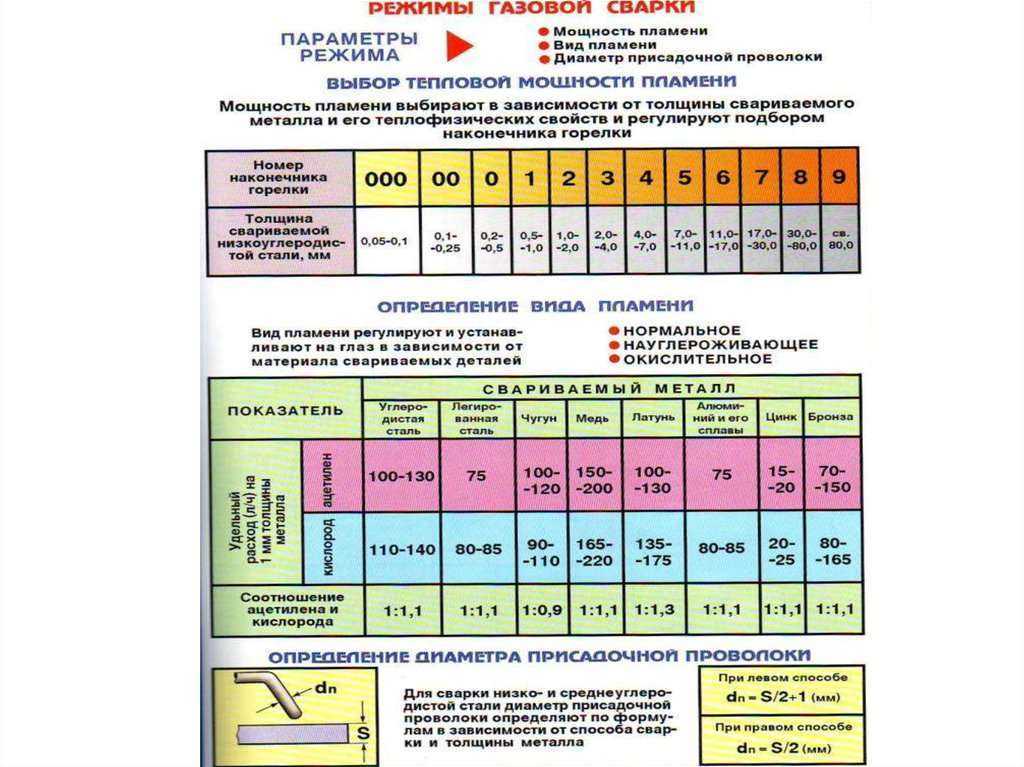

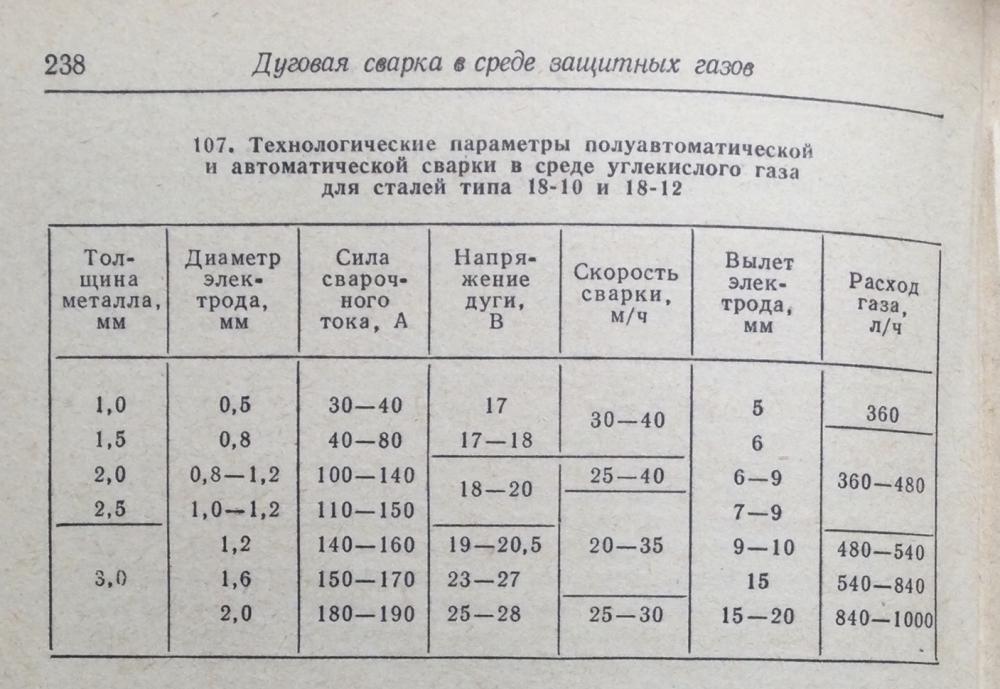

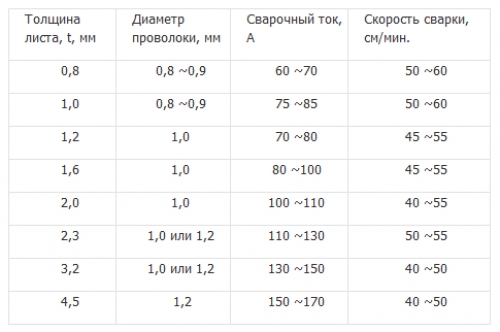

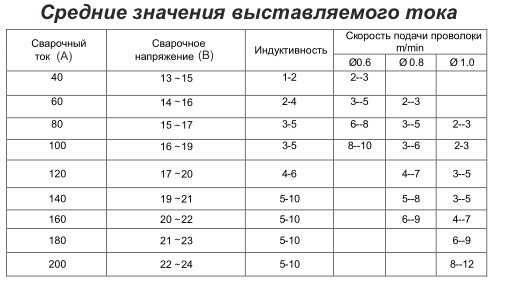

Ниже представлена таблица с рекомендуемыми показателями скорости сварки и не только. Такая таблица будет полезна для новичков, но опытные мастера должны сами рассчитывать все показатели или просто знать их наизусть. Так что пользуйтесь данной таблицей на начальном этапе, со временем начинайте сами рассчитывать все показатели.

Расчет скорости сварки

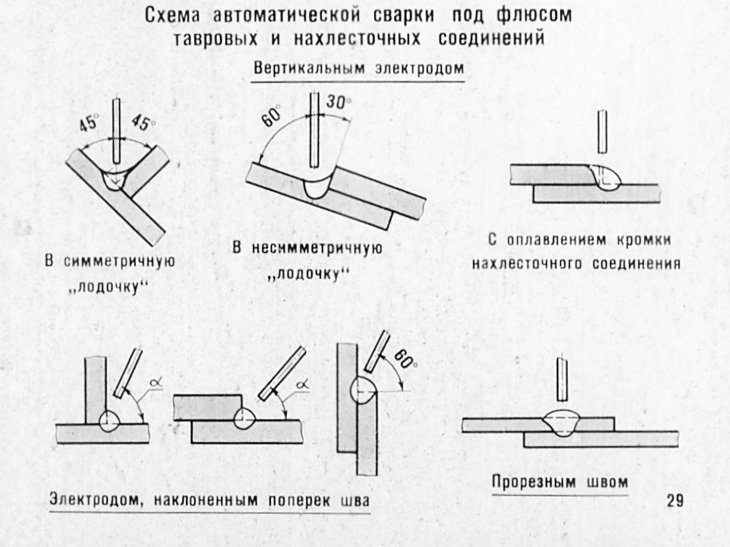

Прежде чем рассчитать скорость сварки при работе с полуавтоматом нам нужно посчитать силу сварочного тока и напряжение дуги. В качестве примера возьмем сталь, которую будем варить тавровым, односторонним швом без кромок или скосов.

В качестве примера возьмем сталь, которую будем варить тавровым, односторонним швом без кромок или скосов.

Чтобы определить силу тока нам понадобится формула. Обращаем ваше внимание, что сила тока должна определяться в зависимости от того, какой диаметр у электрода, также нужно знать плотность тока. Чтобы произвести расчет сварочного тока воспользуйтесь формулой ниже:

Здесь dэ2 — это диаметр электрода, в нашем случае 1.6 миллиметра. А j — это плотность тока, в нашем случае она равна 175 А/мм2.

Теперь, зная силу тока и диаметр электрода мы можем посчитать напряжение сварочной дуги. Воспользуйтесь формулой ниже:

И наконец подходим к расчету оптимальной скорости сварки. Ниже формулы:

αH рассчитывается с помощью отдельной формулы выше. ϒ — это плотность наплавленного металла, в нашем случае 7,8. А FН1пр — это площадь поперечного сечения наплавленного металла за один проход.

Вместо заключения

Правильно рассчитанный и подобранный режим сварки полуавтоматом сразу избавляет сварщика от множества проблем. Соединения получаются качественными и долговечными, предприятие получает прибыль, а сварщик — хорошую зарплату. Поэтому так важно уметь производить все расчеты самостоятельно, не полагаясь на готовые рекомендации. Ведь в каждой ситуации могут быть свои нюансы.

Соединения получаются качественными и долговечными, предприятие получает прибыль, а сварщик — хорошую зарплату. Поэтому так важно уметь производить все расчеты самостоятельно, не полагаясь на готовые рекомендации. Ведь в каждой ситуации могут быть свои нюансы.

Тем не менее, обязательно изучите ГОСТы или любые другие нормативные документы, поскольку в них зачастую четко расписывают, какой должна быть скорость сварки и не только. Знаете ли вы другие методы, с помощью которых можно точно рассчитать режим сварки? Поделитесь об этом в комментариях к этой статье.

Формулы для расчета скорости сварки при помощи полуавтомата

Сейчас существует большое количество типов сварки и сварочных аппаратов, поэтому всегда можно подобрать что-то под свои нужды. Но самым востребованным инструментом считается полуавтомат.

Из-за многих его преимуществ, таких как возможность сварить разные металлы между собой, а также он способен работать с тяжелыми сплавами. Поэтому большой спрос на специалистов, которые могут работать с этим инструментом.

Ещё, кроме того, чтобы уметь пользоваться аппаратом сварщик должен уметь проводить необходимые вычисления. Мы будем рассматривать именно процесс расчёта скорости сварки.

Также, очень коротко мы обрисуем как узнать силу тока зная толщину металла. Кроме этого, будет ещё некоторые формулы, которые точно могут вам пригодится. Как бонус – в этой статье есть полезная таблица. Далее – подробнее.

Есть такое понятие – режим сварки. Это определенное количество параметров, которые применяются во время сварки. Они зависят от того, в какой ситуации происходит сварка.

Есть несколько основных настроек, которые должен знать сварщик. Их необходимо уметь находить, что далее мы и будем делать. Эти три настройки – это скорость, которая находится при помощи следующих параметров: силы ток и напряжения дуги.

От того, правильные ли настройки зависит насколько качественным будет соединение. Также это влияет на то, какого размера будет шов и сколько времени он пробудет прочным.

Поэтому нужно правильно их рассчитывать, чтобы соединение смогло прослужить дольше.

Мы рассчитали таблицу показателей для разных ситуаций, которой можно пользоваться в начале работы. Профессионалы должны сами уметь считывать все эти характеристики, чтобы шов был качественным.

Поэтому вы можете пользоваться ею в начале своего пути, но постепенно привыкать делать вычисления самостоятельно. Для этого рекомендуем выучить нужные формулы.

РАСЧЕТ СКОРОСТИ СВАРКИ

Как уже упоминалось выше, чтобы рассчитать скорость, сначала необходимо найти силу тока и напряжение сварочной дуги. Как это делать будем рассматривать на конкретном примере. У нас это будет сталь, которая будет вариться односторонним тавровым швом.

Ниже наведена формула, по которой будем находить силу тока. Она зависит от значения диаметра электрода и плотности тока. В формуле соответствует диаметру электрода. Мы подставляем значение 1,6 мм. j соответствует плотности тока, которая у нас равна 175.

Мы нашли значения силы тока. Так как мы знаем значение диаметра электрода, то теперь можем найти чему равно напряжение дуги. Для этого нам нужна формула, которую вы видите ниже:

А теперь переходим к вычислению значения скорости, которая будет оптимальной. Эти расчеты происходят следующим образом:

рассчитывается за отдельной формулой, которая наведена ниже. Характеристики соответственно отвечают за значение плотности наплавленного металла и площади поперечного сечения наплавленного металла за один проход. Как вы видите из формулы они равны 7,8.

Для того, чтобы сварочное соединения служило долго и было качественным очень важно провести правильные расчёты. Это улучшит режим, а соответственно работу сварщика и работу предприятия.

Вычисления нужно делать самостоятельно, чтобы результаты были более точными, а продукт – лучше по качеству, потому что у многих ситуаций есть свои особенности.

Есть рекомендации новичкам, но они предназначены только для начального этапа становления сварщика.

Но в некоторых ситуациях лучше изучить нормативные документы, чтобы установить подходящие параметры, так как там обычно пишут какая скорость нужна и тд.

Скорость сварки

Содержание:

На качество получаемого при сварке шва оказывают влияние многие факторы. Одним из них является скорость сварки. Эта характеристика представляет собой скорость, с которой электрод перемещается вдоль свариваемого шва. Ее влияние сказывается в тех режимах, при которых применяются электроды, то есть при ручной сварке и полуавтоматической.

При выборе слишком большой скорости металл не успеет нагреться до нужной температуры и появится непровар. Это чревато хрупкостью шва и его недолговечностью. При слишком маленькой скорости сильное плавление металла приведет к образованию наплывов. Поэтому важно выбирать оптимальное значение.

Как осуществляется расчет скорости сварки

Скорость сварки находится в прямой зависимости от размера тока, поэтому вначале следует разобраться с ним. Расчет сварочного тока производится с помощью формул.

Расчет сварочного тока производится с помощью формул.

Существуют формулы, по которым скорость сварки рассчитывается в зависимости от значения силы тока. Она в свою очередь может быть рассчитана по формуле сварочного тока. Грамотно применив формулу расчета сварочного тока, можно найти его значение и выбрать оптимальную величину скорости сварки, которая зависит от различных характеристик.

Так, например, зная параметры наплавляемого металла и значение тока, можно применить такую формулу:

αн — это коэффициент наплавки;

γ — плотность металла электрода в г/см3;

Fн — площадь металла в см 2 .

Коэффициент наплавки αн зависит от характеристик электрода. Под площадью металла понимается площадь поперечного сечения свариваемого шва при условии однопроходного варианта или одного слоя, если осуществляется многослойное покрытие.

Для расчета этой характеристики необязательно применять формулу скорости сварки. Помочь могут нормативные документы, в которых содержатся рекомендации по выбору для каждого типа металла. При задаче как рассчитать скорость сварки можно ориентироваться не только на формулы, но и на указанные в них значения.

Помочь могут нормативные документы, в которых содержатся рекомендации по выбору для каждого типа металла. При задаче как рассчитать скорость сварки можно ориентироваться не только на формулы, но и на указанные в них значения.

Влияние величины скорости на конфигурацию шва

С увеличением величины скорости сварки происходит уменьшение ширины шва. Глубина провара сначала имеет тенденцию увеличиваться, а потом начинается ее снижение.

Компенсация осуществляется увеличением значения силы тока. При высоком значении скорости сварки возможно образование подрезов свариваемого шва, причем с обеих сторон. Это объясняется прогревом, недостаточным для получения качественного шва.

При большой толщине металла имеет смысл сваривать его неширокими швами, обеспечив при этом высокую скорость. Медленная сварка может способствовать появлению в металле дефектов в виде пор.

Ручная сварка

Скорость ручной дуговой сварки выбирает сам сварщик, поэтому многое зависит от его квалификации. На его выбор влияют:

На его выбор влияют:

- свойства основного металла;

- характеристики используемого электрода;

- положение шва в пространстве.

Требование, которое предъявляется к результату выбора, — он должен гарантировать небольшое возвышение расплавленного металла, находящегося в сварочной ванне, над кромками основного. Также должен быть обеспечен плавный переход жидкого металла к основному без возникновения дефектов в виде наплывов и подрезов. Когда происходит сваривание высоколегированных сталей, то с целью недопущения перегрева сварку осуществляют с большой скоростью.

Этот параметр находится в зависимости от покрытия применяемых электродов. При использовании электродов, имеющих рутиловое покрытие, выбирается скорость сварки, находящаяся в диапазоне 6-12 м/ч, при электродах с целлюлозным покрытием — 14-22 м/ч.

Из таблицы скорости сварки при ручной дуговой сварке можно найти величину этого параметра в зависимости от толщины металлического материала.

Сварка полуавтоматом

Аппарат для сварки полуавтоматическим методом представляет собой устройство, в котором роль электрода выполняет проволока, подающаяся на место сварки автоматическим способом. При сварке полуавтоматом необходимо выставлять две скорости. Обе устанавливает сварщик. Первая из них — это скорость, с которой подается проволока. Правильный выбор обеспечит стабильное горение сварочной дуги.

При сварке полуавтоматом необходимо выставлять две скорости. Обе устанавливает сварщик. Первая из них — это скорость, с которой подается проволока. Правильный выбор обеспечит стабильное горение сварочной дуги.

Вторая — скорость сварки зависит от скорости, с которой перемещается горелка. Толстостенные соединения сваривают на высокой скорости с формированием узких швов. При высокой скорости необходимо следить, чтобы при выходе из зоны защиты газом не происходило окисления конца проволоки и поверхности металла. Так же, как и при ручной дуговой сварке, силу тока и скорость подачи электрода, в данном случае проволоки, сварщик должен выставить сам, руководствуясь своим опытом и квалификацией. Отталкиваться приходится в частности от типа сплавляемых металлов.

С помощью сварочного полуавтомата можно соединить две металлические детали быстро и качественно. Таким аппаратом имеется возможность сваривать металлы различной ширины. По сравнению с ручной сваркой полуавтомат имеет значительные преимущества.

Перед началом процесса необходимо рассчитать основные характеристики — ток, напряжение дуги и скорость сварки. Последний параметр можно рассчитать, зная выбранные силу тока и напряжение, поскольку скорость сварки полуавтоматом находится в зависимости от них.

Ток и напряжение, в свою очередь, выбирают в соответствии с толщиной металла. Получается, что скорость сварки полуавтоматом находится в зависимости от толщины металла.

Сначала по формуле рассчитывается сила тока. Ее вычисляют в зависимости от диаметра электрода и плотности тока. Зная вычисленную силу тока и диаметр электрода по формуле можно определить значение напряжения сварочной дуги. После этого можно выбрать оптимальную скорость сварки.

Преимущества правильного выбора

Правильно выбранные параметры обеспечат получение качественного соединения металлов, которое может прослужить долгие годы. Применение готовых формул облегчает выбор параметров. Но это не освобождает от изучения ГОСТов и других нормативных материалов.

Опытный сварщик должен справиться при наличии нестандартной ситуации и внести свои коррективы. Правильный выбор характеристик при сварке, в частности, ее скорость, с которой ее будут осуществлять, позволит получить качественные и долговечные швы.

Интересное видео

Выбор параметров режима полуавтоматической сварки

К числу параметров влияющих на процесс сварки и формирование сварочного шва при полуавтоматической сварки относят:

- род и полярность сварочного тока;

- диаметр сварочной проволоки;

- сила сварочного тока;

- напряжение на дуге;

- расход защитного газа;

- скорость подачи сварочной проволоки;

- скорость сварки;

- вылет и выпуск электрода.

[context]

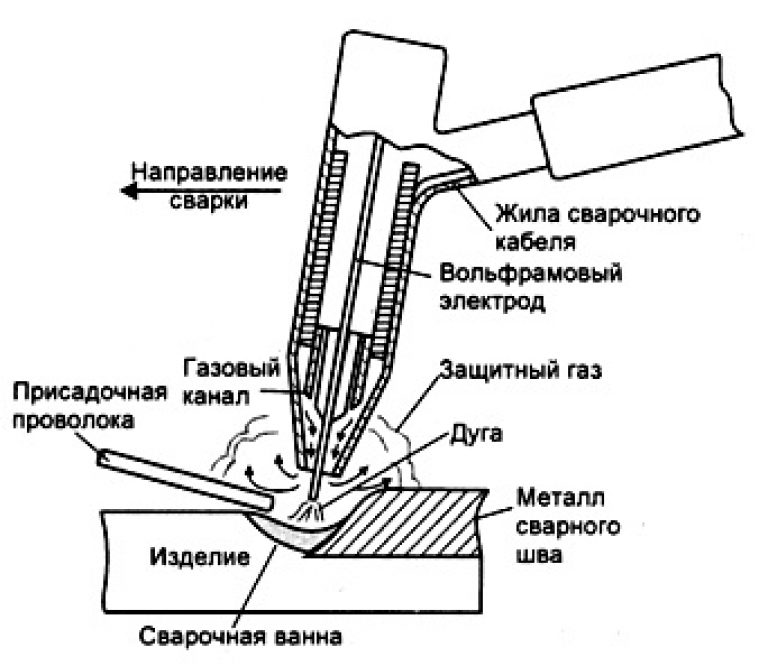

Род и полярность тока

Полуавтоматическая сварка ведется на постоянном токе обратной полярности. Прямую полярность не смотря на большую скорость расплавления металла не используют. Это связано с менее стабильным горением дуги и более интенсивным разбрызгиванием. В редких случаях используют переменные источники питания.

Это связано с менее стабильным горением дуги и более интенсивным разбрызгиванием. В редких случаях используют переменные источники питания.

Рис. 1. Интенсивное разбрызгивание металла на прямой полярности

Диаметр сварочной проволоки

Для механизированной сварки производят проволоки диаметром от 0,5 до 3 мм. Необходимую толщину сварочной проволоки выбирают в зависимости от толщины сварных деталей и пространственного положения шва в пространстве. Сварка проволокой малого диаметра отличается более устойчивым горением дуги и большой глубиной проплавления металла. Разбрызгивания металла менее интенсивные. Повышается коэффициент наплавленного металла. С увеличением диаметра сварочной проволоки необходимо повышать силу сварочного тока и соответственно наоборот.

Сила сварочного тока

От силы сварочного тока при полуавтоматической сварке во многом зависит производительность процесса. Устанавливается ток в зависимости от используемого диаметра электродной проволоки и толщины конструкции. Чем больше значение силы тока, тем больше глубина проплавления шва.

Чем больше значение силы тока, тем больше глубина проплавления шва.

Сила тока при механизированных методах сварки связана со скоростью подачи проволоки и регулируется изменением скорости подачи.

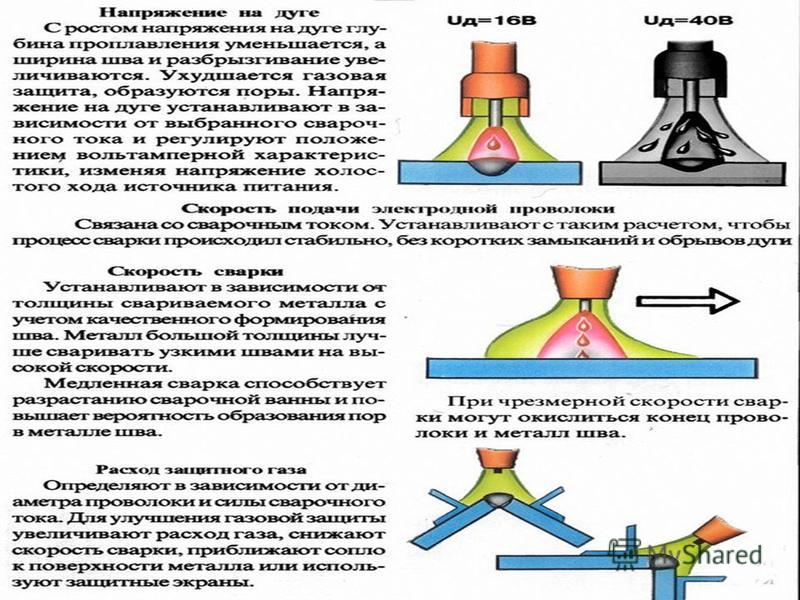

Напряжение на дуге

При выборе напряжения на дуге руководствуются установленной силой тока. Регулировать напряжение дуги можно изменяя напряжение холостого хода источника питания.

Рис. 2. Напряжение на дуге

При сварке на высоком напряжении дуги возможно ухудшение газовой защиты и как следствие образование пор. Увеличение напряжения приводит к увеличению разбрызгивания и росту ширины шва. Глубина шва уменьшается, поэтому для механизированной сварки необходимо выбирать не высокие показатели напряжения на дуге.

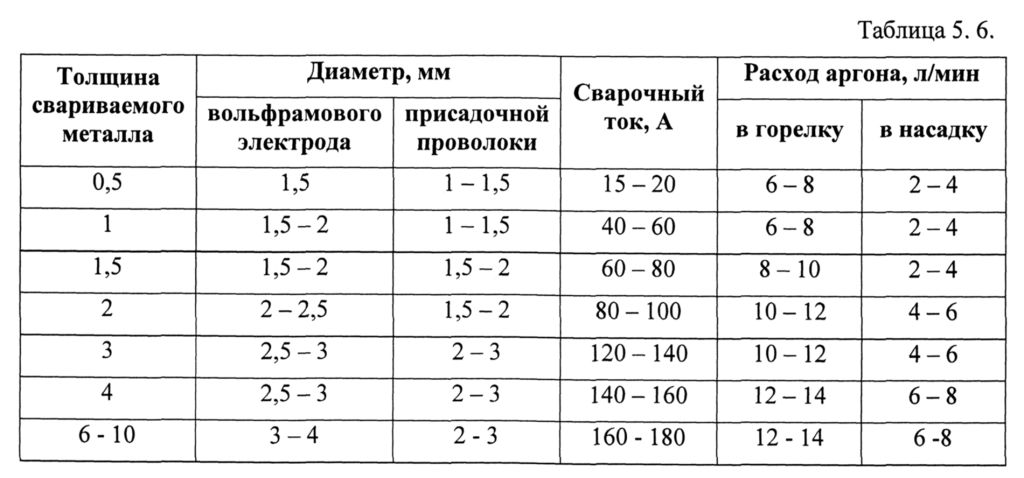

Расход защитного газа

Расход газа во многом зависит от диаметра сварочной проволоки и тока. При сварке на открытых монтажных площадках или сквозняках необходимо увеличить расход защитного газа. Для улучшения газовой защиты также снижают скорость сварки или приближают сопло горелки к поверхности металла.

Для удержания защитного газа вблизи зоны сварки можно использовать защитные экраны.

Рис. 3. Защитные экраны

Скорость подачи сварочной проволоки

Скорость подачи проволоки регулируется вместе с током. Если при сварке наблюдаются короткие замыкания необходимо понизить скорость подачи, а при возникающих обрывах дуги скорость подачи повышают. Правильно выбранная скорость подачи проволоки отличается стабильным процессом горения дуги.

Скорость сварки

При полуавтоматической сварке скорость перемещения горелки устанавливает сварщик. Необходимо выбирать такую скорость при которой получается качественное формирование сварного шва. Толстостенные конструкции принято сваривать на высокой скорости формируя узкие швы. На высокой скорости сварки необходимо следить чтобы конец проволоки и металла шва не окислялся через выход из зоны защиты газа. На низкой скорости сварки ширина шва повышается из-за разрастания сварной ванны. Повышается способность образования пор.

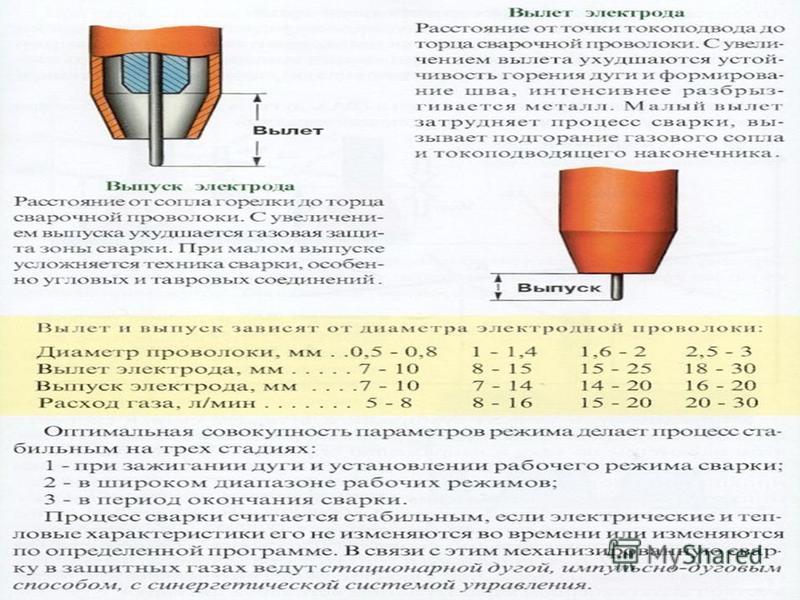

Вылет и выпуск электродной проволоки

Вылет — расстояние между концом проволоки и токоподводящим наконечником.

Выпуск — расстояние между концом проволоки и соплом горелки.

Рис. 4. Вылет и выпуск электрода

Слишком высокий вылет ухудшает формирование шва и устойчивость горения сварочной дуги, интенсивнее разбрызгивается металл. При малом вылете возможно подгорание сопла и токоподводящего наконечника горелки.

При большом выпуске конца проволоки возможен выход из газовой защиты. Маленький выпуск затрудняет визуальное наблюдение за процессом сварки. Более сложно выполнять угловые швы.

Настройка параметров сварочного полуавтомата

Сварочный полуавтомат является очень удобным устройством для работы дома и в маленьких мастерских. С ним можно работать в любых условиях, не требуется особая подготовка рабочего места, он компактен почти как обычный инвертор.

В отличие от ручной дуговой сварки, для работы с ним не требуется высокая квалификация сварщика. Правильная настройка сварочного полуавтомата позволяет выполнять качественно работы и сварщику невысокой квалификации.

Правильная настройка сварочного полуавтомата позволяет выполнять качественно работы и сварщику невысокой квалификации.

В зависимости от вида свариваемого материала, его толщины требуется правильно выставить скорость подачи проволоки, защитного газа. Дальше сварщику требуется равномерно вести горелку вдоль шва, и получится качественный сварной шов. Вся сложность заключается в правильном подборе параметров сварки для конкретного материала.

Возможности оборудования

Для качественной настройки сварочного полуавтомата требуется понимание характеристик сварки, необходимо также разобраться с особенностями полуавтомата.

Сварочные полуавтоматы позволяют работать практически с любыми металлами и их сплавами. Они могут сваривать цветные и черные металлы, низкоуглеродистую и легированную сталь, алюминий и материалы с покрытиями, способны сваривать тонкие металлы толщиной до 0,5 мм, могут варить даже оцинкованную сталь без повреждения покрытия.

Это достигается за счет того, что в область сварки может подаваться флюс, порошковая проволока или защитный газ, а также сварочная проволока, причем подача происходит автоматически, все остальное делается как в ручной дуговой сварке.

Сварочные полуавтоматы выпускаются разных классов, но все они состоят из:

- блока управления;

- источника питания;

- механизма подачи сварочной проволоки с катушкой;

- сварочной горелки;

- силовых кабелей.

Кроме этого должен быть баллон с редуктором и инертным газом (двуокись углерода, аргон или их смеси), воронка для флюса.

Механизм подачи проволоки состоит из электродвигателя, редуктора и подающих или тянущих роликов.

Рекомендации в инструкции

Перед производством работ необходимо надежно заземлить аппарат для сварки и только потом начинать настройку. Сварочный полуавтомат нужно подключить к газобаллонной системе с защитным газом.

Необходимо проверить наличие сварочной проволоки в катушке, если нужно перезарядить ее и протянуть до рукоятки горелки. Скорость подачи газа имеет большое значение в процессе сваривания.

Поэтому ее тоже нужно установить. Газобаллонное оборудование имеет редукторы с указанием расхода газа в литрах. Это очень удобно, необходимо просто выставить требуемый расход в пределах 6-16 литров.

Это очень удобно, необходимо просто выставить требуемый расход в пределах 6-16 литров.

В инструкции по эксплуатации на устройство даются рекомендации, как правильно настроить сварочный полуавтомат, каким током варить конкретный металл, с какой скоростью подавать проволоку.

В инструкции должны быть специальные таблицы, в которых все расписано. Если выставить все параметры в соответствии с ними, то должно все получиться.

На практике могут быть сложности. На качество сварки полуавтомата влияют очень много параметров. Если питающая сеть не соответствует нормативам, то источник питания будет выдавать напряжение и ток не тот, что нужно, параметры будут нестабильны.

Температура среды, толщина металла, его вид, состояние свариваемых поверхностей, вид шва, диаметр проволоки, объем подачи газа и много других факторов влияют на качество сварки полуавтомата.

Таблицы рекомендуемых режимов сварки даются для определенных условий, которые не всегда можно обеспечить. Поэтому при сварке полуавтоматом многие регулировки осуществляются опытным путем.

Поэтому при сварке полуавтоматом многие регулировки осуществляются опытным путем.

Конечно, первоначально выставляются рекомендованные значения, потом идет точная подстройка параметров сварки.

Настройка тока и скорости подачи проволоки

В первую очередь выставляется сила сварочного тока, которая зависит от вида свариваемого материала и толщины заготовок. Это можно выяснить по инструкции на полуавтомат или найти в соответствующей литературе.

Затем устанавливается скорость подачи проволоки. Она может регулироваться ступенчато или плавно. При ступенчатой регулировке не всегда удается подобрать оптимальный режим работы. Если есть возможность выбора устройства, покупайте сварочный полуавтомат с плавной регулировкой скорости подачи проволоки.

В блоке управления должен быть переключатель режима подачи проволоки вперед/назад. Когда все настройки в соответствии с инструкцией по эксплуатации на полуавтомат произведены, нужно попробовать работу на черновом образце с такими же параметрами. Это необходимо делать потому, что рекомендации усредненные, а в каждом отдельном случае условия уникальны.

Это необходимо делать потому, что рекомендации усредненные, а в каждом отдельном случае условия уникальны.

При большой скорости подачи провода электрод просто не будет успевать расплавляться, сверху будут большие наплавления или сдвиги, а при низкой он будет сгорать, не расплавляя свариваемый металл, валик шва будет проседать, появятся углубления или разрывы.

Регулировка параметров

Регулировка величины тока или напряжения зависит от толщины заготовок. Чем толще свариваемое изделие, тем больше сварочный ток. В простых устройствах полуавтоматической сварки регулировка силы тока совмещена со скоростью подачи проволоки.

В профессиональных полуавтоматах регулировки раздельные. Правильность настройки можно определить только опытным путем, сделав экспериментальный шов на пробной заготовке. Валик должен быть нормальной формы, дуга устойчивой, без брызг.

В некоторых моделях полуавтоматов имеется регулировка индуктивности (настройки дуги). При маленькой индуктивности температура дуги падает, глубина проплавления металла уменьшается, шов становится выпуклым.

Это используется при сваривании тонких металлов и сплавов, чувствительных к перегреву. При большой индуктивности температура плавления растет, сварочная ванна становится более жидкой и глубокой. Валик шва становится плоским. Сварку в этом режиме используют для толстых заготовок.

Переключатель скорости подачи сварочной проволоки в моделях способных работать с разными диаметрами требует дополнительной регулировки с учетом конкретной толщины проволоки.

Даже изучив полностью рекомендации производителя не всегда можно получить нужный режим работы полуавтомата.

Выставив оптимальные регулировки для сварки заготовки сегодня, может получиться, что на следующий день они станут неоптимальными потому, что изменилось качество сети или изменилось положение изделия на рабочем столе.

То есть настройка режимов процесс постоянный и индивидуальный потому еще, что он зависит и от манеры работы самого сварщика.

Типичные ошибки

На ошибку в настройках сварочного полуавтомата указывает отчетливый треск. Громкие щелчки сообщают о том, что скорость подачи припоя маленькая. Необходимо увеличить скорость подачи до пропадания треска.

Громкие щелчки сообщают о том, что скорость подачи припоя маленькая. Необходимо увеличить скорость подачи до пропадания треска.

Часто наблюдается сильное разбрызгивание металла. Это связано с недостаточным количеством изолирующего газа в районе сварочной ванны. Нужно увеличить подачу газа, отрегулировать редуктор полуавтомата.

Присутствуют непровары или прожиги шва. Это связано со слишком низким или слишком высоким напряжением дуги, регулируется настройкой вольтажа или индуктивности.

Неравномерная ширина валика шва связаны со скоростью перемещения горелки и ее положением относительно шва, то есть, связана с техникой работы сварщика.

При соблюдении рекомендаций производителя и понимании процессов происходящих в сварочной ванне, способах их регулировки можно выполнять довольно сложные виды сварочных работ в домашних условиях.

полуавтоматом, ручной дуговой, формула расчета сварочного тока

Сварка полуавтоматом — один из самых востребованных типов сварки. С помощью полуавтомата можно варить даже разнородные металлы, не говоря уже о работе со сложными сплавами, вроде алюминия или меди. По этой причине на производствах любого масштаба всегда нужны сварщики, которые будут владеть навыками сварки полуавтоматом.

С помощью полуавтомата можно варить даже разнородные металлы, не говоря уже о работе со сложными сплавами, вроде алюминия или меди. По этой причине на производствах любого масштаба всегда нужны сварщики, которые будут владеть навыками сварки полуавтоматом.

Однако, помимо технологии мастер также должен знать, как рассчитать оптимальный режим сварки, в частности ее скорость. В этой статье мы кратко расскажем, как рассчитать не только скорость сварки, но и силу тока или напряжение дуги в зависимости от толщины металла и прочих показателей. Вы узнаете несколько полезных формул, а для новичков мы составили небольшую таблицу-подсказку.

Как осуществляется расчет скорости сварки

Скорость сварки находится в прямой зависимости от размера тока, поэтому вначале следует разобраться с ним. Расчет сварочного тока производится с помощью формул.

Существуют формулы, по которым скорость сварки рассчитывается в зависимости от значения силы тока. Она в свою очередь может быть рассчитана по формуле сварочного тока. Грамотно применив формулу расчета сварочного тока, можно найти его значение и выбрать оптимальную величину скорости сварки, которая зависит от различных характеристик.

Грамотно применив формулу расчета сварочного тока, можно найти его значение и выбрать оптимальную величину скорости сварки, которая зависит от различных характеристик.

Так, например, зная параметры наплавляемого металла и значение тока, можно применить такую формулу:

αн — это коэффициент наплавки; γ — плотность металла электрода в г/см3; Fн — площадь металла в см2.

Коэффициент наплавки αн зависит от характеристик электрода. Под площадью металла понимается площадь поперечного сечения свариваемого шва при условии однопроходного варианта или одного слоя, если осуществляется многослойное покрытие.

Для расчета этой характеристики необязательно применять формулу скорости сварки. Помочь могут нормативные документы, в которых содержатся рекомендации по выбору для каждого типа металла. При задаче как рассчитать скорость сварки можно ориентироваться не только на формулы, но и на указанные в них значения.

Зависимость положения при сварке от толщины покрытия электрода и от коэффициента наплавки.

Толщина покрытия электрода может быть средней, большой и повышенной.

- Если для сварки применяется электрод со средней толщиной покрытия, коэффициент наплавки которой составляет 8-9 г/А-ч, то сварку такими электродами можно производить абсолютно в любом пространственном положении.

- Электроды с покрытием большой толщины отличаются высокой производительностью – коэффициент наплавки у них составляет до 12г/А-ч. Они также могут, по большому счету, применяться в любом пространственном положении, но наибольшую эффективность они покажут при сварке в нижнем положении, а шов при этом должен иметь достаточно большую протяженность.

- Электроды с покрытием повышенной толщины относятся к классу высокопроизводительных – в них коэффициент наплавки достигает 18 г/ А-ч. Такой тип электродов может применяться исключительно при сварке в нижнем положении, а сварные швы при этом должны иметь большую протяженность – в этом случае использование электрода будет отличаться максимальной эффективностью.

Итак, знание коэффициента наплавки электрода довольно важно при проведении сварочных работ. Именно от коэффициента наплавки зависит и качество подготовки к проведению сварочных работ – а именно, подготовка нужного количества электродов, что обеспечивает непрерывность работ, и качество выполнения самого сварного соединения, так как на основе знания коэффициента наплавки сварщик может определить, в каком положении ему лучше всего производить работы и сколько времени для этого потребуется.

Проволока ESAB OK AristoRod 12.50. Фото 220Вольт

Для выполнения разовой сварочной работы в домашних условиях необходимо определиться с количеством расходного материала, который потребуется закупить в магазине. В промышленных условиях величина расхода сварочной проволоки скажется на окончательной цене производимого продукта и в конечном итоге на спрос покупателя.

youtube.com/embed/iOS7Xh9MWOI?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Влияние величины скорости на конфигурацию шва

С увеличением величины скорости сварки происходит уменьшение ширины шва. Глубина провара сначала имеет тенденцию увеличиваться, а потом начинается ее снижение.

Компенсация осуществляется увеличением значения силы тока. При высоком значении скорости сварки возможно образование подрезов свариваемого шва, причем с обеих сторон. Это объясняется прогревом, недостаточным для получения качественного шва.

При большой толщине металла имеет смысл сваривать его неширокими швами, обеспечив при этом высокую скорость. Медленная сварка может способствовать появлению в металле дефектов в виде пор.

Как заправить, установка на автомат и полуавтомат

Как заправить сварочную проволоку на полуавтомат показано в видео. Здесь следует отметить ключевые моменты на которые обращает внимание автор.

- При надевании новой кассеты обязательно придерживать конец проволоки, чтобы не допустить разматывания катушки.

- Проволока должна попасть в канавку ролика.

- Для протягивания использовать холостой ход электропривода (без подачи газа) на режиме самой высокой скорости подачи.

- Не допускать застревание в рукаве или токосъемнике.

Автор видео ничего не упомянул о регулировке прижимного устройства. Использование порошковой проволоки требует к нему особого внимания. Для сварки с меньшим количеством брызг, для порошковой проволоки рекомендуется механизм подачи с четырьмя роликами, для лучшего распределения усилия прижима.

Ручная сварка

Скорость ручной дуговой сварки выбирает сам сварщик, поэтому многое зависит от его квалификации. На его выбор влияют:

- свойства основного металла;

- характеристики используемого электрода;

- положение шва в пространстве.

Требование, которое предъявляется к результату выбора, — он должен гарантировать небольшое возвышение расплавленного металла, находящегося в сварочной ванне, над кромками основного. Также должен быть обеспечен плавный переход жидкого металла к основному без возникновения дефектов в виде наплывов и подрезов. Когда происходит сваривание высоколегированных сталей, то с целью недопущения перегрева сварку осуществляют с большой скоростью.

Также должен быть обеспечен плавный переход жидкого металла к основному без возникновения дефектов в виде наплывов и подрезов. Когда происходит сваривание высоколегированных сталей, то с целью недопущения перегрева сварку осуществляют с большой скоростью.

Этот параметр находится в зависимости от покрытия применяемых электродов. При использовании электродов, имеющих рутиловое покрытие, выбирается скорость сварки, находящаяся в диапазоне 6-12 м/ч, при электродах с целлюлозным покрытием — 14-22 м/ч.

Из таблицы скорости сварки при ручной дуговой сварке можно найти величину этого параметра в зависимости от толщины металлического материала.

Основы расчета

Оценивая норму временные затраты, следует учитывать все виды деятельности сварщика. Можно условно разделить работу на несколько этапов:

к основным процедурам следует отнести заготовку, предварительную обработку, сборку, непосредственно сварку и заключительную отделку, необходимую для получения полноценной продукции;- вспомогательные операции состоят из контроля состояния полученного изделия и доставка его на предназначенное место;

- на обслуживание сварки, организацию условий для правильного хранения материалов и устройств требуется дополнительное время.

Нормы времени на проведение основного комплекса сварочных работ учитывают временные затраты на подготовку всех необходимых материалов, деталей; приведение оборудования и вспомогательных средств в рабочее состояние.

Важный фактор для расчета норм времени – промежуток, в течение которого инициирована рабочая зона. Примером может служить время горения дуги.

Основные виды сварочных работ сопровождаются обязательной вспомогательной деятельностью. Нужно сменить электрод, осмотреть внимательно шов, при необходимости подготовить кромку.

Все основные и вспомогательные процедуры составляют оперативное время сварки. Откладывать их без ущерба для результата невозможно.

Сварка полуавтоматом

Аппарат для сварки полуавтоматическим методом представляет собой устройство, в котором роль электрода выполняет проволока, подающаяся на место сварки автоматическим способом. При сварке полуавтоматом необходимо выставлять две скорости. Обе устанавливает сварщик. Первая из них — это скорость, с которой подается проволока. Правильный выбор обеспечит стабильное горение сварочной дуги.

Первая из них — это скорость, с которой подается проволока. Правильный выбор обеспечит стабильное горение сварочной дуги.

Вторая — скорость сварки зависит от скорости, с которой перемещается горелка. Толстостенные соединения сваривают на высокой скорости с формированием узких швов. При высокой скорости необходимо следить, чтобы при выходе из зоны защиты газом не происходило окисления конца проволоки и поверхности металла. Так же, как и при ручной дуговой сварке, силу тока и скорость подачи электрода, в данном случае проволоки, сварщик должен выставить сам, руководствуясь своим опытом и квалификацией. Отталкиваться приходится в частности от типа сплавляемых металлов.

С помощью сварочного полуавтомата можно соединить две металлические детали быстро и качественно. Таким аппаратом имеется возможность сваривать металлы различной ширины. По сравнению с ручной сваркой полуавтомат имеет значительные преимущества.

Перед началом процесса необходимо рассчитать основные характеристики — ток, напряжение дуги и скорость сварки. Последний параметр можно рассчитать, зная выбранные силу тока и напряжение, поскольку скорость сварки полуавтоматом находится в зависимости от них.

Последний параметр можно рассчитать, зная выбранные силу тока и напряжение, поскольку скорость сварки полуавтоматом находится в зависимости от них.

Ток и напряжение, в свою очередь, выбирают в соответствии с толщиной металла. Получается, что скорость сварки полуавтоматом находится в зависимости от толщины металла.

Сначала по формуле рассчитывается сила тока. Ее вычисляют в зависимости от диаметра электрода и плотности тока. Зная вычисленную силу тока и диаметр электрода по формуле можно определить значение напряжения сварочной дуги. После этого можно выбрать оптимальную скорость сварки.

Катушки и катушкодержатели

Проволока сварочная алюминиевая ER4043 (1.6 мм; катушка 6 кг) ELKRAFT 93614. Фото ВсеИнструменты.ру

На катушки наматывается сварочная проволока, с которых происходит ее съем во время работы. Катушка надежно закрепляется в полуавтоматах с помощью устройств называемых катушкодержателями. Устройства для крепления катушек должно соответствовать аналогичному на катушкодержателе.

При выключении полуавтомата катушка с проволокой стремится продолжить свое движение, что может привести к образованию петель на проволоке. Конструкция катушкодержателя имеет тормозное устройство, например, в виде фрикциона. Регулировка его с помощью гайки не позволяет катушке свободно разматываться и сохраняет правильную намотку проволоки.

Преимущества правильного выбора

Правильно выбранные параметры обеспечат получение качественного соединения металлов, которое может прослужить долгие годы. Применение готовых формул облегчает выбор параметров. Но это не освобождает от изучения ГОСТов и других нормативных материалов.

Опытный сварщик должен справиться при наличии нестандартной ситуации и внести свои коррективы. Правильный выбор характеристик при сварке, в частности, ее скорость, с которой ее будут осуществлять, позволит получить качественные и долговечные швы.

youtube.com/embed/0WJdawiAMMg?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Где купить

Продажей расходных материалов различных типов занимаются компании, собранные в отдельном разделе. Ознакомление с представленной информацией позволит узнать, где купить сварочную проволоку.

Кроме возможности приобретения продукции у поставщиков, рекомендуется также ознакомиться с ассортиментом, предлагаемом производителями. Ведущие мировые предприятия, например, ESAB и DEKA, обладают широкой сетью представительств, что позволяет приобрести расходные материалы и быть полностью уверенным в качестве продукции.

источник

Как рассчитать скорость сварки полуавтоматом?

Главная / Техника сварки

Назад

Время на чтение: 6 мин

0

3729

В большинстве случаев использовать сварочный полуавтомат вместе с защитным газом-прекрасная идея.

Такой метод предоставляет широкий спектр возможностей, таких как скорость и качество при сварке разных металлов – меди, алюминия, сталей, и прочих.

Однако перед началом сваривания необходимо изучить специфику работы с таким набором оборудования, научится подбирать режим сварки полуавтоматом в среде защитных газов и только тогда это действительно упростит работу мастера.

- Актуальность

- Основные параметры Сила, полярность и род сварочного тока

- Скорость подачи проволоки

- Скорость сварки

- Наклон электрода

Актуальность

Первое, на что обязательно стоит обратить внимание, если решили использовать этот метод работы – это квалификация мастера. Новичку будет сложно разобраться в настройках, грамотно выбрать материалы.

Опыт работы играет важную роль, и его не нужно недооценивать. Профессионалы особенно любят повторять насколько важно потратить не один десяток лет на самообучение, подружиться с книгами, изучить стандарты и, конечно, практиковаться.

Без этого сложно добиться успеха и качества. Сложно не согласиться с этим, но давайте не будем ставить крест на молодых специалистах, ведь все мы с чего-то начинали.

Именно для желающих обучиться всем тонкостям этой работы, правильного расчета режима сварки полуавтоматом в среде защитных газов и была написана эта статья.

Внимательно изучите теорию и побольше применяйте на практике – вот и весь секрет. Здесь собраны не только знания специалистов, но и информация из справочников и профессиональной литературы.

Табличные значения данных для сварочных работ

Существует определённый регламент, разработанный опытным путём, и таблица сварочных токов для полуавтомата поможет вам сделать правильную регулировку и настройку оборудования. Ниже мы приведём таблицу, которая поможет вам правильно настроить агрегат, исходя из конкретных условий работы с металлическими поверхностями

| Толщина свариваемых деталей, мм | Диаметр проволоки, мм | Показатели Вольтметра, V | Показатели Амперметра, А | Скорость подачи присадки, м/ч |

| 1 -1,5 | 0,8 | 20 | 70-80 | 150 |

| 2 | 1 | 20 | 150-170 | 150 – 180 |

| 3 | 1,2 | 21 | 180-230 | 180 – 240 |

| 4 – 5 | 1,2 | 25 | 200-300 | 350 – 450 |

| 8 | 1,6 | 30 | 300 | 550 – 650 |

Этих данных вполне достаточно для вас, чтобы можно было решить вопрос, как настроить полуавтомат сварочный Ресанта для сварки. В любом случае, это рекомендуемые параметры, а более точные данные настройки вы можете отрегулировать непосредственно в рабочем процессе.

В любом случае, это рекомендуемые параметры, а более точные данные настройки вы можете отрегулировать непосредственно в рабочем процессе.

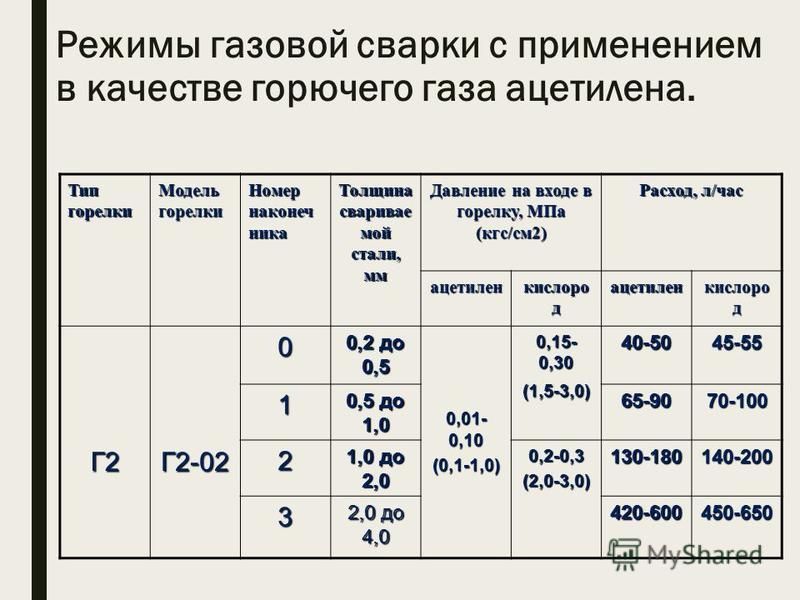

Скоростной режим подачи газа

Настройка подачи газа

Хотя этот параметр не является важным и существенным, тем не менее, вы должны контролировать требуемый расход газа по показателям редуктора, который установлен на газобаллоном оборудование. Рекомендуется установить общий режим расхода газа на отметке 6-16 литров. Более точный параметр расхода потребуется установить только в том случае, если вы будете использовать в своей работе определённую толщину металла.

Сколько вольт нужно для сварки?

Теперь остаётся решить, как настроить сварочный полуавтомат Telwin Bimax, используя данные таблицы по вольтажу. Как видно чем толще металл для сварки и резки, тем выше вольтаж оборудования. Используя ведомые данные, можно настроить оборудование для эффективного расплавления и резки металла. Таким образом, правильно установив вольтаж, мы эффективно проведём расплавление и нагрев металла. Сложность вызывает только то, если мы будем в своей работе использовать нестандартные размеры конструкции, которые имеют разницу не только по толщине, но и по основным характеристикам металлических соединений.

Сложность вызывает только то, если мы будем в своей работе использовать нестандартные размеры конструкции, которые имеют разницу не только по толщине, но и по основным характеристикам металлических соединений.

Выбор напряжения полуавтомата

Для высоколегированных материалов и цветных металлов, можно найти данные в интернете. Некоторые пользователи недоуменно говорят, почему для одного и того же материала указывается большой диапазон разброса вольтажа от 1 до 10. В данном случае необходимо руководствоваться техническими данными производителя оборудования, а также особенностями проведения сварочных работ.

Режим скорости подачи проволоки

Скоростной режим подачи проволоки является вспомогательным решением вопроса, как настроить полуавтомат сварочный Сварог. В данном случае необходимо учитывать скорость подачи совместно с силой используемого тока. Оба ведомых параметра взаимосвязаны между собой. Чем выше сила тока, тем быстрее подаётся проволока. Вместе с этим качество скоростного режима подачи может упасть по одной причине, если вы увидите на шве сильные эффекты наплавления или неправильный сдвиг. В данном случае необходимо регулировать в большую или меньшую сторону зависимости от дальнейшего эффекта работы сварочного оборудования.

В данном случае необходимо регулировать в большую или меньшую сторону зависимости от дальнейшего эффекта работы сварочного оборудования.

Регулировка скорости подачи проволоки

Сегодня промышленность выпускает автоматические режимы скоростной подачи проволоки, но такие агрегаты, как правило, рассчитаны на профессиональную работу сварщика. Для бытовых вариантов сварочного оборудования решить задачу как настроить полуавтомат сварочный Lorch придётся самостоятельно, точнее, путём подбора соответствующего режима на панельной части прибора полуавтомата для сварки.

Дополнительные параметры точной настройки

Кроме этого, есть варианты дополнительной настройки регулировки оборудования, которые предполагают реализацию таких вариантов:

- Индуктивность. Параметр позволяет настроить основную жёсткость дуги и добиться эффективного показателя качества шва. Этот параметр подходи для случаев сварки с тонкими листовыми материалами стали.

- High/Low. Переключатели подачи скоростного режима проволоки «быстро-медленно», в отличие от стандартного варианта скоростного режима подачи проволоки в барабане.

Обратите внимание, что это функционал предусмотрен во многих моделях сварочного оборудования, поэтому вам придётся тщательно изучить особенности применения данного эффекта на практике.

Обратите внимание, что это функционал предусмотрен во многих моделях сварочного оборудования, поэтому вам придётся тщательно изучить особенности применения данного эффекта на практике.

Заключение

Полуавтомат стал незаменимым помощником, как в быту, так и в промышленном производстве. Чтобы точно настроить оборудование, необходимо тщательно изучить инструкцию, и найти оптимальное решение для настройки рабочего оборудования в соответствии с критериями сварки, резки металла. Никогда не бойтесь экспериментировать, но в то же время, всегда помните о технике пожарной и электрической безопасности. На результатах экспериментов можно построить необходимый режим регулировки сварочного полуавтомата в действии.

Основные параметры

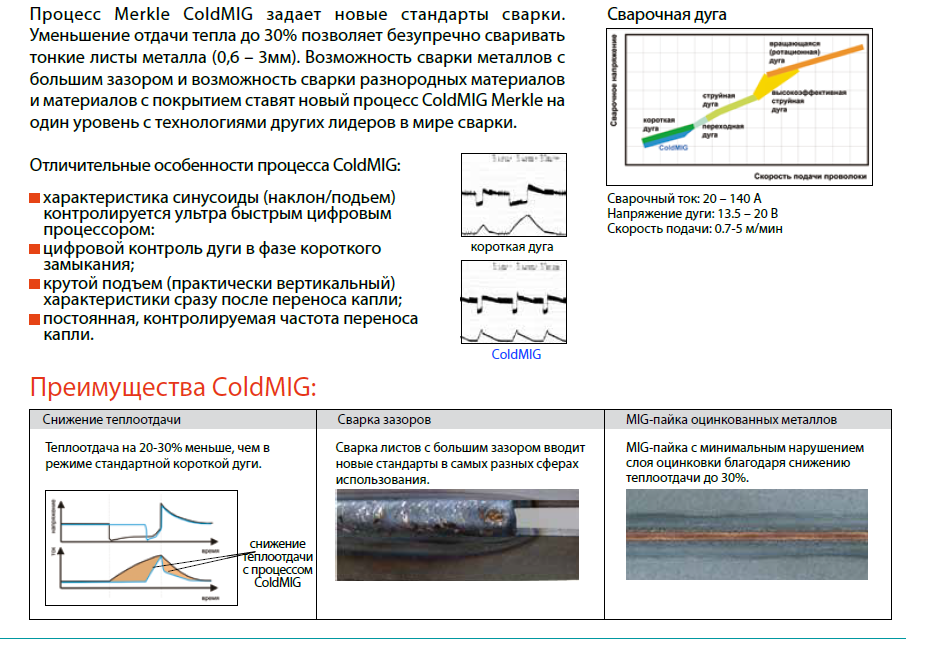

Первый этап работы – это настроить режимы для сварки полуавтоматом в среде защитных газов. Для этого разберемся в основных составляющих полуавтомата.

Пройдемся по основным режимам, изучив которые вы без труда правильно настроите полуавтоматическую сварку, и не допустите досадных ошибок.

Начинаем с диаметра проволоки. Его размер может колебаться в промежутках от 0.5 до 3 миллиметров. Чаще всего размер проволоки выбирают в зависимости от размера материала, с которым вы будете работать.

Но, независимо от этого, у каждой толщины есть присущие ей особенности. К примеру, если вы хотите достичь более стойкое горение дуги и меньшее разбрызгивание металла, профессионалы рекомендуют работать с более тонкой проволокой.

Немаловажно учесть при процессе с толстым материалом – напряжение потребуется гораздо сильнее.

Обратите внимание – чтобы работать с низколегированной сталью обязательно использовать проволоку, в которой содержится марганец и кремний. Проволока должна быть с раскислителями. Тоже относится и к низкоуглеродистой стали.

К сожалению, частой ошибкой начинающих является как раз недостаточное внимание к фирме, которая изготавливает данный материал, а также металлам, которые входят в ее состав.

Все же стоит отметить, что сталь в среде защитного газа чаще всего легированная, или же высоколегированная.

Выход в такой ситуации простой – нужно взять проволоку, которая сделана из того же материала, с которым вы работаете.

Это очень важно, ведь в случае ошибки шов будет непрочным, и это безусловно повлияет на весь результат работы.

РАСЧЕТ СКОРОСТИ СВАРКИ

Как уже упоминалось выше, чтобы рассчитать скорость, сначала необходимо найти силу тока и напряжение сварочной дуги. Как это делать будем рассматривать на конкретном примере. У нас это будет сталь, которая будет вариться односторонним тавровым швом.

Ниже наведена формула, по которой будем находить силу тока. Она зависит от значения диаметра электрода и плотности тока. В формуле соответствует диаметру электрода. Мы подставляем значение 1,6 мм. j соответствует плотности тока, которая у нас равна 175.

Мы нашли значения силы тока. Так как мы знаем значение диаметра электрода, то теперь можем найти чему равно напряжение дуги. Для этого нам нужна формула, которую вы видите ниже:

А теперь переходим к вычислению значения скорости, которая будет оптимальной. Эти расчеты происходят следующим образом:

Эти расчеты происходят следующим образом:

рассчитывается за отдельной формулой, которая наведена ниже. Характеристики соответственно отвечают за значение плотности наплавленного металла и площади поперечного сечения наплавленного металла за один проход. Как вы видите из формулы они равны 7,8.

Таблицы расчета

С опытом вы обязательно наработаете и сразу подберете необходимые настройки сварки полуавтоматом в среде защитных газов. Метода проб и ошибок не избежать новичкам, однако облегчить труд вначале помогут специально созданные для этого таблицы.

Комбинируйте эти теоретические знания со своим опытом и экспериментами – и вы точно достигнете больших успехов.

Таблица No1. Рекомендации по настройке при сварке низкоуглеродистой или низколегированной стали при формировке стыкового шва в среде защитного газа в нижнем положении током обратной полярности (например углекислого газа, и его смеси с кислородом или аргоном).

Таблица No2. Рекомендации по настройке для работы с поворотно-стыковыми соединениями с использованием углекислого газа, и его смеси с кислородом или аргоном, ток обратной полярности.

Таблица No3. Рекомендации по настройке при создании нахлесточного шва, с использованием углекислого газа, и его смеси с кислородом или аргоном, ток обратной полярности.

Таблица No4. Рекомендации при работе с углеродной сталью, в вертикальном пространственном положении, с использованием углекислого газа, и его смеси с кислородом или аргоном, ток обратной полярности.

Таблица No5. Рекомендации по настройке сварки полуавтоматом в среде защитных газов при создании горизонтального соединения с использованием углекислого газа, ток обратной полярности.

Таблица No6. Рекомендации по настройке при работе с потолочными швами с использованием углекислого газа, ток обратной полярности.

Таблица No7. Рекомендации при работе методом «точка».

Самый простой способ рассчитать режим сварки полуавтоматом в среде защитных газов — воспользоваться таблицами

формулы для расчета, подбор режима и материалов

Учитывая особенности конструкции, порой сложно разобраться, как правильно варить сварочным полуавтоматом. Это обусловлено тем, что механизмом предусмотрен узел автоматической подачи проволоки. Качество соединительного шва зависит от умения работать с таким оборудованием, что особенно важно во время сварки тонкого металла.

Это обусловлено тем, что механизмом предусмотрен узел автоматической подачи проволоки. Качество соединительного шва зависит от умения работать с таким оборудованием, что особенно важно во время сварки тонкого металла.

- Область применения и принцип работы

- Разбираем все плюсы и минусы

- Этапы самостоятельной настройки

- Сварочные работы и требования к ним

Актуальность

Первое, на что обязательно стоит обратить внимание, если решили использовать этот метод работы – это квалификация мастера. Новичку будет сложно разобраться в настройках, грамотно выбрать материалы.

Опыт работы играет важную роль, и его не нужно недооценивать. Профессионалы особенно любят повторять насколько важно потратить не один десяток лет на самообучение, подружиться с книгами, изучить стандарты и, конечно, практиковаться.

Без этого сложно добиться успеха и качества. Сложно не согласиться с этим, но давайте не будем ставить крест на молодых специалистах, ведь все мы с чего-то начинали.

Именно для желающих обучиться всем тонкостям этой работы, правильного расчета режима сварки полуавтоматом в среде защитных газов и была написана эта статья.

Внимательно изучите теорию и побольше применяйте на практике – вот и весь секрет. Здесь собраны не только знания специалистов, но и информация из справочников и профессиональной литературы.

Основные параметры

Первый этап работы – это настроить режимы для сварки полуавтоматом в среде защитных газов. Для этого разберемся в основных составляющих полуавтомата.

Пройдемся по основным режимам, изучив которые вы без труда правильно настроите полуавтоматическую сварку, и не допустите досадных ошибок.

Начинаем с диаметра проволоки. Его размер может колебаться в промежутках от 0.5 до 3 миллиметров. Чаще всего размер проволоки выбирают в зависимости от размера материала, с которым вы будете работать.

Но, независимо от этого, у каждой толщины есть присущие ей особенности. К примеру, если вы хотите достичь более стойкое горение дуги и меньшее разбрызгивание металла, профессионалы рекомендуют работать с более тонкой проволокой.

Немаловажно учесть при процессе с толстым материалом – напряжение потребуется гораздо сильнее.

Обратите внимание – чтобы работать с низколегированной сталью обязательно использовать проволоку, в которой содержится марганец и кремний. Проволока должна быть с раскислителями. Тоже относится и к низкоуглеродистой стали.

К сожалению, частой ошибкой начинающих является как раз недостаточное внимание к фирме, которая изготавливает данный материал, а также металлам, которые входят в ее состав.

Все же стоит отметить, что сталь в среде защитного газа чаще всего легированная, или же высоколегированная. Выход в такой ситуации простой – нужно взять проволоку, которая сделана из того же материала, с которым вы работаете.

Это очень важно, ведь в случае ошибки шов будет непрочным, и это безусловно повлияет на весь результат работы.

Подробно о необходимости настройки механизма

Основной для пользователя вопрос, когда планируется приобрести сварочный полуавтомат: как им правильно пользоваться? Важно знать, что помимо корректной эксплуатации такого оборудования во время выполнения сварочных работ есть еще один нюанс – необходимость его правильной настройки. Если неправильно установить значения основных параметров, то худший сценарий в таком случае – возгорание аппарата. В лучшем случае следует ожидать поломки отдельных деталей или узлов.

Если неправильно установить значения основных параметров, то худший сценарий в таком случае – возгорание аппарата. В лучшем случае следует ожидать поломки отдельных деталей или узлов.

Смотрим видео, дельные советы по настройки:

В первую очередь до начала работы устройство необходимо заземлить. Затем настраиваются необходимые параметры: устанавливается сила тока, в соответствии с чем определяется напряжение дуги, а также достаточная для конкретного типа работ скорость подачи проволоки. Но как пользователю правильно настроить сварочный полуавтомат?

Все эти значения подбираются, исходя из того, какой материал предполагается варить, а также какой толщины детали будут обрабатываться. Для выбора режима сварки используется соответствующая литература.

Этапы настроек

Предварительная подготовка к работе сводится к следующим действиям:

- С учетом того, какой материал планируется варить, выставляется сила тока. А значение данного параметра вычисляется с использованием таблиц из сопроводительной документации агрегата или с помощью литературы о сварке.

- Устанавливается требуемая скорость подачи проволоки. Здесь имеются свои особенности. Например, если конструкцией предусмотрено ступенчатое регулирование данного параметра, то обычно для этого используются шестерни или коробка передач. Однако существенный минус такого варианта заключается в том, что не всегда легко подобрать наиболее подходящий режим работы. А при плавной регулировке проволоки не возникнет вопроса, как безошибочно настроить полуавтомат сварочный, так как в этом случае легче установить нужный уровень интенсивности продвижения проволоки.

- Обычно в таких агрегатах предусмотрены переключатели режимов, с их помощью можно настроить направление движения проволоки (вперед или назад).

По окончании всех настроек желательно проверить их корректность на черновом образце. Если качество сварного шва хорошее, то можно браться за основной материал.

Особенности сварочных работ

После подключения к сетевому напряжению включается агрегат нажатием на кнопку «ВКЛ». Но вводить устройство в работу следует только после того, как были надеты средства защиты (спецодежда и маска со светофильтром). Затем подается проволока к горелке. При этом необходимо оставить выступающий участок (порядка 3 мм). Остальное необходимо удалить.

Но вводить устройство в работу следует только после того, как были надеты средства защиты (спецодежда и маска со светофильтром). Затем подается проволока к горелке. При этом необходимо оставить выступающий участок (порядка 3 мм). Остальное необходимо удалить.

Смотрим видео, подробно обьясняем правило сварочных работ:

Работа с электродом определяется расположением механизма подачи проволоки относительно горелки. Существует несколько вариантов: толкающего, тянущего и совмещенного типа. После поджига электрической дуги горелка подносится к участку сварки. Случается, на конце электрода образуются комки. В этом случае рекомендуется ускорить процесс подачи проволоки.

Требования, предъявляемые к сварочным агрегатам

Вопрос, как работает инверторный сварочный полуавтомат, решается уже по факту его приобретения. Но перед этим на этапе выбора следует учесть ряд требований, которые предъявляются к такому оборудованию:

- Компактность и мобильность, чтобы дополнительно упростить работы оператору;

- Длительная эксплуатация без перегрева механизма и без ущерба для одного из основных узлов такого устройства – механизма подачи проволоки;

- Удобство работы с горелкой и ее быстрая замена;

- По возможности быстрая замена и сварочной проволоки;

- Беспроблемная настройка оборудования;

- Отсутствие рывков при подаче проволоки;

- Устойчивость к низким температурам.

Как видно, работа с полуавтоматом требует внимательности и «твердой руки». Однако немаловажным является и тот факт, что без соответствия параметров агрегата роду условиям работы будет проблематично добиться высокого качества сварного соединения. Поэтому рекомендуется перед началом работы изучить все особенности функционирования такого оборудования, чтобы иметь возможность безошибочно его настроить и применять по назначению в дальнейшем.

Таблицы расчета

С опытом вы обязательно наработаете и сразу подберете необходимые настройки сварки полуавтоматом в среде защитных газов. Метода проб и ошибок не избежать новичкам, однако облегчить труд вначале помогут специально созданные для этого таблицы.

Комбинируйте эти теоретические знания со своим опытом и экспериментами – и вы точно достигнете больших успехов.

Таблица No1. Рекомендации по настройке при сварке низкоуглеродистой или низколегированной стали при формировке стыкового шва в среде защитного газа в нижнем положении током обратной полярности (например углекислого газа, и его смеси с кислородом или аргоном).

Таблица No2. Рекомендации по настройке для работы с поворотно-стыковыми соединениями с использованием углекислого газа, и его смеси с кислородом или аргоном, ток обратной полярности.

Таблица No3. Рекомендации по настройке при создании нахлесточного шва, с использованием углекислого газа, и его смеси с кислородом или аргоном, ток обратной полярности.

Таблица No4. Рекомендации при работе с углеродной сталью, в вертикальном пространственном положении, с использованием углекислого газа, и его смеси с кислородом или аргоном, ток обратной полярности.

Таблица No5. Рекомендации по настройке сварки полуавтоматом в среде защитных газов при создании горизонтального соединения с использованием углекислого газа, ток обратной полярности.

Таблица No6. Рекомендации по настройке при работе с потолочными швами с использованием углекислого газа, ток обратной полярности.

Таблица No7. Рекомендации при работе методом «точка».

Самый простой способ рассчитать режим сварки полуавтоматом в среде защитных газов — воспользоваться таблицами

Сварка полуавтоматом

Аппарат для сварки полуавтоматическим методом представляет собой устройство, в котором роль электрода выполняет проволока, подающаяся на место сварки автоматическим способом. При сварке полуавтоматом необходимо выставлять две скорости. Обе устанавливает сварщик. Первая из них — это скорость, с которой подается проволока. Правильный выбор обеспечит стабильное горение сварочной дуги.

При сварке полуавтоматом необходимо выставлять две скорости. Обе устанавливает сварщик. Первая из них — это скорость, с которой подается проволока. Правильный выбор обеспечит стабильное горение сварочной дуги.

Вторая — скорость сварки зависит от скорости, с которой перемещается горелка. Толстостенные соединения сваривают на высокой скорости с формированием узких швов. При высокой скорости необходимо следить, чтобы при выходе из зоны защиты газом не происходило окисления конца проволоки и поверхности металла. Так же, как и при ручной дуговой сварке, силу тока и скорость подачи электрода, в данном случае проволоки, сварщик должен выставить сам, руководствуясь своим опытом и квалификацией. Отталкиваться приходится в частности от типа сплавляемых металлов.

С помощью сварочного полуавтомата можно соединить две металлические детали быстро и качественно. Таким аппаратом имеется возможность сваривать металлы различной ширины. По сравнению с ручной сваркой полуавтомат имеет значительные преимущества.

Перед началом процесса необходимо рассчитать основные характеристики — ток, напряжение дуги и скорость сварки. Последний параметр можно рассчитать, зная выбранные силу тока и напряжение, поскольку скорость сварки полуавтоматом находится в зависимости от них.

Ток и напряжение, в свою очередь, выбирают в соответствии с толщиной металла. Получается, что скорость сварки полуавтоматом находится в зависимости от толщины металла.

Сначала по формуле рассчитывается сила тока. Ее вычисляют в зависимости от диаметра электрода и плотности тока. Зная вычисленную силу тока и диаметр электрода по формуле можно определить значение напряжения сварочной дуги. После этого можно выбрать оптимальную скорость сварки.

Сварка полуавтоматом / Услуги / Авиком

Сварка полуавтоматом за счет своей универсальности широко применяется на производстве деталей из металла, а также отличается своей высокой производительностью и качеством сварного шва. Полуавтоматическая контактная сварка заключается в механизированной подаче электрода к дуге, передвижение дуги вдоль шва и подача флюса осуществляется в ручном режиме.

Особенности работы полуавтомата

В процессе сварки металла полуавтоматом важным элементом является горелка. Она создает свою определенную защитную среду из газов (CO2 + аргон), которые подаются через рукав совместно с проволокой. Именно использование этих защитных газов предотвращают разбрызгивание горячего металла и способствуют максимальной яркости горения электрической дуги. Качество сварного шва в большей степени зависит от мастерства и квалификации рабочего, которому в процессе сварки необходимо выполнять следующие требования:

- Подбор параметров тока (переменный или постоянный) и полярности (прямая или обратная).

- Подбор размера сварочной проволоки. Наиболее распространенной считается проволока диаметром 8 мм. Но она применяется для сварки деталей толщиной не более 5мм.

- Выбор скорости подачи сварочной проволоки. С увеличением скорости подачи проволоки увеличивается скорость сварки и толщина сварного шва.

- Корректировка наклона сопла и вылета.

- Выбор расхода газа. Как правило, эти значения стандартизованы и подбираются в зависимости от скорости процесса сварки.

ЗАКАЗАТЬ УСЛУГУ

или если у Вас возникли вопросы по сварке металла полуавтоматом

Позвоните по телефону:

+7 (8552) 75-02-29

или оставьте заявку.

Мы ответим на все Ваши вопросы!

Преимущества сварки полуавтоматом

- Высокая скорость и качество сварки за счет автоматической подачи проволоки

- Возможность сварки тонких заготовок толщиной от 0,5 мм

- Универсальность. С помощью полуавтомата поддаются сварке как заготовки из стали, в том числе и нержавейки, так цветные сплавы и чугун.

- Отсутствие шлака на сварном шве.

- Отсутствие дыма в процессе сварки.

Широкий спектр услуг по сварке полуавтоматом в городе Казань предоставляет компания «Авиком».

Высококвалифицированные специалисты нашей фирмы готовы предоставить услуги по:

- Сварке стальных деталей и заготовок

- Сварке нержавейки полуавтоматом

- Сварке алюминия полуавтоматом

Мы гарантируем высокое качество работы и кратчайшие сроки выполнения. Ценовая политика зависит от уровня сложности и объема работы. Свяжитесь с нами для уточнения цены и оформления заказа. Наши менеджеры готовы проконсультировать вас по любым интересующим вопросам.

Ценовая политика зависит от уровня сложности и объема работы. Свяжитесь с нами для уточнения цены и оформления заказа. Наши менеджеры готовы проконсультировать вас по любым интересующим вопросам.

Компания «Авиком» предлагает услуги по выполнению сварочных работ любой сложности в городе Набережные Челны. Одно из направлений нашей деятельности – сварка полуавтоматом. Процесс осуществляется с помощью специальной проволоки в защищенной газовой среде. Используется тепловая энергия дуги, которая является связующим звеном между электродом и свариваемой деталью. Особенность этого метода заключается в применении проволоки и защитного газа. Защита дуги необходима, так как нельзя допустить контакт между металлом и окружающей средой. Окислительные реакции, вызванные проникновением азота и кислорода, ухудшают качество сварочного шва. Поэтому применяют специальные баллоны с защитным газом.

Способы сварочных работ

Наша компания гарантирует высокое качество соединения, как черных, так и цветных металлов. Сварка металла полуавтоматом происходит при постоянном поступлении углекислого или инертного газа. Не допускается разрыв проволоки.

Сварка металла полуавтоматом происходит при постоянном поступлении углекислого или инертного газа. Не допускается разрыв проволоки.

Выполняем следующие виды работ:

- Стыковую сварку. Этот метод позволяет сделать замену детали. Не допускается зазор между элементами. Применяется при авторемонте. Хотя более предпочтительный вариант – контактная сварка.

- Внахлест. Может быть точечной и сплошной. Наименее трудоемкий вид.

- По соединительным отверстиям. На соединяемые элементы наносят разметку и делают отверстия. Затем заваривают подготовленные отверстия. Можно соединять элементы различных габаритов и форм.

ЗАКАЗАТЬ УСЛУГУ

или если у Вас возникли вопросы по сварке металла полуавтоматом

Позвоните по телефону:

+7 (8552) 75-02-29

или оставьте заявку.

Мы ответим на все Ваши вопросы!

Особенности сварки алюминия и нержавейки

Наши специалисты обладают опытом и знаниями, которые позволяют работать со сложными материалами. Сварка алюминия полуавтоматом является сложной. Это обусловлено тем, что на поверхности присутствует оксидная пленка, которая снижает качество шва и делает соединение ненадежным. Кроме того, алюминий характеризуется высоким показателем теплопроводности. Наши мастера выполняют предварительную подготовку деталей: удаляют тугоплавкую пленку, нагревают детали в печи или с помощью газовой горелки. Предварительный нагрев позволяет исключить деформацию деталей при сварочных работах. Сварка нержавейки полуавтоматом может быть выполнена только профессионалом высокого класса. Сложность обусловлена особенностями материала. Опытные сварщики нашей компании безошибочно подбирают режимы и соответствующие расходные материалы.

Сварка алюминия полуавтоматом является сложной. Это обусловлено тем, что на поверхности присутствует оксидная пленка, которая снижает качество шва и делает соединение ненадежным. Кроме того, алюминий характеризуется высоким показателем теплопроводности. Наши мастера выполняют предварительную подготовку деталей: удаляют тугоплавкую пленку, нагревают детали в печи или с помощью газовой горелки. Предварительный нагрев позволяет исключить деформацию деталей при сварочных работах. Сварка нержавейки полуавтоматом может быть выполнена только профессионалом высокого класса. Сложность обусловлена особенностями материала. Опытные сварщики нашей компании безошибочно подбирают режимы и соответствующие расходные материалы.

Если вы цените работу без дефектов за разумную цену обращайтесь к специалистам нашей компании. «Авиком» — надежный партнер, гарантирующий высококачественное производство деталей из металла.

Leister MINIFLOOR Полуавтоматический сварочный аппарат для полов

Полуавтоматический сварочный аппарат MINIFLOOR |

| youtube.com/embed/vWxerEwEBEE?wmode=opaque» frameborder=»0″ allowfullscreen=»»> |

Привод MINIFLOOR превращает ваш TRIAC в автоматический сварочный аппарат за считанные секунды. Идеально подходящий для коротких швов и небольших проектов, MINIFLOOR повышает качество сварки и почти удваивает скорость сварки по сравнению с ручной сваркой. Благодаря легкой конструкции MINIFLOOR можно без труда транспортировать.

- Скорость сварки около 2 м/мин. — двойная скорость ручной сварки!

- Подходит для сварки длиной от 1,20 м/4 фута.

- Длинный направляющий рычаг обеспечивает прямые сварные швы

- Требуется всего 51 мм зазора от стенки и 29,5 см высоты

- Легкий и удобный для перемещения