описание, оборудование, преимущества и недостатки – Определенных деталей и элементов на Svarka.guru

Что представляет собой алюмотермитный метод?

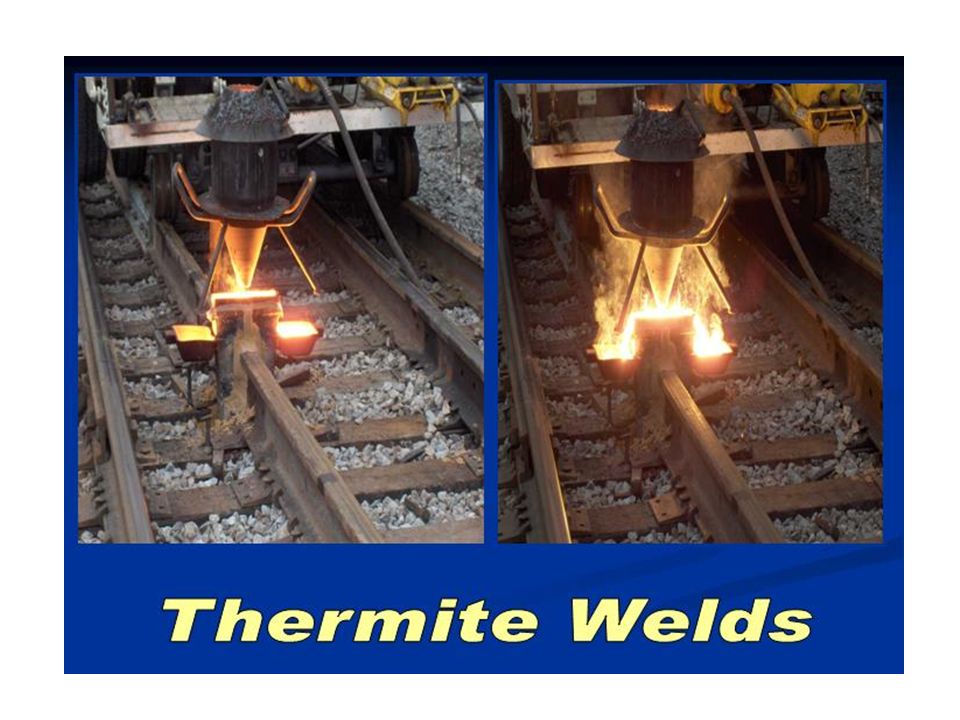

Алюминотермитная сварка представляет собой технологию соединения рельс. Он подразумевает под собой использование специальной соединительной смеси. Она засыпается в металлическую конструкцию устанавливаемую над местом соединения. Порошок попадает на рабочую поверхность, плавится, создают надёжное соединение. Есть два варианта проведения работ:

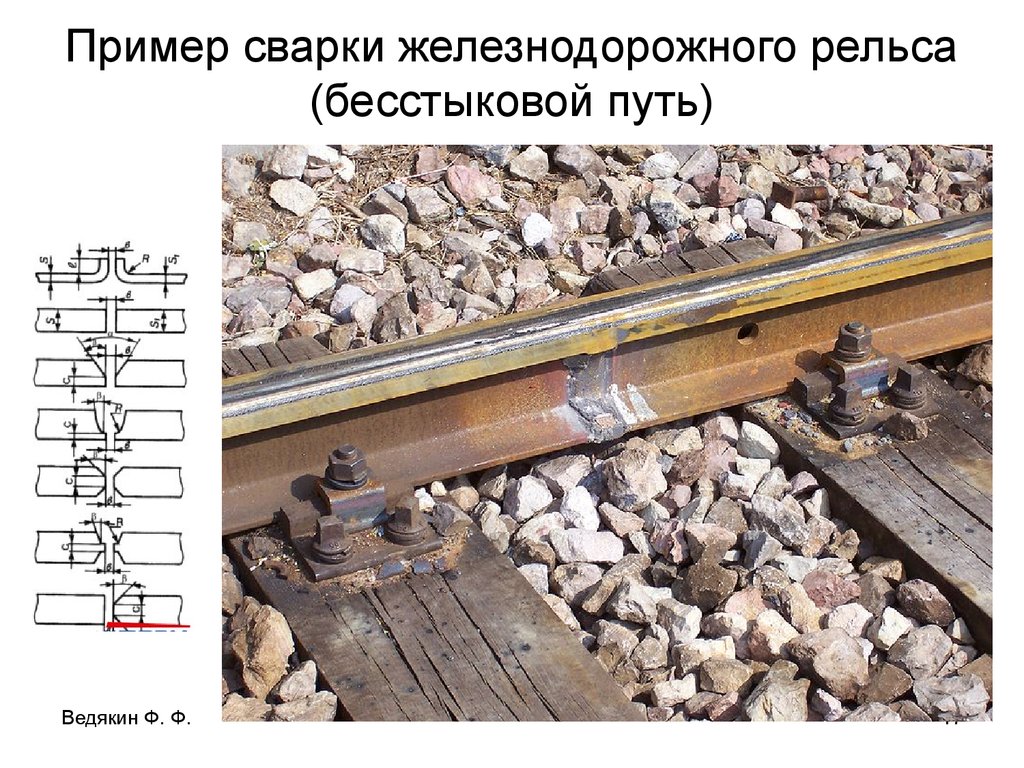

- Стыковой путь.

- Бесстыковой путь.

Во время выполнения работ, используется термитная смесь. Она состоит из 77% оксида железа и 23% алюминиевой крошки. Однако, рабочее вещество не создаст прочный шов без сильного разогрева. Для этого применяется запал, который разогревает смесь. Алюминотермитная сварка рельсов должна проводиться по томному соблюдению технологии.

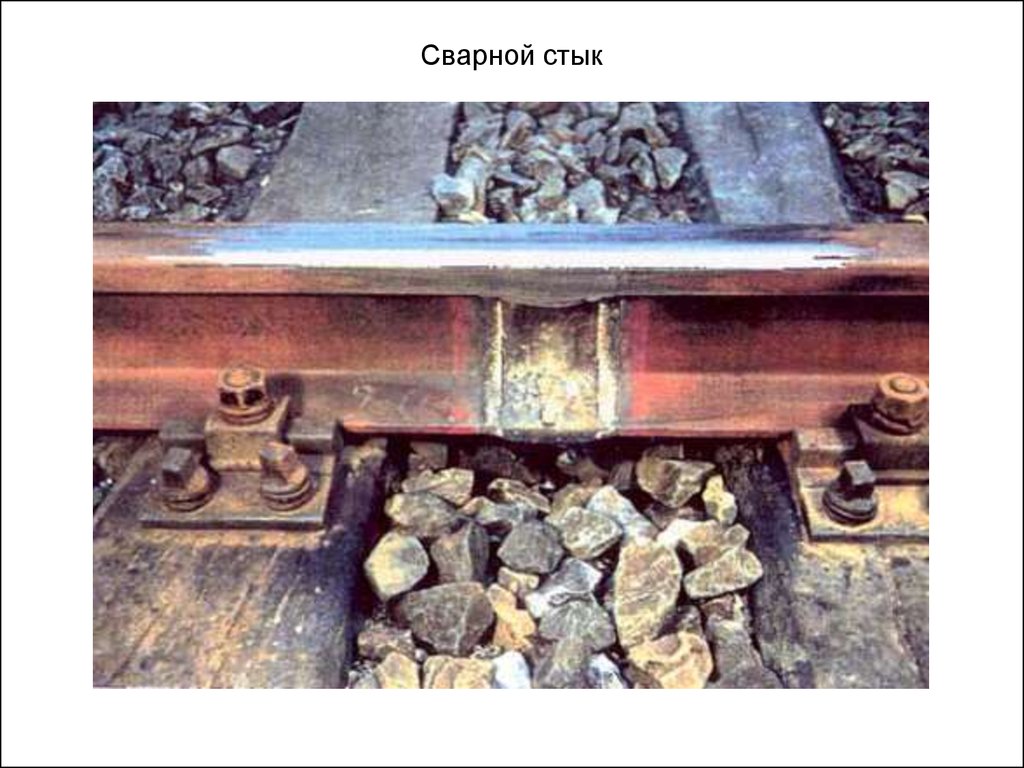

По завершению создания шва, шлак, выступающие части, наплывы зачищаются с помощью болгарки. Сварщик проверяет целостность соединения. Если есть зазоры, щели, трещины, он замазывает их термостойкой обмазкой.

Сварщик проверяет целостность соединения. Если есть зазоры, щели, трещины, он замазывает их термостойкой обмазкой.

Для создания надёжного шва, который выдержит большие нагрузки, используются специальные прессы. С их помощью проводиться процесс уплотнения соединительной смеси.

Что такое алюминотермитная сварка

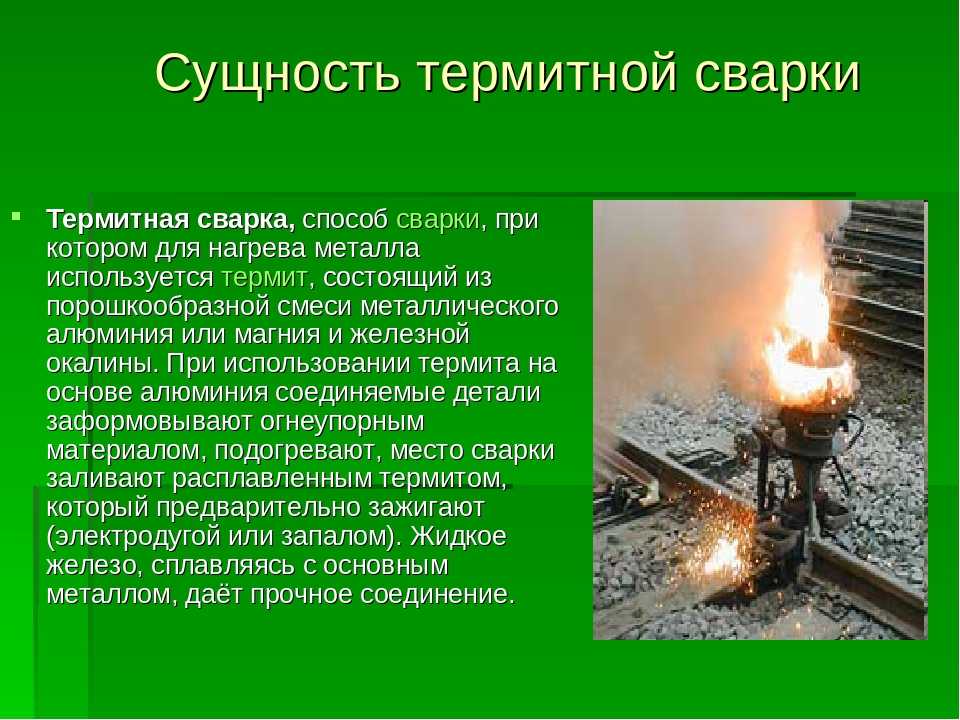

Сущность алюминотермической технологии основана на восстановлении железа из оксидов при взаимодействии с окислами алюминия. Протекание реакции сопровождается выделением тепла, достаточного для плавления металла. Для алюминотермитной технологии используют смесь (термит), состоящую из 23% измельченного алюминия и 77% железной окалины. Чтобы характеристики шва были близкими к параметрам материала рельсов, в порошок добавляют легирующие элементы и частички стали.

Чтобы характеристики шва были близкими к параметрам материала рельсов, в порошок добавляют легирующие элементы и частички стали.

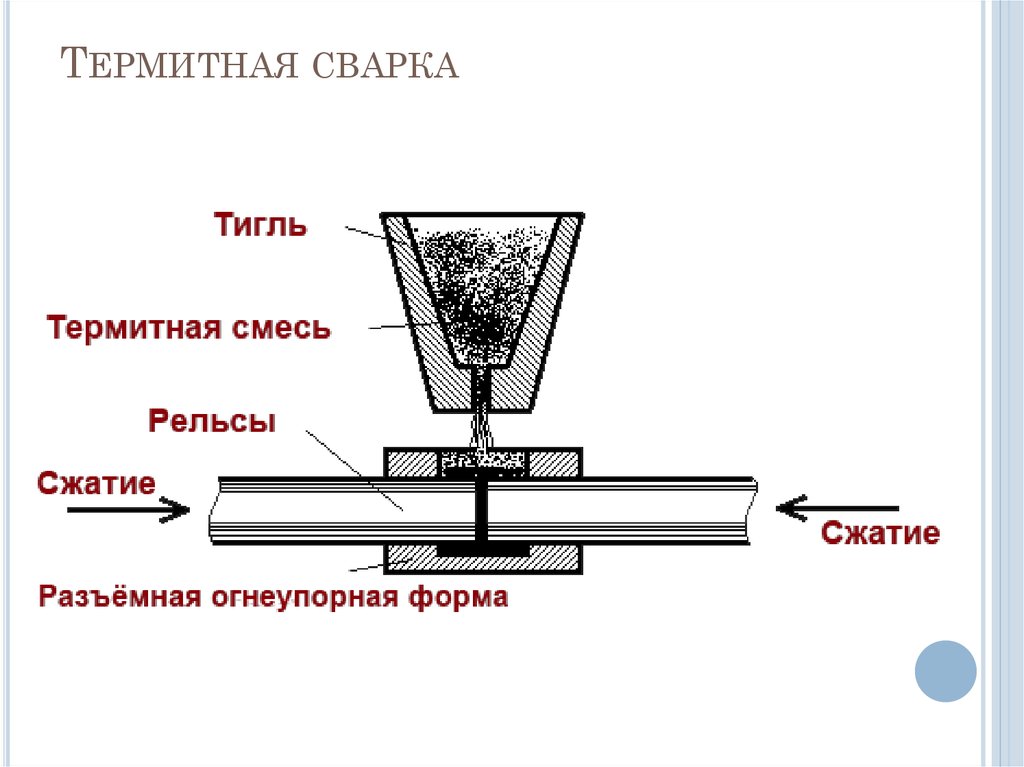

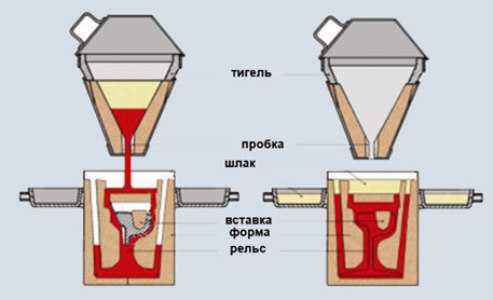

Смесь засыпают в тигель, установленный над стыком. Для начала реакции восстановления порошок нагревают до 1000⁰С воспламенителем с однопорционным зарядом. После поджигания в результате химического взаимодействия ингредиентов температура смеси поднимается до 2400⁰C, восстановленное железо плавится, стекая вниз, заполняет зазор стыка. Для повышения надежности соединения алюминотермитная сварка завершается уплотнением шва специальным прессом.

Что входит в состав смеси?

Термитные используются не только для сварки рельс. Им применят при тепловом воздействии на различные поверхности, детонаторном эффекте, изготовлении пиротехнических изделий. В зависимости от того, где используется термит, выбирают состав смеси.

Алюмотермитная сварка жд стыков выполняется с помощью ферроалюминиевого состава. Он включает в себя такие компоненты как оксид железа (металлические опилки), алюминий. Процентное соотношение компонентов – 75%/25%. При это количество активных веществ может изменяться +-3%.

Процентное соотношение компонентов – 75%/25%. При это количество активных веществ может изменяться +-3%.

Важно! Сварка рельс выполняется смесью алюминия и железа. Оба компонента входят в состав мелкими опилками. Чтобы ускорить процесс горения соединительного состава, алюминий добавляется в форме пудры.

Технология термитной сварки

Производственный процесс характерен тем, что для его протекания не требуется подключение к сети энергоснабжения или подачи специфических газовых составов. Для соединения металлов используются различные порошковые смеси: алюминиевые, железоокисные, магниевые. Их принято называть термитами, поскольку в процессе их горения образуется большое количество тепловой энергии.

Высокая температура воздействует на металлические заготовки, доводя их до полужидкого состояния. Благодаря изменению агрегатного состояния, металл заготовок смешивается с расплавом порошковых смесей, образуя цельную конструкцию. В уточнении нуждается способ поджога смеси. Для инициализации процесса температура должна достигнуть 1350 градусов Цельсия. Для этого можно использовать один из трех доступных способов. Первый – при помощи электрического разряда. В полевых условиях он недоступен, поэтому более приемлемым вариантом станет взрыв пиропатрона или поджог специального шнура.

Для инициализации процесса температура должна достигнуть 1350 градусов Цельсия. Для этого можно использовать один из трех доступных способов. Первый – при помощи электрического разряда. В полевых условиях он недоступен, поэтому более приемлемым вариантом станет взрыв пиропатрона или поджог специального шнура.

Температура горения металлического порошка доходит до 2400-2700 градусов Цельсия. Этого достаточно для плавления большей части металлов. Важно обратить внимание на то, что для поддержания процесса горения не требуется приток кислорода: его достаточно содержится в самой смеси. Поэтому термитное сваривание можно выполнять в инертной среде.

Как приготовить термитную самостоятельно?

Смесь для алюмотермитной сварки можно изготовить в домашних условиях. Для этого требуется подготовить два компонента:

- Алюминий.

- Железо.

Оба компонента должны представлять собой мелкие опилки. Чем меньше их фракция, тем лучше получится готовая смесь. Этапы приготовления термита:

Этапы приготовления термита:

- В металлической емкости смешать 4 части железных опилок, 2 части алюминиевой пудры.

- Тщательно перемешать компоненты между собой. От процесса перемешивания зависит то, насколько качественным будет готовый состав.

- Дополнительно смесь должна быть насыщена катализатором. Он изготавливается из жженой марганцовки. Требуется добавить пятую часть этого вещества в состав.

Готовую смесь просушить. Поджигается она с помощью магниевой ленты. Перевозить, хранить термит можно используя металлические емкости.

Сферы применения

Термитную сварку на сегодняшний день используют для сваривания чугуна, электрических и телефонных коммуникаций, труб, частей двигателя и так далее. Особо часто термит используют для сваривания железнодорожных рельсов. Соединения получаются достаточно надёжные. Место ремонта может быть на любом участке дороги, даже в несколько сот километров от населенного пункта.

Достоинства и недостатки

У любой технологии соединения металлических деталей есть сильные и слабые стороны. К преимуществам относятся:

К преимуществам относятся:

- Высокая скорость выполнения работ. При достаточном опыте, качественной соединительной смеси, правильном оборудовании сварщик сделает надёжный шов менее чем за полчаса.

- Оборудование, инструменты можно купить в строительных магазинах.

- Для освоения техники достаточно попробовать метод алюмотермитной сварки 2-3 раза.

Недостатки:

- Требуется аккуратно работать с оборудованием для сварки, термитом. Связанно это с тем, что смесь легко воспламеняется.

- Технология узкоспециализированная. Не подходит для соединения большинства металлических конструкций.

- Необходимо крайне аккуратно хранить, транспортировать, применять термит.

Если же рабочая смесь загорелась, потушить её не получится. Вода только разбрызгает горящую массу вокруг.

Сварные швы в вагонах, локомотивах, рельсах и машинах различного назначения, применяемых на транспорте, являются наиболее повреждаемыми местами в процессе эксплуатации. Это связано с характерными особенностями сварных соединений. В сварном шве и околошовной зоне после сварки изменяются механические свойства, При сварке термитным способом образуются остаточные растягивающие напряжения, близкие к пределу текучести материала, а сам сварной шов, кроме того, является концентратором напряжений

Это связано с характерными особенностями сварных соединений. В сварном шве и околошовной зоне после сварки изменяются механические свойства, При сварке термитным способом образуются остаточные растягивающие напряжения, близкие к пределу текучести материала, а сам сварной шов, кроме того, является концентратором напряжений

Плюсы и минусы

Этот метод применяется достаточно часто. Этому послужило то, что у него есть преимущества, которые по достоинству оценивают сварщики. Среди них выделяют такие:

- Быстрая скорость работы. Все этапы занимают не более получаса. При большом опыте за 60 минут можно обработать до десяти швов.

- Не используйте стационарную электрическую энергию. Это позволяет перемещать аппарат с места на место.

- Все части конструкции можно найти в одном месте. Они продаются в специализированных магазинах.

- Для получения ровного соединения не нужно иметь профессиональное образование. Нужно попробовать себя в сварочных работах несколько раз.

- Если не забывать о правилах работы и придерживаться всех технологий, можно получить прочный итоговый результат.

- Весь процесс не представляет опасности для работников, если применяется качественная техника и материалы.

- Сварочные работы можно проводить как дома, в цехах, так и на открытом поле.

Использование алюминотермитной сварки предполагает возникновение некоторых сложностей. Они могут быть такими:

- Порошок может легко поджечся, поэтому нужно вести себя с ним крайне осторожно.

- Подготовительные работы проводят тщательно и детально, чтобы не упустить важные нюансы.

- Техника, с которой вы будете работать, должна быть в рабочем состоянии. Проверьте ее исправность до начала сварки.

- Если в горячую посуду попадут капли жидкости, тогда вся смесь будет разбрызгана. Не допустите этого случая.

Последовательность работ

Перед тем как приступать к проведению соединительных работ, требуется узнать теоритически как сваривать рельсы, а затем попробовать метод на практике. Технология представляет собой несколько этапов, которые должны идти строго друг за другом.

Технология представляет собой несколько этапов, которые должны идти строго друг за другом.

Подготовительный этап

В первую очередь требуется провести подготовку соединяемых деталей. Для этого рельсы разжимаются из креплений, нагреваются до определённой температуры, зачищаются от ржавчины. Поверхность должна быть гладкой. Далее рельсы устанавливаются напротив друг друга чтобы зазор не превышал 2,5 см.

Выравнивание

Во время проведения алюмотермитной сварки, требуется придерживаться точной прямолинейности. Связанно это с тем, что рельсы будут подвергаться огромной нагрузке при хождении груженых составов. Прокладки на креплениях заменяются на клинья. Далее рабочие молотками подбивают рельсы до нужного положения. Прямолинейность проверяется металлической линейкой. Допустимы зазор – 1 мм.

Установка и герметизация форм

Важно проводить соединительные работы используя герметичную форму. Зажимное устройство с помощью измерителя устанавливается на нужное расстояние от будущего шва. Горелку устанавливают по центру соединения.

Горелку устанавливают по центру соединения.

Предварительный нагрев и сварка

Предварительно требуется разогреть соединяемые рельсы. На 2 минуты включается подача пламени (пропан и кислород). Горелку требуется убрать, закрепить сердечник. Включается запал для возгорания рабочей смеси. Расплавленный металл переливается в подготовленную заранее форму. Четыре минуты достаточно для полной кристаллизации.

Шлифовка и контроль качества

Завершительным этапом работ является шлифовка шва. Перед эксплуатацией рельс, требуется сделать поверхность гладкой. Шов нагревается с помощью горелки в течении 10 минут. Горячие наплывы срезаются болгаркой. После остывания места соединения, выполняется шлифовка. Для этого применяются шлифовальные машины с абразивными кругами или лентами. Контроль качества представляет собой проверку на статичный изгиб.

Электроконтактный метод

Этот тип обработки рельсовых стыков известен еще со времен СССР, где часто применялся для изготовления рельсов. Пригоден он и для ремонта, кроме стрелочных участков.

Пригоден он и для ремонта, кроме стрелочных участков.

Суть контактной обработки состоит в сильном нагреве стыка током низкого напряжения, в процессе которого происходит расплавление свариваемых краев образовавшейся электрической дугой.

Для качественного сварного соединения путем электроконтактной обработки требуется большое количество времени и специальные автоматические сварочные комплексы (например, МС-5002, К-90). Такие агрегаты весьма громоздкие, но, несмотря на габариты, самостоятельно передвигаются по ремонтируемому участку, осуществляя сварку рельсов.

Из положительных моментов стоит отметить, что свариваемые поверхности практически не требуют предварительной подготовки. Все манипуляции по подготовке осуществляются вышеозначенными сварочными механизмами.

Другие виды сварки рельс

Помимо алюмотермитной сварки, существуют другие технологии соединения рельс. К ним относятся:

- Сварка электродами. Для того чтобы соединить рельсы данной технологией, требуется использовать электроды УОНИ.

Перед проведением работ требуется прогреть расходные материалы в течении 2-ух часов при температуре в 400 градусов.

Перед проведением работ требуется прогреть расходные материалы в течении 2-ух часов при температуре в 400 градусов. - Электродуговая сварка. Соединяемые рельсы укладывают друг напротив друга. При это должен присутствовать зазор в 2 см. Концы рельс провариваются электродами. Расплавляются они дуговым разрядом.

- Метод промежуточного литья. Подразумевает под собой процесс заполнения соединительного пространства расплавленной смесью металлов.

Выполняя работ по определённой технологии, требуется грамотно выбирать оборудование, расходные материалы.

Электродуговой вариант

В данный период электродуговая сварка рельсов наиболее распространена среди применяемых технологий. Причина в том, что этот тип обработки совмещает:

- простое и доступное оборудование;

- легкость выполнения;

- качественные швы.

Данные характеристики позволяют сваривать как стыки рельсовых плетей, так и поврежденные участки.

Перед началом работы необходима предварительная зачистка и шлифовка краев свариваемых изделий — это улучшит итоговое качество соединения. Обязательна укладка с зазором между деталями — это облегчит проваривание стыков.

Расстояние между торцами рельсов послойно проваривается (заполняется) металлом электродов, расплавляют который при помощи высокой температуры образующейся в момент работы дуги. Функционирует полуавтомат от источника постоянного или переменного тока.

«Ванный» способ

Известен своей эффективностью и «ванный» способ дуговой сварки. В этом случае на путь монтируется специальная «ванночка», а торцы рельсовых плетей обрезают перпендикулярно основной оси и укладывают в «ванну». Зазор между стыками рельсов не должен превышать 16 мм. Допустима неровность поверхности 3-5 мм, но не более. Проваривают пространство между стыками плавким электродом, по которому пропускается электрический ток мощностью 300-350 ампер.

Чтобы во время сварки расплавленный металл не вытек за пределы «ванночки» ставят специальные ограждения. По окончании процесса швы проверяют на качество и шлифуют по всему периметру.

По окончании процесса швы проверяют на качество и шлифуют по всему периметру.

Способы сварки рельсовых плетей

Технология представляет собой инновационный метод соединения рельс. Этапы проведения работы:

- Рельсы устанавливаются напротив друг друга с промежутком.

- Один из незакреплённых концов загибают пока не совпадут торцы.

- Далее рельсы свариваются вместе.

- Принудительно распрямляется стрела изгиба.

Используется данная технология для починки железнодорожного полотна.

Алюмотермитная сварка применяется для соединения рельс. С его помощью можно сделать надёжный шов, которые выдержит серьёзные нагрузки. Помимо этого можно использовать и другие технологии соединения, однако, классическая сварка не подходит для выполнения подобных работ.

Сваршик 4 разряда Михаил Васильевич Чернов 37 лет, стаж работы 14 лет:«При соединение рельс, требуется крайне внимательно относиться к выбору оборудования и термита. Некачественная смесь может стать причиной нарушения целостности железнодорожного полотна и как следствие катастрофы. Желательно использовать технологию промежуточного литья, так как она считается наиболее надёжной, долговечной».

Желательно использовать технологию промежуточного литья, так как она считается наиболее надёжной, долговечной».

Проведение алюминотермитного сваривания рельс — технология, необходимое оборудование, нюансы

Рельсы можно варить при помощи арочной сварки, методики газопресса, с применением алюминотермитной технологии. Последний метод работает, когда используют воспламенитель.

Подают заряд, который эквивалентный одной порции. Температура при этом увеличивается до показателей в 1000 градусов. Любые рельсы могут расплавиться при этих цифрах.

Алюминотермитная сварка рельсовых соединений считается сложной технологией. Она требует от мастера умений и внимательности. В материале есть много углеродистых соединений. Его сварка будет непростой.

Если отнестись к процессу без энтузиазма, то можно на выходе получить непрочное соединение. Могут быть многочисленные трещины, которые усложнят работу конструкции. В статье поговорим о том, что из себя представляет этот вид сварки.

Установки

Алюминотермитная сварка возможна только если используете все рабочие элементы. Среди них выделяют такие:

- Бочка.

- Порошок.

- Пробка.

- Форма, которая отвечает рельсам.

- Жидкая обмазка.

- Устройство для полировки.

- Зубило.

- Молот.

- Металлическая лопата.

- Светоч.

Какие этапы работ существуют:

- Подготовка. От этого этапа будет зависеть, насколько прочным будет алюминотермитное сварочное соединение рельс. Первым делом в месте, которое находится возле стыка, сделайте более слабым рельсовое крепление. Снимите те, которые размещены в месте соединения. Горелка поднимет температуру рельс. Они станут чистыми и не будут содержать ржавчину. Клинья помогут выпрямить их в горизонтальном и вертикальном положениях. Оставляйте зазор в 2.5 мм и соединяйте рельсы с резаком.

- Сглаживание. Сначала уберите прокладки, которые размещены на соединениях. Вместо них поставьте клинья. Они прибиваются при помощи молотка.

При помощи линейки проверьте точность установки рельс.

При помощи линейки проверьте точность установки рельс. - Монтаж. Выберите необходимую непроницаемую форму. После этого горелка располагается посередине там, где вы хотите установить соединение. Обеспечьте герметичность стыков. При помощи шпателя прочно прижмите форму к соединениям. В результате вы получите плотное основание, расположенное между швом и смесью.

- Подогрев и металлообработка. Рельсы прогреваются при помощи горелки, когда соблюдены такие условия: пропановое давление составляет 1.5 бар, а кислородное не превышает 5 бар. Огонь проходит в течение 120 секунд. После того, как конструкция нагрелась, горелка больше не нужна. Нужно вставить стержень и повернуть сосуд. В том месте, где планируется алюминотермитная сварка, нужно поставить емкость, в которой будет заряд. Чтобы осуществить розжиг, необходимо брать хорошо прогретый запал. После этого металл в жидком состоянии оставляют в форме до пяти минут.

- Полировка. После завершения сварочных работ нужно отшлифовать конструкцию.

Для проверки качества шва берут линейку и щуп. Измерительные приборы позволяют выявить, насколько высокое качество соединения получилось в итоге.

Для проверки качества шва берут линейку и щуп. Измерительные приборы позволяют выявить, насколько высокое качество соединения получилось в итоге.

Сварка рельсов

При работах с крановыми установками и выполнении монтажа железнодорожного полотна возникает необходимость соединения и сварки рельсов. В данном случае используется специальная технология, которая обеспечивает особую прочность соединения и устойчивость к повышенным нагрузкам. Необходимо сказать, что такие работы относятся к отдельной категории сварочных работ, об особенности которых мы и расскажем в этой статье.

Сварка может выполняться следующими технологиями:

- Термитная.

- Электродуговая.

- Газопрессовая сварка.

Каждая из этих технологий имеет свои определенные недостатки и преимущества. Поговорим поподробнее о таких способах сварки.

На сегодняшний день данная технология получила наибольшее распространение, что объясняется простотой оборудования, легкостью самой работой и качеством выполненного соединения. При выполнении сварочных работ рельсы укладываются в нужном положении, после чего имеющееся между стыками послойно пространство заполняется сварочным материалом. Расплавление сварочного материала обеспечивается за счет высоких температур дугового разряда. При необходимости сварки торцов рельсов используется переменный ток от трансформатора. Также возможно использование мобильных сварочных аппаратов, работающих от постоянного тока.

При выполнении сварочных работ рельсы укладываются в нужном положении, после чего имеющееся между стыками послойно пространство заполняется сварочным материалом. Расплавление сварочного материала обеспечивается за счет высоких температур дугового разряда. При необходимости сварки торцов рельсов используется переменный ток от трансформатора. Также возможно использование мобильных сварочных аппаратов, работающих от постоянного тока.

При использовании электродуговой технологии возможно выполнение сварка рельсовых стыков ванным методом, при котором рельсы, обрезанные перпендикулярно своей оси, монтируются внутри ванны. В ванне проводится их качественное сваривание друг с другом. При данном методе сварки рельсы закрепляются с зазором не более 16 миллиметров. Возвышение профиля может колебаться в диапазоне 3-5 миллиметров.

При использовании ванного метода между торцов располагают электрод, по которому подается электрический ток мощностью порядка 350 Ампер. Электрод быстро заполняет зазор между соединяемыми рельсами, равномерно распределяя расплавленный материал по всему сечению.

Алюминотермитная сварка рельсов

Метод термитной сварки основывается на свойстве окиси алюминия и железа вступать друг с другом в реакцию при высоких температурах. Такую термитную сварку также называют алюминотермитной технологией. Для выполнения такой сварки используется устойчивая к высоким температурам форма, которая по своему внешнему виду идентична геометрии рельсов. Такая форма должна выдерживать температуру больше 2000 градусов, при которой возникает контакт алюминия и железа.

Открыта данная технология сварки еще в конце 19 века. Однако по причине ее технологической сложности распространение она получила лишь относительно недавно. Основные трудности при выполнении такой термитной сварки заключаются в том, что реакция окиси алюминия и железа возникает лишь при температурах в несколько тысяч градусов. Соответственно требовалось нагреть до таких экстремальных температур, как сами рельсы, так и использовать соответствующую форму, способную не расплавляться и сохранять свою геометрию.

Соответственно требовалось нагреть до таких экстремальных температур, как сами рельсы, так и использовать соответствующую форму, способную не расплавляться и сохранять свою геометрию.

Для соединения металлов необходимо поджечь термитную смесь, которая быстро выгорает с образованием высокой температуры. Такая термитная порция содержит не только окиси алюминия и железа, но и разнообразные легирующие добавки. Такие добавки необходимы для получения максимально прочного соединения с нужными параметрами устойчивости к механическим воздействиям. Во время такой температурной реакции происходит послойное разделение легкого шлака и жидкой стали. Шлак при этом оказывается сверху и в последующем с легкостью удаляется из соединения.

Термитный способ сварки рельсов позволяет соединять объемно-закаленные и поверхностно-закаленные материалы. Необходимо сказать, что при помощи подобной технологии обеспечивается прочное и долговечное соединение, поэтому термитный способ сварки нашел применение при изготовлении безстыковых высокоскоростных железнодорожных магистралей.

Газопрессовая технология

Эта оригинальная технология соединения рельсов подразумевает использование температуры ниже точки плавления, однако за счет воздействия высокого давления обеспечивается качественное соединение рельсов. Из преимуществ данной технологии сварки можно отметить следующее:

- Отличные показатели качества выполненного соединения.

- Однородная структура стыка железнодорожного покрытия.

- Высокая производительность.

- Минимальный расход наплавляемых материалов.

Такая газопрессовая сварка широко применяется при соединении тяжелых железнодорожных рельсов. При выполнении используется специальное оборудование, которое позволяет обеспечить максимально высокое давление соединяемых рельсов. Металлические изделия плотно прижимаются друг к другу, после чего при помощи специальной струбцины концы нагреваются, а за счет высокого давления рельсы соединяются друг с другом. В процессе такой работы необходимо обеспечить промывку свариваемых элементов треххлористым углеродом.

Показатели рабочей температуры при газопрессовой технологии составляют порядка 1200 градусов. Для такой работы используются многопламенные горелки и мощные гидравлические прессы. Для качественного разогрева места соединения используют многопламенные горелки, осуществляющие в области сварного стыка многочисленные колебания, что и позволяет качественно разогреть металл. Гидравлический пресс, используемый для соединения рельсов, обеспечивает давление в 13 тонн и более. Усадка рельсов при их соединении данной технологией составляет около 20 миллиметров.

Заключение

Существующие в настоящее время технологии позволяют получить долговечное, надежное и устойчивое к механическим нагрузкам соединение. Выбор той или иной технологии выполняется в зависимости от доступного оборудования и конкретных разновидностей соединяемых рельсов. Необходимо сказать, что качественный выбор такого используемого оборудования и следование всей технологии работ позволит вам гарантировать качественно выполненную сварку рельсов.

Алюминий термитная сварка рельс

Процесс сварки рельсов можно осуществлять несколькими способами: электродуговой , газопрессовной, алюминотермитной сваркой. Последняя технология является наиболее популярной и считается очень эффективной, хотя метод контактного соединения также часто применяется. Алюминотермитная сварка рельсов предполагает использование специального прибора — воспламенителя. За счет однопорционного заряда увеличивается температурный режим (до 1000°С), который подходит для расплавления всех видов рельсов.

Сварка рельсовых стыков – процесс непростой, требующий максимальной концентрации и внимательности. Поскольку в материале полотна находится очень много углерода, то он считается трудносвариваемым металлом. Допуская недочеты в создании сварного шва рельсов, можно получить трещины на соединении. О том, в чем суть такого вида сварки рассмотрим в этой статье.

Алюминотермитная сварка

Процесс сварки рельсов можно осуществлять несколькими способами: электродуговой , газопрессовной, алюминотермитной сваркой. Последняя технология является наиболее популярной и считается очень эффективной, хотя метод контактного соединения также часто применяется. Алюминотермитная сварка рельсов предполагает использование специального прибора — воспламенителя. За счет однопорционного заряда увеличивается температурный режим (до 1000°С), который подходит для расплавления всех видов рельсов.

Последняя технология является наиболее популярной и считается очень эффективной, хотя метод контактного соединения также часто применяется. Алюминотермитная сварка рельсов предполагает использование специального прибора — воспламенителя. За счет однопорционного заряда увеличивается температурный режим (до 1000°С), который подходит для расплавления всех видов рельсов.

Сварка рельсовых стыков – процесс непростой, требующий максимальной концентрации и внимательности. Поскольку в материале полотна находится очень много углерода, то он считается трудносвариваемым металлом. Допуская недочеты в создании сварного шва рельсов, можно получить трещины на соединении. О том, в чем суть такого вида сварки рассмотрим в этой статье.

Что представляет собой алюмотермитная сварка?

Метод состоит в следующем: специальный порошок помещается в специальную металлическую конструкцию, которая находится над стыком двух участков полотна, подвергающегося сварке, а затем этот порошок плавится. Предназначение порошка заключается в том, что он надежно и прочно соединяет основной материал и таким образом, микроструктура шва становится очень вязкой. Подобные стыки делаются очень быстро и со временем они не проседают, что свидетельствует об их высоком качестве.

Предназначение порошка заключается в том, что он надежно и прочно соединяет основной материал и таким образом, микроструктура шва становится очень вязкой. Подобные стыки делаются очень быстро и со временем они не проседают, что свидетельствует об их высоком качестве.

Порошок, выступающий в роли связующего звена в термитной сварке рельс, состоит из 23% алюминиевой крошки и 77% оксида железа. Структура порошка мелкодисперсная, размер гранул – 0,5 мм. Технология базируется на способности металла восстанавливаться в окислах алюминия. Однако, как уже отмечалось, это может произойти только при высоком тепмературной режиме, поэтому и применяется запал, посредством которого смесь поджигается. Именно этот процесс позволяет превратить оксид железа в чистый металл.

На участке используется заливочная форма, благодаря которой сплав направляется в место стыка.

Обратите внимание! Очень важно, чтобы образовалась герметичная конструкция, именно поэтому созданы специальные различные формы под разные конфигурации рельс.

Если после выполнения работы, вы найдете какие-то зазоры и щели, то от них нужно избавиться, для этого используется термостойкая обмазка. Благодаря своей жидкой консистенции она затекает в участок стыкового соединения и заполняет свободное пространство. В итоге на поверхности образуется шлак.

Процесс создания сварного шва рельсов должен производиться с обязательным уплотнением стыка, когда он находится еще горячим. Для этого необходимо обзавестись прессами. По завершению работы шлак надо отбить молотком, а сам шов надо отшлифовать специальной машинкой и болгаркой.

Электродуговой метод

Дуговая бесконтактная сварка относится к наиболее распространенным методикам, применяемым при сопряжении стыков рельсовых ниток.

Согласно этому подходу рельсы сначала укладывают с небольшим зазором, после чего их концы проваривают металлом электродов, расплавляемых посредством дугового разряда. Этот вид бесконтактной сварки не нуждается в приложении избыточного осадочного давления и реализуется с помощью переменного или постоянного токов, поступающих от передвижной сварочной станции.

Наиболее эффективным способом реализации дуговой сварки рельс является так называемый «ванный» метод, согласно которому заранее обрезанные поперёк продольной оси рельсы укладываются строго по линии путей с небольшим возвышением и с зазором приблизительно 14-16 миллиметров.

Между торцами уложенных таким образом рельсовых заготовок вводится рабочий электрод с последующим пропусканием через него тока порядка 300-350 ампер.

В результате такого воздействия расплавленная масса равномерно растекается по зазору и полностью заполняет его. Для предотвращения её стекания наружу зазор между рельсами закрывается специальными блокирующими ограждениями. По завершении сварки образовавшиеся швы шлифуются по всей площади стыка.

Достоинства и недостатки

Алюминотермитная сварка рельс очень часто применяется на практике, ее широкая популярность обусловлена рядом плюсов, которые выделяются при использовании данного метода:

- Процесс осуществляется очень быстро (не более 30 минут).

Несколько опытных сварщиков могут за 1 час создать 10-12 швов.

Несколько опытных сварщиков могут за 1 час создать 10-12 швов. - Сварочные работы могут не нуждаются в привязке к стационарным источникам электроэнергии.

- Все необходимые детали и инструменты можно приобрести в любом строительном магазине.

- Чтобы качественно сварить рельсу в принципе не нужно специального образования, достаточно несколько раз потренироваться, чтобы соединение получилось прочным и надежным.

- При точном соблюдении правил выполнения технологии по созданию шва, в конечном итоге вы получите соединение, которое будет выдерживать сильные нагрузки.

- При условии, что применяется хорошая техника, процесс считается абсолютно безопасным для людей, выполняющих работу.

- Термитная сварка рельс не требует строгой привязки к населенному пункту, можно осуществлять и на поле.

Электроконтактный способ

Электроконтактный подход к соединению стыков рельсов основывается на их сильном нагреве и последующем расплаве посредством электрической дуги, которая формируется значительным по величине током низкого напряжения.

Для реализации метода используют специальные машинные комплексы, работающие в автоматическом режиме (МСГР-500, МС-5002 или К-190, например).

Подлежащие обработке рельсы перед началом сварки укладываются либо непосредственно на путях, либо же с небольшим смещением внутри ветки или снаружи колеи (на удалении порядка 260 сантиметров от её оси).

При этом сам сварочный механизм перемещается по восстанавливаемой нитке, то есть представляет собой самоходную рельсосварочную станцию.

В процессе её работы используются сменные контактные головки различного типа, обеспечивающие необходимые режимы сварки (непрерывное оплавление или прерывистый разогрев контактов).

Последовательность работ:

Подготовительный этап

Существенную роль в том, как сварить шов рельс, играет подготовка, которая предполагает следующие действия: возле стыка надо ослабить крепления рельс, а те которые расположены на участке соединения и вовсе надо снять. Далее при помощи горелки рельсы нагреваются, а также очищаются от ржавчины. На следующем этапе, при помощи клиньев, их надо выпрямить как горизонтально, так и вертикально. Ставить рельсы нужно соблюдая зазор в 2,5 мм, далее к ним подводится резак.

На следующем этапе, при помощи клиньев, их надо выпрямить как горизонтально, так и вертикально. Ставить рельсы нужно соблюдая зазор в 2,5 мм, далее к ним подводится резак.

Выравнивание

Изначально надо избавиться от прокладок всех креплений, на их места устанавливаются клинья, используя молоток их нужно подогнать до требуемого состояния. Затем надо проверить насколько точно уложены рельсы, для этого используйте метровую линейку.

Установка

На этом этапе важно подобрать нужную герметичную форму, далее горелку надо поставить по середине на том участке, где предположительно появится шов. Также нужно выполнить и герметизацию зазоров, для этого форму надо максимально плотно прижать к шву, также здесь используется шпатель, который обеспечивает чистую грань между швом и песком.

Нагрев и сварка

Предварительный прогрев рельс производится горелкой при следующих параметрах: давление пропана – 1,5 бар, давление кислорода – 5 бар. Пламя подается на протяжение 1,5 – 2 минут. Когда прогрев завершен, горелка убирается, вставляется сердечник и поворачивается тигель. Затем на месте предполагаемого стыка устанавливается специальная бочка, наполненная зарядом. Для того, чтобы поджечь заряд применяет запал с высокой температурой, затем жидкий металл помещается в форму и выдерживается 4-5 минут.

Когда прогрев завершен, горелка убирается, вставляется сердечник и поворачивается тигель. Затем на месте предполагаемого стыка устанавливается специальная бочка, наполненная зарядом. Для того, чтобы поджечь заряд применяет запал с высокой температурой, затем жидкий металл помещается в форму и выдерживается 4-5 минут.

Шлифовка и контроль качества

По окончанию процедуры, стык обрабатывается по краям до гладкого состояния: пока он горячий срезаются наплывы.

Установки

Алюминотермитная сварка возможна только если используете все рабочие элементы. Среди них выделяют такие:

- Бочка.

- Порошок.

- Пробка.

- Форма, которая отвечает рельсам.

- Жидкая обмазка.

- Устройство для полировки.

- Зубило.

- Молот.

- Металлическая лопата.

- Светоч.

Какие этапы работ существуют:

- Подготовка. От этого этапа будет зависеть, насколько прочным будет алюминотермитное сварочное соединение рельс. Первым делом в месте, которое находится возле стыка, сделайте более слабым рельсовое крепление.

Снимите те, которые размещены в месте соединения. Горелка поднимет температуру рельс. Они станут чистыми и не будут содержать ржавчину. Клинья помогут выпрямить их в горизонтальном и вертикальном положениях. Оставляйте зазор в 2.5 мм и соединяйте рельсы с резаком.

Снимите те, которые размещены в месте соединения. Горелка поднимет температуру рельс. Они станут чистыми и не будут содержать ржавчину. Клинья помогут выпрямить их в горизонтальном и вертикальном положениях. Оставляйте зазор в 2.5 мм и соединяйте рельсы с резаком. - Сглаживание. Сначала уберите прокладки, которые размещены на соединениях. Вместо них поставьте клинья. Они прибиваются при помощи молотка. При помощи линейки проверьте точность установки рельс.

- Монтаж. Выберите необходимую непроницаемую форму. После этого горелка располагается посередине там, где вы хотите установить соединение. Обеспечьте герметичность стыков. При помощи шпателя прочно прижмите форму к соединениям. В результате вы получите плотное основание, расположенное между швом и смесью.

- Подогрев и металлообработка. Рельсы прогреваются при помощи горелки, когда соблюдены такие условия: пропановое давление составляет 1.5 бар, а кислородное не превышает 5 бар. Огонь проходит в течение 120 секунд. После того, как конструкция нагрелась, горелка больше не нужна.

Нужно вставить стержень и повернуть сосуд. В том месте, где планируется алюминотермитная сварка, нужно поставить емкость, в которой будет заряд. Чтобы осуществить розжиг, необходимо брать хорошо прогретый запал. После этого металл в жидком состоянии оставляют в форме до пяти минут.

Нужно вставить стержень и повернуть сосуд. В том месте, где планируется алюминотермитная сварка, нужно поставить емкость, в которой будет заряд. Чтобы осуществить розжиг, необходимо брать хорошо прогретый запал. После этого металл в жидком состоянии оставляют в форме до пяти минут. - Полировка. После завершения сварочных работ нужно отшлифовать конструкцию. Для проверки качества шва берут линейку и щуп. Измерительные приборы позволяют выявить, насколько высокое качество соединения получилось в итоге.

Что такое алюминотермитная сварка

Сущность алюминотермической технологии основана на восстановлении железа из оксидов при взаимодействии с окислами алюминия. Протекание реакции сопровождается выделением тепла, достаточного для плавления металла. Для алюминотермитной технологии используют смесь (термит), состоящую из 23% измельченного алюминия и 77% железной окалины. Чтобы характеристики шва были близкими к параметрам материала рельсов, в порошок добавляют легирующие элементы и частички стали.

Смесь засыпают в тигель, установленный над стыком. Для начала реакции восстановления порошок нагревают до 1000⁰С воспламенителем с однопорционным зарядом. После поджигания в результате химического взаимодействия ингредиентов температура смеси поднимается до 2400⁰C, восстановленное железо плавится, стекая вниз, заполняет зазор стыка. Для повышения надежности соединения алюминотермитная сварка завершается уплотнением шва специальным прессом.

Алюмотермия

Для сварки рельсов по методу алюмотермии используют порошок алюминия и оксид железа РедО . Составьте термохимическое уравнение, если при образопании 1 кг железа выдадилось 6340 кДж теплоты. [c.35]

Алюмотермией получают феррованадий, феррониобий и ферротантал. Чистый металлический ванадий может быть попучен методом восстановления У Об кальцием в стальной бомбе. Образующиеся частицы металлического ванадия после промывки сплавляются в слиток в вакуумной печи. Полученный таким образом металл содержит до 99,9% ванадия и обладает хорошей пластичностью. Ниобий и тантал можно получить термическим разложением пентаиодидов или пентахлоридов при 2000 С или восстановлением металлическим натрием или калием. [c.371]

Ниобий и тантал можно получить термическим разложением пентаиодидов или пентахлоридов при 2000 С или восстановлением металлическим натрием или калием. [c.371]

На этом свойстве А1 основан метод восстановления металлов (Сг, Мп, W, V и др.) из их оксидов — метод алюмотермии, открытый Н. Н. Бекетовым (1859). [c.277]

Относительно чистый хром получают методом алюмотермии [c.373]

Металлический алюминий служит в основном для производства сплавов. Сплавы алюминия менее устойчивы к коррозии из-за возникновения гальванических микроэлементов в местах включений примесей. Алюминий идет на производство кабелей, фольги, зеркал, серебристой краски. Способность алюминия восстанавливать металлы из оксидов при высоких температурах послужила основой метода алюмотермии, т. е. восстановления тугоплавких металлов, например хрома или марганца, из их оксидов [c.152]

По содержанию в земной коре хром относится к довольно распространенным элементам. Основной рудой хрома является Хромистый железняк РеО-СггОз. Элементарный хром можно получить методом алюмотермии из оксида хрома (III) [c.273]

Основной рудой хрома является Хромистый железняк РеО-СггОз. Элементарный хром можно получить методом алюмотермии из оксида хрома (III) [c.273]

Эксперимент 9.3. Проведение алюмотермии [c.145]

Алюмотермией называют реакции, протекающие между окислами металлов и алюминием, с образованием соответствующего свободного металла п окиси алюминия. Алюмотермией можно получить только те металлы, теплота образования окислов которых меньше теплоты образования окиси алюминия. Этим способом получают в промышленности такие металлы, как Сг, Мп, Т], [c.334]

Достоинства и недостатки

Популярность технологии объясняется тем, что алюмотермитная сварка обладает следующими преимуществами по сравнению с другими способами:

- Высокая скорость проведения работы. Полный цикл создания соединения занимает не больше получаса. Бригада, используя метод разделения труда, может за час наложить 10 -12 швов. Это возможно если один выполняет подготовку и переходит к следующему стыку, другой проводит сварку, третий обрабатывает соединение

- Нет привязки к стационарным источникам электропитания, что позволяет использовать алюминотермитную технологию в полевых условиях.

- Не требуются дорогие материалы и сложное оборудование, поэтому сокращаются затраты на обслуживание железнодорожных путей. Все необходимое есть в магазинах стройматериалов.

- Снижается износ колес вагонов, локомотивов.

- Улучшается плавность хода составов.

- Чтобы освоить алюминотермитную технологию, достаточно провести 2 — 3 сварки.

К недостаткам алюминотермической технологии относятся:

- легкая воспламеняемость термита требует осторожного обращения при хранении, транспортировке, применении;

- трудоемкость подготовительных мероприятий;

- невозможность применения технологии при температуре ниже +5⁰C;

- при попадании воды в зажженную смесь происходит активное разбрызгивание металла, поэтому в дождливую погоду нужно устанавливать навес.

Как приготовить термитную самостоятельно?

Смесь для алюмотермитной сварки можно изготовить в домашних условиях. Для этого требуется подготовить два компонента:

- Алюминий.

- Железо.

Оба компонента должны представлять собой мелкие опилки. Чем меньше их фракция, тем лучше получится готовая смесь. Этапы приготовления термита:

- В металлической емкости смешать 4 части железных опилок, 2 части алюминиевой пудры.

- Тщательно перемешать компоненты между собой. От процесса перемешивания зависит то, насколько качественным будет готовый состав.

- Дополнительно смесь должна быть насыщена катализатором. Он изготавливается из жженой марганцовки. Требуется добавить пятую часть этого вещества в состав.

Готовую смесь просушить. Поджигается она с помощью магниевой ленты. Перевозить, хранить термит можно используя металлические емкости.

Процесс алюминотермитной сварки рельсов

Перед началом работы нужно убедиться, что термита достаточного для полного заполнения стыка, иначе придется все переделывать. Технология алюмотермитной сварки жд стыков выполняется поэтапно в строгой последовательности.

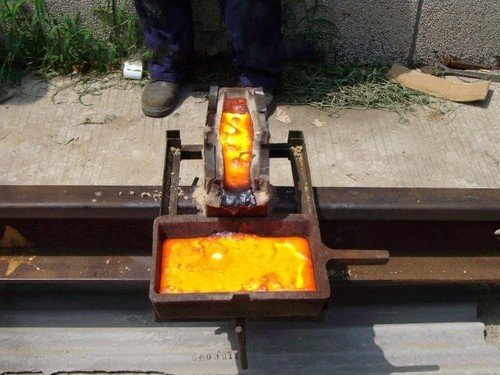

Подготовительные работы

На участках рельсов, расположенных рядом со стыком, снимают крепления к шпалам, а дальние ослабляют. Это необходимо для того, чтобы они не мешали при установке и для снятия напряжения металла. Участки возле стыка нагревают горелкой, очищают от ржавчины. Затем рельсы выставляют так, чтобы между торцами было расстояние 25 мм.

Выравнивание рельсов

Далее на всех креплениях убирают прокладки, заменяя их клиньями с обеих сторон. Чтобы соединение выдерживало нагрузку от проходящих жд составов без деформаций, рельсы должны быть прямолинейными по горизонтали и вертикали. Предварительную установку делают на глазок. Затем, подбивая клинья молотком, добиваются необходимого положения. Для контроля к поверхностям рельсов прикладывают метровую металлическую линейку.

Установка форм

Ориентируясь по измерителю, устанавливают зажимное устройство на нужном расстоянии от стыка. Накладывают форму, оставшиеся щели замазывают термостойкой пастой. Сверху устанавливают подставку с воронкой, над которой размещают бочку с термитом. При использовании развесной смеси потребуется тигель. Горелку крепят по центру соединения чуть выше оси рельсов.

Сверху устанавливают подставку с воронкой, над которой размещают бочку с термитом. При использовании развесной смеси потребуется тигель. Горелку крепят по центру соединения чуть выше оси рельсов.

Нагрев и сварка

Для предварительного подогрева места соединения на горелку подают пропан под давлением 1,5 Бар и кислород 0,5 Бар. Через 1,5 — 2 минуты горелку гасят, убирают. Если к качеству шва не предъявляются повышенные требования, эту процедуру можно пропустить. После поджигания термитной смеси специальным запалом, расплавленный металл начинает стекать внутрь формы. В это время (20 — 30 сек) нельзя изменять положение тигля. После опорожнения его снимают, а также крышки и поддоны для шлака. Форму разбирают через 4 минуты, когда завершится кристаллизация металла.

Шлифовка и контроль качества

После окончания алюминотермитной сварки стык обрабатывают с боков и сверху, чтобы рельсовое полотно было гладким. Место соединения в течение 10 минут прогревают горелкой, после чего зубилом или болгаркой удаляют наплывы. Окончательную шлифовку проводят абразивными инструментами после остывания, контролируя процесс щупом и линейкой. Качество выполненного соединения проверяют методом статичного изгиба по подошве или головке рельса. Ход испытаний контролируют по измерительным приборам.

Окончательную шлифовку проводят абразивными инструментами после остывания, контролируя процесс щупом и линейкой. Качество выполненного соединения проверяют методом статичного изгиба по подошве или головке рельса. Ход испытаний контролируют по измерительным приборам.

Несмотря на высокие температуры, возникающие при выполнении алюминотермитного соединения рельсов, технология не считается опасной. Непосредственно сваркой должен заниматься опытный рабочий. Все члены бригады должны быть обеспечены спецодеждой из негорючей ткани, защитными очками, сигнальными жилетами.

Источник

8.ПЧ_12_Тех.процесс_по_сварке_АЛТС

ФИЛИАЛ ОАО «РЖД»

КРАСНОЯРСКАЯ

ЖЕЛЕЗНАЯ ДОРОГА

ДИРЕКЦИЯ

ИНФРАСТРУКТУРЫ

структурное подразделение

АБАКУМОВСКАЯ ДИСТАНЦИЯ ПУТИ

Утверждаю:

Главный инженер Абакумовской дистанции пути

Красноярской железной дороги

Г.Абрамов

Г.Абрамов

« » 2011 год

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

Окончательного восстановления рельсовой плети

бесстыкового пути со скреплением ЖБР, ЖБРШ, КБ алюминотермитной

сваркой рельсов методом промежуточного литья.

Абакумовка 2011г

Содержание

1.Область применения…………………………………………………….стр1

2.Условия производства работ……………………………………………стр1

3.Производственный состав исполнителей работ………………………стр1

4.Организация и технология выполнения работ………………………..стр1

5.Хранение материалов……………………………………………………стр8

6.Перечень необходимых технических средств………………………….стр9

7.Требования

безопасности………………………………………………. стр10

стр10

8. Ограждение места работ………………………………………………..стр12

1 Область применения

Настоящий технологический процесс разработан Абакумовской дистанцией пути и предназначен для сварки стыков алюминотермитным методом промежуточного литья рельсов при текущем содержании пути. При окончательном восстановлении плети или устранении нежелательных стыков в рельсоах как на пути так и на стрелочных переводах. На рельсах типа Р-65 как новых так и старогодных, на железобетонных шпалах или брусе.

2 Условия производства работ

Рельсы подлежащие сварке должны быть одной группы годности.

Участок пути однопутный или двухпутный, электрифицированный, оборудован автоблокировкой.

В стыках установлены двухгловые накладки, стянутые шестью болтами, с зазором 0-26мм.

Шпалы или брус железобетонный с шириной между осями 420-680мм.

Балласт щебеночный,

фракция 25-60мм.

Балластная призма высотой 50см, плече балластной призмы 45см, бровка зем полотна не менее50см.

Шпальные ящики заполнены балластом на 3см.ниже верхней плоскости шпалы.

Участок пути прямой, переходная кривая, круговая кривая радиусом не пенее 250м и возвышением наружного рельса не более 150мм.

Температура наружного воздуха не ниже -40С

Осадки в виде дождя и снега отсутствуют.

Между стыками рельсов не менее 3м, на одном 25м рельсе не более 4 стыков.

В зоне сварки не должно быть вдавленного клейма.

Стык на шпале варить запрещено.

3 Производственный состав исполнителей работ

Сварщики- 3чел

Монтер пути- 2чел

Оператор деф. РДМ33- 1чел

Сигналист- 2 чел

Руководитеь — 1чел

4 Организация и технология выполнения работ

Для производства

работ должна быть организована бригада,

состоящая из 3-х сварщиков – литейщиков

(как минимум 2-х ), имеющих свидетельство

на проведение указанных работ, и 2-х

монтеров пути не ниже 3-го разряда. Руководитель работ (инженерно- технический

работник) в должности не ниже дорожного

мастера отвечает за качество работ и

технику безопасности при выполнении

алюминотермитной сварки.

Руководитель работ (инженерно- технический

работник) в должности не ниже дорожного

мастера отвечает за качество работ и

технику безопасности при выполнении

алюминотермитной сварки.

Перед началом работы руководитель работ должен проверить комплектность оборудования, инструмента и наличие расходных материалов.

1

Подготовительные работы.

Руководитель работ проводит с персоналом бригады инструктаж по технике безопасности, пожарной безопасности и охране труда на рабочем месте.

Следит за перемещением бригады к месту работы и обратно, и обеспечивает сохранность оборудования и материалов.

Обеспечивает ограждение места работ соответствующими сигналами, согласно ЦП-485.

Подготовка тигля к работе

Осматривается

тигель для плавильного процесса,

требуется убедиться в отсутствии трещин,

сколов и других дефектов. Исправный

тигель вставляется в обечайку , уплотняются

места контакта с обечайкой формовочной

смесью и просушивается при температуре

не менее 25 – 30 0 С в течении

24 часов, установите тигель на вспомогательной

стойке.

Примечание: для сокращения времени просушки рекомендуется перед доставкой тигля на рабочее место просушить его при температуре 50 – 700 0С не менее 12 – 16 часов в сушильной камере или термостате.

Подготовка стыка

Производится демонтаж стыка:

— разболтите и снимите по две шпалы в каждую сторону от стыка;

— установите временную перемычку (шунт)

— разболтите и снимите накладки;

— удалите мазут и грязь со свариваемых поверхностей, на расстоянии 100 – 120 мм от торца свариваемого рельса;

-при необходимости сделайте регулировку междушпального ящика, для удобного монтажа литейной формы.

Подготовка к сварке

Формирование зазора.

Произведите формирование стыкового зазора между торцами рельсов 25 -26 мм

Произведите замер существующего зазора;

Выполните, при необходимости, обрезку рельса механическим способом до

величены стыкового зазора, при этом расстояние от торца рельса до края ближайшего

болтового отверстия

должно быть не менее 50 мм.

Произведите очистку торцов рельсов от ржавчины металлической щеткой.

Выправка рельсов в рабочее положение.

Выправьте рельсы в рабочее положение для производства алюминотермитной

сварки. С целью компенсации просадки сварного шва сделайте возвышение концов рельсов

с помощью клиньев по вертикальной оси стыка на высоту 2,0 + 0,5 мм.

2

Контроль установки концов рельсов перед сваркой выполняйте линейкой длиной 1м, штангенциркулем или щупом. (Рис. 4-1)

Подготовка тигля к сварке.

Тигель перед началом сварки дополнительно просушите кислородно – пропановым

пламенем с избытком кислорода. В процессе сушки перемещайте горелку кольцевыми

движениями по спирали до верхних краев тигля в течении 55 — 60 секунд.

Подготовка литейного компонента.

Приготовьте литейный компонент – одну порцию. Установите литниковый запор

в тигле. Для этого в реакционном тигле, расположенным на вспомогательной стойке, с

помощью фрезы

произведите очистку отверстия для

установки литника.

Литниковый запор установите в нижнем отверстии тигля таким образом, чтобы

верхние его кромки находились на 8 – 10 мм выше днища тигля (рис. 4-2).

Установите оправку на литниковый запор.

Место соприкосновения литникового запора с тиглем уплотните магнезитным

порошком.

Засыпьте в тигель приготовленную порцию литейного компонента,

соответствующую типу свариваемых рельсов.

Удалите оправку из тигля.

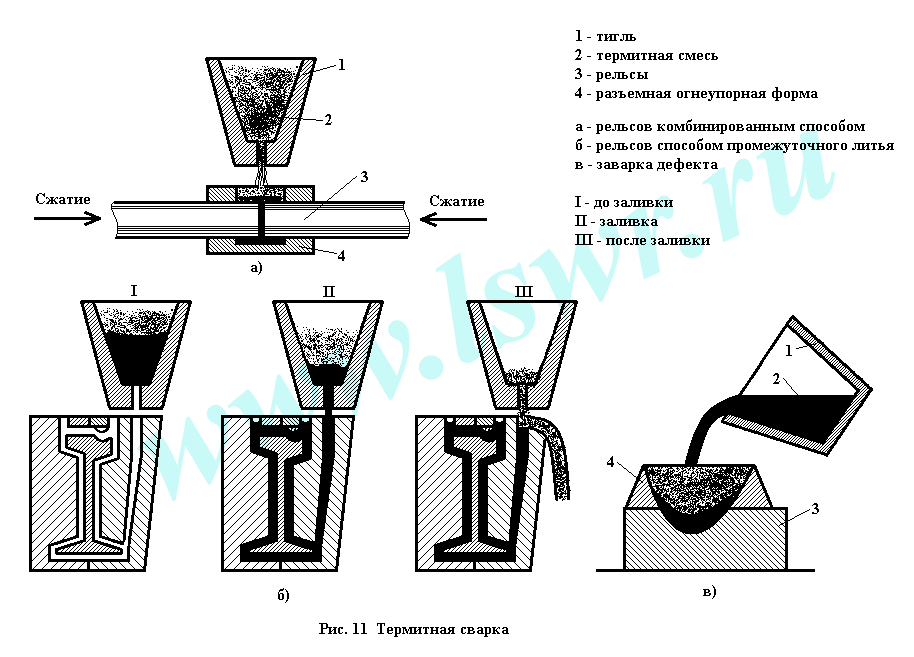

Процесс сварки методом промежуточного литья.

Установка технологического оборудования в зоне стыка.

Установите комбинированную стойку на головку рельса таким образом, чтобы

держатели частей литейной формы находились сбоку по оси свариваемого зазора (Рис. 4-3).

Установите механизм настройки горелки вместе с горелкой на комбинированную

стойку и отрегулируйте положение сопла относительно свариваемого зазора.

3

Установите на

свариваемом стыке литейную форму,

состоящую из двух полуформ.

Для этого две полуформы очистите от упаковки, проверьте визуально целостность их

функциональных частей и вложите их в металлические держатели, соблюдая соответствие правой и левой стороны.

На одной полуформе уберите ослабленную стенку литейного желоба для отвода шлака

Зафиксируйте полуформы относительно стыкового зазора так, чтобы центр зазора совпал с вертикальной осью литейной формы, а сами полуформы прилегали друг к другу без

ступенек по всему периметру стыковки.

Проверьте возможность установки литникового мостика в соответствующий паз

литейной формы. Он должен свободно входить в паз и располагаться горизонтально.

При необходимости напильником обработайте боковые поверхности литникового

мостика (Рис 4-4).

Уплотните вручную место контакта литейной формы с рельсом формовочным

материалом.

На литейную форму со стороны желоба отвода шлаков установите ковш,

внутреннюю

поверхность которого обмажьте формовочной

смесью толщиной 5 мм. При

При

сварке в пути ковш установите с внутренней стороны колеи.

Произведите вручную обмазку с целью уплотнения места контакта ковша с литейной формой.

Установите подготовленный тигель с литейным компонентом, перенеся его со вспомогательной стойки на комбинированную стойку, и проверьте центровку литника

(рис.4-2) относительно вертикальной оси свариваемого зазора. При необходимости,

произвести регулировку для совмещения осей литника и зазора. Контроль осуществите

визуально.После этого поверните тигель на 90 градусов в сторону от зазора.

Подготовьте две лопатки с формовочной смесью для заделки свища в случае его

образования в процессе литья в литейной форме.

Подогрев концов рельсов.

Установите на

газовых редукторах давление пропана 1

– 1,2 атм и давление кислорода 4,5 – 5,0

атм. Зажгите газовую горелку, отрегулируйте

пламя до нормального горения и установите

газовую горелку на вспомогательную

стойку (Рис. 4-5). (Регулировку давления

на редукторах кислорода и пропана

производите при открытых вентилях на

горелке).

(Регулировку давления

на редукторах кислорода и пропана

производите при открытых вентилях на

горелке).

4

Переместите газовую горелку с нормально отрегулированным пламенем на

комбинированную стойку в зону сварки для нагрева концов рельсов (Рис. 4-6).

Продолжительность прогрева для рельса Р65 составляет 7 – 9 минут.

Температуру нагрева металла рельсов до 800 + 900оС контролируйте визуально по

цвету нагретого металла до светло – красного цвета или пирометром.

За одну минуту до конца подогрева концов рельсов нагрейте литниковый мостик формы (Рис. 4-4), удерживая его специальными щипцами.

Плавильный процесс.

Снимите газовую горелку с комбинированной стойки.

Установите нагретый литниковый мостик в литейную форму.

Поверните тигель с литейным компонентом и установите его таким образом, чтобы ось литника совпадала с осью зазора (Рис. 4-7).

Зажгите от пламени горелки термитную спичку, вставьте ее в литейный компонент,

находящийся

в тигле, и накройте тигель конической

крышкой с отверстием для выпуска газов.

Установите горелку на вспомогательную стойку.

Контролируйте визуально и по времени процесс плавления литейного компонента и выпуск расплавленного металла в литейную форму, который происходит через 20 – 28 секунд автоматически.

5

Контролируйте время кристаллизации металла литейного шва, которое в зависимости от массы порции литейного компонента, для рельсов Р 65 длится 3,0 – 3,5 минуты. После этого демонтируйте литейное оборудование.

Демонтаж литейного оборудования после затвердевания металла.

Снимите ковш со шлаком.

Запустите двигатель гидроагрегата и подключите обрезное приспособление.

Снимите тигель и перенесите его на вспомогательную стойку.

Снимите комбинированную стойку и держатели литейных полуформ.

Снимите металлические рамки, удерживающие литейные полуформы

Демонтаж верхней части литейной формы.

Произведите очистку

зубилом бокового и верхнего контуров

головки рельсов от формовочной смеси

и шлака.

Выполните отделение с помощью кузнечных клещей верхней части литейной формы.

Произведите очистку головки рельса от песка металлической щеткой.

Формирование головки рельса в зоне литейного шва.

Установите гидравлическое обрезное приспособление для удаления прибыльной части литейного шва (Рис. 4-8).

В течении 10 – 15 секунд произведите обрезку прибыльной части и снимите обрезное приспособление.

Уберите излишки шлака, обрезки металла и срубите с помощью молотка и зубила или гидравлических ножниц остатки литниковой системы, подрубите литники в горячем состоянии.

6

Установите на поверхности головки рельса гидравлический шлифовальный станок и выполните предварительное шлифование прибыльной части литейного шва до высоты приблизительно 1 мм над верхом головки рельса (Рис. 4-9).

Выдержка стыка до полного остывания.

Выдержите литейный

шов до полного остывания, когда температура

металла шва и рельса на расстоянии 2 м

от шва будут одинаковыми. Ориентировочное

время остывания 90 – 120 минут, в зависимости

от температуры окружающего воздуха.

Ориентировочное

время остывания 90 – 120 минут, в зависимости

от температуры окружающего воздуха.

Окончательное шлифование стыка и контроль качества.

Отбейте литники.

Произведите окончательную очистку литейного шва от остатков литейной формы и песка металлической щеткой.

Выполните окончательную шлифовку головки рельса в зоне стыка шлифовальным станком. Поверхность головки рельса после шлифовки не должна иметь дефектов «поджога»

Произведите крепление рельса к шпалам в зоне литейного шва.

Контроль качества алюминотермитной сварки на месте производства работ.

В процессе подготовки и проведения алюминотермитной сварки рельсов руководитель бригады должен выполнять пооперационный контроль за качеством всех операций.

После завершения технологического процесса алюминотермитной сварки проведите визуальный осмотр литейного шва в стыке. Убедитесь, что литейный шов снаружи не имеет пор и шлаковых включений, а также трещин.

Примечание: наличие

металлургических усадочных раковин,

полостей на устраненных излишках

литниковых стояков в их центральной

части не влияет на качество литейного

шва, так как эти дефекты возникли в

приварыше (обливе).

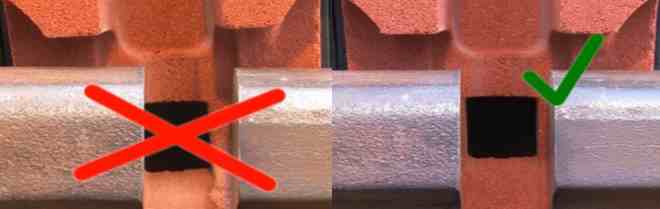

Выполните проверку геометрии рельса в зоне стыка. Визуально убедитесь, что седловина в литейном шве отсутствует.

Произведите с помощью линейки длиной 1,0 м, штангенциркуля или щупа проверку прямолинейности рельса в зоне стыка. Допускаемые отклонения прямолинейности соединенных концов рельсов после образивной обработки головки в вертикальной плоскости не более 0,5 мм, а в горизонтальной не более 0,3 мм на длине 0,5 м.

7

Схема контроля прямолинейности рельсов в зоне соединения приведена на рис. 4-10.

После завершения проверки геометрии рельса, выполните неразрушающий контроль качества литейного шва ультразвуковым дефектоскопом РДМ-33, по Технологической инструкции ТИ 0722- 2000, утвержденной ЦП МПС 28.12.2000 г.

При отсутствии

отклонений в нормируемых показателях

качества литейного шва, стык, выполненный

алюминотермитной сваркой методом

промежуточного литья, считается пригодным

для эксплуатации. Поставьте личное

клеймо сварщика — литейщика и сделайте

запись в журнале учета работ по

алюминотермитной сварке рельсов

(Приложение В)

Поставьте личное

клеймо сварщика — литейщика и сделайте

запись в журнале учета работ по

алюминотермитной сварке рельсов

(Приложение В)

При обнаружении дефекта в литейном шве, проанализируйте причины его возникновения, и устраните путем вырезки участка рельса в зоне соединения. Длина вырезанного участка должна быть такой, чтобы расстояние между местами сварки было не менее 3000 мм. На место удаленного рельса установите новый и выполните алюминотермитную сварку двух стыков.

Приведение сварного шва и участка рельса в рабочее состояние

Установите предохранительные накладки на рельс в зоне литейного стыка.

Демонтируйте приспособления, соберите инструмент, включая клинья для выправки рельсов.

Уберите остатки литейных материалов.

Технологическая карта с перечнем операций для проведения сварочных работ на стрелочном переводе, как наиболее сложной конструкции пути, приведена в приложении А.

5. Правила хранения расходных материалов, оборудования и инструмента

Хранение расходных

материалов.

Литейные компоненты, термитные спички, должны храниться в самостоятельных 1-ой или 2-ой степени огнестойкости бесчердачных одноэтажных зданиях с негорючими полами.

В исключительных ситуациях допускается хранение в отдельном отсеке общего склада 1 или 2 степени огнестойкости.

Литейные компоненты, ввиду высокой температуры горения, необходимо складировать на расстоянии не менее 0,5 м от несущих конструкций склада и не менее 3-х м от горючих материалов и веществ. Расстояние от светильников до хранящихся упаковок с литейным компонентом должно быть не менее 0,5 м.

Напротив дверных проемов складских помещений должны оставаться свободные проходы шириной, равной ширине дверей, но не менее 1 м. Через каждые 6 м в складах следует устраивать, как правило, продольные проходы шириной не менее 0,8 м.

Электрооборудование складов по окончании рабочего дня должно обесточиваться.

Аппараты,

предназначенные для отключения

электроснабжения склада, должны

располагаться вне складского помещения

на стене из негорючих материалов или

на отдельно стоящей опоре, заключены в

шкаф или нишу с приспособлением для

опломбирования и должны быть закрыты

на замок. Эксплуатация газовых плит,

электронагревательных приборов и

установка штепсельных розеток в помещении

склада не допускается.

Эксплуатация газовых плит,

электронагревательных приборов и

установка штепсельных розеток в помещении

склада не допускается.

8

В зависимости от площади склада и количества хранящегося литейного компонента в каждом конкретном случае определяется необходимое количество огнетушителей согласно ППБ-01-93.

При использовании ящиков с песком или глиноземом, они должны комплектоваться совковой лопатой по ГОСТ 3620-76, а их конструкция обеспечивать удобство извлечения тушащих средств и исключать попадание осадков.

Вспомогательные материалы: термитные спички, литейные формы и мостики, магнезитный порошок, формовочная смесь должны храниться в помещении при температуре воздуха не ниже +10оС и относительной влажности не выше 50 %. Допускается в весенне – летний период увеличение относительной влажности воздуха в помещении до 65 %.

Для контроля

температуры и влажности воздуха в

помещении должны быть установлены

термометр и прибор для измерения

влажности (психрометр или гигрометр).

6.Перечень специального оборудования

Наименование | Обозначение | Кол-во,шт. | Габаритные размеры ДхШхВ, мм | Назначение и краткая техническая характеристика | прим |

Агрегат гидравлический | АГ-1 | 1 | 1245х495х635 | для шлифовального, обрезного станков и гидравлических инструментов. | мощность, кВт-4,5 максимальное рабочее давление, МПа-20, масса, кг-75 |

Станок шлифовальный гидравлический | СШГ-1 | 1 | 1066х500х985 | Шлифование сварных швов рельсов | частота вращения рабочего вала, об/мин-3000 масса, кг -43 |

Станок обрезной гидравлический | СОГ-1 | 1 | 880х335х340 | Обрезка

прибыльной части литейного шва. | Усилие резания, кН-190. Масса, кг-75 |

Станок рельсорезный | СР-1 | 1 | 620х480х360 | Резка рельсов поперечная | обороты диска, об/мин 300-5000. масса, кг-35 |

Перечень материалов и оборудования:

— термитный компонент

— форма

— литниковый запор

— стойка комбинированная

— приемная чаша (ковш)

— рамка для сварочной формы

— тигель

— газовая горелка

— шланги, кислородный и пропановый

— редуктор кислородный

— редуктор пропановый

— баллон с кислородом

9

— баллон с пропаном

— набор ручных инструментов сварщика- литейщика

— рулетка

— рельсовый термометр

— домкрат гидравлический

— прибор для разгонки шпал

— временная перемычка (шунт)

— лопата

— ключ путевой

— ключ торцевой

— лом остроконечный

— запасные детали

ВСП (в зависимости от состояния

свариваемого стыка для замены дефектных).

7. Указания мер безопасности

При выполнении алюминотермитной сварки рельсов методом промежуточного литья должны строго выполняться правила техники безопасности, пожарной безопасности и охраны труда.

Для выполнения алюминотермитной сварки рельсов могут быть допущены работники, прошедшие специальный курс обучения и получившие свидетельство сварщика – литейщика и прошедшие проверку знаний на право производства работ.

Работники, допущенные к производству алюминотермитной сварки рельсов, перед проведением работ, должны пройти медицинский осмотр и получить разрешение врача.

При алюмотермитной сварке рельсов работники должны использовать личные защитные средства:

— спецодежду сварщика – литейщика;

— огнестойкие перчатки;

— защитную маску;

— сварочные очки;

— сапоги или ботинки;

— теплую спецодежду для работы в холодное время;

— сигнальные жилеты при выполнении работ в пути.

К выполнению

сварочных работ допускаются лица не

моложе 18 лет.

При работе с технологическим оборудованием: агрегатом гидравлическим, станком шлифовальным, станком обрезным, станком рельсорезным, горелкой газовой строго соблюдать инструкции по эксплуатации на это оборудование и соблюдать меры безопасности, указанные в этих инструкциях.

В процессе подготовки и выполнения алюминотермитной сварки рельсов запрещается:

— засыпать и поджигать порцию литейного компонента во влажный (непросушенный) тигель;

— поджигать литейный компонент, не установив тигель над литейной формой; 4

— автоматический выпуск расплавленного литейного компонента во влажную литейную форму

— после предварительного нагрева концов рельсов в литейной форме и воспламенения литейного компонента ставить влажный (непросушенный) мостик;

— носить термические спички в кармане рабочей одежды;

— термические спички хранить совместно с литейным компонентом в одном складе;

— устанавливать ковш с горячим шлаком на влажную землю и переносить ковш с горячим шлаком наклоненным;

— порции литейного компонента хранить совместно с другими легковоспламеняющимися веществами;

— высоконагретый или жидкий шлак, снятый с литейного шва, бросать в воду, снег или на влажные места;

— в случае пожара

на складе, где хранится литейный

компонент, применять воду и жидкостные

огнетушители.

10

Перед воспламенением литейного компонента сварщик – литейщик должен предупредить остальных работников о воспламенении и иметь место для быстрого отхода от тигля, в котором происходит активная химическая реакция, на расстояние не менее 3-х метров.

Литейный компонент должен складироваться на рабочем месте на расстоянии не менее 6-ти метров от места сварки. Категорически воспрещается хранение литейного компонента совместно с легковоспламеняющимися и горючими жидкостями, горючими газами, окисляющими и кислородосодержащими веществами.

Рабочее место проведения алюминотермитной сварки перед проведением работ должно быть обеспеченно средствами пожаротушения: порошковым огнетушителем, лопатой, песком.

При работе с литейным компонентом необходимо строго соблюдать правила пожарной безопасности, принимая во внимание, что:

— температура при горении литейного компонента достигает 2300 – 2800 оС;

— линейная скорость горения составляет 5 мм/сек;

— горение литейного компонента сопровождается выбросом горячих частиц, способных зажечь легковоспламеняющиеся вещества;

— при разрушении уплотнительной обмазки или литейной формы возможно вытекание расплавленного металла вне зоны сварки;

— при увлажнении

литейного компонента в процессе реакции

возможна резкая интенсификация горения

за счет взаимодействия алюминия и воды

с выделением водорода.

Запрещается тушить литейный компонент огнетушащими порошками общего назначения, водой и водо-пенными смесями. Для локализации горения литейного компонента должен быть применен огнетушащий порошок ПХК по ТУ 10968236-06-94.

При проведении работ по алюминотермитной сварке рабочее место должно быть очищено от горючих веществ в радиусе 5 м.

Газовые баллоны и подводящие шланги, а также конструкции и механизмы, находящиеся в зоне алюминотермитной сварки, должны быть защищены металлическим экраном или сеткой с ячейкой не более 1х1__

8.Ограждение места работ.

Руководитель работ заранее выдает предупреждение по Форме №2 и заказывает «окно» для производства работ по сварке стыков Алюминотермитным способом.

Проводит целевой инструктаж сигналистам и членам бригады в соответствии с ЦРБ 757

описание, оборудование, преимущества и недостатки – Определенных деталей и элементов на Svarka.guru

Что представляет собой алюмотермитный метод?

Алюминотермитная сварка представляет собой технологию соединения рельс. Он подразумевает под собой использование специальной соединительной смеси. Она засыпается в металлическую конструкцию устанавливаемую над местом соединения. Порошок попадает на рабочую поверхность, плавится, создают надёжное соединение. Есть два варианта проведения работ:

Он подразумевает под собой использование специальной соединительной смеси. Она засыпается в металлическую конструкцию устанавливаемую над местом соединения. Порошок попадает на рабочую поверхность, плавится, создают надёжное соединение. Есть два варианта проведения работ:

- Стыковой путь.

- Бесстыковой путь.

Во время выполнения работ, используется термитная смесь. Она состоит из 77% оксида железа и 23% алюминиевой крошки. Однако, рабочее вещество не создаст прочный шов без сильного разогрева. Для этого применяется запал, который разогревает смесь. Алюминотермитная сварка рельсов должна проводиться по томному соблюдению технологии.

По завершению создания шва, шлак, выступающие части, наплывы зачищаются с помощью болгарки. Сварщик проверяет целостность соединения. Если есть зазоры, щели, трещины, он замазывает их термостойкой обмазкой.

Для создания надёжного шва, который выдержит большие нагрузки, используются специальные прессы. С их помощью проводиться процесс уплотнения соединительной смеси.

С их помощью проводиться процесс уплотнения соединительной смеси.

Алюминотермитная сварка рельсов: описание, оборудование, преимущества и недостатки

Сварка рельсовых стыков представляется собой технологический процесс, который может выполняться разными методами. Классические способы соединения металлических деталей считаются не уместным, так как после выполнения работ получается ненадёжный шов для рельсового полотна. В этом случае наиболее эффективной является алюмотермитная сварка.

Что представляет собой алюмотермитный метод?

Алюминотермитная сварка представляет собой технологию соединения рельс. Он подразумевает под собой использование специальной соединительной смеси. Она засыпается в металлическую конструкцию устанавливаемую над местом соединения. Порошок попадает на рабочую поверхность, плавится, создают надёжное соединение. Есть два варианта проведения работ:

Порошок попадает на рабочую поверхность, плавится, создают надёжное соединение. Есть два варианта проведения работ:

- Стыковой путь.

- Бесстыковой путь.

Во время выполнения работ, используется термитная смесь. Она состоит из 77% оксида железа и 23% алюминиевой крошки. Однако, рабочее вещество не создаст прочный шов без сильного разогрева. Для этого применяется запал, который разогревает смесь. Алюминотермитная сварка рельсов должна проводиться по томному соблюдению технологии.

По завершению создания шва, шлак, выступающие части, наплывы зачищаются с помощью болгарки. Сварщик проверяет целостность соединения. Если есть зазоры, щели, трещины, он замазывает их термостойкой обмазкой.

Для создания надёжного шва, который выдержит большие нагрузки, используются специальные прессы. С их помощью проводиться процесс уплотнения соединительной смеси.

С их помощью проводиться процесс уплотнения соединительной смеси.

Что входит в состав смеси?

Термитные используются не только для сварки рельс. Им применят при тепловом воздействии на различные поверхности, детонаторном эффекте, изготовлении пиротехнических изделий. В зависимости от того, где используется термит, выбирают состав смеси.

Алюмотермитная сварка жд стыков выполняется с помощью ферроалюминиевого состава. Он включает в себя такие компоненты как оксид железа (металлические опилки), алюминий. Процентное соотношение компонентов – 75%/25%. При это количество активных веществ может изменяться +-3%.

Важно! Сварка рельс выполняется смесью алюминия и железа. Оба компонента входят в состав мелкими опилками. Чтобы ускорить процесс горения соединительного состава, алюминий добавляется в форме пудры.

Как приготовить термитную самостоятельно?

Смесь для алюмотермитной сварки можно изготовить в домашних условиях. Для этого требуется подготовить два компонента:

Для этого требуется подготовить два компонента:

Оба компонента должны представлять собой мелкие опилки. Чем меньше их фракция, тем лучше получится готовая смесь. Этапы приготовления термита:

- В металлической емкости смешать 4 части железных опилок, 2 части алюминиевой пудры.

- Тщательно перемешать компоненты между собой. От процесса перемешивания зависит то, насколько качественным будет готовый состав.

- Дополнительно смесь должна быть насыщена катализатором. Он изготавливается из жженой марганцовки. Требуется добавить пятую часть этого вещества в состав.

Готовую смесь просушить. Поджигается она с помощью магниевой ленты. Перевозить, хранить термит можно используя металлические емкости.

Используемые материалы

Помимо оборудования необходимо подготовить расходные материалы. Это термитная смесь, обмазочный состав для заделывания трещин, щелей. Помимо них нужны две формы, аппликатор, сердечник, пробойник.

Последовательность работ

Перед тем как приступать к проведению соединительных работ, требуется узнать теоритически как сваривать рельсы, а затем попробовать метод на практике. Технология представляет собой несколько этапов, которые должны идти строго друг за другом.

Технология представляет собой несколько этапов, которые должны идти строго друг за другом.

Установка и герметизация форм

Важно проводить соединительные работы используя герметичную форму. Зажимное устройство с помощью измерителя устанавливается на нужное расстояние от будущего шва. Горелку устанавливают по центру соединения.

Предварительный нагрев и сварка

Предварительно требуется разогреть соединяемые рельсы. На 2 минуты включается подача пламени (пропан и кислород). Горелку требуется убрать, закрепить сердечник. Включается запал для возгорания рабочей смеси. Расплавленный металл переливается в подготовленную заранее форму. Четыре минуты достаточно для полной кристаллизации.

Другие виды сварки рельс

Помимо алюмотермитной сварки, существуют другие технологии соединения рельс. К ним относятся:

- Сварка электродами. Для того чтобы соединить рельсы данной технологией, требуется использовать электроды УОНИ.