Сварка дисков аргоном в СПб

Стоимость 1 см сварочного шва 100-150 ₽.

Конечная цена сварки аргоном литых дисков определяется администратором и зависит от сложности работ, израсходованного материала и затраченного времени.

Аргонно-дуговая сварка помогает решить большинство проблем, связанных с ремонтом кованных и литых дисков для автомобилей и мотоциклов, вышедших из строя вследствие механических повреждений, а также разнообразных деталей двигателя и навесного оборудования. Аргон в руках профессионала вернет диску первоначальные свойства, избавит от трещин и восстановит отколотые фрагменты корпуса, обеспечивая максимальную прочность. Всё что останется после сварки — это герметичный идеальный сварочный шов.

Выполненные опытными мастерами ремонт дисков и аргоновая сварка – это реальный путь к надежному решению проблемы восстановления дисков. Почему в данной ситуации требуется создание сварочного шва именно по подобной технологии? Основной материал литого диска – алюминий, модифицированный присадками, обеспечивающими жесткость. При контакте с кислородом, содержащимся в воздухе, происходит мгновенное окисление поверхностного слоя алюминия (и его сплавов). Классическая электродуговая сварка в таких условиях бессильна, а инертный газ (аргон) не допускает образования окисной пленки.

При контакте с кислородом, содержащимся в воздухе, происходит мгновенное окисление поверхностного слоя алюминия (и его сплавов). Классическая электродуговая сварка в таких условиях бессильна, а инертный газ (аргон) не допускает образования окисной пленки.

Как и в любом другом деле, во время сварки дисков существует масса нюансов, главный из которых квалификация и опыт сварщика. Здесь нужно, что называется, хорошо набить руку.

Сварка литых дисков аргоном требует не только индивидуального мастерства исполнителя, но и наличия достаточно мощного оборудования. Толщина диска на отдельных участках достигает 20 мм, поэтому сварочный аппарат должен генерировать ток в пределах 200-300 Ампер. Это гарантирует проварку шва на всю глубину и возможность его последующей зачистки.

Специалисты наших сервисов имеют соответствующую подготовку, подтвержденную многолетним опытом работы и массой положительных отзывов от наших клиентов.

Насколько надежна сварка аргоном?

Многие клиенты интересуются: насколько надежна сама сварка? Она настолько же надежна, как надежен сам металл (при правильной работе мастера). Швы и наложения представляют с деталью после сварки одно целое, а ведь «аргоном» можно варить и нержавейку, и сталь, и медь, и чугун, и серебро с золотом. После сварки диск не имеет никаких весовых и скоростных ограничений.

Швы и наложения представляют с деталью после сварки одно целое, а ведь «аргоном» можно варить и нержавейку, и сталь, и медь, и чугун, и серебро с золотом. После сварки диск не имеет никаких весовых и скоростных ограничений.

При столь высоком качестве цена на сварку аргоном вполне доступна и несопоставима со стоимостью новых дисков. Безупречный результат на долгие годы при небольших затратах – разумный и рациональный выбор!

Шинная мастерская «Tip Top» на Василеостровской дает 100% гарантию на сварку аргоном колесных дисков. Наши специалисты дадут грамотную консультацию и обеспечат неизменное качество на все виды работ. Мы ждем Вас!

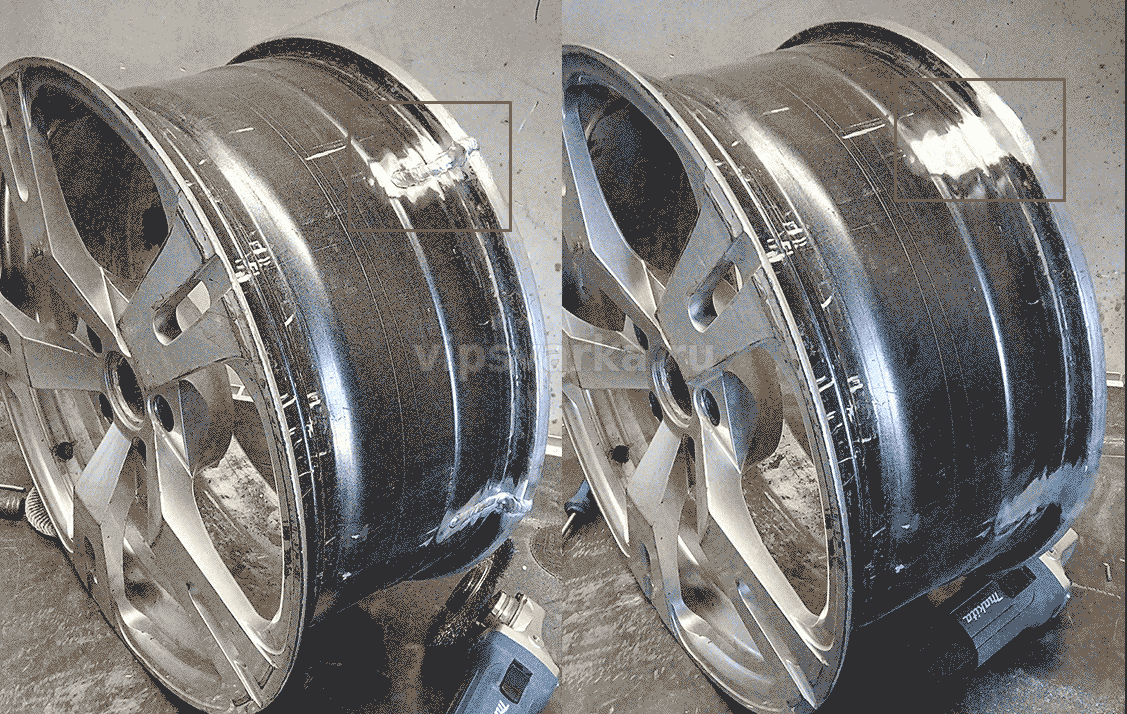

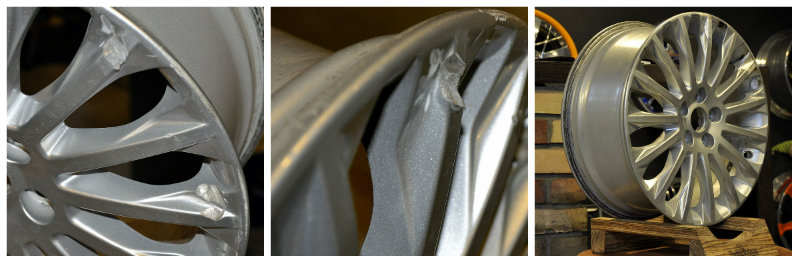

Фото наших работ

Сварка литых дисков с помощью аргона

Автомобильные колеса, сделанные по литьевой технологии, с каждым годом создают все большую конкуренцию обычным штампованным конструкциям. Однако, несмотря на заявленную производителями надежность, сварка литых дисков является достаточно распространенным мероприятием на СТО, что обусловлено не столько недостатками самого изделия, сколько низким качеством отечественных дорог. Часто встречающиеся неровности и ухабы на дорожном полотне могут стать причиной появления трещин и сколов, которые, впрочем, вполне реально восстановить с помощью сварочного аппарата и правильно подобранных расходных материалов.

Часто встречающиеся неровности и ухабы на дорожном полотне могут стать причиной появления трещин и сколов, которые, впрочем, вполне реально восстановить с помощью сварочного аппарата и правильно подобранных расходных материалов.

Из какого металла отливаются автомобильные колеса

Главным преимуществом колес, изготовленных с помощью литья, является отличный внешний вид и разнообразие форм. В отличие от штампованных стальных конструкций, литые изделия не нужно закрывать колпаками, чтобы скрыть какие-то визуальные недостатки. Наличие таких колес подчеркивает статус автомобиля, поэтому ими комплектуются почти все элитные марки.

Чтобы кроме эстетичности данное изделие было еще и надежным, его производят из алюминиево-магниевого сплава. Изначально использовался чистый алюминий, однако конечная конструкция получалась не слишком прочной, что вызывало необходимость сварки литых дисков для их ремонта и восстановления, а иногда приводило и к их замене. Добавление магния сделало металл более стойким к механическим нагрузкам, хотя вероятность повреждения все равно присутствует, особенно если эксплуатировать автомобиль в условиях бездорожья.

Концентрация магния в сплаве колеблется в пределах 10%. При этом известные производители всегда указывают марку используемого металла на диске, что существенно упрощает его ремонт и восстановление. Дело в том что устранять трещины или сколы нужно с помощью электродов или присадки, изготовленных из точно такого же сплава. В противном случае прочность конструкции будет не слишком высокой, поэтому использовать ее в качестве основного колеса не получится.

Демонстрация техпроцесса

Как осуществляется сварка литых дисков

Для того чтобы устранить деформацию, которая образовалась в литой конструкции, очень важно правильно подготовить поверхность перед непосредственной сваркой. При контакте с воздухом на поверхности алюминия формируется оксидная пленка с очень высокой температурой плавления. Поэтому место соединения предварительно зачищают механическим способом или посредством применения химических средств. Делается это непосредственно перед сварочным процессом, поскольку оксидная пленка быстро восстанавливается.

Восстановление и ремонт — приварка фрагмента к диску

К подготовительным мероприятиям также относится обработка кромки, форма которой зависит от толщины металла:

- до 5 мм – соединение стык в стык;

- 5-20 мм – V-образная разделка с углом раскрытия 30-40°;

- свыше 20 мм – X-образная (двухсторонняя) разделка с углом 30°.

Для реализации сварочного процесса применяется аргон – инертный газ, который изолирует свариваемую поверхность от воздуха. Подача присадочной проволоки может осуществляться в автоматическом, полуавтоматическом или ручном режимах. Первые два варианта больше относятся к профессиональным мастерским, где рабочий персонал обладает соответствующими навыками для настройки оптимальной подачи проволоки с учетом характеристик свариваемого металла. Ручная аргоновая сварка обычно используется в домашних условиях, однако требует подготовки, чтобы конечный результат соответствовал ожиданиям. Подробнее об этой технологии и режимах использования сварочного оборудования можно прочитать здесь.

Подробнее об этой технологии и режимах использования сварочного оборудования можно прочитать здесь.

Применение газовой смеси вместо чистого аргона

Для алюминия и его сплавов рекомендуется использовать чистый Ar или его смесь с еще одним инертным газом – гелием. Добавление гелия позволяет улучшить качество шва и уменьшить расход электрода. Кроме того, гелий способствует повышению продуктивности дуги, вследствие чего нагрев получается более эффективным.

Для других металлов для более глубокого проплавления в аргон может добавляться активный газ (водород или кислород), который повышает мощность дуги, если того требует технология. Концентрация активного компонента подбирается с таким расчетом, чтобы он полностью сгорал в процессе работы и не оказывал какого-либо воздействия на обрабатываемую поверхность. Подобные смеси используются для сварки не только дисков, но и выхлопных систем автомобилей, о чем более детально написано в этой статье.

Использование правильных защитных газов в процессе восстановления литых автомобильных дисков, равно как и выбор присадочной проволоки, – это те моменты, которым сварщик должен уделять первоочередное внимание. По этой ссылке можно получить информацию о марках аргона, применяемого в сварном деле (и не только), его стоимости и процессе заправки.

Аргонная сварка литых дисков, радиатора

Мастер в процессе сварки детали аргономАргонная сварка – это сваривание деталей при помощи дугового сварочного аппарата, где сварочная зона защищается аргоном. Аргон вытесняет воздух, так как он гораздо тяжелее, тем самым изолируя зону сварки. Подача аргона осуществляется беспрерывно во время сварки из специального устройства. Процесс напоминает кислородную резку металла. Такой вид сварки позволяет получать исключительное качество шва, чем и обусловлено ее применение для сваривания цветных металлов и ответственных конструктивных узлов.

Ремонту аргонной сваркой подлежат различные части автомобиля, от дисков до радиатора. Наш автосервис предоставляет профессиональную услугу сварки аргоном любой сложности для различных деталей автомобиля, таких как алюминеевые диски, радиаотры, детали кузова автомобиля.

Аргонная сварка литых дисков

Ремонт литого диска аргонной сваркой Даже при сильном повреждении колесного диска, его можно отремонтировать до первоначального состояния при помощи аргонной сварки. Таким образом исправить можно не только мелкие трещины, сколы, и другие незначительные физические повреждения, но и наплавить отсутствующую часть диска целиком.

Диск после сварки аргоном становится абсолютно таким же надежным, как был ранее, т.к. наложение и диск становятся одним целым. После ремонта на диск не накладывается никаких скоростых и весовых ограничений. По сути, вы получаете новый литой диск, без каких либо оговорок.

Сварка аргоном радиатора автомобиля

Известно, что алюминий, из которого делается автомобильный радиатор, не поддается сварке классическим методом изза своего свойства образовывать оксидную пленку. Зато сварка аргоном отлично справляется с этой задачей. Благодаря особой технологии и свойствам газа аргона, алюминий просто лишен возможности взаимодействия с кислородом, а значит, и образование пленки, не позволяющей проводить сварочные работы стандартным способом, не происходит.

Зато сварка аргоном отлично справляется с этой задачей. Благодаря особой технологии и свойствам газа аргона, алюминий просто лишен возможности взаимодействия с кислородом, а значит, и образование пленки, не позволяющей проводить сварочные работы стандартным способом, не происходит.

Ремонт и сварка дисков аргоном в СПб, цены на аргоновую сварку

Стоимость сварочного шва — 180 ₽ за 1 см*

* — конечная цена сварки аргоном за 1 см определяется такими факторами, как уровень сложности, количество затраченного времени и материалов.

Сколы и трещины на автомобильных дисках — явление не редкое. Любая яма или выбоина может стать причиной повреждения колесного диска. В таких случаях решить проблему может только сварка дисков аргоном.

Основываясь на своем богатом и продолжительном опыте работы, центр RUNFLAT предлагает услуги по ремонту литых дисков и профессиональной сварке.

Аргонодуговая сварка (аналогичный термин — аргоновая сварка, аргонная сварка) — метод ремонта колесных дисков, позволяющий получить прочное и аккуратное сварное соединение. Сварка аргоном применяется при восстановлении и реставрации дисков для устранения небольших сколов, так и для заваривания трещин.

Использование именно данной технологии обусловлено спецификой основного материала литого диска – алюминия. Оксидная пленка на поверхности изделий из алюминия и алюмосодержащих сплавов, образующаяся при малейшем контакте с кислородом, не позволяет применять традиционную электродуговую сварку. Защита же участка сварки инертным газом (аргоном) не допускает окисления поверхностного слоя металла.

Применение аргоновой сварки

Применение аргонодуговой сварки – надежный и эффективный способ ремонта автомобильных и мотоциклетных литых и кованых дисков, алюминиевых узлов и агрегатов в случае получения ими каких-либо механических повреждений.

Специалисты нашей компании исполнят аргоновую сварку для целого ряда направлений:

- Сварка литых дисков|титановых дисков, а именно трещин, утерянных фрагментов вне зависимости от уровня сложности повреждения;

- Сварку наиболее часто получающих повреждения элементов, таких как алюминиевых кожух КПП, поддон картера и пр.;

- Восстановление компонентов трубопровода, входящего в систему кондиционирования;

- Сварка других деталей из алюминия либо нержавеющей стали.

Надежность сварки аргоном

Качество итогового результата при сварке аргоном литых дисков зависит от сочетания двух ключевых факторов: уровня мастерства исполнителя и использования современного и правильно подобранного оборудования (для проварки шва на всю толщину диска, достигающую местами 20 мм, требуется генерация тока мощностью до 300 А).

Лабораторные исследования и практические испытания подтверждают надежность аргонной сварки при соблюдении технических регламентов работ. Создаваемые швы или накладываемые фрагменты превращаются в единое целое с базовым материалом (алюминий, нержавейка, чугун, медь и пр.). Благодаря этому восстановленный диск полностью сохраняет свои исходные весовые и скоростные параметры.

Немаловажно, что при гарантии идеального качества цена сварки аргоном в разы ниже стоимости нового диска и доступна каждому автолюбителю. Эффективность подобного решения обуславливает востребованность данной услуги в мастерской «RLD-Runflat».

Гарантируем качество и восстановление исходных параметров изделия.

Мы дорожим безупречной репутацией. В нашем центре Вас ждут бесплатные консультации опытных мастеров, оперативное решение самых сложных проблем, разумные цены и долгосрочная гарантия на выполненные работы!

Ремонт и сварка аргоном литых дисков в ЮЗАО

Стоит приобретать такие услуги, как ремонт и сварка литых дисков в ЮЗАО у опытных профессионалов, так как в большей степени качество выполнения работ зависит от квалификации и навыков мастера. Заказать помощь компетентных специалистов можно на сайте Аргон-Димет Сервис. Можно обратиться к менеджерам по телефону, чтобы получить подробную консультацию и записаться на удобное время.

Заказать помощь компетентных специалистов можно на сайте Аргон-Димет Сервис. Можно обратиться к менеджерам по телефону, чтобы получить подробную консультацию и записаться на удобное время.

Стоимость услуг в Москве:

| Радиус колеса | Литые диски | Стальные диски |

| R-13 | 1000 | 600 |

| R-14 | 1200 | 700 |

| R-15 | 1300 | 800 |

| R-16 | 1600 | 900 |

| R-17 | 2000 | |

| R-18 | 2500 | |

| R-19 | 3000 | |

| R-20 | 3500 | |

| R-21 | 4000 | |

| R-22 | 4500 |

Прежде, чем приступить к работе, сотрудники произведут осмотр изделия, определят тип повреждений, подходящий метод реставрации. Восстановительные процедуры будут выполнены точно в установленные сроки.Данный метод характеризуется, как надежное средство в ремонте литья из металла.

- нет необходимости предварительно зачищать сварную зону;

- возможность обработки изделий из тонкостенного металла;

- в процессе ремонта и сварки аргоном литых дисков в ЮЗАО поверхность не покрывается оксидной пленкой;

- устранение дефектов в труднодоступных местах;

- использование присадочного материала, который соответствует составу детали.

С помощью современных технологий таких, как аргонная сварка литых дисков, можно отремонтировать детали с любыми видами повреждений.

Сварка литых дисков аргоном — цены в Минске на аргонную сварку

Сварочные работы при ремонте алюминиевых автомобильных деталей и запасных частей от мотоциклов из других сплавов проводят с помощью аргонно-дуговой сварки. В автосервисах в Минске восстанавливают различные элементы и узлы транспортных средств. Возможна сварка дисков, запчастей силового агрегата, кронштейнов, поддонов, других деталей из алюминия и прочих цветных металлов, из их сплавов.

Многие, кто видел процесс сварочных работ, примерно представляют: как он проходит. Если кому-то кажется, что это просто, они заблуждаются. Только опытные сварщики могут с ювелирной точностью выполнить все манипуляции.

К тому же, самостоятельные работы – это трата лишнего времени и немалых денежных вложений. При условии, что сварка дисков аргоном или любых других элементов в машине буде сделана абсолютно неправильно, придётся просто выбросить детали. Поэтому лучшее решение – доверить процесс профессиональным мастерам, в итоге цена выйдет значительно дешевле.

Этапы сварки дисков

- Очистка рабочей поверхности механическим и химическим путём. С детали нужно убрать все следы грязи, жира, старой краски и масел.

- Подача инертного газа.

- Подключение механизма подачи электричества.

Чем короче дуга, тем более идеально будет выглядеть сварка литых дисков в рабочей зоне. Важно использовать припой, идентичный по составу со свариваемым металлом. Для медных изделий покупают медную проволоку, для алюминиевых – алюминиевую и т. д.

Важно использовать припой, идентичный по составу со свариваемым металлом. Для медных изделий покупают медную проволоку, для алюминиевых – алюминиевую и т. д.

Преимущества сварки дисков аргоном

В автомобильных мастерских аргонная сварка дисков в Минске пользуется спросом, поскольку процесс имеет массу плюсов:

- Доступная цена в сочетании с прочностью шва. Дешевле сделать ремонт, чем купить новую запчасть.

- Возможность восстановить деталь в исходном состоянии.

- Быстрая скорость ремонтных работ.

- Универсальность применения: подходит для разных сплавов и металлов.

В профессиональной мастерской с применением аргонной сварки дисков можно восстановить изделие даже в самом сложном случае.

Стоимость аргонодуговой сварки дисков

| Наименование услуг | Цена |

|---|---|

| Сварка диска | от 30 руб |

Смотрите также:

аргонная сварка литых автомобильных дисков, их ремонт

Диски на основе сплавов алюминия стали практически абсолютными монополистами на авторынке. Длительный пробег по отечественным дорогам не проходит бесследно. Случаются трещины, сколы, а в крайних случаях, полное разрушение. Автовладелец становится перед необходимостью замены или ремонта. В таких случаях оправдано применение аргонодуговой сварки, при помощи которой конструкцию можно собрать буквально из фрагментов.

Длительный пробег по отечественным дорогам не проходит бесследно. Случаются трещины, сколы, а в крайних случаях, полное разрушение. Автовладелец становится перед необходимостью замены или ремонта. В таких случаях оправдано применение аргонодуговой сварки, при помощи которой конструкцию можно собрать буквально из фрагментов.

Ремонт и варка автодисков

Самой частой проблемой, с которой сталкиваются автомобилисты, становятся именно трещины. Возможны сколы, они требуют большего внимания к себе, т. к. фактически диск приходится собирать из двух частей, следя за тем, чтобы не нарушилась его геометрия.

Диски без дефектовПри ремонте трещин и сколов сначала производится подготовка:

- Удаляются загрязнения в области ремонта.

- Счищается краска на расстоянии 1 см от места повреждения.

- Осуществляется пропил по трещине — так называемое «раскрытие», которое способствует выравниванию металла в области дефекта и, как следствие, обеспечит более качественный результат.

К сведению!

Продольная трещина прорезается насквозь, поперечная только расширяется. Вырезание металла в этом месте лучше проводить с небольшим запасом, так как в глубине может быть небольшое скрытое продолжение трещины.

Еще одним вариантом будет просверлить в месте, где заканчивается трещина, и вести прорезание от внешнего края к месту просверливания.

Последовательность действий при ремонте и заваривании автомобильного диска следующая:

Ремонт диска- После снятия покрышки надо тщательно все осмотреть, наметить все сколы, трещины (некоторые могут быть совсем небольшими).

- Очистить покрытие до голого металла вокруг места предстоящей работы.

- При помощи болгарки или другого инструмента прорезать области трещин.

- Зачистить и обезжирить место будущего сварного шва.

- Провести сваривание с помощью присадочной проволоки и аргонодуговой сварки.

- После того как остынет сварной шов, произвести его шлифовку вровень с поверхностью.

Правильная сварка дисков аргоном

Сварка аргономМарка сплава диска и присадочной проволоки или стержня электрода должны быть одинаковыми. Снаружи производитель ставит клеймо, на котором указан состав материала. Чаще всего встречаются сплавы с кремнием либо магнием.

Важно!

Необходимо правильно подобрать диаметр присадочной проволоки, исходя из толщины свариваемого участка. Для сварки чаще всего используется присадка 4043, кремневая либо магниевая.

Перед непосредственно сваркой нужно подготовить, очистить и обезжирить (при помощи ацетона) свариваемые поверхности.

Необходимое оборудование и материалы:

- болгарка;

- аппарат для аргонодуговой сварки;

- электроды, расплавляемые или неплавящиеся;

- присадочная проволока, если электрод используется плавящийся;

- защитное снаряжение для сварщика.

После заваривания трещины необходимо убрать излишки металла, чтобы не нарушалась балансировка диска.

Почему важно правильно заварить диск аргоном

Заваренная трещинаСварка литых дисков сейчас достаточно востребованная услуга, поэтому многие монтажники предлагают ее, не обладая при этом достаточными навыками или «обучаясь еще в эпоху просвещения». Такие случаю нередки, и алюминиевый диск могут «качественно и быстро, за 5 минут» отремонтировать на обочине возле шоссе. Необходимо ориентироваться при выборе на такие фирмы с опытом как, например, РЛД-групп.

Такие случаю нередки, и алюминиевый диск могут «качественно и быстро, за 5 минут» отремонтировать на обочине возле шоссе. Необходимо ориентироваться при выборе на такие фирмы с опытом как, например, РЛД-групп.

Во время движения автомобиля диск на оси вращается с большой скоростью и нагрузки испытывает немалые. Важно качество проработки сварных швов и предварительная подготовка присадки перед сваркой.

Может произойти некачественное заполнение сварной полости присадочным материалом. В полости, на границе соприкосновения диска и сварного шва, могут возникнуть каверны, места плохого соединения металла, которые при изменении температур или физическом ударе (попадании в яму, преодолении «лежачего полицейского» на большой скорости) могут разрушиться.

Варка дисков легкосплавной проволокой должна проводиться после правильной процедуры подготовки и с соблюдением технологии. Просто наложение сварного шва поверх существующей трещины совершенно недопустимо.

Сварка аргоном

Сварочный аппаратРемонт литых автомобильных дисков (когда производится сварка аргоном) имеет свои нюансы, обусловленные самой структурой алюминия. В силу его большой теплопроводности (в 5-6 раз больше обычной стали), необходимо большое внесение тепла в зону свариваемых поверхностей. Это достигается за счет мощности сварочной электрической дуги.

В силу его большой теплопроводности (в 5-6 раз больше обычной стали), необходимо большое внесение тепла в зону свариваемых поверхностей. Это достигается за счет мощности сварочной электрической дуги.

Чтобы качественно заварить легкосплавный диск, необходимо установить мощность аргонного сварочного аппарата в 150-170 ампер. Конкретное значение выставляется исходя из толщины металла.

Важно!

При проведении сварки не стоит крепить «массу» аргоно-дугового сварочного аппарата на внешнюю сторону колеса, касаясь лакокрасочного покрытия. Иногда это может привести к порче покрытия. Лучше для этого использовать неокрашенное место под крепежные болты.

Если аргоновое заваривание полости, оставшейся после пропила, выполняется, используя сплавный электрод, необходимо использование присадочной проволоки. Она подается в место дефекта, и, расплавляясь, заполняет полость, замещая собой утраченный металл. Горелка при этом ведется впереди присадочной проволоки. Лучшим вариантом является возможность проварить дефект с двух сторон. Но для этого сам диск должен обладать большой толщиной. Если металл слишком тонкий, есть риск перегреть, и это скажется на его эксплуатационных качествах.

Но для этого сам диск должен обладать большой толщиной. Если металл слишком тонкий, есть риск перегреть, и это скажется на его эксплуатационных качествах.

При проведении заваривания скола предварительно производится подгон «донорской» части к форме скола. В идеале, это должен быть отколовшийся фрагмент.

Важно!

Сплав, из которого изготовлена «донорская» часть и диск, должен быть одинакового состава. Условно, нельзя фрагмент из основы с кремнием приваривать к диску из сплава с магнием.

Проводится зачистка и обезжиривание обеих свариваемых поверхностей при помощи ацетона. После этого по всему периметру «донорской» части производится сваривание. Вначале подготовленный фрагмент в нескольких точках приваривается к диску. После этого его можно дополнительно выправить молотком, следя за тем, чтобы линия борта и заплатки легли в одной плоскости (это обеспечит правильное прилегание покрышки при последующем монтаже). И уже после окончательного выверения положения производится проваривание по всему периметру заплатки.

После того как остынет сварочная ванна, шов необходимо зашлифовать и покрасить диск в оригинальный цвет.

Заварить литой диск — процесс не очень легкий, подойти к делу стоит ответственно. Главное, взвешенно оценить степень повреждений и принять решение, стоит ли его «спасать».

Следует ли сваривать алюминиевый диск с трещинами?

Следует ли сваривать алюминиевое колесо с трещинами?

Мнения сильно расходятся, от «Абсолютно!» на «Неееет!» и почти все, что между ними.

Итак, вот мой окончательный ответ: Может быть.

Колеса из алюминиевого сплава имеют тенденцию треснуть при достаточно сильном ударе. Насколько твердо достаточно, зависит от нескольких факторов — насколько хрупким является сплав, при этом конструкция колеса и соотношение сторон шины являются наиболее важными. Обычно для этого нужна хорошая глубокая выбоина или приподнятая крышка люка. Трещины чрезвычайно опасны, и не только по той очевидной причине, что они могут выпустить воздух из вашей шины. Кроме того, они могут выпустить воздух из шины очень быстро и без предупреждения.

Обычно для этого нужна хорошая глубокая выбоина или приподнятая крышка люка. Трещины чрезвычайно опасны, и не только по той очевидной причине, что они могут выпустить воздух из вашей шины. Кроме того, они могут выпустить воздух из шины очень быстро и без предупреждения.

Мы постоянно видим людей, у которых в колесе была небольшая трещина, одна такая маленькая, что она была закрыта бортом шины, так что шина не протекала. Иногда нам приходилось убеждать этих людей в том, что с трещиной нужно бороться, даже если это не была непосредственная проблема.Проблема в том, что такая трещина будет расти, и обычно не требуется даже такого сильного удара, чтобы расширить ее, как от удара, который изначально вызвал трещину. Если трещина поворачивается в одну сторону или раскалывается в форме буквы «Y», есть вероятность, что вы можете катастрофически потерять главный кусок колеса.

При принятии решения о сварке колеса с трещиной необходимо учитывать несколько важных моментов:

- Местоположение трещины: Единственный тип трещины, сварка которого, по нашему мнению, минимально безопасна, — это трещина на задней или внутренней стороне колеса.

Трещина на передней поверхности колеса нарушает конструктивную целостность колеса, как и трещина на одной из спиц. Трещину внутри ствола заваривать тоже нецелесообразно.

Трещина на передней поверхности колеса нарушает конструктивную целостность колеса, как и трещина на одной из спиц. Трещину внутри ствола заваривать тоже нецелесообразно. - Направление трещины: В большинстве случаев трещина на задней стороне колеса пересекает фланец и бортовую поверхность под прямым углом к направлению вращения колеса. Этот тип трещины можно сваривать, потому что она может раскрыться, чтобы принять сварной шов. Трещину, идущую параллельно направлению вращения, не следует сваривать, потому что это обычно приводит к тому, что колесо становится немного шире в области сварного шва, а это означает, что колесо, вероятно, никогда больше не будет двигаться прямо.

- Квалификация сварщика: Алюминиевый сплав необходимо сваривать методом TIG (сварка вольфрамовым электродом в среде инертного газа). Я видел много алюминиевых колес, сваренных методом MIG (металл в инертном газе), и это катастрофа. Борт намного тоньше и слабее, и в процессе процесса выжигается окружающий сплав, ослабляя внутреннюю область вокруг сварного шва.

Колеса должны свариваться только опытным сварщиком, который разбирается в сварке TIG, а также знает, как обращаться с колесами.

Колеса должны свариваться только опытным сварщиком, который разбирается в сварке TIG, а также знает, как обращаться с колесами.

В идеале перед сваркой колесо следует выпрямить. Удар, который приведет к растрескиванию колеса, почти наверняка приведет к его изгибу, и попытка существенно выпрямить колесо после сварки дает хорошие шансы на разрыв сварного шва. В большинстве случаев электрический ток, используемый для сварки, также очень немного деформирует колесо, требуя минимальной корректировки даже после этого, но это намного легче сделать, если колесо будет прямым до того, как произойдет сварка.

После сварки колеса останется большой валик припоя.Этот борт должен быть полностью гладким, по крайней мере, в той области, где шина контактирует с колесом, иначе шина будет иметь несовершенный контакт и протечет. Некоторые мастерские стачивают валик и сглаживают его с обеих сторон, или даже сглаживают всю область токарным станком с числовым программным управлением, обычно при подготовке к перекраске или повторной обработке колеса. Некоторые магазины сглаживают внешнюю поверхность ствола, но оставляют бортик внутри, чтобы сварной шов оставался как можно более прочным.

Некоторые магазины сглаживают внешнюю поверхность ствола, но оставляют бортик внутри, чтобы сварной шов оставался как можно более прочным.

По сути, все это — очень веская причина, чтобы ваше колесо сваривали профессионалы, если вы вообще собираетесь это делать.Это подводит меня к последнему пункту, который необходимо рассмотреть — сварной шов никогда, никогда не будет столь же прочным, как исходный материал. В нашем магазине мы не раз видели сварку буквально гофрированных колесных дисков. Подавляющее большинство этих колес держалось нормально, но всегда были такие, которые получали хороший удар в одном и том же месте и лопнули сварной шов. Обычно мы могли просто переварить эти колеса. С другой стороны, были и такие, которые получили хороший удар в другом месте и сломались в совершенно другом месте на колесе.Здесь есть элемент случайности. Так что это может быть трудное решение, и я не могу сказать, что на него есть простые ответы. Лучшим вариантом всегда будет замена колеса, и в тех случаях, когда стоимость замены колеса примерно равна стоимости ремонта — скажем, с хорошим отремонтированным OEM-колесом — я всегда рекомендую замену. Но в случае колес, которые либо чрезвычайно дороги, либо их трудно заменить, сварка все же может быть приемлемым вариантом.

Но в случае колес, которые либо чрезвычайно дороги, либо их трудно заменить, сварка все же может быть приемлемым вариантом.

Сварка сплавов на основе магния

Магниевые сплавы, содержащие небольшое количество алюминия, марганца, цинка, цирконий и др.имеют прочность, сравнимую с низкоуглеродистой сталью. Они могут быть свернутый в пластину, профили и полосу. Магний можно лить, ковать, изготовлены и обработаны.В качестве конструкционного металла используется в самолетах. Он используется промышленность по перемещению материалов для деталей машин и ручного электроинструмента благодаря соотношению прочности и веса. Магний можно сваривать многими из процессы дуговой и контактной сварки, а также кислородно-топливным газом сварочный процесс, и его можно паять.

Магний, как и алюминий, производится с разной температурой. Эти

на основе термической обработки и деформационного упрочнения. Прочность сварного шва

опускается в основном металле, в упрочненном состоянии в результате

рекристаллизация и рост зерен в зоне термического влияния. Этот эффект

сводится к минимуму при газовой дуговой сварке из-за более высокой

используемая скорость. Это не фактор, влияющий на свариваемые основные металлы.

в мягком состоянии.

Этот эффект

сводится к минимуму при газовой дуговой сварке из-за более высокой

используемая скорость. Это не фактор, влияющий на свариваемые основные металлы.

в мягком состоянии.

Магний обладает свойствами, которые делают его сварку отличной от сварка сталей. Многие из них такие же, как и для алюминий. Эти:

- Покрытие поверхности оксидом магния.

- Высокая теплопроводность.

- Относительно высокий коэффициент теплового расширения.

- Относительно низкая температура плавления.

- Отсутствие изменения цвета при приближении температуры к температуре плавления.

Магний — очень активный металл, и скорость его окисления увеличивается по мере того, как

температура повышена. Температура плавления магния очень высока.

близок к алюминию, но температура плавления оксида очень

высокий. Ввиду этого необходимо удалить оксидное покрытие.

Магний обладает высокой теплопроводностью и высоким коэффициентом теплового расширения.Коэффициент теплопроводности не такой высокий, как у алюминия, но коэффициент теплового расширения очень близок то же. Отсутствие изменения цвета не так уж важно при в отношении процессов дуговой сварки.

Сварные швы, полученные между аналогичными сплавами, будут иметь полную прочность. основных металлов, однако, прочность зоны термического влияния может немного уменьшится. Во всех магниевых сплавах диапазон затвердевания увеличивается, а температура плавления и тепловое расширение уменьшаются как увеличивается содержание сплава.

В сплавах магний-алюминий-цинк (AZ31B, AZ61A, AZ63A, AZ80A, AZ81A, AZ91 и AZ92A), содержание алюминия примерно до 10% улучшает свариваемость за счет помогает улучшить структуру зерна, при этом содержание цинка более 1% увеличивает жаростойкость, что может вызвать растрескивание сварного шва.

Сплавы с высоким содержанием цинка (ZH62A, ZK51A, ZK60A и ZK61A) не рекомендуются. для дуговой сварки, потому что они очень подвержены растрескиванию и имеют

плохая свариваемость.Магний, содержащий небольшое количество тория,

обладает отличными сварочными качествами и не трескается.

Сварные детали из этих сплавов не требуют снятия напряжений.

для дуговой сварки, потому что они очень подвержены растрескиванию и имеют

плохая свариваемость.Магний, содержащий небольшое количество тория,

обладает отличными сварочными качествами и не трескается.

Сварные детали из этих сплавов не требуют снятия напряжений.

Некоторые магниевые сплавы подвержены коррозии под напряжением. Сварные детали, подвергнутые коррозионное воздействие в течение определенного периода времени может привести к трещинам, прилегающим к сварным швам, если остаточные напряжения не снимаются. Для сварных деталей, предназначенных для этого тип службы снятия напряжения требуется.

Процесс газовой дуговой сварки вольфрамом и дуговой сварки металлическим металлом два рекомендуемых процесса соединения магния.Газовая вольфрамовая дуга рекомендуется для более тонких материалов, а газовая дуга — для однако более толстые материалы имеют значительное перекрытие. Оборудование Применение этих процессов было описано ранее.

Присадочные металлы

Четыре наиболее часто используемых электродной проволоки для газовой дуговой сварки (GMAW) и присадочные металлы (при их использовании) для дуговой сварки вольфрамовым электродом (GTAW): ER AZ61A, ER AZ101A, ER AZ92A и ER EZ33A. Выбор электрода

проволока или присадочный металл регулируется составом основного металла.

Выбор электрода

проволока или присадочный металл регулируется составом основного металла.Электродные проволоки или присадочные металлы, имеющие состав, соответствующий ER AZ61A или ER AZ92A (Mg-Al-Zn) считаются подходящими для сварки сплавы AZ10A, AZ31B, AZ31C, AZCOML, AZ61A, AZ80A, ZE10A и ZK21A для сами или друг к другу. ER AZ61A обычно предпочтительнее для сварки. алюминийсодержащие кованые изделия из-за их способности сопротивляться растрескиванию чувствительность. Наплавочный металл ER AZ92A показывает меньшую чувствительность к трещинам для сварка литых магниево-алюминиево-цинковых и магниево-алюминиевых сплавов.

Для соединения любых электродов используются одинаковые электродные проволоки или присадочные металлы.

перечисленных выше сплавов на жаропрочные сплавы HK31A, HM21A и HM31A.

Однако, когда жаропрочные сплавы соединяются друг с другом, ER

Рекомендуется EZ33A. Соединения из деформируемых или литых сплавов, сваренные ER

Присадочный металл EZ33A демонстрирует хорошие механические свойства при высоких температурах.

Выбор электродной проволоки или присадочного металла для сварки деформируемых сплавов. для литья сплавов следует руководствоваться указанными выше рекомендациями, за исключением того, что ER AZ101A можно использовать вместо ER AZ61A или ER AZ92A.

Когда алюминийсодержащие литые сплавы соединяются с алюминийсодержащими сплавами. литые сплавы, электродная проволока ER AZ101A или ER AZ92A или присадочный металл. обычно рекомендуется. Однако для присоединения HK31A и HZ32A к себе или друг к другу, ER EZ33A является предпочтительным, для присоединения HK31A и HZ32A к используется любой из других литейных сплавов ER AZ101A. Штанга такая же состав в качестве основного металла следует использовать для большинства сварных швов.

Газовая вольфрамо-дуговая сварка

Следует соблюдать все меры предосторожности, указанные при сварке алюминия.Следует использовать короткую дугу и горелку с небольшим опережением. угол перемещения. Присадочный металл для холодной проволоки следует подавать как можно ближе по возможности горизонтально (на плоских работах). Присадочная проволока добавляется к

передний край сварочной ванны.

Присадочная проволока добавляется к

передний край сварочной ванны.Ток высокой частоты следует использовать для запуска постоянного тока и дуга с переменным током высокой частоты должна использоваться постоянно. Отводные выступы рекомендуются для сварки любых материалов, кроме более тонких. Рекомендуется равномерная скорость движения и сварные швы.

В качестве защитного газа обычно используется аргон. Однако смесь 75% гелия плюс 25% аргона используется для более толстых материалов. Для больших толщин Можно использовать 100% гелий, для этого требуется больше гелия, чем аргона. та же работа.

Газовая дуговая сварка магния и металла

Процесс газовой дуговой сварки используется для средних и более толстых разделы. Это значительно быстрее, чем дуговая сварка вольфрамовым электродом в газе. Специальный в механизмах подачи проволоки обычно требуются высокоскоростные передаточные числа, так как проволока магниевого электрода имеет чрезвычайно высокую скорость плавления. В

нормальный механизм подачи проволоки и источник питания, используемые для сварки алюминия, будут

подходит для сварки магнием.

В

нормальный механизм подачи проволоки и источник питания, используемые для сварки алюминия, будут

подходит для сварки магнием.При сварке магния можно получить различные типы переноса дуги. Это в первую очередь вопрос уровня тока или плотности тока и напряжения. параметр. Короткозамкнутый перенос и распылительный перенос должны быть используется на материале 3/16 дюйма и толще, а также на короткозамыкающей дуге. для более тонких металлов.

Прочие сварочные процессы

Процессы контактной сварки могут использоваться для сварки магния, включая точечную сварку, шовную сварку и сварку оплавлением.Магний может также соединяться пайкой. Большинство различных методов пайки могут использоваться. Во всех случаях требуется флюс для пайки, а остатки флюса должны полностью сниматься с готовой детали. Пайка не слишком популярны, так как прочность соединения относительно невысока. Магний может быть сварен с помощью шпилек, газовой сварки и плазменной сварки. Хорошо

разделенные кусочки магния, такие как стружка, начинка и т. д., должны

не находиться в зоне сварки, так как они могут гореть. Магниевые отливки,

или кованые материалы не создают угрозы безопасности, так как возможность

пожара, вызванного сваркой на этих участках, очень трудно.Производители

магния дают дополнительные данные для сварки магния.

д., должны

не находиться в зоне сварки, так как они могут гореть. Магниевые отливки,

или кованые материалы не создают угрозы безопасности, так как возможность

пожара, вызванного сваркой на этих участках, очень трудно.Производители

магния дают дополнительные данные для сварки магния.

Как паять алюминий — Weld Guru

Для профессионального ремонта алюминия не обязательно быть профессиональным сварщиком TIG.

На самом деле вы можете использовать алюминиевую пайку для ремонта трещин, отверстий, утечек, заклепок, сломанных ушек, резьбы или для изготовления алюминия, литого алюминия и чугуна быстро, легко и прочнее, чем новые.

Это совсем не сложно.

Многие алюминиевые сплавы можно паять.Алюминиевые припои используются для придания полностью алюминиевой конструкции отличной коррозионной стойкости, хорошей прочности и внешнего вида.

Температура плавления припоя относительно близка к температуре плавления соединяемого материала. Однако основной металл не следует плавить; в результате необходим строгий умеренный контроль. Температура пайки, необходимая для алюминиевых сборок, определяется температурами плавления основного металла и присадочного металла.

Однако основной металл не следует плавить; в результате необходим строгий умеренный контроль. Температура пайки, необходимая для алюминиевых сборок, определяется температурами плавления основного металла и присадочного металла.

Основы сварки алюминия пайкой

Процесс пайки относится к использованию тепла, выделяемого газом (800 градусов по Фаренгейту), и наполнителя, не содержащего железа, такого как алюминий, для соединения с различными металлами.Сам алюминий также можно использовать для замены части другого металла, которая могла треснуть или отвалиться.

- Стоимость оборудования : Не требуется аргон, катушка с проволокой, перчатки, экран или электричество.

- Портативность : Легко хранится вместе с фонариком.

- Необходимые навыки : Простые инструкции, которые может использовать практически каждый. Не требуется флюс, химикаты или специальные чистящие средства. 100% гарантия.

- Опасно : Не используется электричество высокого напряжения.

- Маслянистый алюминий : Гелиодуговая дуга закипает алюминий, и любые загрязнения под поверхностью должны быть вынесены наверх и счищены.

- Тонкий алюминий : плавится на 500 градусов раньше алюминия.

- Различные сплавы : Работает с любыми сплавами алюминия или литым алюминием.

- Затраченное время : Выполняет многие ремонтные работы намного быстрее, чем обычные методы.

- Заполнение отверстий : Мгновенно заполняет отверстия любого размера для получения резьбы, намного более прочной, чем исходная резьба.

- Универсальность : один продукт заполняет трещины или отверстия, восстанавливает ушные раковины, герметизирует утечки или навсегда склеивает плоские детали.

Источники тепла включают пропан или газ MAPP, турбо-наконечник или кислородно-ацетиленовую горелку и специальные материалы.

Преимущества пайки перед сваркой

Многие новые и бывшие в употреблении детали, которые можно отремонтировать с помощью пайки алюминия и сделать их более прочными, чем исходная форма. Примеры включают:

- Головки алюминиевые

- Головки чугунные

- Линии кондиционирования

- ГРМ крышки коллекторов

- Топливные баки

- Колеса

- Алюминиевые лодки и т. Д.

Пайка — это группа сварочных процессов, в которых материалы соединяются путем нагрева до подходящей температуры и с использованием присадочного металла с температурой плавления выше 840 ° F (449 ° C), но ниже, чем у основного металла.

Наполнитель распределяется по плотно прилегающим поверхностям стыка за счет капиллярного действия. Ниже описаны различные процессы пайки.

Горелка для пайки (TB)

Пайка горелкой выполняется путем нагрева паяемых деталей газовой горелкой или горелками.

В зависимости от температуры и количества необходимого тепла топливный газ может сжигаться с воздухом, сжатым воздухом или кислородом.

Паяльный присадочный металл может быть предварительно нанесен на стык или подаваться из ручного присадочного металла.

Иногда необходимы очистка и флюсование.

Паяльная алюминиевая скульптураМеталлы для пайки алюминия припоем

Товарный припой для алюминиевых сплавов на основе алюминия. Эти присадочные материалы доступны в виде проволоки или регулировочной прокладки.

Удобным методом предварительного размещения присадочного металла является использование припоя (основной металл из алюминиевого сплава, покрытый с одной или обеих сторон).

Также используются термически обрабатываемые или стержневые сплавы, состоящие в основном из марганца или магния.

Третий метод нанесения припоя — это использование пасты из порошка флюса и присадочного металла. Обычные алюминиевые припои содержат кремний в качестве депрессора точки плавления с добавками цинка, меди и магния или без них.

Флюс для пайки алюминия

Флюс для пайки алюминия требуется во всех операциях пайки алюминия.

Флюсы для пайки алюминия состоят из различных комбинаций фторидов и хлоридов и поставляются в виде сухого порошка.

Для пайки в горелке и печи флюс смешивают с водой для получения пасты. Эта паста наносится кистью, распыляется, окунается или наносится на всю площадь соединения и припоя.

Паяльные флюсы для горелок и печей достаточно активны, могут сильно повредить тонкий алюминий, и их следует использовать с осторожностью.

При пайке погружением ванна состоит из расплавленного флюса. В этом случае можно использовать менее активные флюсы, а тонкие компоненты можно безопасно паять.

Практика техники пайки металлов

Необходимые материалы:

Инструкции по пайке алюминия:

- Для начала убедитесь, что у вас есть безопасные условия для пайки алюминия. Это включает в себя надлежащую вентиляцию и сварочный шлем.

- Затем купите небольшой кусок трубы из углеродистой стали.

- Поместите трубу между 2 огнеупорными кирпичами на расстоянии примерно 3/4 дюйма друг от друга.

- Возьмите кислородно-ацетиленовую горелку и установите нейтраль

- Начните с той стороны стальной трубы, которая наиболее удобна для вас (например, правши начинают с правой стороны). Используйте горелку, чтобы расплавить кусок присадочного стержня на конце трубы. Примечание: после нанесения начального количества расплавленного стержня на конец стальной трубы, используйте сам расплавленный металл, чтобы расплавить большую часть стержня. Не используйте пламя горелки.Если вы видите белый дым, поднимающийся от расплавленного металла, это означает, что вы можете получить некачественный сварной шов .

Если вы хотите охладить трубу и попробовать еще раз, возьмите инструмент и поместите в воду процесс, называемый закалкой сварного шва (вода ослабит сварной шов, но для практики это нормально).

Вот короткое 3-минутное видео:

Конструкция паяного соединения

Паяные соединения должны быть внахлестку, фланец, замковый шов или тройник. Узнайте больше об этих суставах здесь.

Узнайте больше об этих суставах здесь.

Стыковые или косые соединения обычно не рекомендуются.

Тройниковые соединенияобеспечивают превосходный капиллярный поток и образование усиливающих галтелей с обеих сторон соединения.

Для максимальной эффективности соединения внахлестку должны иметь перехлест, по крайней мере, в два раза превышающий толщину самого тонкого элемента соединения. Перекрытие более 1/4 дюйма (6,4 мм) может привести к образованию пустот или флюсовых включений. В этом случае выгодно использовать прямые канавки или накатки в направлении потока припоя присадочного металла.

Закрытые узлы должны обеспечивать легкий выход газов, а при пайке погружением легкий вход, а также отвод флюса.

Хорошая конструкция для длинных нахлестов требует, чтобы припой припоя тек только в одном направлении для максимальной прочности соединения. Конструкция соединения также должна позволять полное удаление флюса после пайки.

Приспособления для пайки

По возможности, детали должны быть сконструированы так, чтобы их можно было закрепить. При использовании креплений между сборкой и креплением может возникать дифференциальное расширение, вызывающее деформацию деталей.

При использовании креплений между сборкой и креплением может возникать дифференциальное расширение, вызывающее деформацию деталей.

или инконеля часто используются с креплениями для компенсации различий в расширении. Материал крепления может быть низкоуглеродистой или нержавеющей. Однако для повторяющихся операций пайки в печи и для пайки погружением, чтобы избежать загрязнения ванны флюса, предпочтительны приспособления из никеля, инконеля или стали с алюминиевым покрытием.

Предварительная очистка

Предварительная очистка необходима для создания прочных, герметичных паяных соединений. Очистка паром или растворителем обычно подходит для нетермообрабатываемых сплавов.Однако для термообрабатываемых сплавов необходима химическая очистка или ручная очистка проволочной щеткой или наждачной бумагой для удаления более толстой оксидной пленки.

Печь для пайки

Пайка в печи выполняется в печах с газовым, масляным или электрическим нагревом. Регулировка температуры в пределах 5ºF (2,8ºC) необходима для получения стабильных результатов.

Регулировка температуры в пределах 5ºF (2,8ºC) необходима для получения стабильных результатов.

Желательна непрерывная циркуляция атмосферы печи, поскольку она сокращает время пайки и приводит к более равномерному нагреву. Продукты горения в печи могут отрицательно сказаться на пайке и окончательной работоспособности паяных узлов в термообрабатываемых сплавах.

Горелка для пайки алюминия

Пайка горелкой отличается от пайки в печи тем, что тепло локализовано.

Деталь нагревают до тех пор, пока флюс и припой не плавятся и не смачивают поверхности основного металла.

Процесс напоминает газовую сварку, за исключением того, что припой более жидкий и течет за счет капиллярного действия.

Горелочная пайка часто используется для крепления фитингов к ранее сваренным или паяным в печи узлам, соединения обратных колен и в подобных случаях.

Пайка погружением

При пайке алюминия погружением большое количество расплавленного флюса удерживается в керамической ванне при температуре пайки погружением.

Чашки для пайки погружением нагреваются изнутри путем прямого нагрева сопротивлением.

Низковольтные и сильноточные трансформаторы подают переменный ток на электроды из чистого никеля, никелевого сплава или угольные электроды, погруженные в ванну. Такие горшки обычно облицовывают огнеупорным кирпичом с высоким содержанием глинозема и огнеупорным раствором.

ПРЕДУПРЕЖДЕНИЕ

Кислотные растворы, используемые для удаления флюсов для сварки и пайки алюминия после сварки или пайки, токсичны и вызывают сильную коррозию.При работе с кислотами и растворами необходимо надевать защитные очки, резиновые перчатки и резиновые фартуки. Не вдыхать пары. При попадании на тело или одежду немедленно промыть большим количеством холодной воды. Обратитесь за медицинской помощью.

Никогда не лейте воду в кислоту при приготовлении растворов: вместо этого лейте кислоту в воду. Всегда медленно смешивайте кислоту и воду. Эти операции следует выполнять только в хорошо проветриваемых помещениях.

Очистка после пайки

Всегда необходимо очищать паяные узлы, так как припой на деталях ускоряет коррозию.

Наиболее удовлетворительный способ удаления большей части флюса — это погрузить горячие детали в кипящую воду как можно скорее после того, как припой затвердеет.

Образующийся пар удаляет большую часть остаточного флюса. Если деформация из-за закалки является проблемой, детали следует дать остыть на воздухе перед погружением в кипящую воду.

Оставшийся флюс можно удалить погружением в концентрированную азотную кислоту на 5-15 минут. Кислоту удаляют промыванием водой, предпочтительно в кипящей воде, чтобы ускорить высыхание.

Альтернативный метод очистки — окунуть детали на 5–10 минут в 10-процентный раствор азотной кислоты и 0,25-процентного раствора фтористоводородной кислоты при комнатной температуре. За этой процедурой следует ополаскивание горячей водой.

Для паяных сборок, состоящих из секций тоньше 0,010 дюйма (0,254 мм), а также деталей, для которых важна максимальная устойчивость к коррозии. Обычное лечение — это погружение в горячую воду с последующим погружением в раствор 10-процентной азотной кислоты и 10-процентного бихромата натрия на 5-10 минут.Затем следует ополаскивание горячей водой. Когда детали выходят из ополаскивателя горячей водой, они немедленно сушатся нагнетаемым горячим воздухом, чтобы предотвратить образование пятен.

Обычное лечение — это погружение в горячую воду с последующим погружением в раствор 10-процентной азотной кислоты и 10-процентного бихромата натрия на 5-10 минут.Затем следует ополаскивание горячей водой. Когда детали выходят из ополаскивателя горячей водой, они немедленно сушатся нагнетаемым горячим воздухом, чтобы предотвратить образование пятен.

Другие алюминиевые направляющие

Пайка алюминия

Газовая сварка алюминия

Алюминий для сварки TIG

Barzetti Welding, LLC | Сертифицированные специалисты по сварке и ремонту, округ Фэрфилд, CT

Barzetti Welding обеспечивает высокое качество изготовления и сертифицированную сварку

Barzetti Welding предоставляет профессиональные услуги по сварке высочайшего качества: MIG, TIG, палочка, пайка и пайка черных (сталь, чугун) и цветных (алюминиевые сплавы, нержавеющая сталь, латунь, бронза, магний, инконель) материалов.Мы тесно сотрудничаем с заказчиками в изготовлении металлических стеллажей для грузовиков, художественных изделий из металла, граблей для крыши / снега, а также в проектах для дома. Мы ремонтируем гнутые и треснувшие диски, детали автомобилей, мотоциклов, судов и лодок, а также проводим передвижные сварочные работы на месте и уроки сварки. Бесплатные оценки доступны для всех вакансий, доставленных в магазин или в пределах 20 миль от магазина.

Мы ремонтируем гнутые и треснувшие диски, детали автомобилей, мотоциклов, судов и лодок, а также проводим передвижные сварочные работы на месте и уроки сварки. Бесплатные оценки доступны для всех вакансий, доставленных в магазин или в пределах 20 миль от магазина.

Настоящие гуманитарии! В рекордно короткие сроки заварил перерыв на кресле-подъемнике для отца! Хорошие люди! — Ева Фергюсон,.

Мы являемся лидерами в области прецизионных технологий сварки TIG (вольфрамовый инертный газ) с момента основания в 1958 году.Вот уже 60 лет мы поставляем высококачественную продукцию для компьютерной, телекоммуникационной, медицинской и других отраслей, а также для домовладельцев. Наша сварка соответствует строгим военным или A.S.M.E. (Американское общество инженеров-механиков) спецификации для всех черных и цветных металлов, перечисленных выше. Мы гордимся тем, что помогаем сообществу своими сварочными способностями, и наша страсть проявляется в наших готовых продуктах.

Дейв и его команда лучшие. Каждый раз, когда я что-то бросаю, время оборота просто потрясающее.Качественная работа! — Раймонд Скальцо

Регистрация федерального подрядчика США

Статья в Newtown Bee предлагает качественные услуги по сварке, изготовлению и обучению сварке, предлагаемые Barzetti Welding.

Дэйв Барцетти получил воззвание на 60 лет (2018) в бизнесе от первого избранника Вефиля Мэтью Никербокера.

Часы работы магазина:

с понедельника по пятницу с 8:00 до 17:00, в субботу с 8:30 до 12:00

Загрузить изображение:

Отправьте изображение вашего проекта на [email protected]

Как избежать растрескивания в алюминиевых сплавах

Как избежать растрескивания в алюминиевых сплавах

Большинство сплавов на основе алюминия можно успешно сваривать дуговой сваркой без проблем, связанных с растрескиванием, однако использование наиболее подходящего присадочного сплава и проведение операции сварки с использованием надлежащим образом разработанной и испытанной процедуры сварки имеют большое значение для успеха. Чтобы оценить потенциальные проблемы, связанные с растрескиванием, необходимо понимать множество различных алюминиевых сплавов и их различные характеристики.Эти предварительные знания помогут избежать ситуаций взлома.

Чтобы оценить потенциальные проблемы, связанные с растрескиванием, необходимо понимать множество различных алюминиевых сплавов и их различные характеристики.Эти предварительные знания помогут избежать ситуаций взлома.

Существует ряд механизмов растрескивания, связанных со сваркой металлических сплавов. Одним из самых известных является водородный крекинг, также называемый холодным крекингом. Водородное растрескивание часто является серьезной проблемой при сварке углеродистых сталей и высокопрочных низколегированных сталей. Однако при сварке алюминиевых сплавов водородное растрескивание возникнуть не может.

Горячее растрескивание является причиной почти всех трещин в сварных алюминиевых деталях.Горячее растрескивание — это механизм высокотемпературного растрескивания, который в основном зависит от того, как системы металлических сплавов затвердевают. Этот механизм растрескивания также известен как горячая непродолжительность, горячее растрескивание, растрескивание при затвердевании и ликвационное растрескивание.

Есть три области, которые могут существенно повлиять на вероятность возникновения горячих трещин в алюминиевой сварной конструкции. Они чувствительны к химическому составу основного сплава, выбору и использованию наиболее подходящего присадочного сплава и выбору наиболее подходящей конструкции соединения.

Кривые чувствительности к растрескиванию алюминия () — полезный инструмент для понимания того, почему алюминиевые сварные швы растрескиваются и как выбор присадочного сплава и конструкции соединения могут влиять на чувствительность к трещинам. На диаграмме показано влияние четырех различных добавок сплава — кремния (Si), меди (Cu), магния (Mg) и силицида магния (Mg2Si) — на чувствительность алюминия к растрескиванию. Кривые чувствительности к трещинам (рис. 1) показывают, что при добавлении небольших количеств легирующих элементов чувствительность к трещинам становится более высокой, достигает максимума, а затем падает до относительно низких уровней.Изучив кривые чувствительности к растрескиванию, легко понять, что большинство сплавов на основе алюминия, считающихся несвариваемыми в автогенном режиме (без добавления присадочного сплава), имеют химический состав на пиках чувствительности к растрескиванию или вблизи них. Кроме того, на рисунке показаны сплавы с низкими характеристиками растрескивания, химический состав которых находится далеко от пиков чувствительности к растрескиванию.

Кроме того, на рисунке показаны сплавы с низкими характеристиками растрескивания, химический состав которых находится далеко от пиков чувствительности к растрескиванию.

На основании этих фактов становится ясно, что чувствительность к растрескиванию сплава на основе алюминия в первую очередь зависит от его химического состава.Используя те же принципы, можно сделать вывод, что чувствительность к растрескиванию алюминиевого сварного шва, который обычно состоит как из основного сплава, так и из присадочного сплава, также зависит от его химического состава.

Зная важность химии для чувствительности алюминиевого сварного шва к растрескиванию, применяются два основных принципа, которые могут снизить вероятность возникновения горячих трещин. Во-первых, при сварке основных сплавов с низкой чувствительностью к растрескиванию всегда используйте припой с аналогичным химическим составом.Во-вторых, при сварке основных сплавов с высокой чувствительностью к растрескиванию используйте присадочный сплав с химическим составом, отличным от химического состава основного сплава, чтобы создать химический состав металла шва с низкой чувствительностью к растрескиванию. При рассмотрении сварки наиболее часто используемых алюминиевых сплавов серии 5xxx (Al-Mg) и серии 6xxx (Al-Mg-Si) эти принципы наглядно проиллюстрированы.

При рассмотрении сварки наиболее часто используемых алюминиевых сплавов серии 5xxx (Al-Mg) и серии 6xxx (Al-Mg-Si) эти принципы наглядно проиллюстрированы.

Большинство базовых сплавов 5xxx, которые содержат около 5% Mg, демонстрируют низкую чувствительность к образованию трещин.Часто свариваемые автогенно (без присадочного сплава), эти сплавы легко сваривать с присадочным сплавом, который имеет немного больше Mg, чем основной сплав. Это может обеспечить сварной шов с превосходной трещиностойкостью и температурой затвердевания немного ниже, чем у основного сплава. Эти сплавы не следует сваривать с присадочным сплавом серии 4ххх, поскольку в сварном шве может образоваться небольшое количество силицида магния, что приведет к образованию соединения с нежелательными механическими свойствами.

В эту группу входят базовые сплавы, такие как 5052, содержание Mg в которых очень близко к пику чувствительности к образованию трещин.В случае основного сплава 5052 с содержанием Mg около 2,5% определенно избегайте автогенной сварки. Сплавы на основе магния с содержанием магния менее 2,5%, такие как 5052, можно сваривать как с присадочными сплавами 4ххх, такими как 4043 или 4047, так и с припоями 5ххх, такими как 5356. При сварке основных сплавов с содержанием магния менее 2,5% необходимо изменить химический состав затвердевающего сварного шва по сравнению с высоким уровнем пика трещины основного сплава. Мы изменяем химический состав сварного шва, выбирая присадочный сплав с гораздо более высоким содержанием Mg, например 5356 (5.0% Mg) или с добавлением кремния в случае 4043.

Сплавы на основе магния с содержанием магния менее 2,5%, такие как 5052, можно сваривать как с присадочными сплавами 4ххх, такими как 4043 или 4047, так и с припоями 5ххх, такими как 5356. При сварке основных сплавов с содержанием магния менее 2,5% необходимо изменить химический состав затвердевающего сварного шва по сравнению с высоким уровнем пика трещины основного сплава. Мы изменяем химический состав сварного шва, выбирая присадочный сплав с гораздо более высоким содержанием Mg, например 5356 (5.0% Mg) или с добавлением кремния в случае 4043.

Сплавы на основе алюминия / магния / кремния (серия 6xxx) очень чувствительны к образованию трещин, поскольку большинство этих сплавов содержат примерно 1,0% силицида магния (Mg2Si), что близко к пику кривой чувствительности к трещинам при затвердевании. Содержание Mg2Si в этих материалах является основной причиной отсутствия присадочных сплавов серии 6xxx. Использование присадочного сплава серии 6xxx или автогенная сварка неизбежно вызовут проблемы с растрескиванием (). Во время дуговой сварки склонность этих сплавов к растрескиванию доводится до приемлемого уровня путем разбавления основного материала избыточным магнием (за счет использования присадочных сплавов Al-Mg серии 5xxx) или избыточного кремния (за счет использования сплавов Al- Сплавы наполнителя Si).

Во время дуговой сварки склонность этих сплавов к растрескиванию доводится до приемлемого уровня путем разбавления основного материала избыточным магнием (за счет использования присадочных сплавов Al-Mg серии 5xxx) или избыточного кремния (за счет использования сплавов Al- Сплавы наполнителя Si).

Особая уход необходима, когда TIG (GTAW) сварка на тонких участках этого типа материала. Часто можно производить сварные сварки, особенно на наружных угловых соединениях, не добавляя материал наполнителя путем плавления оба края базового материала вместе.Однако в большинстве случаев дуговой сварки с этим основным материалом требуется добавление присадочного материала для создания однородных сварных швов без трещин. Одним из возможных исключений может быть противодействие механизму растрескивания за счет поддержания сжимающей силы на деталях во время операции сварки. Это требует специальных методов изготовления и соображений. По этой причине метод используется редко.

Наиболее подходящий и успешный метод, используемый для предотвращения растрескивания основных материалов серии 6xxx, заключается в добавлении соответствующего присадочного сплава во время операции сварки.

Другие соображения при сварке этой группы сплавов (6xxx) — это влияние конструкции соединения на разбавление основного сплава и присадочного сплава, а также профиль сварного шва, связанный с склонностью к растрескиванию. Сварные швы с квадратной разделкой в этом материале чрезвычайно уязвимы для растрескивания, потому что очень мало присадочного сплава смешивается с основным материалом во время сварки. Часто необходимо оценить использование подготовки сварного шва с V-образной канавкой, которая добавит больше присадочного сплава в смесь металла шва и снизит чувствительность к образованию трещин.Кроме того, вогнутые угловые швы с уменьшенной толщиной горловины и вогнутые корневые проходы в стыковых швах могут иметь тенденцию к растрескиванию ().

Дополнительные соображения Кривые чувствительности к растрескиванию служат отличным ориентиром для определения вероятности образования горячих трещин, однако существуют и другие вопросы, которые необходимо учитывать для понимания растрескивания в алюминиевых сплавах. Одной из этих проблем является влияние легирующих элементов, отличных от основных легирующих элементов, учитываемых на кривых чувствительности к трещинам.Безусловно, некоторые сплавы на основе алюминия трудно поддаются сварке и могут привести к растрескиванию, особенно без полного понимания их свойств и/или при неправильном обращении. На самом деле, некоторые сплавы на основе алюминия непригодны для дуговой сварки, и по этой причине их обычно соединяют механически, с помощью заклепок или болтов. Эти алюминиевые сплавы трудно поддаются дуговой сварке без проблем во время и / или после сварки. Эти проблемы обычно связаны с растрескиванием, чаще всего с горячим растрескиванием, а иногда и с коррозионным растрескиванием под напряжением (SCC).

Одной из этих проблем является влияние легирующих элементов, отличных от основных легирующих элементов, учитываемых на кривых чувствительности к трещинам.Безусловно, некоторые сплавы на основе алюминия трудно поддаются сварке и могут привести к растрескиванию, особенно без полного понимания их свойств и/или при неправильном обращении. На самом деле, некоторые сплавы на основе алюминия непригодны для дуговой сварки, и по этой причине их обычно соединяют механически, с помощью заклепок или болтов. Эти алюминиевые сплавы трудно поддаются дуговой сварке без проблем во время и / или после сварки. Эти проблемы обычно связаны с растрескиванием, чаще всего с горячим растрескиванием, а иногда и с коррозионным растрескиванием под напряжением (SCC).

Алюминиевые сплавы, которые относятся к этой категории трудных для сварки, можно разделить на различные группы. Всегда помните о небольшом количестве алюминиевых сплавов, предназначенных для обработки, а не свариваемости. Такими сплавами являются 2011 и 6262, которые содержат 0,20-0,6 Bi, 0,20-0,6 Pb и 0,40-0,7 Bi, 0,40-0,7 Pb соответственно. Добавление элементов (висмута и свинца) к этим материалам обеспечивает отличное стружкообразование в этих сплавах, не подвергающихся механической обработке. Однако из-за их низких температур затвердевания они могут серьезно снизить возможность получения качественных сварных швов в этих материалах.В дополнение к сплавам для свободной механической обработки, упомянутым выше, многие другие алюминиевые сплавы могут быть весьма восприимчивыми к горячему растрескиванию при дуговой сварке. Эти сплавы обычно подвергаются термообработке и чаще всего встречаются в группах материалов серии 2xxx (Al-Cu) и серии 7xxx (Al-Zn).

Добавление элементов (висмута и свинца) к этим материалам обеспечивает отличное стружкообразование в этих сплавах, не подвергающихся механической обработке. Однако из-за их низких температур затвердевания они могут серьезно снизить возможность получения качественных сварных швов в этих материалах.В дополнение к сплавам для свободной механической обработки, упомянутым выше, многие другие алюминиевые сплавы могут быть весьма восприимчивыми к горячему растрескиванию при дуговой сварке. Эти сплавы обычно подвергаются термообработке и чаще всего встречаются в группах материалов серии 2xxx (Al-Cu) и серии 7xxx (Al-Zn).

Чтобы понять, почему некоторые из этих сплавов непригодны для дуговой сварки, необходимо рассмотреть причины, по которым некоторые алюминиевые сплавы могут быть более подвержены горячему растрескиванию.

Горячее растрескивание или растрескивание при затвердевании происходит в алюминиевых сварных швах, когда присутствуют высокие уровни термического напряжения и усадки при затвердевании, когда сварной шов подвергается различным степеням затвердевания. Сочетание механических, термических и металлургических факторов влияет на чувствительность любого алюминиевого сплава к образованию горячих трещин. Путем комбинирования различных легирующих элементов было разработано множество высокоэффективных термообрабатываемых алюминиевых сплавов для улучшения механических свойств материалов. В некоторых случаях комбинация требуемых легирующих элементов дает материалы с высокой чувствительностью к образованию горячих трещин.

Сочетание механических, термических и металлургических факторов влияет на чувствительность любого алюминиевого сплава к образованию горячих трещин. Путем комбинирования различных легирующих элементов было разработано множество высокоэффективных термообрабатываемых алюминиевых сплавов для улучшения механических свойств материалов. В некоторых случаях комбинация требуемых легирующих элементов дает материалы с высокой чувствительностью к образованию горячих трещин.

Возможно, наиболее важным фактором, влияющим на чувствительность алюминиевых сварных швов к горячим трещинам, является температурный диапазон когерентности дендритов, а также тип и количество жидкости, доступной во время процесса замораживания.Когерентность возникает, когда дендриты начинают сцепляться друг с другом, так что расплавленный материал начинает образовывать мягкую стадию.

Диапазон когерентности — это температура между образованием когерентных взаимосвязанных дендритов и температурой солидуса. Чем шире диапазон когерентности, тем более вероятно возникновение горячего растрескивания из-за накапливающейся деформации затвердевания между взаимосвязанными дендритами.

Чем шире диапазон когерентности, тем более вероятно возникновение горячего растрескивания из-за накапливающейся деформации затвердевания между взаимосвязанными дендритами.

Чувствительность к горячему растрескиванию увеличивается в сплавах Al-Cu при добавлении примерно 3% Cu; однако затем он снижается до относительно низкого уровня — 4.5% Cu и выше. Сплав 2219 с 6,3% Cu показывает хорошее сопротивление горячему растрескиванию из-за его относительно узкого диапазона когерентности. Сплав 2024 содержит около 4,5% меди, что вызывает ощущение относительно низкой чувствительности к образованию трещин. Однако сплав 2024 также содержит небольшое количество магния (Mg). Небольшое количество Mg в этом сплаве снижает температуру солидуса, но не влияет на температуру когерентности; следовательно, диапазон когерентности расширяется и увеличивается склонность к горячему растрескиванию.Проблема при сварке 2024 заключается в том, что высокая температура операции сварки позволит сегрегацию легирующих компонентов на границах зерен, а присутствие Mg, как указано выше, снизит температуру солидуса. Поскольку эти легирующие компоненты имеют более низкие фазы плавления, напряжение затвердевания может вызвать растрескивание на границах зерен и / или создать условия внутри материала, способствующие коррозионному растрескиванию под напряжением позже. Высокое тепловложение во время сварки, повторяющиеся проходы сварного шва и большие размеры сварных швов — все это может увеличить проблему сегрегации границ зерен (сегрегация — это зависимость температуры от времени) и последующей тенденции к растрескиванию.

Поскольку эти легирующие компоненты имеют более низкие фазы плавления, напряжение затвердевания может вызвать растрескивание на границах зерен и / или создать условия внутри материала, способствующие коррозионному растрескиванию под напряжением позже. Высокое тепловложение во время сварки, повторяющиеся проходы сварного шва и большие размеры сварных швов — все это может увеличить проблему сегрегации границ зерен (сегрегация — это зависимость температуры от времени) и последующей тенденции к растрескиванию.

Сплавы серии 7xxx с учетом свариваемости содержат две отдельные группы: типы Al-Zn-Mg и Al-Zn-Mg-Cu.

Сплавы Al-Zn-Mg, такие как 7005, лучше противостоят горячему растрескиванию и демонстрируют лучшие характеристики соединения, чем сплавы Al-Zn-Mg-Cu, такие как 7075. Содержание Mg в этой группе (Al-Zn-Mg) сплавов будет обычно повышается чувствительность к растрескиванию. Однако добавление Zr для уменьшения размера зерна эффективно снижает склонность к растрескиванию. Эта группа сплавов легко сваривается с присадочными сплавами с высоким содержанием магния, такими как 5356, что гарантирует, что сварной шов содержит достаточно магния для предотвращения растрескивания. Рекомендация присадочных сплавов на основе кремния, таких как 4043, для этих сплавов нежелательна, поскольку избыток Si, вводимый присадочным сплавом, может привести к образованию чрезмерного количества хрупких частиц Mg2Si в сварном шве.

Эта группа сплавов легко сваривается с присадочными сплавами с высоким содержанием магния, такими как 5356, что гарантирует, что сварной шов содержит достаточно магния для предотвращения растрескивания. Рекомендация присадочных сплавов на основе кремния, таких как 4043, для этих сплавов нежелательна, поскольку избыток Si, вводимый присадочным сплавом, может привести к образованию чрезмерного количества хрупких частиц Mg2Si в сварном шве.

Сплавы Al-Zn-Mg-Cu, такие как 7075, содержат небольшое количество меди. Небольшие количества Cu вместе с Mg расширяют диапазон когерентности и, следовательно, повышают чувствительность к трещинам.Подобная ситуация может возникнуть с этими материалами, как и со сплавами типа 2024. Напряжение затвердевания может вызвать растрескивание на границах зерен и / или создать условия в материале, способствующие коррозионному растрескиванию под напряжением позже.

Внимание: Проблема более высокой склонности к горячему растрескиванию из-за увеличения диапазона когерентности не ограничивается сваркой этих более восприимчивых основных сплавов, таких как 2024 и 7075. Чувствительность к трещинам может быть значительно увеличена при сварке несовместимых разнородных основных сплавов (которые обычно легко привариваются к себе) и / или за счет выбора несовместимого присадочного сплава.Например, путем соединения идеально свариваемого основного сплава серии 2xxx с идеально свариваемым основным сплавом серии 5xxx или использования присадочного сплава серии 5xxx для сварки основного сплава серии 2xxx или присадочного сплава серии 2xxx на базовом сплаве серии 5xxx, мы можем создать такой же сценарий. Если мы смешиваем во время сварки высокое содержание Cu и высокое содержание Mg, мы можем расширить диапазон когерентности и, следовательно, повысить чувствительность к образованию трещин.

Чувствительность к трещинам может быть значительно увеличена при сварке несовместимых разнородных основных сплавов (которые обычно легко привариваются к себе) и / или за счет выбора несовместимого присадочного сплава.Например, путем соединения идеально свариваемого основного сплава серии 2xxx с идеально свариваемым основным сплавом серии 5xxx или использования присадочного сплава серии 5xxx для сварки основного сплава серии 2xxx или присадочного сплава серии 2xxx на базовом сплаве серии 5xxx, мы можем создать такой же сценарий. Если мы смешиваем во время сварки высокое содержание Cu и высокое содержание Mg, мы можем расширить диапазон когерентности и, следовательно, повысить чувствительность к образованию трещин.

Избегайте горячего растрескивания алюминиевых сплавов, применяя один или несколько из следующих подходящих принципов:

- Избегайте чрезвычайно чувствительных к растрескиванию основных материалов, которые обычно считаются несвариваемыми.

- Используйте таблицу выбора подходящего присадочного сплава для выбора наиболее подходящего присадочного сплава для конкретного основного сплава, тем самым избегая критических диапазонов химического состава (диапазонов чувствительности к трещинам) в сварном шве.

- Выберите присадочный сплав с температурой затвердевания, близкой или ниже точки затвердевания основного материала.

- Выберите наиболее подходящую подготовку кромок и корневой зазор, чтобы обеспечить достаточное добавление присадочного материала, что создает химический состав металла сварного шва, выходящий за пределы критического диапазона химического состава.

- Чтобы избежать проблем с растрескиванием, используйте хорошо зарекомендовавшие себя присадочные сплавы с добавлением измельчителей зерна, таких как титан или цирконий.

- Используйте максимально возможную скорость сварки. Чем быстрее проводится сварка, тем выше скорость охлаждения и тем меньше времени сварка находится в диапазоне температур горячего растрескивания.

- Старайтесь использовать последовательности и методы сварки и сборки, которые сводят к минимуму ограничения, снижают остаточное напряжение и обеспечивают получение сварных швов приемлемого профиля.

- Приложите сжимающую силу к сварному соединению во время сварки, чтобы противодействовать механизму растрескивания.

Рис. 1. На этом рисунке показано влияние четырех различных добавок сплава на трещиностойкость алюминия

.

Рис. 2 Вот два сварных шва GTAW (TIG), выполненных бок о бок на опорной плите 6061-T6.

- Верхний сварной шов был наплавлен без присадочного сплава, а затем подвергнут испытаниям на проникновение жидкости. Метод испытаний выявил множество тонких линейных признаков (трещин) на поверхности сварного шва.