Виды сварочного пламени | Сварка и сварщик

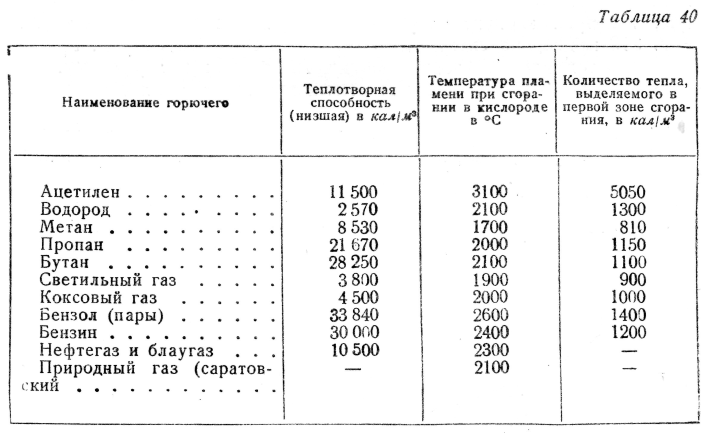

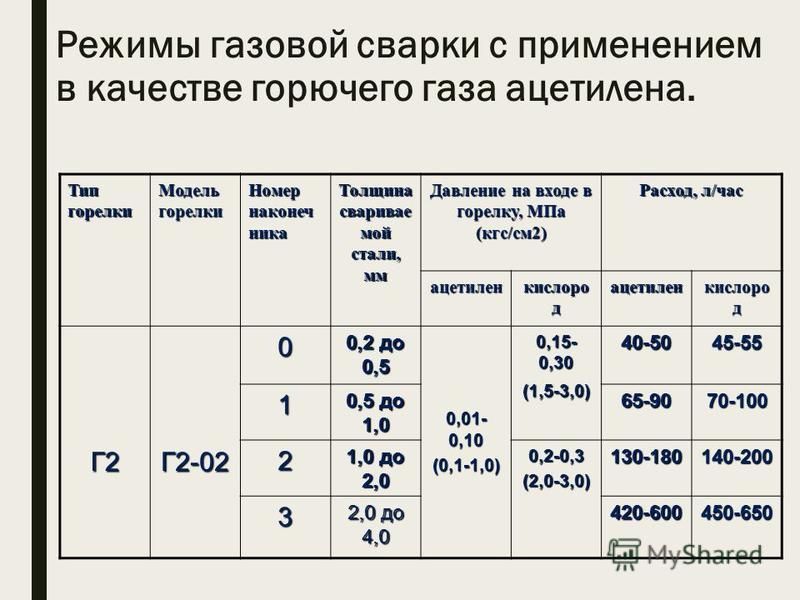

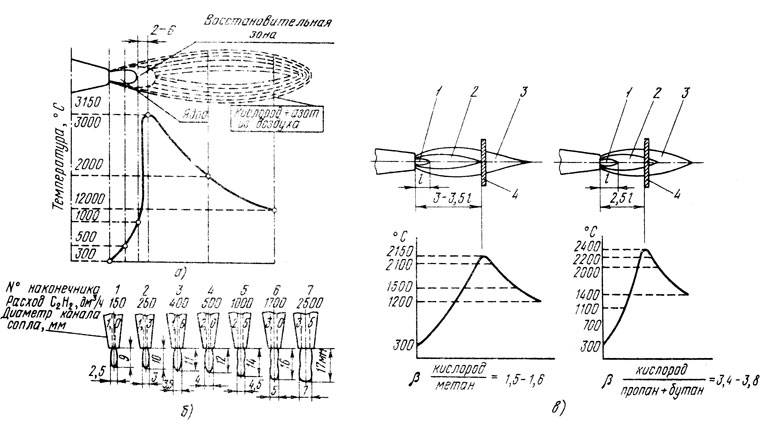

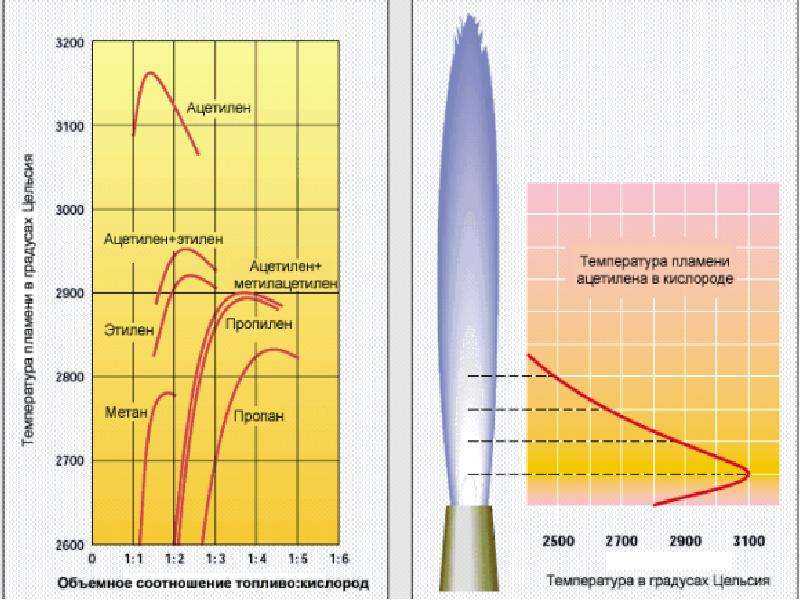

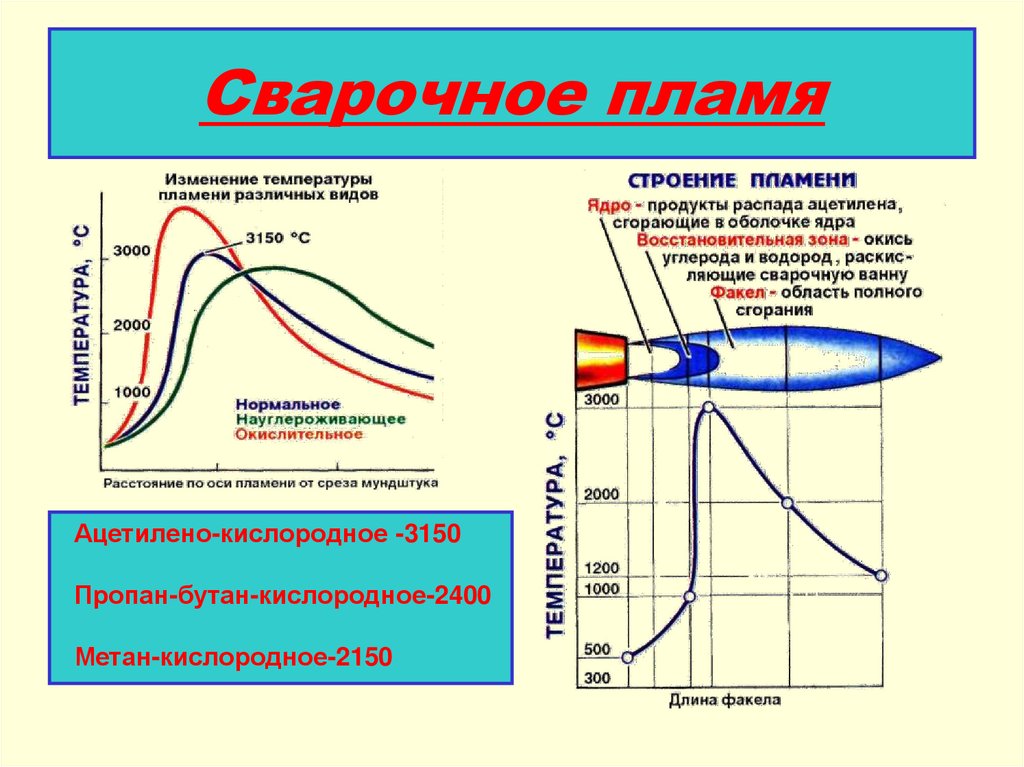

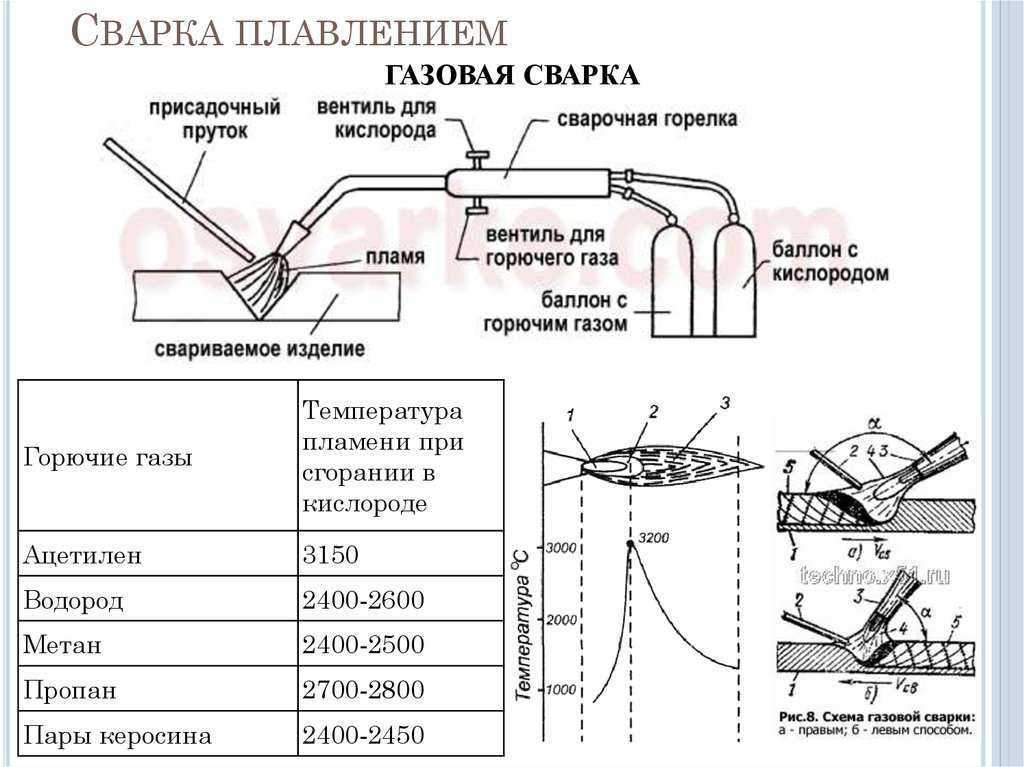

Сварочное пламя образуется при сгорании горючего газа или паров горючей жидкости в кислороде. Пламя нагревает и расплавляет основной и присадочный металл в месте сварки. Наибольшее применение при газовой сварке нашло кислородно-ацетиленовое пламя, так как оно имеет высокую температуру (3150°С) и обеспечивает концентрированный нагрев. Однако в связи с дефицитностью ацетилена в настоящее время получили широкое распространение (особенно при резке металлов) газы-заменители ацетилена — пропан-бутан, метан, природный и городской газы.

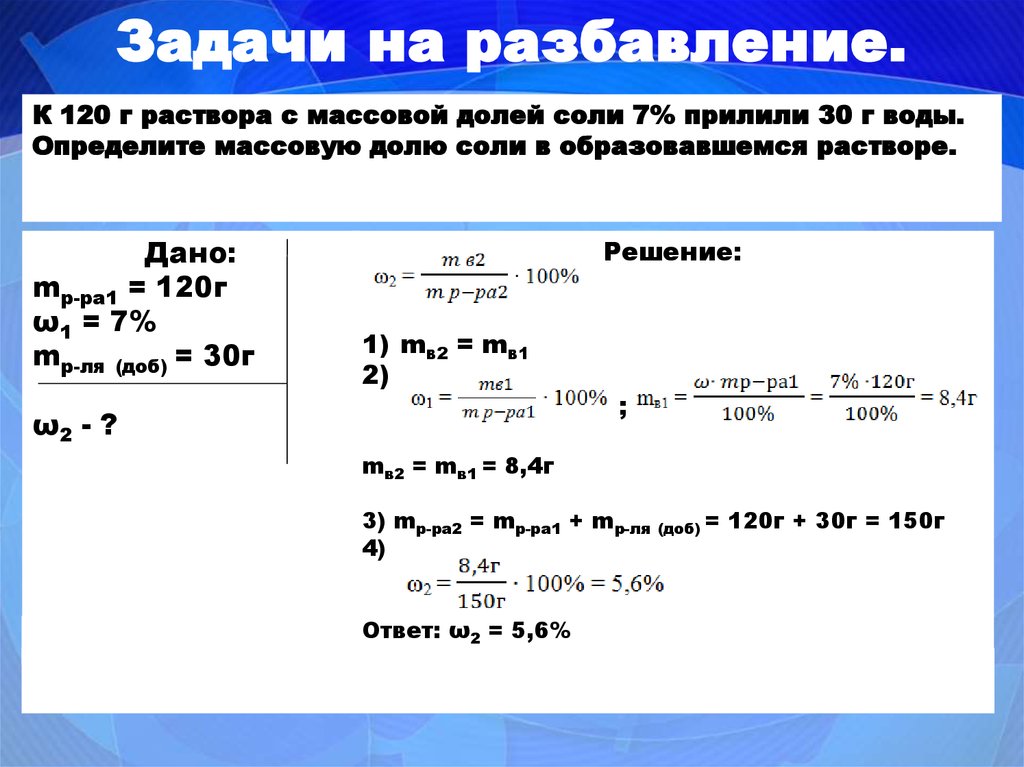

От состава горючей смеси, т. е. от соотношения кислорода и горючего газа, зависят внешний вид, температура и влияние сварочного пламени на расплавленный металл. Изменяя состав горючей смеси, сварщик тем самым изменяет основные параметры сварочного пламени.

Для получения нормального пламени отношение кислорода к горючему газу должно быть для ацетилена — 1,1-1,2, природного газа — 1,5-1,6, пропана — 3,5.

Все горючие газы, содержащие углеводороды, образуют сварочное пламя, которое имеет три ярко различимые зоны:

- ядро

- восстановительная зона

- факел

Водородное пламя ярко различимых зон не имеет, что затрудняет его регулировку по внешнему виду.

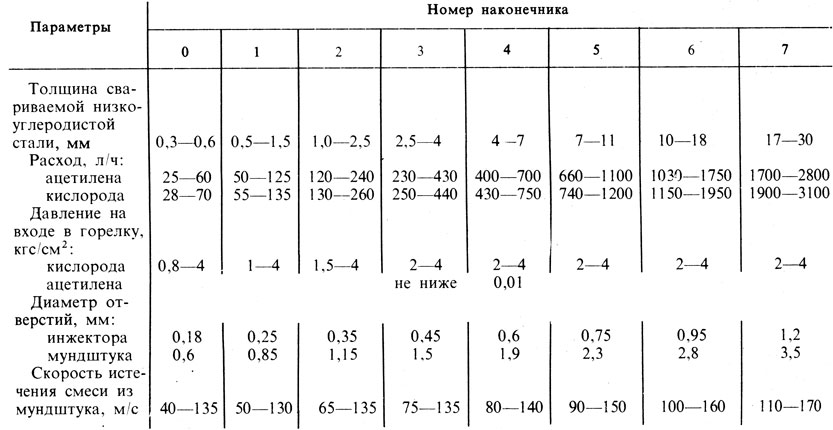

При зажигании газовой струи, вытекающей из сопла, пламя перемещается по направлению движения струи газовой смеси. Скорость истечения для каждого газа подбирается такой, чтобы пламя не проникало внутрь сопла горелки и не отрывалось от него. Газ в струе должен прогреваться до температуры воспламенения, ацетилен воспламеняется при температуре 450-500°С, а газы-заменители — 550-650°С. Поэтому ядро пламени при сгорании газов-заменителей длиннее, чем при сгорании ацетилена.

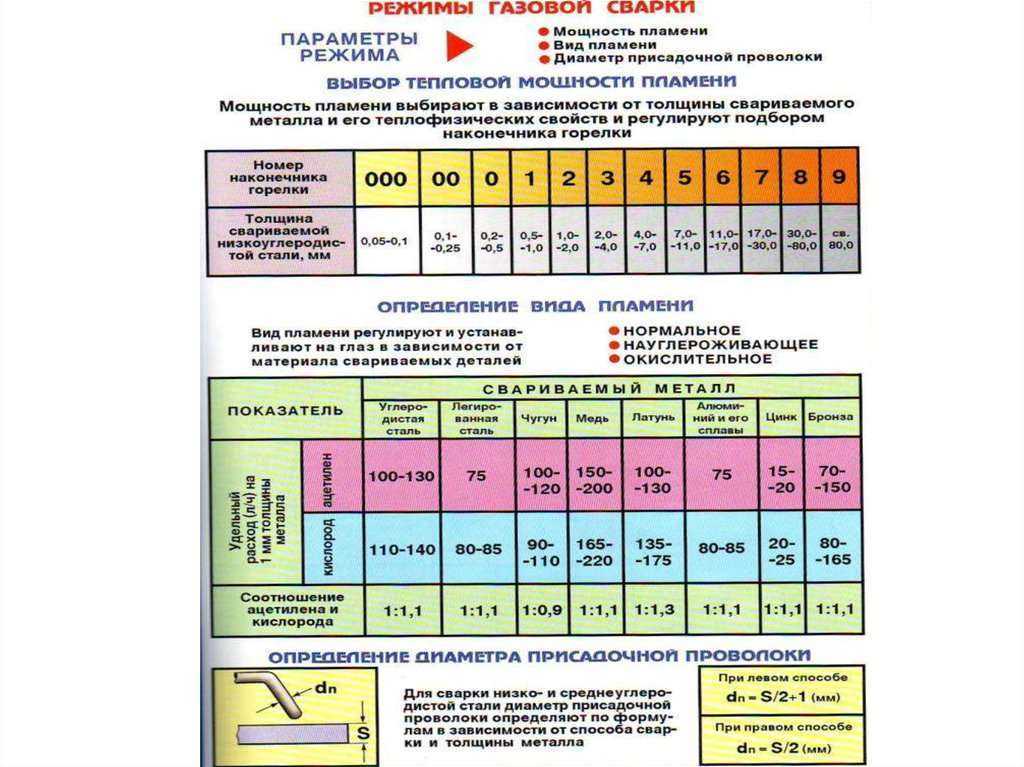

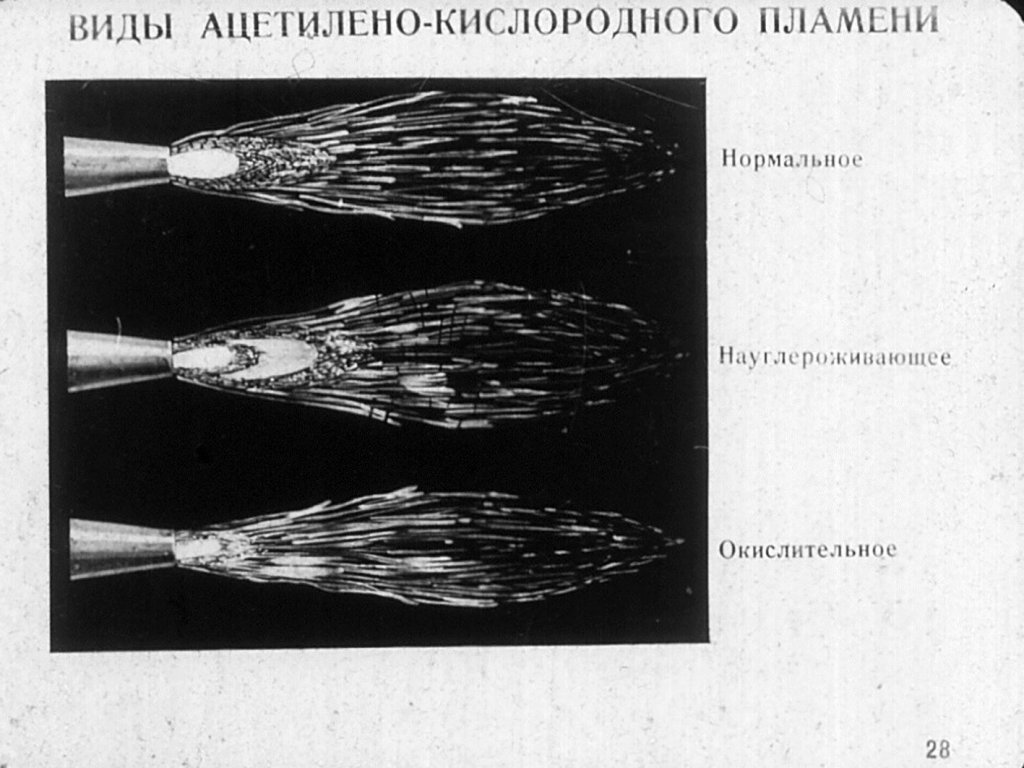

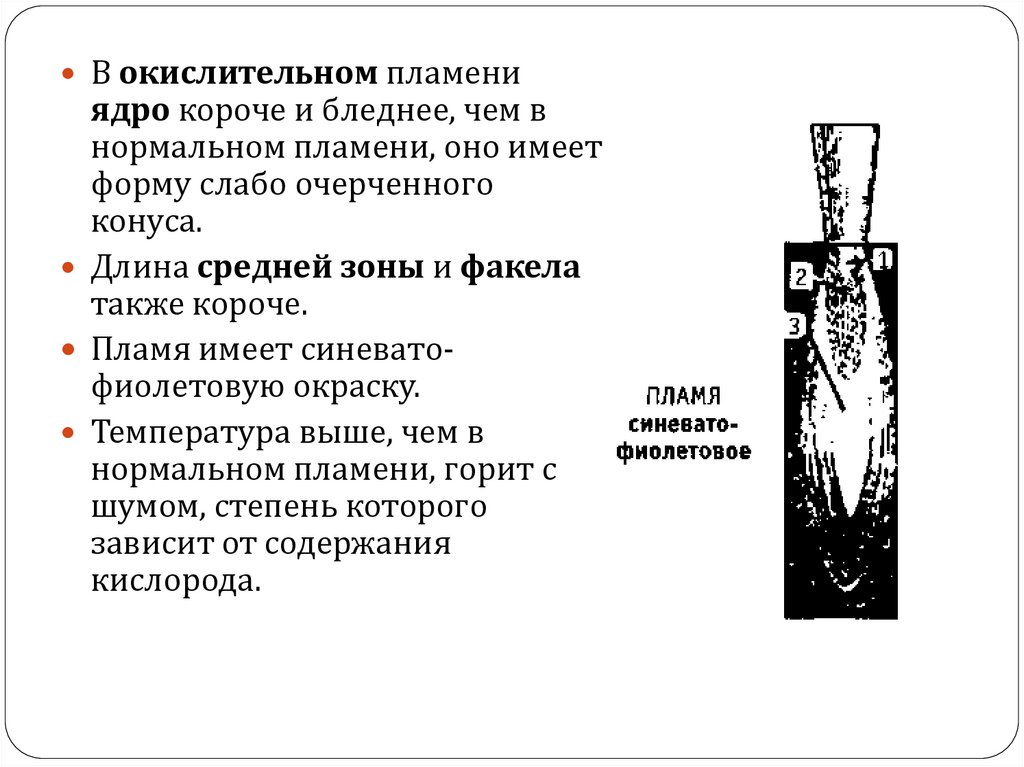

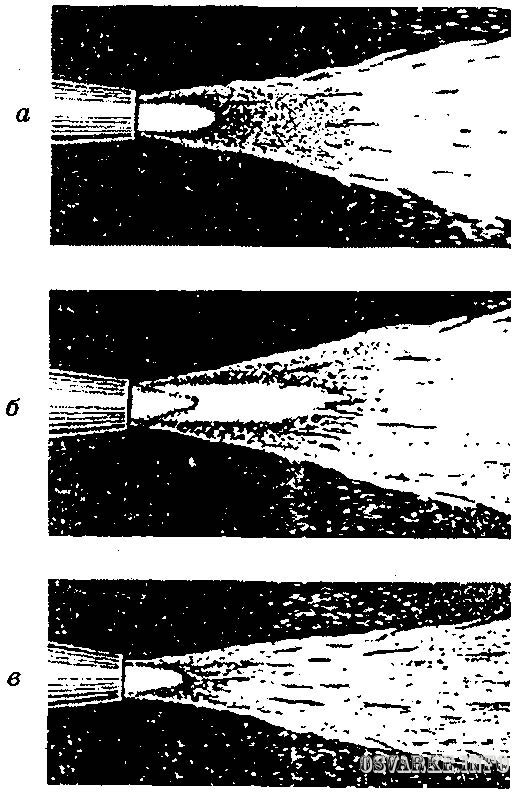

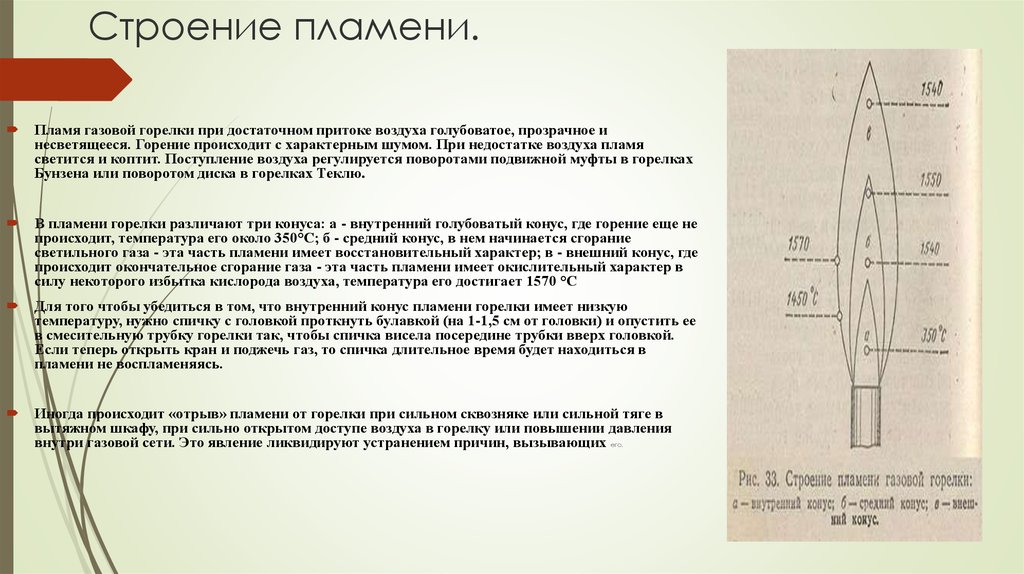

а — окислительное, б — нормальное, в — науглероживающее; 1 — ядро, 2 — восстановительная зона, 3 — факел

Рисунок 1 — Виды сварочного пламени

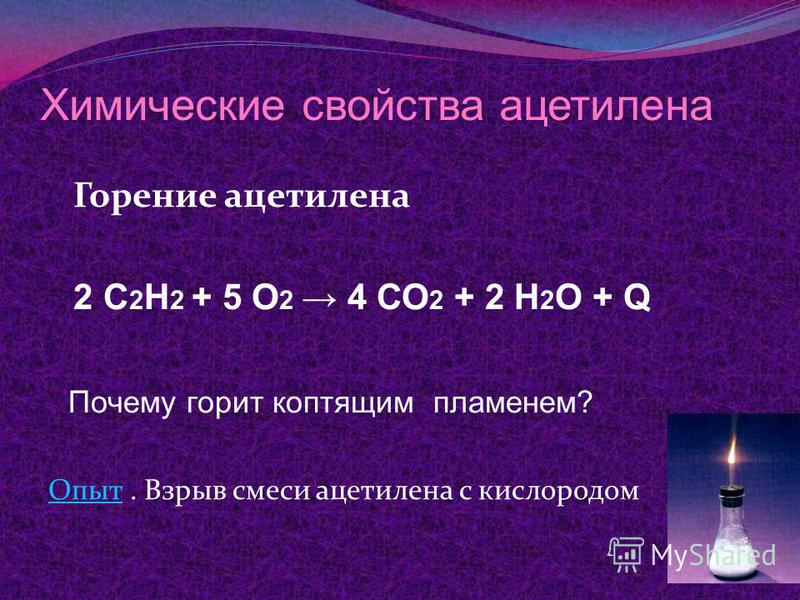

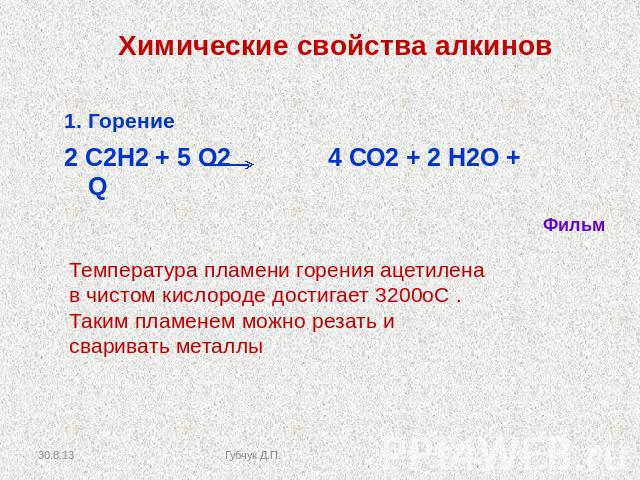

Процесс сгорания ацетилена в кислороде можно условно разделить на две стадии. Сначала под влиянием нагрева происходит распад ацетилена на элементы: С2Н2=2С+Н2. Затем происходит первая стадия сгорания ацетилена за счет кислорода смеси по реакции 2С+Н2+O2=2СО+Н2. Вторая стадия горения протекает за счет кислорода воздуха: 2СО+Н2+1,5O2=2СO2+Н2O. Процесс горения горючего газа в кислороде экзотермичен, т.е. идет с выделением теплоты.

Сначала под влиянием нагрева происходит распад ацетилена на элементы: С2Н2=2С+Н2. Затем происходит первая стадия сгорания ацетилена за счет кислорода смеси по реакции 2С+Н2+O2=2СО+Н2. Вторая стадия горения протекает за счет кислорода воздуха: 2СО+Н2+1,5O2=2СO2+Н2O. Процесс горения горючего газа в кислороде экзотермичен, т.е. идет с выделением теплоты.

Ядро имеет резко очерченную форму (близкую к форме цилиндра), плавно закругляющуюся в конце, с ярко светящейся оболочкой. Оболочка состоит из раскаленных частиц углерода, которые сгорают в наружном слое оболочки. Размеры ядра зависят от состава горючей смеси, ее расхода и скорости истечения. Диаметр канала мундштука горелки определяет диаметр ядра пламени, а скорость истечения газовой смеси — его длину.

Площадь поперечного сечения канала мундштука горелки прямо пропорциональна толщине свариваемого металла. Сварочное пламя не должно быть слишком «мягким» или «жестким». Мягкое пламя склонно к обратным ударам и хлопкам, жесткое — способно выдувать расплавленный металл из сварочной ванны. При увеличении давления кислорода скорость истечения горючей смеси увеличивается и ядро сварочного пламени удлиняется, при уменьшении скорости истечения ядро укорачивается. С увеличением номера мундштука размеры ядра увеличиваются. Температура ядра достигает 1000°С.

Сварочное пламя не должно быть слишком «мягким» или «жестким». Мягкое пламя склонно к обратным ударам и хлопкам, жесткое — способно выдувать расплавленный металл из сварочной ванны. При увеличении давления кислорода скорость истечения горючей смеси увеличивается и ядро сварочного пламени удлиняется, при уменьшении скорости истечения ядро укорачивается. С увеличением номера мундштука размеры ядра увеличиваются. Температура ядра достигает 1000°С.

Восстановительная (средняя) зона располагается за ядром и по своему более темному цвету заметно отличается от него. Длина ее зависит от номера мундштука и достигает 20 мм. Зона состоит из продуктов неполного сгорания ацетилена — оксид углерода и водорода. Она называется восстановительной, так как оксид углерода и водорода раскисляют расплавленный металл, отнимая кислород от его оксидов. Если в процессе сварки расплавленный металл сварочной ванны находится в средней зоне, то сварочный шов получается без пор газовых и шлаковых включений.

Зона полного сгорания (факел) располагается за восстановительной зоной. Она состоит из углекислого газа, паров воды и газа, которые образуются в пламени при сгорании оксида углерода и водорода восстановительной зоны за счет кислорода окружающего воздуха. Температура этой зоны значительно ниже, чем температура восстановительной, и колеблется от 1200 до 2520°С.

В зависимости от соотношения между кислородом и ацетиленом получают три основных вида сварочного пламени: нормальное, окислительное и науглероживающее. Нормальное пламя теоретически получают тогда, когда в горелку на один объем кислорода подают несколько больше от 1,1 до 1,3 объема ацетилена.

Нормальное пламя характеризуется отсутствием свободного кислорода и углерода в его восстановительной зоне. Кислорода в горелку подается немного больше из-за небольшой его загрязненности и расхода на сгорание водорода. В нормальном пламени ярко выражены все три зоны.

В нормальном пламени ярко выражены все три зоны.

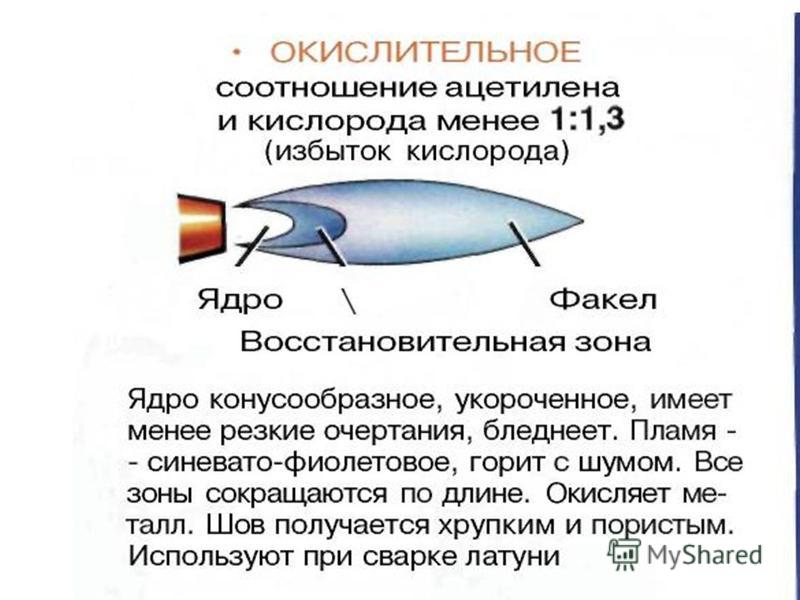

Окислительное пламя получается при избытке кислорода, при подаче в горелку на один объем ацетилена более 1,3 объема кислорода. При этом ядро приобретает конусообразную форму, значительно сокращается по длине, становится с менее резкими очертаниями и приобретает более бледную окраску. Сокращаются по длине также восстановительная зона и факел. Все пламя приобретает синевато-фиолетовую окраску. Пламя горит с шумом, уровень которого зависит от давления кислорода. Температура окислительного пламени выше нормального, однако сваривать стали таким пламенем нельзя из-за наличия в пламени избытка кислорода. Избыток кислорода приводит к окислению металла шва, шов получается пористым и хрупким. Окислительное пламя можно применять при газовой сварке латуни и пайке твердыми припоями.

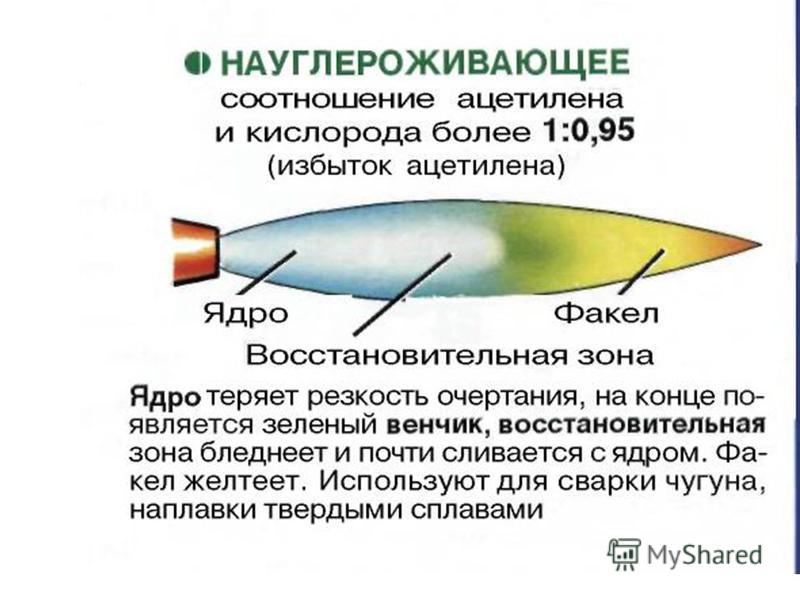

Науглероживающее пламя получается при избытке ацетилена, когда в горелку на один объем ацетилена подается 0,95 и менее объема кислорода. Ядро такого пламени теряет резкость своего очертания, на конце его появляется зеленый венчик, по которому судят об избытке ацетилена. Восстановительная зона значительно светлее и почти сливается с ядром, а факел приобретает желтоватую окраску. При большом избытке ацетилена пламя начинает коптить, так как в нем ощущается недостаток кислорода, необходимого для полного сгорания ацетилена. Находящийся в пламени избыточный углерод легко поглощается расплавленным металлом и ухудшает качество металла шва. Температура науглероживающего пламени ниже, чем нормального и окислительного. Уменьшая подачу ацетилена в горелку до полного исчезновения зеленого венчика на конце ядра, ацетиленовое пламя превращается в нормальное. Слегка науглероживающее пламя применяют для сварки чугуна и при наплавке твердыми сплавами.

Ядро такого пламени теряет резкость своего очертания, на конце его появляется зеленый венчик, по которому судят об избытке ацетилена. Восстановительная зона значительно светлее и почти сливается с ядром, а факел приобретает желтоватую окраску. При большом избытке ацетилена пламя начинает коптить, так как в нем ощущается недостаток кислорода, необходимого для полного сгорания ацетилена. Находящийся в пламени избыточный углерод легко поглощается расплавленным металлом и ухудшает качество металла шва. Температура науглероживающего пламени ниже, чем нормального и окислительного. Уменьшая подачу ацетилена в горелку до полного исчезновения зеленого венчика на конце ядра, ацетиленовое пламя превращается в нормальное. Слегка науглероживающее пламя применяют для сварки чугуна и при наплавке твердыми сплавами.

Характер сварочного пламени сварщик определяет на глаз по форме и окраске пламени. При регулировании пламени необходимо обращать внимание на правильность подбора расхода горючего газа и кислорода.

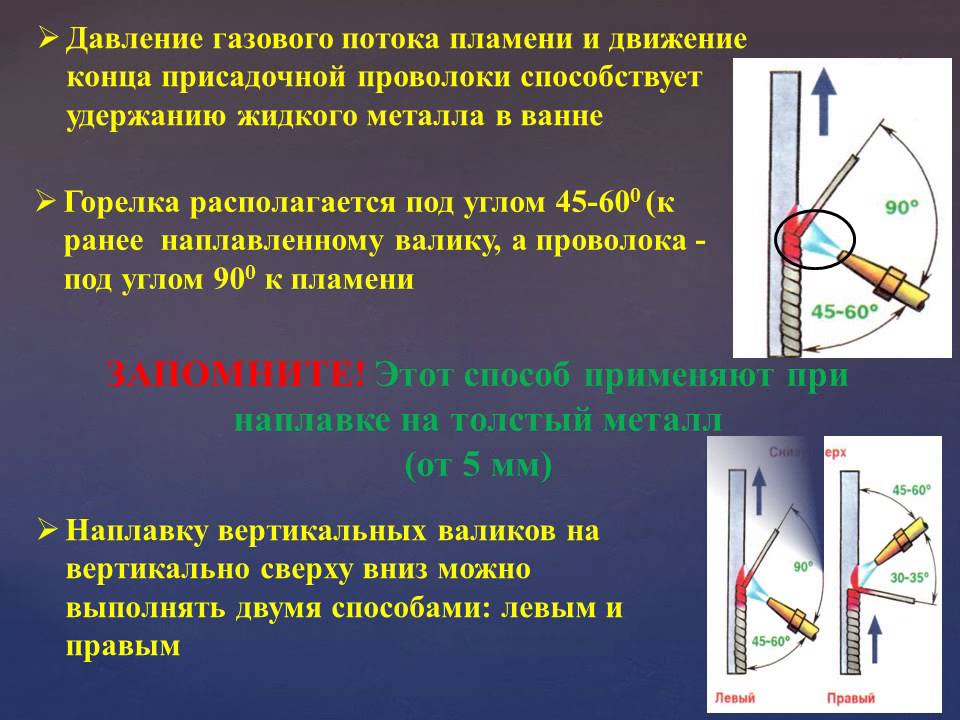

Вытекающая из мундштука горючая смесь оказывает механическое воздействие на расплавленный металл сварочной ванны и формирует валик шва. Жидкий металл отжимается к краям ванны. Характер формообразования металла зависит от угла наклона мундштука горелки к поверхности свариваемого металла.

а — вертикальном, б — наклонном, в — схема перемещения жидкого металла в ванне

Рисунок 2 — Схема механического воздействия пламени на жидкий металл сварочный ванны при различных положениях мундштука

Давление газов оказывает влияние на жидкий металл, перемещая его к задней стенке сварочной ванны, образуя чешуйки шва. При большом давлении кислорода горючая смесь вытекает из мундштука с большой скоростью, пламя становится «жестким» и выдувает расплавленный металл из сварочной ванны, затрудняя тем самым сварку.

Качество наплавленного металла и прочность сварного шва зависят от состава пламени, поэтому во время газовой сварки сварщик должен следить за его характером, регулировать его состав в течение всего процесса сварки. Характер пламени подбирают в зависимости от свариваемого металла и его свойства. Для газовой сварки сталей требуется нормальное пламя, для сварки чугуна, наплавки твердых сплавов — науглероживающее, для сварки латуни — окислительное пламя.

Характер пламени подбирают в зависимости от свариваемого металла и его свойства. Для газовой сварки сталей требуется нормальное пламя, для сварки чугуна, наплавки твердых сплавов — науглероживающее, для сварки латуни — окислительное пламя.

Строение сварочного пламени

Строение сварочного пламени при сгорании выходящей из мундштука горелки смеси горючего газа (или паров горючей жидкости) с кислородом. Свойства сварочного пламени зависят от того, какое горючее подается в горелку и при каком соотношении кислорода и горючего создается газовая смесь. Изменяя количество подаваемого в горелку кислорода и горючего газа, можно получить нормальное, окислительное или науглероживающее сварочное пламя.

Нормальное (или восстановительное) пламя теоретически должно получаться при объемном отношении количества кислорода к ацетилену р=1. Практически вследствие загрязненности кислорода нормальное пламя получается при несколько большем количестве кислорода, т.

ядра (1) восстановительной зоны (2) и факела (3). Форма ядра — конус с закругленной вершиной, имеющий светящуюся оболочку. Ядро состоит из продуктов распада ацетилена с выделяющимися раскаленными частицами углерода, которые сгорают в наружном слое оболочки. Длина ядра зависит от скорости истечения горючей смеси из мундштука горелки. Чем больше давление газовой смеси, тем больше скорость истечения, тем длиннее ядро пламени.

Восстановительная зона по своему темному цвету заметно отличается от ядра. Она состоит в основном из оксида углерода и водорода, получающихся в результате частичного сгорания ацетилена: СаН2+02 = 2СО + На. В этой зоне создается наивысшая температура пламени (3000° С) на расстоянии 3…5 мм от конца ядра. Этой частью пламени производят нагревание и расплавление свариваемого металла. Находящиеся в этой зоне оксид углерода н водород могут восстанавливать образующиеся оксиды металлов.

В этой зоне создается наивысшая температура пламени (3000° С) на расстоянии 3…5 мм от конца ядра. Этой частью пламени производят нагревание и расплавление свариваемого металла. Находящиеся в этой зоне оксид углерода н водород могут восстанавливать образующиеся оксиды металлов.

Факел располагается за восстановительной зоной и состоит из углекислого газа и паров воды, которые получаются в результате сгорания оксида углерода и водорода, поступающих из восстановительной зоны. Сгорание происходит за счет кислорода окружающего воздуха. Зона факела содержит также азот, попадающий из воздуха.

Строение окислительного пламениОкислительное пламя получается при избытке кислорода в>1,3. Ядро такого пламени значительно короче по длине, с недостаточно резким очертанием, более бледной окраски. Длина восстановительной зоны и факела пламени также меньше. Пламя имеет синевато-фиолетовую окраску. Температура пламени несколько выше нормальной.

Науглероживающее пламя получается при избытке ацетилена, в< 1,1. Ядро такого пламени теряет резкость своего очертания, и на его вершине появляется зеленоватый ореол, свидетельствующий о наличии избыточного ацетилена. Восстановительная зона значительно светлеет, а факел получает желтоватую окраску. Очертания зон теряют свою резкость. Избыточный ацетилен разлагается на углерод и водород. Углерод легко поглощается расплавленным металлом шва. Поэтому таким пламенем пользуются для науглероживания металла шва или восполнения выгорания углерода.

Регулирование сварочного пламени производится по его форме покраски. Важное значение имеет правильный выбор давления кислорода, его соответствие паспорту горелки и номеру наконечника. При большом давлении кислорода смесь вытекает с большой скоростью, пламя отрывается от мундштука, происходит выдувание расплавленного металла из сварочной ванны; при недостаточном давлении кислорода — скорость истечения горючей смеси падает, пламя укорачивается и возникает опасность обратных ударов. Нормальное пламя можно получить из окислительного, постепенно увеличивая поступление ацетилена до образования яркого и четкого ядра пламени. Можно отрегулировать нормальное пламя и из науглероживающего, убавляя подачу ацетилена до исчезновения зеленоватого ореола у вершины ядра пламени. Характер пламени выбирают в зависимости от свариваемого металла. Например, при сварке чугуна и наплавке твердых сплавов применяют науглероживающее пламя, а при сварке латуни — окислительное.

При большом давлении кислорода смесь вытекает с большой скоростью, пламя отрывается от мундштука, происходит выдувание расплавленного металла из сварочной ванны; при недостаточном давлении кислорода — скорость истечения горючей смеси падает, пламя укорачивается и возникает опасность обратных ударов. Нормальное пламя можно получить из окислительного, постепенно увеличивая поступление ацетилена до образования яркого и четкого ядра пламени. Можно отрегулировать нормальное пламя и из науглероживающего, убавляя подачу ацетилена до исчезновения зеленоватого ореола у вершины ядра пламени. Характер пламени выбирают в зависимости от свариваемого металла. Например, при сварке чугуна и наплавке твердых сплавов применяют науглероживающее пламя, а при сварке латуни — окислительное.

Важным показателем сварочного пламени является его тепловая мощность. Мощность пламени принято определять расходом ацетилена в л/ч, а удельной мощностью пламени называют часовой расход ацетилена в литрах, приходящийся на 1 мм толщины свариваемого металла. Потребная мощность пламени зависит от толщины свариваемого металла и его теплопроводности. Например, при сварке углеродистых н низколегированных сталей, чугуна, сплавов меди и алюминия удельная мощность пламени составляет 80…150 л/(ч-мм), а при сварке меди, обладающей высокой теплопроводностью, удельную мощность выбирают в пределах 150… 220 л/(ч-мм).{jcomments on}

Потребная мощность пламени зависит от толщины свариваемого металла и его теплопроводности. Например, при сварке углеродистых н низколегированных сталей, чугуна, сплавов меди и алюминия удельная мощность пламени составляет 80…150 л/(ч-мм), а при сварке меди, обладающей высокой теплопроводностью, удельную мощность выбирают в пределах 150… 220 л/(ч-мм).{jcomments on}

от принципа действия до техники применения

Газопламенная обработка металлов — это ряд технологических процессов, связанных с обработкой металлов высокотемпературным газовым пламенем.

В число этих процессов входит и газовая сварка плавлением. При такой сварке кромки соединяемых частей деталей нагревает пламя газов, сжигаемых на выходе из горелки для газовой сварки.

Газовое пламя чаще всего образуется в результате сгорания (окисления) горючих газов технически чистым кислородом (чистота не ниже 98,5%). В качестве горючих газов используют ацетилен, водород, метан, пропан, пропано-бутановую смесь, бензин, осветительный керосин.

Рис. 1. Распределение температуры по оси нормального газового пламени

Зоны газового сварочного пламени

Газовое сварочное ацетилено-кислородное «нормальное» пламя по форме похоже на схему с рисунка 1.

Поступающая из сопла газовая смесь подогревается до температуры воспламенения во внутренней части ядра пламени 1. В наружной оболочке ядра происходит частичный распад ацетилена. Выделяющиеся частицы углерода раскалены, ярко светятся и четко выделяют очертания оболочки ядра — температура газов в ядре невелика и не превышает 1500 °С.

Зона 2 или сварочная зона — наиболее важная часть сварочного пламени. В ней происходит первая стадия сгорания ацетилена за счет кислорода, поступающего в сопло из баллона. Поэтому здесь развивается максимальная температура. Газы в сварочной зоне обладают восстановительными свойствами по отношению к оксидам многих металлов, включая оксиды железа. Поэтому ее можно назвать восстановительной. Содержание углерода в металле шва изменяется незначительно.

В зоне 3 или факеле пламени газы догорают за счет кислорода воздуха. Содержащиеся в факеле газы и продукты их диссоциации окисляют металлы, т.е. зона является окислительной. Вид ацетилено-кислородного пламени зависит от соотношения кислорода к ацетилену в подаваемой в горелку газовой смеси. Такое соотношение называется коэффициентом β.

Рис. 2. Строение ацетилено-кислородного пламени

При β = 1,1… 1,2 пламя нормальное (см. рис. 1). При увеличении этого соотношения — т.е. относительном увеличении содержания кислорода (окислительное пламя) — форма и строение пламени изменяются (рис. 2). Реакции окисления ускоряются, а ядро пламени бледнеет, укорачивается и приобретает коническую заостренную форму. Тогда сварочная зона утрачивает восстановительные свойства и приобретает окислительный характер — содержание углерода в металле шва уменьшается, выжигается.

При уменьшении коэффициента β — т.е. увеличении содержания ацетилена в газовой смеси — реакции окисления замедляются. Ядро удлиняется, и его очертания становятся размытыми. Количество свободного углерода увеличивается, частицы его появляются в сварочной зоне. При сильном избытке ацетилена частицы углерода появляются и в факеле пламени. В этом случае сварочная зона становится науглероживающей — содержание углерода в металле шва повышается.

Ядро удлиняется, и его очертания становятся размытыми. Количество свободного углерода увеличивается, частицы его появляются в сварочной зоне. При сильном избытке ацетилена частицы углерода появляются и в факеле пламени. В этом случае сварочная зона становится науглероживающей — содержание углерода в металле шва повышается.

Пламя заменителей ацетилена принципиально похоже на ацетилено-кислородное и имеет три зоны. В отличие от углеводородных газов водородно-кислородное пламя не имеет светящегося ядра, поскольку в нем нет светящихся частиц углерода.

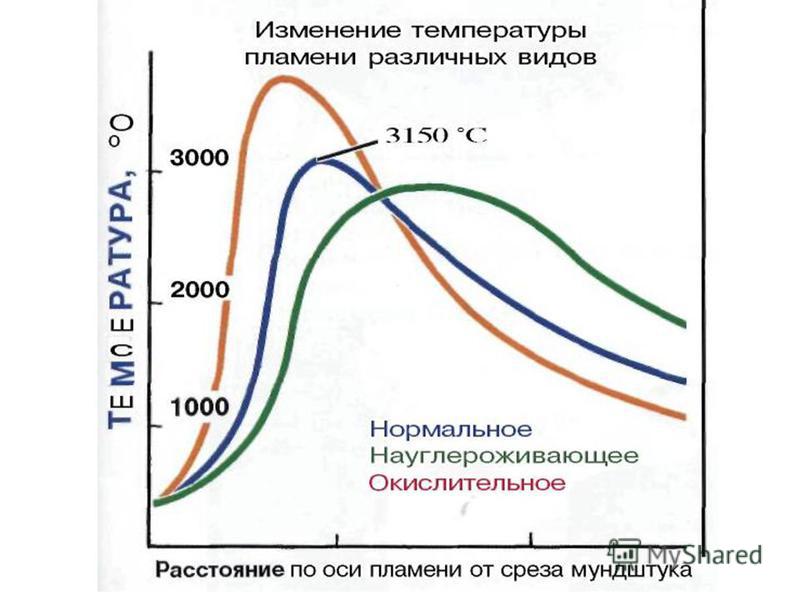

Один из важнейших параметров, определяющих тепловые и технологические свойства пламени, — его температура. Она различна в различных его участках как по длине вдоль его оси (рис. 1), так и в поперечном сечении. Она зависит от состава газовой смеси и степени чистоты применяемых газов.

Наивысшая температура наблюдается по оси пламени и достигает максимума в сварочной зоне на расстоянии 2… 3 мм от конца ядра. Это основная сварочная зона для расплавления металла. С увеличением β максимальная температура возрастает и смещается к мундштуку горелки. Это происходит из-за увеличения скорости горения смеси при избытке кислорода. При избытке ацетилена (β менее 1), наоборот, максимум температуры удаляется от мундштука и уменьшается по величине.

С увеличением β максимальная температура возрастает и смещается к мундштуку горелки. Это происходит из-за увеличения скорости горения смеси при избытке кислорода. При избытке ацетилена (β менее 1), наоборот, максимум температуры удаляется от мундштука и уменьшается по величине.

Горючие газы-заменители ацетилена дешевле и не дефицитны. Но их теплотворная способность ниже, чем у ацетилена. Максимальные температуры пламени также значительно ниже.

Поэтому газы-заменители применяют в ограниченных объемах в технологических процессах, не требующих высокотемпературного пламени: сварка алюминия, магния и их сплавов, свинца; пайка, сварка тонколистовой стали; газовая резка и т.д. Например, при использовании пропана и пропано-бутановых смесей максимальная температура в пламени 2400… 2500 0С. Такие смеси используют при сварке стали толщиной до 6 мм; сварке чугуна, некоторых цветных металлов и сплавов; наплавке, газовой резке и т.д.

При использовании водорода максимальная температура в пламени 2100 °С. Нагрев металла пламенем обусловлен лучистым и в основном конвективным теплообменом между потоком горячих газов и соприкасающейся с ним поверхностью металла. При вертикальном положении пламени его растекающийся поток образует на поверхности металла пятно нагрева, симметричное относительно центра. При наклоне пламени пятно нагрева вытягивается по направлению оси и сужается с боков. Интенсивность нагрева перед ядром выше, чем за ним.

Нагрев металла пламенем обусловлен лучистым и в основном конвективным теплообменом между потоком горячих газов и соприкасающейся с ним поверхностью металла. При вертикальном положении пламени его растекающийся поток образует на поверхности металла пятно нагрева, симметричное относительно центра. При наклоне пламени пятно нагрева вытягивается по направлению оси и сужается с боков. Интенсивность нагрева перед ядром выше, чем за ним.

При газовой сварке ввод тепла в изделие происходит по большей площади пятна нагрева. Источник тепла менее сконцентрирован, чем при других способах сварки плавлением. Из-за обширной площади разогрева основного металла околошовная зона — зона термического влияния — имеет большие размеры. Это приводит к образованию повышенных деформаций сварных соединений (короблению).

Воздействие газовой фазы на металл сварочной ванны

При газовой сварке на металл сварочной ванны активно воздействует газовая фаза всего пламени и особенно сварочной зоны. Газовая фаза содержит в основном СО + Н2 и частично пары воды, а также СО2, Н2, О2 и N2 и некоторое количество свободного углерода. Ее состав определяет соотношение кислорода к горючему газу в газовой смеси, а также температура пламени. В разных зонах фазы состав тоже различен.

Ее состав определяет соотношение кислорода к горючему газу в газовой смеси, а также температура пламени. В разных зонах фазы состав тоже различен.

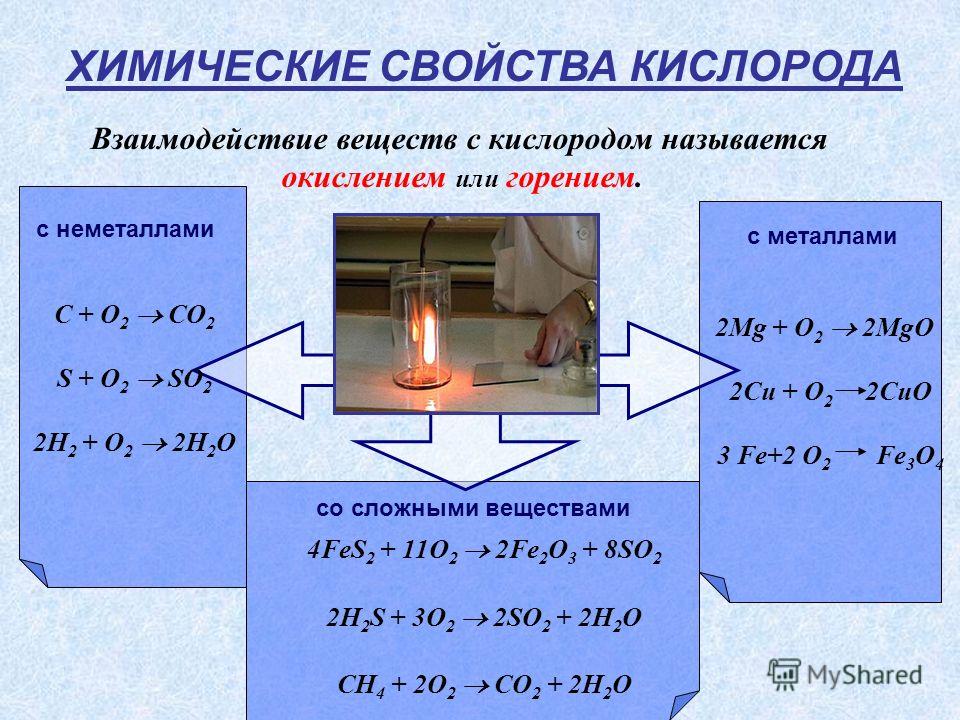

От состава зависят металлургические взаимодействия газовой фазы с металлом сварочной ванны. Основные реакции при сварке — это окисление и восстановление. Направление реакции зависит от концентрации кислорода в газовой фазе — окислительное и науглероживающее пламя, — температуры взаимодействия и свойств оксида.

При сварке сталей газовая фаза в основном взаимодействует с железом, т.е. происходит образование его оксидов или восстановление. Элементы с большим сродством к кислороду по сравнению с железом (Al, Si, Mn, Cr и т.д.) могут интенсивно окисляться, когда реакций окисления железа не проходит. Они легко окисляются не только в чистом виде, но и в виде легирующих добавок, причем чем выше их содержание, тем окисление интенсивнее. Окисление таких элементов, как Al, Ti, Mg, Si, полностью исключить не удается. Для уменьшения их угара следует помимо регулирования состава газовой смеси использовать флюсы.

Раскисление и структура металла при газовой сварке

Защитное и восстановительное действие пламени относительно невысоко. Поэтому раскисление металла в сварочной ванне при сварке сталей достигают путем ввода в нее марганца, кремния и других раскислителей через присадочную проволоку.

Раскислители образуют жидкотекучие шлаки, способствующие самофлюсованию сварочной ванны. То есть на поверхности сварочной ванны образуются шлаки, которые защищают расплавленный металл от кислорода, водорода и азота, газовой среды пламени и подсасываемого воздуха.

Иначе не избежать негативных последствий. Например, содержащийся в пламени водород может растворяться в расплавленном металле сварочной ванны. При кристаллизации металла часть не успевшего выделиться водорода может образовать поры. Азот, попадающий в расплавленный металл из воздуха, образует в нем нитриды.

Структурные превращения в металле шва и околошовной зоне при газовой сварке носят такой же характер, как при других способах сварки плавлением. Но из-за медленного нагрева и охлаждения металл шва имеет более крупнокристаллическую структуру с равновесными неправильной формы зернами. При сварке сталей с содержанием 0,15… 0,3 углерода и быстром охлаждении в нем может образовываться видманштеттовая структура. Чем выше скорость охлаждения металла, тем мельче в нем зерно и тем выше механические свойства металла шва. Поэтому сварку следует производить как можно быстрее.

Но из-за медленного нагрева и охлаждения металл шва имеет более крупнокристаллическую структуру с равновесными неправильной формы зернами. При сварке сталей с содержанием 0,15… 0,3 углерода и быстром охлаждении в нем может образовываться видманштеттовая структура. Чем выше скорость охлаждения металла, тем мельче в нем зерно и тем выше механические свойства металла шва. Поэтому сварку следует производить как можно быстрее.

Зона термического влияния состоит из тех же характерных участков, что и при дуговой сварке. Но ее ширина значительно больше — до 30 мм при сварке стали больших толщин — и зависит от режима газовой сварки.

Типы соединений газовой сваркой

В процессе сварки происходит расплавление основного и присадочного металлов. Степень их расплавления определяют мощность горелки, толщина металла и его теплофизические свойства. Газовой сваркой выполняют сварные соединения различного типа.

Металл толщиной до 2 мм соединяют встык без разделки кромок и без зазора или — в идеале — с отбортовкой кромок без присадочного металла.

Металл толщиной 2… 5 мм с присадочным металлом сваривают встык без разделки кромок с зазором между кромками.

При сварке металла свыше 5 мм используют V- или Х-образную разделку кромок.

Тавровые и нахлесточные соединения допустимы только для металла толщиной до 3 мм. При большой толщине неравномерный разогрев приводит к существенным деформациям, остаточным напряжениям и возможности образования трещин.

Свариваемые кромки зачищают от загрязнений на 30… 50 мм механическими способами или газовым пламенем. Детали сварного соединения закрепляют перед сваркой в сборочно-сварочном приспособлении или собирают с помощью коротких швов прихваток.

Левый и правый способы сварки

Направление движения горелки и ее наклон к поверхности металла оказывают большое влияние на эффективность нагрева металла, производительность сварки и качество шва. Различают два способа сварки: правый и левый (рис. 3).

Внешний вид шва лучше при левом способе сварки, так как сварщик видит процесс образования шва. При толщине металла до 3 мм левый способ сварки также более производителен из-за предварительного подогрева кромок.

При толщине металла до 3 мм левый способ сварки также более производителен из-за предварительного подогрева кромок.

Но угол скоса кромок правым способом сварки на 10… 150 меньше, чем левым — при большой толщине металла и сварке с разделкой кромок. Угол наклона мундштука также может быть на 10… 150 меньше. В результате производительность сварки повышается. Тепловое воздействие пламени на металл зависит от угла наклона оси пламени к поверхности металла (рис. 4).

Рис. 3. Способы перемещения горелки (способы газовой сварки)

Рис. 4. Углы наклона горелки в зависимости от толщины металла

Техника газовой сварки

Во время сварки горелке сообщаются колебательные движения. Конец мундштука описывает зигзагообразный путь. Сварщик держит горелку в правой руке, а в левой при использовании присадочного металла сжимает присадочный пруток. Присадочный пруток располагается под углом 45° к поверхности металла. Оплавляемому концу присадочного прутка сообщают зигзагообразные колебания в направлении, противоположном движению мундштука (рис. 5).

5).

Газовая сварка может проходить в нижнем, вертикальном и потолочном положениях. При сварке вертикальных швов «на подъем» удобнее вести процесс левым способом, а при сварке горизонтальных и потолочных — правым способом.

Рис. 5. Движения горелки и проволоки: а) при сварке стали толщиной более 3 мм в нижнем положении; б) при сварке угловых валиковых швов; 1 — движение проволоки; 2 — движение горелки; 3 — места задержек движения

Если нужно использовать флюс, его следует наносить на свариваемые кромки или вносить в сварочную ванну оплавляемым концом присадочного прутка. Флюсы можно использовать и в газообразном виде при подаче их в зону сварки с горючим газом.

Сварочное пламя

Сварочное пламя

Сварочное пламя образуется в результате сгорания горючих газов или паров горючих жидкостей в смеси с техническим кислородом. При этом пламя имеет сложную структуру и строение, которое показано на рис. 1. Качество газовой сварки во многом зависит от правильности регулировки пламени, которое сварщик выставляет «на глаз» по форме и цвету. Поэтому очень важно знать строение и структуру пламени газовой горелки, чтобы учитывать это в повседневной работе. Форму, цвет и структуру пламени горелки меняют соотношением ацетилена и кислорода, подаваемых в зону горения. В качестве примера рассмотрим ацетилено-кислородное пламя.

1. Качество газовой сварки во многом зависит от правильности регулировки пламени, которое сварщик выставляет «на глаз» по форме и цвету. Поэтому очень важно знать строение и структуру пламени газовой горелки, чтобы учитывать это в повседневной работе. Форму, цвет и структуру пламени горелки меняют соотношением ацетилена и кислорода, подаваемых в зону горения. В качестве примера рассмотрим ацетилено-кислородное пламя.

Ядро пламени имеет форму цилиндра с заостренным концом, вокруг которого расположена ярко светящаяся оболочка. Длина ядра пламени регулируется скоростью подачи газовой смеси и ее качественным составом. Диаметр ядра зависит от размеров мундштука и расхода горючей смеси.

Строение пламени меняется при изменении соотношения смеси и может быть: нормальным, науглероженным и окислительным (рис.2).

Нормальное пламя получается, когда на один объем горючего газа подается один объем кислорода. Если в качестве горючего газа принят ацетилен, то процесс его нормального сгорания можно записать в следующем виде: С2Н2 +О2 = 2СО+ Н2.

а | |

б | |

в

| |

| Рис. 1. Составляющие ацетилено-кислородного пламени: 1 — ядро; 2 — восстановительная зона; 3 — факел пламени |

|

Рис. 2. Разновидности ацетилено-кислородного пламени и зависимость температуры от вида пламени: А — нормальное; Б — науглераживающее; В — окислительное

При этом продукты неполного сгорания догорают за счет кислорода, присутствующего в атмосферном воздухе, по следующей реакции: 2СО +Н2 + 1,5О2 = 2С02 + Н2О. Так как абсолютно чистых веществ в природе не бывает и кислород содержит в себе некоторое количество примесей, то нормальное пламя получается при некотором его повышенном значении, то есть при соотношении ацетилена и кислорода, равном 1,1 -1,2. Ядро нормального пламени светлое со слегка затемненной восстановительной зоной и факелом. По форме ядро пламени напоминает цилиндр с четкими очертаниями и закругленным концом. Диаметр цилиндра зависит от размера мундштука сварочной горелки, а длина — определяется скоростью истечения газовой смеси. Вокруг ядра пламени размещается светлая оболочка, в которой происходит сгорание раскаленных частиц углерода. При высокой скорости подачи газа пламя способствует сгоранию металла и выдуванию его из сварочной ванны. Малая скорость подачи газов чревата обратными ударами и хлопками.

Так как абсолютно чистых веществ в природе не бывает и кислород содержит в себе некоторое количество примесей, то нормальное пламя получается при некотором его повышенном значении, то есть при соотношении ацетилена и кислорода, равном 1,1 -1,2. Ядро нормального пламени светлое со слегка затемненной восстановительной зоной и факелом. По форме ядро пламени напоминает цилиндр с четкими очертаниями и закругленным концом. Диаметр цилиндра зависит от размера мундштука сварочной горелки, а длина — определяется скоростью истечения газовой смеси. Вокруг ядра пламени размещается светлая оболочка, в которой происходит сгорание раскаленных частиц углерода. При высокой скорости подачи газа пламя способствует сгоранию металла и выдуванию его из сварочной ванны. Малая скорость подачи газов чревата обратными ударами и хлопками.

Восстановительная зона пламени имеет более темный цвет и располагается в пространстве в пределах 20 мм от конца ядра. Температура пламени в этой зоне может достигать 3150°С (при сгорании ацетилена). Размер восстановительной зоны зависит от номера сварочного мундштука. При помощи этой зоны пламени нагревают метал, плавят его и ведут сварку. Остальная часть пламени, расположенная за восстановительной зоной, состоящая из углекислого газа, паров воды и азота, имеет значительно меньшую температуру.

Размер восстановительной зоны зависит от номера сварочного мундштука. При помощи этой зоны пламени нагревают метал, плавят его и ведут сварку. Остальная часть пламени, расположенная за восстановительной зоной, состоящая из углекислого газа, паров воды и азота, имеет значительно меньшую температуру.

Науглероженное пламя получается, когда соотношение ацетилена и кислорода превышает указанное соотношение, то есть становится больше значения 1,1. Теоретически науглероженное пламя получается, когда в горелку подается 0,95 объема кислорода и менее. В этом случае ядро пламени увеличивается в объеме и теряет свои очертания. Недостаток кислорода в таком пламени приводит к неполному его сгоранию, и оно начинает коптить. Избыток ацетилена в науглероженном пламени приводит к его разложению на углерод и водород. Углерод из пламени переходит в металл, науглераживая его. Обычно науглероженное пламя применяют для сварки высокоуглеродистых сталей, чугуна, цветных металлов и при наплавке твердых сплавов.

Восстановительная зона науглероженного пламени светлая и практически сливается с ядром. Температура такого пламени ниже, поэтому работать с ним более тяжело. Для перевода пламени в нормальное состояние увеличивают подачу кислорода или снижают подачу ацетилена.

Окислительное пламя получается при недостатке ацетилена, то есть соотношение ацетилен: кислород становится меньше 1,1. Практически окислительное пламя получается при объеме кислорода, превышающем в 1,3 объем ацетилена. Ядро такого пламени укорачивается и заостряется, а его края становятся расплывчатыми, цвет бледнеет. Температура такого пламени выше температуры нормального. Избыточный кислород окисляет железо и примеси, находящиеся в стали, что в конечном итоге приводит к хрупкости сварочного шва, пористости его структуры, обедненной марганцем и кремнием. Поэтому при сварке сталей окислительным пламенем пользуются присадочной проволокой с повышенным содержанием этих элементов, являющихся раскислителями. Самая высокая температура нормального пламени достигается в восстановительной зоне. Окислительное пламя можно применять при сварке латуни и пайке твердым припоем.

Самая высокая температура нормального пламени достигается в восстановительной зоне. Окислительное пламя можно применять при сварке латуни и пайке твердым припоем.

Примерный химический состав нормального ацетилено-кислородного пламени приведен в таблице 1. Нужно отметить, что ацетилено-кислородная смесь дает самую высокую температуру пламени. Изменение горючих газов несколько снижает температуру пламени и распределение ее по объему. Графическая зависимость изменения температур метан-кислородного и пропан-бутан-кислородного пламени представлена на рис.3.

Таблица 1. Химический состав нормального ацетилено-кислородного пламени

Часть пламени | Содержание по объему % | ||||||

СО | Н2 | CО2 | Н2О | N2 | О2 | Прочие газы | |

Вблизи конца ядра | 60 | 31 | — | — | 8 | — | 1 |

В конце восстановительной зоны | 33 | 15 | 9 | 6 | 33 | — | 4 |

В средней части факела | 3,7 | 2,5 | 22 | 2,6 | 58 | 8 | 3,2 |

Вблизи конца факела | — | — | 8 | 2,2 | 74 | 15 | 0,8 |

а | б |

Рис. 3. Динамика роста температур метан-кислородного (А) и пропан-бутан-кислородного пламени (Б): 1 — ядро; 2 — восстановительная зона; 3 — факел; 4 — свариваемый металл; L — длина ядра

3. Динамика роста температур метан-кислородного (А) и пропан-бутан-кислородного пламени (Б): 1 — ядро; 2 — восстановительная зона; 3 — факел; 4 — свариваемый металл; L — длина ядра

Значительный объем тепла, сконцентрированного в пламени газовой горелки, рассеивается в окружающую среду, поэтому его коэффициент полезного действия (К.П.Д.) низок и практически не превышает 7%. Расход энергии пламени при газопламенной обработке приведен в таблице 2.

Таблица 2. Расход энергии пламени при газопламенной обработки

Распределение энергии пламени | Количество, % |

Количество тепла, расходуемого на плавление металла и поддержание режима сварочного процесса | 6-7 |

Потери тепла: |

|

— от неполноты сгорания | 55-63 |

— с отходящими газами | 13-15 |

— на излучение и конвекцию | 9-10 |

— на нагрев околошовной зоны | 15-18 |

— на искрообразование | 1-2 |

Металлургические процессы в сварочной ванне при ее газопламенной обработке, а также в прилегающей к ней зоне имеют довольно сложный характер и несколько отличаются от металлургических процессов, происходящих при дуговой сварке. Это обусловлено тем, что расплавленный металл при его газопламенной обработке взаимодействует с газами, поддерживающими процесс горения. В зависимости от характера пламени, который меняет соотношение газов, изменяются и металлургические процессы.

Это обусловлено тем, что расплавленный металл при его газопламенной обработке взаимодействует с газами, поддерживающими процесс горения. В зависимости от характера пламени, который меняет соотношение газов, изменяются и металлургические процессы.

При сварке нормальным пламенем, когда количество поступающих в зону сварки газов регламентировано, происходят в основном восстановительные реакции:

FeO + СО = Fe + СО2,

и

FeO + Н2 = Fe + Н2О

Кроме восстановительных реакций оксидов железа аналогичные процессы происходят и с другими оксидами, находящимися в сварочной ванне.

При сварке окислительным пламенем происходят реакции окисления железа и других элементов, присутствующих в сварочной ванне, а образующиеся при этом оксиды железа могут окислять углерод, кремний и марганец.

Сварка науглероженным пламенем способствует насыщению металла углеродом, что влечет за собой увеличение прочностных характеристик сварочного шва со снижением его пластических свойств.

УЧЕБНОЕ ПОСОБИЕ для обучающихся по профессии «Электрогазосварщик» «Сварочное пламя» | Методическая разработка по теме:

Государственное образовательное учреждение Начального профессионального образования «Профессиональное училище №13»

УЧЕБНОЕ ПОСОБИЕ

для обучающихся по профессии «Электрогазосварщик»

«Сварочное пламя»

Катайск, 2011

Акулова О.А. Учебное пособие для обучающихся по профессии «Электрогазосварщик» «Сварочное пламя» / О.А. Акулова; ГОУ НПО «Профессиональное училище №13» — Катайск, 2011 – 20 стр.

Печатается по решению методического совета училища.

Автор- составитель: Акулова О.А. преподаватель предметов профессиональной подготовки. ГОУ НПО «Профессиональное училище №13».

Содержание

Сварочное пламя ……………………………………. | |

Строение пламени ………………………………….. | |

Виды сварочного пламени …………………………. | |

Нормальное пламя ………………………………….. | |

Окислительное пламя ……………………………… | |

Науглераживающее пламя …………………………. | |

Регулирование газового пламени ………………… | |

Тепловой баланс газового пламени ……………… | |

Контрольные вопросы ……………………………… | |

Самостоятельная работа с текстом ………………… | |

Тест №1 ……………………………………………… | |

Тест №2 …………………………………………… |

Сварочное пламя

Газовое (или сварочное) пламя – основной источник теплоты при сварке и других процессах газопламенной обработки. Сварочное пламя образуется при сгорании горючего газа или паров горючей жидкости в кислороде. Пламя нагревает и расплавляет основной и присадочный металл в месте сварки. Наибольшее применение при газовой сварке нашло кислородно-ацетиленовое пламя, так как оно имеет высокую температуру и обеспечивает концентрированный нагрев. Однако в связи с дефицитностью ацетилена в настоящее время получили широкое распространение (особенно при резке металлов) газы-заменители ацетилена: пропан-бутан, метан, природный и городской газы, водород.

Наибольшее применение при газовой сварке нашло кислородно-ацетиленовое пламя, так как оно имеет высокую температуру и обеспечивает концентрированный нагрев. Однако в связи с дефицитностью ацетилена в настоящее время получили широкое распространение (особенно при резке металлов) газы-заменители ацетилена: пропан-бутан, метан, природный и городской газы, водород.

Строение пламени

Сварочное пламя состоит из трех зон. Первая зона – ядро пламени с ярко светящейся оболочкой, в наружном слое которой сгорают раскаленные частицы углерода, образующиеся при распаде ацетилена. Вторая зона – область неполного сгорания или восстановительная. Она хуже различима и состоит из оксида углерода и водорода, которые образуются на первой стадии горения ацетилена или горючего газа. Эти продукты сгорания раскисляют расплавленный металл, отнимая кислород от его оксидов. Третья зона — зона полного сгорания (или факел) пламени, представляющий собой видимый объем светящихся газов. В этой зоне происходит полное сгорание продуктов горения за счет кислорода окружающей среды. Газовое пламя является рассредоточенным источником теплоты, поэтому нагревает металл плавнее, медленнее, чем сварочная дуга, образуя при этом сравнительно широкую зону термического влияния около шва, ослабляя сварное соединение.

Газовое пламя является рассредоточенным источником теплоты, поэтому нагревает металл плавнее, медленнее, чем сварочная дуга, образуя при этом сравнительно широкую зону термического влияния около шва, ослабляя сварное соединение.

Виды сварочного пламени

От состава горючей смеси, т.е. от соотношения кислорода и горючего газа, зависит внешний вид, температура и влияние сварочного пламени на расплавленный металл. Изменяя состав горючей смеси, сварщик тем самым изменяет основные параметры сварочного пламени. В зависимости от соотношения между кислородом и ацетиленом получают три основных вида сварочного пламени: нормальное, окислительное и науглероживающее.

Нормальное пламя

ядро восстан. зона факел

Нормальное пламя теоретически получают тогда, когда в горелку на один объем кислорода поступает один объем ацетилена. Практически кислорода в горелку подают несколько больше – от 1,1 до 1,3 от объема ацетилена. Нормальное пламя характеризуется отсутствием свободного кислорода и углерода в его восстановительной зоне. Кислорода в горелку подается немного больше из-за небольшой его загрязненности и расхода на сгорание водорода. В нормальном пламени ярко выражены все три зоны. Нормальное пламя используют для сварки малоуглеродистых, низколегированных и высоколегированных сталей, а также меди, магниевых сплавов, алюминия, цинка, свинца.

Кислорода в горелку подается немного больше из-за небольшой его загрязненности и расхода на сгорание водорода. В нормальном пламени ярко выражены все три зоны. Нормальное пламя используют для сварки малоуглеродистых, низколегированных и высоколегированных сталей, а также меди, магниевых сплавов, алюминия, цинка, свинца.

Ядро пламени имеет резко очерченную форму цилиндра или конуса с закругленным концом и ярко светящейся оболочкой, состоящей из раскаленных частиц углерода. Длина ядра зависит от скорости истечения горючей смеси. Если увеличить давление кислорода в горелке, скорость истечения смеси увеличится и ядро удлинится. С уменьшением скорости истечения смеси длина ядра уменьшается. С увеличение номера мундштука размеры ядра увеличиваются. Температура ядра достигает 1000 °С. Восстановительная зона имеет темный цвет, заметно отличающий ее от ядра и остальной части пламени. Длина ее зависит от номера мундштука и достигает 20 мм. Если в процессе сварки расплавленный металл сварочной ванны находится в средней зоне, то сварочный шов получается без пор, газовых и шлаковых включений. Этой зоной пламени и производится сварка. Восстановительная зона имеет наиболее высокую температуру (3150 °С) в точке, отстоящей на 3 – 6 мм от конца ядра. Факел состоит из углекислого газа, паров воды и азота, которые образуются в пламени при сгорании окиси углерода и водорода восстановительной зоны за счет кислорода окружающего воздуха. Температура этой зоны значительно ниже, чем температура восстановительной, и колеблется от 1200 до 2500 °С.

Этой зоной пламени и производится сварка. Восстановительная зона имеет наиболее высокую температуру (3150 °С) в точке, отстоящей на 3 – 6 мм от конца ядра. Факел состоит из углекислого газа, паров воды и азота, которые образуются в пламени при сгорании окиси углерода и водорода восстановительной зоны за счет кислорода окружающего воздуха. Температура этой зоны значительно ниже, чем температура восстановительной, и колеблется от 1200 до 2500 °С.

Окислительное пламя

Если увеличить подачу кислорода в горелку, то получится окислительное пламя. Оно образуется в том случае, если в смеси на один объем ацетилена приходится более 1,3 объема кислорода. Окислительное пламя характеризуется укороченным, заостренным ядром с менее резкими очертаниями и более бледной окраской. Пламя горит с шумом – чем больше кислорода в смеси, тем больше шума. Температура окислительного пламени гораздо больше, чем у нормального пламени, но сваривать сталь им нельзя, так как такое пламя сильно окисляет металл сварочной ванны и способствует получению пористости и хрупкости сварного шва. Окислительное пламя можно применять при сварке латуни и пайке твердым припоем.

Окислительное пламя можно применять при сварке латуни и пайке твердым припоем.

Науглероживающее пламя

Науглероживающее пламя получается при избытке ацетилена, когда в горелку на один объем ацетилена подается 0,95 и менее объема кислорода. Размеры зоны сгорания у науглероживающего пламени увеличиваются, ядро становится расплывчатым, а у его конца появляется зеленый венчик, это свидетельствует об избытке ацетилена. Граница между восстановительной зоной и факелом исчезает, факел принимает желтоватую окраску и сильно коптит из-за недостаточного количества кислорода. Находящийся в пламени избыточный углерод легко поглощается расплавленным металлом и ухудшает качество металла шва. Температура науглероживающего пламени ниже, чем у нормального и окислительного. Науглероживающее пламя применяют для сварки высокоуглеродистых сталей, чугуна, цветных металлов и при наплавке твердых сплавов.

Регулирование газового пламени

Сварочное пламя должно обладать достаточной тепловой мощностью, т. е. давать количество тепла, необходимое для расплавления свариваемого и присадочного металла и покрытия потерь тепла в окружающую среду. Тепловая мощность пламени определяется количеством сгорающего горючего газа. Чем больше это количество, тем выше тепловая мощность. Тепловую мощность пламени выражают часовым расходом (дм3/ч) ацетилена или другого горючего. Тепловую мощность пламени выбирают в зависимости от толщины свариваемого металла и его физических свойств. Металл большой толщины и хорошо проводящий тепло требует более мощного сварочного пламени, чем тонкий, менее теплопроводный или более легкоплавкий металл. Изменяя тепловую мощность пламени, можно в широких пределах регулировать скорость нагрева и расплавления металла, что является одним из положительных качеств процесса газовой сварки.

е. давать количество тепла, необходимое для расплавления свариваемого и присадочного металла и покрытия потерь тепла в окружающую среду. Тепловая мощность пламени определяется количеством сгорающего горючего газа. Чем больше это количество, тем выше тепловая мощность. Тепловую мощность пламени выражают часовым расходом (дм3/ч) ацетилена или другого горючего. Тепловую мощность пламени выбирают в зависимости от толщины свариваемого металла и его физических свойств. Металл большой толщины и хорошо проводящий тепло требует более мощного сварочного пламени, чем тонкий, менее теплопроводный или более легкоплавкий металл. Изменяя тепловую мощность пламени, можно в широких пределах регулировать скорость нагрева и расплавления металла, что является одним из положительных качеств процесса газовой сварки.

Тепловой баланс газового пламени

Передача тепла от пламени к металлу происходит в основном двумя путями: 85% тепла передается за счет энергичной конвекции продуктов сгорания и 15% — за счет лучеиспускания. Сварочное пламя имеет низкий КПД, так как значительная часть теплоты рассеивается в окружающую среду.

Сварочное пламя имеет низкий КПД, так как значительная часть теплоты рассеивается в окружающую среду.

Контрольные вопросы

- Что образуется при сгорании горючего газа или паров горючей жидкости в кислороде?

- На какие зоны подразделяется сварочное пламя?

- От чего зависят размеры ядра?

- В какой зоне наивысшая температура сварочного пламени?

- Какой зоной пламени производят сварку?

- Какие виды сварочного пламени вы знаете?

- Какое строение имеют нормальное, окислительное и науглераживающее пламя?

- Область применения каждого вида пламени?

- В чем отличие газового пламени от сварочной дуги?

Самостоятельная работа с текстом

1. Как распределяется теплота сварочного пламени при нормальном процессе сварки?

- Рассеяние в окружающую среду … %

- Потери на угар и разбрызгивание … %

- Потери за счет теплопроводности металлов … %

- Расход теплоты на сварку … %

2. Дополните таблицу.

Дополните таблицу.

Максимальная температура пламени при сгорании горючего газа в кислороде.

Горючий газ | Тmax, 0С | Расстояние, на котором достигается Тmax |

Ацетилен | ||

Пропан-бутан | ||

Метан |

3. Сопоставьте вид пламени с его применением:

Нормальное пламя | Окислительное пламя | Науглераживающее пламя |

- Наплавка твердыми сплавами

- Сварка высоколегированных сталей

- Сварка чугуна

- Сварка малоуглеродистых сталей

- Сварка высокоуглеродистых сталей

- Пайка твердым припоем

- Сварка латуни

- Сварка низколегированных сталей

4. Определите, к какой зоне сварочного пламени относится каждая из перечисленных температур: 900; 1200 – 2500; 3200

Ядро | Восстановительная зона | Факел |

5. Закончите фразу:

Закончите фразу:

«При увеличении содержания кислорода получают …

а) окислительное пламя»; б) нормальное пламя»; в) науглераживающее пламя»

6. Запишите, какие в зависимости от соотношения между кислородом и ацетиленом получают три основных вида сварочного пламени:

а) Катодное б) Нормальное в) Восстановительное г) Анодное д) Окислительное е) Науглераживающее

Тест №1

1. Какая зона пламени меняет цвет от бледно-голубого до оранжевого и коптящего?

а) восстановительная зона б) ядро в) факел

2. Какой зоной пламени производят сварку?

а) восстановительной зоной; б) факелом; в) ядром

3. При сгорании горючего газа или паров горючей жидкости в кислороде образуется:

а) Сварочная дуга б) Сварочное пламя в) Факел г) Окислительное пламя

4. При увеличении содержания кислорода получают:

а) Кислородное пламя б) Восстановительное пламя в) Окислительное пламя г) Науглераживающее пламя

5. Какая зона сварочного пламени является окислительной зоной?

Какая зона сварочного пламени является окислительной зоной?

а) Ядро б) Восстановительная зона в) Факел

6. При необходимости вести сварку окислительным пламенем нужно:

а) Установить науглераживающее пламя, а затем уменьшить подачу кислорода в два раза;

б) Установить нормальное пламя, а затем уменьшить подачу ацетилена до тех пор, пока ядро не сократится примерно 1/3 своей нормальной длины;

в) Установить нормальное пламя, а затем уменьшить подачу кислорода до тех пор, пока ядро не сократится примерно 1/3 своей нормальной длины;

г) Сразу установить окислительное пламя.

7. Для сварки меди, магниевых сплавов, алюминия, цинка, свинца применяют:

а) Нормальное пламя б) Окислительное пламя в) Кислородное пламя в) Науглераживающее пламя

8. Для сваркивысокоуглеродистых сталей, чугуна, цветных металлов и наплавки твердых сплавов применяют:

а) Нормальное пламя б) Окислительное пламя в) Кислородное пламя в) Науглераживающее пламя

Тест №2

1. Какими свойствами обладает пламя с избытком ацетилена?

Какими свойствами обладает пламя с избытком ацетилена?

а) Раскисляет металл б) Науглероживает в) Не взаимодействует с металлом

2. Каким пламенем лучше сварить сталь?

а) С избытком кислорода б) С избытком горючего в) Ни с одним из них

3. Какая часть пламени наиболее пригодна для сварки?

а) Ядро б) Восстановительная зона в) Факел

4. Пламя какого цвета имеет большую температуру?

а) Желтого б)Синевато- фиолетового в) Голубовато- синего

5. Что происходит с длиной ядра пламени при увеличении расхода кислорода?

а) Увеличивается б) Укорачивается в) Не изменяется

6. Какое пламя называют «жестким»?

а) Нейтральное б) С избытком кислорода в) С избытком горючего

7. Когда при регулировании пламени возможен обратный удар?

а) При небольшом давлении кислорода б) При недостаточном давлении кислорода

в) В любом случае

8. Как изменяется тепловая мощность пламени при увеличении номера наконечника?

Как изменяется тепловая мощность пламени при увеличении номера наконечника?

а) Увеличивается б) Уменьшается в) Не изменяется

9. При каком угле наклона пламени к поверхности металла эффективность нагрева максимальна?

а) 300 б) 600 в) 900

10. Как изменяются результаты сварки при увеличении мощности пламени?

а) Увеличивается прочность

б) Увеличивается пластичность

в) Увеличивается производительность

|

Заглавная страница

КАТЕГОРИИ: Археология ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрации Техника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ? Влияние общества на человека Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. |

⇐ ПредыдущаяСтр 2 из 8Следующая ⇒

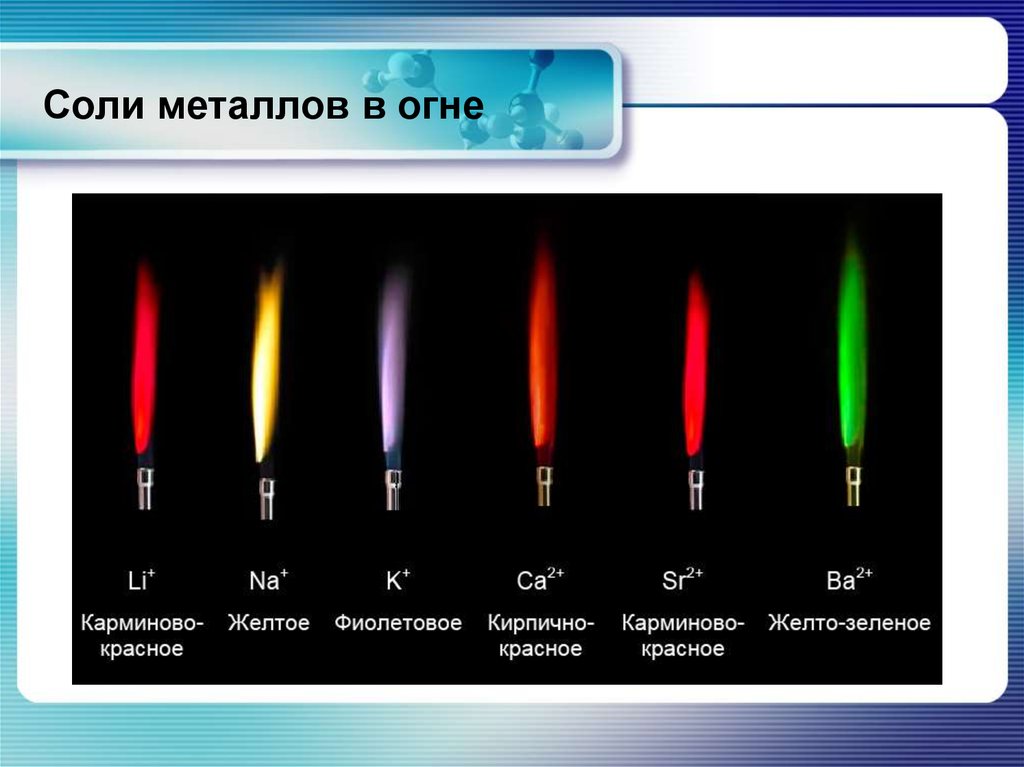

Газовая сварка – процесс получения неразъемного соединения с плавлением кромок соединяемых металлов и присадочного материала за счет теплоты пламени сжигаемых газов. Газовое пламя – основной источник теплоты при сварке и других процессах газопламенной обработки. Сварочное пламя образуется при сгорании смеси горючего газа или паров горючей жидкости с кислородом. Внешний вид, температура и влияние сварочного пламени на расплавленный металл зависят от состава горючей смеси, т.е. от соотношения в ней кислорода и ацетилена. Изменяя состав горючей смеси, сварщик изменяет свойства сварочного пламени. Газокислородное пламя состоит из трех зон (см. рисунок 1): 1- ядра, 2 — средней зоны (зоны восстановления) и 3 — факела (окислительной зоны). Рисунок 1 Ядро имеет довольно четко очерченную форму, близкую к форме цилиндра с закругленным концом, и ярко светящуюся оболочку, состоящую из раскаленных частиц углерода, сгорание которых происходит в наружном слое оболочки. Площадь поперечного сечения канала мундштука прямо пропорциональна толщине свариваемой стали. Скорость истечения должна обеспечивать устойчивое горение пламени. Пламя не должно быть слишком «мягким» или «жестким», так как первое склонно к обратным ударам и хлопкам, а второе – выдувает расплавленный металл из сварочной ванны. Если увеличить давление кислорода, то скорость истечения смеси увеличится, и ядро удлинится. Восстановительная зона имеет темный цвет, отличающий ее от ядра и остальной части пламени. Она занимает пространство в пределах до 20 мм от конца ядра. Восстановительная зона состоит из окиси углерода и водорода. Эта зона имеет наиболее высокую температуру в точке, отстоящей на 2-6 мм от конца ядра. Данной зоной пламени нагревают и расплавляют металл в процессе сварки. Факел пламени состоит из углекислого газа, паров воды и азота, которые появляются в пламени при сгорании окиси углерода и водорода восстановительной зоны за счет кислорода окружающего воздуха. При сгорании ацетилена в воздухе без добавления кислорода пламя имеет желтоватый цвет и длинный факел без светлого ядра. Такое пламя не пригодно для сварки, так как имеет низкую температуру и коптит, выделяя много сажи (несгоревшего углерода). Когда в ацетилено-воздушное пламя прибавляют кислород, открывая кислородный вентиль горелки, пламя резко меняет цвет и форму, а температура его повышается. Изменяя соотношение кислорода и ацетилена в смеси, можно получать три основных вида пламени: нормальное, окислительное и науглероживающее. Нормальное пламя (рисунок 2) – нейтральное сварочное пламя (с резко очерченным ядром, плавно закругляющимся на вершине). Рисунок 2

Окислительное сварочное пламя (рисунок 3) – сварочное пламя с избытком кислорода, имеет укороченную конусообразную форму ядра, менее отчетливую, чем у нормального пламени. Окислительное пламя имеет голубоватый оттенок и горит с большим шумом. Рисунок 3 Окислительное пламя применяют при сварке стали с целью повышения производительности процесса, но при этом обязательно пользоваться проволокой, содержащей повышенные количества марганца и кремния в качестве раскислителей. Окислительное пламя также необходимо при сварке латуней и пайке твердым припоем. Науглероживающее сварочное пламя (рисунок 4) – имеет увеличенные размеры пламени. Ядро теряет резкость своего очертания. За ядром проявляется средняя зона пламени. Факел приобретает красноватый оттенок и выделяет некоторое количество копоти, зависящее от избытка горючего. Рисунок 4 Пламя с избытком ацетилена применяют при наплавке твердыми сплавами. Пламя с незначительным избытком ацетилена используют для сварки алюминиевых и магниевых сплавов. Всё это представлено на рисунке 5. Сварочное пламя должно обладать достаточной тепловой мощностью, т.е. давать количество тепла, необходимое для расплавления свариваемого и присадочного металла и покрытия потерь тепла в окружающую среду. Изменяя тепловую мощность пламени, можно в широких пределах регулировать скорость нагрева и расплавления металла, что является одним из положительных качеств процесса газовой сварки. Рисунок 5. Сварочное пламя

Химический состав пламени смеси состава О2:С2Н2=1 приведен в таблице 1. Таблица 1.

Характер сварочного пламени сварщик определяет на глаз по форме и окраске пламени. При регулировании пламени необходимо обращать внимание на правильность подбора расхода горючего газа и кислорода. Вытекающая из мундштука горючая смесь оказывает механическое воздействие на расплавленный металл сварочной ванны и формирует валик шва. Жидкий металл отжимается к краям ванны. Характер формообразования металла зависит от угла наклона мундштука горелки к поверхности свариваемого металла (рис. 6,а,б). Давление газов оказывает влияние на жидкий металл, перемещая его к задней стенке сварочной ванны, образуя чешуйки шва (рис. 6,в). Рисунок 6. Схема механического воздействия пламени на жидкий металл сварочной ванны при различных положениях мундштука: а — вертикальном, б — наклонном, в — схема перемещения жидкого металла в ванне При большом давлении кислорода горючая смесь вытекает из мундштука с большой скоростью, пламя становится «жестким» и выдувает расплавленный металл из сварочной ванны, затрудняя тем самым сварку. Качество наплавленного металла и прочность сварного шва зависят от состава пламени, поэтому во время сварки сварщик должен следить за его характером, регулировать ею состав в течение всего процесса сварки. Характер пламени подбирают в зависимости от свариваемого металла и его свойств. Для сварки сталей требуется нормальное пламя, для сварки чугуна, наплавки твердых сплавов — науглероживающее, для сварки латуни — окислительное пламя.

⇐ Предыдущая12345678Следующая ⇒ Читайте также: Формы дистанционного обучения Передача мяча двумя руками снизу Значение правильной осанки для жизнедеятельности человека Основные ошибки при выполнении передач мяча на месте |

|||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 923; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia. |

Сварочное пламя: нейтральное, науглероживающее и окислительное

Существует три основных типа пламени: нейтральное (сбалансированное), избыточное ацетиленовое (науглероживающее) и избыточное кислородное (окислительное), как показано ниже.

- Нейтральное пламя называется нейтральным, поскольку в большинстве случаев не оказывает химического воздействия на свариваемый металл.

- Пламя науглероживания производит карбид железа, вызывая химические изменения в стали и железе. По этой причине науглероживающее пламя не используется для металлов, поглощающих углерод.

- Окислительное пламя более горячее, чем нейтральное пламя, и часто используется для обработки меди и цинка.

Нейтральное пламя имеет четкий, четко очерченный или светящийся конус, указывающий на завершение сгорания.

Нейтральное пламя обычно используется для сварки:

- Мягкой стали

- Нержавеющая сталь

- Чугун

- Медь

- Алюминий

Сварочное пламя должно быть отрегулировано до нейтрального перед установкой науглероживающего или окислительного пламени.

В нейтральном пламени есть две четко очерченные зоны.

- Внутренняя зона состоит из светящегося конуса голубовато-белого цвета.

- Его окружает светло-голубая огненная оболочка или оболочка.

Это нейтральное пламя получается, если начать с избыточного ацетиленового пламени, в котором есть «перо» расширение внутреннего конуса. Когда поток ацетилена уменьшается или поток кислорода увеличивается, перо исчезает. Нейтральное пламя начинается, когда перо исчезает.

Когда поток ацетилена уменьшается или поток кислорода увеличивается, перо исчезает. Нейтральное пламя начинается, когда перо исчезает.

Нейтральное или сбалансированное пламя получается, когда смешанный факельный газ состоит примерно из одного объема кислорода и одного объема ацетилена. Его получают, постепенно открывая кислородный клапан, чтобы укоротить ацетиленовое пламя до тех пор, пока не станет виден четко очерченный внутренний конус.

Для строго нейтрального пламени на конце конуса не должно быть беловатых полос. В некоторых случаях желательно оставить небольшой ацетиленовый стример или «перо» длиной от 1/16 до 1/8 дюйма (от 1,6 до 3,2 мм) на конце конуса, чтобы пламя не окислялось.

Эта регулировка пламени используется для большинства сварочных операций и для предварительного нагрева во время резки. При сварке стали этим пламенем лужа расплавленного металла тихая и чистая. Металл легко течет, не кипит, не пенится и не искрит.

В нейтральном пламени температура на кончике внутреннего конуса составляет примерно 5850ºF (3232ºC), а на конце внешней оболочки или оболочки температура падает примерно до 2300ºF (1260ºC). Это изменение пламени позволяет в некоторой степени контролировать температуру при сварке. Положение пламени по отношению к расплавленной ванне можно менять, и таким образом контролировать нагрев.

Это изменение пламени позволяет в некоторой степени контролировать температуру при сварке. Положение пламени по отношению к расплавленной ванне можно менять, и таким образом контролировать нагрев.

Науглероживающее пламя

Науглероживающее пламя имеет избыток ацетилена, внутренний конус имеет оперенный край, выходящий за его пределы.

Это белое перо называется ацетиленовым пером.

Если ацетиленовое перо в два раза длиннее внутреннего конуса, это называется удвоенным пламенем, что является способом выражения количества избыточного ацетилена. Науглероживающее пламя может добавить углерод к металлу сварного шва.

Восстанавливающее или науглероживающее пламя сварки получается, когда чуть меньше одного объема кислорода смешивают с одним объемом ацетилена.

Это пламя получают, сначала установив нейтральное положение, а затем медленно открывая ацетиленовый клапан до тех пор, пока на конце внутреннего конуса не появится ацетиленовая полоса или «перо».

Длина этой избыточной ленты указывает на степень пламенного науглероживания. Для большинства сварочных работ эта коса должна быть не больше половины длины внутреннего конуса.

Восстановительное или науглероживающее пламя всегда можно распознать по наличию трех отчетливых зон пламени. Имеется четко выраженный голубовато-белый внутренний конус, белый промежуточный конус, указывающий на количество избытка ацетилена, и светло-голубая внешняя оболочка факела. Этот тип факела горит с грубым мчащимся звуком. Его температура составляет примерно 5700ºF (3149ºC) на концах внутреннего конуса.

При сварке сильно науглероживающим пламенем металл кипит и не прозрачен. Сталь, поглощающая углерод из пламени, отдает тепло. Это приводит к закипанию металла. В холодном состоянии сварной шов имеет свойства высокоуглеродистой стали, будучи хрупким и подверженным растрескиванию.

Иногда для обратной сварки используется слабое перьевое пламя ацетилена. Науглероживающее пламя выгодно для сварки высокоуглеродистой стали и наплавки таких цветных сплавов, как никель и монель. При использовании в операциях серебряного припоя и мягкого припоя используются только промежуточный и внешний конусы пламени. Они передают низкотемпературное вымачивающее тепло припаиваемым деталям.

При использовании в операциях серебряного припоя и мягкого припоя используются только промежуточный и внешний конусы пламени. Они передают низкотемпературное вымачивающее тепло припаиваемым деталям.

Окислительное пламя

Окислительное сварочное пламя образуется при смешивании чуть более одного объема кислорода с одним объемом ацетилена.

Чтобы получить этот тип пламени, факел должен быть сначала настроен на нейтральное пламя. Затем поток кислорода увеличивается до тех пор, пока внутренний конус не укорачивается примерно до одной десятой его первоначальной длины. Когда пламя правильно отрегулировано, внутренний конус становится заостренным и слегка фиолетовым.

Окислительное пламя также можно распознать по отчетливому шипящему звуку. Температура этого пламени составляет приблизительно 6300ºF (3482ºC) на кончике внутреннего конуса.

Окислительное сварочное пламя обычно используется для сварки следующих металлов:

- цинк

- медь

- марганцевая сталь

- чугун

При воздействии на сталь окислительное пламя вызывает вспенивание расплавленного металла и искрообразование. Это указывает на то, что избыток кислорода соединяется со сталью и сжигает ее.

Это указывает на то, что избыток кислорода соединяется со сталью и сжигает ее.

Окислительное пламя не следует использовать для сварки стали, поскольку наплавленный металл будет пористым, окисленным и хрупким. Это пламя разрушит большинство металлов, и его следует избегать.

Слабо окисляющее пламя используется при пайке факелом стали и чугуна. Более сильное окислительное пламя используется при сварке латуни или бронзы.

В большинстве случаев количество избыточного кислорода, используемого в этом пламени, необходимо определять, наблюдая за воздействием пламени на расплавленный металл.

Mapp Gas Welding Flames

Свойства теплопередачи первичного и вторичного пламени различаются для разных топливных газов. Газ MAPP имеет высокое тепловыделение в первичном пламени и большое тепловыделение во вторичном пламени. Пропилен занимает промежуточное положение между пропаном и газом MAPP. Теплотворная способность топливных газов указана в таблице 11-3.

Расстояние связи между изделием и пламенем не так критично для газа MAPP, как для других видов топлива.

Регулировка газового пламени MAPP. Регулировка пламени является наиболее важным фактором для успешной сварки или пайки с использованием газа MAPP. Как и в случае с любым другим топливным газом, существует три основных газовых пламени MAPP: науглероживание, нейтральное и окислительное (рис. 11-3).

Пламя науглероживания выглядит почти так же, как с газом MAPP или ацетиленом. У него желтое перо на конце первичной шишки. Науглероживающее пламя получается с газом MAPP, когда соотношение кислородного топлива составляет около 2,2: 1 или ниже. Слегка науглероживающее или «восстановительное» пламя используется для сварки или пайки легко окисляемых сплавов, таких как алюминий.

При увеличении содержания кислорода или снижении подачи топлива науглероживающее перо отрывается и исчезает. Когда перо исчезает, соотношение кислородного топлива составляет около 2,3: 1. Внутреннее пламя очень глубокого синего цвета. Это нейтральное газовое пламя MAPP для сварки, показанное на рис. 11-3. Пламя остается нейтральным вплоть до отношения кислорода к топливу примерно 2,5:1.

11-3. Пламя остается нейтральным вплоть до отношения кислорода к топливу примерно 2,5:1.

Увеличение кислородного пламени дает более светлое голубое пламя, более длинный внутренний конус и более громкий звук горения. Это окислительный газовый факел MAPP. Опыт оператора с ацетиленом позволяет немедленно отрегулировать газовое пламя MAPP так, чтобы оно выглядело как короткое интенсивное синее пламя, типичное для нейтрального ацетиленового пламени. Однако будет получено типичное пламя окислительного газа MAPP. За некоторыми исключениями, такими как сварка или пайка меди и медных сплавов, окислительное пламя является наихудшей из возможных настроек пламени, независимо от используемого горючего газа. Нейтральное пламя является основной настройкой для сварки или пайки стали. Пламя нейтрального газа MAPP имеет конус первичного пламени, который в 1-1/2–2 раза длиннее, чем конус первичного пламени ацетилена.

Типы пламени для кислородно-ацетиленовой сварки

В этой статье мы увидим введение в различные типы пламени для кислородно-ацетиленовой сварки, как идентифицировать их по внешнему виду, зажиганию ацетиленовой горелки для получения пламени и температурам, наблюдаемым в различные участки пламени.

Позже каждый вид пламени обсуждался более подробно, включая то, какие корректировки необходимо выполнить для получения определенного типа пламени.

В конце был дан краткий комментарий о типах пламени, наблюдаемых при использовании газа MAPP вместо ацетилена.

Введение

Как определить пламя?

Зажигание факела

Кислородно-ацетиленовая температура пламени

Типы пламени кислородно-ацетиленовой сварки – обзор

Нейтральное пламя при кислородно-ацетиленовой сварке

Использование нейтрального пламени

Уменьшение или науглероживание пламени при кислородно-ацетиленовой сварке

Использование науглероживающего пламени

Окислительное пламя при кислородно-ацетиленовой сварке

Использование окислительного пламени

Газовое пламя MAPP

Регулировка газового пламени MAPP

Смотрите также:

Введение

Кислород и горючий газ смешиваются в смесительной камере газокислородной сварочной горелки. Затем смесь выходит через наконечник горелки и может быть нанесена сварщиком в нужном месте.

Затем смесь выходит через наконечник горелки и может быть нанесена сварщиком в нужном месте.

Наконечник горелки бывает разных размеров в зависимости от объема подаваемых газов. Это может быть как игольчатое пламя небольшого диаметра, так и раструб диаметром 3/16 дюйма (4,8 мм) и длиной 2 дюйма (51 мм).

Пламя, видимое нам на острие, имеет разные зоны. Внутренний конус имеет ярко-синюю вспышку. Этот конус иногда также называют рабочим факелом. Для эффективной теплопередачи этот рабочий раструб должен быть расположен близко к свариваемому изделию.

Пламя иногда шумное, а иногда ровное и тихое. Это зависит от скорости потока газов, выходящих из наконечника. Резкость или мягкость пламени зависит от расхода газов. Скорость потока должна быть приблизительно соизмерима с размером наконечника.

Слишком высокая скорость потока вызовет шумное и турбулентное пламя, с которым трудно справиться. Это резкое пламя выдувает расплавленный металл из лужи и затрудняет сварку. Слишком низкий расход вызывает неэффективное пламя, чувствительное к обратному воспламенению.

Слишком низкий расход вызывает неэффективное пламя, чувствительное к обратному воспламенению.

Температуру пламени и, следовательно, воздействие пламени на расплавленный металл можно варьировать, изменяя соотношение кислорода и горючего газа, выходящего из наконечника. Большая часть кислородной сварки выполняется с нейтральным пламенем, что означает, что оба газа подаются в соотношении 1:1.

Увеличение доли кислорода приводит к окислительному пламени. Если доля топливного газа увеличивается, пламя уменьшается. Все типы пламени подходят при определенных условиях.

Как определить пламя?

Пламя легко узнать по внешнему виду. После того, как факел зажжен зажигалкой или пилотным пламенем, в пламени можно увидеть различные зоны.

Восстанавливающее пламя можно определить по наличию «перьевого» расширения внутреннего конуса. См. рисунок 1 ниже. По мере увеличения доли ацетилена или уменьшения доли кислорода длина пера увеличивается.

Если перо большое, это означает, что смесь газов имеет высокий процент ацетилена. О степени избытка ацетилена можно судить по длине пера и внутреннего конуса. Обе длины следует измерять от кончика горелки. Перо 2X указывает на то, что доля ацетилена примерно в два раза превышает долю кислорода.

О степени избытка ацетилена можно судить по длине пера и внутреннего конуса. Обе длины следует измерять от кончика горелки. Перо 2X указывает на то, что доля ацетилена примерно в два раза превышает долю кислорода.

Такое пламя по своей природе является науглероживающим. То есть он вносит углерод в металл шва, что нежелательно.

При снижении содержания ацетилена (или увеличении содержания кислорода) перо уменьшается. Пламя называется нейтральным, когда перо просто полностью исчезает.

С этого момента, если доля кислорода увеличивается (или доля ацетилена уменьшается), образующееся пламя является окислительным пламенем. Регулировка окислительного пламени может быть указана как величина, на которую должна быть уменьшена длина внутреннего конуса.

Скажем, указано, что длина два должна быть уменьшена на 1/10 -го . Сварщик увеличивает подачу кислорода до тех пор, пока длина внутреннего конуса не уменьшится примерно на 10%.

Настройки ацетиленовой горелки, которые будут создавать различные типы пламени для кислородно-ацетиленовой сварки, обсуждаются в описании различных типов пламени ниже.

Зажигание горелки

Сварочную горелку можно зажечь с помощью запальника или фрикционной зажигалки. При регулировке давления на газовых регуляторах (установленных на газовых баллонах) и клапанах на сварочной горелке необходимо соблюдать соответствующие указания изготовителя изделия. При запуске операций необходимо соблюдать правильную последовательность.

При поджигании горелки ее следует держать так, чтобы пламя было направлено в сторону от сварочного аппарата, газовых шлангов и баллонов. Поверните ацетиленовый клапан на горелке примерно на 1/4 th и поднимите пламя, ударив зажигалкой о кончик. Это зажигает факел.

Кислород еще не подается. Это пламя поддерживается кислородом воздуха. Топливо не сгорает полностью. В результате мы видим закопченное пламя. Температура в этом пламени гораздо меньше и не годится ни для какой сварки.

При любых сварочных работах необходимо активно подавать кислород через горелку. Кислород, подаваемый через горелку, обеспечивает более полное сгорание, что приводит к более высоким температурам.

Ацетиленовый клапан горелки следует открывать медленно, пока пламя не станет чистым. Это чистое ацетиленовое пламя желтоватое, густое, длинное и непригодное для сварки. Итак, теперь следует медленно открыть кислородный клапан на горелке. Теперь, когда горение происходит с большей степенью полноты, мы видим голубоватое пламя. Мы также видим яркий внутренний конус, окутанный внешней оболочкой.

Высокие температуры, необходимые для сварки, обнаруживаются в этом голубоватом внутреннем конусе.

Температура пламени кислородно-ацетиленовой смеси

Температура пламени кислородно-ацетиленовой смеси зависит от типа пламени . Кроме того, одинаковая температура не наблюдается по всей длине пламени. Температура самая высокая сразу за внутренним конусом, где происходит полное сгорание, и она постепенно снижается до самой низкой на внешних краях.

При горении ацетилена на внутреннем конусе в присутствии кислорода в качестве продукта образуются окись углерода и водород. Эти газы носят восстановительный характер (т. е. имеют свойство соединяться с кислородом и удалять его), поэтому в этой зоне не может происходить никакого окисления металла.

Эти газы носят восстановительный характер (т. е. имеют свойство соединяться с кислородом и удалять его), поэтому в этой зоне не может происходить никакого окисления металла.

Это горение является первичной реакцией в пламени и может быть представлено следующим уравнением: и H 2 газы охлаждаются из высокотемпературного внутреннего конуса, они соединяются с атмосферным кислородом с образованием угарного газа и водяного пара соответственно. Это завершает сгорание. Это вторичная реакция, и ее можно представить следующим уравнением:

2CO + H 2 + 1,5O 2 = 2CO 2 + H 2 O + Тепло

Можно отметить, что температура кислородно-ацетиленового пламени отличается от других кислородно-топливных пламени в зависимости от по используемому топливному газу. Это зависит от свойств газа (см. таблицу в конце этой статьи для сравнения теплотворной способности различных газов) и от типа используемого пламени.

Типы кислородно-ацетиленового сварочного пламени – обзор