Новости | Харьковский опытно-литейный завод

Особлива інформація (інформація про іпотечні цінні папери, сертифікати фонду операцій з нерухомістю) емітента: скачать, скачать .p7s

Cкликання річних Загальних зборів акціонерів 2019: скачать

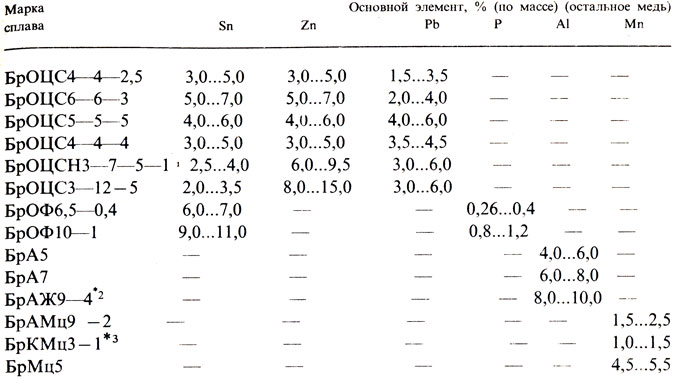

Марка бронзы БрАЖ9-4 (CuAl9Fe4) относится к безоловянным алюминиевым бронзам, химический состав которых чётко прописан в ГОСТ 18175-78 (для безоловянных бронз, обрабатываемых давлением).

Марка многокомпонентной бронзы БрАЖ9-4 относится по технологии производства к деформируемым бронзам, на что указывает её обозначение, принятое в России, причём, цифры следуют после перечисления всех букв и указывают на среднее значение легирующих элементов, содержащихся в сплаве.

Основными легирующими элементами в бронзе марки БрАЖ9-4 являются алюминий, содержание которого может доходить до 10%, и железо — до 4%, остальное структурное содержание отводится меди — основе сплава. В сплаве допускается присутствие небольшого количества примесей.

Если цифры в марке бронзы указываются непосредственно после каждой буквы, то по технологии производства бронзу относят к литейным — БрА9Ж3Л. Химический состав безоловянных литейных бронз определяется в соответствии с ГОСТ 493-79.

Раньше, когда действовал ГОСТ 493-54, где обозначение для марки литейной бронзы было следующим: БрАЖ9-4Л, в конце аббревиатуры ставили букву «Л», чтобы указать, что эту же бронзу можно изготавливать как литейным способом, так и способом деформирования.

Литейно-технологические свойства алюминиевых бронз

В системе Cu-Al-Fe, согласно исследованиям сплавов цветных металлов, обнаружены 4 фазы: α — твёрдый раствор Al и Fe в Cu; Fe — твёрдый раствор на основе Fe; β — твёрдый раствор на основе соединения Cu3Al; γ —твёрдый раствор.

На изотермических сечениях показано положение фазовых областей в медном углу диаграммы при температурах 1000 и 700 градусов.

Алюминий вводится в состав меди, чтобы улучшить свойства получаемого сплава, благодаря чему бронза становится коррозийно устойчивой, обладает высокими механическими и антифрикционными свойствами, что позволяет без потерь использовать вместо дефицитных легирующих добавок из олова сплав из алюминиевых бронз.

Алюминиевые бронзы значительно дешевле оловянных бронз, а детали из них получаются заметно легче, причём, эксплуатационные характеристики сплава даже повышаются (смотри таблицу ниже).

Добавление в алюминиевые бронзы более 2-3% железа повышает прочностные свойства бронз, немного снижая их пластичность.

Применение марок БрАЖ9-4 и БрА9Ж3Л

Заготовки и полуфабрикаты из алюминиевых бронз рекомендуется использовать в автомобильной и тракторной, авиационной и приборостроительной, станкостроительной и оборонной, нефтяной и химической промышленности, так как алюминиевые сплавы обладают высокими механическими и антифрикционными свойствами.

Устойчивость сплава к коррозии позволяет использовать детали из алюминиевой бронзы в солёной морской воде, поэтому они нашли широкое применение в судостроении, а отличные антифрикционные свойства сплава позволяют использовать его вместо оловянных бронз, удешевляя стоимость деталей и, кстати говоря, их вес. Например, алюминиевые бронзы хорошо показывают себя в узлах трения различного технологического оборудования для нефтехимической промышленности.

Бронза марки БрАЖ9-4 зарекомендовала себя как отличный материал для подшипников скольжения, которым предстоит работать на высоких скоростях и с высокими ударными нагрузками. Для подшипников используются круги и полые заготовки из алюминиевой бронзы.

Из бронзы марки БрАЖ9-4 изготавливают:

— поковки, прессованные трубы, трубные заготовки и прутки;

— гайки нажимных винтов, шестерни, втулки и седла клапанов для авиационной промышленности;

— в машиностроении бронзу алюминиевую используют для изготовления отливок массивных деталей в землю.

Бронза марки БрА9Ж3Л используется для изготовления арматуры и антифрикционных деталей.

15/09/18

Информация о сплавах латуни

Латунь — это двухкомпонентный или более сложный сплав, основными элементами которого являются Cu (медь) и Zn (цинк). Содержание цинка в латуни может составлять от 5 до 45 % и более. К примеру, в энциклопедическом словаре Брокгауза и Ефрона соотношение содержания меди и цинка в сплаве описывается как 2 к 1.

Латунь прежде всего ценится за её прочность по сравнению с обычной медью, ковкость, вязкость, твёрдость и более высокую коррозионную стойкость. Помимо улучшенных механических качеств, сплав меди с цинком обладает хорошими эстетическими свойствами, легко поддаётся полировке и имеет красивый жёлтый или красноватый цвет. При этом он обладает меньшей стоимостью чем медь или оловянная бронза.

Стоит отметить, что на воздухе латунь темнеет, поэтому ремесленные изделия из неё следует покрывать лаком. Если в латуни содержится более 20 % Zn, она подвержена сезонным растрескиваниям во влажной среде, особенно деформируемые сплавы. Противостоять этому поможет отжиг изделий. А при содержании в сплаве более 39 % Zn сплав имеет двухфазную структуру, что негативно сказывается на прочности и пластичности изделий из него. Латунь обладает меньшей тепло и электропроводностью по сравнению с медью. Что бы купить латунь перейдите в раздел продажи латуни.

Классификация латуней

Так как в сплав меди и цинка добавляются и другие легирующие элементы, то различают:

— двухкомпонентные сплавы

— и многокомпонентные сплавы латуни.

Легирующие элементы сложных сплавов: Mg, Sn, Ni, Pb, Si, Fe, Al и другие. Все они определённым образом сказываются на свойствах изделий. Mg в сочетании с Fe и Al влияет на прочностные характеристики и коррозионную стойкость. Ni – положительно сказывается на устойчивости к окислительным процессам. Pb повышает пластичность и ковкость латуни. Такие сплавы часто используются ремесленниками, также такие сплавы называют автоматными, т.к. они хорошо поддаются обработке на станках. Si спорно, но влияет на прочностные характеристики сплава, а в сочетании с Pb может посоревноваться за первенство с оловянной бронзой по части антифрикционных качеств.

Pb повышает пластичность и ковкость латуни. Такие сплавы часто используются ремесленниками, также такие сплавы называют автоматными, т.к. они хорошо поддаются обработке на станках. Si спорно, но влияет на прочностные характеристики сплава, а в сочетании с Pb может посоревноваться за первенство с оловянной бронзой по части антифрикционных качеств.

Не менее важной является классификация сплавов Cu и Zn по способу их обработке. Различают:

— литейные сплавы,

— сплавы обрабатываемые давлением,

— также можно выделить в эту группу специальные латуни.

В горячем виде обработке давлением при температуре от 300 до 700°C лучше поддаются латуни с высоким содержанием цинка, однако с повышением концентрации Zn выше 30 % пластичность и прочность сплавов падает, поэтому на практике для этих целей не применяются сплавы с содержанием Zn выше 39 %. В холодном же виде любые сплавы латуней обрабатываются хорошо.

Было уже сказано о различии в фазовых состояниях латуни, но для полноты картины следует ещё раз определить:

— латуни a-фазы

— и латуни b-фазы.

Первые — с содержанием Zn до 39 %, вторые (двухфазные) — выше. Латунь в а-фазе имеет более высокую пластичность и прочность, чем в фазе b, так как двухфазные сплавы имеют свойство слоиться, из-за того что медь с цинком не будут образовывать прочной связи.

Так как латуни различаются по содержанию цинка, принято также выделять:

— красную

— и жёлтую латуни

Содержание цинка в красной латуни (томпаке) составляет от 5 до 20 %, а в жёлтой — более 20 %. Чем выше содержание Zn в составе, тем ниже стоимость сплава.

Свойства сплавов

Для понимания того, как различные легирующие составы и пропорции влияют на качества латуней, ниже мы привели несколько таблиц и диаграмм. Но прежде обратимся к принципам маркировки латуней. Двухкомпонентные сплавы маркируют в России литерой Л и цифрами, обозначающими процентное содержание меди по химическому составу. (Л80 содержит 79-81 % Cu, до 0,3 % примесей и Zn в остатке). Многокомпонентные сплавы также маркируются литерой Л, после чего указываются литеры легирующих элементов, далее за ними следуют числовые обозначения, указывающие процентное содержание меди и легирующих составов, в указанном литерами порядке (ЛА77-2 — 77% Cu, 2%Al).

(Л80 содержит 79-81 % Cu, до 0,3 % примесей и Zn в остатке). Многокомпонентные сплавы также маркируются литерой Л, после чего указываются литеры легирующих элементов, далее за ними следуют числовые обозначения, указывающие процентное содержание меди и легирующих составов, в указанном литерами порядке (ЛА77-2 — 77% Cu, 2%Al).

Применение

Спектр выпускаемых в России латуней очень велик. Существует порядка 37 основных марок двух и многокомпонентных сплавов, не считая специальные и вторичные латуни. Так что спектр их применения чрезвычайно велик и более подробно будет рассматриваться нами в статьях, посвящённым конкретным сплавам. Однако, можно привести примеры использования латуней в рамках указанной выше классификации.

Двухкомпонентные деформируемые сплавы латуней Л96-Л80 применяются в основном для производства деталей в химической промышленности, радиаторных и капиллярных трубок, тепловой аппаратуры, и в машиностроении. Л68-Л60 — применяются в изготовлении штампованных изделий, фурнитуры и крепежа, деталей в автомобильной промышленности, труб конденсаторных, патрубков.

Сфера применения многокомпонентных деформируемых сплавов гораздо более широка и вписывается в рамки производства таких отраслей, как: судостроение, химическая промышленность, машиностроение, производство тепловой аппаратуры, точных приборов, авиационной промышленности и других. Примечательно то, что в основном многокомпонентные деформируемые сплавы применяются для производства небольших деталей с хорошими антифрикционными свойствами.

Литейные сплавы латуней применяются для изготовления ответственных деталей и элементов конструкций. Они обладают большой прочностью. Из них отливают арматуру, изготавливают гайки, червячные винты, а также подшипники, втулки и коррозиестойкие детали.

История

Изготовлением латуни занимались ещё в Древнем Риме, позже в Египте, Греции и Китае. Согласно информации представленной в СБИЕ, древние римляне изготавливали латунь сплавлением меди и минерала галлия в виде карбона ZnCO3. Чистота такого сплава была не велика, поэтому настоящая качественная латунь появилась значительно позже, когда в 1746 году Андреас Сигизмунд Магграф нашёл способ извлекать чистый цинк прокаливанием оксида цинка в реторте из огнеупорной глины без доступа воздуха, и конденсировать цинк в газовой фазе в рефрижераторе.

Согласно информации представленной в СБИЕ, древние римляне изготавливали латунь сплавлением меди и минерала галлия в виде карбона ZnCO3. Чистота такого сплава была не велика, поэтому настоящая качественная латунь появилась значительно позже, когда в 1746 году Андреас Сигизмунд Магграф нашёл способ извлекать чистый цинк прокаливанием оксида цинка в реторте из огнеупорной глины без доступа воздуха, и конденсировать цинк в газовой фазе в рефрижераторе.

Слово цинк восходит к германскому zinke (зубец), вероятно это название связано с формой кристаллов сфалерита (цинковой обманки) из которой впоследствии стали добывать в промышленных масштабах цинк. Сфалерит имеет в составе сульфид цинка ZnS. Из него получают концентраты по пирометаллургической схеме. Сначала минерал измельчается, а затем помещается в аппарат для селективной флотации, где вместе с цинковым концентратом извлекаются другие концентраты. Далее концентраты цинка обогащаются и восстанавливаются обжигом в кипящем слое, и далее спеканием. Дистилляционный метод ныне не применяется, для получения чистого цинка. Наибольшее распространение получил в наше время гидрометаллургический способ получения Zn электролизом.

Производство латуни

Производство латуни — это сложный технологический процесс в котором задействована медная и цинковая промышленность, а также методы переработки вторсырья. В качестве сырья для получения сплавов применяются изготовленные по ГОСТ заготовки меди, цинка и других металлов для многокомпонентных сплавов, а также собственные отходы производства и вторичное сырьё.

Латунь получают сплавлением этого сырья в электродуговых печах или печах на твёрдом топливе в тиглях, или даже без тиглей в отражательных печах. Предварительно сырьё подготавливается, печи также очищаются. Медь разогревают до красного каления и помещают в печи в первую очередь, после чего добавляют цинковые кусковые заготовки. Для получения сложных сплавов медь также добавляют в первую очередь, после чего добавляют остальные элементы.

Металлопрокат и литые заготовки

После получения однородной массы, сплав разливают в формы, если это литейная латунь, и из него получают:

- слитки плоской

- и слитки круглой формы.

Деформируемые же сплавы после отливки в изложницы проходят процедуру деформации.

Полученные изделия могут различаться по степени дополнительной обработки (закалки, старения), а также по состоянию материала (мягкое, полутвёрдое, твёрдое и особотвёрдое). Дополнительная термическая подготовка заготовок способна значительно повысить их коррозионную стойкость и прочность.

Повідомлення про виникнення особливої інформації (інформації про іпотечні цінні папери, сертифікати фонду операцій з нерухомістю) емітента: скачать

Cкликання річних Загальних зборів акціонерів 2018: скачать

Повідомлення про виникнення особливої інформації (інформації про іпотечні цінні папери, сертифікати фонду операцій з нерухомістю) емітента: скачать

Повідомлення про скликання річних Загальних зборів акціонерів Приватного акціонерного товариства «Харківський дослідний ливарний завод» 27 квiтня 2017 р.: скачать

Повідомлення про скликання річних Загальних зборів акціонерів Приватного акціонерного товариства «Харківський дослідний ливарний завод» 2017 р.: скачать

Повідомлення про виникнення особливої інформації (інформації про іпотечні цінні папери, сертифікати фонду операцій з нерухомістю) емітента: скачать

Повідомлення про скликання позачергових Загальних зборів акціонерів Приватного акціонерного товариства «Харківський дослідний ливарний завод» 2017 р.: скачать

Повідомлення про виникнення особливої інформації (інформації про іпотечні цінні папери, сертифікати фонду операцій з нерухомістю) емітента: скачать

Повідомлення про скликання позачергових Загальних зборів акціонерів Приватного акціонерного товариства «Харківський дослідний ливарний завод» 2016 р. : скачать

: скачать

Повідомлення про проведення чергових загальних зборів акціонерів Приватного акціонерного товариства «Харківський дослідний ливарний завод» 2016 р.: скачать

Повідомлення про проведення чергових загальних зборів акціонерів Приватного акціонерного товариства «Харківський дослідний ливарний завод» 2015 р.: скачать

: Металлургия: образование, работа, бизнес :: MarkMet.ru

Шашкина Т.Б.

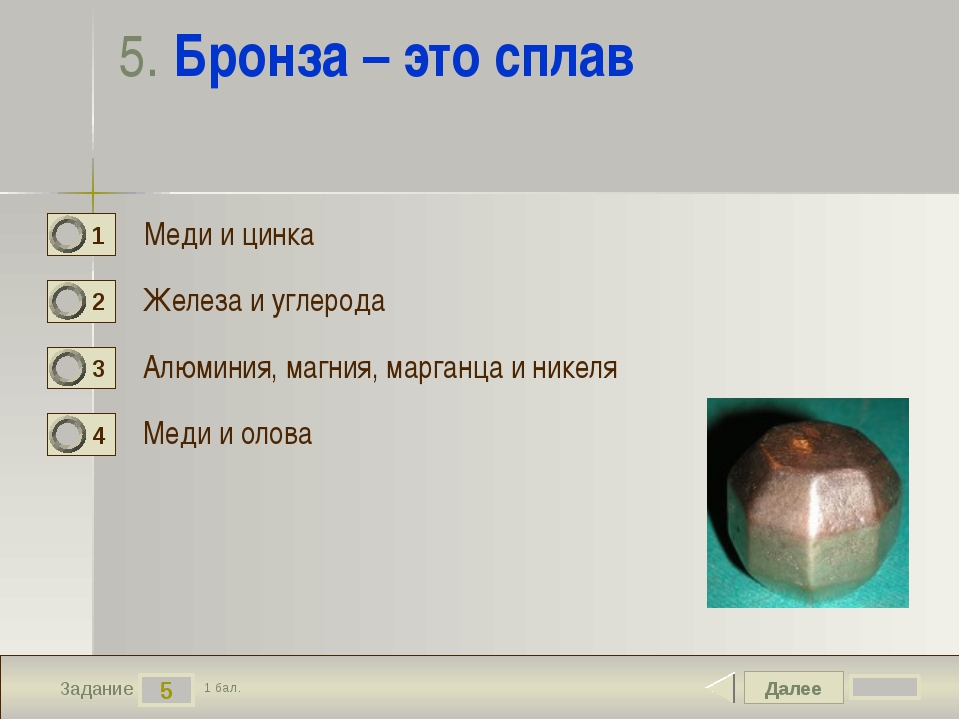

Настоящая статья ставит своей целью сообщить результаты исследования колокольной бронзы, проведенного с позиций физического металловедения и выявившего такие особенности этого сплава, которые имеют непосредственное акустическое значение и указывают на особые эффекты электронно-атомной структуры и химической связи.

Лучшим колокольным сплавом в настоящее время считается бронза, содержащая 78—80% меди, 20—22% олова и не более 1—2% примесей (в ответственных случаях не более 1%) ‘. Внешне сплав такого состава кажется ничем не примечательным — обычная оловянистая бронза, отличающаяся от других бронз (скульптурной, монетной, медальной, технической) только высоким содержанием олова. В то же время исторически колокольная бронза предстает одним из самых загадочных из известных человеку металлических сплавов, окутанным клубком мифов и легенд, многие из которых живы и сегодня.

Напомним некоторые из этих легенд. Во-первых, это легенды, связанные с восприятием звучания ударных музыкальных инструментов и их многообразными функциями2. Независимо от условий возникновения и проявления в рамках самых различных культур, с колокольным металлом традиционно ассоциировалась вера в очистительную, охранную, катартическую, заклинательную, профилактическую или апотропеическую силу. Наиболее устойчивый тип психологических переживаний, вызываемых звоном металла,— обращенность в силам природы, к небу, к высшему идеалу, к активному доброму началу. Отсюда одна из основных функций — защита от бесов и злых духов3. Другой тип ассоциаций — посвященность, избранность, колокольный звук — «музыка царей и критерии мировой гармонии» \ использование колоколов или колокольчиков поэтому скорее всего позволялось избранным — жрецам, прорицателям, знахарям.

Другой тип ассоциаций — посвященность, избранность, колокольный звук — «музыка царей и критерии мировой гармонии» \ использование колоколов или колокольчиков поэтому скорее всего позволялось избранным — жрецам, прорицателям, знахарям.

Звучащий предмет (колокол, колокольчик, бубен, тамбурин) мог служить также для предсказания судьбы, включаться в систему шаманской практики в качестве экстатического и оргиастатического инструмента, использоваться в погребальном обряде, вотивном приношении, в различных церемониальных обрядах, но прежде всего являлся музыкальным инструментом, использовавшимся в культовой практике. Крупный историк музыки Н. Финдейзен давал следующую характеристику этому специфическому феномену: «Известно, что библейские первосвященники имели на концах своего паллиума колокольчики. При освящении и очищении жертв, а также во время молитв жрецы Прозерпины в Афинах звонили в колокольчики. В глубокой древности романские народы воздвигали жертвенник рядом со священным деревом, на котором были повешены колокольчики. Точно так же в старину для удаления злых духов из дома („очищение») его окропляли очистительной водой при звоне колокольчиков. Таким образом, колокола и колокольчики уже в древнейшее время являлись символом очищения, предохранения и заклинания против злых духов и обязательным атрибутом всевозможных молитв и религиозных обрядов, и это значение их сохраняло, конечно, свою силу при погребальных обрядах, так же как пережиток их можно найти, например, в тех же атрибутах и „действах» шаманов и других служителей религиозных культов многих современных нам нехристианских и полудиких племен» 5.

Сходную характеристику находим у Дж. Фрезера: «С древних времен существует общераспространенное поверье, что бесов и духов можно обратить в бегство звоном металла — мелодическим ли треньканьем бубенчиков, зычным ли голосом колоколов, резким ли бренчаньем цимбалов, гуденьем ли гонга или просто лязгом железных или бронзовых тарелок, ударяемых молотком, палкой или одна о другую. Поэтому при обрядах изгнания беса заклинателю нередко предписывается звонить в колокольчик, который он держит в руке, или же привязывать к той или иной части тела целую связку бубенчиков так, чтобы они бренчали при каждом его движении… Эти представления о ненависти духов к звону металла не угасли со смертью язычества. Они продолжали жить во всей своей силе и при христианстве -в средние века и много позже… В христианские времена самым противным звуком для вражьего слуха являлось стройное и торжественное пение церковных колоколов»6.

Поэтому при обрядах изгнания беса заклинателю нередко предписывается звонить в колокольчик, который он держит в руке, или же привязывать к той или иной части тела целую связку бубенчиков так, чтобы они бренчали при каждом его движении… Эти представления о ненависти духов к звону металла не угасли со смертью язычества. Они продолжали жить во всей своей силе и при христианстве -в средние века и много позже… В христианские времена самым противным звуком для вражьего слуха являлось стройное и торжественное пение церковных колоколов»6.

Другой цикл легенд относится скорее к технической стороне явления — это, так сказать, производственные легенды. Среди них назовем прежде всего легенду о том, что рецепт колокольного сплава представляет собой недоступный непосвященным «секрет» (хотя этот секрет свободно воспроизводится всемирной литературой по бронзолитейным ремеслам), затем легенду о том, что для красивого (серебряного. малинового) звучания колокольный сплав должен обязательно иметь примесь серебра (хотя те же источники или молчат об этом, или настойчиво отрицают необходимость серебра), затем поверья о том, что и другие металлические предметы (кулинарные и фармацевтические ступки, купели, монеты) в особых случаях также могли изготавливаться из «благоприятствующего» колокольного сплава; сюда же, по-видимому, следует отнести обычай распускать слухи исплетни во время литья колоколов, призванный гарантировать удачную отливку, застраховав колокол от дурного глаза «‘.

Таковы факты внешней жизни колокольного сплава. Ни один другой из освоенных человеком металлических сплавов (разве что зеркальный сплав — бронза с 32—33% олова) не породил столько поверий и связанных с ними обрядов и не был в столь высокой мере опоэтизирован в мировой литературе, как колокольная бронза — «король, венец металла» («Про все звенит венец металла…» — Шиллер, «Песнь о колоколе»).

Рецепт колокольного сплава восходит к глубокой древности. Наиболее ранняя попытка письменной фиксации рецепта относится к древнему Китаю (III в. до н. э. или ранее) — это ремесленная глава «Као-гун-цзи» книги «Чжоу-ли» («Чжоуские церемонии») 8, где рецепт фигурирует в виде пропорции из пяти частей меди к одной части олова. На европейской почве состав колокольного сплава впервые упоминается в знаменитом трактате бенедиктинского монаха Теофнла «Краткое изложение различных искусств» — первой европейской ремесленной энциклопедии (первая половина XI в.): «Когда медь таким образом будет выплавлена, к ней примешивается пятая часть олова и таким образом приготовляется тот металл, из которого делаются колокола»; «Пятую или шестую должно составлять олово, обе составляющие части должны быть очищены, прежде чем они будут смешаны, с тем, чтобы они хорошо звучали» 9.

до н. э. или ранее) — это ремесленная глава «Као-гун-цзи» книги «Чжоу-ли» («Чжоуские церемонии») 8, где рецепт фигурирует в виде пропорции из пяти частей меди к одной части олова. На европейской почве состав колокольного сплава впервые упоминается в знаменитом трактате бенедиктинского монаха Теофнла «Краткое изложение различных искусств» — первой европейской ремесленной энциклопедии (первая половина XI в.): «Когда медь таким образом будет выплавлена, к ней примешивается пятая часть олова и таким образом приготовляется тот металл, из которого делаются колокола»; «Пятую или шестую должно составлять олово, обе составляющие части должны быть очищены, прежде чем они будут смешаны, с тем, чтобы они хорошо звучали» 9.

В средневековой Европе рецепт циркулирует, по-видимому, посредством списков сочинения Теофила. В XVI в. мы находим его в «Пиротехнии» Ваноччо Бирингуччо («Те. кто хотят делать колокола, кладут 23, 24, 25 или 26 фунтов олова па каждые сто фунтов меди в зависимости от тона, а также в зависимости от того, большими или малыми должны быть колокола и должен ли быть тон глубоким или резким и ясным») 10, в XVII в.— во «Всеобгцей гармонии» Марена Мерсенпа («Опыт показал, что лучший материал должен состоять из 3, 4 или 5 частей чистой, или красной меди на одну часть корнуэльского, или английского олова. Колокольные мастера дают 20 фунтов олова на 100 фунтов меди, но эта практика, по-видимому, допускает большую свободу, так как часовщики кладут одну треть олова в колокола для курантов, что делает их очень звучными, другие же литейщики дают тем больше олова, чем более прекрасный звук они стараются получить. Однако во всем этом деле нужна большая осторожность, так как если в сплаве слишком много олова, то колокол может разбиться, а если в нем слишком мало олова, то колокол будет звучать, как котел») В XVIII в. рецепт попадает в знаменитую «Энциклопедию наук, искусств и ремесел» Дидро и Даламбера («Что касается состава металла, то наилучшим является состав из трех частей красной меди и одной части высококачественного олова. .. Пропорция из трех частей меди к одной части олова не столь хорошо утвердилась, чтобы от нее нельзя было уклониться. В большие колокола дают пропорционально больше меди, чем в малые. Эта проблема — соотношение материалов в сплаве в зависимости от размера колоколов с тем, чтобы получался наилучший звук,— еще требует разрешения, но так как опа связана с природой материалов, то пока нет надежды, что решение может быть найдено каким-либо другим способом, кроме эксперимента; ни химия, ни музыка, ни геометрия не могут здесь приравняться опыту наощупь») 12, в XIX и XX вв.—рецепт сплава воспроизводится в источниках по бронзолитейному производству 13. специальных работах по колокололитейному делуu п крупных энциклопедиях мира. Этого же состава сплав известен на всем Востоке и как обычный колокольный сплав15, и как сплав для китайских, индонезийских, яванских гонгов и там-тамов 16, и как материал турецких тарелок 17, индийских джарла 18, вьетнамских барабанов 19, а также других ударных металлических музыкальных инструментов народов мира.

.. Пропорция из трех частей меди к одной части олова не столь хорошо утвердилась, чтобы от нее нельзя было уклониться. В большие колокола дают пропорционально больше меди, чем в малые. Эта проблема — соотношение материалов в сплаве в зависимости от размера колоколов с тем, чтобы получался наилучший звук,— еще требует разрешения, но так как опа связана с природой материалов, то пока нет надежды, что решение может быть найдено каким-либо другим способом, кроме эксперимента; ни химия, ни музыка, ни геометрия не могут здесь приравняться опыту наощупь») 12, в XIX и XX вв.—рецепт сплава воспроизводится в источниках по бронзолитейному производству 13. специальных работах по колокололитейному делуu п крупных энциклопедиях мира. Этого же состава сплав известен на всем Востоке и как обычный колокольный сплав15, и как сплав для китайских, индонезийских, яванских гонгов и там-тамов 16, и как материал турецких тарелок 17, индийских джарла 18, вьетнамских барабанов 19, а также других ударных металлических музыкальных инструментов народов мира.

С точки зрения современной физики металлов этот сплав представляет собой типичный физический объект, основные проявления которого должны быть обусловлены его природой, собственными его физическими свойствами.

Для данной статьи потребовалось ввести и конкретизировать несколько соображений.

В своей окончательной формулировке рецепт колокольного сплава требует строгой регламентации количественного соотношения компонентов и строгого ограничения уровня примесей. Однако химический состав дает только качественную внешнюю характеристику сплава, свойства же реальных сплавов определяются тем, что образуется при данном химическом составе соответственно способу получения — обычно это конгломерат различных фаз, примесей, включений, соответственно свойства сплава могут зависеть от всех таких факторов. Здесь поэтому возникали следующие вопросы. Точность состава и чистота означают критичность к какому-то определенному фактору строения сплава. Какому? Почему состав как точен? Почему при точном составе уровень примесей так ограничен?

Какому? Почему состав как точен? Почему при точном составе уровень примесей так ограничен?

В самом общем случае поведение литейного колокольного сплава (деформируемые сплавы — материал гонгов и там-тамов — на данном этапе в программу исследования не входили) следовало рассматривать с учетом его фазового строения — типа, структуры и взаимного расположения промежуточных фаз, образуемых медью и оловом в соответствии с диаграммой состояния медь — олово20. В области состава колокольного сплава эта диаграмма

Диаграмма состояния Си — Su. Решетка типа Си Структура Y-фазы

дает две структурные со ставляющпе — а- и б-фазы: Фаза, наиболее богатая медью (а-фаза), является однофазным твердым раствором олова в меди с решеткой гранецентриров’анного куба {см. стр. 243). Для равповес-ного состояния предел растворимости меняется от десятых долей процента до 15,8% (по весу) в зависимости от температуры. Однако в силу медленности диффузии олова в меди в реальных условиях кристаллизации этот предел практически не осуществляется и при комнатной температуре все твердые растворы являются Лересыщеннымн (неравновесными) . Главным фактором, определяющим при этом фиксируемый состав а-фазы, является скорость охлаждения, зависящая в свою очередь от массы охлаждаемого металла, теплопроводности литейной формы и температуры окружающей среды. Подобно исходному металлу, а-твердый раствор мягок и пластичен, поэтому количество а-фазы в значительной степени определяет пластичность сплава.

С увеличением содержания олова первичный твердый раствор на основе меди сменяется двухфазной областью (а + б) —это т. н. эвтектоид — механическая смесь а- и б-фаз. Затем следует несколько областей образования промежуточных фаз с характерными типами кристаллических структур (б-, е-, -п-фаз) и несколько других двухфазных областей. Из всех промежуточных фаз системы Сu—Sn наибольший интерес для анализа колокольной бронзы представляет б-фаза как входящая в состав эвтектоида.

Следует принять во внимание, что в музыкальной акустике (музыкальном материаловедении) основные требования к «звучащему» материалу формулируются как наилучшее возбуждение и излучение всех частот, возникающих при ударе, и большая длительность звучания. Эти требования достижимы при наличии хороших упругих свойств, низкого затухания звука (внутреннего рассеяния энергии колебаний), высокой плотности и минимальной пористости, а также слабой зависимости от частоты всех акустически значимых параметров. Материал для музыкальных инструментов должен, кроме того, отвечать требованию стабильности и воспроизводимости упругих свойств.

Эти требования достижимы при наличии хороших упругих свойств, низкого затухания звука (внутреннего рассеяния энергии колебаний), высокой плотности и минимальной пористости, а также слабой зависимости от частоты всех акустически значимых параметров. Материал для музыкальных инструментов должен, кроме того, отвечать требованию стабильности и воспроизводимости упругих свойств.

И, наконец, последнее соображение. В обычном случае от хорошего сплава требуется удовлетворение сразу целому комплексу требований. Применительно к колокольной бронзе поэтому было уместно выяснить, в каком соотношении находятся такие характеристики сплава, как механическая прочность и литейные свойства. Учета требовали и экономические соопражения. Основной же вопрос формулировался при этом достаточно четко: отвечает ли найденный ремеслом состав колокольной бронзы какой-либо целесообразности — акустической, механической, технологической или экономической.

Что касается литейных, служебных п общеэстетических характеристик, то здесь ответ искать не приходилось — оловянистая бронза исторически зарекомендовала себя как сплав с прекрасной жндкотекучестью, высокой коррозионной стойкостью и выдающимися эстетическими свойствами — бронза красива. Что касается экономических факторов, то здесь тоже все было ясно — достаточно было обратиться к материалам по истории металлургии: бронза, высокооловянистая в особенности, всегда представляла собой ценный, дорогой и поэтому стратегически важный материал, поэтому меньше всего экономический фактор мог сыграть какую-либо роль в определении состава основного «звучащего» сплава.

Подробное изложение этого исследования публикуется в отдельных статьях, сейчас же сформулируем наиболее важные выводы:

1. Колокольная бронза представляет собой акустически целесообразный сплав с оптимальными физико-механическими характеристиками, что позволяет определить его как сплав с особыми свойствами.

2. Основной эффект, обусловливающий особенности физических проявлений сплава,— это эффект интерметалличности на основе соединения Cu3iSn8. Интерметаллид Cu3iSn8 относится к группе электронных фаз, доминирующим фактором существования которых является фактор электронной концентрации, устанавливающий связь между соотношением электронов и атомов, кристаллической структурой и физическими свойствами таких фаз.

Интерметаллид Cu3iSn8 относится к группе электронных фаз, доминирующим фактором существования которых является фактор электронной концентрации, устанавливающий связь между соотношением электронов и атомов, кристаллической структурой и физическими свойствами таких фаз.

Металлические соединения, образуя отдельный класс веществ, как правило, являются носителями особых свойств, отсутствующих у обычных металлов и обязанных наличию широкого диапазона изменений химической связи — от металлической до ионной с возможностями различных промежуточных н смешанных типов связи. Благодаря своим специфическим свойствам металлические соединения нашли широкое применение при создании материалов с особыми физическими свойствами. Среди них имеются соединения с уникальными сверхпроводниковыми, полупроводниковыми, магнитными, оптическими и другими свойствами «. Эти же свойства изменяются в широких пределах в зависимости от различных метастабильных и стабильных состояний металлидных систем. Решение, найденное колокололитейным ремеслом,— сплав с особыми акустическими свойствами на основе уникального интерметаллического соединения Cu3iSm с е/а = 21/13 и сверхструктурой — можно поэтому поставить в соответствие тем современным тенденциям в разработке сплавов с особыми свойствами, где интерметаллические соединения используются в качестве основы промышленных сплавов благодаря уникальному влиянию на свойства обычных материалов.

3. С наличием интерметаллида (в зависимости от его относительного количества) связан цвет сплава и — каким-то пока непонятным образом — тембровый состав звучания. Имеется четкая корреляция: при повышении содержания олова меняется одновременно и цвет — металл белеет (при составе б-фазы цвет бронзы был бы совсем белым, с отчетливо серебряным оттенком), и характер звучания — звук становится чище, звонче, мелодичнее; качественно это отражает факт повышения доли верхних спектральных составляющих. В связи с этим представляет очень большой интерес исследование собственных акустических свойств интерметаллического соединения Cu3iSn8.

4. Физической основой исторического рецепта колокольной бронзы являются электронно-атомная структура и физические свойства кристаллических фаз. Дело в том, что и в самом общем случае электроны и атомы являются носителями свойств вещества, которые, проявляясь в макроскопических масштабах, обусловливают наблюдаемые явления. Колокольная бронза представляет собой, однако, совершенно исключительный культурно-исторический феномен взаимодействия материала, созданного человеком, с самим человеком. Поэтому представляется, что основой содержательного описания такого сложного явления, которое было бы информативным в отношении форм его функционирования, должна быть его собственная физическая природа, т. е. первичный эффект воздействия, так же, как природа вторичного эффекта восприятия — психология и психофизиология восприятия сложных звуков

Бронза в искусстве и производстве | Статьи — Промышленный каталог статей

Бронза – сплав меди с легирующими элементами. В качестве этих элементов может выступать олово, никель, свинец, цирконий, алюминий и др. Исключение составляет цинк и никель…

Бронза в искусстве и производствеБронза – сплав меди с легирующими элементами. В качестве этих элементов может выступать олово, никель, свинец, цирконий, алюминий и др. Исключение составляет цинк и никель. Олово добавляют в медь для того, чтобы повысить её прочность и облегчить плавку. Цвет бронзы может быть белым или красным, он зависит от количества олова в сплаве. Немного истории.

Сейчас среди лома цветных металлов можно встретить бронзовые втулки или пружины. Раньше всё обстояло иначе. Начиная с бронзового века, из этого сплава изготавливали монеты, украшения и оружие. Сплав меди с алюминием использовали в пушечной артиллерии, поскольку он прочен и устойчив к разрывам. Также из бронзы делали доспехи и отливали колокола.

Полезные свойства.

1. Хорошая стойкость к коррозии

2. Высокая прочность

3. Лёгкость в обработке (сплав можно варить и паять)

4. Устойчивость к кислотным и соляным растворам

Устойчивость к кислотным и соляным растворам

5. Высокая сопротивляемость износу

Виды бронзы.

Все бронзы делятся на оловянные и безоловянные. Оловянные бронзы используют во многих сферах с давних пор. Самые распространённые элементы оловянных бронз – это фосфор, цинк и никель. Цинк в составе бронз может занимать 10 процентов, что уменьшает цену на сплав. При этом их свойства почти не изменяются. Никель, кремний и алюминий увеличивают прочность, упругость и уменьшают подверженность сплава коррозии. Благодаря фосфору и свинцу бронзы приобретают хорошие антифрикционные свойства и легко режутся. Недостатком этих сплавов является их негерметичность, поскольку в отливках образуются поры.

Безоловянные бронзы – это сплавы из двух или нескольких металлов. Их компонентами может быть алюминий, свинец, кремний, марганец, железо. В их состав может войти чёрный или цветной лом, который вывозится из предприятий. Бронзы, не содержащие олово, не уступают оловянным бронзам по качеству, но превосходят их в дешевизне. Бериллиевые сплавы, например, устойчивы к коррозии и хорошо свариваются, а алюминиевые очень пластичны и прочны.

Применение

Бронзы используются для изготовления арматуры, которая впоследствии будет эксплуатироваться в разных средах (в том числе в кислотной и соляной), и будет способна выдерживать температуру до 250 градусов Цельсия. Из сплава изготавливают также детали, стойкие к истиранию, антифрикционные детали. Бронзы отлично поддаются литью, поэтому из них создают декоративные изделия. Сплав, отработавший свой срок, сдают в пункт приёма металла, где его переплавляют и дают новую жизнь.

Для того чтобы получить бронзовый сплав, требуется много разных металлов. Сдавая металлолом, вы делаете благородное дело для страны, при этом зарабатывая неплохие деньги. Сейчас в цене лом меди, который является главной составляющей сплава.

Компания startmetall.ru

Применение цветных металлов и сплавов Экопроект г. Краснодар

В технике к цветным относят все нежелезные металлы. На их основе создано большое число сплавов, обладающих широким диапазоном свойств, соответствующих требованиям к авиационным материалам. К ним относятся: значительная механическая прочность, высокий предел выносливости в сочетании с малой плотностью. Для авиастроения очень важна также стоимость материала. На современном этапе развития авиации экономичность часто имеет решающее значение. Уже сегодня многие новые модели агрегатов, двигателей и самолетов не внедряются по экономическим соображениям. С учетом неотвратимо надвигающегося истощения природных запасов энергоносителей земли (уголь, нефть, газ) затраты на производство материалов оказывают значительное влияние на стоимость каждой единицы авиатехники.

На их основе создано большое число сплавов, обладающих широким диапазоном свойств, соответствующих требованиям к авиационным материалам. К ним относятся: значительная механическая прочность, высокий предел выносливости в сочетании с малой плотностью. Для авиастроения очень важна также стоимость материала. На современном этапе развития авиации экономичность часто имеет решающее значение. Уже сегодня многие новые модели агрегатов, двигателей и самолетов не внедряются по экономическим соображениям. С учетом неотвратимо надвигающегося истощения природных запасов энергоносителей земли (уголь, нефть, газ) затраты на производство материалов оказывают значительное влияние на стоимость каждой единицы авиатехники.

Как правило, такие металлы, как Al, Ti и др. в чистом виде в авиатехнике применяют крайне редко. На основе каждого металла создают, большое число сплавов, обладающих самым широким спектром свойств. Цветные металлы и их сплавы широко применяют для армирования.

В авиастроении широко применяют алюминиевые сплавы, а также сплавы магния, титана, меди. Находят применение бериллиевые сплавы, сплавы никеля и некоторые тугоплавкие сплавы. Практически весь каркас самолета или вертолета, во многих случаях корпус авиадвигателя, корпуса большинства агрегатов различных систем, многие трубопроводы изготовлены из цветных сплавов. На самолетах новых поколений многие силовые элементы авиационных конструкций будут изготавливать только из высокопрочных алюминиевых сплавов.

В электронных схемах, электротехнических устройствах для изготовления электропроводов широко применяют благородные металлы, сплавы алюминия, никеля, меди, кобальта и др.

Цветные сплавы систематизируют как по технологическим свойствам, так и по механическим характеристикам.

Цветные металлы, на основе которых создают сплавы, чаще всего разделяют на легкие, обладающие малой плотностью (например, Al, Mg), тяжелые (например, Си, Рв), тугоплавкие (W, Мо и др.), благородные (например, Au, Pt). Сплавы, полученные на основе перечисленных металлов, могут быть разделены на группы по функциональному назначению, например антифрикционные, жаропрочные и жаростойкие сплавы, конструкционные и коррозионно-стойкие сплавы.

Сплавы, полученные на основе перечисленных металлов, могут быть разделены на группы по функциональному назначению, например антифрикционные, жаропрочные и жаростойкие сплавы, конструкционные и коррозионно-стойкие сплавы.

Антифрикционными называют сплавы, обеспечивающие в подвижных соединениях низкий коэффициент трения. Это повышает срок службы машины. Кроме того, антифрикционные сплавы обладают высокой износостойкостью.

Жаропрочные сплавы относятся к материалам, обладающим способностью сопротивляться деформированию и разрушению под воздействием механических нагрузок при высокой температуре. Кроме того, жаропрочные сплавы обладают высоким сопротивлением ползучести.

Жаростойкими называют сплавы, способные сопротивляться воздействию газовой среды при высоких температурах.

Конструкционные сплавы служат для изготовления самых разнообразных деталей самолетов, вертолетов и авиадвигателей. В авиатехнике могут использоваться только те материалы, которые сочетают в себе качества, обеспечивающие выносливость, прочность, надежность и долговечность при низкой плотности и малых затратах на изготовление.

Коррозионностойкие сплавы способны сопротивляться коррозионному воздействию окружающей среды и не подвергаться внезапному разрушению из-за высокой скорости коррозионных повреждений. Цветные сплавы по технологическому исполнению могут быть разделены на следующие группы: деформируемые, литейные, спеченные и др. Такое деление позволяет представить себе, как получить детали из этих сплавов, например штамповкой, ковкой или литьем.

Большую группу цветных металлов и сплавов на их основе составляют проводниковые материалы, обеспечивающие наименьшее электрическое сопротивление. В этой группе металлов используют чистую медь с суммарным содержанием примесей 0,01 %, чистый и технический алюминий с содержанием примесей 0,02 — 0,5%. Цветные сплавы на основе Sn,Рв, Zn, Ag используют для изготовления припоев.

АЛЮМИНИЙ И ЕГО СПЛАВЫ

Алюминий — серебристо-белый металл. Он не имеет полимерных превращений и кристаллизуется в решетке гранецентрированного куба.

Широкое применение алюминия обусловлено его малой плотностью (2,7 г/см3), высокой пластичностью, т.е. способностью обрабатываться давлением, высокой коррозионной стойкостью. Она получается за счет того, что алюминий быстро покрывается окисной пленкой (Al2O3), предотвращая проникновение агрессивных веществ к основному металлу. Кроме того, алюминий обладает хорошей тепло- и электропроводностью.

Но распространенности в земной коре алюминий занимает первое место среди конструкционных металлов. В земной коре содержится около 7,5 % Аl, в то время как железа — всего 5,1 %. Алюминий входит в состав всех глин, полевого шпата, боксита и других горных пород.

Сплавы на основе алюминия

Вследствие большого разнообразия свойств алюминиевые сплавы получили весьма широкое распространение, особенно в авиастроении. Все алюминиевые сплавы разделяют на деформируемые, литейные, спеченные порошковые.

Деформируемые алюминиевые сплавы обладают хорошей пластичностью. Из них изготавливают прутки, трубы, листы, профили различных сечений, проволоку, поковки, штамповки. Для изготовления деталей и полуфабрикатов применяют различные методы обработки давлением: прессование, ковку, горячую штамповку, гибку, прокатку, волочение. Пластическую деформацию используют также для упрочнения алюминиевых сплавов, поскольку при этом возникает анизотропия свойств.

Все алюминиевые сплавы можно сваривать различными способами. При этом в местах сварки устраняется анизотропия свойств, чтo необходимо учитывать. Все деформируемые алюминиевые сплавы разделяют на упрочняемые и неупрочняемые термической обраоткой (старением).

По химическому составу деформируемые алюминиевые сплавы разделяют на группы, которые строят по наличию основных элементов, входящих в химический состав сплавов. Наиболее употребительна группа сплавов AI — Си — Mg(дуралюмины). Высокопрочные сплавы имеют в основе Аl — Zn — Mg — Си. Сплавы для ковки, штамповки содержат Аl — Mg -Si — Си. Широко применяют сплавы Al — Мп и Al — Mg. Деформируемые алюминиевые сплавы маркируют буквой Д, высокопрочные — буквой В, ковочные — АК.

Литейные алюминиевые сплавы выделены в отдельный класс сплавов, поскольку их объединяет наличие основных свойств: жидко- текучесть, объемная и литейная усадка, склонность к образованию усадочных трещин и ликвации.

Среди литейных алюминиевых сплавов наиболее широко распространены силумины системы Аl — Si. Для литья деталей сложной формы, кроме силуминов, применяют сплавы на основе Аl — Си — Mg, Al — Си и др. Эти сплавы отличаются от соответствующих по составу деформируемых сплавов более высоким содержанием меди и магния, а также тугоплавких добавок: титана, никеля, железа, хрома и др.

Такие сплавы могут быть использованы как жаропрочные. Как правило, отливки из этих сплавов подвергают термической обработке. Маркируют литейные алюминиевые сплавы буквами AЛ.

Имеются два класса алюминиевых сплавов, разделяемых по признаку влияния термообработки на неупрочняемые и упрочняемые термообработкой. Эти сплавы широко применяются в авиастроении.

Неупрочняемые термообработкой алюминиевые сплавы создают на основе систем Аl — Mg и Аl — Мn. В структуре этих сплавов растворимость компонентов в алюминии не изменяется и фазовые превращения при нагревании и выдержке не происходят.

Упрочняемые термообработкой алюминиевые сплавы — наиболее широко распространенный класс сплавов.

Термообработка алюминиевых сплавов.

Она позволяет получить большое разнообразие структур. В этом случае можно добиться значительного упрочнения, что и обеспечило самое широкое применение термообработки алюминиевых сплавов. Физический смысл термообработки сплавов алюминия состоит в том, что при этом изменяется и концентрация твердого раствора легирующих элементов валюминии, При этом меняется фазовый состав, что повышает прочность сплайн при сохранении достаточной пластичности. Рассмотрим это положение на конкретном примере. В сплаве системы Аl — Си образуется интерметаллическое соединениеCuAI2. Если этот сплав нагреть до 500 — 540°С, то частицы СuАl2 растворятся в алюминии. При быстром охлаждении фаза СuАl2 не успевает выделиться из твердого раствора и остается в нем, в результате чего получается упрочнение сплава(закалка). Фазовые изменения в алюминиевых сплавах могут происходить не только при нагреве, но и при комнатной температуре. Для алюминиевых сплавов наиболее широкое распространение получили следующие виды термообработки: отжиг, закалка и старение.

Отжиг применяют для улучшения пластичности. При этом получается более равновесное фазовое состояние. Взависимости от поставленной цели отжиг разделяют на три вида: гомогенизирующий, рекристаллизационный, а также для разупрочнения.

Гомогенизирующий отжиг проводят, как правило, для устранения неоднородностей структуры сплава. Температура нагрева при этом 450 — 520°С. Время выдержки при этой температуре 4 — 40 ч. После этого сплав охлаждают.

Рекристаллизационный отжиг выполняют для обеспечения высокой пластичности и снижения прочности деталей после пластической деформации. Алюминиевые сплавы нагревают до 300 — 500°С, соответствующих температуре окончания первичной рекристаллизации. Длительность такого отжига 0,5 — 2 ч.

Отжиг для разупрочнения применяют для снижения прочности перед последующей обработкой давлением, например штамповкой.

Закалка может быть применена только для тех сплавов, которые в твердом состоянии могут претерпевать фазовые превращения. Цель закалки — получить в сплаве предельно неравномерную структуру — пресыщенный твердый раствор с максимальным содержанием легирующих элементов. Такая структура обеспечивает возможность дальнейшего упрочнения старением. Сразу после закалки алюминиевые сплавы не становятся более прочными. Они приобретаютзаданные характеристики прочности после завершения процесса старения, т.е. после окончания фазовых превращений в твердом состоянии.

Таким образом, если в сплаве находятся только компоненты, не растворимые в твердом алюминии, его закалка невозможна.

Закалка алюминиевых сплавов заключается в нагреве их до температуры, при которой легирующие элементы частично или полностью растворяются в алюминии. При этой температуре сплав выдерживают, а затем быстро охлаждают до весьма низкой температуры (10 — 20 °С). Выдержка нужна для прохождения процесса растворения. Кик правило, охлаждение алюминиевых сплавов производят в воде.

Алюминиевые сплавы могут подвергаться процессам старения при нагреве (обычно 100 — 200 °С) или при комнатной температуре. Старение с нагревом называют искусственным старением. Старение при комнатной температуре называют естественным старением.

Состояние алюминиевых сплавов сразу после закалки называют свежезакаленным. Поскольку при этом существенное повышение прочности еще не началось, деталь или заготовку можно легко обрабатывать (например, гнуть) в течение нескольких часов. Затем твердость и прочность возрастают. В самолетостроительном производстве это свойство используется очень широко.

Сплавы алюминия, применяемые в авиастроении.

В авиастроении наиболее широко применяют деформируемые алюминиевые сплавы — дуралюмины Д1, Д16, Д18. Цифры после буквы Д обозначают номер I марки и никакой другой информации не содержат. Эти сплавы относятся к системе Аl — Си — Mg. Из этих сплавов изготавливают прессованные прутки, листы, профили, плиты и поставляют в промышленные предприятия.

Дуралюмин Д1 — наиболее старый сплав, предложенный еще в 1906 г. немецким исследователем А. Вильмом — относится к сплавам повышенной прочности. Дуралюмин Д16 относится к сплавам повышенной прочности. Он отличается от Д1 более высоким содержанием магния. Дуралюмины повышенной жаропрочности — Д19, ВАД-1, ВД-17. В них больший процент содержания Mg, Мп. Кроме того, в сплав ВАД-1 введены Ti и Zг.

Дуралюмины повышенной пластичности (Д18 и В65) отличаются пониженным содержанием Си и Mg, Это и придает им большую пластичность. Вот почему заклепки для авиационных конструкций изготавливают часто из дуралюмина В65 или Д18.

Изделия из дуралюмина обычно подвергают закалке и последующему естественному старению. При этом необходимо жестко соблюдать рекомендованную температуру нагрева дуралюминов под закалку. Например, нагрев под закалку должен соответствовать температуре 505 ‘С (Д1, Д19, ВАД-1) или 500 °С (Д16, ВД17, Д18) с допуском всего 5 °С. Если осуществить нагрев до более высоких температур, то произойдет оплавление легкоплавких структурных составляющих, которые при охлаждении дадут усадку, что приведет к растрескиванию. Брак при этом получается неисправимым. При закалке дуралюминов необходимо обеспечить высокую скорость охлаждения, так как могут произойти фазовые изменения за период переноса детали из печи в охлаждающую ванну, наполненную холодной водой.

Все дуралюмины интенсивно упрочняются при естественном старении. Для сплавов Д1 и Д16 максимальная прочность достигается через 4 суток, а для сплава ВАД1 через 10 суток. Алюминиевые сплавы подвергают различным видам термической обработки.

Приведем некоторые буквенные обозначения, которые ставятся после обозначения марки сплава. Буква А, поставленная сразу после марки, обозначает, что полуфабрикат плакирован. Плакирование представляет собой покрытие с помощью прокатки фольгой из технического алюминия. За очень короткое время он покрывается пленкой окисла Аl2O3 и предотвращает проникновение веществ окружающей среды к основному металлу.

Далее, как правило, ставят вид термообработки: Т — твердый, закаленный и естественно состаренный; Т1 — закаленный иискусственно состаренный; М — мягкий; МО — мягкий, отожженный; Н — нагартованный, т.е. пластически деформированный для упрочнения после закалки и естественного старения. Режимы закалки и старения обозначаются после буквы Т: Т1, Т2,…, Т7, например лист Д16АТ. Этот лист плакирован, закален и естественно состарен.

Все дуралюмины отличаются пониженной коррозионной стойкостью. Вот почему их всегда защищают либо плакировкой, либо анодированием.

Промышленностью выпускаются высокопрочные алюминиевые сплавы.

Наиболее широко применяют сплавы В95 и В96. Прочность у сплава В95 δb = 550 МПа, В-96 имеет δb = 630 МПа, Д16 — δb = 440 МПа. Сплавы В95 и В96 относятся к системе Аl — Си — Mg. Кроме указанных компонентов, в сплав В95 добавленZn, а в сплав В96 — еще Сг.

Алюминиевые сплавы, применяющиеся для ковки и штамповки и отличающиеся высокой пластичностью при температурах обработки 450 — 475°С, подвергают закалке и старению. Наиболее характерными представителями этой группы являются сплавы АК6 и АК8 (алюминий ковкий № 6 или 8). Они относятся к системе Аl — Mg — Si — Си. В сплаве АК8содержится значительно больше меди, чем в АК6. Вот почему для АК8 δb = 440 МПа, в то время как для АК6 δb = 380 МПа.

Сплав АК4-1, получающий в настоящее время широкое распространение, относится к деформируемым алюминиевым сплавам. Однако он обладает еще и свойством жаропрочности, т.е. способностью работать при температурах до 300 °С без существенных изменений механических свойств. Жаропрочность этого сплава достигается за счет добавки в сплав Fe,Ni, Ti.

Широко применяют деформируемые алюминиевые сплавы, не упрочняемые термической обработкой. К ним относятся сплавы систем Аl — Mg (АМг) и Аl — Мn (АМц). В сплавах АМц содержится 1 — 1,6% марганца. В сплавах АМгсодержится 2 — 6 % магния. Содержание Mg обозначено в марке сплава, например АМгб (6 % Mg). Эта группа сплавов обладает прекрасными технологическими свойствами. Они хорошо деформируются и свариваются.

Деформируемые алюминиевые сплавы — основа самолето- и вертолетостроения. Из них изготавливают каркас самолета, вертолета, многие элементы управления, большое число агрегатов, отдельные узлы авиадвигателей. Эти сплавы применяют также в космической технике.

Литейные алюминиевые сплавы обладают тем преимуществом, что Вез дорогостоящей, с большими отходами механической обработки можно получить детали самой сложной пространственной формы.

В авиастроении широко применяют сплавы А л-9 системы Al-Si-Mg N Л л-19 системы Al-Cu-Mn-Ti. Временное сопротивление сплава Ал-19 достигает 360 МПа. Он обладает устойчивостью против коррозии, Юрошими показателями выносливости.

В настоящее время производят группу сложнолегированных литейных алюминиевых сплавов (Ал-20, Ал-21 и др.) системы Al-Cu-Mg с небольшими добавками Ni, Сг, Fe, Ti. Их используют как жароропрочные сплавы для работы при температурах 300 — 350 °С.

Широкое распространение получили спеченные алюминиевые сплавы (САС) и спеченные алюминиевые пудры (САП).

САС — сплавы, спеченные из легированного алюминиевого порошка. Такой порошок может быть изготовлен из легированных алюминиевых сплавов. Порошковые сплавы САС-1 и САС-2 применяют В приборостроении и других отраслях промышленности.

CAП — пудры, представляющие собой спеченный алюминий с равномерно распределенными в нем частицами окиси алюминия AI2O3. САП имеет более высокие показатели прочности, жаропрочности и жаростойкости, чем чистый алюминий. Изделия из САП применяют в некоторых узлах самолетов и энергетических атомных установках.

МЕДЬ И ЕЕ СПЛАВЫ

Медь — один из первых металлов, с которыми познакомился человек. Хотя в земной коре меди немного (до 0,01%), однако известны ее богатые месторождения, в которых встречаются даже самородки. Медь и ее сплавы обладают многими ценными свойствами, что определило ее широкое применение.

Медь — металл красновато-розового цвета с кристаллической структурой в виде ГЦК. По электропроводности медь занимает второе место после серебра. Поэтому она — важнейший материал для изготовления электропроводников (провода, шины, кабеля и т.п.). Медь имеет также высокую теплопроводность, в связи с чем ее широко используют в теплообменниках (радиаторы, холодильники и т.п.). Медь и ее сплавы хорошо свариваются всеми видами сварки и легко поддаются пайке. На основе меди получены сплавы с очень ценными свойствами. Однако медь относится к тяжелым металлам, ее плотность 8,94 г/см3. Чистая медь обладает небольшой прочностью и высокой пластичностью. Медь отлично обрабатывается, давлением, но плохо — резанием и имеет плохие литейные свойства, поскольку дает большую усадку. Чистую медь и ее малолегированные сплавы широко используют в электротехнике и других видах производства.

Сплавы на основе меди

Медь имеет кристаллическую решетку ГЦК, в ней не обнаружено полиморфных превращений. Она находит широкое применение в промышленности и обозначается буквой М. Наиболее высокую чистоту имеет медь MB (медь высокой очистки), в ней содержится всего до 0,01 % примесей. Еще меньше примесей (до 0,005 %) в меди МЭ, получаемой электронно-лучевой плавкой.

Широко применяют сплавы меди с различными элементами, наиболее распространены следующие легирующие элементы для меди: цинк, алюминий, олово, железо, кремний, марганец, бериллий, никель. Большая часть этих элементов образует с медью твердые растворы.

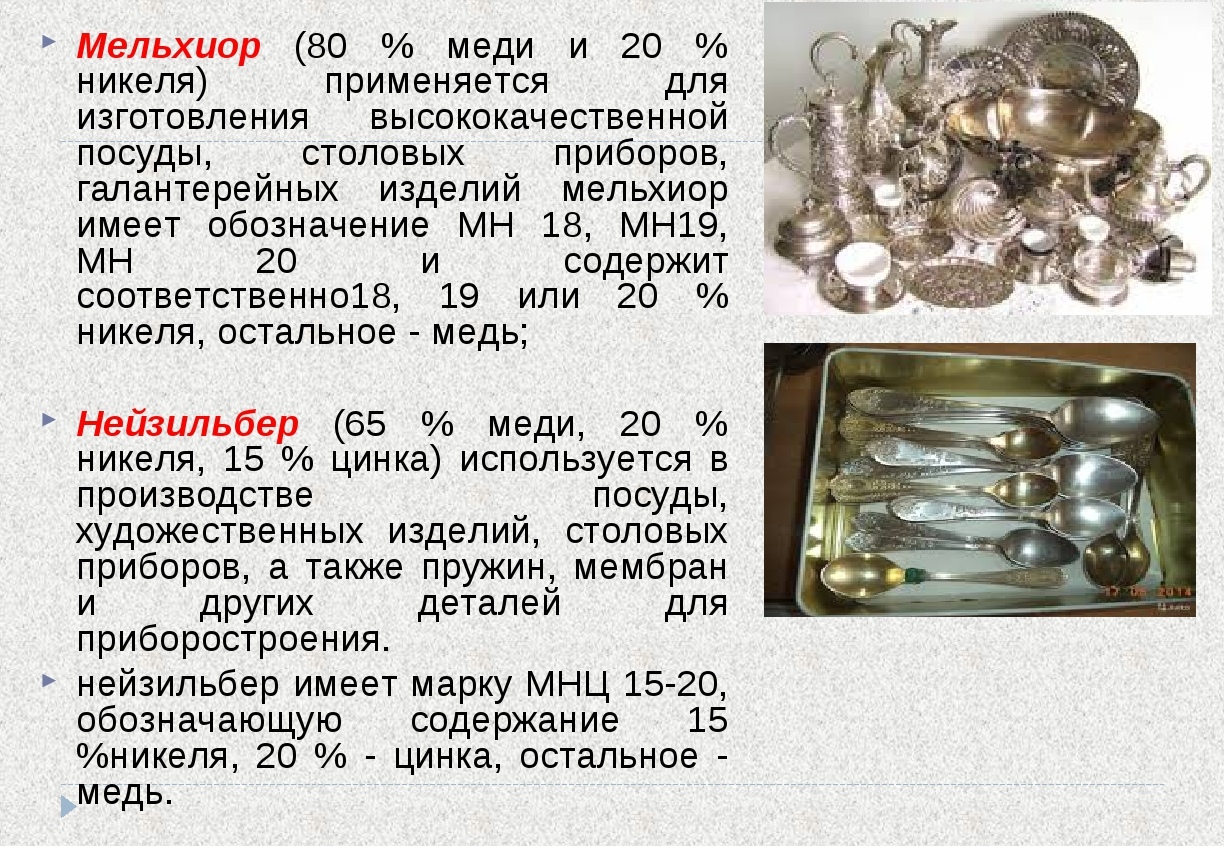

Медные сплавы разделяют на деформируемые и литейные. Они могут быть термически упрочняемыми и неупрочняемыми. В промышленности это деление применяют редко. Как правило, медные сплавы делят на латуни, бронзы и медно-никелевые сплавы.

Латунями называют сплавы меди, в которых главным легирующим |лементом является цинк. Их маркируют буквой ЛIи цифрами, характеризующими среднее содержание легирующих элементов. Например, Латунь Л196 содержит около 96% Си и 4% Zn. Если латунь легирована, кроме цинка, другими элементами, то после буквы Л ставят условное Обозначение легирующих элементов: С — свинец, О — олово, Ж — железо, А — алюминий, К — кремний, Мц — марганец, Н — никель, Ф — фосфор, Б — бериллий, X — хром. Цифры, поставленные после букв, обозначают процентное содержание соответствующего элемента. Например, латунь ЛАЖ60-1-1 содержит 60% Си, 1% Al, 1% Fe, остальное цинк (38%).

Все латуни хорошо свариваются и паяются, обладают высокими литейными свойствами, легко обрабатываются резанием. Латунь применяют для трубок теплообменников (например, радиаторов),

различных деталей арматуры (например, штуцеры), трубопроводов. Легированные латуни применяют также для изготовления деталей приборов, различных патрубков. Вследствие высокой коррозионной стойкости из латуни изготавливают детали, работающие в морской воде.

Бронзы представляют собой все сплавы меди, кроме латуней и медно-никелевых сплавов. По основным легирующим элементам бронзы подразделяют на оловянные, бериллиевые, свинцовые, кремнистые и т.п. Бронзы маркируют буквами Бр. Легирующие элементы обозначают так же, как и для латуни. Например, в бронзе БрАЖН 10-4-4 содержится 10% Аl, 4%Fe и 4% Ni, остальное Сu. Бронзы разделяют также по технологическим признакам на литейные и деформируемые.

По областям применения они могут подразделяться на жаропрочные, антифрикционные. В обозначениях марок бронз эти свойства не отражаются. Выделяют также группу конструкционных бронз.

Из бронз в авиастроении изготавливают самые разнообразные детали, работающие на трение, пружинящие детали приборов, различные направляющие, шестерни, гайки, втулки, детали подшипник — скольжения и др.

Наиболее широко применяемые бронзы и латуни

Бронзы оловяно-фосфористые БрОФ б; 5-0,15; Бр0Ф7-0,2 хорошо обрабатываются давлением и резанием, свариваются и паяются. Эти бронзы применяют при изготовлении деталей приборов, подшипников, работающих при небольших нагрузках.

Бронза оловянно-свинцовоцинковая БрОЦС 5-5-5 корозионностойка в атмосферных условиях и пресной воде и хорошо обрабатывается резанием. Ее применяют для изготовления втулок, прокладок.

Бронза конструкционная алюминиево-железная БрАЖ9-4 обладает высокой коррозионностойкостью. Такую бронзу широко применяют для изготовления шестерен, ниппелей, гаек и шайб, других деталей.

Бронза алюминиево-железо-никелевая БрАЖН10-4-4 обладает высокой коррозионной стойкостью в морской воде. Ее используют для изготовления деталей, работающих при высоких температурах и в агрессивных средах.

Бронза алюминиево-железо-марганцовистая БпАЖМц10-3-1,5 обладает высокой коррозионной стойкостью.

Кремнисто-никелевая бронза БрКН1-3 относится к группе жаропрочных бронз. Она идет на изготовление деталей, работающих при высоких температурах

Бериллиевая бронза, обладает высокой износостойкостью, прочностными показателями и высоким пределом выносливости. Она может работать при температуре от — 299 до +250 °С. Широкое применение бериллиевых бронз ограничивается высокой стоимостью и токсичностью бериллия. Бериллиевые бронзы БрБ2 и др. применяют для изготовления особо ответственных плоских пружин, мембран, трубок и других деталей приборов, работающих при знакопеременных температурах и знакопеременных нагрузках. Их используют также для изготовления нагруженных деталей подшипников.

Кроме бронзы, в авиастроении используются некоторые марки латуни. Широко применяют латунь Л96, обладающую высокой коррозионной стойкостью. Из нее изготавливают трубопроводы, радиаторные трубки. Латунь Л68 имеет меньшую коррозионную стойкость, но хорошо обрабатывается давлением.

Большое распространение получила латунь свинцовая ЛC59-1. Она коррозионностойка даже в морской воде. Ее применяют для изготовления труб шпилек, ниппелей, втулок. Трубопроводы для топлива и корозионноактивных жидкостей изготавливают из оловянных латуней Л70-1 и Л62-1.

Наш адрес:

- 350910, г. Краснодар,

- ул. Почтовая, 223/1

- (Пашковский мкр.)

Бронза бериллиевая — Словарь терминов | ПластЭксперт

Общие сведения

Бериллиевыми бронзами называют группу металлических сплавов, основными компонентами которых являются медь и бериллий. Такие композиции металлов также называют «бериллиевая латунь» или «бериллий-латунь», «бериллиевая медь» или «бериллий-медь, «бериллий-бронза», Cu-Be и т.д.

Бериллиевые бронзы интересны для индустрии пластмасс тем, что их свойства позволяют достаточно широко применять бронзы при изготовлении форм для литья пластмасс под давлением (прессформах, литьевых формах) и другой формующей оснастки в качестве альтернативы сталям. Такое использование оправдано для изготовления компонентов оснастки, требующих повышенной теплоотдачи, то есть в формообразующих деталях при высоких скоростях переработки (коротких циклах литья). Кроме того, в составе литьевых форм детали из бериллиевой бронзы – частый компонент горячеканальных систем для доставки расплавленной пластмассы в формообразующую полость. При таких применениях используется важнейшее свойство бериллиевых сплавов – очень высокая теплопроводность.

Рис.1 Внешний вид бронзовых заготовок

Самой часто используемой маркой бронз является сплав БрБ2, что говорит о содержании в нем 98 процентов меди и 2 процентов бериллия.

Особенности сплавов Cu-Be

Бериллиевая бронза является представителем типа дисперсионно-упрочняемых металлических сплавов. От других смесей металлов их прежде всего отличает наличие зависимости степени растворимости легирующих добавок от температуры материала.

Как правило, в бериллиевых бронзах содержание непосредственно элемента бериллия (Be) варьируется в пределах от 1,5 до 3 процентов. Кроме него в состав подобных бронз может входить кобальт (медь-кобальт-бериллий, МКБ-сплав) или никель (МНБ-сплав). В таких бронзах количество бериллия еще ниже – обычно до 0,8 процентов.

Как было упомянуто выше, при нагревании Cu-Be материала изменяется величина растворимости легирующих металлов, которые содержатся в его составе. Это важно для проведения закалки изделий из бериллиевой бронзы. Грамотно проведенная термообработка ведет к существенному повышению физико-механических свойств изделий и, кроме того, увеличивает предел текучести материала.

Свойства сплавов «медь – бериллий»

Ниже представлены основные характеристики бериллиево-медных сплавов, применяемым на сегодняшний день.

— очень высокие электропроводность и теплопроводность;

— высокие показатели по износостойкости;

— хорошая сопротивляемость эффектам ползучести и усталости;

— повышенный модуль упругости;

— не обладают эффектом искрения при ударных нагрузках;

— очень большая коррозионная стойкость;

— высокая твердость и прочность.

Существует возможность улучшений характеристик бериллиевых бронз, как было сказано ранее, проведя процедуру их термообработки, а именно закалки и искусственному старению. Также разработана технология придания бронзе высокой пластичности – для этого необходимо закалить деталь при температуре около 775 градусов С.

При нормальных условиях (до закалки и старения) медно-бериллиевые сплавы характеризуются значением временного сопротивления порядка 450 МПа. Однако, этот параметр можно существенно повысить после проведения непосредственно закалки или процесса искусственного старения бронз. Так марка БрБ2 получает значение временного сопротивления в 1400 МПа после такой термообработки.

Другая ценная особенность бериллиевой бронзы — высокая теплостойкость и постоянство свойств в широком диапазоне температур. Так, при нагревании этого материала вплоть до 340 градусов С его основные характеристики практически не изменяются. При температуре в 500 градусов С свойства бериллиево-бронзовых изделий примерно соответствуют параметрам деталей из алюминиевого сплава, работающим при 20 градусах С.

Применение бронз

Бериллиевые бронзы широко используются в отраслях, требующих наличия у материала ценных свойств, описанных выше. В иных случаях можно обойтись более простыми и дешевыми материалами. Чаще всего бериллиево-медные сплавы применяются при изготовлении электронных компонентов и в электротехнике, например при выпуске:

— телекоммуникационных устройств, компонентов оптико-волоконных систем, компонентов прочих электронных устройств;

— детали соединений, пружинных контактов;

— гнездовых разъемов, деталей интегральных схем;

— деталей двигателей и прочих изделий для транспортной промышленности;

— авиационных компонентов, в том числе компонентов шасси самолетов;

— деталей оборудования, использующегося при переменных нагрузках высокой амплитуды и больших перепадах температуры;

— электродов, стержней и комплектующих оборудования для сварки повышенной надежности и долговечности;

— компонентов нефтеперерабатывающего и нефтедобывающего, в том числе бурового оборудования;

— детали резьбовых соединений, насосного оборудования в нефтепереработке и нефтехимии;

— компонентов оборудования для навигации, прочих ответственных изделий и механизмов.

Комплектующие из бериллиево-медных бронз почти наверняка находятся в каждом современном компьютере или гаджете, в том числе в смартфонах и планшетах.

Рис.2. Бериллиево-бронзовые вставки в прессформе

Также бериллиевые бронзы применяются для изготовления поршней для машин по литью металлических сплавов под давлением, прочих деталей литьевого оборудования. Применение бронзы в этом случае дает возможность избежать дорогостоящей защиты внутренней поверхности оборудования, работающего при высоких термо-механических нагрузках.

Незаменимы медно-бериллиевые сплавы при производстве оборудования для переработки пластмасс, где активно используются комбинация их прочности и теплопроводности, а также прочие ценные свойства. Существуют специальные торговые марки бронз, использующихся специально для изготовления пуансонов высокоточных и высокоскоростных прессформ для литья пластмасс под давлением. Материал CuBe находит применение и в экструзии, и в выдувном формовании, и в термоформовании, главным образом при изготовлении высокопроизводительной формующей оснастки. Его использование удорожает и усложняет оснастку, т.к. часто приходится применять комбинацию материалов вместо использования цельного стального элемента, однако оно окупается за счет повышения производительности получаемой оснастки.

Объявления о покупке и продаже оборудования можно посмотреть на

Доске объявлений ПластЭксперт

Обсудить достоинства марок полимеров и их свойства можно на

Форуме о полимерах ПластЭксперт

Зарегистрировать свою компанию в Каталоге предприятий

Вернуться к списку терминовТакая живая бронза: часы в корпусах с благородной патиной

Текст: Юрий Хнычкин, сертифицированный FHH часовой эксперт и редакционный директор watchalfavit.ru

Пришествие бронзы в мир часов состоялось совсем недавно, хотя этот сплав меди и олова известен человечеству в течение последних семи тысяч лет. Чем же бронза так подкупила часовщиков? Неужели только благородной патиной?

Издавна бронза использовалась для создания скульптур, изготовления колоколов и деталей корабельной оснастки. Несмотря на то, что состав сплава, в зависимости от предназначения, варьируется (скажем, в колоколах олова больше, чем в памятниках), бронза – это медь и представленное в разных пропорциях олово. Бронза гораздо лучше железа противостоит коррозии, особенно при воздействии солёной морской воды, поэтому иллюминаторы, поручни, крепежные элементы и нактоузы (корпуса) компасов, а также первые водолазные скафандры делались из бронзы. Первая и очень устойчивая ассоциация с бронзой – море.

Широко известна способность бронзы патинироваться, то есть покрываться под воздействием воздуха и влажности налетом. Он никоим образом не влияет на свойства материала, патина – своего рода защитный покров бронзы. Оболочка способствует замедлению дальнейшего окисления сплава. Таким образом, каждое изделие из бронзы несет на себе придающий ему особую индивидуальность и благородство отпечаток времени.

В общем, часы в бронзовых корпусах очень теплого тона (в сплав для них добавляют немного алюминия) получаются слегка сентиментальными, напоминающими о море и прожитом времени, но при этом функциональными, стойко сопротивляясь агрессивной окружающей среде. Аналог человеческой жизни, не находите? А каждый часовой производитель добавляет в них еще и собственный стиль.

Tudor Black Bay Bronze отлично подготовлены для морских погружений. Залогом этому служат вращающийся безель с крупной дайверской шкалой и водонепроницаемый до 200 м бронзовый корпус диаметром 43 мм. Его матовую поверхность подчеркивают темно-серый циферблат с покрытыми люминесцентным составом часовыми метками и близкие по тону ремешки из нубука или текстиля.

Bell & Ross BR01 Instrument De Marine: хорошо читаемый белый циферблат с римскими цифрами-часовыми метками в сочетании с крупным (46 х 46 мм) бронзовым корпусом напоминает о старинных судовых хронометрах. Общее впечатление респектабельности дополняет коричневый ремешок из кожи аллигатора и ограниченный 500 экземплярами выпуск.

Bell & Ross BR03 Diver Green Bronze: зеленый цвет циферблата, вращающегося безеля и ремешка на каучуковой подкладке прекрасно дополняет теплый тон бронзы. Квадратный корпус 42 х 42 мм водонепроницаем до 300 м. Серия лимитирована 999 экземплярами.

Zenith Pilot Type 20 Chronograph Adventure: неожиданный микс винтажного дизайна и стиля «милитари», в котором бронзовый корпус диаметром 45 мм и крупная заводная коронка-«луковица» «отвечают» за авиационное наследие 20-х годов, а циферблат цвета хаки и кожаный ремешок с камуфлированным узором – за современность.

Zenith Pilot Cronometro TIPO CP-2 Flyback: возвратный хронограф – современная реплика модели, заказанной в 50-х итальянскими ВВС. Матовый серый циферблат и коричневый ремешок из промасленного нубука образуют чертовски стильную комбинацию с бронзовым корпусом диаметром 43 мм.

Бронза сплав — это… Что такое Бронза сплав?

Бронза, сплав — (химич.) Так называются сплавы меди с оловом в различных пропорциях (медь в избытке), затем сплавы меди с оловом и цинком, а также некоторыми другими металлами или металлоидами (свинцом, марганцем, фосфором, кремнием и др., в небольших… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Бронза (сплав меди) — Бронза (франц. bronze, от итал. bronzo), сплав меди с разными химическими элементами, главным образом металлами (олово, алюминий, бериллий, свинец, кадмий, хром и др.). Соответственно, Б. называется оловянной, алюминиевой, бериллиевой и т.п. Б.… … Большая советская энциклопедия

БРОНЗА — (франц. bronze, от итал. bronzo, от brunizzo коричневый). Сплав меди, олова и цинка, похожий, по внешнему виду, на золото. Словарь иностранных слов, вошедших в состав русского языка. Чудинов А.Н., 1910. БРОНЗА сплав меди и олова, часто с примесью … Словарь иностранных слов русского языка

БРОНЗА — сплав меди с различными цветными металлами. Типовой состав техн. Б. медь с оловом; для удешевления и придания специальных свойств к Б. прибавляют цинк, свинец, марганец, кремний, фосфор, алюминий, железо и другие металлы. Содержание этих примесей … Технический железнодорожный словарь

бронза — Сплав на основе меди. Главные легирующие добавки: Sn, Al, Be, Si, Pb, Cr и др. элементы, исключая Zn и Ni. Соответственно б. наз. оловянной, алюминиевой, бериллиевой, кремнистой, марганцевой, хромистой и т.д. Содержание основных легирующих… … Справочник технического переводчика

БРОНЗА — сплав на основе меди, в котором главными добавками являются олово, алюминий, бериллий, кремний, свинец, хром или др. элементы, за исключением цинка и никеля; Б. называется соответственно оловянистой, алюминиевой, бериллиевой и т. д. Сплав меди с… … Большая политехническая энциклопедия

Бронза — Статуэтка, отлитая из бронзы Бронза сплав меди, обычно с оловом как основным легирующим элементом, но применяются и сплавы с алюминием, кремнием … Википедия

бронза — ы; ж. [франц. bronze] 1. Сплав меди с оловом и другими металлами (свинцом, алюминием и т.п.). Изделия из бронзы. Отлить бюст в бронзе. 2. собир. Художественные изделия из такого сплава. Коллекционировать бронзу. Выставка бронзы. 3. Разг.… … Энциклопедический словарь

Бронза — (химич.). Так называются сплавы меди с оловом в различныхпропорциях (медь в избытке), затем сплавы меди с оловом и цинком, атакже некоторыми другими металлами или металлоидами (свинцом, марганцем,фосфором, кремнием и др., в небольших количествах) … Энциклопедия Брокгауза и Ефрона

бронза — ы ж. bronze m., нем. Bronze < , ит. bronzo. 1. Сплав меди с оловом и некоторыми другими м металлами. Сл. 18. Смесь меди. олова и цинка. Украсить стол бронзою. САР 1806 1 316. Видел .. статуй древних из бронза. АК 1 222. Бронса, то есть медь,… … Исторический словарь галлицизмов русского языка

4.4 Сплавы меди, латуни и бронзы

Поковки, изготовленные из сплавов на основе меди, обладают рядом преимуществ по сравнению с изделиями, изготовленными с помощью других процессов. Точность размеров выше, чем при литье, обработка сплавов способствует повышению прочности, а общая стоимость невысока. Поковки с нулевой осадкой возможны, но не всегда практичны. Однако производятся поковки с минимальной осадкой. Минимальная тяговая способность не зависит от состава сплава; сплавы, которые можно ковать обычными способами, можно ковать с минимальным углом вытяжки, приближающимся к 1 °.Поковки с сердечником являются обычным явлением и позволяют получать детали почти чистой формы с минимальными отходами.

Сплавы на основе меди, основным легирующим элементом которых является цинк, называются латунными. Те, чей основной легирующий элемент не является цинком, называют бронзой, например кремнистую бронзу и алюминиевую бронзу. Сплавы с очень высоким содержанием меди, обычно 98% или более, обычно называют «медью», например бериллиевая медь. Сплавы на основе меди обозначаются шестизначной буквенно-цифровой системой.Первый символ — C, обозначающий медное основание. Следующие пять — числовые символы. Первая цифра указывает основную группу, а остальные четыре обозначают сплавы в группе.

Поковки из сплава на основе медиустойчивы к коррозии и герметичны и обычно используются для работы с жидкостями и газами под высоким давлением, таких как арматура, сантехническое оборудование, холодильные компоненты и коммерческие клапаны. Прочность повышается за счет деформации, которая имеет место при ковке, поэтому высокопрочные латунные поковки используются в некоторых зубчатых передачах, подшипниках и гидравлических насосах.Однородная непористая структура латунных поковок делает их идеальной отправной точкой для полированной декоративной дверной фурнитуры и компонентов сантехники.

Сплавы на основе меди были оценены на ковкость с учетом таких факторов, как необходимое давление ковки, износ штампа и горячая пластичность. Кованая латунь, C37700, является самой ковкой и рассчитана на 100%. Латунь, содержащая от 35% до 40% цинка, оценивается как 90%, а медь с минимальным содержанием меди 99,9% оценивается как 65%.Кремниевая бронза C65500 наименее ковка на 40%.

Сплавы на основе меди можно легко очистить после ковки и обрезки с помощью химических процессов или других более экологически чистых методов. Типичные марки поковок включают:

| CDA | AMS | Состав | Общее название | |

|---|---|---|---|---|

| C37700 | 4614 | 59% Cu, 39% Zn, 2% Pb | Ковка латунь | |

| C46400 | 4611-12 | 60% Cu, 39% Zn, 0.75% Sn | Морская латунь | |

| C63000 | 4640 | 81% Cu, 10% Al, 5% Ni, 3% Fe, 1% Mg | Никель | |

| 64200 | 4633 | 91% Cu, 7,2% Al, 1,8% Si | Алюминий | |

| C67700 | 4619 | 65% Cu, 23% Zn, 4,5% Al, 4% Mn, 3% Fe, 0,5% Sn | Марганец | |

Дополнительную информацию об остальных сплавах этой категории можно получить в Copper Development Association, Inc.405 Lexington Avenue, Нью-Йорк, NY 10017.

Вернуться к содержанию

множество ( ‘#markup’ => ‘Поковки, изготовленные из сплавов на основе меди, обладают рядом преимуществ по сравнению с изделиями, изготовленными с помощью других процессов. Точность размеров выше, чем при литье, обработка сплавов способствует повышению прочности, а общая стоимость невысока. Поковки с нулевой осадкой возможны, но не всегда практичны. Однако производятся поковки с минимальной осадкой. Минимальная тяговая способность не зависит от состава сплава; сплавы, которые можно ковать обычными способами, можно ковать с минимальным углом вытяжки, приближающимся к 1 °.Поковки с сердечником являются обычным явлением и позволяют получать детали почти чистой формы с минимальными отходами.