Двойное угловое соединение профильной трубы

Здравствуйте, уважаемые читатели и самоделкины!Многие из Вас работают с металлом, в частности профильными трубами. При сборке различных конструкций зачастую требуется соединить три таких трубы в одном углу, например, при изготовлении столов.

В данной статье, автор YouTube канала «Be Creative» расскажет Вам, как быстро и правильно сделать такое соединение.

Данный тип соединения выглядит весьма эстетично, а также обладает отличной прочностью.

Материалы.

— Профильная труба.

Инструменты, использованные автором.

— Торцовочная пила

— Сварочный аппарат

— Магнитный уголок для сварки с регулируемым углом

— Болгарка, зачистной диск

— Струбцины

— Молоток

— Угольник, маркер.

Первым делом автор отмечает на торцах заготовок угол в 45 градусов. Это необходимо, если Вы будете выполнять данное соединение при помощи болгарки.

Устанавливает упоры на столике торцовочной пилы под 45 градусов, и делает первый срез.

Теперь переворачивает заготовку на 90 градусов, и делает второй срез.

Получается весьма интересная форма торца профильной трубы. Таким способом обрабатываются остальные заготовки.

Заусенцы с заготовок удаляются болгаркой с зачистным диском.

Вы наверное уже догадались, для чего нужно было так срезать детали, и как это собирается дальше?

Соединив магнитом для сварочных работ две заготовки под углом 90 градусов, прихватывает их между собой.

Теперь прихватывается третья заготовка.

Далее необходимо тщательно проварить все швы.

Шлак со швов удаляется специальным молоточком сварщика, про изготовление которого было рассказано в недавней статье. Потом швы зачищаются болгаркой.

Вот такое качественное, и красивое соединение получилось у мастера. Этим же способом можно соединять детали под тупыми или острыми углами, выставляя под ними упоры на столике. Кроме того, он может быть применен и для круглых металлических труб и кругляков, только нужно будет очень точно разворачивать заготовки в торцовочной пиле на 90 градусов. Это же соединение можно реализовать для деревянных брусков, а вместо сварки использовать шканты, уголки, либо винтовой тип соединения.

Благодарю автора за простое, но полезное приспособление для мастерской!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

| | Адрес этой страницы (вложенность) в справочнике dpva.ru: главная страница / / Техническая информация / / Материалы / / Сопротивление материалов. Сопромат. Таблицы строительных конструкций. / / Справочник конструктора. Стальные конструкции. 2004. (Будур, Белогуров, Шимановский). Математика, сопромат. Профили, трубы, нормали, стыки, ребра жесткости, сварные и болтовые соединения, защита от коррозии, марки сталей, органичения и обозначения Поделиться:

| ||||||

Сборка стыков труб | Сварка и сварщик

При сборке стыков с односторонней разделкой кромок и свариваемых без подкладных колец и подварки корня шва смешение внутренних кромок не должно быть выше, чем установлено технической документацией на трубопровод.

Подготовленные кромки и прилегающие к ним участки должны был, зачищены механическим способом до металлического блеска и обезжирены на ширину не менее 20 мм с наружной и не менее 10 мм с внутренней стороны.

При сборке стыков труб под сварку следует пользоваться центровочными приспособлениями, предпочтительно инвентарными, непривариваемыми к трубам.

Прямолинейность труб в стыке (отсутствие переломов) и смещение кромок проверяют линейкой длиной 400 мм, прикладывая ее в трехчетырех местах но окружности стыка.

В правильно собранном стыке просвет между концом линейки и поверхностью трубы должен быть не более 1,5 мм, а в сваренном стыке — не более 3 мм.

При сборке труб и других элементов, имеющих продольные и спиральные швы. последние должны быть смещены один относительно другого. Смещение — не менее трехкратной толщины стенки свариваемых труб, но не менее 100 мм.

Последовательность сборки стыка с подкладным кольцом:

- устанавливают кольцо в одну из труб с зазором между ним и внутренней поверхностью трубы не более 1 мм;

- делают прихватку кольца с наружной стороны трубы в двух местах, а затем приваривают его к трубе ни точным швом с катетом не более 4 мм;

- зачищают ниточный шов от шлака и брызг;

- надвигают на выступающую часть подкладного кольца стыкуемую трубу;

- устанаваливают зазор 4-5 мм между ниточным швом и стыкуемой трубой;

- проверяют правильность сборки;

- приваривают подкладное кольцо ниточным швом к стыкуемой трубе.

Приварка подкладного кольца

Корневой шов сваривают электродами диаметром 2,5-3,0 мм. Размеры подкладного кольца: ширина 20-25 мм, толщина 3-4 мм.

Перед прихваткой и началом сварки качество сборки должен проверять сварщик. Качество сборки стыков трубопроводов под давление выше 2,2 MПа или диаметром более 600 мм независимо от рабочего давления проверяет мастер или контролер. При контроле качества сборки стыков паропроводов с рабочей температурой 450°С и выше необходимо убедиться в наличии заводского номера плавки, номера трубы.

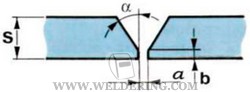

Конструкция стыков трубных элементов по РД 153-34.1-003-01

Подготовленные кромки свариваемых деталей | Способ сварки | Наружный диаметр, мм | Конструктивные размеры | |||

| S, мм | a, мм | b, мм | α, град | |||

Разделка без скоса кромок и без подкладного кольца

| РД | ≤ 159 | 2 — 3 | 0,5 — 1,5 | — | — |

РАД | ≤ 100 | 1 — 3 | ≤ 0,3; (0,5 — 1,5) | — | — | |

Г | ≤ 100 | 1 — 3 | 0,5 — 1,5 | — | — | |

ААД | ≤ 159 | ≤ 4 | ≤ 0,3 | — | — | |

АФ | ≥ 200 | 4 — 8 | 1,5 — 2,0 | — | — | |

V-образная разделка без подкладного кольца

| РД, МП | любой | 3 — 5 | 1,0 — 1,5 | 0,5 — 1,5 | 30±3; (25 — 45) |

РД, МП | любой | 6 — 14 | 1,0 — 2,0 | 0,5 — 1,5 | 30±3; (25 — 45) | |

АФ | ≥ 200 | 15 — 25 | 2,0 — 2,5 | 0,5 — 1,5 | 30±3; (25 — 45) | |

КСС | ≥ 32 | 4 — 25 | ≤ 0,5;(1 -2) | 0,5 — 1,5 | 30±3; (25 — 45) | |

РАД, АДД | ≤ 630 | 2 — 10 | ≤ 0,5; (1 — 2) | 0,5 — 1,5 | 30±3; (25 — 45) | |

Г | ≤ 159 | 3 — 8 | 1 — 2 | 0,5 — 1,5 | 30±3; (25 — 45) | |

V-образная разделка с подкладным кольцом

| РД | >100 | £ 16 | 7 — 9 | — | 15 ±2 |

РД | > 100 | £ 16 | 7 — 9 | — | 7 ±1 | |

РД | >100 | £5 | 2,5 — 3,5 | — | 30+3; (25 — 45) | |

МП | >100 | >5 | 8 — 9 | — | 30±3; (25 — 45) | |

МП | ≥ 133 | 2 10 . | 8 — 9 | — | 15 ± 2 | |

АФ | >200 | 4 — 5 | 4 — 5 | — | 15 ± 2 | |

АФ | >200 | >5 | 6 — 7 | — | 15 ± 2 | |

Двухскосная разделка без подкладного кольца

| Зазор a без скобок — при выполнении корневого слоя аргонодуговой сваркой без присадочной проволоки, в скобках — с присадочной Углы скоса кромок α в скобках — предельно допустимые | |||||

| МП | ≥ 133 | ≥ 16 | 1,5 — 2,5 | 1,5 — 2,0 | 10 ± 2 | |

| КСС | ≥133 | ≥ 10 | ≤ 0,5; (1 — 2) | 1,5 — 2,0 | 10 ± 2 | |

Чашеобразная разделка без подкладного кольца

| КСС | ≥ 108 | ≥5 | ≤ 0,5; (1 -2) | 3 ±0,2 | 15 ± 2 |

РД — ручная дуговая сварка | ||||||

Допустимые смещения (несовпадения) внутренних диаметров стыкуемых трубных элементов по РД 153-34.1-003-01

| Характер отклонения и эскиз стыкуемых элементов | Толщина стенки, мм | Давление рабочей среды, кгс/см2 (МПа) | Диаметр, мм | Допустимое отклонение, мм |

| S ≤ 4 | Р < 22 (2,2) | Dн>200 | n1≤0,2S |

| S > 4 | Р < 22 (2,2) | Dн>200 | 0,15S< n1 ≤2 | |

| Не нормирована | Р ≥ 22 (2,2) | Не нормирован | (0,02S+0,4) ≤ n1 ≤ 1 | |

| Не нормирована | Не нормировано | Dp2-Dp1 ≤ 2 | n1 ≤ 1 |

| Не нормирована | Не нормировано | Не нормирован | При n ≤ 6 фигурное подкладное кольцо размером n1≤1 |

Правила выполнения прихваток

Прихватки ставят всегда только с наружной стороны трубы и тщательно зачищают. Нельзя ставить прихватки в местах пересечения торца трубы и продольных швов. В процессе сварки прихватки нужно полностью переплавить или удалить механическим способом.

Прихватка собранных под сварку элементов трубопровода должна ставиться с использованием тех же сварочных материалов, которые приготовлены и для сварки. Рекомендуется тот же способ сварки, что и для корневого шва. Если для него выбрана автоматическая или механизированная сварка, то прихватки следует ставить ручным дуговым или ручным аргонодуговым способом. Это делает сварщик, допущенный к сварке стыков труб соответствующей марки стали, который и будет сваривать данный стык.

Прихватки располагают равномерно по периметру стыка:

| Диаметр труб, мм | Число прихваток | Протяженность прихваток, мм |

До 50 | 1 -2 | 5-20 | |

Св. 50 до 100 | 1 -3 | 20-30 | |

Св. 100 до 400 | 3-4 | 30-40 | |

Св. 400 | Через 300-400 мм | 40-60 |

Высота прихваток

| S, мм | Вид ручной сварки | |

Покрытым электродом | Аргонодуговая | ||

1-3 | h = S | h = S | |

3-10 | h = (0,6-0,7)S | h = b + 0,5 мм | |

Св. 10 | 5-6 мм | h = b + 1,5 мм | |

К качеству прихваток предъявляются те же требования, что и к основному шву. Прихватки с недопустимыми дефектами, обнаруженными визуально, удаляют механическим способом и ставят новые.

Узел стыковки элементов из уголков

Опубликовал admin | Дата 25 Октябрь, 2018

Стыки элементов из одиночных уголков равнополочных по ГОСТ 8509-93.

Конструктивное решение.

Конструкция стыка, размеры стыковых накладок и сварных швов в зависимости от стали уголков и накладок, типа электродов или марки сварочной проволоки должны соответствовать указанным на данном чертеже и табл.1

Таблица 1. Сталь элементов и накладок марки С245. Тип электродов Э42, Э42А. Марка сварочной проволоки Св-08А.

Номер уголка | Сечение, мм | Стыковая накладка | Катет шва kf, мм | ||||

| b | t | сечение, мм | длина l, мм | масса 1 шт., кг | |||

| b1 | t1 | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 5 | 50 | 4 5 6 | 50 | 4 5 6 | 150 160 170 | 0,24 0,31 0,4 | 4 4 4 |

| 5,6 | 56 | 4 5 | 60 | 4 5 | 150 170 | 0,28 0,4 | 4 4 |

| 6,3 | 63 | 4 5 6 | 65 | 4 5 6 | 160 160 180 | 0,33 0,41 0,55 | 4 5 5 |

| 7 | 70 | 5 6 7 8 | 70 | 5 6 8 8 | 190 190 210 210 | 0,52 0,63 0,92 0,88 | 4 5 5 6 |

| 7,5 | 75 | 5 6 7 8 | 75 | 5 6 8 8 | 200 200 220 210 | 0,59 0,71 1,04 0,99 | 4 5 5 6 |

| 8 | 80 | 6 7 8 | 80 | 6 8 8 | 210 230 230 | 0,79 1,16 1,11 | 5 5 6 |

| 9 | 90 | 6 7 8 | 90 | 6 8 8 | 220 250 240 | 0,83 1,26 1,21 | 5 5 6 |

| 10 | 100 | 7 8 10 12 | 100 | 8 8 10 12 | 270 260 240 270 | 1,7 1,63 1,88 2,54 | 5 6 8 8 |

| 11 | 110 | 7 8 | 110 | 8 8 | 290 270 | 2 1,87 | 5 6 |

| 12,5 | 125 | 8 9 10 12 | 125 | 8 10 10 12 | 300 330 290 300 | 2,36 3,24 2,85 3,53 | 6 6 8 10 |

| 14 | 140 | 9 10 12 | 140 | 10 10 12 | 360 310 330 | 3,96 3,41 4,35 | 6 8 10 |

| 16 | 160 | 10 11 12 14 16 | 160 | 10 12 12 14 16 | 350 380 370 360 390 | 4,4 5,73 5,58 6,33 7,84 | 8 8 10 12 14 |

| 18 | 180 | 11 12 | 180 | 12 12 | 410 410 | 6,95 6,95 | 8 10 |

| 20 | 200 | 12 14 16 20 25 30 | 200 | 12 14 16 20 26* 30* | 440 430 470 500 580 680 | 8,29 9,45 11,81 15,7 23,68 32,03 | 10 12 14 16 16 16 |

| 22 | 220 | 14 16 | 220 | 14 16 | 470 510 | 11,36 14,09 | 12 14 |

| 25 | 250 | 16 18 20 22 25 28 30 | 250 | 16 18 20 22* 25* 28* 30* | 580 640 620 650 720 790 840 | 18,21 22,61 24,34 28,06 36,74 43,41 49,46 | 14 14 16 16 16 16 16 |

| * — накладки, отмеченные звездочкой, изготовлять из стали марки С225 | |||||||

См. статьи: