Сварные соединения и швы | Мастерская своего дела

Согласно ГОСТ 2601-84 устанавливается рад терминов и определений связанных со сварными соединениями и швами.

Сварное соединение — это неразъемное соединение нескольких деталей, выполненное сваркой. Конструктивный тип сварного

ю

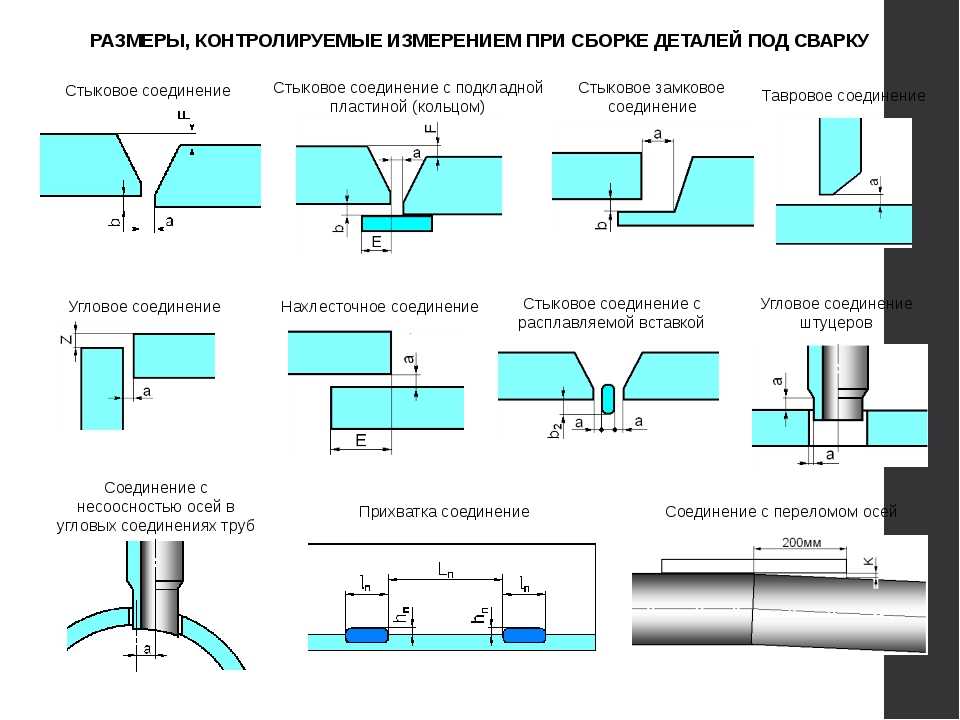

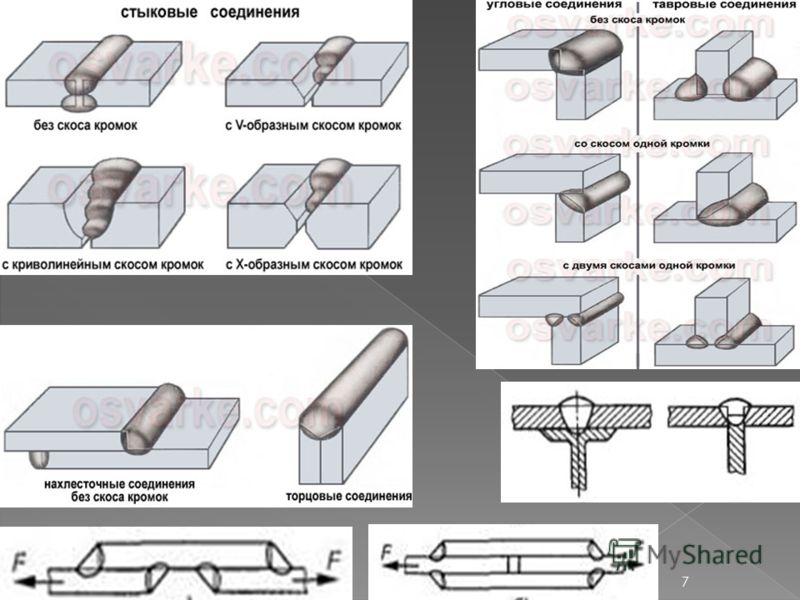

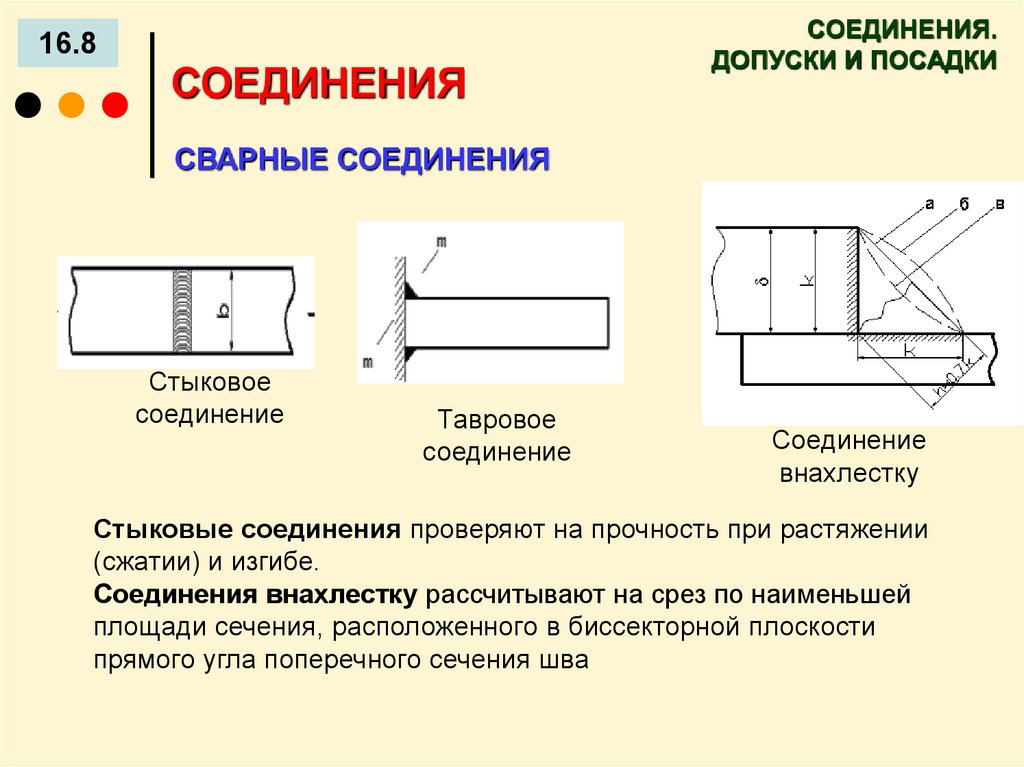

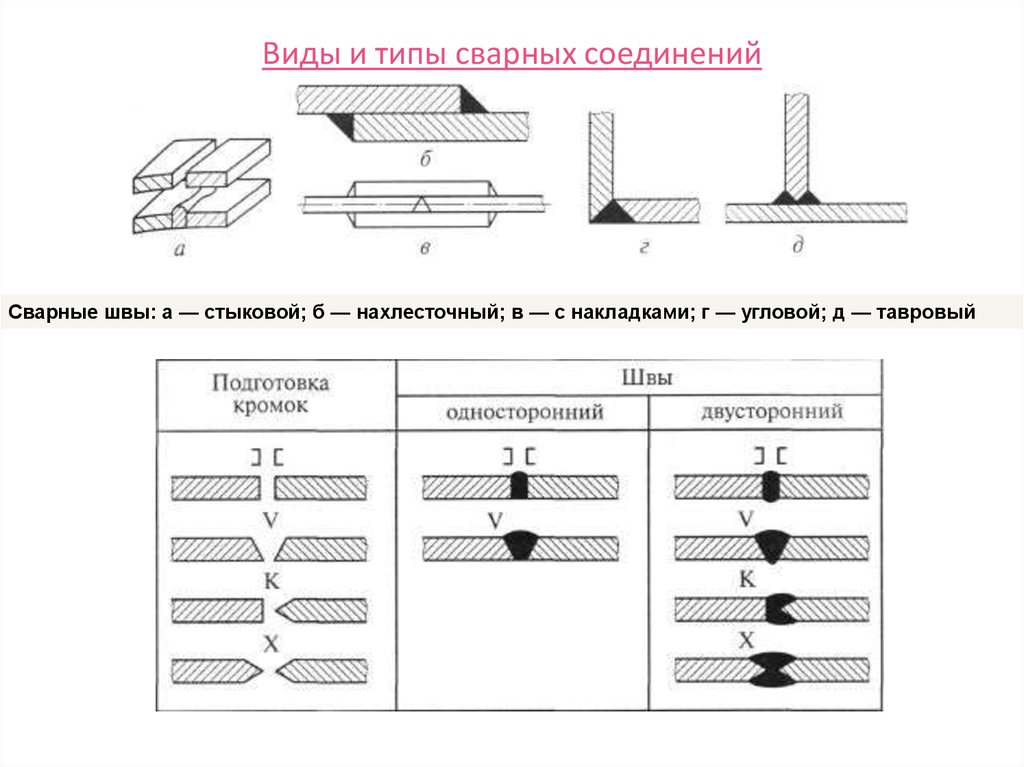

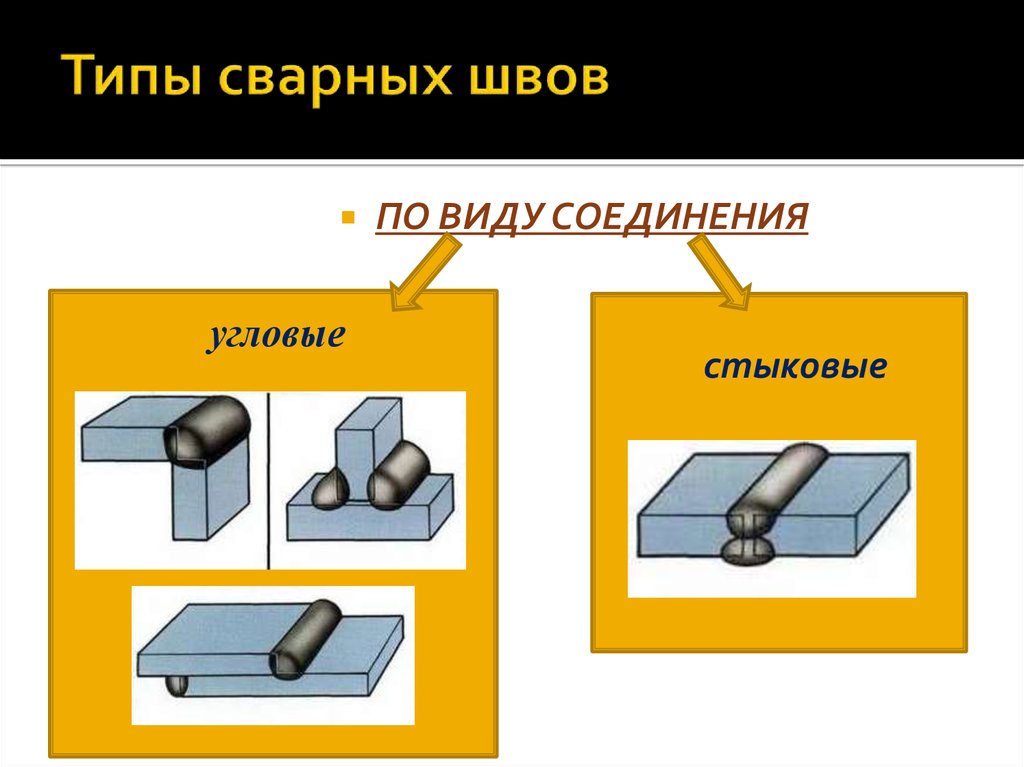

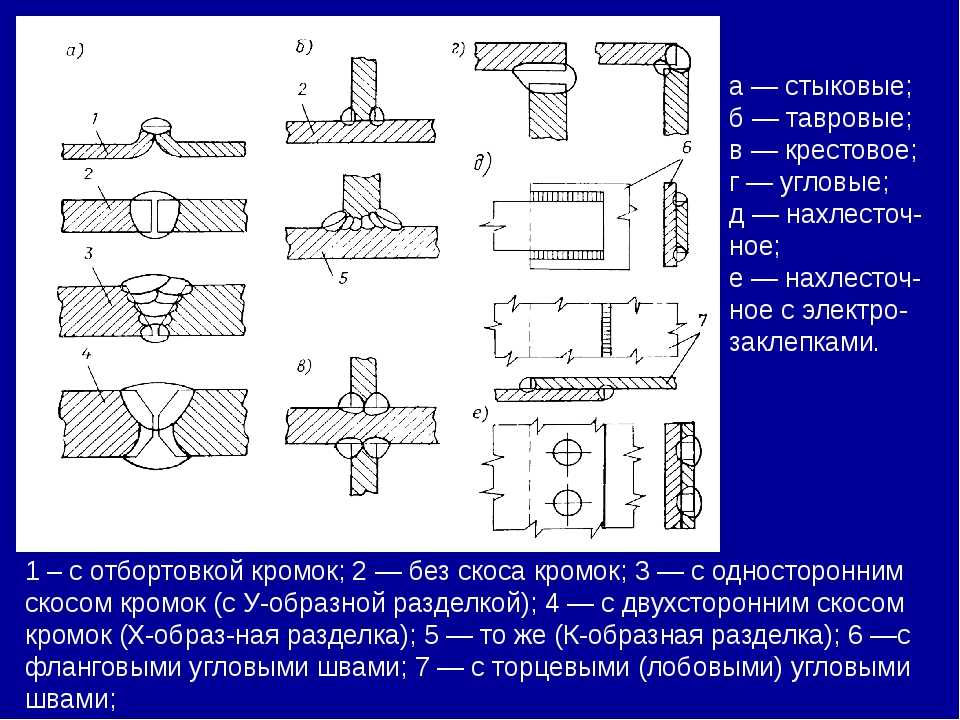

соединения определяется взаиморасположением свариваемых частей. При сварке плавлением различают следующие типы сварных соединений: стыковое, угловое, тавровое, нахлесточнсе и торцовое. Применяется также соединение нахлесточнсе с точечным сварным швом, выполненное дуговой сваркой.

Металлическую конструкцию, изготовленную сваркой из отдельных деталей, называют сварной конструкцией. Часть такой конструкции называют сварным узлом.

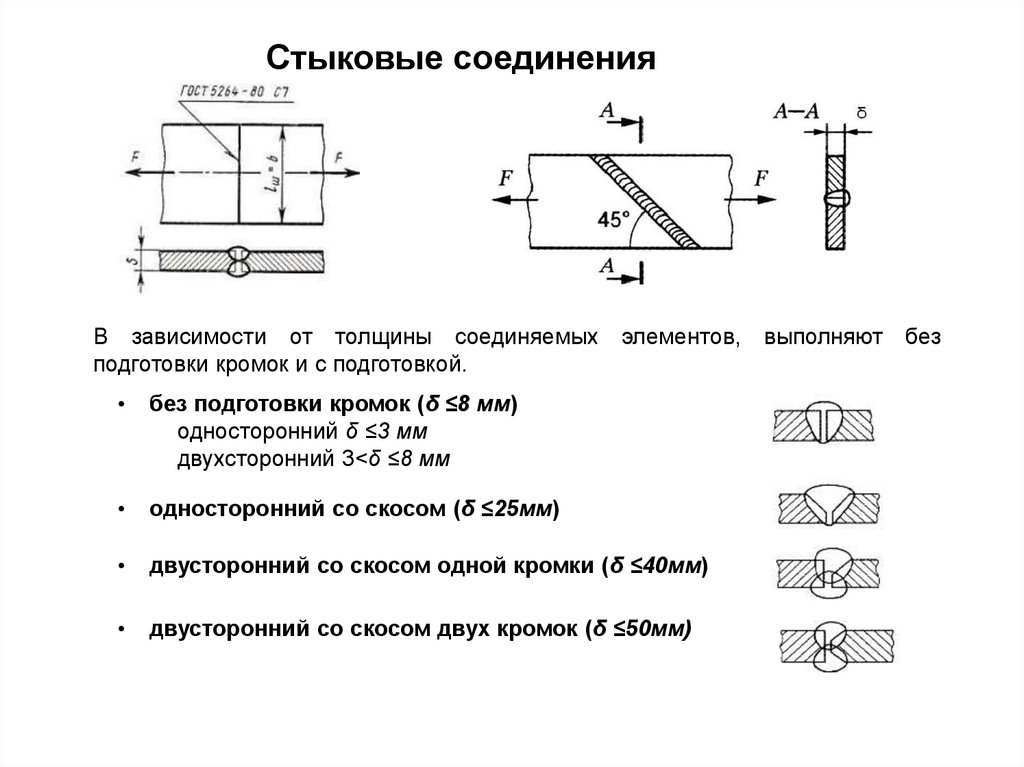

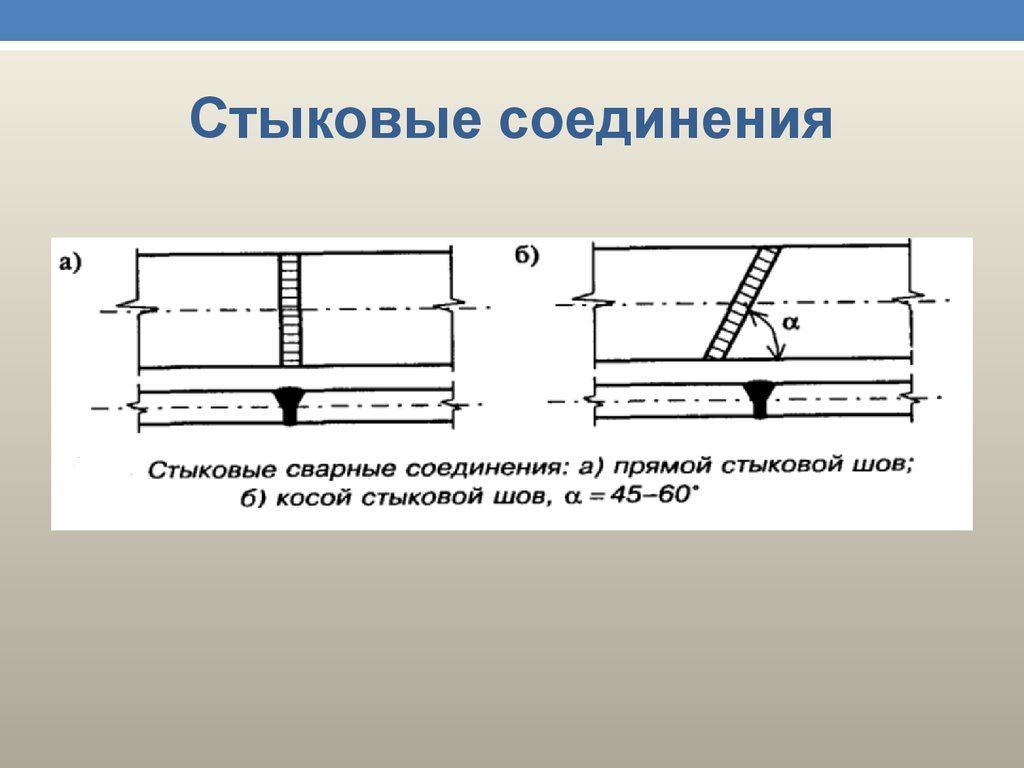

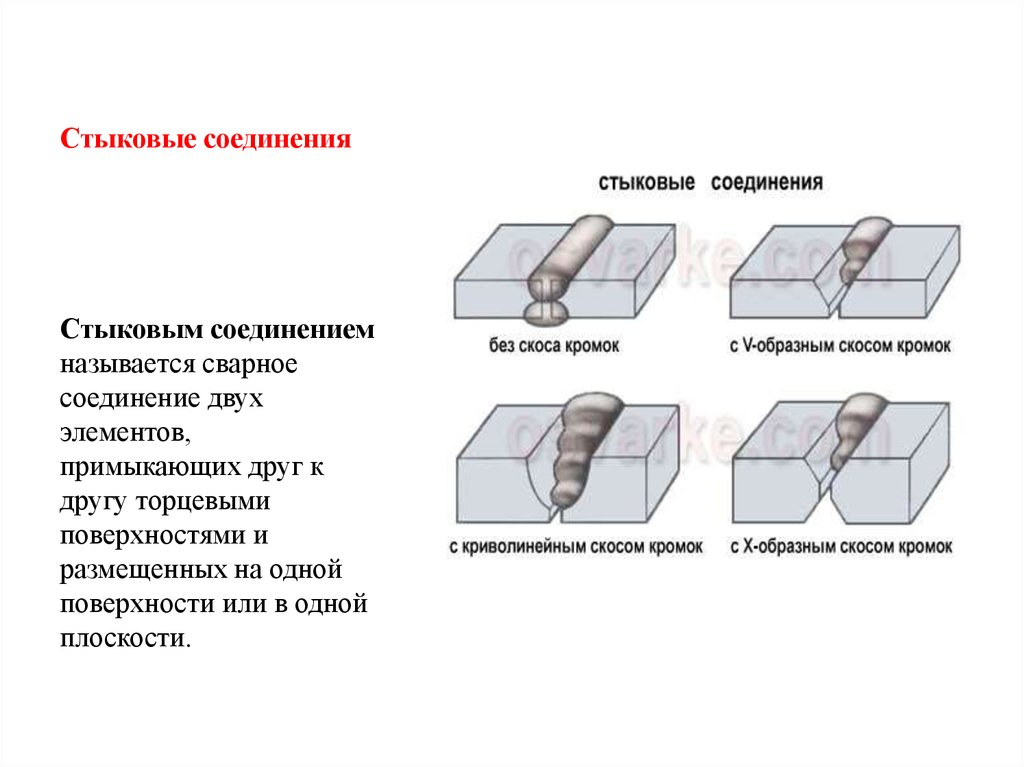

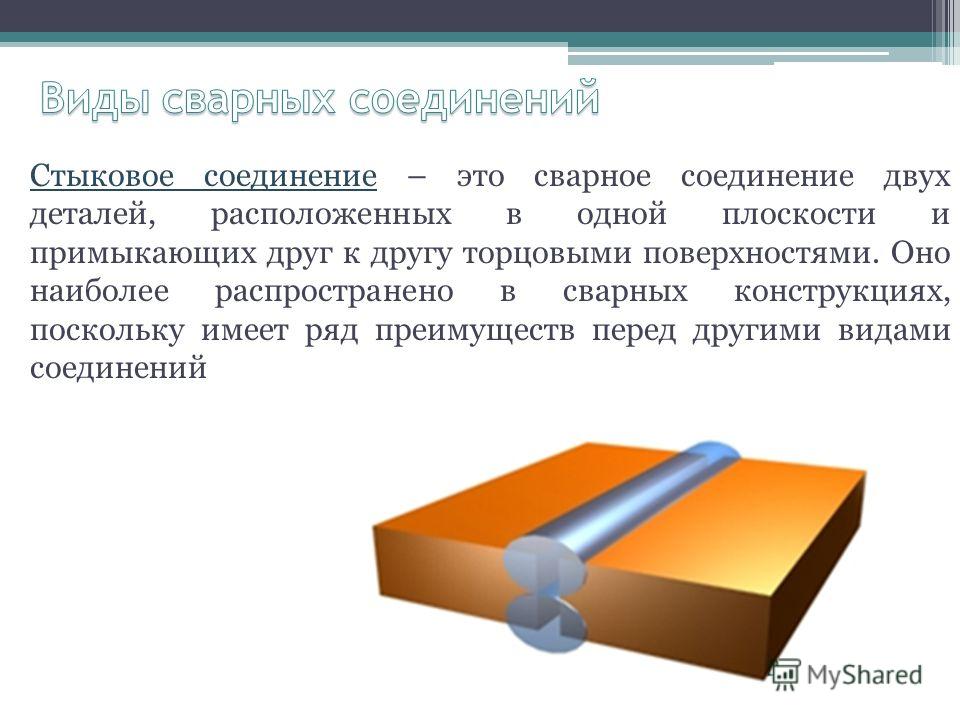

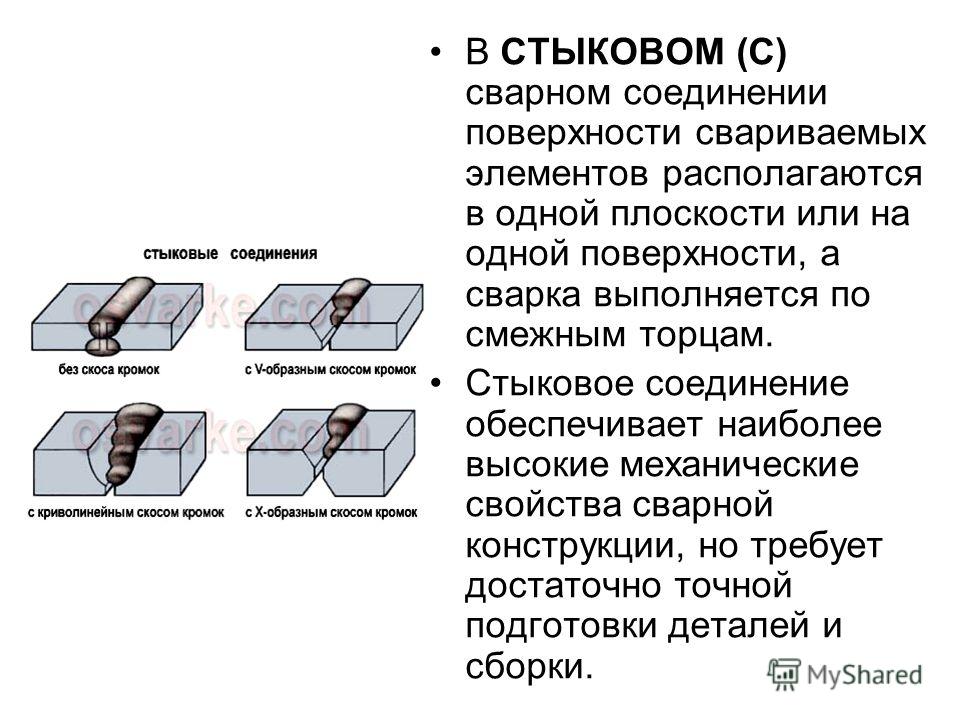

Стыковое соединение представляет собой сварное соединение двух деталей, расположенных в одной плоскости и примыкающих друг к другу торцовыми поверхностями (рис. 1.7, а). Оно наиболее распространено в сварных конструкциях, поскольку имеет ряд преимуществ перед другими видами соединений.

Угловое соединение представляет собой сварное соединение двух элементов, расположенных под углом друг к другу и сваренных в месте приложения их кромок (рис. 1.7, б). Условные обозначения угловых соединений: У1 — У і 0.

Тавровое соединение — это соединение, в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент. Как правило, угол между элементами прямой (рис. 1.7, е). Условные обозначения тавровых соединений: ТІ —Т8

Нахлесточное соединение представляет собой сварное соединение, в котором соединяемые элементы расположены параллельно и частично перекрывают друг друга (рис. 1.7, г). Условные обозначения: Н1—Н9.

Торцоцое соединение — это соединение, в котором боковые поверхности элементов примыкают друг к другу’ (рис. 1.7, д).

Условных обозначений в стандарте пока нет.

Сварной шов представляет собой участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла сварочной ванны.

Сварочная ванна — это

часть металла сварного шва, находящаяся в момент сварки в расплавленном состоянии.

Углубление, образующееся в

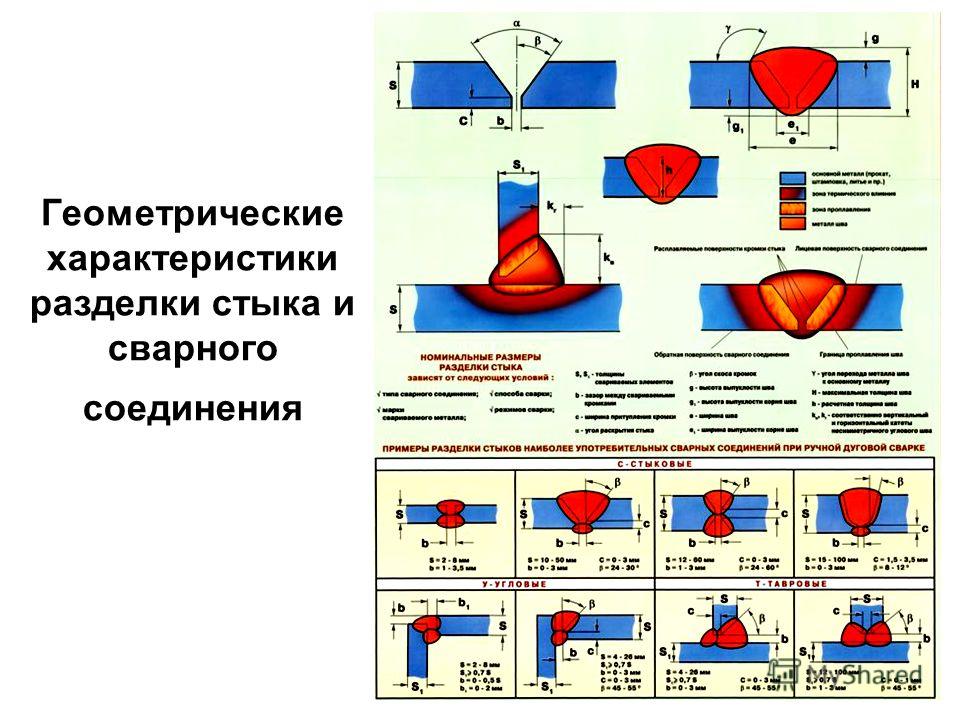

сварочной ванне пол действием дуги, называют кратером. Металл соединяемых частей, подвергающихся старке, называют основным металлом. Металл, предназначенный для введения в сварочную ванну в дополнение к расплавленному основному, называют присадочным металлом. Переплавленный присадочный металл, введенный в сварочную ванну или наплавленный на основной металл, называют н а — плавленным металлом. Сплав, образованный переплавленным основным или переплавленным основным и наплавленным металлами, называют металлом шва. В зависимости от параметров и формы подготовки свариваемых кромок деталей доли участия основного и наплавленного металлов в формировании шва могут существенно изменяться (рис. 1.8):

F[Ц = /пр + /н,

где Гш — площадь сечения всего шва; Fup — площадь сечения шва, сформированного за счет расплавления основного металла; FH — площадь сечения шва, сформированного за счет наплавленного (присадочного) металла;

т = Fup/Fm — /пр/Cftip + /й),

п = Fh/Fui = Fn/(Fn р + Тй),

где т и п—доли основного и наплавленного металлов в шве. изменяющиеся в пределах от 0 до 1. Например, при сварке соединения без присадочного металла с зазором между кромками, близким к нулю, т= 1, а п = 0.

изменяющиеся в пределах от 0 до 1. Например, при сварке соединения без присадочного металла с зазором между кромками, близким к нулю, т= 1, а п = 0.

В зависимости от доли участия основного и присадочного металлов в формировании шва его состав может изменяться. В этом случае содержание того или иного элемента в металле шва может быть рассчитано по уравнению

[Ме]ш = тМе]о + я[Ме]п,

где 1Ме]р и [Ме]п—концентрация рассчитываемого элемента в основном и присадочном металлах.

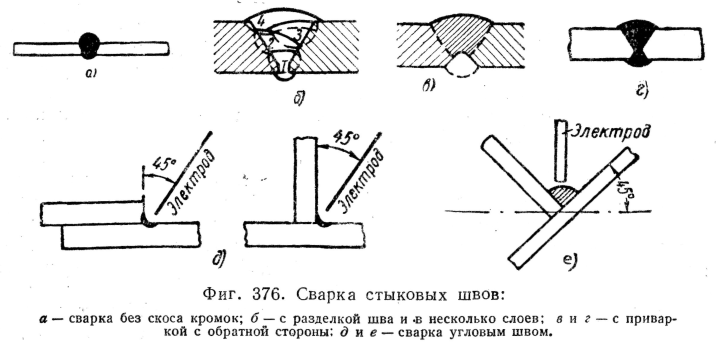

Торцовые поверхности деталей, подлежащие нагреву и расплавлению при сварке, называют свариваемыми кромками. Для обеспечения равномерного проплавления свариваемых кромок

| |

|

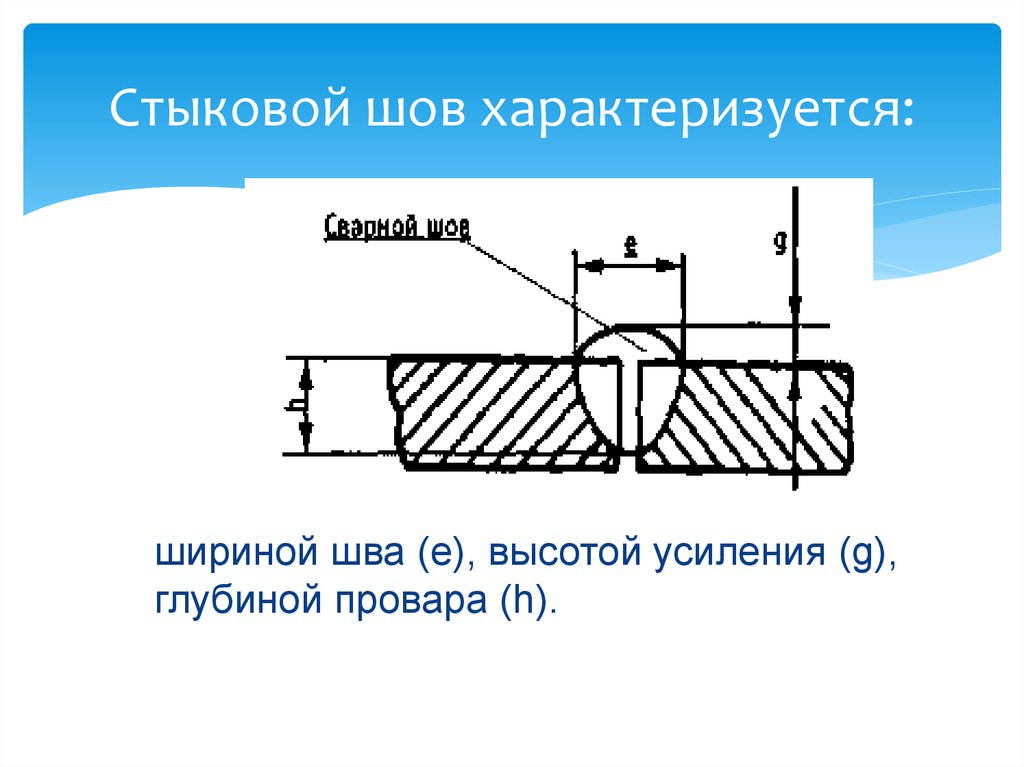

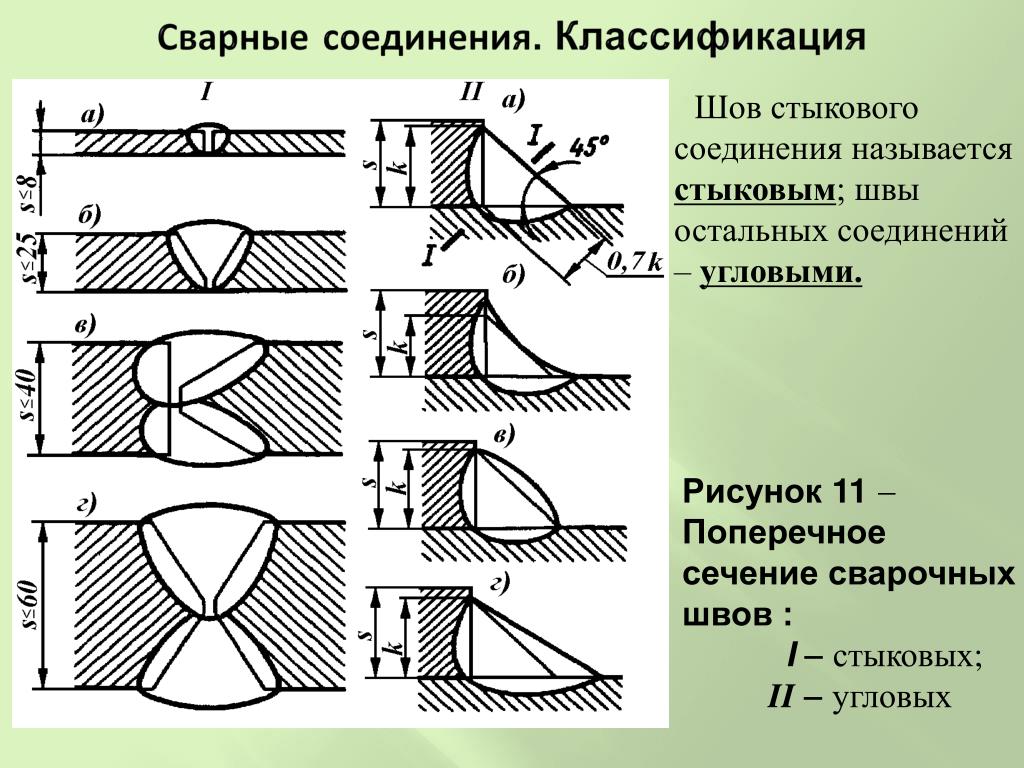

Значения параметров формы подготовки кромок и их сборки регламентируются ГОСТ 5264-80. В зависимости от типов сварных соединений различают стыковые и угловые сварные швы. Первый вид швов используется при получении стыковых сварных соединений. Второй вид швов используется в угловых, тавровых и нахлссточных соединениях. Основные параметры формы стыкового шва: е — ширина шва, q — выпуклость шва, А — глубина проплавления (провара), для угловых швов — величина катета К (рис. 1.10). Часть сварного шва, наиболее удаленную от его лицевой поверхности, называют корнем шва. Размеры параметров сечения швов устанавливают по ГОСТ 5264-80.

В зависимости от типов сварных соединений различают стыковые и угловые сварные швы. Первый вид швов используется при получении стыковых сварных соединений. Второй вид швов используется в угловых, тавровых и нахлссточных соединениях. Основные параметры формы стыкового шва: е — ширина шва, q — выпуклость шва, А — глубина проплавления (провара), для угловых швов — величина катета К (рис. 1.10). Часть сварного шва, наиболее удаленную от его лицевой поверхности, называют корнем шва. Размеры параметров сечения швов устанавливают по ГОСТ 5264-80.

В зависимости от расположения швов в конструкции (рис. 1.11) сварку выполняют в разных положениях: нижнем, горизонтальном, вертикальном и потолочном. Основные положения сварки определяются по ГОСТ 11969-79. По характеру выполнения швы различают одно — и двусторонние, выполняемые как на весу, так и на различного рода подкладках и флюсовых подушках. Часть двустороннего шва. выполняемую предварительно для предотвращения прожогов при последующей сварке или накладываемую в последнюю очередь в корень шва для обеспечения высокого качества шва, называют подварочным швом.

І* и с 1.12. Прерывистые сварные швы: ч—цешнш. и — шахматным. I—длина шва. t — шаг шва

По условиям работы швы подразделяются на рабочие, воспринимающие внешние нагрузки, и связующие (соединительные), предназначенные только для скрепления частей изделия и не рассчитанные на восприятие внешних нагружений.

Стыковое соединение (77) | Tekla User Assistance

Tekla Structures

2021

Tekla Structures

Компонент Стыковое соединение (77) создает стык между двумя балками или колоннами. Стыковое соединение может быть болтовым, сварным или и болтовым, и сварным. Это соединение работает также с повернутыми балками и балками под углом, но только двутаврового сечения.

Стыковое соединение может быть болтовым, сварным или и болтовым, и сварным. Это соединение работает также с повернутыми балками и балками под углом, но только двутаврового сечения.

Создаваемые объекты

Полочные пластины

Стеночные пластины

Пластины настила

Болты

- Сварные швы

Применение

| Ситуация | Описание |

|---|---|

Пластины крепятся болтами. | |

Пластины крепятся сваркой. | |

Пластины крепятся болтами и сваркой. |

Порядок выбора

Выберите главную деталь.

Выберите второстепенную деталь.

Соединение создается автоматически при выборе второстепенной детали.

Обозначение деталей

| Деталь | |

|---|---|

1 | Полочные пластины |

2 | Стеночные пластины |

Для задания зазора между главной и второстепенной балками, а также типа зазора служит вкладка Рисунок.

Размер зазора

| Описание | По умолчанию | |

|---|---|---|

1 | Зазор между главной деталью и второстепенной деталью. | 5 мм или 1/4" |

Тип зазора

| Параметр | Описание |

|---|---|

По умолчанию По центру По умолчанию обе детали срезаются на одинаковое расстояние (1/2 * введенный зазор). Этот параметр может быть изменен АвтоСтандартами. | |

По центру Главная деталь и второстепенные детали срезаются на одинаковое расстояние (1/2 * введенный зазор) и размещаются с центрированием. | |

Со смещением Срезается только второстепенная деталь. | |

Со смещением Срезается только главная деталь. |

Для задания свойств полочных пластин и прокладок служит вкладка Детали.

Полочные пластины

| Параметр | Описание |

|---|---|

Верх. Верх. внутр. полочная пластина Ниж. внеш. полочная пластина Верх. внутр. полочная пластина | Толщина, ширина и высота полочной пластины. |

Параметр | Описание | По умолчанию |

|---|---|---|

Нумерация | Префикс и начальный номер для номера позиции детали. Некоторые компоненты имеют вторую строку полей, где можно ввести номер марки. | Начальный номер детали для использования по умолчанию задается на вкладке Компоненты (меню Файл > Настройки > Параметры). |

Материал | Сорт материала. | Материал для использования по умолчанию задается в поле Материал детали на вкладке Компоненты (меню Файл > Настройки > Параметры). |

Имя | Имя, отображаемое на чертежах и в отчетах. | |

Обработка поверхности | Описывает способ обработки поверхности детали. |

Создать соединение через стенку как

| Параметр | Описание |

|---|---|

Пластины | Толщина, ширина и высота пластины. |

Профили | Выберите профиль из каталога профилей. |

Прокладки

Прокладки между полками и стенками создаются, когда полки или стенки главной и второстепенной балок имеют разную толщину.

| Параметр | Описание |

|---|---|

Прокладки между полками Сверху Снизу | Толщина прокладки между полками. |

Создать внешние прокладки на полках | Укажите, создаются ли внешние прокладки на полках. |

Прокладки между стенками | Толщина прокладки между стенками. |

Для задания положения и диаметра подъемного ушка, типа болтов и определения сборки из незакрепленных деталей и стыковых пластин служит вкладка Параметры.

Болты и сборки

| Параметр | Описание |

|---|---|

Заводские болты |

|

Сборка из незакрепленных деталей |

|

Сборка из стыковых пластин |

Обратите внимание, что сборка создается путем приваривания пластин к соответствующим балкам. |

Создание подъемного ушка

Выберите, в какой из деталей создается подъемное ушко: в пластинах, в балке или и в пластинах, и в балке.

| Параметр | Описание |

|---|---|

По умолчанию Подъемное ушко не создается. Этот параметр может быть изменен АвтоСтандартами. | |

Подъемное ушко не создается. | |

Подъемное ушко создается на стороне второстепенной детали. | |

Подъемное ушко создается на стороне главной детали. |

Размеры подъемного ушка

| Параметр | |

|---|---|

1 | Задайте диаметр подъемного ушка. |

2 | Задайте положение подъемного ушка по вертикали от центральной линии стенки. |

3 | Задайте положение подъемного ушка по горизонтали от торца второстепенной балки. |

Создание стеночных пластин

| Параметр | Описание |

|---|---|

По умолчанию Создаются обе стеночные пластины. Этот параметр может быть изменен АвтоСтандартами. | |

Создаются обе стеночные пластины. | |

Создается стеночная пластина с передней стороны. | |

Создается стеночная пластина с задней стороны. |

Крепление полочных пластин к главной и второстепенной деталям

| Параметр | Параметр | Описание |

|---|---|---|

По умолчанию Полочные пластины крепятся болтами к главной и второстепенной деталям. Этот параметр может быть изменен АвтоСтандартами. | ||

Полочные пластины крепятся болтами к главной и второстепенной деталям. | ||

Полочные пластины крепятся сваркой к главной и второстепенной деталям. |

Крепление стеночных пластин к главной и второстепенной деталям

| Параметр | Параметр | Описание |

|---|---|---|

По умолчанию Стеночные пластины крепятся болтами к главной и второстепенной деталям. Этот параметр может быть изменен АвтоСтандартами. | ||

Стеночные пластины крепятся болтами к главной и второстепенной деталям. | ||

Стеночные пластины крепятся сваркой/болтами к главной и второстепенной деталям. |

Для задания свойств болтов на стенке служит вкладка Болты на стенке.

Размеры группы болтов

| Описание | |

|---|---|

1 | Размер, определяющий положение группы болтов по вертикали. |

2 | Расстояние от болта до кромки. Расстояние до кромки — это расстояние от центра болта до кромки детали. |

3 | Число болтов. |

4 | Значения расстояний между болтами разделяются пробелами. |

Размещение болтов в шахматном порядке

| Параметр | Описание |

|---|---|

Выберите необходимый вариант шахматного размещения. |

Базовые свойства болтов

Параметр | Описание | По умолчанию |

|---|---|---|

Диаметр | Диаметр болта. | Возможные размеры определены в каталоге комплектов болтов. |

Стандарт болта | Стандарт болта для использования в компоненте. | Возможные стандарты определены в каталоге комплектов болтов. |

Допуск | Зазор между болтом и отверстием. | |

Резьба в детали | Определяет, может ли резьба быть внутри деталей болтового соединения (при использовании болтов с участками без резьбы). При использовании болтов с резьбой под головку этот параметр не действует. | Да |

Продолговатые отверстия

Можно создать продолговатые отверстия, отверстия с резьбой или отверстия завышенного размера.

Параметр | Описание | По умолчанию |

|---|---|---|

1 | Вертикальный размер продолговатого отверстия. | 0 (создается круглое отверстие). |

2 | Горизонтальный размер продолговатого отверстия или величина свободного хода болта в отверстии завышенного размера. | 0 (создается круглое отверстие). |

Тип отверстия | Продолговатое — создаются продолговатые отверстия. Завышенного размера — создаются отверстия завышенного размера или с резьбой. Без отверстия: отверстия не создаются. | |

Повернуть отверстия | Когда в качестве типа отверстий выбран вариант Продолговатое, этот параметр позволяет повернуть продолговатые отверстия. | |

Продолговатые отверстия в | Деталь (детали), в которых создаются продолговатые отверстия. |

Комплект болта

Флажки определяют, какие объекты компонента (болт, шайбы и гайки) входят в комплект болта.

Чтобы создать только отверстие, снимите все флажки.

Чтобы изменить комплект болтов в существующем компоненте, установите флажок Использовать при изменении и нажмите кнопку Изменить.

Увеличение длины болта

Задает, насколько будет увеличена длина болта. Этот параметр используется, например, когда нужно увеличить длину болтов в связи с покраской.

Направление болтового соединения

Параметр | Описание |

|---|---|

По умолчанию Направление болтового соединения 1 Этот параметр может быть изменен АвтоСтандартами. | |

Направление болтового соединения 1 | |

Направление болтового соединения 2 |

Для задания свойств болтов на полках служат вкладки Болты на верхней полке и Болты на нижней полке. На вкладке Болты на нижней полке можно указать, что для болтов на нижней полке по умолчанию должны использоваться значения, заданные для болтов на верхней полке.

Размеры группы болтов

| Описание | |

|---|---|

1 | Размер, определяющий положение группы болтов по вертикали. |

2 | Расстояние от болта до кромки. Расстояние до кромки — это расстояние от центра болта до кромки детали. |

3 | Число болтов. |

4 | Расстояние между болтами. Значения расстояний между болтами разделяются пробелами. Введите по значению для каждого расстояния между болтами. Например, для 3 болтов вводится 2 значения. |

Смещение болтов

| Описание | |

|---|---|

1 | Задайте смещение болтов от центральной линии полочной пластины. |

Размещение болтов в шахматном порядке

| Болты на верхней полке | Болты на нижней полке | Описание |

|---|---|---|

Выберите необходимый вариант шахматного размещения. |

Базовые свойства болтов

Параметр | Описание | По умолчанию |

|---|---|---|

Диаметр | Диаметр болта. | Возможные размеры определены в каталоге комплектов болтов. |

Стандарт болта | Стандарт болта для использования в компоненте. | Возможные стандарты определены в каталоге комплектов болтов. |

Допуск | Зазор между болтом и отверстием. | |

Резьба в детали | Определяет, может ли резьба быть внутри деталей болтового соединения (при использовании болтов с участками без резьбы). При использовании болтов с резьбой под головку этот параметр не действует. | Да |

Продолговатые отверстия

Можно создать продолговатые отверстия, отверстия с резьбой или отверстия завышенного размера.

Параметр | Описание | По умолчанию |

|---|---|---|

1 | Вертикальный размер продолговатого отверстия. | 0 (создается круглое отверстие). |

2 | Горизонтальный размер продолговатого отверстия или величина свободного хода болта в отверстии завышенного размера. | 0 (создается круглое отверстие). |

Тип отверстия | Продолговатое — создаются продолговатые отверстия. Завышенного размера — создаются отверстия завышенного размера или с резьбой. Без отверстия: отверстия не создаются. | |

Повернуть отверстия | Когда в качестве типа отверстий выбран вариант Продолговатое, этот параметр позволяет повернуть продолговатые отверстия. | |

Продолговатые отверстия в | Деталь (детали), в которых создаются продолговатые отверстия. Возможные варианты зависят от компонента. |

Комплект болта

Флажки определяют, какие объекты компонента (болт, шайбы и гайки) входят в комплект болта.

Чтобы создать только отверстие, снимите все флажки.

Чтобы изменить комплект болтов в существующем компоненте, установите флажок Использовать при изменении и нажмите кнопку Изменить.

Увеличение длины болта

Задает, насколько будет увеличена длина болта. Этот параметр используется, например, когда нужно увеличить длину болтов в связи с покраской.

Для определения подкладных планок и технологических отверстий для сварки служит вкладка Подготовка под сварку. Подкладная планка размещается за сварными швами, которыми соединяются полки балок.

Перед началом работы

Задайте толщину полочных пластин на вкладке Детали равной нулю. Сварные швы и подготовка под сварку на полках создается только при отсутствии полочных пластин.

Нажмите кнопку Сварка и введите необходимый размер, тип, угол и другие свойства сварного шва.

В противном случае подготовка под сварку создана не будет. Обратите внимание, что подготовка под сварку создается не для всех типов сварных швов.

В противном случае подготовка под сварку создана не будет. Обратите внимание, что подготовка под сварку создается не для всех типов сварных швов.

Подкладная планка

| Параметр | Описание |

|---|---|

Подкладная планка | Толщина и ширина подкладной планки. |

Параметр | Описание | По умолчанию |

|---|---|---|

Нумерация | Префикс и начальный номер для номера позиции детали. Некоторые компоненты имеют вторую строку полей, где можно ввести номер марки. | Начальный номер детали для использования по умолчанию задается на вкладке Компоненты (меню Файл > Настройки > Параметры). |

Материал | Сорт материала. | Материал для использования по умолчанию задается в поле Материал детали на вкладке Компоненты (меню Файл > Настройки > Параметры). |

Имя | Имя, отображаемое на чертежах и в отчетах. | |

Обработка поверхности | Описывает способ обработки поверхности детали. |

Размер технологического отверстия для сварки

| Описание | |

|---|---|

1 | Задайте радиус технологического отверстия для сварки в главной детали. |

2 | Задайте радиус технологического отверстия для сварки во второстепенной детали. |

3 | Задает смещение подкладной планки в направлении второстепенной балки. |

Технологические отверстия для сварки

Параметр | Описание | По умолчанию |

|---|---|---|

По умолчанию Круглое технологическое отверстие для сварки Этот параметр может быть изменен АвтоСтандартами. | ||

Круглое технологическое отверстие для сварки | ||

Квадратное технологическое отверстие для сварки | ||

Диагональное технологическое отверстие для сварки | ||

Круглое технологическое отверстие для сварки с радиусом, который можно задать в поле | ||

Удлиненное конусовидное технологическое отверстие для сварки с радиусом и размерами, которые можно задать в полях и | ||

Конусовидное технологическое отверстие для сварки с радиусами, которые можно задать в полях и Заглавной буквой R обозначен больший радиус (высота). Строчной буквой r обозначен меньший радиус. | R = 35 r = 10 |

Подготовка под сварку для полок

Укажите, создается ли скос на полке главной или второстепенной детали.

Подготовка под сварку для стенки

Укажите, создается ли скос на стенке главной или второстепенной детали.

Включить подкладную планку

Укажите, приваривается ли подкладная планка к главной детали, к второстепенной детали, к обеим деталям или ни к одной из них.

Расположение подкладной планки

Выберите расположение подкладной планки по отношению к полке.

| Параметр | Описание |

|---|---|

Авто | Подкладные планки размещаются внизу (Внутри — снаружи) и внутри (Внутри — внутри) для колонн. |

Внутри — внутри | Обе подкладные планки размещаются с внутренней стороны полок. |

Внутри — снаружи | Верхние подкладные планки размещаются с внутренней стороны верхней полки, а нижняя подкладная планка — с наружной стороны нижней полки. |

Длина подкладной планки для сварки

Введите длину подкладной планки для сварки в поле под вариантами.

Параметр | Описание |

|---|---|

По умолчанию Абсолютная длина подкладной планки Этот параметр может быть изменен АвтоСтандартами. | |

Абсолютная длина подкладной планки | |

Вылет планки за кромку полки |

Для управления созданием пластин настила служит вкладка Пластины настила.

Деталь

| Параметр | Описание |

|---|---|

Опоры настила | Толщина и ширина пластины настила. |

Параметр | Описание | По умолчанию |

|---|---|---|

Нумерация | Префикс и начальный номер для номера позиции детали. Некоторые компоненты имеют вторую строку полей, где можно ввести номер марки. | Начальный номер детали для использования по умолчанию задается на вкладке Компоненты (меню Файл > Настройки > Параметры). |

Материал | Сорт материала. | Материал для использования по умолчанию задается в поле Материал детали на вкладке Компоненты (меню Файл > Настройки > Параметры). |

Имя | Имя, отображаемое на чертежах и в отчетах. | |

Обработка поверхности | Описывает способ обработки поверхности детали. |

Размеры пластины настила

1 | Задайте расстояние от кромки главной детали до кромки пластины настила. |

2 | Задайте размер пластины настила относительно кромки стеночной пластины. |

Создание пластин настила

| Параметр | Описание |

|---|---|

По умолчанию Пластины настила не создаются. Этот параметр может быть изменен АвтоСтандартами. | |

Пластины настила не создаются. | |

Создаются пластины настила с обеих сторон. | |

Создаются пластины настила с передней стороны. | |

Создаются пластины настила с задней стороны. |

См. ссылку ниже:

ссылку ниже:

Вкладка «Общие»

См. ссылку ниже:

Вкладка «Проектирование»

См. ссылку ниже:

Вкладка «Расчет»

См. ссылку ниже:

Создание сварных швов

Was this helpful?What is missing?

Назад Далее|

Сварные соединения Категория: Сварные соединения Сварные соединения Сваркой называется образование неразъемных соединений посредством установления межатомных связей между материалами свариваемых деталей путем их местного или общего нагрева или пластического деформирования, или путем совместного действия обоих этих факторов. свариваемых деталей. Сварные конструкции намного легче литых и кованых. Сваркой соединяют заготовки, полученные методами прокатки литья, штамповки и ковки. Сваривают практически все конструкционные стали, однородные и разнородные материалы, пластмассы. По виду энергии, используемой для образования сварного соединения, сварка бывает термическая (дуговая, плазменная, электронно-лучевая, лазерная, газовая и др.), термомеханическая (контактная и диффузионная) и механическая (ультразвуковая, сварка взрывом, трением и др.). В слесарном деле наибольшее применение находят дуговая и газовая сварка. Сварка основана на образовании прочных связей между атомами материалов соединяемых деталей. При ручной дуговой сварке между электродом и соединяемыми деталями возникает электрическая дуга. Расплавляемый металл электрода заполняет металлическую ванну. При газовой сварке жидкая металлическая ванна образуется в результате плавления кромок свариваемых деталей и присадочного материала в высокотемпературном пламени газовой горелки. В результате сварки образуются общие для свариваемых материалов кристаллические решетки. Рис. 1. Схема дуговой (а) и газовой (б) сварки Виды сварных соединений. При газовой сварке основным является соединение встык, наиболее экономное по затратам материала. При электродуговой сварке выполняют следующие виды соединений: внахлестку; с накладками; впритык; угловые. Оборудование для дуговой и газовой сварки. Источниками тока для питания сварочной дуги служат сварочные трансформаторы (источники переменного тока), сварочные выпрямители и генераторы (источники постоянного тока). Газовую сварку выполняют с помощью горелок. Наиболее безопасной является инжекторная горелка, работающая при низком и среднем давлении кислорода (0,1—0,4 МПа). Кислород и ацетилен поставляются и хранятся в баллонах. Иногда ацетилен получают на месте сварки в ацетиленовых генераторах. В качестве горючих газов применяют также природные газы, водород, пары бензина и керосина. Электроды для ручной дуговой сварки, представляющие собой стержни с покрытиями, изготовляют из низкоуглеродистой, легированной и высоколегированной проволоки. Покрытия электродов состоят из стабилизирующих, газообразующих, шлакообразующих, раскисляющих, легирующих и связующих компонентов. Для газовой сварки применяют присадочную проволоку, материал которой выбирают, исходя из свойств свариваемого материала. Для сварки цветных сплавов используют флюсы (буру, соли калия, лития, натрия и кальция), растворяющие оксиды и образующие шлаки. Рис. 2. Виды сварных соединений Последовательность работ при сварке. Сначала выбирают метод сварки. Ручную дуговую сварку применяют для выполнения коротких криволинейных и прямолинейных швов в любых пространственных положениях, при наложении швов в труднодоступных местах, при монтажных работах и сборке конструкций сложной формы. При газовой сварке заготовка прогревается более равномерно. Поэтому ее применяют для сварки деталей малой толщины (0,2—3 мм), легкоплавких цветных металлов и сплавов, для материалов, требующих медленного нагрева и охлаждения (например, инструментальных сталей, чугуна, латуней), для подварки дефектов в чугунных и бронзовых отливках. Затем необходимо подготовить кромки свариваемых деталей. При ручной дуговой сварке деталей толщиной до 5—8 мм их кромки не скашивают. Для более толстых деталей скашивание кромок является обязательным, так как это позволяет проплавить металл на всю его толщину. —- Сварное соединение — это неразъемное соединение, выполнение сваркой. Сварные соединения могут быть стыковыми, угловыми, тавровыми и нахлесточными (рис. 1). Стыковым называется сварное соединение двух элементов, расположенных в одной плоскости или на одной поверхности. Рис. 3. Сварные соединения: а — стыковое, б — угловое, в — нахлесточное, г — тавровое Угловым называется соединение двух элементов, расположенных под прямым углом и сваренных в месте примыкания их краев. Нахлесточным называется сварное соединение, в котором свариваемые элементы расположены параллельно и перекрывают друг друга. Тавровым называется сварное соединение, в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент. Часть конструкции, в которой сварены примйкающие друг к другу элементы, называется сварным узлом. Элементы геометрической формы сварного шва — ширина шва, глубина провара, усиление (ослабление) шва. В зависимости от конструктивных особенностей изделия и вида сварки к подготовке и сборке деталей предъявляют различные требования. Рис. 4. Пространственное положение сварных швов: а — стыковые, б — угловые; 1 — нижнее положение, 2 — горизонтальное, 3 — вертикальное, 4 — потолочное Рис. 5. Элементы геометрической формы подготовленных кромок под сварку (а) и выполненного шва (б) Государственные стандарты регламентируют основные типы и конструктивные элементы швов сварных соединений: ГОСТ 5264— 69 — для ручной дуговой сварки; ГОСТ 8713—70 — для автоматической и полуавтоматической сварки под флюсом; ГОСТ 14771—76 — для дуговой сварки в защитных газах; ГОСТ 15164—78 —для электрошлаковой сварки; ГОСТ 15878—70 — для контактной сварки и др. ГОСТ 2.312—72 «Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений» устанавливает графическое изображение и обозначение сварных швов. Реклама:Читать далее:Соединения с гарантированным натягом

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

специфические особенности, виды и технология

В промышленности и в быту соединение металлических деталей в единую конструкцию производится с помощью сварки. Этот метод считается самым надежным и достаточно дешевым. Относительно не очень сложное оборудование (сварочный аппарат, электроды, средства защиты) позволяет в короткое время и с достаточно надежным качеством создавать и ремонтировать многие металлические конструкции.

Этот метод считается самым надежным и достаточно дешевым. Относительно не очень сложное оборудование (сварочный аппарат, электроды, средства защиты) позволяет в короткое время и с достаточно надежным качеством создавать и ремонтировать многие металлические конструкции.

Для создания прочного изделия из металла начинающему сварщику необходимо досконально знать особенности и виды стыковых сварных соединений, а также технологию выполняемой работы.

Определение сварного соединения

Сваркой металлов называют их соединение посредством расплавления кромок изделия и последующей их кристаллизацией в процессе охлаждения. Процесс сварки протекает в сопровождении сложных физических и химических процессов. Эти многочисленные факторы и обязан учитывать сварщик во время выполнения работы. При этом все эти физико-химические процессы сопряжены между собой по времени и пространству.

Во время сварки возникает несколько специфических зон, которые и характеризуют сварное соединение:

- место сплавления (сварочная ванна), где на границе основного металла и шва находятся расплавленные зерна металла и электрода;

- сварной шов, который образуется после охлаждения и кристаллизации сварочной ванны;

- зона термического воздействия определяется участком металла, который не расплавился, но изменил свой состав и структуру в результате нагрева;

- основной металл, который подвержен сварке, но не меняющий при этом своих свойств.

Виды сварных соединений

Классифицируют соединение двух металлических деталей по их взаимному расположению относительно друг друга. Вид соединения при проведении сварочных работ выбирает сварщик, учитывая характерные особенности металла и возможность добиться качественного результата.

В зависимости от размещения изделий в пространстве соединения разделяют на следующие виды:

- стыковое соединение;

- угловое соединение;

- тавровое скрепление;

- соединение внахлест;

- торцевой вид.

Стыковая сварка

Наиболее распространенным типом сварки является стыковое соединение. При такой сварке две соединяемые детали располагаются в одной плоскости, поэтому поверхность одного элемента является продолжением другого.

Элементы во время сварки стыковым соединением примыкают друг к другу торцевыми поверхностями. Торцы свариваемых кромок могут быть со скосом или без скоса. Причем без скоса наиболее качественным получается сварочный шов металлических листов толщиной до 4 мм. Двухстороннее стыковое сварное соединение без скоса торцов металла позволяет добиться хорошего результата при толщине деталей до 8 мм. Для улучшения качества соединения необходимо делать между пластинами зазор в пределах до двух миллиметров.

Двухстороннее стыковое сварное соединение без скоса торцов металла позволяет добиться хорошего результата при толщине деталей до 8 мм. Для улучшения качества соединения необходимо делать между пластинами зазор в пределах до двух миллиметров.

Одностороннюю сварку деталей, толщиной от 4 до 25 миллиметров, желательно выполнять с предварительным скосом кромок. Большей популярностью пользуется у сварщиков V-образный скос торцевой поверхности. Листы толщиной от 12 мм рекомендуется сваривать двухсторонним способом с X-образной разделкой.

Классификация по положению шва

Качественное выполнение сварного шва зависит от положения изделия в пространстве. Существует четыре основных способа выполнения стыкового соединения сварных швов:

- Нижний метод соединения применяется, когда сварщик располагается сверху, по отношению к свариваемым поверхностям изделия. Этот способ самый удобный, так как расплавленный металл не стекает вниз или по сторонам, а попадает прямо в кратер. При этом шлак и газ без препятствия удаляются из сварочной ванны и свободно выходят на поверхность.

- Горизонтальные швы выполняются на вертикально расположенных пластинах, при этом ведение электрода осуществляется слева направо или справа налево. Качественное выполнение горизонтального шва заключается в строгом контроле за расплавленным металлом, не допуская его стекания вниз, поэтому необходимо правильно подбирать скорость движения электрода и силу тока.

- Вертикальный способ применяется на деталях расположенных вертикально, при этом шов стыкового соединения ведется сверху вниз или наоборот. Сложность такой сварки в том, что расплавленный металл стекает вниз, нарушая при этом внешний вид и качество соединения. Обычно сварщики стараются избегать выполнения работы в таком положении. Только опытные мастера прибегают к этому способу, опираясь на свои теоретические и практические знания.

- При потолочном способе свариваемые детали находятся выше головы сварщика. Применяя этот метод, нужно строго соблюдать технологический процесс и правила безопасности, так как расплавленный металл капает вниз.

Систематизация швов по виду сварки

Стыковые соединения можно классифицировать по типу воздействия сварочного оборудования. Именно применение соответствующих аппаратов и приспособлений позволяет получить следующие виды швов:

- Ручная дуговая электрическая сварка способствует созданию сварного шва с помощью специального электрода и позволяет получить надежное скрепление металлических деталей толщиной от 0,1 до 100 мм.

- Дуговая сварка с использованием инертного газа позволяет получить прочные и эстетичные швы, так как все сварочные процессы протекают под защитой газового облака.

- Автоматическая сварка осуществляет стыковое соединение металла в режиме самостоятельного действия инвертора, здесь сварщик контролирует процесс после настройки оборудования.

- При газовой сварке формирование сварного шва происходит за счет высокой температуры, горящей газовой смеси.

- С помощью паяльника существует возможность создавать паяные швы.

Профиль сварочного шва

Если разрезать стыковое соединение, то легко определить характер шва по его виду:

- Вогнутый шов является ослабленным, поэтому применяется в основном для сварки тонких элементов, для конструкций с небольшой динамической нагрузкой.

- Выпуклые швы считаются усиленными, поэтому находят широкое применение в конструкциях с большой статической нагрузкой, создание такого шва требует увеличенного расхода электродов.

- Нормальные швы используются при динамических нагрузках, в этом случае не существует особого перепада между основным металлом и высотой шва.

Еще одним значительным фактором получения качественного соединения двух металлов является протяженность сварного шва. Расчет стыковых соединений происходит с учетом вида и длины сварного шва.

По протяженности швы соединения классифицируются как сплошные или прерывистые:

Сплошные сварочные швы не имеют свободных от сварки промежутков по всей длине соединения двух металлических поверхностей. Такой вид сварки позволяет получить наиболее качественное и прочное соединение любых конструкций. Недостатком непрерывного ведения электродом является большой расход материала и медленное выполнение работы.

Прерывистый способ применяется в случае, когда не требуется создания особо прочного соединения.

Такие швы чаще всего делают определенной длины со строгим синхронным интервалом. Сварка прерывистым методом может вестись в шахматном порядке или цепной дорожкой.

Такие швы чаще всего делают определенной длины со строгим синхронным интервалом. Сварка прерывистым методом может вестись в шахматном порядке или цепной дорожкой.

Меры безопасности при сварке

Сварочный процесс сопровождается рядом факторов, способных повлиять на безопасность здоровья человека. Основными поражающими факторами считается наличие излучения, поражающего зрение, пагубное действие выделяемого газа, а также воздействие расплавленного металла.

Поэтому на всех современных предприятиях особое внимание уделяется защитному обмундированию сварщика:

- брезентовый костюм;

- сапоги или ботинки с закрытыми шнурками;

- маска сварщика или защитные очки;

- респиратор, защищающий органы дыхания;

- брезентовые рукавицы.

Все вещи должны быть чистыми, без пятен маслянистой жидкости.

Начинающему сварщику для приобретения навыков проведения сварочных работ лучше начинать с простых изделий, так как от качественного соединения зависит надежность и прочность любой металлической конструкции. Правильное выполнение технологического процесса сварочных работ является основным залогом качественной работы.

Правильное выполнение технологического процесса сварочных работ является основным залогом качественной работы.

|

⇐ ПредыдущаяСтр 4 из 19Следующая ⇒ Сварное соединение — неразъемное соединение, выполненное сваркой. Сварное соединение (рис. 1.1) включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва 1, зону сплавления 2, зону термического влияния 3, а также часть основного металла 4, прилегающую к зоне термического влияния. Рис. 1.1. Сварное соединение Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла. Металл шва — сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом. Основной металл — металл подвергающихся сварке соединяемых частей. Зона сплавления — зона, где находятся частично оплавленные зерна металла на границе основного металла и металла шва. Эта зона нагрева ниже температуры плавления. Нерасплавленные зерна в этой зоне разъединяются жидкими прослойками, связанными с жидким металлом сварочной ванны и в эти прослойки имеют возможность проникать элементы, введенные в ванну с дополнительным металлом или сварочными материалами. Поэтому химический состав этой зоны отличен от химического состава основного металла. Зона термического влияния — участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке, наплавке или резке. Тип сварного соединения определяет взаимное расположение свариваемых элементов. Различают: стыковые, угловые, тавровые, нахлесточные и торцовые сварные соединения. Стыковое соединение — сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями и расположенных в одной плоскости или на одной поверхности (рис. Рис. 1.2. Стыковые соединения Угловое соединение — сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев (рис. 1.3). Рис. 1.3. Угловые соединения Тавровое соединение — сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 1.4). Рис. 1.4. Тавровые соединения Нахлесточное соединение — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (рис. 1.5, а, б). Отсутствие опасности прожогов при сварке облегчает применение высокопроизводительных режимов сварки. Применение нахлесточных соединений облегчает сборку и сварку швов, выполняемых при монтаже конструкций (монтажных швов). Торцовое соединение — сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу (рис. Рис. 1.5. Нахлесточные (а, б) и торцовое соединения (в) Сварные швы подразделяют по разным признакам: по типу шва, по протяженности, по способу выполнения, по пространственному положению и по форме разделки кромок. По типу сварные швы делят на стыковые, угловые и прорезные.

Сварка тонколистовой стали, ее особенности. Наименьшая толщина листовой стали, при которой можно с известным успехом применять дуговую электросварку металлическим электродом, равна 1,5 мм.Сварка листов толщиной 3 мм не представляет затруднений и выполняется распространенными электродами с покрытием типа ОММ-5, ЦМ-7, УОНИ-13/45 и другими. Для сварки тонких листов лучше применять постоянный ток при обратной полярности (минус на детали). Сварка тонких листов производится электродами диаметром 2—3 мм. Слой покрытия должен быть тонким и содержать элементы, способствующие устойчивому горению дуги, так как сварка ведется на малых токах (20—60 а). Сварка на переменном токе возможна с применением осцилляторов или специальных трансформаторов с повышенным до 80 в напряжением холостого хода. Таблица 52.Режимы сварки тонколистовой малоуглеродистой стали

В табл. Сварка тонких листов производится с периодическими замыканиями дуги через расплавленные капли, переходящие с электрода. Основной металл при этом расплавляется на всю толщину и с нижней стороны шва получается небольшой протек. Рекомендуется при сварке стыковых швов применять различного рода теплоотводящие и удерживающие подкладки. Они значительно улучшают качество сварки. Сварочные посты, предназначенные для сварки тонкостенных изделий, оборудуются электрододержателем с гибким проводом небольшого сечения, облегчающим свободу манипулирования электродом, что очень важно при сварке тонкого материала.

Выполнить практическое задание (устно): Подготовка, сборка, прихватка и сварка двух пластин толщиной 6 мм стыковым соединением в нижнем положении сварочного шва.

Билет№2

Ответить на теоретические вопросы: ⇐ Предыдущая12345678910Следующая ⇒ |

Что такое и как сделать стыковое соединение?

Стыковые соединения отличаются простотой. Их быстро и легко сделать, а при некоторой осторожности и внимании они могут быть довольно прочными. Но что такое стыковое соединение и как оно работает? Что вам нужно знать, чтобы использовать это простое соединение в своих проектах? Следующее руководство охватывает все это.

Их быстро и легко сделать, а при некоторой осторожности и внимании они могут быть довольно прочными. Но что такое стыковое соединение и как оно работает? Что вам нужно знать, чтобы использовать это простое соединение в своих проектах? Следующее руководство охватывает все это.

В этой статье

- 1 Что такое стыковое соединение?

- 2 Где используются стыковые соединения?

- 3 Как выполнить стыковое соединение

Что такое стыковое соединение?

Стыковое соединение представляет собой тип соединения древесины, используемый для соединения двух деревянных частей друг с другом под углом (обычно под углом 90 градусов). Эта техника деревянных столярных изделий включает в себя прижатие конца одной доски к лицевой стороне другой доски и вбивание в них гвоздей или шурупов для прочности. Немного клея между досками — тоже мудрая идея.

Основные стыковые соединения не очень прочны сами по себе, и доска, которая стыкуется встык, использует свое торцевое волокно. Торцевое зерно быстро впитывает клей, но плохо склеивается, и не очень хорошо держится на крепежных элементах, таких как гвозди или шурупы. Однако можно увеличить прочность стыкового соединения, добавив при необходимости деревянные косынки или металлические скобы. Кроме того, стыковые соединения, дюбели, карманные отверстия или даже соединения внахлестку могут сделать стыковое соединение намного прочнее.

Торцевое зерно быстро впитывает клей, но плохо склеивается, и не очень хорошо держится на крепежных элементах, таких как гвозди или шурупы. Однако можно увеличить прочность стыкового соединения, добавив при необходимости деревянные косынки или металлические скобы. Кроме того, стыковые соединения, дюбели, карманные отверстия или даже соединения внахлестку могут сделать стыковое соединение намного прочнее.

Где используются стыковые соединения?

Стыковые соединения эффективны, но не очень привлекательны. В отличие от других методов столярных работ, они в значительной степени зависят от крепежа, такого как гвозди, винты и скобы. Тем не менее, стыковые соединения выполняются быстро и иногда могут быть прочными. Например, в стандартном каркасе из стержней используются стыковые соединения для соединения шпилек с верхней и нижней пластинами. Один сустав сам по себе не прочен, но несколько на протяжении 8 или 12 футов могут быть очень прочными и эластичными.

Вы также найдете стыковые соединения в каркасе пола и настиле, где балки пола встречаются с краевыми балками. В этих случаях металлический кронштейн, называемый вешалкой для балки, и забивание гвоздей (забивание гвоздей через конец балки под углом и в ободную балку) придадут соединению необходимую прочность.

В этих случаях металлический кронштейн, называемый вешалкой для балки, и забивание гвоздей (забивание гвоздей через конец балки под углом и в ободную балку) придадут соединению необходимую прочность.

Стыковые соединения гораздо реже используются при деревообработке и изготовлении мебели, где мастера чаще используют соединения под углом, врезные и шиповые соединения, коробчатые соединения и соединения типа «ласточкин хвост» из-за их прочности и внешнего вида. С этими другими доступными соединениями по дереву вы вряд ли увидите стыковое соединение, используемое для дверей шкафов или рам для картин.

Как выполнить стыковое соединение

Стыковое соединение является самым простым соединением в деревообработке, но есть несколько вещей, которые нужно знать и понимать о них. Для целей этого руководства мы предположим, что соединение требует немного большей точности, чем традиционное соединение каркаса, но вы часто можете выполнять стыковые соединения с гораздо меньшими усилиями.

Инструменты и материалы для стыкового соединения:

- Два куска дерева

- Рулетка

- Карандаш

- Торцовочная пила, циркулярная пила, настольная пила или ручная пила

- Клей для дерева

- Электродрель и дрель

- Молоток и гвозди или шурупы

1. Надлежащая маркировка древесины

Изготовление прочного стыкового соединения начинается с правильной маркировки древесины. Измерьте желаемую длину каждой части рулеткой и используйте карандаш, чтобы сделать небольшую отметку. Совместите квадрат скорости с отметкой и проведите прямую линию через доску. Нарисуйте «X» на обратной стороне доски.

2. Отпилите древесину по длине

Чтобы стыковое соединение имело шанс быть прочным, оно должно быть отпилено под прямым углом. Самый простой способ отрезать доску под прямым углом — это использовать торцовочную пилу с углом наклона 90 градусов, но подойдет и циркулярная пила, настольная пила или ручная пила. Разрежьте доску по линии разреза, держа лезвие на обратной стороне линии и оставаясь как можно более прямым.

Разрежьте доску по линии разреза, держа лезвие на обратной стороне линии и оставаясь как можно более прямым.

3. Установите доски всухую и просверлите

Приложите конец доски к лицевой стороне другой доски в том месте, где будет стыковое соединение. Нарисуйте контрольную метку по краям обеих досок для облегчения выравнивания. С помощью электродрели и сверла немного меньшего размера, чем винты или гвозди, которые вы используете, просверлите поверхность одной доски и конец другой в двух местах. В зависимости от типа древесины, которую вы можете использовать, это может предотвратить расщепление.

4. Нанесите клей

Нанесите клей на конец доски, который будет упираться в другую доску. Торцевое зерно впитывает много клея, поэтому не бойтесь брать немного тяжелее, чем обычно.

5. Соедините деревянные бруски вместе

Соберите деревянные бруски так, чтобы метки на каждой доске совпали. В этот момент, вероятно, выдавится немного клея, но это нормально. Можно протереть мокрой тряпкой.

Можно протереть мокрой тряпкой.

6. Закрепите соединение

Клей поможет, но он, вероятно, недостаточно прочен, чтобы скрепить это соединение самостоятельно. Усильте стыковое соединение, вбивая гвозди или шурупы в предварительно просверленные отверстия. Удалите излишки клея и дайте соединению высохнуть. Если вы хотите добавить больше прочности, вы можете установить косынки из фанеры или угловые кронштейны.

MT Copeland предлагает онлайн-уроки на основе видео, которые дают вам основы основ строительства с реальными приложениями, такими как Знакомство со шкафами . Занятия включают профессионально созданные видеоролики, которые преподают практикующие мастера, а также дополнительные загружаемые материалы, такие как викторины, чертежи и другие материалы, которые помогут вам освоить навыки.

Что такое стыковое соединение?

`;

Стыковое соединение – это тип соединения по дереву. Это самое легкое из всех соединений, но оно довольно слабое. Помимо использования в деревообработке, стыковые соединения можно увидеть и в других типах строительства, где необходимо соединить два элемента конструкции, например, при сварке. Люди часто сначала изучают соединение встык, когда начинают изучать соединения, потому что его легко освоить, и оно может стать строительным блоком для более сложных столярных техник.

Это самое легкое из всех соединений, но оно довольно слабое. Помимо использования в деревообработке, стыковые соединения можно увидеть и в других типах строительства, где необходимо соединить два элемента конструкции, например, при сварке. Люди часто сначала изучают соединение встык, когда начинают изучать соединения, потому что его легко освоить, и оно может стать строительным блоком для более сложных столярных техник.

При стыковом соединении два куска дерева просто соединяются встык. Один кусок обрезается плоско, так что торцевые волокна пересекаются с боковыми волокнами другого куска дерева. Стыковые соединения можно использовать для образования углов или для прикрепления кусков дерева в горизонтальной средней точке к другому куску дерева. В самом простом стыковом соединении соединение склеивается, чтобы скрепить куски дерева, и соединение может быть натянуто окружающими элементами конструкции, чтобы удерживать его на месте.

Стыковые соединения можно использовать для образования углов или для прикрепления кусков дерева в горизонтальной средней точке к другому куску дерева. В самом простом стыковом соединении соединение склеивается, чтобы скрепить куски дерева, и соединение может быть натянуто окружающими элементами конструкции, чтобы удерживать его на месте.

Одного клея не всегда достаточно для усиления стыкового соединения. Для укрепления внутренней части шва можно использовать дюбель или дюбель, чтобы обеспечить плотное прилегание. Для крепления также можно использовать гвозди и шурупы, хотя они будут видны на торцевой части. Также могут использоваться внутренние скрытые металлические крепления других типов. Если стыковое соединение все еще слабое, можно прикрепить небольшую треугольную деталь, известную как косынка, сбоку соединения, чтобы стабилизировать его и удерживать на месте.

Также могут использоваться внутренние скрытые металлические крепления других типов. Если стыковое соединение все еще слабое, можно прикрепить небольшую треугольную деталь, известную как косынка, сбоку соединения, чтобы стабилизировать его и удерживать на месте.

Большим недостатком стыкового соединения является то, что оно относительно слабое. Шарнир может легко отделиться под давлением, что может стать проблемой, если он используется на подвижной части, в качестве шарнира для контейнера, предназначенного для перевозки чего-то тяжелого, или в других ситуациях, когда шарнир может подвергаться нагрузке. Преимущество заключается в том, что это соединение может быть выполнено быстро и эффективно, что может быть полезно, когда необходимо завершить проект. Стыковые соединения также можно использовать как форму временных столярных изделий, пока проект находится в стадии реализации, и удалить их позже.

Преимущество заключается в том, что это соединение может быть выполнено быстро и эффективно, что может быть полезно, когда необходимо завершить проект. Стыковые соединения также можно использовать как форму временных столярных изделий, пока проект находится в стадии реализации, и удалить их позже.

Понимание стыкового соединения также закладывает основу для изучения других типов столярных изделий. Процесс вырезания деталей и закрепления соединения знакомит людей с процессом использования инструментов, в то время как очевидные слабые места соединения могут стать стимулом для изучения других, более прочных соединений, которые могут быть более подходящими для приложений, в которых соединение будет быть в стрессе.

С тех пор как несколько лет назад Мэри начала работать над сайтом, она приняла захватывающая задача быть исследователем и писателем AboutMechanics. Мэри имеет степень по гуманитарным наукам в Годдард-колледже и проводит свободное время за чтением, приготовлением пищи и прогулками на свежем воздухе.

Мэри МакМахон С тех пор как несколько лет назад Мэри начала работать над сайтом, она приняла

захватывающая задача быть исследователем и писателем AboutMechanics. Мэри имеет степень по гуманитарным наукам в Годдард-колледже и

проводит свободное время за чтением, приготовлением пищи и прогулками на свежем воздухе.

Мэри имеет степень по гуманитарным наукам в Годдард-колледже и

проводит свободное время за чтением, приготовлением пищи и прогулками на свежем воздухе.

Как сделать и собрать стыковые соединения

Изготовить простую квадратную или прямоугольную раму, шкаф, ящик или ящик с помощью стыковых соединений очень просто.

Стыковые соединения могут использоваться разными способами для соединения двух досок или панелей: кромка к кромке, кромка к кромке, кромка к кромке и т. д. Например, чтобы сделать простую рамку для картины, вырежьте четыре детали, каждая квадратный конец. Одна противоположная пара сторон обрезается такой же длины, как и длина рамы. Другая пара сторон обрезается по ширине сборки минус удвоенная ширина другой пары сторон. Поскольку запас часто не соответствует ширине, указанной в чертежах, мне нравится измерять ширину моей пары длинных сторон, а затем вычитать измерение из длины другой пары сторон.

Но прежде чем резать какие-либо детали, разумно убедиться, что пила, которую вы используете для резки (составная торцовочная пила, настольная пила и угловой упор и т. д.), режет ровно и точно. Мне нравится делать пробный разрез или два и проверять прямоугольность концов и краев разреза с помощью точного пробного угольника (фото выше). Для идеально квадратной сборки крайне важно, чтобы каждая противоположная пара сторон была обрезана до одинаковой длины. Используйте упор и остановитесь с помощью торцовочной пилы (или настольной пилы и торцовочного упора), чтобы обеспечить постоянную длину.

После того, как детали вырезаны, самый простой способ сборки — это просто склеить детали. Это прекрасно работает при соединении досок из цельного дерева кромкой к кромке, чтобы сделать более широкую панель или полку, или при склеивании деталей кромкой к лицевой стороне, когда длинное зерно приклеивается к длинному волокну. Вы также можете обойтись без склеивания фанерных каркасов, соединенных встык, так как происходит некоторое склеивание боковых волокон.

Усиление стыковых соединений

Для прочных и долговечных стыковых соединений необходимо усиление. Усиление соединения не только добавляет прочности и долговечности вашей сборке, но также помогает удерживать детали на одном уровне во время склеивания. К счастью, существует множество различных возможных способов укрепления стыка, от простых гвоздей и шурупов до клеевых блоков и распорок, шурупов, дюбелей, печенья, шлицев и ключей-бабочек.

Гвозди и шурупы

Простой способ укрепить каркас в сборе — добавить гвозди (фото ниже) или шурупы, чтобы скреплять соединения, пока клей сохнет. Это нормально для хозяйственных ящиков, ящиков и шкафов, которые не подвергаются большим нагрузкам и нагрузкам во время использования. Однако такие сборки обладают очень небольшим сопротивлением скручиванию — склонность рамы или коробки изгибаться по диагонали. Никогда не используйте клей и гвозди для сборки цельнодеревянного каркаса, соединенного встык: пористая торцевая структура древесины не обеспечивает прочности при склеивании, а любое изгибание или напряжение легко разрушает слабое клеевое соединение и вырывает гвозди. out, которые имеют очень небольшое сопротивление отрыву.

out, которые имеют очень небольшое сопротивление отрыву.

Клеевые блоки и распорки

Для стыковых соединений с невидимыми внутренними поверхностями самый простой способ усилить их — использовать клеевые блоки. Клеевой блок — это то, на что он похож: небольшой брусок или полоска дерева, приклеенная на место. Клеевые блоки обычно используются внутри сборок из фанеры и МДФ, таких как шкафы, комоды, шкафы и т. д. Их также можно использовать в проектах из цельной древесины, если волокна клеевого блока идут параллельно волокнам сборки. Не нужно зажимать блоки на месте: просто нанесите клей на блок и прижмите его на месте, используя движение вперед-назад. Вы почувствуете, как блок «всасывается» на место, так как его становится все труднее перемещать. Для большей прочности добавьте сверло и вверните шурупы через клеевой блок в обе половины стыкового соединения. В качестве альтернативы можно прикрутить распорку поперек внутреннего угла стыкового соединения, например, фартука стола. Распорка может быть металлической L-образной скобой или угловой косынкой (продается в хозяйственных магазинах) или деревянной распоркой, сделанной из обрезков твердой древесины со скошенными концами под углом 45 градусов, обрезанными так, как если бы вы обрезали элемент фоторамки.

Распорка может быть металлической L-образной скобой или угловой косынкой (продается в хозяйственных магазинах) или деревянной распоркой, сделанной из обрезков твердой древесины со скошенными концами под углом 45 градусов, обрезанными так, как если бы вы обрезали элемент фоторамки.

Шурупы с углублением

Популярным способом создания достаточно прочных стыковых соединений являются винты с углублением. В этой системе используются зенкованные отверстия под крутым углом, просверленные в одном элементе стыкового соединения — рейке рамы, боковой стенке шкафа, перегородке каркаса и т. д. Винты, ввинченные в отверстия, стягивают детали и прочно фиксируют их (левое фото вверху). Карманные резьбовые стыковые соединения быстро собираются и не требуют клея, поэтому после этого не нужно выдавливать или грязные капли. Кроме того, карманные резьбовые соединения можно разобрать, если вы допустили ошибку или хотите разобрать свой проект в будущем. Хотя можно просверлить угловые отверстия, необходимые для этого соединения, с помощью обычной электродрели или сверлильного станка, вы получить более чистые и точные отверстия с помощью специального приспособления. В системе карманных отверстий Kreg (правое фото вверху) используются специальные шаблоны с сверлильными втулками, зажимами и ступенчатым сверлом для просверливания чистых, идеально расположенных под углом и расположенных на расстоянии отверстий в ваших заготовках.

В системе карманных отверстий Kreg (правое фото вверху) используются специальные шаблоны с сверлильными втулками, зажимами и ступенчатым сверлом для просверливания чистых, идеально расположенных под углом и расположенных на расстоянии отверстий в ваших заготовках.

Штифтовые соединения

Проверенный и надежный (хотя и немного устаревший) метод повышения прочности основных стыковых соединений — это забивка штифтами с использованием цилиндрических штифтов, вставленных в отверстия, просверленные в обеих частях соединения. Изготовленные из твердой древесины, дюбели имеют ребристую или спиральную канавку по всей длине, что позволяет клею распространяться вокруг них во время сборки, что приводит к прочному соединению. Хитрость в получении хороших дюбельных соединений заключается в том, чтобы просверлить отверстия точно в одном и том же месте в обеих частях; любые несоответствия в расположении и дюбели не войдут в обе части, или соединение будет смещено.

Печенье

Изобретенное в Европе более пятидесяти лет назад, столярное дело из бисквита (также известное как столярное дело из тарелок) состоит из небольшого деревянного печенья в форме футбольного мяча, вклеенного в пазы для образования прочных, быстро образующихся соединений между деревянными деталями, соединенными встык. .

.

Соединитель пластин (выше) используется для вырезания пазов. Столярный клей набухает спрессованным деревянным печеньем, поэтому соединение получается очень плотным и прочным. Печенье является отличным усилением для стыковых соединений, используемых для соединения корпусов шкафов, сундуков и ящиков, ящиков и подносов или соединяемых встык элементов рамы шириной 2 дюйма и шире.

Шлицы

В качестве альтернативы бисквиту, шлицы представляют собой узкие деревянные планки, вставленные в пазы, вырезанные на поверхности узла, соединенного встык. Эти пазы можно вырезать с помощью настольной пилы и пильчатого диска или фрезера, оснащенного насадкой для резки пропилов. Вы можете либо вырезать шлицы из тонкой фанеры (хорошо подойдет 1/4-дюймовая фанера из балтийской березы), либо вырезать шлицы из цельного дерева так, чтобы волокна шли в коротком направлении. Шлицы можно использовать для усиления стыковых соединений рамы, но чаще они используются на стыковых соединениях каркаса, например, для изготовления сундука или шкафа. Чтобы быть наиболее эффективным, шлицы должны проходить по всей длине соединения.

Чтобы быть наиболее эффективным, шлицы должны проходить по всей длине соединения.

Ключи-бабочки

Декоративный способ усилить стыковые детали, соединенные по краям, — это ключи-бабочки. Ключ в форме песочных часов, вырезанный из тонкого дерева, вставляется в выемку, вырезанную на поверхности соединения, причем самая узкая часть ключа располагается по центру шва между двумя частями. Приклеенный ключ добавляет механическую прочность соединению и предотвращает его разрыв.

Хотя вы можете создать соединение «бабочка-шпонка», используя долото, чтобы вырезать углубление, и лобзик, чтобы вырезать шпонку, гораздо проще использовать фрезер и шаблон.

Простое руководство по соединению деревянных соединений

Кевин О’Коннор встречается с генеральным подрядчиком Томом Сильвой в магазине для урока по деревянным соединениям. Имея на столе несколько электроинструментов и приспособлений, Том объясняет, как работают столярные изделия, и некоторые из самых популярных методов. Он обучает Кевина всему, от соединений под углом и внахлестку до дюбелей, печенья, плавающих шипов и столярных изделий с карманными отверстиями, с примерами каждого типа, чтобы показать, как они работают.

Он обучает Кевина всему, от соединений под углом и внахлестку до дюбелей, печенья, плавающих шипов и столярных изделий с карманными отверстиями, с примерами каждого типа, чтобы показать, как они работают.

Различные типы деревянных соединений

Когда дело доходит до соединения двух или более кусков дерева вместе, существует множество различных способов. Некоторые из них включают специальные разрезы, такие как митры или полукруги, в то время как другие включают механические крепления, такие как винты или гвозди. Все они различаются по количеству времени, усилий и точности, которые они требуют, поэтому стоит знать о них как можно больше.

Соединение встык

Соединение встык — это когда два куска дерева «стыкуются» друг с другом под углом или просто под прямым углом. Сами по себе стыковые соединения не очень прочные, и, поскольку они часто включают торцевые волокна, они плохо склеиваются. Тем не менее, их легко и быстро сделать, и они становятся намного прочнее, когда их скрепляют механическим креплением, таким как винт или гвоздь.

Стыковые соединения обычно используются для простых ящиков для хранения, хозяйственных полок или отделочных работ, когда гвозди в стене удерживают соединение плотно.

Соединение под углом

Технически соединение встык, соединение под углом представляет собой разрез между двумя кусками дерева. Наиболее распространенным примером является оконная и дверная обшивка, с 45-градусными срезами на концах каждой доски, образующими угол в 90 градусов при сборке. Хотя это обеспечивает большую площадь склеивания, чем стыковое соединение, оно становится намного прочнее при сборке с помощью печенья или плавающих шипов.

Соединение внахлест

Соединение внахлест — это соединение, при котором два куска дерева удаляются на половину толщины с помощью фрезерного станка или настольной пилы, а затем накладываются друг на друга для достижения одинаковой толщины в месте соединения. Это соединение обеспечивает большую поверхность склеивания, и эта поверхность склеивания в основном длинноволокнистая, что делает его намного прочнее, чем стандартное стыковое соединение.

Фальцевые и шпунтовые соединения

Еще одна техника столярных работ для шкафов и ящиков включает в себя вырезание фальца (длинного паза), а затем шпунта (ступенчатого углубления на конце доски, образующего шпунт). Язычок шпунта плотно входит в паз, создавая прочное и стабильное соединение. Этот шов обеспечивает большую площадь склеивания, но отделочные гвозди могут еще больше укрепить шов.

Коробчатое соединение

Коробчатое соединение — одна из старейших форм столярных изделий, состоящая из набора небольших квадратных углублений и пальцев. Эти углубления и выступы сцепляются друг с другом, образуя очень прочное и стабильное соединение с большой площадью склейки (втрое больше площади поверхности стандартного стыкового соединения). Несколько отделочных гвоздей могут укрепить его еще больше.

Механические застежки

Хотя резка древесины для увеличения площади склеивания является эффективным способом укрепления соединений, механические застежки также могут помочь. К ним относятся дюбели, печенье, плавающие шипы и винты с карманными отверстиями.

К ним относятся дюбели, печенье, плавающие шипы и винты с карманными отверстиями.

Дюбели

Дюбели помогают укрепить соединение, увеличивая площадь склеивания, а также соединяя соединение. Отверстия для дюбелей сложно просверлить вручную, но специальные электроинструменты облегчают работу.

Плавающие шипы

Врезные и шиповые столярные изделия популярны в традиционной деревообработке, так как соединения прочные и стабильные. Однако их сложно разрезать. С плавающими шипами пользователь может вырезать паз с обеих сторон соединения с помощью электроинструмента, вставить шип внутрь, а затем склеить соединение.

Бисквитное соединение

Бисквитное соединение — это форма плавающего шипа, которая может значительно увеличить прочность коробки, митры или другого типа соединения. Печенье имеет форму футбольного мяча и помещается в прорези, прорезанные с обеих сторон сустава с помощью резака для печенья. Увеличенная поверхность склеивания и механический мостик между обеими сторонами помогают собрать и зафиксировать соединение на месте после высыхания.

Столярные изделия с карманными отверстиями

Хотя забивание одного или двух гвоздей в соединение является простейшей формой механического крепления, они часто не очень прочны. Столярные изделия с карманными отверстиями увеличивают прочность с незначительно большим усилием. Используя приспособление и специальное сверло, пользователь может вырезать отверстие для винта, который проходит через отверстие и входит в другую сторону соединения.

Ресурсы

Том объяснил, как определить различные типы столярных изделий из дерева и почему они используются в деревообработке.

- Соединение внахлестку — Образуется путем создания двух шпунтовых надрезов, что требует обрезки половины конца доски. DOMINO DF Q-Plus от Festool.

- Стыковое соединение внахлест — Образуется путем создания одного шпунтового пропила, как описано выше, и последующей установки другой доски в отверстие, образованное шпунтовым пропилом.

Хоффман — PDS 32.

Хоффман — PDS 32. - Соединение под углом — формируется путем создания двух противоположных пропилов под углом 45 градусов на концах доски, а затем их соединения вместе, образуя угол 90 градусов. Вырез создан с использованием Zeta P2 производства Lamello.

- Плавающее шиповое соединение (также известное как бисквитный стык) — Изготовлено с помощью соединителя для бисквита, специального инструмента, который просверливает пазы достаточно широко, чтобы принять предварительно вырезанное бисквиты или шипы и соединить две доски пазами вместе. Вырез создан с помощью столярного станка, Top 10 by Lamello.

- Коробчатое соединение — Образуется путем создания ряда надрезов на каждом конце доски, которые создают вид замка или пальца. Вырез создан с помощью Kreg Jig® K5.

💡 Как сделать надежное стыковое соединение

Содержание

Главное, что вам нужно понять о стыковых соединениях, это то, что они все о простоте. Их легко и быстро сделать, а при наличии соответствующих знаний и навыков они могут быть довольно прочными.

Их легко и быстро сделать, а при наличии соответствующих знаний и навыков они могут быть довольно прочными.

Однако, если вы никогда не делали стыковое соединение, у вас может возникнуть несколько вопросов, например, что такое стыковое соединение? и как это работает?

В этой статье мы рассмотрим все, что вам нужно знать, чтобы использовать это простое, но эффективное соединение во всех ваших проектах по дереву.

Что такое стыковое соединение?Самый важный шаг в реализации стыковых соединений в столярных и столярных работах — понять, что такое стыковое соединение.

Стыковое соединение — это, по сути, соединение, которое используется для соединения двух кусков дерева, обычно под углом 90 градусов, для образования угла.

Техника, используемая при создании стыкового соединения, включает в себя стыковку конца одного куска дерева с лицевой стороной другого куска дерева.

Полученное угловое соединение затем укрепляется различными способами, чтобы обеспечить его прочность и долговечность.

Усиление стыковых соединений является одним из наиболее важных их аспектов, так как сами по себе они не очень прочные.

Клей часто можно использовать для усиления соединения, однако, поскольку торец древесины часто используется при выполнении стыкового соединения, клей легко впитывается в волокна, не сцепляясь должным образом с другим куском дерева. .

Это означает, что для того, чтобы этот тип соединения оставался прочным и крепким, необходимы дополнительные структурные усиления.

Как сделать стыковое соединениеБазовое стыковое соединение является одним из самых основных соединений в работе по дереву, однако есть несколько важных моментов, которые следует учитывать и понимать при их выполнении.

Часто при выполнении стыкового соединения не требуется особой точности и аккуратности.

Однако для целей данного руководства мы предполагаем, что требуется больше точности и усилий, чтобы помочь вам получить полное представление о том, как делается стыковое соединение.

Чтобы сделать стыковое соединение, вам понадобятся некоторые основные инструменты и ресурсы. Основными компонентами стыкового соединения являются два куска дерева.

В дополнение к этому вам понадобятся рулетка, карандаш, столярный клей, молоток и гвозди или шурупы, дрель и пила.

Пила может быть ручной, настольной, торцовочной или циркулярной, в зависимости от того, с чем вы предпочитаете работать.

Измерение древесиныПервым шагом при выполнении стыкового соединения является правильное измерение древесины. Старая поговорка «Семь раз отмерь, один раз отрежь» верна для стыковых соединений.

Измерьте желаемую длину доски рулеткой и сделайте карандашом небольшую отметку в том месте, где вы собираетесь резать.

Никогда не помешает перепроверить свои измерения, чтобы убедиться, что они верны.

Если вы отпилите слишком коротко, вам понадобится новый кусок дерева, но если вы отрежете слишком долго, вам просто придется потратить время на второй пропил.

Вы должны совместить свой квадрат скорости с отметкой, которую вы сделали, и провести прямую линию через доску. Вы также должны нарисовать «X» на обратной стороне доски, чтобы ее было легче идентифицировать, когда вы режете.

Отрежьте древесину по длинеПрочность стыкового соединения зависит от того, насколько прямо оно было отрезано. Чем квадратнее срез, тем прочнее он будет.

Легче всего этого добиться с помощью торцовочной пилы, настроенной на 90 градусов, хотя стыковое соединение можно вырезать и другим типом пилы, который вам больше нравится, и он все равно будет прочным.

Разрежьте доску по начерченной линии, следя за тем, чтобы лезвие оставалось на изнаночной стороне линии, а не на стороне, которую вы будете использовать.

Это помогает избежать случайного обрезания доски слишком короткой стороной, а также там, где может пригодиться «X», который вы сделали ранее. Не забывайте резать как можно ровнее.

Сухая установка досок и сверление Приложите конец только что отрезанной доски к лицевой стороне другой доски в точке, где будет стык.

С помощью карандаша нарисуйте контрольную метку по краям обеих частей. Это облегчит выравнивание.

Возьмите электрическую дрель и используйте сверло немного меньшего диаметра, чем шурупы или гвозди, которые вы используете.

Вы должны просверлить поверхность одной доски и торец другой доски в двух местах. Это может помочь предотвратить расщепление некоторых типов древесины.

Нанесите клейНанесите немного столярного клея на конец доски, который будет упираться в лицевую сторону другой доски. Помните, что торцевые волокна древесины впитают много клея.

Поэтому не бойтесь чрезмерно расточать количество используемого клея. Излишки клея можно удалить, однако недостаточное количество клея приведет к ослаблению соединения.

Соедините древесину вместе Соберите деревянные детали так, чтобы отметки, сделанные ранее, полностью совпали. Часть клея, вероятно, будет выдавлена по краям. Вы должны вытереть это влажной тканью.

Поскольку клей, вероятно, недостаточно прочен, чтобы удерживать соединение сам по себе, необходимо усилить соединение. Просто вбейте пару гвоздей или шурупов в просверленные ранее отверстия.

Удалите лишний клей, выступивший с краев, и дайте ему высохнуть. Для дальнейшего усиления вы можете добавить косынки или кронштейны к стыкам.

Заключительные мыслиСтыковые соединения являются одними из самых полезных и основных соединений, которым вы можете научиться в столярных и столярных работах, и они могут пригодиться во многих проектах.

С помощью этого руководства вы сможете делать прочные и долговечные стыковые соединения в любое время.

Назад

Как сделать соединение типа «ласточкин хвост»

Далее

Как использовать восковую отделку для дерева

Том

Я парень, которому вы звоните, чтобы выполнить работу.

Что такое стыковое соединение в деревянных столярных изделиях? (Подробное объяснение с фотографиями)

Соединить два куска дерева может быть довольно сложно, особенно для тех, кто ничего не смыслит в столярном деле. Давайте научим все о стыковом соединении и о том, как это сделать.

Давайте научим все о стыковом соединении и о том, как это сделать.

Работа по дереву – это благородная профессия, которая существует уже очень давно. Если быть более точным, древнеегипетские столяры использовали врезные и шиповые соединения в додинастический период — это как раз во времена первого фараона (эй, даже Иисус был плотником)! Мы изучили все различные типы деревянных столярных изделий, но в итоге оказалось так много разных методов, которые развивались с течением времени, поэтому стоило потратить время, чтобы углубиться в каждый из них.

Стыковое соединение — один из самых простых методов столярных работ из дерева, но, как оказалось, есть 6 различных способов усилить стыковое соединение! Сегодня мы познакомимся с различиями между стыковым соединением с гвоздями, стыковым соединением, усиленным дюбелем, стыковым соединением, армированным бисквитом, стыковым соединением с резьбой, стыковым соединением с шурупами с карманным отверстием и, наконец, разборной застежкой. (Надеюсь, вам нравится читать термин встык снова и снова, потому что мы в нем надолго.)

(Надеюсь, вам нравится читать термин встык снова и снова, потому что мы в нем надолго.)

Родственный: Шпунтовое соединение | Дюбель | Соединение «ласточкин хвост» | Митра сустав | Шпунтовое соединение | Соединения внахлестку | Дадо Джойнт | Врезное и шиповое соединение

Что такое стыковое соединение?

Соединение встык — это метод столярных работ по дереву, при котором два куска дерева соединяются встык без каких-либо причудливых маневров. Это самый простой из деревянных соединений. В деревообработке куски дерева называются «элементами», а процессы резки — «стыковкой».

Ориентация двух элементов: один прикреплен вдоль волокон, а другой против волокон под прямым углом. Столярные изделия встык обычно предназначены для изготовления каркасов и каркасов.

Конструкция корпуса: элементы соединены встык и собраны с использованием шпунтового соединения.

Конструкция рамы: элементов соединены встык и собраны с использованием какой-либо формы врезного и шипового соединения.

(Хотите начать деревообрабатывающий проект? Если вам нужен совет, какой тип древесины использовать, у нас есть руководство.) вводится дополнительное армирование. Это можно сделать с помощью клея в сочетании с любым из следующих методов армирования:

Усиление стыкового соединения

Защелкивающаяся застежка

Это тип соединения, который вы найдете при доставке шкафа Ikea. Этот тип соединения предназначен для тех случаев, когда покупателю предлагается собрать его самостоятельно, и он изготовлен так, чтобы быть устойчивым к постоянной повторной сборке.

Само соединение будет состоять из кулачковых дюбелей и кулачковых замков. В основном это один элемент, который имеет 2 или более цилиндрических отверстия на одном конце, а другой элемент имеет два перпендикулярных штифта (кулачковые штифты) соответствующего размера на другом конце элемента (кулачковые замки).