Можно ли сварить черный металл и нержавейку?

Осуществляя такой процесс как сварка нержавейки и черного металла, нужно быть готовым к ряду трудностей, с которыми можно столкнуться во время работы. Несмотря на то, что оба этих материала характеризуются как разновидности стали, они абсолютно разнородные. Для того чтобы максимально качественно сварить нержавейку с черным металлом, первоначально, нужно запастись правильными электродами. К тому же, чтобы в конечном итоге образовался хороший сварной шов, надо обязательно обращать внимание на такой показатель как свариваемость данных металлов. Другими словами важно учесть возможность образования прочных и надежных соединений, образованных методом сварки нержавейки и черного металла.

Содержание статьи

- Можно ли варить разнородные стали

- Способы сварки

- Выбор способа

- Какими электродами воспользоваться для сварки?

- Технология

- Правила безопасности

Можно ли варить разнородные стали

Прежде чем приступить непосредственно к сварочным работам, надо иметь представление об особенностях сварки, связанных с разным химическим составом материалов, которые обязательно нужно учитывать:

- разная теплопроводность нержавеющей стали и черного металла, что может сказаться на плохом проплавлении одного из металлов,

- коэффициенты линейного расширения, эти показатели также разнятся.

В месте, где материалы соединяются, могут остаться напряжения даже после термообработки. Такие участки будут самыми слабыми,

В месте, где материалы соединяются, могут остаться напряжения даже после термообработки. Такие участки будут самыми слабыми, - «Миграция углерода» из Cr-Mo стали, которого в этом металле содержится большое количество, из-за этого нержавейка в большей степени становится подверженной коррозийным процессам.

Обратите внимание! Из-за большого разнообразия сталей с разным составом, дать четкие рекомендации по сварочному процессу не предоставляется возможным

Исходя из большого количество противоречий, многие пользователи постоянно задаются вопросом: можно ли все таки сварить нержавеющую сталь и черный металл?

Рассматривая этот вопрос с точки зрения физики, можно прийти к выводу, что осуществить подобную процедуру реально. Применяя переходные электроды для сварки нержавейки и деталей из черного металла в домашних условиях, нужно придерживаться технологии сварки нержавеющей стали, а также рекомендуется осуществлять сварочные работы человеку, имеющему опыт в этом деле. В любом случае, важно знать химический состав и того и другого металла, для того чтобы осуществить правильный выбор расходных материалов.

В любом случае, важно знать химический состав и того и другого металла, для того чтобы осуществить правильный выбор расходных материалов.

Способы сварки

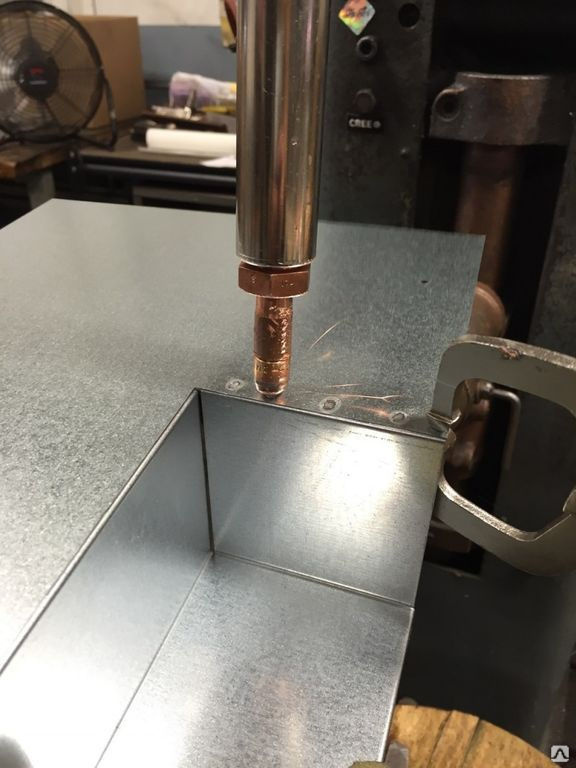

В большинстве случаев используется сварка нержавейки и черного металла электродом при помощи электрической сварки. Популярность такого метода обусловлена его простотой и минимальным количество вспомогательных действий. Однако, качество подобного соединения не очень хорошее. Из-за высокой температуры нержавейка будет растекаться, в то время как черный металл будет вязким. В конечном итоге не получится сделать вертикальный или потолочный шов, т.к. все стечет вниз. Поэтому нужно применять переходные электроды для сварки нержавейки и черного металла.

Обратите внимание! Используемые в процессе сварки электроды по черному металлу должны быть выполнены из нержавейки

Другой способ – газовая сварка, в качестве присадки также используется нержавеющая проволока. Такой метод является более подходящим, т.к. в таком случае материал будет менее текучим. Осуществляя сварочные работы нужно применять флюс, который обеспечит лучшее плавление черного металла. Однако, газовая сварка требует предварительную подготовку и строгое соблюдение техники безопасности использования газовых баллонов.

Осуществляя сварочные работы нужно применять флюс, который обеспечит лучшее плавление черного металла. Однако, газовая сварка требует предварительную подготовку и строгое соблюдение техники безопасности использования газовых баллонов.

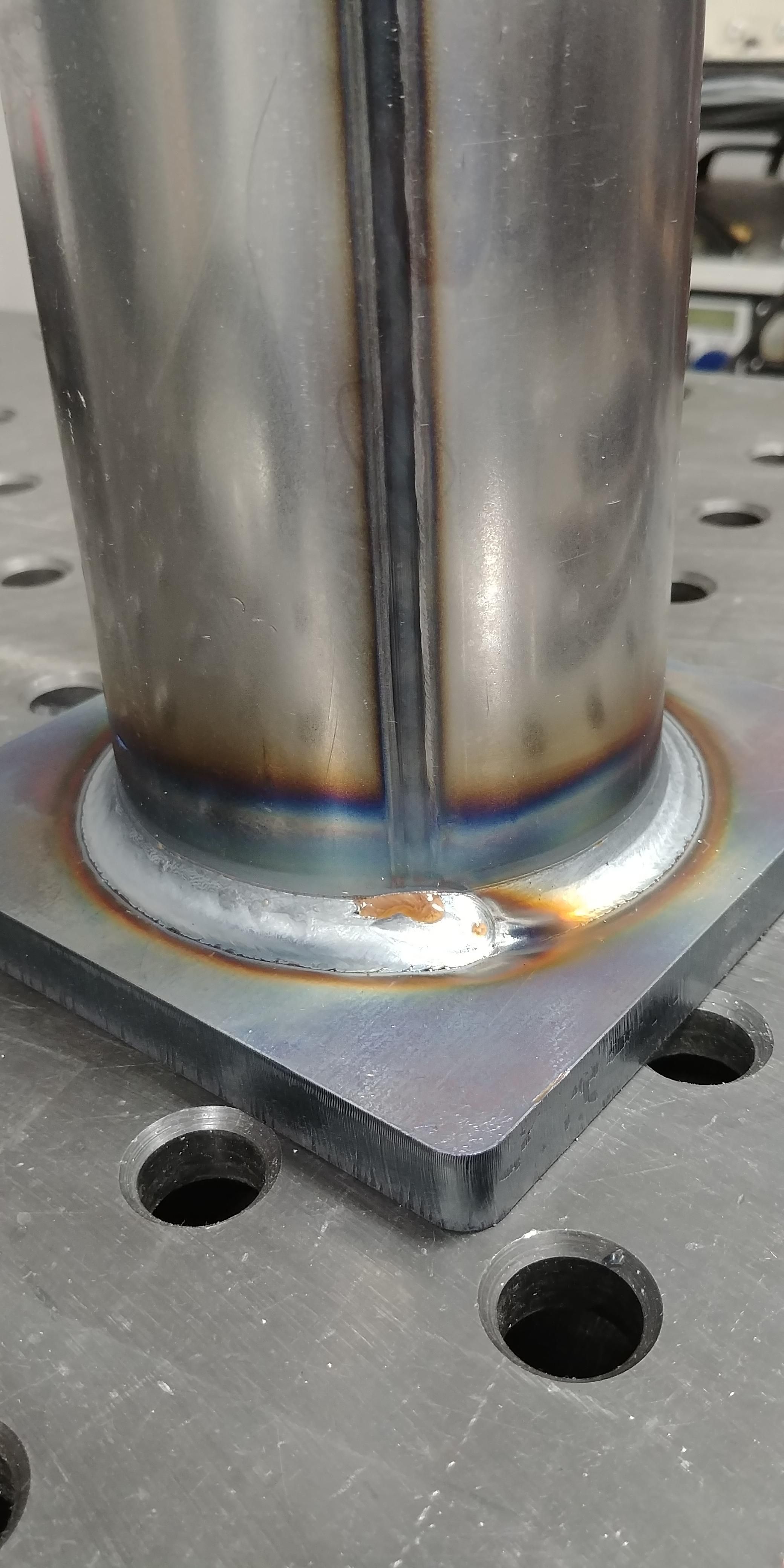

Считается, что получить наиболее прочный и надежной шов можно используя такой метод как сварка нержавейки с черным металлом аргоном. В данном случае не требуется покрытие проволоки, т.к. аргон самостоятельно справляется с функцией защиты от негативного воздействия внешней среды.

Обратите внимание! Сваривать заготовки из нержавеющей стали и черного металла не всегда целесообразно, поскольку такая технология достаточно дорогостоящая

Выбор способа

Выбирая к какому способу сварки прибегнуть, нужно определиться с целями, которые вы преследуете. В случае, когда вам нужно сделать что-то для дома или вы просто хотите проверить можно ли сварить черный металл и нержавейку, то рекомендуется прибегнуть к способу обычной электродуговой сварки с нержавеющими электродами. Как показывает практика, такой метод хорошо пригоден для этого. Если же свариваемые детали будут подвержены серьезным нагрузкам, то в такой ситуации наиболее оптимальным вариантом станет – газовая сварка. Сварка аргоном применяется очень редко и при крайней необходимости.

Как показывает практика, такой метод хорошо пригоден для этого. Если же свариваемые детали будут подвержены серьезным нагрузкам, то в такой ситуации наиболее оптимальным вариантом станет – газовая сварка. Сварка аргоном применяется очень редко и при крайней необходимости.

Какими электродами воспользоваться для сварки?

Для получения максимально качественного шва, образующегося в процессе сварки изделий из нержавеющей стали и черного металла, нужно учесть некоторые нюансы. Важно выбрать присадочную проволоку определенного химического состава.

В металле присадочной проволоки, показатель степени легирования которого дол;ен превышать идентичный показатель материала свариваемого изделия, обязательно в состав должны входить такие элементы, как марганец, никель и иногда хром

Технология

Перед тем как начать варить нержавейку, надо провести ряд подготовительных процедур. Поверхность обеих деталей должны быть хорошо вычищена. Для этого можно воспользоваться щеткой или наждачкой, после очистки обязательно протрите изделия от пыли. Если оборудование и детали подготовлены можно приступить к нанесению флюса на тот участок, где предположительно будет образовано соединение.

Если оборудование и детали подготовлены можно приступить к нанесению флюса на тот участок, где предположительно будет образовано соединение.

Очень важно расположить все в горизонтальном положении. Это необходимо для равномерного распределения материала. Осуществляя сварку нержавейки и черного металла инвертором, соблюдайте максимальную точность движений, т.к. сталь начнет плавиться раньше и необходимо как можно больше захватить сторону черного металла.

Все эти требования выдвигаются и к газовой сварке, только каждый процесс совершается в более медленном темпе. Образовавшийся шов должен быть как можно шире и глубже, это необходимо для увеличения однородности материала в месте его прохождения. Когда сварочная работа будет завершена, надо выждать некоторое время, пока изделие не остынет.

Правила безопасности

В процессе осуществления сварки нержавейки и черного металла полуавтоматом, следует строго соблюдать правила электробезопасности. Также важным условием является защитная одежда.

Подводя итог, можно прийти к выводу, что сварить черныq металл и нержавеющую сталь вполне реально. Главное соблюдать все нюансы, возникающие в процессе работы с данными материалами.

Как приварить нержавейку к черному металлу

Сварка двух деталей из различных видов металла сопряжена с определенными трудностями: отличия температуры плавления, химические и физические свойства. Для решения этих задач используют различные методы. Чаще всего возникает вопрос, как правильно сварить вместе нержавейку и черный металл. Для этого следует ознакомиться с особенностями процесса.

Трудности сварки разнородных сталей

Для обеспечения качественного сварного шва необходимо учитывать толщину заготовок, направление сварки, режим работы аппарата и марку электродов. В месте соединения при температурном воздействии будут происходить специфические процессы.

В месте соединения при температурном воздействии будут происходить специфические процессы.Нужно учитывать следующие нюансы сварки нержавейки и черного металла:

- Использование присадки из нержавеющего состава. В ней должно быть больше никеля, марганца и хрома. Это обеспечит хорошую связь с металлами.

- Заполнение шва основным металлом – до 40%, по 20% от черного и нержавейки. Остальной объем заполняется присадкой. Показатель для основного материала можно изменить в меньшую сторону, используя автоматический или полуавтоматический режим сварки.

- При выборе электрода учитывается химический состав свариваемых материалов, их физические свойства при расплавлении.

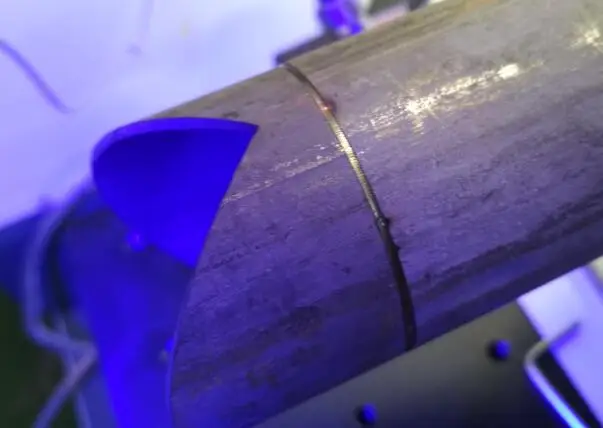

Главная задача при выполнении этого типа работ – добиться максимально качественного сварного шва. Явные признаки неправильно выбранного режима работы аппарата или марки электрода – формирование каверн, неоднородностей в месте соединения материала.

Описание способов сварки нержавейки и черного металла

Самый распространенный метод качественного соединения заготовки из нержавеющего металла и черного — электродуговая сварка. Ее можно сделать с помощью инвертора или другого аппарата. Для стабильной дуги необходимо использовать постоянный ток, его величина определяется шириной и глубиной шва. Также можно использовать дополнительные возможности сварочного аппарата: форсированный старт, стабилизация дуги, предотвращение прилипания электрода. Это поможет сделать качественное соединение.

Ее можно сделать с помощью инвертора или другого аппарата. Для стабильной дуги необходимо использовать постоянный ток, его величина определяется шириной и глубиной шва. Также можно использовать дополнительные возможности сварочного аппарата: форсированный старт, стабилизация дуги, предотвращение прилипания электрода. Это поможет сделать качественное соединение.

При выполнении работ следует обратить внимание на такие тонкости:

- Направление сварки. Важно, чтобы расплавленная присадка не вытекала из области шва. Поэтому не рекомендуется выбирать вертикальное или потолочное положение заготовки.

- Место соединения должно быть однородным. Точечный метод в данном случае будет неэффективным и значительно снизит качество состыковки металлов.

- Технология остывания соединения. Нельзя воздействовать низкими температурами, так как разница температурного расширения станет причиной появления дефектов. Остывание должно происходить естественно, при положительной температуре.

- Из-за разницы в свойствах шов будет ржаветь. Это необходимо учесть при дальнейшей эксплуатации металлоконструкции.

Для получения по-настоящему качественного соединения рекомендуется использовать аргоновую сварку. В качестве присадки используется нержавеющая проволока. Сложность этого процесса заключается в точном выставлении температурного режима воздействия. В домашних условиях сделать это проблематично. Но подобная технология используется для приваривания нержавейки к черному металлу в заводских условиях.

Выбор электродов

Для формирования качественного шва с помощью электродуговой сварки необходимо проанализировать состав материалов – нержавейки и черного металла. На основе полученных данных подбирается оптимальная модель электродов. Если есть сомнения в правильности выбора – рекомендуется купить несколько пробных стержней для пробного сваривания.

Популярные модели электродов для сваривания различных типов металла:

- Э50А. Они применяются для соединения с теплоустойчивыми сортами стали.

- ОЗЛ-25Б. Рекомендуется использовать при работе с жаропрочными видами.

- НИАТ-55. С помощью этих электродов происходит соединение нержавейки и аустенитных сталей.

- ЦТ-28. Область применения – работа с материалами с повышенным содержанием никеля.

О правилах выбора электродов для сварки нержавеющей стали читайте здесь.

Основные характеристики указываются производителем на упаковке. Важно уметь расшифровать маркировку. При выборе учитывается возможный объем шлака и наплавки. Эти параметры можно сравнить с заявленными только после формирования пробного шва.

Сварка нержавейки и чёрного металла — Ручная дуговая сварка — ММA

здравствуйте! такая вот беда.работаю на вагоноремонтном заводе простым сварщиком.приходят в ремонт пассажирские вагоны,на 80% сделанные из нержавейки. пол вагона из нержавейки,а хребровая балка(к которой этот пол приваривается ) из чёрного металла…. дело всё в том,что завод изготовитель , недобросовестно их изготовил,вдоль всей хребтовой балки по длинне вагона пол приваривается длинными прихватками с шагом 200мм .а там, сварки (нормальной,качественной сварки вероятнее всего в среде аргона.) от силы швов 10 на 22 метра! остальное проваренно обычными МРовскими электродами или УОНИ.. нам даже бюро описи не предписывает производить ремонт пола вагона из нержавейки(ОН ВЕДЬ С НЕРЖАВЕЙКИ,ЧТО ЕМУ БУДЕТ?).но вчера,на наши вагоны,которые прошли у нас ремонт пришла рекламация(слава богу наше местное дэпо),полопались сварочные швы,я был на месте,,.вагон при манёврах скорее всего стукнули сильнее чем положенно,и полопались именно те ,не по технологии выполненные швы завода изготовителя.. не все,с десяток.как и везде ,начался разбор ,поиск виновных.дело даже не в этом,а в том, что теперь на пассажирских из нержавейки вагонах. нам придётся каждый шов по хребтовой балке драить шлейф машинкой и проваривать .

пол вагона из нержавейки,а хребровая балка(к которой этот пол приваривается ) из чёрного металла…. дело всё в том,что завод изготовитель , недобросовестно их изготовил,вдоль всей хребтовой балки по длинне вагона пол приваривается длинными прихватками с шагом 200мм .а там, сварки (нормальной,качественной сварки вероятнее всего в среде аргона.) от силы швов 10 на 22 метра! остальное проваренно обычными МРовскими электродами или УОНИ.. нам даже бюро описи не предписывает производить ремонт пола вагона из нержавейки(ОН ВЕДЬ С НЕРЖАВЕЙКИ,ЧТО ЕМУ БУДЕТ?).но вчера,на наши вагоны,которые прошли у нас ремонт пришла рекламация(слава богу наше местное дэпо),полопались сварочные швы,я был на месте,,.вагон при манёврах скорее всего стукнули сильнее чем положенно,и полопались именно те ,не по технологии выполненные швы завода изготовителя.. не все,с десяток.как и везде ,начался разбор ,поиск виновных.дело даже не в этом,а в том, что теперь на пассажирских из нержавейки вагонах. нам придётся каждый шов по хребтовой балке драить шлейф машинкой и проваривать . а в цэхе вагоносборочном,у наших..эх..начальников в наличии и по их техпроцэссу,только МРовские электроды,..я лично буду отказыватся варить,швы лопнут, накажут меня. вагон возит людей.ВОПРОС. НАПИШИТЕ ПОЖАЛУЙСТА,ЧЕМ И КАК ВОЗМОЖНО ПО СВАРОЧНОЙ ТЕХНОЛОГИИ ПРИВАРИТЬ НЕРЖАВЕЙКУ К ЖРЕБТОВОЙ БАЛКЕ ИЗ ЧЁРНОГО МЕТАЛЛА. пытался начальнику цэха пояснить, что невозможно электродами МР ЭТО СДЕЛАТЬ КАЧЕСТВЕННО!!!! как об стенку горох. …он реально в сварке ноль.только глоткой и наказанием.. зачем я заведомо зная буду гнать брак,а он в случае чего просто скажет что таких распоряжений не давал. хотелось бы получить от специалистов наставление о сварке нержавейки к чёрному металлу,чтобы я осмычленно и понятно мог сказать что либо в нашу защиту. а то, дадут самых задрипанных электродов,и вари!! чё вари, как вари…..им до фонаря,а развалится, нас же и накажут(нас ведь бригада цэлая) заранее благодарен.

а в цэхе вагоносборочном,у наших..эх..начальников в наличии и по их техпроцэссу,только МРовские электроды,..я лично буду отказыватся варить,швы лопнут, накажут меня. вагон возит людей.ВОПРОС. НАПИШИТЕ ПОЖАЛУЙСТА,ЧЕМ И КАК ВОЗМОЖНО ПО СВАРОЧНОЙ ТЕХНОЛОГИИ ПРИВАРИТЬ НЕРЖАВЕЙКУ К ЖРЕБТОВОЙ БАЛКЕ ИЗ ЧЁРНОГО МЕТАЛЛА. пытался начальнику цэха пояснить, что невозможно электродами МР ЭТО СДЕЛАТЬ КАЧЕСТВЕННО!!!! как об стенку горох. …он реально в сварке ноль.только глоткой и наказанием.. зачем я заведомо зная буду гнать брак,а он в случае чего просто скажет что таких распоряжений не давал. хотелось бы получить от специалистов наставление о сварке нержавейки к чёрному металлу,чтобы я осмычленно и понятно мог сказать что либо в нашу защиту. а то, дадут самых задрипанных электродов,и вари!! чё вари, как вари…..им до фонаря,а развалится, нас же и накажут(нас ведь бригада цэлая) заранее благодарен. Как варить нержавейку инвертором — Торговый Дом Центр Сварки

Изделия из нержавейки пользуются большой популярностью. Наверняка у каждого дома найдётся хоть одно такое изделие, отличающееся прочностью и надежностью в использовании.

Наверняка у каждого дома найдётся хоть одно такое изделие, отличающееся прочностью и надежностью в использовании.

Однако порой случается так, что и изделия из нержавейки требуют ремонта. Для этих целей чаще всего используется сварка. А поскольку в последнее время для бытовых нужд приобретаются инверторы, то и возникает закономерный вопрос об их работе с нержавейкой.

Сварка нержавейки: что нужно знать?

Нержавейка относится к высоколегированной стали, большую часть которой составляет хром. Есть в составе нержавейки также и никель, титан, мобилен, и другие добавочные элементы, улучшающие характеристики этого металла против коррозии.

Из-за того, что нержавеющая сталь имеет теплопроводность почти, что вдвое меньше, чем у обычной стали, варить её довольно сложно. Делать это нужно только при пониженном напряжении и на обратной полярности тока.

Также, при неправильной сварки нержавейки, её может сильно повести, и это нужно обязательно учитывать, выставляя необходимые зазоры между свариваемыми элементами. Кроме того, после сварки, места швов будут подвержены коррозийным процессам, поэтому их следует защитить, чтобы уберечь целостность металлоизделия.

Кроме того, после сварки, места швов будут подвержены коррозийным процессам, поэтому их следует защитить, чтобы уберечь целостность металлоизделия.

Как варить нержавейку инвертором

Чтобы правильно сварить нержавейку инвертором следует придерживаться таких правил:

- Не перегревать слишком сильно заготовку, поскольку температура свыше 150 градусов здесь является уже критической;

- Варить нержавейку допускается только на малом токе. При этом нужно исключить колебательные движения электродом и увеличить скорость сварки до предела;

- Обязательно нужно позаботиться об отводе тепла, для чего под свариваемые заготовки рекомендуется подкладывать медные пластины достаточной толщины;

- Сварка толстой нержавейки должно осуществляться с разделкой и многопроходным соединением.

- Для сварки нержавеющей стали нужны специальные электроды, которые предназначены для этих целей (можно варить и обычными электродами, но качество сварочного шва будет намного хуже).

Перед тем как варить нержавейку инвертором, место сваривания заготовок нужно обезжирить. Для этого можно использовать ацетон или бензин. Обезжиренная поверхность позволить сварочной дуге гореть более устойчиво.

Если сварка осуществляется электродами 3 мм, то ток на инверторе должен быть выставлен не менее 80 А. Так же, как было сказано выше, варить нержавейку рекомендуется на токе обратной полярности, обязательно подложив под металлоизделие теплоотводящие пластины из меди.

Для надежной дуги расстояние между электродом и нержавеющим металлом должно быть выдержано в 2-3 мм. При этом угол наклона электрода при сварке, также имеет немалое значение. Угол электрода к поверхности нержавейки должен составлять около 80 градусов, и только к дуге.

Обязательно после сварки нержавейки швы должны быть защищены от процессов коррозии. Для этого они при необходимости зачищаются, после чего покрываются специальной пастой с антикоррозийным составом.

Сварка нержавейки инвертором, в силу своих особенностей, требует немалого опыта. Новичку в этом, на первых порах, будет сложно, поэтому без экспериментов, ошибок и проб, не обойтись.

Справочник по сварке черных металлов

Справочник по сварке черных металлов Сварка Цветной Металлы Лечение Сварка Чугун Сварка Железо Металлы 1 СВАРКА ДРУГИХ ЧЕРНЫХ МЕТАЛЛОВ В предыдущих главах мы в основном говорили о сварке двух видов черных металлов (чугун сплавы) наиболее часто встречаются: низкоуглеродистые мягкие стали и серый чугун.Теперь давайте посмотрим на проблемы, связанные с кислородно-ацетиленовой сварка нескольких других черных металлов, в частности: Литая Сталь Нержавеющая Стали Высокоуглеродистые Кованая сталь Утюг оцинкованный Сталь Литая Сталь Многие отливки изготавливаются из стали, а не чугун, чтобы получить готовые детали с высокой ударопрочностью. стойкость и хорошая пластичность, свойства

в котором обычно бывает дефицит чугуна. Литую сталь часто можно

отличается от чугуна своим

цвет поверхности.«Серый» цвет стали настолько характерен, что

термин «стальной» часто

используется для описания цвета других материалов. Когда поверхностная идентификация не

возможно, цвет свежеоткололся

поверхность будет отличать стальное литье от чугуна. При необходимости используйте холодное зубило.

на поверхности отливки,

и попытаться отрезать тонкую стружку. Из стали можно вырезать плойку из

некоторая длина; из чугуна, даже

короткая непрерывная стружка необычна.Наконец, поведение двух материалов

при повышении до температуры плавления

от пламени факела совсем другое. Сталь кажется раскаленной добела

до того, как он тает; чугун начинается

тает на красном огне. Лужа расплавленной стали соломенно-белого цвета; лужа

чугуна красновато-белый. Большинство

литые стали по составу аналогичны низкоуглеродистой или среднеуглеродистой прокатной стали,

и легко свариваются.

стойкость и хорошая пластичность, свойства

в котором обычно бывает дефицит чугуна. Литую сталь часто можно

отличается от чугуна своим

цвет поверхности.«Серый» цвет стали настолько характерен, что

термин «стальной» часто

используется для описания цвета других материалов. Когда поверхностная идентификация не

возможно, цвет свежеоткололся

поверхность будет отличать стальное литье от чугуна. При необходимости используйте холодное зубило.

на поверхности отливки,

и попытаться отрезать тонкую стружку. Из стали можно вырезать плойку из

некоторая длина; из чугуна, даже

короткая непрерывная стружка необычна.Наконец, поведение двух материалов

при повышении до температуры плавления

от пламени факела совсем другое. Сталь кажется раскаленной добела

до того, как он тает; чугун начинается

тает на красном огне. Лужа расплавленной стали соломенно-белого цвета; лужа

чугуна красновато-белый. Большинство

литые стали по составу аналогичны низкоуглеродистой или среднеуглеродистой прокатной стали,

и легко свариваются. Фактически, сварка катаной (деформируемой) стали со стальным отливкой часто является производственной

применение.При сварке отливки

железо, основная проблема заключается в том, чтобы не растрескать чугун или не оставить его с

заблокированные напряжения, которые могут вызвать растрескивание

в сервисе. При сварке стального литья обычно не нужно беспокоиться о растрескивании,

но вы должны быть обеспокоены

насчет перекоса, так как сталь будет растягиваться

— становятся постоянно удлиненными — до

он сломается.

Искажение часто может разрушить полезность

отливки так же полно, как и растрескивание.

Фактически, сварка катаной (деформируемой) стали со стальным отливкой часто является производственной

применение.При сварке отливки

железо, основная проблема заключается в том, чтобы не растрескать чугун или не оставить его с

заблокированные напряжения, которые могут вызвать растрескивание

в сервисе. При сварке стального литья обычно не нужно беспокоиться о растрескивании,

но вы должны быть обеспокоены

насчет перекоса, так как сталь будет растягиваться

— становятся постоянно удлиненными — до

он сломается.

Искажение часто может разрушить полезность

отливки так же полно, как и растрескивание.Сварка черных металлов: листовой металл и сталь

Черные металлы — это металлы с содержанием железа.Включает чугун (чугун, чушек, кованое) и сталь.

Различия между чугуном и сталью заключаются в количестве углерода в составе металла.

Типы черных металлов включают железо, сталь и карбид вольфрама.

Один из простых способов проверить, содержит ли металл железо, — это притягивать ли он магнит.

Если это так, то металл содержит железо и является черным.

Процессы

При сварке черных металлов используется несколько способов сварки.К ним относятся:

Сварка листового металла

Для целей сварки термин «листовой металл» ограничивается толщиной металла до 1/8 дюйма (3,2 мм) включительно.

Сварные швы листового металла толщиной до 1/16 дюйма (1,6 мм) можно удовлетворительно выполнить путем отбортовки кромок в месте соединения. Фланцы должны быть не меньше толщины металла. Края должны быть выровнены с фланцами, а затем приваривать прихваточными швами через каждые 5 или 6 дюймов (127,0–152,4 мм).

Тяжелые уголки или стержни должны быть зажаты с каждой стороны соединения, чтобы предотвратить деформацию или коробление.Поднятые кромки в равной степени оплавляются сварочным раструбом. В результате получается сварной шов почти заподлицо с поверхностью листового металла. Регулируя скорость сварки и движение пламени, можно добиться хорошего сплавления с нижней стороной листа без прожигания. Простое квадратное стыковое соединение также может быть выполнено на листовом металле толщиной до 1/16 дюйма (1,6 мм) с помощью коррозионностойкого низкоуглеродистого присадочного стержня с медным покрытием диаметром 1/16 дюйма (1,6 мм). Метод выравнивания стыка и прихватывания кромок такой же, как и при сварке фланцевых стыков кромок.

Простое квадратное стыковое соединение также может быть выполнено на листовом металле толщиной до 1/16 дюйма (1,6 мм) с помощью коррозионностойкого низкоуглеродистого присадочного стержня с медным покрытием диаметром 1/16 дюйма (1,6 мм). Метод выравнивания стыка и прихватывания кромок такой же, как и при сварке фланцевых стыков кромок.

Если необходимо выполнить сварной шов по внутренней кромке или углу, существует опасность прожечь лист, если не будут приняты особые меры для контроля температуры сварки. Такие сварные швы можно удовлетворительно выполнить на листовом металле толщиной до 1/16 дюйма (1,6 мм), выполнив следующие процедуры:

Нагрейте конец низкоуглеродистого сварочного стержня на 1/8 дюйма (3,2 мм) до тех пор, пока стержень не расплавится примерно на 1/2 дюйма (12,7 мм).

Удерживайте стержень так, чтобы расплавленный конец находился над свариваемым стыком.

Пропуская пламя по расплавленному концу стержня, металл можно удалить и нанести на шов. Количество расплавленного металла сварного шва относительно велико по сравнению с легким листом. Его тепла достаточно для предварительного нагрева листового металла. Благодаря быстрому прохождению пламени вперед и назад присадочный металл распределяется по стыку. Дополнительное тепло, поступающее от пламени, приведет к полному плавлению. Этот метод сварки может использоваться для выполнения сложных ремонтов автомобильных кузовов, металлических контейнеров и других подобных устройств.Перед заявлением о сварке следует учитывать расширение и сжатие листового металла.

Количество расплавленного металла сварного шва относительно велико по сравнению с легким листом. Его тепла достаточно для предварительного нагрева листового металла. Благодаря быстрому прохождению пламени вперед и назад присадочный металл распределяется по стыку. Дополнительное тепло, поступающее от пламени, приведет к полному плавлению. Этот метод сварки может использоваться для выполнения сложных ремонтов автомобильных кузовов, металлических контейнеров и других подобных устройств.Перед заявлением о сварке следует учитывать расширение и сжатие листового металла.

Для листового металла толщиной от 1/16 до 1/8 дюйма (от 1,6 до 3,2 мм) необходимо подготовить стыковое соединение с зазором примерно 1/8 дюйма (3,2 мм) между краями. Следует использовать низкоуглеродистый присадочный стержень диаметром 1/8 дюйма (3,2 мм) с медным покрытием. Сварка листового металла присадочной проволокой на стыковые соединения должна производиться прямым методом сварки.

Сварка черных металлов: сталь

Термин «сталь» может применяться ко многим черным металлам, которые сильно различаются как по химическим, так и по физическим свойствам.

В целом их можно разделить на группы из чистого углерода и сплавов. B

г. При соблюдении соответствующих процедур можно успешно сваривать большинство сталей. Однако детали, изготовленные сваркой, обычно содержат менее 0,30% углерода.

Тепло увеличивает способность стали связывать углерод.

Во время всех сварочных процессов необходимо соблюдать осторожность, чтобы избежать накопления углерода.

Сварочный процесс

Сталь, нагретая кислородно-ацетиленовым пламенем, становится текучей при температуре от 2450 до 2750ºF (1343–1510ºC), в зависимости от ее состава.

Он проходит через мягкий диапазон между твердым и жидким состояниями. Этот мягкий диапазон позволяет оператору контролировать сварку.

Для получения хорошего плавления сварочный стержень следует поместить в ванну с расплавом. Стержень и основной металл следует расплавить вместе, чтобы они затвердели и образовали прочное соединение. Следует проявлять осторожность, чтобы не нагревать большую часть стыка.

Это рассеивает тепло и может привести к прилипанию части сварочного металла к сторонам сварного шва, но не к плавлению с ними.Развальцовка должна быть направлена против боковых сторон и дна сварного шва. Это позволит проникнуть в нижнюю часть шва.

Металл сварного шва следует добавлять в достаточном количестве, чтобы заполнить шов, не оставляя поднутрений или перекрытий.

Не перегревать. Перегрев приведет к ожогу металла шва и ослаблению готового соединения.

Примеси

Примеси кислорода, углерода и азота приводят к образованию дефектного металла шва, поскольку они имеют тенденцию к увеличению пористости, образованию пузырей, оксидов и шлаковых включений.

Когда кислород соединяется со сталью с образованием оксидов железа при высоких температурах, следует позаботиться о том, чтобы все образующиеся оксиды были удалены путем правильного обращения с стержнем и пламенем горелки.

Окислительное пламя вызывает вспенивание стали и образование искр. Образующиеся оксиды распределяются по металлу и вызывают хрупкий пористый сварной шов. Оксиды, образующиеся на поверхности готового сварного шва, можно удалить проволочной щеткой после охлаждения.

Образующиеся оксиды распределяются по металлу и вызывают хрупкий пористый сварной шов. Оксиды, образующиеся на поверхности готового сварного шва, можно удалить проволочной щеткой после охлаждения.

Пламя науглероживания добавляет углерод к расплавленной стали и вызывает кипение металла.Стальные сварные швы, выполненные сильно науглероживающим пламенем, твердые и хрупкие.

Азот из атмосферы соединяется с расплавленной сталью с образованием нитридов железа. Они ухудшат его прочность и пластичность, если будут добавлены в достаточном количестве.

Регулируя скорость плавления основного металла и сварочного стержня, размер лужи, скорость сварки и регулировку пламени, можно свести к минимуму включение примесей из вышеуказанных источников.

Сварка черных металлов в механическом цехеСварка стальных листов

В пластинах до 3/16 дюйма(4,8 мм) стыки готовятся с зазором между краями, равным толщине пластины. Это позволяет пламени и сварочному стержню проникнуть в основание стыка. Следует сделать соответствующий допуск на расширение и сжатие, чтобы исключить коробление пластин или растрескивание сварного шва.

Следует сделать соответствующий допуск на расширение и сжатие, чтобы исключить коробление пластин или растрескивание сварного шва.

Кромки толстых стальных листов (толщиной более 3/16 дюйма (4,8 мм)) должны быть скошены, чтобы обеспечить полное проплавление металла шва и хорошее сплавление на стыке. Используйте передовой метод сварки.

Пластины толщиной от 1/2 до 3/4 дюйма (от 12,7 до 19,1 мм) должны быть подготовлены для соединения U-типа во всех случаях. Корневая поверхность предусмотрена в основании соединения для амортизации первого валика или слоя металла сварного шва. При сварке этих пластин обычно используется метод обратной руки.

ПРИМЕЧАНИЕ

Сварка пластин толщиной от 1/2 до 3/4 дюйма (от 12,7 до 19,1 мм) не рекомендуется для кислородно-ацетиленовой сварки.

Кромки пластин толщиной 3/4 дюйма (19,1 мм) или более обычно подготавливаются с использованием двойного V-образного или двойного U-образного соединения, когда сварка может выполняться с обеих сторон листа. Одиночный V-образный или одинарный U-образный стык используется для листов любой толщины, когда сварка выполняется с одной стороны листа.

Одиночный V-образный или одинарный U-образный стык используется для листов любой толщины, когда сварка выполняется с одной стороны листа.

Общие принципы сварки стали

Для сварки большинства сталей используется хорошо сбалансированное нейтральное пламя. Чтобы пламя не окислялось, иногда его используют с небольшим ацетиленовым пером. Для сварки сплавов с высоким содержанием углерода, хрома или никеля можно использовать очень небольшой избыток ацетилена. Однако увеличение скорости сварки возможно при использовании немного уменьшающегося пламени.Избегайте чрезмерного давления газа, так как он дает резкое пламя. Это часто приводит к холодным закрытиям или притиркам и затрудняет контроль за расплавленным металлом.

Размер наконечника и объем используемого пламени должны быть достаточными для восстановления металла до полностью расплавленного состояния и для обеспечения полного проплавления шва. Следует проявлять осторожность, чтобы избежать образования капель расплавленного металла со дна стыка. Пламя должно доводить края стыка до точки плавления перед лужей по мере продвижения сварки.

Пламя должно доводить края стыка до точки плавления перед лужей по мере продвижения сварки.

Ванна с расплавленным металлом должна равномерно продвигаться вниз по шву по мере выполнения сварки.

Внутренний конус пламени не должен соприкасаться со сварочным стержнем, расплавленной лужей или основным металлом. Пламенем следует управлять так, чтобы расплавленный металл был защищен от атмосферы оболочкой или внешним пламенем.

Конец сварочного стержня следует оплавить, поместив его в лужу под защитой охватывающего пламени.Стержень не должен плавиться над лужей и капать в нее.

Можно ли сваривать нержавеющую сталь с углеродистой сталью? Руководство для начинающих

Нержавеющая сталь и углеродистая сталь — обычные металлы, используемые для многих сварочных работ. Поскольку нержавеющая сталь дороже, вы можете использовать ее только там, где это необходимо, и использовать обычную сталь для остальной части проекта.

Сварка — это надежный и быстрый способ соединения металлов, но можно ли сварить эти разнородные металлы вместе?

Вы можете сваривать нержавеющую сталь с углеродистой сталью с хорошими результатами, если используете подходящий присадочный металл (309) и соблюдаете надлежащую процедуру с низким нагревом, чтобы избежать переваривания обеих частей. Таким образом вы сохраните превосходную коррозионную стойкость нержавеющей детали и предотвратите образование горячих трещин.

Таким образом вы сохраните превосходную коррозионную стойкость нержавеющей детали и предотвратите образование горячих трещин.

Нержавеющая сталь обладает превосходной коррозионной стойкостью в широком диапазоне агрессивных сред, даже при высоких температурах без обслуживания.

Однако, если вы переварите нержавеющую деталь, коррозионная стойкость упадет. В результате нержавеющая деталь рано или поздно подвергнется коррозии, в зависимости от окружающей среды. Ржавчина — это наиболее распространенная и известная коррозия, которая может появиться.

Кроме того, слишком большое количество тепла в детали из углеродистой стали вызовет миграцию углерода в металле сварного шва. В результате конечный валик станет хрупким и чувствительным к растрескиванию с более низкой коррозионной стойкостью.

Горячее растрескивание — хорошо известный дефект при сварке аустенитной нержавеющей стали. Горячее растрескивание происходит, когда валик загрязнен примесями и неравномерно затвердевает. Часто он выглядит продольным по центру бусинки. Чтобы этого избежать, вам понадобится соответствующий присадочный металл и сварка при слабом нагреве.

Часто он выглядит продольным по центру бусинки. Чтобы этого избежать, вам понадобится соответствующий присадочный металл и сварка при слабом нагреве.

Но после прочтения этой статьи можно узнать гораздо больше.

Содержание

Нержавеющая сталь и углеродистая стальСначала рассмотрим основные типы нержавеющей и углеродистой стали.

Типы нержавеющей стали

Нержавеющие стали — это сложные сплавы железа , содержащие не менее 10,5% хрома и небольшое количество углерода. Кроме того, нержавеющая сталь может содержать множество других элементов в зависимости от типа и марки.

Высокое содержание хрома в сочетании с кислородом на поверхности металла образует защитную пленку.Эта пленка обладает высокой коррозионной и жаростойкостью.

Существует три основных типа нержавеющей стали:

- Аустенитная , которая часто содержит большое количество никеля, является наиболее распространенным типом и наиболее легко поддается сварке.

Этот вид имеет самую высокую коррозионную и жаростойкость. Популярными аустенитными марками являются 304 (или 18/8), часто используемые для кухонной посуды, оборудования для общественного питания и т. Д., А также марки 316 с более высокой коррозионной стойкостью для судового оборудования.

Этот вид имеет самую высокую коррозионную и жаростойкость. Популярными аустенитными марками являются 304 (или 18/8), часто используемые для кухонной посуды, оборудования для общественного питания и т. Д., А также марки 316 с более высокой коррозионной стойкостью для судового оборудования. - Феррит , такой как марка 409, является самым дешевым типом и подходит для декоративных проектов и применений с высокой термостойкостью, таких как выхлопные трубы.Феррит трудно сваривать, потому что жар при сварке делает его хрупким.

- Мартенсит , такой как сплав 410, подходит для закаленных режущих инструментов, хирургических инструментов и т. Д. Мартенсит исключительно трудно сваривать без строгой термообработки до и после сварки.

Типы углеродистой стали

Углеродистые стали — это простые сплавы железа с небольшим количеством углерода, придающего прочность.

Существует три основных типа углеродистой стали:

- Низкоуглеродистая или низкоуглеродистая сталь на сегодняшний день является наиболее распространенной сталью и самым легким для сварки металлом, поскольку она содержит только 0.

05-0,30% углерода. После сварки он никогда не затвердеет, за исключением случаев, когда его толщина превышает 3/4 дюйма (19 мм). Хорошо известный сорт — А36.

05-0,30% углерода. После сварки он никогда не затвердеет, за исключением случаев, когда его толщина превышает 3/4 дюйма (19 мм). Хорошо известный сорт — А36. - Среднеуглеродистая сталь с содержанием углерода 0,30–0,50% трудно поддается сварке, поскольку после сварки она становится твердой и хрупкой. Требуется предварительный нагрев.

- Высокоуглеродистая сталь с содержанием углерода 0,50–0,90% становится очень твердой и хрупкой после сварки. Инструменты из этой стали уже закалены. Это делает высокоуглеродистую сталь исключительно трудной для сварки без строгой пред- и послесварочной термообработки.

Поскольку аустенитная нержавеющая и низкоуглеродистая сталь на сегодняшний день являются наиболее распространенными и легкими металлами для начинающих, остальная часть статьи посвящена им.

В чем разница между нержавеющей сталью и низкоуглеродистой сталью для сварки?

Когда вы думаете о сварке этих двух металлов вместе, полезно знать разницу в их химической и коррозионной стойкости, которая влияет на сварку.

1. Низкоуглеродистая сталь содержит больше углерода, чем нержавеющая сталь

Содержание углерода в мягкой стали, например, марки A36, равно 0.30% углерода по сравнению с 0,08% нержавеющей стали 304. Марки со сверхнизким содержанием углерода, такие как 304 L , содержат только 0,03% углерода.

Это проблема, потому что при плавлении детали из мягкой стали углерод может мигрировать в нержавеющий металл шва. Когда углерод находится рядом с хромом при длительном нагревании, они объединяются, образуя карбиды.

В результате остается меньше свободного хрома для образования коррозионно-стойкой пленки и может появиться ржавчина. Кроме того, пораженный металл становится хрупким и склонным к растрескиванию.

2. Нержавеющая сталь расширяется больше при одинаковой температуре

Аустенитная нержавеющая сталь расширяется при нагревании больше, чем низкоуглеродистая сталь. Это называется тепловым расширением (engineeringtoolbox.com) и является большой проблемой.

Когда вы свариваете эти металлы вместе, расширенная нержавеющая сталь толкает низкоуглеродистую сталь. Когда бусинка остынет, нержавеющая деталь будет тянуть еще сильнее. В результате металлы будут гнуться и скручиваться, теряя желаемую форму. Это называется искажением или деформацией.

Кроме того, если сварное соединение работает в среде с постоянными перепадами температур, неравномерное тепловое расширение вызовет усталостное напряжение в соединении. В результате сустав сломается через некоторое время.

3. Нержавеющая сталь медленнее поглощает тепло

Нержавеющая сталь не может поглощать большое количество сварочного тепла с высокой скоростью. В результате тепло концентрируется в узкой зоне, называемой зоной термического влияния (HAZ), рядом с валиком. Кроме того, тепло сохраняется дольше, чем у низкоуглеродистой стали.

Это приводит к чрезмерному короблению, образованию карбидов и коррозии.

4. Электрическое сопротивление нержавеющей стали выше

Нержавеющая сталь также имеет более высокое электрическое сопротивление. Электричеству труднее проходить через него. В результате вы устанавливаете более низкую силу тока для получения такого же тепла по сравнению с низкоуглеродистой сталью. Это примерно на 10-15% меньше силы тока.

Электричеству труднее проходить через него. В результате вы устанавливаете более низкую силу тока для получения такого же тепла по сравнению с низкоуглеродистой сталью. Это примерно на 10-15% меньше силы тока.

5. Прочность на растяжение и пластичность нержавеющей стали выше

Нержавеющая сталь 304 имеет предел прочности на растяжение 85 000 фунтов на квадратный дюйм, тогда как низкоуглеродистая сталь обычно составляет 65 000 фунтов на квадратный дюйм.В результате нержавеющая сталь может выдерживать более сильные механические нагрузки перед изгибом или разрушением.

Пластичность (эластичность) нержавеющей стали также выше. В результате нержавеющая сталь может дольше гнуться, не теряя прочности и не ломаясь.

6. Низкоуглеродистая сталь имеет более высокую температуру плавления

Большинство аустенитных нержавеющих сталей плавятся при 2600 ° F (1425 ° C), но мягкая сталь плавится при 2800 ° F (1540 ° C). Несмотря на это, вы не должны наводить дугу на деталь из мягкой стали.![]()

7. Гальваническая коррозия ускоряет коррозию низкоуглеродистой стали

Когда два разных металла соприкасаются друг с другом в присутствии электролита, такого как вода, один из них корродирует быстрее, чем обычно.Это называется гальванической коррозией (nace.org) или биметаллической коррозией.

В этом случае низкоуглеродистая сталь изнашивается еще быстрее. Однако гальваническая коррозия не вызывает беспокойства, если нет электролита.

8. Дефект дуги может повлиять на низкоуглеродистую сталь.

Выдувание дуги — это магнитная помеха, которая может неверно направить электрическую дугу. Он напрямую влияет на все черные металлы, но не на аустенитную нержавеющую сталь. Удар дуги усиливается, когда электрод и основные металлы становятся очень горячими или когда деталь из низкоуглеродистой стали намагничивается.

В месте, где материалы соединяются, могут остаться напряжения даже после термообработки. Такие участки будут самыми слабыми,

В месте, где материалы соединяются, могут остаться напряжения даже после термообработки. Такие участки будут самыми слабыми,

Этот вид имеет самую высокую коррозионную и жаростойкость. Популярными аустенитными марками являются 304 (или 18/8), часто используемые для кухонной посуды, оборудования для общественного питания и т. Д., А также марки 316 с более высокой коррозионной стойкостью для судового оборудования.

Этот вид имеет самую высокую коррозионную и жаростойкость. Популярными аустенитными марками являются 304 (или 18/8), часто используемые для кухонной посуды, оборудования для общественного питания и т. Д., А также марки 316 с более высокой коррозионной стойкостью для судового оборудования. 05-0,30% углерода. После сварки он никогда не затвердеет, за исключением случаев, когда его толщина превышает 3/4 дюйма (19 мм). Хорошо известный сорт — А36.

05-0,30% углерода. После сварки он никогда не затвердеет, за исключением случаев, когда его толщина превышает 3/4 дюйма (19 мм). Хорошо известный сорт — А36. Насколько это сложно?

Насколько это сложно?

309 имеет достаточно высокое количество хрома и никеля, чтобы противостоять проблеме разбавления низкоуглеродистой стали. В результате наплавленный металл сварного шва будет иметь отличную коррозионную стойкость. Синтез 309 также обеспечивает высокую стойкость к образованию горячих трещин.

309 имеет достаточно высокое количество хрома и никеля, чтобы противостоять проблеме разбавления низкоуглеродистой стали. В результате наплавленный металл сварного шва будет иметь отличную коррозионную стойкость. Синтез 309 также обеспечивает высокую стойкость к образованию горячих трещин.

Но только не в том случае, если они требуют дальнейшей термической обработки или служат при высоких температурах.

Но только не в том случае, если они требуют дальнейшей термической обработки или служат при высоких температурах. Наполнитель 312 был разработан для этой цели.

Наполнитель 312 был разработан для этой цели.

Таким образом, вы можете с большой точностью контролировать подвод тепла и добиться низкого разбавления.

Таким образом, вы можете с большой точностью контролировать подвод тепла и добиться низкого разбавления.

В результате новые сварщики выбирают MIG, чтобы как можно скорее приступить к ремонту и производству.

В результате новые сварщики выбирают MIG, чтобы как можно скорее приступить к ремонту и производству. Все домашние сварочные аппараты поддерживают этот режим, так как он требует минимальной мощности.

Все домашние сварочные аппараты поддерживают этот режим, так как он требует минимальной мощности. 5% CO2 в качестве защитного газа в режиме короткого замыкания, особенно для многопроходных сварных швов. Если вы используете типичный газ с 75% аргона и 25% углекислого газа, бусинка будет выглядеть уродливее, узкой и более высокой. Но что еще хуже, у него будет плохое сращение пальцев и ухудшится коррозионная стойкость.

5% CO2 в качестве защитного газа в режиме короткого замыкания, особенно для многопроходных сварных швов. Если вы используете типичный газ с 75% аргона и 25% углекислого газа, бусинка будет выглядеть уродливее, узкой и более высокой. Но что еще хуже, у него будет плохое сращение пальцев и ухудшится коррозионная стойкость.

Однако дуга имеет глубокое проникновение, и ее трудно обеспечить с низким разбавлением. Деталь из нержавеющей стали легко деформировать, если она меньше 1/8 дюйма, пока у вас не появится хороший опыт сварки.

Однако дуга имеет глубокое проникновение, и ее трудно обеспечить с низким разбавлением. Деталь из нержавеющей стали легко деформировать, если она меньше 1/8 дюйма, пока у вас не появится хороший опыт сварки.

/ Мин (110A).

/ Мин (110A).

Чистый металл — это чаще всего низкоуглеродистая сталь. После этого вы можете использовать присадочный металл 309 и соответствующую низкотемпературную процедуру для сварки этих разнородных металлов вместе.

Чистый металл — это чаще всего низкоуглеродистая сталь. После этого вы можете использовать присадочный металл 309 и соответствующую низкотемпературную процедуру для сварки этих разнородных металлов вместе.

Межкристаллитная коррозия возникает, когда хром в нержавеющей стали соединяется с углеродом вместо создания защитного слоя оксида хрома. Эти карбиды хрома позволят области вокруг сварного шва со временем подвергнуться коррозии.

Межкристаллитная коррозия возникает, когда хром в нержавеющей стали соединяется с углеродом вместо создания защитного слоя оксида хрома. Эти карбиды хрома позволят области вокруг сварного шва со временем подвергнуться коррозии. Хотя ферритные сорта все еще содержат хром и другие легирующие элементы, меньшее количество этих элементов по сравнению с аустенитной нержавеющей сталью делает ферритные нержавеющие стали более свариваемыми. Межкристаллитная коррозия не вызывает особого беспокойства из-за меньшего количества хрома в ферритных нержавеющих сталях.Это означает, что поддержание коррозионной стойкости, скорее всего, не будет такой большой проблемой по сравнению с применением аустенитных марок.

Хотя ферритные сорта все еще содержат хром и другие легирующие элементы, меньшее количество этих элементов по сравнению с аустенитной нержавеющей сталью делает ферритные нержавеющие стали более свариваемыми. Межкристаллитная коррозия не вызывает особого беспокойства из-за меньшего количества хрома в ферритных нержавеющих сталях.Это означает, что поддержание коррозионной стойкости, скорее всего, не будет такой большой проблемой по сравнению с применением аустенитных марок. Для создания такого гибридного макияжа используются сложные химические составы. Как правило, в них меньше никеля и больше хрома, чем в других нержавеющих сталях. Их можно сваривать, но для разных типов дуплексных нержавеющих сталей необходимо использовать разные присадочные металлы. Например, сплав 2205 необходимо сваривать с присадочным металлом марки 2209.

Для создания такого гибридного макияжа используются сложные химические составы. Как правило, в них меньше никеля и больше хрома, чем в других нержавеющих сталях. Их можно сваривать, но для разных типов дуплексных нержавеющих сталей необходимо использовать разные присадочные металлы. Например, сплав 2205 необходимо сваривать с присадочным металлом марки 2209.

Хотя нержавеющая сталь содержит элементы, аналогичные элементам из углеродистой стали, в нее добавлены легирующие элементы, такие как хром и молибден, и это создает совершенно другой набор проблем при сплавлении двух или более кусков нержавеющей стали, а не углеродистой стали.Кислород, окружающий ванну расплава нержавеющей стали, должен быть сведен к минимуму. Сварочная ванна ведет себя иначе, чем алюминий или углеродистая сталь. Теплопроводность нержавеющей стали намного меньше, что вызывает большие проблемы с деформацией и тепловложением. Несмотря на то, что при сварке нержавеющей стали необходимо учитывать множество факторов, одним из наиболее важных решений является выбор процесса сварки.

Хотя нержавеющая сталь содержит элементы, аналогичные элементам из углеродистой стали, в нее добавлены легирующие элементы, такие как хром и молибден, и это создает совершенно другой набор проблем при сплавлении двух или более кусков нержавеющей стали, а не углеродистой стали.Кислород, окружающий ванну расплава нержавеющей стали, должен быть сведен к минимуму. Сварочная ванна ведет себя иначе, чем алюминий или углеродистая сталь. Теплопроводность нержавеющей стали намного меньше, что вызывает большие проблемы с деформацией и тепловложением. Несмотря на то, что при сварке нержавеющей стали необходимо учитывать множество факторов, одним из наиболее важных решений является выбор процесса сварки. Между сваркой MIG нержавеющей стали и сваркой углеродистой стали есть много общего. Никаких специальных приводных роликов не требуется, а электрическая полярность остается прежней. Однако состав защитного газа обычно отличается. При сварке нержавеющей стали допускается меньшее количество кислорода, поэтому уровни O2 или CO2 следует поддерживать на уровне 2% или ниже.При сварке нержавеющей стали методом MIG часто используются трехкомпонентные защитные газы, содержащие аргон, гелий и двуокись углерода или кислород. Поскольку обычно требуется коррозионная стойкость сварного шва, а также основного материала, необходимо использовать сварочную проволоку из нержавеющей стали. Кроме того, для предотвращения растрескивания присадочная проволока и основная нержавеющая сталь должны быть низкоуглеродистыми или содержать стабилизаторы, такие как тантал или ниобий. Использование импульсной формы волны при сварке также может помочь пользователям более успешно сваривать нержавеющую сталь методом MIG.

Между сваркой MIG нержавеющей стали и сваркой углеродистой стали есть много общего. Никаких специальных приводных роликов не требуется, а электрическая полярность остается прежней. Однако состав защитного газа обычно отличается. При сварке нержавеющей стали допускается меньшее количество кислорода, поэтому уровни O2 или CO2 следует поддерживать на уровне 2% или ниже.При сварке нержавеющей стали методом MIG часто используются трехкомпонентные защитные газы, содержащие аргон, гелий и двуокись углерода или кислород. Поскольку обычно требуется коррозионная стойкость сварного шва, а также основного материала, необходимо использовать сварочную проволоку из нержавеющей стали. Кроме того, для предотвращения растрескивания присадочная проволока и основная нержавеющая сталь должны быть низкоуглеродистыми или содержать стабилизаторы, такие как тантал или ниобий. Использование импульсной формы волны при сварке также может помочь пользователям более успешно сваривать нержавеющую сталь методом MIG. При этом возможно сваривать нержавеющую сталь методом порошковой сварки.Необходимо использовать специальные газовые смеси. Дуговая сварка порошковой проволокой в среде защитного газа обычно является лучшим выбором для сварки нержавеющей стали, чем порошковая сварка, поскольку она в меньшей степени зависит от флюса, чем последний процесс, для защиты металла шва от атмосферы.

При этом возможно сваривать нержавеющую сталь методом порошковой сварки.Необходимо использовать специальные газовые смеси. Дуговая сварка порошковой проволокой в среде защитного газа обычно является лучшим выбором для сварки нержавеющей стали, чем порошковая сварка, поскольку она в меньшей степени зависит от флюса, чем последний процесс, для защиты металла шва от атмосферы. По большей части, для получения высококачественного сварного шва нержавеющей стали с помощью дуговой сварки металлической сердцевиной требуется импульсная форма волны или дуга с переносом струи.

По большей части, для получения высококачественного сварного шва нержавеющей стали с помощью дуговой сварки металлической сердцевиной требуется импульсная форма волны или дуга с переносом струи. К ним относятся плазменная сварка (PAW), электронно-лучевая сварка (EBW), дуговая сварка в среде защитного металла (SMAW), сварка трением с перемешиванием (FSW) и контактная сварка (RW). Этот список не является исчерпывающим, и существует еще много способов сварки, с помощью которых можно сваривать нержавеющую сталь вместе с различным уровнем успеха.

К ним относятся плазменная сварка (PAW), электронно-лучевая сварка (EBW), дуговая сварка в среде защитного металла (SMAW), сварка трением с перемешиванием (FSW) и контактная сварка (RW). Этот список не является исчерпывающим, и существует еще много способов сварки, с помощью которых можно сваривать нержавеющую сталь вместе с различным уровнем успеха. И мы можем разрезать металл в точном соответствии с вашими требованиями.

И мы можем разрезать металл в точном соответствии с вашими требованиями. Обычные легирующие элементы включают хром, кремний и никель.

Обычные легирующие элементы включают хром, кремний и никель. Аустенитная нержавеющая сталь — самая коррозионно-стойкая нержавеющая сталь.

Аустенитная нержавеющая сталь — самая коррозионно-стойкая нержавеющая сталь. Чугун обычно требует некоторой термообработки для сварки с удовлетворительными результатами.

Чугун обычно требует некоторой термообработки для сварки с удовлетворительными результатами. Охлаждающие стержни помогают уменьшить деформацию сварных швов и ЗТВ.

Охлаждающие стержни помогают уменьшить деформацию сварных швов и ЗТВ. Элементы, которые собираются по границам зерен, могут влиять на свойства металла.

Элементы, которые собираются по границам зерен, могут влиять на свойства металла. Ковкий чугун, иногда называемый чугуном с шаровидным графитом, обладает хорошей прочностью на растяжение, ударопрочностью и пластичностью.

Ковкий чугун, иногда называемый чугуном с шаровидным графитом, обладает хорошей прочностью на растяжение, ударопрочностью и пластичностью. Черные металлы обычно обладают хорошей износостойкостью.

Черные металлы обычно обладают хорошей износостойкостью. Черные металлы — это наиболее часто используемые коммерческие металлы.

Черные металлы — это наиболее часто используемые коммерческие металлы. Зоны плавления во время сварки подвергаются самым высоким температурам.

Зоны плавления во время сварки подвергаются самым высоким температурам. GMAW также называют сваркой MIG.

GMAW также называют сваркой MIG. Серый чугун имеет плохую пластичность.

Серый чугун имеет плохую пластичность. Термическая обработка включает процессы предварительного и последующего нагрева.

Термическая обработка включает процессы предварительного и последующего нагрева. Высокоуглеродистые стали чрезвычайно прочные, твердые и всегда требуют термической обработки для эффективной сварки.

Высокоуглеродистые стали чрезвычайно прочные, твердые и всегда требуют термической обработки для эффективной сварки.

Марганец может создавать опасные пары, а это означает, что экстракторы дыма необходимы при сварке любого металла, содержащего марганец.

Марганец может создавать опасные пары, а это означает, что экстракторы дыма необходимы при сварке любого металла, содержащего марганец. Среднеуглеродистые стали прочные, твердые и не так легко свариваются, как низкоуглеродистые стали.

Среднеуглеродистые стали прочные, твердые и не так легко свариваются, как низкоуглеродистые стали.

Избыток фосфора может привести к хладостойкости металлов.

Избыток фосфора может привести к хладостойкости металлов.

Стали с дисперсионным твердением обладают коррозионной стойкостью аустенитных сталей и мартенситной способностью к закалке.

Стали с дисперсионным твердением обладают коррозионной стойкостью аустенитных сталей и мартенситной способностью к закалке. Кремний улучшает прочность металла и сопротивление окислению при использовании в качестве легирующего элемента.

Кремний улучшает прочность металла и сопротивление окислению при использовании в качестве легирующего элемента. Растворы в сплавах могут быть созданы посредством контролируемых процессов нагрева и охлаждения.

Растворы в сплавах могут быть созданы посредством контролируемых процессов нагрева и охлаждения. Штамповочные матрицы часто изготавливают из среднеуглеродистой стали.

Штамповочные матрицы часто изготавливают из среднеуглеродистой стали.

Температурные пистолеты, также известные как инфракрасные термометры, можно использовать для оценки температуры предварительного нагрева заготовки перед сваркой.

Температурные пистолеты, также известные как инфракрасные термометры, можно использовать для оценки температуры предварительного нагрева заготовки перед сваркой.

Источники могут называть сварщиков сварщиками.

Источники могут называть сварщиков сварщиками. Кованое железо обладает хорошей устойчивостью к коррозии и усталости.

Кованое железо обладает хорошей устойчивостью к коррозии и усталости. SAE 4130 — легированная сталь, которая является идеальным материалом для изготовления фюзеляжей и каркасов небольших самолетов; он также используется для изготовления рам мотоциклов и велосипедов высокого класса, а также рам и каркасов безопасности гоночных автомобилей. Трубка обладает высокой прочностью на разрыв, пластичностью и легко сваривается.

SAE 4130 — легированная сталь, которая является идеальным материалом для изготовления фюзеляжей и каркасов небольших самолетов; он также используется для изготовления рам мотоциклов и велосипедов высокого класса, а также рам и каркасов безопасности гоночных автомобилей. Трубка обладает высокой прочностью на разрыв, пластичностью и легко сваривается. Однако многие сварочные присадочные проволоки по определенным причинам содержат компоненты, отличные от основного материала, что совершенно нормально и приемлемо, если используются утвержденные материалы. Расплавленная сталь имеет большое сродство к углероду, кислороду и азоту, которые соединяются с расплавленной лужей с образованием оксидов и нитратов, которые снижают прочность стали. При сварке кислородно-ацетиленовым пламенем включение примесей можно свести к минимуму, соблюдая следующие меры предосторожности:

Однако многие сварочные присадочные проволоки по определенным причинам содержат компоненты, отличные от основного материала, что совершенно нормально и приемлемо, если используются утвержденные материалы. Расплавленная сталь имеет большое сродство к углероду, кислороду и азоту, которые соединяются с расплавленной лужей с образованием оксидов и нитратов, которые снижают прочность стали. При сварке кислородно-ацетиленовым пламенем включение примесей можно свести к минимуму, соблюдая следующие меры предосторожности:

Этот предварительный нагрев также помогает уменьшить некоторую деформацию, вызванную сваркой, наряду с использованием надлежащих методов, описанных в других разделах этого раздела.

Этот предварительный нагрев также помогает уменьшить некоторую деформацию, вызванную сваркой, наряду с использованием надлежащих методов, описанных в других разделах этого раздела. Однако не следует отказываться от термической обработки после сварки, так как это может серьезно ограничить усталостную долговечность сварного соединения из-за сформированной мартенситной зернистой структуры.

Однако не следует отказываться от термической обработки после сварки, так как это может серьезно ограничить усталостную долговечность сварного соединения из-за сформированной мартенситной зернистой структуры.