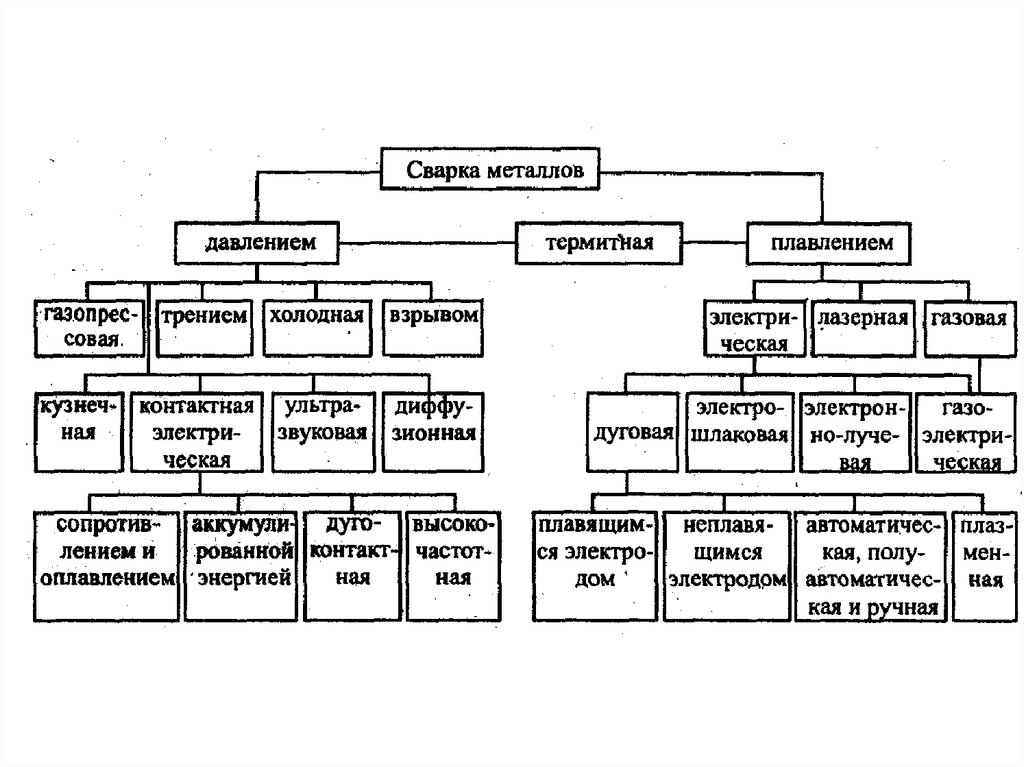

Свариваемость стали — общая информация

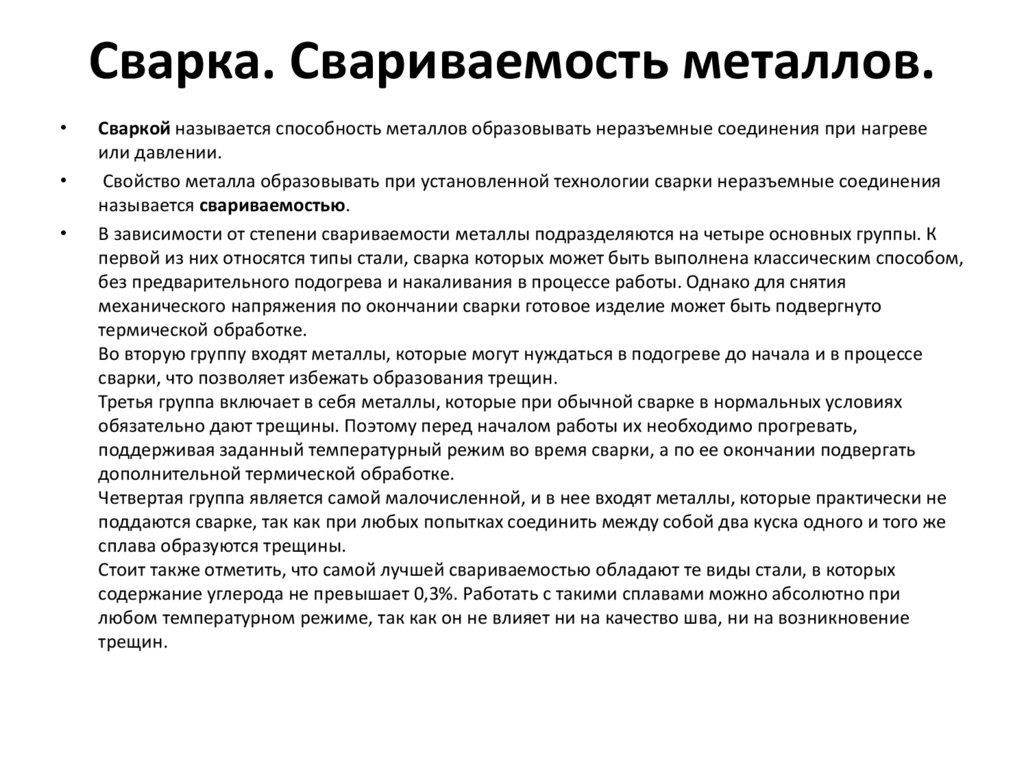

Сварка — один из методов создания неразъемных металлических конструкций. Прочность шва, образующегося в местах соединения составных частей, зависит от такой характеристики стали, как «свариваемость».

Классификация стали по степени ее свариваемости

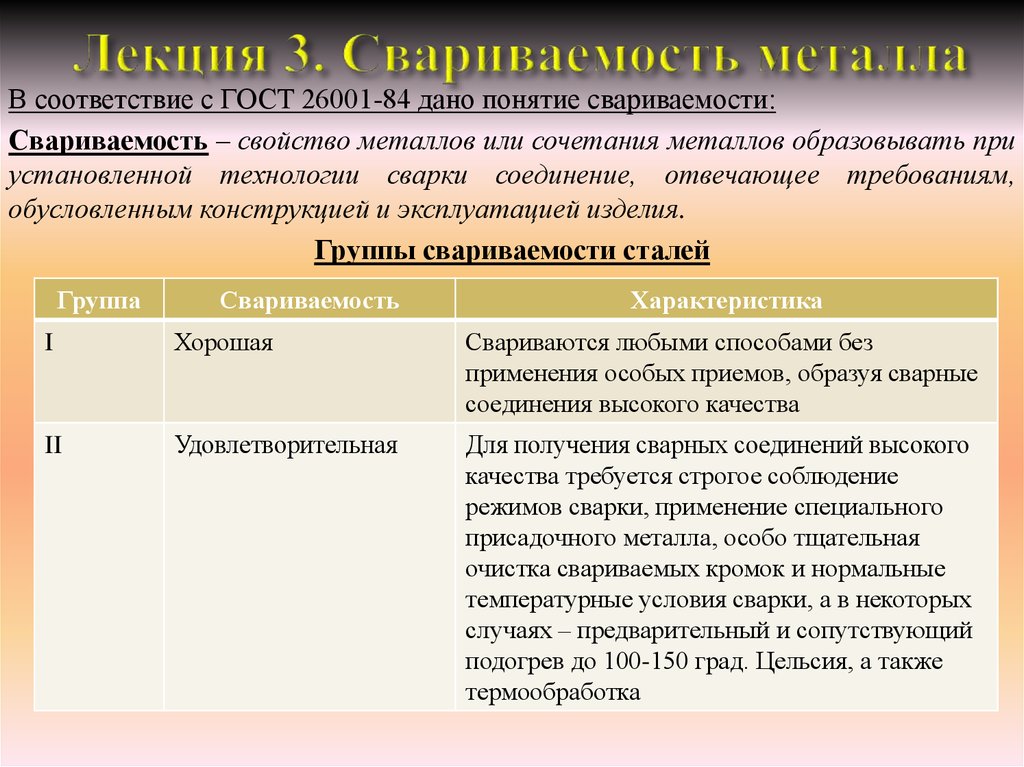

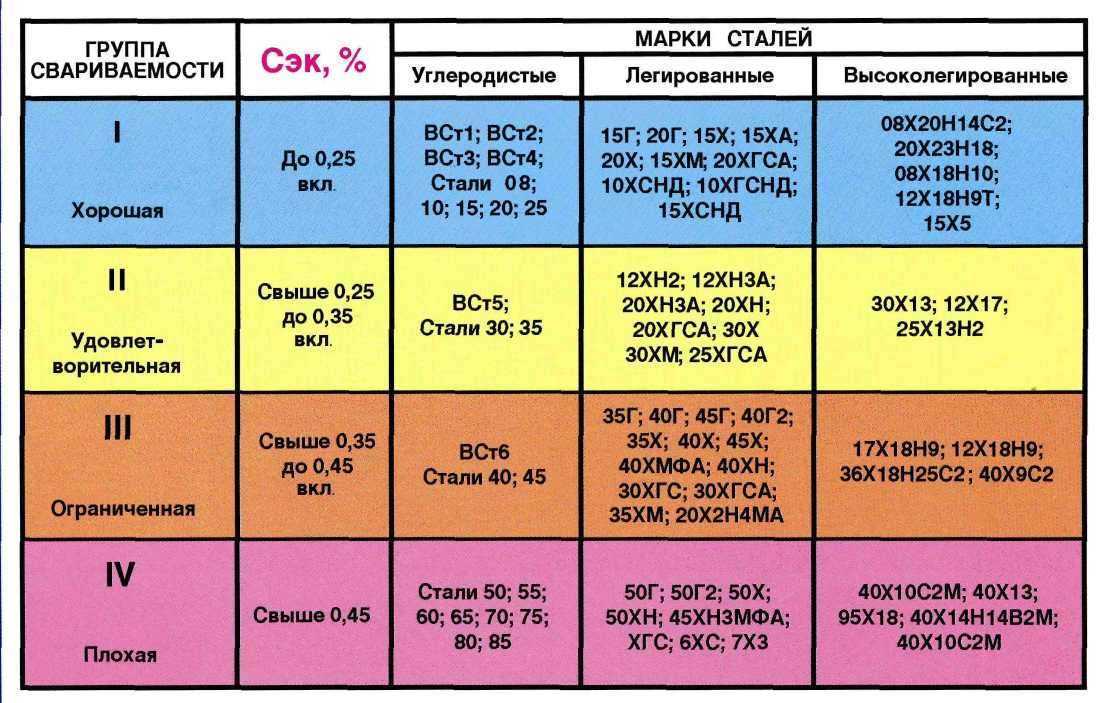

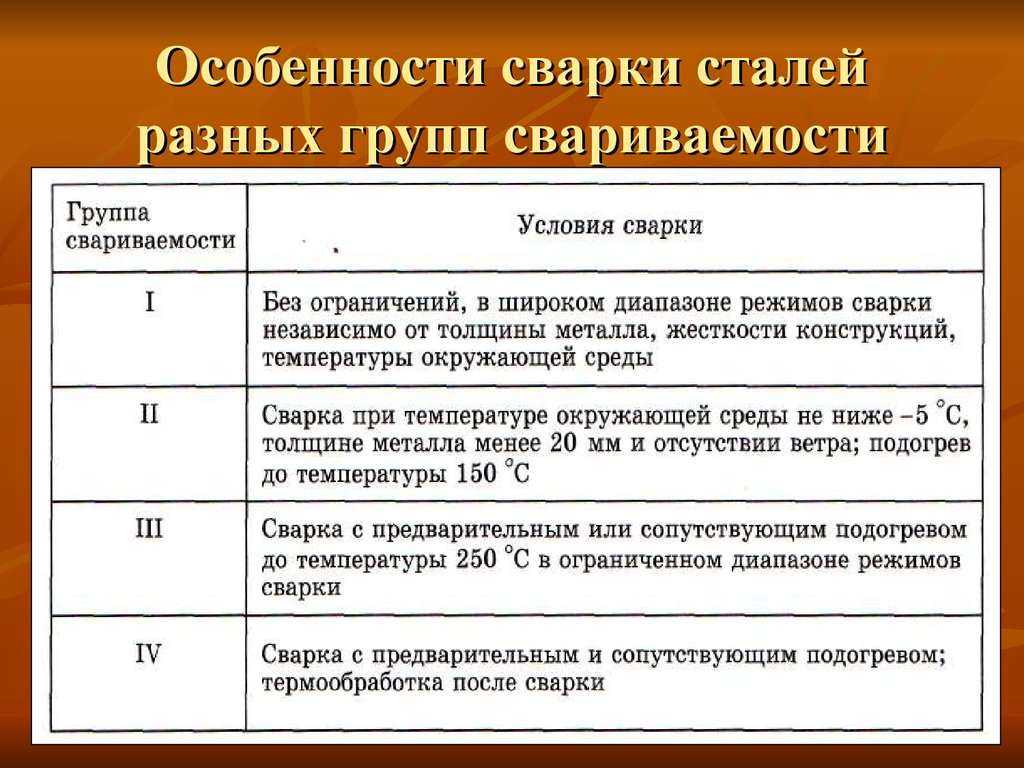

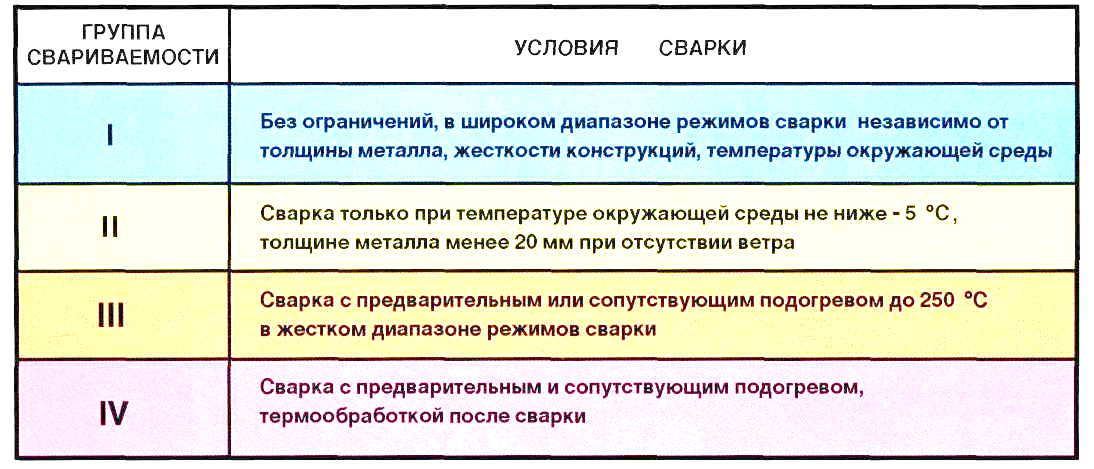

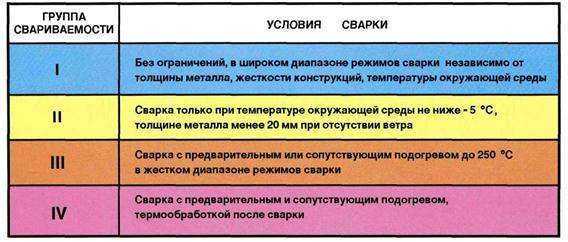

Сталь представлена различными группами марок, обладающими своими физико-химическими свойствами. Вследствие этого, у металлических изделий неодинаковый показатель свариваемости. В зависимости от этого параметра железо-углеродистые сплавы подразделяется на четыре категории.

- Хорошая

При сварке получается качественный шов. Металл не требует предварительного нагрева для проведения работ, а сами они проходят в обычном режиме и с применением всех известных технологий. - Удовлетворительная

Чтобы создать качественное сварное соединение, стальные изделия необходимо подготовить, то есть разогреть. - Ограниченная

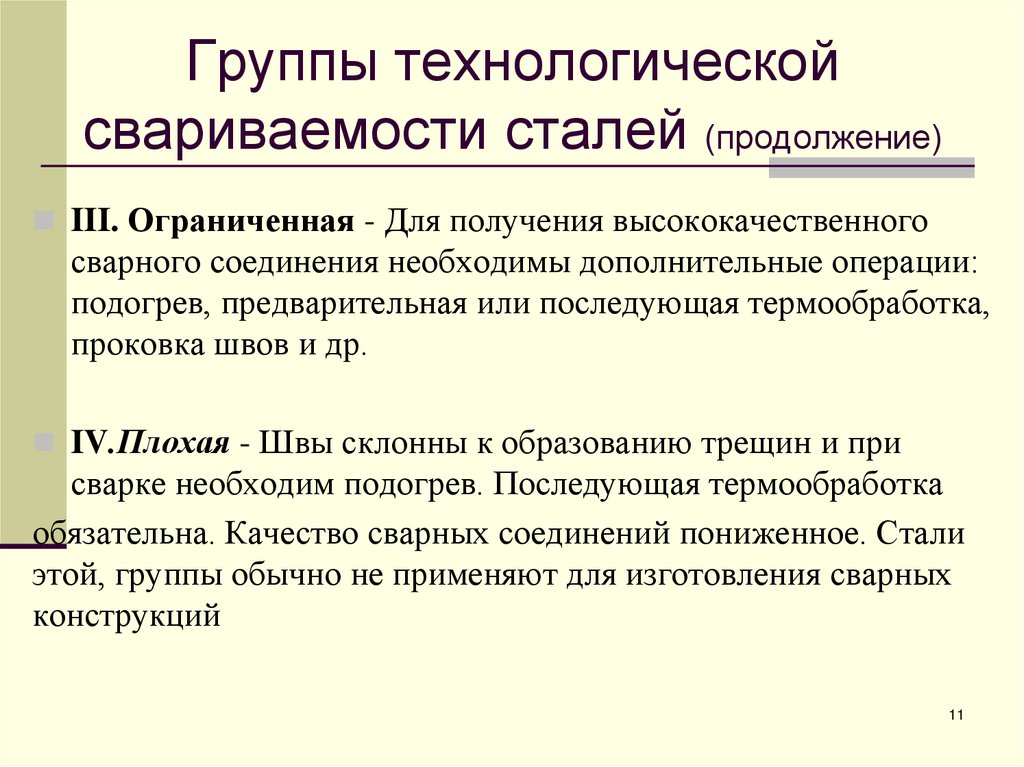

Перед сваркой металлические изделия сначала разогревают, а после их соединения подвергают еще и термической обработке.

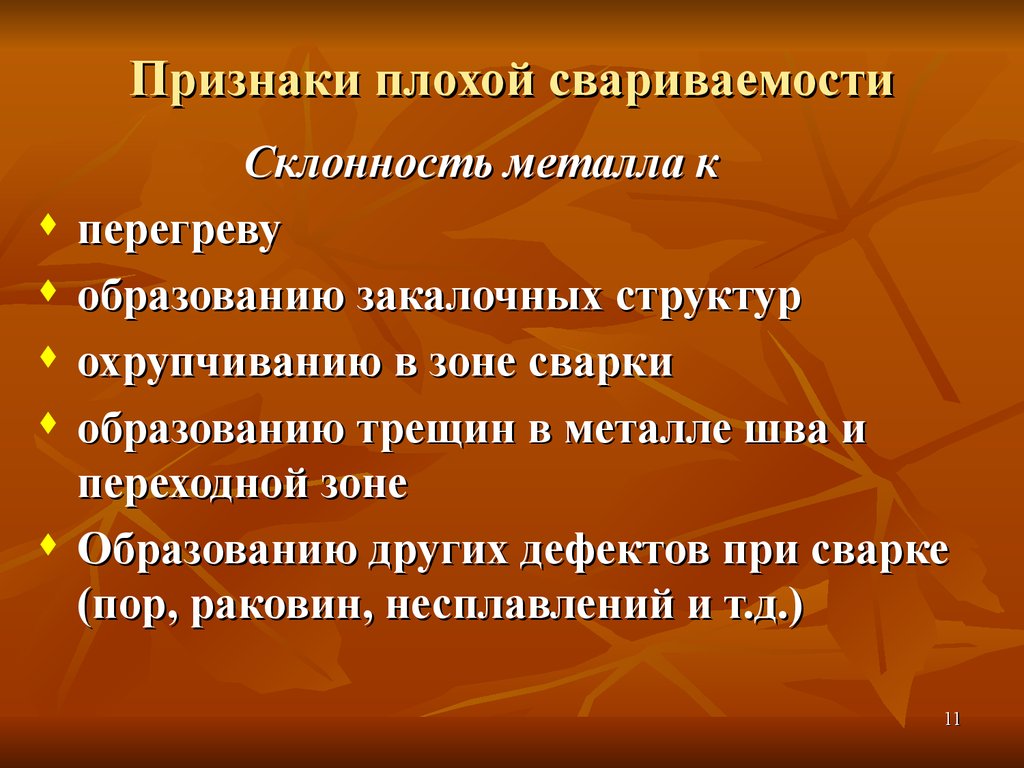

- Плохая

Такая сталь характеризуется тем, что во время сварки (после нее) на поверхности образуются трещины, а также могут возникать «закалочные» структуры, снижающие прочность и надежность соединения, делающие его хрупким.

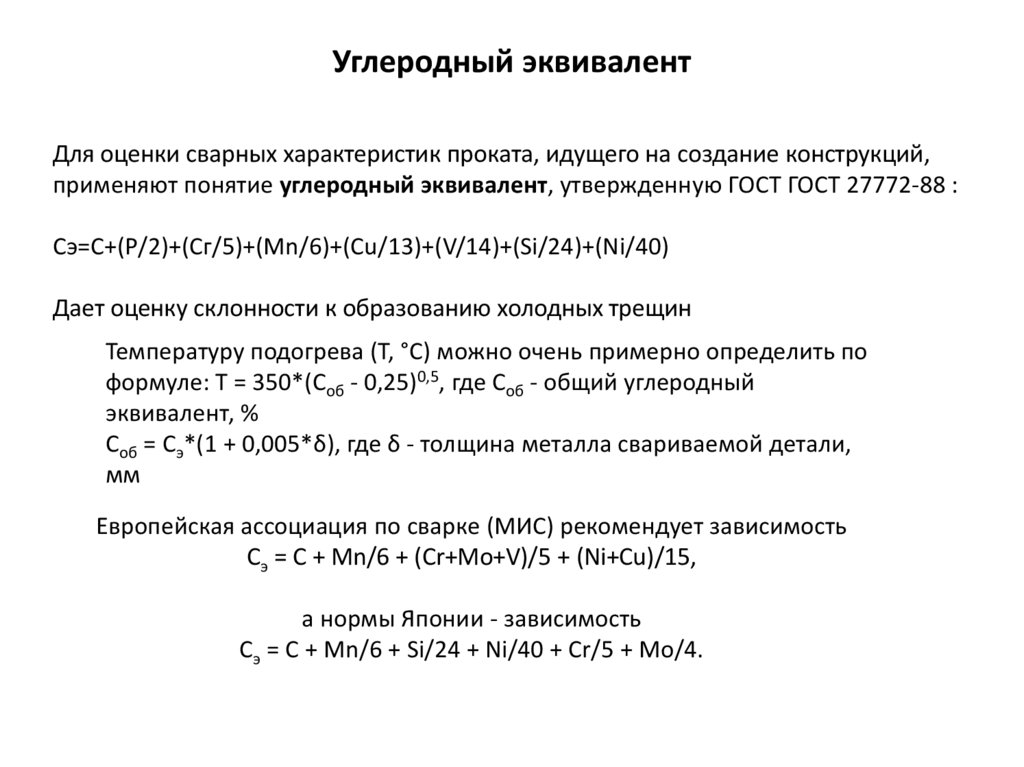

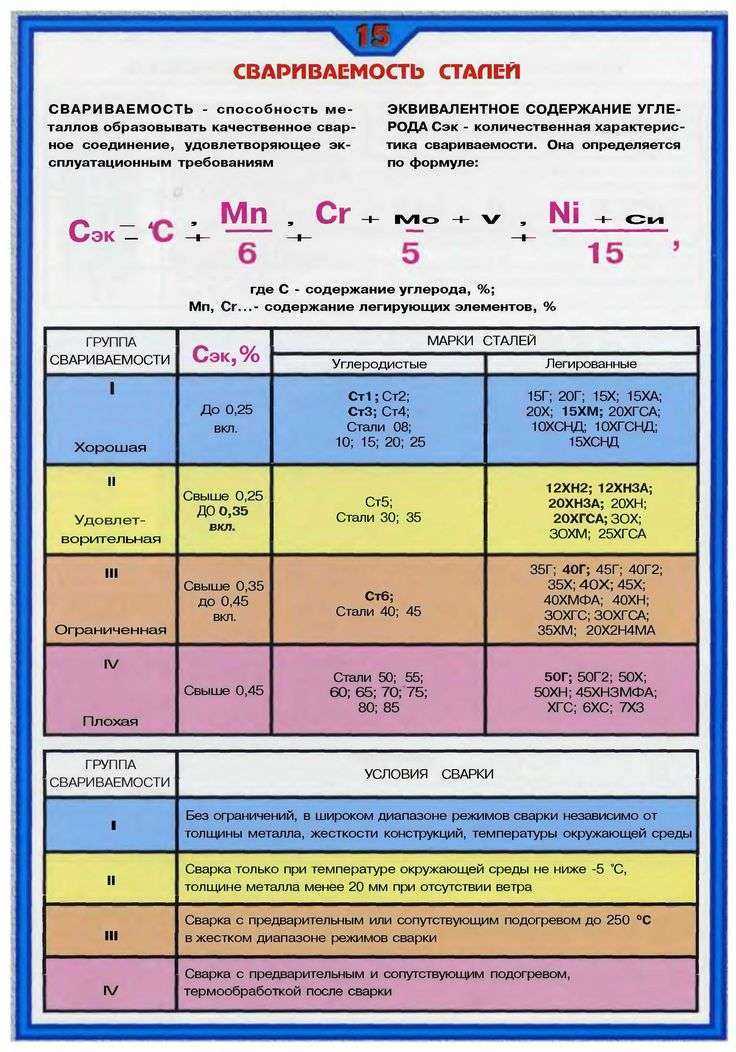

Методы расчета углеродного эквивалента

Свойства стали вообще зависят от присутствия в сплаве железа и углерода других металлов. Зная их содержание, с помощью эмпирической формулы не составляет труда рассчитать значение так называемого углеродного эквивалента (Сэ). Эта величина позволяет определить, каких результатов ждать от сварки металлических изделий.

В России для оценки сварных характеристик проката, идущего на создание конструкций, используют формулу, утвержденную ГОСТ ГОСТ 27772-88 :

Сэ=С+(Р/2)+(Сг/5)+(Mn/6)+(Cu/13)+(V/14)+(Si/24)+(Ni/40).

В Европе для расчетов применяется следующая зависимость:

Сэ=С+(Мп/6)+(Cr+Mo+V)/5 + (Ni+Cu)/15.

В Японии такая методика определения углеродного эквивалента:

Сэ=С+(Мо/4)+(Сг/5)+(Мп/6)+(Si/24)+(Ni/40),

где С, P, Cr, Mn, Cu, V, Si, Ni, Мо — массовые доли (в %) углерода, фосфора, хрома, марганца, меди, ванадия, кремния, никеля, молибдена.

Сталь считается не склонной к трещинообразованию, если значение углеродного эквивалента «С» меньше 0,45%. В противном случае, когда уже существует вероятность их появления, перед сваркой части, требующие соединения, необходимо прогреть.

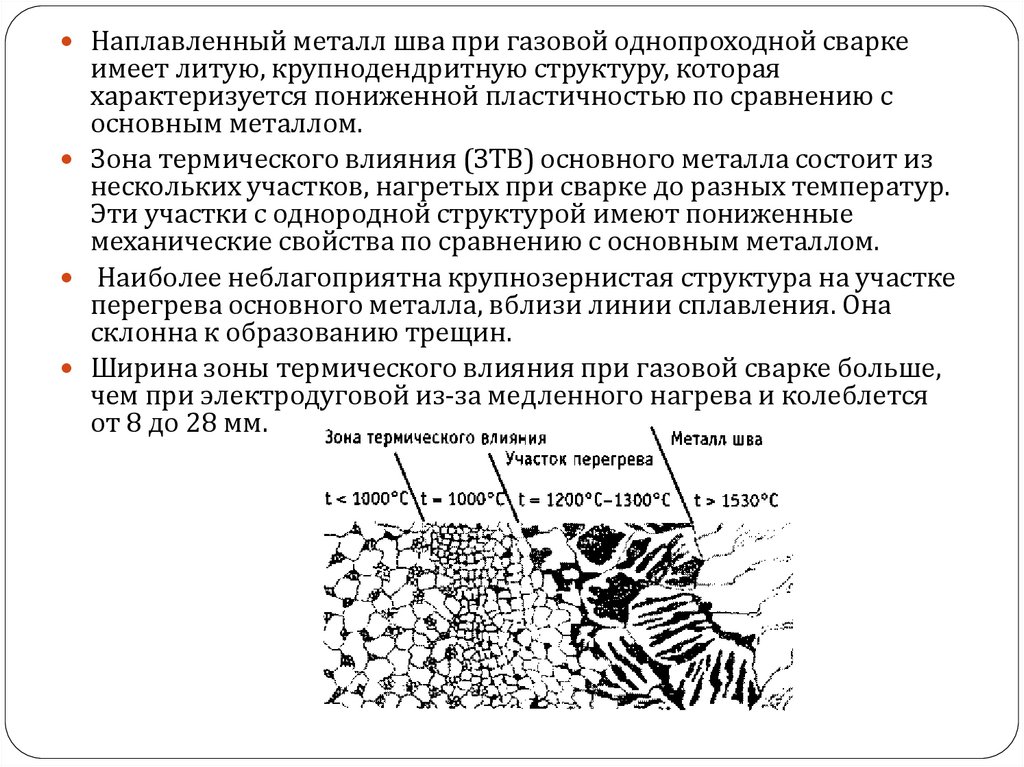

Вычисление значения твердости в зоне термического влияния

Следующий параметр, на который следует обратить внимание, — твердость зоны термического влияния (ЗТВ). Так называют участок изделия, который расположен возле образовавшегося шва. В этой области под воздействием температуры происходят фазовые превращения с изменением внутренней структуры металла. Порой это чревато тем, что сталь становится хрупкой.

Твердость металла в этой зоне определяют по методу Виккерса. Если ее значения лежат в диапазоне 350-400 по специальной HV-шкале, то на участке ЗТВ точно находятся продукты распада аустенита (одна из модификаций железа и его сплавов), как раз и инициирующие образование холодных трещин.

Максимальное значение твердости углеродистой и низколегированной стали вычисляют, располагая данными о химическом составе металла, по этой формуле:

HVmax = 90+1050*С+75*Mn+47*Si+31*Cr+30*Ni,

где С, Mn, Si, Cr, Ni — массовые доли (в процентах) химических элементов.

Определение чувствительности стали к образованию холодных трещин

Холодные трещины образуются после сварки из-за растягивающих остаточных напряжений. Их сила зависит от жесткости получившейся конструкции и толщины шва. Определить ее значение позволяет коэффициент интенсивности жесткости — К. Он характеризует приложенное усилие, которое на 1 мм раскрывает зазор, оказавшийся в сварном соединении шириной так же 1 мм. Подсчитывается он так:

К = Kq*S,

где Kq — это константа, которую принято считать равной 69, S — толщина стального листа (в мм). Важно отметить, что соотношение справедливо только, если толщина листа не превышает 150 мм.

Насколько сталь может быть подвержена образованию холодных трещин, помогает узнать параметрическое уравнение:

Pw=Рш+(Н/60)+0,25*К/105,

где Рш — коэффициент «охрупчивания» (так называют процесс, когда из вязкого состояния металл переходит в хрупкое), Н — количество диффузионного водорода, К — коэффициент интенсивности жесткости.

Значение Рш находится при решении уравнения Бес-Сио:

Рси=С+5*В+Si/30+ Ni/60+(Mo+V)/15+(Mn+Cu+Cr)/20.

Результаты неоднократно проведенных исследований помогли установить порог значения, при котором проявляется чувствительности стали к образованию холодных трещин. Это случается, если значение Pw превышает 0,286.

Способы устранения холодных трещин при сварке

Образование трещин ухудшает поверхность металла и, соответственно, уменьшает прочность готовой конструкции. Предотвратить их появление поможет следующее:

- пересмотр (изменение) конструктивных решений, который позволит снизить жесткость в области сварного узла;

- тщательный контроль за ходом проведения сварки при оптимальном режиме поможет уменьшить содержание диффузионного водорода;

- проведение сварочных работ с соблюдением особых параметров, которые воспрепятствуют охрупчиванию металла и будут содействовать удалению из шва диффузионное водорода.

Из перечисленных способов, снижения вероятности появления холодных трещин при проведении сварочных работ, самый востребованный — последний.

К оглавлению справочника

Свариваемость металлов или сплавов | Теория сварочных процессов

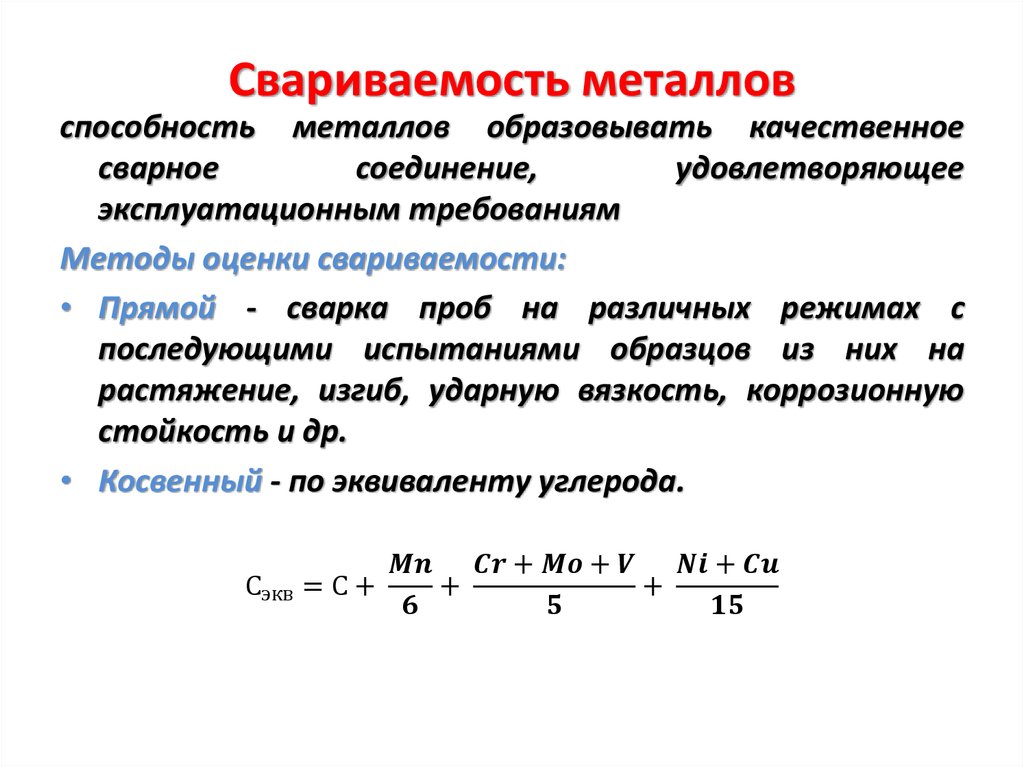

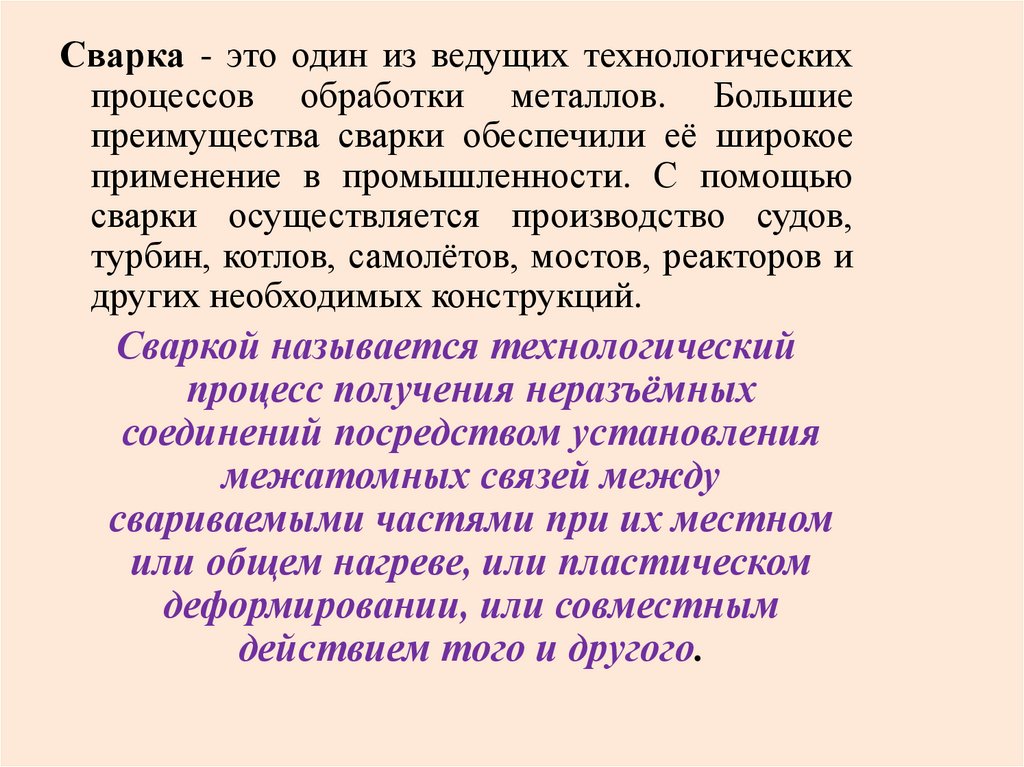

При выборе материала для изготовления сварной конструкции конструктор в первую очередь базируется на свариваемости того или иного металла или сплава. Свариваемость является определяющим показателем и для инженера-технолога при разработке им технологии сварки заданной конструкции.

В соответствии с действующим стандартом на сварочную терминологию свариваемость это – свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Следовательно, под свариваемостью металла (или сочетания металлов) следует понимать отношение металла (или двух свариваемых металлов) к совокупности физико-химических процессов, определяющих возможность получения сварного соединения без дефектов с требуемыми механическими и специальными свойствами. Другими словами, под свариваемостью понимают способность металла (сочетания металлов) образовывать в процессе сварки соединения, не уступающие по своим свойствам свариваемым материалам.

При рассмотрении свариваемости конкретного материала обычно решают следующие вопросы:

– какие дефекты возникают при сварке данного материала?

– какие причины их возникновения?

– какие меры нужно предпринять для их устранения?

В общем случае свариваемость материала есть комплексное свойство и оно тем выше, чем проще технология сварки, чем большее количество способов сварки может быть использовано для соединения материала, чем шире область параметров режимов, обеспечивающих заданные требования к свойствам соединения, чем шире номенклатура изделий, для которых могут быть использованы сварные соединения из данного материала.

Как и всякое комплексное свойство, свариваемость определяется химическим составом и физическими свойствами материала.

К факторам, наиболее сильно влияющим на свариваемость, следует отнести:

– химический состав материала, который определяет его металлургическую активность, температурный интервал кристаллизации, фазовый состав и структурные превращения на этапе нагрева и охлаждения;

– теплофизические свойства, которые определяют скорость процессов превращений, происходящих в материалах под воздействием сварочного цикла;

– механические свойства, которые определяют способность материала воспринимать механические воздействия (напряжения), возникающие за счет неравномерности нагрева и охлаждения, жесткости конструкций и других факторов, без разрушения;

– специальные физико-химические свойства, которые определяют активность физико-химических реакций, протекающих в сварочной ванне и зоне термического влияния.

Чем хуже свариваемость материала, тем сложнее технология сварки, тем больше мероприятий необходимо применять для получения качественного сварного соединения.

При сварке деталей из одного и того же материала процессы растворения, взаимной диффузии, образования твердых и жидких растворов, т.е. взаимной кристаллизации металла ничем не ограничены. Более сложная ситуация может возникать при сварке разнородных металлов. В этом случае предварительно приходится рассматривать физическую (или принципиальную) свариваемость свариваемых материалов.Если рассматривается возможность получения качественного сварного соединения деталей из одного и того же металла (или сплава), то в этом случае анализируется технологическая свариваемость данного материала.

Технологическая свариваемость – технико-экономический показатель. Она характеризует возможность получения сварного соединения требуемого качества, удовлетворяющего требованиям надёжности конструкции при эксплуатации, с применением существующего оборудования при наименьших затратах труда и времени.

Технологическая свариваемость определяется совокупностью свойств основного металла, характеризующих его реакцию на термодеформационный цикл сварки. Кроме того, она зависит от способа и режима сварки, свойств присадочного металла, применяемых флюсов, электродных покрытий и защитных газов, от конструктивных особенностей свариваемого изделия (его жесткость, наличие остаточных напряжений, концентраторов и т.д.) и условий его последующей эксплуатации.

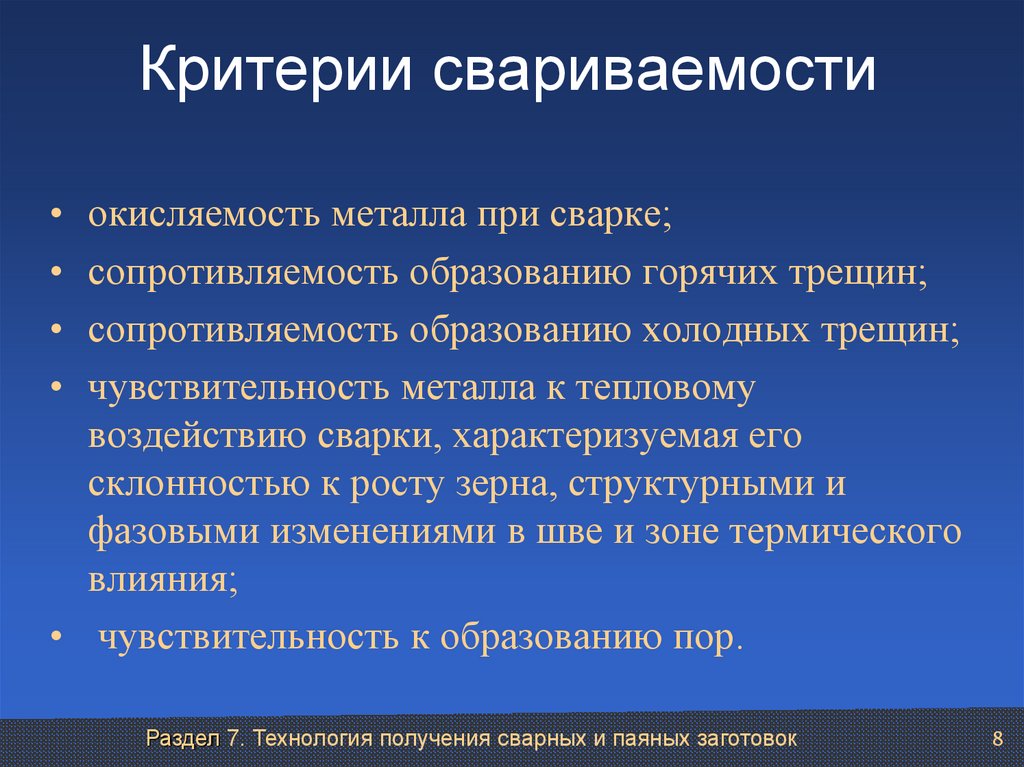

Основные критерии технологической свариваемости следующие:

– окисляемость металла при сварке, зависящая от его химической активности;

– сопротивляемость образованию горячих трещин и трещин при повторных нагревах;

– сопротивляемость образованию холодных трещин и замедленному разрушению;

– чувствительность металла к тепловому воздействию сварки, характеризуемая его склонностью к росту зерна, структурными и фазовыми изменениями в шве и зоне термического влияния, изменением прочностных и пластических свойств;

– чувствительность к образованию пор;

– соответствие свойств сварного соединения эксплуатационным требованиям – прочности, пластичности, выносливости, ползучести, вязкости, жаростойкости и жаропрочности, коррозионной стойкости и др.

Следовательно, под хорошей свариваемостью сталей понимают возможность получения сварных соединений, равнопрочных с основным металлом, без трещин и снижения пластичности как в металле шва, так и в околошовной зоне при обычной технологии сварки, без применения специальных приемов (например, предварительного подогрева). При этом все зоны сварного соединения должны обладать стойкостью против перехода в хрупкое состояние при рабочих температурах наравне с основным металлом.

Если рассматривается свариваемость легированных сталей, предназначенных, например, для изготовления сварных конструкций, работающих в условиях контакта с агрессивной средой, то кроме вышеперечисленных требовании, необходимо, чтобы металл шва в зоне термического влияния обладал также и высокой коррозионной стойкостью. Лишь при обеспечении всех перечисленных требований, предъявляемых к сварному соединению при сварке по обычной технологии, данная сталь будет обладать хорошей свариваемостью.

Чем сложнее условия работы конструкции, тем большее число свойств должно учитываться при определении свариваемости.

Таким образом, разница между металлами, обладающими хорошей или плохой свариваемостью, состоит в том, что последние для получения сварных соединений с комплексом свойств, отвечающих условиям эксплуатации, должны свариваться по более сложной технологии, например, с предварительным и сопутствующим подогревом, с обязательной последующей термообработкой сварных изделий, в некоторых случаях в специальных камерах с контролируемой атмосферой или в вакууме, иногда с предварительной наплавкой кромок и термообработкой перед сваркой и т.д.

Значительное усложнение технологии изготовления того или иного изделия в некоторых случаях заставляет отказываться от данного материала и изыскивать другой, применение которого упростит технологию сварки при обеспечении требуемых свойств сварной конструкции.

Удовлетворительная свариваемость должна обеспечивать соответствие сварного соединения определенным технологическим требованиям. Поскольку такие требования весьма разнообразны, различными могут быть и показатели, применяемые для оценки свариваемости. В связи с этим существует ряд испытаний для оценки свариваемости. Из них наиболее часто применяются такие:

В связи с этим существует ряд испытаний для оценки свариваемости. Из них наиболее часто применяются такие:

1) определение стойкости металла шва к образованию горячих трещин;

2) определение стойкости металла шва и околошовной зоны к образованию холодных трещин;

3) в сопоставлении с основным металлом определение стойкости металла шва, околошовной зоны и сварного соединения в целом против перехода в хрупкое состояние;

4) проверка служебных характеристик металла шва и сварного соединения (механических свойств, стойкости против коррозии, износостойкости и т.д.).

Мерой количественной оценки свариваемости металлов служат численные значения показателей свариваемости, каждый из которых представляет выраженный в абсолютных или относительных величинах результат сравнения полученного при испытании и нормативного значений определяемого свойства сварного соединения (или его участка).

Если необходимо обеспечить равнопрочность сварного соединения и основного металла, то в качестве нормативного значения определяемого свойства сварного соединения принимают нормативное значение одноименного свойства основного металла в соответствующем состоянии – исходном или после термической обработки. При невозможности обеспечить одинаковые свойства соединения и основного металла нормативные значения ряда свойств сварного соединения устанавливают на основе опыта эксплуатации сварных конструкций или по результатам специальных испытаний. Такие испытания должны учитывать конструктивные особенности данных сварных соединений и моделировать условия их эксплуатации.

При невозможности обеспечить одинаковые свойства соединения и основного металла нормативные значения ряда свойств сварного соединения устанавливают на основе опыта эксплуатации сварных конструкций или по результатам специальных испытаний. Такие испытания должны учитывать конструктивные особенности данных сварных соединений и моделировать условия их эксплуатации.

В необходимую и достаточную совокупность показателей для оценки свариваемости металла следует включать те из них, которые в наибольшей степени обеспечивают технологическую и эксплуатационную надёжность заданных конструкций при изготовлении их из данного металла выбранным способом сварки.

Если хотя бы один показатель свариваемости не удовлетворяет предъявленным требованиям, металл считают обладающим плохой (неудовлетворительной) свариваемостью при выбранном способе и технологии сварки.

В зависимости от назначения испытания для оценки свариваемости металлов подразделяют на следующие группы.

Испытания исследовательские. В процессе этих испытаний исследуют основной металл и разные участки сварных соединений, полученных при различиях режимах и способах сварки. Условия испытаний должны соответствовать условиям эксплуатации сварных соединений. Результаты испытаний используют при разработке оптимального состава сплавов и основ рациональной технологии их производства, обеспечивающих получение металла с требуемыми свойствами и свариваемостью, а также при выборе способов и разработке технологии сварки типовых соединений. На основе результатов этих испытаний устанавливают:

В процессе этих испытаний исследуют основной металл и разные участки сварных соединений, полученных при различиях режимах и способах сварки. Условия испытаний должны соответствовать условиям эксплуатации сварных соединений. Результаты испытаний используют при разработке оптимального состава сплавов и основ рациональной технологии их производства, обеспечивающих получение металла с требуемыми свойствами и свариваемостью, а также при выборе способов и разработке технологии сварки типовых соединений. На основе результатов этих испытаний устанавливают:

а) нормативные значения свойств сварного соединения и отдельных его зон и участков;

б) пределы допускаемых при сварке параметров термического цикла, необходимые для расчетного определения режимов сварки;

в) типы и марки электродов, сварочной проволоки и прутков, флюсов, защитных газов и других сварочных материалов, обеспечивающих наиболее высокий уровень свойств сварных соединений;

г) методы испытаний данного материала, необходимые и достаточные для оценки его свариваемости применительно к типовым условиям эксплуатации сварных соединений.

Испытания технологические. Это ведомственные или межведомственные испытания, проводимые в научно-исследовательских лабораториях при разработке рациональной технологии сварки типовых конструкций определенного назначения с целью оценки пригодности металла данной марки для этих конструкций и установления ведомственных нормалей на свойства сварных соединений. Испытания этой группы выполняют по утвержденным нормалям и типовым программам ведомств-изготовителей сварных изделий. Кроме лабораторных стандартных образцов в этих испытаниях применяют натурные образцы сварных узлов и конструкций или их модели.

Испытания контрольные. Проводятся заводом-поставщиком металла для определения действительных значений свойств отдельных участков сварного соединения в целях подтверждения его кондиционности, а также заводом-потребителем в целях проверки соответствия показателей свариваемости металла требованиям технических условий на его поставку.

Примерную оценку технологической свариваемости сталей в части возможности образования холодных и горячих трещин при сварке можно сделать по известному химическому составу свариваемого металла .

Классификация свариваемостей сталей и сплавов металлов

Говоря о свариваемости сталей, под этой характеристикой понимают способность материала в процессе сварки давать качественный сварной шов высокой прочности, не имеющий пор, каверн, трещин, посторонних включений и других дефектов. Существует специальный марочник сталей и сплавов. Собранные в этом справочнике материалы соответствуют действующим стандартам и имеют определённую маркировку. По этой маркировке можно точно определить их сорт и химический состав, узнать количественное содержание различных примесей.

Содержание страницы

- 1 Прямая зависимость

- 2 Польза и вред

- 3 Влияние, оказываемое различными веществами на свариваемость стали

- 4 Внешние враги

- 5 Деление по параметрам

- 6 Первая среди равных

Прямая зависимость

В процессе сварки в зоне наложения соединительного шва происходит нагрев металла выше критической температуре.

Польза и вред

Входящие в состав стали вещества можно условно разделить на две основные группы.

- Полезные, улучшающие её конструктивные качества или усиливающие определённые свойства. На самом деле, их полезность достаточно условна, поскольку во многом зависит от процентного содержания.

- Вредные, снижающие прочностные характеристики материала и серьёзно усложняющие процесс его обработки.

Их присутствие даже в незначительном количестве приводит только к ухудшению характеристик стали.

Их присутствие даже в незначительном количестве приводит только к ухудшению характеристик стали.

Наличие тех или иных веществ обуславливается как химическим составом, использованным в процессе плавки руды, так и применением легирующих добавок, сознательно добавляемых при изготовлении материала.

Влияние, оказываемое различными веществами на свариваемость стали

Действующими стандартами нормируется содержание следующих химических элементов:

- Углерода (C). Расположенное в периодической таблице химических элементов под номером 6, это вещество оказывает значимое влияние на такие характеристики стали, как вязкость, прочность и закаливаемость. Со сваркой не будет проблем, если содержание углерода не превышает 0,25%. В противном случае в зоне сварного соединения резко усиливаются термические влияния, приводящие к образованию различных дефектов, вроде горячих и холодных трещин, каверн и т. п.

- Серы (S). Шестнадцатый элемент периодической таблицы считается однозначно вредным.

Она охотно образует с железом легкоплавкие соединения, располагающиеся по границам зёрен основного металла. Это приводит к ослаблению связи между ними. В горячем состоянии в материале образуются трещины. Подобное явление принято называть красноломкостью металла. Избежать его удаётся, если содержание серы ниже 0,045%.

Она охотно образует с железом легкоплавкие соединения, располагающиеся по границам зёрен основного металла. Это приводит к ослаблению связи между ними. В горячем состоянии в материале образуются трещины. Подобное явление принято называть красноломкостью металла. Избежать его удаётся, если содержание серы ниже 0,045%. - Фосфор (P). Расположенный в таблице под номером 15, этот элемент, как и его соседка, сера, вреден для стали. Он ответственен за образование внутри материала хрупких структур. Это качество принято называть хладноломкостью, поскольку особенно сильно оно даёт знать о себе при низких температурах.

- Марганец (Mn), №25. В определённых пределах повышает упругость и прочность стали. Находясь в пределах 0,3 – 0,8% от общего количественного состава, не оказывает влияния на процесс сварки. Но если его содержание превысит 1,8%, то материал начнёт закаливаться, и избежать образования трещин и излишней хрупкости шва не удастся.

- Кремний (Si), №14. Так же, как и марганец, несколько увеличивает характеристики упругости и прочности.

Если его общее количество остаётся в пределах 0,2 – 0,3%, проблем не возникает. Но результатом значительного, свыше 0,8%, станет образование его тугоплавких сплавов, повысится жидкотекучесть стали. Это приведёт к проблемам при наложении сварных швов.

Если его общее количество остаётся в пределах 0,2 – 0,3%, проблем не возникает. Но результатом значительного, свыше 0,8%, станет образование его тугоплавких сплавов, повысится жидкотекучесть стали. Это приведёт к проблемам при наложении сварных швов. - Хром (Cr), №24. Он придаёт стали не только высокую коррозионную стойкость, но также делает её прочной, упругой и твёрдой. Тем не менее, его содержание свыше 0,3% создаёт проблемы, поскольку в этом случае активно способствует образованию тугоплавких окислов и трещин, образующихся в результате резкого увеличения твёрдости материала в зоне термического нагрева. Из-за образования карбидов хрома в околошовной зоне коррозионная стойкость металла резко снижается.

- Молибден (Mo) №42. Делает кристаллы стали (зёрна) мельче, существенно повышая её прочность, стойкость к высоким температурам и ударным нагрузкам. Но в процессе сварки молибден активно выгорает и окисляется, способствуя появлению трещин. Особенно заметно это становится, когда его содержание превышает 1%.

- Ванадий (V), №23. Даже в малых количествах повышает закаливаемость стали, но тем самым создаёт проблемы при наложении сварных швов. При нагреве этот металл окисляется и выгорает. Это означает, что его присутствие в количестве более 1% для ответственных свариваемых деталей недопустимо.

- Вольфрам (W), №74. Отвечает за такие качества, как износостойкость, особенно при высоких температурах – такое свойство принято называть красностойкостью – и твёрдость. Но поскольку при наложении шва сильно окисляется, в свариваемых сталях его присутствие вовсе не допустимо.

- Никель (Ni), №28. Это друг сварщика. Он измельчает кристаллы металла, в результате чего шов становится более прочным и пластичным. Даже при его добавлении порядка 2 – 3% от общего состава даёт ощутимый результат. Для деталей, работающих под высокими нагрузками, рекомендовано использовать материалы, в которые добавлен никель в количестве 8 – 10 %. Но при сварке таких сталей приходится использовать различные технологические ухищрения, ограничивая поступление в зону нагрева кислорода.

К тому же никель дорог, а это значит, что его использование должно быть экономически оправданным.

К тому же никель дорог, а это значит, что его использование должно быть экономически оправданным. - Титан (Ti), №22. Он улучшает те же, что и никель, характеристики, и столь же требователен к технологическим особенностям процесса. Однако, несмотря на значительную стоимость, в особо ответственные детали добавляют и тот и другой металл, стараясь довести содержание титана до 4 – 5%.

Внешние враги

А ещё существуют химические вещества, не входящие в состав стали, но, тем не менее, оказывающие непосредственное влияние на её свариваемость.

- Кислород (O), №8. Его присутствие должно быть сведено к минимуму, а от воздействия кислорода приходится защищать зону сварки даже в том случае, когда он поступает туда вместе с атмосферным воздухом. Ведь это вещество – активный окислитель, ответственный за образование хрупких структур в расплавленном железе. Чтобы этого не случилось, к месту сварки подают углекислый газ, образующийся в процессе сгорания покрывающего электрод вещества или находящийся под давлением в специальных баллонах.

При работе с нержавеющими сталями и цветными металлами этого оказывается недостаточно. В этом случае в качестве защиты приходится использовать благородные газы, такие как гелий или аргон.

При работе с нержавеющими сталями и цветными металлами этого оказывается недостаточно. В этом случае в качестве защиты приходится использовать благородные газы, такие как гелий или аргон. - Водород (H), №1. Не входя в состав стали, он попадает к месту сварки из окружающего воздуха, оказывая разрушительное воздействие на структуру шва. Он вызывает пористость металла, снижает его прочность, становится причиной образования мелких трещин. Защищаются от него так же, как и от кислорода.

Зная марку стали заранее, удаётся сразу определиться с выбором процесса сварки. Но если по каким-то причинам эта информация отсутствует или существует сомнение в её достоверности остаётся только один путь – проведение натурных экспериментов, в ходе которых может быть подобрана оптимальная технология. Но если нет желания заниматься экспериментами, стоит заранее позаботиться о наличие справочной информации и документальных подтверждениях состава материала.

Деление по параметрам

При классификации сталей по свариваемости принято разделять их на четыре основные группы. Эти группы характеризуются способностью металлов к образованию сварных соединений с определёнными свойствами.

Эти группы характеризуются способностью металлов к образованию сварных соединений с определёнными свойствами.

- Первая группа. В неё входят низкоуглеродистые низко- и среднелегированные стали, вроде 11ЮА или 09Г2. Хорошо свариваясь, они образуют соединения высокого качества без применения особых технологических приёмов.

- Вторая группа. Сюда относят стали удовлетворительной свариваемости, такие как 30Л или 20Г2С. Они требуют тщательной очистки соединяемых кромок, использования и строгого соблюдения специальных технологических процессов.

- Третья группа. В неё попали склонные к образованию трещин и плохо свариваемые в обычных условиях стали. Как правило, это связано с высоким содержанием в них углерода, или большим количеством легирующих добавок. Чтобы обеспечить удовлетворительные характеристики шва, их требуется предварительно подогревать до температуры порядка 400 – 500 градусов Цельсия, а после окончания сварки проводить процедуру отжига. Как ни тяжело для многих это осознавать, но именно в эту группу входят популярные в машиностроении стали марок 30, 35 и 45.

- Четвёртая группа. Она содержит плохо свариваемые или практически не подлежащие сварке сорта стали. Из-за насыщенности углеродом и легирующими добавками, в местах соединения они образуют трещины, избавиться от которых полностью не помогают даже технологические ухищрения.

Первая среди равных

Разумеется, на конечный результат оказывают влияние и другие факторы, которые нельзя игнорировать.

- Толщина металла и общие габариты детали, поскольку с их возрастанием увеличиваются необходимые для выполнения работ энергозатраты.

- Температурные и климатические условия, в которых производится сварка. Ведь на сильном морозе или при значительных скачках влажности получить шов хорошего качества не получится.

- Характеристики оборудования, задействованного при проведении работ.

Но всё это придётся уже потом, когда известна свариваемость стали.

Если в домашних условиях при изготовлении не слишком ответственных деталей некоторыми параметрами можно пренебречь, то в серьёзном производстве такой подход недопустим. Обеспечить стабильные характеристики сварных соединений удастся лишь в том случае, если заранее разработать и правильно соблюдать технологический процесс. Ведь пролёты мостов и фюзеляжи самолётов, каркасы зданий и детали станков должны обладать расчетной прочностью. Это значит, что при их создании придётся учитывать свариваемость сталей и сплавов, для каждого материала выстраивая свою технологическую цепочку и точно понимая, чем отличаются стали 35 и 45.

Обеспечить стабильные характеристики сварных соединений удастся лишь в том случае, если заранее разработать и правильно соблюдать технологический процесс. Ведь пролёты мостов и фюзеляжи самолётов, каркасы зданий и детали станков должны обладать расчетной прочностью. Это значит, что при их создании придётся учитывать свариваемость сталей и сплавов, для каждого материала выстраивая свою технологическую цепочку и точно понимая, чем отличаются стали 35 и 45.

Свариваемость металлов и сплавов — Развитие земельных и водных ресурсов

Способность металлов и сплавов образовывать надежные сварные соединения с заданными свойствами называется свариваемостью.

Не все металлы обладают способностью надежно свариваться обычными методами. Наилучшей свариваемостью обладают металлы, образующие друг с другом твердые растворы. Нельзя сваривать методом плавления металлы, не растворяемые друг в друге в твердом состоянии. Для их сварки вводят промежуточный металл, способный растворяться в обоих металлах, или используют сварку давлением.

Свариваемость стали. Основным показателем свариваемости сталей является их стойкость к образованию хрупких зон с мартенситной структурой и закалочных трещин. Ориентировочно оценивают свариваемость по химическому составу. Склонность стали к трещинообразованию устанавливают с помощью эквивалентного содержания углерода.

Принимают, что при С<0,45% сталь сваривается удовлетворительно, при больших же значениях Сследует применять предварительный подогрев до 600°С, чтобы предотвратить возникновение трещин.

Свариваемость чугуна. Сварка чугуна используется при ремонте (трещины, поломки деталей и др.). Качественно выполненное сварное соединение должно обладать механической прочностью, плотностью и легко обрабатываться режущим инструментом. Сварка чугуна затруднена по причинам: 1) образования цементита при быстром охлаждений шва; 2) появлением значительных собственных напряжений в металле шва и околошовной зоне, вызывающих появление трещин, ввиду малой прочности и пластичности чугунов; 3) появлением пор в шве из-за интенсивного газовыделения.

Повышенная жидкотекучесть чугунов позволяет сваривать его только в нижнем положении.

Наиболее эффективно предотвращает появление отбеленных участков металла, трещин и пористости подогрев чугуна и замедленное охлаждение его после сварки. К металлургическим средствам воздействия относят: 1) получение в сварном шве феррито — перлитной структуры, характерной для малоуглеродистой стали; 2) связывание углерода в дисперсные и более прочные карбиды, чем цементит, равномерно распределяющиеся в металле; 3) окисление избыточного углерода и его «выжигание» при помощи кислородсодержащих компонентов сварочных материалов; 4) получение в сварном шве структуры серого чугуна путем насыщения металла углеродом и другими графитообразующими элементами; 5) получение в сварном шве различных сплавов железа с цветными металлами, отличающихся высокой пластичностью.

Применяют горячую (с подогревом до 500—800°С) и холодную (без подогрева) сварку чугуна. В качестве присадочного металла при газовой сварке используют малоуглеродистую проволоку, латунь, чугунные прутки. Для удаления окислов из сварочной ванны применяют флюс, состоящий из 50% буры, 22% углекислого натрия, 28% поташа.

Для удаления окислов из сварочной ванны применяют флюс, состоящий из 50% буры, 22% углекислого натрия, 28% поташа.

При холодной электродуговой сварке чугуна важным является предупреждение чрезмерного местного перегрева металла. С этой целью сварку ведут вразброс, накладывая короткие участки шва в разных местах завариваемого дефектного участка. Широкое распространение получила сварка методом «отжигающего шва» стальным электродом. Этот метод применяют при заварке трещин. Прерывистый шов накладывают в стороне от трещины, далее вторым или третьим швом приближаются к трещине и заваривают ее. Окончательный «отжигающий шов» кладут для снижения закалочных напряжений и отбела чугуна.

При сварке чугуна используют медные электроды, монель-металл (30% меди, 70% никеля), железо-медные электроды марки ОЗЧ-1, аустенито-медные электроды марки АНЧ-1 (состоят из стального стержня, медной оболочки и фтористо-кальциевого покрытия). При горячей сварке чугуна, как правило, используются чугунные электродные стержни.

Свариваемость меди и ее сплавов. Трудность сварки меди заключается в ее высокой теплопроводности (почти в шесть раз больше, чем у стали), что требует более концентрированного нагрева, при этом значительное тепловое расширение меди приводит к существенным тепловым деформациям и напряжениям. Медь имеет пониженную стойкость к образованию кристаллизационных трещин и пор, что объясняется окислением меди при сварке, наличием в свариваемом металле растворенных газов (кислорода и водорода) и других примесей.

Для улучшения свариваемости меди следует: 1) эффективно защищать зону сварки от кислорода и водорода с помощью флюсов; 2) раскислять жидкий металл раскислителями — фосфором, цинком, марганцем, кремнием; 3) применять некоторые технологические приемы для уменьшения вредного действия окисных пленок, например проковка сварного соединения (при температуре ниже 200 или выше 600°С) для разрушения сплошности залегания окисных пленок. К основным нежелательным явлениям при сварке латуней относится значительная потеря цинка вследствие его испарения и поглощения газов жидким металлом. Испарение цинка связано с низкой температурой его кипения 906°С (температура плавления 417°С). Потери цинка при газовой сварке достигают 25%, при дуговой 40%. Уменьшение цинка в сварном шве может привести к пористости и понижению прочности, кроме того, выделяющиеся пары ядовиты. При сварке латуни необходимо через присадочный материал уравновесить содержание цинка в шве и основном металле.

Испарение цинка связано с низкой температурой его кипения 906°С (температура плавления 417°С). Потери цинка при газовой сварке достигают 25%, при дуговой 40%. Уменьшение цинка в сварном шве может привести к пористости и понижению прочности, кроме того, выделяющиеся пары ядовиты. При сварке латуни необходимо через присадочный материал уравновесить содержание цинка в шве и основном металле.

Свариваемость бронз в значительной степени зависит от их состава. Особые трудности вызывает сварка литейных оловянистых бронз, в которых при перегреве на границах зерен расплавляется избыточное олово, т. е. снижается прочность, что может привести к разрушению изделия даже под действием собственного веса.

Медь при газовой сварке сваривают горелкой увеличенной мощности. Процесс ведут быстро и в один проход. В качестве присадочного металла используют электролитическую медь. Для меди и ее сплавов попользуют флюс следующего состава: 60—70% буры, 10—20% борной кислоты, 20—30% хлористого натрия.

Латунь сваривают окислительным пламенем. В этом случае на поверхности образуется пленка окисла цинка, которая предохраняет цинк от дальнейшего окисления и испарения.

При электродуговой сварке медь и ее сплавы сваривают угольными или металлическими электродами. При сварке угольными электродами присадочный металл применяют того же состава, что и основной. Флюс состоит из буры и борной кислоты. Сварку ведут постоянным током прямой полярности и длинной дугой. При сварке металлическим, электродом стержни покрывают специальной обмазкой. Сварку необходимо вести без перерыва, быстро и короткой дугой.

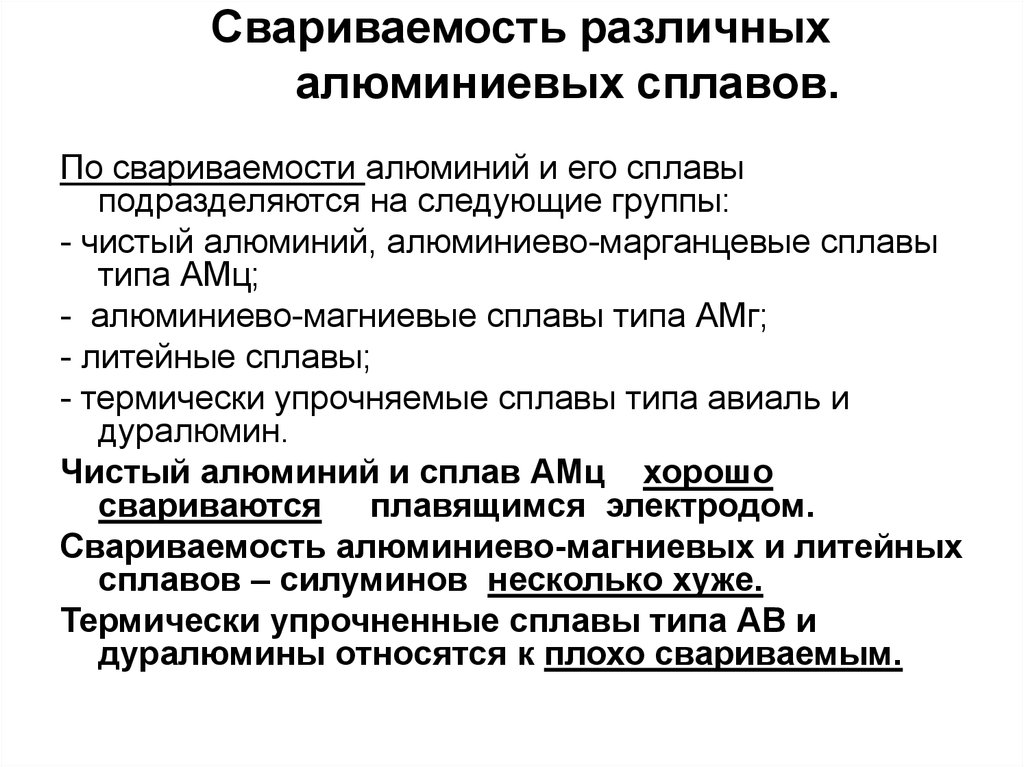

Свариваемость алюминия и его сплавов. Основные трудности при сварке алюминия и его сплавов заключаются:

1) в появлении-тугоплавкой и плотной окисной пленки, которая препятствует сплавлению частиц металла и трудно удаляется из ванны;

2) в повышенной склонности металла к образованию пор;

3) в появлении кристаллизационных трещин.

Потеря прочности и вязкости алюминия и его сплавов при температурах, близких к плавлению, может привести к разрушению металла в зоне нагрева под действием собственного веса.

Удаление образовавшихся окислов с поверхности металла и защита от окисления жидкого металла — одна из важнейших задач при сварке алюминия и его сплавов. Это достигается особыми покрытиями и флюсами. При расплавлении таких покрытий и флюсов создается шлак, в котором происходит растворение окисной пленки и ее химическое связывание.

Для предотвращения пористости следует не допускать попадания влаги в область сварки. Для повышения стойкости алюминия и его сплавов к образованию кристаллизационных трещин необходимо стремиться к получению мелкозернистой структуры шва.

При газовой сварке следует стальным крючком периодически сдвигать пленку окиси алюминия со шва или использовать флюс следующего состава: 28% хлористого натрия, 50% хлористого калия, 8% фтористого натрия, 14% хлористого лития.

При дуговой сварке алюминий и его сплавы сваривают угольными или металлическими электродами. Присадочный металл и электродный стержень применяют того же состава, что и основной металл. Флюс и обмазка состоят из хлористого натрия, хлористого калия, хлористого лития, фтористого натрия. При сварке угольным электродом полярность тока выбирают прямую.

Флюс и обмазка состоят из хлористого натрия, хлористого калия, хлористого лития, фтористого натрия. При сварке угольным электродом полярность тока выбирают прямую.

Лекции по свариваемости металлов — документ, страница 9

Документ из архива «Лекции по свариваемости металлов», который расположен в категории «». Всё это находится в предмете «свариваемость металлов и сплавов» из раздела «», которые можно найти в файловом архиве РТУ МИРЭА. Не смотря на прямую связь этого архива с РТУ МИРЭА, его также можно найти и в других разделах. Архив можно найти в разделе «лекции и семинары», в предмете «свариваемость металлов и сплавов» в общих файлах.

Общие вопросы свариваемости [2] определяются влиянием термического цикла сварки на физические свойства металла: его прочность и пластичность. Для Си эти свойства будут зависеть от степени ее чистоты. Так, Си с повышенной концентрацией водорода может иметь провал пластичности в интервале температур 350—450°, который для чистой меди обычно не регистрируется.

Сварка чистой Си существенно отличается от сварки сталей в силу особенностей теплофизических свойств этих металлов. Большие тепло- и температуропроводности Си создают высокие градиенты температуры и скорости охлаждения, а также определяют малое время существования сварочной ванны, что требует применения повышенной погонной энергии или предварительного подогрева, а это является нежелательным осложнением технологии сварки. Значительный коэффициент линейного расширения и его зависимость от температуры вызывают необходимость сварки при жестком закреплении кромок или по прихваткам. При большой толщине металла следует регулировать величину зазора при сварке. Малое время существования сварочной ванны в жидком состоянии ограничивает возможности ее металлургической обработки. В частности, при раскислении меди требуются более активные раскислители, чем при сварке сталей.

1.1 Сопротивляемость горячим трещинам

Особенностью сварки Си и ее сплавов является склонность швов к образованию горячих трещин. Кислород, сурьма, висмут, сера и свинец образуют с медью легкоплавкие эвтектики, которые скапливаются по границам кристаллитов. Это требует ограничения содержания примесей в меди: О2 — до 0,03, Bi — до 0,003, Sb — до 0,005, РЬ —до 0,03% (по массе) [3]. Для ответственных конструкций содержание этих примесей должно быть еще ниже: O2<0,0J, Bi<0,0005, Pb<0,004 % [3]. Для особо ответственных изделий содержание Ог должно быть значительно ниже — менее 0,003% (по массе). Содержание S не должно превышать 0,1 % (по массе).

Кислород, сурьма, висмут, сера и свинец образуют с медью легкоплавкие эвтектики, которые скапливаются по границам кристаллитов. Это требует ограничения содержания примесей в меди: О2 — до 0,03, Bi — до 0,003, Sb — до 0,005, РЬ —до 0,03% (по массе) [3]. Для ответственных конструкций содержание этих примесей должно быть еще ниже: O2<0,0J, Bi<0,0005, Pb<0,004 % [3]. Для особо ответственных изделий содержание Ог должно быть значительно ниже — менее 0,003% (по массе). Содержание S не должно превышать 0,1 % (по массе).

1.2 Склонность к порообразованию

Медь и ее сплавы проявляют повышенную склонность к образованию пор в металле шва и околошовной зоне. Причиной образования пор является водород, водяные пары или образующийся углекислый газ при взаимодействии окиси углерода с закисью меди.

Высокие градиенты температуры способствуют развитию термической диффузии водорода в зоне термического влияния, что приводит к сегрегации водорода вблизи линии сплавления и увеличивает вероятность возникновения дефектов: пор, трещин [4]. Растворимость водорода в меди зависит от содержания в ней кислорода и легирующих компонентов.

Растворимость водорода в меди зависит от содержания в ней кислорода и легирующих компонентов.

При сварке латуней причиной пористости может стать испарение Zn, температура кипения которого ниже температуры плавления Си и составляет 907 °С. Испарение Zn уменьшает введение Mn или Si.

При сварке бронз выгорание легирующих примесей также может стать причиной появления пористости.

Для сварки меди и её сплавов применяют такие способы сварки как:газовая сварка; Ручная сварк,которая выполняется на постоянном токе обратной полярности; Автоматическая сварка под флюсом. Основным преимуществом автоматической сварки Си под флюсом является возможность получения стабильных высоких механических свойств без предварительного подогрева;

Другие способы сварки. Медь, как металл высокой пластичности, хорошо сваривается всеми видами сварки термомеханического* класса, кроме контактной сварки, так как медь обладает малым переходным электрическим сопротивлением. Для приварки выводов из тонких медных проволок в изделиях электронной техники используют термокомпрессионную сварку. Для более крупных изделий сложной конфигурации широко применяют диффузионную сварку в вакууме, позволяющую получать соединения меди не только с медью, но и с другими металлами и даже неметаллическими материалами.

Для более крупных изделий сложной конфигурации широко применяют диффузионную сварку в вакууме, позволяющую получать соединения меди не только с медью, но и с другими металлами и даже неметаллическими материалами.

Холодную сварку меди пластической деформацией сдвига или сдавливания используют для сварки медных шин в энергетических установках. В этом случае обеспечивается удовлетворительное электрическое сопротивление сварных соединений.

8.5 Свариваемость никеля и его сплавов

Характерной особенностью никеля является сохранение пластических свойств при высоких и низких температурах (табл. 28.1) [3].

Никель обладает высокой коррозионной стойкостью при обычной температуре и при нагревании. При обычной температуре воздух и вода не действуют на металлический никель. При нагревании Ni взаимодействует с О2, S, Se, Sb, Ρ, С, Si и В. Никель в твердом и расплавленном состоянии поглощает водород больше, чем медь.

2.1 Основные марки, структура и механические свойства

Никелевые сплавы, содержащие 55 % и более Ni, являются важнейшими конструкционными материалами благодаря их высокой коррозионной стойкости, жаростойкости и жаропрочности, достаточной пластичности. Наиболее распространены сплавы Ni с Си, Cr, Mo, Al, Fe, Ti, Be. Никелевые сплавы условно можно разделить на четыре группы: конструкционные, тер-моэлектродные, жаростойкие и сплавы с особыми свойствами. К первой группе относятся сплавы на медноникелевой основе (монель, мельхиор, нейзильбер и др.). Их химический состав определяется ГОСТ 492—73. Конструкционные сплавы отличаются повышенными механическими свойствами и высокой коррозионной стойкостью. Один из наиболее распространенных сплавов этой группы сплав монель НМЖМц-28-2,5-1,5 имеет структуру типа твердого раствора. Предел прочности этого сплава выше 440 МПа, относительное удлинение больше 25 %, он хорошо обрабатывается в холодном и горячем состоянии, удовлетворительно сваривается.

Наиболее распространены сплавы Ni с Си, Cr, Mo, Al, Fe, Ti, Be. Никелевые сплавы условно можно разделить на четыре группы: конструкционные, тер-моэлектродные, жаростойкие и сплавы с особыми свойствами. К первой группе относятся сплавы на медноникелевой основе (монель, мельхиор, нейзильбер и др.). Их химический состав определяется ГОСТ 492—73. Конструкционные сплавы отличаются повышенными механическими свойствами и высокой коррозионной стойкостью. Один из наиболее распространенных сплавов этой группы сплав монель НМЖМц-28-2,5-1,5 имеет структуру типа твердого раствора. Предел прочности этого сплава выше 440 МПа, относительное удлинение больше 25 %, он хорошо обрабатывается в холодном и горячем состоянии, удовлетворительно сваривается.

Ко второй группе относятся сплавы типа хромель, алюмель, копель, манганин, константан. Эти сплавы отличаются большой электродвижущей силой и высоким удельным сопротивлением при малом температурном коэффициенте электросопротивления. Применяются они для изготовления прецизионных приборов, термопар и компенсационных проводов. изменя-ющих свои линейные размеры в интервале температур —60ч-+100°С, или, наоборот, для создания термобиметаллов, состоящих из нескольких слоев металла или сплава с различными коэффициентами теплового расширения. Слои термобиметалла прочно соединяются между собой по всей поверхности сопротивления сваркой. При изготовлении термобиметаллических элементов к материалу предъявляются повышенные требования по свариваемости.

изменя-ющих свои линейные размеры в интервале температур —60ч-+100°С, или, наоборот, для создания термобиметаллов, состоящих из нескольких слоев металла или сплава с различными коэффициентами теплового расширения. Слои термобиметалла прочно соединяются между собой по всей поверхности сопротивления сваркой. При изготовлении термобиметаллических элементов к материалу предъявляются повышенные требования по свариваемости.

2.2 Сопротивляемость кристаллизационным трещинам

Сварка Ni и его сплавов затруднена вследствие высокой чувствительности к примесям. Наиболее отрицательное влияние на качество сварных швов оказывают С и S. Содержание С ограничивают до 0,15% (по массе), а в некоторых сплавах — до 0,05 % (по массе).

Сера обладает большим химическим сродством к никелю. Особенно это заметно при температурах выше 400 °С, когда в течение.короткого времени образуется сульфид никеля, дающий легкоплавкую эвтектику с никелем с температурой плавления 645 °С, которая располагается по границам зерен металла и может привести к появлению кристаллизационных трещин. Сульфид никеля может образоваться, если с никелем соприкасаются материалы, которые содержат даже небольшие количества серы, например горючие материалы, масла, краски и т. д. Количество серы в сплавах ограничивают 0,005%—0,03% (по массе). Введение в сплав небольшого количества лития [0,004—0,006% (по массе)] резко уменьшает влияние серы [8].

Сульфид никеля может образоваться, если с никелем соприкасаются материалы, которые содержат даже небольшие количества серы, например горючие материалы, масла, краски и т. д. Количество серы в сплавах ограничивают 0,005%—0,03% (по массе). Введение в сплав небольшого количества лития [0,004—0,006% (по массе)] резко уменьшает влияние серы [8].

Фосфор образует эвтектику №зР—Ni с температурой плавления 880 °С и также может привести к появлению кристаллизационных трещин, его содержание ограничивают 0,005 % (по массе). Свинец и висмут снижают технологические свойства никелевых сплавов, их содержание ограничивают 0,002— 0,005% (по массе).

2.3 Склонность к порообразованию

Никель и его сплавы проявляют большую склонность к образованию пор вследствие хорошей растворимости в расплавленном металле азота, водорода, кислорода и резкого снижения растворимости при затвердевании металла. Легирование шва Ti, Сг и V уменьшает пористость, а легирование Mn, С, Si, Fe увеличивает. При аргонодуговой сварке вероятность образования пор уменьшается с повышением качества защиты зоны сварки.

При аргонодуговой сварке вероятность образования пор уменьшается с повышением качества защиты зоны сварки.

2.4 Физико-химические особенности

При сварке Ni и его сплавов, особенно с Си, основной металл не претерпевает структурных превращений, не закаливается, поэтому нет необходимости применять предварительный подогрев или последующую термообработку.

Некоторые сплавы Ni, особенно с Сг и Мо, проявляют склонность к межкристаллитной коррозии, для предотвращения которой сварное соединение подвергают отжигу. Сваривать такие

сплавы газовой сваркой нежелательно, так как длительное воздействие высокой температуры может привести к понижению коррозионной стойкости.

При сварке никеля и его сплавов для улучшения свариваемости приходится вводить в зону сварки легирующие компоненты, поэтому химический состав сварного шва отличается от основного металла.

В зависимости от способа сварки никеля могут быть применены различные методы легирования металла шва. Наиболее надежным методом легирования является применение электродной проволоки определенного состава в сочетании с пассивным нелегирующим электродным покрытием, с флюсом или использование сварки в инертных газах.

Наиболее надежным методом легирования является применение электродной проволоки определенного состава в сочетании с пассивным нелегирующим электродным покрытием, с флюсом или использование сварки в инертных газах.

2.5 Способы сварки. Преимуществом аргоно-дуговой сварки является возможность обеспечения качественной защиты инертным газом сварочной ванны от взаимодействия с компонентами воздуха СЬ, N2, Нг, в результате чего предупреждается порообразование, трещино-образование и другие дефекты. При недостаточной защите поверхность шва становится складчатой, и на рентгенограммах сварных соединений оксидные плены в складках шва могут расшифровываться как трещины.

Сборку деталей рекомендуется выполнять в зажимных приспособлениях без прихваток

При сварке никелевых сплавов с нержавеющей сталью 12Х18Н10Т в ряде случаев целесообразно смещать вольфрамовый или плавящийся электрод от стыка свариваемых кромок в сторону стали на величину, указанную в табл. 28.4, для симметричного формирования шва относительно стыка изделий.

Для повышения стойкости сварных соединений жаропрочных дисперсионно-твердеющих» никелевых сплавов против растрескивания при нагревах необходимо заготовки деталей, подлежащих сварке, подвергать стабилизирующей термической обработке. Режимы стабилизации устанавливают в каждом конкретном случае при отработке технологии.

Сварные соединения, не подвергаемые упрочнению после сварки, а также соединения монтажные и другие, не допускающие термической обработки по своей конструкции, следует преимущественно выполнять с присадкой Св-06Х15Н60М15 по ГОСТ 2246—70.

С учетом склонности никелевых сплавов к образованию горячих трещин при сварке следует применять стыковые соединения или угловые и тавровые с полным проваром, как не имеющие концентратора напряжений в сравнении с другими типами соединений. При сварке никелевых сплавов с нержавеющей сталью 12Х18Н10Т в ряде случаев целесообразно смещать вольфрамовый или плавящийся электрод от стыка свариваемых кромок в сторону стали на величину, указанную в табл. 28.4, для симметричного формирования шва относительно стыка изделий.

28.4, для симметричного формирования шва относительно стыка изделий.

Для повышения стойкости сварных соединений жаропрочных дисперсионно-твердеющих» никелевых сплавов против растрескивания при нагревах необходимо заготовки деталей, подлежащих сварке, подвергать стабилизирующей термической обработке. Режимы стабилизации устанавливают в каждом конкретном случае при отработке технологии.

Сварные соединения, не подвергаемые упрочнению после сварки, а также соединения монтажные и другие, не допускающие термической обработки по своей конструкции, следует преимущественно выполнять с присадкой Св-06Х15Н60М15 по ГОСТ 2246—70.

С учетом склонности никелевых сплавов к образованию горячих трещин при сварке следует применять стыковые соединения или угловые и тавровые с полным проваром, как не имеющие концентратора напряжений в сравнении с другими типами соединений.

Для повышения стойкости против горячих трещин предусматривают гарантированный зазор между свариваемыми кромками стыковых соединений для обеспечения свободной усадки металла. Величину зазора выбирают при отработке технологии.

Величину зазора выбирают при отработке технологии.

Для получения сварных швов с гарантированным проваром и с целью уменьшения пористости в сварных соединениях никелевых сплавов применяют способ аргонодуговой сварки с использованием активирующих флюсов (АФ). Способ обеспечивает получение более широкого проплава и более узкой лицевой стороны шва по сравнению с обычной аргонодуговой сваркой. В табл. 28.5 приведен химический состав флюса, рекомендуемый при сварке никелевых сплавов.

С целью предупреждения образования пор в металле шва наносить АФ рекомендуется непосредственно перед сваркой. Оставшийся на поверхности швов налет шлака АФ не оказывает отрицательного влияния на механические свойства и коррозионную стойкость соединений.

Понятие о свариваемости материалов

Свариваемость это свойство металла или сплава образовывать при установленной технологии сварки неразъемное соединение, отвечающее требованиям, конструкции и эксплуатации изделия.

Различают физическую и технологическую свариваемость.

Физическая свариваемость – свойство материалов образовывать монолитное соединение с межатомной связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами.

Технологическая свариваемость это характеристика металла, определяющая его реакцию на воздействие сварки и способность при этом образовывать сварное соединение с заданными эксплуатационными свойствами. Технологическая свариваемость зависит от физических и химических свойств материала, его кристаллической решетки, степени легирования, наличия примесей и пр.

Основные критерии технологической свариваемости являются:

— окисляемость металла при сварочном нагреве

— сопротивляемость образованию горячих и холодных трещин

— чувствительность металла к тепловому воздействию, характеризующаяся склонностью металла к росту зерна, структурным и фазовым изменениям в шве и зоне термического влияния, изменением прочностных и пластических свойств

— чувствительность к преобразованию

— соответствие свойств сварного соединения заданным эксплуатационным свойствам

— обеспечение качества формирования сварного шва

— удовлетворение требованиям минимальных (допустимых) напряжений и деформаций.

Свариваемость сталей зависит от степени легирования, структуры содержания примесей. Наибольшее влияние на свариваемость сталей оказывает углерод. С увеличением содержания углерода, а также ряда лигирующих элементов свариваемость сталей ухудшается.

Чем выше содержание углерода в стали, тем выше опасность образования холодных и горячих трещин. Ориентировочным количественным показателем свариваемости стали является эквивалентное содержание углерода, которое определяется по формуле Сефериана [1]

, (1)

где [C] — содержание углерода и легирующих элементов дается в процентах. Рассчитанные значения химического эквивалента углерода для углеродистых и низколегированных сталей перлитного класса позволяют классифицировать их по свариваемости в зависимости от химического состава на: хорошо, удовлетворительно, ограниченно и плохо свариваемые.

На количественное значение эквивалента углерода для каждой группы свариваемости существенное влияние оказывает толщина свариваемой стали, определяемая размерным эквивалентом углерода.

Размерный эквивалент углерода Ср равен

[C]р=0,005S[C]х , (2)

где S – толщина свариваемой стали в мм, 0,005 – коэффициент толщины, определенный экспериментально.

Конструкционные стали с повышенным содержанием углерода, легированные Cr, Mn, Ni и другими элементами склонны при сварке к образованию в зоне термического влияния неравновесной мартенситной структуры, интенсивность образования которой возрастает с увеличением содержания углерода и легирующих элементов. На образование закалочных структур в околошовной зоне влияют также выбранные режимы сварки, так как они определяют температуру нагрева и скорость охлаждения. Для снижения интенсивности образования мартенситных прослоек в зоне термического влияния, которые могут привести к образованию холодных трещин требуется применение специальных технологических мер. Наиболее эффективными из которых является снижение скорости охлаждения околошовной зоны путем предварительного подогрева. При выборе температуры предварительного подогрева закаливающихся сталей следует учитывать, что недостаточный подогрев приводит к повышению вероятности появления холодных трещин, а излишне высокий снижает пластичность и особенно ударную вязкость стали вследствие чрезмерного роста зерен аустенита (Ас3 + 100°С).

При выборе температуры предварительного подогрева закаливающихся сталей следует учитывать, что недостаточный подогрев приводит к повышению вероятности появления холодных трещин, а излишне высокий снижает пластичность и особенно ударную вязкость стали вследствие чрезмерного роста зерен аустенита (Ас3 + 100°С).

Определение необходимой температуры предварительного подогрева производится с учетом полного эквивалента углерода

[C] = [C]х + [C]р = [C]х (1 + 0,005S). (3)

Температура предварительного подогрева ровна

Тп = 350 , (4)

где 350 – температура в градусах Цельсия, принятая как наиболее характерная для конструкционных и теплоустойчивых сталей;

[C] –полный эквивалент углерода;

0,25 – определенное содержание углерода, при котором углеродистые стали не закаливаются и не возникает трещин в зоне термического влияния сварного соединения.

В некоторых случаях размерный коэффициент не учитывают. При этом эквивалент углерода определяют по выраженению [2].

. (5)

Температура предварительного подогрева в этом случае определяется по графику (рис.1).

Рис.1 Зависимость температуры предварительного подогрева от эквивалента углерода в стали

Что способствует осуществлению желаний? Стопроцентная, непоколебимая уверенность в своем…

Что будет с Землей, если ось ее сместится на 6666 км? Что будет с Землей? — задался я вопросом…

Что делает отдел по эксплуатации и сопровождению ИС? Отвечает за сохранность данных (расписания копирования, копирование и пр.)…

ЧТО И КАК ПИСАЛИ О МОДЕ В ЖУРНАЛАХ НАЧАЛА XX ВЕКА Первый номер журнала «Аполлон» за 1909 г. начинался, по сути, с программного заявления редакции журнала…

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Металл сварного шва – обзор

ScienceDirectРегистрацияВход

Металл сварного шва (и обычно восприимчивая сталь), испытанный в диапазоне температур деформационного старения, показал более высокую прочность на растяжение и более низкую пластичность, чем при температуре окружающей среды.

Из: Weldability of Ferritic Steels, 1994

PlusAdd to Mendeley John Hicks, in Welded Design, 2001

процесс сварки, а затем затвердевает. Обычно это смесь любого присадочного металла и основного металла, а также любых добавок из флюса в расходных материалах, и он будет иметь литейную металлургическую структуру. Эта структура не будет однородной, потому что она будет разбавлена большим количеством основного металла в сварных швах или проходах вблизи границы сплавления, чем вдали от нее. Эта литая структура и термическая предыстория требуют от производителя расходных материалов разработки составов, которые будут, насколько это возможно, воспроизводить или соответствовать свойствам деформируемого основного металла, но в литом металле. Это может означать, что состав металла сварного шва не может быть таким же, как у основного металла, что в некоторых средах может представлять проблему дифференциальной коррозии.

Наряду с прочностью важным свойством металла шва является пластичность и ударная вязкость. Можно получить металлы сварки, соответствующие свойствам большинства исходных металлов, с которыми они будут использоваться.

Наряду с прочностью важным свойством металла шва является пластичность и ударная вязкость. Можно получить металлы сварки, соответствующие свойствам большинства исходных металлов, с которыми они будут использоваться.Просмотреть главуКнига покупок

Прочитать главу полностью

URL: https://www.sciencedirect.com/science/article/pii/B9781855735378500067

Norman Bailey BMet. англ. ФИМ. FWeldI, в Weldability of Ferritic Steels, 1994

Механические свойства

Для металлов сварного шва существует приблизительное соотношение между CE IIW самого металла сварного шва (а не основной стали) и его прочностью, особенно при погружении в раствор. дуговые сварные швы. 19 Для металла однопроходного, двухпроходного и многопроходного шва разработаны несколько иные соотношения; наиболее полезными из них являются металл многопроходного шва в состоянии после сварки:

[1,9]σyam=670CEIIW+230

для металла многопроходного шва после ПТО:

[1,10]σysm=670CEIIW+200

для двухпроходного металл сварного шва после сварки:

[1. 11]σya2=720CEIIW+182

11]σya2=720CEIIW+182

Другие формулы для предела текучести и предела прочности при растяжении металла, сваренного под флюсом, приведены в ссылке. 19.

Эти уравнения должны , а не использоваться для металла сварного шва, который был нормализован или подвергнут закалке и отпуску, из-за потери прочности металла шва после термической обработки, включающей нагрев в пределах аустенитного диапазона, т.е. обычно выше примерно 750 °C . Это происходит в результате разрушения тонкой густой сети дислокаций, придающих металлу шва прочность в большей степени, чем можно было бы ожидать, исходя из их состава и размеров зерен. 10 Важно помнить об этой потере прочности, поскольку она требует специального выбора сварочных материалов, как правило, с таким же содержанием углерода, как и в основной стали. Ситуации, в которых это может произойти, включают литейный ремонт отливок перед их термической обработкой, горячую обработку частично изготовленных (сварных) компонентов в диапазоне аустенита и любой неожиданный или несанкционированный нагрев (например, при пожаре) до чрезмерно высоких температур.

Также разработаны формулы для оценки предела текучести металлов шва и ЗТВ по их твердости. 20 , 21 Эти формулы предела текучести особенно важны, поскольку они позволяют выполнять механические расчеты устойчивости к дефектам конструкций, в которых может быть сохранено недостаточно материала для проведения испытания на растяжение.

Для металла шва:

[1,12]σywm=3,15HV-168

Для ЗТВ:

[1,13]σyHAZ=3,25HV-349

[1.12] дает достаточно точные результаты, имеется заметный разброс в значениях, полученных из уравнения. [1.13] из-за скудости данных, на которых она основывалась.

Оценка ударной вязкости по формулам углеродного эквивалента непроста из-за сложности различных микроструктур металла сварного шва и микроструктурного измельчения путем повторного нагрева при многопроходных сварных швах, а также того, как они влияют на то, что в противном случае было бы простой обратной линейной зависимостью между ударной вязкостью и прочностью ( или жесткость). Например, при отсутствии условий, благоприятствующих образованию игольчатого феррита, марганец вреден, так как повышает прочность при одновременном снижении ударной вязкости. Однако, если игольчатый феррит может образовываться, то марганец полезен до примерно 1,8% (при отсутствии других легирующих элементов), потому что он заменяет крупный первичный феррит тонким игольчатым ферритом и, таким образом, увеличивает как ударную вязкость, так и прочность. Однако была обнаружена прямая обратная зависимость между энергией верхнего шельфа Шарпи (( U ) (а также наклон переходной части кривой Шарпи) и содержание включений в металле шва ( I ) сварных швов под флюсом 19 , которое, в свою очередь, может быть рассчитано по составу металла шва:

Например, при отсутствии условий, благоприятствующих образованию игольчатого феррита, марганец вреден, так как повышает прочность при одновременном снижении ударной вязкости. Однако, если игольчатый феррит может образовываться, то марганец полезен до примерно 1,8% (при отсутствии других легирующих элементов), потому что он заменяет крупный первичный феррит тонким игольчатым ферритом и, таким образом, увеличивает как ударную вязкость, так и прочность. Однако была обнаружена прямая обратная зависимость между энергией верхнего шельфа Шарпи (( U ) (а также наклон переходной части кривой Шарпи) и содержание включений в металле шва ( I ) сварных швов под флюсом 19 , которое, в свою очередь, может быть рассчитано по составу металла шва:

[1,14]Uam=158−83I

[1,15]Usm=173−83I

[1,16]Ua2=138−83I

, где используются те же обозначения, что и в уравнении [1.9–1.11], дополнительные соотношения приведены в ссылке. 19.

Содержание включений I в виде объемной доли оценивается исходя из предположения, что кислород, содержащийся в металле сварного шва, сначала соединяется с Al с образованием Al 2 O 3 , затем с Ti с образованием TiO 2 и, наконец, с Mn и Si с образованием 2MnO. SiO 2 : S образует MnS. Коэффициенты отношения массы элемента к объему включений составляют 4,09 для Al. 3,67 для титана. 5.3 для Mn до MnS. 6.2 для оставшегося О до 2MnO·SiO: 1% кислорода эквивалентен 0,89% Al и 0,67% Ti. Эти отношения кажутся действительными для всех типов сварки плавлением.

SiO 2 : S образует MnS. Коэффициенты отношения массы элемента к объему включений составляют 4,09 для Al. 3,67 для титана. 5.3 для Mn до MnS. 6.2 для оставшегося О до 2MnO·SiO: 1% кислорода эквивалентен 0,89% Al и 0,67% Ti. Эти отношения кажутся действительными для всех типов сварки плавлением.

Посмотреть главуКнига покупок

Прочитать главу полностью

URL: https://www.sciencedirect.com/science/article/pii/B9781855730005X

G. Madhusudhan Reddy, Amol A. Gokhale, in Aluminium-lithium Alloys, 2014

9.2 Пористость металла сварного шва Поэтому контроль пористости и минимизация ее неблагоприятного воздействия на свойства сварного шва представляют большой интерес. Пористость может быть связана с газом или быть результатом усадки при затвердевании. С точки зрения размера, формы и расположения пористость можно описать как междендритную пористость или объемную пористость (D’Annessa, 19).

67; Девлетиан и Вуд, 1983; Мартуканиц и Михнюк, 1982). Междендритная пористость возникает, когда пузырьки газа образуются или захватываются между ветвями дендритов в субструктуре затвердевания, тогда как объемная пористость представляет собой сферические поры, возникающие в результате пересыщения газами в сварочной ванне.

67; Девлетиан и Вуд, 1983; Мартуканиц и Михнюк, 1982). Междендритная пористость возникает, когда пузырьки газа образуются или захватываются между ветвями дендритов в субструктуре затвердевания, тогда как объемная пористость представляет собой сферические поры, возникающие в результате пересыщения газами в сварочной ванне. Пористость зависит как от количества растворенных газов, так и от параметров процесса сварки. Водород является основной причиной газовой пористости алюминиевых сварных швов (Ерохин, Оботоров, 1971; ОльШанский, Дьяченчо, 19).77). Пустоты или пористость, которые обычно имеют сферическую форму, вызваны резким уменьшением растворимости водорода во время затвердевания: растворимость водорода в расплавленном алюминии более чем в 10 раз превышает растворимость в твердом металле (Mondolfo, 1979; Ransley and Neufeld, 1948). Легирующие добавки к алюминию влияют на формирование пористости, влияя на растворимость водорода в матрице. Добавки меди или кремния к алюминию снижают растворимость водорода в твердом состоянии и, таким образом, увеличивают склонность к образованию пор (Девлетиан и Вуд, 19). 83). Добавки магния значительно повышают растворимость водорода в твердом состоянии в алюминии и, следовательно, снижают склонность к порообразованию. Легирующие добавки также влияют на формирование пористости в алюминиевом металле сварного шва, влияя на диапазон затвердевания и характер затвердевания (Kou, 1987).

83). Добавки магния значительно повышают растворимость водорода в твердом состоянии в алюминии и, следовательно, снижают склонность к порообразованию. Легирующие добавки также влияют на формирование пористости в алюминиевом металле сварного шва, влияя на диапазон затвердевания и характер затвердевания (Kou, 1987).

Наибольший опыт сварки литийсодержащих алюминиевых сплавов получен при сварке российского сплава Al–Li–Mg первого поколения 1420. Обзоры ряда работ показывают, что пористость металла шва представляет большую проблему для литийсодержащих сплавов, чем для обычных алюминиевые сплавы (Костривас и Липпольд, 1999; Пикенс, 1985, 1990). Пористость в основном связана с гигроскопичной сложной оксидной пленкой на свариваемых компонентах. Считается, что сложные оксиды Li, Mg и Al образуются при повышенных температурах во время горячей обработки или обработки на твердый раствор, и они впоследствии ответственны за пористость металла шва (Фридляндер, 1970). Если окисную пленку удалить механическим или химическим способом, пористость значительно снижается (Федосеев и др. , 1978; Рамулу и Рубберт, 1990; Мадхусудхан Редди и Гокхале, 19).93; Скиллингберг, 1986). Сочетание механической обработки и химического фрезерования с защитой аргоном при сварке дает наилучшие результаты (Gittos, 1987; Madhusudhan Reddy and Gokhale, 1993) (табл. 9.2), что соответствует второму поколению российских сплавов Al-Li-Cu-Mg. сплав 1441.

, 1978; Рамулу и Рубберт, 1990; Мадхусудхан Редди и Гокхале, 19).93; Скиллингберг, 1986). Сочетание механической обработки и химического фрезерования с защитой аргоном при сварке дает наилучшие результаты (Gittos, 1987; Madhusudhan Reddy and Gokhale, 1993) (табл. 9.2), что соответствует второму поколению российских сплавов Al-Li-Cu-Mg. сплав 1441.

Таблица 9.2. Влияние подготовки поверхности и защиты на окисление и пористость в сварных швах из листового сплава 1441 Al–Li–Cu–Mg

| S.No | Состояние поверхности и защита | Качество сварки |

|---|---|---|

| 1 | As-received | Heavy oxidation |

| 2 | Wire brushed | Gross porosity |

| 3 | 0.1 mm machined | Gross porosity |

| 4 | 0,2 мм обработанная | Плотная мелкая пористость |

| 5 | 0,2 мм обработанная + аргоновая подложка | Мелкая пористость по линии сплавления + редкая мелкая пористость |

| 6 | 0,2 мм обработанный+химически очищенный+аргоновая основа | Самая низкая пористость |

Источник: Madhusudhan Reddy and Gokhale (1993).

Листы, сваренные в состоянии поставки или обработанные проволочной щеткой, имеют большую пористость, как показано на рис. 9.1. Толщина поверхностного слоя, который необходимо удалить для сварных швов с низкой пористостью, зависит от характера и степени предшествующей термической обработки, приводящей к окислению поверхности.

Рисунок 9.1. Влияние подготовки поверхности на пористость сварного шва в листе из сплава 1441 Al-Li-Cu-Mg, (A) в состоянии поставки и (B) в состоянии проволочной щетки (Madhusudhan Reddy and Gokhale, 1993).

При сварке алюминиевых сплавов обычно нет необходимости в подкладке инертным газом, но указанное в таблице 9.2 наблюдение пониженной пористости согласуется с результатами Ищенко и Чаюна (1977). Положительный эффект защиты от инертного газа, вероятно, является еще одним признаком высокой реакционной способности Li. Использование вакуумной термообработки для минимизации пористости зоны сварки в сплаве 1420 изучалось Мироненко и др. (1979а, 1979б). Вакуумную термообработку проводили в течение 12–24 ч и в интервале температур 450–500°С (Костривас, Липпольд, 1999). Эта предварительная обработка заметно уменьшила пористость зоны сварки как при сварке вольфрамовой дугой (GTA), так и при сварке электронным лучом (EB). Снижение пористости объясняется вакуумной термообработкой, удаляющей водород, захваченный в поверхностных слоях. Однако такая термическая обработка размягчит основной металл, а это означает, что для восстановления механических свойств потребуется старение после сварки. Кроме того, этот метод, как правило, нельзя использовать для крупных структурных элементов, и он является дорогостоящим.

Вакуумную термообработку проводили в течение 12–24 ч и в интервале температур 450–500°С (Костривас, Липпольд, 1999). Эта предварительная обработка заметно уменьшила пористость зоны сварки как при сварке вольфрамовой дугой (GTA), так и при сварке электронным лучом (EB). Снижение пористости объясняется вакуумной термообработкой, удаляющей водород, захваченный в поверхностных слоях. Однако такая термическая обработка размягчит основной металл, а это означает, что для восстановления механических свойств потребуется старение после сварки. Кроме того, этот метод, как правило, нельзя использовать для крупных структурных элементов, и он является дорогостоящим.

Просмотреть главуКнига покупок

Прочитать главу полностью

URL: https://www.sciencedirect.com/science/article/pii/B978012401698

94

G. Pimenta, R.A. Jarman, Shreir’s Corrosion, 2010

3.35.4.3.6 Состав присадочного металла

Состав металла сварного шва важен с точки зрения коррозии. Если металл сварного шва имеет более низкий потенциал, чем соединяемые материалы, он будет преимущественно корродировать. Кроме того, из-за меньшей площади поверхности плотность тока коррозии для процесса коррозии будет очень высокой. В случае автогенных сварных швов, в которых нет отдельного присадочного материала, состав сварного шва, , хотя не обязательно микроструктура, определяется соседним исходным материалом. Однако, если используется наполнитель, в идеале он должен быть более благородным, чем материал или соединяемые материалы. Кроме того, по возможности корень шва должен быть обращен к наиболее агрессивной жидкости, потому что при этом будет открыта меньшая площадь.

Если металл сварного шва имеет более низкий потенциал, чем соединяемые материалы, он будет преимущественно корродировать. Кроме того, из-за меньшей площади поверхности плотность тока коррозии для процесса коррозии будет очень высокой. В случае автогенных сварных швов, в которых нет отдельного присадочного материала, состав сварного шва, , хотя не обязательно микроструктура, определяется соседним исходным материалом. Однако, если используется наполнитель, в идеале он должен быть более благородным, чем материал или соединяемые материалы. Кроме того, по возможности корень шва должен быть обращен к наиболее агрессивной жидкости, потому что при этом будет открыта меньшая площадь.

Просмотреть главуКнига покупок

Прочитать главу полностью

URL: https://www.sciencedirect.com/science/article/pii/B9780444527875001219

H. Cerjak, P. Mayr, in Creep-Resistant Steels, 2008

17.

5.1 Трещины типа I, типа II ПВТ; реже трещины в металле шва могут быть связаны с повреждением ползучести при высокотемпературной эксплуатации. 28 , 29

5.1 Трещины типа I, типа II ПВТ; реже трещины в металле шва могут быть связаны с повреждением ползучести при высокотемпературной эксплуатации. 28 , 29 Трещины в металле сварного шва в основном в поперечном направлении, хотя также сообщается о продольных разрушениях. Трещины, о которых сообщалось ранее, были почти межкристаллитными и проявлялись как горячие трещины, образовавшиеся во время затвердевания металла шва. Поскольку за последние несколько десятилетий улучшилось развитие металла шва и повысилась чистота наплавленного металла, значимость трещин затвердевания в ферритных сталях уменьшилась. Они по-прежнему вызывают большую озабоченность при сварке аустенитных и никелевых металлов сварного шва.

Как описано выше, наплавленный металл, полученный методом многослойной сварки с последующим докритическим отпуском, не имеет однородной микроструктуры. При многослойной сварке затвердевшие валики сварного шва под ними испытывают значительное термическое воздействие от последующих термических циклов сварки. Поэтому в многослойном металле шва развиваются аналогичные зоны по сравнению с зонами ЗТВ основного металла. Эти зоны в металле сварного шва могут определенно быть подвержены различным формам повреждения ползучести. В то время как крупнозернистые участки в наплавленном металле могут проявлять склонность к растрескиванию при повторном нагреве, мелкозернистые участки могут разрушаться из-за растрескивания типа IV с теми же механизмами, действующими, что и в аналогичной части ЗТВ основного металла. Оба механизма отказа будут описаны более подробно в следующих параграфах.

Поэтому в многослойном металле шва развиваются аналогичные зоны по сравнению с зонами ЗТВ основного металла. Эти зоны в металле сварного шва могут определенно быть подвержены различным формам повреждения ползучести. В то время как крупнозернистые участки в наплавленном металле могут проявлять склонность к растрескиванию при повторном нагреве, мелкозернистые участки могут разрушаться из-за растрескивания типа IV с теми же механизмами, действующими, что и в аналогичной части ЗТВ основного металла. Оба механизма отказа будут описаны более подробно в следующих параграфах.

Просмотр книги Глава покупки

Читать полная глава

URL: https://www.sciendirect.com/science/article/pii/b97818456

в Duplex Stainless Steels, 1997

в Duplex Stainless Steels, 1997

в Duplex Stainless Steels, 1997

в Duplex Stainless, 1997