Виды и способы сварки

Подробности

- Подробности

- Опубликовано 20.09.2021 13:29

- Просмотров: 651

Сварка MIG (сварка с использованием инертного газа) — отличный способ сваривать нержавеющую сталь с низкоуглеродистой сталью, даже если металлы тонкие. MIG — самый простой процесс для начинающих и домашних сварщиков, предлагающий хорошие результаты при небольшом опыте.

Подробнее: Как сварить нержавеющую сталь с низкоуглеродистой сталью с использованием инертного газа

Подробности

- Подробности

- Опубликовано 15.06.2018 08:23

- Просмотров: 1911

Сварка штукатурной сетки является достаточно сложным процессом, требующим определенных навыков и кропотливости. Самым рациональным способом для такой работы является контактная сварка.

Подробнее: Как осуществляется сварка штукатурной сетки

Подробности

- Подробности

-

Опубликовано 29.

03.2018 07:50

03.2018 07:50 - Просмотров: 1623

Эти советы по сварке предназначены как для новичков-любителей, так и для профессионалов. В этой статье перечислены советы для всех способов сварки, а также сведения о безопасности и правильной эксплуатации сварочного оборудования.

Подробнее: Советы по сварке

Подробности

- Подробности

- Опубликовано 28.10.2017 07:14

- Просмотров: 3509

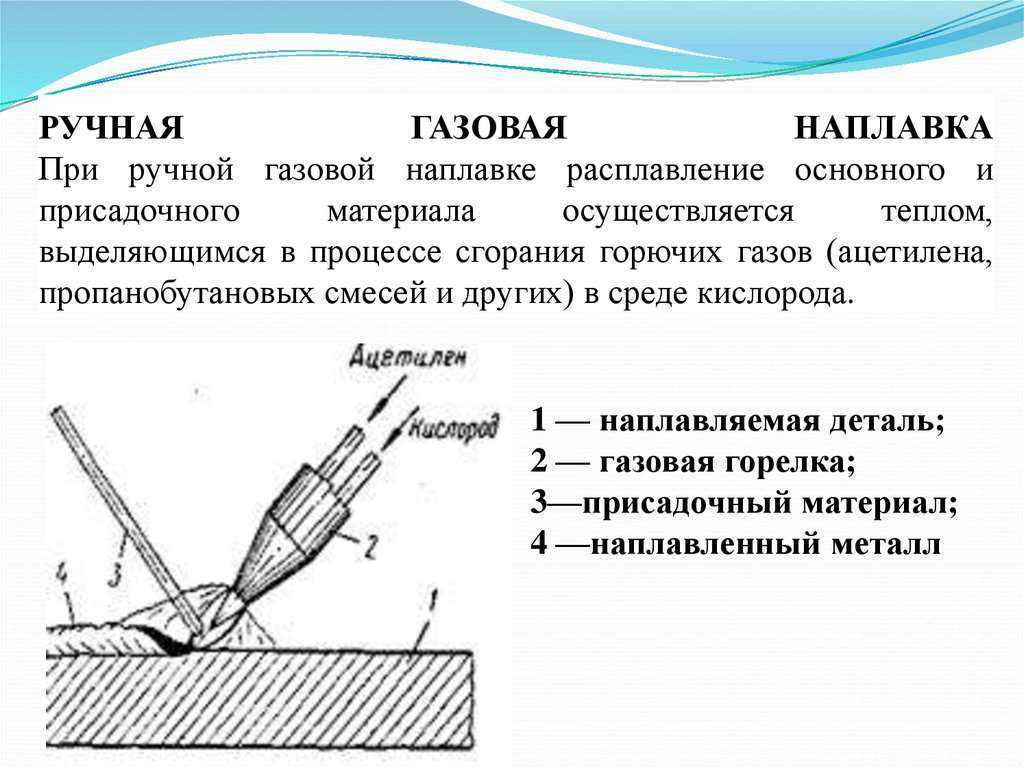

При газосварочных работах преимущественно используются два способа сварки — правый и левый. Выбор будет зависеть от пространственного положения свариваемых поверхностей и от толщины металла. Оба способа предполагают использование флюсов для удаления оксидов и легирования сварочной ванны.

Подробнее: Правый и левый способ газовый сварки: какой выбрать

Подробности

- Подробности

-

Опубликовано 18.

03.2017 07:22

03.2017 07:22 - Просмотров: 4049

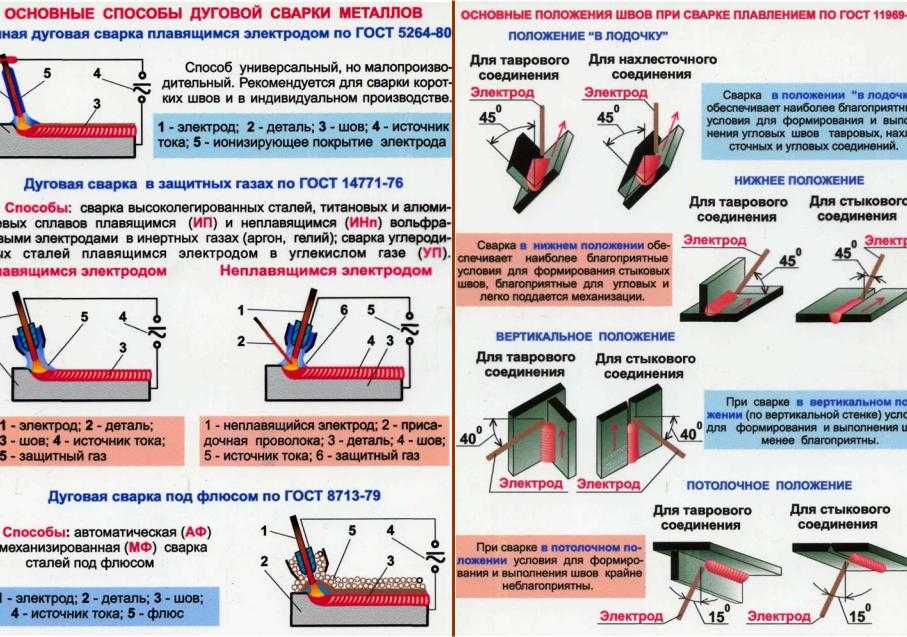

Сварка под флюсом – разновидность сварки, которая нашла широкое применение. Флюс представляет собой смесь, за счет которой удается получить прочное и надежное соединение высокого качества.

Подробнее: Сварка под флюсом: что это и где применяется?

Подробности

- Подробности

- Опубликовано 16.02.2017 08:53

- Просмотров: 1767

Сварка — это неотъемлемая часть процесс изготовления, которая состоит из слияния двух или более металлов путем плавления и последующего охлаждения. Сварщик должен осуществлять надлежащие нормы безопасности при ее проведении. В этой статье представлены некоторые сварочные советы и приемы.

Подробнее: Советы и методы сварки

Подробности

- Подробности

-

Опубликовано 22.

01.2017 09:46

01.2017 09:46 - Просмотров: 2036

Дуговая сварка — это метод широко используется во многих отраслях промышленности для плавления металлов. В этой статье будут освещены некоторые полезные советы для начинающих.

Подробнее: Дуговая сварка, советы для начинающих

Подробности

- Подробности

- Опубликовано 02.12.2016 13:46

- Просмотров: 1994

Одной из самых первых попыток сварки металла человеком была кузнечная сварка. Она состояла из соединения двух металлов посредством нагрева и сжатия. Из элементарного металла, человечество теперь дошло до подводной сварки. Имея базовые знания о сварке поможет вам выполнять любой вид сварочных работ на рабочем месте, или в своем частном доме.

Подробнее: Основы сварки

Подробности

- Подробности

-

Опубликовано 30.

10.2016 09:37

10.2016 09:37 - Просмотров: 2242

История показывает нам, что металлы соединяли еще в бронзовый и каменный век. Со временем были разработаны, различные процессы и техники соединения металлов. В этой статье представлена информация о видах сварки, одном из самых интересных процессов для объединения двух металлов.

Подробнее: Виды сварки

Подробности

- Подробности

- Опубликовано 24.06.2014 13:32

- Просмотров: 1731

Если облучать поверхность тела с помощью света, происходит поглощение энергии квантов (порций) света этой самой поверхностью. Происходит образование теплоты, повышение температуры поверхности. При концентрации световой энергии на небольшом поверхностном участке, можно там создать условия для получения высокой температуры. Именно на этом явлении и основывается лазерная сварка.

Подробнее: О преимуществах технологии лазерной сварки и области ее применения

Подробности

- Подробности

-

Опубликовано 09.

04.2014 07:51

04.2014 07:51 - Просмотров: 1989

С тех самых пор, как в металлообрабатывающей промышленности появилось сразу несколько методов резки этого самого металла, профессиналы ведут споры относительно того, какая технология наиболее эффективна? Чем можно быстро и качественно разрезать изделия из металла?

Подробнее: Плазменная резка: преимущества

Подробности

- Подробности

- Опубликовано 14.03.2014 06:41

- Просмотров: 2120

Современное строительство, как впрочем, и любое промышленное или автотранспортное предприятие невозможно представить без сварочных работ. Данный метод соединения различных металлических элементов требуется при возведении обычного жилого или административного комплекса, в строительстве газо- и нефтепроводов, а также в машиностроении и ряде смежных производств в различных областях.

Подробнее: Почему предприятия выбирают дизельные сварочные аппараты профессионального типа?

Подробности

- Подробности

-

Опубликовано 03.

03.2014 13:43

03.2014 13:43 - Просмотров: 3858

Промышленный выпуск защитных сварочных смесей происходит на специализированных заводах, а их поставка осуществляется в баллонах стандартного вида разной емкости. Несмотря на это, некоторые потребители производят сварочные смеси самостоятельно.

Подробнее: Производство смесей для сварки

Подробности

- Подробности

- Опубликовано 25.01.2014 06:52

- Просмотров: 2758

Современное строительство неразрывно связано с применением металлопродукции. Это и арматура для усиления фундамента и укрепительных колонн, и профильные трубы для перекрытия, и различные конструкции, которые могут служить и основой для здания, и декораторским приемом в оформлении интерьера.

Подробнее: Особенности сварочных работ с ацетиленом

Подробности

- Подробности

-

Опубликовано 28.

12.2013 07:17

12.2013 07:17 - Просмотров: 4617

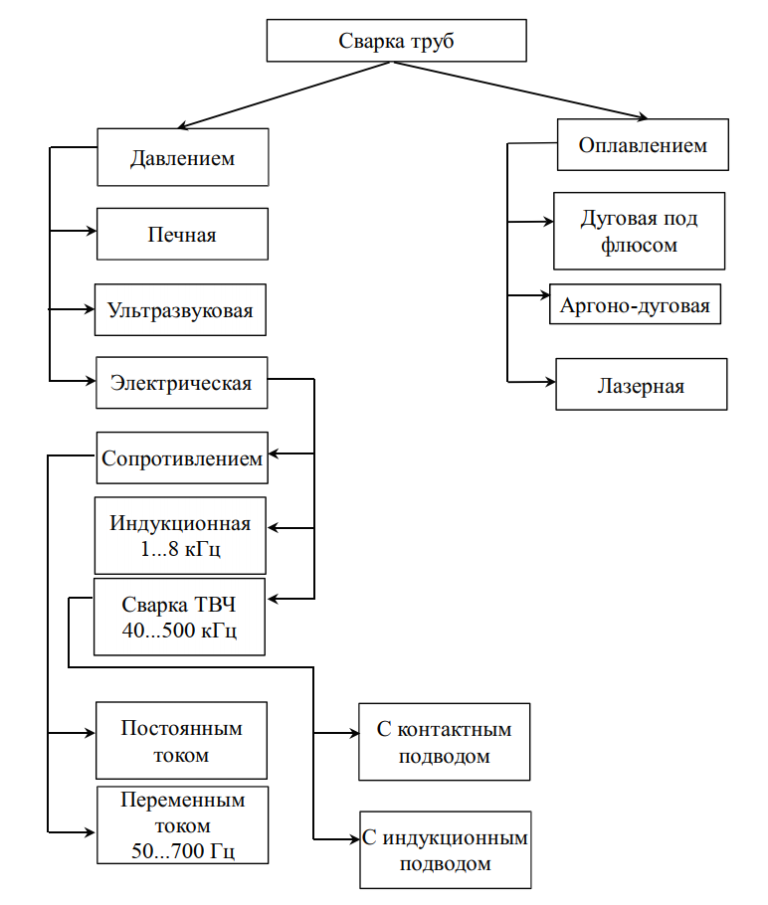

В настоящее время для компрессорных станций Единой системы газоснабжения России наиболее глубоко проработаны вопросы сварки трубопроводов основного назначения, требования к которым во многом совпадают с требованиями к магистральным трубопроводам больших диаметров (до 1420 мм).

Подробнее: Сварка трубопроводов малых диаметров из конструкционных сталей

Подробности

- Подробности

- Опубликовано 22.11.2013 07:13

- Просмотров: 2999

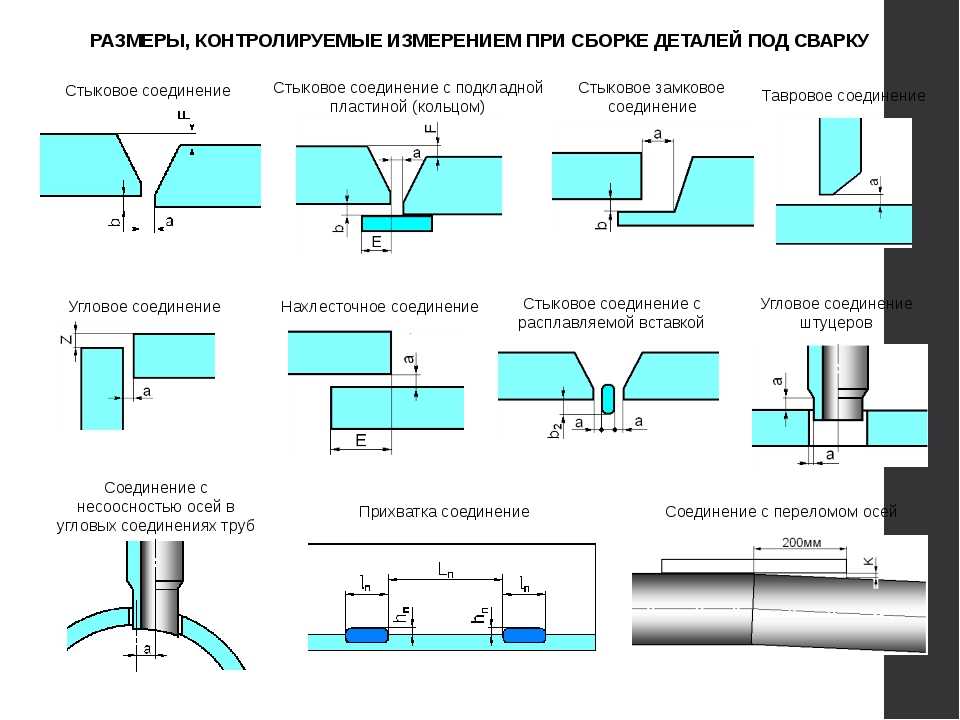

В ряде случаев снижение долговечности конструкций связано с особенностями конструктивного оформления ее элементов в области сварного шва. Одной из распространенных причин разрушения сварных конструкций является образование и развитие трещин в зоне перехода от шва к основному металлу. Как правило, это обусловлено резким повышением напряжений за счет жесткости и концентрации напряжений в угловых точках сечения. Анализ напряженно-деформированного состояния вблизи линии сплавления шва, присоединяющего штуцер, позволяет устанавливать обоснованные требования к геометрии шва при проектировании и изготовлении конструкций с угловыми швами.

Анализ напряженно-деформированного состояния вблизи линии сплавления шва, присоединяющего штуцер, позволяет устанавливать обоснованные требования к геометрии шва при проектировании и изготовлении конструкций с угловыми швами.

Подробнее: Исследование напряженно-деформированного состояния в сварных соединениях

Подробности

- Подробности

- Опубликовано 22.11.2013 06:51

- Просмотров: 17374

В большинстве случаев сварку под флюсом выполняли с применением источников питания, рассчитанных только на постоянный (ОС) или переменный (АС) ток.

При дуговой сварке под флюсом постоянным током основным преимуществом является стабильность процесса, недостатком — усложнение оборудования для сварки и необходимость применения сварочных выпрямителей.

Подробнее: Влияние рода полярности тока на плавление электродного и основного металла при сварке под флюсом

Подробности

- Подробности

-

Опубликовано 17.

10.2013 07:50

10.2013 07:50 - Просмотров: 3787

Общее понятие

Техническая и технологическая суть принципа заключается в обеспечении стабильного горения сварочной дуги. Применяется в качестве ручной сварки электродами, сечением до 4 мм. Способность плавного розжига электрода и его устойчивость к колебаниям электрического тока, также считается основным параметром инверторной сварки. Аппарат позволяет качественно соединять металлические конструкции независимо от их местоположения и, практически, в самых недоступных местах.

Подробнее: Что такое инверторная сварка

Подробности

- Подробности

- Опубликовано 12.10.2013 15:16

- Просмотров: 2408

Прелесть современных технологий ремонта состоит в том, что сегодня доступны строительные приемы, не требующие специальных навыков, а также вложения больших денег. Холодная сварка линолеума является одной их таких недорогостоящих и несложных в технологическом отношении отделочных работ. Суть холодной сварки состоит в скреплении листов линолеума с помощью специального клея.

Холодная сварка линолеума является одной их таких недорогостоящих и несложных в технологическом отношении отделочных работ. Суть холодной сварки состоит в скреплении листов линолеума с помощью специального клея.

Подробнее: Холодная сварка для линолеума

Подробности

- Подробности

- Опубликовано 16.09.2013 12:51

- Просмотров: 4562

Монтажная сварка имеет ряд особенностей. Например, она проводится в условиях стесненности на рабочем месте, необходимости постоянного и многократного перемещения рабочих инструментов. Эти особенности понижают производительность труда сварщиков. Но при правильном подходе к организации данных работ, а также при следовании нормативным документам, можно многократно повысить производительность и снизить риск при выполнении сварки на высоте.

Подробнее: Особенности монтажной сварки

Подробности

- Подробности

-

Опубликовано 03.

09.2013 09:45

09.2013 09:45 - Просмотров: 2540

TIG сварка является одной из форм сварки, внедрена и усовершенствована в 1940 году. Причина, по которой сварочный процесс упоминается как сварка TIG происходит потому, что в процессе сварки требует наличия двух веществ. Эти вещества гелий, инертный газ, который используется для защиты сварного шва, дуга, которая генерируется вольфрамовым электродом. Электрод получает сигнал постоянного тока от сварочной машины.

Подробнее: Дуговая сварка неплавящимся вольфрамовым электродом (TIG)

Подробности

- Подробности

- Опубликовано 30.08.2013 10:20

- Просмотров: 4649

Сварка — это самая оптимальная на сегодняшний день термическая технология резки и соединения металлов. Она недорога, эффективна и довольно проста в работе, что обуславливает ее широкую сферу применения. Незаменима она и проведении газопроводов — там где от прочности и надежности соединения зависит, прежде всего, безопасность человека. При монтаже газопроводов чаще всего применяются 3 метода сварки:

Незаменима она и проведении газопроводов — там где от прочности и надежности соединения зависит, прежде всего, безопасность человека. При монтаже газопроводов чаще всего применяются 3 метода сварки:

Подробнее: Методы сварки газопроводов

Подробности

- Подробности

- Опубликовано 18.08.2013 13:58

- Просмотров: 4797

Ма́гний (Mg от лат. Magnesium)— химически элемент главной подгруппы второй группы, третьего периода системы Д. И. Менделеева.

Подробнее: Особенности магниевых сплавов и способов сваривания

Подробности

- Подробности

- Опубликовано 13.08.2013 07:28

- Просмотров: 2302

Если нужны сложные фигуры из металла, лазерная резка является незаменимым процессом, в результате которого можно сделать разрез, имеющий любой контур. При этом самой важной особенностью процесса является отсутствие потребности в дальнейшей обработке краев материала. Следовательно, ускоряется процесс производства различных деталей из металла, что очень востребовано в промышленности.

При этом самой важной особенностью процесса является отсутствие потребности в дальнейшей обработке краев материала. Следовательно, ускоряется процесс производства различных деталей из металла, что очень востребовано в промышленности.

Подробнее: Сварка и резка металлов: особенности!

Подробности

- Подробности

- Опубликовано 03.08.2013 11:15

- Просмотров: 21906

Что такое легированная сталь?

Сталь представляет собой металлический сплав, состоящий главным образом из железа, в дополнении с небольшим количеством углерода, в зависимости от сорта и качества стали. Легированная сталь это любой тип стали, на которой один или более элементов, кроме углерода были преднамеренно добавлены, для получения желаемого физического свойства или характеристики. Элементы, которые добавляют чтобы сделать сплав стали это: молибден, марганец, никель, кремний, бор, хром и ванадий.

Подробнее: Сварка легированной стали

Подробности

- Подробности

- Опубликовано 06.07.2013 07:22

- Просмотров: 2110

Под самым первым методом использования лазерного излучения, берущим свое начало с середины семидесятых годов минувшего двадцатого столетия, признается резка лазерная. Лазерная резка металлических изделий стала более эффективной благодаря тому, что были созданы лазерные установки, обладающие диапазоном различной мощности.

Подробнее: Лазерный срез раскроя высокого качества

Подробности

- Подробности

- Опубликовано 20.06.2013 12:22

- Просмотров: 2372

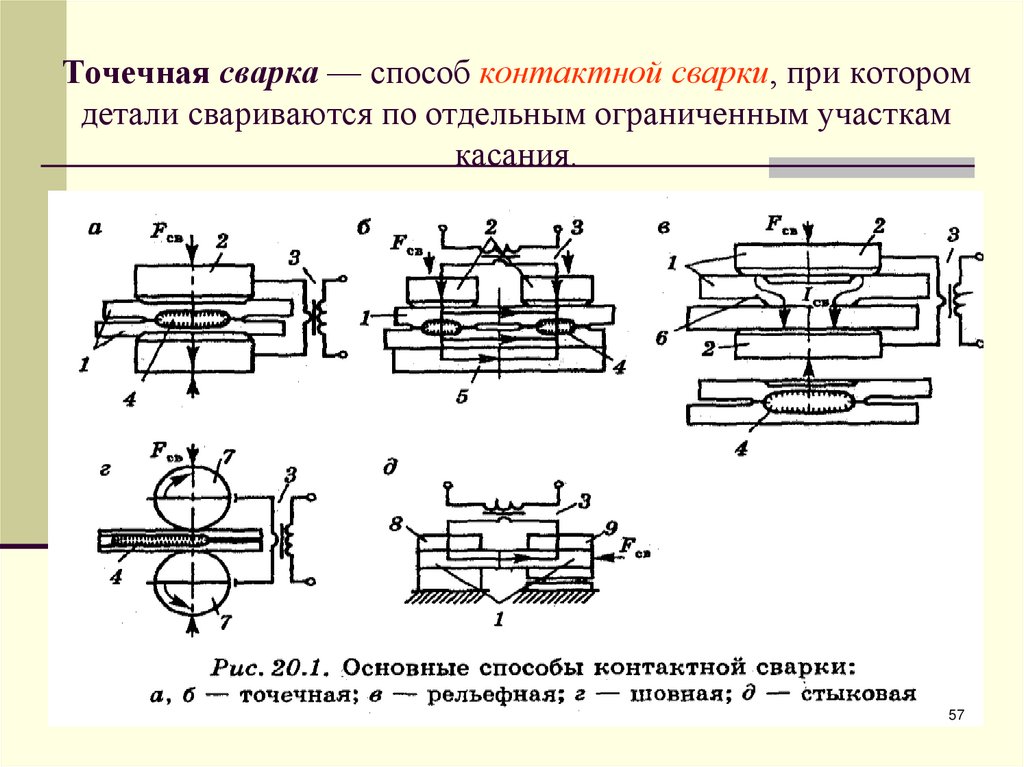

Что представляет собой точечная и контактная сварка.

Благодаря виду сварочного соединения похожему на точку, сварка получила свое название.

Подробнее: Контактная и точечная сварка

Подробности

- Подробности

- Опубликовано 01.06.2013 08:49

- Просмотров: 2365

Научно-технический прогресс постоянно предлагает нам новинки в сфере товаров и услуг. Но все основано на появлении новейших технологий. Большое количество изделий сегодня производят из пластика, как самого надежного, самого дешевого материала, который с недавних пор стал использоваться во всех сферах человеческой деятельности. Не обошел стороной пластик и рекламно-сувенирный бизнес, но, как показала недавняя практика производства данного вида продукции, производство это было до недавнего времени достаточно сложным.

Подробнее: Простота и быстрота такого процесса, как лазерная резка пластика

Подробности

- Подробности

-

Опубликовано 30.

05.2013 12:04

05.2013 12:04 - Просмотров: 2281

Дуговая сварка является методом скрепления металлов. Это доступный и очень простой метод проводить сварочные работы.

Подробнее: Сварочные работы — Дуговая сварка

Подробности

- Подробности

- Опубликовано 22.05.2013 12:28

- Просмотров: 2222

Лазерная резка различных металлов широко применяется в промышленности. Особенностями этого вида работ является возможность быстро резать металл, а также обеспечивать простую настройку оборудования. Также лазерная резка применяется для вырезки кронштейнов, разных прокладок, дверей и приборных щитков.

Подробнее: Лазерная резка по металлу: преимущества и технология

Подробности

- Подробности

- Опубликовано 21.05.2013 12:10

- Просмотров: 2444

Электрическая контактная сварка – это комбинированный (термомеханический) способ. При таком способе, для того чтобы получить неразъемное соединение металлов используется два физических процесса: давление и тепло, выделяемое проходящим электрическим током большой силы.

При таком способе, для того чтобы получить неразъемное соединение металлов используется два физических процесса: давление и тепло, выделяемое проходящим электрическим током большой силы.

Подробнее: Виды контактной сварки

Зачем нужны различные методы сварки? Классификация методов сварки

Для получения соединений материалов неразъемного типа используется сварка. Она использует принцип расплавления граней свариваемых поверхностей путем теплового воздействия. Помимо металлических изделий, ее применяют и для прочих материалов, включая пластмассу. Сварное соединение получается при плавлении или же используя воздействие давлением. Сваривание выполняется множеством методов, однако наиболее массово используются лишь некоторые из них. Многочисленные виды сварки применяются в общепромышленном производстве, при ремонте металлоконструкций, в судостроении, самолетостроении, в самых различных областях народного хозяйства, космическом и военно-промышленном комплексе. Для ознакомления с различными видами сварных процессов посмотрите соответствующие представленные видео.

Для ознакомления с различными видами сварных процессов посмотрите соответствующие представленные видео.

Общая информация

Что такое сварка? Каковы основы сварки? Эти вопросы задаю многие начинающие умельцы. По сути своей, сварка — это процесс соединения разных металлов. Соединение (его также называют швом) формируется на межатомном уровне с помощью нагрева или механической деформации.

Теория сварки металлов очень обширна и невозможно в рамках одной статьи описать все нюансы. Также как невозможно описать все способы сварки металлов, поскольку на данный момент способов около сотни. Но мы постараемся кратко классифицировать методы сварки, чтобы новички не запутались.

Итак, на данный момент возможна термическая, термомеханическая и полностью механическая сварка деталей из металла или других материалов (например, пластика или стекла). При выборе способа сварки учитывается каждый нюанс: толщина деталей, их состав, условия работы и прочее. От этого зависит технология сварки металла.

Термическая сварка — это процесс соединения деталей только с помощью высоких температур. Металл плавится, образуется надежное сварное соединение. К термическим методам относится, например, дуговая и газовая сварка (о них мы поговорим позже).

Термомеханическая сварка — это процесс соединения деталей с помощью высоких температур и механического воздействия, например, давления. К такому типу принадлежит контактная сварка. Деталь нагревается не так сильно, как в случае обычной термической сварки, а для формирования шва используется механическая нагрузка, а не плавление металла как такового.

Механическая сварка — процесс соединения деталей без применения высоких температур и вообще тепловой энергии. Здесь ключевой элемент — механическое воздействие. К такому типу относится холодная сварка, ультразвуковая сварка или соединение деталей трением.

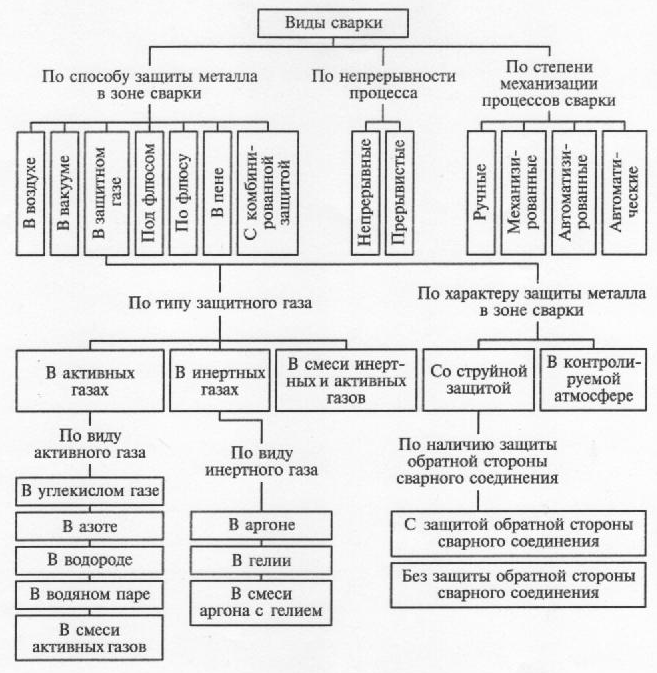

Также существует классификация способов сварки по техническим признакам. Используя такую классификацию можно довольно кратко описать все имеющиеся типы сварки. Они делятся на:

Они делятся на:

- Сварку в защитной среде (для защиты может использоваться флюс, инертный газ, активный газ, вакуум, защита может быть комбинированной и состоять из нескольких материалов сразу).

- Сварку прерывистую и непрерывную.

- Сварку ручную, механизированную, полуавтоматическую, автоматическую, роботизированную.

Если вы ранее не сталкивались со сваркой и все перечисленное выше кажется чем-то запутанным и непонятным, то не беспокойтесь. Далее мы расскажем, какие самые популярные методы сварки используются в домашних и промышленных условиях.

Вам будем дана характеристика основных видов сварки и некоторые особенности, которые нужно учесть. Кстати, многим видам сварки мы посвящали отдельные статьи, которые вы можете прочесть, открыв рубрику «Виды и способы сварки» на нашем сайте.

Немного истории. Классификация

Ковка металла – первый сварочный процесс. Необходимость в ремонте металлических изделий, а также создание более совершенных деталей стало предпосылкой к освоению сварочных процессов. Так, в 1800-1802 годах была открыта электрическая дуга. С ней делали различные эксперименты. В конце концов люди научились делать сварные соединения посредством электрической дуги. На территории России активно ведется подготовка квалифицированных сварщиков, постоянно разрабатываются новые технологии, принципиально иные подходы и т.п. Ярким примером отличной теоретической и практической базы является учебный институт имени Баумана.

Так, в 1800-1802 годах была открыта электрическая дуга. С ней делали различные эксперименты. В конце концов люди научились делать сварные соединения посредством электрической дуги. На территории России активно ведется подготовка квалифицированных сварщиков, постоянно разрабатываются новые технологии, принципиально иные подходы и т.п. Ярким примером отличной теоретической и практической базы является учебный институт имени Баумана.

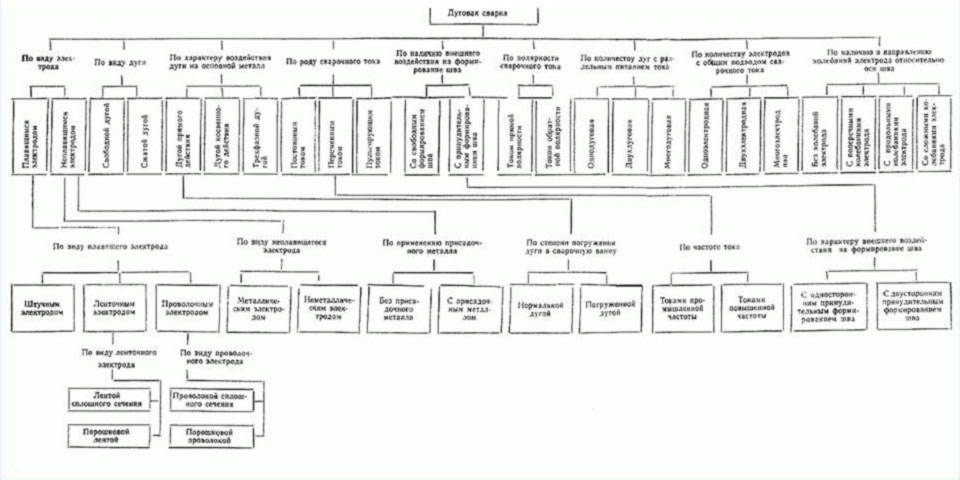

В настоящее время существует порядка 150 методов, по которым осуществляется сварка. Способы сварки разделяются по физическим, техническим, а также технологическим признакам. Так, по физическим показателям можно выделить три большие группы:

- Термический – это вид сварки, осуществляемой при использовании тепловой энергии. Сюда можно отнести газовую, дуговую, лазерную и др. сварку.

- Термомеханический – вид сварки, подразумевающей использование не только тепловой энергии, но и давления. Это может быть контактное, диффузионное, кузнечное соединение и т.

п.

п. - Механический вид сварки. В таких случаях используется механическая энергия. Наиболее широко распространена холодная сварка, взрывом, трением и др.

Каждый отдельно взятый вид отличается затратами энергии, экологичностью, а также оборудованием, которое используется во время работы.

Ручная дуговая сварка с применением неплавящихся электродов

Способ ручной дуговой сварки разных металлов с применением неплавящихся электродов — один из самых популярных методов как среди домашних умельцев, так и среди профессионалов своего дела. Ручная дуговая сварка — это вообще один из древнейших способов сварки. Благодаря большому выбору сварочных аппаратов для дуговой сварки такой метод стал доступен широкому кругу сварщиков.

Электрод — это стержень, выполняющий роль проводника тока. Он может быть изготовлен из различных материалов и иметь специальное покрытие.

Технология дуговой сварки неплавящимся электродом крайне проста: детали подгоняют друг к другу, затем электродом постукивают или чиркают о поверхность металла, зажигая сварочную дугу. В качестве основного оборудования используют сварочные инверторы.

В качестве основного оборудования используют сварочные инверторы.

Для сварки инвертором выбирают неплавящиеся электроды, сделанные из угля, вольфрама или графита. Во время сварки электрод нагревается до высокой температуры, плавя металл и образуя сварочную ванну, в которой как раз и формируется шов. Такой метод используют для сварки цветных металлов.

Ручная дуговая сварка с применением плавящихся электродов

Виды сварки плавлением металла не заканчиваются на применении неплавящихся стержней. Для работы также можно использовать плавящиеся электроды. Технология сварки металла с использованием плавящихся стержней такая же, что и при работе с неплавящимися материалами.

Отличие лишь в составе самого электрода: плавящиеся стержни обычно изготавливаются из легкоплавких металлов. Такие стержни также пригодны для сварки инвертором в домашних условиях. Здесь шов образуется не только за счет расплавленного металла детали, но и за счет расплавленного электрода.

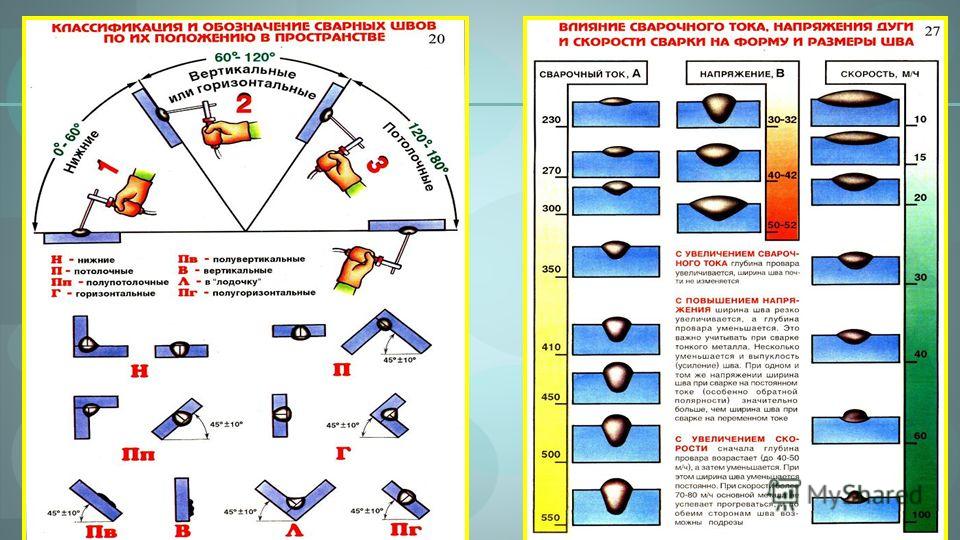

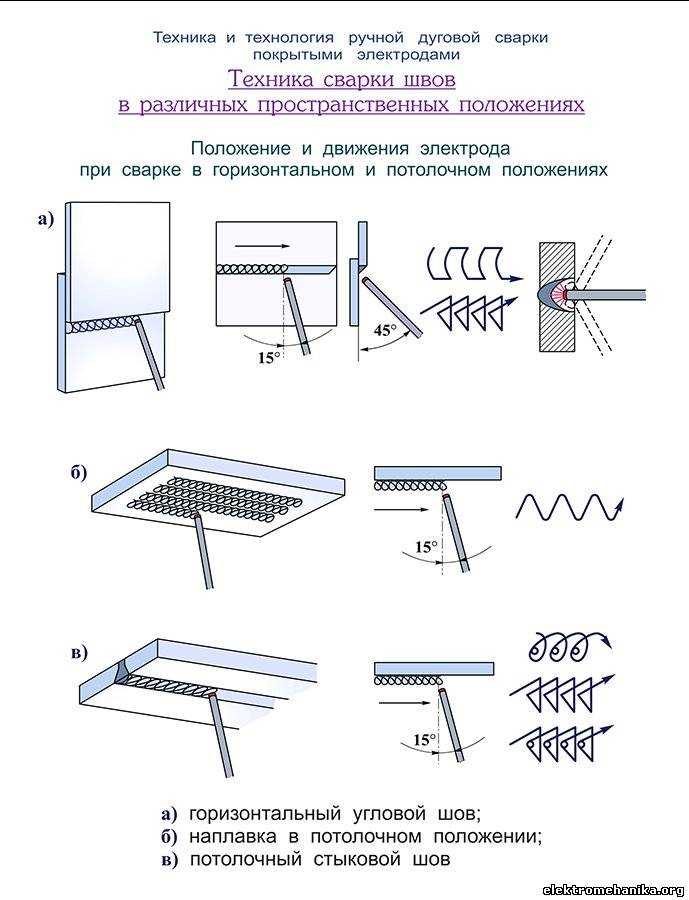

Виды сварочных швов

Сварочные швы бывают нескольких видов, в зависимости от следующих параметров.

Способ удержания расплавленных металлов

- подкладные из меди, керамики, асбеста, флюса, газа и т.д;

- безподкладочные.

Сторона накладывания

- односторонние;

- двусторонние.

Материал сварного соединения

- при углеродистой и легированной стали;

- цветмета;

- биметалла;

- винилпласта;

- полиэтилена.

Расположение деталей один к другому

- остроугольным;

- тупоугольным;

- прямоугольным;

- одноплоскостным.

Объём металла

- нормальным;

- ослабленным;

- усиленным.

Форма

- плоская;

- сферическая.

Расположение изделия

- продольным;

- поперечным.

Дуговая сварка с использованием защитного газа

Способ дуговой сварки разных металлов с использованием защитного газа выполняется с помощью плавящихся и неплавящихся электродов. Технология сварки такая же, как и при классической ручной дуговой сварке. Но здесь для дополнительной защиты сварочной ванны в зону сварки подается специальный защитный газ, поставляемый в баллонах.

Технология сварки такая же, как и при классической ручной дуговой сварке. Но здесь для дополнительной защиты сварочной ванны в зону сварки подается специальный защитный газ, поставляемый в баллонах.

Дело в том, что сварочная ванна легко подвержена негативному влиянию кислорода и под его воздействием шов может окислиться и получиться некачественным. Газ как раз и помогает избежать этих проблем. При его подаче в сварочную зону образуется плотное газовое облако, не дающее кислороду проникнуть в сварочную ванну.

Автоматическая и полуавтоматическая сварка с использованием флюса или газа

Автоматическая и полуавтоматическая сварка с применением флюса или газа — это уже более продвинутый способ соединения металлов. Здесь часть работ механизирована, например, подача электрода в сварочную зону. Это значит, что сварщик подает стержень не с помощью рук, а с помощью специального механизма.

Автоматическая сварка подразумевает механизированную подачу и дальнейшее движение электрода, а полуавтоматическая подразумевает только механизированную подачу. Дальнейшее движение электрода сварщик осуществляет вручную.

Дальнейшее движение электрода сварщик осуществляет вручную.

Здесь защита сварочной ванны от кислорода просто обязательна, поэтому используется газ (по аналогии с дуговой сваркой с применением газов) или специальный флюс. Флюс может быть жидким, пастообразным или кристаллическим. С помощью флюса можно значительно улучшить качество шва.

Оборудование и особенности его применения

Оборудование для проведения сварочных работ по металлу выбирается с учётом стоящей перед исполнителем задачи, а также условий проведения соответствующих операций. При этом возможные подходы к степени механизации варьируются от ручной сварки до полностью автоматизированного процесса.

В качестве промежуточных вариантов могут рассматриваться сварка полуавтоматом или же с помощью электронного инвертора. Рассмотрим каждый из указанных способов реализации поставленных задач и соответствующее ему оборудование более подробно.

Прочие методы соединения металлов

Помимо традиционных способов сварки в современной промышленности применяются методы, позволяющие соединить уникальные металлы. Зачастую такие металлы обладают ярко выраженными химическими или тугоплавкими свойствами, отчего привычные способы сварки не подходят для их соединения. Конечно, такие металлы не используются в домашней сварке, но они широко применяются для создания ответственных деталей на крупном производстве.

Зачастую такие металлы обладают ярко выраженными химическими или тугоплавкими свойствами, отчего привычные способы сварки не подходят для их соединения. Конечно, такие металлы не используются в домашней сварке, но они широко применяются для создания ответственных деталей на крупном производстве.

Мы расскажем про виды сварки плавлением, когда суть сварки заключается в подаче большого количества тепла на маленький участок сварки. К таким методам относится лазерная сварка и плазменная сварка. Лазерная сварка металлов выполняется с помощью автоматического и полуавтоматического оборудования. Такой процесс сварки может быть полностью роботизирован и не требует присутствия человека. Здесь деталь нагревается, а затем и плавится под воздействием тепла, исходящего от лазерного луча и направленного в определенную точку.

Тепло концентрируется строго в одной точке, позволяя сваривать очень мелкие детали размером менее одного миллиметра. Также с помощью призмы лазер можно расщепить и направиться в разные стороны, чтобы сварить несколько деталей сразу.

Плазменная сварка металлов выполняется с применением ионизированного газа, называемого плазмой. Газ струёй подается в сварочную зону, образовывая плазму. Она работает в связке с вольфрамовым электродом и газ нагревается за счет электрической дуги.

Сам ионизированный газ обладает свойством проводника тока, поэтому в случае плазменной сварки именно плазма является ключевым элементом в рабочем процессе. Также плазма активно защищает сварочную ванну от негативного влияния кислорода. Такой метод сварки используется при работе с металлами, толщиной до 9 миллиметров.

Механическое сваривание материалов

При механическом способе сварки неразрывное соединение получают без внешнего источника тепла. Процесс соединения происходит под действием давления, трения, взрыва или чего-нибудь подобного, что образует межатомные связи между свариваемыми изделиями.

Сварка трением происходит в результате быстрого вращений. Она деталь так плотно прижата к другой, что при вращении происходит сильное трение и разогрев до расплавления. Это обеспечивает надежное соединение заготовок.

Это обеспечивает надежное соединение заготовок.

Если взять две металлические пластины, очистить от загрязнений и сильно прижать, то при давлениях в несколько десятков тысяч атмосфер происходит пластическая деформация, приводящая к образованию межатомных связей двух частей. В итоге получается неразрывное соединение. Такой способ называется холодной сваркой.

Чтобы возникли силы атомного взаимодействия, между двумя деталями иногда используется взрыв. В этот момент свариваемые детали сближаются так, что возникают атомные связи, которые обеспечивают надежное соединение изделий.

Еще один вид сварки – ультразвуковой. Высокочастотные волны вызывают колебания атомов в металле, и те становятся такими значительными, что вызывает атомные взаимодействия. Итог – надежное соединение.

Технологический процесс сварки

Мало знать способы сварки, нужно еще понимать, какие необходимы документы на сварку и из каких этапов состоит сварочный процесс. Конечно, это справедливо только в отношении профессиональных сварщиков, выполняющих работу в цеху или на производстве. Вам это не нужно, если вы собираетесь варить забор на даче, но дополнительные знания тоже не помешают.

Вам это не нужно, если вы собираетесь варить забор на даче, но дополнительные знания тоже не помешают.

Итак, вот наше краткое описание технологического процесса сварки:

- Разработка чертежа

- Составление технологической карты

- Подготовка рабочего места сварщика и подготовка металла

- Непосредственно сварка

- Очистка металла

- Контроль качества

Сам по себе техпроцесс — это полное описание этапов сварки. Технический процесс разрабатывается после того, как будут готовы чертежи будущей металлоконструкции. Чертеж делают, опираясь на правила (ГОСТы, например), при этом во главу ставят качество будущей конструкции и разумную экономию.

Технологический процесс сварки оформляется на специально разработанных для этого бланках. Стандартный бланк для описания техпроцесса называется «технологическая карта». В технологической карте и описываются все этапы производства. Если производство серийное или крупномасштабное, то изложение может быть довольно подробным, с описанием каждого нюанса.

В технологическую карту заносят тип металла, из которого изготовлены детали, способы сварки металлов, используемые для соединения этих деталей, применяемое для этих целей сварочное или иное оборудование, типы присадочных материалов, электродов, газов или флюсов, используемых в работе. Также указывается последовательность формирования швов, их размеры и прочие характеристики.

Также в технологической карте указывают марку электродов, их диаметр, скорость их подачи, скорость сварки, количество слоев у шва, рекомендуемые настройки сварочного аппарата (параметр полярности и величины сварочного тока), указывают марку флюса. Перед самой сваркой детали тщательно подготавливают, очищая их от коррозии, загрязнений и масла. Поверхность металла обезжиривают с помощью растворителя. Если у детали есть значительные видимые дефекты (например, трещины), то она не допускается к сварке.

После сварки предстоит контроль сварочных швов. Этой теме мы посвятили отдельную статью, но здесь кратко расскажем об основных методах контроля. Прежде всего, применяется визуальный контроль, когда сварщик может сам определить наличие дефектов у сварочного соединения. Специалистами проводится дополнительный контроль с помощью специальных приборов (это может быть магнитный контроль, радиационный или ультразвуковой).

Прежде всего, применяется визуальный контроль, когда сварщик может сам определить наличие дефектов у сварочного соединения. Специалистами проводится дополнительный контроль с помощью специальных приборов (это может быть магнитный контроль, радиационный или ультразвуковой).

Конечно, не все дефекты считаются плохими. Для каждых сварочных работ составляется перечень с дефектами, которые допустимы и не сильно повлияют на качество готового изделия. Контролером может быть сварщик или отдельный специалист. Его имя обязательно указывается в документах, он является ответственным лицом на этапе контроля.

Варим полиэтилен

Области применения сварки пластмасс.

Что можно варить кроме металлов? Керамику. Стекло. Но на втором почетном месте стоят пластмассы или полимеры, прежде всего это полиэтиленовые трубы. С полиэтиленом можно работать терморезисторным, электромуфтовым методами, можно электросопротивлением: эти термины перечисляются в технической литературе. Не пугайтесь, все варианты можно называть коротко – сварка НЗ. НЗ – закладные нагреватели.

НЗ – закладные нагреватели.

Суть процесса – расплавление полиэтилена в местах соединения с помощью металлических спиралей электрического нагревателя, который заложен в деталь. Способ чрезвычайно популярен, у него большие перспективы в промышленности: применяется в различных трубопроводах, замене старых металлических труб новыми полиэтиленовыми, установке и ремонте, развитии новых полимерных технологий.

В работе с пластмассами применяется еще один способ НИ или сварка нагретым инструментом. Самый простой вариант подвода тепла для нагрева полимерных поверхностей. Для работ с НИ существует множество вариантов сварочных инструментов – от простого электропаяльника для маленьких деталей до специальных сварочных аппаратов различной величины. Уважающие себя сантехники держат в своих рабочих чемоданах такого рода аппараты в обязательном порядке.

Кстати, способы сварки НЗ и НИ входят в том числе в список владения обязательными методами профессионального сварщика с подтвержденной квалификацией, например, аттестацией от НАКС – Национального Агентства Контроля Сварки.

Теперь классификация по типу механизации процесса:

- Автоматическая

- Автоматизированная

- Механизированная

- Ручная, начнем с нее.

Виды сварки и как правильно варить сваркой

Mira | 25.10.2014 | Технологии | 3 778 views | Комментариев нет

Содержание

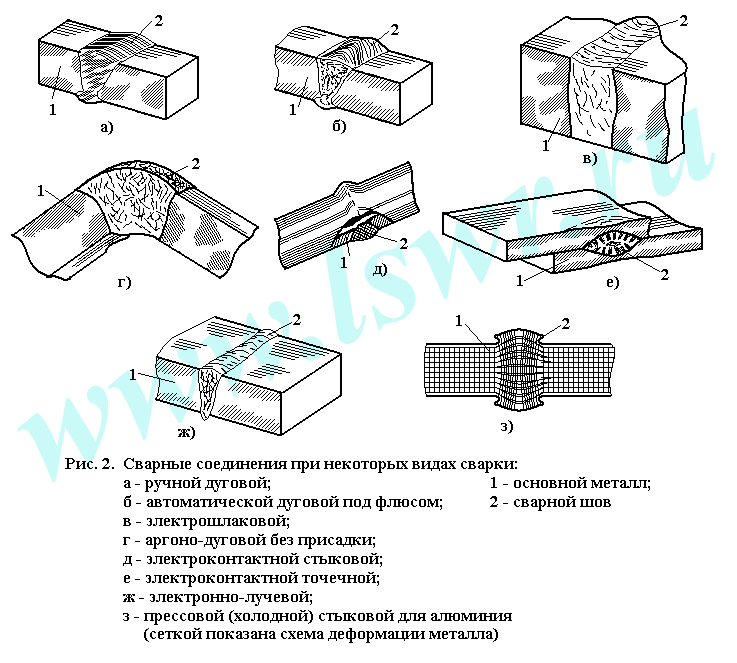

Процесс сварки представляет собой неразъемное соединение деталей из металла. Процесс возможен только в результате нагрева металла в том месте, где должна проводиться стыковка изделия. Металл должен нагреваться до состояния плавления. Сварным швом называется расплавленный и застывший материал. Необходимо помнить о том, что поддаются свариванию не все виды металлов. Для сваривания скорее подходят однородные материалы, такие как чугун или медь — их можно сваривать только с идентичным материалом. Это возможно лишь потому, что в жидком состоянии они хорошо смешиваются и образуют слои. К примеру, медь со свинцом сварить невозможно, поскольку такие металлы между собой не смешиваются, как и магний с железом или алюминий с висмутом. Если необходимость в их сварке все же появляется, то к ним добавляют такие металлы, которые имеют способность растворяться с каждым компонентом проведенных выше металлов. В статье поговорим о том как правильно варить сваркой и о видах сваривания металлов.

Если необходимость в их сварке все же появляется, то к ним добавляют такие металлы, которые имеют способность растворяться с каждым компонентом проведенных выше металлов. В статье поговорим о том как правильно варить сваркой и о видах сваривания металлов.

Виды сваривания металла

- При сварке плавлением кромки расплавленных деталей как бы образуют сварочную ванну, то есть общий расплав, который и становится сварочным швом. Место сварки металлов можно нагреть или электрической дугой, или горелкой, или плазмой. Такая сварка называется дуговой.

- Холодная сварка или сварка давлением предполагает соединение металлов, которое происходит за счет такого сокращения расстояния между атомами, когда начинают действовать силы взаимного притяжения.

Сегодня в строительной и промышленной сферах самым распространенным видом считается электродуговая сварка металлов. При таком способе материалы плавятся под воздействием так называемой сварочной дуги. Последняя, как правило, появляется между металлом для сваривания и проволокой, которая является присадочным материалом

Последняя, как правило, появляется между металлом для сваривания и проволокой, которая является присадочным материалом

Дуговая сварка тоже, в свою очередь, имеет свои способы:

- полуавтоматический способ дуговой сварки производится автоматической подачей в зону сваривания сварочной проволоки. Человек выполняет остальные операции, куда входит придание шву нужной формы, перемещение электрода и прекращение работ;

- автоматически способ сварки — человек просто подготавливает детали, включает и выключает оборудование;

- ручной способ дуговой сварки предполагает выполнение всех операций вручную.

Дуговая сварка — виды

Дуговая сварка производится по следующим принципам:

- Сварка осуществляется плавящимся электродом — сварочная дуга расплавляет присадку и кромки изделия. Расплав постепенно заполняет зазор, после кристаллизации которого образуется сварной шов. Чтобы в какой-то степени защитить расплав от окисления, используется специальное покрытие, наносимое на присадку.

Под воздействием высокой температуры покрытие превращается в шлак и покрывает металл.

Под воздействием высокой температуры покрытие превращается в шлак и покрывает металл. - Сварка проводится неплавящимся электродом, в частности, в процессе сварки меди и алюминия, а также твердых сплавов и тонколистовой стали.

Как образуется сварочная дуга?

- К электроду должен проводиться электрический ток.

- Сварщик присадкой прикасается к металлу, что приводит к короткому замыканию в сварочной цепи.

- В местах соприкосновения электрода и металла возникает ток с высокой плотностью. Последний плавит присадочный материал, после чего на нем появляется пленка жидкого металла очень тонких размеров.

- Как только присадка отводится, из этого жидкого расплава появляется шейка, где плотность тока и температура металла возрастают.

- После этого металл испаряется, прорывая шейку.

- Далее загорается сварочная дуга в ионизированном облаке газов и паров.

Низкое напряжение сварочной дуги объясняется ее короткой длиной. При использовании электрода из металла для обеспечения устойчивости горения дуги нужно получить напряжение 18-28В. Угольный электрод требует напряжения в 30-35В. Устойчива та сварочная дуга, которая горит без обрывов и равномерно, для которой повторного зажигания не требуется.

Угольный электрод требует напряжения в 30-35В. Устойчива та сварочная дуга, которая горит без обрывов и равномерно, для которой повторного зажигания не требуется.

Как правильно варить сваркой?

Для начала проводятся подготовительные работы. Правятся детали как вручную, так и с помощью различных листоправильных вальцев. Затем производится разметка, согласно чертежу, посредством измерительных инструментов. При разметке помните, что в процессе сварки детали могут укорачиваться. Далее необходимо провести резку и очистку деталей.

Последняя операция проводится на основном и присадочном материалах. Они очищаются от окалин, масел, жиров и ржавчины. В противном случае, даже мельчайшие загрязнения могут привести к дефектам шва, к понижению его прочности и убыванию надежности изделия.

Следующий этап подразумевает подготовку кромок, форма которых зависит от толщины самого листа. Для сборки деталей необходимо придерживаться той правильной последовательности, которая поможет не смешивать операции сборки.

По материалам http://moyakovka.ru/process/kak-pravilno-varit-svarkoi.html

Статья написана для сайта moscowsad.ru.

Метки:строительство

Плюсы и минусы 4 методов сварки

Процессы сварки столь же разнообразны, как и детали, которые они создают, и выбор правильного может иметь жизненно важное значение для успеха проекта и его стоимости. Вот почему важно знать плюсы и минусы сварки MIG, TIG, флюсовой сердцевины и дуговой сварки, а также учитывать условия, в которых каждый из них работает лучше всего. Вот несколько общих рекомендаций, которые следует учитывать при составлении спецификаций для проектов по изготовлению металлоконструкций.

Дуговая сварка в защитном металле (SMAW) обычно называют «ПАЛКА» сварка и использует жало — ручку, которая удерживает сварочный стержень.

Преимущества

- Более низкая стоимость оборудования по сравнению с GTAW, FCAW и GMAW. (Бутылка, газовый шланг, расходомер или установка TiIG/устройство подачи проволоки не требуются).

- Быстрая смена одного материала на другой.

- Этот процесс подходит для сварки в ограниченном пространстве и в различных положениях без особых проблем. Скорость наплавки

- выше, чем в GTAW Manual

- Легко перемещать из одного места в другое. Нет устройства подачи проволоки и бутылки.

- Не требует внешнего защитного газа и может использоваться на открытом воздухе при слабом и среднем ветре.

- Возможность сгибания электрода и небольшое пространство, занимаемое электродом, позволяют использовать этот процесс в сравнительно ограниченном пространстве.

Недостатки

- Низкая скорость осаждения по сравнению с GMAW/FCAW.

- Стоимость присадочного металла на сварной шов может быть выше из-за низкой эффективности наплавки, которая может сильно варьироваться в зависимости от длины шва.

- Производственный коэффициент обычно ниже из-за замены стержней и измельчения шлака (за исключением сварки различных материалов).

- Требует большей зрительно-моторной координации, чем GMAW/FCAW.

- Шлак должен быть удален по сравнению с GTAW/GMAW

Дуговая сварка металлическим газом (GMAW) обычно упоминается как сварка «MIG» и использует «пистолет MIG» с механизмом подачи проволоки.

Преимущества

- Высокая эффективность напыления при использовании в определенных режимах переноса.

- Отсутствие образования шлака по сравнению с SMAW и FCAW

- Этот процесс можно относительно легко использовать на тонких материалах, если он правильно настроен.

- Нижний наплавленный водород со всеми электродами.

- Высокий коэффициент полезного действия, так как не требуется удаление шлака и используется непрерывный электрод.

- При правильно настроенных параметрах большинство людей могут сваривать после очень короткого периода практики.

- Один и тот же размер электрода может быть продуктивно использован на материалах различной толщины по сравнению с SMAW и GTAW

Недостатки

- Требуется устройство подачи проволоки, которое трудно перемещать и которое иногда может потребовать обслуживания/ремонта.

- Требуется защитный газ, что затрудняет сварку в ветреную погоду. Обычно не подходит для ветреных условий.

- Сварка в неустановленном положении иногда более сложна.

- Повышена вероятность несплавления, если параметры и техника сварки не контролируются.

- Пистолет трудно попасть в труднодоступные места.

Дуговая сварка с флюсовым сердечником ( FCAW) c обычно упоминается как Сварка с флюсовым сердечником . Он использует ту же горелку MIG, но в сердцевину сварочной проволоки встроен флюс.

Преимущества

- Высокая скорость и эффективность наплавки по сравнению с SMAW во всех положениях. По сравнению с GMAW скорость осаждения выше при использовании в положениях, отличных от горизонтального.

- С некоторыми вариациями процесса сварку можно выполнять в местах с умеренным ветром по сравнению с GMAW.

- Сварочный наплав с низким содержанием водорода для большинства электродов.

- Высокий коэффициент производительности по сравнению с SMAW и GTAW, поскольку в этом процессе используется непрерывный электрод.

- При правильно настроенных параметрах большинство людей могут сваривать после очень короткого периода практики.

- Один и тот же размер электрода может быть продуктивно использован на материалах различной толщины по сравнению с SMAW и GTAW

Недостатки

- Требуется устройство подачи проволоки, которое трудно перемещать и которое иногда может потребовать обслуживания/ремонта.

- Требуется защитный газ для некоторых проводов, поэтому сварка в ветреную погоду может быть затруднена.

- Шлак необходимо удалить.

- Повышена вероятность несплавления, если параметры и техника сварки не контролируются. Очень легко унести очень большую лужу, что может значительно увеличить шансы на отсутствие сплава.

- Пистолет трудно попасть в труднодоступные места.

- Некоторые из самозащитных электродов имеют ограниченную толщину покрытия из-за состава флюса и электрода.

- Не очень подходит для прецизионных работ по сравнению с GTAW

Газовая вольфрамовая дуговая сварка ( GTAW) обычно называют сваркой TIG . Он использует обе руки; один держит горелку TIG, а другой держит сварочную проволоку.

Преимущества

- Сварка GTAW обеспечивает более высокую точность и качество по сравнению с другими методами сварки.

- Многим людям трудно освоить этот навык, потому что для успешного результата необходимо держать сварочную горелку в одной руке, а присадочный материал в другой. Сварка GTAW

- использует более чистый процесс, и вы можете использовать аппарат для сварки GTAW практически в любом положении. Сварка GTAW

- позволяет вам выбрать точную силу тока для вашей работы.

- Вы можете сваривать больше типов металлов и сплавов с помощью процессов сварки GTAW. Сварочные процессы

- GTAW полезны для сварки хромового сплава, алюминия, стали, никелевых сплавов, нержавеющей стали, меди, латуни, магния и даже золота.

- При сварке GTAW образуется меньше паров и меньше дыма.

- Для эффективной работы вам не нужно приобретать несколько защитных газов, так как в большинстве случаев сварки GTAW обычно используется аргон.

- Стоимость аппарата для сварки GTAW сопоставима с другими методами.

Недостатки

- Сварка GTAW дороже других доступных процессов.

- Плохое газовое покрытие может привести к загрязнению.

- Вам необходимо знать правильную полярность сварных швов.

- Перегрев может стать серьезной проблемой при сварке GTAW. Сварка

- GTAW требует более высоких навыков и является сравнительно более медленным процессом.

Это краткий обзор четырех основных типов сварочных процессов. Существуют сотни (если не тысячи) вариантов и спецификаций, которые определяют наилучшие процедуры сварки для каждого применения. Для большинства проектов ваш производитель будет лучше всего решать, какие методы и процессы лучше всего подходят для соответствия, функциональности и стоимости. В зависимости от требований проекта может иметь смысл проконсультироваться со инженером-сварщиком, чтобы определить наилучший процесс, и хороший производственный цех сообщит вам, когда и когда следует привлечь помощь извне.

В зависимости от требований проекта может иметь смысл проконсультироваться со инженером-сварщиком, чтобы определить наилучший процесс, и хороший производственный цех сообщит вам, когда и когда следует привлечь помощь извне.

Общие методы сварки и дефекты сварных швов в судостроении

Сварка является одним из наиболее широко используемых процессов огневых работ, используемых в судостроительной промышленности. Развитие технологии сварки позволило промышленности производить идеально водонепроницаемые и маслонепроницаемые соединения. Сварные соединения по сравнению с заклепками намного проще в изготовлении и сокращают время цикла проекта. Сварные соединения также привели к уменьшению веса стали и требуют меньшего или незначительного обслуживания по сравнению с заклепочными соединениями. Основным вкладом технологии сварки в судостроение является возможность получения гладких поверхностей корпуса, что значительно снижает сопротивление оголенного корпуса и требования к мощности.

Сварные соединения по сравнению с заклепками намного проще в изготовлении и сокращают время цикла проекта. Сварные соединения также привели к уменьшению веса стали и требуют меньшего или незначительного обслуживания по сравнению с заклепочными соединениями. Основным вкладом технологии сварки в судостроение является возможность получения гладких поверхностей корпуса, что значительно снижает сопротивление оголенного корпуса и требования к мощности.

На верфях используются следующие три основных метода сварки:

- Дуговая сварка

- Газовая сварка

- Сварка сопротивлением

Дуговая сварка:

Основной принцип дуговой сварки заключается в подключении металлического электрода к источнику электропитания с образованием замкнутой цепи, если пластина касается электрода. Когда электрод приподнимается над пластиной на несколько миллиметров, электрический ток проходит через зазор и возникает электрическая дуга при высокой температуре. Это приводит к плавлению основного металла и металла в электроде, позволяя обоим металлам сплавиться.

Это приводит к плавлению основного металла и металла в электроде, позволяя обоим металлам сплавиться.

Дуговая защита является важным аспектом всех процессов дуговой сварки. Для предотвращения окисления расплавленного металла дугу экранируют от окружающего воздуха, отсекают контакт с кислородом и водяным паром. На верфях чаще всего используются следующие два метода защиты:

- Дуговая сварка с защитой от шлака

- Дуговая сварка в среде инертного газа

Дуговая сварка в среде шлака:

Шлак представляет собой остаток, остающийся после сплавления основного металла и металла электрода. Он образует слой над дугой и сварным швом, защищая его от окисления. Наличие шлака стабилизирует дугу, обеспечивая лучшее качество сварки. На верфях используются три основных процесса дуговой сварки в шлаковом щите:

• Дуговая сварка металлическим электродом в среде защитного газа: Присадочным металлом большинства электродов, используемых в судостроительной промышленности, является мягкая сталь. Мягкая сталь, вытянутая в виде стержней, покрывается смесью минеральных оксидов, фторидов, силикатов, углеводородов и жидкого связующего, которое связывает их вместе, образуя твердую оболочку вокруг более полного металла. Это покрытие образует шлак, стабилизирует дугу и предотвращает окисление соединения. Дуговая сварка защитным металлом используется при изготовлении панелей, ростверков, агрегатов резервуаров и т. д. Они используются в процессах ручной дуговой сварки и позволяют выполнять сварку в различных положениях, а именно:

Мягкая сталь, вытянутая в виде стержней, покрывается смесью минеральных оксидов, фторидов, силикатов, углеводородов и жидкого связующего, которое связывает их вместе, образуя твердую оболочку вокруг более полного металла. Это покрытие образует шлак, стабилизирует дугу и предотвращает окисление соединения. Дуговая сварка защитным металлом используется при изготовлении панелей, ростверков, агрегатов резервуаров и т. д. Они используются в процессах ручной дуговой сварки и позволяют выполнять сварку в различных положениях, а именно:

- Ручная сварка вниз.

- Потолочная сварка.

- Вертикальная сварка.

Гибкость в позиционировании этого процесса сварки делает его единственным сварочным процессом, используемым для сварки нижней стороны плит верхнего настила.

• Дуговая сварка под флюсом: В этом процессе сварки дуга зажигается и поддерживается под слоем гранулированного флюса, который наносится на сварной шов до того, как дуга ударит в шов. Следуйте рисунку, чтобы понять его дальше.

Следуйте рисунку, чтобы понять его дальше.

По всей длине сварного шва проходит бункер с гранулированным флюсом. На стыке образуется слой флюса. За бункером следует тележка, на которой находится электрод из присадочного металла. Электрод непрерывно подается роликами, приводимыми в движение приводным двигателем, а скорость подачи электрода устанавливается на такое значение, чтобы кончик электрода всегда был погружен в флюс. Следовательно, дуга генерируется внутри слоя флюса, что обеспечивает полную изоляцию от окружающей среды.

Скорость движения тележки, скорость подачи электрода и количество флюса на стыке являются очень важными параметрами, которые определяются заранее в зависимости от толщины пластин, материала основного металла и качества сварного соединения, которое должно быть достигнуто.

Дуговая сварка под флюсом является наиболее часто используемым методом сварки вниз в судостроении благодаря стабильности дуги и качеству соединения. Поскольку большинство стыков свариваются с одной стороны, под стык помещается подкладка из керамического материала, чтобы предотвратить стекание наплавленного валика с другой стороны.

• Приварка шпилек: Этот процесс сварки используется, когда шпилька или болт должны быть приварены к основному металлу. Шпилька закреплена на дульном срезе сварочного пистолета. При выстреле шпилька ударяется о металл. Высокая скорость шпильки вместе с замкнутой электрической цепью создает дугу, которая сплавляет оба металла. Как только шпилька вбита в металл, подача электроэнергии автоматически отключается. Гранулированный флюс содержится на конце каждой шпильки для обеспечения изоляции от воздуха.

Этот процесс используется для крепления изоляционных панелей к переборкам, деревянного настила к плитам палубы.

Процессы дуговой сварки в среде защитного газа:

В процессах дуговой сварки в среде защитного газа используется газовая оболочка вместо флюса для обеспечения изоляции дуги от окружающей среды. Они широко используются на верфях для сварки сравнительно легких конструкций.

• Сварка вольфрамовым электродом в среде инертного газа (TIG): В этом процессе сварки дуга создается между неплавящимся вольфрамовым электродом и пластинами основного металла. Вольфрамовый электрод окружен соплом, поддерживающим непрерывный поток инертного газа вокруг дуги. Этот инертный газ защищает дугу от кислорода, тем самым стабилизируя ее и предотвращая окисление сварочной ванны. В дугу вводится присадочный стержень, который способствует сплавлению двух металлов. Инертным газом, используемым в этом процессе, обычно является аргон. Сварка ВИГ предпочтительна для листов толщиной менее 6-8 мм.

Вольфрамовый электрод окружен соплом, поддерживающим непрерывный поток инертного газа вокруг дуги. Этот инертный газ защищает дугу от кислорода, тем самым стабилизируя ее и предотвращая окисление сварочной ванны. В дугу вводится присадочный стержень, который способствует сплавлению двух металлов. Инертным газом, используемым в этом процессе, обычно является аргон. Сварка ВИГ предпочтительна для листов толщиной менее 6-8 мм.

• Сварка металлов в среде инертного газа (MIG): Сварка металлов в среде инертного газа в некотором роде является усовершенствованием сварки вольфрамом в среде инертного газа, где электродом служит расходуемая металлическая проволока.

Рисунок 6: Сварка металла в среде инертного газа.

Сварочная горелка состоит из электрической контактной трубки, которая соединяет электродную проволоку с источником питания. Электродная проволока непрерывно подается в сопло парой приводных роликов. Он проходит через электрическую контактную трубку. Поток инертного газа подается в сварочную горелку по отдельной линии, ведущей в горелку. Он создает слой инертного газа вокруг стабилизированной дуги.

Поток инертного газа подается в сварочную горелку по отдельной линии, ведущей в горелку. Он создает слой инертного газа вокруг стабилизированной дуги.

Двуокись углерода является наиболее широко используемым инертным газом для этой цели. Сварка MIG широко используется при сварке алюминиевых рубок и сферических мембранных танков на газовозах.

Мы также обсудим некоторые другие сварочные процессы, используемые в судостроении для специальных целей:

• Плазменная сварка: Этот процесс похож на процесс сварки TIG, за исключением того факта, что вольфрамовый электрод отделен от контакт с плазмой. Плазма впрыскивается в сварной шов, что повышает температуру и обеспечивает экранирующий эффект. Этот процесс сварки используется для более тонких металлических листов, чаще всего в мастерских по обработке листового металла на верфи.

• Лазерная сварка: Процессы лазерной сварки используются на передовых верфях, и, поскольку для этого требуется минимальное тепловложение, возникающие сварочные деформации (мы обсудим это подробно позже) сведены к минимуму. Источником лазера в этом процессе является либо двуокись углерода, либо кристаллы Nd:YAG (неодим-иттрий-алюминиевый гранат).

Источником лазера в этом процессе является либо двуокись углерода, либо кристаллы Nd:YAG (неодим-иттрий-алюминиевый гранат).

• Термитная сварка: Термитная сварка представляет собой более типичный процесс плавления, который используется для соединения больших стальных секций или поковок, например тяжелых секций кормовой рамы корабля. Нагрев в этом процессе сварки достигается за счет смеси оксида алюминия и железа.

• Сварка трением с перемешиванием: Это широко используемый процесс на верфях, источником тепла является трение, создаваемое между вращающимся штифтом и основными металлическими пластинами. Преимуществом этого процесса сварки является возможность его выполнения в вертикальном направлении, что позволяет сваривать трением стыки бортовых обшивок между блоками корабля.

Методы сварки в судостроении:

• Несколько проходов: При сварке листов большой толщины (обычно более 5–6 мм) требуется несколько сварочных проходов для заполнения зазора между листами, чтобы для достижения полного проникновения. В тех случаях, когда угловой шов выполняется с большими глубокими фасками между пластинами, становится необходимым несколько проходов.

В тех случаях, когда угловой шов выполняется с большими глубокими фасками между пластинами, становится необходимым несколько проходов.

На следующем рисунке показано поперечное сечение многопроходного стыкового сварного соединения, состоящего из восьми проходов. Обратите внимание, что первого прохода недостаточно для обеспечения полного проникновения до корня сустава. Для того, чтобы преодолеть это, предусмотрен обратный ход. Обратный проход — дополнительный проход сварки, выполняемый с противоположной стороны сварного шва перед укладкой основных проходов. Затем излишки материала удаляются для придания гладкости и отделки.

Рис. 7: Многопроходный шов, состоящий из восьми проходов и обратного прохода.

• Прихваточные швы: Перед сваркой двух пластин их прихватывают через равные промежутки по длине сварного соединения. Это делается для того, чтобы удерживать пластины на месте, предотвращая их расхождение из-за градиентов температуры во время основного сварочного прохода. Прихваточные швы представляют собой короткие участки сварного шва, выполненные на прерывистых расстояниях, а электроды, используемые для прихваточных швов, такие же, как и для основных участков.

Прихваточные швы представляют собой короткие участки сварного шва, выполненные на прерывистых расстояниях, а электроды, используемые для прихваточных швов, такие же, как и для основных участков.

• Последовательности сварки: Последовательности сварки подготавливаются с учетом возможных искажений. После завершения сварки охлаждение неравномерно по длине шва. Это приводит к возникновению напряжений, которые сближают пластины с одного конца и раздвигают их с другого. В некоторых случаях, особенно при длинных стыковых швах, по длине шва возникают усадки, приводящие к короблению свариваемых пластин. Чтобы свести их к минимуму, последовательность и направление каждого сварного шва заранее определены и перечислены в документе последовательности сварки соответствующей конструкции. Они подготовлены к сварке на всех этапах, начиная от изготовления панелей, узлов, блоков и заканчивая монтажом готовых конструкций на стапеле.

Дефекты сварных швов и проверка качества сварных швов:

Каждое сварное соединение проверяется группой обученных инспекторов на наличие дефектов сварных швов. Дефекты сварки могут возникнуть из-за отсутствия навыков у сварщиков, использования неподходящих материалов или неподходящих методов сварки и условий окружающей среды.

Наиболее часто встречаются следующие дефекты сварки:

1. Пластинчатый надрыв.

2. Кратерные трещины.

3. Несоответствующее поперечное сечение или недостаточное проплавление сварочной ванны.

4. Резка под бортом.

5. Захват газа в сварочной ванне.

6. Шлаковые включения в сварном соединении.

7. Перекрытия.

8. Подрезы.

9. Отсутствие армирования.

10. Чрезмерное армирование или дополнительное отложение.

11. Непровар в сварочной ванне.

Ниже рассматриваются наиболее часто используемые неразрушающие методы контроля качества сварных швов.

• Визуальный осмотр: Визуальный осмотр проводится обученным инспектором, при котором любые дефекты поверхности выявляются невооруженным глазом. Отложение шлака на поверхности, неправильная форма наплавленных валиков, неправильное выравнивание пластин и чрезмерное армирование поверхности могут быть обнаружены при визуальном осмотре. Однако все подповерхностные дефекты требуют других методов контроля, которые обсуждаются далее.

Отложение шлака на поверхности, неправильная форма наплавленных валиков, неправильное выравнивание пластин и чрезмерное армирование поверхности могут быть обнаружены при визуальном осмотре. Однако все подповерхностные дефекты требуют других методов контроля, которые обсуждаются далее.

• Контроль проникающей жидкости (DPI) : Поверхностные трещины чаще всего выявляются методом проникающей жидкости. Во-первых, сварной шов очищается, чтобы удалить любой шлак или нежелательный материал с поверхности сварного шва. На сварной шов наносится слой проявителя. Он белого цвета и помогает глазу в дальнейших шагах. Затем краску распыляют на сварной шов. Цвет этого красителя обычно ярко-красный, потому что он наиболее заметен для человеческого глаза. После достаточного времени ожидания поверхность сварного шва зачищают. Очистка удаляет всю краску с поверхности, однако слой проявителя остается. В случае наличия какой-либо поверхностной трещины краситель просачивается внутрь, поэтому после очистки поверхности трещина становится явно красной. Именно для того, чтобы заметить это с наглядностью и применяется проявитель. Наличие любых красных линий указывает на поверхностные трещины, и, следовательно, принимаются корректирующие меры.

Именно для того, чтобы заметить это с наглядностью и применяется проявитель. Наличие любых красных линий указывает на поверхностные трещины, и, следовательно, принимаются корректирующие меры.

• Магнитопорошковый контроль: Небольшие трещины не заметны при испытаниях DPI. Однако магнитопорошковая дефектоскопия выявляет их четко благодаря изменению магнитного поля в трещинах. В этом испытании магнитный порошок распределяется по тестируемому сварному соединению. При изменении магнитного поля в трещине на железном материале магнитные частицы скапливаются по длине трещины, образуя скопления вблизи них. Это дает четкое указание на поверхностные трещины. На изображении ниже показаны две области скопления мелких трещин на трубе.

• Рентгенографический контроль: Метод рентгенографического контроля основан на фундаментальном принципе воздействия на испытуемый образец пучка излучения с одной стороны и улавливания или регистрации испускаемого излучения на фотопластинке с другой стороны. тестового образца. Именно здесь радиографический контроль очень полезен для обнаружения дефектов подповерхностного сварного шва. Любое препятствие в пределах сварного шва изменит плотность излучения в этой области, что отразится на фотопластинке. Следовательно, радиография в основном используется для проверки консистенции металла сварного шва. На следующем рисунке показано обнаружение поверхностных и подповерхностных несплошностей на фотопленке.

тестового образца. Именно здесь радиографический контроль очень полезен для обнаружения дефектов подповерхностного сварного шва. Любое препятствие в пределах сварного шва изменит плотность излучения в этой области, что отразится на фотопластинке. Следовательно, радиография в основном используется для проверки консистенции металла сварного шва. На следующем рисунке показано обнаружение поверхностных и подповерхностных несплошностей на фотопленке.

В рентгенографических исследованиях используются рентгеновские и гамма-лучи. Считывание и интерпретация дефектов сварных швов с радиографических пластин требуют квалифицированного и опытного персонала, специализирующегося на этой работе.

• Ультразвуковой контроль: Ультразвуковой контроль использует тот же принцип, что и радиографический контроль, но с двумя основными отличиями. Во-первых, использование ультразвукового излучения устраняет опасности для здоровья, связанные с вредными рентгеновскими и гамма-лучами, используемыми в рентгенографических исследованиях. Во-вторых, записи не нужно обрабатывать так сильно, как записи рентгенографических тестов, потому что они получаются в графическом формате, как обсуждается ниже.

Во-вторых, записи не нужно обрабатывать так сильно, как записи рентгенографических тестов, потому что они получаются в графическом формате, как обсуждается ниже.

Зонд посылает пучок ультразвуковых волн в сварной шов. Отраженные волны получаются на графике на экране компьютера. Первый пик на графике связан с отражением от верхней поверхности сварного шва. Второй всплеск (обычно меньшей амплитуды от первого) представляет собой волну, отраженную от обратной (другой) стороны пластин. Присутствие препятствия в области сварки также может отражать некоторые волны обратно к датчику, поэтому вызывает третий всплеск с меньшей амплитудой, чем всплеск, вызванный обратной стороной. Однако этот шип появляется раньше, чем шип с обратной стороны. Вдобавок к этому, поскольку количество волн, теперь достигающих обратной стороны пластин, уменьшается, наличие третьего шипа из-за дефекта сварки также приведет к уменьшению амплитуды второй волны, как показано на схематической диаграмме. ниже.

Приведенная выше иллюстрация также помогает нам понять, как ультразвуковой контроль может использоваться не только для обнаружения наличия дефекта сварного шва, но и для определения местоположения дефекта. Если толщина пластины равна «Е», расстояние между выступами на передней и задней сторонах сварного соединения без дефекта будет равно «Е» на линейной шкале расстояний на графике. Точно так же расстояние между шипом из-за верхней поверхности и шипом из-за дефекта сварки будет отражать глубину от поверхности, на которой расположен дефект.

Если толщина пластины равна «Е», расстояние между выступами на передней и задней сторонах сварного соединения без дефекта будет равно «Е» на линейной шкале расстояний на графике. Точно так же расстояние между шипом из-за верхней поверхности и шипом из-за дефекта сварки будет отражать глубину от поверхности, на которой расположен дефект.

Именно это свойство ультразвукового контроля делает его наиболее широко используемым методом неразрушающего контроля

для основных сварных конструкций на верфях.

В настоящее время классификационными обществами установлены нормы не только по методам сварки, но и по стандартам электродов для каждого типа соединения в зависимости от его расположения на судне. Ведутся крупные исследовательские работы по прогнозированию характера деформаций сварных швов с целью разработки методов сварки для предотвращения выпрямления конструкций из-за напряжений, вызванных сваркой. Именно этот широкий спектр исследований делает сварку интересной областью исследований для исследователей.

Отказ от ответственности: Мнения авторов, выраженные в этой статье, не обязательно отражают точку зрения Marine Insight. Данные и диаграммы, если они используются в статье, были получены из доступной информации и не были подтверждены каким-либо установленным законом органом. Автор и компания Marine Insight не претендуют на точность и не несут за это никакой ответственности. Взгляды представляют собой только мнения и не представляют собой каких-либо руководящих указаний или рекомендаций относительно какого-либо курса действий, которым должен следовать читатель.

Статья или изображения не могут быть воспроизведены, скопированы, переданы или использованы в любой форме без разрешения автора и Marine Insight.

Related Posts

Типы и методы сварки — Понимание основ процесса

Почему сварка так важна

Сварка представляет собой процесс соединения материалов, выполняемый с применением тепла под давлением или без него и с добавлением присадочного материала. Применение сварки столь разнообразно и обширно, что не будет преувеличением сказать, что нет металлургической промышленности и отрасли технических наук, в которых не применялась бы сварка в том или ином виде. Сварка применяется везде, от мелкой промышленности до крупной промышленности и от небольших машин до крупных машин. Строительство больших кораблей, мостов, огромных зданий, железных дорог, автомобильных дорог, автомобилестроение и авиастроение, трубопроводов, резервуаров и сосудов, деталей машин во многом зависит от технологии сварки.

Применение сварки столь разнообразно и обширно, что не будет преувеличением сказать, что нет металлургической промышленности и отрасли технических наук, в которых не применялась бы сварка в том или ином виде. Сварка применяется везде, от мелкой промышленности до крупной промышленности и от небольших машин до крупных машин. Строительство больших кораблей, мостов, огромных зданий, железных дорог, автомобильных дорог, автомобилестроение и авиастроение, трубопроводов, резервуаров и сосудов, деталей машин во многом зависит от технологии сварки.

Классификация процессов сварки

Современные методы сварки можно классифицировать в зависимости от состояния материала при сварке (пластичное или расплавленное состояние) следующим образом:

- Сварка пластмасс или сварка давлением ( поясняется ниже)

- Сварка плавлением или сварка без давления (поясняется ниже)

Их также можно классифицировать в зависимости от источника тепла следующим образом:

1. Gas welding

Gas welding

- Oxy acetylene or hydrogen welding (explained below)

- Air acetylene welding

2. Arc welding (explained below)

- Carbon arc welding

- Дуговая сварка металлическим электродом

- Дуговая сварка металлическим газом (MIG)

- Плазменная дуговая сварка

- Электрошлаковая сварка (объяснение ниже)

- Дуговая сварка под флюсом

- Дуговая сварка флюсом

- Gas tungsten arc welding (TIG)

- Atomic hydrogen arc welding

3. Resistance welding (explained below)

- Butt welding

- Resistance butt welding

- Spot welding

- Seam welding

- Выступающая сварка

- Ударная сварка

4. Термитная сварка (пояснение ниже)

5. Сварка в твердом теле

- Сварка трений (объяснено ниже)

- Ультразвуковая сварка (объяснено ниже)

- Диффузионная сварка (объяснено ниже)

- Взрываемая сварка (объяснена ниже)

- взрывоопасная сварка (объяснена ниже)

- взрывоопасная сварка (объяснена ниже)

- (объяснена ниже) 9

- 11119

- .

- Кузнечная сварка

- .

6. Новые процессы сварки

- Электронно-лучевая сварка (поясняется ниже)

- Лазерная сварка (объяснено ниже)

Связанные процессы

- ARC Weld

- Жесткая нажающая сварка

- Oxy Acetilene Ruten

- Brausing

- Soldering

- .

- Сварка пластика или сварка давлением:

В этом процессе соединяемый кусок металла нагревается до пластического состояния, а затем сжимается под действием внешнего давления.

- Сварка плавлением или сварка без давления:

В этом методе сварки материал в месте соединения нагревается до расплавленного состояния и ему дают затвердеть. К ним относятся газовая сварка, дуговая сварка и т. д.

- Кислородно-газовая сварка:

В этом типе сварки тепло производится газовым пламенем, которое используется для плавления основного и присадочного металла.

Это приводит к образованию сварного шва между двумя металлами. Топливным газом может быть ацетилен или водород, смешанный с кислородом в соответствующей пропорции.

Это приводит к образованию сварного шва между двумя металлами. Топливным газом может быть ацетилен или водород, смешанный с кислородом в соответствующей пропорции.- Дуговая сварка:

Дуговая сварка является наиболее широко используемым методом сварки. Здесь источником тепла является электрическая дуга, создаваемая электродом, подключенным к источнику питания. Это процесс сварки плавлением.

Сварка сопротивлением:

Это группа сварочных процессов, в которых слияние металлов является результатом тепла, получаемого от сопротивления, оказываемого заготовкой потоку электрического тока.

- Холодная сварка:

Холодная сварка – это процесс сварки твердых материалов, при котором давление при комнатной температуре вызывает коалесценцию металлов со значительной деформацией в месте сварки.

- Диффузионная сварка:

Диффузионная сварка происходит в твердом состоянии, когда надлежащим образом подготовленные поверхности поддерживают в контакте при заданных условиях времени, давления и повышенной температуры.

- Сварка трением:

Сварка трением представляет собой процесс сварки в твердом состоянии, при котором происходит коалесценция материала за счет тепла, полученного в результате механического скольжения между трющимися поверхностями двух цилиндрических заготовок под давлением.

- Термитная сварка:

Термит используется в этом процессе для плавления металла. После того, как металл находится в жидком состоянии, его заливают между двумя заготовками для образования соединения.

- Электронно-лучевая сварка:

Электронно-лучевая сварка – это процесс сварки, при котором происходит коалесценция металлов с помощью тепла, полученного от концентрированного луча, состоящего в основном из электронов с высокой скоростью, падающих на соединяемую поверхность.

Лазерная сварка:

В этом методе лазерной сварки металлы соединяются путем воздействия концентрированного когерентного светового луча на соединяемую поверхность.

- Сварка взрывом:

Сварка взрывом — это процесс сварки в твердом состоянии, при котором коалесценция достигается за счет высокоскоростного движения соединяемых частей, вызываемого управляемой детонацией.

- Ультразвуковая сварка:

Ультразвуковая сварка — это процесс сварки в твердом состоянии, при котором слияние достигается за счет применения высокочастотной вибрационной энергии, поскольку рабочие детали удерживаются вместе под давлением.

Процесс сварки, при котором происходит коалесценция металлов с помощью расплавленного шлака, расплавляющего присадочный металл и поверхность свариваемой детали, называется электрошлаковой сваркой. Сварной шов будет защищен этим шлаком, который перемещается по всему поперечному сечению соединения в процессе сварки.

Авторы изображений

- Методы сварки

- Газокислородная сварка

- Точечная сварка — тип контактной сварки

- Робот выполняет дистанционную сварку волоконным лазером

- Электрошлаковая сварка

8 видов сварки — Чистовая металлообработка

Развитие сварки можно проследить еще в Средние века с революционным развитием кузнечного дела.

Сегодня процедуры сварки полностью отличаются от того, что было в те времена, и мы видим это по огромному разнообразию доступных вариантов. В этой статье мы рассмотрим основы 4 наиболее распространенных типов сварки, используемых сегодня, а также 4 других специализированных метода, о которых вы, возможно, не слышали.

Сегодня процедуры сварки полностью отличаются от того, что было в те времена, и мы видим это по огромному разнообразию доступных вариантов. В этой статье мы рассмотрим основы 4 наиболее распространенных типов сварки, используемых сегодня, а также 4 других специализированных метода, о которых вы, возможно, не слышали.

Четыре основных типа сварки:- Дуговая сварка с защитным металлом или сварка электродом

- Газокислородная сварка или газовая сварка

- Газовая вольфрамовая дуговая сварка или TIG и,

- Дуговая сварка металлическим газом или сварка MIG

Есть несколько других нетрадиционных методов сварки, которые мы обсудим далее в этой статье.

Содержание страницы

- СВАРКА ЗАЖИМОМ

- Принцип дуговой сварки в защитном металле

- Направление сварки

- КИСЛОРОДНАЯ СВАРКА

- Как работает кислородная сварка?

- Газовая сварка против дуговой сварки

- СВАРКА ВИГ

- Как работает сварка ВИГ?

- СВАРКА МИГ

- Как работает сварка МИГ?

- Сварка МИГ

- Нетрадиционные виды сварки

- Сварка сопротивлением

- Сварка энергетическим лучом

- Сварка под водой

- Роботизированная сварка

СВАРКА МЕТАЛЛОМ

Сварка электродуговой сваркой, также известная как дуговая сварка с защитным металлом (SMAW), начала использоваться в качестве процесса соединения металлов еще в 1890 году, когда она была впервые запатентована Чарльзом Л.

Коффином из Детройт. С этого момента он стал одним из наиболее широко используемых методов сварки сегодня из-за его гибкости и несложной работы.

Коффином из Детройт. С этого момента он стал одним из наиболее широко используемых методов сварки сегодня из-за его гибкости и несложной работы.SMAW работает за счет сочетания электрической энергии и навыков с целью соединения различных черных металлов. Систематика всех сварочных процедур, включая сварку электродом, очень похожа на электрическую цепь.

Принцип дуговой сварки защищенным металлом