4.3. Свариваемость металлов и сплавов

Технология машиностроения / Проектирование и производство заготовок / 4.3. Свариваемость металлов и сплавов

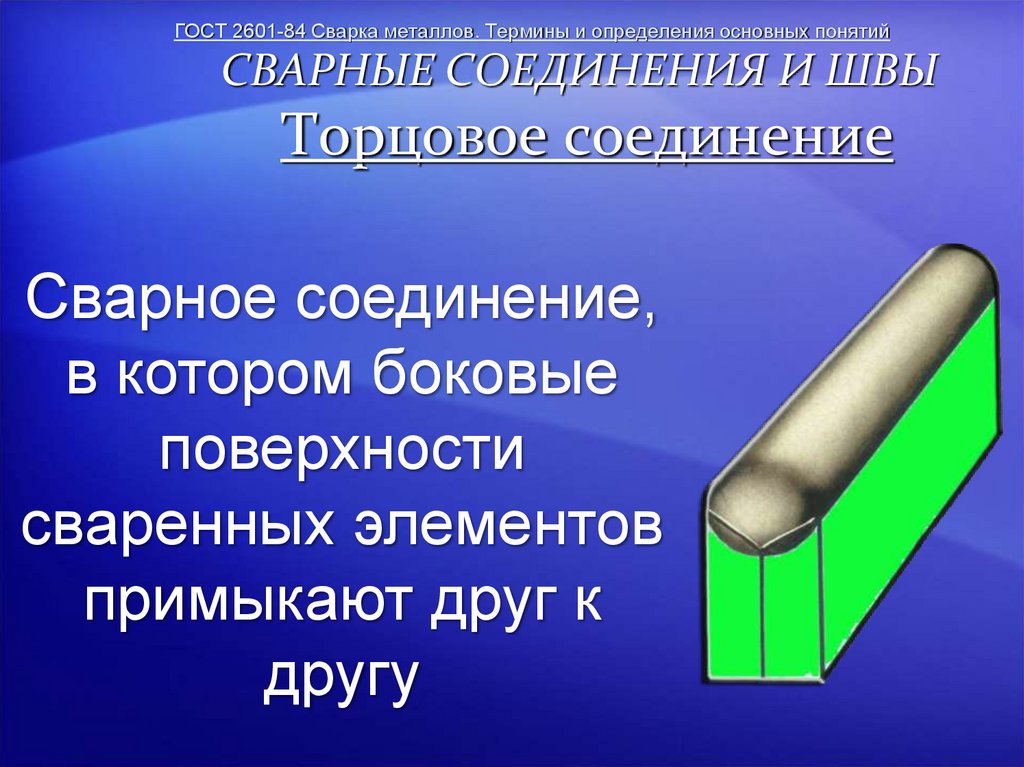

Под свариваемостью понимается свойство металла или сплава образовывать при сварке качественное соединение. Пониженная свариваемость проявляется в изменении структуры и физико-механических свойств материала в зоне, примыкающей к сварочному шву, образовании сварного шва с повышенной дефектностью в виде трещин, пор и раковин, а также деформации сварной конструкции за счет сварочных термических напряжений.

Прочность и твердость шва, как правило, ниже чем у основного металла. Это объясняется тем, что для предотвращения дефектов в сварном шве сварку многих сталей и сплавов выполняют низколегированными сварочными материалами. Образующаяся при этом крупнозеренная литая структура определяет пониженную пластичность сварного шва.

Зона термического влияния (ЗТВ) представляет участок сварного соединения, прилегающего к шву, в котором под действием нагрева происходят активные структурные изменения, приводящие к укрупнению зерна, оплавлению границ зерен, а в сплавах с полиморфными превращениями возможно образование микроструктуры закалочного типа. В результате таких изменений возможно резкое повышение твердости и снижение пластичности.

В результате таких изменений возможно резкое повышение твердости и снижение пластичности.

Для металлов с пониженной свариваемостью характерно образование горячих и холодных трещин как в самом шве, так и в ЗТВ.

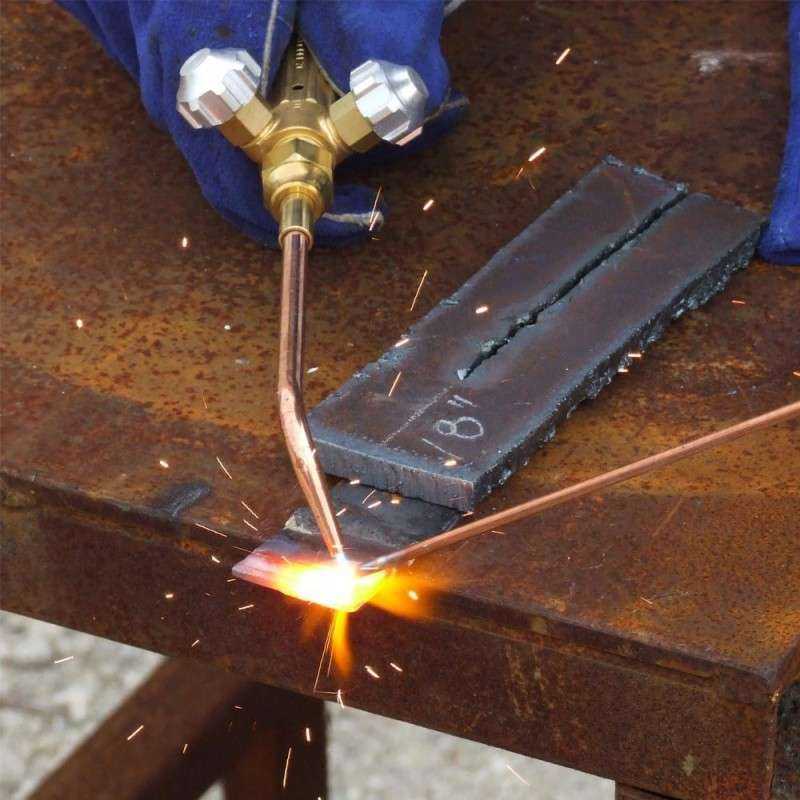

Горячие трещины образуются в период кристаллизации сварного шва, когда металл находится в двухфазном твердо-жидком состоянии, в результате развития внутренних сварочных деформаций растяжения, приводящих к разрушению материала по незатвердевшим жидким прослойкам между кристаллитами. Как правило, горячие трещины образуются вдоль оси сварных швов в зоне стыка столбчатых кристаллитов, где завершается кристаллизация шва. Склонность к горячим трещинам повышается при наличии в металле шва вредных примесей, которые обладают повышенной склонностью к ликвации и образованию легкоплавких соединений.

Холодные трещины чаще всего возникают в ЗТВ после полного затвердевания сварного шва в период окончательного охлаждения или последующего вылеживания сварной конструкции в течение нескольких суток. Холодные трещины характерны для сплавов, претерпевающих при сварке закалку, усиленный рост зерна, повышенное насыщение газами, особенно водородом. Эти процессы приводят к понижению прочности и пластичности металла. Если сварочные напряжения превышают прочность материала в указанном состоянии, то образуются холодные трещины.

Холодные трещины характерны для сплавов, претерпевающих при сварке закалку, усиленный рост зерна, повышенное насыщение газами, особенно водородом. Эти процессы приводят к понижению прочности и пластичности металла. Если сварочные напряжения превышают прочность материала в указанном состоянии, то образуются холодные трещины.

Поры в сварных швах образуются в процессе кристаллизации сварного шва в результате выделения газов из пересыщенного газами затвердевающего металла. Основные причины появления пор:

· насыщение жидкого металла сварной ванны газами вследствие повышенной влажности электродных покрытий, флюсов и защитных газов;

· нарушение защиты и интенсификация окислительных процессов в шве;

· охлаждение сварных швов при кристаллизации с большой скоростью, вследствие чего затрудняется выход пузырьков газа из кристаллизующегося шва в атмосферу.

Низкоуглеродистые и низколегированные стали обладают хорошей свариваемостью и соединяются большинством способов сварки без особых трудностей.

Углеродистые и легированные стали с содержанием углерода более 0,3 % при типовых режимах сварки претерпевают закалку в зоне термического влияния. Исполь

зование таких сталей в жестких сварных узлах может приводить к образованию холодных трещин в зонах повышенных внутренних напряжений. При насыщении металла водородом склонность к холодным трещинам возрастает из-за понижения пластичности и повышения твердости. Источником водорода при сварке может быть влага в покрытиях электродов, флюсах и защитных газах, которая разлагается в дуге, и атомарный водород насыщает жидкий металл сварочной ванны.

Для обеспечения хорошей свариваемости при дуговой сварке рекомендуется:

· предварительный и последующий прогрев заготовки до температуры 100…300 оС в целях замедленного охлаждения и исключения закалки зоны термического влияния;

· прокалка электродов и флюсов при температуре 400…500 оС в течение 3 часов;

· осушение защитных газов для предупреждения попадания водорода в металл сварного соединения;

· низкий или высокий отпуск сварных соединений сразу после окончания сварки в целях повышения пластичности закалочных структур и удаления водорода.

Высоколегированные и коррозионностойкие стали характеризуются плохой свариваемостью. При сварке таких сталей на режимах, обусловливающих продолжительное пребывание металла в области температур 500…800 оС, возможна потеря коррозионной стойкости металлом в зоне шва и области термического воздействия. Причиной этого является образование карбидов хрома на границах зерен и обеднение приграничных участков зерен хромом. В результате металл сварного соединения становится склонным к так называемой межкристаллитной коррозии.

При дуговой сварке для предупреждения межкристаллитной коррозии сварных соединений рекомендуется сварка на малых погонных энергиях с применением медных теплоотводящих подкладок в целях получения жестких термических циклов и уменьшения времени пребывания металла при высоких температурах. Термическая обработка после сварки предусматривает нагрев заготовки до температуры 1100 оС и закалку в воду. В этом случае происходит растворение карбидов, а закалка фиксирует чисто аустенитную структуру.

При дуговой сварке аустенитных сталей возможно образование в сварных швах горячих трещин. Они обусловлены широким интервалом кристаллизации вследствие повышения содержания легирующих и наличия вредных примесей, в частности серы. Образованию горячих трещин способствует также крупнозеренная столбчатая макроструктура шва, при которой его кристаллизация завершается при наличии жидкофазных прослоек большой протяженности.

Для предупреждения возникновения горячих трещин рекомендуется вводить в сварочные материалы Si, Al, Mo, Mn и другие элементы, способствующие измельчению зерна, и снижать содержание вредных примесей.

Чугун относится к материалам, обладающим плохой свариваемостью. При сварке происходит отбеливание чугуна и его закалка в зоне термического влияния. Горячую сварку чугуна выполняют с предварительным нагревом до температуры 400…700 оС в печах, а сваренные детали охлаждают вместе с печью. При холодной сварке (сварка без подогрева) применяют стальные, медножелезные, медноникелевые электроды и электроды из аустенитного чугуна.

На свариваемость меди большое влияние оказывают содержащиеся в ней вредные примеси (O2, H2, Bi, Pb и др.). Кислород, находящийся в виде оксида Cu2O является одной из причин образования горячих трещин. Двуокись меди образует с медью легкоплавкую эвтектику, которая располагается по границам кристаллитов и снижает температуру их затвердевания. Такое же действие оказывают Bi и Pb. Наличие сетки эвтектики по границам зерен делает шов более хрупким при нормальных температурах.

В расплавленной меди водород имеет высокую растворимость, которая резко понижается при кристаллизации. Выделение водорода при затвердевании сварочной ванны может привести к образованию газовой пористости. Водород, оставшийся в растворенном состоянии в твердом металле, вступает в реакцию с двуокисью меди, в результате чего выделяются водяные пары. Последние не растворяются в меди и скапливаются под высоким давлением в микропустотах, что приводит к так называемой водородной хрупкости. Водородная хрупкость может привести к образованию холодных трещин.

Водородная хрупкость может привести к образованию холодных трещин.

Медь обладает высокой теплопроводностью, поэтому плохо сваривается методами контактной сварки.

Основная трудность при сварке латуней – испарение цинка. В результате снижается прочность и коррозионная стойкость латунных швов. Пары цинка ядовиты, поэтому необходима интенсивная вентиляция или сварщики должны работать в специальных масках. При сварке в защитных газах преимущественно применяют сварку неплавящимся вольфрамовым электродом, так как при этом происходит меньшее испарение цинка, чем при использовании плавящегося электрода.

При газовой сварке лучшие результаты получают при применении газового флюса. Образующийся на поверхности сварочной ванны борный ангидрид (В2О3) связывает пары цинка в шлак. Сплошной слой шлака препятствует выходу паров цинка из сварочной ванны. Латунь обладает меньшей теплопроводностью чем медь, поэтому для металла толщиной свыше 12 мм необходим подогрев до температуры 150 оС.

Для сварки бронзы применяют те же способы и технологию, что и для сварки меди, за исключением оловянных бронз. Их сваривают с большой скоростью и без подогрева, так как при нагреве возможно выплавление легкоплавкого компонента – олова.

Латуни и бронзы имеют более высокое удельное электрическое сопротивление, чем медь, и они достаточно хорошо свариваются контактной сваркой.

При сварке конструкций из алюминиевых сплавов разноименных марок необходимо учитывать пониженную коррозионную стойкость сварных соединений. Следует иметь в виду, что наличие тугоплавкой оксидной пленки приводит к несплавлению или образованию шлака.

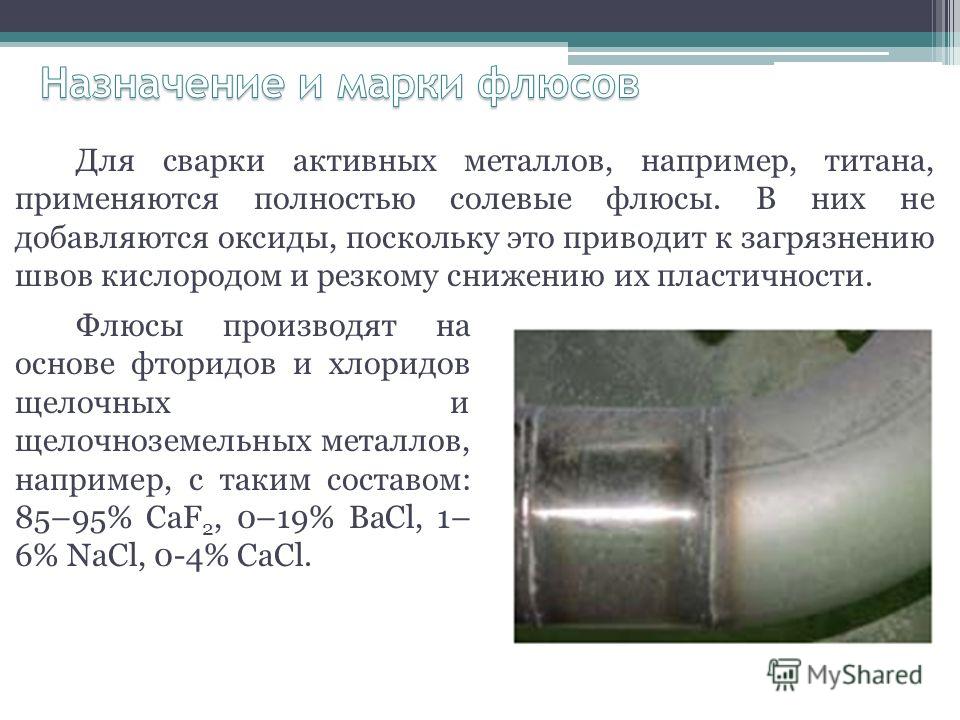

Сварка конструкций из титановых сплавов имеет свои особенности. Титановые сплавы обладают высокой активностью к кислороду, азоту, водороду и повышенную чувствительность к перегреву (рост зерна), поэтому необходима установка для защиты внешней и внутренней сторон шва. Для ручной и полуавтоматической сварки предусматривают сварку в камерах с контролируемой атмосферой.

Заготовки из титановых сплавов не должны иметь закрытых полостей, карманов и т.п., так как эти элементы конструкции не позволяют производить травление для удаления слоя, насыщенного газами, после термической обработки узла. Титановые сплавы имеют повышенную чувствительность к замедленному разрушению сварных соединений, поэтому сварные узлы и детали рекомендуется подвергать после сварки отжигу для снятия остаточных напряжений.

При выборе металла для сварных заготовок необходимо учитывать не только его эксплуатационные свойства, но и свариваемость или возможность применения технологических мероприятий, обеспечивающих хорошую свариваемость. В процессе сварки металл подвергается термическим, химическим и механическим воздействиям. В связи с этим в различных зонах основного металла, расположенного вблизи шва, изменяются его состав, структура и свойства. Следовательно, механические и эксплуатационные свойства металла в зоне сварного соединения могут быть неравноценны свойствам основного металла.

Для получения сварных соединений, равноценных по работоспособности основному металлу, при конструировании сварных заготовок следует, по возможности, выбирать хо

рошо свариваемые металлы. К таким металлам относят спокойные низкоуглеродистые стали и многие низколегированные стали, ряд сплавов цветных металлов, применение которых не ограничивается какими-либо требованиями к виду и режимам сварки.

При применении в связи с эксплуатационной необходимостью металлов с пониженной свариваемостью конструкция детали должна учитывать эту особенность. Для сведения к минимуму неблагоприятных изменений свойств металла сварного соединения и исключения в нем дефектов необходимо применять виды и режимы сварки, оказывающие минимальные термическое и другие воздействия на металл, и проводить технологические мероприятия, снижающие влияние на него сварочных воздействий. Термическая обработка после сварки может в значительной степени устранять неоднородность свойств в сварных заготовках. Прочность зоны сварного соединения может быть повышена механической обработкой после сварки: прокаткой, проковкой и др.

Прочность зоны сварного соединения может быть повышена механической обработкой после сварки: прокаткой, проковкой и др.

Для сложных заготовок с элементами больших толщин и размеров при наличии криволинейных швов в различных пространственных положениях можно применять только хорошо свариваемые металлы. Для простых малогабаритных узлов возможно применение металлов с пониженной свариваемостью, поскольку при их изготовлении используют самые оптимальные виды сварки, например электронно-лучевую, диффузионную в вакууме и др.

В таблице 4.1. приведена технологическая свариваемость различных сплавов при сварке плавлением.

Таблица 4.1

Свариваемость металла и методы ее оценки

Свариваемость — свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. Следовательно, свариваемость зависит, с одной стороны, от особенностей материала, технологии сварки и конструктивного оформления соединений, а с другой — от необходимых эксплуатационных свойств сварной конструкции. Последние определяются техническими требованиями, предъявляемыми к таким конструкциям.

Последние определяются техническими требованиями, предъявляемыми к таким конструкциям.

Свариваемость материалов считается достаточной, если требования к эксплуатационным свойствам сварных соединений с принятыми допущениями удовлетворяются, и недостаточной, если не обеспечивается минимальный уровень хотя бы одного из эксплуатационных свойств сварного соединения. Различают свариваемость физическую и технологическую.

Физическая свариваемость определяет принципиальную возможность получения монолитных сварных соединений, что особенно важно при сварке разнородных материалов.

Технологическая свариваемость представляет собой реакцию материала на сварочный термодеформационный цикл и металлургическое воздействие сварки, которая оценивается, например, посредством сравнения механических свойств металла сварного соединения с одноименными свойствами основного металла.

При оценке свариваемости учитывают также стойкость металла к образованию трещин и его специальные свойства (коррозионную стойкость, прочность при высоких или низких температурах, сопротивление хрупкому разрушению).

Свариваемость углеродистых сталей определяется, в первую очередь, содержанием в них углерода. Под хорошей свариваемостью низкоуглеродистой стали, предназначенной для изготовления конструкций, работающих при статических нагрузках, понимают возможность с использованием обычной технологии получить сварное соединение, равнопрочное основному металлу, без трещин в металле шва и снижения пластичности в околошовной зоне. При этом металлы шва и околошовной зоны должны быть стойкими к переходу в хрупкое состояние при температуре эксплуатации конструкции и наличии концентраторов напряжений, обусловленных формой сварного узла.

Свариваемость материала оценивается посредством сравнения его свойств со свойствами ранее применявшихся материалов или основного металла. Свариваемость признают удовлетворительной, если результаты испытаний различных свойств сварного соединения соответствует нормативам, установленным техническими условиями на данную продукцию.

Стойкость металла сварного соединения к образованию горячих трещин

Стойкость металла сварного соединения к образованию холодных трещин — это также очень важный показатель свариваемости, поскольку под действием сварочного нагрева изменяется структура основного металла. При этом в околошовной зоне закаливаемых сплавов в результате фазовых превращений образуются хрупкие структуры типа мартенситных, что может привести к появлению холодных трещин.

Процессы, происходящие в металле сварного соединения, могут вызвать хрупкие разрушения сварной конструкции. Причинами таких разрушений могут быть конструктивные недостатки, наличие макроскопических концентраторов напряжений, дефектов сварных соединений (раковин, пор, шлаковых включений, подрезов по краю швов), микротрещин и полостей.

Склонность металла сварного соединения к хрупкому разрушению — это также достаточно важный показатель свариваемости. Оценивают ее посредством специальных испытаний по сравнению со склонностью к хрупкому разрушению основного металла, зоны термического влияния и металла сварного шва. Считается, что лучшей свариваемостью обладают те металлы, сварные соединения которых не отличаются по склонности к хрупкому разрушению от основного металла.

Считается, что лучшей свариваемостью обладают те металлы, сварные соединения которых не отличаются по склонности к хрупкому разрушению от основного металла.

Методы определения показателей свариваемости материалов подразделяются на прямые — при использовании которых выполняют сварку образцов заданной формы по выбранной технологии, и косвенные — основанные на замене сварочного процесса имитирующим его процессом.

- машинных испытаний, основанных на принудительном деформировании образцов, подвергнутых сварочному нагреву, в температурном интервале возникновения горячих трещин;

- технологических испытаний, или сварки проб, при проведении которых условия деформирования в температурном интервале образования горячих трещин регулируют выбором формы и размеров образцов, а также последовательности выполнения сварных швов и режимов сварки.

Машинные испытания заключаются в испытаниях образцов, проплавляемых сварочной дугой, на растяжение и изгиб, а образцов, нагреваемых по сварочному циклу, — на растяжение. Для машинных испытаний применяют специальные установки.

Процедура машинных испытаний включает в себя сварку серии образцов с одновременным деформированием шва при разной скорости перемещения активного захвата и определение критической скорости деформирования, вызывающей появление горячих трещин в нескольких образцах.

Технологические испытания основываются на положении о том, что металл, в котором не возникает трещин в искусственно созданных жестких условиях (что достигается выбором форм и размеров специальных технологических проб и типов их закрепления), не должен разрушаться и в реальных изделиях. При сварке кристаллизующийся металл подвергается деформации вследствие усадки шва и формоизменения технологических проб. Специальная конструкция и технология сварки проб обусловливают повышенные темпы высокотемпературной деформации.

Технологические пробы можно условно подразделить на два класса: количественные и качественные.

К количественным относятся технологические пробы, в которых образование горячих трещин можно связать с каким-либо конструктивным параметром (размерами пробы, глубиной или расположением надрезов и др.) или параметром режима сварки (скорость, температура подогрева). Сравнив такие пробы, можно выделить сплавы с меньшим и бо́льшим сопротивлением образованию горячих трещин.

Качественные технологические пробы предусматривают выполнение сварных швов на образцах постоянной формы в строго заданной последовательности и при соблюдении определенных режимов сварки. Сопротивление металла шва образованию горячих трещин оценивают в этом случае по их наличию или отсутствию на поверхности проб и шлифов или в изломах сварных швов. Качественные пробы не позволяют оценить количественно стойкость сплавов к образованию горячих трещин и предназначены лишь для отбраковки плохо сваривающихся сплавов.

Для определения стойкости металла к образованию горячих трещин используют различные виды проб.

Составная тонколистовая проба содержит несколько пластин разной ширины, соединенных с одной стороны прихватками. Сварку производят в направлении расширения пластин. При этом в местах пересечения стыков пластин сварным швом образуются горячие трещины. Показателем стойкости металла шва к образованию горячих трещин служит минимальная (критическая) ширина пластины, при сварке которой горячие трещины не возникают: чем меньше критическая ширина пластины, тем больше стойкость металла шва.

Проба ИМЕТ из тонколистового металла представляет собой пластину с постоянными размерами и надрезом, параллельным ее короткой стороне. Пластину проплавляют вольфрамовым электродом в струе аргона или электронным лучом таким образом, чтобы ось шва проходила через вершину надреза. Вероятность появления трещины от надреза зависит от его положения на пластине: чем больше длина шва до надреза, тем выше стойкость металла шва к образованию горячих трещин.

Проба Хоулдкрофта («рыбья кость») используется для оценки сопротивления металла шва образованию горячих трещин при сварке тонких листов легированных сталей, алюминиевых и магниевых сплавов. Данная проба представляет собой пластину с боковыми прорезями увеличивающейся длины. При испытании выполняют наплавку или проплавляют пластину вольфрамовым электродом в защитном газе. Критерием оценки стойкости металла служит длина горячей трещины.

Крестовидная тонколистовая проба применяется для определения склонности к образованию горячих трещин главным образом алюминиевых и магниевых сплавов. Две прямоугольные пластины сваривают друг с другом четырьмя валиковыми швами в определенных последовательности и направлениях. Критерием наличия склонности к появлению горячих трещин служит отношение длины швов с трещинами к общей длине швов.

Кольцевая сегментная проба для испытания листов большой толщины состоит из четырех заготовок с шлифованными торцевыми поверхностями, свариваемых друг с другом с двух сторон. Размеры такой пробы после сборки составляют 90 × 90 × 25 мм. На ее верхней стороне протачивают кольцевую канавку. При испытании пробу сваривают по канавке по ходу часовой стрелки. После ее охлаждения до температуры ниже 50 °С выполняют замыкающий шов. Горячие трещины образуются в местах стыка заготовок и распространяются вдоль сварного шва. Критерием стойкости металла шва к образованию горячих трещин служит процентное отношение суммарной длины образовавшихся трещин к длине шва.

Размеры такой пробы после сборки составляют 90 × 90 × 25 мм. На ее верхней стороне протачивают кольцевую канавку. При испытании пробу сваривают по канавке по ходу часовой стрелки. После ее охлаждения до температуры ниже 50 °С выполняют замыкающий шов. Горячие трещины образуются в местах стыка заготовок и распространяются вдоль сварного шва. Критерием стойкости металла шва к образованию горячих трещин служит процентное отношение суммарной длины образовавшихся трещин к длине шва.

40 мм. При толщине пластины менее 60 мм ее приваривают к жесткой плите по флангам швом с катетом 20 мм, а канавки располагают с шагом 100 мм. При толщине пластины более 60 мм канавки выполняют с двух сторон образца, а пластины сваривают по канавкам с минимальной скоростью. Склонность к образованию горячих трещин в этом случае определяют по отношению суммарной длины образовавшихся трещин или их площади соответственно к длине или площади поперечного сечения шва, а также по коэффициенту периодичности — числу трещин на единице длины шва. При отсутствии горячих трещин в швах, выполненных на рекомендованных для анализа режимах сварки, переходят к сварке более узких образцов либо к сварке с повышенной скоростью.

При отсутствии горячих трещин в швах, выполненных на рекомендованных для анализа режимах сварки, переходят к сварке более узких образцов либо к сварке с повышенной скоростью.

Способы оценки склонности металла к образованию холодных трещин. Все способы оценки склонности (стойкости, сопротивления) металла сварного соединения к образованию холодных трещин подразделяются следующим образом. По операции оценки различают косвенные и прямые способы, по форме представления показателей — количественные, полуколичественные и качественные, по варианту использования результатов оценки — сравнительные и прикладные.

Косвенные способы позволяют оценить склонность сварного соединения к образованию холодных трещин посредством расчета без непосредственного испытания материалов.

Прямые способы оценки склонности к образованию холодных трещин предусматривают сварку технологических проб и проведение специализированных испытаний сварных соединений или основного материала, подлежащего сварке, в условиях, имитирующих сварочные.

Количественные способы оценки склонности к образованию холодных трещин обеспечивают получение числового значения показателя, связанного с изменением одного из факторов, обеспечивающих контроль этого процесса.

Качественные способы не обеспечивают количественной оценки склонности к образованию холодных трещин и по существу служат для отбраковки материалов.

Способы оценки, которые могут использоваться только для сопоставления материалов и технологических вариантов сварки в целях выбора лучших из них, относятся к сравнительным.

Способы, позволяющие оценить стойкость реальных сварных конструкций к образованию холодных трещин, относятся к прикладным.

По тем же признакам подразделяются и технологические пробы. Пробы отраслевого назначения, или прикладные, позволяют оценить склонность материалов к образованию холодных трещин в условиях, максимально приближенных к технологическим и климатическим условиям изготовления реальных сварных конструкций.

Проба «Геккен» представляет собой плоский прямоугольный образец толщиной 12 … 40 мм, имеющий в центре продольную прорезь с V-образной разделкой. Этот образец заваривается в свободном состоянии и затем выдерживается в течение 20 ч. Сварку выполняют вручную покрытыми электродами, под флюсом или в защитных газах. При этом трещины образуются в корневой части сварного соединения. Обязательное условие пробы — наличие в корне шва непровара, служащего концентратором напряжений. Количественным показателем стойкости к образованию холодных трещин в этом случае могут служить процентное отношение суммарной длины трещин к длине шва; процентное отношение площади трещин к площади сечения шва, температура подогрева, при которой не образуются трещины.

Крестовая проба состоит из трех пластин, собранных в крестовидное соединение. Все поверхности касания этих пластин предварительно шлифуются для обеспечения хорошего контакта. На пробе выполняют четыре угловых шва длиной 160 мм в определенной последовательности. Температура пробы перед сваркой очередного шва не должна превышать (28 ± 3)°С. Через 48 ч после сварки для снятия напряжений производится двухчасовой отжиг пробы при температуре 595 … 650 °С. Пробу разрезают на поперечные темплеты для изготовления микрошлифов и выявления трещин в околошовной зоне. Результаты испытаний считаются удовлетворительными, если на двух первых темплетах не обнаружено ни одной трещины.

Температура пробы перед сваркой очередного шва не должна превышать (28 ± 3)°С. Через 48 ч после сварки для снятия напряжений производится двухчасовой отжиг пробы при температуре 595 … 650 °С. Пробу разрезают на поперечные темплеты для изготовления микрошлифов и выявления трещин в околошовной зоне. Результаты испытаний считаются удовлетворительными, если на двух первых темплетах не обнаружено ни одной трещины.

Лихайская модифицированная проба состоит из образцов с прорезями, завариваемыми на разных режимах при различных температурах предварительного подогрева. При этом начало и концы прорезей образцов (по 2 … 3 мм) оставляют незаплавленными. Наличие трещин на поверхности сварного соединения, в корне шва и поперечном сечении выявляют через 24 ч после окончания сварки. Для оценки склонности материала к образованию холодных трещин определяют процентную долю разрушений сварных соединений в зависимости от скорости охлаждения металла с температурой 300 °С или от продолжительности его охлаждения в температурном интервале 800 … 300 °С. Скорость охлаждения, при превышении которой разрушение швов заметно усиливается, принимается в качестве критерия оценки сопротивления материала образованию холодных трещин. Также оценку можно производить и по критическому времени охлаждения материала или по минимальной температуре предварительного нагрева, необходимой для устранения холодных трещин.

Скорость охлаждения, при превышении которой разрушение швов заметно усиливается, принимается в качестве критерия оценки сопротивления материала образованию холодных трещин. Также оценку можно производить и по критическому времени охлаждения материала или по минимальной температуре предварительного нагрева, необходимой для устранения холодных трещин.

Оценка влияния термического цикла сварки на изменение структуры и свойств свариваемых металлов. Предварительную оценку в этом случае выполняют по методикам, предусматривающим нагрев и охлаждение образцов по программе с заданными скоростями и механические испытания на любом этапе термической обработки. Такие испытания позволяют имитировать сварочные термические циклы любого участка сварного соединения и выявлять их воздействие на структуру и свойства металла. Для этой же цели используют и специальные технологические пробы, например валиковую. Для такой пробы на пластины металла толщиной 14 … 30 мм наплавляют валики на режимах с разной погонной энергией. Из пластин вырезают поперечные образцы для определения структуры и твердости, а также для испытаний на ударный и статический изгиб.

Из пластин вырезают поперечные образцы для определения структуры и твердости, а также для испытаний на ударный и статический изгиб.

Расчетная оценка свариваемости конструкционных сталей по химическому составу выполняется следующим образом. Технологическая свариваемость металлов и их сплавов зависит от ряда факторов: их химической активности, степени легирования, содержания примесей и особенностей структуры. Чем выше химическая активность металла, тем больше его склонность к взаимодействию с окружающей средой и в первую очередь к окислению, а следовательно, требуется более эффективная его защита и металлургическая обработка при сварке. Защита расплавленных сталей и сплавов на основе железа от взаимодействия с воздухом обеспечивается с помощью электродных покрытий, флюсов и инертных газов.

Наибольшее влияние на свариваемость сталей оказывает углерод: при увеличении содержания углерода и ряда других легирующих элементов их свариваемость ухудшается.

Ориентировочным количественным показателем свариваемости стали является эквивалент углерода, рассчитываемый по формуле

Сэкв = С + Мn/6 + Si/24 (1)

в которой содержание углерода и легирующих элементов выражено в процентах.

В зависимости от эквивалента углерода (и связанной с этой величиной склонности материала к закалке и образованию трещин) все конструкционные стали подразделяются на четыре группы соответственно с хорошей, удовлетворительной, ограниченной и плохой свариваемостью.

Стали с Сэкв < 0,25 % хорошо свариваются без образования закалочных структур и трещин в широком диапазоне режимов, толщин и конструктивных форм.

Стали с Сэкв = 0,25 … 0,35 % свариваются удовлетворительно. Они не склонны к образованию холодных трещин при правильном выборе режимов сварки, однако в ряде случаев необходим их подогрев.

Стали с Сэкв = 0,36 … 0,45 % свариваются ограниченно с образованием трещин. Возможность регулирования сопротивления этих сталей образованию трещин посредством изменения режимов сварки ограничена, а следовательно, требуется их подогрев.

Стали с Сэкв > 0,45 % плохо свариваются. Они весьма склонны к закалке и возникновению холодных трещин. При сварке необходим их подогрев и применение специальных технологических приемов, а после сварки требуется термическая обработка.

При сварке необходим их подогрев и применение специальных технологических приемов, а после сварки требуется термическая обработка.

Просмотров: 2 720

Свариваемость металлов (реферат) :: Рефераты по металлургии

Скачать полный текст ( бесплатно )

Ссылка доступна только зарегистрированным пользователям.

Общие понятия о свариваемости

Процесс сварки – это комплекс нескольких одновременно протекающих процессов, основными из которых являются: тепловое воздействие на металл в околошовных участках, плавление, металлургические процессы, кристаллизация металла шва и взаимная кристаллизация металлов в зоне сплавления. Под свариваемостью, следовательно, необходимо понимать отношение металлов к этим основным процессам.

Свариваемость металлов рассматривают с технологической и с физической точек зрения.

Тепловое воздействие на металл в околошовных участках и процесс плавления определяются способом сварки, его режимами.

Отношение металла к конкретному способу сварки и режиму принято считать технологической свариваемостью. Физическая свариваемость определяется процессами, протекающими в зоне сплавления свариваемых металлов, в результате которых образуется неразъемное сварное соединение.

Сближение частиц и создание условий для их взаимодействия осуществляется выбранным способом сварки, а протекание соответствующих физико-химических процессов определяется свойствами соединяемых металлов. Эти свойства металлов определяют их физическую свариваемость.

Свариваемые металлы могут иметь как одинаковые, так и различные химический состав и свойства. В первом случае это однородные сточки зрения химического состава и свойств металлы, во втором случае – разнородные.

Все однородные металлы обладают физической свариваемостью.

Свойства разнородных металлов иногда не в состоянии обеспечить протекание необходимых физико-химических процессов в зоне сплавления, поэтому эти металлы не обладают физической свариваемостью.

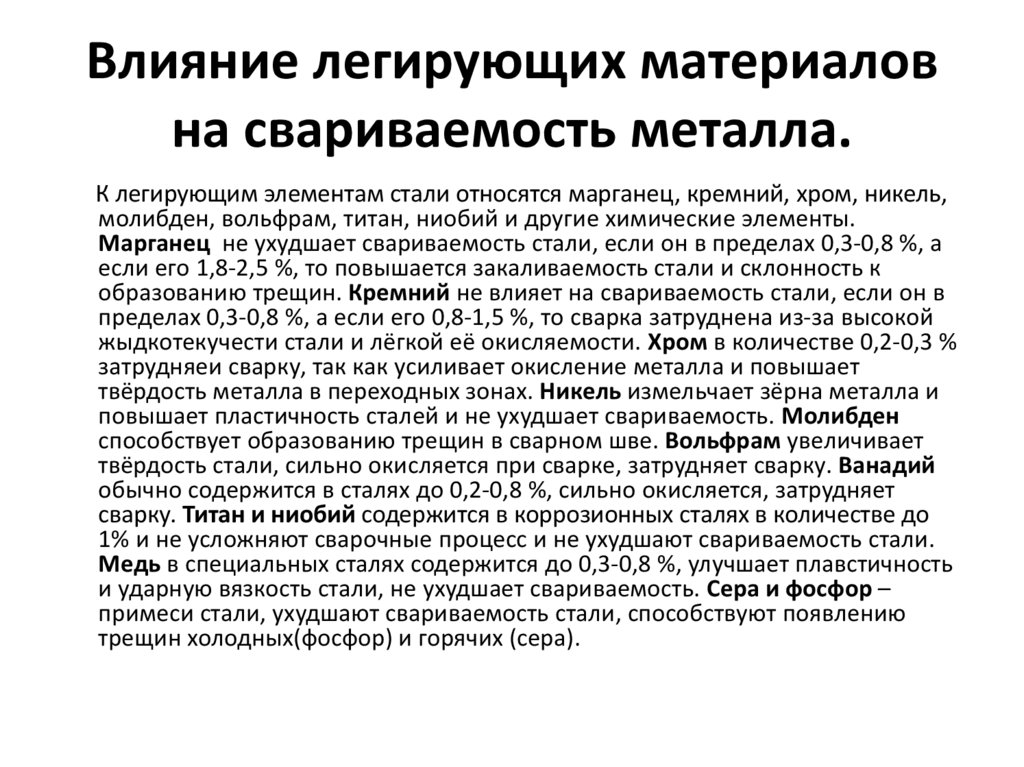

Влияние легирующих элементов и примесей

К легирующим элементам относят: хром, никель, молибден, ванадий, вольфрам, титан, а также марганец и кремний при определенном их содержании.

Хром в низкоуглеродистых сталях содержится в пределах до 0,3%, в конструкционных 0,7-3,5%, в хромистых 12-18%, в хромоникелевых 9-35%. При сварке хром образует карбиды хрома, ухудшающие коррозийную стойкость стали и резко повышающие твердость в зонах термического влияния; содействует образованию тугоплавких окислов, затрудняющих процесс сварки.

Никельв низкоуглеродистых сталях имеется в пределах 0,2-0,3%, в конструкционных 1-5%, в легированных 8-35%. В некоторых сплавах содержание никеля достигает 85%. Никель увеличивает пластические и прочностные свойства, измельчает зерна, не ухудшая свариваемости.

Молибден в стали ограничивается 0,15-0,8%. Он увеличивает несущую способность стали при ударных нагрузках и высоких температурах, измельчает зерно. Он способствует образованию трещин в наплавленном металле и в зонах термического влияния; при сварке активно окисляется и выгорает.

Ванадий в специальных сталях содержится в пределах 0,2-0,8%, в штамповых сталях 1-1,5%. Он способствует закаливаемости стали, чем затрудняет сварку. В процессе сварки активно окисляется и выгорает.

Вольфрам в инструментальных и штамповых сталях содержится в пределах от 0,8 до 18%. Вольфрам резко увеличивает твердость стали и её работоспособность при высоких температурах (красностойкость), но затрудняет процесс сварки, так как сильно окисляется.

Титан и ниобий вводят в нержавеющие и жаропрочные стали для повышения коррозийных свойств (0,5-1,0%). При сварке нержавеющих сталей типа Х18Н9 ниобий способствует образованию горячих трещин.

Углерод – одна из наиболее важных примесей, определяющая прочность, вязкость, закаливаемость и особенно свариваемость стали. Содержание углерода в обычных конструкционных сталях в пределах до 0,25% не ухудшает свариваемости. При более высоком содержании свариваемость стали резко ухудшается, так как в зонах термического влияния образуются структуры закалки, приводящие к трещинам. Повышенное содержание углерода в присадочном материале вызывает при сварке пористость металла шва.

Повышенное содержание углерода в присадочном материале вызывает при сварке пористость металла шва.

Марганец содержится в стали в пределах 0,3-0,8%. Процесс сварки марганец не затрудняет. При сварке среднемарганцовистых сталей (1,8-2,5% Mn) возникает опасность появления трещин в связи с тем, что марганец способствует увеличению закаливаемости стали. В сталях типа Г13Л с содержанием марганца в пределах 11-16% при сварке происходит интенсивное выгорание марганца, для предотвращения которого требуются специальные меры.

Кремний находится в стали в пределах 0,02-0,3%. Он не вызывает затруднений при сварке. В специальных сталях при содержании кремния 0,8-1,5% условия сварки ухудшаются из-за высокой жидкотекучести кремнистой стали и образования тугоплавких окислов кремния.

Технические факторы, влияющие на свариваемость

Такие особенности сварки, как высокая температура нагрева, малый объем сварочной ванны, специфичность атмосферы над сварочной ванной, а также форма и конструкция свариваемых деталей, в ряде случаев обусловливают нежелательные последствия:

— резкое отличие химического состава, механических свойств и структуры металла шва от химического состава, структуры и свойств основного металла;

— изменение структуры и свойств основного металла в зоне термического влияния;

— возникновение в сварных конструкциях значительных напряжений, способствующих в ряде случаев образованию трещин;

— образование в процессе сварки тугоплавких, трудноудаляемых окислов, затрудняющих протекание процесса, загрязняющих металл шва и понижающих его качество;

— образование пористости и газовых раковин в наплавленном металле, нарушающих плотность и прочность сварного соединения.

При различных способах сварки наблюдается заметное окисление компонентов сплавов. В стали, например, выгорает углерод, кремний, марганец, окисляется железо. В связи с этим в определение технологической свариваемости входят:

— определение химического состава, структуры и свойств металла шва в зависимости от способа сварки;

— оценка структуры и механических свойств околошовной зоны;

— оценка склонности сталей к образованию тещин;

— оценка получаемых при сварке окислов металлов и плотности сварного соединения.

Существующие способы определения технологической свариваемости можно разделить на две группы.

Первая группа – прямые способы, когда свариваемость определяется сваркой образцов определенной формы.

Вторая группа – косвенные способы, когда сварочный процесс заменяют другими процессами, характер воздействия которых на металл имитирует влияние сварочного процесса, например термическая обработка при температурах, близких к температурам сварочного процесса.

Первая группа способов дает прямой ответ не вопрос о предпочтительности того или иного способа сварки, о трудностях, возникающих при сварке выбранным способом, о рациональном режиме сварки и т.п.

Вторая группа способов, имитирующих сварочные процессы, не может дать прямого ответа на все вопросы, связанные с практическим осуществлением сварки. Косвенные способы рассматривают только как предварительные лабораторные испытания.

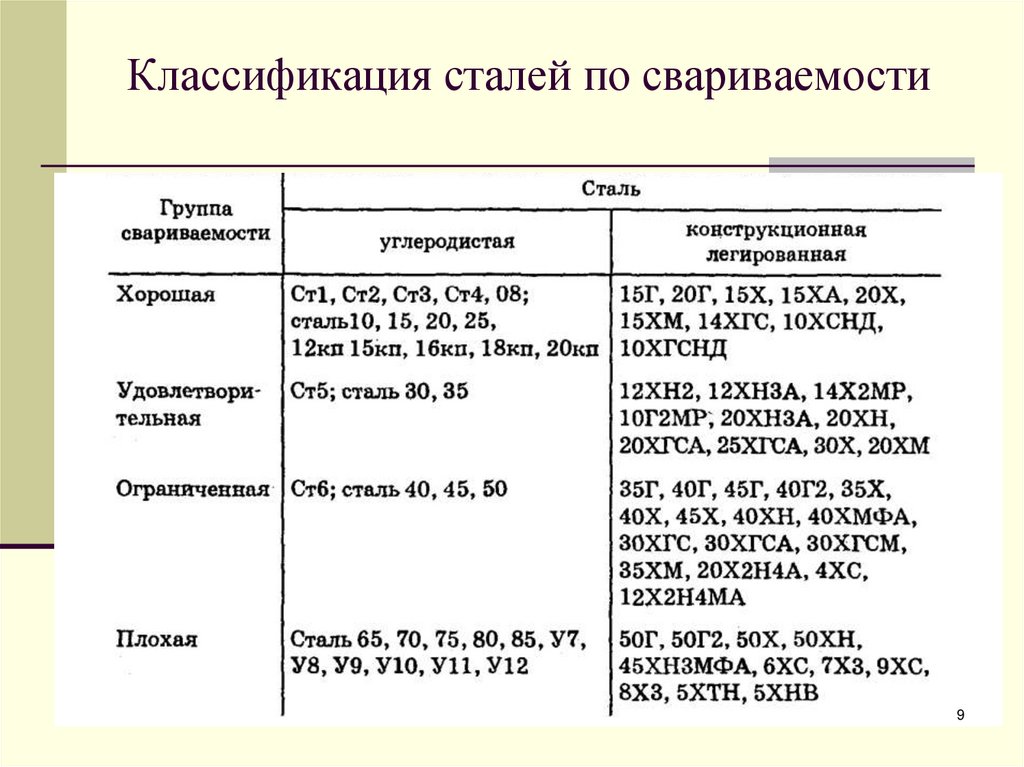

Классификация сталей по свариваемости.

Краткие рекомендации по технологии сварки

По свариваемости стали подразделяют на четыре группы: первая группа – хорошо сваривающиеся; вторая группа – удовлетворительно сваривающиеся; третья группа – ограниченно сваривающиеся; четвертая группа – плохо сваривающиеся.

Основные признаки, характеризующие свариваемость сталей, – склонность к образованию трещин и механические свойства сварного соединения.

К первой группе относятся стали, сварка которых может быть выполнена по обычной технологии, т.е. без подогрева до сварки и в процессе сварки и без последующей термообработки. Однако применение термообработки для снятия внутренних напряжений не исключается.

без подогрева до сварки и в процессе сварки и без последующей термообработки. Однако применение термообработки для снятия внутренних напряжений не исключается.

Ко второй группе относятся в основном стали, при сварке которых в нормальных производственных условиях трещин не образуется. В эту же группу входят стали, которые для предупреждения образования трещин нуждаются в предварительном нагреве, а также в предварительной и последующей термообработке.

К третьей группе относят стали, склонные в обычных условиях сварки к образованию тещин. При сварке их предварительно подвергают термообработке и подогревают. Кроме того, большинство сталей, входящих в эту группу, подвергаются обработке после сварки.

К четвертой группе относят стали, наиболее трудно поддающиеся сварке и склонные к образованию трещин. Эти стали свариваются ограниченно, поэтому сварку их выполняют с обязательной предварительной термообработкой, с подогревом в процессе сварки и последующей термообработкой.

Свариваемость сталей — что на неё влияет?

0

Опубликовано: 28. 04.2017

04.2017

Сталь – основной конструкционный материал, который представляет собой сплав железа с углеродом и разными примесями. Все элементы, которые входят в состав стальных изделий, оказывают влияние на ее характеристики (в частности, на свариваемость сталей).

Оглавление:

- Основные критерии, устанавливающие свариваемость

- Группы свариваемости

- Как влияют на свариваемость легирующие примеси?

- Итог

Главным показателем свариваемости является углеродный эквивалент, который обозначается, как Сэкв. Данный условный коэффициент учитывает уровень воздействия на свойства сварного шва карбона, легирующих компонентов.

Факторы, влияющие на свариваемость сталей:

- Толщина металлического образца

- Объем вредных примесей

- Условия окружающей среды

- Вместимость углерода

- Уровень легирования

- Микроструктура

Группы свариваемости

Учитывая все, выше перечисленные критерии, свариваемость можно подразделить на группы с различными свойствами.

Классификация металлов по свариваемости:

- Хорошая – коэффициент Сэкв составляет не менее 0,25 %– для изделий из низкоуглеродистых сталей, независимо от условий погоды, толщины изделия, предварительной подготовки.

- Удовлетворительная – коэффициент Сэкв находится в пределах 0,25-0,35 %. Ограничения: по диаметру свариваемого изделия, условиям природной среды. Толщина материала допускается не более 2 см, температура воздуха должна быть не ниже минус 5 градусов, безветренную погоду.

- Ограниченная – коэффициент Сэкв в пределах 0,350-0,45%. Для формирования высококачественного сварного соединения требуется предварительный подогрев материала. Эта процедура нужна для «плавного» аустенитного преобразования, создания устойчивых структур (бейнитные, ферритно-перлитные).

- Плохая – коэффициент Сэкв порядка 45-ти % (стали 45). В данном случае невозможно обеспечить стабильность сварочного соединения без предварительного подогрева металлических кромок, термической обработки готовой конструкции. Для создания требуемой микроструктуры нужно дополнительно осуществлять подогревы, охлаждения.

Группы свариваемости предоставляют возможность понимать технологическую специфику сваривания железоуглеродистых сплавов конкретных марок.

Зависимо от категории, технологических параметров, свойства сварных соединений могут корректироваться последовательными температурными воздействиями. Термообработка может осуществляться несколькими способами: отпуск, закаливание, нормализация, отжиг. Наиболее востребованы закалка, отпуск. Подобные процедуры повышают твердость, соответственно прочность сварного соединения, предотвращают формирование трещин на материале, снимают напряжение. Показатель отпуска будет зависеть от желаемых характеристик материала.

Как влияют на свариваемость легирующие примеси?

Влияние главных легирующих элементов на свариваемость стали

- Фосфор, сера – вредоносные примеси. Содержание данных химических элементов для низкоуглеродистых сталей 0,4-0,5%.

- Углерод – важный компонент в составе сплавов, который определяет такие показатели, как закаливаемость, пластичность, прочность, другие свойства материала. Содержание углерода в пределах 0,25% не воздействует на качество сварки. Наличие более 0,25% данного хим. элемента способствует формированию закалочных соединений, зоны термического влияния, образуются трещины.

- Медь. Содержание меди как примеси не более 0,3%, как добавки для низколегированных сталей – пределах 0,15-0,50%, как легирующего компонента – не более одного процента. Медь улучшает коррозионную стойкость металла, при этом не ухудшает показатели качества сваривания.

- Марганец. Содержание марганца до одного процента не затрудняет сварочный процесс.

Если марганца 1,8-2,5%, то не исключается образование закалочных структур, трещин, зоны термического влияния.

Если марганца 1,8-2,5%, то не исключается образование закалочных структур, трещин, зоны термического влияния.

- Кремний. Этот химический элемент присутствует в металле как примесь — 0,30 процентов. Такое количество кремния не влияет на показатель качества соединения металлов. При наличии кремния в пределах 0,8-1,5%, он выступает легирующим компонентом. В данном случае существует вероятность формирования тугоплавких оксидов, ухудшающих качество соединения металлов.

- Никель, как и хром, присутствует в низкоуглеродистых сталях, его содержание составляет до 0,3%. В низколегированных металлах никеля может быть около 5%, высоколегированных – порядка 35 процентов. Химический компонент повышает пластичность, прочностные характеристики металла, повышает качество сварных соединений.

- Хром. Количество данного компонента в низкоуглеродистых сталях ограничено до 0,3 процентов, его содержание в низколегированных металлах может быть в пределах 0,7-3,5%, легированных – 12-18 процентов, высоколегированных примерно 35%.

В момент сваривания хром способствует формированию карбидов, значительно ухудшающих коррозионную устойчивость металла. Хром способствует формированию тугоплавких оксидов, которые негативно влияют на качество сварки.

В момент сваривания хром способствует формированию карбидов, значительно ухудшающих коррозионную устойчивость металла. Хром способствует формированию тугоплавких оксидов, которые негативно влияют на качество сварки.

- Молибден. Наличие этого химического элемента в металле ограничено 0,8 процентами. Такое количество молибдена позитивно сказывается на прочностных характеристиках сплава, но в процессе сварки элемент выгорает, в результате чего на наплавленном участке изделия формируются трещины.

- Ванадий. Содержание этого элемент в легированных сталях может составлять от 0,2 до 0,8 процентов. Ванадий способствует повышению пластичности, вязкости металла, улучшает его структуру, повышает показатель прокаливаемости.

- Ниобий, титан. Данные химические компоненты содержатся в жаропрочных, коррозионно-стойких металлах, их концентрация составляет не более одного процента. Ниобий и титан понижают показатель чувствительности металлического сплава к межкристаллитной коррозии.

Итог

Свариваемость стали считается сравнительным показателем, зависящим от химического состава, физических характеристик, микроструктуры материала. При этом способность создавать высококачественные сварные соединения может корректироваться благодаря продуманному технологическому подходу, выполнения требований, предъявляемых к сварке, наличия современного спецоборудования.

Сергей Одинцов

tweet

Свариваемость металлов

Процесс сварки — это комплекс нескольких одновременно проте. кающих процессов, основными из которых являются: тепловое воздействие на металл в околошовных участках, плавление, металлургические процессы, кристаллизация металла шва и взаимная кристаллизация металлов в зоне сплавления. Под свариваемостью, следовательно, необходимо понимать отношение металлов к этим основным процессам.

Свариваемость металлов рассматривают с технологической и с физической точек зрения.

Тепловое воздействие на металл в околошовных участках и процесс плавления определяются способом сварки, ero режимами.

Отношение металла к конкретному способу сварки и режиму принято считать технологической свариваемостью. Физическая свариваемость определяется процессами, протекающими и зоне сплавления свариваемых металлов, в результате которых образуется неразъемное сварное соединение.

Сближение частиц и создание условий для их взаимодействия осуществляются выбранным способом сварки, а протекание соответствующих физико-химических процессов определяется свойствами соединяемых металлов. Эти свойства металлов определяют их физическую свариваемость.

Свариваемые металлы могут иметь как одинаковые, так и различные химический состав и свойства. В первом случае это однородные с точки зрения химического состава и свойств металлы, во втором случае- разнородные.

Все однородные металлы обладают физической свариваемостью.

Свойства разнородных металлов иногда не в состоянии обеспечить протекание необходимых физико-химических процессов в зоне сплавления, поэтому эти металлы не обладают физической свариваемостью.

Под технологической свариваемостью данного металла или сплава понимается совокупность свойств основного металла, определяющих чувствительность к термическому циклу сварки и способность при выбранной технологии сварки образовывать сварное соединение со свойствами, которые удовлетворяют требованиям надежной эксплуатации сварной конструкции.

Технологическая свариваемость зависит также от химического состава наплавляемого (электродного) металла, способа сварки и выбранных режимов, применяемых флюсов, покрытий, защитных газов, конструкции сварного узла и условий эксплуатации сварной конструкции. Под хорошей свариваемостью данного сплава или стали понимают возможность получения равнопрочных сварных соединений без трещин и снижения пластичности в металле шва и околошовной зоны при обычной технологии сварки без применения специальных приемов (например, подогрева перед сваркой).

В зависимости от условий эксплуатации конструкции к свариваемости могут предъявляться дополнительные требования (высокая коррозионная стойкость, температура перехода металла зон сварного соединения в хрупкое состояние и т.д.). Естественно, что с усложнением условий эксплуатации конструкций увеличивается число требований, определяющих хорошую свариваемость. Иными словами, при оценке свариваемости должна учитываться тесная взаимосвязь между свойствами материала, спецификой изготовляемой конструкции и технологией сварки. Эта совокупность значительно усложняет методику определения свариваемости и делает однозначно невозможной разработку единой методики, учитывая комплексное понятие свариваемости. Поэтому для оценки свариваемости проводят ряд испытаний, каждое из которых выявляет или иное свойство. По направленности испытаний их можно разбить на три группы.

- 1. Определение стойкости металла различных зон сварного соединения против образования горячих трещин.

Здесь применяется целый ряд проб, позволяющих производить как качественную, так и количественную оценку. Как правило, пробы для качественной оценки имеют различную жесткость, и оценка производится визуальным осмотром контрольного шва или его излома.

Здесь применяется целый ряд проб, позволяющих производить как качественную, так и количественную оценку. Как правило, пробы для качественной оценки имеют различную жесткость, и оценка производится визуальным осмотром контрольного шва или его излома.

Пробы для количественной оценки представляют собой специальные образцы с поперечным или продольным швом, которые растягиваются в процессе сварки приложением внешней силы. Критерием оценки является величина скорости деформации образца, вызывающая образование трещин в сварном валике, наплавленном на образец во время его нагружения. - 2. Оценка стойкости металла ЗТВ и шва против образования холодных трещин. Здесь испытание также производится путем сварки проб различной жесткости при различных скоростях охлаждения металла ЗТВ. Далее производится контроль различными способами на предмет обнаружения трещин. Считается, что совокупность материалов, конструктивного оформления сварного соединения и технологии, обеспечивающие отсутствие трещин на пробе, гарантирует их отсутствие и при сварке конструкции.

- 3. Определение стойкости металла против перехода в хрупкое состояние. Один и тот же металл может разрушаться по-разному — вязко или хрупко. И если первый вид разрушения нормален, так как он наступает после определенного повышения нагрузки и ему предшествует пластическая деформация, то второй вид характеризуется весьма высокой скоростью распространения трещин практически без нарастания нагрузки.

Это говорит о том, что существуют факторы, способствующие переходу металла из одного состояния в другое. К ним относятся температура, скорость нарастания деформации и концентрация напряжений. Проведенные на разных материалах исследования показывают, что сопротивление отрыву мало зависит от изменения температуры и скорости изменения деформации, а сопротивление сдвигу эту зависимость явно демонстрирует. При этом переход металла в хрупкое состояние наступает при определенной температуре (это и есть температура перехода металла в хрупкое состояние). Было показано, что одни и те же материалы в зависимости от температуры и скорости нагружения могут находиться либо в пластическом, либо в хрупком состоянии. Любой надрез на металле повышает предел текучести у корня надреза, увеличивает концентрацию напряжений в его вершине и повышает температуру перехода металла в хрупкое состояние, что может способствовать разрушению конструкции при ее работе и при положительных температурах.

Было показано, что одни и те же материалы в зависимости от температуры и скорости нагружения могут находиться либо в пластическом, либо в хрупком состоянии. Любой надрез на металле повышает предел текучести у корня надреза, увеличивает концентрацию напряжений в его вершине и повышает температуру перехода металла в хрупкое состояние, что может способствовать разрушению конструкции при ее работе и при положительных температурах.

Существует ряд методик определения стойкости против перехода металла в хрупкое состояние, которые можно условно разделить на две группы:

- 1) определение температуры перехода металла в хрупкое состояние (порога хладноломкости) путем испытания серии надрезанных образцов (при различной остроте надреза) на ударный изгиб при различных температурах;

- 2) определение порога хладноломкости специальных образцов, в той или иной степени имитирующих условия эксплуатации конструкции.

Существуют также комплексные методы испытаний стали на ее чувствительность к термическому циклу сварки, которые своей целью имеют выбор таких режимов сварки, которые обеспечивают получение в ЗТВ металла, по своим свойствам отвечающего предъявляемым требованиям (например, проба ИМЕТ или валиковая проба). Часто применяются пробы, определяющие служебные характеристики металла шва, ЗТВ и сварного соединения в целом. На них определяются прочность, пластичность, коррозионная стойкость этих зон либо иные свойства в зависимости от условий эксплуатации данной конструкции.

Часто применяются пробы, определяющие служебные характеристики металла шва, ЗТВ и сварного соединения в целом. На них определяются прочность, пластичность, коррозионная стойкость этих зон либо иные свойства в зависимости от условий эксплуатации данной конструкции.

Критерии свариваемости сталей | Строительный справочник | материалы — конструкции

При определении критериев свариваемости металлов и их сплавов ориентируются на следующие их свойства:

- чувствительность металла к тепловому воздействию, которое создается при сварке;

- склонность металла к росту зерна с сохранением пластических и прочностных свойств, структурным и фазовым изменениям в зоне термического воздействия;

- химическая активность металла, влияющая на его окисляемость при термическом воздействии сварочного процесса;

- сопротивляемость металла к образованию пор и трещин в холодном и горячем состоянии.

Большое влияние на качество сталей оказывает так называемая их раскисляемость, которая характеризуется содержанием марганца, кремния и некоторых других элементов и равномерностью их распределения. По этому параметру различают три вида стал ей: кипящая — «кп», полуспокойная — «пс» и спокойная — «сп».

По этому параметру различают три вида стал ей: кипящая — «кп», полуспокойная — «пс» и спокойная — «сп».

Кипящая сталь отличается большой неравномерностью распределения вредных примесей (особенно серы и фосфора) по толщине проката и получается при неполном раскислении металла марганцем. Характерной особенностью этого вида сталей является склонность к старению и образование кристаллизационных трещин в шве и околошовной зоне, что приводит к переходу в хрупкое состояние при отрицательных температурах.

Спокойная сталь получается при равномерном распределении примесей, поэтому она менее склонна к старению и меньше реагирует на сварочный нагрев. Полуспокойная сталь занимает промежуточное значение между кипящей и спокойной.

Все эти свойства учитывают при выборе технологических приемов сварки, способов формирования сварочного шва, параметров теплового воздействия и т.д.

В качестве примера приведем свариваемость сталей, как наиболее распространенных конструктивных материалов.

Для сварных конструкций лучше всего использовать низкоуглеродистые и низколегированные стали, обладающие высокой степенью свариваемости. Наибольшее влияние на качество сварного соединения оказывает углерод. Увеличение содержания углерода и ряда других легирующих элементов снижает свариваемость сталей, ухудшая качество шва. Сварные соединения высокоуглеродистых и высоколегированных сталей отличаются повышенным содержанием трещин и выполняются по специальной технологии.

Классификация сталей по свариваемости

| Группа по свариваемости | Марка стали | |

Углеродистая | Конструкционная легированная | |

| 1 .Хорошая | Ст.1;Ст.2;Ст.З; Ст. 4;0, 8; сталь 10,15,20,25; 12кп, 15кп, 1бкп, 20кп | 15Г,- 20Г; 15Х;1 5ХА; 20Х; 15ХМ; 14ХГС; 10ХСМД; 10ХГСМД ,15ХСМД |

2. удовлетворительная удовлетворительная | Ст5,- стальЗ0, 35 | 12ХМ2; 12ХНЗА;14Х2Ж; 10Г2МП; 20ХНЗА; 20ХН; 20ХГСА; 25ХГСА; З0Х, 30ХМ |

| 3.Ограниченная | Стб; сталь40, 45, 50 | 35Г; 40Г; 45Г; 40Г2,- 35Х,- 40Х; 45Х; 40ХН; 40; 40ХМФЙ,» ЗОХГС; ЗОХГСА; зохгсм,- 35ХМ; 20Х2Н4А; 4ХС; 12Х2Н4МА |

| 4 .Плохая | сталь65, 70, 75, 80, 85, У7, У8, У9, У10, У11, У12 | 50Г; 50Г2; 50Х; 50ХН; 45ХНЗМФА; 6Хс; 7X3,- 9ХС; 8X3; 5ХНТ; 5ХНВ |

Примечание: Стали, относящиеся к хорошим, имеют содержание углерода менее 0,25%. Они хорошо свариваются без образования закалочных структур и трещин в широком диапазоне режимов сварки.

Стали, относящиеся к удовлетворительным, имеют содержание углерода от 0,25 до 0,35%. Они мало склонны к образованию трещин и при правильно подобранных режимах сварки дают качественный шов. Для улучшения качества сварки часто применяют подогрев.

Ограниченно свариваемые стали имеют содержание углерода от 0,36 до 0,45% и склонны к образованию трещин. Сварка требует обязательного подогрева. Плохо свариваемые стали содержат углерод в количестве более 0,45%. При их сварке требуются специальные технологические процессы.

Сварка требует обязательного подогрева. Плохо свариваемые стали содержат углерод в количестве более 0,45%. При их сварке требуются специальные технологические процессы.

Легирование стали одним или несколькими легирующими элементами придает ей определенные физико-механические свойства. Как правило, повышение уровня легирования и прочности стали приводит к ухудшению ее свариваемости и первостепенная роль в этом принадлежит углероду.

Низколегированные стали хорошо свариваются всеми способами плавления. Получение же при сварке равнопрочного сварного соединения, особенно у термоупрочненных сталей, вызывает определенные трудности. В зонах, удаленных от высокотемпературной области, возникает холодная пластическая деформация. При наложении последующих швов эти зоны становятся участками деформационного старения. Это в конечном итоге приводит к снижению пластических и повышению прочностных свойств металла и соответственно к появлению холодных трещин. В среднелегированных сталях увеличивается склонность к закалке, в связи с чем такие стали имеют высокую чувствительность к термическому циклу сварки. Их околошовная зона оказывается резко закаленной, а следовательно, и непластичной при всех режимах сварки, обеспечивающих удовлетворительное формирование шва. Поэтому с целью снижения скорости охлаждения околошовной зоны при сварке этих сталей необходим предварительный подогрев свариваемого изделия.

Их околошовная зона оказывается резко закаленной, а следовательно, и непластичной при всех режимах сварки, обеспечивающих удовлетворительное формирование шва. Поэтому с целью снижения скорости охлаждения околошовной зоны при сварке этих сталей необходим предварительный подогрев свариваемого изделия.

При сварке высоколегированных хромистых 08X13, 08Х17Т и некоторых других сталей существуют отличительные особенности:

- высокий порог хладноломкости стали, находящийся обычно в области положительных температур;

- склонность к значительному охрупчиванию в околошовной зоне;

- низкая пластичность и вязкость металла шва, выполненного сварочными материалами аналогичного со сталью химического состава;

- невозможность устранить охрупчивание термообработкой.

Сварку таких сталей необходимо выполнять с минимальным тепловложением, так как с увеличением погонной энергии возрастает склонность зон сварного соединения к росту зерен, появлению микротрещин и падению пластичности. При этом снижается сопро-тивляемость сварного соединения локальным повреждениям и межкристаллической коррозии. В процессе сварки возникает опасность коробления и появляется повышенный уровень остаточных напряжений. После сварки в ряде случаев требуется термообработка.

При этом снижается сопро-тивляемость сварного соединения локальным повреждениям и межкристаллической коррозии. В процессе сварки возникает опасность коробления и появляется повышенный уровень остаточных напряжений. После сварки в ряде случаев требуется термообработка.

Окисляемость металла под термическим действием сварочной дуги определяется его химической активностью. От этого напрямую зависит степень защиты сварочного шва, применяемого при сварке. Чем выше химическая активность металла, тем качественнее должна быть защита. Наибольшей химической активностью отличаются титан, ниобий, цирконий, вольфрам, молибден, тантал и некоторые другие. Поэтому при сварке этих металлов недостаточно применение флюсов и защитных покрытий, так как в защите нуждаются не только сварочный шов, но и прилегающая к нему область. Самой эффективной защитой в данном случае служит сварка в вакууме или в среде инертного газа высокой чистоты.

Сварка остальных цветных металлов (меди, алюминия, магния, никеля и их сплавов) тоже требует высокой защиты, которую обеспечивают инертные газы, флюсы и специальные электродные покрытия. Для сварки сталей и сплавов на основе железа в качестве защитных средств используют флюсы и электродные покрытия.

Для сварки сталей и сплавов на основе железа в качестве защитных средств используют флюсы и электродные покрытия.

Обрабатываемость, свариваемость и свойства стали

Стали в первую очередь определяются их химическим составом, а именно тем, что они представляют собой сплавы, состоящие из железа и других легирующих элементов [1]. Существует много классов стали, таких как легированная сталь, углеродистая сталь и нержавеющая сталь. Способности стали относятся к тому, насколько легко с ней можно обращаться для практического применения. Это отличается от свойств стали, которые включают механические свойства, такие как предел прочности при растяжении и твердость, тепловые свойства, такие как коэффициент теплового расширения, и другие, но определяется ими.

Здесь вы узнаете:

- Обрабатываемость стали

- Литейные свойства стали

- Формуемость стали

- Прокаливаемость стали и способы ее измерения

- Свариваемость различных марок стали

Рисунок 1. Стальные трубы различных форм

Стальные трубы различных форм

Обрабатываемость стали

Обрабатываемость определяется как легкость, с которой металл может быть обработан. Проще говоря, это легкость, с которой стальная стружка может быть удалена при различных операциях механической обработки с сохранением удовлетворительного качества поверхности. Как правило, обрабатываемость стали снижается с увеличением механических характеристик.

К факторам, влияющим на обрабатываемость стали, относятся ее физические свойства, такие как модуль упругости, теплопроводность и твердость. Состояние стали также влияет на ее обрабатываемость. Микроструктура, размер зерна, термообработка, изготовление, химический состав, предел текучести и предел прочности на растяжение определяют состояние стали.

Количественно оценить обрабатываемость сложно, так как на нее влияет множество факторов. Тем не менее, некоторые из критериев, которые необходимо учитывать при оценке обрабатываемости стали, представлены в таблице ниже.

Таблица 1. Критерии оценки обрабатываемости стали

Критерии оценки обрабатываемости стали | Описание |

Стойкость инструмента | Стойкость инструмента описывает срок службы инструмента и является полезным параметром для оценки обрабатываемости стали. Однако это также зависит от других факторов, таких как скорость резания, материал режущего инструмента, геометрия режущего инструмента, геометрия резания и состояние станка. Более легко обрабатываемая сталь — это та, которая обеспечивает более длительный срок службы инструмента при заданной скорости резания. |

Сила резания | Стали, требующие более высоких усилий резания для обработки в определенных условиях, хуже поддаются обработке. |

Поверхность | Качество кромки реза также может быть использовано для определения обрабатываемости металла.

|

Обрабатываемость различных типов стали можно сравнить со стандартной сталью с помощью индекс обрабатываемости . Он определяется как отношение скорости резания исследуемого типа стали в течение 20 минут к скорости резания стандартной стали в течение 20 минут . Углеродистая сталь SAE 1212 используется в качестве стандарта для расчета индекса обрабатываемости.

Таблица 2: Индекс обрабатываемости для различных марок стали [2].

Литейная способность стали

Литейная способность стали относится к легкости формирования качественных заготовок путем литья. На него влияют свойства текучесть , усадка и расслоение .

- Текучесть стали определяется как способность расплавленной стали заполнять полости литейной формы.

- Усадка относится к степени уменьшения объема при затвердевании расплавленной стали. Низкая скорость усадки благоприятна для литейных свойств стали.

- Ликвидация относится к неоднородному распределению химического состава стального объекта. Это происходит из-за того, как сталь охлаждается во время литья: в первую очередь охлаждаются области, соприкасающиеся со стенками формы. Считается, что сталь с хорошей литейной способностью имеет низкую или незначительную сегрегацию. Его можно преодолеть медленным охлаждением или последующей термической обработкой.

Рис. 2. Процесс литья расплавленного металла в форму.

Формуемость стали

Формуемость стали — это способность стальной заготовки подвергаться пластической деформации без повреждения. Проще говоря, это способность металла принимать желаемую форму без сужения или растрескивания.

Проще говоря, это способность металла принимать желаемую форму без сужения или растрескивания.

Способность к формованию типа стали в значительной степени зависит от ее пластичности, и поэтому ее можно оценить путем измерения деформации разрушения во время испытания на прочность на растяжение. Марки стали, демонстрирующие большое удлинение во время этого испытания, обладают хорошей формуемостью. Например, сталь A537 CL1 имеет удлинение 22 % при 20 ⁰C. Применяется в котлах и сосудах высокого давления.

Рис. 3. Стальные листы прокатываются благодаря их формуемости.

Прокаливаемость

Способность стали образовывать мартенсит при закалке называется прокаливаемостью. Не следует путать с твердостью стали. Твердость стали – это ее способность сопротивляться остаточной деформации, а прокаливаемость стали – это ее способность закаляться на определенную глубину при определенных условиях.

Испытание на закалку по Джомини часто проводят для определения прокаливаемости стали [3]. Здесь стальной стержень обрабатывается до определенного размера, прежде чем он нагревается до температуры аустенизации. Затем на торец стержня распыляют определенное количество воды, которая, в свою очередь, охлаждает образец с этого конца.

Здесь стальной стержень обрабатывается до определенного размера, прежде чем он нагревается до температуры аустенизации. Затем на торец стержня распыляют определенное количество воды, которая, в свою очередь, охлаждает образец с этого конца.

Скорость охлаждения варьируется между обоими концами стального стержня. Он быстрый на закаленном конце и медленнее на противоположном конце. После закалки образца параллельные плоские поверхности, расположенные на расстоянии 180⁰ друг от друга, шлифуют на глубину 0,015 дюйма (0,38 мм) по всей длине цилиндрического стержня. Далее на стальной образец наносится маркировка 1/16 -й интервалы. Через каждые 1/16 дюйма проводят испытание на твердость С по Роквеллу и строят кривую. Типичный график этих значений твердости и их положения на стальном стержне показан на рисунке 4 [3]. Он дает четкое представление о глубине затвердевания. Кроме того, по рисунку можно определить приблизительную скорость охлаждения в определенных местах.

Рис. 4. График зависимости твердости и скорости охлаждения от расстояния до закаленного конца [3].

4. График зависимости твердости и скорости охлаждения от расстояния до закаленного конца [3].

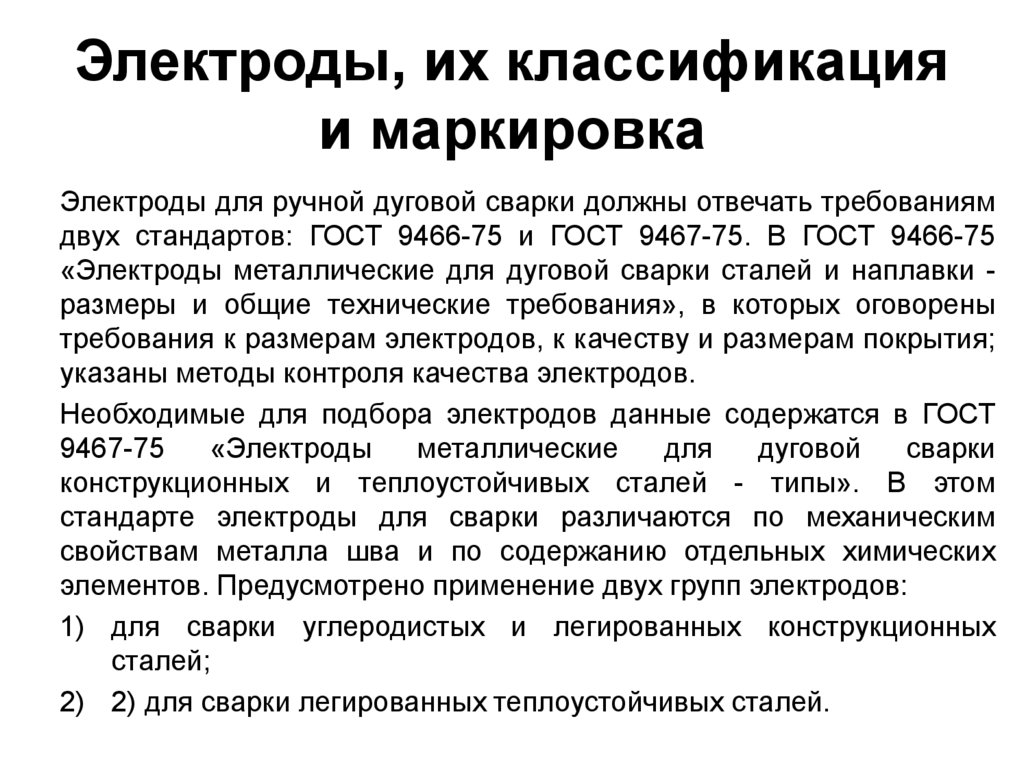

Свариваемость стали

Свариваемость стали трудно определить, но часто под ней понимают способность стали подвергаться сварке с использованием обычных процессов без образования холодных трещин. Свариваемость стали обратно пропорциональна ее прокаливаемости. Поскольку содержание углерода играет значительную роль в прокаливаемости стали, оно также влияет на ее свариваемость. Следовательно, с увеличением содержания углерода снижается свариваемость. Другие легирующие элементы, такие как марганец, никель и кремний, также влияют на свариваемость стали. Однако их влияние не столь значительно, как наличие содержания углерода.

Рис. 5. Сварка двух стальных труб.

Другими факторами, влияющими на свариваемость стали, являются теплопроводность, температура плавления, удельное электрическое сопротивление и коэффициент теплового расширения.

- Теплопроводность : Типы стали с низкой теплопроводностью обычно очень легко свариваются.

- Температура плавления: Чем ниже температура плавления определенного типа стали, тем легче ее сваривать.

- Удельное электрическое сопротивление : Поскольку тепловая энергия необходима для процесса сварки, типы стали с высоким электрическим сопротивлением обычно труднее сваривать электрическими средствами.

- Коэффициент теплового расширения : При сварке двух металлов очень важно учитывать их коэффициенты теплового расширения. Если разница между двумя коэффициентами значительна, деформации растяжения и сжатия при охлаждении могут вызвать растрескивание.

Стали делятся на четыре группы по химическому составу: углеродистая сталь, легированная сталь, нержавеющая сталь и инструментальная сталь. Эти классы стали представлены в таблице ниже.

Таблица 3. Свариваемость и применение различных классов стали.

Тип | Свариваемость | Применение |

Низкоуглеродистая сталь | Содержит менее 0,3 мас.% углерода и 0,4 мас.% марганца. Также демонстрирует хорошую свариваемость, если содержание примесей низкое. Любой процесс сварки подходит для низкоуглеродистой стали. | Подходит для декоративных изделий, таких как фонарные столбы. Примером может служить нормализованная сталь БС 970-1 марки 07М20. Он имеет предел прочности при растяжении 430 МПа и предел текучести 215 МПа при 20 ⁰C. |

Среднеуглеродистая сталь | Содержит 0,3–0,6% углерода и 0,6–1,6% марганца. Более высокое содержание углерода делает его склонным к растрескиванию. Следовательно, их труднее сваривать. | Подходит для автомобильных компонентов. Примером может служить холоднотянутая сталь AISI 1541. |

Высокоуглеродистая сталь | Содержит 0,6–1,0 мас.% углерода и 0,30–0,90 мас.% марганца. Он также имеет плохую свариваемость и легко трескается. При сварке этих сталей необходимо использовать присадки с низким содержанием водорода. | Используется для изготовления ножей, осей и пробойников. Примером может служить горячекатаная сталь AISI 1080.

|

Легированная сталь | Легированные стали часто имеют более высокую твердость по сравнению с другими категориями стали. Следовательно, они также обладают плохой свариваемостью и склонны к растрескиванию. Для легированных сталей необходимо использовать процесс сварки с низким содержанием водорода. В процессе сварки необходимо уделять внимание предварительному нагреву, скорости охлаждения и термообработке после сварки, так как легированные стали также склонны к растрескиванию. | Легированные стали имеют различные механические свойства в зависимости от химического состава. Они используются в производстве трубопроводов, электродвигателей и генераторов электроэнергии. Примером является нормализованная сталь AISI 8620. Он имеет предел текучести 360 МПа и предел прочности при растяжении 640 МПа при 20 ⁰C. |

Нержавеющая сталь | Нержавеющие стали представляют собой группу легированных сталей. Они содержат не менее 10,5 мас. % хрома и другие элементы, повышающие их термостойкость и улучшающие механические свойства [4]. Аустенитная нержавеющая стальобладает хорошей свариваемостью и не требует термической обработки до или после сварки. Ферритный тип подвергается быстрому росту зерен при высокой температуре, что делает их хрупкими. Отсюда плохая свариваемость. | Аустенитные стали марки применяются в производстве труб, кухонной утвари и другого пищевого оборудования. также используются в автомобильной промышленности и промышленном оборудовании. Нержавеющая сталь SUS 321, поставляемая TJC Iron & Steel Co., Ltd, подходит для сосудов под давлением. |

Инструментальная сталь | Инструментальная сталь содержит до 2,5 мас.% углерода. Имеет плохую свариваемость. | Используется для режущего и сверлильного оборудования. Мягкая отожженная сталь DIN 17350 класса C105W1 подходит для изготовления метчиков, штампов, оправок и молотков. |

Будущее обработки стали

Открытие новых способов обработки стали — огромная область исследований в области материаловедения и инженерии. Например, в последнее время наблюдается бум интереса к аддитивному производству стальных компонентов [5]. Этот процесс можно использовать для эффективного производства стальных компонентов сложной геометрии с меньшими затратами.

Рис. 6. Аддитивное производство стальных деталей. (TRUMPF)

6. Аддитивное производство стальных деталей. (TRUMPF)

[1] Г. Краусс, Стали . Парк материалов, Огайо: ASM International, 2010, с. 2.

[2] Таблица индексов обрабатываемости стали, алюминия, магния, чугуна, углеродистой стали, легированной стали и нержавеющей стали — Engineers Edge», Engineersedge.com , 2020. [Онлайн]. Доступно: https: //www.engineersedge.com/materials/machinability-steel-aluminum.htm.

[3] J. Dossett, Основы и процессы термообработки стали . Парк материалов, Огайо: ASM International, 2014, с. 29.

[4] J. Lippold and D. Kotecki, Металлургия сварки и свариваемость нержавеющих сталей . Норвуд, Массачусетс: Books24x7.com, 2005, с. 5.

[5] А. Зади-Маад, Р. Рохиб и А. Ираван, «Аддитивное производство сталей: обзор», IOP Conf. Серия: Материаловедение и инженерия , 2017. В наличии: 10.1088/1757-899X/285/1/012028.

Свариваемость – основное понятие, определение и характеристики

Содержание

Свариваемость Свариваемость или Свариваемость конструкция, введенная в частности, для удовлетворительной работы по конструкции и предполагаемой службе.

Свариваемость Способность материала, подлежащего сварке, при данных условиях удовлетворительно работать в желаемом режиме.

Свариваемость материалов— Свариваемость можно определить как свойство материала, которое указывает на легкость соединения металлов друг с другом посредством данного процесса сварки. Это означает, что металлы с хорошей свариваемостью можно легко сваривать, чтобы получить удовлетворительные характеристики готовой конструкции.

Металлы и их сплавы с достаточной свариваемостью должны отвечать следующим требованиям:

- Совместимость прочности, ударной вязкости и неизменной коррозионной стойкости после сварки.

- Хорошее качество сварки даже при сильном растворении.

- не должен быть омрачен при снятии стресса

Некоторые из основных факторов, связанных с сварной площадкой, следующие:

Metallurgical Compatibal металлов и их сплавов в пределах степени разбавления, встречающейся в конкретном процессе. Без производства вредных компонентов или шагов.

Без производства вредных компонентов или шагов.

Механическая надежность

Механическая надежность также является влияющим фактором и требуется для соответствия требованиям жесткости и общим инженерным стандартам.

Работоспособность

Показатели работоспособности получаемых сварных соединений, такие как:

Может касаться способности сварной конструкции по конкретному процессу работать при низких и высоких температурах, ударных нагрузках и т.п.

Фактор, влияющий на свариваемостьНа свариваемость металлов могут влиять несколько факторов. Например, процедура сварки (процесс сварки, свойства основного металла, конструкция соединения, расходные материалы, состояние поверхности ), Металлургия материалов и т. д.

Влияние легирующих элементов -зона влияния. Элементы, оказывающие наибольшее влияние на прокаливаемость стали, это Si, C, V, Ni, Mn, Mo, Cr и др.,

Элементы, оказывающие наибольшее влияние на прокаливаемость стали, это Si, C, V, Ni, Mn, Mo, Cr и др.,

Влияние этих легирующих элементов на контроль склонности к образованию мартенсита в зоне термического влияния и, следовательно, холодного растрескивания, может быть выражено в углеродном эквиваленте (CE)

=%C+%Mn/4 +%Ni/20 +% Cr/10+%Cu/40-%Mo/50-%V/10

- Может увеличивать или уменьшать прокаливаемость металла.

- Осадок от старости.

- Алюминий, ванадий, титан, цирконий и азот способствуют измельчению зерна в углеродистых и легированных сталях.

- Уменьшение сегрегации, контроль температуры превращения при растяжении в хрупкость. Производство сплавов замещения и упрочнение металла закалкой на твердый раствор.

- Повышение механических свойств за счет искажения решетки, например, углерода и бора, из сплавов внедрения со сталями

- Образование карбидов.

- Обеспечивают раскисление расплавленного металла без потери первичных легирующих элементов (например, титан, цирконий, алюминий, кремний и др.

, имеют сродство к кислороду, чем железо, и поэтому действуют как раскислители в углеродистых и низколегированных сталях).

, имеют сродство к кислороду, чем железо, и поэтому действуют как раскислители в углеродистых и низколегированных сталях).

Испытание на свариваемость