Сталь 40: характеристики, свойства, аналоги

Сталь марки 40 – конструкционная качественная углеродистая сталь, предназначенная для строительства и машиностроения. Продукция из стали 40 выпускается в соответствии с требованиями стандартов ГОСТ 1050 и ДСТУ 7809

Классификация: Сталь конструкционная углеродистая качественная.

Продукция: Толстолистовой и тонколистовой прокат в рулонах и листах, полуфабрикаты, сортовой прокат, в том числе фасонный..

Химический состав стали 40 (анализ ковшевой пробы) в соответствии с ДСТУ 7809, %

|

Si |

Mn |

Ni |

P |

S |

Cr |

Cu |

|

|

0. |

0.50-0.80 |

≤0.30 |

≤0.035 |

≤0.040 |

≤0.25 |

≤0.30 |

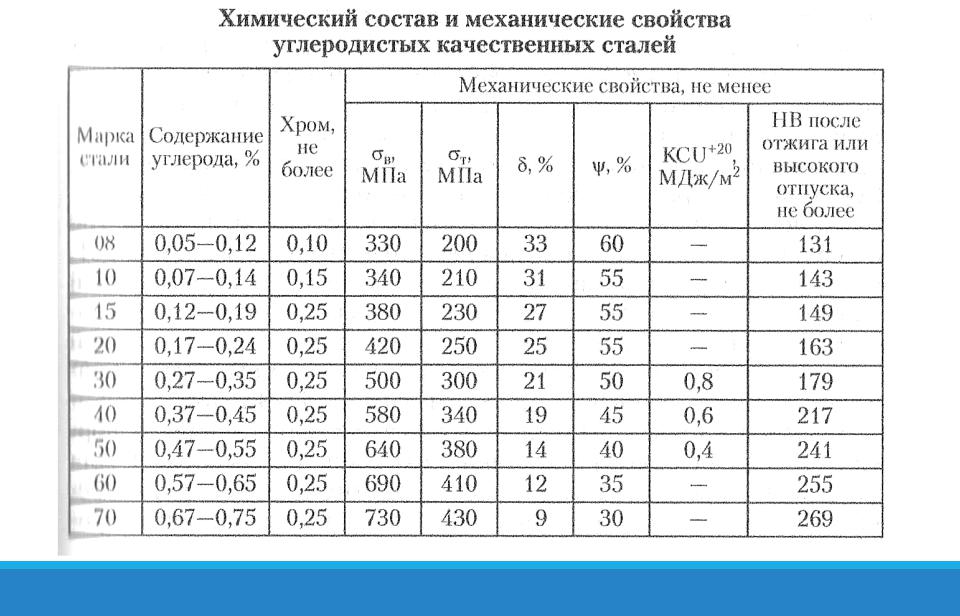

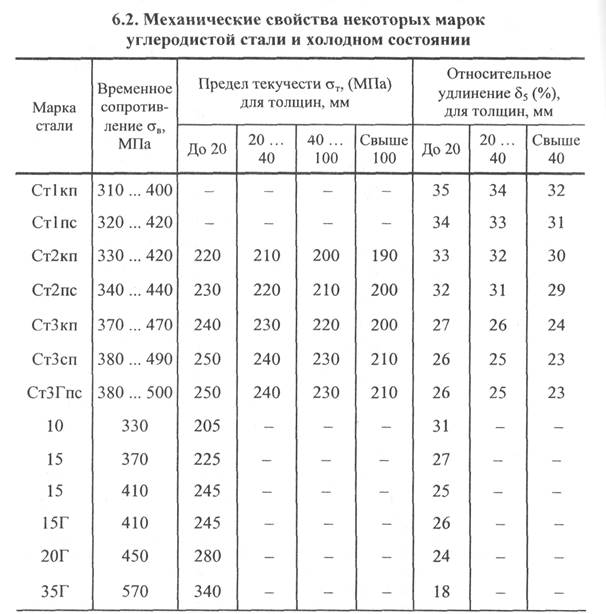

Механические свойства стали 40 после нормализации

|

Предел текучести, Н/мм2, не менее |

Временное сопротивление разрыву, Н/мм2, не менее |

Минимальное относительное удлинение, %, не менее |

Относительное сужение, %, не менее |

|

335 |

570 |

19 |

45 |

Аналоги стали 40

|

США |

1040, 1042, G10400, G10420 |

|

Япония |

S40C, S43C, SWRCh48K, SWRCh50K |

|

Евросоюз |

1. |

|

Китай |

40, ML40 |

|

|

1555, 1650 |

|

Польша |

40, 40A, 40rs, D40, P40 |

|

Чехия |

12041 |

|

Австралия |

1040, M1040 |

|

Южная Корея |

SM40C |

Применение

Сталь марки 40 зачастую используют для изготовления шатунов, зубчатых колес, коленчатых валов, зубчатых венцов, маховиков, осей и болтов. Также её используют для изготовления поверхностно-упрочненных деталей средних размеров – длинных валов, ходовых валиков, зубчатых колес и пр., деталей трубопроводной арматуры, рабочих элементов сельскохозяйственных машин.Сталь 40 используется в креплениях трубопроводов / котлов для тепловых и атомных электростанций, а также в блоке / соединительных элементах для турбин.

Также её используют для изготовления поверхностно-упрочненных деталей средних размеров – длинных валов, ходовых валиков, зубчатых колес и пр., деталей трубопроводной арматуры, рабочих элементов сельскохозяйственных машин.Сталь 40 используется в креплениях трубопроводов / котлов для тепловых и атомных электростанций, а также в блоке / соединительных элементах для турбин. Сваривание

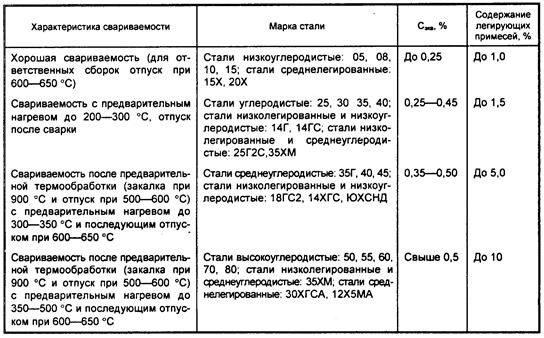

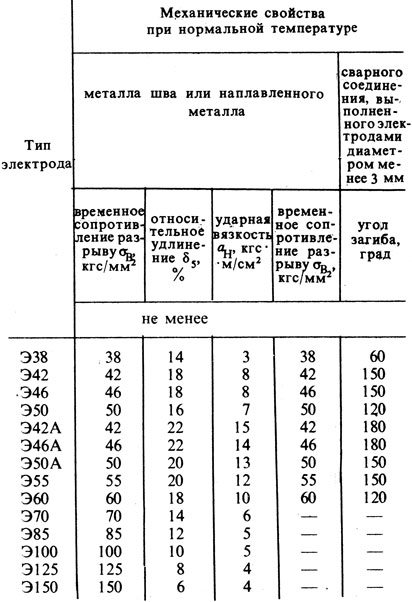

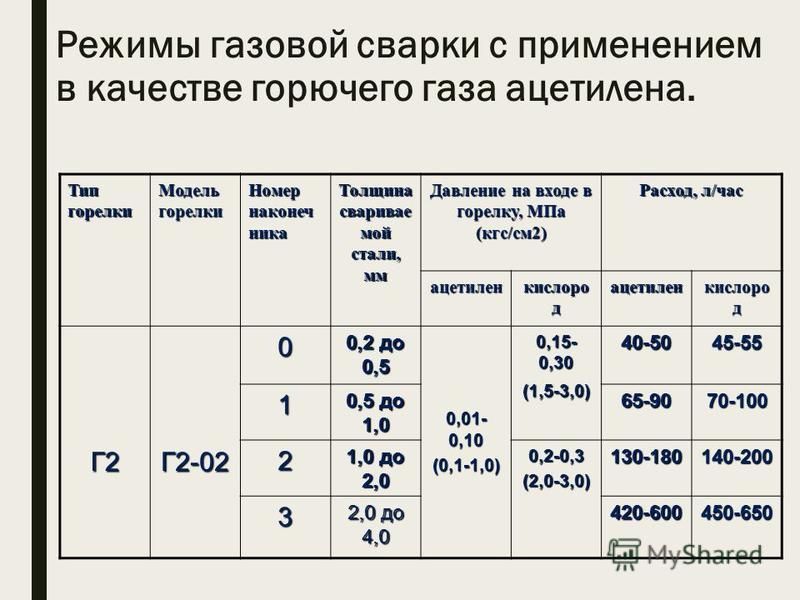

Сталь 40 имеет ограниченную свариваемость (для получения качественных сварных соединений необходим предварительный подогрев и отжиг после сварки). Способы сварки: ручная дуговая сварка, автоматическая дуговая сварка, электрошлаковая сварка. Контактная сварка без ограничений.

| Марка стали | Заменитель | Свариваемость |

|---|---|---|

| ГОСТ 380-94 — Сталь углеродистая обыкновенного качества. | ||

| Ст 0 | нет | Сваривается без ограничений. |

| Ст2пс Ст2кп Ст2сп | Ст2сп Ст2пс | Сваривается без ограничений. Для толщины более 36 мм. рекомендуется подогрев и последующая термообработка. |

| Ст3кп | Ст3пс | Сваривается без ограничений. Для толщины более 36 мм. рекомендуется подогрев и последующая термообработка. |

| Ст3пс Ст3сп | Ст3сп Ст3пс | Сваривается без ограничений. Для толщины более 36 мм. рекомендуется подогрев и последующая термообработка. |

| Ст3Гпс | Ст3пс Ст18Гпс | Сваривается без ограничений. Для толщины более 36 мм. рекомендуется подогрев и последующая термообработка. |

| Ст4пс | Ст4сп | Сваривается ограниченно. |

| Ст5пс Ст5сп | Ст6сп | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка. |

Ст6пс | Ст5сп | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка. |

| Марка стали | Заменитель | Свариваемость |

| ГОСТ 5058-65 — Сталь низколегированная конструкционная. | ||

| 09Г2С | 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С | Свариваемость стали хорошая без ограничений. |

| Марка стали | Заменитель | Свариваемость |

| ГОСТ 1050-2013 — Сталь углеродистая качественная конструкционная. | ||

| 08 | 10 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

08кп | 08 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 10 | 08; 15; 08кп | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 10кп 10пс | 08кп; 15кп; 10 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 15 | 10 20 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 15кп 15пс | 10кп 15кп. | Сваривается без ограничений. |

| 18кп | Сваривается без ограничений. | |

| 20 | 15 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 20кп 20пс | 15кп | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 25 | 20, 30 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 30 | 25, 35 | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка. |

| 35 | 30, 40 35Г | Сваривается ограниченно. Способы сварки: РДС, АДС (под флюсом и газовой защитой), ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений. |

| 40 | 35, 45 40Г | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка. |

| 45 | 40Х, 50 50Г | Трудно свариваемая. Способы сварки: РДС и КТС. Необходим подогрев и последующая термообработка. |

| 50 | 45 50Г 50Г2 55 | Трудно свариваемая. Необходим подогрев и последующая термообработка. |

| 55 | 50, 60 50Г | Не применяется для сварных конструкций |

| 60 | 55 65Г | Не применяется для сварных конструкций |

| Марка стали | Заменитель | Свариваемость |

ГОСТ 1414-75 — Сталь конструкционная, повышенной обрабатываемости резанием. «автоматка» «автоматка» | ||

| А20 | А12 | Не применяется для сварных конструкций |

| А30, А40Г | А40Г | Не применяется для сварных конструкций |

| Марка стали | Заменитель | Свариваемость |

| ГОСТ 1435-90 — Сталь инструментальная нелегированная. | ||

| У7, У7А | У8 | Не применяется для сварных конструкций |

| У8, У8А | У7, У7А, У10, У10А | Не применяется для сварных конструкций |

| У9, У9А | У7, У7А, У8, У8А | Не применяется для сварных конструкций |

| У10, У10А | У12, У12А | Не применяется для сварных конструкций |

| У12, У12А | У10, У10А | Не применяется для сварных конструкций |

| Марка стали | Заменитель | Свариваемость |

ГОСТ 4543-71— Сталь конструкционная легированная хромистая. | ||

| 15Х | 20Х | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 20Х | 15Х 20ХН, 18ХГТ | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 30Х | 35Х | Ограниченно свариваемая. |

| 35Х | 40Х | Ограниченно свариваемая. |

| 38ХА | 40Х | Трудно свариваемая. |

| 40Х | 45Х 38ХА 40ХС | Трудно свариваемая. Способы сварки: РДС, ЭШС. Необходимы подогрев и последующая т.о. КТС — необходима последующая т.о. |

| 45Х | 40Х, 50Х | Трудно свариваемая. Необходим подогрев и последующая термообработка. |

| 50Х | 40Х,45Х 50ХН | Трудно свариваемая. Необходим подогрев и последующая термообработка. |

| 30ХГСА | 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА | Трудно свариваемая. Необходим подогрев и последующая термообработка. Необходим подогрев и последующая термообработка. |

| Марка стали | Заменитель | Свариваемость |

| ГОСТ 5632-72 — Сталь высоколегированная, и сплавы коррозийностойкие жаростойкие и жаропрочные. | ||

| 40Х9С2 | Не применяется для сварных конструкций | |

| 40X1 ОС2М | Трудносвариваемая | |

| 08X13 12X13 20X13 25X1 ЗН2 | Стали: 12X13 12Х18Н9Т Сталь: 20X13 Стали: 12X13 14X1 7Н2 | Ограниченно свариваемая |

| 30X13 40X13 | Сталь: 40X13 Сталь: 30X13 | Не применяется для сварных конструкций |

| 10Х14АП6 | Стали: 12Х18Н9, 08X1 8Н10, 12Х18Н9Т, 12Н18Н10Т | Сваривается без ограничений |

| 12X17 | Сталь: 12Х18Н9Т | Трудносвариваемая |

| 08X1 7Т 08X1 8Т1 | Стали: 12X17, 08X1 8Т1 Стали: 12X17, 08X1 7Т | Ограниченно свариваемая |

| 95X18 | Не применяется для сварных конструкций | |

| 15Х25Т | Сталь: 12Х18Н10Т | Трудносвариваемая |

| 15X28 | Стали: 15Х25Т, 20Х23Н18 | Трудносвариваемая |

| 20Х23Н13 | Трудносвариваемая | |

| 20Н23Н18 | Стали: 10Х25Т 20Х23Н13 | Ограниченно свариваемая |

| 10Х23Н18 | Ограниченно свариваемая | |

| 20Х25Н20С2 | Ограниченно свариваемая | |

| 15Х12ВНМФ | Трудносвариваемая | |

| 20Х12ВНМФ | Стали: 15Х12ВНМФ, 18Х11МНФБ | Трудносвариваемая |

| 08Х17Н13М21 | Сталь: 10Х17Н13М21 | Трудносвариваемая |

| 10Х17НЗМ2Т | Трудносвариваемая | |

| 31Х19Н9МВБТ | Трудносвариваемая | |

| 10Х14Г14Н4Т | Стали: 20Х13Н4Г9, 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т | Сталь удовлетворительно свариваемая всеми видами сварки. Для РДС применяются электроды типа ЭА-1, ЭА-1А, ЭА-1БА. Автоматическая сварка производится под флюсом АН-26 Для РДС применяются электроды типа ЭА-1, ЭА-1А, ЭА-1БА. Автоматическая сварка производится под флюсом АН-26 |

| 14Х17Н2 | Сталь: 20X1 7Н2 | Трудносвариваемая. Способ сварки РДС, АрДС. После сварки необходим отпуск при 680-700С в течении 30-60 мин. |

| 12Х18Н9 17Х18Н9 | Стали: 20Х13Н4Г9, 10Х14Г14Н4Т Сталь: 20Х13Н4Г9 | Сваривается без ограничений |

08X1 8Н10 08Х18Н10Т 12Х18Н9Т | Сталь: 12Х18Н10Т Стали: 15Х25Т, 08Х18Г8Н2Т, 10Х14Г14Н4Т | Сваривается без ограничений |

| Марка стали | Заменитель | Свариваемость |

| ГОСТ 20072-74 — Сталь теплоустойчивая. | ||

| 12Х1МФ | Ограниченно свариваемая. Необходим подогрев и последующая термообработка. | |

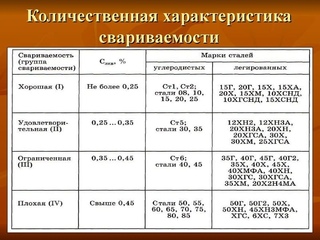

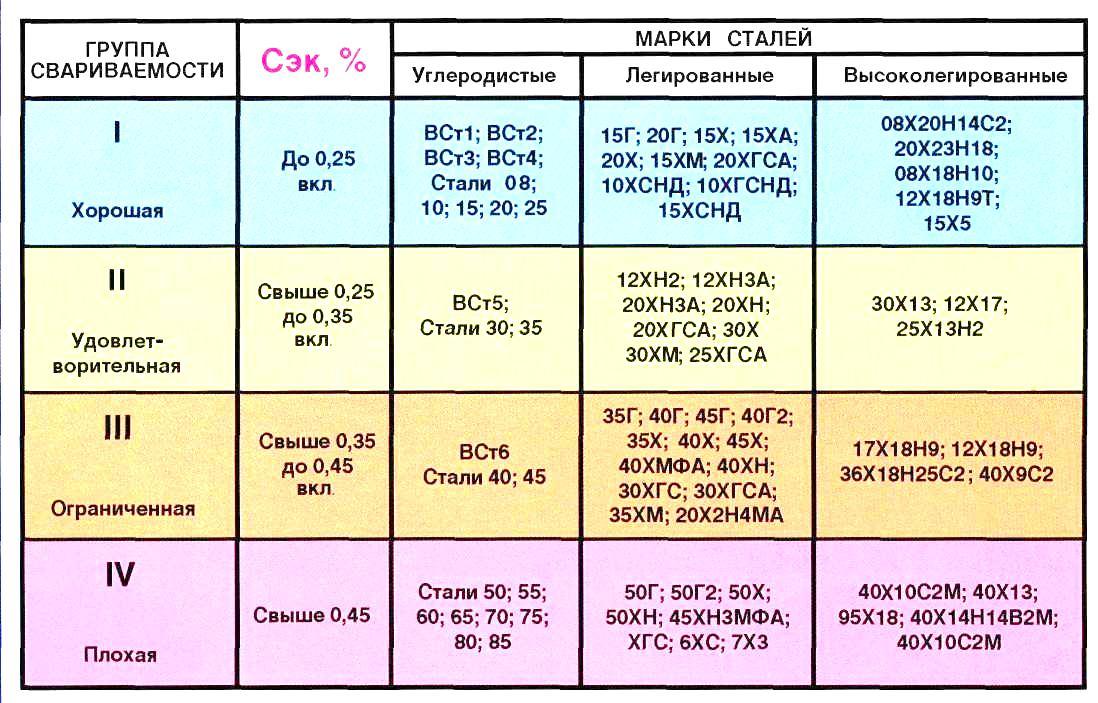

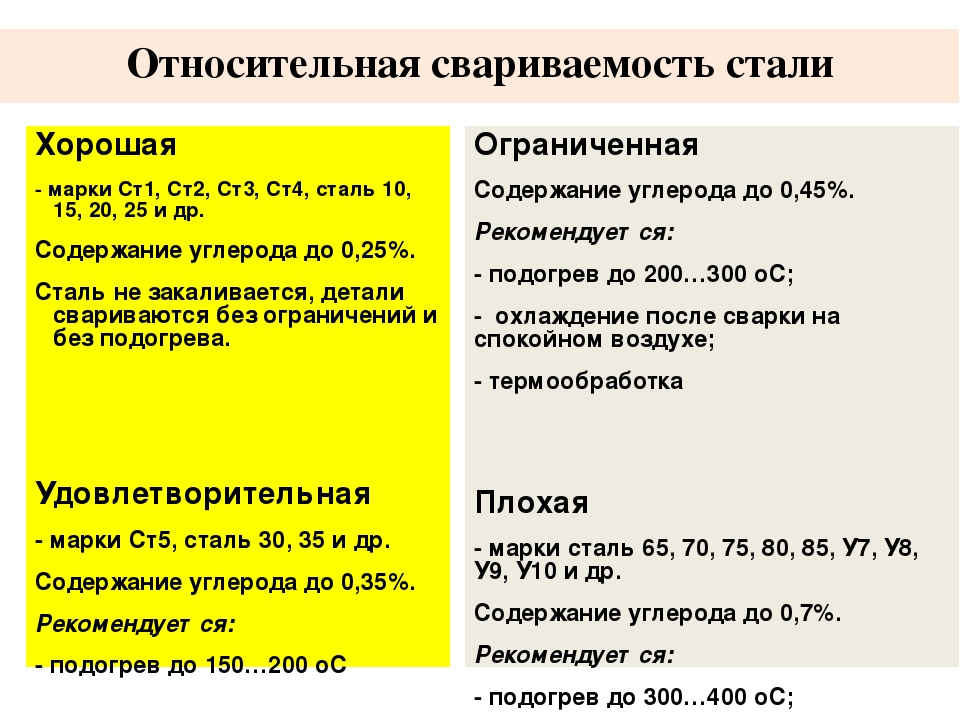

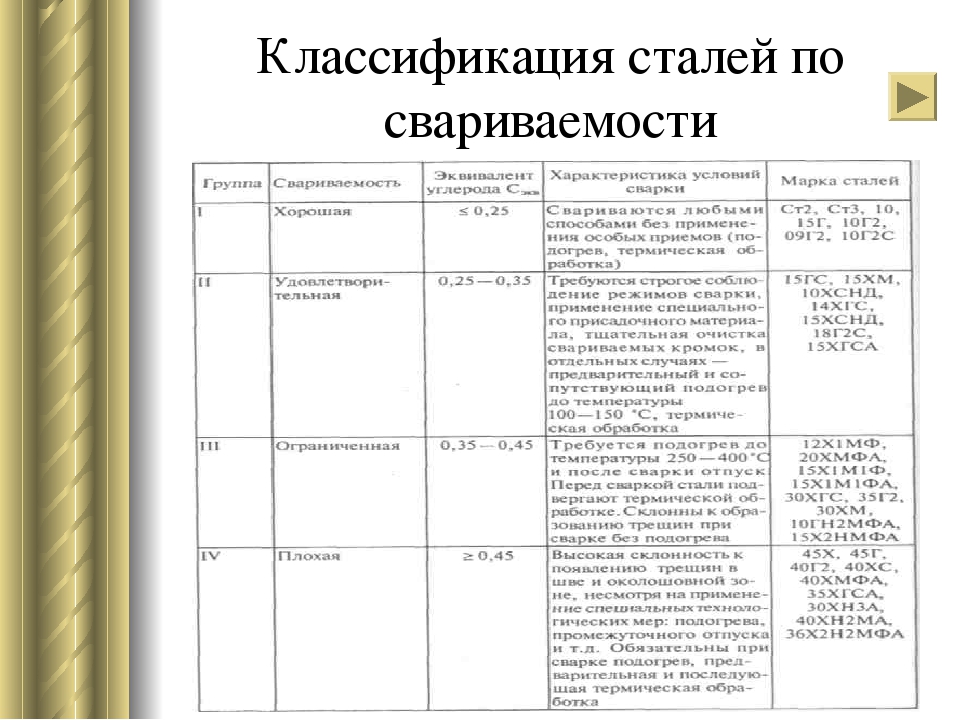

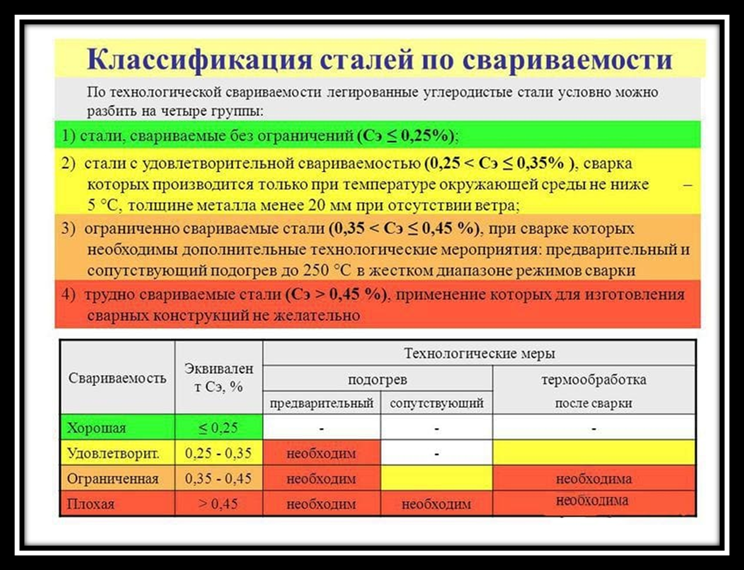

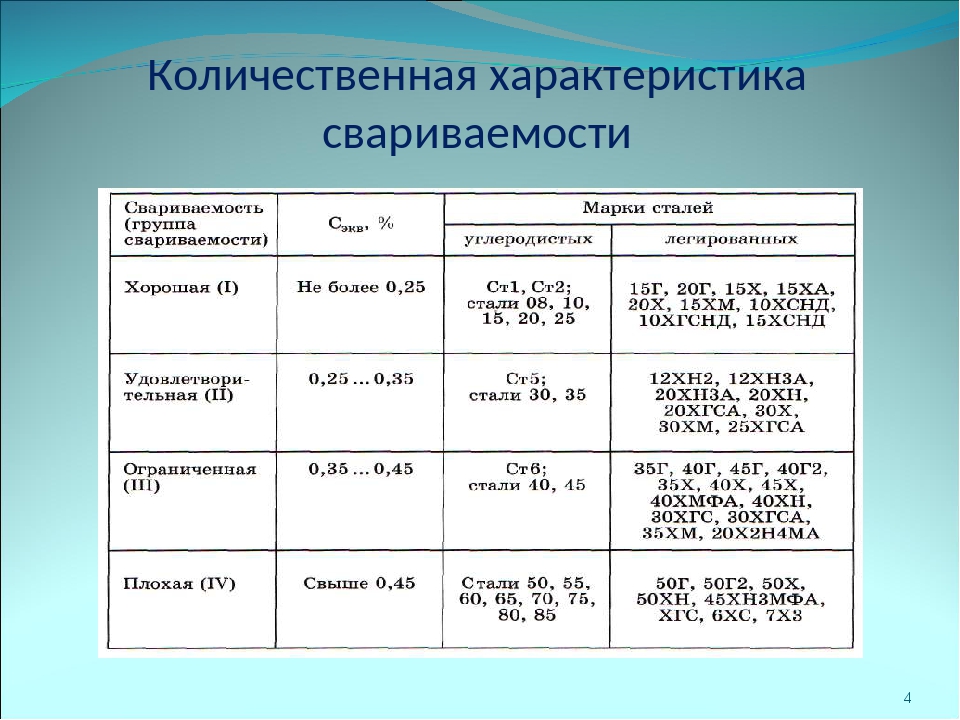

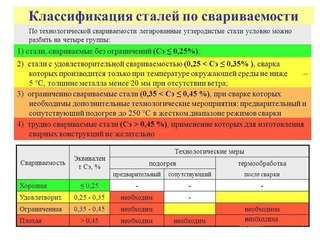

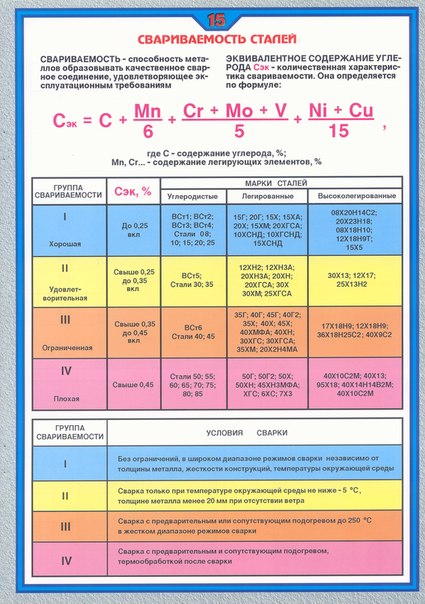

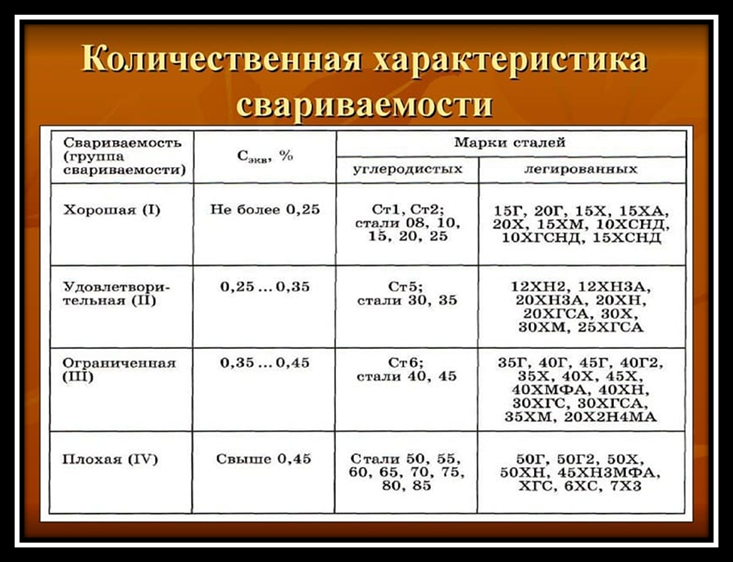

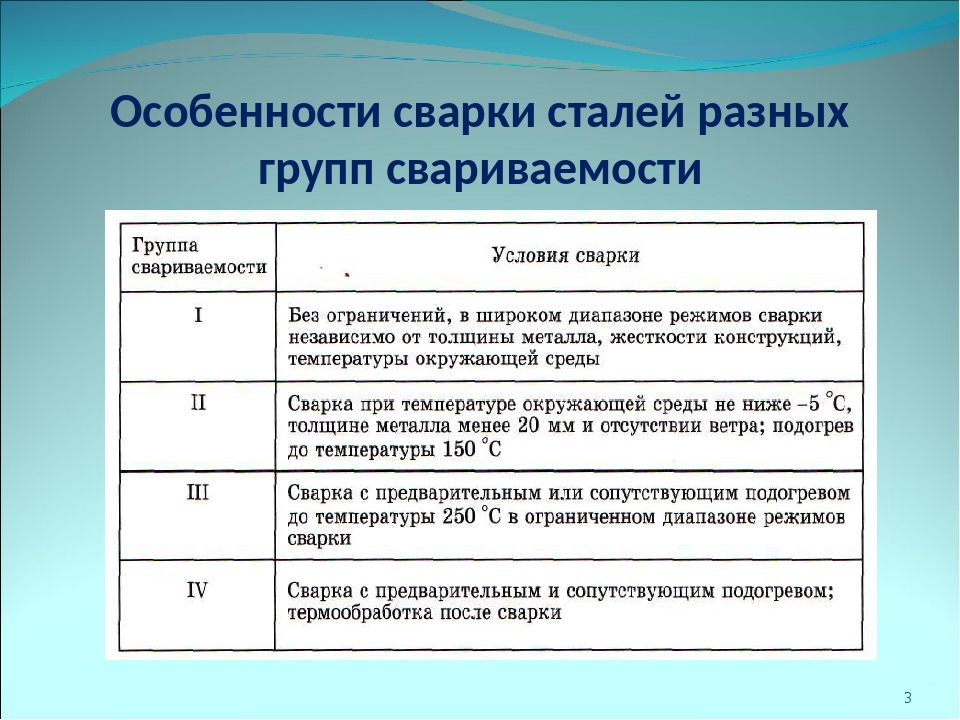

Основными характеристиками свариваемости сталей является их склонность к образованию трещин и механические свойства сварного шва. По свариваемости стали подразделяют на четыре группы: | ||

К группе 1 относят стали, сварка которых может быть выполнена без подогрева до сварки и в процессе сварки и без последующей термообработки. Но применение термообработки, не исключается для снятия внутренних напряжений. Хорошей свариваемостью обладают стали Ст1 — Ст4 по ГОСТ 380-94; стали 08; 10: 15; 20; 25 по ГОСТ 1050-2013; стали 15Л; 20Л по ГОСТ 977-88, стали 15Г; 20Г; 15Х; 20Х; 20ХГСА; 12ХН2 по ГОСТ 4543-71. Стали 12Х18Н9Т; 08Х18Н10; 20Х23Н18 по ГОСТ 5632-72 К группе 2 относят преимущественно стали, при сварке которых в нормальных производственных условиях трещины не образуются, а также стали, которые для предотвращения трещин нуждаются в предварительном нагреве, стали, которые необходимо подвергать предварительной и последующей термообработке. К группе 3 относят стали, склонные к образованию трещин в обычных условиях сварки. Их предварительно подвергают термообработке и подогревают. Большинство сталей этой группы термически обрабатывают и после сварки. Ограниченной свариваемостью обладают стали Ст6пс. Ст6сп по ГОСТ 380-94; стали 40; 45; 50 по ГОСТ 1050-2013; стали 30ХМ; 30ХГС; ЗЗХС; 20Х2Н4А по ГОСТ 4543-71; стали 17Х18Н9; 12Х18Н9 по ГОСТ 5632-72. К группе 4 относят стали, наиболее трудно сваривающиеся и склонные к образованию трещин. Сваривают обязательно с предварительной термообработкой, подогревом в процессе сварки и последующей термообработкой. Плохой свариваемостью обладают стали 40Г; 45Г; 50Г; 50Х по ГОСТ 4543-71. сталь 55Л по ГОСТ 977-88; стали У7; У8; У8А; У8Г; У9; У10; У11; У12 по ГОСТ 1435-90; стали 65; 75; 85; 60Г; 65Г; 70Г; 50ХГ; 50ХГА; 55С2; 55С2А; 60С2; 60С2А по ГОСТ 14959-79; стали Х12; XI2M; 7X3; 8X3. | ||

| 08 | Ст10 | Детали к которым предъявляются требования высокой пластичности, шайбы патрубки, прокладки и другие неответственные детали, работающие в интервале температур от — 40 до + 450 градусов по Цельсию. | Сваривается без ограничений, кроме деталей после химико- термической обработки. |

| 08кп 08пс | Ст08 | Для прокладок, шайб, вилок, труб, а также деталей подвергаемых химико-термической обработке — втулок, проушин, тяг. | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| Ст10 | Ст08 15, 08кп | Детали работающие при температуре до + 450 градусов, к которым предъявляются требования высокой пластичности, после химико-термической обработки (ХТО) — детали с высокой поверхностной твердостью при невысокой прочности сердцевины. | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| Ст10кп Ст10пс | Ст08кп, 15кп, 10 | Детали работающие при температуре от — 40 до + 450 градусов, к которым предъявляются требования высокой пластичности, а также: втулки, шайбы, ушки, винты и другие детали после ХТО, к которым предъявляются требования высокой поверхностной твердости и износостойкости при невысокой прочности сердцевины. | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| Ст15 | Ст10 Ст20 | Болты, винты, крюки и другие детали, к которым предъявляются требования высокой пластичности и работающие при температуре от-40 до + 450 градусов; после ХТО — рычаги, кулачки, гайки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины. | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| Ст15кп Ст15пс | Ст10кп Ст15кп. | Элементы трубных соединений, штуцера, вилки и другие детали котлотурбостроения, работающие при температуре от — 40 до + 450 градусов; после цементации и цианирования детали, к которым предъявляются требования высокой поверхностной твердости и невысокой твердости сердцевины(крепежные детали, рычаги, оси и т.п.) | Сваривается без ограничений. |

| Ст18кп | Для сварных строительных конструкций в виде листов различной толщины и фасонных профилей. | Сваривается без ограничений. | |

| Ст20 | Ст15 Ст20 | После нормализации или без термообработки крюки кранов, муфты, вкладыши подшипников и другие детали, работающие при температурах от — 40 до+ 450 градусов под давлением; после ХТО — шестерни, червяки и другие детали, к которым предъявляются требования высокой поверхностной твердости и невысокой прочности сердцевины. | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| Ст20кп Ст20пс | Ст15кп | После нормализации или без термообработки патрубки, штуцера, вилки, болты корпуса аппаратов и другие детали из кипящих сталей, работающие при температурах от — 20 до + 450 градусов; после цементации и цианирования — оси, крепежные детали, пальцы, звездочки и другие детали, к которым предъявляются требования высокой поверхностной твердости и невысокой твердости сердцевины | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| Ст25 | Ст20, 30 | Оси, валы, соединительные муфты, собачки, рычаги, вилки, шайбы, валики болты, фланцы, тройники, крепежные детали и другие неответственные детали; после ХТО — винты, втулки, собачки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины. | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| Ст30 | Ст25, 35 | Тяги, серьги, траверсы, рычаги, валы, звездочки, шпиндели, цилиндры прессов, соединительные муфты и другие детали невысокой прочности. | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка. |

| Ст 35 | Ст30, 40 Ст35Г | Детали невысокой прочности, испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, втулки, шпиндели, звездочки, тяги, обода, валы, траверсы, бандажи, диски и другие детали. | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка. |

| Ст40 | Ст35, 45 Ст40Г | После улучшения — коленчатые валы, шатуны, зубчатые венцы, маховики, зубчатые колеса, болты, оси и другие детали; после поверхностного упрочения с нагревом ТВЧ — длинные валы, ходовые валики, зубчатые колеса, к которым предъявляются требования высокой поверхностной твердости и повышенной износостойкости при малой деформации | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка. Рекомендуется подогрев и последующая термообработка. |

| Ст45 | Ст40Х, 50 Ст50Г | Вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной обработке детали, от которых требуется повышенная прочность. | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка. |

| Ст50 | Ст45 Ст50Г 50Г2 Ст55 | После нормализации с отпуском и закалки с отпуском — зубчатые колеса прокатные валки, оси, бандажи, малонагруженные пружины и рессоры, лемехи, пальцы звеньев. | Трудно свариваемая. Необходим подогрев и последующая термообработка. |

| Ст55 | Ст50, 60 Ст50Г | Гусеницы, муфты сцепления коробок передач, корпуса форсунок и другие детали, работающие а трение. | Не применяется для сварных конструкций |

| Ст60 | СТ55 Ст65Г | Цельнокатаные колеса вагонов, валки рабочие листовых станов для горячей прокатки металлов, амортизаторов, замочные шайбы, регулировочные прокладки и другие детали, шпиндели, бандажи, диски сцепления, пружинные кольца к которым предъявляются требования высокой прочности и износостойкости. | Не применяется для сварных конструкций |

Характеристики российской стали. Болт и Гайка, Москва +7(915)158-78-48

Характеристики высокопрочной стали

Параметры свариваемости сталей:

Без ограничений — сварка производится без подогрева и без последующей термообработки

Ограниченно свариваемая — сварка возможна при подогреве до 100 — 120 градусов и последующей термообработки

Трудносвариваемая — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200 — 300 градусов при сварке, термообработка, после сварки — отжиг

Марки высокопрочной стали

Сталь является одним из самых важных материалов, который используется практически во всех отраслях промышленности. К высокопрочной стали (в зависимости от области применения) предъявляют различные требования. Марки сталей отличаются по структуре, химическому составу и по своим свойствам (физическим и механическим).

К высокопрочной стали (в зависимости от области применения) предъявляют различные требования. Марки сталей отличаются по структуре, химическому составу и по своим свойствам (физическим и механическим).

Сталью называют деформируемый сплав железа с углеводом (не более 2 процентов) и примесями других элементов: марганца, кремния, фосфора. К высокопрочному крепежу предъявляются особые требования. Поэтому для получения стали, которая будет идеально соответствовать всем характеристикам добавляют специальные примеси – легирующие элементы. Это – хром, вольфрам, ванадий, титан, марганец или кремний.

Характеристики стали марки 20

Сталь конструкционная углеродистая качественная

Трубы перегревателей, коллекторов и трубопроводов котлов высокого давления, листы для штампованных деталей, цементуемые детали для длительной и весьма длительной службы при температурах от -40 до +350 градусов

Характеристики стали марки 3

Углеродистая сталь обычного качества

Именно такая сталь пользуются наибольшим спросом в строительстве. Причина такой популярности – технологичность, прочность и привлекательная цена. Еще одно преимущество этого сплава – возможность изготавливать из нее изделия, которые выдерживают большую нагрузку и обладают хорошей сопротивляемостью ударам.

Причина такой популярности – технологичность, прочность и привлекательная цена. Еще одно преимущество этого сплава – возможность изготавливать из нее изделия, которые выдерживают большую нагрузку и обладают хорошей сопротивляемостью ударам.

Сталь 3 производят по ГОСТ 380-94, согласно ему сталь маркируются буквами «Ст» с порядковым номером от 0 до 6. Чем выше этот номер, тем большее количество углерода содержится в стали. А значит, лучше прочность, но при этом хуже пластические характеристики. Сталь 3 хорошо сваривается, нефлокеночувствительна, не склонна к отпускной хрупкости. Сталь 3 содержит: углерод – 0,14-0,22%, кремний – 0,05-0,17%, марганец – 0,4-0,65%, никель, медь, хром – не более 0,3% , мышьяк не более 0,08%, серы и фосфора – до 0,05 и 0,04%. Количество этих компонентов в сплаве Ст3 не допускается выше указанных значений.

Основа стали – феррит. Его характеристики не позволяют использовать его в чистом виде. Для улучшения показателя прочности феррита сталь насыщают углеродом, добавляют (легируют) хром, никель, кремний, марганец и проводят дополнительное термическое упрочнение.

Сталь 3 выдерживает широкий температурный диапазон при переменных нагрузках. Хорошо сваривается, штампуется в холодном и горячем состоянии, подвергается вытяжке. Применяется без термической обработки

Свариваемость стали 3

Без ограничений — сварка производится без подогрева и без последующей термообработки. В стали, относящейся к хорошей, содержание углерода составляет менее 0,25%. Они свариваются без образования закалочных структур и трещин в широком диапазоне режимов сварки.

Температура применения стали 3

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 30.

Максимальная температура применения – плюс 300 градусов

Характеристики стали марки 35

Качественная среднеуглеродистая сталь.

Такой вид стали применяют для деталей, которые требуют высокой пластичности и сопротивления удару. Качественные углеродистые стали типа 35 изготавливают по ГОСТ 1050-88 и маркируют двухзначными цифрами, которые указывают среднее содержание углерода в сотых долях процента. Например, сталь 35 (0,35 %). Она обладает высокой прочностью (σв = 640…730 МПа, σ0,2 = 380…430 МПа) и относительно низкой пластичностью (δ = 9…14 %, ψ = 40…50 %). Кроме того, этот тип стали не восприимчив к средним напряжениям, обладает стойкостью к деформации и износостойкостью, не подвержен образованию трещин и коррозии. Поэтому именно сталь 35 используют при производстве высокопрочного крепежа и фланцевых соединений. Температурный диапазон: от -40 до +450 градусов Цельсия

Например, сталь 35 (0,35 %). Она обладает высокой прочностью (σв = 640…730 МПа, σ0,2 = 380…430 МПа) и относительно низкой пластичностью (δ = 9…14 %, ψ = 40…50 %). Кроме того, этот тип стали не восприимчив к средним напряжениям, обладает стойкостью к деформации и износостойкостью, не подвержен образованию трещин и коррозии. Поэтому именно сталь 35 используют при производстве высокопрочного крепежа и фланцевых соединений. Температурный диапазон: от -40 до +450 градусов Цельсия

Сталь 35 сваривается ограниченно. Способы сварки РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуем подогрев и последующую термообработку. КТС без ограничений.

Свариваемость стали 35

Сталь конструкционной марки 35 сваривается ограниченно. С увеличением углерода в стали зона термического влияния и шов закаливаются, увеличивается твердость, сварные соединения становятся более хрупкими и склонными к образованию трещин.

Удовлетворительные стали имеют содержание углерода от 0,25 до 0,35%. Они мало склонны к образованию трещин и при правильных режимах сварки получается качественный шов. Для улучшения качества сварки часто применяют подогрев

Они мало склонны к образованию трещин и при правильных режимах сварки получается качественный шов. Для улучшения качества сварки часто применяют подогрев

Температура применения стали 35

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40 градусов

Максимальная температура применения – плюс 425 градусов

Характеристики стали марки 35Х

Сталь легированная, хромистая

Крепежные изделия из стали 35Х обладают высокой конструктивной прочностью, гарантируют надежность конструкции. Кроме того, сталь 35Х хорошо сопротивляется ударным нагрузкам, обладает большим запасом вязкости и высоким сопротивлением усталости. Также, сталь 35Х имеет высокое сопротивление износу, коррозии, трещинам и другим дефектам.

Главное преимущество крепежа из легированной конструкционной стали 35Х перед углеродистыми – это более высокая прочность за счет упрочнения феррита и большей прокаливаемости, меньший рост аустенитного зерна при нагреве и повышенная ударная вязкость. А уровень механических свойств повышен за счет термической обработке.

А уровень механических свойств повышен за счет термической обработке.

Свариваемость стали 35x

Ограниченно свариваемая

Температура применения стали 35х

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40 градусов

Максимальная температура применения – плюс 425 градусов

Характеристики стали марки 40х

Сталь конструкционная легированная

Сталь марки 40Х содержит 0,40% углерода и менее 1,5% хрома. Эта сталь довольно трудносвариваема. Поэтому, чтобы получить качественное сварное соединение, необходимы дополнительные операции. При сварке потребуется подогрев до 200-300 градусов, а потом – термообработка путем отжига.

Благодаря добавлению хрома, крепежные изделия из ст.40Х обладают твердостью, прочностью, жаропрочностью и устойчивостью к коррозии. Сталь 40Х рассчитана на значительные нагрузки. Механические свойства стали 40х: предел кратковременной прочности – 570 – 940 МПа, предел пропорциональности – 320 – 800 МПа, относительное удлинение – 13 – 17%, относительное сужение – 35 – 55%, ударная вязкость – 400 – 850 кДж/кв. м.

м.

Плюсы этой марки стали: устойчивость к действию высоких и низких температур и их резким перепадам, могут использоваться под открытым небом и даже в агрессивных, влажных средах. Еще одно неоспоримое преимущество крепежных изделий именно из этой марки стали – это отсутствие необходимости обрабатывать и очищать поверхность.

Свариваемость стали 40x

Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка.

Температура применения стали 40Х

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40 градусов

Максимальная температура применения – плюс 425 градусов

Характеристики стали марки 45

Сталь марки 45 обладает высокой стойкостью и прочностью. Сталь 45 применяют при изготовлении деталей механизмов, используемых при повышенных нагрузках и требующих сопротивления (ударам, трению). Механические свойства этой стали позволяют ей выдерживать значительные перепады температур и другие неблагоприятные климатические воздействия. Эта сталь способна выдержать температурные испытания от 200 до 600 градусов по Цельсию.

Эта сталь способна выдержать температурные испытания от 200 до 600 градусов по Цельсию.

При использовании стали 45 следует помнить, что:

прочность снижается при нагревании до 200 0С;

сталь является трудносвариваемой и характеризуется низкой флонекочувствительностью.

Сталь марки 45 — среднеуглеродистая; идеально подходит для изготовления деталей, требующих высокой прочности или высокой поверхностной твердости, а также деталей средненагруженных и не подвергающихся в работе истиранию.

Свариваемость стали 45

Высокоуглеродистую сталь марки 45 рекомендуют соединять контактной сваркой. Ограниченно свариваемые стали имеют содержание углерода от 0,36 до 0,45% и склонны к образованию трещин. Сварка требует обязательного подогрева. При их сварке требуются специальные технологические процессы.

Температура применения стали 45

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40 градусов

Максимальная температура применения – плюс 425 градусов

Характеристики стали марки 09Г2С

Сталь конструкционная низколегированная.

Обозначение 09Г2С указывает, что в стали присутствует 0,09% углерода, буква «Г» означает марганец, а цифра 2 – процентное содержание до 2% марганца. Буква «С» означает кремний, содержание кремния менее 1%.

Главное преимущество этой стали – высокая механическая прочность, которая позволяет применять более тонкие детали по сравнению с деталями, изготовленными из других сталей. А значит, детали из стали 09Г2С имеют меньший вес, что экономически более выгодно. Кроме того, еще один плюс этой стали – низкая склонность к отпускной хрупкости.

Свариваемость стали 09г2с

Марка стали 09Г2С широко используется для сварных конструкций. Сварка может производиться как без подогрева, так и с предварительным подогревом до 100-120 градусов по Цельсию. Сварка довольно проста, причем сталь не закаливается и не перегревается в процессе сварки, благодаря чему не происходит снижение пластических свойств или увеличение ее зернистости. При температуре воздуха минус 15 °С и ниже применяют предварительный местный подогрев независимо от толщины стали.

При температуре воздуха минус 15 °С и ниже применяют предварительный местный подогрев независимо от толщины стали.

Температура применения стали 09г2с

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 70 градусоа

Максимальная температура применения – плюс 450 градусов

Предлагаем срочные поставки и изготовление фундаментных болтов ГОСТ 24379.1-2012 Работаем со всеми регионами России! Срочное изготовление анкерных шпилек и анкерных плит ГОСТ 24379.1-2012! Доставка по Москве в подарок!

Сталь 40 (ст40) — характеристики, химический состав, применение

Сталь 40 (ст40) — характеристики, применение

Класс стали 40 — конструкционная углеродистая качественная.

Термообработка: Нормализация

Температура ковки, °С: начала 1250, конца 800. Заготовки сечением до 400 мм охлаждаются на воздухе.

Заготовки сечением до 400 мм охлаждаются на воздухе.

Твердость материала: HB 10 -1 = 187 МПа

Температура критических точек: Ac1 = 724 , Ac3(Acm) = 790 , Ar3(Arcm) = 760 , Ar1 = 680

Свариваемость материала: ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений.

Флокеночувствительность: не чувствительна.

Склонность к отпускной хрупкости: не склонна.

Обрабатываемость резанием: в горячекатанном состоянии при HB 170 и σв=520 МПа, К υ тв. спл=1,2 и Кυ б.ст=1,05

Сталь 40 применение:

Трубы, поковки, крепежные детали, валы, диски, роторы, фланцы, зубчатые колеса, втулки для длительной и весьма длительной службы при температурах до 425 град.

Российские аналоги стали 40:

35, 45, 40Г

Зарубежные аналоги стали 40:

Вид поставки:

- Сортовой прокат в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8240-97, ГОСТ 8239-89.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 10702-78.

- Лист толстый ГОСТ 19903-74, ГОСТ 1577-93, ГОСТ 4041-71.

- Лист тонкий ГОСТ 16523-97.

- Лента ГОСТ 1530-78, ГОСТ 2284-79, ГОСТ 10234-77.

- Полоса ГОСТ 103-2006, ГОСТ 82-70, ГОСТ 1577-93.

- Проволока ГОСТ 17305-91, ГОСТ 5663-79.

- Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1133-71.

Сталь 40 | ТД СпецСплав

Характеристика материала сталь 40

| Марка : | 40 |

| Заменитель: | 35, 45, 40г |

| Классификация: | Сталь конструкционная углеродистая качественная |

| Применение: | трубы, поковки, крепежные детали, валы, диски, роторы, фланцы, зубчатые колеса, втулки для длительной и весьма длительной службы при температурах до 425 град. |

| ГОСТ | ГОСТ 1050-88 |

Химический состав в % материала сталь 40

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

| 0.37 – 0.45 | 0.17 – 0.37 | 0.5 – 0.8 | до 0.25 | до 0.035 | до 0.035 | до 0.25 | до 0.3 | до 0.08 |

Температура критических точек материала сталь 40

Ac1 = 724 , Ac3(Acm) = 790 , Ar3(Arcm) = 760 , Ar1 = 680

Механические свойства при Т=20

oС материала сталь 40| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Прокат | до 80 | 580 | 340 | 19 | 45 | 600 | Нормализация | |

| Лист холоднокатанный | до 4 | 520 | 18 | |||||

| Лист горячекатанные | до 4 | 520 | 17 | |||||

| Лист | до 60 | 570 | 20 | Нормализация | ||||

| Трубы холоднокатанные | 580 | 320 | 17 | Нормализация | ||||

| Трубы горячекатанные | 600 | 340 | 16 |

Твердость

| Твердость материала 40 после отжига | HB 10 -1 = 187 МПа |

| Твердость материала 40 горячекатанного отожженного | HB 10 -1 = 163 МПа |

| Твердость материала 40 калиброванного нагартованного | HB 10 -1 = 207 МПа |

Физические свойства материала сталь 40

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2. 13 13 | 51.5 | 7850 | 483 | 160 | |

| 100 | 2.1 | 11.9 | 50.6 | 486 | 221 | |

| 200 | 1.98 | 12.7 | 48.1 | 497 | 296 | |

| 300 | 1.9 | 13.5 | 45.6 | 512 | 387 | |

| 400 | 1.85 | 14.05 | 41.9 | 529 | 493 | |

| 500 | 1.79 | 14.5 | 38.1 | 550 | 619 | |

| 600 | 1. 67 67 | 14.9 | 33.5 | 574 | 766 | |

| 700 | 1.6 | 15.15 | 30 | 628 | 932 | |

| 800 | 12.5 | 24.8 | 674 | 1110 | ||

| 900 | 13.5 | 25.7 | 657 | 1150 | ||

| 1000 | 14.5 | 26.9 | 653 | 1180 | ||

| 1100 | 15.2 | 28 | 649 | 1207 | ||

| 1200 | 15. 8 8 | 29.5 | 649 | 1230 | ||

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 40

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Зарубежные аналоги материала сталь 40

Внимание! Указаны как точные, так и ближайшие аналоги.| США | Германия | Япония | Франция | Евросоюз | Китай |

| – | DIN,WNr | JIS | AFNOR | EN | GB |

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Сварка Предварительно закаленная 40 Материал Роквелла

Сварка предварительно закаленного материала 40 Rockwell требует определенных условий и соображений. Вот несколько советов по применению безопасных методов сварки в мастерских.

Перед ремонтом сваркой медленно нагрейте заготовку в печи или газовой горелке до температуры от 600 ° F до 750 ° F. Нагрейте заготовку снизу, если используется газовая горелка. Поддерживайте равномерную температуру в рекомендуемом диапазоне на протяжении всего ремонта.Идеально нагревать форму в печи для достижения однородной температуры. Это легко сделать для небольших форм, но может оказаться непрактичным для больших форм.

Локальный предварительный нагрев — наиболее эффективный вариант для больших форм. Все равно придерживайтесь следующих шагов:

- Поддерживайте температуру предварительного нагрева на расстоянии не менее 2 дюймов от зоны сварки во всех направлениях.

- Используйте кислородно-пропановую газовую горелку с малым пламенем.

- Нагрейте форму осторожно и постепенно, удерживая 18 дюймов между пламенем и поверхностью формы.

- Примените температурный дроссель или поверхностный контактный термометр для точного измерения температуры предварительного нагрева.

- При необходимости подогрейте во время сварки, чтобы поддерживать температуру выше 600 ° F.

Рекомендуемые параметры сварки для предварительно закаленного материала 40 Rockwell следующие:

| Диаметр стержня | Диаметр электрода | Ток / А |

| 0.0470 « | 0,0470 « | 40 ~ 70 |

| 0,0630 « | 0,0630 « | 70 ~ 150 |

| 0,0946 « | 0,0946 « | 150 ~ 250 |

Используйте только предварительно закаленные сварочные стержни 40 Rockwell с медным покрытием, которые покрыты медью для сварки TIG или Heli-Arc.

Указатели для техники

- Используйте нормальную полярность постоянного тока.

- Используйте для работы минимально возможную силу тока.

- Используйте сварку с обратной стороны.

- Используйте стержень наименьшего возможного диаметра.

- Приварите небольшие валики.

- При необходимости выполните сварку ударной сваркой.

- Немедленно приступить к нагреву после сварки после завершения сварки

Когда вы будете готовы начать сварку, убедитесь, что на форме нет масла, ржавчины, остатков окалины или любых других потенциальных загрязнений. Полностью удалите все трещины и обработки поверхности. Удалите достаточное количество материала и убедитесь, что остался только прочный материал для ремонта любых трещин.Скруглите все острые или квадратные углы до минимального радиуса 0,120 дюйма и обработайте углы, в которых был удален материал, путем их округления до минимального радиуса 0,120 дюйма. После завершения сварки настало время для послесварочного нагрева. Для этого требуется следующая процедура, поскольку она обеспечит полное восстановление сварного участка до однородной твердости:

- Нагрейте отремонтированную сварку заготовку до 860–940 ° F.

- Удерживайте этот диапазон не менее одного часа, чтобы повторно состарить материал.Сразу после сварки проведите повторное старение.

- Нагрев топкой или газовой горелкой. Если используется газовая горелка, нагревайте снизу, но сохраняйте всю зону сварки и 2 дюйма вокруг сварного шва в диапазоне температур последующего нагрева в течение как минимум одного часа.

- Медленно охладите до комнатной температуры.

- Выполняйте послесварочный нагрев после каждых трех слоев сварного шва, чтобы снизить сварочное напряжение и избежать чрезмерного старения прилегающего основного металла.

Сталь 40: характеристики, свойства, аналоги

Сталь40 — сталь конструкционная высококачественная углеродистая, предназначенная для строительства и машиностроения.Соответствует ГОСТ 1050-88 и ДСТУ 7809.

Классификация: Сталь конструкционная высокосортная углеродистая.

Товар: Листы стальные в листах и рулонах, прокат, в том числе фасонный.

Химический состав стали 40 по ДСТУ 7809,%

Si | Мн | Ni | п. | S | Кр | Cu | |

0.17-0,37 | 0,50–0,80 | ≤0,30 | ≤0,035 | ≤0,040 | ≤0,25 | ≤0,30 |

Механические свойства стали 40 после нормализации

Предел ползучести, не менее | Кратковременная прочность на разрыв ReH, не менее | Минимальное удлинение,%, не менее | Степень усадки,%, не менее |

335 | 570 | 19 | 45 |

Аналоги стали 40

США | 1040, 1042, G10400, G10420 |

Япония | S40C, S43C, SWRCh48K, SWRCh50K |

ЕС | 1.1186, C35, C40, C40E |

Китай | 40, ML40 |

Швеция | 1555, 1650 |

Польша | 40, 40А, 40рс, Д40, П40 |

Румыния | OLC40, OLC40X |

Чешская Республика | 12041 |

Австралия | 1040, M1040 |

Южная Корея | SM40C |

Приложение

Сталь40 широко используется в поршневых штоках, шестернях, коленчатых валах, зубчатых венцах, маховиках, осях и болтах.Он также используется в компонентах среднего размера, таких как длинные оси, подающие стержни, зубья и т. Д., Которые используются в компонентах для трубопроводной арматуры после предварительной закалки, которая проводится во время сборки сельскохозяйственных транспортных средств. Сталь 40 используется в креплениях трубопроводов / котлов тепловых и атомных электростанций, а также в блоках / соединительных элементах турбин.

Сварка

Сталь40 имеет ограниченную сварочную способность (для получения высококачественного шва сталь должна быть предварительно нагрета перед сваркой и отожжена после сварки).Способы сварки этой стали — ручная дуговая, автоматическая и электрошлаковая. Возможна безграничная контактная сварка.

Как сваривать 4140 Сталь

Давайте будем простыми. Сталь 4140 можно сваривать без проблем, если следовать некоторым простым рекомендациям. Это также относится к AISI 4140 и 4340. Мы не будем обсуждать металлургические свойства 4140 или пытаться объяснить, что происходит с его микроструктурой, когда он охлаждается слишком быстро, просто помните, что главное — контролировать скорость охлаждения.Если сварной шов и зона термического влияния остывают слишком быстро, мы попадаем в беду.

СтальAISI 4140 легирована хромом и молибденом, отсюда и термин хромомолибденовая сталь. Добавление этих легирующих элементов и относительно высокое содержание углерода (около 0,40%) придают этой низколегированной стали отличное соотношение прочности и веса и делают ее намного прочнее и твердее, чем стандартные стали 1018 и 1020. Недостатком является необходимость быть более осторожным при сварке 4140 или других средне- и высокоуглеродистых сталей по сравнению с низкоуглеродистой сталью.

При сварке материала 4140 обязательно предварительный нагрев.

4140 обычно поставляется либо в закаленном и отпущенном состоянии (обозначаемом как 4140HT), либо в отожженном состоянии. Для сварки рекомендуется использовать последний. Сварка 4140HT не рекомендуется из-за высокой склонности к растрескиванию даже при использовании предварительного нагрева. Если вам необходимо сварить 4140HT, абсолютно необходимо, чтобы вы сняли напряжение с детали при температуре на 60F [15C] ниже исходной температуры отпуска.Обычно, если вам нужно сварить 4140HT, вы делаете ремонт. Если возможно, 4140HT никогда не следует использовать для стандартного изготовления.

Если вы производите детали из 4140, мы можем предположить, что они находятся в отожженном состоянии. 4140 будет сваривать очень похоже на ваши низкоуглеродистые стали. Разница в том, что его высокое содержание углерода может все испортить. Чтобы избежать растрескивания, необходимо предварительно нагреть 4140 перед сваркой. Это делается для того, чтобы снизить скорость охлаждения после завершения сварки и избежать охрупчивания (образования мартенсита и упрочнения сварного шва и ЗТВ), которое может привести к растрескиванию.

Шаги для сварки 4140:

1. Предварительный нагрев

Согласно Таблице 6-13 на стр. 6.1-29 Руководства по процедурам дуговой сварки нам необходимо предварительно нагреть следующим образом:

До 1/2 ″ толщиной 400-500F [205 — 260C]

1/2 ″ — 2 ″ толщина 600-700F [316 — 371C]

В других публикациях рекомендуется предварительный нагрев только от 350F [177C] до 1/2 дюймов, 450F [232C] от 1/2 до 1 дюйма и 500F [260C] от 1 до 2 дюймов. Имейте в виду, что когда деталь предварительно нагревается до температуры более 500F [260C], сварщику становится крайне неудобно.Эти более низкие температуры предварительного нагрева используются с успехом, но выбирайте более высокие, если хотите, чтобы они были более безопасными. Чем выше температура, тем ниже скорость охлаждения.

Важно, чтобы температура промежуточного прохода поддерживалась на уровне или выше температуры предварительного нагрева. Если требуется более одного прохода, убедитесь, что деталь выше минимальной температуры промежуточного прохода, в противном случае нагрейте деталь сильнее с помощью кислородного топлива или других средств.

2. Используйте электрод с низким содержанием водорода (при использовании GTAW, GMAW или SMAW)

Присадочный металл, рекомендуемый для сварки стали 4140 — ER80S-D2.ER70S-2 можно использовать, но вы будете не соответствовать базовому материалу. Электроды с низким содержанием водорода сводят к минимуму количество диффундирующего водорода в сварном шве. При повышенном содержании углерода даже низкий уровень водорода может нанести серьезный ущерб. Распространенной проблемой для средне- и высокоуглеродистых сталей является их склонность к водородному растрескиванию.

3. Медленно остудите деталь. В большинстве случаев об этом позаботится предварительный нагрев; однако использование обогревающих одеял для обеспечения медленной скорости охлаждения является хорошей практикой.Как упоминалось выше, низкая скорость охлаждения предотвращает или снижает охрупчивание (чувствительная к трещинам область в зоне термического влияния). Это также дает водороду больше времени для выхода из сварного шва, что снижает вероятность образования трещин, вызванных водородом.

Вы обычно свариваете 4140 или другую высокоуглеродистую сталь? Пожалуйста, поделитесь своими мыслями и советами по сварке этих материалов.

Сварка металлов разной прочности

::

В идеальном мире все металлы идеально подходят друг другу как по механическому, так и по химическому составу.Это, безусловно, упростило бы сварку, особенно при выборе присадочных металлов. Тем не менее, во многих случаях необходимо сваривать материалы с разной прочностью. Таким образом можно снизить материальные затраты и использовать металлы, которые лучше подходят для конечных условий эксплуатации готового компонента.

Помимо использования подходящего присадочного металла, успешная сварка сталей разной прочности требует пристального внимания к нескольким другим факторам. Вы должны знать свариваемость соединяемых материалов; оценить условия эксплуатации, которым будут подвергаться детали; и используйте правильные температуры сварки, предварительного нагрева и промежуточного прохода для данного применения.

Хорошее совпадение

В большинстве случаев следует как можно точнее подбирать прочность на разрыв присадочного металла и материала с более низкой прочностью. В этом случае вероятность взлома минимальна. Например, при сварке A514 — низколегированной, закаленной и отпущенной стали A514 (минимальная прочность на разрыв 110-KSI) со сталью A36 с минимальным пределом прочности 58-KSI, выберите присадку, которая более точно соответствует основному металлу A36, например в качестве присадочного металла с пределом прочности на разрыв 70 KSI, самой низкой прочностью, обычно доступной на рынке.

Определенные конструкции соединений могут позволить вам не соответствовать прочности присадочного металла более низкопрочному материалу. Например, некоторые угловые соединения, созданные путем соединения закаленного и отпущенного материала с пределом текучести 100 KSI, такого как A514, с еще более прочным, запатентованным высокопрочным низколегированным материалом 130, могут использоваться для сварных швов с присадочными металлами 70 KSI. Несмотря на более низкую прочность металла сварного шва, конструкция соединения в этой ситуации по-прежнему обеспечивает достаточную общую прочность для применения. Вы всегда должны сверяться со спецификациями сварки, чтобы определить, подходит ли недостаточное соответствие присадочного металла.

Чрезмерно высокая прочность присадочного металла обычно не рекомендуется. Это может создать эффект надреза, что приведет к слишком большому напряжению на менее прочной стороне сварного шва и стыка сварного шва. Это может привести к поломке, которая обычно возникает на носке сварного шва.

Свариваемость

Свариваемость относится к общей способности двух материалов успешно соединяться без дефектов, таких как растрескивание из-за проблем химического состава материала, при одновременном получении механических свойств, необходимых для применения.Свариваемость варьируется от материала к материалу и часто зависит от других критериев, таких как конфигурация соединения и условия эксплуатации, с которыми будет сталкиваться окончательная сварка.

Определение свариваемости помогает установить, насколько легко можно сваривать разнородные материалы, а также какой процесс сварки и присадочный металл наиболее подходят для данной работы. Это также помогает определить, насколько материалы подходят для данной области применения. Например, если сварные детали будут подвергаться циклической нагрузке, два материала с разной прочностью и наплавленный металл сварного шва должны быть совместимы для обеспечения усталостной долговечности.

Частью определения свариваемости является расчет углеродного эквивалента (CE) основных материалов, часто с использованием следующей формулы CE: CE = C + (Mn + Si) / 6 + (Cr + Mo + V) / 5 + (N i + Cu) / 15. CE помогает определить склонность к растрескиванию, а также необходимые средства контроля температуры предварительного нагрева и промежуточного прохода.

Чтобы определить свариваемость, вам необходимо знать химию двух основных металлов разной прочности, так как вероятно (но не абсолютно), что они будут иметь разный химический состав.Свариваемость материала может быть определена по ASTM, ASME, AISI, SAE или аналогичным стандартам. Некоторые стандарты определяют химические свойства, необходимые для определенных марок материалов; другие стандарты устанавливают требования к механическим свойствам; и некоторые стандарты дают и то, и другое. Например, вам может потребоваться приварить ASTM A572 Grade 50 к AISI / SAE 4140, в которой первый материал имеет как химические, так и механические требования, а второй — только химический.

Самое главное, определение свариваемости помогает оценить, насколько материалы восприимчивы к проблемам, таким как водородное растрескивание, чтобы вы могли принять необходимые меры против них, такие как выбор присадочных металлов с низким содержанием водорода или применение подходящего предварительного нагрева, температуры промежуточного прохода и, при необходимости, , послесварочная термообработка (PWHT).Хорошей ссылкой здесь является «Свариваемость сталей» Роберта Д. Стаута и У. Д’Орвилля Доти, опубликованная Советом по исследованиям в области сварки.

Условия обслуживания

При сварке разнородных металлов необходимо учитывать окончательные условия эксплуатации, в которых будет находиться сварная деталь. В некоторых случаях вы можете сваривать материалы разной прочности для создания компонентов, которые будут подвергаться воздействию высоких температур. Например, вам может потребоваться приварить трубы из хромомолибденовой стали ASTM A387 — для применения в высокотемпературных, коррозионно-стойких котлах — к переходному элементу из стали A36, который не будет подвергаться таким температурам.

В этой ситуации молибденовый хром может иметь предел текучести около 60 KSI и предел прочности на разрыв 80 KSI; сталь A36 имеет предел текучести 36-KSI. Вам нужно не только выбрать присадочный металл, соответствующий материалу с более низкой прочностью, но вам также может потребоваться найти присадочный металл, способный снимать напряжение. Высокотемпературные материалы (в данном случае хромомолибденовая часть) обычно не требуют ударной вязкости, обеспечиваемой снятием напряжений. Но поскольку в этом приложении используется сталь A36, сварной шов и основной металл A36 все же могут потребовать PWHT в зависимости от проектного приложения.

Разнородные материалы, эксплуатируемые в высокоабразивных условиях, также требуют особого внимания. В области применения строительной техники компании часто защищают свое тяжелое оборудование от повседневного износа путем приваривания износостойких пластин (AR) к таким компонентам, как бульдозерные отвалы и ковши обратной лопаты. К сожалению, сварка AR-листа с более мягкой или менее прочной сталью (обычно A36 или A572) может привести к растрескиванию в зоне термического влияния (HAZ) AR-листа.Здесь вам нужно использовать конструкцию соединения, такую как короткий небольшой угловой сварной шов, который может снизить тепловложение и общие остаточные напряжения на пластине AR, а также найти присадочный металл, устойчивый к растрескиванию.

Как правило, при сварке более прочного и менее пластичного металла с более низкопрочным материалом с использованием надлежащего контроля температуры предварительного нагрева и промежуточного прохода, а также присадочных металлов с низким уровнем диффузионного водорода, вероятность образования трещин наименьшая. Конечно, все сварочные работы индивидуальны.Вы должны учитывать конечные условия эксплуатации, такие как нагревание и истирание, чтобы определить, какие присадочные металлы и конструкции соединений лучше всего подходят для различий в прочности материалов.

Требования к предварительному нагреву, промежуточному проходу и PWHT

Соединения, образованные между материалами разной прочности, иногда можно использовать в состоянии после сварки, что означает, что окончательная сварная конструкция приемлема для эксплуатации после прохождения проверки, без необходимости PWHT. Это происходит потому, что соответствие присадочного металла низкопрочному основному металлу обеспечивает адекватную прочность окончательной сварной детали.Однако в других приложениях может потребоваться снятие напряжения.

Чтобы снять напряжение сварного шва, вы нагреваете основной и свариваете металлы в соответствии с графиком времени / температуры, который варьируется в зависимости от области применения. Вы удерживаете материал при этой температуре, а затем медленно снижаете температуру, чтобы металл равномерно охладился. Этот процесс снижает остаточные напряжения сварного шва, которые могут привести к преждевременному выходу из строя из-за разрыва при ползучести, усталости или растрескивания. И, конечно же, вы должны выбрать присадочный металл, который сможет выдержать этот процесс снятия напряжений.Вам также необходимо будет учитывать, как такое снятие напряжений влияет на свойства материала. Некоторые стали, такие как закаленные и отпущенные материалы, могут потерять свои механические свойства при снятии напряжений при повышенных температурах.

В некоторых случаях требования к температуре предварительного нагрева и промежуточного прохода могут даже потребовать повторной аттестации процедуры сварки. Например, вам может потребоваться сварить два материала разной прочности, для которых требуются различные средства контроля температуры предварительного нагрева и промежуточного прохода.

Рассмотрим соединение, состоящее из стали ASTM A514, для которой требуется предварительный нагрев до 225 градусов F, и из стали AISI / SAE 4140, для которой требуется предварительный нагрев до 600 градусов.Выполнение более строгих требований (предварительный нагрев 600 градусов) может предотвратить такие проблемы, как растрескивание, но также может повлиять на целостность стали A514. Вместо этого вы можете найти компромисс между двумя требованиями к предварительному нагреву, возможно, выбрав предварительный нагрев на 350 градусов. В критических случаях может потребоваться повторная аттестация процедур сварки, чтобы гарантировать, что такой компромисс по-прежнему обеспечивает адекватную прочность и механические свойства.

Новый сварной шов, те же основы

Обеспечение достаточной прочности соединения и его соответствия механическим требованиям, конечно же, является основополагающим для любой сварки.Таким образом, хотя для сварки углеродистых и низколегированных сталей разной прочности может потребоваться высокая квалификация и еще большие знания, этот процесс не обязательно должен быть сложным. Если вы рассмотрите несколько основных факторов и выберете подходящие присадочные металлы для конкретного применения, вы сможете значительно повысить свои шансы на успех.

Сварка термически обрабатываемых сталей

Наш цех выиграл контракт на сварку стали 4130. Мне сказали, что это термообрабатываемая сталь.Можете ли вы сказать мне, какие методы сварки необходимо использовать для сварки этого материала?

Наиболее часто свариваемыми термообрабатываемыми сталями являются 4130, 4340 и 8630. Однако любая сталь, которой предшествуют цифры 41, 43 или 86, считается термически обрабатываемой. Когда сварная деталь подвергается термообработке, ее помещают в печь с заданной температурой и скоростью охлаждения. Термическая обработка дает желаемую микроструктуру, которая изменяет механические свойства материала до желаемой прочности и уровень пластичности.Не путайте термическую обработку со снятием напряжения после сварки. Снятие напряжений после сварки — это именно то, что нужно для снятия напряжений, которые являются прямым результатом процесса сварки.

Чтобы выбрать правильный присадочный металл, вы должны задать себе следующие вопросы: Будет ли сварная деталь подвергаться термообработке после сварки или использоваться в состоянии после сварки? Все ли сварные швы должны быть выполнены из материала одинаковой прочности?

Если детали будут подвергаться термообработке, вы должны сварить их с таким же термообработанным присадочным металлом, чтобы гарантировать, что металл сварного шва будет реагировать на термическую обработку так же, как и основной металл.Это гарантирует, что металл сварного шва будет иметь прочность и пластичность, аналогичные основному материалу после термообработки.

Если сварной компонент будет использоваться в состоянии после сварки или без напряжения, выберите электрод с низким содержанием водорода и прочностью на растяжение около 110 000 фунтов на квадратный дюйм. В некоторых случаях спецификация допускает или требует наполнителя с меньшей прочностью. Испытания однопроходных угловых швов показали, что разбавление сварного шва и основного материала обеспечивает достаточную прочность.Когда деталь с более высокой прочностью приваривается к углеродистой стали с более низкой прочностью, присадочный металл должен быть с низким содержанием водорода, который соответствует материалу с более низкой прочностью.

Чтобы предотвратить серьезные проблемы при сварке термообрабатываемой стали, необходимо использовать надлежащие температуры предварительного нагрева и промежуточного прохода, чтобы исключить или уменьшить растрескивание. Трещины могут возникать в ЗТВ материала или, возможно, на центральной линии наплавленного металла. Правильная температура предварительного нагрева и промежуточного прохода обычно составляет от 400 до 600 градусов по Фаренгейту для термообрабатываемых сталей.

При сварке закаленной и отпущенной стали, такой как T1, которая подверглась термообработке для достижения определенного уровня прочности, используйте гораздо более низкие температуры предварительного нагрева и промежуточного прохода, чтобы контролировать подвод тепла и поддерживать расчетный уровень прочности. Обычно для сталей T1 толщиной менее 1 дюйма рекомендуется предварительный нагрев до 50 градусов по Фаренгейту. По мере увеличения толщины предварительный нагрев может увеличиваться: от 1 до 2 дюймов, разогреть до 150 градусов; более 2 дюймов, разогрейте до 200 градусов.

Двусторонняя сварка трением с перемешиванием листов из низкоуглеродистой стали толщиной 40 мм с использованием вращающегося инструмента из pcBN

Особенности

- •

Стальной лист толщиной 40 мм был успешно сварен трением с перемешиванием с двух сторон.

- •

Микроструктура варьировалась от BM до SZ.

- •

Распределение частиц BN происходило на границе ТМАЗ / СЗ на АС.

- •

Частицы BN не оказали влияния на механические свойства SZ.

Реферат

Двусторонняя сварка трением с перемешиванием проводилась на пластинах из низкоуглеродистой стали толщиной 40 мм с использованием вращающегося инструмента из pcBN с длиной зонда 20 мм.Во время сварки скорость вращения инструмента и скорость движения поддерживались на уровне 150 об / мин и 25 мм / мин соответственно, а максимальная приложенная нагрузка достигала около 15 тонн. Окончательный сварной участок имел вертикально-симметричную чашеобразную форму с площадью перекрытия шириной около 21,3 мм. Сварные участки, образовавшиеся в процессе сварки первого и второго прохода, были очень похожи, они содержали большую зону перемешивания и широкую зону термомеханического воздействия. Микроструктура зоны перемешивания состояла из крупнозернистого игольчатого феррита и бейнита по сравнению с полосчатым ферритом и перлитной структурой основного металла.В то время как в зоне термомеханического воздействия наблюдались микроструктуры двух типов: одна содержала мелкодисперсную структуру феррита и бейнита, а другая — смешанную структуру феррита и перлита. Распределение твердости и испытания на растяжение показали, что сварная зона имеет улучшенные механические свойства, чем у основного металла. Кроме того, была подтверждена высокая плотность частиц BN, вызванная износом инструмента по границе зоны перемешивания на продвигающейся стороне. Внутри зоны перемешивания также наблюдались частицы BN, однако, с гораздо меньшей плотностью.

Ключевые слова

Сварка трением с перемешиванием

Низкоуглеродистая сталь

Микроструктура

Вращающийся инструмент

Износ

Рекомендуемые статьиЦитирующие статьи (0)

Просмотреть полный текст© 2019 The Society of Manufacturing Engineers. Опубликовано Elsevier Ltd. Все права защищены.

Рекомендуемые статьи

Цитирующие статьи

(PDF) Микроструктурные факторы, определяющие свариваемость сплава HK 40 с высоким содержанием Cr и высоким содержанием Si

96 S.Haro R. et al./Materials Chemistry and Physics 66 (2000) 90–96

80% от их первоначальной пластичности при работе при высокой температуре

(например, некоторые аустенитные стали образуют фазу сигма

, а HK 40 образует вторичные карбиды) [17].

Свариваемость стали HK 40 была сильно изменена из-за потери пластичности, которая происходит во время старения

[4,5,17]. Образование сигма-фазы влияет на свариваемость

и механические свойства этой стали.

Эберт [5] сообщил, что после кратковременного воздействия на

типичных рабочих температур литейные высокоуглеродистые нержавеющие стали

(0,4% C) уменьшают свою пластичность, и ожидается, что удлинение

будет в диапазоне от

до. От 1,5 до 4%. Это охрупчивание

делает сварку сложной, а иногда и невозможной.

Удлинение в литом состоянии модифицированной стали HK

40 оказалось ниже минимальной пластичности

, необходимой для этого состояния (10%).При старении этого сплава происходит резкая потеря пластичности

(таблица 5). Исходя из этих результатов

, можно предсказать, что свариваемость сплава

в обоих условиях значительно снижается. Эта потеря

пластичности и сильное охрупчивание сплава могут быть связаны с тремя факторами: выделением и ростом

вторичных карбидов в аустенитной матрице, изменением

химического состава эвтектических карбидов и

наличие в них осажденных фаз на более ранних

стадиях старения при 750 ° C.

Изменение химического состава карбидов эвтектики

во время старения и присутствие выделившихся фаз

в их внутренней части объясняют охрупчивание сплава

и серьезные трудности для получения удовлетворительных сварных швов в

состаренных состояние, особенно перед сигма-фазой

формирования.

5. Выводы

В старом состоянии ремонт сваркой невозможен

даже при низком тепловложении, так как пластичность материала

практически равна нулю.Помимо потери пластичности, вызванной типичным выделением вторичных карбидов

в жаропрочных сталях

, при сварке модифицированного сплава HK 40

произошло межкристаллитное растрескивание, этому способствовали три аспекта

:

1. Изменение химического состава карбидов эвтектики

в результате старения. Они имеют более низкое содержание хрома

и более высокое содержание железа, никеля, кремния и молибдена

.Последние два важны для

своей склонностью к образованию хрупких интерметаллических

соединений.

2. Присутствие мелких фаз, еще более богатых кремнием, углеродом и молибденом, внутри эвтектических карбидов

увеличивает охрупчивание состаренного сплава.

3. Нежелательное присутствие силицида никеля (Ni31Si12) и сигма-фазы

, хотя последняя, как полагают, присутствует

только в небольших количествах, учитывая короткое время воздействия

при 750 ° C.

Эти изменения в микроструктуре тесно связаны с

потерей пластичности, охрупчиванием и проблемами сварочной способности этого сплава.

Благодарности

Это исследование было проведено в рамках докторской программы

грамма в Автономном университете Эстадо де Морелос,

, Мексика. Авторы благодарят за поддержку людей, организаций и промышленности, которые сделали это возможным: DIMAT и CEDEC

UANL; UAEM; ИФУНАМ; IMP; УАЗ; HYLSA и

CONACyT.

Ссылки

[1] D.B. Роуч, Дж. ВанЭчо, в: В.Г. Бехал, А. Mellini (Eds.),

Отливки из нержавеющей стали, ASTM STP 756, стр. 275–311.

[2] H.E. МакГаннон (ред.), Процессы прямого восстановления, Производство,

Формовка и обработка стали, 1970, стр. 417.

[3] R.E. Эйвери, К. Шилмоллер, Обработка углеводородов (1988)

43–45.

[4] C.H. Фолькер, Л.А. Цейс, Обработка углеводородов (1972) 121–124.

[5] H.W. Ebert, Welding J., перепечатано в декабре 1973 г.

[6] G.E. Stapleton, Wisconsin Centrifugal, Waukesha, WI.

[7] H.W. Эберт, Сварка Дж. (1976) 939–945.

[8] А. Веласко Т., Дж. Эскивель, С. Кабальеро, Модифицированный сплав HK 40,

HYLSA, Внутренний отчет, 1988.

[9] А. Веласко Т., С. Кабальеро, Науглероживание и напыление металла на сталь HK

40, HYLSA, внутренний отчет, 1988.

[10] А. Веласко Т., С. Кабальеро, науглероживание, напыление металла и свариваемость

модифицированного сплава HK 40, HYLSA, внутренний отчет, 1997 г.

[11] C. Steel, R.E. Pidgen, W. Engel, NACE International, Corrosion 83,

paper No.

17-0.37

17-0.37 1186, C35, C40, C40E

1186, C35, C40, C40E

Удовлетворительной свариваемостью обладают стали Ст5пс. Ст5сп по ГОСТ 380-94. стали 30; 35 по ГОСТ 1050-2013; стали З0Л; 35Л по ГОСТ 977-88; стали 20ХНЗА; 12Х2Н4А по ГОСТ 4543-71.

Удовлетворительной свариваемостью обладают стали Ст5пс. Ст5сп по ГОСТ 380-94. стали 30; 35 по ГОСТ 1050-2013; стали З0Л; 35Л по ГОСТ 977-88; стали 20ХНЗА; 12Х2Н4А по ГОСТ 4543-71. ХВГ; ХВ4; 5ХГМ; 6ХВГ по ГОСТ 5950-73.

ХВГ; ХВ4; 5ХГМ; 6ХВГ по ГОСТ 5950-73.

Это материал для работ повышенной важности, к которым предъявлены самые высокие требования безопасности и надежности.

Это материал для работ повышенной важности, к которым предъявлены самые высокие требования безопасности и надежности.

После чего рекомендуется провести отжиг для получения более высокого качества швов.

После чего рекомендуется провести отжиг для получения более высокого качества швов.

и последующей термообработке

и последующей термообработке  15ХСНД— сталь свариваемая без ограничений, при сварке не требует подогрева и последующей термообработки.

15ХСНД— сталь свариваемая без ограничений, при сварке не требует подогрева и последующей термообработки.

Хромомарганцовая

Хромомарганцовая