1.5. Напряжения и деформации при сварке

1.5.1. Причины возникновения напряжений и характер деформаций

В процессе изготовления сварных конструкций в них возникают сварочные напряжения и деформации. Сварочные напряжения, превышающие предел текучести металла, вызывают его пластическую деформацию, которая приводит к изменению размеров и формы изделия т. е. к его короблению. Если сварочные напряжения превышают временное сопротивление (сгв), то происходит разрушение сварного шва или соединения, т. е. образуются трещины.

Причины возникновения сварочных напряжений и деформаций — неравномерное нагревание металла при сварке, литейная усадка расплавленного металла и структурные превращения в металле в процессе его охлаждения.

Все металлы при нагревании расширяются, а при охлаждении сжимаются. При наличии жестких связей между нагретыми и холодными участками металла приводит к образованию сжимающих или растягивающих внутренних сварочных напряжений.

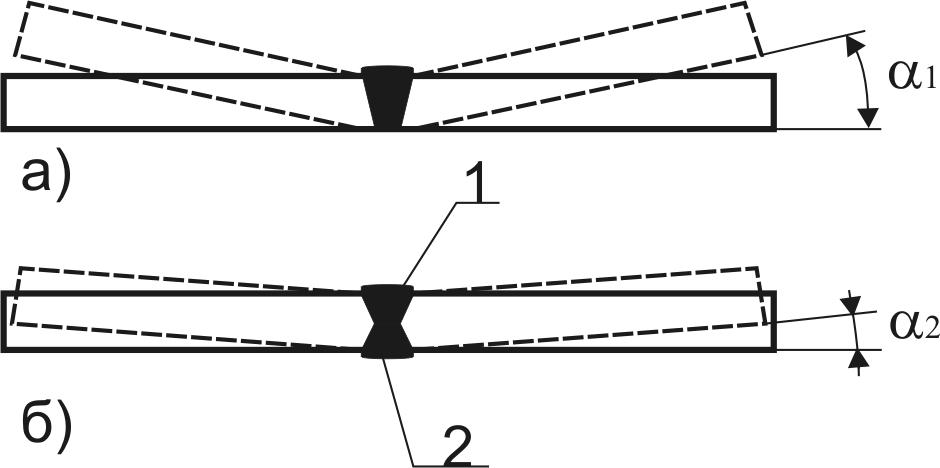

Рис. 1.10. Местный нагрев незакреплённой (а) и закреплённой обоими концами (б) пластин:

1 — пластины; 2 — жёсткое закрепление

Рассмотрим несколько

примеров. При местном нагреве пластины,

свободно лежащей на сварочном столе,

ее длина / увеличится на Д/ (рис. 1.10, а).

Это увеличение зависит от коэффициента

линейного расширения данного металла,

длины нагретой зоны, а также температуры

ее нагрева. В процессе охлаждения

удлинение будет уменьшаться и при

начальной температуре станет равным

нулю. После охлаждения пластина

приобретает свои первоначальные размеры,

и в ней не будет ни внутренних напряжений,

ни остаточных деформаций. При местном

нагреве этой же пластины, жестко

закрепленной с обоих концов (рис. 1.10,

б), она не может свободно удлиняться,

поэтому в ней возникнут сжимающие

внутренние напряжения.

Аналогичным образом возникают внутренние напряжения и деформации при наплавке валика на кромку полосы (рис. 1.11, а). Наплавленный валик и нагретая часть полосы будут расширяться и растягивать холодную часть полосы, вызывая в ней растяжение с изгибом. Сам же валик и нагретая часть полосы будут сжаты, поскольку их тепловому расширению препятствует холодная часть полосы. График распределения напряжений эпюры будет иметь вид, показанный на рис. 1.11,6.

Растягивающие напряжения принято обозначать знаком «+», а сжимающие -знаком «-». В результате такого распределения напряжений полоса изогнется выпуклостью вверх. В процессе остывания наплавленный валик и нагретая часть полосы, претерпев пластические деформации, будут укорачиваться. Этому снова будут препятствовать верхние слои холодного металла полосы. Теперь уже наплавленный валик и нагретая часть полосы будут стягивать верхние

Нагретая зона

Рис. 1.11. Возникновение напряжений и деформаций при наплавке валика на кромку полосы металла:

qт — напряжение предела текучести

холодные ее волокна. Они сожмутся, и полоса прогнется выпуклостью вниз (рис. 1.11, в), а остаточные напряжения в ней распределятся, как показано на рис. 1.11, г.

В реальных условиях

изменение температур от нагретой к

холод-ной зоне полосы происходит плавно,

поэтому на графиках распределения

температур (эпюрах) переход от растягивающих

напряжений к сжимающим также будет

более плавным, чем показано на рис.

При остывании и затвердевании жидкого металла сварного шва происходит его усадка. Явление усадки объясняется тем, что при затвердевании металл становится более плотным, и объем его уменьшается. Ввиду того, что металл шва жёстко связан с основным металлом, остающимся в неизменном объёме и противодействующим этой усадке, в сварном шве возникают внутренние напряжения.

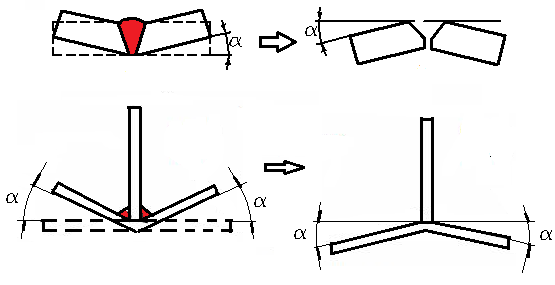

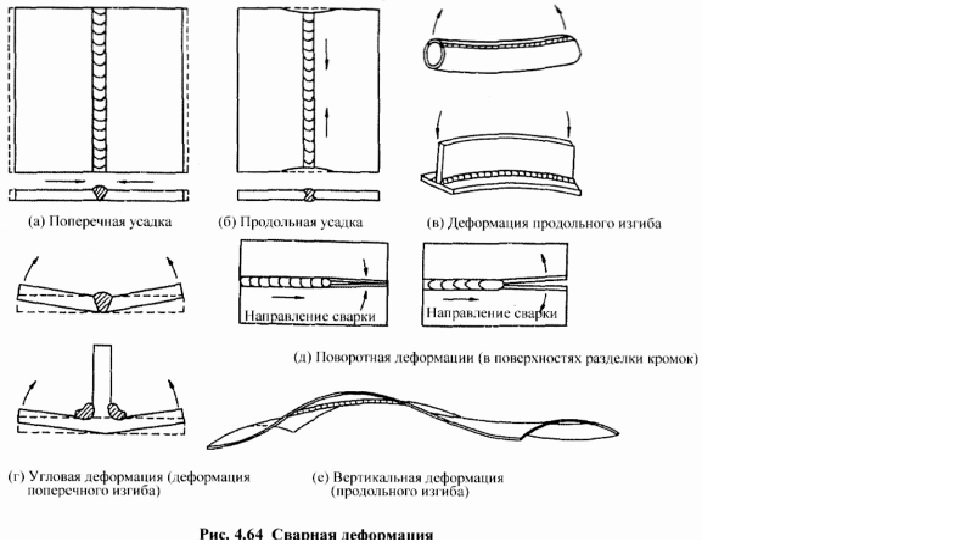

При сварке происходят продольная и поперечная усадки расплавленного металла, в результате чего образуются продольные и поперечные внутренние напряжения (рис. 1.12), вызывающие деформации сварных изделий. Из-за продольной усадки возникает коробление изделий в продольном направлении (рис. 1.13), а поперечная, как правило, приводит к угловым деформациям, т. е. к короблению в сторону большего объема расплавленного металла (рис. 1.14).

Ещё более сложные процессы протекают при сварке разнородных металлов. Основными трудностями, возникающими при этом,

Рис. 1.12. Направления действия продольных / и поперечных 2 внутренних напряжений

Рис. 1.13. Деформации сварных изделий от продольной усадки наплавленного металла:

а — при симметричном расположении шва; б, в — при несимметричном расположении шва;

г- при наплавке валика на кромку полосы; / — сварной шов; 2 — зона нагрева;

А/ — деформация от продольной усадки; Ъ — ширина зоны нагрева

могут быть

металлургическая несовместимость, т. е.

различия в структуре, а также в

коэффициентах линейного расширения,

тепло- и электропроводности.

е.

различия в структуре, а также в

коэффициентах линейного расширения,

тепло- и электропроводности.

Представления о механизмах и кинетике процессов, протекающих при сварке, несмотря на достигнутые успехи науки, находятся в стадии непрерывного развития

Практическая работа №3 по МДК.01.02. Устранение деформаций сварки

Что являют собой напряжения и деформации

Появлением напряжений и искажений сопровождается любое силовое воздействие на металлическое изделие. Силу, которая оказывает давление на единицу площади называют напряжением, а нарушение целостности форм и размеров в результате силовой нагрузки называют деформацией.

Напряжение может быть вызвано физическим усилием сжимающего, растягивающего, срезающего или изгибающего характера. Когда сварочные напряжения и деформации превышают допустимые значения, то это влечет за собой разрушению отдельных элементов и всей конструкции.

Почему образуются деформации и напряжения

Деформации при сварке появляются из-за вызванных разными факторами внутренних напряжений. Причины таких нарушений условно разделяют на две большие категории: основные (неизбежные), которые всегда присутствуют при сварочных работах и сопутствующие, которые подлежат устранению.

Причины неизбежные

Группу основных составляют следующие причины возникновения напряжений и деформаций при сварке: структурные видоизменения, провоцирующие развитие сжимающих и растягивающих напряжений. Довольно часто при охлаждении изделий, выполненных из высокоуглеродистых и легированных стальных сплавов при нарушается зернистая структура металлов и размеры самих деталей.

В результате меняется первоначальный объем металла, что собственно и поднимает внутреннее напряжение;

- неравномерный прогрев. В процессе сварки нагревается только задействованный участок металла, при этом он расширяется и оказывает влияние на менее нагретые слои. Образующаяся вследствие прерывистого прогрева высокая концентрация напряжений в сварных соединениях в основном зависит от показателей линейного расширения, степени теплопроводности и температурного режима.

Чем выше эти показатели, тем меньшей является теплопроводность металла и соответственно возрастают риски неточностей сварочном шве;

Чем выше эти показатели, тем меньшей является теплопроводность металла и соответственно возрастают риски неточностей сварочном шве; - литейная усадка, когда объем металла заметно уменьшается из-за его кристаллизации. Объясняется это тем, что в расплавленном металле под влиянием усадки образуется сварочное напряжение, которое может быть одновременно поперечным и продольным.

Не только внешние силовые воздействия способны спровоцировать напряжение при сварке. Металлическим сплавам характерны также свои собственные напряжения и деформации, которые разделяются на остаточные и временные. Первые возникают вследствие пластичной деформации и даже после охлаждения конструкции они в ней остаются. Когда появляются временные сварочные деформации? Непосредственно в процессе сваривания в прочно зафиксированном изделии.

Сопутствующие причины

Кроме основных существуют также побочные причины возникновения деформаций при сварке. К таковым относят:

- отклонение от технологических нормативов, например, использование не подходящих для конкретного случая электродов, нарушение режимов сварки, недостаточная подготовка изделия к сварочному процессу и другие;

- несоответствие конструктивных решений: частое пересечение между собой сварных соединений или недостаточное расстояние между ними, неточно подобранный тип шва и т. д.;

- отсутствие опыта и соответственных знаний у сварщика.

Что из перечисленного вызывает концентрацию напряжений в сварных соединениях? Любое неправильное действие приводит к технологическим дефектам шва, в частности к появлению трещин, пузырей, непроваров и других браков.

youtube.com/embed/E0gk2GuR7y8?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Диагностика сварочного напряжения

[Методы выявления сварочного брака] рассчитаны обнаружение [дефектов сварных швов], часть из которых связана с возникшими в процессе напряжениями. Их принято классифицировать как остаточные (внутренние) и поверхностные. Условия для первых формируются при остывании стали.

Внутренние деформирующие напряжения

Усадка металла после сварки, угловая деформация, внутренний разрыв возникают при внутреннем напряжении, которое может быть не выявлено методами визуального осмотра. Серьезные проблемы возникают, если напряжение нарастает по мере использовании сварной детали. Сокращается срок эксплуатации конструкции, растет риск разрушения шва, потери прочности и разрушения.

Поверхностные дефекты

Поверхностные напряжения выявляются по видимому короблению деталей, расхождению швов, появлению трещин при превышении предела прочности металла. В отдельных случаях, в зависимости от степени ответственности детали, допускается переваривание шва, закрытие трещин.

Объемное напряжение

Наиболее опасно с точки зрения целостности и предсказуемости детали объемное напряжение с признаками внутренней и внешней деформации. Практически невозможно определить силу, направление и развитие деформации, если напряжение связано с разницей в структурной сетке металла с разнонаправленными внутренними линиями растяжения и сжатия.

ВАЖНО ЗНАТЬ: Советы и уроки по дуговой сварке

Виды деформаций и напряжений

Различают разные виды напряжений в зависимости от характера их возникновения, периода действия и других факторов. В таблице ниже показано что вызывает концентрацию напряжений в сварных соединениях и какими они бывают.

| Характер возникновения | Тип напряжения | Чем вызвано нарушение |

| В соответствии причины появления | Тепловые | Неравномерный прогрев из-за перепада температур в процессе сварки |

| Структурные | Изменения в структуре металла при нагревании его выше предельно допустимой температуры | |

| По времени существования | Временные | Образуются при фазовых видоизменениях, но постепенно исчезают вследствие охлаждения |

| Остаточные | Даже после ликвидации причин их появления присутствуют в изделии | |

| По охватываемой площади | Действующие в пределах всей конструкции | |

| Действующие только в зернах структуры материала | ||

| Присутствующие в кристаллической решетке металла | ||

| По направленности действия | Продольные | Образуются вдоль линии сварочного шва |

| Поперечные | Располагаются перпендикулярно к оси соединения | |

| По виду напряженного состояния | Линейные | Только в одном направлении распространяется действие |

| Плоскостные | Образуются в двух разных направлениях | |

| Объемные | Оказывают одновременно трехстороннее воздействие | |

Виды деформаций при сварке бывают:

- местные и общие.

Первые возникают на отдельных участках и изменяют только часть изделия. Вторые проводят к изменению размера всей конструкции и искривлению ее геометрической оси;

Первые возникают на отдельных участках и изменяют только часть изделия. Вторые проводят к изменению размера всей конструкции и искривлению ее геометрической оси; - временные и конечные. Возникающие в конкретный момент сварочные деформации называют временными, а те, которые после полного охлаждения изделия остаются в нем — остаточными;

- упругие и пластичные. Когда после сварки размер и форма конструкции полностью восстанавливаются, деформация упругая, если дефекты остаются — пластичная.

Деформации металла возможны как в плоскости сварной конструкции, так и вне нее.

Элементы структуры стали и внутренние напряжения

Под воздействием высокой температуры в стали происходят структурные изменения. Взаимодействующие компоненты состава металла образуют свои кристаллические формации.

Аустенит — растворенный в железе твердый углерод, который начинает возникать при температуре от 723 С. В зависимости от концентрации, аустенит может сохраняться в металле до температур от 1100 до 1350 С, поддерживая высокую подвижность металлического зерна. Такая сталь при постепенном охлаждении сохраняет пластичность, потому напряжения в ней оказываются незначительными. Часть аустенита остается в металле после остывания.

Цементит, он же карбид железа обладает высокой твердостью поверхности, потому ограничивает подвижность зерна в ромбовидной решетке.

Феррит формируется при сварке в присутствии флюса и обеспечивает хорошую пластичность металла за счет округлости зерен. Образуется при остывании стали и поддерживает ее пластичность.

При смешивании феррита и цементита образуется пластинчатый или зернистый перлит с вытянутыми или округлыми зернами. Быстрое охлаждение металла приводит к замене перлита трооститом.

Зерна мартенсита относятся к неравновесным структурным элементам стали, существующим только в определенном температурном диапазоне (от 750 до 900 С).

Закалка стали с быстрым охлаждением приводит к фиксации мартенсита в структуре, что придает металлу повышенную прочность, но ограничивает пластичность.

Закалка стали с быстрым охлаждением приводит к фиксации мартенсита в структуре, что придает металлу повышенную прочность, но ограничивает пластичность.

Если речь идет о легированной стали, то при изменении температур в ее структуре появляются нитридные и карбидные элементы перечисленных структурных компонентов. Разные размеры, время и условия существования кристаллических зерен и определяют возникновение напряжений.

ВАЖНО ЗНАТЬ: Контактная стыковая сварка

Тестирование сварных швов и расчет деформаций

С целью определения прочности и надежности шва, и выявления возникших дефектов проводится тестирование сварных соединений. Такой контроль позволяет своевременно обнаружить браки и оперативно их устранить.

Для выявления изъянов используют следующие типы контроля:

- разрушающий. Позволяет исследовать физические качества сварного шва, активно применятся на производственных предприятиях;

- неразрушающий. Проводится посредством внешнего осмотра, капиллярного метода, магнитной или ультразвуковой дефектоскопии, контролем на проницаемость и другими способами.

При производстве конструкций с применением сварки одним из важных нюансов является точное определение возможных деформаций и напряжений. Их наличие приводит к отклонениям от первоначальных размеров и форм изделий, понижает прочность конструкций и ухудшает эксплуатационные качества.

Расчет сварочных напряжений и деформаций позволяет проанализировать разные варианты проведения сварочных операций и спланировать их последовательность так, чтобы в процессе работ конструкция подвергалась минимальным напряжениям и образованию дефектов.

Меры борьбы со сварочными деформациями.

1) При сборке конструкций применять по возможности сборочные приспособления , обеспечивающие свободное перемещение свариваемых конструкций от усадки швов. Следует строго соблюдать размеры притуплений, зазоров и соосность элементов.

2) Выполнять необходимую последовательность сварки швов; чередование слоев двухстороннего шва: чередование сварки поясных швов балок, строго выполнять последовательность и порядок сварки швов, указанные в типовой технологии или проекте производства сварочных работ.

3) Не допускать превышения величины тепловложения в шов (увеличения силы сварочного тока по сравнению с рекомендуемой для электродов применяемого типа и диаметра).

4Использовать жесткое закрепление деталей перед сваркой для уменьшения их деформаций (если это предусмотрено технологической запиской или иструкцией) с помощью прихваток или приспособлений; использовать вибрацию конструкций в процессе сварки для уменьшения деформаций и напряжений.

5) При сварке пластических сталей и металлов использовать проковку слоев шва непосредственно за сваркой (если это предусмотрено технологической

запиской).

6)Использовать предварительный обратный выгиб листовых деталей (стенок и полок балок, листов корпуса резервуаров и др.) для предупреждения угловой деформации.

7) При сварке листовых резервуарных конструкций (днищ и корпусов) сперва сваривать стыки между листами, а потом стыки между полосами или поясами, при обратном порядке не исключены появление трещин в местах пересечений швов, а также увеличение коробления конструкций.

В необходимых случаях применять предварительный и сопутствующий подогревы.9) Применять в необходимых случаях общую или местную термическую обработку сварных соединений.

Правка деформированных после сварки конструкций широко применяется на заводах и мастерских при недопустимом искажении формы и размеров конструкций. Различают три метода правки: механическую, термическую и термомеханическую. Механическая правка основана на образовании пластических удлинений в зоне сварных соединений, вследствие чего устраняются деформации. Термическую правку производят путем местного нагрева тех зон, усадка которых устраняет остаточные сварочные деформации. Таким образом может быть устранена серповидность листа или остаточная деформация изгиба сварного тавра. Иногда применяют комбинированный термомеханический метод для ликвидации выпучины в тонколистовой стали.

Таким образом может быть устранена серповидность листа или остаточная деформация изгиба сварного тавра. Иногда применяют комбинированный термомеханический метод для ликвидации выпучины в тонколистовой стали.

Способы устранения сварочных напряжений

Дли ликвидации напряжений проводят отжиг или же используют механические методы. Наиболее прогрессивным и действенным считается отжиг. Применяется метод в случаях, когда к геометрической точности всех параметров изделия выдвигаются сверхвысокие требования.

Отжиг может быть общим или местным. В большинстве случаев проводят процедуру при температуре 550-680°С. Весь процесс проводится в три этапа: нагрев, выдержка и остывание.

Из механических способов чаще всего используется прокатка, проковка, техника вибрации и обработка взрывом. Проковка проводится с применением пневмомолота. Для виброобработки используют вызывающие вибрацию устройства, у которых в течение нескольких минут 10-120 Гц составляет резонансная частота.

Способы устранения деформации

Деформация металла при сварке устраняется термомеханической, холодной механической и термической правкой с общим или местным нагревом. При полном отжиге конструкция прочно фиксируется в специальном устройстве, которое на требуемые участки образует давление. После закрепления изделие помещается в печь для нагрева.

Принцип термического способа состоит в том, что в процессе охлаждения металл сжимается. Растянутый участок нагревают с помощью дуги или горелки таким образом, чтобы холодным оставался окружающий сплав. Это препятствует сильному расширению горячего участка. В процессе остывания конструкция выпрямляется. Метод идеально подходит для правки листовых полос, балок и других изделий.

Холодная правка проводится с применением постоянных нагрузок, которые образуют с помощью разнообразных прессов, валков для прокатки длинных конструкций. В сильно растянутых конструкциях для ликвидации деформаций используют термическую правку. Сперва собираются излишки металла, после чего проблемные участки прогреваются.

Какой из методов считается самым лучшим? Однозначного ответа здесь не существует. При выборе технологии следует учитывать тип, размеры и формы металлического изделия, какие особенности вызвали деформации и сварочные напряжения, и деформации, возникшие в плоскости или снаружи. Также внимание стоит обратить на эффективности методики и предстоящих трудозатратах.

Как предотвратить возникновение напряжений и деформации

Чтобы повысить качество конструкций и предотвратить образование браков, следует знать от чего зависит величина деформации свариваемого металла.

Понизить напряжения в процессе сварочных работ и предотвратить деформации можно, если придерживаться следующих правил:

- при проектировании сварной конструкции сперва нужно провести расчет сварочных деформаций, что позволит правильно сформировать сечения швов и предусмотреть на отдельных участках изделия необходимые для усадки припуски;

- швы нужно выполнять симметрично к профильным осям всего изделия и отдельных его деталей;

- очень важно, чтобы в одной точке не было пересечений более чем трех швов;

- перед свариванием конструкцию необходимо проверить на соответствие расчетам величин зазоров в стыках и общих размеров;

- понизить остаточную деформацию можно, если создать в соединении искусственную деформацию, противоположную по знаку от выполняемой сварки. Для этого применяется общий или местный подогрев конструкции;

- при выполнении длинных швов применять обратноступенчатый способ на проход;

- использовать теплоотводящие прокладки или охлаждающие смеси, способные уменьшить зону разогрева;

- накладывать швы таким образом, чтобы последующее соединение вызывало обратные от предыдущих швов деформации;

- подбирать для вязких металлов такие сварочные техники, которые способны понизить конечные деформации.

Нужно понимать, чтобы понизить к минимуму деформации при сварке, причины их возникновения и меры предупреждения непосредственно повязаны между собой. Поэтому вначале нужно провести все расчеты и подготовительные работы, и только после этого приступать к процессу сваривания металлоконструкций.

Поэтому вначале нужно провести все расчеты и подготовительные работы, и только после этого приступать к процессу сваривания металлоконструкций.

Методы противодействия сварочным деформациям и напряжениям

Намного проще предотвратить проблему, нежели ее устранять. Касается это также сварочных работ. Чтобы не столкнуться с устранением брака, а также избежать лишних финансовых затрат следует обратить внимание на некоторые меры борьбы со сварочными напряжениями и деформациями.

Сопроводительный и предварительный подогрев

Выполнение таких видов подогрева улучшает качественные характеристики шва и прилегающих к нему участков. Также метод способствует уменьшению остаточного напряжения и пластических деформаций. Применяют подогрев для склонных к возникновению кристаллизационных трещин и закалке сталей.

Наложение швов в обратно ступенчатом порядке

Если длина шва превышает 1000 миллиметров, то следует разбить его на отдельные участки протяжностью 100-150 мм каждый и вести их нужно противоположно к направлению сварки. Применение такого способа позволяет достичь равномерного нагревания металла и существенно понизить деформацию, что нельзя отнести к случаю последовательного наложения.

Проковка швов

Как холодный, так и нагретый металл можно проковывать. Металл от силы удара разжимается в разные стороны, понижая таким образом растягивающее напряжение. Если конструкция создана из склонного к появлению закалочных структур металла, то на таких изделиях проковка не выполняется.

Выравнивание деформаций

Сущность способа состоит в подборе порядка выполнения швов. При этом каждое последующий шов должен создавать противодействующую деформацию предыдущему соединению. Очень актуально это при сваривании двусторонних соединений.

Жесткое крепление деталей

В течение всего процесса сварки обрабатываемые детали необходимо жестко и прочно закреплять в кондукторах. Вынимать можно только после полного охлаждения. Следует обратить внимание, что у такого метода есть один недостаток — повышенные риски появления внутренних напряжений.

Термическая обработка

Улучшает механические характеристики шва и расположенных вблизи участков, выравнивает структуру соединения, понижает внутренние напряжения. Термическая обработка состоит из разных операций: отпуск, отжиг (полный или низкотемпературный), нормализация.

Наилучшим способом обработки для сварных изделий считается нормализация, особенно хорошо подходит метод для изделий из низкоуглеродистых сталей.

Профилактика и снятие напряжений металла при сварке

Основным способом предотвращения напряжений в сварочном шве можно назвать правильный выбор стали для соединения. Чем ближе по составу и структуре соединяемые фрагменты, тем меньше вероятность напряжения и последующей деформации. Особое внимание уделяют качеству и [технике сварки тонких металлов инвертором], так как небольшая толщина металла — это условие для разрыва и активного коробления.

ВАЖНО ЗНАТЬ: Инструкция по сварке алюминия аргоном для начинающих

Способы уменьшения сварочной деформации

Помогает избежать коробления и внутренних напряжений использование коротких швов, не пересекающихся соединений. Тщательная зачистка кромок позволяет плотно смыкать детали при стыковой сварке.

Опытный сварщик уравновешивает напряжения, используя подготовку кромок в виде параболических треугольников с взаимно совпадающей встречной кривизной — поверхности с изгибом распределяют нагрузку при деформации навстречу, компенсируя ее. Применяется методика сварки по оси симметрии деталей разной толщины, чтобы уравновесить деформирующие силу при остывании.

Для компенсации используются вставки из мягких и плавких металлов, тиски с подогревом и охлаждением губок. В практике сварки больших по размеру конструкций предусмотрено использование механических зажимов. При неизбежности нарастания напряжения может использован последующий отжиг металла. Методы борьбы с угловыми деформациями построены на предварительном напряжении зоны шва и отклонении заготовок.

Сварочные напряжения и деформации

Сварка обеспечивает самое прочное и надежное соединение, если проведена правильно. Однако при нарушении технологии в конструкции возникают напряжения и деформации, вызванные сварочным процессом. Искажается форма и размеры изделия, в результате чего оно не может выполнять свои функции.

Однако при нарушении технологии в конструкции возникают напряжения и деформации, вызванные сварочным процессом. Искажается форма и размеры изделия, в результате чего оно не может выполнять свои функции.

Блок: 1/6 | Кол-во символов: 287

Источник: https://svaring.com/welding/teorija/svarochnye-deformacii

Определение сварочных напряжений и деформаций

Сварочные напряжения ― это воздействия, приложенные к поперечному сечению. По направленности они могут быть:

- растягивающего действия;

- изгибающего;

- крутящего;

- сжимающего;

- срезающего.

Сварочные деформации ― это искажение формы под действием прилагаемых сил. Нарушения могут проявиться не сразу после завершения сварочных работ, а во время эксплуатации из-за увеличения нагрузки. В лучшем случае снизится антикоррозийная устойчивость, в худшем ― разрушится конструкция.

Наглядная картинка деформации сварного соединения при сварке и после остывания

Сварочные напряжения ― это воздействия, приложенные к поперечному сечению.

Сварочные деформации ― это искажение формы под действием прилагаемых сил.

Блок: 2/7 | Кол-во символов: 741

Источник: https://svarkaprosto.ru/tehnologii/napryazheniya-i-deformatsii

Общая информация

В тестах НАКС встречается задание из разряда «Какие из предложенных вариантов концентрируют в сварочных швах напряжение?». Предлагаются 3 варианта ответа:

- технические свойства металла;

- дефекты шва, вызванные сбоем технологии;

- нагрев при сваривании детали.

Рассматриваемая в это статье тема на прямую связана с решением этой задачи.

Основная причина повышенного уровня напряжения – это технологическая дефективность шва. Существуют так же и другие нюансы, которые ложатся в основу появления нежелательного напряжения и деформирования.

К примеру, неверное очертание швов. Однако техническая дефектность – основная причина проблемы. Существует версия, что суть проблемы в сварочном нагреве, но это не так.

К техдефектам, повышающим напряжение, относят:

- шлаковые включения;

- трещины;

- не качественно проваренные участки;

- газовые пузырьки, скопившиеся в соединении шва.

Деформации при сварке создаются в точках технологической дефективности, ведь именно там напряжение превышает допустимый уровень.

Нагрев металла также имеет значение в появлении напряжения и деформации, однако, он не первоисточник.

Третьей причиной возникновения деформации профессионалы называют естественную усадку. Она происходит во время остывания, когда металл из жидкообразного состояния переходит в твердое.

Это уменьшает объем металла, что приводит к нежелательным изменениям формы детали. Причиной проблемы в большинстве случаев является неправильно проведенный процесс охлаждения.

Риск деформации повышается также, когда варится деталь конструкции повышенной сложности, где создается много разных швов. Здесь важно отсутствие ошибок в техдокументации к детали, и верный расчет нагрузки на металл.

Существуют виды сварки, при которых нагрев металла происходит неравномерно, и это тоже становится причиной плохой усадки, а значит, проблем и возможного возникновения деформации в будущем. Поэтому нагревать металл нужно постепенно, а шов делать равномерным.

Блок: 2/4 | Кол-во символов: 1946

Источник: https://prosvarku.info/tehnika-svarki/svyaz-deformirovaniya-metalla-i-napryazheniya-pri-svarivanii

Причины проявления деформаций, напряжений материалов

При сварных работах соединяемые образцы подвергаются воздействию достаточно высоких температур. Напряжения, деформации могут образовываться в следующих ситуациях:

Напряжения, деформации могут образовываться в следующих ситуациях:

- литейная усадка;

- нагревание материала на соединяемом участке осуществляется неравномерно;

- изменения структуры металла при охлаждении после нагревания. Сначала происходит деформация кристаллических зерен, после — всей металлической конструкции.

Литейная усадка

Данный процесс происходит из-за образования в поверхностных слоях металла, которые непосредственно касаются сварного шва, остаточных напряжений. Основная причина этого — уменьшение объема охлаждаемой сварной ванны. Происходит растягивание ближайших слоев металла изделий. При минимальном объеме ванны деформации, напряжения, формирующиеся в процессе ее затвердевания, тоже минимальны.

Нагревание/охлаждение производится неравномерно

В результате неравномерного увеличения температуры металла, в нем формируются напряжения тепловые, осуществляется изменение пластичности, прочностных характеристик. Если температура нагревания высокая, показатель теплопроводности материала минимальный, тогда напряжения тепловые будут повышенными.

Деформации и напряжения при сварке формируются под воздействием тепловой энергии электротока. Основными причинами их возникновения является неравномерный разогрев материала, неправильное охлаждение, усадка жидкого материала ванны, изменения структуры металла на участке термического воздействия, в соединительном шве.

Изменения структуры материала

Причинами данного процесса являются образования растягивающих/стягивающих напряжений. Подобные преобразования иногда способствуют изменению объема соединяемого металла. В процессе сварки образцов из сталей низкоуглеродистой группы, напряжения незначительны, существенно не влияют на качество сваривания. Достаточно большие деформации возникают в период сваривания образцов из сталей легированной группы с наличием углерода больше 0,35 процентов. В данном случае не исключено образование в сварочных швах горячих трещин.

В данном случае не исключено образование в сварочных швах горячих трещин.

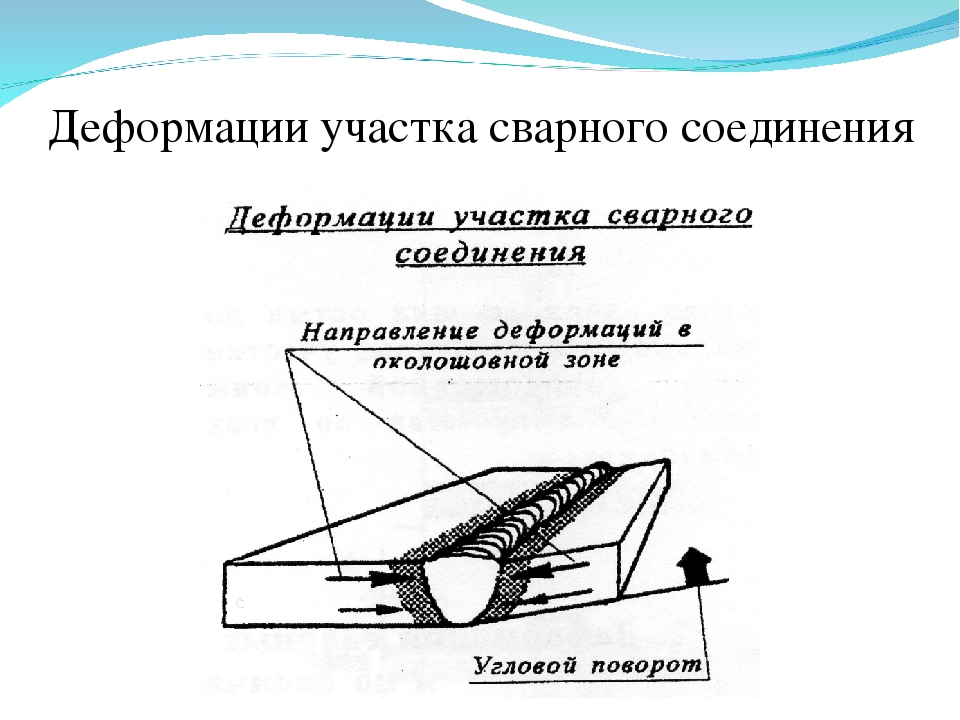

Процедуру деформации металла можно охарактеризовать:

- углом поворота;

- укорочениями, прогибами образцов;

- величинами точек шва;

- параметрами выхода из плоскости, образующей равновесие.

Блок: 2/3 | Кол-во символов: 2261

Источник: https://electrod.biz/tehnologii/svarochnyie-napryazheniya-i-deformatsii.html

Что такое напряжение

Сварочное напряжение определяют как силу, действующую на единицу площади изделия. Оно может быть вызвано растягивающим, изгибающим, крутящим, сжимающим или срезающим усилием.

Эти силы достигают таких величин, что в процессе эксплуатации напряжения и деформации в отдельных деталях приводят к разрушению всей конструкции. Кроме этого происходит снижение антикоррозионных свойств, меняются геометрические размеры и жесткость конструкции.

Напряжения и деформации бывают временными и остаточными. Какие сварочные деформации называют временными, а какие остаточными определяется просто. Временные появляются во время сваривания деталей, вторые появляются и остаются после окончания сварки и охлаждения конструкции.

Блок: 2/6 | Кол-во символов: 732

Источник: https://svaring.com/welding/teorija/svarochnye-deformacii

Мероприятия, способствующие снижению деформаций

Достичь сокращения сварочных напряжений и уменьшения деформации при соединении металлических образцов достаточно сложно. Для этого нужно предпринимать следующие меры:

- Предварительно до начала сварных работ, еще в процессе проектирования металлоконструкции, анализируются последствия взаимодействия металлов при выполнении сварочных работ. Если подобранные материалы не сочетаются друг с другом, для выполнения соединения необходимо приложить большие усилия, сварочная процедура требует дополнительных материальных вложений, можно подобрать другой металл, уменьшить скорость выполнения шва, поменять конструкцию, сделать в ней минимальное число сварных швов.

- При непосредственном проведении сварных работ нужно правильно организовать последовательность выполнения соединения деталей. Замыкающие швы конструкции должны производиться в самую последнюю очередь. При выполнении сварки вручную, когда сварные швы достаточно длинные, соединение необходимо выполнять в ступенчатом порядке, и максимально жестко скреплять между собой узлы.

- Кроме этих мероприятий, непосредственно перед началом выполнения соединения изделий, можно незначительно повредить их кромки в направлении, обратном направлению предполагаемой деформации.

- Если предварительно соединяемые металлические детали незначительно подогреть, сварочные деформации металла шва будут минимальными. Сварочное напряжение, на которое не обратили внимания в период проведения сварочных работ, способно отрицательно повлиять на жесткость, прочность соединяемой конструкции.

По окончании сварки обязательно производится термический отпуск. Подобная процедура обеспечивает уменьшение остаточных напряжений, повышает пластические свойства сварочного соединения.

Блок: 3/3 | Кол-во символов: 1754

Источник: https://electrod.biz/tehnologii/svarochnyie-napryazheniya-i-deformatsii.html

Заключение

В начале пути сварщика многие беспокоятся, когда видят в созданных их руками деталях дефекты связанные с деформированием и напряжением металла.

Однако в освоении профессии новички всегда совершают ошибки – это суть пути обучения, изучения особенностей и нюансов сварки. Со временем опыт накапливается, решения находятся быстрее – даже до появления проблемы.

При работе на крупных заводах о недостатках выполненной задачи можно узнать еще на стадии тестирования соединений.

Это поможет избежать критических последствий и улучшить работу в будущем. А чтение статей на нужную тематику помогает находить решения возникших проблем.

Блок: 4/4 | Кол-во символов: 638

Источник: https://prosvarku.info/tehnika-svarki/svyaz-deformirovaniya-metalla-i-napryazheniya-pri-svarivanii

Количество использованных доноров: 5

Информация по каждому донору:

- https://svarkaprosto.ru/tehnologii/napryazheniya-i-deformatsii: использовано 1 блоков из 7, кол-во символов 741 (5%)

- https://electrod.biz/tehnologii/svarochnyie-napryazheniya-i-deformatsii.html: использовано 2 блоков из 3, кол-во символов 4015 (25%)

- https://svaring.com/welding/teorija/svarochnye-deformacii: использовано 2 блоков из 6, кол-во символов 1019 (6%)

- https://taina-svarki.ru/kachestvo-i-kontrol-svarki/deformatsiya-i-napryazheniya-pri-svarke.php: использовано 2 блоков из 3, кол-во символов 4232 (26%)

- https://prosvarku.info/tehnika-svarki/svyaz-deformirovaniya-metalla-i-napryazheniya-pri-svarivanii: использовано 3 блоков из 4, кол-во символов 6032 (38%)

Сварочные напряжения и деформации, возникающие в металлоконструкциях при ремонтной сварке Текст научной статьи по специальности «Технологии материалов»

— Коротко об авторах ———————————————

Квагинидзе В.С. — доктор технических наук, профессор, ОАО ХК «Якутуголь»,

Чупейкина Н.Н. — кандидат технических наук, ОАО ХК «Якутуголь».

А__________

—————————— © В.С. Квагинидзе, Н.Н. Чупейкина,

2007

УДК 621.879:622.271.4

В. азрушение металлоконструкций горно-транспортного обо—мГ рудования происходит в большинстве случаев от мест ре-

азрушение металлоконструкций горно-транспортного обо—мГ рудования происходит в большинстве случаев от мест ре-

монтных сварных соединений. Разрушения несущих конструкций горно-транспортного оборудования можно разделить на четыре группы: по схеме возникновения — внезапные, постоянные и релаксационные; по причине возникновения — конструктивные, технологические, износные; по связи с другими отказами — зависимые и независимые; по признаку проявления — явные и неявные. При этом хрупкие разрушения деталей при одновременном действии низких температур и нагрузок, не превышающие допустимые, относят к релаксационным.

Причинами образования и развития трещин от мест сварки являются возникающие при сварке напряжения и деформации.

В сварных конструкциях обычно возникают и действуют линейные и плоскостные напряжения:

а) продольные, направленные параллельно оси шва;

б) поперечные, направленные перпендикулярно оси шва.

Объемные напряжения возникают обычно при толщине металла более 50 мм и для большинства конструкций не характерны.

В процессе сварки при нагреве стали предел прочности св несколько повышается в пределах температур 150—400 °С, а относительное удлинение 5 в интервале этих температур падает. Модуль упругости Е и предел текучести с8 стали при повышении температуры непрерывно падают. При температуре Тп= 600 г 650 °С сталь утрачивает свои упругие свойства, так как модуль упругости и предел текучести при этой температуре имеют очень малые значения.

В условиях дуговой сварки температура от 1600 °С в зоне плавления металла падает до 20—30 °С на расстоянии 60-100 мм от дуги (в поперечном направлении к оси шва). Соответственно степени нагрева происходит изменение линейных размеров отдельных волокон металла. Однако соседние, менее нагретые участки металла препятствуют этим изменениям.

Соответственно степени нагрева происходит изменение линейных размеров отдельных волокон металла. Однако соседние, менее нагретые участки металла препятствуют этим изменениям.

Во время охлаждения свободному укорачиванию волокон, нагретых до высоких температур и подвергшихся пластическому сжатию, будут препятствовать менее нагретые участки металла, в результате чего в шве и прилежащих зонах возникают и сохраняются растягивающие сварочные напряжения. Кроме того, неравно -мерный нагрев при сварке приводит к появлению остаточных напряжений растяжения, достигающих, как правило, предела текучести.

Закрепление деталей в процессе сварки приводит к возникновению реактивных напряжений вследствие противодействия креплений изменению размеров деталей при их нагреве и охлаждении. Уменьшение расстояний между креплениями, увеличение зоны разогрева и объема расплавленного металла вызывают возрастание величины реактивных напряжений, которые могут изменить распределение остаточных сварочных напряжений. При удалении креплений реактивные напряжения исчезают.

Сварка легированных и высокоуглеродистых сталей, для которых характерны процессы образования и распада аустенита при температуре 700—900 °С, сопровождается значительными объемными изменениями, так как коэффициент теп-лового расширения а-железа составляет 1,2 • 10-5, а .у-железа — 2 • 10-5. В закаливающихся сталях аустенит переохлаждается до температуры 200—350 °С и превращается в мартенсит с резким увеличением объема. При этом возникают структурные напряжения, которые, суммируясь со сварочными, могут привести к увеличению общего напряженного состояния. При сварке малоуглеродистых конструкционных сталей образования мартенсита не происходит, структурные напряжения весьма незначительны и ими можно пренебрегать.

Возникающие различные виды и величины сварочных напряжений приводят к образованию разнообразных деформаций, так, например, из-за неравномерности нагрева возникают местные пластические деформации сжатия. При этом в зонах,

При этом в зонах,

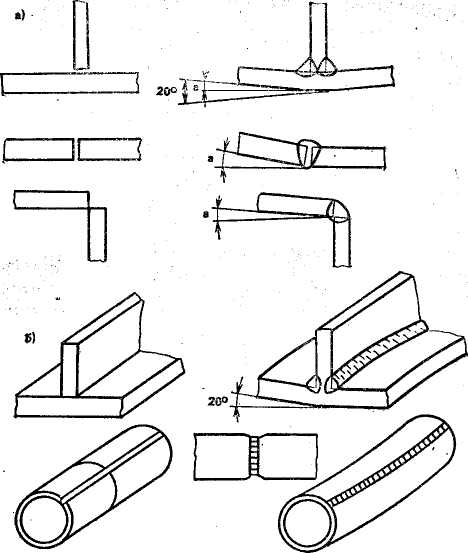

Рис. 1. Разновидности сварочных деформаций: а, б, — искривление продольной оси; в — уменьшение продольного размера; г — уменьшение поперечного размера и искривление поперечных кромок; д — поворот сечений; е — поворот и изгиб полки; ж — грибовидность полки; з — общие и местные деформации балки таврового сечения с ребрами жесткости

нагретых свыше 600 °С, не требуется больших усилий для осуществления таких пластических деформаций в связи с малыми значениями модуля упругости стали.

Величина пластических деформаций сжатия вп.с при нагреве будет тем больше, чем жестче свариваемый элемент. С уменьшением жесткости элемента может измениться его форма, что приведет к снижению пластических деформаций сжатия.

Высокая степень неравномерности нагрева при сварке плавлением обусловливает возникновение в околошовной зоне значительных упругопластических деформаций.

Продольные сварочные напряжения вызывают деформацию изгиба продольной оси стержневых элементов, уменьшение продольных, размеров и искривление кромок при сварке широких полос. Поперечные сварочные напряжения вызывают перемещение свариваемых элементов в направлении к оси шва и уменьшение общей ширины деталей (Ннач>Нкон). Несимметричное поперечное

сечение стыкового или углового шва приводит к изменению угла сопряжения свариваемых элементов или образованию грибовидно-сти в полках тавровых соединений.

На рис. 1 представлены наиболее характерные виды сварочных деформаций.

Кроме общих деформаций, вызывающих искажение формы и размеров всего элемента, возможны местные деформаций. Например, балка таврового сечения с приваренными ребрами будет иметь изгиб продольной оси, дополнительное укорочение ее от приварки поперечных ребер и волнистость полки.

В результате возникающих сварочных напряжений и деформаций происходит разрушение ответственных металлоконструкций горнотранспортного оборудования. В связи с этим, необходимо провести ряд исследований с целью определения основных параметров режима ремонтной сварки, оказывающих влияние на величину и количество возникающих при сварке напряжений и деформаций, что позволит разработать комплекс мероприятий, направленных на уменьшение возникающих при сварке напряжений и деформаций и повышения долговечности и работоспособности металлоконструкций в целом.

— Коротко об авторах ———————————————

Квагинидзе В.С. — доктор технических наук, профессор, ОАО ХК «Якутуголь»,

Корецкий В. Б. — кандидат технических наук, доцент, ТИ (Ф) ГОУ ВПО ЯГУ,

Чупейкина Н.Н. — кандидат технических наук, ОАО ХК «Якутуголь».

Сварочные деформации и напряжения (В.А. Винокуров)

Сварочные деформации и напряжения (В.А. Винокуров)

- Подробности

- Категория: Сварка

Год выпуска: 1968

Автор: В.А. Винокуров

Жанр: Технические науки

Издательство: Машиностроение

Язык: Русский

Формат: DJVU

Количество страниц: 236

В книге изложены современные представления об образовании деформаций, напряжений и перемещений, вызываемых сваркой. Приведены расчетные и экспериментальные методы их определения и результаты исследований. Рассмотрен ряд методов уменьшения и устранения сварочных напряжений и деформаций, нашедших применение в производстве.

Книга предназначена для технологов и конструкторов, работающих в области сварочного производства; сотрудников научно-исследовательских институтов и лабораторий, ведущих разработку методов устранения сварочных напряжений и деформаций. Книга может быть полезной аспирантам и студентам сварочной специальности.

Книга может быть полезной аспирантам и студентам сварочной специальности.

Скачать

Сварка как способ соединения материалов получила широкое развитие. Преимущества сварных соединений по сравнению с другими типами неразъемных соединений весьма значительны. Однако процесс сварки не свободен от недостатков. В процессе сварки возникают напряжения и деформации, которые в ряде случаев могут оказать отрицательное влияние на качество сварной конструкции. Во время изготовления сварных конструкций искажаются проектные формы и размеры изделий, на восстановление которых затрачивается много труда. Между тем правильное построение технологического процесса сборки и сварки, а также выбор рациональных режимов сварки, как правило, позволяют избежать чрезмерных деформаций. Большими возможностями для уменьшения деформаций располагают также конструкторы.

В условиях эксплуатации остаточные напряжения и пластические деформации металла могут способствовать уменьшению прочности, коррозионной стойкости, жесткости или точности сварной конструкции. Обоснованное и грамотное применение методов устранения остаточных напряжений позволяет, с одной стороны, экономно изготовлять сварные конструкции, с другой — существенно повысить их качество и надежность.

В настоящей монографии изложены современные представления о термомеханических процессах при сварке, составленные на основе теоретических и экспериментальных исследований сварочных напряжений и деформаций; рассмотрены существующие способы их устранения. В книге использованы материалы исследовательских работ, проведенных в МВТУ им. Баумана, и некоторые результаты исследований других авторов. Ряд пунктов главы I и некоторые пункты других глав базируются на положениях теории упругости и пластичности, а поэтому для ознакомления с ними требуются некоторые специальные знания. В книге наряду с применяемыми в настоящее время единицамичизмерения приведены единицы измерения по системе СИ (последние взяты в скобки) в соответствии с ГОСТом 9867—61.

Автор выражает благодарность д-ру техн. наук проф. Г. А. Николаеву за инициативу в постановке многих исследований, нашедших отражение в книге, а также за помощь и советы в работе над ней. Некоторые исследования проведены автором совместно с д-ром техн. наук проф. С. А. Куркиным и кандидатами техн. наук В. М. Сагалевичем и А. С. Газаряном.

Внутренние напряжения и деформации при сварке

Глава VI. ВНУТРЕННИЕ НАПРЯЖЕНИЯ И ДЕФОРМАЦИИ ПРИ СВАРКЕ [c.87]Меры борьбы со сварочными напряжениями и деформациями. При сварке и наплавке в деталях возникают собственные (внутренние) напряжения. Во многих случаях эти напряжения бывают настолько велики, что появляются трещины или коробление детали. [c.80]

Образование остаточных напряжений и деформаций при сварке вызывается одной и той же причиной, именно появлением внутренних усилий при местном нагреве металла до пластического состояния. Оба эти явления находятся во взаимной связи между собой, но (проявляются при сварке конструкций в различной степени и во многих случаях в противоположных направлениях. [c.613]

Если изготовление детали связано с разогревом ее выше точки размягчения, желательно сварку вести до разогрева, так как при такой термообработке в наибольшей степени снимаются внутренние напряжения и деформации. Следует также, если это возможно и необходимо для уменьшения внутренних напряжений, применять отжиг при температурах на 30—25° ниже температуры размягчения данного материала. [c.197]

Нахлесточные (рис. 8, е) и тавровые (рис. 8, ж) соединения рекомендуются при сварке металлических деталей ТОЛЩИНОЙ менее 3 мм, так как при больших толщинах неравномерный местный нагрев вызывает большие внутренние напряжения и деформацию и даже трещины в шве и ОСНОВНОМ металле. [c.102]

Внутренние напряжения в детали (узле) возникают, при наличии препятствий свободной деформации нагреваемой детали. Основными причинами возникновения на пряжений и деформаций при сварке являются неравномерный нагрев основного металла, литейная усадка и структурные изменения металла. [c.164]

В процессе сварки наплавленный металл и прилегающие к нему участки основного металла детали нагреваются до температуры плавления. При этом в наплавленном и основном металле протекают процессы, которые оказывают вредное влияние на. качество восстанавливаемых деталей. К числу этих процессов относятся металлургические процессы, протекающие в наплавленном металле, структурные изменения и образование внутренних напряжений и деформаций в основном металле детали. [c.139]

Способы уменьшения внутренних напряжений и деформаций балок. Для уменьщения напряжений и деформаций необходимо соблюдать последовательность наложения швов. При сварке поясных швов автоматами во избежание образования винта в стержне балки швы, расположенные у одного горизонтального листа, необходимо варить в одном направлении (рис. 24), не допуская провисания при установке балок под сварку. При сварке швов большой протяженности вручную и полуавтоматами рекомендуется применять обратноступенчатый метод сварки. Приварку ребер жесткости выполняют от середины ребра к поясам или В разброс, причем сварщики распределяются по всей длине балки. Сварку многослойных швов ведут поочередно, то с одной, то с другой стороны ребра, а многослойные швы выполняют каскадным способом или горкой . [c.39]

Алюминий имеет большой коэффициент линейного расширения, увеличивающийся с повышением чистоты металла и температуры нагрева. Объемная усадка расплавленного алюминия при затвердевании составляет примерно 6,6%, что значительно больше, чем у многих металлов и сплавов. Эти свойства алюминия приводят к большим внутренним напряжениям (или деформациям) при местном нагреве, который является характерным для сварки. Кроме того, большая усадка отрицательно влияет на формирование шва. В конце шва после обрыва дуги образуется глубокий кратер, возможно также появление трещин. [c.21]

При сварке деталь нагревается неравномерно и изменяется структура металла. В сварочной ванне могут произойти и объемные изменения. Все это вызывает внутренние напряжения, из-за чего детали деформируются или даже трескаются. Внутренние напряжения уменьшают. предварительным подогревом деталей перед сваркой, термообработкой после сварки и медленным охлаждением. И технологические приемы позволяют уменьшить напряжения. Например, при наплавке оставляют возможно меньший припуск на последующую обработку, так как чем тоньше наплавленный слой, тем меньше окажутся внутренние напряжения и деформация. Тонкий листовой материал сваривают ступенями (рис. 114). Короткие швы сваривают от середины к концам. На валы металл наплавляют диаметрально (рис. 115), чтобы деформации уравновешивались. [c.108]

Внутренние напряжения и деформации, возникающие при сварке, зависят от вида сварки. При газовой сварке возникают значительно большие деформации, чем при дуговой. По направлению действия различают продольные, расположенные параллельно оси шва, и поперечные, расположенные перпендикулярно оси шва, линейные сварочные напряжения (рис. 52). Распределение продольных напряжений в стыковом шве таково, что на его концах из-за возможности свободной усадки они незначительны, а в средней части имеют достаточно большую величину, достигая предел а теку чести. При сварке встык продольные сокращения [c.117]

При сварке металлоконструкций возникают внутренние напряжения и деформации, которые причиняют много трудностей при изготовлении и эксплуатации сварных конструкций. Сварочные напряжения и деформации могут вызвать следующие нежелательные последствия [c.84]

Нахлесточные (рис. 93, е) и тавровые (рис. 93, ж) соединения допустимы только при сварке металла толщиной менее 3 мм, так как при больших толщинах металла неравномерный местный нагрев вызывает большие внутренние напряжения и деформации и даже трещины в шве и основном металле. [c.104]

Напряжения и деформации при наплавочных работах. При наплавочных работах, вследствие большого количества наплавляемого металла и значительного местного нагрева могут возникать внутренние напряжения и деформации, превосходящие напряжения при сварке. [c.37]

В некоторых случаях, например для изделий больших габаритных размеров, общий подогрев заменяется местным. Такой подогрев необходимо выполнять с большой осторожностью. Необходимо также, по мере возможности, обеспечить свободное расширение и усадку металла в местах нагрева и плавный температурный режим и переход. Здесь неправильный режим подогрева сильнее влияет на рост дополнительных внутренних напряжений и деформаций, чем при общем подогреве. Для металла большой толщины и сложной формы местный подогрев малоэффективен и даже вреден. Охлаждение после наплавки или сварки должно быть медленным и равномерным. [c.42]

На величину внутренних напряжений и деформации влияет также конструкция сварного изделия и размеры швов. При сварке сложных изделий с большим количеством швов появляются большие напряжения и деформации. Большие внутренние напряжения возникают в соединениях массивных деталей в виде поковок, литья или толстого проката при большом количестве наплавленного металла. [c.120]

Для уменьшения внутренних напряжений и деформации применяются различные технологические приемы. Так, например, при изготовлении сложной конструкции, состоящей из нескольких узлов, сначала сваривают каждый узел отдельно, а потом уже соединяют узлы между собой. Сварка конструкции отдельными секциями устраняет условия, вызывающие большие внутренние напряжения. Для уменьшения внутренних напряжений сталь, склонную к закалке, и металл большой толщины сваривают, применяя предварительный или сопутствующий подогрев. Подогрев всего изделия или зоны сварного шва уменьшает скорость охлаждения после сварки, что предотвращает образование в околошовной зоне хрупкой структуры закалки. В соединении, сваренном с подогревом, внутренние напряжения невелики и возможность образования горячих трещин мала. Помимо предварительного и сопутствующего подогрева, применяется замедленное охлаждение изделия в печи непосредственно после сварки. [c.120]

Температурное воздействие сварки вызывает в конструкции внутренние напряжения и деформации. Борьба со сварочными напряжениями и деформациями достаточно сложна и требует большого опыта при вьшолнении сварочных работ, [c.4]

Наличие сосредоточенного источника тепла (сварочное пламя, электрическая дуга), перемещающегося вдоль шва с какой-то скоростью и вызывающего неравномерное нагревание металла при сварке, является основной причиной возникновения внутренних напряжений и деформаций в сварных изделиях. [c.124]

Для уменьшения внутренних напряжений и деформаций, возникающих при сварке, рекомендуется ряд технологических мер и приемов наложения сварных швов. Важное значение имеют правильный выбор конструкции изделия, расположение сварных швов, последовательность их выполнения и режимы сварки. [c.158]

Специфика процессов сварки, при которой изделия подвергаются сильному местному нагреву, вызываюш ему неравномерное распределение теплового потока, требовала глубокого изучения температурного состояния металла при сварке. Исследование распределения температуры в элементах конструкций при сварке имело огромный теоретический и практический интерес, так как сосредоточенный и непрерывно изменяюш ийся нагрев вызывал внутреннее напряжение и остаточные деформации в конструкциях, а в ряде случаев приводил к их короблению. [c.138]

Причинами возникновения сварочных напряжений являются неравномерность распределения температуры при сварке и жесткость свариваемых элементов, препятствующая свободному развитию тепловых деформаций и вызывающая возникновение пластических деформаций. При сварке закаливающихся сталей на развитие сварочных напряжений влияют также структурные превращения в шве и зоне термического влияния, сопровождающиеся изменением объема. В сварных соединениях разнородных сталей проведение термической обработки приводит к появлению нового вида термических внутренних напряжений, обусловленных разностью коэффициентов линейного расширения свариваемых деталей (п. 5 главы II). [c.59]

Элементы аппаратуры, работающей в содержащих сероводород средах, после сварки, ремонта и т. д. следует обязательно подвергать отпуску при температуре 620°С, назначением которого является получение однородной структуры, снятие внутренних напряжений и ограничение твердости материала. Подобной термической обработке подвергают также детали после различных видов холодной деформации, прокатки, ковки, штамповки и т. д. [c.102]

Общим на первой стадии процесса образования трещин является совместное действие напряжений в материале и неустойчиво пассивное состояние поверхности. При этом опасны как внешние напряжения (растягивающие, изгибающие и эксплуатационные напряжения или переменные нагрузки), так и внутренние (остаточные напряжения от деформаций, обработки, сварки и пр.). Вредны также слабо окисляющие растворы, растворение в которых, однако, приводит к образованию только недостаточно стабильных (повреждаемых), защитных или пассивных пленок. [c.40]

При сварке плавлением обычно наблюдается неравномерность нагрева и быстрое охлаждение, что приводит к возникновению внутренних напряжений и остаточных деформаций в сварных конструкциях. [c.341]

Сварка вызывает в изделиях появление напряжений, существующих без приложения внешних сил. Напряжения возникают по ряду причин, прежде всего из-за неравномерного распределения температуры при сварке, что затрудняет расширение и сжатие металла при его нагреве и остывании, так как нагретый участок со всех сторон окружен холодным металлом, размеры которого не изменяются. Вследствие структурных превращений участков металла околошовной зоны, нагретых в процессе сварки выше критических точек, в свариваемых конструкциях возникают структурные напряжения. В отличие от напряжений, действующих на конструкцию во время ее эксплуатации и вызываемых внешними силами, эти напрял ения называют внутренними (собственными) и остаточными сварочными напряжениями. Если значения сварочных напряжений достигнут предела текучести металла, они вызовут изменение размеров и формы, т. е. деформацию изделия. Деформации могут быть временными и остаточными. Если остаточные деформации достигнут заметной величины, они могут привести к неисправимому браку. Остаточные напряжения могут вызвать не только деформацию сварного изделия, но и его разрушение. Особенно сильно проявляется действие этих напряжений в условиях, способствующих хрупкому разрушению сварного соединения, которое происходит в результате неблагоприятного сочетания концентрации напряжений, температуры и остаточных напряжений. Первые два фактора меньше поддаются изменению, чем остаточные напряжения, поэтому применяют ряд мер по предотвращению и снижению сварочных напряжений и деформаций. [c.97]

К сложной работе относится сварка ответственных конструкций в различном положении при толщине листов более 40 мм и длине шва более 4 м при сварке требуются флюсоудерживающие приспособления сварщик должен знакомиться с технологией и чертежами, заботиться об уменьшении деформаций и внутренних напряжений и подготавливать приспособления. [c.737]

При сварке металлических конструкций в них возникают напряжения, которые в отличие от напряжений, вызываемых внешними рабочими нагрузками, носят название внутренних или сварочных. Сварочные напряжения и деформации подразделяются на временные, т. е. существующие в период осуществления сварки, и остаточные, сохраняющиеся и после процесса сварки. [c.115]

Конструкция печи обеспечивала достаточно свободный под-.ход к месту сварки. Схема печи с установленным в ней цилиндром показана на рис. 27. Сварка выполнялась при общем нагреве цилиндра до 450—480° С. Для уменьшения деформации борта цилиндра применялась усиленная проковка каждого слоя наплавленного металла, которая проводилась после расплавления трех-четырех электродов. Такая частая и глубокая проковка пластичного металла, нагретого до высокой температуры, сильно снижает внутренние напряжения и уменьшает возможность [c.69]

Вторым наиболее существенным средством уменьшения внутренних напряжений является отжиг сварных конструкций после окончания сварки. Отжигом устраняются также напряжения, образовавшиеся в процессе прокатки, вальцовки, гибки. Отжиг осуществляется в печи или горне. Для изделий из малоуглеродистой стали рекомендуется нагрев до 600—650°. Изделие при отжиге следует охлаждать медленно (вместе с печью). При достижении температуры отжига изделие выдерживается в печи определенное время в зависимости от его толщины. На каждые 25 мм толщины выдержка составляет 1 час. Взамен нормального отжига часто прибегают к частичному местному отжигу. Однако местный отжиг при неправильном ведении может вызвать в иЗ делии дополнительные напряжения и деформации. [c.183]

Свойства бронзы, в том числе ее свариваемость, определяются основными легирующими добавками. Газовая сварка оловянистых бронз затруднена из-за выгорания некоторых компонентов, особенно олова. Олово из состава бронзы выделяется при нагреве до температуры 500—600°С, которое при сгорании на поверхности ванны расплавленного металла образует пену, в результате чего шов получается пористым со сниженными механическими характеристиками. Бронза теряет вязкость и становится хрупкой при нагреве выше 500°С. Появление больших внутренних напряжений и возникновение трещин может произойти от неравномерного. нагрева изделий при сварке. Поэтому для понижения или полного устранения сварочных напряжений и деформаций при сварке изделий из литой бронзы необходим местный или общий подогрев до температуры 500—600°С. Не рекомендуется поворачивать и поднимать изделие в процессе сварки, так как в нагретом состоянии изделие может разрушиться. В связи с окислением олова в процессе сварки в присадочной проволоке олова долж1НО (быть на 1—2% больше, чем в основном металле. Наличие в составе проволоки раскислителей, например фосфора, улучшает свойства сварного шва. В качестве такого присадочного металла рекомендуется бронза Бр.ОФ 6,5—0,4. [c.138]

Вторая ступень редуктора передает больший момент, чем первая ступень, и поэтому водило установлено на однорядных роликовых конических подшипниках. Корпус редуктора сварной. Для устранения возможной деформации корпус похщергается термической обработке для снятия внутренних напряжений, вызываемых нагревом при сварке. Масло заливается в картер корпуса, и зацепление смазывается купанием в ванне, а подшипники — разбрызгиванием. [c.287]

Технология сварки должна обеспечить требуемые геометрические размеры швов и механические свойства сварных соединений при минимальных внутренних напряжениях и деформациях свариваемых элементов. Технологический процесс, заданный проектом производства сварочных работ (ППСР), должен предусматривать последовательность сборки и сварки конструкций, сборочно-сварочные приспособления тип, марку и диаметр электрода порядок наложения прихваток и швов режимы сварки, род и полярность сварочного тока требуемое количество сварочного оборудования, материалов и кабелей число и расположения помещений контейнерного типа с инвентарными сварочными постами квалификацию и число сварщиков методы и объем контроля сварных соединений температуру нагрева при сварке с предварительным подогревом необходимые технологические операции требования безопасности. [c.145]

Для уменьшения внутренних напряжений и деформации изделий при сварке длинных швов (более 1000 мм) применяют метод обратиоступенчатого наложения швов (рис. 25,е), сущность которого заключается в следующем все соединение разбивается на участки длиной 200—250 мм, каждый из которых последовательно заваривается в направлении, обратном общему направлению заполнения разделки. Длина участка обычно определяется продолжительностью расплавления одного электрода, т. е. переход на следующий участок совмещают со сменой электрода. Швы короткие (рис. 25,а) сваривают напроход , т. е. от начала до конца шва, не меияя направление сварки. Швы средней длины (250—1000.и.ад) сваривают от середины к краям (рис. 25,6). Длинные швы также иногда сваривают от середины к краям, но с соблюдением обратноступенчатого метода (рис. 25,г). [c.65]

Сборка и сварка секций являются наиболее ответственной частью работы при изготовлении корпуса судна. Эти работы производят с применением различных кантователей, сборочно-сварочных стендов, постелей, установок для автоматической и полуавтоматической сварки. Корпусные детали собирают и сваривают в узлы небольшой массы, причем технология сварки построена таким образом, чтобы узлы были выполнены без отклонений от заданных размеров и с минимальными внутренними напряжениями и деформациями. В дальнейшем узлы поступают на сборку и сварку плоскостных и объемных секций в специальных стапель-кондукторах. Корпусные конструкции со сложными криволинейными формами изготовляют в специальных приспособлениях, учитывающих плазовые очертания корпуса судна. Сваренные объемные секции испытывают на водоррепроницаемость. [c.129]

Развитие сварочного производства, внедрение прогрессивных методов сварки, видов сварочного оборудования в народном хозяйстве страны повышают требования к профессиональной подготовке электросварщиков. В процессе работы электросварщику при-лодится часто сталкиваться с самыми различными сложными техническими вопросами. Квалифицированный электросварщик должен прекрасно знать технологию электродуговой сварки. Он должен уметь правильно выбрать нужную марку электрода, необходимый режим сварки, знать свойства электродных покрытий, классификацию электродов, причины возникновения внутренних напряжений и деформаций в сварных конструкциях и мероприятия по их предупреждению, наиболее рациональные способы сборки конструкций под сварку, основные способы контроля качества сварки и многое другое. [c.70]

Значений o taтoЧныX внутренних нап )яжений и деформаций при наплавке деталей. При восстановлении деталей машин и механизмов сваркой и наплавкой, как уже отмечалось ранее, приходится встречаться со многими трудностями и в том числе с внутренними напряжениями и деформациями в деталях, если эти детали после наплавки или сварки не были подвергнуты термической обработке. [c.29]

Во время сварки и особенно наплавки необходимо избегать непрерывного подвода тепла в одном направлении. Для этой цели используется обратноступенчатый способ сварки, сварка и наплавка вразброс. При наплавке больших поверхностей их разбивают на ряд равносторонних треугольников или прямоугольников с длиной сторон 130—150 мм. Каждую из таких маленьких площадок наплавляют паралелельными валиками, но при переходе от площадки к площадке направление наплавляемых валиков изменяют. Рекомендуется наплавка с перерывами. В этом случае исключается возможность непрерывного и интенсивного нарастания внутренних напряжений и деформаций. [c.43]

При наплавке в отличие от сварки в процессе учас1вус1 небольшое количество основного металла в связи с небольшой глубиной проплавления поэтому внутренние напряжения и деформации изделия, склонность к образованию трещин относительно незначительны. [c.168]

Сварочные напряжения относятся к группе так называемых внутренних напряжений, существующих в изделии без приложения внешних сил. Внутренние напряжения возникают практически при всех технологических про-щёссах изготовления конструкций (литье, ковке, прокатке, сварке, механической и термической обработке), достигая в ряде случаев значительной величины (предела текучести) и вызывая заметные деформации изделий. Основными причинами их развития могут являться неравномерный разогрев изделия Б процессе изготовления, неравномерное распределение усилий, а также структурные изменения, приводящие к появлению в отдельных участках пластических или термопластических деформаций. Отличительной особенностью внутренних напряжений является их взаимная уравновешенность в пределах изделия. [c.59]

Трещины при послесварочной термообработке. Термообработка сварных соединений проводится с целью снятия сварочных напряжений, а для гетерогенных термоупрочняемых сплавов — и для восстановления жаропрочности в сварном соединении. Наиболее эффективно сочетание закалки и старения. Однако на этапе медленного нагрева под закалку (1200… 1250 °С) сварных конструкций, имеющих всегда внутренние напряжения, и выдержки в интервале дисперсионного твердения возникают трещины. Ойи вызваны совпадением во времени деформаций металла при релаксации сварочных напряжений от уменьщения его объема при дисперсионном твердении и охрупчивания от упрочнения зерен. Это обусловливает внутризеренное, а затем межзеренное проскальзывание по границам зерен, приводящее к хрупкому разрушению сварного соединения параллельно оси шва по ЗТВ, поперек шва (трещины типа частокол), а при сварке толстолистового металла — трещины в ЗТВ, ориентированные ортогонально к линии сплавления. [c.84]

Так как при сварке не представляется возможным создать словия, способствующие свободному расилирению металла прл нагревании и сжатию при охлаждении, то в местах сварки появляются внутренние напряжения, вызывающие деформацию. [c.182]

Сварочные деформации напряжения :: Книги по металлургии

50. О ВЛИЯНИИ СВАРОЧНЫХ НАПРЯЖЕНИЙ НА ПРОЧНОСТЬ ПРИ УДАРЕ

В настоящее время нет опытных данных, на основании которых можно бы было заключить, что сварочные напряжения не оказывают влияния на прочность сварных конструкций при ударных нагрузках. Имеющиеся опыты проведены или по схеме на рис. 57, где при принятой ориентировке и расположении шва по отношению к ударяющей силе и при условиях, когда зона шва составляет лишь незначительную долю длины образца, сварочные напряжения и неоднородность металла этой зоны не могли оказать какое либо заметное влияние на результаты этих опытов, или, как указал Η. Н. Давиденков [30], поставлены некорректно [69].

В работе [114] испытанием на удар образцов типа Менаже, содержащих по живому сечению надреза только основной металл, только наплавленный металл или только металл зоны термического влияния, показано, что ударная вязкость основного металла зоны термического влияния при принятых размерах образца из данного металла составляет 60—70 % ударной вязкости того же металла в исходном состоянии. В этих опытах концентрация напряжений в момент удара вызывалась наличием надреза. В сварных соединениях неоднородность металла зоны шва и крупнозернистость основного металла, непосредственно прилегающего к шву, имеют место вместе с достаточно резко выраженной концентрацией напряжений в этой зоне.

Приведенный выше анализ показывает, что в силу неоднородности металла зоны сварного шва и концентрации определенно ориентированных’ сварочных напряжений в этой зоне деформируемость и несущая способность сварного соединения при статических, усталостных и ударных нагрузках зависят от ориентировки направления внешней силы по отношению к шву. Учет этого положения в некоторых случаях даст возможность разработки таких сварных конструкций путем рационального расположения сварных швов по отношению к направлениям действий внешних сил, обеспечивающих возможно полное использование пластических свойств основного металла и металла шва, путем выбора металлов, способных использовать свои пластические свойства при данных условиях.

В общем случае металл зоны шва в результате сварки и остывания находится в упруго-пластическом деформированном состоянии. При последующем приложении внешних сил металл этой зоны может оказаться в условиях сложного нагружения. Рассмотрим простейшую задачу о потере устойчивости плоской формы равновесия прямоугольных полос одинаковой ширины в результате их сварки продольным швом и остывания в упрощенном варианте без прямого учета сложности нагружения. Используя приближенную теорию, можно найти остаточные сварочные напряжения в растянутой и сжатой зонах. Это позволяет найти то значение ширины упруго-пластически растянутой зоны (ее критическое значение εκ), при котором упруго-сжатые зоны могут потерять устойчивость плоской формы равновесия. м

моделей напряжений и деформаций при сварке — обзор

К. Масубучи, Т. Яда, «Использование компьютеров в сварочном производстве». Международная конференция по компьютерным приложениям в автоматизации работы судостроительных заводов и проектирования судов, Токио, Япония, 28–30 августа 1973 г.

К. Масубучи, «Применение численного анализа в сварке», Сварка в мире. , 17 , (11/12), 1979, стр. 268–291.

Google ученый

К. Масубучи, «Отчет о современных знаниях численного анализа прочности, деформации и других эффектов, вызываемых сваркой», Сварка в мире , 13 (11/12), 1975, стр. 271–287.

Google ученый

Л. Толл, «Остаточные напряжения в сварных пластинах — теоретическое исследование», The Welding Journal , 43 (1), Research Supplement, январь 1964, стр. 10–23.

К. Масубучи, Б. Симмонс и Р. Э. Монро, «Анализ термических напряжений и движения металла во время сварки», RSIC-820, Научно-информационный центр Редстоуна, Редстоун Арсенал, Алабама, июль 1968 г.

Е. Ф. Рыбицки , DW Schmueser, RB Stonesifer, JJ Groom и HW Mishler, «Модель конечных элементов для остаточных напряжений и прогибов в трубах, сваренных встык с кольцевым сварным швом», журнал Journal of Pressure Vessel Technology , 100 , август 1978 г., стр. 256 –262.

Артикул Google ученый

Э. Ф. Рыбицки и Р. Б. Стоунсифер, «Расчет остаточных напряжений из-за многопроходных сварных швов в трубопроводных системах», журнал Journal of Pressure Vessel Technology , 101 , май 1979 г., стр. 149–154.

Артикул Google ученый

Х. Д. Хиббит, П. В. Марсель, «Численная термомеханическая модель для сварки и последующего нагружения изготовленной конструкции», Департамент ВМФ, Контракт NSRDC №N00014-67-A-019-0006, Технический отчет № 2, март 1972 г.

Ю. Уэда и Т. Ямакава, «Анализ термического упруго-пластического напряжения и деформации во время сварки», Документ X -616-71, Комиссия X Международного института сварки, 1971.

К. Сато, Ю. Уэда и С. Мацуи, «Обзор литературы 1972-73 гг. По сварочным напряжениям и деформациям в Японии», Документ X-699-73, Комиссия X Международного института сварки, 1973 г.

Т. Номото, «Конечноэлементный анализ термических напряжений во время сварки», докторская диссертация, Токийский университет, 1971.

Ю. Фудзита, К. Тераи, С. Мацуи, Х. Мацумура, Т. Номото и М. Оцука, «Исследования по предотвращению растрескивания торцов при односторонней автоматической сварке, часть 3», журнал Общества морских архитекторов Японии , 136 , декабрь 1974 г., стр. 459–465.

Артикул Google ученый

К. Масубучи, «Деятельность Рабочей группы по численному анализу напряжений, деформаций и других эффектов, возникающих при сварке», Документ X-786-75, Комиссия X Международного института сварки, 1975 г.

JB Эндрюс, М. Арита и К. Масубучи, «Анализ тепловых напряжений и движения металла во время сварки», Отчет подрядчика НАСА НАСА CR-61351, подготовленный для Центра космических полетов Маршалла, декабрь 1970 г. (Для продажи National Technical Информационная служба, Спрингфилд, Вирджиния 22151).

М. Нисида, «Аналитическое прогнозирование деформации в сварных конструкциях», дипломная работа, Массачусетский технологический институт, март 1976 г.

К. Масубучи и Т. Иваки «Термоэластопластический анализ Ортотропные пластины методом конечных элементов », Журнал Общества морских архитекторов Японии , 130 , 1971, стр. 195–204.

Google ученый

Т. Мураки, Дж. Дж. Брайан, К.Масубучи, «Анализ термических напряжений и движения металла во время сварки, Часть I: Аналитическое исследование и Часть II: Сравнение экспериментальных данных и аналитических результатов», Journal of Engineering Materials and Technology , ASME, январь 1975, стр. 81–84 и 85–91.

Ю. Тошиока, «Влияние свойств материала на остаточные напряжения и деформацию сварных соединений», Массачусетский технологический институт, июнь 1974 г. (не опубликовано).

V.J.Папазоглу и К. Масубучи, «Исследование остаточных напряжений и деформаций в сварных конструкциях из высокопрочных сталей», Отчет о техническом прогрессе по контракту № N00014-75-0469 (MIT OSP № 82558) в Управление военно-морских исследований, Массачусетс. Технологический институт, ноябрь 1979 г.

Папазоглу В. Дж., Масубучи К. «Разработка аналитических и эмпирических систем параметрического исследования проектирования и изготовления сварных конструкций», Заключительный отчет по контракту №N00014-75-C-0469 (MIT OSP # 82558) в Управление военно-морских исследований Массачусетского технологического института, ноябрь 1977 г.

К. Масубучи, Анализ сварных конструкций — остаточные напряжения и деформации и их Consequences , Pergamon Press, Oxford and New York, 1980.

Google ученый

Дж. С. Хван, «Остаточные напряжения в сварных конструкциях из высокопрочных сталей», дипломная работа, Массачусетский технологический институт, январь 1976 г.

К.М. Кляйн, «Исследование термических деформаций при сварке судовых сталей», магистерская диссертация, Массачусетский технологический институт, май 1971 г.

К. Масубучи, «Температурные напряжения и движение металла во время сварки конструкций. Материалы, особенно высокопрочные стали », Международная конференция по остаточным напряжениям в сварных конструкциях и их влиянию, Лондон, Институт сварки, 15–17 ноября 1977 г.

Что такое остаточное напряжение? — TWI

Остаточные напряжения — это напряжения, которые остаются в объекте (в частности, в сварном элементе) даже при отсутствии внешней нагрузки или температурных градиентов.В некоторых случаях остаточные напряжения приводят к значительной пластической деформации, приводящей к короблению и деформации объекта. В других случаях они влияют на предрасположенность к переломам и утомляемость.

Нажмите здесь, чтобы увидеть наши последние подкасты по технической инженерии на YouTube .Содержание

Остаточные напряжения возникают, когда объект (особенно сварной элемент) подвергается напряжению, превышающему предел упругости, что приводит к пластической деформации.Эти напряжения возникают по трем основным причинам:

Температурные вариации