Стык рельсов сварной — Энциклопедия по машиностроению XXL

Значительно уменьшает износ ходовых колес выполнение стыков рельсов сварными, с расположением стыков в шахматном порядке со смещением не менее 3 м. При этом ударные нагрузки снижаются примерно в 2 раза. Для устранения дефектов подкрановых балок целесообразна укладка под рельс сменного стального листа, а для повышения долговечности кранов, работающих в режиме Т, и их рельсов — применение эластичных подкладок из неопрена. Такие подкладки не только снижают ударные нагрузки (при толщине прокладок 8 мм — до 30%), но и уменьшают степень концентрации вертикальной нагрузки, передаваемой с пояса на вертикальную стенку подкрановой балки. [c.190]Рельсы прямоугольного сечения, предназначенные для кранов групп режима работы 1К—ЗК, могут присоединяться к балке сварными швами, планками (рис. III.6.3, а) или болтами (рис. III.6.3, б). Стыки рельсов следует сваривать.

Рельсы с дефектными участками, трещинами и т. п. необходимо заменить новыми. Стыки рельсов, особенно сварные, следует располагать не ближе чем на 1-1,5 м от опор балок. [c.138]

Работы по замене инвентарных рельсов сварными рельсовыми плетями делятся на подготовительные и основные. Подготовительные работы включают частичную разборку переездного настила перед выгрузкой рельсовых плетей, выгрузку плетей и уравнительных рельсов, сболчивание стыков уравнительных рельсов и рельсовой плети и установку предохранительных башмаков по концам каждой нити рельсовой плети.

Во избежание зарубов инструкцией Главного управления путевого хозяйства МПС по обрубке грата сварных стыков рельсов для главных путей при электроконтактной сварке от 9 февраля 1949 г. предусмотрено при обрубке выдавленного металла оставление выпуклостей в 2 -ь 3 мм в местах перехода от подошвы к шейке и от шейки к головке рельса.

Остаток металла в этих местах удаляют шлифовкой.

[c.386]

Остаток металла в этих местах удаляют шлифовкой.

[c.386]Сопротивление каждого сборного рельсового стыка не должно превосходить сопротивления рельса длиной 2,5 м. Сварные стыки не должны увеличивать сопротивление сплошного рельса. [c.40]

Третья цифра указывают на месторасположение дефекта или повреждения по длине рельса, а также вид сварки при повреждении рельса в сварном стыке [c.104]

Смятие головки рельса за закаленным концом в виде седловины и смятие в сварном стыке [c.111]

Сварные стыки в пути располагают независимо от положения шпал их маркируют соответственно сварочной ведомости и отмечают на шейке рельса внутри колеи двумя вертикальными полосами белой масляной краской. [c.206]

При изломах или трещинах по дефектам 21.1-2, ЗОВ.1-2, ЗОГ.1-2, 50.1-2, 52.1-2, 55.1-2, 60.1-2 постановка струбцин запрещается, дефектное место полностью вырезают вместе со сварным стыком и заменяют его одним или двумя рельсами, при этом расстояние от края дефекта или трещины до пропила должно быть не менее 3 м. [c.370]

[c.370]

Полуавтоматический захват (рис. 54, б) применяют при стандартных накладках. Этот захват состоит из сварного корпуса 12 с бобышками и, которыми он опирается на выступы в центральном проеме ходовой тележки. К корпусу с помощью шарнира прикреплены рычажные губки 8 и 9. Причем ось 10 шарнира выбрана таким образом, чтобы при восприятии отрывающей нагрузки губки не соскакивали с головки рельса. Конфигурация губки в плане имеет большие пологие фаски, позволяющие без заедания проходить стыковые накладки рельсов. Принцип действия этого захвата состоит в тон, что его губки могут на стыках, оборудованных железнодорожными накладками, расходиться, а затем опять замыкаться после прохода стыка. Для жесткого фиксирования рычажных губок 8, 9 относительно корпуса применяют клин 6, вставляемый между верхними частями рычагов и упорами 5. Рельс зажимают с помощью винта 2 и прижимной губки 7.

При вв рке рельса с изгибом плети (рис. 3.5) на участке БВ длиной 5 м гайки отвертывают на несколько оборотов, а иа участках ЕА и ГД длиной по 50 м клеммные болты, наоборот, закрепляют, чтобы исключить перемещение плети.

Захват, применяемый в унифицированных тележках (рис. 50, а), состоит из литого стального корпуса 1, в пазу которого может перемещаться губка 3. Перемещение губки и обжатие головки рельса осуществляется в результате вращения винта 2.

Лабораторный контроль качества сварных стыков железнодорожных рельсов включает следующие виды испытаний натурных образцов [c.232]

Рельсовые плети сваривают из рельсов первого сорта типов Р50, Р65 и Р75. Концы рельсовых плетей должны быть закалены и иметь болтовые отверстия. На концах рельсов типов Р65 и Р75 делается дополнительное третье отверстие на расстоянии 130 мм от второго.

Дефекты, появляющиеся в рельсах, разнообразны. Все они разделены на девять групп. Наиболее часто (встречающимся дефектам и характерным изломам рельсов присвоены номера. Эти номера трехзначные. Первая цифра означает вид дефекта или повреждения рельса и место его расположения по сечению, вторая — разновидность дефекта в зависимости от основной причины его возникновения, третья — место расположения повреждения по длине рельса, а также вид сварки рельса при повреждении его в сварном стыке. Первые две цифры отделяются от третьей точкой.

Ко II группе (рис. 290) относятся поперечные трещины в головке рельса и изломы из-за них дефект 20.1-2 —из-за внутренних надрывов (флокенов, газовых пузырей и др.) дефект 21.1-2— из-за недостаточной контактно-усталостной прочности металла дефект 24. 1-2 — поперечные трещины, вызванные проходом колес с ползунами дефект 25.1-2 — трещины, вызванные ударами по рельсу или другими повреждениями дефект 26.3-8 — в сварном стыке дефект 27.1-2—закалочные трещины в закаленном слое металла.

[c.316]

1-2 — поперечные трещины, вызванные проходом колес с ползунами дефект 25.1-2 — трещины, вызванные ударами по рельсу или другими повреждениями дефект 26.3-8 — в сварном стыке дефект 27.1-2—закалочные трещины в закаленном слое металла.

[c.316]

Постановка струбцин не разрешается в случае излома или трещины по дефектам 30В.2 30Г.2 60.1 60.2 20.1 20.2 99.1 99.2 52.2 55.1 55.2. Рельс, имеющий один из перечисленных дефектов, при восстановлении плети вырезают вместе со сварными стыками. [c.402]

Для к анов грузоподъемностью 10 г допускается применение железнодорожных рельсов Р-38 и для кранов грузоподъемностью 20 г — рельсов Р-43. Стыки рельсов в пределах одного температурного блока выполняются сварными или при помощи накладок железнодорожного типа. [c.19]

На площадках кранов расположено различное оборудование (механизм передвижения крана, лебедки, электрооборудование). Нагрузка от сосредоточенных масс оборудования и распределенной массы площадки передается через кронштейны на настил балки. В опорной части концевых балок выполняют частичное крепление площадок, поэтому не обеспечивается совместная работа главной балки и площадки. Кроме того, возникают дополнительные нагрузки от масс площадок, приложенные к балкам. Нри разгоне или торможении моста, а также при прохождении краном стыков рельсов возникают колебания площадок. В местах приварки кронштейнов появляются изгибные знакопеременные напряжения, в результате действия которых разрушается стенка или сварной шов крепления кронштейна. Местные изгибные напряжения увеличиваются, если кронштейн устгшовлен со смещением от диафрагмы. Стенка балки в местах крепления кронштейна перегружена многослойной сваркой (на небольшом участке имеются сварные крепления настила, площадки, диафрагмы, кронштейны т. д.), поэтому не исключена возможность пережога металла и увеличение его хрупкости. Повреждения вертикальной стенки балки в местах крепления кронштейнов площадок проявляются в виде вертикальной трещины, идущей вдоль сварного шва диафрагмы, либо в виде наклонных и горизонтальных трещин стенки.

В опорной части концевых балок выполняют частичное крепление площадок, поэтому не обеспечивается совместная работа главной балки и площадки. Кроме того, возникают дополнительные нагрузки от масс площадок, приложенные к балкам. Нри разгоне или торможении моста, а также при прохождении краном стыков рельсов возникают колебания площадок. В местах приварки кронштейнов появляются изгибные знакопеременные напряжения, в результате действия которых разрушается стенка или сварной шов крепления кронштейна. Местные изгибные напряжения увеличиваются, если кронштейн устгшовлен со смещением от диафрагмы. Стенка балки в местах крепления кронштейна перегружена многослойной сваркой (на небольшом участке имеются сварные крепления настила, площадки, диафрагмы, кронштейны т. д.), поэтому не исключена возможность пережога металла и увеличение его хрупкости. Повреждения вертикальной стенки балки в местах крепления кронштейнов площадок проявляются в виде вертикальной трещины, идущей вдоль сварного шва диафрагмы, либо в виде наклонных и горизонтальных трещин стенки.

Для трамвая сопротивление каждого сборного рельсового стыка с приваренным электрическим соединителем не должно превосходить сопротивления рельса длиной 2,5 м. Сопротивление сварного стыка не должно превышать сопротивления рельса длиной, равной длине сварного стыка. На электрических железных дорогах увеличение электрического сопротивления участка рельсового пути, вызванное наличием стыков рельсов, должно приниматься равным 20% (без учета изолирующих стыков автоблокировки), а сопротивление каждого неизолирующего рельсового стыка не должно превышать сопротивление рельса длиной 3 м. Для метрополитена электрическое сопротивление каждого сборного рельсового стыка с приваренным соединителем не должно превосходить сопротивления рельса длиной 0,8 м. Сварные стыки не должны давать добавочного сопротивления рельсам. [c.348]

Ультразвуковой дефектоскоп УЗД-НИИМ-6М предназначен для выявления дефектов в болтовых стыках, в основном металле рельсов, а также в сварных стыках. Дефектоскоп полностью на полупроводниках и сконструирован на основе некоторых новых принципов ультразвуковой дефектоскопии, в ча-гтности зеркально-теневого метода с использованием второго донного отражения ультразвукового калибра для контроля болтовых стыков рельсов стрелочного индикатора для отсчета ко-эрдинат дефектов устройства для безэталонной настройки чувствительности каналов, работающих по зеркально-теневому методу.

[c.71]

Дефектоскоп полностью на полупроводниках и сконструирован на основе некоторых новых принципов ультразвуковой дефектоскопии, в ча-гтности зеркально-теневого метода с использованием второго донного отражения ультразвукового калибра для контроля болтовых стыков рельсов стрелочного индикатора для отсчета ко-эрдинат дефектов устройства для безэталонной настройки чувствительности каналов, работающих по зеркально-теневому методу.

[c.71]

После подготовки рельсы поступают на сварку, которая чаще всего осуществляется электроконтактным способом сварочными машинами типов МСГР-500, К-190, К-190М, К-190П по режимам, утвержденным Главным управлением пути МПС. Сварочные стыки рельсов подвергают специальной обработке, включающей удаление грата, термическую обработку (нормализацию) подошвы, первичную шлифовку, отделочную шлифовку. Качество сварных стыков рельсов контролируют ультразвуковыми дефектоскопами ДУК-11, ДУК-13 или УЗД-59. Мерная резка рельсов и сверление болтовых отверстий осуществляются рельсосверлильными станками типа МП-13. [c.304]

[c.304]

Дефектоскопы ДУК-11ИМ и ДУК-13И М применяются для контроля качества сварных стыков при сварке рельсов. В пути эти дефектоскопы позволяют выявлять дефекты сварных стыков вида 26.3 56.3 66.3, а также 30Г.1 30В.1 52.1 53.1 50.1 55 в болтовых стыках рельсов. [c.218]

В 1926 г. с целью уменьшения количества стыков — одного из самых уязвимых элементов конструкции рельсового пути — на железных дорогах СССР была введена термитная сварка короткомерных рельсов. С середины 30-х годов наряду с нею стала применяться более производительная электродуго-вая сварка, а в 1943 г. впервые был применен еще более совершенный способ электроконтактной сварки со стационарными и передвижными сварочными установками, получивший в дальнейшем преимущественное распространение. Положительный опыт рельсосварочных работ и совершенствование сварочной технологии привели к разработке конструкций так называемого бесстыкового пути, составляемого из 800-метровых рельсовых сварных плетей, чередующихся со вставками из нескольких рельсовых звеньев нормальной длины. Первая экспериментальная проверка отдельных участков такого пути, характерного высокой стабильностью и обеспечивающего плавность хода подвижного состава при больших скоростях движения, была предпринята в Советском Союзе еще в 1935 г. Тогда же проф. К. Н. Мищенко разработал теоретические основы его конструирования. Но широкое применение его на эксплуатируемых и вновь строящихся линиях началось, как и в большинстве других стран, лишь в послевоенный период — с появлением в путевом хозяйстве тяжелых рельсов и более совершенных рельсовых скреплений. К концу 1970 г. общая длина бесстыкового пути будет доведена примерно до 20 тыс. км, преимущественно на тех же направлениях, для которых предусматривается укладка железобетонных шпал [16].

[c.219]

Первая экспериментальная проверка отдельных участков такого пути, характерного высокой стабильностью и обеспечивающего плавность хода подвижного состава при больших скоростях движения, была предпринята в Советском Союзе еще в 1935 г. Тогда же проф. К. Н. Мищенко разработал теоретические основы его конструирования. Но широкое применение его на эксплуатируемых и вновь строящихся линиях началось, как и в большинстве других стран, лишь в послевоенный период — с появлением в путевом хозяйстве тяжелых рельсов и более совершенных рельсовых скреплений. К концу 1970 г. общая длина бесстыкового пути будет доведена примерно до 20 тыс. км, преимущественно на тех же направлениях, для которых предусматривается укладка железобетонных шпал [16].

[c.219]

Сварные стыковые соединения обеспечивают гораздо меньшее продольное сопротивление ходовых рельсов, чем обычно применявшиеся прежде стыки с рельсовыми накладками. При сварных стыках продольные межстыковые соединители не нужны.

Однако закорачивание стрелок и крестовин обязательно во всех случаях. Кроме того, рельсы однопутной линии по крайней мере через каждые 125 м, а рельсы двухпутных и многопутных линий по крайней мере через каждые 250 м должны быть соединены между собой поперечными межрельсовымн и междупутными соединителями (перемычками). Исключение из этого правила допускается при изолированных рельсах и при использовании рельсов как элемента токовой цепи в системах сигнализации. Поперечные межрельсовые перемычки должны уменьшать неблагоприятные последствия в случае поломки рельсов. Перемычки между путями на двухпутных и многопутных линиях к тому же способствуют значительному уменьшению разности потенциалов в рельсовой сети также и при нормальной эксплуатации, поскольку обратный ток от какого-либо поезда может распределяться между несколькими параллельно соединенными рельсовыми нитками.

[c.316]

Однако закорачивание стрелок и крестовин обязательно во всех случаях. Кроме того, рельсы однопутной линии по крайней мере через каждые 125 м, а рельсы двухпутных и многопутных линий по крайней мере через каждые 250 м должны быть соединены между собой поперечными межрельсовымн и междупутными соединителями (перемычками). Исключение из этого правила допускается при изолированных рельсах и при использовании рельсов как элемента токовой цепи в системах сигнализации. Поперечные межрельсовые перемычки должны уменьшать неблагоприятные последствия в случае поломки рельсов. Перемычки между путями на двухпутных и многопутных линиях к тому же способствуют значительному уменьшению разности потенциалов в рельсовой сети также и при нормальной эксплуатации, поскольку обратный ток от какого-либо поезда может распределяться между несколькими параллельно соединенными рельсовыми нитками.

[c.316]Неровность в сварном стыке по поверхности катания и по боковой рабочей грани рельсовой нити после шлифовки, измеренная от линейки длиной 1 м, допускается не больше 0,3 мм. Скрепление применяют типовое, соответствующее рельсам на прямых и кривых на каждом конце шпал должно быть 5 костылей, из которых 3 прикрепляют рельс и 2 — подкладку накладки изолируюш,их стыков металлические. На 1 км укладывают 1840 шпал на прямых и кривых радиуса более 20Q0 м, 2000 шпал на кривых радиуса менее 2000 м разрешается укладывать 1840 шпал на 1 км на кривых радиуса 1201—2000 м в виде исключения до капитального или среднего ремонта пути при скоростях не более 140 км/ч.

[c.208]

Скрепление применяют типовое, соответствующее рельсам на прямых и кривых на каждом конце шпал должно быть 5 костылей, из которых 3 прикрепляют рельс и 2 — подкладку накладки изолируюш,их стыков металлические. На 1 км укладывают 1840 шпал на прямых и кривых радиуса более 20Q0 м, 2000 шпал на кривых радиуса менее 2000 м разрешается укладывать 1840 шпал на 1 км на кривых радиуса 1201—2000 м в виде исключения до капитального или среднего ремонта пути при скоростях не более 140 км/ч.

[c.208]

ДУК-11ИМ и ДУК-13ИМ-дефекты 26.3 56.3 66.3 30Г.1 30В.1 53.1 52.1 55.1 50.1 и дефекты сварки, расположенные в различных зонах сварного стыка. Их применяют при контроле сварки рельсов на рельсосварочных предприятиях и в пути [c.487]

Передаточные тележки применяются для перемещения форм или поддонов со свежеотформован-ными изделиями от конвейеров к туннельным камерам пропаривания и с затвердевщими изделиями от камер к конвейеру (с противоположной стороны конвейера) или для передачи форм с одной технологической линии на другую. Тележки представляют собой сварную платформу с четырьмя колесами, перемещающуюся поперек конвейера по рельсам. Привод передвижения может устанавливаться как на тележке, так и на полу цеха. В последнем случае тележка перемещается с помощью каната (или цепи), соединенного с ведущим и ведомым барабанами (звездочками). Как правило, тележки снабжаются самостоятельным приводом, питающимся электроэнергией через гибкий кабель. На платформе тележки установлены рельсы, точно стыкующиеся с рельсами конвейера.

[c.249]

Тележки представляют собой сварную платформу с четырьмя колесами, перемещающуюся поперек конвейера по рельсам. Привод передвижения может устанавливаться как на тележке, так и на полу цеха. В последнем случае тележка перемещается с помощью каната (или цепи), соединенного с ведущим и ведомым барабанами (звездочками). Как правило, тележки снабжаются самостоятельным приводом, питающимся электроэнергией через гибкий кабель. На платформе тележки установлены рельсы, точно стыкующиеся с рельсами конвейера.

[c.249]

Сплошная смена рельсов и скреплений новыми, более мощного или того же типа, но не легче типа Р50 длиной 25 м, или сварными плетями бесстыкового пути с полным закреплением пути от угона. Установка на электрифицированных линиях и участках, оборудованных автоблокировкой, типовых изолирующих стыков с металлическими накладками (или клееболтовых соединений), а также постановка обычных рельсовых стыков на графитовую смазку и установление стыковых соединителей.

[c. 12]

12]

Вртенное восстановление рельсовых плетей. Временное восстановление плети производят вырезкой дефектного места с образованием отрезка длиной 8—11 м и укладкой вместо вырезанного рельса такой же длины с болтовыми отверстиями из покилометрового запаса. Место излома плети вьфезается пилой с пропилом плети с двух сторон от излома, при соблюдении условий, чтобы пропилы располагались не ближе 3 м от места излома или дефекта и 2 м от сварного стыка, если он расположен вне вырезаемого куска плети. При этом учитывают, что при последующей обрезке концов плетей под сварку расстояние между имеющимися сварными стыками и новыми должно быть не менее 3 м. В противном случае такой стык вырезается вместе с изломанной частью плети. [c.91]

Качество сварных стыков оценивают путем сравнения полученных результатов испытаний с результатами аналогичных испытаний несваренных рельсов или с данными принятых нормативов. [c.233]

Ультразвуковой дефектоскоп УЗД-НИИМ-бМ позволяет вести контроль металла в зоне болтовых отверстий одновременно по двум нитям и контроль сварных стыков. Этот дефектоскоп позволяет также выявлять в рельсах все дефекты, обнаруживаемые дефектоскопами УРД-52 УРД-58 УРД-63.

[c.222]

Этот дефектоскоп позволяет также выявлять в рельсах все дефекты, обнаруживаемые дефектоскопами УРД-52 УРД-58 УРД-63.

[c.222]

Для временного восстановления непрерывности рельсовой плети вырезают дефектное место и укладывают рельс, который соединяют накладками с образовавшимися концами плети, для чего в них просверливают болтовые отверстия. Перед вырезкой дефектного места измеряют стальной 20- метровой рулеткой длину находящегося в покилометровом запасе рельса. Расстояние между двумя пропилами на дефектной плети должно быть равно длине запасного рельса плюс два зазора по 3—4 мм. Длина вырезанной части должна быть от 8 до 11 м, в зависимости от длины рельсов в покилометровом запасе, а наименьшее расстояние от края дефекта или от конца трещины до ближайшего пропила не менее 1 м и до ближайшего сварного стыка — не менее 3 м. [c.342]

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings. REQUIRED_FIELD}})

REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings. LANGUAGE}}

{{$select.selected.display}}

LANGUAGE}}

{{$select.selected.display}}{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}Сварные стыки горячекатанной и холодносплющенной арматуры периодического профиля

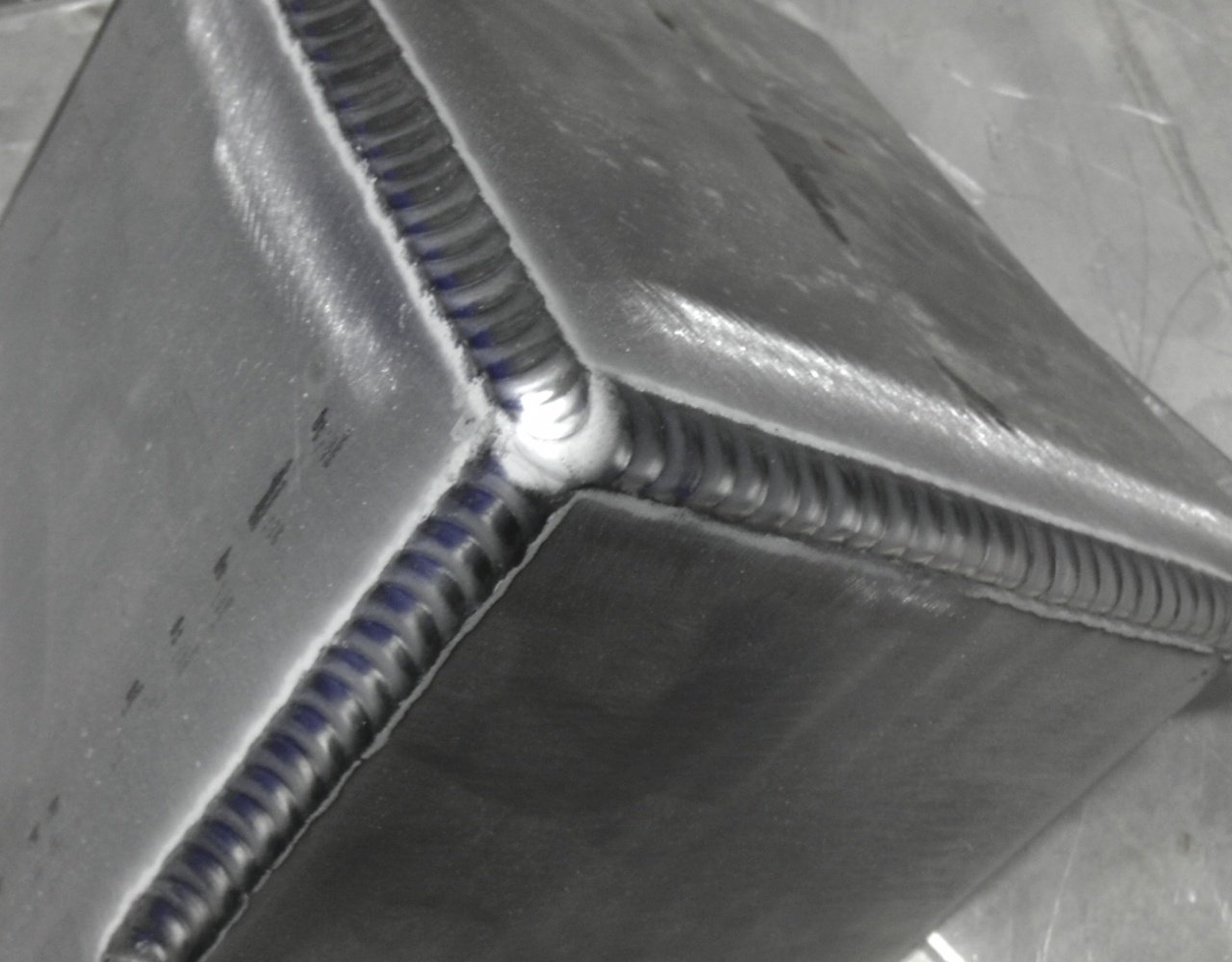

На рис. 90 приведены основные типы сварных стыков горячекатаной арматуры диаметром до 36 мм.

90 приведены основные типы сварных стыков горячекатаной арматуры диаметром до 36 мм.

Рис. 90. Стыки горячекатаной арматуры периодического профиля, выполняемые при помощи электродуговой сварки:

а — стык внахлестку односторонним фланговым швом; б — стык с уголковой (может быть с желобчатой) подкладкой с заваркой торцов стержней: в — стык с уголковой (может быть с желобчатой) подкладкой при сварке торцов вертикальных или наклонных до 45° стержней; г — соединение стержней с листовым или сортовым прокатным металлом: 1 — двумя фланговыми швами; 2 — четырьмя фланговыми швами

Стыки холодносплющенной арматуры, выполняемые при помощи дуговой сварки, показаны на рис. 91.

Рис. 91. Сварные стыки холодносплющенной арматуры периодического профиля: а и б — стыки с накладками из круглой стали; в — стык с накладками из уголков или полосовой стали

В стыках вертикальных или наклонных стержней рекомендуется торец верхнего стержня обрезать перед сваркой под углом 30—45°.

Располагать стык по длине стержня можно в любом месте; обычно стараются стыки стержней размещать вразбежку по всей длине конструктивного элемента.

В соответствии с указаниями строительных норм и правил расстояние между стыками арматурных стержней в разных сечениях должно быть не меньше длины нахлестки или полунакладки.

Допускается производить стыкование при помощи сварки стержней горячекатаной и гладкой арматуры марок Ст. 0 и Ст. 3.

Электросварка стыков стержней из холоднотянутой проволоки (как контактная, так и дуговая) не допускается. Контактная сварка стыков стержней из стали, подлежащей холодной обработке путем сплющивания или силовой калибровки, должна производиться до указанной обработки. Не допускается также дуговая сварка стыков стержней из стали, подвергнутой силовой калибровке. Дуговая сварка стержней из холодносплющенной стали периодического профиля допускается только для стыков с накладками при условии выполнения двойного шва.

В соответствии с техническими условиями на сварную арматуру при выполнении сварных соединений на дуговой сварке должны быть соблюдены проектные размеры всех элементов соединения; допуски приводятся в табл. 16. Ноздреватость сварных швов и наличие в них трещин (определяемые внешним осмотром и остукиванием) не допускаются.

Незначительные поры, непровар и шлаковые включения допускаются в пределах, указанных в табл. 16. При остукивании доброкачественный шов должен издавать такой же чистый звук, как и основная часть стержня.

Контрольная разрезка сварного соединения производится пилой-ножовкой (при невозможности испытания на разрыв).

Проверка качества соединений производится на трех однотипных образцах. В случае неудовлетворительных результатов испытания производятся вторично на двойном количестве образцов, вырезаемых из готовых изделий.

Допускаемые отклонения от размеров и дефекты сварных соединений арматуры, выполняемых при помощи дуговой электросварки

| Показатели | Единица измерения | Допуск |

|---|---|---|

| Отклонения длины накладок и подкладок сварных стыков | d | ±0,5 |

| Смещение накладок и подкладок от оси сварного стыка в продольном направлении | d | ±0,5 |

| Отклонение длины флангового шва | d | ±0,5 |

| Отклонения ширины флангового шва | d | ±0,15 |

| Высота усиления шва в стыках с заваркой торцов не менее | d | 0,1 |

| Глубина непровара сварных стыков с заваркой торцов не более: а) при сварке стержней d≤ 20 мм |

d | 0,15 |

| б) при сварке стержней d>20 мм | d | 0,2 |

| Поры и шлаковые включения в количестве не

более а) на поверхности шва на протяжении 2 d |

шт. |

3 |

| б) в сечении шва при d≤16 мм | шт. | 2 |

| в) в сечении шва при d>16 мм | шт. | 3 |

| Средний диаметр пор и шлаковых включений

не более: а) на поверхности шва |

мм | 1,5 |

| б) в сечении шва при d≤16 мм | мм | 1 |

| в) в сечении шва при d>16 мм | мм | 1,5 |

Ванный способ сварки рельсовых стыков сварочным агрегатом

Технология сварки рельсов.

Технологически сварку рельсового стыка можно разделить на две главные операции: сварку подошвы, сварку шейки и головки.

Сварку подошвы производят на остающейся (стальной) или съемной медной пластинке. Длина этой пластинки на 20 мм больше ширины подошвы рельса, а ширина пластинки 40 мм.

Используется несколько вариантов таких пластинок:

- стальная (марка Ст. 3), толщиной 5-6 мм, пластинку укладывают под стык и плотно поджимают;

- комбинированная, под стык укладывают стальную пластинку толщиной 2 мм, а под нее медную подкладку;

- Керамическая подкладка с канавкой, поджимаемая непосредственно под стык.

Лучшие результаты дает применение керамической и комбинирован ной пластинок.

Подошва рельса – наиболее чувствительное место сварного стыка, где особенно ярко проявляются низкое качество наплавленного металла и другие погрешности сварки.

При ванном способе сварки рельсов очень важно удержать в межсты ковом зазоре жидкий наплавленный металл и шлак. Для этого применяют специальные медные и керамические формы многократного пользования: нижние — для сварки подошвы и боковые — для сварки шейки и головки.

Для этого применяют специальные медные и керамические формы многократного пользования: нижние — для сварки подошвы и боковые — для сварки шейки и головки.

Снаружи формы имеют прямоугольную конфигурацию. Внутренний контур их соответствует форме того участка рельса, с которым они сопрягаются. По оси формы имеется выемка, которая при сварке заполняется жидким наплавленным металлом с образованием усиления стыка.

При установке форм их ось совмещают с зазором стыка, а боковые формы, кроме того, еще и фиксируют струбциной.

Зазор в местах сопряжения форм с поверхностью рельсов не должен превышать 1 мм. В противном случае края форм необходимо обмазать огнеупорной глиной.

Перед сваркой стыки рельс разогревают газовыми резаками или индукционным оборудованием до температуры 400 градусов на длину около 100 мм от края стыка.

Сваривая подошву, шов начи нают от края пластинки и, совершая колебательные движения по перек зазора стыка, ведут его к другому концу, тщательно прова ривая углы между торцами рельсов и пластинкой. Второй шов следует накладывать в противоположном направлении, начиная его также от края пластинки.

Второй шов следует накладывать в противоположном направлении, начиная его также от края пластинки.

При выполнении следующих проходов нужно внимательно на блюдать за тем, чтобы жидкая ванна расплавленного металла рас полагалась по всей длине подошвы.

В процессе сварки колебательные движения электродом нужно совершать быстро. Закончить сварку подошвы следует в центре стыка, благодаря чему шов получается с уклоном от центра к краям, что соответствует профилю рельсов. В подошве стыка сварной шов должен иметь усиление в 2—3 мм, а края подошвы — перекрываться плавным швом. Поверхность шва после заварки подошвы нужно очистить от шлака.

После установки боковых форм следует немедленно начинать последующую сварку, чтобы не допустить значительного охлажде ния стыка.

Сварочная дуга возбуждается в месте окончания сварки по дошвы, т.е. у основания шейки, и ведется, непрерывно заполняя наплавленным металлом весь зазор. При сварке рельс покрытым электродом важно достичь быстрой смены электрода, либо производить сварку в двухпостовом режиме, при котором сварщики попеременно меняют друг друга (см. двухпостовые агрегаты DGW500 и DGW400).

двухпостовые агрегаты DGW500 и DGW400).

Заканчивая сварку стыка, на поверхности катания необходимо наплавить прибыльную часть толщиной 4—5 мм, которая компен сирует усадку при кристаллизации стыка.

После сварки, когда стык еще имеет красный цвет, поверх ность его следует уплотнить ковкой. Если обнаружены какие-либо дефекты, последующую подвар ку можно производить при температуре стыка не менее 300 °С.

Сварка стальных газопроводов: контроль качества сварных соединений

(рис. 63.1 – Операционный контроль

сварных соединений)

Операционный контроль – это проверка качества во время реализации технологической операции и по её окончанию. В процессе подготовки к работе и сварке стальных газопроводов на соответствие стандартам ревизуют подготовку труб, правку концов, очистку, форму и размеры швов, число и расположение прихваток, порядок нанесения слоёв.

После дуговой или газовой сварки труб стыки подвергаются внешнему осмотру. Проверяется выполнение следующих условий:

Проверяется выполнение следующих условий:

- Сварной шов и участки труб (≥ 20 мм) по обе стороны от шва требует отсутствия металлических брызг, окалины, шлака и прочих загрязнений.

- Отсутствие прожогов, трещин, поверхностных пор, кратеров и глубоких подрезов.

- Лёгкая выпуклость наплавленного металла по всей длине шва, плавный переход к металлу труб;

- Соблюдение СНиП-овских норм на смешение кромок, ширину швов и размеры зазоров.

Сваренные стыки выборочно проверяются механическими испытаниями и физическими методами.

Для механических испытаний допустима сварка стыков из трубных отрезков. Механическими испытаниями контролируют допускные стыки, стыки внутренних и наземных газопроводов, стыки подземных газопроводов (соединённые газовой сваркой).

Для стыков, соединённых дуговой или газовой сваркой, устраивают испытания на статическое сплющивание, изгиб или растяжение. Неудовлетворительными следует считать следующие результаты:

- Величина предела прочности (среднее арифметическое значение из испытаний одного вида стыков) на растяжение меньше нижнего предела прочности главного трубного металла.

- Угол изгиба (среднее арифметическое значение): для дуговой сварки – меньше 120º; для газовой сварки – меньше 100º

- Предел прочности или угол изгиба как минимум одного из трёх отобранных образцов на 10% меньше требуемого показателя.

Трубы с диаметром ≤ 50 мм проходят механические испытания на сплющивание (50% контрольной выборки) и растяжение (оставшиеся 50 %).

Сварной стык не проходит проверку на растяжение, если величина предела прочности на растяжение меньше нижнего предела прочности основного трубного металла. При испытании на сплющивание труба сжимается до возникновения первой трещины на шве. После измеряется величина просвета между рабочими поверхностями пресса. Она не должна превышать величину стенки трубы, умноженную на пять (5S).

К физическим методам относятся: радиографический и ультразвуковой. Первым методом проверяются допускные стыки. Обоими – стыки внутренних и наружных газопроводов.

(рис. 63.2 – Ультразвуковой контроль

сварных соединений)

Ультразвуковой метод обязательно дублируется радиографическим методом: ≥ 10% отобранных для проверки стыков проходят страхующий контроль. Если хоть один стык, проверенный радиографическим методом, дал неудовлетворительный результат – объём радиографического контроля повышают до 50%. При обнаружении дефектов, проверке радиографическим методом подлежат абсолютно все стыки, выполненные газосварщиком за календарный месяц и подвергнутые ультразвуковому контролю.

Если хоть один стык, проверенный радиографическим методом, дал неудовлетворительный результат – объём радиографического контроля повышают до 50%. При обнаружении дефектов, проверке радиографическим методом подлежат абсолютно все стыки, выполненные газосварщиком за календарный месяц и подвергнутые ультразвуковому контролю.

Выборку стыков на проверку формируют из сварных стоков наиболее худшего внешнего вида.

Отбраковке по результатам радиографической проверки подлежат стыки с:

- Трещинами, кратерами, прожогами

- Шлаковыми включениями и газовыми порами

- Непроваром по разделке шва

- Непроваром между валиками и в корне шва

Ультразвуковой метод призван не допустить к эксплуатации сварные соединения труб со стыками, имеющими дефекты длиной > 25 мм на 300 мм протяжённости шва (если длина соединения < 300 мм, то протяжённость дефекта не должна превышать 10% периметра).

Результаты проверки радиографическим и ультразвуковым методом оформляются протоколом.

Выполненные газовой сваркой швы, в которых обнаружен дефект, не подлежат исправлению!

Швы, реализованные дуговой сваркой, при наличии дефектов правятся путём заварки удалённой части (менее 30% длины шва), не прошедшей контроль. После исправления дефекта весь стык проверяется радиографическим методом. Подрезы устраняются наваркой ниточных валиков. Излишняя высота сварного шва снимается посредством механической обработки.

Запрещается: повторный ремонт и исправление дефектов стыков подчеканкой.

Если проверка механическими испытаниями и физическими методами дала неудовлетворительный результат, проводится контроль удвоенного количества стыков.

При выявлении повторной физической проверкой хоть одного дефектного стыка, абсолютно все стыки, выполненные сварщиком в течение месяца на объекте, проходят радиографический контроль.

В случае обнаружения повторной механической проверкой хотя бы одного дефектного стыка, абсолютно все стыки, выполненные сварщиком в течение месяца на объекте, удаляются (если сварены газовой сваркой) или проверяются радиографическим методом (если сварены дуговой сваркой).

Похожие статьи:

- СНиП 3.05.02-88 Газоснабжение

- ГОСТ 16037-80 Соединения сварные стальных трубопроводов

- СНиП III-42-80 Магистральные трубопроводы

- СНиП 42-01-2002 Газораспределительные системы

- Сварка стальных газопроводов: методы и общие положения

- Сварка стальных газопроводов: подготовительные работы и сборка

- Сварка стальных газопроводов: выполнение сварочных работ

5 различных типов сварных соединений | Сварные соединения

Сварка — сложное ремесло, требующее терпения, внимания к деталям и творческого подхода. Чтобы успешно выполнять свою работу, сварщики должны хорошо разбираться в различных методах и методах, используемых в отрасли, включая типы сварных соединений.

Термин «конструкция сварного соединения» относится к способу соединения или совмещения металлических частей друг с другом. Конструкция каждого соединения влияет на качество и стоимость готового сварного шва. Выбор наиболее подходящей конструкции соединения для сварочных работ требует особого внимания и навыков.

Выбор наиболее подходящей конструкции соединения для сварочных работ требует особого внимания и навыков.

Что такое сварное соединение?

Сварочное соединение представляет собой точку или кромку, где два или более куска металла или пластмассы соединяются вместе. Они образуются путем сварки двух или более заготовок (металлических или пластиковых) по определенной геометрии.

Существует пять типов соединений, на которые ссылается Американское общество сварщиков: стыковые, угловые, кромочные, внахлестку и тройник. Эти конфигурации могут иметь различные конфигурации в месте соединения, где может происходить фактическая сварка.

Типы сварных соединений

Согласно AWS существует пять основных типов сварных соединений, которые обычно используются в промышленности:

- Стыковое соединение

- Т-образное соединение

- Угловое соединение

- Соединение внахлестку

- Кромочное соединение

1. Сварка встык

Сварка встык является одним из самых простых и универсальных видов сварных соединений.

Соединение выполняется простым соединением двух кусков металла, а затем их сваркой вдоль соединения.

Соединение выполняется простым соединением двух кусков металла, а затем их сваркой вдоль соединения.При стыковом соединении важно, чтобы поверхности соединяемых деталей лежали в одной плоскости, а металл шва оставался в пределах плоскостей поверхностей. В результате заготовки располагаются почти параллельно и не перекрываются, как, например, в случае соединений внахлест.

Типы стыковых сварных соединенийСтыковые сварные швы выполняются разными способами, каждый из которых служит своей цели. Типичные примеры стыковых сварных соединений включают:

- Квадратный стыковой сварной шов. Квадратный стыковой шов в основном используется для проектов, где толщина металла составляет 3/16 дюйма или меньше. Квадратное стыковое соединение достаточно прочное, но не рекомендуется, если готовая конструкция подвержена ударным нагрузкам или усталости при длительной эксплуатации.

- Рифленый стыковой шов. Если вы хотите сваривать металлы толщиной более 3/16 дюйма, вам, вероятно, потребуется использовать стыковое соединение с пазами.

Проточка металлических пластин используется для придания соединению необходимой прочности.Более толстые металлы имеют больше места для нанесения наполнителя, а канавки на листах обеспечивают более прочное соединение.

Проточка металлических пластин используется для придания соединению необходимой прочности.Более толстые металлы имеют больше места для нанесения наполнителя, а канавки на листах обеспечивают более прочное соединение. - V-образная стыковая сварка. Одинарная V-образная стыковая сварка чаще встречается на рамах толщиной от 1/4 до 3/4 дюйма. Угол сужения для соединения обычно составляет около 60 градусов для пластины и 75 градусов для трубы. Подготовить металл можно с помощью специального станка для снятия фаски или резака. V-образный сварной шов дороже в изготовлении, чем квадратный стык.Вам также понадобится больше присадочного материала для этого сварного шва, чем для квадратного соединения.

- Двойная V-образная стыковая сварка. Двойной V-образный стыковой шов отлично подходит для самых разных проектов. Его главное преимущество заключается в том, что на металлах толщиной более 3/4 дюйма можно нарезать канавки с любой стороны. Однако его можно использовать на более тонких металлических пластинах, где сопротивление нагрузке имеет решающее значение.

2. Сварка тройникового соединения

Тройниковые швы образуются, когда две детали пересекаются под углом 90°. Это приводит к тому, что края сходятся в центре панели или компонента Т-образно.Тройниковые соединения считаются типом углового сварного шва и могут также образовываться, когда труба приваривается к опорной плите.

Тройниковые соединения обычно не имеют канавок, если только основной металл не толстый и сварка с обеих сторон не может выдержать нагрузки, которую должно нести соединение. Общим дефектом, возникающим в тройниковых соединениях, является разрыв ламелей, возникающий из-за ограничения сустава. Чтобы этого не произошло, сварщики часто используют стопор, предотвращающий деформацию стыка.

3. Сварка угловых соединений

Сварка угловых соединений относится к случаям, когда два материала встречаются в «угле», образуя L-образную форму.Угловые соединения можно использовать для изготовления деталей из листового металла, включая рамы, коробки и т.

п.

п.Чтобы завершить это соединение, начните с прихватки внешних краев, затем выполните те же изогнутые зигзагообразные ткацкие движения, которые мы сделали для нашего углового тройника.

Угловые соединения могут быть трудными, потому что вы не можете часто опираться рукой на материал, чтобы держать руку с горелкой. Вы можете попрактиковаться в пробном прогоне вдоль стыка, чтобы убедиться, что вы сможете комфортно сваривать, я дошел до того, что прижал тиски к другому куску материала, чтобы создать опору для рук.

Стили, используемые для создания угловых соединений, включают V-образную канавку, J-образную канавку, U-образную канавку, пятно, кромку, скругление, угловую кромку, скошенную канавку, раструб-V-образную канавку и квадратную канавку или встык.

4. Сварка внахлестку

Сварка внахлестку представляет собой модифицированную версию стыкового соединения. Они образуются, когда два куска металла помещаются внахлест друг на друга. Чаще всего они используются для соединения двух деталей разной толщины.

Сварные швы могут быть выполнены с одной или с двух сторон.

Сварные швы могут быть выполнены с одной или с двух сторон.Соединения внахлест редко используются для более толстых материалов и обычно используются для листового металла. Потенциальные недостатки этого типа сварного соединения включают разрывы пластин или коррозию из-за перекрывающихся материалов. Однако, как и в любом другом случае, этого можно избежать, используя правильные методы и изменяя переменные по мере необходимости.

5. Сварка кромок

Сварка кромок Соединения часто применяются к деталям из листового металла, которые имеют отбортовку кромок или размещаются в местах, где необходимо выполнить сварку для соединения с соседними деталями.Будучи сварным швом типа канавки, кромочные соединения, детали устанавливаются рядом и свариваются на одной кромке.

В стыковом соединении металлические поверхности соединяются вместе так, чтобы края были ровными. Одна или обе пластины могут быть сформированы путем их изгиба под углом. Целью сварного соединения является соединение деталей вместе таким образом, чтобы напряжения распределялись.

Силы, вызывающие напряжения в сварных соединениях, бывают растяжения, сжатия, изгиба, кручения и сдвига.

Силы, вызывающие напряжения в сварных соединениях, бывают растяжения, сжатия, изгиба, кручения и сдвига.Способность сварного соединения выдерживать эти нагрузки зависит как от конструкции соединения, так и от целостности сварного шва.Некоторые суставы могут выдерживать определенные виды сил лучше, чем другие. Используемый процесс сварки оказывает большое влияние на выбор конструкции соединения. Каждый сварочный процесс имеет характеристики, влияющие на его производительность.

Преимущество сварки Соединения

- Сварное соединение имеет высокую прочность, иногда большую, чем у основного металла.

- Можно сваривать разные материалы.

- Сварку можно выполнять в любом месте, не требуется достаточного зазора.

- Придают гладкость и простоту дизайна.

- Их можно сделать любой формы и любого направления.

- Можно автоматизировать.

- Обеспечивает полное жесткое соединение.

- Легко добавлять и модифицировать существующие структуры.

Недостаток сварки Соединения

- Элементы могут деформироваться из-за неравномерного нагрева и охлаждения во время сварки.

- Неразъемное соединение, для демонтажа необходимо разорвать сварной шов.

- Высокие первоначальные инвестиции

Применение сварных соединений

Сварка широко используется для изготовления сосудов высокого давления, мостов, строительных конструкций, самолетов и космических кораблей, железнодорожных вагонов, а также общего применения в судостроении, автомобилестроении, электротехнике, электронике, и оборонной промышленности, прокладке трубопроводов и железнодорожных путей, ядерных установок.

- Изготовление листового металла.

- Автомобильная и авиационная промышленность.

- Соединение черных и цветных металлов.

- Соединение тонких металлов.

Сварочное соединение представляет собой точку или кромку, где два или более куска металла или пластика соединяются вместе.

Какие существуют типы сварных соединений? Они образуются путем сварки двух или более заготовок (металлических или пластиковых) по определенной геометрии.

Они образуются путем сварки двух или более заготовок (металлических или пластиковых) по определенной геометрии.В соответствии с AWS в промышленности обычно используются пять основных типов сварных соединений:

1.Стыковое соединение.

2. Тройник.

3. Угловое соединение.

4. Соединение внахлестку.

5. Кромочное соединение.Читайте также

- Заклепочные соединения: их типы, применение и типы заклепок

- Шплинтовое соединение | Типы, виды отказов и применение

- Шарнирное соединение: его применение, сборка и конструкция

- Шпонки вала | Типы, выбор материала, преимущества и ограничения соединения

- Поршень: определение, типы, назначение, преимущества и недостатки

- Вал | Определение, типы, преимущества и ограничения

- Поршневое кольцо | Функция, рабочий процесс и типы

- Шкив: типы, использование, преимущества и недостатки

Манфред Вассманн, он же BerlinSight

Первый в новой серии от EVS Metal, отвечающий на общие вопросы о производстве, отделке и изготовлении металла.

В: В чем разница между сварными и заклепочными соединениями?

A: Заклепочные соединения и сварные соединения — это два совершенно разных способа соединения металлических деталей, и они обычно используются для совершенно разных целей.

Поскольку заклепки, по сути, представляют собой тип болта, который вряд ли будет выглядеть «законченным», его, скорее всего, будут рассматривать как часть внутренней конструкции или каркаса, например, необходимые для мостов или больших зданий.Это сводится к тому, что сварные соединения более эстетичны и часто используются в готовых изделиях, где этот сварной шов будет виден, а не скрыт. По сути, заклепки представляют собой болтоподобные устройства, используемые для соединения двух кусков металла вместе, тогда как сварка использует высокую температуру для сплавления кусков металла вместе для образования соединения.

Типы заклепочных соединений

Существует два основных типа заклепочных соединений: соединения внахлест и встык.

Кроме того, существуют подтипы этих суставов, в том числе:

Кроме того, существуют подтипы этих суставов, в том числе:- Одинарное заклепочное соединение

- Двойное заклепочное соединение

- Цепное заклепочное соединение

- Зигзагообразное заклепочное соединение

- Алмазное заклепочное соединение

Типы сварных соединений

Стандарты Американского общества сварщиков определяют пять типов сварных соединений: стыковые, угловые, кромочные, нахлесточные и тройниковые.Существует несколько различных подтипов стыковых сварных швов, как показано здесь:

- Квадратные стыковые соединения

- J-образные соединения

- V-образные соединения

- U-образные соединения

- Одинарное V-образное соединение

- Двойное V-образное соединение

- Двойной U-образный шарнир

- Фланец (край угла)

- Раструбный паз

Другие отличия:

Заклепочные соединения не полностью герметичны, в отличие от сварных соединений.

Поэтому заклепочные соединения не являются герметичными. Заклепочные соединения также являются полупостоянными, поскольку их можно разрезать и удалять, тогда как сварные соединения считаются неразъемной формой соединения. Кроме того, сварное соединение обеспечивает гладкую поверхность, а заклепочное соединение будет выступать над поверхностью конструкции.

Поэтому заклепочные соединения не являются герметичными. Заклепочные соединения также являются полупостоянными, поскольку их можно разрезать и удалять, тогда как сварные соединения считаются неразъемной формой соединения. Кроме того, сварное соединение обеспечивает гладкую поверхность, а заклепочное соединение будет выступать над поверхностью конструкции.Концентрация напряжений в крестообразных сварных соединениях при осевом и изгибном режимах нагружения

Общие положения

Формы и основные геометрические параметры крестообразного сварного соединения с полным проваром представлены на рис.1.

Были сделаны следующие предположения:

- 1.

Соединительный материал линейно-упругий, изотропный и однородный.

- 2.

Небольшие деформации возникают из-за внешней нагрузки – растяжения и изгиба.

- 3.

Соединительный материал не имеет остаточных напряжений, структурных неровностей и дефектов, включая отсутствие дефектов проникновения.

- 4.

Поверхности шва плоские, контур сварного шва ровный, с радиусом перехода ρ > 0.

- 5.

Угол боковой поверхности сварного шва θ = 45°.

- 6.

Обе прикрепленные пластины имеют одинаковую толщину T и лежат на одной прямой.

- 7.

Четыре сварных шва симметричны.

- 8.

K K TT TT для растягивающих и K TB для гибки нагрузок определяются как Σ 1max / Σ T и Σ 1max B , соответственно.

Численная модель и граничные условия

Численные модели различных геометрий крестообразных соединений были разработаны с использованием программы ANSYS FEM . Из-за двойной симметрии соединения при осевой нагрузке и симметрично-антисимметричной деформации при изгибающей нагрузке была смоделирована только четверть всего соединения.

Рис. 2 Геометрия соединения и граничные условия схематически показаны на рис. 2.

Геометрия соединения и граничные условия схематически показаны на рис. 2.Геометрия и граничные условия крестообразного соединения, подверженного осевой нагрузке а и нагрузке изгиба b

Шов сварного шва Параметр толщины a введен для удобства и представляет в данном случае (для θ = 45°) толщину шва, как показано на рис.1 и 2. Длина ноги навесного оборудования 90 269 h 90 270 и длина ноги основной пластины 90 269 h 90 270 90 293 p 90 294 , показанные на рис. 1 и появляющиеся в уравнениях. (1)–(3), связаны с толщиной шва и в виде уравнения. (4).

$$ a=h\cos\left(\theta\right)={h}_p\sin\left(\theta\right). $$

(4)

Уравнение (4) позволяет уменьшить количество независимых переменных, используемых в анализе.В данном случае ( θ = 45°) выполняются следующие соотношения Кроме того, в виде выражений (5) и (6) введены два безразмерных параметра X и Y .

$$ X=\rho /\left(\rho +a\right)=\frac{\rho /a}{\rho /a+1} $$

(5)

$$ Y=a/\left(a+t\right)=\frac{a/t}{a/t+1} $$

(6)

Введение параметров X и Y делает дальнейший анализ более удобным, чем при непосредственном использовании параметров ρ / a и a / t .Таким образом, все возможные значения параметров X и Y попадают в диапазон 0, 1. Для каждого конкретного геометрического случая, анализируемого в плоском напряжении, использовалась очень мелкая сетка, состоящая примерно из 800 000 линейных конечных элементов PLANE182. Конечный элемент PLANE182 определяется 4 узлами, имеющими 2 степени свободы в каждом узле. Плотность сетки была увеличена в области носка сварного шва, где количество конечных элементов вдоль дуги, описываемое радиусом носка ρ , составляло от 15 до 60, в зависимости от величины радиуса.

Во всех случаях геометрические пропорции подбирались таким образом, чтобы получить невозмущенное поле номинальных напряжений в поперечном сечении, достаточно удаленном от зоны сварки. На начальном этапе построения модели FEM плотность сетки конечных элементов последовательно увеличивалась для получения устойчивого численного решения с постоянным значением максимального напряжения. В результате сбора значительного количества случаев и соответствующих численных решений была разработана специальная процедура построения сетки.При этом размеры конечных элементов плавно менялись по мере удаления от зоны максимальной концентрации напряжений. Эти допущения сделали сетку конечных элементов очень тонкой.

Во всех случаях геометрические пропорции подбирались таким образом, чтобы получить невозмущенное поле номинальных напряжений в поперечном сечении, достаточно удаленном от зоны сварки. На начальном этапе построения модели FEM плотность сетки конечных элементов последовательно увеличивалась для получения устойчивого численного решения с постоянным значением максимального напряжения. В результате сбора значительного количества случаев и соответствующих численных решений была разработана специальная процедура построения сетки.При этом размеры конечных элементов плавно менялись по мере удаления от зоны максимальной концентрации напряжений. Эти допущения сделали сетку конечных элементов очень тонкой.Радиус носка шва, ρ 1 , по линии приварного шва был выбран произвольно 0,1 a и не влиял на коэффициенты концентрации напряжений . На рис.2. Толщина накладной пластины, обозначенная в настоящем анализе как T , нормировалась по отношению к параметру толщины шва a и варьировалась в пределах 1 ≤ T / a ≤ 4.

Безразмерные параметры X и Y попали в диапазон от 0,01 до 0,57 каждый. Конкретные значения коэффициентов концентрации напряжений K tt и K tb были получены путем деления максимального пикового напряжения на кромке сварного шва на номинальное дистанционное напряжение.

Безразмерные параметры X и Y попали в диапазон от 0,01 до 0,57 каждый. Конкретные значения коэффициентов концентрации напряжений K tt и K tb были получены путем деления максимального пикового напряжения на кромке сварного шва на номинальное дистанционное напряжение.Количество конечных элементов, узлов и минимальный размер элемента зависели от пропорций между геометрическими параметрами соединения, представленного X , Y и T / a . Например, модель, показанная на рис. 3, где X = 0,2, Y = 0,4 и T / t = 1, содержала 872 642 элемента и 875 096 узлов.

Рис. 3Пример сетки конечных элементов для X = 0.2, y = 0,4 и T / T / T / T / T / T / T = 1.0

Точность приближенного

K T ФормулыПосле выполнения численных расчетов, приблизительно K TT и K Значения tb , полученные по формулам (1)–(3), сравнивали с полученными с помощью метода FEM .

Таблица 1 Сравнение коэффициентов концентрации растягивающих напряжений K tt , полученных с помощью МКЭ , с коэффициентами, разработанными Уширокавой и Накаямой (U&N, уравнение (1)) и Цудзи (уравнение (2)), где θ = 45 ° 70270, h = h = h p , t = t , h / t = 0.75, 0,025 ≤ ρ / T / T ≤ 0.35 / T ≤ 0.35 Таблица 2 Сравнение факторов концентрации напряжения изгиба K TB , полученные с FEM с теми, которые разработаны Ushirokawa и Nakayama (U & N EQ. Два примера таких сравнений, полученных для растягивающей и изгибающей нагрузки, показаны в Таблице 1 и Таблице 2 соответственно.Точность δ x определяется как разница (%) между приблизительными формулами K t (уравнения (1)–(3)) и полученными из настоящего анализа FEM и относительно Данные FEM .

Два примера таких сравнений, полученных для растягивающей и изгибающей нагрузки, показаны в Таблице 1 и Таблице 2 соответственно.Точность δ x определяется как разница (%) между приблизительными формулами K t (уравнения (1)–(3)) и полученными из настоящего анализа FEM и относительно Данные FEM . (3)) , где θ = 45 °, h = h p , t = t , h / t = 0,75, 0,025 ≤ ρ / t ≤ 0,35

(3)) , где θ = 45 °, h = h p , t = t , h / t = 0,75, 0,025 ≤ ρ / t ≤ 0,35 от По совокупности результатов, представленных в табл. 1 и табл. 2, можно сделать вывод, что точность коэффициентов концентрации напряжений К tt и К tb , полученных по приближенным формулам (2) и (3), изменяется в пределах + 12.3 до - 22%, что дает довольно плохие прогнозы усталостной долговечности. Представляется, что приближенные формулы имеют два существенных недостатка: неопределенную точность и узкую область применения по отношению к геометрическим параметрам, определяющим геометрию шва. По этой причине представляется необходимым разработать несколько обновленный подход к проблеме коэффициентов концентрации напряжений К tt и К tb в крестообразных сварных соединениях.

Оценка усталости сварных соединений

Оценка усталости сварных соединений

В сварных конструкциях усталостные разрушения обычно возникают в сварных соединениях.

Концентрации напряжений и небольшие дефекты сварных швов являются ключевыми параметрами, определяющими усталостную долговечность сварных конструкций. Традиционно анализ усталости сварных соединений выполнялся путем определения пикового напряжения в сварном соединении и последующего ввода соответствующей «кривой S-N» для оценки усталостной долговечности соединения. Требуется определение пикового напряжения, поскольку кривые S-N основаны на образцах гладких стержней , которые не учитывают влияние каких-либо концентраций напряжений.

Концентрации напряжений и небольшие дефекты сварных швов являются ключевыми параметрами, определяющими усталостную долговечность сварных конструкций. Традиционно анализ усталости сварных соединений выполнялся путем определения пикового напряжения в сварном соединении и последующего ввода соответствующей «кривой S-N» для оценки усталостной долговечности соединения. Требуется определение пикового напряжения, поскольку кривые S-N основаны на образцах гладких стержней , которые не учитывают влияние каких-либо концентраций напряжений.Существует два метода оценки или учета пикового напряжения в сварном соединении. Один из методов заключается в назначении коэффициента снижения усталостной прочности (FSRF). FSRF связывает усталостное поведение образца с напряжением надреза с образцом без напряжения надреза и, таким образом, учитывает влияние концентрации напряжения надреза при оценке усталости. То есть FSRF — это попытка согласовать данные образцов гладких стержней с реальными усталостными характеристиками.

Второй метод заключается в непосредственном определении пикового напряжения в сварном соединении с помощью анализа методом конечных элементов (МКЭ).Оба метода имеют заметные минусы.

Второй метод заключается в непосредственном определении пикового напряжения в сварном соединении с помощью анализа методом конечных элементов (МКЭ).Оба метода имеют заметные минусы.Поскольку образцы гладких стержней изготавливаются без дефектов, испытания на усталость образцов гладких стержней включают как фазу зарождения трещины, так и фазу распространения трещины, а при многоцикловой усталости (> около 10 000 циклов) фазу зарождения трещины обычно определяет большую часть усталостной долговечности образца. Введение FSRF неявно предполагает, что этого единственного параметра достаточно, чтобы сопоставить или масштабировать данные образца гладкого стержня с данными сварного соединения для этих двух совершенно разных режимов — зарождения трещины и распространения трещины.

Более того, FSRF не является универсальным или фундаментальным параметром. Его следует рассматривать как эмпирически определенное значение, учитывающее концентрации напряжений и другие факторы, снижающие усталостную прочность сварного соединения.

Это относится к конкретной конфигурации сварного соединения и условиям нагрузки. Следовательно, определение FSRF для конкретной ситуации несколько субъективно, и разные аналитики могут выбирать разные значения для одной и той же проблемы. Определение пикового напряжения в сварном соединении с помощью МКЭ также проблематично.

Это относится к конкретной конфигурации сварного соединения и условиям нагрузки. Следовательно, определение FSRF для конкретной ситуации несколько субъективно, и разные аналитики могут выбирать разные значения для одной и той же проблемы. Определение пикового напряжения в сварном соединении с помощью МКЭ также проблематично.Известно, что прогнозируемое пиковое напряжение чувствительно к измельчению сетки, выбору элемента и режиму нагрузки. Кроме того, небольшие механические и металлургические дефекты, которые присутствуют в большинстве сварных соединений, но слишком малы для обнаружения с помощью обычно используемых методов неразрушающего контроля, могут быть местами возникновения трещин в режиме многоцикловой усталости.

Приблизительно 15 лет назад исследователи начали разработку нового подхода к прогнозированию усталостного поведения сварных соединений, который называется «Метод структурного напряжения» или SSM.Одним из ключевых аспектов SSM является то, что расчетные кривые сварного шва основаны на испытаниях на усталость большого набора сварных образцов, а не на результатах испытаний образцов из гладких стержней.

Это критическое отличие, поскольку теперь известно, что сварные швы ведут себя не так, как основные металлы, и что, по сути, прочность основного металла не является основным фактором поведения сварного шва. Поскольку сварные швы обычно содержат дефекты, влияние дефектов на усталостную долговечность напрямую включается в базу данных. Это улучшает прогнозирование усталостной долговечности, поскольку фаза зарождения трещин сводится к минимуму, а большая часть усталостной долговечности связана с распространением трещин, что лучше отражает реальные эксплуатационные характеристики.

Это критическое отличие, поскольку теперь известно, что сварные швы ведут себя не так, как основные металлы, и что, по сути, прочность основного металла не является основным фактором поведения сварного шва. Поскольку сварные швы обычно содержат дефекты, влияние дефектов на усталостную долговечность напрямую включается в базу данных. Это улучшает прогнозирование усталостной долговечности, поскольку фаза зарождения трещин сводится к минимуму, а большая часть усталостной долговечности связана с распространением трещин, что лучше отражает реальные эксплуатационные характеристики.Есть вопрос или нужна дополнительная информация? Вы можете опубликовать сообщение в этом блоге или щелкнуть ссылку ниже для получения дополнительной помощи.

[readon2 url=»index.php?option=com_rsform&view=rsform&formId=4&Itemid=739&lang=en»]Информация о запросе[/readon2]

|

Контроль сварных швов | КМДИАГ

Как повысить износостойкость сварного соединения?

Коэрциметрический контроль как основа высокой длительной выносливости сварного соединения на примере железной дороги

Само собой разумеется, что сварной шов должен быть бездефектным.

Но не каждое исправное сварное соединение может работать без трещин и разрывов в течение расчетного срока службы, т. е. до тех пор, пока его геометрические параметры не изменятся недопустимо из-за износа металла трением. Должна быть обеспечена структурная и фазовая однородность (гомогенность) всех металлических составляющих СС: шва, околошовных зон и основного металла. Без специальной термической обработки сразу после сварки достижение равномерности деформации, однородности прочности вообще невозможно. Без термообработки (или после не оптимальной термообработки) шов становится концентратором деформации и размягченные околошовные зоны приходят к началу разрушения быстрее, чем основной металл и шов:

Но не каждое исправное сварное соединение может работать без трещин и разрывов в течение расчетного срока службы, т. е. до тех пор, пока его геометрические параметры не изменятся недопустимо из-за износа металла трением. Должна быть обеспечена структурная и фазовая однородность (гомогенность) всех металлических составляющих СС: шва, околошовных зон и основного металла. Без специальной термической обработки сразу после сварки достижение равномерности деформации, однородности прочности вообще невозможно. Без термообработки (или после не оптимальной термообработки) шов становится концентратором деформации и размягченные околошовные зоны приходят к началу разрушения быстрее, чем основной металл и шов:Рис.1

Как это можно «увидеть» неразрушающим методом, кроме определения твердости? Гораздо более эффективным для этого является метод, использующий принудительную силу. Значение коэрцитивной силы, H c , зависит от обработки материала.

Коэрцитивная сила сварного шва значительно выше, чем у основного металла, а коэрцитивная сила околошовной зоны ниже, чем у основного металла.

Коэрцитивная сила сварного шва значительно выше, чем у основного металла, а коэрцитивная сила околошовной зоны ниже, чем у основного металла.Механическая (циклическая и статическая) износостойкость сварного соединения, СС, как и любой механической конструкции, обеспечивается равномерной прочностью основных его частей – сварного шва, околошовной зоны и основного металла.Энергетики по интуиции и по практике эксплуатации давно поняли необходимость обеспечения однородности РУ для достижения безотказной работы в течение всего срока службы. СС кольцевых сварных соединений на трубопроводах теплоносителя атомных и тепловых электростанций, которые при зачистке усиливающего шва не могли быть ни визуально, ни коэрциметрически обнаружены (идентифицированы) на трубе, настолько она была неотличима от металла магистрального трубопровода. Компания Special Scientific Engineering установила этот факт за более чем 30-летний опыт.По коэрциметрии (и по твердости) такой сварной шов, полученный при оптимальной технологии сварки и термической обработки, выглядит следующим образом (желтая линия на рисунке ниже):

Рис.

2

2Оптимальное и реальное сварное соединение в течение срока службы протекают по-разному. По коэрциметрическим характеристикам они хорошо различаются в исходном состоянии и в процессе эксплуатации. Предрасположенность к разрушению оптимального СС практически не повышается.

Структурную однородность сварного соединения с оптимальной термической обработкой по сравнению с неоднородностью сварного соединения без термической обработки прекрасно иллюстрирует частота коэрцитивной силы, H c , значения:

Рис.3

Способ достижения конструктивной однородности всех элементов ТС в случае энергетики заключался в очень простом исчерпывающем переборе вариантов технологии сварки с использованием стендовых испытаний и проверки результатов эксплуатации. При этом энергетик старается обеспечить не только и не столько максимальную прочность самого сварного шва, а стремится к тому, чтобы и шов, и околошовная зона выдерживали эксплуатационные нагрузки одинаково: так же, как и основной металл.

Этот же метод усовершенствования технологии сварки успешно применялся на железных дорогах.

Этот же метод усовершенствования технологии сварки успешно применялся на железных дорогах.На рисунке ниже представлены основные виды отклонения состояния металла СС от оптимального. Эти отклонения являются результатом нарушений сварки и термической обработки и в настоящее время не контролируются.

Рис.4

Только при таких целевых технологиях сварки все части СС сопротивляются нагрузкам в первую очередь как единое целое, а не как сварные соединения разнородных металлических полос. В таких СС концентраторы напряжений проявляются в меньшей степени, они возникают, когда какая-то часть СС под действием нагрузки деформируется больше (или меньше), чем какая-либо другая ее часть.Именно на границе раздела таких деформационно различных деталей происходит концентрация напряжений. При этом степень концентрации тем больше, чем более деформационно различны соседние домены металла. Но когда технология реализуется путем стендовых механических испытаний образцов сварных соединений, выполненных при различных режимах сварки и термической обработки без контрольного параметра, гарантии стабильности и воспроизводимости нет.

Коэрциметрия позволяет не только значительно сократить время на получение оптимальной технологии сварки (включая термообработку), но и, что еще более важно, сопровождает ее контролем склонности к разрушению.

Как это реализуется на практике показано на примере железных дорог.

Оценена существующая технология сварки рельсовых стыков, применяемая в условиях стационарного рельсосварочного предприятия, на котором выполняются работы с 600-метровыми нитями, предназначенными для укладки в пути высокоскоростных поездов. Для этого были проведены ручные коэрциметрические измерения на свежесваренных струнах. Струны прошли ручной контроль и были готовы к отправке для укладки на рельсы высокоскоростного поезда. Всего было обследовано 100 сварных соединений.Используемый метод сварки – электросопротивление. Измерения коэрцитивной силы металла проводились непосредственно на сварном шве, как в зонах термического влияния (ЗТВ), примыкающих к сварному шву (±50 мм), так и в зонах основного металла рельса (ОМ) (±300 мм).

, где влияние сварки на свойства металла уже не ощущается. Оборудование: Магнитоструктуроскоп (коэрциметр) МС-04Н-2.

, где влияние сварки на свойства металла уже не ощущается. Оборудование: Магнитоструктуроскоп (коэрциметр) МС-04Н-2.Сводный коэрциметрический анализ бесстыковых рельсов (каждого рельса и каждого сварного соединения) проводился вручную на стебельчатой тележке.Все бесстыковые рельсы прошли выходной контроль и были готовы к отгрузке. Всего было испытано 4 бесстыковых рельса по 600 метров каждый и 100 сварных стыков на них.

Рис.5

Контрольные образцы СС изготавливают перед сваркой каждого бесстыкового рельса. Образцы подвергаются стендовым испытаниям с предварительно измеренными изгибающими нагрузками в направлении головы и основания.

Рис.5.1 Рис.5.2

Приведен результат измерений на металле рельса вне нагрузки на изгиб – 10,9 А/см на Рис.5.1. а измерение у сварного шва в области максимальной изгибающей нагрузки – 16,2 А/см на рис. 5.

2.

2.Разница в 50% свидетельствует о высокой информационной чувствительности коэрцитивной силы к нагрузкам и деформациям металла рельсов.

Рис.6

Контрольный образец стендовых испытаний на изгиб в настоящее время рассматривается как отражающий состояние соответствующего бесстыкового рельса в целом.Но сварной рельс содержит 25 сварных стыков и такая выборочная проверка не выявляет отклонений в сварке каждого конкретного СС. Необходим стопроцентный исходящий контроль структурной и фазовой однородности, который сегодня может обеспечить только коэрциметрия.

Идеальный деформационно-однородный сварной шов должен иметь значения коэрцитивной силы в сварном шве и в любой его зоне, равные коэрцитивной силе основного металла. Для оценки близости фактического и идеального СС был построен график.По всей выборке испытанных соединений строили графики распределения среднеарифметических значений коэрцитивной силы по обеим сторонам шва с точностью ±300 мм в тех же пределах график среднеарифметического отклонения (аналог дисперсии) коэрцитивной силы значение Нс.

Разброс полученных значений DHc составил 2,9 А/см. Такой разброс, учитываемый при расчете на прочность в течение остаточного ресурса, позволяет предположить, что разрушение стыка может произойти до того, как рельсовый путь в районе стыка придет в негодность из-за недопустимого изменения его геометрических параметров из-за металла. износ от трения, т.е.д., в течение расчетного срока службы. При увеличении объема выборки тестируемых соединений вероятность появления соединения с большим разбросом значений Hc в его пределах будет только увеличиваться.

Разброс полученных значений DHc составил 2,9 А/см. Такой разброс, учитываемый при расчете на прочность в течение остаточного ресурса, позволяет предположить, что разрушение стыка может произойти до того, как рельсовый путь в районе стыка придет в негодность из-за недопустимого изменения его геометрических параметров из-за металла. износ от трения, т.е.д., в течение расчетного срока службы. При увеличении объема выборки тестируемых соединений вероятность появления соединения с большим разбросом значений Hc в его пределах будет только увеличиваться.Рис.7.

«Сварной стык средний» выборки 50 сварных соединений. Максимальные и минимальные отклонения.

Максимальные и минимальные отклонения нанесены на основе коэрциметрических измерений 50 ВтДж в сварных швах и околошовных зонах. Также строится график средних арифметических значений в каждой точке измерения.Найдено сварное соединение, содержащее максимальную разницу между максимальным и минимальным значениями, что означает, что цикловая прочность этого сварного соединения недостаточна для соответствия расчетному сроку службы.

На нижнем графике представлены минимальные значения. Он показывает наилучшую структурно-фазовую однородность всех металлических составляющих СС: шва, околошовных зон и основного металла и тем самым доказывает, что такой оптимальный результат достижим при существующей технологии сварки. Но также он (по сравнению с другими графиками) демонстрирует, что технология не стабильна и поэтому не дает оптимального результата для каждого конкретного ВП.И нет текущей процедуры контроля для каждого WJ.

Весь проведенный анализ технологии сварки показывает, что в основу приемочных испытаний сварных соединений должна быть положена оценка однородности конструкции, а не наличие дефектов сварки. Сварное соединение по определению должно быть бездефектным. Однако его долговечность может быть обеспечена с самого начала только на основе его структурной однородности. Только так ее можно обеспечить уже на стадии сварки при производстве плетей бесстыкового пути на стационарном рельсосварочном специализированном предприятии.

Коэрциметрические критерии степени структурной однородности СС четкие и физически обоснованные. Процедура контроля соединения по этому параметру легко может быть полностью автоматизирована – от процесса собственно измерения до процесса принятия решения (с учетом исправности) включительно. На этой основе легко создать электронный банк данных исходного состояния каждого сустава. Последующие эксплуатационные трещины и изломы в стыках являются неизбежным следствием структурных неоднородностей СС.

Коэрциметрические критерии степени структурной однородности СС четкие и физически обоснованные. Процедура контроля соединения по этому параметру легко может быть полностью автоматизирована – от процесса собственно измерения до процесса принятия решения (с учетом исправности) включительно. На этой основе легко создать электронный банк данных исходного состояния каждого сустава. Последующие эксплуатационные трещины и изломы в стыках являются неизбежным следствием структурных неоднородностей СС.Обеспечение высокой длительной долговечности сварного соединения является многопараметрической задачей. Сложившийся в настоящее время уровень технологий сварки, как и объем знаний о механике разрушения, достаточно высок и относительно сбалансирован.

Такая многопараметрическая задача сегодня не имеет ярко выраженных слабых звеньев. Все компоненты многопараметрической функции уже примерно равны по весу для обеспечения выносливости СС. Но этот уровень недостаточно высок, чтобы реально достигнутая продолжительность бесперебойной работы сварного соединения в пределах расчетного срока службы могла перестать быть актуальной.

Коэрцитивная сила в силу своей физической природы является эффективной комплексной материаловедческой информационной характеристикой, которая очень чувствительна практически ко всей совокупности процессов в сварном шве, влияющих на долговечность сварного соединения, начиная с микроуровня.

Для производителей рельсов Внедрение 100%-ного контроля сварных соединений обеспечивает высокую длительную износостойкость сварных соединений, снижает разрушение рельсовых стыков, позволяет достичь наилучшей технологии сварки для каждого конкретного вида операции с ее последующей повторяемостью.Для железных дорог коэрциметрия способна снизить стоимость эксплуатации служб дефектоскопии рельсов при одновременном повышении надежности пути.

На основании доклада на ВКНДТ 2016 «

Коэрциметрические технологические и приемо-сдаточные испытания сварных соединений для обеспечения ресурса их эксплуатации на примере стыковой сварки рельсовых стыков с последующей эксплуатационной диагностикой » Геннадия БЕЗЛЮДКО (ООО «СпецНаучная Инжиниринг», Харьков, Украина), Роман СОЛОМАХА (ООО «Специальная Научная Инжиниринг», Харьков, Украина), Анастасия ЛУКИНА (Национальный Технический Университет «ХПИ», Харьков, Украина)Исходная версия отчета доступна по адресу

.

Коррозионное поведение сварного соединения Q690 с CMT Twin

Низколегированная сталь Q690 сварена методом CMT Twin.Коррозионное поведение сварного соединения исследовали методом сканирующего вибрационного электрода (СВЭТ) в 3,5% растворе NaCl. Результаты исследований показали, что появление троостита увеличивает твердость зоны термического влияния. При этом продукты коррозии различной микроструктуры оказались идентичными, а белые продукты (Fe(OH) 2 ) сварного соединения превратились в продукты рыжего цвета (Fe(OH) 3 ). Обсуждалась количественная информация, предоставленная SVET, и измерялась степень коррозии по некоторым параметрам.По сравнению с другими участками скорости коррозии зоны перегрева и основного металла были выше. Затем коррозионная стойкость зоны сварки с CMT Twin была значительно улучшена по сравнению с основным металлом. Следовательно, Ni оказывает значительное влияние на коррозионную стойкость зоны сварки. Таким образом, можно обнаружить, что скорость коррозии различных зон связана с погонной энергией сварки.

1. Введение

Сталь Q690 известна как типичная низкоуглеродистая бейнитная сталь с превосходными механическими свойствами и широко используется в оффшорной технике [1, 2].Тем не менее, сложная хлоридная среда имеет тенденцию к снижению срока службы сварных деталей, поэтому важно изучить коррозионное поведение сварных деталей [3, 4]. Кроме того, хлоридная среда содержит больше неорганических солей (таких как NaCl и MgCl 2 ) [5], а Cl — является наиболее важным коррозионно-активным ионом. В последующем Cl — способен разрушить защитный эффект коррозионной чешуи, значительно повышая активность матрицы.Таким образом, Cl — может ускорить скорость коррозии, и в конечном итоге срок службы сварного соединения будет сокращен. Из-за различий в микроструктуре сварного соединения коррозионная ситуация различна. Различные традиционные методы обнаружения коррозии [6, 7] определяют коррозионное состояние только всего электрода и не могут определить коррозионное поведение микрообластей.

По микроструктуре и размеру зерен сварного соединения электрохимический метод микроучастка имеет определенные преимущества перед классическим электрохимическим методом.