Характеристика, классификация и назначение сварочной проволоки

Для дуговой и газовой сварки, металлических конструкций, для наплавки и изготовления электродов применяется сварочная проволока сплошного сечения, выпускаемая по ГОСТ 2246–70. В соответствии с этими нормами промышленность выпускает проволоку трех групп: низкоуглеродистую, легированную и высоколегированную. Стандартный ассортимент насчитывает 77 марок сварочной проволоки диаметром от 0,3 до 12 мм. Проволоку диаметром от 2 до 6 мм применяют для автоматической и полуавтоматической сварки под флюсом. Проволоку диаметром от 1,6 до 12 мм используют для изготовления стержней электродов. Проволока диаметром от 0,3 до 1,6 мм предназначается в основном для автоматической и полуавтоматической сварки в защитном газе.

Обозначение марок проволоки состоит из сочетания букв и цифр.

Индекс Св означает, что проволока сварочная. Следующие за индексом две цифры указывают среднее содержание в проволоке углерода в сотых долях процента.

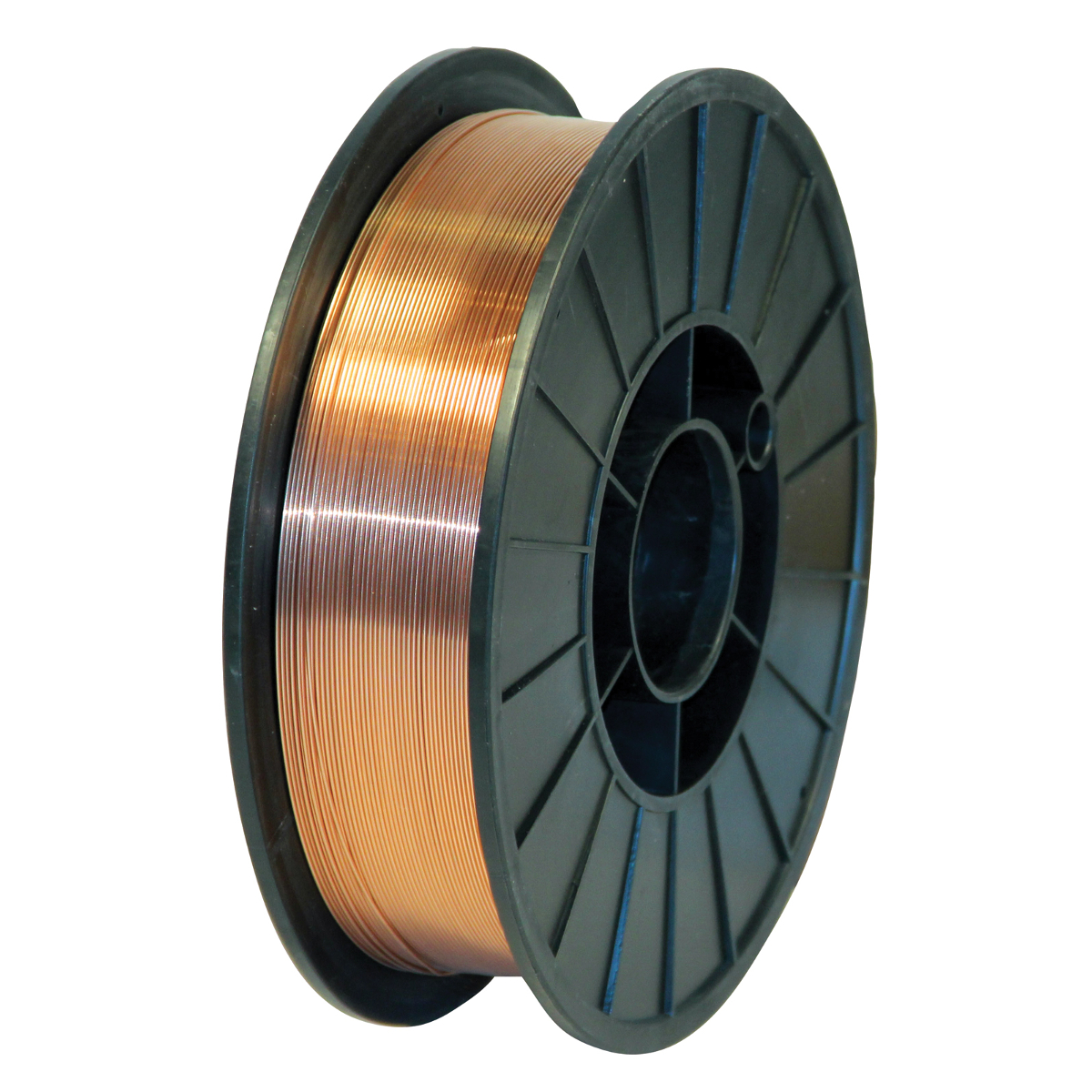

Сварочная проволока поставляется в кассетах или намотанной на катушки. Масса одного мотка или бухты проволоки обычно не превышает 80 кг. Внутренний диаметр катушек и бухт проволоки, в зависимости от ее диаметра, может составлять 100–400 миллиметров.

По виду поверхности проволока производится неомедненной и омедненной. Толщина медного покрытия – 6 мкм. Поверхность проволоки должна быть чистой и гладкой, без трещин, расслоений, плен, закатов, забоин, окалины, ржавчины, масла и других загрязнений. Допускаются отдельные риски, царапины, местная рябизна, вмятины глубиной не более предельного отклонения по диаметру.

Химический состав проволоки оказывает большое влияние на качество сварного соединения. Поэтому марку сварочной проволоки выбирают в соответствии с химическим составом свариваемой стали. Так, для низкоуглеродистых и большинства низколегированных сталей применяют низкоуглеродистые (Св-08, Св-08А), марганцевые (Св-08ГА, Св-10ГА, Св-10Г2), кремнемарганцевые (Св-08ГС, Св-08Г2С, Св-12ГС) проволоки и др.

Для сварки высоколегированных сталей применяют специальные проволоки, легированные хромом, никелем, ванадием, молибденом, титаном, ниобием и т. д. Кроме того, для сварки таких сталей могут применяться проволоки, изготавливаемые по иным стандартам или техническим условиям.

Для сварки конструкций из углеродистых и низколегированных сталей в углекислом газе и его смесях, кроме проволоки, выпускаемой по ГОСТ 2246–70, применяют сварочную проволоку сплошного сечения, микролегированную редкоземельными металлами (РЗМ).

Проволока с РЗМ выпускается диаметром 2,0; 1,6; 1,4 и 1,2 мм. Углерода в ней содержится 0,11–0,17 %; марганца 1,5–1,9; кремния 0,7–1,1 и редкоземельных металлов около 0,03 %. Проволоку с РЗМ применяют наравне со стандартной проволокой для сварки в углекислом газе. Ею варят на постоянном токе прямой полярности («—» на электроде).

По сравнению с проволокой Св-08Г2С проволока с РЗМ имеет следующие преимущества:

? облегченное зажигание дуги и повышенная стабильность ее горения;

? возможность работы на повышенных плотностях тока;

? снижен уровень потерь металла на разбрызгивание;

? брызги практически не прилипают к изделию, поэтому не требуется последующая очистка, отпадает необходимость в нанесении на поверхность металла защитных средств, предотвращающих привариваемость брызг к свариваемой конструкции.

Использование повышенных плотностей тока дает возможность работать с такой проволокой на форсированных режимах и без ухудшения формирования шва получать хорошие механические свойства сварного соединения. Однако при сварке проволокой с РЗМ несколько возрастает излучение дуги в ультрафиолетовом диапазоне, а также количество озона в воздухе[13].

Для электродуговой наплавки выпускается стальная проволока диаметром 0,3–5,0 мм, которая поставляется свернутой в мотки с внутренним диаметром 150–700 мм и массой 1,5–30,0 кг. Ее обозначение начинается не с индекса «Св», а с индекса «Н». По химическому составу наплавочная проволока делится на несколько групп:

? проволока из углеродистой стали выпускается 8 марок: Нп-30; Нп-40; Нп-50; Нп-65; Нп-80; Нн-40Г; Нп-50Г и Нп-65Г;

? проволока из легированных сталей выпускается марок: Нп-30ХГСА, Нп-30Х5, Нп-5ХНМ, Нп-50ХФА и др.;

? проволока из высоколегированной стали выпускается марок: Нп-ЗХ13, Нп-45Х4ВЗФ, Нп-60ХЗВ10Ф, Нп-Х20Н80Т и др.

Марку проволоки выбирают в зависимости от требуемых механических свойств и химического состава наплавленного металла.

Кроме сплошной проволоки, для сварки и наплавки применяют порошковую проволоку, ленточные сплошные и порошковые присадочные материалы. Технические условия на наплавочную порошковую проволоку регламентируются ГОСТ 26101–84, а на порошковую проволоку для дуговой сварки углеродистых и низколегированных сталей – ГОСТ 26271–84. Порошковая проволока может иметь либо трубчатое, либо специальной формы сечение, увеличивающее коэффициент наплавки проволоки. Изготавливают ее путем непрерывного сворачивания низкоуглеродистой стальной ленты толщиной 0,2–1,0 мм и шириной 8–20 мм в трубку с одновременным заполнением этой трубки смесью мелко измельченных легирующих шлако– и газообразующих компонентов (шихтой).

Кроме трубчатой порошковой проволоки, в соответствии с ГОСТ 26467–85 выпускают порошковую ленту, использование которой многократно повышает производительность наплавочных работ.

Такая проволока маркируется буквами ПП с указанием стали, для наплавки которой она разработана. Например, ПП-Х10ВЦ, ПП-Х42ВФ.

Порошковая проволока для сварки в среде углекислого газа в наполнителе имеет сокращенное количество газообразующих компонентов. Сердечник такой проволоки в основном рутилового или рутил-флюоритного состава.

Проволока позволяет выполнять швы в нижнем и наклонном положениях. Порошковая проволока для сварки в среде углекислого газа выпускается марок: ПП-АН8, ПП-АН10, ПП-АН12, ПП-АН9 и др.

Самозащитная порошковая проволока имеет относительно небольшой коэффициент наплавки, пригодна для сварки горизонтальных, вертикальных швов и для сварки в нижнем и наклонном положениях. Сердечник такой проволоки рутил-органический или карбонат-флюоритный. Самозащитная проволока изготавливается марок: ПП-АНЗ, ПП-АН7, ПП-АН11, ЭПС-15/2, ЭПС-15М, СП-2, ППВ-5 и др.

Сердечник такой проволоки рутил-органический или карбонат-флюоритный. Самозащитная проволока изготавливается марок: ПП-АНЗ, ПП-АН7, ПП-АН11, ЭПС-15/2, ЭПС-15М, СП-2, ППВ-5 и др.

Выбор сварочной проволоки. Обоснованные решения для эффективной работы

ООО «Техресурс» более 20 лет работает поставщиком фирменных сварочных материалов, выпускаемых ведущими российскими производителями. Важное место в торговом ассортименте занимает сварочная проволока, представленная лучшими изделиями этого рынка. Именно этот расходный материал влияет на качество сварки и сварных швов, требуя правильного подбора под конкретные рабочие процессы. В этом случае необходимо учитывать не только особенности свариваемых металлов, но и наличие различных примесей. Правильный выбор сварочной проволоки обеспечит высшие показатели прочности и коррозийной стойкости создаваемых соединений.

Популярные представители сварочной проволоки

В настоящее время сварочная проволока представлена 77 разновидностями расходных материалов для сварки, отличающихся составом и диаметром. Данная категория товаров определяется техническими условиями ГОСТ 2246-70. Однако, в строительстве и ремонте широко применяются не более 5-8 разновидностей. Остальные представители этой товарной группы используются в специфических рабочих процессах. Вся сварочная проволока, применяемая для сварки нержавеющего и обычного металлопроката, разделяется на три большие категории:

- легированная проволока, содержащая от 2,5% до 10% легирующих компонентов;

- низколегированная сварочная проволока (менее 2,5%)

- высоколегированные расходные материалы (более 10%)

- Безусловный лидер продаж на этом рынке — это сварочная проволока СВ 08Г2С и её аналоги, выпускаемые, как в обычном варианте, так и с медным покрытием. Этот материал может быть использован в сварочных полуавтоматических агрегатах с мощностью до 500А.

- Второе место в рейтинге популярности занимает сварочная проволока СВ 08А, применяемая для механизированной сварки низкоуглеродистых и углеродистых стальных сплавов, а также для изготовления электродов ручной сварки.

- Третья позиция в продажах остаётся за модификациями СВ08Г2А и СВ-08, активно используемых в аргонодуговой и газовой сварке при сваривании низкоуглеродистых трубных и швеллеровых конструкций.

Для сваривания нержавеющего проката в углекислоте или газовой смеси применяется сварная проволока марок ER 316L Si и ER 308L в зарубежной маркировке. Российские аналоги представлены линейкой высоколегированных модификаций СВ01Х19Н9, СВ01Х18Н10, СВ06Х19Н9Т.

Маркировка сварочной проволоки

Сокращения в названиях марок сварочной проволоки призваны демонстрировать назначение и состав расходных материалов. Используемые аббревиатуры расшифровываются следующим образом в соответствующей последовательности:

- Первые две буквы «СВ» обозначают, что данная проволока предназначена для сваривания металлов.

В зарубежных аналогах сокращение выглядит как «ER». В некоторых маркировка на первой позиции присутствуют символы «П» и «В», отражающие способы изготовления материала – прессованный или тянутый соответственно.

В зарубежных аналогах сокращение выглядит как «ER». В некоторых маркировка на первой позиции присутствуют символы «П» и «В», отражающие способы изготовления материала – прессованный или тянутый соответственно. - Следующие две цифры указывают на процентное содержание углерода в сотых долях процента. Например, пара «08» говорит о том, что проволока содержит 0,08% углерода.

- Далее идёт буквенное обозначение основного легирующего элемента, а следующая за буквой цифра – процентное включение в полных процентах. Легирующие компоненты обозначаются следующими символами:

- «А»- азот

- «Б»- ниобий;

- «В» — вольфрам;

- «Г»- марганец

- «Д» — медь;

- «М» — молибден;

- «С» — кремний

- «Т» — титан;

- «Х» — хром

- «Н» — никель

- «Ю» — алюминий;

- «Ф» — ванадий;

- «Ц» — цирконий.

Если буква «А» стоит в конце — это свидетельствует о том, что материал был дополнительно очищен от примесей фосфора и серы. Две буквы «АА» — высшая степень очистки.

Две буквы «АА» — высшая степень очистки.

- Последняя буква обозначает второй легирующий элемент. Если за ней не следует цифра, то это указывает на то, что состав проволоки содержит более 0,5% но менее 1% данного компонента.

Если согласно указанным правилам расшифровать модификацию СВ 08Г2С, то мы получим следующие сведения. Проволока для сварки с содержанием углерода 0,08%, марганца 2%, и кремния — более 0,5 %. Относится к категории легированных материалов, так как включение легирующих элементов в сумме выше 2,5%.

Виды сварочной проволоки по составу и диаметру

- Порошковая — полая сварочная проволока с особым флюсовым наполнителем. В этом случае испарения флюса формируют в сварочной ванне защитный газовый пузырь, что позволяет использовать расходный материал без газового потока. Сварка с помощью флюсовых проволок может осуществляться при интенсивных ветровых потоках. Техника применения самозащитной проволоки аналогична технологии сварки с помощью обычного проволочного материала.

Порошковая проволока имеет отличия в маркировке с обозначением «ПП» и «ПС»; с цифровым указанием марки и диаметра.

Порошковая проволока имеет отличия в маркировке с обозначением «ПП» и «ПС»; с цифровым указанием марки и диаметра. - Омедненная сварочная проволока — с покрытием из медного сплава толщиной до 6 мкм. Ключевая роль этого слоя заключается в обеспечении максимально плотного контакта свариваемых конструкций. Созданные с помощью такой проволоки сварные швы отличает высокая механическая выносливость и слабая реакция на сильные перепады температур. Ещё одно бесспорное преимущество — экономия расходных материалов до 40% в сравнении со сваркой обычной проволокой. Примечание — эта разновидность категорически не подходит для сваривания нержавеющих сталей.

- Алюминиевая сварочная проволока, используемая для сварки в защитной газовой среде автоматическими и полуавтоматическими агрегатами. Расходный материал применяется для сваривания изделий, выполненных из алюминиевых сплавов. Алюминиевая присадка требует герметичного хранения из-за достаточно быстрого окисления алюминиевого слоя кислородом на открытом воздухе.

- Сварочная проволока по нержавеющей стали. Материал этой категории легируется хромом или никелем. Соответственно в маркировке будут присутствовать символы «Н» или «Х», а также цифры процентного содержания легирующих элементов.

Для использования в сварочных полуавтоматических агрегатах выпускается проволока с диаметрами 0,6 мм, 0,8 мм, 1 мм, 1,2 мм, 1,6 мм. Порошковые (флюсовые) проволоки изготавливаются в диапазоне толщин от 0,6 до 6 мм. Присадочные прутки, как и проволочные материалы, используемые для изготовления электродов, производятся линейкой диаметров от 1,6 до 5 мм.

Как правильно выбрать сварочную проволоку

- Для сваривания низкоуглеродистых и низколегированных стальных деталей рекомендуется использовать омеднённую проволоку (типа 09Г2С) в углекислой газовой среде. Медное покрытие обеспечит сварным швам необходимую прочность и стойкость на разрыв.

- Нержавеющие сплавы (аустенитные и аустенитно-ферритные с легированием хромом или никелем) свариваются нержавеющей проволокой, легированной этими же элементами.

Защитная газовая среда — инертный аргон или гелий с добавлением диоксидной углеродной смеси.

Защитная газовая среда — инертный аргон или гелий с добавлением диоксидной углеродной смеси. - Для сваривания алюминиевых сплавов используется алюминиевая сварная проволока. Важный нюанс — необходимость тщательного удаления со свариваемых поверхностей оксидной плёнки.

- Порошковая «самозащитная» плёнка используется для сварки широкого класса чёрных металлов, там, где применение газовых баллонов невозможно или нецелесообразно. Единственный минус — высокая стоимость расходных материалов.

- Диаметр сварочной проволоки выбирается в соответствии с толщиной свариваемых деталей. Например, изделия с тонкими стенками лучше сваривать проволокой с диаметром 0,8-1 мм. Если свариваемые поверхности имеют толщину более 5 мм, то диаметр проволочного материала должен быть не менее 1,6-2 мм.

Компания ООО «Техресурс» предложит вам широкий ассортимент сварочной проволоки различных марок, позволяющий сделать правильный выбор для качественного сваривания металлов различного типа.

Проволока сварочная — Марка и назначени

Проволока сварочная — Марка и назначение 26 [c.554]Сварочная проволока Материал одной марки, одной плавки, одного диаметра, одного назначения и одного вида поверхности

Металлические стержни для электродов выбираются в зависимости от назначения электродов и регламентируются ГОСТ 2246—60 Проволока стальная сварочная . Эта проволока используется для электродов различного назначения, автоматической сварки под флюсом, сварки в защитных газах, газовой сварки. Для наплавочных работ выпускается проволока по ГОСТ 10543— 63, ГОСТ предусмотрены проволоки следующих диаметров (мм) 0,3 0,5 0,8 1,0 1,2 1,6 2 2,5 3 4 5 6 8 10 12, Химический состав и марки проволоки приведены в табл 10. [c.61]

В зависимости от химического состава проволоку разделяют на углеродистую (6 марок), легированную (22 марки) и высоколегированную (28 марок).

Всего в ГОСТ включено 56 марок проволоки диаметром 0,3—12 мм. Обозначение марок электродной проволоки состоит из букв и цифр, например Св-08 или Св-ЗОХГСА. Первые две буквы Св указывают на назначение проволоки — сварочная для изготовления электродов, а следующие за буквами две цифры и буквы с цифрами аналогичны обозначениям, принятым для углеродистых качественных машиностроительных сталей (см. 4).

[c.201]

Всего в ГОСТ включено 56 марок проволоки диаметром 0,3—12 мм. Обозначение марок электродной проволоки состоит из букв и цифр, например Св-08 или Св-ЗОХГСА. Первые две буквы Св указывают на назначение проволоки — сварочная для изготовления электродов, а следующие за буквами две цифры и буквы с цифрами аналогичны обозначениям, принятым для углеродистых качественных машиностроительных сталей (см. 4).

[c.201]Марка о о. н о Скорость подачи электродной (или сварочной) проволоки Скорость сварки X и Ч 0 С/ о Габарит, мм Назначение аппарата [c.196]

Марка трактора Номинальный сварочный ток, А Диаметр электродной проволоки, мм Скорость подачи проволоки, мм/с Скорость сварки. мм/с Масса (без шкафа управления), кг Краткая характеристика и назначение [c.93]

Подбор сварочной проволоки, характера пламени, флюса, температуры предварительного подогрева и вида термической обработки производится в зависимости от марки стали и назначения сварного изде.

Сварочные материалы дефицитные, поэтому их нужно бережно хранить и правильно использовать. Сварочные материалы должны иметь сопроводительные заводские сертификаты, в которых, кроме указания стандарта на изготовление, приводятся и другие сведения. В сертификатах на электроды указываются их назначение и приме иение, толщина и вид покрытия, допустимые пространственные положения сварки, род и полярность тока, а также механические свойства и химический состав наплавляемого ими металла. В сертификатах иа сварочную проволоку и флюсы приводятся марка и химический состав. Сварочные материалы, не имеющие сертификатов, использовать не рекомендуется. [c.463]

Марки сварочной проволоки и ее назначение [c.27]

Стандартные марки электродов для сварки данных сталей, их полное условное обозначение, технологические особенности, назначение, а также структурные классы свариваемых сталей и марки сварочной проволоки для стержня электрода представлены в табл. 4.29, механические свойства металла, наплавленного этими электродами с указанием режимов термообработки — в табл. 4.30, а содержание ферритной фазы в наплавленном металле — в табл. 4.31.

[c.119]

4.29, механические свойства металла, наплавленного этими электродами с указанием режимов термообработки — в табл. 4.30, а содержание ферритной фазы в наплавленном металле — в табл. 4.31.

[c.119]

Марки электродов, их назначение, технологические особенности, механические свойства наплавленного металла и марки сварочной проволоки приведены в табл. 4.42 [5, 13, 21, 23]. [c.170]

Марки электродов, их назначение, технологические особенности и тип сварочной проволоки приведены в табл. 4.43 [13, 23, 24]. [c.172]

При сварке вольфрамовым электродом в аргоне удается полностью проплавить кромки на весу, поэтому данный способ широко используется для сварки неповоротных стыков трубопроводов с небольшой толщиной стенок и корневого шва у толстостенных трубопроводов. Обычно применяется постоянный ток прямой полярности. Переменный ток используют для сварки жаропрочных сталей с содержанием алюминия более 1%. Переменный ток позволяет разрушить богатую алюминием пленку окислов, образующуюся на поверхности свариваемых кромок. Сварка вольфрамовым электродом без присадочной проволоки практически исключает металлургическую обработку металла сварочной ванны, который сохраняет химический состав основного металла. Присадочная проволока выбирается в зависимости от марки свариваемого металла, назначения конструкции и условий ее работы.

[c.135]

Сварка вольфрамовым электродом без присадочной проволоки практически исключает металлургическую обработку металла сварочной ванны, который сохраняет химический состав основного металла. Присадочная проволока выбирается в зависимости от марки свариваемого металла, назначения конструкции и условий ее работы.

[c.135]

Качество сварочных материалов определяется качеством их изготовления и правильностью хранения. Выполнение второго условия полностью зависит от монтажной организации. Монтажные организации или предприятия, как уже говорилось, должны иметь сухие и отапливаемые склады для хранения сварочных материалов в любое время года. Материалы следует складировать по группам, а внутри каждой группы — по маркам, диаметрам. Как правило, на складах должны размещаться печи для сушки электродов и флюса, станки для очистки сварочной проволоки. Ответственность за создание необходимых условий для хранения сварочных материалов и применения на монтажных участках высококачественных материалов в строгом соответствии с их назначением лежит на службе главного сварщика, а при ее отсутствии — на главном инженере монтажной организации.

Вопросами правильного хранения и применения сварочных материалов должны заниматься сварочная лаборатория или сварочный участок.

[c.258]

Вопросами правильного хранения и применения сварочных материалов должны заниматься сварочная лаборатория или сварочный участок.

[c.258]В табл. 12 приведены марки стали, для сварки которых пригоден каждый флюс, марки сварочной проволоки по ГОСТ 2246-54 или техническим условиям, рекомендуемые для сварки под данным флюсом, основное назначение флюса, его преимущества и недостатки. [c.347]

Марки флюса Марки сталей, для сварки которых рекомендуется флюс Марки сварочной проволоки по гост 2246-54 (если нет ссылок на другие госты) Основное назначение флюса, его преимущества и недостатки [c.353]

Наиболее полно свойства каждой конкретной марки электродов отражены в паспорте. Паспорт содержит следующие сведения условное обозначение электродов, их назначение, марку сварочной проволоки и данные о покрытии электродов. К последним относятся состав, номера стандартов или технических условий 20 307 [c.307]

Типы электродов и их назначение даны в табл. 3.1.11, марки сварочной проволоки и ее назначение — в табл. 3.1.12.

[c.554]

3.1.11, марки сварочной проволоки и ее назначение — в табл. 3.1.12.

[c.554]

Марки электродов, сварочной проволоки выбирают с учетом назначения свариваемой конструкции, наличия материалов и других условий [c.185]

Не менее велико и качественное разнообразие сварочных материалов различного назначения. Так, одной только стальной электродной проволоки, централизованно поставляемой металлургической промышленностью по ГОСТу 2246—60, имеется около 60 различных составов при различном сортаменте по размерам. Каждый периодический пересмотр этого ГОСТа увеличивает количество включенных в него марок. Кроме того, электродные и присадочные материалы поставляются и по другим ГОСТам например, около десяти марок сварочной проволоки из алюминия и его сплавов, две марки чугунных присадочных материалов и др. Учитывая присадочные (электродные) материалы, потребляемые сварочным производством по различным ведомственным ТУ и другим техническим документам, общее количество таких материалов по маркам превышает 100. [c.7]

[c.7]

Ориентировочный выбор марки сварочной проволоки, вида покрытия и типа электрода при дуговой сварке высоколегированных сталей и сплавов в зависимости от назначения сварного изделия приведен в табл. 38. [c.123]

Условное обозначение сварочной проволоки включает слово проволока , ее диаметр, марку, условные обозначения способа выплавки, назначения проволоки, вида поверхности и указание на стандарт, по которому она изготовлена. Например, условная запись проволока 2,5 Св— 08ХГСМФА-ВИ-Э-0 ГОСТ 2246—70 означает проволока сварочная диаметром 2,5 мм марки Св-08ХГСМФА из стали, выплавленной в вакуумно-индукционной печи предназначена для изотовления электродов имеет омедненную поверхность. [c.325]

В обозначении марки проволоки по ГОСТу указываются ее назначение (то, что она является сварочной) и система легирования (с принятым условным обозначением элементов и их ориентировочной регламентированной концентрацией). При поставках указывается еще и размер. Например, обозначение 4 Св-08Х20Н9Г7Т, ГОСТ 2246—60, расшифровывается так диаметр проволоки 4 мм, проволока сварочная, состав углерода 0,08%, хрома (X)

[c.124]

При поставках указывается еще и размер. Например, обозначение 4 Св-08Х20Н9Г7Т, ГОСТ 2246—60, расшифровывается так диаметр проволоки 4 мм, проволока сварочная, состав углерода 0,08%, хрома (X)

[c.124]

Не нужно забывать, что современная сварочная техника позволяет в самых широких пределах управлять химическим составом шва путем изменения соотношения долей участия основного и присадочного металлов в металле шва. Даже такие простейшие средства, как изменение формы разделки кромок, сварка по присадочной проволоке, разумно используемые, дают замечательный эффект. Сошлемся на такой пример. Е-ще на первом этапе освоения сварки аустенитных сталей, когда промышленный выпуск сварочных проволок в нашей стране был ограничен двумя-тремя марками, удалось успешно сварить аппаратуру самого ответственного назначения из трудносвариваемой хромоникелениобие-вой аустенитной стали. Это удалось сделать с помощью проволоки типа 18-8 без нлобия и титана, применив соответствующую технику сварки и разделку кромок, обеспечивающие минимальную долю металла в металле шва и минимальное содержание в нем ниобия. [c.226]

[c.226]

Ф.ПЮС сварочный плавленый. Стандарт распространяется на плавленые флюсы обгцего назначения, применяемые для автоматической и полуавтоматической сварки стали. Приводятся технические требования с указанием марок флюсов, марки стали, для которых предназначены флюсы, марки применяемой электродной проволоки, гранулометрический и химический составы флюсов, методы испытаний, правила упаковки, ма)Жировии, документации, транспортирования, хранения. [c.489]

В условном обозначении сварочной проволоки указывают диаметр и марку проволоки, приведенные выше индексы, характе-ризуюш ие способ выплавки стали, назначение проволоки и состояние поверхности, а также стандарт. [c.101]

Однако имеется особенность назначения марки наплавочной проволоки содержание марганца и кремния в ней должно быть не менее чем по 1 % для предотвращения образования пор. Для наплавки у малоуглеродистых сталей применяют сварочную проволоку марок Св-С8Г2С, Св-12ГС и др.

[c.319]

Для наплавки у малоуглеродистых сталей применяют сварочную проволоку марок Св-С8Г2С, Св-12ГС и др.

[c.319]

Сварочная проволока

Сварочная проволока

Стальная сварочная проволока выпускается по стандарту ГОСТ 2246-70, в котором регламентируется только химический состав и размеры проволоки (диаметром от 0,3 до 12 мм), так как механические свойства металла шва зависят от многих других факторов (доли участия основного металла, марки флюса, режима сварки и т.д.). Сварочная проволока применяется для механизированной сварки углеродистых и легированных сталей, а также для изготовления электродов. В обозначении проволоки, например: Ø2 Св – 12Г2САА, указан ее диаметр в мм – (2), назначение – (Св), химический состав – (12Г2С : 12 – содержание углерода 0,12 %, марганца – 2 %, кремния – до 2 %). При повышенных требованиях к чистоте проволоки (очищенной от серы и фосфора) ставятся буквы: А или АА.

ГОСТ 7871-75 регламентирует химический состав проволоки из алюминия от СвА97 до СВА5, алюминиево-марганцевого сплава (СвАМц), алюминиево-магниевых сплавов (СвАМr3, СвАМr4, СвАМr5, СвАМr6 и др. ), алюминиево-кремнистых сплавов (СвАК5; СвАК10; Св1201). В обозначении проволоки, например Ø4-СвАК5 указаны: диаметр в мм (4), назначение (Св), химический состав (АК5 : содержание алюминия 95 %, кремния 5 %).

), алюминиево-кремнистых сплавов (СвАК5; СвАК10; Св1201). В обозначении проволоки, например Ø4-СвАК5 указаны: диаметр в мм (4), назначение (Св), химический состав (АК5 : содержание алюминия 95 %, кремния 5 %).

Медная сварочная проволока регламентируется ГОСТ 16130-72 при сварке, наплавке и пайке. Обозначение марок соответствует буквенным и цифровым обозначениям, принятым для меди и ее сплавов, но без символов Св.

Наплавочная проволока регламентируется ГОСТ 10543-75. Проволока классифицируется по химическому составу. Символ Нп в маркировке указывает на назначение (для механизированной наплавки) и на содержание углерода в сотых долях процента, буква и цифра указывает на содержание других элементов. Например, проволока Нп 30Х – это углеродистая проволока для наплавки, с содержанием углерода 0,3 %, хрома – не более 1,6 %.

Порошковая проволока представляет собой трубчатую проволоку, чаще всего сложного внутреннего сечения, заполненную порошкообразным наполнителем рис. 1.

1.

Порошковая проволока – универсальный сварочный материал, пригодный для сварки сталей практически любого легирования, для наплавки металла с особыми свойствами. Наиболее широко порошковую проволоку применяют для сварки низкоуглеродистых и низколегированных сталей, а также наплавочных работ.

Рис. 1. Поперечные сечения порошковых проволок:

а — простая трубчатая; 6 — с одним загибом оболочки; в — с двумя загибами оболочки;

г- фигурная с повышенной долей металла; д — из трубки сплошного сечения (бесшовная)

Сварочная порошковая проволока выпускается по ГОСТ 26271-84, условное обозначение которой расшифровывается на рис. 2.

По условиям наплавки порошковая проволока подразделяется на газозащитную (ПГ), применяемую для сварки в углекислом газе или газовых смесях, самозащитную (ПС), сварка которой осуществляется без дополнительной защиты, флюсозащитную (ПФ) сварка происходит под слоем флюса и универсальную (ПУ) используется при всех выше перечисленных способах.

В соответствии с величиной предела текучести металла шва порошковая проволока подразделяется на типы, указанные в табл. 1.

По химическому составу наплавленного металла, с точки зрения содержания углерода, серы и фосфора, проволока должна обеспечивать требуемое содержание указанных примесей (табл. 2).

Содержание других химических элементов в наплавленном металле и допустимые отклонения по содержанию каждого химического элемента регламентируются нормативно-технической документацией на конкретные марки проволоки.

Рис. 2. Маркировка сварочной порошковой проволоки

Таблица 1. Механические свойства наплавленного металла в зависимости от типа проволоки

Тип | Предел текучести, МПа, не менее | Временное сопротивление разрыву, МПа | Относительное удлинение, процентах, не менее |

Д 34 39 44 49 54 59 64 69 | — 340 390 440 490 540 590 640 690 | — 400-550 450-600 500-650 550-700 600-750 650-800 700-850 750-900 | — 16 22 20 20 18 16 14 10 |

Примечание. Величины для типа Д указываются в нормативно-технической документации на конкретные марки проволоки.

Величины для типа Д указываются в нормативно-технической документации на конкретные марки проволоки.

В соответствии с температурой испытаний, при которой обеспечивается ударная вязкость металла шва не менее 35 Дж/см2, порошковая проволока подразделяется на уровни, указанные в табл. 3.

Таблица 2. Регламентируемое содержание указанных примесей

Массовая доля элементов, процентах, не более | Категория | ||

Углерода | Серы | Фосфора | |

0,15 0,15 0,25 | 0,03 0,04 0,03 | 0,03 0,04 0,03 | А В С |

Таблица 3. Уровни порошковой проволоки в соответствии с температурой испытаний

Уровни порошковой проволоки в соответствии с температурой испытаний

Условное | Температура испытаний, | Ударная вязкость при 20 ºС, Дж/см2, не менее |

Р К 0 1 2 3 4 5 6 | — 20 0 -10 -20 -30 -40 -50 -60 | — 35 50 60 80 80 100 100 120 |

231;»>Примечание. Величины для уровня Р указываются в нормативно-технической документации.

В соответствии с допустимыми пространственными положениями сварки и условиями формирования сварного шва проволока имеет следующие буквенные условные обозначения:

- для нижнего – Н;

- для нижнего, горизонтального (на вертикальной плоскости) – Г;

- для нижнего, горизонтального, вертикального – В;

- для всех – У;

- для горизонтального с использованием принудительного формирования – ГП;

- для вертикального с использованием принудительного формирования – ВП;

- для всех положений с использованием принудительного формирования – УП.

П р и м е р у с л о в н о г о о б о з н а ч е н и я порошковой проволоки: ПП-АНЗ 3,0 ПС 44-А2Н ГОСТ 26271-84, где ПП-АНЗ – это марка; 3,0 – это диаметр, мм, ПС – самозащитная, по величине предела текучести металла шва типа 44, по химическому составу наплавленного металла категории А, обеспечивающей ударную вязкость металла шва не ниже 35 Дж/см2 при температуре минус 20 ºС (2), для сварки в нижнем положении (Н).

Наплавочная порошковая проволока выпускается по ГОСТ 26101-84. Условное обозначение наплавочной порошковой проволоки приведено на рис. 3.

Рис. 3. Маркировка наплавочной порошковой проволоки

Типы наплавочной порошковой проволоки:

- Т – трубчатая;

- Н – трубчатая внахлест;

- Д – трубчатая двухслойная.

Условия применения:

- С – самозащитная;

- Ф – под флюсом;

- Г – в среде защитных газов;

- У – универсальная.

П р и м е р о б о з н а ч е н и я ПП-Нп-30Х5Г2СМ – Т– С – 2,6 ГОСТ 26101-84 порошковой наплавочной проволоки, трубчатой стыковой,самозащитной, диаметром 2,6 мм.

Таблица 4. Примеры применения порошковых проволок

Марка проволоки | Назначение |

ПП-АН1 | Механизированная сварка низкоуглеродистых сталей в нижнем положении |

ПП-АН3 | Механизированная сварка низкоуглеродистых и низколегированных сталей и нижнем положении |

ПП-АН7 | То же, для сварки и любых пространственных положениях |

ПП-1Х14Т-0 | Механизированная наплавка уплотнительных поверхностей арматуры |

ПП-ЗХ13-0 | Механизированная наплавка деталей, работающих в условиях трения металла о металл |

ПП-200Х10Г80 | Механизированная наплавка деталей, работающих в условиях износа и удара |

ПП 1X18H9C6Г2 | Механизированная наплавка деталей, работающих в условиях высоких давлений и температур |

ПП-25Х5ФМС | Механизированная наплавка деталей, работающих в условиях циклической термической нагрузки и износа |

ПП-50ХН2МФ | Механизированная наплавка деталей, работающих в условиях высоких ударных нагрузок |

ПП-У20Х12ВФ | Механизированная наплавка деталей, работающих в условиях износа и удара |

ППК-300 | Наплавка крановых колес над флюсом |

ПП -Х6Г5СЮ-1 | Наплавка молотков дробилки |

От ПП-ТН200 до ПП-ТН450 | Наплавка деталей подвижного железнодорожного состава, работающих в условиях износа и динамических нагрузок |

macromedia.com/pub/shockwave/cabs/flash/swflash.cab#version=6,0,40,0″>

| |||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

СВАРОЧНЫЕ И НАПЛАВОЧНЫЕ ПРОВОЛОКИ, ПРУТКИ И ЛЕНТЫ.

НЕПЛАВЯЩИЕСЯ ЭЛЕКТРОДЫ

НЕПЛАВЯЩИЕСЯ ЭЛЕКТРОДЫСТАЛЬНАЯ СВАРОЧНАЯ ПРОВОЛОКА

При сварке сталей в основном используют холоднотянутую стальную сварочную проволоку по ГОСТ 2246—70, который предусматривает изготовление проволоки семидесяти пяти марок.

Классификация и обозначения. В зависимости от уровня легирования сварочная проволока по ГОСТ 2246—70 подразделяется на низкоуглеродистую, легированную и высоколегированную.

Низкоуглеродистую проволоку изготовляют шести марок: Св-08, Св-08А, Св-08АА, Св-08ГА, Св-ЮГА и Св-10Г2.

Легированную проволоку изготовляют тридцати марок: Св-08ГС, Св-12ГС, Св-08Г2С, Св-ЮГН, Св-08ГСМТ, Св-15ГСТЮЦА (ЭП-439), Св-20ГСТЮА, СВ-18ХГС, Св-ЮНМА, Св-08МХ, Св-08ХМ, Св-18ХМА, Св-08ХНМ, Св-08ХМФА, Св-ЮХМФТ, Св-08ХГ2С, Св-08ХГСМА, Св-10ХГ2СМА, Св-08ХГСМФА, СВ-04Х2МА, Св-13Х2МФТ, Св-08ХЗГ2СМ, Св-08ХМНФБА, Св-08ХН2М, Св-10ХН2ГМТ (ЭИ-984), Св-08ХН2ГМТА (ЭП-111), Св-08ХН2ГМЮ, Св-08ХН2Г2СМЮ, Св-06НЗ и Св-ЮХ5М.

Высоколегированную проволоку изготовляют тридцати девяти марок: Св-12Х11НМФ, Св-ЮХПЫВМФ, Св-12Х13, Св-20Х13, Св-06Х14, Св-08Х14ГНТ, CB-10X17T, Св-13Х25Т, Св-01Х19Н9, Св-04Х19Н9, Св-08Х16Н8М2 (ЭП-377),

Св-08Х18Н8Г2Б (ЭП-307), Св-07Х18Н9ТЮ, Св-06Х19Н9Т, Св-04Х19Н9С2,

Св-08Х19Н9Ф2С2, Св-05Х19Н9ФЗС2, Св-07Х19Н10Б, Св-08Х19Н10Г2Б (ЭИ-898), Св-06Х19Н10МЗТ, СВ-08Х19НІ0МЗБ (ЭИ-902), Св-04Х19Н11МЗ, Св-05Х20Н9ФБС (ЭИ-649), Св-06Х20Н 11МЗТБ (ЭП-89), Св-10Х20Н15, Св-07Х25Н12Г2Т (ЭП-75), СВ-06Х25Н12ТЮ (ЭП-87), Св07Х25Н13, Св-08Х25Н13БТЮ (ЭП-389),

СВ-13Х25Н18, СВ-08Х20Н9Г7Т, Св-08Х21И10Г6, Св-30 Х25Н16Г7,

СВ-10Х16Н25АМ6, Св-09Х 16Н25М6АФ (ЭИ-981 А), Св-01 Х23Н28МЗДЗТ (ЭП-516), Св-ЗОХ 15Н35ВЗБЗТ, Св-08Н50 и Св-06Х15Н60М15 (ЭП-367).

В зависимости от назначения стальную сварочную проволоку подразделяют на проволоку для сварки (наплавки) и проволоку для изготовления электродов (условное обозначение Э). Подразделение проволоки по назначению обусловлено более жесткими предельными отклонениями по диаметру проволоки для изготовления электродов. Назначение проволоки следует оговаривать в заказе.

По виду поверхности низкоуглеродистую и легированную проволоку подразделяют на неомедненную и омедненную (О). Специальные требования к омеднению поверхности проволоки (включая суммарное содержание меди) устанавливаются техническими условиями. Необходимость поставки проволоки с омедненной поверхностью оговаривается в заказе.

По требованию потребителя проволока должна изготовляться из стали, выплавленной электрошлаковым (Ш) или вакуумно-дуговым (БД) переплавом или в вакуумно-индукционных печах (ВИ). При этом дополнительные требования к металлу проволоки (ужесточение норм по содержанию вредных и посторонних примесей, введение ограничений по содержанию газов, неметаллических включений и т. п.) устанавливаются соглашением сторон.

п.) устанавливаются соглашением сторон.

В условном обозначении сварочной проволоки указывают диаметр и марку проволоки, приведенные выше индексы, характеризующие способ выплавки стали, назначение и вид поверхности проволоки, а также обозначение стандарта.

Примеры условных обозначений. Проволока сварочная диаметром 3 мм, марки Св-08А, предназначенная для сварки (наплавки), с неомедненной поверхностью:

Проволока 3 Св-08А ГОСТ 2246—70

Проволока сварочная диаметром 4 мм, марки Св-04Х19Н9, предназначенная для изготовления электродов:

Проволока 4 Св-04Х19Н9 — Э ГОСТ 2246—70

Проволока сварочная диаметром 2 мм, марки Св-30Х25Н16Г7, предназначенная для сварки (наплавки), из стали, выплавленной электрошлаковым переплавом:

Проволока 2 Св-30Х25Н16Г7 — Ш ГОСТ 2246—70

Проволока сварочная диаметром 1,6 мм, марки Св-08Г2С, предназначенная для сварки (наплавки), с омедненной поверхностью:

Проволока 1,6 Св-08Г2С — О ГОСТ 2246—70

Проволока сварочная диаметром 2,5 мм, марки Св-08ХГСМФА, предназначенная для изготовления электродов, из стали, выплавленной в вакуумноиндукционной печи, с омедненной поверхностью:

Проволока 2,5 Св-08ХГСМФА — ВИ — Э — О ГОСТ 2246—70

Технические требования. Диаметры проволоки и их предельные отклонения должны соответствовать указанным в табл. 1. Для высоколегированной проволоки, подвергаемой травлению, допускается увеличение предельных отклонений по диаметру в 1,5 раза от значений, указанных в табл. 1. Овальность проволоки не должна превышать половины предельного отклонения по диаметру.

Диаметры проволоки и их предельные отклонения должны соответствовать указанным в табл. 1. Для высоколегированной проволоки, подвергаемой травлению, допускается увеличение предельных отклонений по диаметру в 1,5 раза от значений, указанных в табл. 1. Овальность проволоки не должна превышать половины предельного отклонения по диаметру.

1. Диаметры проволоки и их предельные отклонения, мм

|

Проволоку изготовляют из стали, химический состав которой в зависимости от марки проволоки приведен в табл. 2.

По требованию потребителя содержание углерода в проволоке марки Св-08ГСМТ должно составлять 0,08—0,14%; в этом случае проволоку обозначают Св-ЮГСМТ. По соглашению сторон допускается поставка проволоки марок Св-08МХ, Св-08ХМ и Св-08ХМФА с содержанием углерода 0,08—0,13%; в этом случае проволоку обозначают Св-ЮМХ, Св-ЮХМ и Св-ЮХМФА соответственно. Допускается увеличение содержания углерода до 0,15% в проволоке марки Св-12Х13 и до 0,10% в проволоке марки Св-07Х 19Н10Б. В проволоке марки Св-07Х25Н13, предназначенной для сварки (наплавки), содержание хрома должно быть не ниже 23,5%. По соглашению сторон в проволоке марки Св-08Х21Н10Г6 отношение содержания хрома к содержанию никеля должно быть не менее

В проволоке марки Св-07Х25Н13, предназначенной для сварки (наплавки), содержание хрома должно быть не ниже 23,5%. По соглашению сторон в проволоке марки Св-08Х21Н10Г6 отношение содержания хрома к содержанию никеля должно быть не менее

При соблюдении остальных требований ГОСТ 2246—70 допускается поставка проволоки с отклонением по содержанию одного из химических элементов от норм, приведенных в табл. 2. Допускаемые отклонения должны соответствовать указанным в табл. 3. С согласия потребителя, при условии соблюдения допускаемых отклонений, указанных в табл. 3, разрешается поставка проволоки с отклонениями по содержанию нескольких химических элементов от норм, приведенных в табл. 2.

3. Допускаемые отклонения по содержанию химических элементов, %

|

В проволоку марки Св-20ГСТЮА церий вводят по расчету и химическим анализом не определяют.

В низкоуглеродистой и легированной проволоке содержание мышьяка должно быть не более 0,08%.

С согласия потребителя в проволоке марок Св-08 и Св-08А допускается остаточное содержание алюминия до 0,05%. В низкоуглеродистой проволоке марок Св-08ГА, Св-ЮГА и Св-ЮГ2 и легированной проволоке (не легированной алюминием) остаточное содержание алюминия не должно превышать 0,05%.

В проволоке, не легированной молибденом, остаточное содержание молибдена не должно превышать 0,15% в легированной проволоке и 0,25% в высоколегированной проволоке.

В проволоке, не легированной титаном, остаточное содержание титана не должно превышать 0,04% в легированной проволоке и 0,2% в высоколегированной проволоке. По требованию потребителя в проволоке марок Св-04Х19Н11МЗ и Св-08Х21Н10Г6 остаточное содержание титана не должно превышать 0,1%.

По требованию потребителя в проволоке марок Св-04Х19Н11МЗ и Св-08Х21Н10Г6 остаточное содержание титана не должно превышать 0,1%.

В легированной проволоке, не легированной ванадием, остаточное содержание ванадия не должно превышать 0,05%, за исключением проволоки марок Св-08ХЗГ2СМ и Св-10Х5М, в которых остаточное содержание ванадия допускается до 0,08%.

В проволоке, не легированной медью, остаточное содержание меди не должно превышать 0,25%. По требованию потребителя остаточное содержание меди делжно быть не более 0,2%. Приведенные требования по остаточному содержанию меди относятся к проволоке с неомедненной поверхностью.

Проволока марок Св-08Х16Н8М2, Св-08Х18Н8Г2Б и Св-04Х19Н11МЗ должна иметь регламентированное содержание ферритной фазы: 2—6% в проволоке двух первых марок и 3—8% — в проволоке третьей марки. В проволоке перечисленных марок допускается повышение содержания хрома до 1% сверх норм, приведенных в табл. 2. Для проволоки марок Св-01 Х19Н9, Св-04Х19Н9,

Св-06Х19Н9Т, Св-08X19Н10Г2Б, Св-08Х19НЮМЗБ и Св-07Х25Н13 содержание ферритной фазы регламентируется по соглашению сторон; при этом допускается повышение содержания хрома до 2%, а никеля до 1% по сравнению с нормами, приведенными в табл. 2.

2.

Содержание азота в проволоке не должно превышать норм, приведенных в табл. 4.

4. Допустимое содержание азота в проволоке

Примечания: 1. Проволоку 1, 2 и 3-й групп изготовляют из стали, выплавленной в мартгновских печах. 2. В проволоке 2-й группы с согласия потребителя допускается содержание азота до 0,012%. 3. До 01.01.1981 г. в проволоке 4, 5 и 6-й групп, за исключением проволоки марок Св-ЮХМФТ, СВ-08ХГСМА, Св-08ХН2М и Св-08ХН2ГМТА, допускается увеличение содержания азота на 0,005% сверх норм, указанных в таблице. Для проволоки марок Св-ЮХМФТ, Св-08ХГСМА, Св-08ХН2М и Св-08ХН2ГМТА, а с 01.01.1981 г. и для проволоки других марок 4, 5 и 6-й групп указанное увеличение содержания азота может быть допущено с согласия потребителя. 4. При поставке проволоки 7-й группы с реїламентированным содержанием ферритной фазы требование по ограничению содержания азота не является обязательным. |

По соглашению сторон проволока должна изготовляться из стали с суженными пределами содержания химических элементов по сравнению с указанными в табл. 2, а также с ограничением содержания химических элементов, не указанных в табл. 2 и в изложенных выше требованиях. По соглашению сторон разрешается устанавливать другие допустимые значения остаточного содержания химических элементов по сравнению с указанными выше.

Проволоку с неомедненной поверхностью поставляют свернутой в мотки. Размеры и масса мотков должны соответствовать указанным в табл. 5.

Проволоку с омедненной поверхностью поставляют в мотках прямоугольного сечения, размеры которых должны соответствовать указанным в табл. 6. Для проволок диаметром 1,6—3,0 мм требуемые размеры мотков оговаривают в заказе. По соглашению сторон проволоку с неомедненной поверхностью также поставляют в мотках прямоугольного сечения.

По соглашению сторон проволоку поставляют намотанной на катушки или в кассеты, а также в мотках повышенной массы или на крупногабаритных катушках,

5. Размеры и масса мотков проволоки

Примеча ние. 50% от указанной в табл. Допускается поставка мотков массой, уменьшенной до 5, в объеме не более 10% общей массы проволоки в партии. |

6. Размеры мотков прямоугольного сечения, мм

|

Проволока в мотках (катушках, кассетах) должна состоять из одного отрезка, свернутого неперепутанными рядами и плотно увязанного таким образом, чтобы исключить возможность распушивания или разматывания мотка. Концы проволоки должны быть легко находимы. Допускается контактная стыковая сварка отдельных кусков проволоки одной плавки; при зтом поверхность проволоки в зоне сварного соединения должна соответствовать требованиям ГОСТ 2246—70.

Концы проволоки должны быть легко находимы. Допускается контактная стыковая сварка отдельных кусков проволоки одной плавки; при зтом поверхность проволоки в зоне сварного соединения должна соответствовать требованиям ГОСТ 2246—70.

Временное сопротивление разрыву легированной и высоколегированной проволоки должно соответствовать нормам, указанным в табл. 7.

Допускается повышение верхнего предела временного сопротивления разрыву (независимо от назначения проволоки):

до 110 кгс/мма для проволоки диаметром свыше 2 мм марок Св-06Х20Н 11МЗТБ, Св-07Х25Н 12Г2Т, Св-06Х25Н12ТЮ и Св-08Х25Н13БТЮ;

до 115 кгс/мм2 для проволоки диаметром свыше 2 мм марок Св-10Х16Н25АМ6, Св-09X16Н25М6АФ, Св-01 Х23Н28МЗДЗТ и Св-06Х15Н60М15;

до 135 кгс/мм2 для проволоки диаметром 2 мм марок Св-08Х20Н9Г7Т, Св-08Х21Н10Г6, СВ-10Х16Н25АМ6 и Св-09Х16Н25М6АФ;

до 145 кгс/мм2 для проволоки диаметром менее 2 мм марок Св-08Х20Н9Г7Т, СВ-08Х21Н10Г6, СВ-10Х16Н25АМ6 и Св-09Х16Н25М6АФ;

до 180 кгс/мм2 для проволоки диаметром 2 мм и менее марок Св-01 Х23Н28МЗДЗТ и Св-06Х15Н60М15.

Поверхность проволоки должна быть чистой и гладкой, без трещин, расслоений, плен, закатов, раковин, забоин, окалины, ржавчины, масла и других загрязнений. На поверхности проволоки допускаются риски (в том числе затянутые), царапины, местная рябизна и отдельные вмятины. Глубина указанных пороков не должна превышать предельного отклонения по диаметру проволоки.

По требованию потребителя проволока поставляется с улучшенной поверхностью. В этом случае на поверхности проволоки допускаются мелкие волочильные риски, царапины, следы шлифования, местная рябизна и отдельные вмятины, при глубине каждого из указанных пороков не более 1/4 предельною отклонения по диаметру.

На поверхности низкоуглеродистой и легированной проволоки не допускается наличие технологических смазок, за исключением следов мыльной смазки без графита и серы.

Проволока марок Св-08ГС, Св-08Г2С, Св~08ГСМТ, Св-08ХГ2С, Св-08ХГСМА, Св-10ХГ2СМА, Св-08ХГСМФА и Св-08ХЗГ2СМ должна поставляться или с омедненной поверхностью, или с неомедненной поверхностью, но с удалением следов мыльной смазки. При этом вид поверхности поставляемой проволоки устанавливается изготовителем, если в заказе не оговорена поставка проволоки с омедненной поверхностью. С согласия потребителя допускается поставка неомедненной проволоки перечисленных марок со следами мыльной смазки (без графита и серы) на поверхности.

При этом вид поверхности поставляемой проволоки устанавливается изготовителем, если в заказе не оговорена поставка проволоки с омедненной поверхностью. С согласия потребителя допускается поставка неомедненной проволоки перечисленных марок со следами мыльной смазки (без графита и серы) на поверхности.

С согласия потребителя проволоку марок Св-18ХГС и Св-18ХМА для предохранения от коррозии разрешается покрывать сплошным слоем нейтральной смазки, хорошо растворимой в бензине.

Высоколегированная проволока должна поставляться в травленом и отбеленном состоянии или после термической обработки в инертной атмосфере со светлой, светло-матовой или серой поверхностью, без всяких следов смазки.

Проволока должна быть принята техническим контролем предприятия — изготовителя. Изготовитель должен гарантировать соответствие поставляемой проволоки требованиям ГОСТ 2246—70.

Химический состав проволоки из алюминия и алюминиевых сплавов. |

Проволока поставляется партиями. Каждая партия должна состоять из проволоки одной марки, одной плавки, одного диаметра, одного назначения и одного вида поверхности.

Каждая партия должна состоять из проволоки одной марки, одной плавки, одного диаметра, одного назначения и одного вида поверхности.

Стальная сварочная проволока, применяемая в сравнительно небольших количествах, изготовляется по техническим условиям, разработанным, согласованным и утвержденным в установленном порядке. Число марок проволоки, поставляемой по указанным техническим условиям, достигает нескольких сотен. Как правило, з технических условиях регламентируются только химический состав сварочной проволоки и некоторые специальные технические требования, а общие технические требования, методы испытаний, маркировка, упаковка, транспортирование и хранение устанавливаются по ГОСТ 2246—70, который является основным нормативно-техническим документом на стальную сварочную проволоку.

Справочник— Проволочные электроды Справочник

— Проволочные электроды

2 Черные материалы Прежде чем перейти к конкретным проводам для сварки ферромагнитных материалов методом мигания имеются основные сходства, которые каждая железная проволока участвует в легировании элементы, присоединенные к железу.

Для сварки углеродистых сталей методом MIG основным

функция легирующих добавок

контролировать раскисление сварочной ванны и помочь определить

механические свойства шва. Раскисление

представляет собой сочетание элемента с кислородом из сварочной ванны

что приводит к образованию шлака или стекла

на поверхности. Удаление кислорода из лужи устраняет его как

Причина пористости металла шва.

Кремний (Si) –

Кремний является наиболее часто используемым раскисляющим элементом в проволоках, используемых для электропроводки.

сварка.В целом,

провода содержат от 0,40% до 1,00% Si, в зависимости от их предполагаемого использования. В этом проценте

диапазон, кремний

проявляет очень хорошую раскисляющую способность. Увеличение количества Si увеличит

прочность сварного шва с

лишь небольшое снижение пластичности и вязкости. Однако выше 1-1,2% Si,

металл шва может стать

чувствительны к трещинам. Марганец

(Mn) – марганец также обычно

используется раскислитель и упрочнитель. Марганец составляет

1.

Для сварки углеродистых сталей методом MIG основным

функция легирующих добавок

контролировать раскисление сварочной ванны и помочь определить

механические свойства шва. Раскисление

представляет собой сочетание элемента с кислородом из сварочной ванны

что приводит к образованию шлака или стекла

на поверхности. Удаление кислорода из лужи устраняет его как

Причина пористости металла шва.

Кремний (Si) –

Кремний является наиболее часто используемым раскисляющим элементом в проволоках, используемых для электропроводки.

сварка.В целом,

провода содержат от 0,40% до 1,00% Si, в зависимости от их предполагаемого использования. В этом проценте

диапазон, кремний

проявляет очень хорошую раскисляющую способность. Увеличение количества Si увеличит

прочность сварного шва с

лишь небольшое снижение пластичности и вязкости. Однако выше 1-1,2% Si,

металл шва может стать

чувствительны к трещинам. Марганец

(Mn) – марганец также обычно

используется раскислитель и упрочнитель. Марганец составляет

1. от 00% до 2,00% проволоки из мягкой стали. Увеличение количества Mn увеличивает сварной шов.

прочность металла до

большей степени от Si. Марганец также снижает чувствительность к горячим трещинам.

металла шва. Алюминий

(Al), титан (Ti) и цирконий (Zr) –

Эти элементы являются очень сильными раскислителями. Очень маленький

иногда делают добавки этих элементов, обычно не более 0,20% вместе взятых.

В этом диапазоне

также достигается некоторое увеличение прочности. Углерод

(C) – Углерод влияет на структуру

и механические свойства более глубоко, чем любой другой

элемент.Для сварки МиГ

сталей содержание углерода в проволоке обычно держится в пределах 0,05%

до 0,12%. Этого уровня достаточно

обеспечить необходимую прочность металла шва без заметного влияния

пластичность, прочность и пористость.

Увеличение содержания углерода как в проволоке, так и в пластине влияет на пористость.

особенно при сварке CO 2 защитный газ. Когда содержание углерода в проволочном электроде и/или

заготовки превышает 0.

от 00% до 2,00% проволоки из мягкой стали. Увеличение количества Mn увеличивает сварной шов.

прочность металла до

большей степени от Si. Марганец также снижает чувствительность к горячим трещинам.

металла шва. Алюминий

(Al), титан (Ti) и цирконий (Zr) –

Эти элементы являются очень сильными раскислителями. Очень маленький

иногда делают добавки этих элементов, обычно не более 0,20% вместе взятых.

В этом диапазоне

также достигается некоторое увеличение прочности. Углерод

(C) – Углерод влияет на структуру

и механические свойства более глубоко, чем любой другой

элемент.Для сварки МиГ

сталей содержание углерода в проволоке обычно держится в пределах 0,05%

до 0,12%. Этого уровня достаточно

обеспечить необходимую прочность металла шва без заметного влияния

пластичность, прочность и пористость.

Увеличение содержания углерода как в проволоке, так и в пластине влияет на пористость.

особенно при сварке CO 2 защитный газ. Когда содержание углерода в проволочном электроде и/или

заготовки превышает 0. 12% металл шва

потеряет углерод в виде CO. Это может вызвать пористость, но

дополнительные раскислители помогают преодолеть

это. Продолжение

на следующей странице…

12% металл шва

потеряет углерод в виде CO. Это может вызвать пористость, но

дополнительные раскислители помогают преодолеть

это. Продолжение

на следующей странице…Сварочные материалы – Часть 5

Чтобы обеспечить согласованность состава и свойств проводов различных производителей, были разработаны спецификации, которые позволяют легко и однозначно идентифицировать провод, присваивая расходному материалу «классификацию», уникальную идентификацию, которая является общепризнанной. .

В этой статье рассматриваются две схемы: метод EN/ISO и схема AWS. Существует такое большое количество спецификаций, охватывающих весь спектр черных и цветных присадочных металлов, как сплошных, так и порошковых, что здесь невозможно описать их все. Поэтому в этой статье рассматриваются только спецификации углеродистой стали.

Идентификация сплошной проволоки относительно проста, так как химический состав является основной переменной, хотя спецификации EN/ISO и AWS подробно описывают прочность, которую можно ожидать от наплавки на все сварные швы, выполненной с использованием параметров, указанных в спецификации. .Однако следует помнить, что большинство сварных швов содержат некоторое количество основного металла и что параметры сварки, используемые в производстве, могут отличаться от параметров, используемых при испытании. В результате механические свойства сварного шва могут значительно отличаться от заявленных поставщиком проволоки, поэтому необходимо всегда проводить квалификационные испытания процедуры, когда важна прочность. Кроме того, к механическим свойствам, указанным в полном обозначении, относится предел текучести.(В спецификациях EN/ISO классификация может указывать либо предел текучести, либо предел прочности при растяжении).

.Однако следует помнить, что большинство сварных швов содержат некоторое количество основного металла и что параметры сварки, используемые в производстве, могут отличаться от параметров, используемых при испытании. В результате механические свойства сварного шва могут значительно отличаться от заявленных поставщиком проволоки, поэтому необходимо всегда проводить квалификационные испытания процедуры, когда важна прочность. Кроме того, к механическим свойствам, указанным в полном обозначении, относится предел текучести.(В спецификациях EN/ISO классификация может указывать либо предел текучести, либо предел прочности при растяжении).

При выборе проволоки помните, что предел текучести и предел прочности при растяжении очень близки друг к другу в металле сварного шва, но могут значительно различаться в основном металле. Присадочный металл, выбранный потому, что его предел текучести соответствует пределу текучести основного металла, может, следовательно, не соответствовать основному металлу по пределу прочности при растяжении. Это может привести к разрушению образцов поперечного соединения на растяжение во время квалификационных испытаний процедуры или, возможно, в процессе эксплуатации.

Это может привести к разрушению образцов поперечного соединения на растяжение во время квалификационных испытаний процедуры или, возможно, в процессе эксплуатации.

Спецификация EN/ISO для сплошной проволоки из нелегированной стали – это BS EN ISO 14341. Эта спецификация классифицирует проволочные электроды в состоянии после сварки и в состоянии термообработки после сварки на основе системы классификации, прочности, Шарпи-V. ударная вязкость, защитный газ и состав. В классификации используются две системы, основанные либо на пределе текучести (система A), либо на прочности на растяжение (система B):

- Система A — исходя из предела текучести и средней энергии удара 47 Дж цельносварного металла.

- Система B — исходя из предела прочности при растяжении и средней энергии удара 27 Дж цельносварного металла.

В большинстве случаев данный коммерческий продукт может быть отнесен к обеим системам. Тогда для продукта можно использовать одно или оба классификационных обозначения.

Обозначения механических свойств приведены в таблице 1А для системы классификации А и в таблице 1В для системы классификации В. Для системы классификации В буква «Х» может быть либо «А», либо «Р», где «А» указывает на испытания в состояние после сварки, а «P» указывает на испытание в состоянии термообработки после сварки.Символ химического состава приведен в таблицах 3A и 3B стандарта BS EN ISO 14341 на основе каждой системы классификации. Для системы классификации А стандарт перечисляет одиннадцать композиций, слишком много, чтобы полностью описать их здесь. Шесть проволок изготовлены из углеродистой стали с различным содержанием раскислителей, две проволоки содержат примерно 1% или 2,5% никеля, а еще две проволоки содержат около 0,5% молибдена. Обозначение этих проводов, например, G3Si1, «G» означает, что он сплошной провод, «3» означает, что он содержит некоторое количество 1.5% марганца и Si1, так как содержат около 0,8% кремния; Г3Н1 — это проволока, содержащая приблизительно 1,5 % марганца и 1 % никеля.

Таблица 1A Символы механических свойств на основе системы классификации A

| Символ | Минимальная Предел текучести Н / мм 2 | ОТС Н / мм 2 | Мин Удлинение % | Символ | Испытание по Шарпи-V 47 Дж при температуре °C |

|---|---|---|---|---|---|

| 35 | 355 | от 440 до 570 | 22 | З | Нет требований |

| 38 | 380 | от 470 до 600 | 20 | А | +20 |

| 42 | 420 | от 500 до 640 | 20 | 0 | 0 |

| 46 | 460 | от 530 до 680 | 20 | 2 | -20 |

| 50 | 500 | от 560 до 720 | 18 | 3 | -30 |

| 4 | -40 | ||||

| 5 | -50 | ||||

| 6 | -60 | ||||

| 7 | -70 | ||||

| 8 | -80 | ||||

| 9 | -90 | ||||

| 10 | -100 |

Таблица 1B Символы механических свойств на основе системы классификации B

| Символ | Минимальная Предел текучести Н / мм 2 | ОТС Н / мм 2 | Мин Удлинение % | Символ | Испытание по Шарпи-V 27 Дж при температуре °C |

|---|---|---|---|---|---|

| 43X | 330 | от 430 до 600 | 20 | З | Нет требований |

| 49X | 390 | от 490 до 670 | 18 | Д | +20 |

| 55x | 460 | от 550 до 740 | 17 | 0 | 0 |

| 57x | 490 | от 570 до 770 | 17 | 2 | -20 |

| 3 | -30 | ||||

| 4 | -40 | ||||

| 5 | -50 | ||||

| 6 | -60 | ||||

| 7 | -70 | ||||

| 8 | -80 | ||||

| 9 | -90 | ||||

| 10 | -100 |

Таким образом, полным обозначением может быть ISO 14341-AG 46 5 M G3Si1, где «-A» обозначает систему классификации A, «-G» обозначает сплошной проволочный электрод/или отложения, а «M» обозначает смешанный газ. Примером обозначения Системы B может быть ISO 14341-B-G 49A 6 M G3, где «A» указывает на испытания в состоянии после сварки.

Примером обозначения Системы B может быть ISO 14341-B-G 49A 6 M G3, где «A» указывает на испытания в состоянии после сварки.

Спецификация AWS AWS A5.18 распространяется как на сплошную, композитную многопроволочную, так и на порошковую проволоку, содержащую шесть присадочных металлов из углеродистой стали, для сварки MAG, TIG и плазменной сварки в американских и метрических единицах.

Классификация начинается с букв «Е» или «ER». «Е» обозначает электрод. «ER» означает, что присадочный металл может использоваться либо в качестве электрода, либо в качестве стержня.Следующие две цифры обозначают прочность на растяжение либо в тысячах фунтов на квадратный дюйм (тыс.фунтов на кв. дюйм), либо в Н/мм 2 , например, ER70 (70ksi UTS) или ER48 (480 Н/мм 2 UTS). Однако обратите внимание, что в спецификации указан только один уровень прочности.

Следующие два символа определяют состав, незначительные отклонения в содержании углерода, марганца и кремния, тип проволоки (сплошная проволока (S) или проволока с металлическим сердечником или композитная проволока (C)) и значения ударной вязкости по Шарпи-V.

За одним исключением, сплошная проволока испытывается с использованием 100% CO 2 , порошковая проволока – с аргоном/CO 2 или по согласованию между заказчиком и поставщиком, и в этом случае имеется последняя буква «C», обозначающая CO 2 или «М», смешанный газ.

Перестановок в этих идентификаторах слишком много и они слишком сложны, чтобы описать их все достаточно подробно, но в качестве иллюстрации типичным обозначением будет ER70S-3, присадочный металл 70ksi, CO 2 , защищенный газом и с минимальной Энергия Шарпи-V 27 Дж при -20°C. E70C-3M идентифицирует проволоку как сплошную проволоку с металлическим сердечником UTS 70ksi, 27 Дж при -20°C, испытанную в среде защитного газа аргон/CO2.

Спецификация EN/ISO для флюсовой и металлопорошковой проволоки из нелегированной стали соответствует стандарту BS EN ISO 17632.Это относится как к экранированным, так и к самоэкранированным проводам. Стандарт идентифицирует электрод на основе двух систем аналогично BS EN ISO 14341, указывая свойства на растяжение и ударные свойства металла сварного шва, полученные с данным электродом. Хотя в спецификации заявлено, что все провода нелегированные, они могут содержать молибдена до 0,6% и/или никеля до 3,85%. Классификация начинается с буквы «Т», обозначающей расходуемый материал как порошковую проволоку.

Хотя в спецификации заявлено, что все провода нелегированные, они могут содержать молибдена до 0,6% и/или никеля до 3,85%. Классификация начинается с буквы «Т», обозначающей расходуемый материал как порошковую проволоку.

В классификации используются те же символы для механических свойств, что и в таблице 1A и B , и в некоторой степени аналогичный метод описания состава, как в BS EN ISO 14341.Таким образом, MnMo содержит примерно 1,7% марганца и 0,5% молибдена; 1,5Ni содержит 1% марганца и 1,5% никеля. Помимо символов, обозначающих свойства и состав, имеются символы состава сердечника электрода. Таблица 2 обобщает символы для типа сердечника электрода и положения сварки в соответствии с системой классификации A. Система классификации B использует индикаторы удобства использования в отличие от однобуквенного символа для типа сердечника электрода, который можно найти в таблице 5B BS EN. ИСО 17632.

Таблица 2. Символы для обозначения типа и положения сердечника электрода в соответствии с системой классификации A

| Flux Ядро | Сварочные установки | |||

|---|---|---|---|---|

| Символ | Флюс Основной тип | защитного газа | Символ | Сварочный позиция |

| R | Рутил, медленно застывающий шлак | Требуется | 1 | Все |

| Р | Рутил, быстрозастывающий шлак | Требуется | 2 | Все, кроме V-Down |

| Б | Базовый | Требуется | 3 | Плоский торец, плоская кромка и галтель HV |

| М | Металлический порошок | Требуется | 4 | Плоский торец и филе |

| В | Рутил или основной/фторид | Не требуется | 5 | V-вниз и (3) |

| Ш | Основной/фтористый, медленно застывающий шлак | Не требуется | ||

| Д | Основной/фтористый, быстрозастывающий шлак | Не требуется | ||

| З | Другие типы | |||

Кроме того, имеются символы для типа газа. Это «M» для смешанных газов, «C» для 100% CO 2 и «N» для проводов с самозащитой и «H» для проводов, контролируемых водородом. Таким образом, полное обозначение может быть ISO 17632-A -T46 3 1Ni BM 1 H5 в соответствии с системой классификации A. Примером для системы классификации B может быть ISO 17632-B -T55 4 T5-1MA-N2-UH5, где ‘ T5 — обозначение удобства использования, «A» — испытание в состоянии после сварки, «N2» — обозначение химического состава, а «U» — дополнительное обозначение.

Это «M» для смешанных газов, «C» для 100% CO 2 и «N» для проводов с самозащитой и «H» для проводов, контролируемых водородом. Таким образом, полное обозначение может быть ISO 17632-A -T46 3 1Ni BM 1 H5 в соответствии с системой классификации A. Примером для системы классификации B может быть ISO 17632-B -T55 4 T5-1MA-N2-UH5, где ‘ T5 — обозначение удобства использования, «A» — испытание в состоянии после сварки, «N2» — обозначение химического состава, а «U» — дополнительное обозначение.

Схема классификации Американского общества сварщиков для порошковых проволок из углеродистой стали подробно описана в спецификации AWS A5.36. Это также содержит информацию из A5.18, но официально не заменяет ее. Полное обозначение состоит из десяти символов в длину, начиная с буквы «E» для электрода, затем обозначают прочность, положение сварки, порошковую проволоку, удобство использования, защитный газ, ударную вязкость, пределы тепловложения и диффузионный водород, причем последние четыре обозначения являются необязательными.

Существует два уровня прочности — E7 (70ksi UTS) и E6 (60ksi UTS), за которыми следует обозначение положения сварки, «0» для плоского и горизонтального и «1» для всех положений, включая вертикальное вверх и вертикальное вниз.

Следующий символ «T» указывает на порошковую проволоку, за которым следует либо число от 1 до 14, либо буква «G», обозначающая удобство использования. Этот номер относится к рекомендуемой полярности, требованиям к внешнему экранированию и тому, может ли проволока использоваться для наплавки однопроходных или многопроходных сварных швов. «G» означает, что рабочие характеристики не указаны. Шестая буква определяет защитный газ, используемый для классификации: «C» означает 100% CO 2 , «M» означает аргон/CO 2 , без буквы, обозначающей самозащитный провод.

Необязательная часть обозначения может включать букву «J», подтверждающую, что испытание металла всего сварного шва может дать значения Шарпи-V 27J при -40°C; следующим обозначением может быть либо «D», либо «Q». Это указывает на то, что металл шва будет приобретать дополнительные механические свойства при различных подводах тепла и скоростях охлаждения. Последние два обозначения определяют водородный потенциал провода.

Это указывает на то, что металл шва будет приобретать дополнительные механические свойства при различных подводах тепла и скоростях охлаждения. Последние два обозначения определяют водородный потенциал провода.

Таким образом, полное обозначение AWS A5.36 может быть E71T-2M-JQH5. Это идентифицирует проволоку как порошковую, всепозиционную проволоку, которая должна использоваться с защитным газом аргон/CO 2 на положительной полярности электрода.Металл сварного шва должен иметь предел прочности при растяжении 70ksi, 27J при -40°C, предел текучести от 58 до 80ksi при высокой подводимой теплоте, максимум 90ksi при низкой подводимой теплоте и содержание диффузионного водорода менее 5 мл h3/100 г наплавленного шва. металл.

Эта статья была написана Gene Mathers , проверена и изменена Runlin Zhou .

Порошковая проволока – обзор

9.4.1 Общие аспекты

Различные стержневые электроды, сплошная или порошковая проволока и флюсы доступны от основных производителей присадочных материалов в соответствии со спецификациями AWS, ISO, EN или национальными стандартами для большинства материалов USC, хотя некоторые имеют ограниченный выбор типа и/или размера, обусловленный конкретным использованием на небольших трубках. Для некоторых марок классификация доступна только на коммерческой основе или даже по спецификации заказчика (аналогично классификации «G» или «Z» в стандартах AWS и ISO/EN).

Для некоторых марок классификация доступна только на коммерческой основе или даже по спецификации заказчика (аналогично классификации «G» или «Z» в стандартах AWS и ISO/EN).

Там, где это возможно, стандарты могут служить действенным руководством при выборе последовательных условий испытаний для изготовления образцов, необходимых для установления химических и механических свойств WM отложений (конкретные требования даны для условий сварки и расположения проходов). AWS 5.01 «Руководство по закупке присадочного материала» или аналог ISO 14344 содержат рекомендации по выбору и закупке подходящего сварочного материала (либо с классификацией, либо с указанием пользователя).Указанные параметры сварки и условия испытаний основаны на многолетнем промышленном опыте и могут использоваться в качестве отправной точки для разработки пользовательской процедуры сварки. Заявленные минимальные механические свойства в настоящее время все чаще дополняются фирменными требованиями в поисках наилучшей эффективности сварной конструкции.

Было продемонстрировано, как состав присадочных материалов для сталей (низколегированных, мартенситных или аустенитных), используемых в производстве USC, обеспечивает наплавку с химическим составом, очень близким к соответствующим основным материалам, которые соединяются.Этот выбор направлен на обеспечение сопоставимой прочности на разрыв при ползучести и краткосрочных свойств на растяжение, достаточной низкотемпературной ударной вязкости (например, измеренной с помощью стержней с надрезом по Шарпи-V) и пластичности (возможно, также после продолжительной работы при высокой температуре). Анализ фактической плавки сплошной проволоки (используемый в процессах GTA, GMA и SA) обычно достаточен для подготовки процедуры сварки или для оценки свойств сварных соединений. Шлакообразующие расходные материалы дают сварочные отложения, на механические свойства которых в большей степени влияет используемая система шлака.Это особенно верно в отношении ударной вязкости, поэтому может потребоваться испытание партии на партию, включая механические свойства. На месторождениях WM точные методы измерения ключевых легирующих элементов включают метод сжигания (CA) для углерода и азота и либо оптическую эмиссионную спектрометрию (OES), либо рентгенофлуоресцентный анализ (XRF) для невнедренных элементов (Cr, Mo, Mn, Si, W и др.).

На месторождениях WM точные методы измерения ключевых легирующих элементов включают метод сжигания (CA) для углерода и азота и либо оптическую эмиссионную спектрометрию (OES), либо рентгенофлуоресцентный анализ (XRF) для невнедренных элементов (Cr, Mo, Mn, Si, W и др.).

Независимо от рассматриваемой марки стали WM будет иметь относительно грубую микроструктуру; чтобы получить приемлемую пластичность и ударную вязкость, его очень часто подвергают PWHT.Для хромистых сталей это подразумевает отпуск при температуре ниже, чем у основного материала. Как правило, чем выше доля упрочняющих ползучести выделений, тем ниже будет ударная вязкость при прочих равных условиях. Таким образом, свойства ползучести WM и ударная вязкость являются конфликтующими свойствами, которые уравновешиваются за счет сложной химии. В целом, механические свойства WM сильно зависят от неразбавленного химического состава, в то время как метод сварки и связанные с ним типичные параметры сварки играют второстепенную роль, также из-за выравнивающего эффекта PWHT. Заметным исключением является ударная вязкость, где существенное влияние оказывают характерное содержание кислорода в РО (способствующее увеличению количества неметаллических включений) и толщина слоя при многопроходной сварке. Нешлакообразующие расходные материалы обычно предпочтительнее, когда требуется низкотемпературная ударная вязкость из-за собственного более низкого потенциала включения, а затем основные шлакообразующие наполнители.

Заметным исключением является ударная вязкость, где существенное влияние оказывают характерное содержание кислорода в РО (способствующее увеличению количества неметаллических включений) и толщина слоя при многопроходной сварке. Нешлакообразующие расходные материалы обычно предпочтительнее, когда требуется низкотемпературная ударная вязкость из-за собственного более низкого потенциала включения, а затем основные шлакообразующие наполнители.

Всякий раз, когда речь идет о легированных ферритных сталях (всегда с содержанием Cr выше 2%), ограничение содержания диффузионного водорода имеет первостепенное значение для предотвращения замедленного растрескивания, поэтому подходящие расходные материалы всегда относятся к типу с низким содержанием водорода.Этот аспект ослаблен при работе с аустенитными сталями. При этом склонность к затвердеванию или кратерному растрескиванию сводится к минимуму за счет низкого содержания остаточных элементов в ВВ.

Следует следить за тем, чтобы металл сварного шва содержал очень низкие концентрации посторонних элементов, таких как As, Sn, Sb, Pb, S и P. можно избежать растрескивания границ.

можно избежать растрескивания границ.

ТВЕРДАЯ СТАЛЬНАЯ ПРОВОЛОКА ДЛЯ МИГ-СВАРКИ

ER70S6 — это сварочная проволока для низкоуглеродистой стали, которая содержит более высокие уровни марганца и кремния, чем другие стандартные сорта проволоки для сварки в среде инертного газа, что позволяет получать высококачественные сварные швы при использовании на грязной, маслянистой или ржавой стали.Высокое содержание кремния увеличивает текучесть сварочной ванны, что обеспечивает более гладкий внешний вид валика и минимальную шлифовку после сварки. Эта проволока разработана для обеспечения беспористых сварных швов рентгеновского качества с самой высокой прочностью на растяжение (в состоянии сварки) среди всех проволок из простой углеродистой стали.

Типичные области применения : общее применение в цехах с плохой подгонкой или ржавыми, замасленными пластинами; стальные отливки или остатки поковок; домашние проекты; листовой металл; танки; строительные работы

В зарубежных аналогах сокращение выглядит как «ER». В некоторых маркировка на первой позиции присутствуют символы «П» и «В», отражающие способы изготовления материала – прессованный или тянутый соответственно.

В зарубежных аналогах сокращение выглядит как «ER». В некоторых маркировка на первой позиции присутствуют символы «П» и «В», отражающие способы изготовления материала – прессованный или тянутый соответственно. Порошковая проволока имеет отличия в маркировке с обозначением «ПП» и «ПС»; с цифровым указанием марки и диаметра.

Порошковая проволока имеет отличия в маркировке с обозначением «ПП» и «ПС»; с цифровым указанием марки и диаметра.

Защитная газовая среда — инертный аргон или гелий с добавлением диоксидной углеродной смеси.

Защитная газовая среда — инертный аргон или гелий с добавлением диоксидной углеродной смеси. Стальная сварочная проволока изготавливается по ГОСТ 2246-70 или в соответствии с зарубежными аналогами из специальных марок стали преимущественно СВ-04Х19Н9, СВ-06Х19Н9Т или их аналогов. Сварочная проволока не отличается высокой точностью производства, однако все допуски должны иметь только отрицательные значения. Такие требования обусловлены особенностями применения проволоки. Овальность такой проволоки, как и проволоки общего назначения, не должна превышать 1/2 предельного допуска по диаметру.

Стальная сварочная проволока изготавливается по ГОСТ 2246-70 или в соответствии с зарубежными аналогами из специальных марок стали преимущественно СВ-04Х19Н9, СВ-06Х19Н9Т или их аналогов. Сварочная проволока не отличается высокой точностью производства, однако все допуски должны иметь только отрицательные значения. Такие требования обусловлены особенностями применения проволоки. Овальность такой проволоки, как и проволоки общего назначения, не должна превышать 1/2 предельного допуска по диаметру. Упаковка проволоки производится в мотки. Мотки допускается увязывать в бунты. Мотки или бухты должны быть упакованы в пленку или бумагу и помещены в тару, защищающую от механических повреждений.

Упаковка проволоки производится в мотки. Мотки допускается увязывать в бунты. Мотки или бухты должны быть упакованы в пленку или бумагу и помещены в тару, защищающую от механических повреждений. На крупные заказы и постоянным покупателям предоставляются значительные скидки.

На крупные заказы и постоянным покупателям предоставляются значительные скидки.

Специальные требования к омеднению поверхности проволоки (включая суммарное содержание меди) устанавливаются техническими условиями в установленном порядке.

Специальные требования к омеднению поверхности проволоки (включая суммарное содержание меди) устанавливаются техническими условиями в установленном порядке. Одобрена к применению в сочетании с флюсами ОСЦ-45, АН-42, АН-348.

Одобрена к применению в сочетании с флюсами ОСЦ-45, АН-42, АН-348.

0

0 0,12

0,12 0,90 » 1,80 » 1,80 » 7,00 » 7,00

0,90 » 1,80 » 1,80 » 7,00 » 7,00 ГСМ А,

ГСМ А,

0

0 18 / A5.18M: 2005

18 / A5.18M: 2005 18