Деформации при сварке — причины возникновения и способы устранения

Многие начинающие и даже опытные сварщики часто сталкиваются с проблемой деформации сварных соединений (искривлений рабочей поверхности из-за теплового воздействия дуги). Деформации могут приводить ко многим неприятностям, самая опасная из которых — это риск получить конструктивно ненадежные соединения. Этот материал поможет понять, что представляют собой деформации, как они происходят, какое влияние оказывают на соединение и как их контролировать.

Изучите отличное видео про деформации при сварке:

Также рекомендуем ознакомиться с нашими лучшими материалами: сварка аргоном, сварка нержавейки, как выбрать сварочную смесь, как определить расход смеси, сварочная смесь или углекислота, сварка алюминия.

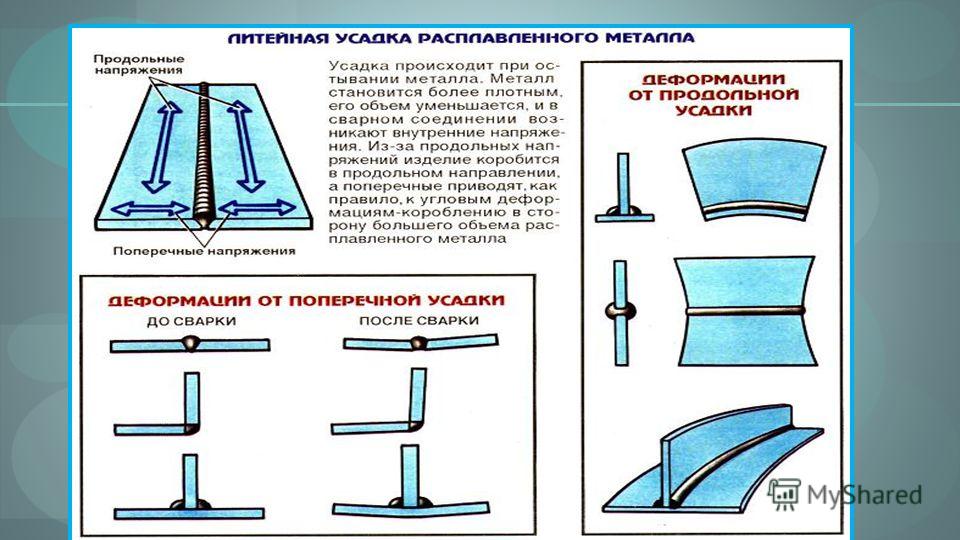

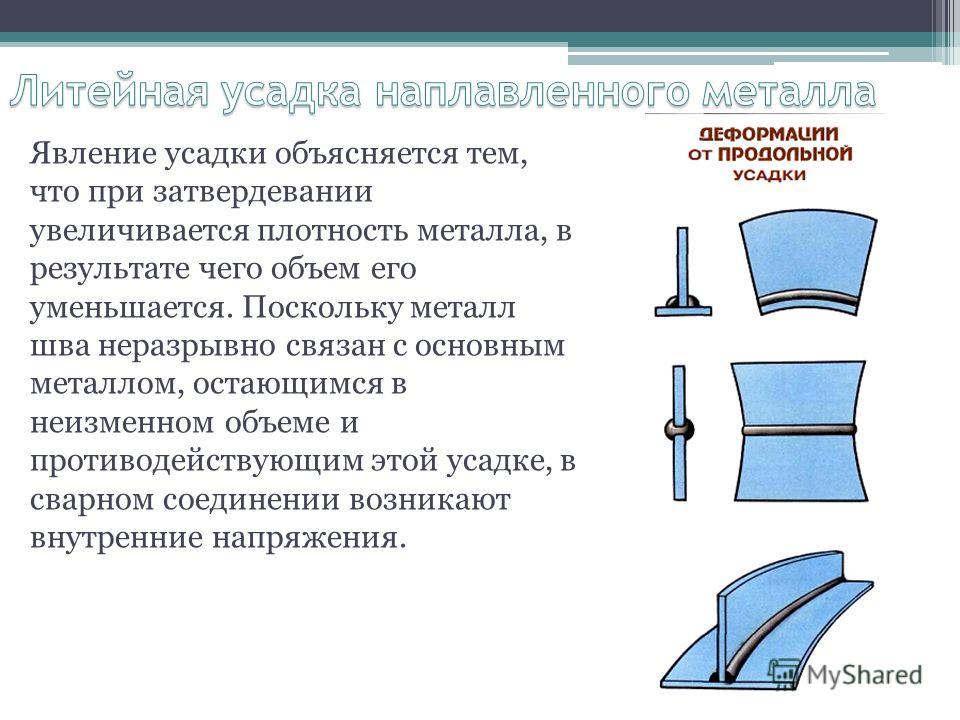

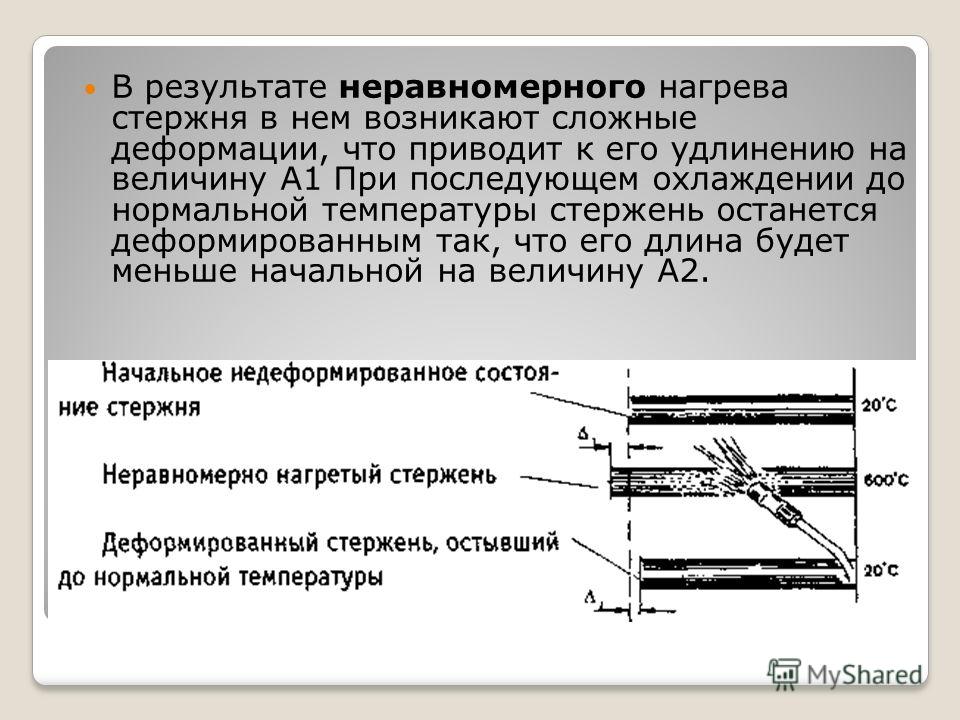

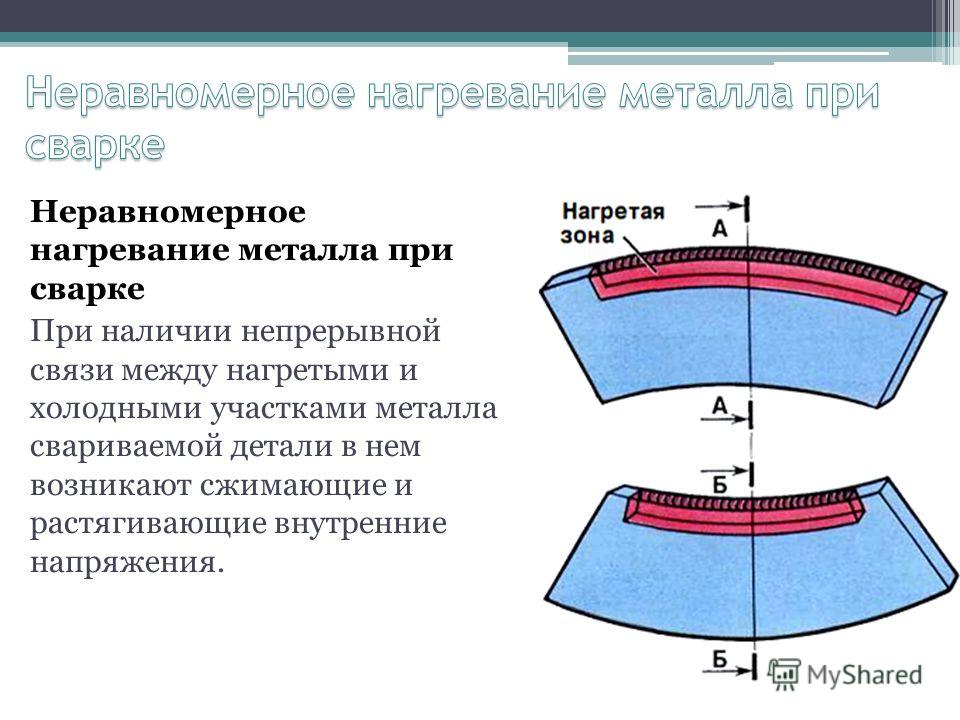

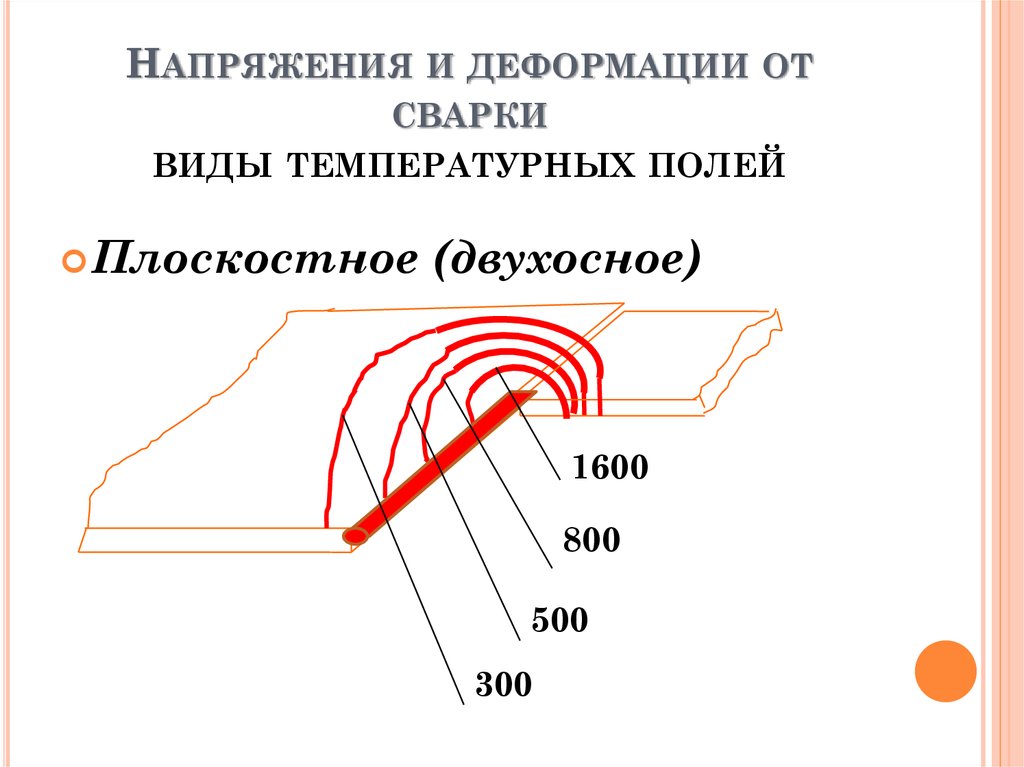

Деформация сварного соединения происходит из-за расширения и сужения наплавленного металла во время нагревания и остывания в ходе сварки. Если проводить сварку только с одной стороны детали, то это приведет к большему уровню деформаций, чем при чередовании обеих сторон. Во время цикла нагревания и охлаждения на сужение и деформацию металла влияет множество факторов, в частности, изменение физических и механических свойств металла по мере поступления тепла. Например, по мере роста температуры в зоне сварки предел прочности, эластичность и теплопроводимость стали падают, а тепловое расширение и удельная теплоемкость возрастают. Эти изменения влияют на теплоотдачу и однородность распределения тепла.

Если проводить сварку только с одной стороны детали, то это приведет к большему уровню деформаций, чем при чередовании обеих сторон. Во время цикла нагревания и охлаждения на сужение и деформацию металла влияет множество факторов, в частности, изменение физических и механических свойств металла по мере поступления тепла. Например, по мере роста температуры в зоне сварки предел прочности, эластичность и теплопроводимость стали падают, а тепловое расширение и удельная теплоемкость возрастают. Эти изменения влияют на теплоотдачу и однородность распределения тепла.

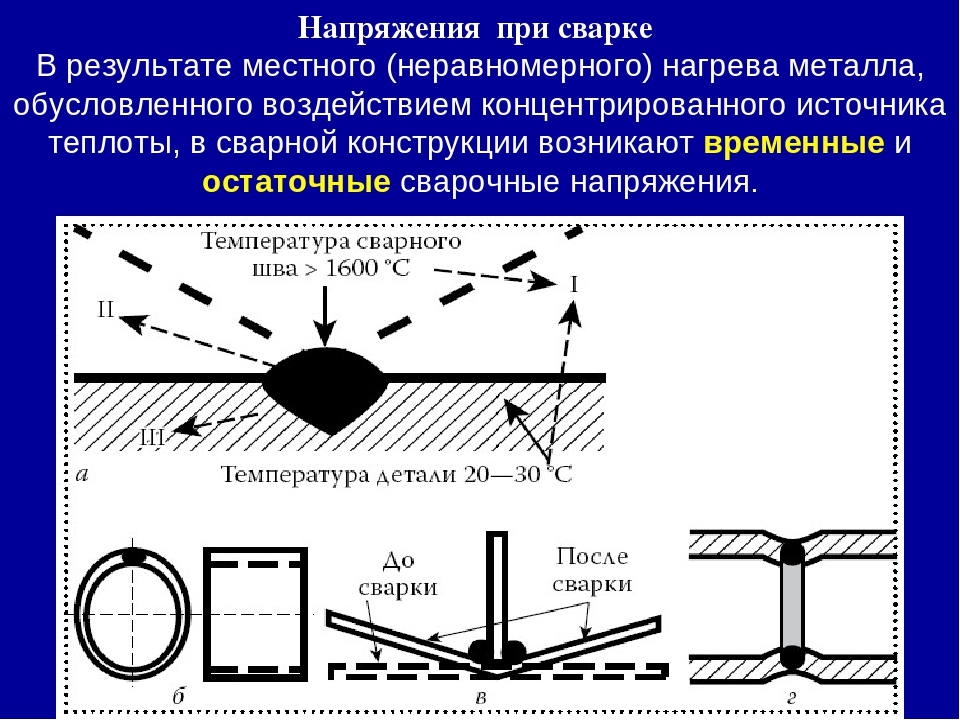

Источниками напряжений являются неравномерный нагрев металла вблизи зон

сварки, литейная усадка, структурные изменения (мартенситное превращение).

Сварочные напряжения вызывают:

- искажение формы детали после механической обработки;

- потерю устойчивости конструкции;

- снижение сопротивляемости конструкции хрупким разрушениям, усталости;

- снижение хладостойкости;

- ускорение коррозионного разрушения;

- «холодные» и «горячие» трещины в сварных соединениях

Мероприятия, снижающие сварочные напряжения и деформации для их предотвращения

- При проектировании сварной конструкции следует стремиться к использованию обоснованных сечений швов и наименьшей их протяженности, предусматривать припуски на усадку отдельных элементов конструкций.

- Расположение сварных швов должно быть симметричным относительно главных осей как отдельных элементов, так и всей конструкции в целом.

- Не следует допускать пересечения в одной точке более трех швов.

- Собранная конструкция перед сваркой должна быть проверена в отношении правильности ее размеров и величины зазоров в стыке.

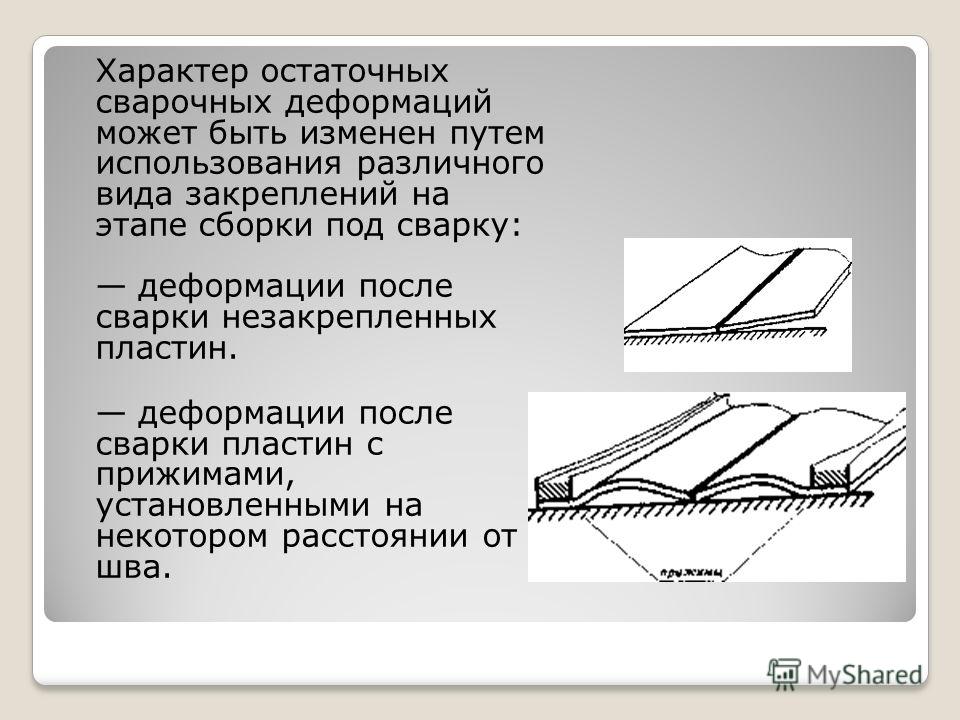

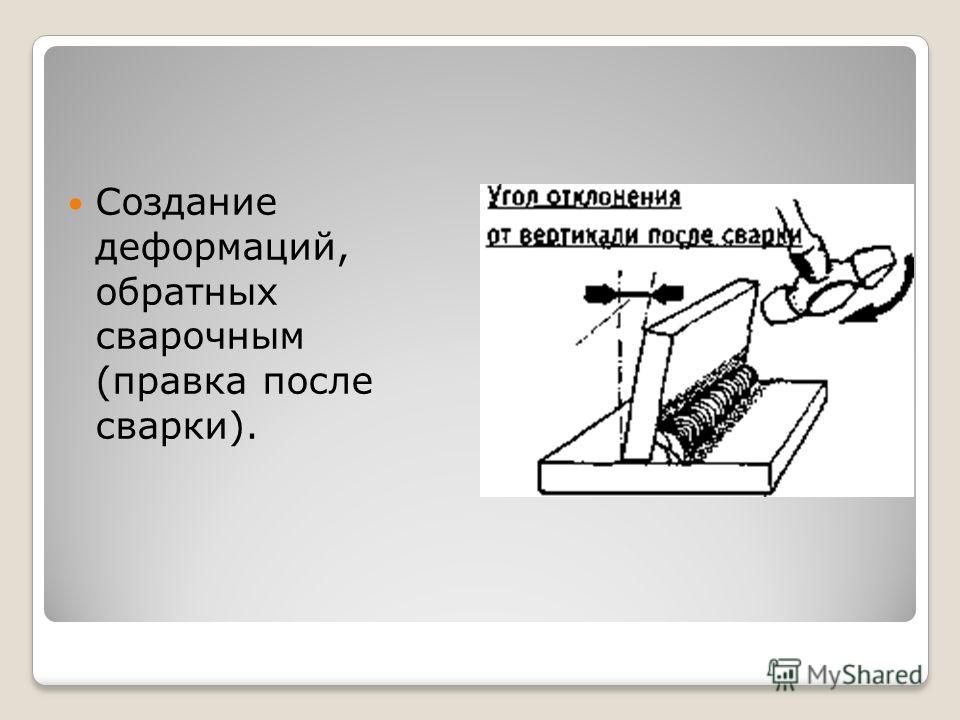

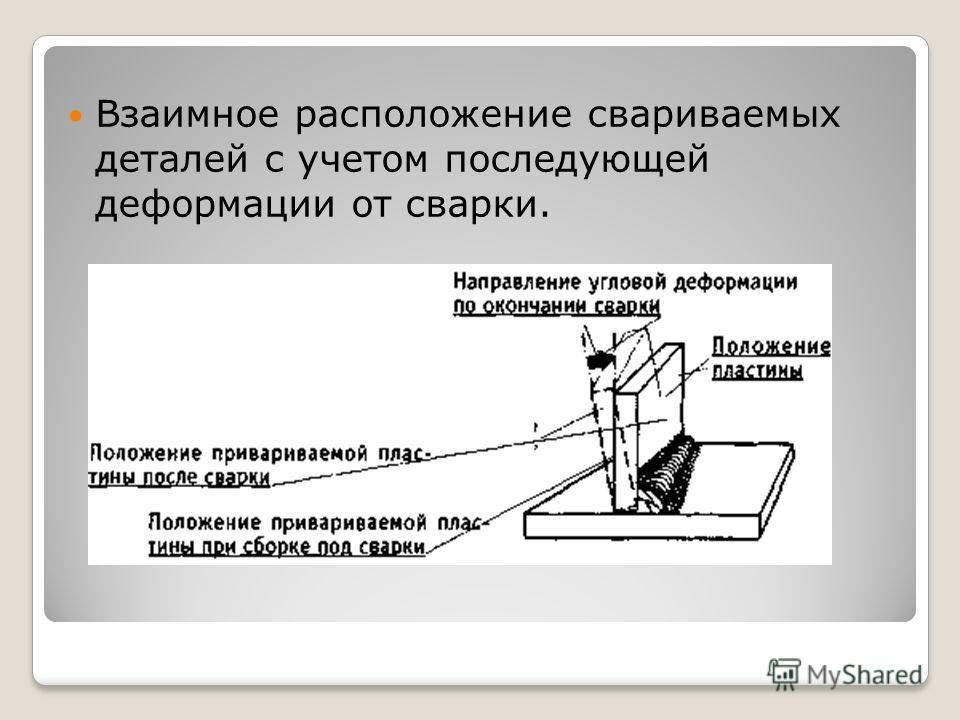

- Для уменьшения остаточной деформации перед сваркой конструкции или элемента в сварном соединении создавать искусственную деформацию, обратную по знаку ожидаемой от сварки.

- По возможности сварку узлов осуществлять в приспособлениях.

- Применять местный или общий подогрев конструкции для наведения в сварном соединении деформаций обратного знака по отношению к усадке.

- Уменьшать зону разогрева путем применения теплоотводящих подкладок, либо повышения скорости сварки, либо использования охлаждающих смесей.

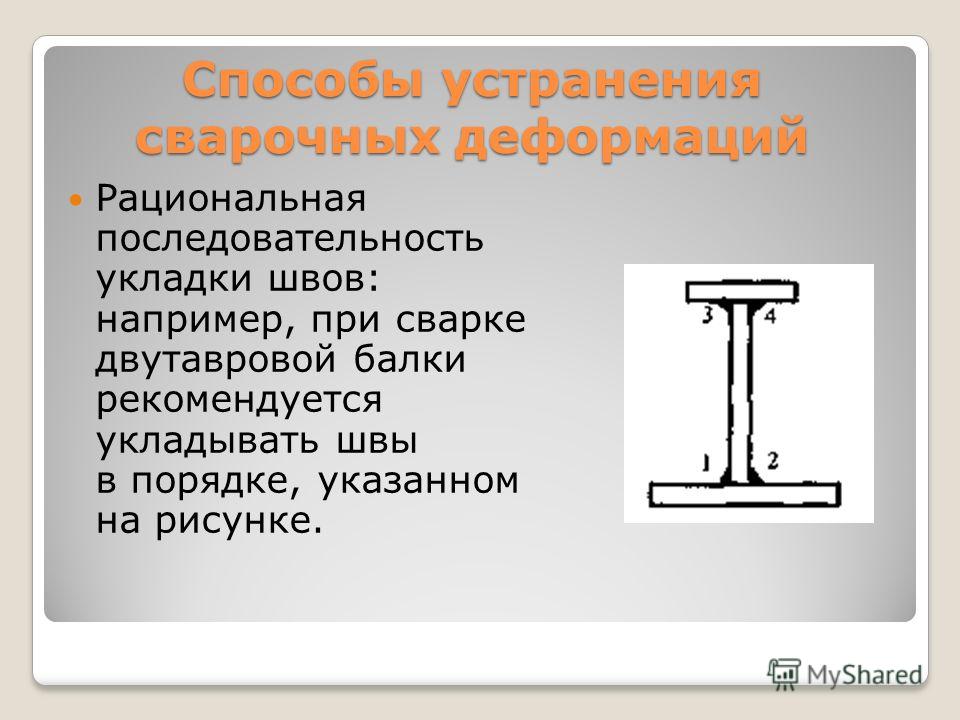

- Порядок наложения швов в конструкции должен быть таким, чтобы последующий шов мог вызвать обратные деформации по отношению к деформациям предыдущего шва (обратно-ступенчатый способ наложения шва, сварка от середины шва в оба конца).

- Для создания в сварном соединении напряжения сжатия применять проковку, чеканку, обкатку роликами шва и околошовной зоны.

- Использовать отпуск для снятия внутренних напряжений (650…680 градусов)

Исправление деформаций при сварке

Для исправления деформаций нужно обратить внимание на их тип:

- волнистость и саблевидность листов;

- коробоватость листов;

- хлопуны и выпучивание листов и стенок балок;

- перелом в стыке сварного соединения;

- грибовидность полок тавровых соединений;

- ромбовидность и винтообразность коробчатых элементов;

- продольный и поперечный выгиб элементов изделия.

Исправление элементов осуществляют термическим или термомеханическим способом.

Термомеханическую правку выполняют местным нагревом деформированного участка с одновременным механическим воздействием. Нагрев осуществляется ацетилено-кислородным пламенем. Запрещается правка элемента путем наплавки дуговой сваркой, графитовыми электродами, плазменными горелками.

Температура местного нагрева металла ~ 700 градусов. Допускается температура нагрева до 900 градусов. Термически упрочненные стали во избежание разупрочнения нагревают до температуры ниже 700 градусов.

При термической и термомеханической правке допускается применять проколачивание нагретого металла кувалдой через гладилку, при этом температура нагретого металла должна быть более 7000 С. Температуру нагреваемой поверхности контролируют по цвету термокарандашами или приборами с переносной контактной термопарой типа ТПР-14 (0…500 С).

Не допускается правка углеродистых и низколегированных сталей при температуре воздуха ниже -15 С, а термически упрочненных сталей – при температуре ниже нуля. Запрещается охлаждать нагретый металл водой. Допускается повторный нагрев одних и тех же участков после полного остывания не более трех раз.

Правка волнистости осуществляется путем нагрева полосами по гребню волны.

Минимальная ширина зоны нагрева полосы не менее трех толщин листа. Правка саблевидности выполняется за счет нагрева «клиньев» со стороны выпуклой кромки. Высота клина h равна 2/3 ширины листа.

Правка саблевидности выполняется за счет нагрева «клиньев» со стороны выпуклой кромки. Высота клина h равна 2/3 ширины листа.

Тест «Сварочные деформации» | Тест на тему:

Бюджетное профессиональное

образовательное учреждение Омской области

«Cедельниковское училище № 65».

ТЕСТ

Сварочные деформации

МДК 02.01. Оборудование, техника и технология электросварки

ПМ.02. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях

по профессии 150709.02 Сварщик (электросварочные и газосварочные работы)

Составил: Баранов Владимир Ильич мастер производственного обучения

Седельниково, Омская область, 2015

Сварочные деформации.

Тест.

Каждый вопрос имеет один или несколько правильных ответов. Выберите верный ответ.

- Деформация — это:

а) изменение размеров и формы тела при внешнем воздействии;

б) изменение напряжения и тока в электрической цепи при сварке;

в) только такое изменение размеров и формы тела, которое может быть получено в результате правки после сварки.

- Как изменяются размеры детали при нагреве?

а) Размеры детали увеличиваются.

б) Размеры детали уменьшаются.

в) Размеры детали не изменяются.

- Причиной возникновения деформаций при сварке является:

а) неравномерный нагрев и охлаждение свариваемой детали;

б) нерациональная сборка детали под сварку;

в) неправильно проведенная термообработка детали после сварки.

- В каком состоянии находится металл сварного шва после сварки и полного остывания?

а) Металл сварного шва сжат.

б) Металл сврного шва растянут.

в) Металл сварного шва не деформирован.

- Как изменяется величина сварочного зазора при сварке узких пластин встык?

а) Зазор увеличивается.

б) Зазор уменьшается.

в) Зазор не изменяется.

- Как изменяется величина сварочного зазора при сварке широких пластин встык?

а) Зазор увеличивается.

б) Зазор уменьшается.

в) Зазор не изменяется.

7. Зависят ли величины деформаций после сварки от размеров свариваемых пластин?

а) Да, зависят.

б) Нет, не зависят.

в) Зависят, если свариваются пластины разной ширины.

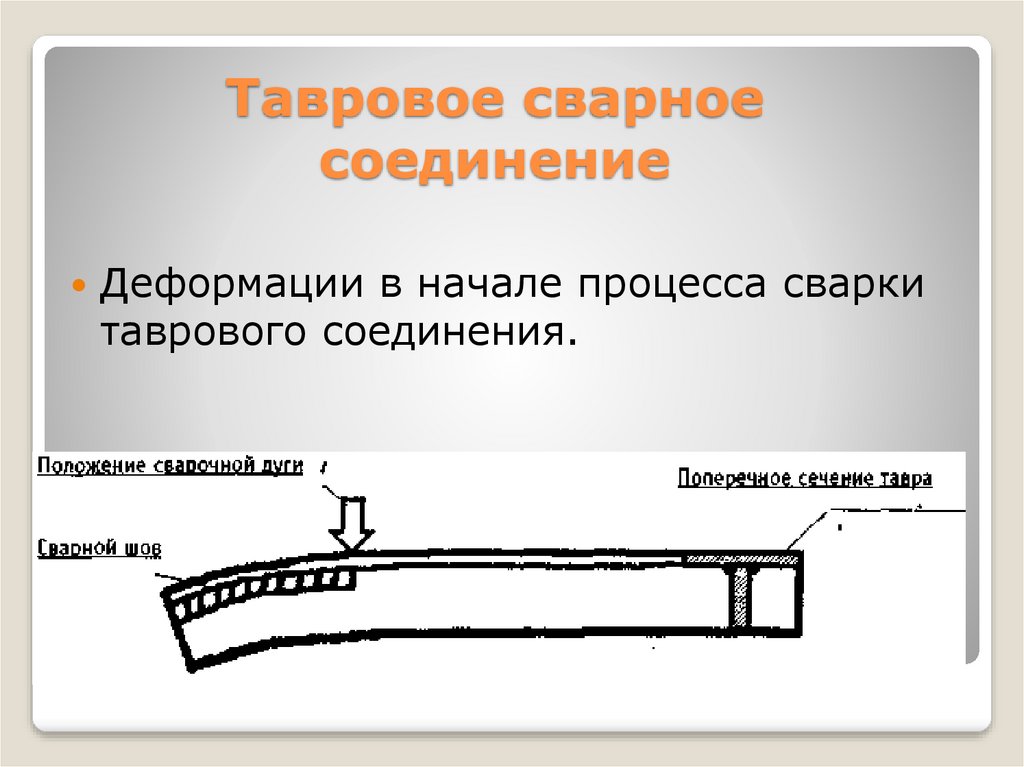

8. После заварки первого шва элементы таврового соединения будут расположены, согласно рисунку:

- а)

- б)

- в)

Сварной шов

- Каким способом можно уменьшить сварочные деформации при сварке пластин встык?

а) Путем правильного выбора взаимного расположения спариваемых деталей с учетом последующей деформации от сварки.

б) Нельзя уменьшить.

в) Путем нагрева определенных зон металла.

- Сварочные деформации при сварке плавлением возникают

а) всегда;

б) очень редко;

в) никогда.

Эталон ответа:

вопрос | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

ответ | а | а | а | а | а | б | а | б | а | а |

Критерии оценок тестирования:

Оценка «отлично» 9-10 правильных ответов или 90-100% из 10 предложенных вопросов;

Оценка «хорошо» 7-8 правильных ответов или 70-89% из 10 предложенных вопросов;

Оценка «удовлетворительно» 5-6 правильных ответов или 50-69% из 10 предложенных вопросов;

Оценка неудовлетворительно» 0-4 правильных ответов или 0-49% из 10 предложенных вопросов.

Список литературы

- Галушкина В.Н. Технология производства сварных конструкций: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2012;

- Овчинников В.В. Технология ручной дуговой и плазменной сварки и резки металлов: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2010;

- Маслов В.И. Сварочные работы6 Учеб. для нач. проф. образования – М.: Издательский центр «Академия», 2009;

- Овчинников В.В. Оборудование, техника и технология сварки и резки металлов: учебник – М.: КНОРУС, 2010;

- Куликов О.Н. Охрана труда при производстве сварочных работ: учеб. пособие для нач. проф. образования – М.: Издательский центр «Академия», 2006;

- Виноградов В.С. Электрическая дуговая сварка: учебник для нач. проф. образования – М.: Издательский центр «Академия», 2010.

Талыпов Г.Б. Сварочные деформации напряжения

- формат djvu

- размер 6.65 МБ

- добавлен

26 января 2011 г.

Л:. «Машиностроение», 1973. 280 с.

В монографии дается физико-механическое обоснование приближенной

теории сварочных деформаций (напряжений), се применение к

конкретным задачам, а также анализ имеющихся опытных и

производственных данных по исследованию влияния сварочных

напряжений на прочность конструкций. Теория дает возможность

приближенного определения сварочных деформаций и напряжений после

сварки и остывания в изделиях из металлов, температуры объемных

превращений которых выше тех, при которых они теряют способность

сопротивляться пластическим деформациям. Она дополняет существующие

теории и позволяет подойти к решению плоских и пространственных

задач, а также к исследованию потери устойчивости начальной формы с

учетом необратимых изменений механических свойств основного металла

зоны шва в результате сварки и остывания. Анализ опытных данных

показывает, что сварочные напряжения могут привести к существенному

снижению прочности конструкции.

Монография рассчитана на научных и инженерно-технических работников машиностроительной промышленности, а также может быть полезна студентам старших курсов втузов соответствующих специальностей.

Смотрите также

- формат djvu

- размер 2.33 МБ

- добавлен 02 марта 2010 г.

Сварочные деформации и напряжения. «Машиностроение», 1968 , 236 стр. В книге изложены современные представления об образовании деформаций, напряжений и перемещений, вызываемых сваркой. Приведены расчетные и экспериментальные методы их определения и результаты исследований. Рассмотрен ряд методов уменьшения и устранения сварочных напряжений и деформаций, нашедших применение в производстве. Книга предназначена для технологов и конструкторов, рабо…

- формат djvu

- размер 4.

96 МБ

96 МБ - добавлен 24 января 2011 г.

1980. — 331 c. В настоящем пособии изложена основы теории сварочных деформаций и напряжений. Учебное пособие состоит иэ трех частей: «Термомеханические процессы при сварке», «Сварочные деформации элементов конструкций», «Прочность сварных соединений корпусных конструкций». Пособие предназначено для студентов специальностей 0411 (металлургия и технология сварочного производства) и 0504 (технология и оборудование сварочного производства) Ленинградс…

- формат doc

- размер 233.44 КБ

- добавлен 11 июня 2011 г.

Камышинский технологический институт (филиал) Государственного образовательного учреждения высшего профессионального образования «Волгоградский государственный технический университет», г. Камышин, Н.Г. Юдин, 19 стр, 2011г 1. Сварочные выпрямители Основными характеристиками выпрямителей являются Однополупериодный выпрямитель Двухполупериодный выпрямитель с нулевой точкой Трехфазный выпрямители Схема Ларионова Выпрямители для безтрансформаторного…

Камышин, Н.Г. Юдин, 19 стр, 2011г 1. Сварочные выпрямители Основными характеристиками выпрямителей являются Однополупериодный выпрямитель Двухполупериодный выпрямитель с нулевой точкой Трехфазный выпрямители Схема Ларионова Выпрямители для безтрансформаторного…

Контрольная работа

- формат doc

- размер 41.07 КБ

- добавлен 06 октября 2011 г.

ДонНАСиА, г. Макеевка, Смирнова Н.А., 11 стр., металлы и сплавы. Защита расплавленного металла ванны; шлаки, их характеристики, требо-вания к шлакам. Газовая защита сварочной ванны. Раскисление, легирование, рафинирование металла шва. Шлаковые и газовые включения в швах. Стальные сварочные электроды. Электродные покрытия. Сварные соединения и швы, их классификация.

Статья

- формат doc

- размер 18.

07 МБ

07 МБ

УГАТУ. Специальность:150202 (Оборудование и технологии сварочного производства). Лекции Бычкова В. М. Включают в себя: Введение Основные термины Технологические требования к источникам питания Сварочные трансформаторы и выпрямители Сварочные генераторы Инверторные источники питания Специализированные ИП и установки

Статья

- формат pdf

- размер 1.1 МБ

- добавлен 16 декабря 2010 г.

28ст Нужное инфо для курсовых! Автоматы для сварки под флюсом самоходные и не самоходные головки для сварки Автоматы для многодуговой и многоелектродной сварки Сварочные тракторы

Статья- формат doc

- размер 6.

24 МБ

24 МБ - добавлен 05 декабря 2010 г.

УГАТУ. Преподаватель: Медведев А. Ю. 191 с. Прочность сварных конструкций. Материалы сварных конструкций. Строение сварного соединения. Влияние неоднородности свойств на прочность сварной конструкции. Концентрация напряжений и деформаций в сварных соединениях. Сопротивление сварных соединений усталости. Стержневые сварные конструкции . Сведения из строительной механики. Сварочные напряжения и деформации.rn

- формат djvu

- размер 3.99 МБ

- добавлен 05 декабря 2009 г.

Новые сварочные источники питания. Сборник научных трудов. Лебедев В. К. Современные тенденции развития сварочных источников питания. Закс М. И., Кошелев П. А. Перевозник С. П. Инверторный источник тока для дуговой сварки. Гвоздецкий В. С. О некоторых проблемах построения тиристорных инверторных сварочных источников питания. Прабович Ю. И., Шеченко П. Н., Козубенко Н. М., Литвиненко А. Н. Сетевой источник вторичного электропитания на основе транз…

Гвоздецкий В. С. О некоторых проблемах построения тиристорных инверторных сварочных источников питания. Прабович Ю. И., Шеченко П. Н., Козубенко Н. М., Литвиненко А. Н. Сетевой источник вторичного электропитания на основе транз…

- формат djvu

- размер 1.39 МБ

- добавлен 23 сентября 2010 г.

Учеб. пособие для техн. училищ. — М.: Высш. школа, 1981. — 160 с, ил. — (Профтехобразование. Сварка. Резка) В книге изложены основы теории сварки (сущность, классификация, физико-химические процессы, деформации и напряжения, свариваемость металлов), кратко описано устройство оборудования и аппаратуры для дуговой и газовой сварки, наплавки и резки, рассмотрены приемы выполнения различных сварных швов, приведены сведения о перспективных видах сварк…

- формат pdf

- размер 42.7 МБ

- добавлен

15 августа 2011 г.

Изд. 5-е. — Ростов-на-Дону: Феникс, 2008. — 412 с. Подробно рассмотрены следующие разделы (с большим количеством схем и рисунков): общие сведения о различных видах сварки; сварочный пост, инструменты и принадлежности для сварки; сварочная дуга и её свойства; металлургические процессы при сварке; сварные соединения и швы; электроды и другие сварочные материалы; деформации и напряжения при сварке; техника выполнения ручной дуговой сварки; газовой с…

Прогноз деформации сварки в конструкции панели с продольными ребрами жесткости с использованием собственных деформаций, полученных методом обратного анализа

На этой странице

АннотацияВведениеВыводыБлагодарностиСсылкиАвторское правоСтатьи по теме

Деформация, вызванная сваркой, не только отрицательно влияет на точность размеров, но и ухудшает характеристики изделия. Если сварочная деформация может быть точно предсказана заранее, прогнозы будут полезны для поиска эффективных методов повышения точности изготовления. На сегодняшний день существует два вида метода конечных элементов (МКЭ), которые можно использовать для моделирования сварочной деформации. Один из них — термоупругий пластиковый МКЭ, а другой — упругий МКЭ, основанный на теории внутренней деформации. Первый может использоваться только для расчета сварочной деформации для сварных конструкций малого или среднего размера из-за ограничения скорости вычислений. С другой стороны, последний является эффективным методом для оценки общей деформации сварки для больших и сложных сварных конструкций, даже если он не учитывает детальный процесс сварки. Когда упругий МКЭ используется для расчета деформации, вызванной сваркой для большой конструкции, собственные деформации в каждом типичном соединении должны быть получены заранее. В данной работе предложен новый метод, основанный на обратном анализе, для получения собственных деформаций сварных соединений. Путем введения собственных деформаций, полученных предложенным методом, в упругий МКЭ на основе теории собственных деформаций, мы спрогнозировали сварочную деформацию панельной конструкции с двумя продольными ребрами жесткости.

На сегодняшний день существует два вида метода конечных элементов (МКЭ), которые можно использовать для моделирования сварочной деформации. Один из них — термоупругий пластиковый МКЭ, а другой — упругий МКЭ, основанный на теории внутренней деформации. Первый может использоваться только для расчета сварочной деформации для сварных конструкций малого или среднего размера из-за ограничения скорости вычислений. С другой стороны, последний является эффективным методом для оценки общей деформации сварки для больших и сложных сварных конструкций, даже если он не учитывает детальный процесс сварки. Когда упругий МКЭ используется для расчета деформации, вызванной сваркой для большой конструкции, собственные деформации в каждом типичном соединении должны быть получены заранее. В данной работе предложен новый метод, основанный на обратном анализе, для получения собственных деформаций сварных соединений. Путем введения собственных деформаций, полученных предложенным методом, в упругий МКЭ на основе теории собственных деформаций, мы спрогнозировали сварочную деформацию панельной конструкции с двумя продольными ребрами жесткости. Кроме того, были проведены эксперименты для проверки результатов моделирования.

Кроме того, были проведены эксперименты для проверки результатов моделирования.

1. Введение

Деформация, вызванная сваркой, не только отрицательно влияет на точность изготовления, но и ухудшает внешний вид изделия. Существует слишком много факторов, влияющих на конечную деформацию в процессе сварки, поэтому нелегко найти разумный метод уменьшения или контроля сварочной деформации, полагаясь только на эксперименты или опыт. Однако, если сварочную деформацию можно предсказать заранее, результаты моделирования помогут уменьшить сварочную деформацию, особенно в больших и сложных сварных конструкциях. Поэтому очень важно и срочно разработать эффективный метод точного прогнозирования сварочной деформации.

На сегодняшний день исследователи предложили два численных подхода, основанных на МКЭ, для оценки сварочной деформации. Одним из них является термоупругий пластиковый МКЭ [1]. В этом методе термический цикл сварки, переходное напряжение, переходная деформация и сварочная деформация могут быть смоделированы, когда известны условия сварки и зависящие от температуры теплофизические и механические свойства. Однако, поскольку термомеханическое поведение является сильно нелинейным явлением, требуется очень много времени для вычислений, когда термоупругий пластический МКЭ используется для расчета сварочной деформации большой и сложной конструкции. Таким образом, в настоящее время этот метод подходит только для малых и средних сварных конструкций [2].

Однако, поскольку термомеханическое поведение является сильно нелинейным явлением, требуется очень много времени для вычислений, когда термоупругий пластический МКЭ используется для расчета сварочной деформации большой и сложной конструкции. Таким образом, в настоящее время этот метод подходит только для малых и средних сварных конструкций [2].

Из-за ограничений термоупругой пластической МКЭ был предложен другой метод, названный методом собственной деформации [3–5], для эффективного прогнозирования сварочной деформации для больших и сложных сварных конструкций. Когда упругий МКЭ, основанный на теории собственных деформаций, используется для прогнозирования сварочной деформации большой сварной конструкции, собственные деформации в каждом соединении должны быть получены заранее. В принципе, существует четыре основных типа внутренних деформаций, а именно: продольная усадка, поперечная усадка, поперечный изгиб (угловое искажение) и продольный изгиб. В основном они определяются тепловложением, толщиной листа и типом соединения. Для большой сварной конструкции, если известны эти четыре компонента внутренней деформации каждого соединения, общая деформация, вызванная сваркой, может быть предсказана с использованием упругого конечного элемента на основе теории собственной деформации.

Для большой сварной конструкции, если известны эти четыре компонента внутренней деформации каждого соединения, общая деформация, вызванная сваркой, может быть предсказана с использованием упругого конечного элемента на основе теории собственной деформации.

В настоящее время существует два метода, которые можно использовать для получения собственных деформаций сварного соединения. Один из них — метод эксперимента, а другой — термоупругий пластик FEM. Поскольку продольная усадка и продольный изгиб во многих случаях очень малы, экспериментальным методом трудно получить их точные значения [6, 7]. С другой стороны, поскольку собственные деформации могут быть выражены остаточными пластическими деформациями, термоупругий пластический МКЭ можно использовать для получения составляющих собственных деформаций сварного соединения [8]. В общем случае при использовании термоупругого пластического МКЭ для оценки собственных деформаций точность расчета сильно зависит от теплофизических и механических свойств, которые должны быть измерены экспериментально [9]. ]. Кроме того, металлургические факторы и модели источников тепла [10] также должны быть тщательно рассмотрены во многих ситуациях. Как упоминалось выше, существует множество факторов, которые могут влиять на окончательную деформацию сварной конструкции, поэтому непросто точно предсказать деформацию при сварке с использованием термоупругого пластика МКЭ, особенно для новых конструкционных материалов, поскольку свойства их материала очень ограничены.

]. Кроме того, металлургические факторы и модели источников тепла [10] также должны быть тщательно рассмотрены во многих ситуациях. Как упоминалось выше, существует множество факторов, которые могут влиять на окончательную деформацию сварной конструкции, поэтому непросто точно предсказать деформацию при сварке с использованием термоупругого пластика МКЭ, особенно для новых конструкционных материалов, поскольку свойства их материала очень ограничены.

Чтобы преодолеть вышеуказанные недостатки как экспериментального метода, так и термоупругого пластического МКЭ, мы предложили новый метод, названный методом обратного анализа, для получения собственных деформаций для типичных соединений. Этот метод представляет собой новый подход, основанный на сочетании эксперимента и упругого метода конечных элементов. В обратном анализе координаты в , , и направлениях в небольшом количестве мест типичного соединения до и после сварки измеряются экспериментально, и собственные деформации могут быть оценены на основе этих трехмерных (3D) координат.

В качестве примера, собственные деформации углового сварного соединения были рассчитаны предложенным методом в настоящем исследовании. Используя оценки собственных деформаций, деформация сварки панели с двумя продольными ребрами жесткости была предсказана с помощью упругого МКЭ. Тем временем были проведены эксперименты для проверки результатов моделирования. Путем сравнения результатов моделирования и результатов измерений была проверена эффективность разработанного вычислительного подхода, основанного на обратном анализе.

2. Метод обратного анализа в угловом соединении

2.1. Гипотезы и процедура обратного анализа в угловом соединении

В принципе, сварочная деформация в типичном соединении в основном вызвана четырьмя компонентами собственных деформаций, а именно продольной усадкой (), поперечной усадкой (), продольным изгибом () и поперечным изгиб (). Другой тип деформации представляет собой сочетание вышеперечисленных компонентов. Согласно теории обратного анализа, если распределение собственной деформации выражается с помощью небольшого числа параметров, каждый компонент собственной деформации может быть определен на основе измеренных значений деформации в ограниченных местах. В этом исследовании был предложен обратный анализ для получения собственной деформации в типичном суставе в соответствии со следующими гипотезами. (1) Типичный сустав состоит из четырех основных компонентов. Четыре компонента: продольная усадка, поперечная усадка, продольный изгиб и поперечный изгиб (угловое искажение). Первые два компонента представляют собой плоскостную деформацию, а последние два компонента представляют собой внеплоскостную деформацию. (2) Если функция распределения каждого компонента собственной деформации выражается параметрами, общее количество параметров равно . (3). )Диапазон распределения (длина и ширина) собственных деформаций в соединении может быть определен по результатам, полученным с помощью термоупругого пластического анализа МКЭ. (4) 3D-координаты точек измеряются до и после сварки. Соединение до сварки не деформируется, а после сварки деформируется. Путем измерения трехмерных координат до и после сварки в ограниченных местах можно определить основную деформацию.

В этом исследовании был предложен обратный анализ для получения собственной деформации в типичном суставе в соответствии со следующими гипотезами. (1) Типичный сустав состоит из четырех основных компонентов. Четыре компонента: продольная усадка, поперечная усадка, продольный изгиб и поперечный изгиб (угловое искажение). Первые два компонента представляют собой плоскостную деформацию, а последние два компонента представляют собой внеплоскостную деформацию. (2) Если функция распределения каждого компонента собственной деформации выражается параметрами, общее количество параметров равно . (3). )Диапазон распределения (длина и ширина) собственных деформаций в соединении может быть определен по результатам, полученным с помощью термоупругого пластического анализа МКЭ. (4) 3D-координаты точек измеряются до и после сварки. Соединение до сварки не деформируется, а после сварки деформируется. Путем измерения трехмерных координат до и после сварки в ограниченных местах можно определить основную деформацию.

Поскольку трехмерные координаты, измеренные в точках, включают движение твердого тела, число линейно независимых взаимосвязей равно . Таким образом, необходимым условием определения собственной деформации является .

Основываясь на приведенной выше идее, были выбраны 17 точек на угловом соединении, как показано на рисунке 1. В угловом соединении выбираются 14 точек с обеих сторон полки и 3 точки на стенке. Измеряя трехмерные координаты в 17 точках, мы можем определить внутреннюю деформацию в соответствии с где представляет собой компоненты собственной деформации и , представляет собой деформацию углового соединения, которая рассчитывается с помощью упругого МКЭ с использованием собственной деформации , и представляет собой измеренную деформацию.

Поскольку связь между собственной деформацией и деформацией углового соединения является нелинейной, собственную деформацию нельзя определить по измеренному значению за один шаг. Это должно быть определено с помощью итеративного процесса, основанного на следующем разложении Тейлора: или в матричной форме, где – значение коррекции приближенного решения на предыдущем шаге. измеряемая деформация. можно вычислить с помощью упругого МКЭ, используя собственную деформацию. Итерационная процедура получения, используемая в обратном анализе, показана на рисунке 2. Как видно из рисунка, это наклон кривой в определенной точке; вычисляется итерационным процессом до тех пор, пока не будет выполнен критерий сходимости.

измеряемая деформация. можно вычислить с помощью упругого МКЭ, используя собственную деформацию. Итерационная процедура получения, используемая в обратном анализе, показана на рисунке 2. Как видно из рисунка, это наклон кривой в определенной точке; вычисляется итерационным процессом до тех пор, пока не будет выполнен критерий сходимости.

Количество строк и столбцов в матрице равно и соответственно, а количество строк и столбцов в матрице равно и 1 соответственно. Таким образом, следует рассчитывать по следующему уравнению:

Кроме того, для более точного описания основной деформации был определен базовый треугольник, состоящий из точек (1), (2) и (3), как показано на рисунке 1. Переменные в массивах определяются следующим образом. (1) По координатам трех точек, принадлежащих треугольнику основания, можно рассчитать изменение длины каждой стороны после сварки и, следовательно, можно получить три переменные. ( 2) Что касается остальных 15 точек, то вариации расстояний после сварки от каждой точки до произвольных двух точек, принадлежащих основному треугольнику, могут дать переменные значения. Кроме того, из вариаций нормального расстояния от каждой точки до плоскости, определяемой базовым треугольником, могут быть получены переменные. (3) Форма и , могут быть получены переменные.

Кроме того, из вариаций нормального расстояния от каждой точки до плоскости, определяемой базовым треугольником, могут быть получены переменные. (3) Форма и , могут быть получены переменные.

2.2. Конечно-элементная модель обратного анализа в угловом соединении

В разработанном упругом МКЭ четырехузловые пластинчатые элементы (элемент оболочки) используются для имитации сварочной деформации. Размеры конечно-элементной модели, разбивка сетки и граничные условия модели показаны на рис. 3. В этой модели длина полки и стенки составляет 500 мм, ширина полки — 500 мм. , а высота полотна 150 мм. Толщина фланца 9мм, а стенки 12 мм соответственно. Угловой шов был сварен без каких-либо внешних ограничений в течение всего процесса эксперимента, поэтому граничные условия использовались только для предотвращения движения твердого тела при механическом анализе. Упругая деформация моделировалась с использованием изотропного закона Гука с модулем Юнга и коэффициентом Пуассона при комнатной температуре.

Используя координаты центров 17 отверстий, измеренные до и после сварки, четыре компонента внутренних деформаций углового соединения могут быть оценены с помощью обратного анализа.

2.3. Экспериментальная процедура

Для получения собственных деформаций в угловом соединении был создан экспериментальный макет для измерения трехмерных координат в 17 точках углового соединения до и после сварки. Сварку и измерение проводили в соответствии со следующей процедурой. (1) В экспериментах использовалась технология трехмерной фотографии для измерения трехмерных координат в ограниченных местах. После того, как экспериментальный макет был хорошо подготовлен, мишени были наклеены на поверхность макета. Расположение этих мишеней показано на рис. 1. Изображение операции приклеивания мишеней показано на рис. 4 (а). (2) Перед сваркой стенка и фланец сначала были прихваточными сварными швами. Места прихватки показаны на рисунке 1 короткими полосками. Длина каждого прихваточного шва составляла примерно 10 мм. Прихваточные швы были выполнены методом сварки TIG. Изображения аппарата для прихватки и испытательного образца после прихватки показаны на рисунках 4(b) и 4(c). На рис. 4(c) белые точки являются мишенями. (3) Длинные линии сварки выполнены CO 2 Дуговая сварка металлическим газом с использованием односторонней сварки. Сварочный ток, напряжение дуги и скорость сварки составляли 270 А, 29 В и 400 мм/мин соответственно. Угол факела составлял 45 градусов. Присадочным металлом служила порошковая проволока, химический состав которой почти такой же, как у основного материала. Фотографии сварочного аппарата и испытательного образца после сварки показаны на рисунках 4(d) и 4(e). Направление сварки показано двумя сплошными стрелками на рис. 4(d). Размеры экспериментального образца такие же, как у конечно-элементной модели, как показано на рисунке 3. Материалом, использованным в этом исследовании, была судостроительная сталь SM400A.

Прихваточные швы были выполнены методом сварки TIG. Изображения аппарата для прихватки и испытательного образца после прихватки показаны на рисунках 4(b) и 4(c). На рис. 4(c) белые точки являются мишенями. (3) Длинные линии сварки выполнены CO 2 Дуговая сварка металлическим газом с использованием односторонней сварки. Сварочный ток, напряжение дуги и скорость сварки составляли 270 А, 29 В и 400 мм/мин соответственно. Угол факела составлял 45 градусов. Присадочным металлом служила порошковая проволока, химический состав которой почти такой же, как у основного материала. Фотографии сварочного аппарата и испытательного образца после сварки показаны на рисунках 4(d) и 4(e). Направление сварки показано двумя сплошными стрелками на рис. 4(d). Размеры экспериментального образца такие же, как у конечно-элементной модели, как показано на рисунке 3. Материалом, использованным в этом исследовании, была судостроительная сталь SM400A.

Для записи трехмерных координат каждой мишени до и после сварки использовалась цифровая камера [11]. Используя эти данные трехмерных координат, можно рассчитать сварочную деформацию с помощью разработанного метода обратного анализа, основанного на упругом методе конечных элементов.

Используя эти данные трехмерных координат, можно рассчитать сварочную деформацию с помощью разработанного метода обратного анализа, основанного на упругом методе конечных элементов.

2.4. Результаты вычислений и обсуждение

Используя координаты 17 точек, измеренные до и после сварки, можно оценить четыре компонента собственных деформаций с помощью обратного анализа, описанного выше. Для углового соединения, поскольку искривление стенки очень мало, в данной работе предполагалось, что собственные деформации равномерно распределены по левой и правой сторонам полки вблизи линии сварки.

В результате обратного анализа каждая составляющая собственных деформаций, а именно продольная усадка, поперечная усадка, продольный изгиб и поперечный изгиб (угловая деформация), сведена в Таблицу 1. Для изучения эффективности оцененных собственных деформаций, сварочная деформация, вызванная этими внутренними деформациями, была рассчитана с использованием метода прямого анализа. Процедура прямого анализа показана на рисунке 5. На рисунке 5 и являются векторами собственной деформации, общей деформации, упругой деформации, эквивалентной узловой нагрузки, узлового смещения и остаточного напряжения соответственно. , и – матрица деформаций-перемещений, матрица упругих напряжений-деформаций и матрица жесткости соответственно. Используя собственные деформации, показанные в таблице 1, сварочная деформация модели галтели была смоделирована с помощью упругого МКЭ.

На рисунке 5 и являются векторами собственной деформации, общей деформации, упругой деформации, эквивалентной узловой нагрузки, узлового смещения и остаточного напряжения соответственно. , и – матрица деформаций-перемещений, матрица упругих напряжений-деформаций и матрица жесткости соответственно. Используя собственные деформации, показанные в таблице 1, сварочная деформация модели галтели была смоделирована с помощью упругого МКЭ.

В этом исследовании угловая деформация и поперечная усадка исследуются с помощью эксперимента и численного моделирования. В качестве примера распределение смещения в направлении (угловое искажение) показано на рис. 6. Из этого рисунка видно, что максимальное отклонение, предсказанное обратным анализом, составляет 6,5 мм. Угловые искажения значительны.

Чтобы уточнить, можно ли использовать средние значения каждого компонента собственных деформаций для точного прогнозирования сварочной деформации, прогиб вдоль нейтральной плоскости показан на рис. 7 синей линией. На рисунке измеренные значения представлены сплошными кружками. Как видно из рисунка 7, предсказанные деформации с использованием средних значений каждой собственной деформации, полученных методом обратного анализа, близки к значениям экспериментальных измерений.

7 синей линией. На рисунке измеренные значения представлены сплошными кружками. Как видно из рисунка 7, предсказанные деформации с использованием средних значений каждой собственной деформации, полученных методом обратного анализа, близки к значениям экспериментальных измерений.

3. Прогнозирование сварочных деформаций панельных конструкций с продольными ребрами жесткости

3.1. Экспериментальная модель

Для исследования расчетной точности сварочной деформации для относительно большой конструкции с использованием собственных деформаций, полученных с помощью предложенного обратного анализа, был изготовлен один экспериментальный макет, как показано на рисунке 8. Макет состоит из обшивки и двух продольных ребер жесткости. Размеры макета показаны на рис. 9.. Толщина обшивки 9 мм и продольных ребер жесткости 12 мм соответственно, что соответствует угловому соединению, описанному в разделе 2.2.

В экспериментах, чтобы избежать влияния последовательности сварки на окончательный коробление, все элементы в сварных конструкциях перед сваркой прихватывали прихватками. Длина каждого валика прихваточного шва составляет примерно 15 мм. Экспериментальный материал, методы сварки и условия сварки такие же, как и в экспериментальной модели, как указано в разделе 2.3.

Длина каждого валика прихваточного шва составляет примерно 15 мм. Экспериментальный материал, методы сварки и условия сварки такие же, как и в экспериментальной модели, как указано в разделе 2.3.

В экспериментах также использовалась технология 3D-фотографии для измерения сварочной деформации. Подробное описание можно найти в [11]. После того, как экспериментальная модель была хорошо подготовлена, на поверхность наклеивались мишени. Расположение этих мишеней показано на рисунке 8. На этом рисунке белые точки являются мишенями. Для записи координат каждой цели использовалась цифровая камера. Используя данные 3D-координат до и после сварки, можно рассчитать сварочную деформацию.

3.2. Краткое введение в вычислительный подход

Сварочная деформация конструкции панели, размеры которой такие же, как у макета, была предсказана с помощью упругого МКЭ на основе теории собственных деформаций. Сетка модели показана на рисунке 10. В панельной конструкции, поскольку толщина листа стенки, а также фланца идентична толщине углового соединения, а условия сварки такие же, как и для углового соединения. соединения, как описано в разделе 2.3, мы можем ввести собственные деформации углового соединения в модель панели в качестве начальных деформаций.

соединения, как описано в разделе 2.3, мы можем ввести собственные деформации углового соединения в модель панели в качестве начальных деформаций.

3.3. Результаты моделирования

Окончательный прогиб модели панели показан на рисунке 11. Этот рисунок говорит нам о том, что разница между максимальным и минимальным прогибом составляет около 14 мм. Чтобы сравнить смоделированные результаты и данные измерений, мы выбрали два сравниваемых пути (линия 1 и линия 2), как показано на рисунке 10, чтобы построить их распределение отклонения. На рисунках 12(а) и 12(б) сравниваются распределения прогиба вдоль линии 1 и линии 2 соответственно. На этих двух рисунках измеренные данные представлены сплошными точками, а отклонения, предсказанные результатами упругого МКЭ, представлены черной линией. Как видно из рисунков, предсказания хорошо согласуются с экспериментальными измерениями. Кроме того, результаты моделирования доказали, что собственные деформации, оцененные с помощью обратного анализа, могут обоснованно и эффективно прогнозировать деформацию сварки для панельной конструкции с двумя продольными ребрами жесткости. Внимательно наблюдая за рисунком 12, мы можем обнаружить, что смоделированный прогиб имеет симметричное распределение, в то время как измеренный прогиб имеет асимметричное распределение. При моделировании предполагалось, что собственные деформации равномерны вдоль линии сварки, поэтому естественно, что конечное распределение прогиба вдоль сварки симметрично. С другой стороны, поскольку сварочная дуга двигалась вдоль линии сварки с определенной скоростью, это неизбежно приводило к асимметричному распределению прогиба. Несмотря на то, что между предсказаниями и измерениями есть разница, расхождение не заметно. В целом результаты моделирования, полученные с помощью упругого МКЭ на основе теории внутренней деформации, хорошо согласуются с измеренными данными. Это говорит о том, что метод обратного анализа является полезным и эффективным способом получения собственных деформаций углового соединения.

Внимательно наблюдая за рисунком 12, мы можем обнаружить, что смоделированный прогиб имеет симметричное распределение, в то время как измеренный прогиб имеет асимметричное распределение. При моделировании предполагалось, что собственные деформации равномерны вдоль линии сварки, поэтому естественно, что конечное распределение прогиба вдоль сварки симметрично. С другой стороны, поскольку сварочная дуга двигалась вдоль линии сварки с определенной скоростью, это неизбежно приводило к асимметричному распределению прогиба. Несмотря на то, что между предсказаниями и измерениями есть разница, расхождение не заметно. В целом результаты моделирования, полученные с помощью упругого МКЭ на основе теории внутренней деформации, хорошо согласуются с измеренными данными. Это говорит о том, что метод обратного анализа является полезным и эффективным способом получения собственных деформаций углового соединения.

4. Выводы

В данной работе был предложен новый метод, основанный на обратном анализе, для получения собственных деформаций для углового соединения. С использованием расчетных собственных деформаций было смоделировано сварочное деформирование панельной конструкции с двумя продольными ребрами жесткости. Путем сравнения прогноза и результатов измерений можно сделать следующие выводы. (1) Используя трехмерные координаты 17 точек, измеренные до и после сварки, можно оценить четыре компонента собственных деформаций в угловом соединении с помощью обратной зависимости анализ. (2) Используя среднее значение четырех компонентов собственных деформаций вдоль линии сварки, полученное с помощью обратного анализа, сварочная деформация углового соединения была смоделирована с помощью МКЭ на основе теории собственных деформаций. Хорошее соответствие между прогнозами и измеренными данными показывает, что среднее значение каждой составляющей собственной деформации вдоль линии сварки, оцененное с помощью предложенного обратного анализа, может рассматриваться как эквивалентное значение. (3) Используя собственные деформации углового соединения, спрогнозирована сварочная деформация в панельной конструкции с двумя продольными ребрами жесткости.

С использованием расчетных собственных деформаций было смоделировано сварочное деформирование панельной конструкции с двумя продольными ребрами жесткости. Путем сравнения прогноза и результатов измерений можно сделать следующие выводы. (1) Используя трехмерные координаты 17 точек, измеренные до и после сварки, можно оценить четыре компонента собственных деформаций в угловом соединении с помощью обратной зависимости анализ. (2) Используя среднее значение четырех компонентов собственных деформаций вдоль линии сварки, полученное с помощью обратного анализа, сварочная деформация углового соединения была смоделирована с помощью МКЭ на основе теории собственных деформаций. Хорошее соответствие между прогнозами и измеренными данными показывает, что среднее значение каждой составляющей собственной деформации вдоль линии сварки, оцененное с помощью предложенного обратного анализа, может рассматриваться как эквивалентное значение. (3) Используя собственные деформации углового соединения, спрогнозирована сварочная деформация в панельной конструкции с двумя продольными ребрами жесткости. Путем сравнения результатов моделирования и измеренных данных мы обнаружили, что собственные деформации, оцененные с помощью обратного анализа, могут точно предсказать общую деформацию сварки для конструкции панели. Упругий анализ FEM может быть выполнен за очень короткое время, а короткое время вычислений очень важно для практики инженерного анализа.

Путем сравнения результатов моделирования и измеренных данных мы обнаружили, что собственные деформации, оцененные с помощью обратного анализа, могут точно предсказать общую деформацию сварки для конструкции панели. Упругий анализ FEM может быть выполнен за очень короткое время, а короткое время вычислений очень важно для практики инженерного анализа.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в отношении публикации данной статьи.

Благодарности

Это исследование было поддержано Национальным фондом естественных наук Китая (№ 51375518) и Организацией развития новых энергетических и промышленных технологий (NEDO, Япония).

Ссылки

D. Deng, W. Liang, Y. Luo, and H. Murakawa, «Прогнозирование сварочной деформации в трубе из мягкой стали с использованием термоупругого пластического метода конечных элементов», Сделки Китайского института сварки , том. 27, нет. 1, pp. 76–80, 2006.

Просмотр по адресу:

Google Scholar

D.

Deng, H. Murakawa, and W. Liang, «Численное моделирование деформации сварки в больших конструкциях», Computer Methods в прикладной механике и технике , том. 196, нет. 45–48, стр. 4613–4627, 2007.

Deng, H. Murakawa, and W. Liang, «Численное моделирование деформации сварки в больших конструкциях», Computer Methods в прикладной механике и технике , том. 196, нет. 45–48, стр. 4613–4627, 2007.Посмотреть по адресу:

Сайт издателя | Google Scholar

Муракава Х., Уэда Ю. и Луо Ю., «Прогнозирование сварочной деформации и остаточного напряжения с помощью упругого МКЭ на основе собственной деформации (первый отчет): механизм возникновения собственной деформации», Журнал Общества морских архитекторов Японии , том. 180, стр. 739–751, 1996.

Просмотр по адресу:

Google Scholar

Ю. Луо, Х. Муракава и Ю. Уэда, «Прогноз деформации при сварке и остаточное напряжение с помощью упругого МКЭ на основе собственных деформация (второй отчет): деформация и остаточное напряжение при нескольких термических циклах», Журнал Общества морских архитекторов Японии , том.

182, стр. 783–793, 1997.

182, стр. 783–793, 1997.Посмотреть по адресу:

Google Scholar

Ю. Луо, Х. Муракава и Ю. Уэда, «Прогнозирование сварочной деформации и остаточного напряжения с помощью упругого МКЭ на основе собственной деформации (третий отчет): деформация и остаточное напряжение при сварке в узкий зазор», Журнал Общества морских архитекторов Японии , том. 183, pp. 23–333, 1998.

Просмотр по адресу:

Google Scholar

К. Сато и Т. Терасаки, «Влияние условий сварки на сварочные деформации в свариваемых конструкционных материалах», Журнал Японского общества сварщиков , том. 45, нет. 4, стр. 302–308, 1976.

Посмотреть по адресу:

Google Scholar

Т. Терасаки, М. Накатани и Т. Ишимура, «Изучение сухожильного усилия, создаваемого в сварном соединении», Quarterly Journal Японского общества сварщиков , том.

18, нет. 3, pp. 479–486, 2000.

18, нет. 3, pp. 479–486, 2000.Просмотр по адресу:

Google Scholar

Денг Д., Лян В., Муракава Х. Определение сварочной деформации в угловом сварном соединении с помощью численного моделирование и сравнение с экспериментальными измерениями» Журнал технологии обработки материалов , том. 183, нет. 2–3, стр. 219–225, 2007 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

J. Lemaitre, Handbook of Materials Behavior Models , Academic Press, Сан-Диего, Калифорния, США, 2001.

J. Goldak, A. Chakravarti и M. Bibby, модель конечных элементов для сварочных источников тепла», Metallurgical Transactions B , vol. 15, нет. 2, стр. 299–305, 1984.

Посмотреть по адресу:

Сайт издателя | Google Scholar

К.

Иносе, Х. Имото и Ю. Наканиши, «Трехмерное измерение деформации при сварке с использованием фотографии и ее применимость», в Proceedings of the Japan Welding Society , vol. 75, pp. 286–287, 2004.

Иносе, Х. Имото и Ю. Наканиши, «Трехмерное измерение деформации при сварке с использованием фотографии и ее применимость», в Proceedings of the Japan Welding Society , vol. 75, pp. 286–287, 2004.Посмотреть по адресу:

Google Scholar

Copyright

Copyright © 2014 Wei Liang and Hidekazu Murakawa. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Деформация – типы и причины

В этой статье рассматриваются некоторые ключевые вопросы деформации в изделиях, сваренных дуговой сваркой, особенно основные типы и факторы, влияющие на степень деформации.

Что вызывает искажение?

Так как сварка включает сильно локализованный нагрев кромок соединения для сплавления материала, в компоненте возникают неравномерные напряжения из-за расширения и сжатия нагретого материала. Первоначально сжимающие напряжения создаются в окружающем холодном основном металле, когда сварочная ванна образуется из-за теплового расширения горячего металла (зона термического влияния), примыкающего к сварочной ванне. Однако растягивающие напряжения возникают при охлаждении, когда усадке металла шва и непосредственной зоне термического влияния сопротивляется основная масса холодного основного металла.

Первоначально сжимающие напряжения создаются в окружающем холодном основном металле, когда сварочная ванна образуется из-за теплового расширения горячего металла (зона термического влияния), примыкающего к сварочной ванне. Однако растягивающие напряжения возникают при охлаждении, когда усадке металла шва и непосредственной зоне термического влияния сопротивляется основная масса холодного основного металла.

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube .

Величину термических напряжений, возникающих в материале, можно увидеть по изменению объема в зоне сварки при затвердевании и последующем охлаждении до комнатной температуры. Например, при сварке стали CMn объем расплавленного металла шва будет уменьшаться примерно на 3% при затвердевании, а объем затвердевшего металла шва/зоны термического влияния (ЗТВ) будет уменьшаться еще на 7% по мере того, как его температура падает с температура плавления стали до комнатной температуры.

Если напряжения, возникающие при тепловом расширении/сжатии, превышают предел текучести основного металла, происходит локальная пластическая деформация металла. Пластическая деформация вызывает необратимое уменьшение размеров компонентов и деформацию конструкции.

Каковы основные виды искажений?

Деформация проявляется в шести основных формах:

- Продольная усадка

- Поперечная усадка

- Угловое искажение

- Изгиб и выпуклость

- Изгиб

- Скручивание

Основные характеристики наиболее распространенных форм деформации стыковых и угловых швов показаны ниже:

Сжатие зоны сварного шва при охлаждении приводит как к поперечной, так и к продольной усадке.

Неравномерная усадка (по толщине) вызывает угловую деформацию в дополнение к продольной и поперечной усадке.

Например, в одинарном V-образном стыковом шве первый шов приводит к продольной и поперечной усадке и повороту. Второй проход заставляет пластины вращаться, используя первый сварной шов в качестве точки опоры. Следовательно, сбалансированная сварка в двустороннем V-образном стыковом соединении может использоваться для обеспечения равномерного сжатия и предотвращения угловой деформации.

Второй проход заставляет пластины вращаться, используя первый сварной шов в качестве точки опоры. Следовательно, сбалансированная сварка в двустороннем V-образном стыковом соединении может использоваться для обеспечения равномерного сжатия и предотвращения угловой деформации.

Аналогичным образом, в одностороннем угловом сварном шве неравномерное сжатие вызывает угловую деформацию стоящей ноги. Таким образом, двухсторонние угловые сварные швы можно использовать для контроля деформации вертикального углового шва, но поскольку сварной шов наносится только на одну сторону базовой пластины, теперь в пластине будет возникать угловая деформация.

Продольное искривление сварных листов происходит, когда центр сварного шва не совпадает с нейтральной осью сечения, так что продольная усадка в сварных швах изгибает сечение в криволинейную форму. Плакированный лист имеет тенденцию прогибаться в двух направлениях из-за продольной и поперечной усадки плакирования; это дает выпуклую форму. Блюдо также производится в усиленной обшивке. Пластины обычно вогнуты внутрь между элементами жесткости из-за угловой деформации в сварных швах крепления элементов жесткости (см. основную фотографию).

Блюдо также производится в усиленной обшивке. Пластины обычно вогнуты внутрь между элементами жесткости из-за угловой деформации в сварных швах крепления элементов жесткости (см. основную фотографию).

При гальванопокрытии большие сжимающие напряжения могут вызвать упругое коробление в тонких пластинах, что приведет к выпуклости, изгибу или ряби.

Деформация из-за упругого изгиба нестабильна: если вы попытаетесь сгладить искривленную пластину, она, вероятно, «выломается» и вывернется в противоположном направлении.

Скручивание в коробчатом сечении вызвано деформацией сдвига в угловых соединениях. Это вызвано неравномерным продольным термическим расширением соприкасающихся кромок. Увеличение количества прихваточных швов для предотвращения деформации сдвига часто снижает количество скручиваний.

Насколько допустима усадка сварного шва?

Почти невозможно точно предсказать величину усадки. Тем не менее, было составлено «правило большого пальца», основанное на размере наплавленного металла. При сварке стали следует делать следующие припуски на усадку на этапе сборки.

При сварке стали следует делать следующие припуски на усадку на этапе сборки.

Поперечная усадка

Угловые сварные швы 0,8 мм на сварной шов, если длина катета не превышает 3/4 толщины листа

Стыковой шов 1,5–3 мм на шов для V-образного соединения 60°, в зависимости от количества проходов

Продольная усадка

Угловые швы 0,8 мм на 3 м шва угловых швов, в частности, увеличивает усадку.

Какие факторы влияют на искажение?

Если металл равномерно нагревать и охлаждать, искажения почти не будет. Однако, поскольку материал локально нагревается и сдерживается окружающим холодным металлом, возникают напряжения, превышающие предел текучести материала, вызывающие необратимую деформацию. Основными факторами, влияющими на вид и степень искажения, являются:

- Свойства исходного материала

- Величина ограничения

- Конструкция шарнира

- Сборка деталей

- Процедура сварки

Свойства основного материала

Свойства основного материала, влияющие на деформацию, включают коэффициент теплового расширения и удельную теплоемкость на единицу объема. Так как деформация определяется расширением и сжатием материала, то коэффициент теплового расширения материала играет существенную роль в определении возникающих при сварке напряжений и, следовательно, степени деформации. Например, поскольку нержавеющая сталь имеет более высокий коэффициент расширения, чем обычная углеродистая сталь, она с большей вероятностью будет подвержена деформации.

Так как деформация определяется расширением и сжатием материала, то коэффициент теплового расширения материала играет существенную роль в определении возникающих при сварке напряжений и, следовательно, степени деформации. Например, поскольку нержавеющая сталь имеет более высокий коэффициент расширения, чем обычная углеродистая сталь, она с большей вероятностью будет подвержена деформации.

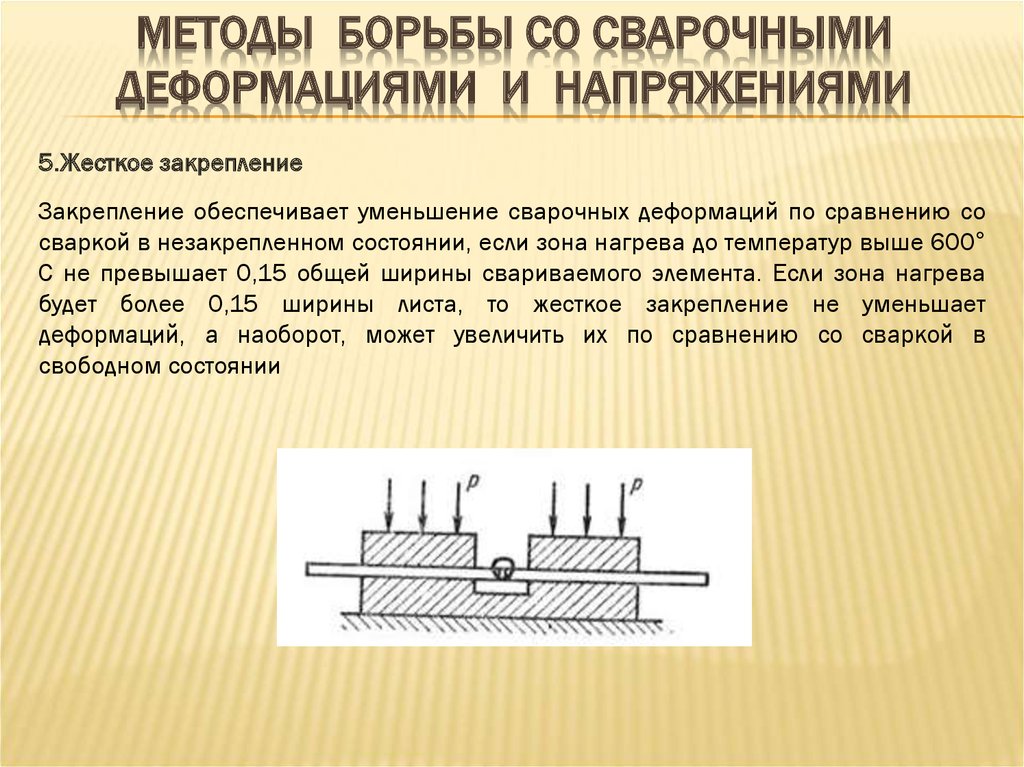

Ограничитель

Если компонент сваривается без каких-либо внешних ограничителей, он деформируется, чтобы уменьшить сварочные напряжения. Таким образом, методы ограничения, такие как «сильные спины» в стыковых сварных швах, могут предотвратить движение и уменьшить деформацию. Поскольку ограничение приводит к более высоким уровням остаточного напряжения в материале, существует больший риск растрескивания металла сварного шва и ЗТВ, особенно в материалах, чувствительных к растрескиванию.

Конструкция соединения

Как стыковые, так и угловые соединения подвержены деформации. Его можно свести к минимуму в стыковых соединениях, выбрав тип соединения, который уравновешивает термические напряжения по толщине листа. Например, двусторонний сварной шов предпочтительнее одностороннего. Двусторонние угловые сварные швы должны исключать угловую деформацию вертикального элемента, особенно если два сварных шва наплавляются одновременно.

Его можно свести к минимуму в стыковых соединениях, выбрав тип соединения, который уравновешивает термические напряжения по толщине листа. Например, двусторонний сварной шов предпочтительнее одностороннего. Двусторонние угловые сварные швы должны исключать угловую деформацию вертикального элемента, особенно если два сварных шва наплавляются одновременно.

Подгонка детали

Подгонка должна быть равномерной, чтобы обеспечить предсказуемую и постоянную усадку. Чрезмерный зазор в стыке также может увеличить степень деформации за счет увеличения количества металла сварного шва, необходимого для заполнения стыка. Соединения должны быть надлежащим образом прихвачены, чтобы предотвратить относительное смещение деталей во время сварки.

Процедура сварки

Это влияет на степень деформации в основном за счет влияния на подводимое тепло. Поскольку процедура сварки обычно выбирается из соображений качества и производительности, у сварщика есть ограниченные возможности для уменьшения деформации. Как правило, объем сварного шва должен быть сведен к минимуму. Кроме того, последовательность и технология сварки должны быть направлены на уравновешивание термических напряжений вокруг нейтральной оси компонента.

Как правило, объем сварного шва должен быть сведен к минимуму. Кроме того, последовательность и технология сварки должны быть направлены на уравновешивание термических напряжений вокруг нейтральной оси компонента.

Статья была подготовлена Биллом Лукасом в сотрудничестве с Гертом Верхаге и Риком Леггаттом.

Для получения дополнительной информации свяжитесь с нами.

Welding Deformation and Residual Stress Prevention

Select country/regionUnited States of AmericaUnited KingdomAfghanistanÅland IslandsAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntigua and BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelgiumBelizeBeninBermudaBhutanBoliviaBonaire, Sint Eustatius and SabaBosnia and HerzegovinaBotswanaBrazilBritish Indian Ocean TerritoryBritish Virgin IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCanary IslandsCape VerdeCayman IslandsCentral African RepublicChadChileChinaChristmas IslandCocos (Keeling) IslandsColombiaComorosCongoCook IslandsCosta RicaCroatiaCubaCuraçaoCyprusCzech RepublicDemocratic Republic of КонгоДанияДжибутиДоминикаДоминиканская РеспубликаЭквадорЕгипетСальвадорЭкваториальная ГвинеяЭритреяЭстонияЭфиопияФолклендские (Мальвинские) островаФарерские островаФедеративные Штаты МикронезияФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияГабонГамбияГрузияГерманияГанаГибр altarGreeceGreenlandGrenadaGuadeloupeGuamGuatemalaGuernseyGuineaGuinea-BissauGuyanaHaitiHondurasHong KongHungaryIcelandIndiaIndonesiaIranIraqIrelandIsle of ManIsraelItalyJamaicaJapanJerseyJordanKazakhstanKenyaKiribatiKuwaitKyrgyzstanLaoLatviaLesothoLiberiaLibyaLiechtensteinLuxembourgMacaoMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNepalNetherlandsNew CaledoniaNew ZealandNicaraguaNigerNiueNorfolk IslandNorth KoreaNorthern Mariana IslandsNorwayOmanPakistanPalauPanamaPapua New GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarRéunionRomaniaRwandaSaint BarthélemySaint HelenaSaint Kitts and NevisSaint LuciaSaint Martin (French part)Saint Pierre and MiquelonSaint Vincent and the GrenadinesSamoaSan MarinoSao Tome and PrincipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSint Maarten (Dutch part)SlovakiaSloveniaSolomon IslandsSomalia South AfricaSouth Georgia and the South Sandwich IslandsSouth KoreaSouth SudanSpainSri LankaSudanSurinameSvalbard and Jan MayenSwazilandSwedenSwitzerlandSyriaTaiwanTajikistanTanzaniaThailandTimor LesteTogoTokelauTongaTrinidad and TobagoTunisiaTurkeyTurkmenistanTurks and Caicos IslandsTuvaluUgandaUkraineUnited Arab EmiratesUruguayUS Virgin IslandsUzbekistanVanuatuVatican CityVenezuelaVietnamWallis and FutunaWestern SaharaYemenZambiaZimbabwe

Варианты покупки Bundle (электронная книга, мягкая обложка) 50% скидка $ 400,00 $ 200,00

Электронная книга $ 200,00

Печать — в мягкой обложке $ 200,00.

. Нет минимального заказа

Описание

Предотвращение деформации и остаточного напряжения при сварке, второе издание предоставляет читателям как фундаментальные теоретические знания о деформации и напряжении при сварке, так и уникальные вычислительные подходы для прогнозирования и смягчения последствий деформации и остаточного напряжения в материалах. . Это второе издание было обновлено, чтобы включить новые методы и приложения, в которых описаны передовые методы конечных элементов, такие как неявная схема, явная схема и гибридная схема, а также анализ связи между термометаллургией и механикой. Внедряются неразрушающие методы измерения остаточных напряжений, такие как дифракция рентгеновских лучей, метод вдавливания, метод дифракции нейтронов и различные методы синхротронной рентгеновской дифракции. Также рассматриваются разрушающие методы измерения, такие как резка блоков для снятия остаточного напряжения, сверление глухих отверстий, сверление глубоких отверстий, метод разрезания, метод контура сечения и метод общей внутренней деформации. Повсюду представлены различные промышленные приложения поведения материала и вычислительные подходы.

Повсюду представлены различные промышленные приложения поведения материала и вычислительные подходы.

Основные характеристики

- Сосредоточен на базовой теории, практической реализации, анализе и применении методов измерения сварочной деформации и остаточного напряжения

- Включает стратегии смягчения и контроля деформации и напряжения

- Обсуждает передовые вычислительные методы для определения сварочный источник тепла, термический процесс, фазовое превращение, термическая деформация при сварке, термическое напряжение и остаточные состояния

- Описывает как неразрушающие, так и разрушающие методы измерения остаточного напряжения

- Включает доступ к сопутствующему сайту с кодом, видеороликами по моделированию и другими материалами. Содержание

- Авторское право

- Биография автора

- Предисловие

- Ссылки

- Благодарности

- Список символов

- 1: Введение в механику сварки

- Реферат

- 1.

1: Введение в процесс сварки, деформацию и остаточное напряжение

1: Введение в процесс сварки, деформацию и остаточное напряжение - 1.2: Процесс производства остаточного напряжения и его источника (собственная деформация)

- 1.3: Воспроизведение остаточного напряжения за счет собственного деформация и обратный анализ собственной деформации

- 1.4: Численные примеры остаточного напряжения, собственной деформации и собственной деформации

- Ссылки

- 2: Введение в измерение и прогнозирование остаточных напряжений методом собственной деформации

- Abstract

- 2.1: Собственные деформации и результирующие напряжения

- 2.2: Измеренные деформации в экспериментах и собственные деформации

- 2.3: Действующие и недействующие собственные деформации

- 2.4: Определение эффективных собственных деформаций по большинству остаточных напряжений 90.952 90.952 90.95 вероятное значение эффективной собственной деформации и точность измерения остаточного напряжения

- 2.6: Получение матрицы упругой реакции

- 2.

7: Методы и процедуры измерения остаточных напряжений в двух- и трехмерных моделях

7: Методы и процедуры измерения остаточных напряжений в двух- и трехмерных моделях - 2.8: Прогнозирование остаточных напряжений при сварке

- Литература

- 3: Механическое моделирование сварки

- Abstract

- 3.1: Тепловой поток и температура при сварке

- 3.2: Основные понятия механических задач при сварке 9004 900 : Вычислительные методы термомеханики сварки

- Abstract

- 4.1: Модели источников тепла при сварке

- 4.2: Основные уравнения теплопроводности и теплопередачи

- 4.3: Метод конечных элементов для определения термического напряжения и деформации при сварке

- 4.4: Внедрение усовершенствованных моделей материалов

- 4.5: Процедуры моделирования и контрольные точки

- Ссылки

- 5: Остаточное напряжение в типичных сварных соединениях 5:905

- 5.

2: Распределение остаточного напряжения в однопроходных сварных швах

2: Распределение остаточного напряжения в однопроходных сварных швах - 5.3: Распределение остаточного напряжения в соединениях внахлестку

- 5.4: Распределение остаточного напряжения в стыковом сварном соединении толстолистового металла

- 5.5: Распределение остаточного напряжения в стыковом сварном соединении труб

- 5.6: Распределение остаточного напряжения в многопроходном соединении из стали Р92

- 5.7: Распределение остаточного напряжения в угловое соединение толстолистового металла

- 5.8: Особенности распределения остаточного напряжения вблизи начала сварного шва

- 5.9: Заключительные замечания

- Ссылки

- Дополнительная литература

- Глоссарий

- 6: Практические методы анализа сварочной деформации конструкций

- Abstract

- 6.1: Практические численные методы

- 6.2: Прогнозирование сварочной деформации

- 6.3: Уменьшение сварочной деформации путем правки

- Дополнительная литература

- Прогноз деформации сварки конструкции и ее смягчение

- Реферат

- 7.

1: Деформация сварки модели малой конструкции

1: Деформация сварки модели малой конструкции - 7.2: Деформация сварки сборки модели конструкции поезда

- 7.3: Прогнозирование сварочной деформации балки автомобильного моста

- 7.4: Прогнозирование и уменьшение сварочной деформации блока надстройки морского парома с использованием метода собственной деформации

- 7.5: Прогнозирование сварочной деформации конструкции рубки судна и ее смягчение

- Ссылки

- 8: Анализ остаточного напряжения и деформации при аддитивном производстве

- Резюме

- 8.1: Введение

- 8.2: На пути к крупномасштабному моделированию остаточного напряжения и деформации при аддитивном производстве

- 8.3: Остаточное напряжение и деформация в тонкостенных моделях WAAMed

- 8.4: Остаточное напряжение в образце из алюминиевого сплава WAAMed

- 8.5: Остаточное напряжение в слоях функционально градиентного материала, нанесенного методом лазерного напыления

- 8.6: Остаточное напряжение и деформация из-за твердых

- Ссылки

- 9: Анализ механики сварки контрмер для решения проблем, связанных с характеристиками продукта

- Реферат

- 9.

1: Холодное растрескивание при первом проходе стыкового сварного соединения при механической фиксации

1: Холодное растрескивание при первом проходе стыкового сварного соединения при механической фиксации - 9.2: Холодное растрескивание щелевого шва

- 9.3: Анализ остаточных сварочных напряжений угловых швов для предотвращения усталостных трещин

- 9.4: Многопроходные угловые соединения и растрескивание сварных швов

- 9.5: Анализ переходных и остаточных напряжений многопроходного шва сварка толстых листов по отношению к холодным трещинам, подбортовым трещинам и т. д.

- 9.6. Улучшение остаточных напряжений в кольцевом стыке трубы сваркой с отводом тепла

- 9.7. Анализ сварочной деформации и остаточных напряжений автомобильной части

- 9.8: Анализ распространения усталостной трещины с учетом напряжения сварки

- 9.9: Анализ сопротивления продольному изгибу с учетом сварочной деформации и остаточного напряжения

- 9.10: Методы контроля деформации при резке и сварке перед сборкой конструкции

- Ссылки

- Приложение: База данных типичные распределения остаточных напряжений в различных сварных соединениях

- Каталожные номера

- Алфавитный указатель

- Аннотация 90 Основные характеристики термической упруго-пластической ползучести модели с неподвижным стержнем

Информация о продукте

- № на страницах: 664

- Язык: Английский

- Авторские права: © Butterworth-Heinemann 2022

- Опубликовано: 27 июля 2022

- Imptrint: Butterworth-Heinemann

- E-Book ISBN: 9780388865656504

- .

Об авторах

Ниншу Ма

Ниншу Ма получил степень доктора технических наук в Университете Осаки в 1994 году, а затем в течение 21 года работал профессиональным консультантом в области автоматизированного проектирования в Японском научно-исследовательском институте. В настоящее время он является профессором Исследовательского института соединений и сварки Университета Осаки. Его исследования сосредоточены на разработке вычислительных методов и их программного обеспечения FEM для анализа мультифизических явлений в процессах соединения и формирования. Недавняя работа была сосредоточена на анализе термомеханического соединения различных процессов соединения разнородных материалов, а также процессов аддитивного производства и оценки структурных компонентов.

Принадлежности и опыт

Профессор Осакского университета, Япония

Декан Дэн

Дин Дэн в настоящее время является профессором Колледжа материаловедения и инженерии Чунцинского университета, Китай.

Он специализируется на термометаллургическом и механическом поведении материалов в процессе сварки и известен своими исследованиями, связанными с разработкой передовых вычислительных подходов для моделирования процессов сварки и соединения, остаточного напряжения при сварке и деформации. Он опубликовал более 150 статей в рецензируемых журналах и материалах конференций, и его статьи цитировались более 4000 раз.

Он специализируется на термометаллургическом и механическом поведении материалов в процессе сварки и известен своими исследованиями, связанными с разработкой передовых вычислительных подходов для моделирования процессов сварки и соединения, остаточного напряжения при сварке и деформации. Он опубликовал более 150 статей в рецензируемых журналах и материалах конференций, и его статьи цитировались более 4000 раз.Принадлежности и опыт

Профессор, Чунцинский университет, Китай

Наоки Осава

Наоки Осава — профессор кафедры морской архитектуры и океанотехники отдела глобальной архитектуры Высшей инженерной школы Университета Осаки. До этого он был приглашенным профессором кафедры гражданского строительства Сиднейского университета, Австралия. Основные направления его исследований: усталостная прочность материалов конструкций судов, антикоррозионные технологии конструкций судов, технологии изготовления кораблей и морских платформ.

Принадлежности и опыт

Профессор Осакского университета, Япония

Шериф Рашед

Шариф Рашед был профессором Научно-исследовательского института соединений и сварки Осакского университета, Япония, с 2005 по 2019 год.

96 МБ

96 МБ 07 МБ

07 МБ 24 МБ

24 МБ

Deng, H. Murakawa, and W. Liang, «Численное моделирование деформации сварки в больших конструкциях», Computer Methods в прикладной механике и технике , том. 196, нет. 45–48, стр. 4613–4627, 2007.

Deng, H. Murakawa, and W. Liang, «Численное моделирование деформации сварки в больших конструкциях», Computer Methods в прикладной механике и технике , том. 196, нет. 45–48, стр. 4613–4627, 2007. 182, стр. 783–793, 1997.

182, стр. 783–793, 1997. 18, нет. 3, pp. 479–486, 2000.

18, нет. 3, pp. 479–486, 2000. Иносе, Х. Имото и Ю. Наканиши, «Трехмерное измерение деформации при сварке с использованием фотографии и ее применимость», в Proceedings of the Japan Welding Society , vol. 75, pp. 286–287, 2004.

Иносе, Х. Имото и Ю. Наканиши, «Трехмерное измерение деформации при сварке с использованием фотографии и ее применимость», в Proceedings of the Japan Welding Society , vol. 75, pp. 286–287, 2004. 1: Введение в процесс сварки, деформацию и остаточное напряжение

1: Введение в процесс сварки, деформацию и остаточное напряжение 7: Методы и процедуры измерения остаточных напряжений в двух- и трехмерных моделях

7: Методы и процедуры измерения остаточных напряжений в двух- и трехмерных моделях 2: Распределение остаточного напряжения в однопроходных сварных швах

2: Распределение остаточного напряжения в однопроходных сварных швах 1: Деформация сварки модели малой конструкции

1: Деформация сварки модели малой конструкции 1: Холодное растрескивание при первом проходе стыкового сварного соединения при механической фиксации

1: Холодное растрескивание при первом проходе стыкового сварного соединения при механической фиксации

Он специализируется на термометаллургическом и механическом поведении материалов в процессе сварки и известен своими исследованиями, связанными с разработкой передовых вычислительных подходов для моделирования процессов сварки и соединения, остаточного напряжения при сварке и деформации. Он опубликовал более 150 статей в рецензируемых журналах и материалах конференций, и его статьи цитировались более 4000 раз.

Он специализируется на термометаллургическом и механическом поведении материалов в процессе сварки и известен своими исследованиями, связанными с разработкой передовых вычислительных подходов для моделирования процессов сварки и соединения, остаточного напряжения при сварке и деформации. Он опубликовал более 150 статей в рецензируемых журналах и материалах конференций, и его статьи цитировались более 4000 раз.