Водородный сварочный аппарат

- Водородный сварочный аппарат ЭС-1000

- Водородный сварочный аппарат

- Преимущество этого аппарата перед аналогами

- Автоматика облегчает переход от использования баллонов к интеллектуальному, современному, экономичному оборудованию. У Вас в руках та же горелка, тот же принцип регулирования расхода газа, прибор сделает все остальное сам.

- Сварочный аппарат водородный: зачем нужно подобное оборудование?

- Водородное сварочное оборудование: особенности соединения материалов

- Водородный сварочный аппарат: преимущества работы

- Водородная сварка своими руками

- Водородная сварка — экологическая чистота и легкость работы!

- Электролизная водородная HHO горелка | Катушки Тесла и все-все-все

- Сварочный аппарат на воде

- Водородный сварочный аппарат

- Независимый Ювелирный Форум

- Водородные газогенераторы (пайка, сварка, плавка и нагрев)

- Опасные факторы и меры безопасности при работе с водородом

- Применение водорода при сварке и резке

Водородный сварочный аппарат ЭС-1000

Система водородной газосварки. Высокая температура пламени, отсутствие баллонов, резка металла до 10мм. Экономия на обслуживании до 100 раз по сравнению с ацетиленовой сваркой.

Высокая температура пламени, отсутствие баллонов, резка металла до 10мм. Экономия на обслуживании до 100 раз по сравнению с ацетиленовой сваркой.

Водородный сварочный аппарат

Водородно – кислородное пламя имеет хорошую эффективность и является предпочтительной заменой ацетилено-кислородного пламени, для сварки, пайки и резки.

Водородно – кислородная сварка частично заменяет сварку и пайку в среде инертных газов (например, аргона), и в отличии от стандартных способов газосварки, является абсолютно безвредной, так как продуктом горения является водяной пар.

Водородно – кислородный сварочный аппарат можно использовать для широкого спектра обрабатываемых материалов: любой стали, цветные и благородные металлы, чугун, стекло, керамика, золото и т.д.

Для работы водородно – кислородного сварочного аппарата необходима только вода в маленьком количестве (примерно 0,2 литра в час).

Для обеспечения бесперебойной работы водородного сварочного поста, не нужно создавать запасы ацетилена и кислорода в баллонах.

Наш водородный сварочный аппарат позволяет выполнять широкий спектр работ – от сварки, микросварки и пайки пламенем размером с иголку до резки листовой стали толщиной до 10 мм и более. Обычно водородно – кислородная смесь превосходит ацетилено-кислородную по технологическим возможностям, а не просто является её более дешевым заменителем.

Водородный сварочный аппарат может работать непрерывно.

При применении водородно-кислородного пламени уменьшаются затраты на обслуживание рабочих мест, отсутствуют отходы производства, абсолютно безвредно – продуктом горения является водяной пар.

Преимущество этого аппарата перед аналогами

- 1. большая производительность при небольших габаритах

- 2. стабильное давление

- 3. специальная технология изготовления пластин обеспечивает большой ресурс работы

- 4. применение ШИМ (PWM) позволило уменьшить энергозатраты и снизить вес оборудования

- 5. интеллектуальное управление

- 6. Автоматическое и ручное управление

- 7.

удобство в использовании

удобство в использовании - 8. долговечность и простота обслуживания

- 9. удобное управление мощностью

- 10. широкий спектр применения

- 11. высокое качество при небольшой стоимости

- 12. высокая эффективность и удобство, по сравнению с газобаллонным оборудованием

- 13. один аппарат можно использовать для работ на нескольких рабочих местах одновременно. Аппарат будет самостоятельно подстраиваться под действия персонала, автоматически удерживая нужное давление газа в системе.

Автоматика облегчает переход от использования баллонов к интеллектуальному, современному, экономичному оборудованию. У Вас в руках та же горелка, тот же принцип регулирования расхода газа, прибор сделает все остальное сам.

Сравнение затрат при эксплуатации сварочного оборудования

Стандартное газобалонное оборудование в Украине:

- Стоимость Ацетилен баллона 40 л. – 50$/шт.

- Заправка Ацетилен баллона 40 л. – 40$/шт.

- Стоимость Пропан-бутан баллона 50 л.

– 35$/шт.

– 35$/шт. - Заправка Пропан-бутана 50 л. – 15$/шт.

- Стоимость Кислород баллон 40 л. – 50$/шт.

- Заправка Кислород баллон 40 л. – 6$/шт.

- Редуктор + манометр – 15$.

- Стоимость комплекта с баллоном Ацетилен – 161$.

- Стоимость комплекта с баллоном Пропан-бутан – 121$. (без шлангов, горелок и т.д)

Стоимость расходных материалов за 5 рабочих дней (30 рабочих часов).

- 1 баллон Ацетилена + 10 баллонов Кислорода = 100$.

- 1,3 баллон Пропан-бутан + 10 баллонов Кислорода = 80$.

- + доставка баллонов, стоимость которой часто превышает стоимость самого газа.

Стоимость водородно-кислородного газосварочного оборудования:

Ориентировочная стоимость – 1300$.

Стоимость расходных материалов за 5 рабочих дней (30 рабочих часов).

Мощность усредненная 2,5 кВт/час

2,5 х 30 = 75 кВт/час ( потребление ел. Энергии за 30 часов.)

75 х 0,05 = 3,75. (примерная стоимость ел. Энергии за 30 часов.)

Энергии за 30 часов.)

Расход воды 15 л.

15 х 0,1 = 1,5$. (стоимость дистиллированой воды)

3,75 + 1,5 = 5,25$. (затраты на 30 рабочих часов)

Вывод:

Стоимость расходных материалов за 5 рабочих дней (30 рабочих часов).

- Ацетилена + Кислорода = 100$.

- Пропан-бутан + Кислорода = 80$.

- Вода + Эл. Энергия = 5, 25 $.

Сварочный аппарат водородный: зачем нужно подобное оборудование?

Водородное сварочное оборудование: особенности соединения материалов

Сварочный аппарат – устройство, без участия которого при строительстве, на производстве или в быту задача скрепления металлических деталей будет практически неосуществима. Водородный аппарат для производства сварочных работ – оборудование, достойное внимания, а поэтому постараемся рассмотреть все его полезные качества.

Описание и характеристики водородного аппарата

Водородный аппарат предназначен для резки, пайки и сварки металлов, при этом материалы могут быть цветными и черными. Особенностью такого приспособления является то, что им можно обрабатывать стекло, пластик, кварц и оргстекло.

Особенностью такого приспособления является то, что им можно обрабатывать стекло, пластик, кварц и оргстекло.

Водородный аппарат послужит отличным помощником в ювелирном деле, в стоматологических целях, на станциях технического обслуживания. Такой сварочный аппарат пригодится в отраслях, где необходим высокотемпературный локальный нагрев.

Сварочный аппарат функционирует на водороде, вырабатываемом внутри устройства.

Заполучить водород выходит благодаря расщеплению молекул воды на атомы кислорода и водорода, при этом образуя газовую смесь с высокой потенциальной энергией, используемой для соединительных работ.

Для продуктивного функционирования данного оборудования понадобится полтора литра воды (дистиллированной), а также доступ к бытовой электрической сети (220В).

Технические характеристики:

- Питающая сеть – 220В,

- Потребляемая мощность – до 2 кВт,

- Производительность газа – до 480л/час,

- Расход дистиллированной воды – 150 мл.

/час.

/час.

Преимущества:

- Стабильное давление,

- Сварочный аппарат имеет значительную производительность при незначительных габаритах,

- Специализированная технология производства пластин обеспечивает существенный ресурс работы,

- Различные режимы функционирования,

- Удобство применения,

- Удобное управление мощностью,

- Долговечность, а также простота обслуживания,

- Широкий спектр использования,

- Высокое качество и стабильность наряду с незначительной стоимостью,

- Применение ШИМ дает возможность снизить энергетические затраты, снизить массу оборудования,

- Эффективность и удобство при сравнении с газосварочными баллонами,

- Возможность эксплуатации одного оборудования на нескольких рабочих местах одновременно,

- Универсальность.

Как сделать оборудования своими руками?

Водород, как известно, во время смешивания с воздухом способствует созданию взрывоопасной смеси – так называемого, гремучего газа.

Целесоо

бразно разобраться в собственноручном производстве такого полезного оборудования, как сварочный аппарат. Постараемся рассмотреть порядок работы и применяемые материалы с инструментами.

Инструменты и материалы:

- Листовая нержавеющая сталь,

- Болты с гайками,

- Оргстекло, либо стеклопластик,

- Резина или пластик,

- Герметик,

- Соединительные штуцера, а также патрубки.

Порядок работы:

- Начинать своими руками собирать качественный сварочный аппарат следует со сборки электролизера, а поэтому, сначала нарежьте пластины нержавеющей стали,

- Далее в пластинах стоит высверлить отверстия, предназначенные для циркуляции раствора, прохода газа между отсеками,

- Следующим образом понадобится нарезать изолирующие пластиковые промежутки, но лучше будет выполнить их из резины,

- Теперь нужно вырезать своими руками боковые основы из вышеупомянутого материала – оргстекла, после чего можно приступать к сворке оборудования.

Для того чтобы для болтов отверстия совпадали, желательно положить одно стекло на другое, после чего высверлить аккуратно по диагонали два отверстия. Далее надо зафиксировать их шурупами,

Для того чтобы для болтов отверстия совпадали, желательно положить одно стекло на другое, после чего высверлить аккуратно по диагонали два отверстия. Далее надо зафиксировать их шурупами, - Начинаем собирать сварочный аппарат. На оргстекло следует нанести герметик, уложить пластик на пластик, кладем нержавейку, после чего промазываем герметиком,

- Наиболее крайние пластины потребуется отвести таким образом, чтобы можно было зафиксировать контакты,

- Прежде чем как закрывать верхний отсек в стекле, надо выполнить пару отверстий своими руками вверху для выхода газа, а также для поддержки уровня раствора снизу,

- Нижний патрубок понадобится соединить с бутылкой, в которую будет заливаться раствор. Таким образом, раствор будет попадать в отсеки,

- Теперь можно приступать к производству водного затвора. Таким образом, в пробке выполняем два отверстия, при этом стоит знать, что в одну будет входить трубка электролизера и загружается в воду. Второе отверстие служит для трубки горелки,

- Роль горелки может исполнить обыкновенный шприц, то есть игла,

- Для питания можно использовать мощный источник постоянного тока, расчет напряжения – 2В на пластину нержавеющей стали.

То должен приравниваться не менее 7 А, при этом рабочий параметр подается на крайние пластины,

То должен приравниваться не менее 7 А, при этом рабочий параметр подается на крайние пластины, - В конце можно будет сделать самое главное – приготовить раствор, для чего добавим обычную пищевую соду. Концентрация воды должна рассчитываться по амперажу ток должен находиться в пределах 4-6А.

Изучив определенные шаги изготовления устройства, произвести сварочный аппарат, который будет эксплуатироваться при помощи водорода, и в будущем послужит отличную и долговечную службу.

Водородный сварочный аппарат: преимущества работы

- Суть процесса

- Варианты применения

- Плюсы водородной сварки

Водородное пламя используется как альтернатива ацетиленовому. С его помощью можно осуществлять процесс сваривания, резки, запаивания.

Сварочный водородный аппарат обеспечивает эффективность и безопасность процесса. Использование водорода вместо ацетилена в процессе газовой сварки обеспечивает большую продуктивность.

Сварочный шов получается качественным, а производительность остается на высоком уровне.

Водородная сварка – разновидность газопламенной. Ее суть заключается в смешивании газов — водорода и кислорода. Работа позволяет получить пористый тонкий шов, однако в сварочной емкости остается большой шлаковый слой. Чтобы это избежать, в газовую смесь добавляют минимальное количество органики, а именно углеводородов. Эти вещества обладают способностью «гасить» кислород.

Сложным вопросом при организации водородной сварки считается выбор эффективного источника подачи газа. Известно, что применять водородный баллон для этих целей опасно. Сжиженный водород при высокой концентрации вызывает удушье и головокружение.

Также проблемой является невидимость пламени в дневном свете. Днем применение такой сварки возможно только с использованием датчиков. Также проблема решается при помощи электролизеров – приборов, разлагающих воду на составляющие – кислород и водород.

Проблема возникает из-за взаимодействия водорода с никелем при высоких температурах. После охлаждения выделяется газ и образует повреждения на поверхности. Также такая сварка не применяется при обработке меди.

Также такая сварка не применяется при обработке меди.

Сварочный водородный аппарат подключают как к бытовой, так и к электрической сети с тремя фазами. Также его используют для ручной и автоматизированной работы. При работе происходит подача по шлангу смеси газов в горелку. Температура регулируется в диапазоне 600-2600 градусов по Цельсию.

Любой сварочный аппарат включается в эксплуатационный режим очень быстро – это зависит от температуры окружающей среды, а также величины расхода газа. Малые габариты прибора способны обеспечить его высокую мощность.

Продукт горения водорода – пар, не имеющий токсических свойств. Поэтому как при работе, так и при хранении сварочный аппарат на основе этого газа абсолютно безопасен.

Однако требования техники безопасности стоит соблюдать — нужно применять защитный костюм и очки при эксплуатации устройства.

Существуют следующие варианты применения оборудования:

- сваривание,

- выпаивание,

- порошковое напыление,

- кислородная резка,

- термическое упрочнение,

- наплавка.

Выбор режимов эксплуатации обеспечивает широкий спектр возможностей прибора — от сварки малой толщины до осуществления резки больших по толщине листов стали. Качественный сварочный аппарат – помощник стоматологов, ювелиров, также он часто применяется при ремонте холодильного оборудования, а также в пунктах технического обслуживания.

Помимо этого, оборудование используется при ремонте ступиц, двигателя, радиаторов, для проведения кузовных работ.

Преимущества данного типа сварочных работ таковы:

- эффективность,

- безопасность,

- экологичность,

- компактность,

- небольшая трудоемкость,

- широкий спектр материалов обработки: сталь, благородные и цветные металлы, стекло, чугун, керамика, стекло,

- для эксплуатации требуется только вода, бесперебойная работа не нуждается в других компонентах,

- водородная атмосфера создает защиту поверхности от окисления,

- нет необходимости перезарядки.

Новейшая разработка – сварочный аппарат, способный соединять трубы, толщина металлической поверхности которых составляет до 5 мм. Устройства применяются при заваривании участков с браком, а также для разрезания металлов толщиной до 30 мм.

Устройства применяются при заваривании участков с браком, а также для разрезания металлов толщиной до 30 мм.

Такая сварка возможна при баллонной подаче кислорода. Так получают чистый срез. Металл подвергается закаливанию, но не происходит насыщения углеродом и нет побочного образования оксида азота.

Такое оборудование эксплуатируется в метро, тоннельных помещениях и колодцах.

Таким образом, применение водородной сварки – отличное решение для широкого круга сфер деятельности. Главное достоинство метода заключается в его абсолютной безопасности при соблюдении всех условий эксплуатации.

Водородная сварка своими руками

Газовая сварка позволяет аккуратно накладывать швы на тонкий металл. Смена сопла с разным диаметром выходного отверстия дает возможность производить работы как на трубах, так и на узких элементах. Но у пропан-ацетиленового пламени есть предел — существуют ограничения по использованию баллонов в замкнутом пространстве под землей в тоннелях.

Еще обычным пламенем не получится припаять сильно мелкие детали ювелирных украшений. Поэтому применяется водородная сварка. Метод аналогичен с ацетиленовым пламенем, и его легко освоить. Для реализации используется несложное оборудование. Возможна водородная сварка своими руками, что пригодится для ремонтных работ на дому или в небольших мастерских.

Поэтому применяется водородная сварка. Метод аналогичен с ацетиленовым пламенем, и его легко освоить. Для реализации используется несложное оборудование. Возможна водородная сварка своими руками, что пригодится для ремонтных работ на дому или в небольших мастерских.

Суть и особенности

Газовая сварка происходит за счет горения газообразного вещества. Чаще всего применяют ацетилен в баллонах или из генератора, где карбид окисляется водой. Там, где требуется меньшая температура пламени на тонких изделиях, или в случае проведения работ по резке металла, используется газ пропан. Он подается по шлангам в трубку горелки и воспламеняется от поджига спичкой.

По второй шланге из соседнего баллона в смесительную камеру подается кислород. Он не горюч, но поддерживает пламя первого газообразного вещества. За счет высокого давления, можно разгонять температуру огня до 3000 градусов. Им можно выполнять сварку или резку. В качестве побочного действия в воздух выделяются продукты горения смеси.

По такому же принципу функционирует и водородная сварка, только вместо ацетилена по каналам горелки движется водород. Его опасно использовать в баллонах, ввиду легкой взрываемости большого объема газа. Утечка водорода и скопление в низине может привести к удушью и сильному головокружению. Поэтому его производят на месте сварки в специальной емкости. Для этого применяют углеводороды:

Проведение тока по этим жидкостям между двумя электродами дает достаточно водорода для сварки и резки, и безопасно в закрытых помещениях. Электролизный процесс позволяет уменьшить количество шлака в сварочной ванне, которого возникает очень много из-за чистого водорода в баллонах.

В результате шов получается плотным, без сильных пор. Для толстых металлов используются горелки с дополнительной подачей кислорода. В сварке мелких элементов достаточно только того, что получено в электролизере. Электрический разряд разделяет жидкость и содействует выработке как водорода, так и кислорода в виде пара.

Им, в зажженном состоянии, и осуществляются работы.

Применение метода

Сварка водородом широко применяется в сложных условиях. Это могут быть тоннели метро, шахты, глубокие монтажные колодцы и коллекторы.

Доставка баллонов в такие места либо невозможна, либо это чревато утечкой и взрывом. Сварочный метод с использованием электролиза позволяет безопасно проводить подобные работы.

Горящим веществом является пар, абсолютно безвредный для человека и окружающей среды.

Смена сопла на меньший диаметр, вплоть до иголки, делает возможным ювелирные работы, такие как:

- пайка шва золотых колец,

- ремонт цепочек,

- создание крепежных элементов для инкрустирования.

Этот вид пламени применяется в стоматологическом деле, для пайки металлических протезов. На производстве им обрабатывают стеклянные изделия. Больше всего водородная сварка подходит для углеродистой стали и дорогих металлов. Хорошо выполняется резка материалов как большой толщины на мощных моделях, так и тоненьких пластин игольчатыми соплами.

Преимущества водородной сварки

Сварка водородом завоевала широкое применение в определенных кругах благодаря следующим особенностям:

- аккуратные тонкие швы,

- возможность вести сварку и пайку на ювелирных украшениях,

- отсутствие вреда для органов дыхания человека,

- легкое небольшое оборудование, удобное для транспортировки,

- возможность вести работы в замкнутом пространстве, где запрещены другие технологии по сварке,

- пламя хорошо воздействует на все виды углеродистой стали и драгоценные металлы,

- для продолжительной работы не требуется частой перезарядки,

- возможность осуществлять резку материалов,

- подобный аппарат легко собрать своими руками.

Водородная сварка, несмотря на столько преимуществ, имеет и несколько минусов. Маленькие горелки и узкие сопла способны работать только на тонких деталях.

Чтобы вести сварку на толстых изделиях требуются мощные аппараты, с дополнительной подачей кислорода. При сваривании меди швы характеризуются многочисленными порами. Этот же дефект проявляется на легированных сталях.

При сваривании меди швы характеризуются многочисленными порами. Этот же дефект проявляется на легированных сталях.

Пламя от чистого водорода трудно разглядеть невооруженным глазом.

Создание водородной сварки своими руками

Чтобы производить мелкие сварочные работы водород-кислородным пламенем в домашних условиях потребуется смастерить небольшой аппарат по расщеплению жидкости и добыче этих газов. Свой электролизер можно сделать по разным схемам сложности. Самая простая состоит из двух емкостей и источника тока.

Основная емкость

Первая тара должна быть хорошо герметизирована. Она заполняется раствором едкого натра. Это гидроксид, который больше известен как щелочь. Соотношение с дистиллированной водой составляет 1/10. Именно этого будет достаточно для расщепления и получения газов, позволяющих полноценно вести сварку и пайку.

Емкость необходимо снабдить электродами, которые будут погружены в жидкость и, находясь под напряжением, запускать процесс добычи газа. Электродами могут быть пластины из нержавейки, шириной в 40 мм и толщиной 2-3 мм.

Электродами могут быть пластины из нержавейки, шириной в 40 мм и толщиной 2-3 мм.

Потребуется сделать наборную конструкцию, которая позволит одновременно задействовать весь объем жидкости в таре. Для этого ряд пластин, просверливается по верхнему и нижнему краю и соединяется длинными шпильками на диэлектриках.

На сборном блоке делается три клеммы: два минуса по краям и один плюс по центру.

Верх каждой из трех клемм загибается под 90 градусов и болтом крепится к крышке емкости. С другой стороны на эти болты будут накидываться клеммы от источника тока.

В нижней части тары проделывается отверстие и монтируется штуцер, обжимаемый гайками и резиновыми прокладками с каждой части стенки. В него вставляется трубка для подпитки электролита.

В крышку емкости врезается второй штуцер на аналогичном креплении, по трубке которого будет отток пены и газа в обменную камеру. Когда основная емкость готова, происходит закрытие крышки, чтобы при вспенивании жидкость не брызгала.

Источник тока для водородной сварки

Источником тока может быть простой аккумулятор на 12 V. Но это не позволит регулировать силу пламени, ведь выработка водорода и кислорода будут производиться на одинаковом уровне.

Для сварки и резки на постоянной толщине металла этого хватит, а вот на тонких элементах потребуется регулировка. Поэтому лучше воспользоваться зарядным устройством для машинных аккумуляторов, настроив его на 3 V.

Это даст возможность варить тонкие пластины и ювелирные украшения.

Запитывать его можно от бытовой сети в 220V. Для работы с толстыми сталями потребуется трехфазная сеть и более мощное зарядное устройство. Но в небольшой мастерской можно обойтись и аккумуляторами меньших значений тока.

Обменная камера

Чтобы отбирать выработанный газ и подавать его в горелку, используется вторая емкость. В ней вырезается четыре отверстия:

- Верхняя горловина для заливки и дозаправки жидкости.

- Нижний штуцер для подачи электролита в основную емкость.

- Верхний штуцер для принятия пены, газа, и остатков электролита.

- Штуцер на крышке для подачи водорода и кислорода на горелку.

После сборки всех трубок и крышек, конструкцию необходимо загерметизировать, чтобы жидкость и пары газа не просачивались наружу. Это достигается путем хороших прокладок под штуцеры и клея «Момент», которым заливается крышка основной камеры. Используемые материалы должны быть устойчивы к щелочной среде.

Изготовление горелки

Чтобы осуществлять сварку и пайку водородом потребуется резиновый шланг по которому смесь паров будет поступать на рабочий элемент в руках сварщика. Последним может послужить обычная иголка от капельницы, имеющая более толстые стенки. Край шланги насаживается на пластиковый стержень основания иглы и затягивается хомутом. Второй хомут устанавливается на штуцер с обменной камерой.

Когда все коммуникации собраны, можно приступать к испытанию аппарата. На клеммы накидываются контакты от источника тока и подается напряжение.

Электролиз начинается очень быстро и уже через пару минут можно пытаться поджигать пламя на конце иглы. Чтобы регулировать силу горения уменьшают либо увеличивают напряжение на аппарате.

Водородное пламя отличается длинной структурой факела и необходимо приловчиться подносить его к изделию не обжигая окружающие детали.

Сварка водородом служит хорошей альтернативой пропану и кислороду, позволяя выполнять ювелирные работы с аккуратной пайкой. Резкой можно создавать разнообразные узоры на металле. А экологическая чистота делает этот метод безопасным в замкнутых помещениях без вентиляции.

Поделись с друзьями

Водородная сварка — экологическая чистота и легкость работы!

Безопасность водородной сварки, отличающей ее от других традиционных способов, обеспечивается тем, что продуктом горения, образованным в процессе, является пар.

Водородная сварка – это один из методов газопламенной обработки, при котором используются смесь кислорода с горючими газами.

Водородное пламя прекрасно заменяет ацетиленовое, когда необходимо выполнить резку, пайку и сварку разных материалов.

Особенности процесса

Использование водорода в качестве топливо заменяющего ацетилен приводит к покрытию сварочной ванны толстым слоем шлака. Шов, полученный таким способом, отличается низким качеством из-за повышенной пористости и тонкости.

Исключить подобные дефекты помогает применение органических соединений, связывающих кислород. Для этого используют подогретые до определенной температуры углеводороды: бензины, бензолы, толуолы, и другие.

Температура нагрева должна составлять от 30% до 80% от температуры кипения элементов.

Углеводы применяются в минимальном количестве, поэтому сварка водородом стоит почти столько же, сколько и другие способы газопламенного воздействия.

Основная сложность способа заключается в том, что часто не хватает эффективного источника водорода и кислорода. Использование баллонов с газом зачастую становится не целесообразным в связи с высоким риском возникновения обморожений и удуший при их эксплуатации.

Водородное пламя трудно заметить при дневном свете. Его возникновение обнаруживается только сверхчувствительными датчиками. Но все проблемы решаются применением специальных аппаратов, которые, воздействуя на воду электрической энергией, способствуют ее распаду на водород и кислород. Устройства – электролизеры, производят одномоментно два газа.

Приборы достаточно легки в применении, благодаря простоте и мобильности конструкции. Они являются отличной заменой крупногабаритному и тяжеловесному оборудованию, и могут использоваться при отсутствии прямых источников питания, что делает доступной водородную сварку своими руками в домашних условиях.

Оборудование для водородной сварки

Аппараты для сварки, проводимой таким способом, обладают различной мощность и работают от электрической сети. Они оснащены обычной горелкой, которая обеспечивается водородно-кислородной смесью посредством шланга.

Температура пламени варьируется от 600 до 2600ºС и устанавливается с помощью специальных устройств.

Водородно кислородная сварка может выполняться с помощью ручного и автоматического оборудования, которое не представляет никакой сложности при эксплуатации, благодаря низкой трудоемкости процесса и отсутствию нужды в постоянной перезарядке устройства.

Компактная аппаратура обладает большой мощностью и приводится в рабочее состояние за небольшой период времени, который зависит от температурных условий в месте проведения работ и количества газов, требуемых для сварочного процесса.

Атомно водородная сварка требует от сварщика только владения основными навыками и знаниями о газопламенной обработке, которые позволят без труда выполнить сварку элементов, и получить в месте соединения качественный и прочный шов.

Еще одним преимуществом водородной сварки является экологическая чистота процесса и его продуктивность. Например, ацетилен, используемый в качестве топливного газа, загрязняет окружающую среду соединениями, обладающими огромной токсичностью. А продуктом горения в процессе использования водородного оборудования является обычный пар.

Они предназначены как для сварочных работ, так и для ручной или автоматической кислородной резки, пайки, порошковой наплавки, термическом упрочнении и порошковом напылении. Компактное оборудование оснащено несколькими режимами работы, что позволяет выполнять с его помощью соединение материалов различной толщины и резку самых толстых металлических листов.

Применение

Ювелирное дело, стоматология, ремонт холодильного оборудования, сервисные центры, занимающиеся ремонтом и обслуживанием техники — не могут обойтись без применения сварочных аппаратов, с водородно-кислородным топливом. Устройства отлично подходят для использования их в помещениях, где запрещена эксплуатация взрывоопасных баллонов, наполненных кислородом или пропаном.

К преимуществам водородной сварки относятся также:

- низкая стоимость процесса,

- отсутствие отходов,

- отсутствие дорогих исходных материалов, для работы нужен небольшой объем воды,

- экологическая чистота производства,

- широкий спектр обрабатываемых материалов.

Атомно-водородная сварка, в основе которой лежит действие электродуги, прекрасно выполняет сваривание чугунных, легированных, низкоуглеродистых сталей. Но использование этого подвида сварки плавлением в промышленных целях ограничено высоким напряжением источников питания, которое представляет угрозу жизни человека.

Водородная сварка очень востребована при проведении сварочных работ в труднодоступных местах, например, колодцах, толях, железнодорожных цистернах, где нельзя использовать баллоны, наполненные пропаном и ацетиленом. Также существуют водородные сварочные приборы, с помощью которых можно соединять материалы в условиях низкой температуры.

Электролизная водородная HHO горелка | Катушки Тесла и все-все-все

Это восхитительный простотой своей идеи девайс, доступный к домашней сборке с минимумом использованных инструментов и навыков (разумеется, в продвинутом варианте всё усложняется за счёт примочек и заморочек). Суть очень проста: берём электроды, суём в электролит, подаём ток, собираем на выходе водород-кислород. 2): при большем токе будет иметь место перегрев электролита и закипание — то есть, пена, тысячи её, при меньшем — теряем в газовыделении. Падение на одной паре электродов для такого тока получается 2-3 вольта, в зависимости от концентрации электролита (я взял 10%, это соответствует примерно 2.2-2.3 вольта падения).

2): при большем токе будет иметь место перегрев электролита и закипание — то есть, пена, тысячи её, при меньшем — теряем в газовыделении. Падение на одной паре электродов для такого тока получается 2-3 вольта, в зависимости от концентрации электролита (я взял 10%, это соответствует примерно 2.2-2.3 вольта падения).

При таких обстоятельствах качать две огромных пластины сотнями ампер тока при двух вольтах представляется не очень разумным решением. Гораздо лучше соединить несколько ячеек последовательно: тогда мы сможем увеличить рабочее напряжение и площадь электродов во много раз при том же токе.

А теперь осталось только сообразить, что одна пластина электрода может быть с одной стороны катодом одной ячейки, а с другой — анодом другой.

Короче, просто набираем бигмак из чередующихся кольцеобразными прокладками пластин. Больше пластин — больше напряжение при том же токе, больше площадь одной каждой пластины — больший ток при том же напряжении. Увеличение числа пластин увеличивает суммарное падение на них напряжения. На схеме всё понятно видно.

На схеме всё понятно видно.

Теперь о практических нюансах постройки. Первое и самое главное: материал электродных пластин. Поскольку работать им предстоит в агрессивной среде (сильная щёлочь, электролитические реакции, температура 50-80 градусов), выбор — из доступного — только один, нержавеющая сталь.

Но и тут не так просто, стали куча марок, и подходят далеко не все. Опытным (а также частично теоретическим и частично сравнительно-аналитическим — изучением описаний промышленных установок электролизной газосварки) путём была определена распространённая и подходящая сюда сталь: 12Х18Н10Т.

Не суть важно, это довольно модная и частая сталь и её не очень трудно отыскать в листах размерами типа 1000*2000 мм (способ раскройки листа на пластины оставляю на усмотрение желающих повторить девайс). Её аналог — AISI 321 — тоже должна теоретически подходить. Не знаю, не пробовал.

Безтитановая 08Х18Н10, например, ржавеет и окисляется, хотя, казалось бы, должна подходить вполне.

В каждой пластине необходимо проделать отверстия снизу и сверху на расстояниях чуть меньше диаметра прокладки друг от друга (но не менее 0.5-1 см от края прокладки) — для газообмена и для распределения электролита по ячейкам. Хватит где-то 5 мм сверла.

Не забыть припаять провода к внешним частям пластин перед сборкой.

Щёлочь. Подойдёт NaOH или KOH, желательно чистый, а не технический. Начинать с концентрации 10% по массе (в дистиллированной воде), дальше экспериментировать. Выше концентрация — выше ток, но больше пены.

Резиновые прокладки почти все из продающихся уже маслобензощелочестойкие. Я использовал о-ринги (кольца круглого сечения) где-то 130 мм диаметром. Их нужно на одну меньше чем пластин.

Стягивающие пластины. Требуется нечто очень слабо гнущееся и жёсткое.

Идеально и классика постройки — толстое, двухсантиметровое оргстекло. В нём же можно проделать выводы и резьбу под газ и доп. топливный бачок.

У меня не было оргстекла, я просто впаял медные трубки в последнюю нержавеющую пластину, а для стяжек использовал 27 мм фанеру.

Если все вышеназванные компоненты — сталь, прокладки, стяжки — есть, можно собрать их вместе, проверить небольшим поддувом давления — прокладки не должны выпячиваться и вообще не должно быть травления воздуха при давлении хотя бы 0.5-0.

6 атм, залить щёлочь — и переходить к внешнему обвесу.

Перво-наперво следует сделать водный затвор. Водород-кислородная смесь, HHO, невероятно злая штуковина.

Она с лёгкостью детонирует, да и сгорает весьма резво, не требуя притом никаких окислителей (кислород-то есть).

Если в процессе работы пламя почему-либо проскочит в шланги и дойдёт до электролизера — в лучшем случае по всему рабочему помещению будет размётана горячая щёлочь вперемешку с кусками прокладок. Но этого довольно легко избегнуть, поставив простую конструкцию, суть которой ясна из схемки.

Пламя не имеет шанса проскочить вниз по пузырькам сквозь слой воды или иной жидкости, и таким образом проскока горения в сам девайс не произойдёт. Конструкция чуть менее, чем полностью собирается из сантехники из магазина метизов. Далее следует озаботиться горелкой.

Далее следует озаботиться горелкой.

В качестве сопла лучшее, что удалось найти — толстые цельнометаллические иглы (типа «Рекорд» и подобные) от советских многоразовых шприцов. Но поскольку идея использовать ещё и сам шприц как часть горелки — не самая лучшая, я просто оторвал носик шприца и припаял его к насадке на полноценную пропан-кислородную горелку.

А далее следует важный момент.

Ввиду уже упомянутого выше злобства HHO в плане горения в целом и особенно его, горения, скорости, все возможные места в горелке следует плотно, утрамбовывая, забить спутанным мелким-мелким медным проводочком.Я использовал несколько метров МГТФа (там жила порядка 0.

07 и меньше), основательно перепутанного в медную кашицу, каковой забил почти весь «ствол» горелки и большую часть её носика. Это почти наверняка предотвратит проскок пламени в шланги даже при неправильном выключении (а совсем наверняка — при случайном таки проскоке — защитит уже гидрозатвор). Пренебрегать объёмом и количеством этой медной мотни очень не рекомендую.

И начинаться она должна от почти что самого сопла горелки.

Мелочи вроде шлангов, соединений, подводки манометра подробно расписывать не буду, они делаются из того что под рукой. Хорошо себя зарекомендовали виниловые и силиконовые медицинские трубки, их легко найти нужного, налезающего на стандартные сантехнические медные трубки диаметра.Питание.

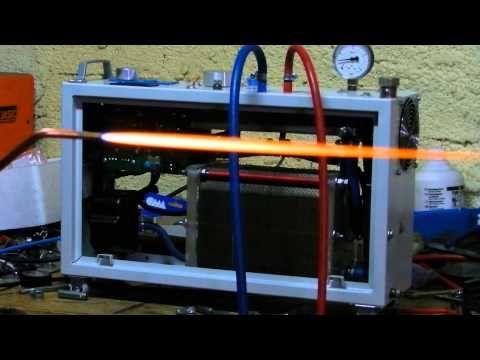

В качестве питания всё просто, сколько_нужно вольт и 8-15 ампер. Я пока что использую ЛАТР и понижающий до 110 вольт трансформатор ОСМ-0,63 (600 ватт), после которых стоят диодный мост на 50 ампер (с запасом), фильтрующий электролит и амперметр для контроля тока. Потребляемое сейчас напряжение — 68 вольт, ток — 8-10А, соответственно мощность около 500-600 ватт.

Если расширить устройство до где-то 140 пластин, станет возможным прямое сетевое бестрансформаторное включение, что приведёт девайс в состояние неимоверной крутости и что и планируется сделать, как только достану резиновые прокладки — ещё 110 штук.Короче, если всё сделано, можно включать.

Расписывать возможные косяки, которые могут проявиться, очень лень, здесь всё же сайт не с набором инструкций «сделай сам для чайников». Вкратце так. Во-первых, может быть пена. Пена означает грязный электролит, грязь на пластинах или переток/перегрев. Если грязь, ждём минут 20-30 на небольшом токе, пока не исчезнет. Если переток/перегрев, снижаем ток или даём остыть.

Если грязный электролит — юзаем другую щёлочь и дистиллированую или хотя бы талую воду Далее, оно может плеваться щёлочью вместе с газом. Слишком большой уровень электролита, слить или дать поработать, пока не убавится. Давление не держится при закрытой горелке — где-то травит. Необходимо проверить.

Если девайс подтекает щёлочью между пластин — надо выяснить где именно, посмотреть, заменить прокладку или пластину. Течь ничего нигде не должно, ни газом, ни жидкостью. Слишком слабый поток газа, пламя проскакивает в горелку или сжигает иглу-сопло — уменьшить диаметр сопла или увеличить мощность газовыделения.

Кстати, при прогреве пластины могут прогибаться и замыкаться друг с другом — это надо отследить и положить между уголками что-нибудь.Проверять на горение рекомендую не в помещении (а то ещё ебанёт, простите мой французский, и будет всё в щёлочи). Я вытаскивал на улицу, когда убедился в безопасности — занёс назад внутрь.

Если всё сделано верно, на конце иглы загорится либо бледное жёлто-розоватое, либо довольно яркое жёлтое (последнее означает пробравшийся в пары натрий) пламя длиною несколько сантиметров, почти бесшумное, очень плохо задуваемое. Экспериментируя с подводимой мощностью, концентрацией электролита и диаметрами игл-сопел можно добиваться довольно интересных результатов.

Само по себе водород-кислородное пламя довольно жёсткое и не очень удобно для прогрева больших деталей, к тому же сильно окислительное. Если прогнать предварительно газ HHO через слой бензина, например, он обогатится его испарениями, которые, сгорая дадут дополнительную мощность пламени, и сделают его обогащённым. Обогащённое пламя имеет характерную кинжальную форму, большую мощность и размер, и характерный углеводородный сине-белый цвет. У меня обогатитель повторяет по конструкции гидрозатвор (только налит бензин вместо воды), и поэтому, поскольку они стоят вместе, можно плавно регулировать степень насыщенности пламени. С обогащённым пламенем виден истинный размер струи — около 30 сантиметров (в то время как с быстро сгорающим HHO видны от силы 5-7 см).

Обогащённое пламя имеет характерную кинжальную форму, большую мощность и размер, и характерный углеводородный сине-белый цвет. У меня обогатитель повторяет по конструкции гидрозатвор (только налит бензин вместо воды), и поэтому, поскольку они стоят вместе, можно плавно регулировать степень насыщенности пламени. С обогащённым пламенем виден истинный размер струи — около 30 сантиметров (в то время как с быстро сгорающим HHO видны от силы 5-7 см).

Сварочный аппарат на воде

Главная » Статьи » Сварочный аппарат на воде

Сжатые газы, используемые при сварке, как правило, весьма взрывоопасны. Сварочный аппарат, разработанный в рамках европейского проекта SafeFlame не нуждается в подобном топливе. Для его работы нужна лишь электроэнергия и вода.

Вода разлагается на кислород и водород в процессе электролиза, затем эти газы смешиваются и поджигаются на выходе из сопла горелки. Изменяя пропорции подаваемых к соплу газов, можно получать окислительное, восстановительное или нейтральное пламя, а температура сварки регулируется за счет изменения мощности, подаваемой на электролизер.

Такая технология позволяет не только снизить опасность взрывов и пожаров, отказавшись от хранения газов в баллонах, но и сократить расходы на покупку и транспортировку новых баллонов взамен опустошенных.

Информация о предполагаемой стоимости сварочных аппаратов SafeFlame пока отсутствует, но сообщается, что разработчики нашли способ снизить количество платины, используемой в электролизере, и тем самым сократить конечную стоимость устройства.

По сообщению Gizmag

Разработан уникальный сварочный аппарат, работающий на воде

Новый сварочный аппарат, а точнее новая технология сварки позволяет отказаться от хранения и использования взрывоопасных газов, например, ацетилена или пропана, сообщается в материалах «Популярной механики» со ссылкой на информацию портала «Gizmag».

Используемые при сварке сжатые газы, как правило, легковоспламеняющиеся и поэтому взрывоопасны. При ответе на вопрос, какой вы знаете не горючий и наиболее доступный материал, первое, что приходит в голову — это вода.

Именно от этого отталкивались разработчики европейского проекта «SafeFlame», создавая свой уникальный сварочный аппарат, работающий на подобном топливе.

Для генерации пламени не используется ничего, кроме воды и электричества.

В сварочном аппарате «SafeFlame» электрический ток генерирует электролиз обычной воды, разделяя ее на водород и кислород. Эти газы затем смешиваются и поджигаются при выходе из сопла горелки.

Путем тонкой настройки (изменения) пропорций поступающих к соплу газов, можно получать различные виды пламени: окислительное пламя, восстановительное или нейтральное, а для регулирования температуры сварки предусмотрено изменение мощности, подводимой к электролизеру.

Технология позволяет производить водород и кислород прямо на месте использования, никаких баллонов, заполненных горючими газами, не требуется. Это снижает опасность пожаров и взрывов, а также значительно уменьшает затраты на проведение сварочных работ: отпадает необходимость покупки газов, их транспортировки и обустройства безопасных мест для хранения.

Прототипы «SafeFlame» уже начали использоваться в Европе, коммерческое производство планируется начать в ближайшее время.

Информации о предполагаемой стоимости новых сварочных аппаратов пока нет, но говорится о том, что разработчикам удалось снизить количество используемой в электролизере платины, что тем самым сокращает и стоимость устройства в целом.

Новый сварочный аппарат, а точнее новая технология сварки позволяет отказаться от хранения и использования взрывоопасных газов, например, ацетилена или пропана, сообщается в материалах «Популярной механики» со ссылкой на информацию портала «Gizmag».

Используемые при сварке сжатые газы, как правило, легковоспламеняющиеся и поэтому взрывоопасны. При ответе на вопрос, какой вы знаете не горючий и наиболее доступный материал, первое, что приходит в голову — это вода.

Именно от этого отталкивались разработчики европейского проекта «SafeFlame», создавая свой уникальный сварочный аппарат, работающий на подобном топливе.

Для генерации пламени не используется ничего, кроме воды и электричества.

В сварочном аппарате «SafeFlame» электрический ток генерирует электролиз обычной воды, разделяя ее на водород и кислород. Эти газы затем смешиваются и поджигаются при выходе из сопла горелки.

Путем тонкой настройки (изменения) пропорций поступающих к соплу газов, можно получать различные виды пламени: окислительное пламя, восстановительное или нейтральное, а для регулирования температуры сварки предусмотрено изменение мощности, подводимой к электролизеру.

Технология позволяет производить водород и кислород прямо на месте использования, никаких баллонов, заполненных горючими газами, не требуется. Это снижает опасность пожаров и взрывов, а также значительно уменьшает затраты на проведение сварочных работ: отпадает необходимость покупки газов, их транспортировки и обустройства безопасных мест для хранения.

Прототипы «SafeFlame» уже начали использоваться в Европе, коммерческое производство планируется начать в ближайшее время.

Информации о предполагаемой стоимости новых сварочных аппаратов пока нет, но говорится о том, что разработчикам удалось снизить количество используемой в электролизере платины, что тем самым сокращает и стоимость устройства в целом.

Водородный сварочный аппарат

S400 ACS (Jeweller)

Генератор электролизного типа, для производства газовой смеси: водорода и кислорода, с системой обогащения углеродом.

Область применения: Сварка, пайка, обжиг, локальный высокотемпературный нагрев в ювелирных и стоматологических мастерских, а так же для обработки и плавки стекла и кварца, термической обработки пластмассы, акрила, других органических и синтетических полимеров.

Потребляемая мощность максимальная: 1300 Вт.

Производительность газа, номинальная: 450 л/час.

Разовый объем заправки углеводородной добавки: 200 мл.

Масса аппарата: 34 кг.

Генератор электролизного типа, для производства газовой смеси: водорода и кислорода, с системой обогащения углеродом.

Предназначен для сварки, пайки черных и цветных металлов, для нагрева, обжига или термической обработки металлов, пластмасс, дерева, полимеров, стекла или кварца.

Потребляемая мощность до: 3300 Вт.

Производительность газа до: 900 л/час.

Объем заправляемой воды: 3 литра.

Отличный выбор для домашнего использования,

для небольшого производства или частного бизнеса.

Генератор электролизного типа, для производства газовой смеси: водорода и кислорода, с жидкостной системой охлаждения.

Предназначен для очистки автомобильных двигателей от углеродистых отложений. Оснащен жидкостной системой охлаждения. Управление питанием осуществляется при помощи переносной сенсорной панели и брелока с радиусом действия до 50 метров.

Напряжение питания: 220 В, 50/60 Гц.

Потребляемая мощность до: 5000 Вт.

Максимальная производительность газа: 1500 л/час.

Время непрерывной работы 3-5 часов

Встроенный электрический счетчик потребленной энергии.

Встроенный контроллер управления системой охлаждения.

Отличный выбор, как для промышленного использования, так и для частного бизнеса. Приобретая наше оборудование Вы приобретаете готовый бизнес с высокой рентабельностью и коротким сроком окупаемости.

Генератор электролизного типа, для производства газовой смеси: водорода и кислорода, с воздушной системой охлаждения.

Предназначен для очистки автомобильных двигателей от углеродистых отложений. Также предназначен для сварки, пайки черных и цветных металлов, для нагрева, обжига или термической обработки металлов, пластмасс, дерева, полимеров, стекла или кварца.

Напряжение питания: 220 В, 50/60 Гц.

Потребляемая мощность до: 3800 Вт.

Номинальная производительность газа: 1000 л/час.

Время непрерывной работы 1-2 часа

Отличный выбор, как для домашнего использования,

так и для промышленного производства и частного бизнеса.

Генератор электролизного типа, для производства газовой смеси: водорода и кислорода, с жидкостной системой охлаждения

Предназначен для частного или коммерческого использования в области очистки автомобильных двигателей от углерод истых загрязнений (Hydrogen Carbon Cleaning)

Напряжение питания трехфазное: 380 В, 50 Гц.

Потребляемая мощность до: 6000 Вт.

Производительность газа: 2000 л/час.

Время непрерывной работы 5-6 часов.

Отличный выбор для промышленного производства и частного

бизнеса. Готовый бизнес с коротким сроком окупаемости.

цена: 5200 euro (2000 л/ч)

Генератор электролизного типа, для производства газовой смеси: водорода и кислорода, с жидкостной системой охлаждения

Предназначен для частного или коммерческого использования в области очистки автомобильных двигателей от углерод истых загрязнений (Hydrogen Carbon Cleaning)

Напряжение питания трехфазное: 380 В, 50 Гц.

Потребляемая мощность до: 9500 Вт.

Производительность газа: 3000 л/час.

Время непрерывной работы 5-6 часов.

Отличный выбор для промышленного производства и частного бизнеса.

Готовый бизнес с коротким сроком окупаемости.

цена: 7400 euro (3000 л/ч)

Водородная очистка ДВС, как это работает?

Коротко о физико-химическом процессе.

Вырабатываемый газ, через впускной коллектор автомобиля подается в камеру сгорания двигателя, на период, от 30 до 60 минут. В процессе окисления водорода в камере сгорания создается уникальное условие для эффективного окисления высоко концентрированного углерода. Сгорая, водород создает импульсивный толчок, энергия которого инициирует переход углерода из твердого агрегатного состояния в газообразное, то есть окисляясь, углерод становится газообразным веществом, обычным углекислым газом CO2, который покидает двигатель через выхлопную систему автомобильного двигателя. Большая часть закоксованного углерода, под воздействием энергии сгорания водорода разрушается, окисляется и выводится из ДВС в виде СО2, но огромное количество твердых частиц углерода в концентрированном состоянии оседает за пределами камеры сгорания и не подвергается прямому воздействию энергии сгорающего водорода. Но стоит помнить что сгорая, водород образует сверх-перегретый водяной пар, который оказывает на детали выхлопной системы автомобиля, газораспределительную систему, систему EGR и катализатор, кратковременное высокотемпературное и моющее воздействие, в следствии чего углеродистые отложения, растворяются и вымываются с поверхности деталей, вышеупомянутых систем двигателя.

В процессе окисления водорода в камере сгорания создается уникальное условие для эффективного окисления высоко концентрированного углерода. Сгорая, водород создает импульсивный толчок, энергия которого инициирует переход углерода из твердого агрегатного состояния в газообразное, то есть окисляясь, углерод становится газообразным веществом, обычным углекислым газом CO2, который покидает двигатель через выхлопную систему автомобильного двигателя. Большая часть закоксованного углерода, под воздействием энергии сгорания водорода разрушается, окисляется и выводится из ДВС в виде СО2, но огромное количество твердых частиц углерода в концентрированном состоянии оседает за пределами камеры сгорания и не подвергается прямому воздействию энергии сгорающего водорода. Но стоит помнить что сгорая, водород образует сверх-перегретый водяной пар, который оказывает на детали выхлопной системы автомобиля, газораспределительную систему, систему EGR и катализатор, кратковременное высокотемпературное и моющее воздействие, в следствии чего углеродистые отложения, растворяются и вымываются с поверхности деталей, вышеупомянутых систем двигателя. Окисленный углерод, в газообразном состоянии, вместе с твердыми частицами в процессе очистки, выводится из двигателя через выхлопную систему автомобиля. В результате очистки, увеличивается поршневая компрессия, снижается расход масла и топлива, уменьшаются показатели вредных выбросов. В целом, в значительной степени увеличивается эффективность работы двигателя автомобиля, увеличивается ресурс полезной работы и износостойкость внутренних подвижных деталей трения и качения.

Окисленный углерод, в газообразном состоянии, вместе с твердыми частицами в процессе очистки, выводится из двигателя через выхлопную систему автомобиля. В результате очистки, увеличивается поршневая компрессия, снижается расход масла и топлива, уменьшаются показатели вредных выбросов. В целом, в значительной степени увеличивается эффективность работы двигателя автомобиля, увеличивается ресурс полезной работы и износостойкость внутренних подвижных деталей трения и качения.

Независимый Ювелирный Форум

Часовой пояс: UTC + 3 часа [ Летнее время ]

Правила форума

Подфорум для объявлений о покупке и продажи инструментов, оснастки и станков от частных лиц.

Разумеется речь об ювелирном оборудовании. Детские коляски будут удалены.

Каждое объявление должно включать в себя обязательно:

1. ФИО, контакты (телефон, email)

2. Место передачи или нахождения товара

3. ЦЕНУ

4. Новое-не новое

По возможности прикладывайте фото.

Водородные газогенераторы (пайка, сварка, плавка и нагрев)

- Изготовление под заказ водородного оборудования

для сварки, пайки, плавки и высокотемпературного нагрева

Водородный многофункциональный газогенератор “GreenWay” (Н2-2)

Цена: 3000$

Система позволяет:

– очистить ДВС автомобиля от всех углеродистых отложений

– использовать в качестве стационарного газосварочного оборудования для сварки черных

металлов и меди, для пайки цветных металлов, в том числе меди, латуни или алюминия.

При оснащении многофункциональным разветвителем, газогенератор можно применять в

качестве источника питания для нескольких рабочих постов в ювелирных или стоматологических

мастерских, в цехах по обработке стекла или кварца, в цехах по изготовлению КИП. При этом

один газогенератор может обеспечить питанием до пятнадцати рабочих постов в ювелирном

производстве, или до восьми рабочих постов в цехах обработки стекла или производстве КИП.

– использовать для отопления, водонагрева в быту.

– использовать в качестве источника топлива для бытовых газовых плит или каминов.

– использование газогенератора для локального и высокотемпературного нагрева

в кузовном цехе СТО, для осадки растянутого после аварии металла или в слесарном

цехе, для быстрого разогрева заржавевших деталей подвески или тормозной системы.

Как работает установка:

Установка представляет собой газогенератор. При помощи электрического тока, из воды в установке

генерируются газы, водород и кислород. Смесь полученных газов представляют собой высокоэффективное

Смесь полученных газов представляют собой высокоэффективное

горючее, топливо.

Технические параметры:

Водородный газогенератор “GreenWay-1”

Габаритные размеры – 90 х 40 х 44 см.

Потребляемая мощность – 4 кВт.

Напряжение питания – 220 В.

Расход воды – до 0,8 л/ч.

Вес устройства – 80 кг.

БЕЗОПАСНОСТЬ:

«… Несмотря на то, что многие люди имеют предубеждение по поводу безопасности водорода,

необходимо признать, что водород безопаснее, чем иные, обычно используемые газы, такие как пропан и ацетилен»

Keiichi Taniguchi, ведущий научный сотрудник, KOMATSU, Япония

Водородные газогенераторы в разы безопаснее любого газобаллонного оборудования или оборудования

работающего с применением бензина или керосина. В системе аппарата “Greenway” отсутствуют емкости

для хранения производимого газа, весь производимый газ сразу же подается в магистраль горелки, без

промежуточного хранения! Пустоты в которых газ собирается под рабочим давлением, защищены

системой водяного предотвращения проникновения пламени обратного хлопка. Но даже если произойдет

Но даже если произойдет

возгорание газа в пустотах, вы ни чего не увидите и не услышите кроме глухого хлопка, без

сопровождения открытым горением или разрушающего эффекта, так как все емкости внутри аппарата

изготовлены из очень прочной нержавеющей стали сваренной с применением дуговой сварки TIG в инертной

среде аргона.

Во время работы с водородным аппаратом “Greenway” достаточно использовать стандартные

знания по технике безопасности при проведении работ с применением открытого огня.

Сравнительная таблица свойств газов

Водородный газогенератор “GreenWay” оснащен следующей системой защиты:

– система автоматического отключения питания при образовании избыточного давления газа

– система контроля от воспламенения (водяной затвор, FBA)

– система принудительной системой охлаждения

Водород – горючий газ без цвета, вкуса и запаха. В обычных условиях в 14,5 раза легче воздуха. При нормальных условиях плотность водорода составляет 0,09 г/л. Среди газов является самым легким и обладает наибольшей теплопроводностью. Растворим во многих металлах (железе, никеле, платине и др.), мало растворим в воде. В жидком состоянии существует в температурном диапазоне от −252,8°C до −259,2 °C.

Среди газов является самым легким и обладает наибольшей теплопроводностью. Растворим во многих металлах (железе, никеле, платине и др.), мало растворим в воде. В жидком состоянии существует в температурном диапазоне от −252,8°C до −259,2 °C.

Водород наиболее распространен во Вселенной, составляя основную часть звезд и межзвездного газа. На Земле содержится в виде соединений (17% по числу атомов, 1% массовой доли в земной коре), лишь незначительное его количество присутствует в атмосфере в виде простого вещества (около 0,00005% по объему).

Водород получают химическими способами, самыми распространенными из которых являются:

- пропускание водяного пара над раскаленным коксом (t =

1000ºC):

H2O + C ↔ H2↑ + CO, взаимодействие водяного пара с метаном (t =

1100ºC):

12СН4 + 5Н2О(пар) + 5О2 → 29Н2↑ + 9СО + 3СО2,

2H2O → 2H2↑ + O2↑,

поскольку чистая вода почти не проводит электрический ток, в нее добавляют электролиты, например, KOH,

2NaCl + 2H2O → H2↑ + 2NaOH + Cl2.

Согласно ГОСТ Р 51673-2000 водород газообразный чистый (используемый в том числе для термической обработки металлопродукции) изготавливается трех сортов: высшего, первого и второго. Баллон с водородом окрашен в темно-зеленый цвет, с надписью «Водород» красного цвета (ПБ 10-115-96, ГОСТ 949-73).

Таблица. Характеристики марок газообразного чистого водорода

Водород поставляется в стандартных стальных баллонах вместимостью 40 и 50 л при давлении 14,7 МПа (ГОСТ 949), стальных бесшовных баллонах большого объема (до 1000 л) при давлении 39,2 МПа (ГОСТ 12247), по трубопроводам, а также в специальных крупногабаритных резервуарах для газа – газгольдерах, обычно под давлением не более 10 МПа.

Опасные факторы и меры безопасности при работе с водородом

- водород в смеси с кислородом и воздухом (гремучий газ) пожаро- и взрывоопасен, для водородно-воздушной смеси концентрационный предел распространения пламени составляет 4,12%–75% по объему, для смеси водорода с кислородом – 4,1%–96% по объему,

- температура самовоспламенения смеси водорода с воздухом – 510ºC, смеси водорода с кислородом – 450ºC,

- при дневном свете водородное пламя практически не видимо, поэтому для его обнаружения необходимо применять специальные датчики,

- сжиженный водород при попадании на кожу вызывает сильное обморожение, при испарении сжиженного водорода возможно образование взрыво- и пожароопасных смесей,

- при высоком давлении водород способен оказывать наркотическое действие,

- при высоких концентрациях водород вызывает кислородное голодание и удушье, при работе в его среде необходимо использовать изолирующие противогазы, а помещения оборудовать вентиляцией.

Применение водорода при сварке и резке

Водород получил ограниченное применение:

- при атомно-водородной сварке (как правило, сталей и алюминия толщиной до 5–10 мм),

- как горючий газ для газовой сварки (обычно сталей, алюминия толщиной до 5 мм) и резки,

- в качестве добавки к аргону, азоту при плазменной обработке.

В последние годы интерес к водороду для газопламенной обработки металлов возрастает благодаря появлению мобильных аппаратов, обеспечивающих получение водородно-кислородной смеси в результате гидролиза воды. При разложении воды электрическим током образуются кислород и водород в соотношении β = 1:2, однако такое пламя является окислительным и не обеспечивает качественного процесса сварки сталей. Чтобы пламя было нормальным (β = 0,25–0,4) газовая смесь в барботере электролизного-водного генератора обогащается парами углеводородных соединений – бензина, ацетона, спирта и др. При использовании бензина температура пламени составляет 2600°C. Исходным сырьем для получения водорода и кислорода служит 5–35%-ный раствор KOH в дистиллированной воде.

Исходным сырьем для получения водорода и кислорода служит 5–35%-ный раствор KOH в дистиллированной воде.

Водородно-кислородную сварку выполняют преимущественно левым способом. В качестве присадочного материала применяется сварочная проволока Св08ГС, Св08Г2С, Св10ГС, Св10ГСМ. Легирование кремнием и марганцем обеспечивает раскисление металла сварочной ванны, необходимое из-за избытка кислорода. Для водородно-кислородной сварки и резки выпускаются различные аппараты и установки – «Лига», «Энергия», «Москва» и др.

Фото. Аппараты «Лига-12» и «Лига-02» для водородно-кислородной сварки, пайки и резки методом электролиза воды

Данный вид газопламенной обработки металлов не требует баллонов с газами, экологичен, приводит к сокращению эксплуатационных расходов.

Водородный сварочный аппарат «HHO-BOX 8» — Страница 2 — Анонсы и новинки на рынке

#21 SAAD

Отправлено 31 December 2013 18:50

SAAD, каков объём продаж ваших аппаратов?

На жизнь хватает. ..

..

- Наверх

- Вставить ник

#22 Рудольф Шнапс

Отправлено 31 December 2013 18:53

SAAD, славненько

- Наверх

- Вставить ник

#23 круазик

Отправлено 31 December 2013 18:57

SAAD,Если Вы пришли продавать,это одно,поделиться наработками и рассказать о качествах другое.Простите за прохладное отношение,сайт создан для обмена опытом и показом достижений.Входят новички просят поделиться,пожалуйста.Если Вы продвигаете разработку,пожалуйста опишите наработки и покажите швы,и конструкции созданые вашим аппаратом.

- Наверх

- Вставить ник

#24 SAAD

Отправлено 31 December 2013 19:05

SAAD,Если Вы пришли продавать,это одно,поделиться наработками и рассказать о качествах другое.Простите за прохладное отношение,сайт создан для обмена опытом и показом достижений.Входят новички просят поделиться,пожалуйста.Если Вы продвигаете разработку,пожалуйста опишите наработки и покажите швы,и конструкции созданые вашим аппаратом.

На Youtube великое множество видео снятого мной о работе водородных сварочных аппаратах

http://www.youtube.com/user/COOLBEARru

Если есть дополнительные вопросы, с удовольствием отвечу.

http://auto-minsk.ma.. .ru/forum43.html

.ru/forum43.html

Сообщение отредактировал SAAD: 31 December 2013 19:14

- Наверх

- Вставить ник

#25 alek956

Отправлено 31 December 2013 19:21

А тебе слабо, арендавать небольшую мастерскую

ТЫ бы так и написал сразу , что нормальный рукастый парень а не менагер пихающий жесть .

- Наверх

- Вставить ник

#26 SAAD

Отправлено 31 December 2013 19:36

А тебе слабо, арендавать небольшую мастерскуюТЫ бы так и написал сразу , что нормальный рукастый парень а не менагер пихающий жесть .

А разве не видно что не на фабрике сделано?

Я занимаюсь проектировкой и сборкой электролизных установок, а не изготовлением ящиков для них.

Куда помещается установка туда и внедрено.

- Наверх

- Вставить ник

#27 SAAD

Отправлено 31 December 2013 20:36

Не груби Даже не начинал. Так как я тупой, зацикленный ортодокс, считаю, что потратить 1500 $ гораздо полезнее вот на такую вещь. 03.jpg Если по теме, коллега Менгон фото горелки кастолиновской сбросил — все вопросы вообще снимаются, нет?

Понимаешь ли, для различного сварочного оборудования есть только своя область применения, и заместить водородную газосварку

аппаратом аргонно-дуговой сварки TIG не возможно. К примеру, мои аппараты применяются в ювелирных мастерских для ремонта и

К примеру, мои аппараты применяются в ювелирных мастерских для ремонта и

изготовления ювелирных изделий, в стоматологических мастерских для изготовления деталей необходимых в зубопротезировании.

Так же мои аппараты применяют в мастерских по ремонту автомобильных радиаторов, при ремонте холодильного оборудования и

систем кондиционирования, и т.д. и т.п. Во всех вышеперечисленных областях совершенно не возможно применить сварку TIG.

В моей мастерской есть три вида сварочного оборудования. Для своей работы я применяю аргонно-дуговой сварочный аппарат TIG (AC/DC)

Так же я очень часто использую сварочный инвертор MMA, ну и не могу обойтись без водородного газосварочного оборудования, им

я обрабатываю оргстекло после раскроя, им я нагреваю втулочные соединения перед запрессовкой, да много чего я делаю этим

оборудованием, и к сожалению нет ни чего универсального, что могло бы заменить TIG — MMA — HHO.

Это мой TIG

А это продукт изготовленный с его помощью

А это схема для тех, кому интересно что это за продукт и как он работает.

Сообщение отредактировал SAAD: 31 December 2013 20:39

- Наверх

- Вставить ник

#28 круазик

Отправлено 31 December 2013 21:16

SAAD,Вы ошибаетесь.Достаточно посмотреть работы форумчан.У многих имеется оборудование,которое с лихвой перешагнёт Ваше оборудование.С Новым Годом.Не принимайте выпад к Вам,Могу привести максимальные температуру выданные вашим аппаратом и применяемые на данный момент техникой которая применяеться.

- Наверх

- Вставить ник

#29 ARGONIUS

Отправлено 31 December 2013 22:21

SAAD, извольте принять предупреждение за мат и ещё одно за оскорбление пользователя. Пока никак в правах Вас не ограничиваю, но вместе с третьим предупреждением получите читательский билет. Для начала временный. Буду признателен если воспримете всё адекватно, и как выразились вернётесь продолжить общение на форуме, тем более что определённый интерес ваш аппарат вызвал. Извольте больше не жестить и отвечать на Вы и корректно.

Пока никак в правах Вас не ограничиваю, но вместе с третьим предупреждением получите читательский билет. Для начала временный. Буду признателен если воспримете всё адекватно, и как выразились вернётесь продолжить общение на форуме, тем более что определённый интерес ваш аппарат вызвал. Извольте больше не жестить и отвечать на Вы и корректно.

Шурпет, Александр, надеюсь устного предупреждения хватит, и грубости с «ты»- каниями не продолжатся?

И обоим: порадовали и подняли настроение перед праздником, надо сказать…

http://argonius52.ru/

- Наверх

- Вставить ник

#30 митька51

Отправлено 31 December 2013 22:51

Интересно,какая температура пламени,потянет ли аппарат пайку кастолином сот радиатора,или пайку цама?И вообще пламя окислительное или нейтральное. Похоже сгорает кислород и водород,разделенный в аппарате.

Похоже сгорает кислород и водород,разделенный в аппарате.

- Наверх

- Вставить ник

#31 SAAD

Отправлено 31 December 2013 23:57

Я только говорю о том что каждое оборудование является уникальным в своей области применения.Не применяйте уникальное.Я не выкладывал работы с газосваркой по алюминию, это может привести форум в ступор.Пожалуйста не переходите на личности,и не ругайтесь.

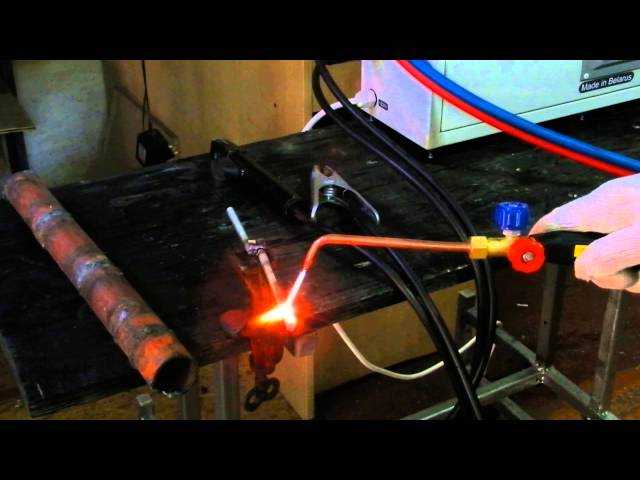

Сварка и пайка алюминия газом Брауна вполне получается на высоком уровне.

Пример спайки водородным аппаратом Алюминий — Медь

Пример спайки водородным аппаратом Медь — Сталь

Пример спайки водородным аппаратом Алюминий — Алюминий

Сообщение отредактировал SAAD: 01 January 2014 01:03

- Наверх

- Вставить ник

#32 Менгон

Отправлено 01 January 2014 00:52

К примеру, мои аппараты применяются в ювелирных мастерских для ремонта и изготовления ювелирных изделий, в стоматологических мастерских для изготовления деталей необходимых в зубопротезировании.Так же мои аппараты применяют в мастерских по ремонту автомобильных радиаторов, при ремонте холодильного оборудования и систем кондиционирования, и т.д. и т.п. Во всех вышеперечисленных областях совершенно не возможно применить сварку TIG.

— У Вас хотя бы представители Китая пытались купить лицензию на производство столь уникальной и рентабельной как я понимаю техники?

- Наверх

- Вставить ник

#33 SAAD

Отправлено 01 January 2014 00:58

SAAD, В названии прибора «ВОX» от слова БОГ похоже .

Зря Вы так повели себя , а я уж хотел поинтересоваться почему два шланга на горелку ? Кислород по второму шлангу ?

BОХ — в переводе с английского коробка или ящик.

ННО — химическая формула газа Брауна (два атома водорода и один атом кислорода)

К примеру, мои аппараты применяются в ювелирных мастерских для ремонта и изготовления ювелирных изделий, в стоматологических мастерских для изготовления деталей необходимых в зубопротезировании. Так же мои аппараты применяют в мастерских по ремонту автомобильных радиаторов, при ремонте холодильного оборудования и систем кондиционирования, и т.д. и т.п. Во всех вышеперечисленных областях совершенно не возможно применить сварку TIG.— У Вас хотя бы представители Китая пытались купить лицензию на производство столь уникальной и рентабельной как я понимаю техники?

Китайцы не покупают лицензии…

Технология получения водорода из воды придумана не мной, подобные сварочные аппараты производятся в России,

В Украине, в США, в Китае и т. д. Но я единственный кто производит универсальную сварочную станцию в которой совмещено

д. Но я единственный кто производит универсальную сварочную станцию в которой совмещено

два устройства, водородный гозосварочный аппарат и электросварочный инвертор ММА.

- Наверх

- Вставить ник

#34 Менгон

Отправлено 01 January 2014 01:05

я единственный кто производит универсальную сварочную станцию в которой совмещено два устройства, водородный гозосварочный аппарат и электросварочный инвертор ММА.

Ну не лицензию, патент на изобретение уникального и единственного в своём роде оборудования. Хотя бы копировать Вас они пытались? А как вы считаете-почему ведущие фирмы производители не создают установки подобные Вашим, — не хватает знаний, мощностей, нет предпринимательской прозорливости?

- Наверх

- Вставить ник

#35 SAAD

Отправлено 01 January 2014 01:10

Интересно,какая температура пламени,потянет ли аппарат пайку кастолином сот радиатора,или пайку цама?И вообще пламя окислительное или нейтральное.

Похоже сгорает кислород и водород,разделенный в аппарате.

Температура горения водорода с кислородом — 2800°С

Температура горения водорода с кислородом под давлением в 0,1 МПа — 3100°С

Температура горения водорода с кислородом под давлением в 0,15 МПа — 3500°С

При горении водорода с кислородом пламя окислительное.

При горении водорода с кислородом и добавлении углерода, пламя меняется от нейтрального до восстановительного

в зависимости от пропорции углеродной добавки.

В аппарате не разделяется кислород от водорода, в горелку поступает водород уже окисленный кислородом.

Из аппарата выходят два шланга. По одному из них подается газ Брауна, а по другому тоже самое но обогащенное углеродом.

В горелке три газа смешиваются в различных нужных пропорциях

Сообщение отредактировал SAAD: 01 January 2014 01:15

- Наверх

- Вставить ник

#36 alek956

Отправлено 01 January 2014 01:17

Так Вы скажите в Ваших аппаратах — используется кислород ?

- Наверх

- Вставить ник

#37 SAAD

Отправлено 01 January 2014 01:31

Так Вы скажите в Ваших аппаратах — используется кислород ?

Давайте вкратце я расскажу Вам как работает водородный сварочный аппарат. ..

..

В аппарате есть электролизная установка которая из обычной воды производит водород и кислород.

Электролизная установка представляет из себя набор пластин из нержавеющей стали. На пластины

подается электрический постоянный или однополярный импульсный ток. На пластах подключенных

к плюсовому контакту образуется кислород, а на минусовых контактах образуется водород.

Выходя из газогенератора кислород и водород смешивается и в таком состоянии он подается в газовую

горелку. Для работы сварочного аппарата требуется вода и электричество. Для горения пламени

не требуется ни воздух ни дополнительный кислород. Пламя может гореть в вакууме.

Как производится газ видно на видео по ссылкам:

http://www.youtube.c…h?v=Nhkxlknjp6I

http://www.youtube.c…h?v=Z17kp06uOIo

Сообщение отредактировал SAAD: 01 January 2014 02:09

- Наверх

- Вставить ник

#38 alek956

Отправлено 01 January 2014 14:46

Так чтож там за второй шланг к горелке ? Кислород с балона ?

Или вариант — первый шланг смесь водород+кислород , а по второму шлангу подается таже смесь но пропущеная через Бензин . .. ?

.. ?

- Наверх

- Вставить ник

#39 ARGONIUS

Отправлено 16 January 2014 20:03

Riddik, если Вы не против, вопрос оставим в технических темах, в курилке у нас по работе не общаются, она для отдыха и разговоров за жизнь. Просто создам отдельную тему : http://websvarka.ru/…?showtopic=3648

Если кто сможет что посоветовать- отпишутся.

Кстати, если хотите ответить на чей то пост, необязательно его цитировать, так делается, когда из кучи текста хотят ответить на одну мысль. Проще нажать кнопочку «вставить ник» под постом, и затем набирать свой текст. Делается это для того чтобы облегчить чтение пользователям со смартфонами. Экран то маленький, а излишне длинные посты из за цитат тяжело читаются.

http://argonius52.ru/

- Наверх

- Вставить ник

#40 LelikK

Отправлено 18 January 2014 15:27

SAAD здравствуйте ! мне бы хотелось бы узнать побольше по этектрической части установки ! желательно в самом простом бы её исполнении .!

- Наверх

- Вставить ник

Сварочный аппарат водородный: зачем нужно подобное оборудование?

Сварочный аппарат – устройство, без участия которого при строительстве, на производстве или в быту задача скрепления металлических деталей будет практически неосуществима. Водородный аппарат для производства сварочных работ – оборудование, достойное внимания, а поэтому постараемся рассмотреть все его полезные качества.

- Описание и характеристики водородного аппарата

- Как сделать оборудования своими руками?

Описание и характеристики водородного аппарата

Водородный аппарат предназначен для резки, пайки и сварки металлов, при этом материалы могут быть цветными и черными. Особенностью такого приспособления является то, что им можно обрабатывать стекло, пластик, кварц и оргстекло. Водородный аппарат послужит отличным помощником в ювелирном деле, в стоматологических целях, на станциях технического обслуживания. Такой сварочный аппарат пригодится в отраслях, где необходим высокотемпературный локальный нагрев.

Сварочный аппарат функционирует на водороде, вырабатываемом внутри устройства. Заполучить водород выходит благодаря расщеплению молекул воды на атомы кислорода и водорода, при этом образуя газовую смесь с высокой потенциальной энергией, используемой для соединительных работ. Для продуктивного функционирования данного оборудования понадобится полтора литра воды (дистиллированной), а также доступ к бытовой электрической сети (220В).

- Питающая сеть – 220В;

- Потребляемая мощность – до 2 кВт;

- Производительность газа – до 480л/час;

- Расход дистиллированной воды – 150 мл./час.

- Стабильное давление;

- Сварочный аппарат имеет значительную производительность при незначительных габаритах;

- Специализированная технология производства пластин обеспечивает существенный ресурс работы;

- Различные режимы функционирования;

- Удобство применения;

- Удобное управление мощностью;

- Долговечность, а также простота обслуживания;

- Широкий спектр использования;

- Высокое качество и стабильность наряду с незначительной стоимостью;

- Применение ШИМ дает возможность снизить энергетические затраты, снизить массу оборудования;

- Эффективность и удобство при сравнении с газосварочными баллонами;

- Возможность эксплуатации одного оборудования на нескольких рабочих местах одновременно;

- Универсальность.

к меню ↑

Как сделать оборудования своими руками?

Водород, как известно, во время смешивания с воздухом способствует созданию взрывоопасной смеси – так называемого, гремучего газа. Температура горения водорода составляет 2800 градусов Цельсия. Целесоо

бразно разобраться в собственноручном производстве такого полезного оборудования, как сварочный аппарат. Постараемся рассмотреть порядок работы и применяемые материалы с инструментами.

- Листовая нержавеющая сталь;

- Болты с гайками;

- Оргстекло, либо стеклопластик;

- Резина или пластик;

- Герметик;

- Соединительные штуцера, а также патрубки.

- Начинать своими руками собирать качественный сварочный аппарат следует со сборки электролизера, а поэтому, сначала нарежьте пластины нержавеющей стали;

- Далее в пластинах стоит высверлить отверстия, предназначенные для циркуляции раствора, прохода газа между отсеками;

- Следующим образом понадобится нарезать изолирующие пластиковые промежутки, но лучше будет выполнить их из резины;

- Теперь нужно вырезать своими руками боковые основы из вышеупомянутого материала – оргстекла, после чего можно приступать к сворке оборудования.

Для того чтобы для болтов отверстия совпадали, желательно положить одно стекло на другое, после чего высверлить аккуратно по диагонали два отверстия. Далее надо зафиксировать их шурупами;

Для того чтобы для болтов отверстия совпадали, желательно положить одно стекло на другое, после чего высверлить аккуратно по диагонали два отверстия. Далее надо зафиксировать их шурупами; - Начинаем собирать сварочный аппарат. На оргстекло следует нанести герметик, уложить пластик на пластик, кладем нержавейку, после чего промазываем герметиком;

- Наиболее крайние пластины потребуется отвести таким образом, чтобы можно было зафиксировать контакты;