Что такое сварочный пост | Оборудование, виды, требования

Все без исключения сварщики, работающие на производстве, имеют специально оборудованное рабочее место, которое еще принято называть сварочным постом. Он может быть стационарным или передвижным и оснащается в зависимости от поставленных перед специалистом задач.

СОДЕРЖАНИЕ

- Основная комплектация

- Варианты обустройства рабочего места

- Что такое сварочный пост

- Виды сварочных постов

- Стационарный пост

- Газосварочный пост

- Передвижной пост

- Оборудование сварочного поста

- Оборудование стационарного поста

- Оборудование передвижного поста

- Рабочие столы

- Оборудование разных видов сварки

- Основные требования при обустройстве сварочных постов

- Требования к сварочным постам

- Общие требования

- Индивидуальные требования

Основная комплектация

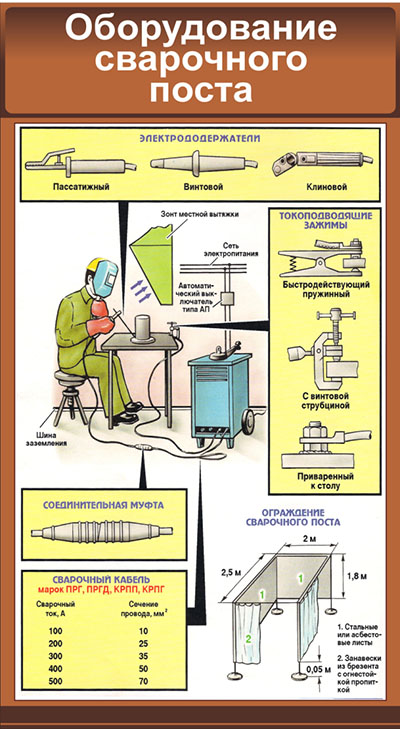

Для полноценного оснащения сварочного поста необходимо укомплектовать его электрическим оборудованием, дополнительной оснасткой и вспомогательными средствами:

- источник тока для образования сварочной дуги, которым является сварочный трансформатор или инвертор;

- токоподводящие кабеля в надежной оплетке, выдерживающей большую силу тока и постоянное механическое воздействие.

- проводники должны иметь соответствующее крепление на конце для подключения к клеммам, держатели электродов и «массу»;

- газовые горелки для работы с газосварочным оборудованием;

- приспособления и другие инструменты для выполнения сварочных работ: зажимы, струбцины, держатели;

- сварочный стол;

- средства защиты: термоустойчивый костюм, специальные рукавицы, маска сварщика, головной убор с отворотом.

Отличительная особенность передвижного сварочного поста заключается в том, что у него отсутствуют какие-либо границы. Это объясняется тем, что специалисту необходимо постоянно перемещаться для выполнения своих обязанностей в пределах определенного ареала: строительной площадки, сварочного цеха, производственного участка и т.п.

Стоит обратить внимание на то, что данная классификация относится исключительно к организации процедур, но никак не регламентирует характер выполняемых при этом манипуляций.

Варианты обустройства рабочего места

На практике принято различать два вида сварочных постов. Стационарный в большинстве своем используется для работы с небольшими по размеру заготовками. Передвижной востребован на крупных производственных участках, в строительстве или укладке разного рода трубопроводов.

Стационарный в большинстве своем используется для работы с небольшими по размеру заготовками. Передвижной востребован на крупных производственных участках, в строительстве или укладке разного рода трубопроводов.

Основные требования к организации рабочего места для выполнения сварочных работ:

- На участке следует предусмотреть хорошее освещение. Минимальный показатель составляет 80 Люкс. Желательно комбинировать естественное освещение и искусственный свет.

- Все электрооборудование в обязательном порядке заземляется.

- Основание должно быть прочным и твердым. Как как правило, это бетон или кирпичная кладка.

- На рабочем месте следует предусмотреть рабочие карманы, где могла бы храниться документация или графические материалы.

- В обязательном порядке нужно предусмотреть хорошую вентиляцию.

- Рабочая поверхность сварочного стола должны быть выполнена из стали или чугуна. Рядом должны находиться разъемы для подключения сварочного аппарата и дополнительного оборудования.

- Под ногами специалиста должен находиться резиновый коврик или плотный щит из дерева.

- Для выполнения работ в сидячем положении необходимо диэлектрическое кресло, изготовленное из не горящего материала.

Если рабочее место обустраивается вне помещения, то нужен навес, который хорошо защитит сварщика и оборудования от дождя. В солнечную погоду можно работать на открытой площадке, но зачастую требуется защита от прямых солнечных лучей. Тогда навес можно заменить высокими щитами.

Что такое сварочный пост

Сварочный пост, по сути, представляет собой импровизированный кабинет сварщика. Да здесь нет удобных кресел, столов и кувшинов с водой, но есть все необходимое для выполнения комплекса сварочных работ. Другими словами, сварочный пост – это рабочее пространство, где сварщику комфортно и безопасно работать, а под рукой у него всегда есть расходные материалы и прочий необходимый инвентарь.

Сварочный пост должен быть обустроен с соблюдением всех требований безопасности и охраны труда. Это обязательное условие, позволяющее сохранить специалистам здоровье и получить от них максимальную отдачу. Особое внимание при обустройстве поста уделяется пожарной безопасности. Но чтобы добиться всех необходимых условий, следует изучить специфику разных сварных постов.

Это обязательное условие, позволяющее сохранить специалистам здоровье и получить от них максимальную отдачу. Особое внимание при обустройстве поста уделяется пожарной безопасности. Но чтобы добиться всех необходимых условий, следует изучить специфику разных сварных постов.

В зависимости от применяемого оборудования сварочные посты могут быть:

- Газосварочными. Основной отличительный принцип заключается в том, что для расплавления металлических заготовок используется энергия, получаемая в результате горения газа в специальной горелке. В силу специфики газосварки для организации рабочего кабинета важно обустроить хорошую систему вентиляции. Поверхность рабочего стола и пространства вокруг него должна быть выполнена из негорючих материалов.

- Электросварочным. Работать с электрической сваркой не менее опасна, чем с газовой. Помимо хорошей вентиляции необходима и эффективная защита сотрудника от поражения электрическим током.

В любом случае, какой бы метод сваривания или резки металла не использовался в закрытом рабочем пространстве очень важно внимательно отнестись к обустройству системы вентилирования. Помимо вытяжки также устанавливаются приточные системы для естественной или принудительной подачи свежего воздуха.

В зависимости от потребностей сварочные посты могут быть:

- Стационарными. Представляет собой ограниченное пространство в помещении, оборудованное специально для сварки металлов. Часто комплектуются поворотными столами для удобства.

- Передвижными. Являются передвижными конструкциями, которые один человек может перенести или передвинуть в пределах рабочей площадки. Оптимальный вариант в случаях, когда требуется сваривание конструкций большого размера. Могут находиться в закрытых помещениях (цех, производственный участок, судостроительный ДОК и т.п.) или на открытой площадке (строительство, создание крупногабаритных нестандартных конструкций и т.

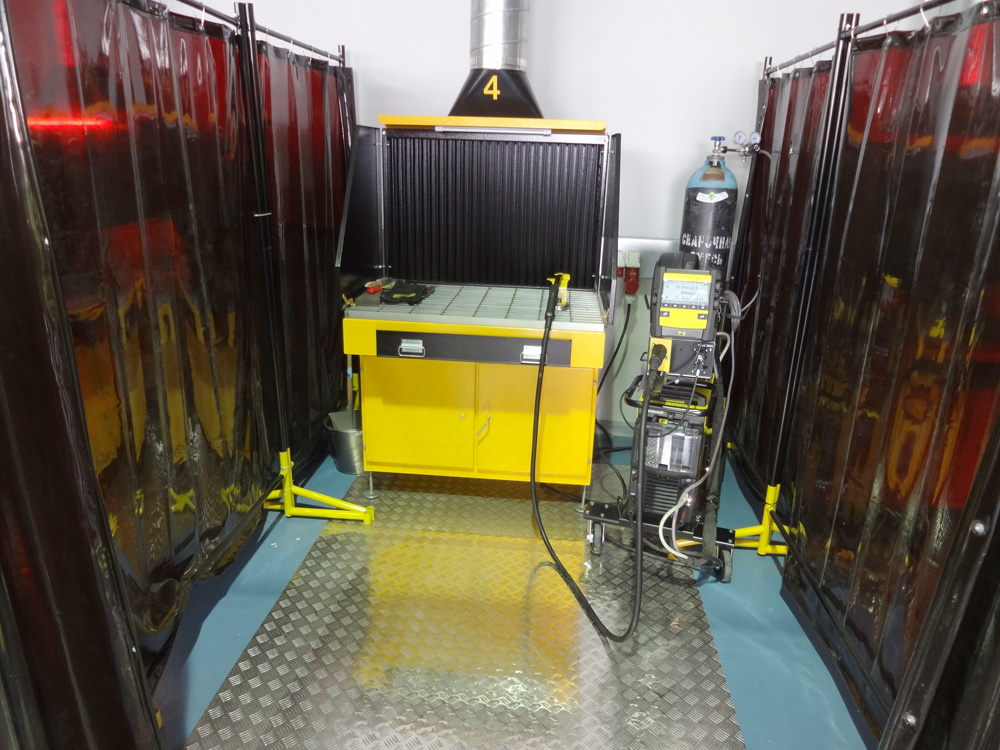

Стационарный сварочный пост наилучшим образом подходит для соединения металлических заготовок небольшого и среднего размера. А вот для работы с крупногабаритными конструкциями это не лучший вариант. Специальную кабину, которая служит «стенами» такого участка изготавливают из оцинкованных металлических листов. Они характеризуются высокой устойчивостью к высоким температурам, а также ИФ-излучению.

Явным преимуществом мобильного сварочного поста является тот факт, что нет надобности создавать какие-либо специальные условия для работы. При необходимости защитой от осадков служит навес, а от ветра – боковые жесткие ширмы. Если условия позволяют, то сваривание деталей выполняется без защиты от непогоды.

Инструменты и дополнительная оснастка содержится в ящиках инструментальной тумбы, а искусственное освещение (если таковое требуется) обеспечивается локально. В передвижных постах, как и в стационарных, следует позаботиться о заземлении оборудования, которое подключается к сети энергоснабжения.

Виды сварочных постов

Стационарный пост

Классическая схема стационарного сварочного поста подразумевает обустройство специальной защитной кабины, лишенной навеса.

Требования к организации стационарного рабочего места:

- Площадь помещения по внутреннему периметру должна быть не меньше трех квадратных метров.

- Поверхность стенок отделывается негорючими материалами.

- Каркас кабины может изготавливаться только из металла.

- Высота рабочего стола зависит от способа выполнения работ. Для сидячего положения она составляет 60 см, а для стоячего – 90 см. в идеале, если конструкция может опускаться или подниматься в зависимости от ситуации.

- На входе навешивается брезентовый полог.

- Минимально допустима высота кабинки составляет 2 метра.

- Нижняя часть стенок приподымается над уровнем пола для улучшения вентиляции.

Зазор должен быть не меньше 25 см.

Зазор должен быть не меньше 25 см. - Для рабочей поверхности требуется металлический или чугунный лист общей площадью не менее одного квадратного метра.

- С внутренней стороны кабина обрабатывается специальным составом светло-серого оттенка. Он обладает высокими огнеупорными характеристиками и поглощает ультрафиолет. Это необходимо для исключения случайного воспламенения поверхности стен помещения.

Газосварочный пост

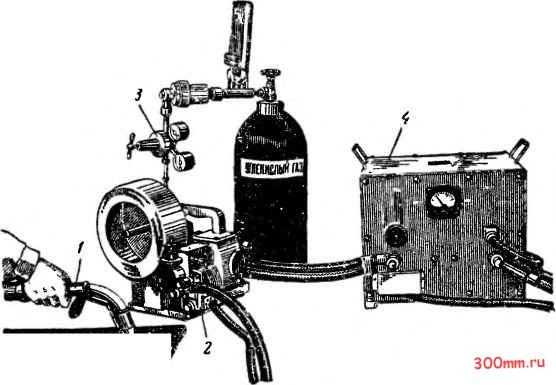

Для организации газосварочного поста потребуется, в первую очередь, соответствующее оборудование: генератор ацетилена, горелки и рукава для подачи газа, баллоны с кислородом и редукторами.

Газосварочный переносной пост представляет собой тележку, на которой расположены баллоны, редукторы и вся необходимая оснастка. Тележка чаще всего изготавливается из труб, а колесная ось располагается в месте центра тяжести, чтобы облегчить перемещение и удержание.

Оборудование газосварочного поста состоит из таких элементов:

- стол с металлической столешницей;

- вытяжка.

Устанавливается, как правило, над столом или немного в стороне;

Устанавливается, как правило, над столом или немного в стороне; - источники света.

Газовые баллоны располагаются немного в стороне от рабочего стола, чтобы исключить попадание раскаленных брызг на редукторы. Газ к месту работы подается по шлангам. На больших предприятиях зачастую предусматривается подача газа по централизованным магистралям.

По существующим нормативам в целях безопасности расстояние между рабочим столом и баллонами с ацетиленом и кислородом должно составлять не меньше 10 метров. Такой же метраж (не меньше!) должен соблюдаться между баллонами и любыми источниками открытого огня. В случаях, когда работать приходиться в узких или труднодоступных местах, то требуется подача свежего воздуха.

Передвижной пост

Сварочный передвижной пост необходим при выполнении работ с крупногабаритными конструкциями. Нередко, такое рабочее место располагается на открытом воздухе. Поэтому нуждается в дополнительной оснастке для защиты от солнечных лучей, ветра и осадков. Защита представляет собой навесной козырек и раскладные жесткие щиты (ширмы) от ветра. Для размещения расходных материалов, дополнительного инструмента и мелкой оснастки, мобильное рабочее место комплектуется слесарными тележками с выдвижными ящиками.

Защита представляет собой навесной козырек и раскладные жесткие щиты (ширмы) от ветра. Для размещения расходных материалов, дополнительного инструмента и мелкой оснастки, мобильное рабочее место комплектуется слесарными тележками с выдвижными ящиками.

Во время выполнения сварочных работ в большом количестве выделяются вредные летучие вещества. Они представляют опасность для здоровья специалиста. Однако обустройство вентиляции не требуется: передвижной пост сварщика находится на открытой площадке и газы быстро улетучиваются.

А вот локальная система освещения может потребоваться. В условиях плохой естественной освещенности потребуется дополнительный источник света. Он размещается непосредственно над столом на стойках. Хорошее освещение снижает нагрузку на глаза, улучшает условия работы, что способствует повышению производительности специалиста. Электрическое оборудование, включая и сам сварочный аппарат, в обязательном порядке заземляется, чтобы минимизировать вероятность поражения сварщика электрическим током.

Необходимо учесть, что при установке ограждающих конструкций между панелями следует оставить зазор около 50 см. это необходимо для обеспечения достаточного притока свежего воздуха. Наличие у сварщика средств защиты – специального костюма, обуви, маски, рукавиц и головного убора – обязательно. Обязательно наличие всегда исправного основного инструмента – держателя. Он должен быть надежным и безопасным, защищать руку сварщика от источника высокой температуры, хорошо держать и быстро освобождать электрод.

Грамотное оборудование передвижного сварочного поста дает сварщику возможность работать без дискомфорта и в полностью безопасных условиях. Это в свою очередь приносит:

- хороший конечный результат работы;

- снижение сроков выполнения сварочных работ;

- уменьшение вероятности заболевания специалиста.

Оборудование сварочного поста

Вне зависимости от функциональности, будь то стационарный или передвижной сварочный пост, место работы специалиста должно в полной мере соответствовать следующему набору требований:

- заземление всех энергопотребляющих устройств в обязательном порядке;

- хорошая степень освещенность рабочего стола.

Оптимальным считается сочетание естественного и искусственного освещения;

Оптимальным считается сочетание естественного и искусственного освещения; - полы должны быть выполненными из кирпича или бетона;

- столешница изготавливается из чугуна или стали и подключается к «массе»;

- для хранения инструмента предусматриваются выдвижные ящики;

- в случаях, когда подразумевается сидячая работа, то требуется кресло из диэлектрического материала;

- под ногами расстилается резиновый коврик.

При работе на открытой площадке дополнительно потребуются средства защиты от солнечного света, ветра и осадков.

Оборудование стационарного поста

Рабочее место стационарного типа должно соответствовать ряду требований:

- Выполняется такое рабочее место в виде кабины, не имеющей кровельного перекрытия. Общая площадь выделенного пространства не должна быть меньше 3 м кв. Оптимальная высота ограждений составляет 2 м. Входной проем должен закрываться пологом, выполненным из огнестойкого брезента.

- В нижней части ограждения должны быть приподняты над полом на высоту 25-30 см.

- Материалом для столешницы рабочего места могут послужить сталь или чугун. Площадь поверхности делается не меньше квадратного метра.

- Следует предусмотреть возможность регулировки стола по высоте, чтобы сварщик имел возможность изменять ее для работы сидя (50-60 см) или стоя (90 см).

- Простенки по периметру делаются из огнеустойчивого материала. С внутренней стороны они окрашиваются в светло-серый оттенок, поглощающий ультрафиолетовое излучение.

- Нужно предусмотреть вытяжку, которая бы эффективно отводила продукты горения. Для эффективного обмена воздуха потребуется приточная вентиляция. По требованиям безопасности продуктивность такой системы рассчитывается не ниже 40 куб/м воздуха за час.

- Нормативная яркость освещения составляет 60-80 люменов. Идеально, если удается обеспечить комбинированную освещаемость поста: естественную в сочетании с искусственной.

В обязательном порядке все оборудование, подключенное к сети энергоснабжения, заземляется. Помимо этого, устанавливается один общий рубильник, позволяющий за раз отключить все оборудование от сети снабжения.

Оборудование передвижного поста

Отличный вариант для производственного цеха или другого большого рабочего пространства, а также при создании масштабных конструкций.

Основные требования:

- Электросварка и дополнительное оборудование комбинируется на передвижной тележке.

- Длина питающего кабеля должна быть достаточной для перемещения в пределах рабочего участка или объекта.

- Нет потребности в обустройстве системы вентиляции. На улице продукты горения расходников уносятся в результате естественного движения воздушных масс.

- Переносной пост оборудуется навесом и оградительными щитами, которые можно быстро собрать для защиты от осадков, ветра или солнца.

- Точно так же необходимо предусмотреть возможность установки ограждений для защиты посторонних от вспышек сварочной дуги.

- Для удобства работы сварщик должен иметь достаточное количество инструментальных тележек для хранения своего оборудования, дополнительного инвентаря и оснастки.

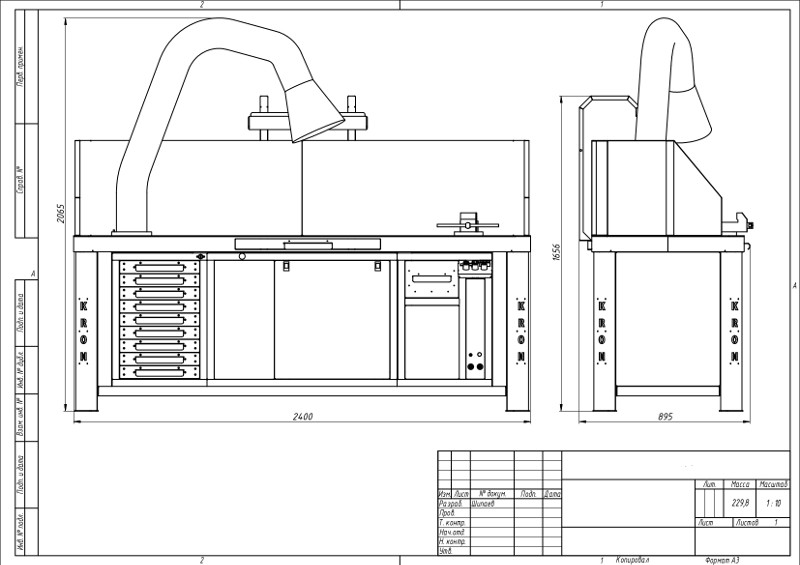

Рабочие столы

Учитывая, что на рабочих постах стационарного типа свариваются металлические детали небольшого размера, то для удобства предусматриваются специальные столы. Конструктивно промышленные верстаки рассчитаны для работы в стоячем или сидячем положении. Если стол изготавливается самостоятельно, то нужно учесть, что для работы сидя оптимальной будет высота в 60 см, а стоя – 90 см.

Крышка стола выполняется из листовой стали или чугуна толщиной 2 см. Общая площадь поверхности составляет не менее 1 квадратного метра. Важно, чтобы стол имел выдвижные ящики, в которых сварщик мог бы хранить электроды и другие расходные материалы, инструмент и мелкую оснастку. Если таковых нет, то нужно дополнительно обзавестись специальной слесарной тележкой.

Если таковых нет, то нужно дополнительно обзавестись специальной слесарной тележкой.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Под самим столом и по его периметру следует уложить резиновые коврики, которые бы препятствовали поражению сварщика электрическим током. И еще один небольшой штрих – металлическое кресло с диэлектрическим сидением, позволяющее выполнять часть работы в сидячем положении.

Оборудование разных видов сварки

Организация сварочных постов сопряжена, прежде всего, с параметрами эксплуатируемого оборудования. Основные из них – масса и требования к сети энергоснабжения.

Сварочный пост должен оснащаться не только сварочным оборудованием и оснасткой для него. Помимо этого, требуется наличие дополнительного инструмента для беспроблемной эксплуатации сварочных аппаратов, а при необходимости – и мелкого ремонта. для бесперебойной работы потребуется и некоторый запас расходного материала: разного рода присадки, флюс в виде порошка или инертный газ.

Более точно скомплектовать рабочую станцию помогут технологические карты, индивидуальные регламенты, схемы, чертежи и прочая документация. Принято выделять две большие группы распространенного оборудования: электрическое и газовое.

Стационарные посты, ориентированные на использование электрооборудования, нередко оснащаются мощными устройствами переменного или постоянного тока. Для энергоснабжения зачастую требуется подключение к трехфазной сети. Наиболее востребованное дополнительное оборудование: трансформаторы переменного тока в комплекте с выпрямителями либо без таковых, генераторы, стабилизаторы электрической дуги.

Когда предусматривается работа с применением газа (инертного или активного), то в комплектацию включаются баллоны, содержащие водород, аргон, гелий или другой необходимый для работы газ. Для газосварки потребуются баллоны с кислородом и рабочим газом – ацетиленом или пропаном. Стационарный газосварочный пост может комплектоваться разными по весу баллонами, начиная от 10 литров.

Стол может быть очень массивным или же небольшим компактным. Единственное условие – площадь столешницы не должна быть меньше 1 квадратного метра. Его незаменимыми дополнениями станут тиски и струбцины. Помимо этой в дополнительную оснастку часто включаются разного рода крепежи, трубогибы, вальцовочное приспособление и т.д. Для мобильных наборов используется малогабаритное оборудование: газосварки с небольшими баллонами, инверторы и сварочные полуавтоматы.

Есть мобильные установки, размещаемые на базе автомобильной техники, в том числе и легковой. Они комплектуются бензиновыми или дизельными генераторами и являются автономными. Такие посты предназначены для работ выездного характера. Они нередко встречаются в зонах стихийных бедствий, на участках магистралей после аварий; используются в дорожных и полевых работах.

Основные требования при обустройстве сварочных постов

Независимо от того, каким оборудованием укомплектован пост, требования по технике пожарной безопасности практически одинаковы. Все их пункты направлены на то, чтобы обезопасить условия труда и сделать их максимально комфортными. Основные требования:

Все их пункты направлены на то, чтобы обезопасить условия труда и сделать их максимально комфортными. Основные требования:

- место сварщика следует оградить щитами или экранами, изготовленными из несгораемых материалов. при этом верх следует оставить открытым;

- сварочные работы с использованием инертных газов допускаются только в тех кабинках, где нет верха, световой проем между ограждениями и основанием составляет 30 и больше сантиметров, а стенки ограждений составляют не меньше 2 метров;

- внутри пост по периметру обшивается несгораемыми материалами;

- площадь кабины должна составлять минимум 4,5 квадратных метра. Этого пространства достаточно для размещения сварочного оборудования, оснастки, разного рода приспособлений, систем для хранения инструмента и расходных материалов;

- при эксплуатации машины для плазменной резки высота ограждений должна составлять не меньше 2,2 метра, а поверхность внутри обязательно покрывается несгораемыми материалами;

- не стоит внутри одной кабинки устанавливать сразу два сварочных аппарата.

А если это очень нужно, то между ними необходимо установить разделительный светозащитный экран. Он предотвратит вероятность возникновения пожара.

А если это очень нужно, то между ними необходимо установить разделительный светозащитный экран. Он предотвратит вероятность возникновения пожара.

Важное значение при обустройстве рабочего места сварщика имеет организация системы вентилирования. Мастер производственного участка в обязательном порядке должен проверить производительность вентиляции каждого поста, поскольку от эффективности воздухообмена напрямую зависит безопасность не только конкретного сварщика, но и рабочего участка в целом.

Практикующие специалисты советуют:

- Обеспечить параллельную работу сразу двух вытяжных систем: общей и местной.

- Местные вытяжки оснащаются фильтрами, которые очищают воздух от вредных аэрозолей и продуктов горения.

- При выполнении сварочных работ в защитной среде воздух в кабинку подается рассредоточено. В других случаях он может нагнетаться в верхнюю зону кабинки.

- Желательно чтобы стены внутри были матовыми. Тогда сварочные блики не будут отражаться.

Если все требования по организации приточно-вытяжной системы вентилирования соблюдены, то рабочее место готово к использованию. До начала сварочных работ специалист должен одеть защитную одежду и маску. В противном случае он рискует повредить глаза и получить ожоги от раскаленных капель металла.

Требования к сварочным постам

Общие требования

Требования к организации сварочных постов основываются на соблюдении техники безопасности и обеспечения комфорта в проведении работ. Важно обеспечить заземление всех энергопотребляющих установок. Для их размещения очень желательно сделать основание из бетона или кирпичной кладки. Пост должен иметь все необходимое для хранения не только инструмента, но и документации.

Вкратце об основных требованиях. Обязательно наличие вентиляции. Стол делается из стали или чугуна. Сварщик во время работы должен стоять на резиновом коврике.

Для случаев, когда сварщик работает сидя, необходимо предусмотреть специальное кресло с сидением, не проводящим ток. Оно должно быть прочным, но легким и небольшим, чтобы можно было при необходимости передвинуть одной рукой. Естественно, что сидение должно быть удобным, поскольку иногда приходится работать специалисту по несколько часов без перерыва.

Оно должно быть прочным, но легким и небольшим, чтобы можно было при необходимости передвинуть одной рукой. Естественно, что сидение должно быть удобным, поскольку иногда приходится работать специалисту по несколько часов без перерыва.

Невозможна продуктивная работа без достаточного освещения. Яркость должна быть не избыточной, но в то же время даже мелкие детали должны хорошо освещаться. Как показывает практика, для работы достаточно 80 Люмен. Расположить источник света следует непосредственно над столом. Если это невозможно, то допускается размещение осветительного прибора в непосредственной близости от рабочего места.

Даже если речь идет о многопостовой сварке, то все равно нужен рубильник, поворотом которого можно в одно мгновение отключить подачу электричества. Это может понадобиться в экстренной ситуации и для обесточивания участка по окончанию рабочего дня.

Индивидуальные требования

Не удивительно, что есть существенные отличие в организации рабочего пространства для ручной дуговой сварки от аналогичного процесса для полуавтомата. В зависимости от технологических моментов предусматриваются отличительные требования к обустройству рабочего места.

В зависимости от технологических моментов предусматриваются отличительные требования к обустройству рабочего места.

К примеру, если предполагается сваривание с использованием источника переменного тока, то потребуется осциллятор. Если планируется использовать пост для разделки металла, то нужно предусмотреть место для инструмента режущего.

Если к кабинке подключена трехфазная сеть, то потребуется контактор. А если речь идет о газосварочных работах, то нужно выделить место под хранение баллонов.

Читайте также: Сварочный стол своими руками

Что такое сварочный пост | Оборудование, виды, требования

Все без исключения сварщики, работающие на производстве, имеют специально оборудованное рабочее место, которое еще принято называть сварочным постом. Он может быть стационарным или передвижным и оснащается в зависимости от поставленных перед специалистом задач.

СОДЕРЖАНИЕ

- Основная комплектация

- Варианты обустройства рабочего места

- Что такое сварочный пост

- Виды сварочных постов

- Стационарный пост

- Газосварочный пост

- Передвижной пост

- Оборудование сварочного поста

- Оборудование стационарного поста

- Оборудование передвижного поста

- Рабочие столы

- Оборудование разных видов сварки

- Основные требования при обустройстве сварочных постов

- Требования к сварочным постам

- Общие требования

- Индивидуальные требования

Основная комплектация

Для полноценного оснащения сварочного поста необходимо укомплектовать его электрическим оборудованием, дополнительной оснасткой и вспомогательными средствами:

- источник тока для образования сварочной дуги, которым является сварочный трансформатор или инвертор;

- токоподводящие кабеля в надежной оплетке, выдерживающей большую силу тока и постоянное механическое воздействие.

- проводники должны иметь соответствующее крепление на конце для подключения к клеммам, держатели электродов и «массу»;

- газовые горелки для работы с газосварочным оборудованием;

- приспособления и другие инструменты для выполнения сварочных работ: зажимы, струбцины, держатели;

- сварочный стол;

- средства защиты: термоустойчивый костюм, специальные рукавицы, маска сварщика, головной убор с отворотом.

Отличительная особенность передвижного сварочного поста заключается в том, что у него отсутствуют какие-либо границы. Это объясняется тем, что специалисту необходимо постоянно перемещаться для выполнения своих обязанностей в пределах определенного ареала: строительной площадки, сварочного цеха, производственного участка и т.п.

Стоит обратить внимание на то, что данная классификация относится исключительно к организации процедур, но никак не регламентирует характер выполняемых при этом манипуляций.

Варианты обустройства рабочего места

На практике принято различать два вида сварочных постов. Стационарный в большинстве своем используется для работы с небольшими по размеру заготовками. Передвижной востребован на крупных производственных участках, в строительстве или укладке разного рода трубопроводов.

Стационарный в большинстве своем используется для работы с небольшими по размеру заготовками. Передвижной востребован на крупных производственных участках, в строительстве или укладке разного рода трубопроводов.

Основные требования к организации рабочего места для выполнения сварочных работ:

- На участке следует предусмотреть хорошее освещение. Минимальный показатель составляет 80 Люкс. Желательно комбинировать естественное освещение и искусственный свет.

- Все электрооборудование в обязательном порядке заземляется.

- Основание должно быть прочным и твердым. Как как правило, это бетон или кирпичная кладка.

- На рабочем месте следует предусмотреть рабочие карманы, где могла бы храниться документация или графические материалы.

- В обязательном порядке нужно предусмотреть хорошую вентиляцию.

- Рабочая поверхность сварочного стола должны быть выполнена из стали или чугуна. Рядом должны находиться разъемы для подключения сварочного аппарата и дополнительного оборудования.

- Под ногами специалиста должен находиться резиновый коврик или плотный щит из дерева.

- Для выполнения работ в сидячем положении необходимо диэлектрическое кресло, изготовленное из не горящего материала.

Если рабочее место обустраивается вне помещения, то нужен навес, который хорошо защитит сварщика и оборудования от дождя. В солнечную погоду можно работать на открытой площадке, но зачастую требуется защита от прямых солнечных лучей. Тогда навес можно заменить высокими щитами.

Что такое сварочный пост

Сварочный пост, по сути, представляет собой импровизированный кабинет сварщика. Да здесь нет удобных кресел, столов и кувшинов с водой, но есть все необходимое для выполнения комплекса сварочных работ. Другими словами, сварочный пост – это рабочее пространство, где сварщику комфортно и безопасно работать, а под рукой у него всегда есть расходные материалы и прочий необходимый инвентарь.

Сварочный пост должен быть обустроен с соблюдением всех требований безопасности и охраны труда. Это обязательное условие, позволяющее сохранить специалистам здоровье и получить от них максимальную отдачу. Особое внимание при обустройстве поста уделяется пожарной безопасности. Но чтобы добиться всех необходимых условий, следует изучить специфику разных сварных постов.

Это обязательное условие, позволяющее сохранить специалистам здоровье и получить от них максимальную отдачу. Особое внимание при обустройстве поста уделяется пожарной безопасности. Но чтобы добиться всех необходимых условий, следует изучить специфику разных сварных постов.

В зависимости от применяемого оборудования сварочные посты могут быть:

- Газосварочными. Основной отличительный принцип заключается в том, что для расплавления металлических заготовок используется энергия, получаемая в результате горения газа в специальной горелке. В силу специфики газосварки для организации рабочего кабинета важно обустроить хорошую систему вентиляции. Поверхность рабочего стола и пространства вокруг него должна быть выполнена из негорючих материалов.

- Электросварочным. Работать с электрической сваркой не менее опасна, чем с газовой. Помимо хорошей вентиляции необходима и эффективная защита сотрудника от поражения электрическим током.

В любом случае, какой бы метод сваривания или резки металла не использовался в закрытом рабочем пространстве очень важно внимательно отнестись к обустройству системы вентилирования. Помимо вытяжки также устанавливаются приточные системы для естественной или принудительной подачи свежего воздуха.

В зависимости от потребностей сварочные посты могут быть:

- Стационарными. Представляет собой ограниченное пространство в помещении, оборудованное специально для сварки металлов. Часто комплектуются поворотными столами для удобства.

- Передвижными. Являются передвижными конструкциями, которые один человек может перенести или передвинуть в пределах рабочей площадки. Оптимальный вариант в случаях, когда требуется сваривание конструкций большого размера. Могут находиться в закрытых помещениях (цех, производственный участок, судостроительный ДОК и т.п.) или на открытой площадке (строительство, создание крупногабаритных нестандартных конструкций и т.

д.).

д.).

Стационарный сварочный пост наилучшим образом подходит для соединения металлических заготовок небольшого и среднего размера. А вот для работы с крупногабаритными конструкциями это не лучший вариант. Специальную кабину, которая служит «стенами» такого участка изготавливают из оцинкованных металлических листов. Они характеризуются высокой устойчивостью к высоким температурам, а также ИФ-излучению.

Явным преимуществом мобильного сварочного поста является тот факт, что нет надобности создавать какие-либо специальные условия для работы. При необходимости защитой от осадков служит навес, а от ветра – боковые жесткие ширмы. Если условия позволяют, то сваривание деталей выполняется без защиты от непогоды.

Инструменты и дополнительная оснастка содержится в ящиках инструментальной тумбы, а искусственное освещение (если таковое требуется) обеспечивается локально. В передвижных постах, как и в стационарных, следует позаботиться о заземлении оборудования, которое подключается к сети энергоснабжения.

Виды сварочных постов

Стационарный пост

Классическая схема стационарного сварочного поста подразумевает обустройство специальной защитной кабины, лишенной навеса.

Требования к организации стационарного рабочего места:

- Площадь помещения по внутреннему периметру должна быть не меньше трех квадратных метров.

- Поверхность стенок отделывается негорючими материалами.

- Каркас кабины может изготавливаться только из металла.

- Высота рабочего стола зависит от способа выполнения работ. Для сидячего положения она составляет 60 см, а для стоячего – 90 см. в идеале, если конструкция может опускаться или подниматься в зависимости от ситуации.

- На входе навешивается брезентовый полог.

- Минимально допустима высота кабинки составляет 2 метра.

- Нижняя часть стенок приподымается над уровнем пола для улучшения вентиляции.

Зазор должен быть не меньше 25 см.

Зазор должен быть не меньше 25 см. - Для рабочей поверхности требуется металлический или чугунный лист общей площадью не менее одного квадратного метра.

- С внутренней стороны кабина обрабатывается специальным составом светло-серого оттенка. Он обладает высокими огнеупорными характеристиками и поглощает ультрафиолет. Это необходимо для исключения случайного воспламенения поверхности стен помещения.

Газосварочный пост

Для организации газосварочного поста потребуется, в первую очередь, соответствующее оборудование: генератор ацетилена, горелки и рукава для подачи газа, баллоны с кислородом и редукторами.

Газосварочный переносной пост представляет собой тележку, на которой расположены баллоны, редукторы и вся необходимая оснастка. Тележка чаще всего изготавливается из труб, а колесная ось располагается в месте центра тяжести, чтобы облегчить перемещение и удержание.

Оборудование газосварочного поста состоит из таких элементов:

- стол с металлической столешницей;

- вытяжка.

Устанавливается, как правило, над столом или немного в стороне;

Устанавливается, как правило, над столом или немного в стороне; - источники света.

Газовые баллоны располагаются немного в стороне от рабочего стола, чтобы исключить попадание раскаленных брызг на редукторы. Газ к месту работы подается по шлангам. На больших предприятиях зачастую предусматривается подача газа по централизованным магистралям.

По существующим нормативам в целях безопасности расстояние между рабочим столом и баллонами с ацетиленом и кислородом должно составлять не меньше 10 метров. Такой же метраж (не меньше!) должен соблюдаться между баллонами и любыми источниками открытого огня. В случаях, когда работать приходиться в узких или труднодоступных местах, то требуется подача свежего воздуха.

Передвижной пост

Сварочный передвижной пост необходим при выполнении работ с крупногабаритными конструкциями. Нередко, такое рабочее место располагается на открытом воздухе. Поэтому нуждается в дополнительной оснастке для защиты от солнечных лучей, ветра и осадков. Защита представляет собой навесной козырек и раскладные жесткие щиты (ширмы) от ветра. Для размещения расходных материалов, дополнительного инструмента и мелкой оснастки, мобильное рабочее место комплектуется слесарными тележками с выдвижными ящиками.

Защита представляет собой навесной козырек и раскладные жесткие щиты (ширмы) от ветра. Для размещения расходных материалов, дополнительного инструмента и мелкой оснастки, мобильное рабочее место комплектуется слесарными тележками с выдвижными ящиками.

Во время выполнения сварочных работ в большом количестве выделяются вредные летучие вещества. Они представляют опасность для здоровья специалиста. Однако обустройство вентиляции не требуется: передвижной пост сварщика находится на открытой площадке и газы быстро улетучиваются.

А вот локальная система освещения может потребоваться. В условиях плохой естественной освещенности потребуется дополнительный источник света. Он размещается непосредственно над столом на стойках. Хорошее освещение снижает нагрузку на глаза, улучшает условия работы, что способствует повышению производительности специалиста. Электрическое оборудование, включая и сам сварочный аппарат, в обязательном порядке заземляется, чтобы минимизировать вероятность поражения сварщика электрическим током.

Необходимо учесть, что при установке ограждающих конструкций между панелями следует оставить зазор около 50 см. это необходимо для обеспечения достаточного притока свежего воздуха. Наличие у сварщика средств защиты – специального костюма, обуви, маски, рукавиц и головного убора – обязательно. Обязательно наличие всегда исправного основного инструмента – держателя. Он должен быть надежным и безопасным, защищать руку сварщика от источника высокой температуры, хорошо держать и быстро освобождать электрод.

Грамотное оборудование передвижного сварочного поста дает сварщику возможность работать без дискомфорта и в полностью безопасных условиях. Это в свою очередь приносит:

- хороший конечный результат работы;

- снижение сроков выполнения сварочных работ;

- уменьшение вероятности заболевания специалиста.

Оборудование сварочного поста

Вне зависимости от функциональности, будь то стационарный или передвижной сварочный пост, место работы специалиста должно в полной мере соответствовать следующему набору требований:

- заземление всех энергопотребляющих устройств в обязательном порядке;

- хорошая степень освещенность рабочего стола.

Оптимальным считается сочетание естественного и искусственного освещения;

Оптимальным считается сочетание естественного и искусственного освещения; - полы должны быть выполненными из кирпича или бетона;

- столешница изготавливается из чугуна или стали и подключается к «массе»;

- для хранения инструмента предусматриваются выдвижные ящики;

- в случаях, когда подразумевается сидячая работа, то требуется кресло из диэлектрического материала;

- под ногами расстилается резиновый коврик.

При работе на открытой площадке дополнительно потребуются средства защиты от солнечного света, ветра и осадков.

Оборудование стационарного поста

Рабочее место стационарного типа должно соответствовать ряду требований:

- Выполняется такое рабочее место в виде кабины, не имеющей кровельного перекрытия. Общая площадь выделенного пространства не должна быть меньше 3 м кв. Оптимальная высота ограждений составляет 2 м. Входной проем должен закрываться пологом, выполненным из огнестойкого брезента.

- В нижней части ограждения должны быть приподняты над полом на высоту 25-30 см.

- Материалом для столешницы рабочего места могут послужить сталь или чугун. Площадь поверхности делается не меньше квадратного метра.

- Следует предусмотреть возможность регулировки стола по высоте, чтобы сварщик имел возможность изменять ее для работы сидя (50-60 см) или стоя (90 см).

- Простенки по периметру делаются из огнеустойчивого материала. С внутренней стороны они окрашиваются в светло-серый оттенок, поглощающий ультрафиолетовое излучение.

- Нужно предусмотреть вытяжку, которая бы эффективно отводила продукты горения. Для эффективного обмена воздуха потребуется приточная вентиляция. По требованиям безопасности продуктивность такой системы рассчитывается не ниже 40 куб/м воздуха за час.

- Нормативная яркость освещения составляет 60-80 люменов. Идеально, если удается обеспечить комбинированную освещаемость поста: естественную в сочетании с искусственной.

В обязательном порядке все оборудование, подключенное к сети энергоснабжения, заземляется. Помимо этого, устанавливается один общий рубильник, позволяющий за раз отключить все оборудование от сети снабжения.

Оборудование передвижного поста

Отличный вариант для производственного цеха или другого большого рабочего пространства, а также при создании масштабных конструкций.

Основные требования:

- Электросварка и дополнительное оборудование комбинируется на передвижной тележке.

- Длина питающего кабеля должна быть достаточной для перемещения в пределах рабочего участка или объекта.

- Нет потребности в обустройстве системы вентиляции. На улице продукты горения расходников уносятся в результате естественного движения воздушных масс.

- Переносной пост оборудуется навесом и оградительными щитами, которые можно быстро собрать для защиты от осадков, ветра или солнца.

- Точно так же необходимо предусмотреть возможность установки ограждений для защиты посторонних от вспышек сварочной дуги.

- Для удобства работы сварщик должен иметь достаточное количество инструментальных тележек для хранения своего оборудования, дополнительного инвентаря и оснастки.

Рабочие столы

Учитывая, что на рабочих постах стационарного типа свариваются металлические детали небольшого размера, то для удобства предусматриваются специальные столы. Конструктивно промышленные верстаки рассчитаны для работы в стоячем или сидячем положении. Если стол изготавливается самостоятельно, то нужно учесть, что для работы сидя оптимальной будет высота в 60 см, а стоя – 90 см.

Крышка стола выполняется из листовой стали или чугуна толщиной 2 см. Общая площадь поверхности составляет не менее 1 квадратного метра. Важно, чтобы стол имел выдвижные ящики, в которых сварщик мог бы хранить электроды и другие расходные материалы, инструмент и мелкую оснастку. Если таковых нет, то нужно дополнительно обзавестись специальной слесарной тележкой.

Если таковых нет, то нужно дополнительно обзавестись специальной слесарной тележкой.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Под самим столом и по его периметру следует уложить резиновые коврики, которые бы препятствовали поражению сварщика электрическим током. И еще один небольшой штрих – металлическое кресло с диэлектрическим сидением, позволяющее выполнять часть работы в сидячем положении.

Оборудование разных видов сварки

Организация сварочных постов сопряжена, прежде всего, с параметрами эксплуатируемого оборудования. Основные из них – масса и требования к сети энергоснабжения.

Сварочный пост должен оснащаться не только сварочным оборудованием и оснасткой для него. Помимо этого, требуется наличие дополнительного инструмента для беспроблемной эксплуатации сварочных аппаратов, а при необходимости – и мелкого ремонта. для бесперебойной работы потребуется и некоторый запас расходного материала: разного рода присадки, флюс в виде порошка или инертный газ.

Более точно скомплектовать рабочую станцию помогут технологические карты, индивидуальные регламенты, схемы, чертежи и прочая документация. Принято выделять две большие группы распространенного оборудования: электрическое и газовое.

Стационарные посты, ориентированные на использование электрооборудования, нередко оснащаются мощными устройствами переменного или постоянного тока. Для энергоснабжения зачастую требуется подключение к трехфазной сети. Наиболее востребованное дополнительное оборудование: трансформаторы переменного тока в комплекте с выпрямителями либо без таковых, генераторы, стабилизаторы электрической дуги.

Когда предусматривается работа с применением газа (инертного или активного), то в комплектацию включаются баллоны, содержащие водород, аргон, гелий или другой необходимый для работы газ. Для газосварки потребуются баллоны с кислородом и рабочим газом – ацетиленом или пропаном. Стационарный газосварочный пост может комплектоваться разными по весу баллонами, начиная от 10 литров.

Стол может быть очень массивным или же небольшим компактным. Единственное условие – площадь столешницы не должна быть меньше 1 квадратного метра. Его незаменимыми дополнениями станут тиски и струбцины. Помимо этой в дополнительную оснастку часто включаются разного рода крепежи, трубогибы, вальцовочное приспособление и т.д. Для мобильных наборов используется малогабаритное оборудование: газосварки с небольшими баллонами, инверторы и сварочные полуавтоматы.

Есть мобильные установки, размещаемые на базе автомобильной техники, в том числе и легковой. Они комплектуются бензиновыми или дизельными генераторами и являются автономными. Такие посты предназначены для работ выездного характера. Они нередко встречаются в зонах стихийных бедствий, на участках магистралей после аварий; используются в дорожных и полевых работах.

Основные требования при обустройстве сварочных постов

Независимо от того, каким оборудованием укомплектован пост, требования по технике пожарной безопасности практически одинаковы. Все их пункты направлены на то, чтобы обезопасить условия труда и сделать их максимально комфортными. Основные требования:

Все их пункты направлены на то, чтобы обезопасить условия труда и сделать их максимально комфортными. Основные требования:

- место сварщика следует оградить щитами или экранами, изготовленными из несгораемых материалов. при этом верх следует оставить открытым;

- сварочные работы с использованием инертных газов допускаются только в тех кабинках, где нет верха, световой проем между ограждениями и основанием составляет 30 и больше сантиметров, а стенки ограждений составляют не меньше 2 метров;

- внутри пост по периметру обшивается несгораемыми материалами;

- площадь кабины должна составлять минимум 4,5 квадратных метра. Этого пространства достаточно для размещения сварочного оборудования, оснастки, разного рода приспособлений, систем для хранения инструмента и расходных материалов;

- при эксплуатации машины для плазменной резки высота ограждений должна составлять не меньше 2,2 метра, а поверхность внутри обязательно покрывается несгораемыми материалами;

- не стоит внутри одной кабинки устанавливать сразу два сварочных аппарата.

А если это очень нужно, то между ними необходимо установить разделительный светозащитный экран. Он предотвратит вероятность возникновения пожара.

А если это очень нужно, то между ними необходимо установить разделительный светозащитный экран. Он предотвратит вероятность возникновения пожара.

Важное значение при обустройстве рабочего места сварщика имеет организация системы вентилирования. Мастер производственного участка в обязательном порядке должен проверить производительность вентиляции каждого поста, поскольку от эффективности воздухообмена напрямую зависит безопасность не только конкретного сварщика, но и рабочего участка в целом.

Практикующие специалисты советуют:

- Обеспечить параллельную работу сразу двух вытяжных систем: общей и местной.

- Местные вытяжки оснащаются фильтрами, которые очищают воздух от вредных аэрозолей и продуктов горения.

- При выполнении сварочных работ в защитной среде воздух в кабинку подается рассредоточено. В других случаях он может нагнетаться в верхнюю зону кабинки.

- Желательно чтобы стены внутри были матовыми. Тогда сварочные блики не будут отражаться.

Если все требования по организации приточно-вытяжной системы вентилирования соблюдены, то рабочее место готово к использованию. До начала сварочных работ специалист должен одеть защитную одежду и маску. В противном случае он рискует повредить глаза и получить ожоги от раскаленных капель металла.

Требования к сварочным постам

Общие требования

Требования к организации сварочных постов основываются на соблюдении техники безопасности и обеспечения комфорта в проведении работ. Важно обеспечить заземление всех энергопотребляющих установок. Для их размещения очень желательно сделать основание из бетона или кирпичной кладки. Пост должен иметь все необходимое для хранения не только инструмента, но и документации.

Вкратце об основных требованиях. Обязательно наличие вентиляции. Стол делается из стали или чугуна. Сварщик во время работы должен стоять на резиновом коврике.

Для случаев, когда сварщик работает сидя, необходимо предусмотреть специальное кресло с сидением, не проводящим ток. Оно должно быть прочным, но легким и небольшим, чтобы можно было при необходимости передвинуть одной рукой. Естественно, что сидение должно быть удобным, поскольку иногда приходится работать специалисту по несколько часов без перерыва.

Оно должно быть прочным, но легким и небольшим, чтобы можно было при необходимости передвинуть одной рукой. Естественно, что сидение должно быть удобным, поскольку иногда приходится работать специалисту по несколько часов без перерыва.

Невозможна продуктивная работа без достаточного освещения. Яркость должна быть не избыточной, но в то же время даже мелкие детали должны хорошо освещаться. Как показывает практика, для работы достаточно 80 Люмен. Расположить источник света следует непосредственно над столом. Если это невозможно, то допускается размещение осветительного прибора в непосредственной близости от рабочего места.

Даже если речь идет о многопостовой сварке, то все равно нужен рубильник, поворотом которого можно в одно мгновение отключить подачу электричества. Это может понадобиться в экстренной ситуации и для обесточивания участка по окончанию рабочего дня.

Индивидуальные требования

Не удивительно, что есть существенные отличие в организации рабочего пространства для ручной дуговой сварки от аналогичного процесса для полуавтомата. В зависимости от технологических моментов предусматриваются отличительные требования к обустройству рабочего места.

В зависимости от технологических моментов предусматриваются отличительные требования к обустройству рабочего места.

К примеру, если предполагается сваривание с использованием источника переменного тока, то потребуется осциллятор. Если планируется использовать пост для разделки металла, то нужно предусмотреть место для инструмента режущего.

Если к кабинке подключена трехфазная сеть, то потребуется контактор. А если речь идет о газосварочных работах, то нужно выделить место под хранение баллонов.

Читайте также: Сварочный стол своими руками

Оборудование сварочного поста оснащением для сварки

Для производства сварочных работ используется два типа сварочных постов – мобильные, которые иногда называют временными, и стационарные Посты представляют собой небольшие зоны, оснащенные специальным оборудованием, и предназначенные для ведения газосварочных или электросварочных работ.

Стационарные посты оборудуются в закрытых помещениях и используются для постоянного выполнения однотипных видов сварочных работ. Чаще всего применяются для сваривания небольших или мелких деталей. Передвижные могут быть расположены как в закрытых помещениях, так и на открытом воздухе. Они организуются для выполнения разовых или кратковременных работ, в том числе в условиях, где размещение стационарного поста является нецелесообразным или невозможным. Например, на стройках, на корабельных верфях, на трубопроводах, для работы с высотными или громоздкими конструкциями, а также в домашних условиях.

Чаще всего применяются для сваривания небольших или мелких деталей. Передвижные могут быть расположены как в закрытых помещениях, так и на открытом воздухе. Они организуются для выполнения разовых или кратковременных работ, в том числе в условиях, где размещение стационарного поста является нецелесообразным или невозможным. Например, на стройках, на корабельных верфях, на трубопроводах, для работы с высотными или громоздкими конструкциями, а также в домашних условиях.

Каждый тип сварочного поста требует разного вида оборудования, комплектация которого зависит от варианта проводимых работ. Далее мы более детально раскроем этот вопрос.

Общие правила оборудования сварочного поста

Правильно оборудованное рабочее место сварщика по оснащению должно соответствовать ряду обязательных требований. Независимо от набора и комплектации оборудования на нём должны быть учтены все нормы пожарной безопасности и нормы охраны труда. Рабочее место должно быть комфортным и полностью безопасным как для рабочего, так и для окружающей его обстановки. К общим обязательным требованиям при оборудовании поста относят:

К общим обязательным требованиям при оборудовании поста относят:

- отсутствие горючих и легковоспламеняющихся материалов в зоне проведения работ, негорючее покрытие пола в помещении – бетон, кирпич;

- заземление используемого электрооборудования, резиновый коврик под ногами;

- хорошее освещение. Для комфортной работы специалиста уровень освещённости должен быть не менее 80 – 100 лк. В закрытых помещениях рекомендуется совмещать искусственный свет от ламп с естественным освещением;

- наличие хорошей вентиляции. Во время процесса сварки в воздух выделяется большое количество вредных веществ, пыли, а также мелких частиц металла. На передвижных постах сварщику должен быть обеспечен постоянный естественный приток свежего воздуха. На стационарных постах внутри помещений для поддержания циркуляции и очищения воздуха используется вентиляция. Местные вытяжные устройства устанавливаются в местах наибольшей концентрации выбросов. Оборудование сварочного поста для сварки любым типом в условиях плохой вентиляции не допускается;

- обязательное использование защитных средств – одежды из плотных негорючих материалов, защитных рукавиц, масок и щитков, респираторов для защиты легких.

Оборудование газосварочных постов

Газосварочные работы обладают особой спецификой. Их главное отличие от работ с электросваркой состоит в том, что в процессе работы в окружающую среду выделяется большое количество продуктов горения газа. Это требует оборудования на посту мощной вентиляции, которая будет поддерживать воздух чистым и пригодным для полноценного дыхания человека.

Стационарное место для работы сварщика оборудуется таким образом, чтобы создать специалисту удобные условия для работы, защитить его от возможных травм и ожогов, а также предотвратить случайные возгорания и другие негативные последствия для производственного помещения. Газовое оборудование сварочного стационарного поста имеет существенные габариты и может занимать большую производственную площадь, что следует учитывать при его размещении.

Стационарные газосварочные посты комплектуются источникам постоянной подачи кислорода и горючего газа, стационарными ацетиленовыми генераторами, что позволяет вести сварочный процесс непрерывно. Мощность ацетиленовых генераторов на стационарных постах составляет 160 м³/час.

Мощность ацетиленовых генераторов на стационарных постах составляет 160 м³/час.

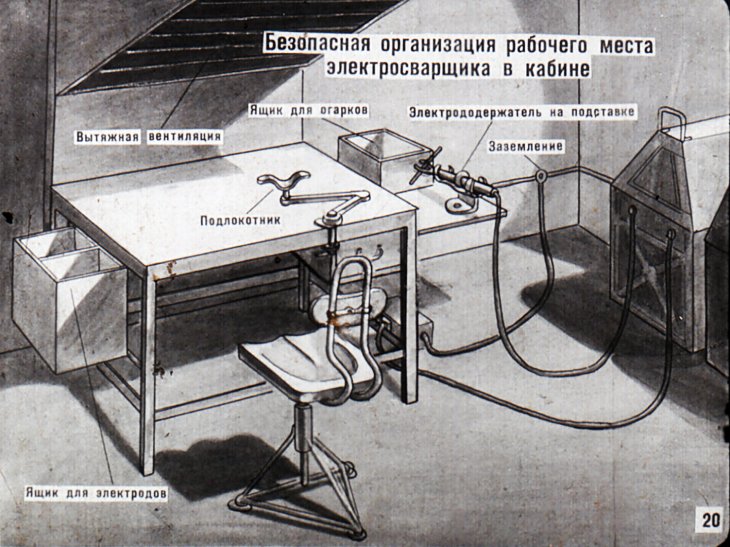

Рабочее пространство газосварщика обрадуется в виде своеобразного кабинета, укомплектованного необходимым инструментом и инвентарем. Предусмотренная высота стен кабины – 2 м, при этом обшивка кабины приподнимается от пола на 30 см, во избежание скопления газов. Стандартное рабочее место комплектуется специальным огнеупорным столом на устойчивом металлическом каркасе, сварочными горелками с наконечниками, резаками, шлангами для подачи газа и кислорода, мощной системой принудительной вентиляции воздуха с очистными фильтрами, контейнером для отходов производства, противопожарными средствами, а также вспомогательным инструментом, например, щетками по металлу, зубилом, молотком, наборами ключей и системами хранения для инструмента. Выбор конкретного оборудования для газосварочных постов и его комплектация зависят от вида производимых работ.

Передвижной пост имеет меньшие габариты и может свободно перемещаться к месту проведения работ. Всё необходимое оборудование размещается в специальной технике. Такой пост комплектуется сменными баллонами для газа и кислорода и мобильным ацетиленовым генератором малой мощности – до 3 м³/час.

Всё необходимое оборудование размещается в специальной технике. Такой пост комплектуется сменными баллонами для газа и кислорода и мобильным ацетиленовым генератором малой мощности – до 3 м³/час.

Самые маленькие габариты имеет переносное газовое оборудование. Оно размещается на небольших тележках и может передвигаться к месту работ одним человеком. Переносное оборудование используется для ведения аварийно-восстановительных работ, например, в коммунальной сфере, а также в быту.

Ниже мы подготовили для вас подборку оборудования для оснащения сварочных постов, которое можно приобрести в нашем магазине:

|

Мобильное вытяжное устройство ProfiMaster

Оснащено удобным вытяжным рукавом м системой контроля засорения фильтров. |

FilterCart Original Передвижная установка для использования в легких режимах сварки. Площадь фильтрации до 35 кв.м. Рукав оборудован специальной подсветкой для удобства работы. |

Передвижной фильтр FILTER BOX 10 M/А Используется для легких и средних режимов сварки. Площадь фильтрации 13 кв. м. |

Если предложенные нами варианты вам не подошли, то вы можете обратиться за консультацией к специалистам нашей компании. Выбирайте наиболее удобный для вас способ связи: звонок по телефону 8 804 333 18 18, на почту [email protected], или в чат онлайн-консультанта (правый нижний угол экрана).

Также вы можете самостоятельно посмотреть наш каталог. С полным ассортиментом оборудования, расходных материалов и дополнительных принадлежностей можно познакомится на сайте нашего магазина в разделе «Товары».

С полным ассортиментом оборудования, расходных материалов и дополнительных принадлежностей можно познакомится на сайте нашего магазина в разделе «Товары».

Оборудование электросварочных постов

Отличительной особенностью оборудования поста для проведения электросварочных работ является не только необходимость хорошей вентиляции, но и необходимость защиты работника от случайных поражений электрическим током.

Стандартный пост для ведения работ по электросварке выглядит как кабина, выполненная с открытым верхом. Стены кабины изготавливаются из огнеупорных материалов. Вход может закрываться ширмой, выполненной из негорючих полимеров. Оптимальная высота стен – 2 м, размер кабины – 2 х 2,5 м. Высота стола зависит от того, каким образом ведутся работы – сидя или стоя, и может составлять от 60 до 85 см и выше.

Стационарная кабина электросварщика комплектуется сварочным аппаратом, специальными держателями, металлическим столом с заземлением, удобным местом для посадки, системой принудительной вытяжной вентиляции, источниками питания, рубильниками для подачи и отключения напряжения, различными вспомогательными приспособлениями и инструментом, а также системами хранения для инструмента и электродов. Конкретное оборудование для поста подбирается с учетом вида производимых работ.

Конкретное оборудование для поста подбирается с учетом вида производимых работ.

Сварочные стационарные столы предназначены для работы с небольшими и средними по размеру деталями. Для работы с крупными изделиями используется переносное оборудование.

Передвижной пост сварщика комплектуется переносным сварочным аппаратом и требует особой предварительной подготовки, которая направлена на создание безопасных условий работы. При ведении сварки в помещении рабочее место электросварщика должно быть закрыто от окружающей обстановки специальными экранами из негорючих материалов. Специалисту должна быть обеспечена полная пожаробезопасность.

Широкий ассортимент оснащения для стационарных и передвижных постов электросварщика представлен в магазине «Сварка-74». Здесь можно купить все виды расходных материалов для сварочных работ и качественное, профессиональное сварочное оборудование (https://svarka74.ru/).

Ниже мы подготовили для вас подборку оборудования для оснащения сварочных постов, которое можно приобрести в нашем магазине:

|

Комплект Kemppi X5 FastMig

Универсальный промышленный аппарат нового поколения для полуавтоматической сварки. |

Обновленный Kemppi MasterTig 325DC · Флагман на рынке сварочных аппаратов. Предназначен для сварки неплавящимся электродом TIG DC. Модульная система Kemppi MasterTig позволяет собрать идеальный аппарат для решения любых производственных задач. |

Сварочный аппарат Kemppi Minarc 150 Профессиональный аппарат с уникальными возможностями для качественной сварки штучным электродом ММА. Отличается компактными размерами, простотой управления и стабильной бесперебойной работой. |

Если предложенные нами варианты вам не подошли, то вы можете обратиться за консультацией к специалистам нашей компании. Выбирайте наиболее удобный для вас способ связи: звонок по телефону 8 804 333 18 18, на почту [email protected], или в чат онлайн-консультанта (правый нижний угол экрана).

Выбирайте наиболее удобный для вас способ связи: звонок по телефону 8 804 333 18 18, на почту [email protected], или в чат онлайн-консультанта (правый нижний угол экрана).

Также вы можете самостоятельно изучить предложения в нашем каталоге. С полным ассортиментом оборудования, расходных материалов и дополнительных принадлежностей можно познакомится на сайте нашего магазина в разделе «Товары».

Защитные средства для сварщиков

Индивидуальные средства защиты являются в работе сварщиков обязательными. К их выбору следует подходить с максимальной ответственностью. Нельзя пренебрегать установленными правилами и рекомендациями по технике безопасности, так как любое нарушение этих норм может привести к неблагоприятным последствиям, в том числе к травмам и потере здоровья.

К средствам защиты относятся диэлектрические коврики, маски, щитки, перчатки, рабочая одежда из не тлеющих, слабо горючих материалов, таких как брезент.

Правильно подобранные маски и щитки защищают глаза и органы дыхания сварщика от искр и брызг горячего металла, от кратковременного воздействия открытого пламени, от сильного теплового воздействия. Брезентовые рукавицы или силиконовые краги защищают руки не только от искр и огня, но и от механических повреждений острыми краями металлических деталей.

Особое внимание следует уделить правильному выбору обуви. Предпочтение следует отдать кожаным ботинкам на толстой подошве, либо резиновым сапогам.

Где купить качественное оснащение для сварочного поста

Магазин профессионального сварочного оборудования «Сварка-74» предлагает комплексное оборудование сварочного поста любого уровня сложности. У нас вы можете приобрести всё необходимое оснащение для стационарных и мобильных сварочных постов, а также полные комплекты необходимых расходных материалов.

Получить профессиональную консультацию по выбору оснащения для оборудования стационарного или передвижного поста сварщика можно у наших специалистов. Для быстрой связи можно использовать онлайн-чат нашего сайта, который можно найти в правом нижнем углу экрана, или телефон 8 804 333 18 18. Отправить электронное обращение можно на почту [email protected]. Наши консультанты ответят вам в самое ближайшее время.

Для быстрой связи можно использовать онлайн-чат нашего сайта, который можно найти в правом нижнем углу экрана, или телефон 8 804 333 18 18. Отправить электронное обращение можно на почту [email protected]. Наши консультанты ответят вам в самое ближайшее время.

Сварочный пост для ручной дуговой сварки

Что такое электро- или газосварочный пост? Если просто, то это рабочее место сварщика, которое полностью оборудовано необходимыми приборами, аппаратами, инструментами и расходными материалами. Здесь же должна быть вытяжка для удаления всевозможных газов, которые сопровождают сварочный процесс, это требования безопасности. Обязательно наличие верстака, стула и других атрибутов мастерской.

Содержание страницы

- 1 Виды сварочных постов

- 1.1 Стационарный сварочный пост

- 1.2 Передвижной сварочный пост

- 2 Оснащение

Виды сварочных постов

В классификацию сварочных постов входит два вида: стационарный и передвижной (переносной). Последний можно перевозить на разные объекты. Особенность деятельности в стационарном посту – это заготовка приносится к сварщику. В передвижном варианте сварщик приезжает к заготовке.

Последний можно перевозить на разные объекты. Особенность деятельности в стационарном посту – это заготовка приносится к сварщику. В передвижном варианте сварщик приезжает к заготовке.

Стационарный сварочный пост

Размеры сварочного поста определяются объемом выполняемых сварщиком работ. Но высота кабины обычно не меньше 2 м. Пол, потолок и стены изготавливаются из негорючих материалов. Это требования безопасности.

Освещение рабочего места не должно быть меньше 80 Люкс. Идеально, если будет комбинация искусственного освещения с дневным. Подключение всех видов электрического оборудования к системе заземления здания цеха обязательно. Пост для ручной дуговой сварки стационарного типа должен оборудоваться хорошо работающей вентиляцией. Основное к ней требование – это воздухообмен в пространстве поста 40 м³/ч.

Поверхность рабочего верстака – это чугунная плита толщиною 20-25 мм. При этом ее поверхность должна находиться на высоте 50-70 см над уровнем пола. Внутри каждой рабочей кабины должен устанавливаться рубильник и магнитный пускать, обеспечивающие включение и отключение сварочного трансформатора.

Внимание! Сварочное оборудование может устанавливаться как внутри помещения, так и снаружи. При этом максимальное расстояние от него до сварного аппарата не должно превышать 15 м.

Передвижной сварочный пост

По сути, это рабочее место электро- или газосварщика на открытом воздухе. Поэтому к данному месту не такие жесткие требования безопасности. Здесь нет системы вентиляции, из поверхностей лишь потолок, который является крышей навеса, закрывающего пространство от природных осадков.

В основном используется дневное освещение, но каждый верстак снабжен локальной осветительной системой, которая работает независимо от других объектов. Но, как и на стационарном посту, на переносном также организуется система заземления. Некоторые переносные сварочные кабины закрываются со всех сторон защитными панелями. Но есть к его обустройству одно требование – между панелями должен всегда оставляться зазор в пределах 50 см. Это и будет своеобразная система вентиляции сварочного поста.

Что касается оборудования сварочного поста для ручной дуговой сварки или газосварки (имеется в виду передвижного типа), то кроме верстака и стула устанавливаются тумбы, в которых хранится инструмент и расходный материал для проведения работ.

Существуют передвижные сварочные посты, которые организуются на автомобильных шасси. Это по-настоящему передвижной объект. В его конструкции обычно размещают до трех сварных агрегатов. Такую машину подгоняют к объекту, и работают на нем сразу три сварщика.

Обшивают большую машинную конструкцию тонким листовым железом, тем самым соблюдая требования безопасности. Внутри устанавливают один длинный верстак, здесь же располагаются тумбы, печь для прокалки электродов, ящики для складирования кабелей и шлангов. В общем, это мобильная установка, с помощью которой можно выполнять большой объем работ.

Такие сварочные посты для газовой сварки или электросварки могут располагаться не на автомобильных шасси, а на полозьях. В верхней части его каркаса по углам делаются проушины, за которые всю конструкцию поднимают с помощью крана и переносят на необходимый участок. Или грузят на машину и перевозят на другие объекты.

Или грузят на машину и перевозят на другие объекты.

Оснащение

Так как существует несколько видов сварки, соответственно и рабочее место придется оснащать по-разному. Неизменным лишь остаются заземление, требования безопасности к сварочному посту, освещение и вспомогательные приспособления для удобства работы сварщика.

- Сварка неплавящимися электродами в защитных газах требует организации места для баллонов с газом или компрессора.

- Механизированная сварка или резка металлов – это дополнительный агрегат для подачи расходника или режущего инструмента.

- Использование трехфазного напряжения – это установка контактора необходимой величины.

- Рабочее место электросварщика, работающего на переменном токе, дополнительно оснащается осциллятором. Его назначение – стабилизация электрической дуги.

Оснащение места работы газо- или электросварщика – дело серьезное и ответственное. Здесь действует основное и важное правило – обеспечить максимальную безопасность ведения сварочных работ. Поэтому таким системам, как вентиляция, заземление и освещение, уделяется повышенное внимание.

Поэтому таким системам, как вентиляция, заземление и освещение, уделяется повышенное внимание.

Грамотное обеспечение сварочного поста для ручной сварки – это не только уменьшение риска заболевания работника, а значит, и сохранение его здоровья, что очень важно. Это повышение качества работы, плюс сокращение сроков выполнения заказа.

Практическая работа №7 по МДК.01.01. Сварочный пост для ручной сварки

Практическая работа №7

Тема: Сварочный пост для ручной сварки.

Цель работы: Приобрести практические навыки при изучении устройства сварочных постов.

Ход выполнения работы:

1. Ознакомление с теоретическими сведениями

2. Вычертить схему стационарного сварочного постов

3. По результатам выполнения работы необходимо сформулировать выводы

4. Ответить на контрольные вопросы

5. Ответь на контрольные

вопросы. теста.

Ответь на контрольные

вопросы. теста.

Теоретические сведения

Сварочным постом называют рабочее место сварщика, оборудованное всем необходимым для проведения сварочных работ.

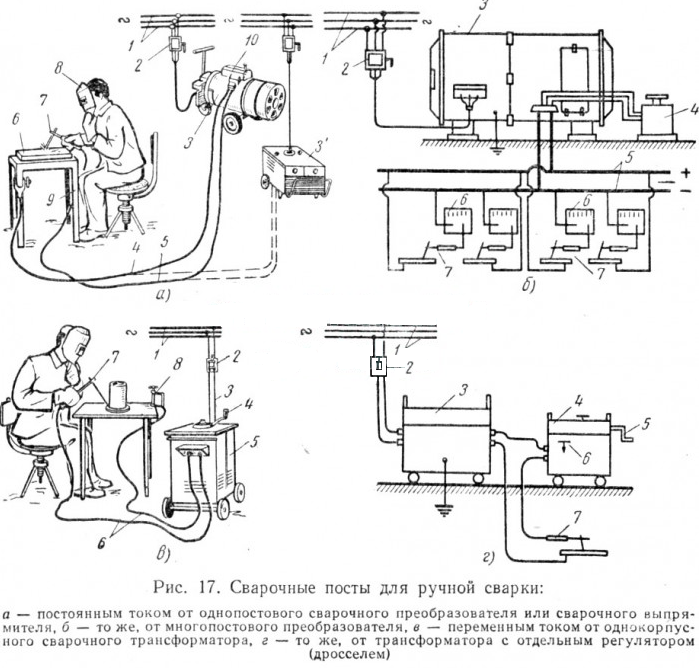

Устройство поста для ручной дуговой сварки.

На заводах, как правило, сварочные посты располагаются в специальных кабинах площадью не менее 2×3м2каждая. Кабину отгораживают перегородками, а вход закрывают занавесками, пропитанными огнестойким составом. При сварке громоздких деталей и крупногабаритных сварных конструкций сварочные посты развертывают открыто в цехе, на монтажно-строительной площадке, на магистральной трассе. При этом рабочее место по возможности огораживают защитными щитами или ширмами.

Рис. Общий вид сварочного поста

Сварочные посты бывают как стационарными, так и

передвижными (то есть такими которые можно перевозить на разные площадки).

Стационарный сварочный пост для ручной сварки — это рабочее место, которое обустроено на постоянной основе. Его габариты зависят от размеров свариваемых изделий. Как правило, сюда входят металлический стол и стул, который регулируется по высоте. Питание подводится непосредственно к столу, а сварщик работает, не вставая из-за стола. Все изделия подаются к нему на рабочее место. Вместо стола часто используется специальный кантователь, позволяющий легко перемещать и поворачивать детали так, как это нужно сварщику. Особенность работы на стационарном посту заключается в том, что к рабочему месту сварщика подаются конструкции, которые необходимо сварить. Сварщик, выполняя работы, перемещается от шва ко шву, при этом вся аппаратура находится на одном месте.

Стационарный сварочный пост Схема постов от многопостовых источников

для ручной сварки.

Размеры сварочного поста зависят от объемов работ, которые выполняет сварщик. Так, если он обычно работает с металлоизделиями небольших размеров, то и сварочный пост имеет соответствующие габариты. Кроме того, эти факторы также влияют и на то, как правильно обустроить сварочный пост.

Обычно для таких постов изготовляют металлическую кабину с высотой стен не меньше двух метров. Вообще, кабина выполняется из любых материалов, которые не подвержены возгоранию – это листы стали, плиты, изготовленные из асбестоцемента и прочее.

Кабина имеет вход, который закрывается специальной брезентовой шторкой. Предварительно брезент поддают обработке пропиткой, имеющей огнестойкие свойства. Из стойких к огню материалов выполняется и пол кабины.

Такая кабина имеет и вентиляцию – для этого стены ее

поднимают над полом на полметра. Внутри кабины устанавливается стол из металла

для работы стоя или сидя. Заметим, что часто устанавливают не стол, а специальный

кантователь либо другое устройство, которое позволяет поворачивать

металлоизделие без особых усилий.

Также кабина оснащается стулом, сиденье которого при необходимости можно поднять. Имеются в кабине карманы либо ящики для отходов, инструментов и необходимых для сварки материалов.

Сварочная аппаратура может находиться как внутри кабины, так и за ее пределами. Находиться аппарат для ручной сварки может не дальше, чем за 15 метров от кабины.

Передвижение сварщика может быть в пределах длины сварочного кабеля — не более 30—40 м; при большей длине растет падение напряжения в сварочной цепи, что препятствует нормальному процессу сварки.

При сварке небольших изделий сварочный пост оборудуют в

кабине (12.2) размерами в плане 2х1 ; 2х2; 2×3 м и высотой не менее 2 м, которую изготавливают из любых несгораемых материалоз (тонкие стальные

листы, асбестоцементные плиты и т. п.). Вход в кабину делают в виде штор из

брезента с огнестойкой пропиткой, а пол — из огнестойких материалов. Между

стенками кабины и полом должен быть зазор не менее 50

мм для вентиляции. В кабине устанавливают металлический сварочный стол высотой

0,5—0,6 м для работы сидя или 0,9 м для работы стоя.

В кабине устанавливают металлический сварочный стол высотой

0,5—0,6 м для работы сидя или 0,9 м для работы стоя.

К столу прикрепляют «карманы» для электродов и огарков или устанавливают металлические ящики около кантователя. Для работы сидя ставят стул с подъемным сиденьем. Сварочный аппарат и пусковую аппаратуру, как правило, устанавливают в кабине, однако они могут быть вынесены за ее пределы. В этом случае сварочные аппараты располагают на расстоянии не более 15 м от кабины или места сварки в свободных от конструкций промежутках между колоннами по продольной оси цеха. Кабину, как правило, оборудуют вентиляцией и консольным краном для подачи изделий под сварку. Питание постов сварочным током может быть централизованным.

В цехе устраивают центральный машинный зал, оснащенный

мощными сварочными аппаратами, от которых проводят медные шины вдоль колонн для

подачи сварочного тока к 20—30 постам. Посты оборудуют распределительной

пусковой аппаратурой, подсоединяемой4 к шине, и балластным реостатом для

регулирования сварочного тока.

Передвижной пост для ручной сварки.

На разнообразных стройках обычно используются сварочные посты передвижного типа. Передвижной сварочный пост создают непосредственно на стройплощадке. Обычно оборудование сварочного поста для ручной дуговой сварки размещается в передвижных машинных залах, которые делаются из стали (каркас) и тонких железных листов (обшивка). В таком машинном зале может быть от одного до трех сварочных аппаратов. Здесь также находятся аппаратура для пуска, шкаф, где хранятся инструменты, кабеля и пр., печь, предназначенная для прокалки электродов.

Заметим, что такие машинные залы комплектуются полозьями и проушинами, чтобы их можно было перемещать на небольшое расстояние по горизонтальной поверхности, и с помощью кранов поднимать их.

При маленьких объемах работ, сварочный пост можно

организовать и на строительной площадке. Его ставят исключительно под навесом

так, чтобы аппаратура находилась не далеко от места, где требуется произвести

сварочные работы. Если пост находится на площадках, расположенных на высоте от

двух метров, пост обязательно оборудуют ограждениями, лестницами.

Если пост находится на площадках, расположенных на высоте от

двух метров, пост обязательно оборудуют ограждениями, лестницами.

Правильная организация рабочего места сварщика способствует не только повышению производительности труда и качества сварки, но и обеспечению безопасных условий работы, снижению травматизма и несчастных случаев.

В зависимости от габаритов свариваемых изделий и характера

производства рабочее место сварщика может быть расположено либо в специальной

кабине, либо в цехе или непосредственно на сборочном объекте. Размеры кабины

должны быть не менее 2×2 м2. Стены кабины делают высотой 1,8-2

м. Для лучшей вентиляции между полом к нижним обрезом стенки оставляют просвет

150-200 мм. В качестве материала для стен кабины можно использовать тонкое

железо, а также фанеру, брезент, прочитанные огнестойким составом, или другие

огнестойкие материалы. Каркас кабины делают из металлических труб или уголковой

стали. Дверной проем кабины обычно закрывают брезентовым занавесом, укрепленным

на кольцах.

Для окраски стен кабины рекомендуется применять цинковые белила, желтый крон, титановые белила, которые хорошо поглощают ультрафиолетовые лучи. Окраска сварочных цехов и кабин в темные цвета не рекомендуется, так как при этом ухудшается общая освещенность места сварки. В тех случаях, когда сварочные работы приходится выполнять на открытых участках цеха, места сварки со всех сторон надо огораживать щитами или ширмами. Наружные стороны таких оградительных устройств рекомендуется окрашивать в яркие цвете (лучше в виде «зебры»), чтобы они лучше просматривались. Чтобы предупредить посторонних лиц об опасности, на таких щитах надо делать крупными буквами надписи: «Осторожно, идет сварка»!

В организации сварочных работ важное значение имеет

правильное размещение оборудования. Многопостовые агрегаты и установки,

состоящие из нескольких сварочных агрегатов, располагают в отдельном помещении

или на площади общего производственного помещения, огражденной постоянными

перегородками высотой не менее 1,7 м. Сварочные преобразователи при работу

создают шум, оказывающий вредное действие на нервную систему человека, вызывая

понижение внимания и снижение работоспособности. По этой причине все сварочные

преобразователи надо изолировать в помещение цеха или вынести их за пределы