Сварка швов в различных пространственных положениях

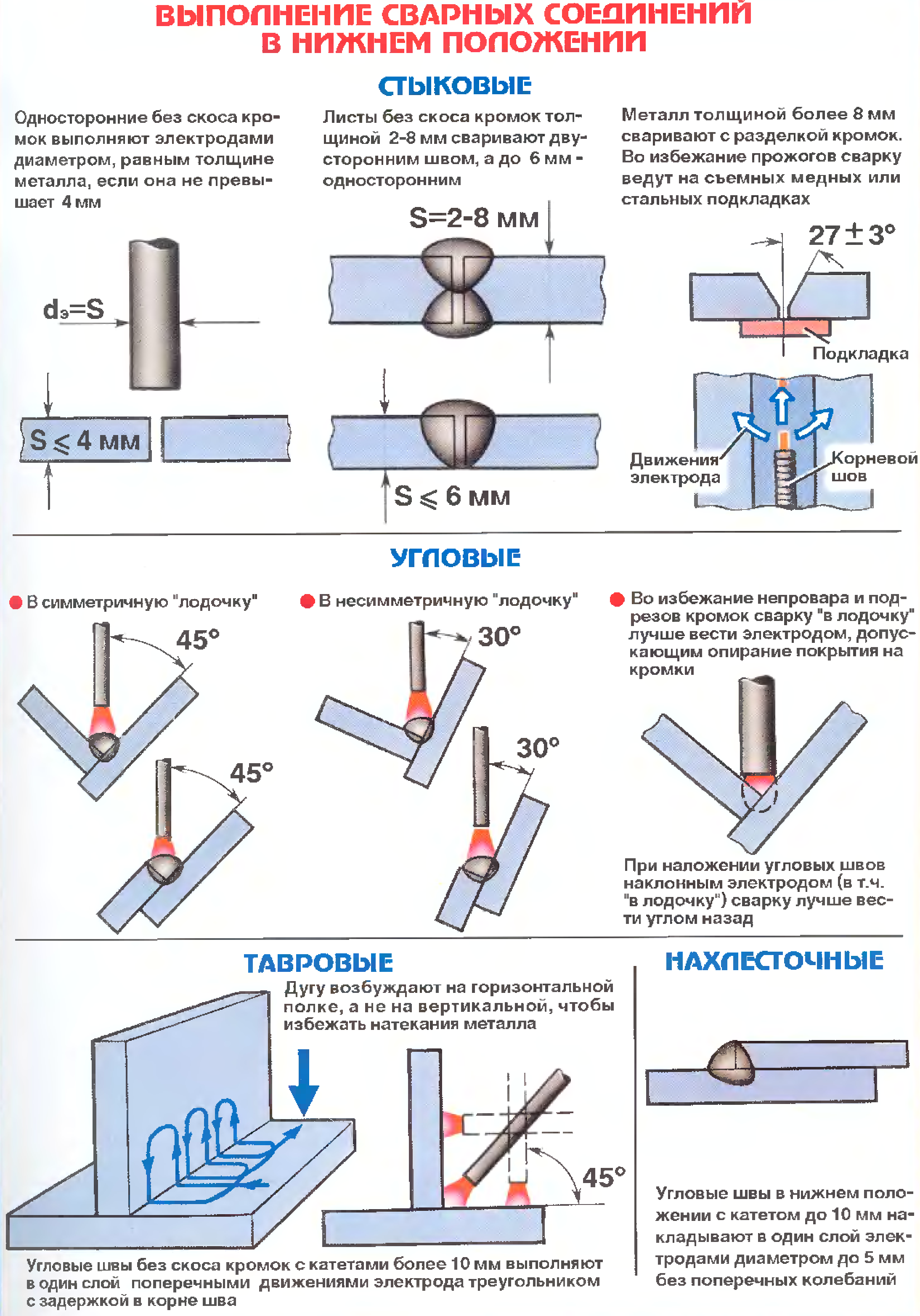

Стыковые соединения в нижнем и потолочном положениях обычно выполняют с расположением плавящегося электрода углом вперед, а вертикальные швы — углом назад тавровые соединения сваривают с расположением электрода углом вперед. Соединения тонколистовых конструкций (толщиной до 5 мм) выполняют преимущественно при сварке электродом вперед, при большой толщине стенки — углом назад, при этом вертикальные швы тонколистовых изделий сваривают в направлении движения электродом сверху вниз, а при большей толщине стенки — снизу вверх. Положение и траектория колебаний плавящимся электродом при сварке швов в различных пространственных положениях показаны на рис. 1. 23, 1.24,4.13. [c.320]СВАРКА ШВОВ В РАЗЛИЧНЫХ ПРОСТРАНСТВЕННЫХ ПОЛОЖЕНИЯХ [c.114]

ТАБЛИЦА 1X5. ОСОБЕННОСТИ РУЧНОЙ ДУГОВОЙ СВАРКИ ШВОВ В РАЗЛИЧНЫХ ПРОСТРАНСТВЕННЫХ ПОЛОЖЕНИЯХ [c.276]

Сварка швов в различных пространственных положениях. Различают следующие основные положения швов в пространстве нижнее, вертикальное, горизонтальное (на вертикальной плоскости) и потолочное (табл. 1Х.5). [c.278]

| Рис. Х1У.4. Сварка швов в различных пространственных положения |

В книге изложены элементарные сведения о свойствах металлов. Подробно описана сварка в среде углекислого газа. В главе Технология полуавтоматической сварки в среде углекислого газа рабочий найдет сведения о том, как читать чертежи сварных узлов.

Сварка швов в различных пространственных положениях. Выбор способа правой или левой сварки следует проводить с учетом положения шва в пространстве. [c.390]

Особенности сварки швов в различных пространственных положениях [c.28]

Установка СА-613, предназначенная для сварки деталей и узлов двигателя автомобиля ЗИЛ, оснащена шлюзом загрузки-выгрузки и двумя пушками для вьшолнения различных швов в различных пространственных положениях.

Полуавтоматическая сварка тонкой проволокой в среде углекислого газа успешно применяется для выполнения швов в различных пространственных положениях, отличающихся от нижнего. Техника наложения их проще, чем при сварке вручную. Удовлетворительное формирование швов обусловлено малыми размерами ванны и охлаждающим действием на нее струи углекислого газа. Для уменьшения разбрызгивания сварка должна производиться при возможно меньшем напряжении дуги. [c.117]

Средства управления режимом сварки. При сварке швов в разных пространственных положениях требуются различные значения параметров режима сварки. Для ряда ответственных изделий требуется изменять параметры режима на протяжении одного и того же шва. Наиболее часто встречающаяся задача управления режимом сварки состоит в следующем изменении параметров в начале сварки от нулевых до заданных значений поддержании значений параметров на протяжении сварки в заданных пределах уменьшении значений параметров от номинальных до нулевых в конце сварки. [c.175]

Стыки труб можно сваривать в поворотном, когда трубу можно вращать, или в неповоротном положении. Сварку швов первого типа выполняют обычно в нижнем положении без особых трудностей, хотя сложно проварить корень шва, так как его формирование ведется чаще всего на весу. Сварка неповоротного стыка требует высокой квалификации сварщика, так как весь шов выполняют в различных пространственных положениях. Можно сваривать двумя способами каждое полукольцо сверху вниз или снизу вверх. Первый способ возможен при использовании электродов диаметром 4 мм, дающих мало шлака (с органическим покрытием), короткой дугой с опиранием образующегося на конце электрода козырька на кромки без поперечных колебаний электрода или с небольшими его колебаниями. При сварке снизу вверх процесс ведут со значительно меньшей скоростью с поперечными колебаниями электрода диаметром 3. .. 5 мм.

Сварку швов первого типа выполняют обычно в нижнем положении без особых трудностей, хотя сложно проварить корень шва, так как его формирование ведется чаще всего на весу. Сварка неповоротного стыка требует высокой квалификации сварщика, так как весь шов выполняют в различных пространственных положениях. Можно сваривать двумя способами каждое полукольцо сверху вниз или снизу вверх. Первый способ возможен при использовании электродов диаметром 4 мм, дающих мало шлака (с органическим покрытием), короткой дугой с опиранием образующегося на конце электрода козырька на кромки без поперечных колебаний электрода или с небольшими его колебаниями. При сварке снизу вверх процесс ведут со значительно меньшей скоростью с поперечными колебаниями электрода диаметром 3. .. 5 мм.

Эти результаты интересны тем, что они подчеркивают роль наружного контура усиления швов при определении прочности поперечных стыковых соединений, выполненных в различных пространственных положениях. Однако указанная зависимость сопротивления усталости соединений от положения, в котором выполнялась сварка, является лишь косвенной и определяется различными возможностями получения соединений надлежащего качества. [c.77]

При проектировании сварных конструкций следует уделять серьезное внимание удобному и доступному для качественного выполнения сварки пространственному наложению швов в узлах конструкции. При сварке в нижнем положении легче обеспечить плавное очертание шва, получить лучший провар и избежать подрезов. Именно поэтому соединения, выполненные в нижнем положении, как правило, обладают большей прочностью. Так, прочность стыковых соединений (с усилением шва) малоуглеродистых сталей с поперечными швами, выполненными ручной дуговой сваркой в различных пространственных положениях, составляла 50—64% от прочности соединения, выполненного в нижнем положении [261 ]. [c.252]

К технологическим преимуществам относятся простота процесса сварки, ее высокая производительность при хорошем качестве сварных швов, слабая чувствительность свариваемого металла к ржавчине и возможность вести сварку в различных пространственных положениях последнее особенно важно при выполнении сварки в монтажных условиях. [c.365]

[c.365]

Для сварки металла толщиной до 4 мм, а также при сварке вертикальных, горизонтальных и потолочных швов рекомендуется применять электродную проволоку диаметром 1—1,2 мм. Ввиду того что в монтажных условиях сварку приходится производить в различных пространственных положениях, применяется главным образом проволока диаметром 1 —1,2 мм. При одной и той же силе тока применение более тонкой проволоки увеличивает устойчивость горения дуги и глубину проплавления, уменьшает разбрызгивание и повышает производительность труда.

Для механизации сварочных работ в различных пространственных положениях и в труднодоступных местах, а также для выполнения коротких и прерывистых швов Институтом им. Е. О. Патона разработан способ механизированной сварки голой легированной проволокой, позволяющий получать качественные швы без защитной среды. [c.388]

В настоящее время в связи с развитием автоматической сварки, обладающей большей производительностью, чем ручная, последнюю целесообразно применять в монтажных условиях, когда требуется выполнять швы в различных пространственных положениях, а также для сварки коротких и криволинейных швов. [c.450]

Без механизации сварки коротких и прерывистых швов, а также швов, расположенных в различных пространственных положениях, невозможно добиться значительного повышения общего уровня механизации сварочных работ. Наряду с разработкой порошковой проволоки в Институте электросварки имени Е. О. Патона ведутся работы по созданию голой легированной проволоки сплошного сечения, которая позволит производить автоматическую и полуавтоматическую сварку без защитной среды. [c.308]

Особенностью полуавтомата является возможность переключения режимов сварки в процессе работы без обрыва дуги. Это позволяет эффективно использовать его для сварки швов, расположенных в различных пространственных положениях или при больших колебаниях зазоров между кромками деталей (например, сварка трубопроводов, металлоконструкций, обварка связей и патрубков и т.

Сварку поворотных стыков труб без подкладных колец выполняют со значительным смещением головки от вертикальной осн стыка под углом 30—60° (рис. 17) и поперечными колебаниями электрода поперек стыка. При сварке корня шва амплитуда поперечных колебаний электрода Л=6- 8 мм. Частота поперечных колебаний может изменяться в значительных пределах (п = 60-т-200 кол/мин). При сварке остальных швов амплитуда увеличивается для получения шва необходимой ширины. Сварка неповоротных стыков труб затруднена из-за горения дуги в различных пространственных положениях. Чтобы получить шов необходимого качества, требуется тщательная подготовка н сборка кромок [c.392]

Ручную сварку рационально применять для коротких швов, расположенных в различных пространственных положениях и при мелкосерийном характере производства. На монтаже применение ручной сварки оправдано при небольшом объеме работ даже для более протяженных швов. Целесообразно Использовать ручную сварку при ремонте. [c.108]

К электродам предъявляют ряд специальных требований получение швов заданной формы (вогнутая поверхность шва, глубокий провар и др.) возможность сварки в различных пространственных положениях, возможность сварки определенным способом (сварка опиранием, сварка вертикальных швов способом сверху вниз и др.) получение металла шва со специальными свойствами (повышенной прочности, износоустойчивости, коррозионной стойкости, жаропрочности, окалиностойкости и т. п.). [c.305]

При автоматической и механизированной сварке плавящимся электродом швов, расположенных в различных пространственных положениях, используют электродную проволоку диаметром до 1,2 мм, а при сварке швов, находящихся в нижнем положении, — проволоку диаметром 1,2…3,0 мм. [c.23]

Характеристика сварочных работ при монтаже конструкций. Сварка при монтаже конструкций характерна тем, что большое количество ответственных сварных швов приходится выполнять в различных пространственных положениях.

В формулу для определения основного времени сварки в различных пространственных положениях, а также сварки коротких и многослойных швов вводится коэффициент условий работы Ку [c.339]

Этот способ сварки обеспечивает высокую производительность и качество металла шва выполнение швов в любом пространственном положении наложение многослойных швов различного сечения выполнение швов любой длины, швов горкой , каскадным способом, обратноступенчатых швов с использованием в случае необходимости послойной проковки шва. [c.47]

Весьма важной характеристикой сварочных шлаков является межфазное натяжение на границе шлак—металл. Оно определяет формирование наружной поверхности сварных швов, выполняемых в различных пространственных положениях, влияет на разделение шлака и металла, перемешанных друг в друге, на возможность отрыва шлаковых частиц с нижней части ванны, например при сварке на флюсовой подушке, и имеет ряд других технологически важных особенностей, обеспечивающих необходимые качества сварных соединений. [c.100]

Микроплазменную сварку применяют в нижних, вертикальных, горизонтальных и потолочных швов. Технологически наиболее просто выполнять швы в нижнем положении. Однако при микроплазменной сварке обьем сварочной ванны небольшой и возникают благоприятные условия получения качественных швов, расположенных в различных пространственных положениях. Следует отметить, что выполнение потолочных и горизонтальных швов значительно упрощается при импульсной микроплазменной сварке.

[c.190]

Следует отметить, что выполнение потолочных и горизонтальных швов значительно упрощается при импульсной микроплазменной сварке.

[c.190]

Сварка швов в различных пространственных положениях Наиболее простой является сварка швов в нижнем положении. Пламя горелки направляют с таким расчетом, чтобы кромки свариваемого металла находились в восстановительной зоне на расстоянии 2—6 мм от ядра. Конец сварочной проволоки держат также в восстановительной зоне сварочного пламенн или в ванне расплавленного металла. [c.353]

Реализация приведенных мероприятий во многом зависит от габаритных размеров и конструктивного оформления сварных заготовок и узлов. Для сложных узлов с элементами больших толщин и размеров при наличии криволинейных швов в различных пространственных положениях можно применять только хорошо свариваемые материалы. Последние сваривают самыми универсальными способами, например ручной дуговой сваркой покрытыми электродами или полуавтоматической в защитных газах в широком диапазоне режимов. При их сварке не нужны, например, подогрев, затрудненный вследствие больших толщин и размеров элементов, а также высокотемпературная термическая обработка, часто невозможная из-за отсутствия печей и закалочных ванн соответствующего размера. Для простых малогаба-372 [c.372]

Выбор способа сварки корпусных конструкций зависит от толщины металла, длины и положения швов в пространстве. Автоматами и полуавтоматами под флюсом сваривают длинные швы на металле толщиной более 4 мм в нижнем положении. Металл, толщиной менее 4 мм, сваривают автоматической и полуавтоматической сваркой в среде углекислого газа. В углекислом газе сваривают также швы и участки швов в различных пространственных положениях, когда сварка под фяюсш затруднена или невозможна. [c.131]

При использовании этого способа для сварки коротких швов, тонколистового материала, швов в различных пространственных положениях, криволинейных швов, а также исправлении дефектов литья необходимо иметь сложные копирные и флюсоудерживающие устройства, тратить лшого времени на их наладку и установку.

Целесообразно эти материалы сваривать, защищая дугу струей газа. Честь изобретения этого способа сварки принадлежит оусскому инженеру Н. Н. Бенардосу.

[c.3]

Целесообразно эти материалы сваривать, защищая дугу струей газа. Честь изобретения этого способа сварки принадлежит оусскому инженеру Н. Н. Бенардосу.

[c.3]Наиболее широкое применение получили полуавтоматы А-547Р, так как они позволяют вести сварку тонкой проволокой (диаметром 0,8—1,2 мм) изделий КВО, обшивки котлов и металлоконструкций в различных пространственных положениях. -При сварке этим полуавтоматом в нижнем положении толщина свариваемых изделий не превышает, как правило, 3—4 мм, а катет угловых швов — 4—5 мм. [c.366]

Ручную дуговую сварку довольно широко применяют в производстве металлоконструкций для самых различных металлов и сплавов малых и средних толщин (2—30 мм). Ручная сварка удобна при выполнении коротких и криволинейных швов в любых пространственных положениях (нижнем, вертикальнодт, горизонтальном, потолочном рис. У.Ю), а также прн наложении швов в труднодоступных местах. Она все еще остается незаменимой при монтажных работах и сборке конструкций сложной формы. Ручная сварка обеспечивает хорошее качество сварных швов, но обладает более низкой производительностью по сравнению с автоматической дуговой сваркой под флюсом. Производительность процесса сварки в основном определяется силой сварочного тока. Однако ток при ручной сварке покрытыми э.лектро-дами ограничен, так как повышение тока сверх рекомендованной величины приводит к разогреву стержня электрода, отслаиванию покрытия, сильному разбрызгиванию и угару расплавленного металла сварочной ванны. Ручную сварку постепенно заменяют полуавтоматической в атмосфере защитных газов, [c.283]

Примененпе магнитного керамического ф.люса целесообразно в строительстве при полуавтоматической сварке. Этим способом можно производить сварку в различных пространственных положениях, коротких швов и 1НВ0В сложной конфигурации без применения специальных приспособлений. При этом обеспечивается видимость зоны дугп. [c.310]

Техника ручной дуговой сварки

Траектория движения электрода

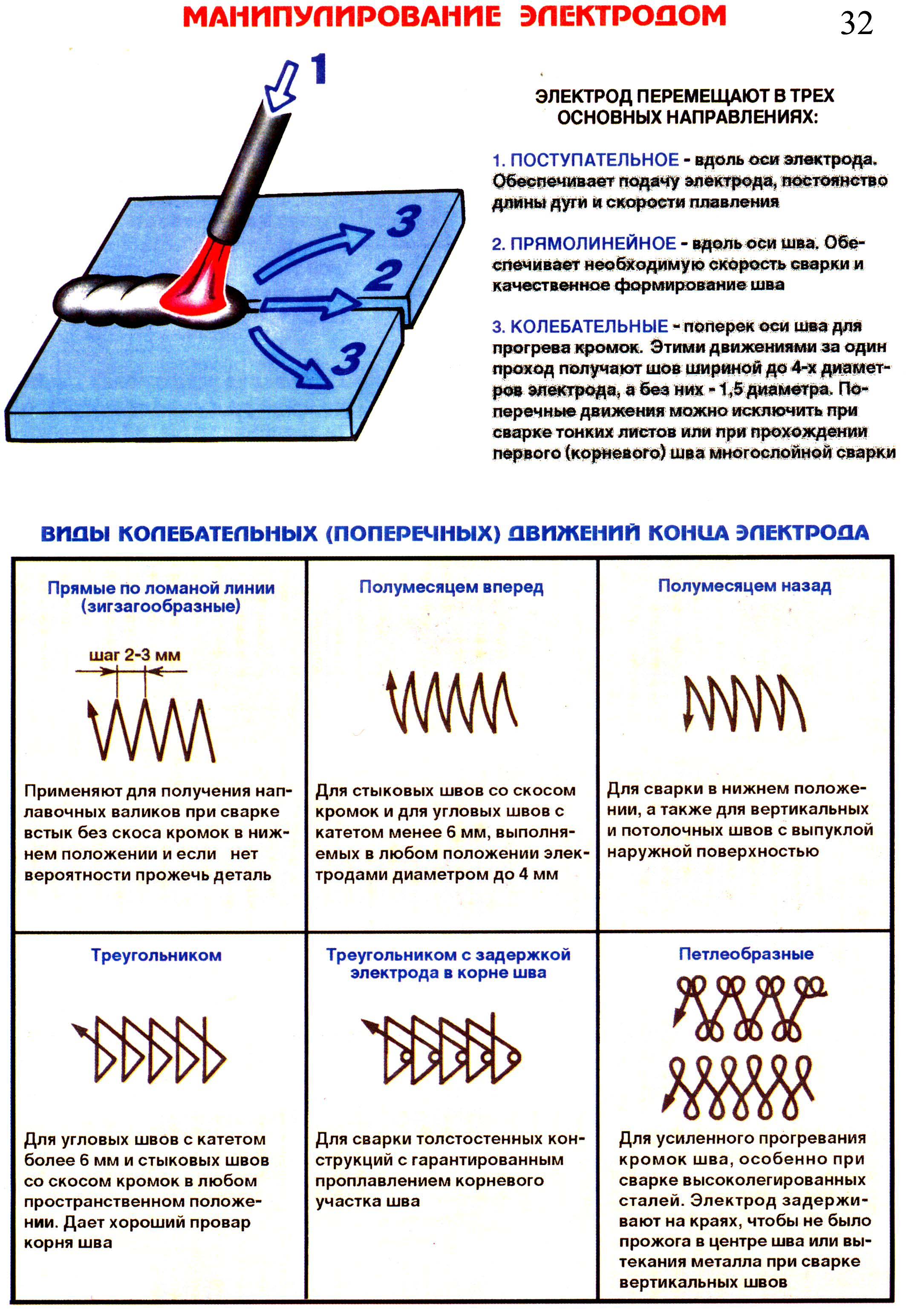

Правильное поддержание дуги и ее перемещение является залогом качественной сварки. Слишком длинная дуга способствует окислению и азотированию расплавленного металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях.

Слишком длинная дуга способствует окислению и азотированию расплавленного металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях.

Поступательное движение сварочной дуги происходит по оси электрода. При помощи этого движения поддерживается необходимая длина дуги, которая зависит от скорости плавления электрода. По мере плавления электрода, его длина уменьшается, а расстояние между электродом и сварочной ванной — увеличивается. Для того чтобы это не происходило, электрод следует продвинуть вдоль оси, поддерживая постоянную дугу. Очень важно при этом поддерживать синхронность. То есть, электрод продвигается в сторону сварочной ванны синхронно с его укорочением.

Продольное перемещение электрода вдоль оси свариваемого шва формирует так называемый ниточный сварочный валик, толщина которого зависит от толщины электрода и скорости его перемещения. Обычно ширина ниточного сварочного валика бывает на 2 — 3 мм больше диаметра электрода. Собственно говоря, это уже есть сварочный шов, только узкий. Для прочного сварочного соединения этого шва бывает недостаточно. И поэтому по мере перемещения электрода вдоль оси сварочного шва выполняют третье движение, направленное поперек сварочного шва.

Поперечное движение электрода позволяет получить необходимую ширину шва. Его совершают колебательными движениями возвратно-поступательного характера. Ширина поперечных колебаний электрода определяется в каждом случае индивидуально и во многом зависит от свойств свариваемых материалов, размера и положения шва, формы разделки и требований, предъявляемых к сварному соединению. Обычно ширина шва лежит в пределах 1,5 — 5,0 диаметров электрода.

Таким образом все три движения накладываются друг на друга, создавая сложную траекторию перемещения электрода. Практически каждый опытный мастер имеет свои навыки в выборе траектории перемещения электрода, выписывая его концом замысловатые фигуры. Классические траектории движения электрода при ручной дуговой сварке приведены на рис. 1. Но в любом случае траекторию перемещения дуги следует выбирать таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва.

Классические траектории движения электрода при ручной дуговой сварке приведены на рис. 1. Но в любом случае траекторию перемещения дуги следует выбирать таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва.

Если шов не будет закончен до того, как длина электрода уменьшится настолько, что требуется его замена, то сварку на время прекращают. После замены электрода следует удалить шлак и возобновить сварку. Для завершения оборванного шва зажигают дугу на расстоянии 12 мм от углубления, образовавшегося на конце шва, называемого кратером. Электрод возвращают к кратеру, чтобы образовать сплав старого и нового электродов, а затем снова начинают перемещать электрод по первоначально выбранной траектории.

Схема дуговой сварки

Порядок заполнения шва по сечению и длине определяет способность сварного соединения воспринимать заданные нагрузки, влияет на величину внутренних напряжений и деформаций в массиве шва.

Швы различают: короткие — длина которых не превышает 300 мм, средние — длиной 300 — 100 мм и длинные — свыше 1000 мм. В зависимости от длины шва его заполнение может выполняться по различным схемам сварочного заполнения, которые представлены на рис. 2.

При этом короткие швы заполняют за один проход — от начала шва до его конца. Швы средней длины могут заполняться обратноступенчатым методом или от середины к концам. Для выполнения обратноступенчатого метода заполнения шов разбивают на участки длина которых равна 100 —300 мм. На каждом из этих участков заполнение шва выполняют в направлении, обратном общему направлению сварки.

Если для нормального заполнения шва одного прохода сварочной дуги мало, накладывают многослойные швы. При этом, если число накладываемых слоев равно числу проходов, шов называют многослойным. Если же некоторые слои выполняют за несколько проходов, такие швы называют многослойно-проходными. Схематически такие швы отражены на рис. 3.

3.

| Рис. 2. Схемы дуговой сварки: 1 — сварка напроход; 2 — сварка от середины к краям; 3 — сварка обратноступенчатым способом; 4 — сварка блоками; 5 — сварка каскадом; 6 — сварка горкой | Рис. 3. Виды швов: 1 — однослойный; 2 — многопроходной; 3 — многослойный, многопроходной |

С точки зрения производительности труда наиболее целесообразными являются однопроходные швы, которым отдают предпочтение при сварке металлов небольших (до 8—10 мм) толщин с предварительной разделкой кромок.

Но для ответственных конструкций (сосуды, работающие под давлением, несущие конструкции и т.д.) этого бывает мало. Внутренние напряжения, возникающие в процессе сварки, могут вызвать появление трещин в шве или в околошовной зоне из-за недостаточной пластичности шва и большой жесткости основного металла. При сварке изделий с относительно небольшой жесткостью внутренние напряжения вызывают местное или общее коробление (деформации) свариваемой конструкции. Кроме того, при сварке металлов толщиной более 10 мм. появляются объемные напряжения и возрастает опасность появления трещин. В таких случаях принимают целый ряд мер, позволяющих уменьшить напряжения и деформации: применяют сварные швы минимального сечения, сварку многослойными швами, наложение швов «каскадными методами» или «горкой», принудительное охлаждение или подогрев.

При сварке «горкой» сначала у основания разделанных кромок прокладывают первый слой, длина которого должна быть не более 200 — 300 мм. После этого первый слой перекрывают вторым, длина которого на 200 — 300 мм больше первого. Точно так же накладывают третий слой, перекрывая второй на 200 — 300 мм. Таким образом продолжают заполнение до тех пор, пока количество слоев в зоне первого шва не окажется достаточным для заполнения. Следующий слой накладывают в месте окончания первого слоя, перекрывая последний (если позволяет длина шва) на те же 200 — 300 мм. Если первый шов прокладывался не в начале шва, а в его средней части, то горку формируют последовательно в обоих направлениях (рис.2,е). Так, формируя горку, последовательно заполняют весь шов. Преимущество данного метода состоит в том, что зона сварки все время находится в подогретом состоянии, что способствует улучшению физико-механических качеств шва, так как внутренние напряжения получаются минимальными и предупреждается появление трещин.

Если первый шов прокладывался не в начале шва, а в его средней части, то горку формируют последовательно в обоих направлениях (рис.2,е). Так, формируя горку, последовательно заполняют весь шов. Преимущество данного метода состоит в том, что зона сварки все время находится в подогретом состоянии, что способствует улучшению физико-механических качеств шва, так как внутренние напряжения получаются минимальными и предупреждается появление трещин.

«Каскадный метод» заполнения шва по существу является той же «горкой», но выполняют его в несколько другой последовательности. Для этого детали соединяют между собой «на прихватках» или в специальных приспособлениях. Прокладывают первый слой, а затем, отступив от первого слоя на расстояние 200 — 300 мм, прокладывают второй слой, захватывая зону первого (рис.2,д). Продолжая в той же последовательности, заполняют весь шов.

Угловые швы (рис. 4) можно выполнять двумя методами, каждый из которых имеет свои преимущества и свои недостатки. При сварке «в угол» допускается больший зазор между деталями (до 3 мм), проще сборка, но техника сварки сложнее. Кроме того, возможны подрезы и наплывы, снижается производительность из-за необходимости за один проход сваривать швы небольшого сечения, катет которых меньше 8 мм. Сварка «в лодочку» допускает большие катеты шва за один проход и поэтому более производительна. Однако такая сварка требует тщательной сборки.

Указанные приемы дуговой сварки рассматривались на нижних положениях шва, выполнение которых наименее трудоемко. На практике часто приходится выполнять горизонтальные швы на вертикальной плоскости, вертикальную и потолочную сварку. Для выполнения этих работ используются те же приемы, что и для швов с нижним положением, но трудоемкость работ и некоторые технологические особенности требуют более детального подхода и изменения некоторых методов.

При сварке таких швов появляется вероятность вытекания расплавленного металла, что приводит к падению капель к незаполненным сваркой местам, потекам расплавленного металла по горизонтальным плоскостям и т.д

| Рис. 4. Положение электрода и изделия при выполнении угловых швов: А — сварка в симметричную «лодочку»; Б — в несимметричную «лодочку»; В — «в угол» наклонным электродом; Г — с оплавлением кромок | Рис. 5. Влияние скорости сварки на форму сварного шва: При увеличении скорости наблюдается заметное уменьшение ширины шва, при этом глубина проплавления остается почти неизменной. |

Рассматривая суть процессов, происходящих в подобных швах, мы говорили, что удерживать металл в расплавленной ванне могут силы поверхностного натяжения. Для того чтобы эти силы были достаточными, сварщик должен владеть приемами сварки виртуозно. Здесь приходится понижать сварочный ток и применять электроды пониженного сечения. Это в конечном итоге сказывается на производительности, так как приходится увеличивать количество сварочных проходов. Поэтому на практике стараются в дополнение к силам поверхностного натяжения добавить «пленку поверхностного натяжения». Суть данного метода заключается в том, что дугу держат не постоянно, а с определенными промежутками, то есть импульсами.

Для этого дугу постоянно прерывают, зажигая ее с определенными промежутками времени, давая возможность расплавленному металлу частично закристаллизоваться. Именно здесь и проявляется умение сварщика выбрать такие интервалы, когда не успевает образоваться сварочный катет и одновременно металл потерял бы часть своей текучести.

Потолочный шов является самым сложным. Поэтому проводить его непрерывным горением дуги — дело бесперспективное. Сварку выполняют короткими во времени замыканиями дуги на сварочную ванну так, чтобы она не успела остыть, пополняя ее новыми порциями расплавленного металла.

При сварке данным методом следует следить за размером дуги, так как ее удлинение может вызвать нежелательные подрезы. Кроме того, при сварке таких швов создаются неблагоприятные условия для выделения шлаков из расплавленного металла, что может привести к пористости сварного шва.

Вертикальные швы можно варить в двух направлениях — снизу вверх и сверху вниз. И тот и другой метод имеет право на существование, но всегда предпочтительнее сварка на подъем. В этом случае расположенный снизу металл удерживает сварочную ванну, не давая ей растекаться.

При сварке на спуск труднее удерживать сварочную ванну, и поэтому добиться качественного шва гораздо сложнее. Суть такого метода практически не отличается от потолочной сварки, и применяют его тогда, когда сварка на подъем технологически невозможна.

Горизонтальные швы на вертикальной плоскости тоже имеют свои особенности. В данных швах особую сложность представляет удержание сварочной ванны у обеих кромок свариваемых деталей. Для того чтобы облегчить этот процесс, скос нижней кромки не выполняют. В таком случае получается полочка, которая способствует удержанию на месте расплавленной сварочной ванны. Уместен здесь и прием импульсной сварки с кратковременным зажиганием дуги, как и для потолочных швов.

Удаление сварочных шлаков выполняют обрубочным молотком. Для этого, подождав, пока заготовка остынет настолько, что ее можно брать рукой, прижимают крепко к столу и ударами молотка, направленными вдоль шва, удаляют шлак, покрывающий сварочный шов. После этого шов проковывают для снятия внутренних напряжений. Для этого боек молотка разворачивают вдоль шва и выполняют проковку по всей его длине.Завершают очистку жесткой проволочной щеткой, перемещая ее резкими движениями сначала вдоль шва, а потом — поперек, чтобы удалить последние остатки шлака.

Использованы репродукции http://welding.su/gallery/

Особенности сварки в различных пространственных положениях

1. Приложение 4.2.5 МДК 02.01. Техника и технология ручной дуговой сварки (наплавки, резки) покрытыми электродами. Особенности

сварки в различныхпространственных положениях

2. Осваиваемые компетенции:

ПК 2.1. Выполнять ручную дуговую сварку различныхдеталей из углеродистых и конструкционных сталей во

всех пространственных положениях сварного шва.

ПК 2.2. Выполнять ручную дуговую сварку различных

деталей из цветных металлов и сплавов во всех

пространственных положениях сварного шва.

ПК 2.5. Выполнять ручную дуговую сварку покрытыми

электродами конструкций (оборудования, изделий, узлов,

трубопроводов, деталей) из углеродистых сталей,

предназначенных для работы под давлением, в

различных пространственных положениях сварного шва.

3. Цель: В результате обучения по данной теме обучающиеся получат знания об особенностях сварки во различных пространственных

положениях сварногошва.

Место проведения: кабинет

теоретических основ сварки и

резки металлов

Форма урока : лекция

4. Особенности сварки в различных пространственных положениях

Различают следующие основные положения швов впространстве: нижнее, вертикальное, горизонтальное

(на вертикальной плоскости) и потолочное.

В зависимости от положения в пространстве

существенно изменяют условия формирования валика

шва, его внешний вид и качество, а также

производительность

сварки.

5. Выполнение швов в нижнем положении

Это положение наиболее удобно для сварки, таккак капли электродного металла легко

переходят в сварочную ванну под действием

собственного веса, и жидкий металл не вытекает

из нее.

Кроме того, легко наблюдать за процессом

формирования шва. В процессе сварки электрод

наклоняют по направлению сварки на угол 10…20°.

7. Выполнение швов в вертикальном положении

В этом случае расплавленный металл стремится стечь вниз.Поэтому вертикальные швы выполняют очень короткой дугой.

Вертикальные швы выполняют как снизу вверх, так и сверху

вниз.

В первом случае дуга возбуждается в самой нижней точке

вертикально расположенных пластин, и после образования

ванны жидкого металла электрод, установленный сначала

горизонтально, отводят несколько вверх.

При этом застывший металл шва образует подобие полочки, на

которой удерживаются последующие капли металла. Для

предотвращения вытекания жидкого металла из ванны

необходимо совершать колебательные движения электродом

поперек оси шва с отводом его вверх и поочередно в обе

стороны. Это обеспечивает быстрое затвердевание жидкого

металла.

Сварку сверху вниз применяют при малой толщине

металла или при наложении первого слоя шва в

процессе многослойной сварки. В этом случае

подтекающий под дугу жидкий металл уменьшает

возможность образования сквозных прожогов.

В начале сварки дуга возбуждается в самой верхней

точке пластин при горизонтальном расположении

электрода. После образования ванны жидкого металла

электрод наклоняют на 15…20° с таким расчетом, чтобы

дуга была направлена на основной и наплавленный

металл.

Для улучшения условий формирования шва амплитуда

колебаний электрода должна быть небольшой, а дуга

очень короткой, чтобы капли расплавленного металла

удерживались от стекания вниз.

Вертикальные швы на металле большой толщины с Хобразной подготовкой кромок сваривают, начиная с

верхней части швов.

Когда работают два сварщика, один выполняет первый

слой в свариваемой секции и сразу после этого с

обратной стороны соединения вырубают корень шва, а

другой сварщик накладывает все слои на своей стороне

секции.

В это время первый сварщик выполняет все слои шва,

находящиеся на его стороне секции. В такой же

последовательности сваривают все последующие

секции. Сварку ведут без перерывов по горячему

предыдущему слою.

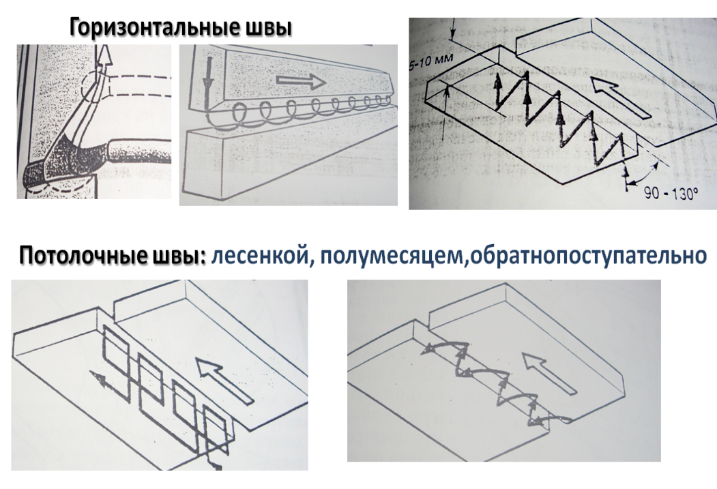

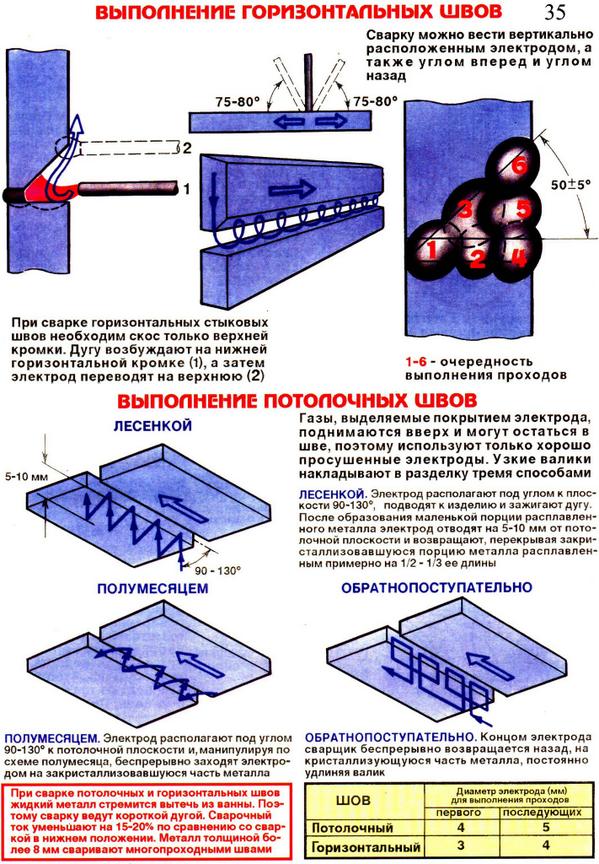

11. Выполнение швов в горизонтальном положении

• Эти швы выполнять труднее, чем в вертикальномположении.

• Для предупреждения стекания жидкого металла

скос кромок обычно делают на одной верхней

детали. Дуга в этом случае возбуждается на

нижней горизонтальной кромке, а затем

переносится на притупление деталей и затем на

верхнюю кромку, поднимая вверх стекающую

каплю металла. Колебательные движения

электродом совершают по спирали.

Горизонтальными сварными швами легче выполнять

нахлесточные соединения, чем стыковые, так как

горизонтальная кромка листа способствует удержанию

расплавленного металла от стекания вниз.

Горизонтальные швы большой протяженности при Хобразной подготовке кромок (два симметричных скоса

одной кромки, обычно верхней) делят на участки с таким

расчетом, чтобы два сварщика могли

сваривать двусторонний шов на таком участке в течение

одной смены.

13. Выполнение швов в потолочном положении

• Это трудоемкая операция, потому что силатяжести препятствует переносу металла с

электрода в сварочную ванну, а расплавленный

металл стремится вытечь из ванны вниз. Поэтому в

процессе сварки

нужно добиться, чтобы объем сварочной ванны

был небольшим.

• Этого достигают применением электродов малого

диаметра (не более 3…4 мм) и небольших

сварочных токов.

Основное условие получения качественного шва —

поддержание самой короткой

дуги путем периодических замыканий электрода с

ванной жидкого металла.

В момент замыкания капля металла под действием сил

поверхностного натяжения втягивается в сварочную

ванну.

В момент удаления электрода дуга гаснет и металл шва

затвердевает.

Одновременно электроду сообщаются также и

колебательные движения поперек шва. Наклон

электрода к поверхности детали должен составлять

70…80град. в направлении сварки.

Сварка в различных пространственных положениях

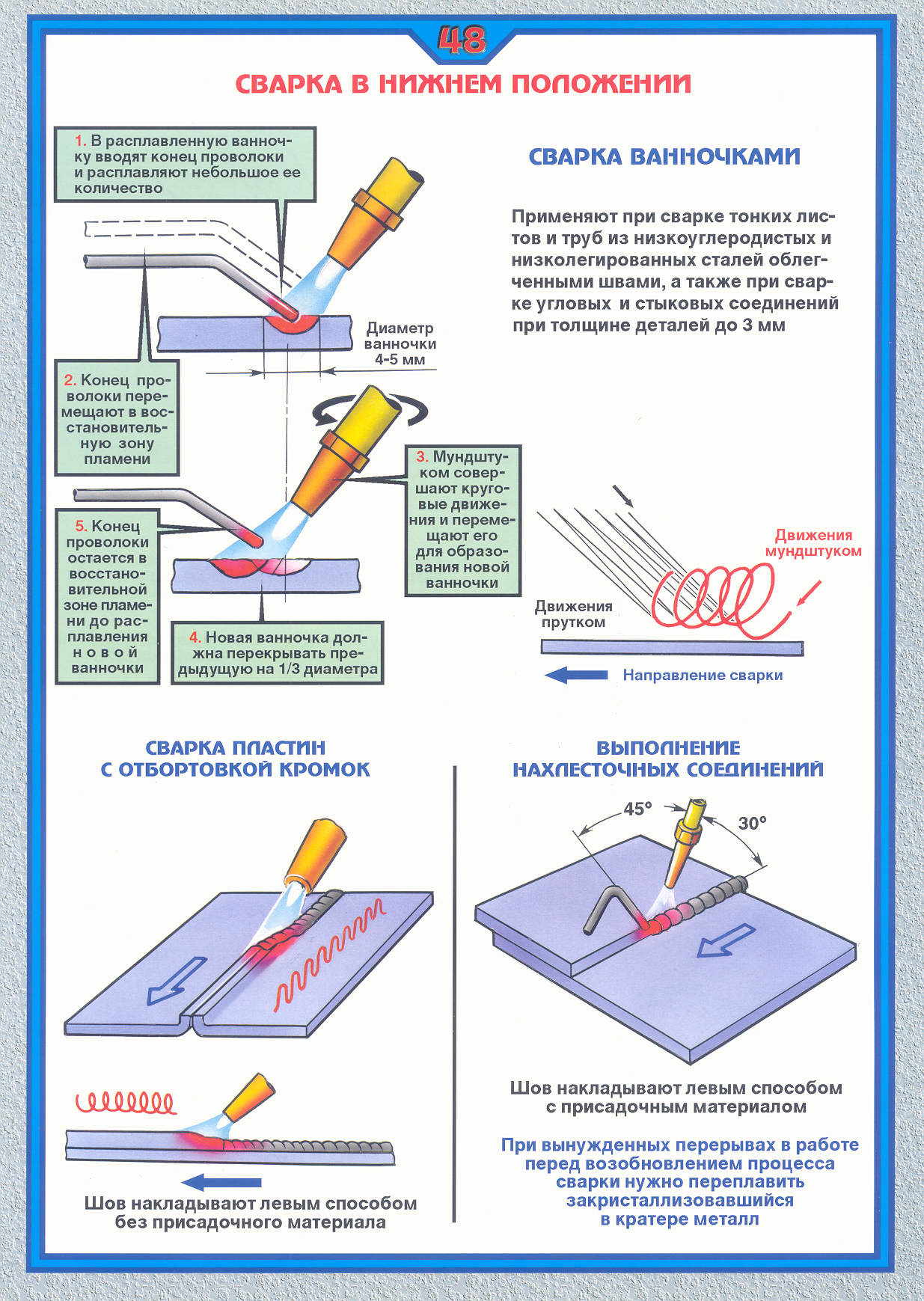

Сварка в нижнем положении. Нижние швы выполнять наиболее легко, так как расплавленный присадочный металл не вытекает из сварочной ванны. Кроме того, за сваркой такого шва удобно наблюдать.

В расплавленную ванну вводят конец проволоки и расплавляют небольшое ее количество, после чего перемещают в восстановительную зону пламени. Мундштуком совершают круговые движения и перемещают его для образования новой ванночки, которая должна перекрывать предыдущую на ? диаметра. После расплавления новой ванны в нее погружают конец проволоки и повторяют процедуру.

Нижние швы выполняют как левым, так и правым способом в зависимости от толщины свариваемого металла. Тонкие пластины с отбортовкой кромок сваривают левым способом. Шов формируют без присадочного материала, за счет расплавления основного металла (рис. 43, а).

Сварка нахлесточныхшвов. Шов накладывают левым способом с присадочным материалом (рис. 43, б). При вынужденных перерывах в работе перед возобновлением процесса сварки нужно переплавить закристаллизовавшийся в кратере металл. Вообще, для получения нахлесточных швов рациональнее использовать дуговую сварку, а газовая применяется только при крайней необходимости (за исключением сварки свинца) из-за коробления соединяемых листов.

Сварка в вертикальном положении. Вертикальные швы при малой толщине металла сваривают сверху вниз правым способом (рис. 43, в) и снизу вверх правым или левым способом (рис. 43, г – д). Сварка тонколистового металла толщиной не более 4–5 мм производится снизу вверх – левым способом. Горелку перемещают таким способом, чтобы не дать стечь расплавленному металлу, и давлением газов пламени поддерживают в зазоре ванночку металла. Сварка сверху вниз правым способом требует большой сноровки – металл удерживают от стекания концом присадочной проволоки, погруженной в ванну.

При сварке металла толщиной от 2 до 20 мм вертикальные швы целесообразно выполнять способом двойного валика (рис. 43, е). В этом случае скоса кромок не делают и свариваемые детали устанавливают с зазором, равным половине толщины свариваемого металла. Процесс ведется снизу вверх.

Рис. 43. Выполнение сварных швов в разных пространственных положениях:

а – нижнем для тонкого металла с отбортовкой кромок; б – нахлесточных; в – вертикальных сверху вниз правым способом; г, д – вертикальных снизу вверх левым и правым способами; е – вертикальных двойным валиком; ж – горизонтальных; з, и – потолочных левым и правым способами

При толщине металла более 6 мм сварку таким способом выполняют два сварщика одновременно с противоположных сторон. В нижней части стыка проплавляют сквозное отверстие. Пламя, постепенно поднимаясь снизу вверх, оплавляет верхнюю часть отверстия. Шов формируют на всю толщину, а выпуклость получается с обеих сторон стыка. Затем перемещают пламя выше, оплавляя верхнюю кромку отверстия и накладывая следующий слой металла на нижнюю сторону отверстия. Процесс продолжают до полного получения шва.

Горизонтальные швы навертикальной плоскости, при сварке которых металл может стекать на нижнюю кромку, выполняют правым способом, держа конец проволоки сверху, а мундштук горелки снизу ванны (рис. 43, ж). Сварочная ванна располагается под небольшим углом к оси шва, что облегчает формирование шва и предотвращает стекание жидкого металла.

Сварка в потолочном положении. Наибольшие трудности возникают при сварке потолочных швов. Кромки нагревают до начала оплавления и в этот момент в сварочную ванну вводят присадочную проволоку, конец которой быстро оплавляется (рис. 43, з, и).

Металл сварочной ванны удерживается от стекания вниз давлением газов пламени. Сварку лучше вести правым способом и выполнять в несколько слоев с минимальной толщиной каждого слоя. Присадочный пруток следует держать полого во избежание стекания по нему жидкого металла.

Презентация на тему: Техника выполнения швов в различных пространственных положениях ручной и дуговой сваркой

Чтобы посмотреть презентацию с картинками, оформлением и слайдами, скачайте ее файл и откройте в PowerPoint на своем компьютере.

Текстовое содержимое слайдов презентации:

Техника выполнения швов в различных пространственных положениях ручной и дуговой сваркой ВведениеСущность термического класса.Сварной шов Техника выполнения швовТехнология и техника выполнения швов в нижнем положенииСпособы заполнения шва по сечению.Технология выполнения швов различной протяженности Сварка металла большой толщиныСварка металла в вертикальном положении Выполнение сварки в потолочном положении.Выполнение швов в горизонтальном положении . Содержание: Цель: рассмотреть технику выполнения швов в различных пространственных положениях ручной и дуговой сваркой Задачи:1.Изучить литературу;2.Рассмотреть виды сварки; Введение. Сваркой называется процесс получения неразъёмного соединения двух или более деталей из твёрдых материалов (металлов) путём их местного сплавления или совместного деформирования с нагревом и без нагрева с получением на границе их раздела прочных межатомных связей.На показанных рисунках показаны два вида соединения: 1. Сварка плавлением; 2. Сварка давлением; При сварке плавлением кромки свариваемых деталей и присадочный материал расплавляются теплотой сварочной дуги, образуя сварочную ванну. Сварочной ванной называется место, где происходит смешивание электродного и основного металла и кристаллизация сварочного шва. При кристаллизации металла сварочной ванны рост кристаллов начинается с оплавленных кристаллов основного металла, металлическая связь обеспечивается образованием общих зёрен сварного шва с основным металлом. При сварке давлением совместная направленная пластическая деформация свариваемых металлов способствует соприкосновению и перемешиванию их атомов и образованию межатомной связи. При некоторых видах сварки процесс получения металлической связи сопровождается нагревом свариваемых деталей до пластичного состояния или до оплавления свариваемых поверхностей. Сущность термического класса. Сущность термического класса заключается в том, что процесс сварки идёт за счёт нагрева металла. Сущность Ручной Дуговой Сварки заключается в том, что нагрев изделия идёт за счёт электрической дуги, образованной в результате разряда. Сварочная дуга – это длительный электрический разряд, в какой либо защитной среде между электродом и изделием, сопровождающимся большим выделением тепловой энергии и сильным световым излучением. Сварной шов. Сварным соединением называется неразъемное соединение, полученное сваркой. Сварным швом называется участок сварного соединения, образовавшийся в результате кристаллизации металла сварочной ванны.Чтобы получить качественный шов необходимо: а) Для начала необходимо подготовить кромки шва к сварке, для этого нужно правильно разделать кромки. К элементам геометрической формы подготовки кромок под сварку относятся угол разделки кромок, притупление кромок, длина скоса листа при наличии разности толщины металла, смещение кромок относительно друг друга, зазор между стыкуемыми кромками. Угол разделки кромок выполняется при толщине металла более 3мм, поскольку её отсутствие может привести к непровару по сечению сварного соединения, а так же к перегреву и пережогу металла. При отсутствии разделки кромок для обеспечения провара сварщик должен увеличить величину тока. Разделка кромок позволяет вести сварку отдельными слоями небольшого сечения, что улучшает структуру сварного соединения и уменьшает возникновение сварочных напряжений и деформаций. Зазор, правильно установленный перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва, если подобран соответствующий режим сварки. б) Дальше идёт правильная сборка. Применяемые сборочно-сварочные приспособления должны обеспечивать доступность к местам установки деталей и прихваток, к рукояткам фиксирующих и зажимных устройств, а так же к местам сварки. Любая сборочная операция не должна затруднять выполнение следующей операции. Поступающие на сборку детали должны быть тщательно проверены. Проверке подлежат все геометрические размеры детали и подготовленная форма кромок под сварку. Сварной шов. Техника выполнения швов. Во время сварки сварщик сообщает концу электрода движения в трёх направлениях. Первое движение – поступательное, по направлению оси электрода, для поддержания необходимой длины дуги. Длина дуги оказывает большое влияние на качество сварного шва и его форму. Длинной дуге соответствует интенсивное окисление, азотирование расплавленного металла и повышенное его разбрызгивание. При сварке электродами основного типа увеличение длины дуги приводит к пористости металла шва. Второе движение – вдоль оси валика для образования сварного шва. Скорость движения электрода зависит от величины тока, диаметра электрода, типа и пространственного положения шва. Правильно выбранная скорость перемещения электрода вдоль оси шва обеспечивает требуемую форму и качество сварного шва. Сварой шов, образованный в результате первого и второго движения электрода, называют ниточным. Его применяют при сварке металла небольшой толщины, наплавочных работах и подварке подрезов. Третье движение – колебание концов электрода поперёк шва для образования уширенного валика, который применяется чаще, чем ниточный. Для образования уширенного валика электроду сообщают поперечные колебательные движения, чаще всего с постоянной частотой и амплитудой, совмещённые с поступательным движением электрода вдоль оси подготовленного под сварку соединения и оси электрода. Поперечные колебательные движения электрода разнообразны и определяются формой, размерами, положением шва в пространстве, в котором выполняется сварка, и навыком сварщика. Обычно сварку выполняют вертикально расположенным электродом или при его наклоне относительно шва, угол вперёд или назад. При сварке углом назад обеспечивается более полный провар и меньшая ширина шва, сваривают нахлёсточные, угловые и тавровые соединения. Технология и техника выполнения швов в нижнем положении. Нижние швы являются наиболее удобными для сварки, так как в этом случае капли электродного металла под действием собственного веса легко переходят в сварочную ванну, и жидкий металл не вытекает из нее. Кроме того, наблюдение за сваркой при нижнем положении шва более удобно. Стыковые швы применяют для получения стыковых соединений. При выполнении стыковых швов сварку ведут в четырех направлениях: слева направо, справа налево, на себя, от себя. Наклон электрода 15-25° от вертикали. Угловые швы применяют для получения угловых, тавровых и нахлесточных соединений. Сварка угловых швов может производиться наклонным электродом и в «лодочку». При сварке углового шва, нижняя плоскость которого расположена горизонтально, возможен непровар вершины угла или одной из кромок. Непровар может образоваться на нижнем листе, если начинать сварку с вертикального листа, так как в этом случае расплавленный металл стечет на недостаточно нагретую поверхность нижнего листа. На вертикальной же полке возможно образование подрезов. Поэтому сварку таких швов начинают, зажигая дугу на нижней плоскости, отступив от границы катета 3-4мм. Затем дугу перемещают к вершине шва, задерживают для лучшего провара корня шва, поднимают вверх, проваривая вертикальную полку. Электрод держат под углом 45° к поверхности свариваемых деталей, слегка наклоняя его в процессе сварки то к одной, то к другой плоскости. При сварке угловым швом в «лодочку» наплавленный металл располагается в желобе, образуемом двумя полками. Это обеспечивает правильное формирование шва и хороший провар кромок металла. Технология и техника выполнения швов в нижнем положении. Способы заполнения шва по сечению. По способу заполнения по сечению швы: 1) однопроходные, однослойные. 2) многопроходные многослойные Многослойные. Если число слоев равно числу проходов дугой, то такой шов называют многослойным. Если некоторые из слоев выполняют за несколько проходов, то шов называется многопроходной. Многослойные швы чаще применяют в стыковых соединениях, многопроходные — в угловых и тавровых соединениях. Для более равномерного нагрева металла шва по всей его длине швы выполняют: · двойным слоем; · каскадом; · блоками; · горкой. В основу всех этих способов положен принцип обратно-ступенчатой сварки. Сущность способа двойного слоя заключается в том, что наложение второго слоя производится по не остывшему первому после удаления сварочного шлака: сварка на длине 200-400мм ведется в противоположных направлениях. Этим предотвращается появление горячих трещин в шве при сварке металла толщиной 15-20мм, обладающего значительной жесткостью. При толщине стальных листов 20—25 мм и более для предотвращения трещин применяют сварку: · каскадом; · блоками; · поперечной горкой. Заполнение многослойного шва для сварки горкой и каскадом производится по всей свариваемой толщине на определенной длине ступени. Длина ступени подбирается такой, чтобы металл в корне шва имел температуру не менее 200°С в процессе выполнения шва по всей толщине. В этом случае металл обладает высокой пластичностью, и трещин не образуется. Длина её ступени при каскадной сварке равна 200-400мм. При сварке блоками многослойный шов сваривают отдельными ступенями, промежутки между ними заполняют по всей толщине слоями. При соединении деталей из закаливающихся при сварке сталей рекомендуется применять сварку блоками. Из не закаливающихся (низкоуглеродистых) сталей — лучше выполнить сварку каскадом. Таким образом, выполняют сварку (заполнение разделки) в обе стороны от центральной горки короткими швами. Каскадный метод является разновидностью метода горки. При сварке методом горки на участке 200-300мм накладывают первый слой, после очистки его от шлака на него накладывают второй слой, по длине в 2 раза больший, чем первый. Затем, отступив от начала второго слоя на 200-300мм, производят наплавку третьего слоя и т. д. Технология выполнения швов различной протяженности. Все сварные швы в зависимости от их длины условно разбивают на три группы: 1) короткие — до 250мм; 2) средней длины — от 250 до 1 000мм; 3) длинные — от 1 000мм и более. Короткие швы выполняют «на проход» в одном направлении, т. е. при движении электрода от начала шва к концу. При выполнении швов средней длины и длинных возможно коробление изделий. Чтобы избежать этого, швы средней длины выполняют «на проход» от середины к концам или обратноступенчатым способом, сущность которого состоит в том, что весь шов разбивают на участки длиной 100-350мм с таким расчетом, чтобы каждый из них мог быть выполнен целым числом электродов (двумя, тремя и т. д.). При этом переход от участка к участку совмещается со сменой электрода. Каждый участок заваривается в направлении, обратном общему направлению сварки, а последний всегда заваривается «на выход». Длинные швы выполняют от середины к концам обратноступенчатым способом. В данном случае, возможно, организовать работу одновременно двух сварщиков. Сварка металла большой толщины. Многослойные швы рекомендуется выполнять методом горки или каскадом. При сварке горкой на участке 200-300мм накладывают первый слой. Затем после очистки первого слоя от шлака, на него накладывают второй слой, по длине в два раза больший, чем первый. Потом, отступив от начала второго слоя на 200-300мм, выполняют третий слой. Таким образом, выполняют сварку в обе стороны от центральной горки короткими швами. Каскадный метод, являющийся разновидностью сварки горкой, применяют при сварке листов толщиной более 20мм. Сварка металла в вертикальном положении. Вертикальные швы выполняют двумя способами: снизу вверх и сверху вниз. При сварке снизу вверх дугу возбуждают в нижней точке соединения, и после образования ванночки расплавленного металла электрод отводят немного вверх и в сторону. Дуга при этом должна быть направлена на основной металл. Электрод рекомендуется наклонять вверх под углом 20-25 градусов к горизонту. При сварке сверху вниз дугу возбуждают в верхней точке шва и придают электроду с начало перпендикулярное, а после образования кратера – наклонное положение. Метод сварки сверху вниз рекомендуется применять в основном лишь для соединения тонкого металла и выполнении первых слоёв при наличии разделки кромок. Вертикальные швы следует выполнять током на 10-15% меньшим, чем при выполнении швов в нижнем положении, и короткой дугой. Выполнение сварки в потолочном положении. Потолочные швы являются наиболее трудными для выполнения, так как расплавленный металл всегда стремится вытечь из сварочной ванны. Не застывший металл удерживается в сварочной ванне силами поверхностного натяжения и давлением дуги. Объём сварочной ванны должен быть минимальным, поэтому сварка возможна при короткой дуге. Ток должен быть на 15-20% меньше, чем при сварке в нижнем положении.Сварка угловых, тавровых и нахлёсточных соединений бывает однослойной и многослойной. Угловые, тавровые и нахлёсточные соединения можно сваривать и без колебаний. Выполнение угловых швов, как и стыковых, начинается с наложения узкого валика, если шов выполняется за несколько слоёв. Существует три основных способа:Сущность наложения валиков лесенкой состоит в том, что электрод располагают к плоскости под углом 90-130 градусов. После образования необходимой порции металла электрод отводится на 5-12мм от поверхности и переводится к следующей точке зажигания дуги.Сущность сварки полумесяцем состоит в том, что электрод располагают, как и в первом случае, под углом 90-130 градусов и, манипулируя электродом по схеме полумесяца, беспрерывно заходят концом электрода на закристаллизовавшуюся часть металла и наплавляют узкий валик.Обратнопоступательный способ наплавки узких валиков в потолочном положении состоит в том, что концом электрода сварщик беспрерывно возвращается назад на кристаллизующуюся часть металла, но постоянно удлиняет валик по протяженности. При наплавке широких валиков в различных вариациях используют все три варианта наплавки. Выполнение сварки в горизонтальном положении. При сварке горизонтальных соединений подготовка необходима только для верхней кромки. Дугу возбуждают вначале на нижней горизонтальной кромке, а затем перемещают на скошенную кромку. Горизонтальные швы выполняют вертикально расположенным электродом, углом назад и углом вперёд. Движение электрода можно осуществлять на себя и от себя. Угол наклона электрода к вертикальной плоскости свариваемого изделия должен составлять 75-80 градусов.

Приложенные файлы

Ручная дуговая сварка металлическими электродами с покрытием — Ручная дуговая сварка — ММA

Создание и поддержание дуги

Перед зажиганием (возбуждением) дуги следует установить необходимую силу сварочного тока, которая зависит от марки электрода, пространственного положения сварки, типа сварного соединения и др. Зажигать дугу можно двумя способами. При одном способе электрод приближают вертикально к поверхности изделия до касания металла и быстро отводят вверх на необходимую длину дуги. При другом — электродом вскользь «чиркают» по поверхности металла. Применение того или иного способа зажигания дуги зависит от условий сварки и от навыка сварщика.

Длина дуги зависит от марки и диаметра электрода, пространственного положения сварки, разделки свариваемых кромок и т- п. Нормальная длина дуги считается в пределах lд = (0.5 — 1.1)*dэл (dэл — диаметр электрода). Увеличение длины дуги снижает качество наплавленного металла шва ввиду его интенсивного окисления и азотирования, увеличивает потери металла на угар и разбрызгивание, уменьшает глубину проплавления основного металла. Также ухудшается внешний вид шва.

Во время ведения процесса сварщик обычно перемещает электрод не менее чем в двух направлениях. Во-первых, он подает электрод вдоль его оси в дугу, поддерживая необходимую в зависимости от скорости плавления электрода длину дуги. Во-вторых, перемещает электрод в направлении наплавки или сварки для образования шва. В этом случае образуется узкий валик, ширина которого при наплавке равна примерно (0,8 — 1,5)*dэл и зависит от силы сварочного тока и скорости перемещения дуги по поверхности изделия. Узкие валики обычно накладывают при проваре корня шва, сварке тонких листов и тому подобных случаях.

При правильно выбранном диаметре электрода и силе сварочного тока скорость перемещения дуги имеет большое значение для качества шва. При повышенной скорости дуга расплавляет основной металл на малую глубину и возможно образование непроваров. При малой скорости вследствие чрезмерно большого ввода теплоты дуги в основной металл часто образуется прожог, и расплавленный металл вытекает из сварочной ванны. В некоторых случаях, например при сварке на спуск, образование под дугой жидкой прослойки из расплавленного электродного металла повышенной толщины, наоборот, может привести к образованию непроваров.; расплавляющийся при этом электродный металл заполнит кратер. При сварке низкоуглеродистой стали кратер иногда выводят в сторону от шва — на основной металл. При случайных обрывах дуги или при смене электродов дугу возбуждают на еще не расплавленном основном металле перед кратером и затем проплавляют металл в кратере.

Положение электрода относительно поверхности изделия и пространственное положение сварки оказывают большое влияние

на форму шва и проплавке не основного металла. При сварке углом назад улучшаются условия оттеснения из-под дуги жидкого металла, толщина прослойки которого уменьшается. При этом улучшаются условия теплопередачи от дуги к основному металлу и растет глубина его проплавления. То же наблюдается при сварке шва на подъем на наклонной или вертикальной плоскости. При сварке углом вперед или на спуск расплавленный металл сварочной ванны, подтекая под дугу, ухудшает теплопередачу от нее к основному металлу — глубина проплавления уменьшается, а ширина шва возрастает.

При прочих равных условиях количество расплавляемого электродного металла, приходящегося на единицу длины шва, остается постоянным, но распределяется на большую ширину шва и поэтому высота его усиления уменьшается. При наплавке или сварке тонколистового металла (толщина до 3 мм) для уменьшения глубины провара и предупреждения прожогов рекомендуется

15-20″ сварку выполнять на спуск (наклон до 15°) или углом вперед без поперечных колебаний электрода. Для сборки изделия под сварку (обеспечения заданного зазора в стыке, положения изделий и др.) можно применять специальные приспособления или короткие швы — прихватки. Длина прихваток обычно составляет 20 — 120 мм (больше при более толстом металле) и расстояние между ними 200-1200 мм (меньше при большей толщине металла для увеличения жесткости). Сечение прихваток не должно превышать 1/3 сечения швов. При сварке прихватки необходимо полностью переплавлять.

Техника сварки в нижнем положении

Это пространственное положение позволяет получать сварные швы наиболее высокого качества, так как облегчает условия выделения неметаллических включений, газов из расплавленного металла сварочной ванны. При этом также наиболее благоприятны условия формирования металла шва, так как расплавленный металл сварочной ванны от вытекания удерживается нерасплавившейся частью кромок.

Стыковые швы сваривают без скоса кромок или с V-, Х- и U-образным скосом.Стыковые швы без скоса кромок в зависимости от толщины сваривают с одной или двух сторон. При этом концом электрода совершают поперечные колебания (см. рис. 12) с амплитудой, определяемой требуемой шириной шва. Следует тщательно следить за равномерным расплавлением обеих свариваемых кромок по всей их толщине и особенно стыка между ними в нижней части (корня шва).

Однопроходную сварку с V-образным скосом кромок обычно выполняют с поперечными колебаниями электрода на всю ширину разделки для ее заполнения так, чтобы дуга выходила со скоса кромок на необработанную поверхность металла. Однако в этом случае очень трудно обеспечить равномерный провар корня шва по всей его длине, особенно при изменении величины притупления кромок и зазора между ними.

При сварке шва с V-образным скосом кромок за несколько проходов обеспечить хороший провар первого слоя в корне разделки гораздо легче. Для этого обычно применяют электроды диаметром 3-4 мм и сварку ведут без поперечных колебаний. Последующие слои выполняют в зависимости от толщины металла электродом большего диаметра с поперечными колебаниями. Для обеспечения хорошего провара между слоями предыдущие

швы и кромки следует тщательно очищать от шлака и брызг металла.

Заполнять разделку кромок можно швами с шириной на всю разделку или отдельными валиками. В многопроходных швах последний валик для улучшения внешнего вида иногда можно выполнять на всю ширину разделки (декоративный слой).

Сварку швов с Х- или U-образным скосом кромок выполняют в общем так же, как и с V-образным скосом. Однако для уменьшения остаточных деформаций и напряжений, если это возможно, сварку ведут, накладывая каждый валик или слой попеременно с каждой стороны. Швы с Х- или U-образным скосом кромок по сравнению с V-образным имеют преимущества, так как в первом случае в 1,6-1,7 раза уменьшается объем наплавленного металла (повышается производительность сварки). Кроме того, уменьшаются угловые деформации, а возможный непровар корня шва образуется в нейтральном по отношению к изгибающему моменту сечении. Недостаток U-образного скоса кромок — повышенная трудоемкость его получения.

Сварку стыковых швов можно выполнять различными способами. При сварке на весу наиболее трудно обеспечить провар корня шва и формирование хорошего обратного валика по

всей длине стыка. В этом отношении более благоприятна сварка на съемной медной или остающейся стальной подкладке. В медной подкладке для формирования обратного валика делают формирующую канавку. Однако для предупреждения вытекания расплавленного металла из сварочной ванны необходимо плотное поджатие подкладок к свариваемым кромкам. Кроме того, остающиеся подкладки увеличивают расход металла и не всегда технологичны. При использовании медных подкладок возникают трудности точной установки кромок вдоль формирующей канавки.

Если с обратной стороны возможен подход к корню шва и допустимо усиление обратной стороны шва, целесообразна подварка корня швом небольшого сечения с последующей укладкой основного шва. В некоторых случаях при образовании непроваров в корне шва после сварки основного шва дефект в корне разделывают газовой, воздушно-дуговой строжкой или механическими методами с последующим выполнением подварочного шва.

Сварку угловых швов в нижнем положении можно выполнять двумя приемами. Сварка вертикальным электродом в лодочку обеспечивает наиболее благоприятные условия для провара корня шва и формирования его усиления. По существу этот прием напоминает сварку стыковых швов с V-образным скосом кромок, так как шов формируется между свариваемыми поверхностями. Однако при этом способе требуется тщательная

сборка соединения под сварку с минимальным зазором в стыке для предупреждения вытекания в него расплавленного металла.

При сварке наклонным электродом трудно обеспечить провар шва по нижней плоскости (ввиду натекания на нее

расплавленного металла) и предупредить подрез на вертикальной плоскости (ввиду стекания расплавленного металла). Поэтому таким способом обычно сваривают швы с катетом до 6-8 мм. При сварке угловых швов наклонным электродом трудно также обеспечить глубокий провар в корне шва, поэтому в односторонних или двусторонних швах без скоса кромок может образоваться непровар, который при нагружении шва послужит началом развития трещин. Для предупреждения этого в ответственных соединениях при толщине металла 4 мм и более необходим односторонний скос, а при толщине 12 мм и более — двусторонний скос кромок.

При сварке наклонным электродом многопроходных швов первым выполняют шов на горизонтальной плоскости. Формирование последующего валика происходит с частичным удержанием расплавленного металла сварочной ванны нижележащим валиком. При сварке угловых швов применяют поперечные колебания электрода. Особенно важен правильный выбор их траектории при сварке наклонным электродом с целью предупреждения возникновения указанных выше дефектов.

Техника сварки на горизонтальной и потолочной плоскостях

Сварка швов в положениях, отличающихся от нижнего, требует повышенной квалификации сварщика в связи с возможным под действием сил тяжести вытеканием расплавленного металла из сварочной ванны или падением капель электродного металла мимо сварочной ванны. Для предотвращения этого сварку следует вести по возможности наиболее короткой дугой, в большинстве случаев с поперечными колебаниями.

Расплавленный металл в сварочной ванне от вытекания удерживается в основном силой поверхностного натяжения. Поэтому необходимо уменьшать ее размер, для чего конец электрода периодически отводят в сторону от ванны, давая возможность ей частично закристаллизоваться. Ширину валиков также уменьшают до двух-трех диаметров электродов. Применяют пониженную на 10-20% силу тока и электроды уменьшенного диаметра (для вертикальных и горизонтальных швов не более 5 мм, для потолочных не более 4 мм).

Сварку вертикальных швов можно выполнять на подъем или на спуск. При сварке на подъем нижележащий закристаллизовавшийся металл шва помогает удержать расплавленный металл сварочной ванны. При этом способе облегчается возможность провара корня шва и кромок, так как расплавленный металл стекает ’ с них в сварочную ванну, улучшая условия теплопередачи от дуги к основному металлу. Однако внешний вид шва — грубочешуйчатый. При сварке на спуск получить качественный провар трудно: шлак и расплавленный металл подтекают под дугу и от дальнейшего стекания удерживаются только силами давления дуги и поверхностного натяжения. В некоторых случаях их оказывается недостаточно, и расплавленный металл вытекает из сварочной ванны.

Сварка горизонтальных стыковых швов более затруднена, чем вертикальных, из-за стекания расплавленного металла из сварочной ванны на нижнюю кромку. В результате возможно образование подреза по верхней кромке. При сварке металла повышенной толщины обычно делают скос только одной верхней кромки, нижняя помогает удерживать расплавленный металл в сварочной ванне. Сварка горизонтальных угловых швов в нахлесточных соединениях не вызывает трудностей и по технике не отличается от сварки в нижнем положении.

Сварка швов в потолочном положении наиболее сложна и ее по возможности следует избегать. Сварку выполняют периодическими короткими замыканиями конца электрода на сварочную ванну, во время которых металл сварочной ванны частично кристаллизуется, что уменьшает объем сварочной ванны. В то же время расплавленный электродный металл вносится в сварочную ванну. При удлинении дуги образуются подрезы. При сварке этих швов ухудшены условия выделения из расплавленного металла сварочной ванны шлаков и газов. Поэтому свойства металла шва несколько ниже, чем при сварке в других пространственных положениях.

Техника сварки пробочных и прорезных соединений практически не отличается от рассмотренной выше техники сварки стыковых или угловых швов.

В зависимости от протяженности шва, толщины и марки металла, жесткости конструкции и т. д. применяют различные приемы последовательности сварки швов и заполнения разделки. Сварку напроход обычно применяют при сварке коротких швов (до 500 мм). Швы длиной до 1000 мм лучше сваривать от середины к концам или обратноступенчатым методом. При последнем способе весь шов разбивают на участки по 150-200 мм, которые должны быть кратны длине участка, наплавляемого одним электродом. Сварку швов в ответственных конструкциях большой толщины выполняют блоками, каскадом или горкой, что позволяет влиять на структуру металла шва и сварного соединения и его механические свойства.

Техника сварки кольцевых стыков труб

Сварка кольцевых стыков трубопроводов имеет некоторые специфические особенности. Обычно сваркой выполняют швы на трубах диаметром от десятков миллиметров до 1440 мм при толщине стенки до 16 мм и более. При толщине стенки труб из низкоуглеродистых и низколегированных сталей до 8-12 мм сварку можно выполнять в один слой. Однако многослойные швы имеют повышенные механические свойства, определяемые положительным влиянием термического цикла последующего шва на металл предыдущего шва, поэтому сварку труб преимущественно выполняют в два слоя и более. Рекомендуемое число слоев шва зависит от толщины стенки.

Стыки труб можно сваривать в поворотном, когда трубу можно вращать, или в неповоротном положении. Сварку швов первого типа выполняют обычно в нижнем положении без особых трудностей, хотя сложно проварить корень шва, так как его формирование ведется чаще всего на весу. Сварка неповоротного стыка требует высокой квалификации сварщика, так как весь шов выполняют в различных пространственных положениях. Можно сваривать двумя способами: каждое полукольцо сверху вниз или снизу вверх. Первый способ возможен при использовании электродов диаметром 4 мм, дающих мало шлака (с органическим покрытием), короткой дугой с опиранием образующегося на конце электрода козырька на кромки без поперечных колебаний электрода или с небольшими его колебаниями. При сварке снизу вверх процесс ведут со значительно меньшей скоростью с поперечными колебаниями электрода диаметром 3-5 мм.

Сообщение отредактировал Andrew: 14 Январь 2015 14:00

15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки) — ШРКТЭ

изготовление, реконструкция, монтаж, ремонт и строительство конструкций различного назначения с применением ручной и частично механизированной сварки (наплавки) во всех пространственных положениях сварного шва.

• технологические процессы сборки, ручной и частично механизированной сварки (наплавки) конструкций;

• сварочное оборудование и источники питания, сборочно-сварочные приспособления;

• детали, узлы и конструкции из углеродистых и конструкционных сталей и из цветных металлов и сплавов;

• конструкторская, техническая, технологическая и нормативная документация.ПРОФЕССИОНАЛЬНЫЕ КОМПЕТЕНЦИИ ВЫПУСКНИКА:

• Использование конструкторской, нормативно-технической и производственно-технологической документации по сварке

• Проверка оснащенности, работоспособности, исправности, настройки оборудования поста для различных способов сварки.

• Подготовка и проверка сварочных материалов для различных способов сварки.

• Выполнение сборки и подготовки элементов конструкции под сварку.

• Выполнение предварительного, сопутствующего подогрева металла.

• Зачистка и удаление поверхностных дефектов сварных швов после сварки.

• Проведение контроля сварных соединений на соответствие геометрическим размерам, требуемым конструкторской и производственно-технологической документации по сварке.

• Ручная дуговая сварка ( наплавка, резка) плавящимся покрытым электродом.

• Выполнение ручной дуговой сварки различных деталей из углеродистых и конструкционных сталей во всех пространственных положениях сварного шва.

• Выполнение ручной дуговой сварки различных деталей из цветных металлов и сплавов во всех пространственных положениях сварного шва.

• Выполнение ручной дуговой наплавки покрытыми электродами различных деталей.

• Выполнение дуговой резки различных деталей.

Измерения обратного рассеяния ультразвука для новой конструкции индикатора анизотропии

Измерения обратного рассеяния ультразвука для конструкции нового индикатора анизотропии| · Главная страница · Содержание · Определение характеристик и испытания материалов | Измерения обратного рассеяния ультразвука для новой конструкции индикатора анизотропииДж. МОЙСАН, Г. КОРНЕЛУП.Laboratoire de Caractérisation Non Destructive Université de la Méditerranée — IUT GMP Авеню Гастона Бергера — 13625 Экс-ан-Прованс Седекс — Франция Связаться |

РЕФЕРАТ

- Настоящая статья посвящена усовершенствованию ультразвукового контроля анизотропных материалов.Лучшее знание анизотропии часто очень помогает для точной неразрушающей оценки. Действительно, точное понимание траектории ультразвука (угла преломления) зависит от знания анизотропного поведения. Кроме того, отношение сигнал / шум сильно зависит от угла преломления волны.

Наша библиографическая работа привела нас к выводу, что не существует технических решений для измерения анизотропии материалов на месте. В лабораториях разработано много возможностей, и все они используют скорость распространения.Такая мера не всегда проста или даже возможна, так как вам нужно точно знать одно расстояние.

Мы предлагаем подход, основанный на затухании ультразвука. Для приближения к реальным условиям испытаний вместо искусственных отражателей используется естественное обратное рассеяние. Это подразумевает выбор частот ультразвука, чтобы уменьшить явления поглощения и увеличить рассеяние. Моделирование показывает, что единственное измерение, которое может быть выполнено, — это произведение коэффициента затухания, умноженного на скорость распространения.Это индикатор, характеризующий анизотропию. Для получения более точной информации высказываются сильные гипотезы о симметрии исследуемого материала.

В данном исследовании рассматривается трансверсально изотропный материал. Изложение ограничено несколькими многообещающими результатами, полученными в аустенитном сварном шве. Экспериментальные измерения проводятся иммерсионным методом с использованием поперечных волн. В этой статье показано, как учесть эхо-сигнал от поверхности, чтобы получить правильную оценку нашего индикатора анизотропии.

Ключевые слова: ультразвук, сварка, рассеяние, затухание, обработка сигналов

- Работа заключается в разработке обратного метода, позволяющего оценить главное направление упругости поперечно-изотропных материалов. Экспериментальные методы, основанные на ультразвуковых измерениях скорости, подходят для такой оценки, но их реализация на месте является сложной задачей, поскольку они требуют наличия и измерения точного геометрического размера.Цель исследования — отменить это обязательство. Работа будет касаться анализа ультразвукового поля, рассеянного средой обратно. Это поле во многом зависит от микроструктуры материала и, следовательно, от его предпочтительной ориентации, если она существует. Один из них покажет возможности, предлагаемые анализом сигнала обратного рассеяния в металлических материалах с зернистой структурой.

Сначала мы представляем типы структур, которые мы планируем охарактеризовать. Затем нас интересует затухание волн в твердых телах, чтобы более подробно проанализировать эффект рассеяния.Мы предлагаем модель сигнала обратного рассеяния, которую мы проверяем экспериментально на реальных частях. Наконец, мы делаем вывод о потенциале метода и перспективах продолжения исследования.

- Среди деталей из аустенитной нержавеющей стали можно встретить многопроходную ручную дуговую сварку металла. Техника заключается в нанесении металла на опору посредством последовательности сварных швов.При многопроходной ручной дуговой сварке металлом такие параметры, как скорость сканирования, угол наклона присадочного прутка, интенсивность сварки и напряжение, влияют на форму ванны плавления и распределение колебаний температуры. Затем направляют отверждение [BAIK 77].

Рост микроструктуры происходит в виде мелких дендритов в направлении максимального изменения температуры. Кристаллографическое направление [100] элементарного рисунка аустенита параллельно среднему направлению дендритов.На оси дендритов кристаллографическое направление [100] является преимущественным, а в их перпендикулярном плане все кристаллографические направления равновероятны. Текстурированный таким образом материал представляет собой трансверсально-изотропную систему, главная ось симметрии которой совпадает с осью дендритов. Его матрица жесткости имеет пять независимых констант, которые можно оценить, исходя из трех кубических констант упругости одного кубического кристалла, аустенитная сталь является ГЦК [OGI 85].

- При распространении в реальной среде амплитуда ультразвуковой волны уменьшается.Это явление зависит от структуры среды и ее механического поведения. Различают два типа затухания: затухание за счет поглощения (a a ) и рассеяния (a s ).

| (1) |

Если среда распространения имеет неоднородности, имеется рассеяние. Таким образом, поликристаллы разлетаются. Каждое зерно представляет собой разрыв акустического импеданса. Энергия падающей акустической волны постепенно уменьшается во время распространения. Каждое зерно генерирует дифракцию, отражение и преломление переходной волны.В изотропном поликристалле рассеяние зависит от частоты и среднего размера неоднородностей. В случае однофазного поликристаллического материала, зерна которого равноосны, определяют выражения коэффициента рассеяния затухания для трех частотных областей, в зависимости от рассматриваемых акустических явлений. В нашем исследовании мы более подробно анализируем область рэлеевского рассеяния. Эта область соответствует диапазону частот, обычно используемому в ультразвуковом контроле, который охватывает от 500 кГц до 20 МГц.

- Несколько авторов работают над моделированием коэффициента рассеяния для поликристаллических сред [AHM 92] [HIR 86]. Уравнение движения (2) решается методом возмущений. Численные расчеты основаны на трех предположениях: кристалл слабо анизотропен, все зерна имеют одинаковую форму и размер, вероятность наличия материальных констант одинакова для каждого зерна.

| (2) |

Работа Хирсекорна [HIR 86] позволяет получить скорости и коэффициенты рассеяния для текстурированного поликристалла.Значения даны для трех режимов распространения (волны SH, волны SV и волны сжатия).

Рамки исследования следующие: медленно эволюционирующий материал (приближение Борна), рассеиватели определены как сферы, все зерна имеют одинаковую ориентацию [100].

В своих публикациях Ахмед [AHM 92] придает зернам материала эллиптическую форму. Его результаты применимы ко всем частотам. Его выводы об эволюции коэффициентов рассеяния или скорости такие же, как и у Хисекорна.Эти результаты позволяют аппроксимировать эволюцию коэффициентов рассеяния в области Рэлея. Нас в основном интересует эволюция коэффициентов рассеяния SV-волн, поскольку эта мода может генерироваться одна при условии, что угол падения превышает первый критический угол. В случае реальных частей распределение размеров зерен, вариации ориентации, немонохроматическая волна приводят к менее важной эволюции, как это доказано экспериментальными результатами Неймана [NEU 89].

- Ранее описанные исследования оценивают акустические параметры текстурированного материала, такие как скорость и коэффициенты рассеяния трех существующих режимов распространения в анизотропных твердых телах.Это исследование не дает выражения поля обратного рассеяния. Необходимо найти модель, способную представить сигнал шума, принимаемый преобразователем при измерении акустического отклика материала. Работа здесь сильно отличается от классического ультразвукового контроля, поскольку зернистый шум приносит искомую информацию. Saniie предлагает такую модель в случае изотропного поликристаллического материала, испытанного при угле падения 0 ° с помощью обычного датчика импульса / приемника [SAN 88]. Полученный сигнал представляет собой свертку импульсной характеристики преобразователя передаточной функцией проверяемой детали (рис. 1).

| Рис. 1а: Рассеяние в поликристаллическом материале | Рис. 1b: Модель рассеяния зерен |

| Рис. 1: модельное представление Сании. | |

Учитывая рэлеевское рассеяние, каждое зерно рассматривается как отдельный рассеиватель в однородной окружающей среде. На границе зерна возникает отражение в зависимости от поперечного сечения зерна и от разницы его импеданса с окружающей средой.Обратно-рассеянный сигнал возникает из-за множества отраженных эхо-сигналов. Глубина в образце дает временную задержку отраженным эхо-сигналам. При заданном диаметре падающего луча и временном интервале наблюдения принятый сигнал соответствует проверке ограниченного объема V, содержащего общее количество M рассеивателей. Таким образом, во время своего распространения амплитуда падающей волны уменьшается, и, кроме того, каждая отраженная волна ослабляется во время обратного распространения. В глобальном масштабе поведение материала представлено убывающей функцией времени.Спад амплитуды имеет экспоненциальный вид. Если пренебречь эффектом поглощения, экспоненциальный спад зависит от коэффициента рассеяния a s . Saniie пишет:

| (3) |

Импульсная характеристика преобразователя сравнима с одним широкополосным импульсом, спектр амплитуды которого имеет гауссову форму.Это одно из классических моделей для представления сигналов, генерируемых обычными преобразователями. Если вас интересует один момент t Î [t-e, t + e], такой как е слабое по сравнению с периодом импульса, отклик записывается:

| (4) |