Техника и технология ручной дуговой сварки

Вариант 3

Вопрос 1.Какие из перечисленных ниже сталей более склонны к образованию горячих трещин?

1.Стали с содержанием углерода от 0,25% до 0,35%.

2.С содержанием серы более 0,09%.

3.С содержанием марганца и никеля от 0,8 до 1,5%.

Вопрос 2.Указать возможный диапазон температур, обычно рекомендуемый для прокалки электродов?

1.100-400 оС.

2.400-600 оС.

3.600-800 оС.

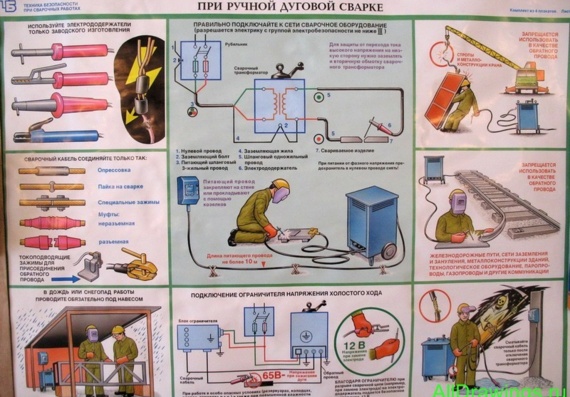

Вопрос 3.Укажите максимальное напряжение сети, к которому должно подключаться сварочное оборудование?

1.Не более 380 В.

2.Не более 660 В.

3.Не более 220 В.

Вопрос 4.Что входит в индивидуальные средства защиты сварщика от шума?

1.Защитные экраны.

2.Глушители.

3.Вкладыши, наушники, шлемы.

Вопрос 5.Какой из приведенных ниже ответов наиболее полно отражает роль серы и фосфор при сварке стали?

1.Сера способствует образованию горячих трещин, а фосфор вызывает при сварке появление холодных трещин.

2.И сера и фосфор способствует образованию горячих трещин.

3.Фосфор способствует образованию горячих трещин, а сера вызывает при сварке появление холодных трещин.

Вопрос 6.Что обозначает в маркировке типов электродов буква «А», например Э42А?

1.Пониженное содержание легирующих элементов.

2.Пониженное содержание углерода.

3.Повышенное качество наплавленного металла.

Вопрос 7.Какова роль связующих компонентов в электродном покрытии?

1.Легируют металл шва.

2.Повышают механические свойства металла шва.

3.Обеспечивают прочность и пластичность обмазочной массы на стержне электрода.

Вопрос 8.В каких условиях рекомендуется хранить электроды?

1.В складском помещении в условиях, аналогичных хранению металла.

2.В сухом, отапливаемом помещении при температуре не ниже 150оС, влажности воздуха не более 50%.

3.Под навесом, защищенном от ветра и дождя.

Вопрос 9.Кто должен производить подключение и отключение от силовой сети сварочного источника питания?

1. Сварщик,сдавщий экзамен на знание правил электробезопасности.

Сварщик,сдавщий экзамен на знание правил электробезопасности.

2.Сварщик, работающий с этими источниками под наблюдением мастера.

3.Электротехнический персонал данного предприятия.

Вопрос 10.Почему один из концов электрода не имеет электродного покрытия?

1.С целью экономии покрытия.

2.Для подвода тока от электродержателя к электроду.

3.Для определения марки и диаметра электродного стержня.

Вопрос 11.требуется ли предварительный подогрев элементов толщиной 10-15 мм из стали Ст3сп при сварке на воздухе при температуре -10оС?

1.Требуется.

2.По усмотрению руководителя предприятия.

3.Не требуется.

Вопрос 12.Что такое режим холостого хода сварочного трансформатора?

1.Первичная обмотка трансформатора подключена к питающей сети, а вторичная замкнута на потребитель.

2.Первичная обмотка трансформатора подключена к питающей сети, а вторичная обмотка отключена от потребителя.

3. Первичная обмотка трансформатора не подключена к сети, а вторичная обмотка замкнута на потребитель.

Первичная обмотка трансформатора не подключена к сети, а вторичная обмотка замкнута на потребитель.

Вопрос 13.Для сварки какой группы сталей применяют электроды типов Э50,Э50А,Э42А,Э55?

1.Для сварки конструкционных сталей повышенной и высокой прочности.

2.Для сварки углеродистых сталей.

3.Для сварки высоколегированных сталей.

Вопрос 14.Какими индивидуальными средствами должен обеспечиваться сварщик при выполнении потолочной сварки?

1.Нарукавниками, шлемом и пелеринами.

2.Беретами и рукавицами.

3.Поясом безопасности.

Вопрос 15.С какой целью при ручной дуговой сварке сварщик выполняет поперечные колебания электрода?

1.С целью уменьшения глубины проплавления.

2.для того чтобы исключить появление дефекта «непровар кромки шва».

3.Для того чтобы уменьшить чешуйчатость шва.

Вопрос 16.Какое напряжение осветительной аппаратуры считается безопасным при работе в закрытых емкостях?

1.48 В.

2. 36 В.

36 В.

3.12 В.

Вопрос 17.Какими инструментами измеряют катет углового шва таврового соединения?

1.Штангенциркулем.

2.Линейкой и угольником.

3.Шаблоном сварщика.

Ключ к тестам

| № вопроса | № ответа | № вопроса |

| 1 | 2 | 10 |

| 2 | 1 | 11 |

| 3 | 1 | 12 |

| 4 | 3 | 13 |

| 5 | 2 | 14 |

| 6 | 3 | 15 |

| 7 | 3 | 16 |

| 8 | 2 | 17 |

| 9 | 3 |

Техника ручной дуговой сварки

Техника

ручной дуговой сварки в значительной

мере определяет форму,

размеры и качество сварного шва. В свою

очередь форма и

размеры сварного шва существенно влияют

на качество сварного

соединения. Овладение техникой ручной

сварки и профессиональными

трудовыми навыками электросварщика

ручной сварки является

сложным и трудоемким процессом. Оно

требует от начинающего

электросварщика упорства и настойчивости

в достижении цели,

длительных тренировок. Высокое

качество сварки и надежность сварных

конструкций гарантируются только при

постоянной работе высококвалифицированных

электросварщиков.

В свою

очередь форма и

размеры сварного шва существенно влияют

на качество сварного

соединения. Овладение техникой ручной

сварки и профессиональными

трудовыми навыками электросварщика

ручной сварки является

сложным и трудоемким процессом. Оно

требует от начинающего

электросварщика упорства и настойчивости

в достижении цели,

длительных тренировок. Высокое

качество сварки и надежность сварных

конструкций гарантируются только при

постоянной работе высококвалифицированных

электросварщиков.

При длительном перерыве в работе (болезнь, отпуск и т. д.) даже высококвалифицированному электросварщику требуется определенное время для восстановления навыков.

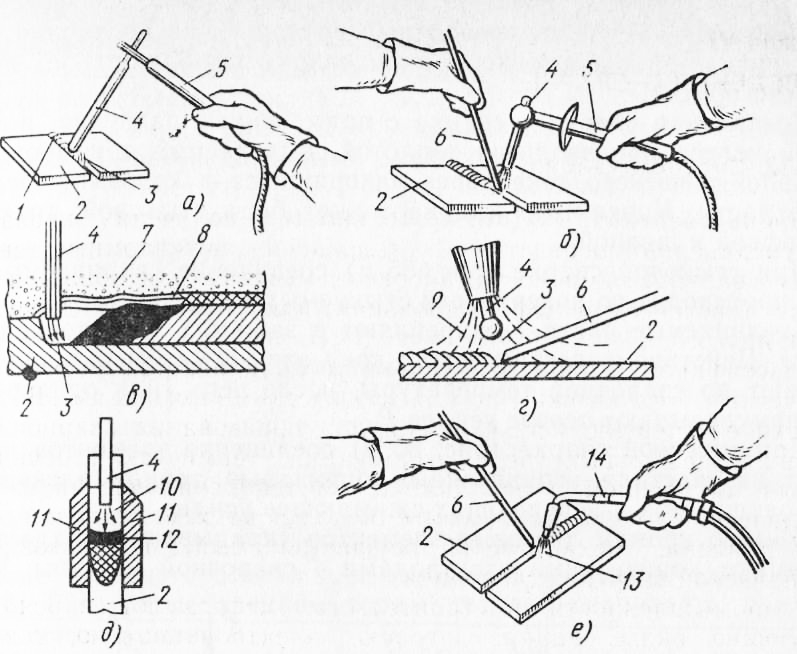

Зажигание дуги

При первом способе сварщик

концом электрода прикасается к изделию

(основному металлу), а затем отводит его

на небольшое расстояние

(2 – 4 мм). При втором способе, его еще

называют «спичкой», сварщик проводит

(чиркает) по поверхности основного

металла концом

электрода и отводит его на небольшое

расстояние (2 – 4 мм). В том и другом случае

приближение электрода к изделию

производится быстро, а отвод электрода

– замедленно. До момента

образования дуги электросварщик должен

закрыть лицо щитком

или маской.

При втором способе, его еще

называют «спичкой», сварщик проводит

(чиркает) по поверхности основного

металла концом

электрода и отводит его на небольшое

расстояние (2 – 4 мм). В том и другом случае

приближение электрода к изделию

производится быстро, а отвод электрода

– замедленно. До момента

образования дуги электросварщик должен

закрыть лицо щитком

или маской.

Если дуга с первого раза не возбуждается, необходимо повторить приемы ее зажигания, Длительное прикосновение электрода к изделию вызывает его прилипание (приваривание). В этом случае отделить электрод необходимо быстрым отламывающим движением.

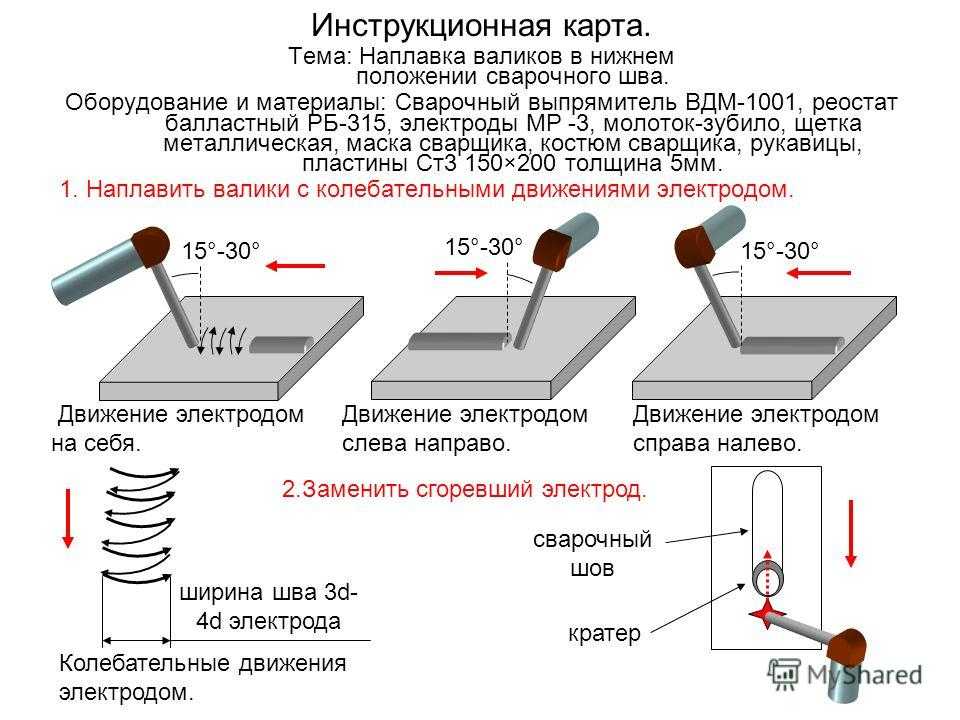

Манипулирование электродом

В процессе сварки электросварщик сообщает концу электрода движение одновременно в трех направлениях.

1

Поступательное движение вниз по оси

электрода для поддержания

необходимой длины дуги. Чтобы дуга

горела устойчиво (стабильно), необходимо

поддерживать постоянство ее длины. Длина дуги

оказывает большое влияние на качество

и формирование сварного шва. Сварку

рекомендуется вести короткой дугой.

При короткой

дуге. обеспечивается большая глубина

проплавления и лучшая

защита расплавленного металла от

окружающей атмосферы,

т. е. гарантируется высокое качество

металла шва. При сварке

длинной дугой повышается разбрызгивание

металла, сварной шов

оказывается насыщенным газами, повышается

его пористость.

Длина дуги

оказывает большое влияние на качество

и формирование сварного шва. Сварку

рекомендуется вести короткой дугой.

При короткой

дуге. обеспечивается большая глубина

проплавления и лучшая

защита расплавленного металла от

окружающей атмосферы,

т. е. гарантируется высокое качество

металла шва. При сварке

длинной дугой повышается разбрызгивание

металла, сварной шов

оказывается насыщенным газами, повышается

его пористость.

Ориентировочно длина дуги должна быть в пределах 0,5 – 1,0 диаметра электрода. Дуга, превышающая диаметр электрода, считается длинной. Длинная дуга горит неустойчиво и может самопроизвольно обрываться.

Для обеспечения высокого качества шва сварщик должен непрерывно поддерживать короткую дугу постоянной длины. Техника сварки на короткой дуге сложнее, требует высокой квалификации сварщика и специальных навыков.

2 Второе

движение – в направлении сварки вдоль

оси шва. Скорость

движения электрода вдоль шва определяется

режимом сварки

(диаметр электрода, величина тока), типом

сварного соединения

и пространственным положением сварки. Правильно выбранная

скорость перемещения электрода

обеспечивает правильное формирование

и качество сварного шва. Недостаточная

скорость перемещения

электрода приводит к перегреву и прожогу

(сквозное проплавление)

металла. Чрезмерная скорость перемещения

электрода

уменьшает глубину проплавления и

приводит к непровару.

Правильно выбранная

скорость перемещения электрода

обеспечивает правильное формирование

и качество сварного шва. Недостаточная

скорость перемещения

электрода приводит к перегреву и прожогу

(сквозное проплавление)

металла. Чрезмерная скорость перемещения

электрода

уменьшает глубину проплавления и

приводит к непровару.

Сварной шов, образованный в результате первого и второго движения электрода, называется «ниточным». При правильно выбранной скорости перемещения электрода вдоль шва ширина «ни-точного» шва (валика) получается не более 1,5 диаметра электрода. Такой шов находит применение при сварке тонкого металла, при проваре корня шва, при сварке в потолочном положении.

3 Третье

движение – колебательное, концом

электрода поперек шва

для получения шва нужной ширины и

равномерного расплавления

свариваемых кромок. Поперечные колебания

концом электрода

обеспечивают лучшие прогрев и проплавление

кромок основного

металла, и замедляют остывание сварочной

ванны. В процессе колебательных

движений середину пути проходят быстро,

замедляя движение в крайних точках.

Траектория поперечных колебательных

движений

концом электрода определяется размерами

сварного шва, формой подготовки кромок

под сварку, пространственным положением

сварки, индивидуальными навыками

электросварщика. Ширина

шва (валика) не должна превышать трех

диаметров

электрода, при большей ширине возможно

образование дефектов

в сварном шве.

В процессе колебательных

движений середину пути проходят быстро,

замедляя движение в крайних точках.

Траектория поперечных колебательных

движений

концом электрода определяется размерами

сварного шва, формой подготовки кромок

под сварку, пространственным положением

сварки, индивидуальными навыками

электросварщика. Ширина

шва (валика) не должна превышать трех

диаметров

электрода, при большей ширине возможно

образование дефектов

в сварном шве.

Сложность овладения навыком ручной сварки покрытыми электродами состоит в том, что в процессе одновременного движения концом электрода в трех направлениях электросварщик должен поддерживать короткую дугу постоянной длины. Только это условие обеспечит устойчивое горение дуги, глубокий провар, хорошую защиту расплавленного металла от окружающей атмосферы, малое разбрызгивание, хорошее формирование шва и, в конечном итоге, высокое качество сварки.

На

процесс формирования сварного шва

существенное влияние оказывает угол

наклона электрода относительно

направления сварки.

Выполнение швов в нижнем положении

По возможности сварку всегда необходимо вести в нижнем г.сложении. Такая сварка наиболее удобна и производительна. Расплавленный электродный металл под действием силы тяжести переходит в шов, не вытекая из сварочной ванны, шлаки и газы легко всплывают на поверхность, сварщику легче наблюдать за процессом сварки.

Стыковые швы

Особенности сварки стыковых швов и подготовки кромок под сварку определяются толщиной основного металла.

При

сварке стыковых швов без разделки кромок

кромки соединяемых

листов должны быть лишь ровно обрезаны,

чтобы обеспечить

взаимную параллельность и постоянство

зазора между ними

(рисунок 8).

В процессе сварки нужно обращать особое

внимание

на равномерность расплавления обеих

кромок. Провар металла на

всю глубину и качество соединения

зависят от правильного выбора

режима сварки и, в значительной степени,

от квалификации сварщика.

При односторонней сварке стыковых швов без скоса кромок электросварщик высокой квалификации при правильно выбранном режиме сварки (диаметр электрода, величина тока) может проварить металл толщиной до 6 мм. При стыковой сварке без скоса кромок листов повышенной толщины (до 6 мм) режим сварки рекомендуется окончательно подбирать опытным путем, сваривая пробные пластины.

Основной трудностью сварки стыковых швов является правильное формирование обратной стороны шва. Сварщику не видна обратная сторона шва, поэтому при отступлениях от режима сварки появляются непровар или прожог. Опасаясь прожога, сварщик обычно работает на режиме, вызывающем появление непровара. В таких случаях качество сварки зависит от квалификации сварщика.

При

односторонней сварке стыковых швов без

разделки кромок желательно

принимать меры, гарантирующие отсутствие

непровара сечения

шва. Непровар может быть устранен

подваркой обратной стороны

шва или применением подкладок. Подварка

состоит в наложении

дополнительного валика малого сечения

с обратной стороны шва.

Непровар может быть устранен

подваркой обратной стороны

шва или применением подкладок. Подварка

состоит в наложении

дополнительного валика малого сечения

с обратной стороны шва.

Если обратная сторона шва недоступна, применяют подкладки. Это дает возможность проварить все сечение с одной стороны и получить шов высокой прочности за один проход. Сварка с подкладками имеет следующие преимущества: работа производится лишь с одной, удобной и доступной, стороны шва; производительность сварки значительно возрастает, т. к. сварщик работает более уверенно, не опасаясь прожогов, может увеличить сварочный ток на 20 – 25% и вести сварку на повышенной скорости. Подкладки могут быть съемные и остающиеся (глухие). Съемные подкладки обычно изготавливают из меди, т. к. она имеет высокую теплопроводность. Если позволяет конструкция и назначение изделия, применяют остающиеся подкладки; изготовляемые из стали толщиной 2 – 3 мм и шириной 20 – 30 мм.

Сварка

стыковых швов без разделки кромок может

быть применена и для металла больших

толщин – до 10 мм – при условии выполнения

сварки с двух сторон. Недостатком такой

сварки является

вероятность непровара сечения и включений

окислов и шлака по

оси шва.

Недостатком такой

сварки является

вероятность непровара сечения и включений

окислов и шлака по

оси шва.

В большинстве случаев при толщине металла свыше 3 мм прибегают к предварительной разделке кромок. Форма разделки определяется толщиной металла, назначением конструкции, степенью ее ответственности. Типы стыковых соединений для сварки конструкций и трубопроводов из углеродистых и низколегированных сталей установлены ГОСТ 5264—80 («Ручная дуговая сварка. Соединения сварные») и ГОСТ 16037—80 («Соединения сварные стальных трубопроводов»).

При

односторонней сварке стыковые соединения

с разделкой кромок

сваривают в зависимости от толщины

металла однослойными

и многослойными швами (рисунок

8б).

При выполнении однослойного

шва (однопроходного) дугу возбуждают

на верхней грани

скоса кромки, затем переводят ее вниз,

проваривают корень шва,

и выводят дугу на вторую кромку.

Перемещение дуги по скосам

кромок замедленное – для обеспечения

лучшего проплавления,

в корне шва движение дуги ускоренное –

для исключения прожога. При значительной толщине металла сварной

шов выполняется в

несколько слоев. Первый слой (валик)

заваривают электродами

диаметром 2 – 3 мм для лучшего провара

корня шва. Последующие

слои шва выполняют электродами больших

диаметров (4

– 6 мм).

Перед

наложением каждого слоя поверхность

предыдущего

тщательно очищается от шлака и брызг

металла. При многослойной сварке каждый

слой отжигается при наложении последующего.

Это улучшает структуру и механические

свойства металла

сварного шва. Чтобы обеспечить достаточный

прогрев и отжиг,

толщина слоев не должна превышать 5 мм.

При значительной толщине металла сварной

шов выполняется в

несколько слоев. Первый слой (валик)

заваривают электродами

диаметром 2 – 3 мм для лучшего провара

корня шва. Последующие

слои шва выполняют электродами больших

диаметров (4

– 6 мм).

Перед

наложением каждого слоя поверхность

предыдущего

тщательно очищается от шлака и брызг

металла. При многослойной сварке каждый

слой отжигается при наложении последующего.

Это улучшает структуру и механические

свойства металла

сварного шва. Чтобы обеспечить достаточный

прогрев и отжиг,

толщина слоев не должна превышать 5 мм.

При многослойной сварке, в зависимости от толщины металла, химического состава и свойств стали, особенностей конструкции, каждый слой может выполняться за один проход (многослойный шов) или за несколько проходов (многослойный многопроходный шов).

Формирование

шва заканчивают наплавлением выпуклости

(усиления) сварного шва для придания

ему окончательного вида. Величина

усиления в зависимости от толщины

основного металла составляет

2 – 4 мм. Последний, завершающий слой

называют еще декоративным

или отжигающим. При его выполнении

необходимо обращать

особое внимание на плавный переход по

границам основного

металла и металла шва. С обратной стороны

шва рекомендуется

накладывать подварочный шов, предварительно

очистив корень

шва от шлака.

Последний, завершающий слой

называют еще декоративным

или отжигающим. При его выполнении

необходимо обращать

особое внимание на плавный переход по

границам основного

металла и металла шва. С обратной стороны

шва рекомендуется

накладывать подварочный шов, предварительно

очистив корень

шва от шлака.

При изготовлении ответственных конструкций корень шва с обратной стороны вырубают, выплавляют или вышлифовывают на глубину 2 – 3, мм, то есть выбирают так называемую контрольную канавку. Полученную канавку заваривают за один проход контрольным подварочным швом. При невозможности выполнить контрольный подварочный шов, применяют подкладки.

При

сварке металла повышенной толщины, а

также в случае особых требований,

предъявляемых к конструкции, применяется

двусторонняя разделка кромок. Двустороннюю

сварку с такой разделкой

кромок выполнять сложнее, т. к. вырубание

корня в таких швах – трудоемкая, но

обязательная операция для получения

качественного провара в центре шва. Такие швы сваривают поочередно

с каждой стороны, или одновременно с

двух сторон (рисунок

8в).

Такие швы сваривают поочередно

с каждой стороны, или одновременно с

двух сторон (рисунок

8в).

При сварке поочередно с каждой стороны сначала накладывают слой 1 и удаляют корень шва с обратной стороны. Затем накладывают слой 2, далее 3 и т. д. Если переворачивать изделие нельзя, применяют второй способ – одновременную сварку с двух сторон двумя сварщиками. Изделие располагают вертикально. Первый сварщик начинает сварку раньше второго. Второй сварщик производит сварку по уже проваренному и вырубленному корню шва.

Двусторонняя разделка кромок является трудоемкой и дорогостоящей операцией. Но зато двусторонние швы обеспечивают наименьшие остаточные напряжения и деформации сварной конструкции, меньший расход электродов и электроэнергии. Это обусловлено меньшим объемом наплавленного металла в сравнении с односторонними швами при одинаковой толщине основного металла.

Угловые швы

Сварка

угловых швов сопряжена с определенными

трудностями. Кромки шва занимают

различное положение в пространстве:

одна находится в нижнем, другая – в

вертикальном положении.

Часто кромки углового шва несимметричны

в отношении отвода

тепла: одна из кромок, где сварной шов

расположен далеко от края листа, отводит

тепло интенсивнее, чем являющаяся

краем листа другая кромка. Условия

формирования шва при сварке

угловых швов менее благоприятны, чем

при сварке стыковых швов,

манипуляции электродом сложнее.

Вероятность получения дефектов

в угловом шве выше, чем в стыковом:

возможно образование

непровара одной из кромок, непровар

угла, наплыв металла

на горизонтальной кромке, подрез

вертикальной кромки.

Кромки шва занимают

различное положение в пространстве:

одна находится в нижнем, другая – в

вертикальном положении.

Часто кромки углового шва несимметричны

в отношении отвода

тепла: одна из кромок, где сварной шов

расположен далеко от края листа, отводит

тепло интенсивнее, чем являющаяся

краем листа другая кромка. Условия

формирования шва при сварке

угловых швов менее благоприятны, чем

при сварке стыковых швов,

манипуляции электродом сложнее.

Вероятность получения дефектов

в угловом шве выше, чем в стыковом:

возможно образование

непровара одной из кромок, непровар

угла, наплыв металла

на горизонтальной кромке, подрез

вертикальной кромки.

Угловые

швы тавровых, угловых и нахлесточных

соединений с малым

катетом можно сваривать ниточным валиком

без колебаний электрода.

При наложении швов с большим катетом

электроду сообщают

колебательные движения (рисунок

9).

Дуга возбуждается в точке

А (положение электрода 1). Затем электрод

занимает положение

2, 3. Наибольшую трудность представляет

получение полного провара, т. е.

расплавление и провар вершины угла.

Непровар угла не

может быть исправлен подваркой обратной

стороны шва и плохо

обнаруживается последующим контролем.

е.

расплавление и провар вершины угла.

Непровар угла не

может быть исправлен подваркой обратной

стороны шва и плохо

обнаруживается последующим контролем.

Угловые швы выполняют однослойными при катете шва до 8 мм, при катете большем – в два слоя и более. При выполнении многослойных швов сначала накладывают узкий ниточный валик электродом диаметром 2 – 3 мм без поперечных колебаний, чем обеспечивается провар корня шва. Последующие слои выполняют электродами больших диаметров двумя способами: каждый после-дующий слой накладывается за один проход при поперечных колебаниях конца электрода или за несколько проходов отдельными валиками без поперечных колебаний конца электрода.

Угловые швы по форме наружной

поверхности могут быть выпуклыми,

плоскими и вогнутыми. Выпуклые швы

рекомендуются для

конструкций, работающих при статических

нагрузках. При переменных

или ударных нагрузках лучше. работают

вогнутые швы. Плоские

швы занимают среднее положение и

являются, таким образом,

наиболее универсальными, поэтому и

рекомендуются в практике

чаще других.

Для ответственных конструкций угловые швы угловых и тавровых соединений выполняются с предварительной разделкой кромок (ГОСТ 5264—80).

Угловые швы, если позволяют условия, лучше выполнять в нижнем положении «в лодочку». При такой сварке условия формирования шва наиболее благоприятны, манипуляции электродом упрощаются, вероятность получения дефектов практически сводится к минимуму.

технология ручной дуговой сварки, описание и свойства оборудования

При создании металлических конструкций и соединении отдельных деталей применяются самые различные технологии. Одной из самых востребованных и популярных является ручная дуговая сварка. В настоящее время метод используется вместе с литьем, штампованием и прокатом элементов заготовок. Доступная стоимость и простота в выполнении поставленной задачи сделала подобную технологию более актуальной, чем все остальные. К тому же ручная дуговая сварка полностью вытеснила эксплуатацию дорогих и сложных цельноштампованных изделий.

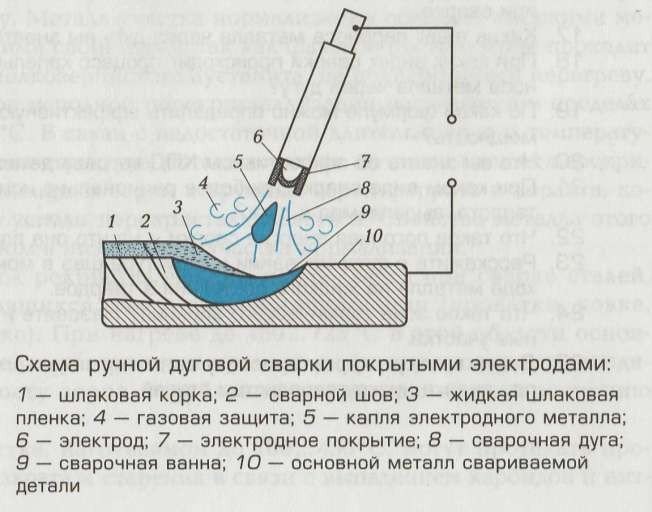

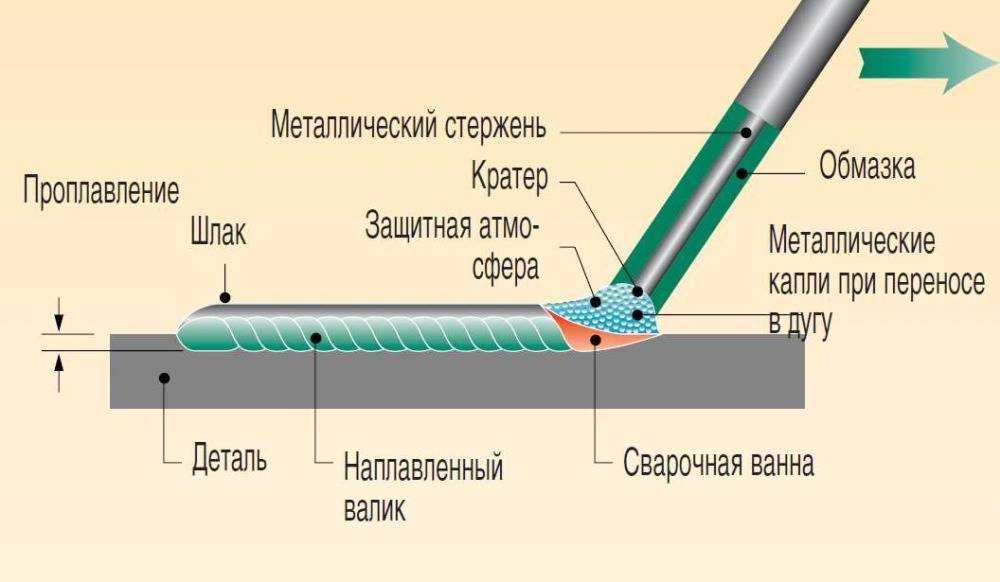

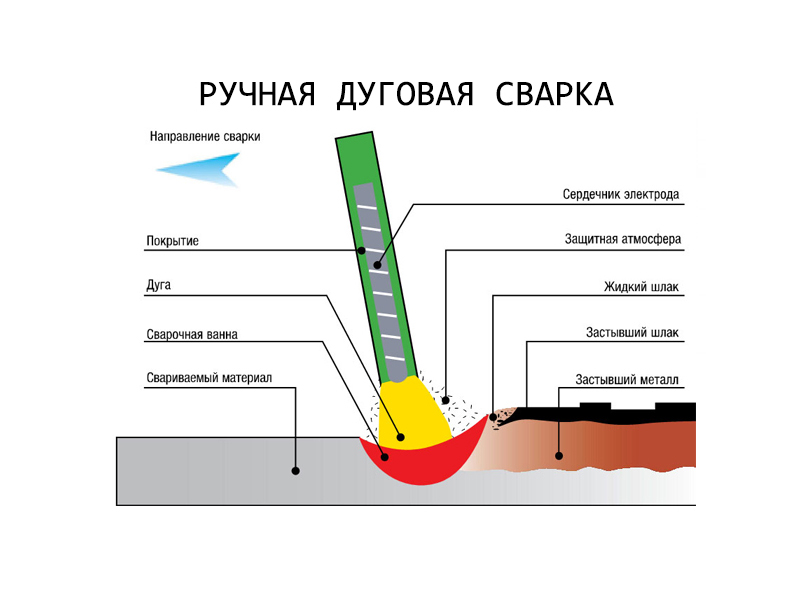

Как работает электрическая сварка

Для получения необходимого тепла, которое позволяет осуществить расплавление основного металла и электродного стержня, принято использовать метод образования электрической дуги. Расплавы металлов, причём как основного, так и электродного, соединяются в образующейся особой сварочной ёмкости, в результате чего происходит затвердевание и формирование сварочного шва. Электродный элемент выполнен из стали и обработан специальным покрытием, которое обеспечивает защиту самой ванночки в процессе плавления. В качестве подобной защиты выступает слой шлака и газового облака, который предотвращает проникновение азота и других газообразных веществ, находящихся в воздухе.

Для поддержания эффекта электрической дуги электрод и свариваемый элемент постоянно поддаются воздействию электрической энергии от специального прибора. Под воздействием температуры электрической дуги края свариваемой заготовки (вместе с металлом электрода) начинают плавиться. Температурные показатели внутри дуги достигают 4000 градусов Цельсия. В подобной ёмкости происходит соединение металлической заготовки с электродом. В свою очередь, расплавленный шлак выплывает на поверхность, создавая требуемую защиту. Для получения необходимой электрической энергии применяют специальный трансформатор.

Температурные показатели внутри дуги достигают 4000 градусов Цельсия. В подобной ёмкости происходит соединение металлической заготовки с электродом. В свою очередь, расплавленный шлак выплывает на поверхность, создавая требуемую защиту. Для получения необходимой электрической энергии применяют специальный трансформатор.

Разновидности электрической сварки

В настоящее время электрическая сварка происходит с помощью двух типов электрического тока:

- постоянного,

- переменного.

В первом случае в качестве источников питания выступают сварочные выпрямители, хотя не исключается применение особых преобразователей. Если говорить о сварке с помощью переменного тока, то в данном случае принято использовать сварочные трансформаторы со специальной конструкцией. В большинстве случаев электрическая дуговая сварка незаменима при эксплуатации плавящегося в дуге электрода. Подобный вариант пользуется большой популярностью и широко распространен.

Его можно использовать для сваривания или наплавления самых различных сталей легированного и углеродного происхождения, чугунного материала, а также многих цветных металлов.

Вы должны понимать, что сварка с помощью постоянного тока уменьшает количество брызг металла на швах. Несмотря на обширный ассортимент типов электрической сварки, самым популярным является применение электродов, причём как плавких, так и угольных (неплавких). Первый вариант подразумевает формирование швов посредством расплавления электрода. Что касается неплавящейся разновидности, то она подразумевает расплавление особой присадочной проволоки, которая вводится непосредственно внутрь сварочной ванночки. Технология ручной дуговой сварки подразумевает плотную стыковку свариваемых краев.

Горение дуги происходит между электродом из неплавких материалов, таких, как уголь или графит, и самой заготовкой. Вводящиеся в область горящей дуги края элементов и присадочный материал прогреваются до определенной температуры и начинают плавиться. В данном случае происходит формирование ванночки, которая состоит из расплавленного металла. По мере кристаллизации металлического элемента происходит образование сварочного шва. Такой метод незаменим при обработке цветных металлов или твердых сплавов.

В данном случае происходит формирование ванночки, которая состоит из расплавленного металла. По мере кристаллизации металлического элемента происходит образование сварочного шва. Такой метод незаменим при обработке цветных металлов или твердых сплавов.

Если сварку осуществляют с помощью плавящегося электрода, горение электрической дуги происходит таким же образом, как в первом случае. Правда, тогда расплавление электрода совместимо с расплавлением кромок заготовки, что способствует появлению общей ванны, где находится расплавленный металл. В большинстве случаев данное решение задействуется при ручной сварке металла. Кроме многих достоинств, представленных универсальностью и удобством использования, для электросварки характерны и минусы.

Используемые электроды

Согласно нормам технологии ручной электродуговой сварки, для создания качественного шва применяются электроды, покрытые специальным напылением. Тип последнего подбирается с учетом вида обрабатываемого металла. Оптимальным для работы в домашних условиях считается рутиловое покрытие.

Оптимальным для работы в домашних условиях считается рутиловое покрытие.

Стержни данного типа отличаются следующими особенностями:

- Работать с таким покрытым электродом могут начинающие сварщики.

- На рынке представлен широкий ассортимент элеткродов, покрытых рутилом.

- Рутиловые электроды при нагреве формируют зону с высоким содержанием водорода, который негативно сказывается на качестве шва.

- При работе возможно сильное разбрызгивание расплавленного металла.

При выборе стержней эдля электросварки необходимо обращать внимание на маркировку. Последняя позволяет понять, для каких металлов подходят электроды.

Плюсы и минусы ручной сварки

Если вы намерены купить сварочное оборудование, обратите внимание на тот факт, что стоимость такой продукции напрямую зависит от опций и функциональных возможностей. Среди основных функций, которые предусмотрены в моделях ручного типа, выделяют такие:

- Возможность проводить сварку во всех пространственных направлениях.

- Сварка элементов в труднодоступных местах.

- Возможность относительно быстро поменять свариваемый материал.

- Обработка различных видов стали, что связано с наличием обширного спектра выпускаемых электродов.

- Простота в уходе и эксплуатации. Освоить такое оборудование может любой желающий человек.

- Простота транспортировки. За счёт компактных габаритов подобные приборы очень легко транспортируются.

Что касается слабых сторон, то они представлены следующими минусами:

- Ряд вредных условий, которые возникают в процессе сварки.

- Вероятность низкого качества конечного изделия при недостаточной квалификации оператора.

- Низкий коэффициент полезного действия и относительно небольшая производительность, если сравнивать систему с другими сварочными решениями.

Однако, если ответственно подойти к вопросу изучения определенных навыков, вы сможете успешно проводить множество важных мероприятий для своей дачи, гаража или загородного особняка. Как только вы разберетесь с основными принципами технологии дуговой сварки, это откроет вам широкое поле для реализации своей фантазии.

Как только вы разберетесь с основными принципами технологии дуговой сварки, это откроет вам широкое поле для реализации своей фантазии.

Безопасность при MMA способе

Всегда надевайте защитный костюм, обувь с прочными носами и массивной подошвой. Никогда не приступайте к работе в шлепках, с открытыми частями тела. Также следует надевать специальные сварочные перчатки – достаточно чувствительные к движениям, но хорошо защищающие. Будьте внимательны к глазам, всегда надевайте очки для сварки или используйте щиток. Тщательно подготовьте рабочее место, уберите легко воспламеняющиеся предметы. Вблизи всегда имейте огнетушитель и аптечку, так как деятельность связана с рисками.

Дуга электрической сварки

После тщательного изучения плюсов и минусов ручного сварочного оборудования можно перейти к осмотру электрических приборов. Перед тем как возбудить дугу, сварщик касается кончиком электрода металлической заготовки, отводя её кончик на 3 миллиметра. Таким образом, начинается вспыхивание дуги, равноудаленная длина которой поддерживается с помощью постепенного опускания самого электрода в меру его плавления. Важно успеть закрыть лицо щитком перед формированием дуги. Другой способ зажигания дуги заключается в проведении кончиком электрода по поверхности заготовки, после чего необходимо увести его на короткое расстояние.

Важно успеть закрыть лицо щитком перед формированием дуги. Другой способ зажигания дуги заключается в проведении кончиком электрода по поверхности заготовки, после чего необходимо увести его на короткое расстояние.

Дугу поддерживают как можно короче. Известно, что короткие дуги уменьшают количество мелких капель, к тому же в таком случае плавление электрода осуществляется в свободном темпе, обеспечивая ровный пучок искр. В таком случае глубина проплавления становится максимально большой.

Если ручной станок не способен выдавать конкретную глубину, то электрод начинает плавиться и окисляться, что приводит к его разгибанию. Из-за этого шов получается неровным и содержит в себе большое количество оксидов.

Вы должны понимать, что длина дуги контролируется с помощью звука, который появляется при горении. Электрическая дуга с определенной длиной издаёт равномерный звук на одном тоне. Если эта деталь слишком длинная, тон становится по-особому резким, а иногда он сопровождается громкими хлопками. Если по каким-либо причинам происходит обрыв дуги, её необходимо повторно возбудить, тщательно заварив провал в месте обрыва. Затем можно продолжить сварку шва.

Если по каким-либо причинам происходит обрыв дуги, её необходимо повторно возбудить, тщательно заварив провал в месте обрыва. Затем можно продолжить сварку шва.

Если необходимо сварить самые важные места, которые будут подвергаться определенной «усталости» и переменным нагрузкам, дугу зажигают исключительно вне зоны самого шва. Если не соблюдать такую рекомендацию, не исключается образование «ожога» поверхности, что приведет к дальнейшему разрушению этой зоны.

Уровень квалификации и опытность сварщика отыгрывают значительную роль в том, насколько умело происходит зажигание и последующее контролирование длины дуги.

Ведь чем успешнее поддерживается длина, тем выше получается качество швов, а соответственно — прочность самого соединения. Важно научиться правильно манипулировать электродом, перемещая его по линии накладываемого шва для придачи определенной формы.

Действие режима сварки на шов

Что касается размеров получаемого сварочного шва, то они не зависят от таких особенностей, как тип:

- угловой.

- стыковой.

- прочий.

Главная характеристика самого шва — коэффициент его формы при проваре. Речь идёт об отношении ширины шва к глубине. В моделях ручного типа присутствует возможность изменения данного показателя в широком диапазоне. Если уменьшить ширину сварного шва, этот коэффициент существенно поменяется. В свою очередь, рост глубины проплава уменьшает ширину, или наоборот.

Важным параметром сварки является сила тока, т. к. её увеличение повышает глубину проплава, а уменьшение — понижает. Вы должны понимать, что плотные металлические заготовки дают большие показатели при конкретном уровне тока, но ширина самого сварного шва остаётся прежней. Также особое влияние приписывается роду тока. Использование технологий с постоянным электрическим током сужает шов. Это по-особому заметно при эксплуатации высоких значений напряжения (от 30 В). Упоминается, что ручные сварочные аппараты нуждаются в электродах с разным диаметром.

Чем меньше таких элементов используется, тем ниже подвижность горящей дуги, что повышает глубину проплава, но сокращает ширину шва. По этой причине любое уменьшение поперечника электрода приводит к расширению глубины сварочного шва.

По этой причине любое уменьшение поперечника электрода приводит к расширению глубины сварочного шва.

Ещё одним важным параметром является напряжение дуги. И хоть оно не влияет на глубину проплава, ширина сварочного шва существенно меняется.

По мере роста напряжения общая ширина сварочного шва растёт. Если показатель снижается, ширина уменьшается. Подобный подход нашёл своё применение в автоматизированных решениях, где необходимо изменять ширину шва в процессе наплавки. Правда, при ручной сварке уровень напряжения меняется не слишком сильно и варьируется в диапазоне 18−22 В. В таком случае ширина сварочного шва практически не меняется. Для изучения базовых тонкостей и принципа технологии необходимо приложить немало усилий.

Этапы процедуры

Все профессиональные сварщики и любители действуют по алгоритму:

- Подготовка предполагает тщательное очищение всех поверхностей и закрепление заготовки на рабочем месте.

- Появление дуги. Чтобы она образовалась, необходимо подать напряжение и 2-3 раза быстрыми движениями прикоснуться наконечником к металлу.

- Проведение шва – скорость и угол варьируется в зависимости от физических характеристик материала.

- Финальная обработка – следует снять неровности, убрать лишнюю окалину, зачистить соединение.

Иногда требуются дополнительные операции, например, предварительный нагрев заготовки или подача защитного газа. Однако основные элементы алгоритма отражены верно.

Как обучиться основам мастерства

Выучить базовые тонкости обращения с ручной сваркой несложно. В настоящее время для этого можно найти множество подробного материала и видеоуроков, которые размещены в свободном доступе. Правда, если вы намерены постичь более глубокие тонкости, то придётся запастись серьезными источниками информации, которые доступны в различных пособиях и дополнительном руководстве.

Если вы новичок и только начинаете разбираться с тонкостями подобного мастерства, начинайте с электродов поперечником 3 мм, т. к. они считаются самыми популярными. Модели потоньше предназначаются для варки тонкого металла, а более толстые изделия нуждаются в мощном аппарате. Слабые устройства банально не справляются с поставленной задачей и не дают ожидаемую производительность для успешной работы.

Слабые устройства банально не справляются с поставленной задачей и не дают ожидаемую производительность для успешной работы.

При покупке сварочного аппарата будьте готовы потратить достаточно усилий и времени, чтобы постичь все основы электрической или ручной сварки. В таком случае вы откроете для себя обширные возможности для практического применения оборудования в бытовом строительстве, при ремонте садовых принадлежностей, сборке и разборке металлических конструкций и во многих других направлениях повседневной деятельности.

Если правильно подойти к обучению, вы сможете быстро и эффективно изучить новую отрасль, получив теоретические и практические навыки для продуктивной работы с металлическими заготовками.

Новые тенденции в области сварочных технологий на 2022 год и далее — Seabery

По мере развития технологий они часто приносят дополнительные преимущества, такие как сокращение потерь времени, повышение производительности, снижение затрат, повышение качества, сокращение сроков выполнения проектов и улучшение отделки. Теперь, в первой половине 2022 года, в сварочной отрасли раскрываются прогнозы на год, включая образование, профессиональные инновации и технологии. Есть много преимуществ, которые можно получить, но они часто используются только теми, кто склонен к инновациям. Многие скажут: «Не чини то, что не сломано», но это те, кто остался позади.

Теперь, в первой половине 2022 года, в сварочной отрасли раскрываются прогнозы на год, включая образование, профессиональные инновации и технологии. Есть много преимуществ, которые можно получить, но они часто используются только теми, кто склонен к инновациям. Многие скажут: «Не чини то, что не сломано», но это те, кто остался позади.

Вооружившись этими знаниями, мы предлагаем вам ознакомиться с тенденциями в области технологий сварки, которые уже получили широкое распространение в 2021 году, а также предусмотреть, какие технологии лучше всего подходят для того, чтобы доминировать в будущем.

Усовершенствованная дуговая сварка Профессиональные сварщики знают, что дуговая сварка — это просто процесс использования электрического тока для сплавления двух металлов. Вырабатывается тепло для расплавления присадочного металла, который создает дугу и прочную металлургическую связь. Этот процесс включает использование двух или трех разных металлов, что придает ему большую прочность, поэтому он имеет решающее значение для аэрокосмической и автомобильной техники. Кроме того, усовершенствованная дуговая сварка хорошо известна своей устойчивостью к коррозии, что делает ее идеальной для химических, ядерных и токсичных сварочных работ.

Кроме того, усовершенствованная дуговая сварка хорошо известна своей устойчивостью к коррозии, что делает ее идеальной для химических, ядерных и токсичных сварочных работ.

Добро пожаловать в новое поколение сварки. Начинающие сварщики теперь могут использовать дополненную реальность в учебных целях, что делает весь процесс более наглядным, привлекательным и познавательным. Сварка с дополненной реальностью также снижает стоимость расходных материалов, снижает риск и позволяет преподавателям одновременно обучать больше новых сварщиков. Неудивительно, что он используется для восполнения пробелов в навыках сварки

Несмотря на распространенное заблуждение, что AR и VR — это одно и то же, между VR Welding и AR Welding есть некоторые важные различия. Виртуальная реальность переносит пользователя в мир, на 100% созданный компьютером, и создает среду, в которой можно притворяться, будто сваривается. Опыт похож на опыт видеоигры. Дополненная реальность позволяет пользователю войти в реальную среду, потрогать и почувствовать реальный предмет и «дополнить» этот предмет до новой формы, реалистично изменяя его внешний вид.

Опыт похож на опыт видеоигры. Дополненная реальность позволяет пользователю войти в реальную среду, потрогать и почувствовать реальный предмет и «дополнить» этот предмет до новой формы, реалистично изменяя его внешний вид.

В случае со сваркой AR позволяет учащемуся, изучающему сварку, взять пластиковую деталь и взаимодействовать с ней, пока она ведет себя как деталь из углеродистой стали, нержавеющей стали или алюминия при сварке. Кроме того, сварка с дополненной реальностью является наиболее близким к реальности опытом , позволяя стажерам-сварщикам видеть и чувствовать реальную среду сварки с использованием реального сварочного оборудования, такого как настоящая сварочная маска и настоящие сварочные горелки, расширяя опыт и процесс обучения. .

Можно ли говорить о технологиях будущего, не говоря о робототехнике? Конечно нет. Когда используется термин «роботизированная сварка», речь идет не о паяльной лампе, используемой одним из недавно анонсированных человекоподобных роботов Tesla, а скорее о необходимости развития технологий Индустрии 4. 0. Индустрия 4.0, или 4-я промышленная революция, связана с изменением способа автоматизации производственного производства за счет использования интеллектуальных технологий для создания более устойчивой цепочки поставок и экономики замкнутого цикла (9).0004 читать далее ).

0. Индустрия 4.0, или 4-я промышленная революция, связана с изменением способа автоматизации производственного производства за счет использования интеллектуальных технологий для создания более устойчивой цепочки поставок и экономики замкнутого цикла (9).0004 читать далее ).

Благодаря использованию машинного обучения, компьютерного зрения, датчиков, робототехники, облачных вычислений и сети 5G планка возможности программируемой сварки была полностью поднята. Передовые технологии, а также рост Интернета вещей (IoT) приведут к взаимосвязи и интеллектуальным технологиям в масштабах, которые еще предстоит понять. Для сварочной отрасли это означает более качественные данные, гибкое производство, почти идеальное качество и более точную отчетность и документацию.

Робототехника уже некоторое время связана со сваркой, и уже ожидается, что к 2026 году Global Robotic Welding будет оцениваться в 10 миллиардов долларов, а производство промышленных роботов вырастет на 80%.

Переподготовка сварщиков является важной задачей для промышленных компаний, которые полагаются на профессиональных, опытных сварщиков в своем производстве. Чрезвычайно важно держать их в курсе последних тенденций, а также следить за тем, чтобы они понимали достижения, относящиеся к их конкретным задачам. Компаниям нужны не только опытные сварщики, им нужны сварщики, которые знают, как выполнять специальные сварные швы, необходимые для их отрасли и продукции.

Это имеет решающее значение для компаний из-за стоимости сварочных ошибок, как расходных материалов, так и затрат на производительность. Новые технологии, такие как дополненная реальность и 3D-печать, решают эту проблему напрямую. Теперь можно воспроизвести определенные сварные соединения со всеми их требованиями в дополненной реальности, поэтому сварщики могут обучаться выполнению отраслевых задач, прежде чем переходить к реальной сделке. Если вы хотите узнать больше об этом, вы можете сделать это здесь

Если вы хотите узнать больше об этом, вы можете сделать это здесь

Лазерная сварка (LBW) — это способ сварки, в котором используется концентрированный источник тепла, создающий узкий глубокий шов; это очень проникновенно. LBW — это инновационный метод, который устраняет необходимость в присадочных материалах и позволяет свариваемым материалам иметь превосходную связь. Этот процесс позволяет выполнять токопроводящие, токопроводящие и сквозные сварные швы. Лазерная сварка также является бесконтактным процессом, при этом концентрированная энергия лазера позволяет металлу нагреваться быстрее по заранее запрограммированному маршруту.

Лазерная сварка обеспечивает инженерным компаниям большую гибкость при работе с более тонкими высоколегированными металлами благодаря точности и качеству отделки, что делает ее идеальной для электроники и даже ювелирных изделий. Однако в лазерной сварке есть некоторые проблемы и ограничения, например, при сварке толстых металлов. Количество энергии, необходимой в лабораторных условиях, оценивается в 100 кВт, что позволяет сваривать 50 мм за один проход. Однако, как правило, генерируемая мощность намного ниже. Этот процесс требует опытных, обученных сварщиков, а также постоянных исследований, разработок и обучения.

Количество энергии, необходимой в лабораторных условиях, оценивается в 100 кВт, что позволяет сваривать 50 мм за один проход. Однако, как правило, генерируемая мощность намного ниже. Этот процесс требует опытных, обученных сварщиков, а также постоянных исследований, разработок и обучения.

В настоящее время доступно и широко используется множество впечатляющих достижений в технологии, связанной со сваркой; эта статья только царапает поверхность. Существуют уровни точности и микроскопического контроля, которые сварщики 50 лет назад, возможно, считали невозможными. Каждые пять лет сварочная отрасль делает скачок вперед. Теперь, с помощью цифровых технологий, создающих прорыв как в теории, так и на практике, благодаря достижениям в обучении сварке с дополненной и виртуальной реальностью, сварочная отрасль, несомненно, будет развиваться дальше и быстрее.

Это означает, что можно представить будущее, в котором проекты будут выполняться быстрее, дешевле и с меньшим риском. Технологии могут и будут использоваться для устранения пробелов в навыках, ускоряя работу обученных сварщиков, что приносит пользу не только промышленности и сварщикам, но и всему миру.

Технологии могут и будут использоваться для устранения пробелов в навыках, ускоряя работу обученных сварщиков, что приносит пользу не только промышленности и сварщикам, но и всему миру.

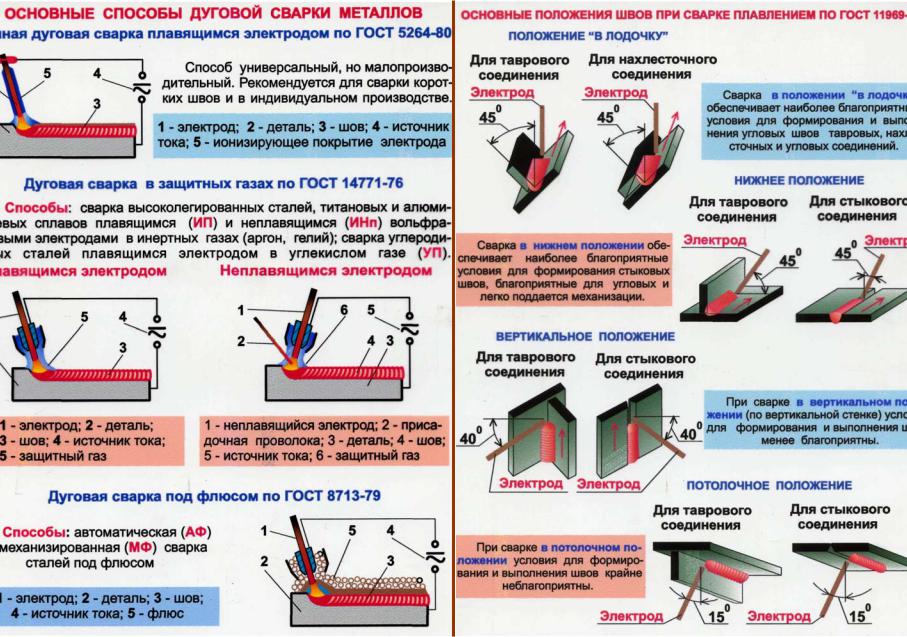

Технология дуговой сварки — МЕТАЛЛИЧЕСКОЕ ШАССИ

Технология дуговой сварки подразделяется на шесть методов сварки: ручная дуговая сварка, дуговая сварка под флюсом, дуговая сварка вольфрамовым электродом в среде защитного газа, дуговая сварка металлическим электродом в среде защитного газа, плазменная дуговая сварка и дуговая сварка трубчатой проволокой. Ниже приводится введение этих шести различных методов сварки:

1. Ручная дуговая сварка

Ручная дуговая сварка является одним из первых и до сих пор широко используемых методов сварки среди различных методов дуговой сварки. Он использует электрод с покрытием в качестве электрода и присадочного металла, а дуга горит между концом электрода и поверхностью свариваемой детали.

Под действием тепла дуги, с одной стороны, покрытие может выделять газ для защиты дуги, с другой стороны, может образовывать шлак, покрывающий поверхность расплавленной ванны для предотвращения взаимодействия между расплавленным металлом и окружающий газ. Более важная роль шлака заключается в том, чтобы производить физическую и химическую реакцию с расплавленным металлом или добавлять легирующие элементы для улучшения энергии металла сварного шва.

Более важная роль шлака заключается в том, чтобы производить физическую и химическую реакцию с расплавленным металлом или добавлять легирующие элементы для улучшения энергии металла сварного шва.

Оборудование для ручной дуговой сварки простое, легкое и универсальное. Его можно применять для сварки коротких соединений при техническом обслуживании и сборке, особенно для сварки труднодоступных деталей. Ручная дуговая сварка соответствующими электродами может применяться к большинству промышленных углеродистых сталей, нержавеющих сталей, чугуна, меди, алюминия, никеля и их сплавов.

2. Дуговая сварка под флюсом

Дуговая сварка под флюсом представляет собой метод сварки плавящимся электродом с гранулированным флюсом в качестве защитной среды и дугой, скрытой под слоем флюса. Сварочный процесс дуговой сварки под флюсом состоит из трех звеньев:

Достаточное количество гранулированного флюса должно быть равномерно нанесено на свариваемое соединение сварного соединения → токопроводящее сопло и сварное изделие должны быть подключены к источнику сварочного тока на два этапа соответственно для создания сварочной дуги → сварочная проволока должна подаваться автоматически и дуга должна быть перемещена для сварки.

Дуговая сварка под флюсом характеризуется уникальными характеристиками дуги, высокой напряженностью электрического поля столба дуги и высокой эффективностью производства; Флюс участвует в металлургической реакции, Si и Mn восстанавливаются, а часть C выгорает, ограничивая удаление примесей s и P до h и предотвращая образование водородных пор.

Благодаря большому проплавлению, высокой производительности и высокой степени механической обработки дуговая сварка под флюсом подходит для сварки длинных швов со средней и толстой конструкцией листа. Он широко используется в судостроении, котлах и сосудах под давлением, мостах, тяжелых машинах, конструкциях атомных электростанций, морских конструкциях, оружии и других производственных цехах. Это один из наиболее часто используемых методов сварки в современном сварочном производстве.

В дополнение к соединению компонентов в металлической конструкции, дуговая сварка под флюсом может также наплавлять слой износостойкого или коррозионностойкого сплава на поверхность основного металла. С развитием технологии сварочной металлургии и технологии производства сварочных материалов материалы, которые можно сваривать дуговой сваркой под флюсом, развились от углеродистой конструкционной стали до низколегированной конструкционной стали, нержавеющей стали, жаропрочной стали и некоторых цветных металлов, такие как сплав на основе никеля, титановый сплав, медный сплав и так далее.

С развитием технологии сварочной металлургии и технологии производства сварочных материалов материалы, которые можно сваривать дуговой сваркой под флюсом, развились от углеродистой конструкционной стали до низколегированной конструкционной стали, нержавеющей стали, жаропрочной стали и некоторых цветных металлов, такие как сплав на основе никеля, титановый сплав, медный сплав и так далее.

3. Дуговая сварка вольфрамовым электродом

Это дуговая сварка в среде защитного газа с неплавящимся электродом, в которой используется дуга между вольфрамовым электродом и заготовкой для расплавления металла и формирования сварного шва. В процессе сварки вольфрамовый электрод не плавится и действует только как электрод. В то же время в сопло сварочной горелки для защиты подается аргон или гелий.

При необходимости могут быть добавлены дополнительные металлы. В мире она широко известна как сварка TIG. Дуговая сварка вольфрамовым электродом в среде защитного газа является отличным методом соединения листового металла и подварочной сварки, поскольку она позволяет хорошо контролировать тепловложение.

Этот метод можно использовать для соединения почти всех металлов, особенно для сварки таких металлов, как алюминий и магний, которые могут образовывать тугоплавкие оксиды, и активных металлов, таких как титан и цирконий. Этот метод сварки имеет высокое качество сварки, но его скорость сварки ниже, чем при другой дуговой сварке.

4. Дуговая сварка металлическим газом

Дуговая сварка металлическим электродом представляет собой метод сварки плавлением, использующий дугу в качестве источника тепла. Дуга устанавливается между непрерывно подаваемой сварочной проволокой и расплавленной ванной. Ванна расплава, образованная смешиванием расплавленного металла сварочной проволоки и основного металла, кристаллизуется с образованием сварного шва после того, как источник тепла дуги удаляется, и отделенный основной металл соединяется металлургией.

Окисление элементов сплава при сварке СО2, под действием дуги высокой температуры СО2 разложится на СО, О2 и О. В условиях сварки СО нерастворим в металле и в реакции не участвует, а СО2 и о имеют сильное окисление, которое окисляет Fe и другие элементы сплава.

В условиях сварки СО нерастворим в металле и в реакции не участвует, а СО2 и о имеют сильное окисление, которое окисляет Fe и другие элементы сплава.

Раскисление и легирование металла шва. Обычно для раскисления в сварочную проволоку добавляют некоторое количество раскислителя. Кроме того, оставшийся раскислитель остается в сварном шве в виде легирующих элементов, чтобы восполнить потери на окисление и потери при горении и обеспечить требования к химическому составу сварного шва.

В настоящее время сварка в среде защитного газа CO2 широко используется в производстве локомотивов, кораблестроении, автомобилестроении, производстве машин для добычи угля и других областях. Он подходит для сварки низкоуглеродистой стали, низколегированной стали и низколегированной высокопрочной стали, но не подходит для сварки цветных металлов и нержавеющей стали. Хотя некоторые данные показывают, что сварку в среде защитного газа CO2 можно использовать для сварки нержавеющей стали, это не лучший выбор для сварки нержавеющей стали.

5. Плазменная дуговая сварка

Сопло с водяным охлаждением и другие меры могут уменьшить площадь поперечного сечения дуги, площадь столба дуги и значительно улучшить температуру, плотность энергии и скорость потока плазмы дуги. . Такая дуга, сжимающая столб дуги внешними ограничениями, называется плазменной дугой.

Плазменная дуга — это особая форма дуги. Это дуга с высокой плотностью энергии. Это все еще явление газовой проводимости. Плазменно-дуговая сварка — это метод, в котором тепло плазменной дуги используется для нагрева и расплавления заготовки и основного металла.

Плазменно-дуговая сварка широко используется в промышленном производстве, особенно при сварке меди и медных сплавов, титана и титановых сплавов, легированной стали, нержавеющей стали, молибдена и других металлов, используемых в военных и передовых промышленных технологиях, таких как аэрокосмическая, например, корпус ракеты из титанового сплава, некоторые тонкостенные контейнеры на самолетах и т. д.

д.

6. Дуговая сварка трубчатой проволоки

Дуговая сварка трубчатой сварочной проволоки также использует дугу, горящую между непрерывно подаваемой сварочной проволокой и заготовкой, как источник тепла для сварки, который можно рассматривать как тип GMAW. Используемая сварочная проволока представляет собой трубчатую сварочную проволоку, заполненную флюсом из различных компонентов.

При сварке добавить защитный газ, в основном CO2. Флюс разлагается или плавится при нагревании, что играет роль в зашлаковывании, защите ванны раствора, легировании и стабилизации дуги. В дополнение к преимуществам вышеупомянутого GMAW, дуговая сварка трубчатой проволоки имеет больше преимуществ в металлургии из-за действия флюса в трубе.

Дуговая сварка трубчатой проволокой может применяться для сварки большинства соединений черных металлов. Дуговая сварка трубчатой проволокой широко используется в некоторых промышленно развитых странах. «Трубчатая сварочная проволока» теперь называется «флюсовая сварочная проволока».

Расписание технологий сварки и учебная программа

График моделей для сварки технологии

Semester 1

Weld 105 СВЯЗИ СЧЕТА Введение в технику безопасности 1

СЕМЕСТР 2

WELD 155 Дуговая сварка металлическим газом I (1-е 8 недель) 3

WELD 160 Дуговая сварка металлическим газом II (2-е 8 недель) 3

WELD 165 Дуговая сварка металлическим электродом I (1-е 8 недель) ) 3

Weld 170 Gas Wungsten Arc Welding II (2 -й 8 недель) 3

Semester 3

Weld 205 Flux Corx Arc Weld 3

Weld 220 Shietde Arc Welding II 3

Weld 225 Metallurgry 3

.

Semester 4

Weld 260 Газовая металлическая сварка III 3

Weld 270 Gas Wungsten Arc Welding III 3

Weld 275 Сварка трубопроводов 3

Weld 280 Неразрушительное испытание 3

Дополнительные требования общего образования

0014

ENG 106 English Composition 3

ENG 216 Составление технического отчета 3

MATH 126 Техническая математика I или

Intermediate Algebra (131 3

MATH 136 Техническая математика II или тригонометрия (141) 3

CIS 105 Drawing with AutoCAD ELECTIVE 3

— Наука Science 3

Гуманитарные факультеты — Гуманитарные науки 3

Оболочные — общие исследования 3

Обозначение — Здоровье 1

Всего кредитов 66

Weld 105 (3 кредита)

Welding Blueprint Blueprint Record 900

. 0014

0014

Изучение промышленных чертежей. Особое внимание уделяется терминологии, символам, графическому описанию и процессам сварки, включая системы измерений и отраслевые стандарты. Интерпретация планов и чертежей, используемых в промышленности.

СВАРКА 110 (3 кредита)

Газокислородная сварка и родственные процессы

Предоставляет техническую информацию и практический опыт работы в плоском, горизонтальном, вертикальном и потолочном положениях с использованием кислородно-топливной сварки и процессов резки. Темы включают размеры стержней, распространенные дефекты, типы сварных швов, операции пайки и конструкции соединений.

СВАРКА 120 (3 кредита)

Дуговая сварка в среде защитного металла 1

Курс развивает навыки дуговой сварки в среде защитного металла (SMAW I). Студенты изучат приложения, настройки, операции и устранение неполадок этих процессов. Предусмотрена значительная практическая работа.

СВАРКА 150 (1 кредит)

Введение в технику безопасности

СВАРКА 155 (3 кредита)

Дуговая сварка металлическим газом

Курс развивает навыки дуговой сварки в среде газовой сварки. Студенты изучат приложения, настройки, операции и устранение неполадок этих процессов. Предусмотрена значительная практическая работа.

СВАРКА 160 (3 кредита)

Дуговая сварка металлическим газом 2

Курс развивает навыки дуговой сварки металлическим газом II (GMAW). Студенты изучат приложения, настройки, операции и устранение неполадок этих процессов. Предусмотрена значительная практическая работа.

Предварительные требования СВАРКА 155

СВАРКА 165

Дуговая сварка вольфрамовым электродом в среде защитного газа (3 кредита)

Курс развивает навыки дуговой сварки вольфрамовым электродом в газовой среде I (GTAW). Студенты изучат приложения, настройки, операции и устранение неполадок этих процессов. Предусмотрена значительная практическая работа.

Студенты изучат приложения, настройки, операции и устранение неполадок этих процессов. Предусмотрена значительная практическая работа.

Предварительные требования нет

СВАРКА 170

Дуговая сварка вольфрамовым электродом в среде защитного газа 2 (3 кредита)

Курс развивает навыки дуговой сварки вольфрамовым электродом в среде защитного газа II (GTAW). Студенты изучат приложения, настройки, операции и устранение неполадок этих процессов. Значительная практическая практика предоставляется в продвинутых навыках.

Предварительные требования СВАРКА 165

СВАРКА 205

Дуговая сварка порошковой проволокой и дуговая сварка под флюсом (3 кредита)

Этот курс представляет собой продвинутое применение сварки и безопасность, настройку, идентификацию проволоки, ток, защитные газы, операции и методы устранения неисправностей. процесса. Важное практическое приложение, предназначенное для обучения совершенствования навыков сварки FCAW и SAW на углеродистых сталях с использованием электродов с флюсовой сердцевиной малого и большого диаметра во всех положениях при сварке угловых швов и сварных швов разделки кромок.

Предварительные требования: СВАРКА 155, СВАРКА 160

СВАРКА 220

Дуговая сварка металлическим электродом в среде защитного газа 2 (3 кредита)

Этот курс представляет собой продвинутое применение и безопасность сварки, выбор тока, идентификацию электродов, методы сварки, операции и методы устранения неполадок. процесса. Важное практическое приложение, предназначенное для обучения совершенствования навыков сварки углеродистых и нержавеющих сталей с использованием различных электродов во всех положениях при сварке угловых и разделочных швов.

Пререквизиты: СВАРКА 120

СВАРКА 225 (3 кредита)

Металлургия

Этот предмет развивает понимание физических характеристик и механических свойств металлов для сварки. Эта программа предназначена для обучения идентификации основных металлов и выбора присадочных металлов, а также для понимания того, как тепло при сварке влияет на основные металлы в процессе сварки.

Условие: нет

СВАРКА 230 (3 кредита)

Специальные сварочные процессы

Этот курс представляет собой расширенный курс по применению сварки и технике безопасности, настройке, идентификации проволоки, току, защитным газам, операциям и методам устранения неполадок процесса. Важное практическое приложение, предназначенное для обучения совершенствования навыков сварки с использованием процессов дуговой сварки под флюсом (SAW), сварки шпилек и сварки труб на углеродистых и нержавеющих сталях с использованием специализированного оборудования в различных положениях.

Условие: СВАРКА 155, СВАРКА 165

WELD 260 (3 кредита)

Дуговая сварка металлическим газом 3

Этот курс представляет собой продвинутое применение сварки и безопасность, настройку, идентификацию проволоки, ток, защитные газы, операции и методы устранения неполадок процесса. Важное практическое приложение, предназначенное для обучения навыкам сварки алюминия, углеродистых и нержавеющих сталей на всех позициях угловых швов и швов разделки.

Условие: СВАРКА 155, СВАРКА 160

WELD 270 (3 кредита)

Дуговая сварка вольфрамовым электродом в среде защитного газа 3

Этот курс представляет собой продвинутое применение сварки, настройку, идентификацию сварочного электрода, ток, полярность и высокую частоту, защитные газы, операции и методы устранения неполадок процесса. . Важное практическое приложение, предназначенное для обучения совершенствования навыков сварки алюминия, углеродистой и нержавеющей стали с использованием различных присадочных металлов во всех положениях на угловых швах и сварных швах с разделкой кромок.

Условие: СВАРКА 165, СВАРКА 170

СВАРКА 275 (3 кредита)

Сварка труб

Этот курс развивает применение сварки труб, подготовку и настройку, ток, защитные газы, методы сварки и контроль качества сварных швов. Важное практическое приложение, предназначенное для обучения отработке навыков сварки труб из углеродистой стали с использованием различных процессов сварки во всех положениях на сварных швах разделки кромок.