Технология сварки арматуры Строительство домов под ключ по низким ценам, производство окон ПВХ в Минске

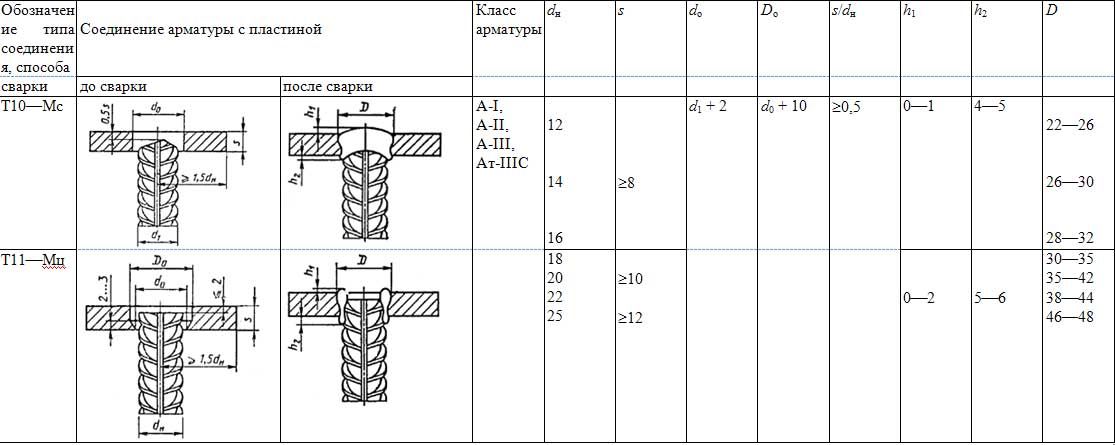

Дата:Для сборных железобетонных конструкций на заводах применяют индустриальные методы. Блоки таких изделий и их закладные части соединяются с помощью электрической сварки. Арматура (как правило, это стержни круглого или периодического профиля) увеличивает сцепление с бетоном и увеличивает несущую способность конструкции.

Один из распространенных вариантов соединения, сварка арматуры внахлест, применяется только для определенного размера стержня небольшого диаметра. Слово «сварка» здесь не совсем отражает способ соединения. На нахлесты арматуры используется больше примерно на 27%, сами узлы не располагают в местах наибольшего напряжения. Непосредственная технология сварки арматуры касается контактного стыкового метода, при котором свариваемые стержни приводятся в соприкосновение и включаются в замкнутую электрическую печь.

Контактная сварка арматуры — прочное соединение любых отрезков определенного сечения

Контактная стыковая сварка проводится с высокой степенью автоматизации процесса. При замыкании цепи возникает сопротивление, которое концентрируется с большей степени на стыке стержней. Выделяемое тепло разогревает концы арматурных стержней почти до жидкого состояния. Различают прерывистое и непрерывное оплавление стержней при стыковой сварке, которое применяется для стали разных классов.

• Для стали класса A-2…A-4 используют способ прерывистого оплавления с подогревом;

• Класса A-1 — способ непрерывного оплавления, если мощность машины позволяет. В противном случае также используется способ, указанный выше.

Прежде чем стыковать концы арматуры, их необходимо правильно подготовить. Прежде всего, удалить краску и ржавчину. Затем зачистить шлаки и корки, применяя зубило и молоток.

Основные параметры для режима контактной электросварки:

• сила тока;

• длительность протекания тока;

• длина и размеры концов стержней;

• давление осадки.

Сравните цены на сварочные работы — скидки до 40%.

Стыковая сварка арматуры с оплавлением подогревом

Назначение:

• соединение отрезков арматуры с целью экономии сырья;

• приварка к рабочей арматуре отрезков;

• соединение арматурных стержней на линиях безотходной заготовки.

Одним из видов стыковой сварки является сварка с оплавлением подогревом. Вначале стержни прогреваются пропусканием электрического тока, затем получается осадка. Вся поверхность стыкуемых частей соединяется. Торцы стержней должны иметь одинаковое сечение. Соприкосновение свариваемых деталей происходит под воздействием электрического тока. Металл расплавляется в местах контактов в результате сильного разогрева, торцы оплавляются, после получения осадки на необходимую величину выключается электрический ток.

Таким образом, можно использовать почти все отходы, сваривая стержни различной длины. В качестве сварочного аппарата используются специальные машины МСС-1601УХЛ4, МС-403УХЛ4.

В качестве сварочного аппарата используются специальные машины МСС-1601УХЛ4, МС-403УХЛ4.

Сварка арматуры | Технология бетона и изделий из него

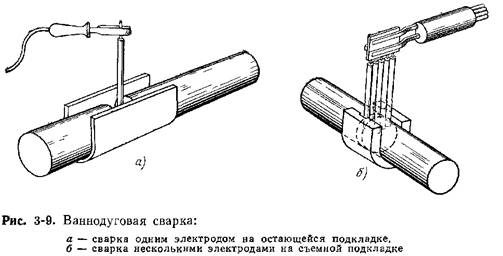

Для соединения отдельных стержней арматурных сеток и каркасов сборных железобетонных конструкций применяют два вида электрической контактной сварки: точечную и стыковую. Только в производстве закладных деталей и соединений стержней больших диаметров используют электродуговую сварку.

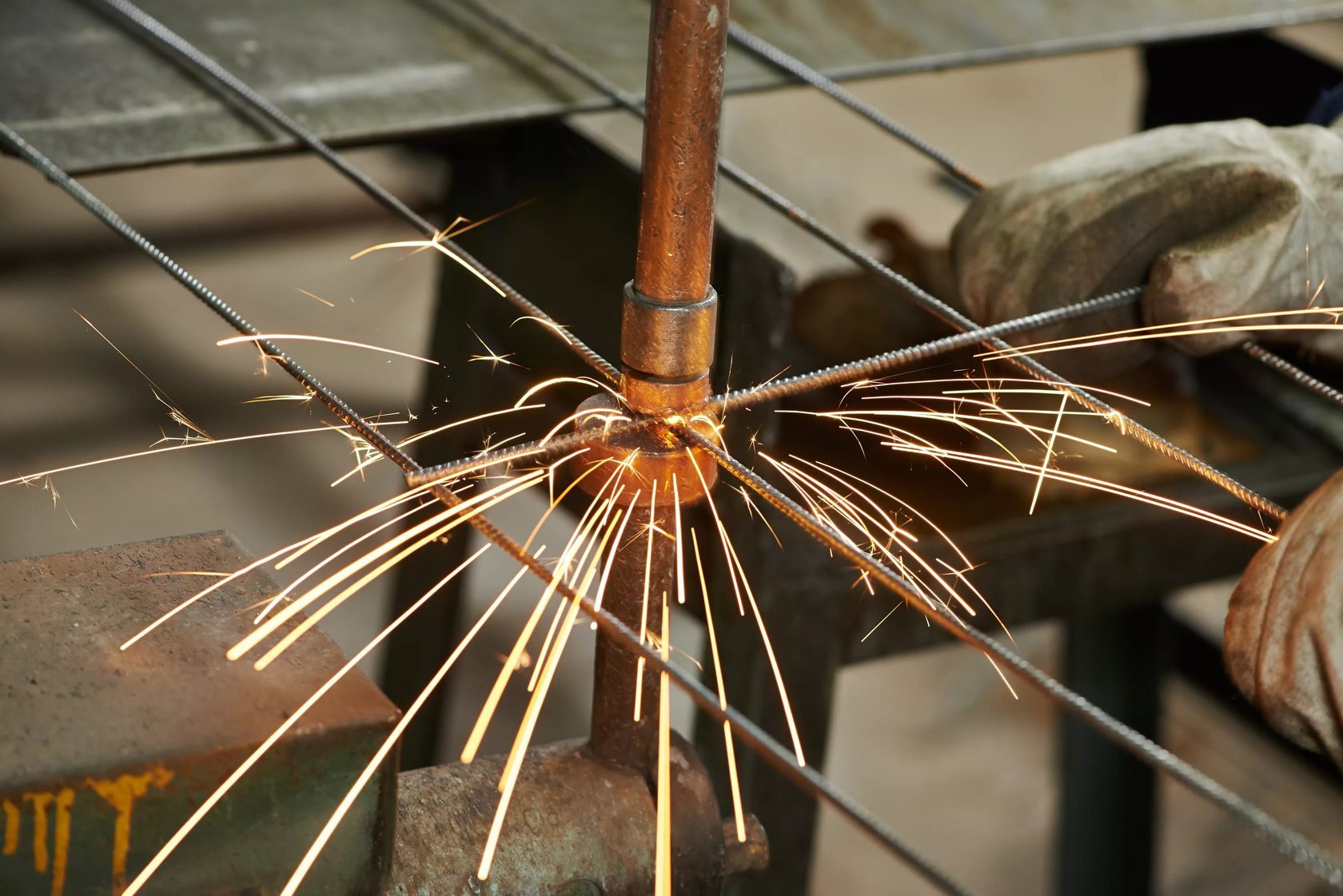

Контактная точечная сварка основана на использовании тепла, выделяющегося в местах соприкосновения (контакта) стержней при пропускании электрического тока, для разогревания металла в этих зонах до температуры плавления. Прижимая (осаживая) разогретые таким способом стержни друг к другу, получают надежное соединение их между собой.

Схемы контактной точечной сварки |

| а — с двусторонним расположением электродов; б и в — с односторонним расположением электродов; г — комбинированная; 1 — электроды; 2 — свариваемые арматурные стержни; 3 — трансформатор; 4 — планка |

Количество тепла Q, выделяющееся при прохождении электрического тока через свариваемые стержни, определяют по формуле Q = 0,24I2Rt, где I — сила тока, A; R — сопротивление цепи, Ом; t — время прохождения тока, с.

Сопротивление цепи складывается из сопротивления свариваемых деталей и контактных зон между стержнями и электродами сварочного аппарата. Величина сопротивления зависит от количества и размеров свариваемых стержней, а также состояния поверхности стержней в местах их соприкосновения (наличия ржавчины, окалины, смазки и т. д.). Необходимое количество тепла при сварке получают за счет пропускания тока большой силы. Это целесообразно делать потому, что: 1) количество тепла пропорционально квадрату силы тока; 2) с уменьшением продолжительности нагревания растет производительность сварочного оборудования и значительно снижаются потери тепла, благодаря чему увеличивается коэффициент полезного действия сварочных машин; 3) при кратковременном процессе не происходит разогревания всей массы свариваемых стержней и изменения свойств стали.

Контактной точечной электросваркой соединяют узлы сеток и каркасов, представляющие собой два-три пересекающихся арматурных стержня под углами 60°-90°.

В зависимости от длительности сварки, силы и плотности сварочного тока различают мягкие и жесткие режимы сварки. Мягкие режимы характеризуются сравнительно большим временем пропускания тока (от 0,5 до нескольких секунд), силой тока (4-8)·103 А и плотностью тока 80-120 А/мм2. Более целесообразными в технико-экономическом отношении являются жесткие режимы, отличающиеся весьма короткой продолжительностью сварки 0,01-0,5 с, током силой (8-20)·103 А и плотностью 120-300 А/мм2. Однако при жестких режимах требуется большая мощность сварочного оборудования. Арматуру из малоуглеродистых сталей (до 0,2% С), обладающую хорошей свариваемостью, лучше соединять при жестких режимах, а при недостаточной мощности сварочных машин можно сваривать и при мягких режимах.

Сварку низколегированных сталей, свариваемость которых несколько хуже, чем обычных малоуглеродистых сталей, рекомендуется производить при мягких режимах. Во избежание отжига и потери наклепа сварку арматуры их холоднотянутой и холодносплющенной сталей необходимо вести обязательно по жесткому режиму. Из-за опасности пережога соотношение диаметров свариваемых стержней не должно быть более двух-трех.

Параметры режима точечной сварки определяют расчетно-экспериментальным способом или с помощью графиков оптимальных режимов, приведенных в «Указаниях по сварке соединений арматуры и закладных деталей железобетонных конструкций» (СН 393—69) и паспортных данных используемого сварочного оборудования. Определение основных параметров режима сварки расчетно-экспериментальным способом осуществляют следующим образом. Сваривая по одному образцу пересекающихся стержней заданного количества, типов и диаметров, определяют силу сварочного тока I на каждой ступени машины путем замера амперметром первичного тока I1 и последующего пересчета по формуле

I = (I1—I0). U1/E2

U1/E2

где I0 — ток холостого хода в первичной обмотке сварочного трансформатора (из паспорта машины), A; U1 и Е2 — первичное и вторичное напряжения, В.

Затем по графику устанавливают минимально необходимый в данном случае сварочный ток и, сравнивая его с вычисленными по формуле величинами, выбирают расчетную ступень трансформатора. Сварку рекомендуется осуществлять на одну ступень выше расчетной (если это допустимо для данного класса стали), так как при этом сокращается выдержка под током.

При сварке тяжелых стержней диаметром более 25 мм расчет выдержки под током производят по специальным формулам, приведенным в СН 393—69. В тех случаях, когда выдержка под током оказывается выше наибольшей выдержки, задаваемой регулятором времени машины, последний необходимо модернизировать или сварку вести при двух и большем числе циклов включения тока, чтобы в сумме получить требуемую выдержку.

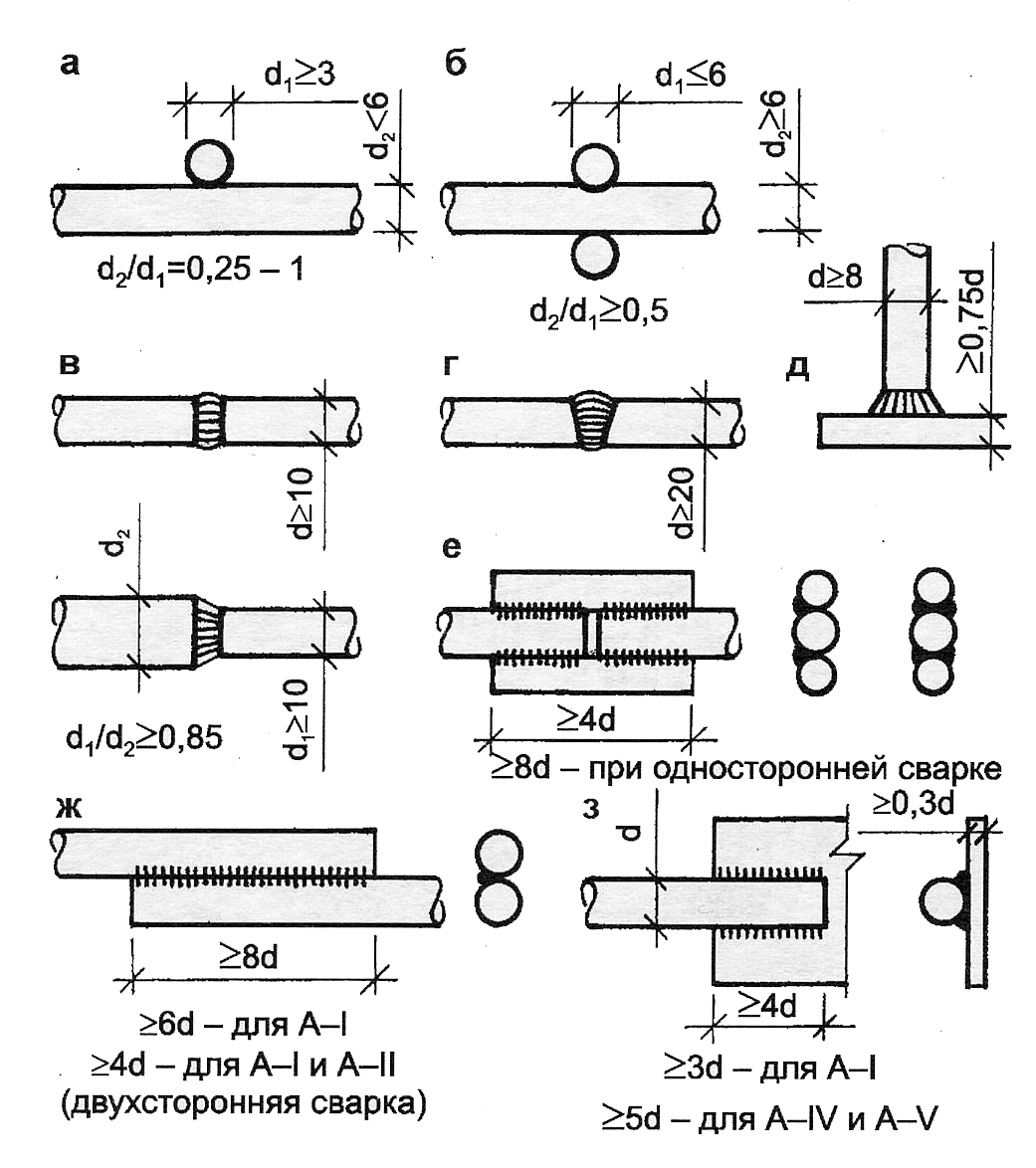

Усилие сжатия электродами Рэ при точечной сварке пересекающихся стержней арматуры принимают по графику. Если привод машины не обеспечивает получение требуемого усилия, то ограничиваются наибольшим усилием, развиваемым машиной. Сварку соединений из разнородных сталей классов А-II и A-III между собой или с проволокой класса A-I выполняют при режиме, установленном для сталей более высоких классов. Режим сварки, подобранный для соединения двух стержней одинакового диаметра, применим для сварки двух стержней разного диаметра (d 1 и d2) и трех стержней, из которых наружные крайние меньшего диаметра (d1) разделены стержнем большего диаметра (d2). При этом отношение d2/d1 должно быть не более 3 при d1=3-10 мм и не более 2 при d1=12-40 мм. Диаметр контактной поверхности медных электродов для сварки пересекающихся стержней арматуры выбирают из следующего соответствия:

Если привод машины не обеспечивает получение требуемого усилия, то ограничиваются наибольшим усилием, развиваемым машиной. Сварку соединений из разнородных сталей классов А-II и A-III между собой или с проволокой класса A-I выполняют при режиме, установленном для сталей более высоких классов. Режим сварки, подобранный для соединения двух стержней одинакового диаметра, применим для сварки двух стержней разного диаметра (d 1 и d2) и трех стержней, из которых наружные крайние меньшего диаметра (d1) разделены стержнем большего диаметра (d2). При этом отношение d2/d1 должно быть не более 3 при d1=3-10 мм и не более 2 при d1=12-40 мм. Диаметр контактной поверхности медных электродов для сварки пересекающихся стержней арматуры выбирают из следующего соответствия:

| Диаметр наименьшего из свариваемых стержней, мм | 3-10 | 11-22 | 23-50 | 51-100 |

| Диаметр контактной поверхности электрода, мм | 25 | 40 | 63 | 100 |

е. 40 мм).

е. 40 мм).При правильно установленных параметрах режима сварки пересекающихся стержней последние при сварке должны углубляться друг в друга на некоторую глубину, которую принято называть осадкой. Рекомендуемые величины осадок при сварке пересекающихся стержней должны быть в пределах величин, приведенных в таблице.

Оптимальные величины осадок стержней

| Количество стержней в соединении | Класс стали | Величина осадки h в долях номинального диаметра наименьшего из всех свариваемых стержней |

| 2 | A-I A-II A-III | 0,25-0,5 0,33-0,6 0,4-0,8 |

| 3 | A-I A-II A-III | 0,12-0,2 0,16-0,3 0,2-0,4 |

Для точечной контактной сварки сеток и каркасов небольшой ширины применяют одноточечные стационарные машины общего назначения серии МТП мощностью 75, 100, 150, 200 и 300 кВА, а также специализированные одно- и двухточечные машины типа МТП-150/1200 и МТПД-100 с вертикальным движением электродов и пневматическим приводом. Такие машины выпускают с вылетом хоботов-электрододержателей 350-800 и 1200 мм, что обеспечивает сварку сеток и каркасов шириной до 1200 мм из стержней диаметром до 40 мм. Управление машинами общего назначения осуществляется ножной педальной кнопкой, а специализированных — автоматически. Все машины снабжены спецпрерывателями или электронным реле времени.

Такие машины выпускают с вылетом хоботов-электрододержателей 350-800 и 1200 мм, что обеспечивает сварку сеток и каркасов шириной до 1200 мм из стержней диаметром до 40 мм. Управление машинами общего назначения осуществляется ножной педальной кнопкой, а специализированных — автоматически. Все машины снабжены спецпрерывателями или электронным реле времени.

Для сварки пространственных каркасов и сборки арматуры крупноразмерных конструкций используют передвижные (подвесные) одноточечные машины типа МТПГ мощностью 75 и 150 кВА с пневмогидравлическим приводом движения электродов и МТПП-75 — с пневматическим. Эти машины снабжены выносными трансформаторами и комплектуются сварочными клещами различных конструкций. Промышленность выпускает также подвесные одноточечные машины типа К-201М, К-243 и другие мощностью 90 и 25 кВА со встроенными трансформаторами. Стационарные и передвижные одноточечные машины, обладающие сравнительно невысокой производительностью, целесообразно применять для сварки узких сеток и пространственных каркасов на заводах сборного железобетона малой и средней мощности.

В массовом производстве арматуры целесообразно использовать многоточечные автоматические машины типа МТМК-3 X 100-2 МТМС-10 X 35, МТМС-18 X 75, АТМС-14 х 75 моделей 5, 7, 9 и 10 и др. производительностью от 1 до 6 м/мин, рассчитанные на сварку арматурных сеток и каркасов шириной до 3800 мм с числом продольных стержней до 36 шт. Многоточечные машины проектируют с одно-, двусторонним и комбинированным расположением электродов. При односторонней схеме концы вторичной обмотки трансформатора приводят к нескольким смежным электродам, расположенным по одну сторону плоскости свариваемой арматуры, а замыкание цепи осуществляют специальной планкой. В этом случае за счет сокращения длины электрической цепи и вынесения арматуры за пределы вторичного контура трансформатора значительно снижается индуктивное и общее сопротивление в сварочной цепи и увеличивается мощность машины. При особо крупных размерах производства целесообразно применять машины не с шаговой подачей сеток, а более производительные — непрерывного действия роторного типа конструкции ВНИИЖелезобетона. Для сварки пространственных каркасов с квадратным и круглым сечением созданы специальные полуавтоматические машины СМЖ-331 и СМЖ-332, СМЖ-П7А (7396/1А) и СМЖ-165, в которых сталь для распределительной арматуры (в виде спирали или хомутов) поступает с бунта, размещенного на вертушке, автоматически, а заранее заготовленные на правильно-отрезных автоматах продольные арматурные стержни подают в машину отдельно.

Для сварки пространственных каркасов с квадратным и круглым сечением созданы специальные полуавтоматические машины СМЖ-331 и СМЖ-332, СМЖ-П7А (7396/1А) и СМЖ-165, в которых сталь для распределительной арматуры (в виде спирали или хомутов) поступает с бунта, размещенного на вертушке, автоматически, а заранее заготовленные на правильно-отрезных автоматах продольные арматурные стержни подают в машину отдельно.

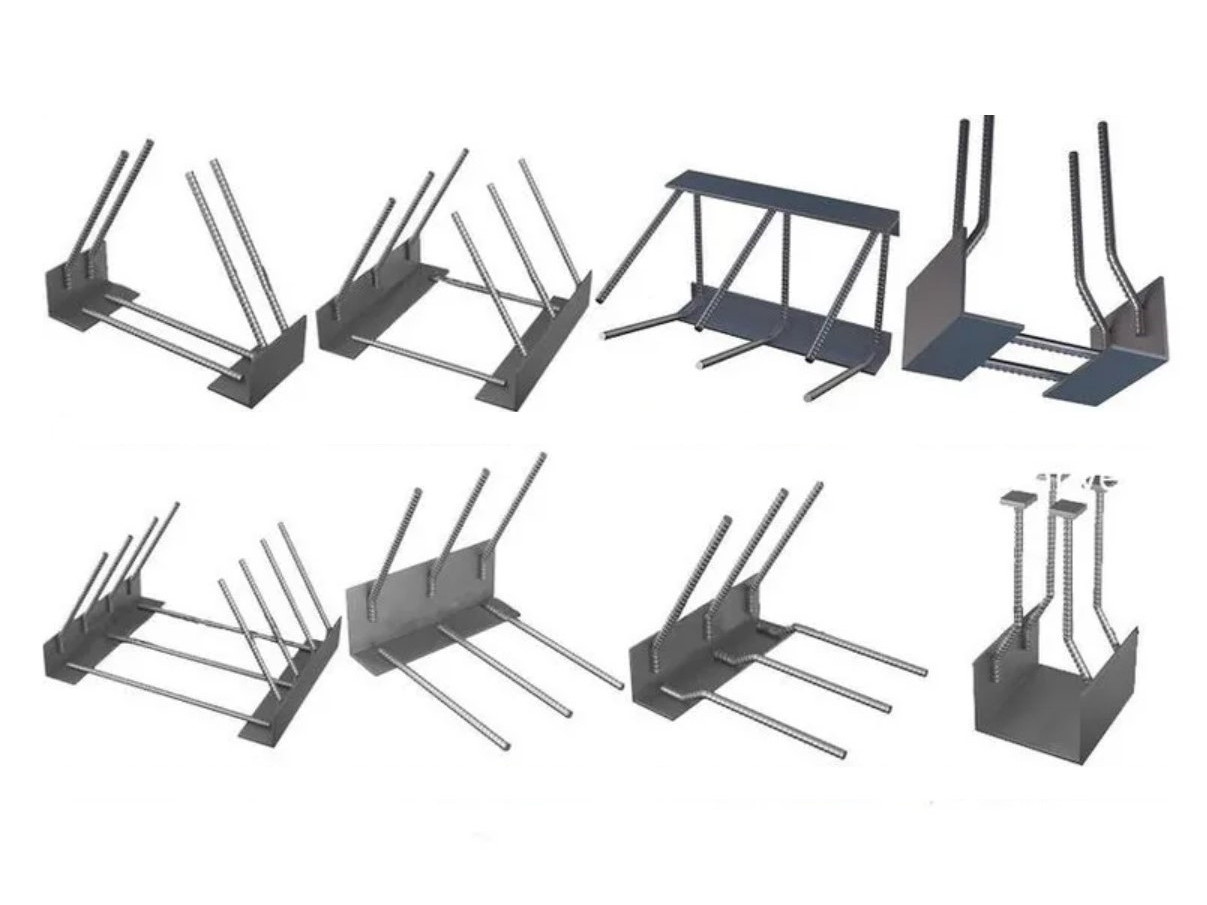

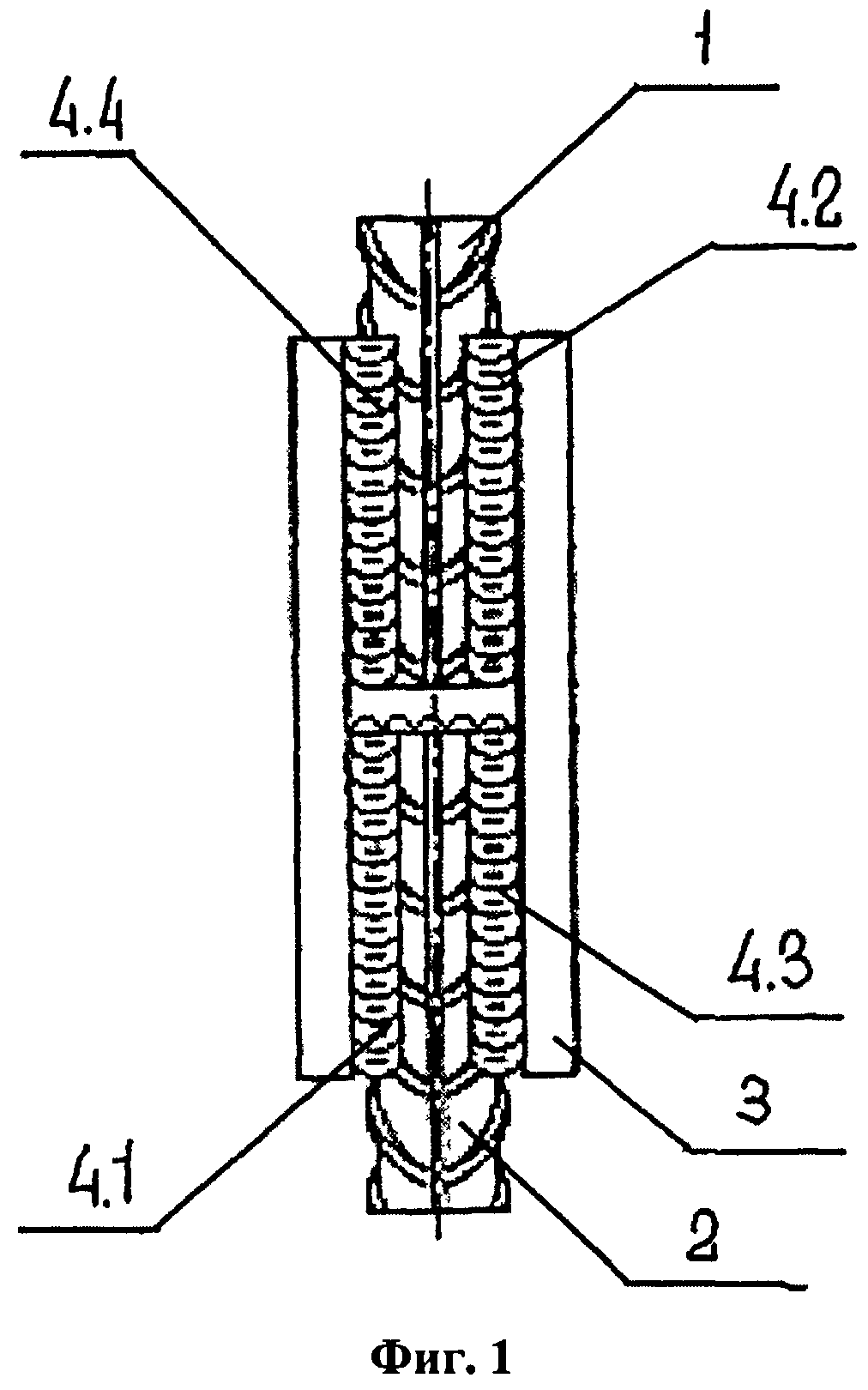

Машина для изготовления каркасов колонн |

| 1 — планшайба со сварной головкой; 2, 3 — планшайба вращающаяся; 4 — направляющие каретки; 5 — гидродомкрат; 6 — ножницы; 7 — тормозное устройство; 8 — правильный барабан; 9 — бухтодержатель-вертушка; 10 — механизм поворота план-шайбы |

- Бетоноведение

- Технология изготовления сборных железобетонных конструкций и деталей

- Бетонные работы в зимних условиях

- Производство сборных конструкций и деталей из легких бетонов

- Производство сборных изделий из плотных силикатных бетонов и бетонов на бесклинкерном вяжущем

- Производство бетонных и железобетонных изделий на полигонах

- Общие правила техники безопасности и противопожарные мероприятия на строительной площадке

Ванночки для арматуры и ванная сварка, разновидности, цена за шт

Электродуговая сварка — популярная технология соединения стержней. Однако для легированных сталей она порой оказывается неприменимой, особенно если необходимо соединять толстые детали. Причина — снижение прочности металла на стыке. Происходит это из-за возникновения внутренних напряжений, в процессе расплавления с последующей кристаллизацией стали. Вблизи стыка арматура перекаливается, сам шов получает высокую прочность, но рядом метал будет ослаблен. Этих недостатков во многом лишен процесс, называемый ванным способом.

Однако для легированных сталей она порой оказывается неприменимой, особенно если необходимо соединять толстые детали. Причина — снижение прочности металла на стыке. Происходит это из-за возникновения внутренних напряжений, в процессе расплавления с последующей кристаллизацией стали. Вблизи стыка арматура перекаливается, сам шов получает высокую прочность, но рядом метал будет ослаблен. Этих недостатков во многом лишен процесс, называемый ванным способом.

Оглавление:

- Методы сварки

- Технология установки

- Разновидности ванночек

- Расценки

Что это такое?

Принцип предельно прост: металлические стержни фиксируются на некотором расстоянии друг от друга, а промежуток заполняется расплавленным металлом. В процессе работы в ней образуется крохотный бассейн, ванна жидкой стали — отсюда название метода. Саму оснастку, которая при этом используется, называют ванночкой для сварки.

Решает она три задачи:

- не дает расплаву вылиться из рабочей зоны;

- обеспечивает надежный контакт стержней для равномерного горения электрической дуги;

- фиксирует свариваемые детали в требуемом положении.

Последняя задача особенно важна. Если оси прутьев оказываются сдвинуты даже ненамного, обязательно возникают изгибающие напряжения, резко ослабляющие прочность стыка.

Виды сварки

По способу выполнения ванная сварка арматуры разделяется на:

- ручную;

- полуавтоматическую.

В первом случае используют электроды, во втором — непрерывную подачу проволоки с помощью полуавтомата.

При работе вручную различают одно- и многоэлектродное соединение. В последнем варианте вместо обычного зажима применяется специальная гребенка. Оснастка заметно ускоряет процесс там, где для заполнения ванночки требуется много расплава. К примеру, скрепление стержней большого диаметра.

Как осуществляется процесс?

Расстояние между свариваемыми деталями составляет от полутора до двух диаметров используемого электрода. Дуга зажигается у торца одного из стержней. После того, как он начнет оплавляться, зону горения перемещают к другому элементу, затем снова к первому. Так поступают до тех пор, пока все пространство не будет заполнено расплавом металла.

Так поступают до тех пор, пока все пространство не будет заполнено расплавом металла.

Если диаметр деталей велик, электрод двигается как между торцами арматуры, так и параллельно им. Траектория напоминает спираль или ряд округлых колебаний. До начала работы мы должны убедиться, что арматура в месте соединения не ржавая и чистая. Для получения качественного стыка металл зачищают до блеска. Причем не только по торцу, но и на расстоянии как минимум 3 диаметров от места сварки. Сделать это можно вручную, стальной проволочной щеткой. При больших объемах работ используют «болгарку» или пескоструйный аппарат. Сама ванночка также не должна иметь загрязнений и дефектов.

В зависимости от расположения стержней стык может потребоваться не только горизонтальный, но и вертикальный. Во втором случае задача усложняется и требует применения специального типа ванночек, препятствующих выливанию расплава. Оснастка напоминает воронку, открытую в верхней части. Именно через это отверстие вводится электрод и удаляется шлак, когда форма оказывается полностью заполнена расплавом.

Виды ванночек

Представляет собой обечайку из стали, меди или графита. Первый тип, по сути, обычная стальная скоба. По требованиям технологии она приваривается к соединению, дополнительно усиливая его. Медные или графитовые приспособления в отличие от железных можно применять неоднократно, их стоимость заметно меньше. Оснастка выдерживает до 150 заливок, легко отделяясь от готового стыка.

Цена изделий из графита ниже медных, однако из-за пористой структуры углерода легко набирают влагу, поэтому перед работой их приходится просушивать, даже прокаливать.

Ванночки делают различных диаметров, длины и конструкции. Подбирая нужный тип, мы можем соединять стержни как вдоль, так и выполнять тавровые или угловые стыки. По размерам основные соотношения следующие: длина ванночки должна быть не менее 4 диаметров арматуры (для сварки изделия 20 мм потребуется скоба длиной 80). Сечение должно соответствовать диаметру прута, превышая его размер максимум на 3-4 мм.

Приобретаем ванночки

Поскольку требуется купить дополнительную оснастку, то цена выше обычной дуговой сварки. Относительно небольшое увеличение окупается высоким качеством стыка, которое дает такая технология.

| Материал, тип | Диаметр мм | Цена/стоимость за шт. руб | Примечание |

| Стальная скоба, одноразовая | 22 | 60 | горизонтальный шов |

| 25 | 65 | ||

| 28 | 85 | ||

| 32 | 95 | ||

| Графитовые ванночки, многоразовые | 20 | 17 | вертикальный шов |

| Медная скоба, многоразовая | 25 | 180 | горизонтальный |

| Формы медные многоразовые инвентарные | от 250 | изготавливаются по заказу |

Ванная сварка арматуры – технология и требования ГОСТ для сварного шва

Соединение арматурного каркаса фундаментаСтроительство жилого дома начинается с создания крепкого и надежного несущего основания.

Часто застройщики индивидуального жилья выбирают для своих строений монолитный ленточный или плитный вид конструкции фундаментов. Как известно, монолитный фундамент представляет собой бетонный массив с арматурным каркасом, поэтому при производстве арматурных работ застройщиков интересует, а можно ли сваривать арматуру для каркаса. На этот счет нет однозначного решения, и чтобы разобраться, что же дальше делать – варить или вязать арматуру, рекомендуется ознакомиться с видами создания соединения отдельных арматурных стержней в единый пространственный каркас.

Часто застройщики индивидуального жилья выбирают для своих строений монолитный ленточный или плитный вид конструкции фундаментов. Как известно, монолитный фундамент представляет собой бетонный массив с арматурным каркасом, поэтому при производстве арматурных работ застройщиков интересует, а можно ли сваривать арматуру для каркаса. На этот счет нет однозначного решения, и чтобы разобраться, что же дальше делать – варить или вязать арматуру, рекомендуется ознакомиться с видами создания соединения отдельных арматурных стержней в единый пространственный каркас.

Армирование монолитного фундамента здания

Необходимость армирования несущего основания

Гарантией долговечности жилого дома или другого строения служит фундамент, построенный по всем техническим требованиям по правильной технологии производства работ.

И если при возведении такого важного и главного конструктива здания, как несущий фундамент, были допущены грубые технологические и технические ошибки, могут появиться усадочные деформации и трещины на несущих конструкциях. Повысить прочность несущего основания можно армированием металлическим пространственным каркасом или арматурной сеткой.

Повысить прочность несущего основания можно армированием металлическим пространственным каркасом или арматурной сеткой.

Арматурные изделия в массиве бетона надежно предохранит монолитный фундамент от появления трещин и надежно защитит от возможного разрушения.

Арматурные соединения

Вязка пространственного арматурного каркаса фундамента

Основной задачей при создании единого арматурного каркаса является соединение отдельных металлических прутков в единую конструкцию. Чтобы выполнить такую задачу, в строительстве применяют два способа соединения:

- Вязка арматуры с помощью гибкой вязальной проволоки.

- Сварка отдельных стержней.

У каждого способа есть свои сильные и слабые аспекты. Для лучшего понимания нюансов армирования желательно провести сравнительный анализ способ соединения.

Ознакомиться с видеопримером сварки:

youtube.com/embed/o9iyp1OrxMc?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Влияющие факторы

Можно сформировать список влияющих условий на выбор типа соединения металлических стержней для фундаментов:

- Природные. Согласно существующим строительным правилам СНиП 52-01-2003 нельзя применять сварные соединения на подвижных грунтах.

- Техническая характеристика здания. Высотные многоэтажные здания требуют скоростных темпов строительства, и для их возведения рекомендуется применять сварные соединения арматурных сеток и каркасов фундаментных конструкций.

Мелкозаглубленные фундаменты частных домов и небольших сооружений лучше строить на фундаментах с использованием связанных металлических изделий.

Мелкозаглубленные фундаменты частных домов и небольших сооружений лучше строить на фундаментах с использованием связанных металлических изделий. - Материалы для соединения. Не каждый вид арматурных стержней можно сваривать электродуговой сваркой, которая разрушает целостность прутков и снижает их прочность.

- Специальное оборудование. Сварочные аппараты обязательно должны быть оснащены регулятором плавной корректировки силы тока.

- Исполнитель соответствующей квалификации. Качественную сварку может выполнить только опытный специалист – сварщик. Переделать плохо выполненную работу невозможно.

Последовательность вязки арматуры

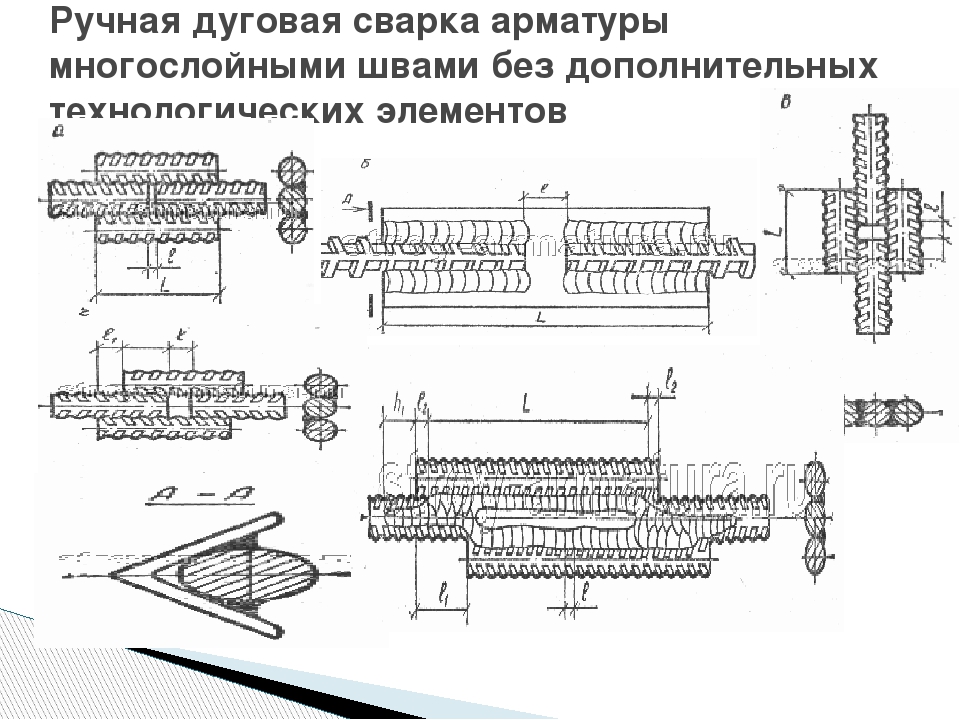

Как производят сварку на основе оплавления с подогревом и внахлест

Стыки сварных арматурных сеток внахлёстку без сварки в одной плоскости поперечных стержней.

Сварка методом оплавления с подогревом, который часто применяется с целью стыковки прутков диаметром 50 мм и больше, связана с периодическим сближением и разъемом стержней.

Прутки арматуры должны быть сделаны из низколегированной или высокоуглеродистой стали. При этом небольшая пауза позволяет прогреть концы прутков, поэтому можно сделать наилучшую процедуру оплавления, осуществив уменьшение расходов электроэнергии.

Сварка внахлест может быть произведена с учетом двух рельефов и швов, в итоге предполагается использование электродуговой сварки ручным способом. Сварное соединение таврового типа должно иметь инвентарную форму. При этом в ванне используется только один электрод. Если сварка осуществляется под флюсом, то применять присадочную проволоку нет необходимости.

Сварочные работы с применением стержней арматуры в углекислом газе могут проводиться ручным способом, а также механизированным. Сварка осуществляется контактно при непрерывном оплавлении арматуры при сопротивлении. Создание стыковых соединений предполагает ручные способы.

Чаще всего можно встретить следующие виды стыковых соединений:

- с использованием одного сварочного стержня для соединений деталей, спаренной арматуры;

- механизированный метод на основе электрической дуги и порошковой проволоки;

- применение ручной дуговой сварки, которое обеспечивает создание одинарных и многослойных швов.

Связывание арматурного каркаса

Чтобы заполнить тело монолитного бетона арматурным каркасом достаточно связать отдельные металлические прутья в единую конструкцию с помощью гибкой вязальной металлической проволоки.

Технология проведения работ по вязке металлических стрежней несложная и ее посильно освоить любому домашнему мастеру – строителю.

Вязку арматуру лучше всего проводить в следующей последовательности:

- Для соединения отдельных стрежней необходимо приготовить несколько кусков длиною по 200 мм стальной или оцинкованной вязальной проволоки диаметром от 1,2 до 1,4 мм.

- Заготовку из вязальной проволоки необходимо сложить пополам до образования петли, которую необходимо подвести к соединительному узлу арматурного изделия.

- Специальным вязальным крючком нужно захватить свободные концы и протянуть через петлю. Место пересечения арматурных прутьев должно надежно охватываться вязальной проволокой.

- Полученную скрутку необходимо как следует затянуть до плотного узлового соединения арматурных элементов.

Связывание металлических прутков вязальным крючком относится к трудоемким ручным процессам, но вместе с тем такой способ с экономической точки считается самым дешевым. Затраты состоят из покупки вязальной проволоки.

Чтобы немного облегчить ручной труд дополнительно применяют механизмы, повышающие производительность и снижающие физические затраты. К ним относятся:

- Специальный автомат-пистолет для вязки. Производительность труда с его применением значительно возрастает, однако обращаться с ним может только специалист.

- Дрели и шуруповерты, оборудованные специальными насадками (битами),которые можно найти в любом строительном магазине.

С помощью таких механизмов вяжут арматуру в труднодоступных узлах каркаса фундамента.

Видеопример вязки арматуры шуруповертом:

Положительные стороны арматурной вязки

При индивидуальном строительстве наиболее целесообразно применять соединение арматуры методом вязки, который имеет ряд преимуществ:

- Простота выполнения и доступность работ любому желающему.

- При вязке стрежней отсутствуют дополнительные напряжения в местах узловых соединений.

- Возможность использования арматуры меньшего сечения, что приводит к удешевлению стоимости арматурных работ.

Техника создания металлического каркаса связыванием

Перед началом работ по связыванию металлического армированного элемента фундамента необходимо подготовить арматурные стержни по размеру и диаметру в соответствии с рабочей исполнительной схемой каркаса или сетки. После этого рекомендуется выполнить следующие технические операции:

- Нижний горизонтальный ряд арматурного изделия располагают на расстоянии в 4 – 6 см от земли.

Необходимый защитный зазор между бетоном и каркаса создают металлические или пластиковые подкладывающие элементы – подкладки.

Необходимый защитный зазор между бетоном и каркаса создают металлические или пластиковые подкладывающие элементы – подкладки. - Вертикальные стержни располагаются сверху с определенным шагом и фиксируют в неподвижном состоянии вязальной проволокой.

- При связывании арматуры следует помнить о надежности соединения. Главное, чтобы в процессе заливки бетонной смесью не произошло смещение отдельных арматурных стержней.

- При выполнении арматурных работ следует уделить особое внимание угловым соединениям. Для этого производят дополнительное их крепление несколькими витками вязальной проволоки. Угловые арматурные концы надо загнуть внутрь и не допускать их выступа за рамки фундамента.

- После сборки можно провести простое испытание прочности арматурной конструкции. Для этого можно положить на верхнюю часть связанного пространственной конструкции доску и пройтись по ней. Правильно собранный каркаса не должен изгибаться от веса человека.

Перед заполнением фундаментной конструкции бетонной смесью необходимо провести дополнительное укрепление арматуры для надежной ее фиксации в массиве бетона.

Сварка ванным способом

Состыковка ванным способом применяется в том случае, если сечение арматурных прутьев достаточно большое и достигает до 10 см.

С помощью ванной состыковки крепятся фланцы к металлическим трубам, соединяются многогрядные арматурные полые «столбы» каких-либо сооружений, а также изготавливаются другие арматурные каркасы.

Преимущества

Изделия, изготовленные ванным способом, получаются особенно прочными, а также надежными.

Преимущества такой технологии изготовления:

- В процессе работы используется обычное сварочное оборудование.

- Отпадает необходимость поворачивания конструкции. Работа может осуществляться под различными углами, что очень удобно.

- С помощью гамма-лучей можно проверить качество сварочных швов.

Особенности сварки

К особенностям ванного метода можно отнести следующие:

- Состыковка прутьев, а также элементов конструкций должна быть выполнена максимально точно. Минимальное значение отклонения не должно превышать 0,05 диаметра. Для этого конструкции собирают в кондукторах, которые позволяют фиксировать изделие и, тем самым, избежать отклонений в соединении выпусков арматуры.

- Ванная сварка дает возможность производить состыковку прутьев как вертикально, так и горизонтально.

Таким образом, есть несколько методов соединения армирующих прутов. Сварочная состыковка является наиболее надежным вариантом. В свою очередь, этот процесс также можно осуществлять различными способами, что дает возможность выбрать наиболее подходящий. Он обеспечит качественную сварку изделия.

В свою очередь, этот процесс также можно осуществлять различными способами, что дает возможность выбрать наиболее подходящий. Он обеспечит качественную сварку изделия.

Сварочное соединение арматуры

Сварка сеток и каркасов

Сварка арматуры для фундамента считается более трудоемкой технологической операцией, чем связывание отдельных стрежней. Такой способ создания арматурных единых конструкций будет оправдано, если варить арматуру для конструкции фундамента в заводских условиях. Если к несущему основанию здания при увеличенных нагрузках предъявляются повышенные требования прочности, специалисты советуют применять сварные металлические сетки и каркасы. Свариваемые стержни соединяются методом контактной сварки на специальном оборудовании – монтажных сварочных столиках квалифицированными сварщиками с опытом работы.

Сварочный станок для контактной сварки

Этапы сварки арматуры

Процесс создания арматурных сеток и каркасов производится в специальных цехах поэтапно:

- Вначале производится заготовка материалов и проверка их качества.

- Стальные заготовки арматуры очищаются от коррозии, грязи и после этого размечаются и нарезаются по рабочим схемам и чертежам.

- Из отдельных стержней собирается плоская арматурная конструкция и слегка прихватывается сваркой.

- Плоские арматурные элементы с помощью специальных устройств – кондукторов устанавливаются друг над другом на расчетном расстоянии строго вертикальном положении.

- На следующем этапе соединяемые элементы предварительно связываются.

- Еще раз происходит сверка положения арматурных стержней по рабочим схемам.

Завершающим этапом будет окончательная контактная сварка изделий.

При выполнении технологической цепочки по сварке арматуры фундамента непосредственно на стройплощадке следует помнить, что потребуется специальное оборудование для электродуговой инверторной сварки.

Контактная точечная сварка может соединять арматурные заготовки диаметром до 25 мм. Если сваривать металлические стрежни увеличенного диаметра, возможно деформирование изделий из-за сильного нагрева.

Положительные и отрицательные стороны сварки

Сваренные в заводских условиях фундаментные конструкции из арматуры значительно сокращают сроки строительства и позволяют быстро проводить монтажные работы по установке каркасов и сеток в тело фундамента. К положительным характеристикам сварных изделий можно отнести:

- Увеличение жесткости готовых пространственных модулей.

- Создание прочного и надежного основания, способного воспринимать значительные увеличенные нагрузки.

Сварные арматурные элементы нельзя применять в районах повышенной сейсмичности, а также на сложных грунтовых основаниях с длительными процессами усадки. Именно эта отрицательная сторона сварных соединений значительно ограничивает область их применения.

Технология ванной сварки

Как и все процессы, технология ванной сварки делится на два этапа: подготовка и сама сварка.

Подготовительный процесс

Сюда входит две операции:

- Очистка концов арматурных стержней металлической щеткой до блеска.

Основная задача – удалить участки ржавчины, грязи, краски и прочих материалов, препятствующих получить высокое конечное качество. Размер очистки – 30 мм (минимум) на каждом конце.

Основная задача – удалить участки ржавчины, грязи, краски и прочих материалов, препятствующих получить высокое конечное качество. Размер очистки – 30 мм (минимум) на каждом конце. - Приварить к нижним плоскостям стыкуемых стержней точечной приваркой инверторную форму. Она будет создавать емкость, в которой будет собираться расплавленная сталь.

Основной этап

Сразу надо оговориться, что основной металл, который будет заполнять собой ванночку – сталь арматуры. Поэтому электрод подводят к торцу одного из стержней и начинают его расплавлять, двигая расходником по всей площади торца: круговыми движениями или из стороны в сторону. Затем работа переходит на противоположный торец соединяемой арматуры. И так поочередно до полного заполнения ванночки расплавленным металлом.

Внимание! Все движения должны быть легкими, потому что расплавка производится при высоких токах. К примеру, если используются электроды диаметром 7-8 мм, то к ним подается ток силой 400-450 ампер.

Видео:

Сварка арматуры продолжается до тех пор, пока расплавленная сталь не закроет собой соединяемые стержни. На этом работа не заканчивается, надо правильно провести окончательные манипуляции, чтобы равномерно еще раз прогреть весь собранный в форме металл для равномерного его остывания. Просто электродом вращают между концами соединяемой арматуры, но не сильно. Теперь можно заканчивать процесс ванной сварки.

Даже самая небольшая по объему ванночка не заполниться металлом, если используется для расплавки один электрод. Как минимум, будет израсходовано 4-5 расходников. Поэтому сварщик, который выполняет данный вид сварки, должен обладать опытом и навыками, где основной – скорость замены электродов. На это выделяется не более 5 секунд. После этого временного периода сталь просто начнет застывать. И все проделанные манипуляции – ноль. Неравномерно остывающий металл – снижение качества соединения.

Как минимум, будет израсходовано 4-5 расходников. Поэтому сварщик, который выполняет данный вид сварки, должен обладать опытом и навыками, где основной – скорость замены электродов. На это выделяется не более 5 секунд. После этого временного периода сталь просто начнет застывать. И все проделанные манипуляции – ноль. Неравномерно остывающий металл – снижение качества соединения.

Подведение итогов

Однозначного мнения по вопросу сварки арматуры для фундамента нет. Одни специалисты не советуют применять такой способ соединения, а другие профессионалы имеют другое мнение. Окончательный ответ в пользу того или иного способа соединения арматуры и почему именно этот выбор будет правильным, можно дать с учетом всех характеристик возводимого здания и факторов воздействия нагрузок на фундамент.

Для индивидуального малоэтажного строительства способ вязки каркасов будет вполне оптимальным решением, а при возведении более массивных и тяжеловесных зданий при армировании фундаментов лучше применять сварные арматурные изделия.

Сварка гребенкой и несколькими электродами

Этот способ называется многоэлектродной сваркой, где используется специальный держак, называемый гребенкой. В него вставляется сразу несколько электродов (3-5 шт.). Принцип расплавления арматуры здесь точно такой же, как и в случае с одним расходником. Но есть и свои особенности.

- Зажигают дугу электродов не об арматуру, а об металлическую ванночку, чаще о ее днище. Просто об один торец одновременно сразу несколько электродов не разжечь.

- Для упрочнения стыка электроды периодически опускают в расплавленный металл, чтобы прогреть его.

- Можно зазор между прутками арматуры не оставлять, прижимая их плотно друг к другу.

- При вертикальном расположении арматуры не стоит сильно отклонять электроды от перпендикулярности к оси соединения.

Этот способ при соединения арматуры внутри бетонных конструкций используется редко. Он непростой, не все сварщики им владеют. Лучше для этого использовать разъемные формы из меди или графита, что увеличивает себестоимость процесса.

Одно- и многоэлектродная сварка ванным способом

Сварка арматурных каркасов

Сварка пространственных каркасов из штучной заготовленной арматуры или из заготовленных плоских каркасов может производиться как в условиях централизованного изготовления их на специализированном производственном предприятии, так и непосредственно на строительной площадке.

Сварка на строительной площадке особенно целесообразна в тех случаях, когда должны готовиться каркасы с большими размерами поперечного сечения или большой длины, что затрудняет их перевозку.

Применение сварки по сравнению с ручной вязкой в несколько раз снижает трудоемкость этой операции и требует, как правило, арматурщиков с более низкой квалификацией. Несущие каркасы допускается изготовлять только при помощи сварки. При перевозке возможность деформирования сварных каркасов гораздо меньше, чем вязаных.

Пространственные арматурные конструкции, как правило, изготовляются в два приема: сначала собираются и свариваются плоские элементы, затем плоские элементы устанавливаются или в вертикальное положение или один над другим на требуемых расстояниях друг от друга в специальных кондукторах, раскрепляются связями и после проверки правильности сборки свариваются.

Форма и размеры стеллажей и кондукторов, предназначаемых для изготовления сварной арматуры, зависят от диаметра стержней и формы подлежащих изготовлению арматурных конструкций. Стеллажи и кондукторы должны изготовляться с большой точностью (допуски в размерах не более ±3 мм). Точность изготовления стеллажей и кондукторов проверяется путем сличения их размеров с размерами, арматурных элементов и путем изготовления пробного образца сетки, и каркаса. На каждый проверяемый стеллаж или кондуктор составляется акт о его пригодности и ставится клеймо ОТК.

При изготовлении сварных каркасов и сеток из арматуры диаметром более 16 мм для предупреждения искривления элементов, происходящего под действием высокой температуры при сварке, свариваемая арматура крепится к стеллажам или кондукторам прихватками дуговой электросваркой или струбцинами.

При сборке плоских арматурных каркасов сложной конфигурации раскладку стержней следует начинать с контурных элементов, затем производить раскладку решетки. Раскладку решетки рекомендуется начинать с одного из мест изменения положения контурных стержней (с места перелома в очертании каркаса) или мест, позволяющих точно установить положение укладываемого стержня решетки.

Раскладку решетки рекомендуется начинать с одного из мест изменения положения контурных стержней (с места перелома в очертании каркаса) или мест, позволяющих точно установить положение укладываемого стержня решетки.

После раскладки всех стержней проверяется правильность сборки, размечается положение и длина швов и производится сварка. Для предупреждения деформаций под действием высокой температуры при сварке арматуры из стержней больших диаметров (25—30 мм и более) порядок и последовательность наложения сварных швов следует назначать предварительно, до начала сварки арматурных конструкций.

При массовом изготовлении однотипных плоских каркасов для сборки отдельных стержней, фиксации их расположения и сварки в узлах может быть рекомендован следующий способ.

На плоских стеллажах, составленных из швеллеров или двутавров раскладываются заготовленные стержни в соответствии с проектом каркаса. Путем прихватки дуговой сваркой основные стержни крепятся к стеллажам и между собой и производится тщательная выверка собранного каркаса. После проверки и разметки длины швов стержни каркаса в узлах свариваются дуговой сваркой. По окончании сборки и сварки первого каркаса в местах изгибов и сопряжения стержней к стеллажам привариваются фиксирующие упоры. Приваренные к стеллажам упоры при изготовлении -следующих каркасов образуют шаблон, в который укладываются стержни каркаса и производится сварка.

После проверки и разметки длины швов стержни каркаса в узлах свариваются дуговой сваркой. По окончании сборки и сварки первого каркаса в местах изгибов и сопряжения стержней к стеллажам привариваются фиксирующие упоры. Приваренные к стеллажам упоры при изготовлении -следующих каркасов образуют шаблон, в который укладываются стержни каркаса и производится сварка.

В зависимости от диаметра свариваемых стержней при сварке пространственных каркасов может быть применена контактная точечная или дуговая электросварка.

Ванная сварка — принцип и назначение технологии

Ванная сварка арматуры – это наиболее надежный метод соединения отдельных участков металлоконструкций из легированной стали, обладающей высокой прочностью. На результат сварки влияет ряд факторов, один из которых – соосность соединяемых отрезков.

При проведении обычной сварки встык качество шва будет ненадежным, соединение поломается рядом со швом. Поэтому разработано решение более прочного соединения продольных и поперечных участков армирующей сетки – метод сварки в ванну. При существенных нагрузках во время эксплуатации, конструкция обладает достаточной жесткостью, а сварочный шов на соединении получается небольшим.

При существенных нагрузках во время эксплуатации, конструкция обладает достаточной жесткостью, а сварочный шов на соединении получается небольшим.

Технология сварки ванным способом

В основном проводится ванная сварка арматуры. Свое название она получила благодаря использованию в технологии расплавленного металлического сплава, находящегося в ограниченной концами соединяемых деталей и накладкой в виде скобы области. Это напоминает ванну, наполненную водой. Жидкий металл состоит из расплавов электрода и соединяемых концов изделий.

Накладки в виде скоб используются для того, чтобы расплав не мог растекаться во время проведения сварки. Дополнительно с торцов скобы устанавливаются ограничители, обеспечивающие защиту от растекания шлаковой фракции по поверхности стержня. Скобы–накладки и ограничители производятся из низкоуглеродистых сталей. После выполнения работ они остаются в области шва. Применяют также съемные ванночки для сварки арматуры, выполненные из медных сплавов (кроме латуни и бронзы), а также керамические и графитовые. Они являются формами многоразового использования.

Они являются формами многоразового использования.

Выполняется сварка с помощью одного электрода или несколькими соединенными пластиной электродами (гребенкой) или электродным держателем

Ванночка для сварки арматуры

Технология позволяет стыковать горизонтально, наклонно и вертикально расположенные стержни.

При горизонтальном расположении изделий для создания ванны стальную скобу приваривают к области соединяемых арматурных стержней в месте их стыка.

Расстояние между свариваемыми торцами изделий должен составлять 1,5-2 диаметра используемых электродов с покрытием.

При соединении вертикально расположенных стержней применяют штампованную стальную форму, которую приваривают к торцу изделия, расположенного снизу. Затем производят расплавление его сечения с помощью дуги. После этого торец верхнего стержневого элемента прихватывают к расплавленому нижнему сечению и продолжают дальнейшее расплавление соединяемых частей. Происходит постепенное заполнение формы образующимся общим расплавом.

Для того, чтобы освободиться от шлака, делают отверстие в форме с помощью прожигания стенки. После проведения сварки его заваривают.

Достоинства

Сварка ванным способом — это простой и легкий метод соединения участков металлических конструкций. Данную технологию используют во многих сферах производства, она позволяет работать с разными видами металла.

Ванная сварка арматуры и колонн имеет целый ряд преимуществ:

- этот метод может использоваться для неподвижных частей металлических конструкций. Не нужно их поворачивать и передвигать, чтобы создать прочное соединение по всей поверхности;

- во время расплава происходит равномерное, а не точечное разогревание прутков;

- исследование шва может выполняться при помощи доступных методов, к примеру, при помощи гамма-лучевой диагностики;

- для рабочего процесса может применяться обычное оборудование;

- сварка данным способом позволяет получить прочное и качественное соединение;

- ванночки для сварки арматуры предотвращают растекание расплавленного материала, они формируют аккуратный и ровный шов;

- минимальные затраты на расходные материалы;

- максимальное удобство, которое облегчает сваривание.

А стальная форма служит дополнительным ребром жесткости;

А стальная форма служит дополнительным ребром жесткости; - достаточно просто можно подобрать формы под размеры прутка. Они выпускаются в широком ассортименте.

Особенности выполнения сварки

Чтобы Вы могли понять, как правильно выполняется сварка ванным способом, нужно узнать тонкости процесса.

Особенностью выполнения такой сварки является непрерывность процесса. При этом образующиеся после расплавления металла пузыри, состоящие из инертного газа, и шлаки собираются на поверхности металла. Это значительно улучшает качество стыкового соединения.

Расплавить кромочные части соединяемых деталей возможно только при достижении температуры плавления. Для металлов она имеет очень высокий показатель и получается с помощью плазменной дуги. Сварочная работа должна проходить так:

- Сначала нужно провести возбуждение дуги, которое возникает при контакте рабочего электрода с металлом. Другой электрод сварочного агрегата предварительно крепится к металлу.

При соприкосновении с поверхностью рабочий электрод замыкает цепь, создавая ток в сотни ампер и возбуждая тем самым сварочную дугу.

При соприкосновении с поверхностью рабочий электрод замыкает цепь, создавая ток в сотни ампер и возбуждая тем самым сварочную дугу. - Затем выполняется сама сварка. Рабочим электродом с возбужденной дугой медленно водят над поверхностью кромок деталей, расплавляя их путем разогрева до температур в тысячи градусов. Сам конец рабочего электрода также подвергается расплавлению.

- Полученный расплав создает «сварочную ванну» в замкнутом пространстве. В результате химических процессов между компонентами расплава (торцевых частей и электрода) происходит образование нового сплава. Шлаковые отложения на поверхности и газовые выделения являются благоприятным фактором, т. к. они защищают расплав от соприкосновения с атмосферой до момента его окончательного застывания.

- При отвердевании нового сплава образуется прочное соединение деталей. На поверхности «правильного шва» соединения должна образоваться ровная корка из шлаковых компонентов.

- Иногда сварщики, пока металл не отвердел окончательно, обстукивают шов, чтобы снять появившееся в металле при сварке напряжение.

- Для получения качественного шва электрод при расплавлении не должен неподвижно располагаться в одном месте. Чтобы создать равномерный расплав, его необходимо двигать, прихватывая нерасплавленные части кромки и одновременно двигаясь поступательно по направлению шва.

Алгоритм одноэлектродного метода

Для выполнения работ по закреплению различных изделий из арматуры А500С, самым лучшим способом будем ванная сварка при помощи медных накладок. Такая сварочная ванна выполняется без канавок для удержания металла, но внутренняя часть изготовлена с гладкой поверхностью, что позволяет легко пристыковывать арматуру.

Метод применяется при монтаже конструкций, находящихся под воздействием статических, вибрационных нагрузок. Сварочные аппараты могут использоваться с питанием от постоянного и переменного токов, главное, они должны быть достаточной мощности и производительности.

Ванную сварку начинают от одной из сторон, постепенно продвигаясь к центру. Электрод должен продвигаться медленно, совершая кольцевые движения или полумесяцем. Такой способ обеспечит равномерное заполнение полости ванночки и прогрева основного металла.

Такой способ обеспечит равномерное заполнение полости ванночки и прогрева основного металла.

При плавлении, электрод опускают, обеспечивая образование наиболее короткой дуги. Металл поднимается к верхней кромке ванночки, полностью покрывая арматуру. После этого ванная сварка считается оконченной. Когда шов остынет, можно производить подгонку деталей.

При остановке ванной сварки надо обязательно отбить шлак и зажечь дугу на готовом крае шва. Это даст возможность надежно перекрыть место остановки и прерывания шва. Завершать шов следует посередине ванночки для предотвращения раковин и пустот. Такие места нужно очистить от шлака и проварить снова.

Применяемое оборудование

Сварка арматуры ванным способом особого оборудования не требует. Она может проводиться при наличии:

- Сварочного аппарата, служащего для

понижения напряжения 220 вольт и создающего постоянный ток большой силы. В отличие от обычного трансформатора, он называется сварочным инвертором и имеет много дополнительных функциональных режимов. Сейчас выпускаются аппараты небольших размеров, которые можно использовать дома. Они отличаются высокочастотным напряжением в сотни КГц, преобразующим ток в постоянный.

Сейчас выпускаются аппараты небольших размеров, которые можно использовать дома. Они отличаются высокочастотным напряжением в сотни КГц, преобразующим ток в постоянный. - Скобы-накладки (ванночки), которые подбираются в зависимости от вида шва и характера свариваемых изделий. Для горизонтальных соединений, например, используются скобы типов С14-Мn, С15-Рс, С16-Мо.

- Для обеспечения защиты расплава в сварной ванне иногда требуется дополнительно создавать среду из инертного газа, т. к. этого требуют характеристики соединяемых материалов. Для этого используют небольшие баллоны с инертным газом, которые есть в продаже.

- Плавящиеся электроды с покрытием из стальных, алюминиевых, медных и других сплавов. Для рядовых работ подойдут стержни марок МР-3 и АНО диаметром 2-4 мм, которые всегда есть в продаже. Для конструкций ответственного назначения используют стержни УОНИ.

- Защитная маска (маска сварщика). Удобнее для работы маска, которую закрепляют на голове. Также нужна специальная одежда и перчатки, защищающие от ультрафиолетовых лучей и брызг расплавленного металла.

Преимущества и недостатки

Широкое использование ванной сварки объясняется ее преимуществами:

- технология не требует специального оборудования;

- она удобна, потому что может быть выполнена в любом расположении стыков;

- с помощью ванной сварки достигается единый прочный каркас конструкции без снижения ее жесткости;

- является экономичным видом сварки;

- может применяться для бытовых нужд.

К недостаткам ванно-шовной сварки можно отнести требование соблюдать непрерывность процесса, чтобы поддерживать жидкое состояние металла во время работы. Поэтому замену электродов во время процесса не рекомендуют. В случае необходимости такой замены выполнять это нужно очень быстро.

Несоблюдение температурного режима очень влияет на качестве шва. При слишком быстром охлаждении расплава может образоваться много шлака.

Также не нужно допускать слишком быстрого расплавления металла, поэтому дугу на электроде нужно периодически гасить.

Суть процесса

Метод ванной сварки наиболее часто применяется для соединения прутков с большим сечением 20 – 100 мм. Такой диапазон размеров более всего подходит для выполнения качественного шва.

При соединении ванночка обжимает полностью место контакта. При этом между соединяемыми деталями нужно оставить зазор 2 мм для затекания металла и заполнения всех пор.

При проведении работ по ванной сварке, согласно ГОСТ и требованиям СНиП, получается надежный стык с сохранением характеристик по всей длине собираемой конструкции.

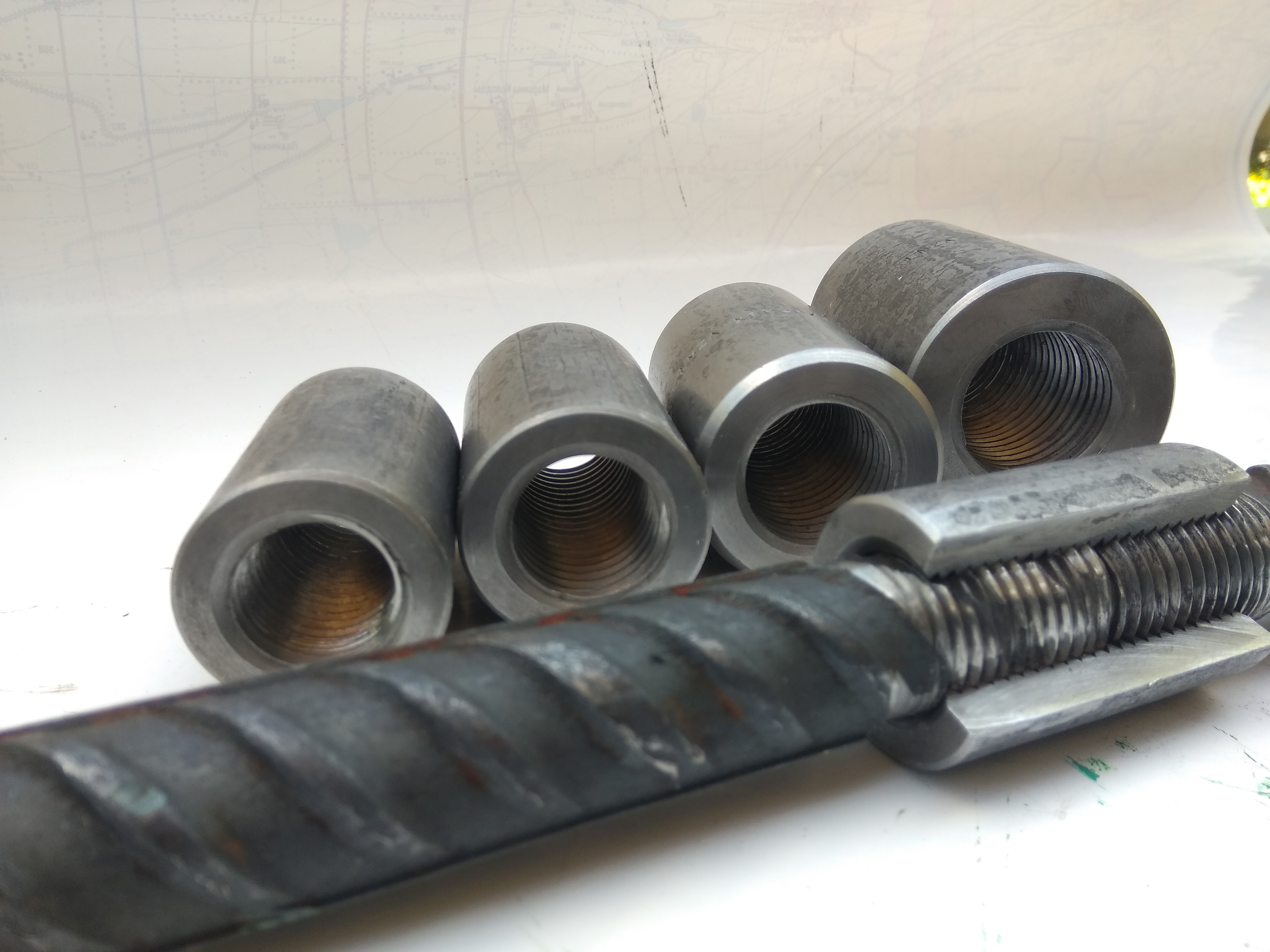

Сдвиги заготовок ограничивает одетая на стык ванночка. Применяют резьбовые ванны, для соединения ответственных стыков, но этот способ требует нарезания резьбы на концах прутков.

Деталь для монтажа подбирается с учетом небольшого зазора между заготовкой и стенкой изделия. В него протекает металл электрода, образуя межатомное соединение основного металла со стержнем электрода.

Бортики на краях ванны не позволяют металлу вытекать, при этом шлак выдавливается наверх шва. Таким же способом происходит соединение вертикальных стержней при изготовлении колонн.

Таким же способом происходит соединение вертикальных стержней при изготовлении колонн.

Области использования

Применение ванной сварки распространяется на все сферы строительства и

машиностроения. Поэтому предприятия, деятельность которых связана с этими отраслями, часто занимаются сварочными работами. С помощью этой технологии производят сварку элементов конструкций не только в строительстве, но и в сельском хозяйстве, автомобильной промышленности, газовой и нефтяной отрасли.

Также ванная сварка широко используется при строительстве дачных домов и приусадебных построек, квартирном ремонте во время перепланировки и других бытовых работах.

Изучив тонкости ванной сварки, Вы можете попробовать выполнить ее самостоятельно. А если у Вас есть опыт таких работ, вы можете поделиться им в комментариях к этой статье.

Сварка арматуры и испытания сеток и консультации

Высокопрочная арматурная сталь является относительно высоколегированной конструкционной сталью, и свойства сварного изделия сильно зависят от точного контроля условий сварки. Это было признано публикацией стандарта BS 8548:2017, который связан с ISO 17660, части 1 и 2. Вместе эти документы представляют собой комплексную схему контроля сварки арматурной стали в соответствии с практикой Великобритании. UK CARES также опубликовала новые приложения к своей схеме сертификации продукции SRC, которые связаны с этими стандартами для точечных сварных швов (Приложение 11) и структурных сварных швов (Приложение 12).Краткое описание того, как эти документы сочетаются друг с другом, можно найти в следующем техническом документе.

Это было признано публикацией стандарта BS 8548:2017, который связан с ISO 17660, части 1 и 2. Вместе эти документы представляют собой комплексную схему контроля сварки арматурной стали в соответствии с практикой Великобритании. UK CARES также опубликовала новые приложения к своей схеме сертификации продукции SRC, которые связаны с этими стандартами для точечных сварных швов (Приложение 11) и структурных сварных швов (Приложение 12).Краткое описание того, как эти документы сочетаются друг с другом, можно найти в следующем техническом документе.

R-TECH Materials имеет опытных, квалифицированных технологов по сварке IIW/EWF, которые могут консультировать и помогать производителям, чтобы они могли соответствовать требованиям новых стандартов. Наши услуги включают в себя:

- Выполнение функций ответственного координатора по сварке на договорной основе

- Обучение координаторов компании по сварке

- Испытание сварных швов для процедуры сварки и квалификации сварщика

Процедуры сварки и СМК

Из-за того, что неподходящие условия сварки могут нарушить целостность арматурной стали, жизненно важно, чтобы сварка проводилась в соответствии с Системой управления качеством, которая соответствует требованиям BS 3834-2 и обеспечивает стабильное качество сварных швов, соответствующее требуемым техническим стандартам. Даже в самых простых схемах сварки будет применяться множество стандартов, которые охватывают, например, сырье, сварочные процессы, расходные материалы, системы качества, требования к испытаниям, квалификационные требования. Это может быть очень запутанным ландшафтом требований, и не каждый производитель может позволить себе иметь штатного специалиста по сварке для решения этих задач. R-Tech Materials может оказать помощь в разработке систем управления качеством для сварки, отвечающих требованиям соответствующих международных стандартов и приложений CARES SRC.Наши сотрудники также могут выступать в качестве ответственных координаторов по сварке (согласно определению в BS 8548) по контракту, по которому мы берем на себя ответственность за определенные части СМК вместе с координаторами по сварке вашей компании.

Даже в самых простых схемах сварки будет применяться множество стандартов, которые охватывают, например, сырье, сварочные процессы, расходные материалы, системы качества, требования к испытаниям, квалификационные требования. Это может быть очень запутанным ландшафтом требований, и не каждый производитель может позволить себе иметь штатного специалиста по сварке для решения этих задач. R-Tech Materials может оказать помощь в разработке систем управления качеством для сварки, отвечающих требованиям соответствующих международных стандартов и приложений CARES SRC.Наши сотрудники также могут выступать в качестве ответственных координаторов по сварке (согласно определению в BS 8548) по контракту, по которому мы берем на себя ответственность за определенные части СМК вместе с координаторами по сварке вашей компании.

Глубокие объяснения с советами и рекомендациями

Бетон широко используется в строительной отрасли, и он прокладывает путь для создания массивных конструкций, таких как здания, автомагистрали, мосты и т. д. Помимо своей популярности, он имеет тенденцию к образованию трещин, и всегда есть вероятность разрушения конструкции.

д. Помимо своей популярности, он имеет тенденцию к образованию трещин, и всегда есть вероятность разрушения конструкции.

Поскольку прочный бетон работает на сжатие, он слаб на растяжение. Именно поэтому вы не можете использовать его отдельно в какой-либо инфраструктуре. Итак, в первую очередь инженер увеличивает прочность бетона на растяжение, вводя в бетон арматуру (армированную сталь). Таким образом, вы можете значительно повысить прочность бетона на растяжение.

Арматурный стержень: обзор Арматурапредставляет собой в основном армированную сталь, специально разработанную для повышения прочности и напряжения конструкции.Более того, арматура содержит в своем составе только сталь. Именно поэтому он увеличивает прочность и несущую способность конструкций. Кроме того, коэффициент теплового расширения арматуры и бетона практически идентичен, что значительно снижает вероятность растрескивания конструкции.

Как арматура придает конструкции прочность? Самый важный вопрос, касающийся арматуры, заключается в том, как ее интеграция с бетоном увеличивает прочность и снижает напряжение в конструкции. Как правило, жидкий бетон проливается на арматуру, рамы и каркасы.После того, как бетон выплеснут в каркас из арматуры, камни и гравий также зафиксируются в каркасе.

Как правило, жидкий бетон проливается на арматуру, рамы и каркасы.После того, как бетон выплеснут в каркас из арматуры, камни и гравий также зафиксируются в каркасе.

Бетон внутри клетки имеет лучшую прочность на растяжение, чем исходный бетон. Кроме того, исходный бетон обладает предельной прочностью против сил, которые давят, но не против сил, которые изгибают. Кроме того, улучшенная прочность бетона на растяжение за счет интеграции с арматурой делает этот дуэт идеальным для использования в любом строительном проекте.

Можно ли сваривать арматурные стержни?Как правило, арматурные стержни бывают различных марок и размеров, и все они не поддаются сварке.Вот почему вы должны знать, какую арматуру можно сваривать, а какую нельзя. Итак, чтобы узнать, какие марки свариваемы, а какие нет, продолжайте.

Что такое свариваемая арматура? Те арматурные стержни, которые имеют низколегированную сталь, поддаются сварке. Кроме того, соотношение углерода и стали меньше, чем у других марок арматуры, что делает ее идеальной для соединения с бетоном. Этот тип арматуры не только пригоден для сварки, но и создает прочную связь с бетоном, чтобы выдерживать значительную нагрузку, тем самым уменьшая напряжение.Кроме того, это единственный тип арматурного стержня, для которого не нужно учитывать какие-либо особенности.

Кроме того, соотношение углерода и стали меньше, чем у других марок арматуры, что делает ее идеальной для соединения с бетоном. Этот тип арматуры не только пригоден для сварки, но и создает прочную связь с бетоном, чтобы выдерживать значительную нагрузку, тем самым уменьшая напряжение.Кроме того, это единственный тип арматурного стержня, для которого не нужно учитывать какие-либо особенности.

Состав стали определяет, поддается она сварке или нет. Кроме того, если состав стали предполагает высокое содержание углерода, то это означает, что арматура не поддается сварке. Причина в том, что сталь с большим процентным содержанием углерода является хрупкой, что не способствует созданию прочных и стабильных связей с бетоном.Более того, они не гибкие, но обладают невероятной силой. Таким образом, деформация возникает, когда предельная нагрузка прикладывается к этим сортам арматуры.

Сварка арматурного стержня Сварка арматурных стержней очень важна в строительстве, поскольку это единственный способ создания арматурных матов или каркасов. Более того, эти клетки заливаются бетоном именно таким образом; бетон получает абсолютную прочность на растяжение, необходимую для создания мегаструктур без трещин.

Более того, эти клетки заливаются бетоном именно таким образом; бетон получает абсолютную прочность на растяжение, необходимую для создания мегаструктур без трещин.

Кроме того, сварка арматуры возможна, и ниже приведены шаги для ее выполнения:

Получение соответствующей арматурыВ строительной отрасли используется множество видов арматуры.Это:

- Деформированные стальные стержни

- Прутки из мягкой стали

- Европейские стальные стержни

- Оцинкованные стальные стержни

- Полимерные стержни, армированные стекловолокном

- Арматура из нержавеющей стали

- Высокопрочная арматура

- Арматура с эпоксидным покрытием

- Прутки с термомеханической обработкой

Каждый из упомянутых выше стержней отличается своими свойствами. Арматура из нержавеющей стали имеет премиальное качество среди всех, так как содержит минимальный процент углерода, но стоит дорого. Итак, мы предлагаем вам выбрать арматуру в соответствии с проектом, который вы будете выполнять.

Итак, мы предлагаем вам выбрать арматуру в соответствии с проектом, который вы будете выполнять.

Вам не всегда нужно предварительно нагревать арматуру перед сваркой, потому что это зависит от содержания углерода в отношении, которое указывает, нужен ли вам сеанс предварительного нагрева для арматуры или нет. Допустим, у вас есть высокоуглеродистая сталь; затем вы должны предварительно разогреть его на предельном уровне или наоборот.

Итак, необходимо оценить содержание углерода в имеющейся у вас арматуре, что сложно, поскольку производители в основном не предоставляют эту информацию.Мы предлагаем вам запросить у производителя точные цифры процентного содержания углерода в арматуре. Вы сэкономите много денег на предварительном нагреве, если будете знать.

Выбор подходящего наполнителя Для сварки арматурных стержней можно использовать только три метода сварки: дуговая сварка в среде защитного газа (SMAW), сварка в среде инертного газа (MIG) и дуговая сварка с флюсом (FCAW). Кроме того, эта процедура определит, какой тип наполнителя вам нужен для выполнения вашего начинания. Итак, ясно, что присадочный металл должен соответствовать типу сварки, которую вы используете.В противном случае вы не получите желаемых результатов.

Кроме того, эта процедура определит, какой тип наполнителя вам нужен для выполнения вашего начинания. Итак, ясно, что присадочный металл должен соответствовать типу сварки, которую вы используете.В противном случае вы не получите желаемых результатов.

При сварке арматурных стержней нельзя формировать все типы сварных швов, так как для этого мероприятия допустимы определенные сварные швы. Типы сварных швов, которые можно создавать на арматурных стержнях, — это стыковые соединения, соединения внахлестку и сращивания. Еще одна вещь, которую предлагает Кодекс структурной сварки, заключается в том, что при сварке арматурные стержни должны быть параллельны или перпендикулярны для повышения производительности и качества.

Коррозионные свойства сварных соединений арматуры

[1]

СЯО Цзя, ГОУ Чэн-фу. Обзор исследований карбонизации бетона. Конкретный. Том. 1(2010), стр. 40-44.

Обзор исследований карбонизации бетона. Конкретный. Том. 1(2010), стр. 40-44.

[2] Ян Сюн, Лу Лиян, Ван Цюаньли и др.Разработка арматуры марки HRB500 и опытно-промышленное исследование ее стыковой сварки оплавлением. Технология строительства. Том. 33 (2004), стр. 52-53.

[3]

Линь Цайюань, Се Цзяндэ. Ситуация с развитием технологии соединения арматуры в Китае и за рубежом. Технология строительства. Том. 37 (2008), стр. 109-110.

Ситуация с развитием технологии соединения арматуры в Китае и за рубежом. Технология строительства. Том. 37 (2008), стр. 109-110.

[4] Дж.Дж. Райли. Техника стыковой сварки оплавлением и особенности сварки низколегированных сталей. Сварочный журнал. Том. 24 (1945), стр. 125-245.

[5]

ХОНГ Най-фэн. Стойкость бетона в хлоридной среде и анализ стоимости жизненного цикла. Конкретный. Том. 8 (2005), стр. 29-32.

Стойкость бетона в хлоридной среде и анализ стоимости жизненного цикла. Конкретный. Том. 8 (2005), стр. 29-32.

[6] Ли Цзингуй, Сяо Динцюань.Руководство по проектированию современных поверхностей. Пресса национальной оборонной промышленности (2001).

[7]

ВАН Цян, Се Юлинь. Исследование коррозии и защиты железобетонной конструкции с проникновением хлоридного железа. Водный транспорт Китая. Том. 6 (2006), стр. 99-100.

Водный транспорт Китая. Том. 6 (2006), стр. 99-100.

Производство арматуры | Коммерческая металлургическая компания

УСЛУГИ ПО ПРОИЗВОДСТВУ

Сложный проект? Без проблем. Удаленное местоположение? У нас есть это. В CMC Rebar мы знаем, что качественная продукция и качественное обслуживание идут рука об руку. Исключительное обслуживание клиентов является одной из основных ценностей CMC.У нас есть опытные члены команды, готовые удовлетворить ваши потребности по всему округу, в том числе:

- Внутренняя оценка проекта и поддержка в день заявки

- Специальное управление проектом и координация графика

- Профессиональная установка на некоторых рынках

- Руководители проектов на местах на отдельных рынках

- Обученные LEED специалисты помогают максимизировать количество баллов LEED в проектах Программа обеспечения качества

- Комитета по оценке ядерной промышленности (NIAC), которая соответствует приложению B 10CFR50 для нашего объекта в Шарлотте, Северная Каролина.

- Специализированная логистика для контроля поставок

Преимущества управления проектом

Управление проектами CMC на местах повышает ценность крупных и сложных проектов:

- Улучшенное планирование проектной деятельности, поставок и установки

- Решение проблемы

- Координация команды и поставщиков

- Контроль качества

Преимущества услуг по установке

Мы обеспечиваем установку арматуры, кабеля PT и аксессуаров на некоторых рынках.Эта услуга позволяет нам:

- Обеспечение более рациональной и эффективной установки

- Оптимизировать использование предварительной сборки за пределами площадки, чтобы свести к минимуму трудозатраты на месте

- Полностью управлять контрактом на арматуру

- Координация между подрядчиками и официальным инженером

LEED

® Преимущества поддержки CMC использует материалы с переработанным содержимым, которые соответствуют руководящим принципам программы USGBC LEED ® в большинстве регионов США. S. Пожалуйста, свяжитесь с местным торговым представителем для получения дополнительной информации о программе сертификации LEED ® и о том, как мы можем помочь в получении сертификата экологичного строительства для вашего проекта. Узнайте больше о LEED ® .

S. Пожалуйста, свяжитесь с местным торговым представителем для получения дополнительной информации о программе сертификации LEED ® и о том, как мы можем помочь в получении сертификата экологичного строительства для вашего проекта. Узнайте больше о LEED ® .

20 идей проекта сварки для средней школы

Независимо от того, являетесь ли вы старшеклассником или учителем, который ищет интересные проекты для занятий по технологии сварки, в этой статье вы найдете много интересных и уникальных идей.

Многие подростки получают свой первый опыт сварки в средней школе, иногда даже в младших классах. Уроки металлообработки, как правило, более интересны для студентов, но большое значение имеет выбор сварочных проектов. Итак, давайте посмотрим на некоторые интересные проекты, начиная от сварки металлолома и заканчивая более сложным изготовлением металла, но с упором на базовые навыки.

Идеи проектов сварки для средней школы

1. Стандартный стальной куб

Это очень простой проект, обеспечивающий элементарный опыт сварки TIG.Он идеально подходит для абсолютного новичка, который только что поступил на сварочный факультет. Нет неправильного способа сварить его — вы можете только учиться на нем. Что делает этот проект интересным, так это необходимость сварки единой формы без слишком большого коробления и искажения.

Посмотреть проект здесь

2. Подставка для телефона из металлолома

Сегодня нет подростка без смартфона. Поэтому для инструктора по сварке было бы неплохо предложить своим ученикам сделать эту простую подставку для телефона.Они будут использовать его каждый день, и он покажет им, что сварка — это прикладная технология на простом примере.

Поэтому для инструктора по сварке было бы неплохо предложить своим ученикам сделать эту простую подставку для телефона.Они будут использовать его каждый день, и он покажет им, что сварка — это прикладная технология на простом примере.

Посмотреть проект здесь

3. Изготовление третьей руки сварщика

Большинство сварщиков используют этот полезный инструмент в своей мастерской, и большинство людей делают его сами. Это хороший проект для учащихся средней школы по сварке, потому что они могут использовать его на протяжении всей программы. Этот небольшой проект учит самостоятельности в сварочном деле.Если у вас нет инструмента, вы можете его изготовить, если обладаете необходимым навыком сварки.

Посмотреть проект здесь

4. Сварка бесконечного куба из трубы квадратного сечения

Хотя этот проект выглядит устрашающе, его легко реализовать, особенно если разделить процесс сварки на несколько классов. Он учит терпению и сварке углов. Учащимся нравятся такие проекты по сварке, и у них будет что-то интересное, что поможет им запомнить свою сварочную программу. Кроме того, они покажут его своим друзьям и семье, которые будут ошеломлены их навыками, что еще больше укрепит любовь студентов к профессии.

Посмотреть проект здесь

5. Простой промышленный держатель для карандашей

Для изготовления небольшой промышленной подставки для карандашей требуются лишь необходимые навыки сварки и несколько квадратных стальных труб. Это идеальный проект для старшеклассников, только начинающих техническое образование. Его можно сваривать с помощью процесса дуговой сварки металлическим газом, поскольку он не требует точной отделки. В качестве альтернативы вы можете поручить учащимся попробовать сварку TIG и сравнить результаты.

Посмотреть проект здесь

6.Сварочный стол

https://www.instructables.com/Welding-Table-1/

Создание сварочного стола — отличный групповой проект для школьников-сварщиков. Для одного студента-сварщика нереально сделать это самостоятельно, если он действительно не мотивирован. Но если все примут участие, они узнают ценность командной работы и создадут таблицу, над которой они все смогут работать до конца сварочной программы. После этого вы можете решить, кому он достанется; может быть, это может быть мотивацией, кроме оценки.

Посмотреть проект здесь

7. Приварка знака из арматуры

https://www.instructables.com/Rebar-Welcome-Sign/

Арматура — отличный металл для сварочных технологий и классов металлообработки. Его легко формовать, и для соединения арматуры не требуется особых навыков сварки. Сварка знака также может быть групповым проектом. Может быть, ученики смогут сварить название школы или своего города.

Посмотреть проект здесь

8. Держатель горелки для сварочного стола

Это полезный сварочный проект средней школы, посвященный плазменной резке и формовке металла.Его относительно просто изготовить, и он остается предметом, который студент-сварщик будет использовать даже после окончания программы.

Посмотреть проект здесь

9. Сварка TIG в форме пирамиды

Вместо того, чтобы просто бегать по горизонтали, что со временем может надоесть, попросите учащихся сварить пирамиды. После того, как первоначальная форма будет завершена, нанизывание плоских бусинок придаст пирамидкам красивый вид и сделает процесс обучения более увлекательным.

Посмотреть проект здесь

10.

Художественные портреты сварщиков

Художественные портреты сварщиков

Если у вас есть особенно творческий ученик, дайте ему задание «рисовать» дугой TIG вместо кисти, это может привлечь его внимание. Этот проект на Instructables сделал благодарный студент, который в качестве прощального подарка «нарисовал» своих инструкторов на металлических листах. Это отличный источник вдохновения для старшеклассников, которые находятся в том возрасте, когда пробуют что-то новое и учатся на ходу.

Посмотреть проект здесь

11.TIG сварка полигональной стальной вазы

https://www.instructables.com/TIG-Welded-Steel-Vase/

Это проект для целеустремленного старшеклассника, изучающего сварочные технологии. Требуется довольно много измерений, резки и сварки, но конечный результат завораживает, как и их карьера, если они успешно завершат этот проект.

Посмотреть проект здесь

12. Сварочный отбойный молоток

Каждому сварщику нужен отбойный молоток для удаления шлака. Это потрясающий проект для начинающих, потому что вы не ошибетесь. Кроме того, вы всегда можете улучшить свой молот, сделав его лучше по мере роста ваших навыков.

Это потрясающий проект для начинающих, потому что вы не ошибетесь. Кроме того, вы всегда можете улучшить свой молот, сделав его лучше по мере роста ваших навыков.

Посмотреть проект здесь

13. Создание контейнера для хранения сварочных электродов

Изготовление контейнера для стержней — интересный проект по сварке, который ваши ученики могут использовать на протяжении всей своей карьеры. Кроме того, поскольку он сделан из металла, он будет напоминать об их занятиях даже спустя годы.

Посмотреть проект здесь

14.Звезда новогодней елки

Это довольно сложный проект, предназначенный для старшеклассников, имеющих опыт сварки. Сварка труб под крутыми углами затруднительна, особенно если в результате соединения требуется острый наконечник, как у звезды.

Посмотреть проект здесь

15. Изготовление зажима для арматуры

Зажимы

необходимы для успешной сварки сложных деталей. Изготовление одного из арматуры — это отличная возможность научиться сварке, обработке металлов давлением и шлифовке.

Изготовление одного из арматуры — это отличная возможность научиться сварке, обработке металлов давлением и шлифовке.

Посмотреть проект здесь

16. Сварка наружной скамьи

Этот сварочный проект от Lincoln Electric отлично подходит для групповой работы. Это относительно просто сделать, требуя сварки только полых стальных труб. Вы можете пожертвовать его школьной территории после того, как он будет завершен, и он может остаться как свидетельство успешного поколения студентов-сварщиков.

Посмотреть проект здесь

17. Ковбойский подсвечник в виде подковы

Если вы ищете забавный небольшой проект, связанный со сваркой, шлифовкой и гибкой металла, это может быть то, что вам нужно. Он идеально подходит для занятий по изготовлению металлов, где используется междисциплинарный подход, и основное внимание уделяется не только сварке.

Он идеально подходит для занятий по изготовлению металлов, где используется междисциплинарный подход, и основное внимание уделяется не только сварке.

Посмотреть проект здесь

18. Сварка функциональной гитары из стали