В чем плавить алюминий — Морской флот

Алюминий – металл, который широко используется в промышленности и быту.

Из него производят не только детали самолетов и кораблей, но и посуду, и другие предметы утвари. Поэтому нередко возникает потребность в самостоятельном изготовлении алюминиевых деталей, вышедших из строя.

Производить из него литые изделия в кустарных условиях позволяет свойство алюминия плавиться при относительно невысоких температурах. Для того чтобы самостоятельно изготавливать литые изделия из алюминия, нужно знать поведение этого металла при высоких температурах и его физико-химические свойства.

Характеристики алюминия

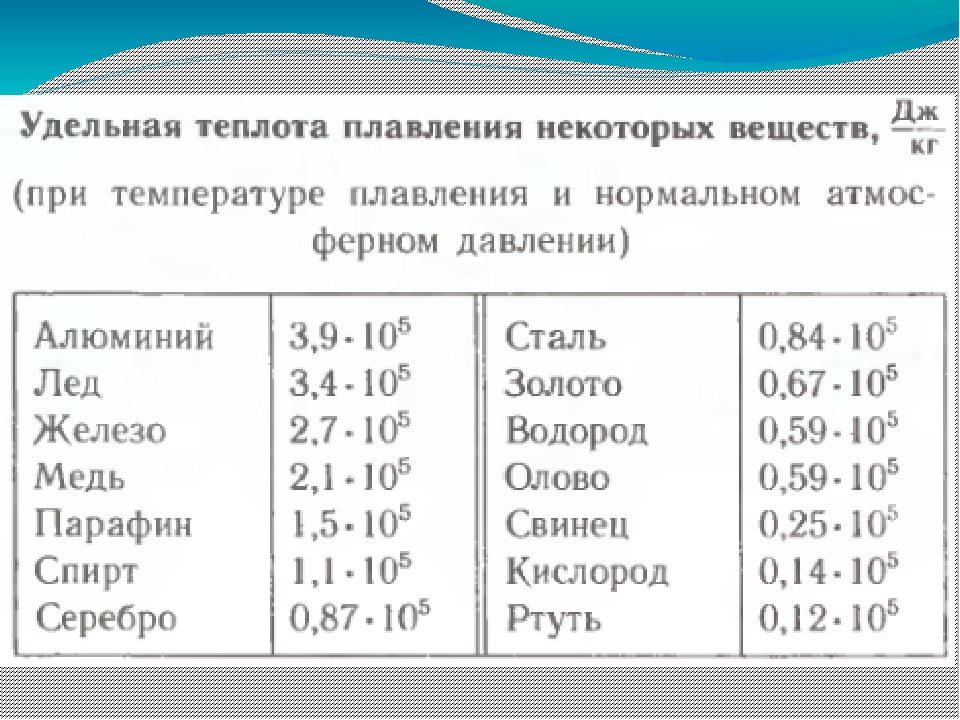

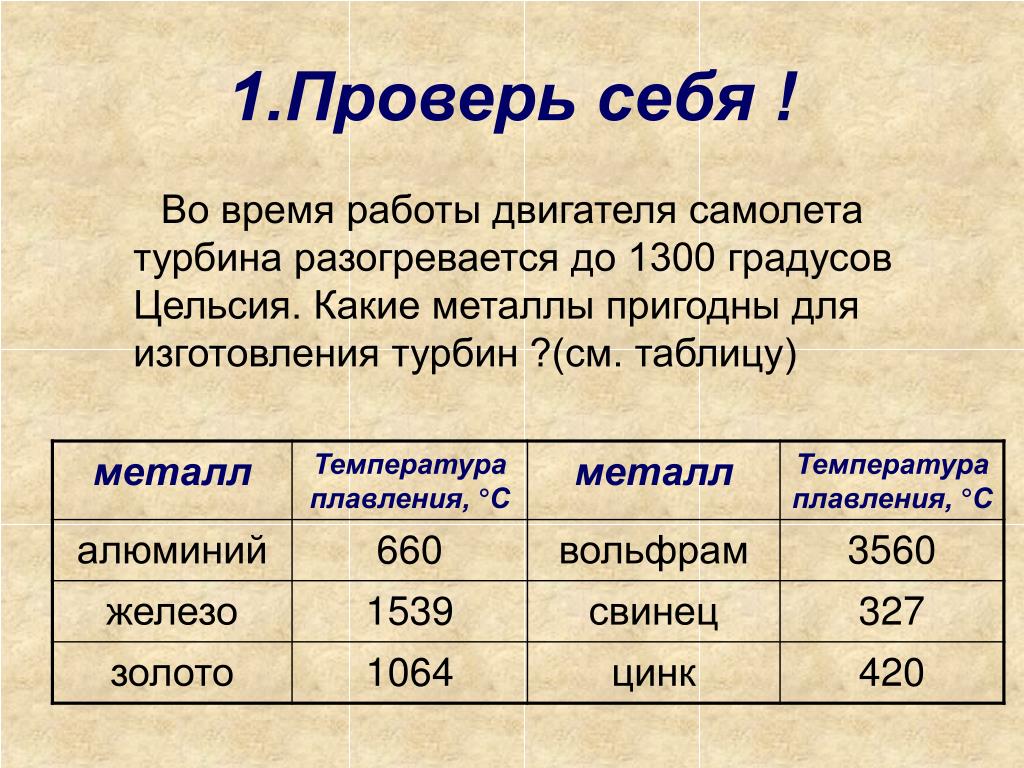

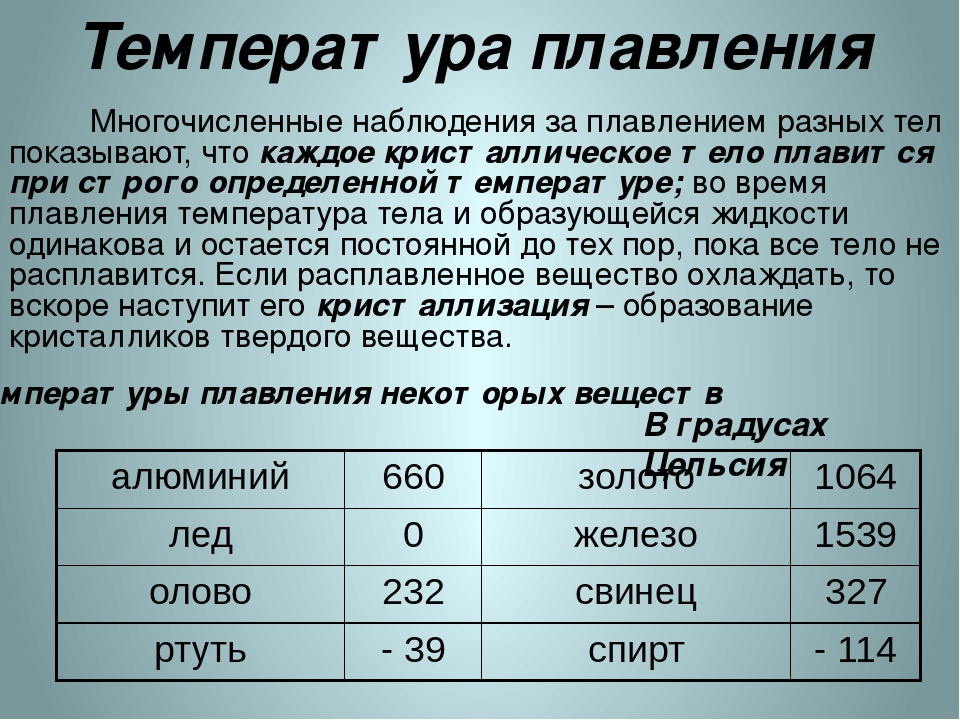

Температура плавления алюминия зависит от степени чистоты металла и составляет приблизительно 660 °C. Его точка кипения – 2500 °C.

Алюминий отличается своей легкостью и пластичностью, поэтому хорошо гнется и поддается обработке штамповкой.

Этот металл является отличным проводником тепла и активно вступает в химическую реакцию при высоких температурах с кислородом воздуха, образуя на поверхности окисную пленку. Она защищает алюминий от дальнейшего окисления, однако при расплавлении лома существенно отражается на составе сплава. В процессе плавки металла структура алюминия меняется.

Она защищает алюминий от дальнейшего окисления, однако при расплавлении лома существенно отражается на составе сплава. В процессе плавки металла структура алюминия меняется.

При его резком охлаждении могут возникнуть внутренние напряжения и усадка полученного сплава. Это надо учитывать при работе с алюминием в домашних условиях.

Технологии домашнего литья алюминия и необходимое оборудование

Принцип литья алюминия в домашних условиях должен исходить из технологии его получения на производстве с поправкой на условия, которые можно использовать дома.

Алюминиевые изделия путем литья получают несколькими способами. В бытовых условиях наиболее распространенным и удобным способом является технология литья алюминиевого расплава в специально изготовленные формы.

Поэтому для проведения процесса необходимо обеспечить две вещи:

- соорудить печь для расплавления алюминиевого лома;

- создать нужную форму для получения литого сплава или отдельной детали.

Процесс литья должен включать несколько этапов:

- Подготовка алюминиевого лома, включающая очистку от грязи, примесей и разных наполнителей, а также его измельчение до небольшого размера.

- Проведение процесса плавки запланированным способом. При полном расплавлении металла с его поверхности нужно удалить шлаковые образования.

- Заполнение приготовленной формы жидким алюминиевым расплавом. После отвердевания слиток освобождается от формовочной массы.

Рассмотрим, как плавить алюминий в домашних условиях, какие конструкции печей для расплавления металла можно использовать, а также варианты самостоятельного изготовления формы.

Самодельные печи и способы расплавления алюминия

Для того чтобы расплавить алюминий, нужно разогреть его до температуры, близкой к 660 °C. На открытом пламени костра такой температуры невозможно достичь. Поэтому необходимо закрытое пространство, которое может обеспечить самодельная печь. Нагревать ее можно с помощью сжигания угля и дров или использования природного газа.

Можно также использовать электрическую муфельную печь, если она есть в хозяйстве.

При самостоятельно изготовленной печи нужно обеспечить принудительную вентиляцию для поддержания процесса горения.

1. Самый простой вариант самодельного очага можно изготовить из старых кастрюль.

Его конструкция выполняется следующим образом:

- В качестве каркаса используют стальную емкость, например, старую кастрюлю, сбоку которой нужно проделать отверстие для подачи воздуха через подведенный металлический патрубок.

- Воздух через шланг принудительно может подаваться с помощью пылесоса.

- Внутрь устройства проводится закладка каменного угля.

- Затем уголь поджигают и подают воздух, чтобы огонь не погас.

- Емкость для расплавления алюминия предварительно ставят внутри импровизированной печной конструкции и обкладывают ее с боков углем. При его сгорании обеспечивается равномерное распределение тепла.

- Чтобы тепло не расходовалось на окружающий воздух, сверху «кастрюльную» печь следует неплотно накрыть крышкой, оставив небольшую щель для выхода дыма.

Идеальной конструкцией может служить топливник, имеющий овальный свод, выполненный из кладочной смеси, применяемой для жаропрочного кирпича. В качестве каркаса для создания овального свода можно использовать цветочный горшок нужного размера.

После высыхания смеси получается добротный топливник, который может выдержать несколько плавок.

2. Второй вариант печи подразумевает использование для нагрева алюминия пламени бытовой газовой горелки.

Его можно применять только для штучных изделий из алюминия весом не более 150 грамм. Имитация печи создается с помощью использования двух емкостей, вставленных друг в друга с небольшим зазором. Это могут быть обыкновенные жестяные банки из-под консервов.

Внешняя банка должна иметь больший размер. В ней проделывается отверстие, диаметром около 4 см, чтобы обеспечить подвод пламени к внутренней банке.

Струя пламени должна поступать направленно в отверстие банки. Греется непосредственно только внутренняя емкость, а наружная служит оболочкой, удерживающей тепло. Сверху конструкцию нужно прикрыть имитированной крышкой, оставив зазор для отвода продуктов сгорания.

Греется непосредственно только внутренняя емкость, а наружная служит оболочкой, удерживающей тепло. Сверху конструкцию нужно прикрыть имитированной крышкой, оставив зазор для отвода продуктов сгорания.

Такая конструкция является одноразовой и можно использовать только для одной плавки, т. к. жесть тонкая и может быстро прогореть.

Способы создания формы для литья алюминия

Одной из основных задач домашнего плавления алюминия является подготовка формы, в которую сливается расплавленный металл. Существуют разные варианты заливки алюминиевого расплава. Основными являются открытый и закрытый способ литья.

Открытый способ литья

Самый простой – это слив жидкого металла в подручную форму, например металлическую кружку или банку из-под консервов.

После застывания сплава болванку из емкости достают. Чтобы облегчить этот процесс, производят простукивание по неостывшей до конца форме.

Если не требуется придавать литью четкой формы, можно просто слить жидкий расплав на приготовленную устойчивую к горению поверхность.

Закрытая форма

При необходимости получения сложной отливки сначала изготавливают для нее форму, соответствующую всем параметрам детали. Чтобы обеспечить четкое соответствие изделия заданным параметрам, ее изготавливают из составных формовочных частей.

Материалы для литых форм

При открытом способе заливки часто используется самый простой материал, который всегда под рукой, это – кремнезем. Сначала земля укладывается с послойной трамбовкой. Между слоями закладывают макет отливки, который после тщательной трамбовки оставляет отпечаток в кремнеземе. Эту форму осторожно вынимают и заливают вместо нее алюминий.

Некоторые мастера используют при приготовлении основы формы речной песок с добавлением жидкого стекла. Также иногда применяется смесь цемента с тормозной жидкостью.

youtube.com/embed/Ua-6hWFOuY8?feature=oembed»/>

Гипсовые формы

При изготовлении макета сложной формы часто используют гипс, который в основном может служить для разового процесса литья. При литье алюминия в гипсовую форму в качестве макетов используют парафин или пенопласт.

Восковой макет изделия заливается гипсом и после его сушки при высокой температуре расплавляется и сливается через специальное отверстие.

В случае изготовления макета из пенопласта его заливают гипсовой смесью и оставляют в ней до полного отвердевания формы. Горячий алюминиевый расплав заливают прямо на пенопласт. Благодаря высокой температуре металла происходит расплавление и испарение пенопласта, а его место занимает алюминиевый расплав, принимая заданную пенопластом форму.

При использовании пенопласта в качестве макета работы необходимо проводить в открытом пространстве или обеспечить хорошее проветривание помещения, т. к. продукты горения пенопласта вредны для человека.

Типичные ошибки и советы для правильного проведения литья

- При работе с гипсом следует избегать типичных ошибок. Несмотря на то, что гипсовые формы являются удобным способом отливки нужных конфигураций деталей, этот материал очень чувствителен к влаге. При обычной сушке на воздухе она остается в составе гипса. Это вредит качеству алюминиевой отливки, т. к. может спровоцировать образование мелких раковин и пузырьков. Поэтому сушить гипсовые формы нужно несколько суток.

- Металл перед заливкой должен быть достаточно горячим, чтобы успеть заполнить всю форму, прежде чем начать отвердевать. Поэтому после достижения температуры расплавления с учетом быстрого остывания алюминия не надо затягивать с его разливкой в форму.

- Не рекомендуется окунать полученную отливку в холодную воду для ускорения процесса отвердевания. Это может нарушить внутреннюю структуру металла и приведет к трещинам.

Алюминий часто используется для изготовления деталей. Иногда плавят кусочки алюминия, чтобы заделать дефект, делают отливки. Плавить можно обломки дюраля, ненужные радиодетали. В обзоре представлены способы, как в домашних условиях расплавить алюминий, что для этого потребуется. Специалисты поделятся опытом, расскажут, какие свойства легкого металла необходимо учитывать, чтобы плавить металл самостоятельно.

Характеристики алюминия

Чтобы правильно плавить металл, необходимо учитывать температуру плавки алюминия. Чистый сплав легко плавится уже при +660°С, а оксидная пленка только при +2300°С. Опасно самостоятельно плавить порошок, он способен воспламениться. Кусочки алюминия плавят сухими, вода в расплаве способна спровоцировать взрыв.

Технология плавления алюминия в домашних условиях

Суть плавления состоит из нескольких этапов:

- Подготовка лома.

В качестве исходного сырья используют профиль из алюминия, проволоку (ее предварительно уминают пассатижами), отслужившие детали. Кусочки должны быть небольшими. Краску, вкрапления других металлов из них не достают, все это будет в составе шлака.

В качестве исходного сырья используют профиль из алюминия, проволоку (ее предварительно уминают пассатижами), отслужившие детали. Кусочки должны быть небольшими. Краску, вкрапления других металлов из них не достают, все это будет в составе шлака. - Подбор емкости, в которой можно плавить алюминий. Подойдет прочная посудина из стали (температура плавления 1300°С) или чугунок (1100°С), используют готовые огнеупорные тигли.

- Подготовка формы для расплава. В домашних условиях их делают самостоятельно. Процедура изготовления представлена ниже.

- Плавление лома. Предварительно определяют источник тепла.

- Снятие шлака, изготовление отливки. Самый простой способ плавки – аккуратно слить жидкий алюминий в подготовленную емкость или форму, шлак остается на стенках плавильной посудины. Чтобы он не прилип, требуется быстро ее охладить.

В принципе, технология промышленного и кустарного литья ничем не отличается. Лом плавят до состояния текучести. После этого отделяют расплав от шлака, сливают в заготовленные формы. Их после охлаждения отливки разбивают. Важно определить, что в результате должно получиться из жидкого алюминия. Даже если плавить металл решили ради эксперимента, емкость или форму для литья все равно необходимо приготовить. Тогда можно будет рассмотреть получившийся слиток, проверить его на пористость, чистоту, однородность структуры.

Их после охлаждения отливки разбивают. Важно определить, что в результате должно получиться из жидкого алюминия. Даже если плавить металл решили ради эксперимента, емкость или форму для литья все равно необходимо приготовить. Тогда можно будет рассмотреть получившийся слиток, проверить его на пористость, чистоту, однородность структуры.

Оборудование и способы плавки

Прежде, чем плавить алюминий, выбирают место и способ разогрева металла. Два часто используемых варианта:

- В гаражах или домовладениях плавят алюминий, сооружается плавильня, ее составляют из кирпича без использования связующего раствора. В качестве опоры удобен металлический каркас, в нем должно быть отверстие для нагнетания воздуха, для этого используют пылесос или фен. Самодельная печь обкладывается углем. Емкость для плавления с ломом помещают внутрь. Для лучшего сохранения тепла кирпичи сверху накрывают листом металла.

- В домашних условиях для разогрева небольшого количества лома пользуются:

— газовой плитой, можно плавить небольшое количество лома, но выход расплава будет невысокий.

Литье плавят в стальной посуде. Для повышения скорости нагрева используют конструкцию из двух емкостей, их вставляют одна в другую с зазором 1 см. Дно большой посудины перфорируется, оно выполняет функцию пламярассекателя. Когда есть газовая горелка, совмещают нижний нагрев с верхним. Плавить металл можно быстрее.

Дополнительное оборудование

Для небольших порций лома иногда используют жестяные банки. Но эта тара ненадежная, не исключено прогорание жести. Надежнее использовать керамический или металлический огнеупорный тигель для муфельных печей. Хороший вариант – обрезанный стакан огнетушителя. Для удобства делают желоб, по которому будет стекать расплавленный алюминий. При работе используют длинные щипцы. Понадобится ложка на длинной ручке для сбора шлака.

Как сделать форму для отливки

Перед тем, как расплавить алюминий, готовят болванку для отливки. Существует несколько способов заливки жидкого расплава. Чаще используют открытый и закрытый метод. О каждом стоит рассказать подробнее.

Существует несколько способов заливки жидкого расплава. Чаще используют открытый и закрытый метод. О каждом стоит рассказать подробнее.

Открытая форма

Когда плавят алюминий по открытой методике, после плавления расплав выливают в подготовленную емкость, например, жестяную банку. Алюминиевую отливку вынимают из банки в горячем виде, когда горячий расплав немного схватится сверху. Достаточно несильно постучать по емкости. Если не нужен слиток заданной геометрии, расплавленный металл выливают на любую ровную огнеупорную поверхность, он хорошо держится, не растекается, внешне напоминает ртуть.

Закрытая форма

Сложные по геометрии отливки получают в специально приготовленных формах. Она должна соответствовать параметрам детали, обычно делается разъемной. Для изготовления формы используют деталь-макет, по которому делают отливку. В качестве формующего материала используют кремнезем, он хорошо трамбуется, его несложно найти. Кремнезем заменяют:

- смесью речного песка и жидкого стекла;

- смесь песка, цемента, вместо воды добавляют тормозную жидкость;

- гипс, он удобен для сложных макетов.

Из гипса делают сплошные бесшовные формы, они одноразовые, их после застывания алюминия разбивают. Деталь-макет изготавливают из воска или пенопласта. Его помещают внутрь емкости, используемой для формы, затем заливают пустоты. Получаются ровные детали, не требующие дополнительной обработки. Когда используется гипс, его сушат в течение пары дней. Гипс боится влаги, разбухает. Он склонен к растрескиванию при высыхании. При контакте с парафином или пенопластом гипс сохраняет свою структуру, не образуется рытвин, раковин.

Полезные советы

- Расплав должен быть горячим, чтобы форма заполнялась равномерно. Его заливают, когда он приобретает консистенцию ртути.

- Сложные по конфигурации отливки делают быстро, стараются сразу залить формы, чтобы металл не успел схватиться, не образовалось перегородок и пустот.

- В гипс металл можно заливать по воску или пенопласту, от высокой температуры воск и пенопласт выгорают.

Поверхность отливки будет ровной.

Поверхность отливки будет ровной. - Для охлаждения отливку не опускают в воду, литье потрескается.

- При расплавлении чистого алюминия применяется технология использования защитных флюсов, они предохраняют металл от окисления.

Необходимо соблюдать противопожарную безопасность, процесс литья связан с использованием открытого пламени. Важно использовать индивидуальные средства защиты: перчатки, очки.

Есть несколько способов литья алюминия в промышленных условиях. Но если плавка планируется в бытовых условиях, то технология литья под давлением вряд ли подойдёт. Наиболее подходящий вариант-заливка расплавленного металла в самодельную форму. Об этой технологии и пойдёт речь. Однако перед тем как узнать нюансы литья, необходимо разобраться с некоторыми характеристиками алюминия.

Характеристики алюминия

Необязательно знать все характеристики алюминия, но чтобы знать, как расплавить алюминий в домашних условиях, необходимо иметь в виду некоторые особенности, исключающие технологические ошибки. Кроме того, при работе необходимо соблюдать повышенную осторожность, в связи с высокой травмоопасностью процесса отливки.

Кроме того, при работе необходимо соблюдать повышенную осторожность, в связи с высокой травмоопасностью процесса отливки.

В домашних условиях плавить металл на газовой плите вряд ли получится, поскольку температура плавления алюминия составляет 660,3C, а бытовые газовые приборы не в состоянии создать нужную температуру.

Снижения температуры плавления сырья можно добиться, растерев его в порошок. Кроме того, можно использовать готовое сырьё в виде порошка. Однако здесь необходимо учесть ещё один момент. Алюминий является довольно активным металлом и, при взаимодействии с кислородом, содержащемся в воздухе, может окисляться либо даже воспламеняться. В процессе плавления, в незначительном количестве, образуется оксид, который способствует образованию окалины. Ещё один неприятный сюрприз в виде взрыва может произойти при попадании воды в расплавленный металл. Поэтому при добавлении необходимых компонентов, необходимо убедиться, что они сухие.

Сырьё для плавки

Если планируется плавка металла в бытовых условиях, не стоит использовать для плавки порошковый алюминий. Лучше использовать алюминиевую проволоку, нарезанную небольшими кусками, спрессованными при помощи пассатижей, для снижения площади взаимодействия с воздухом.

Лучше использовать алюминиевую проволоку, нарезанную небольшими кусками, спрессованными при помощи пассатижей, для снижения площади взаимодействия с воздухом.

Если требования к качеству изделия невысоки, то для получения сырья допустимо использование любых предметов, состоящих из алюминия.

Плавка алюминия в домашних условиях

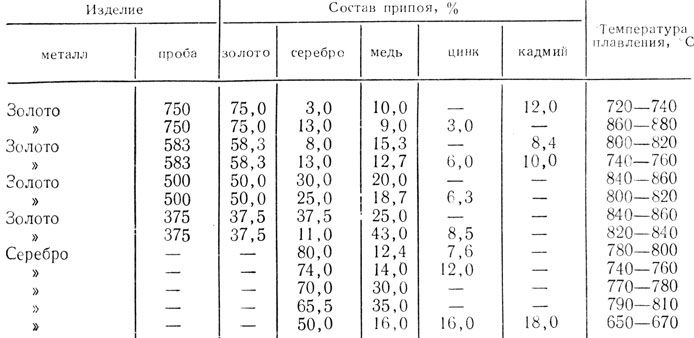

Для получения в домашних условия качественного алюминия применяются флюсы, которые способствуют связыванию и выводу на поверхность расплавленного металла ненужные загрязняющие элементы и примеси. Лучше воспользоваться готовыми флюсами, но, в случае невозможности их приобретения, можно изготовить их самостоятельно. Для этого используют технические соли. Покровный флюс состоит из следующих компонентов:

- 45% хлорида натрия;

- 45% хлорида калия;

- 10% криолита.

Для получения металла с низкой пористостью необходим рафинирующий флюс. Для его получения, в покровный флюс требуется добавить фтористый натрий — 25% от общей массы.

Средства индивидуальной защиты при плавке

Процесс плавки в домашних условиях небезопасен. Для предотвращения травм рекомендуется пользоваться средствами защиты. Сырьё для плавки может содержать в себе остатки грязи или краски, поэтому необходимо защитить дыхательные органы от их выделения вследствие выгорания. Защитить руки от ожогов помогут перчатки сварщика. Для защиты глаз подойдут очки или маска.

Литейная форма

Чтобы отлить алюминий для припоя, достаточно жидкий металл вылить на лист железа и подождать, пока он остынет. Но, для изготовления даже простой детали будет необходима литейная форма.

Форму для литья можно изготовить из гипса. В смазанную маслом форму заливают жидкий гипс, помещают в него модель и накрывают другой ёмкостью с жидким гипсом. Лить расплавленный металл можно исключительно в сухую форму. В ещё незастывший гипс необходимо вставить какой-нибудь цилиндрический предмет, чтобы создать канал для последующей заливки в форму расплавленного металла. После окончательного застывания гипса, две половинки формы разъединяются, модель извлекается, и форма соединяется снова.

Тигель для плавки

Тигель-это специальная ёмкость из тугоплавкого материала с «носиком». Если готового тигля нет, то его можно изготовить самостоятельно. Подойдёт отрезок трубы довольно большого диаметра. Для изготовления такого тигля потребуется сварочный аппарат и болгарка. Размер тигля зависит от того, какое количество металла требуется расплавить.

Печи для плавки

Технологический процесс плавки алюминия довольно прост. Лом алюминия нагревается в тигле до температуры, необходимой для плавления металла, выдерживается некоторое время в расплавленном состоянии, с поверхности удаляется шлак, затем расплавленный металл выливается в форму. Время плавки зависит от температуры, которую может создать печь.

Плавильную печь несложно изготовить своими руками. Основание печи выкладывается из кирпичей в виде колодца, в нижней части которого будет разведён огонь. Сверху на кирпичи укладываются стальные прутья, на которые ставится тигель с ломом алюминия.

Плавка с помощью паяльной лампы

Пошаговая инструкция литья алюминия в гипсовую форму

- Сверху на кирпичи ставится тигель с сырьём. Его надо прогревать около 20 минут.

- После этого паяльную лампу включают на полную мощность и начинают прогревать металл сверху.

- Через некоторое время алюминий начинает плавиться. Для более равномерного прогрева, металл необходимо помешивать стальным прутком, соблюдая при этом меры предосторожности.

- Когда расплавленный металл приобретает однородную консистенцию, его можно залить в форму или вылить на стальной лист, если нужно получить алюминий для пайки.

- После остывания, разделив форму на две половины, вынимаем из неё отлитую деталь, которую нужно ещё дополнительно обработать: зачистить и, если потребуется, просверлить необходимые отверстия.

Ничего сложного в процессе плавки алюминия нет, поэтому для этого не нужны особые навыки литейщика. Достаточно умелых рук и желания.

Какова температура плавления алюминия — Мастер Фломастер

Алюминий представляет собой самый распространенный металл в земной коре. Он относится к группе легких металлов, имеет небольшую плотность и температуру плавления. При этом пластичность и электропроводность находятся на высоком уровне, что обеспечивает его повсеместное использование. Итак, давайте узнаем, каковы удельная температура плавления алюминия и его сплавов (пр. в сравнении с железом и свинцом), тепло- и электропроводность, плотность, другие свойства, а также в чем особенности структуры сплавов алюминия и химического их состава.

Состав и структура алюминия

Для начала нашему рассмотрению подлежат структура и хим.состав алюминия. Предел прочности чистого алюминия крайне небольшой и составляет до 90 МПа. Если же к его составу добавить в небольшом соотношении марганец, медь, цинк или магний, прочность может возрасти до 700 МПа. К такому же результату приведет использование особой термической обработки.

Металл, обладающий наиболее высокой чистотой (99,99% алюминия), может применяться в специальных и лабораторных целях, в остальных же случаях используется алюминий с технической чистотой. Наиболее распространенными примесями в нем могут выступать кремний и железо, которые практически не растворяются в алюминии. В результате их добавки уменьшается пластичность и повышается прочность конечного металла.

Теперь поговорим о свойствах металла алюминия.

Данное видео расскажет о структуре алюминия:

Свойства и характеристики

Свойствами металла служат его высокие показатели тепло- и электропроводности, невосприимчивость к коррозии, высокая пластичность и устойчивость к низким температурам. При этом главное его свойство – это небольшая плотность (около 2,7 г/см 3 .).

Механические, технологические, а также физико-химические свойства этого металла имеют непосредственную зависимость от входящих в его состав примесей. К естественным его компонентам относится кремний и железо.

Давайте узнаем далее, какая температура плавления алюминия и его сплавов

Основные параметры

- Плотность алюминия составляет 2,7*10 3 кг/м 3 ;

- Удельный вес — 2,7 г/cм 3 ;

- Температура плавления алюминия 659°C;

- Температура кипения 2000°C;

- Коэффициент линейного расширения составляет — 22,9 *10 6 (1/град).

Теперь рассмотрению подлежат теплопроводность и электропроводность алюминия.

Данное видео сравнивает температуры плавления алюминия и других наиболее часто используемых металлов:

Электропроводность

Важным показателем алюминия является его электропроводность, которая уступает по величине лишь золоту, серебру и меди. Высокий коэффициент электропроводности в сочетании с небольшой плотностью обеспечивает материалу высокую конкурентоспособность в кабельно-проводниковой области.

Помимо основных примесей на этот показатель также влияет титан, марганец и хром. Если алюминий предназначен для производства проводников тока, то суммарное количество примесей не должно превышать 0,01%.

- Показатель электропроводности может варьироваться, в зависимости от состояния, в котором находится алюминий. Процесс длительного отжига увеличивает этот показатель, а нагартовка, напротив, уменьшает его.

- Удельное сопротивление при температуре 20 0 С в зависимости от марки металла находится в пределах 0,0277-0,029 мкОм*м.

Теплопроводность

Коэффициент теплопроводности металла составляет около 0,50 кал/см*с*С и увеличивается со степенью его чистоты.

Это значение меньше, чем у меди и серебра, но больше, чем у остальных металлов. Благодаря ему, алюминий активно используется в производстве теплообменников и радиаторов.

Коррозионная стойкость

Сам металл является химически активным веществом, благодаря чему его используют в алюмотермии. При контакте с воздухом на нем образуется тончайшая пленка из окиси алюминия, которая имеет химическую инертность и высокую прочность. Ее главное назначение – это защищать металл от последующего процесса окисления, а также от воздействия коррозии.

- Если алюминий обладает высокой чистотой, то эта пленка не имеет пор, полностью покрывает его поверхность и обеспечивает надежным сцеплением. В результате металл устойчив не только к воде и воздуху, но и к щелочам и неорганическим кислотам.

- В тех местах, где находятся примеси, защитный слой пленки может быть поврежденным. Такие места становятся уязвимыми для коррозии. Поэтому на поверхности может наблюдаться коррозия точечного типа. Если марка содержит 99,7% алюминия и менее 0,25% железа, скорость коррозии составляет 1.1, при содержании алюминия на 99,0% этот показатель увеличивается до 31.

- Содержащееся железо также уменьшает устойчивость металла к щелочам, но не меняет устойчивость к серной и азотной кислотам.

Взаимодействие с разными веществами

Когда алюминий обладает температурой 100 0 С, он способен взаимодействовать с хлором. Независимо от степени нагрева, алюминий растворяет водород, но при этом не ступает в реакцию с ним. Именно потому он является главным составляющим элементом газов, которые присутствуют в металле.

В целом алюминий устойчив в следующих средах:

- Пресная и морская вода;

- Соли магния, натрия и аммония;

- Серная кислота;

- Слабые растворы из хрома и фосфора;

- Раствор аммиака;

- Уксусная, яблочная и прочие кислоты.

Алюминий не устойчив:

- Раствор из серной кислоты;

- Соляная кислота;

- Едкие щелочи и их раствор;

- Щавелевая кислота.

Про токсичность и экологичность алюминия читайте ниже.

Электропроводность меди и алюминия, а также иные сравнения двух металлов представлены в таблице ниже.

Сравнение характеристик алюминия и меди

Токсичность

Хотя алюминий весьма распространен, но он не используется в метаболизме, ни у одного живого существа. Он обладает незначительным токсическим действием, но многие его неорганические соединения, которые растворяются в воде, способны длительное время пребывать в таком состоянии и негативно сказываться на живых организмах. Наиболее ядовитыми веществами выступают ацетаты, хлориды и нитраты.

Еще больше полезной информации о свойствах алюминия содержит данное видео:

Алюминий и его сплавы используются почти во всех сферах промышленности, а также в процессе изготовления предметов домашнего обихода. В условиях комнатной температуры на алюминии образуется тонкая пленка окиси (А12O3), прочно защищающая его от последующего окисления. Время окисления алюминия с ростом температуры резко увеличивается. Именно по этой причине в процессе плавки алюминия и его сплавов в плавильных печах поверхность расплавляемого материала и зеркало ванны очень быстро покрывается пленкой окиси.

Печи для плавки алюминия

Зачастую в производстве вторичного алюминия используют отражательные (подовые) печи. Такой тип печей для плавки алюминия отличается большим количеством модификаций. Однако все они приспособлены под стандартную отражательную печь, под специальные условия работы и особую шихту.

Не меньшей популярность пользуются и тигельные печи, в особенностях, на малых производствах.

Производства вторичного алюминия часто используют в качестве плавильных печей роторные печи, в особенности для того, чтобы переплавить лом с высокой удельной поверхностью, к примеру, алюминиевую стружку, а также очень грязный алюминиевый лом.

Всех производителей вторичного алюминия делят на две категории:

- компании, создающие литейные сплавы для изготовителей алюминиевых отливок

- компании, создающие алюминий для раскисления стали.

Обе категории компаний используют в качестве сырья «старый» лом и производственные отходы литейных заводов. На таких заводах помимо введения легирующих составляющих для доводки определенного сплава используют оснащение для очистки алюминиевого расплава и ликвидации нежелательных химических элементов и прочих примесей. Роторными плавильными печами пользуются именно эти переработчики алюминиевого лома.

Плавление алюминия на литейных предприятиях, которые занимаются производством алюминиевых отливок из вторичного литейного алюминия, осуществляется главным образом в тигельных печах – газовых и электрических, индукционных и сопротивления, и для плавки, и для выдержки алюминия, а также для разливки алюминиевого расплава в подготовленные формы.

Температура плавления окиси алюминия составляет примерно 2050° С, что почти в три раза выше, чем градус плавления алюминия металлического.

На сегодняшний день наиболее популярной является плавка алюминия в пламенных отражательных печах, которые работают на углеродистом топливе, и в электрических печах. В ходе плавки алюминия в отражательных пламенных печах и в камерных электропечах сопротивления прогрев обособленных кусков садки стартует в области самых высоких температур, т. е. в верхней части. В тоже время поверхность садки с большой скоростью окисляется и поглощает много газов.

Внутри канальной индукционной электропечи расплавление кусков алюминия осуществляется в области наивысших температур под слоем жидкого металла, поверхность которого накрыта пленкой окиси алюминия. Области наивысших температур в канальных электропечах расположена в узком канале и в прилегающих к нему частях шихты.

Металл на поверхности шахты имеет самую низкую температуру, вследствие чего получившиеся отливки из канальных электропечей, имеют в своем составе более низкое количество окислов, чем отливки из печей других видов. Таким же преимуществом отличаются тигельные индукционные электропечи, в которых по технологическим требованиям в тигле по окончанию каждой плавки остается некоторое количество жидкого металла, примерно 20—35% от емкости тигля печи.

Важное свойство жидкого алюминия и его сплавов заключается в его способности поглощать газы, в особенности водород. В пламенных печах много водорода собирается в топочных газах. Помимо этого, в плавильные печи всех видов его можно внести сырой шихтой.

Жидкий алюминий является хорошим растворителем для многих металлов, к примеру, железа. При этом образуются хрупкие соединения FeAl2 и Fe2Al7, которые снижают качество отливок.

Плавление алюминия в домашних условиях

Очень печально, если в доме выходят из строя маленькие, но важные функциональные составляющие, к примеру, направляющие рольставен или раздвижных дверей (могут лопнуть), фурнитура и прочее. Чаще всего такие элементы создают из алюминия. Искать им замену проблематично, а иногда ликвидировать поломку в функционале двери или окна нужно немедленно, хотя бы временно. Если вы имеете опыт паяния, но большую часть поломок алюминиевой фурнитуры или профиля можно устранить самостоятельно.

Основная проблема – это получение рабочего материала, то есть расплавленного алюминия, при помощи которого будет осуществляться пайка сломанных деталей.

Многие не знают, какая температура плавления алюминия. Она составляет около 660 градусов. Стандартная газовая плита не способна разогреть металл до такой температуры. Что же делать?

Для начала необходимо приобрести алюминиевую чушку, но можно и использовать обрезки старого профиля. Чтобы расплавить алюминий понадобится портативная газовая горелка или паяльная лампа. Разные модели этих устройств способны дать температуру в пределах 1000 – 1300 градусов.

Подготовленный материал нужно положить в тугоплавкую емкость, к примеру, из нержавеющей стали. Кроме этого, нужна прокаленная стальная пластина или еще одна емкость, в которую мы будем выливать расплавленный металл.

Последовательность работы:

Алюминий – это пластичный и лёгкий металл белого цвета, покрытый серебристой матовой оксидной плёнкой. В периодической системе Д. И. Менделеева этот химический элемент обозначается, как Al (Aluminium) и находится в главной подгруппе III группы, третьего периода, под атомным номером 13. Купить алюминий вы можете на нашем сайте.

История открытия

В 16 веке знаменитый Парацельс сделал первый шаг к добыче алюминия. Из квасцов он выделил «квасцовую землю», которая содержала оксид неизвестного тогда металла. В 18 веке к этому эксперименту вернулся немецкий химик Андреас Маргграф. Оксид алюминия он назвал «alumina», что на латинском языке означает «вяжущий». На тот момент металл не пользовался популярностью, так как не был найден в чистом виде.

Долгие годы выделить чистый алюминий пытались английские, датские и немецкие учёные. В 1855 году в Париже на Всемирной выставке металл алюминий произвёл фурор. Из него делали только предметы роскоши и ювелирные украшения, так как металл был достаточно дорогим. В конце 19 века появился более современный и дешёвый метод получения алюминия. В 1911 году в Дюрене выпустили первую партию дюралюминия, названного в честь города. В 1919 из этого материала был создан первый самолёт.

Физические свойства

Металл алюминий характеризуется высокой электропроводностью, теплопроводностью, стойкостью к коррозии и морозу, пластичностью. Он хорошо поддаётся штамповке, ковке, волочению, прокатке. Алюминий хорошо сваривается различными видами сварки. Важным свойством является малая плотность около 2,7 г/см³. Температура плавления составляет около 660°С.

Механические, физико-химические и технологические свойства алюминия зависят от наличия и количества примесей, которые ухудшают свойства чистого металла. Основные естественные примеси – это кремний, железо, цинк, титан и медь.

По степени очистки различают алюминий высокой и технической чистоты. Практическое различие заключается в отличии коррозионной устойчивости к некоторым средам. Чем чище металл, тем он дороже. Технический алюминий используется для изготовления сплавов, проката и кабельно-проводниковой продукции. Металл высокой чистоты применяют в специальных целях.

По показателю электропроводности алюминий уступает только золоту, серебру и меди. А сочетание малой плотности и высокой электропроводности позволяет конкурировать в сфере кабельно-проводниковой продукции с медью. Длительный отжиг улучшает электропроводность, а нагартовка ухудшает.

Теплопроводность алюминия повышается с увеличением чистоты металла. Примеси марганца, магния и меди снижают это свойство. По показателю теплопроводности алюминий проигрывает только меди и серебру. Благодаря этому свойству металл применяется в теплообменниках и радиаторах охлаждения.

Алюминий обладает высокой удельной теплоёмкостью и теплотой плавления. Эти показатели значительно больше, чем у большинства металлов. Чем выше степень чистоты алюминия, тем больше он способен отражать свет от поверхности. Металл хорошо полируется и анодируется.

Алюминий имеет большое сродство к кислороду и покрывается на воздухе тонкой прочной плёнкой оксида алюминия. Эта плёнка защищает металл от последующего окисления и обеспечивает его хорошие антикоррозионные свойства. Алюминий обладает стойкостью к атмосферной коррозии, морской и пресной воде, практически не вступает во взаимодействия с органическими кислотами, концентрированной или разбавленной азотной кислотой.

Химические свойства

Алюминий — это достаточно активный амфотерный металл. При обычных условиях прочная оксидная плёнка определяет его стойкость. Если разрушить оксидную плёнку, алюминий выступает как активный металл-восстановитель. В мелкораздробленном состоянии и при высокой температуре металл взаимодействует с кислородом. При нагревании происходят реакции с серой, фосфором, азотом, углеродом, йодом. При обычных условиях металл взаимодействует с хлором и бромом. С водородом реакции не происходит. С металлами алюминий образует сплавы, содержащие интерметаллические соединения – алюминиды.

При условии очищения от оксидной пленки, происходит энергичное взаимодействие с водой. Легко протекают реакции с разбавленными кислотами. Реакции с концентрированной азотной и серной кислотой происходят при нагревании. Алюминий легко реагирует со щелочами. Практическое применение в металлургии нашло свойство восстанавливать металлы из оксидов и солей – реакции алюминотермии.

Получение

Алюминий находится на первом месте среди металлов и на третьем среди всех элементов по распространённости в земной коре. Приблизительно 8% массы земной коры составляет именно этот металл. Алюминий содержится в тканях животных и растений в качестве микроэлемента. В природе он встречается в связанном виде в форме горных пород, минералов. Каменная оболочка земли, находящаяся в основе континентов, формируется именно алюмосиликатами и силикатами.

Алюмосиликаты – это минералы, образовавшиеся в результате вулканических процессов в соответствующих условиях высоких температур. При разрушении алюмосиликатов первичного происхождения (полевые шпаты) сформировались разнообразные вторичные породы с более высоким содержанием алюминия (алуниты, каолины, бокситы, нефелины). В состав вторичных пород алюминий входит в виде гидроокисей или гидросиликатов. Однако не каждая алюминийсодержащая порода может быть сырьём для глинозёма – продукта, из которого при помощи метода электролиза получают алюминий.

Наиболее часто алюминий получают из бокситов. Залежи этого минерала распространены в странах тропического и субтропического пояса. В России также применяются нефелиновые руды, месторождения которых располагаются в Кемеровской области и на Кольском полуострове. При добыче алюминия из нефелинов попутно также получают поташ, кальцинированную соду, цемент и удобрения.

В бокситах содержится 40-60% глинозёма. Также в составе имеются оксид железа, диоксид титана, кремнезём. Для выделения чистого глинозёма используют процесс Байера. В автоклаве руду нагревают с едким натром, охлаждают, отделяют от жидкости «красный шлам» (твёрдый осадок). После осаждают гидроокись алюминия из полученного раствора и прокаливают её для получения чистого глинозёма. Глинозём должен соответствовать высоким стандартам по чистоте и размеру частиц.

Из добытой и обогащённой руды извлекают глинозём (оксид алюминия). Затем методом электролиза глинозём превращают в алюминий. Заключительным этапом является восстановление процессом Холла-Эру. Процесс заключается в следующем: при электролизе раствора глинозёма в расплавленном криолите происходит выделение алюминия. Катодом служит дно электролизной ванны, а анодом – угольные бруски, находящиеся в криолите. Расплавленный алюминий осаждается под раствором криолита с 3-5% глинозёма. Температура процесса поднимается до 950°С, что намного превышает температуру плавления самого алюминия (660°С). Глубокую очистку алюминия проводят зонной плавкой или дистилляцией его через субфторид.

Применение

Алюминий применяется в металлургии в качестве основы для сплавов (дуралюмин, силумин) и легирующего элемента (сплавы на основе меди, железа, магния, никеля). Сплавы алюминия используются в быту, в архитектуре и строительстве, в судостроении и автомобилестроении, а также в космической и авиационной технике. Алюминий применяется при производстве взрывчатых веществ. Анодированный алюминий (покрытый окрашенными плёнками из оксида алюминия) применяют для изготовления бижутерии. Также металл используется в электротехнике.

Рассмотрим, как используют различные изделия из алюминия.

Алюминиевая лента представляет собой тонкую алюминиевую полосу толщиной 0,3-2 мм, шириной 50-1250 мм, которая поставляется в рулонах. Используется лента в пищевой, лёгкой, холодильной промышленности для изготовления охлаждающих элементов и радиаторов.

Круглая алюминиевая проволока применяется для изготовления кабелей и проводов для электротехнических целей, а прямоугольная для обмоточных проводов.

Алюминиевые трубы отличаются долговечностью и стойкостью в условиях сельских и городских промышленных районов. Применяются они в отделочных работах, дорожном строительстве, конструкции автомобилей, самолётов и судов, производстве радиаторов, трубопроводов и бензобаков, монтаже систем отопления, магистральных трубопроводов, газопроводов, водопроводов.

Алюминиевые втулки характеризуются простотой в обработке, монтаже и эксплуатации. Используются они для концевого соединения металлических тросов.

Алюминиевый круг — это сплошной профиль круглого сечения. Используется это изделие для изготовления различных конструкций.

Алюминиевый пруток применяется для изготовления гаек, болтов, валов, крепежных элементов и шпинделей.

Около 3 мг алюминия каждый день поступает в организм человека с продуктами питания. Больше всего металла в овсянке, горохе, пшенице, рисе. Учёными установлено, что он способствует процессам регенерации, стимулирует развитие и рост тканей, оказывает влияние на активность пищеварительных желёз и ферментов.

При использовании алюминиевой посуды в быту необходимо помнить, что хранить и нагревать в ней можно исключительно нейтральные жидкости. Если же в такой посуде готовить, к примеру, кислые щи, то алюминий поступит в еду, и она будет иметь неприятный «металлический» привкус.

Алюминий входит в состав лекарственных препаратов, используемых при заболеваниях почек и желудочно-кишечного тракта.

Как расплавить алюминий в домашних условиях паяльной лампой?

Важно! При плавке алюминия применяйте средства защиты: перчатки, защищенную обувь, спецодежду, респиратор, специальные инструменты для избежания попадания расплавленного алюминия на тело. Расплавленный металл при контакте с каплями воды может разбрызгиваться и привести к очень опасным ожогам. Будьте предельно осторожны! Готовые плавильные печи в этом магазине.

Паяльная лампа и алюминий

На видео показано, как можно расплавить алюминий в домашних условиях используя простую паяльную лампу. Способ довольно прост, здесь не требуется поддув, который необходим в тех случаях, когда для создания нужной температуры плавления алюминия используются дрова, угли и другое твердое топливо. В ролике наглядно представлено, как осуществляется подготовка необходимых материалов алюминия и сам процесс плавки.

На этом ролике другой мастер представит свою модель плавильной печи и объяснит, как сделать тигель для плавки алюминия и подготовить его к работе.

А здесь показан собственно процесс плавки и даются дельные советы. Обратите внимание, как мастер защищен от травм.

Тут есть материалы про то, как делать поделки из гипса, а тут про простейшую печь для алюминия. Еще на эту тему статья здесь.

Несколько методов, чтобы плавить алюминий дома

Меня вдохновили видео на YT, которые теперь полны каждой темы.

Концепция простейшей печи требует улучшения:

Литье алюминиевого цилиндра:

И, конечно же, десятки других подобных фильмов. Различные печи, разные горелки, различные виды топлива, различные типы литейных форм и множество способов. Вы можете делать с ним интересные вещи, в смысле алюминиевой копии любого объекта. Я не знаю, например, скопировать конкретный латар, хотя это скорее для продвинутых

На данный момент я изготовил 5-литровую стальную банку, поднялся на 7 кг шамотного раствора (модельная штукатурка из видео – плохой материал, потому что она быстро ломается), тигель – это 2 “15 см пробка с 2-дюймовым донным штепселем, согласно тому, что я посчитал, должен ввести 900 г алу или 3 кг меди. 2 горелки с трубкой 1/2 “, концепция очень похожа на концепцию пленки, но 100% DIY с насадками и т.д. Crucible 19 PLN, шамотный раствор 30 PLN – текущая стоимость, которую я понесла так смешно.

Я нахожусь на стадии первой стрельбы, пока я тестирую метан, сегодня я нагреваю тигель до 695 ° C, и я бы предпочел не ожидать большего от этого газа, может быть, немного больше после следующих исправлений. В конечном счете, он должен работать на бутане, который в несколько раз более теплотворный, чем метан, но мне приходится делать меньшие сопла. На метане 1-мм сопло работает хорошо, но для бутана это слишком много, газ имеет слишком мало скорости и не «затягивает» достаточно атмосферного воздуха. Я попробую 0,6 мм, потому что у меня самая маленькая дрель.

Точка плавления алюминия составляет 660 ° C, но у вас должно быть около 100 ° больше, чтобы вылить ее позже. Конечно, с помощью стального тигля алюминий будет загрязнен сталью из тигля, но если мы расплавим различные элементы, это будет хорошее сочетание разных металлов, и никто не будет строить из этой плоскости, поэтому здесь хрупкость / пластичность имеет второстепенное значение.

И, конечно же, есть проблема безопасности, это не забавно, и вы можете навредить себе или кому-то еще. От серьезных ожогов, до ужасающего возникновения взрыва, до глупого отравления оксидом цинка или окисью углерода.

Как я буду заинтересован в том, чтобы делать несколько фотографий, к сожалению, я не делал их во время строительства, потому что это был именно такой эксперимент, но оказалось, что пока все работает лучше, чем я предполагал

Как отличить алюминий от нержавейки

Нержавеющий и алюминиевый металлопрокат, трубы, отводы и листы, очень популярны в нашей стране и используются практически во всех отраслях промышленности, производства, и частном потреблении, подробный сортамент и цены можно посмотреть тут: http://metall-ural.com.

Несмотря на визуальную схожесть этих двух распространенных металлов отличить их друг от друга не так уж и сложно. Для этого достаточно узнать несколько ключевых свойств алюминия и нержавейки, взять их на вооружение, и провести довольно простые опыты. К тому же, большинство из методов, описанных ниже, доступны для применения в обычных домашних условиях.

Метод 1. Магнит

Проблема методики в том, что далеко не все сорта нержавейки притягиваются магнитом, например марка стали 08Х18Н10 — без содержания титана, может не примагничиватся. Такой же эффект можно наблюдать только тогда, когда перед вами металл с большим количеством никеля. Нержавейка, в составе которой преобладает хром или медь – на магнит не реагирует никак. То же самое касается алюминия всех сортов. Независимо от состава этот металл требуемым для проведения эксперимента свойством не обладает.

То есть, если ваш образец притягивается магнитом, то перед вами точно не алюминий.

Метод 2. Маркировка

Когда исследуемый металл в виде какого-нибудь цельного изделия, то его достаточно часто можно идентифицировать по маркировке. На многой продукции из нержавеющей стали присутствуют штампованные надписи, например, «НЕРЖ», ГОСТ 9941-81, ГОСТ 18482-79 и другие.

В случае с алюминием такие маркировки в быту встречаются гораздо реже, однако, тоже попадаются. Хотя это все касается изделий из прошлого. Сегодня производители почти никогда не маркируют свои изделия, особенно, если это какие-нибудь вещи для использования в быту.

Метод 3. Бумага

Более верным способом, нежели вышеописанный, является проверка металла на взаимодействие с обычной бумагой. Чтобы выполнить эксперимент, понадобится лист канцелярской бумаги, например, для принтера. Лучше, когда она максимально белая и плотная.

Суть метода в следующем. Необходимо очистить одну из кромок «неизвестного» металла от грязи, жира и, самое главное, от слоя окиси. Сделать это можно при помощи абразивных материалов, встречающихся в быту – наждачной бумаги, напильника, надфиля и даже столового ножа. После очистки кромкой нужно провести по бумаге. Усилие, при этом, должно быть как можно большее.

Метод 4. Цвет металла

На первый взгляд алюминиевая труба АМГ3 и нержавеющая труба сталь 12Х18Н10Т имеет практически одинаковый цвет. Однако различие, все же, есть. Так, если перед нами нержавейка, то она, как правило, отличается блестящей поверхностью. К тому же, такой внешний вид изделие сохраняет на протяжении длительного времени, особенно, если его отшлифовать и отполировать.

Алюминиевые же вещи – больше матовые, чем блестящие. Кроме того, если попытаться зачистить и отшлифовать этот металл, то обработанная поверхность достаточно быстро помутнеет. Это говорит о том, что перед вами именно алюминий, а образовавшийся налет – оксид – результат взаимодействия с атмосферным кислородом.

Метод 5. Механические нагрузки

Один из самых простых и доступных способов для выполнения в домашних условиях. Сначала можно ударить исследуемое изделие о какой-либо твердый стальной предмет. Подойдет рельса, молот, топор и прочее. Если на металле остаются заметные следы, то перед нами алюминий. Этот материал не отличается прочностью, легко крошится и деформируется. Нержавейка в этом плане намного прочнее, и повредить ее механическим путем достаточно проблематично.

Если этот же эксперимент провести в темном помещении, то достоверность результата увеличится. Дело в том, что при ударе нержавеющей стали с более твердыми предметами наблюдается интенсивное искрение. В случае же с алюминием – мягким и пластичным – никаких искр вы не увидите.

Метод 6. Теплопроводность и температура плавления

Если в наших руках какая-либо емкость – посуда и так далее – то можно попробовать нагревать в ней обычную воду. Проблема эксперимента в том, что вам также понадобится еще одна емкость, сделанная из известного вам металла. Суть заключается в том, что, например, алюминий, намного лучше проводит тепло, нежели любая нержавеющая сталь. Соответственно, вода в такой посуде закипит гораздо быстрее. Определить разницу можно будет даже без секундомера.

Метод 7. Медный купорос

Вполне доступным и достоверным способом отличить алюминий от нержавейки в домашних условиях является обработка металла медным купоросом. Его можно купить в строительном или сельскохозяйственном магазине за небольшие деньги.

Для проведения эксперимента необходимо развести купорос в обычной воде, затем обработать получившимся раствором исследуемый образец. Если это алюминий, то на нем непременно останутся грязные следы и заметные разводы. Нержавеющая сталь с медным купоросом в химическую реакцию не вступает, а потому какого-либо видимого эффекта вы не увидите.

Метод 8. Щелочь

Растворы щелочи, которые несложно найти в аптеках или на рынке, тоже помогут легко определить, что за металл перед нами – алюминий или нержавейка. Как и в случае с медным купоросом, первый из них реагирует со щелочью, оставляя на поверхности заметные следы химического взаимодействия. Если обработать натриевой или калиевой гидроокисью (наиболее доступные щелочи) нержавеющую сталь – эффекта никакого не будет абсолютно.

Метод 9. Кислота

Внимание! Эксперименты с кислотосодержащими растворами очень опасны для здоровья. Проводить только в защитной одежде и соответствующей экипировке (маска, очки, перчатки).

Следует отметить, что более быстрый и наглядный результат получится только в том случае, когда используются агрессивные технические кислоты. С лимоном и кухонной кислотой повозиться придется подольше, и рассматривать получившийся эффект более внимательно.

Метод 10. Плотность

Самый сложный способ отличить алюминий марки АМГ2М от нержавейки, однако, тоже вполне доступный для реализации в домашних условиях. Эксперимент базируется на том, что плотность нержавейки почти в три раза больше, чем у алюминия.

Суть метода – измерение объема и массы исследуемого образца с последующим вычислением плотности по формуле и справочным таблицам. Если изделие имеет неправильную геометрическую форму, объем вычисляем путем погружения в воду. Для больших предметов методика не подходит.

Заключение

В целом, как видно из всего вышеописанного, отличить алюминий от нержавейки в домашних условиях достаточно просто. Это весьма разные металлы, имеющие заметно отличающиеся свойства, механические и химические свойства.

Как в домашних условиях переплавить алюминий

Алюминий используется в быту и промышленности на протяжении многих лет. Свойства материала позволяют создавать разнообразные изделия. Плавка алюминия может выполняться в домашних условиях, поскольку для этого не требуется высокая температура. Свойства металла нужно знать, чтобы правильно провести такую процедуру.

Характеристики

Чистота материалов определяет температуру их плавления. Алюминий пригоден для проведения разных технологических процедур, благодаря небольшому весу и хорошей пластичности. При высокой температуре происходит взаимодействие с кислородом. На поверхности металла возникает оксидная пленка, которая защищает его от коррозии и окисления. Плавление алюминия способствует изменению структуры вещества, поэтому защитное покрытие полезно для него. Усадка и дополнительное внутреннее напряжение появляется при резком охлаждении.

Особенности технологического процесса

Тигель — это тугоплавкая емкость для разогрева металла. Используются изделия из таких материалов:

В бытовых условиях применяется готовый тигель или емкость из широкой железной трубы. Чтобы изготовить ее, потребуется болгарка и сварочное оборудование. Объем тигля выбирается индивидуально, емкость прогревается равномерно, измельченный металл плавится в результате теплопередачи.

Перед термообработкой нужно уменьшить температуру плавления, чтобы состояние металла менялось быстрее. Для этого алюминий дробят на мелкие фрагменты. Воспламенение или окисление происходит часто после такого измельчения. Состояние образовавшегося оксида алюминия меняется при более высоких температурах. Это вещество удаляется вместе с другими шлаками после переплавки основного металла.

В процессе термообработки придется избегать попадания жидкости в тигель. Резкое испарение воды становится причиной взрыва. При погружении металла в емкость необходимо убедиться в том, что на нем отсутствует влага. Чаще всего плавят алюминиевую проволоку. Сначала материал делится на фрагменты ножницами, затем сдавливается пассатижами. Такой способ позволяет предотвратить воздействие кислорода на металл. Если нет необходимости в получении деталей высокого качества, измельчать сырье не нужно.

Технологию литья придется смоделировать самостоятельно при необходимости получить расплавленный алюминий в бытовых условиях. Материал предварительно очищается от грязи, примесей, шлаков. Крупные заготовки делятся на несколько малых фрагментов. Метод отливки требует соблюдения инструкции: для плавки металла используется самый удобный способ. Шлак удаляется с поверхности текучего вещества. Жидкий алюминий наливают в форму, которая разбивается после затвердевания.

Какой источник тепла использовать?

Для переплавки алюминия в бытовых условиях применяются:

- Муфельная печь, которую можно изготовить самостоятельно. Это эффективный метод, позволяющий быстро расплавить алюминий.

- Паяльная лампа может расплавить алюминий в малых количествах.

- Иногда используется газовый резак.

Из кирпичей сооружается очаг, каркас изготавливается из металлической емкости. Сбоку сверлится отверстие для подачи кислорода. К металлической трубке присоединяется пылесос, фен или другой прибор, нагнетающий воздух. После разведения огня тигель помещают в очаг.

Чтобы добиться лучшей термообработки, по бокам тоже выкладываются угли. Чтобы избежать потери тепла, можно соорудить крышку, оставить отверстия для выхода дыма. Если металл нужно расплавить один раз, нет необходимости оборудовать печь. Простая газовая плита поможет раскалить алюминий до нужной температуры. Небольшие куски металла плавятся примерно за полчаса.

Обычно жестяная банка применяется в качестве тигля. Чтобы добиться равномерного распределения температуры, емкость с алюминием помещают в другую банку таким образом, чтобы зазор между стенками равнялся 1 см. Чтобы обеспечить доступ пламени, нужно проделать в большой банке несколько отверстий по 3-4 см в диаметре. Рассекатель на конфорке удалять необязательно. Так можно добиться равномерного обогрева банки с металлом. Большую жестянку накрывают крышкой, чтобы тепло не выходило.

Как сделать форму для отливки

Создание простого материала для припоя не требует изготовления специальной формы. Можно вылить металл на стальной лист.

Для создания формы используются такие материалы:

- Гипс.

- Песок.

- Глина.

- Каменноугольный пепел.

- Жидкое стекло.

Сплав заливается в форму разными способами:

Открытый метод отличается простотой. Расплавленный металл переливается в обычную емкость, консервную банку, чашку и т. д. Когда вещество застывает, болванку извлекают из емкости. Если форма металлического предмета неважна, можно оставить алюминий на прочной поверхности.

Сложная отливка требует соответствия изделия указанным параметрам, для этого используются формировочные элементы. Кремнезем – это распространенное вещество, которое часто применяется при открытой заливке. Изделие состоит из двух емкостей, в которые засыпается и трамбуется земля. Элементы кремнезема сжимаются, между ними закладывается макет для отливки. Так можно получить точный отпечаток необходимой детали. Макет удаляется, в форму помещают раскаленный алюминий. Для закрытого способа отливки применяется речной песок, смешанный с жидким стеклом.

Гипс можно использовать для одноразового литья. Из парафина или пенопласта изготавливаются макеты. Применение таких материалов требует выполнения работ на открытом пространстве с хорошим доступом воздуха. Пенопласт не удаляется из твердого гипса, заливается раскаленным алюминием. Продукты горения этого вещества вредны для здоровья.

Распространенные ошибки и как их избежать

Гипсовые формы отличаются удобством и высокой чувствительностью к влаге. Простая сушка не позволяет удалить жидкость, поэтому качество отливки ухудшается. Придется ждать несколько дней, добиться полного высыхания гипсовой формы. Алюминий нужно держать на огне до самой заливки, чтобы успеть распределить его по всей форме.

Нежелательно использовать воду для охлаждения детали. Внутренняя структура вещества при этом нарушается, появляются трещины.

Меры безопасности

Требуется использование индивидуальной защиты при плавке алюминия. Руки, лицо, открытые участки тела должны быть защищены. Рекомендуется использовать перчатки сварщика, которые выдерживают температуру больше 600 градусов. Это главное средство защиты, поскольку шансы попадания жидкого алюминия на руки самые высокие. Очки и маска предотвращают попадание раскаленных элементов в глаза. Чтобы защититься полностью, можно проводить плавильные работы в костюме металлурга с высокой огнестойкостью. Химический респиратор применяется при очистке алюминия сварочным флюсом.

Плавка алюминия в бытовых условиях не представляет сложности. Металл разогревается в заранее подготовленной емкости. С поверхности жидкого вещества удаляются шлаки, затем чистый алюминий заливают в форму. Конструкция печи и температура определяют время плавки. При использовании газовой горелки тепло должно воздействовать на металл сверху.

Алюминий весьма распространенный металл как в промышленности, так и бытовой сфере. Не редко при поломке какой-либо детали возникает потребность в выплавке замены. Плавка алюминия в домашних условиях привлекательна тем, что возможна при сравнительно невысокой температуре. Чтобы провести операцию своими руками необходимо знать характеристики металла при воздействии температуры и физико-химические свойства.

Характеристики

Температура плавления алюминия всегда зависима от того, насколько чист металл. В среднем она равна 660 градусам, при точке кипения в 2500 градусов.

Легкость и пластичность позволяют прекрасно обрабатывать различными технологическими операциями.

Металл при нормальной и повышенной температуре активно взаимодействует с кислородом из воздуха. При этом поверхность покрывается оксидной пленкой, которая служит защитой от дальнейших окислительных процессов. Это необходимо учесть, так как при плавлении состав и структура сплава заметно меняется.

Еще одной важной характеристикой является то, что резкое охлаждение может привести к возникновению внутренних напряжений и усадке полученного металла.

Особенности технологического процесса

По большому счету переплавка алюминия в домашних условиях должна моделировать промышленное литье. Подготовленное к плавке сырье необходимо очистить от загрязнений, посторонних примесей и возможных наполнителей. Крупные заготовки должны быть размельчены до необходимых размеров.

Технология отливки предполагает выполнение нескольких операций. При подготовке лом плавится удобным способом. После достижения текучести с поверхности расплава необходимо снять шлак. Финальной стадией является заполнение подготовленной формы расплавленным составом. Одноразовые формы разбиваются по остыванию.

На предварительном этапе необходимо определиться, что предстоит переплавлять и что должно получиться. Даже если алюминиевый сплав предполагается растопить в качестве эксперимента, нужно приготовить какую-либо форму. За счет этого можно оценить результат. Слиток покажет свой внешний вид, степень пористости и чистоты. Любой эксперимент способен пойти на пользу.

Какой источник тепла использовать?

Для того, чтобы в домашних условиях выплавлять алюминий можно применять:

- Самодельную муфельную печь. Довольно действенный способ, позволяющий легко расплавлять алюминий.

- Обычную самодельную печь. Температуры природного газа будет достаточно для плавки.

- Газовую горелку/плиту или паяльную лампу. Вполне приемлемый способ при небольших объемах оплавки.

- Газовый резак или ацетиленовый генератор, при их наличии, также способны обеспечить необходимую температуру.

Использование самодельной печи для плавки

Самым простым способом является укладка нескольких огнеупорных кирпичей в форме очага. Удобно в качестве каркаса использовать металлическую емкость. На боку следует сделать отверстие для присоединения трубки с подачей воздуха. Подойдет подходящая металлическая труба. К ней нужно подключить пылесос, фен или иной прибор, подающий воздух.

В очаг помещается древесный уголь, разводится огонь и подается воздух. Емкость, в которой будет расплавляться алюминий, помещается в печь. По бокам необходимо также обложить уголь. Оптимальным вариантом будет создание крышки, чтобы зря не терять тепло. Можно сделать только проход для дыма.

Применение кухонной плиты

Для штучного плавления не обязательно создавать свою печку. Достичь необходимой температуры можно даже на бытовом газу. При массе заготовок алюминия для плавки сама процедура не займет более 0,5 часа.

Емкость можно взять любую подходящую, например жестяную банку. В ней размещается измельченный и почищенный алюминий. Однако переплавить алюминий, просто поставив банку на огонь не получится, нужная температура не достигается. Для сохранения тепла придумана следующая схема.

Банку с ломом помещают внутрь еще одной, большего размера, на подпорках так, чтобы сохранялся зазор до 10 мм. В большей банке подготавливаются отверстия 30-40 мм для того, чтобы подходило пламя. При этом рассекатель на горелке снимать не надо.

Полученную конструкцию устанавливают над горелкой. Горящее пламя будет проходить во внутрь большей банки и прогревать емкость с металлом. В этом случае большая жестянка будет играть роль своеобразной оболочки, удерживающей тепло. Наверх помещается подходящая крышка, но оставляется зазор, чтобы выходили продукты горения. При нагреве интенсивность пламени нужно регулировать.

Использование тигеля и вспомогательного оборудования

Предыдущий способ хорош, но банка больше одного раза не способна выдержать и может прогореть. В этом случае есть риск разлития металла на горелку.

Чтобы несколько раз работать в печи рекомендуется подготовить особую емкость – тигель. Он выполняется из стали. Вполне можно пользоваться отрезком трубы, у которой заварено дно. Неплохое устройство получается если использовать обрезанный огнетушитель или небольшой кислородный баллон с овальным профилем. При этом стоит предусмотреть наличие бокового желоба для сливания расплавленного алюминия.

При этом может потребоваться вспомогательное оборудование, например, пассатижи. Идеальным случаем будет использование боковых зажимов и нижних фиксированных упоров – аналогов промышленных установок. Также потребуется длинная ложка, чтобы снимать шлак.

Как сделать форму для отливки

К числу основных задач при плавлении алюминия относится подготовка формы, в которой будет размещаться жидкий металл. Заливать расплав можно различными способами, но основными считаются открытая и закрытая форма отливки.

Открытая методика

Наиболее простой вариант – это перелив расплавленного алюминия в имеющуюся емкость, к примеру, жестяную банку. После того, как металл застынет, слиток изымается. Для облегчения изъятия по еще не остывшей до конца форме необходимо потихоньку простучать.

Если не нужна определенная четкая форма, то можно просто сливать жидкий сплав на негорючую поверхность.

Закрытый способ

Если предполагается получение более сложных форм или слитков, то в первую очередь должна изготавливаться форма, которая соответствует всем характеристикам детали. Для обеспечения большей точности она изготавливается из нескольких составных частей.

Используемые для форм материалы

Если предполагается открытый способ, то в основном применяется наиболее простой ингредиент, который всегда можно найти – кремнезем. Грунт необходимо укладывать, проводя послойную трамбовку. Между пластами закладывается макет формы, оставляющий после трамбования отпечаток. Данный макет впоследствии изымается и вместо нее заливается расплавленный металл.

В некоторых случаях для создания форм используется речной песок, в который добавляется жидкое стекло. Реже цементная смесь и тормозная жидкость.

Когда необходимо создать макет сложной конфигурацией, то зачастую используется гипс. Однако он в основном может использоваться один раз. Когда отливается алюминий в гипсовую форму, то макетом может служить заготовка из парафина или пенопласта.

При использовании парафина заготовка погружается в гипс. При этом необходимо оставить небольшое отверстие, в которое после застывания формы и повторного нагрева выливается воск.

Если предполагается использование пенопласта, то он заливается внутри гипсовой формы, в которой остается до застывания. Впоследствии жидкий металл заливается непосредственно на него. За счет температуры он расплавляется и испаряется, а освободившуюся полость занимает алюминий. В этом случае необходимо учесть то, что работу следует проводить в хорошо проветриваемом помещении или на открытом воздухе, так как испаряемые пары пенопласта вредны для здоровья.

Распространенные ошибки и как их избежать

- Гипсовая форма очень удобна для отливания необходимой конфигурации, но гипс чувствительно относится к влаге. Если форму сушить обычным способом, то она может оставаться в составе, что снижает качество отливания, так как способствует образованию пузырьков и выбоин. По этой причине сушку нужно проводить на протяжении нескольких суток.

- Температура расплавленного алюминия должна быть достаточной, чтобы он успел заполнить все пространство формы до того, как начнет застывать. Поэтому после плавления не стоит мешкать с переливом.

- Не желательно опускать отлитый в форму металл в воду, чтобы ускорить процесс застывания. Это приводит к нарушению структуры алюминия и трещинам.

Меры безопасности

Технология работы сопровождается применением открытого пламени, что приводит к определенным ограничениям. Перед началом работы стоит подготовить средства пожаротушения, проверить работоспособность и исправность газовой аппаратуры и вентиляции.

Операции с расплавленным алюминием являются опасными. Поэтому работу следует проводить с учетом техники безопасности. Обязательно нужно применять специальную одежду, защиту для глаз и органов дыхания.

Приведенные видео покажут необходимые инструкции и помогут разобрать пошаговые алгоритмы действий и операций с расплавленным металлом.

Алюминий часто используется для изготовления деталей. Иногда плавят кусочки алюминия, чтобы заделать дефект, делают отливки. Плавить можно обломки дюраля, ненужные радиодетали. В обзоре представлены способы, как в домашних условиях расплавить алюминий, что для этого потребуется. Специалисты поделятся опытом, расскажут, какие свойства легкого металла необходимо учитывать, чтобы плавить металл самостоятельно.

Характеристики алюминия

Чтобы правильно плавить металл, необходимо учитывать температуру плавки алюминия. Чистый сплав легко плавится уже при +660°С, а оксидная пленка только при +2300°С. Опасно самостоятельно плавить порошок, он способен воспламениться. Кусочки алюминия плавят сухими, вода в расплаве способна спровоцировать взрыв.

Технология плавления алюминия в домашних условиях

Суть плавления состоит из нескольких этапов:

- Подготовка лома. В качестве исходного сырья используют профиль из алюминия, проволоку (ее предварительно уминают пассатижами), отслужившие детали. Кусочки должны быть небольшими. Краску, вкрапления других металлов из них не достают, все это будет в составе шлака.

- Подбор емкости, в которой можно плавить алюминий. Подойдет прочная посудина из стали (температура плавления 1300°С) или чугунок (1100°С), используют готовые огнеупорные тигли.

- Подготовка формы для расплава. В домашних условиях их делают самостоятельно. Процедура изготовления представлена ниже.

- Плавление лома. Предварительно определяют источник тепла.

- Снятие шлака, изготовление отливки. Самый простой способ плавки – аккуратно слить жидкий алюминий в подготовленную емкость или форму, шлак остается на стенках плавильной посудины. Чтобы он не прилип, требуется быстро ее охладить.

В принципе, технология промышленного и кустарного литья ничем не отличается. Лом плавят до состояния текучести. После этого отделяют расплав от шлака, сливают в заготовленные формы. Их после охлаждения отливки разбивают. Важно определить, что в результате должно получиться из жидкого алюминия. Даже если плавить металл решили ради эксперимента, емкость или форму для литья все равно необходимо приготовить. Тогда можно будет рассмотреть получившийся слиток, проверить его на пористость, чистоту, однородность структуры.

Оборудование и способы плавки

Прежде, чем плавить алюминий, выбирают место и способ разогрева металла. Два часто используемых варианта:

- В гаражах или домовладениях плавят алюминий, сооружается плавильня, ее составляют из кирпича без использования связующего раствора. В качестве опоры удобен металлический каркас, в нем должно быть отверстие для нагнетания воздуха, для этого используют пылесос или фен. Самодельная печь обкладывается углем. Емкость для плавления с ломом помещают внутрь. Для лучшего сохранения тепла кирпичи сверху накрывают листом металла.

- В домашних условиях для разогрева небольшого количества лома пользуются:

— газовой плитой, можно плавить небольшое количество лома, но выход расплава будет невысокий.

Литье плавят в стальной посуде. Для повышения скорости нагрева используют конструкцию из двух емкостей, их вставляют одна в другую с зазором 1 см. Дно большой посудины перфорируется, оно выполняет функцию пламярассекателя. Когда есть газовая горелка, совмещают нижний нагрев с верхним. Плавить металл можно быстрее.

Дополнительное оборудование

Для небольших порций лома иногда используют жестяные банки. Но эта тара ненадежная, не исключено прогорание жести. Надежнее использовать керамический или металлический огнеупорный тигель для муфельных печей. Хороший вариант – обрезанный стакан огнетушителя. Для удобства делают желоб, по которому будет стекать расплавленный алюминий. При работе используют длинные щипцы. Понадобится ложка на длинной ручке для сбора шлака.

Как сделать форму для отливки

Перед тем, как расплавить алюминий, готовят болванку для отливки. Существует несколько способов заливки жидкого расплава. Чаще используют открытый и закрытый метод. О каждом стоит рассказать подробнее.

Открытая форма

Когда плавят алюминий по открытой методике, после плавления расплав выливают в подготовленную емкость, например, жестяную банку. Алюминиевую отливку вынимают из банки в горячем виде, когда горячий расплав немного схватится сверху. Достаточно несильно постучать по емкости. Если не нужен слиток заданной геометрии, расплавленный металл выливают на любую ровную огнеупорную поверхность, он хорошо держится, не растекается, внешне напоминает ртуть.

Закрытая форма

Сложные по геометрии отливки получают в специально приготовленных формах. Она должна соответствовать параметрам детали, обычно делается разъемной. Для изготовления формы используют деталь-макет, по которому делают отливку. В качестве формующего материала используют кремнезем, он хорошо трамбуется, его несложно найти. Кремнезем заменяют:

- смесью речного песка и жидкого стекла;

- смесь песка, цемента, вместо воды добавляют тормозную жидкость;

- гипс, он удобен для сложных макетов.

Из гипса делают сплошные бесшовные формы, они одноразовые, их после застывания алюминия разбивают. Деталь-макет изготавливают из воска или пенопласта. Его помещают внутрь емкости, используемой для формы, затем заливают пустоты. Получаются ровные детали, не требующие дополнительной обработки. Когда используется гипс, его сушат в течение пары дней. Гипс боится влаги, разбухает. Он склонен к растрескиванию при высыхании. При контакте с парафином или пенопластом гипс сохраняет свою структуру, не образуется рытвин, раковин.

Полезные советы

- Расплав должен быть горячим, чтобы форма заполнялась равномерно. Его заливают, когда он приобретает консистенцию ртути.

- Сложные по конфигурации отливки делают быстро, стараются сразу залить формы, чтобы металл не успел схватиться, не образовалось перегородок и пустот.

- В гипс металл можно заливать по воску или пенопласту, от высокой температуры воск и пенопласт выгорают. Поверхность отливки будет ровной.

- Для охлаждения отливку не опускают в воду, литье потрескается.

- При расплавлении чистого алюминия применяется технология использования защитных флюсов, они предохраняют металл от окисления.

Необходимо соблюдать противопожарную безопасность, процесс литья связан с использованием открытого пламени. Важно использовать индивидуальные средства защиты: перчатки, очки.

Экспериментальный анализ процесса плавления алюминия в промышленных печах с холодным тиглем

Термические измерения

Сначала была оценена излучательная способность расплавленного металла. После достижения установившегося режима для рассматриваемой подводимой мощности погружная термопара помещалась в жидкую среду. Падение термопары регистрировалось ИК-камерой. Во время постобработки ИК-изображений коэффициент излучения поверхности записывающего устройства был отрегулирован для достижения температуры, аналогичной температуре, измеренной с помощью погружной термопары.Поле температуры, используемое для этого сравнения, отмечено на рис. 6. Оба изображения были сделаны для варианта А. Термопара была погружена в металл сразу после достижения установившегося режима. Для лучшей визуализации положения погружной термопары шкалы температур на рис. 6а, б отличаются. Температурное поле, представленное на рис. 6, регистрировалось сразу после образования мениска жидкого металла. Затем термопара была погружена в металл, когда были достигнуты установившиеся условия.Температура свободной поверхности была примерно одинаковой для обоих изображений, а термопара располагалась над металлом для нагрева покрытия перед его погружением в среду. Затем коэффициент излучения пятна, отмеченного на рис. 6 (кружком), изменяли до тех пор, пока средняя температура пятна не стала близкой к температуре, зарегистрированной термопарой. Это пятно состояло примерно из 1000 пикселей датчика ИК-камеры. Эту процедуру повторяли с интервалом в 1 мин в течение 8 мин.{\ circ} \) C) расплавленного металла a с погружной термопарой снаружи и b внутри расплавленного металла

Рис. 7Температура и коэффициент излучения расплавленного металла для варианта A и варианта B

Анализируя значения, представленные на рис. 7, можно увидеть, что, как и ожидалось, температура сплава увеличилась при увеличении потребляемой мощности. Усредненная по времени температура для большей подводимой мощности, подаваемой в тигель (вариант B), была примерно на 13% выше, чем для варианта A.Примечательно, что увеличение мощности генератора на 15% существенно не повлияло на температуру жидкого металла. Следовательно, относительно небольшое повышение температуры не привело к заметному изменению излучательной способности свободной поверхности металла. Это относительно небольшое повышение температуры в основном является результатом интенсивного охлаждения тигля.