Плавление титана — Энциклопедия по машиностроению XXL

Обработка титана и его сплавов. Плавление. Для плавления титана и его сплавов применяются электродуговые вакуумные печи с медным водоохлаждаемым кристаллизатором и расходуемым электро-дом. Обычно с целью получения слитков с равномерны.м распределением легирующих элементов и хорошей структурой проводится двойная переплавка металла. Существуют печи, позволяющие выплавлять слитки титана весом 5 m и более, однако, как правило, вес слитков находится в пределах 400—1200 кГ. [c.305]Титан—металл серого цвета. Температура плавления титана (1668 5) °С. Титан имеет две аллотропические модификации до 882 °С существует а-титан (плотность 4,505 г/см ), который кристаллизуется в гексагональной решетке с периодами а = 0,2951 нм и с = 0,4684 нм с/а = 1,587), а при более высоких температурах — Р-титан (при 900 °С плотность 4,32 г/см ), имеющий ОЦК-решетку, период которой а = 0,3282 нм.

Температура плавления титана 1668 °С, кипения — 3277 °С, плотность при 20 °С 4510 кг/м , твердость 130—154 НВ. Свойства технического титана приведены в табл. 16. [c.139]

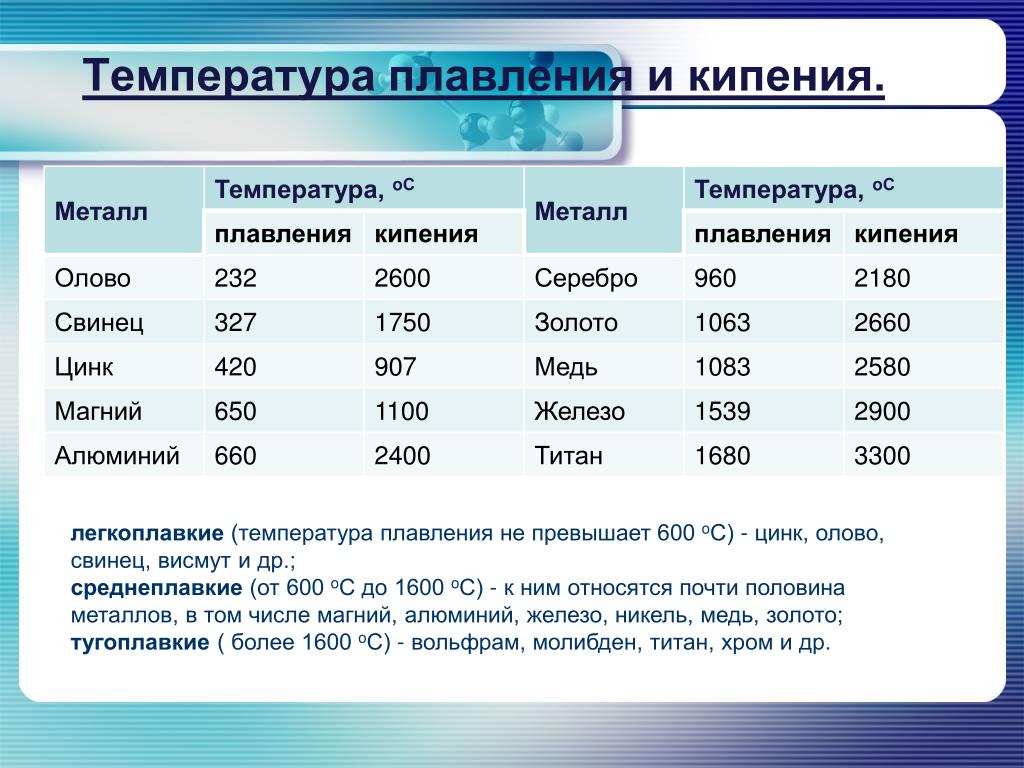

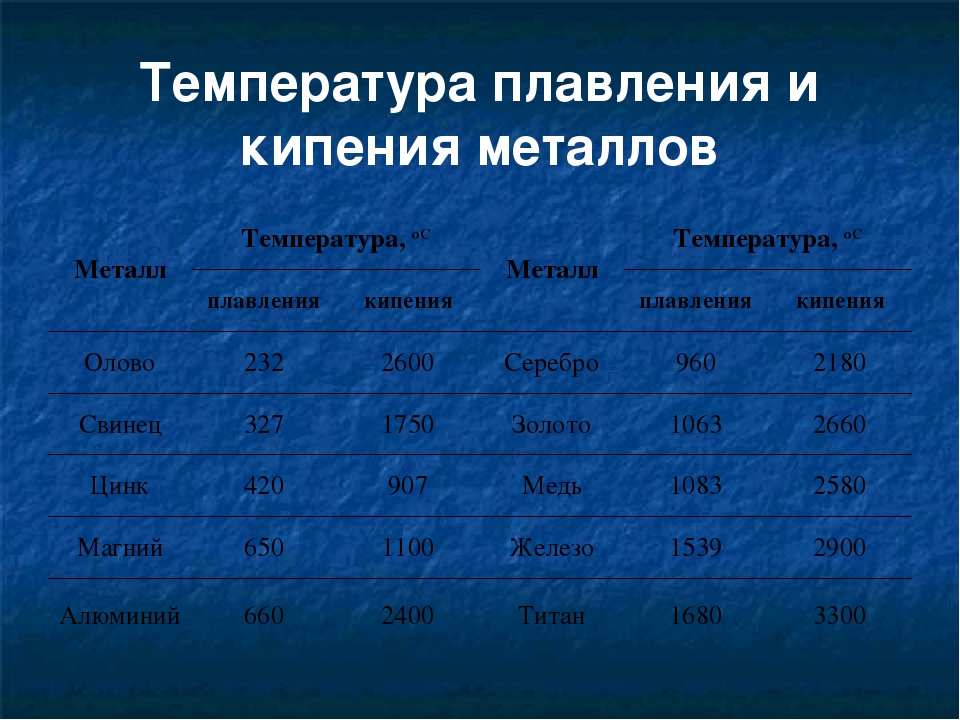

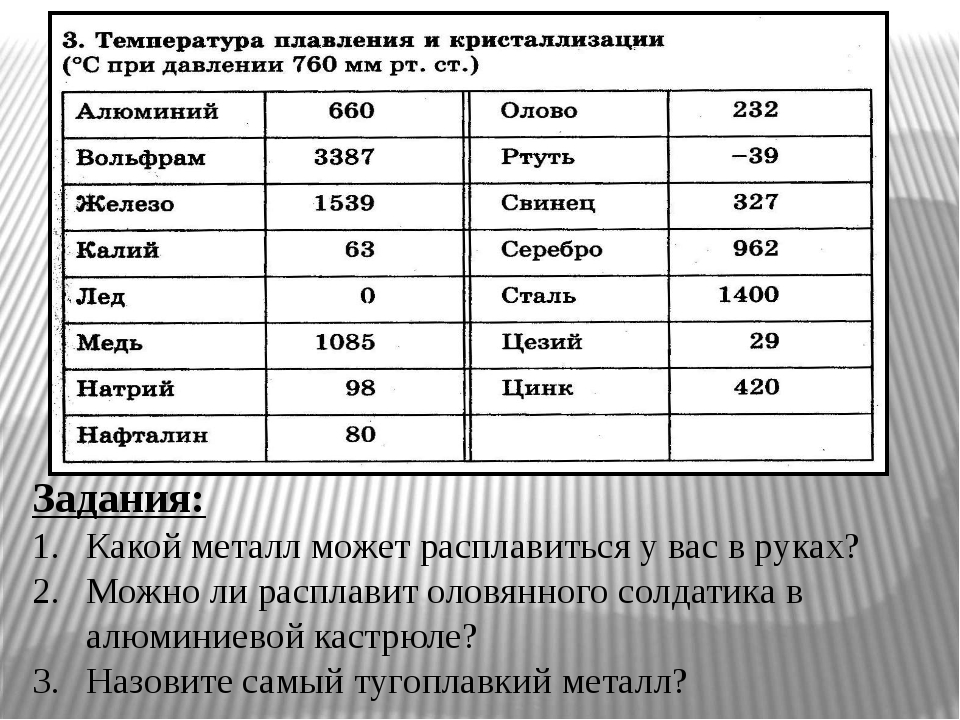

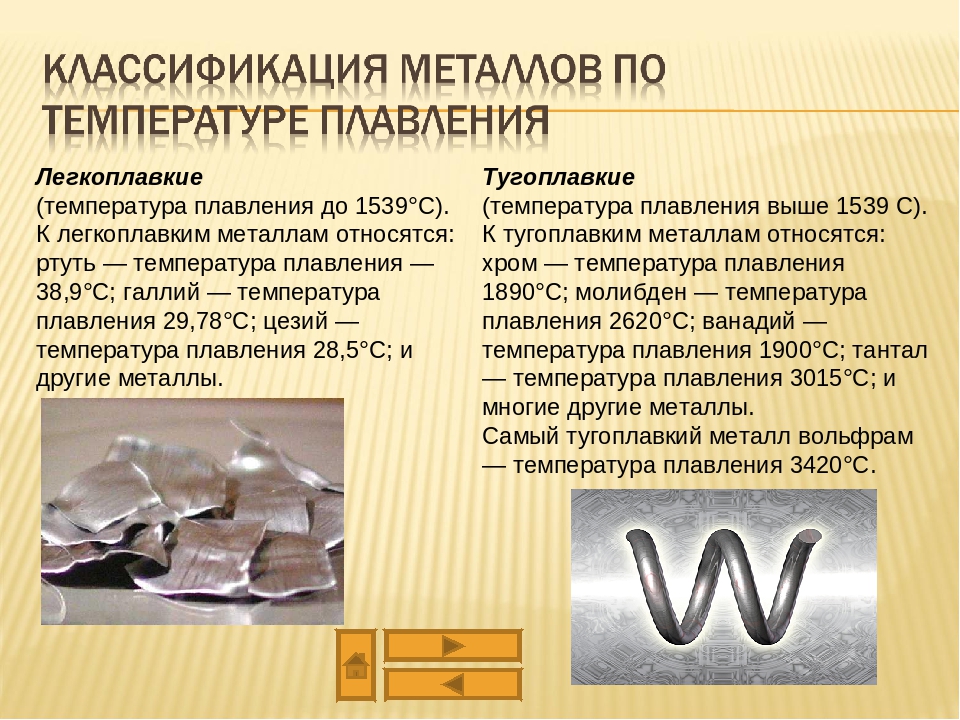

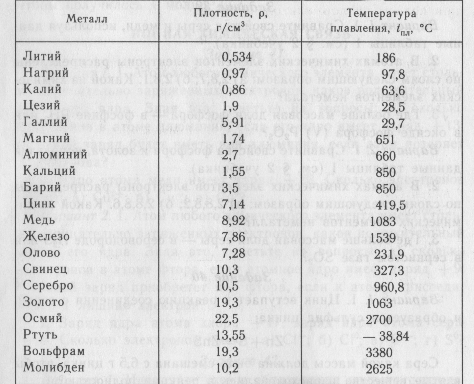

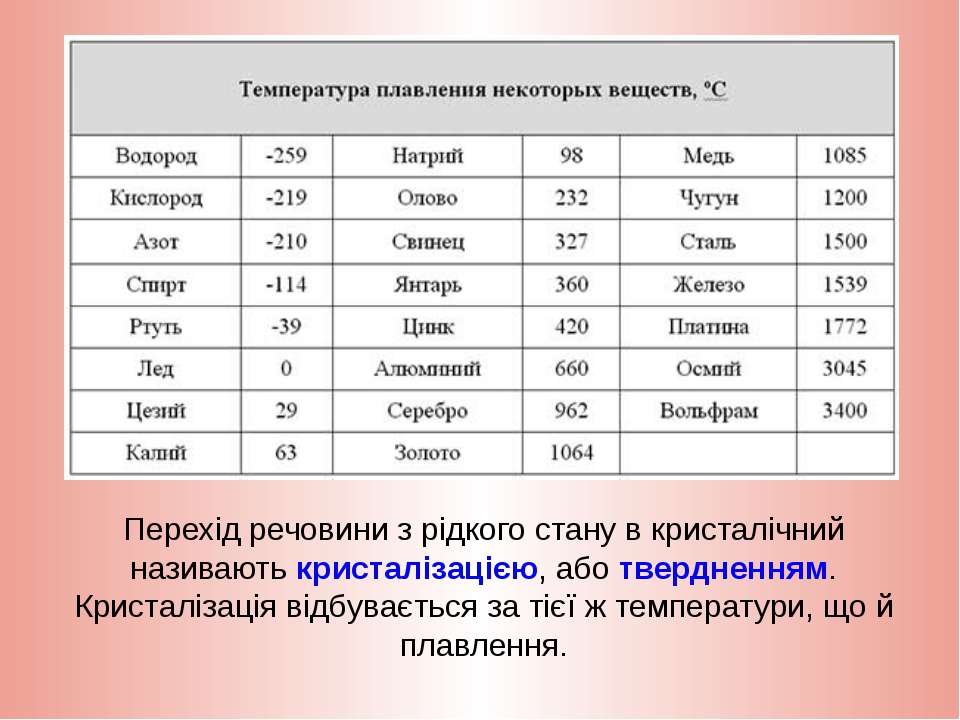

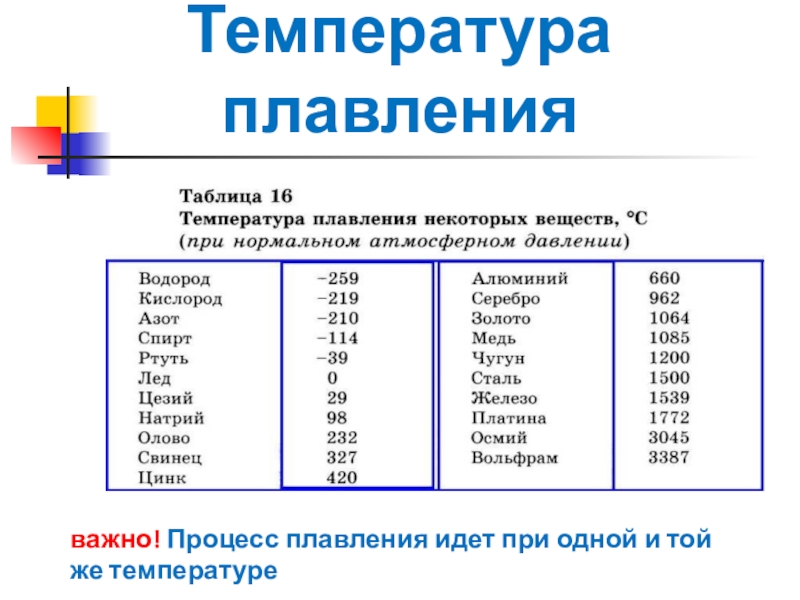

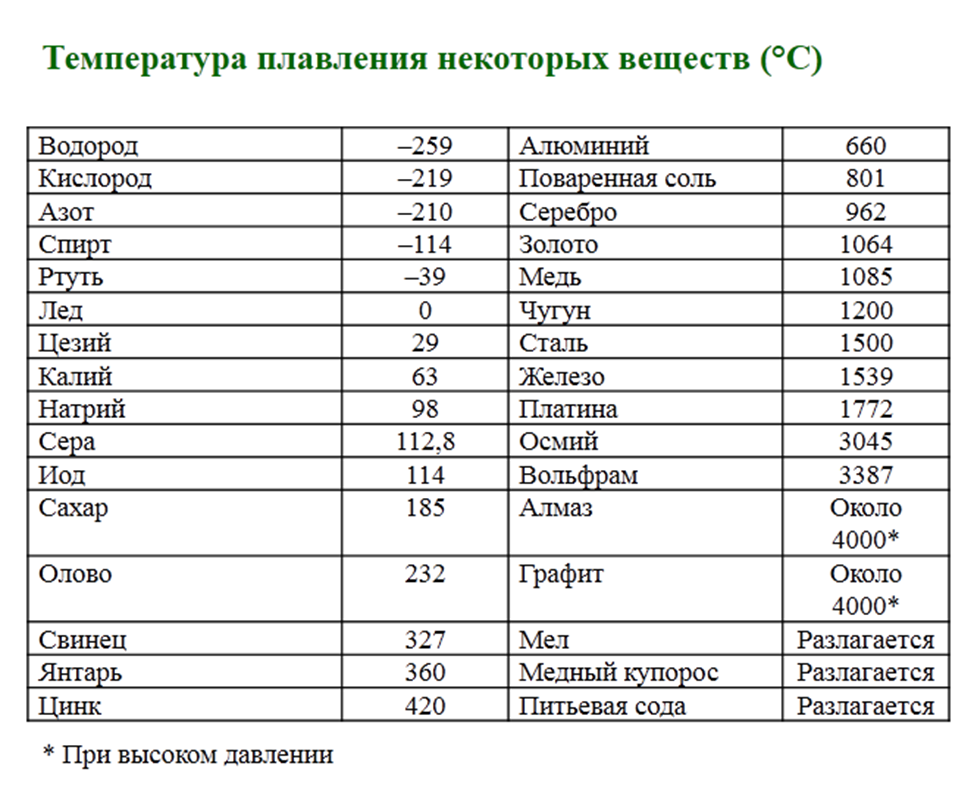

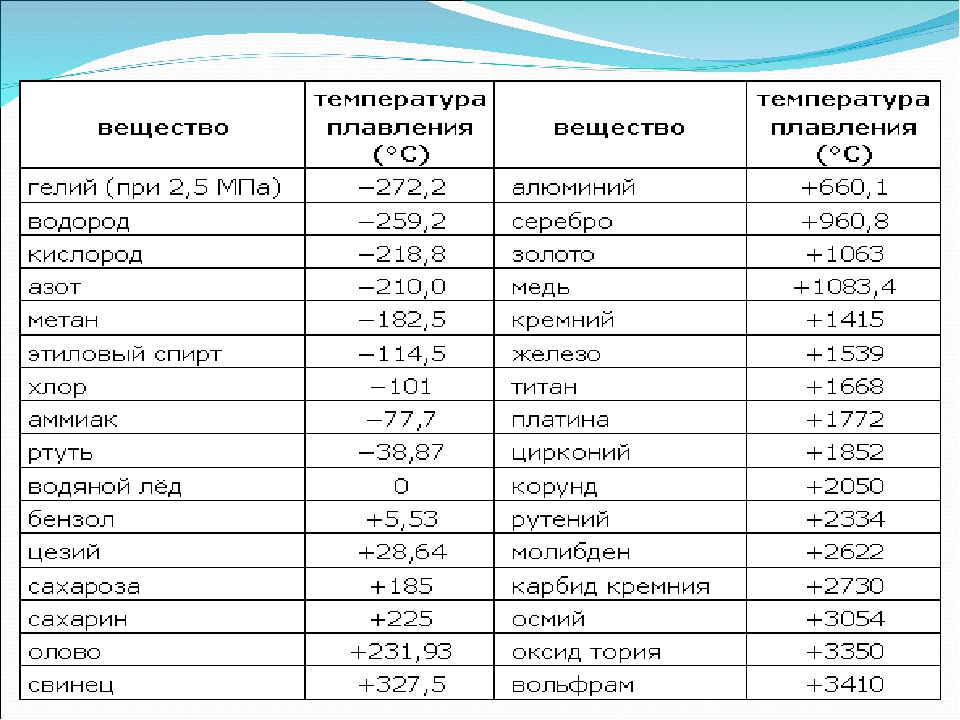

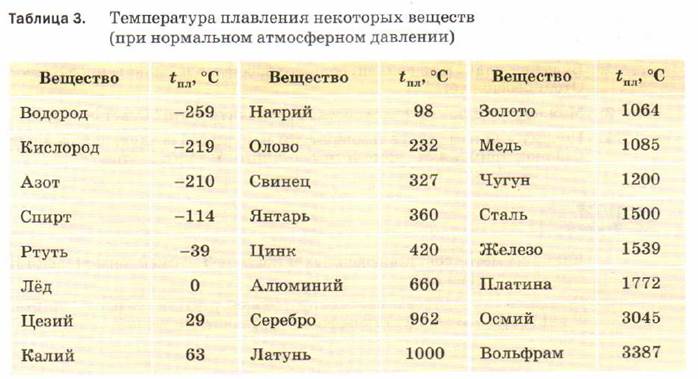

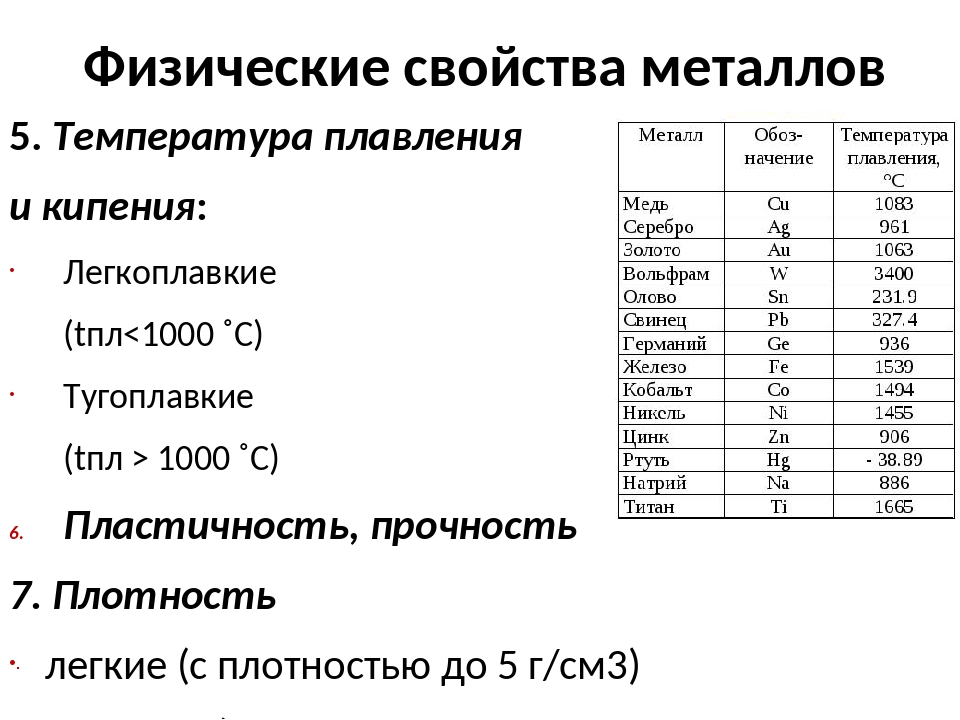

Как называют металлы с температурой плавления выше температуры плавления титана [c.14]

D) Температура плавления титана выше железа. Следовательно, Ti никак не может относиться к легкоплавким металлам. [c.124]

В работе [1] приводятся данные о температурах солидуса сплавов, содержащих О—16,5% (ат.) [0—10% (по массе)] А1 однако температура плавления титана принята 1720° С (в настоящее время температура плавления Ti считается [c.82]

Наряду с высокой температурой плавления титана (1670° С) он обладает высокой химической активностью, поэтому для плавки титановых сплавов применяют специальные тигельные печи.

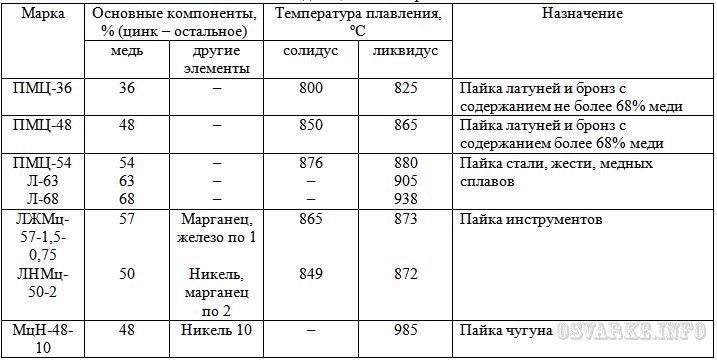

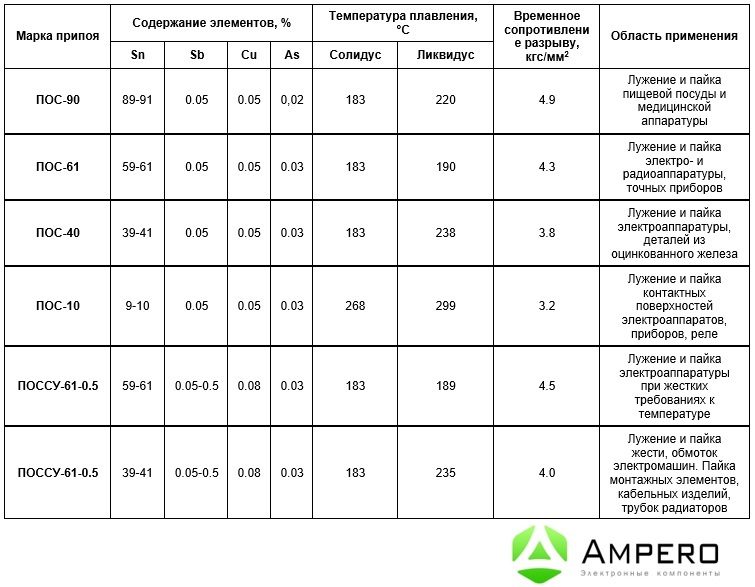

Известны случаи пайки путем диффузии из припоя компонентов-депрессантов (снижающих температуру плавления сплава) в основной материал, предотвращающих или устраняющих образование прослоек интерметаллидов в шве, например при пайке титана и некоторых его сплавов с применением в качестве припоя серебра 168], а также эвтектики N1 — [246], возникающей при контактно-реактивном плавлении титана с прослойкой никеля, внесенной в зазор между соединяемыми деталями при пайке меди ртутью или галлием 137] при пайке свинца ртутью, никелевых сплавов припоями N1 — Р и т. д. [c.162]

Титан и его сплавы в настоящее время широко используются в специальных отраслях техники. Температура плавления титана 1680° С, плотность 4,5 г/сл . Титан имеет низкотемпературную а-фазу и высокотемпературную Р-фазу.

Титан легкий, но тугоплавкий металл. Он сочетает достаточную прочность с высокой пластичностью и коррозионной стойкостью. Температура плавления титана 1665 °С, а плотность 4540 кг/м .

[c.71]

Он сочетает достаточную прочность с высокой пластичностью и коррозионной стойкостью. Температура плавления титана 1665 °С, а плотность 4540 кг/м .

[c.71]

Плотность (удельный вес) титана составляет 4,5 г/см . Температура плавления титана зависит от степени его чистоты, поэтому она колеблется от 1660 до 1680° С. Еще существеннее наличие примесей влияет на механические свойства титана. Иодидный титан, [c.279]

Титан внешне похож на сталь. В земной коре его содержится примерно 0,6%, т. е. больше, чем меди и цинка вместе взятых. Титан почти в 2 раза легче железа (удельный вес 4,5 кГ/сж ). Температура плавления титана 1660° С. Он хорошо, почти как стекло, сопротивляется воздействию кислот. [c.43]

Электроды прессуют из губчатого титана или изготовляют литьем либо ковкой. Для электрошлаковой плавки требуется флюс с высокой температурой кипения (не менее 2000° С = =2273°К), чтобы шлак можно было перегреть выше температуры плавления титана. В качестве флюса наиболее подходящим и дешевым оказался фтористый кальций. В результате исследований разработан метод электрошлаковой выплавки титана с хорошими механическими свойствами и поверхностью, не тре-

[c.89]

В качестве флюса наиболее подходящим и дешевым оказался фтористый кальций. В результате исследований разработан метод электрошлаковой выплавки титана с хорошими механическими свойствами и поверхностью, не тре-

[c.89]

Высокая температура плавления титана давала основание предполагать, что на его основе могут быть созданы жаропрочные сплавы. Но здесь возникло серьезное препятствие, заключающееся в химической активности металла при высоких температурах.

Титан — металл серебристо-белою цвета. Титан находится в IV группе Периодической системы Д. И. Менделеева (см. табл. 1). Его порядковый номер 22, атомная масса 47,9. Температура плавления титана 1665 5°С. Титан имеет две аллотропические модификации до 882°С существует а-титан, который кристалли- [c.353]

Точный расчет автора с учетом полиморфного превращения из а в р-модификацию и агрегатного превращения (плавления титана) приводит к уравнению, охватывающему термодинамику первых двух стадий процесса

[c. 239]

239]

| Рис. 84. Влияние азота, кислорода и углерода на твердость плавленого титана |

Титановые сплавы являются новым металлическим материалом, занимающим видное место. Температура плавления титана 1660° С, плотность 4,5 г/сж , с углеродом титан образует очень твердые карбиды. Титан удовлетворительно куется, прокатывается и прессуется, обладает высокой стойкостью против коррозии в пресной и морской воде, а также в некоторых кислотах. [c.60]

Температура плавления титана высокой чистоты 1668 4°С температура кипения 3260° С. Скрытая теплота плавления 5,0 ккал/моль скрытая теплота испарения 112,5 ккал/моль [5]. Теплоемкость а-титана Ср = =5,28+2,4Г-10-3 кал/(моль-°С).

[c.5]

Теплоемкость а-титана Ср = =5,28+2,4Г-10-3 кал/(моль-°С).

[c.5]

Титан — металл серебристо-белого цвета, имеющий малую плотность (4,5 г/см ). Температура плавления титана 1672 + 5 °С в зависимости от степени его чистоты.

Титан имеет атомный номер 22, атомную массу 47,90 и плотность 4,507 г см при 25° С. Титан имеет две кристаллические модификации а до 882,5° Сир при более высокой температуре. Температура плавления титана 1660° С и температура кипения 3260° С. [c.471]

Для титана характерны высокая прочность и пластичность при малом удельном весе. Высокая температура плавления титана обусловливает получение на его основе жаропрочных сплавов, а низкий коэффициент линейного расширения — высокую сопротивляемость титановых сплавов термической усталости. Высокая коррозионная стойкость титана позволяет использовать титановые сплавы для работы в различных агрессивных средах. [c.22]

В настоящее время разработано несколько способов сварки плавлением титана с медью, предусматривающих применение промежуточных металлов — вставок из тантала или ниобия и ванадия, а также сплавов титана со стабильной р-структурой.

Плавление. Для плавления титана и его сплавов широкое применение получили дуговые печи с охлаждаемым водой медным тиглем, где плавление происходит в атмосфере нейтральных газов или в вакууме. Электрод изготовляют из вольфрама или графита, однако при этом наблюдается загрязнение металла вольфрамом до 0,1% или углеродом до 0,2%. Для получения титана, свободного от загрязнений, применяют расходуемый титановый электрод. [c.460]

Данные рис. 50 показьгаают, что при плавлении титана можно достичь превышения температуры центральной зоны расплава на 300 °С над температурой плавления т и при температуре поверхности гарнисажа на 300 °С ниже пл- [c.107]

Титан Т1 (Titanium). Порядковый номер 22, атомный вес 47,90. Аморфный титан является серым порошком в чистом виде кристаллический титан ещё не получен. Температура плавления титана очень высока ISIS», низкой температуре довольно устойчив.

Производство карбида титана из смеси порошка титана с сажей в зависимости от технологических условий может осуществляться несколькими способами 1) прямым синтезом без плавления титана 2) псевдоплавлением 3) методом самораспространяющегося высокотемпературного синтеза (СВС). [c.14]

Олово понижает температуру плавления титана. Координаты эвтектической точки (PTi) + Т1з8п соответствуют 17 ат. % Sn и 1620 °С [М] 18 ат. % Sn и 1605 С [X]. Результаты экспериментальных работ по влиянию Sn на переход (aTi) (PTi) неоднозначны. Однако минимум в области (а + Р) подтверждается данными, полученными разными методами Х, Э, Ш]. [c.331]

Область определения, основной уровень и интервалы, варьирования факторов. Фактор Xi. Учнтыаая температурные интервалы недопустимого роста зерна в сплаве ОТ4, начала контактно-реактив-ного плавления титана с никелем, устойчивого су1цествования нн-терметаллидов, температуры рекристаллизации паяемого материала, была выбрана область определения для температурного интервала пайки от 950 до Ю50 С. [c.223]

[c.223]

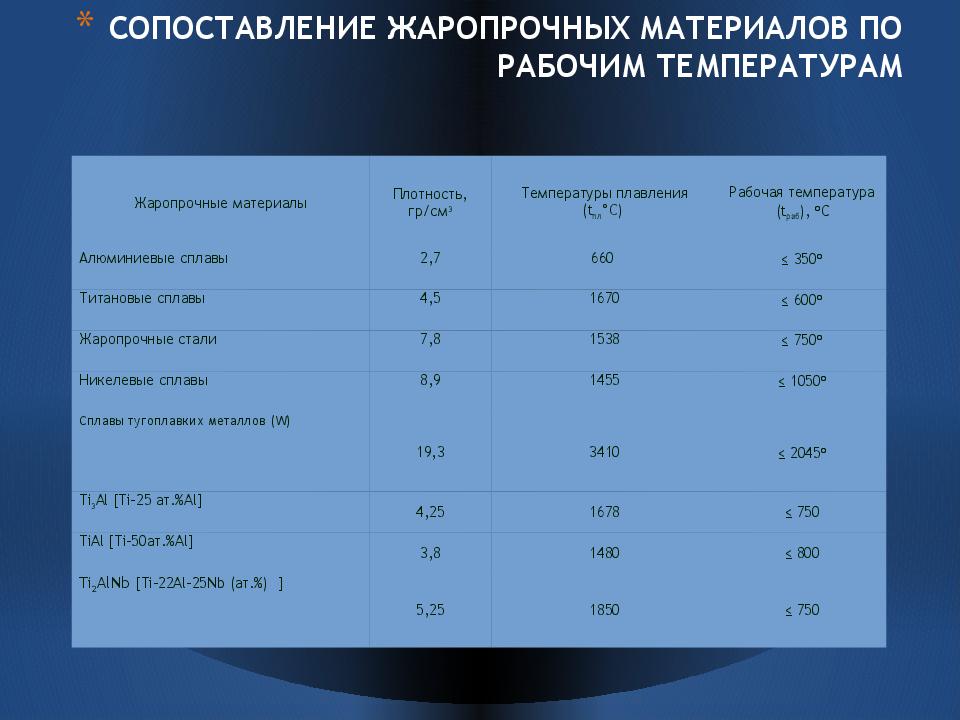

Как известно, упрочнение от наклепа действительно при температурах до 0,4—0,5 Тпл, следовательно, для титана — до 500—700° С (абсолютная температура плавления титана принята равной 1940 К). Температура рекристаллизации и фактические режимы отжига титановых сплавов укладываются в этот интервал и даже превышают его. Например, температура рекристаллизашт нелегированного титана составляет 600° С, а силава титана с 5% А1 — 800°С [3]. Рабочие температуры современных жаропрочных титановых сплавов ниже и в большинстве случаев ограипчпваются пределами 350—550° С. Поэтому даже с учетом меньшей жаропрочности титана следует считать, что упрочнение пакленом может быть применено в некоторых случаях для повышения жаропрочности титана и его сплавов, по крайней мере, при кратковременном воздействии высоких температур.

В реакторе четыреххлористый титан, взаимодействуя с жидким магнием восстанавливается, а металлический THtan оседает преимущественно по стенкам тигля выше уровня жидкого магния. Так как температура в реакторе намного ниже температуры плавления титана, то получается он в виде губчатой массы, состоящей из зерен твердого титана. Эта губчатая масса постепенно заполняет весь реактор, образуя в ряде случаев непрерывный мост. Корку титана пробивают ломиком через специальные отверстия 7 в крышке или разрушают, повышая давление инертного газа. Хлористый магний оседает на дно реактора, откуда его периодически выпускают через летку 8 либо отсасывают сифоном. Металлический магний дополнительно вводят в реактор в твердом или жидком виде с помощью специальных подгрузочных кассет. Полученная губчатая масса титана содержит хлористый и металлический магний. Эти примеси подлежат

[c.83]

Так как температура в реакторе намного ниже температуры плавления титана, то получается он в виде губчатой массы, состоящей из зерен твердого титана. Эта губчатая масса постепенно заполняет весь реактор, образуя в ряде случаев непрерывный мост. Корку титана пробивают ломиком через специальные отверстия 7 в крышке или разрушают, повышая давление инертного газа. Хлористый магний оседает на дно реактора, откуда его периодически выпускают через летку 8 либо отсасывают сифоном. Металлический магний дополнительно вводят в реактор в твердом или жидком виде с помощью специальных подгрузочных кассет. Полученная губчатая масса титана содержит хлористый и металлический магний. Эти примеси подлежат

[c.83]

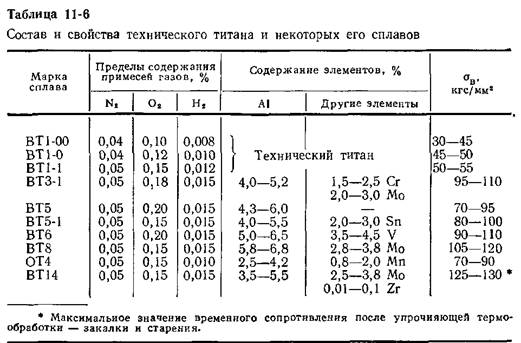

Титан — металл серебристо-белого цвета. Титан находится в IV группе периодической системы (см. табл. 1), порядковый номер 22, атомный вес 47,9. Температура плавления титана 1665 5° С. Титан имеет две аллотропические модификации до 882° С существует а-титан, который кристаллизуется в ГПУ-решетке с периодами а = 2,9503 йХ и с = 4,8631 кХ (с/а = 1,5873), а при более высоких температурах — р-титан, имеющий ОЦК решетку, период которой а = 3,3132 кХ (прп 900° С). Плотность а-титана составляет 4,505 г/см и р-тптаиа при температуре 900° С — 4 32 г/см . Коэффициент линейного расширения титана (20—100) 8,3 10 мм/(мм-град) и теплопроводность прп температуре 50° С составляет 0,0369 кал (см-сек-град). Технический титан изготовляется чистой ВТ1-00 (99,53% Т1), ВТ1-0 (99,48% Т ) и ВТ1-1 (99,44% Т1).

[c.341]

Плотность а-титана составляет 4,505 г/см и р-тптаиа при температуре 900° С — 4 32 г/см . Коэффициент линейного расширения титана (20—100) 8,3 10 мм/(мм-град) и теплопроводность прп температуре 50° С составляет 0,0369 кал (см-сек-град). Технический титан изготовляется чистой ВТ1-00 (99,53% Т1), ВТ1-0 (99,48% Т ) и ВТ1-1 (99,44% Т1).

[c.341]

Специфические физические свойства титана наряду с вышерассдютренными особенностями сварки определяют ряд дополнительных особенностей. Высокая температура плавления гитана требует применения при сварке плавлением концентрированных источников тепла. Однако в связи с более низким, чем у стали, коэффициентом теплопроводности, более высоким электрическим сопротивлением и меньшей теплоемкостью для сварки плавлением титана тратится меньше энергии, чем для углеродистых сталей. Энергетические показатели и режпмы сварки титана близки к таковым нержавеющих аустенитных сталей. Тнтан немагнитен, поэтому ири сварке исключается дутье дуги. В связи с сочетанием низких коэффициентов теплопроводности, линейного расширения и модуля упругости величина остаточных

[c.352]

В связи с сочетанием низких коэффициентов теплопроводности, линейного расширения и модуля упругости величина остаточных

[c.352]

Титан и его сплавы. Титан относится к группе тугоплавких металлов. Температура плавления титана 1665 qz 5° С, плотность 4,5 г/см . Предел прочности при растяукении чистого титана Ов = 250 МН/м , удлинение б = 70% технического титана, со-дер кащего примеси, Ов = 300 -i- 550 МН/м , б = 20 ч- 30%, т. е. чем больше примесей содержится в титане, тем выше его прочность и ниже пластичность. Однако отношение a ly (удельная прочность) титана значительно выше, чем у многих легированных конструкционных сталей. Вследствие этого при замене стали титановыми сплавами можно при равной прочности получить до 40% экономии по массе детали. Несмотря на высокую температуру плавления, титан имеет более низкую жаропрочность, чем сплавы на основе железа и никеля. Предельная температура использования титана и его сплавов не выше 550—600° С. При более высокой температуре титан и его сплавы легко окисляются и поглощают водород. [c.24]

[c.24]

В последнее время появился ряд патентов, посвященных плазмохимическим процессам восстановления титана в большинстве из ни ( предлагается использовать в качестве энергоносителя и восстановителя плазму водорода (преимущественно дуговую) . Продуктами реакции являются металлический титан (порошок или расплавленный металл) и хлористый водород. Предложен также способ металлотермического восстановления титана в плазме водорода, которую используют только каж энергоноситель, а восстановителем служит натрий или магний. Процесс ведут в паровой фазе при температурах, превышающих температуры плавления титана и испарения хлорида металла-восстановителя. В результате получают расплавленный титан и парообразную смесь металла-восстановителя, титан собирают в ванне, а пары соли конденсируют в теплообменных аппаратах. Таким образом, принципиально возможно осуществле- [c.46]

Высокая температура плавления титана обусловливает требование тугоплавкости флк са. Плотность флюса не должна превышать плотность жидкого т ггана 4,11 г/см (см. табл. 5.1). Флюс должен обеспечивать стабильность прошесса сварки, хорошее формирование шва, отсутствие в н.ем пор, трещин, шлаковых включений и других дефектов. Шлаковая корка должна лег ю отделяться от поверхности шва.

[c.409]

Плотность флюса не должна превышать плотность жидкого т ггана 4,11 г/см (см. табл. 5.1). Флюс должен обеспечивать стабильность прошесса сварки, хорошее формирование шва, отсутствие в н.ем пор, трещин, шлаковых включений и других дефектов. Шлаковая корка должна лег ю отделяться от поверхности шва.

[c.409]

Восстановление четыреххлористого титана Т1Си магнием происходит при температурах значительно ниже температуры плавления титана, поэтому титан в данном случае получается в виде спеченных кристаллов, которые называют губкой. Губку после дистилляции в вакууме или после выщелачивания водой хлористого магния переплавляют в среде аргона. [c.120]

При сварке плавлением титана с алюминием при расплавлении титана невозможно избежать охрупчивания шва. Незначительная растворимость титана в алюминии и большая скорость образования химических соединений между металлами способствуют получению хрупких реактивных фаз в сварных швах. Сварные соединения с такими швами хрзшки и непригодны к эксплуатации. Используя различие температур плавления титана и алюминия, сварку можно вести без расплавления титана при наличии жидкой ванны алюминия. При этом кратковременность взаимодействия жидкого алюминия с титаном и применение технологических мер могут существенно уменьшить количество хрупких фаз в сварном шве.

[c.201]

Используя различие температур плавления титана и алюминия, сварку можно вести без расплавления титана при наличии жидкой ванны алюминия. При этом кратковременность взаимодействия жидкого алюминия с титаном и применение технологических мер могут существенно уменьшить количество хрупких фаз в сварном шве.

[c.201]

Титан плавления — Справочник химика 21

Титан имеет довольно высокую (1668 °С) температуру плавления и плотность 4,5 г/см . Благодаря высокой удельной прочности и превосходным противокоррозионным свойствам его широко применяют в авиационной технике. В настоящее время его используют также для изготовления оборудования химических производств. В ряду напряжений титан является активным металлом расчетный стандартный потенциал для реакции Т + + 2ё Л составляет —1,63 В . В активном состоянии он может окисляться с переходом в раствор в виде ионов Т » [1]. Металл легко пассивируется в аэрированных водных растворах, включая разбавленные кислоты и щелочи. В пассивном состоянии титан покрыт нестехиометрической оксидной пленкой усредненный состав пленки соответствует ТЮ . Полупроводниковые свойства пассивирующей пленки обусловлены в основном наличием кислородных анионных вакансий и междоузельных ионов Т , которые выполняют функцию доноров электронов и обеспечивают оксиду проводимость /г-типа. Потенциал титана в морской воде близок к потенциалу нержавеющих сталей. Фладе-потенциал имеет довольно отрицательное значение (Ер = —0,05В) [2, 3], что указывает на устойчивую пассивность металла. Нарушение пассивности происходит только под действием крепких кислот и щелочей и сопровождается значительной коррозией. [c.372]

В пассивном состоянии титан покрыт нестехиометрической оксидной пленкой усредненный состав пленки соответствует ТЮ . Полупроводниковые свойства пассивирующей пленки обусловлены в основном наличием кислородных анионных вакансий и междоузельных ионов Т , которые выполняют функцию доноров электронов и обеспечивают оксиду проводимость /г-типа. Потенциал титана в морской воде близок к потенциалу нержавеющих сталей. Фладе-потенциал имеет довольно отрицательное значение (Ер = —0,05В) [2, 3], что указывает на устойчивую пассивность металла. Нарушение пассивности происходит только под действием крепких кислот и щелочей и сопровождается значительной коррозией. [c.372]

Титан и его сплавы хорошо обрабатываются давлением всеми известными способами ковкой, прокаткой, штамповкой и др. Титан обладает высокой температурой плавления 1670°С, что определяет возможность разработки жаропрочных сплавов на его основе. Малый коэффициент линейного расширения обеспечивает надежность использования титана в условиях периодического изменения теплового состояния.

Однако он неудовлетворительно работает при трении из-за его склонности к задиранию и заеданию. Значительного повышения износостойкости титана и его сплавов удалось достигнуть комплексным насыщением хромом и кремнием парофазным методом [11]. При этом повысилась износостойкость титана более чем в 3—5 раза, а коэффициент трения [c.66]

Однако он неудовлетворительно работает при трении из-за его склонности к задиранию и заеданию. Значительного повышения износостойкости титана и его сплавов удалось достигнуть комплексным насыщением хромом и кремнием парофазным методом [11]. При этом повысилась износостойкость титана более чем в 3—5 раза, а коэффициент трения [c.66] Простые вещества. Физические и химические свойства. В компактном состоянии все три элемента V—КЬ—Та представляют собой металлы светло-серого цвета, хорошо поддающиеся механической обработке в чистом состоянии. Все эти металлы характеризуются кристаллическими структурами с координационным числом 8 (ОЦК). Для металлов это сравнительно неплотная упаковка. В сочетании с более высокими температурами плавления элементов подгруппы ванадия по сравнению с титаном и его аналогами факт неплотной упаковки указывает иа возрастание ковалентного вклада в химическую связь. Это обусловлено увеличением числа иеспаренных электроиов на заполняющейся дефектной (п—1) -оболочке. Закономерность изменения параметров кристаллических решеток хорошо коррелирует с величинами атомных радиусов. [c.301]

Закономерность изменения параметров кристаллических решеток хорошо коррелирует с величинами атомных радиусов. [c.301]

Химические свойства. Титан, цирконий и гафний представляют очень большой интерес в связи С тем, что их восстановительная активность весьма сильно зависит от температуры. При обычных температурах титан, цирконий и гафний имеют чрезвычайно низкую восстановительную активность и обладают высокой коррозионной устойчивостью в большинстве агрессивных сред. С повышением температуры восстановительная активность металлов растет и у титана при температуре его плавления является одной из самых высоких среди металлов. [c.79]

Как уже было указано, титан, цирконий и гафний (особенно в расплавленном виде) способны интенсивно реагировать с азотом при высоких температурах с образованием рядов твердых растворов, а также нитридов, из которых преимущественную роль играют мононитриды МеЫ. Нитриды титана, циркония и гафния — кристаллические очень твердые и тугоплавкие металлоподобные вещества. Температуры их плавления соответственно равны 2930, 2950, 3310° С. [c.85]

Температуры их плавления соответственно равны 2930, 2950, 3310° С. [c.85]

Из двойных металлических систем с образованием непрерывных твердых растворов рассмотрим систему титан — цирконий. -титан образует непрерывный ряд твердых растворов с р-цирконием, а а-ти-тан — непрерывный ряд твердых растворов с а-цирконием. На диаграмме состояния системы (рис. 16) нижние кривые соответствуют превращению твердых растворов Р-титана с р-цирконием в твердые растворы а-титана с а-цирконием. Кривые превращения проходят через минимум (68% циркония. 540 С). Верхние кривые соответствуют плавлению твердых растворов р-титана с р-цирконием. Кривые плавления проходят через минимум (46% циркония, 1560 С). [c.86]

Во многих случаях в системах, образованных титаном, цирконием или гафнием с другими металлами, возникают интерметаллические соединения. Как правило, они сравнительно непрочны. С некоторыми металлами только а-видоизменения образуют интерметаллиды, а р-видоизменения образуют с этими металлами только твердые растворы. Интерметаллические соединения титана, циркония и гафния с этими металлами существуют только при сравнительно низких температурах и разлагаются при температурах полиморфных превращений а р. Большинство интерметаллических соединений титана, циркония и гафния нацело разлагаются при плавлении, и только некоторые из них остаются частично неразложенными. С титаном, цирконием и гафнием образуют соединения металлы, расположенные в периодической системе правее У1В-группы, т. е. сравнительно мало активные. [c.86]

Интерметаллические соединения титана, циркония и гафния с этими металлами существуют только при сравнительно низких температурах и разлагаются при температурах полиморфных превращений а р. Большинство интерметаллических соединений титана, циркония и гафния нацело разлагаются при плавлении, и только некоторые из них остаются частично неразложенными. С титаном, цирконием и гафнием образуют соединения металлы, расположенные в периодической системе правее У1В-группы, т. е. сравнительно мало активные. [c.86]

Фазы внедрения образуются и при взаимодействии титана, циркония и гафния с углеродом и азотом. Растворимость этих элементов в титане и его аналогах значительно меньше, чем водорода, хотя они также образуют твердые растворы внедрения. Поскольку атомные радиусы углерода и азота больше, чем водорода, предельный состав фаз внедрения в этом случае отвечает формуле ЭС и ЭЫ, т. е. заполняются только октаэдрические пустоты в ГЦК решетке. Эти фазы относятся к наиболее тугоплавким. Ниже приводим температуры плавления карбидов и нитридов в сопоставлении с температурами плавления металлов [c.243]

Ниже приводим температуры плавления карбидов и нитридов в сопоставлении с температурами плавления металлов [c.243]

Плотность титана 4,54 г/сж , температура плавления 1668° С, температура кипения около 3260° С. По внешнему виду титан похож на сталь. Титан имеет переменную валентность, но основная валентность его равна 4. На воздухе при нормальной температуре компактный титан устойчив. При нагревании выше 400° С он окисляется и растворяет азот и водород, отчего становится хрупким. Хрупкость металлу придают также примеси. [c.326]

Таким образом, механизм дуги можно представить себе следующим. Из катода в результате высокой степени его разогрева (термоэлектронная эмиссия) или наличия около его поверхности больших напряженностей электрического поля (10 —10 в см — автоэлектронная эмиссия) вырывается поток электронов. Первый случай имеет место для материалов катода с высокой температурой плавления и испарения металла (уголь, графит, вольфрам, молибден), благодаря чему температура на их поверхности может достигать в катодных пятнах значений 2 500—3 000° С и выше, когда начинается заметная термоэлектронная эмиссия. Второй случай соответствует материалам с низкой температурой кипения и испарения (ртуть, титан, медь). В области катодного падения поток электронов разгоняется настолько, что за ее пределами происходит интенсивная ионизация частиц газа в дуговом промежутке, причем здесь, по-видимому, весьма существенна роль ступенчатой ионизации. Образовавшиеся положительные ионы под действием поля направляются к катоду и разогревают его вторичные и первичные электроны направляются через столб дуги в направлении анода. На их пути происходят новые соударения (главным образом термическая ионизация) и образование новых заряженных частиц, что компенсирует их исчезновение в более холодных частях столба путем рекомбинации и диффузии. При попадании на анод отрицательные частицы нейтрализуются, выбивая из него некоторое количество положительных ионов, устремляющихся через столб дуги к катоду. Плазма столба в целом нейтральна, т. е. концентрация положительных и отрицательных частиц одинакова, но из-за того, что подвижность электронов по [c.

Второй случай соответствует материалам с низкой температурой кипения и испарения (ртуть, титан, медь). В области катодного падения поток электронов разгоняется настолько, что за ее пределами происходит интенсивная ионизация частиц газа в дуговом промежутке, причем здесь, по-видимому, весьма существенна роль ступенчатой ионизации. Образовавшиеся положительные ионы под действием поля направляются к катоду и разогревают его вторичные и первичные электроны направляются через столб дуги в направлении анода. На их пути происходят новые соударения (главным образом термическая ионизация) и образование новых заряженных частиц, что компенсирует их исчезновение в более холодных частях столба путем рекомбинации и диффузии. При попадании на анод отрицательные частицы нейтрализуются, выбивая из него некоторое количество положительных ионов, устремляющихся через столб дуги к катоду. Плазма столба в целом нейтральна, т. е. концентрация положительных и отрицательных частиц одинакова, но из-за того, что подвижность электронов по [c. 29]

29]

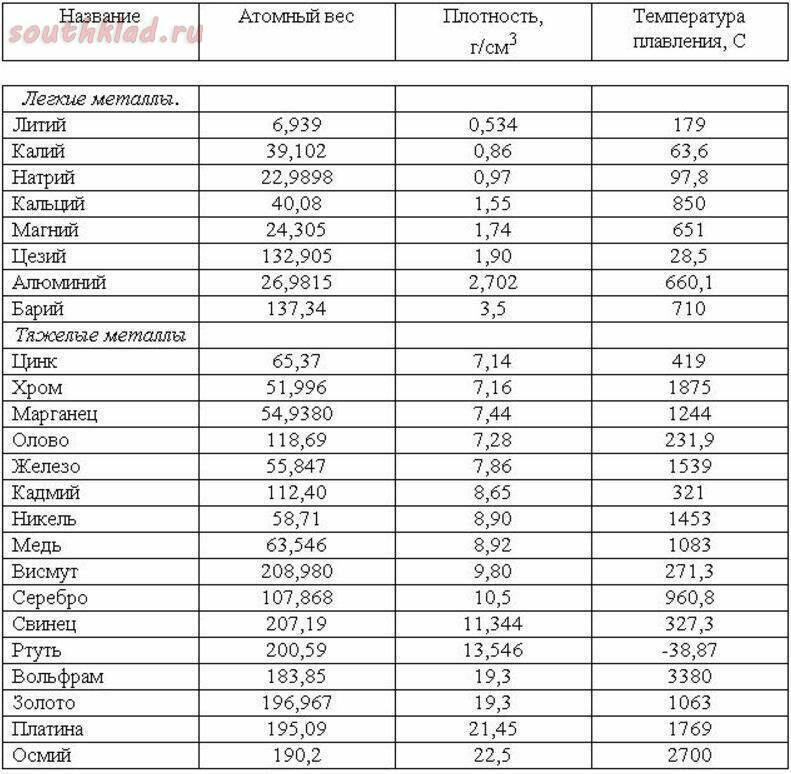

Прочность металлической связи возрастает с ростом числа валентных электронов, участвующих в ее образовании, о чем можно судить по температурам плавления. Титан, цирконий и гафний имеют по 4 валентных электрона (хотя точно не известно, сколько электронов они отдают на образование металлической связи), их температуры плавления выше температур плавления, например, металлов третьей группы, но ниже температур плавления металлов V и VI групп, имеющих большее число валентных электронов. [c.211]

Титан, цирконий и гафний наиболее заметно различаются по плотности, температуре плавления и температуре кипения. Кроме того, у гафния высокое эффективное поперечное сечение поглощения тепловых нейтронов, равное 105 барн у циркония оно 0,18 0,02 барн. [c.212]

Химическая активность компактных Ti, Zr, Hf зависит от чистоты металла и температуры. При обычной температуре они исключительно инертны по отношению к атмосферным газам их поверхность неограниченное время остается блестящей.

Высокая стойкость к окислению обусловлена рядом факторов высокими температурами плавления самих металлов и их двуокисей, обладающих малой летучестью, образованием окисных или окисно-нитридных пленок, защищающих поверхность металла. Взаимодействие компактных металлов с кислородом начинается при 200—250°, однако скорость окисления ничтожна, более того, со временем она уменьшается, так как образующаяся тонкая и плотная окисная пленка, обладающая высокой адгезией к металлам, защищает их от дальнейшего окисления. Защитные свойства пленки сохраняются до 500—600°. При более высокой температуре скорость окисления увеличивается из-за того, что окисная пленка теряет защитные свойства. С ростом ее толщины уменьшается адгезия к металлу, в ней развиваются трещины, она частично осыпается. Тем не менее титан в интервале 600—1200° более стоек к окислению, чем нержавею-ш,ая сталь. [c.212]

Высокая стойкость к окислению обусловлена рядом факторов высокими температурами плавления самих металлов и их двуокисей, обладающих малой летучестью, образованием окисных или окисно-нитридных пленок, защищающих поверхность металла. Взаимодействие компактных металлов с кислородом начинается при 200—250°, однако скорость окисления ничтожна, более того, со временем она уменьшается, так как образующаяся тонкая и плотная окисная пленка, обладающая высокой адгезией к металлам, защищает их от дальнейшего окисления. Защитные свойства пленки сохраняются до 500—600°. При более высокой температуре скорость окисления увеличивается из-за того, что окисная пленка теряет защитные свойства. С ростом ее толщины уменьшается адгезия к металлу, в ней развиваются трещины, она частично осыпается. Тем не менее титан в интервале 600—1200° более стоек к окислению, чем нержавею-ш,ая сталь. [c.212] Титан можно вводить в электролит в виде различных соединений. Электролиз ведут ниже температуры плавления титана, поэтому он получается в виде небольших кристаллов. Процесс сопровождается образованием на катоде продуктов неполного восстановления, которые могут перемещаться к аноду и окисляться на нем, что снижает выход по току. Уменьшить образование соединений низших степеней окисления можно подбором режима электролиза, состава электролита и отделением анодного пространства пористой диафрагмой [45, 57, 58]. [c.276]

Процесс сопровождается образованием на катоде продуктов неполного восстановления, которые могут перемещаться к аноду и окисляться на нем, что снижает выход по току. Уменьшить образование соединений низших степеней окисления можно подбором режима электролиза, состава электролита и отделением анодного пространства пористой диафрагмой [45, 57, 58]. [c.276]

Другой причиной, препятствующей определению р и а двойных сплавов на основе железа, является высокая химическая активность ряда элементов. Нет пока материалов, которые могли бы контактировать, не взаимодействуя, с жидким титаном, цирконием, ванадием и рядом лантанидов. Изучение р и сг двойных систем на основе железа во всем концентрационном интервале также ограничено высокой температурой плавления одного из компонентов (бор, гафний, ниобий, тантал, молибден, вольфрам, рений, рутений, родий, осмий, иридий). [c.39]

Г фиий, а также искусственно полученный элемент курчатовин (№ 104). Конфигурация электронной оболочки атомов этих элементов такая же, как у титана, — d s . Аналоги титана цирконий и гафний являются тяжелыми металлами — их плотности соответственно 6,45 и 13,31 г/см температуры их плавления также выше, чем у титана 1852 и 2225°С. Цирконий и гафний образуют разнообразные соединения, в устойчивых и наиболее характерных из которых цирконий и гафний четырехвалентны. Устойчивость соединений, в которых эти элементы трех- и двухвалентны, невелика п убывает в направлении Ti—Zr — Hf. В этом же направлении возрастает металлическая активность этих элементов. Цирконий и гафний, подобно титану, существуют в двух полиморфных видо-измеР ениях — а и р. Также подобно титану цирконий и гафпин при обычных температурах химически неактивны и коррозионноустойчивы, а при высокой температуре реагируют с кислородом, азотом н другими элементарными окислителями. [c.275]

Аналоги титана цирконий и гафний являются тяжелыми металлами — их плотности соответственно 6,45 и 13,31 г/см температуры их плавления также выше, чем у титана 1852 и 2225°С. Цирконий и гафний образуют разнообразные соединения, в устойчивых и наиболее характерных из которых цирконий и гафний четырехвалентны. Устойчивость соединений, в которых эти элементы трех- и двухвалентны, невелика п убывает в направлении Ti—Zr — Hf. В этом же направлении возрастает металлическая активность этих элементов. Цирконий и гафний, подобно титану, существуют в двух полиморфных видо-измеР ениях — а и р. Также подобно титану цирконий и гафпин при обычных температурах химически неактивны и коррозионноустойчивы, а при высокой температуре реагируют с кислородом, азотом н другими элементарными окислителями. [c.275]

Металлический титан обладает очень высокой прочностью он легок (плотность 4,44 г-см» ), огнеупорен (т. пл. 1800°С) и коррозионноустойчив. С 1950 г. начат промышленный выпуск металлического титана, который применяют всюду, где необходим легкий и прочный металл с высокой температурой плавления так, он служит конструкционным материалом для обшивки тех участков крыла самолета, на которые попадают выбрасываемые мотором раскаленные газы. [c.574]

[c.574]

Магиий медлеппо реагирует с сухим хлором вплоть до температуры плавления металла. Серебро в хлоре и хлористом водороде не разрушается при температурах до 425° С. Титан, обладая прекрасной стойкостью во влажном газообразном хлоре, подвергается сильному разрушению в сухом хлоре, что приводит да> [c.157]

Как указано выше, титан способен интенсивно реагировать с азотом при высоких температурах с образованием ряда тверлых растворов, а также нитридов, из которых преимущественную роль играет нитрид T N. Нитрид титана — кристаллическое, очень твердое (по твердости приближается к алмазу) металлоподобное вещество с температурой плавления 2930°С. Этот нитрид проводит электрический ток, причем электрическая проводимость его уменьшается с повышением температуры, что указывает па его металлический характер. Химически нитрид титана д0В0Л1зН0 инертен. С элементарным титаном образует фазы переменного состава, в основном состоящие из TiзN (субнитрид) и ограниченных твердых растворов. [c.270]

[c.270]

Как уже указывалось, титан способен взаимодействовать с углеродом лишь при высоких температурах. В системе титан — углерод при этих условиях образуются очень твердые сплавы, содержащие карбид титана Т1С — кристаллическое металлоподобное вещество с температурой плавления 3140°С, и ряд твердых растворов. Карбид титана проводит электрический ток, легко сплавляется с металлами и другими карбидами, образуя при этом иногда чрезвычайно твердые тугоплавкие сплавы. При обычной температуре карбид титана довольно инертен, при высоких же температурах ведет себя подобно элементарному титану — реагирует с галогенами, кислородом, серой, азотом, а таклсе с кислотами и солями — окислителями с образованием продуктов, аналогичных получающимся при действии на элементарный титан. Подобные карбиду соединения титан образует с фосфором (фосфиды), кремнием (силиды), бором (бориды). [c.270]

Диоксид титана ТЮ2 известен в виде трех модификаций рутила, анатаза и брукита. Наиболее стабильная фаза — рутил. Температура плавления его 1870°. Во всех этих формах титан находится в шестерной координации. В структуре рутила октаэдры [Т10б] соединяются между собой вершинами и двумя ребрами, в бруките — [c.118]

Наиболее стабильная фаза — рутил. Температура плавления его 1870°. Во всех этих формах титан находится в шестерной координации. В структуре рутила октаэдры [Т10б] соединяются между собой вершинами и двумя ребрами, в бруките — [c.118]

Резкий скачок в промышленном производстве А1 произошел в 80-х годах прошлого столетия, когда было технически освоено получение алюминия электролизом расплавленного раствора глинозема в криолите. Теория электрометаллургии была создана П. П. Фе-дотьевым. Отечественные ученые разработали метод получения глинозема нз нефелина. Глинозем — тугоплавкий материал, температура плавления чистого А1 0з 2072 °С, и для ее понижения добавляют преимущественно криолит Мал[А1Рг,1. При этом температура плавления понижается до 960 °С. Получение А ведут в специальных электрических печах. Продажный металл содержит примерно 99% А1. Главными примесями являются железо, кремний, титан, натрий, углерод, фториды и др. Для получения алюминия высокой степени чистоты его подвергают электролитическому рафинированию. Используют также процесс нагревания А1 в парах А1Рз (транспортную реакцию) [c.271]

Используют также процесс нагревания А1 в парах А1Рз (транспортную реакцию) [c.271]

Скандий широкого применения в технике пока не находит, но является перспективным. Скандий при почти равной плотности с алюминием имеет температуру плавления примерно на 750 выше. В связи с этим он мог бы представить интерес как конструкционный материал в авиа- и ракетостроении (для ядерного авиационного двигателя), представляют интерес и сплавы скандия с титаном, обладающие высокой прочностью. Сплавы скандия с висмутом или сурьмой являются сверхпроводящими материалами. Светотехника располагает возможностью резко повысить чувствительность к инфракрасным лучам цинкосульфидных фосфоров добавлением скандия. [c.70]

Титан входит в состав многих сплавов. Добавляемый к рас плавленной стали (получение ферротитана), он соединяется с со держаш,пмнся в ней кислородом и азотом и предотвраш,ает образе вание пустот, литье получается однородным (тнтан как дегазант) [c. 193]

193]

Металлохимия элементов подгруппы титана. Физико-химические характеристики титана и его аналогов дефектность -электронной оболочки, средние по величине значения потенциалов ионизации и атомных радиусов, высокие температуры плавления и типичные для металлов плотноупаковапные структуры — обусловливают многообразие металлохимических возможностей этих элементов. Титан, цирконий и гафний образуют непрерывные твердые растворы друг с другом в обеих модификациях. Тройная система Ti—Zr—Hf является единственным примером системы, в которой реализуются два вида непрерывных твердых трехкомпонентных растворов в двух модификациях (рис. 47). Со многими переходными металлами они [c.242]

С кислородом воздуха титан и цирконий энергично образуют диоксиды титан при 1200°, цирконий —при 650° С. В атмосфере азота оба горят, образуя нитриды типа 3N. Это очень твердые вещества переменного состава, с металлической проводимостью, температура плавления порядка 3000° С. Нитрид циркония — один из самых прочных в термодинамическом отношении нитридов. Состав его ZrNi изменяется от д = О до л = 0,42, энтальпия образования соответственно изменяется от —90,7 до —56,1 ккал ф.вес, а свободная энергия образования Д бивариантной системе — в зависимости от температуры и давления азота [49, стр. 251 ) [c.330]

Нитрид циркония — один из самых прочных в термодинамическом отношении нитридов. Состав его ZrNi изменяется от д = О до л = 0,42, энтальпия образования соответственно изменяется от —90,7 до —56,1 ккал ф.вес, а свободная энергия образования Д бивариантной системе — в зависимости от температуры и давления азота [49, стр. 251 ) [c.330]

Закись ТЮ, окись TI2O3 и промежуточные фазы можно получить, действуя на TIO2 восстановителями титаном, магнием, цинком, углеродом и водородом, Повыщение температуры способствует получению соединений с меньшим содержанием кислорода. Так, при восстановлении титаном в интервале 900—1000° образуется преимущественно TI2O3, а при 1400—1500° — ТЮ. Все окислы титана имеют высокую температуру плавления (табл. 54). Закись, окись и промежуточные фазы сравнительно устой- [c.216]

Восстанавливают Ti в герметичном стальном реакторе (реторте) в атмосфере аргона или гелия (рис. 82). В реактор заливают расплавленный магний и при 800° сверху подают жидкий Ti li. Температурный интервал, в котором проводится восстановление, невелик нижний предел— температура плавления Mg (714°), верхний предел обусловлен следующим. Титан, взаимодействуя с материалом реторты — железом, образует эвтектический сплав с т. пл. 1085°. При 1085° реактор проплавляется, выше 900° усиливается загрязнение титана железом, которое переносится через газовую фазу хлоридом железа (II), образующимся при взаимодействии Ti l со стенками реторты и расплавленным магнием, растворяющим металлическое железо. При 900° растворимость железа в магнии равна 0,17%. Вследствие экзотермич-ности реакций температура повышается до 1400°. Такая температура допустима только в центральной зоне реактора, у стенок же не должна превышать намного 900°. Поэтому реактор охлаждают воздухом. [c.270]

Температурный интервал, в котором проводится восстановление, невелик нижний предел— температура плавления Mg (714°), верхний предел обусловлен следующим. Титан, взаимодействуя с материалом реторты — железом, образует эвтектический сплав с т. пл. 1085°. При 1085° реактор проплавляется, выше 900° усиливается загрязнение титана железом, которое переносится через газовую фазу хлоридом железа (II), образующимся при взаимодействии Ti l со стенками реторты и расплавленным магнием, растворяющим металлическое железо. При 900° растворимость железа в магнии равна 0,17%. Вследствие экзотермич-ности реакций температура повышается до 1400°. Такая температура допустима только в центральной зоне реактора, у стенок же не должна превышать намного 900°. Поэтому реактор охлаждают воздухом. [c.270]

Для электролиза удобен гексафторотитанат калия K2TiFg. Его электролизом получен титан, не уступающий по качеству лучшим сортам магниетермического титана. Недостаток процесса — увеличение вязкости и температуры плавления электролита вследствие накопления в нем КЕ [34, 45, 58]. [c.277]

[c.277]

Свойства титана, циркония и гафиия. Титан, шрконий и гафний — сеоебристо-белые тугоплавкие металлы. Они образуют по две аллотропических модификации а-форма устойчива при комнатной температуре, а р-(зЬоржа —при высоких температурах. Плотность, теМ пературы плавления и кипения, а также электрическая проводимость возрастают от титана к гафнию, причем последняя для гафния в 3 раза выше, чем для титана. [c.460]

Характерной особенностью элементов подгруппы титана является образование твердых растворов и фаз внедрения с легкими неметаллами (Н, В, С, N1 О). Это обстоятельство накладывает заметный отпечаток на металлохимию этих элементов. Титан и его аналоги обладают способностью сильно поглощать водород. Фазам внедрения отвечают номинальные составы ЭН и ЭН2(Т1Н2, 2гН и 2гН2, НШ и НШг)- Для этих фаз характерна ГЦК-решетка. Фазы внедрения образуются и при взаимодействии титана, циркония и гафния с тлеродом и азотом. Растворимость этих элементов в титане и его аналогах значительно меньше, чем водорода, хотя они также образуют твердые растворы внедрения. Поскольку атомные радиусы углерода и азота больше, чем водорода, предельный состав фаз внедрения в этом случае отвечает формуле ЭС и ЭК, т.е. заполняются только октаэдрические пустоты в ГЦК-решетке. Эти фазы относятся к наиболее тугоплавким. Ниже приведены температуры плавления карбидов и нитридов металлов подгруппы титана [c.396]

Поскольку атомные радиусы углерода и азота больше, чем водорода, предельный состав фаз внедрения в этом случае отвечает формуле ЭС и ЭК, т.е. заполняются только октаэдрические пустоты в ГЦК-решетке. Эти фазы относятся к наиболее тугоплавким. Ниже приведены температуры плавления карбидов и нитридов металлов подгруппы титана [c.396]

Титан — серебристо-белый металл. Его плотность равна 4,5 г/см а температура плавления составляет 1668 °С, Чистьп титан прочен и пластичен. [c.261]

По коррозионной стойкости Мо значительно превосходит высоконикелевые сплавы и титан. Согласно приведенным выше данным, в Н2 SO4, как и в дрзггих кислотах (НС1, h3SO4), по коррозионной стойкости молибден занимает промежуточное положение между ниобием и танталом (см. рис. 41, 42). Необходимо отметить, что ни различие в химическом составе молибденового сплава, ни технология его изготовления (вакуум-плавлен-ный, спеченный), ни структурное состояние (наклепанный, рекристаллизованный) не влияют на скорость общей коррозии, определяемую весовым методом. В связи с этим все промышленные сплавы, если их рассматривать как коррозионностойкие, можно объединить под общим названием — молибден. Несмотря на одинаковую скорость общей коррозии, [c.90]

В связи с этим все промышленные сплавы, если их рассматривать как коррозионностойкие, можно объединить под общим названием — молибден. Несмотря на одинаковую скорость общей коррозии, [c.90]

Возможно и другое объяснение несоответствия имеющихся экспериментальных данных и ожидаемых результатов. Титан с железом образует прочный интерметаллид TiFej с температурой плавления 1530° С. Здесь вероятна такая же ситуация, как и в случае системы Fe — В. Решать этот вопрос можно только постановкой корректных экспериментов. [c.41]

Сварка титана и его сплавов – Осварке.Нет

Потребность в сварке титана и его сплавов обоснованна его преимуществами по сравнению с другими конструкционными материалами — высокая коррозионная стойкость во многих средах и высокая граница прочности от 450 до 1500 МПа при низкой густоте (4,5 г/см3).

С одной стороны физические свойства и высокая температура плавления титана (1660 °C) требуют использовать для его сварки сконцентрированные источники тепла. В то же время низкий коэффициент теплопроводности и высокое электрическое сопротивление титана создают условия, когда для сварки требуется использовать меньше электрической энергии. У титана практически отсутствуют магнитные свойства, поэтому магнитного дутья при сварке не возникает.

В то же время низкий коэффициент теплопроводности и высокое электрическое сопротивление титана создают условия, когда для сварки требуется использовать меньше электрической энергии. У титана практически отсутствуют магнитные свойства, поэтому магнитного дутья при сварке не возникает.

Основной трудностью сварки титана считается его способность активно взаимодействовать с газами при высоких температурах. При обычных температурах окружающей среды титан достаточно спокойный материал, но с повышением температуры кислород начинает растворяться в титане, что приводит к повышению прочности и снижению пластичности. Длительное воздействие кислорода на нагретый выше 450 °C титан создает на нем слой окалины, состоящий из окислов титана (Ti02). Этот слой является источником кислорода и причиной образования трещин при сварке титана. Поэтому содержание кислорода в титановых сплавах не должно быть выше 0,15%.

Азот сильно повышает прочность титана и снижает пластичность. При температуре 800 °C азот с титаном образуют нитрит титана, температура плавления которого достигает 2950 °C. Поэтому граничное содержание азота в титановых сплавах не должно превышать 0,04-0,05%.

Поэтому граничное содержание азота в титановых сплавах не должно превышать 0,04-0,05%.

Водород, даже в небольших количествах в титане, является причиной хрупкости и негативного влияния кислорода и азота. В свою очередь титан имеет большую склонность к поглощению водорода, в результате чего образуется гидрид титана. При нагревании проходит разложение гидрида титана и восстанавливается ударная вязкость. Гидриды возникшие в средине зерен металла и на их границах, имеют большой объем, приводят к появлению трещин. Водород также считают источником образования пор. Для сварки необходимо использовать сплавы с минимальным содержанием водорода (не более 0,01%), а присадочный материал отжигать.

Углерод приводит к снижению пластичности титана и его сплавов. Низкая растворяемость углерода в титане приводит к выделению карбидов и повышению прочности со снижением пластичности.

Способы сварки титана

Активность титана во взаимодействии с кислородом, азотом и водородом требует использовать для сварки надежную газовую защиту от этих газов. Достаточно надежную защиту можно получить при использовании дуговой сварки в инертных газах (аргон, гелий) или при использовании флюс-пасты, которую наносят на кромки свариваемых деталей.

Достаточно надежную защиту можно получить при использовании дуговой сварки в инертных газах (аргон, гелий) или при использовании флюс-пасты, которую наносят на кромки свариваемых деталей.

Газовая сварка, сварка покрытыми электродами, угольным электродом титана и его сплавов не используется. Этими способами невозможно обеспечить высокое качество сварных соединений, через недостаточную защиту зоны сварки и активность титана с атмосферными газами.

Для соединения титановых деталей используют следующие виды сварки:

Требования к технологии сборки титановых изделий и присадочного материала

Сварка конструкций с титана и его сплавов требует выполнять сборку деталей с особенной точностью и ответственностью, потому что точность сборки и чистота кромок значительно влияют на качество сварного соединения.

Для защиты от окисления обратной стороны соединения и уменьшения деформации изделие собирают на стальных или медных подкладках. Через центральную часть подкладки во время сварки продувают защитный газ. При этом кромки должны плотно прилегать к подкладке по всей длине.

При этом кромки должны плотно прилегать к подкладке по всей длине.

Выполнять сборку соединений рекомендуют в приспособлениях, только при их отсутствии применяют прихватки. Детали из технического титана прихватывают без использования присадки. Для прихватки легированных сплавов используют присадочный материал. Длину прихваток становит 30-50 мм. Прихватки выполняют с обратной стороны шва для избежания перегрева. В начале и конце сварочного соединения прихватывают технологические пластины для зажигания дуги (начала сварки) и выведения кратера. Зазор между кромками при сварке титана не более 0,3-0,5 мм, а притупление кромок — не более 10% толщины металла.

Сварочную проволоку, прутки и пластины должны иметь чистую, не насыщенную водородом и не загрязненную маслом поверхность. Если присадочный металл загрязнен, его очищают пескоструйным методом, травят или используют механическую обработку. Для удобства ручной аргонодуговой сварки присадку рубают на прутки длиной 300-400 мм для удобства. Проволоку диаметром от 1,2 до 7,0 мм поставляют после вакуумного отжига при температуре 900-1000°C на протяжении 4 часов.

Проволоку диаметром от 1,2 до 7,0 мм поставляют после вакуумного отжига при температуре 900-1000°C на протяжении 4 часов.

Титановые сплавы | Металлургия для чайников

Титан Металл

Титан был обнаружен в Корнуолле, Англия, Уильямом Грегором в 1791 году и назван Мартином Генрихом Клапротом в честь титанов греческой мифологии. Элемент встречается в составе ряда месторождений полезных ископаемых, главным образом рутила и ильменита, широко распространенных в земной коре и литосфере, почти во всех живых существах, горных породах, водоемах и почвах. основные минеральные руды с помощью процесса Кролла или процесса Хантера.

Его наиболее распространенное соединение, диоксид титана, является популярным фотокатализатором и используется в производстве белых пигментов. Другие соединения включают тетрахлорид титана (TiCl4), компонент дымовых завес и катализаторов, и трихлорид титана (TiCl3), который используется в качестве катализатора при производстве полипропилена.

Титановое обручальное кольцо

Металлический элемент, титан, известен своим высоким соотношением прочности и веса. Это прочный металл с низкой плотностью, достаточно пластичный (особенно в бескислородной среде), блестящий и металлически-белого цвета.Относительно высокая температура плавления (более 1650 ° C или 3000 ° F) делает его полезным в качестве тугоплавкого металла. Он парамагнетик и имеет довольно низкую электрическую и тепловую проводимость.

Титановый кристалл

Коммерческие сорта титана (чистота 99,2%) имеют предел прочности при растяжении около 63 000 фунтов на квадратный дюйм (434 МПа), что соответствует пределу прочности обычных низкосортных стальных сплавов, но они на 45% легче. Титан на 60% плотнее алюминия, но более чем в два раза прочнее наиболее часто используемого алюминиевого сплава 6061-T6.Некоторые титановые сплавы (например, Beta C) достигают прочности на растяжение более 200 000 фунтов на квадратный дюйм (1400 МПа). Однако титан теряет прочность при нагревании выше 430 ° C (806 ° F).

Титан на двигателе A380

Обработка металлического титана происходит в 4 основных этапа:

- Превращение титановой руды в «губку» с получением пористой формы

- Плавление губки или губки с лигатурой для получения слитка

- Первичное производство, при котором слиток превращается в продукцию общего проката, такую как заготовки, прутки, плиты, листы, полосы и трубы

- Вторичное изготовление готовых форм из проката.

Титановая губка

Поскольку металл реагирует с кислородом при высоких температурах, его нельзя получить путем восстановления его диоксида. Поэтому металлический титан в промышленных масштабах производится с помощью процесса Кролла, сложного и дорогого периодического процесса. (Относительно высокая рыночная стоимость титана в основном связана с его обработкой, при которой жертвуется другой дорогой металл, магний. В процессе Кролла оксид сначала превращается в хлорид путем карбохлорирования, при котором газообразный хлор пропускают через раскаленный докрасна рутил или ильменит.

в присутствии углерода для получения TiCl4.Его конденсируют и очищают фракционной перегонкой, а затем восстанавливают расплавленным магнием при 800 °C в атмосфере аргона.

в присутствии углерода для получения TiCl4.Его конденсируют и очищают фракционной перегонкой, а затем восстанавливают расплавленным магнием при 800 °C в атмосфере аргона.Диоксид титана

Недавно разработанный метод, Кембриджский процесс FFC, может в конечном итоге заменить процесс Кролла. Этот метод использует порошок диоксида титана (который представляет собой очищенную форму рутила) в качестве исходного сырья для получения конечного продукта, который представляет собой порошок или губку. Если используются порошки смешанных оксидов, продукт представляет собой сплав, который производится с гораздо меньшими затратами, чем традиционный многостадийный процесс плавления.Кембриджский процесс FFC может сделать титан менее редким и дорогим материалом для аэрокосмической промышленности и рынка предметов роскоши, и его можно увидеть во многих продуктах, которые в настоящее время производятся с использованием алюминия и специальных сортов стали.

Диаграмма Пурбе для титана в чистой воде, хлорной кислоте или гидроксиде натрия

Обычные титановые сплавы производятся путем восстановления. Например, восстанавливают купротитан (рутил с добавлением меди), ферроуглеродистый титан (ильменит восстанавливают коксом в электропечи) и манганотитан (рутил с марганцем или оксидами марганца).

Например, восстанавливают купротитан (рутил с добавлением меди), ферроуглеродистый титан (ильменит восстанавливают коксом в электропечи) и манганотитан (рутил с марганцем или оксидами марганца).

2 FeTiO3 + 7 Cl2 + 6 C — 2 TiCl4 + 2 FeCl3 + 6 CO (900 °C)

TiCl4 + 2 Mg — 2 MgCl2 + Ti (1100 °С)

Титановые сплавыCommon производятся путем восстановления. Например, восстанавливают купротитан (рутил с добавлением меди), ферроуглеродистый титан (ильменит восстанавливают коксом в электропечи) и манганотитан (рутил с марганцем или оксидами марганца).

Титановое кольцо

Титановые сплавы представляют собой металлические материалы, содержащие смесь титана и других химических элементов.Такие сплавы обладают очень высокой прочностью на растяжение и ударной вязкостью (даже при экстремальных температурах), малым весом, исключительной коррозионной стойкостью и способностью выдерживать экстремальные температуры.

Применение титановых сплавов

Однако высокая стоимость как сырья, так и обработки ограничивает их использование в военных целях, самолетах, космических кораблях, медицинских устройствах, шатунах на дорогих спортивных автомобилях и некоторых видах спортивного оборудования премиум-класса и бытовой электронике. Производители автомобилей Porsche и Ferrari также используют титановые сплавы в компонентах двигателей из-за их долговечных свойств в этих условиях двигателя с высокими нагрузками.

Производители автомобилей Porsche и Ferrari также используют титановые сплавы в компонентах двигателей из-за их долговечных свойств в этих условиях двигателя с высокими нагрузками.

Фазовая диаграмма Ti-V

Кристаллическая структура титана при температуре окружающей среды и давлении представляет собой плотноупакованную гексагональную альфа-фазу с отношением c/a 1,587. При температуре около 890°C титан претерпевает аллотропное превращение в объемно-центрированную кубическую бета-фазу, которая остается стабильной до температуры плавления. Некоторые легирующие элементы повышают температуру перехода из альфа-бета (например, альфа-стабилизаторы), в то время как другие понижают температуру перехода (например, бета-стабилизаторы).Алюминий, галлий, германий, углерод, кислород и азот являются альфа-стабилизаторами. Молибден, ванадий, тантал, ниобий, марганец, железо, хром, кобальт, никель, медь и кремний являются бета-стабилизаторами.

Стол из титана — модуль упругости

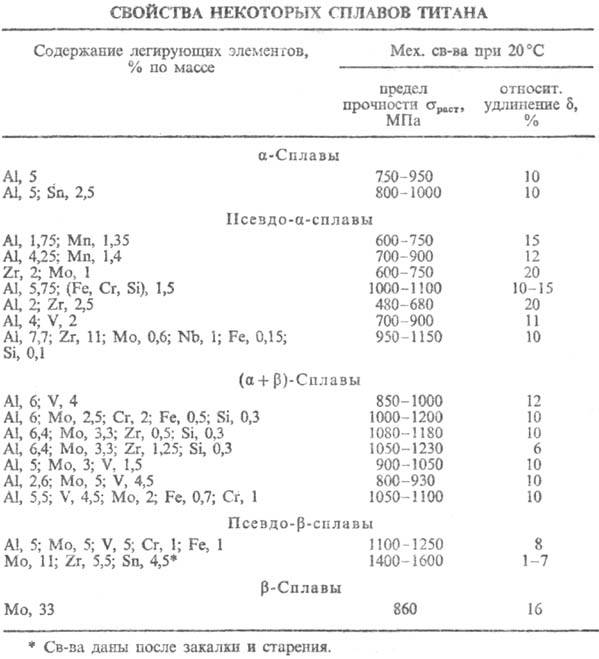

Титановые сплавыобычно подразделяются на четыре основные категории:

- Коммерчески чистые сплавы .

Существует пять классов так называемого коммерчески чистого или нелегированного титана, классы ASTM с 1 по 4 и 7.Каждый сорт имеет разное количество примесей, причем 1-й сорт является самым чистым. Прочность на растяжение варьируется от 172 МПа для класса 1 до 483 МПа для класса 4.

Существует пять классов так называемого коммерчески чистого или нелегированного титана, классы ASTM с 1 по 4 и 7.Каждый сорт имеет разное количество примесей, причем 1-й сорт является самым чистым. Прочность на растяжение варьируется от 172 МПа для класса 1 до 483 МПа для класса 4. - Альфа-сплавы , которые содержат только нейтральные легирующие элементы (такие как олово) и/или альфа-стабилизаторы (такие как алюминий или кислород). Они не подлежат термической обработке. Альфа-сплавы титана — это сплавы, которые обычно содержат алюминий и олово, хотя они также могут содержать молибден, цирконий, азот, ванадий, ниобий, тантал и кремний.Альфа-сплавы обычно не поддаются термической обработке, но они поддаются сварке и обычно используются для криогенных применений, деталей самолетов и оборудования для химической обработки.

- Почти альфа-сплавы содержат небольшое количество пластичной бета-фазы. Помимо стабилизаторов альфа-фазы, сплавы, близкие к альфа-фазе, легируют 1-2% стабилизаторов бета-фазы, таких как молибден, кремний или ванадий.

- Альфа- и бета-сплавы , которые являются метастабильными и обычно включают некоторое сочетание альфа- и бета-стабилизаторов и которые могут подвергаться термической обработке.Альфа-бета-сплавы могут быть упрочнены путем термической обработки и старения, и поэтому могут подвергаться производству, пока материал еще пластичен, а затем подвергаться термической обработке для упрочнения материала, что является большим преимуществом. Сплавы используются в деталях самолетов и авиационных турбин, оборудовании для химической обработки, морском оборудовании и протезах.

- Бета-сплавы , которые являются метастабильными и содержат достаточное количество бета-стабилизаторов (таких как молибден, кремний и ванадий), чтобы они могли сохранять бета-фазу при закалке, и которые также могут подвергаться обработке на твердый раствор и старению для повышения прочности.Наименьшая группа титановых сплавов, бета-сплавы, обладают хорошей прокаливаемостью, хорошей способностью к холодной штамповке при обработке на твердый раствор и высокой прочностью при старении.

Бета-сплавы немного более плотные, чем другие титановые сплавы, и имеют плотность от 4840 до 5060 кг/м3. Это наименее жаропрочные сплавы, они свариваемы и могут иметь предел текучести до 1345 МПа. Они используются для более тяжелых целей на самолетах.

Бета-сплавы немного более плотные, чем другие титановые сплавы, и имеют плотность от 4840 до 5060 кг/м3. Это наименее жаропрочные сплавы, они свариваемы и могут иметь предел текучести до 1345 МПа. Они используются для более тяжелых целей на самолетах.

Фазовая диаграмма Титан — алюминий

Как правило, титан в бета-фазе прочнее, но менее пластичен, а титан в альфа-фазе более пластичен.Альфа-бета-фаза титана имеет промежуточное механическое свойство. Диоксид титана растворяется в металле при высоких температурах, и его образование происходит очень энергично. Эти два фактора означают, что весь титан, за исключением наиболее тщательно очищенного, имеет значительное количество растворенного кислорода и поэтому может считаться сплавом Ti-O. Выделения оксидов обеспечивают некоторую прочность (как обсуждалось выше), но плохо поддаются термообработке и могут существенно снизить ударную вязкость сплава.

Фазовая диаграмма Титан — Fe

Многие сплавы также содержат титан в качестве незначительной добавки, но, поскольку сплавы обычно классифицируются в соответствии с тем, какой элемент образует большую часть материала, они обычно не считаются «титановыми сплавами» как таковыми. См. подстатью о применении титана.

См. подстатью о применении титана.

Фазовая диаграмма Ti-Ni-Al

Титан сам по себе является прочным и легким металлом. Он такой же прочный, как сталь, но на 45% легче. Кроме того, он в два раза прочнее алюминия, но всего на 60% тяжелее. Титан не подвергается коррозии в морской воде и поэтому используется в гребных валах, такелаже и других частях лодок, которые подвергаются воздействию морской воды. Титан и его сплавы используются в самолетах, ракетах и ракетах, где важны прочность, малый вес и устойчивость к высоким температурам.Кроме того, поскольку титан не вступает в реакцию в организме человека, он и его сплавы используются для создания искусственных бедер, штифтов для вправления костей и других биологических имплантатов.

ASTM определяет ряд стандартов сплавов со схемой нумерации для удобства поиска.

- Марки 1-4 нелегированные и считаются коммерчески чистыми или «CP». Как правило, предел прочности при растяжении и текучести для этих «чистых» сортов увеличивается с номером марки.

Разница в их физических свойствах обусловлена прежде всего количеством межузельных элементов.Они используются для защиты от коррозии, где важны стоимость и простота изготовления и сварки.

Разница в их физических свойствах обусловлена прежде всего количеством межузельных элементов.Они используются для защиты от коррозии, где важны стоимость и простота изготовления и сварки. - Марка 5, также известная как Ti6Al4V, Ti-6Al-4V или Ti 6-4, является наиболее часто используемым сплавом. Он имеет химический состав: 6% алюминия, 4% ванадия, 0,25% (максимум) железа, 0,2% (максимум) кислорода и остальное титана. Класс 5 широко используется в аэрокосмической, медицинской, морской и химической промышленности. Используется для шатунов в ДВС. Он значительно прочнее технически чистого титана, имея при этом такие же жесткость и тепловые свойства (за исключением теплопроводности, которая примерно на 60% ниже у Grade 5 Ti, чем у CP Ti).Среди его многочисленных преимуществ, он поддается термообработке. Этот сорт представляет собой превосходное сочетание прочности, коррозионной стойкости, свариваемости и технологичности. Как следствие, его использование многочисленно, например, для военных самолетов или турбин.

Он также используется в хирургических имплантатах. Как правило, он используется при температурах до 400 градусов по Цельсию. Его свойства очень похожи на свойства нержавеющей стали серии 300, особенно 316. Он имеет плотность примерно 4420 кг/м3, модуль Юнга 110 ГПа и предел прочности при растяжении 1000 МПа.Для сравнения, отожженная нержавеющая сталь типа 316 имеет плотность 8000 кг/м3, модуль 193 ГПа и предел прочности при растяжении всего 570 МПа. А закаленный алюминиевый сплав 6061 имеет 2700 кг/м3, 69 ГПа и 310 МПа соответственно.

Он также используется в хирургических имплантатах. Как правило, он используется при температурах до 400 градусов по Цельсию. Его свойства очень похожи на свойства нержавеющей стали серии 300, особенно 316. Он имеет плотность примерно 4420 кг/м3, модуль Юнга 110 ГПа и предел прочности при растяжении 1000 МПа.Для сравнения, отожженная нержавеющая сталь типа 316 имеет плотность 8000 кг/м3, модуль 193 ГПа и предел прочности при растяжении всего 570 МПа. А закаленный алюминиевый сплав 6061 имеет 2700 кг/м3, 69 ГПа и 310 МПа соответственно. - класс 6 содержит 5% алюминия и 2,5% олова. Он также известен как Ti-5Al-2,5Sn. Этот сплав используется в планерах и реактивных двигателях из-за его хорошей свариваемости, стабильности и прочности при повышенных температурах.

- Grade 7 содержит от 0,12 до 0,25% палладия.Этот сорт аналогичен сорту 2. Небольшое количество добавленного палладия придает ему повышенную стойкость к щелевой коррозии при низких температурах и высоком pH.

- Марка 7H содержит от 0,12 до 0,25% палладия.

Этот сорт имеет повышенную коррозионную стойкость.

Этот сорт имеет повышенную коррозионную стойкость. - Марка 9 содержит 3,0% алюминия и 2,5% ванадия. Этот сорт представляет собой компромисс между простотой сварки и производства «чистых» сортов и высокой прочностью класса 5. Он обычно используется в авиационных трубах для гидравлики и в спортивном оборудовании.

- Марка 11 содержит от 0,12 до 0,25% палладия. Этот сорт имеет повышенную коррозионную стойкость.

- Марка 12 содержит 0,3% молибдена и 0,8% никеля.

- Марки 13, 14 и 15 содержат 0,5 % никеля и 0,05 % рутения.

- Марка 16 содержит от 0,04 до 0,08% палладия. Этот сорт имеет повышенную коррозионную стойкость.

- Марка 16Н содержит от 0,04 до 0,08% палладия.

- Марка 17 содержит от 0,04 до 0,08% палладия. Этот сорт имеет повышенную коррозионную стойкость.

- Марка 18 содержит 3 % алюминия, 2,5 % ванадия и от 0,04 до 0,08 % палладия. Этот класс идентичен классу 9 по механическим характеристикам. Добавленный палладий придает ему повышенную коррозионную стойкость.

- Марка 19 содержит 3% алюминия, 8% ванадия, 6% хрома, 4% циркония и 4% молибдена.

- Марка 20 содержит 3% алюминия, 8% ванадия, 6% хрома, 4% циркония, 4% молибдена и от 0,04% до 0,08% палладия.

- Марка 21 содержит 15 % молибдена, 3 % алюминия, 2.7% ниобия и 0,25% кремния.

- Марка 23 содержит 6% алюминия, 4% ванадия, 0,13% (максимум) кислорода. Повышенная пластичность и вязкость разрушения при некотором снижении прочности.

- Марка 24 содержит 6% алюминия, 4% ванадия и от 0,04% до 0,08% палладия.

- Марка 25 содержит 6% алюминия, 4% ванадия, от 0,3% до 0,8% никеля и от 0,04% до 0,08% палладия.

- Марки 26, 26H и 27 содержат от 0,08 до 0,14% рутения.

- Марка 28 содержит 3% алюминия, 2.5% ванадия и от 0,08 до 0,14% рутения.

- Марка 29 содержит 6% алюминия, 4% ванадия и от 0,08 до 0,14% рутения.

- Марки 30 и 31 содержат 0,3% кобальта и 0,05% палладия.

- Марка 32 содержит 5 % алюминия, 1 % олова, 1 % циркония, 1 % ванадия и 0,8 % молибдена.

- Марки 33 и 34 содержат 0,4 % никеля, 0,015 % палладия, 0,025 % рутения и 0,15 % хрома.

- Марка 35 содержит 4,5 % алюминия, 2 % молибдена, 1.6% ванадия, 0,5% железа и 0,3% кремния.

- Марка 36 содержит 45% ниобия.

- Марка 37 содержит 1,5% алюминия.

- Марка 38 содержит 4% алюминия, 2,5% ванадия и 1,5% железа. Этот сорт был разработан в 1990-х годах для использования в качестве брони. Железо уменьшает количество ванадия, необходимого в качестве бета-стабилизатора. Его механические свойства очень похожи на класс 5, но обладает хорошей способностью к холодной обработке, аналогичной классу 9.

Вам также может понравиться

Случайные сообщения

- Что такое нержавеющая сталь?

Нержавеющая сталь — это название группы коррозионностойких и жаропрочных сталей.Их замечательная стойкость… - Алюминиевый сплав

Алюминий является очень универсальным металлом и может быть отлит в любой известной форме. Его можно катать, штамповать, волочить, прясть, профилировать…

Его можно катать, штамповать, волочить, прясть, профилировать… - Что такое нанотехнология?

Нанотехнология — это инженерный метод, при котором полностью функционирующие устройства производятся на молекулярном уровне. … - Аустенит (гамма-железо)

Аустенит, также известный как гамма-фазное железо, представляет собой металлический немагнитный аллотроп железа или твердый раствор железа, с… - Fe-Fe3C T-T-T Diagram

Кривые превращения время-температура соответствуют началу и концу превращений, которые продолжаются в р…

Титан | Encyclopedia.com

Справочная информация

Титан известен как переходный металл в периодической таблице элементов, обозначаемый символом Ti. Это легкий серебристо-серый материал с атомным номером 22 и атомным весом 47,90. Он имеет плотность 4510 кг/м 3 , что находится где-то между плотностью алюминия и нержавеющей стали. Он имеет температуру плавления примерно 3032°F (1667°C) и температуру кипения 5948°F (3287°C). Химически он ведет себя подобно цирконию и кремнию. Обладает отличной коррозионной стойкостью и высоким соотношением прочности к весу.

Он имеет температуру плавления примерно 3032°F (1667°C) и температуру кипения 5948°F (3287°C). Химически он ведет себя подобно цирконию и кремнию. Обладает отличной коррозионной стойкостью и высоким соотношением прочности к весу.

Титан является четвертым по распространенности металлом, составляющим около 0,62% земной коры. Редко встречающийся в чистом виде, титан обычно присутствует в таких минералах, как анатаз, брукит, ильменит, лейкоксен, перовскит, рутил и сфен. Хотя титана относительно много, он по-прежнему дорог, потому что его трудно изолировать.Ведущими производителями титановых концентратов являются Австралия, Канада, Китай, Индия, Норвегия, ЮАР и Украина. В Соединенных Штатах основными штатами-производителями титана являются Флорида, Айдахо, Нью-Джерси, Нью-Йорк и Вирджиния.

Были разработаны тысячи титановых сплавов, которые можно разделить на четыре основные категории. Их свойства зависят от их основной химической структуры и того, как с ними обращаются во время производства. Некоторые элементы, используемые для изготовления сплавов, включают алюминий, молибден, кобальт, цирконий, олово и ванадий.Сплавы альфа-фазы имеют самую низкую прочность, но поддаются формованию и сварке. Альфа плюс бета сплавы обладают высокой прочностью. Сплавы, близкие к альфа, имеют среднюю прочность, но хорошее сопротивление ползучести. Сплавы бета-фазы обладают самой высокой прочностью среди всех титановых сплавов, но им также не хватает пластичности.

Некоторые элементы, используемые для изготовления сплавов, включают алюминий, молибден, кобальт, цирконий, олово и ванадий.Сплавы альфа-фазы имеют самую низкую прочность, но поддаются формованию и сварке. Альфа плюс бета сплавы обладают высокой прочностью. Сплавы, близкие к альфа, имеют среднюю прочность, но хорошее сопротивление ползучести. Сплавы бета-фазы обладают самой высокой прочностью среди всех титановых сплавов, но им также не хватает пластичности.

Титан и его сплавы имеют множество применений. Аэрокосмическая промышленность является крупнейшим потребителем изделий из титана. Он полезен для этой отрасли из-за его высокого отношения прочности к весу и высокотемпературных свойств.Обычно он используется для деталей самолетов и крепежных деталей. Эти же свойства делают титан полезным для производства газотурбинных двигателей. Он используется для таких деталей, как лопатки компрессора, кожухи, капоты двигателей и теплозащитные экраны.

Поскольку титан обладает хорошей коррозионной стойкостью, он является важным материалом для отделки металлов. Здесь он используется для изготовления змеевиков теплообменников, приспособлений и футеровки. Устойчивость титана к хлору и кислоте делает его важным материалом для химической обработки.Он используется для различных насосов, клапанов и теплообменников на линии химического производства. В нефтеперерабатывающей промышленности для труб конденсаторов используются титановые материалы из-за их коррозионной стойкости. Это свойство также делает его полезным для оборудования, используемого в процессе опреснения.

Здесь он используется для изготовления змеевиков теплообменников, приспособлений и футеровки. Устойчивость титана к хлору и кислоте делает его важным материалом для химической обработки.Он используется для различных насосов, клапанов и теплообменников на линии химического производства. В нефтеперерабатывающей промышленности для труб конденсаторов используются титановые материалы из-за их коррозионной стойкости. Это свойство также делает его полезным для оборудования, используемого в процессе опреснения.

Титан используется в производстве человеческих имплантатов, потому что он хорошо совместим с человеческим телом. Одним из наиболее заметных недавних применений титана является искусственное сердце, впервые имплантированное человеку в 2001 году.Другие области применения титана — замена тазобедренного сустава, кардиостимуляторы, дефибрилляторы, а также локтевые и тазобедренные суставы.

Наконец, титановые материалы используются в производстве многочисленных потребительских товаров. Он используется в производстве таких вещей, как обувь, украшения, компьютеры, спортивный инвентарь, часы и скульптуры. Как титан

диоксид, он используется в качестве белого пигмента в пластике, бумаге и краске. Он даже используется в качестве белого пищевого красителя и солнцезащитного крема в косметических продуктах.

Он используется в производстве таких вещей, как обувь, украшения, компьютеры, спортивный инвентарь, часы и скульптуры. Как титан

диоксид, он используется в качестве белого пигмента в пластике, бумаге и краске. Он даже используется в качестве белого пищевого красителя и солнцезащитного крема в косметических продуктах.

История

Большинство историков приписывают открытие титана Уильяму Грегору.В 1791 году он работал с менаханитом (минералом, найденным в Англии), когда обнаружил новый элемент и опубликовал свои результаты. Через несколько лет этот элемент был заново открыт в рудном рутиле М. Х. Клапротом, немецким химиком. Клапрот назвал этот элемент титаном в честь мифологических гигантов Титанов.

И Грегор, и Клапрот работали с соединениями титана. Первое значительное выделение почти чистого титана было осуществлено в 1875 году Кирилловым в России. Выделение чистого металла не было продемонстрировано до 1910 года, когда Мэтью Хантер и его коллеги прореагировали тетрахлорид титана с натрием в нагретой стальной бомбе. Этот процесс производил отдельные кусочки чистого титана. В середине 1920-х годов группа голландских ученых создала небольшие проволоки из чистого титана, проведя реакцию диссоциации тетраиодида титана.

Этот процесс производил отдельные кусочки чистого титана. В середине 1920-х годов группа голландских ученых создала небольшие проволоки из чистого титана, проведя реакцию диссоциации тетраиодида титана.

Эти демонстрации побудили Уильяма Кролла начать эксперименты с различными методами эффективного выделения титана. Эти ранние эксперименты привели к разработке процесса выделения титана путем восстановления магнием в 1937 году. Этот процесс, теперь называемый процессом Кролла, до сих пор является основным процессом производства титана.Первые продукты из титана были представлены примерно в 1940-х годах и включали такие вещи, как проволока, листы и стержни.

В то время как работа Кролла продемонстрировала метод производства титана в лабораторных масштабах, потребовалось еще почти десятилетие, прежде чем его можно было адаптировать для крупномасштабного производства. Эта работа проводилась Горным бюро США с 1938 по 1947 год под руководством Р. С. Дина. К 1947 году они внесли различные модификации в процесс Кролла и произвели почти 2 тонны металлического титана. В 1948 году DuPont открыла первое крупномасштабное производство.

В 1948 году DuPont открыла первое крупномасштабное производство.

Этот крупномасштабный метод производства позволил использовать титан в качестве конструкционного материала. В 1950-х годах он использовался в основном в аэрокосмической промышленности при строительстве самолетов. Поскольку во многих областях применения титан превосходил сталь, отрасль быстро росла. К 1953 году годовой объем производства достиг 2 миллионов фунтов (907 200 кг), и основным потребителем титана были военные США. В 1958 году спрос на титан значительно упал, потому что военные переключили свое внимание с пилотируемых самолетов на ракеты, для которых больше подходила сталь.С тех пор в титановой промышленности наблюдались различные циклы высокого и низкого спроса. За прошедшие годы было обнаружено множество новых применений и отраслей промышленности для титана и его сплавов. Сегодня около 80% титана используется в аэрокосмической промышленности и 20% в других отраслях.

Сырье

Титан получают из различных руд, встречающихся в природе на Земле. Основные руды, используемые для производства титана, включают ильменит, лейкоксен и рутил. Другие известные источники включают анатаз, перовскит и сфен.

Основные руды, используемые для производства титана, включают ильменит, лейкоксен и рутил. Другие известные источники включают анатаз, перовскит и сфен.

Ильменит и лейкоксен являются титаносодержащими рудами. Ильменит (FeTiO3) содержит примерно 53% диоксида титана. Лейкоксен имеет аналогичный состав, но содержит около 90% диоксида титана. Они встречаются в отложениях твердых пород или на пляжах и аллювиальных песках. Рутил представляет собой относительно чистый диоксид титана (TiO2). Анатаз является еще одной формой кристаллического диоксида титана и совсем недавно стал важным коммерческим источником титана. Оба они встречаются в основном в пляжных и песчаных отложениях.

Перовскит (CaTiO3) и сфен (CaTi-SiO5) — кальциевые и титановые руды. Ни один из этих материалов не используется в коммерческом производстве титана из-за сложности удаления кальция. В будущем, вероятно, перовскит можно будет использовать в коммерческих целях, поскольку он содержит почти 60% диоксида титана и содержит только кальций в качестве примеси. Сфен содержит кремний в качестве второй примеси, что еще больше затрудняет выделение титана.

Сфен содержит кремний в качестве второй примеси, что еще больше затрудняет выделение титана.

Помимо руд, другие соединения, используемые в производстве титана, включают газообразный хлор, углерод и магний.

Производство

Процесс