Температура плавления и основные свойства железа, классификация металлов

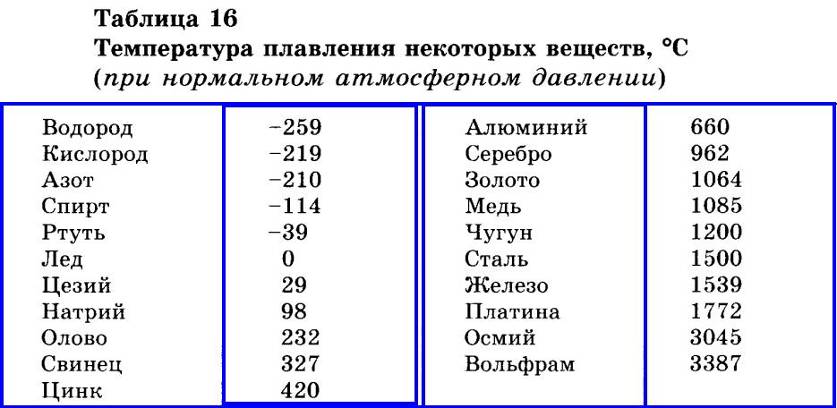

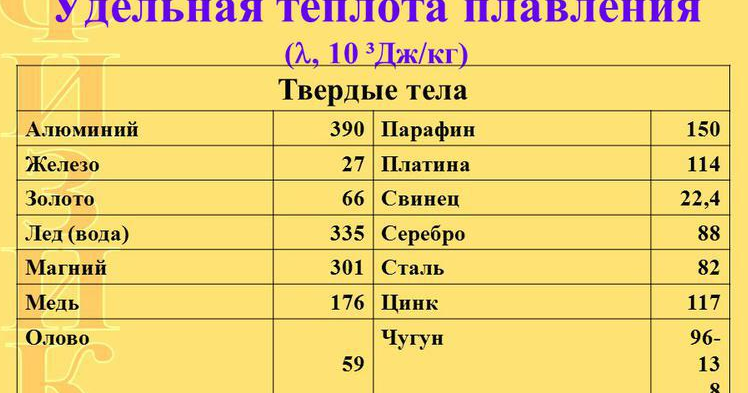

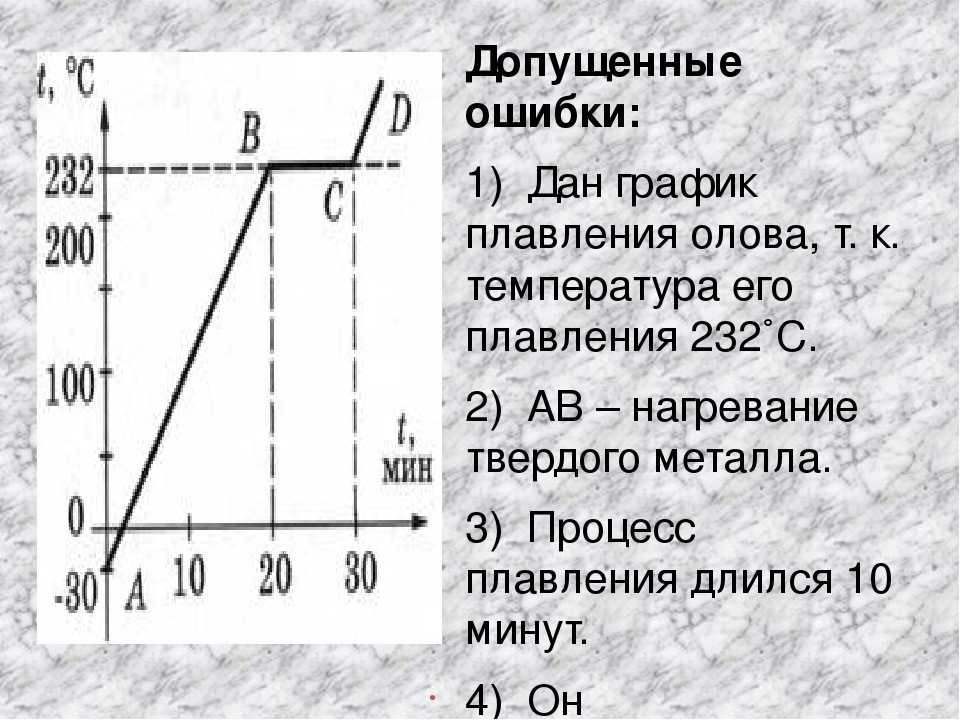

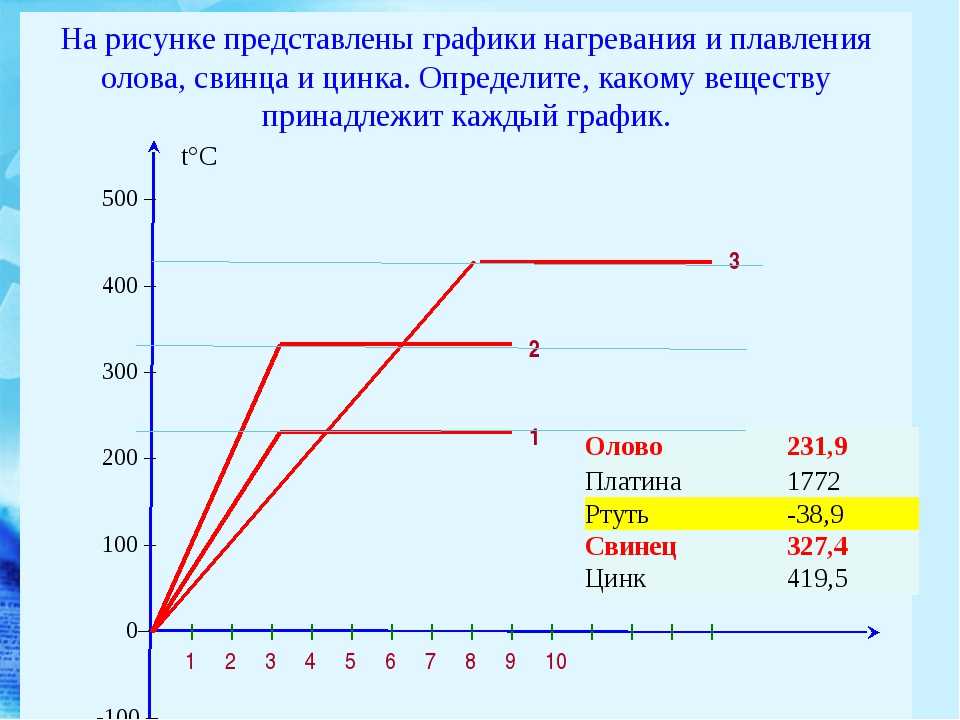

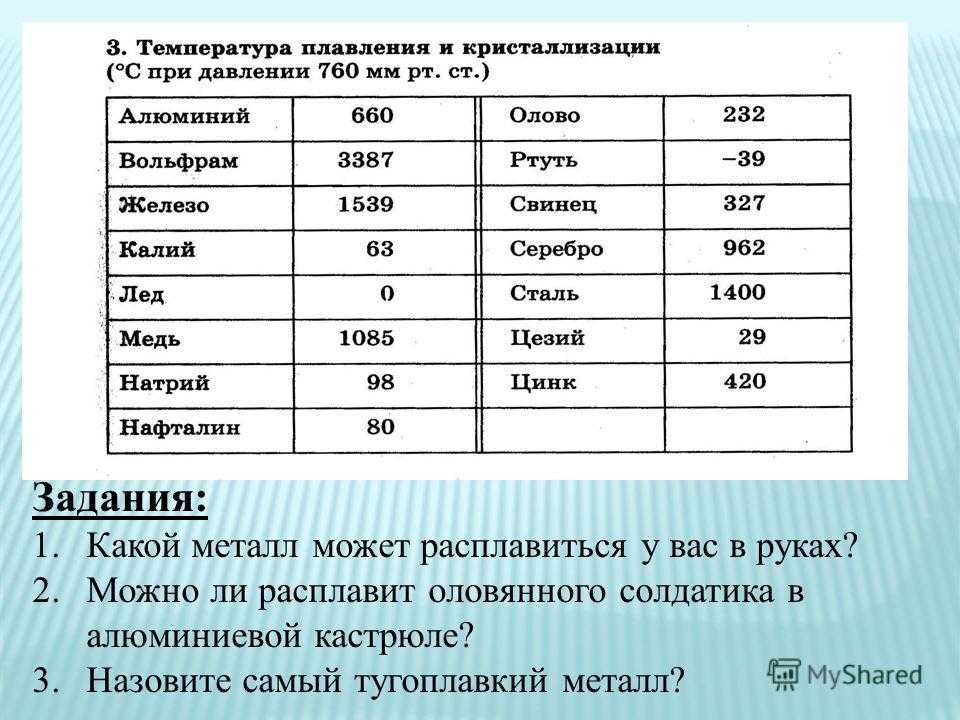

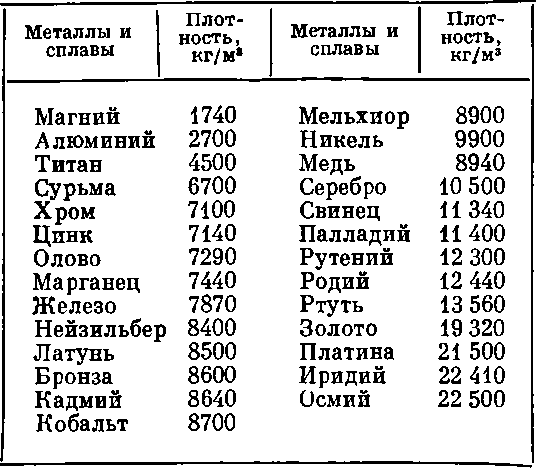

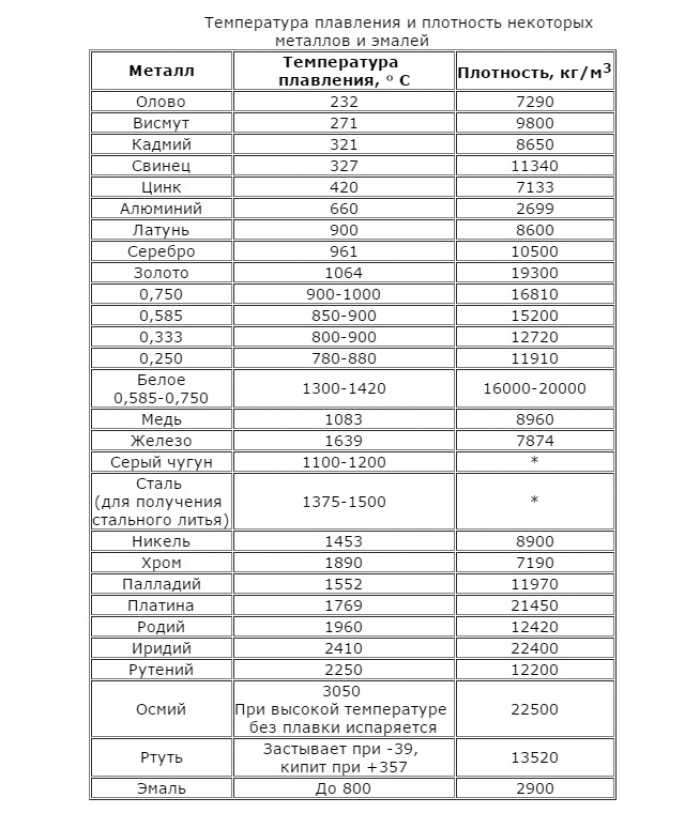

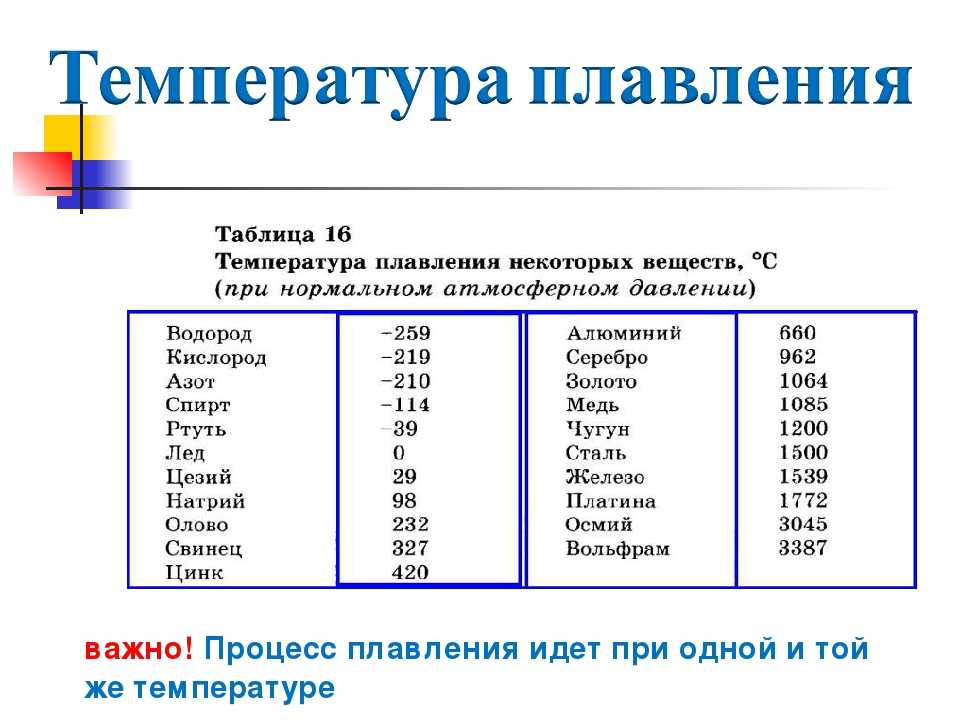

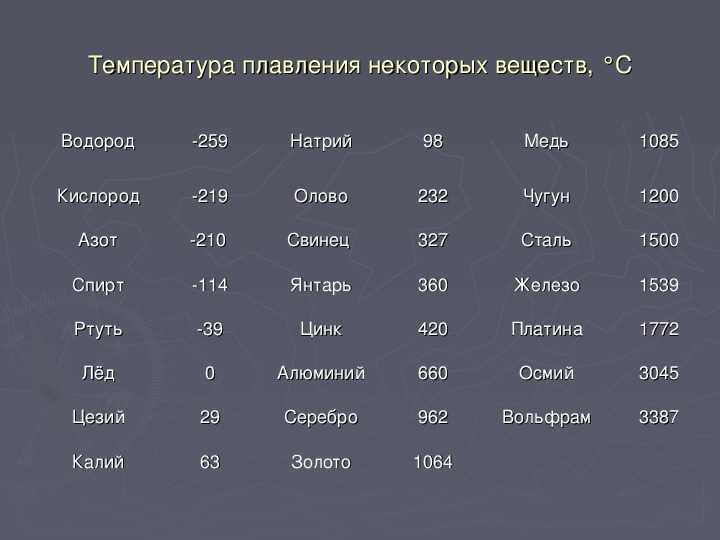

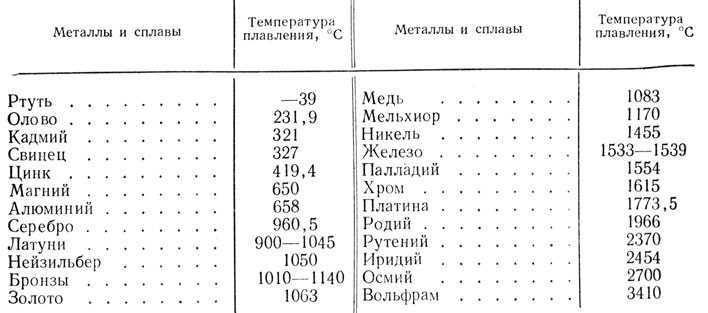

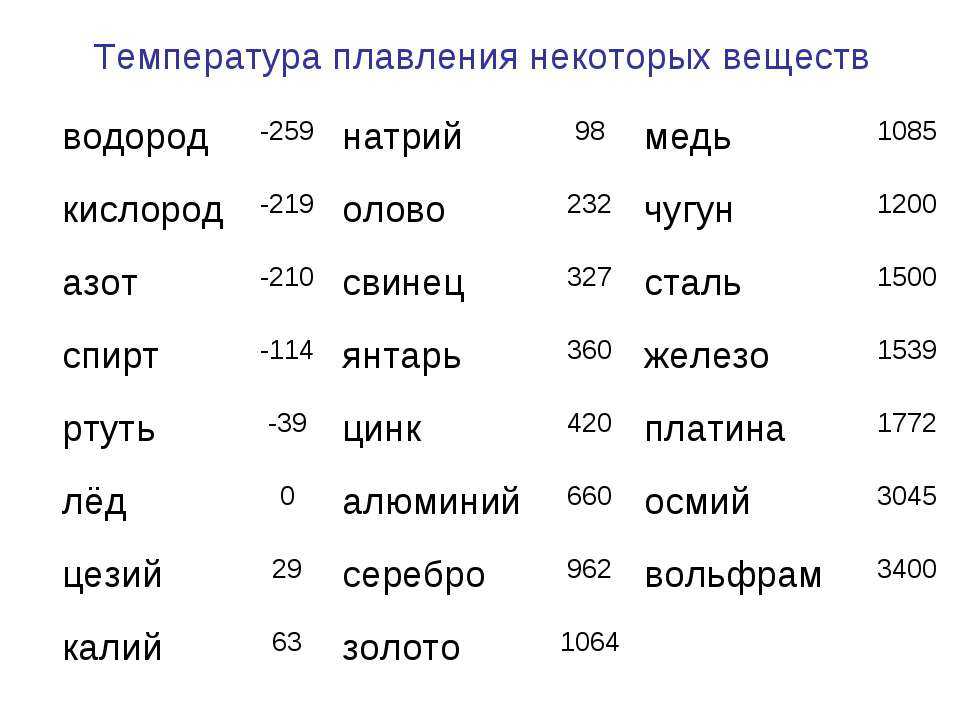

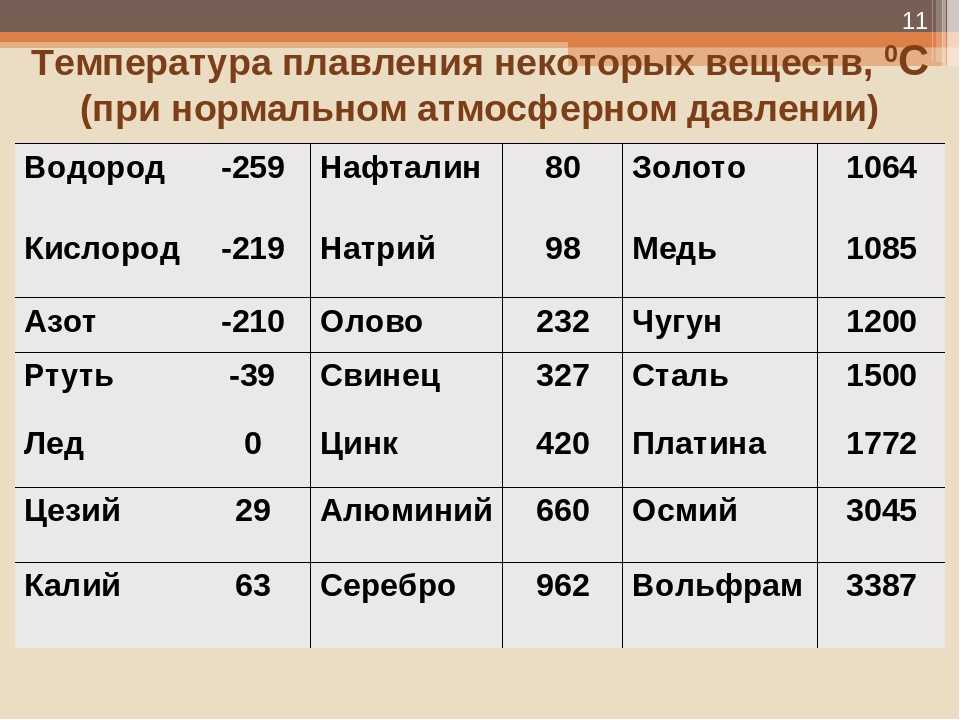

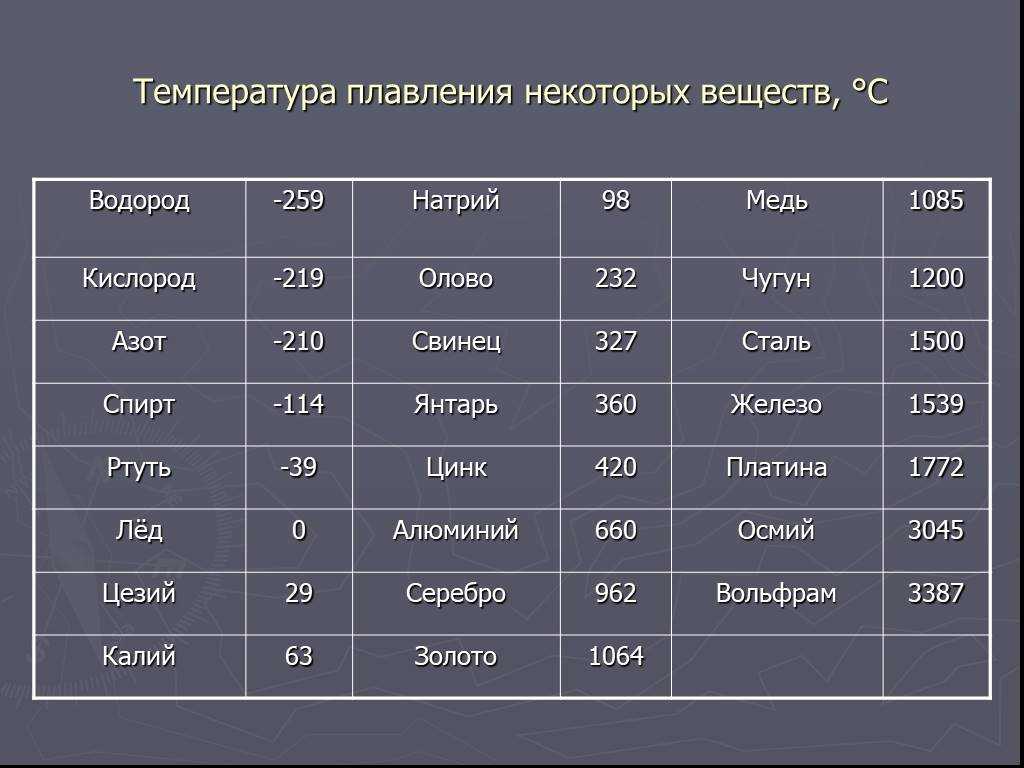

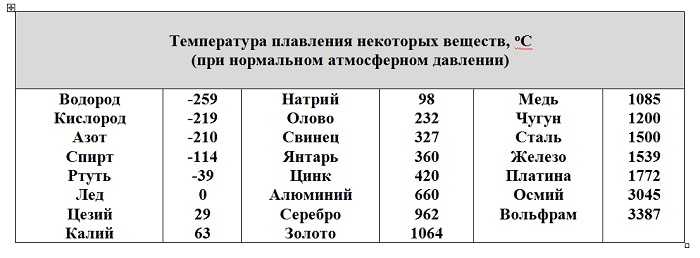

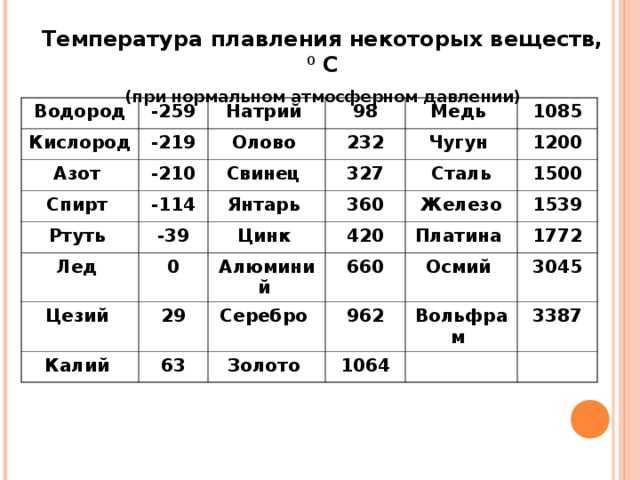

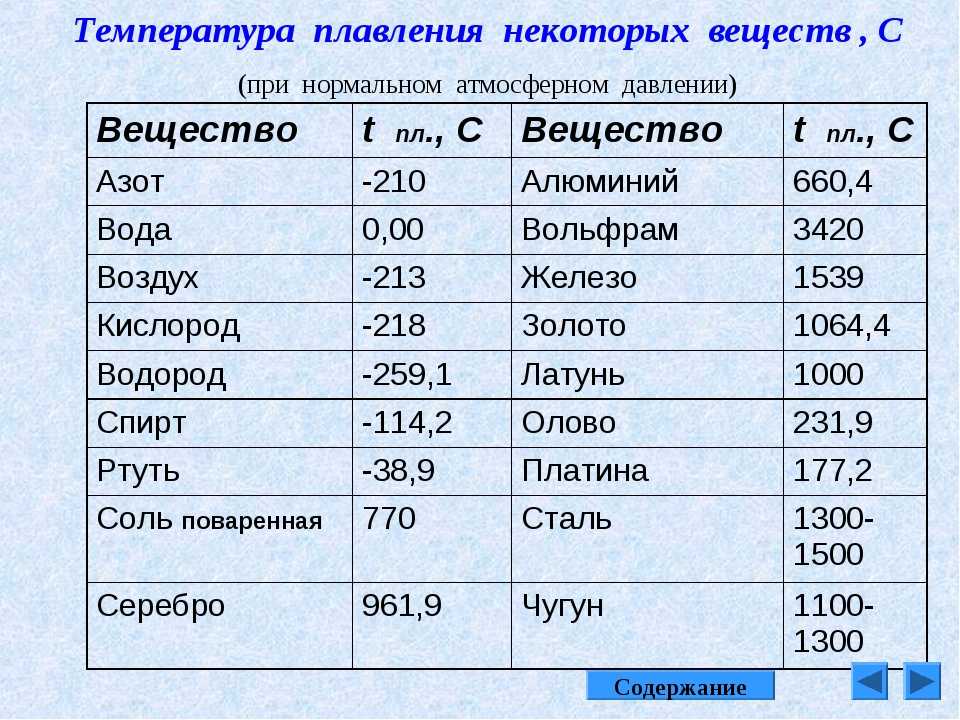

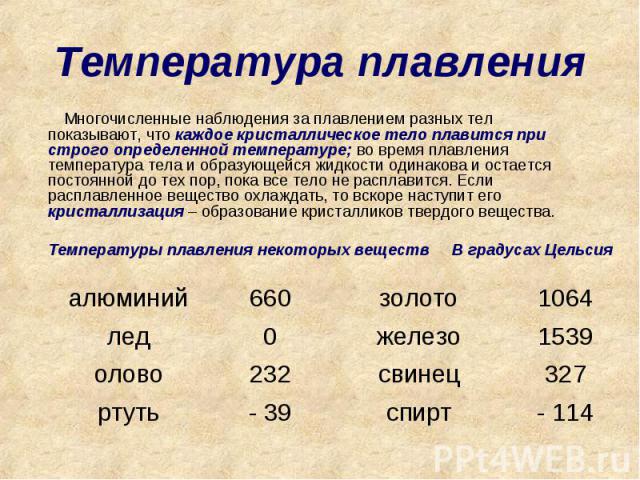

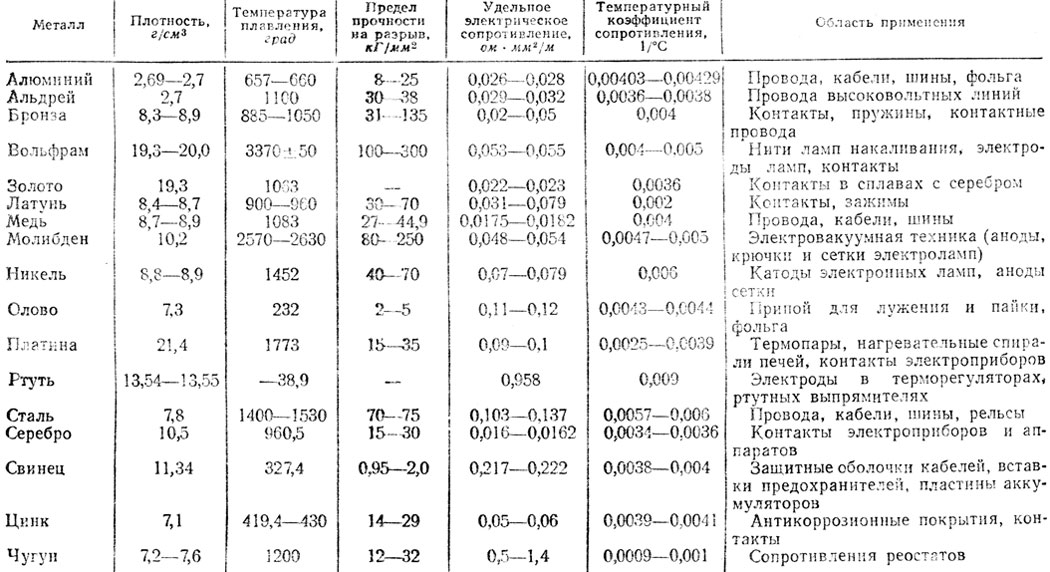

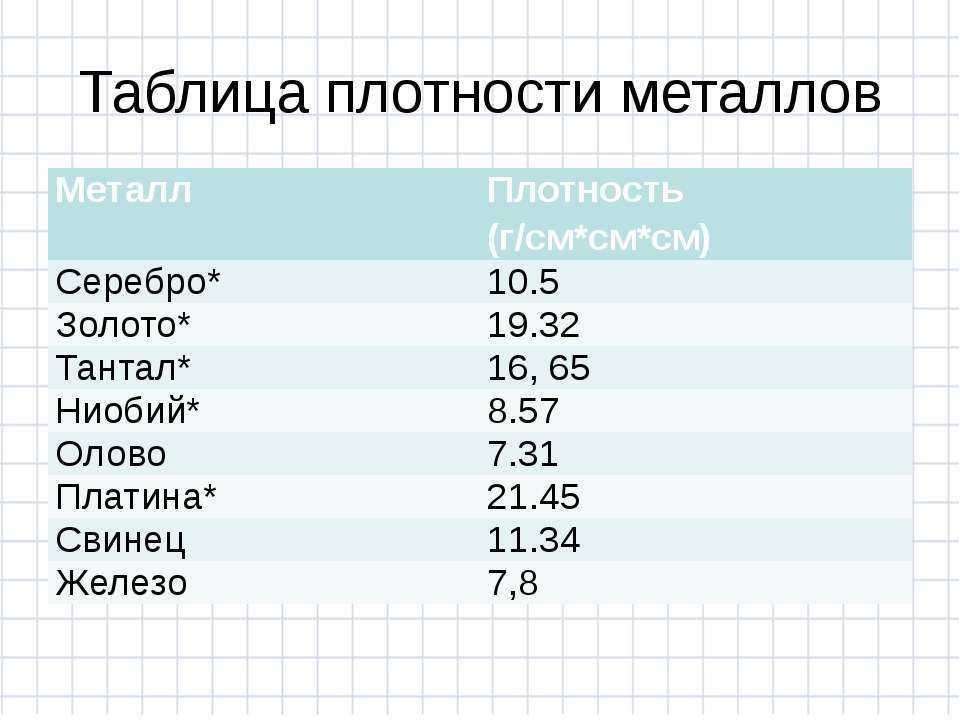

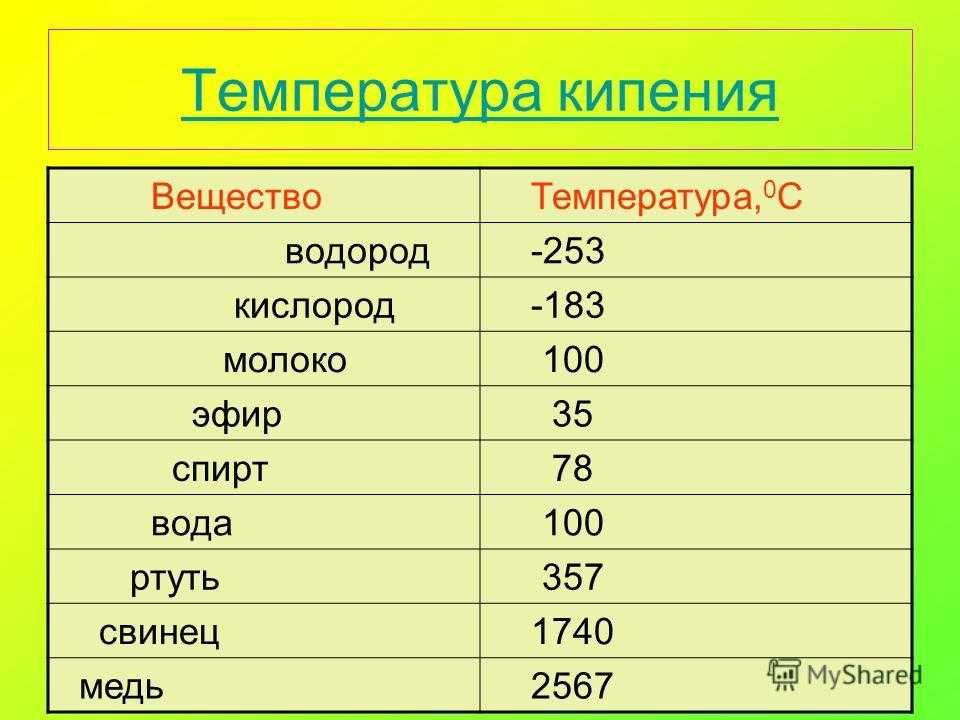

Металлы плавятся, как правило, при очень высокой температуре, которая может достигать более 3 тыс. градусов. Хотя некоторые из них можно расплавить в домашних условиях, например, свинец или олово. А вот ртуть плавят при температуре минус 39 градусов. В домашних условиях этого добиться не удастся. Температура плавления — это один из важных показателей производства не только самого металла, но и его сплавов. Выплавляя сырье, специалисты учитывают и другие физические и химические свойства руды и металла.

- Железо и его свойства

- Добыча полезных ископаемых

- Плавление железа и необходимая температура

- Классификация металлов по температуре плавления

Железо и его свойства

Железо — это химический элемент, который в таблице Менделеева находится под номером 26. Это один из самых распространенных элементов во всей Солнечной системе. Согласно материалам исследований, в составе ядра Земли находится примерно 79−85% этого вещества.

В чистом виде металл имеет белый цвет с чуть серебристым оттенком. Он пластичен, но имеющиеся в нем примеси могут определять его физические свойства. Реагирует на магнит.

Железо присутствует в воде. В речных водах его концентрация равна примерно 2 мг/л металла. В морской воде его содержание может быть ниже в сто или даже тысячу раз.

Оксид железа — это основная форма, добыча которой осуществляется и которая находится в природе. Оксидное железо может располагаться в самой верхней части земной коры и быть составляющей осадочных образований.

Элемент, находящийся на двадцать шестом месте в таблице Менделеева, может иметь несколько степеней окисления. Именно они определяют его геохимическую особенность нахождения в определенной среде. В ядре Земли металл присутствует в нейтральной форме.

Добыча полезных ископаемых

Руд, в которых присутствует железо, существует несколько.

- магнезитовую руду;

- гетитовую руду;

- гематитовую руду.

А также часто встречаются такие разновидности руды:

- леллингит;

- сидерит;

- марказит;

- ильменит;

- ярозит.

Существует еще минерал под названием мелантерит. Его используют преимущественно в фармацевтической промышленности. Из себя он представляет зелёного цвета хрупкие кристаллы, в которых присутствует стеклянный блеск. Из него производят лекарственные препараты, в составе которых имеется ферум.

Основным месторождением этого металла является Южная Америка, а именно Бразилия.

Плавление железа и необходимая температура

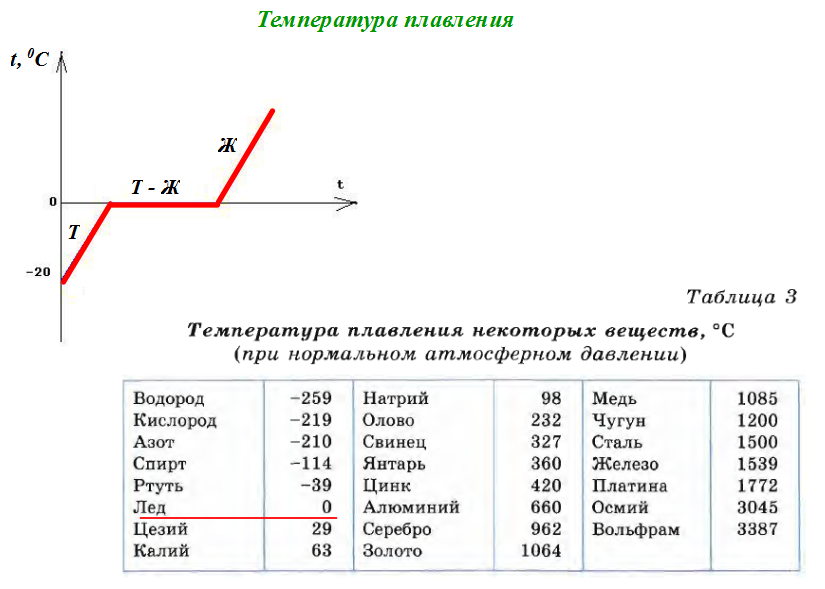

Точкой плавления металла называют такую минимальную температуру, при которой он переходит из твердого состояния в жидкое. При этом в объеме он практически остается неизменным.

Металл могут производить из руды различными способами, но самый основной из них — это доменный. Помимо доменного, используют еще выплавку железа при помощи обжига измельченной руды с примесью глины. Из полученной смеси формируют окатыши, которые обрабатываются в печи с последующим восстановлением водородом. Далее плавление железа осуществляется в электрической печи.

Помимо доменного, используют еще выплавку железа при помощи обжига измельченной руды с примесью глины. Из полученной смеси формируют окатыши, которые обрабатываются в печи с последующим восстановлением водородом. Далее плавление железа осуществляется в электрической печи.

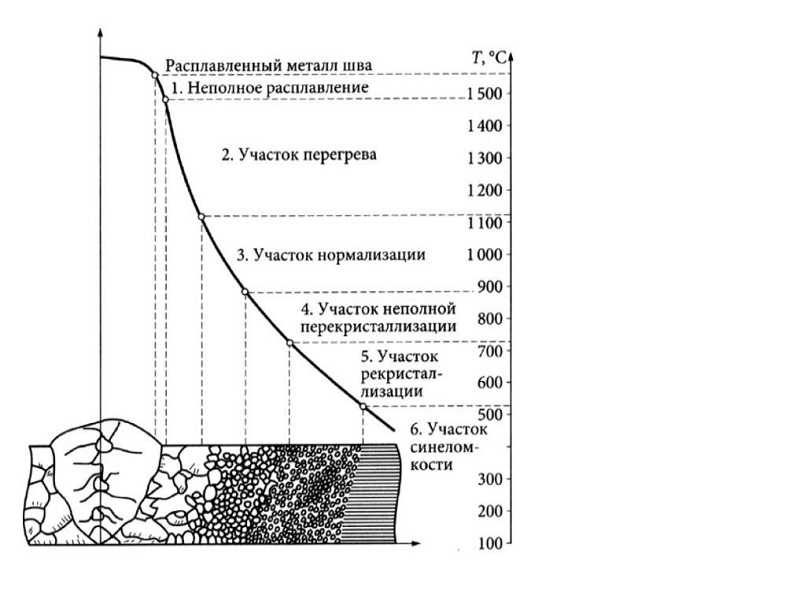

Температура плавления железа весьма высока. Для технически чистого элемента она составляет +1539 °C. В этом веществе присутствует примесь — Сера, которую можно извлечь лишь в жидком виде. Без примесей чистый материал получают при электролизе солей металла.

Классификация металлов по температуре плавления

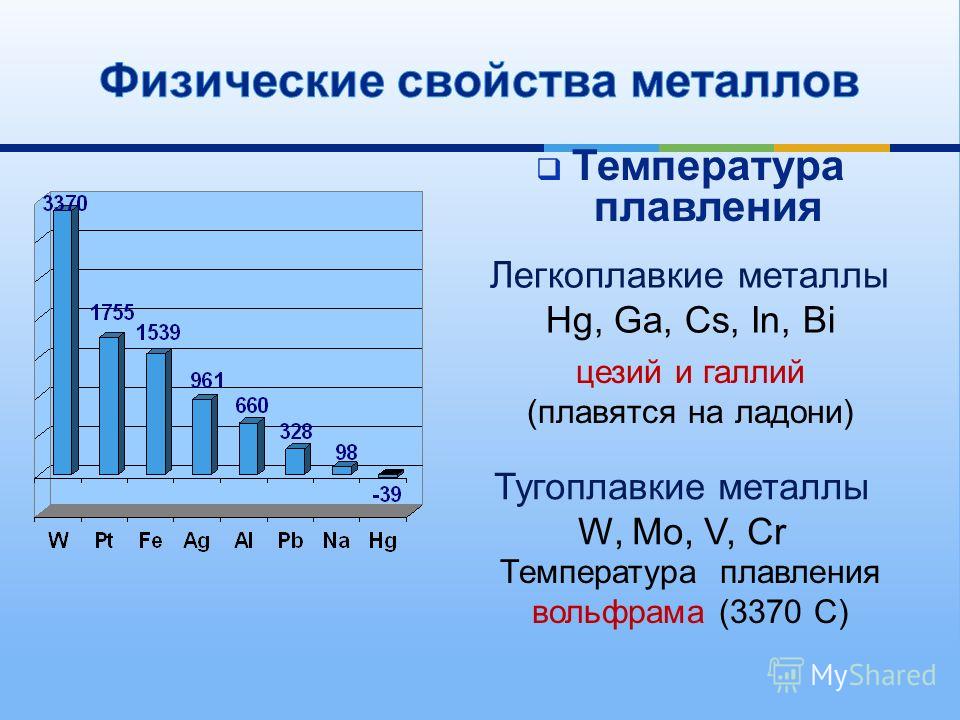

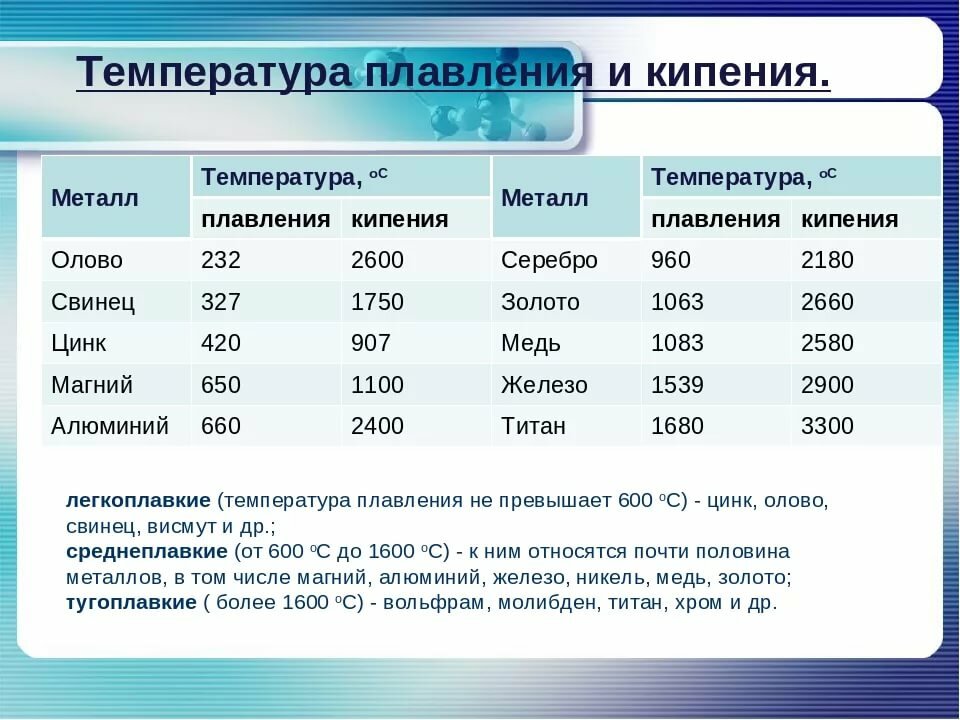

Разные металлы могут переходить в жидкое состояние при разной температуре. Вследствие этого выделяют определённую классификацию. Их делят следующим образом:

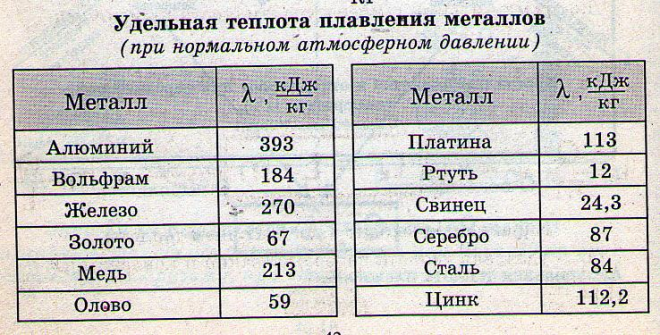

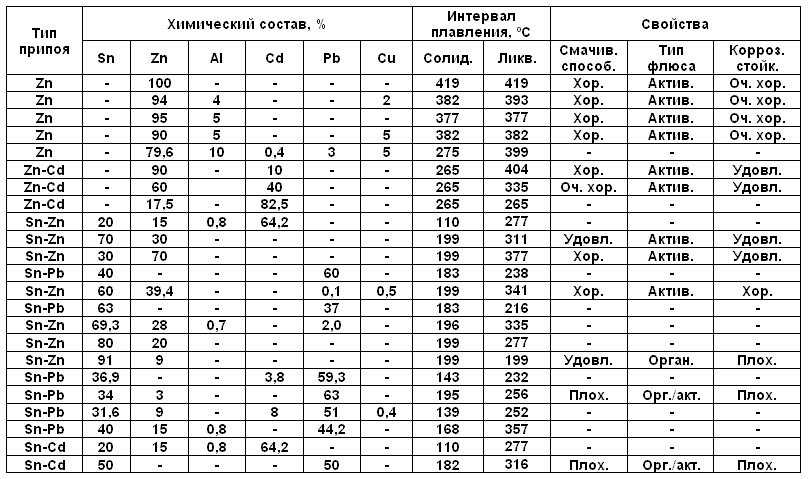

- Легкоплавкие — те элементы, которые могут становиться жидкими уже при температуре ниже 600 градусов. К ним относят цинк, олово, свинец и пр. Их можно расплавить даже в домашних условиях — просто нужно разогреть при помощи плиты или паяльника.

Такие виды нашли применение в технике и электронике. Они используются для соединения элементов из металла и движения электрического тока. Олово плавится при 232 градусах, а цинк — при 419 градусах.

Такие виды нашли применение в технике и электронике. Они используются для соединения элементов из металла и движения электрического тока. Олово плавится при 232 градусах, а цинк — при 419 градусах. - Среднеплавкие — элементы, которые начинают расплавляться при температуре от шестисот до тысячи шестисот градусов. Эти элементы используют по большей части для строительных элементов и металлоконструкций, то есть при создании арматур, плит и строительных блоков. В эту группу входят: железо, медь, алюминий. Температура плавления алюминия сравнительно низка и составляет 660 градусов. А вот железо начинает переходить в жидкое состояние лишь при температуре 1539 градусов. Это один из самых распространенных металлов, используемых в промышленности, особенно в автомобильной. Однако железо подвержено коррозии, то есть ржавчине, поэтому ему требуется специальная поверхностная обработка. Его необходимо покрывать краской или олифой, и не допускать попадание влаги.

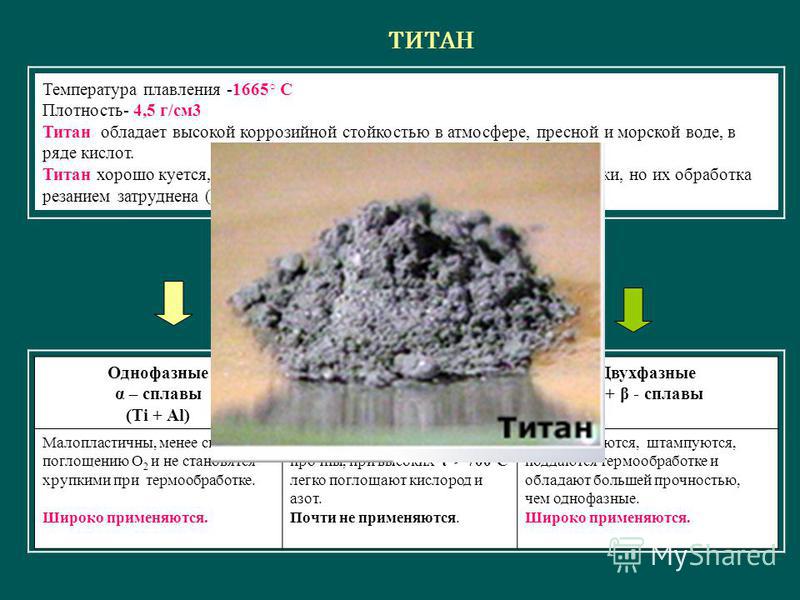

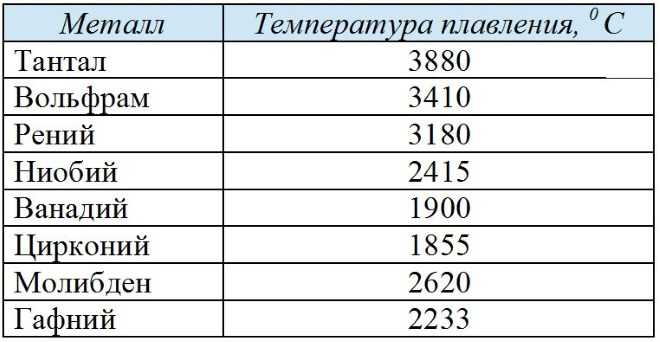

- Тугоплавкие — это такие материалы, которые расплавляются и становятся жидкими при температуре выше 1600 градусов.

В эту группу относят вольфрам, титан, платину, хром и т. п. Они используются в ядерной промышленности и для некоторых машинных деталей. Они могут применяться для расплавки других металлов, изготовления высоковольтных проводов или проволоки. Платину можно расплавить при 1769 градусах, а вольфрам — при 3420 °C.

В эту группу относят вольфрам, титан, платину, хром и т. п. Они используются в ядерной промышленности и для некоторых машинных деталей. Они могут применяться для расплавки других металлов, изготовления высоковольтных проводов или проволоки. Платину можно расплавить при 1769 градусах, а вольфрам — при 3420 °C.

Единственный элемент, который при обычных условиях находится в жидком состоянии — это ртуть. Температура его плавления составляет минус 39 градусов и его пары являются ядовитыми, поэтому его используют только в лабораториях и закрытых ёмкостях.

Вольфрам | Plansee

Вольфрам применяется везде, где приходится работать с высокой температурой. Ведь по жаропрочности с ним не сравнится ни один другой металл! У вольфрама из всех металлов самая высокая температура плавления и, соответственно, самая высокая рабочая температура. Он также отличается исключительно низким коэффициентом теплового расширения и высоким уровнем стабильности формы. Вольфрам практически неразрушим. Из этого материала мы изготавливаем, например, компоненты для высокотемпературных печей, ламп, медицинской техники и систем нанесения тонких покрытий.

Вольфрам практически неразрушим. Из этого материала мы изготавливаем, например, компоненты для высокотемпературных печей, ламп, медицинской техники и систем нанесения тонких покрытий.

| Атомный номер | 74 |

| Номер CAS | 7440-33-7 |

| Атомная масса | 183,84 [г/моль] |

| Точка плавления | 3420 °C |

| Точка кипения | 5555 °C |

| Плотность при 20 °C | 19,25 [г/см3] |

| Кристаллическая структура | кубическая объемноцентрированная |

| Коэффициент линейного теплового расширения при 20 °C | 4,4 × 10-6 [м/(мК)] |

| Теплопроводность при 20 °C | 164 [Вт/(мК)] |

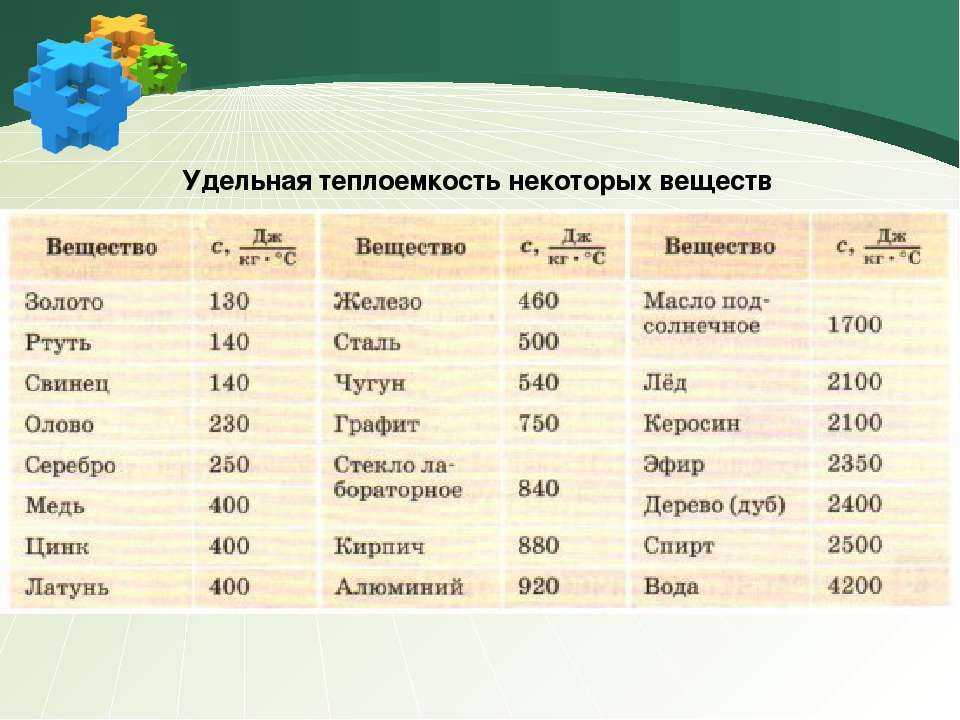

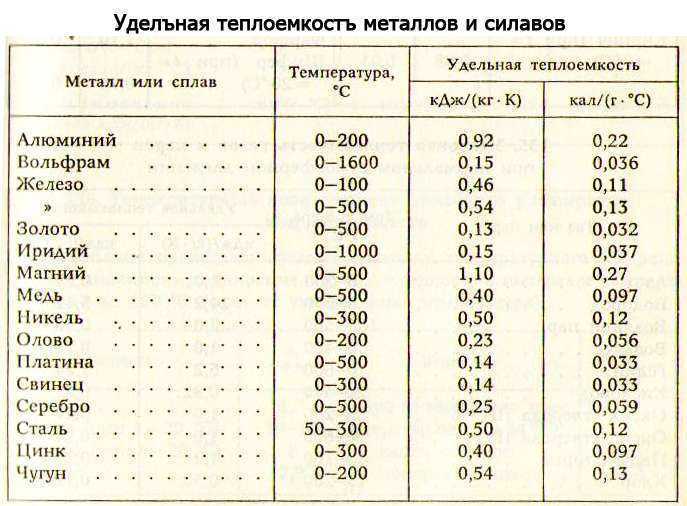

| Удельная теплоемкость при 20 °C | 0,13 [Дж/(гК)] |

| Электропроводность при 20 °C | 18,2 × 106 [См/м] |

| Удельное электрическое сопротивление при 20 °C | 0,055 [(Ом·мм2)/м] |

Ассортимент материалов

Чистый вольфрам или сплав?Качеству нашей продукции можно доверять.

| Элемент | Типичное макс. значение [мкг/г] |

Гарантированное макс. значение [мкг/г] |

| Al | 1 | 15 |

| Cr | 3 | 20 |

| Cu | 1 |

10 |

| Fe | 8 |

30 |

| K | 1 |

10 |

| Mo | 12 | 100 |

| Ni |

2 |

20 |

| Si | 1 |

20 |

| C | 6 |

30 |

| H | 0 | 5 |

| N | 1 |

5 |

| O | 2 |

20 |

| Cd | 1 | 5 |

| Hg | 0 | 1 |

| Pb | 1 |

5 |

Присутствие Сr (VI) и органических примесей исключено в принципе из-за процесса производства (многократная термообработка при температуре выше 1000 °C в атмосфере Н2)

| Материал | Химический состав (масс. %) %) |

|

| W (чистый) | > 99,97 % W |

|

| W-UHP (высокой чистоты) | > 99,9999 % W | |

| WK65 |

60–65 мкг/г K | |

| WVM | 30–70 мкг/г K | |

| WVMW | 15–40 мкг/г K | |

| WL | WL05 WL10 WL15 WL20 |

0,5 % La2O3 1,0 % La2O3 1,5 % La2O3 2,0 % La2O3 |

| WC20 | 2,0 % CeO2 | |

| WRe |

WRe05 WRe26 |

5,0 % Re 26,0 % Re |

| WCu* | 10–40 % Cu | |

| Тяжелые сплавы высокой плотности на основе вольфрама* |

Densimet® Inermet® Denal® |

1,5–10 % Ni, Fe, Mo 5–10 % Ni, Cu 2,5–10 % Ni, Fe, Co |

* Подробную информацию о наших металломатричных композитах на основе вольфрама можно найти на странице материалов W-MMC.

Мы оптимизируем свойства вольфрам в зависимости от планируемого применения. За счет различных легирующих добавок можно регулировать следующие характеристики:

- физические свойства (температура плавления, плотность, электропроводность, теплопроводность, тепловое расширение, работа выхода электронов и др.)

- механические свойства (прочность, ползучесть, пластичность и др.)

- обрабатываемость (механическая обработка, поведение при деформации, свариваемость)

- рекристаллизационные свойства (температура рекристаллизации)

Но это еще не все! Используя особые технологии производства, мы можем изменять и другие свойства вольфрама в широком диапазоне. Результат: вольфрамовые сплавы с различным набором свойств, максимально адаптированные к требованиям конкретной области применения.

WK65 (вольфрам-калий)

Мы добавляем в вольфрам 60–65 мкг/г калия и используем получаемый материал для производства проволоки с вытянутой многослойной микроструктурой.

Такая микроструктура придает материалу превосходные высокотемпературные свойства, например хорошее сопротивление ползучести и стабильность формы. При использовании специальных технологий производства материал WK65 может выдерживать больше нагрузок, чем WVM.

Такая микроструктура придает материалу превосходные высокотемпературные свойства, например хорошее сопротивление ползучести и стабильность формы. При использовании специальных технологий производства материал WK65 может выдерживать больше нагрузок, чем WVM.WVM (вольфрам для вакуумной металлизации)

Сплав WVM состоит практически из чистого вольфрама, легированного минимальным количеством калия. Мы выпускаем WVM преимущественно в форме прутков и проволоки, которые идут на изготовление спиралей испарителей, нитей накала и компонентов оборудования для эпитаксии. Также выпускается листовой WVM, из которого изготавливают лодочки испарителей. Благодаря легированию специальными присадками и продуманной термомеханической обработке материал получает многослойную «штапельную» микроструктуру, которая обеспечивает повышенную стабильность формы при высокой температуре.

WVMW (WVM-вольфрам)

Материалы WVMW и S-WVMW были разработаны специально для изготовления анодов диаметром более 15 мм в короткодуговых лампах.

Для обоих композитов мы применяем практически чистый вольфрам с небольшой добавкой калия. S-WVMW идеально подходит для стержней диаметром больше 30 мм. Специальные технологии производства, которые мы используем для изготовления S-WVMW, позволяют добиваться высокой плотности материала в стержневом сердечнике.

Для обоих композитов мы применяем практически чистый вольфрам с небольшой добавкой калия. S-WVMW идеально подходит для стержней диаметром больше 30 мм. Специальные технологии производства, которые мы используем для изготовления S-WVMW, позволяют добиваться высокой плотности материала в стержневом сердечнике.WL (вольфрам – оксид лантана)

Мы добавляем в наш вольфрам 0,5, 1,0, 1,5 или 2 масс. % оксида лантана (La2O3), чтобы повысить его сопротивление ползучести и температуру рекристаллизации. Наш материал WL также легче поддается механической обработке благодаря равномерному распределению частиц оксида в его структуре. Работа выхода электронов у WL значительно ниже, чем у чистого вольфрама. По этой причине WL широко используется для изготовления источников ионов и электродов ламп.

WC20 (вольфрам – оксид церия)

Композит WC20 применяется для изготовления сварочных электродов.

Мы добавляем в вольфрам 2 масс. % оксида церия и получаем материал с более низкой работой выхода электронов, улучшенными характеристиками зажигания и увеличенным ресурсом по сравнению с чистым вольфрамом.

Мы добавляем в вольфрам 2 масс. % оксида церия и получаем материал с более низкой работой выхода электронов, улучшенными характеристиками зажигания и увеличенным ресурсом по сравнению с чистым вольфрамом.WRe (вольфрам-рений)

Для обеспечения большей пластичности и более низкой температуры перехода из хрупкого в вязкое состояние мы легируем вольфрам рением. Помимо прочего, вольфрам-рений имеет более высокую температуру рекристаллизации и более высокое сопротивление ползучести. Мы используем WRe в стандартных составах — WRe05 и WRe26 — в качестве материала для термоэлементов, которые должны выдерживать температуру более 2000 °C. Этот материал также используется в аэрокосмической промышленности.

Свойства

Хорош во всех отношениях. Свойства вольфрамаВольфрам относится к группе тугоплавких металлов, то есть металлов, температура плавления которых выше, чем у платины (1772 °C). В тугоплавких металлах энергия связи между отдельными атомами особенно высока. Такие металлы отличаются высокой температурой плавления и одновременно низким давлением пара, хорошей жаропрочностью, а в случае вольфрамо-медных композитов — еще и высоким модулем упругости. Для них также характерны низкий коэффициент теплового расширения и относительно высокая плотность.

Такие металлы отличаются высокой температурой плавления и одновременно низким давлением пара, хорошей жаропрочностью, а в случае вольфрамо-медных композитов — еще и высоким модулем упругости. Для них также характерны низкий коэффициент теплового расширения и относительно высокая плотность.

Вольфрам имеет самую высокую температуру плавления среди всех металлов, а также чрезвычайно высокий модуль упругости. В целом его свойства аналогичны молибдену. Оба металла относятся к одной группе в периодической системе химических элементов. Однако некоторые свойства вольфрама более ярко выражены по сравнению с молибденом. Благодаря превосходным термическим свойствам вольфрам легко выдерживает самые высокие температуры.

Чтобы придать выпускаемому вольфраму и его сплавам нужные свойства, мы используем разные виды и количества легирующих элементов и соответствующим образом настраиваем технологический процесс.

Мы используем преимущественно легированные вольфрамовые материалы. Например, в WVM и WК65 добавляется небольшое количество калия. Калий положительно влияет на механические свойства материала, особенно при высоких температурах. Добавлением La2O3 можно не только улучшить обрабатываемость сплава, но и, что особенно важно, снизить работу выхода электронов, что позволит использовать вольфрам для изготовления катодов.

Калий положительно влияет на механические свойства материала, особенно при высоких температурах. Добавлением La2O3 можно не только улучшить обрабатываемость сплава, но и, что особенно важно, снизить работу выхода электронов, что позволит использовать вольфрам для изготовления катодов.

Рений мы добавляем, чтобы повысить пластичность вольфрама. Медь же улучшает электропроводность материала. Благодаря хорошей обрабатываемости наши тяжелые сплавы подходят также для производства изделий сложной геометрии. Они могут использоваться, например, в качестве материала для экранирующих пластин или амортизирующих и абсорбирующих компонентов.

Какими физическими свойствами обладает вольфрам?

Вольфрам обладает самой высокой точкой плавления среди всех тугоплавких металлов, довольно низким коэффициентом теплового расширения и относительно высокой плотностью. Нельзя также не отметить хорошую электропроводность и превосходную теплопроводность этого металла.

Все эти свойства выражены в вольфраме гораздо сильнее, чем в молибдене. В периодической системе химических элементов вольфрам отнесен к той же группе, что и молибден, но располагается на период ниже.

Все эти свойства выражены в вольфраме гораздо сильнее, чем в молибдене. В периодической системе химических элементов вольфрам отнесен к той же группе, что и молибден, но располагается на период ниже.Физические свойства вольфрама также зависят от температуры. Ниже приведены сравнительные графики основных характеристик материала.

На графике (вверху справа, в виде синей полосы разброса) показаны значения коэффициента эмиссии вольфрама в зависимости от температуры (взяты из публикаций и научных трудов). Значения коэффициента эмиссии, определенные экспериментально на образцах Plansee в стандартном состоянии поставки, находятся в верхней части полосы разброса.

Какими механическими свойствами обладает вольфрам?

Мы регулируем чистоту материала, определяем вид и количество легирующих компонентов и изменяем микроструктуру вольфрама путем особой термомеханической обработки, сочетающей в себе термообработку и формование. В результате получаем оптимальные материалы с нужным набором механических свойств для конкретных задач.

Вольфрам по своим механическим свойствам сходен с молибденом. Как и в случае с молибденом, эти свойства зависят от температуры испытания. Вольфрам имеет самую высокую температуру плавления среди всех металлов: 3420 °C. Высокая теплостойкость и высокий модуль упругости обуславливают хорошее сопротивление ползучести.

Вольфрам по своим механическим свойствам сходен с молибденом. Как и в случае с молибденом, эти свойства зависят от температуры испытания. Вольфрам имеет самую высокую температуру плавления среди всех металлов: 3420 °C. Высокая теплостойкость и высокий модуль упругости обуславливают хорошее сопротивление ползучести.Как и молибден, вольфрам имеет кубическую объемноцентрированную кристаллическую решетку и, следовательно, такой же характерный переход из хрупкого в вязкое состояние. Температуру перехода из хрупкого в вязкое состояние можно снизить путем деформации и легирования. Прочность возрастает с увеличением степени деформации. Однако, в отличие от других металлов, пластичность при этом также увеличивается. Для улучшения пластичности в вольфрам чаще всего добавляют рений.

ЛегированиеЛегирование пришло к нам из латинского языка (ligare — «связывать») через немецкий (legieren — «сплавлять»). В металлургии под легированием понимается введение одного или нескольких легирующих элементов, содержание которых часто измеряется в микрограммах.

Также часто используется термин «микролегирование». Содержание добавок при таком легировании достигает нескольких сотен микрограммов. Количество добавок часто измеряют в миллионных долях, обозначаемых как «ppm». Термин ppm происходит от английского parts per million, что означает «частей на миллион», т.е. 10-6.

Также часто используется термин «микролегирование». Содержание добавок при таком легировании достигает нескольких сотен микрограммов. Количество добавок часто измеряют в миллионных долях, обозначаемых как «ppm». Термин ppm происходит от английского parts per million, что означает «частей на миллион», т.е. 10-6.Если вы планируете использовать вольфрам при высоких температурах, следует учитывать его температуру рекристаллизации. Ведь при повышении степени рекристаллизации снижается не только его прочность, но и пластичность. Легирование мелкими частицами оксида (например, оксида лантана или оксида церия) повышает температуру рекристаллизации и сопротивление ползучести вольфрама. Чем сильнее давление деформации, тем ощутимее действие оксидов, структура которых при термомеханической обработке становится еще более мелкозернистой.

В таблице приведена температура рекристаллизации наших вольфрамовых материалов при различной степени деформации.

Материал Температура [°C] при 100 % рекристаллизации (длительность отжига — 1 час) Степень деформации = 90 % Степень деформации = 99,99 % W (чистый) 1350 — WVM — 2000 WL10 1500 2500 WL15 1550 2600 WRe05 1700 — WRe26 1750 — При работе с вольфрамом необходимо тонкое чутье.

Формование без обработки резанием, такое как гибка или отбортовка, должно осуществляться при температуре выше точки перехода из хрупкого в вязкое состояние. У вольфрама эта температура выше, чем у молибдена. Чем толще обрабатываемый лист, тем больше должна быть температура предварительного нагрева. Для резки и штамповки температура предварительного нагрева должна быть выше, чем для отбортовки. Вольфрам с трудом поддается машинной обработке. А вот наши сплавы вольфрама с оксидом лантана обрабатывать легче. Тем не менее уровень износа инструмента при этом также очень высок, что может привести к выщерблению. Если у вас остались вопросы по механической обработке тугоплавких металлов, наши опытные специалисты всегда готовы вас проконсультировать.

Формование без обработки резанием, такое как гибка или отбортовка, должно осуществляться при температуре выше точки перехода из хрупкого в вязкое состояние. У вольфрама эта температура выше, чем у молибдена. Чем толще обрабатываемый лист, тем больше должна быть температура предварительного нагрева. Для резки и штамповки температура предварительного нагрева должна быть выше, чем для отбортовки. Вольфрам с трудом поддается машинной обработке. А вот наши сплавы вольфрама с оксидом лантана обрабатывать легче. Тем не менее уровень износа инструмента при этом также очень высок, что может привести к выщерблению. Если у вас остались вопросы по механической обработке тугоплавких металлов, наши опытные специалисты всегда готовы вас проконсультировать.Какими химическими свойствами обладает вольфрам?

При относительной влажности ниже 60 % вольфрам устойчив к коррозии. В более влажном воздухе на нем образуются цветные налеты, но менее выраженные, чем у молибдена.

Стеклянные расплавы, водород, азот, инертные газы, металлические расплавы и оксидные керамические расплавы воздействуют на вольфрам незначительно, даже при очень высоких температурах, если они не содержат дополнительных окислителей.

Стеклянные расплавы, водород, азот, инертные газы, металлические расплавы и оксидные керамические расплавы воздействуют на вольфрам незначительно, даже при очень высоких температурах, если они не содержат дополнительных окислителей.В таблице ниже приведены антикоррозионные свойства вольфрама. Если не указано иное, эти данные относятся к чистым растворам, не содержащих воздуха или азота. Инородные химически активные вещества даже в незначительных концентрациях могут сильно влиять на стойкость к коррозии. У вас есть вопросы по такой сложной проблеме, как коррозия? К вашим услугам наш опыт и собственная лаборатория по исследованию коррозии.

СРЕДА УСТОЙЧИВ (+), НЕУСТОЙЧИВ (-) ПРИМЕЧАНИЕ Вода Холодная и теплая вода < 80 °C + Горячая вода > 80 °C, деаэрированная + Пар до 700 °C + Кислоты Плавиковая кислота, HF + < 100 °C Соляная кислота, HCI + Фосфорная кислота, H3PO4 + < 270 °C Серная кислота, H2SO4 + < 70 %, < 190 °C Азотная кислота, HNO3 + Царская водка, HNO3 + 3 HCl + < 30 °C Органические кислоты + Щелочи Раствор аммиака, NH4OH + Гидроксид калия, KOH + < 50 %, < 100 °C Гидроксид натрия, NaOH + < 50 %, < 100 °C Галогены Фтор, F2 — Хлор, Cl2 + < 250 °C Бром, Br2 + < 450 °C Йод, I2 + < 450 °C Неметаллы Бор, B + < 1200 °C Углерод, C + < 1200 °C Кремний, Si + < 900 °C Фосфор, P + < 800 °C Сера, S + < 500 °C Газы* Аммиак, NH3 + < 1000 °C Монооксид углерода (окись углерода), CO + < 1400 °C Диоксид углерода (углекислый газ), CO2 + < 1200 °C Углеводороды + < 1200 °C Воздух и кислород, O2 + < 500 °C Инертные газы (He, Ar, N2) + Водород, H2 + Водяной пар + < 700 °C * Особое значение имеет точка росы газа.  Влажность может привести к окислению.

Влажность может привести к окислению.Плавление Стекловарение* + < 1700 °C Алюминий, Al + < 700 °C Бериллий, Be — Висмут, Bi + < 1400 °C Цезий, Cs + < 1200 °C Церий, Ce + < 800 °C Медь, Cu + < 1300 °C Европий, Eu + < 800 °C Галлий, Ga + < 1000 °C Золото, Au + < 1100 °C Железо, Fe — Свинец, Pb + < 1100 °C Литий, Li + < 1600 °C Магний, Mg + < 1000 °C Ртуть, Hg + < 600 °C Никель, Ni — Плутоний, Pu + < 700 °C Калий, K + < 1200 °C Рубидий, Rb + < 1200 °C Самарий, Sm + < 800 °C Скандий, Sc + < 1400 °C Серебро, Ag + Натрий, Na + < 600 °C Олово, Sn + < 980 °C Уран, U + < 900 °C Цинк, Zn + < 750 °C Материалы для печестроения Оксид алюминия, Al2O3 + < 1900 °C Оксид бериллия, BeO + < 2000 °C Графит, C + < 1200 °C Магнезит, MgCO3 + < 1600 °C Оксид магния, MgO + < 1600 °C Карбид кремния, SiC + < 1300 °C Оксид циркония, ZrO2 + < 1900 °C Коррозионная стойкость вольфрама

| W |

WK65 |

WVM |

WL | |

| Содержание легирующих элементов (в массовых процентах) |

99,97 % Вт | 60–65 мкг/г K | 30–70 мкг/г K |

0,5 % La2O3 1,0 % La2O3 1,5 % La2O3 2,0 % La2O3 |

| Теплопроводность | ∼ | ∼ | ∼ | ∼ |

| Стойкость к высоким температурам / сопротивление ползучести |

∼ | ++ | ++ + |

+ |

| Температура рекристаллизации | ∼ | ++ | ++ | + |

| Мелкозернистость | ∼ | + | + | + |

| Пластичность |

∼ | + | + | + |

| Обрабатываемость/деформируемость |

∼ | + | + | ++ |

| Работа выхода электронов | ∼ | ∼ | ∼ | — |

∼ на уровне чистого W + выше, чем у чистого W ++ значительно выше, чем у чистого W — ниже, чем у чистого W — значительно ниже, чем у чистого W

| WC20 | WRe | WCu | |

| Содержание легирующих элементов (в массовых процентах) |

2 % CeO2 | 5 % / 26 % Re | 10–40 % Cu |

| Теплопроводность | ∼ | — |

+ |

| Стойкость к высоким температурам / сопротивление ползучести |

+ | + | — |

| Температура рекристаллизации | + | + | |

| Мелкозернистость | + | ∼ | |

| Пластичность |

+ | ++ | ++ |

| Обрабатываемость/деформируемость |

++ | + | ++ |

| Работа выхода электронов | + |

∼ на уровне чистого W + выше, чем у чистого W ++ значительно выше, чем у чистого W — ниже, чем у чистого W — значительно ниже, чем у чистого W

Особенности и область применения

Показатели качества

Благодаря уникальным свойствам вольфрам находит особое применение в промышленности. Ниже представлены три примера его использования.

Ниже представлены три примера его использования.

Отличное сопротивление ползучести и высокая чистота

Из нашего вольфрама получаются отличные тигли для плавления и отверждения в отрасли выращивания кристаллов сапфира. Высокая чистота материала предотвращает загрязнение кристаллов, а хорошее сопротивление ползучести гарантирует постоянство формы. Даже самые высокие температуры не влияют на результат процесса.

Исключительная чистота материала и хорошая электропроводность

Самый низкий коэффициент теплового расширения среди всех металлов и хорошая электропроводность делают вольфрам идеальным материалом для тонких покрытий. Хорошая электропроводность и низкая степень диффузии в соседние слои делают вольфрам незаменимым в тонкопленочных транзисторах, например тех, которые используются в экранах TFT-LCD. Разумеется, материал высочайшей чистоты для покрытий в виде мишеней для напыления можно приобрести у нас.

Ни у одного из других производителей вы не найдете вольфрамовые мишени в таком широком диапазоне форматов.

Ни у одного из других производителей вы не найдете вольфрамовые мишени в таком широком диапазоне форматов.Длительный срок службы и самая высокая температура плавления

Благодаря длительному сроку службы при самых высоких температурах наши вольфрамовые тигли и стержни оправок легко выдерживают даже воздействие расплавленного кварцевого стекла. Использование вольфрама высокой степени чистоты позволяет избежать образования пузырьков и обесцвечивания кварцевого расплава.

Добыча

Естественные месторождения и переработка рудыВольфрам был впервые обнаружен в Средние века в Рудных горах (на границе между Саксонией и Богемией) в процессе восстановления олова. Однако в то время он считался нежелательным сопутствующим элементом. Вольфрамовая руда способствовала образованию шлака в процессе восстановления олова и тем самым снижала выход олова из руды. Название металла произошло от немецкого Wolf Rahm — волчья слюна, поскольку считалось, что его руда «пожирает олово, как волк съедает овцу». В 1752 году химик Аксель Фредрик Кронштедт открыл тяжелый металл, который назвал Tung Sten, что в переводе с шведского означает «тяжелый камень». Лишь спустя 30 лет Карлу Вильгельму Шееле удалось получить вольфрамовую кислоту из руды. И всего спустя два года ассистенты Шееле — братья Хуан Хосе и Фаусто де Элюар — восстановили триоксид вольфрама, получив чистый вольфрам. Сегодня именно эти два брата считаются настоящими открывателями вольфрама. Название wolframium и соответствующий химический знак W были предложены Йёнсом Якобом Берцелиусом.

В 1752 году химик Аксель Фредрик Кронштедт открыл тяжелый металл, который назвал Tung Sten, что в переводе с шведского означает «тяжелый камень». Лишь спустя 30 лет Карлу Вильгельму Шееле удалось получить вольфрамовую кислоту из руды. И всего спустя два года ассистенты Шееле — братья Хуан Хосе и Фаусто де Элюар — восстановили триоксид вольфрама, получив чистый вольфрам. Сегодня именно эти два брата считаются настоящими открывателями вольфрама. Название wolframium и соответствующий химический знак W были предложены Йёнсом Якобом Берцелиусом.

В природе вольфрамовая руда в основном встречается в виде вольфрамита ((Fe/Mn)WO4) и шеелита (CaWO4). Крупнейшие месторождения вольфрама находятся в Китае, России и США. В Австрии также есть шеелит, он добывается в Миттерзилле в районе Фельбертауэрн.

В зависимости от месторождения вольфрамовые руды содержат от 0,3 до 2,5 массового процента WO3. Путем дробления, шлифовки, флотации и обжига можно увеличить содержание WO3 примерно до 60 %. Оставшиеся примеси устраняются путем гидролиза раствором едкого натра. Полученный вольфрамат натрия превращают в паравольфрамат аммония (APW) в процессе ионообменной экстракции.

Оставшиеся примеси устраняются путем гидролиза раствором едкого натра. Полученный вольфрамат натрия превращают в паравольфрамат аммония (APW) в процессе ионообменной экстракции.

Восстановление производится в водородной атмосфере при температуре от 500 до 1000 °C:

| WO3+ 3H2 › W + 3H2O |

Наша аффилированная компания GTP специализируется на переработке, извлечении и восстановлении паравольфрамата аммония (APW). GTP поставляет нам металлический вольфрам высокой чистоты и стабильно высокого качества.

На страницу GTPЗакупки в соответствии с RMAP

Часть поставляемого на рынки вольфрама происходит из так называемых «конфликтных источников», то есть добывается в зонах военных конфликтов: прежде всего в Демократической Республике Конго (ДРК) и соседних странах. Мы осознаем свою ответственность перед обществом и принципиально не используем сырье, которое может быть связано с такими конфликтами.

По собственной инициативе мы подтверждаем безупречное происхождение нашего вольфрама особым сертификатом. В этом документе в соответствии с инициативой RMI (Responsible Minerals Initiative), ранее известной как CFSP, подтверждается использование вольфрамового сырья из этически благонадежных источников. Аудиторский комитет RBA и GeSI подтвердил, что зарегистрированная в Тованде компания Global Tungsten & Powders (GTP) — часть Plansee Group — закупает вольфрам в соответствии с требованиями RMAP. Для клиентов Plansee этот сертификат также является независимым доказательством того, что Plansee Group получает вольфрам из бесконфликтных источников.

Подробнее о принципе устойчивостиПроизводственный процесс

Как все это делается? Методами порошковой металлургии!Что такое порошковая металлургия? В настоящее время, как известно, большинство промышленных металлов и сплавов, таких как сталь, алюминий и медь, получают в виде черновых отливок с использованием литейных форм. В порошковой металлургии плавление не применяется: изделия создаются путем прессования металлических порошков и последующей термической обработки (спекания) ниже температуры плавления материала. Три важные составляющие порошковой металлургии — металлический порошок, прессование, спекание. Все эти составляющие находятся под нашим полным контролем, и мы можем оптимизировать их собственными силами.

В порошковой металлургии плавление не применяется: изделия создаются путем прессования металлических порошков и последующей термической обработки (спекания) ниже температуры плавления материала. Три важные составляющие порошковой металлургии — металлический порошок, прессование, спекание. Все эти составляющие находятся под нашим полным контролем, и мы можем оптимизировать их собственными силами.

Почему мы выбрали порошковую металлургию? Порошковая металлургия позволяет получать материалы с температурой плавления более 2000 °C. Производство будет экономически выгодным даже при выпуске небольших объемов продукции. Порошковые смеси с индивидуально подобранным составом позволяют получать исключительно однородные материалы с регулируемыми свойствами.

Вольфрамовый порошок смешивается с легирующими присадками (если таковые предусмотрены) и подвергается холодному изостатическому прессованию с давлением до 2000 бар. Полученная прессовка спекается в специальных печах при температуре выше 2000 °C. При этом формируется особая микроструктура и значительно увеличивается плотность материала. Особые свойства (высокую жаропрочность и твердость либо специальные характеристики текучести) нашим материалам придают верно подобранные методы формования, такие как ковка, прокатка, волочение. Идеальная согласованность всех этапов производства — вот секрет высочайшего качества нашей продукции, непревзойденной чистоты материалов и полного соответствия самым жестким стандартам.

При этом формируется особая микроструктура и значительно увеличивается плотность материала. Особые свойства (высокую жаропрочность и твердость либо специальные характеристики текучести) нашим материалам придают верно подобранные методы формования, такие как ковка, прокатка, волочение. Идеальная согласованность всех этапов производства — вот секрет высочайшего качества нашей продукции, непревзойденной чистоты материалов и полного соответствия самым жестким стандартам.

Восстановление

Смешивание, плавление

Прессование

Спекание

Формовка

Термообработка

Механическая обработка

Контроль качества

Повторное использование

ОксидMolymet (Чили) — крупнейшая в мире компания по переработке молибденовых рудных концентратов и наш основной поставщик триоксида молибдена. Plansee Group является акционером Molymet с долей участия 21,15 %. Global Tungsten & Powders (США) — подразделение Plansee Group и наш основной поставщик вольфрамового порошка.

Plansee Group является акционером Molymet с долей участия 21,15 %. Global Tungsten & Powders (США) — подразделение Plansee Group и наш основной поставщик вольфрамового порошка.

Ассортимент продукции

| Материал | Листы и пластины [толщина] | Прутки [диаметр] | Проволока [диаметр] |

| W | 0,025–20 мм | 0,3–90 мм | 0,025–1,50 мм |

| W-UHP | На заказ | ||

| WK65 | 0,010–1,50 мм | ||

| WVM | 0,05–5 мм | 0,3–12,99 мм | 0,050–1,50 мм |

| WVMW | 13–45 мм | ||

| WL05/WL10/WL15 | На заказ | 0,3–90 мм | |

| WC20 | На заказ | ||

| WRe05/WRe26 | На заказ | 0,4–1,50 мм |

Если у вас остались вопросы по перечисленным выше размерам или вы хотите приобрести полуфабрикаты из других материалов, например WCu или INERMET®, свяжитесь с нами.

Интернет-магазин

Здесь вы можете легко и быстро заказать листовой и полосовой металл, прутки, проволоку, а также другую продукцию из вольфрама и вольфрамовых сплавов, любых размеров.

Загрузки

Требуется дополнительная информация о вольфраме и его сплавах? Все необходимые сведения можно найти в технических паспортах наших продуктов.

Вопросы и ответы

Ответы на часто задаваемые вопросы о вольфраме

Является ли вольфрам металлом?

Вольфрам — это тугоплавкий (жаростойкий) металл, который относится к группе переходных металлов. Его химический символ — латинская буква «W», а атомный номер — 74. Тугоплавкими называют металлы, температура плавления которых выше, чем у платины (1772 °C).

Какими свойствами обладает вольфрам?

Ни один металл не сравнится с вольфрамом по жаропрочности. У вольфрама самая высокая точка плавления среди металлов, и он не разрушается даже при очень высоких температурах.

Вольфрам также отличается исключительно низким коэффициентом теплового расширения, высоким уровнем стабильности формы и хорошей электропроводностью.

Вольфрам также отличается исключительно низким коэффициентом теплового расширения, высоким уровнем стабильности формы и хорошей электропроводностью.Где применяется вольфрам?

Благодаря уникальным механическим и химическим свойствам вольфрам отлично подходит для применения в сложных средах с целым спектром жестких требований. Из этого материала мы изготавливаем, например, компоненты для высокотемпературных печей, ламп, медицинской техники и систем нанесения тонких покрытий.

Откуда произошло название «вольфрам»?

Вольфрам был впервые обнаружен в Средние века в Рудных горах (на границе между Саксонией и Богемией) в процессе восстановления олова. Однако в то время он считался нежелательным сопутствующим элементом. Вольфрамовая руда способствовала образованию шлака в процессе восстановления олова и тем самым снижала выход олова из руды. Название металла произошло от немецкого Wolf Rahm — волчья слюна, поскольку считалось, что его руда «пожирает олово, как волк съедает овцу».

В 1752 году химик Аксель Фредрик Кронштедт открыл тяжелый металл, который назвал Tung Sten, что в переводе с шведского означает «тяжелый камень». Лишь спустя 30 лет Карлу Вильгельму Шееле удалось получить вольфрамовую кислоту из руды. И всего спустя два года ассистенты Шееле — братья Хуан Хосе и Фаусто де Элюар — восстановили триоксид вольфрама, получив чистый вольфрам. Сегодня именно эти два брата считаются настоящими открывателями вольфрама. Название wolframium и соответствующий химический знак W были предложены Йёнсом Якобом Берцелиусом.

В 1752 году химик Аксель Фредрик Кронштедт открыл тяжелый металл, который назвал Tung Sten, что в переводе с шведского означает «тяжелый камень». Лишь спустя 30 лет Карлу Вильгельму Шееле удалось получить вольфрамовую кислоту из руды. И всего спустя два года ассистенты Шееле — братья Хуан Хосе и Фаусто де Элюар — восстановили триоксид вольфрама, получив чистый вольфрам. Сегодня именно эти два брата считаются настоящими открывателями вольфрама. Название wolframium и соответствующий химический знак W были предложены Йёнсом Якобом Берцелиусом.Где добывают вольфрам?

В природе вольфрамовая руда в основном встречается в виде вольфрамита ((Fe/Mn)WO4) и шеелита (CaWO4). Крупнейшие месторождения вольфрама находятся в Китае, России и США. В Австрии также есть шеелит, он добывается в Миттерзилле в районе Фельбертауэрн.

Другие материалы

4295.94

Mo

Molybdän

73180.95

Ta

Тантал

W-MMC

Metal Matrix Composites

Сплав железа и меди: область применения

Из этого материала вы узнаете:

- Сплав железа и меди в чистом виде – редкость

- Классификация сплавов меди

- Характеристики сплавов меди

- Основные сферы применения сплавов меди

- Самые распространенные сплавы меди

Сплав железа и меди как таковой не существует. Причины – разные температуры плавления и свойства растворимости. По сути, получается нечто вроде слоеного пирога. Однако и такой результат смешивания двух металлов с успехом используется в самых разных сферах.

Причины – разные температуры плавления и свойства растворимости. По сути, получается нечто вроде слоеного пирога. Однако и такой результат смешивания двух металлов с успехом используется в самых разных сферах.

Большее распространение получили сплавы меди с другими металлами: алюминием, оловом, свинцом, с добавлением никеля и др. О свойствах медных сплавов, а также интересные факты о сплаве железа и меди вы узнаете из нашего материала.

Сплав железа и меди в чистом виде – редкость

Существование сплава железа и меди вполне возможно. Фазовая диаграмма с этими двумя элементами имеет следующий вид:

На ней заметно, что фазовые поля «ααFe» и «Cu» значительно сужаются к краям диаграммы. Это значит, что в одном веществе нельзя растворить большое количество другого.

Растворимость железа в фазах меди и меди в фазах железа ограничена. Так, в фазе аустенита (гамма-Fe) можно растворить не более 18% меди. Для этого необходима высокая температура (около +1400 °С), которая резко должна смениться комнатной для предотвращения повторного разделения. Все, что получится в других условиях, – двухфазная смесь, которую нельзя назвать сплавом железа и меди.

Все, что получится в других условиях, – двухфазная смесь, которую нельзя назвать сплавом железа и меди.

Также по диаграмме заметно, что возникновение интерметаллических соединений невозможно. Если именно их вы подразумевали под сплавом, то ошибались.

Следовательно, сплав имеет эвтектоидную микроструктуру со сменяющими друг друга слоями материала, насыщенного железом и медью. Точная микроструктура и формула сплава железа и меди зависит от составных компонентов.

Лигатура медь-железо имеет формулу CuFe. Ее используют для алюминиевой бронзы и определенных латунных сплавов в роли рафинера. Также сфера применения лигатуры распространяется на повышение качества других сплавов, а именно улучшение коррозионной стойкости медно-никелевых сплавов и механических свойств низколегированных медных сплавов.

VT-metall предлагает услуги:

Есть несколько разновидностей сплавов железа и меди, в которых доля железа варьируется от 1% до 2,5%. Медные сплавы отличаются высокой прочностью, благодаря которой могут использоваться в трубках конденсаторов и электрических контактах с хорошей электропроводностью (около 65 % IAC).

Это сплавы вариации серии C19xxxx, например, C19200, C19500, C19600.

Классификация сплавов меди

Медь – это крайне значимый материал, который сопровождал человечество практически всю жизнь. Первобытные люди использовали в качестве орудий труда именно медные изделия. При этом способы обработки металла в разные времена отличались.

Раньше было принято обрабатывать медь холодным методом, о чем говорят археологические находки в пределах современной Северной Америки. Традиции по использованию меди сохранялись еще до приезда Христофора Колумба. Медную руду начали добывать около 7 тысяч лет назад, и благодаря податливости материала он быстро стал востребованным. Даже спустя столько лет медь не теряет своей актуальности.

Металл отличается красноватым цветом, который ему придает кислород. Если этот компонент полностью убрать, то оттенок станет желтым. Насыщенность цвета также зависит от валентности. Так, карбонаты меди имеют выраженный синий либо зеленый тон. Начищенная медь придаст металлу яркий блеск.

По электропроводимости медь занимает почетное второе место, уступая лишь серебру. Благодаря своим качествам ее используют в электронике. Однако важно помнить недостатки металла. Один из основных – плохое взаимодействие с кислородом. На свежем воздухе медь покрывается пленкой, связанной с процессом окисления.

Медный оксид можно получить прокаливанием гидрокарбоната меди либо нитрата на воздухе. Данное соединение способно окисляющим образом влиять на органические соединения.

Медный купорос дает растворение материала в серной кислоте. Сфера применения полученного вещества – химическая промышленность. Медный купорос используют и для профилактики вредителей на огороде.

Примеси способны по-разному воздействовать на характер медного сплава. По данному критерию выделяется три группы:

- Первая группа включает в себя соединения, создающие твердые вещества. Среди них: сурьма, цинк, железо, олово, фосфор, сурьма, никель и др.

- Во вторую группу входят соединения, имеющие низкую растворимость в меди.

Из-за их наличия обработка давлением становится сложнее. Однако стоит отметить, что электропроводность остается практически неизменной. Пример таких соединений – свинец и висмут.

Из-за их наличия обработка давлением становится сложнее. Однако стоит отметить, что электропроводность остается практически неизменной. Пример таких соединений – свинец и висмут. - В третьей группе содержатся вещества, создающие вместе с медью хрупкие соединения (кислород, сера).

Характеристики сплавов меди

Сплав меди может иметь разные характеристики, которые зависят от примесей и их количества. Например, прочность, коррозионную стойкость, низкий коэффициент трения. На практике часто используются смеси меди с магнием, цинком, марганцем и алюминием. При этом в промышленности можно найти и другие варианты сплавов.

Чтобы определить состав по Межгосударственному стандарту, необходимо использовать классификацию из специальной таблицы. Там указана маркировка меди и перечислены ее главные характеристики:

- Так, в марках М1 и М1р, М2 и М2р, М3 и М3р содержание меди одинаковое, а буква «р» означает наличие фосфора (до 0,04% от общего количества вещества) и меньшее количество кислорода (до 0,01%).

В марках с обычным количеством кислорода его доля составляет от 0,05 до 0,08%.

В марках с обычным количеством кислорода его доля составляет от 0,05 до 0,08%. - В марках М00 и М1 содержится как минимум 99,9% меди.

- Марка М0 состоит из меди на 99,95%.

- Для М0б содержание металла – около 99,97%.

- Вещество с обозначением М2 состоит из меди на 99,7%.

- Для марки М3 характерна доля металла, составляющая 99,5%.

- В марке М4 основное вещество занимает 99% от общего количества сплава.

- Буква «б» в составе марки означает полное отсутствие кислорода. Так, в М0б его нет, а в М0 содержится около 0,02%.

Основные характеристики сплавов с содержанием меди:

- Способность сопротивляться коррозии, которая особенно выражена у веществ с полированной поверхностью. Она проявляется при воздействии на сплав пресной воды. Кислотная среда ухудшает коррозионную стойкость. Например, мельхиор (сплав из железа, никеля и меди) в кислотной среде (при контакте с водой) обретает зеленоватый оттенок.

- Прочность, что позволяет использовать материал в промышленных целях. Так, при высоких удельных и знакопеременных нагрузках часто применяют детали из сплава меди с железом и марганцем.

- Антифрикционность, что дает сплаву устойчивость к трению. Так, например, бронза применяется в производстве подшипников даже без использования смазки. Это происходит именно благодаря идеально гладкой поверхности. Сплав железа с медью и серебром также обладает хорошими антифрикционными свойствами.

- Теплопроводность и электропроводность. Эти свойства позволяют делать из медного сырья электропроводные кабели.

Медные сплавы могут использоваться в разных сферах деятельности: в самолето- и судостроении, ювелирном деле, при создании часовых механизмов и других приспособлений, в которых вероятно возникновение трения двух парных компонентов.

Если говорить о сплавах, в которых также есть железо, то на практике чаще всего применяют сплав из меди, железа и олова, сплав из меди, алюминия и железа, а также сплав из меди, цинка и железа.

Основные сферы применения сплавов меди

В производстве используется как медь в чистом виде (катодная медь), так и полуфабрикаты, сделанные на ее основе. Особенно это касается катанок, проката и других промышленных изделий. Характеристики и сфера применения зависят от доли примесей в общем продукте. В марке может содержаться от 10 до 50 добавок.

Чтобы сделать высокоточный и чистый металл, потребуется медь именно той марки, в которой нет кислорода. Для криогенной промышленности его отсутствие – важнейший критерий. В противном случае изделие не будет соответствовать условиям использования. Однако в других сферах применения подойдут и те виды, в которых есть кислород.

Рассмотрим их более подробно:

- М00 и М0 могут использоваться для создания высокочастотных и электропроводниковых деталей. Полученные изделия обычно создаются на заказ и считаются дорогими.

- М001ф и М001бб подойдут для изготовления электрических шин и медной проволоки с маленьким диаметром сечения.

- М1 и марки с таким же содержанием меди (М1р, М1ф, М1ре) используются в качестве проводников электрического тока. Небольшое количество олова позволяет их задействовать в производстве высококачественной бронзы. Также их часто включают в состав прутьев для сварки чугуна и электродов.

- М2, М2р и М2к – идеальный вариант для деталей, производимых в криогенной промышленности. Так как литой прокат подвергается обработке под давлением, для него тоже подойдут перечисленные марки.

- Из М3, М3р и М3к создают плоский и прессованный прокат, а также проволоку для электромеханической сварки деталей из чугуна и меди.

Самые распространенные сплавы меди

В сплавах меди и железа последнее выступает легирующим компонентом. Также таковым может выступать золото, марганец или цинк. Их доля в общем количестве составляет менее 10 %. Единственное исключение из правил – латунь. Ее концентрация может быть больше заявленной, конкретное число будет зависеть от условий применения.

Среди основных видов медных сплавов следует выделить:

- Смесь меди и железа. Для обоих металлов характерны похожие химические показатели. Основное отличие заключается в температуре плавления, поэтому сплав железа и меди имеет пористую структуру.

- Смесь с оловом. Сплав меди и олова использовали еще в давние времена. Так, в Древней Греции из смеси создавали настоящие произведения искусства, которые сейчас являются огромной ценностью для людей. Разумеется, современные характеристики сплава значительно отличаются от тех, которые существовали тысячи лет назад. Во многом это связано с улучшенными методиками производства. Сейчас для создания сплава применяются дуговые электропечи, а защита от окисления обеспечивается вакуумом. Закаливание смеси позволяет достичь высокого уровня пластичности и прочности.

Рекомендуем статьи

- Сплавы железа: известные и не очень разновидности

- Сплав железа с никелем: его свойства и особенности

- Углеродистые конструкционные стали: виды и преимущества

- Алюминиевая бронза.

Это смесь алюминия и меди, которая имеет коррозионную стойкость и способность к деформации. Ее используют в производстве деталей, которые планируется подвергать воздействию высокой температуры.

Это смесь алюминия и меди, которая имеет коррозионную стойкость и способность к деформации. Ее используют в производстве деталей, которые планируется подвергать воздействию высокой температуры. - Смесь меди со свинцом. Для материала характерна антифрикционность и высокая прочность, по большей части обеспечиваемая свинцом.

- Латунь. Сплав содержит два или три основных компонента.

- Нейзильбер. Так называют сплав, где содержится медь, цинк и никель, доля которого составляет 6–34 %. Несмотря на то, что материал дешевле мельхиора, он имеет такие же качества и внешние признаки.

Сплавы из меди активно используются в автомобилестроении и производстве оборудования аграрного и химического назначения. Устойчивость к коррозии позволяет применять смеси в создании сверхпроводниковой техники.

Мягкая медь отлично подойдет для деталей, которые имеют трудновыполнимый узор. Она обладает всеми необходимыми свойствами, в первую очередь – вязкостью и пластичностью. Проволока из такого сплава будет отлично гнуться, а еще ее можно паять вместе с золотыми и серебряными поверхностями. Также смеси хорошо взаимодействуют с эмалью, при этом не расслаиваясь и не растрескиваясь.

Проволока из такого сплава будет отлично гнуться, а еще ее можно паять вместе с золотыми и серебряными поверхностями. Также смеси хорошо взаимодействуют с эмалью, при этом не расслаиваясь и не растрескиваясь.

Медь – металл, который действительно необходим в современных условиях. С ним получаются широко используемые сплавы железа и меди, алюминия и меди, олова и меди и не только. Антикоррозионные, антифрикционные и теплопроводные свойства позволяют применять смеси в производстве деталей.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Как выплавлялась сталь | Политехнический музей

© Petr Štefek

17 октября 1855 г. английский изобретатель Генри Бессемер запатентовал новый процесс изготовления стали. Политех решил проследить историю развития металлургии от глиняных кузнечных горнов до мартеновских печей с магнезитовой футеровкой.

Цивилизация — это металл, начиная с первых неловких попыток обработки самородных металлов, и до ультрасовременных сложных сплавов. Недаром историки разделяют развитие человечества на этапы, начиная с каменного века: медный, бронзовый и, наконец, железный.

Самородные металлы встречаются довольно редко, поэтому начиная с медного века люди учились выплавлять их из руды. Хотя первое знакомство человека с железом сегодня относят еще к 3–4 тысячелетию до н.э., считается, что «настоящий» железный век наступил лишь около VIII в. до н.э. Во всяком случае, в 1200 г. до н.э. древние греки воевали с троянцами еще медным и бронзовым оружием.

Получать медь и бронзу (сплав меди с оловом) не особенно сложно. Во-первых, самородная медь распространена достаточно широко. Во-вторых, температура ее плавления — около 1350 °С, и в простейшем случае достаточно насыпать руду в каменный или глиняный тигель, и поставить его в кузнечный горн. Вскоре можно будет отделить шлак от вполне чистого металла.

Дорога к веку железа

Температура плавления железа — уже почти 1540 °С. Его получение потребовало печей более совершенной конструкции и более горячих. Чтобы повысить разогрев, воздух в них нагнетали мехами, а сами глиняные печи часто делали «глухими»: чтобы извлечь готовый металл и шлаки, печь приходилось разбирать, а для новой плавки складывать заново. Вдобавок, поддерживать высокую температуру удавалось только в небольших по размерам объемах. Производительность такой металлургии была невысока, а выплавленное железо исключительно дорогим.

Полудоменная печь XV века с водяным дутьем (Штирия)

Широко доступным железо стало только в XIV–XV вв. , когда появились доменные печи, выплавка в которых может происходить непрерывно — разбирать ее нет нужды. Железная руда, чередуясь с топливом, засыпается в доменную печь сверху, а снизу подается разогретый воздух и извлекается шлак, а также чугун, сплав железа со сравнительно высоким количеством углерода.

, когда появились доменные печи, выплавка в которых может происходить непрерывно — разбирать ее нет нужды. Железная руда, чередуясь с топливом, засыпается в доменную печь сверху, а снизу подается разогретый воздух и извлекается шлак, а также чугун, сплав железа со сравнительно высоким количеством углерода.

Первым топливом доменных печей стал уголь — сперва древесный, потом каменный, — а с XVIII в. его вытесняет кокс, продукт нагревания угля без доступа кислорода.

Температура в доменной печи так высока, что складывать ее потребовалось из кирпичей, сделанных лишь из особых, огнеупорных сортов глины. В те годы самой стойкой показала себя белая глина (каолин), состоящая, в основном, из водных силикатов алюминия. Глину обжигали, чтобы удалить воду и спечь, получив шамот, затем его перемалывали и после добавления дополнительных ингредиентов формовали в кирпичи.

Стоит заметить, что кузнецы Средних веков относились к чугуну пренебрежительно: при всей своей высокой твердости, он исключительно хрупок и обычной ковке молотом не поддавался. Однако после того, как из него стали лить ядра, пушки, а затем рельсы и мосты, именно он стал основным для черной металлургии. «Доменно–каолинная» технология просуществовала несколько столетий, вплоть до начала XIX в.

Однако после того, как из него стали лить ядра, пушки, а затем рельсы и мосты, именно он стал основным для черной металлургии. «Доменно–каолинная» технология просуществовала несколько столетий, вплоть до начала XIX в.

Стальная революция

Следующий прорыв связан с созданием технологий получения из чугуна еще более удобных сплавов железа — сталей. Для этого требуется всего лишь снизить содержание углерода, однако долгое время добиться этого можно было лишь очень долгим и сложным способом, включавшим дополнительную проковку. Сталь не была массовой до тех пор, пока в 1780-х не появился новый революционный метод пудлингования.

В пудлинговой печи контакта чугуна с топливом не происходило. Уголь сгорал в очаге, тепло от которого направлялось к рабочему пространству, превращая загруженный чугун в тестообразную массу. При этом стены печи покрывали слоем глины, смешанной с оксидами железа, которые помогали углероду в расплавленном чугуне окисляться. При огромной температуре и за счет особого покрытия углерод и примеси выгорали, и в расплаве появлялись кристаллы достаточно чистого железа. Собрав их в комок, рабочие вытаскивали его из печи и отправляли на проковку.

При огромной температуре и за счет особого покрытия углерод и примеси выгорали, и в расплаве появлялись кристаллы достаточно чистого железа. Собрав их в комок, рабочие вытаскивали его из печи и отправляли на проковку.

Вскоре для пудлинговых и доменных печей было найдено и новое огнеупорное покрытие, способное выдерживать температуры, намного выше, чем шамот. Кремнезем — диоксид кремния — при нагревании спекается в огнеупорную стекловидную массу. Уже в 1820-х в Англии, где вовсю бушевала промышленная революция, была разработана технология получения огнеупорных кирпичей из богатой кремнеземом динасовой глины.

Вскоре доменные и пудлинговые печи начинают работу во всех развитых странах: с 1819 г. — во Франции, с 1835 г. — в Австрии, а в 1837 г. и в России открылся первый пудлинговый Камско-Воткинский завод. Металлургия стала обеспечивать возрастающие потребности человечества в «черном» металле. Континенты рассекли железные дороги, в моря вышли железные пароходы, артиллерия вооружилась внушительными пушками.

Между Бессемером и Мартеном

Потребности цивилизации в стали все росли, и технологии быстро совершенствовались. В середине XIX в. Генри Бессемер нашел, что «обезуглероживание» чугуна станет более эффективным, если сквозь ванну с расплавом продувать воздух. Однако бессемеровской переделке поддавался далеко не любой чугун: если он содержал фосфор, то при нагревании до красного каления резко терял всю свою прочность.

Изобретатель Генри Бессемер

Железные руды с низким содержанием фосфора достаточно редки, удалить же его из чугуна в печи не позволяла простая химия: шамотные и динасовые кирпичи создают в ней кислую среду, в которой нужные реакции не протекают. Решение нашлось лишь в 1877 г., когда Сидни Томас и Перси Джилькрист получили патент на новую технологию переделки чугуна — с добавлением связывающей фосфор извести и с облицовкой печи из материалов, содержащих щелочные оксиды магния и кальция.

В самой Англии к новому процессу отнеслись с недоверием. Вплоть до начала ХХ в. металл, изготовленный по этой технологии, ценился не слишком высоко, и даже фирма Lloyd’s брала повышенную плату за страхование судов, изготовленных из «томасовского» металла. Такой консерватизм обошелся англичанам дорого: к концу XIX в. Германия, вооружившись методом Томаса, стала металлургическим и промышленным лидером Европы.

Вплоть до начала ХХ в. металл, изготовленный по этой технологии, ценился не слишком высоко, и даже фирма Lloyd’s брала повышенную плату за страхование судов, изготовленных из «томасовского» металла. Такой консерватизм обошелся англичанам дорого: к концу XIX в. Германия, вооружившись методом Томаса, стала металлургическим и промышленным лидером Европы.

Распространение томасовского процесса привело к тому, что с 1880-х внутренние поверхности сталеплавильных печей все чаще отделывали щелочными (основными) огнеупорами. Изготовленные, например, из минерала магнезита, они позволили поднять температуру до 1700 °С и открыли дорогу новой металлургической технологии — пришло время мартеновских печей.

Эра Мартена

Идею о превращении мягкого железа в сталь погружением его в расплав чугуна еще в 1722 г. высказал Рене Реомюр (тот самый, который изобрел спиртовой термометр и предложил свою температурную шкалу). Однако температура для этого требовалась настолько высокая, что реализовать процесс было невозможно вплоть до появления печей нового типа.

Первый шаг к ним сделал Фридрих Сименс, придумавший подавать в печь воздух, предварительно прошедший через систему труб и как следует прогретый. А завершил работу Пьер Мартен, который в 1860-х запатентовал процесс, позволявший расплавлять чугун, загружать его металлоломом или рудой — и получать сталь нужного качества и состава.

Первые мартеновские печи облицовывались по-старинке, денисовскими кирпичами, но вскоре их вытеснили более выносливые основные огнеупоры, получаемые из обожженного магнезита. Помимо прочего, они позволяли работать с большим спектром железных руд — и в 1880 г. на территории современной Польши была получена первая сталь, выплавленная в мартеновской печи с использованием магнезитовых огнеупоров.

В следующие десятилетия весь мир принялся осваивать внезапно ставший таким важным магнезит. Его добыча и производство из него огнеупорных изделий одно за другим начинаются в Австро-Венгрии, Германии, США, а около 1896 г. и на Урале было открыто огромное Саткинское месторождение. С началом нового века здесь открывается новый магнезитовый завод — впоследствии одно из передовых предприятий советской промышленности, а сегодня — ключевая часть компании «Магнезит», ведущего поставщика огнеупорных изделий для всей российской металлургии. Впрочем, это уже совсем другая история.

и на Урале было открыто огромное Саткинское месторождение. С началом нового века здесь открывается новый магнезитовый завод — впоследствии одно из передовых предприятий советской промышленности, а сегодня — ключевая часть компании «Магнезит», ведущего поставщика огнеупорных изделий для всей российской металлургии. Впрочем, это уже совсем другая история.

Цинк и его сплавы — производство, свойства, виды и применение

Цинк — хрупкий голубовато-белый металл. В природе без примесей не встречается. В 1738 году Уильям Чемпион добыл чистые пары цинка с помощью конденсации. В периодической системе Менделеева находится под номером 30 и обозначается символом Zn.

Свойства цинка

Химические свойства цинка

Цинк — активный металл. При комнатной температуре тускнеет и покрывается слоем оксида цинка.

- Вступает в реакцию со многими неметаллами: фосфором, серой, кислородом.

- При повышении температуры взаимодействует с водой и сероводородом, выделяя водород.

- При сплавлении с щелочами образует цинкаты — соли цинковой кислоты.

- Реагирует с серной кислотой, образуя различные вещества в зависимости от концентрации кислоты.

- При сильном нагревании вступает в реакции со многими газами: газообразным хлором, фтором, йодом.

- Не реагирует с азотом, углеродом и водородом.

Физические свойства цинка

Цинк — твердый металл, но становится пластичным при 100–150 °C. При температуре выше 210 °С может деформироваться. Температура плавления — очень низкая для металлов. Несмотря на это, цинк имеет хорошую электропроводность.

- Плотность — 7,133 г/см³.

- Теплопроводность — 116 Вт/(м·К).

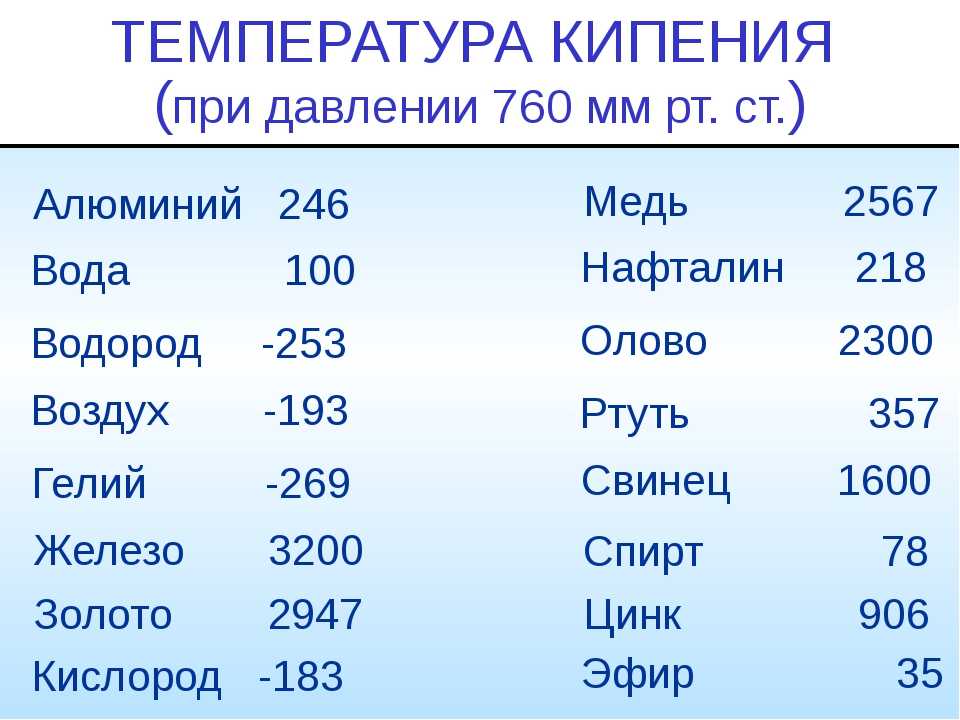

- Температура плавления цинка — 419,6 °C.

- Температура кипения — 906,2 °C.

- Удельная теплота испарения — 114,8 кДж/моль.

- Удельная теплота плавления — 7,28 кДж/моль.

- Удельная магнитная восприимчивость — 0,175·10-6.

- Предел прочности при растяжении — 200–250 Мн/м2.

Подробный химический состав цинка различных марок указан в таблице ниже.

| Обозначение марок | Цинк, не менее | Примесь, не более | |||||||

| свинец | кадмий | железо | медь | олово | мышьяк | алюминий | всего | ||

| ЦВ00 | 99,997 | 0,00001 | 0,002 | 0,00001 | 0,00001 | 0,00001 | 0,0005 | 0,00001 | 0,003 |

| ЦВ0 | 99,995 | 0,003 | 0,002 | 0,002 | 0,001 | 0,001 | 0,0005 | 0,005 | 0,005 |

| ЦВ | 99,99 | 0,005* | 0,002 | 0,003 | 0,001 | 0,001 | 0,0005 | 0,005 | 0,01 |

| Ц0А | 99,98 | 0,01 | 0,003 | 0,003 | 0,001 | 0,001 | 0,0005 | 0,005 | 0,02 |

| Ц0 | 99,975 | 0,013 | 0,004 | 0,005 | 0,001 | 0,001 | 0,0005 | 0,005 | 0,025 |

| Ц1 | 99,95 | 0,02 | 0,01 | 0,01 | 0,002 | 0,001 | 0,0005 | 0,005 | 0,05 |

| Ц2 | 98,7 | 1,0 | 0,2 | 0,05 | 0,005 | 0,002 | 0,01 | 0,010** | 1,3 |

| Ц3 | 97,5 | 2,0 | 0,2 | 0,1 | 0,05 | 0,005 | 0,01 | — | 2,5 |

* В цинке, применяемом для производства сплава марки ЦАМ4-1о, массовая доля свинца должна быть не более 0,004%. ** В цинке, применяемом для проката, массовая доля алюминия должна быть не более 0,005%.

** В цинке, применяемом для проката, массовая доля алюминия должна быть не более 0,005%.

|

|||||||||

Содержание примесей в цинке зависит от способа производства и качества сырья.

В России основной процент цинка получают гидрометаллургическим способом — металл восстанавливают из солей в растворах. Такой способ позволяет получить наиболее чистый металл. Но часть цинка обрабатывают при высоких температурах. Такой метод называют пирометаллургическим.

Свинец — особая примесь в цинке, так как основная его часть оседает из-за нерастворимых анодов, содержащихся в металле. Катодный цинк, помимо всех указанных примесей, состоит из хлора и фтора.

Как примеси изменяют свойства цинка

Производители ограничивают содержание кадмия, олова и свинца в литейных сплавах цинка, чтобы подавить межкристаллитную коррозию.

Олово — вредная примесь. Металл не растворяется и выделяется из расплава — способствует ломкости цинковых отливок. Кадмий напротив — растворяется в цинке и снижает его пластичность в горячем состоянии. Свинец увеличивает растворимость металла в кислотной среде.

Кадмий напротив — растворяется в цинке и снижает его пластичность в горячем состоянии. Свинец увеличивает растворимость металла в кислотной среде.

Железо повышает твердость цинка, но снижает его прочность. Вместе с тем оно усложняет процесс заполнения форм при литье.

Медь увеличивает твердость цинка, но уменьшает его пластичность и стойкость при коррозии. Содержание меди также мешает рекристаллизации цинка.

Наиболее вредная примесь — мышьяк. Даже при небольшом ее количестве металл становится хрупким и менее пластичным.

Чтобы избежать растрескивания кромок при горячей прокатке цинка, содержание сурьмы не должна быть выше 0,01%. В горячем состоянии она увеличивает твердость цинка, лишая его хорошей пластичности.

Сплавы цинка

Сплавы на цинковой основе с добавлением меди, магния и алюминия имеют низкую температуру плавления и обладают хорошей текучестью. Они легко поддаются обработке, свариванию и паянию.

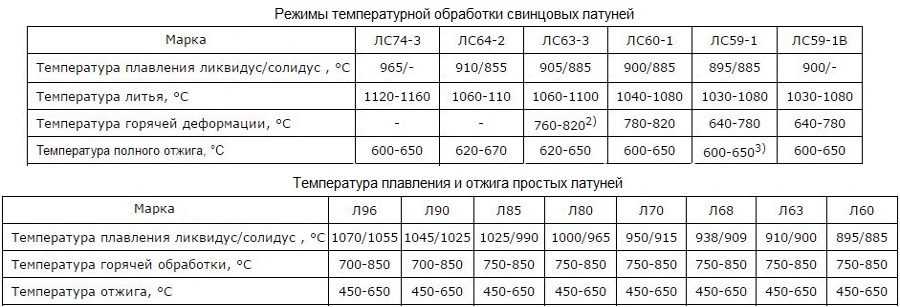

Латунь

Различают латуни двухкомпонентные и многокомпонентные.

Двухкомпонентная латунь — сплав цинка с высоким содержанием меди. Существует желтая латунь с медью в количестве 67%, золотистая медь или томпак — 75%, и зеленая — 60%. Такие сплавы могут деформироваться при температуре 300 °C.

Многокомпонентные латуни, помимо 2-х основных металлов, состоят из других добавок: никеля, железа, свинца или марганца. Каждый из элементов влияет на свойства сплава.

ЦАМ

ЦАМ — семейство цинковых сплавов. В их состав входят магний, алюминий и медь. Такие сплавы цинка используются в литейном производстве. В них содержится алюминий в количестве 4%.

Основная область применения сплавов ЦАМ — литье цинка под давлением. Сплавы этого семейства обладают низкой температурой плавления и хорошими литейными свойствами. Их высокопрочность позволяет производить прочные и сложные детали.

Вирениум

Сплав состоит из цинка (24,5%), меди (70%), никеля (5,5%).

Производств цинка

Добыча металла

Цинк как самородный металл в природе не встречается. Добывается из полиметаллических руд, содержащих 1–4% металла в виде сульфида, а также меди, свинца, золота, серебра, висмута и кадмия. Руды обогащаются селективной флотацией и получаются цинковые концентраты (50–60% Zn).

Добывается из полиметаллических руд, содержащих 1–4% металла в виде сульфида, а также меди, свинца, золота, серебра, висмута и кадмия. Руды обогащаются селективной флотацией и получаются цинковые концентраты (50–60% Zn).

Концентраты цинка обжигают в печах. Сульфид цинка переводится в оксид ZnO. При этом выделяется сернистый газ SO2, который используется в производстве серной кислоты.

Получение металла

Существуют два способа получения чистого цинка из оксида ZnO.

Самый древний метод — дистилляционный. Обожженный концентрированный состав подвергают термообработке, чтобы придать ему зернистость и газопроницаемость.

Затем концентрат восстанавливают коксом или углем при температуре 1200–1300 °C. В процессе образуются пары металла, которые конденсируют и разливают в изложницы. Жидкий металл отстаивают от железа и свинца при температуре 500 °C. Так достигается цинк чистотой 98,7%.

Иногда используется сложная и дорогая обработка цинка ректификацией — разделением смесей за счет обмена теплом между паром и жидкостью. Такая чистка позволяет получить металл чистотой 99,995% и извлечь кадмий.

Такая чистка позволяет получить металл чистотой 99,995% и извлечь кадмий.

Второй метод производства цинка — электролитический. Обожженный концентрат обрабатывается серной кислотой. Готовый сульфатный раствор очищается от примесей, после чего подвергается электролизу в свинцовых ваннах. Цинк дает осадок на алюминиевых катодах. Полученный металл удаляют с ванн и плавят в индукционных печах. После этого получается электролитный цинк чистотой 99,95%.

Литье металла

Горячий цинк — жидкий и текучий металл. Благодаря таким свойствам он легко заполняется в литейные формы.

Примеси влияют на величину натяжения поверхности цинка. Технологические свойства металла можно улучшить, добавив небольшое количество лития, магния, олова, кальция, свинца или висмута.

Чем выше температура перегрева цинка, тем лучше он заполняет формы. При литье металла в чугунные изложницы его объем уменьшается на 1,6%. Это затрудняет получение крупных и длинных цинковых отливок.

Применение цинка

Для защиты металлов от коррозии

Чистый цинк используется для защиты металлов от коррозии. Основу покрывают тонкой пленкой. Этот процесс называется металлизацией.

Основу покрывают тонкой пленкой. Этот процесс называется металлизацией.

В автомобильной отрасли

Сплавы на цинковой основе используют для оформления декора автомобильного салона, в производстве ручек дверей, замков, зеркал и корпусов стеклоочистителей.

В автомобильные покрышки добавляют окись цинка, которая повышает качество резины.

В батарейках, аккумуляторах и других химических источниках тока цинк используется как материал для отрицательного электрода. В производстве электромобилей применяются цинк-воздушные аккумуляторы, которые обладают высокой удельной энергоемкостью.

В производстве ювелирных украшений

Ювелиры добавляют цинк в сплавы на основе золота. В итоге они легко поддаются ковке и становятся пластичными — прочно соединяют мелкие детали изделия между собой.

Металл также осветляет ювелирные изделия, поэтому его часто используют в изготовлении белого золота.

В медицине

Окись цинка применяется в медицине как антисептическое средство. Окись добавляют в мази и другие составы для заживления ран.

Окись добавляют в мази и другие составы для заживления ран.

Благодаря своим свойствам, цинк широко применяется в различных областях промышленности. Металл пользуется спросом из-за относительно низкой цены и хороших физических свойств.

Каталог -> Каталог тяжелых сплавов -> Производство тяжелых сплавов на основе вольфрама.

ОАО «Победит» выпускает широкую номенклатуру тяжелых сплавов на основе вольфрама или просто тяжелых вольфрамовых сплавов (ВТС),

Тяжелые сплавы получают только методом порошковой металлургии. Методы литья не могут быть применены в связи с большой разницей температур плавления и плотности используемых в сплаве металлов.

Вольфрам, содержание которого в тяжелых сплавах варьируется в пределах от 76% до 97%, является самым тугоплавким металлом из известных человечеству (температура плавления 3410ºС). Он имеет очень высокую плотность и твердость, одну из самых высоких среди металлов. В то же время, вольфрам является довольно хрупким материалом, что делает его обработку затруднительной и не позволяет получать изделия сложной формы.

В то же время, вольфрам является довольно хрупким материалом, что делает его обработку затруднительной и не позволяет получать изделия сложной формы.

Для снижения твердости, придания пластичности и обрабатываемости, придания прочностных характеристик в сплав вводятся металлы группы железа: никель, железо, кобальт. Для повышения электро- и теплопроводности, а также придания диамагнитных свойств, в сплав вводится медь.

Тяжелые сплавы являются композитным материалом, представленные двухфазной структурой из зерен вольфрама округлой формы (ү – фазу распределенной в матрице (связке), представляющей собой твердый раствор вольфрама в Ni-Feили Ni-Cuсплошной матрице (α фаза).

Получают тяжелые сплавы из смесей порошков вольфрама, никеля, железа или меди, взятых в соответствующих пропорциях, Из смеси прессуются заготовки, которые спекаются в защитной атмосфере в присутствии жидкой фазы при 1350-1500ºС, В присутствии жидкой фазы происходит частичное растворение вольфрама в жидкой фазе, перенос вольфрама и рекристаллизация частиц вольфрама с образованием почти сферических частиц, в десятки раз превосходящих по размеру частиц исходного порошка вольфрама. Последующая термическая обработка в вакууме позволяет улучшить механические свойства тяжелых сплавов.

Последующая термическая обработка в вакууме позволяет улучшить механические свойства тяжелых сплавов.

Получение тяжелых сплавов с матрицей из чистой меди отличается от систем W-Ni-Feи W-Ni-Cuв силу практической нерастворимости вольфрама в чистой меди. В этом случае сплав получают пропиткой пористого вольфрамового каркаса расплавленной медью, и основано на затекании в поры жидкой меди под действием капиллярных сил. Пористый каркас из вольфрама получают прессованием и спеканием вольфрамового порошка соответствующего гранулометрического состава.

Тяжелые сплавы пластичны, легко обрабатываются резанием и давлением. Их физико-механические свойства зависят от количества и размеров вольфрамовых зерен (ү — фаза), отношения Ni: Feили Ni: Cuв связке (α — фаза), легирующих добавок и условий получения.

Сплавы W-Ni-Cu, W-Cu(ВНМ, ВМ) менее прочны, чем W-Ni-Fe(ВНЖ), но обладают более высокой тепло- и электропроводностью, диамагнитны.

Плотность тяжелых сплавов варьируется от 13,0 до 18,0 г/см³.

Твердость сплавов марок ВНЖ находится в пределах 20-30 HRC, а марок ВНМ – 24-30 HRC.

Механо-термическая обработка сплавов ВНЖ (обжатие с последующим отжигом) увеличивает твердость до 36-42 HRC.

Сплавы имеют невысокий коэффициент термического расширения (4,0-5,5) х 10-6.

Предел прочности на растяжение варьируется в интервале от 530 до 1200 МПа.

Относительное удлинение от 0,3% до 30%.

Сплавы марки ВМ имеют высокую электро- и теплопроводность, достигающие 50% электро- и теплопроводности меди.

Наибольшую популярность у потребителей имеют выпускаемые ОАО «Победит» марки сплавов:

|

Наименование |

Содержание Ni, % |

Содержание Fe, % |

Содержание Cu, % |

|

ВНЖ 7-3 |

7,0 |

3,0 |

— |

|

ВНЖ-95 |

3,5 |

2,0 |

— |

|

ВНЖ-90 |

2,5 |

0,5 |

— |

|

ВНМ 5-3 |

5,0 |

— |

3,0 |

|

ВНМ 3-2 |

3,0 |

— |

2,0 |

|

ВД 20 |

2,0 |

— |

18,0 |

|

ВМ (5-20) |

— |

— |

5-20 |

|

ВМ (20-30) |

— |

— |

20-30 |

Благоприятное сочетание ценных свойств тяжелых сплавов определяет их широкий диапазон применения.

Тяжелые сплавы используются для экранов, защищающих от проникающей радиации более эффективно, чем свинцовые. При плотности тяжелого сплава 16,5 г/см³ коэффициент поглощения ү- излучения в 1,5 раза выше, чем у свинца. Поэтому из тяжелых сплавов изготавливают контейнеры для радиоактивных изотопов, щели и коллиматоры для гамма-дефектоскопов.

Ввиду высокой плотности тяжелые сплавы используются для изготовления маховиков, противовесов, виброгасителей, балансиров, регуляторов центрифуг, роторов гироскопов, гирокомпасов, противовесов элеронов самолетов и т. д. Высокая плотность сплавов используется при изготовлении кинетических поражающих элементов при производстве боеприпасов.

Высокая проводимость и устойчивость к электроискровой эрозии сплавов ВНМ, ВМ используется при изготовлении штампов для электровысадочных процессов, электродов контактной сварки и электроэрозионной обработки, контактов высоковольтных выключателей, работающих в особо тяжелых условиях.

В электронной технике данные сплавы используют для изготовления термокомпенсаторов.