Что такое ультразвуковая дефектоскопия и для чего она нужна

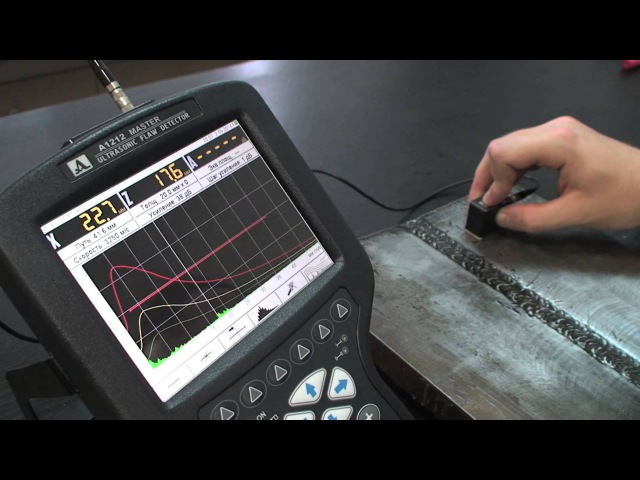

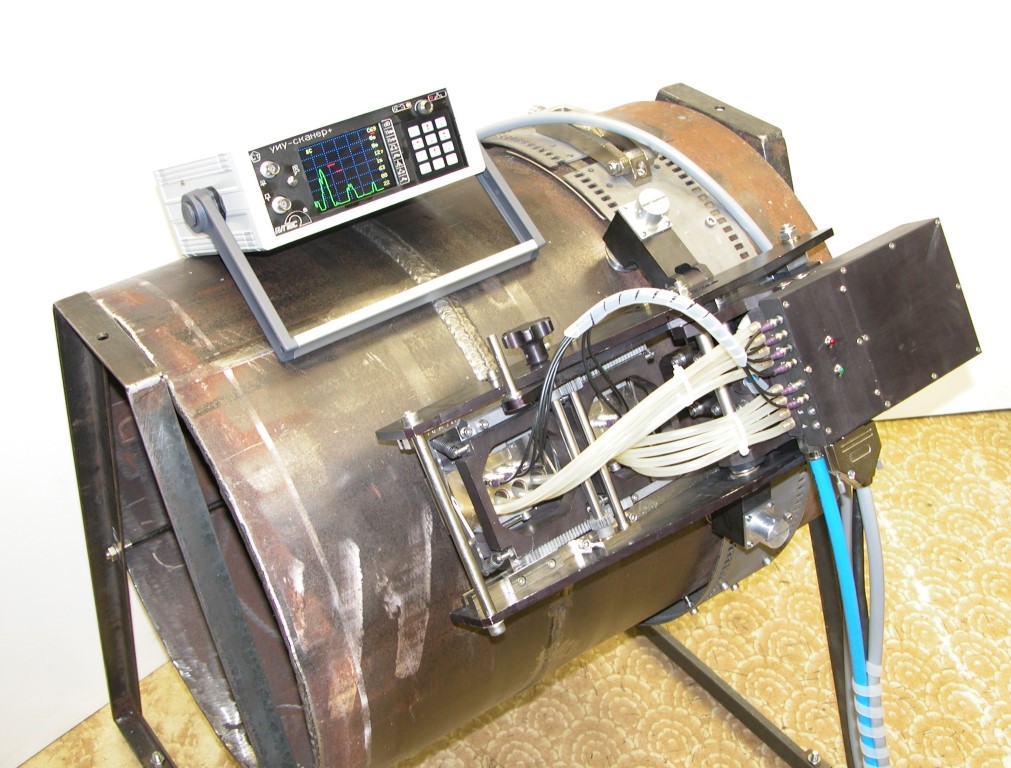

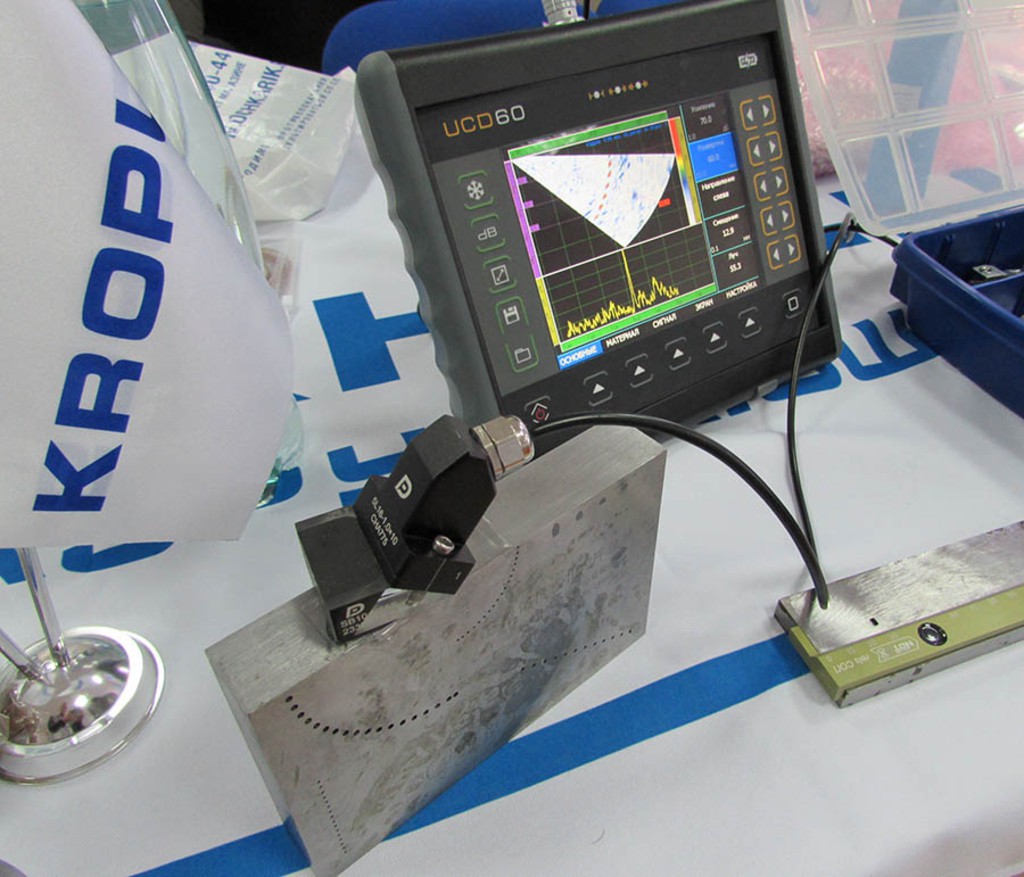

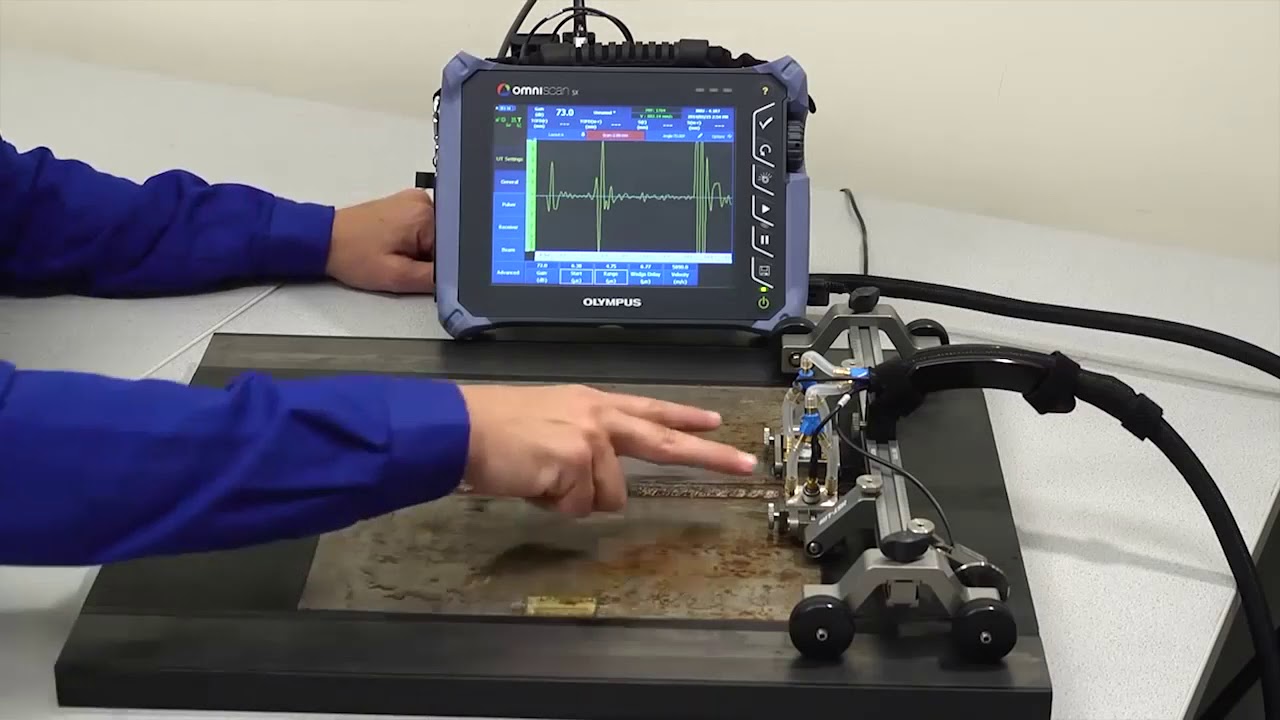

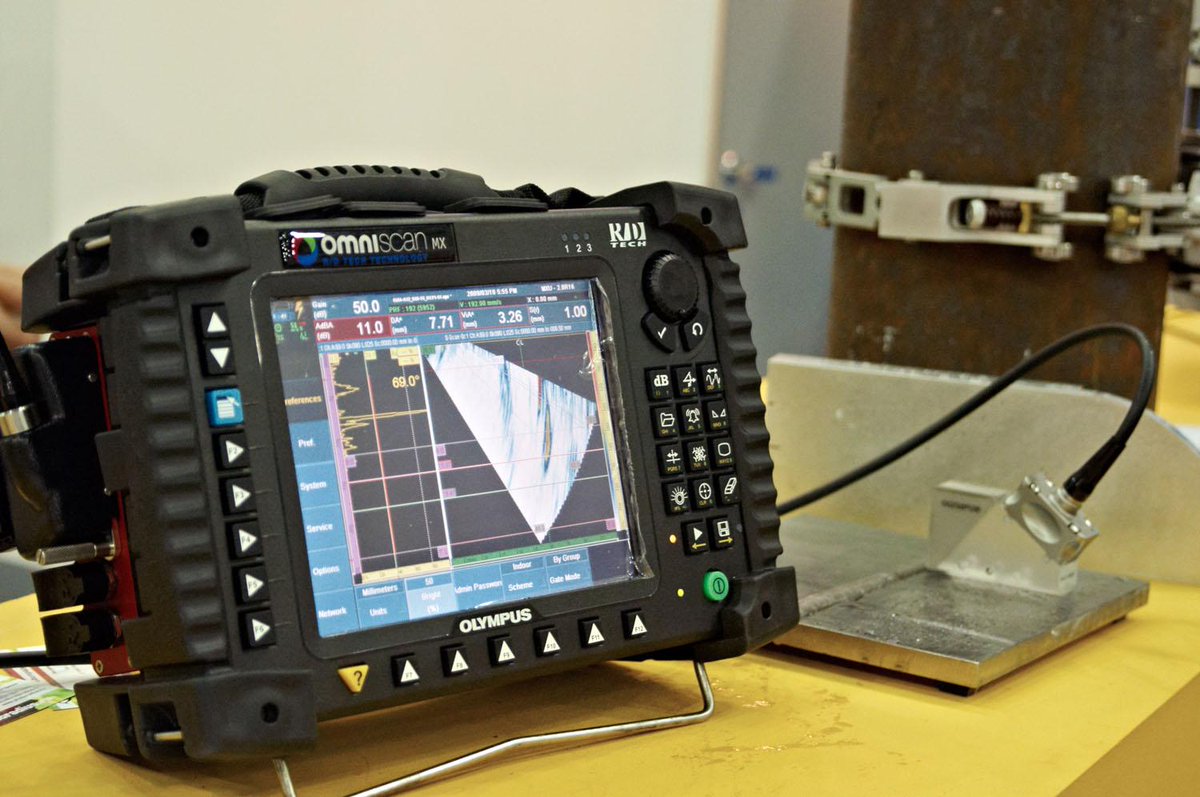

Ультразвуковые дефектоскопы на фазированных решетках одни из самых совершенных приборов неразрушающего контроля. Ультразвуковые колебания прибора позволяют без труда находить скрытые микроповреждения в труднодоступных местах магистральных трубопроводов и промышленных резервуарах.

Ультразвуковой контроль

Использование акустических (механических) колебаний ультразвукового частотного диапазона является в настоящее время обычным делом при решении многих научных вопросов и технических задач.

Применение ультразвуковых колебаний в научных целях сопряжено, прежде всего, с исследованиями микро- и мезоструктуры различных материалов и с определениями интегральных материальных констант. Приборы используемые данную технологию неразрушающего контроля — ультразвуковые дефектоскопы.

Для жидкостей это концентрация растворенных веществ, а для твердого агрегатного состояния это модули упругости, различные физико-механические константы, определяющие пьезоактивные свойства твердых тел.

Исследование свойств материалов с помощью ультразвуковых колебаний естественным образом трансформируется в неразрушающий контроль качества изготовления изделий из этих материалов. Контроль качества может осуществляться в двух направлениях.

Первое, и основное по объему практических применений ультразвуковых колебаний, направление контроля качества изготовления изделий ориентировано на выявление различного рода дефектов, которые могут появиться в ходе выполнения различных технологических операций. Это, прежде всего, различного сорта нарушения однородности материала (трещины, раковины, расслоения, инородные включения) и отклонения основных размеров (в основном толщины листового проката) от заданных значений.

Совокупность научных и технических знаний, технических средств и технологических приемов, нацеленных на практическое решение задач неразрушающего контроля и диагностики качества изделий и материалов, образует научно-техническое направление, которое называется ультразвуковой дефектоскопией.

Вторым направлением дефектоскопии можно считать исследование зернистости металлов. Размеры зерен в значительной степени определяют прочностные характеристики металлов и могут послужить отправной точкой для прогнозирования условий появления усталостных трещин.

Определение размеров зерен по коэффициентам затухания ультразвуковых волн на различных частотах позволяет судить о качестве металлов, которые используются для изготовления тех или иных изделий.

Ультразвуковая дефектоскопия в энергомашиностроении

В монографии Е.Ф.Кретова «Ультразвуковая дефектоскопия в энергомашиностроении» приведены современные понятия качества и системы менеджмента качества. Изложены сведения о дефектах листового проката, поковок и сварных соединений. Дана информация о методах НК применяемых в энергомашиностроении. Подробно рассмотрены физические основы ультразвуковой дефектоскопии, средства и технологии ручного УЗК и толщинометрии металлоконструкций. Сведения о функциональной схеме, основных технических параметрах и сервисных возможностях ультразвуковых дефектоскопов даны применительно к современным цифровым приборам.

Четвертое издание дополнено рассмотрением принципа работы ультразвуковых фазированных решеток, особенностей УЗК стального литья, изложены основные принципы дифракционно-временного метода.

Книга рекомендована в качестве учебного пособия для студентов ВУЗов обучающихся по специальности 200102 «Приборы и методы контроля качества и диагностики», а также для обучения специалистов по ультразвуковой дефектоскопии и подготовке к сертификации на I, II и III уровни квалификации. Издание: 4-е. Год издания: 2014. Объем: 312 стр. Формат: 60х 90 1/16, цена – 690р

Содержание

Глава 1. Основы металловедения

1.1. Металлы и сплавы

1.1.1. Металлы

1.1.2. Кристаллическая структура металла

1.1.3. Строение слитка

1.1.4. Диаграмма состояния железо-углерод

1.1.5. Термическая обработка сталей

1.1.6. Термомеханическая обработка стали

1.1.7. Классификация легированной стали

1.1.8. Маркировка углеродистой стали

1. 1.9. Маркировка легированной стали

1.9. Маркировка легированной стали

1.1.10. Хромникелевые не ржавеющие стали

1.1.11. Исследование материалов с применением макро- и микроанализа

1.2. Сварка металлов

1.2.1. Физические основы сварки металлов

1.2.2. Геометрические параметры кромок под сварку

1.2.3. Виды сварных соединений и разделок кромок под сварку

1.2.4. Общие требования к сварке

1.2.5. Структурное строение сварных швов

1.3. Дефекты металлов

1.3.1. Классификация дефектов металла

1.3.2. Типы дефектов металла

1.3.2.1. Литейные дефекты

1.3.2.2. Дефекты прокатного и кованного металла

1.3.2.3. Дефекты сварных соединений

1.3.2.4. Дефекты возникающие при различных видах обработки деталей

1.3.2.5. Дефекты возникающие при эксплуатации изделий

Глава 2. Общие сведения по неразрушающему контролю

2.1. Задачи решаемые с применением НК и требования к нему

2. 2. Виды контроля полуфабрикатов и изделий

2. Виды контроля полуфабрикатов и изделий

2.3. Требования к обеспечению дефектоскопической технологичности изделий

2.4. Общие требования к средствам НК

2.5. Требования к персоналу НК

2.6. Выбор метода НК

Глава 3. Методы неразрушающего контроля

3.1. Методы оптического вида

3.3. Методы магнитного вида контроля

3.4. Методы вихретокового вида НК

3.5. Методы радиационного вида НК

Глава 4. Физические основы ультразвуковой дефектоскопии

4.1. Колебательный процесс

4.2. Гармонические колебания

4.3. Ультразвуковые волны

4.4. Параметры ультразвуковой волны. Акустические свойства среды

4.5. Шкала децибел

4.6. Явления на границе раздела двух сред

4.6.1. Частные случаи

4.6.2. Энергетические соотношения

4.6.3. Отражение от двугранного угла

4.7. Нормальные волны

4.8. Головные волны

4.9. Формирование акустического поля

4. 10. Дифракция ультразвуковых волн

10. Дифракция ультразвуковых волн

4.11. Затухание ультразвука в твердых средах

4.12. Расчет акустического тракта прямого контактного преобразователя

4.13. Поле излучения-приема наклонного преобразователя

4.15. Пересчет отражателей одного вида в отражатели другого вида

4.16. Отражение от реальных дефектов

4.17. Электроакустический тракт ультразвукового дефектоскопа

4.18. Способы возбуждения ультразвуковых колебаний

Глава 5. Методы акустического контроля металлов

5.1. Классификация акустических методов НК

5.2. Теневой метод (амплитудный)

5.3. Эхо-метод

5.4. Зеркальный эхо-метод

5.5. Дельта-метод

5.6. Дифракционно-временной метод

5.7. Зеркально-теневой метод (ЗТМ)

5.8. Эхо-теневой метод

5.9. Сквозной эхо-метод

5.10. Акустико-эмиссионный метод

Глава 6. Средства ультразвукового контроля

6.1. Состав средств ультразвукового контроля

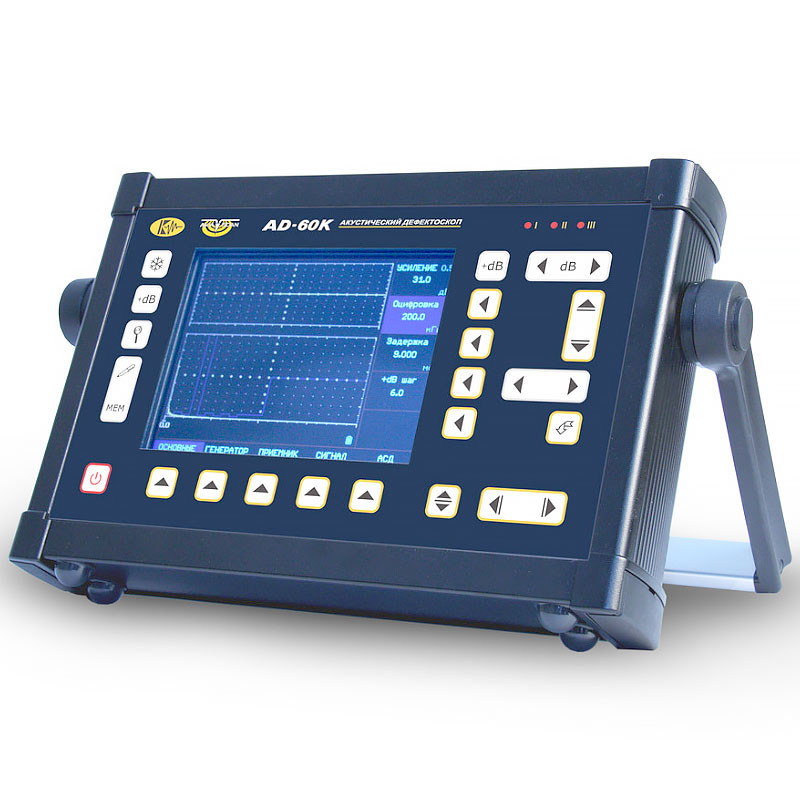

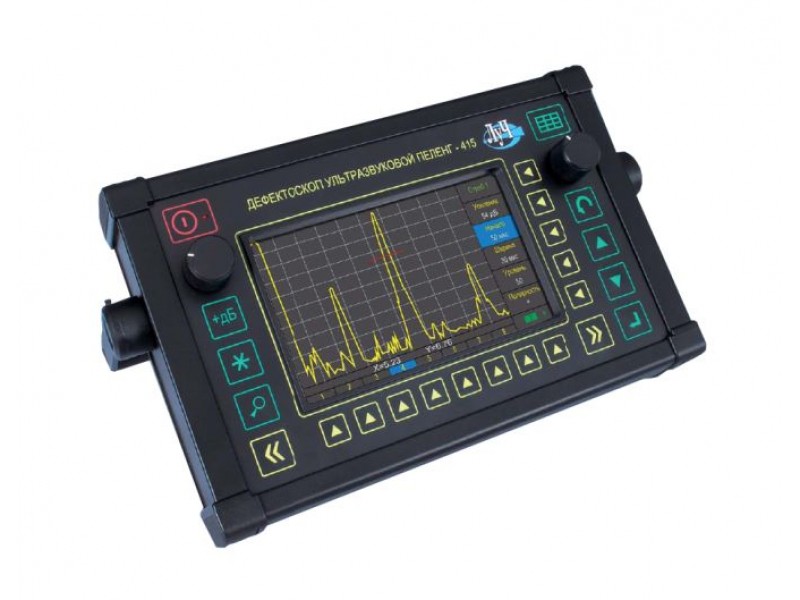

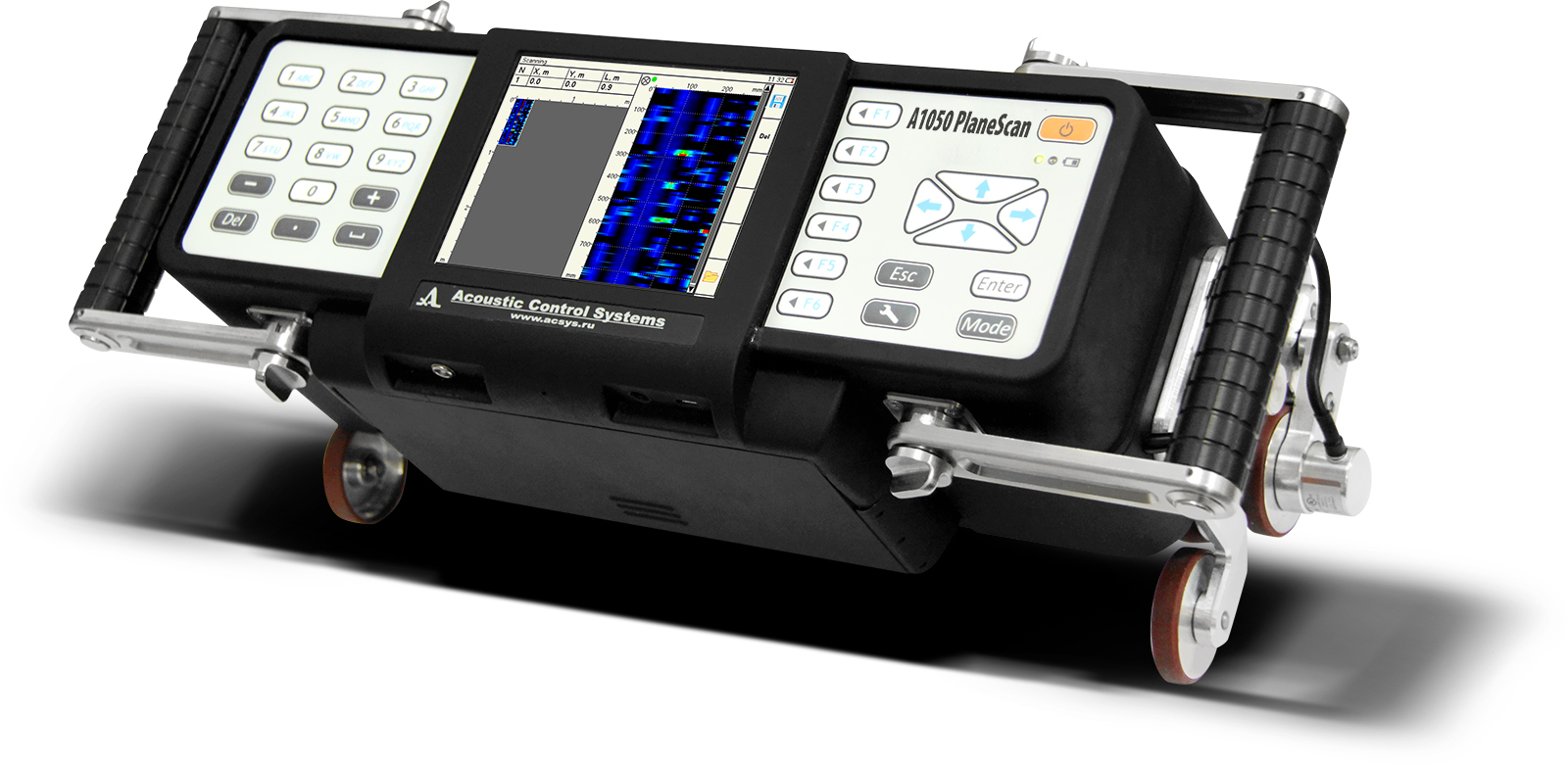

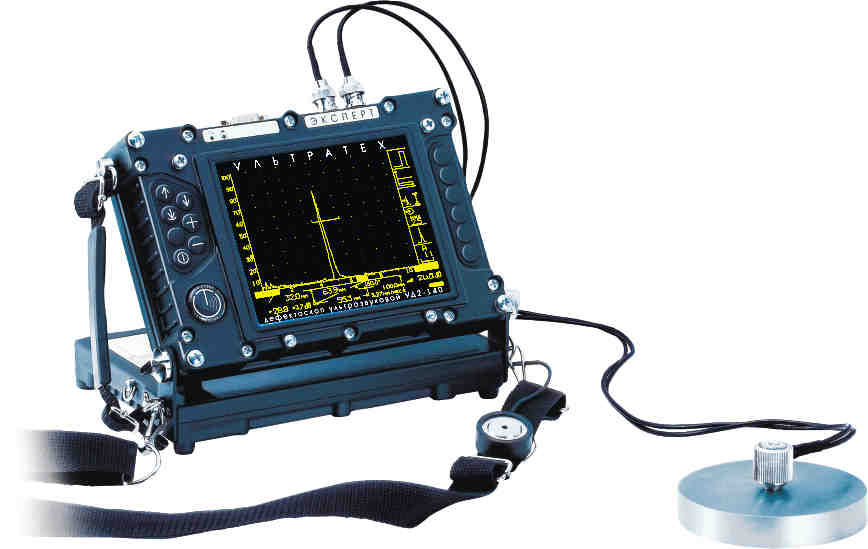

6.2. Классификация ультразвуковых дефектоскопов

6. 3. Функциональная схема дефектоскопа общего назначения

3. Функциональная схема дефектоскопа общего назначения

6.4. Технические параметры ультразвукового дефектоскопа

6.6. Технические параметры ультразвуковых толщиномеров

6.7. Ультразвуковые пьезоэлектрические преобразователи

6.8. Параметры преобразователей

6.9. Ультразвуковые фазированные решетки

6.10. Образцы для ультразвукового контроля

6.10.1. Стандартные образцы

6.10.2. Стандартные образцы предприятия

6.11. Метрологическое обеспечение средств ультразвукового контроля

Глава 7. Основные параметры контроля и измеряемые характеристики несплошностей

7.1. Основные параметры ультразвукового контроля

7.2. Измеряемые характеристики несплошностей

7.3. Классификация несплошностей на протяженные и не протяженные

7.4. Измерение координат отражателей

Глава 8. Технология ультразвукового контроля

8.1. Руководящие документы на ультразвуковой контроль

8. 2. Выбор преобразователя, параметров контроля и режимов настройки

2. Выбор преобразователя, параметров контроля и режимов настройки

8.2.1. Тип и конструкция преобразователя

8.2.2. Диапазон контроля

8.2.3. Зона автоматической сигнализации дефектов (АСД)

8.2.4. Система временной регулировки чувствительности

8.2.5. Отсечка

8.2.6. Частота следования зондирующих импульсов

8.2.7. Мощность

8.3. Настройка глубиномера

8.4. Настройка чувствительности дефектоскопа и оценка размеров несплошностей по амплитудному признаку

8.4.1. Способ стандартных образцов предприятия

8.4.2. Способ АРД диаграмм

8.4.2.1. Оценка коэффициента затухания волн

8.4.2.2. Настройка чувствительности дефектоскопа

8.4.2.3. Определение эквивалентных размеров несплошностей

8.4.3. Способ DAC кривых

8.5. Схемы прозвучивания

8.5.1. Листовой прокат

8.5.2. Поковки

8.5.3. Сварные швы

8.5.4. Наплавки

8.6. Подготовка к контролю

8.7. Проведение контроля

8.7.1. Общие положения

8.7.3. Особенности ультразвукового контроля сварных отливок

8.7.4. Особенности ультразвукового контроля аустенитных сварных соединений

8.8. Формулирование нормативных требований

8.9. Оформление заключения

8.10. Получение дополнительной информации о форме ориентации и реальных размеров несплошности

8.10.1. Общие сведения

8.10.2. Способы азимутального озвучивания

8.10.3. Способы озвучивания под разными углами ввода

8.10.4. Способы коэффициента формы

8.10.5. Способ коэффициента µ

8.10.6. Характер индикации на экране

8.10.7. Другие способы

8.10.8. Алгоритм определения характера дефекта

8.10.9. Определение реальных размеров дефекта

8.11. Импульсы помех

8.12. Надежность достоверность и воспроизводимость результатов ультразвукового контроля

Приложение к гл. 8 Государственные стандарты на ультразвуковой контроль металлопродукции

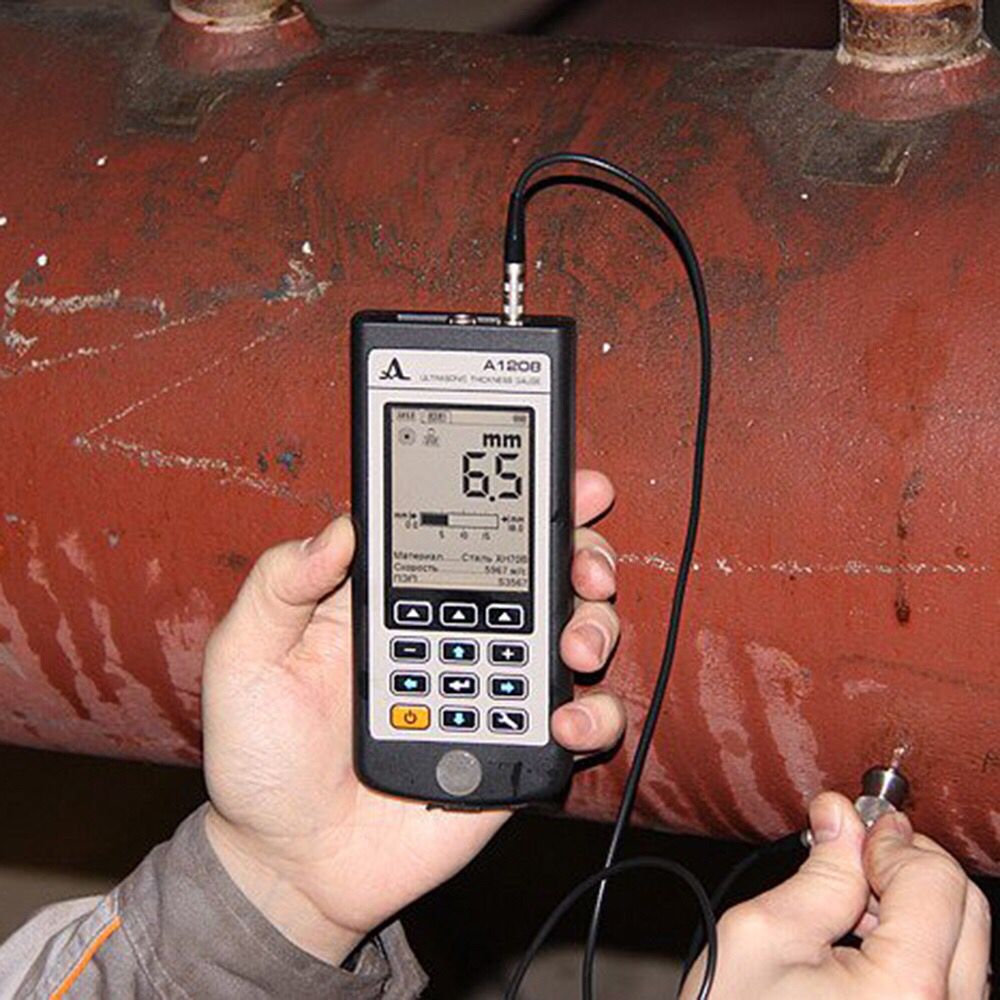

Глава 9. Ультразвуковая толщинометрия

Ультразвуковая толщинометрия

9.1. Терминология

9.2. Условия применимости ультразвуковой толщинометрии

9.3. Средства ультразвуковой толщинометрии

9.4. Подготовка к измерению толщины

9.5. Проведение измерений

9.6. Некоторые сведения об ошибках измерений

9.7. Методика определения погрешности измерения толщины

Список литературы

Дефектоскопия металлов и сплавов — Энциклопедия по машиностроению XXL

Дефектоскопия металлов и сплавов. Наряду с исследованием структуры металлов и сплавов в технике широко применяется дефектоскопия, позволяющая выявить внутренние дефекты ме-таллов без нарушения целостности деталей. Существуют магнитная и ультразвуковая дефектоскопия — простые и удобные методы выявления дефектов. [c.30]Ультразвуковая дефектоскопия металлов и сплавов. Способность ультразвуковых волн высоких частот распространяться в металлах на большие расстояния без значительного поглощения можно использовать для просвечивания ультра-

[c. 390]

390]

Ультразвуковая дефектоскопия металлов и сплавов. Способность ультразвуковых волн высоких частот распространяться в металлах на большие расстояния без значительного поглощения можно использовать для просвечивания ультразвуком образцов различного рода изделий в целях выяснения их качества. При отливке и последующей обработке металлов в них могут появиться раковины, трещины и различного рода неоднородности. Оставаясь незамеченными, эти дефекты при последующей работе изделия могут привести к тому, что деталь выйдет из строя. Для ответственных деталей машин и механизмов — коленчатых валов, шатунов, самолетных винтов и пр. — такие изъяны, разумеется, недопустимы. Дефектоскопия рентгеновскими лучами дает возможность просвечивать металлы лишь на небольшие глубины, ультразвуком же можно осуществить просвечивание металлов на глубину более 10 м. [c.495]

Дефектоскопия металлов и сплавов [c.199]

Из зарубежных дефектоскопов наиболее совершенны приборы Ин-та д-ра Ф. Ферстера (ФРГ). В нашей стране их успешно применяют для контроля труб, прутков, проволоки из ферромагнитных (преимущественно) и неферромагнитных металлов и сплавов.

[c.143]

Ферстера (ФРГ). В нашей стране их успешно применяют для контроля труб, прутков, проволоки из ферромагнитных (преимущественно) и неферромагнитных металлов и сплавов.

[c.143]

Для контроля линейно-протяженных объектов круглого сечения (прутки, трубы) применяют сканирующие дефектоскопы с вращающимися вокруг объекта накладными ВТП. К ним относится серия приборов типа ВД-40Н, ВД-41Н, ВД-43Н, различающихся диапазонами диаметров изделий. Они предназначены для выявления поверхностных дефектов в изделиях из ферромагнитных и слабомагнитных сталей, а также из цветных металлов и сплавов (табл. 11). [c.144]

Ультразвуковые дефектоскопы (УЗД) предназначены в основном для НК объектов из металлов и сплавов, а также сварных соединений в таких ОК. Возможен контроль объектов из пластиков, резины, стекла, фарфора, керамики, бетона, т. е. материалов с высоким коэффициентом затухания а ультразвука (расстоянием, на котором амплитуда плоской акустической волны убывает в е раз). Максимальная глубина прозвучивания УЗД обратно пропорциональна а. Минимальная глубина прозвучивания, или мертвая зона, определяется минимальной глубиной залегания искусственного дефекта в виде цилиндра диаметром

[c.333]

Максимальная глубина прозвучивания УЗД обратно пропорциональна а. Минимальная глубина прозвучивания, или мертвая зона, определяется минимальной глубиной залегания искусственного дефекта в виде цилиндра диаметром

[c.333]

Неразрушающий контроль качества металлов и сплавов вьшолняют с использованием магнитной, ультразвуковой и рентгеновской дефектоскопии, а также других методов контроля. [c.107]

Ультразвуковую дефектоскопию применяют для контроля качества отливок, поковок и готовых деталей не только из ферромагнитных, но из любых металлов и сплавов и для выявления макро-и микродефектов, залегающих на значительной глубине (до 10 м). При проверке качества деталей с помощью ультразвуковых дефектоскопов различной конструкции применяют ультразвуковые упругие колебания с частотой 10 —10 гц. [c.110]

Рентгеноскопия просвечивание) металлов и сплавов основана на способности рентгеновских лучей проходить через оптически непрозрачные среды и предназначена для выявления внутренних дефектов (пористости, трещин, газовых пузырей, шлаковых включений и др.

). В местах дефектов рентгеновские лучи поглощаются меньше, чем в сплошном металле, и поэтому на фотопленке такие лучи образуют темные пятна, соответствующие форме дефекта. Рентгеноскопию, как и ультразвуковую дефектоскопию, в настоящее время широко применяют в промышленности для поточного контроля массовой продукции.

[c.111]

). В местах дефектов рентгеновские лучи поглощаются меньше, чем в сплошном металле, и поэтому на фотопленке такие лучи образуют темные пятна, соответствующие форме дефекта. Рентгеноскопию, как и ультразвуковую дефектоскопию, в настоящее время широко применяют в промышленности для поточного контроля массовой продукции.

[c.111]В технике используются механические колебания в очень широком интервале частот — от нескольких герц до 200 МГц, или от инфразвука до ультразвука. Широкий интервал применяемых частот обусловлен тем, что характер их распространения и поглощения зависит от частоты. Ею определяются контролируемая зона, минимальная измеряемая толщина, степень поглощения и характер возбужденных волн. В ультразвуковой дефектоскопии используется целая гамма различных видов волн, которые отличаются друг от друга как направлениями распространения колебаний, так и характером колебаний. Механические колебания используются для выявления нарушения сплошности и измерения толщины. Свойство их поглощения при прохождении через контролируемую среду используется для нахождения мелких рассеянных инородных включений и пустот, оценки неоднородности зерна, структуры, определения плотности массы, внутренних напряжений, коэффициента вязкости, межкристаллитной коррозии, зоны поверхностного распространения. Большим достоинством методов и средств неразрушающего ультразвукового контроля является их универсальность — возможность применения как для металлов и сплавов, так и для керамики, полупроводников, пластических масс, бетона, фарфора, стекла, ферритов, твердых сплавов, т. е. таких синтетических материалов, которые находят все большее применение в технике.

[c.548]

Свойство их поглощения при прохождении через контролируемую среду используется для нахождения мелких рассеянных инородных включений и пустот, оценки неоднородности зерна, структуры, определения плотности массы, внутренних напряжений, коэффициента вязкости, межкристаллитной коррозии, зоны поверхностного распространения. Большим достоинством методов и средств неразрушающего ультразвукового контроля является их универсальность — возможность применения как для металлов и сплавов, так и для керамики, полупроводников, пластических масс, бетона, фарфора, стекла, ферритов, твердых сплавов, т. е. таких синтетических материалов, которые находят все большее применение в технике.

[c.548]

Исследование структуры металлов и сплавов имеет важное практическое значение. К важнейшим методам исследования структур металлов и сплавов относятся макроанализ, микроанализ, рентгеновский анализ, спектральный, термический анализы и дефектоскопия (рентгеновская, магнитная и ультразвуковая). [c.27]

[c.27]

Методом магнитной дефектоскопии можно контролировать лишь детали, изготовленные из ферромагнитных материалов (чугун, сталь). Для контроля деталей из цветных металлов и сплавов, пластмассы, керамики, твердых сплавов и других материа- [c.207]

Работами НИИХИММАШа было установлено [79 ], что для ультразвукового контроля величины зерна в сталях, цветных металлах и сплавах относительным методом следует применять более высокие частоты ультразвука по сравнению с теми, которые используются в современных отечественных ультразвуковых дефектоскопах УЗД-7Н, УЗД-12Т, 86-ИМ и 86-ИМ-2 и др. (верхняя граница частот у этих приборов не превышает 2,5—2,8 Мгц). [c.130]

Применение этой методики исследования позволило получить ряд практически важных сведений о жидкостях, применяемых для люминесцентной дефектоскопии, сравнить их смачивающую способность по отношению к различным металлам и сплавам. [c.267]

Детали машин изготовляют в большинстве случаев из различных сплавов стали, чугуна, бронзы, латуни, дюралюминия и т. д. Состав, структура и свойства металлов и сплавов характеризуют их качество и подвергаются контролю. Химический состав и структуру материала металлических заготовок и деталей проверяют методами макро- и микроанализа, рентгеновскими лучами и т. д. Для выявления поверхностных и внутренних пороков применяют следующие методы дефектоскопии просвечивание, магнитный, люминесцентный, цветной и ультразвуковой.

[c.197]

д. Состав, структура и свойства металлов и сплавов характеризуют их качество и подвергаются контролю. Химический состав и структуру материала металлических заготовок и деталей проверяют методами макро- и микроанализа, рентгеновскими лучами и т. д. Для выявления поверхностных и внутренних пороков применяют следующие методы дефектоскопии просвечивание, магнитный, люминесцентный, цветной и ультразвуковой.

[c.197]

Данный метод контроля применяют для выявления только открытых поверхностных дефектов, например микротрещин. По сравнению с методом магнитной дефектоскопии, при помощи которого можно обнаруживать дефекты только в магнитных материалах (стали, чугуне), люминесцентный метод применим для контроля деталей, изготовленных из магнитных и немагнитных материалов (из стали аустенитного класса, цветных металлов и сплавов, твердых сплавов), а также из неметаллических материалов (например, пластмасс). При помощи люминесцирующих веществ можно выявлять поверхностные трещины шириной около

[c. 37]

37]

Большой интерес представляет электромагнитный индуктивный дефектоскоп типа ЭМИД-4М, позволяющий осуществлять контроль комплекса свойств заготовок и готовых деталей из ферромагнитных и Неферромагнитных металлов и сплавов. Указанным дефектоскопом можно оценить качество термической и химико-термической обработки по твердости, структуре и прочности выявить наличие трещин определить наличие внутренних напряжений сортировать детали по маркам стали. [c.184]

Методом магнитной дефектоскопии можно контролировать лишь детали, изготовленные из ферромагнитных материалов (чугун, сталь). Для контроля деталей из цветных металлов и сплавов, пластмассы, керамики, твердых сплавов и других материалов применяют капиллярные методы, основанные на проникновении специальных растворов в область дефекта. К числу их относится люминесцентный (флуоресцентный) метод. [c.82]

Радиоактивные изотопы могут широко использоваться в качестве меченых атомов для исследования и разработки различных технологических вопросов (контроль качества деталей, оценка износа движущихся частей, анализ металлов и сплавов, выяснение влияния вредных примесей и др. ). Большие перспективы имеет применение радиоактивного излучения для изучения структуры сплавов, дефектоскопии и других целей.

[c.76]

). Большие перспективы имеет применение радиоактивного излучения для изучения структуры сплавов, дефектоскопии и других целей.

[c.76]

При выборе изотопа для использования в промышленной дефектоскопии необходимо прежде всего учитывать для контроля каких металлов и сплавов, каких толщин и выявления каких пороков в основном он будет применен. С увеличением удельного веса контролируемого металла и его толщины предпочтительнее изотоп с большей энергией излучения — с более жесткими лучами. Наоборот, при контроле металла малых толщин или металла с малым удельным весом лучше использовать изотоп, обладающий мягким излучением. [c.109]

За последние 20 —- 25 лет ультразвук начинает играть всё ббльшую роль не только в научных исследованиях, но и в решении большого круга технических и практических задач — в подводной сигнализации и связи, ультразвуковой дефектоскопии металлов и сплавов, в медицине и т. д. [c.161]

Радиационная дефектоскопия >0,5 мм Кроме трещин и непроваров, расположенных под углом более 5— 10 к направлению цросвечивания Все металлы и сплавы [c. 77]

77]

РАДИОАКТИВНЫЕ ИЗОТОПЫ — неустойчивые, самопроизвольно распадающиеся изотопы хнмич. элементов. В процессе радиоактивного распада происходит превращение атомов Р. и. в атомы др. химия. элемента (неразветвленпый распад) или яеск. др. химич. элементов (разветвленный распад). Известны след, тины радиоактивного распада а-распад, р-распад, К-захват, деление атомных ядер. В технике, не связанной с атомной энергетикой, используются Р. и. с распадом первых трех типов (в основном с р-распадом). В природе существует ок. 50 естественных Р. п. с помощью ядерных реакций получено ок. 1000 искусственных Р. и. В технике используются только нек-рые из искусственных Р. и. — наиболее дешевые, достаточно долговечные и обладающие легко регистрируемым излучением. Основной количественной хар-кой Р.и. является активность,определяемая числом радиоактивных распадов, происходящих в данной порции Р. и. в единицу времени. Осн. единица активности — кюри. соответствует 3,7-10 распадов в сек. Осн. качественные хар-ки Р. и. — период полураспада (время, в течение к-рого активность убывает вдвое), тин и энергия ( жесткость ) излучения. Р. и. широко используются в науке и технике как радиоактивные индикаторы и как источники излучений. Наиболее важные области применения — радиационная химия, изучение процессов в доменных и мартеновских печах, кристаллизации слитков, износа деталей машин и режущего инструмента, процессов диффузии и самодиффузии в металлах и сплавах. В измерит, технике Р. и. применяются для бесконтактного измерения таких параметров, как плотность, хим. сост. различных материалов, скорость газовых потоков и др. В гамма-дефектоскопии используются

[c.103]

и. — период полураспада (время, в течение к-рого активность убывает вдвое), тин и энергия ( жесткость ) излучения. Р. и. широко используются в науке и технике как радиоактивные индикаторы и как источники излучений. Наиболее важные области применения — радиационная химия, изучение процессов в доменных и мартеновских печах, кристаллизации слитков, износа деталей машин и режущего инструмента, процессов диффузии и самодиффузии в металлах и сплавах. В измерит, технике Р. и. применяются для бесконтактного измерения таких параметров, как плотность, хим. сост. различных материалов, скорость газовых потоков и др. В гамма-дефектоскопии используются

[c.103]

Для проведения исследований целесообразно применять электромагнитные приборы универсального типа, имеющие широкий диапазон рабочих частот. Это обеспечивает контроль различных металлов и сплавов, как ферромагнитных, так и неферромагнит-ных. В частности, для измерения глубины кольцевой трещины использовали [106] универсальный электромагнитный дефектоскоп типа ДУЭТ [132], разработанный в Физико-механическом институте АН УССР и предназначенный для решения подобных задач. Существенное значение для проведения исследований имеет выбор

[c.208]

Существенное значение для проведения исследований имеет выбор

[c.208]

Рентгеновский метод исследования металлов и сплавов Ёключает 1) рентгеновскую дефектоскопию (просвечивание) 2) рентгеновский структурный анализ 3) рентгеновский спектральный анализ [1] [25] [381 [581- [c.59]

Физические методы контроля качества металлов и сплавов (дефектоскопия) являются методами контроля цзделий без их разрушения. В современной технике существуют различные методы выявления дефектов деталей и изделий. [c.32]

Методом люминесцентной дефектоскопии можно контролировать любые материалы (металлы, керамика, пластмассы), выявляя в сварных швах трещины шириной 0,01 жл1 и глубиной 0,03—0,04 мм. Высокая чувствительность метода позволяет применять его для выявления трещин в околошовной зоне многих сварных соединений и особенно соединений из немагнитных сталей, цветных металлов и сплавов. Люминесцентный метод можно применять также для контроля непроницаемости сварных швов. В основу этого метода контроля положено свойство веществ, поглощающих лучистую энергию, светиться под действием ультрафиолетовых лучей. Контроль основан на капиллярном введении в полость дефекта люминесцирующего раствора, адсорбции его с помощью порошкового адсо1рбента и люминесценции в невидимом ультрафиолетовом свете. Под действием ультрафиолетовых лучей происходит интенсивное видимое свечение раствора, адсорбированного из полости дефекта.

[c.267]

В основу этого метода контроля положено свойство веществ, поглощающих лучистую энергию, светиться под действием ультрафиолетовых лучей. Контроль основан на капиллярном введении в полость дефекта люминесцирующего раствора, адсорбции его с помощью порошкового адсо1рбента и люминесценции в невидимом ультрафиолетовом свете. Под действием ультрафиолетовых лучей происходит интенсивное видимое свечение раствора, адсорбированного из полости дефекта.

[c.267]

Дефектоскоп тппа ИПП-1М предназначен для выявления в поточном производстве поверхностных дефектов в прутках круглого и шестигранного профилей, выполненных из ферромагнитных и неферромагнптных металлов и сплавов, диаметром 4—47 мм, Глубина порогового дефекта 1—2% от диаметра, но не менее 0,1 мм длина 2 мм. [c.135]

Прибор ИДП-1 предназначен для выявления в прутках диаметром 1—5 мм из неферромагнитных п ферромагнитных металлов и сплавов поверхностных дефектов типа трещин, волосовпн, раковин п т, п. Глубина порогового дефекта 0,05 мм. Дефектоскоп ИДП-1 отличается от прибора ИПП-1М рабочей частотой и узлом блокировки, исключающим влиянпе концевых участков контролируемого изделия. В нем блокировка построена по индукционному принципу и устранены недостатки, присущие фотоблокировке, связанные с ее засорением в нроизвод-ственных условиях окалиной, маслом, пылью и т, п.

[c.135]

Глубина порогового дефекта 0,05 мм. Дефектоскоп ИДП-1 отличается от прибора ИПП-1М рабочей частотой и узлом блокировки, исключающим влиянпе концевых участков контролируемого изделия. В нем блокировка построена по индукционному принципу и устранены недостатки, присущие фотоблокировке, связанные с ее засорением в нроизвод-ственных условиях окалиной, маслом, пылью и т, п.

[c.135]

Методом магнитной дефектоскопии можно контролировать лишь детали, изготовленные из ферромагнитных материалов (чугун, сталь). Для контроля деталей из цветных металлов и сплавов, пластмассы, керамики, твердых сплавов и других материалов применяют капиллярные методы, основанные на проникновении специальных растворов в полость дефекта. К числу их относят люминесцентный (флуоресцентный) метод контроля. Сущность его заключается в следующем. Очищенные и обезжиренные детали погружают в ванну с флуоресцирующей жидкостью на 10—15 мин. Жидкость проникает в имеющиеся трещины и там задерживается. Затем раствор удаляют с поверхности струей холодной воды, а деталь просушивают подогретым сжатым воздухом. Для лучшего выявления трещин поверхность просушенной детали припудривают тальком, порошком углекислого магния или селикагеля. При освещении ультрафиолетовым излучением трещины обнаруживаются по яркому зелено-желтому свечению. Глубокие трещины светятся в виде широких полос, а микроскопические — тонкими линиями. Скрытые дефекты хорошо выявляются и ультразвуковой дефектоскопией.

[c.137]

Для лучшего выявления трещин поверхность просушенной детали припудривают тальком, порошком углекислого магния или селикагеля. При освещении ультрафиолетовым излучением трещины обнаруживаются по яркому зелено-желтому свечению. Глубокие трещины светятся в виде широких полос, а микроскопические — тонкими линиями. Скрытые дефекты хорошо выявляются и ультразвуковой дефектоскопией.

[c.137]

Усовершенствование фотографического метода гамма-дефектоскопии и других методов регистрации излучения является важной задачей дефектоскопии. Как уже указывалось, чувствительность, фотометода для данной толщины материала зависит от энергии излучения и остроты фокуса источника излучения. Особое значение острота фокуса приобретает при просвечивании изделий из тонкой стали и легких металлов и сплавов. Таким образом, наличие источника гамма-лучей, имеющего острый фокус, большой период полураспада, изменяемую по желанию энергию излучения, позволило бы повысить качество фотометода гамма-дефектоскопии и в какой-то мере приблизить ее к рентгеновской дефектоскопии. [c.25]

[c.25]

Дефектоскоп типа ИПП предназначен для выявления в условиях поточного производства поверхностных дефектов в прутках круглого и щестигранного профилей диаметром 4…47 мм, выполненных из ферромагнитных и неферромагнитных металлов и сплавов. Глубина порогового дефекта 1…2 % диаметра, но >0,1 мм длина 2 мм. [c.343]

Diex — Ультразвуковая дефектоскопия

Ультразвукова́я дефектоскопи́я — метод основанный С.Я. Соколовым, позволяющий осуществлять поиск дефектов в материале изделия путём излучения и принятия ультразвуковых колебаний, отраженных от внутренних несплошностей (дефектов), и дальнейшего анализа их амплитуды, времени прихода, формы и других характеристик с помощью специального оборудования — ультразвукового дефектоскопа. Является одним из самых распространенных методов неразрушающего контроля.

Принцип работыЗвуковые волны не изменяют траектории движения в однородном материале. Отражение акустических волн происходит от раздела сред с различными удельными

акустическими сопротивлениями. Чем больше различаются акустические

сопротивления, тем большая часть звуковых волн отражается от границы раздела

сред. Так как включения в металле часто содержат воздух, имеющий на несколько

порядков большее удельное акустическое сопротивление, чем сам металл, то

отражение будет практически полное.

Отражение акустических волн происходит от раздела сред с различными удельными

акустическими сопротивлениями. Чем больше различаются акустические

сопротивления, тем большая часть звуковых волн отражается от границы раздела

сред. Так как включения в металле часто содержат воздух, имеющий на несколько

порядков большее удельное акустическое сопротивление, чем сам металл, то

отражение будет практически полное.

Разрешающая способность акустического исследования определяется длиной используемой звуковой волны. Это ограничение накладывается тем фактом, что при размере препятствия меньше четверти длины волны, волна от него практически не отражается. Это определяет использование высокочастотных колебаний — ультразвука. С другой стороны, при повышении частоты колебаний быстро растет их затухание, что ограничивает доступную глубину контроля. Для контроля металла наиболее часто используются частоты от 0.5 до 10 МГц.

Возбуждение и прием ультразвукаСуществует несколько методов возбуждения ультразвуковых волн в исследуемом

объекте. Наиболее распространенным является использование пьезоэлектрического

эффекта. В этом случае излучение ультразвука производится с помощью

преобразователя, который преобразует электрические колебания в акустические с

помощью обратного пьезоэлектрического эффекта. Отраженные сигналы попавшие на

пьезопластину из-за прямого пьезоэлектрического эффекта преобразуются в

электрические, которые и регистрируются измерительными цепями.

Наиболее распространенным является использование пьезоэлектрического

эффекта. В этом случае излучение ультразвука производится с помощью

преобразователя, который преобразует электрические колебания в акустические с

помощью обратного пьезоэлектрического эффекта. Отраженные сигналы попавшие на

пьезопластину из-за прямого пьезоэлектрического эффекта преобразуются в

электрические, которые и регистрируются измерительными цепями.

Также используются электромагнитно-акустический (ЭМА) метод, основанный на приложении сильных переменных магнитных полей к металлу. КПД этого метода гораздо ниже, чем у пьезоэлектрического, но зато может работать через воздушный зазор и не предъявляет особых требований к качеству поверхности.

Классификация методов исследования

Методы отражения

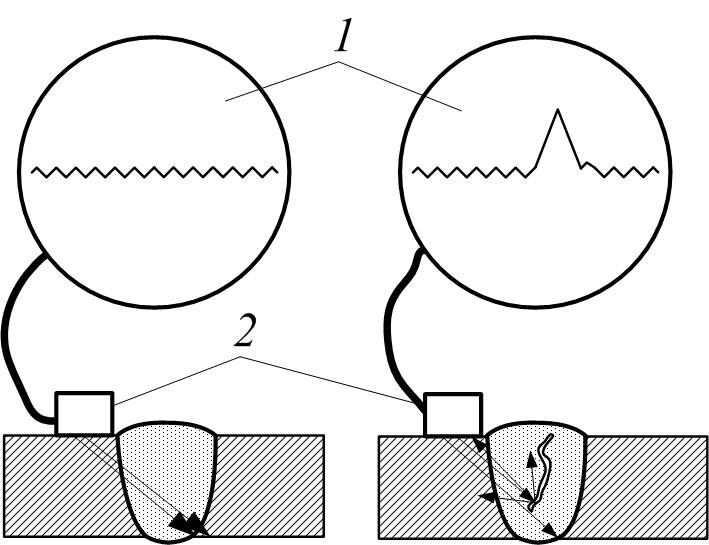

- Эхо-импульсный

метод контроля сварного соединения без дефекта (сверху) и с дефектом (снизу). В

правой части изображения представлен экран дефектоскопа с изображённым на нём

зондирующим импульсом (сверху) и импульсом от дефекта (снизу).

- Эхо-метод или эхо-импульсный метод — наиболее распространенный: преобразователь генерирует колебания (т.е. выступает в роли генератора) и он же принимает отражённые от дефектов эхо-сигналы (приёмник). Данный способ получил широкое распространение за счёт своей простоты, т.к. для проведения контроля требуется только один преобразователь, следовательно при ручном контроле отсутствует необходимость в специальный приспособлениях для его фиксации (как, например, в дифракционно-временном методе) и совмещении акустических осей при использовании двух преобразователей. Кроме того, это один из немногих методов ультразвуковой дефектоскопии, позволяющий достаточно точно определить координаты дефекта, такие как глубину залегания и положение в исследуемом объекте (относительно преобразователя).

- Зеркальный или Эхо-зеркальный метод — используются два преобразователя с

одной стороны детали: сгенерированные колебания отражаются от дефекта в сторону

приемника.

На практике используется для поиска дефектов расположенных

перпендикулярно поверхности контроля, например трещин.

На практике используется для поиска дефектов расположенных

перпендикулярно поверхности контроля, например трещин.

- Дифракционно-временной метод — используется два преобразователя с одной стороны детали, расположенные друг напротив друга. Если дефект имеет острые кромки (как, например, трещины) то колебания дифрагируют на концах дефекта и отражаются во все стороны, в том числе и в сторону приёмника. Дефектоскоп регистрирует время прихода обоих импульсов при их достаточной амплитуде. На экране дефектоскопа одновременно отображаются оба сигнала от верхней и от нижней границ дефекта, тем самым можно достаточно точно определить условную высоту дефекта. Способ достаточно универсален, позволяет производить ультразвуковой контроль на швах любой сложности, но требует специального оборудования для фиксации преобразователей, а также дефектоскоп, способный работать в таком режиме. Кроме того, дифрагированные сигналы достаточно слабые.

- Дельта-метод — разновидность зеркального метода — отличаются механизм отражения волны от дефекта и способ принятия.

На практике не используется.

На практике не используется. - Ревербационный метод — основан на постепенном затухании сигнала в объекте контроля. При контроле двухслойной конструкции, в случае качественного соединения слоёв, часть энергии из первого слоя будет уходить во второй, поэтому ревербация будет меньше. В обратном случае будут наблюдаться многократные отражения от первого слоя, так называемый лес. Метод используется для контроля сцепления различных видов наплавок, например баббитовой наплавки с чугунным основанием. Основным недостатком данного метода является регистрация дефектоскопом эхо-сигналов от границы соединения двух слоёв. Причиной этих эхо-сигналов является разница скоростей упругих колебаний в материалах соединения и их различное удельное акустическое сопротивление. Например на границе баббит-сталь возникает постоянный эхо-сигнал даже в местах качественного сцепления. В силу конструкционных особенностей некоторых изделий, контроль качества соединения материалов ревербационным методом может быть невозможен именно из-за наличия на экране дефектоскопа эхо-сигналов от границы соединения.

- Акустическая микроскопия благодаря повышенной частоте ввода ультразвукового пучка и применению его фокусировки, позволяет обнаруживать дефекты, размеры которых не превышают десятых долей миллиметра.

- Когерентный метод — помимо двух основных параметров эхо-сигнала, таких как амплитуда и время прихода, используется дополнительно фаза эхо-сигнала. Использование когерентного метода, а точнее нескольких идентичных преобразователей, работающих синфазно, позволяет получить изображение дефекта, близкое к реальному. При использовании специальных преобразователей, таких как преобразователь бегущей волны или его современный аналог — преобразователь с фазированной решёткой, метод позволяет значительно уменьшить время, затрачиваемое на контроль изделия.

Методы прохождения

Методы

прохождения подразумевают под собой наблюдение за изменением параметров

ультразвуковых колебаний, прошедших через объект контроля, так называемых

сквозных колебаний. Изначально для контроля применялось непрерывное излучение,

а изменение его амплитуды сквозных колебаний расценивалось как наличие дефекта

в контролируемом объекте, так называемой звуковой тени. Отсюда появилось

название теневой метод. Со временем непрерывное излучение сменилось импульсным,

а к фиксируемым параметрам помимо амплитуды добавились также фаза, спектр и

время прихода импульса и появились другие методы прохождения. Термин теневой

потерял свой первоначальный смысл и стал означать один из методов прохождения.

В англоязычной литературе метод прохождения называется through transmission

technique или through transmission method, что полностью соответствует его

российскому названию. Термин теневой в англоязычной литературе не

применяется.

Изначально для контроля применялось непрерывное излучение,

а изменение его амплитуды сквозных колебаний расценивалось как наличие дефекта

в контролируемом объекте, так называемой звуковой тени. Отсюда появилось

название теневой метод. Со временем непрерывное излучение сменилось импульсным,

а к фиксируемым параметрам помимо амплитуды добавились также фаза, спектр и

время прихода импульса и появились другие методы прохождения. Термин теневой

потерял свой первоначальный смысл и стал означать один из методов прохождения.

В англоязычной литературе метод прохождения называется through transmission

technique или through transmission method, что полностью соответствует его

российскому названию. Термин теневой в англоязычной литературе не

применяется.

- Теневой —

используются два преобразователя, которые находятся по две стороны от

исследуемой детали на одной акустической оси.

В данном случае один из

преобразователей генерирует колебания (генератор), а второй принимает их

(приёмник). Признаком наличия дефекта будет являться значительное

уменьшение амплитуды принятого сигнала, или его пропадание (дефект создает

акустическую тень).

В данном случае один из

преобразователей генерирует колебания (генератор), а второй принимает их

(приёмник). Признаком наличия дефекта будет являться значительное

уменьшение амплитуды принятого сигнала, или его пропадание (дефект создает

акустическую тень). - Зеркально-теневой — используется для контроля деталей с двумя параллельными сторонами, развитие теневого метода: анализируются отражения от противоположной грани детали. Признаком дефекта, как и при теневом методе, будет считаться пропадание отраженных колебаний. Основное достоинство этого метода в отличие от теневого заключается в доступе к детали с одной стороны.

- Временной теневой основан на запаздывании импульса во времени, затраченного на огибание дефекта. Используется для контроля бетона или огнеупорного кирпича.

- Метод многократной тени

аналогичен теневому, с тем исключением, что ультразвуковая волна несколько

раз проходит через параллельные поверхности изделия.

- При эхо-сквозном методе используют два преобразователя, расположенные по разные стороны объекта контроля друг напротив друга. В случае отсутствия дефекта, на экране дефектоскопа наблюдают сквозной сигнал и сигнал, двукратно отражённый от стенок объекта контроля. При наличии полупрозрачного дефекта, также наблюдают отражённые сквозные сигналы от дефекта. При отсутствии дефекта на экране дефектоскопа наблюдаются только 1 и 2 импульсы. При наличии полупрозрачного дефекта, дополнительно 3 и 4-й. На рисунке для наглядности отражения ультразвуковых волн, неверно показаны направления их распространения. Ультразвуковые волны распространяются вдоль акустической оси передатчика (верхнего преобразователя).

- Ревербационно-сквозной

метод включает в себя элементы ревербационного метода и метода

многократной тени. На небольшом расстоянии друг от друга, как правило с

одной стороны изделия, устанавливают два преобразователя — передатчик и

приёмник.

Ультразвуковые волны, посылаемые в объект контроля после

многократных отражений, в конечном счете попадают на приёмник. Отсутствие

дефекта позволяет наблюдать стабильные отраженные сигналы. При наличии

дефекта изменяется распространение ультразвуковых волн — изменяется

амплитуда и спектр принятых импульсов. Метод применяется для контроля

многослойных конструкций и полимерных композитных материалов.

Ультразвуковые волны, посылаемые в объект контроля после

многократных отражений, в конечном счете попадают на приёмник. Отсутствие

дефекта позволяет наблюдать стабильные отраженные сигналы. При наличии

дефекта изменяется распространение ультразвуковых волн — изменяется

амплитуда и спектр принятых импульсов. Метод применяется для контроля

многослойных конструкций и полимерных композитных материалов. - Велосиметрический метод основан на регистрации изменения скорости упругих волн в зоне дефекта. Применяется для контроля многослойных конструкций и для изделий из полимерных композиционных материалов.

Ультразвуковое исследование не разрушает и не повреждает исследуемый

образец, что является его главным преимуществом. Возможно проводить контроль

изделий из разнообразных материалов, как металлов, так и неметаллов. Кроме того

можно выделить высокую скорость исследования при низкой стоимости и опасности

для человека (по сравнению с рентгеновской дефектоскопией) и высокую

мобильность ультразвукового дефектоскопа.

Особенности ультразвуковой дефектоскопии

Использование пъезоэлектрических преобразователей требует подготовки поверхности для ввода ультразвука в металл, в частности создания шероховатости поверхности не ниже класса 5, в случае со сварными соединениям ещё и направления шероховатости (перпендикулярно шву). Ввиду большого акустического сопротивления воздуха, малейший воздушный зазор может стать неодолимой преградой для ультразвуковых колебаний. Для устранения воздушного зазора, на контролируемый участок изделия предварительно наносят контактные жидкости, такие как вода, масло, клейстер. При контроле вертикальных или сильно наклоненных поверхностей необходимо применять густые контактные жидкости с целью предотвращения их быстрого стекания.

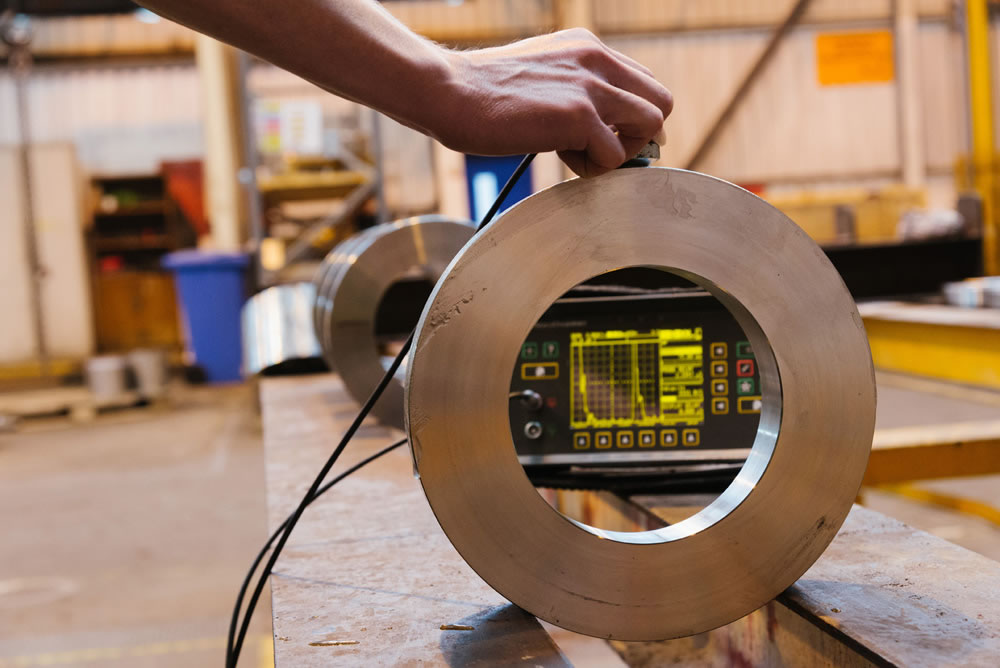

Для контроля изделий с внешним диаметром менее 200мм, необходимо

использовать преобразователи, с радиусом кривизны подошвы R, равным 0,9-1,1R

радиуса контролируемого объекта, так называемые притертые преобразователи,

которые в таком виде непригодны для контроля изделий с плоскими поверхностями. Например, для контроля цилиндрической поковки, необходимо производить

перемещение преобразователя в двух взаимно перпендикулярных направлениях, что

подразумевает под собой использование двух притёртых преобразователей — по

одному для каждого из направлений.

Например, для контроля цилиндрической поковки, необходимо производить

перемещение преобразователя в двух взаимно перпендикулярных направлениях, что

подразумевает под собой использование двух притёртых преобразователей — по

одному для каждого из направлений.

Как правило, ультразвуковая дефектоскопия не может дать ответ на вопрос о реальных размерах дефекта, лишь о его отражательной способности в направлении приемника. Эти величины коррелируют, но не для всех типов дефектов. Кроме того, некоторые дефекты практически невозможно выявить ультразвуковым методом в силу их характера, формы или расположения в объекте контроля.

Практически невозможно производить достоверный

ультразвуковой контроль металлов с крупнозернистой структурой, таких как чугун

или аустенитный сварной шов (толщиной свыше 60 мм) из-за большого

рассеяния и сильного затухания ультразвука. Кроме того, затруднителен контроль

малых деталей или деталей со сложной формой.

Ультразвуковая дефектоскопия металлов — Справочник химика 21

Наиболее распространенный ультразвуковой метод. Он достаточно хорошо разработан, освоен и оснащен приборами. В основе ультразвукового метода лежит способность ультразвука распространяться в физических телах (н в первую очередь в металлах) с определенной скоростью и при возникновении каких-либо несплошностей больше длины волны ультразвука отражаться от их границы. По отраженному сигналу можно судить о наличии дефектов в металле и их величине (ультразвуковая дефектоскопия) или в отсутствие таковых о толщине металла, т. е. о развитии общей коррозии (ультразвуковая толщинометрия). Разработанные ультразвуковые приборы позволяют анализировать состояние металла толщиной до 100 мм с точностью около 0,1 мм. [c.99]Ультразвуковая дефектоскопия металлов. Под ред. Л. М, Хинчина, ЦБНТИ, [c.

619]

619]Авторами были выполнены сравнительные исследования величины погрешностей при контроле резонансным толщиномером ТУК-3 (УРТ-6) и импульсным ультразвуковым дефектоскопом-толщиномером УДМ-Ш. На эталонных образцах исследовали влияние на показания приборов таких геометрических факторов, как толщины металла, непараллельности стенок, кривизны поверхности, а также изучали возможность контроля коррозии при различной степени ее развития. Данные ультразвуковых измерений сопоставляли с результатами определения толщины образцов на одних и тех же участках металла микрометром или специальным индикатором-толщиномером и оценивали относительную ошибку измерений. [c.54]

Внутритрубную дефектоскопию проводят, как правило, в сложных нестационарных условиях, осуществляя дискретные по времени многоканальные измерения. Поскольку настроить чувствительность дефектоскопа на каждый встречающийся вид дефектов одновременно практически невозможно, измерения проводят в оптимальных режимах, то есть устанавливают один уровень настройки для всех видов дефектов. Естественной при этом является настройка прибора по наиболее жесткому уровню измеряемых параметров, который принят для поверхностных дефектов. Такую настройку проводят по искусственному дефекту глубиной 1-1,5 мм и регистрацию сигнала от него ведут на уровне полной амплитуды. Этот уровень по чувствительности на 15-25 с1В выще, чем средний уровень чувствительности, принимаемый для выявления несплошностей типа расслоений. Стандартная настройка ультразвукового дефектоскопа (УЗД) на выявление наиболее опасных видов поверхностных дефектов приводит к завышению нормативной чувствительности к несплошностям металла типа расслоений или скоплений включений. В результате данные, получаемые путем проведения обычного неразрушающего контроля и внутритрубной дефектоскопии, существенно отличаются. [c.95]

Естественной при этом является настройка прибора по наиболее жесткому уровню измеряемых параметров, который принят для поверхностных дефектов. Такую настройку проводят по искусственному дефекту глубиной 1-1,5 мм и регистрацию сигнала от него ведут на уровне полной амплитуды. Этот уровень по чувствительности на 15-25 с1В выще, чем средний уровень чувствительности, принимаемый для выявления несплошностей типа расслоений. Стандартная настройка ультразвукового дефектоскопа (УЗД) на выявление наиболее опасных видов поверхностных дефектов приводит к завышению нормативной чувствительности к несплошностям металла типа расслоений или скоплений включений. В результате данные, получаемые путем проведения обычного неразрушающего контроля и внутритрубной дефектоскопии, существенно отличаются. [c.95]

На фиг. 4 приведена схема прозвучивания изделий импульсным методом, получившим наибольшее применение в ультразвуковой дефектоскопии металлов. [c.35]

Необходимо предусмотреть звуковую и световую сигнализацию,, срабатывающую при уменьщении pH среды ниже восьми. Через каждые 450 ч работы нужно проверять целостность трубопроводов от тройника до аппаратов с тем, чтобы своевременно выявить износ металла, вызванный коррозией. В случае обнаружения коррозии на одном участке необходимо проверить и другие линии, а также аппараты. Проверку нужно проводить методом ультразвуковой дефектоскопии. При проверке необходимо замерять толщину стенок трубопровода перед и после запорной арматуры, диафрагм, колен трубопроводов и др. [c.87]

Через каждые 450 ч работы нужно проверять целостность трубопроводов от тройника до аппаратов с тем, чтобы своевременно выявить износ металла, вызванный коррозией. В случае обнаружения коррозии на одном участке необходимо проверить и другие линии, а также аппараты. Проверку нужно проводить методом ультразвуковой дефектоскопии. При проверке необходимо замерять толщину стенок трубопровода перед и после запорной арматуры, диафрагм, колен трубопроводов и др. [c.87]

Для контроля толщины стенок аппаратов, находящихся в рабочем состоянии, осуществляется настройка дефектоскопа по образцу с параллельными поверхностями из этого же металла известной толщины. Ультразвуковые дефектоскопы позволяют определять размеры дефекта и глубину его залегания. Толщина контролируемых деталей может составлять 1—2000 мм, минимальный размер определяемого дефекта — 1 мм». [c.140]

При наличии повреждений наружной поверхности (вмятин, коррозионных разрушений и др. ) необходимо удалить дефектный металл шлифованием. Надежность ликвидации поверхностных дефектов контролируют магнитной или ультразвуковой дефектоскопией. Допускается глубина повреждения в пределах 10— 20 % толщины стенки в зависимости от размеров повреждения. [c.354]

) необходимо удалить дефектный металл шлифованием. Надежность ликвидации поверхностных дефектов контролируют магнитной или ультразвуковой дефектоскопией. Допускается глубина повреждения в пределах 10— 20 % толщины стенки в зависимости от размеров повреждения. [c.354]

УЛЬТРАЗВУКОВЫЕ ДЕФЕКТОСКОПЫ (общего назначения и специализированные) для контроля качества сварных соединений и основного металла [c.285]

Обнаружение трещин с помощью дефектоскопа, движущегося внутри трубы, связано с определенными трудностями. Дефектоскопы указанного типа были разработаны для обнаружения дефектов и расслоений металла, общей и язвенной коррозии [119,120]. Применительно к КР сложно отличить трещины от других дефектов. Кроме того, не все трещины могут быть зарегистрированы в связи с малой чувствительностью диагностических комплексов указанного типа к продольным трещинам. Специально разработанный ультразвуковой дефектоскоп для поиска продольных трещин прошел проверку в США на магистральном нефтепроводе (КР проявляется только на магистральных газопроводах) [219]. Последнее, по-видимому, связано с трудностью обеспечения акустического контакта между стенкой трубы и приемниками-излучателями. По данным национального совещания по безопасности магистраль- [c.90]

Последнее, по-видимому, связано с трудностью обеспечения акустического контакта между стенкой трубы и приемниками-излучателями. По данным национального совещания по безопасности магистраль- [c.90]

Трещины в образцах могут быть обнаружены также рентгеновской, гамма-лучевой и ультразвуковой дефектоскопией. Применяется также трибоэлектрический способ, при котором либо поверхностный потенциал появляется в результате трения одного металла о другой, либо тонкий металлический порошок электрически заряжается при продувании его через сопло из эбонита. В результате в трещинах образуются скопления порошка. [c.185]

Когда плакирующий слой состоит из цветного или благородного металла, например серебра, то может оказаться, что Н — — к между слоями путем ввода ультразвуковых колебаний со стороны стали. Однако расслоения, соизмеримые с площадью пьезоэлемента искателя, можно обнаружить, так как на участке с расслоением путь, пройденный ультразвуковым импульсом, становится меньше, чем на участке без расслоения. И в этом случае на экране трубки дефектоскопа можно наблюдать как бы смещение донного сигнала в сторону начального (рис. 7, в). Процесс контроля сводится к измерению толщины. Предположим, что указанным способом необходимо проверить биметалл сталь—серебро, толщина которого Я = 16 мм, а Н — к = 2,5 мм. Длительность импульса ультразвукового дефектоскопа УДМ-1М на частоте 2,5 Мгц составляет 1,5 МКС. Теоретическая разрешающая способность в этом случае равна 2,7 мм, т. е. сигнал от расслоения не будет разрешаться . Однако толщина плакирующего слоя составляет около 15% от общей толщины листа, и такое изменение толщины на участке с расслоением можно определить этим дефектоскопом. Точность измерения толщин дефектоскопом УДМ-1М составляет 2—3%. Более высокую точность обеспечивает ультразвуковой резонансный толщиномер. [c.17]

И в этом случае на экране трубки дефектоскопа можно наблюдать как бы смещение донного сигнала в сторону начального (рис. 7, в). Процесс контроля сводится к измерению толщины. Предположим, что указанным способом необходимо проверить биметалл сталь—серебро, толщина которого Я = 16 мм, а Н — к = 2,5 мм. Длительность импульса ультразвукового дефектоскопа УДМ-1М на частоте 2,5 Мгц составляет 1,5 МКС. Теоретическая разрешающая способность в этом случае равна 2,7 мм, т. е. сигнал от расслоения не будет разрешаться . Однако толщина плакирующего слоя составляет около 15% от общей толщины листа, и такое изменение толщины на участке с расслоением можно определить этим дефектоскопом. Точность измерения толщин дефектоскопом УДМ-1М составляет 2—3%. Более высокую точность обеспечивает ультразвуковой резонансный толщиномер. [c.17]

Один из забракованных валов был подвергнут дополнительному исследованию. Для проверки данных ультразвуковой дефектоскопии из щеки вала вырезали образец. При визуальном осмотре поверхности образца дефектов обнаружено не было. Магнитный контроль выявил трещины протяженностью от 1—2 до 15—20 мм, расположенные параллельно боковой поверхности щеки (рис. 133, б). Металлографическое исследование подтвердило, что выявленные ультразвуковым и магнитным методами нарушения сплошности материала являются дефектами типа трещин, расположенных преимущественно по границам зерен металла. Сравнение истинной площади дефектов с установленной на эталонах показало хорошее совпадение результатов. [c.180]

При визуальном осмотре поверхности образца дефектов обнаружено не было. Магнитный контроль выявил трещины протяженностью от 1—2 до 15—20 мм, расположенные параллельно боковой поверхности щеки (рис. 133, б). Металлографическое исследование подтвердило, что выявленные ультразвуковым и магнитным методами нарушения сплошности материала являются дефектами типа трещин, расположенных преимущественно по границам зерен металла. Сравнение истинной площади дефектов с установленной на эталонах показало хорошее совпадение результатов. [c.180]

Ультразвуковой метод позволяет достаточно уверенно выявлять внутренние дефекты и в цилиндрической части вала. Так, на одной из торцовых поверхностей заготовки вала ротора турбокомпрессора оказалась поверхностная трещина. Возникло подозрение, что трещина проникает на значительную глубину в толщу металла. Проверку производили с боковой поверхности вала на частоте 2,5 МГц прямыми и наклонными искателями. Было установлено, что трещина имеет протяженность в глубину до 200 мм. Контроль остальной части вала выявил еще одну трещину протяженностью около 340 мм в центре сечения вала. Когда вал разрезали, наличие внутренней трещины подтвердилось (рис. 133, в). Дефекты возникли, по-видимому, вследствие нарушения режима ковки. Результаты ультразвуковой дефектоскопии позволили пересмотреть технологию изготовления вала ротора турбокомпрессора. [c.180]

Контроль остальной части вала выявил еще одну трещину протяженностью около 340 мм в центре сечения вала. Когда вал разрезали, наличие внутренней трещины подтвердилось (рис. 133, в). Дефекты возникли, по-видимому, вследствие нарушения режима ковки. Результаты ультразвуковой дефектоскопии позволили пересмотреть технологию изготовления вала ротора турбокомпрессора. [c.180]

Посредством ультразвуковой дефектоскопии проверяют толщину стенок аппаратов и трубопроводов, по изменению толщины стенки судят о необходимости замены аппарата или его отдельных элементов. Толщину стенки проверяют в первую очередь на тех участках, где предполагаются интенсивная коррозия или растрескивание металла. К таковым относятся участки трубопроводов, где поток меняет направление, застойные зоны в аппаратах, участки аппаратов с повышенной температурой и т.д. [c.366]

Контроль неразрушающий. Поковки из черных металлов. Методы ультразвуковой дефектоскопии. [c.839]

Методы ультразвуковой дефектоскопии. [c.839]

Общеизвестно применение ультразвуковой дефектоскопии для контроля внутренних пороков, дефектов в металлоизделиях. Большая проникающая способность ультразвуковых колебаний ставит ее на одно из первых мест среди прочих разнообразных физических методов дефектоскопии без разрушения испытуемых изделий. Область применения импульсной ультразвуковой дефектоскопии металлов весьма многообразна детали турбин и двигателей внутреннего сгорания, детали автомобилей, паровозов и самолетов, рельсы, поковки, листовые материалы, трубопроводы, крепежные шпильки, закленочныо соединения котлов и самая разнообразная продукция прокатных, кузнечных и прессовых цехов. Кроме импульсных методов ультразвуковой дефектоскопии, существует несколько различных по своей физической природе методов дефектоскопии с помощью незатухающих колебаний. К ним следует отнести проверку резонансным методом толщин изделий, доступ к которым возможен с одной стороны. С подобного вида измерениями мы встречаемся при проверке зон коррозионного разъедания стенок котлов, трубопроводов и общивки судов. Незатз хающие [c.7]

С подобного вида измерениями мы встречаемся при проверке зон коррозионного разъедания стенок котлов, трубопроводов и общивки судов. Незатз хающие [c.7]

В процессе изготовления и монтажа металл конструкций нефтегазопроводов и ТЭС проходит дефектоскопический контроль, включая рентгеновскую и ультразвуковую дефектоскопию. Контроль на этих объектах в процессе эксплуатации до недавнего времени носил выборочный характер. [c.80]

В настоящее время существует несколько типов приборов, позволяющих производить испытания качества бетона в толще до 20-> 30 м. Испытания обычно производятся импульсным методом. В качестве пьезопреобразователей используются щуиы с пакетами пз сегнетовой соли, имеющие значительно большую чувствительность, чем обычно применяемые в ультразвуковой дефектоскопии металлов щупы с пластинками кварца или титаната бария. Кроме того, ввиду неровной поверхности изделий из бетона, применяют специальные нхуиы с топким резиновым донышком (см. рис. 65). [c.134]

рис. 65). [c.134]

ГОСТ 24507-80. Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии. [c.21]

Установка позволяет осуществлять ультразвуковой контроль дефектов основного металла и сварных соединений с помощью ультразвуковых дефектоскопов, а также контроль поверхностных дефектов изделий капиллярным, магнитопорошковым и электромагнитным методами, [c.594]

К внутренним дефектам относят дефекты, расположенные в толще наплавленного металла трещины, непровары, поры, шлаковые включения и др. Причины появления перечисленных де ктов указаны выше. Внутренние дефекты выявляются просвечиванием или ультразвуковой дефектоскопией сварных соединений. [c.226]

В практике ультразвуковой дефектоскопии металлов применяют УЗК частотой от 0,5—0,8 до 10,0 МГц. Для получения ультразвука таких частот применяют пьезоэлектрические, магнитострикционньге, электромагнитно-акустические (ЭМА) и другие преобразователи. Наибольшее распространение получили пьезоэлектрические преобразователи, в которых активным элементом являются пьезоэлементы, изготовленные из монокристалла кварца или пьезокерамических материалов — титаната бария, цирконат титаната свинца (ЦТС) и др. (ГОСТ 13927—74). На поверхности пьезоэлементов наносят тонкие слои серебра, служащие электродами. При подведении к электродам переменного электрического напряжения пьезоэлемент совершает вынужденные механические колебания (растягивается и сжимается) с частотой электрического напряжения (обратный пьезоэффект). При воздействии на пьезоэлемент упругих механических колебаний на его электродах возникает переменное электрическое напряжение с частотой воздействующих механических колебаний (прямой пьезоэффект) (рис. 23). [c.55]

Наибольшее распространение получили пьезоэлектрические преобразователи, в которых активным элементом являются пьезоэлементы, изготовленные из монокристалла кварца или пьезокерамических материалов — титаната бария, цирконат титаната свинца (ЦТС) и др. (ГОСТ 13927—74). На поверхности пьезоэлементов наносят тонкие слои серебра, служащие электродами. При подведении к электродам переменного электрического напряжения пьезоэлемент совершает вынужденные механические колебания (растягивается и сжимается) с частотой электрического напряжения (обратный пьезоэффект). При воздействии на пьезоэлемент упругих механических колебаний на его электродах возникает переменное электрическое напряжение с частотой воздействующих механических колебаний (прямой пьезоэффект) (рис. 23). [c.55]

ООО гц — ультразвуковыми. В практике ультразвуковой дефектоскопии металлов применяются ультразвуковые колебания частотой более 500 ООО гц, т. е 0,5 мггц [24]. [c.71]

Толщину стенок трубопроводов определяют обстукиванием молотком, ультразвуковым толщиномером или при помощи засверловок с последующей заваркой (на трубопроводах, выполненных из сталей 0Х18НС0Т, Х18Н10Т и др. ). Для трубопроводов, работающих в средах, вызывающих межкристаллитную коррозию, не допускаются сквозные засверловки. Сварные стыки подвергают рентгено-гаммапросвечиванию и ультразвуковой дефектоскопии (УЗД). Механические свойства металла проверяют в том случае, если обнаружены какие-либо изменения. [c.200]

). Для трубопроводов, работающих в средах, вызывающих межкристаллитную коррозию, не допускаются сквозные засверловки. Сварные стыки подвергают рентгено-гаммапросвечиванию и ультразвуковой дефектоскопии (УЗД). Механические свойства металла проверяют в том случае, если обнаружены какие-либо изменения. [c.200]

Сварные швы по результатам металлографических исследований, рентгеноконтроля или ультразвуковой дефектоскопии, цветной дефектоскопии бракуются, если выявлены следующие дефекты трещины всех видов и направлений, расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла, в том числе и микротрещины, выявленные при микроисследовании межкристаллитная коррозия (для сталей типа 12Х18Н10Т), коррозия сварных швов с их износом (по толщине) до отбраковочных величин, коррозионное растрескивание. [c.226]

Метоп, ультразвуковой дефектоскопии основан на принципе отражения ультразвуковых колебаний (УЗК)- В испытуемый объект сводятся пучки УЗК если они встречают на своем пути препятствие в виде дефекта, то часть их отражается и воз-вращаетгя в дефектоскоп, другая же часть достигает раздела объект — воздух и возвращается в прибор с некоторым за-поздани( м. На экране дефектоскопа эти отражения располагаются па расстоянии, соответствующем времени их возвращения. По их изображению на экране можно судить о размерах и месте залегания дефекта. С помощью ультразвукового метода мсжио точно определить координаты дефекта метод обладает высокой чувствительностью к дефектам малых размеров, а также расноложенным на большой глубине. Он позволяет контролировать состояние металла резервуаров и трубо-проводоЕ без их опорожнения, а при проверке угловых сварных шво является единственно возможным. [c.277]

На экране дефектоскопа эти отражения располагаются па расстоянии, соответствующем времени их возвращения. По их изображению на экране можно судить о размерах и месте залегания дефекта. С помощью ультразвукового метода мсжио точно определить координаты дефекта метод обладает высокой чувствительностью к дефектам малых размеров, а также расноложенным на большой глубине. Он позволяет контролировать состояние металла резервуаров и трубо-проводоЕ без их опорожнения, а при проверке угловых сварных шво является единственно возможным. [c.277]

Должен знать. Основы электротехники и материаловедения типы сварных соединений виды дефектов основные типы ультразвуковых волн, применяемые при дефектоскопии сварных соединений и основного металла физическую сущность ультразвуковых методов контроля эхоимпульсного, теневого, зеркально-теневого способы обеспечения акустического контакта устройство ультразвуковых дефектоскопов эталоны и тест-образцы для проверки и настройки ультразвуковых дефектоскопов и искателей. Методики контроля листового проката, стыковых сварных соединений металлоконструкций и трубопроводов из малоуглеродистых и низколегированных сталей различных толщин. Правила оформления учетной технической документации по результатам контроля. Правила техники безопасности при проведении НК на АЭС. [c.63]

Методики контроля листового проката, стыковых сварных соединений металлоконструкций и трубопроводов из малоуглеродистых и низколегированных сталей различных толщин. Правила оформления учетной технической документации по результатам контроля. Правила техники безопасности при проведении НК на АЭС. [c.63]

Указанный контроль сварных соединений осуществляется следующими методами внешним осмотром и измерением швов механическими испытаниями металлографическим исследованием стилоскопированием ультразвуковой дефектоскопией просвечиванием (рентгено- или гаммаграфированием) замером твердости металла шва испытанием на межкристаллитную коррозию гидравлическим или пневматическим испытанием и другими методами (магнитографией, цветной дефектоскопией и т. д.), если они предусмотрены в чертежах и ТУ. [c.96]

Растрескивание сварного соединения корпуса шарового клапана ЛК8/ШКМ с хвостовиком произошло по истечении года эксплуатации в условиях ОНГКМ. Корпус и хвостовик изготовлены из стали А352СгЬСС-М (% С верхней части кольцевого шва обнаружена трещина длиной 300 мм, а методами ультразвуковой дефектоскопии зафиксировано ее развитие в металле шва на расстояние 1200 мм. Характер разрушения хрупкий, поверхность излома покрыта продуктами коррозии, растрескивание начинается от непровара (рис. 13). В зоне термического влияния под корневым слоем в области очага разрушения обнаружен участок укрупненного бейнитного зерна с твердостью 266-285 НУ. В следующих далее слоях сварного соединения в зоне термического влияния наблюдается мелкозернистая нормализованная структура с твердостью 210-221 НУ. Сероводородное растрескивание сварного соединения инициировал концентратор напряжений — непровар в сочетании с бейнитной структурой металла, обладающей высокой твердостью. [c.42]

Характер разрушения хрупкий, поверхность излома покрыта продуктами коррозии, растрескивание начинается от непровара (рис. 13). В зоне термического влияния под корневым слоем в области очага разрушения обнаружен участок укрупненного бейнитного зерна с твердостью 266-285 НУ. В следующих далее слоях сварного соединения в зоне термического влияния наблюдается мелкозернистая нормализованная структура с твердостью 210-221 НУ. Сероводородное растрескивание сварного соединения инициировал концентратор напряжений — непровар в сочетании с бейнитной структурой металла, обладающей высокой твердостью. [c.42]

Ультразвуковые колебания применяют в технике ( просвечивание металла на большую глубину — ультразвуковая дефектоскопия, получение эмульсий из несмешйвающихся жидкостей и мн. др.), физике, химии, медицине, биологии. [c.517]

На практике большее распространение получили ультразвуковые дефектоскопы, работающие на принципе использования импульсных ультразвуковых колебаний. В указанных приборах пьезоэлектрическим излучателем, возбуждаемым радиоимпульсами специального генератора, посылаются в исследуемый металл не непрерывные (незатухающие) упругие колебания, а чрезвычайно короткие импульсы =0,5-5- Юмкс) с относительно продолжительными промежутками между ними (/ = 1 -ь 5 мс), распространяющиеся узким пучком. [c.41]

В указанных приборах пьезоэлектрическим излучателем, возбуждаемым радиоимпульсами специального генератора, посылаются в исследуемый металл не непрерывные (незатухающие) упругие колебания, а чрезвычайно короткие импульсы =0,5-5- Юмкс) с относительно продолжительными промежутками между ними (/ = 1 -ь 5 мс), распространяющиеся узким пучком. [c.41]

При производственном контроле сварных швов ультразвуковые колебания вводятся в металл шва через основной металл с помощью наклонных искателей, применяя для этого эхо-метод. Наклонные искатели для ультразвукового дефектоскопа были разработаны в 1951 г. ЦНИИТМАШем. Это позволило НИИхим-машу в 1951—1952 гг. провести первые исследования, в результате которых была установлена возможность использования ультразвукового метода для контроля качества сварных швов химической и нефтяной аппаратуры [112]. Отработку методики контроля производили на специально подготовленных сварных образцах, выполненных многослойной сваркой с различными естественными и искусственными дефектами. Были отработаны основные приемы сканирования, позволявшие отличать опасные протяженные дефекты типа непроваров и трещин от мелких допустимых, округлых по форме пор и шлаковых включений. Чувствительность контроля выбирали близкой к максимальной, но при которой еще отсутствовали помехи. [c.26]

Были отработаны основные приемы сканирования, позволявшие отличать опасные протяженные дефекты типа непроваров и трещин от мелких допустимых, округлых по форме пор и шлаковых включений. Чувствительность контроля выбирали близкой к максимальной, но при которой еще отсутствовали помехи. [c.26]

Коленчатые валы. Для проверки качества металла крупногабаритных валов компрессоров, детандеров, трубокомпрессоров используют ультразвуковую, магнитную и в некоторых случаях цветную дефектоскопию. Несмотря на сложную конфигурацию этих изделий (рис. 133), сочетание магнитной и ультразвуковой дефектоскопии позволяет уверенно выявлять в них как поверхностные дефекты, так и дефекты в толще металла. [c.179]

Исследование влияния структуры и фазового состава на акустические свойства металла швов нержавеющих сталей в связи с проблемой дефектоскопичности.— В кн. Ультразвуковая дефектоскопия сварных конструкций. Л., НИИмостов, 1973. с. 69—71. Авт. Н. В. Химченко, В. А. Бобров, В, В. Волокитин и др. [c.258]

А. Бобров, В, В. Волокитин и др. [c.258]

Основными дефектами трубопровода, обнаруживаемыми внутритрубными снарядами — профилемерами Калипер и ультразвуковыми дефектоскопами Ультраскан , являются дефекты формы трубы (вмятины, гофры) и дефекты стенки трубы — дефекты потери металла коррозионного и механического происхождения. [c.15]

При обнаружении зон, в которых 1фа1а> Цкр, рекомендуется вскрыть теплоизоляцию над поврежденной зоной и провести ультразвуковую дефектоскопию и металлографический анализ металла с помощью реплик. При обнаружении зон, поврежденных МКК, необходим обязательный ремонт конструкции. Эксплуатация оборудования с трещинами МКК, особенно при низких и сверхнизких температурах, недопустима, т. к. приводит к снижению надежности и резкой потере запасов пластичности металла (табл. 1.4.51). [c.122]

Дефекты стенок, связанных с потерей металла, определяются ультразвуковыми дефектоскопами Ультраскан , которые перемещают внутри трубопровода также с потоком нефти. Предполагается, что указанными приборами будут обследованы все нефтепроводы России к 2000 г. [c.80]

Предполагается, что указанными приборами будут обследованы все нефтепроводы России к 2000 г. [c.80]

Ультразвуковая дефектоскопия металлов, сварных соединений и швов, рельсов

Когда необходима ультразвуковая дефектоскопия металлов?

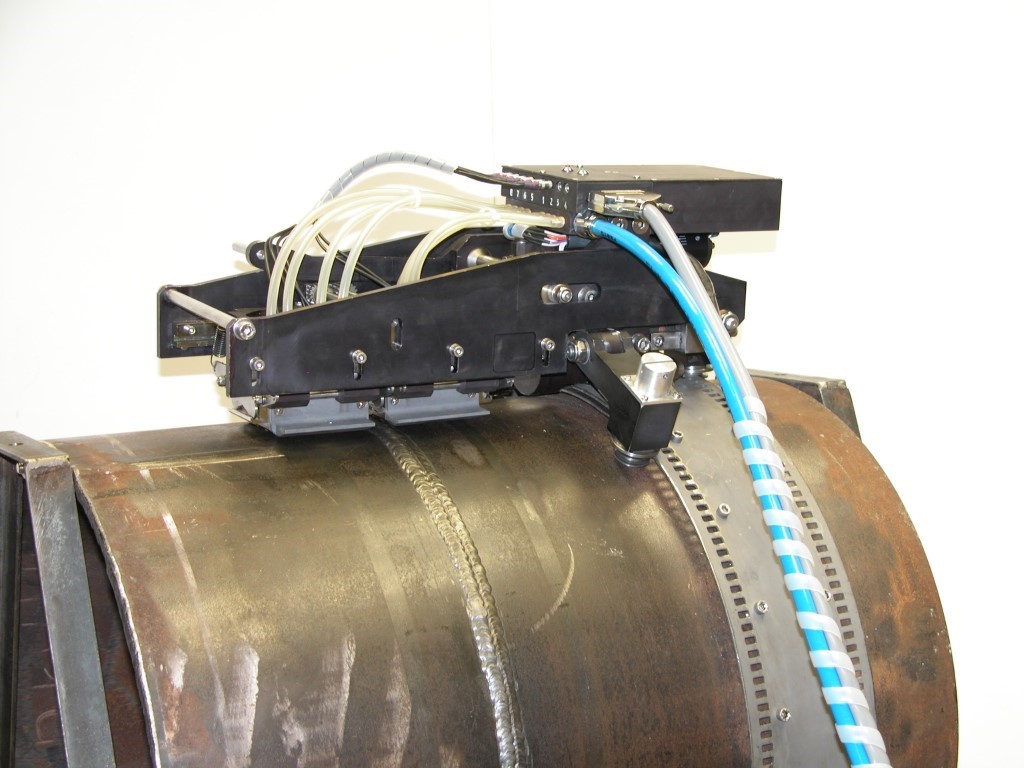

Мы проводим ультразвуковую дефектоскопию рельсов, трубопроводов, сварных соединений (швов) и различных изделий из металлов для обнаружения несовершенств и дефектов в них при помощи теневого и эхо-импульсного метода (отраженных колебаний).

Мы выполняем проверку заготовок неразрушающим методом в собственной лаборатории, которая оснащена всем необходимым оборудованием, среди которого дефектоскопы с А-, В- и С-сканом, для выполнения процедуры на высоком уровне. Для выявления дефектов, которые залегают на небольшой глубине, мы используем коротковолновые звуковые колебания.

Как проводится исследование?

Ультразвуковую дефектоскопию мы проводим под прямым лучом и под углом. Мы выявляем возможные трещины, поры, пустоты и другие неоднородные включения при помощи звуковых волн частотой от 20 КГц до 500 МГц, которые во время проведения дефектоскопии отражаются в разных направлениях. В работе мы используем тестовые образцы и метод сравнения с ними. При обнаружении дефекта дефектоскоп фиксирует соответствующие эхосигналы, и переносной измерительный прибор записывает его.

В работе мы используем тестовые образцы и метод сравнения с ними. При обнаружении дефекта дефектоскоп фиксирует соответствующие эхосигналы, и переносной измерительный прибор записывает его.

При ультразвуковой дефектоскопии сварных соединений мы используем эхоимпульсный метод контроля. Способ заключается в отправке от излучателя малых зондирующих импульсов в шов, который исследуется, и регистрации амплитуды и времени получения на приемник эхосигналов, которые отражаются от дефектов.

Метод позволяет выявить трещины, непровары, шлаковые и газовые включения в угловых, стыковых, нахлесточных и тавровых соединениях, которые выполнены газовой, дуговой, контактной и электрошлаковой сваркой. Способ используется как для контроля сварных швов из стали, так и из цветных металлов и сплавов из них.

Ультразвуковая дефектоскопия рельсов и различных заготовок из металла проводится нами согласно требованиям ГОСТ 15467-79, ГОСТ 23667-85, ГОСТ 23829-85, а также других стандартов и нормативных актов. В результате исследования рельс мы выявляем дефекты, которые образовались на стадии их изготовления, при сварке, а также дефекты, которые появились в процессе их укладки и эксплуатации.

В результате исследования рельс мы выявляем дефекты, которые образовались на стадии их изготовления, при сварке, а также дефекты, которые появились в процессе их укладки и эксплуатации.

Кроме дефектоскопии ультразвуком в лаборатории мы проводим исследования неразрушающими методами контроля с использованием магнитных порошков и проникающими методами (капиллярный способ).

Заказать ультразвуковую дефектоскопию металлов

Для обсуждения сроков, стоимости и других условий исследования позвоните нашим экспертам: +7 812 577-18-87 (Россия), +7 812 577-46-16 (Санкт-Петербург) или напишите на почту.

Ультразвуковой неразрушающий контроль металлоконструкций – дефектоскопия и толщинометрия сварных соединений

Лаборатория неразрушающего контроля СК «Олимп» проводит ультразвуковую толщинометрию и дефектоскопию сварных швов, околошовной зоны, основного металла. Услуга предоставляется в Москве и на всей территории России.

Выезд специалистов НК на объект возможен на следующий день после получения заявки. Испытания и измерения проводят сотрудники, аттестованные на II и III уровень квалификации.

Заключениям о соответствии объекта проверки требованиям технической документации, выданным ЛНК компании СК «Олимп», доверяет Ростехнадзор и другие контролирующие ведомства.

Узнать стоимость услуги — отправить заявку

Лаборатория аттестована на проведение ультразвукового контроля, следующих объектов:

- строительных конструкций;

- трубопроводов;

- оборудования опасных производств;

- объектов котлонадзора;

- систем газоснабжения;

- оборудования нефтегазовой промышленности;

- подъемных сооружений.

Физическая природа ультразвукового контроля

Ультразвуковые волны, используемые в дефектоскопии и толщинометрии, представляют собой упругие колебания, возбуждаемые в материале объекта, при этом частицы объекта не перемещаются вдоль направления движения волн – каждая частица, совершив колебательное движение относительно своей первоначальной ориентации, снова занимает первоначальное положение, а колебательное движение совершает следующая за ней частица. В зависимости от скорости распространения импульса выявляется тот или иной дефект.

В зависимости от скорости распространения импульса выявляется тот или иной дефект.

В металлах возбуждаются волны пяти типов поверхностные, растяжения, изгиба, продольные и поперечные. Для обнаружения дефектов с помощью специальных излучателей применяют теневой (используется только при наличии двустороннего доступа к объекту контроля), резонансный и эхо-метод.