Ультразвуковой контроль сварных соединений — швов. Ультразвуковой неразрушающий контроль

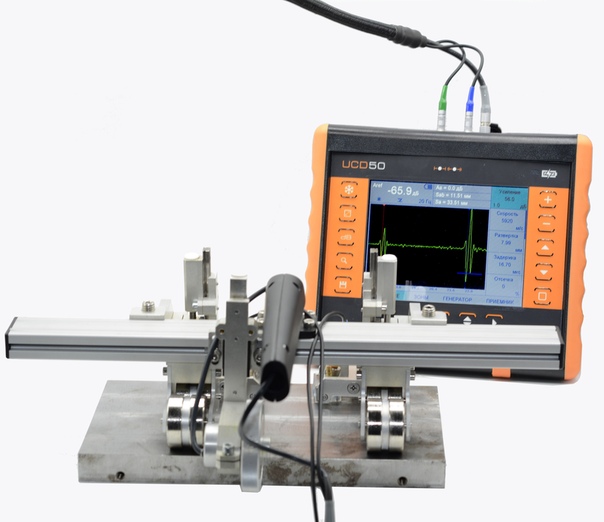

Ультразвуковой неразрушающий контроль – это эффективный способ исследования металлических изделий, сварных швов, пайки, склейки на предмет наличия в них инородных вкраплений, пустот, пор, трещин, а также для определения толщины стенок обследуемых объектов из различных материалов. У этого метода есть ряд преимуществ, среди которых:

- Высокая точность результатов – до 0,01 мм, чувствительность, что делает метод высокоэффективным при проверке качества сварных швов, в которых дефекты даже минимального размера наиболее опасны

- Безопасность для человека и окружающей среды – ультразвуковой прибор не генерирует опасных излучений

- Компактность, малая масса – до 1,5-2 кг

- Возможность проведения обследования с сохранением целостности образца – ультразвуковой контроль материалов является неразрушающим

- Быстрота получения данных – они моментально выводятся на дисплей устройства в цифровом или графическом виде

- Минимальные материальные затраты при осуществлении контроля

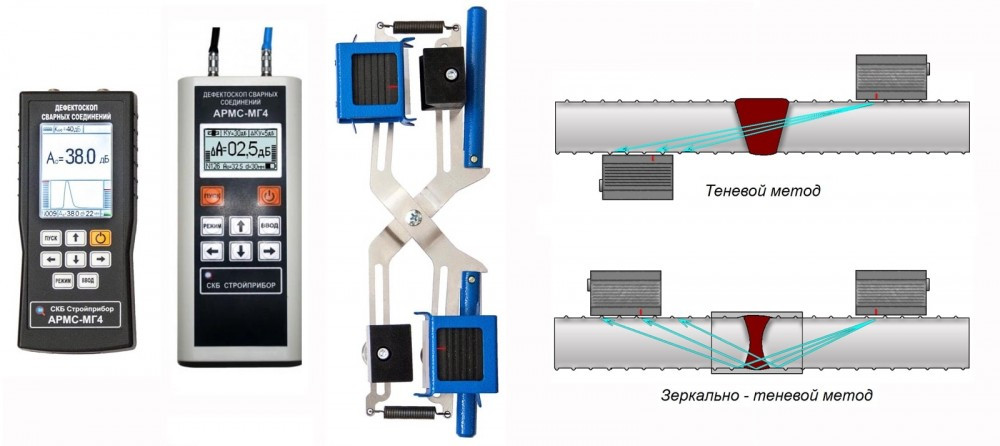

Ультразвуковые преобразователи для неразрушающего контроля могут работать в различных режимах – эхо, зеркальном, зеркально-теневом, а также применяться для проведения вихревой диагностики – в фазовом, амплитудном динамическом, статическом.

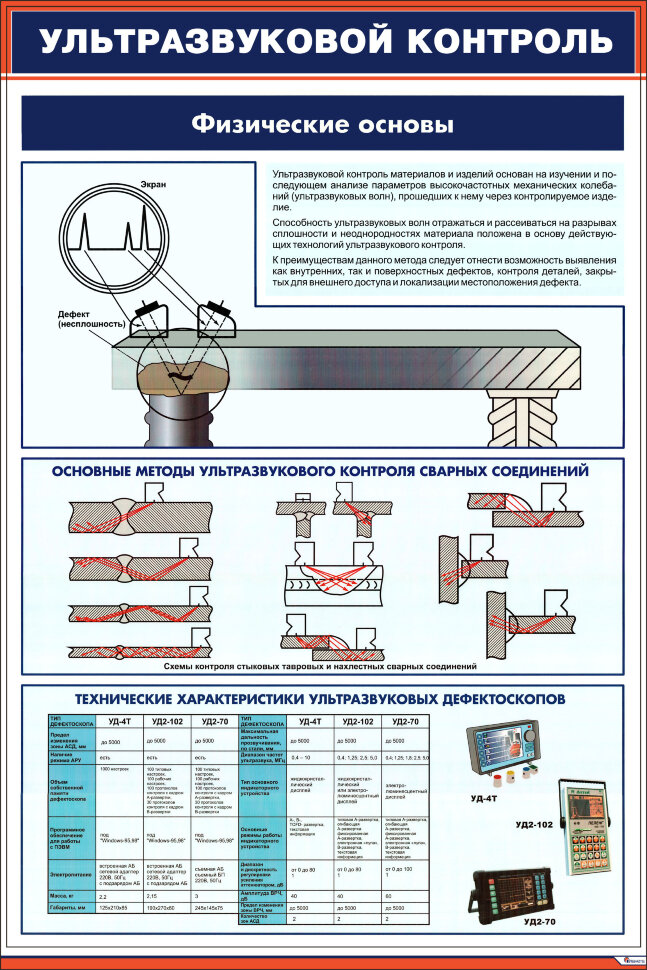

Принцип методики

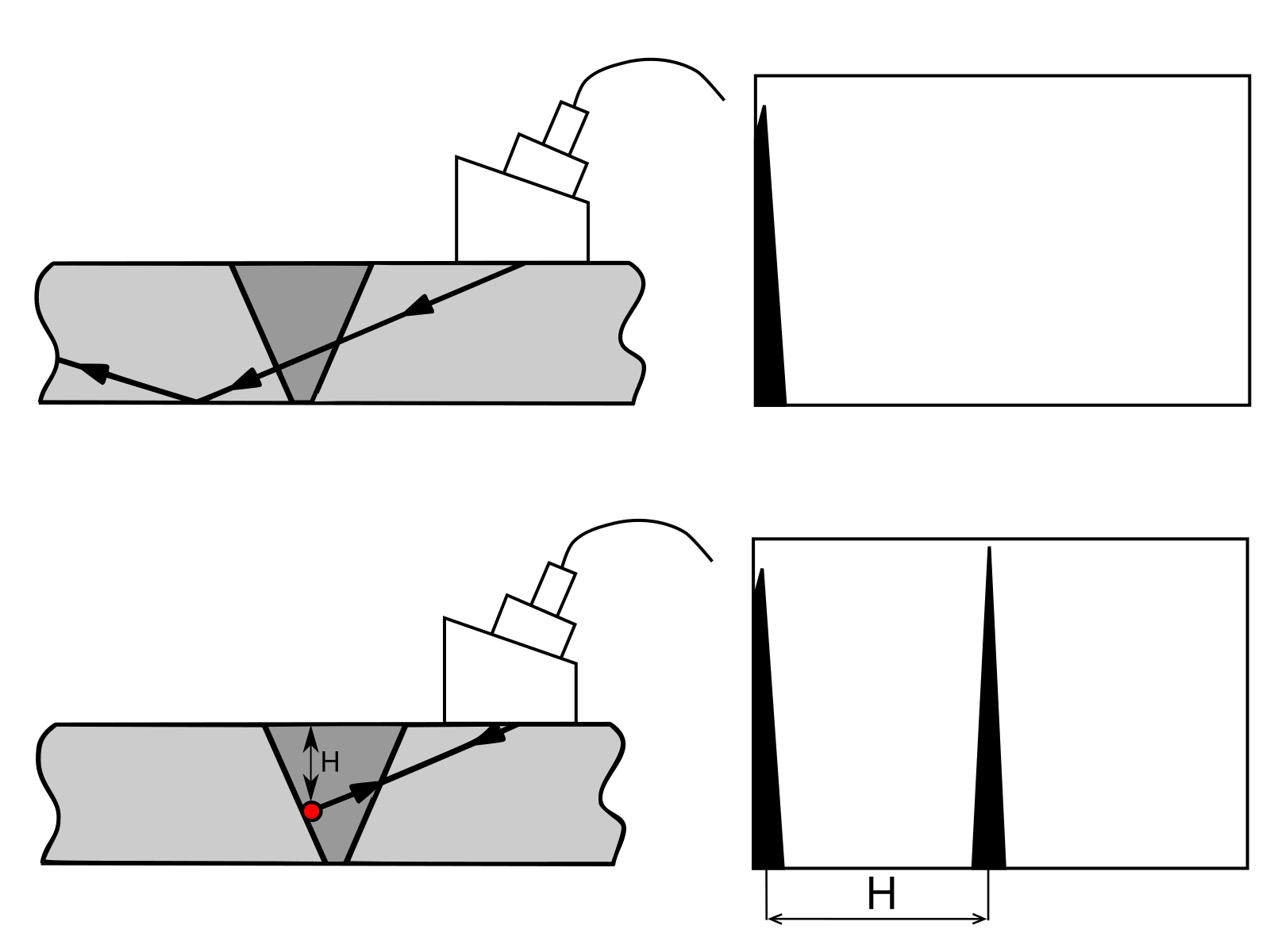

Ультразвуковой контроль металла и других материалов основывается на физических свойствах звуковых волн – их способности равномерно распространяться в толще веществ в заданном направлении. Если на их пути возникает препятствие, которым может быть инородное вкрапление, участок с другой плотностью, пустота, то волна отражается от них определенным образом, возвращаясь к приемнику. В результате на дисплее формируется график или выдается числовое значение, по которому специалист делает выводы о качестве образца.

Важно, чтобы поверхность, в области которой будет прикладываться датчик, соответствовала пятому классу шершавости. При проведении обследования необходимо использовать контактные жидкости или смазки, чтобы исключить возможность попадания воздуха в пространство между поверхностью образца и наконечником.

Области применения

Наиболее распространенным является ультразвуковой контроль сварных швов, так как он позволяет выявлять мельчайшие дефекты без каких-либо последствий для изделия. Поэтому метод применяется во всех сферах промышленности, связанных с производством, контролем ответственных изделий, конструкций. При помощи представленных в каталоге компании «ПОВЕРКОН» устройств можно осуществлять:

Поэтому метод применяется во всех сферах промышленности, связанных с производством, контролем ответственных изделий, конструкций. При помощи представленных в каталоге компании «ПОВЕРКОН» устройств можно осуществлять:

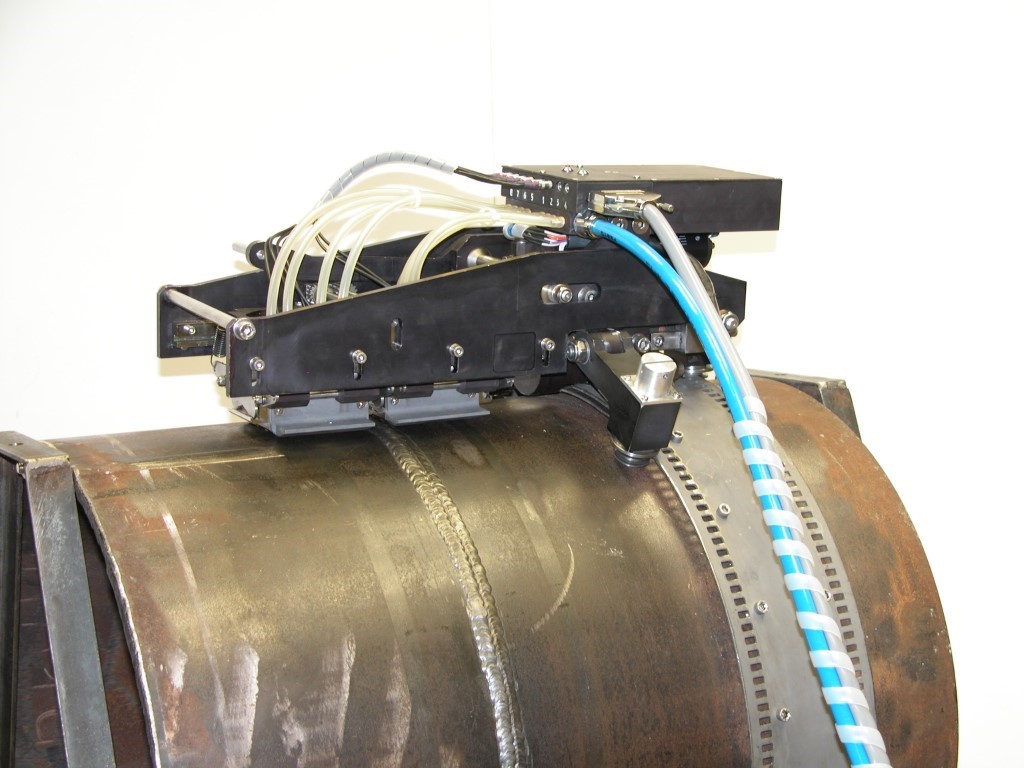

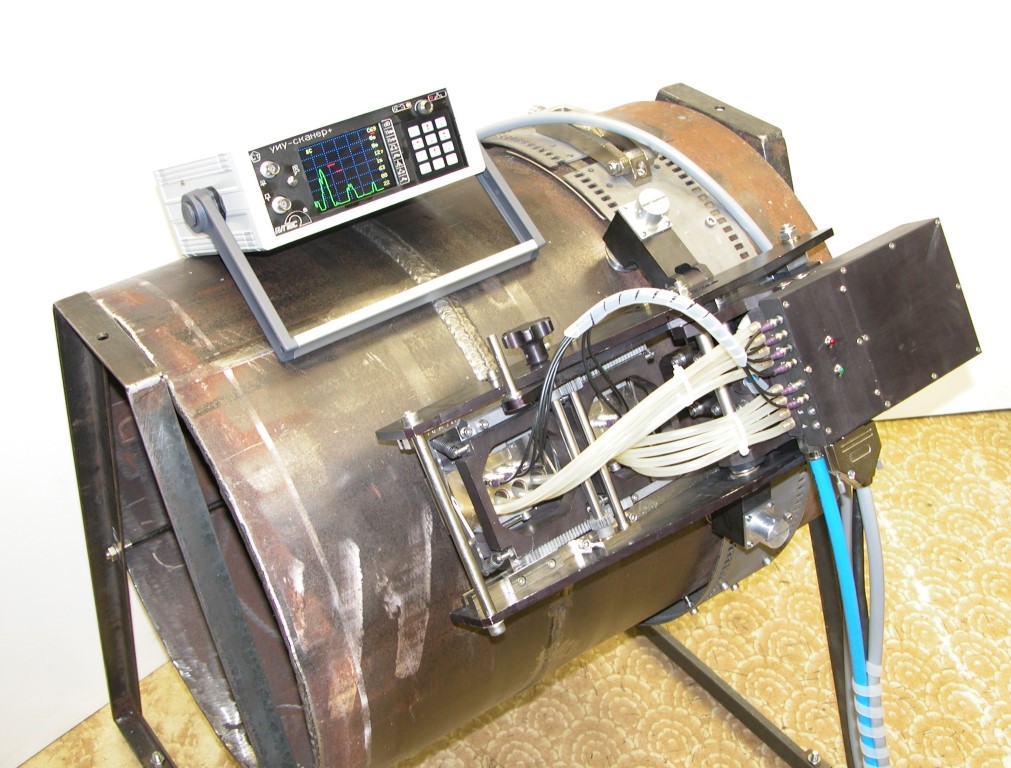

- Ультразвуковой контроль сварных соединений трубопроводов – в производственных условиях, на эксплуатируемых магистралях

- Измерение толщины материалов в диапазоне 0,7-300 мм

- Ультразвуковой контроль осей колесных пар – для эффективного контроля подвижных ЖД составов, прицепов и других видов транспорта

- Приемку, плановые обследования ответственных конструкций

Также можно осуществлять ультразвуковой контроль отливок из стали, сплавов, других материалов на предмет несплошности в массе.

Оборудование от компании «ПОВЕРКОН»

В компании «ПОВЕРКОН» представлены следующие виды ультразвукового оборудования:

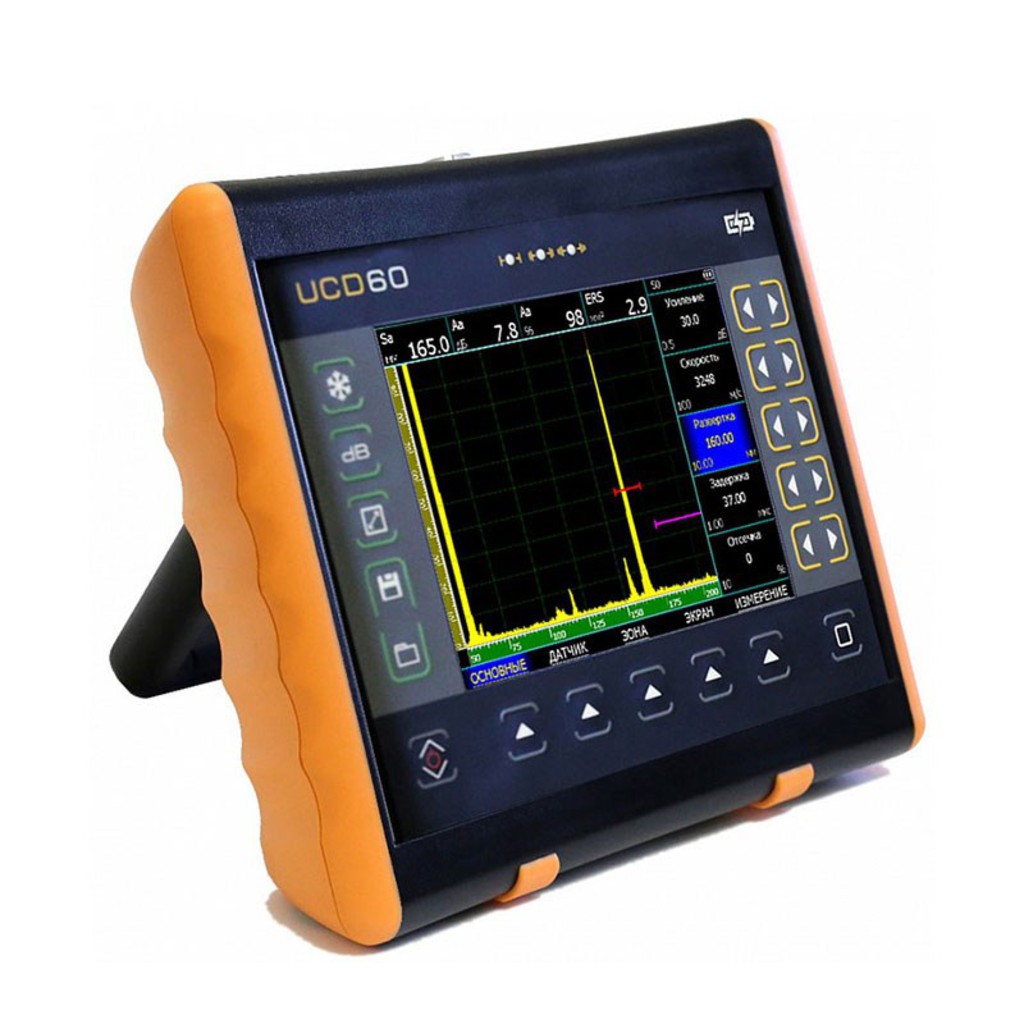

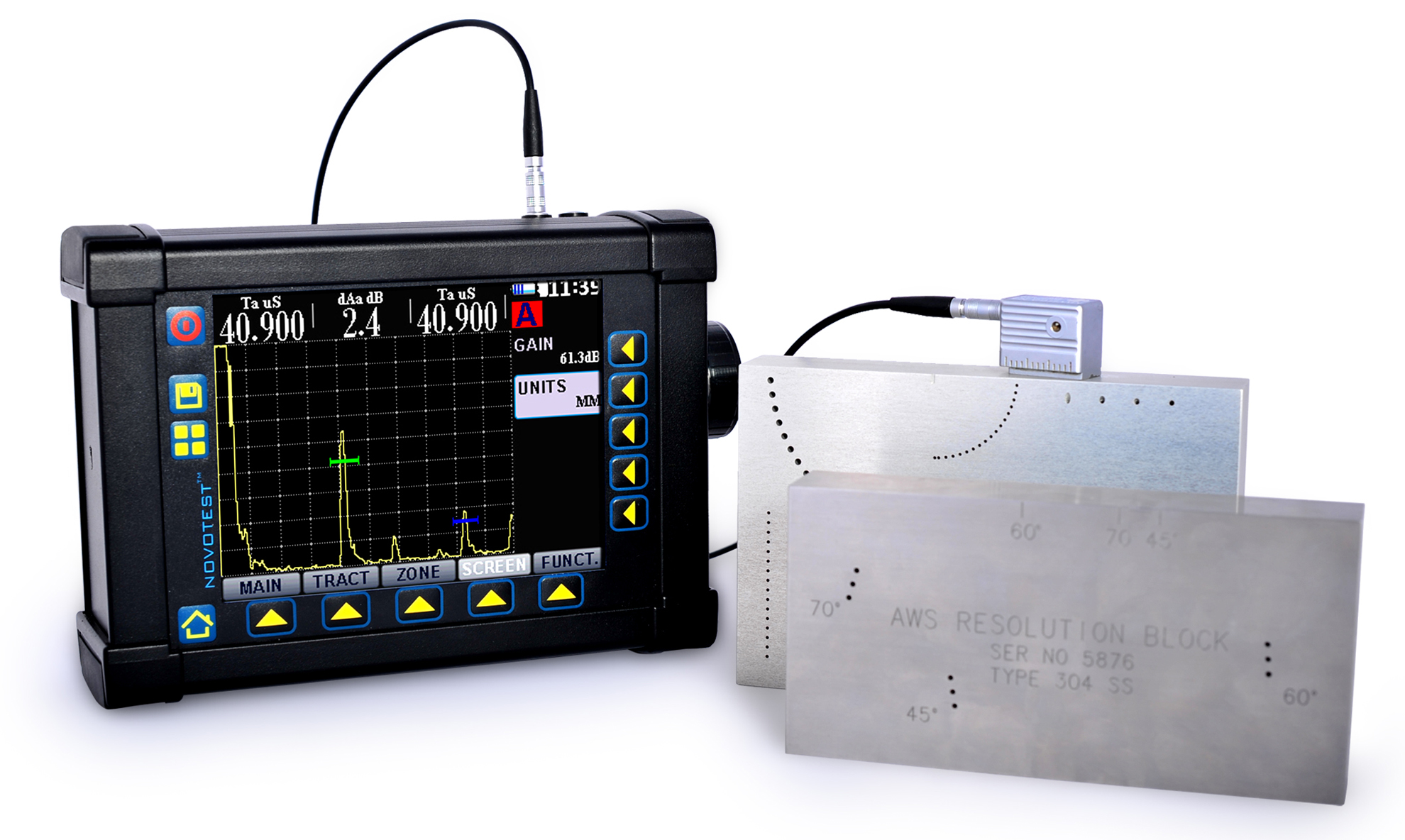

- Толщиномеры – ручные устройства с автономными источниками питания. Отличаются компактностью, простотой использования

- Дефектоскопы – мультифункциональные, высокой точности, поставляются с гарантиями качества, поверкой

- Комплекты с калибровочными образцами

С любыми дополнительными вопросами обращайтесь к нашим компетентным специалистам по номерам телефонов, указанным в верхней части страницы и в разделе «Контакты».

Ультразвуковой контроль угловых и тавровых сварных соединений

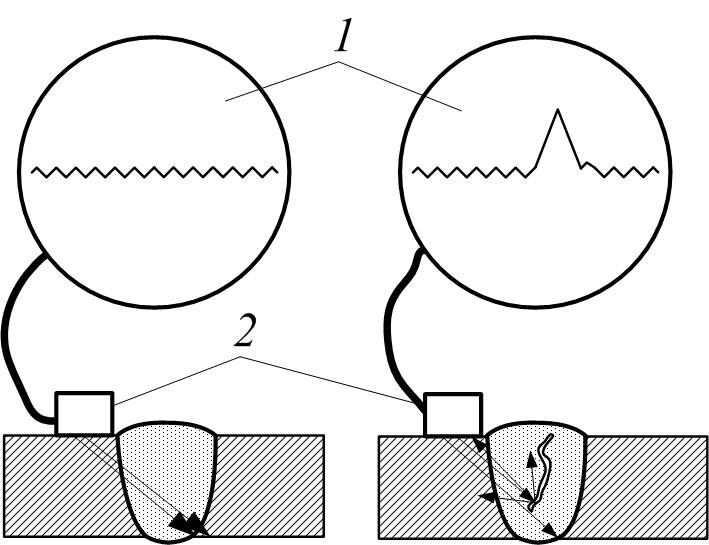

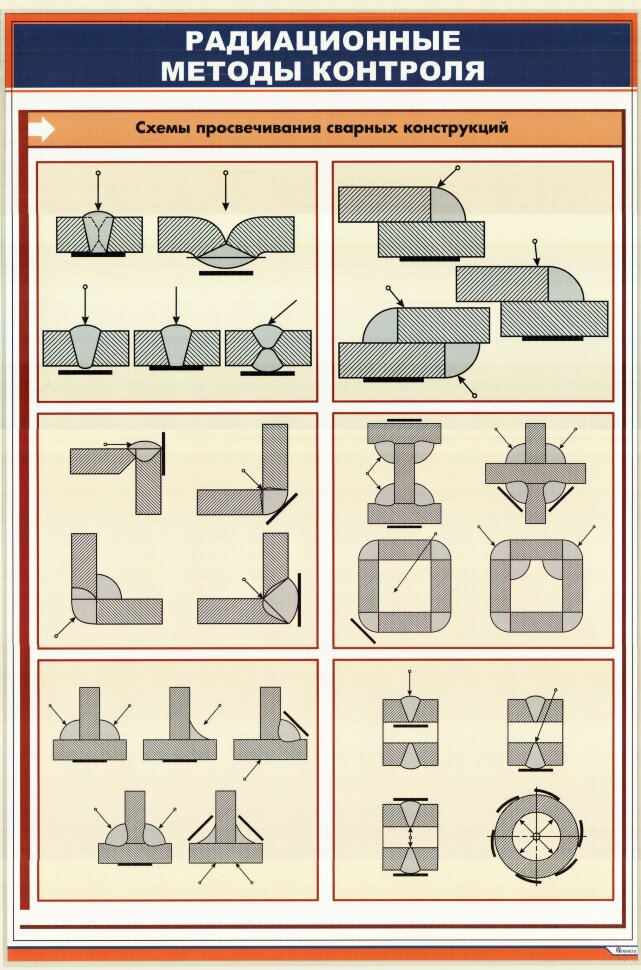

Главная / Статьи / Ультразвуковой контроль угловых и тавровых сварных соединений В соответствии со СНиП 111-18 – 75, выявлять внутренние дефекты в данных соединениях следует с помощью ультразвуковой дефектоскопии и ионизирующих излучений. Но эти способы малоэффективны по той причине, что в большинстве случаев не выявляются наиболее опасные дефекты типа непроваров, несплавлений и трещин в корне шва (рис. 1). По этой причине самым объективным и оптимальным способом контроля нахлесточных, тавровых и угловых соединений является ультразвуковой.Рис. 1. Выявляемость модели трещины от угла просвечивания

Осуществление контроля угловых соединений плоских элементов

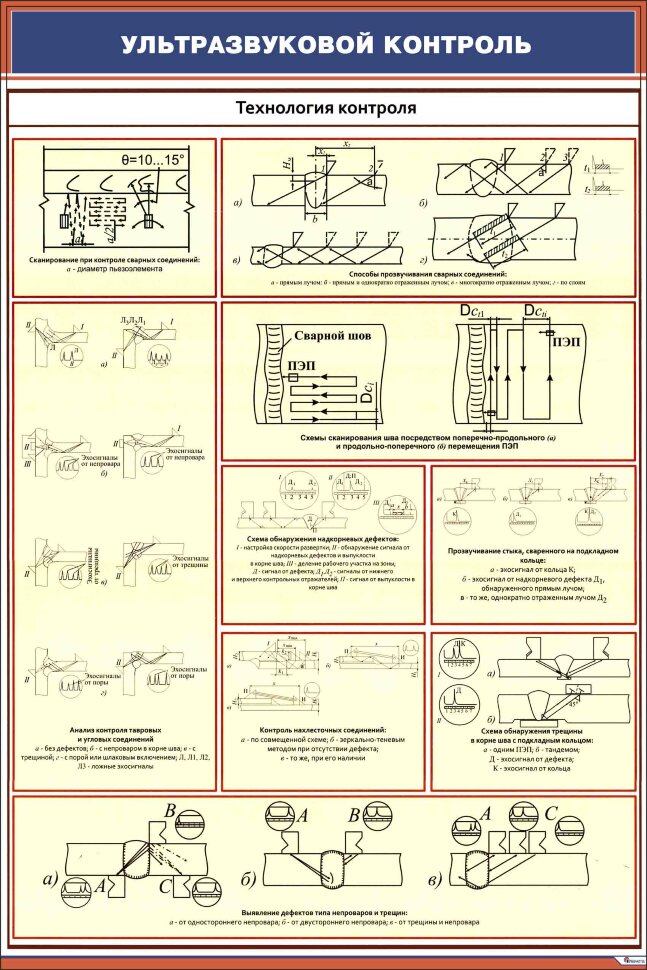

В процессе контроля угловых швов с К-образной разделкой либо без нее, но с максимальным проплавлением стенки допускается применять 2 схемы (рис. 2).

2).

Рис. 2. Контроль двусторонних швов: а — тавровых; б — угловых

Перед тем как приступить к контролю угловых швов таврового соединения с К-образной разделкой, в которых необходим максимальный провар корня шва, нужно найти непровар в корне шва прямым либо один раз отраженным эхо — сигналом (рис. 3.).

Рис.3.Анализ схем контроля тавровых и угловых соединений: а — без дефектов; б — с непроваром в корне шва; в — с трещиной; Л — ложные эхо-сигналы.

Для обеспечения простоты работы, а также более быстрой и точной расшифровки эхо-сигналов, на экране дефектоскопа устанавливают рабочую зону. Для этой цели вначале прямым лучом определяют максимальный эхо-сигнал от нижнего бокового отражателя, а один раз отраженным лучом эхо-сигнал от верхнего отражателя. Эти положения сигналов отмечаются на экране дефектоскопа. Затем строб-импульс между этими метками переносят влево на половину его величины, после чего задний фронт строб-импульса доводят до метки, которая соответствует эхо-сигналу от верхнего бокового отражателя.

На экране прибора можно определять рабочий участок как по боковым цилиндрическим сверлениям, так и по угловым отражателям.

Односторонние швы тавровых и угловых соединений с К-образной разделкой либо без нее при невыполнении обратной подварки корня шва контролируются прямым и один раз отраженным лучами. Если швы доступны для проведения контроля, лучше всего контроль выполнять со стороны, противоположной разделке, поскольку при этом улучшается прозвучивание верхней части шва.

Возврат к списку

Ультразвуковой контроль тонкостенных сварных соединений

Одной из важных областей применения ультразвукового контроля является контроль качества сварных соединений. Основные дефекты сварных швов (шлаковые включения, несплавления по кромкам и между валиками, непровар корня шва, подрез, продольные и поперечные трещины, поры и пр.), за исключением отдельно лежащих мелких пор, хорошо обнаруживаются ультразвуком.

При всём разнообразии сварных соединений существуют общие принципы методики контроля, выбора основных параметров. Но в тоже время, у каждой группы сварных соединений, в зависимости от типоразмеров, разделки кромок, вида сварки, стыкуемых материалов и пр., есть свои особенности, которые необходимо обязательно учитывать при подготовке к контролю. Например, такие нелюбимые дефектоскопистами, так называемые «тонкостенки», т.е. сварные швы толщиной от 2 до 6 мм. До сих пор действует укоренившееся в сознании ультразвуковиков утверждение: «Меньше 6 мм УЗК не контролируем, это только рентген». А напрасно. На самом деле существует целый арсенал средств и приёмов контроля сварных соединений данных типоразмеров: хордовые ПЭП + СОП, малогабаритные совмещённые наклонные ПЭП с малой стрелой (5 ÷7 мм) и большим углом ввода (70 0, 750), наклонные раздельно-совмещённые ПЭП. И здесь необходим конкретный подход. Если сварка трубных элементов диаметром до 100 мм со стенкой 2÷6 мм, то вероятнее всего, без хордовых ПЭП не обойтись.

Но в тоже время, у каждой группы сварных соединений, в зависимости от типоразмеров, разделки кромок, вида сварки, стыкуемых материалов и пр., есть свои особенности, которые необходимо обязательно учитывать при подготовке к контролю. Например, такие нелюбимые дефектоскопистами, так называемые «тонкостенки», т.е. сварные швы толщиной от 2 до 6 мм. До сих пор действует укоренившееся в сознании ультразвуковиков утверждение: «Меньше 6 мм УЗК не контролируем, это только рентген». А напрасно. На самом деле существует целый арсенал средств и приёмов контроля сварных соединений данных типоразмеров: хордовые ПЭП + СОП, малогабаритные совмещённые наклонные ПЭП с малой стрелой (5 ÷7 мм) и большим углом ввода (70 0, 750), наклонные раздельно-совмещённые ПЭП. И здесь необходим конкретный подход. Если сварка трубных элементов диаметром до 100 мм со стенкой 2÷6 мм, то вероятнее всего, без хордовых ПЭП не обойтись.

Хордовый преобразователь предназначен для контроля определённого типоразмера трубы (диаметр X толщина ± 20%) и приобретается в комплекте с СОП, в котором выполнено торцевое плоскодонное отверстие с Sпдо согласно НТД (рис. 1). Но стоит обязательно учесть то, что конструкция «правильного» хордового преобразователя должна быть такой, чтобы основная энергия излучаемого ультразвукового пучка концентрировалась в рабочем сечении сварного шва для того, чтобы минимизировать появление ложных сигналов от геометрических отражателей, например, валиковусиления сварного шва. А вот при смещении кромок, что нередко встречается при стыковке трубных элементов, даже удачная конструкция хордового ПЭП может не решить задачу контроля.

1). Но стоит обязательно учесть то, что конструкция «правильного» хордового преобразователя должна быть такой, чтобы основная энергия излучаемого ультразвукового пучка концентрировалась в рабочем сечении сварного шва для того, чтобы минимизировать появление ложных сигналов от геометрических отражателей, например, валиковусиления сварного шва. А вот при смещении кромок, что нередко встречается при стыковке трубных элементов, даже удачная конструкция хордового ПЭП может не решить задачу контроля.

Но есть ещё традиционная схема контроля притёртыми наклонными совмещёнными ПЭП и наклонными раздельно-совмещёнными ПЭП. Мощные шумы, ложные сигналы от валика усиления, по времени почти совпадающие с сигналом от дефекта, низкая чувствительность к вертикальным дефектам (например, свищам) ограничивают применение совмещённой схемы (рис 2.). ООО «ИЦ Физприбор » разработало линейку раздельно-совмещенных наклонных ПЭП с частотами 5Мгц, 8Мгц и углами ввода 650, 700, 750, предназначенных для контроля тонкостенных сварных швов из малоуглеродистых, нержавеющих сталей и сплавов алюминия.

Характерная особенность данных ПЭП – отсутствие мёртвой зоны и фокусировка УЗ поля в определённом диапазоне толщин. В отличии от преобразователей остальных производителей, ПЭП «ИЦ Физприбор» имеют чёткие характеристики и рекомендации применения для выбора оптимального варианта контроля конкретного сварного соединения. Для настройки чувствительности используются обычные стандартные образцы предприятия (СОП) с зарубкой. Также возможно заказать преобразователи, притертые под диаметр трубы от 32 до 300 мм. А для решения задачи ультразвукового контроля тонкостенных (2 – 4 мм) сварных конструкций больших диаметров (> 500мм), баков, резервуаров, применение наклонных РС ПЭП вообще незаменимо. Однако, следует учитывать, что в связи с тем, что эффективная ширина пучка сопоставима с толщиной рассматриваемых тонкостенных сварных соединений, концепция контроля такова:

— выявляются дефекты без определения глубины залегания, что для малых толщин не имеет большого значения;

— уверенно обнаруживаются наиболее значительные дефекты сварных швов, влияющие на эксплуатационные свойства конструкций — непровары корня шва.

В заключение хотелось бы ещё раз отметить, что задача УЗК «тонкостенок» выполнима и имеет ряд решений, эффективность которых зависит от оптимального выбора параметров контроля, с учётом всех особенностей контролируемого сварного соединения.

Экспериментируйте, пробуйте!

Специалист 2 уровня УЗК Клявина С.Ю., г.Челябинск

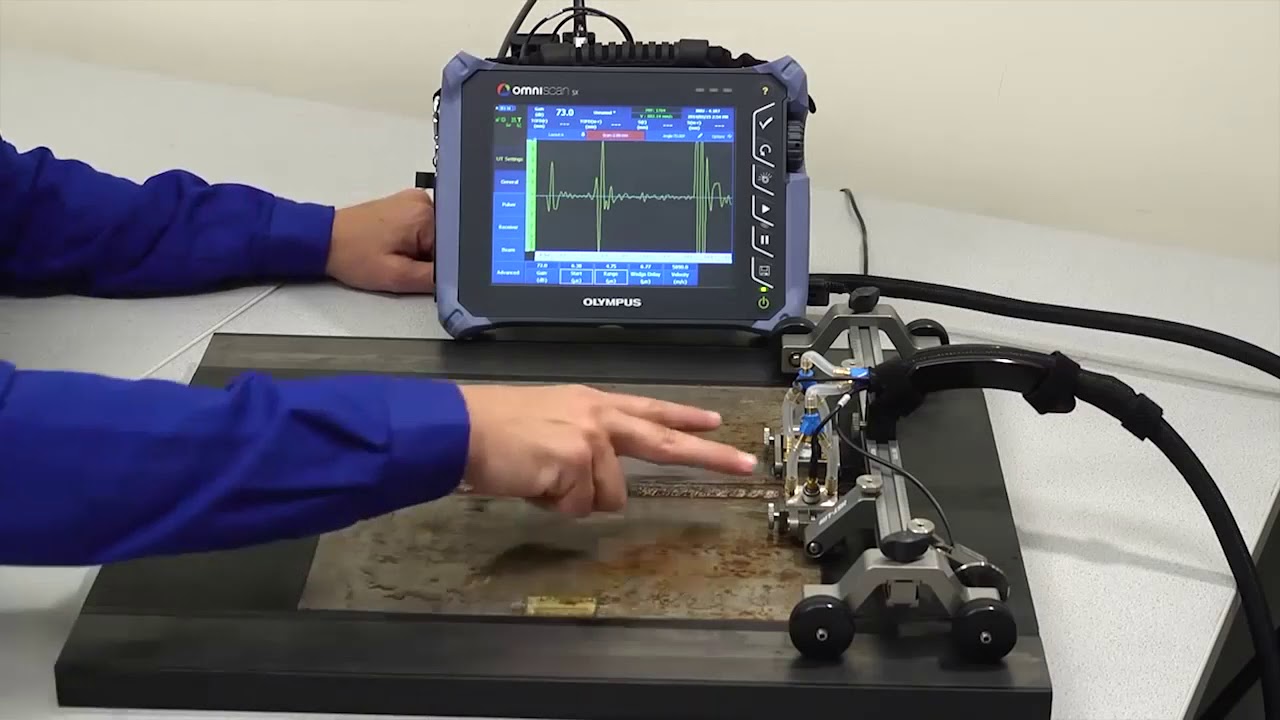

Современная технология ультразвукового контроля сварных швов из нержавеющей стали с помощью р/с датчика на фазированной решетке.

Атомная отрасль — одна из важнейших источников получения энергии. Являясь одной из самых чистых и высокопроизводительных, атомная энергетика устанавливает очень высокие требования по качеству и надежности используемых компонентов и оборудования.

Производство оборудования для атомной промышленности на 90% состоит из компонентов аустенитной, жаропрочной и нержавеющей сталей. Используются данные виды сталей в системе охлаждения реактора, трубопроводов, корпусов насосов, сварных соединениях.

Неразрушающий контроль сварных соединений нержавеющих сталей имеет высокую значимость для атомной отрасли уже на протяжении более 30 лет.

Насегодняшнийденьконтрольосуществляется двумя методами: радиографическим и ультразвуковым. Ультразвуковойконтроль в последние годы стал приоритетным за счет использования современныхтехнологий (Фазированные решетки, метод TFM фазированными решетками, использованиематричных датчиков, TOFD, TULA).

Ультразвуковой контроль нержавеющей стали имеет ряд сложностей:

- Высокая анизотропия материала приводит к тому, что продольные и поперечные волны распространяются по разному в направлениях кристаллической решетки;

- Крупное зерно вызывает большое затухание и высокий шум;

- Затухание в стали различается в зависимости он направления прозвучивания;

- Поперечная волна часто не доходит до задней кромки сварного шва в связи со сложной структурой

- При контроле можно использовать только низкие частоты.

Рисунок 1 — Сложности при контроле.

ZETEC предлагает решение по данной задаче с использованием самых современных методов ультразвуковой дефектоскопии и новой технологии изготовления преобразователей.

Для проведения контроля используются раздельно-совмещенные, так называемые, «матричные преобразователи»

Рисунок 2 — Раздельно-совмещенныематричныепреобразователи

Данные преобразователи раздельно-совмещенного типа имеют следующие особенности:

- Низкие частоты от 1,5 до 3,5 МГц для возможности прозвучивания крупного зерна;

- Отсутствие мертвой зоны;

- Отсутствие фантомных сигналов от призм;

- Отсутствие необходимости в использовании демпфера в конструктиве призмы. Отсутствие демпфера укорачивает длину призмы и дает возможность поставить датчик максимально близко к сварному шву.

- Преобразователи излучают как продольные волны для контроля крупного зерна, так и поперечные — для мелкозернистой структуры.

Контроль одновременно ведется двумя типами волн.

Контроль одновременно ведется двумя типами волн.

Рисунок 3 — Особенности р/с датчиков

Преимущества использования:

- Полных охват контролируемой области за один проход. При контроле используются углы ввода от 30 до 85 продольной волны.

- Фокусировка луча на различные глубины за счет матричной конструкции пьезопластины позволяет фокусироваться в двух направлениях, как на продольные, так и на поперечные дефекты.

Рисунок 4 — Преимущества р/с датчиков

Сравнение использования классических фазированных решеток и матричных

Для наглядности различий между двумя преобразователями ниже представлены результаты контроля:

Контроль со стороны непровара поперечными волнами. Дефект выявляется, видно отражение от верхнего края дефекта.

Контроль через сварной шов. Дефект не выявляется, поперечная волна не доходит обратно. При одностороннем доступе контроль не даст результатов, что приведет к аварии.

При использовании матричных преобразователей дефект обнаруживается по обе стороны от сварного шва. При контроле со стороны дефекта, четко прослеживается отражение от всей грани дефекта. При контроле через сварной шов дефект полностью обнаруживается и можно безошибочно определить его высоту.

Рисунок 5 — Сравнение использования классическихфазированных решеток и матричных

Примеры выявления различных типов дефектов с применением матричных фазированных датчиков:

Рисунок 6 — Примеры выявления различных типов дефектов сприменением матричных фазированных датчиков

- Выявление несплавления по кромке

- Корневой непровар

- Подрез

- Пористость

Для обеспечения данной технологии контроля необходимо использовать дефектоскоп TOPAZ производства ZETEC в конфигурации 32/128 PR. Данная система обеспечивает работу с любым классическим, раздельно-совмещенном и матричным преобразователем на фазированной решетке. Дефектоскоп основан на базе компьютера с 64-битным АЦП. Встроенное программное обеспечение UltraVision Touch позволяет отображать данные контроля во всех сканах (А, B, C, D, S) и также учитывать объемную проекцию для корректности изображения сканов. Объем одного файла данных может достигать до 2 Гб, вы сможете записать большую длину сварного шва. Система также позволяет подключать одновременно две матричных фазированных решетки по обе стороны сварного шва за счет использования сплиттера.

Дефектоскоп основан на базе компьютера с 64-битным АЦП. Встроенное программное обеспечение UltraVision Touch позволяет отображать данные контроля во всех сканах (А, B, C, D, S) и также учитывать объемную проекцию для корректности изображения сканов. Объем одного файла данных может достигать до 2 Гб, вы сможете записать большую длину сварного шва. Система также позволяет подключать одновременно две матричных фазированных решетки по обе стороны сварного шва за счет использования сплиттера.

Рисунок 7 — Комплект для решения задачи

Ультразвуковой контроль сварных соединений — ПГ ДЕЛО

Любое сварное соединение должно полностью соответствовать предписанным требованиям. Чтобы убедиться в его надлежащем качестве, производят контроль сварки. Разделяют несколько видов проверки. Это предварительный контроль, текущий и окончательный. Окончательный контроль сводится к тому, чтобы убедиться в надежности состояния полностью готового или находящегося в эксплуатации соединения. Одним из методов его проведения является ультразвуковой неразрушающий контроль сварных соединений.

Одним из методов его проведения является ультразвуковой неразрушающий контроль сварных соединений.

На чем основывается метод ультразвукового контроля

Ультразвуковые волны способны проникать сквозь слой металла и затем отражаться от дефектов сварки, неметаллических элементов, а также от пород шлака. На этом и основывается ультразвуковой контроль швов сварных соединений. Дефектоскоп устроен таким образом, что кварцевая пластина подвергается воздействиям высокочастотного электрического поля и начинает излучать направляемые на соединение волны. В то же время вторая пластина призвана воспринимать отраженные волны. На ее поверхности возникает разность потенциала, причем она напрямую зависит от интенсивности и способствует возникновению колебаний. Они передаются на осциллограф, на экране которого будет видна реальная картина, характеризующая состояние сварочных швов.

Наша компания производит ультразвуковой контроль качества сварных соединений с применением инновационных методов и самого современного оборудования. Наши специалисты гарантируют:

Наши специалисты гарантируют:

- предельную точность проводимого исследования;

- небольшие траты времени для проведения замеров;

- отсутствие необходимости в остановке производственного цикла;

- полную безопасность контроля.

Проведение ультразвукового контроля сварных соединений – одно из приоритетных направлений деятельности нашего предприятия. Мы осуществим контроль в удобное для заказчика время и выдадим техническое заключение. Оно имеет юридическую силу и может быть представлено в ходе судебных разбирательств при возникновении претензий к предприятию, допустившему некачественное выполнение сварочных работ.

Ультразвуковой метод контроля сварных соединений осуществляется квалифицированным персоналом. Он полностью исключает возможность повреждения структуры конструкций и имеет высокий уровень достоверности полученных данных.

Ультразвуковая толщинометрия, ультразвуковое обследование листов, поковок

Мы проводим ультразвуковой контроль сварных соединений, оборудования и конструкций.

Ультразвуковой контроль основан на неразрушающем методе, при котором излучающиеся акустические волны проходят однородные среды и не изменяют твоей траектории. Высокочастотные колебания, которые способны проникать в металл и не нарушать его структуру, отражаются от его пустот, царапин, неровностей или инородных вкраплений. Если в сварочном стыке есть дефект, то волны отклоняются от своего вектора, тем самым обнаруживая проблемную зону.

Ультразвуковая волна при УЗК не воспринимается ухом человека, но она является основой для многих диагностических методов. Не только дефектоскопия, но и другие диагностические отрасли используют различные методики на основе проникновения и отражения ультразвуковых волн. Особенно они важны для тех отраслей, в которых основным является требование о недопустимости нанесения вреда исследуемому объекту в процессе диагностики. Таким образом, ультразвуковой метод контроля относится к неразрушающим методам контроля качества и выявления места локализации тех или иных дефектов (ГОСТ 14782-86).

Качество проведения УЗК зависит от многих факторов, таких как: чувствительность приборов, настройка и калибровка дефектоскопа, выбор более подходящего метода проведения диагностики, от опыта оператора и других. Контроль пластин на пригодность (ГОСТ 14782-86) и допуск объекта к эксплуатации не возможен без определения качества всех видов соединений и устранения даже мельчайшего дефекта.

УЗК чаще всего применяется:

- В области аналитической диагностики узлов и агрегатов

- Когда необходимо определить износ труб в магистральных трубопроводах

- В тепловой и атомной энергетике

- В машиностроении, в нефтегазовой и химической промышленности

- В сварных соединениях изделий со сложной геометрией

- В сварных соединениях металлов с крупнозернистой структурой

- При установке (сварка соединений) котлов и узлов оборудования, которое поддается влиянию высоких температур и давления, или влиянию различных агрессивных сред

- В лабораторных и полевых условиях

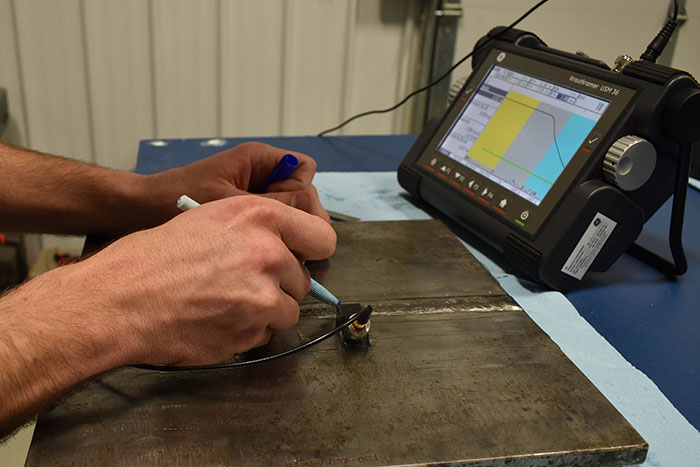

Все изменения выводятся на дисплеи специальных приборов. Нами используется УД3-204 «Пеленг». С помощью усилителя сигнал передается на экран и выстраивает схему, по которой контролёр фиксирует все дефекты стыковых соединений. Все проблемные зоны обнаруживаются и определяются по амплитуде отраженного импульса, а расстояние высчитывается на основании времени прохождения волн.

Нами используется УД3-204 «Пеленг». С помощью усилителя сигнал передается на экран и выстраивает схему, по которой контролёр фиксирует все дефекты стыковых соединений. Все проблемные зоны обнаруживаются и определяются по амплитуде отраженного импульса, а расстояние высчитывается на основании времени прохождения волн.

Порядок проведения ультразвукового контроля сварных соединений:

- Тщательная очистка околошовной зоны от ржавчины, лакокрасочных покрытий не менее чем на 50-70 мм. с обеих сторон шва

- Поверхность стыка и металла возле него обрабатывается машинным, турбинным, трансформаторным маслом, глицерином или солидолом. Такая обработка необходима для получения более точных результатов проверки

- Проверочный прибор настраивается в соответствии характерных конкретному типу УЗК параметров. При толщине исследуемого материала до 20 мм. применяются стандартные настройки, АРД-диаграммы настраиваются, если толщина превышает 20 мм. Для проверки качества используются DGS или AVG-диаграммы

- Зигзагообразными движениями вдоль сварочного шва перемещается излучатель прибора, поворачиваясь на 10-15° вокруг собственной оси

- Искатель перемещается по материалу до того момента, пока не появится устойчивый, максимально четкий сигнал.

После этого устройство разворачивается и осуществляется поиск сигнала наивысшей амплитуды

После этого устройство разворачивается и осуществляется поиск сигнала наивысшей амплитуды

Дефекты, которые можно обнаружить методикой УЗК следующие:

- Поры

- Непроваренные участки

- Трещины в швах и возле них

- Несплавления соединений

- Расслоения наплавленного материала

- Наличие свищей

- Провисание металла в корне шва

- Коррозионные образования

- Участки, на которых нарушены геометрические размеры или присутствует несоответствие химического состава

К преимуществам ультразвукового контроля качества металлов и сварных швов относятся:

- Высокая точность и скорость исследования, а также его низкая стоимость

- Безопасность для человека (в отличие, к примеру, от рентгеновской дефектоскопии)

- Возможность проведения выездной диагностики (благодаря наличию портативных ультразвуковых дефектоскопов)

- Во время проведения УЗК не требуется выведения контролируемой детали или всего объекта из эксплуатации

- При проведении УЗК проверяемый объект не повреждается

Стоимость услуги:

Ультразвуковой контроль сварных соединений оборудования и конструкций | 1м | 1500 |

УЗ обследование листов, поковок | 1м2 | 750 |

|

Ультразвуковой контроль сварных швов

Введение Специалист по неразрушающему ультразвуковому контролю нередко проверяет конструкционные сварные швы в соответствии со стандартом Американского общества сварщиков несколько раз в своей карьере, а некоторые инспекторы используют его ежедневно. Однако выполнение профессиональной проверки AWSD1.1 без надлежащего обучения коду может быть сложной задачей. Эта статья предназначена для ознакомления читателя с изданием 2008 года «Ультразвуковой контроль» в соответствии с AWSD1.1 процедура осмотра. Читатель должен знать, что некоторые важные (но рутинные) шаги, такие как квалификация оборудования, здесь не рассматриваются, чтобы статья могла уместиться в доступном месте. Предполагается, что читатель выполнил эти задачи, прежде чем переходить к выбору преобразователя и призмы.

Однако выполнение профессиональной проверки AWSD1.1 без надлежащего обучения коду может быть сложной задачей. Эта статья предназначена для ознакомления читателя с изданием 2008 года «Ультразвуковой контроль» в соответствии с AWSD1.1 процедура осмотра. Читатель должен знать, что некоторые важные (но рутинные) шаги, такие как квалификация оборудования, здесь не рассматриваются, чтобы статья могла уместиться в доступном месте. Предполагается, что читатель выполнил эти задачи, прежде чем переходить к выбору преобразователя и призмы.

Выбор преобразователя и клина

AWSD1.1 рекомендует контролировать металл сварного шва с помощью поперечной волны 45°, 60° или 70° в стали. Диапазон частот, требуемый кодом, составляет 2-2.25 МГц. Активный элемент внутри преобразователя должен быть квадратным или прямоугольным, шириной от 5/8” до 1” дюйма и высотой от 5/8” до 13/16”. Основные поставщики ультразвуковых преобразователей продают полные комплекты преобразователей для основания и металла сварного шва AWS, соответствующие кодам.

Следующим шагом является определение подходящего клина для контроля сварных швов. Угол испытания выбирается с помощью таблицы 6.7 в AWS D1.1, глава 6. Процесс выбора требует знания типа сварного шва и толщины листа.Часть таблицы 6.7 показана на рисунке 1 для иллюстрации процедуры выбора клина. Предположим, что проверка проводилась на Т-образном сварном шве толщиной 1,625 дюйма, в таблице в столбце «Толщина материала» указаны инспектор «1» и «F» или «XF». 1 — это угол поперечной волны из легенды таблицы. В данном случае 70 град. поперечная волна требуется для контроля верхней, средней и нижней четверти сварного шва. «F» указывает на то, что переходная зона сварного шва и основного металла должна быть дополнительно проверена с использованием 45-градусного щупа., 60 град. или 70 град. градусный клин, в зависимости от того, какой из них создает поперечную волну, ближайшую перпендикулярную к линии сплавления сварного шва. «X» указывает, что осмотр требуется с грани C, которая определена в условных обозначениях AWSD1. 1, таблица 6.7, для стыковых, угловых и тавровых соединений.

1, таблица 6.7, для стыковых, угловых и тавровых соединений.

Схема контроля

Прежде чем приступить к контролю сварных швов, необходимо выполнить несколько простых шагов, чтобы определить область, подлежащую контролю, с помощью ультразвукового контроля и точно сообщить о местоположении любых обнаруженных дефектов.

Маркировка расстояния пропуска: расстояние пропуска определяет зону проверки. Он определяется по простой формуле: Skip Distance = 2*T*tanθ, где T — толщина проверяемой детали, а θ — угол преломления поперечной волны в стали (45°, 60° или 70°). Измерьте толщину проверяемой детали. С помощью калькулятора можно легко определить расстояние пропуска. Отметить конец скипа на расстоянии от края зоны термического влияния (ЗТВ). Расстояние сканирования измеряется не от осевой линии сварного шва, а от края ЗТВ.Определение расстояния пропуска от края ЗТВ обеспечивает полный охват сварного шва при выполнении ультразвукового контроля с наклонным лучом. Эталонная система: эталонная система для определения местоположения дефектов должна быть настроена до сканирования калиброванным устройством, чтобы можно было определить местоположение дефектов. сообщили точно. Во-первых, инспектор должен отметить ось X, которая является осевой линией сварного шва, как показано на рисунке 2. Затем в качестве оси Y следует выбрать кромку или другую четко определенную контрольную точку.Инспектор также должен выбрать направления +Y и –Y. В показанном примере +Y и –Y находятся слева и справа от осевой линии сварного шва соответственно.

Эталонная система: эталонная система для определения местоположения дефектов должна быть настроена до сканирования калиброванным устройством, чтобы можно было определить местоположение дефектов. сообщили точно. Во-первых, инспектор должен отметить ось X, которая является осевой линией сварного шва, как показано на рисунке 2. Затем в качестве оси Y следует выбрать кромку или другую четко определенную контрольную точку.Инспектор также должен выбрать направления +Y и –Y. В показанном примере +Y и –Y находятся слева и справа от осевой линии сварного шва соответственно.

Калибровка

После выбора соответствующего преобразователя для проверки технический специалист увидит, что калибровка AWSD1.1 относительно проста с использованием блока IIW. Диапазон экрана: важно, чтобы на дисплее дефектоскопа УЗ был выбран соответствующий диапазон экрана. Он выбирается таким образом, чтобы на экране был виден минимальный звуковой путь двух ветвей (или V-путь).Путь звука двух опор можно рассчитать по формуле: Путь звука = 2*T/cosθ.![]() Калибровка диапазона: Соедините выбранный преобразователь (и клин) с блоком IIW. Блок IIW имеет два радиуса 2 дюйма и 4 дюйма. При выбранном диапазоне экрана отражения от разных радиусов блока IIW должны быть на экране дефектоскопа на расстоянии 2 и 4 дюйма. Проверка контрольной точки луча (BIP): это выполняется для обеспечения прохождения ультразвукового луча от преобразователя. выходит из клина в точке, где он должен быть.Поместите клин-преобразователь в указательную точку на блоке IIW. Получите пик сигнала на дисплее дефектоскопа УЗ, перемещая преобразователь вперед и назад вокруг точки индекса, и убедитесь, что BIP (также известная как точка выхода) на клине совпадает с блоком IIW. Примечание. Проверка точки индекса луча и калибровка диапазона экрана могут выполняться одновременно. Проверка угла преломления: Угол клиновидного преобразователя должен быть проверен в пределах +/- 2 градусов. Максимальное увеличение отраженного сигнала от плексигласового отражателя диаметром 2 дюйма блока IIW помогает в выполнении этого шага.

Калибровка диапазона: Соедините выбранный преобразователь (и клин) с блоком IIW. Блок IIW имеет два радиуса 2 дюйма и 4 дюйма. При выбранном диапазоне экрана отражения от разных радиусов блока IIW должны быть на экране дефектоскопа на расстоянии 2 и 4 дюйма. Проверка контрольной точки луча (BIP): это выполняется для обеспечения прохождения ультразвукового луча от преобразователя. выходит из клина в точке, где он должен быть.Поместите клин-преобразователь в указательную точку на блоке IIW. Получите пик сигнала на дисплее дефектоскопа УЗ, перемещая преобразователь вперед и назад вокруг точки индекса, и убедитесь, что BIP (также известная как точка выхода) на клине совпадает с блоком IIW. Примечание. Проверка точки индекса луча и калибровка диапазона экрана могут выполняться одновременно. Проверка угла преломления: Угол клиновидного преобразователя должен быть проверен в пределах +/- 2 градусов. Максимальное увеличение отраженного сигнала от плексигласового отражателя диаметром 2 дюйма блока IIW помогает в выполнении этого шага. Поместите преобразователь под углом, который должен посылать преломленные поперечные волны (скажем, 70°). Двигайте преобразователь вперед и назад вокруг этой угловой маркировки, пока отраженный сигнал не станет максимальным. Калибровка чувствительности: этот шаг калибровки достигается путем наблюдения отраженных сигналов от 0,060-дюймовой SDH в блоке IIW. Отраженный сигнал максимизируется, а амплитуда регулируется до 50%-75% от полной высоты экрана. Расположение 0,060-дюймовой SDH относительно BIP всегда следует дважды проверять на этом этапе, используя функции тригонометрии дефектоскопа.

Поместите преобразователь под углом, который должен посылать преломленные поперечные волны (скажем, 70°). Двигайте преобразователь вперед и назад вокруг этой угловой маркировки, пока отраженный сигнал не станет максимальным. Калибровка чувствительности: этот шаг калибровки достигается путем наблюдения отраженных сигналов от 0,060-дюймовой SDH в блоке IIW. Отраженный сигнал максимизируется, а амплитуда регулируется до 50%-75% от полной высоты экрана. Расположение 0,060-дюймовой SDH относительно BIP всегда следует дважды проверять на этом этапе, используя функции тригонометрии дефектоскопа.

Код указывает, что амплитуда известного отражателя должна быть скорректирована в диапазоне от 50 до 75% полной шкалы с помощью регулятора усиления. Следует отметить % FSH, а опорное усиление следует ввести в качестве опорного уровня в столбце b шаблона отчета, показанного на рисунке 3. В процессе сканирования усиление калиброванного устройства будет увеличено на 14–39 дБ по сравнению с контрольным уровнем. эталон для конструкций, нагруженных сжатием, в зависимости от длины пути распространения звука. Уровень сканирования дБ устанавливается на основе диаграммы, предоставленной в AWS D1.1 код.

эталон для конструкций, нагруженных сжатием, в зависимости от длины пути распространения звука. Уровень сканирования дБ устанавливается на основе диаграммы, предоставленной в AWS D1.1 код.

Контроль

При обнаружении отражателя в металле сварного шва или ЗТВ инспектор должен максимизировать отражение за счет небольших вращений и перемещений преобразователя. Затем отражатель должен быть расположен относительно осей X и Y. Начиная с расстояния от осевой линии сварного шва, инспектор записывает расстояние от BIP до дефекта, используя функции тригонометрии (TRIG) прибора. Затем будет измерено и записано расстояние от BIP до осевой линии сварного шва.Фактическое расстояние между дефектом и осевой линией сварного шва будет равно последнему минус первое. Путь звука в примере на Рисунке 2 составляет 1,75 дюйма и соответствует расстоянию до поверхности 1,64 дюйма. В этом примере расстояние от BIP до оси X составляет приблизительно 1,4 дюйма. Таким образом, «Расстояние от X» вводится как -0,25 дюйма, поскольку было определено, что дефект находится на стороне –Y сварного шва. Определение размера дефекта выполняется с использованием стандартного метода определения размера 6 дБ. Инспектор должен максимизировать сигнал от дефекта и перемещать преобразователь до падения на 6 дБ и отмечать его, и перемещать преобразователь в противоположном направлении до тех пор, пока эхо-сигнал от дефекта не упадет на 6 дБ, или 50 %, снова и отмечать должность.На рисунке 3 первая точка уровня 6 дБ находится на расстоянии 6 дюймов, и это записано в столбце «Расстояние от Y» в отчете о проверке. Вторая точка 6 дБ определяет длину дефекта и заносится в столбец «Длина». В данном примере это 1”.

Определение размера дефекта выполняется с использованием стандартного метода определения размера 6 дБ. Инспектор должен максимизировать сигнал от дефекта и перемещать преобразователь до падения на 6 дБ и отмечать его, и перемещать преобразователь в противоположном направлении до тех пор, пока эхо-сигнал от дефекта не упадет на 6 дБ, или 50 %, снова и отмечать должность.На рисунке 3 первая точка уровня 6 дБ находится на расстоянии 6 дюймов, и это записано в столбце «Расстояние от Y» в отчете о проверке. Вторая точка 6 дБ определяет длину дефекта и заносится в столбец «Длина». В данном примере это 1”.

Серьезность дефекта также должна быть определена и зарегистрирована. Напомним, что во время калибровки чувствительности инспектор установил отражение SDH на уровне от 50 до 75% FSH и зафиксировал эталонное усиление, которое в этом примере составляет 48 дБ. Начиная с максимального отражения от отражателя сварного шва, инспектор должен отрегулировать усиление до тех пор, пока отражатель не будет иметь тот же % FSH, что и отражение SDH во время этапа калибровки. Это записано в столбце «Уровень индикации» в отчете и составляет 42 дБ для данного примера. По завершении этого шага инспектор готов перейти к отчетной части проверки этого отражателя сварного шва.

Это записано в столбце «Уровень индикации» в отчете и составляет 42 дБ для данного примера. По завершении этого шага инспектор готов перейти к отчетной части проверки этого отражателя сварного шва.

Отчетность

Каждая компания обычно имеет свой собственный шаблон AWSD1.1, но все они очень похожи на модель, представленную в коде. Начиная слева направо на рис. 2, первый столбец — это просто номер строки. Цифры в этом столбце обычно включаются в шаблон и не требуют заполнения.Во втором столбце вводится 1, так как отражатель в этом примере был первым обнаруженным во время проверки. Угол преобразователя в столбце 3 представляет собой используемый угол поперечной волны. Введите забой, с которого производилась проверка, в четвертый столбец «От забоя». В пятую колонку введите Ветвь, в которой обнаружен дефект. В этом примере дефект был в первом пропуске и, следовательно, в Этапе 1. Индикационный и Референтный уровни, рассмотренные выше, вводятся в столбцы a и b соответственно. Коэффициент затухания в столбце c рассчитывается путем вычитания 1 дюйма из пути звука, а остаток умножается на 2. Результат округляется до ближайшего значения в дБ. В этом примере из звукового пути 1,75 дюйма вычитается 1 дюйм. Теперь 0,75 дюйма умножают на 2, чтобы получить 1,5 дюйма, а затем округляют до 2. Это число вводится в столбец c. Рейтинг индикации в столбце d рассчитывается по следующей простой формуле: d = a – b – c. В примере расчета ответ будет -8 дБ (столбец d).Длина дефекта, путь звука и глубина вводятся в следующие три столбца. Расстояние от X и Y вводится в соответствующие столбцы.

Коэффициент затухания в столбце c рассчитывается путем вычитания 1 дюйма из пути звука, а остаток умножается на 2. Результат округляется до ближайшего значения в дБ. В этом примере из звукового пути 1,75 дюйма вычитается 1 дюйм. Теперь 0,75 дюйма умножают на 2, чтобы получить 1,5 дюйма, а затем округляют до 2. Это число вводится в столбец c. Рейтинг индикации в столбце d рассчитывается по следующей простой формуле: d = a – b – c. В примере расчета ответ будет -8 дБ (столбец d).Длина дефекта, путь звука и глубина вводятся в следующие три столбца. Расстояние от X и Y вводится в соответствующие столбцы.

Принятие/отклонение определяется перекрестными ссылками рейтинга индикации с таблицей 6.2 и соответствующими легендами. Как показано на рис. 4, это значение используется для определения класса серьезности разрыва в таблице 6.2. Поскольку индикация составляет -8 дБ, класс серьезности разрыва соответствует классу A. Легенда гласит, что любая индикация в этой категории должна быть отклонена независимо от длины. Таким образом, этот сварной шов отбраковывается на основании этой оценки индикации, и в столбце оценки разрыва вводится значение «Отклонить». Наконец, инспектор может внести примечания, если сочтет это необходимым, в последнюю колонку справа.

Таким образом, этот сварной шов отбраковывается на основании этой оценки индикации, и в столбце оценки разрыва вводится значение «Отклонить». Наконец, инспектор может внести примечания, если сочтет это необходимым, в последнюю колонку справа.

Резюме и примечания

В данном техническом примечании представлен общий обзор процедур AWSD1.1 для ультразвукового контроля сварных швов. Были обсуждены выбор преобразователя, процедура калибровки, схема проверки, этапы проверки и отчетности процедуры проверки сварного шва.Читателю важно заметить и признать, что некоторые рутинные, но важные шаги, такие как квалификация оборудования, не обсуждались, чтобы ограничить объем статьи.

AWS D1.1 отличается от большинства основных спецификаций УЗ тем, что в нем не используется прямое сравнение с эталонным отражателем, а используются ссылки на различные таблицы и расчеты. Обсуждение происхождения и эволюции этих таблиц и формул выходит за рамки данной статьи.

Техническим специалистам следует понимать, что информация, представленная в отчетах, должна быть точной и подвергаться тщательной проверке, например, со стороны юриста в судебном процессе.

Ссылки

ANSI/AWS D1.1/D1.1M: 2008, Правила сварки конструкций – сталь, второе издание, издание: 21-е, Американское общество сварщиков, 02 июля 2008 г., Глава 6.

Стандартная практика для контактного ультразвукового контроля сварных изделий

Лицензионное соглашение ASTM

ВАЖНО — ВНИМАТЕЛЬНО ПРОЧИТАЙТЕ ЭТИ УСЛОВИЯ ПЕРЕД ВХОДОМ В ЭТОТ ПРОДУКТ ASTM.

Приобретая подписку и нажимая на это соглашение, вы вступаете в

контракт, и подтверждаете, что прочитали настоящее Лицензионное соглашение, что вы понимаете

его и соглашаетесь соблюдать его условия.Если вы не согласны с условиями настоящего Лицензионного соглашения,

немедленно покиньте эту страницу, не входя в продукт ASTM.

1. Право собственности:

Этот продукт защищен авторским правом как

компиляции и в виде отдельных стандартов, статей и/или документов («Документы») ASTM

(«ASTM»), 100 Barr Harbour Drive, West Conshohocken, PA 19428-2959 USA, за исключением случаев, когда

прямо указано в тексте отдельных документов. Все права защищены. Ты

(Лицензиат) не имеет прав собственности или иных прав на Продукт ASTM или Документы.

Это не продажа; все права, право собственности и интерес к продукту или документам ASTM

(как в электронном, так и в печатном виде) принадлежат ASTM. Вы не можете удалять или скрывать

уведомление об авторских правах или другое уведомление, содержащееся в Продукте или Документах ASTM.

Все права защищены. Ты

(Лицензиат) не имеет прав собственности или иных прав на Продукт ASTM или Документы.

Это не продажа; все права, право собственности и интерес к продукту или документам ASTM

(как в электронном, так и в печатном виде) принадлежат ASTM. Вы не можете удалять или скрывать

уведомление об авторских правах или другое уведомление, содержащееся в Продукте или Документах ASTM.

2.Определения.

A. Типы лицензиатов:

(i) Индивидуальный пользователь:

один уникальный компьютер с индивидуальным IP-адресом;

(ii) Одноместный:

одно географическое местоположение или несколько

объекты в пределах одного города, входящие в состав единой организационной единицы, управляемой централизованно;

например, разные кампусы одного и того же университета в одном городе управляются централизованно.

(iii) Multi-Site:

организация или компания с

независимое управление несколькими точками в одном городе; или организация или

компания, расположенная более чем в одном городе, штате или стране, с центральным управлением для всех местоположений.

B. Авторизованные пользователи:

любое лицо, подписавшееся

к этому Продукту; если Site License также включает зарегистрированных студентов, преподавателей или сотрудников,

или сотрудник Лицензиата на Одном или Множественном Сайте.

3. Ограниченная лицензия.

ASTM предоставляет Лицензиату ограниченное,

отзывная, неисключительная, непередаваемая лицензия на доступ посредством одного или нескольких

авторизованные IP-адреса и в соответствии с условиями настоящего Соглашения использовать

разрешенных и описанных ниже, каждого Продукта ASTM, на который Лицензиат подписался.

А.Специальные лицензии:

(i) Индивидуальный пользователь:

(a) право просматривать, искать, извлекать, отображать и просматривать Продукт;

(b) право скачивать, хранить или распечатывать отдельные копии

отдельных Документов или частей таких Документов исключительно для собственного использования Лицензиатом.

То есть Лицензиат может получить доступ к электронному файлу Документа (или его части) и загрузить его.

Документа) для временного хранения на одном компьютере в целях просмотра и/или

печать одной копии документа для личного пользования.Ни электронный файл, ни

единственный печатный отпечаток может быть воспроизведен в любом случае. Кроме того, электронный

файл не может распространяться где-либо еще по компьютерным сетям или иным образом. Это

электронный файл нельзя отправить по электронной почте, загрузить на диск, скопировать на другой жесткий диск или

в противном случае разделены. Одна печатная копия может быть распространена среди других только для их

внутреннее использование в вашей организации; его нельзя копировать.Индивидуальный загруженный документ

иным образом не может быть продана или перепродана, сдана в аренду, сдана в аренду, одолжена или сублицензирована.

Это

электронный файл нельзя отправить по электронной почте, загрузить на диск, скопировать на другой жесткий диск или

в противном случае разделены. Одна печатная копия может быть распространена среди других только для их

внутреннее использование в вашей организации; его нельзя копировать.Индивидуальный загруженный документ

иным образом не может быть продана или перепродана, сдана в аренду, сдана в аренду, одолжена или сублицензирована.

(ii) Односайтовые и многосайтовые лицензии:

(a) право просматривать, искать, извлекать, отображать и просматривать Продукт;

(b) право скачивать, хранить или распечатывать отдельные копии

отдельных Документов или частей таких Документов для личных целей Авторизованного пользователя. использовать и передавать такие копии другим Авторизованным пользователям Лицензиата в компьютерной сети Лицензиата;

использовать и передавать такие копии другим Авторизованным пользователям Лицензиата в компьютерной сети Лицензиата;

(c) если образовательное учреждение, Лицензиату разрешается предоставлять печатная копия отдельных Документов отдельным учащимся (Авторизованные пользователи) в классе по месту нахождения Лицензиата;

(d) право отображать, загружать и распространять печатные копии Документов для обучения Авторизованных пользователей или групп Авторизованных пользователей.

(e) Лицензиат проведет всю необходимую аутентификацию и процессы проверки, чтобы гарантировать, что только авторизованные пользователи могут получить доступ к продукту ASTM.

(f) Лицензиат предоставит ASTM список авторизованных

IP-адреса (числовые IP-адреса домена) и, если многосайтовый, список авторизованных сайтов.

Б.Запрещенное использование.

(i) Настоящая Лицензия описывает все разрешенные виды использования. Любой другой использование запрещено, является нарушением настоящего Соглашения и может привести к немедленному прекращению действия настоящей Лицензии.

(ii) Авторизованный пользователь не может производить этот Продукт, или Документы, доступные любому, кроме другого Авторизованного Пользователя, будь то по интернет-ссылке, или разрешив доступ через его или ее терминал или компьютер; или другими подобными или отличными средствами или договоренностями.

(iii) В частности, никто не имеет права передавать, копировать,

или распространять любой Документ любым способом и с любой целью, за исключением случаев, описанных в Разделе

3 настоящей Лицензии без предварительного письменного разрешения ASTM. Особенно,

за исключением случаев, описанных в Разделе 3, никто не может без предварительного письменного разрешения

ASTM: (a) распространять или пересылать копию (электронную или иную) любой статьи, файла,

или материал, полученный из любого продукта или документа ASTM; (b) воспроизводить или фотокопировать любые

стандарт, статья, файл или материал из любого продукта ASTM; в) изменять, видоизменять, приспосабливать,

или переводить любой стандарт, статью, файл или материал, полученный из любого продукта ASTM;

(d) включать любой стандарт, статью, файл или материал, полученный из любого продукта ASTM или

Документировать в других произведениях или иным образом создавать любые производные работы на основе любых материалов.

получено из любого продукта или документа ASTM; (e) взимать плату за копию (электронную или

иным образом) любого стандарта, статьи, файла или материала, полученного из любого продукта ASTM или

Документ, за исключением обычных расходов на печать/копирование, если такое воспроизведение разрешено

по разделу 3; или (f) систематически загружать, архивировать или централизованно хранить существенные

части стандартов, статей, файлов или материалов, полученных из любого продукта ASTM или

Документ.

Особенно,

за исключением случаев, описанных в Разделе 3, никто не может без предварительного письменного разрешения

ASTM: (a) распространять или пересылать копию (электронную или иную) любой статьи, файла,

или материал, полученный из любого продукта или документа ASTM; (b) воспроизводить или фотокопировать любые

стандарт, статья, файл или материал из любого продукта ASTM; в) изменять, видоизменять, приспосабливать,

или переводить любой стандарт, статью, файл или материал, полученный из любого продукта ASTM;

(d) включать любой стандарт, статью, файл или материал, полученный из любого продукта ASTM или

Документировать в других произведениях или иным образом создавать любые производные работы на основе любых материалов.

получено из любого продукта или документа ASTM; (e) взимать плату за копию (электронную или

иным образом) любого стандарта, статьи, файла или материала, полученного из любого продукта ASTM или

Документ, за исключением обычных расходов на печать/копирование, если такое воспроизведение разрешено

по разделу 3; или (f) систематически загружать, архивировать или централизованно хранить существенные

части стандартов, статей, файлов или материалов, полученных из любого продукта ASTM или

Документ. Включение печатных или электронных копий в пакеты курсов или электронные резервы,

или для использования в дистанционном обучении, не разрешено настоящей Лицензией и запрещено без

Предварительное письменное разрешение ASTM.

Включение печатных или электронных копий в пакеты курсов или электронные резервы,

или для использования в дистанционном обучении, не разрешено настоящей Лицензией и запрещено без

Предварительное письменное разрешение ASTM.

(iv) Лицензиат не может использовать Продукт или доступ к Продукт в коммерческих целях, включая, помимо прочего, продажу Документов, материалы, платное использование Продукта или массовое воспроизведение или распространение Документов в любой форме; а также Лицензиат не может взимать с Авторизованных пользователей специальные сборы за использование Продукт сверх разумных расходов на печать или административные расходы.

C. Уведомление об авторских правах . Все копии материала из ASTM

Продукт должен иметь надлежащее уведомление об авторских правах от имени ASTM, как показано на начальной странице. каждого стандарта, статьи, файла или материала. Сокрытие, удаление или изменение

уведомление об авторских правах не допускается.

каждого стандарта, статьи, файла или материала. Сокрытие, удаление или изменение

уведомление об авторских правах не допускается.

4. Обнаружение запрещенного использования.

A. Лицензиат несет ответственность за принятие разумных мер для предотвращения запрещенного использования и незамедлительного уведомления ASTM о любых нарушениях авторских прав или запрещенное использование, о котором Лицензиату стало известно. Лицензиат будет сотрудничать с ASTM при расследовании любого такого запрещенного использования и предпримет разумные шаги для обеспечения прекращение такой деятельности и предотвращение ее повторения.

B. Лицензиат должен прилагать все разумные усилия для защиты

Продукт от любого использования, не разрешенного настоящим Соглашением, и уведомляет

ASTM о любом использовании, о котором стало известно или о котором было сообщено.

5. Постоянный доступ к продукту.

ASTM резервирует

право прекратить действие настоящей Лицензии после письменного уведомления, если Лицензиат существенно нарушит

условия настоящего Соглашения.Если Лицензиат не оплачивает ASTM какую-либо лицензию или

абонентской платы в установленный срок, ASTM предоставит Лицензиату 30-дневный период в течение

что бы вылечить такое нарушение. Для существенных нарушений период устранения не предоставляется

связанные с нарушениями Раздела 3 или любыми другими нарушениями, которые могут привести к непоправимым последствиям ASTM.

вред. Если подписка Лицензиата на Продукт ASTM прекращается, дальнейший доступ к

онлайн-база данных будет отклонена.Если Лицензиат или Авторизованные пользователи существенно нарушают

настоящую Лицензию или запрещать использование материалов в любом продукте ASTM, ASTM оставляет за собой право

право отказать Лицензиату в любом доступе к Продукту ASTM по собственному усмотрению ASTM.

6. Форматы доставки и услуги.

A. Некоторые продукты ASTM используют стандартный интернет-формат HTML. ASTM оставляет за собой право изменить такой формат с уведомлением Лицензиата за три [3] месяца, хотя ASTM приложит разумные усилия для использования общедоступных форматов. Лицензиат и Авторизованные пользователи несут ответственность за получение за свой счет подходящие подключения к Интернету, веб-браузеры и лицензии на любое необходимое программное обеспечение для просмотра продуктов ASTM.

B. Продукты ASTM также доступны в Adobe Acrobat

(PDF) Лицензиату и его Авторизованным пользователям, которые несут единоличную ответственность за установку

и настройка соответствующего программного обеспечения Adobe Acrobat Reader.

C. ASTM приложит разумные усилия для обеспечения онлайн-доступа

доступны на постоянной основе. Доступность будет зависеть от периодического

перерывы и простои для обслуживания сервера, установки или тестирования программного обеспечения,

загрузка новых файлов и причины, не зависящие от ASTM. ASTM не гарантирует доступ,

и не несет ответственности за ущерб или возврат средств, если Продукт временно недоступен,

или если доступ становится медленным или неполным из-за процедур резервного копирования системы,

объем трафика, апгрейды, перегрузка запросов к серверам, общие сбои сети

или задержки, или любая другая причина, которая может время от времени делать продукт недоступным

для Лицензиата или Авторизованных пользователей Лицензиата.

7. Условия и сборы.

A. Срок действия настоящего Соглашения _____________ («Период подписки»). Доступ к Продукту предоставляется только на Период Подписки. Настоящее Соглашение останется в силе после этого для последовательных Периодов подписки при условии, что ежегодная абонентская плата, как таковая, может меняются время от времени, оплачиваются.Лицензиат и/или ASTM имеют право расторгнуть настоящее Соглашение. в конце Периода подписки путем письменного уведомления, направленного не менее чем за 30 дней.

B. Сборы:

8. Проверка.

ASTM имеет право проверять соответствие

с настоящим Соглашением, за свой счет и в любое время в ходе обычной деятельности

часы. Для этого ASTM привлечет независимого консультанта при соблюдении конфиденциальности.

соглашение, для проверки использования Лицензиатом Продукта и/или Документов ASTM. Лицензиат соглашается

разрешить доступ к своей информации и компьютерным системам для этой цели. Проверка

состоится после уведомления не менее чем за 15 дней, в обычные рабочие часы и в

таким образом, чтобы не создавать необоснованного вмешательства в деятельность Лицензиата.Если

проверка выявляет нелицензионное или запрещенное использование продуктов или документов ASTM,

Лицензиат соглашается возместить ASTM расходы, понесенные при проверке и возмещении

ASTM для любого нелицензированного/запрещенного использования. Применяя эту процедуру, ASTM не отказывается от

любое из своих прав на обеспечение соблюдения настоящего Соглашения или на защиту своей интеллектуальной собственности путем

любым другим способом, разрешенным законом.

Для этого ASTM привлечет независимого консультанта при соблюдении конфиденциальности.

соглашение, для проверки использования Лицензиатом Продукта и/или Документов ASTM. Лицензиат соглашается

разрешить доступ к своей информации и компьютерным системам для этой цели. Проверка

состоится после уведомления не менее чем за 15 дней, в обычные рабочие часы и в

таким образом, чтобы не создавать необоснованного вмешательства в деятельность Лицензиата.Если

проверка выявляет нелицензионное или запрещенное использование продуктов или документов ASTM,

Лицензиат соглашается возместить ASTM расходы, понесенные при проверке и возмещении

ASTM для любого нелицензированного/запрещенного использования. Применяя эту процедуру, ASTM не отказывается от

любое из своих прав на обеспечение соблюдения настоящего Соглашения или на защиту своей интеллектуальной собственности путем

любым другим способом, разрешенным законом. Лицензиат признает и соглашается с тем, что ASTM может внедрять

определенная идентифицирующая или отслеживающая информация в продуктах ASTM, доступных на Портале.

Лицензиат признает и соглашается с тем, что ASTM может внедрять

определенная идентифицирующая или отслеживающая информация в продуктах ASTM, доступных на Портале.

9. Пароли:

Лицензиат должен немедленно уведомить ASTM

о любом известном или предполагаемом несанкционированном использовании(ях) своего пароля(ей) или о любом известном или предполагаемом

нарушение безопасности, включая утерю, кражу, несанкционированное раскрытие такого пароля

или любой несанкционированный доступ или использование Продукта ASTM.Лицензиат несет исключительную ответственность

для сохранения конфиденциальности своего пароля (паролей) и для обеспечения авторизованного

доступ и использование Продукта ASTM. Личные учетные записи/пароли не могут быть переданы.

10. Отказ от гарантии:

Отказ от гарантии:

Если не указано иное в настоящем Соглашении,

все явные или подразумеваемые условия, заверения и гарантии, включая любые подразумеваемые

гарантия товарного состояния, пригодности для определенной цели или ненарушения прав

отказываются от ответственности, за исключением случаев, когда такие отказы признаются юридически недействительными.

11. Ограничение ответственности:

В пределах, не запрещенных законом,

ни при каких обстоятельствах ASTM не несет ответственности за любые потери, повреждения, потерю данных или за особые, косвенные,

косвенные или штрафные убытки, независимо от теории ответственности,

возникающие в результате или в связи с использованием продукта ASTM или загрузкой документов ASTM.

Ни при каких обстоятельствах ответственность ASTM не будет превышать сумму, уплаченную Лицензиатом по настоящему Лицензионному соглашению.

12. Общие.

A. Расторжение:

Настоящее Соглашение действует до

прекращено. Лицензиат может расторгнуть настоящее Соглашение в любое время, уничтожив все копии

(на бумажном, цифровом или любом носителе) Документов ASTM и прекращении любого доступа к Продукту ASTM.

B. Применимое право, место проведения и юрисдикция:

Это

Соглашение должно толковаться и толковаться в соответствии с законодательством

Содружество Пенсильвании.Лицензиат соглашается подчиняться юрисдикции и месту проведения

в суды штата и федеральные суды Пенсильвании по любому спору, который может возникнуть в соответствии с настоящим

Соглашение. Лицензиат также соглашается отказаться от любых претензий на неприкосновенность, которыми он может обладать.

C. Интеграция:

Настоящее Соглашение представляет собой полное соглашение

между Лицензиатом и ASTM в отношении его предмета. Он заменяет все предыдущие или

одновременные устные или письменные сообщения, предложения, заверения и гарантии

и имеет преимущественную силу над любыми противоречащими или дополнительными условиями любой цитаты, заказа, подтверждения,

или другое сообщение между сторонами, относящееся к его предмету в течение срока действия

настоящего Соглашения.Никакие изменения настоящего Соглашения не будут иметь обязательной силы, если они не будут в письменной форме

и подписан уполномоченным представителем каждой стороны.

D. Переуступка:

Лицензиат не может уступать или передавать

свои права по настоящему Соглашению без предварительного письменного разрешения ASTM.

E. Налоги.

Лицензиат должен уплатить все применимые налоги,

за исключением налогов на чистый доход ASTM, возникающий в результате использования Лицензиатом Продукта ASTM.

и/или права, предоставленные по настоящему Соглашению.

Ультразвуковой контроль (УЗК) — сварные швы

Это для меня?

Этот курс подходит для всего персонала, включая испытателей, инспекторов, инженеров и геодезистов, которым требуется тщательное и всестороннее введение в ультразвуковой контроль сварных соединений.Этот курс также подходит для персонала, работающего в аэрокосмической отрасли, и его можно найти в разделе «Аэрокосмическая промышленность».

Если время ограничено, рассмотрите вариант смешанного обучения: изучайте теорию и концепции в любое время и в любом месте, а затем присоединяйтесь к занятиям в классе для практических занятий.

Что я узнаю?

Классный контент

Основные принципы звука; генерация и обнаружение звука; поведение звука в материале; дефектоскоп; использование датчиков с наклонным лучом для сканирования сварных швов; сварочные процессы и дефекты сварки; практические занятия на образцах, содержащих моделируемые дефекты; осмотр основного листа, стыковых швов; написание инструкции.

Курс заканчивается сертификационным экзаменом.

Обучение в соответствии с требованиями BS EN ISO 9712.

Что еще я должен знать?

Этот курс обучения уровня 2 с прямым доступом соответствует требованиям продолжительностью 120 часов для получения сертификата BS EN ISO 9712.

Обучение и экзамен уровня 1 при необходимости могут быть включены в курс обучения уровня 2. Для получения подробной информации свяжитесь с центром тестирования.

Цена указана за прямой доступ к Уровню 2 и включает осмотр и сборы. Для вариантов уровня 1, пожалуйста, свяжитесь с центром тестирования.

Обратите внимание:

Все кандидаты, сдающие экзамен PCN (начальный, повторный или продленный), должны предоставить удостоверение личности с фотографией (например, номер водительского удостоверения, номер паспорта, идентификационную карточку PCN) в день сдачи экзамена. В противном случае кандидат будет отклонен.

PCN в Индии и Юго-Восточной Азии

Доводим до вашего сведения, что TWI Индия и TWI Юго-Восточная Азия решили отозвать ATO BINDT.Следовательно, они не смогут пройти какие-либо курсы или экзамены PCN.

ТРЕБОВАНИЯ ДЛЯ ЗАЧИСЛЕНИЯ

Обязательных требований для поступления на курс нет.

Требования к обучению:

Минимальная продолжительность обучения, включающего как теоретические, так и практические элементы:

- Уровень 1 — 40 часов

- Уровень 2 — 80 часов (Прямой уровень 2: 120 часов)

Сертификационные требования:

Минимальная продолжительность опыта до или после успешной сдачи квалификационного экзамена:

- Уровень 1 — 3 месяца

- Уровень 2 — 9 месяцев (Прямой уровень 2: 12 месяцев)

Сертификация не будет выдан до успешной сдачи экзамена и достижения необходимого опыта.

Забронируйте место на курсе

Теперь вы нашли свой курс, затем найдите место и время.

Проверить расписание курсов

Как крупный международный издатель

академических и исследовательских журналов, Science Alert публикует

и разрабатывает игры в партнерстве с самыми

престижные научные общества и издательства. Наша цель

заключается в проведении высококачественных исследований в максимально широком

аудитория. | ||||||

| Мы прилагаем все усилия, чтобы поддержать исследователей которые публикуются в наших журналах. Существует огромное количество информации здесь, чтобы помочь вам опубликоваться у нас, а также ценные услуги для авторов, которые уже публиковались у нас. | ||||||

2022 цены уже доступны.Ты

может получить личную / институциональную подписку на перечисленные

журналы непосредственно из Science Alert. В качестве альтернативы вы

возможно, вы захотите связаться с предпочитаемым агентством по подписке.

Пожалуйста, направляйте заказы, платежи и запросы в службу поддержки клиентов

в службу поддержки клиентов журнала Science Alert. В качестве альтернативы вы

возможно, вы захотите связаться с предпочитаемым агентством по подписке.

Пожалуйста, направляйте заказы, платежи и запросы в службу поддержки клиентов

в службу поддержки клиентов журнала Science Alert. | ||||||

| Science Alert гордится своим тесные и прозрачные отношения с обществом.В виде некоммерческий издатель, мы стремимся к самому широкому возможное распространение материалов, которые мы публикуем, и на предоставление услуг самого высокого качества нашим издательские партнеры. | ||||||

Здесь вы найдете ответы на наиболее часто задаваемые вопросы (FAQ), которые мы получили по электронной почте или через контактную веб-форму. В соответствии с характером вопросов мы разделили часто задаваемые вопросы на разные категории. В соответствии с характером вопросов мы разделили часто задаваемые вопросы на разные категории. | ||||||

| Азиатский индекс научного цитирования (ASCI) обязуется предоставлять авторитетный, надежный и значимая информация путем охвата наиболее важных и влиятельные журналы для удовлетворения потребностей глобального научное сообщество.База данных ASCI также предоставляет ссылку до полнотекстовых статей до более чем 25 000 записей с ссылка на цитируемые источники. | ||||||

Ультразвуковой контроль сварных соединений, методы контроля

Практически нет производства, на котором не проводились бы сварочные работы. Подавляющее большинство конструкций собираются и соединяются между собой сварными швами.Безусловно, от качества проведения таких работ в дальнейшем зависит не только надежность возводимых зданий, сооружений, механизмов или любого агрегата, но и безопасность людей, которые так или иначе будут взаимодействовать с этими сооружениями. Так для обеспечения должного уровня ту же функцию выполняет ультразвуковой контроль сварных швов, с помощью которого можно выявить наличие или отсутствие различных дефектов на стыке металлических изделий. Об этом продвинутом методе контроля и пойдет речь в нашей статье.

Подавляющее большинство конструкций собираются и соединяются между собой сварными швами.Безусловно, от качества проведения таких работ в дальнейшем зависит не только надежность возводимых зданий, сооружений, механизмов или любого агрегата, но и безопасность людей, которые так или иначе будут взаимодействовать с этими сооружениями. Так для обеспечения должного уровня ту же функцию выполняет ультразвуковой контроль сварных швов, с помощью которого можно выявить наличие или отсутствие различных дефектов на стыке металлических изделий. Об этом продвинутом методе контроля и пойдет речь в нашей статье.

История

Ультразвуковой контроль как таковой был разработан в 30-х годах. Однако первое реально работающее устройство появилось на свет только в 1945 году благодаря компании Sperry Products. В течение следующих двух десятилетий новейшие технологии мониторинга получили мировое признание, резко увеличилось количество производителей подобного оборудования.

Ультразвуковой дефектоскоп, цена которого сегодня начинается от 100000 -130000 тысяч, изначально базировался на вакуумных трубках. Такие устройства отличались громоздкостью и большим весом. Работали они исключительно от источников питания с переменным током. Но в 60-х годах, с появлением твердотельных схем, детекторы значительно уменьшились в размерах и получили возможность работать от батареек, что со временем позволило использовать устройства даже в полевых условиях.

Такие устройства отличались громоздкостью и большим весом. Работали они исключительно от источников питания с переменным током. Но в 60-х годах, с появлением твердотельных схем, детекторы значительно уменьшились в размерах и получили возможность работать от батареек, что со временем позволило использовать устройства даже в полевых условиях.

Шаг в цифровую реальность

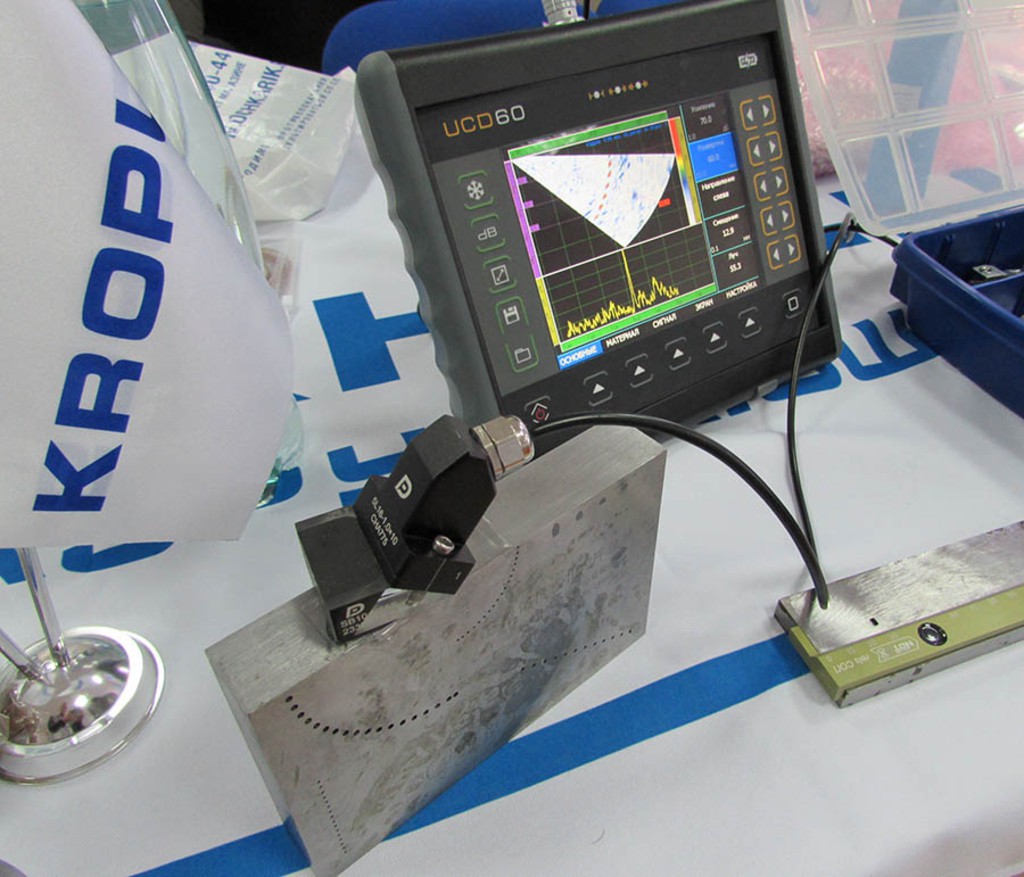

На ранних стадиях описываемые устройства использовали аналоговую обработку сигналов, благодаря чему, как и многие другие подобные устройства, подвергались дрейфу времени калибровки.Но в 1984 году компания Panametrics дала путевку в жизнь первому портативному цифровому дефектоскопу под названием EPOCH 2002. С этого момента цифровые блоки стали высоконадежными, оборудование необходимо для обеспечения стабильности калибровки и измерения. Ультразвуковой дефектоскоп, цена которого напрямую зависит от его технических характеристик и марки производителя, также получил функцию регистрации данных и возможность передачи показаний на ПК.

В современных условиях все больший интерес вызывают системы с фазированной решеткой, в которых используется сложная технология на основе многоэлементных пьезоэлектрических элементов, генерирующих направленные лучи и создающих поперечное изображение, аналогичное медицинскому УЗИ.

Область применения

Ультразвуковой метод контроля применяется в любой области промышленности. Его применение показало, что его можно одинаково эффективно использовать для контроля практически всех видов сварных соединений в строительстве, имеющих толщину основного металла более 4 миллиметров. Кроме того, метод активно применяется для испытаний стыков газонефтепроводов, различных гидравлических и водопроводных систем. В таких случаях как контроль швов большой толщины, образующихся при электрошлаковом сварном шве, ультразвуковой контроль – единственно приемлемый метод контроля.

Окончательное решение о пригодности изделия или сварки к операции принимается на основании трех основных показателей (критериев) – амплитуды, координат, условных размеров.

В целом ультразвуковой контроль – это метод, наиболее плодотворный с точки зрения визуализации при исследовании шва (детали).

Причины востребованности

Описанный метод контроля с помощью ультразвука хорош тем, что имеет значительно более высокую чувствительность и достоверность показаний в процессе обнаружения дефектов типа трещин, меньшую стоимость и высокую безопасность в применении по сравнению с классические методы рентгенологического исследования.На сегодняшний день ультразвуковой контроль сварных швов применяется в 70-80% случаев контроля.

Преобразователи ультразвуковые

Без применения этих приборов неразрушающий ультразвуковой контроль немыслим. Приспособления используются для формирования возбуждения и приема ультразвуковых колебаний.

Агрегаты бывают разными и должны быть классифицированы в соответствии с:

- Способ создания контакта с тестируемым продуктом.

- Способ подключения пьезоэлементов к схеме подключения дефектоскопа и дислокации электрода относительно пьезоэлемента.

- Акустическая ориентация относительно поверхности.

- Количество пьезоэлементов (одно-, двух-, многоэлементные).

- Ширина полосы рабочих частот (узкополосная – полоса не менее одной октавы, широкополосная – полоса более одной октавы).

Измеренные характеристики дефектов

В мире техники и промышленности отвечает ГОСТ. Ультразвуковой контроль (ГОСТ 14782-86) в этом вопросе не исключение. Стандарт РЕГЛАМЕНТИРУЕТ, что дефекты измеряются по следующим параметрам:

- Эквивалент площади дефекта.

- Амплитуда эхо-сигнала, которая определяется в зависимости от расстояния до дефекта.

- Координаты дефекта в месте сварки.

- Обычный размер.

- Условное расстояние между дефектами.

- Количество дефектов на выбранную длину сварного шва или соединения.

Эксплуатационный дефектоскоп

Неразрушающий контроль, который является ультразвуковым и имеет свою методику применения, в которой указано, что первичный измеряемый параметр – амплитуда эхо-сигнала, полученного непосредственно от дефекта. Для дифференциации эхосигналов по амплитуде устанавливается так называемая режекторная чувствительность. Он, в свою очередь, настраивается по типовому образцу предприятий (СОП).

Для дифференциации эхосигналов по амплитуде устанавливается так называемая режекторная чувствительность. Он, в свою очередь, настраивается по типовому образцу предприятий (СОП).

После запуска дефектоскопа производится его настройка. Для этого проявляют отбраковочную чувствительность. После этого процесс УЗИ представляет собой сравнение полученного эхо-сигнала от обнаруженного дефекта с фиксированным уровнем браковки. В случае, если измеренная амплитуда превысит допустимый уровень, эксперты принимают решение о том, что такой дефект недопустим.Затем шов или изделие забраковывают и отправляют обратно на доработку.

Наиболее часто встречающимися дефектами свариваемых поверхностей являются: непровары, непровары, трещины, пористость, шлаковые включения. Эти нарушения эффективно выявляет дефектоскопия с помощью ультразвука.

Исследования ультразвуком

Со временем в процессе проверки получили несколько эффективных методов исследования сварных соединений. Ультразвуковой контроль предполагает достаточно большое количество вариантов акустического исследования рассматриваемого металла, но наиболее популярными являются:

- Эхо-метод.

- Тень.

- Зеркально-теневой метод.

- Эхо-зеркало.

- Дельта-метод.

Метод номер один

Наиболее часто в промышленности и на железнодорожном транспорте применяется эхо-импульсный метод. Благодаря ему диагностируется более 90% всех дефектов, что становится возможным благодаря регистрации и анализу практически всех сигналов, отраженных от поверхности дефекта.

Сам по себе этот метод основан на контроле металлических изделий импульсами ультразвуковых колебаний и последующей их регистрации.

Преимуществами метода являются:

— возможность одностороннего доступа к продукту;

— относительно высокая чувствительность к внутренним дефектам;

тем выше точность определения координат обнаруженного дефекта.

Однако есть и недостатки, в том числе:

— низкая устойчивость к помехам поверхностных отражателей.

— сильная зависимость амплитуды сигнала от места дефекта.

Это тестирование включает отправку ультразвуковых импульсов на устройство поиска продукта. Получение ответного сигнала происходит с ними или умной ГСН. Сигнал может отражаться непосредственно от дефектов и противоположной поверхности деталей, изделий, (шва).

Получение ответного сигнала происходит с ними или умной ГСН. Сигнал может отражаться непосредственно от дефектов и противоположной поверхности деталей, изделий, (шва).

Теневая техника

Основана на детальном анализе амплитуды ультразвуковых колебаний, передаваемых от передатчика к приемнику. В случае, когда наблюдается снижение этого показателя, это сигнализирует о наличии дефекта. Чем больше размер дефекта, тем меньше будет амплитуда принимаемого приемником сигнала.Для получения достоверной информации следует располагать излучатель и приемник коаксиально на противоположных сторонах объекта. Недостатками этой технологии можно считать низкую чувствительность по сравнению с эхо-методом и сложность ориентации преобразователя (пьезопреобразователя) относительно центральных лучей диаграммы направленности. Однако есть и преимущества: высокая помехоустойчивость, малая зависимость амплитуды сигнала от места дефекта, отсутствие мертвой зоны.

Зеркально-теневой метод

Данный ультразвуковой контроль качества чаще всего применяется для контроля сварных соединений между арматурой. Основным признаком того, что обнаружен дефект, является уменьшение амплитуды сигнала, который отражается от противоположной поверхности (часто ее называют Донной). Основное преимущество метода – четкое выявление разнообразных дефектов, дислокация которых является корнем сварного шва. Также метод характеризуется возможностью одностороннего доступа к шву или детали.

Основным признаком того, что обнаружен дефект, является уменьшение амплитуды сигнала, который отражается от противоположной поверхности (часто ее называют Донной). Основное преимущество метода – четкое выявление разнообразных дефектов, дислокация которых является корнем сварного шва. Также метод характеризуется возможностью одностороннего доступа к шву или детали.

Эхо-зеркальный метод

Наиболее эффективный вариант обнаружения вертикально ориентированных дефектов. Проверка выполняется двумя щупами, которые перемещаются по поверхности вблизи шва с одной стороны от него. Однако их движение производит, таким образом, фиксация одним датчиком сигнала, излучаемого другими датчиками и дважды отраженного от имеющегося дефекта.

Основное достоинство метода: его можно использовать для оценки формы дефектов, размер которых превышает 3 мм и которые отклонены в вертикальной плоскости более чем на 10 градусов.Самое главное – использовать щупы с одинаковой чувствительностью. Этот вариант ультразвукового исследования активно используется для контроля толстостенных изделий и их сварных швов.

Этот вариант ультразвукового исследования активно используется для контроля толстостенных изделий и их сварных швов.

Дельта-метод

В указанном ультразвуковом контроле сварных швов используется энергия ультразвука, переизлучаемая дефектом. Поперечная волна, которая падает на дефект, оказывается частично отраженной, частично преобразованной в продольную и переслушавшую дифрагированную волну. В результате происходит захват нужных волновых зондов. Недостатком этого метода можно считать развертку шва, относительно высокую трудоемкость расшифровки принимаемых сигналов при контроле сварных соединений толщиной до 15 мм.

Преимущества ультразвука и тонкости его применения