Ультразвуковой контроль сварных соединений

Содержание

- Виды ультразвукового контроля

- Дефекты сварных швов

- Алгоритм проверки

- Недостатки УЗК

- Преимущества

Сварные швы нуждаются в проверке как на выходе из производства, так и на регулярной основе. Их дефекты влияют на прочность конструкции, приводят к ее разрушению в процессе эксплуатации. Из-за малого размера повреждений, их залегания внутри металла, диагностика требует специальных технологий. Одна из них – ультразвуковая дефектоскопия (УЗД).

Ультразвуковой контроль сварных швов (УЗК) ‒ это метод неразрушающего контроля. Он выявляет скрытые повреждения посредством ультразвука: незаполненные пространства, химически неоднородный состав, механические повреждения недопустимой величины.

Методика УЗД возникла еще в 30-е гг. XX века, но более популярной альтернативы не нашла до сих пор. Она дает более точные результаты, чем радио-, рентгено-, гамма-дефектоскопия.

Технология УЗК основана на таком свойстве звуковых волн, как несменяемость траектории движения в однородном материале. На исследуемую деталь направляют ультразвуковые сигналы, которые, отражаясь от внутренних неровностей, возвращаются в приемник. В его роли выступает дефектоскоп с пьезоэлектрическим преобразователем. Данные выводят на электронный блок, что позволяет судить о форме и других параметрах дефектов. Так, амплитуда отраженного импульса говорит о величине, время распространения волн – о глубине залегания.

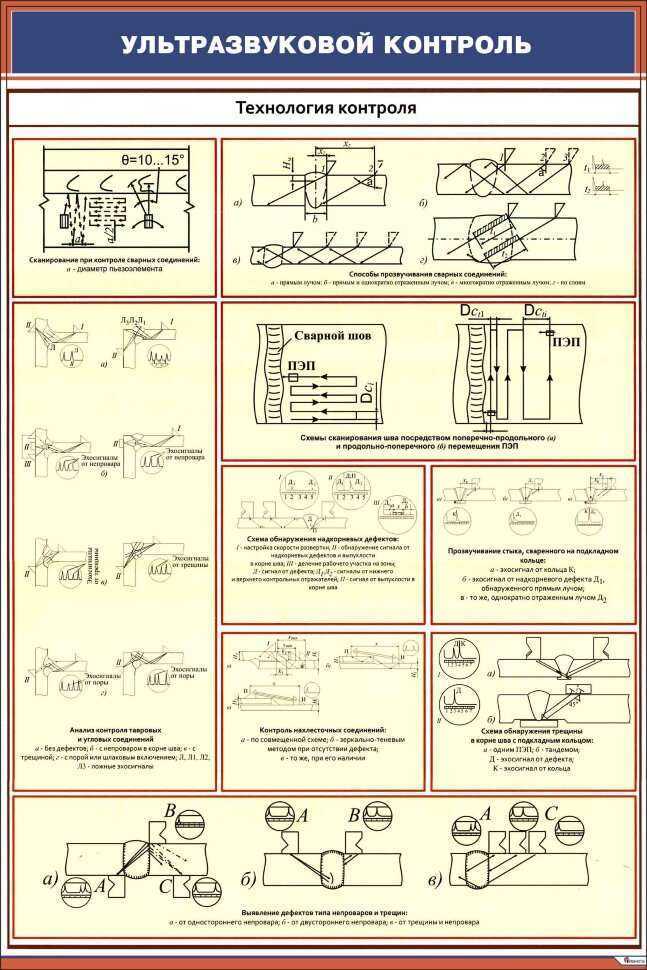

УЗК проводят по нескольким схемам, которые различаются способом регистрации и оценки показаний. Кроме того, применяют комбинации этих методов.

- Теневой.

Это способ, при котором два преобразователя (генератор, приемник) устанавливают по противоположным сторонам диагностируемого изделия. Первый излучает волны на шов, а второй их принимает. Глухая зона в волновом потоке свидетельствует о повреждениях.

Это способ, при котором два преобразователя (генератор, приемник) устанавливают по противоположным сторонам диагностируемого изделия. Первый излучает волны на шов, а второй их принимает. Глухая зона в волновом потоке свидетельствует о повреждениях. - Зеркально-теневой. При этом методе приборы устанавливают с одного края изделия. Генератор создает косые волны, которые отражаются от поверхности материала, затем их фиксирует приемник.

- Эхо-импульсный. Берут один преобразователь, который выполняет функции генератора и приемника одновременно. Если волны проходят через сварочный шов и не отображаются на экране, то изъяны отсутствуют.

- Эхо-сквозной. Два преобразователя устанавливают напротив друг друга по сторонам проверяемого объекта. Анализируются сигналы от неровностей, отраженные в направлении пьезоэлектропреобразователя.

- Дельта-метод. Строится на излучении направленных акустических колебаний внутрь шва. Колебания делятся на несколько типов, лишь некоторые из которых различает устройство.

Количество пойманных волн говорит об объеме, форме изъяна. К дельта-методу прибегают редко из-за трудоемкости настройки оборудования, сложности расшифровки данных, необходимости тщательной очистки шва.

Количество пойманных волн говорит об объеме, форме изъяна. К дельта-методу прибегают редко из-за трудоемкости настройки оборудования, сложности расшифровки данных, необходимости тщательной очистки шва.

Дефекты сварных швов

УЗД подвергают различные типы швов, угловые, тавровые соединения, плоские, продольные, кольцевые стыки толщиной 0,4–6 см, сварные трубопроводы. Она позволяет выявить:

- неровности, околошовные трещины;

- расслоение, пористость в наплавленном металле шва;

- непровары;

- шлаковые включения;

- нарушение геометрических размеров;

- воздушные пустоты;

- химически неоднородные вкрапления;

- окислы, коррозия, провисание металла.

Алгоритм проверки

Диагностику регламентирует государственный стандарт. Ниже представлены этапы работы теневым методом по ГОСТ Р 55724-2013:

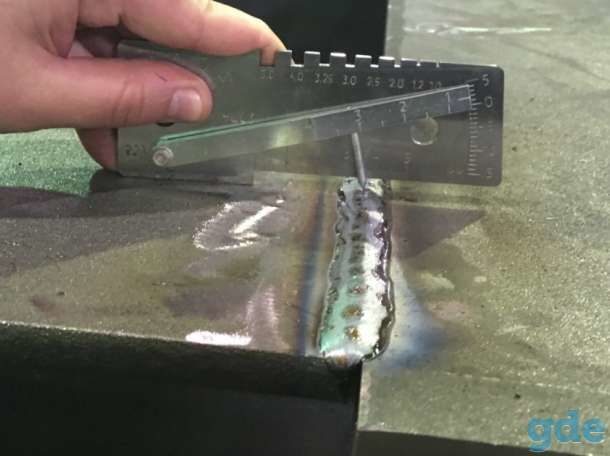

- Шов и область в 50-70 мм вокруг него зачищают от грязи, ржавчины.

Далее наносят смазочное средство (глицерин, солидол, любое другое машинное масло). От гладкости поверхности зависит плотность акустического контакта, износ пьезоэлектропреобразователя, качество проверки.

Далее наносят смазочное средство (глицерин, солидол, любое другое машинное масло). От гладкости поверхности зависит плотность акустического контакта, износ пьезоэлектропреобразователя, качество проверки. - С помощью эталонного образца настраивают прибор.

- С одной стороны детали устанавливают генератор, с другой – приемник. Последний сканирует шов, перемещаясь зигзагообразными движениями вдоль стыка.

- Показания передаются на экран. Эхо-сигнал с максимальной амплитудой сообщает о возможном изъяне.

- Испытание проводят два-три раза. Если сигнал не ложный, то каждое заключение фиксируют в журнал учета.

- Свойства материала и габариты диагностируемого образца влияют на выбор модели оборудования. Иногда данных, полученных при УЗД, недостаточно. Тогда прибегают к рентгено-, гамма-дефектоскопии.

Недостатки ультразвукового контроля

К слабым местам УЗД относят:

- сложность расшифровки показаний;

- тщательная подготовка поверхности изделия: малейшие загрязнения, воздушные зазоры искажают показания прибора;

- ограниченное применение с крупнозерновыми металлами из-за большого рассеяния и затухания волн; деталями малой толщины (от 0,4 до 1 см), сложной формы;

- неточности в определении формы изъянов.

Преимущества УЗК

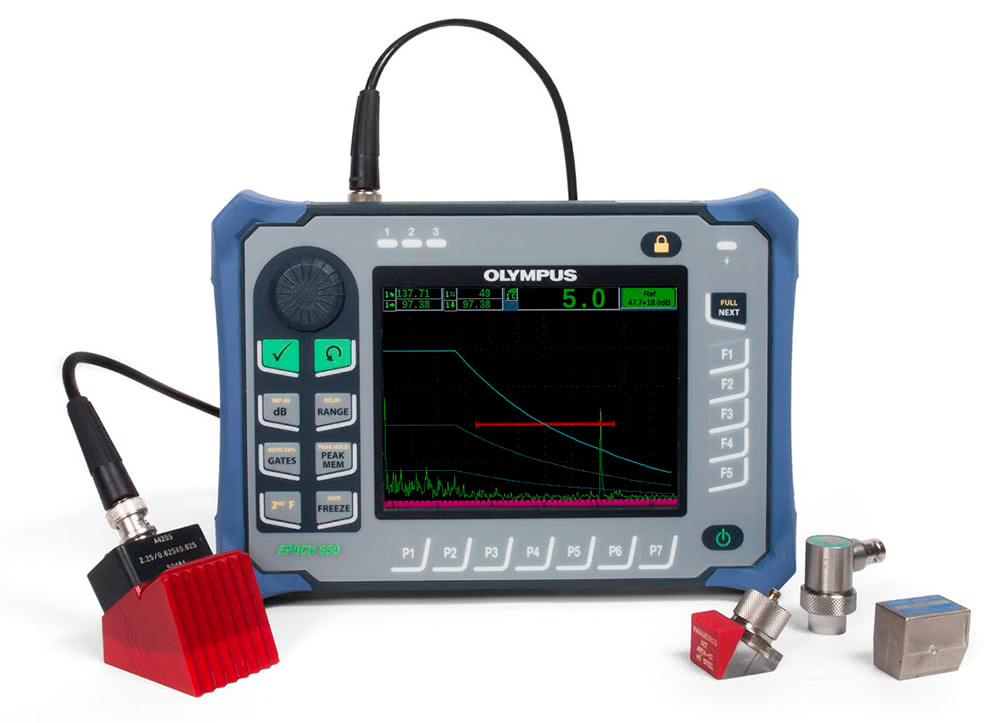

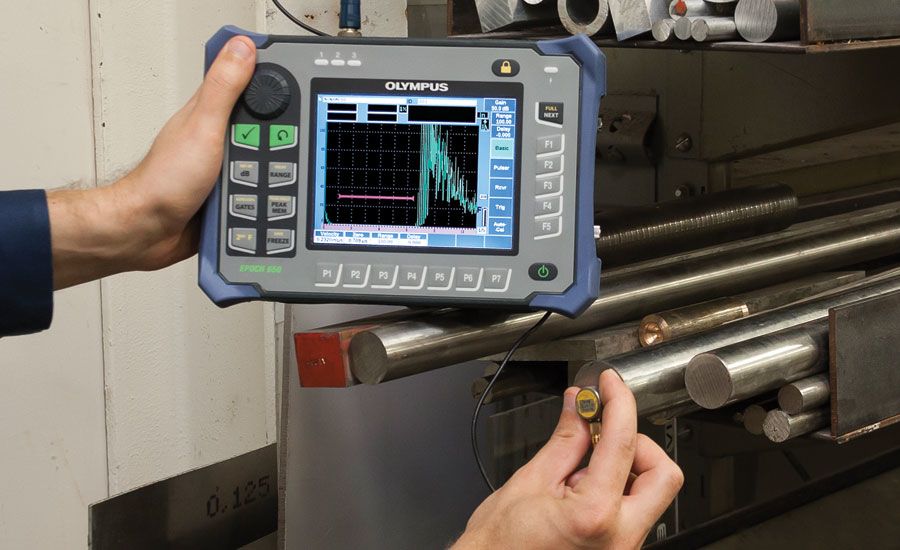

Дефектоскоп представляет собой портативный прибор, который можно использовать в полевых условиях. К другим плюсам относят:

- низкая себестоимость при высокой чувствительности, производительности, скорости получения результата;

- совместимость с однородными, разнородными материалами металлической и неметаллической природы;

- отсутствие вредного воздействия на организм человека;

- сохранение целостности исследуемой детали.

Ультразвуковой контроль сварных соединений (швов)

Сварные швы независимо от времени их создания и особенностей конструкций должны систематически подлежать контролю, который должен осуществлять специалист. Для ревизии разработаны разные методы, но самый прогрессивный и популярный из них – ультразвуковой контроль сварных соединений. По результативности он лучше, чем, например, рентгеноскопия или магнитная дефектоскопия.

Стоит заметить, что такой способ контроля сварных соединений не новинка. Его впервые начали использовать эксперты в 30-х годах прошлого века. С помощью излучаемого аппаратурой ультразвука можно выявить практически любые отклонения от нормы и дефекты внутри швов. Как показывает практика, особенно важно выявлять дефекты внутри различных сварных соединений изделий. Чаще всего именно они становятся причиной деструктивных процессов в конструкции.

Его впервые начали использовать эксперты в 30-х годах прошлого века. С помощью излучаемого аппаратурой ультразвука можно выявить практически любые отклонения от нормы и дефекты внутри швов. Как показывает практика, особенно важно выявлять дефекты внутри различных сварных соединений изделий. Чаще всего именно они становятся причиной деструктивных процессов в конструкции.

Выгодная услуга от группы компаний «МЦК»

Если вам необходимо провести контроль качества сварных швов, группа компаний «МЦК» готова предложить свои услуги по доступной стоимости. Мы начали свою деятельность в 1997 году, и за весь период работы заслужили безупречную репутацию и положительные отзывы довольных клиентов. Наш штат состоит из опытных специалистов своей сфере.

Для проведения манипуляций мы используем действенные технологии и оборудование. В завершение нашей работы каждый заказчик получает отчет или же протокол с объективной и детальной информацией о проделанных манипуляциях. Такие документы являются официальными. Они имеют силу в суде, например, для решения спорных ситуаций между заказчиком и исполнителем (изготовителем конструкции со сварными швами).

Они имеют силу в суде, например, для решения спорных ситуаций между заказчиком и исполнителем (изготовителем конструкции со сварными швами).

Особенности технологии

Ультразвуковые волны практически не воспринимают человеческие уши. Тем не менее, исследования с помощью таких волн являются эффективными. Поэтому их используют для разных видов диагностики. Метод относится к неразрушающим способам контроля для выявления отклонений от установленных норм.

Заказать ультразвуковой контроль сварных соединений

Стоит заметить, такой способ ревизии хоть и эффективный, но он во многом зависит от некоторых факторов: калибровка оборудования, чувствительность приборов, опыт человека, который ими орудует.

Что представляет собой процедура?

Ультразвуковой контроль сварных соединений представляет собой ревизию швов разных типов конструкций с помощью специального ультразвукового оборудования. Таким способом можно выявить даже мельчайшие дефекты как механического, так и химического характера. УЗК даст возможность найти пустоты с воздухом, шлаковые вкрапления и неоднородности в материале (металле). Также с помощью исследования можно определить наличие неметаллических элементов.

УЗК даст возможность найти пустоты с воздухом, шлаковые вкрапления и неоднородности в материале (металле). Также с помощью исследования можно определить наличие неметаллических элементов.

Важно!

Ревизия швов (ГОСТ 14782-86) уполномоченной организацией важна для получения разрешительной документации для введения конструкции в эксплуатацию.

Принцип процедуры

Манипуляция заключается в проникновении ультразвуковых излучений в металл и отражении их от пустот, неровностей и других дефектов.

Прибор излучает высокочастотную волну на исследуемую зону. Излучение проникает внутрь материала, и если под поверхностью находится скрытый дефект, то направление дальнейшего распространения волны изменяется. Датчик прибора фиксирует это и сообщает о возникшей проблеме специалисту.

Специалист, проводящий ультразвуковой контроль сварных соединений, видит изменения распространения волн и может дать отклонениям от нормы характеристики:

- параметры дефекта;

- технические особенности;

- расстояние до найденной проблемной зоны.

Методы ультразвукового исследования

Теневой

Такой способ базируется на определении уменьшения амплитуды колебаний отраженного и внедренного импульсов. Теневая диагностика считается эффективной и популярной. В ней задействуется сразу несколько преобразователей – излучатель и, соответственно, приемник. Их нужно устанавливать по разные стороны объекта и только перпендикулярно по отношению к исследуемой области.

Если в идущем потоке ультразвуковых волн появляется глухая точка, это свидетельствует о том, что на пути излучателя есть дефекты.

Эхо-импульсный

Согласно стандартам, для проведения исследования используется один ультразвуковой дефектоскоп. Он издает высокочастотные волны, и он же их принимает. Технология подразумевает отражение волн от зон с наличием дефектов. Если ультразвук прошел и не отразился на оборудовании, значит, в исследуемом предмете дефектов нет. Отражение свидетельствует о наличии проблем в швах.

Эхо-зеркальный

Такой способ ревизии считается разновидностью вышеуказанной процедуры. Основное отличие в том, что для эхо-зеркального исследования эксперты задействуют два аппарата, один из них приемник, а другой – излучатель. Оборудование устанавливается по одну сторону предмета со швами. Излучатель выделяет волны под углом, при попадании на зоны с дефектами они отражаются, далее информация поступает на приемник. Это наиболее эффективный метод ультразвукового контроля сварных швов для выявления трещин.

Основное отличие в том, что для эхо-зеркального исследования эксперты задействуют два аппарата, один из них приемник, а другой – излучатель. Оборудование устанавливается по одну сторону предмета со швами. Излучатель выделяет волны под углом, при попадании на зоны с дефектами они отражаются, далее информация поступает на приемник. Это наиболее эффективный метод ультразвукового контроля сварных швов для выявления трещин.

Зеркально-теневой

Исследование сочетает в себе особенности зеркального и теневого изучения материалов. Приборы располагаются по одной стороне объекта исследования. Излучатель издает волны косого типа, которые отражаются от стенок конструкции и принимаются прибором для приема ультразвука. Если изъянов нет, волны проходят без каких-либо изменений. Появление глухой зоны говори о наличии проблем.

Дельта

Метод контроля заключается в переизлучении изъяном волн вглубь шва. Ультразвуковые колебания разделяются переизлучаемые и зеркальные. Прибор для приема может ловить не все колебания. Как правило, он хорошо улавливает излучение, которое движется прямо на него.

Как правило, он хорошо улавливает излучение, которое движется прямо на него.

Дельта-контроль не считается самым эффективным. Многое зависит от настроек прибора, к тому же в показаниях могут быть незначительные погрешности. Тем не менее, эксперты его практикуют, так как отклонения в большинстве случаев допустимые.

Для проверки на качество таким способом должны быть соблюдены строгие правила в плане чистоты швов.

Оптимальный вариант неразрушающей ревизии определит специалист после ознакомления с перечнем задач. Контроль в нашей компании осуществляется разными способами, но независимо от выбранного варианта специалисты используют корректно настроенное оборудование, которое позволяет получить достоверные результаты.

Пример реализации теневого метода на практике согласно установленным стандартам (ГОСТ)

Прежде всего, сварные швы зачищаются от пыли и загрязнений. Также очищаются места возле них. Следует очистить не менее 50 сантиметров рабочей поверхности с каждой стороны.

Для оптимизации процесса специалисты нередко наносят на рабочую зону специальную смазку. Для примера, в медицине во время УЗИ врачи также используют гель. Для работы с металлами в качестве смазки можно использовать техническое масло, глицерин или же обычный солидол.

Заказать ультразвуковой контроль сварных соединений

Включаются приборы и проводятся подготовительные настройки. Устанавливается излучатель и приемник перпендикулярно изделию. Приборы базируются с разных сторон конструкции.

Приемником совершаются зигзагообразные передвижения вдоль шва. Допустимо и даже желательно его немного поворачивать туда и обратно (примерно на 13⁰). Глухая точка является признаком дефекта. На приборе о его наличии говорит максимальная амплитуда. Как правило, исследование осуществляется за несколько проходов.

Полученная в ходе ультразвукового контроля информация записывается сперва в журнал, а после этого она фигурирует в отчете, который получает заказчик услуги.

Важный нюанс:

Как правило, приборы рассчитаны на диагностику гладких поверхностей. Есть случаи, когда снаружи шов неровный, но внутри изъянов нет. Однако прибор сигнализирует о проблеме. Поэтому важно убедиться, что в появлении негативного показателя не сыграло роль именно наружное состояние шва.

Есть случаи, когда снаружи шов неровный, но внутри изъянов нет. Однако прибор сигнализирует о проблеме. Поэтому важно убедиться, что в появлении негативного показателя не сыграло роль именно наружное состояние шва.

Особенности оценивания полученных данных

Во многом провести объективную оценку позволяет уровень чувствительности оборудования. Если аппарат корректно настроен, можно выявить все важные параметры найденной проблемы.

Профессионально проведенный ультразвуковой контроль сварного соединения позволяет узнать численность дефектов, даже если они расположены совсем близко один к другому.

В определении количества изъянов и их оценке помогают такие факторы:

- протяжность сигнала;

- амплитуда ультразвуковой волны.

Протяжность выявляется с помощью передвижения излучателя по направлению вдоль сварного стыка. Геометрическая форма изъянов определяется с помощью формы сигнала, который был показан на экране узкоспециализированного оборудования.

Несмотря на прогрессивность и точность приборов, важно, чтобы их показания правильно интерпретировал оператор, который заносит показания в технический журнал.

Ключевые преимущества контроля швов с помощью ультразвука

Исследование обладает такими преимуществами:

- Процесс протекает довольно быстро.

- Возможность выбрать оптимально подходящий способ.

- Высокие показатели точности диагностики.

- Доступная цена по сравнению с другими исследованиями.

- Безопасность для здоровья людей, так как нет вредных излучений.

- Оборудование переносное, поэтому проводить диагностику удобно как с выездом оператора, так и в офисе компании.

- Деталь, подлежащая контролю, не портится. Все ее свойства сохраняются.

- Можно без остановки прибора обследовать разные части деталей.

- Оборудование работает с разными типами металлов.

Недостатки процедуры

Наряду с многочисленными достоинствами недостатки у описываемого метода тоже имеются.

Заказать ультразвуковой контроль сварных соединений

Не во всех случаях можно выявить формы изъянов, даже при корректно настроенных приборах. Так может быть из-за разной плотности материалов, например металла и шлака. Поэтому отражение будет также разное.

Не всегда можно узнать особенности дефектов в сложных конструкциях из-за того, что ультразвук может отразиться на другой зоне детали. Исследование может усложниться, если у детали зернистая фактура, так как потолки лучей будут рассеиваться.

Загрязнения поверхности могут негативно отразиться на корректности получаемых сведений. Поэтому важно делать тщательную зачистку рабочей зоны.

Ультразвуковой контроль сварных соединений – гарантия того, что изделие сделано качественно и может исправно функционировать. Также это один из важных шагов к разрешению введения изделия в эксплуатацию.

Чтобы процедура была сделана качественно, доверяйте ее проведение опытным специалистам. Группа компаний «МЦК» предлагает свою услугу по доступной цене. Мы гарантируем профессиональный подход, своевременное выполнение задач и достоверную информацию. Также мы всегда готовы вас проконсультировать по всем техническим вопросам.

Мы гарантируем профессиональный подход, своевременное выполнение задач и достоверную информацию. Также мы всегда готовы вас проконсультировать по всем техническим вопросам.

Обращайтесь к нам, и мы вас не подведем!

!Подробная информация, уточнение цен и приём заказов по телефону:

+7 (495) 739-89-09

Технический отчет обследования здания

Пример технического отчета строительной экспертизы.

Структура технического отчета по обследованию строительных конструкций здания.

Общие сведения об объекте.

Допуск СРО на обследование зданий и сооружений.

Допуск СРО — независимая экспертиза зданий и сооружений.

Аттестат аккредитации лаборатории испытаний строительной продукции.

Оснащённость лаборатории испытания бетона на прочность.

Установка испытания образцов бетона на прочность.

Техническое задание на обследование здания.

Программа обследования здания.

Методика проведения экспертизы конструкций.

Перечень нормативно-технической документации.

Удостоверения эксперта судебной строительно-технической экспертизы.

Оснащённость лаборатории строительной экспертизы.

Анализ проектной документации.

Визуально измерительный контроль.

Контроль прочности бетона.

Определение прочности бетона на сжатие.

Лабораторные испытания на прочность образцов бетона.

Отбор проб бетона.

Протокол испытаний бетона на прочность.

Протокол испытания образцов бетона на сжатие.

Оценка прочности бетона.

Рекомендации по оценке надежности строительных конструкций.

Строительно-техническое заключение экспертизы недвижимости.

Обследование строительных конструкций здания.

Обследование фундаментов.

Обследование оснований и фундаментов.

Отбор проб бетона.

Испытание кубиков бетона в лаборатории.

Контроль и оценка прочности бетона.

Определение прочности бетона.

Технический отчет тепловизионного обследования

Пример технического отчета тепловизионного обследования.

Структура технического отчета.

Общие положения технического отчета.

Термины и определения.

Общие сведения.

Допуск СРО на обследование зданий.

Допуск СРО энергоаудит.

Нормативно-техническая документация.

Используемое оборудование тепловизионного контроля.

Данные о поверке средств измерения.

Результаты тепловизионного контроля.

Экспертное заключение.

Приложение 1. Планы и схемы.

Схема узла примыкания крыши к стене.

Схемы обследованных узлов и соединений.

Образование конденсата на стенах дома.

Конденсат на крыше и стенах дома.

Причина конденсата. Вот почему образуется конденсат на окнах, крыше и стенах.

Промерзание стен дома.

Причина конденсата. Вот почему собирается конденсат на стенах.

Тепловизионное обследование дома.

Обследование тепловизором ворот и дверей.

Съемка тепловизором частного дома.

Обследование тепловизором жилого дома.

Обследование тепловизором коттеджа.

Обследование дома тепловизором.

Тепловизионное обследование коттеджа.

Тепловизионное обследование дома.

Обследование дома тепловизором.

Анализ тепловых потоков.

Расчет сопротивления теплопередаче.

Места измерения тепловых потоков.

Результаты тепловизионного обследования.

Анализ температурных перепадов.

Ультразвуковой контроль сварных швов | Айронкон-Лаб

Чтобы обеспечить безопасность эксплуатации объектов со сварными соединениями, швы, независимо от того, как давно они были сделаны, необходимо подвергать регулярной проверке. Дефектоскопия сварных соединений проводится разными методами. Универсальный способ проверки – ультразвуковой контроль. Метод был открыт в 1930 году, и сейчас используется повсеместно. Эффективность уУЗК обуславливается тем, что диагностика способна выявлять даже небольшие дефекты, которые со временем приводят к утрате прочности и разрушению конструкции.

Метод был открыт в 1930 году, и сейчас используется повсеместно. Эффективность уУЗК обуславливается тем, что диагностика способна выявлять даже небольшие дефекты, которые со временем приводят к утрате прочности и разрушению конструкции.

Преимущества и недостатки УЗК

К основным преимуществам ультразвуковой диагностики относят:

- Высокую точность и скорость в сочетании с доступной ценой.

- Абсолютную безопасность. УЗК – это неразрушающий метод контроля. Он не наносит вреда конструкции и здоровью людей, которые присутствуют при проведении процедуры.

- Возможность выполнения в полевых условиях. Для этого используют специальные портативные УЗ-дефектоскопы.

- Простоту выполнения. Применение метода не требует выведения объекта из эксплуатации.

Но не существует совершенных методов диагностики. УЗК тоже обладает рядом недостатков:

- Ограниченность полученных о дефекте сведений: невозможно определить точную форму трещины из-за наличия воздуха или шлака, а также однозначно идентифицировать характер шлаковых включений.

- При использовании УЗК сложно проверить металлы с крупнозернистой структурой из-за сильного рассеивания и затухания ультразвука.

- Необходимость подготовки к диагностике: важно очистить поверхность шва от загрязнений и ржавчины.

Суть ультразвуковой дефектоскопии

Ухо человека не воспринимает ультразвуковую волну, тем не менее, она – основа многих диагностических методик. Способность УЗ-волн отражаться и проникать применяется в различных отраслях, в т.ч. и в медицине. Этот способ важен для сфер, где главное требование – не нанести вред объекту, который исследуется.

Ультразвуковая дефектоскопия – это неразрушающий метод контроля и определения мест, где локализуются дефекты различного характера. Качество проведения процедуры зависит от ряда факторов. Это корректность настройки и калибровки аппарата, чувствительность приборов, опыт оператора. Поэтому выполнять ультразвуковую дефектоскопию должны профессионалы.

Данным способом диагностируют разные сварные соединения. С помощью УЗК можно выявить химически неоднородный состав материала (например, наличие шлаковых вложений в металле, присутствие неметаллических элементов), воздушные пустоты, скрытые и внутренние механические дефекты.

С помощью УЗК можно выявить химически неоднородный состав материала (например, наличие шлаковых вложений в металле, присутствие неметаллических элементов), воздушные пустоты, скрытые и внутренние механические дефекты.

Учтите, что объект будет допущен к эксплуатации только после определения качества соединений и ликвидации даже малейших дефектов.

Ультразвуковой контроль сварных соединений – это метод, основанный на способности колебаний высокой частоты (примерно 20 000 Гц) проникать в структуру металла, отражаться от поверхности неровностей, пустот, царапин. Волна, которая проникает в сварной шов, при обнаружении дефекта отклоняется от стандартного распространения. Это отклонение отражается на мониторах приборов. По конкретным параметрам опытный оператор характеризует обнаруженный дефект. Например, расстояние до него рассчитывается по времени распространения волны, а размер дефекта – по амплитуде импульса отражения.

Ультразвуковой контроль: виды

УЗК бывает нескольких видов. К главным методам ультразвукового контроля относят:

К главным методам ультразвукового контроля относят:

- Теневой. Способ основан на применении двух преобразователей. Их устанавливают по разным сторонам объекта. Первый преобразователь – излучатель. Второй – приемник. Устанавливают их строго перпендикулярно сварному шву. Поток УЗ-волн из излучателя направляется на шов, с другой стороны их принимает приемник. Если в этом потоке возникает глухая зона, значит, не пути волн присутствует участок с дефектом.

- Эхо-импульсный. Применяется УЗ-дефектоскоп, который и излучает, и принимает волны. Метод основан на технологии отражения ультразвука от поверхности участков с дефектом. То есть если волны проходят сквозь металл и не отражаются на приемнике, дефекты отсутствуют. Если отражаются, значит, изъян есть.

- Эхо-зеркальный. Метод ультразвукового контроля, имеющий сходство с вышеописанным. Применяются два прибора: приемник и излучатель, только устанавливают их с одной стороны объекта. Волны под углом исходят из излучателя, а при попадании на дефекты – отражаются.

Отраженные волны принимает приемник. Таким образом часто выявляют вертикальные дефекты – трещины.

Отраженные волны принимает приемник. Таким образом часто выявляют вертикальные дефекты – трещины. - Зеркально-теневой. Представляет собой комбинацию зеркального и теневого методов. Излучатель и приемник ставят с одной стороны от объекта. Из излучателя исходят косые волны, которые отражают стенки металла, а затем их принимает приемник. Если на пути отраженных УЗ-волн не было дефектов, то изменения не зарегистрируются. Если же отразится глухая зона, нужно искать изъян.

- Дельта-способ. УЗК такого плана используется редко, так как требует тонкой калибровки оборудования и сложной расшифровки результатов. В основе метода – переизлучение дефектом направленных акустических волн внутрь шва. То есть отраженные волны разделяются на зеркальные, которые трансформируются продольно, и переизлучаемые. Приемник улавливает не все волны, практически только те, которые отражены или движутся прямо на него. От того, сколько волн получено, зависит конфигурация и размер дефекта.

При диагностике поперечных и продольных швов эксперты чаще применяют теневой, эхо-импульсный методы. В основном, такими способами проводится контроль сварных соединений трубопроводов. Остальные методы применяют намного реже, в зависимости от ситуации.

В основном, такими способами проводится контроль сварных соединений трубопроводов. Остальные методы применяют намного реже, в зависимости от ситуации.

Оборудование УЗК: принцип работы

Приборы, которыми проводится ультразвуковой контроль труб и металлоконструкций, работают по схожему принципу. Главный рабочий элемент – пластина пьезодатчика, выполненная из титанита бария или кварца. Пьезодатчик находится в щупе – его располагают вдоль соединений и плавно перемещают возвратно-поступательными движениями. Пока происходит перемещение щупа, к пластине поступает высокочастотный ток, из-за этого она и излучает перпендикулярно своей длине ультразвуковые колебания.

Отраженные волны принимает такая же пластина с принимающим щупом. Она преобразует колебания в переменный ток, который сразу отклоняет волну на мониторе осциллографа. В итоге возникает промежуточный пик. При УЗ-диагностике датчик посылает короткие переменные импульсы упругих колебаний с разной длительностью, которые разделяются паузами. За счет этого определяется присутствие и глубина залегания дефекта.

За счет этого определяется присутствие и глубина залегания дефекта.

Как проводится ультразвуковой контроль

Процедура выполняется в несколько этапов, а именно:

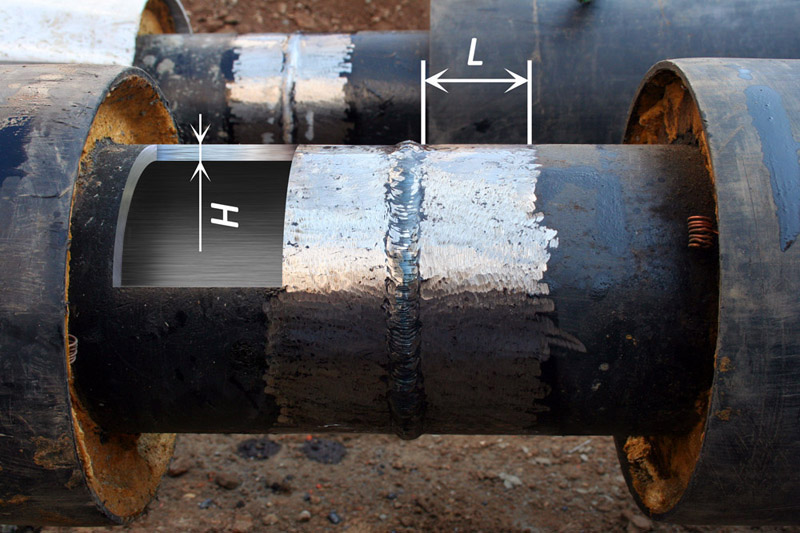

- Удаление краски, ржавчины со швов и с двух сторон от сварных соединений на расстоянии 5-10 см (точные размеры околошовной зоны регламентируются технологической документацией на объект контроля по ГОСТ Р 55724-2013).

- Обработка поверхности металла около шва и самого шва машинным, турбинным маслом, глицерином, солидолом или силиконовым гелем с ингибиторами коррозии. Поверхность обрабатывают маслом, чтобы создать контактную зону между датчиком и поверхностью объекта контроля и улучшить проникновение УЗ-колебаний.

- Настройка прибора с калибровкой. Настраивается толщина, АРД, AVG или DGS-диаграммы.

- Перемещение щупа-искателя. Выполняется вдоль шва, зигзагообразно. При этом искатель поворачивают вокруг оси примерно на 10-15 градусов.

- Как только на экране прибора появляется устойчивый сигнал, искатель разворачивают.

Поиск проводят, пока на экране не возникнет сигнал с наибольшей амплитудой.

Поиск проводят, пока на экране не возникнет сигнал с наибольшей амплитудой. - Уточняют, откуда возникло колебание, не связано ли оно с отражением волны от соединений, что случается при УЗК.

- Если отражение возникло из-за дефекта, его фиксируют, при этом записывают координаты места локализации.

Результаты дефектоскопии заносят в таблицу. По ней, в дальнейшем, дефект можно выявить повторно, а затем устранить его. Проводят контроль по ГОСТу за один либо два прохода. Если для определения точного характера дефекта УЗК не хватает, дополнительно применяют гамма-дефектоскопию или рентгенодефектоскопию.

Какие дефекты выявляет ультразвуковая диагностика

С помощью ультразвукового контроля труб и конструкций определяют ряд разнообразных дефектов, например:

- трещины на околошовном участке;

- поры в соединениях;

- непровары;

- расслоение наплавленного металла;

- несплавления шва;

- свищеобразные изъяны;

- провисание металла, которое возникает на нижнем участке сварного соединения;

- коррозионные поражения;

- несоответствие материала по химическому составу;

- зоны с искаженными геометрическими размерами.

Провести диагностику можно в таких металлах, как медь, чугун, легированные и аустенитные стали. При этом существуют и определенные геометрические рамки для применения метода, в частности:

- Глубина залегания шва (max) – 10 метров;

- Глубина (min) – 3-4 мм.

- Толщина шва (min) – 8-10 мм.

- Толщина металла (max) – 500-800 мм.

С помощью ультразвукового контроля труб и конструкций проверяют швы разного типа: продольные, плоские, кольцевые, тавровые, а также сварные стыки.

Сфера применения УЗК

Данный метод контроля применяют в промышленной отрасли, а также при реконструкции и строительстве домов. Часто УЗК используют:

- При аналитической диагностике агрегатов, узлов.

- Для определения износа труб в магистральном трубопроводе.

- В атомной или тепловой энергетике.

- В сфере машиностроения, нефтегазовой, химической отрасли.

- При проверке сварных швов конструкций со сложной конфигурацией.

- При диагностике соединений металлов, имеющих крупнозернистую структуру.

- При сварке соединений узлов и котлов оборудования, которые находятся под воздействием давления, высокой температуры, агрессивной среды.

Методика применяется и в полевых, и в лабораторных условиях.

Проверенный на дефекты шов – это гарантия того, что конструкция безопасна для эксплуатации, надежна и может использоваться по назначению. Без проведения контроля на соответствие нормативам, ввод сооружения в эксплуатацию невозможен. Аккредитованная строительная лаборатория IRONCON готова провести УЗ-диагностику сварных соединений на объекте заказчика в полном соответствии с действующими нормами контроля.

Ультразвуковой контроль сварных швов в Москве

Неразрушающий контроль

В целях обеспечения надлежащих, безопасных условий эксплуатации отдельных конструкций и сооружений применяют метод ультразвукового контроля сварных швов. Он считается наиболее эффективным и точным способом выявления дефектов, что крайне важно при сборке ответственных металлоконструкций. Данный тип испытания относится к неразрушающим контрольным методикам, поэтому позволяет найти скрытые дефекты без нарушения целостности сварочных соединений.

Он считается наиболее эффективным и точным способом выявления дефектов, что крайне важно при сборке ответственных металлоконструкций. Данный тип испытания относится к неразрушающим контрольным методикам, поэтому позволяет найти скрытые дефекты без нарушения целостности сварочных соединений.

Стоимость ультразвукового контроля сварных соединений

Ультразвуковой контроль сварных соединений трубопроводов диаметром до 50 мм

ГОСТ Р 55724-2013

200 р.

1 стык

Заказать

Ультразвуковой контроль сварных соединений трубопроводов диаметром от 50 до 100 мм

ГОСТ Р 55724-2013

350 р.

1 стык

Заказать

Ультразвуковой контроль сварных соединений трубопроводов диаметром от 100 до 300 мм

ГОСТ Р 55724-2013

750 р.

1 стык

Заказать

Ультразвуковой контроль сварных соединений трубопроводов диаметром от 300 до 600 мм

ГОСТ Р 55724-2013

1300 р.

1 стык

Заказать

Ультразвуковой контроль сварных соединений трубопроводов диаметром от 600 до 800 мм

ГОСТ Р 55724-2013

1500 р.

1 стык

Заказать

Ультразвуковой контроль сварных соединений трубопроводов диаметром от 800 до 1200 мм

ГОСТ Р 55724-2013

1700 р.

1 стык

Заказать

Ультразвуковой контроль сварных соединений трубопроводов диаметром от 1200 до 1500 мм

ГОСТ Р 55724-2013

2000 р.

1 стык

Заказать

Ультразвуковой контроль сварных соединений листовых, угловых, тавровых, профильных металлоконструкций с односторонним швом (толщина до 20мм включительно)

ГОСТ Р 55724-2013

700 р.

1 п.м.

Заказать

Ультразвуковой контроль сварных соединений листовых, угловых, тавровых, профильных металлоконструкций с односторонним швом (толщина 21-30мм включительно)

ГОСТ Р 55724-2013

1000 р.

1 п.м.

Заказать

Ультразвуковой контроль сварных соединений листовых, угловых, тавровых, профильных металлоконструкций с односторонним швом (толщина 32-40мм включительно)

ГОСТ Р 55724-2013

1200 р.

1 п. м.

м.

Заказать

Ультразвуковой контроль сварных соединений листовых, угловых, тавровых, профильных металлоконструкций с двухсторонним швом (толщина до 20мм включительно)

ГОСТ Р 55724-2013

1400 р.

1 п.м.

Заказать

Ультразвуковой контроль сварных соединений листовых, угловых, тавровых, профильных металлоконструкций с двухсторонним швом (толщина 21-30мм включительно)

ГОСТ Р 55724-2013

1600 р.

1 п.м.

Заказать

Ультразвуковой контроль сварных соединений листовых, угловых, тавровых, профильных металлоконструкций с двухсторонним швом (толщина 32-40мм включительно)

ГОСТ Р 55724-2013

1800 р.

1 п.м.

Заказать

Радиографический контроль (рентген)

от 2000 р.

1 стык

Заказать

Определение толщины металла (ультразвук)

500 р.

1 измерение

Заказать

Существует несколько базовых методов выполнения ультразвукового контроля, а именно:

- Теневой. Измеряются и фиксируются изменения амплитуды колебаний ультразвука в интервале между выпущенным и отраженным импульсом.

- Зеркально-теневой. Дефекты определяются по коэффициенту затухания колебаний, которые отражаются от исследуемой поверхности.

- Эхо-импульсный. Используется один дефектоскоп, играющий роль отражателя и приемного устройства.

- Эхо-зеркальный. Применяется сразу два автономных генератора и приемника ультразвука.

- Дельта-метод. Здесь задействуется принцип перенаправления колебаний акустического типа во внутреннее пространство металлического соединения.

Специалисты ООО «Техлабконтроль» оперативно и с высокой долей достоверности выполнят ультразвуковой контроль сварочных стыков трубопроводов различного назначения, узлов агрегатов и сложного оборудования, швов при установке котельных агрегатов. Существует возможность реализации испытаний, как в лабораторных, так и полевых условиях. При необходимости лаборатория может выехать на любой объект, расположенный в пределах Москвы и Московской области.

Звоните нам прямо сейчас, и вы получите исчерпывающую консультацию по всем вопросам, связанным с заказом услуги и особенностями ее проведения.

Почему нас выбирают заказчики

Экономим ваши бюджеты

Мы не стремимся к сверхприбылям, мы нацелены на долгосрочное сотрудничество и предлагаем лучшие условия.

Высокотехнологичные исследования

В нашей лаборатории есть полный спектр современного оборудования для проведения комплексных исследований.

Имеем все необходимые лицензии и допуски

Наши заключения гарантируют сдачу объекта в эксплуатацию в срок с соблюдением необходимых требований.

Профессиональный штат сотрудников

У нас работают только профессионалы, регулярно повышающие свою квалификацию, опыт лучших экспертов более 15-ти лет.

Заключение на следующий день

Позвоните сейчас и уже завтра мы проведем полный комплекс работ и предоставим заключения и протоколы испытаний.

Система качества компании

Выдаем заключения по результатам реальных обследований, несем

ответственность за качество вашего объекта.

Строительная лаборатория имеет следующие

Аттестаты и Сертификаты

Сиcтема менеджмента качества ISO 9001-2015

Сиcтема менеджмента качества ISO 9001-2015 (приложение)

Сиcтема менеджмента качества ISO 9001-2015 (разрешение)

Свидетельство об аттестации СНКТехкранэнерго

Свидетельство об аттестации СНКТехкранэнерго (приложение)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО»

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-1)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-2)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-3)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-4)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-5)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-6)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-7)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-8)

Аттестат аккредитации — АО «СИСТЕМА АКСЕКО» (Приложение 1-9)

Выполненные проекты

г. Москва, Западный округ, территория инновационного центра «Сколково»

Москва, Западный округ, территория инновационного центра «Сколково»

Заказчик: ООО «Девелопер Билдинг»

г. Москва, САО, район Беговой, Ленинградский проспект, вл. 34

Заказчик: ООО «Алкон Девелопмент»

Московская область, Одинцоский район, 55км Минского шоссе

Заказчик: ООО «РУСЬДОРСТРОЙ»

Краснодарский край, город-курорт Анапа, п. Витязево, пр. Южный, д. 5.

Заказчик: ООО «СМК САТУРН»

«ЖК Лесопарковый» г. Москва, ул. Варшавское шоссе,вл. 177е

Заказчик: ООО «ГК РЕАЛ»

Завод балочных кранов ООО «ЗГПО Атлант» Московская область, г. Краснознаменск

Заказчик: ООО «ЗГПО Атлант»

Многоквартирный жилой дом со встроено – пристроенными нежилыми помещениями, корпус 17

Заказчик: ООО «СМУ 27М»

Строительство многоэтажных жилых домов №12, №16, г. Москва, поселение Сосенское, д. Столбово, уч.40/2

Москва, поселение Сосенское, д. Столбово, уч.40/2

Заказчик: ООО «СМУ 27М»

г. Москва, 43-й км МКАД. Линия метрополитена, станция метро «Новаторов» — станция метро «Коммунарка»

Заказчик: ООО «ДТС»

Юго-Западный участок Третьего пересадочного контура (ТПК) ст. «Вернадского» — ст. «Можайская» (Кунцевская) участок ст. «Проспект Вернадского» — ст. «Аминьевское шоссе», г.Москва, метро проспект Вернадского, со стороны ул. Удальцова

Заказчик: ООО «ДТС»

Смотреть все проекты

FAQ — часто задаваемые вопросы

Рассчитать стоимость работ?

Клиенты, которыми мы гордимся

Наши работы

МО, г. Балашиха, микрорайон «Павлино», Косинское шоссе . Многоквартирный жилой дом

Заказчик: ООО «СМУ 27»

Ультразвуковой контроль сварных соединений

Ультразвуковой контроль сварных соединенийРостБизнесКонсалт

Профессиональная переподготовка

Повышение квалификации

Рабочие специальности

Специальная оценка условий труда

Повышение квалификацииБолее 2000 программ

Короткие сроки

Дистанционно

Выгодные цены

Профессиональная переподготовкаБолее 1000 программ

Короткие сроки

Дистанционно

Выгодные цены

Обучение по рабочим специальностямБолее 2000 программ

Короткие сроки

Дистанционно

Выгодные цены

Задать вопрос

Я принимаю условия пользовательского соглашения и даю согласие на обработку персональных данных.

Ультразвуковой метод контроля применяется почти во всех промышленных областях и используется с 30-х годов прошлого века. Наиболее частотно его применение для ультразвукового контроля трубопроводов и сварных соединений, а при производстве некоторых изделий с повышенной ответственностью использования (например, трубопроводы атомных реакторов или железнодорожные рельсы) он строго обязателен.

Зачастую именно мелкие дефекты внутри металлических конструкций, которые недоступны для поверхностных методов диагностики, могут существенно снизить качество конструкции и привести к поломкам и преждевременному износу.

Преимущества ультразвукового контроля труб и сварных соединений:

- оперативность и высокая точность диагностики;

- относительно невысокая стоимость;

- безопасность, отсутствие вредных излучений;

- портативность приборов и мобильность исследований;

-

проведение комплекса процедур на действующем оборудовании без риска его повреждений.

Сегодня существует и активно используется несколько способов получения данных, выбор которых зависит от задач исследования и характеристики диагностируемого материала, при этом современное оборудование для анализа позволяет использовать различные методики одновременно для уточнения данных и более качественной диагностики. Проведение ультразвукового метода контроля сварных соединений возможно на базе большинства металлов, в том числе тех, которые плохо пропускают ультразвуковые волны.

С помощью УЗК возможно выявить следующие виды производственного брака:

- участки с неоднородной плотностью и структурой;

- коррозийные участки;

- несоответствие химического состава;

- несоответствие размеров.

Методика проведения, оборудование, требования к квалификации диагностов регламентированы рядом нормативных документов, например:

- ГОСТ 23829-85 Контроль неразрушающий акустический.

Термины и определения.

Термины и определения. - ГОСТ Р ИСО 16809-2015 Контроль неразрушающий. Контроль ультразвуковой. Измерение толщины.

- ПНАЭ Г-7-031-91 «Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок.

Однако помимо используемых стандартов для специалистов, проводящих неразрушающий контроль ультразвуковым методом, действует требование обязательной аттестации в независимом органе по правилам ПБ 03-440-02. Аттестация включает сдачу нескольких квалификационных экзаменов по разным аспектам неразрушающего контроля, по итогам чего выдается удостоверение установленного образца с указанием присвоенного уровня и видов проводимого контроля на предприятии.

Для успешного и быстрого прохождения аттестации и сдачи квалификационных экзаменов желающими, учебный центр «РостБизнесКонсалт» разработал дистанционный подготовительный курс. Наши слушатели самостоятельно занимаются в удобное для них время по предоставленным информационным материалам, участвуют в вебинарах и онлайн-консультациях преподавателей, а в финале обучения сдают итоговый тест. После тестирования специалисты компании «РБК» передают необходимые документы слушателя в независимый аттестующий орган для завершения процедуры.

Наши слушатели самостоятельно занимаются в удобное для них время по предоставленным информационным материалам, участвуют в вебинарах и онлайн-консультациях преподавателей, а в финале обучения сдают итоговый тест. После тестирования специалисты компании «РБК» передают необходимые документы слушателя в независимый аттестующий орган для завершения процедуры.

Формой подтверждения аттестации является удостоверение установленного образца, где указывается квалификационный уровень и методы неразрушающего контроля, к которым получен допуск.

Качество нашего обучения гарантирует всем слушателям быстрое получение удостоверения на право проведения неразрушающего контроля на предприятии.

Чтобы записаться на обучение или уточнить детали, вы можете оставить заявку на сайте или позвонить по телефону 8-800-333-9676.

Источник: https://rostbk.com/o-kompanii/stati/ultrazvukovoy-kontrol-svarnyh-soedineniy/

Оформите заявку сейчас

Мы ответим на все вопросы и предложим выгодную цену!

Я принимаю условия пользовательского соглашения и даю согласие на обработку персональных данных.

Нам доверяют

Все компании

Отзывы и благодарности

Все отзывы

Поиск по сайту:

- О компании

- Наши клиенты

- Способы оплаты

- Доставка документов

- Гарантии

- Часто задаваемые вопросы

- Новости

- Статьи

- СМИ о нас

- Отзывы

- Видеоотзывы

- Карьера в РБК

- Контакты

Загрузка. ..

..

8 800 333-96-76Звонок по России бесплатно

- А

- Абакан

- Анадырь

- Ангарск

- Архангельск

- Астрахань

- Б

- Балашиха

- Барнаул

- Белгород

- Бийск

- Брянск

- В

- Владивосток

- Владимир

- Волгоград

- Воронеж

- Е

- Екатеринбург

- И

- Иваново

- Ижевск

- Иркутск

- К

- Казань

- Калининград

- Калуга

- Кемерово

- Киров

- Краснодар

- Красноярск

- Курск

- Л

- Липецк

- М

- Магадан

- Магнитогорск

- Махачкала

- Москва

- Мурманск

- Н

- Набережные Челны

- Нижний Новгород

- Нижний Тагил

- Новокузнецк

- Новороссийск

- Новосибирск

- Новый Уренгой

- Ноябрьск

- О

- Омск

- Орел

- Оренбург

- П

- Пенза

- Пермь

- Петропавловск-Камчатский

- Р

- Ростов-на-Дону

- Рязань

- С

- Самара

- Санкт-Петербург

- Саратов

- Севастополь

- Симферополь

- Смоленск

- Сочи

- Ставрополь

- Сургут

- Т

- Тверь

- Тольятти

- Томск

- Тула

- Тюмень

- У

- Улан-Удэ

- Ульяновск

- Уфа

- Х

- Хабаровск

- Ханты-Мансийск

- Ч

- Чебоксары

- Челябинск

- Чита

- Ю

- Южно-Сахалинск

- Я

- Якутск

- Ярославль

Нет моего региона (Будут отображаться контакты головного офиса)

× Мы используем файлы cookie, чтобы улучшить работу и повысить эффективность сайта.

Продолжая пользование данным сайтом, вы соглашаетесь с использованием файлов cookie.

УЗК-контроль сварных швов. Рассматриваем во всех подробностях

В отраслях машиностроения, строительства и других разделах промышленности без сварочных процессов не обойтись. Сварка, как элемент прочного и надежного соединения деталей и узлов, занимает ведущее место в хозяйственной деятельности человека. Без нее невозможно благоустроить быт, проложить коммуникации, дать воду, газ. Главным условием длительной эксплуатации сварных элементов является качество сварки. Определить визуально это почти невозможно, но способ есть.

- Ультразвуковая дефектоскопия

- Узк-контроль и области его использования

- Положительные стороны узк-контроля

- Какие дефекты можно выявить, используя метод узк-диагностики?

- Услуги по узк-контролю сварных швов от компании «ДСН»

Ультразвуковая дефектоскопия

В начале 30-х годов прошлого века ученые разработали новый метод контроля сварных швов ультразвуком – ультразвуковая дефектоскопия. Он основан на свойстве высокочастотных колебаний проникать в структуру металлического изделия и отражаться от неровностей и пустот с разной звуковой проницаемостью. Эта особенность акустических волн положена в основу метода ультразвуковой дефектоскопии. Акустические волны представлены упругими колебаниями материальных частиц в диапазоне от 20 кГц до 500 мГц.

Он основан на свойстве высокочастотных колебаний проникать в структуру металлического изделия и отражаться от неровностей и пустот с разной звуковой проницаемостью. Эта особенность акустических волн положена в основу метода ультразвуковой дефектоскопии. Акустические волны представлены упругими колебаниями материальных частиц в диапазоне от 20 кГц до 500 мГц.

Технология проведения узк-контроля сварных швов заключается в следующем. Специальным устройством искусственно создается ультразвуковая волна, затем она направляется в точку исследования. Попадая в проверяемый шов она отражается. В случае неудовлетворительной сварки ультразвуковая волна преломляется и отклоняется от обычного вектора. Оператор узк-оборудования видит на мониторе отклонение и дает определение дефекту. Этот способ дефектоскопии получил название «узк метод неразрушающего контроля». Суть отражения, преломления волн и другой специфики разберет лишь оператор-дефектоскопист. Все измерения производятся согласно установленному ГОСТу.

Применять способ диагностики сварных швов ультразвуком можно для различных типов металлов:

- высоколегированные стали;

- чугун;

- алюминий, медь, бронза, латунь и другие сплавы;

- слабо проводящие ультразвук металлы.

Узк-контроль и области его использования

Узк-контроль металла применяется в большинстве областей промышленности и народного хозяйства. Незаменима дефектоскопия на объектах, связанных с повышенной опасностью: газопроводы, нефтепроводы, теплосети. Контроль и диагностика сварных соединений ультразвуком применяется:

- в энергетике;

- в химической и нефтегазовой отраслях;

- для определения износа труб в магистральных трубопроводных сетях;

- для обнаружения изъянов сварных швов в изделиях, подверженных воздействию повышенных температур и давления;

- в изделиях, эксплуатация которых проходит в активных средах.

- в гидравлических и водопроводных системах;

- узк-контроль деталей с нестандартной геометрической формой;

- в индивидуальных случаях при реконструкции зданий и помещений.

В большинстве отраслях машиностроения не обойтись без ультразвукового контроля узлов и агрегатов. Компактность оборудования позволяет проводить узк-контроль труб и других изделий в полевых условиях.

Положительные стороны узк-контроля

Работы по ультразвуковому контролю сварных швов имеют ряд преимуществ:

- высокая точность проверки качества швов за малый промежуток времени;

- диагностика в полевых условиях;

- при выполнении работ по узк-контролю изделие не подвергается деформации;

- при проведении диагностики не требуется выведение объекта из эксплуатации;

- работы безопасны для окружающих;

- приемлемая стоимость.

Положительным аспектом являются параметры проведения работ по ультразвуковому контролю. Оператор-дефектоскопист, используя специальное оборудование, осуществляет диагностику сварных швов изделия на глубине до 10 метров. Практика доказывает, что узк-контроль деталей может быть одинаково эффективен для проверки любых типов сварных соединений, имеющих толщину шва от 4 до 800 мм.

Какие дефекты можно выявить, используя метод узк-диагностики?

Основанный на методе ультразвуковой дефектоскопии, данный способ позволяет четко определить брак в сварном шве. Правильно проведенная диагностика места сварки дает полное представление о специфике дефекта. Специфическими задачами метода служит выявление следующих недостатков:

- определение трещин в зоне около сварных швов;

- выявление пор и зон объекта, пораженных коррозией;

- поиск участков сварного шва с дефектами;

- шовные расслоения металла;

- определение участков объекта с несоответствующим химическим составом, искаженным геометрическим размером;

- провисание наплавленного метала в нижней части шва.

Услуги по узк-контролю сварных швов от компании «ДСН»

Многие организации в целях экономии средств или своей некомпетентности обходят стороной работы по выполнению узк-контроля или обращают на него внимание непосредственно перед вводом промышленного объекта в эксплуатацию. Это приводит к дополнительным расходам, а иногда и к аварийным ситуациям и техногенным катастрофам в процессе использования. Для исключения подобных моментов важно вовремя проводить ультразвуковую дефектоскопию.

Это приводит к дополнительным расходам, а иногда и к аварийным ситуациям и техногенным катастрофам в процессе использования. Для исключения подобных моментов важно вовремя проводить ультразвуковую дефектоскопию.

Узк-контроль сварных швов выполняется согласно ГОСТ 24507-80 и ГОСТ 21120-75. Компания «ДСН» предоставляет полный спектр услуг по ультразвуковой диагностике сварных швов с полной классификацией выявленных дефектов по типам и размерам. В список работ предприятия включена ультразвуковая толщинометрия, необходимая при экспертизе промышленной безопасности, главной задачей которой является распознавание соответствия толщины металла согласно входящим паспортным данным.

Цена услуг узк-контроля зависит от габаритных размеров и геометрии объекта, шероховатости, количества и других факторов. Менеджеры помогут рассчитать стоимость диагностики любого изделия, а специалисты компании «ДСН» выполнят работы по узк-контролю качественно и быстро в соответствии с требованиями и нормами.

Сравнение методов неразрушающего контроля сварки

- Главная

- Сравнение методов неразрушающего контроля сварки

Сравнение методов неразрушающего контроля сварки

Одним из наиболее распространенных применений неразрушающего контроля (НК) является проверка целостности сварного шва. Это связано с тем, что сварные швы чрезвычайно распространены в критически важных промышленных приложениях по всему миру. Возможность неразрушающего контроля сварных швов имеет важное значение, поскольку разрушение сварного шва для проверки требует замены его новым, непроверенным сварным швом. Таким образом, произошло значительное технологическое развитие в широкой области методов неразрушающего контроля сварки.

Для проверки сварных швов можно использовать множество различных методов неразрушающего контроля. Начиная с самых простых визуальных и соматических тестов, методы увеличивают скорость и эффективность с использованием широкого спектра технологий. Погружение в жидкость, радиоактивные волны, электромагнетизм и акустические методы позволяют исследовать внутреннюю структуру сварных швов. Однако некоторые методы более действенны и эффективны, чем другие.

Начиная с самых простых визуальных и соматических тестов, методы увеличивают скорость и эффективность с использованием широкого спектра технологий. Погружение в жидкость, радиоактивные волны, электромагнетизм и акустические методы позволяют исследовать внутреннюю структуру сварных швов. Однако некоторые методы более действенны и эффективны, чем другие.

Методы неразрушающего контроля, используемые для сварки

Цель каждого метода неразрушающего контроля, используемого для сварки, одна и та же: обнаружить любые внутренние дефекты, которые могут вызвать разрушение сварного шва. Поскольку последствия разрушения сварного шва варьируются от незначительных до экстремальных, возрастает и важность испытаний. Многие сварочные работы могут причинить серьезный вред в случае отказа, что требует высокого уровня возможностей тестирования. В то же время сварные швы широко распространены в современном индустриальном обществе, что требует эффективных режимов испытаний.

Наиболее распространенными видами неразрушающего контроля сварных швов, за исключением простого сенсорного контроля, являются проникающая жидкость, радиографический, магнитопорошковый, вихретоковый и ультразвуковой контроль.

Капиллярная дефектоскопия

Несмотря на простоту в принципе, пенетрантная дефектоскопия может оказаться сложной для эффективного проведения. Этот метод изолирует область тестирования, а затем пытается пропустить через нее жидкость. Если жидкость отказывается проходить через сварной шов, то сварной шов надежен. Однако, если трещины или дефекты проходят через сварной шов, то же самое произойдет и с жидкостью. Это показывает техническим специалистам не только наличие дефекта, но и то, где его можно найти. Хотя это может быть эффективным методом, разделение областей для тестирования, а также транспортировка и хранение жидкостей могут сделать его громоздким. Кроме того, он ничего не делает для обнаружения закрытых пустот внутри объекта, дефектов, которые не касаются поверхности.

Рентгенография

Радиографический контроль использует рентгеновские лучи для наблюдения за внутренней структурой сварных швов (и других объектов). Этот метод может обнаруживать герметичные внутренние пустоты, а также трещины и дефекты, обнаруженные методом капиллярной дефектоскопии. Без необходимости удержания жидкости этот метод может работать быстрее, чем проникающая жидкость. Однако радиоактивность, присущая этому методу, создает серьезные проблемы. Оборудование требует бережного отношения. Технические специалисты должны принимать серьезные меры предосторожности. Посторонний персонал не должен находиться в зоне испытаний во время проведения испытаний. Эти проблемы безопасности создают логистические препятствия, снижающие эффективность рентгенографического тестирования.

Без необходимости удержания жидкости этот метод может работать быстрее, чем проникающая жидкость. Однако радиоактивность, присущая этому методу, создает серьезные проблемы. Оборудование требует бережного отношения. Технические специалисты должны принимать серьезные меры предосторожности. Посторонний персонал не должен находиться в зоне испытаний во время проведения испытаний. Эти проблемы безопасности создают логистические препятствия, снижающие эффективность рентгенографического тестирования.

Магнитопорошковый контроль

Магнитопорошковый контроль исследует внутреннюю часть ферромагнитных объектов, таких как сварные швы из углеродистой стали, путем изучения их влияния на магнитные поля. Наведенное магнитное поле проходит через объект, и любые дефекты или неровности наблюдаются по тому, как они препятствуют магнитному полю. К сожалению, краска не является ферромагнитной, поэтому ее необходимо удалять перед осмотром и заменять после. Другие неровности поверхности также могут исказить показания. Эти недостатки снижают эффективность магнитопорошкового тестирования, делая его дорогостоящим для крупномасштабных режимов тестирования.

Эти недостатки снижают эффективность магнитопорошкового тестирования, делая его дорогостоящим для крупномасштабных режимов тестирования.

Вихретоковый контроль

Как и магнитопорошковый контроль, вихретоковый контроль основан на электромагнетизме для обнаружения дефектов сварных швов. В отличие от магнитопорошкового контроля, вихретоковые методы обычно не требуют подготовки поверхности — они работают эффективно, несмотря на слой краски. Это резко повышает сравнительную эффективность вихретокового контроля. Однако вихретоковая технология не может обнаруживать дефекты глубоко под поверхностью более крупных сварных швов, что требует использования другого метода.

Ультразвуковой контроль

Из-за скорости и возможностей ультразвуковой контроль является предпочтительным методом неразрушающего контроля сварных швов. Высокочастотные акустические волны вводятся в сварной шов с помощью преобразователя. Любые внутренние изменения в структуре, включая трещины, пустоты или деформации, могут изменить передачу этих звуковых волн через сварной шов. Эти изменения можно обнаружить с той же стороны сварного шва, на которую была введена волна, что позволяет ультразвуковому прибору интерпретировать их отражательную способность. Звуковые волны также могут быть обнаружены на дальней стороне сварного шва и интерпретированы на основе их коэффициента пропускания. Датчики с несколькими датчиками, использующие технику, называемую фазированной решеткой, могут быстро сканировать широкую полосу внутренней части сварного шва. Мощное программное обеспечение может эффективно анализировать изображения, отображая результаты для технических специалистов.

Эти изменения можно обнаружить с той же стороны сварного шва, на которую была введена волна, что позволяет ультразвуковому прибору интерпретировать их отражательную способность. Звуковые волны также могут быть обнаружены на дальней стороне сварного шва и интерпретированы на основе их коэффициента пропускания. Датчики с несколькими датчиками, использующие технику, называемую фазированной решеткой, могут быстро сканировать широкую полосу внутренней части сварного шва. Мощное программное обеспечение может эффективно анализировать изображения, отображая результаты для технических специалистов.

Лучший метод неразрушающего контроля сварки

В то время как многие методы неразрушающего контроля позволяют обнаруживать дефекты в сварных швах, которые позволяют прогнозировать отказ, наиболее эффективным методом является ультразвуковой контроль с фазированной решеткой. Без недостатков безопасности, трудоемкой настройки или громоздкого вспомогательного оборудования, как в более ранних методах, ультразвук позволяет техническим специалистам выполнять быстрые проверки без ущерба для точности.

Компания Zetec десятилетиями является передовым поставщиком оборудования для ультразвукового контроля Чтобы узнать больше об использовании ультразвукового контроля сварных швов, свяжитесь с нами сегодня .

Отдел продуктов неразрушающего контроля

Разработчики Zetec являются ведущими экспертами в области ультразвуковых и вихретоковых технологий, и мы можем помочь вам сориентироваться в любом из наших решений или устройств для неразрушающего контроля.

Ультразвуковой контроль — Weldtest New Zealand

Ультразвуковой контроль (УЗК) — это объемный контроль, включающий контроль толщины.

Дополнительная информация

Ультразвуковой контроль ИСПОЛЬЗОВАНИЕ | Как работает ультразвуковой контроль | Виды ультразвукового контроля: затухание и отражение | Испытание сварных швов | Преимущества ультразвукового контроля | Ограничения ультразвукового контроля | Фоновое видео

Ультразвуковой контроль ИСПОЛЬЗОВАНИЕ

Ультразвуковой контроль чаще всего проводится на стали и других металлических сплавах.

UT используется во многих отраслях промышленности, включая конструкционную сталь, алюминий, строительство, металлургию, производство, аэрокосмическую промышленность, трубопроводное и судостроение.

Этот метод неразрушающего контроля (НК) используется для обнаружения трещин и внутренних дефектов в сварных швах и материалах. Особенно там, где важен сварной шов. Ультразвуковой контроль также используется для измерения толщины стенки материала (контроль толщины).

Как работает ультразвуковой контроль

Ультразвуковой контроль пропускает высокочастотные звуковые волны через сварной шов и зону термического влияния.

Это делается с использованием датчиков под разными углами, чтобы обеспечить проверку всего сварного шва. Несовершенства оцениваются по определенному стандарту. Затем результаты теста записываются.

При использовании ультразвукового контроля преобразователь (или зонд) подключается к диагностической машине (дефектоскопу). Ультразвук не может проходить через воздух. Поэтому контактная жидкость используется для создания герметичного уплотнения между зондом и тестируемой поверхностью. Контактная жидкость обычно представляет собой жидкий гель, который образует идеальное уплотнение между зондом и тестируемой поверхностью. Затем щуп проводят над проверяемым объектом.

Ультразвук не может проходить через воздух. Поэтому контактная жидкость используется для создания герметичного уплотнения между зондом и тестируемой поверхностью. Контактная жидкость обычно представляет собой жидкий гель, который образует идеальное уплотнение между зондом и тестируемой поверхностью. Затем щуп проводят над проверяемым объектом.

Типы ультразвукового контроля: затухание и отражение

Существует два метода получения формы ультразвукового сигнала: затухание и отражение.

Затухание: При затухании зонд-передатчик направляет ультразвуковые волны через одну поверхность на другую, к зонду-приемнику. Приемник определяет количество звука, достигшего его на другой поверхности.

Несовершенства между передатчиком и приемником уменьшают количество передаваемого звука, выявляя их присутствие. Использование контактной жидкости повышает эффективность и экономичность процесса. Это позволяет уменьшить потери энергии ультразвуковых волн.

Отражение, , также известный как режим эхо-импульса, преобразователь выполняет как отправку, так и прием ультразвука.

Импульсные звуковые волны отражаются обратно в ультразвуковую испытательную машину. Отраженный ультразвук исходит от поверхности раздела, такой как задняя стенка объекта, или от несовершенства внутри объекта.

Диагностический аппарат отображает эти результаты в виде сигнала. Затем отображается амплитуда, представляющая силу отражения и расстояние. Возвращающаяся волна, представляющая время прихода отражения. Импульсное эхо — наиболее часто используемая форма ультразвука для контроля сварных швов.

Испытание сварных швов

Сварные соединения могут иметь различную подготовку кромок с различными углами скоса. Большинство сварных швов обычно выполняются ручными или полуавтоматическими процессами.

Это означает, что в сварном соединении может существовать множество различных типов дефектов. Тщательное исследование сварного шва с помощью ультразвукового контроля требует применения различных углов наклона преобразователя.

Тщательное исследование сварного шва с помощью ультразвукового контроля требует применения различных углов наклона преобразователя.

Поскольку для выявления дефектов ультразвук основан на перпендикулярных отражениях, обычно требуется как минимум два разных угла датчика. В зависимости от толщины испытуемого материала часто используются три угла, чтобы обеспечить тщательное испытание.

Преимущества ультразвукового контроля

К преимуществам ультразвукового контроля относятся:

- Высокая точность определения глубины внутренних дефектов и толщины деталей с параллельными поверхностями

- Высокая проникающая способность позволяет обнаруживать дефекты глубоко в образце

- Мгновенные результаты. Возможность принятия немедленных решений

- Он чувствителен как к поверхностным, так и к подповерхностным неоднородностям, позволяя обнаруживать очень маленькие дефекты

- Во многих случаях требуется доступ только к одной поверхности

- Возможность оценки размера, ориентации, формы и характера дефектов

- Не опасен для техников и окружающих людей

- здесь не влияет на оборудование и материалы поблизости

- Ультразвуковой контроль неразрушающий.

Ограничения ультразвукового контроля

Ограничения ультразвукового контроля включают:

- Ультразвуковой контроль требует опытных и знающих технических специалистов

- Для разработки процедур ультразвукового контроля требуются обширные технические и общие знания

- Неуклюжие, несбалансированные по форме, очень маленькие или тонкие детали труднее тестировать

- Эталонные стандарты необходимы как для калибровки оборудования, так и для определения характеристик дефектов

- Чугун и другие крупнозернистые материалы трудно контролировать из-за низкой звукопередачи и высокого шума сигнала

- Линейные дефекты, ориентированные параллельно звуковому лучу, могут остаться незамеченными.

Все ультразвуковые отчеты Weldtest New Zealand предоставляют руководителю или проектировщику информацию в понятной форме о соответствии или несоответствии проверяемой продукции.

Свяжитесь с нами сегодня, чтобы узнать, как мы можем помочь с вашим проектом и потребностями неразрушающего контроля

СВЯЖИТЕСЬ С НАМИ

Инженеры-испытатели — Примеры из практики

Является ли никелевый электрод NR-311 E70 равным E80?

У меня есть проект, в котором мы свариваем двутавры ASTM A913 класса 65 друг с другом. Наша спецификация требует электродов E80 для этих сварных швов в соответствии с AWS D1.1. Металломонтажник представил WPS для этих сварных швов с использованием никелевых электродов NR-311. Эти электроды указаны в WPS как E80, поэтому мы одобрили WPS. Однако на этикетке на коробке сварочной проволоки этот электрод указан как E70, как и в литературе Lincoln Electric по этому электроду. На вопрос специального инспектора сталелитейщик заявил, что никелевый электрод НР-311 равен E80, хотя технически он указан как E70. Они представили документацию на фирменном бланке Lincoln Electric, в которой указано, что электрод соответствует стандарту E70, но соответствует требованиям E80.

Наша спецификация требует электродов E80 для этих сварных швов в соответствии с AWS D1.1. Металломонтажник представил WPS для этих сварных швов с использованием никелевых электродов NR-311. Эти электроды указаны в WPS как E80, поэтому мы одобрили WPS. Однако на этикетке на коробке сварочной проволоки этот электрод указан как E70, как и в литературе Lincoln Electric по этому электроду. На вопрос специального инспектора сталелитейщик заявил, что никелевый электрод НР-311 равен E80, хотя технически он указан как E70. Они представили документацию на фирменном бланке Lincoln Electric, в которой указано, что электрод соответствует стандарту E70, но соответствует требованиям E80.

Мы пытаемся определить, соответствует ли используемый ими электрод спецификациям, которые требуют использования электродов E80. Мы пытаемся связаться с Lincoln Electric напрямую, чтобы узнать их мнение, но нам не помешал бы сторонний совет, тем более что испытательное агентство проекта, похоже, не хочет ничего предлагать и ждет от нас указаний. Сталкивались ли вы с подобной ситуацией, и если да, то как ее разрешили? Пожалуйста, дайте мне знать, что бы вы предложили.

Сталкивались ли вы с подобной ситуацией, и если да, то как ее разрешили? Пожалуйста, дайте мне знать, что бы вы предложили.

Строго говоря, «E80» не определяется явным образом ни в одном известном мне документе AWS, хотя явно указывает на минимальное UTS 80ksi электрод. Если в спецификации не указан расходный материал классификация, затем «соответствие» требованиям ASTM A913, класс 60 или 65 будут классификациями, перечисленными в AWS D1.1, Таблица 3.1, Группа III. Не все они начинаются с «E80», хотя они номинально 80ksi минимум UTS. Если производитель расходных материалов указывает в письменной форме что конкретный электрод соответствует свойствам E8XTX-X классификации, то Инженер мог ее принять. я бы не ожидала инспектор или испытательная лаборатория принять классификацию, если она не указана как таковая на документации производителя расходных материалов или она была одобрена Инженером.

AWS A5.29-98 классифицирует никелевый электрод Lincoln NR-311 как E70T7-K2, что указывает на то, что он имеет минимальную прочность на растяжение 70 000 фунтов на квадратный дюйм. Чтобы повысить ценность своей услуги, специальный инспектор должен был изучить заявления подрядчиков о том, что этот электрод соответствует требованиям спецификаций. Специальный инспектор или его или ее вспомогательный персонал в лаборатории инспекционного агентства должны были зайти на веб-сайт Lincoln Electric Company (www.lincolnelectric.com) и загрузить информацию об этом электроде из каталога производителя в качестве а также Сертификат соответствия электрода. В обоих этих документах указано, что электрод соответствует требованиям спецификаций, минимальной прочности на растяжение 80 000 фунтов на квадратный дюйм, а также требованиям FEMA 353. Затем эти документы должны были быть отправлены в EOR для рассмотрения и либо утверждения, либо отклонения.

Чтобы повысить ценность своей услуги, специальный инспектор должен был изучить заявления подрядчиков о том, что этот электрод соответствует требованиям спецификаций. Специальный инспектор или его или ее вспомогательный персонал в лаборатории инспекционного агентства должны были зайти на веб-сайт Lincoln Electric Company (www.lincolnelectric.com) и загрузить информацию об этом электроде из каталога производителя в качестве а также Сертификат соответствия электрода. В обоих этих документах указано, что электрод соответствует требованиям спецификаций, минимальной прочности на растяжение 80 000 фунтов на квадратный дюйм, а также требованиям FEMA 353. Затем эти документы должны были быть отправлены в EOR для рассмотрения и либо утверждения, либо отклонения.

НК угловых сварных швов?

Какие критерии контроля неразрушающего контроля требуются для угловых сварных швов?

Есть

отсутствуют общие требования к неразрушающему контролю угловых сварных швов в CBC 2001 г. , AWS D1.1,

AWS D1.8 или спецификации AISC. Требования раздела 1703 CBC

применяются только к указанным сварным швам и являются минимальными требованиями по неразрушающему контролю.

У инженера есть возможность потребовать проведения испытаний сверх минимальных требований,

включая неразрушающий контроль угловых швов, как часть акта специальных проверок

подготовленный ответственным дизайнером. Однако такое тестирование не

специально требуется по кодексу.

, AWS D1.1,

AWS D1.8 или спецификации AISC. Требования раздела 1703 CBC

применяются только к указанным сварным швам и являются минимальными требованиями по неразрушающему контролю.

У инженера есть возможность потребовать проведения испытаний сверх минимальных требований,

включая неразрушающий контроль угловых швов, как часть акта специальных проверок

подготовленный ответственным дизайнером. Однако такое тестирование не

специально требуется по кодексу.

Приложение Q

2005 AISC Сейсмические положения для

Строительные стальные конструкции (AISC 341) теперь перечисляют конкретные места, где

Неразрушающий контроль требуется для соединений, устойчивых к сейсмическим воздействиям. Единственные связи

которые потенциально могут включать угловые сварные швы, являются сварными швами внутри

«k-область» разреза и ремонты в области пластического шарнира

моментных соединений рамы уменьшенного сечения балки (RBS). Эти положения имеют

еще не был принят в Строительный кодекс Калифорнии.

ФЕМА-353 рекомендует Инженеру разработать План обеспечения качества и указать соответствующая категория сейсмических требований к сварке и категория сейсмических последствий сварки для каждого сварного соединения на чертежах конструкции. Магнитопорошковый контроль указан для угловых и PJP-швов во всех категориях, кроме двух.

При желании следует провести магнитопорошковый контроль (МТ). используется для проверки угловых швов. Ультразвуковой контроль (UT) не следует назначать для угловые швы.

Возможна ли потолочная сварка в ванне?

Я указал потолочный сварочный шов на проект, и подрядчик утверждает, что они не могут выполнить этот сварной шов. я м Попытка определить, прав ли подрядчик. У тебя есть какие-нибудь мысли на этом?

Сварка в ванне обычно

используется для соединения листового металла с , лежащим в основе конструкционные стальные элементы. Эти сварные швы

как правило, выполняются с использованием высоких температурных режимов, позволяющих сжигать

сквозь листовой металл. С

Для этого метода сварки требуется более высокая температура, образуется большая сварочная ванна

чем обычно создается с использованием более низкой температуры (силы тока)

параметр. Прочность соединения

металл в ванне зависит от площади периметра сварного шва. С большей площадью ванны сварочной ванны

по сравнению с линейным сварным швом или сварным швом, и более высокая температура расплавленного

металл, применение сварки в ванне регулируется силой тяжести. Силы гравитации не позволяют

создание большей сварочной ванны, что характерно для сварки в ванне в любом положении

кроме плоского положения.

Эти сварные швы

как правило, выполняются с использованием высоких температурных режимов, позволяющих сжигать

сквозь листовой металл. С

Для этого метода сварки требуется более высокая температура, образуется большая сварочная ванна

чем обычно создается с использованием более низкой температуры (силы тока)

параметр. Прочность соединения

металл в ванне зависит от площади периметра сварного шва. С большей площадью ванны сварочной ванны

по сравнению с линейным сварным швом или сварным швом, и более высокая температура расплавленного

металл, применение сварки в ванне регулируется силой тяжести. Силы гравитации не позволяют

создание большей сварочной ванны, что характерно для сварки в ванне в любом положении

кроме плоского положения.

Завершение сварных швов на вертикальной поверхности и в

положение над головой требует гораздо большей степени контроля над теплом

настройки таким образом, чтобы прикладывалось достаточное количество тепла для получения надлежащего проникновения, в то время как

исключается чрезмерное нагревание. Это не

позволяют прожечь листовой металл для создания сварного шва. Избегая «перегрева» металлов

расплавленные металлы замерзнут гораздо быстрее, а действие гравитации снизится.