Электронно-лучевая сварка. Установка электронно-лучевой сварки.

Электронно-лучевая сварка

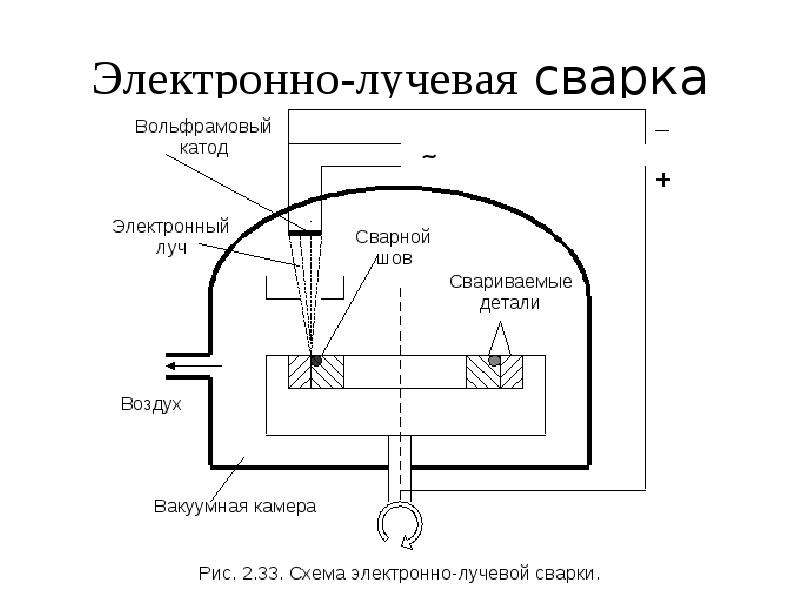

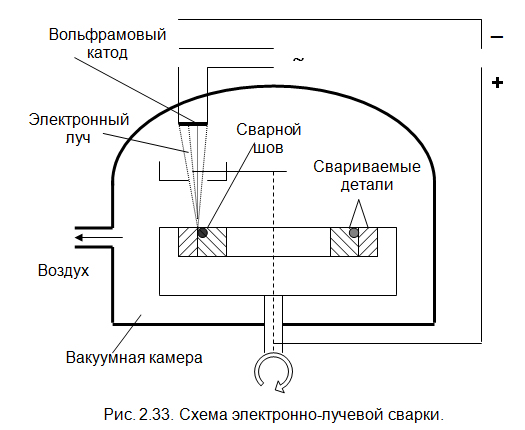

Сущность процесса состоит в том, что свариваемые детали, собранные без зазора, помещают в вакуумную камеру и подают на них электродный луч – пучок электронов, движущихся с большой скоростью. При соударении с изделием электроны тормозятся, их кинетическая энергия переходит в тепловую энергию и расплавляет металл. Температура в месте соударения достигает 5000…6000 0С. Перемещая электронный луч вдоль стыка, получают сварной шов.

Электронно-лучевая сварка имеет две характерные особенности:

- сварка протекает в вакууме, обеспечивается получение зеркально чистой поверхности и дегазация расплавленного металла;

- интенсивность нагрева очень велика, что обеспечивает быстрое плавление и затвердевание металла. Шов получается мелкозернистый с высокими механическими свойствами, с минимальной шириной, что позволяет сваривать сплавы, чувствительные к нагреву.

Установка электронно-лучевой сварки

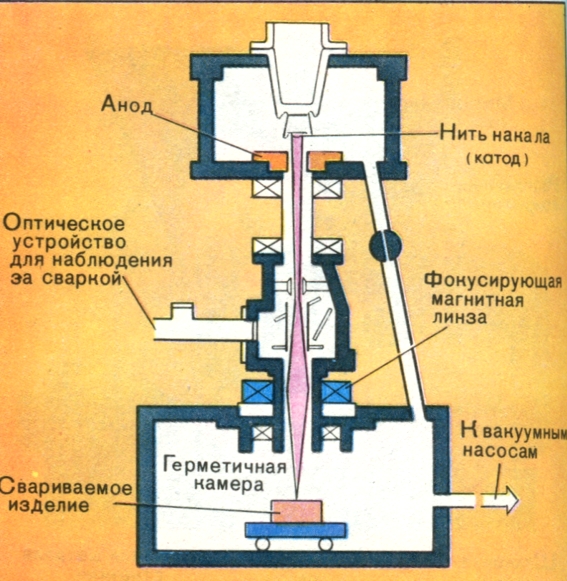

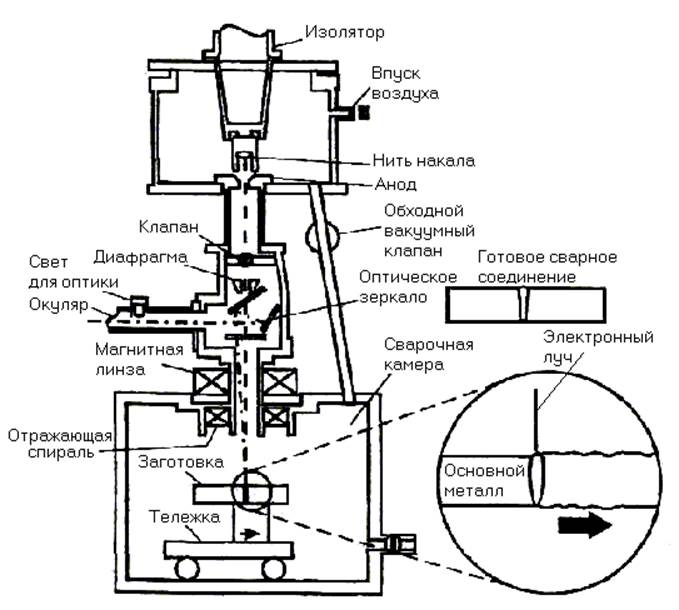

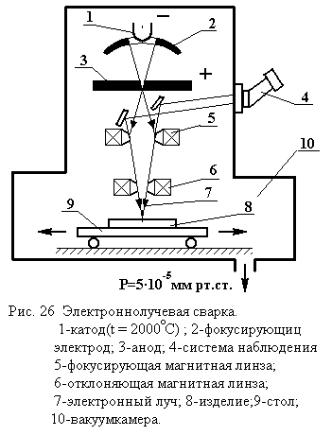

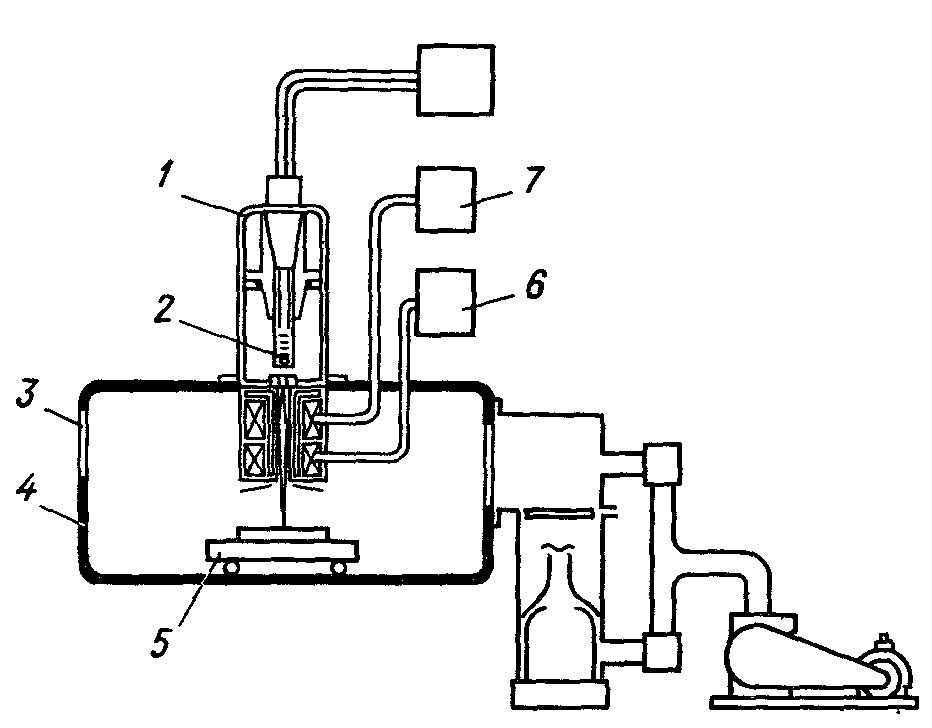

Электроны, испускаемые катодом 1 электронной пушки, формируются в пучок электродом 2, расположенным непосредственно за катодом, ускоряются под действием разности потенциалов между катодом и анодом 3, составляющей 20…150 кВ и выше, затем фокусируются в виде луча и направляются специальной отклоняющей магнитной системой 5 на обрабатываемое изделие 6. На формирующий электрод 2 подается отрицательный или нулевой по отношению к катоду потенциал. Фокусировкой достигается высокая удельная мощность луча. Ток электронного луча невелик – от нескольких миллиампер до единиц ампер.

Электронно-лучевая сварка позволяет изготавливают детали из тугоплавких, химически активных металлов и их сплавов (вольфрамовых, танталовых, молибденовых, ниобиевых, циркониевых), а также алюминиевых, титановых сплавов и высоколегированных сталей. Металлы и сплавы можно сваривать в однородных и разнородных сочетаниях, со значительной разностью толщин, температур плавления.

Электронно-лучевая сварка имеет значительные преимущества:

- Высокая концентрация ввода теплоты в изделие, которая выделяется не только на поверхности изделия, но и на некоторой глубине в объеме основного металла. Фокусировкой электронного луча можно получить пятно нагрева диаметром 0,0002 … 5 мм, что позволяет за один проход сваривать металлы толщиной от десятых долей миллиметра до 200 мм. В результате можно получить швы, в которых соотношение глубины провара к ширине до 20:1 и более. Появляется возможность сварки тугоплавких металлов (вольфрама, тантала и др.), керамики и т.д. Уменьшение протяженности зоны термического влияния снижает вероятность рекристаллизации основного металла в этой зоне.

- Малое количество вводимой теплоты. Как правило, для получения равной глубины проплавления при электронно-лучевой сварке требуется вводить теплоты в 4 … 5 раз меньше, чем при дуговой.

В результате резко снижаются коробления изделия.

В результате резко снижаются коробления изделия. - Отсутствие насыщения расплавленного и нагретого металла газами. Наоборот, в целом ряде случаев наблюдается дегазация металла шва и повышение его пластических свойств. В результате достигается высокое качество сварных соединений на химически активных металлах и сплавах, таких как ниобий, цирконий, титан, молибден и др. Хорошее качество электронно-лучевой сварки достигается также на низкоуглеродистых, коррозионно-стойких сталях, меди и медных, никелевых, алюминиевых сплавах.

Недостатки электронно-лучевой сварки:

- Возможность образования несплавлений и полостей в корне шва на металлах с большой теплопроводностью и швах с большим отношением глубины к ширине;

- Для создания вакуума в рабочей камере после загрузки изделий требуется длительное время.

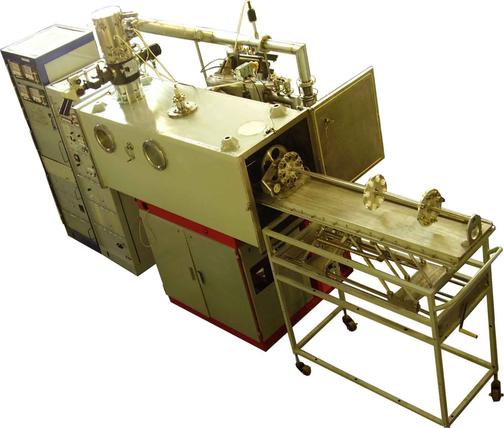

«Электромеханика» | Продукция

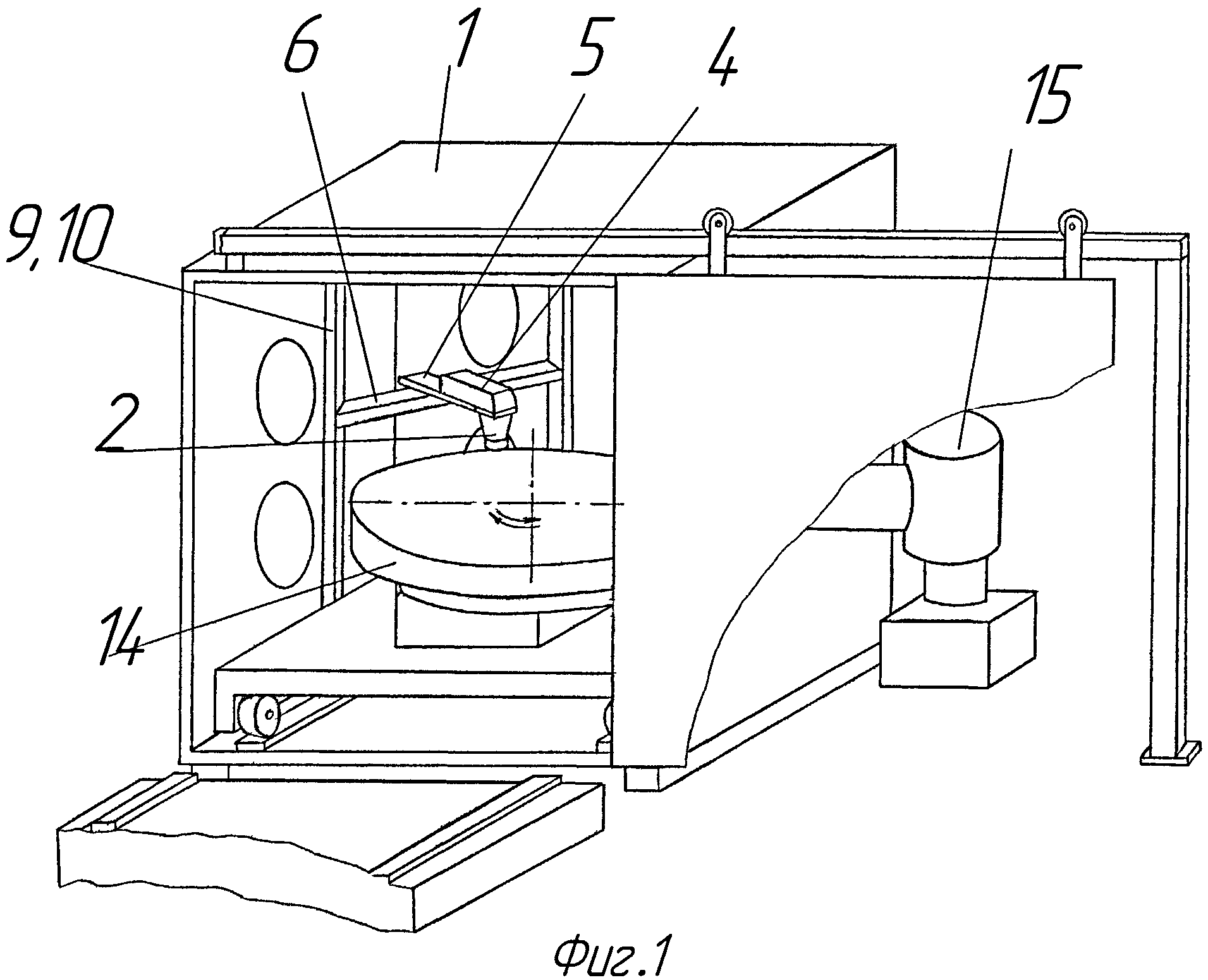

Установка «ЭЛУ-27» предназначена для электронно-лучевой сварки кольцевых, продольных швов на цилиндрических изделиях из нержавеющей стали, жаропрочных и титановых сплавов, а также щеточных уплотнений.

Состав установки «ЭЛУ-27»:

— рабочая камера;

— электронно-лучевая пушка;

— вращатель;

— механизм продольного перемещения;

— механизм поперечного перемещения;

— вакуумная станция;

— блок энергетический высоковольтный стабилизированный БЭВС-60/15;

— пневматическая система;

— блок водяного охлаждения;

— система управления.

Конструкция установки.

Рабочая камера, предназначена для создания вакуумной среды в зоне сварки изделий электронным лучом.

Камера имеет три смотровых окна: по одному на камере и двери – для визуального наблюдения; одно – на верхней стенке камеры – для установки контрольно-измерительных приборов. Смотровые окна изнутри камеры защищены от напыления, а так же оснащены двойными стеклами повышенной прочности для защиты от рентгеновского излучения.

Отличительной особенностью сварной конструкции камеры установки «ЭЛУ-27» от обычных сварных конструкций является наличие двух вакуумноплотных и прочных оболочек, внешней – сваренной из простой листовой стали и внутренней рабочей – сваренной из нержавеющей стали 12Х18Н10Т.

В рабочей камере размещены:

— манипулятор изделия, состоящий из вращателя, механизмов продольного и поперечного перемещений;

— система освещения камеры;

— система защиты стекол от напыления.

Вакуумная станция установки обеспечивает получение вакуума в рабочей камере не ниже 1,33´10-2 Па (1´10-4 мм рт.ст). Напуск воздуха в рабочую камеру осуществляется через пылевлагоуловительный фильтр, расположенный на присоединительном фланце вакуумной системы к камере.

Система водяного охлаждения предназначена для охлаждения насосов вакуумной станции. Контроль наличия воды в каналах охлаждения осуществляется на выходе датчиками индукционными бесконтактными. При отсутствии воды на сливе выдается аварийный сигнал.

Контроль наличия воды в каналах охлаждения осуществляется на выходе датчиками индукционными бесконтактными. При отсутствии воды на сливе выдается аварийный сигнал.

Система освещения камеры обеспечивает освещенность зоны сварки, необходимую для нормального функционирования системы наблюдения и визуального контроля оператором, имеет два вида освещения: с помощью ламп, закрепленных на потолке камеры, при атмосферном давлении в камере, и двумя вольфрамовыми открытыми спиралями при рабочем давлении.

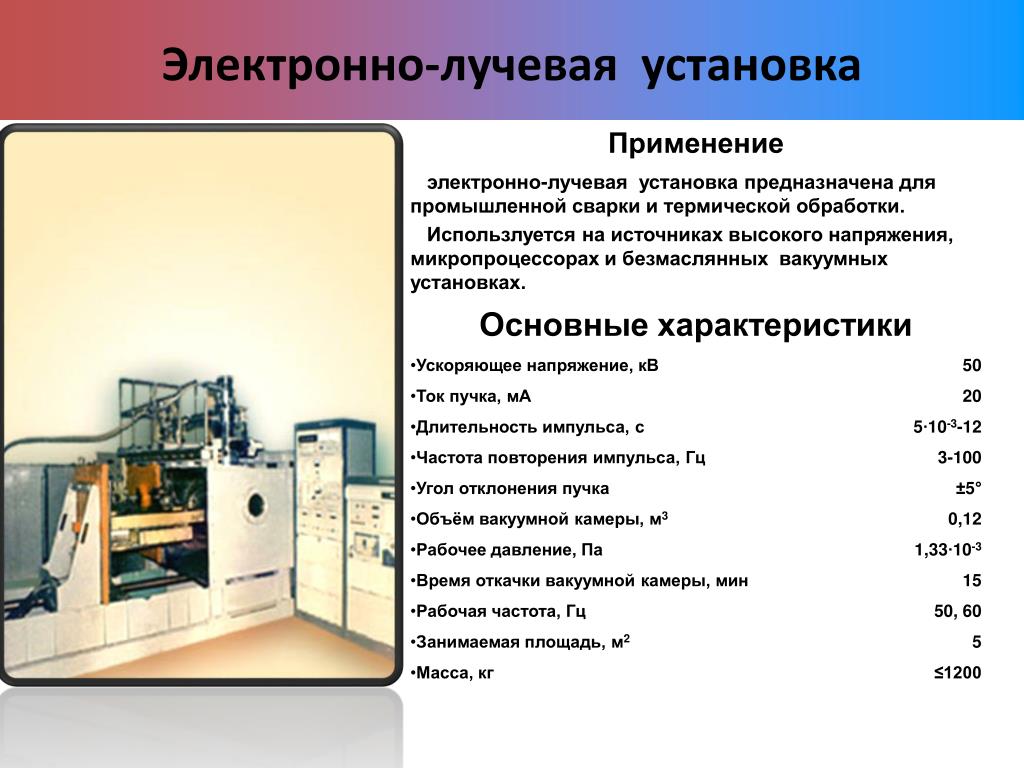

В состав энергетического комплекса установки «ЭЛУ-27» входят: электронно-оптическая система – электронная пушка («ЭПН-60/15»), высоковольтный источник питания («БЭВС-60/15»), источники питания магнитных линз и накала катода, системы управления и контроля.

Энергетический комплекс состоит из следующих конструктивных узлов:

— электронно-лучевая пушка;

— силовой шкаф;

— шкаф управления;

— высоковольтный бак с СВН;

— турбомолекулярный насос ВВ-150;

— Электроннолучевая пушка

— комплект жгутов.

Источник питания «ИВС-60/15» предназначен для питания постоянным током электронно-лучевой пушки. «ИВС-60/15» является полупроводниковым выпрямителем с жёсткой вольтамперной характеристикой.

Система управления.

Система управления «ЭЛУ-27», выполненная на базе программируемого логического контроллера семейства DirectLogic DL-205, обеспечивает выполнение следующих функций:

— трёхосевое позиционирование изделия во время технологического процесса сварки;

— программное управление энергетическими характеристиками;

— возможность регистрации параметров технологического процесса и архивирования результатов.

Система управления обеспечивает работу установки в нескольких режимах: «Наладка», «Ручное управление», «Автоматизированный».

В составе системы управления электронно-лучевой установки используется блок измерения температурного поля в зоне «сварко-пайки» (тепловизор) и устройство управления сканированием луча для получения заданного температурного поля.

Современная система управления позволяет реализовать разработанный алгоритм, обеспечивая проведение «сварко-пайки» в автоматическом режиме с высокой повторяемостью результатов. Метод адаптивного управления, базирующийся на обработке информации в реальном масштабе времени, существенно повышает качество управления; позволяет корректировать режим «сварко-пайки», адекватно реагировать на возмущающие воздействия, делает технологический процесс более гибким, сводя к минимуму затраты на переналадку при смене марки сплава.

Установки для электронно-лучевой сварки — презентация онлайн

1. Установки для электронно-лучевой сварки

2. Назначение ЭЛС

Электронно-лучевая сварка используется для нагрева иплавления свариваемых металлов кинетической энергии

электронов, быстро движущихся под действием

электрического поля в глубоком вакууме.

Электронный луч представляет собой остросфокусированный

поток электронов, эмитованных катодом и ускоренных в вакууме

разницей потенциалов между катодом и анодом.

При торможении

При торможенииускоренных электронов возле поверхности анода (изделия) их

кинетическая энергия преобразуется в тепловую. Высокая

концентрация энергии в анодном пятне, диаметр которого равен

0,01… 1,0 мм, позволяет получить сварные швы с минимальной

зоной термического влияния и отношением глубины к ширине от

20 и более. Толщина свариваемого материалу при ЭЛС достигает

100 мм и более за один проход.

В сравнении с другими видами сварки плавлением ЭЛС отличается рядом

особенностей и преимуществ.

Плотность энергии в пятне нагрева ЭЛС достигает 108Вт/см2, превосходя по

этому показателю дуговую сварку на 3 — 4 порядка.

Высокая концентрация энергии в луче, обеспечивая глубокое проплавление и

малую ширину шва при невысоком значении погонной энергии, обусловливает возможность выполнения сварных соединений с минимальными

получением измельченной структуры металла шва, незначительные

термические деформации свариваемых деталей.

Отклонение потока электронов в магнитном или электрическом поле

осуществляется практически безынерционно, что дает возможность с

высокой точностью управлять перемещением луча по поверхности

свариваемой детали и разворачивать луч по желаемой траектории.

Благодаря разрежению в зоне сварки отсутствует насыщение расплавленного

металла газами и даже имеет место дегазация металла шва.

К недостаткам ЭЛС относятся:

— сложность оборудования, связанная с большим числом

электрических, механических и вакуумных устройств;

— относительно низкая производительность, обусловленная

длительной откачкой вакуумного пространства после каждой

загрузки камеры;

— затруднения в наблюдении за процессом и направлении луча на стык

деталей, находящихся внутри камеры;

— повышенные требования к безопасности, связанные с использованием высокого напряжения (до 200 кВ) и рентгеновским

излучением, вызываемым торможением электронов у поверхности

детали.

5. Суть процесса ЭЛС

Пушка имеет катод (2), который размещен внутриприкатодного электрода (3). На определенном

расстоянии от катода располагается ускоряющий

электрод с отверстием — анод (4). Пушка питается

электрической энергией от высоковольтного

источника постоянного тока (5).

Чтобы увеличить плотность энергии в электронном

луче после выхода из первого анода электроны

концентрируются магнитным полем в магнитной

линзе (6), Летящие электроны, сфокусированные в

плотный пучок, ударяются на большой скорости о

малую площадку на изделии (1). На данном этапе

кинетическая энергия электронов вследствие их

торможения превращается в теплоту, таким образом

нагревая металл до высоких температур.

Для перемещения электронного луча по изделию на

пути движения электронов размещают магнитную

отклоняющую систему (7), которая позволяет

установить луч строго по линии сварки.

Для того, чтобы снизить потерю кинетической

энергии электронов вследствие соударения с

молекулами газов воздуха, а также для химической

и тепловой защиты катода в пушке создается

вакуум около 10-4 — 10-6 мм рт.

ст. Столь высокая

ст. Столь высокаяконцентрация энергии луча (до 109 Вт/см2) при

минимальной площади места нагрева (до 10-7 см2)

ведет к уменьшению термических деформаций в

ходе сварки и формированию шва с кинжальной

формой проплавления.

Основными параметрами процесса ЭЛС являются:

— ускоряющее напряжение Uycк, кВ;

— ток пучка Iп мА;

— ток фокусирующей катушки Iф мА;

— скорость сварки vCB, м/ч;

— остаточное давление газов в камере р, Па.

Ускоряющее напряжение (10…200 кВ) и ток пучка (10… 1 000 мА) определяют

величину подводимой мощности. Ток Iф магнитной линзы задает положение

фокального пятна относительно поверхности деталей и, следовательно,

диаметр пятна нагрева (0,01… 1 мм).

Скорость сварки может задаваться перемещением детали или пушки внутри

вакуумной камеры либо движением только пучка с помощью

электромагнитной отклоняющей системы. Глубина разрежения выбирается в

зависимости от химической активности свариваемого металла.

При сварке

При сваркеответственных конструкций, в том числе из химически активных материалов,

давление газов р в камере понижают до 10-3 Па.

Рабочее расстояние от электронной пушки до изделия можно изменять в

широком интервале без существенного изменения параметров шва. Обычно

оно выбирается в пределах 50… 120 мм для низковольтных пушек и 50…500

мм для высоковольтных.

На размеры сварного шва оказывают влияние и дополнительные параметры

процесса: характеристики колебаний луча (частота, амплитуда, направление)

и импульсного изменения тока (частота и длительность), а также

теплофизические свойства свариваемого материала.

11. Классификация установок

По степени защиты сварочной ванны различают трикласса установок: для сварки в высоком вакууме (10-2…

10-3 Па), для сварки в промежуточном вакууме (10… 10-2

Па), для сварки с выводом луча в атмосферу.

В зависимости от габаритных размеров свариваемых

изделий рассматривают три группы установок: для

микросварки (деталей толщиной не более 0,3 мм), для

сварки деталей малых и средних размеров (длиной или

диаметром до 1 000 мм), для сварки крупногабаритных

деталей (порядка 1 м и более).

По своему назначению установки подразделяют на

универсальные и специальные.

Первые предназначены для сварки деталей различной

формы и габаритных размеров, вписывающихся в

размеры камеры, выполнения разнообразных сварных

соединений в разных пространственных положениях.

Специальные установки конструируют для сварки

конкретных деталей или группы однотипных и

используют в массовом производстве.

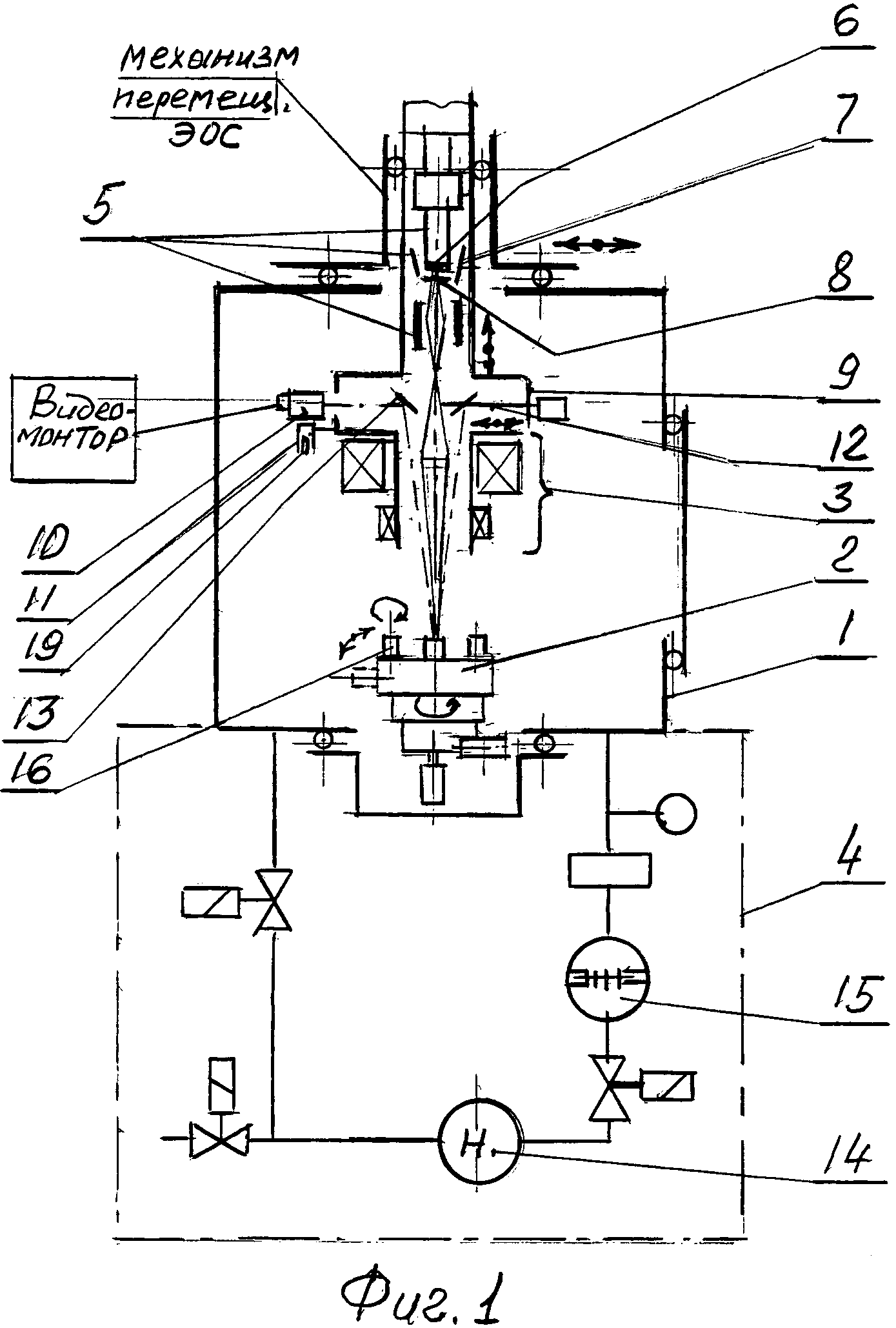

13. Конструктивная схема установки для ЭЛС

Электронная пушка 8 и изделие 7 находятся внутри вакуумной камеры 9. Для настроечныхи сварочных перемещений изделия используют манипулятор 4, привод 12 которые обычно

располагаются вне камеры. Для визуального контроля над процессом сварки в камере

имеются смотровые окна 5 и оптическая система наблюдения 6. Для создания вакуума

внутри камеры служит откачная система 10. Силовой энергией пушку снабжает

высоковольтный источник питания 11. Контроль и управление процессом осуществляется с

пульта 2 или стойки управления 3.

В состав установки может входить видеоконтрольное

В состав установки может входить видеоконтрольноеустройство с выводом изображения на монитор 1.

14. Составные части установки

Установка для ЭЛС состоит из двух функциональноотличающихся друг от друга частей: энергетического

комплекса и электромеханического комплекса.

Энергетический комплекс включает аппаратуру для

формирования пучка электронов с заданными параметрами

и управления его мощностью и положением относительного

стыка.

Электромеханический комплекс состоит из вакуумной

камеры, системы откачки воздуха, манипулятора для

перемещения изделия или электронно-лучевой пушки,

системы наблюдения, механизм подачи сварочной

проволоки, вспомогательных устройств.

19. Установка электроннолучевой сварки ЭЛУ-20Р

Предназначена для изготовления сборочных единиц изделий из нержавеющих сталей и титановыхсплавов, для прецизионной электроннолучевой сварки круговых, кольцевых, продольных швов на

цилиндрических и конических изделиях из нержавеющей стали, жаропрочных и титановых сплавов.

Рабочий объём вакуумной

камеры, не менее, м3

16

Суммарная толщина стенок и

крышек вакуумной, мм

>20

Время повторной откачки

камеры до рабочего вакуума,

Натекание воздуха в рабочую

камеру, л мкм рт ст/с

Ускоряющее напряжение

электронно-лучевой пушки, кВ

60

Мощность электронно-лучевой

пушки, кВт

60

Точность слежения за стыком,

мм

±0,1

Наблюдение за процессом

сварки

визуальное

Уровень рентгеновского

излучения на расстоянии

100 от поверхности установки,

мкР/с

Габаритные размеры установки

(max), мм

10200×7500×3200

Установка предназначена для прецизионной сварки в вакууме точных

изделий и узлов приборов из конструкционных сталей, алюминия, меди

и их сплавов, тугоплавких и активных металлов толщиной от 0,05 до 5

мм; электронно-лучевой пайки; термообработки; электронно-ионной

модификации поверхностей.

УЭЛС- 905АМ

Максимальная мощность

электронного луча, кВт

2,5

Диаметр электронного луча в

фокусе, мм

0,4-0,6

Внутренние размеры

вакуумной камеры, мм

340х315х240

Производительность , шов/ч

до 60

Время откачки камеры до

рабочего давления, с

180

Напряжение питающей сети,

В

380/220

Частота тока, Гц

50

Давление проточной воды,

атм

3-4

Потребляемая мощность, кВт

8

Габаритные размеры

установки, мм

1020х1200х1760

Габаритные размеры

источника питания, мм

600х600х1500

21.

Установка электронно-лучевой сварки б/у пр-во Япония НИКОН ДЭНКИ по заказу Токио Джуки Индастриал Производительность

Установка электронно-лучевой сварки б/у пр-во Япония НИКОН ДЭНКИ по заказу Токио Джуки Индастриал Производительность2 шт.lчас

Мощность сварочного

луча

3,0 квт/1 00 кв, 30 мА

Максимальная глубина

сварки

нержавеющей стали).

Степень разряжения

5.10-4 ММ.РТ.ст

Потребляемая мощность

15кВА

Max допустимая

нагрузка на стол

90 кг

Расход воды на

охлаждение

15 л/мин

Расходы сжатого воздуха

50 мЗ/мин

Работает при ускоряющем напряжении 40

кв и токе пучка 1—3 ма. При этом

минимальный диаметр пучка около 150

мкм. Пушка снабжена водоохлаждаемой

апертурной диафрагмой. При увеличении

отверстия в апертурной диафрагме ток

пучка может быть увеличен до 30—50 ма,

тогда диаметр пучка увеличится до 0,2—

0,3 мм и установка будет работать в

режиме, характерном для установок

электроннолучевой сварки изделий

малых и средних габаритов. Свариваемое

изделие загружается в прямоугольную

вакуумную камеру, имеющую габариты

500 X 400 X 350 мм.

Внутри камеры

Внутри камерыустанавливаются сменные сварочные

манипуляторы: двухкоординатный стол,

горизонтальный или вертикальный

вращатели. Двухступенчатая вакуумная

система (ВН-1 и ВА-05-1) откачивает

камеру до рабочего давления 2 х X 10-5 мм

рт. ст. за 4 мин. Наблюдение за сваркой

ведется через смотровые окна в корпусе

камеры или через осевой бинокулярный

микроскоп, обеспечивающий увеличение

до 10.

Установка с двумя боковыми открывающимися

на шарнирах крышками более удобна в

эксплуатации. Она позволяют вести загрузку

очередного изделия с любой стороны,

выполнять загрузку с одной стороны, а

выгрузку с другой, обеспечивают удобный

доступ ко всем внутренним механизмам и

устройствам. Такую установку при

необходимости можно встраивать в поточные

линии. Особенностью конструкции этих

установок является размещение механизмов

электроприводов перемещения изделия и их

вакуумных вводов не на глухой крышке

камеры, а на ее цилиндрической обечайке,

чаще всего в ее нижней части.

Такова

Таковаконструкция установки JEBW-G-1 (рис. 206),

использующейся в автомобильной

промышленности Японии.

Эта установка предназначена для сварки без

последующей механической обработки

зубчатых блоков коробок передач. Компоновка

установки традиционна для фирмы JEOL.

Электронная пушка работает при ускоряющем

напряжении до 25 кв и токе пучка до 500 ма.

Установка для электронно-лучевой сварки — Энциклопедия по машиностроению XXL

УСТАНОВКИ ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ [c.157]В установках для электронно-лучевой сварки электроны, испускаемые катодом I электронной пушки, формируются в пучок электродом 2, расположенным непосредственно за катодом, ускоряются под действием разности потенциалов между катодом и анодом 3, составляющей 20. .. 150 кВ и выше, затем фокусируются в виде луча и направляются специальной отклоняющей магнитной системой 5 на обрабатываемое изделие б. На формирующий электрод 2 подается отрицательный или нулевой по отношению к катоду потенциал. Фокусировкой достигается высокая удельная мощность луча (5 10 кВт/м и выше). Ток электронного луча невелик — от нескольких миллиампер до единиц ампер.

[c.243]

Фокусировкой достигается высокая удельная мощность луча (5 10 кВт/м и выше). Ток электронного луча невелик — от нескольких миллиампер до единиц ампер.

[c.243]

Эта разность потенциалов в практике электронно-лучевой сварки называется ускоряющим напряжением U. Работа затрачивается на сообщение электрону кинетической энергии. В современных технологических установках для электронно-лучевой сварки ускоряющее напряжение и = 10…100 кВ, скорость электронов в пучке может достигать 0,2…0,5 скорости света. [c.245]

| Рис. 131. Схема установки для электронно-лучевой сварки |

Установки для электронно-лучевой сварки состоят из следующих узлов вакуумной камеры с откачной системой сварочной электронной пушки, создающей электронный луч сварочного стола в системе перемещения деталей источника силового питания электронной пушки системы управления установкой. В зависимости от размеров свариваемого изделия в электронно-лучевых установках используют камеры соответствующих размеров, позволяющие перемещать изделие для получения сварных швов заданной конфигурации.

[c.194]

В зависимости от размеров свариваемого изделия в электронно-лучевых установках используют камеры соответствующих размеров, позволяющие перемещать изделие для получения сварных швов заданной конфигурации.

[c.194]

| Рис. 4.21. Блок-схема литания установки для электронно-лучевой сварки |

Перспективными являются установки для электронно-лучевой сварки крупногабаритных изделий, имеющих камеры, которые герметизируют изделие только в местах сварки.

[c. 75]

75]

ПРОМЫШЛЕННЫЕ УСТАНОВКИ ДЛЯ ЭЛЕКТРОННО ЛУЧЕВОЙ СВАРКИ [c.348]

ПРОМЫШЛЕННЫЕ УСТАНОВКИ для ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ [c.355]

Автоматизированная система управления (АСУ) установками для электронно-лучевой сварки включает (рис. 1.40) [c.366]

Схема установки для электронно-лучевой сварки представлена на рис. 157. Свариваемую деталь 7 через загрузочный люк помещают в специальную герметическую камеру 9, из которой при помощи беспрерывно работающих форвакуумного и диффузионного насосов [c.226]

Схема установки для электронно-лучевой сварки показана на рис. 128. Она включает следующие основные элементы электроннолучевую сварочную пушку 1 с системами управления и электропитания, формирующую поток электронов, электроны могут быть ускорены до энергии 20—30 кэВ (низковольтные пушки), 30—100 кэВ (пушки с промежуточным ускоряющим напряжением), 100—200 кэВ (высоковольтные пушки), вакуумную камеру 4 с люками загрузки и выгрузки деталей, механизмами перемещения свариваемых деталей 5 и со смотровыми окнами 3, вакуумную систему, обеспечивающую при сварке в рабочем объеме камеры разрежение 10″ —10″ мм рт. ст.

[c.289]

ст.

[c.289]

Универсальные установки для электронно-лучевой сварки мелких и средних изделий [c.291]

Электронно-лучевая сварка (ЭЛС) — это разновидность электрической сварки плавлением, при которой для соединения металлов использована энергия ускоренных электронов. ЭЛС применяют в различных отраслях промышленности для соединения тугоплавких или химически активных металлов и их сплавов, а также ответственных узлов. Серийно выпускаемые в СССР установки для электронно-лучевой сварки предусматривают сварку в высоком вакууме. [c.189]

Жесткие требования по точности выполнения устанавливаемых режимов предъявляются к манипуляторам и механизмам перемещения сварочного источника теплоты в автоматизированных установках. Допустимы следующие колебания скорости перемещения при сварке под флюсом 5 % при аргонодуговой сварке тонколистовых металлов 2 % в установках для электронно-лучевой и лазерной сварки менее 1 %. Точность установки свариваемых изделий и отклонение положения стыка при сварке не должно превышать 20. .. 25 % поперечного размера площади пятна ввода теплоты в изделие, т.е. при сварке под флюсом это составляете 1. .. 2 мм при микроплазменной — не более 0,25 мм при электронно-лучевой и лазерной (в зависимости от диаметра луча) от 0,1 мм до 10 мкм.

[c.168]

.. 25 % поперечного размера площади пятна ввода теплоты в изделие, т.е. при сварке под флюсом это составляете 1. .. 2 мм при микроплазменной — не более 0,25 мм при электронно-лучевой и лазерной (в зависимости от диаметра луча) от 0,1 мм до 10 мкм.

[c.168]

Основным недостатком установок, в которых производится сварка одного изделия за одну откачку, является их низкая производительность. При работе на таких установках в общем цикле работы установки лишь 2—3% времени составляет сварочный цикл. Подавляющ,ая часть времени расходуется на загрузку изделия, вакуумирование камеры, подготовку камеры к выгрузке изделия и на процесс выгрузки. Малая производительность установок, предназначенных для сварки лишь единичных изделий, является серьезным препятствием при использовании сварки электронным лучом в производстве, особенно при массовом выпуске изделий. Поэтому повышение производительности установок для электронно-лучевой сварки является весьма актуальной задачей. Увеличение производительности сварочных установок может быть достигнуто за счет сокращения времени на откачку камеры, ускорения процессов загрузки заготовок и съема готового изделия, упрощения процесса герметизации камеры и наполнения камеры воздухом. [c.69]

[c.69]

Поскольку большинство отечественных промышленных установок предназначено для электронно-лучевой сварки в высоком вакууме, ниже рассматриваются в основном установки этого типа. [c.348]

Промышленность выпускает большую номенклатуру унифицированных узлов для электронно-лучевой сварки, из которых компонуют электронно-лучевые установки для конкретных целей. [c.196]

Упрочнение электронным лучом может выполняться как на специализированных установках, так и на оборудовании, предназначенном для электронно-лучевой сварки и размерной обработки с частичной модернизацией. [c.414]

То же можно сказать о создании процессов и оборудования для электронно-лучевой сварки ЭЛУ-20 (создана под руководством A.B. Герасименко) для термообработки установкой типа УВН (созданы под руководством Я.И. Спектра). [c.50]

Процесс вакуумного напыления титана авторы считают оптимальным из-за его простоты, незначительного повышения усредненной плотности волокон с покрытием и из-за отсутствия хрупких и низкопрочных соединений магния и титана.

Для получения такого покрытия волокна Модмор I наматывали на рамку, которую затем помещали в камеру установки для электронно-лучевой сварки. Испаряемый электронным лучом титан конденсируется затем на поверхности волокон, образуя на них покрытие толщиной около 2 мкм. После этого докрытые волокна вместе с магниевым

[c.403]

Для получения такого покрытия волокна Модмор I наматывали на рамку, которую затем помещали в камеру установки для электронно-лучевой сварки. Испаряемый электронным лучом титан конденсируется затем на поверхности волокон, образуя на них покрытие толщиной около 2 мкм. После этого докрытые волокна вместе с магниевым

[c.403]Электронный луч представляет собой поток сжатых электронов, перемещающихся с большой скоростью от катода к аноду в сильном электрическом иоле. При соударении электронного потока с твердым телом более 99% кинетической энергии электронов переходит в тепловую, расходуемую на нагрев этого тела. Температура в месте соударения может достигать 5000—6000 °С. Электронный пучок образуется за счет эмиссии электронов с нагретого в вакууме (133-Ю» —133-10 Н/м ) катода и с помощью электростатических и электромагнитных линз 4 формируется на поверхности свариваед1ых материалов (рие. .24). В установках для электронно-лучевой сварки и обработки электроны эмитти-руются па катоде 1 электронной пушки формируются в пучок электродом 2, расположенным непосредственно за катодом уско-

[c. 301]

301]

Пример обозначений. У579 — установка для электронно-лучевой сварки 579 — регистрационный но.мер изделия. [c.113]

Установка типа УЛ-180 предназначена для электронно-лучевой сварки кольцевых швов деталей типа тел вращения. Она состоит из унифицированных узлов, описанных выше блока форвакуум-ных насосов I, сварочной вакуумной камеры 2, источника питания 3, шкафа управления 4 (рис. 154). Сварочную пушку устанавливают внутри вакуумной камеры и закрепляют на трехпозиционном поворотном Рис. 154. Электромно-дуговая установка столе установки. Вращение УЛ-180 поворотного стола обеспечи- [c.196]

Установка УЛ-181 (рис. 155) предназначена для электронно-лучевой сварки в вакууме кольцевых стыков труб из различных сплавов горизонтально расположенной сварочной пушкой внутри вертикально расположенного изделия. Технология сварки разноразмерных по длине труб обеспечивается двумя вакуумными камерами. Эти камеры, как отдельно друг от друга, так и совместно, обслуживаются вакуумной системой 6, гидроблоком 7 и пневмосистемой 8, команды для которых формируются в шкафу управления 5. [c.198]

[c.198]

Оборудование для сварки электронным лучом. Применяют два вида установок для сварки с низким (до 35 кВ) и с высоким (35—150 кВ) ускоряющим напряжением. В СССР впервые в 1958 г. создана для сварки электронным лучом установка модели МВТУ-МЭИ. В настоящее время серийно изготавливаются для электронно-лучевой сварки установки ЭЛУ различных типов, которые позволяют сваривать стали толшиной до 50 мм. Проектируются установки, предназначенные для сварки сгали толщиной [c.196]

ПАО «Туполев» запустил инновационную технологию электронно-лучевой сварки в России

ПАО «Туполев» запустил инновационную технологию электронно-лучевой сварки в России

На Казанском авиационном заводе им. С.П. Горбунова – филиале ПАО «Туполев» запущена электронно-лучевая сварка титановых деталей для нового ракетоносца Ту-160. В Казани завершается один из ключевых этапов модернизации КАЗ им. С.П. Горбунова.

В Казани завершается один из ключевых этапов модернизации КАЗ им. С.П. Горбунова.

С модернизированной технологией ознакомился заместитель министра обороны РФ Юрий Борисов и президент Объединенной авиастроительной корпорации Юрий Слюсарь.

Электронно-лучевая сварка используется для сварки балки центроплана бомбардировщика Ту-160. Этот агрегат весом около шести тонн является наиболее нагруженным, к нему прикреплены основные механизмы, обеспечивающие изменяемую стреловидность крыльев и сами крылья самолета. При строительстве Ту-160, самого большого бомбардировщика в мире, используется наибольшая в авиации доля титана.

«В Казани запускается одна из самых крупных в мире установка электронно-лучевой сварки и вакуумного отжига, сделанная исключительно по российским технологиям. Хочу поблагодарить всех подрядчиков, сотрудников наших предприятий за сделанную меньше чем за год большую работу по ее модернизации и запуску», — отметил президент ОАК Юрий Слюсарь.

«Модернизация некоторых критических технологий, в том числе электронно-лучевой сварки, проходит даже с опережением графика. Будем ходатайствовать о поощрении наиболее отличившихся специалистов», — отметил Юрий Борисов.

Активные работы по реконструкции установки электронно-лучевой сварки начались в марте 2016 года. Выполнили ремонт цеха, где располагаются установки, параллельно модернизировали технологическое оборудование установок.

Модернизация КАЗ им. С.П. Горубнова продлится до 2020 года. Выполняется установка современного технологического оборудования, реконструкция инженерных сетей, коммуникаций и производственных площадей.

Об установке электронно-лучевой сварки

Общая протяженность сварочных швов – около 140 метров. Основной принцип технологии сварки сохранился, но обновлено около 90% оборудования.

Сегодняшняя установка имеет ряд преимуществ перед созданной ранее. Полностью заменены вакуумная система, система охлаждения, энергоблоки, система управления. Сокращена потребляемая мощность. Модернизирована и вторая необходимая установка — печь вакуумного отжига, в которой заменены также практически все системы.

Полностью заменены вакуумная система, система охлаждения, энергоблоки, система управления. Сокращена потребляемая мощность. Модернизирована и вторая необходимая установка — печь вакуумного отжига, в которой заменены также практически все системы.

Ключевые партнеры — ржевское ПАО «Электромеханика» и ижевское ОАО «НИТИ-Прогресс» и Всероссийский институт авиационных материалов (ВИАМ).

Другие события

ОАК поэтапно восстанавливает производство ракетоносцев Ту-160

Казанский авиационный завод ПАО «Туполев» посетил министр обороны

Визит замглавы Минпромторга России Андрея Богинского и замглавы Минобороны России Юрия Борисова на КАЗ им. С.П. Горбунова-филиал ПАО «Туполев»

Школьник разработал механизм, упрощающий работу с установкой электронно-лучевой сварки Института ядерной физики СО РАН

Ученик Специализированного учебно-научного центра Новосибирского государственного университета (СУНЦ НГУ) сконструировал и изготовил специальное устройство, которое упрощает эксплуатацию установки электронно-лучевой сварки Института ядерной физики им. Г. И. Будкера СО РАН (ИЯФ СО РАН). Эта установка позволяет делать вакуумно-плотные сварные швы высокой чистоты. Вакуумные камеры, изготовленные с ее помощью, не содержат микротрещин и микрополостей, благодаря чему их можно использовать при создании установок, где требуется высокий уровень вакуума.

Г. И. Будкера СО РАН (ИЯФ СО РАН). Эта установка позволяет делать вакуумно-плотные сварные швы высокой чистоты. Вакуумные камеры, изготовленные с ее помощью, не содержат микротрещин и микрополостей, благодаря чему их можно использовать при создании установок, где требуется высокий уровень вакуума. Одним из базовых принципов СУНЦ НГУ является вовлечение учеников в научно-исследовательскую деятельность. Благодаря широкому спектру спецкурсов и научных семинаров физматшкольники имеют возможность получать знания из первых рук от ведущих ученых и заниматься настоящей наукой в лабораториях институтов Новосибирского научного центра СО РАН. Плодотворное сотрудничество у школы сложилось с ИЯФ СО РАН, в лабораториях которого фмшата разрабатывают изделия, которые можно применять в работе действующих установок.

Для физматшкольников наряду с учебными дисциплинами обязательна проектная деятельность. В СУНЦ НГУ есть лаборатории инженерного конструирования, где ребята разрабатывают новые устройства.Я выступаю куратором: помогаю в реализации идей. Во время одного из семинаров в ФМШ с участием директора ИЯФ СО РАН академика Павла Владимировича Логачева ученики подняли вопрос, можно ли попасть в институт на практику с целью выполнения определенных проектов. Павел Владимирович, который всегда поощряет такой интерес, сразу же дал мне распоряжение взять нескольких фмшат к себе в лабораторию и найти им подходящее занятие. С тех пор каждый год несколько ребят приходят в институт, — рассказал лаборант СУНЦ НГУ, младший научный сотрудник ИЯФ СО РАН Алексей Медведев.

Ученик 11 класса ФМШ Данил Тищенко узнал о возможности принять участие в работах ИЯФ СО РАН благодаря традиции шефства, которая предполагает, что ученики физматшколы, проучившиеся в школе год, делятся опытом с новым набором учащихся. Шефы Данила прошли практику в лаборатории ИЯФ и рассказали ему о такой возможности.

«Я тоже загорелся идеей поучаствовать в исследованиях института.Мои шефы посоветовали обратиться к Алексею Михайловичу Медведеву, преподавателю нашего инженерного спецкурса, который по совместительству является сотрудником ИЯФ СО РАН. Договориться удалось быстро, и в декабре 2019-го я пришел к нему в лабораторию, на установку электронно-лучевой сварки. Сначала мне провели обзорный инструктаж, показали, как работает установка, объяснили, чем занимались здесь ребята до меня. Почти сразу наметилась задача, которую необходимо было выполнить: требовалось придумать и создать механизм, помогающий при открытии вакуумной камеры». — рассказал Данил.

Алексей Медведев и Данил Тищенко. Автор фото Юлия Клюшникова

Вакуумная камера — важная часть установки электронно-лучевой сварки. Внутри камеры размещаются опытные образцы будущих деталей из стали, меди и других материалов для сварки.

Когда воздух из камеры откачан, внутри создается вакуум, и на крышку действует сильное давление, соответственно, она очень плотно прилегает к вакуумной камере.И когда в конце цикла нам необходимо ее открыть и достать сваренную деталь, это превращается в трудновыполнимую задачу: несмотря на выравнивание давлений снаружи и изнутри установки, крышка прилипает намертво. Долгое время нам приходилось пользоваться для открытия камеры подручными инструментами. Хотелось разработать такую конструкцию крышки, чтобы она открывалась легко и практически без усилий, — пояснил Алексей Медведев.

Идея конструкции полностью принадлежит Данилу Тищенко. Он самостоятельно всё измерил и нашел подходящие материалы для своего изделия.

Я взял за основу решение, которое используется в воздушных винтовках. Там примерно такая же система: рычаг, который имеет больший пропил, что позволяет использовать его в комплексе с ручным насосом. Мне эта идея показалась подходящей с учетом того, что нужно было вращательное движение рычага переводить в поступательное движение поршня, и я взял ее на вооружение, — пояснил Данил.

Алексей Медведев подчеркнул, что выполнить эту маленькую, но ответственную задачу школьник смог за пару месяцев.

Но сама по себе работа, конечно, имеет продолжение, поскольку вокруг выполненной задачи наметился ряд подзадач, — сказал он. — Например, можно сделать не только рычаг для отпирания, но и автоматизировать задачу открытия/закрытия камеры, чтобы крышка двигалась сама, и не надо было подходить к ней. Сейчас приходится всё делать вручную, и это не всегда удобно. Можно создать какой-нибудь центрирующий механизм, который бы позволял быстро запирать крышку и при этом не прилагать столько физических усилий, как сейчас. То есть у этой задачи имеется вектор развития. Данил посмотрел, как в целом устроена работа, и, возможно, в дальнейшем сможет предложить что-то еще: новые идеи модернизации установки, эксперименты на ней, а может, в физике частиц его что-то заинтересует».

Алексей Медведев положительно оценил сложившийся опыт сотрудничества между организациями.

Эта инициатива в равной степени полезна обоим участникам, ФМШ — в плане активного вовлечения школьников в исследовательскую деятельность, ИЯФ — в плане выполнения различных работ или проверки различных идей, до которых обычно не доходят руки. Практически в каждой лаборатории найдется несложная задача по модернизации установки, или идея небольшого эксперимента, которые можно выполнить независимо от основной программы исследований. За счет сотрудничества с ФМШ часть этих задач удается реализовать: изготовить прототипы (либо даже работающие устройства), провести эксперименты, — сказал он.

Автор фото Юлия Клюшникова.

Технология электронно-лучевой сварки

Часто, для создания деталей и узлов промышленных машин и агрегатов, требуется сваривать тугоплавкие металлы и сплавы тонкой толщины. Для таких технологических операций в промышленности превосходно и результативно используют электронно-лучевую сварку. Давайте рассмотрим эту сварку поподробнее.

Электронно-лучевая сварка производится в вакуумной среде. Она основана на принципе обработки свариваемых металлов электронами, которые движутся с большой скоростью. Электроны ударяются об поверхность металла, что вызывает нагрев и плавку, а впоследствии, сварку деталей.

Интенсивный поток электронов принято называть бомбардировкой.

Для эффективного процесса сварки детали помещают в вакуумную камеру, где постоянно откачиваются газы. В камере для контроля сварки предусмотрено смотровое окно. Также, для загрузки свариваемых деталей есть специальный люк.

Электронно-лучевая сварка делается на переменном токе с низким напряжением. Ток проходит через специальную фокусирующую головку. В головке расположен катод и анод. Они образуют поток электронов.

Электронно-лучевая сварка

Для управления потоком и формированием луча электронов в вакуумной камере предусмотрена магнитная линза и система. Благодаря линзе, сварочный луч электронов попадает точно в место, сварочного шва, что положительно сказывается на качестве сварки. При этом энергия луча равномерно воздействует на детали.

Вакуумная камера с фокусирующей головкой, магнитной линзой и системой, источником тока называется электронно-лучевой сварочной установкой.

Наибольшее использование электронно-лучевая сварка нашла в электротехнической, электронной, космической промышленности. Она сваривает тугоплавкие, химически активные, разнородные металлы и сплавы. Также, ею можно получать сварочные и наплавочные соединения из легированных и обычных сталей.

Особенно эффективно себя зарекомендовала электронно-лучевая сварка в сварочных работах с такими металлами как молибден, вольфрам и ниобий.

Электронно-лучевая сварка выделяется большим спектром достоинств, наравне с другими видами сварки. Она сваривает изделия толщиной от 0,1 до 12мм.

Электронно-лучевая сварка может производить сварочные работы в труднодоступных и неудобных местах. У нее отменная скорость и плотность энергии сварки. При ней свариваемые детали почти не подвержены деформации и напряжениям. Эта сварка практически не образует дефектов сварных швов.

Электронно-лучевая сварка универсальная и экономичная. Универсальность этой сварки выражена тем, что ею сваривают изделия со всякой разделкой кромки (фаской) и без разделки. Ее экономичность определена малым потреблением электричества.

Сварочная установка электронно-лучевой сварки несложная в эксплуатации. На его обслуживание нужно минимальное количество работников.

Электронно-лучевая сварка – перспективное и рациональное направление в развитии современных способов сварки!

Системы и решения для электронно-лучевой (ЭЛ) сварки

Sciaky предлагает самый широкий в мире ассортимент сварочных систем EB

Электронно-лучевая (ЭЛ) сварка — отличный выбор для сварки тугоплавких сплавов и разнородных материалов. Преимущества технологии EB Welding включают высокую удельную мощность при очень низком общем подводе тепла и, следовательно, минимальном искажении. Детали, сваренные электронно-лучевой сваркой, требуют минимальной механической обработки и термической обработки после сварки, и, в отличие от других процессов сварки плавлением, электронно-лучевая сварка не требует защитных газов.Качество сварки исключительное, а процесс чрезвычайно эффективен (обычно 95%), тщательно контролируется и полностью автоматизирован.

EB Технология сварки имеет следующие преимущества:

- Универсальность для сварки тонкой фольги с толстыми профилями (глубина проплавления более 2,5 дюймов)

- Многоосевой электронный контроль

- Высокое отношение глубины к ширине

- Максимальное проникновение с минимальными искажениями

- Исключительная прочность сварного шва

- Инертная атмосфера (вакуум)

- Высокая точность и воспроизводимость практически без брака

На протяжении многих десятилетий компания Sciaky находится в авангарде разработки и производства систем электронной сварки. Мы гордимся тем, что заслужили репутацию экспертов в области ЭБ благодаря упорному труду и инновациям. Сварочная горелка EB с внутренним перемещением Sciaky — самая универсальная сварочная горелка EB на рынке. Многоосевое движение пистолета работает с половиной объема камеры по сравнению с фиксированными/внешними системами пистолета, обеспечивает доступ к лучу для необычных конфигураций соединений и значительно упрощает обработку деталей. Для получения дополнительной информации о сварочной горелке Sciaky с внутренним перемещением EB нажмите здесь.

Sciaky также предлагает внешний электронно-лучевой сварочный пистолет.Для получения дополнительной информации о внешнем сварочном пистолете Sciaky EB нажмите здесь.

Мы гордимся тем, что заслужили репутацию экспертов в области ЭБ благодаря упорному труду и инновациям. Сварочная горелка EB с внутренним перемещением Sciaky — самая универсальная сварочная горелка EB на рынке. Многоосевое движение пистолета работает с половиной объема камеры по сравнению с фиксированными/внешними системами пистолета, обеспечивает доступ к лучу для необычных конфигураций соединений и значительно упрощает обработку деталей. Для получения дополнительной информации о сварочной горелке Sciaky с внутренним перемещением EB нажмите здесь.

Sciaky также предлагает внешний электронно-лучевой сварочный пистолет.Для получения дополнительной информации о внешнем сварочном пистолете Sciaky EB нажмите здесь.

Вот несколько примеров деталей, сваренных по технологии Sciaky EB:

- Сверхпроводящие резонаторы для физики высоких энергий

- Корпуса и узлы авиационных двигателей

- Компоненты и конструкции военных самолетов

- Узлы буровых долот и резервуарные трубы для нефтяной/горнодобывающей промышленности Мембранные узлы для производства электроэнергии

- Шестерни трансмиссии для автомобилей, грузовиков и внедорожников

Благодаря нашему партнерству с немецкой компанией EVOBEAM GmbH компания Sciaky предлагает самый широкий в отрасли ассортимент систем и услуг для сварки ЭП. Чтобы ознакомиться с системами электросварки Sciaky с большой камерой, нажмите здесь. Чтобы ознакомиться со сварочными системами электронной сварки Sciaky со средней камерой, нажмите здесь. Чтобы ознакомиться с системами сварки EB для малых камер Sciaky в рамках партнерства EVOBEAM, нажмите здесь.

Чтобы ознакомиться с системами электросварки Sciaky с большой камерой, нажмите здесь. Чтобы ознакомиться со сварочными системами электронной сварки Sciaky со средней камерой, нажмите здесь. Чтобы ознакомиться с системами сварки EB для малых камер Sciaky в рамках партнерства EVOBEAM, нажмите здесь.

Чтобы обсудить ваши требования к сварке со специалистом по сварке Sciaky, позвоните нам по телефону 877-450-2518.

Электронно-лучевое оборудование | Сварочные аппараты ЭБ

Производство оборудования для электронно-лучевой сварки:

Наша дочерняя компания Electron Beam Engineering Services (EBES), расположенная в том же помещении, что и EBE, поставляет системы электронно-лучевой сварки и лазерной сварки, а также вспомогательное оборудование для сварки.EBES возглавляет инженер Райнер Ференбах. Пожалуйста, свяжитесь с EBES напрямую или позвоните в наш отдел продаж, чтобы получить помощь при покупке следующего сварочного аппарата EB или обновлении оборудования.

Сварочный аппарат EBE

Электронно-лучевое оборудование

Модульная архитектура серии Beamer от EBES отвечает различным требованиям клиентов. Каждая машина может быть сконфигурирована с широким диапазоном стандартных и нестандартных размеров камеры, требований к мощности, функций энергосбережения, быстрого цикла и т. д.Общими для платформы Beamer являются сверхстабильные импульсные источники питания, надежность, высокая производительность и пропускная способность. Системы готовы к мониторингу процесса, будь то профилактическое обслуживание, отслеживание деталей или просмотр повторяемости. Beamer можно заказать с блоком питания мощностью 3 или 5 кВт в зависимости от ваших требований к проплавлению сварного шва.

Инструменты для сварки

Полная стандартная и нестандартная оснастка доступна для всех размеров станков.Свяжитесь с нами, чтобы получить копию спецификации инструмента для всех доступных инструментов.

Карусель с несколькими станциями

Большой ротатор

Стол ЧПУ

Ротанг

Синхронный вращатель

Устройство подачи проволоки для сварки электронно-лучевым электродом

Виды электронно-лучевой сварки | Электронно-лучевая сварка | Основы автоматизированной сварки

Машины для электронно-лучевой сварки классифицируются в зависимости от ускоряющего напряжения, давления в рабочей камере и положения установки электронной пушки. Эти различия влияют на масштаб и управляемость оборудования, а также на процессы сварки, которые могут выполняться.

Эти различия влияют на масштаб и управляемость оборудования, а также на процессы сварки, которые могут выполняться.

Ускоряющее напряжение существенно влияет на выход электронного пучка.Как правило, устройства с ускоряющим напряжением примерно от 100 до 150 кВ считаются высоковольтными, а устройства примерно от 30 до 60 кВ считаются низковольтными.

Высоковольтные устройства могут сваривать стальные материалы толщиной от 0,1 до 200 мм и алюминиевые сплавы толщиной от 0,1 до 300 мм.

Для неспециализированных применений проще использовать низковольтные устройства. Такие устройства используются в различных областях, в том числе в производстве электронных компонентов.

Одной из основных характеристик аппаратов для электронно-лучевой сварки является то, что сварка выполняется в вакуумной технологической камере. Однако в последние годы были разработаны аппараты для электронно-лучевой сварки, способные выполнять сварку даже без идеального вакуума.

Однако в последние годы были разработаны аппараты для электронно-лучевой сварки, способные выполнять сварку даже без идеального вакуума.

Как правило, технологические камеры с давлением примерно до 0,067 Па считаются высоковакуумными камерами, а камеры с давлением примерно до 6,67 Па считаются низковакуумными камерами. Давление в рабочей камере варьируется примерно от 6,67 Па до 1,3×10 -6 Па в зависимости от применения, а объемы увеличиваются с некоторым оборудованием, имеющим внутренний объем в несколько сотен кубических метров.

К высоковакуумным вытяжным устройствам общего назначения относятся:

- Масляные диффузионные насосы

- Механические бустерные насосы

- Масляные роторные насосы

Низковакуумные устройства, с другой стороны, включают следующее:

- Механические бустерные насосы

- Масляные роторные насосы

В последнее время разрабатываются устройства, оснащенные спиральными насосами и турбомолекулярными насосами, которые обеспечивают меньший уровень шума, вибрации и нагрева благодаря улучшениям условий установки и энергоэффективности.

Электронная пушка, используемая для испускания электронного луча, может быть установлена внутри или снаружи рабочей камеры

Внешние устройства с электронной пушкой, установленной вне рабочей камеры, обычно подразделяются на стационарные или подвижные со специальным скользящим уплотнением. В стационарных электронных пушках положение сварки изменяется за счет перемещения основного материала.

С другой стороны, в устройствах с подвижной электронной пушкой положение сварки изменяется при перемещении электронной пушки.Устройства с подвижной электронной пушкой могут иметь ход в несколько метров, что позволяет выполнять сварку в самых разных положениях.

Внутренние устройства с подвижной электронной пушкой, установленной внутри рабочей камеры, представляют собой электронную пушку, прикрепленную к роботу, способному одновременно управлять по пяти осям (X, Y, Z, A и C). Эти устройства способны выполнять трехмерную сварку, а некоторые устройства предлагают площадь сварки 10 м и более. Трехмерное сканирование положения сварного шва выполняется маломощным лучом, расположенным поперек линии сварки.Рентгеновские лучи, генерируемые во время сварки, улавливаются датчиком, встроенным в электронную пушку, что обеспечивает точную сварку канавок.

Трехмерное сканирование положения сварного шва выполняется маломощным лучом, расположенным поперек линии сварки.Рентгеновские лучи, генерируемые во время сварки, улавливаются датчиком, встроенным в электронную пушку, что обеспечивает точную сварку канавок.

Дом

Электронно-лучевая сварка – обзор

12.6 Электронно-лучевая сварка

При электронно-лучевой сварке используется очень мощный электронный луч для обеспечения глубокого и узкого провара. Электронный луч имеет более высокое содержание энергии, чем лазерный луч, а также меньше. Проникновение глубже для данного уровня мощности, и общая эффективность процесса преобразования энергии из входного электричества в выходную мощность луча намного выше.К важным характеристикам относится высокая плотность энергии, что позволяет плавить зазор между двумя деталями без деформации.

Сварку обычно проводят в вакууме, поскольку электронный луч поглощается воздухом. Это усложняет процесс при смене заготовки. С другой стороны, отсутствие воздуха благоприятно для процесса сварки, так как нет реакций между воздухом и металлом сварного шва или заготовки. Сварные швы обычно выполняются встык.

С другой стороны, отсутствие воздуха благоприятно для процесса сварки, так как нет реакций между воздухом и металлом сварного шва или заготовки. Сварные швы обычно выполняются встык.

Электронно-лучевая сварка часто используется для сложных материалов и сложных ответственных деталей, таких как роторы турбин, но она также может быть подходящей и экономичной для многих более простых процессов, требующих больших производственных циклов. Он очень подходит для стыковой сварки материалов различной толщины, но особенно подходит для сварки толстых материалов до 250 мм. Электронно-лучевая сварка имеет следующие преимущества:

- •

Высокая гибкость этого метода позволяет сваривать все, от тонких листов до очень толстых материалов.

- •

Скорость сварки намного выше, чем, например, при дуговой сварке. Однако при оценке общей производительности необходимо учитывать время, необходимое для удаления воздуха из вакуумной камеры.

- •

Вакуум позволяет сваривать химически активные материалы, такие как титан, без риска окисления.

- •

Швы узкие, с высоким отношением проплавления к глубине.

- •

Подвод тепла в абсолютном выражении низкий, что приводит к низким остаточным напряжениям и небольшой деформации заготовки.Воспроизводимость и допуски также хороши, так как метод механизирован.

- •

Можно сваривать многие сложные материалы и комбинации материалов.

- •

Метод идеально подходит для герметизации вакуумных камер.

Перед сваркой магнитные материалы необходимо размагнитить, так как в противном случае магнитное поле может отклонить электронный пучок. Подготовку шва необходимо проводить тщательно, в том числе с обеспечением точного позиционирования.Тщательный контроль траектории луча вдоль стыка также важен.

Электронная пушка (см. рис. 12.6), питается от источника питания высокого напряжения (30–175 кВ), но при слабом токе (менее 1 А). Электроны ускоряются от анода и фокусируются и отклоняются магнитными катушками способом, аналогичным тому, который используется в экранах телевизоров и компьютеров.

Рисунок 12.6. Электронно-лучевая сварка.

Электронный луч требует вакуума, поэтому сварка выполняется в вакуумной камере.Обычно это требует открытия камеры для загрузки или смены заготовки, после чего воздух должен быть откачан высоковакуумным насосом. Тем не менее, различные конструкции, в которых используются воздушные шлюзы для загрузки и выгрузки материалов, были разработаны для работы с более мелкими предметами или (например, полосовыми материалами). Когда электронный луч попадает на заготовку, он производит вторичное излучение рентгеновских лучей, поэтому вакуумная камера также обеспечивает защиту от этого излучения.

Хотя для самой электронной пушки требуется высокий вакуум, вакуум в остальной части камеры не обязательно должен быть таким высоким.Электронный луч может пройти небольшое расстояние даже в воздухе, но быстро поглощается и рассеивается, что ограничивает его проникновение. Кроме того, если сварка выполняется вне вакуумной камеры, потребуется какой-то другой способ защиты от рентгеновских лучей.

Сварка обычно выполняется путем перемещения или вращения заготовки с помощью программируемого управления, при этом электронный луч остается неподвижным. Особое внимание следует уделить поддержанию соответствующей точности, учитывая узкий луч и стык.Однако этого можно достичь, отклоняя луч, чтобы он двигался вперед и назад по стыку (хотя это влияет на профиль проникновения) или путем отслеживания стыка.

Процесс электронно-лучевой сварки – оборудование, принцип работы со схемой

Процесс электронно-лучевой сварки – это процесс сварки плавлением, в котором для соединения двух металлов используется высокоскоростной электронный луч. Высокоскоростной электронный луч, попадая в зону сварки двух металлических деталей, генерирует очень сильное тепло, которое плавит металл, и они сплавляются вместе, образуя прочный сварной шов.Весь процесс осуществляется в вакуумной камере, чтобы предотвратить его загрязнение.

Разработан немецким физиком Карлом-Хайнцем Штайгервальдом. В 1958 году он представил первую практическую машину ЭЛС, которая была введена в эксплуатацию. превращается в тепло. Интенсивность выделяемого тепла настолько велика, что расплавляет две металлические детали и сплавляет их вместе, образуя прочный сварной шов.

В 1958 году он представил первую практическую машину ЭЛС, которая была введена в эксплуатацию. превращается в тепло. Интенсивность выделяемого тепла настолько велика, что расплавляет две металлические детали и сплавляет их вместе, образуя прочный сварной шов.

Основные части

Различное оборудование для электронно-лучевой сварки

1. Электронная пушка

Используется для генерации, ускорения и выравнивания электронного луча в нужном направлении и точек на ш/п. Существует два типа электронных пушек: первая — самоускоряющаяся, а вторая — работающая. В самоускоряющейся пушке ускорение электрона происходит за счет приложения разности потенциалов между катодом и анодом. А в работе ускоренной пушки ускорение электрона происходит за счет приложения разности потенциалов между катодом и заготовкой.Заготовка (ж/п) действует как анод.

Основные части электронной пушки:

(i) Катод (эмиттер или нить): Испускает электрон.

(ii) Анод: Это положительно заряженный электрод, притягивающий электрон, произведенный катодом. Он ускорял электроны под действием большой разности потенциалов. Для высоковольтного оборудования разность потенциалов находится в диапазоне от 70 кВ до 150 кВ, а для оборудования малого напряжения – от 15 до 30 кВ.Он останавливает расхождение электронов, создаваемое катодом. Он приложен с отрицательным напряжением по отношению к катоду.

Он ускорял электроны под действием большой разности потенциалов. Для высоковольтного оборудования разность потенциалов находится в диапазоне от 70 кВ до 150 кВ, а для оборудования малого напряжения – от 15 до 30 кВ.Он останавливает расхождение электронов, создаваемое катодом. Он приложен с отрицательным напряжением по отношению к катоду.

(iv) Блок фокусировки: Tt состоит из двух частей – магнитной линзы и дефлекторной катушки. Магнитная линза фокусирует электронный пучок на ж/п. А дефлекторная катушка используется для отклонения или направления луча в нужные места. Степень отклонения можно варьировать, изменяя величину постоянного напряжения на пластине дефлектора.

Читайте также:

2.Источник питания

Источником питания, используемым в процессе электронно-лучевой сварки, являются источники питания постоянного тока. Напряжение колеблется в пределах 70-150 кВ для высоковольтного оборудования и 5-30 кВ для маловольтного оборудования. Текущий уровень колеблется от 50 до 100 мА.

Текущий уровень колеблется от 50 до 100 мА.

3. Вакуумная камера

Это камера, в которой вакуум создается вакуумным насосом. Форвакуумный механический насос и диффузионный насос служат для создания вакуума в вакуумной камере. Давление колеблется от 100 кПа для открытой атмосферы до 0.13-13 Па для частичного вакуума и от 0,13 до 133 мПа для жесткого вакуума. Степень рассеяния увеличивается с увеличением вакуума, что обеспечивает большее проникновение в заготовку.

4. Погрузочно-разгрузочные устройства:

Крепления используются для удержания заготовки. Движение заготовки контролируется ЧПУ (ЧПУ).

Процесс электронно-лучевой сварки

- При электронно-лучевой сварке электрон вырабатывается катодом электронной пушки.

После катода предусмотрена чашеобразная сетка. Он предотвращает расхождение электрона и контролирует его. - Из-за высокого напряжения, приложенного к катоду и аноду. Анод, который заряжен положительно, притягивает электрон из сетки чашки.

- Анод ускоряет электрон, и его скорость увеличивается и достигает диапазона 50000 – 200000 км/с. От анода пучок высокоскоростных электронов проходит через магнитную линзу и катушки дефлектора.

- Магнитная линза фокусирует электронный луч в нужном месте на заготовке.А дефлекторная катушка отклоняет луч в требуемую зону сварки. Когда высокоскоростной электронный луч попадает на заготовку, выделяется сильное тепло, которое расплавляет металл двух заготовок и заполняет зону сварки. Расплавленный шов затвердевает и образует прочный сварной шов.

Для лучшего понимания работы ЭЛС посмотрите видео:

Преимущества

- Высокая скорость сварки.

- Возможна сварка разнородных металлов.

- Высокое качество и точность сварки.

- Меньше эксплуатационных расходов.

- Материалы с высокими температурами сварки легко свариваются.

- Меньшая деформация из-за меньшей зоны нагрева.

- Стоимость уборки незначительна.

- Сваривает более толстые листы толщиной от 0,025 мм до 100 мм.

- Может сваривать труднодоступные места.

Недостатки

- Стоимость оборудования очень высока.

- Для работы требуется высококвалифицированный оператор.

- Требуется высокий вакуум.

- Из-за работы в вакууме сварка больших объемов невозможна.

- При работе с ним необходимы повышенные меры безопасности.

Применение

- Применяется в аэрокосмической промышленности для изготовления компонентов реактивных двигателей, деталей конструкций, деталей трансмиссии и датчиков.

- Используется в энергетике.

- Используется в космической промышленности для изготовления титановых резервуаров и датчиков.

- Используется в автомобильной промышленности для производства систем трансмиссии, шестерен и турбокомпрессоров.

- Применяется в электротехнической и электронной промышленности для изготовления деталей медных конструкций.

- Другими областями, где он используется, являются атомная промышленность, медицина, исследовательские центры и т. д.

Празднование 40-летия электронно-лучевой сварки

В 2014 году компания «Материон Технические Материалы» (МТМ) отметила 40-летний юбилей электронно-лучевой сварки! Компания, базирующаяся в Род-Айленде, была известна как Technical Materials Inc. (или TMI), а в 2011 году вместе с другими предприятиями была переименована в Materion Corporation (NYSE: MTRN).Компания TMI, специализирующаяся на изготовлении высокопроизводительных металлических полос по индивидуальному заказу, была основана в 1968 году с целью производства материалов с золотым покрытием для телекоммуникационной отрасли.

В 1974 году компания TMI ввела в эксплуатацию свой первый катушечник для электронно-лучевой сварки для поддержки электрических коммутационных изделий, приваривая серебряные контактные материалы к медным пружинным сплавам. Сегодня компания Materion Technical Materials управляет четырьмя установками для электронно-лучевой сварки, что делает ее одним из ведущих мировых производителей инженерных сварных полос. Сварные изделия производятся для широкого спектра отраслей от автомобильной электроники до имплантируемых выводов для медицинских приборов.

Сварные изделия производятся для широкого спектра отраслей от автомобильной электроники до имплантируемых выводов для медицинских приборов.

Стремясь к постоянным инвестициям в технологии, была установлена новейшая сварочная линия для расширения мощностей по сварке рулонов большого диаметра. Сварщик будет поддерживать производство материалов для шунтирующих резисторов, которые обычно используются для измерения электрического тока в системах управления автомобильными аккумуляторами и интеллектуальных счетчиках электроэнергии в жилых помещениях. Десятилетия опыта сварки резисторов также привели к разработке линейки прецизионных резисторных сплавов меди, марганца и никеля, R270 и R280, которые отливаются в сотрудничестве между MTM и группой Materion Performance Alloy в Лорейн и Элмор, штат Огайо.Это сотрудничество позволяет компании Materion удовлетворять растущую потребность в высокоэффективных сварных резисторах и предоставлять нашим клиентам материалы самого высокого качества по самой низкой цене. Свяжитесь с нашими инженерами, чтобы узнать больше об электронно-лучевой сварке.

Свяжитесь с нашими инженерами, чтобы узнать больше об электронно-лучевой сварке.

Materion Technical Materials является мировым лидером в производстве высокопроизводительных металлических полос, изготовленных по индивидуальному заказу, с опытом в области электронно-лучевой сварки, инкрустации и наплавки, гальванопокрытия с катушки на катушку и высокоскоростного профилирования.

Штаб-квартираMaterion Corporation находится в Мэйфилд-Хайтс, штат Огайо.Компания через свои дочерние компании поставляет высокотехнологичные передовые материалы на мировые рынки. Продукция включает в себя специальные драгоценные и недрагоценные металлы, неорганические химикаты и порошки, специальные покрытия, специально разработанные бериллиевые сплавы, бериллий и бериллиевые композиты, а также инженерные плакированные и гальванические металлические системы.

Dynetics расширяет сварочные мощности и возможности с помощью новой электронно-лучевой системы

По мере того, как оборонные приоритеты нашей страны развиваются для противодействия все более совершенным противникам и угрозам, растет и спрос на новые передовые производственные мощности. Сегодня Dynetics Technical Solutions (DTS), дочерняя компания Dynetics, управляет крупнейшей системой электронно-лучевой сварки в Западном полушарии, которая позволяет нашим партнерам в аэрокосмической, оборонной и коммерческой отраслях производить с беспрецедентной скоростью, масштабом и качеством.

Сегодня Dynetics Technical Solutions (DTS), дочерняя компания Dynetics, управляет крупнейшей системой электронно-лучевой сварки в Западном полушарии, которая позволяет нашим партнерам в аэрокосмической, оборонной и коммерческой отраслях производить с беспрецедентной скоростью, масштабом и качеством.

Наша команда экспертов сотрудничает на протяжении всего процесса проектирования, прототипирования и производства, чтобы создавать легко реализуемые конструкции, чтобы сэкономить время и деньги наших клиентов. Наши совместно расположенные объекты дают нам возможность быстро решать сложные технические задачи от начала до конца.А сейчас они расширяются. Мы добавили 21 000 квадратных футов секретных производственных площадей, 2300 квадратных футов совершенно секретных, охраняемых рабочих площадей и секретных зон предварительной и послесварочной обработки.

Добавление системы длиной 22 фута, шириной 22 фута и высотой 22 фута помогает сварочному предприятию Dynetics сделать Северную Алабаму лидером в области современной электронно-лучевой сварки для аэрокосмической, оборонной и коммерческой отраслей. . Способная поддерживать правительственные и коммерческие программы как на незасекреченном, так и на секретном уровне, система будет поддерживать аппаратное обеспечение подводных лодок классов Вирджиния и Колумбия и другие программы национального значения.Возможности сварки в масштабах всего подразделения, включая дуговую сварку металлическим электродом в газе (GMAW) и дуговую сварку вольфрамовым электродом в газе (GTAW), которые поддерживают такие программы, как гиперзвуковое оружие большой дальности (LRHW) армии США.

. Способная поддерживать правительственные и коммерческие программы как на незасекреченном, так и на секретном уровне, система будет поддерживать аппаратное обеспечение подводных лодок классов Вирджиния и Колумбия и другие программы национального значения.Возможности сварки в масштабах всего подразделения, включая дуговую сварку металлическим электродом в газе (GMAW) и дуговую сварку вольфрамовым электродом в газе (GTAW), которые поддерживают такие программы, как гиперзвуковое оружие большой дальности (LRHW) армии США.

«Эта система позволяет нам удовлетворять потребности нашей страны в точной обработке и сварке», — сказал Ронни Хронистер, старший вице-президент Dynetics по оружейным технологиям и производству. «Доступ к этим дополнительным возможностям электронного луча — невероятное дополнение к нашему объекту и компании.»

Существует несколько преимуществ электронно-лучевой сварки:

· Быстрое проваривание, что приводит к минимальному подводу тепла и деформации материала.

· Отсутствие загрязнения или окисления. без присадочного материала. Это позволяет сварному шву оставаться как можно более чистым.

· Процесс электронно-лучевой сварки позволяет сваривать большинство типов материалов, обеспечивая большую гибкость.

толщиной до 4 дюймов, все за один проход.Кроме того, электронно-лучевая сварка позволяет значительно сократить время сварки и трудозатраты более чем на 95 процентов, — сказал Блейк Гиффорд, директор по производству Dynetics Technical Solutions. — Это делает ее постоянным стимулом для улучшения планирования. Сварочное производство было бы неполным без возможностей обработки с числовым программным управлением или ЧПУ. Dynetics имеет более 50 обрабатывающих центров с ЧПУ на нашем предприятии. Эти машины в нашем механическом цехе позволяют нам изготавливать и настраивать изготовленный нами материал для успешных сварных швов.»

Благодаря этому новому сварочному объекту компания Dynetics позиционируется как лидер США в области передовой электронно-лучевой сварки для аэрокосмической и оборонной промышленности.

В результате резко снижаются коробления изделия.

В результате резко снижаются коробления изделия. Я выступаю куратором: помогаю в реализации идей. Во время одного из семинаров в ФМШ с участием директора ИЯФ СО РАН академика Павла Владимировича Логачева ученики подняли вопрос, можно ли попасть в институт на практику с целью выполнения определенных проектов. Павел Владимирович, который всегда поощряет такой интерес, сразу же дал мне распоряжение взять нескольких фмшат к себе в лабораторию и найти им подходящее занятие. С тех пор каждый год несколько ребят приходят в институт, — рассказал лаборант СУНЦ НГУ, младший научный сотрудник ИЯФ СО РАН Алексей Медведев.

Я выступаю куратором: помогаю в реализации идей. Во время одного из семинаров в ФМШ с участием директора ИЯФ СО РАН академика Павла Владимировича Логачева ученики подняли вопрос, можно ли попасть в институт на практику с целью выполнения определенных проектов. Павел Владимирович, который всегда поощряет такой интерес, сразу же дал мне распоряжение взять нескольких фмшат к себе в лабораторию и найти им подходящее занятие. С тех пор каждый год несколько ребят приходят в институт, — рассказал лаборант СУНЦ НГУ, младший научный сотрудник ИЯФ СО РАН Алексей Медведев.  Мои шефы посоветовали обратиться к Алексею Михайловичу Медведеву, преподавателю нашего инженерного спецкурса, который по совместительству является сотрудником ИЯФ СО РАН. Договориться удалось быстро, и в декабре 2019-го я пришел к нему в лабораторию, на установку электронно-лучевой сварки. Сначала мне провели обзорный инструктаж, показали, как работает установка, объяснили, чем занимались здесь ребята до меня. Почти сразу наметилась задача, которую необходимо было выполнить: требовалось придумать и создать механизм, помогающий при открытии вакуумной камеры». — рассказал Данил.

Мои шефы посоветовали обратиться к Алексею Михайловичу Медведеву, преподавателю нашего инженерного спецкурса, который по совместительству является сотрудником ИЯФ СО РАН. Договориться удалось быстро, и в декабре 2019-го я пришел к нему в лабораторию, на установку электронно-лучевой сварки. Сначала мне провели обзорный инструктаж, показали, как работает установка, объяснили, чем занимались здесь ребята до меня. Почти сразу наметилась задача, которую необходимо было выполнить: требовалось придумать и создать механизм, помогающий при открытии вакуумной камеры». — рассказал Данил. И когда в конце цикла нам необходимо ее открыть и достать сваренную деталь, это превращается в трудновыполнимую задачу: несмотря на выравнивание давлений снаружи и изнутри установки, крышка прилипает намертво. Долгое время нам приходилось пользоваться для открытия камеры подручными инструментами. Хотелось разработать такую конструкцию крышки, чтобы она открывалась легко и практически без усилий, — пояснил Алексей Медведев.

И когда в конце цикла нам необходимо ее открыть и достать сваренную деталь, это превращается в трудновыполнимую задачу: несмотря на выравнивание давлений снаружи и изнутри установки, крышка прилипает намертво. Долгое время нам приходилось пользоваться для открытия камеры подручными инструментами. Хотелось разработать такую конструкцию крышки, чтобы она открывалась легко и практически без усилий, — пояснил Алексей Медведев.

.jpg)