Механизмы подачи сварочной проволоки: виды, характеристики

Главная » Сварка » Сварочное Оборудование

Сварочное Оборудование

Автор admin На чтение 4 мин. Просмотров 1.3k. Опубликовано

Аппараты для полуавтоматической сварки позволяют существенно увеличить качество сварного соединения и повысить производительность труда. Один из основных элементов такого устройства — механизм подачи проволоки в зону сварки.

Еще совсем недавно он представлял собой простое тянущее или толкающее устройство, на сегодняшний день такой механизм позволяет выполнять множество функций, а электронные системы управления и контроля параметров режима работы существенно упрощают сварочный процесс.

Все подающие устройства можно разделить на три группы по способу протяжки проволоки:

- Самый распространенный — толкающий механизм подачи сварочной проволоки.

Его преимущество заключается в том, что он располагается на корпусе сварочной установки или отдельно. Благодаря этому не происходит утяжеление горелки и снижается нагрузка на сварщика.

Его преимущество заключается в том, что он располагается на корпусе сварочной установки или отдельно. Благодаря этому не происходит утяжеление горелки и снижается нагрузка на сварщика. - Тянущий механизм размещен непосредственно в рабочей горелке и осуществляет вытяжку проволоки на себя. Отличается меньшей производительностью.

- Комбинированная схема встречается еще реже, она оснащается и тянущим, и толкающим приводом.

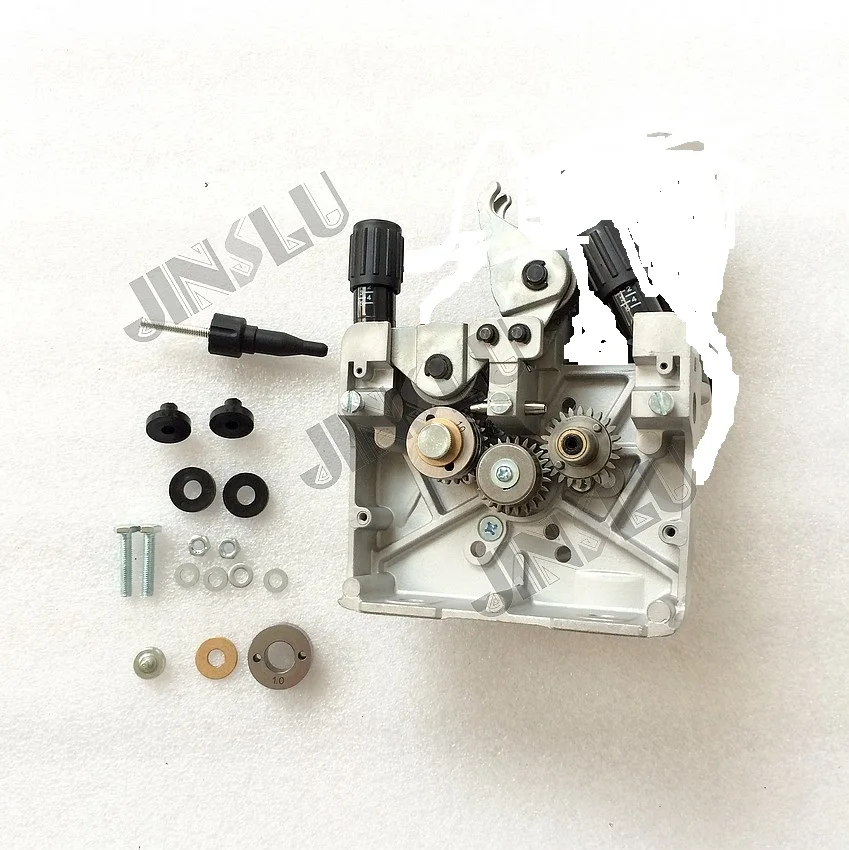

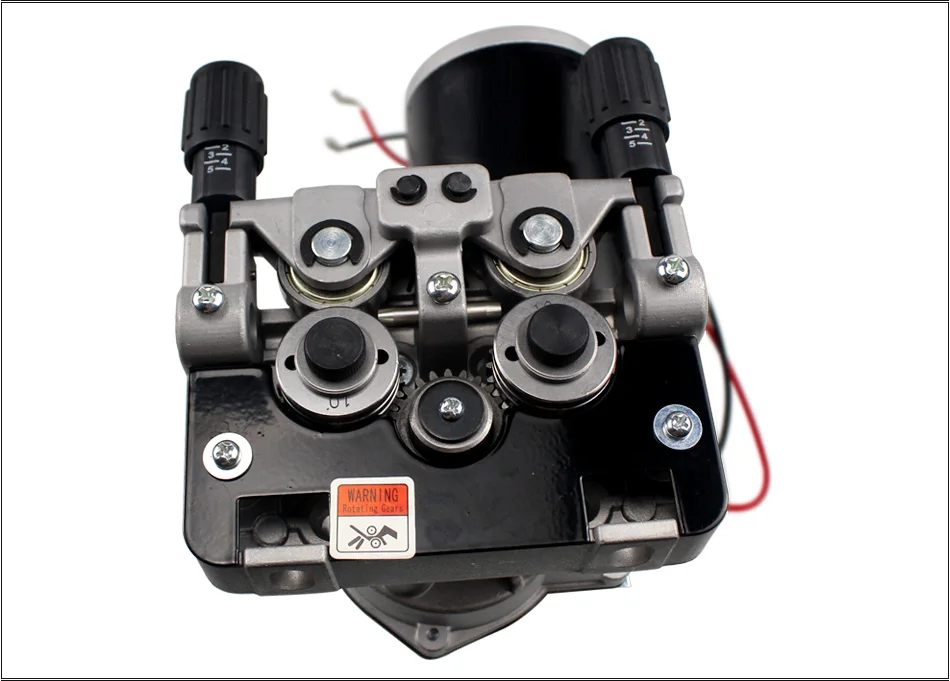

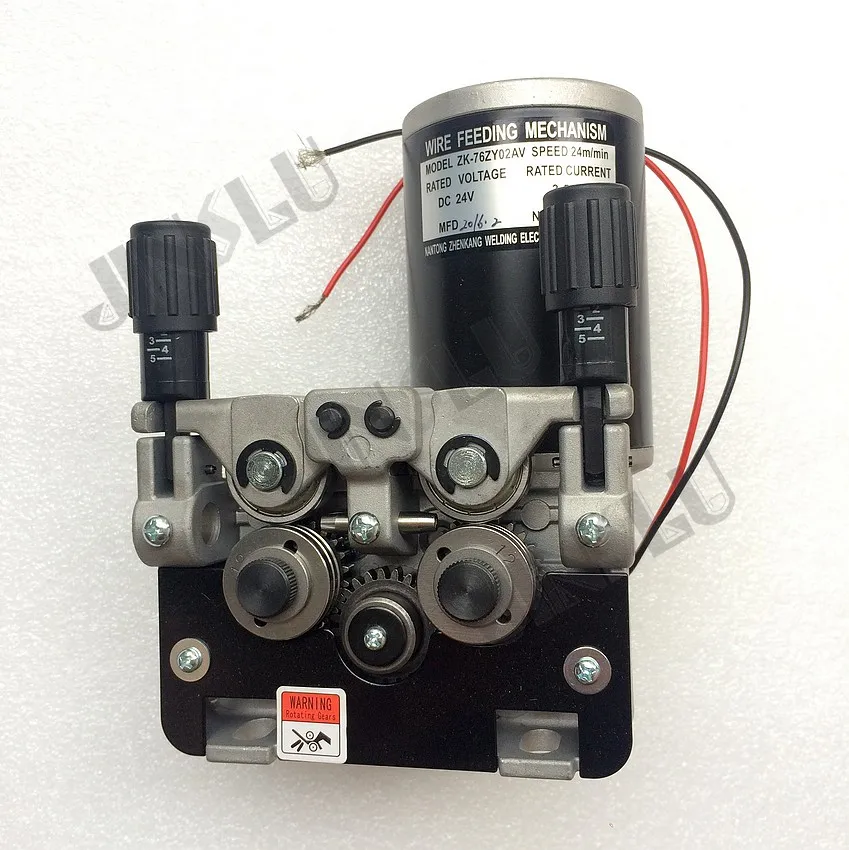

В зависимости от диаметра проволоки применяют 2-х и 4-х роликовые схемы. Первая состоит из ведущего и прижимного ролика и используется для проволоки небольшого диаметра (1-1,2 мм). Для работы с более толстым расходным материалом, в том числе и с порошковыми проволоками, используют схему с четырьмя роликами (2 ведущих и 2 прижимных). Такое оборудование позволяет осуществлять более стабильную подачу проволоки в зону сварки даже при значительном удалении механизма от горелки.

Благодаря прижатию проволоки между роликами и осуществляется ее продвижение.

При выборе механизма обязательно обращайте внимание на соответствие диаметра применяемых расходных материалов и возможностей аппарата.

Диаметр проволоки должен быть меньшим диаметра канала, в противном случае получить стабильную скорость подачи проволоки невозможно.

На практике применяют передвижные и стационарные установки подачи проволоки. Для бытовой эксплуатации (частные мастерские) целесообразно приобретать именно передвижные (переносные) устройства, которые отличаются небольшим весом, минимальными габаритами.

Современные установки для подачи проволоки

То время, когда механизм подачи проволоки для полуавтомата позволял только отрегулировать скорость (и то, приблизительно) за счет механизма редуктора, ушло безвозвратно. На сегодняшний день механизм такого назначения — сложное электронное устройство, позволяющее существенно упростить процесс сварки.

Управление механизмом осуществляется с пульта, совмещенного с горелкой. Большинство современных устройств могут работать в 2-х или 4-хтактном режиме. В первом случае подача проволоки начинается в момент нажатия на кнопку и заканчивается при ее отпускании. Во втором включение осуществляется кратковременном нажатии на кнопку, при необходимости отключения нужно нажать на клавишу повторно.

Большинство современных устройств могут работать в 2-х или 4-хтактном режиме. В первом случае подача проволоки начинается в момент нажатия на кнопку и заканчивается при ее отпускании. Во втором включение осуществляется кратковременном нажатии на кнопку, при необходимости отключения нужно нажать на клавишу повторно.

Практически все устройства могут работать в режиме продолжительной подачи и в режиме сварки короткими стежками.

Если предполагается работа с порошковой проволокой, обязательно убедитесь в том, что приобретаемый механизм может работать в таком режиме.

Электронные системы управления обеспечивают и другие необходимые функции, которые и отличают за современный механизм для подачи проволоки, как импортного, так и отечественного производства:

- Стабилизация скорости подачи проволоки.

- Возможность плавной регулировки скорости.

- Многие модели имеют функцию памяти, которая позволяет запомнить до 10 программ применяемых сварочных режимов.

- Доставку проволоки в горелку существенно упрощает функция холодной протяжки (работает в период прохождения проволоки через рукав).

- Долговечность оборудования обеспечивает функция продувки газом до начала выполнения сварочных работ и после их завершения.

- В некоторых моделях существует возможность регулировки времени отжига сварочной проволоки.

Современные устройства комплектуются информативными дисплеями и индикаторами, благодаря которым достаточно удобно контролировать и текущие параметры работы установки, заданные настройки и программы. Агрегаты достаточно просты в управлении, разобраться в устройстве можно даже на интуитивном уровне.

Конечно, многие умельцы, пытаясь сэкономить, монтируют механизмы для протяжки проволоки самостоятельно. Но такие агрегаты не могут сравниваться с современными установками заводского, особенно импортного производства. Поэтому, если вам требуется действительно профессиональное оборудование, обратите внимание именно на такие модели.

виды механизмов для полуавтоматов, принцип действия – Расходники и комплектующие на Svarka.guru

В выполнении сварочных работ очень важно иметь под рукой качественные и надежные механизмы для подачи проволоки. Основными преимуществами является то, что они облегчают работу, поскольку данный функционал обеспечит подачу проволоки к месту назначения сварочных работ.

Для полуавтоматической сварки такой подающий механизм будет выступать ключевым узлом и упростит работу даже профессионального сварщика. В чем преимущества данного механизма, какие на сегодняшний день существуют современные блоки для протягивания сварочной проволоки?

Проволока, используемая в полуавтомате

Проволока выпускается в виде катушек. Материал изготовления, диаметр сечения и назначение проволоки отличается, в зависимости от сферы применения.

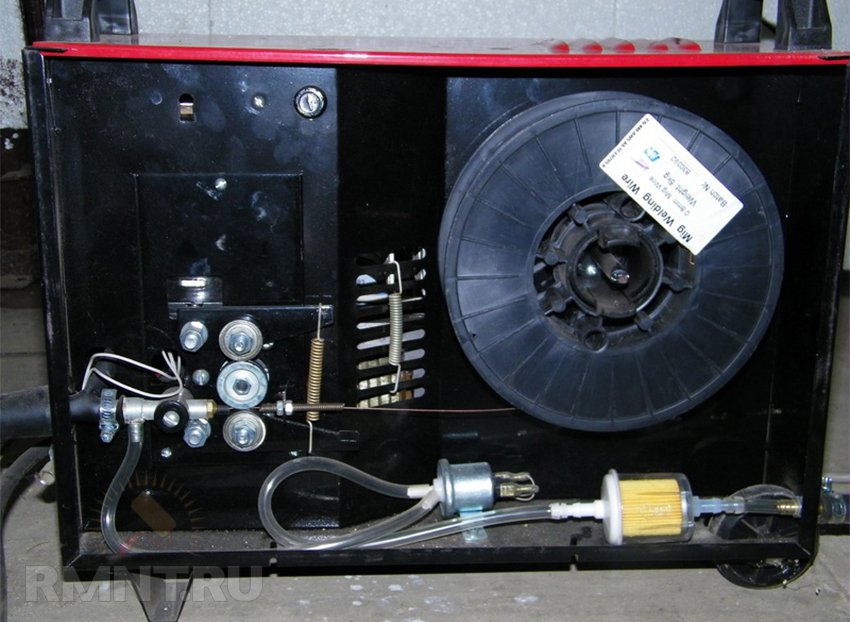

Катушка устанавливается на полуавтомат, после чего заводится в механизм подачи проволоки, который подает ее на сварочную горелку.

Известны три разновидности материала:

- порошковая или флюсовая;

- присадочная;

- активированная.

Также на нашем сайте вы можете прочитать статью о сварочной проволоке СВ08Г2С

Подающий механизм

Подробно рассмотрим из чего состоит подающий механизм:

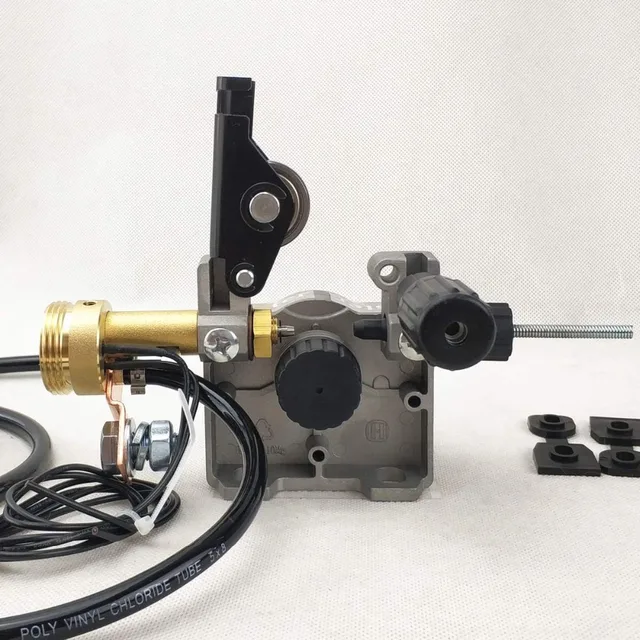

- Сварочный рукав. Он представляет собой гибий каркасный шлаг обтянутый многослойной резиной для защиты и изоляции силового кабеля. Внутри имеется специальный стальной спиральный канал для подачи сварочной проволоки к месту сварки. Также по шлангу обеспечивается подача защитного газа для защиты сварочной ванны от окружающей среды. Возле сварочной горелки расположена кнопка включения механизма подачи проволоки и газа.

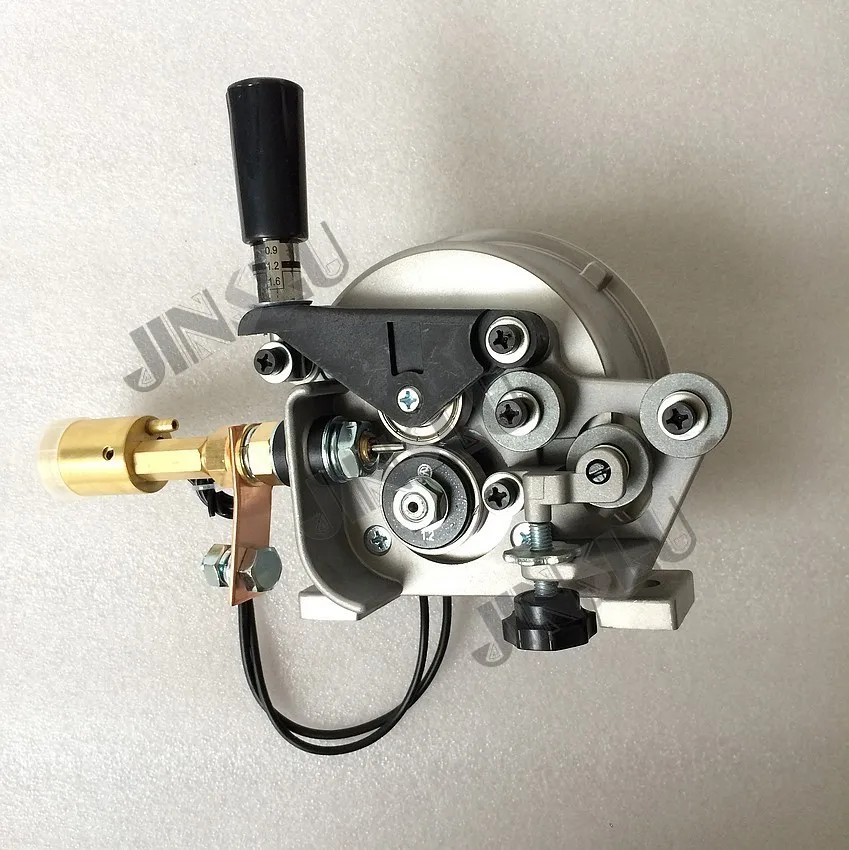

- Механизм подачи проволоки. Обеспечивает бесперебойную подачу проволоки по сварочному рукаву. Состоит из электродвигателя постоянного или переменного тока, прижимного устройства для прижима роликов с помощью винтовых зажимов с определённым усилием.

- Приспособление для установки кассеты со сварочной проволокой. Расположен возле механизма подачи и предназначен для долговременного обеспечения сварочной дуги присадочным материалом. Кассета может располагаться как вертикально, так и горизонтально относительно подающего механизма. Фиксирование кассеты происходит благодаря специальной гайке или зажимам.

- Блок управление. Его используют для регулировки подачи проволоки. Регулировка может быть электронной с помощью реостата или более грубая благодаря сменным шестерням. На современных устанавливается уже цифровые табло, на которых можно с точностью выставить скорость сварки и тем самым обеспечить более качественное формирование шва.

Основными плюсами перед сваркой электродами есть более быстрый процесс сварки, нет необходимости менять электрод часто, более хороший контроль за процессом сварки. Минусами есть боязнь сквозняков и сильного ветра (возможно образование пор), привязка и источнику защитного газа (баллон, рампа).

Особенности работы узла

Главная особенность механизма подачи проволоки для полуавтомата заключается в том, что его эксплуатация не зависит от работы самого сварочного аппарата. Существует два типа конструкции – стационарная и переносная. В первом случае прибор устанавливается непосредственно на сварочный агрегат и перемещается только вместе с ним. Во втором случае устройство отличается большей мобильностью, поскольку считается отдельным агрегатом.

Недостатком автономных устройств является технологическая сложность конструкции, требующая специфического обслуживания, наряду с прочим сварочным оборудованием. Не обладая специальными навыками работы, обслужить агрегат будет проблематично.

Мобильная схема давно реализована отечественным заводом сварочного оборудования «СЭЛМА». Подающие механизмы всегда продают отдельно от полуавтомата.

Виды подающих устройств

Сварка полуавтоматом возможна на высокой скорости с длинными беспрерывными швами благодаря механизму подачи. Последний бывает нескольких видов. Понимание различий поможет определиться какой тип необходимо собирать на своем аппарате. Вот основные варианты:

Последний бывает нескольких видов. Понимание различий поможет определиться какой тип необходимо собирать на своем аппарате. Вот основные варианты:

- Толкающий. Это самый распространенный вид подающего устройства. Блок располагается в основном корпусе. Передача непокрытого электрода с катушки в горелку осуществляется толкающим действием. Чтобы проволока не сбивалась, применяется узкий металлический канал, способный изгибаться, но предотвращающий острые углы в рукаве. По нему происходит переход в сварочную горелку.

- Тянущий. Этот блок отличается тем, что подтягивает проволоку к себе, находясь непосредственно в горелке. Неудобство конструкции заключается в утяжелении рабочего инструмента сварщика. Но механизм позволяет использовать любую длину рукава, что удобно в труднодоступных местах, куда невозможно подтащить аппарат с баллоном.

- Комбинированный. Совмещенная версия обеих схем применяется крайне редко и только там, где это оправдано технологически. Это специализированные сборочные площадки или крупные ремонтные базы.

Структура

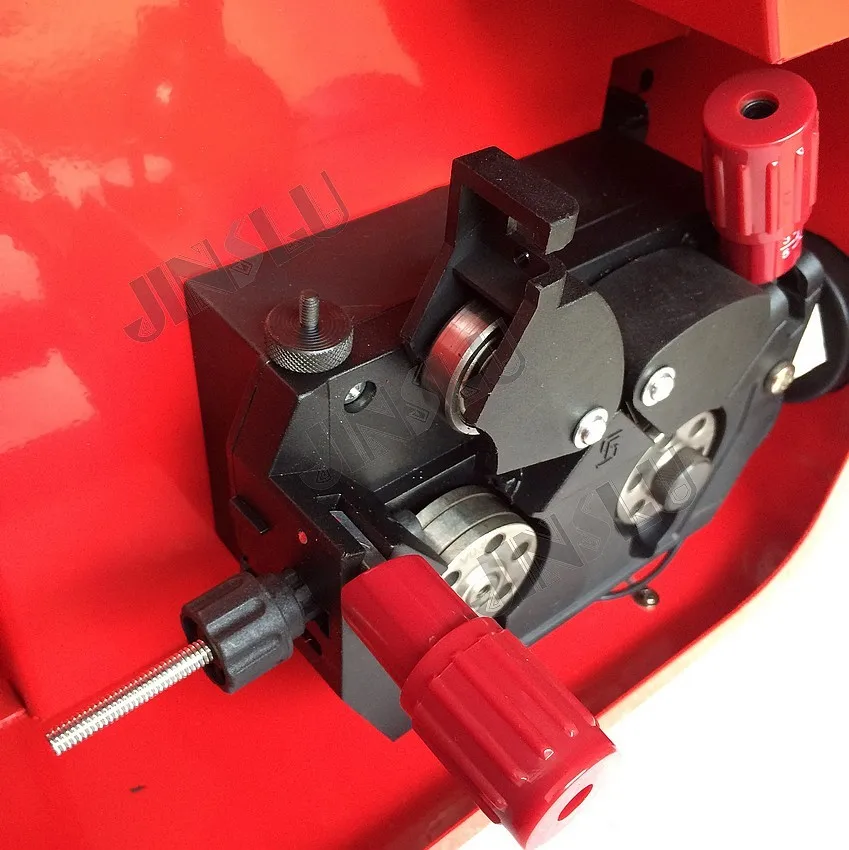

Конструкция простейшего устройства подачи сварочной проволоки содержит следующие элементы:

- Стационарный ролик. Имеет канавку под проволоку. Вращается только вокруг своей оси. Съемный элемент, который устанавливается при изменении диаметра электрода.

- Направляющие трубки. Задают вектор движения присадочному материалу.

- Подвижный ролик. Имеет те же характеристики, что и вышеописанный элемент, однако выполняют функцию регулировки давления на проходящую проволоку.

- Прижимной механизм. Включает в себя соединенные пружиной болты и рычаг. Количеством витков выполняется регулировка степени сжатия, а пружина не допускает провисания материала.

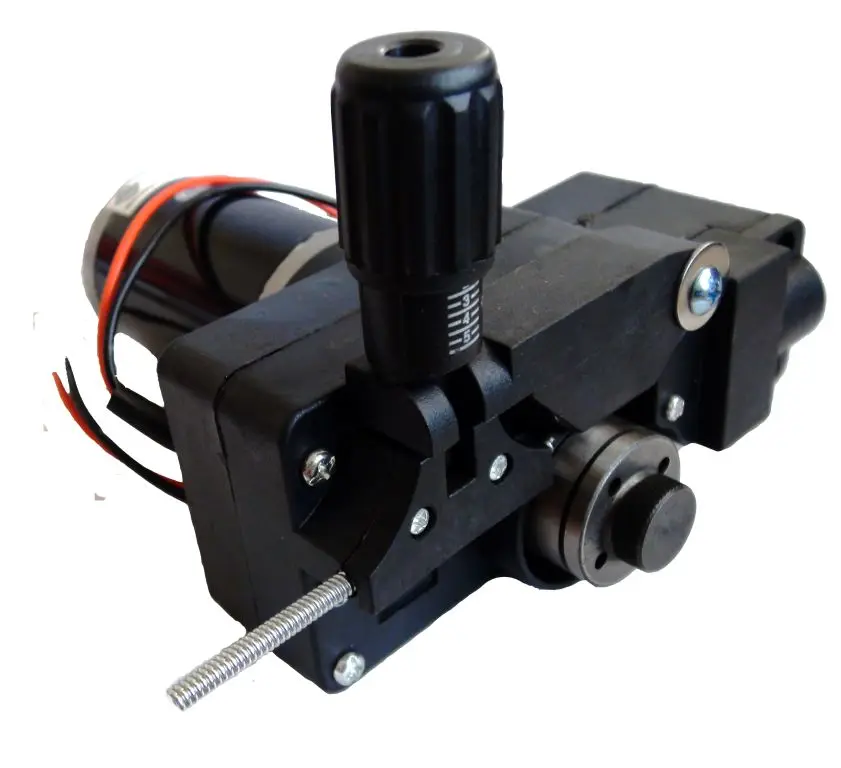

- Мотор с понижающим редуктором. Выполняет приводные функции, передавая крутящий момент на стационарный ролик. Передача, как правило, осуществляется шестеренным механизмом. Автоматика выбирает необходимое напряжение в системе, для регулировки скорости движения.

Структура механизма

Чтобы правильно обращаться с узлом подачи или быть способным самостоятельно его изготовить, важно разобраться в его структуре. Самое простое устройство имеет:

- Стационарный ролик (обычно ставится вниз) с канавкой, который только вращается на оси. Возможна смена ролика на другой с большей или меньшей глубиной и шириной канавки, в зависимости от диаметра проволоки.

- Подвижный ролик, закрепленный на оси, которая работает на прижимном рычаге. Этим элементом регулируется степень прижима проходящего электрода. Параметры канавки устанавливаются аналогично нижнему ролику.

- Прижимной механизм образуется за счет планки-рычага и болтового соединения на пружине. Ввинчивание способствует большему сжатию между роликами, а наличие пружины предотвращает произвольное опускание элемента.

- Блок приводится в движение небольшим моторчиком, передача которого снижается за счет редуктора. Крутящий момент переходит на нижний ролик при помощи шестерни.

Регулировка скорости подачи выполняется электронной схемой, контролирующей величину напряжения в системе.

Регулировка скорости подачи выполняется электронной схемой, контролирующей величину напряжения в системе. - Чтобы проволока не «гуляла», до и после механизма устанавливаются направляющие, диаметр которых немного выше максимальной толщины электрода 2,4 мм.

Если узел собран качественно и правильно выбраны канавки роликов, то проволока будет подаваться без пробуксовки и рывков. От этого напрямую зависит удобство сварки и качество шва.

Виды

Существует три вида:

- Тянущий. Наименее распространенный механизм подачи проволоки для полуавтомата, ввиду увеличения веса рабочего инструмента. Привод, который располагается в ручке горелки, притягивает и направляет электрод.

- Толкающий. Наиболее популярная схема, при которой привод монтируют в корпус устройства. Он проталкивает проволоку по рукаву, благодаря чему получил свое наименование.

- Комбинированный. Технологически сложная схема, с применением двух приводов – в корпусе и горелке.

Позволяет применять рукава любой длины. Используется на крупных производственных предприятиях, специфика работы которых проведения работ с широким радиусом действия.

Позволяет применять рукава любой длины. Используется на крупных производственных предприятиях, специфика работы которых проведения работ с широким радиусом действия.

Виды устройств

В зависимости от способа подачи сварочной проволоки, механизм может быть:

- толкающим;

- тянущим;

- комбинированным.

Толкающие механизмы вместе с катушкой располагаются в корпусе сварочного аппарата или в виде отдельного блока. Это самый распространенный вариант исполнения.

По направляющему каналу он проталкивает присадочную проволоку через горелку непосредственно в зону сварки. Благодаря своему расположению, он облегчает работу сварщика.

Механизмы тянущего действия располагаются в корпусе горелки. Это позволяет работать с более длинными направляющими каналами. Недостатком данного принципа действия является снижение производительности и работоспособности сварщика из-за более тяжелой горелки.

Комбинированные устройства сочетают в себе оба принципа действия, но встречаются крайне редко.

В зависимости от толщины применяемой присадки подающие механизмы бывают двух- или четырехроликовые. Для проволоки толщиной 1-1,2 мм обычно используется двухроликовый механизм с одним ведущим и одним прижимным. Для присадки большего сечения применяют по два ролика каждого вида.

Внешние механизмы подачи бывают полностью автономными, переносными или стационарными. Современные устройства комплектуются информационными панелями. Они позволяют контролировать и регулировать параметры оборудования.

В устройстве имеется блок электронного управления, который при необходимости регулирует скорость подачи сварочной проволоки, изменяющуюся в зависимости от технологии, условия работы и умений сварщика.

В некоторых моделях есть возможность запоминания режимов сварки. Предусмотрен режим холодной протяжки, когда подача проволоки в зону сварки происходит без поджига горелки.

Имеется возможность продувать шланг защитным газом перед началом сварочных работ и когда они закончились, чтобы убрать пыль и влагу.

Принцип действия

Принцип действия данного прибора основан на передаче момента силы на стационарный ролик, который, в зависимости от исполнения механизма, тянет или толкает проволоку через направляющие. Плавность хода обеспечивает прижимной механизм.

Для тонкой проволоки используют два ролика – прижимной и ведущий. При диаметре сечения больше 1 мм количество роликов увеличивают в два раза.

Некоторые производители, с целью увеличения срока эксплуатации, выпускают модели со сменными втулками, которые монтируют в направляющие трубки.

Конструктивные варианты

Исходными требованиями к рассматриваемому узлу является его универсальность, сравнительно быстрая переналаживаемость, возможность работы с проволокой различного диаметра, компактность и возможность управлять скоростью перемещения проволоки к зоне сварки.

Типовая конструкция данного узла включает в себя:

- Катушку, на которой устанавливается кассета с исходным материалом.

- Приводной асинхронный трехфазный двигатель переменного тока, который рассчитывается на работу со сравнительно небольшим рабочим напряжением (не выше 36 В).

- Многоступенчатый червячный редуктор, при помощи которого можно изменять скорость перемещения проволоки.

- Сменные зубчатые колеса, от которых получают вращение подающие ролики.

- Комплект подающих роликов, которые имеют возможность своего осевого регулирования под различный диаметр сварочной проволоки.

- Подающая втулка, которая, в зависимости от размещения узла, обеспечивает перемещение материала вне его корпуса.

- Опорная рама, на которой размещены все элементы данного узла. Рама может снабжаться транспортирующими колесиками.

- Блок предварительного натяжения проволоки (устанавливается до роликов).

Компоновка отдельных узлов, из которых состоит подача проволоки для полуавтомата, зависит от способа подачи проволоки. Она может быть тянущей, толкающей и смешанной.

Тянущий вариант предусматривается в том случае, когда мощности приводного электродвигателя недостаточно для того, чтобы протягивать проволоку роликами с максимально требуемой скоростью. Для этого механизм протягивания размещается в ручке сварочной горелки. Это хоть и утяжеляет саму горелку, но способствует более равномерной скорости перемещения, что особенно важно для обеспечения повышенного качества сварного шва и стабильности его габаритных размеров. Для того, чтобы рука сварщика не уставала, предусматривается специальная подставка. Вследствие этого такая конструкция менее распространена, поскольку рассчитана в основном на сварщиков-профессионалов.

При толкающем варианте все подвижные детали располагаются в корпусе самого узла, а точное направление обеспечивается соответствующей регулировкой направляющей втулки, которая располагается после приводных роликов. Такая компоновка требует, чтобы узел подачи располагался рядом с рабочим местом сварщика. В случае возникновения каких-либо проблем с данным механизмом сварка прервется, что неизбежно отразится на ее качестве. Поэтому толкающая подача более требовательна к надежности действия приводного электродвигателя.

Поэтому толкающая подача более требовательна к надежности действия приводного электродвигателя.

Комбинированная подача, когда в узле имеется и толкающий, и тянущий приводы, наиболее безопасна: при возникновении проблем внутри корпуса перемещение продолжится автономным устройством, которое смонтировано в сварочной горелке. Тем не менее такая схема отличается наибольшей сложностью, а потому применяется вынужденно: например, при значительных расстояниях между полуавтоматом и механизмом подачи. Тянуще-толкающей подачей оснащаются наиболее мощные типоразмеры сварочных полуавтоматов.

Таким образом, выбор наиболее подходящей схемы механизма подачи сварочной проволоки для полуавтомата зависит от условий сварки и квалификации работающего.

Создание устройства своими руками: проектирование

Из инвертора можно спроектировать полноценный полуавтомат. В интернете имеет богатый выбор рабочих схем и чертежей для сборки своими руками помогающих с проектированием протяжки сварочного автомата.

В качестве привода можно использовать элементы стеклоочистителей отечественных грузовых автомобилей – они обладают достаточной мощностью. Качественная подача проволоки – ключевая задача самодельного аппарата. Следующие рекомендации помогут в изготовлении оборудования, не уступающего заводским устройствам.

- На всех роликах делайте две канавки, диаметр которых соответствует наиболее распространенному электродному материалу. В домашних работах лучше всего подойдет сечением 0,8 и 1,2 мм.

- Не экономьте на подшипниках для прижимной части. Используйте элементы закрытого типа – у них больший срок службы. Всего потребуется два подшипника для верхнего и нижнего рычага.

Схема устройства

Существует несколько схем внутреннего расположения и количества элементов подающего механизма. Для проволоки 0,8 мм до 1,2 мм подойдет работа двух роликов, установленных друг над другом, где один является ведущим и ось которого не смещается, а второй прижимным и вспомогательным. Две направляющие на входе и выходе обеспечат устойчивость электрода на этом участке.

Две направляющие на входе и выходе обеспечат устойчивость электрода на этом участке.

Схема 2 х 2 ролика применяется в случае использования более толстой проволоки (свыше 1,2 мм). Принцип действия механизма идентичен первому, но дублируется дополнительной парой роликов. Крутящий момент передается сразу на два нижних элемента вращения. Это дает стабильность в подаче, даже если горелка значительно удалена от аппарата.

Популярные модели

Рассмотрим аппараты, которые пользуются наибольшим спросом.

LF-37/38

Современный аппарат производства США. Высокая степень защиты от пыли и влаги позволяет производить сварку в сложных условиях. Возможна эксплуатация как с флюсовой, так и с присадочной проволокой на бобинах, диаметром 0,6-1,6 мм. Имеется измеритель потока газа и индикаторная панель. Адаптирован для подключения жидкостного охлаждения. Многоязычный интерфейс. Рабочее напряжение – 42 В. Масса – 16 кг.

MSF-57

Модульное проволокоподающее устройство Финского производства. Двухслойный корпус выполнен из высокопрочной пластмассы, устойчивой к механическим повреждениям. Аппарат оснащен современным подающим механизмом DuraTorque 4×4. Способен работать с током до 520 А. Продолжительность включения при токе 440 А составляет 100 %. Сечение проволоки – 0,6-2,4 мм. Рабочее напряжение – 50 В. Масса – 12,5 кг.

Двухслойный корпус выполнен из высокопрочной пластмассы, устойчивой к механическим повреждениям. Аппарат оснащен современным подающим механизмом DuraTorque 4×4. Способен работать с током до 520 А. Продолжительность включения при токе 440 А составляет 100 %. Сечение проволоки – 0,6-2,4 мм. Рабочее напряжение – 50 В. Масса – 12,5 кг.

Форсаж-МПЦ02

Механизм от отечественного производителя. Отличается высокой надежностью за приемлемую стоимость. Широкий диапазон регулировки скорости подачи позволяет подобрать оптимальный режим сварки. Продолжительность включения при токе 400 А составляет 100 %. Возможно выполнение работы в режиме ММА. Регулировка времени продувки газа и растяжки дуги. Сечение проволоки – 0,6-2,0 мм. Цифровая индикация параметров. Масса – 12,5 кг.

Механизм подачи проволоки для полуавтомата своими руками

- Статьи

- Как создать механизм подачи проволоки для полуавтомата своими руками?

2019-11-11 12:06:21

0

2915

Сварочный автомат — полезный инструмент, используемый как профессионалами, так и в домашних условиях. Его, равно как и составляющие части, можно приобрести в магазине. Но при наличии желания его под силу сделать и самостоятельно, используя необходимые материалы. В статье будет рассмотрено создание его составляющей — механизма подачи проволоки для полуавтомата своими руками.

Его, равно как и составляющие части, можно приобрести в магазине. Но при наличии желания его под силу сделать и самостоятельно, используя необходимые материалы. В статье будет рассмотрено создание его составляющей — механизма подачи проволоки для полуавтомата своими руками.

Подготовка

Механизм размещают в коробе. Он должен обладать достаточно жесткими характеристиками, чтобы выдерживать нагрузку от веса компонентов. В качестве такого короба подойдёт корпус из-под системного блока компьютера. Плюс этого решения в том, что не нужно списывать блок питания, который можно приспособить для самодельного сварочного аппарата.

Порядок действий

Первоначально измеряется диаметр катушки, на которую намотана электродная проволока. Можно её обрисовать на бумаге, затем вырезать получившуюся окружность и положить оценочную заготовку в корпус. Это простое решение позволит оценить, достаточно ли места для механизма. Затем можно приступать к поэтапному созданию устройства подачи проволоки:

- В качестве заготовки подойдёт стеклоочиститель авто, из которого извлекается двигатель.

- Устройство подачи необходимо располагать таким образом, чтобы разъем был в удобном с эксплуатационной точки зрения месте. Заранее лучше представить и отработать, как будет использоваться механизм, дабы убедиться, что он не помешает труду.

- Для обеспечения равномерной подачи электродной проволоки, нужно проследить, чтобы её составляющие была закреплены друг против друга. Ролики следует центрировать относительно отверстия для входного штуцера.

- Создаются роликовые направляющие. С их ролью отлично справляются подходящие по диаметру подшипники. Необходимо только проточить небольшую канавку, цель которой — обеспечить движение электродной проволоки. Это можно сделать на токарном станке.

- Все элементы следует надёжно закрепить.

- Как первичная направляющая используемой проволоки подойдёт болт, что перед этим был просверлен вдоль своей оси.

Как итог манипуляций получается самодельный экструдер, что может использоваться вместе с проволокой.

Как итог манипуляций получается самодельный экструдер, что может использоваться вместе с проволокой. - Монтируется кембрик на вход штуцера. Для жесткости он усиливается пружиной.

- Штанги, используемые для крепления роликов, также желательно подпружинить. Для этого используется болт с закреплённой снизу пружиной.

- Для фиксации бобины дополнительно из текстолита или фанеры и соразмерного по диаметру обрезка трубы из пластика изготавливается основа.

- Остаётся аккуратно поместить в корпусе все компоненты.

Управление механикой

Так как механизм подачи проволоки делается для полуавтомата, не обойтись без электроники, упрощающей работу. Она необходима для обеспечения подачи проволоки, осуществляемой с постоянной скоростью. Так как этот параметр зависит от двигателя стеклоочистителя, следует использовать устройства, что будет менять значения вращения якоря. С этой задачей справляется ШИМ-контроллер.

Для непосредственного управления и запуска двигателя в схему добавляется реле газового клапана. Чтобы активировать элементы, предусматривается кнопка пуска. Для удобства в работе, её лучше размещать на рукоятке горелки. Работая над электронной начинкой, важно предусмотреть, чтобы газ подавался с небольшим опережением перед проволокой (хватит 2-3 секунд). Если проигнорировать это требования, то дуга будет зажигаться в атмосферном воздухе. Из-за этого будет плавиться электродная проволока, ведь использование всегда должно быть в условиях, обеспечиваемых защитным газом. Добиться требуемого эффекта позволяет реле задержки.

Чтобы активировать элементы, предусматривается кнопка пуска. Для удобства в работе, её лучше размещать на рукоятке горелки. Работая над электронной начинкой, важно предусмотреть, чтобы газ подавался с небольшим опережением перед проволокой (хватит 2-3 секунд). Если проигнорировать это требования, то дуга будет зажигаться в атмосферном воздухе. Из-за этого будет плавиться электродная проволока, ведь использование всегда должно быть в условиях, обеспечиваемых защитным газом. Добиться требуемого эффекта позволяет реле задержки.

Следующий шаг — работа с электромагнитным запорным клапаном. Его необходимо разметить так, чтобы он не мешал работе подвижных узлов. В качестве компонента подойдёт воздушный клапан, снятый с ГАЗ-24 или обладающий похожими свойствами. Включаться он должен после нажатия на кнопку пуск. Использование запорного клапана позволяет добиться существенной экономии расхода газа.

Заключение

После того, как все узлы установлены в корпус и приставлены к инвертору, сварочный аппарат готов к использованию. Остаётся его эксплуатировать, соблюдая правила техники безопасности.

Остаётся его эксплуатировать, соблюдая правила техники безопасности.

Комментарии:

Рекомендуемые статьи

Как выбрать сварочный полуавтомат?

Приобрести сварочный полуавтомат за доступные деньги – это вполне реальная задача. Сварочные полуавтоматы отлично подходят для сварки тонких материалов. Обеспечивают качественные швы и высокую производительность благодаря механизму автоматической подачи проволоки. Чтобы вы могли подобрать недорогую модель, подходящую для ваших целей, мы рассмотрим несколько популярных моделей: на что способна кажд..

2018-10-15 12:46:11

Настройка сварочного полуавтомата

Настройка сварочного полуавтомата, равно как и обеспечение требуемых условий для работы на полуавтоматическом инверторе, проводится заранее. Но вольтаж, сила тока, скорость подачи проволоки, установка иных параметров для оборудования производится непосредственно перед началом сварочного процесса. При использовании сварщиком корректируется его работа.

Порядок проведения настройки

Перед использова..

При использовании сварщиком корректируется его работа.

Порядок проведения настройки

Перед использова..

2019-11-11 14:21:23

Сварочный полуавтомат своими руками

Сварка металла может пригодиться в любой момент. Используемый для неё сварочный аппарат полезен в домашнем хозяйстве. Он позволяет самостоятельно решать вопросы с небольшими ремонтными работами. Но приобретение заводского сварочного полуавтомата обходится не дешево. Благо, доступно альтернативное решение — устройство можно сделать своими руками. Лучше всего создавать полуавтомат самостоятельно из ..

2019-11-11 14:37:45

0

1085

Полуавтоматические механизмы подачи проволоки POWER FEED® 25M

- Инструменты

- Пневматические и электрические инструменты

- Сварочное оборудование

- Сварочный аппарат org/ListItem»> сварочный аппарат МИГ

…

- Полуавтоматические механизмы подачи проволоки POWER FEED® 25M

Полуавтоматические механизмы подачи проволоки POWER FEED® 25M LINCOLN ELECTRIC

Сварочный аппарат MIG

Запросить предложение Получить документацию Связаться с поставщиком

ДРУГАЯ ПРОДУКЦИЯ МАШИНА ДЛЯ СВАРКИ MIG ОТ LINCOLN ELECTRIC

Аппараты для сварки порошковой проволокой MIG POWERTEC® I320C ADVANCED MIG WELDER

Спросите цену

Многопроцессорные сварочные аппараты SPEEDTEC® 320CP

Спросите цену

Оборудование для сварки под флюсом MAXSA® 19 CONTROLLER

Спросите цену

Оборудование для сварки под флюсом IDEALARC® DC-1000

Спросите цену

Virtual Trainers VRTEX® 360 ОДНОПОЛЬЗОВАТЕЛЬСКИЙ ОБУЧАЮЩИЙ СИМУЛЯТОР СВАРКИ В ВИРТУАЛЬНОЙ РЕАЛЬНОСТИ В ЯЩИКЕ

Спросите цену

ЦИФРОВЫЕ УСТРОЙСТВА ПОДАЧИ ПРОВОЛОКИ POWER FEED® 22

Спросите цену

Ознакомьтесь со всеми продуктами сварочного аппарата MIG от LINCOLN ELECTRIC.

ПОЛЬЗОВАТЕЛИ ИНТЕРНЕТА ТАКЖЕ КОНСУЛЬТИРОВАЛИСЬ ПО КАТЕГОРИИ MIG СВАРОЧНЫЙ АППАРАТ

Подержанное сварочное оборудование: Lincoln DC400

Спросите цену

Аренда сварочного оборудования: EX350ie CC/CV Multioperator Paks

Спросите цену

Арендное сварочное оборудование: Источник питания DC655e CC/CV

Спросите цену

Аренда сварочного оборудования: V350, LF38 MIG Пакет

Спросите цену

Сварочные аппараты — Rebel™ EMP 215ic

Спросите цену

Сварочный аппарат — MIG Origo Mag C251

Спросите цену

Ознакомьтесь со всеми товарами из категории Сварочный аппарат mig

См. также

также

Сварочный аппарат Сварочный аппарат ММА Сварочный аппарат TIG Автономный сварочный аппарат

Покупатели

Найдите своих поставщиков Заполните свой запрос, и пусть наши команды найдут для вас лучшие доступные предложения.

Поставщики

Найдите своих будущих клиентов Перечислите свои продукты и услуги, чтобы расширить свое присутствие в Интернете и получать квалифицированные запросы.

Более мощный механизм подачи проволоки в промышленных полуавтоматах ПАТОН

- УКР

- РУС

- РУС

- Дом org/ListItem»> Блог

- Новости

- Более мощный механизм подачи проволоки в промышленных полуавтоматах ПАТОН

Опубликовано: 23.06.2022 Times Read: 502

ПАТОН ПроМИГ-500-15-4-400В и ПроМИГ-630-15-4-400В промышленный полуавтоматы теперь могут комплектоваться более мощным двигателем европейского производства устройство подачи проволоки. Такой механизм может обеспечить стабильную подачу большого диаметра сварочная проволока — до 2,5 мм для сплошной проволоки и до 4,0 мм при использовании порошковой провод. Новый механизм оснащен более эффективным двигателем мощностью мощностью 180 Вт. Этот двигатель способен выдерживать значительно более высокие нагрузки, чем стандартный, без перегрева.

Такая модификация ПАТОН ПроМИГ-500-15-4-400В и

Промышленные инверторные полуавтоматы ПроМИГ-630-15-4-400В значительно

расширяет сферу их использования, а также делает их еще более надежными и

продуктивный.

К

Для заказа модифицированного оборудования необходимо связаться с нашим менеджером.

Продукты

- 59999 грн

- Номинальное напряжение питания, В 380/400

- Номинальный ток потребления от фазы сети, А 33…35

- Номинальный сварочный ток (А) 500

- Максимальный рабочий ток, А 630

- Коэффициент рабочей нагрузки 70%

- Диапазон напряжения питания (В) ±15%

- Диапазон регулирования сварочного тока (А) 15 — 500

- Диаметр стержневого электрода, мм 1,6-6

- Диаметр сплошной сварочной проволоки, мм 0,6 — 1,6

- Импульсные режимы при сварке ММА/ТИГ/МИГ/МАГ

- Гарантийный срок, мес.

24

24 - «Горячий старт» Регулируемый

- «Арк-Форс» Регулируемый

- «Антиприлипание» Авто

- Блок снижения напряжения холостого хода вкл выкл

- Напряжение холостого хода, В 12/90

- Напряжение зажигания дуги, В 110

- Номинальная потребляемая мощность, кВА 22,6-25

- Максимальное потребление, мощность кВА 28,9

- Охлаждение Адаптивный

- Вес (кг 31,2

- Уровень защиты IP21

- 79999 грн

- Номинальное напряжение питания, В 380/400

- Номинальный ток потребления от фазы сети, А

42.

..48

..48 - Номинальный сварочный ток (А) 630

- Максимальный рабочий ток, А 800

- Коэффициент рабочей нагрузки 70%

- Диапазон напряжения питания (В) ±15%

- Диапазон регулирования сварочного тока (А) 17 — 630

- Диаметр стержневого электрода, мм 1,6-8

- Диаметр сплошной сварочной проволоки, мм 0,6 — 2

- Импульсные режимы при сварке ММА/ТИГ/МИГ/МАГ

- Гарантийный срок, мес.

24

24 - «Горячий старт» Регулируемый

- «Арк-Форс» Регулируемый

- «Антиприлипание» Авто

- Блок снижения напряжения холостого хода вкл выкл

- Напряжение холостого хода, В 9/120

- Напряжение зажигания дуги, В 115

- Номинальная потребляемая мощность, кВА 27,7-31,7

- Максимальное потребление, мощность кВА 39,6

- Вес (кг 24,2

- Уровень защиты IP21

- 84999 грн

- Номинальное напряжение питания, В 380/400

- Номинальный ток потребления от фазы сети, А

33.

..35

..35 - Номинальный сварочный ток (А) 500

- Максимальный рабочий ток, А 630

- Коэффициент рабочей нагрузки 70%

- Диапазон напряжения питания (В) ±15%

- Диапазон регулирования сварочного тока (А) 15 — 500

- Диаметр стержневого электрода, мм 1,6-6

- Диаметр сплошной сварочной проволоки, мм 0,6 — 1,6

- Импульсные режимы при сварке ММА/ТИГ/МИГ/МАГ

- Гарантийный срок, мес.

24

24 - «Горячий старт» Регулируемый

- «Арк-Форс» Регулируемый

- «Антиприлипание» Авто

- Напряжение холостого хода, В 9/120

- Напряжение зажигания дуги, В 110

- Номинальная потребляемая мощность, кВА 22,6-25

- Максимальное потребление, мощность кВА 28,9

- Охлаждение Адаптивный

- Уровень защиты IP21

- 64999 грн

- Номинальное напряжение питания, В 380/400

- Номинальный ток потребления от фазы сети, А

33.

..35

..35 - Номинальный сварочный ток (А) 500

- Максимальный рабочий ток, А 630

- Коэффициент рабочей нагрузки 70%

- Диапазон напряжения питания (В) ±15%

- Диапазон регулирования сварочного тока (А) 15 — 500

- Диаметр стержневого электрода, мм 1,6-6

- Диаметр сплошной сварочной проволоки, мм 0,6 — 1,6

- Импульсные режимы при сварке ММА/ТИГ/МИГ/МАГ

- Гарантийный срок, мес.

24

24 - «Горячий старт» Регулируемый

- «Арк-Форс» Регулируемый

- «Антиприлипание» Авто

- Блок снижения напряжения холостого хода вкл выкл

- Напряжение холостого хода, В 12/90

- Напряжение зажигания дуги, В 110

- Номинальная потребляемая мощность, кВА 22,6-25

- Максимальное потребление, мощность кВА 28,9

- Охлаждение Адаптивный

- Вес (кг 31,2

- Уровень защиты IP21

- 84999 грн

- Номинальное напряжение питания, В 380/400

- Номинальный ток потребления от фазы сети, А

42.

..48

..48 - Номинальный сварочный ток (А) 630

- Максимальный рабочий ток, А 800

- Коэффициент рабочей нагрузки 70%

- Диапазон напряжения питания (В) ±15%

- Диапазон регулирования сварочного тока (А) 17 — 630

- Диаметр стержневого электрода, мм 1,6-8

- Диаметр сплошной сварочной проволоки, мм 0,6 — 2

- Импульсные режимы при сварке ММА/ТИГ/МИГ/МАГ

- Гарантийный срок, мес.

24

24 - «Горячий старт» Регулируемый

- «Арк-Форс» Регулируемый

- «Антиприлипание» Авто

- Блок снижения напряжения холостого хода вкл выкл

- Напряжение холостого хода, В 9/120

- Напряжение зажигания дуги, В 115

- Номинальная потребляемая мощность, кВА 27,7-31,7

- Максимальное потребление, мощность кВА 39,6

- Охлаждение Адаптивный

- Вес (кг 24,2

- Уровень защиты IP21

- 104999 грн

- Напряжение зажигания 12/90

- Номинальное напряжение питания, В 380/400

- Номинальный ток потребления от фазы сети, А

42.

..48

..48 - Номинальный сварочный ток (А) 630

- Максимальный рабочий ток, А 800

- Коэффициент рабочей нагрузки 70%

- Диапазон напряжения питания (В) ±15%

- Диапазон регулирования сварочного тока (А) 17 — 630

- Диаметр стержневого электрода, мм 1,6-8

- Диаметр сплошной сварочной проволоки, мм 0,6 — 2

- Импульсные режимы при сварке ММА/ТИГ/МИГ/МАГ

- Гарантийный срок, мес.

24

24 - «Горячий старт» Регулируемый

- «Арк-Форс» Регулируемый

- «Антиприлипание» Авто

- Блок снижения напряжения холостого хода вкл выкл

- Напряжение зажигания дуги, В 115

- Номинальная потребляемая мощность, кВА 27,7-31,7

- Максимальное потребление, мощность кВА 39,6

- Охлаждение Адаптивный

- Уровень защиты IP21

Полуавтоматические механизмы подачи проволоки | Полуавтоматические механизмы подачи проволоки Energia

| ЭнергияМеханизмы подачи проволоки LN7, LN7 GMA

Основные характеристики

- Полуавтоматические механизмы подачи проволоки с постоянной скоростью

- Положительная подача и быстрая перезагрузка

- Цифровой счетчик

- Процессы: MIG (GMAW), дуга под флюсом (SAW), механизмы подачи проволоки, порошковая проволока (FCAW)

LN7 и LN7 GMA — это полуавтоматические механизмы подачи проволоки с постоянной скоростью, которые можно использовать с различными двигателями Lincoln, источниками питания постоянного или переменного тока в цеху или в полевых условиях.

Механизмы подачи проволоки LN9, LN9 GMA

Основные характеристики

- Полуавтоматические механизмы подачи проволоки с постоянной скоростью

- Запираемая крышка панели управления

- Цифровой счетчик

- Процессы: MIG (GMAW), дуга под флюсом (SAW), механизмы подачи проволоки, порошковая проволока (FCAW)

LN9 предназначен для сварки порошковой проволокой без газа (Innershield®) и сварки под флюсом, а LN-9 GMA предназначен для MIG и порошковой проволоки с газом (Outershield®).

Механизм подачи проволоки LN15

Основные характеристики

- Портативный полуавтоматический механизм подачи проволоки

- Легкие шпули диаметром 8 дюймов (203 мм)

- Компактный и простой

- Прочный алюминиевый каркас безопасности

- Процессы: MIG (GMAW), импульсный MIG, механизмы подачи проволоки, порошковая проволока (FCAW), перенос поверхностного натяжения

Механизм подачи проволоки LN15 — один из самых компактных и маневренных механизмов подачи проволоки для строительства, судостроения и трубопроводной промышленности. Он использует высокотемпературный, устойчивый к истиранию пластиковый корпус, каркас безопасности из алюминиевого сплава и полностью герметизированные печатные платы.

Он использует высокотемпературный, устойчивый к истиранию пластиковый корпус, каркас безопасности из алюминиевого сплава и полностью герметизированные печатные платы.

Портативный механизм подачи проволоки LN25

Основные характеристики

- Кабель управления Не требуется

- Работает при напряжении сварочной дуги

- Максимальная универсальность и портативность

- Использование с источниками питания постоянного тока CV и CC

Переносной механизм подачи проволоки LN25 работает от напряжения дуги с помощью схемы управления с измерением напряжения, поэтому кабель управления не требуется. Для работы просто подключите сварочный кабель к источнику питания, прикрепите рабочий зажим, и все готово к сварке.

Механизм подачи проволоки LN25 ProExtreme

Основные характеристики

- Переносное промышленное устройство подачи

- Цифровые счетчики

- Включает газовый соленоид, расходомеры

- Спецификации для экстремальных условий эксплуатации

- Процессы: MIG (GMAW), импульсный MIG, устройства подачи проволоки, порошковая проволока (FCAW)

Основанный на традициях и успехе LN25, новый LN25 ProExtreme отличается простотой, надежностью и удобством обслуживания. LN25 ProExtreme идеально подходит для полевого строительства и производства, верфей и компаний по аренде.

LN25 ProExtreme идеально подходит для полевого строительства и производства, верфей и компаний по аренде.

Устройство подачи проволоки LN25X с CrossLinc

Основные характеристики

- Технология CrossLinc — дистанционное управление предустановленным напряжением без кабеля управления

- Система привода проволоки Maxtrac для надежной подачи и легкой замены

- Триггерный блокировочный выключатель для комфортного выполнения длинных сварных швов

- Процессы: MIG (GMAW), порошковая проволока (FCAW)

Устройство подачи проволоки LN25X отличается простотой, надежностью и долговечностью. Технология CrossLinc отправляет информацию о напряжении на сотни футов с помощью стандартного сварочного кабеля, обеспечивая полный контроль над вашей системой без использования кабелей управления.

Чемодан X-treme 12VS

Основные характеристики

- Напряжение от сварочных аппаратов CV или CC

- Защита от тепловой перегрузки

- Газовый клапан с двойной фильтрацией

- Полипропиленовый кейс

Чемодан X-treme 12VS обеспечивает точную и постоянную скорость подачи проволоки от начала до конца и от одного сварного шва к другому. Лучшая недорогая дуга CC в отрасли.

Лучшая недорогая дуга CC в отрасли.

Механизм подачи проволоки 12VS для тяжелых условий эксплуатации

Основные характеристики

- Кабель управления Не требуется

- Работает при дуговом напряжении и разомкнутой цепи

- Напряжение от сварочных аппаратов CV или CC

- Цепь управления, чувствительная к напряжению, с переключателем CC/CV

- Процессы: MIG (GMAW), механизмы подачи проволоки, порошковая проволока (FCAW)

Новый полипропиленовый кейс со встроенными боковыми направляющими и возможностью открывания дверцы для смены проволоки с механизмом подачи в вертикальном положении. Цифровые счетчики с технологией SunVision являются стандартными для измерения напряжения и скорости провода, а также при желании могут отображать силу тока.

Промышленные механизмы подачи проволоки LF72, LF74

Основные характеристики

- Доступны модели LF72 с 2 роликами и LF74 с 4 роликами

- Диапазон размеров проволоки – сплошная проволока 0,023 – 1/16″, порошковая проволока 0,030 – 5/64″

- Система привода троса из литого алюминия MAXTRAC для тяжелых условий эксплуатации

- Процессы: MIG (GMAW), импульсный MIG, устройства подачи проволоки, порошковая проволока (FCAW)

Прочные механизмы подачи проволоки LF-72 и LF-74, предназначенные для сварки MIG и порошковой проволокой в мастерских и на производстве, обеспечивают надежную работу изо дня в день.

Механизмы подачи проволоки Miller 74S, 74D

Основные характеристики

- Применение в тяжелой промышленности

- Скорость проволоки: 50–780 изобр./мин.

- Удержание курка, автоматическая приработка и поворотный привод без инструментов

- Доступны версии с одним и двумя проводами

- Процессы: MIG (GMAW), механизмы подачи проволоки, порошковая проволока (FCAW)

Подходит для применения в тяжелой промышленности, включая тяжелое производство, металлообработку, строительство и легкую промышленность. Доступны одно- и двухпроводные версии 74S (стандартная базовая конструкция) и 74D (цифровые счетчики).

Устройство подачи проволоки Miller 74 МПа Plus

Основные характеристики

- Применение в тяжелой промышленности

- Скорость проволоки: 50–780 изобр./мин.

- Удержание курка, автоматическая приработка и поворотный привод без инструментов

- Доступны версии с одним и двумя проводами

- Процессы: MIG (GMAW), импульсный MIG, порошковая проволока (FCAW)

Подходит для применения в тяжелой промышленности, включая тяжелое производство, металлообработку, строительство и легкую промышленность.

Его преимущество заключается в том, что он располагается на корпусе сварочной установки или отдельно. Благодаря этому не происходит утяжеление горелки и снижается нагрузка на сварщика.

Его преимущество заключается в том, что он располагается на корпусе сварочной установки или отдельно. Благодаря этому не происходит утяжеление горелки и снижается нагрузка на сварщика.

Регулировка скорости подачи выполняется электронной схемой, контролирующей величину напряжения в системе.

Регулировка скорости подачи выполняется электронной схемой, контролирующей величину напряжения в системе. Позволяет применять рукава любой длины. Используется на крупных производственных предприятиях, специфика работы которых проведения работ с широким радиусом действия.

Позволяет применять рукава любой длины. Используется на крупных производственных предприятиях, специфика работы которых проведения работ с широким радиусом действия.

Как итог манипуляций получается самодельный экструдер, что может использоваться вместе с проволокой.

Как итог манипуляций получается самодельный экструдер, что может использоваться вместе с проволокой. 24

24 ..48

..48 24

24 ..35

..35 24

24 ..35

..35 24

24 ..48

..48 24

24 ..48

..48 24

24