виды, специфика проведение, оценка в Москве и МО

Безопасная эксплуатация строительных конструкций со сварными соединениями требует систематической проверки соединительных швов. Различные виды дефектоскопии позволяют проверять их качество и прочность как на этапе монтажа, перед сдачей в эксплуатацию, так и спустя продолжительное время использования зданий, сооружений и хозяйственных построек по назначению. К наиболее эффективным и менее ресурсо затратным способам обследования соединений, выполненных путём сварки металла, относят ультразвуковую диагностику. Данный метод превосходит рентгенографические исследования, радиографию и гамма-дефектоскопию по точности результатов.

Первый ультразвуковой контроль сварных соединений датируется 1930 годом. На сегодняшний день УЗК сварки очень популярен и благодаря доступной цене используется повсеместно. Его востребованность обусловлена тем, что даже самое незначительное нарушение целостности соединения неизбежно приведёт к утрате физических свойств элемента: прочности, упругости, устойчивости к внешним воздействиям. Со временем это повлечёт за собой разрушение шва и непригодности каркаса.

Определение

Ультразвуковой контроль сварных швов – это метод неразрушающей проверки, в основе которого лежит поиск скрытых от человеческого глаза механических дефектов недопустимого размера и химических отклонений от заданного параметра. Также УЗД проводится с целью выявления воздушных пустот, вкраплений шлака в металл и присутствия в детали посторонних неметаллических предметов. Методика исследования подходит для всех видов сварочных соединений.

Виды ультразвукового контроля

В современной строительной индустрии используют несколько видов УЗК сварных швов. Ознакомимся кратко с каждым типом изучения состояния сварочных работ.

- Методика эхо-импульсной диагностики. Для измерений берут УЗ дефектоскоп, состоящий из одного аппарата. Прибор настроен таким образом, чтобы излучать волны и принимать их. Если аудио сигнал прошёл сквозь сварочный рубец и не зафиксировался на датчике приёма, значит, нарушения на нём отсутствуют. Если зафиксировано отражение сигнала, это обозначает, что внутри шва имеется изъян.

- Эхо-зеркальная дефектоскопия. Метод похож на предыдущий, однако для получения результата используются два устройства: излучатель и приёмник. Оборудование устанавливается под углом относительно оси соединения. Датчик посылает сигнал, а приёмник ловит отражение колебаний, обрабатывает данные и визуализирует их. Идеальный вариант для регистрации вертикальных трещин внутри соединительного рубца.

- Зеркально-теневой метод ультразвукового неразрушающего контроля. Сочетание лучших приёмов теневого и зеркального исследования. Для получения информации о состоянии сварочного соединения, устанавливается комплект датчиков для излучения и приёма волн, отражённых от поверхности шва. Если на пути сигнала нарушений нет, то приёмник фиксирует чистую волну. В случае, когда прибор показывает глухую зону, внутри рубца имеется брак.

- Методика теневой диагностики. Излучатель и преобразователь устанавливают напротив друг друга по разные стороны строго перпендикулярно оси проверяемого элемента. Излучатель отправляет волновой поток, а преобразователь принимает, обрабатывает и визуализирует сигнал. Наличие глухих зон говорит о том, что внутри шва сформирована инородная среда, а значит, имеет место брак.

- Дельта метод. Способ проверки состояния сварки основан на направленном воздействии акустическими волнами. Однако тут много подводных камней. Точность показателей относительно размера и формы трещин или инородных тел зависит от количества полученных обратно волн. Они же имеют свойство отклоняться от траектории. Тут требуется деликатная настройка приёмника. Также имеют место ограничения размеров исследуемой области.

Несмотря на обилие способов УЗ диагностики, специалисты отдают предпочтение эхо-импульсной и теневой методикам. Они являются наиболее точными и отлично подходят для сложных соединений трубопровода.

Как проводится ультразвуковая дефектоскопия

Диагностика состояния сварочных конструкций посредством ультразвуковых волн входит в группу методов неразрушающего контроля. Она отличается удобством и простотой выполнения. Разберём этапы УЗИ сварных швов на примере теневого метода. Он определяется основными параметрами ГОСТ.

- На подготовительном этапе исследователь зачищает сварочный шов и деталь конструкции на 5-7 см по окружности.

- Очищенная поверхность натирается техническим маслом (это может быть промышленный глицерин или старый добрый солидол). Эта мера позволяет повысить точность результатов.

- Проверочное оборудование настраивается согласно требованиям ГОСТ.

- Устанавливается излучатель. Его включают, и начинается передача сигналов.

- Приёмник находится в руках лаборанта. Специалист медленно водит прибор с обратной стороны, совершая зигзагообразные движения. Для максимального поглощения волн, датчик проворачивают вокруг своей оси на 10-15 градусов.

- Если в металлическом рубце будет дефект, сигнал выдаст на мониторе максимальный скачок амплитуды. Однако причиной искажения данных может стать обычная неровность шва.

- Координаты изъяна заносятся в протокол исследования.

- Каждое соединение проверяется в 2-3 подхода. Таковы требования ГОСТ.

- Полученная информация регистрируется в специальный журнал и хранится в архиве.

Важно! Для осуществления измерения качества угловых соединений путём сваривания, применяют исключительно эхо-импульсную методику диагностирования. Теневая форма исследований в этом случае не подходит.

Параметры оценки результатов

Качество оценки сварных соединений зависит от чувствительности прибора и его настроек. С помощью измерительного оборудования определяют количество дефектов. Эхо метод даёт возможность обнаружить изломы, расположенные близко друг к другу. Для этого анализируются следующие критерии:

- амплитуда ультразвукового колебания

- длина волны

- размер искажения

- форма дефекта.

Протяжённость волны определяет ширину изъяна. Его можно вычислить посредством перемещения прибора вдоль сварного шва. Высоту раскола прибор рассчитывает путём замера временного интервала между направленной волной и её поглощённым отражением. Форму дефекта определяют посредством визуальной формы зафиксированного отражённого сигнала.

Ультразвуковая дефектоскопия требует узкоспециализированных навыков. Точность исследований напрямую зависит от опыта и навыков специалиста.

Достоинства и недостатки ультразвукового контроля труб

Метод УЗК сварных соединений имеет ряд неоспоримых преимуществ:

- высокая скорость обследования

- максимальная точность результатов

- доступность, благодаря низкой стоимости

- безопасность для персонала

- мобильный и компактный прибор не требует оформления спецдоставки

- сохраняется целостность конструкции

- обследования можно проводить, не останавливая основные работы

- подходит для проверки качества спайки цветных и чёрных металлов, нержавеющих сплавов.

Присутствуют и недостатки, но их с лихвой можно компенсировать профессиональным опытом лаборанта:

- возможны погрешности формы обнаруженного дефекта, если внутри шва оказались воздушные пустоты или инородный шлак, т.к. разная плотность материалов сказывается на отражательной способности

- элементы со сложной геометрией дают некорректные показатели, так как волны могут отражаться не от исследуемого участка, а от близлежащей детали

- крупнозернистая структура металла также может вызвать искажение показателей, поскольку волны могут рассеиваться или затухать внутри каркаса

- на подготовительном этапе необходимо очистить рубец от окалин, ржавчины, загрязнений, иначе они могут нарушить точность измерений.

Проконтролированный шов служит гарантией того, что конструкция должным образом выполнит свои функции. Обследование подтвердит качество стыков, запас прочности, эксплуатационные возможности. Существуют определённые нормативы и графики проведения проверок, правила диагностики. Их соблюдение обеспечит безопасность.

Ультразвуковой контроль — обучение, аттестация и сертификация специалистов в «АРЦНК»

Ультразвуковой контроль (УЗК) — акустический метод неразрушающего контроля, который основан на анализе процесса распределения ультразвуковых колебаний в проверяемых элементах. В качестве оборудования используются УЗ-преобразователи, дефектоскопы и толщиномеры.

ООО «АРЦ НК» предоставляет услуги по технической диагностике, ультразвуковой толщинометрии и ультразвуковому контролю. Компания имеет аттестованную лабораторию неразрушающего контроля, которая оснащена полным набором необходимого оборудования.

Уточнить стоимость ультразвукового контроля и толщинометрии, а также заказать услугу вы можете одним из этих способов:

- Позвоните по указанным на сайте номерам телефонов в Томске.

- Отправьте запрос по электронной почте.

- Оставьте заявку на сайте.

Мы свяжемся с вами, обсудим детали и ответим на все интересующие вопросы.

Содержание:

- Для чего нужен УЗК?

- Ключевые особенности метода

- Классификация ультразвуковых методов

- Ультразвуковой контроль от «АРЦ НК»

- Стоимость УЗК в «АРЦ НК»

Для чего нужен УЗК?

Цель ультразвукового контроля — обнаружение внутренних дефектов материалов, проверка качества исполнения работ и состояния следующих объектов:

- сварочных швов;

- сосудов под давлением;

- аппаратов высокого давления;

- трубопроводов;

- пайки, склейки и поковки;

- листового проката из металла и других материалов.

Ультразвуковой контроль — необходимое исследование при изготовлении и проверке функционирования множества узлов и деталей: оснащения атомных станций, авиадвигателей, трубопроводов или рельс на железной дороге и др.

Ультразвуковая толщинометрия используется при проверке объектов, недоступных или труднодоступных для исследования их толщины при помощи механических измерительных приборов. Данный метод обязателен для установления толщины стенок замкнутых и имеющих доступ только к одной из сторон объектов: котлов, труб, сосудов, объектов судостроения и др.

Ключевые особенности метода

Относительно остальных способов неразрушающего контроля УЗ-диагностика имеет ощутимые достоинства:

- аппаратура высокочувствительна к особо серьезным дефектам: трещинам и непроварам;

- доступная цена услуги;

- скорость процедуры УЗК;

- безопасность для людей;

- возможность проводить проверку на рабочих объектах без влияния на течение производственного дела;

- процедура контроля не приводит к повреждению проверяемых объектов;

- возможность проверки разных материалов: металлических и неметаллических;

- повышенная маневренность УЗ приборов.

Ультразвуковой метод предъявляет повышенные нормы относительно таких характеристик поверхности проверки, как шероховатость и волнистость.

Классификация ультразвуковых методов

Ультразвуковые методы контроля относятся к активным акустическим методам, которые основаны на формировании волн и последующем приеме отраженных, прошедших или дифрагированных сигналов.

Активные методы подразделяют на методы:

- прохождения, использующие излучающий и приемный преобразователи, расположенные по разные стороны объекта контроля или контролируемого участка;

- отражения, регистрирующие и анализирующие сигналы, отраженные от границы раздела двух сред с разными акустическими свойствами;

- комбинированные, использующие элементы методов прохождения и отражения.

Ультразвуковой контроль от ООО «АРЦ НК»

Опытные сотрудники нашего испытательного центра имеют надлежащую квалификацию и практические навыки проведения неразрушающего контроля ультразвуковыми методами в разных промышленных отраслях.

Наши специалисты проводят проверку таких объектов:

| Сварные соединения | Все виды |

|---|---|

| Инфраструктура |

|

| Эксплуатационный контроль |

|

| Нефтехимическая отрасль |

|

| Производство |

|

| Композитные материалы |

|

| Первичные металлы |

|

Испытательный центр ООО «АРЦ НК» оснащен современным оборудованием в области УЗК, что позволяет специалистам центра проводить ручной или механизированный ультразвуковой контроль.

В работе мы используем УЗ-дефектоскопы и толщиномеры, работающие как с традиционными пьезоэлектрическими преобразователями (ПЭП) с отображением А и В-сканов, так и использующие технологию фазированных решеток с отображением S-скана.

Перед каждым использованием приборы обязательно проверяют на работоспособность и точность. С этой целью используют стандартные образцы.

Испытательный центр ООО «АРЦ НК» оснащен образцами для калибровки двух разновидностей:

- Калибровочные образцы (меры).

Они служат для корректировки главных показателей приборов:

- угла ввода,

- мертвой зоны,

- разрешающей способности,

- стрелы ПЭП

- Настроечные.

Стандартные образцы предприятия (СОП) с распространенными видами отражателей: плоскодонные отверстия, «зарубки» и сегменты. Служат для наладки глубиномера, измерения уровней чувствительности при выполнении проверки отдельного элемента по установленной нормативной документации.

Стоимость УЗК в «АРЦ НК»

Ультразвуковой контроль представляет собой высокотехнологичный и трудоемкий процесс, зависящий от многих факторов:

- удаленности, расположения и размеров объекта контроля;

- состояния поверхности;

- доступности объекта контроля,

- условий окружающей среды и т.д.

В связи с таким количеством условий мы применяем индивидуальный подход к расчету стоимости работ в зависимости от поставленных задач. Используя этот метод расчета, мы неоднократно подбирали оптимальные предложения для наших заказчиков.

Помимо осуществления УЗК, мы проводим обучение, аттестацию, аккредитацию и оценку квалификации специалистов по данному направлению.

Чтобы задать вопросы или получить консультацию по поводу услуги ультразвукового контроля, свяжитесь с нами любым удобным вам способом.

Лицензии и свидетельства

Свидетельство об аккредитации НОАП

Свидетельство об аккредитации НОАЛ

Удостоверение ТУО

Лицензия на осуществление образовательной деятельности

Свидетельство об аттестации ЛНК

Свидетельство об аккредитации ЛНК

Свидетельство об аккредитации лаборатории разрушающих и других видов испытаний

Свидетельство СРО

Лицензия на использование ионизирующих источников излучения

Санитарно-эпидемиологическое заключение на помещения и оборудование

Санитарно-эпидемиологическое заключение по работе с ИИИ

Перечень центров по подготовке и аттестации Газпром

Сертификат соответствия СМК

Уведомление Минтруда по охране труда

Аттестат соответсвия ЦОК

Область деятельности ЦОК

Свидетельство Гемма

| Лидеры продаж УК

|

Преобразователи УЗК для ультразвукового контроля

В ультразвуковом контроле пьезоэлектрические преобразователи (ПЭП) применяются совместно с УЗ-дефектоскопами и толщиномерами в качестве излучателей и приемников ультразвуковых колебаний.

Пьезоэлектрические преобразователи — устройства, использующие пьезоэлектрический эффект в кристаллах, керамике или плёнках и преобразующие электрическую энергию в механическую и наоборот [Википедия].

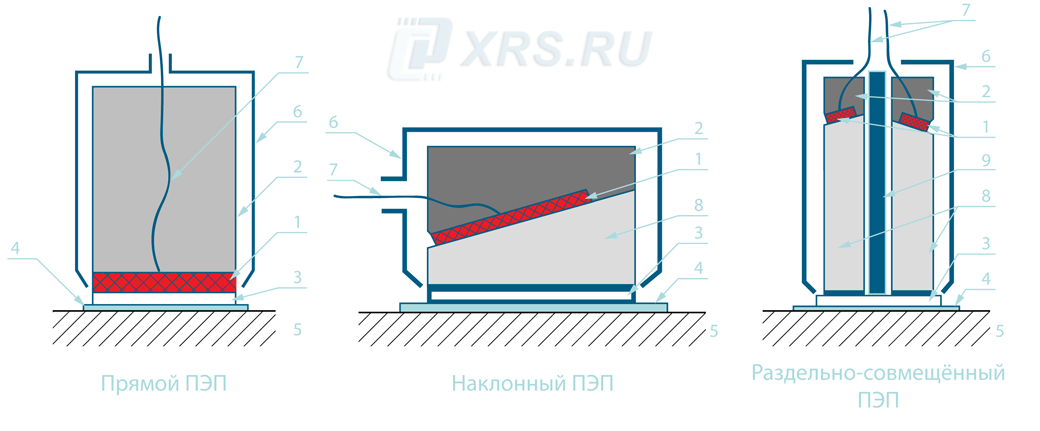

Схематическое изображение и структура пьезоэлектрических преобразователей на примере наиболее распространённых датчиков: прямых (слева), наклонных (в центре) и раздельно-совмещённых (справа).

1 — пьезопластина; 2 — демпфер; 3 — протектор; 4 — контактная жидкость; 5 — объект контроля; 6 — корпус; 7 — вывод; 8 — призма; 9 — электроакустический экран

Различают следующие типы преобразователей

По углу ввода колебаний:

- прямые ПЭП − вводят и/или принимают колебания поверхности объекта в точке входа, используются для обнаружения внутренних дефектов (расслоения, волосовины, поры, трещины и др.) и поиска локальных утонений в металлоконструкциях и стенках изделий.

- наклонные преобразователи − вводят и/или принимают колебания в направлениях, отличных от нормали к поверхности объекта контроля, используются для контроля качества сварных и паяных соединений, элементов металлических конструкций, трубопроводов, а также для обнаружения дефектов различной ориентации − трещин, неметаллических включений, пор, непроваров, рисок, царапин и т.п.

- комбинированные датчики – такие устройства включают в себя пьезоэлектрические элементы обоих типов: как наклонные, так и прямые. Как правило, такие ПЭПы используются для решения крайне специфических задач, например, для контроля осей колёсных пар вагонов без снятия внутренних колец подшипников.

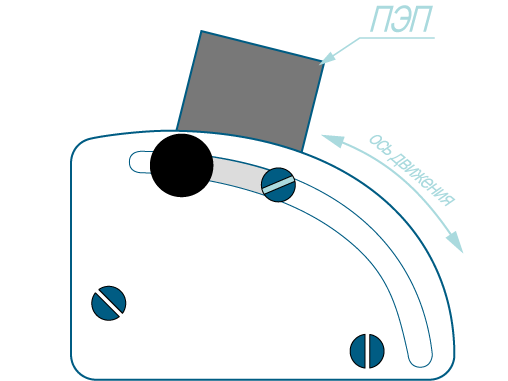

- ПЭП с переменным углом ввода – специфичные преобразователи, у которых пьезоэлементы расположены в мобильном отсеке, двигающимся вдоль дугообразной оси (см. рисунок). Слабо распространены в силу специфичности решаемых задач.

Преобразователь с переменным углом ввода (схема кликабельна)

По способу излучения и приема ультразвукового сигнала:

- совмещенные преобразователи − содержат один пьезоэлемент, который работает как в режиме излучения, так и в режиме приема. Имеют одну зону контакта с контролируемым объектом.

- раздельно-совмещенные ПЭП − содержат внутри одного корпуса два пьезоэлемента, один из которых излучает сигнал, а второй – принимает. Имеют две зоны контакта с контролируемым объектом − соответственно, излучающую и приемную.

- раздельные датчики – также обладают двумя пьезоэлементами и двумя зонами контакта с объектом контроля, однако каждый пьезоэлектрический элемент находится в отдельном корпусе (не упоминается в рекомендуемом приложении к ГОСТ Р 55725—2013).

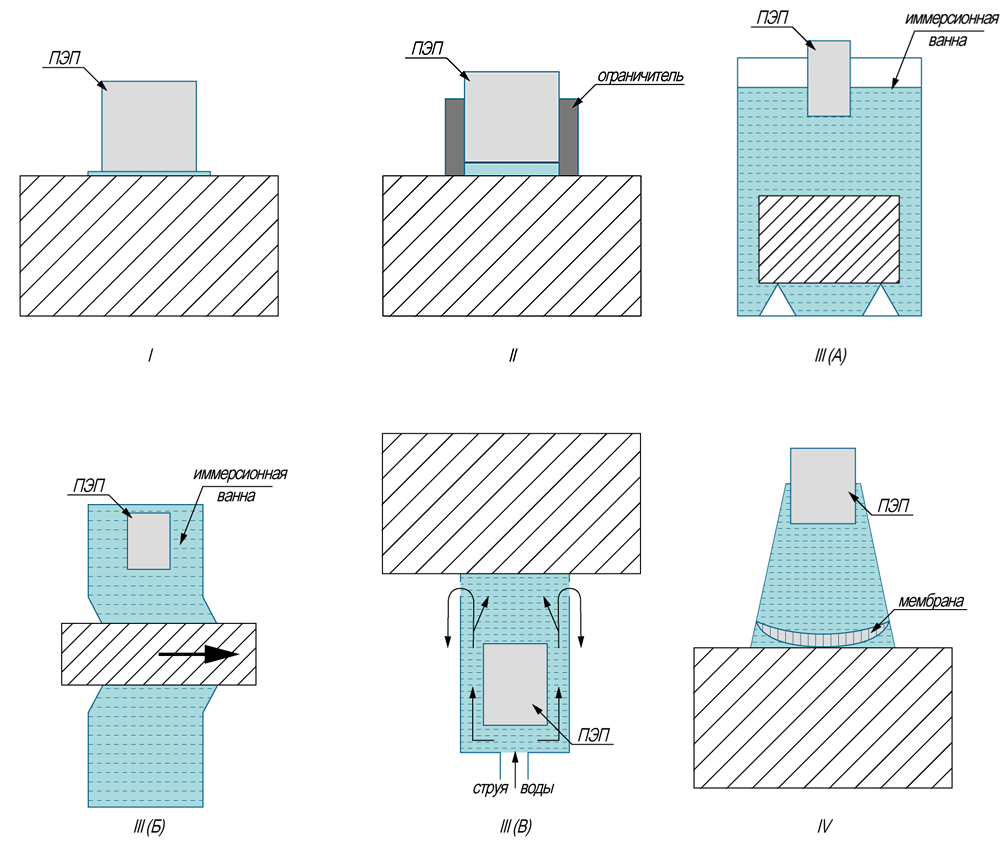

По типу контакта акустические преобразователи делятся на пять категорий:

- контактные датчики (I) – ПЭП, которые взаимодействуют с объектом контроля через прослойку контактной жидкости, толщина которой не превышает половины длины волны. Наиболее распространены и используются в большинстве случаев. Обладают наибольшей чувствительностью, однако требовательны к контактной жидкости, а также поверхности объекта контроля – она должна быть максимально гладкой.

- щелевые/менисковые ПЭП (II) – преобразователи, которые взаимодействуют с объектом контроля через слой контактной жидкости, толщина которого равна длине волны. Как правило, используются для проверки вертикальной поверхности объекта контроля или если поверхность объекта имеет переменную кривизну.

- иммерсионные преобразователи (III) – устройства, которые взаимодействуют с объектом через значительный слой контактной жидкости, толщина которого кратно превосходит длину волны. В таких случаях объект контроля либо целиком помещают в иммерсионную ванну (III-А), либо к этому объекту применяют локальную ванну (III-Б). Также возможно осуществление ультразвукового контроля иммерсионным ПЭПом при отсутствии ванны, но под струёй воды (III-В). При данном методе чувствительность инструмента контроля значительно снижается, однако стабильность сигнала выше, что важно при, например, теневом методе контроля. Также при таком способе контроля преобразователь изнашивается медленнее в силу отсутствия непосредственного контакта объекта и устройства.

- контактно-иммерсионные ПЭП (IV) – преобразователи, которые снабжаются локальной иммерсионной ванной и передают акустический сигнал опосредованно, через мембрану, расположенную на поверхности объекта контроля внутри ванны.

- бесконтактные датчики – группа приборов, у которых излучатели волн работают по принципам, отличным от пьезоэлектрического эффекта. К таким относятся электромагнитные (ЭМАП) и оптические (лазерные) преобразователи. ЭМАП представляет собой плоскую индуктивную катушку, на которую регулярно подаётся импульс высокочастотного тока – воздействие на объект контроля происходит посредством силы Ло́ренца, что возбуждает в металле необходимые ультразвуковые колебания (пример датчика). Оптические же преобразователи воздействуют на объект с помощью предельно коротких (доли микросекунды), но мощных лазерных импульсов (20-30 МВт/см2). Такой импульс нагревает небольшой участок объекта контроля и вызывает его тепловое расширение, чем возбуждает упругие волны различных типов. Бесконтактные преобразователи менее всех прочих подвержены износу, невосприимчивы к шероховатости поверхности и максимально подходят для автоматизированного контроля. Однако, ЭМАП имеют низкий коэффициент преобразования, и они непригодны для контроля изделий из диэлектриков. В то же время лазерные преобразователи своими импульсами повреждают поверхность исследуемого изделия. Кроме того, отличительной особенностью всех бесконтактных преобразователей является сложность и дороговизна аппаратуры.

Основные типы ПЭП (кликабельно)

По форме акустического поля пьезоэлектрические преобразователи делятся на:

- фокусирующие – излучаемые прибором акустические волны сужаются в определённой области пространства. Концентрация акустического поля происходит либо с помощью криволинейной пьезопластины (она же «активный концентратор»), либо с помощью линзы.

- нефокусирущие – такие датчики УЗК снабжены обыкновенными пьезопластинами и не имеют линз.

По форме поверхности ПЭП:

- притёртые – преобразователи, протекторы которых были буквально притёрты под изделие определённой кривизны. Такие ПЭП используются для контроля труб различных диаметров. Что примечательно, для каждого типоразмера преобразователь притирается по-разному;

- непритёртые – устройство с плоской контактной поверхностью. Такие используются для контроля плоских изделий либо объектов с малой кривизной поверхности.

Наименования пьезоэлектрических преобразователей регламентируется рекомендуемым приложением к руководящему документу ГОСТ Р 55725—2013 (аналогичный регламент содержится в предшественнике данного стандарта – в ГОСТ 26266-90). Согласно ему, датчикам УЗК необходимо давать наименования в соответствии с шаблоном, представленным ниже,

П-X1X2X3X4-X5-X6-X7-X8

где:

- X1 – тип контакта. 1 – контактный, 2– иммерсионный, 3 – контактно-иммерсионный, 4 – бесконтактный.

- X2 – угол ввода колебаний. 1 – прямой, 2 – наклонный, 3 – комбинированный.

- X3 – способ излучения/приёма сигнала. 1 – совмещённый, 2 – раздельно-совмещённый, 3 – раздельный.

- X4 – форма акустического поля. Ф – фокусирующий. Если ПЭП нефокусирующий, знак не ставится (!).

- X5 – номинальная частота устройства.

- X6 – угол ввода (для наклонных ПЭП).

- X7,X8 – дополнительные характеристики преобразователя (опционально).

Таким образом, акустический контактный прямой совмещённый нефокусирующий преобразователь, работающий на частоте 2,5 МГц должен именоваться как П111-2,5.

После рабочей частоты производители часто указывают дополнительные параметры, несмотря на рекомендательный характер подобных обозначений. Так, ПЭП, аналогичный по своим характеристикам примеру выше, с размером пьезоэлемента равным 20 миллиметрам может обозначаться как П111-2,5-К20.

Мощность ультразвукового пьезоэлектрического преобразователя визуально можно оценить при помощи маркировки: каждый преобразователь окрашен в характерный цвет, который зависит от рабочей частоты устройства. В соответствии с ГОСТ 26266-90, прибор, работающий на сверхнизкой (если говорить про ПЭП – менее 0,9 МГц) рабочей частоте, отмечается белым (или серым) цветом. Устройства с рабочей частотой менее 1,25 МГц – красным цветом; менее 1,8 МГц – оранжевым.

Синим/фиолетовым цветами маркируют датчики УЗК, работающие на частоте до 3 МГц, а зелёным – до 6 МГц. Высокочастотные преобразователи (до 14,5 МГц) обозначают коричневым цветом, а сверхвысокочастотные – жёлтым.

Низкочастотные пьезоэлектрические преобразователи (рабочая частота менее 1,8 МГц), как правило, применяются при контроле изделий/сварных соединений с большой толщиной, с крупнозернистой структурой или высоким коэффициентом затухания (к примеру чугунных отливок).

Среднечастотные ПЭП используются для объектов контроля меньшей толщины и с более мелкозернистой структурой.

К датчикам же УЗК с рабочей частотой выше 5 МГц прибегают для проверки изделий/сварных соединений с мелкозернистой структурой и объектов малой толщины (соединений толщиной менее 20 мм).

На практике большинство изготовляемых на данный момент устройств работает на следующих частотах: 1,25 МГц; 1,8 МГц; 2,5 МГц; 5 МГц и 10 МГц. В целом государственный стандарт регулирует ПЭП с рабочими частотами, расположенными в диапазоне от 0,16 до 30 МГц.

| Частота (МГц) | Цвет маркировки | Цвет маркировки (альтернативный) |

| x≤0,9 | ||

| 0,9<x≤1,25 | ||

| 1,25<х≤1,8 | ||

| 1,8<х≤3,0 | ||

| 3,0<х≤6,0 | ||

| 6,0<х≤14,5 | ||

| 14,5≤х | ||

Цветовая маркировка преобразователей распространена повсеместно, однако регламент расцветки ПЭПов не упоминается в ГОСТ Р 55725—2013, который вступил в силу взамен ГОСТ 26266-90, потому сейчас цветовое обозначение может не всегда соблюдаться.

Общий принцип обозначения пьезоэлектрических преобразователей регламентирован и приводится в рекомендуемом приложении А стандарта ГОСТ Р 55725—2013 (а также в обязательном приложении №2 стандарта ГОСТ 26266-90).

Также одной из важных характеристик датчика УЗК является размер пьезоэлемента. Размер пьезоэлемента выбирается в соответствии с задачей, что ставится перед устройством: крупные пьезоэлементы имеют бо́льшую площадь охвата, однако они менее восприимчивы к небольшим дефектам и в целом менее пригодны для контроля изделий малых размеров. Небольшие пьезоэлементы, напротив, более восприимчивы к малым отражателям; благодаря своим габаритам преобразователи с такими элементами можно применять для контроля в стеснённом пространстве. Также такими ПЭП можно проверять изделия со множеством изгибов. Меж тем, площадь охвата таких устройств заметно меньше.

Выбор ультразвукового преобразователя зависит от материала, формы, толщины, температуры и других параметров контролируемого объекта.

В компании «Рентгенсервис» Вы можете купить преобразователи для УЗК любых типов.

Аттестация специалистов по УЗК

Аттестация специалистов в области неразрушающего контроля проводится в целях подтверждения их уровня теоретической и практической подготовки, необходимого для выполнения работ по определенным видам неразрушающего контроля. Аттестация проводится в соответствии с правилами Госгортехнадзора по аттестации персонала в области неразрушающего контроля ПБ 03-440-02.

Аттестацию и переаттестацию персонала в сфере неразрушающего контроля проводят независимые органы по аттестации (НОАП). НТЦ «Эксперт» является экзаменационным центром Независимого органа по аттестации персонала ОАО «НИКИМТ-Атомстрой». В соответствии с выданным свидетельством № 09-16 от 03.06.2014 экзаменационный центр НТЦ Эксперт имеет право аттестации персонала на I и II квалификационные уровни по следующим областям:

|

Основная информация по обучению и аттестации специалистов НК содержится в следующих разделах:

Обучение и сертификация (первичная, продление, расширение) специалистов неразрушающего контроля (дефектоскопистов, контролеров) в городах: Москва, Санкт-Петербург, Саратов. Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и в других городах РФ, кроме того, в Республике Крым.

Профессия «дефектоскопист» как она есть

Дефектоскопист – сотрудник испытательной лаборатории, который непосредственно проводит неразрушающий контроль различными методами. К таковым, например, относится ультразвуковой, радиационный, проникающими веществами, магнитный, оптический, тепловой, вихретоковый и т.д. Именно дефектоскопист проводит неразрушающие исследования технических устройств, механизмов, материалов, оборудования на опасных производственных объектах (ОПО). Услуги данных специалистов востребованы на протяжении всего «жизненного цикла» объекта, включая изготовление (сборку, строительство), эксплуатацию, ремонт, модернизацию, техническое освидетельствование и экспертизу промышленной безопасности.В расширительном понимании работа дефектоскописта заключается в том, чтобы:

1) изучить заявку на контроль, техническое задание заказчика. В хорошем ТЗ указано местоположение и наименование объекта, перечислена руководящая документация, описан объём и порядок работ, сроки, методы НК, порядок оформления результатов и прочие условия;

2) с учётом этого подобрать оборудование и материалы с учётом специфики;

3) прибыть на объект. В реальной жизни до него добираются на служебном или, реже, личном транспорте. Отдельно стоит упомянуть передвижные лаборатории неразрушающего контроля (полевые испытательные лаборатории). Это оборудование на шасси автомобилей фургоны, укомплектованные всем необходимым оборудованием и принадлежностями. Разумеется, всё это неактуально для заводских ОТК, вагоноремонтных депо и стационарных лабораторий, где специалист неразрушающего контроля работает на своём постоянном месте;

4) произвести настройку оборудования по специальным настроечным или калибровочным образцам, мерам и эталонам, включая СО и СОП. Образцы изготавливаются из того же материала, что и объект контроля, с последующей поверкой или калибровкой;

5) непосредственно произвести неразрушающий контроль заданным методом – в соответствии с ТЗ и руководящей документацией. Отдельно стоит сказать о технологических картах, в которых изложены самые рациональные способы проведения дефектоскопии, последовательность работ и применение материально-технических средств;

6) оформить результаты контроля, заполнив акт, протокол или отчёт установленной формы. В частности, нужно составить дефектную ведомость, указать количество, вид дефектов, их размеры, местоположение;

7) пройти проверку со стороны технадзора и других проверяющих.Привлечение дефектоскопистов позволяет оценить состояние ОПО без демонтажа, масштабной разборки, вывода из эксплуатации, повреждения узлов и пр. Результаты НК используются для расчёта остаточного ресурса объекта, его паспортизации, принятия решения, отбраковки материалов и готовой продукции. Благодаря определению точных координат дефектов гораздо проще спланировать ремонт, избежав лишних работ и расходов. Своевременно выполненный неразрушающий контроль позволяет предотвратить аварии, серьёзные неисправности и, как следствие, удорожание ремонтно-восстановительных работ.

В отделах технического контроля (ОТК) на производственных предприятиях специалисты неразрушающего контроля препятствуют выпуску бракованной продукции. По характеру выявленных дефектов можно многое предположить о причинах их возникновения.

Кроме того, проведение дефектоскопии – обязательная процедура, чётко регламентированная во многих отраслях промышленности. Например – в нефтяной и газовой промышленности, атомной энергетике, на железной дороге и т.д. Даже если вывести за скобки соображения здравого смысла, без неразрушающего контроля всё равно никак, так как без надлежащих актов невозможно оформить заключение ЭПБ, сдать построенный участок трубопровода и пр.

Аттестация специалистов неразрушающего контроля

Рассчитывать на официальное трудоустройство в качестве дефектоскописта (инженера-дефектоскописта) могут только те специалисты, которые благополучно прошли аттестацию и/или сертификацию. Это нужно для того, чтобы подтвердить достаточность личных компетенций, навыков, знаний и мастерства для проведения неразрушающего контроля. Аттестация (сертификация) распространяется на конкретный перечень методов НК и конкретный перечень объектов. Ознакомиться с ними можно в ПБ 03-440-02.Персонал лабораторий неразрушающего контроля может быть аттестован на следующие квалификационные уровни:

- I уровень. Специалист настраивает оборудование, проводит контроль и описывает его результаты;

- II уровень. Специалисту разрешено самостоятельно выбирать способ, технологию и средства контроля, оценивает качество объекта, заниматься разработкой технологических инструкций и карт, настройкой оборудования, документированием результатов. В обязанности дефектоскописта II уровня может входить руководство коллегами I уровня. Он же выдаёт заключения по результатам контроля, выполненного лично либо своими подчинёнными;

- III уровень. Самый высокий. Специалист III уровня вправе делать всё, что может персонал I–II уровня, и даже принимать участие в их подготовке и аттестации. Он руководит работой младших коллег, оценивает и расшифровывает результаты НК, самостоятельно подбирает метод, способ и оборудование под конкретный объект. Специалисты III уровня ответственны за проверку технологических карт, их согласование, а также за разработку методических документов и технических регламентов.

1) обратиться в Независимый орган (НОАП) для информирования по условиям и графику аттестации;

2) подготовить документы. В частности, требуется копия документа об образовании, справка с места работы об успешном производственном опыте по заявленному виду НК, заключение медкомиссии и другие документы;

3) передать их в НОАП, предварительно заполнив заявку установленного образца;

4) получить уведомление о регистрации заявки и сроках аттестации;

5) при необходимости – предоставить дополнительную информацию;

6) сдать общий экзамен по физическим законам заявленного метода дефектоскопии;

7) справиться со специальным экзаменом на знание теоретических основ заявленного метода, положений нормативно-методической документации;

8) сдать экзамен на знание правил техники безопасности;

9) на практическом экзамене продемонстрировать свои производственные навыки и пройти итоговое собеседование;

10) получить квалификационное удостоверение либо, в случае неудачи, сдать экзамены повторно.Квалификационное удостоверение у дефектоскопистов I и II уровня действует 3 года, у специалистов III уровня – 5 лет. Если специалист удовлетворительно занимается профессиональной деятельностью и не имеет медицинских противопоказаний, указанный срок действия можно продлить.

Мы описали аттестацию лишь схематично. В зависимости от того, какой уровень квалификации, по каким методам и для каких объектов нужно получить, процедура обретает свою специфику. Так, если экзаменоваться по двум и более объектам контроля, то количество вопросов увеличивается – не менее чем на 10 заданий по каждому дополнительному объекту.

«Дефектоскопист.ру» – форум №1 по неразрушающему контролю и технической диагностике

На сегодняшний день «Дефектоскопист.ру» – это:- крупнейший в Рунете проект по НК, ТД и ЭПБ, существующий с 2012 года;

- самые крупные сообщества по неразрушающему контролю во «ВКонтакте» и в «Одноклассниках»

- более 9 800 обсуждений по всем видам НК. Возможность найти информацию практически по любому вопросу – либо создать новую тему и получить помощь коллег;

- более 25 000 дефектоскопистов УЗК, магнитного, капиллярного, вихретокового, теплового контроля, рентгено- и гаммаграфирования, акустико-эмиссионного контроля и других методов;

- онлайн-библиотека нормативной документации и библиографическая картотека литературы по НК;

- обзор новостей из мира неразрушающего контроля;

- регулярно обновляемая информация об актуальных изменения в нормативно-технической документации;

- сведения о новых закупках для нужд ПАО «Газпром», АК «Транснефть» и «Роснефть»;

- официальный партнёр главных событий отрасли – выставок NDT Russia, «Дефектоскопия» и «Территория NDT».

Настроечные образцы (СОПы) | НТЦ Эксперт

Настроечные образцы (ранее СОПы) используются для настройки ультразвуковых приборов на решение конкретных задач НК. Образцы изготавливаются из материала, аналогичного материалу ОК и содержат определенные отражатели, используемые для настройки амплитудной и временной шкалы путем сравнения показаний от несплошностей ОК с показаниями от известных отражателей. Наиболее распространенными типами отражателей при контроле сварных соединений являются плоскодонные отражатели, «зарубки» и сегменты.

Настроечные образцы изготавливаются в соответствии с требованиями ГОСТ Р 55724-2013 (взамен ГОСТ 14782-86). Данный норматив, вместо используемого ранее термина «стандартный образец предприятия» или «СОП» вводит понятие «настроечный образец». Помимо ГОСТ Р 55724-2013 среди документов, регламентирующих изготовление отраслевых настроечных образцов можно выделить следующие:

Калибровка настроечных образцов осуществляется в добровольном порядке. Поверка и внесение в Госреестр в отношении данных образцов не производится, т.к. они не имеют статуса «стандартного образца» или «меры» для которых поверка в большинстве случаев является обязательной. Методика калибровки настроечных образцов регламентирована в том числе документом Р 08-01-2000. Периодичность калибровки в зависимости от конкретного норматива может отличаться:

Плоские настроечные образцы (СОПы) с отражателями различного типа применяются для настройки длительности развертки и чувствительности дефектоскопов при контроле листовых изделий. СОПы изготавливаются в соответствии с требованиями нормативной документации регулирующей порядок проведения УЗК в соответствующих областях промышленности. Каждый образец имеет паспорт и сертификат калибровки сроком действия 3 года. Возможно изготовление настроечных образцов из материалов, аналогичных материалам ОК.

Подробнее…

Трубные настроечные образцы (СОПы) с отражателями различного типа применяются для настройки длительности развертки и чувствительности дефектоскопов при контроле трубных изделий. СОПы изготавливаются в соответствии с требованиями нормативной документации регулирующей порядок проведения УЗК в соответствующих областях промышленности. Каждый образец имеет паспорт и сертификат калибровки сроком действия 3 года. Возможно изготовление настроечных образцов из материалов, аналогичных материалам ОК.

Подробнее…

Стандартный образец типа «ступенька» предназначен для настройки толщиномера перед проведением ультразвукового контроля. Образец изготавливается из стали марки СТ20 и алюминия. По заявке возможно изготовления образца из других материалов по размерам заказчика.

Подробнее…

В соответствии с ПНАЭ Г-7-014-89 УЗК данные образцы необходимы для определения параметров УЗ дефектоскопа и преобразователя при работе на объектах атомной энергетики. Более подробное описание контрольных образцов содержится в разделе 4 ПНАЭ Г-7-014-89. В комплект контрольных образцов по ПНАЭ Г-7-014-89 УЗК входят:

Подробнее…

Настроечный образец (СОП) с общепринятым названием «Утюг» предназначен для настройки чувствительности дефектоскопа и определения эквивалентных размеров дефектов при работе с прямыми и наклонными ПЭП.

Подробнее…

Настроечные образцы (меры) для контроля на расслоение предназначены для настройки предельной чувствительности, блока ВРЧ и глубиномера ультразвуковых дефектоскопов при контроле прямыми преобразователями.

Подробнее…

Настроечные образцы (меры) для контроля шпилек и анкерных болтов в соответствии с требованиями РД-19.100.00-КТН-036-13 предназначены для настройки чувствительности при проведении УЗК прямыми совмещенными ультразвуковыми преобразователями.

Подробнее…

Настроечные образцы (меры) для ультразвукового контроля валов в соответствии с требованиями РД-19.100.00-КТН-036-13 предназначены для настройки чувствительности при проведении УЗК прямыми раздельно-совмещенными ультразвуковыми преобразователями.

Подробнее…

Стандартные образцы предприятия (меры) с отражателем типа «плоскодонное отверстие» в соответствии с требованиями РД-19.100.00-КТН-036-13 предназначены для настройки предельной чувствительности, блока ВРЧ и глубиномера ультразвуковых дефектоскопов при проведении УЗК наклонными совмещенными ультразвуковыми преобразователями.

Подробнее…

Плоские настроечные образцы (меры) с угловым сварным швом с плоскими угловыми отражателями типа «зарубка» и отражателем типа «боковое цилиндрическое отверстие» применяют для настройки чувствительности и длительности развертки дефектоскопов при проведении УЗК сварных соединений и основного металла наклонными совмещенными и наклонными раздельно-совмещенными ультразвуковыми преобразователями в соответствии с требованиями РД-25.160.10-КТН-016-15.

Подробнее…

Плоские настроечные образцы (меры) с нахлесточным сварным швом и с отражателями типа «зарубка» применяют для настройки чувствительности и длительности развертки дефектоскопов при контроле сварных соединений и основного металла наклонными совмещенными и наклонными раздельно-совмещенными преобразователями в соответствии с требованиями РД-25.160.10-КТН-016-15.

Подробнее…

Стандартные образцы предприятия (меры) с отражателями типа «сегмент» в соответствии с требованиями СТО 00220256-005-2005 применяют для настройки предельной чувствительности, блока ВРЧ и глубиномера ультразвуковых дефектоскопов при проведении УЗК прямыми и наклонными совмещенными и раздельно-совмещенными ультразвуковыми преобразователями.

Подробнее…

Стандартные образцы предприятия (меры) с отражателями типа «плоскодонное отверстие» и «зарубка» в соответствии с требованиями РД РОСЭК-001-96 применяют для настройки предельной чувствительности, блока ВРЧ и глубиномера ультразвуковых дефектоскопов при проведении УЗК прямыми и наклонными совмещенными и раздельно-совмещенными ультразвуковыми преобразователями.

Подробнее…

Стандартные образцы предприятия (меры) с отражателями типа «плоскодонное отверстие» в соответствии с требованиями ОСТ 108.961.07-83 применяют для настройки предельной чувствительности, блока ВРЧ и глубиномера ультразвуковых дефектоскопов при проведении УЗК прямыми и наклонными совмещенными и раздельно-совмещенными ультразвуковыми преобразователями.

Подробнее…

Комплект образцов для аттестации по УЗК, используется для обучения специалистов ультразвуковому контролю. Комплект для аттестации состоит из четырех образцов, каждый из которых имеет характерные дефекты, возникающие в процессе производства и эксплуатации сварных швов и основного металла (трещины, поры, непровары, шлаковые и вольфрамовые включения и т.д.).

Подробнее…

Стандартные (настроечные) образцы предприятия (СОП) можно купить с доставкой до двери или до терминалов транспортной компании в следующих городах: Москва, Санкт-Петербург, Екатеринбург, Саратов. Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и другие города. А так же Республики Казахстан, Белоруссия и другие страны СНГ.