Автоматическая сварка под флюсом Сущность автоматической сварки

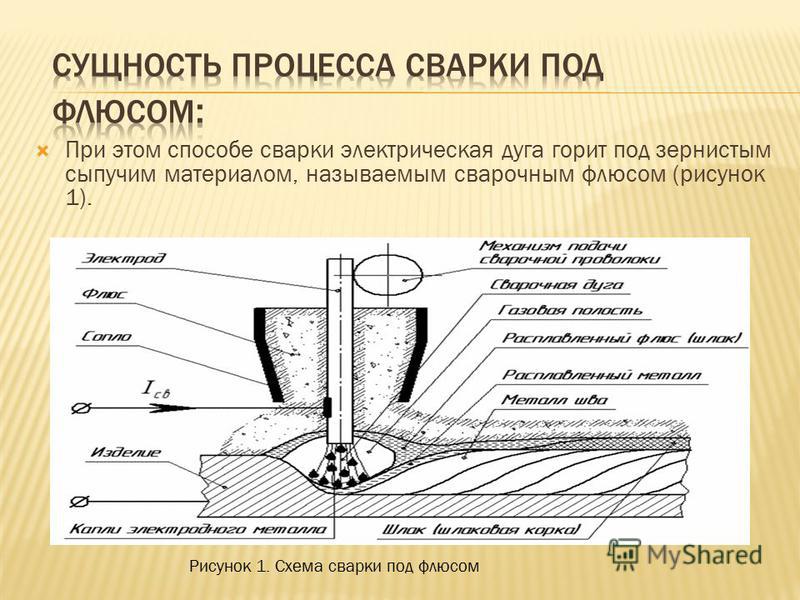

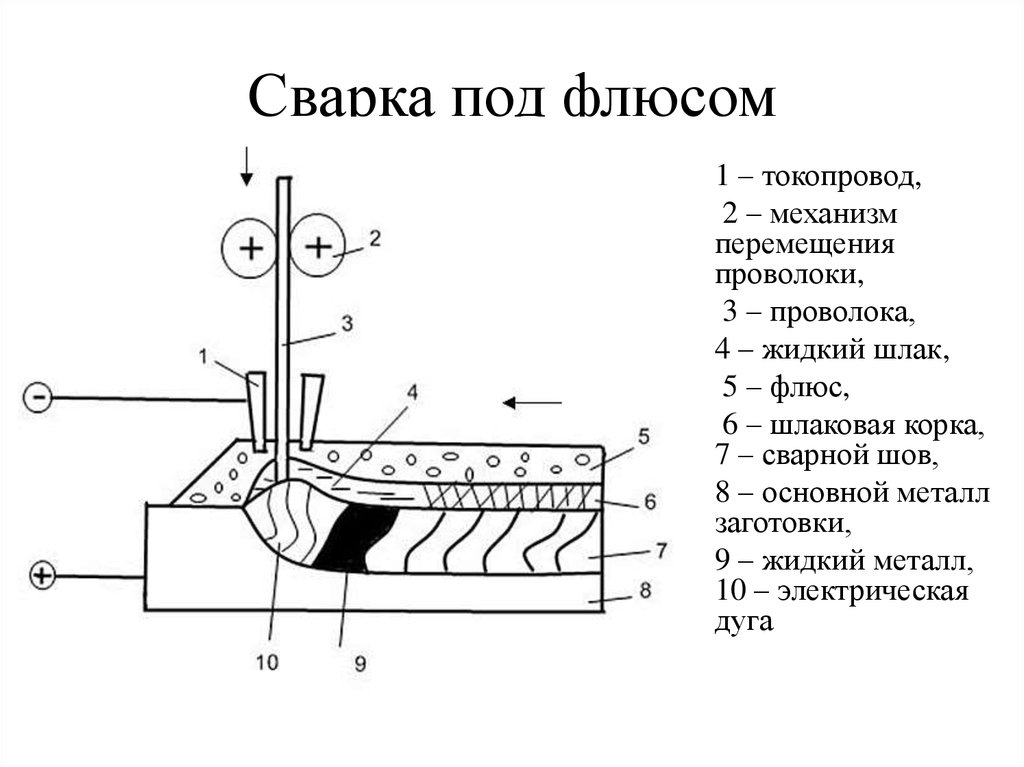

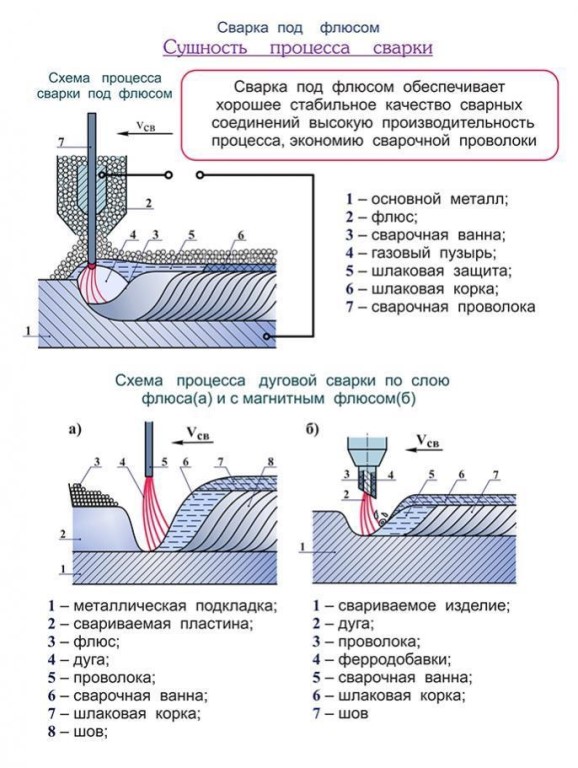

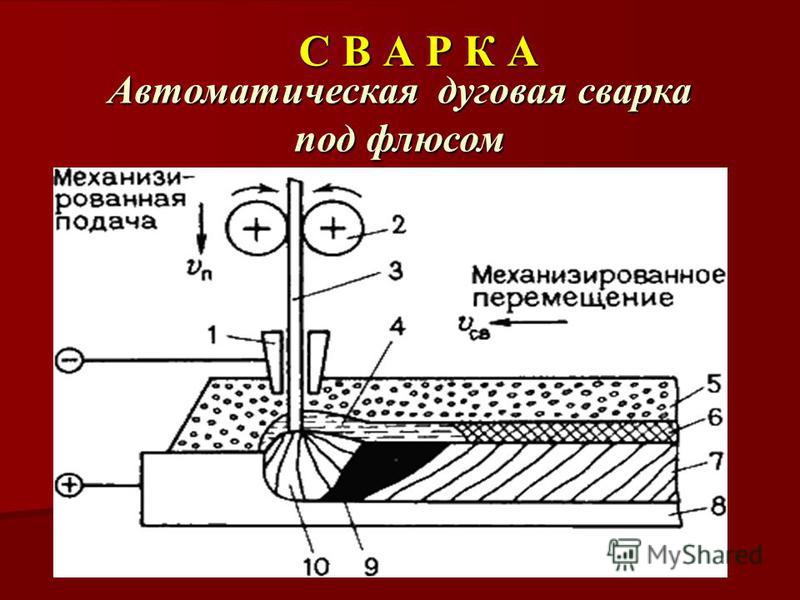

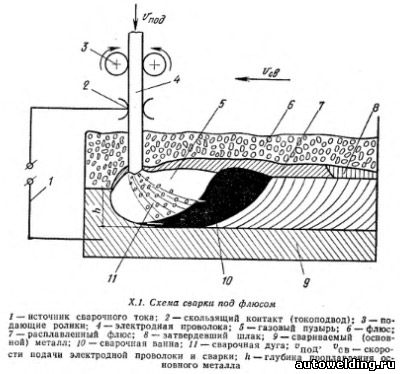

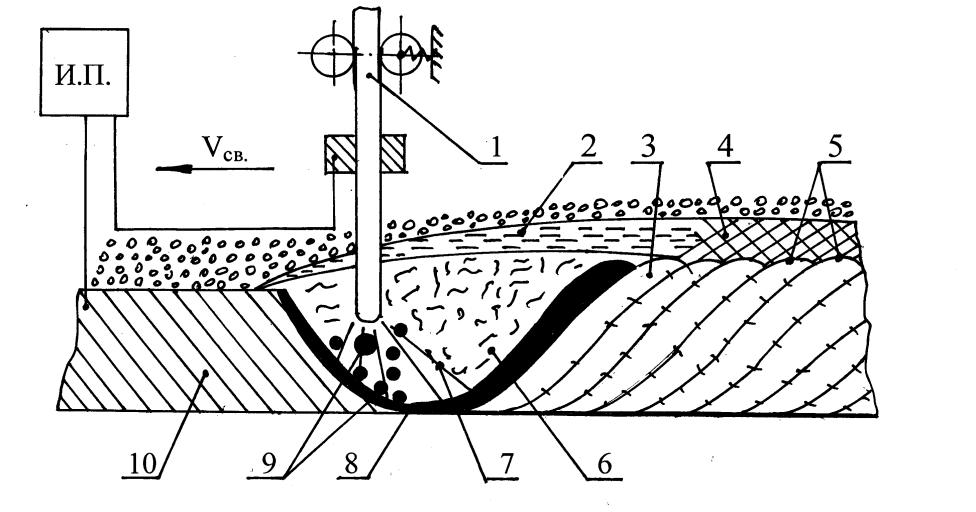

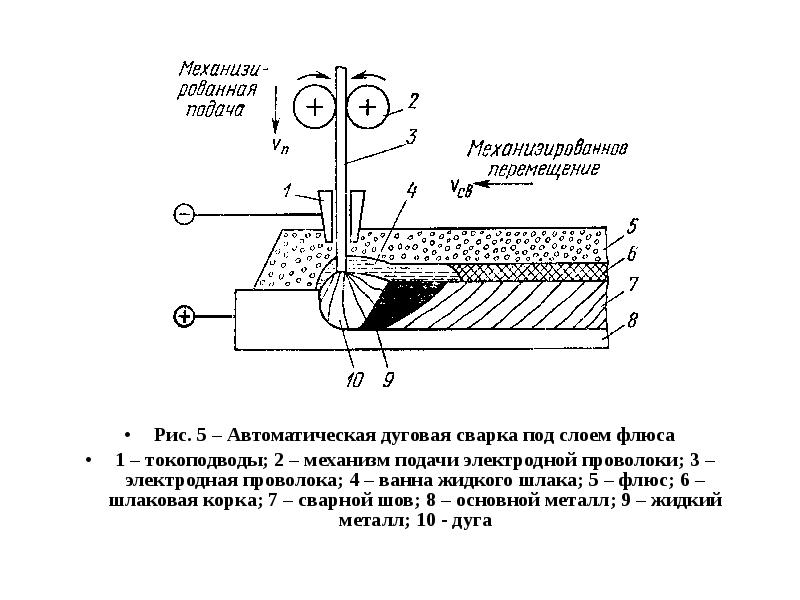

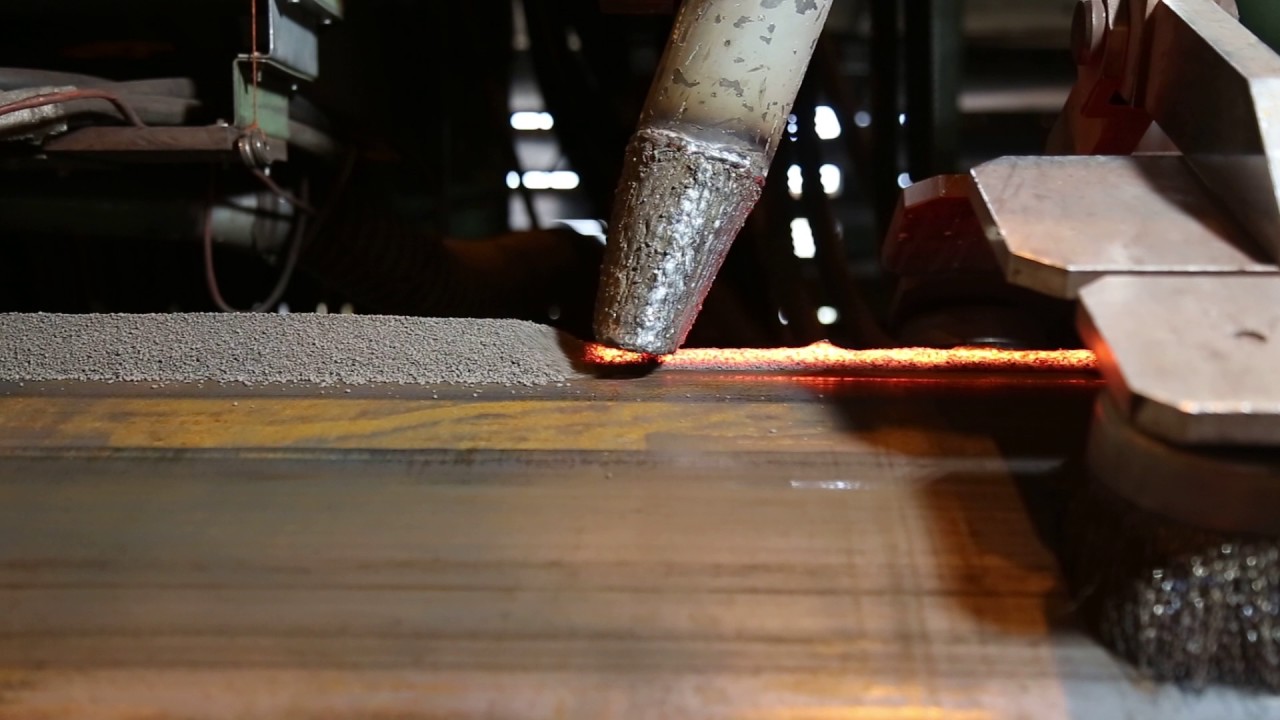

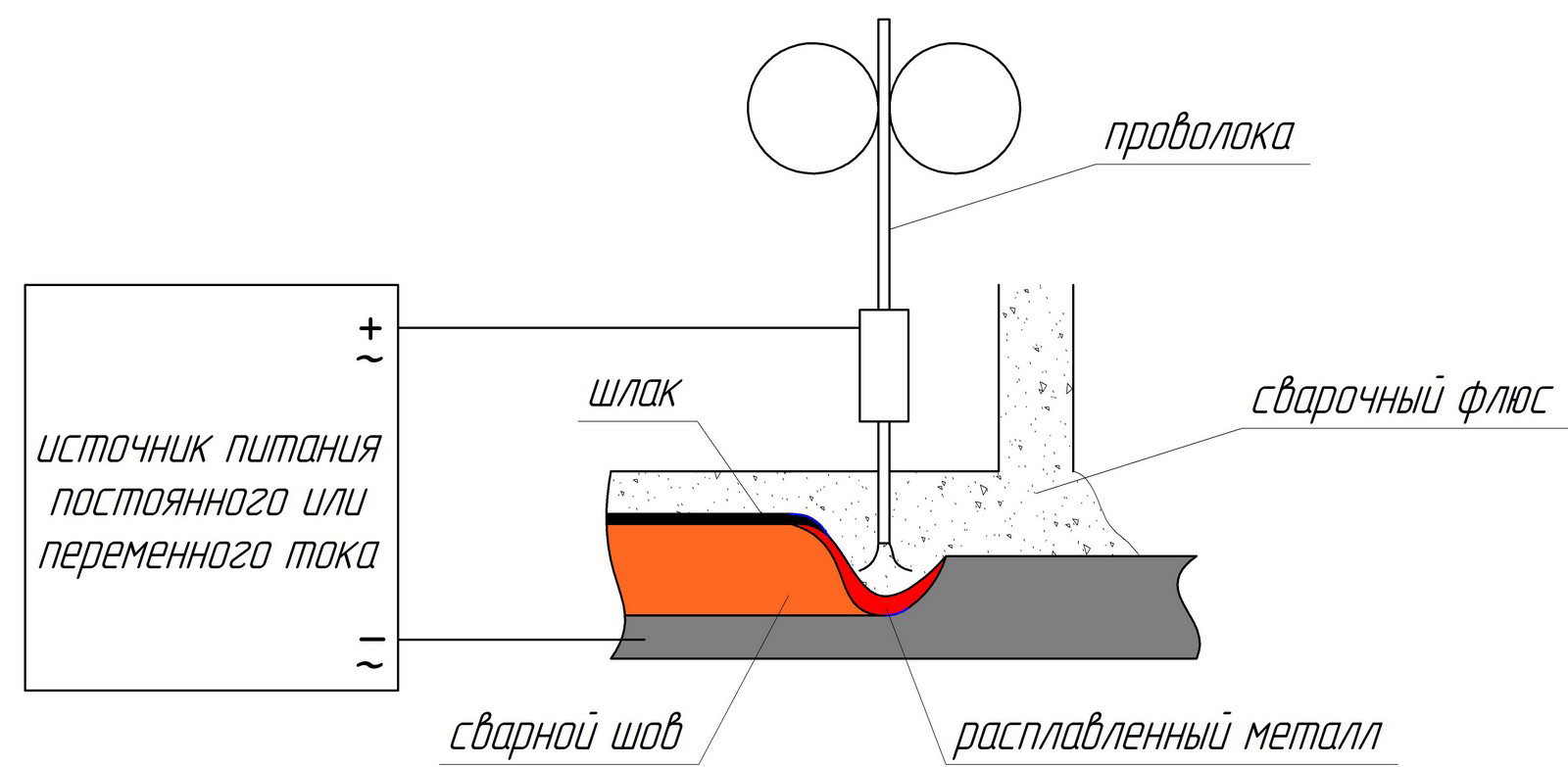

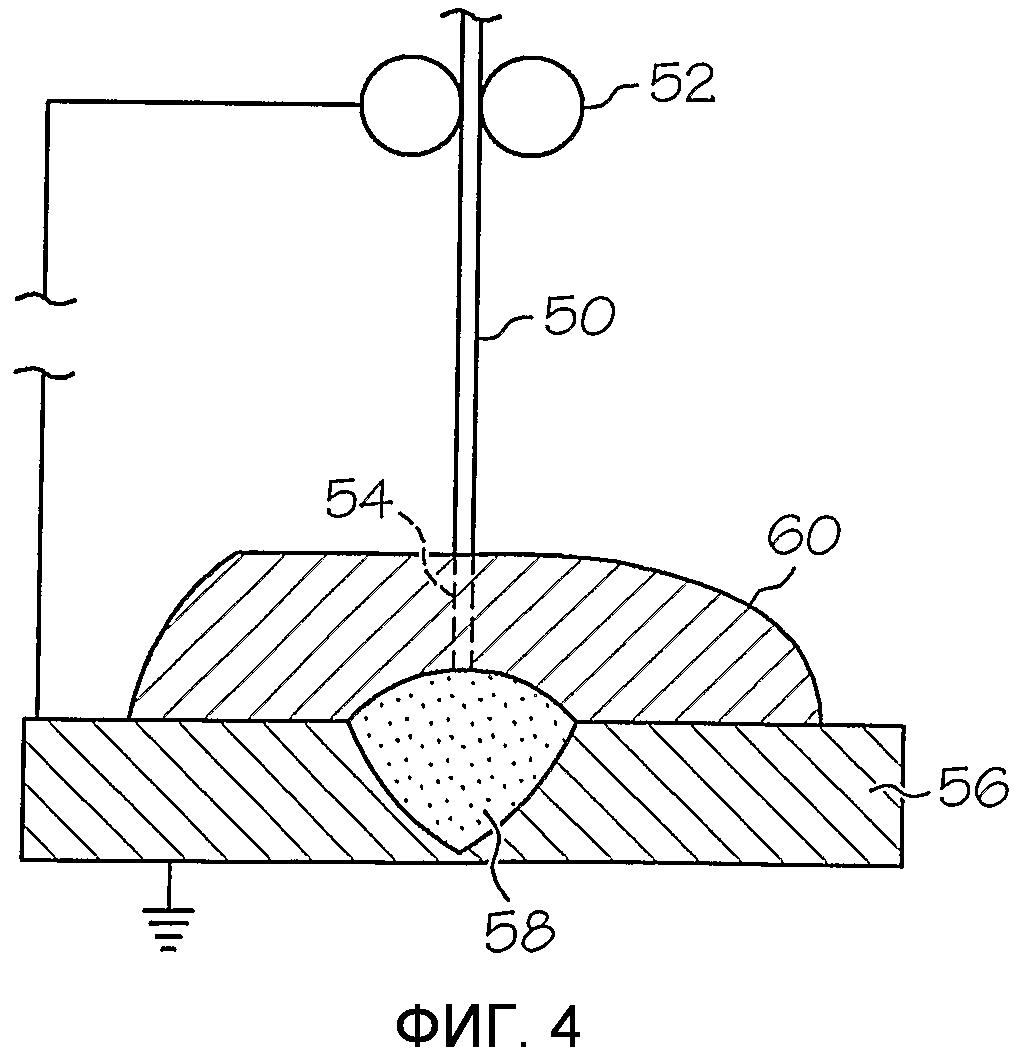

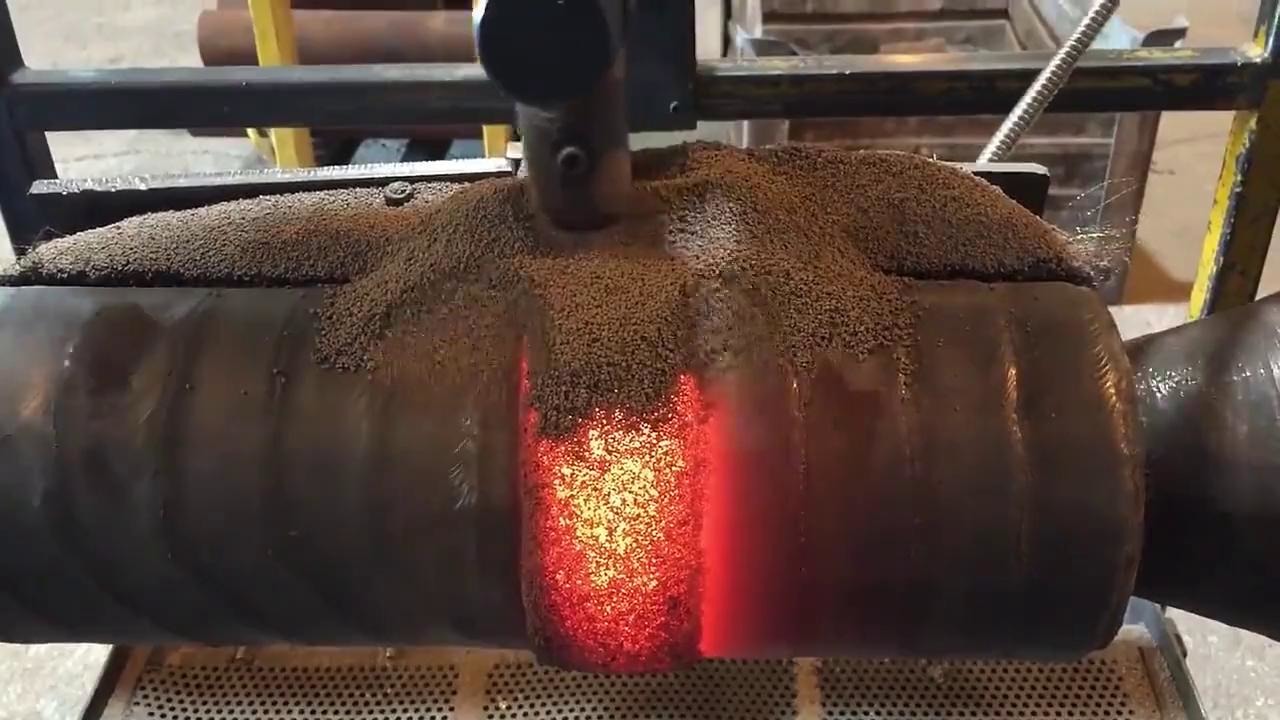

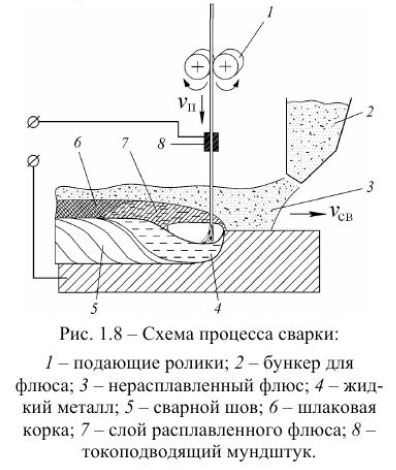

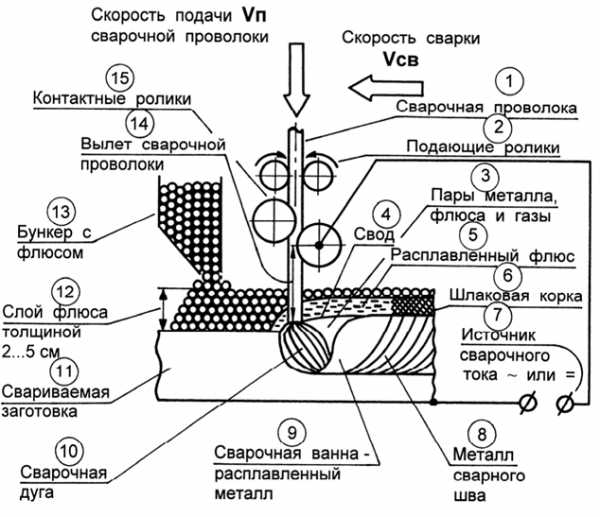

Сущность автоматической дуговой сварки под флюсом заключается в том, что дуга горит во флюсовом пузыре (рис. 123), образующемся в зоне сварки. Сверху над зоной сварки находится слой флюса толщиной до 40 мм. Часть флюса расплавляется и образует жидкий щлак, который, застывая, образует твердую корку на сварном шве. [c.175]СУЩНОСТЬ АВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ [c.5]

АВТОМАТИЧЕСКАЯ СВАРКА ПОД ФЛЮСОМ 15. Сущность автоматической сварки [c.119]

Сущность процесса автоматической сварки под флюсом [c.117]

В чем сущность автоматической сварки под флюсом [c.13]

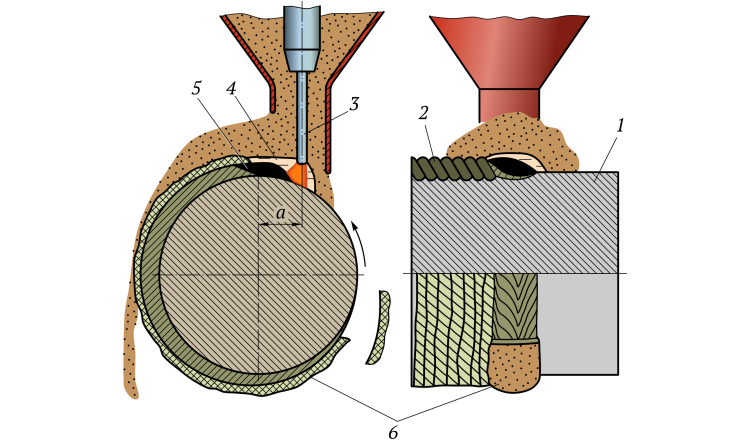

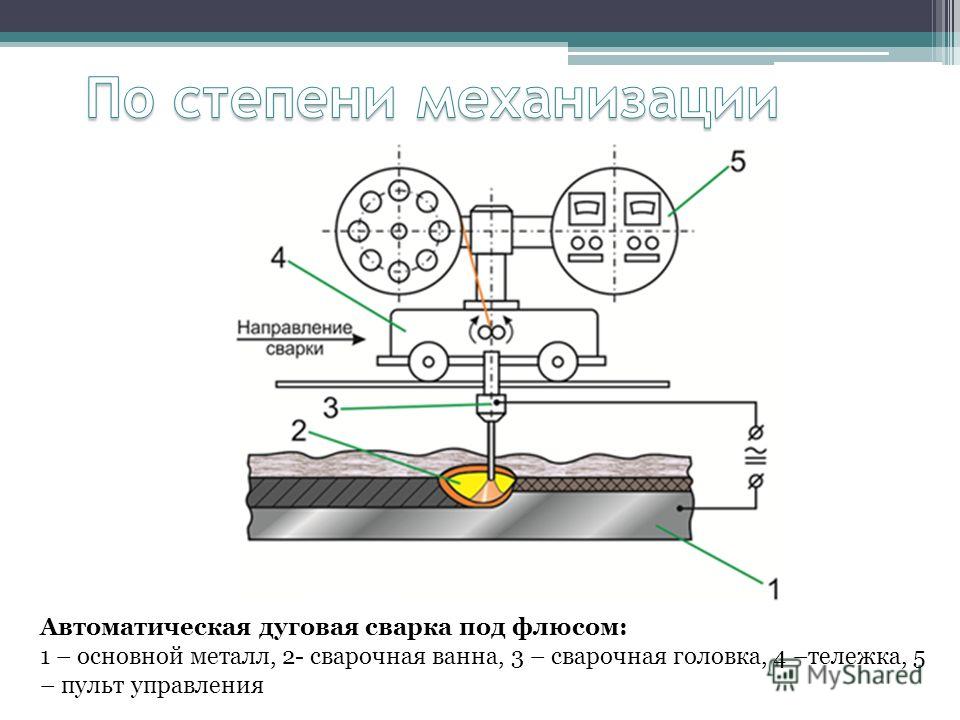

Сущность способа автоматической дуговой сварки под флюсом состоит в следующем. Сварочная головка 5 (рис. 157) подает в зону дуги электродную проволоку 3 из кассеты 6.

Крупнейшим достижением явилась разработка в 1949—1951 гг, в Институте электросварки им, Е. О. Патона высокоэффективной электрошлаковой сварки. При электрошлаковой сварке, в отличие от автоматической под флюсом, электрическая энергия превращается в тепловую не при помощи электрической дуги, а при прохождении ее через расплавленный шлак (отсюда и название способа).

Сущность процесса и классификация способов автоматической сварки под слоем флюса [c.325]

Сущность процесса автоматической сварки под слоем флюса (рис. 121) заключается в следующем. [c.181]

Изложите сущность аргонно-дуговой сварки и ее преимущества. 5. Какие источники питания дуги током применяют при электросварке 6. Каковы особенности сварки и наплавки стальных деталей 7. Чем обусловлены трудности при сварке чугунных деталей 8. Изложите приемы горячей сварки чугунных деталей. 9. Изложите приемы холодной сварки чугунных деталей. 10. Каковы особенности и приемы сварки деталей из меди и ее сплавов II. Каковы особенности и приемы сварки деталей из алюминия и его сплавов 12. Изложите сущность газопламенной сварки. Назовите ее преимущества и недостатки по сравнению с ручной электродуговой сваркой. 13. Расскажите о процессе автоматической наплавки под слоем флюса, его преимуществах и недостатках. 14. В чем заключаются особенности и преимущества автоматической сварки в защитных газах 15. Какие присадочные материалы и оборудование используют при механизированных способах сварки 16. Перечислите особенности вибродуговой наплавки, ее преимущества и недостатки. 17. В чем заключается сущность плазменно-дуговой сварки и наплавки и каковы

Изложите сущность газопламенной сварки. Назовите ее преимущества и недостатки по сравнению с ручной электродуговой сваркой. 13. Расскажите о процессе автоматической наплавки под слоем флюса, его преимуществах и недостатках. 14. В чем заключаются особенности и преимущества автоматической сварки в защитных газах 15. Какие присадочные материалы и оборудование используют при механизированных способах сварки 16. Перечислите особенности вибродуговой наплавки, ее преимущества и недостатки. 17. В чем заключается сущность плазменно-дуговой сварки и наплавки и каковы

В сварочном производстве в настоящее время широко применяют автоматическую дуговую сварку под слоем флюса, разработанную акад. Е. О. Патоном. Сущность этого метода сварки состоит в том, что электрическая дуга, возникающая между голой электродной проволокой и свариваемым металлом, горит под слоем гранулированного флюса. [c.257]

Сущность способа автоматической сварки под слоем флюса неплавящимся электродом заключается в следующем (фиг. 147). На свариваемые кромки накладывается латунная полоска, которая, расплавляясь, служит присадочным металлом, а цинк, входящий в состав латуни, — раскислителем. Дуга горит между угольным электродом и изделием под слоем флюса марки ОСЦ-45, который надежно изолирует сварочную ванну от соприкосновения с воздухом. Этот способ сварки дает хорошие результаты при сварке металла толщиной до 4—6 мм.

[c.280]

147). На свариваемые кромки накладывается латунная полоска, которая, расплавляясь, служит присадочным металлом, а цинк, входящий в состав латуни, — раскислителем. Дуга горит между угольным электродом и изделием под слоем флюса марки ОСЦ-45, который надежно изолирует сварочную ванну от соприкосновения с воздухом. Этот способ сварки дает хорошие результаты при сварке металла толщиной до 4—6 мм.

[c.280]

Успехи в разработке новых марок флюсов объясняются достижениями в области развития теории металлургических процессов автоматической сварки и наплавки, основой для которой послужили новейшие достижения советской науки, в первую очередь физики. Радиоактивные изотопы дали возможность понять физическую сущность сварочных процессов под слоем флюса, внести ясность во многие вопросы взаимодействия жидких металлов и шлаков, изучить главнейшие особенности процессов первичной кристаллизации сварочной ванны, которые определяют качество и долговечность металла шва, а тем самым — и сварного соединения в целом. [c.124]

[c.124]

Стойкость сварных соединений к образованию холодных трещин может быть также повышена применением технологии сварки с мягкими прослойками . Сущность этого технологического приема заключается в том, что первые слои многослойного шва выполняют менее прочным и более пластичным металлом по сравнению с последующими слоями. В отдельных случаях (жесткие соединения большой толщины) малопрочные пластичные швы в один-два слоя накладывают в процессе заполнения разделки кромок (рис. 11). При автоматической и механизированной сварке под флюсом для выполнения мягких слоев могут быть рекомендованы сварочные проволоки Св-ЮГА, Св-08ГС (ГОСТ 2246—70) при сварке покрытыми электродами — электроды УОНИ-13/ 45 при сварке в углекислом газе — проволока Св-08Г2С.

До 1943 г. не было теоретического обоснования сущности процесса автоматической сварки под флюсом. Процессы, происходящие при автоматической сварке под флюсом, были изучены Институтом электросварки им.

Расплавленный металл сварочной ванны в корне шва удерживают применением различных подушек. Флюсовые и флюсомедные подушки применяют при сварке под флюсом. Газовую подушку используют при ручной дуговой сварке, ручной и автоматической аргонодуговой сварке с использованием в качестве поддувочного газа аргона, азота или углекислого газа.

В книге изложены общие сведения о физической сущности, классификации, возникновении и развитии сварки и краткие теоретические основы дуговой сварки описаны оборудование, электроды, технология ручной, гаэоэлеасгрической, полуавтоматической и автоматической сварки под флюсом, стыковая и точечная контактная сварка, технология сварки алюминиевых сплавов, стальных конструкций и арматуры железобетона, методы контроля качества сварки даны сведения о сварочных деформациях и напряжениях и мерах борьбы е ними, о газопламенной резке и сварке стали, организации сварочных работ, техлическом нормировании и ех-нике безопасности. [c.2]

Одним из технологических приемов сварки высокопрочных сталей этого класса является использование так называемых мягкихI прослоек (рис. V.8). Сущность его заключается в том, что часть слоев стыкового соединения выполняется материалами, обеспечивающими получение высокопластичного металла, несколько менее прочного, чем основной. Как правило, так выполняются корневые швы и швы, расположенные в центральной части разделки. Наличие мягких прослоек не сказывается на прочности соединения в целом, однако позволяет повысить сопротивление трещинам, особенно в случае сварки конструкций повышенной жесткости. Для выполнения мягких прослоек при автоматической сварке под флюсом применяют проволоки Св-08ГА, Св-10Г2, Св-ЮНМ и им подобные.

Как правило, так выполняются корневые швы и швы, расположенные в центральной части разделки. Наличие мягких прослоек не сказывается на прочности соединения в целом, однако позволяет повысить сопротивление трещинам, особенно в случае сварки конструкций повышенной жесткости. Для выполнения мягких прослоек при автоматической сварке под флюсом применяют проволоки Св-08ГА, Св-10Г2, Св-ЮНМ и им подобные.

выбор сварочных автоматов для сварки металла под флюсом. Что это такое и в чем заключается сущность? ГОСТ и оборудование

Автоматизация коснулась уже очень многих сфер. Она очень удобна и весьма расширяет возможности при работе. Поэтому важно знать ключевые особенности автоматической сварки, нюансы технологии, специфику подготовки к работе и ее процесса.

Что это такое?

Беседу про автоматическую сварку стоит начать с основного определения процесса. Главная его сущность заключается в неразъемном механизированном соединении металлических изделий и компонентов. Обычно нагрев металла производится путем использования электрической дуги. Однако иногда для этой цели используют ванну расплавленного шлака. Этот метод получил название электрошлаковой сварки.

Главная его сущность заключается в неразъемном механизированном соединении металлических изделий и компонентов. Обычно нагрев металла производится путем использования электрической дуги. Однако иногда для этой цели используют ванну расплавленного шлака. Этот метод получил название электрошлаковой сварки.

Температура прогретой ванны не превысит 2500 градусов. Если же применяют электрическую дугу, она будет накалена как минимум вдвое больше. Автоматизированной может быть самая разная сварка, в том числе при использовании защитных газов. Гораздо труднее, впрочем, автоматизировать работу при использовании флюсов. Потому при выполнении автоматической сварки нужно руководствоваться специализированными ГОСТ, подходящими для каждого конкретного случая.

Говоря про особенности и преимущества автоматизированных сварочных работ, стоит сразу подчеркнуть, что они просты и понятны с технической точки зрения. При этом именно по подобной схеме работает большинство крупных промышленных предприятий. Там сварка позволяет обеспечить очень высокое качество работы и повышенную скорость манипуляций. В индустриальных условиях возможно даже широкомасштабное применение флюсов.

При этом именно по подобной схеме работает большинство крупных промышленных предприятий. Там сварка позволяет обеспечить очень высокое качество работы и повышенную скорость манипуляций. В индустриальных условиях возможно даже широкомасштабное применение флюсов.

Способы

Профессиональная работа подразумевает, что под слоем флюса находится вся создаваемая электрическая дуга. Расход флюсового материала очень мал. На качестве создаваемой связки это не отражается. Можно подобным способом выполнить сварку даже очень твердых материалов. Еще важными свойствами флюсовой методики можно считать такие:

отсутствие брызг;

почти полное исключение возникновения оксидов;

расход металла электродов не более 2% даже при неблагоприятных условиях;

профилактика негативных факторов в зоне сцепки;

минимизация субъективного фактора;

ускоренное и равномерное охлаждение материала;

стабильность действия дуги;

мелкочешуйчатая структура в шве.

Стоит учесть также, что автоматизированная сварка с флюсом:

весьма дорога;

заставляет скрупулезно подбирать расположение материала и тщательно подбирать его;

создает опасность для оператора;

подчас заставляет применять очень сложное и изощренное оборудование.

Также могут применяться:

термитная;

газовая;

электрошлаковая;

электродуговая сварка с применением защитной искусственной атмосферы.

В промышленных газовых устройствах могут использоваться сразу несколько горелок одновременно. Это существенно повышает общую производительность. Скорость такого режима в продвинутых установках последнего поколения может достигать 50 м за минуту и даже больше.

Это существенно повышает общую производительность. Скорость такого режима в продвинутых установках последнего поколения может достигать 50 м за минуту и даже больше.

Расстояние между отдельными огоньками может меняться прямо в процессе работы, если есть такая технологическая необходимость.

Автоматизированная электрошлаковая сварка, как уже говорилось, позволяет обойтись без формирования специальной дуги. Такой метод позволит за один прием проварить металл на глубину до 2,5-3 м. Изоляция свариваемого участка от воздуха не требует расходовать ни газы, ни флюс. Самого расплавленного металла оказывается достаточно. Одновременно проводится активная обработка практически по металлургическому стандарту.

Также автоматическая электрошлаковая сварка:

понижает до минимума вхождение неметаллических включений в шов;

улучшает химический состав обрабатываемых зон;

в 2-5 раз производительнее ручного дугового метода при работе с тонкостенными деталями и конструкциями;

провоцирует существенный перегрев металла в рабочей зоне;

понижает иногда пластические свойства;

обуславливает малую концентрацию энергии в зоне нагрева, что поднимает ее затраты;

вынуждает работать по всему шву без остановок и задержек.

Последнее обстоятельство означает, что правильно выполнить такую работу смогут только профессиональные сварщики. Но преимущества данного метода обуславливают его широкое использование:

в тяжелом машиностроении;

в энергетическом машиностроении;

при конструировании крупногабаритных индустриальных установок;

при строительстве кожухов для доменных печей.

Что понадобится?

В промышленных условиях применяют различные виды автоматизированного оборудования. Выделяют три типа сварочных автоматов:

неподвижная головка;

мобильная головка;

варящий трактор.

Все эти системы выполняют следующие операции:

возбуждение варочной дуги;

передвижение инициированной дуги по создаваемому шву;

погашение дуги в конце намеченной работы.

Одни автоматы подают специальную проволоку с меняющейся скоростью. Этот темп зависит от дугового промежутка. Другие автоматы подают проволоку со строго неизменными скоростями. Это последнее решение позволяет упростить общую схему техники. Устройства, позволяющие сменить скорость перемещения проволоки, могут нормально работать только при низких напряжениях и слабом сварочном токе. Непосредственную работу берут на себя специальные наконечники. Кроме них, часто приходится покупать:

тракторные сопла;

губки контактные;

флюсовые конусы;

наборы роликов для протяжки;

токоподводы.

Отдельно стоит сказать об автоматическом сварочном оборудовании для меди. Когда ее варят под флюсом, рекомендовано применение автоматов прямой полярности с подачей постоянного напряжения. Только керамические флюсы некоторых марок позволяют применять переменный ток. Толстый металл требует использовать флюс сухой грануляции. Применяют нагартованную проволоку из бескислородной меди (хотя технический класс меди тоже может подойти).

Когда ее варят под флюсом, рекомендовано применение автоматов прямой полярности с подачей постоянного напряжения. Только керамические флюсы некоторых марок позволяют применять переменный ток. Толстый металл требует использовать флюс сухой грануляции. Применяют нагартованную проволоку из бескислородной меди (хотя технический класс меди тоже может подойти).

Ту же медь можно сварить в атмосфере аргона. В таком случае понадобится газовая горелка для предварительного прогрева металла. Прутки и проволоку подбирают с таким расчетом, чтобы металл во шве не кипел. Для меди подходят только неплавкие электроды на основе вольфрама. Если их нет, лучше уж использовать плавкие аналоги. Выбор газа зависит от вида металла и от пространственного расположения свариваемых элементов. Тот же аргон тяжелее воздуха и мало подходит для работы на высоте. Внимание стоит уделить также:

длине и химическому составу электродов;

рабочему напряжению используемого аппарата;

доступной скорости выполнения работы (или производительности).

Технология

Подготовка

Для начинающих важно уделять именно подготовительному этапу большое внимание. На нем многие допускают ошибки, которые почти невозможно исправить впоследствии. Перед началом работы сварщик обязан осматривать всю аппаратуру и коммуникации, на которые она «завязана». Если обнаруживаются малейшие неполадки или недоразумения, до их устранения варить любой вид металла или сплава нельзя. Разумеется, надо приводить в порядок используемую аппаратуру и убирать с нее все загрязнения. Нельзя заниматься сваркой, даже автоматической:

в стесненных условиях;

в местах со слабой видимостью;

в запыленных помещениях;

в местах с запылением и переувлажнением воздуха;

в непосредственной близости от горючих, легко воспламеняющихся или взрывающихся веществ и конструкций.

Сварщики обязаны принять меры, чтобы к рабочему участку не подходили посторонние люди. Если планируется варить металл в среде защитного газа, обязательно проверяют соответствие направляющего прохода в горелке и сварочной проволоки (по диаметру). Сечение проволоки влияет, конечно, и на выбор наконечника. В сопле не должно оставаться металлических брызг. Если они там все же есть, надо тщательно вычистить подобный засор.

Когда планируется выполнять работу под флюсом, следует оценить правильность подсоединения всех кабелей. Обследуют еще и ролики механизма выдачи проволоки. Обязательно надо оценить, насколько правильно они установлены. На сварочной проволоке не должно быть малейших ржавых или просто грязных участков. В последнюю очередь выясняют, есть ли в бункере флюс, соответствует ли он типу используемой проволоки.

Детали готовят в соответствии с требованиями к определенному типу металла.

Однако в любом случае нужно убрать ржавчину, другие следы. Помогут в этом шлифовальные круги и аналогичные приспособления. Когда это проделано, остается заправить машину комплектующими и задать необходимый режим.

Процесс

Но правильный выбор и настройка автоматической сварочной установки — это, конечно, еще не все. Автоматизированная сварка под флюсом идет при силе тока 1-2 тысячи ампер. Для сравнения: при использовании дуги этот показатель не превысит 650 А. Но надо понимать еще то, что выбор флюса очень непрост. Крайне важно его безукоризненное качество.

Высота слоя регулируется сообразно толщине металла. Подача проволоки обычно идет при помощи кассетного механизма. Работать надо со строго определенной скоростью. Она должна позволять сформироваться добротной сварочной ванне. А это значит, что разбрызгивание металла из ванны следует исключить. Неизрасходованный флюс собирают чисто механически.

Подача проволоки обычно идет при помощи кассетного механизма. Работать надо со строго определенной скоростью. Она должна позволять сформироваться добротной сварочной ванне. А это значит, что разбрызгивание металла из ванны следует исключить. Неизрасходованный флюс собирают чисто механически.

Цветной металл принято варить «холодным» способом. В этом случае просто используют более низкую, чем обычно, температуру. Необходимо позаботиться о стабилизации сварочной дуги. Это свойство обеспечивают, подбирая скорость перемещения основного инструмента, а также силу тока.

Темп сварки определяют, регулируя скорость вылета проволоки и применяя сварочные присадки с различным уровнем легирования.

Настраивая силу тока, можно повлиять на глубину шва. Его ширина определяется электрическим напряжением. Важно: в дальнейшем, прямо по ходу работы, необходимо контролировать эти параметры. Оставив их без внимания, сварщики только делают себе же хуже. На крупных предприятиях используют стенды, позволяющие зафиксировать все детали совершенно неподвижно.

Оставив их без внимания, сварщики только делают себе же хуже. На крупных предприятиях используют стенды, позволяющие зафиксировать все детали совершенно неподвижно.

Использование мобильных головок вместо полноценного стационарного оборудования позволяет существенно сэкономить. При грамотном выполнении работы результат окажется не хуже. Проволока для автоматической сварки под флюсом должна соответствовать ГОСТ 16130-72. Сварка труб, вращаемых на роликах с редукторным приводом, может быть выполнена и с неподвижными головками. Однако чаще приходится выбирать шаблон, определяющий ту или иную схему передвижения самой головки.

Некоторые случаи требуют формирования так называемого корневого шва. Сначала делают его, а затем уже запускают «трактор». Трубы варят, вращая заготовки точно под неподвижными головками. В промышленных условиях размер обрабатываемых участков составляет иногда до 25 м. В этом случае перемещение секций производится при помощи тягачей или даже железнодорожных транспортеров.

В этом случае перемещение секций производится при помощи тягачей или даже железнодорожных транспортеров.

Аргонодуговая автоматическая сварка особенно хороша при создании резервуаров и труб из нержавеющей стали. Если нужно быстро соединить сталь с повышенным содержанием легирующих элементов, поможет автоматизированная плазменная сварка. Слой плазмы создают на основе аргона либо гелия. Изменение дистанции между серединой приспособления и головкой очень удобно для формирования кольцевых швов на резервуарах и других изделиях.

В следующем видео рассказывается об особенностях автоматической сварки.

youtube.com/embed/i0pFzlbRJ5k?modestbranding=1&iv_load_policy=3&rel=0″/>

Технология сварки под флюсом | Строительный справочник | материалы — конструкции

ТЕХНОЛОГИЯ ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ

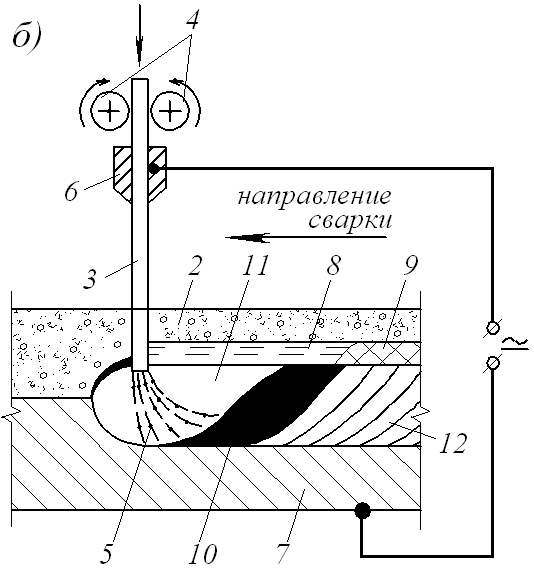

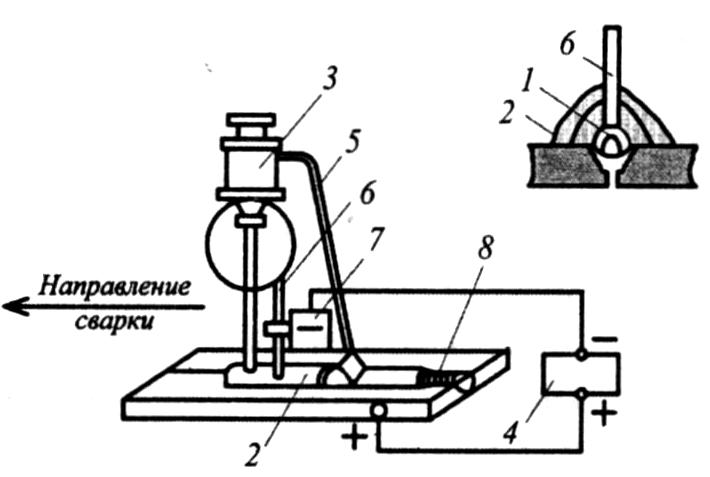

Сущность полуавтоматической сварки под флюсом заключается в следующем: по мере перемещения вручную держателя полуавтомата из установленной на нем воронки в зону сварки подается флюс, который закрывает поверхность изделия и электродную (сварочную) проволоку на высоте 40 — 50 мм. Дуга, возбуждаемая между свариваемым изделием 1 и электродной проволокой 2, горит под слоем флюса 3 (рис. 1). При этом происходит плавление кромок свариваемого изделия, электродной проволоки и флюса. Затвердевший металл ванны образует шов 4, который покрывается образующейся в процессе сварки шлаковой коркой 5, легко удаляемой после остывания. Нерасплавившийся флюс собирают после сварки и используют вторично.

| Рис. 1. Схема сварки под флюсом |

Сварку под флюсом выполняют переменным и постоянным током. Металл сварного шва, выполненного под флюсом, состоит примерно из 1/3 расплавленного присадочного металла и 2/3 переплавленного основного металла. Отношение веса расплавленного флюса к весу расплавленного присадочного металла составляет приблизительно 1:1.

Электродная проволока. При полуавтоматической сварке под флюсом электродная проволока является одним из основных элементов, определяющих качество сварного соединения. Для сварки под флюсом применяют три вида проволоки: углеродистую, легированную и высоколегированную.

Поверхность поставляемой проволоки должен быть чистой, гладкой, без окалины, ржавчины и масла. Проволока поставляется в мотках, либо в специальных катушках. Каждый моток должен быть перевязан мягкой проволокой в трех или четырех местах, равномерно расположенных по окружности мотка.

К мотку прикрепляют бирку, на которой указывают наименование или товарный знак предприятия-поставщика, наименование проволоки, марку стали (проволоки), диаметр проволоки и номер стандарта, по которому стандартизируется проволока. Каждую партию проволоки сопровождают сертификатом, в котором указывают наименование предприятия-поставщика, наименование проволоки, марку стали (проволоки), номер плавки, диаметр проволоки, химический состав стали, результаты испытаний, массу проволоки и номер стандарта (ГОСТа).

СВАРОЧНАЯ ДУГА ПОД ФЛЮСОМ

Сварочная дуга возбуждается между голой электродной проволокой под слоем сыпучего флюса и свариваемым металлом. После возбуждения дуги за счет высокой ее температуры возникает флюсовый пузырь, который образуется парами и газами, выделяющимися в столбе в процессе горения дуги. Таким образом, после возбуждения сварочная дуга горит в флюсовом пузыре. Во флюсовом пузыре парами и газами создается давление порядка 0,5 — 0,9 кПа. Давление столба дуги, газов и паров металла, находящихся в пузыре, способствует вытеснению жидкого металла из-под основания сварочной дуги, в результате чего дуга заглубляется в основной металл.

Флюсовый пузырь предупреждает потери металла на угар и разбрызгивание. Повышение величины сварочного тока увеличивает глубину проплавления и коэффициент наплавки, а следовательно, увеличивается количество расплавленного электродного металла. Стабильность горения дуги под флюсом зависит от соотношения между количеством расплавляемого электродного металла и количеством поступающего в сварочную дугу электродного металла. При увеличении скорости передвижения сварочной дуги под флюсом уменьшаются глубина проплавления, ширина и высота шва, что объясняется уменьшением количества тепла дуги, вводимого на единицу протяженности сварного шва. Если оставить постоянными скорость сварки, величину сварочного тока, то при увеличении напряжения на сварочной дуге, горящей под флюсом, увеличивается длина дуги, что приводит к ее подвижности. Сварочная дуга под флюсом может протекать как при использовании переменного тока, так и постоянного. В свою очередь сварочная дуга постоянного тока может быть прямой или обратной полярности. Слой нерасплавленного флюса мешает газовому пузырю разорваться. Когда слой флюса прорывается и наружу выходит газ, то это указывает на недостаток флюса. При сварке дугой, горящей под флюсом, применяют большую плотность тока, чем при ручной дуговой сварке штучными электродами. Это объясняется тем, что в первом случае расстояние от токоподводящего мундштука до сварочной дуги не превышает 60—100 мм. Поэтому меньше теряется тепла за счет излучения, а дуга под флюсом является более сосредоточенным источником, чем открытая дуга. В то же время температура дугового промежутка практически не увеличивается из-за больших затрат энергии на плавление и испарение металла и флюса. При увеличении давления в газовом пузыре за счет давления слоя флюса возрастает и плотность тока. Давление газов изменяется почти пропорционально сварочному току.

Слой нерасплавленного флюса мешает газовому пузырю разорваться. Когда слой флюса прорывается и наружу выходит газ, то это указывает на недостаток флюса. При сварке дугой, горящей под флюсом, применяют большую плотность тока, чем при ручной дуговой сварке штучными электродами. Это объясняется тем, что в первом случае расстояние от токоподводящего мундштука до сварочной дуги не превышает 60—100 мм. Поэтому меньше теряется тепла за счет излучения, а дуга под флюсом является более сосредоточенным источником, чем открытая дуга. В то же время температура дугового промежутка практически не увеличивается из-за больших затрат энергии на плавление и испарение металла и флюса. При увеличении давления в газовом пузыре за счет давления слоя флюса возрастает и плотность тока. Давление газов изменяется почти пропорционально сварочному току.

МЕТАЛЛУРГИЯ СВАРКИ ПОД ФЛЮСОМ

Флюсы для автоматической и полуавтоматической сварки по способу производства разделяются на плавленые и неплавленые (керамические). Плавленые флюсы— это искусственно приготовленные силикаты сложного состава с добавкой фтористых солей, сплавленные в электрических или пламенных печах и измельченные после сплавления в крупку до определенной грануляции. При сварке легированных сталей применяют флюсы, не содержащие кремнезема и построенные в основном на фтористых солях (CaF2, NaF и др.) с добавлением прочных окислов (CaO, MgO, А120з). Керамические флюсы — механическая смесь порошкообразных компонентов, связанных между собой раствором или спеканием и раздробленная в виде крупки до определенной грануляции.

Плавленые флюсы— это искусственно приготовленные силикаты сложного состава с добавкой фтористых солей, сплавленные в электрических или пламенных печах и измельченные после сплавления в крупку до определенной грануляции. При сварке легированных сталей применяют флюсы, не содержащие кремнезема и построенные в основном на фтористых солях (CaF2, NaF и др.) с добавлением прочных окислов (CaO, MgO, А120з). Керамические флюсы — механическая смесь порошкообразных компонентов, связанных между собой раствором или спеканием и раздробленная в виде крупки до определенной грануляции.

При полуавтоматической и автоматической сварке сталей флюсы защищают жидкий металл в зоне дугового разряда от влияния кислорода и азота воздуха, химически воздействуют с жидким металлом, а также легируют сварочную ванну. Защитные свойства флюса зависят от его физического состояния (стекловидный или пемзовидный) и грануляции. В зависимости от химического состава флюса и сварочной ванны флюс либо вступает в химическое взаимодействие с жидким металлом, либо остается пассивным.

Флюсы — силикаты в своем составе, имеют два типа окислов: основные и кислотные, поэтому носят основной или кислотный характер. Основные флюсы обычно применяются при сварке легированных сталей, когда кремневосстановительный процесс отрицательно влияет на формирование сварного шва.

При сварке под флюсом имеется три фазы: шлаковая (флюсовая), газовая и металлическая. Между этими фазами в процессе горения сварочной дуги под флюсом происходят обменно-восстановительные реакции.

В наиболее горячей части сварочной ванны на границе раздела между металлической н шлаковой фазами протекает реакция (SiO2) + 2Fe = 2(FeO) + [Si].

Круглые скобки () обозначают, что соединение находится в виде шлака, а квадратные [] — элемент растворен в расплавленном металле сварочной ванны. Эта реакция протекает в том случае, если концентрация кремнекислоты во флюсе будет высокой при низкой концентрации закиси железа (FeO) в нем, и низкой концентрации кремния в сварочной ванне. Закись железа, образующаяся по приведенной реакции, преимущественно переходит в шлак и частично в металл, следовательно металл шва обогащается одновременно кремнием и кислородом (закисью железа). При этом следует отметить, что повышение кислотности флюса может привести к высокому содержанию в сварочной ванне кремния, который восстановился из флюса. Приведенная реакция имеет очень важное значение в тех случаях, когда производится сварка низкоуглеродистых кипящих сталей. Наличие кремния в жидком металле, восстановленного из флюса, не менее 0,2 %, позволяет ликвидировать и подавить развитие в кристаллизующейся части сварочной ванны реакции образования СО и получить плотный шов.

Закись железа, образующаяся по приведенной реакции, преимущественно переходит в шлак и частично в металл, следовательно металл шва обогащается одновременно кремнием и кислородом (закисью железа). При этом следует отметить, что повышение кислотности флюса может привести к высокому содержанию в сварочной ванне кремния, который восстановился из флюса. Приведенная реакция имеет очень важное значение в тех случаях, когда производится сварка низкоуглеродистых кипящих сталей. Наличие кремния в жидком металле, восстановленного из флюса, не менее 0,2 %, позволяет ликвидировать и подавить развитие в кристаллизующейся части сварочной ванны реакции образования СО и получить плотный шов.

Отрицательной стороной реакции является засорение сварного шва силикатными включениями. Наличие высокой концентрации закиси марганца (МnО) во флюсе и низкой концентрации закиси железа в нем, на границе между металлической и шлаковой фазами протекает реакция восстановления (окисления) марганца (МnО) + Fеж = (FeO) + [Mn].

Восстановлению марганца способствует высокая концентрация МnО во флюсе, повышение основности флюса и низкое содержание окислов железа во флюсе, следовательно, при малых концентрациях МnО во флюсе происходит окисление марганца, а при достаточно высокой концентрации его восстановление. Восстановление марганца из флюса содействует повышению концентрации закиси железа в системе металл — шлак и, следовательно, некоторому окислению жидкого металла в зоне плавления.

Развитию кремне- и марганцевовосстановительных реакций способствует тот флюс, который является химически активным к расплавленному металлу сварочной ванны. В этом случае происходит окисление углерода, при котором следует учитывать два обстоятельства:

1) окисление углерода, происходящее в высокотемпературной части сварочной ванны, приводит к раскислению жидкого металла;

2) окисление углерода, совершающееся в кристаллизующейся части сварочной ванны, способствует образованию пор в металле шва.

С целью погашения образования реакции окисления углерода в кристаллизующейся части сварочной ваяны, необходимо в ней иметь определенное содержание кремния (не ниже 0,1%), позволяющее получить плотный шов.

В сварочных флюсах содержится некоторое количество (до 0,15%) серы, которая является одной из наиболее вредных примесей в металле шва. Сера, в зависимости от условий, переходит из флюса в металл, или наоборот. Благоприятные условия перехода серы в металл шва (сварочную ванну) бывают тогда, когда она находится во флюсе в виде сульфида железа — FeS, который хорошо растворяется в жидком железе. Во флюсах, имеющих высокое содержание марганца, сера бывает связана в сульфид марганца (MnS), которая плохо растворяется в железе. В сварочной ванне возможны следующие химические реакции (MnS) + Feж = [FeS] + [Mn], (MnS) + [FeO] = [FeS] + [МnО]. Превращение MnS в FeS в сварочной ванне происходит тогда, когда созданы окислительные условия и наличие малой концентрации марганца в металле. Торможению процесса превращения MnS и FeS способствует высокая концентрация марганца в металле и закиси марганца (МnО) в шлаке.

Сульфид железа FeS является вредной примесью в металле шва. В период кристаллизации сульфид железа образует в междендритных пространствах легкоплавкую эвтектику FeS·Fe (температура плавления около 940°С), способствующую образованию горячих трещин.

В процессе сварки под высокомарганцовистыми флюсами фосфор переходит из флюса в металлическую ванну. Этот процесс происходит тем полнее, чем выше кислотность флюса. Содержание фосфора в металле шва снижает его ударную вязкость. Находящаяся на поверхности свариваемых кромок ржавчина или окалина служит причиной возникновения пор в металле сварного шва.

ТЕХНИКА ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ

При полуавтоматической сварке под флюсом (рис. 2) сварочная проволока малого диаметра из кассеты 1 по специальному гибкому шлангу 2 передвигается подающим механизмом 3 к держателю 4, из которого она поступает в зону сварки. Сварочный ток подводится к держателю через гибкий шланг 2. Флюс в зону сварки подается либо пневматически сжатым воздухом по шлангу, либо за счет собственного веса из воронки держателя 4.

В процессе сварки сварщик перемещает держатель полуавтомата вручную вдоль линии шва. Полуавтоматической сваркой под флюсом можно выполнять различные типы сварных соединений (рис. 3).

3).

Рис. 2. Схема поста полуавтоматической сварки под флюсом: 1 — кассета подающего механизма; 2 — гибкий шланг для подачи электродной проволоки; 3 — ролики подающего механизма; 4 — держатель; 5 — подающий механизм; 6 — аппаратный ящик с оборудованием полуавтомата; 7 — сварочный трансформатор. |

Рис. 3. Схема полуавтоматической сварки под флюсом: а — стыковых швов; б — в положении «в ложечку», в — тавровых швов; г — нахлёстных швов. |

Рис. 4. Схема полуавтоматической сварки под флюсом: а — на медной или стальной подкладке; б — при соединении «в замок»; в — на флюсовой подушке; 1 — резиновый шланг; 2 — флюс; 3 — изделие. |

При полуавтоматической сварке для получения качественных сварных швов применяют флюс более мелкой грануляции, чем при автоматической сварке под флюсом. Полуавтоматическую сварку под флюсом выполняют по ручной подварке, на стальной и медной подкладках, на флюсовой подушке и на весу.

Полуавтоматическую сварку под флюсом выполняют по ручной подварке, на стальной и медной подкладках, на флюсовой подушке и на весу.

Полуавтоматическую сварку по ручной подварке применяют в тех случаях, когда полуавтоматическая подварка невозможна, например, при сварке кольцевых швов цилиндрических изделий небольшого диаметра.

Медную удаляемую подкладку (рис. 4, а) применяют при сварке тонких листов, при этом требуется достаточно точная сборка и надежное прижатие кромок к медной подкладке по всей длине шва (максимальный зазор 0,25 — 0,5 мм). Для получения валика в зоне корня шва в медной подкладке делают канавку, иногда ее засыпают флюсом.

Стальную остающуюся подкладку (см. рис. 4, а) применяют при сварке тонких листов, причем допускается большой зазор между стыкуемыми элементами, чем при сварке на медной подкладке, а зазоры между подкладкой и изделием должны быть не больше 1 мм. Разновидностью сварки на остающейся стальной подкладке является сварка в замок (рис. 4, б), которая применяется при наложении кольцевых швов на толстостенных цилиндрах малого диаметра.

При использовании флюсовой подушки (рис. 4, в) требуется меньшая точность сборки, чем при сварке на медной подкладке; хорошие результаты получаются как при однопроходной сварке с полным проваром всей толщины листа, так и при подварке с обратной стороны двустороннего стыкового шва. Для полуавтоматической сварки под флюсом применяются полуавтоматы ПШ-5, ПДШМ-500 и др.

Автоматическая сварка под слоем флюса

Сварочный зазор 8 мм не позволяет вести нормальный процесс как ручной, так и автоматической сварки под слоем флюса. Поэтому данное сопряжение «корпус-днище» при существующей технологии изготовления днища по принципу взаимозаменяемости собирать [c.82]

Соединение трубопроводов производится при помощи ручной дуговой и автоматической электросварки с применением флюсов, а также путем газопрессовой сварки. Газовая сварка допускается только для трубопроводов диаметром не более 150 мм. При ручной электросварке надо обязательно применять высококачествен-яые электроды. Присадочная проволока для автоматической сварки под слоем флюса и газовой сварки должна удовлетворять соответствующим требованиям . Фланцевые соединения допускаются только в места. присоединения труб к оборудованию, арматуре, контрольно-измерительным приборам, а также для монтажных соединений в местах, где применение сварки невыполнимо. Установку арматуры на резьбе рекомендуется применять на трубопроводах диаметром до 76 мм. [c.113]

При ручной электросварке надо обязательно применять высококачествен-яые электроды. Присадочная проволока для автоматической сварки под слоем флюса и газовой сварки должна удовлетворять соответствующим требованиям . Фланцевые соединения допускаются только в места. присоединения труб к оборудованию, арматуре, контрольно-измерительным приборам, а также для монтажных соединений в местах, где применение сварки невыполнимо. Установку арматуры на резьбе рекомендуется применять на трубопроводах диаметром до 76 мм. [c.113]

Днища резервуаров и газгольдеров сваривают вручную или автоматической сваркой под слоем флюса. Все сварные швы проверяют иа плотность. [c.248]

Сопротивление изоляции токоведущих частей сварочной цепи должно быть не ниже 0,5 мгом. Изоляция должна проверяться не реже одного раза в 3 мес., при автоматической сварке под слоем флюса—один раз в месяц и должна выдерживать напряжение 2 ке в течение 5 мин. [c.210]

Некоторые данные о сварочных преобразователях приведены в табл. 3.4. Преобразователи типов ПС и ПСО, которые имеют падающую внешнюю характеристику с плавной регулировкой сварочного тока реостатом, применяют в основном для ручной сварки. Преобразователи типов ПСГ и ПСУ, имеющие пологопадающую внешнюю характеристику, применяются для полуавтоматической и автоматической сварки под слоем флюса и в среде защитных газов плавящимся электродом. [c.94]

3.4. Преобразователи типов ПС и ПСО, которые имеют падающую внешнюю характеристику с плавной регулировкой сварочного тока реостатом, применяют в основном для ручной сварки. Преобразователи типов ПСГ и ПСУ, имеющие пологопадающую внешнюю характеристику, применяются для полуавтоматической и автоматической сварки под слоем флюса и в среде защитных газов плавящимся электродом. [c.94]

Для стыковых швов, выполненных автоматической сваркой под слоем флюса, а такл[c.98]

Трансформаторы типов ТДФ-1001, ТДФ-1601 и ТДФ-2001 в основном предназначаются для автоматической сварки под слоем флюса. Регулирование сварочного тока в них осуществляется магнитными шунтами, питаемыми постоянным током от встроенных выпрямителей. [c.281]

В первых установках для автоматической сварки под слоем флюса скорость подачи электродной проволоки регулировалась с помощью приводного двигателя постоянного тока, частота вращения которого изменялась автоматически при отклонениях режима сварки от заданного. [c.284]

[c.284]

Технические данные трансформаторов ТДФ-1001, ТДФ-1601 и ТДФ-2001, применяемых для автоматической сварки под слоем флюса, были приведены в табл. 5.6. [c.285]

Будучи эндотермической, реакция ускоряет охлаждение металла шва. При автоматической сварке под слоем флюса в присутствии ржавчины в металле шва появляются поры, выходящие на поверхность или обнаруживаемые при контроле методами рент-гено- и гамма-дефектоскопии. [c.97]

Акад. Е. О. Пат он. Скоростная автоматическая сварка под слоим флюса. Машгиз, 1942. [c.100]

Увеличение производительности п с учетом вспомогательного времени при автоматической сварке под слоем флюса можно определить так [c.279]

Автоматическая сварка под слоем флюса > 500 [c.333]

Стыковые швы с двусторонним проваром, выполняемые автоматической сваркой под слоем флюса (кроме швов на заготовках для [c. 100]

100]

Соединения втавр, выполняемые автоматической сваркой под слоем флюса с обеспечением двустороннего [c.100]

Стыковые швы, выполняемые автоматической сваркой под слоем флюса иа заготовках для штампуемых [c.100]

Стыковые швы, свариваемые автоматической сваркой под слоем флюса только с одной стороны. . Стыковые швы, свариваемые электросваркой вручную и доступные только с одной стороны. …… [c.100]

Автоматическая сварка под слоем флюса [c.55]

При этом методе, освоенном многими заводами СССР, листы, полотнища днища и корпуса резервуара сваривают автоматической сваркой под слоем флюса на специальных стендах и сворачивают в рулоны диаметром около 3 м. Рулоны грузят на железнодорожные платформы, доставляют к месту монтажа и разворачивают. Следовательно, основные операции изготовления резервуаров переносят со строительной площадки на специализированные заводы. [c. 275]

275]

Выбор электродов, сварочной проволоки и флюсов для ручной электродуговой сварки и автоматической сварки под слоем флюса двухслойных сталей (31, 33, 72] [c.89]

Рекомендуемые электроды для ручной электродуговой сварки Рекомендуемые сварочные материалы для автоматической сварки под слоем флюса [c.89]

Рекомендуемые электроды для ручной электродуговой сварки Рекомендуемые сварочные материалы для автоматической сварки под слоем флюса Рекомендуемые сварочные материалы для ацетиленовой сварки [c.91]

По сравнению с ручной электродуговой сваркой автоматическая сварка под слоем флюса обладает рядом существенных преимуществ, основными из которых являются [c.121]

Автоматическая сварка под слоем флюса. Сущность этого способа заключается в том, что электрическая дуга горит под расплавленным флюсом. Флюс предотвращает разбрызгивание металла, защищает металл от кислорода воздуха, обеспечивает формирование нормального сварного шва. Электродная проволока подается из кассеты автоматической головкой. Использование флюса позволяет применять электродную проволоку без покрытия. Часть флюса во время наплавки расплавляется и превращается в шлаковую корку, которая удаляется ударами молотка. Нерас-плавившаяся часть флюса используется повторно. Автоматическая сварка под слоем флюса примен [ется в основном для сварки ци-линдрических деталей (узлы трубопроводов, корпуса аппаратов) при вращении свариваемых элементов с помощью вращателя или манипулятора. Диаметр труб должен быть не менее 200 мм. При меньшем диаметре используются сварочные полуавтоматы. Сварка производится не менее чем в два слоя. Режимы сварки в каждом случае устанавливаются на пробных образцах. При наложении многослойных пшов после наложения каждого валика удаляется шлак и путем внешнего осмотра проверяется качество нша иа отсутствие трещин и пор. Дефектные места должны быть полностью удалены, а вырубленные участки вновь заварены. [c.80]

Электродная проволока подается из кассеты автоматической головкой. Использование флюса позволяет применять электродную проволоку без покрытия. Часть флюса во время наплавки расплавляется и превращается в шлаковую корку, которая удаляется ударами молотка. Нерас-плавившаяся часть флюса используется повторно. Автоматическая сварка под слоем флюса примен [ется в основном для сварки ци-линдрических деталей (узлы трубопроводов, корпуса аппаратов) при вращении свариваемых элементов с помощью вращателя или манипулятора. Диаметр труб должен быть не менее 200 мм. При меньшем диаметре используются сварочные полуавтоматы. Сварка производится не менее чем в два слоя. Режимы сварки в каждом случае устанавливаются на пробных образцах. При наложении многослойных пшов после наложения каждого валика удаляется шлак и путем внешнего осмотра проверяется качество нша иа отсутствие трещин и пор. Дефектные места должны быть полностью удалены, а вырубленные участки вновь заварены. [c.80]

Большие достижения в резервуаростроении стали возможны благодаря более глубокому изучению работы резервуарных конструкций, внедрению автоматической сварки под слоем флюса и в среде защитных газов, совершенствованию конструкций резервуаров, применению современных индустриальных способов изготовления и монтажа резервуаров. [c.293]

[c.293]

При сборке резервуаров из отдельных лепестков практически исключается примененне автоматической сварки. Поэтому был разработан метод монтажа сферических резервуаров пз укрупненных блоков. Каждый блок состоит из двух-четырех лепестков, свариваемых с применением автоматической сварки под слоем флюса в нижнем положении на манипуляторах. Сборку оболочки производят из таких укрупненных блоков. В этом случае примерно одну треть всех швов корпуса сваривают автоматами. [c.317]

В настоящее время при сооружении трубопроводов широко применяют ручную электродуговую сварку в различных пространственных положениях для труб диаметром более 50 мм, автоматическую сварку под слоем флюса в нижнем и потолочном положениях для труб диаметром более 100 мм, полуавтоматическую сварку под слоем флюса поворотных стыков, автоматическую электросварку в среде защитных газов (углекислого газа и аргона). Кроме того, главным образом в цехах трубпых заготовок, применяют контактную сварку оплавлением и газопрессовую сварку. Для сварки труб малого диаметра (менее 75 мм) применяют газовую сварку. [c.345]

Для сварки труб малого диаметра (менее 75 мм) применяют газовую сварку. [c.345]

В начале Великой Отечественной войны Институтом электросварки АН УССР под руководством акад. Е, О. Патона были созданы и внедрены в промышленное производство установки для скоростной автоматической сварки под слоем флюса, сыгравшие большую роль в совершенствовании производства оборонной техники. [c.259]

А.втоматическая сварка под слоем флюса дает воз-мо)1 сность работать на токах 1000—3000 А и выше, тогда как при ручной дуговой сварке максимальный сварочный ток обычно не прег ышает 700 А. Производительность при автоматической сварке под слоем флюса обычно составляет 50—150 м шва в час. [c.284]

Технология и оборудование для автоматической сварки под слоем флюса в СССР разработаны Институтом электросварки АН УССР под руководством академика Е. О. Патона. Промышленное внедрение этого прогрессивного способа сварки в начале Великой Отечественной войны имело огромное значение, в частности для оборонной промышленности. [c.284]

[c.284]

Наилуч1иие результаты сварки технического титана марки ВТ1 обеспечиваются автоматической сваркой под слоем флюса, В этом случае предел прочности и угол загиба сварных соединений равны прочности и углу загиба основного металла, а ударная вязкость несколько понижается (7,4 кГм/сл против 14 кГм/с.и для основного металла). Высокие показатели получены также при сварке сплава 0Т4, [c.195]

Максимальный просвет не должен быть больше величины, принятой при сборке и сварке конструкций в зависимости от метода сварки. Так, при ручной сварке величина просвета долнша быть не больше 3 мм при автоматической сварке под слоем флюса величина просвета зависит от применяемой разновидности процесса сварки (на флюсовой подушке и др.). [c.51]

Влияние различных видов загрязнений рассмотрено глатшм образом применительно к процессам автоматической сварки под слоем флюса и ручной дуговой электросварки. Однако отрицательный характер указанных загрязнений остается и нри контактной сварке, применяемо , в частности, при сварке обкладки из легированных сталей в двухслойной аппаратуре. [c.98]

[c.98]

Метод автоматической сварки под слоем флюса разработан Институтом электросварки АН УССР под руководством акад. Патона. В результате этих работ метод скоростной автоматической сварки разрешен и внедрен в промышленность. [c.385]

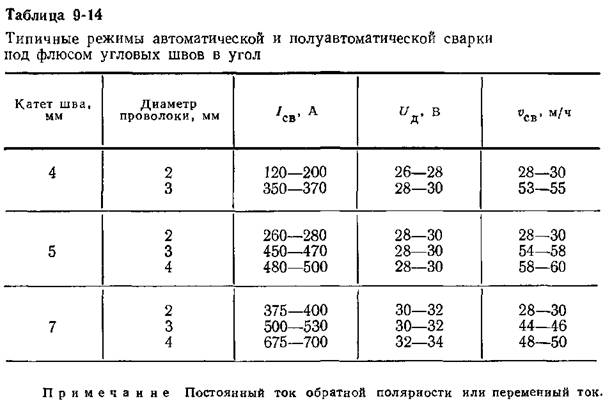

Нахлесточное соединение полотнищ днища вьшолняют автоматической сваркой под слоем флюса сварочным трактором ТС-17 или в среде углекислого газа автоматом типа АДГ-502У4 (рис. 4.35). Режимы сварки под слоем флюса диаметр электрода 3мм, напряжение дуги 44 — 46В, сварочный ток 500-560 А, скорость сварки 35-40 м/ч, вьшет электрода 40-45 мм. Режимы сварки в среде углекислого газа приведены в табл.4.2. [c.126]

Трактор для дуговой сварки под флюсом

повышает производительность

Дуговая сварка под флюсом повышает производительность, качество сварки и комфорт оператора. Сочетание процесса с трактором SAW может улучшить эти результаты.

Увеличьте производительность и качество SAW с помощью трактора

Поиск новых способов повышения производительности и пропускной способности при изготовлении и производственных операциях — это повседневная задача. Для получения желаемых результатов могут потребоваться инвестиции в новые технологии или изменение того, как все делалось всегда.

Для получения желаемых результатов могут потребоваться инвестиции в новые технологии или изменение того, как все делалось всегда.

В некоторых цеховых сварочных работах дуговая сварка под флюсом (SAW) может обеспечить значительные преимущества в плане производительности, эффективности и комфорта оператора при сохранении необходимого качества сварки. Благодаря скорости наплавки, которая намного выше, чем у других сварочных процессов, SAW особенно выгоден для применений, требующих сварки длинных прямых соединений.

Процесс SAW можно механизировать, объединив его с трактором, что обеспечивает еще большие преимущества в плане производительности, качества и комфорта оператора при выполнении соответствующих сварочных работ.

Если вы рассматриваете возможность дуговой сварки под флюсом — или если вы используете SAW, но хотели бы использовать этот процесс для получения еще больших преимуществ — процесс SAW с трех- или четырехколесным трактором может быть вариантом для вашей работы.

Повышение эффективности с SAW

Дуговая сварка под флюсом — это процесс с подачей проволоки, который лучше всего выполнять с использованием механического оборудования, которое обычно не может покидать цех. SAW часто используется с углеродистыми сталями, нержавеющими сталями и некоторыми никелевыми сплавами и лучше всего подходит для материалов толщиной от 1/2 до 5 дюймов и более.Его можно использовать для сварки материала толщиной до 1/8 дюйма с учетом скорости перемещения и подводимого тепла, чтобы избежать прожога.

В SAW для защиты дуги от атмосферы используется гранулированный флюс; название процесса указывает на то, что сама дуга погружена в флюс, поэтому дуга не видна, когда параметры установлены правильно и слой флюса достаточен. Проволока подается через горелку, которая движется вдоль сварного шва. Тепло дуги расплавляет проволоку, флюс и основной материал, образуя расплавленную сварочную ванну.В зависимости от конструкции флюс может также добавлять в металл сварного шва легирующие элементы, изменяющие химические и механические свойства сварного шва. Однопроволочные приложения SAW могут достигать скорости наплавки до 35 фунтов в час, в зависимости от размера, типа и полярности проволоки.

Однопроволочные приложения SAW могут достигать скорости наплавки до 35 фунтов в час, в зависимости от размера, типа и полярности проволоки.

Типичными системами SAW, которые могут прийти на ум, являются большая рука манипулятора и ролики для сосуда высокого давления или боковая балка для определенных частей, которые могут иметь позиционер для их поворота. Для выполнения процесса SAW требуется ряд компонентов; эти компоненты часто бывают громоздкими, что может затруднить выполнение идеального сварного шва с помощью ручной системы SAW.

Использование трактора SAW решает задачу объединения флюса, проволоки, горелки и управления технологическим процессом в небольшой компактный инструмент, который можно легко перемещать на работу.

Сварочные работы с длинными и прямыми сварными соединениями на повторяющихся деталях хорошо подходят для использования трехколесного трактора с процессом SAW. Примеры таких применений включают Т-образные или угловые сварные швы длиной не менее 5–10 футов, например, при изготовлении структурных коробов или рам прицепов.

Когда ваша деталь достаточно велика, трактор может просто ездить по ней. Если деталь недостаточно велика, можно изготовить что-то, на чем мог бы ездить трактор, и переместить горелку в нужное место. Это позволяет вам выполнять SAW там, где вы, возможно, не считали это возможным.

Поскольку трактор SAW является самоходным, он механизирует процесс и обеспечивает еще большие преимущества в плане производительности и комфорта оператора. Для сварки более толстых материалов, требующих нескольких проходов, использование трехколесного трактора с SAW может позволить вам исключить несколько проходов и выполнить сварку за один проход, что сэкономит время и деньги.

Правильный выбор трактора SAW

Существует несколько ключевых факторов, которые следует учитывать при выборе трактора, подходящего для ваших задач SAW.

- Компактный трактор, который может быть сконфигурирован в нескольких положениях, например трехколесный трактор от Miller Electric Mfg.

Co., обеспечивает большую гибкость и возможности настройки при работе с ПАВ. Когда аксессуар предлагает большую гибкость, его можно использовать в большем количестве приложений, требующих различных положений сварки.

Co., обеспечивает большую гибкость и возможности настройки при работе с ПАВ. Когда аксессуар предлагает большую гибкость, его можно использовать в большем количестве приложений, требующих различных положений сварки. - Тракторы с цифровым интерфейсом помогают отслеживать и регулировать параметры сварки, такие как скорость движения. Например, трактор с расширенными возможностями цифрового программирования позволяет операторам задавать конкретную скорость движения для сварки и получать немедленную обратную связь об этой скорости во время процесса сварки, чтобы обеспечить согласованность заданной и фактической скорости для улучшения качества сварки и повторяемости.

- Ищите интерфейс, обеспечивающий комплексное управление, чтобы вы могли управлять трактором и функциями сварки с одной панели.Это упрощает использование и экономит время.

Значение присадочного металла

Как и во всех процессах сварки, выбор правильного присадочного металла для конкретного применения является ключом к достижению желаемых результатов при дуговой сварке под флюсом. Выбор присадочного металла и флюса для SAW должен соответствовать требованиям применения.

Выбор присадочного металла и флюса для SAW должен соответствовать требованиям применения.

Существует три основных типа проволоки, которые можно использовать для сварки под флюсом: сплошная проволока, металлопорошковая проволока и бесшовная металлопорошковая проволока.Широкий выбор флюсов также доступен для удовлетворения конкретных требований и нужд. При выборе учитывайте требования ваших конкретных приложений и то, что может предложить каждый тип проволоки и флюса.

Сплошная проволока является наиболее часто используемым типом присадочного металла в приложениях SAW, обеспечивая хорошее проникновение и внешний вид валика. Проволока с металлическим сердечником обеспечивает исключительную скорость наплавки и хорошие механические свойства, а для сварки низколегированных сталей доступно множество вариантов. Бесшовная проволока с металлическим сердечником является хорошим вариантом для некоторых критических применений, когда важно иметь низкий уровень содержания водорода и хорошие механические свойства.

Имейте в виду, что может потребоваться тестирование различных комбинаций флюса и проволоки, чтобы найти подходящую для работы. Консультация с Hobart может помочь вам в тестировании и выборе наилучшего варианта.

Инвестирование в производительность

Хотя переход на SAW может означать более крупные первоначальные инвестиции, вы можете увидеть быструю окупаемость этих инвестиций благодаря основным возможностям повышения производительности, которые обеспечивает этот процесс. Операция или цех, переходящие на SAW, могут удвоить или даже утроить производительность и более эффективно использовать рабочее время, что помогает оправдать первоначальные инвестиции.

Использование дополнительного трактора под флюсом может обеспечить большую гибкость в различных областях сварки под флюсом. Трактор позволяет вам приблизить процесс к работе и помогает повысить производительность и качество за счет SAW, преодолевая барьеры, которые могли удерживать вас от рассмотрения SAW в качестве варианта в прошлом.

Метод дуговой сварки под флюсом использует подробное объяснение

Используются как постоянный ток, положительный (DCEP), так и постоянный ток, отрицательный (DCEN). Постоянный тип прямой мощности более популярен для сварки под флюсом с проволокой диаметром 3,2 мм и маленькими.

Дуговая сварка под флюсом — это более специфическая ниша для дуговой сварки, при которой два металла соединяются вместе с помощью дуги, которая формируется с помощью постоянно подаваемого электрода, и она должна уже использоваться для сварки заготовки, с которой вы имеете дело в настоящее время.Защитный газ для защиты обеспечивается слоем порошкообразного флюса и шлака, который защищает зону сварки.

Это хорошо зарекомендовавшая себя и усовершенствованная форма сварки, требующая минимального количества защитного газа. Дуга погружена между слоями флюса и, следовательно, недостаточно видна в процессе сварки. Когда мы говорим об используемом здесь электроде, используются различные типы, поскольку это может быть сплошная, порошковая проволока или полосовая проволока, изготовленная из спеченных материалов.

Дуговая сварка под флюсом

Флюс изготавливается путем образования стекловидного шлака путем агломерации компонентов с использованием процесса «связующее и кукурузное».Этот очень распространенный вопрос возникает у многих сварщиков и других энтузиастов. Является ли SAW автоматическим/механизированным процессом? Ответ «да», SAW обычно работает как механизированный процесс. Как и в других процессах сварки, форма валика и характеристики зависят от подаваемого сварочного тока, напряжения дуги и скорости перемещения.

Метод дуговой сварки под флюсом использует подробное объяснение

В этом процессе сварки можно повысить производительность, используя непроводящую проволоку малого диаметра в кромке сварочной ванны, которая находится на переднем конце. Это показало отчетливое увеличение скорости наплавки примерно до 20%.

Это показало отчетливое увеличение скорости наплавки примерно до 20%.

Еще один прием, позволяющий повысить скорость наплавки, заключается в замене используемой проволоки полосой толщиной 0,5 мм и шириной 60 мм, поскольку ее можно легко использовать для поверхностных компонентов. Этот тип сварки под флюсом идеально подходит для продольной и кольцевой сварки, которая используется при изготовлении труб и сосудов под давлением.

История

Дуговая сварка под флюсом была впервые изобретена и получила патент в 1935 году, тогда на электрическую дугу наносился гранулированный флюс.Он разработан Институтом электросварки им. Е. О. Патона, расположенным в Киеве, Украина. Он был изобретен тогда для производства танка Т34, использовавшегося для ведения боевых действий во время Второй мировой войны.

Ключевые элементы

Сварочная головка

Сварочная головка помогает подавать флюс и присадочный металл к сварному шву, и это область, где присадочный металл пополняется (подпитывается энергией).

Сварочная головка

Источник: Directindustry

Бункер для флюса

Как следует из названия, он является хранилищем всего используемого флюса и контролирует скорость осаждения флюса на сварном соединении.

Бункер для флюса

Источник: Lincolnn Electric

Флюс

Здесь используются гранулированные флюсовые экраны, которые не только обеспечивают эффективность сварных соединений, но и защищают расплавленный шов от любых атмосферных загрязнений. Помимо очистки и очистки сварного шва, он также изменяет химический состав сварного шва.

Флюс

Источник: www.higeneral.com

Флюс представляет собой смесь фторидов кальция и оксидов кальция, магния, кремния и алюминия, а также марганца.Основная рекомендация при использовании флюса для сварки — иметь мелкую текстуру с крупными частицами для более тяжелых и меньших толщин соответственно.

Электрод

Электроды, используемые для SAW, бывают разных типов, как упоминалось ранее. Какими бы ни были используемые провода, его толщина составляет от 1,6 до 6 мм. Скрученные проволоки, используемые в этом случае, создают колебания в процессе сварки. Мы в основном сплавляем носок сварного шва с основанием металла, и электрод, используемый здесь, имеет такие же компоненты, как и металл сварного шва.

Какими бы ни были используемые провода, его толщина составляет от 1,6 до 6 мм. Скрученные проволоки, используемые в этом случае, создают колебания в процессе сварки. Мы в основном сплавляем носок сварного шва с основанием металла, и электрод, используемый здесь, имеет такие же компоненты, как и металл сварного шва.

Электрод

Источник: venusstainlessna.com

Эти электроды совместимы с легированными сталями, низкоуглеродистыми сталями, высокоуглеродистыми сталями, нержавеющей сталью, а также некоторыми медными и никелевыми металлами. Электроды с медным покрытием обеспечивают лучшую электропроводность и большую устойчивость к ржавчине и коррозии. Приблизительные значения токов для сварки электродами диаметром 1,6 мм, 3,2 мм и 6,4 мм составляют 150–350, 250–800 и 650–1350 А соответственно.

Рабочий процесс

Рабочий процесс_SAW

Источник: TWI

Подобно сварке MIG или GMAW, это процесс сварки с подачей проволоки, при котором проволока подается через горелку, которая перемещается вдоль сварного шва с помощью машин. Настройка сварочного аппарата довольно проста и во многом похожа на другие процессы.

Настройка сварочного аппарата довольно проста и во многом похожа на другие процессы.

Подаваемое напряжение определяет ширину валика, а сила тока влияет на проникновение сварочной горелки и скорость наплавки.

Этот процесс дуговой сварки основан на гранулированном флюсе, который защищает сварной шов от атмосферных опасностей, а дуга здесь погружена в флюс и не видна во время процесса сварки. Когда дуга, флюс и основной металл образуют сварочную ванну.

Оборудование

Инвестиции в надлежащее оборудование, хороший источник питания и устройство подачи проволоки помогают нам достичь хороших результатов в этой области.Доступно несколько аксессуаров, и в некоторых случаях горелка остается неподвижной, а заготовка перемещается с помощью оборудования для позиционирования.

Для сварки под флюсом, когда требуется движение дуги, мы используем три различных метода, а именно:

Тракторы под флюсом используются для движения дуги из-за его повышенной портативности и гибкости для работы, когда сварку можно перенести в цех или на удаленное рабочее место.

Также используются боковые балки и портальные установки, которые работают в фиксированном положении, и каждый раз, когда необходимо выполнить или завершить сварочные работы, их необходимо подводить к сварочной ячейке.Процесс установки очень прост, но переносимость здесь незначительна.

Можно использовать кольцевую сварку для резервуаров для хранения и кольцевые сварочные аппараты для крепления патрубков. Для более геометрического сварочного оборудования, такого как опоры для труб, более целесообразно использовать оборудование для позиционирования.

При сварке под флюсом требуется много внимания оператора, но его проще реализовать и освоить для выполнения работы. Чем больше вложений в используемое оборудование, тем выше надежность и надежность инструментов SAW.

Сварка под флюсом возможна только в двух положениях для обеспечения хорошей скорости наплавки и параметров сильного тока: плоском и горизонтальном положениях.

Equipment_SAW

Источник: Springer

Оборудование для отслеживания стыков помогает наблюдать за дугой во время сварки, что обычно невозможно. Простые механизмы слежения включают лазеры и более совершенные механизмы, такие как тактильный датчик.

Простые механизмы слежения включают лазеры и более совершенные механизмы, такие как тактильный датчик.

Ideal Parts

Соединения и геометрия деталей: SAW совместим с прямолинейными соединениями, поскольку требует более сложной и дорогой обработки для выполнения повторяющихся деталей с изломами в сварном шве.ПАВ лучше подходит для крупногабаритных деталей, что не означает, что она более точна в той же детали.

Мастерские по трудоустройству также могут воспользоваться преимуществами технологий. Компоненты не обязательно должны быть идентичными, но они должны иметь одинаковую геометрию, чтобы улучшить процесс. Например, как SAW, так и оборудование легко сваривают детали диаметром 3,7 и 3 метра.

Поскольку сосуды под давлением геометрически идентичны. Идея состоит в том, чтобы найти детали, которые могут использовать ту же дугу и оборудование с одинаковой скоростью работы, а также их размещение, чтобы свести к минимуму количество смен и, следовательно, своевременность.

Длинные сварные швы: Одним из недостатков SAW является необходимость межфазной очистки. По этой причине он лучше всего подходит для длинных сварных швов (часто 1,2 м и более), которые можно зачистить во время сварки.

При меньших сварных швах многозадачность усложняется из-за количества времени, затрачиваемого на очистку, а доля повторного размещения и повторной установки отработанного оборудования становится меньше. В качестве примечания также важно инвестировать в оборудование для извлечения и восстановления флюса (вакуум и печь), чтобы снизить инвестиционные затраты.

Сварочные аппараты с диаметром более 200 мм: SAW является популярным выбором для сварки сосудов высокого давления и труб, поскольку сосуды или трубы можно монтировать на месте. Но меньше 200 мм в диаметре.

Предотвращение флюса становится более трудным, поскольку флюс прекращается из трубы. Поскольку скорость охлаждения сварного шва в SAW ниже, чем в других процессах, использование труб меньшего диаметра также может привести к неприемлемому профилю валика.

Компоненты с хорошим доступом: Оборудование SAW тяжелое, что делает важным пространство и его часть.Систему может потребоваться специально спроектировать для использования в небольших помещениях, но подача проволоки становится проблемой. Изделия большего размера не так гибки, как изделия меньшего размера, используемые только в роботизированной отрасли GMAW.

Ключевые переменные процесса SAW

Скорость подачи проволоки

Напряжение дуги

Скорость перемещения

Вылет электрода

Полярность и тип тока (AC или DC) и переменный баланс AC current

Material Applications

конструкции и сосуды)Низколегированные стали

Нержавеющие стали

Сплавы на основе никеля

Нанесение на поверхность (износостойкое, коррозионностойкое наплавление сталей)

Плюсы

Высокая скорость наплавки (45 кг в час ( сообщается о 100 фунтов/ч).

Высокие эксплуатационные факторы в механических применениях.

Дуга всегда покрыта слоем флюса, что исключает возможность растекания сварного шва.

Глубокое проплавление сварных швов.

Качественные сварные швы легко изготавливаются (при хорошем проектировании процесса и контроле).

Возможна высокоскоростная сварка тонколистовых сталей до 5 м/мин (16 фут/мин).

Высвобождается минимальное количество сварочного дыма или дуги.

Практически нет необходимости в подготовке кромок из-за конфигурации шва и необходимого проникновения.

Этот процесс подходит для занятий в помещении и на открытом воздухе.

Сварные швы должны быть прочными, равномерными, эластичными, устойчивыми к коррозии и иметь хорошую ударную вязкость.

Однопроходные сварные швы могут выполняться на толстых листах с помощью простого оборудования.

От 50% до 90% флюса можно перерабатывать, перерабатывать и использовать повторно.

Минусы

Ограничено черными металлами (сталь или нержавеющая сталь) и некоторыми сплавами на основе никеля.

Обычно ограничивается местоположениями 1F, 1G и 2F.

Обычно ограничивается длинными прямыми соединениями или поворотными трубами или воздуховодами.

Требуются относительно проблемные системы управления потоками.

Остатки флюса и шлака представляют опасность для здоровья и безопасности.

Требуется удаление межпроходного и послесварочного шлака.

Подкладочные полоски необходимы для правильного проникновения корней.

Только для материалов большой толщины

Проверить последнюю цену на Amazon

Часто задаваемые вопросы

1. Почему дуговая сварка под флюсом называется сваркой под флюсом?

Дуговая сварка под флюсом (SAW) названа так потому, что сварочная ванна и дуга, с помощью которых выполняется сварка, присутствуют в нижележащих слоях флюсовой подушки.Слои флюса расплавляются и становятся проводящими, позволяя току проходить между электродом и заготовкой.

Использование метода дуговой сварки под флюсом подробно описано

2. Является ли процесс дуговой сварки под флюсом автоматическим?

Является ли процесс дуговой сварки под флюсом автоматическим?

Дуговая сварка под флюсом (SAW) может быть полностью автоматической или полуавтоматической в зависимости от используемого оборудования. Дуга плоская и поддерживается между концом проволочного электрода и сварным швом. Электрод подается в дугу по мере его расплавления.

При автоматической дуговой сварке под флюсом используются три различных типа сварки: пистолет для подачи флюса, пистолет для глубокой сварки и пистолет для подачи концентрированного флюса.Кроме того, сварка под флюсом выполняется с помощью набора приводных роликов, которые приводятся в движение управляемым автоматическим двигателем.

3. Что такое дуговая сварка под флюсом? Когда он был изобретен?

Дуговая сварка под флюсом (SAW) представляет собой особый тип дуговой сварки, при котором сплошной или трубчатый электрод с непрерывной подачей используется для образования дуги между двумя соединяемыми металлами. Впервые он был запатентован Джонсом, Кеннеди и Ротермундом в 1935 году, когда они покрыли электрическую дугу слоем гранулированного флюса.

4. Какой тип электрода используется при дуговой сварке под флюсом?

Присадочная проволока/электрод под флюсом обычно представляет собой обычную проволоку, которая может быть сплошной, полосовой или даже порошковой. Толщина прямой проволоки варьируется от 1,6 мм до 6 мм, где витая проволока используется для обеспечения колебательного движения в дуге. Электрод имеет состав, более близкий к свариваемому металлу, и требует легирования для большей прочности.

5. Какова основная функция покрытия электрода для дуговой сварки?

Покрытие дугового электрода называется «флюсом», поскольку оно состоит из смеси фторида кальция и оксидов кальция, магния, кремния и алюминия.Это покрытие выступает в качестве защитного слоя сварочной ванны от коррозии и ржавчины от атмосферной влаги и кислорода. Он также имеет дополнительный присадочный металл, который увеличивает скорость наплавки и снижает текучесть сварочной ванны.

6. Какой тип флюса для дуговой сварки подвержен впитыванию влаги?

Агломерированный флюс для дуговой сварки под флюсом восприимчив к влаге. Он производит меньшее количество искр, а брызги вытекают больше, чем другие методы дуговой сварки.Этот тип сварки сводит к минимуму ошибки, вызванные самим человеком.

Он производит меньшее количество искр, а брызги вытекают больше, чем другие методы дуговой сварки.Этот тип сварки сводит к минимуму ошибки, вызванные самим человеком.

7. Каковы преимущества и ограничения сварки под флюсом?

Преимущества:

Прочные, надежные сварные швы легко выполняются

Минимальное выделение сварочного дыма

Минимальное излучение дуги

SAW подходит как для внутренних, так и для наружных работ

Меньше деформации

Глубокое проплавление

подготовка кромок

Возможна высокая скорость наплавки

Толстые материалы могут быть сварены

По крайней мере, половина или более флюса может быть восстановлена

Ограничения:

Не очень портативный

Процесс может быть ограничен плоской или горизонтальной угловой сваркой позиции

Ограничено сталью/нержавеющей сталью и некоторыми сплавами на основе никеля

Лучше всего подходит для длинных прямых швов или вращающихся труб или сосудов

Требует систем обработки флюса

Требуется удаление шлака после сварки

Лучше всего подходит для более толстых материалов

Профессиональные знания 5

Первый патент на сварку под флюсом (SA W) был освоен в 1935 году и включал электрическую дугу под слоем гранулированного флюса. Разработанный Киевским институтом электросварки им. Е. О. Патона во время Второй мировой войны, SAW наиболее известен на танке Т34.

Разработанный Киевским институтом электросварки им. Е. О. Патона во время Второй мировой войны, SAW наиболее известен на танке Т34.

Особенности процесса

Подобно сварке MIG, сварка под флюсом включает образование дуги между электродом из оголенной проволоки, подаваемым непрерывно, и заготовкой. В процессе используется флюс для получения защитных газов и шлака, а также для добавления легирующих элементов в сварочную ванну. Защитный газ не требуется. Перед сваркой на поверхность детали наносится тонкий слой порошкового флюса.Дуга движется вдоль линии стыка, и при этом избыточный флюс рециркулируется через воронку. Оставшиеся слои расплавленного шлака легко удаляются после сварки. Поскольку дуга полностью покрыта слоем флюса, потери тепла чрезвычайно малы. Это обеспечивает тепловой КПД до 60% (по сравнению с 25% для ручной металлической дуги). Отсутствует видимое свечение дуги, сварка выполняется без брызг и нет необходимости в удалении дыма.

Рабочие характеристики

SAW обычно работает как полностью механизированный или автоматический процесс, но может быть и полуавтоматическим. Параметры сварки: ток, напряжение дуги и скорость перемещения влияют на форму валика, глубину проплавления и химический состав наплавленного металла. Поскольку оператор не может видеть сварочную ванну, необходимо больше полагаться на настройки параметров.

Параметры сварки: ток, напряжение дуги и скорость перемещения влияют на форму валика, глубину проплавления и химический состав наплавленного металла. Поскольку оператор не может видеть сварочную ванну, необходимо больше полагаться на настройки параметров.

Варианты процесса

В зависимости от толщины материала, типа соединения и размера компонента следующие изменения могут увеличить скорость наплавки и улучшить форму валика.

Провод

ПАВ обычно работает с одним проводом на переменном или постоянном токе.Распространенные варианты:

- двойная проволока

- многопроволочная (тандемная или тройная)

- одинарная проволока с добавлением горячей или холодной проволоки

- добавление металлического порошка

- трубчатая проволока

Все они способствуют повышению производительности за счет заметного увеличения скорости наплавки металла сварного шва и/или скорости перемещения.

Также установлен вариант процесса с узким зазором, в котором используется метод осаждения двух или трех валиков на слой. См. Что такое сварка в узкий зазор?

См. Что такое сварка в узкий зазор?

Флюс

Флюсы, используемые в SAW, представляют собой гранулированные легкоплавкие минералы, содержащие оксиды марганца, кремния, титана, алюминия, кальция, циркония, магния и другие соединения, такие как фторид кальция.Флюс специально разработан для совместимости с данным типом электродной проволоки, так что комбинация флюса и проволоки обеспечивает желаемые механические свойства. Все флюсы вступают в реакцию со сварочной ванной, формируя химический состав и механические свойства металла шва. Обычно флюсы называют «активными», если они добавляют в сварной шов марганец и кремний, а количество добавляемых марганца и кремния зависит от напряжения дуги и уровня сварочного тока. Основными типами флюсов для SAW являются:

- Флюсы на связке — производятся путем сушки ингредиентов, а затем связывания их соединением с низкой температурой плавления, таким как силикат натрия.Большинство связанных флюсов содержат металлические раскислители, которые помогают предотвратить пористость сварного шва.

Эти флюсы эффективны против ржавчины и прокатной окалины.

Эти флюсы эффективны против ржавчины и прокатной окалины. - Плавленые флюсы — получают путем смешивания ингредиентов, последующего их плавления в электропечи с образованием химически однородного продукта, охлаждают и измельчают до требуемого размера частиц. Гладкая стабильная дуга со сварочным током до 2000 А и стабильными свойствами металла шва являются главным преимуществом этих флюсов.

Применение

SAW идеально подходит для продольных и кольцевых стыковых и угловых сварных швов.Однако из-за высокой текучести сварочной ванны, расплавленного шлака и слоя рыхлого флюса сварку стыковых соединений, как правило, проводят в плоском положении, а угловых соединений — как в плоском, так и в горизонтально-вертикальном положениях. Для кольцевых соединений заготовка вращается под неподвижной сварочной головкой, при этом сварка происходит в плоском положении. В зависимости от толщины материала могут выполняться однопроходные, двухпроходные или многопроходные процедуры сварки. Толщина материала практически не ограничена при условии соответствующей подготовки шва.Наиболее часто свариваемыми материалами являются углеродисто-марганцевые стали, низколегированные стали и нержавеющие стали, хотя этот процесс позволяет сваривать некоторые цветные материалы при разумном выборе комбинаций электродной присадочной проволоки и флюса.

Толщина материала практически не ограничена при условии соответствующей подготовки шва.Наиболее часто свариваемыми материалами являются углеродисто-марганцевые стали, низколегированные стали и нержавеющие стали, хотя этот процесс позволяет сваривать некоторые цветные материалы при разумном выборе комбинаций электродной присадочной проволоки и флюса.

Важность сварки в производстве

Определение правильных процессов может сэкономить время, деньги и головную боль