Как варить нержавейку электродом видео

В данной статье рассмотрены основные вопросы, задаваемые начинающими сварщиками, по сварке коррозионостойких сталей и даны ответы на них.

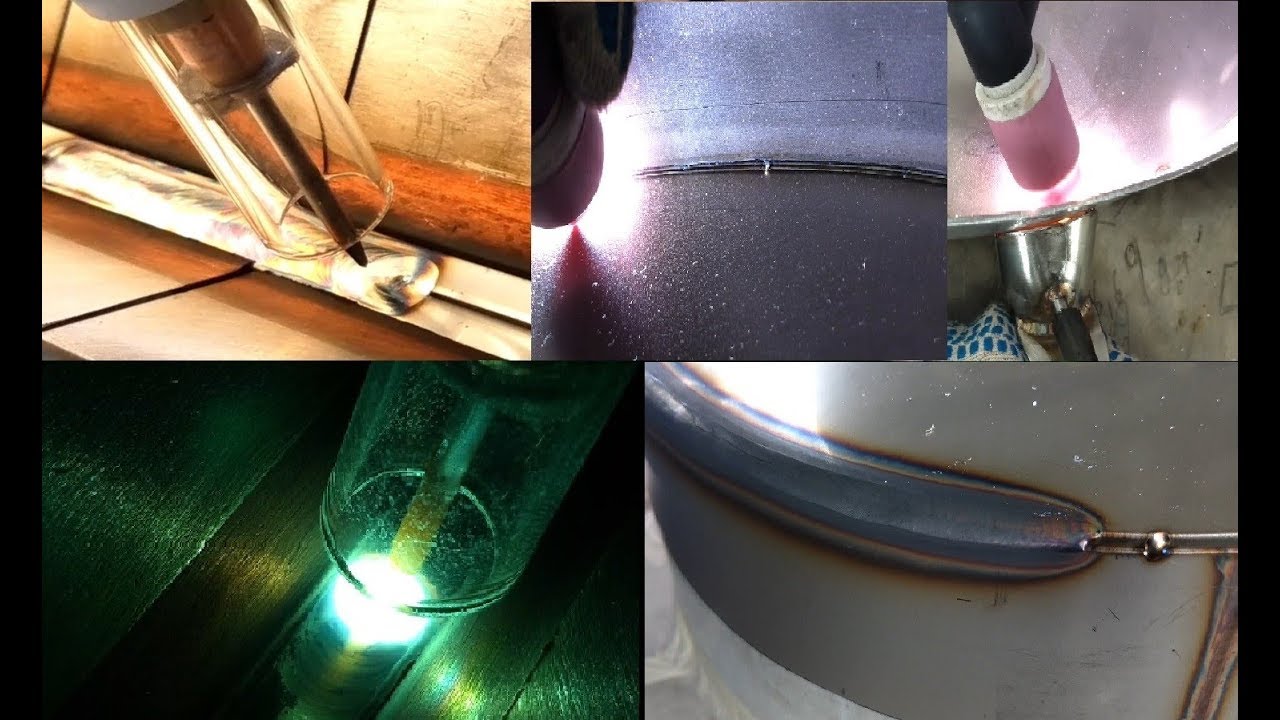

Варите нержавейку легко и с удовольствием ручной дуговой сваркой покрытым электродом, неплавящимся вольфрамовым электродом в среде защитных газов и, конечно же полуавтоматическим инвертором плавящимся электродом!

Сварка ММА

Вопрос №1.

Варит ли инвертор нержавеющую сталь? Вчера решил испытать судьбу. Взял круглый бак от стиралки и отправился к знакомому у которого есть инвертор. Варить пытался электродом для нержавейки, диаметром 3 мм. Дуга скачет, невозможно работать. Если добавить ток, дуга обрывается. В баке прожоги металла.

Сварочный инвертор аврора

Ответ:

Для сварки коррозионостойких сталей нужен инвертор со встроенным осциллятором или с «хорошо выпрямленным» током. В паспорте, который прилагается к инвертору, обычно указывается на какие металлы он рассчитан. Но даже если вы не найдете в паспорте требуемую информацию, всегда можно выяснить все возможности аппарата в специализированном магазине.

Лучше всего подходит аргонодуговая сварка (в частности, популярностью пользуется сварочник Aurora PRO INTER TIG 200 PULSE). АДС позволяет выполнять качественные швы на тонкостенных листах и деталях (трубах, например). Соединить же тонкий лист (до 3 …5 мм) ручной дуговой сваркой и получить качественный шов – это задача непростая.

Металлы, устойчивые к коррозии обычно содержат много хрома, а он, в свою очередь, образует с кислородом воздуха оксиды, что зачастую приводит к растрескиванию шва во времени. Образуется окалина. Поэтому важно, выполняя тонкие работы с изделиями, к которым предъявляются высокие требования, производить поддув аргоном обратной стороны шва.

Для работы штучным электродом с флюсующей обмазкой необходим опыт. Нужно поиграться с полярностью, а не просто работать по инструкции. С толстостенными изделиями, как уже говорилось выше, обычно не возникает проблем. Но так ли много изделий или конструкций из толстой нержавейки вы знаете? Правильно, все, что встречается – относительно тонкостенное, до 5 мм толщиной в сечении.

С толстостенными изделиями, как уже говорилось выше, обычно не возникает проблем. Но так ли много изделий или конструкций из толстой нержавейки вы знаете? Правильно, все, что встречается – относительно тонкостенное, до 5 мм толщиной в сечении.

Когда варят тонкостенную нерж, приходится уже выкручиваться:

- Токи нужно устанавливать как можно меньше, дугу держать как можно короче.

- Дуга зажигается в стороне, а затем постепенно подводится к свариваемой кромке.

- Обращайте внимание на подключение клеммы заземления, в ее направлении будет действовать дутье дуги.

Что касается прожогов, для толщин в 1 мм нужен электрод более тонкий, чем 3 мм. Для поджига трехмиллиметрового электрода нужен ток, который моментально прожжет тонкий лист. Электродом «тройка» сваривать и «черные» металлы непросто, а по нержавейке, да еще для того, чтобы учиться, нужно брать электрод 2 или 1,6 мм

Лучше всего сваривается нержавейка с пониженным содержанием углерода. В связи с тем, что стали с высоким содержанием хрома склонны к концентрации напряжений, которые на порядок превышают аналогичные напряжения в углеродистой стали, нужно избегать перепадов температур.

Рекомендуется предварительный подогрев до 200 -350 градусов Цельсия.

Основные особенности,о которых нужно знать:

- Коррозионостойкие металлы имеют крайне низкий показатель теплопроводности. Это означает , что тепло передается в окружающее воздушное пространство медленно, а скорость образования сварочной ванны увеличивается. По этой причине сварку выполняют на низких токах. Если для углеродистой стали определенной толщины вам необходимо было установить на своем аппарате 80А, то для аналогичной нержавейки вам потребуется 60А. Силу тока в среднем снижают на 25%.

- линейные размеры при нагреве испытывают существенные изменения, тому причиной немалое значение коэффициента термического расширения. Следствие — большие поводки деталей. Если речь идет о сварке толстостенных деталей в стык без зазора — гарантировано такое соединение потрещит.

Причиной тому высокие напряжения такого соединения, которые возникают из-за неравномерного расширения металла. Сварку встык при больших толщинах производите с зазором.

Причиной тому высокие напряжения такого соединения, которые возникают из-за неравномерного расширения металла. Сварку встык при больших толщинах производите с зазором. - Большое количество легирующих элементов увеличивает электрическое сопротивление, поэтому при ММА работают электродами не более 350 мм в длину.

- Строго соблюдайте режимы термообработки, рекомендуемые для той или иной марки , из-за склонности к возникновению межкристаллитной коррозии.

Электроды ММА для нержавеющих сталей

Вопрос №2.

В гараже стоит инвертор для РДС (ММА). Есть работа по сварке нержавеющей стали. Подскажите, какие электроды подходят для такой работы, какие не подходят. Какие «подводные камни» сварки теми или иными электродами?

Выбор электродов для нержавейки, действительно, требует надлежащего подхода. Благо, ассортимент их довольно широкий. Наилучшими для коррозиестойких сталей на сегодняшний день являются электроды ОК61.30. Выпускаются они шведской компанией ESAB и успешно используются при сварке 12Х18Н10, 12Х18Н10Т, 08Х18Н10 и т.д. ОК61.30 с рутиловым покрытием имеют легкий поджиг, держат уверено дугу, обеспечивают оптимальный прогрев, т.е. очень хорошо проявляют себя. Шлак отлично отделяется.

Отечественные электроды в основном идут с базисным покрытием. Они довольно капризны и требуют от сварщика определенного мастерства (имеют склонность к залипанию, при поджиге дуги нередко происходит отслоение покрытия, могут внезапно прекратить работать), но выполненный ими шов обеспечивает высокие коррозионные свойства. В продаже часто встречаются марки ЦЛ-11, либо ОЗЛ-8.

Вопрос №3

Как правильно варить ЦЛ-11?

Ответ:

Как и ESAB ОК61.30 электроды ЦЛ-11 изготовлены для конструкций ответственного назначения из сталей, содержащих Cr и Ni, типа 12Х18Н10Т, 12Х18Н12Б и т.п., которые будут работать в непростых условиях, когда к ним предъявляют большие требования. Швы, полученные ЦЛ-11 имеют высокую стойкость к образованию коррозии между кристаллами.

Швы, полученные ЦЛ-11 имеют высокую стойкость к образованию коррозии между кристаллами.

Перед сварочными работами детали зачищают крацовочной щеткой до металлического блеска, удаляют грязь, масло, коррозию, которая несмотря на то, что нержавейка, может проявлять себя. Дугу нужно стараться поддерживать как можно короче, шов формировать неширокими валиками. Для электродов до 4 мм используют ток DC и обратную полярность. Варят в любых положениях кроме «от потолка к полу». Если диаметр четыре миллиметра и более – возникают сложности с прохождением швов на потолке и по вертикали.

Благодаря малому содержанию «вредных элементов» и небольшому газообразованию ЦЛ-11 дает шов устойчивый к обычной коррозии и между кристаллами.

В случае, если электроды долгое время провалялись в сыром помещении и набрали влаги, требуется термообработка около 200 градусов Цельсия в течении часа.

Мех.показатели:

Временное сопротивление разрыву, более 540Н/мм2

Относительное удлинение, более 20%

Ударная вязкость более 80 Дж/см2

Аналоги ОЗЛ-7;-8, ESAB OK61.85, ОК61.30

Вопрос №4

Какой газ применяют для защиты шва?

Ответ:

Вольфрамовым электродом удобно варить тонкостенные листы. Швы качественные. Защита ванны — аргон 100%. Ничего другого для вольфрама придумывать не нужно. Единственный недостаток — низкий КПД по сравнению с полуавтоматической сваркой, потому что сварочную проволоку приходится держать левой рукой, подавая в сварочную ванну.

Вопрос №5

Сам сварке только учусь. Расскажите о сварке нержавейки полуавтоматом. Какой газ лучше применять для нее?

Ответ:

По всем теоретическим канонам сварку нержавейки производят в аргоне. Но на практике получается не совсем так, а точнее, немножко по — другому. При сварке в аргоне сварщики жалуются на большое разбрызгивание металла, нестабильную дугу. Не будем углубляться в возможные причины того, почему так происходит. Например, при сварке алюминия нужно использовать только аргон высокой чистоты (высокоочищенный), иначе возникают аналогичные проблемы, шов получается с раковинами, дефектами, в окалине, сварка затруднена. Таким образом для сварки нержавейки нужно использовать высокочистый аргон, но на практике готовят смесь аргона и углекислоты в соотношении 95-98% к 2-5%. Во всяком случае все промышленные работы проводят в такой среде. Допускается заменить углекислоту на чистый кислород в некоторых случаях.

Например, при сварке алюминия нужно использовать только аргон высокой чистоты (высокоочищенный), иначе возникают аналогичные проблемы, шов получается с раковинами, дефектами, в окалине, сварка затруднена. Таким образом для сварки нержавейки нужно использовать высокочистый аргон, но на практике готовят смесь аргона и углекислоты в соотношении 95-98% к 2-5%. Во всяком случае все промышленные работы проводят в такой среде. Допускается заменить углекислоту на чистый кислород в некоторых случаях.

Варить в 100% углекислоте не рекомендуется, хотя жажда опытов толкает сварщиков на разнообразные эксперименты заканчиваются они снижением коррозионной стойкости шва. Углекислота лучше всего подходит для «черных» сталей (то бишь низко- и среднеуглеродистых), по какой причине, читайте в статье «Защита сварочной ванны»

Читайте на сайте статью: Сварка алюминия — инструкция, аппарат, проволока, газ |

Теперь о технологии. Практикуют 3 способа:

• Сварка короткой дугой – позволяет избежать проплавление металла при соединении тонких листов

• Струйный перенос – лучше всего использовать порошковую проволоку без газа

• Импульсный режим (присадочный материал подается порционно каплями малой величины) — наилучший способ, позволяет практически полностью избавиться от брызг и уменьшить расход проволоки.

Вопрос №6

Здравствуйте! Трудность в следующем: не выходит настроить скорость подачи проволоки полуавтомата. Свариваю нержавейку. Защитная среда углекислота. Шов получается низкокачественный, дугу рвет. При поджиге дуги проволока сгорает до горелки. Как настроить полуавтомат?

Трудность возникла из-за неправильно подобранных режимов сварки. При подборе режимов ориентируйтесь на 2 основных параметра: с какой скоростью подается проволока и каково напряжение на источнике питания.

Сначала выбирается с какой скоростью будет подаваться проволока. Выбирается скорость исходя из толщины изделия. Так же скорость связана с током. Чем скорость подачи выше, тем больше ток. Под скорость проволоки выставляют требуемое напряжение. Если напряжение низкое – поджиг дуги затруднен, при высоком напряжении проволока быстро сгорает до токопроводящей части и дуга обрывается.

Выбирается скорость исходя из толщины изделия. Так же скорость связана с током. Чем скорость подачи выше, тем больше ток. Под скорость проволоки выставляют требуемое напряжение. Если напряжение низкое – поджиг дуги затруднен, при высоком напряжении проволока быстро сгорает до токопроводящей части и дуга обрывается.

Вам необходимо верно подобрать соотношение параметров скорости и напряжения. Только в таком случае вы получите шов, который будет соответствовать критериям качества.

Добавить комментарий

Отменить ответДля отправки комментария вам необходимо авторизоваться.

Cтоит ли ПОКУПАТЬ, отзывы сварщиков:

Сварка нержавеющей стали является одной из самых трудных в сварочном деле. Ванна, при работе, получается текучей и создает сложности при формировании потолочных и вертикально расположенных швов. Разжиженный металл при выполнении этого вида работ стекает не только с вертикальных поверхностей, но и с горизонтальных. Именно поэтому при сварке нержавейки требуются аккуратность и четкость в движениях: только благодаря этим действиям получается качественный шов.

Способы сварки нержавейки

Выделяются три основных способа для промышленных и домашних работ:

- Сварка электродами. Она характеризуется тем, что плавящийся электрод выступает в виде материала для создания шва. Чаще всего для производства работ такого типа применяют сварочный агрегат – инвертор.

- Аргоновая сварка с вольфрамовым электродом. В ней неплавящимся электродом плавят металл заготовленной детали, который в свою очередь служит материалом для создания шва. Еще одной разновидностью работы с использованием аргона, является сварка с помощью присадочной проволоки без покрытия. В ней защитную функцию сварочной ванны выполняет инертный газ – аргон.

- Полуавтоматическая сварка плавящимся электродом, выполняемая в газовой среде (углекислота; аргон и углекислота).

В данной стать постараемся ответить на вопрос, можно ли варить нержавейку обычным электродом.

Требования к выбору электродов

Для того чтобы сваривать нержавеющий металл необходимо подобрать электроды.Если рассуждать логически, электроды нужно использовать предназначенные для таких работ. Они должны обладать следующими особенностями:

- Небольшим показателем температурного расширения

- Высоким значением упругости

- Высокой степенью теплопроводности и износоустойчивости

- Большим сопротивлением термической ползучести.

Ассортимент электродов весьма широкий. Если не вдаваться в детали каждой конкретной марки, а полагаться на жизненный опыт многих сварщиков можно сделать небольшие выводы. На сегодняшний день распространенным вариантом среди мастеров являются электроды ОК 67.60 шведской фирмы ESAB. Они подходят для многих коррозиестойких сталей, таких как 08Х18Н10, 12Х18Н10Т, 12Х18Н10 и т.д. ESAB ОК67.60 с рутилово-кислым покрытием имеют легкий повторный поджиг, уверенно держат дугу, шов получается чистым и ровным. Образующийся шлак при этом отделяется легко. Заварить аккуратный шов с их применением под силу даже новичку.

Электроды отечественного производства идут в основном с базисным покрытием. Распространенными марками являются ОЗЛ-8, либо ЦЛ-11. Они дешевле, но требуют от сварщика определенного мастерства. Данные электроды часто залипают, имеют нестабильную дугу, но все же обеспечивают неплохие антикоррозионные свойства шву.

Где чаще всего применяется метод

Области, в которых применяется сварка нержавейки инвертором, обширны за счет мобильности инвертора. Он не привязан к единому месту, поэтому работы могут выполняться как в домашних условиях, так и на производстве.

Сварка нержавеющей стали электродами будет полезна только при создании коротких швов. РДС востребована в следующих видах работ:

- Изготовление деталей в малых масштабах

- Установка металлоконструкций. Имейте ввиду, что данный вид сварки возможен при условии, что объем запланированных работ небольшой

- Сооружение прихваток во время установки конструкций под сварочные работы

- Устранение дефектов на небольших участках шва

- Наплавка

Резюмируя вышесказанное, стоит еще раз отметить, что сварка нержавейки электродом используется в случае, если предстоящие работы не имеет большого масштаба. Поэтому инверторное соединение нержавеющих сталей подходит для использования в личных целях, и в целях производства на малых участках. Соединяемыми элементами выступают металлические конструкции, предметы из нержавеющей стали или трубы.

Поэтому инверторное соединение нержавеющих сталей подходит для использования в личных целях, и в целях производства на малых участках. Соединяемыми элементами выступают металлические конструкции, предметы из нержавеющей стали или трубы.

Если вы все же намерены выполнить сварку нержавейки с помощью электродов, то последовательность выполнения работ описана ниже.

Подготовка к РДС в домашних условиях

Стоит понимать, что наличие большого опыта в сварочном деле не выступает гарантом создания аккуратных и качественных вертикальных швов.

Сварка нержавейки в домашних условиях возможна после подготовки свариваемых поверхностей к будущему соединению. Выполните следующие действия перед передачей материала в работу:

- Удалите загрязнения с поверхностей и счистите возможный налет.

- Обработайте кромки растворителем для удаления жира. В противном случае он ухудшит стабильность дуги, и получение качественного шва станет невозможным

- Нанесите на поверхности специальный препарат, предотвращающий налипание сварочных брызг.

Если говорить о ММА-сварке нержавеющих сталей, необходимо тщательно подбирать сварочные материалы и не перегревать деталь , ведь перегрев ведет к выгоранию легирующих компонентов.

Процесс сварки нержавеющих металлов дома

Как правильно варить нержавейку электродами подскажут следующие рекомендации:

- Для соединения сталей из нержавеющего металла используйте ток обратной полярности. В ходе сварки наблюдайте за швом: в идеальном варианте он не должен проплавляться. Если проплавка происходит, то следите за тем, чтобы этот процесс был минимален.

- Оставляйте небольшой зазор в сварном стыке: он поможет создать благоприятную среду для оптимальной усадки.

- Сварка нержавейки обычным электродом типична для домашних работ. Если вам предстоит соединять толстые поверхности, то используйте электроды, имеющие большой диаметр. При выборе воспользуйтесь специальными таблицами, ведь неправильно подобранный рабочий инструмент нарушит герметичность шва и создаст риск образования пор и микротрещин.

- Чтобы правильно выбрать нужную величину сварочного тока используйте для работы таблицы, в которых приведено нормирование значений, исходя из толщины используемых материалов. Как правило, для качественного соединения шва используется ток с минимальным значением 20% от тока, применяемого для сварки низкоуглеродных сталей.

- После того, как создание шва завершено, дайте ему остыть. Это позволит стали противостоять появлению коррозии.

- Охлаждайте шов с помощью медных прокладок. Аустенитная сталь охлаждается при помощи воды.

Процесс сварки подошел к концу, дальше требуется провести работы по сохранению антикоррозионных свойств свариваемых деталей.

Почему ржавеет нержавейка – как защитить сварочный шов

Нержавеющая сталь крайне чувствительна к механической зачистке после сварки, при которой снимается верхний окисленный ( пассированный ) слой материала. Именно он защищает сварочный шов от ржавчины. Восстановление окисленного слоя происходит примерно 4-6 часов в зависимости от марки. В течении этого времени не допускается попадание органики в зону зачистки, что зачастую является невыполнимым. Возможное решение этой проблемы заключается в использовании специального спрея после механической зачистки. Консервант состоит из пассивирующих присадок и синтетических масел.

Нержавеющая хромоникелевая сталь найдется в хозяйстве домашнего мастера. К сожалению, иногда требуется отремонтировать нужную вещь или сделать новую из н/ж.

Как происходит сварка нержавейки инвертором? Нюансы технологии освещены в статье.

Маркировка сталей и подготовка поверхностей

В Европе, Америке и России получили распространение 4 марки. В разных странах, стали имеют отличительную маркировку. Соответствие марок по странам вы найдете в таблице.

Сварка нержавейки в домашних условиях инвертором выполняется только после зачистки и разделки кромок в случае необходимости.

Заготовки зачищаются специальной щеткой. Разделка фасок выбирается от вида соединения и толщины свариваемых металлических изделий.

Хромоникелевые сплавы — пластичны, не нуждаются в подогреве при сварке, неплохо свариваются. Но, имеют особенность при соединении, в виде:

- межкристаллитной коррозии;

- горячих трещин в соединениях.

Как инвертором варить нержавейку

При сварке в домашних условиях нужно придерживаться ряд правил:

- не нагревать заготовку и место шва свыше 150 градусов;

- соединение производить на малых токах с высокой скоростью, без колебательных движений короткой дугой;

- для теплоотвода под заготовки подкладывать медные пластины;

- толстые металлы с разделкой сваривать многопроходным соединением.

Электросварка нержавейки инвертором выполняется электродами специально предусмотренными для таких сплавов. В этой статье, рассказывается о марках плавящихся стержней для нержавеющей стали.

После сварки, место шва зачищается щеткой и обрабатывается специальной пастой с антикоррозионными свойствами.

Как правильно сваривать нержавейку инвертором? Электроды согласно инструкции на упаковке прокалывают в печи. Металл толщиной до 3 мм соединяют без разделки. Заготовки кладут с зазором 1-2 мм между собой на медную пластину для теплоотвода, тщательно зачищают щеткой.

На инверторном аппарате для электродов диаметром 3 мм выставляют ток 80 А и не спеша начинают сварочный процесс.

Чтобы соединение получилось без дефектов, сварка выполняется короткой дугой без поперечных колебательных движений. После отбития шлака и зачистки шва, на зону провара накладывается травильная паста на 20-30 минут для восстановления коррозийных свойств металла. По истечению времени, остатки пасты смываются проточной водой.

Видео: как пользоваться травильной пастой.

P. S. Cварка инвертором нержавейки для начинающих таит в себе нюансы. Новичку с первого раза тяжело справится с хромоникелевыми сплавами. Нужен навык, без метода проб и ошибок не обойтись.

S. Cварка инвертором нержавейки для начинающих таит в себе нюансы. Новичку с первого раза тяжело справится с хромоникелевыми сплавами. Нужен навык, без метода проб и ошибок не обойтись.

С толстостенной нержавейкой справиться легче, чем с тонкой. Для тонких металлов подбирается более малый сварочный ток и правильный диаметр электрода. Тренируйте твердую руку сварщика и привыкайте к сварочному аппарату.

Сварка нержавейки электродом — Все о сварке

В промышленности и быту часто используется нержавеющая сталь. Благодаря своим антикоррозийным свойствам она хорошо подходит для долговечных водяных фильтров, емкостей под химическую промышленность, и в качестве бытовой тары. Некоторые монтирует из этого металла отопление или водопровод, чем увеличивают срок службы системы. Незаменимым элементом из этого материала являются полотенцесушители. Но что делать если изделие дало течь, а профессионального аппарата нет под рукой? Как варить нержавейку электродом? Какие режимы выставлять на сварочном агрегате и как вести шов?

Особенности нержавеющей стали

Как правильно варить нержавейку электродами знают опытные сварщики, чьи рекомендации есть на видео. Работа с этим материалом отличается от сваривания обычной стали. Поскольку данный металл ценят за его устойчивость к коррозии, то большинство изделий из него предназначены для работы с водой и под давлением. А проблемой начинающих сварщиков становится течь, появляющаяся после остывания шва. Как заварить проблемное место в домашних условиях можно понять, если разобраться в физических свойствах металла.

Нержавеющая сталь обладает высоким коэффициентом расширения. Это означает то, что при нагреве расстояние между молекулами увеличивается больше, чем у других видов металлов. При остывании происходит обратный процесс, «стягивающий» изделие до первоначальных пропорций. Инородный металл, входящий в состав шва, и обладающий меньшим коэффициентом расширения, будет при этом «рваться», оставляя за собой микротрещины, дающие течь в работе начинающего сварщика. Это обязывает подбирать качественный присадочный материал (стержень электрода), способствующий взаимодействию основного и наплавляемого металла.

Это обязывает подбирать качественный присадочный материал (стержень электрода), способствующий взаимодействию основного и наплавляемого металла.

Второй проблемой в работе с нержавеющей сталью является ее низкая температура плавления. Сильный нагрев от электродуги приводит к тому, что сварочный участок перегревается, и легирующие элементы, отвечающие за антикоррозийные свойства, выгорают. В результате, получив герметичное соединение, можно обнаружить скорое появление следов ржавчины в месте проведения сварки. Эта особенность требует подбора правильных режимов сварки и ведения шва в шахматном порядке, чтобы предотвратить местный перегрев.

Третьей проблемой служит реакция углерода на попадание кислорода в сварочную ванну. Это приводит к выделению газа на поверхности кристаллизующегося шва, и образованию крупных пор. Сваривать металл становится практически невозможно. Чтобы предотвратить это явление, сварочная ванна должна хорошо защищаться от внешней среды. Для этого используют защитный газ или обмазку электродов, создающую газовое облако в зоне сварки.

Применяемые электроды

Чтобы хорошо понимать, какими электродами варить нержавейку, стоит помнить о тепловом коэффициенте металла. Для этого подбираются стержни электродов, имеющие тот же состав, что и свариваемый элемент. Это обеспечивает взаимодействие основного и присадочного материалов, предупреждая появление дефектов.

Возможный вариант используемых электродов:

Это ускоряет процесс обработки сварного соединения, когда требуется выполнить много швов.

Это ускоряет процесс обработки сварного соединения, когда требуется выполнить много швов.Неплавящиеся электроды

Сварка нержавеющей стали электродами может выполняться и неплавящимся стержнем. Часто применяют вольфрам и его смеси. Электрическая дуга расплавляет кромки металла, используя их для формирования шва. Если между пластинами имеется зазор, или требуется соединение повышенной прочности, то дополнительно использую присадочную проволоку из материала, того же состава, что и основной.

Работа ведется в среде инертного газа, что требует дорогостоящего оборудования и повышенных расходов на сварку. Метод применяется там, где необходимо качественное соединение, способное работать под давлением.

Технология сварки

Работа с нержавейкой ведется по технологии, отличающейся от сварки обычной стали. Процесс включает в себя:

Это поможет избежать перегрева поверхности и сохранить свойства нержавеющей стали.

Это поможет избежать перегрева поверхности и сохранить свойства нержавеющей стали.Можно ли варить нержавейку обычным электродом?

Сварка нержавейки обычным электродом возможна, но чревата последствиями. Из-за разности материалов, совмещенных в зоне сварки (нержавеющая сталь основного металла и стержень электрода их низкоуглеродистой нелегированной стали) происходит внутреннее натяжение в околошовной зоне. По мере остывания поверхности будут слышны щелчки, свидетельствующие о появлении микротрещин. Поэтому такой шов будет давать течь и не подойдет для системы отопления, расширительных баков и емкостей под давлением. Еще это соединение быстро покроется ржавчиной.

Но заварить нержавейку обычным электродом для крепежа в фонтане, или иных не герметичных стыков, вполне возможно. Только применять это стоит в экстренном случае, как меру безысходности. Когда предстоит плановая работа необходимо подготовиться и приобрести соответствующие электроды по нержавейке.

Аппараты и режимы

Сварка нержавеющей стали производится на различных аппаратах, но наилучшие устройства — это те, которые выдают постоянный ток. Благодаря этому присадочный материал хорошо вплавляется в поверхность, а шов выглядит более ровно.

При отсутствии постоянного тока, можно воспользоваться инвертором, выдающим переменный ток с высокой частотой. Применяя соответствующие электроды и быстро ведя дугу, получится ровная поверхность с наплавленным слоем металла. Сварка на трансформаторном токе возможна, но отличается наплывами, поэтому использовать ее стоит на не ответственных стыках.

При настройке аппарата стоит учитывать следующие параметры:

| Толщина металла, мм | Сила тока, А | Напряжение, V | Диаметр электрода, мм |

| 1 | 30-40 | 12 | 2 |

1. 5 5 | 40-60 | 13 | 2 |

| 3 | 80 | 15 | 2 |

| 4 | 100 | 16 | 3 |

Получение качественных швов при сварке нержавейки возможно, если соблюдать технологию сварки, выбрать аппарат с постоянным током или инвертор, и приобретя качественные электроды.

Как варить тонкую нержавейку инвертором

В данной статье рассмотрены основные вопросы, задаваемые начинающими сварщиками, по сварке коррозионостойких сталей и даны ответы на них.

Варите нержавейку легко и с удовольствием ручной дуговой сваркой покрытым электродом, неплавящимся вольфрамовым электродом в среде защитных газов и, конечно же полуавтоматическим инвертором плавящимся электродом!

Сварка ММА

Вопрос №1.

Варит ли инвертор нержавеющую сталь? Вчера решил испытать судьбу. Взял круглый бак от стиралки и отправился к знакомому у которого есть инвертор. Варить пытался электродом для нержавейки, диаметром 3 мм. Дуга скачет, невозможно работать. Если добавить ток, дуга обрывается. В баке прожоги металла.

Сварочный инвертор аврора

Ответ:

Для сварки коррозионостойких сталей нужен инвертор со встроенным осциллятором или с «хорошо выпрямленным» током. В паспорте, который прилагается к инвертору, обычно указывается на какие металлы он рассчитан. Но даже если вы не найдете в паспорте требуемую информацию, всегда можно выяснить все возможности аппарата в специализированном магазине.

Металлы, устойчивые к коррозии обычно содержат много хрома, а он, в свою очередь, образует с кислородом воздуха оксиды, что зачастую приводит к растрескиванию шва во времени.

Образуется окалина. Поэтому важно, выполняя тонкие работы с изделиями, к которым предъявляются высокие требования, производить поддув аргоном обратной стороны шва.

Образуется окалина. Поэтому важно, выполняя тонкие работы с изделиями, к которым предъявляются высокие требования, производить поддув аргоном обратной стороны шва.Для работы штучным электродом с флюсующей обмазкой необходим опыт. Нужно поиграться с полярностью, а не просто работать по инструкции. С толстостенными изделиями, как уже говорилось выше, обычно не возникает проблем. Но так ли много изделий или конструкций из толстой нержавейки вы знаете? Правильно, все, что встречается – относительно тонкостенное, до 5 мм толщиной в сечении.

Когда варят тонкостенную нерж, приходится уже выкручиваться:

- Токи нужно устанавливать как можно меньше, дугу держать как можно короче.

- Дуга зажигается в стороне, а затем постепенно подводится к свариваемой кромке.

- Обращайте внимание на подключение клеммы заземления, в ее направлении будет действовать дутье дуги.

Что касается прожогов, для толщин в 1 мм нужен электрод более тонкий, чем 3 мм. Для поджига трехмиллиметрового электрода нужен ток, который моментально прожжет тонкий лист. Электродом «тройка» сваривать и «черные» металлы непросто, а по нержавейке, да еще для того, чтобы учиться, нужно брать электрод 2 или 1,6 мм

Лучше всего сваривается нержавейка с пониженным содержанием углерода. В связи с тем, что стали с высоким содержанием хрома склонны к концентрации напряжений, которые на порядок превышают аналогичные напряжения в углеродистой стали, нужно избегать перепадов температур.

Рекомендуется предварительный подогрев до 200 -350 градусов Цельсия.

Основные особенности,о которых нужно знать:

- Коррозионостойкие металлы имеют крайне низкий показатель теплопроводности. Это означает , что тепло передается в окружающее воздушное пространство медленно, а скорость образования сварочной ванны увеличивается. По этой причине сварку выполняют на низких токах. Если для углеродистой стали определенной толщины вам необходимо было установить на своем аппарате 80А, то для аналогичной нержавейки вам потребуется 60А.

Силу тока в среднем снижают на 25%.

Силу тока в среднем снижают на 25%. - линейные размеры при нагреве испытывают существенные изменения, тому причиной немалое значение коэффициента термического расширения. Следствие — большие поводки деталей. Если речь идет о сварке толстостенных деталей в стык без зазора — гарантировано такое соединение потрещит. Причиной тому высокие напряжения такого соединения, которые возникают из-за неравномерного расширения металла. Сварку встык при больших толщинах производите с зазором.

- Большое количество легирующих элементов увеличивает электрическое сопротивление, поэтому при ММА работают электродами не более 350 мм в длину.

- Строго соблюдайте режимы термообработки, рекомендуемые для той или иной марки , из-за склонности к возникновению межкристаллитной коррозии.

Электроды ММА для нержавеющих сталей

Вопрос №2.

В гараже стоит инвертор для РДС (ММА). Есть работа по сварке нержавеющей стали. Подскажите, какие электроды подходят для такой работы, какие не подходят. Какие «подводные камни» сварки теми или иными электродами?

Выбор электродов для нержавейки, действительно, требует надлежащего подхода. Благо, ассортимент их довольно широкий. Наилучшими для коррозиестойких сталей на сегодняшний день являются электроды ОК61.30. Выпускаются они шведской компанией ESAB и успешно используются при сварке 12Х18Н10, 12Х18Н10Т, 08Х18Н10 и т.д. ОК61.30 с рутиловым покрытием имеют легкий поджиг, держат уверено дугу, обеспечивают оптимальный прогрев, т.е. очень хорошо проявляют себя. Шлак отлично отделяется.

Отечественные электроды в основном идут с базисным покрытием. Они довольно капризны и требуют от сварщика определенного мастерства (имеют склонность к залипанию, при поджиге дуги нередко происходит отслоение покрытия, могут внезапно прекратить работать), но выполненный ими шов обеспечивает высокие коррозионные свойства. В продаже часто встречаются марки ЦЛ-11, либо ОЗЛ-8.

Вопрос №3

Как правильно варить ЦЛ-11?

Ответ:

Как и ESAB ОК61. 30 электроды ЦЛ-11 изготовлены для конструкций ответственного назначения из сталей, содержащих Cr и Ni, типа 12Х18Н10Т, 12Х18Н12Б и т.п., которые будут работать в непростых условиях, когда к ним предъявляют большие требования. Швы, полученные ЦЛ-11 имеют высокую стойкость к образованию коррозии между кристаллами.

30 электроды ЦЛ-11 изготовлены для конструкций ответственного назначения из сталей, содержащих Cr и Ni, типа 12Х18Н10Т, 12Х18Н12Б и т.п., которые будут работать в непростых условиях, когда к ним предъявляют большие требования. Швы, полученные ЦЛ-11 имеют высокую стойкость к образованию коррозии между кристаллами.

Перед сварочными работами детали зачищают крацовочной щеткой до металлического блеска, удаляют грязь, масло, коррозию, которая несмотря на то, что нержавейка, может проявлять себя. Дугу нужно стараться поддерживать как можно короче, шов формировать неширокими валиками. Для электродов до 4 мм используют ток DC и обратную полярность. Варят в любых положениях кроме «от потолка к полу». Если диаметр четыре миллиметра и более – возникают сложности с прохождением швов на потолке и по вертикали.

Благодаря малому содержанию «вредных элементов» и небольшому газообразованию ЦЛ-11 дает шов устойчивый к обычной коррозии и между кристаллами.

В случае, если электроды долгое время провалялись в сыром помещении и набрали влаги, требуется термообработка около 200 градусов Цельсия в течении часа.

Мех.показатели:

Временное сопротивление разрыву, более 540Н/мм2

Относительное удлинение, более 20%

Ударная вязкость более 80 Дж/см2

Аналоги ОЗЛ-7;-8, ESAB OK61.85, ОК61.30

Вопрос №4

Какой газ применяют для защиты шва?

Ответ:

Вольфрамовым электродом удобно варить тонкостенные листы. Швы качественные. Защита ванны — аргон 100%. Ничего другого для вольфрама придумывать не нужно. Единственный недостаток — низкий КПД по сравнению с полуавтоматической сваркой, потому что сварочную проволоку приходится держать левой рукой, подавая в сварочную ванну.

Вопрос №5

Сам сварке только учусь. Расскажите о сварке нержавейки полуавтоматом. Какой газ лучше применять для нее?

Ответ:

По всем теоретическим канонам сварку нержавейки производят в аргоне. Но на практике получается не совсем так, а точнее, немножко по — другому. При сварке в аргоне сварщики жалуются на большое разбрызгивание металла, нестабильную дугу. Не будем углубляться в возможные причины того, почему так происходит. Например, при сварке алюминия нужно использовать только аргон высокой чистоты (высокоочищенный), иначе возникают аналогичные проблемы, шов получается с раковинами, дефектами, в окалине, сварка затруднена. Таким образом для сварки нержавейки нужно использовать высокочистый аргон, но на практике готовят смесь аргона и углекислоты в соотношении 95-98% к 2-5%. Во всяком случае все промышленные работы проводят в такой среде. Допускается заменить углекислоту на чистый кислород в некоторых случаях.

Но на практике получается не совсем так, а точнее, немножко по — другому. При сварке в аргоне сварщики жалуются на большое разбрызгивание металла, нестабильную дугу. Не будем углубляться в возможные причины того, почему так происходит. Например, при сварке алюминия нужно использовать только аргон высокой чистоты (высокоочищенный), иначе возникают аналогичные проблемы, шов получается с раковинами, дефектами, в окалине, сварка затруднена. Таким образом для сварки нержавейки нужно использовать высокочистый аргон, но на практике готовят смесь аргона и углекислоты в соотношении 95-98% к 2-5%. Во всяком случае все промышленные работы проводят в такой среде. Допускается заменить углекислоту на чистый кислород в некоторых случаях.

Варить в 100% углекислоте не рекомендуется, хотя жажда опытов толкает сварщиков на разнообразные эксперименты заканчиваются они снижением коррозионной стойкости шва. Углекислота лучше всего подходит для «черных» сталей (то бишь низко- и среднеуглеродистых), по какой причине, читайте в статье «Защита сварочной ванны»

Читайте на сайте статью: Сварка алюминия — инструкция, аппарат, проволока, газ |

Теперь о технологии. Практикуют 3 способа:

• Сварка короткой дугой – позволяет избежать проплавление металла при соединении тонких листов

• Струйный перенос – лучше всего использовать порошковую проволоку без газа

• Импульсный режим (присадочный материал подается порционно каплями малой величины) — наилучший способ, позволяет практически полностью избавиться от брызг и уменьшить расход проволоки.

Вопрос №6

Здравствуйте! Трудность в следующем: не выходит настроить скорость подачи проволоки полуавтомата. Свариваю нержавейку. Защитная среда углекислота. Шов получается низкокачественный, дугу рвет. При поджиге дуги проволока сгорает до горелки. Как настроить полуавтомат?

Трудность возникла из-за неправильно подобранных режимов сварки. При подборе режимов ориентируйтесь на 2 основных параметра: с какой скоростью подается проволока и каково напряжение на источнике питания.

При подборе режимов ориентируйтесь на 2 основных параметра: с какой скоростью подается проволока и каково напряжение на источнике питания.

Сначала выбирается с какой скоростью будет подаваться проволока. Выбирается скорость исходя из толщины изделия. Так же скорость связана с током. Чем скорость подачи выше, тем больше ток. Под скорость проволоки выставляют требуемое напряжение. Если напряжение низкое – поджиг дуги затруднен, при высоком напряжении проволока быстро сгорает до токопроводящей части и дуга обрывается.

Вам необходимо верно подобрать соотношение параметров скорости и напряжения. Только в таком случае вы получите шов, который будет соответствовать критериям качества.

Добавить комментарий

Отменить ответДля отправки комментария вам необходимо авторизоваться.

Cтоит ли ПОКУПАТЬ, отзывы сварщиков:

В промышленном производстве довольно часто приходится сваривать нержавеющую сталь. Для этого существует специальная аппаратура с применением аргона, а сам процесс осуществляется дорогостоящими электродными материалами. Такое оборудование отсутствует у домашних специалистов, и тогда на помощь приходит сварка нержавейки инвертором. Здесь существуют свои особенности, требующие специальных теоретических познаний и практических навыков. Тем не менее, при желании, научиться соединять заготовки из нержавеющей стали сможет любой, даже начинающий специалист.

Особенности инверторного аппарата

Для того чтобы сгенерировать требуемый сварочный ток на обычной аппаратуре, необходима очень высокая мощность. Этот фактор является серьезным препятствием использованию подобной сварки в бытовых условиях. Прежде всего, ограничения накладываются из-за слабых электрических сетей, рассчитанных на силу тока, не превышающую 30 ампер.

Поэтому домашние мастера предпочитают сваривать нержавейку инвертором. В этих устройствах большие токи достигаются за счет внутренних процессов, путем изменения первоначальной вольтамперной характеристики на входящей разности потенциалов.

Входящий переменный ток изначально попадает в первичную цепочку устройства. Далее происходит его превращение в постоянный ток, движущийся ко вторичной цепочке. Здесь выполняется уже обратная процедура преобразования, и постоянный ток вновь оказывается переменным, но со значительно большей частотой и сниженным напряжением. Подобные превращения осуществляются в режиме автоматики, исходя из состояния сварочной дуги во время горения. Сила тока, при этом, возрастает от 150 до 200 ампер, в зависимости от мощности данного инвертора.

При выполнении сварочных работ платы аппаратуры достаточно сильно нагреваются, что вызывает естественные потери мощности и снижение фактического КПД до 85-90%. Сам инвертор тоже сильно нагревается, поэтому работы проводятся в течение короткого времени. Этот параметр определяется как продолжительность включения, устанавливаемая индивидуально для каждой модели. Допустимый период непрерывной работы того или иного аппарата отражается в технической документации. По этим же показателям рабочие контуры устройства обеспечиваются максимально эффективной вентиляцией.

Чтобы сварка нержавейки инвертором была максимально качественной, прибор должен обязательно иметь установленный набор функций:

- Форсажный режим. Предназначен для кратковременного снижения рабочего напряжения на электрической дуге с одновременным ростом тока, при котором непосредственно выполняется сварка.

- Продолжительность включения составляет не ниже 40-45%.

- Кабельно-проводниковые соединения не должны превышать установленные размеры в 5-6 метров. Чрезмерное превышение этого показателя вызовет к существенные потери мощности непроизводительного характера и как следствие – перегрев кабеля.

- Показатели рабочего напряжения на входе используются в самом широком диапазоне. Благодаря этой функции, обеспечивается стабильная инверторная сварка нержавеющих стальных конструкций.

Еще до покупки оборудования рекомендуется внимательно изучить техническую документацию. Отсутствие нужных функций сделает невозможной качественную сварку, а некоторые модели вообще не способны соединять заготовки из нержавеющей стали.

Отсутствие нужных функций сделает невозможной качественную сварку, а некоторые модели вообще не способны соединять заготовки из нержавеющей стали.

Какие факторы учитываются при обработке нержавейки

При соединении заготовок из нержавеющей стали необходимо соблюдать определенные правила и быть знакомым с основными приемами работы с данным металлом. Это позволит избежать наиболее часто встречающихся дефектов и обеспечить высокое качество свариваемым соединениям.

Среди множества правил и требований, следует выделить три, которые нужно обязательно учитывать при выполнении работ:

- Физические свойства легированных сталей. Эти материалы активно взаимодействуют с окружающей средой и чутко реагируют на все изменения. Расплавленный металл, соприкасаясь с кислородом, вызывает реакцию с выделением углерода и последующим образованием по шву крупных пор. В связи с этим, жидкий металл требуется защитить от соприкосновения с внешними газами. Поэтому для работы применяются электроды, покрытые обмазкой, создающей в местах сваривания облако газа, выполняющее функции изоляции. Сквозь него сварщик может нормально просматривать шов и состояние сварочной ванны.

- Перегрев участка. Это случается при больших объемах работ или при длительной фиксации дуги в одной точке. Под действием высоких температур легирующие элементы выгорают и на металле, при попадании на него влаги, появляется ржавчина. Коррозия постепенно разрушает этот участок, и через некоторое время здесь может появиться течь. Специальные настройки позволяют снизить ток до 20%, от сварочного тока, используемого для соединения обычных сталей, и защитные качества нержавейки против коррозии остаются без изменений.

- Нержавеющая легированная сталь отличается более высокими показателями линейного расширения по отношению к обыкновенным черным металлам. В случаях нарушения каких-то правил, внутри нержавейки могут активно происходить многие негативные процессы, незаметные со стороны.

Температура электрической дуги приводит к образованию расширенных размеров детали в конкретном месте сварки, а в процессе снижения температуры металл постепенно возвращается на свое место. В результате таких движений образуются микроскопические поры и трещины, нарушается герметизация и целостность в сварочном шве. В связи с этим, рекомендуется не только правильно настраивать аппаратуру, но и выбирать электроды с наиболее подходящими параметрами и со всеми необходимыми присадками. Как правило, они органично сочетаются со структурой нержавеющей стали и не дают возможности появиться разрывам при увеличении и сужении материала.

Температура электрической дуги приводит к образованию расширенных размеров детали в конкретном месте сварки, а в процессе снижения температуры металл постепенно возвращается на свое место. В результате таких движений образуются микроскопические поры и трещины, нарушается герметизация и целостность в сварочном шве. В связи с этим, рекомендуется не только правильно настраивать аппаратуру, но и выбирать электроды с наиболее подходящими параметрами и со всеми необходимыми присадками. Как правило, они органично сочетаются со структурой нержавеющей стали и не дают возможности появиться разрывам при увеличении и сужении материала.

Как варить нержавейку инвертором

Большинство домашних умельцев, впервые столкнувшись с инверторным аппаратом, пытаются понять, можно ли сваривать с его помощью нержавеющую сталь в непроизводственных условиях, и на что, при этом, обратить особое внимание.

Что касается непосредственного соединения деталей, то сам рабочий процесс рекомендуется начинать с зачистки и обработки соединяемой поверхности и подготовки ее к сварке. При использовании рассматриваемого материала, она проводится так же, как и перед операциями с обычными низкоуглеродистыми сталями.

Прежде всего нужно сделать следующее:

- С поверхности детали удаляются все видимые загрязнения.

- Далее с помощью растворителей обрабатываются кромки и поверхности. Таким образом, производится обезжиривание, после которого электрическая дуга становится более стабильной.

- Налипание брызг предотвращается путем обильного нанесения на стальную заготовку специального вещества.

В шовном стыке нужно заранее предусмотреть некоторый зазор, обеспечивающий в дальнейшем максимально приемлемую усадку стального материала. Сварка нержавеющих деталей осуществляется током, подключенным с обратной полярностью. Выполняя операцию по соединению, нужно внимательно следить, чтобы проплавление шва было как можно меньше.

Электроды, применяемые для этой процедуры, выбираются малого или среднего диаметра. Толстые электроды применяются лишь при стыковке массивных заготовок. Неправильный выбор нарушит герметичность сварного шва, приведет к появлению в нем раковин, микроскопических трещины и других дефектов.

Толстые электроды применяются лишь при стыковке массивных заготовок. Неправильный выбор нарушит герметичность сварного шва, приведет к появлению в нем раковин, микроскопических трещины и других дефектов.

Качество соединения напрямую связано с силой тока, величина которого должна быть на 20% меньше показателя, применяемого при сваривании стандартных стальных деталей. Дома будет вполне достаточно диапазона от 60 до 160 ампер. Функция плавной регулировки дает возможность максимально точно выставить наиболее подходящий показатель сварочного тока, в зависимости от толщины соединяемых деталей.

По завершении сварочного шва, рекомендуется дать ему некоторое время для остывания, после которого нержавеющей стали будут не страшны любые коррозийные воздействия. Для охлаждения используются медные прокладки, а отдельные марки металлов допускается охлаждать обыкновенной водой.

Какими инверторами сваривать нержавейку

Выбирая инверторное устройство для сваривания нержавеющих деталей, следует обратить особое внимание на следующие показатели:

- Рабочий температурный диапазон. Имеет большое значение, поскольку некоторые модели не могут в полном объеме выполнять свои функции, и не в состоянии сварить нержавейку при слишком холодной погоде за пределами помещения.

- Сила тока и величина мощности устройства. Для соединений нержавеющих деталей в бытовых условиях, рекомендуется воспользоваться оборудованием с выходным током 180 ампер. Более высокие показатели характерны для моделей сварочной аппаратуры, используемой в профессиональной сфере.

- Качество работ не должно снижаться, если номинальное сетевое напряжение отклоняется в пределах 20%.

- Дополнительные функции присутствуют в максимальном количестве.

Правильный выбор параметров оказывает прямое влияние на качество сварных соединений. Тем не менее, одних технических характеристик будет недостаточно без электродов, наиболее подходящих для выполнения конкретной работы. Здесь также имеется ряд факторов, которые необходимо учитывать при выборе этого расходного материала, перед тем как сварить детали.

Здесь также имеется ряд факторов, которые необходимо учитывать при выборе этого расходного материала, перед тем как сварить детали.

Выбор расходных материалов – электродов

Для того чтобы варить нержавейку инвертором в домашних условиях, обыкновенные электроды совершенно не годятся. Для таких случаев предусмотрены специфические электроды с рутиловым покрытием. Они эффективно удерживают жидкий металл от разбрызгивания за пределы зоны, образуемой сварочным швом. Кроме высококачественной работы, эти материалы обеспечивают безопасность специалиста.

Подобные электроды обладают следующими преимуществами:

- Когда выполняется сварка нержавейки электродом с низкой продолжительностью включения, понижается теплоотдача в массив заготовки.

- Происходит снижение мощности, необходимой для выполнения сварки.

- Экономичное расходование материалов, снижение трудоемкости при зачистке сварных швов.

- Снижается глубина и протяженность зоны, подвергшейся термическим изменениям. Это особенно важно при сваривании массивных и толстых деталей и заготовок.

Для выбора наиболее подходящих электродов применяются таблицы, в которых учитывается толщина заготовок.

Нержавеющая хромоникелевая сталь найдется в хозяйстве домашнего мастера. К сожалению, иногда требуется отремонтировать нужную вещь или сделать новую из н/ж.

Как происходит сварка нержавейки инвертором? Нюансы технологии освещены в статье.

Маркировка сталей и подготовка поверхностей

В Европе, Америке и России получили распространение 4 марки. В разных странах, стали имеют отличительную маркировку. Соответствие марок по странам вы найдете в таблице.

Сварка нержавейки в домашних условиях инвертором выполняется только после зачистки и разделки кромок в случае необходимости.

Заготовки зачищаются специальной щеткой. Разделка фасок выбирается от вида соединения и толщины свариваемых металлических изделий.

Хромоникелевые сплавы — пластичны, не нуждаются в подогреве при сварке, неплохо свариваются. Но, имеют особенность при соединении, в виде:

- межкристаллитной коррозии;

- горячих трещин в соединениях.

Как инвертором варить нержавейку

При сварке в домашних условиях нужно придерживаться ряд правил:

- не нагревать заготовку и место шва свыше 150 градусов;

- соединение производить на малых токах с высокой скоростью, без колебательных движений короткой дугой;

- для теплоотвода под заготовки подкладывать медные пластины;

- толстые металлы с разделкой сваривать многопроходным соединением.

Электросварка нержавейки инвертором выполняется электродами специально предусмотренными для таких сплавов. В этой статье, рассказывается о марках плавящихся стержней для нержавеющей стали.

После сварки, место шва зачищается щеткой и обрабатывается специальной пастой с антикоррозионными свойствами.

Как правильно сваривать нержавейку инвертором? Электроды согласно инструкции на упаковке прокалывают в печи. Металл толщиной до 3 мм соединяют без разделки. Заготовки кладут с зазором 1-2 мм между собой на медную пластину для теплоотвода, тщательно зачищают щеткой.

На инверторном аппарате для электродов диаметром 3 мм выставляют ток 80 А и не спеша начинают сварочный процесс.

Чтобы соединение получилось без дефектов, сварка выполняется короткой дугой без поперечных колебательных движений. После отбития шлака и зачистки шва, на зону провара накладывается травильная паста на 20-30 минут для восстановления коррозийных свойств металла. По истечению времени, остатки пасты смываются проточной водой.

Видео: как пользоваться травильной пастой.

P.S. Cварка инвертором нержавейки для начинающих таит в себе нюансы. Новичку с первого раза тяжело справится с хромоникелевыми сплавами. Нужен навык, без метода проб и ошибок не обойтись.

Нужен навык, без метода проб и ошибок не обойтись.

С толстостенной нержавейкой справиться легче, чем с тонкой. Для тонких металлов подбирается более малый сварочный ток и правильный диаметр электрода. Тренируйте твердую руку сварщика и привыкайте к сварочному аппарату.

Сварка нержавейки инвертором

На чтение 4 мин.

Какие модели сварочных аппаратов лучше всего подойдут для сварки нержавейки?

Выбирая инвертор для РДС, необходимо учесть следующие моменты:

- Рабочий диапазон температур (поскольку некоторые модели не способны функционировать при низких температурах в условиях открытого воздуха).

- Мощность и сила сварочного тока агрегата. Для применения в быту достаточно инвертора, который выдает на выходе 180А. Более 200А выдают уже более профессиональные сварочники.

- Возможные отклонения не менее ± 20% напряжения сети от номинального параметра без вреда качеству сварки.

Также важно наличие дополнительных функций, самые популярные из них: Hotstart, Arcforce, Antistick

На нашем сайте представлены современные сварочники известных производителей, успешно зарекомендовавших себя на рынке сварочного оборудования. В зависимости от требуемого напряжения можно выбрать:

- модели сварочных инверторов для РДС (MMA-сварки) под напряжение сети в 220В,

- модели сварочных инверторов для РДС (MMA-сварки) под напряжение сети в 380В.

В ассортименте Тиберис представлены бюджетные агрегаты, применимые для работы в домашних условиях.

- Для напряжения 220В Сварог PRO ARC 160 (Z211S) , Сварог PRO ARC 180, Сварог TECH ARC 205B (Z203), ПАТОН ВДИ-200P.

- Для работы под напряжением сети 380В это такие инверторы как Сварог ARC 315 (R14), BRIMA ARC 250 (380В).

И сложные многофункциональные установки премиум класса для профессиональной сварки.

- Для напряжения 220В это EWM Pico 162, Lincoln Electric Invertec 170S, KEMPPI Minarc 150.

- Для работы под напряжением 380В это Lincoln Electric Invertec 270-SX, EWM Pico 220 CEL Puls, Kemppi Minarc 220.

Вывод: Выбор определенной модели сварочного инвертора зависит от имеющейся рабочей задачи, условий работы и финансовых возможностей исполнителя. В Тиберис вы без труда подберете тот аппарат, который устроит по всем параметрам.

Какими электродами варить нержавейку с чёрным металлом

является неправильным, с технической точки зрения. Также потребность в такой процедуре, как правило, практически отсутствует. Но иногда такая необходимость бывает. И для этого выпускаются специальные электроды.

Также в домашних условиях процесс подобного рода вполне реален. Но для этого нужно знать химический состав свариваемых изделий, чтобы правильно подобрать расходные материалы. Ведь нержавейка и черный металл являются разнородными материалами. Также следует учитывать такой параметр как свариваемость, т.е. способность данных материалов образовывать неразъемные соединения удовлетворительного качества.

Существует два способа для соединения:

- сварка нержавейки и черного металла электродом с покрытием;

- сваривание вольфрамовыми расходниками.

При использовании технологии ММА следует применять сварочные материалы, предназначенные для цветных металлов и сплавов.

Сварочные электроды АНЖР-2.

Наиболее распространенными марками являются АНЖР-1 и АНЖР-2. Основное преимущество – возможность проведения сварки практически во всех пространственных положениях, кроме вертикального “сверху-вниз”.

Также подходящим вариантом станут электроды ЦТ-28. Достоинства: шов, образованный с помощью сварочных материалов данной марки, отличается высокой жаропрочностью и жаростойкостью.

Достоинства: шов, образованный с помощью сварочных материалов данной марки, отличается высокой жаропрочностью и жаростойкостью.

Кроме того, исполнитель может использовать специальные электроды по нержавейке.

Востребованными среди исполнителей являются электроды ESAB для сварки разнородных сплавов: ОК 67.42, ОК 67.45, ОК 67.52, ОК 68.81, ОК 68.82, ОК 92.26.

Второй метод является менее востребованным из-за более высокой стоимости вольфрамовых электродов. Также исполнителю понадобится специальное сварочное оборудование. В процессе сварки данной технологией, необходимо тщательно следить за положением прутка. Для получения качественного и надежного соединения, нужно держать стержень перпендикулярно к поверхности свариваемых изделий.

В зависимости от толщины материалов применяются различные ток и полярность при сварке нержавейки:

- толщина изделия 1 мм.: постоянное напряжение, сила в 30-60 А, Ø стержня – 2 мм.;

- толщина деталей 2 мм.: переменный ток силой 50-80 А, Ø прутка – 3 мм.;

- толщина составляет 4 мм.: постоянный ток, сила напряжения – 90-130, Ø расходника – 4 мм.

Режимы сварки

Выбирая оптимальный режим для работы с коррозионностойкими сталями, у исполнителей возникают следующие вопросы: каким током варить нержавейку и какой полярностью варить нержавейку?

Для работы с коррозионностойкими сталями используются различные аппараты, но оптимальным вариантом являются те, которые работают на постоянном токе.

В случае отсутствия постоянного тока, следует применять инвертор, который способен преобразовывать вид напряжения. Использование соответствующего типа и диаметра сварочных материалов обеспечивает качественное соединение.

Как правило! Для сварки нержавейки рекомендуется обратная полярность. Плюс на электроде, минус на нержавейке.

Однако, следует помнить, что каждая конкретная ситуация требует применения определенных расходных материалов и агрегатов.

Поэтому, чтобы узнать о том, как правильно сварить нержавейку электродами, следует ознакомиться с вышеперечисленными актуальными сведениями.

Шаровые опоры: нейлон против масленок

Постепенно вытеснив шкворневую систему, шаровые опоры стали сегодня безальтернативным элементом конструкции подвески любого автомобиля. Попробуем разобраться в специфике этой простой и одновременно сложной детали.

Немного теории

Назначение шаровых опор — обеспечение подвижности управляемых колес автомобиля в горизонтальной плоскости при полном сохранении их вертикального положения. Проще говоря — это «сустав», позволяющий колесам поворачиваться при рулении. Принципиальная конструкция детали достаточно проста и состоит из двух основных элементов: металлического «пальца» с шарообразным оконечником и корпуса с соответствующей сферической полостью.

Устанавливаются шаровые опоры как промежуточные звенья между поворотным кулаком и рычагами подвески. В многорычажных подвесках ставят по две шаровых опоры на каждый поворотный кулак — на верхней и нижней точке сочленения, а на системах со стойкой «Макферсон» используют всего одну опору на нижней точке. Как правило, резьбовая часть пальца шаровой опоры фиксируется в поворотном кулаке, а корпус крепится к рычагу. (Реже применяется обратный вариант, такой как, например, у автомобилей ВАЗ семейства «Самара», где корпус шаровой закрепляется на кулаке, а резьбовая часть пальца шаровой — на нижнем рычаге. )

)

По способам крепления шаровых опор к рычагам существует четыре разновидности. Прежде всего, это самое распространенное до недавних пор крепление на болтовых соединениях. Среди владельцев подержанных машин это самый любимый и желанный вариант, позволяющий поменять шаровую отдельно. Труднее будет ремонт в том случае, если шаровая опора закреплена на рычаге заклепками. Еще труднее, когда шаровая запрессована в рычаг — тут многие производители вообще не допускают извлечения шарнира, предлагая только замену вместе с рычагом. И как апофеоз неремонтопригодности выступает конструкция, где корпус шаровой интегрирован в рычаг, составляя с ним фактически единое целое и извлечь его невозможно.

Шаровая опора с болтовым креплением (слева) и опоры интегрированные в рычаг.

Стоит заметить, что системы с несьемной шаровой опорой сейчас получают все большее распространение, особенно у японских и корейских машин. Автопроизводители считают их более технологичными, а ремонтопригодность и возможность отдельной замены уже отступает на второй план. И здесь особая ответственность ложится непосредственно на сам узел — шаровую опору.

Путем прогресса

При всей принципиальной простоте, конструкция шаровой опоры имеет свои особенности и нюансы, которые прямо влияют на ее характеристики. Не случайно, с момента своего появления в конце 40-х годов, этот узел претерпел множество изменений и доработок, став к настоящему времени высокотехнологичной деталью.

Разработка шаровых опор - сложный наукоемкий процесс.

Первые шаровые опоры представляли собой конструкцию с полусферической опорной частью. Вскоре от нее отказались, сделав оконечник пальца в виде шара (отсюда и название) — так с 50-х годов прошлого века появилась уже близкая к современной конструкция шаровой опоры. Это был (за исключением пыльника) полностью металлический узел , в котором уплотнение пальца в корпусе осуществлялось посредством пружинного подпора, а подвижность обеспечивалась за счет смазки, заправляемой через специальный клапан— т. н. «масленку». В плане требований по обслуживанию такая шаровая оказывалась близка к шкворню, также нуждаясь в периодическом смазывании и немногим выигрывая лишь в легкости поворачивания.

н. «масленку». В плане требований по обслуживанию такая шаровая оказывалась близка к шкворню, также нуждаясь в периодическом смазывании и немногим выигрывая лишь в легкости поворачивания.

Технологии материалов развивались бурно, и от смазывания шаровых опор конструкторы отказались, начав с 60-х годов использовать полимерные «вкладыши» между корпусом и пальцем в сочетании с перманентной смазкой, которая единожды закладывалась при изготовлении детали на заводе на весь срок службы. А еще через двадцать лет из конструкции шаровой исчез пружинный подпор, утратив свою необходимость. Прогресс в сфере промышленного оборудования дал возможность производителям изготавливать пару корпус-палец с высокой точностью, а на смену пластикам «вкладышей» прошлых лет пришли новые материалы — родственники нейлона, способные дольше сохранять свои свойства и заданные характеристики детали.

Шаровые опоры в разрезе: слева — устаревшая полностью металлическая конструкция с пружинным подпором и ниппелем для смазки, справа — современная деталь со вкладкой из инженерного пластика на основе нейлона.

Претерпели изменения и другие элементы конструкции. Так, на смену применявшимся прежде пыльникам с фиксацией проволочным кольцом пришли «интегрированные» пыльники, которые неотделимы от корпуса шарнира. Они обеспечивают гораздо лучшую защиту узла от попадания влаги и пыли, вызывающих коррозию, но в случае их повреждения замене не подлежат — только вместе с шаровой.

По старинке

Однако, несмотря на все прогрессивные технологии, старые конструкции с пружинным подпором и «масленкой» все еще в ходу — такие шаровые предлагаются на рынке запчастей для ремонта как для отечественных автомобилей, так и для иномарок. При этом одновременно с ними предлагаются и современные необслуживаемые шаровые. Но многие потребители отдают предпочтение «старым и проверенным». Почему?

Необслуживаемые опоры с пластиковыми вкладышами появились еще на советских автомобилях ВАЗ и АЗЛК, но в эпоху дефицита эту (как и остальные) запчасть было не достать. Народ ухитрялся как мог, встраивая в шаровые «масленки» и закачивая в них «солидол». Нечто подобное наблюдается и теперь — наши автомобилисты еще верят в то, что обслуживаемый узел при должном внимании будет служить дольше необслуживаемого. Причем доходит даже до «советских истоков» — в современные шаровые опоры с перманентной смазкой некоторые наши умельцы также встраивают «масленки» и закачивают туда консистентную смазку, искренне считая, что это очень полезно и продлевает срок службы детали.

Народ ухитрялся как мог, встраивая в шаровые «масленки» и закачивая в них «солидол». Нечто подобное наблюдается и теперь — наши автомобилисты еще верят в то, что обслуживаемый узел при должном внимании будет служить дольше необслуживаемого. Причем доходит даже до «советских истоков» — в современные шаровые опоры с перманентной смазкой некоторые наши умельцы также встраивают «масленки» и закачивают туда консистентную смазку, искренне считая, что это очень полезно и продлевает срок службы детали.

Между тем смазка, которую закладывают в шаровые на заводе, используется специальная, она совсем другая, нежели купленная в автомагазине и заправленная в гаражных условиях. Пользы от такой самодеятельности, как утверждают инженеры, не будет никакой. Об этом говорили и пытались объяснить автолюбителям еще в советские годы, но, как видно, не совсем успешно.

Немалую роль играет сложившееся у нас (и вполне оправданное) недоверие к пластикам, и убежденность в том, что металл с хорошей и регулярной смазкой будет гораздо надежнее и долговечнее. При этом никого не смущает, например, покрытие «тефлон» на кухонных сковородках, который является «родственником» воска. Также и пластмассы в привычном понимании этого слова в современных шаровых опорах нет. В деталях выпускаемых мировыми производителями используются особые полимеры, специально разработанные с учетом работы этого узла.

И снова о технике

Одними из главных физических параметров шаровой опоры являются крутящий момент и величина зазора между корпусом и пальцем. Первый определяет легкость поворачивания элементов узла относительно друг друга, и чем он меньше — тем лучше. Тем меньше сила трения элементов детали, ведущая к ее износу и выходу из строя. (Также меньшее усилие потребуется для поворота рулевого колеса, хотя при наличии гидроусилителей этот показатель нивелируется. Но ГУР не облегчает работу других элементов подвески — в первую очередь рулевых тяг и наконечников, которые получают на себя излишнюю нагрузку. )

)

Динамика изменения крутящего момента (усилия поворачивания) и зазора (определяет ресурс) между корпусом и пальцем шаровой опоры (испытания NEO CTR). На графиках видно, как с увеличением «пробега» у цельнометаллической опоры быстро уменьшается высокий момент и растет зазор, а у детали со вставкой из инженерного пластика при изначально меньшем моменте зазор остается неизменным.

Работа сил трения ведет к увеличению зазора между пальцем и корпусом, который при достижении критической величины и делает шаровую непригодной для дальнейшего использования — деталь нужно будет менять. Именно увеличившийся зазор создает тот характерный стук в подвеске при движении по неровной дороге, сообщая о том, что нужен ремонт. Последствия езды со стучащими шаровыми могут оказаться непредсказуемы, поскольку в случае разъединения шарнира у подвески отделяется весь ступичный узел колеса с поворотным кулаком и автомобиль ложится на днище.

Как показывают испытания, проведенные компанией NEO CTR, современные шаровые опоры, изготовленные с применением инженерного пластика на основе нейлона, сохраняют установленный зазор между пальцем и корпусом в течение более чем 500 000 циклов «поворачивания». При этом в устаревших металлических шаровых с «масленкой» в тех же условиях зазор увеличивается в четыре раза, достигая критической величины.

Но это еще в идеальных условиях стендовых испытаний, где нет других нагрузок. В реальной же эксплуатации, шаровые опоры подвергаются воздействия множества других разнонаправленных сил: «ударным» нагрузкам при проезде неровностей, «разрывным» при попадании колесом на яму в повороте и их всевозможным комбинациям. Ответственные производители всегда тестируют все свои изделия на «вырывание», «изгибание» и «удар», стремясь добиться наилучших показателей.

Стенд для ресурсных испытаний шаровых опор на производстве NEO CTR. Деталь проходит 500 000 циклов "поворачивания".

Свою роль в ходимости шаровых опор влияет конструкция подвески в целом, которая может быть как очень удачной в плане нагруженности этого узла, так и не вполне. Сильно сказывается манера езды самого владельца и состояние дорог, по которым он передвигается. Например, срок службы современной шаровой опоры с «нейлоновым» седлом и инженерным пластиком для одной и той же модели автомобиля может составлять как 30 000 км пробега, так и более 80 000 км.

Сильно сказывается манера езды самого владельца и состояние дорог, по которым он передвигается. Например, срок службы современной шаровой опоры с «нейлоновым» седлом и инженерным пластиком для одной и той же модели автомобиля может составлять как 30 000 км пробега, так и более 80 000 км.

Каков итог?

У первых автомобилей свечи зажигания были разборными: в них можно (а порой и нужно) было отделить и заменить изолятор, почистить или поменять электроды. Надо было регулярно смазывать ступичные подшипники. Но вскоре свеча стала изготавливаться как цельный элемент и о разборных конструкциях тут уже никто не помнит и не мечтает. Ступичные подшипники ходят со вложенной на заводе смазкой и не требуют ухода. Подобный путь сейчас проделывают многие элементы автомобиля, и шаровая опора здесь не стала исключением. Из разборного и нуждающегося в периодическом обслуживании узла, шаровая опора превращается в высокотехнологичный компонент — надежный, необслуживаемый и неремонтируемый.

Amazon.com: Горелка из нержавеющей стали (справа) с электродом для грилей Ducane: Детали гриля: Сад и на открытом воздухе

Номер модели вашего продукта можно найти на табличке, прикрепленной к продукту, или в руководстве пользователя. Несмотря на то, что детали могут выглядеть одинаково, похожие детали часто отличаются, и важно покупать детали, подходящие для вашей конкретной модели.

У большинства бытовых приборов номер модели указан где-нибудь на табличке, которая выглядит следующим образом.

Номерные знаки могут появляться в разных местах, в зависимости от типа вашей модели.

Подкатегория

Выберите подкатегорию

Вот как горит стальная вата (и почему это похоже на смерть криптона)

Эта царапающая стальная вата, которая очищает ваши грязные сковороды, — это больше, чем трудолюбие; когда горит огонь, он просто великолепен, как показал пользователь Reddit ЧазДодж в недавнем видео, в котором жилистая горящая дымка выглядит как смерть планеты Криптон.

Хотя это не взрыв, вызванный цепной ядерной реакцией — а-ля Криптон — световое шоу, создаваемое горящей стальной ватой, является результатом высокоскоростного окисления.

Вот как это работает: каждый раз, когда что-то горит, вы видите окисление. Это означает, что атом, молекула или ион теряют один или несколько электронов. Ржавчина, например, возникает, когда кислород попадает в железо, и в этом процессе железо теряет электроны и образует оксид железа. Ржавчина — это медленная версия реакции горящих (окисляющих) металлических полос, из которых состоит стальная вата, наблюдаемая в сообщении Reddit.[Могут ли люди спонтанно воспламениться?]

Тем не менее, мы используем кухонную утварь из нержавеющей стали (которая содержит железо), не ожидая, что она воспламенится от случайной искры. Что дает?

Что дает?

Причина, по которой железный блок, такой как посуда, не загорается, заключается в том, что площадь поверхности мала по сравнению с объемом, сказал Live Science Джейсон Бенедикт, доцент химии в Университете Буффало. Ржавое железо на самом деле выделяет некоторое количество тепла в реакции, но его очень мало.Кроме того, большой железный блок может поглотить и рассеять большую часть этой тепловой энергии до того, как температура блока повысится. (Вы можете увидеть этот эффект, нагревая металлическую ложку при перемешивании макаронных изделий — маленькая ложка очень быстро становится слишком горячей, чтобы ее держать, в то время как большая ложка занимает больше времени.)

Стальная вата, с другой стороны, состоит из большого количества тонкие нити, и поэтому гораздо больше атомов железа контактирует с кислородом воздуха. Когда вы добавляете тепло (как от пламени), вы добавляете энергии утюгу, и это увеличивает вероятность его реакции с другими элементами.

«Когда вы добавляете тепло, вы преодолеваете энергетический барьер, чтобы реакция происходила быстрее», — сказал Бенедикт. Как только эта реакция начнется, и поскольку она сама генерирует тепло, она нагревает соседние атомы. В блоке железа тепло передается многим другим атомам железа. Но в тонком волокне железа меньше твердого материала, способного поглощать его (воздух поглощает тепло, но гораздо эффективнее, чем твердые частицы), поэтому он продолжает гореть. Продуктом горения являются частицы ржавчины или оксида железа, так же как продукт горения дерева — черный пепел (или углерод).

Контакт с кислородом имеет решающее значение для того, насколько быстро и насколько сильно горит утюг в стальной вате — среда с чистым кислородом делает пламя намного горячее, и утюг горит быстрее. (В то время как стальная вата часто покрыта другими химическими веществами — например, порошковым мылом — горит и смешивается с кислородом только железо.)

Воздух содержит только 20 процентов кислорода или около того, поэтому горение происходит с половинной скоростью. это похоже на взрыватель динамита из мультфильма. Вот что происходит на видео — кислорода достаточно, чтобы сжечь железо, но недостаточно, чтобы он вспыхнул сразу.Опять же, можно провести аналогию с деревом: подуйте небольшое пламя, и дополнительный кислород может заставить дерево гореть быстрее, в то время как если вы закроете вентиляционные отверстия на старомодной дровяной печи, огонь погаснет до тлеющих углей и сгорит еще больше. медленно.

это похоже на взрыватель динамита из мультфильма. Вот что происходит на видео — кислорода достаточно, чтобы сжечь железо, но недостаточно, чтобы он вспыхнул сразу.Опять же, можно провести аналогию с деревом: подуйте небольшое пламя, и дополнительный кислород может заставить дерево гореть быстрее, в то время как если вы закроете вентиляционные отверстия на старомодной дровяной печи, огонь погаснет до тлеющих углей и сгорит еще больше. медленно.

Именно поэтому порошковые металлы легко горят и поэтому используются при сварке. Хороший пример — термит. Термит представляет собой смесь порошка железа и алюминия, который при достаточном нагревании начинает реагировать с кислородом и гореть при высокой температуре — достаточной для расплавления металла и сварки.Термит также появляется четвертого июля — это ингредиент в составе бенгальских огней.

Примечание редактора: Эта статья была обновлена, чтобы указать, что окисление — это потеря электронов, а не получение кислорода, как было заявлено ранее.

Первоначально опубликовано на Live Science.

Премиум Интернет-магазин сварочных работ | Обзор Muggy Weld Online

Еще одна история успеха: два выпускных коллектора Mercruiser за зиму треснули из-за оплошности (моей) слива пары шлангов.Коллекторы были приварены и переустановлены. На озере вчера никаких протечек. Хороший продукт!

2-й адрес электронной почты:

Майк,

Спасибо за сообщение. Когда я завел лодку перед Пасхой, у меня упало сердце, когда я увидел воду, льющуюся из обоих выпускных коллекторов (V-6, mercruiser). К счастью, у меня есть сосед, действительно обладающий большими знаниями и механическими навыками. Я спросил его о своей ситуации. Сначала он рекомендовал пайку, но узнал о Магги Велде через YouTube. Я заказал 1/2 № 72 и 1/2 № 77, но мой сосед использовал только 77 стержней — все семь на ремонте.Оба коллектора выглядели великолепно и прошли испытание на воду на прошлой неделе без утечек. Я думал о том, чтобы сфотографировать трещины перед ремонтом, но чувствовал себя таким глупым, потому что это была моя собственная вина, что я этого не сделал. Я пришлю вам фото установленных коллекторов, на которых видно, что они отлично выглядят. Трещины были довольно плохими. Замена выпускного коллектора Mercruiser стоит около 300 долларов. и оба были треснуты.

Я думал о том, чтобы сфотографировать трещины перед ремонтом, но чувствовал себя таким глупым, потому что это была моя собственная вина, что я этого не сделал. Я пришлю вам фото установленных коллекторов, на которых видно, что они отлично выглядят. Трещины были довольно плохими. Замена выпускного коллектора Mercruiser стоит около 300 долларов. и оба были треснуты.

В мире, Марк Лоулор, Шарлотта, Северная Каролина

От соседа Дэвида Фортенбери:

Майк и Марк,

Надеюсь, вы не возражаете против Марка (я полагаю, что раскрываю ваши секреты!), Но я подумал, что для Майка будет полезно обрисовать процедуру, используемую для ремонта коллекторов.

Майк, я сосед и помощник Марка. Вот это …

Вскрыл трещину от края до края шлифовальной машиной, шлифовальным кругом, Dremel …

Остановить просверливание конца каждой «ножки» трещины с помощью бит 0,1875.

Поскольку трещины были только в водяной рубашке, мы решили использовать стержень 7700 для обрабатываемости.

Коллекторы предварительно нагревали до 450 градусов в печи в течение 2 часов.

Мы использовали сварочный аппарат PowerCon 350 DC с силой тока около 70 А и сваривали 1 дюйм за раз. Сразу после получения 1 дюйма сварного шва мы «подвергли дробеструйной обработке» пневматический молот и заостренное долото.Это удалило шлак, и на поверхности нового сварного шва остались ямочки. (мяч для гольфа!)

Это повторялось снова и снова, пока части сварного шва не стали «гордо» по отношению к остальной части коллектора. Высоты убирались с помощью закрылка. Это сделало низкие участки очень заметными. Мы держали под рукой дремель со шлифовальным кругом, и если мы видели небольшие трещины, мы их шлифовали и повторно сваривали. За каждым сварным швом следовала упрочнение.