Виды электродов для ручной дуговой сварки

Для ручной электродуговой сварки по методу Н.Г. Славянова применяют металлические электроды, которые служат присадочным материалом и одновременно проводником тока к дуге. Свойства сварного шва в основном определяются применяемым электродом, поэтому выбору его для каждого конкретного случая сварки нужно уделять серьезное внимание.

Металлический стержень и покрытие (обмазка)

Металлический стержень электрода изготовляется из электродной проволоки, которая должна соответствовать ГОСТ 2246-54. Проволока поставляется в мотках следующих диаметров: 1; 1,2, 1,6; 2; 2,5; 3; 4; 5; 6; 6,5; 7; 8; 10, 12 мм.

По ГОСТ установлено 19 марок сварочной проволоки: 6 марок Св-1, Св-IA, Св-1Г, Св-1ГА, Св-П, Св-ПГ из углеродистой стали; 7 марок Св-Ш, Св-IV и т. д из легированной стали: 6 марок Св-Х, Св-XI и т. д. из высоколегированной стали.

Проволока первых шести марок (и особенно первых двух) наиболее широко применяется при изготовлении электродов, предназначенных для сварки стальных конструкций и трубопроводов.

С целью улучшения качества наплавленного металла на металлический стержень наносится толстый слой покрытия. Такие электроды называют электродами с толстым покрытием или электродами с качественным покрытием Обмазка качественного электрода составляет 20—30% от веса металлического стержня, в то время как обмазка электрода с тонким покрытием (меловое) составляет всего 1—2%.

Толстый слой обмачки на стержне не только стабилизирует процесс сварки, но одновременно, что особенно важно, улучшает качество наплавленного металла Улучшение качества достигается защитой металла от вредного действия кислорода и азота воздуха, а также введением в наплавленный металл легирующих составляющих из обмазки.

Классификация электродов

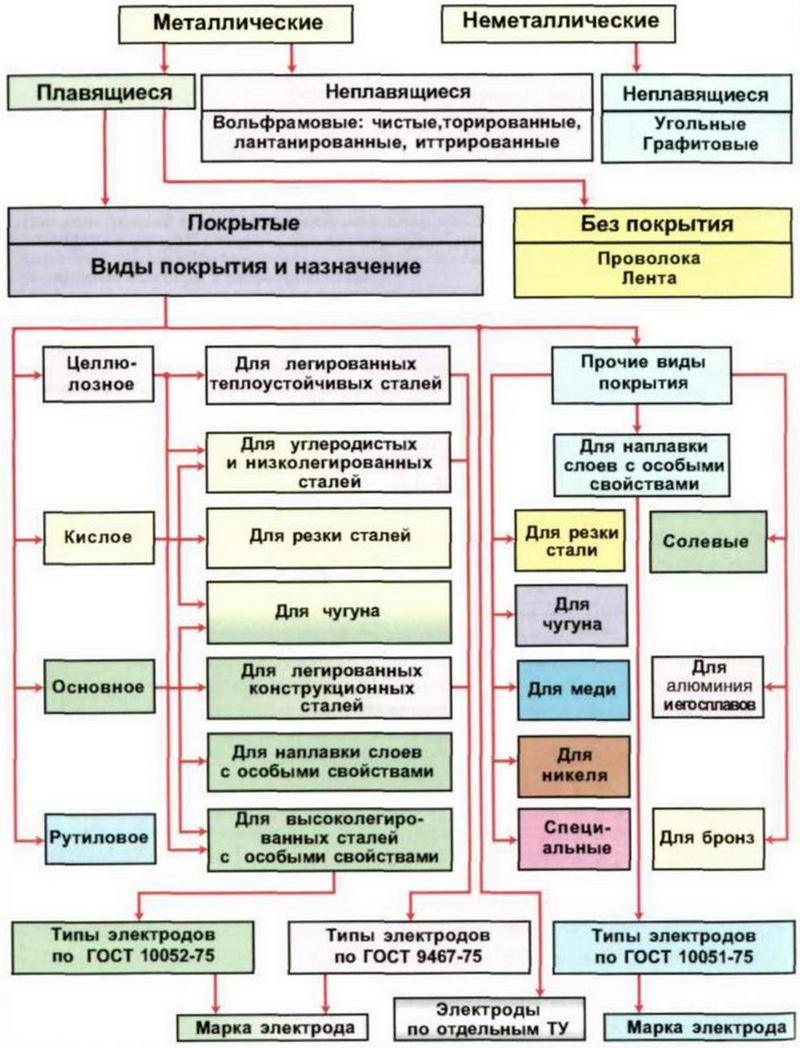

Электроды разделяются на следующие группы.

По материалам, для сварки которых они предназначены. Например, для сварки низкоуглеродистой стали, для сварки средне-углеродистой стали, для сварки стали повышенной прочности и т.

По технологическим особенностям. Например, для сварки в нижнем положении, в вертикальном положении и т д.

По материалам, из которых они изготовлены, — стальные, чугунные и т. д.

Сварочные электроды | Электроды от Электродгруп | Производство электродов МР, УОНИ, ОЗС, АНО,

При осуществлении сварочных работ одним из главных условий качественного результата является внимательный выбор соответствующей продукции, в частности – сварочных электродов. Они классифицируются по различным признакам.

Типы сварочных электродовВ зависимости от покрытия, электроды можно разделить на 4 основные группы – рутиловые, основные, кислые и целлюлозные (подробнее о каждой разновидности читайте в статье Покрытие электродов). Также электроды подразделяются в зависимости от длины и диаметра, материала изготовления, характеристикам шва и другим показателям. Как правило, на выбор той или иной разновидности во многом влияет классификация электродов согласно ГОСТ.

По ГОСТу разделение и типизация электродов осуществляется в зависимости от номинального напряжения, рода и полярности тока. К примеру, широко используемый в практике электрод э50а расшифровывается следующим образом: э – электрод; 50 — минимальное гарантируемое временное сопротивление разрыву, установленное ГОСТом; а – улучшенный тип электрода. Внутри каждого типа электродов возможны существенные технологические различия в зависимости от марки.

Электроды типа э42Электроды э42 применяются для сварки углеродистых и низколегированных конструкционных сталей. При использовании этого типа, к примеру, самой распространенной маркой электродов по типу э42 является АНО-6 , формируется ровный и прочный шов с хорошо отделяемой шлаковой коркой.

Электроды типа э42аЭлектроды 42а, как можно выяснить из названия, являются улучшенным вариантом типа э42, применяемым в тех рабочих ситуациях, когда предъявляются более высокие требования к условиям сварки, обусловленные структурой и составом металла. К электродам типа э42а относятся УОНИ 13/45 и другие марки электродов этого типа применяются для сварки конструкций, подвергающихся агрессивным внешним воздействиям – высокому давлению, отрицательным температурам и др.

К электродам типа э42а относятся УОНИ 13/45 и другие марки электродов этого типа применяются для сварки конструкций, подвергающихся агрессивным внешним воздействиям – высокому давлению, отрицательным температурам и др.

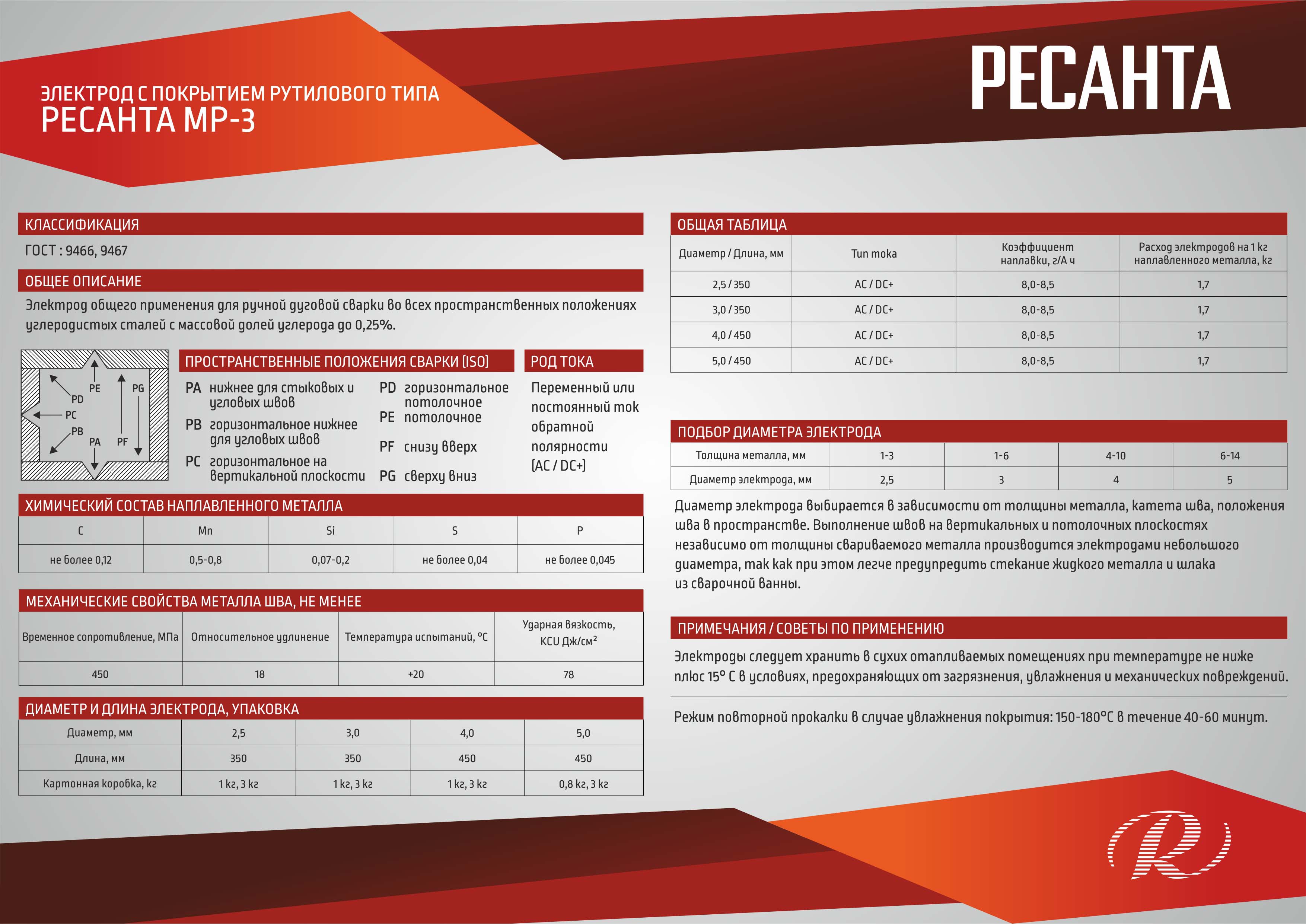

Электроды, относящиеся к типу э46, как правило, имеют рутиловое покрытие. Свойства этих марок электродов обеспечивают минимальное разбрызгивание во время сварки, благодаря чему в результате работы формируется ровное и аккуратное соединение. К электродам типа э46 относятся МР-3, МР-3С, ОЗС-4, ОЗС-6, ОЗС-12, АНО-4, АНО-21

Электроды типа э50а

Марки электродов типа э50а, например, УОНИ 13/55, или японские LB-52U характеризуются широким диапазоном применения. Они также могут использоваться для обеспечения соединения, стойкого к агрессивным средам, воздействию низких температур и давления.

Электроды других типов

Все типы электродов представлены в многочисленных марках, каждая из которых характеризуется своими особенностями и преимуществами. Чтобы подобрать оптимальную разновидность, необходимо внимательно ознакомиться с её характеристиками.

Виды и типы электродов | Сварочные материалы и оборудование

Несмотря на широкое применение различных механизированных методов сварки плавлением, наибольшее количество сварных конструкций изготовляется методом ручной дуговой сварки. Ручная дуговая сварка производится штучными электродами, конструктивно представляющими собой металлический стержень с нанесенным на него покрытием соответствующего состава. Один из концов стержня длинной примерно 30 мм освобожден от покрытия для его зажатия в электрододержатель с обеспечением электрического контакта. Второй конец слегка очищается для облегчения зажигания дуги посредством контакта с изделием.

Следует отметить, что несмотря на внешнюю конструкционную простоту, покрытый металлический электрод имеет достаточно сложные технологическую и металлургическую системы.

Металлургические процессы, протекающие при плавлении электрода отличаются от металлургических процессов, протекающих при выплавки стали. Они характеризуются своей кратковременностью, малыми объемами реагирующих веществ, высокими температурами в зоне сварки и интенсивностью взаимодействия между металлом, шлаком и газом.

В столбе дуги происходит не только расплавление, но и испарение железа и содержащихся в нем различных химических элементов. Активно протекают окислительные процессы и процессы поглощения металлом газов из атмосферы дуги, насыщение наплавленного металла азотом, кислородом, водородом. В результате сложных окислительно-восстановительных реакций, протекающих как в газовой среде так и на границе ее раздела с металлом, а также между металлом и шлаком, происходит легирование, окисление и раскисление металла, образующего сварной шов.

Металлургические и технологические свойства электродов в значительной мере определяются свойствами шлака. Химический состав и физико-химические свойства шлакообразующей основы покрытия электродов определяют главным образом технологические свойства шлака. Соотношения компонентов покрытия выбирают таким образом, чтобы обеспечить достаточно низкую температуру плавления и вязкость шлака, а также короткий интервал затвердевания.

Соотношения компонентов покрытия выбирают таким образом, чтобы обеспечить достаточно низкую температуру плавления и вязкость шлака, а также короткий интервал затвердевания.

Основными характеристиками электродов являются механические свойства металла шва и сварного соединения: временное сопротивление разрыву, относительное удлинение, ударная вязкость, угол изгиба. По этим показателям электроды, согласно ГОСТ 9467—75, классифицируются на следующие типы (в условном обозначении типа электрода две стоящие за буквой «Э» (электрод) цифры соответствуют минимальному временному сопротивлению разрыву металла шва или сварного соединения в кгс/мм2):

- Э38, Э42, Э46 и Э50 — для сварки сталей с временным сопротивлением до 490 Дж/см2;

- Э42 А, Э46 А и Э50 А — для сварки тех же сталей, когда к металлу шва предъявляются повышенные требования по относительному удлинению и ударной вязкости;

- Э55 и Э60 — для сварки сталей с временным сопротивлением разрыву свыше 490 Дж/см2 и до 590 Дж/см

Указанным стандартом регламентируется содержание серы и фосфора в наплавленном металле.

Электроды для сварки углеродистых и низколегированных сталей характеризуются также уровнем сварочно-технологических свойств, в т.ч. возможностью сварки во всех пространственных положениях, родом сварочного тока, производительностью процесса, склонностью к образованию пор, а в некоторых случаях — содержанием водорода в наплавленном металле и склонностью сварных соединений к образованию трещин.

Перечисленные характеристики, которые необходимо учитывать при выборе конкретной марки электрода, в значительной степени определяются видом покрытия. Покрытие может быть кислым, рутиловым, основным, целлюлозным и смешанным.

Применение электродов должно обеспечивать следующие необходимые условия:

- легкое зажигание и устойчивое горение дуги;

- равномерное расплавление покрытия;

- равномерное покрытие шва шлаком;

- легкое удаление шлака после сварки;

- отсутствие непроваров, пор, трещин в металле шва.

Электроды классифицируются по следующим признакам:

- по материалу, из которого они изготовлены;

- по назначению для сварки определенных сталей;

- по толщине покрытия, нанесенного на стержень;

- по видам покрытия;

- по характеру шлака, образующегося при расплавлении покрытия;

- по техническим свойствам металла шва;

- по допустимым пространственным положениям сварки или наплавки;

- по роду и полярности применяемого при сварке тока.

Стальные электроды в соответствии с ГОСТ 9466—75 подразделяются на группы в зависимости от свариваемых металлов:

- У — углеродистых и низкоуглеродистых конструкционных сталей;

- Л — легированных конструкционных сталей;

- Г — легированных теплоустойчивых сталей;

- В — высоколегированных сталей с особыми свойствами.

различных типов сварочных электродов: полное руководство

Полное руководство

Когда дело доходит до сварки, такой большой выбор может быть ошеломляющим. Вам нужно будет принять решение о том, какой шлем с автоматическим затемнением купить, какое снаряжение будет наиболее защитным или даже какой металл использовать. Новичкам действительно нужно учитывать только несколько основных факторов, но как только вы начнете работать и приобретете больше опыта, вам нужно будет понять более глубокие элементы вашего оборудования.

Вам нужно будет принять решение о том, какой шлем с автоматическим затемнением купить, какое снаряжение будет наиболее защитным или даже какой металл использовать. Новичкам действительно нужно учитывать только несколько основных факторов, но как только вы начнете работать и приобретете больше опыта, вам нужно будет понять более глубокие элементы вашего оборудования.Способность различать типов сварочных прутков , а также знание их сильных и слабых сторон и наилучшего использования — это лишь одна из тех функций, которые оказывают огромное влияние на прочность и качество ваших сварных швов. Чтобы помочь вам разобраться в этом сложном вопросе, мы составили исчерпывающее руководство, охватывающее все типы сварочных электродов.

Что такое сварочный пруток?

Сварочный стержень — это кусок проволоки, присоединяемый к сварочному аппарату.Через этот провод подается ток, который помогает прочно соединить два куска металла. В некоторых случаях, а именно при сварке SMAW и дуговой сваркой, проволока фактически плавится, становясь частью самого сварного шва. Эти сварочные стержни называются плавящимися электродами. При сварке TIG сварочные стержни не плавятся, поэтому их называют неплавящимися электродами. Внутри обеих этих групп существует множество различных вариаций и типов, которые будут рассмотрены более подробно позже.

Эти сварочные стержни называются плавящимися электродами. При сварке TIG сварочные стержни не плавятся, поэтому их называют неплавящимися электродами. Внутри обеих этих групп существует множество различных вариаций и типов, которые будут рассмотрены более подробно позже.

Сварочные стержни обычно имеют покрытие, хотя материалы, из которых состоит это покрытие, могут сильно различаться.Неизолированные электроды (изготовленные без каких-либо дополнительных покрытий) также доступны, хотя они гораздо менее распространены. Они используются для определенных работ, таких как сварка марганцовистой стали.

Важно выбрать правильный тип сварочной проволоки для вашей работы, чтобы получить чистые, прочные сварные швы с превосходным качеством валика.

Расходуемые электроды

Как упоминалось ранее, сварщики электродов обычно используют плавящиеся электроды, которые здесь будут называться штучными электродами.К ним относятся электроды с легким покрытием, а также электроды с экранированной дугой или электроды с толстым покрытием.

Как следует из названия, на электроды со светлым покрытием наносится тонкое покрытие, которое наносится кистью или распылением. Обычно он состоит из комбинации нескольких различных материалов, которые, вероятно, будут похожи на металлы, которые вы свариваете вместе.

Потоки дуги, создаваемые при использовании неизолированных стержней, трудно контролировать, поэтому, если ваша работа позволяет это, использование электрода со светлым покрытием повышает стабильность дуги.Это сделает вашу жизнь быстрее и проще.

Однако это не единственная цель нанесения легкого покрытия на сварочные стержни. Другие преимущества использования электродов со светлым покрытием заключаются в том, что примеси, такие как оксиды и сера, уменьшаются (или полностью исключаются), капли металла на концах сварочных стержней более равномерны как по размеру, так и по частоте, что означает, что ваши сварные швы получаются более гладкими и аккуратнее – и они производят только тонкий шлак.

Экранированные дуговые электроды аналогичны электродам с легким покрытием, за исключением того факта, что они имеют толстое покрытие.Из-за своей более жесткой и тяжелой конструкции они лучше подходят для таких применений, как сварка чугуна.

Существует три различных типа покрытия, наносимых на экранированные дуговые электроды, каждый из которых дает разные результаты в процессе сварки. Во-первых, это покрытия с содержанием целлюлозы, в которых для защиты зоны сварки используется слой газа; покрытия по второму типу включают минеральные вещества, которые оставляют слой шлака. Третий тип покрытия электродов с экранированной дугой состоит из комбинации целлюлозы и минералов.

Экранированные дуговые электроды, образующие слой газа, идеальны, поскольку они действуют как высокоэффективный защитный барьер, в результате чего получаются прочные сварные швы. Сварочная ванна должна быть защищена от некоторых атмосферных газов (а именно кислорода и азота), которые воздействуют на сварные швы и делают их слабыми, пористыми и ломкими. Эта защита может быть обеспечена либо с помощью сварочного стержня с покрытием, либо с помощью газовой струи, которая может отделить сварочную ванну от воздуха (как описано в экранированных дуговых электродах с целлюлозным покрытием).

Эта защита может быть обеспечена либо с помощью сварочного стержня с покрытием, либо с помощью газовой струи, которая может отделить сварочную ванну от воздуха (как описано в экранированных дуговых электродах с целлюлозным покрытием).

Так же, как и электроды со светлым покрытием, экранированные дуговые электроды уменьшают содержание оксидов, серы и других примесей в металле, оставляя чистые, гладкие, ровные сварные швы. Кроме того, сварочную дугу, создаваемую этими сварочными стержнями, намного легче контролировать, чем электроды без покрытия, которые склонны к образованию большого количества брызг.

Может показаться хлопотным, если вы выберете экранированный дуговой электрод с минеральным покрытием, который образует шлак, но на самом деле этот шлак может иметь положительный эффект. Он медленно остывает — намного медленнее, чем экранированные дуговые электроды с целлюлозным покрытием, — что вытягивает загрязнения на поверхность.В результате вы получите высококачественные сварные швы, прочные, долговечные и чистые.

Процесс сварки электродом в среде защитного газа

Какие типы электродов используются в сварочных процессах?

Сварщику нужен терминал для создания электрического потока для дуговой сварки. При сварке электрический поток направляется через клемму, которая используется для соединения основных металлов. В момент, когда вы держите кончик катода близко к основному металлу, электрический поток отражается от наконечника терминала к основному металлу.Основная цель электродов, используемых в сварке, — создание электрического круглого сегмента. Эти выводы могут быть явно заряженными анодами или противоположно заряженными электродами.

Клиентам предлагается широкий выбор сварочных клемм. Каждое предложение включает в себя то, что делает его идеальным для конкретного приложения. При сварке мощность подается через клемму, образуя кривую мощности на кончике электрода. Сварка производится, когда электрический круговой сегмент на конце клеммы натягивается на заготовку. Многочисленные виды клемм размягчаются и перемещаются на заготовку, образуя металлический наполнитель, а другие не разжижаются и дают площадь электрическому круглому сегменту.

Многочисленные виды клемм размягчаются и перемещаются на заготовку, образуя металлический наполнитель, а другие не разжижаются и дают площадь электрическому круглому сегменту.

Терминал, который будет использоваться, зависит от выбранного типа сварочного процесса, с помощью которого выбираются плавящиеся или неплавящиеся электроды. Неплавящийся наконечник, в основном изготовленный из вольфрама или вольфрамовой амальгамы и используемый в дуговой сварке вольфрамом. Плавящиеся электроды изготовлены из материала, хорошо сочетающегося со свариваемым основным материалом и закрепленного переходом.

Наиболее часто используемые электроды6010 Электроды

Этот тип электродов регулярно используется для общих сварочных работ, которые не требуют каких-либо экстраординарных эффектов. Они также используются в оборудовании для ранчо, ченнелинге, кованом железе и уличном снаряжении. Как сообщает Metal Web News, электроды 6011 производят сварные швы с базовой жесткостью около 60 000 фунтов на квадратный дюйм (psi). Сварщики могут удерживать этот вид катода в любой ситуации, чтобы получить качественный сварной шов.Электроды 6010 предназначены для использования в условиях прямого тока (DC). В соответствии с советами и рекомендациями по сварке, электроды 6010 имеют внешнее покрытие с высоким содержанием целлюлозы и натрия.

Сварщики могут удерживать этот вид катода в любой ситуации, чтобы получить качественный сварной шов.Электроды 6010 предназначены для использования в условиях прямого тока (DC). В соответствии с советами и рекомендациями по сварке, электроды 6010 имеют внешнее покрытие с высоким содержанием целлюлозы и натрия.

6013 Электроды

6013 Электроды относительно просты в использовании. Они создают более мягкую кривую, которая идеально подходит для использования на листовом металле. Этот тип электрода регулярно используется для общей фиксации тонких материалов. По данным Metal Web News, сварные швы электродом 6013 обеспечивают наименьшую эластичность около 60 000 фунтов на квадратный дюйм.Эти электроды можно удерживать в любом положении и использовать как при прямом, так и при обменном токе (AC). Клеммы 6013 имеют внешнее покрытие с высоким содержанием титана и калия, как указано в Советах и рекомендациях по сварке.

7018 Электроды

Электроды 7018 часто упоминаются как «анод с низким содержанием водорода», который включает покрытие с низкой влажностью, уменьшающее степень насыщения сварного шва водородом. Этот тип анода создает первоклассный, безопасный сварной шов, ориентированный на средний вход.Эти клеммы должны оставаться сухими перед использованием. По данным Metal Web News, базовая эластичность сварного шва, создаваемая катодом такого типа, составляет около 70 000 фунтов на квадратный дюйм. 7018 Электроды дополнительно можно удерживать в любом положении во время сварки. Электроды 7018 предназначены для работы как с прямым потоком, так и с замещающим потоком. Как указано в «Советах и рекомендациях по сварке», этот вид электродов включает в себя железный порошок, внешнее покрытие с низким содержанием водорода.

Этот тип анода создает первоклассный, безопасный сварной шов, ориентированный на средний вход.Эти клеммы должны оставаться сухими перед использованием. По данным Metal Web News, базовая эластичность сварного шва, создаваемая катодом такого типа, составляет около 70 000 фунтов на квадратный дюйм. 7018 Электроды дополнительно можно удерживать в любом положении во время сварки. Электроды 7018 предназначены для работы как с прямым потоком, так и с замещающим потоком. Как указано в «Советах и рекомендациях по сварке», этот вид электродов включает в себя железный порошок, внешнее покрытие с низким содержанием водорода.

Pipingmart — портал B2B, специализирующийся на промышленной, металлической и трубопроводной продукции.Кроме того, делитесь последней информацией и новостями, касающимися продуктов, материалов и различных типов марок, чтобы помочь бизнесу в этой отрасли.

электродов, используемых в процессе сварки | Оборудование | Сварка

В этой статье мы обсудим: 1. Знакомство с электродами 2. Состав электродов 3. Покрытие/покрытие электрода 4. Классификация 5. Факторы, которые необходимо учитывать при выборе 6. Недостатки 7. Эффективность электрода.

Знакомство с электродами 2. Состав электродов 3. Покрытие/покрытие электрода 4. Классификация 5. Факторы, которые необходимо учитывать при выборе 6. Недостатки 7. Эффективность электрода.

Неокрашенные электроды, электроды с флюсовым покрытием и электроды с толстым покрытием являются наиболее часто используемыми типами металлических электродов. Неизолированные электроды имеют ограниченное применение, так как во время сварки они подвергаются воздействию кислорода или азота окружающего воздуха, которые образуют неметаллические составляющие, и они захватываются быстро затвердевающим металлом шва, что снижает прочность и пластичность металла шва.

Обычно этот тип электродов используется для сварки кованого железа и мягкой стали.Улучшение сварных швов может быть получено путем нанесения на стержни легкого покрытия флюсом в процессе опыливания или промывки. Флюсовое покрытие помогает как устранить нежелательные оксиды, так и предотвратить их образование, однако электроды с толстым покрытием являются наиболее важными и используются в 95% коммерческой ручной сварки.

Тип флюсового покрытия зависит от состава металла шва. Шлак, образующийся при флюсе, должен быть легче основного металла, чтобы он плавал на поверхности сварного шва, чтобы избежать любой возможности захваченных шлаковых включений.Покрытие электродов облегчает зажигание дуги и делает ее стабильной.

Покрытие электрода обеспечивает газовую защиту, предотвращая окисление расплавленной сварочной ванны; шлак замедляет охлаждение сварного шва, улучшая тем самым его структуру, стабилизирует дугу, особенно при переменном токе. поставка; флюсовое покрытие также компенсирует такие элементы, как углерод, марганец, никель и т. д., которые могут быть частично потеряны из-за сгорания.

Следует отметить, что некоторые шлаки, особенно образующиеся при использовании алюминиевых флюсов, вступают в химическую реакцию с нижележащим сварным швом и поэтому должны быть удалены промывкой и очисткой горячей водой.Покрытие на электроде уменьшает текучесть шлака, что является требованием для сварки над головой.

Коммерчески доступные металлические электроды имеют диаметр от 1,5 до 9,5 мм и длину от 35 до 45 сантиметров, тогда как угольные электроды доступны диаметром от 4,5 до 12,5 мм и длиной около 25 см. Диаметр электрода выбирают в основном в зависимости от толщины основного металла и используемого сварочного тока. Диаметр электрода определяет проникновение.

В целом электроды можно разделить на три категории в зависимости от других аспектов, а также их технологических свойств.

(a) Неизолированные электроды чаще всего используются при автоматической и полуавтоматической сварке.

(b) Электроды с тонким или стабилизирующим флюсовым покрытием. Это покрытие обычно состоит из извести, смешанной с растворимыми галами, которые служат связующим. Толщина такого покрытия лежит в пределах 0,1 — 2,25 мм. Эти электроды используются для сварки менее ответственных конструкций, так как сварные швы обладают низкими механическими свойствами.

(c) Электроды с толстым флюсовым покрытием обеспечивают как высокие механические свойства сварного шва, так и необходимый химический состав наплавляемого металла. Материалы, используемые для флюсового покрытия, называются компонентами.

Материалы, используемые для флюсового покрытия, называются компонентами.

Компоненты можно разделить на следующие категории:

(i) Газообразование:

Газообразующие компоненты представляют собой органические вещества, такие как крахмал, древесная масса и т. д., которые образуют газовый слой, изолируя, таким образом, зону сварки от окружающего воздуха.

(ii) Шлакообразование:

Шлакообразующими компонентами являются: фарфоровая глина, полевые шпаты, марганцевые и титановые руды и др.Эти компоненты образуют шлак, который, покрывая расплавленный металл, предотвращает его контакт с окружающим воздухом, а также обеспечивает постепенное охлаждение расплавленного металла. Слияние наплавленного металла с основным металлом в этом случае происходит значительно плавнее.

(iii) Сокращение:

Восстанавливающие компоненты, такие как ферросилиций, ферротитан, ферромарганец, восстанавливают оксиды, которые могут образовываться в жидкой ванне расплавленного металла.

(iv) Легирование:

Для придания металлу жаростойкости используются легирующие компоненты, такие как ферросилиций, ферромарганец, феррохром, ферромолибден, оксид хрома.

(v) Стабилизирующий:

Стабилизирующие компоненты также образуют шлак. Эти компоненты при наличии дуги ионизируют зону между электродом и свариваемой деталью и обеспечивают стабильное горение дуги.

(vi) Переплет:

Связующие компоненты, такие как жидкое стекло или дестрин, служат для связывания других компонентов флюсового покрытия, чтобы сделать покрытие более прочным. Электрод с флюсовым покрытием может быть изготовлен как механическим способом, так и прессованием или погружением стержня в ванну с жидким флюсом.

Состав электродов:Покрытие электродов состоит из следующих ингредиентов:

(i) Целлюлоза:

Обеспечивает снижение газовой защиты и увеличивает напряжение дуги.

(ii) Алюмосиликат калия:

Стабилизирует дугу и придает прочность покрытию.

(iii) Карбонаты металлов:

Они создают восстановительную атмосферу и регулируют основной характер шлака.

(iv) Минеральные силикаты:

Обеспечивают шлакообразующие материалы и укрепляют покрытие.

(v) Ферромарганец и ферросилиций:

Используются для раскисления металла сварного шва.

(vi) Рутил:

Образует высокотекучий и быстрозастывающий шлак и регулирует основной характер шлака.

(vii) Глины и камеди:

Используются для получения пастообразного материала для экструзии покрытия при изготовлении электродов.

(viii) Железный порошок:

Увеличивает количество наплавляемого металла, потребляет больший ток и повышает производительность. Эффективность осаждения может превышать 100% при использовании электродов с высоким пределом текучести.

Покрытие электрода/покрытие: Играет важную роль в выполнении процесса сварки соединения. Он обеспечивает паровую защиту расплавленного металла и не позволяет ему реагировать с O 2 и N 2 в воздухе.Он обеспечивает флюс для очистки поверхности металла, так как оксиды образуют шлак.

Он обеспечивает паровую защиту расплавленного металла и не позволяет ему реагировать с O 2 и N 2 в воздухе.Он обеспечивает флюс для очистки поверхности металла, так как оксиды образуют шлак.

Он управляет профилем сварного шва и обеспечивает ионизированный путь для проведения тока от кончика электрода к рабочей и поддерживающей дуге, а также контролирует свойства провара дуги и контролирует скорость плавления электрода. Он добавляет материалы сплава к наплавленным швам, где требуется определенный состав.

Раскислители (кремний, алюминий, марганец) в покрытии восстанавливают оксиды при работе или образуются при окислении расплавленного металла.Стабилизация дуги является еще одной важной функцией покрытия, и для этой цели в покрытие добавляется титанат калия. Покрытие на электроде снижает силу сцепления между расплавленным металлом и концом электрода.

Типы покрытия электродов:

(i) Газозащитные/целлюлозные электроды:

Эти покрытия содержат 30% целлюлозы или органического материала (древесная мука/альфа-флок), который разрушается в дуге, образуя объемную газовую защиту H 2 , CO 2 и CO для защиты металла сварного шва. Скорость выгорания электрода низкая, а количество шлака небольшое и рыхлое, что делает электрод пригодным для сварки в позиционном и вертикальном положениях. Необходим постоянный ток, а образующаяся мощная плазменная струя дает хорошее проникновение.

Скорость выгорания электрода низкая, а количество шлака небольшое и рыхлое, что делает электрод пригодным для сварки в позиционном и вертикальном положениях. Необходим постоянный ток, а образующаяся мощная плазменная струя дает хорошее проникновение.

(ii) Рутиловые электроды:

Половина покрытия состоит из минерального рутила (титан-TiO 2 ), который обеспечивает хорошую стабильность дуги. Защита от загрязнения обеспечивается H 2 , CO, CO 2 , NO x и кислым шлаком.AC можно легко использовать. Он идеально подходит для общего машиностроения благодаря таким характеристикам, как легко контролируемый шлак, медленное разбрызгивание, среднее проникновение, высокая скорость осаждения.

(iii) Электроды из оксида железа/силиката:

Покрытие для этого состоит из Fe 2 O 3 , MnO и соответствующих силикатов. Газовая защита низкая, но объемистый кислый шлак обеспечивает реакцию шлака с металлом. Его можно использовать как для переменного, так и для постоянного тока. Подходит для угловых и глубоких сварных соединений.Скорость осаждения высокая, проникающая способность хорошая, разбрызгивание низкое.

Его можно использовать как для переменного, так и для постоянного тока. Подходит для угловых и глубоких сварных соединений.Скорость осаждения высокая, проникающая способность хорошая, разбрызгивание низкое.

(iv) Основной электрод (известково-железный или известково-флюоресцентный):

Это покрытие содержит большое количество CaCO 3 и CaF 2 . Содержание H 2 поддерживается на очень низком уровне за счет минимизации содержания глины/других минералов в сочетании с водой. Электроды хранятся в сухом состоянии. Защита от загрязнения обеспечивается CO 2 – газами CO. Шлак позволяет раскислить металл.

Наплавка обладает высокой устойчивостью к горячему/холодному растрескиванию, что является важным свойством высокопрочных сталей.Напряжение дуги высокое, и используется постоянный ток с положительным электродом. Если предполагается использование АЦ, то в покрытие добавляют соли калия. Они требуют осторожности при запуске, остановке и плетении дуги, поскольку длина дуги должна быть короткой.

В настоящее время в продаже имеется несколько типов электродов, и стоит разобраться в их характеристиках и выбрать тот, который лучше всего подходит для данного применения.

Доступны различные типы электродов:

я.Целлюлозный,

ii. Средний рутил,

III. Тяжелый рутил,

ив. Рутиловая кислота,

v. Окисление,

в.и. Базовый,

vii. Оксид железа кислотный,

viii. Электроды из железного порошка,

икс. Электроды с низким содержанием водорода.

Американская система классификации электродов состоит из префиксной буквы E, обозначающей электрод, группы из 2 или 3 цифр, определяющих прочность металла шва, тип покрытия, положение сварного шва и характеристики тока.

Классификация покрытий:

Обычно покрытия на электродах классифицируются как:

(i) Целлюлозные покрытия:

Обеспечивает газовую защиту, глубоко проникающую дугу и высокую скорость горения.

(ii) Рутиловые покрытия:

(a) Достаточно вязкая (минеральная) для стыковых и угловых швов или

(b) Тип жидкости для плоского и горизонтального положения.

(iii) Покрытия из оксида железа:

(a) Надутый тип, используемый для глубокой канавки в горизонтальном положении.Профиль шва гладкий и вогнутый.

(b) Сплошной тип образует толстое покрытие и используется для однопроходного углового шва для получения гладкого контура.

(iv) Шпат из известковой муки:

Низкий H 2 или основные электроды. Шлак жидкий, а сварочные отложения имеют выпуклую или плоскую форму. Используется для тяжелых секций, защемленных стыков.

Классификация электродов:IS 814 классифицирует покрытые электроды для ручной дуговой сварки металлическим электродом (MMAW) углеродистых и углеродисто-марганцевых сталей.

Обозначается двумя буквами, за которыми следует цифра, как указано ниже:

ER 42 11

Первая буква E обозначает электрод с покрытием для MM/AW, изготовленный методом экструзии.

Вторая буква обозначает покрытие электрода

Р — Рутил

А — Кислота

B—Базовый

C—Целлюлозный

RR — рутил с толстым покрытием

S — Любой другой

Цифрой 4 обозначены УТС—(410-510 МПа) и предел текучести металла шва (330 МПа)

Вторая цифра—% удлинения, 2 означает (22%)

Третья цифра обозначает позицию сварки.

Это 1 для всех положений, 2 для всех, кроме вертикального, 3 плоский стык горизонтальный/вертикальный угловой, 4 — плоский стык и угловой шов, 5 вертикальный вниз и плоский стык, 6 — любое другое положение.

4-я цифра указывает текущее состояние, в котором должен использоваться электрод.

Факторы, которые необходимо учитывать при выборе электродов:При выборе подходящего электрода необходимо учитывать следующие факторы:

я.Особые свойства

ii. Тип основного металла

III. Положение сварного шва

ив. Доступный тип источника питания

v. Доступна полярность тока

Доступна полярность тока

в.и. Размеры свариваемого участка

vii. Тип посадки, разрешенный работой.

Недостатки неизолированных электродов:(a) Они образуют оксиды и нитриды из атмосферного воздуха.

(b) С этим типом электрода затруднено зажигание дуги, особенно с A.С. поставка.

(c) Происходит более быстрое плавление электрода по сравнению с основным металлом, поэтому не достигается достаточная глубина провара сварного шва.

Выбор правильного электрода из сотен доступных, подходящего для конкретной работы, является жизненно важной частью качественного сварного шва. Выбор электрода должен соответствовать конкретной цели или требованию; и его правильное применение приводит к низкой стоимости изготовления и эффективной работе. Британская классификация электродов обсуждается в BS-1719, американская классификация Американского общества сварщиков, а индийская классификация обсуждается в IS-815.

В этих стандартах электрод кодируется номером, состоящим из префиксной буквы, ряда цифр и, в некоторых случаях, суффиксной буквы.

Эти кодовые номера будут обозначать следующие характеристики электродов:

(1) Способ изготовления.

(2) Тип флюсового покрытия.

(3) Положение сварки, для которого подходит электрод.

(4) Требуется условие сварочного тока.

(5) Характеристики наплавленного металла, т.е.е., предел прочности при растяжении, процентное удлинение, значения испытаний на растяжение наплавленного металла, а также значения испытаний на удар наплавленного металла.

(6) Буквенный суффикс используется для обозначения возможности глубокого проникновения.

Эффективность электрода:Относится к коэффициенту восстановления и осаждения металла. Он определяется как отношение веса фактически осажденного металла к весу израсходованного металла электрода. Он варьируется от 75 до 95%.С электродами из железного порошка эффективность может достигать 200%.

Электрод глубокого проникновения:

Это электрод с покрытием, покрытие которого способствует созданию проникающей дуги, обеспечивающей более глубокое, чем обычно, плавление в корне сустава.

Хранение:

Электроды должны храниться в сухом месте, так как влага может просочиться в покрытие, а водород может диффундировать в основной металл, что приведет к проблемам с пористостью и растрескиванием.

Электроды для дуговой сварки в среде защитного металла (SMAW):

Электроды из мягкой стали классифицируются как:

(i) Быстрая заморозка,

(ii) Быстрое заполнение,

(iii) Замораживание заполнения и

(iv) Типы с низким содержанием водорода.

Быстрозамораживающие электроды представляют собой электроды с целлюлозным покрытием. Из-за их быстрого замораживающего действия лужа быстро затвердевает после осаждения с электрода. Их защитная атмосфера богата водородом, поэтому они производят сильное тепло и сильно кусают.

Он хорошо подходит для работ по техническому обслуживанию, поскольку они прожигают ржавчину, жир или использованную сталь. Они также хорошо подходят для сварки в нерабочем положении благодаря превосходному контролю над сварочной ванной и быстрому затвердеванию.