Дефекты сварных соединений: виды, причины и исправление

Дефектами сварных швов называют разные виды нарушений параметров шва и отклонений от нормативов. Дефекты сварочных швов и соединений негативно отражаются на прочности, долговечности шва и других эксплуатационных характеристиках. Их можно классифицировать по типу, размеру и критичности. Профессиональная оценка дефектов сварных швов позволяет определить их тип, выявить причину появления и выбрать способ устранения. Выявлением причины и устранением последствий дефектов швов должны заниматься профессионалы, для этого используется специальное оборудование.

Причины возникновения

Дефекты сварочных соединений возникают по следующим причинам:

- Нарушение технологии.

- Недостаточная квалификация исполнителя.

- Неисправность оборудования.

- Включение неправильного режима.

- Электроды неподходящего размера.

- Колебания и изменение электрического напряжения.

- Несоблюдение рекомендуемой скорости процесса.

- Отсутствие предварительной подготовки.

- Неблагоприятная погода при сварке не свежем воздухе.

Существуют рекомендации, определяющие особенности различных видов сварки. Они основаны на практическом опыте применения технологии соединения металлических деталей сваркой. Перед началом процесса необходимо проверять работоспособность применяемого оборудования. Периодически проводится его поверка, дата проведения и результаты которой указываются в техническом паспорте.

Общее определение понятия

Дефектами сварных соединений называют изъяны, возникающие на поверхности или внутри шва.

Они отличаются формами, размерами, степенями выраженности. Любой недостаток ухудшает рабочие качества готовой металлоконструкции.

Появлению изъянов способствуют следующие причины:

- Отсутствие опыта в выполнении работ. Начинающие сварщики нарушают технологию, не подготавливают детали, используют некорректную схему сборки, неправильно выбирают параметры функционирования аппарата.

- Применение самодельного или неисправного агрегата, низкое качество металлических элементов и расходных материалов.

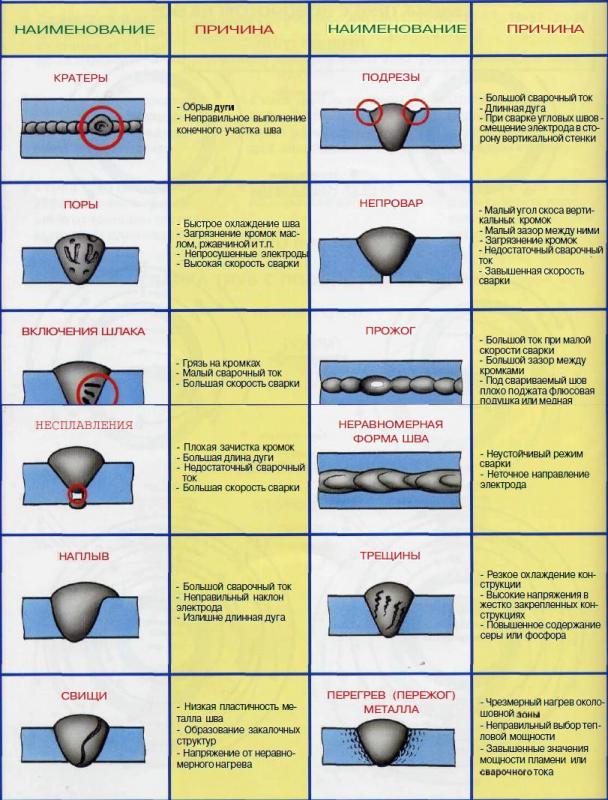

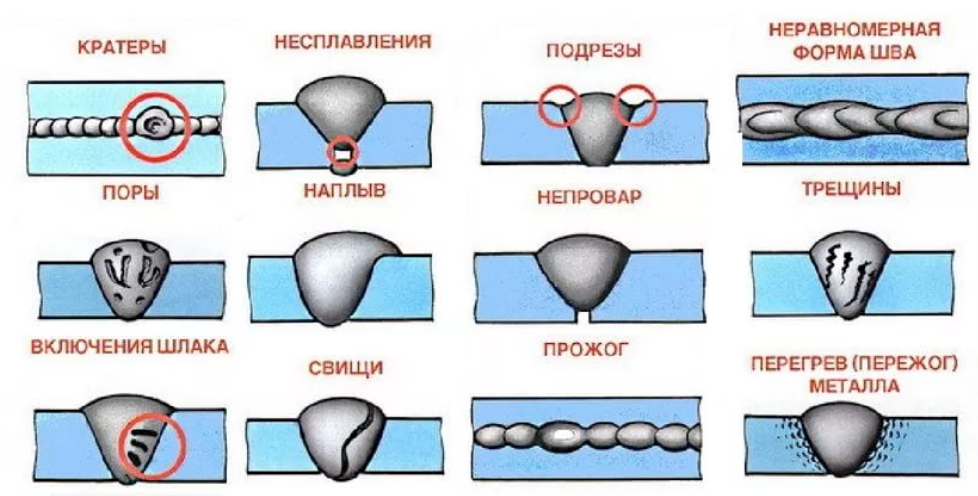

Виды дефектов

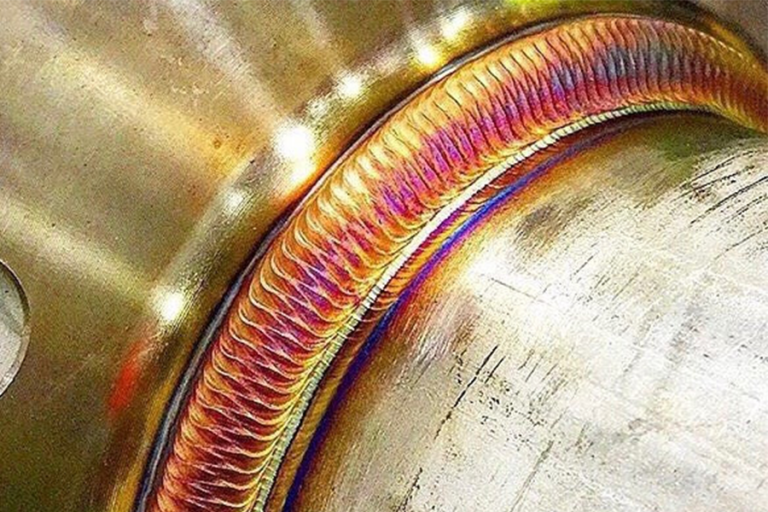

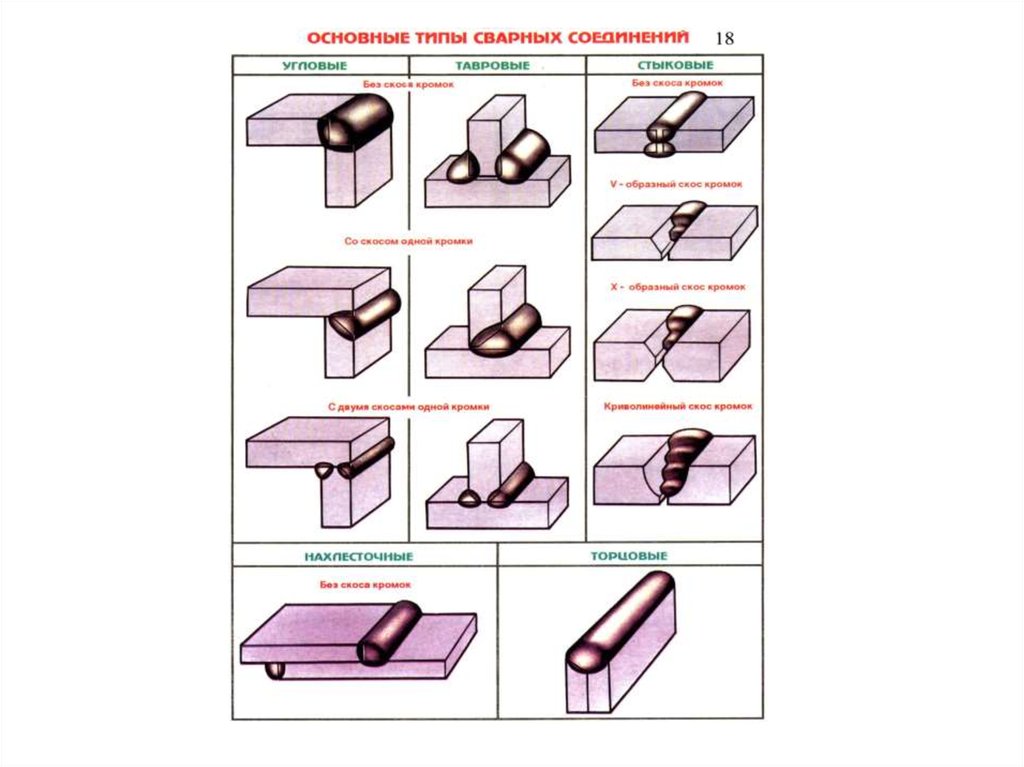

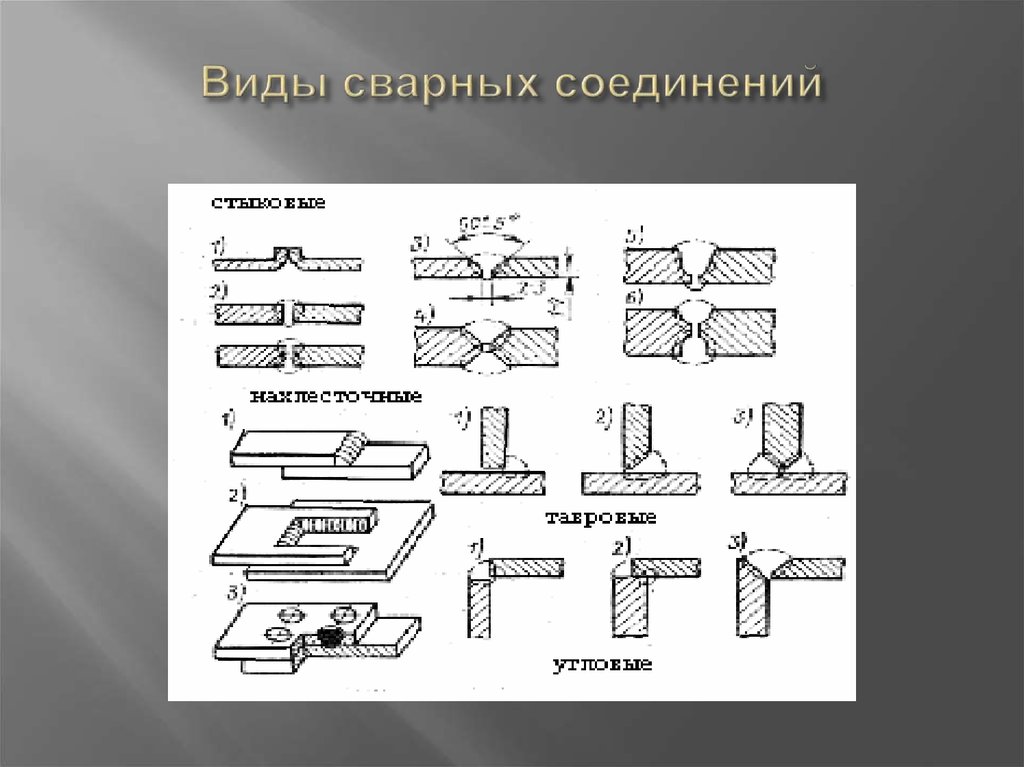

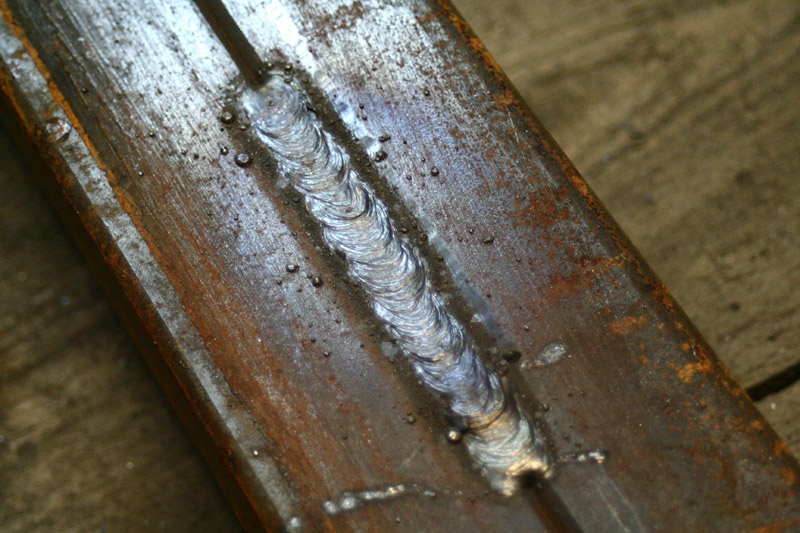

Все дефекты сварки подразделяют на три крупные группы: находящиеся снаружи соединения, внутри него и сквозные. Наружные дефекты контактной сварки легко обнаружить при визуальном осмотре. Он является обязательным при контроле всех швов, независимо от того, какие требования к ним предъявляются.

Одни из наиболее характерных признаков внешних дефектов — различная ширина отдельных участков в продольных швах, а также катетов в угловых соединениях. Достаточно хорошо заметны существующие наплавы поверх основного шва. К внешним возможным дефектам сварных швов принадлежат: углубления и выпуклости, трещины, кратеры, подрезы, наплывы, свищи.

Внутренние дефекты сварных швов при визуальном осмотре не видны. Основные причины их появления — некачественный материал и нарушение технологии процесса сварки. Внутри также могут образоваться невидимые трещины. Если их вовремя не обнаружить, то из-за растущего напряжения начнется постепенное разрушение конструкции. Причиной возникновения трещин может быть чересчур быстрое охлаждение. К внутренним изъянам относятся металлургические дефекты сварных швов — вредные примеси.

Если их вовремя не обнаружить, то из-за растущего напряжения начнется постепенное разрушение конструкции. Причиной возникновения трещин может быть чересчур быстрое охлаждение. К внутренним изъянам относятся металлургические дефекты сварных швов — вредные примеси.

Если сплавление деталей недостаточно, то образуется непровар. Это происходит, когда пренебрегают подготовкой к работе кромок деталей и на них остаются ржавчина и окалины. К другим причинам возникновения непровара относятся недостаточно большая величина тока, несовпадение электрода с осью плавления. Если этот дефект имеет большую протяженность, то потребуется переплавка.

Внутри сварного шва могут образовываться поры. Внутри они заполнены газом. Причиной, по которой появляются поры, является наличие посторонних примесей в материалах, подлежащих сварке, излишняя влага. Если допустимые концентрации превышены, то предстоит переделка. При нарушении правил технологии внутри шва могут появиться различные включения: оксидные, вольфрамовые, а также шлаковые.

Под сквозными дефектами понимают поры, которые находятся не внутри, а проходят сквозь всю толщину шва. Этот дефект наблюдают визуально. При незначительной скорости и большом токе появляются прожоги.

Поры: их форма, места расположения и причины появления

Дефекты сварных соединений и соединений в виде полостей в сварном соединении называют порами. Эти полости заполнены газом, который не успел выделиться наружу.

Различают следующие разновидности пор:

- Газовая полость — это образование произвольной формы, не имеет углов, причиной появления которого появились газы, которые не успели покинуть расплавленный материал.

- Газовой иногда называют газовую полость, имеет сферическую форму.

- Группа газовых пор, которая располагается в металле сварного соединения, называется равномерно распределенной пористостью.

- Скопление пор — это три или более газовых полостей, расположенных кучно на расстоянии между собой, не превышает тройной диаметр максимальной поры.

- Цепочкой пор называют ряд газовых полостей, которые располагаются линией вдоль сварного соединения с расстоянием между ними, не превышает трех диаметров наибольшей из времени.

- Если дефектом является несплошном, вытянутая вдоль оси сварного шва и имеет высоту, которая гораздо меньше длины, то она называется продолговатой полостью.

- Свищом называют трубчатую полость, которая располагается в металле сварного шва. Свищ вызывается выделением газа. Его форма и положение определяются источником газа и режимом твердения. Как правило, свищи образуют скопления в форме елок.

- Газовая полость, нарушает целостность поверхности сварного соединения, называется поверхностной время.

- Если во время затвердевания вследствие усадки образуется полость — она носит название усадочной раковины. А усадочная раковина, расположенная в конце валика и не заваренный при следующих проходах, называется кратером.

Время — дефекты сварных соединений, фото которых приведены ниже, появляются из-за наличия вредных примесей, как в основном металле, так и в присадочный. Времени могут образовываться из-за ржавчины и других загрязнений, которые не были удалены перед проведением сварки с кромок материала, повышенного содержания углерода, высокой скорости сварочного процесса , Нарушений защиты сварочной ванны. Наиболее частой причиной возникновения пор является отсыревших покрытие плавится электрода.

Времени могут образовываться из-за ржавчины и других загрязнений, которые не были удалены перед проведением сварки с кромок материала, повышенного содержания углерода, высокой скорости сварочного процесса , Нарушений защиты сварочной ванны. Наиболее частой причиной возникновения пор является отсыревших покрытие плавится электрода.

Наличие одиночных пор не представляет опасности, а вот их цепочка может негативно сказаться на прочности сварного соединения. участок сварочного шва , Потрясенный этими дефектами, переваривают, предварительно механически его зачистив.

Времени и шлаковые включения

Методы контроля

Все сварные соединения обязаны проходить контроль. Особенно это касается конструкций, эксплуатация которых несет повышенную ответственность. Контроль с применением специального оборудования позволяет узнать, насколько серьезные изъяны имеются в сварных соединениях. Большинство дефектов приводит к уменьшению плотности. Последствием может служить наступившая неспособность выдерживать тяжелые нагрузки.

Чтобы обнаружить дефекты сварных швов и соединений применяют различные методы контроля:

- Визуальный осмотр. Является обязательным для первоначального выявления отклонений от нормы. Для более точного анализа применяют лупу с большим увеличением.

- Дефектоскопия. Основой является свойство материала изменять свой цвет при взаимодействии с различными жидкостями, в частности с керосином. К преимуществам относятся безопасность метода и быстрота проверки.

- Магнитный метод. Проходящие магнитные волны при встрече с дефектами искажаются. Измерение искажений позволит судить о наличии дефектов.

- Ультразвук. Дефектоскопы, основанные на использовании ультразвуковых волн, измеряют их отражение.

- Радиационный метод. Сварные швы просвечивают рентгеновскими лучами. Полученный снимок проявляют и подвергают расшифровке. Необходимо специальное оборудование. Оно может быть стационарным и мобильным.

Недостатком является возможное влияние на здоровье сварщика. Требуется защита в виде специального костюма и маски.

Недостатком является возможное влияние на здоровье сварщика. Требуется защита в виде специального костюма и маски.

Все применяемые способы контроля должны принадлежать к группе неразрушающих. Механические повреждения и разрушения не приемлемы. Допустимо использование не одного метода, а их совокупности.

При обнаружении брака, если имеется возможность, необходимо его исправить. Для этого используются такие способы:

- заварка способна убрать большие трещины;

- полной зачистке или вырубке подвергают находящиеся внутри небольшого размера трещинки, непроваренные участки и различные посторонние включения;

- наплавка устранит неполноту швов и подрезы;

- абразивом убирают наплывы;

- термическая обработка устранит негативные последствия перегрева металла.

Такими методами убирается практически неизбежное возникновение дефектов.

Что называют прожогом

Дефект возникает вследствие вытекания металла сварочной ванны через отверстие в шве, образованное в результате сквозного проплавления. С обратной стороны появляются натеки.

С обратной стороны появляются натеки.

Причины, приводящие к прожогам:

- недостаточность скорости сварки;

- повышенная мощность сварного пламени;

- неплотное примыкание подкладки к главному металлу и ее недостаточная толщина;

- завышенный сварочный ток;

- увеличенный зазор между кромками;

- остановка источника питания;

- невнимательность сварщика.

Интересное: Технология визуально измерительного контроля сварных швов и соединений

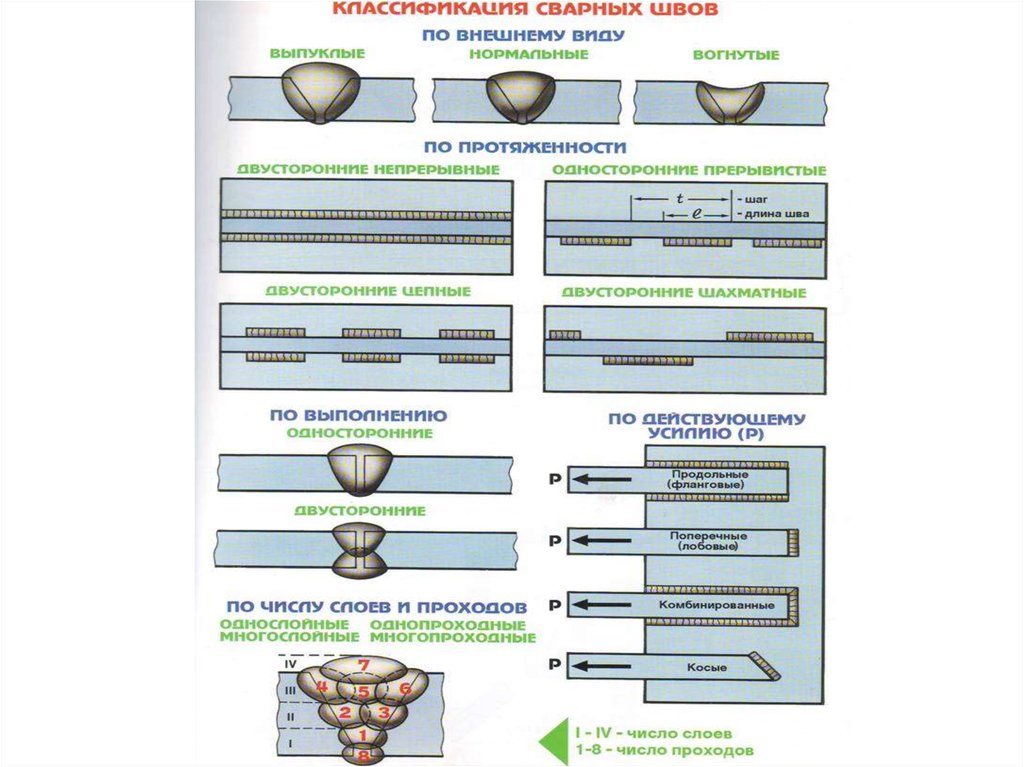

Группы дефектов

Дефекты и контроль качества сварных соединений строго регламентированы. В ГОСТе 30242 все дефекты сварных соединений разделены на группы. Всего таких групп насчитывается шесть. К первой группе межгосударственный стандарт отнес трещины, ко второй поры, к третьей твердые включения. Четвертую группу несплавление разделяет с непроваром. В пятой находятся все нарушения, которые имеют формы швов. Наконец, в шестой собраны все остальные сварочные дефекты.

Каждому из дефектов присвоено обозначение в виде числа из трех чисел. Добавление еще одной цифры означает уточнение, например, что данный дефект возник при определенном положении шва. Большинство из дефектов имеет еще и буквенное обозначение, которое можно увидеть в справочниках по сварке. Так, например, трещины имеют цифровое обозначение в виде числа 100 и буквенное в виде буквы Е.

Трещины

Цифровое обозначение 100, буквенное Е. Нормативным стандартом дано определение, что называют трещиной в сварке. Они позиционируются как разрывы или несплошности в сварном шве. Причинами возникновения названы охлаждение и нагрузки.

Трещины относятся к недопустимым дефектам. Это обусловлено тем, что они служат центром напряжений и являются очагом возможных разрушений. Трещины в сварных швах признаны наиболее опасным изъяном, встречающимся в соединениях сварным способом, который в перспективе может привести к разрушению.

Борьба с этим видом дефекта целесообразна, потому что маленькая вначале трещинка вследствие действия напряжения быстро увеличивается в размерах. В зоне риска находятся легированная сталь, а также высокоуглеродистая. Чем жестче закреплены между собой детали, тем выше возможность появления трещин. Многое зависит от марки металла и от содержания в нем примесей, таких как никель, фосфор, кремний, водород.

В зоне риска находятся легированная сталь, а также высокоуглеродистая. Чем жестче закреплены между собой детали, тем выше возможность появления трещин. Многое зависит от марки металла и от содержания в нем примесей, таких как никель, фосфор, кремний, водород.

К основным причинам образования трещин относят несоблюдение требований существующих режимов сварки и нарушение технологии. Это вызывает большие напряжения в соединениях, приводящие к появлению трещин. Существует разница между способами ликвидации трещин в зависимости от того, где они расположены. В трещинах, находящихся на поверхности, вначале сверлят их окончания, чтобы предотвратить дальнейшее распространение. Затем происходит удаление механическим способом. Внутренние трещины удаляют механически, а затем заваривают.

Трещины разделяются на холодные и горячие. Холодные появляются сразу после того, как шов застынет. Горячие трещины появляются при высоких температурах. В зависимости от размера трещины делятся на макроскопические, которые хорошо видны визуально или при незначительном увеличении, и микроскопические. Микротрещины имеют обозначение 1001. Чтобы их увидеть потребуется увеличение в 50 крат.

Микротрещины имеют обозначение 1001. Чтобы их увидеть потребуется увеличение в 50 крат.

В зависимости от расположения трещины бывают продольными с обозначением 101 и поперечными 102. Их буквенные обозначения соответственно Ea и Eb. Кроме этого они бывают разветвленными, радиальными, раздельными, находящимися в кратере. К радиальным относятся трещины, расходящиеся из точки. Трещины в кратере делятся на поперечные, продольные и с красивым необычным названием звездоподобные. Разветвленные получили свое название за то, что они возникают из одной трещины.

Поры

Относятся ко второй группе дефектов и имеют обозначение 201. Пора — слово известное, но необходимо понимать, что такое пора в сварке. Это поможет при ее контроле и ликвидации. Поры при сварке — это полости, внутри которых находится газ. Возникают как результат образования газов, проходящих с большой скоростью. Не всем пузырькам газа хватает времени, чтобы выйти наружу до того, как затвердеет металл.

Поры в сварном шве бывают разных размеров, что зависит от размера пузырьков внутри. Помимо отдельных пор бывают целые скопления. Поры могут иметь форму круга или овала.

Помимо отдельных пор бывают целые скопления. Поры могут иметь форму круга или овала.

Причины, почему образуются поры при сварке, бывают следующими:

- плохая зачистка кромок, при которой были оставлены ржавчина, окалины и подобные загрязнения;

- увеличенная скорость процесса сварки, в результате чего пузырьки газа не успели выбраться наружу;

- большое содержание углерода в основном и в присадочных материалах;

- увеличенная влажность, оказывающая влияние на покрытия электродов и флюс.

Основные причины появления пор при сварке под флюсом — посторонние включения в него, наличие ржавчины на проволоке, оставшиеся следы смазки или жира, поглощенный флюсом из влаги водород.

Наличие пор понижает прочность металла и герметичность соединения. Наряду с порами бывают газовые полости, отличающиеся другой формой. Кроме отдельной поры, встречаются: группа равномерно распределенных пор, цепочки в одну линию, скопления в одном месте, свищи, продолговатые полости.

Свищ в сварном шве образуется при непреднамеренном коротком замыкании электрода из вольфрама или же быстром внезапном обрыве дуги. Еще одна причина — неправильно произведенное гашение дуги. Для исправления свища сварного шва приходится удалять участок, где он был обнаружен.

Следствием усадки при затвердевании металла является усадочная раковина. Если она находится в конце валика, то это будет называться кратер сварного шва. Он, как правило, является результатом неправильных действий исполнителя. Наличие кратера автоматически уменьшает площадь торца шва, что приводит к снижению прочности. Для исправления ситуации приходится вырубать окончания шва с кратером.

Включения твердые

Третья группа с обозначением 300. Сначала надо выяснить, что называют включением в сварке. Это присутствие внутри затвердевшего после сварки металла частичек другого материала. Такие зоны становятся центрами напряжений, что понижает прочность соединения сваркой. Методом борьбы с дефектом является вырубка пораженного участка шва и последующее заваривание. Включению с острым углом присваивают название остроугольного. В зависимости от того, каким образом они образовались, инородные включения разделяются на линейные, разобщенные и другие.

Включению с острым углом присваивают название остроугольного. В зависимости от того, каким образом они образовались, инородные включения разделяются на линейные, разобщенные и другие.

При нормальном прохождении процесса образующийся шлак всплывает в сварочной ванне наверх. При нарушении технологии — большой скорости, неточного угла наклона электрода и его смещения, недостаточно хорошо выполненной зачистке — он остается внутри и становится инородным телом. Он может иметь значительный размер, что представляет опасность для надежности шва. Их наличие делает меньше размер торца шва и становится источником напряжения. При превышении допусков участки со шлаком вырубают и переваривают.

Если в металле находится флюс, то это приводит к образованию включений, называемых флюсовыми. Они разделяются на линейные, отдельные и другие. Причина возникновения — флюс, который не всплыл на поверхность и остался внутри. Это может возникать при наличии слишком больших гранул или увеличенной скорости происходящего процесса.

Металлический оксид, попавший внутрь, вызывает оксидное включение. При загрязнении поверхностей и недостаточной защите ванны образуются пленки, являющиеся труднорастворимыми. Внутри шва они станут прослойкой, которая снижает прочность соединения и способна привести к разрушению.

В включениях металлов выделяют вольфрам и медь, как наиболее вероятные. Не исключено образование и иных металлов. Включения могут возникнуть при использовании вольфрамового электрода. При этом кончик электрода дает брызги, которые попадают в металл. Если шов уже затвердел, то вольфрамовые включения остаются на поверхности. Иные причины — слишком большая плотность тока или короткое замыкание.

Электрод может замкнуться при нарушениях, вызванных неудобной позой сварщика, например, при потолочной сварке. Кусочек вольфрама внутрь затягивает жидкий металл. Наиболее часто такие дефекты появляются при сварке алюминия, а также сплавов с его содержанием, поскольку вольфрам в них не растворяется. Наличие включений из вольфрама можно узнать по треску и вспышкам сварочной дуги.

Несплавление

Дефект четвертой группы, имеющий обозначение 401. Несплавление — это, соответственно названию, отсутствие прочного соединения между металлом и швом. Различаются по местоположению: боковому на поверхности, между валиками и находящимися в корне. Несплавление может образоваться вследствие: неправильного угла сварки, не зачищенных кромок, неоднородности материала, неправильно выбранных режимов, небольшого значения тока, большой скорости процесса.

Непровар

Также входит в четвертую группу с обозначением 401. Непровары в сварных швах, по сути, тоже являются несплавлениями. Определением, что такое непровар в сварном соединении, является следующее: отсутствие сплавления металла, которое возникло из-за неспособности проникновения его в корень. Возникает по всей длине шва или на его отдельных участках, а также между слоями при многопроходном способе.

Причины образования непроваров при ручной дуговой сварке разные в зависимости от положения: в корне — из-за недостаточно большого значения силы тока и значительной скорости процесса; непровар кромки может происходить вследствие смещения с оси стыкования электрода; между слоями — когда предыдущий слой не слишком хорошо зачищен.

Непровар сварного шва также может появляться из-за некачественного очищения металла от грязи, окалин, ржавчины, маленького зазора, большой величины притупления, маленького угла кромочных скосов, недостаточного тока, увеличенной скорости процесса, смещения электрода от нужного положения. В соединениях стыковым методом непровар возникает: при одностороннем виде в корне, а при двустороннем — в центре торцевого сечения.

Характерная особенность неполного проплавления — трещины большого размера на его окончаниях. При наличии непроваров уменьшается размер торца шва, возникают очаги напряженности. Если в дальнейшем конструкция будет подвергаться вибрации, то даже небольшого размера непровары способны значительно понизить прочность. Особенно большой вред прочности наносят непровары большого размера. Компенсация разрушающего действия непроваров — проплав или усиление. Еще один вид борьбы с этим дефектом — вырубание непроваренных участков шва, зачищение поверхностей и последующее заваривание.

Виды твердых включений в сварном шве

Твердые инородные включения, как металлического, так и неметаллического характера, имеющие в своей конфигурации хотя бы один острый угол, являются недопустимым дефектами в сварном соединении, поскольку играют роль концентраторов напряжений. Дополнительная опасность этих дефектов заключается в том, что они не видимы снаружи. Обнаружить их можно только методами неразрушающего контроля.

Шлаковые включения в сварном соединении

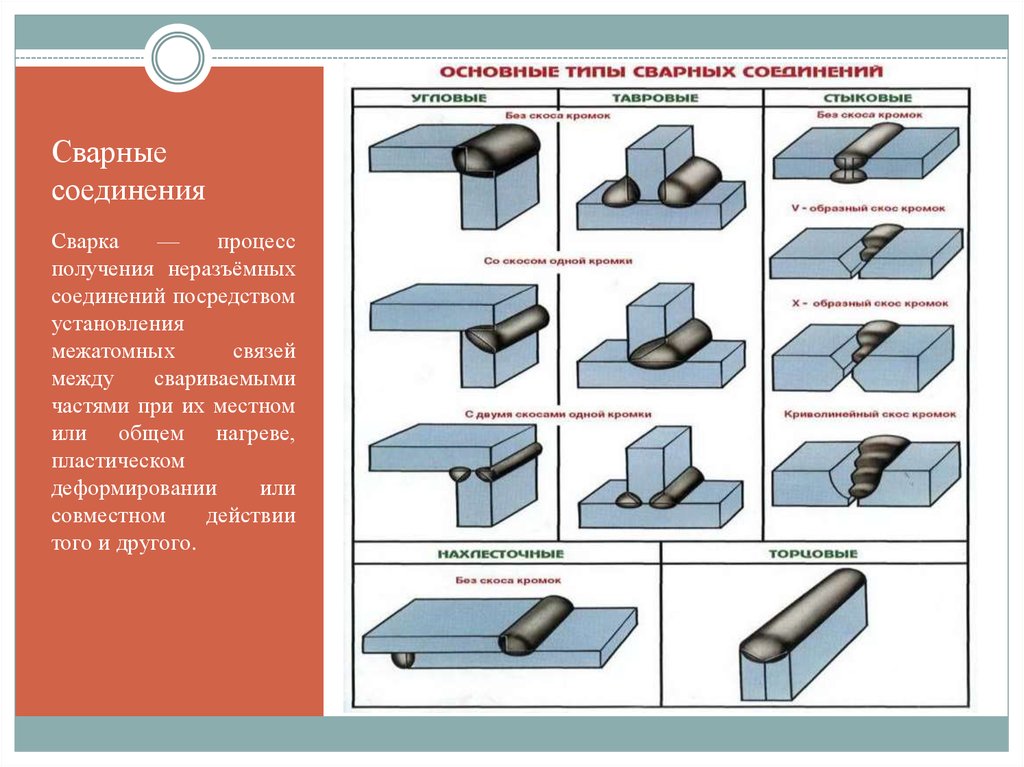

Твердые включения разделяются на следующие виды:

- Шлаковые включения — это шлаки, попавшие в сварочный шов. В зависимости от того, в каких условиях они были образованы, они бывают линейными, разобщенными, прочими. Причины их образования — большие скорости сварочного процесса, загрязненные кромки, многослойная сварка, если швы между слоями очищены некачественно. Форма этих бракованных включений очень разнообразна, поэтому они могут быть гораздо опаснее округлых пор.

- Флюсы, служащие для защиты металла от окисления, являются причиной образования флюсовых включений.

Также, как и шлаковые, флюсовые включения делят на линейные, разобщенные и прочие.

Также, как и шлаковые, флюсовые включения делят на линейные, разобщенные и прочие. - Причинами образования оксидных включений могут быть: недостаточно чистая поверхность основного или присадочного металлов, вытаскивание горячего сварочного прутка из области газовой защиты, неправильная подготовка кромок — слишком сильное их затупление.

- Частицы сторонних металлов — вольфрама, меди или других образуют металлические включения. Причиной их образования может стать эрозия вольфрамового электрода или случайное попадание металлических частиц снаружи, а также при использовании для поджига медной стружки.

Нарушение формы

Дефекты сварные включают в себя большую группу нарушений внешней формы соединений сварным способом, включенных в группу под номером 5 и имеющих обозначение 501. К ним относятся отклонения от принятого значения наружной формы шва и его геометрических параметров. Несоответствие формы и размеров принятым параметрам приводит к снижению прочности. Внешний вид соединений становится хуже, что тоже является немаловажным обстоятельством.

Наружные дефекты сварных швов имеют многочисленные причины:

- нестабильность сетевого напряжения;

- скольжение проволоки;

- неравномерность скорости прохождения сварочного процесса как следствие зазоров в узле перемещения при использовании сварочного автомата;

- неправильно выбранный угол, под которым наклоняют электрод;

- затекание жидкого металла в имеющиеся промежутки;

- неодинаковое расположение зазоров на протяженности стыка.

Указанный список можно дополнить многими другими причинами. Косвенно наружные дефекты сварных швов указывают на вероятное наличие внутренних.

Подрезы

Объяснение, что такое подрез в сварке, заключается в следующем определении: это изъян, представляющий собой углубление, находящееся около шва. Уменьшение толщины шва приводит к снижению надежности соединения. Внешне подрез смотрится как усадочная канавка. Они могут располагаться на отдельном участке или по всему протяжению шва.

Начинающие сварщики должны хорошо понимать, что называют подрезом в сварке, поскольку этот изъян происходит часто по их вине при неправильно выбранном значении тока. Другие основные причины появления этого изъяна:

Другие основные причины появления этого изъяна:

- материал деталей имеет плохую смачиваемость;

- при стыковке — отклонение от оси электрода;

- расположение соединения, вызывающее неудобную позу сварщика;

- недостаточное качество подготовки кромок перед свариванием;

- завышенная скорость проведения работ;

- наклон электрода под неправильным углом.

Ошибочно выбранный угол электрода при сварке часто вызывает такой дефект. Иногда бывает, что угол выбран правильно, но при напряженном положении сварщика у него может устать рука и в положении угла произойдет изменение. При неправильном угле происходит неправильное распределение тепла. Большая его часть достается краям, что ведет к появлению усадочных канавок. Чтобы этого не произошло, более значительная часть тепла должна быть направлена на компоненты соединения, имеющих большую толщину, чем края.

Скорость сварки должна быть умеренной. При повышенном значении часть металла вдавливается в сварочную ванну и, быстро остывая, оставляет углубления. Слишком медленная скорость принесет свои недостатки, поэтому следует выбирать среднее значение.

Слишком медленная скорость принесет свои недостатки, поэтому следует выбирать среднее значение.

К способам предотвращения появления подрезов при сварке относятся:

- Улучшить смачиваемость материалов можно предварительным нагревом. Это будет способствовать хорошему растеканию расплавленного металла по канавке и снижает появление очагов напряжения.

- Если соединяются детали разной толщины, то большее количество тепла должно доставаться более толстой.

- Выбор оптимального значения скорости в зависимости от марки свариваемых металлов.

- Если сварка производится в защитном газе, то большую роль играет его правильный выбор. Так, например, углеродистую сталь целесообразно сваривать в смеси их углекислого и инертного газов.

- Выбор диаметра электрода в зависимости от ширины шва. Когда диаметр электрода намного меньше, то придется совершать поперечные движения, имеющие большую амплитуду. Образование подрезов при этом становится неизбежным. Если уменьшение шва невозможно, то сваривать его следует за несколько проходов.

- Чтобы избежать перегрева, ток выбирают в соответствии с толщиной материалов.

- Сварку следует осуществлять короткой дугой.

- Выбранная скорость не должна изменяться.

- Угловые швы выполнять методом «лодочкой».

- Применение инверторов уменьшает появления подрезов.

Образованию трещин способствует повышенное содержание углерода в расплавленном металле, а также кремния, никеля и особенно вредных примесей серы, фосфора и водорода.

Причинами образования трещин чаще всего является несоблюдение технологии и режимов сварки. Это может проявляться, например, в неправильном расположении швов в сварной конструкции, что приводит к высокой концентрации напряжений. Большие напряжения в сварных конструкциях могут возникнуть также при несоблюдении заданного порядка наложения сварных швов.

Подрез сварного шва устраняют путем очищения от загрязнений и шлаков, а затем завариванием тонким швом. После контроля устранения соединение может быть направлено на доработку. Исправлять участок допустимо ограниченное количество раз. Если размеры подрезов не превышают пределы, указанные в нормативных документах, то изделие может быть введено в эксплуатацию.

Исправлять участок допустимо ограниченное количество раз. Если размеры подрезов не превышают пределы, указанные в нормативных документах, то изделие может быть введено в эксплуатацию.

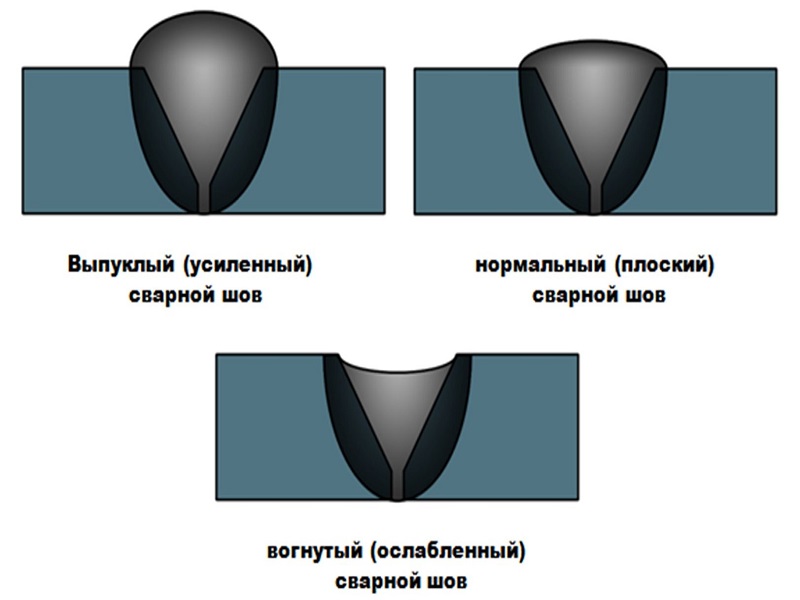

Превышение выпуклости

Бывает в стоковых и угловых швах. У стокового шва обозначение 502, а у углового — 503.

Дефект представляет собой чересчур большое количество наплавки. На ответственных конструкциях дефект недопустим. Причинами появления служат: низкая скорость, неправильно выбранный режим, недостаточная предварительная подготовка, неудобное расположение шва. Превышающую нормы выпуклость удаляют методом шлифования.

Превышение проплава

К внешнему признаку при визуальном контроле относится чересчур большая выпуклость на корне шва.

Наиболее вероятная причина — плохая подготовка кромок к сварке, а также наличие разного химического состава свариваемых материалов.

Наплыв

Несмотря на вроде бы знакомое слово, необходимо разъяснение, что такое наплыв в сварке.

По сути, наплыв — это избыток металла после того, как произошло натекание на основной материал. При этом сплавления наплыва с основным металлом не осуществляется. Наплыв хорошо виден при внешнем осмотре. Бывает местным и протяженным. Оставлять этот дефект можно только для конструкций, не имеющих особой важности. Излишек металла устраняют методом шлифовки.

Линейное смещение

Другое название — депланация. Обозначение 507. Заключается в наличие смещения в плоскостях параллельных, но находящихся на разных уровнях.

Применение на конструкциях ответственного значения линейное смещение недопустимо.

Угловое смещение

Дефект является отклонением от нужного угла межу двумя свариваемыми элементами.

Натек

Название этого сварочного дефекта достаточно красноречиво и в особых объяснениях не нуждается. Существует градация в зависимости от пространственного положения: горизонтальном, вертикальном, нижнем, потолочном. А также натек, находящий в углу шва и в соединении нахлестом.

Наиболее часто ему подвержены горизонтальные швы на вертикальной поверхности.

Прожог

Когда в сварочной ванне содержится чересчур большое количество раскаленного металла, он начинает вытекать из нее. При попадании на шов в нем образуются отверстия — то, что называют прожогом. Внешне он выглядит как полость или сквозное отверстие.

В местах, где имеется прожог сварного шва, окислившийся металл приобретает рыхлость, а плотность его понижается, что не идет на пользу сварному соединению. Такой дефект характерен для тонких стенок и первого слоя в многопроходных соединениях.

Причинами возникновения прожога являются:

- неоднородность металла;

- большая скорость процесса;

- большие зазоры;

- нарушение техпроцесса;

- низкая квалификация исполнителя.

Выявить прожег можно визуальным осмотром. Исправление прожогов происходит путем их вырубки, зачистки и заваривания.

Отсутствие симметрии углового шва

Такой вариант признается дефектом, если разница между катетами имеет значительную величину. Характерен для сварки металлов, обладающих разной теплопроводностью. Неудобное положение при сварке также может спровоцировать появление асимметрии. Допускается для неответственных конструкций. Чтобы выровнять катеты на меньшем из них делают подварку.

Характерен для сварки металлов, обладающих разной теплопроводностью. Неудобное положение при сварке также может спровоцировать появление асимметрии. Допускается для неответственных конструкций. Чтобы выровнять катеты на меньшем из них делают подварку.

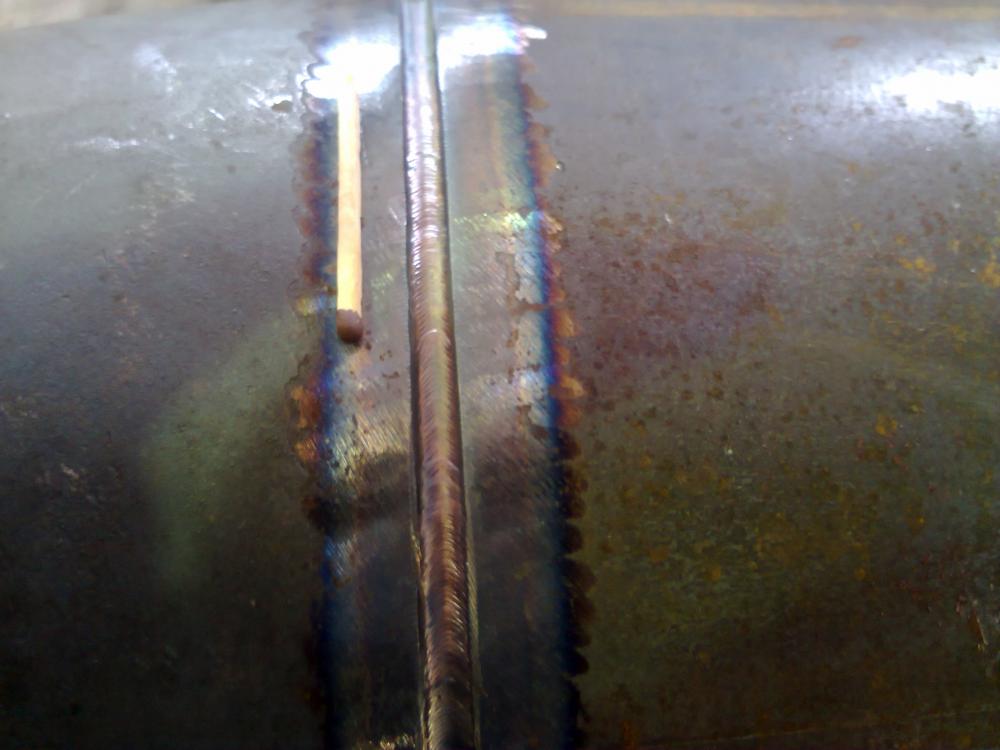

Неравномерность шва

Заметна при внешнем контроле. Может возникнуть при колебании напряжения, длинной дуге, изменении направления электрода. Чтобы ликвидировать этот дефект более узкие места подваривают, а широкие шлифуют.

К остальным дефектам этой группы относятся: неровная поверхность шва, вогнутость корня, наличие пор в корне, неровность в месте, где сварка была прекращена, а потом продолжилась.

Виды отклонений формы наружной поверхности шва от заданных значений

К нарушениям формы сварочного шва относят следующие дефекты:

- Подрезы непрерывные — представляют собой непрерывные углубления, расположенные на наружной части валика шва. Если подрезы располагаются со стороны корня одностороннего шва и образуются по причине усадки вдоль границы, их называют усадочными канавками.

Подрезы являются широко распространенными поверхностными дефектами, которые возникают из-за слишком высокого напряжения дуги при сваривании угловых швов или по причине неточного ведения электрода. В этом случае одна из кромок проплавлена более глубоко, что приводит к стеканию металла на находящуюся в горизонтальном положении деталь. Для заполнения канавки металла не хватает. При сварке стыковых швов подрезы образуются редко. При слишком высоких значениях скорости сварки и напряжения дуги, как правило, возникают двухсторонние подрезы. Такого же типа дефект получается и при автоматической сварке в случае повышения угла разделки.

Подрезы являются широко распространенными поверхностными дефектами, которые возникают из-за слишком высокого напряжения дуги при сваривании угловых швов или по причине неточного ведения электрода. В этом случае одна из кромок проплавлена более глубоко, что приводит к стеканию металла на находящуюся в горизонтальном положении деталь. Для заполнения канавки металла не хватает. При сварке стыковых швов подрезы образуются редко. При слишком высоких значениях скорости сварки и напряжения дуги, как правило, возникают двухсторонние подрезы. Такого же типа дефект получается и при автоматической сварке в случае повышения угла разделки.

- Превышения выпуклостей стыкового или углового шва представляют собой избыток наплавленного металла с лицевой стороны швов сверх положенного значения.

- Если избыток наплавленного металла сверх установленного значения располагается на обратной стороне стыкового шва, то такой дефект называют превышением проплава. Разновидность — местный избыточный проплав.

- Если избыток наплавляемого металла натекает на основной металл, но не сплавляется с ним, то такой дефект называют наплавом.

- Линейное смещение возникает, если свариваемые поверхности расположены параллельно, но не на одном уровне.

- Угловым называют смещение между двумя поверхностями при их расположении под углом, который отличается от необходимого.

- Натек образуется из металла сварного шва который оседает под воздействием силы тяжести. Натек образуется при горизонтальном, потолочном, нижнем положениях сварки, в угловом соединении и шве нахлесточного соединения.

- При прожоге металл сварочной ванны вытекает, образуя сквозное отверстие. Причинами прожога могут стать загрязненность поверхности основного металла или электрода.

- Неполное заполнение разделки кромок возникает из-за недостаточного количества присадочного материала.

- Если в угловом соединении один катет значительно превышает другой, то возникает дефект чрезмерной асимметрии.

- Неравномерная ширина сварного шва.

- Неровная поверхность — это неравномерность формы усиления шва по его протяженности.

- Вогнутость корня шва представляет собой неглубокую канавку со стороны корня шва, которая образовалась по причине усадки.

- Из-за возникновения пузырьков в период затвердевания металла образуется пористость в корне шва.

- Возобновление. Этот дефект представляет собой местную неровность поверхности в зоне возобновления сварочного процесса.

Наплыв и подрез

Прочие дефекты

Группа под номером 6, в которой находятся все дефекты, не нашедшие себе место в предшествующих группах. Их общее обозначение — 600.

Случайная дуга

Является местным повреждением поверхности металла, которая прилегает к сварному шву. Случайной названа потому, что вызывается непреднамеренным и непредусмотренном горении дуги.

На ответственных конструкциях является недопустимой, поскольку в дальнейшем при эксплуатации изделия может возникнуть коррозия. Для устранения место ожога зачищают методом шлифования.

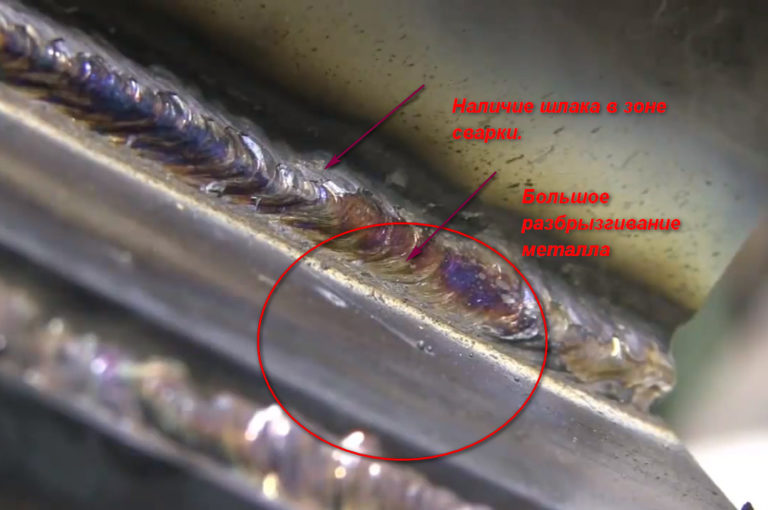

Брызги металла

Во время сварки на поверхность материала попадают брызги расплавленного металла и застывают там. Они портят внешний вид соединения. Особенно это важно, когда сваривают такие изделия, как металлическую мебель. Появление брызг возможно при высоком значении тока, длинной дуги. В качестве предупреждения появления этого дефекта производят нанесение на поверхность материала защитного покрытия. Исправляется с помощью шлифовального инструмента. Частным случаем являются брызги вольфрама.

Поверхностные задиры

Появляются при удалении приспособлений, временно закрепленных на металле.

Задир может стать причиной возникновения трещины, особенно, если материал обладает низкой пластичностью. На неответственных конструкциях допустимы. Исправляется зачисткой с помощью шлифовки.

Утонение металла

Дефектом является изменение толщины металла в сторону уменьшения.

Является недопустимым, поскольку при его наличие происходит уменьшение прочности. Изъян хорошо виден, но для уточнения размеров делают измерения. Для ликвидации выполняют наплавку и производят зачистку.

Изъян хорошо виден, но для уточнения размеров делают измерения. Для ликвидации выполняют наплавку и производят зачистку.

Критичность дефектов

Помимо того, что надо знать дефекты сварных соединений и причины их возникновения, необходимо быть в курсе того, какое влияние они оказывают в дальнейшем на всю конструкцию при ее эксплуатации. Полная классификация дефектов сварных соединений содержит сведения об их критичности. Под этим словом понимается, допустимо ли применение конструкции с обнаруженным дефектом для эксплуатации, необходимо ли предварительное исправление или эксплуатация невозможна в принципе.

Многое зависит от условий, в которых будет использоваться конструкция. Так, например, один и тот же дефект не окажет особого влияния, если изделие будет находиться в помещение, и приведет к разрушению при эксплуатации на улице во время неблагоприятных погодных условиях. Поэтому вопрос, заданный в форме «допускаются ли подрезы сварных швов», будет некорректным. Необходимо точно указать, где планируется использовать конструкцию с таким дефектом.

Допустимые дефекты сварных соединений, как правило, предполагают их исправление. Разработаны многочисленные способы их устранения. Недопустимые дефекты сварных соединений исправлению не подлежат. Часто в требованиях упоминается «ответственность». Это означает, что конкретный дефект не может применяться только в ответственных конструкциях, в других его использование возможно.

По значимости виды дефектов сварных разделяются на:

- критические;

- значительные;

- малозначительные.

Это разделение, в частности, оказывает влияние на выбор метода контроля. Для малозначительных дефектов применять дорогое оборудование нецелесообразно. Зато затраты на критические будет экономически оправданы. Имеет значение и квалификация контролера. Начинающим следует поручить исследование незначительных изъянов.

Дефекты при сварке будут влиять на работоспособность всей конструкции. Поэтому при решении вопроса о годности сварного шва необходимо учесть все факторы, влияющие на допустимость его применения. Во внимание принимаются напряжения, которые возникнут в конструкции, физические характеристики материалов, условия эксплуатации, функции изделия. Основные дефекты сварных швов, признанные допустимыми, подлежат измерению, чтобы правильно выбрать оборудование и режимы на нем.

Во внимание принимаются напряжения, которые возникнут в конструкции, физические характеристики материалов, условия эксплуатации, функции изделия. Основные дефекты сварных швов, признанные допустимыми, подлежат измерению, чтобы правильно выбрать оборудование и режимы на нем.

Способы устранения дефектов сварных швов

Причины возникновения дефектов сварных швов различны, но все они снижают прочность и другие характеристики соединения. Дефекты сварочных соединений делятся на допустимые и недопустимые, имеют разную степень. Перед устранением дефектов рекомендуется химическая очистка сварных швов нержавейки.

Способы устранения дефектов сварных швов зависят от типа изъяна:

- чтобы убрать прожог, вначале нужно тщательно зачистить шов, затем повторно подварить;

- подрезы можно устранить наложением на шов тонкого наплава;

- если имеются непровары, шов вырезается и повторно заваривается;

- при обнаружении трещин требуется высверлить участок шва, очистить весь шов и проварить повторно;

- окалина при сварке аккуратно удаляется, и провариваются непровары;

- кратеры вырезаются до основания металла, после чего стык сваривается заново;

- деформированные участки конструкции прогреваются и выравниваются;

- если на шве имеются посторонние включения, они вырезаются;

- дефекты электросварных швов вырезаются до основания, после чего провариваются заново.

Для устранения различных видов наружных дефектов сварных швов применяются разные методы, поэтому их классификацию и выбор оптимального метода лучше доверить специалистам.

Основные дефекты сварных соединений: виды и их характеристика

Часто при сварке металлов сварщики сталкиваются с непроваром сварного шва. Это процесс, когда расплавленный металл не до конца проникает внутрь соединения. Дефект в виде несплавления вызывает непрочность сварного участка. Он же — причина развития трещин. Когда присутствует непровар, конструкция становится некачественной, которая впоследствии может подпортить имидж мастера в глазах заказчика.

Описание дефекта

Многие начинающие сварщики задаются вопросом, что называют непроваром. Несплавления и непровары — идентичное явление, образующееся при сваривании в корне или в сечении шва. Заметить его можно при изломе свариваемого изделия или вырезании участков для контроля. Дефект проявляется в виде чёрной полоски между металлическими соединениями.

Наружные трещины и поры на внешней поверхности сварного шва визуально подскажут о наличии изъяна. А рентген, гамма-лучи, ультразвук помогут обнаружить внутренние трещины.

Дефекты сварных соединений

Дефекты сварных швов

Дефекты при сварке металлов плавлением образуются вследствие нарушения требований нормативных документов к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом.

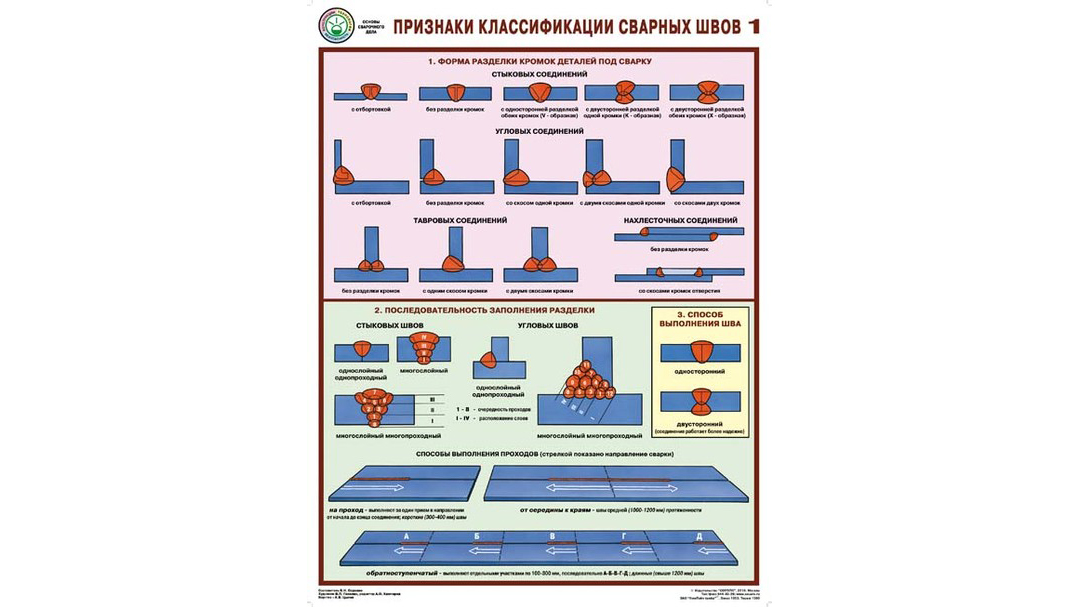

ГОСТ 30242-97 устанавливает определения и условные обозначения дефектов швов, зон термического влияния и основного металла при сварке металлов плавлением, и классифицирует дефекты на шесть следующих групп:

| 1 | — | трещины; |

| 2 | — | полости, поры; |

| 3 | — | твердые включения; |

| 4 | — | несплавления и непровары; |

| 5 | — | нарушение формы шва; |

| 6 | — | прочие дефекты, не включенные в вышеперечисленные группы. |

Наименование, определение и обозначение дефектов приведены в таблице 1.

Таблица 1

— Наименование, определение и обозначение дефектов

| Наименование дефекта | Определение и/или пояснение дефекта | Обозначение дефекта | Рисунки сварных швов и соединений с дефектами | |

| цифровое | МИС | |||

| 1. Трещины | ||||

| Трещины | Несплошность, вызванная местным разрывом шва, который может возникнуть в результате охлаждения или действия нагрузок | 100 | Е | |

| Микротрещина | Трещина, имеющая микроскопические размеры, которую обнаруживают физическими методами не менее чем при пятидесятикратном увеличении | 1001 | ||

| Продольная трещина | Трещина, ориентированная параллельно оси сварного шва. Она может располагаться: | 101 | Еа | |

| – в металле сварного шва; | 1011 | |||

| – на границе сплавления; | 1012 | |||

| – в зоне термического влияния; | 1013 | |||

| – в основном металле | 1014 | |||

| Поперечная трещина | Трещина, ориентированная поперек оси сварного шва. Она может располагаться: | 102 | Eb | |

| – в металле сварного шва; | 1021 | |||

| – в зоне термического влияния; | 1023 | |||

| – в основном металле | 1024 | |||

| Радиальные трещины | Трещины, радиально расходящиеся из одной точки. Они могут быть: | 103 | E | |

| – в металле сварного шва; | 1031 | |||

| – в зоне термического влияния; | 1033 | |||

| – в основном металле | 1034 | |||

| Примечание — Трещины этого типа, расходящиеся в разные стороны, известны как звездоподобные трещины. | ||||

| Трещина в кратере | Трещина в кратере сварного шва, которая может быть: | 104 | Ec | |

| – продольной; | 1045 | |||

| – поперечной; | 1046 | |||

| – звездообразной | 1047 | |||

| Раздельные трещины | Группа трещин, которые могут располагаться: | 105 | E | |

| – в металле сварного шва; | 1051 | |||

| – в зоне термического влияния; | 1053 | |||

| – в основном металле | 1054 | |||

| Разветвленные трещины | Группа трещин, возникших из одной трещины. Они могут располагаться: | 106 | E | |

| – в металле сварного шва; | 1061 | |||

| – в зоне термического влияния; | 1063 | |||

| – в основном металле | 1064 | |||

| 2. Поры | ||||

| Газовая полость | Полость произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов | 200 | A | |

| Газовая пора | Газовая полость обычно сферической формы | 2011 | Aa | |

| Равномерно распределенная пористость | Группа газовых пор, распределенных равномерно в металле сварного шва | 2012 | ||

| Скопление пор | Группа газовых полостей (три или более), расположенных кучно с расстоянием между ними менее трех максимальных размеров большей из полостей | 2013 | ||

| Цепочка пор | Ряд газовых пор, расположенных в линию, обычно параллельно оси сварного шва, с расстоянием между ними менее трех максимальных размеров большей из пор | 2014 | ||

| Продолговатая полость | Несплошность, вытянутая вдоль оси сварного шва. Длина несплошности не менее чем в два раза превышает высоту Длина несплошности не менее чем в два раза превышает высоту | 2015 | Ab | |

| Свищ | Трубчатая полость в металле сварного шва, вызванная выделением газа. Форма и положение свища определяются режимом затвердевания и источником газа. Обычно свищи группируются в скопления и распределяются елочкой | 2016 | Ab | |

| Поверхностная пора | Газовая пора, которая нарушает сплошность поверхности сварного шва | 2017 | ||

| Усадочная раковина | Полость, образующаяся вследствие усадки во время затвердевания | 202 | R | |

| Кратер | Усадочная раковина в конце валика сварного шва, не заваренная до или во время выполнения последующих проходов | 2024 | K | |

| 3. Твердые включения | ||||

| Твердое включение | Твердые инородные вещества металлического или неметаллического происхождения в металле сварного шва. Включения, имеющие хотя бы один острый угол, называются остроугольными включениями Включения, имеющие хотя бы один острый угол, называются остроугольными включениями | 300 | ||

| Шлаковое включение | Шлак, попавший в металл сварного шва. В зависимости от условий образования такие включения могут быть: | 301 | Ba | |

| – линейными; | 3011 | |||

| – разобщенными; | 3012 | |||

| – прочими | 3013 | |||

| Флюсовое включение | Флюс, попавший в металл сварного шва. В зависимости от условий образования такие включения могут быть: | 301 | G | |

| – линейными; | 3021 | |||

| – разобщенными; | 3022 | |||

| – прочими | 3023 | |||

| Оксидное включение | Оксид металла, попавший в металл сварного шва во время затвердевания | 303 | J | |

| Металлическое включение | Частица инородного металла, попавшая в металл сварного шва. Различают частицы из: | 304 | H | |

| – вольфрама; | 3041 | |||

| – меди; | 3042 | |||

| – другого металла | 3043 | |||

| 4. Несплавление и непровар | ||||

| Несплавление | Отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва. Различают несплавления: | 401 | ||

| – по боковой стороне; | 4011 | |||

| – между валиками; | 4012 | |||

| – в корне сварного шва | 4013 | |||

| Непровар (неполный провар) | Несплавление основного металла по всей длине шва или на участке, возникающее вследствие неспособности расплавленного металла проникнуть в корень соединения | 402 | D | |

5. Нарушение формы шва Нарушение формы шва | ||||

| Нарушение формы | Отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения | 500 | ||

| Подрез непрерывный | Углубление продольное на наружной поверхности валика сварного шва, образовавшееся при сварке | 5011 | F | |

| Подрез непрерывный | 5012 | F | ||

| Усадочная канавка | Подрез со стороны корня одностороннего сварного шва, вызванный усадкой по границе сплавления (см. также 512) | 5013 | ||

| Превышение выпуклости стыкового шва | Избыток наплавленного металла на лицевой стороне стыкового шва сверх установленного значения | 502 | ||

| Превышение выпуклости углового шва | Избыток наплавленного металла на лицевой стороне углового шва (на всей длине или на участке) сверх установленного значения | 503 | ||

| Превышение проплава | Избыток наплавленного металла на обратной стороне стыкового шва сверх установленного значения | 504 | ||

| Местное превышение проплава | Местный избыточный проплав сверх установленного значения | 5041 | ||

| Неправильный профиль сварного шва | Угол α между поверхностью основного металла и плоскостью, касательной к поверхности сварного шва, менее установленного значения | 505 | ||

| Наплав | Избыток наплавленного металла сварного шва, натекший на поверхность основного металла, но не сплавленный с ним | 506 | ||

| Линейное смещение | Смещение между двумя свариваемыми элементами, при котором их поверхности располагаются параллельно, но не на требуемом уровне | 507 | ||

| Угловое смещение | Смешение между двумя свариваемыми элементами, при котором их поверхности располагаются под углом, отличающимся от требуемого | 508 | ||

| Натек | Металл сварного шва, осевший вследствие действия силы тяжести и не имеющий сплавления с соединяемой поверхностью. В зависимости от условий это может быть: | 509 | ||

| – натек при горизонтальном положении сварки; | 5091 | |||

| – натек в нижнем или потолочном положении сварки; | 5092 | |||

| – натек в угловом сварном шве | 5093 | |||

| – натекание в шве нахлесточного соединения | 5094 | |||

| Прожог | Вытекание металла сварочной ванны, в результате которого образуется сквозное отверстие в сварном шве | 510 | ||

| Неполностью заполненная разделка кромок | Продольная непрерывная или прерывистая канавка на поверхности сварного шва из-за недостаточности присадочного металла при сварке | 511 | ||

| Чрезмерная асимметрия углового шва | Чрезмерное превышение размеров одного катета над другим | 512 | ||

| Неравномерная ширина шва | Отклонение ширины от установленного значения вдоль сварного шва | 513 | ||

| Неровная поверхность | Грубая неравномерность формы поверхности усиления шва по длине | 514 | ||

| Вогнутость корня шва | Неглубокая канавка со стороны корня одностороннего сварного шва, образовавшаяся вследствие усадки (см. также 5013) также 5013) | 515 | ||

| Пористость в корне сварного шва | Наличие пор в корне сварного шва вследствие возникновения пузырьков во время затвердевания металла | 516 | ||

| Возобновление | Местная неровность поверхности в месте возобновления сварки | 517 | ||

| 6. Прочие дефекты | ||||

| Прочие дефекты | Все дефекты, которые не могут быть включены в группы 1-5 | 600 | ||

| Случайная дуга | Местное повреждение поверхности основного металла, примыкающего к сварному шву, возникшее в результате случайного горения дуги | 601 | ||

| Брызги металла | Капли наплавленного или присадочного металла, образовавшиеся во время сварки и прилипшие к поверхности затвердевшего металла сварного шва или околошовной зоны основного металла | 602 | ||

| Вольфрамовые брызги | Частицы вольфрама, выброшенные из расплавленной зоны электрода на поверхность основного металла или затвердевшего металла сварного шва | 6021 | ||

| Поверхностные задиры | Повреждение поверхности, вызванное удалением временно приваренного приспособления | 603 | ||

| Утонение металла | Уменьшение толщины металла до значения менее допустимого при механической обработке | 606 | ||

Причины непровара

Распространённые причины образования непровара при ручной дуговой сварке:

- неправильный метод сварки;

- недостаточный профессионализм сварщика;

- неполадки сварочного оборудования;

- плохо подобранные сварочные материалы.

Иные причины:

- высокая скорость ведения электрода или горелки в направлении шва;

- завышенный диаметр электрода;

- низкая сила тока;

- образование водородных пор;

- неочищенная поверхность кромок;

- маленький зазор между кромками;

- изъяны большого угла притупления;

- маленький угол фасок.

Непровар сварного участка — это опасный дефект, возникающий в виде несплавления деталей.

Причины возникновения

Причиной, по которой образуются непровары, может стать:

- завышенная скорость ведения электрода или горелки вдоль шва;

- посторонние включения;

- некачественная подготовка кромок;

- завышенный диаметр электрода;

- малое значение сварочного тока;

- пустоты в виде пор;

- недостаточный прогрев корня шва из-за малого угла фасок на кромках, большого притупления, отсутствия зазора между свариваемыми заготовками.

Посторонние включения из не успевшего всплыть шлака могут быть размером до нескольких сантиметров. Частицы вольфрама попадают в шов при недостаточной защите во время сварки неплавящимся электродом. Прослойки из оксидных пленок с высокой температурой плавления образуются, если кромки были плохо очищены от грязи и ржавчины.

Частицы вольфрама попадают в шов при недостаточной защите во время сварки неплавящимся электродом. Прослойки из оксидных пленок с высокой температурой плавления образуются, если кромки были плохо очищены от грязи и ржавчины.

Поры образуются из газа (преимущественно водорода) выделяющегося при сварке, который не успел выйти при остывании шва. Полости сферической или цилиндрической формы достигают размера до нескольких миллиметров. Отдельно расположенные поры не опасны, но при образовании цепочек или групп ослабляют сварное соединение. Газовые пузырьки образуются при недостаточной защите сварной ванны, завышенной скорости наложения шва. Количество пор возрастает, если сварку выполнять плавящимся электродом с отсыревшей обмазкой.

Трещины, сопровождающие непровары, образуются на шве и прилегающих к нему участках внутри или снаружи. Дефекты могут располагаться в продольном и поперечном направлении. Трещины опасны тем, что имея микроскопические начальные размеры, под действием остаточного напряжения с высокой скоростью увеличиваются до больших размеров. Риск образования трещин возрастает при сварке жестко закрепленных заготовок, металлов с высоким содержанием серы, фосфора, углерода. Выполнение монтажа на морозе и наложение близко расположенных швов также чревато появлением трещин.

Риск образования трещин возрастает при сварке жестко закрепленных заготовок, металлов с высоким содержанием серы, фосфора, углерода. Выполнение монтажа на морозе и наложение близко расположенных швов также чревато появлением трещин.

Виды и причины несплавления

Дефект проявляется в разном виде. Бывает непровар корня сварного шва (первый вид) и кромок (второй вид).

Непровар в сварном соединении первого вида характеризуется несплавлением металлов в корне шва. Нагрузки, особенно ударные, уменьшают сопротивляемость участка деформации. Причины непровара в корне шва:

- маленький зазор;

- мелкий наконечник горелки;

- мягкое пламя;

- отсутствие сварочного ушка;

- высокая скорость сварки;

- ржавая, окисная, грязная поверхность кромок.

Существует такое понятие, как местный непровар кромок. Это попадание расплавленной детали на поверхность нерасплавленной. Между металлами не образуется прочной связи, а шовный валик способен даже отделиться от кромки. Причинами становятся:

Причинами становятся:

- плохое расплавление;

- нахождение горелки в одной стороне;

- мелкий наконечник;

- большой промежуток между ядром пламени и поверхностью металла.

В случае, когда жидкий металл натекает на кромки основного непрогретого материала, образуются наплывы. Чаще всего они встречаются во время сварки горизонтальных швов. Их легко увидеть и ощутить на гладкой поверхности.

Наплывы формируются ввиду того, что:

- металл сплавляемого предмета недостаточно прогрет;

- мастер неправильно ведет пруток;

- допускается промах в расчете угла наклона для мундштука от горелки.

Под наплывами обычно скрываются непровары. Есть и другие дефекты, которые могут испортить конструкцию.

Терминология непровара

В среде специалистов существует особые трактования, указывающее на что это такое непровар сварного шва – это видимый или скрытый участок места соединения, где отсутствует эффект сплавления, который обязателен в данной ситуации. Чаще всего конструктивный непровар сварного шва можно встретить в корневой части места соединения, в кромках между соединениями, между смежными параметрами слоёв наплавляемого шва по кромке.

Чаще всего конструктивный непровар сварного шва можно встретить в корневой части места соединения, в кромках между соединениями, между смежными параметрами слоёв наплавляемого шва по кромке.

Видимый непровар на детали

Далее, определение непровара сварного шва указывает на то, что значительно уменьшается рабочее сечение конструкционного соединения шва. В свою очередь это приводит к естественному снижению работоспособности имеющегося сварного соединения.

Пористость сопряжения

При несваривании сварочного шва возникают различные изъяны. Пористость — один из них. Причиной такого дефекта является возникновение «пор».

Стимулирует появление маленьких газовых пузырей высокая концентрация углерода, водорода и азота. Также значение имеют физические показатели сварочных шлаков. Формируются «поры» в процессе перехода от жидкой фазы к кристаллизации.

Примечательно то, что сам металл кристаллизуется значительно быстрее, чем пузыри газа, поэтому при создании шва может образоваться внутренняя пористость изделия. Если внешняя пористость не всегда ведет к необратимым разрушениям материала конструкции, то внутренняя — требует обязательной реставрации.

Если внешняя пористость не всегда ведет к необратимым разрушениям материала конструкции, то внутренняя — требует обязательной реставрации.

Необходимо внимательно подходить к процессу и учитывать все особенности используемых деталей. Это поможет добиться ожидаемых результатов в любимом деле и при организации сварочного бизнеса.

Трещины: разновидности, причины их образования

Трещиной называют несплошность, которая вызывается резким охлаждением или воздействием нагрузок. Разновидность этого дефекта, которую можно обнаружить только оптическими приборами с увеличением, не менее пятидесятикратного, называют микротрещиной.

Продольные трещины располагаются вдоль сварного соединения и могут располагаться:

- в металле шва;

- в основном материале;

- на границе сплавления;

- в области температурного влияния.

Продольная трещина

Трещины в основном металле, причиной которых являются высокие напряжения, называют скрытыми. Внешне они напоминают ступеньки. Этот дефект присущ сварным соединениям значительной толщины. Высокие напряжения вызываются слишком жесткими соединениями или некорректным выбором сварочной технологии. Уменьшение сварочных напряжений снижает вероятность образования скрытых продольных трещин.

Внешне они напоминают ступеньки. Этот дефект присущ сварным соединениям значительной толщины. Высокие напряжения вызываются слишком жесткими соединениями или некорректным выбором сварочной технологии. Уменьшение сварочных напряжений снижает вероятность образования скрытых продольных трещин.

Конфигурация продольных трещин определяется линиями сплавления шва и основного металла.

Эти трещины разделяют на:

- горячие, их причиной является высокотемпературная хрупкость сплавов;

- холодные – возникают при медленном разрушении металла.

Поперечные трещины ориентированы перпендикулярно оси сварного шва. Они могут возникать, как в основном материале и металле сварного соединения, так и в зоне температурного влияния.

Радиальные трещины расходятся из одной точки и иначе называются звездообразными. Места их расположения аналогичны локализациям поперечных трещин. Причины образования поперечных и радиальных трещин такие же, как и у продольных.

В месте отрыва дуги на поверхности шва образуется углубление. Дефекты, которые возникают в этом месте, называют трещинами в кратере. Они разделяются на продольные, поперечные, звездоподобные. Конфигурацию этого дефекта определяют: микроструктура зоны сварного соединения, фазовые, термические и механические напряжения.

Дефекты, которые возникают в этом месте, называют трещинами в кратере. Они разделяются на продольные, поперечные, звездоподобные. Конфигурацию этого дефекта определяют: микроструктура зоны сварного соединения, фазовые, термические и механические напряжения.

Если возникает группа не связанных друг с другом трещин, то они называются раздельными. Места и причины их возникновения аналогичны этим характеристикам поперечных и радиальных трещин.

Если из одной трещины образуется группа трещин, то такой брак носит название разветвленных трещин. Места их расположения – основной материал, металл шва, область термического влияния. Причины возникновения такие же, как и у продольных трещин.

Устранение и предотвращение сварочного дефекта

Устраняя сварочный дефект в виде несплавления, очищают корень в месте изъяна и проводят сварку ещё раз. Во время установок важных конструкций дефектный участок срубают или вырезают, а затем сваривают заново.

Следующие методы помогут предотвратить появление непровара в сварных швах:

Разделка кромок

Метод, когда заранее разделывают кромки под определённым углом. При этом оставляют свободный контакт электрода к корню шва и притупление. В нужном месте очищают грязь, окисел, ржавчину и обезжиривают поверхность. Подготовленные детали ровно помещают в одной плоскости, оставляя между кромками зазор.

При этом оставляют свободный контакт электрода к корню шва и притупление. В нужном месте очищают грязь, окисел, ржавчину и обезжиривают поверхность. Подготовленные детали ровно помещают в одной плоскости, оставляя между кромками зазор.

Более подробно про подготовку металла под сварку вы можете прочитать тут.

Тепловая подача

Способ, когда скорость проведения сварки устанавливают так, чтобы металл кромок успевал плавиться, поскольку во время быстрого перемещения электрода теплоты хватит лишь для шовного образования. Сваривая неоднократно детали, удаляют шлак после всех проходов, так как он помешает плавлению предшествующего шва.

Поочерёдное следование режимам сварки

Установка среднего или высокого значения тока, которая будет соответствовать толщине и металлу подготовленных деталей. Для избегания непроваров на концах шва и при замене электрода у инверторов регулируют функцию повышения напряжения на недолгое время. Для предотвращения несплавления на старом сварочном устройстве без регулирования параметров дуги выбирают время для того, чтобы выявить минимальные колебания сетевого напряжения.

Правильное положение электрода

При сваривании дугу проводят по оси стыка для одинакового прогревания обеих кромок. Не соблюдая этого, кромка не сплавится со швом. Под углом 5-20 градусов электрод перемещают вперёд. При сварке угловых швов «лодочкой» электрод держат на одинаковом расстоянии от поверхности деталей. Когда заготовки соединяют в несимметричную «лодочку», электрод располагают под углом 30 градусов к одной из плоскостей деталей.

Сваривают детали на высоком токе, имеющим прямую или обратную полярность. Во время сварки током с обратной полярностью используют короткую дугу, из-за чего могут появиться подрезы. А из-за большого диаметра электрода частицы шлака могут попасть в кромочный промежуток.

Тугоплавкие оксиды

Это компоненты, образующиеся при нагреве сплавов и легированной стали. Если неправильно сварить элементы ,то шлак остается внутри шва, образуя дефекты в виде непроваров. Чтобы предотвратить это, нужен кислород для образования оксидов. Пользуясь плавящимся электродом, стоит подобрать устройство с покрытием, которое будет соответствовать виду металла.

Теперь преодоление местного непровара не должно пугать начинающих сварщиков. Главное — не создать причин, способствующих его образованию. В случае, если его избежать не удалось, можно устранить дефект, но лучше попытаться предотвратить возникновение несплавления.

[Всего: 0 Средний: 0/5]

Заварка дефектных мест

Технология, рекомендуемая для исправления дефектов сварных соединений аргонодуговой сваркой, следующая:

- подобрать соответствующий режим сварки;

- сварочную дугу возбуждать на технологической пластине и после нагрева электрод переносить на место заварки;

- в процессе заварки и при возбуждении сварочной дуги не допускать соприкосновения конца вольфрамового прутка со сварочной ванной или присадочной проволокой;

- присадочную проволоку подавать только после оплавления кромок разделки и образования сварочной ванны;

- заварку дефектов производить в нижнем положении и под углом не более 30°;

- при многослойной заварке после наложения каждого слоя очищать наплавленный металл шва стальной щеткой;

- вылет вольфрамового электрода по отношению к нижней кромке газового сопла должен составлять 3 … 8 мм;

- горелку следует держать под углом 60 … 80° к поверхности детали в месте заварки дефекта;

- присадочную проволоку держать под углом к оси электрода горелки и вводить в сварочную ванну равномерными возвратнопоступательными движениями часто и небольшими порциями;

- заварку дефектов во всех случаях заканчивать с образованием усиления шва высотой 3 … 5 мм;

- наконечник горелки и вольфрамовый электрод периодически очищать от брызг металла;

- при случайных обрывах дуги ее повторное зажигание производить на шве на расстоянии 30 мм от места обрыва;

- длину дуги поддерживать в пределах 2,5 … 3,0 мм, обрыв дуги производить постепенным ее увеличением;

- процесс заварки начинать с предварительного местного подогрева дефектного места до оплавления кромок.

Если толщина материала детали более 15 мм, заварку дефектного участка следует производить многослойным швом. В этом случае высота наплавленного металла над поверхностью детали должна быть не менее 3 мм.

Для ответственных конструкций допускаются две подварки одного и того же дефектного участка, поскольку при большем числе подварок наблюдается существенное снижение механических свойств металла в этих зонах.

857

Группа 4. Несплавление и непровар

Для несплавления характерным признаком является плохое соединение между элементами шва и металлом заготовки. Разновидностями дефекта являются несплавления по боковой стороне (4011), между валиками (4012) и на окончании шва (4013). Такие дефекты, как несплавления, характерны для дуговой сварки. Суть его заключается в том, что металл кромки не расплавился полностью, поэтому стык получился некачественным.

Нередко тому предшествует неправильная разделка кромок или ошибки в выборе положения электрода. Усугубляет ситуацию химическая неоднородность металлов. Сварщик обязан точно установить все параметры сварки (силу тока, скорость формирования шва).

Сварщик обязан точно установить все параметры сварки (силу тока, скорость формирования шва).

Дефект 402 или «D» — неполный провар. Непровар технически похож на несплавление. Отличием является то, что в данном виде нарушения технологии наблюдаются участки, где металл не смог проникнуть в корень соединения. Непровар может наблюдаться между основным материалом и металлом шва, а также между слоями шва при многослойной сварке. Наблюдается непровар при двусторонней сварке в середине сечения. Заметить дефект можно визуально, ведь в окончании зоны наблюдается трещина.

Непровар может привести к снижению прочности конструкций. Особенно чувствительны швы с непроваром при вибрационных нагрузках. Даже мелкие участки с дефектом снижают показатели на 40%. Непровар корня ухудшает прочность соединения на 70%. Как и при несплавлении, в данном случае причина кроется в неправильном выборе режима сварки. Дефект между слоями возникает при плохой обработке поверхностей. Дефект исправляется путем удаления шва и повторного сваривания.

Строение и дефекты сварных соединений

Содержание страницы

- 1. Структура сварного шва, полученного при электродуговой сварке

- 2. Дефекты сварных швов и причины их возникновения

- 3. Напряжения и деформации при сварке

- 4. Контроль качества сварных соединений

1. Структура сварного шва, полученного при электродуговой сварке

Свариваемость, как указано в начале главы 5, – это способность получения сварного соединения, равнопрочного с основным металлом. Ее характеризуют: коэффициент равнопрочности сварного соединения; количество допускаемых способов сварки; простота технологии. При применении широко распространенной электродуговой сварки температуры сварочной ванны и примыкающего металла достигают высоких значений. После кратковременного нагрева следует достаточно быстрое охлаждение. Этот термический цикл определяет строение сварного шва и зоны термического влияния (ЗТВ), чаще называемой околошовной зоной. При сварке углеродистой стали структура околошовной зоны формируется в соответствии

При сварке углеродистой стали структура околошовной зоны формируется в соответствии

с диаграммой состояния железо – углерод (рис. 57). Зона наплавленного металла (сварной шов) представляет собой перемешанный в жидком состоянии с основным металлом материал электрода или присадочной проволоки (например, при сварке плавящимся электродом или при сварке неплавящимся электродом с присадкой соответственно) или только расплавленный основной металл (после сварки неплавящимся электродом без присадки). Этот участок, кристаллизуясь, образует сварной шов (рис. 57). Сварной шов имеет литую структуру, которая образуется в процессе первичной кристаллизации. Из-за направленного отвода теплоты кристаллы здесь приобретают столбчатую форму, вытянутую перпендикулярно линии сплавления.

Рис. 57. Схема строения зоны термического влияния (ЗТВ) сварного соединения при однослойной дуговой сварке низкоуглеродистой стали с содержанием углерода 0,2 %. Тпл – температура плавления; Тл – температура ликвидус; Тс – температура солидус; Ж – жидкость; А – аустенит; Ф – феррит; П – перлит; Ц – цементит; Ц2 – цементит вторичный; Ц3 – цементит третичный

Грубая столбчатая структура металла шва является неблагоприятной, так как снижает прочность и пластичность металла.

Зона термического влияния по степени нагрева состоит из ряда участков 1, 2, 3, 4, 5, 6 (рис. 57).

В зоне термического влияния, т. е. на участке основного металла, прилегающего к шву, под воздействием нагрева происходят фазовые и структурные превращения. В результате фазовых превращений в ЗТВ возможно существенное повышение твердости и снижение пластичности (рис. 58).

Рис. 58. Неоднородность механических свойств различных зон сварного соединения легированной стали: 1 -основной металл; 2 — шов с литой структурой; 3 — зона термического влияния; δ – относительное удлинение; HV – твердость по Виккерсу

Участок 1 неполного расплавления околошовной зоны – переходный от наплавленного металла к основному (рис. 57)..На этом участке происходит образование соединения и проходит граница сплавления, он представляет собой очень узкую область основного металла, нагретого до частичного оплавления зерен.

На участке 2 в результате перегрева при сварке в среднем до температур 1 100–1 470 °С металл отличается крупнозернистой структурой и пониженными механическими свойствами (пластичностью, ударной вязкостью, повышенной хрупкостью). Эти свойства тем ниже, чем крупнее зерно и шире зона перегрева (рис. 57). В углеродистых сталях здесь формируется видманштеттовая структура, состоящая из сетки феррита и пластинчатого перлита; в легированных сталях возможно образование структур закалки: бейнита, мартенсита или смеси мартенсита с бейнитом. Этот участок предрасположен к образованию холодных трещин (рис. 57).

Участок 3 характеризуется полной перекристаллизацией в результате нагрева выше критической точки А3 в среднем до 900–1 100 °С (рис. 57). На этом участке в углеродистых сталях образуется мелкое зерно, они имеют повышенный запас пластичности и вязкости; в легированных сталях здесь также возможно образование структур закалки.

Участок 4 неполной перекристаллизации – область сварного соединения, нагреваемая в среднем до 700–900 °С. Неполная перекристаллизация в межкритическом интервале температур А1–А3 вызвана недостаточным временем нагрева (рис. 57).. Металл этого участка имеет более низкие механические свойства, чем металл предыдущего участка. Ширина его составляет примерно 0,3–3 мм. При нагреве углеродистых сталей здесь сохраняется крупное зерно феррита и измельчается перлитная составляющая; а в легированных сталях возможно образование структур неполной закалки.

Неполная перекристаллизация в межкритическом интервале температур А1–А3 вызвана недостаточным временем нагрева (рис. 57).. Металл этого участка имеет более низкие механические свойства, чем металл предыдущего участка. Ширина его составляет примерно 0,3–3 мм. При нагреве углеродистых сталей здесь сохраняется крупное зерно феррита и измельчается перлитная составляющая; а в легированных сталях возможно образование структур неполной закалки.

Участок рекристаллизации 5 – область сварного соединения, нагреваемая до 500–700 °С (рис. 57)..Если сталь перед сваркой испытала холодную деформацию (прокатку, ковку, штамповку), то на этом участке развиваются процессы рекристаллизации, приводящие к росту зерна, огрублению структуры и, как следствие, к разупрочнению. Ширина участка составляет примерно 0,3–5 мм.

Участок 6 – зона низкого отпуска, область сварного соединения, нагреваемая до 300 – 500 °С (рис. 57). Этот участок является переходом от зоны термического влияния к основному металлу, испытывающей нагрев ниже температур фазовых превращений. Происходящие на этом участке изменения зависят от исходной структуры стали, которая может не изменяться или испытывать низкий отпуск, если металл был предварительно закален.

Происходящие на этом участке изменения зависят от исходной структуры стали, которая может не изменяться или испытывать низкий отпуск, если металл был предварительно закален.

В этой зоне могут протекать процессы старения из-за выпадения карбидов железа и нитридов, в связи с чем механические свойства металла этой зоны понижаются.

Участок 7 – основной металл, который не претерпевал заметных изменений в процессе сварки (рис. 57).

Ширина зоны термического влияния зависит от вида, способа и режимов сварки. Чем меньше тепловое воздействие на металл источника теплоты, тем уже зона термического влияния. При электрошлаковой сварке зона термического влияния составляет обычно 25 мм и более; при газовой сварке – 15–20 мм; ручной дуговой сварке 3–6 мм, при сварке под флюсом средних толщин около 10 мм; при сварке в защитных газах – 1–3 мм; при лазерной и электронно-лучевой – десятые доли миллиметра.

2. Дефекты сварных швов и причины их возникновения

В силу разных причин сварные соединения могут иметь дефекты, влияющие на их прочность.

Дефекты еще можно поделить на допустимые и недопустимые, что зависит от конкретно поставленной задачи, но в любом случае дефект есть дефект и он требует устранения. В большинстве случаев его легче предупредить, чем устранить. Для этого следует обратить внимание:

- на квалификацию сварщика и применяемую им технологию;

- соответствие присадочного материала свариваемому;

- чистоту свариваемой поверхности;

- качество применяемого оборудования;

- используемый защитный газ в случае его применения.

При контроле перечисленных факторов брак и дефекты сводятся к минимуму или же отсутствуют вовсе.

Дефекты швов подразделяют на три группы:

- внешние (наружные), к основным из которых относятся трещины, подрезы, наплывы, кратеры, непровары.

- внутренние, среди которых чаще всего встречаются пористость, непровары и посторонние включения;

- сквозные – трещины, прожоги.

Внешние дефекты характеризуются тем, что видимы невооруженным глазом и часто нарушают геометрию сварного соединения.

Непровар возникает, если толщина сварочного шва не соответствует толщине металла. Обратным его проявлением можно назвать: прожог – сквозное отверстие в сварочном шве; подрез – канавка в основном металле по краям шва; наплыв – наплыв присадочного материала на основной без сплавления; кратер, который образуется в результате резкой остановки процесса сварки.

Внутренние дефекты, к которым стоит относиться предельно внимательно, поскольку сразу их различить не всегда представляется возможным, могут повлиять на качество и прочность сварного шва. Горячие трещины

образуются вдоль или поперек шва при сварке; холодные возникают уже после остывания материалов; поры частично можно отнести и к внешним дефектам, поскольку они могут образовываться как на поверхности шва, так и внутри него.Сквозные дефекты: трещины, прожоги – являются недопустимыми. Наиболее опасное проявление пониженной свариваемости – образование горячих и холодных трещин в шве и в ЗТВ (рис. 57). Причины возникновения трещин снижение пластичности и прочности как в процессе кристаллизации шва, так и в после сварочный период вследствие полиморфных превращений и насыщения газами, а также в результате развития сварочных напряжений и деформаций. Ширина участков зоны термического влияния зависит от режима сварки и толщины свариваемого металла.

57). Причины возникновения трещин снижение пластичности и прочности как в процессе кристаллизации шва, так и в после сварочный период вследствие полиморфных превращений и насыщения газами, а также в результате развития сварочных напряжений и деформаций. Ширина участков зоны термического влияния зависит от режима сварки и толщины свариваемого металла.

Свариваемость стали тем выше, чем меньше в ней углерода и легирующих элементов. Влияние углерода является определяющим. С увеличением его концентрации усиливается склонность к образованию горячих и холодных трещин.