Виды швов. Классификация и применение — Сварка

Сварка – процесс образования неразъемных соединений металлов, сплавов, а также металлов с некоторыми неметаллами. При этом поверхности свариваемых заготовок образуются прочные межатомные и межмолекулярные связи.

При сварке расплавленный металл кристаллизуется. Участок кристаллизации образует сварочный шов.

Классификация сварочных швов

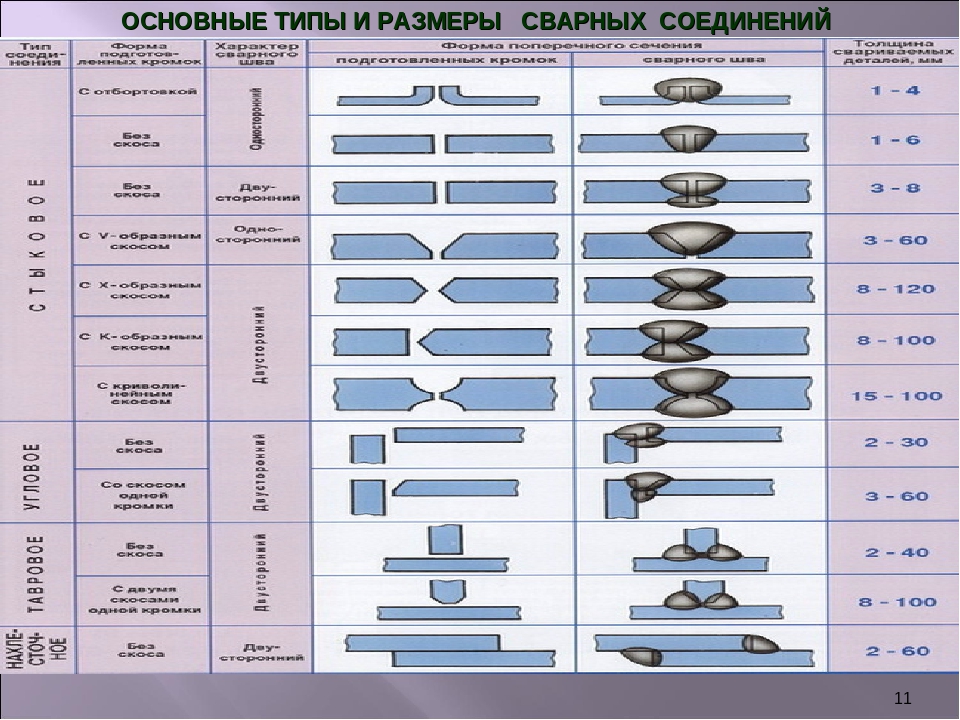

На классификацию сварочных швов влияют разные характеристики: вид соединения, применяемый вид сварки, применяемый материал для сварки, расположение в пространстве деталей, подлежащих сварке и т.п.

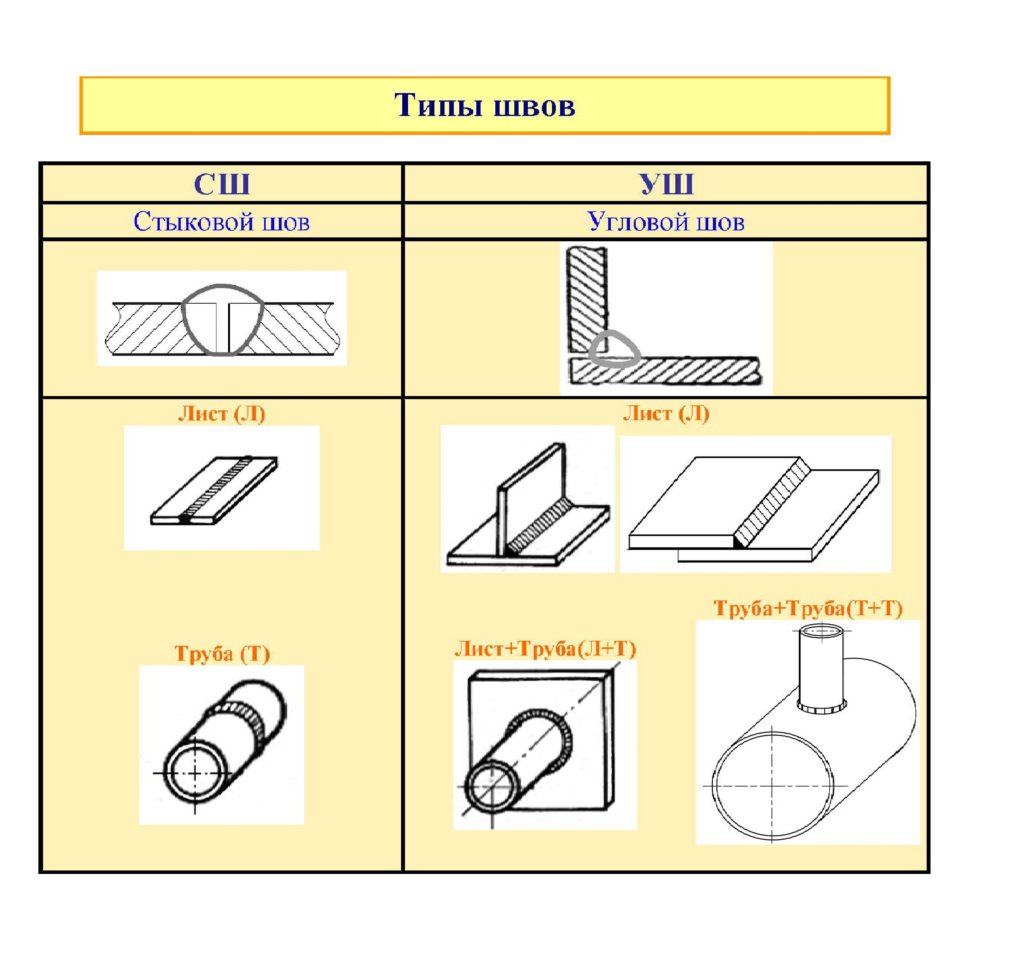

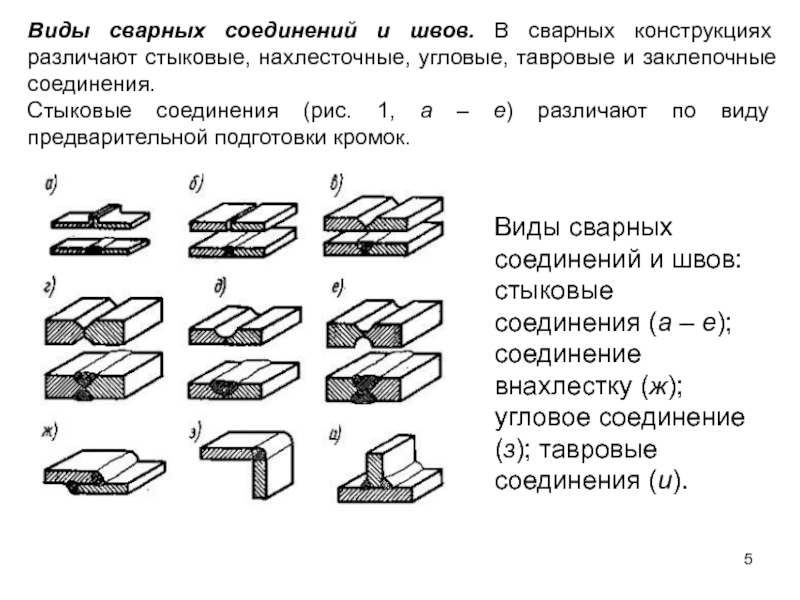

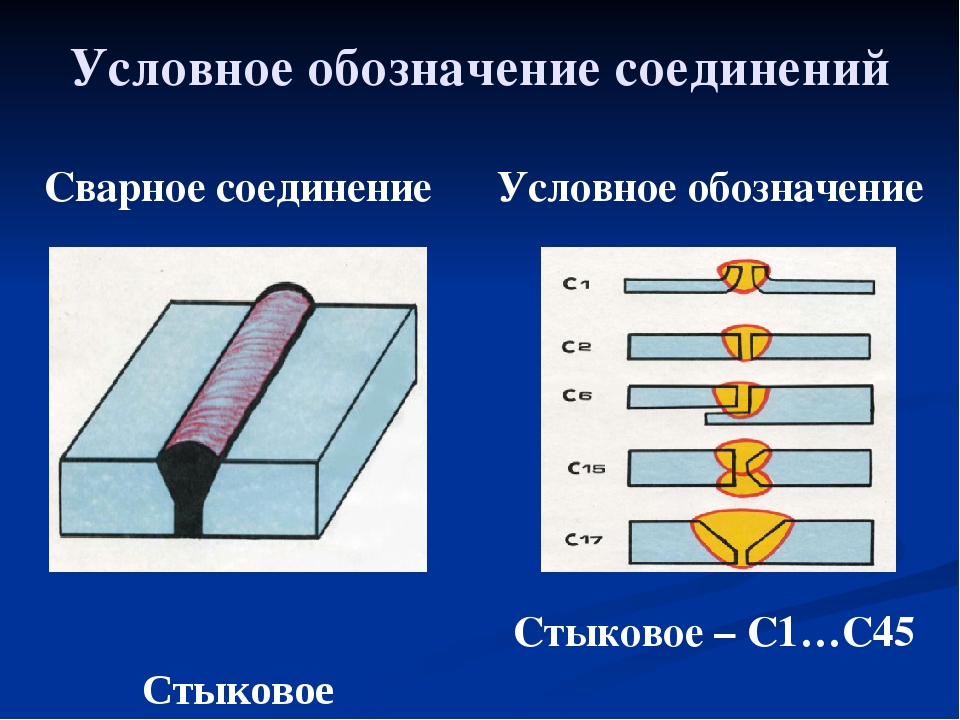

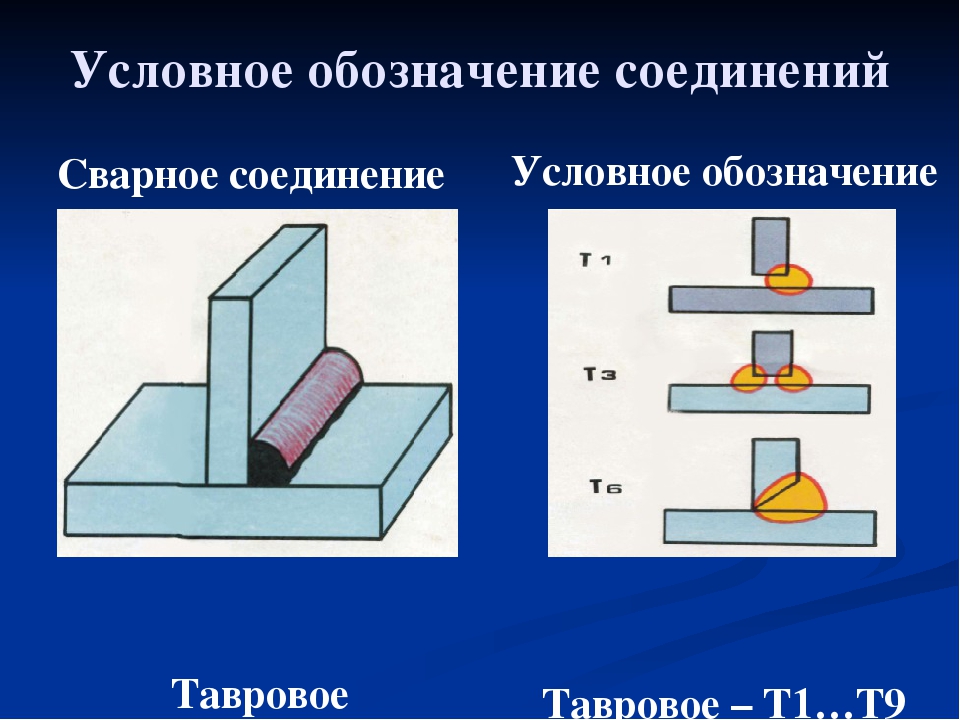

При различных типах соединения деталей бывают следующие виды швов: стыковые и угловые. Швы сварного соединения могут иметь различное положение в пространстве. В зависимости от этого они могут быть нижними, вертикальными, горизонтальными и потолочными.

Сварочные швы различаются по длине. Шов, который захватывает все соединение, называется сплошным. Если шов имеет разрывы, то он называется прерывистым. Частный случай шва прерывистого – это шов прихваточный. Он используется для того, чтобы зафиксировать детали перед сваркой. Швы, которые накладываются друг на друга, называются многослойными.

Чаще всего встречаются сварочные соединения:

- Встык

- Угловое

- Внахлест

- Тавровое

- Прорезное

- Торцовое

- С применением накладок

- Пробочное.

Применение швов при сварке

Наибольшее применение нашли стыковые швы. Они находят применение там, где в конструкциях используется листовой металл. Шов принадлежит двум металлическим листам, находящимся в одной плоскости. Это лучший вариант шва, т.к. требуется наименьшее количество наплавляемого металла и минимальное количество тепла. Более того, стыковое соединение имеет меньшие деформации. Для сварки деталей под прямым или иным углом применяют угловое соединение. Когда торец одной детали имеет соединение с поверхностью другой, то это соединение называется тавровым.

Когда плоскость одного элемента накладывается на другую плоскость, образуется соединение внахлест. Рекомендуется сваривать металл до 10-12 мм с обеих сторон, чтобы зазор между поверхностями не заполнялся влагой.

При сварке внахлест детали перекрываются в зоне нахлеста. Внахлест сваривают трубы, полимерные, тентовые и кровельные битумные покрытия.

Прорезные соединения представляют собой разновидность соединений внахлест. Они выполняются, когда длина оптимального шва нахлесточного соединения не дает требуемой прочности.

В том случае, когда на торцы соединяемых листов, находящихся на одинаковом уровне, накладывается сварной шов, соединения называются торцовыми.

Соединения с применением накладок реализуются, когда невозможно применить стыковые или нахлесточные, в отличие от которых необходим добавочный расход металла для накладок.

В пробочном соединении свариваемые элементы устанавливаются внахлестку. В верхнем листе сверлятся отверстия в заданных точках. Отверстия завариваются. У этих соединений высокая прочность при невысокой плотности шва.

Форма внешней поверхности сварочного шва может быть плоской, вогнутой или выпуклой. Это влияет на расход металла электрода. Наибольшая экономия электродного металла соответствует плоским и вогнутым швам. Выпуклые швы имеют чрезмерный наплыв, который вызывает высокий расход электродного металла. Кроме того, резкий переход от металла детали к шву при концентрациях напряжений вызывает разрушение соединения. Поэтому, на ответственных конструкциях выпуклость шва удаляют одним из механических способов.

Методом сварки могут быть получены соединения, прочность которых выше прочности свариваемого металла. В этой связи сварку применяют для изготовления ответственных конструкций, которые работают при высоком давлении и температуре, а также в условиях динамической ударной нагрузки. Например, сваркой изготавливают паровые котлы высокого давления, мосты, самолеты гидросооружения, арматуру железобетонных конструкций и т.

Виды сварных швов — Энциклопедия по машиностроению XXL

| Рис. 56. Виды сварных швов |

Структура металла поковок или проката определяется технологией металлургического производства, но может изменяться И-в зависимости, например, от способа сварки, расположения и вида сварных швов. Предпочтение следует отдавать сварным швам, выполненным встык. Корень сварного шва должен располагаться, на внешней стороне оборудования, а поверхность корня должн.а быть как можно более узкой, угловые швы — сплошными и непрерывными, толщина шва должна равняться минимальной толщине листа (рис. 43). [c.51]

На фиг. 520, а — ж показаны различные виды сварных швов, применяемых в химическом машиностроении для емкостной аппаратуры. В табл. 151 приведена классификация, а в табл. 152 примеры применения сварных соединений и соответствующие технологические предпосылки конструирования емкостной аппаратуры.

Такое резкое снижение усталостной прочности объясняется наличием концентратора в виде сварных швов и концентрации [c.41]

| Рис. 10. Виды сварных швов по отношению к нагрузке N |

Перед началом сварки можно заливать шлак, расплавленный в специальном кокиле. Для наведения электрошлаковой ванны можно использовать специальные флюсы, электропроводные в твердом состоянии.

Техника газовой сварки для различных видов сварных швов и соединений имеет свои отличительные особенности (табл. 4.2).

Указания. Перед выполнением задания следует изучить материал о разъемных и неразъемных соединениях, обратив внимание на основные виды сварных швов и их условные изображения и обозначения на чертежах, что подробно изложено в ГОСТ 2.312—72. Следует ознакомиться с чертежами сварных изделий, приведенными в учебной литературе, и с чертежом корпуса приспособления на рис. 191. [c.210]

| Рис. V.I. Виды сварных швов |

Выборки классифицируют по ряду признаков. Если сварные швы отбирают с определенной тенденцией, приводящей к повышению или понижению вероятности отбора определенного вида сварных швов, то такую выборку называют преднамеренной. Случайная выборка [c.107]

| Фиг. 489. Виды сварных швов, применяющихся при изготовлении емкостной аппаратуры. |

[c.211]

[c.211]Виды сварных швов свинцовых листов [c.192]

| Рис. . 34. Виды сварных швов при различных методах сварки |

| Фиг. 53. Виды сварных швов при сварке с применением присадочного материала |

| Рис. 146. Внешний вид сварных швов |

Сплавы ПС в подавляющем большинстве случаев наиболее просто и быстро могут быть изготовлены в виде сварных швов. Вследствие этого их особенно целесообразно использовать при проведении широких поисковых исследований, которые трудно или невозможно выполнить на сплавах дискретного состава из-за большого объема работ. Получение металла сварных швов ПС обеспечивают основные приемы, описанные ниже. [c.12]

В НПО ЦНИИТмаш разработаны сравнительно простые способы изготовления сплавов ПС в виде сварных швов и слитков, Совместно с другими организациями показана большая эффективность и широкие возможности применения таких сплавов во многих отраслях промышленности при изготовлении машиностроительных деталей, отдельные части которых работают в различных условиях, а также при разработке и исследовании сталей, сварных соединений, сварочных материалов. [c.75]

Что называется сварным швом Виды сварных швов. [c.413]

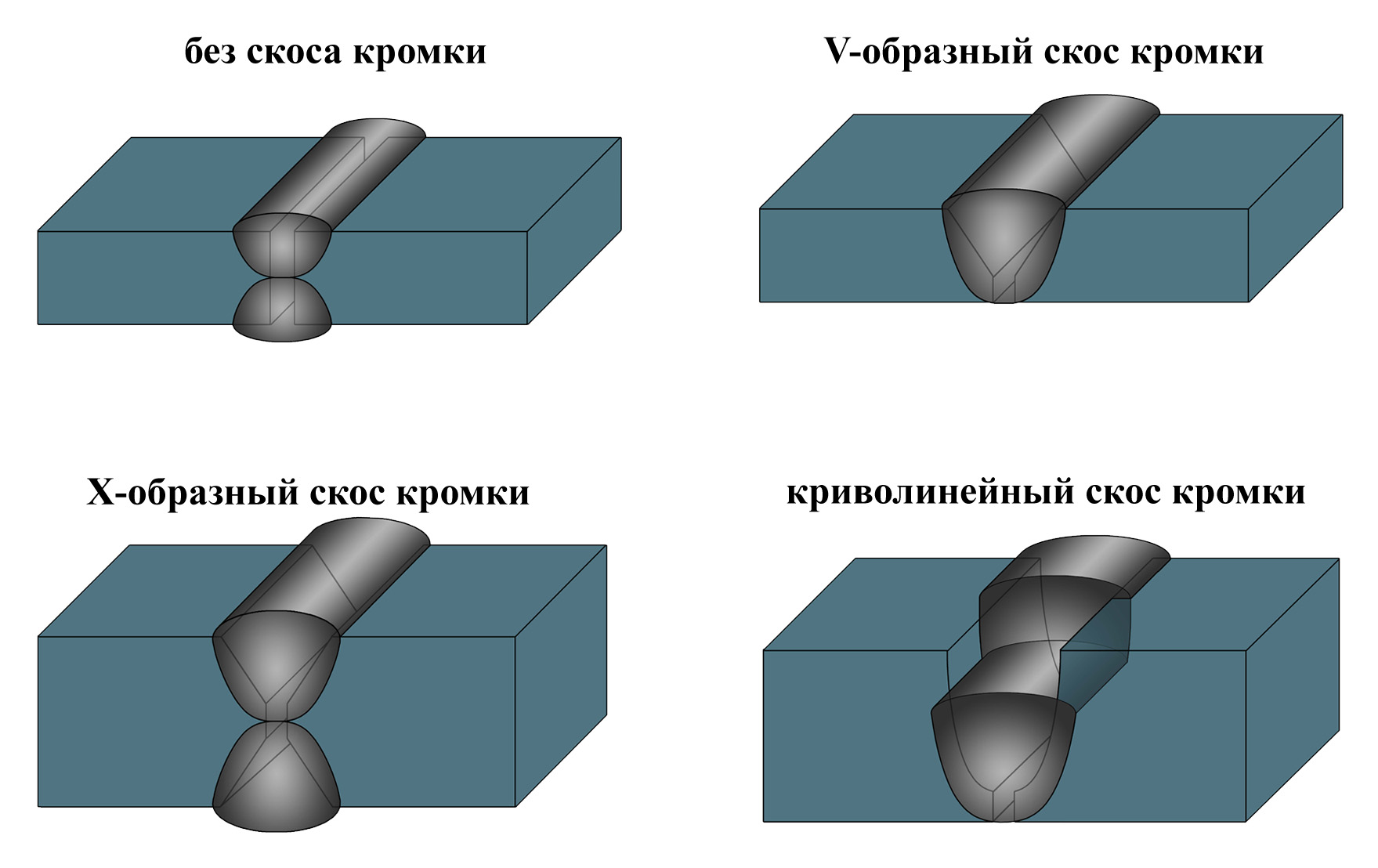

Например, Х-образные равносторонние и неравносторонние швы при соединении в стык являются наиболее прочными из всех видов сварных швов и поэтому применяются для сварки герметичной аппаратуры, работающей в условиях вакуума или давления. У-образный шов применяется при сварке заготовок толщиной до 5 мм, в частности, при изготовлении вентиляционных воздуховодов.

[c.227]

У-образный шов применяется при сварке заготовок толщиной до 5 мм, в частности, при изготовлении вентиляционных воздуховодов.

[c.227]

Виды сварных швов, применяемых в машиностроении и строительных конструкциях, отличаются большим разнообразием в зависимости от разделки кромок и расположения соединяемых дета лей. По форме сечения наплавляемого металла сварные швы разделяются на стыковые и угловые (валиковые).

| Рис. 7.5. Виды сварных швов в зависимости от способа заполнения по сечению |

| Фиг. 6. Виды сварных швов в зависимости от положения их пространстве а — нижний б — горизонтальный в — вертикальный г—потолочный |

Seam weld — Сварной шов. Непрерывный сварной шов, выполненный между накладьшаю-щимися элементами, соединение которых может производиться как на прилегающих поверхностях, так и на поверхности одного элемента. Непрерывный сварной шов может представлять собой наплавленный валик или ряд налагающихся швов точечной сварки. Виды сварных швов включают [c.1037]

ГГ11-1-56, выпускаемая Барнаульским аппаратно-механически , заводом. При сварке пластмасс применяют следующие виды сварных швов в стык, Х-образного и У-образного профиля (рис. 16). Шов в стык обладает наибольшей механической прочностью и наилучшей герметичностью. Шов Х-образного профиля прочнее шва У-образного профиля и требует для выполнения в 2 раза меньше материала. Прочность сварного шва зависит от угла раскрытия шва, который при толщине материала до 5 мм принимается равным 55—60°, при большей толщине—70—90°. [c.52]

В заключение следует отметить, что от формирукщей способности флюса зависит не только внешний вид сварных швов, но и количество дефектов в них. Действительно, изменение формы шва в поперечном сечении означает соответствующее изменение направления роста столбчатых кристаллитов и их расположение относительно сил, воздействующих на кристаллизующийся шов.

[c.116]

Действительно, изменение формы шва в поперечном сечении означает соответствующее изменение направления роста столбчатых кристаллитов и их расположение относительно сил, воздействующих на кристаллизующийся шов.

[c.116]

Внедрение полуавтоматической сварки в углекислом газе проволокой марки Св-08Г2С позволило повысить пронзвооительность труда и улучшить качество и внешний вид сварных швов. [c.50]

Виды сварных соединений и их применение в швейном производстве

Развитие производства одежды, улучшение ее ассортимента и увеличение объемов выпуска тесно связано с увеличением доли синтетических волокон в сырьевом балансе. Химические волокна в общем балансе мирового производства волокон всех видов составляют 48,2 %, из них 37,3 % — синтетические волокна, главным образом полиэфирные, полиамидные и полиакрилонитрильные. Синтетические волокна в текстильных материалах позволяют улучшить их потребительские свойства, т. к. для синтетических материалов характерны лёгкость, красивый внешний вид, водостойкость, несминаемость, лёгкость ухода, невысокая цена.

Дальнейшее расширение технологических возможностей высокочастотных методов в швейной отрасли промышленности возможно при изготовлении аппликаций на всех видах материалов, нанесении декоративных швов, приварке карманов, стежке утепленной одежды, одеял, подкладочных материалов, изготовлении одежды из дублированных материалов, имитации стеганых поверхностей при изготовлении спортивных курток и т. д. Примеры сварных соединений приведены на рисунке 1. В швейном производстве применяют три вида сварки: термоконтактную (непрерывную и термоимпульсную), высокочастотную и ультразвуковую.

Однако внедрение высокочастотных методов сварки в перечисленных операциях сдерживается из-за высокого процента электрических пробоев материала, дефектов соединений, нестабильной прочности сварных швов. Это объясняется прежде всего тем, что материалы, в отмеченных операциях, существенно неоднородны по структурным и электрофизическим характеристикам, а существующие режимы высокочастотной сварки, как правило, рассчитаны для материалов с однородной структурой.

Рис. 1. Примеры сварных соединений: а, б — пластиковые упаковки; в — аппликация; г, д, е — выстёгивание ткани с утеплителем

До настоящего времени наибольшее практическое применение в швейной промышленности имела термоконтактная сварка при помощи электронагрева методом последовательной обработки полуфабриката и термоимпульсная методом параллельной обработки.

Сущность термоконтактного способа сварки заключается в том, что нагрев материала осуществляется специальным инструментом при его непосредственном контакте с материалом. Температура нагревателя 300–350 оС. Чтобы не было налипания, используют прокладки из тефлона, кальки. Нагрев инструмента может быть газовый, индукционный, электрический.

Для сварки термопластичных пленок толщиной 0,25–1 мм, а также текстильных материалов с термопластичным полимерным покрытием целесообразно использовать в качестве нагревательного элемента паяльник клиновидной формы, который в результате разогрева внутренних поверхностей свариваемых деталей обеспечивает в зоне контакта сварной шов с последующей его фиксацией прижимными роликами. Методы обработки при этом параллельно-последовательные, скорость продвижения материалов 150 см/мин. При термоконтактной сварке нагрев пленочного материала осуществляется практически мгновенно благодаря пропусканию импульса тока большой силы через нагревательные элементы.

Простота и экономичность термоконтактного способа позволяют использовать его для сварки тонких пленок и текстильных материалов с пленочным термопластичным покрытием при изготовлении специальной и некоторых других видов одежды. Существенными недостатками способа являются: возможность перегрева поверхностного слоя материала, непосредственный контакт нагревателя с материалом и давление его на материал, что приводит к выдавливанию расплава материала в околошовной зоне и снижению прочности соединений.

При высокочастотной сварке материалы помещаются между электродами, к которым подаётся переменный ток высокой частоты.

Выделяемое электродами тепло за 2–3 с сваривает материалы. Электроды при этом остаются холодными, поэтому изолировать их нет необходимости. Аппараты для высокочастотной сварки снабжены набором электродов различной формы, поэтому существуют два способа высокочастотной сварки: параллельный и последовательный. Наибольший интерес для швейной промышленности как наиболее производительный представляет параллельный, выполняемый обычно на прессах.

Недостаток высокочастотной сварки — сложность и высокая стоимость установок, а также необходимость местной или общей экранизации.

Этот способ сварки используют для изготовления петель, рельефных отделочных швов в одежде из искусственной кожи, воротников, манжет, карманов мужских сорочек из синтетических тканей, для прикрепления эмблем и аппликаций к деталям одежды.

Ультразвуковая сварка осуществляется за счёт воздействия ультразвуковых колебаний и давления. Ультразвуковую сварку применяют для соединения текстильных материалов из термопластичных волокон. Это тепло размягчает материал, и при сдавливании разогретые поверхности соединяются в зоне контакта. Единого мнения относительно механизма ультразвуковой сварки термопластичных полимеров, в том числе и текстильных синтетических материалов, до настоящего времени нет.

Процесс сварки ультразвуком рассматривается как чистое действие механических колебаний, в результате которых от трения поверхностных слоев в молекулярных цепях возникает необходимое для сварки тепло. При сварке пластмасс, плохо проводящих ультразвуковые колебания, энергия ультразвуковых колебаний преобразуется в тепло в результате микроударов или в результате поглощения ультразвуковых колебаний на свариваемых границах. В начальный момент сварки непосредственно под волноводом, вследствие того, что здесь возникают наибольшие температуры, образуется вязкотекучая прослойка. Под действием сварочного давления она вдавливается во внутренние слои материала. При малой поверхностной плотности материала вязкая масса проникает до его противоположной стороны, оказывая подогревающее действие по всей толщине. Что значительно сокращает продолжительность сварки.

Что значительно сокращает продолжительность сварки.

Сварка ультразвуком обладает рядом особенностей:

тепло выделяется только в зоне шва, что способствует высокой скорости сварки и незначительным изменениям свойств материала;

сваривать можно загрязненные поверхности, так как все инородные частицы удаляются из зоны шва благодаря сдвиговым колебаниям;

подвод энергии можно осуществлять на значительном расстоянии от места сварки, что позволяет сваривать детали в труднодоступных местах;

сваривать можно различные термопласты;

появляется возможность механизации и автоматизации процессов сварки;

производственные процессы характеризуются экономичностью и чистотой.

Ультразвуковую сварку осуществляют последовательным способом на машинах проходного типа и по всему контуру шва параллельным способом на прессовом оборудовании.

Область применения ультразвуковой сварки более широкая по сравнению с высокочастотной и термоконтактной сваркой. Этот способ применим для соединения текстильных материалов из всех видов термопластичных волокон. Ультразвуковую сварку применяют для соединения деталей одежды из тканей и трикотажных полотен, основных подкладочных материалов и утеплителя. Путем сваривания можно получать стачные, настрочные, отделочные и другие швы, изготавливать петли, закрепки, прикреплять пуговицы и т. п., выполнять различные по конфигурации и размерам строчки, выполняемые последовательным и параллельным способами.

Анализ отечественной и зарубежной литературы по рассматриваемому вопросу показывает, что технологические параметры процесса соединения материалов с анизотропной структурой в поле токов высокой частоты (ТВЧ), связаны с физико-электрическими и структурными характеристиками материалов более сложными функциональными связями, чем в случае соединения материалов с изотропной структурой. В то же время разработанные в настоящее время режимы соединения и технологические возможности оборудования не учитывают отмеченных особенностей. Этим, в частности, может быть объяснен высокий процент электрических пробоев (до 40 %) при соединении материалов с анизотропной структурой в поле ТВЧ. В этой связи авторы [1] отмечали, что для расширения области использования высокочастотной сварки необходимо обеспечить полное отсутствие случаев пробоя, так как тканевые (как и нетканые) материалы гораздо дороже пленочных

Этим, в частности, может быть объяснен высокий процент электрических пробоев (до 40 %) при соединении материалов с анизотропной структурой в поле ТВЧ. В этой связи авторы [1] отмечали, что для расширения области использования высокочастотной сварки необходимо обеспечить полное отсутствие случаев пробоя, так как тканевые (как и нетканые) материалы гораздо дороже пленочных

Мало изучены возможности высокочастотной сварки при изготовлении швейных изделий технического назначения, при соединении термопластичных материалов с нетермопластичными с использованием промежуточных веществ и материалов с высоким фактором потерь, или апретирующих составов, позволяющих уменьшить диссипацию энергии в порах материала и повысить эффективность высокочастотных методов сварки. Практически полное отсутствие методик оптимизации расхода отмеченных веществ и вспомогательных материалов, критериев эффективности использования этих методов высокочастотной сварки ограничивают область ее применения в швейной отрасли.

Важно отметить, что до настоящего времени оптимальные режимы соединения отрабатываются эмпирическим экспериментальным путем [2]. Это вызвано значительным несоответствием теоретических данных, полученных при расчете энергетических соотношений процесса, и экспериментальных, особенно в случае работы с материалами с анизотропной структурой. Перспективы роботизации швейной отрасли предъявляют повышенные требования к средствам автоматического управления технологическим процессом. До настоящего времени сварочные установки, в основном, реализуют «жесткий» принцип управления, без обратной связи. Известные же устройства, реализующие «гибкий» принцип обратной связи получили применение лишь при работе с ограниченным классом материалов, при выполнении технологических операций на небольших площадях [3].

Таким образом, учитывая актуальность данного вопроса для швейной отрасли промышленности, определена цель дальнейших исследований, которая заключается в разработке метода соединения деталей швейных изделий из материалов с анизотропной структурой в поле ТБЧ, обеспечивающего качественное соединение, а также разработка критериев качества технологического процесса и оптимальности метода высокочастотной сварки.

Литература:

- Альтер-Песоцкий Ф. Л., Островский Л.М, Фукс Ю. Г. Высокочастотная сварка тканей с термопластичным покрытием. М., ЦНИИи ТЭИЛегпром, 1971, 18 с.

- Альтер-Песоцкий Ф. Л. и др. Применение СВЧ-энергии в текстильной промышленности. Текстильная промышленность № 9, 1975, с.78–80.

- Альтер-Песоцкий Ф. Л. Разработка и внедрение новых технологических процессов отделки текстильных материалов на основе использования электро-физических методов. Электронная обработка материалов № I, 1977, с.63–66.

- Скрипник В.Н. Разработка метода соединения материалов с анизотропной структурой в поле ТВЧ и критерия качества технологического процесса: диссертация и автореферата по ВАК 05.19.04, кандидат технических наук /В.Н. Скрипник -Киев 1984 г. — 236с.

Основные термины (генерируются автоматически): материал, высокочастотная сварка, ультразвуковая сварка, анизотропная структура, высокая частота, высокий процент, обратная связь, параллельный способ, технологический процесс, швейная отрасль.

Виды сварочных процессов

02 сентября 2016 г. | 5 комментариевРабота с металлом может быть пугающей, но в то же время она может придавать сил. Производители стали способны превратить одни из самых прочных материалов в мире в различные формы и изделия. Сварка — это процесс сплавления материалов, таких как металлы или термопласты, для их бесшовного соединения. Процесс сварки включает в себя приложение тепла и давления к соединяемым материалам в дополнение к фильтрующему материалу.

С появлением технологий процесс сварки эволюционировал с годами. Однако важно понимать различия между всеми существующими методами сварки, чтобы принять обоснованное решение, когда дело доходит до выбора правильной техники сварки для работы. Сегодня многие процессы можно выполнять с помощью автоматизированного оборудования, однако для некоторых проектов требуется профессиональная помощь, чтобы вручную настроить продукт. Сварка требует работы и практики, и ее лучше всего освоить с помощью и под руководством профессиональных производителей стали.

Сварка требует работы и практики, и ее лучше всего освоить с помощью и под руководством профессиональных производителей стали.

Для вашего понимания вы можете узнать о различных типах сварочных процессов:

Сварка MIG (металл в инертном газе) или GMAW (газовая дуговая сварка металла):Идея соединения двух металлических частей с помощью проволоки, соединенной с током электрода, называется сваркой в среде инертного газа (MIG). В этом типе процесса сварки вдоль проволочного электрода используется защитный газ, который нагревает два соединяемых металла. Для этого метода требуется источник постоянного напряжения и постоянного тока, и это наиболее распространенный промышленный процесс сварки.Процессы MIG или GMAW подходят для плавления низкоуглеродистой стали, нержавеющей стали, а также алюминия.

Дуговая сварка или SMAW (дуговая сварка защищенного металла):Дуговая сварка также называется дуговой сваркой защищенного металла или просто «палкой». Это самый простой из всех видов сварки. Сварочный стержень использует электрический ток для образования электрической дуги между стержнем и соединяемыми металлами. Для сварки чугуна и стали этот вид сварки часто используется при строительстве стальных конструкций и в промышленном производстве.Сварку палкой можно применять при производстве, строительстве и ремонте.

TIG (вольфрамовый инертный газ) или GTAW (газовая дуговая сварка вольфрамом): В сварочном процессе используется неплавящийся вольфрамовый электрод. Этот вольфрамовый электрод используется для нагрева основного металла и образования сварочной ванны. Сплавив два куска металла вместе, можно создать автогенный шов. Для этого типа сварки сварщик должен обладать большим опытом, поскольку это очень сложный процесс.Этот процесс сварки используется для выполнения высококачественных работ, когда требуется высококачественная стандартная отделка, без необходимости чрезмерной очистки путем шлифования или шлифования.

В качестве альтернативы защитной сварке была разработана порошковая сварка. Этот процесс сварки очень похож на процесс MIG или GMAW, за исключением того факта, что в FCAW используется специальная трубчатая проволока, заполненная флюсом, а защитный газ не всегда требуется, в зависимости от наполнителя.Этот вид сварки известен тем, что он чрезвычайно дешев и прост в освоении. Однако его применение имеет несколько ограничений, и результаты часто не являются эстетически приятными, как при использовании некоторых других методов сварки. Полуавтоматическая дуга часто используется в строительных проектах благодаря высокой скорости сварки и портативности.

Профессиональные производители стали в Northern Weldarc хорошо обучены изготовлению конструкционной стали для различных проектов в различных отраслях промышленности.Конструкционная сталь может быть преобразована для различных целей, а также может использоваться для ряда приложений. Мы в Northern Weldarc используем высокотехнологичное оборудование для производства стали и ее изготовления для различных нужд. Если вы хотите узнать больше о нашей работе и проектах, которые мы реализовали для наших клиентов, свяжитесь с нами сегодня!

Теги: Профессиональные изготовители стали, Типы сварочных процессов, Процесс сварки

Опубликовано в Изготовление конструкционной стали, Изготовление конструкционной стали, Уроки конструкционной стали, Без категории | 5 комментариев »

Что такое сварка? | Различные типы сварки и определения сварочных работ

Определение, процессы и типы сварных швов

Сварка — это процесс, в котором объединяются такие материалы, как металлы, термопласты и / или дерево, с использованием тепла или давления для плавления деталей вместе.Дать им остыть дает возможность слияния.

Различные материалы требуют уникальных процессов и технологий. Некоторые материалы считаются несвариваемыми. Хотя это и не термин в словаре, он хорошо известен инженерам как термин, означающий, что определенный материал не может свариваться.

Хотя это и не термин в словаре, он хорошо известен инженерам как термин, означающий, что определенный материал не может свариваться.

Исходные материалы — это термин, используемый для описания отдельных частей, которые соединяются вместе. Примеры основных материалов — трубы и плиты. Он отличается от наполнителя или расходного материала, который добавляется, чтобы помочь соединить основной материал.Примерами присадочных материалов являются проволока, металл или расходуемые электроды.

Обычно расходные материалы выбираются так, чтобы они были сопоставимы по составу с исходным материалом. Это позволяет им создавать однородный сварной шов. Однако есть обстоятельства, такие как сварка хрупких чугунов, для которых требуется другой состав. В этом сценарии эти сварные швы будут называться неоднородными.

Наконец, готовое сварное соединение называется сварной конструкцией. Сварная деталь — это единица, созданная путем сваривания нескольких более мелких деталей.

Как работает сварка?

Соединение металлов

Сварка, пайка и пайка — все это приводит к прочному соединению основных материалов. Процессы пайки и пайки не плавят основной металл. По сравнению с пайкой и пайкой сварка представляет собой процесс с высокой температурой плавления основного материала с добавлением сварочного присадочного материала.

Высокая температура создает сварочную ванну из расплавленного материала. Этот расплавленный материал охлаждают для образования соединения. В результате получаются чрезвычайно прочные соединения, иногда даже более прочные, чем у исходных материалов.Давление может использоваться в сочетании с нагревом для сварки двух материалов вместе.

При сварке металла, если он подвергается прямому воздействию воздуха, кислород воздуха вступает в реакцию с металлом и образует оксид. Это загрязняет металл и приводит к плохой сварке. Лучший способ предотвратить это — использовать защитный газ.

Соединение пластмасс

Сварка пластмасс — это процесс, который создает молекулярную связь между двумя совместимыми термопластами. В этом процессе для соединения материалов обычно используется тепло, за исключением сварки растворителем.В зависимости от используемого процесса способы соединения пластмасс можно разделить на методы внешнего и внутреннего нагрева.

В этом процессе для соединения материалов обычно используется тепло, за исключением сварки растворителем.В зависимости от используемого процесса способы соединения пластмасс можно разделить на методы внешнего и внутреннего нагрева.

Соединение пластмасс происходит в 3 этапа:

- Давление часто используется на стадиях нагрева и охлаждения, чтобы удерживать детали в правильном положении и улучшить поток расплава по краям.

- Нагрев обеспечивает межмолекулярную диффузию от одной части к другой.

- Охлаждение создает сплав, который укрепляет вновь созданную связь.

Соединение дерева

Сварка дерева соединяет материалы за счет давления и тепла, создаваемых трением. Древесные материалы, которые необходимо соединить вместе, подвергаются давлению, а затем растираются взад и вперед с высокой скоростью, что создает тепло, которое связывает материалы вместе.

Это быстрый процесс, который создает высокопрочное соединение, которое происходит в течение нескольких секунд, и не требует использования какого-либо клея.

Общие совместные конфигурации

стыковое соединение

Это соединение двух частей на концах или краях под прямым углом друг к другу от 135 до 180 градусов.Это самый простой стык, потому что он включает только разрезание материала на определенную длину и последующее соединение двух частей вместе.

Т-шарнир

Тройник обычно называют точкой сварки двух материалов. Это соединение между концом или краем одной детали и лицевой стороной другой. Детали в конечном итоге образуют угол 90 градусов в области соединения. Это соединение образует букву T, как следует из его названия.

Угловой шарнир

Угловое соединение — это соединение концов двух сегментов.Это соединение образует друг с другом угол более 30 градусов, но менее 135 градусов в области стыка. Этот сустав выглядит как буква L, когда он сформирован.

Кромочный стык

Краевой стык образуется путем объединения краев двух сегментов с образованием угла друг к другу от 0 до 30 градусов в области стыка.

Крестообразный шарнир

Крестообразное соединение образуется путем сварки двух плоских стержней или плоских пластин под прямым углом на одной оси.Этот сустав по форме напоминает крест.

Соединение внахлест

Соединение внахлест — это соединение двух перекрывающихся сегментов, образующих угол между собой от 0 до 5 градусов в области соединения.

Типы сварных соединений

Сварные швы на основе конфигурации

- Сварка с пазом. Это соединение двух вышележащих деталей, которое создается путем наложения полностью или частично углового сварного шва вокруг края отверстия в одном компоненте.Это соединяет деталь с внешней стороной другой детали, которая выходит через отверстие.

- Электрозаклепка. Этот сварной шов выполняется путем заполнения отверстия в цельной детали присадочным металлом, чтобы соединить его с внешней частью перекрывающейся детали, которая выступает через отверстие. Отверстие может иметь овальную или круглую форму.

Сварные швы на глубину проплавления

- Сварной шов с проплавлением. Также известный как сварной шов с проплавлением, представляет собой сварной шов очень большой толщины.Этот сварной шов состоит из двух металлических частей, соединенных между собой без зазоров. Свариваемый металл полностью проникает в шов с полным проплавлением корня. Это приводит к более высокой прочности, чем сварной шов с частичным проплавлением.

- Сварной шов с частичным проплавлением. Также известный как сварной шов с частичным проплавлением, это сварной шов с канавками, приводящий к неполному провару соединения. Этот сварной шов заполняет только часть зазора и используется только тогда, когда нет необходимости развивать полную прочность соединяемых частей для передачи нагрузки.

Сварные швы в зависимости от доступности

- Односторонний сварной шов. Это соединение, которое приваривается только с одной стороны. Его нельзя использовать для замены конструкций или панелей. Он чрезвычайно эффективен при косметическом исправлении.

- Двухсторонний сварной шов. Это соединение, сваренное с двух сторон.

Характеристики завершенных сварных швов

- Основной металл. Металлические компоненты, соединяемые вместе расплавленным присадочным металлом в процессе пайки, сварки или сварки твердым припоем.

- Присадочный металл. Металл, добавляемый при наплавке, сварке, пайке или сварке твердым припоем.

- Сварной металл. Это весь металл, который расплавляется и затвердевает при формировании сварного шва и сохраняется в сварном шве.

- Зона термического влияния (ЗТВ). Это сегмент основного материала, будь то металл или термопласт, свойства материала которого изменяются в результате воздействия высоких температур в результате сварки или термической резки.Этот сегмент не растаял.

- Линия плавления. Этот термин обычно не используется для описания сварного соединения, но является границей между свариваемым металлом и ЗТВ в сварном шве плавлением.

- Зона сварки. Это область сварного шва, которая включает как металл шва, так и ЗТВ.

- Приварной шов. Это открытая поверхность сварного шва на той же стороне, на которой была завершена сварка.

- Корень шва. Это область, где обратная сторона сварного шва пересекается с поверхностью основного металла.Подобно тому, как корни дерева глубоко проникают в землю, эта часть имеет самое глубокое проникновение.

- Приварной палец. Это стык поверхности сварного шва и основного металла или между прогонами.

Эта особенность имеет решающее значение, потому что пальцы ног — это области необычайной концентрации напряжения. Зона носка сварного шва также является отправной точкой для различных видов трещин, таких как холодные и усталостные трещины.

Эта особенность имеет решающее значение, потому что пальцы ног — это области необычайной концентрации напряжения. Зона носка сварного шва также является отправной точкой для различных видов трещин, таких как холодные и усталостные трещины. - Избыток металла шва. Это также называется армированием или переполнением.Это лишний металл шва, который находится за пределами области, соединяющей пальцы ног. Несмотря на то, что его иногда называют усилением, этот термин на самом деле не описывает, что такое избыточный металл шва, потому что избыток металла шва не делает сварной шов более прочным. Расчетная толщина горловины — это фактический термин, используемый для описания толщины сварного шва, который исключает излишки металла шва.

- Сварочный ход (проход). Этот термин используется для описания металла, который плавится во время одного «прохода или прохода» горелки, горелки или электрода.

- Сварной слой. Это результат сварочного прохода или прогона.

Источники энергии

В зависимости от используемого источника энергии доступны различные процессы с различными технологиями. Одним из первых видов сварки была кузнечная сварка. Позже была создана дуговая сварка. Сегодня для сварки используются электрическая дуга, лазеры, газовое пламя, ультразвук, трение и электронный луч. При работе с каждым процессом человек должен быть очень осторожным, потому что они могут вызвать ожоги, повреждение зрения, эклектический шок, вдыхание ядовитых сварочных газов и дыма, а также воздействие радиации.

Какие бывают методы сварки и для чего они используются?

Различные типы процессов с уникальными технологиями включают:

Дуговая сварка

- Включает: ручные, полуавтоматические и автоматические процессы.

- Включает в себя: сварку металла в среде инертного газа (MIG), сварку в среде активного газа (MAG), сварку штучной сваркой, сварку в среде инертного газа вольфрама (TIG), сварку металлическим электродом в среде защитного газа (GMAW), сварку порошковой проволокой (FCAW), плазменную сварку дуговой сваркой (SMAW) и дуговой сваркой под флюсом (SAW).

- Использует присадочный материал.

- Используется в основном для соединения металлов, таких как нержавеющая сталь, никель, медные сплавы, алюминий, титан и кобальт.

- Процесс, используемый в энергетической, аэрокосмической, автомобильной, нефтегазовой и других отраслях промышленности.

Сварка трением

- Техника соединения материалов с использованием механического трения.

- Осуществляется различными способами на различных сварочных материалах, таких как алюминий, сталь или дерево.

- Механическое трение создает тепло для размягчения материалов, чтобы их можно было смешать для образования связи во время охлаждения.

- Не требует присадочных металлов, защитного газа или флюса.

- Способ соединения зависит от таких процессов, как сварка трением с перемешиванием (FSW), линейная сварка трением (LFW), ротационная сварка трением (RFW) и точечная сварка трением с перемешиванием (FSSW).

- Идеально подходит для комбинирования несвариваемых легких алюминиевых сплавов и может использоваться для склеивания древесины без клея и гвоздей.

- Этот процесс обычно используется в аэрокосмической промышленности.

Электронно-лучевая сварка

- В процессе используются высокоскоростные электроны для объединения материалов.

- Кинетическая энергия электрона превращается в тепло при ударе по заготовке. В результате материалы плавятся вместе.

- Выполняется в вакууме для предотвращения рассеяния луча.

- Используется для соединения толстых профилей, поэтому его можно применять в различных отраслях промышленности, таких как аэрокосмическая, автомобильная, железнодорожная и атомная энергетика.

Лазерная сварка

- Используется для соединения кусков металла или термопласта.

- В этом процессе используется концентрированное тепло, что делает его идеальным для сварки с высокой скоростью, а также узких и глубоких швов.

- Легко автоматизируется.

- Идеально подходит для автомобильной промышленности, поскольку процесс выполняется при высоких скоростях сварки, что делает его идеальным для применения в больших объемах.

- Выполняется в воздухе.

Сварка сопротивлением

- Процесс соединяет металлы путем приложения давления и пропускания через них тока в течение определенного периода времени.

- Процесс чрезвычайно рентабелен, потому что для образования сцепления не требуются другие материалы.

- Обычно используется в автомобильной промышленности из-за быстрой обработки.

- Процесс можно разделить на две формы:

- Точечная сварка. В этом процессе используется тепло, передаваемое между двумя электродами. Затем это применяется к крошечной области, когда детали зажимаются вместе.

- Шовная сварка. Этот вид сварки сравним с точечной сваркой, но заменяет электроды колесами, которые вращаются, когда свариваемые сегменты проталкиваются между ними, чтобы создать сварной шов без утечек.

Где это используется?

Сварочные процессы обычно используются в самых разных отраслях промышленности, таких как автомобилестроение, строительство, энергетика и авиакосмическая промышленность. Эти процессы используются для соединения древесины, металлов или термопластов в широком диапазоне применений. В последнее время художники используют его для создания произведений искусства.

Типы сварных соединений и примеры

Как сотрудник Amazon я зарабатываю на соответствующих покупках.

Существует 4 основных типа сварных соединений, которые обычно используются в промышленности.

Сварочный шов на самом деле представляет собой точку или край, где несколько кусочков пластика или металла становятся частью вместе. Они создаются путем сварки нескольких деталей (пластмассовых или металлических) в соответствии с определенной геометрией.

Вы найдете пять типов соединений, известных Американскому сварочному обществу:

Эти конфигурации могут иметь различные конфигурации в соединении, где может происходить настоящая сварка.

Основные типы сварных соединений

Стыковой шов

Стыковые швы — это сварные швы, в которых два куска металла, которые должны стать частью, находятся в одной и той же плоскости.

Эти виды сварных швов требуют лишь некоторой подготовки и поэтому используются в сочетании с тонкими металлическими листами, которые можно сваривать за один проход.

Распространенными проблемами, которые могут ослабить стыковой сварной шов, являются улавливание шлака, чрезмерная пористость или растрескивание. Для получения прочных сварных швов цель состоит в том, чтобы использовать минимально возможное количество сварочного материала.

Стыковые швы широко используются в автоматизированных сварочных процессах, например при сварке под флюсом, из-за их относительно простой подготовки.

При сварке металлов без участия человека нет оператора, который мог бы вносить коррективы в неидеальную подготовку стыка.

В связи с этой необходимостью, для его упрощенной конструкции могут использоваться стыковые швы, которые можно эффективно выполнять с помощью автоматических сварочных машин.

Существует множество видов стыковых швов, но все они попадают в одну из этих простых групп:

- Одинарные стыковые швы

- Двойные стыковые соединения

- Закрытые или открытые стыковые соединения

Только одно сварное стыковое соединение Может быть, это репутация горшка, сваренного только с одной стороны.

Двойное сварное стыковое соединение производится после продолжения сварки с каждой стороны. При двойной сварке глубина каждого сварного шва может незначительно отличаться.

Закрытый сварной шов — это своего рода соединение, в котором две детали, которые будут входить в состав, соприкасаются на протяжении всего процесса сварки.

Широко открытый сварной шов может быть таким типом соединения, в котором две детали имеют небольшой зазор между собой на протяжении всего процесса сварки.

Квадратная канавка на самом деле представляет собой стыковое сварное соединение, в котором две детали плоские и параллельны друг другу.

Этот стык прост в организации, экономичен в использовании и обеспечивает приемлемую прочность, но ограничен толщиной стыка.

Закрытый стыковой сварной шов с квадратным сечением представляет собой разновидность соединения с квадратным пазом без промежутков между деталями. Этот тип соединения характерен для газовой и дуговой сварки.

Для более толстых соединений преимущество каждого человека в соединении должно быть готово к определенной геометрии, чтобы обеспечить легкий доступ для сварки и гарантировать предпочтительную прочность и прочность сварного шва.

Выпускное отверстие или зазор внизу от стыка, а также заделанное положение от канавки следует выбирать так, чтобы минимальное количество металла сварного шва было необходимым для обеспечения необходимого доступа и удовлетворения требований к прочности.

Для стыковых соединений квадратного сечения обычно используется металл толщиной до 4,5 мм.

Одиночные стыковые сварные швы действуют как скошенное соединение, но вместо одного для красных швов, получающих скошенную кромку, каждая сторона сварного шва скошена. В толстых металлах, когда сварка может выполняться с каждой стороны от заготовки, можно использовать соединение с двойным V-образным вырезом.

При сварке более толстых металлов соединение с двойным V-образным сечением требует меньше присадочного материала, поскольку имеется два более узких V-образных соединения по сравнению с более широким соединением с одним клином. Даже двойной V-образный шарнир помогает компенсировать деформирующие силы.

Даже двойной V-образный шарнир помогает компенсировать деформирующие силы.

В случае соединения с одним V-образным соединением напряжение имеет тенденцию к деформации детали в одну сторону после заполнения V-образного соединения, однако в случае соединения с двойным V-образным соединением вы обнаружите сварные швы по сторонам от материала, создавая противоположные напряжения, распрямление ткани.

Стыковые сварные швы с одинарным J — это когда одна часть сварного шва имеет ту же форму, что и J, который просто принимает присадочный материал, а другая часть имеет квадратную форму.

J-образная канавка создается либо с помощью специального режущего оборудования, либо путем шлифования кромки соединения до типа J. Хотя J-образную канавку гораздо сложнее и дороже организовать, чем обычную V-образную канавку, всего одна J- канавка на металле толщиной в полдюйма и 75% дюйма обеспечивает более прочный сварной шов, требующий меньшего количества присадочного материала.

Двойной J-стыковой сварной шов состоит из одной детали, имеющей J-образную форму с обоих направлений, а другую деталь — квадратной формы.

Стыковые сварные швы с одинарной U-образной формой — это сварные швы, у которых обе кромки от поверхности сварного шва имеют форму буквы J, но когда они доступны вместе, они образуют U.

Двойные U-образные соединения имеют U-образную форму снизу и сверху подготовленного соединения. U-образные стыки — самая дорогая кромка для организации и сварки. Обычно они используются на толстых основных металлах, в которых V-образная канавка может находиться в таком крайнем положении, что потребует чрезмерных затрат на ее заполнение.

Тройник сварного шва образуется, когда два стержня или листа становятся частью вертикальной плоскости по отношению друг к другу посредством Т-образной формы. Этот сварной шов выполняется методом контактной стыковой сварки.

Также выполняется методом экструзионной сварки. Обычно два плоских кусочка полимера привариваются друг к другу на 90 уровнях, а стороны привариваются экструзией.

Тонкие листы металла часто соединяются фланцами для создания сварных швов кромка-фланец или угловой фланец. Эти сварные швы обычно выполняются без добавления присадочного металла, поскольку фланец плавится и содержит весь необходимый присадочный материал.

Трубы и трубки можно создавать путем перемещения и сварки вместе полос, листов или пластин ткани.

Соединения с развальцовкой и канавкой можно использовать для сварки металлов, которые из-за своей формы образуют удобную канавку для сварки, как труба на заданной поверхности.

Выбор наилучшего сварного шва зависит от толщины и используемого процесса. Квадратные сварные швы будут наиболее рентабельными для деталей тоньше 3/8 дюйма, поскольку для них не требуется кромка.

Сварные швы с двойной канавкой были бы наиболее экономичными для более толстых деталей просто потому, что они требуют меньше сварочного материала и времени. Использование сварки плавлением типично для закрытых одинарных скосов, закрытых одинарных J, открытых одинарных J и закрытых двойных J стыковых соединений. Использование газовой и дуговой сварки отлично подходит для стыковых швов с двойным скосом, закрытого двойного скоса, открытого двойного скоса, одинарного скоса и открытого одинарного скоса.

Здесь перечислены идеальные толщины швов для различных стыков. После определения толщины стыкового шва она измеряется в более тонкой части и не влияет на усиление сварного шва.

Крестообразное соединение на самом деле является специфическим соединением, в котором четыре промежутка образуются путем сварки трех металлических пластин под прямым углом.

Крестообразные соединения подвержены усталости при постоянном воздействии различных нагрузок.

Согласно правилам Американского бюро судоходства для стальных судов, крестообразные соединения могут быть описаны как двойной барьер, когда два вещества, требующие двойного барьера, находятся в противоположных углах по диагонали.

Двойные барьеры часто необходимы для разделения нефти и морской воды, химикатов, питьевой воды и т. Д.

Д.

При соблюдении правил сварки поверхность сварки должна быть подготовлена, чтобы гарантировать максимально прочный сварной шов. Подготовка требуется для этих видов сварки и всех видов соединений.

Обычно стыковые сварные швы практически не требуют подготовки, однако для достижения наилучших результатов по-прежнему требуется много времени.

Кромки листов могут быть подготовлены для стыковых соединений различными способами, однако пять наиболее типичных методов: угольная резка или строжка

Каждый метод имеет уникальные преимущества использования.

Для стальных материалов кислородно-ацетиленовая резка является наиболее распространенным методом подготовки.

Этот метод выгоден своей скоростью, дешевизной и гибкостью. Механическая обработка является наиболее эффективным средством воспроизводимости и массового производства деталей.

Подготовка J- или U-образных соединений обычно выполняется механической обработкой из-за требований к высокой точности.

Техника выкрашивания используется для подготовки деталей, созданных литьем. Использование измельчения для упорядочивания деталей ограничивается небольшими участками, которые невозможно изготовить другими способами.

Резка с воздушной угольной дугой типична в отраслях, которые действительно работают с нержавеющей сталью, прочной или обычной углеродистой сталью.

Непосредственно перед сваркой различных материалов любую поверхность канавки можно смазать маслом.

Смазанный слой, возможно, может быть из того же сплава, потому что присадочный металл или, возможно, другой присадочный металл, который будет вести себя как буфер вперед и назад, стал частью металлов.

Amazon и логотип Amazon являются товарными знаками Amazon.com, Inc или ее дочерние компании.

Основные виды сварки | Металлургия

В данной статье освещаются четыре основных типа сварки (рис. 7.15). Типы: 1. Сварка под прямым углом или под прямым углом 2. Горизонтальная сварка 3. Вертикальная сварка 4. Сварка над головой.

Горизонтальная сварка 3. Вертикальная сварка 4. Сварка над головой.

Сварка вниз или плоская сварка — это наиболее часто используемое положение. Фактически, сварка, выполняемая не в горизонтальном положении, называется «сваркой вне положения». Это положение наиболее популярно, поскольку для получения качественного шва с максимальным проплавлением требуется минимум навыков.

Нет опасности вытекания расплавленного металла из сварочной ванны. Также в этом положении удобно наблюдать за процессом сварки. Большинство заводских сварочных работ выполняется в горизонтальном положении. Сложные приспособления, называемые позиционерами, используются для поворота изделия и приведения его в положение для сварки вниз.

Нет определенного правила для угла, под которым следует удерживать электрод, однако он обычно держится под углом 90 ° к заготовке, а электрод наклонен на 10-25 ° в направлении сварки, как показано на рис.7.16. Выбор этого угла зависит от настроек напряжения и тока источника питания, а также толщины заготовки. Типичное движение электрода в плоском положении — это движение валика стрингера или колебательное движение, как показано на рис. 7.16 (c).

Сварка вниз применяется в основном для стыковых, угловых и подкладочных швов.

а. Сварка стыковых швов вниз:

Квадратная стыковая сварка применяется для листов толщиной до 5 мм, а зазор между пластинами сохраняется от 2 до 4 мм.

Слегка растекающийся валик с хорошо расплавленными поверхностями укладывается вдоль стыка, а высота арматуры ограничивается максимум 2 мм. Если требуется проложить уплотнительный участок, то работа переворачивается, излишки металла отколотываются, а стык перед сваркой тщательно очищается стальной проволочной щеткой.

Для подготовки кромок с одним V-образным вырезом на листе толщиной от 6 до 8 мм наплавляется однопроходный сварной шов. Для достижения полного проплавления необходимо тщательное сплавление поверхностей канавок.Дуга должна начинаться в точке «S» рядом с краем фаски, а затем перемещаться в канавку, чтобы получить хорошее проплавление в основании сварного шва. Ход сварки показан путем прохождения дуги, как показано стрелками на рис. 7.17.

Для достижения полного проплавления необходимо тщательное сплавление поверхностей канавок.Дуга должна начинаться в точке «S» рядом с краем фаски, а затем перемещаться в канавку, чтобы получить хорошее проплавление в основании сварного шва. Ход сварки показан путем прохождения дуги, как показано стрелками на рис. 7.17.

Для достижения хорошего проплавления на поверхности канавки важно поддерживать медленный темп сварки. Тем не менее, при переходе от одной поверхности канавки к другой необходимо увеличивать скорость сварки, чтобы избежать сквозного прижога.

При толщине листа более 8 мм требуется более одного сварочного шва. При первом или корневом проходе металл достигает высоты от 4 до 5 мм с электродом диаметром 3,15 или 4 мм. После очистки корневого шва выполняется следующий шов электродом диаметром 4 или 5 мм. Площадь поперечного сечения F наплавленного сварного шва обычно коррелирует с диаметром используемого электрода.

Рекомендуемое значение площади поперечного сечения корневого прохода определяется соотношением:

F r = (от 6 до 8) d ………… (7.4)

Для последующих прогонов величину площади поперечного сечения можно определить с помощью следующего уравнения:

F s = (от 8 до 12) d …………. (7,5)

где d — диаметр электрода в мм.

При многопроходных сварных швах важно очистить шлак и брызги перед выполнением последующих прогонов, а поверхности канавок должны быть хорошо проплавлены, как показано на рис. 7.18. После заполнения V-образной канавки выполняется заключительный прогон или косметический прогон для придания хорошего и однородного внешнего вида с соответствующим усилением. ; очищается проволочной щеткой и наносится уплотнительный валик.Когда сварной шов недоступен с обратной стороны, необходимо его тщательно заделать при укладке корневого прохода.

Процедура сварки стыков с подготовкой кромок с двойным V-образным вырезом такая же, как и для подготовки кромок с одним V-образным вырезом, однако, возможно, придется переворачивать работу несколько раз в зависимости от сварочных участков, если обратная сторона приваривать в нижнем положении.

Подготовка кромок с двойным V-образным вырезом применима к пластинам толщиной более 12 мм.V-образная канавка заполняется многопроходными сварными швами с обеих сторон, количество сварных швов зависит от толщины листа.

г. Угловые швы вниз:

Угловые швы выполняются в положении сварки вниз, которое также иногда называют горизонтальным положением. Один элемент ставится горизонтально, а другой перпендикулярно ему; сварной шов наносится на пересечение двух элементов — либо с одной стороны, либо с обеих сторон. Угловые швы часто страдают от плохого проплавления в основании сварного шва и плохого сплавления на одной поверхности.При сварке угловых швов электрод одинаково наклонен к горизонтальным и вертикальным поверхностям. Однако этот угол можно изменить, чтобы получить больше тепла на любой из двух поверхностей, как показано на рис. 7.19.

Как и стыковые швы, угловые швы можно выполнять за один проход или за несколько проходов. Угловые швы с длиной полки до 8 мм обычно выполняются за один проход. Чтобы начать угловую сварку, дуга зажигается на горизонтальной поверхности на расстоянии, равном угловой стороне плюс 3–4 мм, скажем, в точке «S» и электроде (курица следует по пути, показанному стрелками на рис.7.20 (а). Сварку не следует начинать на вертикальном элементе или в углу, так как это обычно приводит к нерасплавленному основному металлу, а у корня не будет плавления.

При выполнении многопроходного углового шва первый проход выполняется электродом диаметром 3,15 или 4 мм без переплетения, что обеспечивает хорошее проплавление в корне сварного шва. Для последующих постоялых дворов электрод перемещается по одной из схем, показанных на рис. 7.20 (b) и (c).

г.Прокладочный шов :

Прокладочный сварной шов состоит из последовательных слоев перекрывающихся сварных швов. Он используется при сборке сломанных или изношенных деталей, при ремонте дефектов механической обработки, для изготовления локальных выступов на детали и для заполнения больших полостей при сварке тяжелых секций. В зависимости от заполняемого пространства прокладочный шов может быть однослойным или многослойным.

В зависимости от заполняемого пространства прокладочный шов может быть однослойным или многослойным.

Чтобы уложить набивной сварной шов, поверхность тщательно очищают проволочной щеткой перед нанесением первого прохода на краю поверхности с помощью узкого или слегка расширяющегося валика.За этим следуют последующие прогоны, тщательно уложенные для достижения полного соединения между основным металлом и предыдущим прогоном, как показано на рис. 7.21.

Если два соседних валика прокладки разделены углублением (рис. 7.21 (b)), набивка не будет непрерывной и, следовательно, может быть неудовлетворительной. Перед укладкой следующего валика необходимо тщательно очистить уложенные валики от шлака с помощью отбойного молотка и стальной проволочной щетки.

При многослойной прокладке каждый набор сварных швов, образующих слой, следует тщательно очистить перед нанесением следующего слоя.Особое внимание следует уделять очистке валиков, уложенных электродами с толстым покрытием, поскольку они производят больше шлака, который может оставаться в углублениях или некоторых поднутрениях. После завершения слоя набивочных бусинок следующий слой бусинок следует уложить поперек первого слоя, чтобы получился перекрестный узор.

Тип № 2. Горизонтальная сварка:Скорость наплавки металла при горизонтальной сварке близка к скорости наплавки вниз, так же как и ее популярность в использовании.Такое положение сварного шва чаще всего встречается при сварке сосудов и резервуаров. В качестве подготовки кромки обычно используется одинарный скос.

Чтобы металл не стекал вниз, кромка на нижней пластине не скошена. По той же причине зажигание дуги происходит на горизонтальном крае нижней пластины, а затем перемещается к скошенной поверхности при наклоне электрода назад, как показано позициями 1, 2 и 3 на рис. 7.22. В листах толщиной более 8 мм сварные швы укладывают многопроходами.

Предпочтительными движениями электрода при горизонтальной сварке являются типы C, J, 0, скачок или колебание. Угол наклона электрода к горизонтали составляет от 5 ° до 25 °, наконечник электрода направлен вверх, чтобы уменьшить влияние силы тяжести на расплавленный металл, а наклон в направлении сварки составляет от 10 ° до 25 °, как показано на рис. 7.23.

Угол наклона электрода к горизонтали составляет от 5 ° до 25 °, наконечник электрода направлен вверх, чтобы уменьшить влияние силы тяжести на расплавленный металл, а наклон в направлении сварки составляет от 10 ° до 25 °, как показано на рис. 7.23.

Провисание расплавленной лужи можно предотвратить, поддерживая более короткую длину дуги и более быстрое перемещение электрода, чем при сварке вниз.Более быстрое движение электрода способствует более быстрому охлаждению наплавленного металла и снижает вероятность провисания расплавленного металла. Неправильная горизонтальная сварка приводит к поднутрениям и перекрытиям, как показано на рис. 7.24.

Тип № 3. Вертикальная сварка:Вертикальная сварка имеет два варианта: вертикально вверх и вертикально вниз. Сварка вертикально вверх используется чаще всего, поскольку она позволяет теплу проникать глубже и, таким образом, приводит к сварке с глубоким проплавлением.Он также обеспечивает более прочные сварные швы и, следовательно, предпочтителен, когда прочность является основным фактором. Сварка вертикально вниз используется для уплотнения и сварки листового металла.

Вертикальные стыковые швы с подготовкой кромок с одной V и двойной V, а также вертикальные угловые швы выполняются почти так же, как и нижние швы. При вертикальной сварке рекомендуется не использовать электроды диаметром более 4 мм, поскольку с электродом большего диаметра труднее предотвратить просыпание расплавленного металла вниз.Чтобы противостоять силе тяжести, электрод наклоняют вниз под углом от 10 ° до 20 °, как показано на рис. 7.25. Это, очевидно, упрощает оценку хода сварки при сварке вертикально вверх.

Вертикальная сварка — это просто укладка одной сварочной ванны непосредственно на следующую сварочную ванну, что лучше всего достигается за счет режима переноса металла с коротким замыканием, поэтому крайне важно поддерживать очень короткую длину дуги. Типичными движениями электрода являются овал, буква «С» с задержкой на концах буквы «С» или движение хлыстом.

Основные проблемы, которых следует избегать при любом из этих перемещений электрода, — это разрыв дуги, потеря столба дуги и повторный запуск без очистки металла шва. Плеточные движения, которые используются при сварке вертикально вверх, можно также использовать для сварки вертикально вниз. Главный недостаток вертикальной сварки вниз заключается в том, что шлак часто опережает расплавленный металл и захватывается им. Это также приводит к плохому проникновению. Поэтому следует избегать сварки снизу вверх, когда прочность сварного шва является главной целью.

В многопроходных вертикальных сварных швах нередко выполняется укладка корневого шва путем вертикальной сварки вниз, за которой следует сварка в вертикальном положении вверх для всех последующих операций.

Вертикальная сварка широко применяется при сварке резервуаров, резервуаров и труб.

Тип № 4. Сварка над головой:Сварку над головой выполнить намного сложнее не только из-за того, что расплавленный металл в перевернутой сварочной ванне постоянно капает вниз, но и из-за летящих искр и брызг.Поэтому для успешной сварки над головой необходимо использовать очень короткую дугу с короткозамкнутым режимом переноса металла, как показано на рис. 7.26. Чтобы сварочная ванна была небольшой, применялись электроды для воздушной сварочной дуги не более 3,15 мм в диаметре.

Электрод должен быть наклонен под углом от 10 ° до 25 ° в направлении сварки с быстрым перемещением электрода, чтобы вызвать быстрое затвердевание наплавленного металла. Движения электрода, обычно используемые при сварке над головой, включают овал, шип и зигзаг, как показано на рис.7.27.

Для сварки над головой рекомендуется использовать электроды с основным покрытием. Покрытие этого типа плавится с меньшей скоростью, чем сердечник, и, таким образом, обеспечивает защитный цилиндр для выброса расплавленного металла в сварочную ванну; это также приводит к меньшему разбрызгиванию. Ток, используемый при сварке сверху вниз, на 20–25% ниже, чем при сварке вниз.

Ток, используемый при сварке сверху вниз, на 20–25% ниже, чем при сварке вниз.

Также рекомендуется, чтобы сварщик накинул кабель электрода на плечо, чтобы избежать тяги вниз из-за веса кабеля.Это также снижает утомляемость руки и кисти, поскольку вес кабеля теперь поддерживается плечом.

различных видов сварки | Программа сварки

Существует множество различных сварочных процессов для различных типов металлоконструкций. Информация об этих различных методах и применениях сварки очень важна для тех, кто хочет работать сварщиком, и для тех, кто начинает заниматься квалифицированной профессией. Если вы один из таких будущих сварщиков, вам следует узнать о некоторых доступных в настоящее время методах сварки.

Обычные процессы сварки

Газовая дуговая сварка металла (GMAW | MIG)

Это очень распространенный процесс сварки, известный как MIG / MAG / GMAW. Это основной сварочный процесс. В газовой дуговой сварке используются две независимо работающие проволоки, каждая со своими источниками питания, режимами работы и устройствами подачи. Процессы GMAW обычно создают свои сварные швы в областях, где тандемные проволоки проходят вдоль линии соединения. GMAW имеет множество применений и является предпочтительным методом сварки в областях строительства, судостроения, автомобилестроения и морского бурения.

Плазменно-дуговая сварка (PAW)

Плазменно-дуговая сварка или PAW — это процесс создания электрической дуги между спеченным вольфрамом (или другим электродом) и заданной заготовкой. Все методы дуговой сварки в той или иной степени связаны с использованием плазмы. Это связано с тем, что при дуговой сварке выделяются частично ионизированные газы, а в случае плазменно-дуговой сварки — полностью ионизированные газы. Плазма сжимается в PAW медным соплом с мелкими отверстиями и выходит из него со скоростью, близкой к скорости звука.PAW находит применение в плазменной резке, металлургии, глубоководной резке, нагревании материалов и наплавке алмазных пленок.

Сварка атомарным водородом (AHW)

Сварка атомарным водородом была изобретена Ирвингом Ленгмюром в прошлом веке. В этой сварочной технике электрическая дуга создается внутри защитного экрана из атмосферного водорода. Дуга проходит через поле молекул водорода и разбивает их. Эти молекулы водорода рекомбинируют и при этом создают поразительный уровень тепла, варьирующийся от 3400 до 4000 градусов по Цельсию.Этот метод также называется AHW или дуговой атомной сваркой. В сварочной промышленности на смену AHW пришли более современные методы. AHW все еще может использоваться для производства нержавеющей стали и других типов металлических сплавов.

Дуговая сварка защищенным металлом (SMAW)

Известная в сварочной отрасли как сварка штучной сваркой или ручная дуговая сварка металлическим электродом / MMA, дуговая сварка защищенным металлом представляет собой метод ручной дуговой сварки. Плавящийся электрод и заготовка плавятся после того, как между ними возникла электрическая дуга.Это взаимодействие между электродом и заготовкой создает сварочную ванну, которая в конечном итоге остывает до образования стыка. Флюсовое покрытие электрода служит защитным газом от загрязнения из окружающей среды. Он находит множество применений в областях промышленного производства, стальных конструкций, производства сплавов, производства чугуна и обработки цветных металлов.

Газовая вольфрамо-дуговая сварка (GTAW)

Также называемая сваркой вольфрамовым электродом в инертном газе (TIG), это сварочный процесс, в котором вольфрамовый электрод используется для создания сварного шва в гелии или аргоне (инертный газ). газ) среда.Любой из этих газов может защитить область сварного шва от атмосферных загрязнений, таких как окисление. Газовая дуговая сварка вольфрамом обычно применяется для сварки профилей из медных сплавов, магния, нержавеющей стали и алюминия. Этот процесс активно используется в аэрокосмической промышленности, а также в областях технического обслуживания, производства сплавов присадочных металлов и обеспечения безопасности ядерных контейнеров.

Школа профессиональных навыков ETI Программа сварки

Школа профессиональных навыков ETI может научить вас всему, что вам нужно знать о различных типах сварочных процессов.Если вы хотите узнать больше о сварочной программе ETI, сварочных работах или карьере сварщика, заполните форму ниже и задайте нам любые вопросы, которые могут у вас возникнуть. Вы также можете связаться с нами по телефону (888) 830-7678.

Типы сварочных позиций и типы соединений 1G, 2G, 3G, 4G, 5G, 6G / 6GR

Позиции для сварки — это в основном разные углы соединения металлов. Обычно существует четыре типа сварочных позиций, а именно: : горизонтальное, плоское, вертикальное и потолочное. И самые распространенные типы сварных швов — это стыковые и угловые швы.Сварщики могут выполнять эти два шва во всех четырех положениях. Кроме того, для угловых и разделочных швов используются специальные буквы.

Угловой шов (F) — Это метод сварки для соединения двух металлических частей вертикально или под небольшим углом.

Сварной шов с канавкой (G) — Это сварной шов, выполненный в канавке. Для прокладки прочных сварных швов требуется полный провар.

Основные моменты публикации:

- Положения для сварки канавок и угловых швов

- Типы сварочных позиций по AWS и ASME

- Позиции сварных швов труб и листов

- Положение 1G / 1F / PA (плоское)

- 2G / PC Положение (по горизонтали)

- Положение 2F / PB ( по горизонтали)

- 3G Положение вверх / PF (вертикальное)

- 3G Даунхилл / Положение PG (вертикальное)

- Положение 4G / PE (накладные расходы)

- Положение 4F / PD (накладное)

- 5G Положение на гору (вертикальное)

- 5G Положение под уклон (вертикально)

- 6G Положение подъема / спуска

- 6GR Тест

Позиции для пазовой и угловой сварки

Обычно используются следующие цифры и буквы.

Для положений сварки с разделкой кромок —

- 1G — (плоское сварочное положение)

- 2G — (горизонтальное положение сварки)

- 3G — (вертикальное положение сварки)

- 4G — (положение сварки над головой или над головой)

- 5G — (положение сварки в вертикальном направлении вверх / вниз)

- 6G / 6GR — (потолочное вертикальное сварочное положение)

Для позиций угловой сварки —

- 1F — (плоское сварочное положение)

- 2F — (горизонтальное положение сварки)

- 3F — (вертикальное положение сварки)

- 4F — (положение сварки над головой или над головой)

- 1 г / 1 этаж

- 2F / 2G

- 3G в гору

- 3G Скоростной спуск

- 4F / 4G

- 5G в гору

- 5G Скоростной спуск

- 6G в гору

- 6G Скоростной спуск

Обычно имеется шесть сварочных позиций с определенными цифрами и буквой i.е. 1G, 2G, 3G, 4G, 5G и 6G / 6GR. Все позиции используются под разными углами и формами при выполнении сварки. Вообще способы и идеи сварки в разных странах схожи. Но AWS D1.1 (относится к AWS A3.0), ASME IX и ISO 15614-1 используют разные имена в своих таблицах.

1G / 1F / PA Положение (плоское)

Позиция1G / 1F / PA — это позиция для плоской сварки. В этом положении сварщика сварщики кладут металлическую деталь прямо под горелку.Это положение выполняется также для стыковых, канавок и угловых швов.

2G / PC Положение (по горизонтали)

Это горизонтальное положение для стыковых швов. В этом положении для сварки металлическая деталь остается параллельной телу сварщика, и он сваривает ее, оставаясь перед собой.

2F (2f) / PB Положение ( по горизонтали)

2F / PB Положение — это горизонтальное положение для сварки угловых швов. Это сложнее, чем позиция 1F.Сварщику необходимо большую часть времени держать горелку под углом 45 °, чтобы деталь находилась рядом с ним. Но точный угол наклона горелки зависит от углов пластины и трубы.

В положении 2F / 2f стыковая сварка немного сложнее, чем плоская сварка . Это происходит из-за того, что расплавленный металл течет вниз по стыку, а тепло горелки поднимается вверх от стыка. Следовательно, на стыки нельзя нанести равномерный осадок.

Для улучшения сварных швов сварщикам необходимо выровнять металлы и сварить с обоих концов.Перемещайте горелку немного вверх и вниз, чтобы равномерно распределить тепло по обеим сторонам стыка. Таким образом, расплавленный металл не будет стекать по нижней стороне соединения и быстрее затвердеть сварочный металл. Для мастера сварщику нужен большой опыт работы в 2-м или любом горизонтальном положении. 2f — одно из горизонтальных положений для испытания галтеля.

Есть еще горизонтальное фиксированное положение сварки или положение сварки трубы. При этом ось трубы остается почти горизонтальной.Примечательно, что свариваемая труба не должна двигаться или вращаться во время сварки.

В другом положении для горизонтальной сварки прокаткой труба выравнивается, и сварка выполняется путем ее вращения по мере необходимости. Сначала сварщику необходимо выровнять стыки и сварить его. Для захвата трубы сварщики могут использовать стальные перемычки при использовании сварочной горелки.

Еще одно аналогичное положение сварки — 2G, что означает горизонтальное положение сварки для канавки , но не для угловых швов.В этом положении ось сварного шва остается горизонтальной, а сварной шов обращен к вертикальной плоскости.

3G Положение вверх / PF (вертикальное)

Это вертикальное положение, используемое как для стыковых, так и для угловых швов. При сварке угол наклона горелки остается 45 °, сварщик использовал металл из нижней части.

3G Даунхилл / Положение PG (вертикальное)

Это положение вертикально вниз, используемое для угловых и стыковых швов. Сварщики использовали металл с верхней части.Эта позиция считается хорошей с точки зрения производительности.

Положение 4G / PE (накладные расходы)

Это верхнее положение, используемое для стыковой сварки. Сварщикам нужно держать горелку снизу металлической детали. Обычно это сложная и трудная позиция. Сварщики должны установить правильные параметры перед сваркой.

Позиция 4F / PD (накладная)

Это также верхнее положение, используемое для угловых швов. Обычно сварщик держит горелку под углом 45 °, находясь под металлической деталью, и это зависит от положения трубы / пластины.

Сварочные позиции 5G —

Сварочное положение5G используется для сварки труб, при этом ось трубы стабильна в горизонтальном положении без поворота или вращения. 5G означает «шов с разделкой кромок». Американское общество сварщиков / Американское общество инженеров-механиков называет его 5G ; и стандарты ISO / EN как PF .

5G Положение на гору (вертикальное)

Это положение вертикально вверх, используемое для стыковой сварки труб.Это распространенный ручной способ сварки труб. В этом положении сварщики последовательно выполняют три способа сварки, начиная с верхнего положения до горизонтального и затем в горизонтальном. В позиции 5G труба не поворачивается и не поворачивается; вот почему это сложно.

5G Положение под уклон (вертикально)

Это положение вертикально вниз, используемое для стыковой сварки труб. Положение 5G под уклон — очень хороший и производительный способ сварки труб вручную. В этом положении сварщики должны использовать соответствующее и специальное оборудование для сварки труб против силы тяжести расплавленного металла.Тем самым повышается производительность сварки и достигается желаемый результат сварки. Во время 5G сварщики проходят три этапа сварки, начиная с горизонтального положения, затем в горизонтальном положении и заканчивая верхним положением.

Положение 5G под уклон — очень хороший и производительный способ сварки труб вручную. В этом положении сварщики должны использовать соответствующее и специальное оборудование для сварки труб против силы тяжести расплавленного металла.Тем самым повышается производительность сварки и достигается желаемый результат сварки. Во время 5G сварщики проходят три этапа сварки, начиная с горизонтального положения, затем в горизонтальном положении и заканчивая верхним положением.

Различные названия позиции сварки 5G следующими органами:

| Номенклатура ASME / AWS | Стандартные позиции ISO |

| 5G Положение при сварке в гору | Позиция сварки PH |

| 5G Положение для сварки под уклон | Позиция сварки PJ |

Это одна из самых сложных сварочных позиций для сварщиков.Должность является предварительным условием для получения сертификата. В некоторой степени это положение аналогично 5G / PH / PJ, но труба стоит под углом 45 ° к другой. Другие названия: 6G Uphill / H-L045 и 6G Downhill / J-L045 Position .

Положение сварки6G, также известное как Положение сварного шва , или Положение аттестационного испытания сварщика . В этом положении одна труба должна располагаться под углом 45 ° к другой.Поэтому позиция становится самой сложной и сложной для сварщиков . Кроме того, сварщикам необходимо принимать очень много положений тела во время сварки.

При позиционной сварке 6G в основном используются три сварных шва: горизонтальный (сложный), плоский (легкий) и вертикальный (сложный). Основная причина затруднений — поток металла засыпки вниз.

Эта особенность имеет решающее значение, потому что пальцы ног — это области необычайной концентрации напряжения. Зона носка сварного шва также является отправной точкой для различных видов трещин, таких как холодные и усталостные трещины.

Эта особенность имеет решающее значение, потому что пальцы ног — это области необычайной концентрации напряжения. Зона носка сварного шва также является отправной точкой для различных видов трещин, таких как холодные и усталостные трещины.