Особенности сварки оцинкованной стали и требуемые материалы

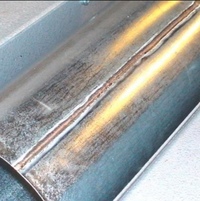

Когда стальное оцинкованное изделие подвергается тепловой обработке, которая приводит к плавлению, — это сварка. Процесс необходим при создании автомобилей, техники, в строительстве, в частности для крепления элементов, возведения каркасов, и т.д.

Цинковый слой на стали составляет от 1 до 20 мкм, предохраняется от коррозии катодной защитой. Сталь не подвергается повреждениям даже на кромке срезов.Важно, что температура плавления цинка 420 °C, испарения — 906 °C. Поэтому при сварке цинковый слой испаряется, что отражается на структуре поверхности и приводит к неудовлетворительным результатам.

Чтобы этого не происходило, задействуют присадочный материал — это металл, который используют при сварке в дополнение к основному. В нашей статье речь о медесодержащей проволоке (медно-кремниевой или с содержанием алюминия и бронзы). Что это дает:

- сварочный шов и сама сталь полностью защищены от коррозии;

- раскаленный металл не разбрызгивается;

- рабочая поверхность меньше выгорает;

- далее шов проще обрабатывать.

Главная характеристика требуемых присадочных металлов: малая температура плавления (950-1050 °C) — такую сварку точнее называть пайкой, гарантирует надежное соединение. Примеры присадочных материалов:

- CuSi3 (медь, кремний) — небольшая прочность, однако популярный вариант за счет простой обработки. Вязкое плавление при большом содержании кремния.

- CuAl8 (медь, алюминий) — характеризуется очень высокой стойкостью к коррозии в морской воде, применяется в кораблестроении, химической промышленности.

- CuSi2Mn (медь, алюминий, марганец) — дает повышенную жесткость и определяет трудную механическую обработку.

Толстый цинковый слой провоцирует больше испарений, что становится причиной нестабильного процесса сварки. Тогда мастер задает короткую дугу, что в свою очередь повышает требования к источникам питания. Чтобы сталь переходила в шов и не случалось короткое замыкание, важны параметры тока и среда, насыщенная защитным аргоном.

Сварка оцинкованной стали рекомендована при стабильной дуге, а значит, небольшой силе тока. Тогда металл не раскаляется слишком сильно, цинк испаряется минимально, повышается качество готового материала.

Особенности сварочных работ с оцинкованной сталью

При выполнении сварочных работ с оцинкованной сталью необходимо учитывать её особенности. Поверхность материала покрыта тонким слоем цинка, который выполняет защитную функцию, предотвращая быструю коррозию. Главной особенностью сварки оцинковки является то, что температуры плавления стали и цинка отличаются друг от друга и неправильно подобранные параметры тока на сварочных аппаратах могут привести к разрушению цинкового слоя.

Сварка оцинковки полуавтоматом

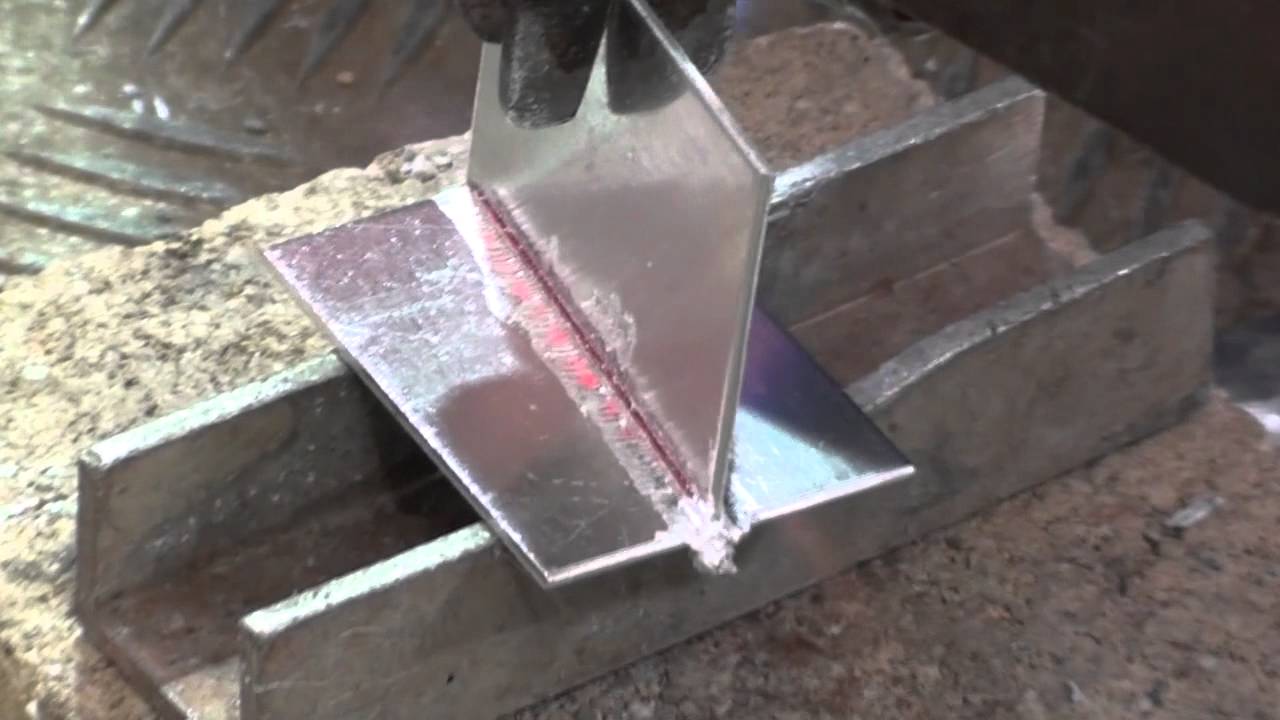

Для работы с оцинкованной сталью лучше всего использовать сварочный полуавтомат. Работая с таким устройством, сварщику намного проще будет контролировать нужные параметры тока. При этом сварочный шов получается более ровным. На качество шва положительно влияет атмосфера аргона и углекислого газа. Соединения становятся более прочными, так как при таком виде сварки не успевают образовываться цинковые испарения, снижающие полезные свойства стали.

Работая с таким устройством, сварщику намного проще будет контролировать нужные параметры тока. При этом сварочный шов получается более ровным. На качество шва положительно влияет атмосфера аргона и углекислого газа. Соединения становятся более прочными, так как при таком виде сварки не успевают образовываться цинковые испарения, снижающие полезные свойства стали.

Защитные слои цинка могут быть разной толщины. Поэтому, перед тем как приступить к работе, необходимо подобрать нужный диаметр электродной проволоки, в зависимости от толщины цинкового слоя. Если ее показатель не достигает 4 мм, то сварочный аппарат нужно заправлять проволокой с диаметром от 0.6 до 0.8 мм. Для цинкового слоя, равного 4 мм, подойдёт диаметр от 0.8 до 1 мм. Для более толстых (свыше 4 мм) используется проволока, диаметр которой составляет 1 — 1.2 мм. Выбрав подходящую присадку, необходимо установить необходимые параметры тока на аппарате. Данные параметры можно найти в инструкции используемого аппарата.

Сварку лучше осуществлять в импульсном режиме, допускается способ «углом назад», при этом обязательно должна соблюдаться короткая дуга. После завершения сварочной работы рекомендуется покрывать швы и соединения дополнительными защитными веществами. Как правило, они предлагаются в аэрозольных баллонах.

После завершения сварочной работы рекомендуется покрывать швы и соединения дополнительными защитными веществами. Как правило, они предлагаются в аэрозольных баллонах.

Нужно понимать, что любая работа, связанная с расплавлением цинка, вредна для человеческого здоровья. Даже небольшое количество цинковых испарений, попав в дыхательные пути, может вызвать отравление. Поэтому в таких случаях необходимо иметь средства защиты дыхательных путей и постоянно проветривать помещение.

Сварка оцинковки — что нужно знать про цинковый слой и его толщину | Сварка и Пайка

Оцинковка считается одним из лучших способов защиты изделий от коррозии. Данный способ применяется и сегодня, а найти его применение можно на сооружениях самого различного типа, на трубах и каркасах.

Защита металла слоем цинка также благоприятно влияет и на простоту обработки материалов. На сегодняшнее время существуют различные способы нанесения цинка на металл.

Способы оцинковки металла

Сегодня существует три основных технологии нанесения цинка на поверхность металла для его защиты от коррозии. Оцинковка может быть выполнена путем напыления и с помощью специальных электрохимических приспособлений.

Оцинковка может быть выполнена путем напыления и с помощью специальных электрохимических приспособлений.

И если в первом случае цинк наносятся на металл методом напыления, то вот в других случаях применяются специальные ванны с цинком и электрохимические средства. При этом чтобы достичь нужного результата, важно учитывать толщину цинкового покрытия.

Именно от толщины цинкового слоя полностью зависит способность изделий противостоять коррозионным воздействиям. К тому же, достаточно толстый слой цинка на металле способен защищать изделие от небольших механических повреждений.

Оцинкованное изделие считается качественным только в том случае, когда толщина защитного слоя составляет не менее 100-150 микрон. Конечно же, здесь многое зависит от типа изделий и какой-то конкретной среды их эксплуатации.

Сварка оцинкованного металла электродом

Для сварки оцинковки могут применяться различные методы. Наиболее простым и дешевым в использования является дуговая сварка. При этом методе цинк нагревается до определённой температуры, а затем сваривается посредством штучного электрода с покрытием.

При этом методе цинк нагревается до определённой температуры, а затем сваривается посредством штучного электрода с покрытием.

При этом важна высокая температура и чистота обработки деталей. Перед сваркой обязательно нужно хорошо зачистить поверхность оцинкованного металла, чтобы на ней не было грязи и пыли. Температура плавления цинкового слоя достигает 900 градусов.

Также важно подобрать определённые электроды для сварки оцинковки. Это могут быть как рутиловые электроды, так и электроды с основным покрытием. Из рутиловых электродов наибольшей популярностью при сварке оцинковки пользуются: ОЗС4, МР3, АНО4. Электроды с основным покрытием, это: УОНИ13/55, ДСК50, АОНИ13/45.

При сварке оцинковки электродами необходимо придерживаться следующих правил:

- Уменьшить скорость сварки на 20 процентов;

- Из-за высокой температуры плавления цинкового слоя, увеличить сварочный ток на 20 Ампер. В таком случае, возможно, предостеречь появление различных дефектов при сварке оцинкованного металла.

-ного производства» Тольяттинского политехнического института.

-ного производства» Тольяттинского политехнического института.

Научный руководитель- кандидат технических наук, профессор КАЗАКОВ Ю.В.

Официальные оппоненты: доктор технических наук, профессор БАРВИНОК В.А. кандидат технических наук, доцент ИЕВЛЕВ В.А.

Ведущее предприятие указано в решении диссертационного Совета K064.43.0I

ч!(х>

Автореферат разослан

Защита диссертации состоится 1996г.

на заседании диссертационного Совета по присуждена ученых степенен K064.43.0I при Тольяттинском политехническом институте. Ваши отзывы на автореферат в двух экземплярах, заверенные печатью, просим направить по адресу: 445667, г.Тольятти ГСП, ул.Белорусская 14, Тольятишский политехнический и нети тут, Ученому секретарю института.

С диссертацией мсото ознакомиться в библиотеке Тольяттинского политехнического института.

Ученые секретарь диссертационного Совета кандидат технических наук доцент

КРАСНОПЕВЦЕВ А.

Ю.

Ю.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. В настоящее время в мировом автомобилестроении широкое применение находят .тестовые стали с защитными цинковыми покрытиями. Однако, активное внедрение этих новых материалоз в производство сдерживается рядом трудностей и проблем, возникавших при контактной точечной сварке, которая является основным способом соединения деталей в автомобилестроении. Наиболее ванной проблемой при сварке сталей с покрытиями является низкое качество сварных соединений.

Поэтому разработка технологических процессов, обеспечивающих высокое качество сварных соединений деталей автомобилей из оцинкованных сталей , является актуальной задачей сварочного производства.

Цель работы. Целью настоящей работы являлось повыиение качества сварных соединений деталей автомобилей из тонколистовой оцинкованной стали.

Научная нов из на. На основании теоретического анализа зависимостей изменения диаметра литого ядра сварной точки от основных параметров режима сварки предложен и экспериментально подтвержден механизм формирования сзарных соединений при контактной точечной оварке оцинкованной стали.

Экспериментально установлено, что свариваемость конкретного материала с покрытием можно определять путем построения областей свариваемости в границах «непровар-выплеск» в координатах «сварочный ток-время сварки» при различных значениях сзарочного усилия.

Установлено, что переход в область мягких режимов сварки способствует росту диаметра литого ядра сварной точки, повышает коэффициент выплеска, однако приводит к сшшзгога стойкости электродов при сварке, и наоборот, переход на кесткие режимы сварки ношлпает стойкость электродов при сварке, но при этом снижается качество сварных соединений.

Разработан новый способ контактной точечной сварки оцинкованной стали, позволяющий за счет рационального построения термодеформацпошюго цикла сварки повысить качество сварных соединений.

Построена математическая модель технологического процесса контактной точечной сварки оцинкованной стали и предложен способ контроля качества сварных соединений по математической модели процесса сварки.

Практическая ценность.Определены ренты контактной точечной сварки оцинкованной стали, обеспечивающие стабильное качества сварных соединений.

Предложена номограмма свариваемости оцинкованной стали , позволяющая по задаваемым параметрам режима контактной точечной сворки определять геометрические размеры диаметра литого ядра сварной точки,и наоборот, по задаваемому диаметру ядра сварной точки находить параметры режима сварки.

Разработан и внедрен на ВАЗе технологический процесс контактной точечной сварки оцинкованной стали, обеспечивающий высокое качество свар ных соединений деталей автомобилей.

Апробация работы.Основное содержание работы доложено на:

1.17 научно-практической конференции молодых специлистов ВАЗа.

Тольятти 1991 г.

2.Межотраслевой научно-технической конференции «Высокоэффективные технологические процессы и оборудование для сварки, пайки и напыления». Москва 1992 г.

3.Научно-технической конференции «Сварка-95» .

Пермь 1995г.

Пермь 1995г.

Публикации.По теме диссертации опубликовано 7 печатных работ и получ!

но 2 патента Р5 на изобретения.

Объем и структура диссертации.Работа состоит из введения ,пяти глав выводов по работе .списка использованной литературы и приложения.Содержи1 98 страниц машинописного текста, включает 7 таблиц,иллюстрирована 42

рисунками.Список литературы содержит 95 наименований.

1

СОДЕРЖАНИЕ РАБОШ.

В первой главе приводится классификация защитных покрытий листовых сталей , используемых в современном автомобилестроении.Каждый производитель автомобилей подходит к выбору материала с тем, или иным видом покрытия индивидуально, с учетом сложившейся технологии, требований к коррозионным свойствам и т.д.Поэтому ваяной задачей является правильны: выбор материала для условий массового производства автомобилей.А так к; вопрос о влиянии различных покрытий на свариваемость листовых сталей исследован недостаточно полно, необходимо исследовать свариваемость ст; лей с различныш защитными покрытиями.

К настоящему времени работами многочисленных зарубежных исследовав лей /Лейн,Портер,Гидеон,Роач,Пожен,Ыакото,Майрхофер и др./,а также отечественных/ Чакалев А.А.,Гуляев А.И.,Дыхно С.Л. / установлено, что основными недостатками процесса контактной точечной сварки оцинкованны: сталей являются:

1. Низкая «устойчивость» процесса сварки и склонность к непроварам и выплескам.

2. Низкая стойкость электродов при сварке.

3. Низкая стабильность процесса сварки, вследствии колебания толщины цинкового покрытия.

4. Трудности связанные с контролем качества сварки.

Перечисленные недостатки резко снижают качество сварных соединений

при сварке оцинкованных сталей.Поэтому большое внимание исследователей уделяется вопросам разработки технологических процессов, обеспечивании: высокое качество сварных соединений деталей из оцинкованных сталей.

В то же время информация по режимам контакгной точечной сварки оцинкованных сталей носит противоречивый характер .

Для обеспечения удовлетворительного качества сварных соединений большинство авторов говорит о необходимости увеличения силы сварочного тока при сварке.

Для обеспечения удовлетворительного качества сварных соединений большинство авторов говорит о необходимости увеличения силы сварочного тока при сварке.

Однако единого мнения на этот счет нет. Так,некоторые авторы для точечной сварки оцинкованных сталей рекомендуют силу сварочного тока увеличивать на 20-40%,другие предлагают силу тока увеличивать на 30-50$.Ещё более противоречивый характер носит информация по другим параметрам рекима сварки.Сдабо исследован вопрос о влиянии основных параметров рекима сварки на качество сварных соединений и стойкость электродов при сварке.Всё это говорит о том, что процесс контактной точечной сварки оцинкованных сталей нельзя считать до конца изученным и необходимо продолжить исследование этого процесса.

Как известно,необходимым и достаточным условием образования работоспособных соединений при контактной точечной сварке является обеспечение заданных размеров ядра сварной точки и в первую очередь.его диаметра/Орлов Б.Д./.Однако при сварке сталей с защитными покрытиями необходимо учитывать и такие требования как:надежная зашита от коррозии на поверхности сварной точки и внутри нахлестки,а так ке сведение к минимуму количества металла покрытия, попадающего в ядро из основного металла, для исключения резкого изменения его состава и свойств сварных соединений /Чакалев A.

A./.

A./.

Выполнение этих условий и гарантирует получение сварного соединения с заданными эксплуатавдоиными свойствами за счет рационального построения термо-деформационного цикла сварки.

На основании проведенного анализа были поставлены следующие задачи исследования:

1. Исследовать свариваемость сталей с различными защитными покрытиями.

2. Исследовать процесс контактной точечной сварки оцинкованной стали.

3. Разработать и внедрить технологию контактной точечной сварки тонколистовой оцинкованной стали.

Во второй главе приводятся сведения об экспериментальной установке и методике исследования.Сварку образцов проводили на машине контактной точечной сварки МТ-1607.Величина сжимакщего усилия на электродах задавалась при помощи редуктора по манометру, отградуированному с помощью динамометра через каждые 0,5атм.Сварочный ток и время протекания тока контролировали при помощи прибора PKC-02-0I.Прибор позволяет измерять амплитудное значение сварочного тока в килоамперах и время сварки в периодах,снабжен цифровой индикацией.

Для управления сварочным циклом использовали регулятор цикла сварки PMG-23

Для управления сварочным циклом использовали регулятор цикла сварки PMG-23

Материалом электродов служил сплав БрХЦр-04-007.Электроды имели плоскую рабочую поверхность -5,5мм.В работе использовался макро- и мик-ростружтурный анализ сварных соединений .микрорентгеноспектральный аннли: литого ядра сварной точки и контактной поверхности электродов.

В качестве программного обеспечения для обработки экспериментальных данных использовали систему ГИД.В работе использовались методы математического моделирования процесса контактной точечной сварки на основе методов математического планирования экспериментов.

Лт исследования свариваемости сталей с различными защитными покрытиями использовались материалы ведущих зарубежных фирм-производителей автолиста, а так ке отечественные аналоги этих материалов.

Исследование свариваемости сталей с различными защитными цинковыми покрытиями проводили на основе критериального подхода , который активно разрабатызается в последние годы группой авторов /В.

(уЮпериодовСО.Йсек.) Значением тока сварки варьировали добиваясь получения литого ядра сварно точки равным 4мм.После этого фиксировали по прибору PKC-02-0I значение сварочного тока , соответствующее этому диаметру.Попутно прЙилась оценка стойкости электродов , согласно приведенной методике.

(уЮпериодовСО.Йсек.) Значением тока сварки варьировали добиваясь получения литого ядра сварно точки равным 4мм.После этого фиксировали по прибору PKC-02-0I значение сварочного тока , соответствующее этому диаметру.Попутно прЙилась оценка стойкости электродов , согласно приведенной методике.

Анализ результатов проведенных исследований по влиянию различных покрытий листовых сталей на их свариваемость показал, что свариваемость зависит от наличия покрытия на поверхности листа и определяется такими параметрам! покрытия как толщина и состав .Наличие покрытия на поверхности листа вызывает необходимость увеличения силы сварочного тока для получения ядра сварной точки заданных размеров по сравнению со сваркой обычной стали без покрытия,а так же приводит к снижению стойкости электродов при сварке.

В результате проведенных исследований были построены ранжированные ряды свариваемости сталей с различными защитными покрытиями по выбраь-нным критериям.Это позволяет проводить оптимизацию технологии сварки оцинкованных сталей .

путем выбора толщины и состава защитного цинкового покрытия.Кроме этого прозодилась экспертная оценка по 10-ти балльной

путем выбора толщины и состава защитного цинкового покрытия.Кроме этого прозодилась экспертная оценка по 10-ти балльной

шкале других технологических свойств:штампуемости, окрашиваемости,коррозионной стойкости.

На основе результатов проведенных исследований был выбран материал наиболее целесообразный для применения в условиях массового производства ажгомобилей ВАЗ.Это отечественная сталь 08Ю толщиной 0,8мм с двухсторонним горячеоцинкованным покрытием 12мкм.Дальнейшие исследования процесса и разработка технологии велись применительно к этому материалу.

Третья глава посвящена исследованию процесса контактной точечной сварки оцинкованной стали.На процесс контактной точечной сварки оказывает влияние большое количество факторовгразмеры и форма электродов, форма импульса сварочного тока,толщина и состав покрытия и т.д.Однако в первую очередь характер кагреза зоны сварки и образования сварного ядра определяется основныш параметрами реянма сварки:силой сварочного тока, временем сварки и сварочным усилием на электродах.

сомй-Ь, По этой методике и проводились исследования. Сварязались образцы из оцинкованной стали и образцы из стали без покрытия.Вначале определялось влияние на диаметр ядра времени сварки и сварочного усилия.С ростом времени сварки диаметр ядра сварной точки оцинкованной стали и стали без покрытия линейно увеличивается , диаметр ядра оцинкованной стали на 20? меньше,чем на стали без покрытия.С ростом сварочного усилия диаметр ядра сварной точки оцинкованной стали и стали без покрытия линейно уменьшается,диаметр ядра оцинкованной стали на 20% меньше, чем на стали без покрытия.Таким образом, характер влияния времени сварки и сварочного усилия на диаметр литого ядра сварной точки оцинкованной стали и стали без покрытия одинаков.Наличие цинкового покрытия при постоянстве одного из этих параметров и силы сварочного тока уменьшает диаметр ядра

сомй-Ь, По этой методике и проводились исследования. Сварязались образцы из оцинкованной стали и образцы из стали без покрытия.Вначале определялось влияние на диаметр ядра времени сварки и сварочного усилия.С ростом времени сварки диаметр ядра сварной точки оцинкованной стали и стали без покрытия линейно увеличивается , диаметр ядра оцинкованной стали на 20? меньше,чем на стали без покрытия.С ростом сварочного усилия диаметр ядра сварной точки оцинкованной стали и стали без покрытия линейно уменьшается,диаметр ядра оцинкованной стали на 20% меньше, чем на стали без покрытия.Таким образом, характер влияния времени сварки и сварочного усилия на диаметр литого ядра сварной точки оцинкованной стали и стали без покрытия одинаков.Наличие цинкового покрытия при постоянстве одного из этих параметров и силы сварочного тока уменьшает диаметр ядра

сварной точки на 20%.Более существенно диаметр литого ядра сварной точки зависит от силы сварочного тока.Анализ зависимостей изменения диаметра ядра сварной точки оцинкованной стали и стали без покрытия показал, что по мере роста диаметра разница мекду силой сварочного тока, необходимой для получения одинакового ядра сварной точки при сварке по цинковому покрытию и без него линейно уменьшается.

Отсюда можно сделать вывод,что по мере увеличения силы сварочного тока влияние цинкового покрытия на формирование литого ядра сварной точки уменьшается,Это явление можно объяснить сделав предположение о том, что цинк в процессе сварки удаляется из контактов пропорционально величине сварочного тока и при некотором критическом значении тока цинк в контактах монет полностью отсутствовать.В результате его влияние на формирование ядра сварной точки прекращается.

Отсюда можно сделать вывод,что по мере увеличения силы сварочного тока влияние цинкового покрытия на формирование литого ядра сварной точки уменьшается,Это явление можно объяснить сделав предположение о том, что цинк в процессе сварки удаляется из контактов пропорционально величине сварочного тока и при некотором критическом значении тока цинк в контактах монет полностью отсутствовать.В результате его влияние на формирование ядра сварной точки прекращается.

Для подтверждения этого предположения проверялось наличие цинка в контактах электрод-деталь и деталь-деталь с помощью индикации раствором сернокислой меди.Оказалось , что цинковое покрытие еще до образования сваркой точки выдавливается из контактов деталь-деталь, а затем из контактов электрод-деталь.На поверхности контактов наблюдался четко выраженный налет меди красного цвета, который свидетельствует об отсутствии цинка на поверхности контактав.Подтверждение этого факта получено путем металлографического анализа сварных точек.

Исследование макро- и микроструктуры сварных точек при сварке оцинкованной стали на различных решшах показали , что в литом ядре отсутствуют поры .раковины , трещины и другие дефекты вварки.Нокрытие меяцу листами п контакте деталь-деталь вынимается в зазор, образуя литой слой цинка вокруг сварной точки,покрытие в контакте электрод-деталь выдавливается на перефмрию сварной точки.Микрорентгеноспектральный анализ литого ядра сварной точки, выполненный на установке «КОМЕБАКС»,также подтвердил отсутствие цинка в литом ядре сварной точки.

Механические испытания сварных соединений оцинкованной стали и стали без покрытия показали, что прочность сварных точечных соединений этих сталей одинакова.Это ещё раз подтверждает факт выдавливания цинкового покрытия из зоны контактов и отсутствие цинка в литом ядре сварной точки.

На основа;*- :■■ -еретического анализа зависимостей изменения диаметра литого ядра сварной точки от основных параметров режима сварки предложен и экспериментально подтвержден механизм процесса формирования сварных соединений при контактной точечной сварке оцинкованной стали,согласно которому цинковое покрытие под действием сварочного усилия выдавливается из контактов электрод-деталь и деталь-деталь в начале процесса сварки пропорционально величине сварочного тока.

При некотором критическом значении сварочного тока влияние цинка на формирование ядра сварной точки может быть прекращено.

При некотором критическом значении сварочного тока влияние цинка на формирование ядра сварной точки может быть прекращено.

В четвертой главе приведены результаты разработки технологии коктакт-

ной точечной сварки исследуемой оцинкованной стали. Полученные в результате исследования процесса контактной точечной сварки зависимости изменения диаметра литого ядра сварной точки от основных параметров режима сварки позволили подойти к определению ренимов сварки. Для этого использовали «динамический подход», который представляет собой метод экспериментального определения режимов сварки , путем нахождения областей свариваемости в границах «непровар- выплеск» в координатах «ток сварки- время сварки». В результате подобных исследований была построена область свариваемости исследуемой оцинкованной стали(рисЛ). Это позволило определить «устойчивость» процесса сварки, которую можно определить через ширину интервала возможного изменения тока от непровара до выплеска д1= Хпа*-1шг1 а также определить наиболее целесообразные значения параметров рению сварки .

Параметры режима сварки, обеспечивающие стабильное качество сварных соединений должны находиться в области, ограниченной «устойчивостью» процесса сварки. Правомерность такого подхода к выбору параметров режима подтверждается результатам проверки стабильности процесса сварки, которую оценивали по результатам механических испытаний образцов. Оказалось, что в этом случае коэффициент стабильности к=0,2 , тогда как стабильность процесса считается приемлемой при к =0,3-0,55 .

Параметры режима сварки, обеспечивающие стабильное качество сварных соединений должны находиться в области, ограниченной «устойчивостью» процесса сварки. Правомерность такого подхода к выбору параметров режима подтверждается результатам проверки стабильности процесса сварки, которую оценивали по результатам механических испытаний образцов. Оказалось, что в этом случае коэффициент стабильности к=0,2 , тогда как стабильность процесса считается приемлемой при к =0,3-0,55 .

Чтобы проверить влияние сварочного усилия на положение облаете!: свариваемости , строили области свариваемости при различных значениях сварочного усилия. Оказалось, что снижение сварочного усилия смещает область свариваемости в сторону меньших токов, а повышение сварочного усилил, наоборот, в сторону больших токов.

На основании теоретического анализа экспериментально определенных областей свариваемости была предложена номограмма свариваемости исследуемой оцинкованной стали (рис.2). Данная номограмма позволяет по задаваемым параметрам режима контактной точечной сварки определить диаметр литого ядра сварной точки, являющийся основным критерием качества, и наоборот, по диаметру литого ядра находить параметры режима сварки.

Основой номограммы является конфигурация области свариваемости, которая тлеет форму неправильного четырехугольника. На малой стороне этого четырехугольника нанесена шкала времени сварки в пределах от 5 до 20 периодов. Эта сторона устанавливается на поле номограммы так, чтобы она совпадала с линией координатной сетии номограммы, параллельной оси абсцисс и соответствующей минимальному диаметру ядра — 3 мм. Тогда вершина А области свариваемости покажет на шкале сварочного усилия, в верхней части номограммы, величину этого усилия, которая соответствует данному положению области свариваемости на номограмме. Выбрав величину усилия, необходимо выбрать требуемую величину диаметра ядра сварной точки, и определить в пределах области свариваемости величину времени сварки по шкале на нижней границе области свариваемости и силу сварочного тока на оси абсцисс номограммы.

Экспериментальная проверка этой номограммы показала хорошую сходимость результатов, заданных при выборе параметров режима по номогрнмме и полученных при сварке образцов на этих режимах.

Процессе сварки происходит диффузия цинкового покрытия з материал электрода и растворение цинка в матрице меди, образуя сплав латуни.Затем образуется сплав чистого цинка, при этом происходит увеличение толщины цинковой прослойки до 80-100 мкм.Одновременно с этим про исходит увеличение диаметра контактной поверхности электродов и снижение твердости электродов.Таким образом, при сварке оцинкованной стали проявляются два вида износа электродов:деформация рабочей поверхности электродов, увеличение площади контактов электрод-деталь и изменение химического состава рабочей части электродов,сникекие твердости контактной поверхности электродов.Все эти факторы резко сникают стойкость электродов при сварке.

Процессе сварки происходит диффузия цинкового покрытия з материал электрода и растворение цинка в матрице меди, образуя сплав латуни.Затем образуется сплав чистого цинка, при этом происходит увеличение толщины цинковой прослойки до 80-100 мкм.Одновременно с этим про исходит увеличение диаметра контактной поверхности электродов и снижение твердости электродов.Таким образом, при сварке оцинкованной стали проявляются два вида износа электродов:деформация рабочей поверхности электродов, увеличение площади контактов электрод-деталь и изменение химического состава рабочей части электродов,сникекие твердости контактной поверхности электродов.Все эти факторы резко сникают стойкость электродов при сварке.

Значительный интерес представляет изучение влияния параметров режима сварки на стойкость электродов.Для оценки стойкости электродов по номограмме свариваемости выбирались сочетания параметров режима сварки, которые охватывали предельно возможные мягкие и жесткие режимы сварки.Стойкость электродов оценивали по изменения диаметра ядра сварной точки в процессе сварки.

арочвых цехов автозаводов.

арочвых цехов автозаводов.

Однако, детальный анализ разработанной технологии и предложенный механизм процесса формирования сварных соединений позволяет сделать вывод, что эту технологию мохно усовершенствовать,за счет более рационального построения термодеформационного цикла сварки.

Из построенной номограммы свариваемости видно,что переход на

мягкие режимы сварки способствует росту диаметра литого ядра сварной точки и повышает коэффициент выплеска.Коэффициент выплеска рассчитывается как отношение критического диаметра к минимально допускаемому.Так при 20ти периодах К=2.Однако переход на мягкие режимы сникает стойкость электродов при сварке.В данном случае она составляет 700 точек сварки.

Переход на жесткие режимы повышает стойкость электродов при сварке.Так при 5ти периодах стойкость составляет 1200 точек.Однако, в этом слуцае снижается качество сварных соединений, коэффициент выплеска составляет К=1,3.Таким образом , налицо явное противоречие.

дится з две стадии.На первой стадии подают импульс сварочного тока при котором сварная точка не образуется, однако происходит выдавливание покрытия нз зоны контактов.Па второй стации подают импульс сварочного тока с образованием ■качественной сварной точки.Реализация данного способа в лабораторных условиях показала , что при этом повышается качество сварных соединений , коэффициент выплеска,стабильность процесса сварки и стойкость электродов при сварке.

дится з две стадии.На первой стадии подают импульс сварочного тока при котором сварная точка не образуется, однако происходит выдавливание покрытия нз зоны контактов.Па второй стации подают импульс сварочного тока с образованием ■качественной сварной точки.Реализация данного способа в лабораторных условиях показала , что при этом повышается качество сварных соединений , коэффициент выплеска,стабильность процесса сварки и стойкость электродов при сварке.

Предложенный способ контактной точечной сварки оцинкованной стали позволяет повысить качество сварных соединений по сравнению с традици-ционным способом за счет более рационального построения термодеформационного цикла сварки.

Практически нерешенной проблемой при сварке сталей с покрытиями остается контроль качества сварки.Определенные успехи в этом направлении могут быть достигнуты при помощи многофакторного контроля хсачеотва сварки.

С этой целью была построена математическая модель технологического процесса контактной точечной сварки оцинкованной стали.

Математическую модель технологического процесса контактной точечной сварки можно представить в виде следующей схемы (рис.4).Тогда уравнение связи между выходными и входными параметрами процесса имеет вид:

Математическую модель технологического процесса контактной точечной сварки можно представить в виде следующей схемы (рис.4).Тогда уравнение связи между выходными и входными параметрами процесса имеет вид:

Для реализации этой модели необходимо поставить полный факторный эксперимент типа 23.План типа 23 позволяет получить раздельные оценки для коэффициентов уравнения регрессии вида:

у = Бс,* 61*2.+ Е>3х.3 + Хч*

Расчет коэффициентов уравнения регрессии проводился на персональном компьютере с использованием программы планирования и обработки результатов многофакторного эксперимента написанной на языке

В результате была построена математическая модели технологического процесса контактной точечной сварки исследуемой оцинкованной стали и предложен способ контроля качества контактной точечной сварки по математической модели.

Способ заключается в том, что измеряют текущие значения параметров рекима контактной точечной сварки и по математической модели технологического процесса вычисляют диаметр литого ядра сварной точки, являющийся основным критерием качества при контактной точечной сварке.

ных соединений.

ных соединений.

В результате проведенных исследований процесса контактной точечной сворки оцинкованной стали было установлено , что покрытие из зоны контактов электрод-деталь и деталь-деталь выдавливается з процессе сварки.

В то не время при формулировке требований к качеству сварных соединений отмечалось, что одним из необходимых условий является обеспечение надежной защиты от коррозии на поверхности сварной точки и внутри нахлестки.

С этой целью проводились коррозионные испытания образцов, имитирующих сзарные соединения деталей кузова автомобиля.Модели образцов окрашивались по действующей технологии и затем подвергались циклическим коррозионным испытаниям.Результаты испытаний показали, что при этом обеспечивается надежная защита от коррозии на поверхности сварной точки и внутри нахлестки, а также всего сварного образца.

Результаты коррозионных испытаний показали, что наряду с высоким качеством сварных соединений обеспечивается и надлежащая защита от коррозии сварных точек.

основши ВЫВОДЫ.

1.Наличие антикоррозионного защитного цшисового покрытия на поверхности листовой стали ухудшает технологическую свариваемость контактной точечной сваркой, что выражается в необходимости увеличения силы сварочного тока для обеспечения литого ядра сварной точки заданных размеров к снижении стойкости электродов при сварке.Сила тока возрастаем

а стойкость эяектрэдов при сварке снаяается пропорцвонэлыю увеличении толщины цинкового покрытия.

2.До совокупности технологических сзоёстз для .условий ВЛЗэ наиболее целесообразной следует считать сталь П8Ю с дзухсторопким горячеощш-кованным покрытием толщиной 12мкм.3та сталь имеет хорошую коррозионную стойкость и штаыпуемость , удовлетворительную осаркваегтость и окрашп-ваемость.

3.Характер влияния времени сварки и сварочного ушжш из диаметр литого ядра сварной точки при сварке сталей с цвакэвшл иокрптисм и без покрытия одинаков.Наличие цинкового покрытия прп постоянстве одного из этих параметров и неизменной силы сварочного тока уменьшает диаметр ядра сзараой точки ка 20 %.

Увеличение силн сварочного тока уменьшает влияние цинкового покрытия па формирование литого :щра сворной точки..

Увеличение силн сварочного тока уменьшает влияние цинкового покрытия па формирование литого :щра сворной точки..

4.Предложен и экспериментально подтвержден механизм процесса уорг.с-ровэния сварного соелпненпа при контактной точечно:’! слгрке оцшкозшшол стали, согласно которопу цинк под действие:: сварочного усилия вшхавли-вается из контактов электрод-деталь и деталь-деталь в начало процесса сварки пропорционально величине сварочного тока. При некоторой критическом значении тока влияние цинка на Формирование ядра свзркоД гочкн может быть прекращено.

5.С использованием «динамического подходз*определены ре;гпш сварки оцинкованной стали , обеспечивающие стабильное качество ссрипых соединений, отсутствие цинка в составе металла литого ядра, образование вокруг ядра сварной точки уплотняющего пояска цинка и прочность сварных соединений такую яе, как и прп сварке нсоцпнкозвшюй стали.

6.На основе анализа экспериментально определенных областей свариваемости предложена номограмма свариваемости оцкнковашюй стали, позволяющая по задаваемым параметра!.

! режима сварки рассчитывать диаметр литого ядра сварной точки и , наоборот , по задаваемому диаметру ядра сварной точки определять необходимые параметры рекпма сварки.

! режима сварки рассчитывать диаметр литого ядра сварной точки и , наоборот , по задаваемому диаметру ядра сварной точки определять необходимые параметры рекпма сварки.

7.Снижение стойкости электродов прп сварке оцинкованной стали происходит в результате массоттереноса цинка в контакте электрод-деталь с последующей диффузией его в материал электрода.Это понижает твердость контактной поверхности и ускоряет её деформацию. Увеличить стойкость электродов можно путем применения несткнх режимов сварки.

8.На основе результатов исследований разработаны руководящие материаль для конструкторов и технологов по контактной точечной сварке оцинкованной стали,позволяющие использовать результаты работы в условиях сварочных цехов автозаводов.

9.Предложен новый способ контактной точечной сварки оцинкованной стали , включающий две стадии.На первой стадии процесса сварки подают импульс сварочного тока при котором происходит выдавливание покрытия из зоны контактов.Вторая стадия процесса происходит с образованием сварной точки.

Способ повышает качество сварных соединений,стабильность процесса сварки и стойкость электродов при сварке за счет более рационального построения термодеформационного цикла сварки.

Способ повышает качество сварных соединений,стабильность процесса сварки и стойкость электродов при сварке за счет более рационального построения термодеформационного цикла сварки.

10.Построена математическая модель процесса контактной точечной сварки оцинкованной стали и предложен способ контроля качества сварных соединений по математической модели прцесса.

11.Разработанный технологический процесс контактной точечной сварки оцинкованной стали прошел промышленную проверку и внедрен в производство на ЗАЗе.Испытания деталей на усталостную прочность и коррозионные испыта! показали , что сварные соединения обладают хорошим качеством.

По теме диссертация опубликованы следующие работы:

1. Вакатов A.B. Оценка свариваемости и стойкости электродов при контактной точечной сварке оцинкованных сталей. Информационный листок JS- 274-92. Самарский ЦНТИ 1992.

2. Вакатов A.B.,Чернышев А.Н. Контактная точечная сварка сталей с антикоррозионными покрытиями в автомобильной промышленности.

«Высокоэффективные технологические процессы и оборудование для сварки , пайки и напиления».Москва 1992. Тезисы докладов.

«Высокоэффективные технологические процессы и оборудование для сварки , пайки и напиления».Москва 1992. Тезисы докладов.

3. Вакатоз.А.В. Контактная точечная сварка оцинкованной стали. «Автомобильная промышленность» №4 1995.

4. Вакатов A.B. Стойкость электродов при контактной точечной сварке автолистозых сталей с предварительным антикоррозионным покрытием. Информационный листок № 324-92. Самарский ЦНТИ 1992.

5 Вакатов A.B. Определение режимов контактной точечной сварки оцинкованной стали.»Сварка-95″рПермь 1995.Тезисы докладов.

6.Вакатов A.B..Чернышев А.Н. Моделирование технологического процесса контактной точечной сварки оцинкованной стали методами планирования . «Сварка-95». Пермь 1995.Тезисы докладов.

7.Вакатов A.B. Точечная сварка сталей с антикоррозионным покрытием. «Автомобильная промышленность» й5 1996.

8.Патент FS по заявке 92-011696.Способ контактной точечной сварки Вакатов А.В.,Данилов Ю.С.

9.Патент РФ по заявке 94-023274.

Способ контроля качества контактной точечной сварки. Вакатов A.B.

Способ контроля качества контактной точечной сварки. Вакатов A.B.

Рев.-2,5 кН

Рис.1 Области свариваемости з границах «непровар-выплеск» для оцинкованной стали (I) и стали без покрытия (3)

оцинкованной стали

Ъъ.

(выдавливание покрытия) (образование сварной точки) Рис.3 Способ контактной точечкой сварки с использованием

2х-;шпульсного ренима. (циклограмма процесса)

X»

Рис.4 Математическая модель технологического процесса контактной точечной сварки.

XI-сварочный ток (кА) Хг-вреш сварки (пер.) Хз-сварочное усилие (кН)

У -усилие среза сварного точечного соединения (кГ)

ОБ ОСОБЕННОСТЯХ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ОЦИНКОВАННЫХ ДЕТАЛЕЙ

Московский государственный университет имени Н.Э. Баумана

Номер: 5-1

Год: 2017

Страницы: 56-60

Журнал: Актуальные проблемы гуманитарных и естественных наукКлючевые слова

точечная сварка, оцинкованные стали, модификации тока, spot welding, hot-dip galvanized steels, current modifications

Аннотация к статье

В статье исследуются основные технологические способы точечной сварки металлов с цинковым покрытием.

Рассмотрены виды и свойства цинковых покрытий, применяемых в автомобилестроении. Установлено, что сварка на мягких режимах с применением модификаций тока наиболее благотворно влияет на качество сварных соединений.

Рассмотрены виды и свойства цинковых покрытий, применяемых в автомобилестроении. Установлено, что сварка на мягких режимах с применением модификаций тока наиболее благотворно влияет на качество сварных соединений.Текст научной статьи

Контактная точечная сварка играет важнейшую роль в современном автомобилестроении, благодаря высокой производительности, низкой стоимости и универсальности. Однако широкое применение различного рода покрытий создает некоторые трудности при использовании данного способа. На протяжении достаточно долгого времени цинковое покрытие является наиболее часто применяемым при производстве автомобиля. Данное покрытие получают путем погружения стальной заготовки в ванну расплавленного цинка. При этом существуют два основных способа горячего цинкования. Применение каждого, из которых, влияет на химический состав покрытия и, следовательно, на свариваемость. Первый способ заключается в простом погружении заготовки в ванну расплавленного цинка.

Такое покрытие будет состоять на 99% из чистого цинка с примесью алюминия 0,3-0,6 %. При втором способе заготовку нагревают до 450-590 градусов Цельсия сразу после того как сталь выходит из цинковой ванны. За счет нагрева происходит диффузия покрытия со сталью и покрытие будет содержать 90% цинка 9% железа, а также около 0,15-0,4 % алюминия. Известно, что наличие алюминия в химическом составе имеет ключевое влияние на срок службы электродов. Именно склонность к загрязнению электрода, которое влияет не только на срок службы, но и на электросопротивление в контакте электрод-деталь основная проблема при оптимизации сварочных параметров для сварки оцинкованных сталей. Современная методика сварки оцинкованных сталей предполагает использования модификаций тока, таких как, добавление дополнительного предварительного импульса тока или плавное увеличение основного сварочного импульса (рампа). Однако сварку оцинкованных сталей можно осуществлять в соответствии с практически любой из существующих циклограмм.

Такое покрытие будет состоять на 99% из чистого цинка с примесью алюминия 0,3-0,6 %. При втором способе заготовку нагревают до 450-590 градусов Цельсия сразу после того как сталь выходит из цинковой ванны. За счет нагрева происходит диффузия покрытия со сталью и покрытие будет содержать 90% цинка 9% железа, а также около 0,15-0,4 % алюминия. Известно, что наличие алюминия в химическом составе имеет ключевое влияние на срок службы электродов. Именно склонность к загрязнению электрода, которое влияет не только на срок службы, но и на электросопротивление в контакте электрод-деталь основная проблема при оптимизации сварочных параметров для сварки оцинкованных сталей. Современная методика сварки оцинкованных сталей предполагает использования модификаций тока, таких как, добавление дополнительного предварительного импульса тока или плавное увеличение основного сварочного импульса (рампа). Однако сварку оцинкованных сталей можно осуществлять в соответствии с практически любой из существующих циклограмм. При этом существует возможность сварки, как на мягких, так и на жестких режимах. Исследование авторов [1,129] показало, что при одиночном сварочном импульсе без каких либо модификаций длительностью 240 мс цинковое покрытие удаляется полностью из зоны сварки на 120-140 мс (рисунок 1). Рис. 1. Поверхность детали на 120 мс. Цинк полностью выдавлен При этом температурный градиент направлен от верхнего электрода к нижнему. Соответственно цинк выдавливается сначала с поверхностью между верхним электродом и деталью, затем с поверхности между нижним электродом и деталью. При добавлении предварительного сварочного импульса или рампы порядок выдавливания цинка не меняется. Однако меняется характер распределения теплоты, вместо распределения от верхнего электрода к нижнему, нагрев распространяется от контакта деталь-деталь. Однако увеличение длительности модификаций может инициировать преждевременный рост литого ядра. В целом же при использовании модификаций тока рост ядра происходит плавно и более равномерно.

При этом существует возможность сварки, как на мягких, так и на жестких режимах. Исследование авторов [1,129] показало, что при одиночном сварочном импульсе без каких либо модификаций длительностью 240 мс цинковое покрытие удаляется полностью из зоны сварки на 120-140 мс (рисунок 1). Рис. 1. Поверхность детали на 120 мс. Цинк полностью выдавлен При этом температурный градиент направлен от верхнего электрода к нижнему. Соответственно цинк выдавливается сначала с поверхностью между верхним электродом и деталью, затем с поверхности между нижним электродом и деталью. При добавлении предварительного сварочного импульса или рампы порядок выдавливания цинка не меняется. Однако меняется характер распределения теплоты, вместо распределения от верхнего электрода к нижнему, нагрев распространяется от контакта деталь-деталь. Однако увеличение длительности модификаций может инициировать преждевременный рост литого ядра. В целом же при использовании модификаций тока рост ядра происходит плавно и более равномерно. Также было установлено, что при сварке оцинкованных сталей на жестких режимах, в некоторых случаях, формирование ядра было неравномерным, а само ядро получалось не полным. Часто расплавление начиналось в контакте электрод-деталь раньше чем в контакте деталь-деталь, что приводило к выплескам. Предварительный импульс и рампа при сварке оцинкованных сталей улучшают формирования ядра, ускоряют процесс перехода стали из холодного состояния в расплавленное. Более равномерный нагрев позволяет электродам полностью выдавить цинк из контактных поверхностей, а также сформировать полноценный уплотняющий поясок вокруг точки. Уплотняющий поясок препятствует чрезмерному росту ядра и предотвращает конечный выплеск. Расположение уплотняющего пояска показано на рисунке 2. Рис.2. Схема контактной сварки.1- свариваемые детали, 2- электроды, 3- источник питания, 4-зона расплавленного металла, 5- уплотняющий поясок. Сварка на жестких режимах не может обеспечить качества равноценного тому, какое можно получить, используя мягкие режимы.

Также было установлено, что при сварке оцинкованных сталей на жестких режимах, в некоторых случаях, формирование ядра было неравномерным, а само ядро получалось не полным. Часто расплавление начиналось в контакте электрод-деталь раньше чем в контакте деталь-деталь, что приводило к выплескам. Предварительный импульс и рампа при сварке оцинкованных сталей улучшают формирования ядра, ускоряют процесс перехода стали из холодного состояния в расплавленное. Более равномерный нагрев позволяет электродам полностью выдавить цинк из контактных поверхностей, а также сформировать полноценный уплотняющий поясок вокруг точки. Уплотняющий поясок препятствует чрезмерному росту ядра и предотвращает конечный выплеск. Расположение уплотняющего пояска показано на рисунке 2. Рис.2. Схема контактной сварки.1- свариваемые детали, 2- электроды, 3- источник питания, 4-зона расплавленного металла, 5- уплотняющий поясок. Сварка на жестких режимах не может обеспечить качества равноценного тому, какое можно получить, используя мягкие режимы. Уплотняющий поясок не успевает достаточно сформироваться вокруг зоны расплавленного металла, и металл ядра может выдавливаться сквозь него в виде выплеска. В результате ядро получается неравномерным и гораздо более тонким, чем ядро точки, сваренной на мягких режимах. В дополнение интенсивная генерация теплоты провоцирует чрезмерное тепловыделение в контакте электрод-деталь. В результате чего происходит повышенный массоперенос между электродом и деталью, что изменяет порядок удаления цинка из зоны сварки. Это же касается и чрезмерного увеличения времени сварочного импульса.[2,63] При сварке оцинкованных сталей особенно важно снизить до минимума массоперенос между электродом и деталью. Так как велика вероятность образования локального плавления и образования легкоплавких эвтектик (цинка с медью). При проявлении этого феномена резко возрастает скорость массопереноса. После выключения тока и снятия сварочного усилия локальные связи разрушаются от действия упругих сил, накопленных при деформации микровыступов, а также от распорного эффекта.

Уплотняющий поясок не успевает достаточно сформироваться вокруг зоны расплавленного металла, и металл ядра может выдавливаться сквозь него в виде выплеска. В результате ядро получается неравномерным и гораздо более тонким, чем ядро точки, сваренной на мягких режимах. В дополнение интенсивная генерация теплоты провоцирует чрезмерное тепловыделение в контакте электрод-деталь. В результате чего происходит повышенный массоперенос между электродом и деталью, что изменяет порядок удаления цинка из зоны сварки. Это же касается и чрезмерного увеличения времени сварочного импульса.[2,63] При сварке оцинкованных сталей особенно важно снизить до минимума массоперенос между электродом и деталью. Так как велика вероятность образования локального плавления и образования легкоплавких эвтектик (цинка с медью). При проявлении этого феномена резко возрастает скорость массопереноса. После выключения тока и снятия сварочного усилия локальные связи разрушаются от действия упругих сил, накопленных при деформации микровыступов, а также от распорного эффекта. При подъеме электрода на нем остаются частицы цинка перешедшего в результате диффузии, а на поверхности детали остаются частицы электродного металла. Очень важно подобрать именно то время сварочного импульса, которое обеспечит удовлетворительный диаметр литого ядра. Даже небольшое превышение необходимого времени сварки значительно увеличит количество частиц цинка на поверхности электрода. [3, 241] На рисунках 4,5 показаны фотографии поверхности электрода после сварочного цикла с превышенным временем сварки. Рис.3. Поверхность электрода после цикла сварки, в котором время было превышено на 40 мс. Рис.4. Поверхность электрода после цикла сварки, в котором время было превышено на 80 мс. Таким образом, можно сделать следующие выводы о сварке оцинкованных сталей: 1. Применение модификаций тока в начале сварочного цикла положительно сказывается на сварочном соединении, так как значительно улучшает процесс формирования литого ядра. При этом и рампа и предварительный импульс тока оказывают примерно одинаковое воздействие на ядро и цинковое покрытие.

При подъеме электрода на нем остаются частицы цинка перешедшего в результате диффузии, а на поверхности детали остаются частицы электродного металла. Очень важно подобрать именно то время сварочного импульса, которое обеспечит удовлетворительный диаметр литого ядра. Даже небольшое превышение необходимого времени сварки значительно увеличит количество частиц цинка на поверхности электрода. [3, 241] На рисунках 4,5 показаны фотографии поверхности электрода после сварочного цикла с превышенным временем сварки. Рис.3. Поверхность электрода после цикла сварки, в котором время было превышено на 40 мс. Рис.4. Поверхность электрода после цикла сварки, в котором время было превышено на 80 мс. Таким образом, можно сделать следующие выводы о сварке оцинкованных сталей: 1. Применение модификаций тока в начале сварочного цикла положительно сказывается на сварочном соединении, так как значительно улучшает процесс формирования литого ядра. При этом и рампа и предварительный импульс тока оказывают примерно одинаковое воздействие на ядро и цинковое покрытие. 2. Мягкие режимы предпочтительны при сварке оцинкованных сталей, так как они обеспечивают полноценное формирование сварочной точки и более глубокое проплавление контактных поверхностей. 3. Чрезмерное завышение времени сварки значительно увеличивает скорость массопереноса между электродом и деталью.

2. Мягкие режимы предпочтительны при сварке оцинкованных сталей, так как они обеспечивают полноценное формирование сварочной точки и более глубокое проплавление контактных поверхностей. 3. Чрезмерное завышение времени сварки значительно увеличивает скорость массопереноса между электродом и деталью.Сварка цинка, опасность при сварке оцинкованной стали

Главная »Информационные статьи» Сварка цинка — опасность при сварке гальванизированной стали, которую следует учитыватьПоследнее обновление Январь 2021 г.

Введение

При сварке крайне важно принимать соответствующие меры не только в отношении опасности возгорания, но и для предотвращения вдыхания ядовитых паров.Сварочный дым обычно содержит оксиды, фториды и силикаты металлов, а также другие потенциально вредные смеси в зависимости от типа свариваемого металла.

Как образуются пары? Сварочный дым образуется, когда металлы (с покрытием или без покрытия) нагреваются выше точки кипения до такой степени, что пары конденсируются в мелкие твердые частицы.

Опасности, которые следует учитывать при сварке

Пары или пары могут образовываться из остатков и покрытий на различных свариваемых металлах.Крайне важно принять дополнительные меры предосторожности, поскольку некоторые покрытия могут иметь чрезвычайно токсичные эффекты. К особо опасным ингредиентам относятся

.- Цинковое покрытие оцинкованной стали, которое испаряется с образованием токсичных паров оксида цинка

- Пары растворителей и красок

- Кадмиевое покрытие

- Покрытия пластиковые

- Оксид свинца на грунтовочных красках

При сварке оцинкованной стали нужно проявлять особую осторожность, чтобы не вдыхать пары.

При дуговой сварке оцинкованной стали тепла, выделяемого сварочной дугой, достаточно для испарения цинкового покрытия.Это происходит из-за разницы в точках кипения цинка (ниже) и стали. При обращении с этими покрытыми металлами необходимы надлежащие меры предосторожности, поскольку их пары могут привести к серьезным заболеваниям, таким как лихорадка от испарений металла.

При дуговой сварке оцинкованной стали тепла, выделяемого сварочной дугой, достаточно для испарения цинкового покрытия.Это происходит из-за разницы в точках кипения цинка (ниже) и стали. При обращении с этими покрытыми металлами необходимы надлежащие меры предосторожности, поскольку их пары могут привести к серьезным заболеваниям, таким как лихорадка от испарений металла.Также известное как медный коктейль, цинковый коктейль, лихорадка медных литейщиков или лихорадка металлической пыли, лихорадка металлического дыма — это состояние, возникающее в результате чрезмерного воздействия вредных химических веществ, содержащихся в парах металлов. Некоторые химические вещества, вызывающие лихорадку металлических паров, включают, среди прочего, оксид цинка, оксид магния и оксид алюминия, которые являются побочными продуктами испарений, возникающих при нагревании металлов.

Пайка, сварка основного металла, металлизация или даже пайка также могут привести к отравлению металла в результате воздействия меди, цинка, свинца или кадмия.

Некоторые из этих химических веществ, например кадмий, могут даже привести к потере сознания.

Некоторые из этих химических веществ, например кадмий, могут даже привести к потере сознания.Воздействие вредных химических веществ, вызывающих лихорадку от дыма металла, чаще всего возникает в результате операций по горячей обработке металлов, включающих плавку и литье оцинкованных металлов, цинковых сплавов, пайку и пайку. Холодное шлифование также может вызвать лихорадку от дыма от металла, особенно при работе с металлом высокого риска.

Лучший способ предотвратить лихорадку от дыма металла — это избегать прямого контакта с токсичными парами, работать в хорошо вентилируемых помещениях и улучшать меры личной безопасности. При работе с потенциально чувствительными металлами всегда следует носить респираторные комплекты.

Удаление покрытий может сыграть жизненно важную роль в снижении концентрации вредных металлических компонентов. Удаление покрытия с основного металла улучшит качество сварного шва, а также сведет к минимуму образование дыма.

Для удаления покрытий вы можете использовать зачистные средства и даже использовать их для удаления остатков перед началом сварочных работ. При удалении чрезвычайно токсичных покрытий мы советуем использовать механизм вакуумного удаления шлама. Однако вам следует избегать шлифовальных покрытий, поскольку образующаяся пыль может быть токсичной при вдыхании.

- Тип сварочной техники играет огромную роль в определении количества выделяемого дыма

- Такие факторы, как состав сварочного прутка, также влияют на выделение дыма

- Основной металл и присадочные металлы должны быть изготовлены из нетоксичных материалов или с них должны быть удалены покрытия.

- Всегда проверяйте покрытия, чтобы определить лучший вариант удаления

- Выполняйте сварку на чистых поверхностях без покрытий и держитесь против ветра при сварке на открытом воздухе.

Скорее всего, вы получите задания, которые потребуют от вас сваривать металлом в горшках. Но, как отмечалось ранее, у этого металла есть свои проблемы при сварке. Из-за своей смешанной природы металлический горшок не будет вести себя так, как обычные металлы, к которым вы привыкли в своей повседневной сварочной жизни.

Неправильный ход с металлической кастрюлей может иметь катастрофические последствия для вашего проекта.

Хотя этот металл имеет низкую температуру плавления и может содержать цинк, который выделяет токсичные пары при сварке, вы все равно можете использовать некоторые приемы для выполнения вашего сварочного проекта.

Первое, что вам нужно сделать, это приварить металлическую ванну TIG-сваркой. Во-первых, в этом процессе вы используете тепло, выделяемое электрической дугой. Между металлами, которые вы хотите соединить, применяется высокая температура. Этот процесс требует определенных навыков и правильного оборудования.

Однако, если у вас есть достаточный опыт в сварке алюминия, сварка TIG не будет для вас такой большой проблемой. Причина проста: металл ванны очень похож на алюминий, и поэтому подход, который вы используете для сварки алюминия, такой же, как и при сварке металла ванны TIG.

Когда вы начинаете собственно сварку, убедитесь, что вы работаете медленно, используя низкотемпературные настройки. Помните, что металлический горшок имеет низкую температуру плавления, поэтому используйте тот же подход, который вы использовали бы при сварке алюминия.В противном случае всегда поддерживайте низкие температуры; вы можете быстро расплавить кусок, над которым пытаетесь работать.

Не работайте непрерывно. Это может растопить ваш кусок. Вместо этого работайте с короткими интервалами от пяти до десяти секунд. Так вы дадите деталям и металлу кастрюли достаточно времени, чтобы остыть. Самое главное, не позволяйте металлу кастрюли слишком сильно нагреваться; как только он начнет стекать, сварку необходимо прекратить и дать металлу остыть.

Независимо от того, насколько вы опытны или подготовлены, вы можете случайно вдохнуть сварочный дым.Это могло быть неправильное использование вентилятора на складе или слишком близкое приближение при сварке небольших поверхностей. В связи с этим очень важно иметь правильное представление о действиях в чрезвычайных ситуациях, которые необходимо предпринять при вдыхании токсичных паров во время сварки.

Уходите из зоны сварки

Лучшая мера предосторожности после вдыхания токсичных паров — отойти как можно дальше от места сварки, особенно при сварке в закрытых помещениях. Переместитесь в место с достаточным притоком свежего воздуха и вдохните и выдохните как можно глубже.Это поможет расслабить легкие и уменьшить затрудненное дыхание.

Забор пресной воды

Вода помогает прочистить горло и оставляет ощущение бодрости после нескольких секунд интенсивного засорения. Вы можете принимать теплую или холодную воду, хотя предпочтительнее холодная вода, поскольку вы можете принять ее достаточно быстро, чтобы освежить организм. Некоторые пары могут вызывать обезвоживание или подавленность из-за постоянного кашля. Питьевая вода поможет снизить давление.

Получите профессиональную помощь

Не следует преуменьшать или недооценивать чрезвычайную ситуацию с вдыханием дыма.Если вы хотите избежать последующих состояний, которые могут оказаться токсичными, мы рекомендуем немедленно обратиться за помощью к своему врачу. Пройдите профессиональный осмотр, чтобы определить лучшую причину действия или лекарства. Вы можете узнать у своей медсестры или поставщика медицинских услуг, какое лекарство лучше всего подходит для оказания неотложной помощи.

У каждой техники сварки есть свои плюсы и минусы. Лучший способ уменьшить воздействие сварочного дыма — тщательно очистить покрытие.Добавки металлов, такие как кобальт, титан; медь, гексохром, никель и марганец обычно присутствуют в мягкой стали. Чтобы избежать вдыхания этих потенциально токсичных химикатов, рекомендуется все время носить защитную маску при сварке стали.

Лихорадки от дыма от металла можно избежать с помощью сварки в хорошо вентилируемых помещениях. Не забывайте проверять свое положение во время сварки, чтобы не вдыхать токсичные пары при работе на стесненных участках. Если вы выполняете сварку на открытом воздухе, мы рекомендуем всегда проверять направление ветра, чтобы определить, как вы расположите дугу.

Лучший способ предотвратить вдыхание токсичных паров — уделить первоочередное внимание безопасности в мастерской. Всегда надевайте маску для лица и никогда не стесняйтесь искать альтернативные методы вентиляции, чтобы улучшить циркуляцию воздуха в мастерской. В случае вдыхания токсичных паров как можно скорее покинуть рабочую зону.

Почему опасна сварка оцинкованной стали?

Сварка оцинкованной стали — дело сложное и опасное. Здесь вы узнаете, почему сварка оцинкованной стали опасна.

Чем опасна сварка оцинкованной стали? Сварка оцинкованной стали опасна по нескольким причинам, в том числе:

- Образующиеся пары, которые могут вызвать лихорадку металлического дыма

- Относительно низкая точка плавления цинка

- Следы свинца в гальваническом покрытии стали

- Повышенная сложность сварки оцинкованной стали

Здесь вы найдете инструкции по безопасной сварке оцинкованной стали.Вы также найдете рекомендации о том, как бороться с большей степенью пористости, которая часто связана с оцинкованной сталью. Вы обнаружите, что эта статья не отговаривает вас от сварки оцинкованной стали, а скорее информирует вас о мерах предосторожности, которые вам следует предпринять.

Опасные газы от сварки оцинкованной стали

Сварка, резка или пайка оцинкованной стали может привести к лихорадке металлического дыма , предупреждает Университет Хьюстона в Клир-Лейк.

Металлическая лихорадка от дыма возникает в результате воздействия оксида цинка (ZnO) на рабочем месте.В университете лихорадка описывается как острое аллергическое состояние.

Metal Fine лихорадка характеризуется симптомами гриппа, включая головные боли, тошноту, лихорадку и боли в мышцах, среди других общих симптомов гриппа. Высокий уровень воздействия может даже вызвать металлический привкус во рту.

Мало что известно о последствиях длительного воздействия оксида цинка; однако известно, что постоянное воздействие токсичных металлов может привести к долгосрочным последствиям для здоровья.

Помимо цинка и железа, токсичные пары от сварки оцинкованной стали могут также содержать свинец.

Защитный слой оцинкованной стали обычно изготавливается из цинка, естественно содержащего ½% свинца. Безопасность всегда является главным приоритетом при сварке, особенно при сварке оцинкованной стали. В следующих разделах вы увидите, какие шаги необходимо предпринять для безопасной сварки оцинкованной стали.

Подробнее о сварке оцинкованной стали — Здесь вы можете найти статью с нашего веб-сайта: Можно ли сваривать оцинкованную сталь? Пошаговое руководство.

Пористость оцинкованной стали

Сварка оцинкованной стали может существенно повлиять на степень пористости сварного шва. Пористость определяется как наличие полостей, вызванных газом, который задерживается внутри сварного шва.

Есть приемлемые уровни пористости, но сварка оцинкованной стали приведет к более высоким уровням пористости, чем вы, вероятно, привыкли. Пористость, возникающая при сварке оцинкованной стали, является результатом того факта, что слой цинка имеет более низкую температуру плавления , чем как присадочный металл, так и основной металл.

Температура плавления цинка 787.2 градуса по Фаренгейту, а температура плавления стали превышает 2500 градусов по Фаренгейту. Температура плавления алюминия составляет 1220 градусов по Фаренгейту. В результате различных точек плавления цинк фактически плавится или испаряется сварочной дугой по мере продвижения сварочной ванны.

- Один из способов потенциально снизить пористость — это немного снизить силу тока (или скорость подачи проволоки) на сварочном аппарате.

- Вам также следует снизить скорость движения при увеличении напряжения.

- Вам также необходимо убедиться, что вы держите сварочный пистолет под углом , который максимально перпендикулярен зоне сварки.

Смола для перпендикулярного угла позволяет удерживать сварочную дугу перед сварочной лужей всего на волосок. Направьте пистолет под углом к стороне сварного шва, на которой находится оцинкованный металл. Для предотвращения высокой степени пористости также необходимо убедиться, что скорость потока защитного газа соответствует выполняемой сварке.

Широкий диапазон 30-50 кубических футов в час (CFH) обычно считается приемлемым, хотя при определенных обстоятельствах потребуется больше возиться с настройками, чтобы получить желаемые результаты.

Если вы не хотите вносить столько корректировок, чтобы получить качественный сварной шов, рекомендуется удалить защитный цинковый слой с оцинкованной стали, используя методы, описанные далее в этой статье.

Статья по теме : Сколько ампер мне действительно нужно для сварочного аппарата MIG?

Надевайте респиратор при сварке

Респираторы, такие как респиратор 3M Paint Project Respirator, рекомендуется использовать во время сварки.Вам обязательно понадобится респиратор, если вы работаете в замкнутых пространствах, таких как резервуары или закрытые сосуды.

Убедитесь, что респиратор, который вы используете, был одобрен либо NIOSH (Национальный институт профессиональной безопасности и здоровья), либо MSHA (Управление по безопасности и охране здоровья в шахтах).

Вышеупомянутая маска проекта 3M Paint одобрена NIOSH. Если вы свариваете оцинкованную сталь, вам обязательно нужно надевать респиратор. Даже надев респиратор, вы все равно захотите работать в хорошо вентилируемом помещении.

Мы написали статью, в которой перечислены 5 лучших респираторов , которые вам когда-либо понадобятся при сварке оцинкованной стали . Найдите статью здесь.

Работа в вентилируемой зоне при сварке

Частицы сварочного дыма обычно меньше 0,1 микрометра, что делает их невидимыми для человеческого глаза. . Это также означает, что большинство частиц сварочного дыма пригодны для вдыхания.

Частицы сварочного дыма могут проникать глубоко в легкие в альвеолярную область легких, где они остаются фиксированными.

По данным Университета Теннесси, сама по себе естественная вентиляция приемлема только для загрязняющих веществ, менее опасных, чем пары металла от сварки оцинкованной стали.

Местная вытяжная вентиляция (LEV) — это гораздо более эффективный способ улавливания дыма и газов у источника и предотвращения их попадания в зону дыхания сварщика.

Что такое местная вытяжная вентиляция? >> Посмотрите видео ниже

Установки местной вытяжной вентиляции обычно состоят из набора вытяжек и воздуховодов.Сварщики обычно используют свободно перемещаемые кожухи на своих рабочих местах, что позволяет им хоть в какой-то степени мобильно работать.

Очень важно, чтобы местные вытяжные системы вентиляции имели достаточную скорость для удаления загрязняющих веществ. Более подробную информацию о рекомендуемой скорости можно посмотреть здесь.

Зачистка цинкового покрытия

Цинковое покрытие оцинкованной стали не только создает опасность сварочного дыма, но также затрудняет выполнение чистой сварки, согласно Macro Specialty Steel.

Один из способов обойти это — удалить защитное цинковое покрытие на участке, который вы планируете сваривать.

Согласно рекомендациям Американского общества сварки (AWS) цинковое покрытие должно быть удалено не менее чем на 1–4 дюйма с каждой стороны секции; будете приваривать и с двух сторон заготовки.

AWS далее заявляет, что шлифование цинкового покрытия является предпочтительным методом для удаления этого слоя, хотя сжигание цинка или отталкивание расплавленного цинка являются другими методами, которые могут быть использованы для этой цели.

Вы можете удалить слой цинка с оцинкованной стали с помощью угловой шлифовальной машины, такой как угловая шлифовальная машина Dewalt на 11 ампер с лопастным переключателем.

Повлияет ли шлифование слоя оцинкованной стали на срок службы детали?

По данным Американской ассоциации гальванизаторов (AGA), удаление слоя цинкования со стали для сварки не окажет отрицательного влияния на срок службы стальной детали.

Однако рекомендуется восстанавливать цинковое покрытие на стали с помощью краски, содержащей цинковую пыль, припоев на основе цинка или напыляемого цинка.

Сварка оцинкованной стали может выделять опасные пары и усложнять процесс сварки. Вы всегда должны убедиться, что вы работаете в помещениях с хорошей вентиляцией. Вам также следует надеть респиратор.

Чтобы облегчить себе жизнь, рекомендуется перед сваркой сошлифовать гальванический слой.

Рекомендуемая литература

Респираторы для сварки оцинкованной стали | Опасности при сварке Защита органов дыхания

Можно ли сваривать оцинкованную сталь? Пошаговое руководство.

Вызывает ли сварка рак? | Как защитить себя при сварке

Страница не найдена — Hobart Brothers

Переключить меню- Дом

- Логин партнера

- Доплаты

- SDS

- Безопасность при сварке

- SDS

- Где купить

- Продукты

- Алюминий — MIG / TIG

- Порошковая проволока (газ)

- Порошковая проволока (внутренняя)

- MEGAFIL®: Цельнотянутый ПРОВОД

- Наплавка

- Металлопорошковая проволока (газ)

- Жесткие провода

- Нержавеющая сталь

- Электроды стержневые

- Подводная дуга

- Доплата за сплав (U.Долларов)

- Перекрестная ссылка основного материала

- Перекрестная ссылка на продукт для наплавки

- Поддержка

- Брошюры / листовки

- Каталоги

- Плакаты / Графики / Прочее

- Руководства по выбору труб и SMAW

- Запрос на литературу

- Актуальный поиск сертификации

- Сертификаты на алюминий

- Руководство по одобрениям продукции

- QPL — Квалифицированный список военной продукции

- AWS D1.8 металлических наполнителей для критически важных сейсмических приложений

- Сертификат ISO 9001

- Сертификат FPC братьев Хобарт

- Глоссарий по присадочным металлам

- Фирменный магазин

- Новости

- Рассказы о характеристиках

- Пресс-релизы

- Выставки / События

- О нас

- Региональные офисы

- Карта объектов Хобарта

- История Хобарта

- Партнеры группы сварки

- Вакансии

- Политика конфиденциальности

- Условия использования сайта

- Наша служба поддержки клиентов

- Условия продажи

- Свяжитесь с нами

- Безопасность при сварке

- SDS

- Где купить

- Продукты

- Алюминий — MIG / TIG

- Порошковая проволока (газ)

- Порошковая проволока (внутренняя)

- MEGAFIL®: Цельнотянутый ПРОВОД

- Наплавка

- Металлопорошковая проволока (газ)

- Жесткие провода

- Нержавеющая сталь

- Электроды стержневые

- Подводная дуга

- Доплата за сплав (U.Долларов)

- Перекрестная ссылка основного материала

- Перекрестная ссылка на продукт для наплавки

- Поддержка

- Брошюры / листовки

- Каталоги

- Плакаты / Графики / Прочее

- Руководства по выбору труб и SMAW

- Запрос на литературу

- Актуальный поиск сертификации

- Сертификаты на алюминий

- Руководство по одобрениям продукции

- QPL — Квалифицированный список военной продукции

- AWS D1.8 металлических наполнителей для критически важных сейсмических приложений

- Сертификат ISO 9001

- Сертификат FPC братьев Хобарт

- Глоссарий по присадочным металлам

- Фирменный магазин

- Новости

- Рассказы о характеристиках

- Пресс-релизы

- Выставки / События

- О нас

- Региональные офисы

- Карта объектов Хобарта

- История Хобарта

- Партнеры группы сварки

- Вакансии

- Политика конфиденциальности

- Условия использования сайта

- Наша служба поддержки клиентов

- Условия продажи

- Свяжитесь с нами

- Дом

- Логин партнера

- Доплаты

- SDS

Разделы новостей

- Рассказы о функциях

- Новости

- Пресс-релизы

101 торговая площадь Восток

Трой, Огайо 45373

(937) 332-4000

[адрес электронной почты]

Дополнительная контактная информация (PDF)Подписывайтесь на нас:

Совет недели по безопасности — Безопасная сварка оцинкованной стали — Вопросы безопасности еженедельно

Безопасная сварка оцинкованной стали

Одной из наиболее серьезных опасностей для здоровья в процессе сварки является образование дыма и газов.Вы свариваете оцинкованные металлы? Цинк — это покрытие, используемое на гальванизированных металлах, и при нагревании металла из него образуются испаряющиеся капли металла, которые называются «дымом». Это дымная дымка, состоящая из мелких частиц металлов или силикатов. Когда вы вдыхаете эти пары, они могут глубоко проникнуть в ваши легкие.

Типичный эффект вдыхания паров цинка — лихорадка от дыма металла. Через один-два часа или более после сварки — без надлежащей личной защиты — вы можете испытать сильную жажду, боль в ногах, дрожь, заложенность в голове, сухость и першение в горле, а также кашель.Если вы сделаете перерыв в сварке на выходных или в отпуске, симптомы часто вернутся снова при следующей сварке оцинкованного металла. Из-за такого поведения металлическую лихорадку иногда называют «тошнотой по утрам в понедельник».

Защита:

При любых операциях с металлическими парами вы должны работать в хорошо проветриваемом помещении. Лучший способ защитить себя от металлических паров — использовать локальную вытяжную вентиляцию у источника дыма.Не рециркулируйте воздух в магазине.

Если хорошая местная вентиляция невозможна, вы должны носить одобренный респиратор, который будет помещаться под сварочный шлем, чтобы защитить себя от испарений. Этот респиратор собирает частицы дыма и не дает им попасть в легкие. (Бумажная респираторная маска не подходит).

Если вы обнаружите внутри сварочного щитка белую пыль, значит, вы не защищаете себя должным образом.

После окончания сварки тщательно вымойте руки и лицо водой с мылом.

Не ешьте, не пейте и не курите в местах, загрязненных сварочным дымом.

Если вы считаете, что испытываете симптомы лихорадки от дыма от металла, сообщите об этом своему руководителю. Врачи, знакомые с этой болезнью, говорят, что лучшее лечение — это пить много воды, лечь спать и отдыхать.

«Спасите дыхание… Наденьте респиратор».

Загрузить проспект: STOTW_406_WeldingGalvanizedSteelSafely.pdf (303,89 кб)

Скачать испанский флаер: STOTW_406_WeldingGalvanizedSteelSafely_esp.pdf (303.77 kb)

Почему сварщики пьют молоко?

Если вы когда-нибудь захотите развлечься, сядьте с группой опытных сварщиков-новичков и задайте им вопрос: « Почему сварщики пьют молоко», , и вы, скорее всего, столкнетесь с очень горячим. обсуждение темы… каламбур не предназначен.

Я слышал истории о сварщиках, которые загружаются молоком, как марафонцы — углеводами.Некоторые клянутся советом, заявляя, что никогда не выходят из дома без него. Другие говорят, что это не более чем бабушкины сказки, и на них нельзя полагаться.

Так почему сварщики пьют молоко? Пары, выделяемые при сварке, резке или пайке оцинкованной стали, могут вызвать состояние, известное как лихорадка от дыма металла. Считается, что молоко помогает организму избавиться от токсинов, возникающих при сварке оцинкованной стали, и тем самым предохраняет их от болезней.