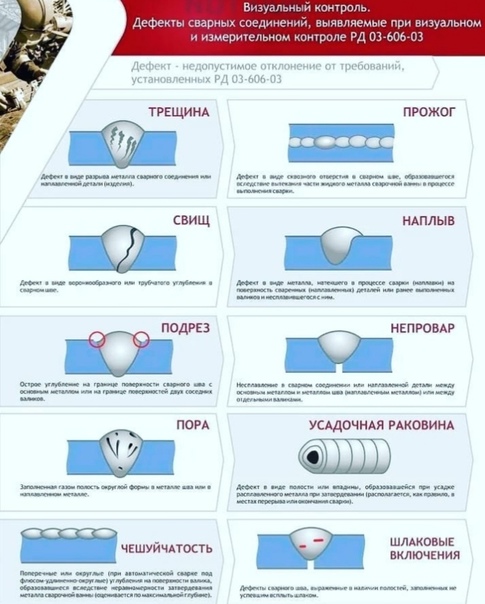

119. Внешние и внутренние дефекты сварных соединений.

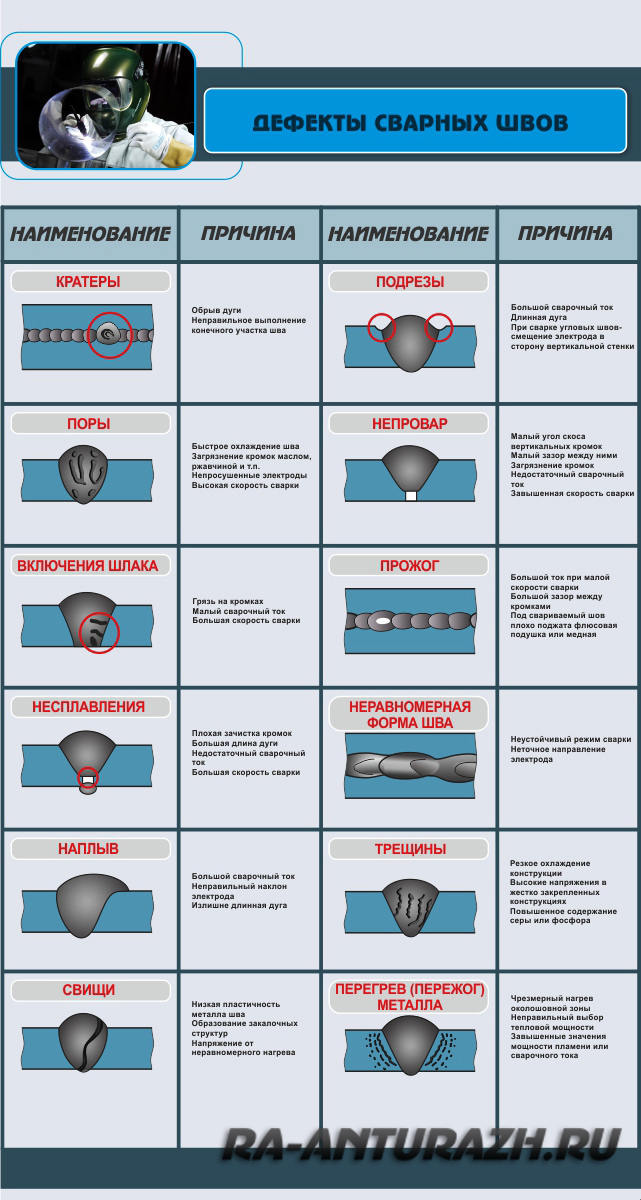

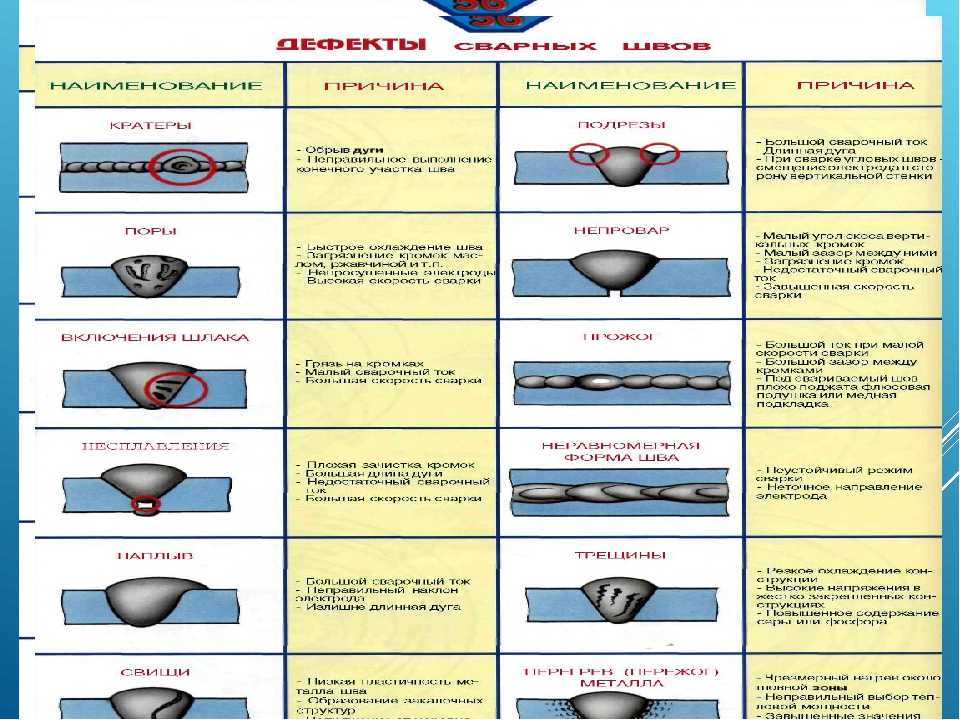

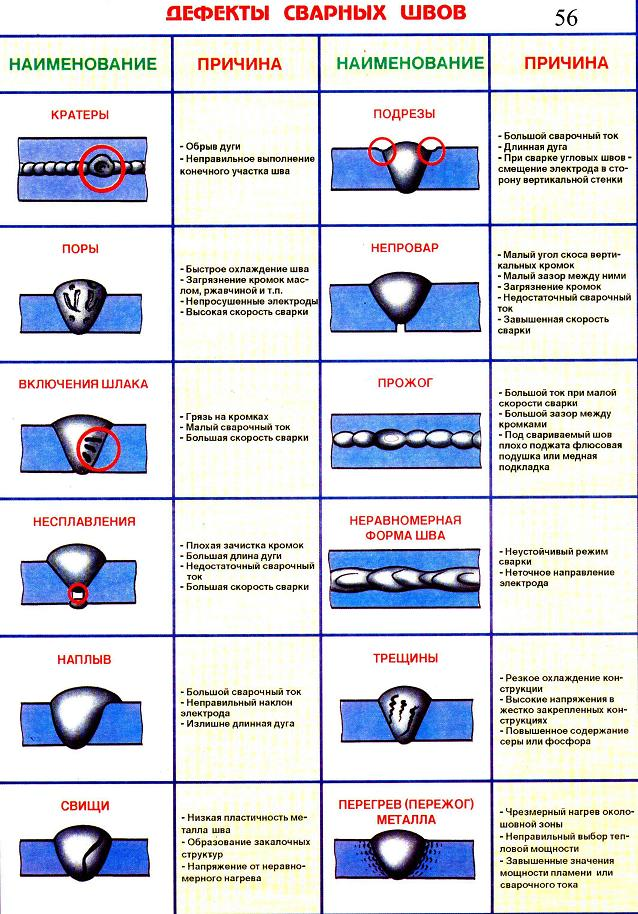

К наружным дефектам относятся: нарушение формы шва, подрез, наплав, прожог, кратер, свищ.

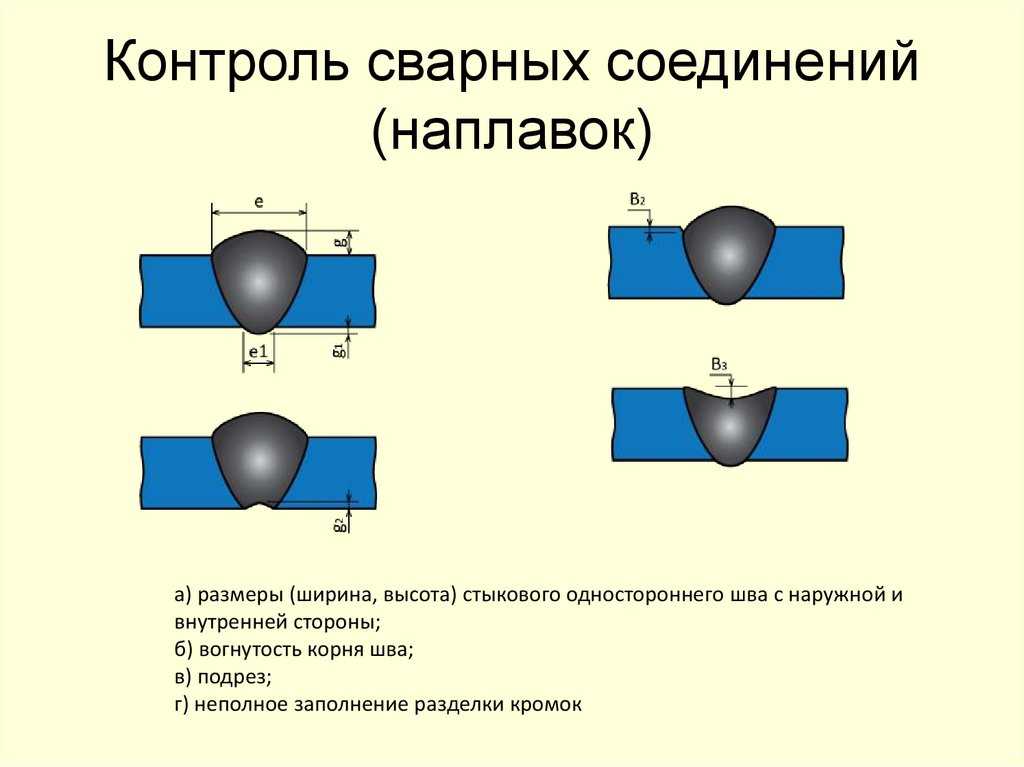

Нарушение формы шва – отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения.

Подрезы — дефекты сварного соединения, представляющие собой местные уменьшения толщины основного металла в виде канавок, располагающихся вдоль границ сварного шва.

Наплав – избыток наплавленного металла сварного шва, натекший на поверхность основного металла, но не сплавленный с ним.

Прожог – вытекание металла сварочной ванны, в результате которого образуется сквозное отверстие в сварном шве.

Кратер – усадочная раковина в конце валика сварного шва, не заваренная до или во время выполнения последующих проходов.

Свищ – трубчатая полость в металле сварного шва, вызванная выделением газа.

К внутренним

дефектам относятся: трещины,

непровары, поры, шлаковые, вольфрамовые

и окисные включения.

Трещина – это несплошность, вызванная местным разрывом шва, которая может возникнуть в результате охлаждения или действия нагрузок.

Непровары — это участки сварного соединения, где отсутствует сплавление между свариваемыми деталями, например, в корне шва, между основным и наплавленным металлом (по кромке) или между соседними слоями наплавленного металла.

Поры — это полости в металле шва, заполненные газами.

Шлаковые включения — это полости в металле сварного шва, заполненные шлаками не успевающими всплыть на поверхность шва. Шлаковые включения образуются при больших скоростях сварки, при сильном загрязнении кромок и при многослойной сварке в случае плохой очистки от шлака поверхности швов между слоями. Размеры шлаковых включений могут достигать нескольких миллиметров в поперечном сечении и десятков и более миллиметров по протяженности. Форма шлаковых включений может быть достаточно разнообразной.

Вольфрамовые

включения могут появляться

в металле сварного шва при аргонодуговой

сварке неплавящимся электродом.

Окисные включения — могут возникать в металле сварных швов при наличии труднорастворимых окислов при больших скоростях кристаллизации шва, а также в виде пленок они образуют в металле шва несплошности с малым раскрытием и их неблагоприятное воздействие на механические свойства сварных соединений может быть более сильным, чем пор и шлаковых включений.

120. Требования к сборке двутавровых балок. Схема базирования элементов балок в кондукторе. Оборудование для поворота балок в заданное положение.

При сборке необходимо обеспечить симметрию и взаимную перпендикулярность полок и стенки, надежное их прижатие друг к другу и последующие закрепление прихватами. С этой целью используются сборочные кондукторы с соответствующим расположением баз и прижимов по всей длине балки (рис. 34).

Допуски на сборку Схема кондуктора

Н-образного сечения балки для сборки двутавровых балок

Цепной кантователь.

Он состоит из нескольких фасонных рам

5, на каждой из которых смонтированы две

цепные звездочки (холостая 1 и ведущая

4) и холостой блок 6. Свариваемая балка

3 укладывается на провисающую цепь 2.

Ведущие звездочки имеют общий приводной

вал и обеспечивают поворот балки в

требуемое положение. Следует иметь в

виду, что такой кантователь не обеспечивает

жёсткого и неизменного положения

свариваемой конструкции.

Свариваемая балка

3 укладывается на провисающую цепь 2.

Ведущие звездочки имеют общий приводной

вал и обеспечивают поворот балки в

требуемое положение. Следует иметь в

виду, что такой кантователь не обеспечивает

жёсткого и неизменного положения

свариваемой конструкции.

Внутренние дефекты сварных соединений, часть 1 — МашПром-Эксперт (Санкт-Петербург)

Категория: Интересное Автор: Станислав Раитин Дата: 10.05.2018 Просмотров: 1528

К внутренним дефектам сварных соединений металлоконструкций относят горячие и холодные трещины, поры, шлаковые включения и внутренние непровары. Наиболее опасным среди них являются внутренние трещины и непровары. Их не возможно обнаружить визуально, но они резко снижают работоспособность и надежность сварных конструкций.

Высокое качество сварных соединений металлоконструкций – это показатель правильности выбранной технологии сварки металлоконструкций, пригодности сварочных материалов и основного металла, квалификации сварщиков, качества организации рабочего места сварщика, а так же технического состояния оборудования и оснастки.

Работы, необходимые для устранения дефектов сварных соединений металлоконструкций оказывают значительное влияние на стоимость выпускаемой продукции, поэтому дешевле организовать мероприятия по снижению вероятности образования дефектов в сварных соединениях.

В предыдущей статье мы говорили о дефектах сварных соединений металлоконструкций относящихся к наружным, сейчас — о внутренних. К внутренним дефектам сварных соединений металлоконструкций относят горячие и холодные трещины, поры, шлаковые включения и внутренние непровары.

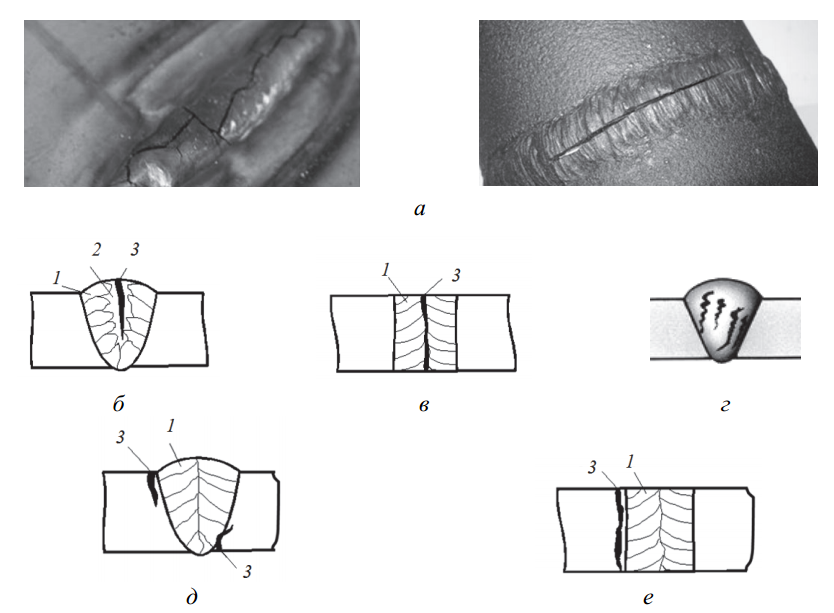

Горячие трещины сварного шва.

Горячие трещины сварного шва – это межкристаллитные разрушения возникающие в твердожидком состоянии при завершении процесса кристаллизации при сварке металлоконструкций. Потенциальную склонность к образованию горячих трещин имеют все конструкционные сплавы при любых видах сварки плавлением.

Чистые металлы без примесей кристаллизуются и плавятся при одной и той же температуре. С присутствием легирующего элемента или примеси это будут уже две разных температуры.

Кроме того при переходе металла из жидкого состояния в твердое резко сокращается его объем, происходит усадка. Усадка шва при сварке металлоконструкций, как правило, происходит в стесненных условиях и возникают растягивающие напряжения и деформации.

Выделим три главных причины зарождения кристаллизационных трещин:

- величина интервала кристаллизации сплава, которая зависти от его химического состава;

- величина минимальной пластичности сплава в интервале кристаллизации, которая зависит от его химического состава, размеров кристаллитов и направления их роста;

- темпа нарастания упругопластических деформаций в процессе кристаллизации и последующего охлаждения сварного соединения и зависти от скорости охлаждения.

Варьируя эти факторы, можно найти оптимальные конструктивные и технологические решения, стойкие против горячих трещин при сварке металлоконструкций.

Интервал кристаллизации сплава

Все химические элементы, входящие в состав металла шва, делим на три группы. Первая — вредные примеси, увеличивающие интервал кристаллизации и снижающие стойкость металла шва против кристаллизационных трещин (сера, фосфор) при сварке металлоконструкций.

Вторая — элементы, влияние которых может быть как положительным, так и отрицательным, в зависимости от их концентрации и сочетания. Третья группа — элементы, присутствие которых не влияет на образование горячих трещин при сварке металлоконструкций.

Для уменьшения вероятности образования горячих трещин при сварке металлоконструкций требуется использование материалов (электродов, проволоки, флюса) с минимальным содержанием вредных веществ. Так же для снижения концентрации вредных примесей связывают их в тугоплавкие прочные соединения, например с марганцем.

Так же на вероятность возникновения горячих трещин при сварке металлоконструкций оказывает влияние формы сварочной ванны. Кристаллиты в сварочном шве растут противоположном теплоотводу направлении. Если шов слишком узкий, а провар глубокий, кристаллиты растут навстречу друг другу. Трещины могут возникать в зоне срастания кристаллитов.

Если шов слишком узкий, а провар глубокий, кристаллиты растут навстречу друг другу. Трещины могут возникать в зоне срастания кристаллитов.

С другой стороны, при наплавке, когда укладываются широкие швы с малой глубиной проплавления кристаллиты растут снизу вверх, вытесняя легкоплавкие составляющие на поверхность шва, где и возможно возникновение горячих трещин.

Анализ зависимости критического содержания углерода в стали, выше которого при сварке металлоконструкций в сварочном шве возникают горячие трещины, от формы шва показывает, что наиболее благоприятная его форма — чашеобразный шов.

Темп деформации при кристализации.

Как уже говорилось на темп деформации при сварке металлоконструкций оказывает влияние главным образом скорость охлаждения металла шва.

Согласно проведенным исследованиям скорость охлаждения, при сварке листов встык за один проход, в свою очередь, зависит от коэффициента теплопроводности, теплоемкости, удельного веса свариваемого металла, толщина свариваемых листов и температуры.

Важным параметром здесь является температура сопутствующего подогрева, которую следует увеличивать для уменьшение скорости охлаждения. Предварительный или сопутствующий подогрев деталей сварного соединения при сварке металлоконструкций является эффективной мерой, обеспечения уменьшения темпа деформации кристаллизующегося металла.

Требуемая для исключения образования горячих трещин температура подогрева, зависит от химического состава металла шва. Чем больше углерода содержится в металле шва, тем выше температура подогрева. На практике свариваемые детали металлоконструкций можно подогреть в печах или в газовом пламени.

Кроме изменения температурного режима, величину растягивающих напряжений и темп деформации металла в интервале кристаллизации можно уменьшить за счет рационализации конструкций узлов и элементов металлоконструкций подлежащих сварке. Это уменьшение количества и сосредоточенности швов, оптимальной разделки кромок, устранения излишней жесткости сварных узлов.

Размер первичных кристаллов шва.

Размер первичных кристаллов шва так же оказывает влияние на темп деформации. Деформация металла шва при высоких температурах в процессе его кристаллизации и последующего остывания осуществляется, в основном, путем скольжения и поворота кристаллитов друг относительно друга.

Следовательно, чем меньше размеры кристалликов в шве, тем больше плоскостей скольжения, тем более пластичен металл, тем больше значение величины минимальной пластичности сплава в интервале кристаллизации.

Кроме того, измельчение кристаллитов в шве в процессе кристаллизации способствует уменьшению степени химической неоднородности шва, то есть уменьшению концентрации вредных примесей на границе кристаллитов. Поэтому швы с мелкозернистой структурой обладают более высокой стойкостью против кристаллизационных трещин.

Приглашаем к сотрудничеству

+7(812) 987 9110 +7(812) 322 8737 Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Завод «Машпромобъединение»

Внутренние дефекты, ухудшающие качество сварки | Качество сварки и проблемы | Основы автоматизированной сварки

Соединение на основе расплавленного металла может вызвать дефекты внутри сварного шва из-за явлений, характерных для сварки.

Как и поверхностные дефекты, эти внутренние дефекты влияют на прочность и качество сварки.

На этой странице представлены типичные внутренние дефекты, ухудшающие прочность и качество сварки.

Обязательна к прочтению всем, кто занимается сваркой!

Это руководство содержит базовые сведения о сварке, такие как типы и механизмы сварки, а также подробные сведения об автоматизации сварки и устранении неполадок.

Скачать

- Дыхательные отверстия

- Нечистое соединение

- Шлаковые включения

- Неполное проникновение

- Неполное сплавление

- Внутреннее растрескивание

Этот дефект возникает, когда газ, который не мог выйти до затвердевания расплавленного металла, собирается и образует сферические полости внутри валика. Если эти газовые полости затвердевают на поверхности валика и оставляют отверстия, они становятся поверхностным дефектом, известным как ямки (открытый дефект).

Если эти газовые полости затвердевают на поверхности валика и оставляют отверстия, они становятся поверхностным дефектом, известным как ямки (открытый дефект).

- Дыхательные отверстия

Скачать

Этот дефект возникает, когда молекулы газа захватываются расплавленным металлом и связываются с основным материалом, образуя нечистые соединения, которые остаются внутри валика.

- Загрязненное соединение

Скачать

Этот дефект возникает, когда шлак, образовавшийся во время сварки, затвердевает быстрее, чем затвердевает расплавленный металл, и остается внутри расплавленного металла.

- Шлаковые включения

Скачать

Этот дефект образуется, когда проникновение меньше желаемого положения или глубины из-за недостаточного подвода тепла к расплавленному металлу или по другим причинам.

- Неполное проникновение

Скачать

Этот дефект возникает, когда процесс не может должным образом расплавить валик в ранее пройденном нижнем слое (шарик предыдущего слоя) из-за недостаточного подвода тепла к расплавленному металлу.

- Неполное сплавление

Скачать

Внутреннее растрескивание образует трещины внутри сварного шва. Типичными типами трещин, классифицируемыми как внутренние дефекты, являются растрескивание металла шва (корневая трещина) и растрескивание в зоне термического влияния (ЗТВ) (растрескивание под валиком). Растрескивание металла сварного шва – это дефект, возникающий внутри расплавленного металла. Растрескивание ЗТВ – это дефект, возникающий при быстром охлаждении сварного шва, что делает основной материал хрупким, что приводит к образованию трещин, вызванных силой сжатия уже затвердевшего участка.

- Растрескивание корней

- Растрескивание под бортом

Скачать

- Качество сварки и проблемы Поверхностные дефекты, ухудшающие качество сварки

- Измерение/проверка качества сварки Индекс

ИНДЕКС

Дефекты сварки – виды, причины, предотвращение

Дефекты сварки – это дефекты, возникающие при различных процессах сварки. Существуют различные причины возникновения дефектов сварки во время операции.

Существуют различные причины возникновения дефектов сварки во время операции.

Сварочные услуги в основном используются в обрабатывающей промышленности для соединения металлов при строительстве зданий, мостов, автомобилей, самолетов, труб и многих других объектов. Однако сварка не является идеальным процессом, поскольку внутри или снаружи свариваемого металла могут возникать многочисленные типы сварочных дефектов.

Давайте рассмотрим некоторые из наиболее распространенных дефектов сварки, их причины и способы устранения.

Что такое дефект сварки?

Дефект сварки возникает из-за плохого сварного шва, ослабляющего соединение. Он определяется как точка за допустимым допуском в процессе сварки.

Могут возникать дефекты размеров, при которых результат не соответствует стандарту. Они также могут иметь место в виде разрывов или в свойствах материала. Общие причины дефектов сварки связаны с неправильными схемами сварки, выбором материала, навыками или настройками аппарата, включая скорость сварки, силу тока и напряжение.

При наличии дефекта сварки в свариваемом металле существует несколько вариантов решения проблемы. В некоторых случаях металл можно отремонтировать, но в других случаях расплавился сам металл, и процедуру сварки необходимо начинать заново.

Неровности сварки возникают по разным причинам и приводят к различным дефектам сварки. Их можно разделить на две основные категории: внутренние дефекты сварки, и внешние дефекты сварки.

Внешние дефекты сварки

Внешние дефекты сварки относятся к неоднородностям металла сварного шва, заметным невооруженным глазом.

Трещины

Трещины являются самым серьезным дефектом сварки, так как они могут быстро прогрессировать до более крупных размеров, что неизбежно приводит к отказу. Сварные трещины в основном классифицируют в зависимости от того, как они образуются в сварном шве.

Продольные трещины образуются параллельно сварному шву, а поперечные трещины образуются по ширине. Кратерные трещины образуются на конце борта, где заканчивается дуга.

Кратерные трещины образуются на конце борта, где заканчивается дуга.

Сварочные трещины также могут появляться при различных температурах:

Горячие трещины образуются при кристаллизации сварных соединений при нагреве основного и основного металлов выше 10000°C. Одной из основных причин образования горячих трещин является использование неправильного присадочного металла при сварке.

Холодные трещины образуются после процесса охлаждения металла шва. Трещина сварного шва может образоваться через несколько часов или дней после процесса охлаждения металла.

Причины

Использование водородного защитного газа при сварке черных металлов.

Ковкий основной металл и приложение остаточного напряжения.

Жесткие соединения, ограничивающие расширение и сжатие металла.

Использование высоких уровней содержания серы и углерода.

Профилактика

Предварительный нагрев металлов и постепенное охлаждение сварных соединений.

Поддержание допустимых зазоров сварных швов.

Выбор правильных сварочных материалов.

Пористость

Пористость – это образование отверстий в сварочной ванне из-за пузырьков газа, которые не могут выйти. Обычно это один из распространенных дефектов сварки при использовании защитного газа, присутствующий в таких методах сварки, как TIG и дуговая сварка. Отсутствие, недостаток или избыток защитного газа может привести к загрязнению металла, что снижает прочность сварного шва.

С другой стороны, серьезные варианты пористости проявляются в виде газовых отверстий или ямок, когда большие пузырьки газа попадают в сварочную ванну. Кроме того, более мелкие молекулы газа могут смешиваться с металлом сварного шва, образуя нечистое соединение.

Причины

Грязная поверхность сварки.

Неправильный выбор электрода.

Недостаток или отсутствие защитного газа.

Неправильное обращение или повреждение баллона с защитным газом.

Слишком низкий или слишком высокий сварочный ток.

Высокая скорость перемещения.

Профилактика

Очистка поверхности сварного шва.

Использование правильного сварочного электрода.

Предварительный нагрев металлов перед сваркой.

Правильная настройка расхода газа для достижения необходимого уровня защиты.

Регулярная проверка наличия влаги в баллоне с защитным газом.

Регулировка параметров сварочного тока и скорости перемещения.

Подрез

Подрез может быть образован различными способами, но в основном это связано с двумя причинами. Первый — это использование чрезмерного тока — кромки соединения плавятся и стекают в сварной шов. Вторая причина заключается не в том, что в сварной шов наносится достаточное количество присадочного металла. Это приводит к уменьшению поперечного сечения, что означает наличие надрезов или канавок вдоль сварного шва, которые увеличивают напряжение, когда материал подвергается усталостной нагрузке. Этот дефект возникает на кромке шва или, в случае многопроходных швов, на поверхности сплавления. Подрез может быть непрерывным, промежуточным и межпроходным.

Вторая причина заключается не в том, что в сварной шов наносится достаточное количество присадочного металла. Это приводит к уменьшению поперечного сечения, что означает наличие надрезов или канавок вдоль сварного шва, которые увеличивают напряжение, когда материал подвергается усталостной нагрузке. Этот дефект возникает на кромке шва или, в случае многопроходных швов, на поверхности сплавления. Подрез может быть непрерывным, промежуточным и межпроходным.

Кроме того, вода и грязь могут застревать в канавке, что может ускорить коррозию в уже ослабленной области.

Причины

Высокое напряжение дуги.

Неправильный выбор электрода или неправильный угол наклона электрода.

Высокая скорость движения.

Профилактика

Меньшие длина дуги, напряжение и скорость перемещения.

Угол электрода от 30 до 45 градусов.

Уменьшение диаметра электрода.

Нахлест

Нахлест — это лишний металл, который распространяется вокруг борта. Рассыпавшийся присадочный металл неправильно перемешан с основными металлами. Как правило, он имеет круглую форму над сварным швом.

Причины

Неправильная процедура сварки.

Неправильный выбор сварочных материалов.

Неправильная подготовка основных металлов.

Профилактика

Меньший сварочный ток.

Использование надлежащих методов сварки.

Укороченный сварочный электрод.

Прожог

Открытое отверстие открывается, когда процесс сварки случайно проникает во всю толщину основного металла, создавая прожог или проплавление. Это один из распространенных дефектов сварки при сварке тонких металлов.

Причины

Высокий сварочный ток.

Крайний зазор до корня.

Недостаточно металла притупления.

Профилактика

Поддержание надлежащего корневого зазора.

Контроль применения сварочного тока.

В некоторых случаях его можно отремонтировать, если отверстие удалить и заварить заново.

Брызги

Брызги – дефект сварки, возникающий при попадании капель металла на поверхность металла. Он затвердевает и прилипает к металлической поверхности после остывания. В большинстве случаев брызги не изменяют структурную целостность сварного шва, но, как правило, их необходимо удалять, что увеличивает общие затраты.

Причины

Большая длина дуги.

Высокий сварочный ток.

Неправильное экранирование зоны термического влияния.

Использование неправильной полярности может привести к чрезмерному разбрызгиванию.

Профилактика

Выбор правильной полярности сварки.

Выбор лучшего защитного газа и лучшей технологии защиты.

Уменьшение сварочного тока и длины дуги до оптимального состояния.

Недостаточное заполнение

Недостаточное заполнение возникает, когда в соединение наплавляется слишком мало металла сварного шва. В результате часть исходного материала остается нерасплавленной, а шов недозаполнен. Эти несросшиеся участки, даже если они небольшие, действуют как потенциальные источники стресса.

Причины

Низкий сварочный ток.

Слишком высокая скорость движения.

- Неправильное размещение валика сварного шва.

Слишком тонкий наплавленный валик при многопроходной сварке.

Профилактика

- Правильный выбор размера электрода.

Выбор правильной текущей настройки.

Не двигайтесь слишком быстро.

Избыточное армирование

Избыточное армирование (переполнение) описывает сварной шов со слишком большим наростом. Это противоположно сварным швам с недостаточным заполнением, поскольку в стыке откладывается чрезмерное количество присадочного металла. При этом дефекте в носке сварных швов накапливаются высокие уровни концентрации напряжений.

Это противоположно сварным швам с недостаточным заполнением, поскольку в стыке откладывается чрезмерное количество присадочного металла. При этом дефекте в носке сварных швов накапливаются высокие уровни концентрации напряжений.

Причины

Низкая скорость движения.

Неверные процедуры.

- Избыток флюса на питающей проволоке.

Профилактика

Поддержание оптимального темпа с факелом.

Избегайте чрезмерного нагрева, используя правильное напряжение и силу тока.

Правильное выравнивание заготовок, чтобы зазор между деталями не был слишком большим.

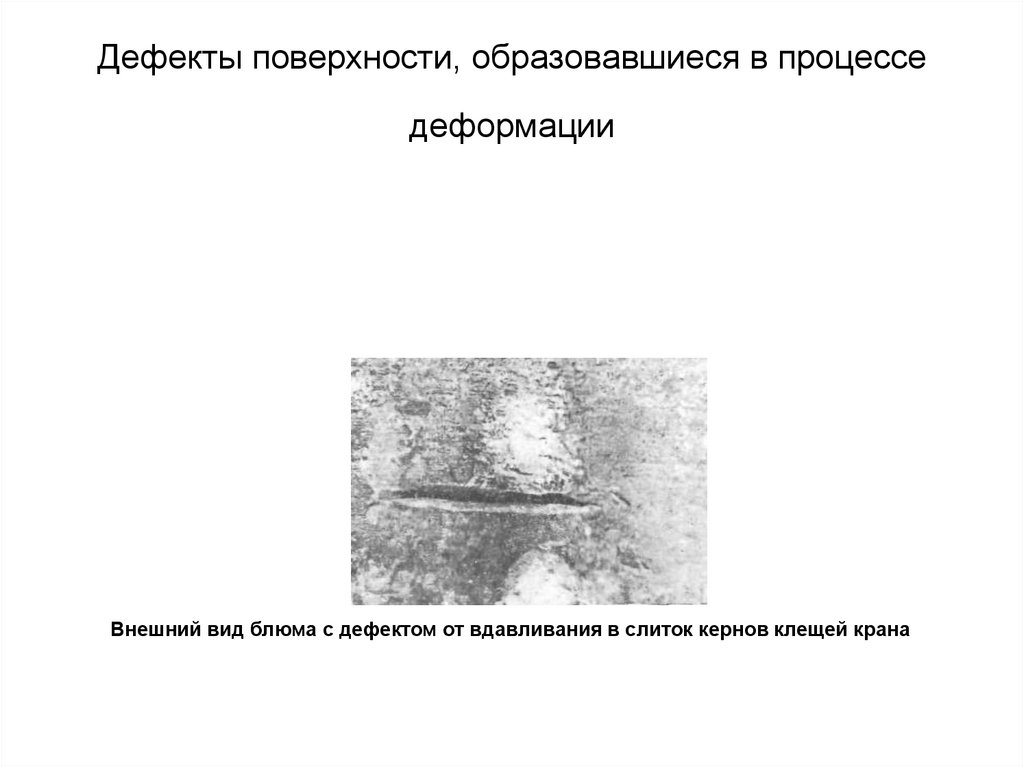

Механические повреждения

Механические повреждения – это вмятины, присутствующие в сварном шве из-за повреждений, вызванных подготовкой, обращением, сваркой, использованием оборудования и другими факторами.

Причины

Ненужное приложение внешней силы до, во время или после операции.

Неправильное обращение со сварочным оборудованием

Отсутствие включения дуги перед процедурой сварки

Профилактика

Безопасное и правильное обращение со сварочным оборудованием.

Постоянное зажигание дуги в металлических деталях перед началом сварки.

Деформация

Деформация или деформация – это случайное изменение формы металла, окружающего сварной шов. Чрезмерный нагрев вокруг сварного шва является основной причиной деформации вокруг его зоны.

Коробление или деформация в основном возникают в тонких металлах и подразделяются на четыре типа: угловая, продольная, угловая и нейтральная.

Причины

Тонкий металл шва.

Несовместимый основной металл и металл сварного шва.

Большое количество проходов сварки.

Профилактика

Использование подходящих металлов для сварки.

Оптимизация количества проходов сварки.

Выбор лучших методов сварки для данного типа металла.

Смещение

Неправильное расположение металлов до или во время сварки может привести к смещению. Плохое выравнивание металла подвержено усталостным состояниям, особенно если оно используется при сварке труб.

Причины

Процесс быстрой сварки.

Неправильное выравнивание металла или металлы не закреплены должным образом.

Отсутствие навыков сварщика.

Профилактика

Использование более медленной и стабильной процедуры сварки.

Надежное крепление металлов до и во время работы.

Использование правильных методов сварки и регулярный контроль.

Внутренние дефекты сварки

Сварочные процессы, которые создают дефекты сварки, невидимые невооруженным глазом, относятся к категории внутренних дефектов сварки.

Включение шлака

Наплавленный валик, содержащий в своем составе шлак, снижает ударную вязкость и структуру металла. Включение шлака может происходить либо непосредственно на поверхности металла шва, либо в промежутках между циклами сварки. Этот дефект сварки характерен для процессов, в которых используется флюс, таких как электродуговая сварка, сварка с флюсовой проволокой, дуговая сварка под флюсом и пайка твердым припоем.

Причины

Неправильный угол сварки и скорость перемещения сварочной горелки.

Плохая предварительная очистка кромки поверхности сварного шва.

Низкая плотность сварочного тока, приводящая к недостаточному нагреву металлов.

Профилактика

Более высокая плотность сварочного тока.

Оптимальный угол сварки и скорость перемещения, чтобы избежать попадания шлака в сварочную ванну.

Последовательная очистка кромок сварных швов и удаление шлака с каждого слоя.

Непровар

Непровар возникает в результате плохой сварки, при которой металлы предварительно затвердевают, образуя зазоры в зоне сварки. Когда сварщик не может правильно расплавить основной металл с основным металлом, это приводит к несплавлению.

Причины

Низкое тепловложение, приводящее к тому, что металлы не плавятся.

Неправильный угол соединения, угол горелки и положение буртика.

Чрезвычайно большая сварочная ванна.

Профилактика

Более высокий сварочный ток и более низкая скорость перемещения для обеспечения процесса плавления металлов.

Улучшение позиций сварки, таких как угол соединения, угол горелки и положение валика.

Более низкая скорость осаждения.

Неполное проникновение

Неполный провар обычно возникает при стыковой сварке, когда зазор между металлами заполняется не полностью по толщине соединения. Это означает, что одна сторона сустава не срастается с корнем.

Это означает, что одна сторона сустава не срастается с корнем.

Неправильное использование техники сварки.

Неправильный размер электрода.

Низкая скорость осаждения.

Профилактика

Использование правильной техники и процедуры сварки.

Более высокая скорость осаждения.

Правильный выбор размера электрода.

Другие дефекты сварки

Усы

Усы — это особый дефект сварки в процессе сварки MIG. Это происходит, когда на стороне корня сварного шва есть остатки проволочного электрода.

Причины

Электрод расположен перед передней кромкой сварочной ванны.

Высокая скорость подачи электродной проволоки к горелке MIG.

Высокая скорость перемещения при сварке

Профилактика

Срезание небольшого кусочка электрода перед сваркой

Уменьшение скорости подачи проволоки в настройках аппарата.

Замедление скорости движения или использование методов сварки в качестве контрмер, таких как биение электрода.

Растрескивание ожерелья

Растрескивание ожерелья представляет собой дефект сварки, связанный с электронно-лучевая сварка . Этот дефект возникает, когда расплавленный металл не может в достаточной мере течь в полость, что приводит к неполному проплавлению.

Причины

Использование таких металлов, как нержавеющая сталь, углеродистая сталь, олово и сплавы на основе никеля.

Неправильное применение техники сварки.

Высокая скорость работы при электронно-лучевой сварке.

Профилактика

Лучший выбор материала для электронно-лучевой сварки.

Использование постоянной скорости для достижения однородности.

Применение надлежащей техники и процедуры сварки.

Как обнаружить дефекты сварки

Методы испытаний — отличный способ проверить, соответствуют ли схемы сварки определенным критериям. Это позволяет нам найти причины и способы устранения дефектов сварки. Хотя это занимает некоторое время, это гарантирует, что сварные швы безопасны и безопасны.

Это позволяет нам найти причины и способы устранения дефектов сварки. Хотя это занимает некоторое время, это гарантирует, что сварные швы безопасны и безопасны.

Существуют две стандартные процедуры обнаружения дефектов в металле сварного шва:

Неразрушающий контроль

Неразрушающий контроль позволяет наблюдать несплошности сварного шва без повреждений. Этот метод тестирования необходим для высокоскоростного производства, когда образец тестируется из партии.

Неразрушающий контроль и оценка обычно проводятся с использованием визуального осмотра, пенетрантов, магнитных частиц, вихревых токов, ультразвука, акустики, излучения или радиографии.

Разрушающий контроль

Разрушающий контроль позволяет получить информацию, подвергая готовые проекты напряженным методам до тех пор, пока они не достигнут своих пределов. В некоторых случаях в дополнение к неразрушающим испытаниям требуются разрушающие испытания, чтобы значительно уменьшить дефекты сварных швов при производстве.

Некоторые разрушающие методы, используемые для определения границ металла сварного шва, включают травление кислотой, управляемый изгиб, свободный изгиб, обратный изгиб, надрез и определение прочности на растяжение.

Заключительные мысли

Дефекты сварки создают серьезные риски, которые могут привести к опасным проблемам, если их не устранить. Их исправление может быть дорогим и трудоемким, но оно всегда того стоит в обмен на качество. Вот почему сварщики должны понимать основы сварки.

Современные технологии позволяют более эффективно выполнять сварочные работы. Наряду с многочисленными методами контроля, облегчающими обнаружение различного рода дефектов сварки, постоянно совершенствуется исполнение и исправление этих дефектов. Сосредоточение внимания на улучшении как оборудования, так и технических навыков имеет значение, когда речь идет об ограничении дефектов сварки. Это заставляет многие отрасли производить продукцию более высокого качества, чем когда-либо прежде.