Жидкая резьба восстановление сорванной резьбы в алюминии

Технология восстановления внутренней и наружной резьбы

Сегодня восстановитель резьбы применяется при работе крайне редко. Чаще всего применяются распространенные инструменты:

- Сверло применяется для изменения размеров отверстия.

- Метчик и плашка предназначены для непосредственного нарезания витков. Они обходятся недорого, зачастую используются для нарезания новой поверхности, но могут и при восстановлении поврежденной.

- Шпиндель или инструмент для вворачивания вставки. Он характеризуется тем, что рабочая часть напоминает резьбовую, на торце есть специальный зацеп.

- Вставка ремонтная, представленная спиралью ромбовидной формы. На одном конце сделали поводок, за счет которого осуществляется его вращение за счет соединения со шпинделем.

Кроме этого, некоторые технологии предусматривают использование эпоксидного клея, холодной сварки или других материалов. Выбор проводится в зависимости от конкретного случая

youtube.com/embed/sQHRB2ElZJ0?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Ремонт резьбы в головке цилиндров

Как правило, выбрасывать еще рабочую деталь автомобиля из-за поврежденной в нескольких местах резьбы довольно таки бессмысленно, а в наше время высоких технологий еще и расточительно. Пожалуй, следует рассмотреть наиболее распространенный случай неполадок такого типа – повреждение резьбы в головке блока цилиндров.

Первое, что приходит на ум любому автомобилисту: поскорее «подправить» резьбу при помощи «свечного» метчика. Однако поддаваться эмоциям не следует, как показывает практика, ничего хорошего из этого еще не выходило. После такого «горе-ремонта» при первом же нажатии на педаль газа свеча выстрелит так, что найти ее будет очень сложно.

В такой ситуации наиболее положительные результаты дает применение переходной детали – резьбовой вставки (футорки). При этом высота детали должна четко соотноситься с длиной резьбовой части «родной» свечи. Нужно подойти к ремонту свечей для головки блока цилиндров основательно, ведь она одна из главных составляющих всего двигателя автомобиля.

При этом высота детали должна четко соотноситься с длиной резьбовой части «родной» свечи. Нужно подойти к ремонту свечей для головки блока цилиндров основательно, ведь она одна из главных составляющих всего двигателя автомобиля.

Для этого необходимо выточить на токарном станке аналог свечи из бронзы или латуни. При этом внешняя резьба ее должна быть на две ступеньки больше обычной свечной резьбы. К примеру, если есть свеча с резьбой М14х1,25, под нее нужна деталь с параметрами резьбы М18х1,5. Отверстие в ремонтируемой детали следует рассверлить до диаметра 16,5 мм. Далее при помощи металлической подножки нужно выставить головку блока цилиндров в нужное положение. После этого необходимо надежно закрепить всю конструкцию зажимами, после чего осторожно, на малых оборотах шпинделя, рассверлить отверстие, используя при этом смазочные материалы.

Способ восстановления резьбы

Каждый способ восстановления резьбы подходит для конкретного случая. Примером можно назвать использование эпоксидного клея, который может восстановить несущественное повреждение витков.

Примером можно назвать использование эпоксидного клея, который может восстановить несущественное повреждение витков.

Если можно изменить размеры отверстия, то используется метчик. Он подбирается в зависимости от параметров уже имеющихся витков.

Рассматриваемый инструмент предназначен для получения витков на металле.

В некоторых случаях увеличить диаметр нельзя, тогда применяется ввертыш. Подобное приспособление цилиндрической формы имеет снаружи и внутри витки с нужным шагом.

В некоторых случаях повреждение представлено отверстием, которое можно за плавить сваркой. После этого также проводится восстановление резьбы при использовании наиболее подходящего инструмента.

Как восстановить резьбу в алюминиевом корпусе?

Клеевой стержень «Холодная сварка» используют для соединения деталей из металла, наращивания сколов, заливке трещин. Отличительная особенность метода – нет необходимости нагревания и повышенного температурного воздействия.

Соединение происходит как процесс склеивания, назван сваркой из-за крепости получаемого шва.

Масса клея не проникает на внутриатомном уровне в поверхность частей, необходимых соединить.

Неразъемное соединение происходит за счет других характеристик.

Восстановление металлической резьбы

На резьбе при усиленной эксплуатации, неправильном использовании появляются сколы, дыры, деформации. «Холодная сварка» позволяет исправить части деталей, привести их в нормальное состояние.

Данный способ используется для деталей сантехники, ремонта автомобильных и технических деталей.

Производственные процедуры упрощают восстановление структуры резьбы без сложных приспособлений с помощью холодной сварки.

Состав клея

Компоненты, входящие в клеевую массу, направлены на создание однородной смеси. Свойства пластичности создаются за счет эпоксидной смолы.

Применение эпоксидного клея

При использовании эпоксидного клея можно существенно ускорить процесс восстановления резьбы. Среди особенностей восстановительной работы отметим следующие моменты:

- Отверстие заполняется специальным веществом, после чего немного нужно подождать, пока оно затвердеет.

- Болт вкручивается для формирования требуемой поверхности, после чего вещество застывает.

Подобный метод не подходит для случая, когда крепежные изделия используются при условии высоких нагрузок или вибрации. Это связано с тем, что полимер после застывания не образует прочной и твердой поверхности.

Холодная сварка

Вместо полимерного клея может применяться холодная сварка. Она также наносится в виде пасты, после застывания образуется прочная и твердая поверхность. Процесс восстановления следующий:

- Перемешиваются оба компонента для получения требуемой пасты.

- Пастой заполняется поврежденная поверхность, после чего нужно подождать немного.

- Вкручивается болт.

Холодная сварка может выдерживать достаточно большую нагрузку, но при этом проста в применении и обходится дешево.

Состав клея

Компоненты, входящие в клеевую массу, направлены на создание однородной смеси. Свойства пластичности создаются за счет эпоксидной смолы. Она улучшает состав и делает более мягкой и удобной для использования. Для получения единого твердого компонента с металлом, добавляются металлические вещества. В ходе процесса заливки и восстановления скола полимерная масса сварки заполняет детали, получившие дефект.

Качество массы для сварки предполагает уникальные свойства. Они делают холодную сварку распространенным и привлекательным для потребителя с разными профессиональными и строительными потребностями. Шов, получаемый при холодной сварке, будет уступать по каким-то характеристикам от стандартного способа, а по скорости работ, условиям и простоте процедуры даст преимущества.

Читать дальше: Фильмы с бмв е34

С применением метчика для нарезания резьбы

Метчик применяется для нарезания канавок, за счет которых и образуется требуемая геометрия. Рассматриваемый инструмент состоит из двух частей, может классифицироваться по большому количеству признаку. К особенностям проводимой работы отнесем следующие моменты:

- Инструмент смазывается маслом. За счет этого упрощается процесс образования витков.

- При работе на три оборота по ходу приходится 1,5 оборота в обратном направлении. Это делается для того, чтобы удалить стружку с зоны резания.

- Инструмент должен быть расположен строго вертикально поверхности.

- После образования требуемой поверхности используется контрольный болт. Первый проход может быть под небольшой нагрузкой, но после проблем возникать не должно.

На образование витков уходит относительно небольшое количество времени. При этом можно получить качественную и надежную резьбу, которая прослужит в течение длительного периода.

Как восстановить сорванную резьбу в алюминии

Клеевой стержень «Холодная сварка» используют для соединения деталей из металла, наращивания сколов, заливке трещин. Отличительная особенность метода – нет необходимости нагревания и повышенного температурного воздействия.

Соединение происходит как процесс склеивания, назван сваркой из-за крепости получаемого шва.

Масса клея не проникает на внутриатомном уровне в поверхность частей, необходимых соединить.

Неразъемное соединение происходит за счет других характеристик.

С использованием ввертыша

При применении ввертыша отверстие высверливается подходящих сверлом, после этого подбирается метчик соответствующего диаметра. В отверстие устанавливается ввертыш, верхняя часть при необходимости срезается.

Ввертыш для восстановления резьбы

После этого керном на границе наносятся засечки. Это делается для того, чтобы ввертыш не выкрутился из отверстия. В продаже встречаются самые различные варианты исполнения ввертышей, поэтому проблем с подбором не возникнет.

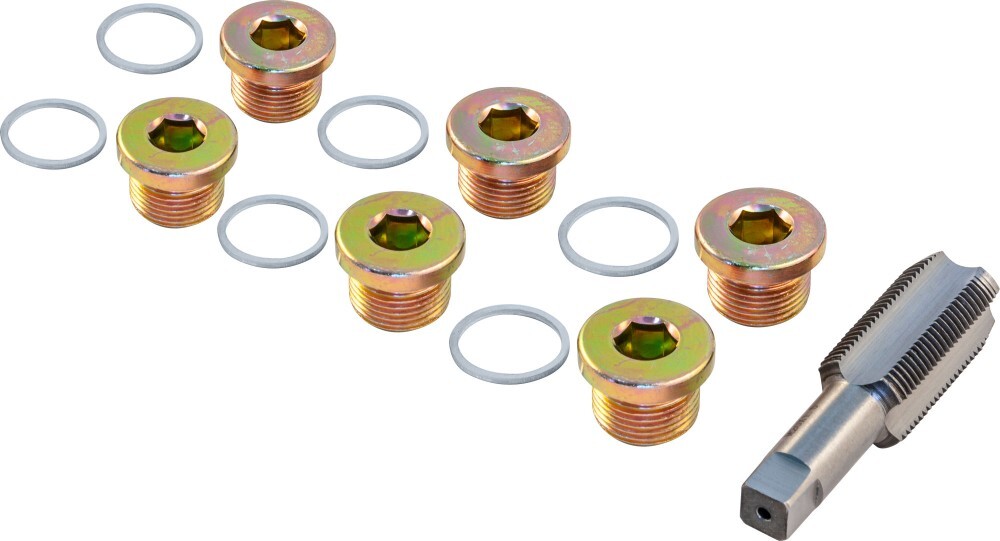

Замена поврежденной резьбы в четыре простых шага

Рассматриваемый способ позволяет в условиях гаража, не имея на то специальных навыков, в четыре простых приема произвести ремонт изношенного резьбового отверстия в корпусных деталях из стали и цветных металлов.

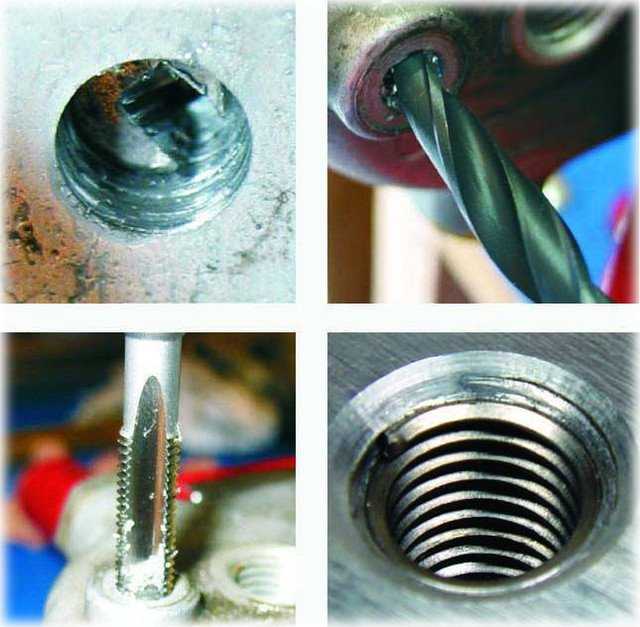

Шаг 1 – Сверление

Удаление старой резьбы при помощи сверла. Для выбора диаметра сверла производители предлагают воспользоваться специальной таблицей, в которой указываются наиболее распространенные размеры восстанавливаемых резьбовых отверстий и рекомендуемый диаметр сверла.

Шаг 2 – Формирование резьбы

В рассверленном отверстии производят нарезку резьбы специальным метчиком, предлагаемым производителем, который имеет некоторые отличия от стандартного резьбонарезного метчика. Для работы со свечными отверстиями рекомендуется использовать ступенчатый метчик, позволяющий миновать процесс рассверливания.

Шаг 3 – Ввертывание вставки

Установка пружинной втулки в полученную резьбу выполняется установочным приспособлением (шпинделем с зацепом), входящим в комплектацию набора.

Шаг 4 – Удаление установочного язычка

После выкручивания шпинделя необходимо отломить и удалить язычок на спиральной вставке. Сделать это не сложно благодаря насечке на последнем витке и специально предусмотренному инструменту.

Сварка для восстановления резьбы

Для того чтобы заплавить отверстие на поврежденной поверхности можно применить сварку. Среди особенностей отметим следующие моменты:

- Могут применяться самые различные методы варки.

- Процесс восстановления может усложниться при большой длине отверстия.

- После заваривания отверстия проводится нарезание при использовании метчика.

Процесс достаточно прост, но полученные витки не смогут выдержать высокую нагрузку.

Преимущества применения ремонтных вставок

Резьбовая вставка имеет жесткую посадку без зазоров в изготовленной резьбе, исключающую риск отвинчивания при динамических нагрузках. Это достигается за счет ее пружинных свойств и небольшой разницы в диаметре вставки и диаметре резьбы в отверстии. Вкрученная с натягом пружинная футорка занимает устойчивое положение без дополнительной фиксации клеем и обеспечивает равномерное распределение усилие от болта по всей длине отверстия.

Это достигается за счет ее пружинных свойств и небольшой разницы в диаметре вставки и диаметре резьбы в отверстии. Вкрученная с натягом пружинная футорка занимает устойчивое положение без дополнительной фиксации клеем и обеспечивает равномерное распределение усилие от болта по всей длине отверстия.

Данный метод позволяет сформировать резьбу, которая по прочности и надежности не уступает оригинальной, а в случаях с металлами низкой прочности повышает несущую способность резьбы. Прочная сталь, из которой изготовлены ввертыши, снижает риск быстрого износа резьбовой поверхности при частом закручивании и выкручивании крепежа.

Применение футорок

Восстановить подобные крепежные элементы можно и при применении футорка. Этот вид резьбового соединения представляет собой втулку, которая имеет наружный большой диаметр и внутренний с меньшим размером.

Читать также: Искровой генератор своими руками

Сфера применения футорков весьма большая. Примером можно назвать изготовление мебели или соединение различных труб, крепление спаренных колес.

В некоторых случаях, когда можно изменить диаметр соединения, футорок используется при повреждении витков.

Применение спиральной вставки

Такие приспособления, называемые также проволочными или пружинными, делают из высококачественной нержавеющей стали. Вставки выполнены в виде цилиндрических спиралей с концентрической резьбой внутри и снаружи. Для установки предусмотрен поводок. Форму и размер внутренних витков делают с минимальными допусками.

Ремонт резьбы выполняют в следующей последовательности:

- отверстие рассверливают сверлом, диаметр которого выбирают по прилагаемой к вставкам таблице;

- витки нарезают не стандартными метчиками, входящими в комплект;

- вставку вворачивают инструментом, который есть в наборе;

- удаляют поводок инструментом, поставляемым производителем, или плоскогубцами, если диаметр большой.

За счет натяга при установке исключается самопроизвольное выкручивание вставки. Упругость материала обеспечивает равномерное распределение нагрузки между болтом и вставкой. Высокая стойкость нержавейки к коррозии исключает возможность заедания болта из-за ржавчины.

Высокая стойкость нержавейки к коррозии исключает возможность заедания болта из-за ржавчины.

Спиральными вставками можно отремонтировать соединения на конструкциях из цветного или черного металла. Их также применяют для усиления резьбы на пластике, дереве.

Выбор холодной сварки для резьбы

В продаже встречаются различные виды рассматриваемого вещества. При выборе учитываются следующие моменты:

- Рекомендуемая область применения.

- Особенности изготовления рабочей смеси.

- Условия эксплуатации: температура, влажность и некоторые другие моменты.

Восстановление резьбы холодной сваркой

Большинство вариантов исполнения представлены двумя компонентами, которые смешиваются для получения пасты. Стоит учитывать, что в пластичном состоянии вещество находится не долго.

Стоит учитывать, что в пластичном состоянии вещество находится не долго.

Порядок и особенности восстановления резьбы холодной сваркой. Преимущества и недостатки процесса

В домашнем хозяйстве для соединения деталей, наращивания сколов, заливки трещин, а также для восстановления резьбы используется холодная сварка. Этот метод используется в сантехнике, при ремонте автомобилей. Отличительной особенностью такого процесса является отсутствие термического воздействия на соединяемые детали.

Описание процесса

По своей сути холодная сварка представляет собой склеивание поверхностей соединяемых деталей с помощью специального состава. Этот состав, подвергаясь пластической деформации, проникает в соединяемые поверхности и создает неразъемное соединение.

Основным элементом холодной сварки является эпоксидная смола. От качества эпоксидной смолы зависят однородность и пластичность шва. Другим важным компонентом состава является металлический порошок, предназначенный для повышения прочности и надежности соединения. Кроме того, в холодной сварке имеются и другие добавки, которые улучшают ее характеристики. Как правило, эти добавки являются секретом производителя. Наиболее распространенной добавкой такого рода является сера.

Кроме того, в холодной сварке имеются и другие добавки, которые улучшают ее характеристики. Как правило, эти добавки являются секретом производителя. Наиболее распространенной добавкой такого рода является сера.

Недостатки и преимущества

Каждый метод имеет свои достоинства и недостатки. Примером назовем следующее:

- Холодная сварка и полимеры могут использоваться в случае, когда нельзя изменить диаметр отверстия. Однако, получающиеся витки характеризуются низкой прочностью.

- Метчик используется только в случае, когда можно немного увеличить отверстие. При этом получаются качественные и прочные витки.

- Вкладыши позволяют расширить область применения режущего инструмента, но восстанавливаемая резьба также не рассчитана на большую нагрузку.

В целом можно сказать, что существует просто огромное количество способов восстановления крепежных элементов. Выбор проводится в зависимости от того, где оно используется и какая нагрузка оказывается.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Пишут , что : так как многие пользуются техникой с бензиновым двухтактным двигателем в силу конструктивных особенностей приходится часто выкручивать свечу из головки блока, что приводит к повреждению резьбы в свечном канале. Свеча имеет строго определенный диаметр резьбы (М14) и поэтому рассверлить посадочное отверстие или использовать ввертыш для восстановления не получится. В большинстве случаев материалом головки блока служит алюминий, достаточно мягкий металл и ремонт резьбы путем прохождения метчиком не приносит желаемого результата.

В таких случаях Вам поможет так называемая жидкая резьба – полимерный состав, который предназначен для ремонта свечных каналов. Вы можете использовать восстановленное резьбовое соединение после 24 часов полимеризации. Так же соединение остаётся полностью разборным, причем адгезия к стали у состава меньше, чем к алюминию. Это говорит о том, что вы, приложив первоначальные усилия сможете вывернуть свечу зажигания или болт из восстановленного алюминиевого корпуса.

Кто пользовался ? Какие впечатления ? Ваше мнение?

| Ответить на это сообщение |

| Re: Жидкая резьба – восстановление сорванной резьбы. |

| Автор: STORM (—.95-54-233-131.dynamic.murmansk.avangarddsl.ru) Дата: 09-03-13 10:34 |

Всю сознательную жизнь чиркаю по резьбе на свече мягким карандашом,нанося графит,свеча всегда нормально откручивается без повреждения резьбы. Это совет как предотвратить,а не как уже устранить.

| Ответить на это сообщение |

| Re: Жидкая резьба – восстановление сорванной резьбы. |

| Автор: Томат (—.qwerty.ru) Дата: 09-03-13 11:00 |

Обычно мажу графитовой смазкой.

| Ответить на это сообщение |

| Re: Жидкая резьба – восстановление сорванной резьбы. |

| Автор (—.pppoe.avangarddsl.ru) Дата: 09-03-13 11:36 |

Я тоже, но тут требуется починить.

| Ответить на это сообщение |

| Re: Жидкая резьба – восстановление сорванной резьбы. |

| Автор: Томат (—.qwerty.ru) Дата: 09-03-13 12:14 |

Тогда вертыш или спиральная вставка.

| Ответить на это сообщение |

| Re: Жидкая резьба – восстановление сорванной резьбы. |

| Автор (—.pppoe.avangarddsl.ru) Дата: 09-03-13 12:19 |

Я так понял, что ЭТА не внушает ?

| Ответить на это сообщение |

| Re: Жидкая резьба – восстановление сорванной резьбы. |

| Автор: Томат (—.qwerty.ru) Дата: 09-03-13 12:23 |

Может конечно, что то уже придумали, но я такого еще не слышал.

| Ответить на это сообщение |

| Re: Жидкая резьба – восстановление сорванной резьбы. |

Автор: Пузырь67(Весёлый посёлок) (—. broadband.corbina.ru) Дата: 09-03-13 12:23 broadband.corbina.ru) Дата: 09-03-13 12:23 |

Чушь это всё.Я на триммере пытался воспользоваться подобной хренью, в итоге свеча выстрелила мимо подругиного уха сразу при заводке.Хорошо, не в глаз.Есть спецкомплекты с метчиком и ввёртышами (футорками), как на фото.Стоит немного, помогает реально.

| Ответить на это сообщение |

| Re: Жидкая резьба – восстановление сорванной резьбы. |

| Автор: HUNTER-1 (—.opera-mini.net) Дата: 09-03-13 13:15 |

Совсем не внушает.

| Ответить на это сообщение |

| Re: Жидкая резьба – восстановление сорванной резьбы. |

| Автор: STORM (—.178-65-207-246.dynamic.avangarddsl.ru) Дата: 09-03-13 14:15 |

Думаю что подобные примочки существуют как аварийно/временная мера,типа добраться до сервиса.

| Ответить на это сообщение |

Re: Жидкая резьба – восстановление сорванной резьбы. |

| Автор: Чеснок (92.240.136.—) Дата: 09-03-13 14:29 |

Я народу делаю ввертыши из бронзы , наружный диаметр м18 шаг 1.5 , претензий не было ни разу. Почему- то в основном на Газелях. А этой химии веры нет, так как очень большой температурный перепад у двигателя. Металл не выдерживает, а полимер – сомнительно.

| Ответить на это сообщение |

| Re: Жидкая резьба – восстановление сорванной резьбы. |

Читать также: Название мастерской по дереву

| Автор: Горыныч (195.135.239.—) Дата: 09-03-13 19:14 |

Вообще,часто эпоксидным составам приписываются какие то волшебные свойства,хотя практически любая из них при 70-90 градусаж теряет прочность.

| Ответить на это сообщение |

| Re: Жидкая резьба – восстановление сорванной резьбы. |

| Автор: Александр 13 (—.kirov.comstar-r.ru) Дата: 09-03-13 19:27 |

«так как многие пользуются техникой с бензиновым двухтактным двигателем в силу конструктивных особенностей приходится часто выкручивать свечу из головки блока, что приводит к повреждению резьбы в свечном канале. » – с хуеееев ли баня то упала? Правильными руками хоть мильон раз выкрути, резьбе до лампочки апсолютно, а кривыми и на первом разе девушку испортить моно

» – с хуеееев ли баня то упала? Правильными руками хоть мильон раз выкрути, резьбе до лампочки апсолютно, а кривыми и на первом разе девушку испортить моно

Как восстановить резьбу в алюминиевом блоке двигателя

Как восстановить сорваную резьбу в ГБЦ?

Как ни странно, достаточно много людей делают из этого трагедию, думая что голову (или блок) нужно рассверливать, подбирать специальные шпильки и тому подобное. На самом деле, резьбовые соединения, или трещины, не несущие на себе основной нагрузки поршневой системы отремонтировать очень просто.

Моя голова не стала исключением в этом вопросе. Прошлый ее хозяин крутил все болты в ней от души, в результате чего на бугелях в прецизионе заменили мне 4 болта на шпильки. а еще один болт они мне свернули каким-то образом. Пришлось делать самому. К счастью, такие сюрпризы я вижу не редко. Справится с ними легко можно с помощью специальной эпоксидки, предназначенной для металла и высоких температур. В этот раз ко мне в руки попала вот такая маноловская.

Делается это просто:

Берем длинный шуруп. У меня на этот случай вот такой вот инструмент. И берем еще вату. Делаем вот такую турундочку, и вымакиваем из отверстия масло.

Затем делая новые и новые турундочки, промакивая их в растворителе, обезжириваем отверстие и вытираем его насухо. Болт тоже обезжириваем и вытираем.

Затем работаем оперативно. Разводим немного смолы и отвердителя в равной пропорции, быстренько все это дело мешаем, и наносим на резьбу. Сделать все это желательно в течение минуты, т.к. состав твердеет достаточно быстро.

ВАЖНО: Не нужно мазать смолой всю резьбу целиком. Необходимо оставить 4-5 витков на кончике болта. На окончании резьбы тоже не стоит сильно мазать, т.к. смолу все равно начнет вытеснять.

НО: если Вы закручиваете туда шпильку, а не болт, то обмазать ее лучше целиком, т.к. после застывания, вращать ее уже не потребуется.

Закручиваем болт (шпильку) вручную до конца, только без всяких усилий, и идем спать))) Смолы как правило окончательно полимеризуются через сутки. Через 20 -24 часа, эти соединения уже можно закручивать номинальным моментом.

Через 20 -24 часа, эти соединения уже можно закручивать номинальным моментом.

Конечно же все это делается с хорошим настроением и под веселую музыку!

Только не вздумайте ремонтировать подобным образом, свечные резьбы, или резьбы болтов, которые прижимают гбц к блоку, а так же те места, которые непосредственно контачат с камерой сгорания. Здесь лучше делать соответствующие шпильки или ввертыши. В остальных случаях этот метод можно смело применять. Проверено временем.

Вначале огромная благодарность Матвею palodin !

Итак, после того как сорвало резьбу и я подергался некоторое время в судорогах, было решено заказывать из Москвы набор для восстановления резьбы www.mactak.ru/store/nabor…vleniya-rezbi-volkel-4021 за 2535 руб, ценник гуманный, но дальнейшее — это нечто.

Точнее отправка в Казахстан транспортной компанией КИТ была похожа на круги ада. С магазина требовали хуеву тучу бумажек для оформления отправки от юрлица физлицу, якобы всякие таможенные документы и очистки. И это в таможенном союзе, мля. В итоге через чтото около трех недель я плюнул на КИТ (которым такто пользовался три года) и созданный ими геморрой и попросил менеджера отправить мне СДЭКом, которые справились с задачей за 4 дня, их цена доставки стоила того(совсем немного дороже КИТа)! Честно, во время попытки отправки через КИТ у меня судороги от сорванной резьбы не то что не прекращались — они усилились, зима близко, снег скоро, а машина второй месяц ждет небольшую посылку, при том что ремонт начался вообще летом. Так что КИТу огромный минус в карму.

И это в таможенном союзе, мля. В итоге через чтото около трех недель я плюнул на КИТ (которым такто пользовался три года) и созданный ими геморрой и попросил менеджера отправить мне СДЭКом, которые справились с задачей за 4 дня, их цена доставки стоила того(совсем немного дороже КИТа)! Честно, во время попытки отправки через КИТ у меня судороги от сорванной резьбы не то что не прекращались — они усилились, зима близко, снег скоро, а машина второй месяц ждет небольшую посылку, при том что ремонт начался вообще летом. Так что КИТу огромный минус в карму.

В общем худо бедно пришла моя посылка, на дворе солнышко, бабье лето в разгаре, и я приступил к нарезке резьбы. И вот тут друзья мои, я хотел бы сразу уберечь вас от некоторых ошибок. Обязательно залепить блок малярным скотчем, ибо стружки будет немеряно, используйте сало-жир для метчика. Если у вас резьба как у нас — начинается гдето глубоко (в некоторых моторах резьба начинается заподлицо с плоскостью, в вольво — она глубоко внутри), используйте специальный инструмент для вворачивания вставок, не надо пользоваться инструментом из набора. Там специальное стопорное кольцо, которое не зря придумано. Иначе будет очень больно и обидно.

Там специальное стопорное кольцо, которое не зря придумано. Иначе будет очень больно и обидно.

Либо берете специальный инструмент для установки вставки в глубокие колодцы либо изготавливаете из старого болта по образцу.

Вся процедура производится очень быстро, к примеру после первой восстановленой резьбы, при сборке, у меня сорвало соседний болт. Так вот, второй болт я восстановил где то за 2 часа, с очисткой отверстия от стружки.

Затяжку производил штатными моментами по мануалу, все ок. Езжу уже вторую неделю (350км), тоже все ок.

Данный способ рекомендую, по нескольким причинам. Во первых с данным набором вы нарезаете М14, а ввертышь от токаря будет следующего размера — М16. Т.е. так вы экономите один ремонтный размер. Сами резьбовые вставки поштучно стоят чтото около 50-100р, что гораздо дешевле токарных ввертышей (один ввертышь мне обойдется в 200р, плюс набор метчиков М16 чтото около 1000р + сверло хз сколько = данный набор практически дешевле получается). Технология ремонта крайне простая.

Технология ремонта крайне простая.

Ремонт резьбового отверстия (восстановление повреждённой резьбы)

Наша компания не занимается восстановлением резьбы. Данная статья служит исключительно для ознакомления с процессом восстановления резьбы. В наших магазинах вы можете купить футорки (резьбовые вставки) , сверла , метчики , наборы для восстановления резьбы .

Информация предназначена для лиц, производящих ремонт в условиях личного гаража, и автосервисов. В соответствии с этим выстроен текст и даны рекомендации. Применение данного метода на производственных предприятиях предполагает использование специфических инструментов и устройств, и другой технологии.

Способ восстановления резьбы

Повреждённую резьбу можно полностью восстановить по следующей технологии:

1. Рассверлить резьбовое отверстие до диаметра, указанного в приведённой ниже таблице

2. Нарезать в нём резьбу особого профиля специальным метчиком

3. Ввернуть в полученную резьбу спиральную ремонтную вставку (футорку из прочной нержавеющей стали, с помощью специального инструмента.

Ввернуть в полученную резьбу спиральную ремонтную вставку (футорку из прочной нержавеющей стали, с помощью специального инструмента.

После такой операции резьба становится более прочной, чем первоначальная в исправном состоянии. Этот эффект особенно заметен, когда резьба выполнена в мягком материале, например, алюминии. При срыве болта (шпильки) в резьбовой вставке эффект “закусывания” отсутствует. Сорванный болт (шпильку) можно легко вывернуть.

Посмотрите видео, как используется резьбовая вставка

Какие возможности есть у резьбовых вставок

Особенно актуален этот способ для восстановления резьбовых отверстий в корпусных деталях автомобильных двигателей, например, свечного отверстия. Резьба под свечу становится очень прочной и надёжной.

Резьбовая вставка вкручена

Резьбовая вставка вкручена

Если сорвана резьба под шпильку , иногда рассверливают её, и нарезают резьбу следующего размера. В таком случае приходится применять ступенчатую шпильку неизвестного происхождения, сомнительного качества. Да и не всякую ступенчатую шпильку найдёшь в нужный момент. Если же отремонтировать отверстие с применением резьбовой вставки , остаётся возможность применить штатную, фирменную шпильку.

В таком случае приходится применять ступенчатую шпильку неизвестного происхождения, сомнительного качества. Да и не всякую ступенчатую шпильку найдёшь в нужный момент. Если же отремонтировать отверстие с применением резьбовой вставки , остаётся возможность применить штатную, фирменную шпильку.

Ещё одно применение ремонтных резьбовых вставок – в латунных гайках выхлопного коллектора . Получается гайка, совмещающая очень прочную резьбу и свойство не «пригорать» к шпилькам.

Владельцам некоторых иномарок стоит обратить внимание и на возможность замены резьбы М12 х 1,5 на резьбу М12 х 1,25. Нередко случается, что болт с такой резьбой повреждён, а найти его в розничной сети в вашем городе практически невозможно (в нашем магазине есть такие болты ). Токарь приличный болт не выточит, т.к. резьба на заводских болтах формируется давлением (накаткой), что обеспечивает необходимую прочность. А на токарном станке резьба получается резцом, при этом волокна стального прутка перерезаются и витки резьбы не могут нести необходимой нагрузки.

Если заменить резьбу в корпусной детали на более распространённую в России М12 х 1,25 , появляется возможность подобрать болт необходимых размеров и прочности в ассортименте Российских и Европейских производителей автомобильного крепежа, представленных в нашем каталоге.

Видео – как работает резьбовая вставка, демонстрация

Какие инструменты применяются при восстановлении резьбы

| № п/п | Размеры восстанавливаемой резьбы | Диаметр сверла |

| 1 | М5 х 0,8 | 5,2 |

| 2 | М6 х 1 | 6,3 |

| 3 | М8 х 1 | 8,3 |

| 4 | М8 х 1,25 | 8,4 |

| 5 | М10 х 1 | 10,25 |

| 6 | М10 х 1,25 | 10,4 |

| 7 | М10 х 1,5 | 10,5 |

| 8 | М12 х 1,25 | 12,25 |

| 9 | М12 х 1,5 | 12,5 |

| 10 | М12 х 1,75 | 12,5 |

| 11 | М14 х 2 | 14,5 |

| 12 | М14 х 1,5 | 14,5 |

| 13 | М14 х 1,25 (под свечу) | 14,25 |

Для ремонта свечного отверстия рекомендуется метчик ступенчатый. Он центрируется в старом отверстии своей заходной частью, и сразу нарезает новую резьбу, минуя операцию рассверливания.

Он центрируется в старом отверстии своей заходной частью, и сразу нарезает новую резьбу, минуя операцию рассверливания.

Ступенчатый метчик существенно уменьшает риск порчи свечного отверстия, но он заметно дороже обычного.

Для удлинения метчика при ремонте глубоко утопленного свечного отверстия можно использовать обычную торцовую двенадцатигранную головку на 10 с соответствующим инструментом.

3. Шпиндель (инструмент для вворачивания вставки)

Рабочая часть шпинделя похожа на резьбовую часть болта, с зацепом на торце.

Вставка представляет собой спираль ромбовидного профиля.

На одном конце её имеется поводок, за который вставка вращается шпинделем.

Вставки имеют разные длины.

Описание технологии восстановления резьбы

Внимание: эта технология применяется для ремонта резьбовых отверстий в бытовых, гаражных условиях.

1. Рассверлить отверстие. Периодически вынимать сверло из отверстия и обмакивать его конец в ёмкость с моторным маслом. Желательна минимальная скорость вращения сверла.

Желательна минимальная скорость вращения сверла.

2. Нарезать метчиком резьбу под вставку. В процессе работы необходимо постоянно подавать в зону резания моторное масло, например из медицинского шприца, особенно при работе с алюминием. Иначе резьба может получиться «рваной», шероховатой, а на метчик налипнет алюминий.

3. Промыть полученную резьбу керосином.

4. Надеть вставку на шпиндель, ввести в зацепление поводок и зацеп.

Нужно иметь в виду, что вставка несколько больше шпинделя, она не сидит на нём плотно, а свободно болтается. При вкручивании в отверстие вставка сжимается и тем самым закрепляется в отверстии. Вставку вворачивать до тех пор, пока её задний конец не углубится в отверстие на 1/4 шага резьбы. После этого вывернуть шпиндель и отломить поводок вставки, надавив на него подходящим стержнем. Для этого на витке за поводком имеется риска, по которой и отломится поводок. Примечание:При использовании ступенчатого метчика пункт 1 исключается.

Для этого на витке за поводком имеется риска, по которой и отломится поводок. Примечание:При использовании ступенчатого метчика пункт 1 исключается.

Наша компания не занимается восстановлением резьбы. Данная статья служит исключительно для ознакомления с процессом восстановления резьбы. В наших магазинах вы можете купить футорки (резьбовые вставки) , сверла , метчики , наборы для восстановления резьбы.

Как восстановить резьбу в блоке двигателя из алюминия

Содержание

- Жидкая резьба восстановление сорванной резьбы в алюминии

- Ремонт резьбового отверстия (восстановление повреждённой резьбы)

- Способ восстановления резьбы

- Повреждённую резьбу можно полностью восстановить по следующей технологии:

- Какие возможности есть у резьбовых вставок

- Какие инструменты применяются при восстановлении резьбы

- Технология восстановления внутренней и наружной резьбы

- Состав клея

- Способ восстановления резьбы

- Сварка для восстановления резьбы

- Применение эпоксидного клея

- Восстановление резьбы

- С применением метчика для нарезания резьбы

- Технология работы с внутренней и наружной резьбой

- С использованием ввертыша

- Как восстановить резьбу

- Применение футорок

- Выбор холодной сварки для резьбы

- Преимущества восстановление резьбы холодной сваркой

- Недостатки и преимущества

- Недостатки

- Виды пружинных резьбовых вставок

- Замена поврежденной резьбы в четыре простых шага

- Преимущества применения ремонтных вставок

- Как восстановить резьбу в алюминиевом блоке двигателя?

- Восстановление резьбы

- Технология восстановления внутренней и наружной резьбы

- Способ восстановления резьбы

- Применение эпоксидного клея

- С использованием ввертыша

- Сварка для восстановления резьбы

- Восстановление резьбы холодной сваркой

- Выбор холодной сварки для резьбы

- Недостатки и преимущества

- Сорвал резьбу в алюминии.

Восстанавливаю проверенным способом

Восстанавливаю проверенным способом - Два эффективных способа восстановления резьбы в алюминии

- Нарезать новую резьбу

- Восстановление резьбы с помощью ремонтной вставки

- Дедовский метод, как просто восстановить резьбу в алюминии

- С помощью метчика-болта

- С ремонтной вставкой

- Как восстановить резьбу в алюминиевом блоке двигателя?

- Повреждённую резьбу можно полностью восстановить по следующей технологии:

- Какие возможности есть у резьбовых вставок

- Какие инструменты применяются при восстановлении резьбы

- Описание технологии восстановления резьбы

- Как восстановить резьбу в алюминиевом блоке?

- Как отремонтировать резьбовое отверстие с сохранением его прежнего диаметра?

- Как восстановить резьбу в алюминии

- Способы восстановления резьбы

- Технология восстановления холодной сваркой

- Какую холодную сварку выбрать

- Преимущества и недостатки

- Использование эпоксидного клея

- Нарезание резьбы метчиком

- Применение спиральной вставки

- Ввертыш для восстановления резьбы

- Традиционная сварка для ремонта

- Восстановление резьбы с помощью клея «Холодная сварка»

- Восстановление металлической резьбы

- Состав клея

- Преимущества технологии TIME-SERT

- Технология восстановления метрической или дюймовой резьбы

- Технология восстановления свечной резьбы в головке блока цилиндров

- Информация для заказа

- Восстановление резьбы

- Восстановление резьбы в алюминиевом блоке

- Замена поврежденной резьбы в четыре простых шага

- Преимущества применения ремонтных вставок

- Volvo 850 ВольвоЖиви › Бортжурнал › Восстановление резьбы спиральными вставками в блоке цилиндров

- Как восстановить сорванную резьбу в алюминии — Справочник металлиста

- Виды пружинных резьбовых вставок

- Что такое холодная сварка

- Видео

Жидкая резьба восстановление сорванной резьбы в алюминии

Ремонт резьбового отверстия (восстановление повреждённой резьбы)

Информация предназначена для лиц, производящих ремонт в условиях личного гаража, и автосервисов. В соответствии с этим выстроен текст и даны рекомендации. Применение данного метода на производственных предприятиях предполагает использование специфических инструментов и устройств, и другой технологии.

В соответствии с этим выстроен текст и даны рекомендации. Применение данного метода на производственных предприятиях предполагает использование специфических инструментов и устройств, и другой технологии.

Способ восстановления резьбы

Повреждённую резьбу можно полностью восстановить по следующей технологии:

1. Рассверлить резьбовое отверстие до диаметра, указанного в приведённой ниже таблице 2. Нарезать в нём резьбу особого профиля специальным метчиком 3. Ввернуть в полученную резьбу спиральную ремонтную вставку (футорку

После такой операции резьба становится более прочной, чем первоначальная в исправном состоянии. Этот эффект особенно заметен, когда резьба выполнена в мягком материале, например, алюминии. При срыве болта (шпильки) в резьбовой вставке эффект “закусывания” отсутствует. Сорванный болт (шпильку) можно легко вывернуть.

Посмотрите видео, как используется резьбовая вставка

Какие возможности есть у резьбовых вставок

Особенно актуален этот способ для восстановления резьбовых отверстий в корпусных деталях автомобильных двигателей, например, свечного отверстия. Резьба под свечу становится очень прочной и надёжной.

Резьба под свечу становится очень прочной и надёжной.

Резьбовая вставка вкручена

Резьбовая вставка вкручена

Владельцам некоторых иномарок стоит обратить внимание и на возможность замены резьбы М12 х 1,5 на резьбу М12 х 1,25. Нередко случается, что болт с такой резьбой повреждён, а найти его в розничной сети в вашем городе практически невозможно (в нашем магазине есть такие болты ). Токарь приличный болт не выточит, т.к. резьба на заводских болтах формируется давлением (накаткой), что обеспечивает необходимую прочность. А на токарном станке резьба получается резцом, при этом волокна стального прутка перерезаются и витки резьбы не могут нести необходимой нагрузки.

Видео – как работает резьбовая вставка, демонстрация

Какие инструменты применяются при восстановлении резьбы

| № п/п | Размеры восстанавливаемой резьбы | Диаметр сверла |

| 1 | М5 х 0,8 | 5,2 |

| 2 | М6 х 1 | 6,3 |

| 3 | М8 х 1 | 8,3 |

| 4 | М8 х 1,25 | 8,4 |

| 5 | М10 х 1 | 10,25 |

| М10 х 1,25 | 10,4 | |

| 7 | М10 х 1,5 | 10,5 |

| 8 | М12 х 1,25 | 12,25 |

| 9 | М12 х 1,5 | 12,5 |

| 10 | М12 х 1,75 | 12,5 |

| 11 | М14 х 2 | 14,5 |

| 12 | М14 х 1,5 | 14,5 |

| 13 | М14 х 1,25 (под свечу) | 14,25 |

Для ремонта свечного отверстия рекомендуется метчик ступенчатый. Он центрируется в старом отверстии своей заходной частью, и сразу нарезает новую резьбу, минуя операцию рассверливания.

Он центрируется в старом отверстии своей заходной частью, и сразу нарезает новую резьбу, минуя операцию рассверливания.

Ступенчатый метчик существенно уменьшает риск порчи свечного отверстия, но он заметно дороже обычного.

Для удлинения метчика при ремонте глубоко утопленного свечного отверстия можно использовать обычную торцовую двенадцатигранную головку на 10 с соответствующим инструментом.

Технология восстановления внутренней и наружной резьбы

Сегодня восстановитель резьбы применяется при работе крайне редко. Чаще всего применяются распространенные инструменты:

Кроме этого, некоторые технологии предусматривают использование эпоксидного клея, холодной сварки или других материалов. Выбор проводится в зависимости от конкретного случая

Состав клея

Компоненты, входящие в клеевую массу, направлены на создание однородной смеси. Свойства пластичности создаются за счет эпоксидной смолы. Она улучшает состав и делает более мягкой и удобной для использования. Для получения единого твердого компонента с металлом, добавляются металлические вещества. В ходе процесса заливки и восстановления скола полимерная масса сварки заполняет детали, получившие дефект.

Для получения единого твердого компонента с металлом, добавляются металлические вещества. В ходе процесса заливки и восстановления скола полимерная масса сварки заполняет детали, получившие дефект.

Качество массы для сварки предполагает уникальные свойства. Они делают холодную сварку распространенным и привлекательным для потребителя с разными профессиональными и строительными потребностями. Шов, получаемый при холодной сварке, будет уступать по каким-то характеристикам от стандартного способа, а по скорости работ, условиям и простоте процедуры даст преимущества.

Читать дальше: Фильмы с бмв е34

Способ восстановления резьбы

Каждый способ восстановления резьбы подходит для конкретного случая. Примером можно назвать использование эпоксидного клея, который может восстановить несущественное повреждение витков.

Если можно изменить размеры отверстия, то используется метчик. Он подбирается в зависимости от параметров уже имеющихся витков.

Рассматриваемый инструмент предназначен для получения витков на металле.

В некоторых случаях увеличить диаметр нельзя, тогда применяется ввертыш. Подобное приспособление цилиндрической формы имеет снаружи и внутри витки с нужным шагом.

В некоторых случаях повреждение представлено отверстием, которое можно за плавить сваркой. После этого также проводится восстановление резьбы при использовании наиболее подходящего инструмента.

Сварка для восстановления резьбы

Для того чтобы заплавить отверстие на поврежденной поверхности можно применить сварку. Среди особенностей отметим следующие моменты:

Читать также: Как паять медные трубы для водопровода

Процесс достаточно прост, но полученные витки не смогут выдержать высокую нагрузку.

Применение эпоксидного клея

При использовании эпоксидного клея можно существенно ускорить процесс восстановления резьбы. Среди особенностей восстановительной работы отметим следующие моменты:

Подобный метод не подходит для случая, когда крепежные изделия используются при условии высоких нагрузок или вибрации. Это связано с тем, что полимер после застывания не образует прочной и твердой поверхности.

Это связано с тем, что полимер после застывания не образует прочной и твердой поверхности.

Восстановление резьбы

Порядок восстановления резьбы с помощью жидкого варианта холодной сварки следующий:

С применением метчика для нарезания резьбы

Метчик применяется для нарезания канавок, за счет которых и образуется требуемая геометрия. Рассматриваемый инструмент состоит из двух частей, может классифицироваться по большому количеству признаку. К особенностям проводимой работы отнесем следующие моменты:

На образование витков уходит относительно небольшое количество времени. При этом можно получить качественную и надежную резьбу, которая прослужит в течение длительного периода.

Технология работы с внутренней и наружной резьбой

Восстановление резьбы с помощью состава «Холодная сварка» предполагает использование двухкомпонентной смеси. Каждый компонент помещен в небольшой тюбик. Этапы работы можно представить в виде следующих шагов:

Для получения нужного результата проверяется температура среды, влажность воздуха.

Потом деталь выкручивается и проверяется качество проделанной работы.

С использованием ввертыша

При применении ввертыша отверстие высверливается подходящих сверлом, после этого подбирается метчик соответствующего диаметра. В отверстие устанавливается ввертыш, верхняя часть при необходимости срезается.

Ввертыш для восстановления резьбы

После этого керном на границе наносятся засечки. Это делается для того, чтобы ввертыш не выкрутился из отверстия. В продаже встречаются самые различные варианты исполнения ввертышей, поэтому проблем с подбором не возникнет.

Как восстановить резьбу

Довольно часто случается так, что срывается резьба и далеко не всегда можно быть к этому готовым. Болт начинает свободно «ходить» вследствие чего его нельзя правильным образом затянуть. Тогда возникает вопрос – как восстановить резьбу и какими методами. Есть несколько причин, почему приходится сталкиваться с данной проблемой, бывает, что просто неловким движением взял и сорвал резьбу или сорвал болт, кроме того:

Имеется несколько способов, благодаря которым можно устранить повреждение.

Добиться восстановления резьбы можно посредством эпоксидного клея.

Возьмите эпоксидный клей, нанесите его в область отверстия, затем следует подождать некоторое время до неполного затвердения клея. Теперь остается ввернуть болт и дождаться высыхания полимера. Важно: этот способ абсолютно не годен для тех деталей, которые испытывают на себе большие нагрузки и вибрацию.

Другой способ подразумевает под собой рассверливание поврежденного отверстия посредством прочного сверла. Нужно нарезать резьбу специальным инструментом соответствующего размера с применением резьбонарезного масла.

Режущие кромки приспособления необходимо обработать маслом во время нарезки для того, чтобы слои металла могли оседать на нем, а не сыпаться в область отверстия. В случае нарезки с усилием, следует промыть инструмент керосином и еще раз пройтись маслом по его кромкам. Если использовать этот метод, полученное отверстие окажется большего размера.

Бывают случаи, когда увеличение диаметра отверстия невозможно – тогда следует восстановить его резьбу с помощью ввертышей. Это такое приспособление цилиндрической формы и полого типа, которое имеет как с внутренней, так и с внешней стороны нарезанную резьбу необходимого размера.

Это такое приспособление цилиндрической формы и полого типа, которое имеет как с внутренней, так и с внешней стороны нарезанную резьбу необходимого размера.

Что необходимо сделать если производить ремонт резьбы таким образом: 6 с

Если все манипуляции были совершены правильно, для укрепления результата резьба в отверстии должна быть заплавлена при помощи сварки. Кроме того, учитывая особенности конструкции, новое отверстие можно расположить рядом со старым.

Применение футорок

Восстановить подобные крепежные элементы можно и при применении футорка. Этот вид резьбового соединения представляет собой втулку, которая имеет наружный большой диаметр и внутренний с меньшим размером.

Сфера применения футорков весьма большая. Примером можно назвать изготовление мебели или соединение различных труб, крепление спаренных колес.

В некоторых случаях, когда можно изменить диаметр соединения, футорок используется при повреждении витков.

Выбор холодной сварки для резьбы

В продаже встречаются различные виды рассматриваемого вещества. При выборе учитываются следующие моменты:

Восстановление резьбы холодной сваркой

Большинство вариантов исполнения представлены двумя компонентами, которые смешиваются для получения пасты. Стоит учитывать, что в пластичном состоянии вещество находится не долго.

Преимущества восстановление резьбы холодной сваркой

Восстановление резьбы с помощью холодной сварки, а также другие процедуры с ее участием сейчас весьма востребованы. Ведь пользователи получают следующий ряд преимуществ:

Каждый метод имеет свои достоинства и недостатки. Примером назовем следующее:

В целом можно сказать, что существует просто огромное количество способов восстановления крепежных элементов. Выбор проводится в зависимости от того, где оно используется и какая нагрузка оказывается.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Никто не застрахован от того, что при ремонте автомобиля или в других рабочих ситуациях может произойти повреждение резьбового соединения. Как вернуть работоспособность, казалось бы, вышедшей из строя резьбе?

Многие мастера используют традиционный способ, суть которого сводится к рассверливанию отверстия сверлом большего диаметра и нарезанию метчиком новой резьбы. Однако после такого ремонта придется использовать и ответный элемент (болт, шпильку, свечу) большего диаметра, что не всегда представляется возможным. Этот способ не подойдет и в случае, если запас «тела» для рассверливания недостаточен.

Не обошлось и без негативных моментов, так как полностью заменить настоящую сварку, так и не получается. Поэтому, здесь и проводятся только такие процедуры как ремонт резьбы холодной сваркой и прочие.

Виды пружинных резьбовых вставок

Проволочные вставки для ремонта резьбовых отверстий имеют форму упругой спирали, витки которой формируют с внутренней стороны высокоточный ромбический профиль, который аналогичен профилю резьбы. Большинство продаваемых ввертышей имеют поводковый язычок, служащий для их ввинчивания в подготовленную приемную резьбу. После монтажа он легко отделяется по надрезу при помощи специального обламывателя.

Большинство продаваемых ввертышей имеют поводковый язычок, служащий для их ввинчивания в подготовленную приемную резьбу. После монтажа он легко отделяется по надрезу при помощи специального обламывателя.

Пружинные футорки имеют разное количество витков и соответственно разную длину, которая обозначается 1d, 1.5d, 2d и т.д., где d – диаметр спирали. Выпускаются также специальные виды вставок, например, для свечной резьбы или кислородных датчиков. На изготовление резьбовых вставок идет особо прочная высококачественная сталь, преимущественно нержавеющая, что позволяет получить надежную резьбу, устойчивую к износу, деформации и коррозии.

Замена поврежденной резьбы в четыре простых шага

Рассматриваемый способ позволяет в условиях гаража, не имея на то специальных навыков, в четыре простых приема произвести ремонт изношенного резьбового отверстия в корпусных деталях из стали и цветных металлов.

Удаление старой резьбы при помощи сверла. Для выбора диаметра сверла производители предлагают воспользоваться специальной таблицей, в которой указываются наиболее распространенные размеры восстанавливаемых резьбовых отверстий и рекомендуемый диаметр сверла.

Шаг 2 – Формирование резьбы

В рассверленном отверстии производят нарезку резьбы специальным метчиком, предлагаемым производителем, который имеет некоторые отличия от стандартного резьбонарезного метчика. Для работы со свечными отверстиями рекомендуется использовать ступенчатый метчик, позволяющий миновать процесс рассверливания.

Шаг 3 – Ввертывание вставки

Установка пружинной втулки в полученную резьбу выполняется установочным приспособлением (шпинделем с зацепом), входящим в комплектацию набора.

Шаг 4 – Удаление установочного язычка

После выкручивания шпинделя необходимо отломить и удалить язычок на спиральной вставке. Сделать это не сложно благодаря насечке на последнем витке и специально предусмотренному инструменту.

Преимущества применения ремонтных вставок

Резьбовая вставка имеет жесткую посадку без зазоров в изготовленной резьбе, исключающую риск отвинчивания при динамических нагрузках. Это достигается за счет ее пружинных свойств и небольшой разницы в диаметре вставки и диаметре резьбы в отверстии. Вкрученная с натягом пружинная футорка занимает устойчивое положение без дополнительной фиксации клеем и обеспечивает равномерное распределение усилие от болта по всей длине отверстия.

Вкрученная с натягом пружинная футорка занимает устойчивое положение без дополнительной фиксации клеем и обеспечивает равномерное распределение усилие от болта по всей длине отверстия.

Данный метод позволяет сформировать резьбу, которая по прочности и надежности не уступает оригинальной, а в случаях с металлами низкой прочности повышает несущую способность резьбы. Прочная сталь, из которой изготовлены ввертыши, снижает риск быстрого износа резьбовой поверхности при частом закручивании и выкручивании крепежа.

Описываемая система дает возможность создавать в мягких материалах (дерево, пластик) надежную стальную резьбу, а также сделать резьбовое соединение в хрупких и тонкостенных деталях. С помощью резьбовых вставок можно осуществить легкий переход от одного вида резьбы на другой, например: с левой на правую, с метрической на дюймовую, с мелкой на крупную и наоборот.

Использование пружинных вставок открывает новые возможности для конструирования, дает свободу в выборе материала и размера крепежных элементов. Возможность быстро отремонтировать резьбовое отверстие избавит от необходимости замены дорогостоящей детали. В случае необходимости ремонтные вставки можно демонтировать при помощи все тех же инструментов, входящих в «систему».

Возможность быстро отремонтировать резьбовое отверстие избавит от необходимости замены дорогостоящей детали. В случае необходимости ремонтные вставки можно демонтировать при помощи все тех же инструментов, входящих в «систему».

Источник

Как восстановить резьбу в алюминиевом блоке двигателя?

Восстановление резьбы

Резьбовые соединения на сегодняшний день получили самое широкое распространение. Они применяются в различных отраслях промышленности. В процессе эксплуатации рабочая часть резьбы может повредится, в результате чего снижается прочность и надежность. Существует довольно большое количество различных способов восстановления поврежденной рабочей части, все они характеризуются своими определенными особенностями.

Технология восстановления внутренней и наружной резьбы

Сегодня восстановитель резьбы применяется при работе крайне редко. Чаще всего применяются распространенные инструменты:

Кроме этого, некоторые технологии предусматривают использование эпоксидного клея, холодной сварки или других материалов. Выбор проводится в зависимости от конкретного случая

Выбор проводится в зависимости от конкретного случая

Способ восстановления резьбы

Каждый способ восстановления резьбы подходит для конкретного случая. Примером можно назвать использование эпоксидного клея, который может восстановить несущественное повреждение витков.

Если можно изменить размеры отверстия, то используется метчик. Он подбирается в зависимости от параметров уже имеющихся витков.

Рассматриваемый инструмент предназначен для получения витков на металле.

В некоторых случаях увеличить диаметр нельзя, тогда применяется ввертыш. Подобное приспособление цилиндрической формы имеет снаружи и внутри витки с нужным шагом.

В некоторых случаях повреждение представлено отверстием, которое можно за плавить сваркой. После этого также проводится восстановление резьбы при использовании наиболее подходящего инструмента.

Применение эпоксидного клея

При использовании эпоксидного клея можно существенно ускорить процесс восстановления резьбы. Среди особенностей восстановительной работы отметим следующие моменты:

Эпоксидный клейВосстановление резьбы эпоксидным клеем

Подобный метод не подходит для случая, когда крепежные изделия используются при условии высоких нагрузок или вибрации. Это связано с тем, что полимер после застывания не образует прочной и твердой поверхности.

Это связано с тем, что полимер после застывания не образует прочной и твердой поверхности.

Вместо полимерного клея может применяться холодная сварка. Она также наносится в виде пасты, после застывания образуется прочная и твердая поверхность. Процесс восстановления следующий:

Холодная сварка может выдерживать достаточно большую нагрузку, но при этом проста в применении и обходится дешево.

Метчик применяется для нарезания канавок, за счет которых и образуется требуемая геометрия. Рассматриваемый инструмент состоит из двух частей, может классифицироваться по большому количеству признаку. К особенностям проводимой работы отнесем следующие моменты:

На образование витков уходит относительно небольшое количество времени. При этом можно получить качественную и надежную резьбу, которая прослужит в течение длительного периода.

С использованием ввертыша

При применении ввертыша отверстие высверливается подходящих сверлом, после этого подбирается метчик соответствующего диаметра. В отверстие устанавливается ввертыш, верхняя часть при необходимости срезается.

В отверстие устанавливается ввертыш, верхняя часть при необходимости срезается.

Ввертыш для восстановления резьбы

После этого керном на границе наносятся засечки. Это делается для того, чтобы ввертыш не выкрутился из отверстия. В продаже встречаются самые различные варианты исполнения ввертышей, поэтому проблем с подбором не возникнет.

Сварка для восстановления резьбы

Для того чтобы заплавить отверстие на поврежденной поверхности можно применить сварку. Среди особенностей отметим следующие моменты:

Процесс достаточно прост, но полученные витки не смогут выдержать высокую нагрузку.

Восстановить подобные крепежные элементы можно и при применении футорка. Этот вид резьбового соединения представляет собой втулку, которая имеет наружный большой диаметр и внутренний с меньшим размером.

Сфера применения футорков весьма большая. Примером можно назвать изготовление мебели или соединение различных труб, крепление спаренных колес.

В некоторых случаях, когда можно изменить диаметр соединения, футорок используется при повреждении витков.

Восстановление резьбы холодной сваркой

Холодная сварка сегодня применяется крайне часто. После застывания полученная паста становится прочной и твердой. Она применяется в нижеприведенных случаях:

При применении специальной пасты можно получить практически любую поверхность. Это связано с тем, что до полного застывания она находится в пластичном состоянии.

Выбор холодной сварки для резьбы

В продаже встречаются различные виды рассматриваемого вещества. При выборе учитываются следующие моменты:

Восстановление резьбы холодной сваркой

Большинство вариантов исполнения представлены двумя компонентами, которые смешиваются для получения пасты. Стоит учитывать, что в пластичном состоянии вещество находится не долго.

Недостатки и преимущества

Каждый метод имеет свои достоинства и недостатки. Примером назовем следующее:

В целом можно сказать, что существует просто огромное количество способов восстановления крепежных элементов. Выбор проводится в зависимости от того, где оно используется и какая нагрузка оказывается.

Выбор проводится в зависимости от того, где оно используется и какая нагрузка оказывается.

Сорвал резьбу в алюминии. Восстанавливаю проверенным способом

Сорвать резьбу в алюминии проще простого! Достаточно немного переборщить при закручивании болта и резьбы как и небыло.

Но в алюминии так же просто можно восстановить резьбу. Расскажу два проверенных и эффективных способа в статье.

Здравствуйте уважаемые читатели!

Большинство автовладельцев, занимающихся ремонтом автомобилей, знают не по наслышке на сколько просто провернуть резьбу в алюминии.

Чаще всего срывают резьбу болтов, которые крепят клапанную крышку. Как раз такая неприятность случилась с нашим клиентом.

Беда в том, что в данные отверстия крепится спец оборудование для регулировки хода насос форсунок, поэтому у меня небыло другого варианта, кроме как восстановить резьбу.

Два эффективных способа восстановления резьбы в алюминии

Нарезаем новую резьбу в алюминии

Нарезать новую резьбу

В алюминии проще всего нарезать резьбу большего диаметра, нежели восстанавливать старую.

Используем ремонтную шпильку

Нарезаем новую резьбу и закручиваем болт большего диаметра, либо используем ремонтную шпильку (на фотографии выше).

Но в моем случае этот вариант не подходит.

Восстановление резьбы с помощью ремонтной вставки

Футорки для ремонта резьбы

Простой и проверенный способ восстановить резьбу — использовать ремонтную вставку (футорку).

Нарезаем резьбу по наружному диаметру футорки и вкручиваем ее.

Для надёжности я использую фиксатор резьбы.

Затем в футорку спокойно закручиваем болт. Несколько раз видел, что на форумах данный способ считают неэффективным.

По своему опыту могу сказать, что болт в футорке держится отлично. За несколько лет работы ни разу не было случая, чтобы болт в футорке провернулся или выпал вместе с ней.

Полезные материалы, а так же мануалы по ремонту автомобилей вы найдете в моей группе ВК. Вступить в группу можно по ссылке

Дедовский метод, как просто восстановить резьбу в алюминии

В ситуации, когда сорвана резьба в основании из алюминия, оказаться может каждый. Но это не является поводом для паники, ведь есть 2 проверенных способа, позволяющих исправить неприятность своими руками в домашних условиях. О каждом из них поговорим далее.

Но это не является поводом для паники, ведь есть 2 проверенных способа, позволяющих исправить неприятность своими руками в домашних условиях. О каждом из них поговорим далее.

С помощью метчика-болта

Вариант, когда размер нового болта не имеет принципиального значения, позволяет воспользоваться самым простым способом восстановления резьбового соединения.

Все, что понадобится сделать в случае обнаружения проблемы, – это:

Все, что останется сделать для получения новой резьбы, – это зажать головку болта пассатижами, гаечным или накидным рожковым ключом и осторожно, но с некоторым нажимом, ввернуть самодельный метчик в отверстие.

Все движения должны быть плавными. Стружку, которая будет вытесняться при изготовлении внутренних колец, нужно удалять при помощи мягкой кисти.

Самые полезные предметы ухода за машиной: тестируем покупки

С ремонтной вставкой

В случае, когда вышеописанный способ не подходит, выручит ремонтная вставка, или футорка.

Это приспособление позволяет использовать болт того же диаметра, что использовался до порчи.

Порядок работы следующий:

Если соблюсти все тонкости установки вставки с двусторонней резьбой, то надежность такого способа ремонта будет наивысшей. Единственным минусом такого вида ремонта является необходимость иметь в запасе много вставок нужного диаметра и метчик.

Причин для порчи резьбы на алюминиевых деталях достаточно много. Одно неосторожное движение или сила, которой оказалось слишком много для затягивания, становится началом новой проблемы. Но она очень легко решается, если знать и правильно применять способы ремонта, которыми пользуются опытные автолюбители и профессиональные автослесари.

Как восстановить резьбу в алюминиевом блоке двигателя?

Наша компания не занимается восстановлением резьбы. Данная статья служит исключительно для ознакомления с процессом восстановления резьбы. В наших магазинах вы можете купить футорки (резьбовые вставки), сверла, метчики, наборы для восстановления резьбы.

Информация предназначена для лиц, производящих ремонт в условиях личного гаража, и автосервисов. В соответствии с этим выстроен текст и даны рекомендации. Применение данного метода на производственных предприятиях предполагает использование специфических инструментов и устройств, и другой технологии.

Повреждённую резьбу можно полностью восстановить по следующей технологии:

1. Рассверлить резьбовое отверстие до диаметра, указанного в приведённой ниже таблице

2. Нарезать в нём резьбу особого профиля специальным метчиком

3. Ввернуть в полученную резьбу спиральную ремонтную вставку (футорку из прочной нержавеющей стали, с помощью специального инструмента.

После такой операции резьба становится более прочной, чем первоначальная в исправном состоянии. Этот эффект особенно заметен, когда резьба выполнена в мягком материале, например, алюминии. При срыве болта (шпильки) в резьбовой вставке эффект “закусывания” отсутствует. Сорванный болт (шпильку) можно легко вывернуть.

Сорванный болт (шпильку) можно легко вывернуть.

Посмотрите видео, как используется резьбовая вставка

Какие возможности есть у резьбовых вставок

Особенно актуален этот способ для восстановления резьбовых отверстий в корпусных деталях автомобильных двигателей, например, свечного отверстия. Резьба под свечу становится очень прочной и надёжной.

Резьбовая вставка вкручена

Резьбовая вставка вкручена

Если сорвана резьба под шпильку, иногда рассверливают её, и нарезают резьбу следующего размера. В таком случае приходится применять ступенчатую шпильку неизвестного происхождения, сомнительного качества. Да и не всякую ступенчатую шпильку найдёшь в нужный момент. Если же отремонтировать отверстие с применением резьбовой вставки, остаётся возможность применить штатную, фирменную шпильку.

Ещё одно применение ремонтных резьбовых вставок – в латунных гайках выхлопного коллектора. Получается гайка, совмещающая очень прочную резьбу и свойство не «пригорать» к шпилькам.

Владельцам некоторых иномарок стоит обратить внимание и на возможность замены резьбы М12 х 1,5 на резьбу М12 х 1,25. Нередко случается, что болт с такой резьбой повреждён, а найти его в розничной сети в вашем городе практически невозможно (в нашем магазине есть такие болты). Токарь приличный болт не выточит, т.к. резьба на заводских болтах формируется давлением (накаткой), что обеспечивает необходимую прочность. А на токарном станке резьба получается резцом, при этом волокна стального прутка перерезаются и витки резьбы не могут нести необходимой нагрузки.

Если заменить резьбу в корпусной детали на более распространённую в России М12 х 1,25, появляется возможность подобрать болт необходимых размеров и прочности в ассортименте Российских и Европейских производителей автомобильного крепежа, представленных в нашем каталоге.

– как работает резьбовая вставка, демонстрация

Какие инструменты применяются при восстановлении резьбы

Диаметр сверла выбирается из таблицы.

Таблица подбора диаметров свёрл для наиболее распространённых резьбовых отверстий

| № п/п | Размеры восстанавливаемой резьбы | Диаметр сверла |

| 1 | М5 х 0,8 | 5,2 |

| 2 | М6 х 1 | 6,3 |

| 3 | М8 х 1 | 8,3 |

| 4 | М8 х 1,25 | 8,4 |

| 5 | М10 х 1 | 10,25 |

| 6 | М10 х 1,25 | 10,4 |

| 7 | М10 х 1,5 | 10,5 |

| 8 | М12 х 1,25 | 12,25 |

| 9 | М12 х 1,5 | 12,5 |

| 10 | М12 х 1,75 | 12,5 |

| 11 | М14 х 2 | 14,5 |

| 12 | М14 х 1,5 | 14,5 |

| 13 | М14 х 1,25 (под свечу) | 14,25 |

Для ремонта свечного отверстия рекомендуется метчик ступенчатый. Он центрируется в старом отверстии своей заходной частью, и сразу нарезает новую резьбу, минуя операцию рассверливания.

Ступенчатый метчик существенно уменьшает риск порчи свечного отверстия, но он заметно дороже обычного.

Для удлинения метчика при ремонте глубоко утопленного свечного отверстия можно использовать обычную торцовую двенадцатигранную головку на 10 с соответствующим инструментом.

3.Шпиндель (инструмент для вворачивания вставки)

Рабочая часть шпинделя похожа на резьбовую часть болта, с зацепом на торце.

Вставка представляет собой спираль ромбовидного профиля.

На одном конце её имеется поводок, за который вставка вращается шпинделем.

Вставки имеют разные длины.

Описание технологии восстановления резьбы

Внимание: эта технология применяется для ремонта резьбовых отверстий в бытовых, гаражных условиях.

1. Рассверлить отверстие. Периодически вынимать сверло из отверстия и обмакивать его конец в ёмкость с моторным маслом. Желательна минимальная скорость вращения сверла.

2. Нарезать метчиком резьбу под вставку. В процессе работы необходимо постоянно подавать в зону резания моторное масло, например из медицинского шприца, особенно при работе с алюминием.

Иначе резьба может получиться «рваной», шероховатой, а на метчик налипнет алюминий.Если отверстие глухое — вместо моторного масла лучше применить смазку, например Литол. Ею нужно обмазать рабочую часть метчика, чтобы стружка не сыпалась в отверстие, а прилипла к метчику.3. Промыть полученную резьбу керосином.

Надеть вставку на шпиндель, ввести в зацепление поводок и зацеп.

Нужно иметь в виду, что вставка несколько больше шпинделя, она не сидит на нём плотно, а свободно болтается. При вкручивании в отверстие вставка сжимается и тем самым закрепляется в отверстии. Вставку вворачивать до тех пор, пока её задний конец не углубится в отверстие на 1/4 шага резьбы. После этого вывернуть шпиндель и отломить поводок вставки, надавив на него подходящим стержнем. Для этого на витке за поводком имеется риска, по которой и отломится поводок. Примечание:При использовании ступенчатого метчика пункт 1 исключается.

Наша компания не занимается восстановлением резьбы. Данная статья служит исключительно для ознакомления с процессом восстановления резьбы. В наших магазинах вы можете купить футорки (резьбовые вставки), сверла, метчики, наборы для восстановления резьбы.

В наших магазинах вы можете купить футорки (резьбовые вставки), сверла, метчики, наборы для восстановления резьбы.

Как восстановить резьбу в алюминиевом блоке?

Никто не застрахован от того, что при ремонте автомобиля или в других рабочих ситуациях может произойти повреждение резьбового соединения. Как вернуть работоспособность, казалось бы, вышедшей из строя резьбе?

Многие мастера используют традиционный способ, суть которого сводится к рассверливанию отверстия сверлом большего диаметра и нарезанию метчиком новой резьбы. Однако после такого ремонта придется использовать и ответный элемент (болт, шпильку, свечу) большего диаметра, что не всегда представляется возможным. Этот способ не подойдет и в случае, если запас «тела» для рассверливания недостаточен.

Как отремонтировать резьбовое отверстие с сохранением его прежнего диаметра?

В настоящее время найден простой и надежный способ восстановления резьбы, который уже достаточно давно используют во всем мире. В нашей стране он, к сожалению, медленно набирает популярность, как по причине нашей неосведомленности, так и из-за невозможности приобрести в магазинах специальные пружинные вставки и вспомогательный установочный инструмент.

В нашей стране он, к сожалению, медленно набирает популярность, как по причине нашей неосведомленности, так и из-за невозможности приобрести в магазинах специальные пружинные вставки и вспомогательный установочный инструмент.

Как восстановить резьбу в алюминии

Популярность резьбовых соединений объясняется простотой выполнения и прочностью крепления элементов конструкции между собой. Когда при повреждении витков замена детали невозможна, проводят восстановление резьбы. Так как восстанавливать резьбу можно разными способами выбирают тот, который сохраняет прочность соединения на прежнем уровне.

Способы восстановления резьбы

Для того, чтобы восстановить сорванную резьбу используют:

Технология восстановления холодной сваркой

Для восстановления резьбы холодной сваркой выпускаются полимерные составы с металлическими добавками. Процедура реставрации жидким двухкомпонентным клеем выполняется в следующей последовательности:

Для качественного восстановления витков смесь наносят с избытком, чтобы излишки при вворачивании болта выдавливались наружу.

Какую холодную сварку выбрать

Из-за низкой эффективности однокомпонентный анаэробный восстановитель в виде густой пасты применяется редко. Для ремонтных работ используют два вида:

Для восстановления поврежденных витков выбирают марки с высокой пластичностью, чтобы смесь заполняла мелкие изъяны. Если соединение часто разбирается, нужна холодная сварка с усиленной твердостью, иначе при трении о металл состав разрушится.

Преимущества и недостатки

К достоинствам метода холодной сварки относят:

Использование эпоксидного клея

Этот метод не годится для восстановления соединений, которые подвергаются вибрационному воздействию, большим нагрузкам, высокой температуре. Поэтому способ применяют, когда требуется быстро восстановить резьбу в пластике. Процесс прост:

Нарезание резьбы метчиком

Этим способом пользуются, когда можно увеличить размер отверстия без ущерба для надежности соединения. С помощью сверла увеличивают диаметр, чтобы очистить отверстие от испорченных витков, затем нарезают новые.

Работа выполняется по следующим правилам:

Применение спиральной вставки

Такие приспособления, называемые также проволочными или пружинными, делают из высококачественной нержавеющей стали. Вставки выполнены в виде цилиндрических спиралей с концентрической резьбой внутри и снаружи. Для установки предусмотрен поводок. Форму и размер внутренних витков делают с минимальными допусками.

Ремонт резьбы выполняют в следующей последовательности:

За счет натяга при установке исключается самопроизвольное выкручивание вставки. Упругость материала обеспечивает равномерное распределение нагрузки между болтом и вставкой. Высокая стойкость нержавейки к коррозии исключает возможность заедания болта из-за ржавчины.

Спиральными вставками можно отремонтировать соединения на конструкциях из цветного или черного металла. Их также применяют для усиления резьбы на пластике, дереве.

Ввертыш для восстановления резьбы

Ввертыши, они же футорки, сделаны в виде полых втулок с крупной наружной и мелкой внутренней резьбой. Они могут быть стальными, медными, латунными, бронзовыми, из других материалов. Устанавливают футорки на деталях, где допускается увеличение диаметра отверстий. Ввертыши применяются во многих отраслях промышленности, например, для сборки мебели, стыковки труб, крепления сдвоенных колес.

Они могут быть стальными, медными, латунными, бронзовыми, из других материалов. Устанавливают футорки на деталях, где допускается увеличение диаметра отверстий. Ввертыши применяются во многих отраслях промышленности, например, для сборки мебели, стыковки труб, крепления сдвоенных колес.

Некоторые производители выпускают наборы, которые называются восстановителями резьбы. Комплекты состоят из вкладышей разного размера, сверл, метчиков, вспомогательных инструментов. В зависимости от назначения в наборы входят футорки для ремонта дюймовой или метрической резьбы от М2 до М36.

Ввертыш устанавливают так:

Традиционная сварка для ремонта

Этой технологией пользуются, если нельзя увеличить диаметр отверстия, и когда нет нужного ввертыша или спиральной вставки. Процедура восстановления выполняется в следующем порядке:

Для восстановления соединений из стали используется газовая или электродуговая сварка в защитных средах. Отверстия в чугуне заваривают в холодном состоянии или с местным подогревом. В качестве присадочного материала плавят электроды марки ЦЧ-4, ОЗЧ-1, МНЧ-1 или прутки из чугуна с добавкой кремния. Следует учитывать, что под действием высокой температуры изменяется структура металла детали, возможно образование трещин. Поэтому прочность отремонтированного соединения будет меньше.

В качестве присадочного материала плавят электроды марки ЦЧ-4, ОЗЧ-1, МНЧ-1 или прутки из чугуна с добавкой кремния. Следует учитывать, что под действием высокой температуры изменяется структура металла детали, возможно образование трещин. Поэтому прочность отремонтированного соединения будет меньше.

Отверстия в деталях из алюминия, без которых не обходится двигатель автомобиля, заваривают аргонно-дуговой сваркой. Для наплавки применяют алюминиевую проволоку. Однако при восстановлении резьбы в алюминии металл в жидком состоянии начинает активно поглощать газы. Образуются поры, а при усадке во время остывания — трещины, которые снижают надежность соединения. Не всегда есть возможность восстановления этим способом без снятия деталей. Например, для ремонта соединений на алюминиевом блоке цилиндров конструкцию придется демонтировать.

При выборе способа восстановления учитывают условия эксплуатации и величину нагрузки. Также принимают во внимание сложность выполнения и цену. Например, покупка спиральной вставки дешевле, чем заказ на вытачивание ввертыша.

Также принимают во внимание сложность выполнения и цену. Например, покупка спиральной вставки дешевле, чем заказ на вытачивание ввертыша.

Восстановление резьбы с помощью клея «Холодная сварка»

Клеевой стержень «Холодная сварка» используют для соединения деталей из металла, наращивания сколов, заливке трещин. Отличительная особенность метода – нет необходимости нагревания и повышенного температурного воздействия.

Соединение происходит как процесс склеивания, назван сваркой из-за крепости получаемого шва. Масса клея не проникает на внутриатомном уровне в поверхность частей, необходимых соединить. Неразъемное соединение происходит за счет других характеристик.

Восстановление металлической резьбы

На резьбе при усиленной эксплуатации, неправильном использовании появляются сколы, дыры, деформации. «Холодная сварка» позволяет исправить части деталей, привести их в нормальное состояние. Данный способ используется для деталей сантехники, ремонта автомобильных и технических деталей. Производственные процедуры упрощают восстановление структуры резьбы без сложных приспособлений с помощью холодной сварки.

Производственные процедуры упрощают восстановление структуры резьбы без сложных приспособлений с помощью холодной сварки.

Состав клея