высокотемпературная пайка припоями в Санкт-Петербурге

Пайка припоями ПСр 40; 25

При выполнении огромного спектра работ в различных сферах производства – при производстве и ремонте оборудования и отдельных элементов неотъемлемой частью технологического процесса является пайка припоями ПСр. Технология заключается в неразрывном соединении нескольких элементов/деталей при помощи промежуточного металла, который плавится при более низкой температуре, чем материал основных элементов. Визуально пайка напоминает сварное соединение, однако эти типы соединения металлов отличаются кардинально. Конечный результат напрямую зависит от того, какие были выбраны припои и флюсы.

Припоем называют непосредственно тот металл/сплав, который предназначен для соединения элементов или узлов. Его выбор зависит от типа пайки, химических свойств металлов, из которых выполнены соединяемые детали, их размеров, температурных ограничений, параметров эксплуатации готового изделия и т.д. А флюс – это смесь, которая применяется для удаления окислов с поверхности под пайку, уменьшения поверхностного натяжения, улучшения растекания жидкого припоя или защиты от воздействия окружающей среды.

Пайка припоями ПСр: от чего зависит выбор

Различают легкоплавкие и тугоплавкие припои. Каждый предназначен для решения определенных задач в зависимости от температуры плавления и имеет свой предел прочности. Для любого вида припоев, состав которых входит серебро, существует маркировка ПСР, что позволяет в зависимости от металла изделия выбирать припой ПСр с необходимыми характеристиками. Все они вязки и ковки и нередко являются такими же прочными как и сами спаиваемые металлы. Марка припоя указывает на его химический состав (количество серебра, меди, цинка в сплаве), на наличие других примесей и температуру плавления. Таким образом, например, припои ПСр одной марки применяются для стали и цветных металлов, температура плавления которых доходит до 800 градусов, другие для пайки ленточных пил, третьи – для максимально тонких работ, где важна чистота спая и т.

Услуги пайки на производственном предприятии «Прибой»

Производственное предприятие «Прибой» выполняет широкий спектр задач по производству электромонтажного оборудования, а также изготовлению деталей для радио- и электромонтажных работ. Имеющийся опыт позволяет нам выполнять высокотемпературную пайку деталей из медных сплавов различной конфигурации.

ПСр 40 и ПСр 25 применяются в следующих случаях

- Чтобы обеспечить высокую плотность и прочность паяных швов применяют припой 40, например, для пайки меди и ее сплавов, различных конструкционных и нерж. сталей. Является тугоплавким припоем и нередко используется при больших температурах. Кроме высокой прочности, к тому же является высокопластичным.

- Когда необходимо выполнить менее ответственное соединение, в этом случае пайка ПСр 40 может быть заменена припоем ПСр 25. Такой вид припоя широко применяется, например, для лужения и пайки ювелир. изделий, медных и медно-никелевых сплавов и др.

Все услуги на производственном предприятии «Прибой» выполняются строго в соответствии с техническими требованиями и учетом характеристик материалов, из которых изготовлены соединяемые детали. Они выдерживают большую нагрузку, а пайка обеспечивает герметичные соединения, которые могут пройти испытания в условиях высоких давлений. Вся продукция проходит проверку в Отделе технологического контроля.

Они выдерживают большую нагрузку, а пайка обеспечивает герметичные соединения, которые могут пройти испытания в условиях высоких давлений. Вся продукция проходит проверку в Отделе технологического контроля.

Для размещения заказа, пожалуйста, оставьте онлайн-заявку на нашем сайте или свяжитесь с нами по телефону +7 (812) 328-44-20.

В России разработали универсальный припой для высокотемпературной пайки морфологически разных материалов

В промышленности, при производстве сложного оборудования, много специфических задач. Одна из таких задач – соединять ранее несоединимые материалы.

Высокотемпературная вакумная пайка относится к спец процессам. Применяться при производстве теплообменников, турбокомпрессоров, авиационных двигателей, ракетной и военной техники. Пайка деталей подобных агрегатов производится при температуре свыше 1100 °С. Процесс этот непростой и состоит из ряда этапов, соблюдение жестких параметров которых критично.

Ранее для таких сложных соединений было необходимо заниматься изготовлением компонентов для пайки отдельно. Получаемые припои имели срок хранения в несколько часов и их качество не было постоянным, так как каждый раз напрямую зависело от человеческого фактора, все делалось заново и вручную. Недавно появилась новость о том, что в России разработан универсальный припой, не теряющий своих свойств более года, причем применяться он может не только в энергетическом машиностроении, но и при создании авиадвигателей,, добывающей промышленности, сельском хозяйстве и многих других сферах

Получаемые припои имели срок хранения в несколько часов и их качество не было постоянным, так как каждый раз напрямую зависело от человеческого фактора, все делалось заново и вручную. Недавно появилась новость о том, что в России разработан универсальный припой, не теряющий своих свойств более года, причем применяться он может не только в энергетическом машиностроении, но и при создании авиадвигателей,, добывающей промышленности, сельском хозяйстве и многих других сферах

Зачем вообще нужен такой припой?

У каждого материала свои свойства, которые сильно отличаются от свойств других материалов. Универсальный же припой открывает новые возможности и удешевляет процессы. Что касается возможности, то это, например, увеличение износостойкости и прочности материалов.

Все просто, основная задача – это равномерное распределение материала по поверхности детали. Если раньше использовался или порошковый материал, или паяльные пасты, которые дозировались преимущественно вручную, и с равномерностью нанесения были проблемы, то с нашей разработкой таких проблем не возникает.

Дорогостоящий компонент можно наносить на рабочую поверхность детали, выполненной из относительно недорогого материала. Без высокотемпературной вакуумной сварки эту деталь пришлось бы целиком выполнять из дорогостоящих материалов.

Пример – нанесение на PDC-долото износостойкой наплавки с высоким содержанием карбидов вольфрама. Такие долота используются, в частности, в нефтегазовой отрасли.

Еще один пример – изготовление защитных втулок центробежных насосов, которые используются, в том числе, на АЭС, в нефтегазовой промышленности и т.п. Припой дает возможность нанести покрытие небольшой толщины (доли миллиметра) с хорошими антифрикционными свойствами и адгезией около 200 МПа.

В авиастроении практически все операции по сварке, выполняемые по традиционной технологии, очень трудоемки. Проблема в том, что используемые припои поставляются в виде полуфабрикатов, и их уже смешивают перед выполнением операции по сварке. Во многих случаях счет идет на часы. При этом обычные припои во многих случаях нестабильны, плюс отдельные компоненты приходится тщательно дозировать.

Тут можно вспомнить один из выпусков советского киножурнала «Фитиль» про «Золотую гайку», вытачиваемую под нужны производства каждый раз на станке отдельно. Подсчитав стоимость таких «кастомных» гаек, пришли к выводу, что они натурально выходят по цене золота. До недавнего времени так было и с припоем для пайки компонентов сложного промышленного оборудования.

Это только концепт или уже готовый продукт?

Данный материал с 2020 года не только производится, но и массово используется при производстве уплотнений паровых и газовых турбин. В России высокотемпературный ленточный припой на органических связующих с рабочими температурами от 800° С до 1350° С производит «РОТЕК». Компания изначально создавала этот припой для себя — как раз для сборки турбин, о чем говорилось в самом начале.

Пайка с использованием этого нового припоя доказала свою эффективность в турбинах Rolls-Royce и General Electric. Кроме этого, компания поставляет компоненты, спаиваемые универсальным припоем, практически для всех видов российских авиадвигателей.

Пайка высокотемпературная — Энциклопедия по машиностроению XXL

Для пайки высокотемпературным припоем методом погружения используют обычную технологию и аппаратуру. Например, [c.191]Флюсы для пайки высокотемпературной 229 [c.442]

В качестве восстановительного метода поврежденных деталей, кроме выборки мелких трещин и сварки (с последующим отжигом), может использоваться пайка высокотемпературными припоями, работающими до температуры 900—950° С. [c.81]

Различают два основных вида пайки высокотемпературную и низкотемпературную. Температура плавления припоев, предназначенных для низкотемпературной пайки, ниже 550 °С, а для высокотемпературной — свыше 550 °С. При низкотемпературной пайке предел прочности соединения составляет 50…70 МПа, а при высокотемпературной — до 500 МПа.

343]

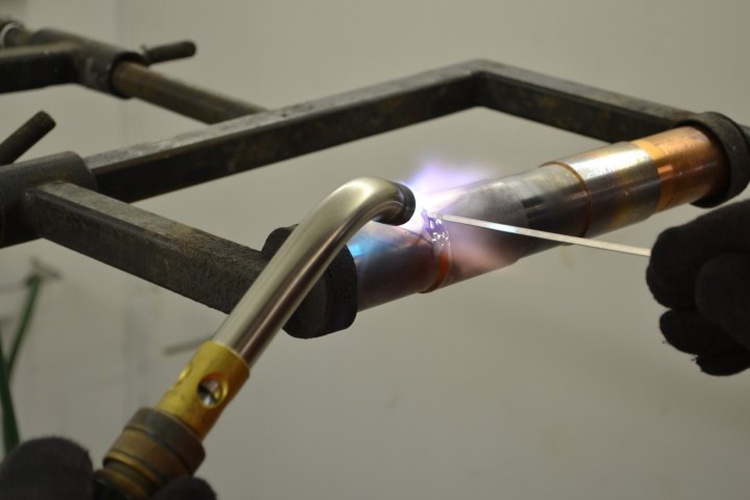

343]Горелки. При ]ручной пайке высокотемпературными припоями изделия нагревают газовыми горелками. В качестве горючих газов в них используют ацетилен, пропано-бутановую смесь, метан (природный газ), коксовый и городской газ, а таюке пары бензина и керосина. [c.258]

Согласно стандарту, различают два основных вида пайки высокотемпературную и низкотемпературную. В первом случае применяют припои с температурой плавления выше 550 С, а во втором — ниже 550 С. [c.140]

Высокотемпературная пайка, высокотемпературные термопары, катализаторы, нагреватели высокотемпературных печей сопротивления [c.25]

Пайка электросопротивлением с помощью клещей применяется в монтажных условиях, а также при невозможности перемещения изделия к стационарному нагревательному оборудованию и в случае необходимости соединения элементов в труднодоступных местах. Например, клещи типа УП-8001-Т предназначены для пайки высокотемпературными припоями наконечников к стержням обмоток турбогенераторов электроконтактным нагревом.

Для массового производства изделий используют специальные установки для пайки электросопротивлением. Так, установка типа УП-501-Т предназначена для пайки высокотемпературными припоями коллекторных петушков, а также медных полос сечением менее [c.447]

Пайку высокотемпературными припоями применяют при устранении трещин, пробоин и других повит

Пайка в печах является весьма прогрессивным способом пайки высокотемпературным припоем.

Она может осуществляться в воздушной, нейтральной и активной средах. При этом способе пайки соединяемые детали помещают в печь с предварительно нанесенными припоем и флюсом.

[c.119]

Она может осуществляться в воздушной, нейтральной и активной средах. При этом способе пайки соединяемые детали помещают в печь с предварительно нанесенными припоем и флюсом.

[c.119]Нарушение соединения перегородок со стенками устраняют сваркой. Небольшие треш,ины, а также нарушение герметичности устраняют пайкой низкотемпературным припоем. Значительные треи ины устраняют пайкой высокотемпературным припоем, а в некоторых случаях и постановкой заплат. После ремонта баки испытывают на герметичность. [c.196]

При использовании дуги прямого действия обычно применяют угольный электрод (угольная дуга), реже — металлический электрод (металлическая дуга), которым служит сам стержень припоя. Угольную дугу направляют на конец стержня припоя, касающегося основного металла, так, чтобы не расплавлять кромок детали. Металлическую дугу применяют при токах, достаточных для расплавления припоя и очень незначительно оплавляющих кромки основного металла. Для пайки дугой прямого действия пригодны высокотемпературные припои, не содержащие цинка. При помощи угольной дуги косвенного действия можно выполнять процесс пайки высокотемпературными припоями всех типов. Для нагрева этим способом применяют специальную угольную горелку. Ток к электродам подается от машины для дуговой сварки. Дуговые горелки менее удобны для пайки, чем газовые, поэтому их применяют обычно при небольшом объеме работ по пайке.

[c.455]

Для пайки дугой прямого действия пригодны высокотемпературные припои, не содержащие цинка. При помощи угольной дуги косвенного действия можно выполнять процесс пайки высокотемпературными припоями всех типов. Для нагрева этим способом применяют специальную угольную горелку. Ток к электродам подается от машины для дуговой сварки. Дуговые горелки менее удобны для пайки, чем газовые, поэтому их применяют обычно при небольшом объеме работ по пайке.

[c.455]

Пайка в печах. Для пайки используются электрические печи и реже — пламенные печи. Нагрев деталей под пайку производят в обычной, восстановительной или обладающей защитными свойствами средах. Пайку высокотемпературными припоями производят с применением флюсов. При пайке в печах с контролируемой средой подлежащие пайке детали из чугуна, меди или медных [c.457]

При пайке высокотемпературными припоями в качестве флюсов применяют буру в виде порошка или в виде смеси с поваренной солью. В случае применения буры в порошке необходимо предварительно удалить воду, содержащуюся в кристаллах буры, во избежание вспучивания буры При пайке. Для пайки низкотемпературными припоями в качестве флюсов применяют стеарин или канифоль. При пайке алюминия в качестве флюса применяют смесь хлористого натрия с хлористым цинком.

[c.204]

Для пайки низкотемпературными припоями в качестве флюсов применяют стеарин или канифоль. При пайке алюминия в качестве флюса применяют смесь хлористого натрия с хлористым цинком.

[c.204]

Пайка высокотемпературными припоями. Применяется при устранении трещин, пробоин и других повреждений в корпусных деталях (блоках цилиндров. головках блоков, картерах коробок передач и пр.), при восстановлении трубопроводов, при пайке контактов приборов электрооборудования и других деталей. Процесс пайки высокотемпературными припоями включает подготовку деталей к пайке, нагрев и пайку деталей, обработку деталей после пайки. [c.170]

В зависимости от способа нагрева деталей различают несколько способов пайки высокотемпературными припоями газопламенную, электроконтакт-иую, индукционную, пайку в печах или ваннах, лазерную и др. [c.171]

Согласно ГОСТ 17327—71 различают два основных вида пайки высокотемпературную и низкотемпературную. Температура плавления припоев для высокотемпературной— свыше 550° С, а для низкотемпературной — ниже 550° С. В основу высокотемпературных припоев входят медь, цинк, серебро, а низкотемпературных — свинец, олово, сурьма.

[c.270]

Температура плавления припоев для высокотемпературной— свыше 550° С, а для низкотемпературной — ниже 550° С. В основу высокотемпературных припоев входят медь, цинк, серебро, а низкотемпературных — свинец, олово, сурьма.

[c.270]

По ГОСТ 17325—79 различают два основных вила пайки высокотемпературную и низкотемпературную. Температура плавления припоев для высокотемпературной пайки составляет свыше 550°С, а для низкотемпературной — ниже 550 С. [c.13]

Согласно ГОСТ 17325 79, различают две основных вида пайки высокотемпературную и низкотемпературную. Температура плавления припоев для высокотемпературной — свыше 550°С, а для низкотемпературной — ниже 550°С. В основу высокотемпературных припоев входят Си, 2п, Ag, а низкотемпературных — РЬ, 5п, 5Ь. Пайке поддаются чугун, низкоуглеродистая и легированная сталь, медь, никель, алюминий и их сплавы и др. [c.264]

Горелка ГЗУ-4 применяется для правки металлоконструкций после сварки. С помощью горелки также можно производить предварительный нагрев деталей перед сваркой, наплавку твердых и цветных сплавов, сварку чугуна и цветных металлов (кроме меди), пайку высокотемпературными припоями. Давление природного газа—20 кПа расход газа — 1,02—4,5 м ч. В комплект горелки входит ствол ГС-3.

[c.184]

С помощью горелки также можно производить предварительный нагрев деталей перед сваркой, наплавку твердых и цветных сплавов, сварку чугуна и цветных металлов (кроме меди), пайку высокотемпературными припоями. Давление природного газа—20 кПа расход газа — 1,02—4,5 м ч. В комплект горелки входит ствол ГС-3.

[c.184]

Заменители ацетилена. Газы — заменители ацетилена целесообразно использовать в тех процессах газопламенной обработки, в которых не требуется слишком высокая температура подогревающего пламени. К таким процессам относят сварку легкоплавких металлов (алюминий, магний и их сплавы, свинец), пайку высокотемпературными и низкотемпературными припоями, по- [c.352]

Различают два основных вида пайки высокотемпературную и низкотемпературную. Основное их различие состоит в температуре плавления используемых припоев, которая для высокотемпературной пайки составляет более 550 °С, а для низкотемпературной пайки — не более 400 °С. Пайка высокотемпературными припоями дает более прочное соединение, временное сопротивление которого достигает 500 МПа при пайке низкотемпературными припоями оно не превышает 50… 70 МПа. В основе высокотемпературных припоев лежат сплавы меди, цинка, кадмия и серебра, а основу низкотемпературных составляют свинец, олово, сурьма.

[c.422]

Пайка высокотемпературными припоями дает более прочное соединение, временное сопротивление которого достигает 500 МПа при пайке низкотемпературными припоями оно не превышает 50… 70 МПа. В основе высокотемпературных припоев лежат сплавы меди, цинка, кадмия и серебра, а основу низкотемпературных составляют свинец, олово, сурьма.

[c.422]

При пайке высокотемпературными припоями детали закрепляют в кондукторе с заранее установленным зазором между паяемыми поверхностями и заданной величиной нахлестки. Нагревают широкой частью пламени. Окислительное пламя дает более плотный шов, но внешний вид шва получается хуже. Легче паять пламенем с избытком ацетилена, поскольку при этом снижается возможность перегрева припоя, а более мягкое пламя не выдувает флюс. [c.427]

По температуре проведения процесса различают высокотемпературную и низкотемпературную пайку. Высокотемпературной называют пайку, при которой нагрев в месте контакта соединяемых металлов и припоя превышает 450° С. При низкотемпературной пайке температура нагрева не превышает 450° С.

[c.115]

При низкотемпературной пайке температура нагрева не превышает 450° С.

[c.115]

НЫМ факелом являются достаточно мощным источником тепла, хорошо поддающимся регулированию с помощью подбора наконечников. Они применяются большей частью для пайки высокотемпературными припоями крупногабаритных деталей. Вместо ацетилена в них целесообразно использовать пропан, как более дешевый и не реагирующий с флюсами во время пайки. Кроме того, пропано- [c.192]

Паяные соединения — это неразъемные соединения, обеспечиваемые силами молекулярного взаимодействия между соединяемыми деталями и припоем. Припой — это сплав или металл, вводимый в расплавленном состоянии в зазор между соединяемыми деталями и имеющий более низкую температуру плавления, чем соединяемые детали. Отличие пайки от сварки — отсутствие расплавления или высокотемпературного нагрева соединяемых деталей. [c.76]

Цепные реакции, и, в частности, горение углеводородов в кислороде, часто используются в сварочной технике при разделительной резке металлов, сварке и наплавке, применяемыми в ремонтных работах, высокотемпературной пайке изделий. [c.309]

[c.309]

Высокотемпературная пайка обеспечивает высокую механическую прочность шва при температуре свыше 100° С. Для ответственных соединений применяют серебряный припой, который устойчив против коррозии, хорошо выдерживает вибрации и удары. [c.371]

Пайкой изготовляют не только отдельные детали, но и сложные крупногабаритные узлы. Методами высокотемпературной пайки (капиллярной, диффузионной, контактно-реактивной, металлокерамической) получают неразъемные соединения со свойствами, близкими к свойствам основных материалов, и прочностью, превышающей прочность сварных соединений. [c.479]

Большинство промышленных печей для пайки — высокотемпературные, в них большую роль играет передача теплоты паяемыА изделиям конвекцией и излучением. Теплообмен зависит от температуры процесса, геометрии рассматриваемой системы и теплофизических характеристик участвующих в теплообмене тел. При расчетах теплоотдачу (конвективны теплообмен) в печах определяют по закону Ньютона—Рихмана

[c. 136]

136]

При ремонте инструмента из высокоуглеродистых инструментальных сталей и при изготовлении биметаллического составного инструдшнта (например, резцов, сверл, фрез, долбя-ков и др.) часто применяют пайку высокотемпературными припоями. В этом случае пайкой соединяют рабочую часть инструмента из быстрорежущих сталей с державкой из среднеуглеродистых легированных сталей типа 40Х или инструментальных сталей типа У7. [c.244]

Заменители ацетилена. Газы — заменители ацетилена целесообразно использовать в тех процессах газопламенной обработки, в которых не требуется слишком высокая температура подофевающего пламени. К таким процессам относятся сварка легкоплавких металлов (алюминия, магния и их сплавов, свинца), пайка высокотемпературными и низкотемпературными припоями, поверхностная закалка, сварка тонкой стали, кислородная разделительная и поверхностная резка. Особенно широкое применение газы-заменители находят при кислородной разделительной резке, где температура подофевающего пламени влияет лишь на длительность начального подофева металла перед резкой. Поэтому для резки могут быть использованы все газы-заменители, у которых температура пламени при сгорании в смеси с кислородом не ниже 2000 °С, а теплота сгорания не менее 10 MДж/м

[c.77]

Поэтому для резки могут быть использованы все газы-заменители, у которых температура пламени при сгорании в смеси с кислородом не ниже 2000 °С, а теплота сгорания не менее 10 MДж/м

[c.77]

Толщина слоя припоя П200А, наносимого при лужении абразивным способом, при затекании высокотемпературным припоем ПСр54Кц, 34А и эвтектического силумина в зазор должна быть 0,03—0,05 мм (на сторону). Допустимое время между лужением и пайкой зависит от толщины слоя полуды и при 50 мкм составляет не менее 120 ч. Глубина химической эрозии при пайке высокотемпературными припоями по облуженному слою намного меньше, чем при пайке с флюсом 34А. Нагрев при пайке может быть осуществлен в печи, индукционным способом в среде аргона и на воздухе. Паяные швы обладают высокой вакуумной плотностью и коррозионной стойкостью во влажной и полупромышленной атмосфере. [c.257]

Для улучшения смачивания чугуна при пайке высокотемпературными припоями иа бронзовой основе (84% Си 11—14% Sn 0,5% Мп 0,5% Si 0,1% Р), на медной основе (98% Си 1% Sn 0,5% Мп 0,5% Si) или на латунной основе (60—63% Си >3,5% Zn >0,5% Si, электрохимический способ окисления включений графита в поверхностном слое чугуна. Для этого деталь из чугуна погружают в расплавленную соляную ванну (например, содержащую Nag Og), нагретую до температуры 450° С, и включают в качестве анода в цепь постоянного тока. Тигель, содержащий соляную ванну, служит катодом. В процессе электролиза происходит окисление графита до СО г, который удаляется из ванны. Одновременно окисляется железо. При изменении направления тока чугун служит катодом, а тигель — анодом окисел железа восстанавливается. После обработки чугуна и удаления с его поверхности графита остатки соли смывают сырой горячей водой.

[c.299]

Для этого деталь из чугуна погружают в расплавленную соляную ванну (например, содержащую Nag Og), нагретую до температуры 450° С, и включают в качестве анода в цепь постоянного тока. Тигель, содержащий соляную ванну, служит катодом. В процессе электролиза происходит окисление графита до СО г, который удаляется из ванны. Одновременно окисляется железо. При изменении направления тока чугун служит катодом, а тигель — анодом окисел железа восстанавливается. После обработки чугуна и удаления с его поверхности графита остатки соли смывают сырой горячей водой.

[c.299]

Пайку высокотемпературными припоями ведут с твердыми флюсами, представляющими собой порошки буры и ее смеси с борной кислотой и борным ангидридом. Чаще применяют чистую буру, прокаленную перед употреблением при температуре 400…450° С. Для пайки алюминия и его сплавов удобны флюсы 34А, Ф5, Ф134 и другие, содержащие хлористый калий, хлористый литий, фтористый натрий и хлористый цинк, активно разрушающие оксидную пленку алюминия.

Для пайки меди и ее сплавов используют флюсы Прима-1 и ЛТИ-120, а для черных материалов — флюсы Прима-2 , ПВ-200 и ПВ-201.

[c.112]

Для пайки меди и ее сплавов используют флюсы Прима-1 и ЛТИ-120, а для черных материалов — флюсы Прима-2 , ПВ-200 и ПВ-201.

[c.112]Пайка высокотемпературными припоями. К этим припоям относятся медные, медноцинковые, медноннке-левые и серебряные. При пайке используют флюс буру (Ма2В407) и борную кислоту (МагВОз), хлористый цинк ( пСЬ), фтористый калий (КР) и другие галоидные соли щелочных металлов. [c.684]

Для пайки высокотемпературными припоями, правки, предварительного подогрева при дуговой сварке могут применяться горелки ГЗУ-4, ГСТЗ-4, работающие на газах — заменителях ацетилена. [c.527]

Распространенные формы деформируемых полуфабрикатов прокатанная плита (обозначается буквой Р) плакированная плита (P )-, лист и лента (5) плакированные лист и лента (С) пруток, прессованная полоса и профиль ( ) круглые прессованные трубы и профили полого сечения (1 ) тянутые трубы (Г) проволока (G) пруток для заклепок R) пруток для болтов и гаек (В) поковкн и кузнечные заготовки (/ ). Алюминий льют в землю или в металлические формы, называемые кокилями. Наиболее часто используют обычное литье и литье под давлением. Полуфабрикаты (прокатанная плита, лист, прессованные профили, тянутые трубы и т, д.) можно изготовлять из алюминия и алюминиевых сплавов гюсредством всех известных процессов, модифицированных а зависимости от термообработки или состояния материала. Соединение деталей можно осуществлять механическими способами (например, заклепками или болтами), а также с помощью пайки высокотемпературными (твердыми) и низкотемпературными припоями, сварки н клея. В тех случаях, когда важное значенк-е имеет коррозиониая стойкость сварных соединений, особенно подходящим методом является аргоно-дуговая сварка (вольфрамовым или плавящимся электродом) 2].

[c.79]

Алюминий льют в землю или в металлические формы, называемые кокилями. Наиболее часто используют обычное литье и литье под давлением. Полуфабрикаты (прокатанная плита, лист, прессованные профили, тянутые трубы и т, д.) можно изготовлять из алюминия и алюминиевых сплавов гюсредством всех известных процессов, модифицированных а зависимости от термообработки или состояния материала. Соединение деталей можно осуществлять механическими способами (например, заклепками или болтами), а также с помощью пайки высокотемпературными (твердыми) и низкотемпературными припоями, сварки н клея. В тех случаях, когда важное значенк-е имеет коррозиониая стойкость сварных соединений, особенно подходящим методом является аргоно-дуговая сварка (вольфрамовым или плавящимся электродом) 2].

[c.79]

При высокотемпературной пайке серебряными, медными и жаростойкими электродами применяют прокаленную буру NajB O и ее смесь с борной кислотой. Для повышения активности [c.78]

Всевозрастающий интерес ученых, инженеров и технологов к физике плазмы связан с необходимостью решения ряда важнейших фундаментальных и прикладных задач, в которых плазма должна выполнять сложную роль и высокотемпературного рабочего тела, и носителя электрических зарядов, и источника электромагнитных излучений в широком диапазоне длин воли, н электромагнитной силовой динамической системы, и активной среды с инверсной населенностью. К таким задачам относятся создание управляемых термоядерных реакторов, магиитогидродинамических преобразователей тепловой энергии в электрическую, электрореактивных плазменных ДЕ)И1 ателей для космических аппаратов, мощных лазеров на основе низкотемпературной плазмы сложного состава в качестве активной среды, гмазмохи-миЧеских реакторов, плазменно-технологических установок для плй вки резки, сварки и пайки металлов, нанесения различных покрытий и др.

[c.384]

К таким задачам относятся создание управляемых термоядерных реакторов, магиитогидродинамических преобразователей тепловой энергии в электрическую, электрореактивных плазменных ДЕ)И1 ателей для космических аппаратов, мощных лазеров на основе низкотемпературной плазмы сложного состава в качестве активной среды, гмазмохи-миЧеских реакторов, плазменно-технологических установок для плй вки резки, сварки и пайки металлов, нанесения различных покрытий и др.

[c.384]

При соединении вольфрамовых деталей пайкой или при соединении вольфрама с другими материалами используют в качестве припоя недь, никель или другие высокотемпературные припои. Пайка проводится в восстановительной или инертной среде. [c.452]

Что такое пайка и как паять металл?

Что такое пайка? Пайка – это процесс соединения металлов, при котором два или более металлических изделия соединяются вместе путем плавления и заливки присадочного металла в соединение, при этом присадочный металл имеет более низкую температуру плавления, чем примыкающий металл.

Пайка отличается от сварки тем, что не требует плавления заготовок. Пайка отличается от пайки применением более высокой температуры и гораздо более плотно подогнанных деталей, чем при пайке.

В процессе пайки присадочный металл затекает в зазор между плотно прилегающими деталями под действием капиллярных сил. Присадочный металл доводят до температуры немного выше его температуры плавления (ликвидуса), защищая подходящей атмосферой, обычно флюсом.

Затем он течет по основному металлу (в процессе, известном как смачивание), а затем охлаждается для соединения заготовок. Основным преимуществом пайки является способность соединять один и тот же или разные металлы со значительной прочностью.

Key TakeawayПайка — это процесс соединения двух независимых кусков металла в одно прочное, несущее нагрузку соединение.

- Пайка аналогична пайке, но при более высоких температурах.

- Используйте припой, подходящий для металла, используемого в вашем проекте.

- Припой должен расплавляться за счет тепла соединяемых металлических деталей, а не при прямом контакте с пламенем горелки.

- Используйте горелку, дающую сильное пламя.

- Медь, латунь, бронза: Медно-фосфорные прутки для пайки и сварки

- Сталь, нержавеющая сталь, сплавы никеля, сплавы меди, чугун, вольфрам Сварочные стержни

- Чугун, оцинкованный, никель, сталь, ковкий чугун: Бронзовые стержни для пайки и сварки

- Алюминий: Bernzomatic AL3 Алюминиевые стержни для пайки и сварки

Пайка – это процесс соединения, традиционно применяемый для металлов (но также и для керамики), при котором расплавленный присадочный металл (припой) вливается в соединение.

Шаг за шагом:

- Проволочной щеткой или наждачной бумагой зачистите поверхность металла.

Затем очистите поверхности, используя мыльную воду или обезжириватель.

Затем очистите поверхности, используя мыльную воду или обезжириватель. - Расположите металл по желанию. В большинстве случаев соединение внахлест будет прочнее и легче спаивается, чем соединение с зазором. При необходимости используйте зажимы, чтобы зафиксировать детали на месте.

- Нагрейте место соединения двух металлических частей, пока соединение не засветится.

- Нанесите припой на соединение, продолжая нагревать металлические поверхности.Для больших площадей нагрейте части соединения до температуры, а затем перейдите к следующей соседней области.

- После пайки проволочной щеткой очистите припаянную поверхность, чтобы удалить окисление или остатки.

Температура плавления присадочного металла выше 450°C, но всегда ниже температуры плавления соединяемых деталей, что отличает данный процесс от сварки, при которой для расплавления основных металлов используются высокие температуры.

Присадочный металл, нагретый немного выше точки плавления, защищен подходящей атмосферой, которая часто представляет собой флюс. Расплавленный присадочный металл охлаждается, чтобы соединить заготовки вместе, обеспечивая прочное соединение между одинаковыми или разнородными металлами.

Расплавленный присадочный металл охлаждается, чтобы соединить заготовки вместе, обеспечивая прочное соединение между одинаковыми или разнородными металлами.

Атмосферы, в которых может осуществляться процесс пайки, включают воздух, сгоревший топливный газ, аммиак, азот, водород, инертные газы, неорганические пары и вакуум с использованием различных источников нагрева, таких как горелка, печь и индукционная катушка. .

Для получения надежного паяного соединения наполнитель и основной материал должны быть металлургически совместимы, а конструкция соединения должна предусматривать зазор, в который может втягиваться или распределяться расплавленный наполнитель припоя под действием капиллярных сил.Требуемый зазор в соединении зависит от многих факторов, включая атмосферу пайки и состав основного материала и припоя.

Идеально подходит для соединения разнородных металлов, пайка является коммерчески приемлемым процессом, используемым в самых разных отраслях промышленности благодаря своей гибкости и высокой степени целостности соединений. Это делает его надежным в критических и некритических приложениях, и это один из наиболее широко используемых методов соединения.

Это делает его надежным в критических и некритических приложениях, и это один из наиболее широко используемых методов соединения.

Пайка, при которой используются самые разные источники тепла, часто классифицируется по используемому методу нагрева.Для достижения температуры пайки некоторые методы нагревают локально (только область соединения), другие нагревают всю сборку (рассеянный нагрев).

Ниже перечислены некоторые из наиболее широко используемых методов:

Методы локализованного нагрева 1. Пайка горелкой В этом методе тепло, необходимое для плавления и течения присадочного металла, обеспечивается пламенем горючего газа. . Топливным газом может быть ацетилен, водород или пропан, и он смешивается с кислородом или воздухом, образуя пламя.Этот процесс легко автоматизируется и требует небольших капиталовложений. Пайка горелкой требует использования флюса, поэтому часто требуется очистка после пайки.

Высокочастотный индукционный нагрев для пайки является чистым и быстрым, обеспечивая точный контроль температуры и местоположения тепла. Тепло создается быстропеременным током, который индуцируется в заготовку соседней катушкой.

3. Пайка сопротивлениемЭто процесс, при котором тепло выделяется за счет сопротивления электрическому току (как при индукционной пайке), протекающему по цепи, включающей заготовки.Этот процесс наиболее применим к относительно простым соединениям металлов с высокой электропроводностью.

Методы диффузного нагрева 1. Пайка в печи Пайка в печи имеет два основных преимущества: пайка в защитной атмосфере (где газы высокой чистоты или вакуум устраняют необходимость в флюсе) и возможность точно контролировать каждую стадию процесса. циклы нагрева и охлаждения. Нагрев осуществляется либо через элементы, либо за счет сжигания газа.

При этом вся сборка погружается в ванну с расплавленным припоем или расплавленным флюсом. В обоих случаях температура ванны ниже точки затвердевания основного металла, но выше точки плавления присадочного металла.

Пайка и сваркаПайка также классифицируется AWS как процесс соединения жидкости и твердой фазы. Жидкий означает, что присадочный металл расплавлен, а твердый означает, что основной материал или материалы не расплавлены.

В отличие от сварки, пайка не требует плавления заготовок. Основное различие между пайкой и дуговой сваркой заключается в источнике тепла. Пайка применяется с помощью горелки, печи, индукции, погружения или сопротивления в качестве источников тепла, возникающих при температуре выше 840 ° F (450 ° C), тогда как дуговая сварка использует электричество в качестве источника тепла, достигая температуры примерно 10 000 градусов по Фаренгейту.

Пайка и пайка Единственная разница между пайкой и пайкой заключается в температуре, при которой происходит каждый процесс. Пайка происходит при температуре ниже 840°F (450°C), а пайка – при температуре выше 840°F (450°C).

Пайка происходит при температуре ниже 840°F (450°C), а пайка – при температуре выше 840°F (450°C).

Некоторые преимущества пайки и пайки по сравнению с другими методами соединения включают следующее: Скорость соединения

процесс присоединения выбирается.Возможность соединения многих различных материалов с ограниченным набором флюсов и присадочных металлов снижает потребность в большом количестве материалов, что может привести к значительной экономии средств для малого бизнеса, домашнего магазина или фермы.

СВЯЗАННЫЕ ЗАПИСИ

Titanium Brazing, Inc.

— Главная

— ГлавнаяНаша компания поставляет фольгу или порошки на основе Ti или Zr, жаропрочные припои, активные порошки, не содержащие серебра, а также фольгу и проволоку на основе Al-Mg в качестве припоя для соединения титановых сплавов, титана с алюминием, медью, или сталь, алюминиды титана, тугоплавкие металлы, керамика, графит и углерод-углеродные композиты в различных применениях, таких как теплообменники, сотовые конструкции, лопатки компрессоров, трубки, электроника, медицинские устройства, теплоизоляция и реакторы.

- Низкоэрозионные присадочные материалы для пайки титановых сплавов и алюминидов титана

- Жаростойкий припой

- Низкотемпературные припои для пайки тонкостенных изделий из титана

Присадочные металлы для пайки титана с алюминием при 550-580°C (1022-1076F)

Присадочные металлы для пайки магния при температуре 600–630°C (1110–1166°F)

Фольга, порошки и проволока для пайки TiBraze обеспечивают широкие производственные преимущества благодаря низкой температуре пайки, а также преимущества в производительности благодаря высокотемпературной прочности паяных конструкций.

НАШИ ЦЕНЫ САМЫЕ НИЗКИЕ НА РЫНКЕ СЕГОДНЯ,

СПЕЦИАЛЬНО ДЛЯ НЕБОЛЬШИХ ЗАКАЗОВ.

Мы также предоставляем консультации как в области производства, так и в области исследований, направленных на поддержку существующей продукции клиентов, а также новых разработок.

ПОСМОТРИТЕ НАШИ НОВЫЕ ПРОДУКТЫ (2021)КАЖДЫЙ ГОД МЫ ДОБАВЛЯЕМ МНОГО НОВЫХ ПРОДУКТОВ

НОВОСТИ: ТАКЖЕ СПРАШИВАЙТЕ О :

(1) TiBraze LOK59: стержни без содержания серебра для пайки нержавеющей стали и твердых сплавов

(2) TiBraze P14: паста для пайки без содержания серебра для соединения латуни, меди и углеродистой стали

Мы поставляем различные виды фольги для пайки, а также несколько новых аморфных фольг, обладающих уникальными свойствами, которые отвечают многим недавним инженерным задачам и неотложным промышленным требованиям, теперь доступны как в небольших, так и в крупных заказах.Посмотреть их состав, результаты тестирования и документацию по параметрам использования:

ТиБразе200 и TiBraze1450: здесь

TiBraze665: здесь

TiBraze590 и TiBraze800 : здесь

Мы также предлагаем порошок и проволоку: здесь и тут.

Напудренные фольги для пайки титана и керамики

Наша компания поставляет порошковую фольгу 0.012 дюймов (0,3 мм) до толщиной 0,030 дюйма (0,8 мм), шириной до 6 дюймов из следующих титановый припой:

| Торговая марка | АВС Обозначение | Состав, мас.% | Область плавления Ф (К) | Паяльная плита Ф (К) |

|---|---|---|---|---|

| TiBraze15-15 | БТи-1 | Ти-15Cu-15Ni | 1655-1742 (902-950) | 18:00-19:20 (980-10:50) |

| TiBraze15-25 | БТи-2 | Ти-15Cu-25Ni | 1653-1679 (901-915) | 1705-1760 (930-960) |

| ТиБразе375 | БТи-3 | Ти-37. 5Zr-15Cu-10Ni 5Zr-15Cu-10Ni | 1510-1535 (825-835) | 1560-1620 (850-880) |

| ТиБразе240 | БТи-4 | Ти-24Zr-16Cu-16Ni-0.5Mo | 1535-1560 (835-850) | 1630-1690 (890-920) |

| ТиБразе200 | БТи-5 | Ти-20Zr-20Cu-20Ni | 1555-1572 (848-856) | 1560-1620 (870-900) |

аморфные ленты для пайки титана и керамики

Наша компания занимается производством и поставкой аморфных лент. Мощность 40-60 м, ширина 0.8 дюймов (~ 20 мм) из следующего титана припои:

| Торговая марка | АВС Обозначение | Состав | Область плавления Ф (К) | Паяльная плита Ф (К) |

|---|---|---|---|---|

| TiBraze15-15 | БТи-1 | Ти-15Cu-15Ni | 1655-1742 (902-950) | 18:00-19:20 (980-10:50) |

| TiBraze15-25 | БТи-2 | Ти-15Cu-25Ni | 1653-1679 (901-915) | 1705-1760 (930-960) |

| ТиБразе375 | БТи-3 | Ти-37. 5Zr-15Cu-10Ni 5Zr-15Cu-10Ni | 1510-1535 (825-835) | 1560-1620 (850-880) |

| ТиБразе240 | БТи-4 | Ти-24Zr-16Cu-16Ni-0.5Mo | 1535-1560 (835-850) | 1630-1690 (890-920) |

| ТиБразе200 | БТи-5 | Ти-20Zr-20Cu-20Ni | 1555-1572 (848-856) | 1560-1620 (870-900) |

| ТиБразе950 | | Ти-50Cu | 955 (1750) | 1000-1050 (1832-1922) |

Вакуумная пайка — жидкие холодные пластины

Соединения, полученные вакуумной пайкой, можно найти в самых разных областях и сферах применения. Эти узлы могут варьироваться от масляных радиаторов для автомобильных приложений до очень сложных систем контроля окружающей среды с уменьшенным весом для аэрокосмической и оборонной промышленности. Процесс вакуумной пайки идеально подходит для продуктов, где требуются высококачественные соединения, легкие сборки и высокие термические и механические характеристики.

Эти узлы могут варьироваться от масляных радиаторов для автомобильных приложений до очень сложных систем контроля окружающей среды с уменьшенным весом для аэрокосмической и оборонной промышленности. Процесс вакуумной пайки идеально подходит для продуктов, где требуются высококачественные соединения, легкие сборки и высокие термические и механические характеристики.

По сравнению с другими металлургическими методами соединения алюминия, пайка в вакуумной печи предлагает многочисленные технические преимущества:

Механическая прочность:

- Высокопрочные соединения без пустот и утечек, аналогичные основным материалам

- Испытательное давление может достигать 800 фунтов на квадратный дюйм, а давление разрыва до 1300 фунтов на квадратный дюйм

- Возможность заполнения длинных, труднодоступных швов

- Вариант для внутренних соединений даже в сложных конструкциях, повышающий общую прочность детали

Отличные тепловые свойства:

- Равномерная теплопроводность за счет использования аналогичных свойств исходного материала и припоя

- Термостойкость до 350°F (176°C)

- Обеспечивает улучшенную структуру поверхности для повышения теплопередачи

Стабильные и чистые результаты:

- Минимальная деформация благодаря равномерному нагреву и охлаждению, идеально подходит для изделий сложной геометрии

- Стабильно воспроизводимые результаты с жесткими допусками поверхностей соединения

- Чрезвычайно чистые детали без остаточного коррозионного флюса благодаря бесфлюсовому процессу (в отличие от пайки погружением)

- Отсутствие повреждений поверхности при обработке

Единый процесс производства сложных узлов с несколькими соединениями может снизить стоимость при одновременном повышении качества продукции. Выход 80% типичен для процесса вакуумной пайки, но 98% или выше возможны при тщательно контролируемом процессе. Вакуумная пайка является предпочтительным методом соединения для изготовления высокопроизводительных алюминиевых охлаждающих пластин и теплообменников, поскольку позволяет создавать сложные изделия с высокой производительностью.

Выход 80% типичен для процесса вакуумной пайки, но 98% или выше возможны при тщательно контролируемом процессе. Вакуумная пайка является предпочтительным методом соединения для изготовления высокопроизводительных алюминиевых охлаждающих пластин и теплообменников, поскольку позволяет создавать сложные изделия с высокой производительностью.

Руководство по пайке в сантехнике

Когда дело доходит до соединения двух кусков металлической трубы, сантехники часто выбирают между пайкой и пайкой. Оба метода требуют горелки и расплавленного присадочного металла, а также некоторых других специальных инструментов.Хотя методы аналогичны, пайка гораздо более популярна. Пайка является полезным навыком для сантехников, чтобы они могли работать с линиями высокого давления, а также хорошим навыком для специалистов по ОВКВ и холодильному оборудованию, работающих с газовыми трубами.

Что такое пайка в сантехнике?

Пайка, также известная как серебряная пайка или серебряная пайка, представляет собой процесс соединения двух кусков металла с расплавленным присадочным материалом, известным как припой для пайки.

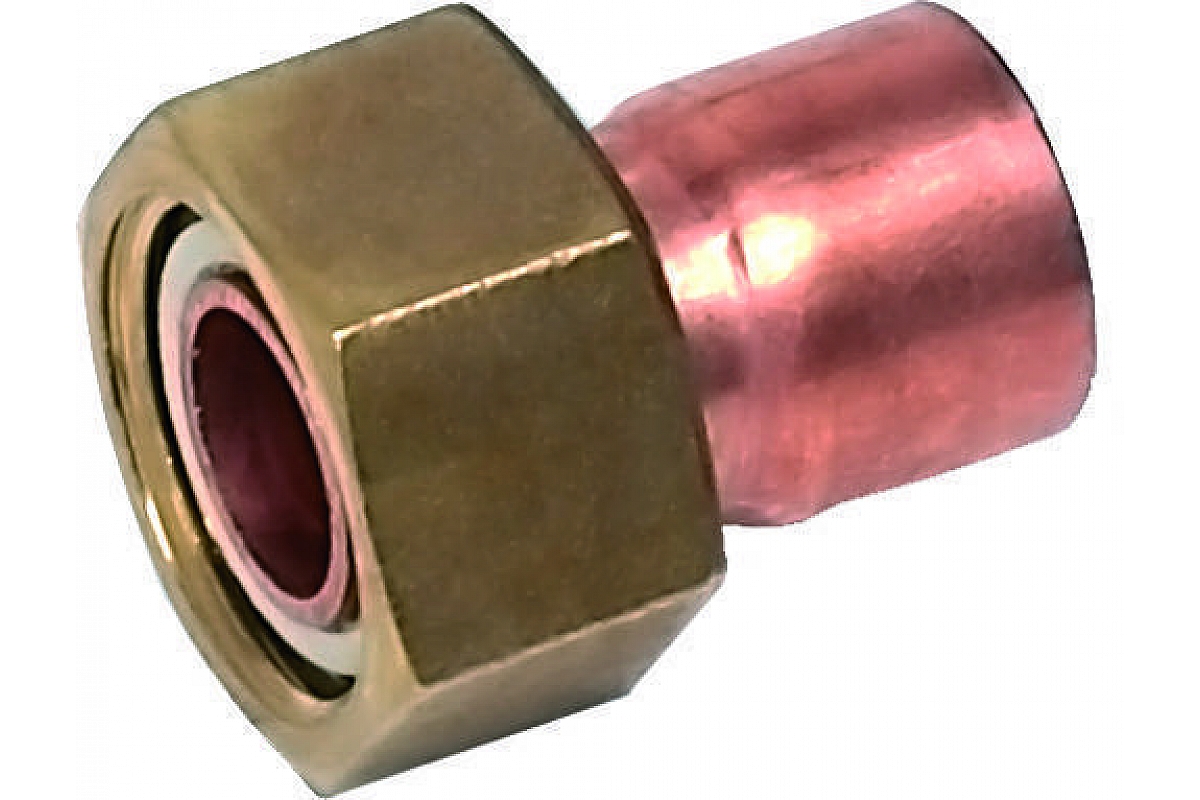

Сначала сантехник режет, очищает и подготавливает трубу и фитинг к пайке.Затем сантехник с помощью горелки нагревает трубу и фитинг до очень высокой температуры. После достаточного нагрева сантехник прикасается к медному соединению кончиком припоя — жесткого стержня, сделанного из разных металлов (обычно из меди, никеля и серебра). Тепло металлических поверхностей расплавляет припой, который затем поступает в соединение. При правильной пайке паяное соединение будет непроницаемым для газа и жидкости после затвердевания припоя.

Как и при пайке, при пайке требуется флюс, хотя он часто входит в состав присадочного материала.После пайки соединения сантехник продувает систему азотом, чтобы удалить чешуйчатое окисление, оставшееся после процесса соединения.

Процесс пайки является типичным в сценариях охлаждения или ОВКВ, но он также может соединять водопроводные трубы, такие как соединения меди с медью или латуни для транспортировки воды.

Как работает пайка?

Чтобы понять, как работает пайка, необходимо ознакомиться с несколькими принципами. Обратите внимание, что пайка может показаться похожей на сварку TIG, однако при сварке плавится как основной металл, так и присадочный материал.При пайке плавится только присадочный материал, оставляя нетронутыми основные материалы — этот расплавленный присадочный металл создает уплотнение.

Обратите внимание, что пайка может показаться похожей на сварку TIG, однако при сварке плавится как основной металл, так и присадочный материал.При пайке плавится только присадочный материал, оставляя нетронутыми основные материалы — этот расплавленный присадочный металл создает уплотнение.

Капиллярное действие

Явление, которое позволяет расплавленному присадочному металлу течь в стык, а не просто проливаться на пол, — это капиллярное действие. Капиллярное действие является результатом молекулярного поверхностного натяжения, когда жидкость втягивается через узкое пространство. Это то, что происходит при пайке расплавленного присадочного металла и горячих труб: поверхностное натяжение и молекулярная адгезия между жидким наполнителем и трубами втягивает жидкий металл в соединение.

Контроль температуры пайки

По сравнению с пайкой пайка требует гораздо более высоких температур. Фактически, температура плавления припоя превышает 842 градуса по Фаренгейту (в отличие от 450-500 градусов по Фаренгейту для припоя). Ацетиленовая горелка может легко нагревать металлы выше этой температуры, позволяя припою плавиться, а основной металл остается неповрежденным.

Ацетиленовая горелка может легко нагревать металлы выше этой температуры, позволяя припою плавиться, а основной металл остается неповрежденным.

Однако ацетиленовая горелка также может нагревать неблагородные металлы выше точки их плавления.Если паяльщик не будет осторожен, он может деформировать трубы и фитинги или прорезать их все вместе. По этой причине важно нагревать металлы достаточно для плавной пайки, но не постоянно в течение длительных периодов времени. Это может привести к деформациям и утечкам.

4 способа пайки труб

1. Пайка горелкой

При пайке горелкой сантехник использует ручную ацетиленовую горелку для нагрева основного материала (обычно меди или латуни). Как только соединение станет достаточно горячим, они введут в соединение прут для пайки, позволяя ему расплавиться между металлами.Когда расплавленный присадочный металл остывает и затвердевает, он создает прочное соединение.

Пайка горелкой является наиболее распространенным методом пайки, используемым в сантехнике. Он очень портативный, а паяные соединения, полученные в результате этого процесса, невероятно прочны.

Он очень портативный, а паяные соединения, полученные в результате этого процесса, невероятно прочны.

2. Индукционная пайка

Индукционная пайка аналогична пайке с помощью горелки, за исключением того, что вместо горелки машина производит электрический индукционный нагрев. Машина никогда не касается заготовок, что является ее отличием от других видов пайки.Этот процесс популярен в контролируемых атмосферах, таких как производственные установки. Хотя машины большие, они очень быстро нагревают металлы.

3. Пайка в печи

При пайке в печи технические специалисты размещают небольшие кусочки припоя для пайки поперек материала в каждом желаемом стыке, и вся заготовка поступает в печь. Как только материал достигает нужной температуры, припой автоматически плавится и течет между соединениями. Для пайки в печи требуются специальные печи, контролируемая атмосфера и, как правило, конвейерная лента, поэтому этот тип пайки обычно выполняется на промышленных предприятиях.

4. Пайка сопротивлением

При контактной пайке техник подает электрический ток на основной материал. Из-за сопротивления основного материала току он нагревается. После достаточного нагрева паяльник заполняет шов припоем для пайки. Этот метод требует крупного оборудования, поэтому лучше всего подходит для производственных настроек.

Какие инструменты вам нужны для пайки сантехнических труб?

Для пайки сантехнических труб требуется специальный набор инструментов.К счастью, большинство следующих инструментов подходят для пайки и , что обеспечивает некоторую гибкость:

- Наждачная ткань — это кусок металлической сетки, используемый для очистки конца трубы перед пайкой. Это помогает очистить трубу от скопившейся грязи и масла, а также удалить коррозию, которая может помешать процессу пайки и привести к протечке труб.

- Щетки для фитингов предназначены для очистки внутренней части фитингов.

Их размеры соответствуют диаметру трубы.Подобно наждачной бумаге, это помогает очистить внутреннюю часть фитингов, чтобы облегчить пайку труб вместе. Убедитесь, что у вас есть подходящие щетки, диаметр которых соответствует трубе, которую вы соединяете.

Их размеры соответствуют диаметру трубы.Подобно наждачной бумаге, это помогает очистить внутреннюю часть фитингов, чтобы облегчить пайку труб вместе. Убедитесь, что у вас есть подходящие щетки, диаметр которых соответствует трубе, которую вы соединяете. - Труборез оснащен небольшим отрезным колесом и набором губок, которые затягиваются, чтобы резать трубы по длине, не сгибая трубу и не оставляя заусенцев.

- Кислотные щетки представляют собой щетки с мягкой щетиной и металлическими ручками, которые пользователь может окунуть в флюс для пайки, чтобы затем нанести флюс внутри фитинга и снаружи трубы.Их иногда называют флюсовыми щетками или щетками для пайки. Они необходимы только в том случае, если припой не содержит фосфора.

- Развертки для труб могут удалить любые оставшиеся мелкие заусенцы, так как они могут помешать хорошему уплотнению.

- Ацетиленовая горелка — это инструмент , который используется для нагрева трубы и соединения до точки плавления припоя.

- Для зажигания факела требуется воспламенитель определенного типа, например зажигалка или боек .

- Наличие огнетушителя под рукой важно при работе с пропановой горелкой, так как повышается вероятность непреднамеренного возгорания при работе с интенсивным пламенем и высокими температурами.

- Поместите кусок огнеупорной ткани за трубу, если вы паяете в ограниченном пространстве.

- Распылитель , наполненный водой , также хорошо иметь при себе, так как вы можете смочить любые деревянные шпильки или материалы перед пайкой, чтобы предотвратить возгорание.

- Термостойкие перчатки для защиты рук и защитные очки для защиты глаз.

Как паять водопроводные трубы

1.

Отрежьте трубу по размеру и разверните заусенцы

Отрежьте трубу по размеру и разверните заусенцыИспользуйте труборез, чтобы отрезать трубу по длине. Убедитесь, что его длины достаточно, чтобы поместиться внутри фитингов. Используйте развертку для труб, чтобы удалить заусенцы со свежего среза.

2. Очистите трубу и фитинг

.Коррозия, окисление и нагар могут помешать хорошему уплотнению.Чтобы этого избежать, хорошо зачистите концы трубы. Оберните наждачную шкурку вокруг конца трубы и держите ее в руке. Покрутите конец трубки взад и вперед в ткани, пока он не станет идеально чистым. Очистите фитинг, вращая щетку соответствующего размера внутри фитинга, пока она не станет чистой.

3. Нанесите флюс на фитинг и трубу

. Если ваш припой не содержит фосфора, вам необходимо нанести на соединение флюс. Используя кислотную кисть, нанесите флюс на внутреннюю часть фитинга и вокруг внешней стороны трубы.Вставьте трубу в фитинг и поверните ее на пол-оборота, чтобы обеспечить распространение флюса вокруг соединения. Это также хорошее время, чтобы поместить огнеупорную ткань позади стыка и смочить все, что может гореть, с помощью пульверизатора.

Это также хорошее время, чтобы поместить огнеупорную ткань позади стыка и смочить все, что может гореть, с помощью пульверизатора.

4. Подготовьте твердый припой

.Подготовьте припой, загнув его вниз примерно на 4 или 5 дюймов от конца проволоки припоя.

5. Нагрейте соединение

Имея поблизости огнетушитель, используйте воспламенитель или боек, чтобы зажечь факел.Отрегулируйте газовый клапан так, чтобы пламя было относительно коротким (всего на дюйм или два). Будьте осторожны, чтобы ничего не сжечь позади или вокруг трубы, перемещайте горелку вперед и назад по фитингу, чтобы нагреть его. Паяное соединение должно быть значительно горячее, чем обычное паяное соединение, и при нагревании оно будет менять цвет и светиться.

6. Припаяйте соединение

Каждые несколько секунд постукивайте кончиком припоя по стыку, чтобы проверить, достаточно ли он горячий для пайки.Соединение готово, когда материал расплавится. Продолжайте нагревать, работая кончиком стержня вокруг сустава.

7. «Заглушка» шарнира

Пока горелка все еще нагревает соединение, используйте конец стержня, чтобы протолкнуть дополнительный припой в соединение. Это называется кэппинг. Продолжайте по всему суставу.

8. Очистить

Удалите горелку из соединения и выключите ее. Аккуратно поместите его в такое место, где он не сможет ничего сжечь или расплавить поблизости.

После пайки необходимо очистить соединение. Если вы применяли флюс, начните с удаления излишков со шва. Кроме того, вам нужно удалить отслаивающееся окисление снаружи и внутри сустава. Снаружи быстрое протирание влажной тряпкой устранит шелушение. Внутри вы можете использовать щетку для фитингов, но профессионалы, имеющие под рукой сжатый азот, обычно промывают систему.

Пайка против пайки: как выбрать между методами

Для большинства сантехнических сценариев более чем достаточно пайки.Это быстро, риск повредить трубу очень мал, и он достаточно прочен, чтобы выдерживать давление большинства водопроводных систем. И пайка может с меньшей вероятностью привести к возгоранию компонентов каркаса и других материалов в этой области из-за более низких требований к теплу, хотя она требует не меньшего внимания к технике безопасности, чем пайка.

И пайка может с меньшей вероятностью привести к возгоранию компонентов каркаса и других материалов в этой области из-за более низких требований к теплу, хотя она требует не меньшего внимания к технике безопасности, чем пайка.

Но для систем высокого давления и систем, содержащих газ (таких как кондиционеры), предпочтительным выбором является пайка. На самом деле паяное соединение обычно в пять раз прочнее паяного соединения, если основные металлы не повреждены.Кроме того, для соединения разнородных металлов, таких как черные и цветные металлы, пайка обычно является методом работы.

MT Copeland предлагает онлайн-курсы на основе видео, которые дают вам основы основ строительства с реальными приложениями, такими как сантехника . Занятия включают профессионально созданные видеоролики, которые преподают практикующие мастера, а также дополнительные загружаемые материалы, такие как викторины, чертежи и другие материалы, которые помогут вам освоить навыки.

Определение, типы, работа, области применения и многое другое

В этом посте вы узнаете, что такое пайка и как это делается с ее помощью. Принцип работы, области применения, преимущества, типы пайки и многое другое

ТипыПайка – это процесс соединения двух кусков металла, при котором сплав цветных металлов вводят в жидком состоянии между кусками металла, чтобы соединение затвердело.

Температура плавления присадочного материала составляет около 600°C, но ниже температуры плавления основного металла.Присадочный металл распределяется между поверхностями за счет капиллярного действия.

Процесс пайки Пайка в основном аналогична пайке, но дает более прочное соединение, чем пайка. Принципиальное отличие заключается в использовании более твердого наполнителя, известного в продаже как спеллер, который плавится при температуре выше красного каления, но ниже температуры плавления соединяемых деталей.

Читайте также: Пайка: виды, инструменты для пайки, безопасность при пайке и преимущества

Типы припоев, используемых при пайке

Припои, используемые в этом процессе, можно разделить на два класса:

- Сплавы на основе меди.

- Сплавы на основе серебра.

В каждом классе есть несколько различных сплавов, но в основном используются латуни (медь и цинк), иногда содержащие до 20% олова.

Они имеют диапазон плавления от 850 до 250°C и используются в основном для пайки черных металлов. Сплавы серебра (серебро и медь или серебро, медь и цинк) с температурой плавления от 600 до 850°С пригодны для пайки любых металлов, поддающихся пайке. Они дают чистую отделку и прочное пластичное соединение.

Подобно сварке и пайке, детали, соединенные пайкой, очищаются от масла, грязи или окислов, а зазоры между сопрягаемыми поверхностями очень малы. Наносится флюс, и детали накладываются вместе с надлежащими зазорами для заполнения присадочным металлом.

Затем их нагревают примерно до 600°C. Расплаву позволяют течь за счет капиллярного действия в пространство между деталями, а затем медленно охлаждают. Бура, отдельно или в сочетании с другими солями, обычно используется во флюсе.

Преимущества соединения металлов пайкой заключаются в том, что можно легко соединять разнородные металлы и детали, имеющие тонкое сечение. Пайка применяется для крепления трубной арматуры, емкостей, надежных наконечников на инструментах, радиаторах, теплообменниках, электромонтажном прошлом и ремонте отливок.

Типы пайки

Типы пайки

.Пайка горелкой

Пайка горелкой является наиболее распространенным методом механизированной пайки. Используется в мелкосерийных версиях или в спецоперациях, а также в некоторых странах. Существует три основных классификации используемых горелок для пайки:

- Ручная горелка для пайки

- Машинная горелка для пайки

- Автоматическая горелка для пайки

2.

Печь для пайки

Печь для пайкиПечь для пайки является полуфабрикатом промышленные операции пайки из-за его гибкости для массового производства и использования неквалифицированной рабочей силы.Одним из основных преимуществ пайки в печи является простота, с которой можно производить большое количество мелких деталей, которые легко зазубриваются или самообнаруживаются.

Этот процесс имеет контролируемый цикл нагрева (позволяет использовать детали, которые могут деформироваться при локальном нагреве).

3. Серебряная пайка

Серебряная пайка, также известная как твердая пайка, пайка с использованием наполнителя на основе серебряного сплава. Эти серебряные сплавы содержат разное процентное содержание серебра и других металлов, таких как медь, цинк и кадмий.

4. Сварка пайкой

Сварка тормозом – это использование бронзового или латунного присадочного стержня, покрытого флюсом, для крепления стальной заготовки. Оборудование, необходимое для сварки пайкой, в основном такое же, как и оборудование, используемое для пайки.

Поскольку для сварки тормозов обычно требуется больше тепла, чем для пайки, обычно используется ацетилен или метилацетилен-пропилен (MAP) в качестве топлива. Тормозная сварка имеет ряд преимуществ перед сваркой плавлением.

Читайте также: Что такое сварка TIG и MIG? и Разница между сваркой TIG и MIG

5.Сварка чугуна

Сварка чугуна обычно представляет собой операцию пайки, при которой в основном изготавливаются никелевые присадочные стержни, хотя возможна и настоящая сварка чугунными стержнями. Целью этого процесса является использование электричества с медью для поддержания температуры подземных климатических труб в холодном климате.

6. Вакуумная пайка

Вакуумная пайка – это метод соединения материалов, дающий жизненно важные преимущества, такие как чрезвычайно чистые, превосходные, не содержащие флюса тормозные соединения высокой целостности и прочности.Этот процесс является дорогостоящим, поскольку он должен выполняться внутри сосуда с вакуумной камерой.

Однородность температуры сохраняется при комнатной температуре при нагревании в вакууме, что снижает остаточные напряжения из-за медленных циклов нагрева и охлаждения.

7. Пайка погружением

Пайка погружением особенно подходит для пайки алюминия, так как отсутствует воздух, что предотвращает образование оксидов. Соединяемые детали представляют собой приспособления и паяльные комплексы, наносимые на сопрягаемые поверхности, обычно в виде суспензии.

Преимущества пайкиНиже приведены преимущества пайки:

- Разнородные металлы и детали, имеющие тонкий профиль, могут быть легкими.

- пайка позволяет избежать металлургического повреждения основного металла.

- Прочное соединение можно получить с помощью пайки.

- Правильно спаянные соединения герметичны.

- Это экономичный и быстрый процесс.

- Требуется меньше нагрева, чем при сварке.

Недостатки пайки

Ниже перечислены недостатки пайки:

- Снижение прочности соединения по сравнению со сварным соединением из-за использования мягких присадочных металлов.

- Прочность паяного соединения меньше, чем у основного металла, но, скорее всего, выше, чем у присадочного металла.

- Паяные соединения могут разрушиться при высоких рабочих температурах.

- Паяные соединения требуют очистки с высоким содержанием металла, если они выполняются в промышленных условиях.

- Цвет шва обычно отличается от цвета основного металла, что создает эстетический недостаток.

Применение пайки

Ниже приведены области применения пайки:

- Используется в вакуумных прерывателях.

- Используется в транспортных приложениях.

- Используется в строительстве.

- Используется в медицинском оборудовании.

- Используется в искусстве и ювелирном деле.

Вот и все, спасибо за прочтение, если у вас возникнут вопросы по поводу « видов пайки », сообщите нам в комментариях. Если вам понравилась эта статья, пожалуйста, поделитесь ею с друзьями.

Читать далее:

Источники изображений:

- Indiamart.

com

com - Wikipedia.org

Эрозия основных металлов при пайке присадочных металлов

Дэн Кей

Эрозия определяется в Руководстве по пайке AWS (опубликованном Американским обществом сварщиков в 2007 г.) следующим образом:

«Эрозия – это состояние, вызванное растворением основного металла расплавленным твердым припоем, что приводит к уменьшению толщины основного металла.

Таким образом, фраза «эрозия основного металла твердым припоем» используется для описания процесса, в котором расплавленный твердый припой (BFM), хорошо растворимый в данном основном металле (основном металле), наносится на поверхность этого основного металла нагревается до температуры пайки и при этом активно диффундирует в этот основной металл, сильно сплавляясь с ним (растворяя).

Некоторые люди предпочитают использовать термин «растворение» основного металла, а не «эрозию», говоря об этом явлении. Это нормально, и на самом деле это технически более правильный термин для описания того, что происходит (оба термина, эрозия и растворение, широко использовались в течение нескольких десятилетий, и читатель может использовать термин, который ему удобнее). «Эрозия» — это слово, которое быстро и точно сообщает читателю или слушателю, что происходит что-то «нежелательное», и, на мой взгляд, это главная причина, по которой оно так широко используется в отрасли.

Это нормально, и на самом деле это технически более правильный термин для описания того, что происходит (оба термина, эрозия и растворение, широко использовались в течение нескольких десятилетий, и читатель может использовать термин, который ему удобнее). «Эрозия» — это слово, которое быстро и точно сообщает читателю или слушателю, что происходит что-то «нежелательное», и, на мой взгляд, это главная причина, по которой оно так широко используется в отрасли.

Эрозия основного металла (растворение) показана на рисунках 1, 2 и 3, где ясно видно, что твердый припой (BFM) в значительной степени сплавился с основным (исходным) металлом, что приводит к значительной потере основного металла. -толщина металла.Это может иметь очень нежелательный эффект, если количество неблагородного металла, растворенного расплавленным BFM, становится слишком большим.

Рис. 1 — BFM на основе никеля разрушает (растворяет, т. е. проедает) два листа нержавеющего высокотемпературного сплава при температуре пайки 2200F (1200C) в течение 15 минут. 1 — BFM на основе никеля разрушает (растворяет, т. е. проедает) два листа нержавеющего высокотемпературного сплава при температуре пайки 2200F (1200C) в течение 15 минут. |

Как хорошо видно на рис. 1, большое количество BFM на основе никеля было помещено между двумя листами основного металла над точечным сварным швом, который соединил два куска листового металла вместе (сварка показано внизу фото).Расплавленному BFM некуда было деваться, и поэтому при высокой температуре пайки стал быстро растворяться (разъедать) нержавеющий основной металл. Если бы он оставался при температуре пайки намного дольше, BFM полностью бы разъедал листовой металл. Вы также можете ясно увидеть «литейный» характер припоя на этой фотографии, поскольку отчетливо видна дендритная структура и пористая природа припоя.

Рис. 2 — BNi-2 BFM, соединяющий ребра охладителя EGR из нержавеющей стали 316L. 2 — BNi-2 BFM, соединяющий ребра охладителя EGR из нержавеющей стали 316L. |

Обратите внимание на рис. 2, что BFM на основе никеля начал растворять основные металлы выше и ниже паяного соединения. Хотя общая толщина паяного узла остается неизменной, толщина основного металла уменьшается по мере увеличения площади сплава между BFM и основным металлом. Испытания потребуются для определения влияния (отрицательного или положительного) на характеристики паяной детали в процессе эксплуатации.

Эрозионное воздействие расплавленного BFM можно легко наблюдать, когда этот жидкий BFM в конце концов втягивается в свариваемое соединение, и вы можете ясно увидеть некоторые подрезы, т.е.е., уменьшенная толщина основного металла в точке, где BFM находился снаружи стыка, ожидая, пока поверхности обшивки внутри стыка нагреются до температуры. Этот «подрез» (т. е. уменьшение толщины основного металла) необходимо контролировать.

Спецификация AWS C3. 6 для пайки в печи гласит в параграфе 5.5.1.3: «Любое свидетельство эрозии припоем открытых поверхностей основного металла недопустимо, если эрозия любого элемента превышает 5 процентов толщины для класса А и 15 процентов для класса В или класса С самого тонкого компонента паяного соединения.

6 для пайки в печи гласит в параграфе 5.5.1.3: «Любое свидетельство эрозии припоем открытых поверхностей основного металла недопустимо, если эрозия любого элемента превышает 5 процентов толщины для класса А и 15 процентов для класса В или класса С самого тонкого компонента паяного соединения.

Рис. 3. Алюминиевые сопрягаемые поверхности со значительной эрозией (растворением) основного металла (сопрягаемая поверхность A). Фото предоставлено Эдом Патриком (E.P.Patrick Associates). |

Следует понимать, что это явление эрозии (растворения) основного металла, показанное далее на рис. 3 справа, происходит по следующим двум причинам:

1. Используемый твердый припой (BFM) легко сплавляется с соединяемым основным металлом и диффундирует в него.Это будет иметь место, когда алюминиевые BFM используются для соединения основных металлов алюминия, или когда BFM на основе серебра используются для соединения основных металлов на основе меди, или когда BFM на основе никеля используются для соединения нержавеющих сталей или других суперсплавов. .

.

2. Твердый припой (BFM) наносится на внешний край соединения, затем быстро нагревается, в результате чего BFM становится жидким до того, как сопрягаемые поверхности внутри места пайки полностью достигнут температуры пайки. Затем этот жидкий BFM может агрессивно воздействовать (сплавляться) с основным металлом, на котором он сидит снаружи соединения, в то время как он ожидает, пока поверхности соединения соединения не достигнут температуры пайки.

Эрозия (растворение) также может происходить по следующей причине:

3. Применяется слишком много BFM. Паяное соединение может использовать достаточно BFM только для однократного заполнения объема между сопрягаемыми поверхностями (очевидно). Таким образом, дополнительные BFM, которые были нанесены, будут просто оставаться вне соединения, агрессивно разжевывая (растворяя) основной металл и, таким образом, «разъедая» поверхности основного металла. Чем выше используемая температура пайки и/или чем дольше цикл пайки, тем хуже могут быть результаты этого растворения (эрозии) основных металлов.

Как упоминалось в пункте № 1 выше, основная причина этого явления эрозии заключается в том, что химия BFM легко сплавляется с основным металлом, на который она нанесена. Однако когда химический состав BFM таков, что количество сплава с основным металлом минимально (достаточно для образования прочной связи на границе раздела BFM и основного металла), например, при использовании чистой меди для пайки стальных компонентов, или при использовании BFM на основе серебра для пайки стальных компонентов растворение и эрозия основных металлов могут вообще не проявляться.

General Electric (GE) в своем руководстве по пайке, озаглавленном « Пайка для высокотемпературных применений » (автор Р. Р. Руппендер из Лаборатории летных двигателей GE, 1956 г.), указывает, что химия некоторых BFM имеет большую тенденцию к эрозии на некоторых неблагородных металлов, чем другие BFM, и что другие внешние факторы также вступают в игру. Вот их определение: Эрозионность — это тенденция расплавленных присадочных сплавов растворять соединяемые конструкционные сплавы. Хотя некоторые решения желательны, почти ни одно из них недопустимо при пайке очень тонкого листового металла. Следует помнить, что скорость эрозии зависит не только от состава сплава, но также от температуры и времени пайки. За исключением случаев пайки чрезвычайно тонкого листового металла, эрозионная способность не должна рассматриваться как первый критерий выбора присадочного сплава.

Хотя некоторые решения желательны, почти ни одно из них недопустимо при пайке очень тонкого листового металла. Следует помнить, что скорость эрозии зависит не только от состава сплава, но также от температуры и времени пайки. За исключением случаев пайки чрезвычайно тонкого листового металла, эрозионная способность не должна рассматриваться как первый критерий выбора присадочного сплава.

Читателям, использующим никелевые BFM для высокотемпературной вакуумной пайки, обратите внимание, что наиболее эрозионными элементами в химическом составе некоторых из этих никелевых BFM являются бор (B) и кремний (Si), из которых бор ( Б) является более агрессивным из двух.В свете этого факта следует отметить, что в приведенном выше определении GE отсутствует что-то очень важное, а именно любое упоминание об используемом количестве BFM. Это очень важная переменная в этом обсуждении эрозии основного металла.

Рис. 4 — Три важных момента, которые следует помнить о BFM. 4 — Три важных момента, которые следует помнить о BFM. |

Обратите внимание, однако, что в приведенном выше определении GE отсутствует что-то очень важное, а именно любое упоминание об используемом количестве BFM.

Из трех показанных на рис. 4 наиболее важным, по моему мнению и опыту, является количество применяемого BFM. Если нанести достаточное количество BFM для заполнения зазора между поверхностями обшивки, то эрозия (растворение) основных металлов будет минимальной. Как я люблю повторять на каждом из своих семинаров по пайке: «Когда на соединение нанесено правильное количество BFM, вы можете варить детали до тех пор, пока коровы не вернутся домой…», и у вас не будет никаких серьезных проблем ни с эрозией, ни с роспуск, поскольку физически недостаточно BFM, чтобы действительно вызвать какие-либо проблемы.

Кроме того, если BFM предварительно размещается внутри паяного соединения, то любые проблемы с эрозией или растворением действительно сводятся к минимуму до такой степени, что их практически не существует.

СЕМИНАРЫ DAN KAY ПО ПАЙКЕ: 3-дневные семинары обеспечивают интенсивное обучение «Основам пайки», охватывающее пайку различных материалов, от алюминия до титана и керамики! УЗНАТЬ БОЛЬШЕ

Дэн Кей — Тел.: (860) 651-5595 — Дэн Кей управляет своей собственной консалтинговой/обучающей компанией по пайке и уже 40 лет занимается пайкой на постоянной основе.Дэн регулярно консультирует в области вакуумной и атмосферной пайки, а также в области пайки горелкой (пламенем) и индукционной пайки. Его семинары по пайке, проводимые несколько раз в год, помогают людям научиться применять основы пайки для повышения производительности и снижения затрат. НАЖМИТЕ ЗДЕСЬ, чтобы связаться с Дэном Кеем.

Чтобы просмотреть список всех статей Дэна, пожалуйста, нажмите здесь

Прочитать биографию Дэна Кея

© Copyright Dan Kay 2014

Вопросы и ответы по пайке: BSMC: Американское общество сварщиков

Следующие статьи по пайке с вопросами и ответами были опубликованы в журнале Welding Journal и доступны в Интернете.

В: Мы производим разнообразную продукцию для нефтегазовой отрасли. Мы также активно занимаемся изготовлением медицинских изделий. Мы включаем различные карбиды в нашу продукцию. В настоящее время мы используем индукционную и газовую пайку для выполнения этого соединения.

Теперь у нас есть приложения, которые, похоже, потребуют пайки в печи. В частности, они выглядят так, как будто им понадобится вакуумная пайка. У нас нет опыта ни с печами, ни с вакуумом.Мы знаем, что можем выйти на улицу, чтобы выполнить работу, но мы предпочитаем исчерпать все возможности принести ее в дом, прежде чем идти в этом направлении.

Мы хотели бы знать основные моменты, на которые следует обращать внимание при рассмотрении вакуумной пайки. Любые отраслевые спецификации или дорожные карты, на которые мы можем взглянуть, чтобы помочь нам понять, во что мы ввязываемся, были бы полезны. На данный момент мы не можем быть более конкретными в отношении материалов и припоев, хотя можем сказать, что нержавеющая сталь, вероятно, будет основным металлом.

Некоторая общая помощь, чтобы понять, во что мы ввязываемся, будет оценена по достоинству.

Некоторая общая помощь, чтобы понять, во что мы ввязываемся, будет оценена по достоинству. A: Это большая дискуссия, поэтому я дам вам наилучшее резюме, которое я могу без написания книги…

Подробнее

Q: трубчатые сборки из углеродистой стали вместе, используя трубы разного диаметра, некоторые из которых предполагается спаять бок о бок вдоль их продольных осей. После пайки мы видим, что некоторые узлы не были спаяны должным образом, были несколько деформированы, а небольшие скобы, которые мы приваривали к трубкам, чтобы удерживать их вместе в выравнивании, на самом деле полностью отломились.Сталь — это сталь 1010, а присадочный металл, который мы используем, — чистая медь. Вы видели это раньше? Мы делаем что-то не так?

A: Да, я сталкивался с этим несколько раз в прошлом. То, что вы видите, является проблемой, однозначно связанной с характеристиками расширения стали. Все металлы расширяются при нагревании и сжимаются при охлаждении. Этот факт был тщательно изучен на протяжении многих лет, и были опубликованы таблицы данных, показывающие коэффициенты теплового расширения (КТР) для каждого из многих металлов, доступных для использования в дизайне и производстве продукции…

Этот факт был тщательно изучен на протяжении многих лет, и были опубликованы таблицы данных, показывающие коэффициенты теплового расширения (КТР) для каждого из многих металлов, доступных для использования в дизайне и производстве продукции…

Подробнее

Q: Мы изготавливаем топливные коллекторы методом пайки в вакууме проволочными кольцами BNi-2. Тонкостенные трубы припаиваются к литым и механически обработанным направляющим и корпусам насадок. Основным материалом является нержавеющая сталь 316. Мы периодически тестировали паяные трубы на усталостную прочность при частоте 80 Гц и обнаружили, что иногда усталостная износостойкость значительно снижалась. Трещины всегда появлялись и распространялись в стали, но никогда в металле соединения.Как мы можем улучшить и стабилизировать усталостную прочность паяных соединений? Может быть, имеет смысл перейти на индукционную пайку, чтобы избежать отжига стальных труб, что однозначно влияет на прочность нержавеющей стали?

A: Прежде всего, я рекомендую проверить конструкцию ваших паяных соединений. Простая конструкция «труба в трубе» характеризуется коэффициентом концентрации напряжений ~4,5 на краю внешней части, и он может быть больше и опаснее, если тонкостенная труба впаяна в толстостенную часть…

Простая конструкция «труба в трубе» характеризуется коэффициентом концентрации напряжений ~4,5 на краю внешней части, и он может быть больше и опаснее, если тонкостенная труба впаяна в толстостенную часть…

Подробнее

Вопрос: Мы припаиваем трубы из углеродистой стали к фитингам, используя несколько установок индукционного нагрева. Я включил две фотографии, чтобы показать типичные примеры того, что мы делаем. Существует множество различных размеров и конфигураций фитингов и стилей труб. Мы используем несколько индукционных катушек в зависимости от размера и конфигурации фитинга. У нас есть большие сложные приспособления для удержания компонентов во время пайки. Припой БАг-7 имеет форму колец.Эти кольца размещаются внутри соединения на расточенном отверстии между фитингом и концом трубы. Мы используем черный флюс, который разбавляем водой. Сборки варьируются по размеру от совсем маленьких и простых до очень больших со многими сложными конфигурациями труб.