Зависит ли напряжение дуги от сварочного тока

Главная » Статьи » Зависит ли напряжение дуги от сварочного тока

Большая Энциклопедия Нефти и Газа

Cтраница 1

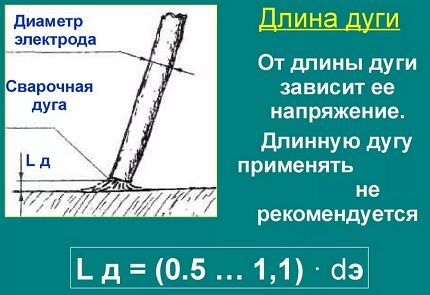

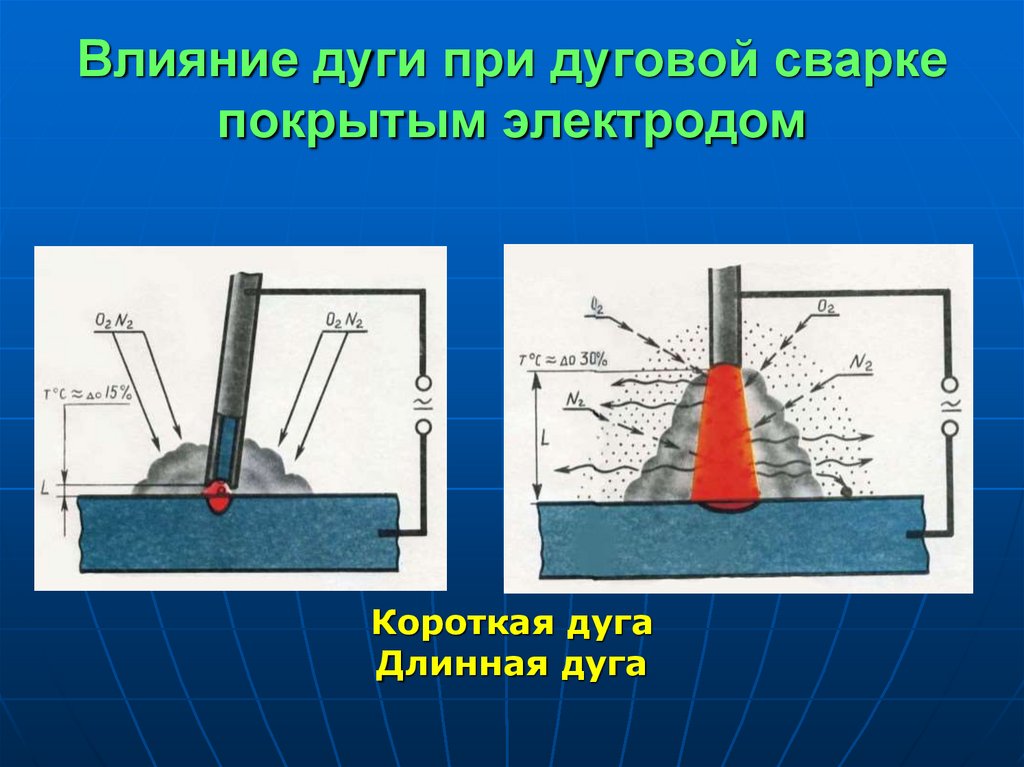

Напряжение дуги увеличивается с увеличением длины дуги, при этом становится больше ширина шва и несколько уменьшается глубина проплавления. [2]

| Форма статической ( вольт-амперной характеристики дугиз. [3] |

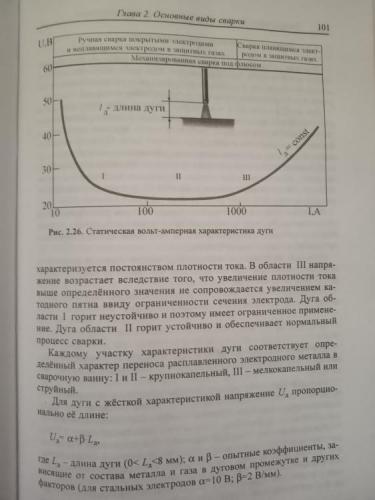

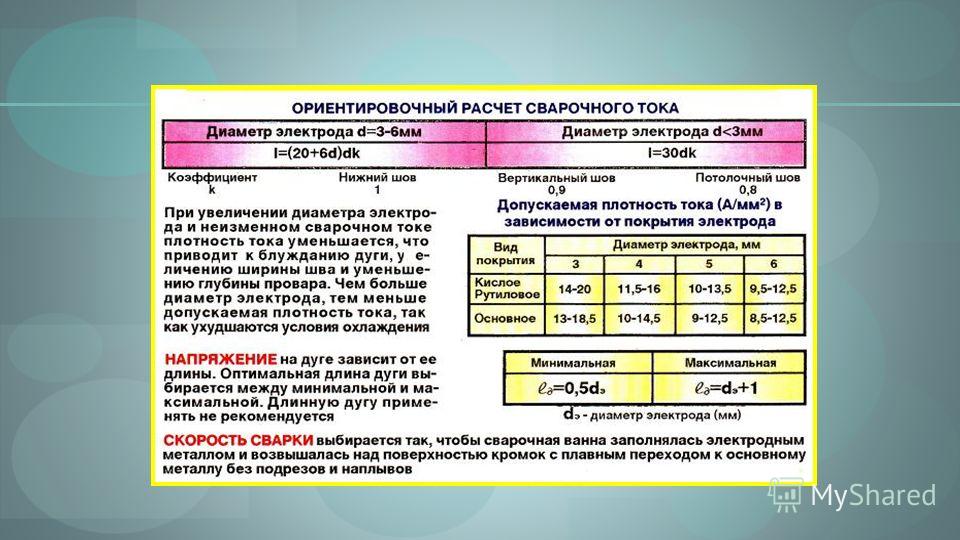

Напряжение дуги зависит от величины сварочного тока и длины дуги. Эта зависимость называется статической ( вольт-амперной) характеристикой дуги. На рис. 24 приведены примерные формы статических характеристик дуг длиной 2 и 3 мм. Как видно из кривых, напряжение дуги резко падает при небольших значениях тока. Для больших токов, которые обычно применяются при автоматической сварке, напряжение дуги не зависит от тока, а определяется только длиной дуги. [4]

Напряжение дуги изменяется пропорционально длине дуги. С увеличением длины дуги повышается ее напряжение и возрастает доля тепла, идущая на плавление флюса и металла. В результате этого ширина шва увеличивается, а глубина провара и высота усиления уменьшаются. [5]

В результате этого ширина шва увеличивается, а глубина провара и высота усиления уменьшаются. [5]

Напряжение дуги зависит от ее длины: чем длиннее дуга, тем выше в ней напряжение. С увеличением напряжения дуги увеличивается ширина шва и уменьшается глубина провара. Напряжение дуги автоматически устанавливается в зависимости от выбранной величины сварочного тока при данной длине дуги. [6]

| Характеристика сварочных тракторов. [7] |

Напряжение дуги активизирует катушку реле напряжения РНЗ-1. Реле напряжения срабатывает: три нормально разомкнутых контакта включают трехфазный мотор М перемещения трактора, а нормально замкнутый контакт разомкнет щетки мотора УМ — 22, якорь которого получит нормальное питание от потенциометра R — Rz и изменит направление своего вращения. С этого момента начинается установившийся процесс работы схемы при сварке: трактор передвигается вдоль свариваемого изделия, а электродная проволока подается в зону горения сварочной дуги.

Напряжение дуги при установившемся режиме не зависит от силы тока, а зависит только от длины дуги, которая при сварке плавящимся электродом может многократно меняться, что связано в значительной степени с процессами плавления и переноса металла ( см. гл. [10]

| Процесс отключения корот-козамкнутой цепи постоянного тока. [11] |

Напряжение дуги увеличивается линейно до максимального значения и далее остается неизменным до момента погасания дуги. [12]

Напряжение дуги ограничивается условием электрической прочности оборудования. При срабатывании автомата напряжение на кольцах ротора ы / U — ия не должно превышать половины амплитуды испытательного напряжения ротора. [14]

Напряжение дуги является очень важным элементом режима сварки. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Электрическая дуга при сварке — стабильная, но изменчивая

Сварные конструкции сегодня можно встретить в самых разных сферах производства. Например, невозможно найти ни одного здания, при создании которого не применялись бы сварные конструкции. Именно поэтому к технологиям производства самых разных сварных конструкций предъявляются повышенные требования. И при этом каждая конструкция, в зависимости от ее особенностей, требует отдельного комплексного подхода.

Например, невозможно найти ни одного здания, при создании которого не применялись бы сварные конструкции. Именно поэтому к технологиям производства самых разных сварных конструкций предъявляются повышенные требования. И при этом каждая конструкция, в зависимости от ее особенностей, требует отдельного комплексного подхода.

В данной статье автор попытался дать довольно детальный ответ на вопросы: «что такое ток сварочной дуги, и какие бывают виды тока?». Простыми словами о том, что обычно пишут в учебниках о токе сварочной дуги. Рассматривается дуга постоянного и переменного токов.

В этой статье ознакомимся с нормированием сварочной работы, с организацией рабочего места и труда, которые сильно влияют на производительность труда, посмотрим основные формулы, которые помогут рассчитать нормы работы.

stalevarim.ru

Влияние напряжения на дуге на форму шва

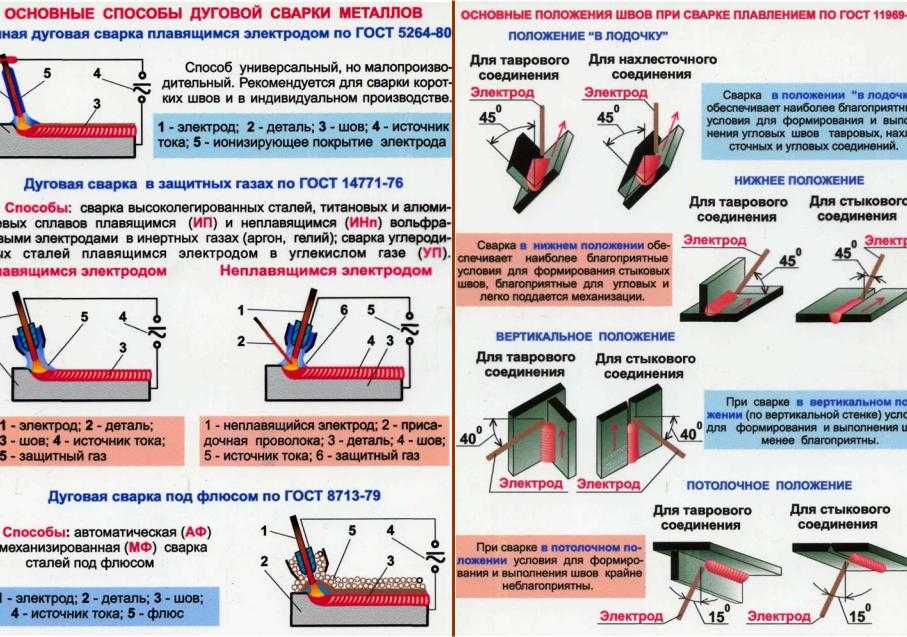

В понятие режим сварки под слоем флюса включают силу тока, напряжение на дуге и скорость сварки. Такие технологические факторы, как диаметр электродной проволоки и скорость подачи проволоки, устанавливают исходя из условий получения нужной силы тока.

Сила тока оказывает существенное влияние на глубину проплавления и незначительное влияние на ширину шва. С увеличением силы тока почти пропорционально увеличивается глубина проплавления. По данным Б. И. Медовара, увеличение силы тока на 100 а приводит к увеличению глубины проплавления в среднем на 1 мм в случае сварки стыковых швов без разделки.

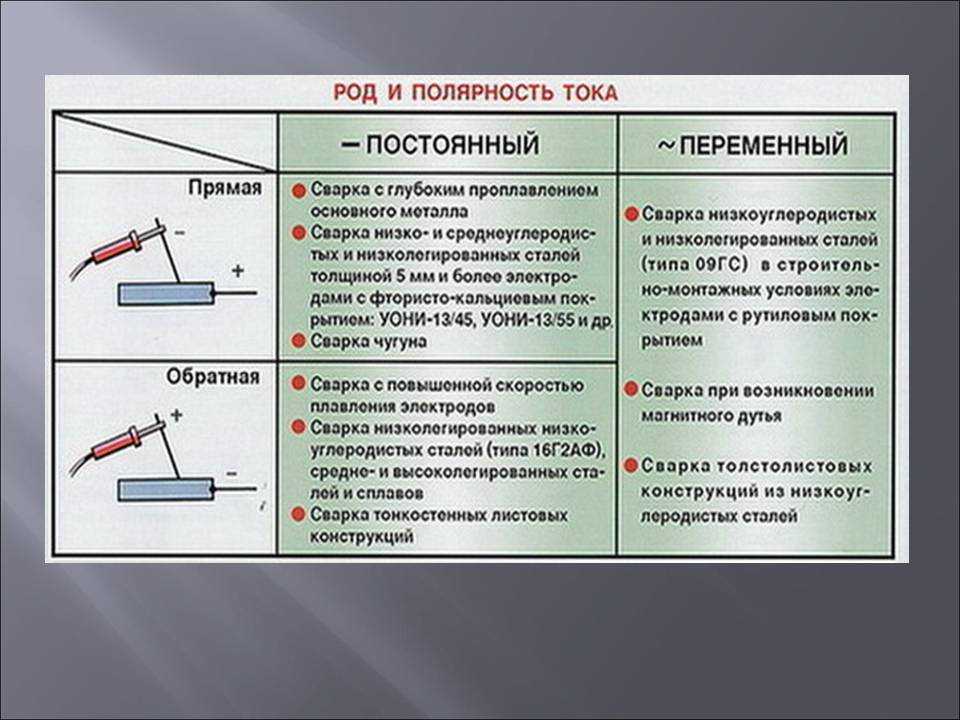

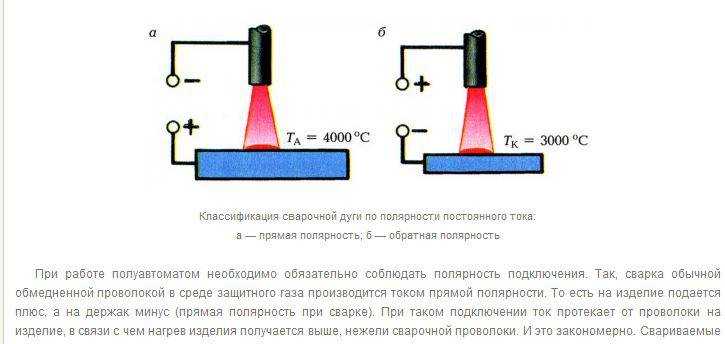

На глубину проплавления оказывает влияние также род тока. Так, при сварке на постоянном токе глубина проплавления при обратной полярности больше, чем при прямой.

Фиг.72.Влияние напряжения на дуге на форму шва

На величину силы тока влияет диаметр электрода и скорость его подачи.

В свою очередь диаметр электрода оказывает влияние на глубину проплавления. Так, при одной и той же силе тока глубина проплавления увеличивается с уменьшением диаметра электродной проволоки. Последнее связано с увеличением плотности тока.

Напряжение на дуге оказывает существенное влияние на ширину шва и лишь незначительное на глубину проплавления. С увеличением напряжения значительно увеличивается ширина шва при некотором уменьшении глубины проплавления. Влияние напряжения на размеры шва представлено на фиг. 72.

С увеличением напряжения значительно увеличивается ширина шва при некотором уменьшении глубины проплавления. Влияние напряжения на размеры шва представлено на фиг. 72.

Как и в случае ручной дуговой сварки, более чувствителен к режимам сварки металл небольшой толщины. В связи с этим при сварке такого металла следует применять постоянный ток, дающий более постоянное напряжение на дуге по сравнению с переменным током.

Для хорошего формирования шва при сварке под слоем флюса необходимо выдерживать определенное соотношение между напряжением и силой тока. Подобные соотношения приведены в табл. 60.

Скорость сварки также оказывает влияние на глубину проплавления и ширину шва (8—25 м/час). Увеличение скорости сварки в интервале от 8 до 25м/час приводит к увеличению глубины проплавления с одновременным уменьшением ширины шва. Дальнейшее увеличение скорости сварки в интервале 20—30 м/час приводит к уменьшению глубины проплавления с одновременным уменьшением ширины шва.

www. prosvarky.ru

prosvarky.ru

Сварочные свойства дуги и протекающие в ней процессы

Сварочная дуга – это главный элемент электродуговой сварки. Именно сварочная дуга является главным «поставщиком» тепловой энергии, благодаря которой и происходит расплавление сварочного электрода и металла с последующим образованием сварного шва. От того, насколько стабильна дуга, зависит прочность и непрерывность сварного соединения.

Ручная дуговая сварка занимает первое место как способ соединения металлоконструкций. Статья расскажет о том, как зависит техника дуговой сварки от остальных факторов, и как правильно двигать электродом, чтобы получить качественный сварной шов.

В статье дается подробный анализ характеристикам сварочной дуги и их особенностям в различных видах сварки. Говорится о вольтамперной характеристике, эластичности дуги и показателях КПД. Указывается, почему важно следить за этими характеристиками в процессе сваривания.

stalevarim.ru

|

Основные требования к источникам питания Категория: Сварка металлов Основные требования к источникам питания Выбор источника питания для дуговой сварки определяется характером зависимости между напряжением и током дуги. График зависимости напряжения дуги от тока в ней при установившемся режиме горения дуги (при неизменной ее длнне) называется статической вольт-амперной характеристикой дуги. Статическая характеристика дуги состоит из трех участков: участок I — с падающей зависимостью напряжения дуги от тока в ней, участок II — с жесткой зависимостью и участок III — с возрастающей зависимостью напряжения от тока. При ручной сварке покрытыми электродами статическая вольт-амперная характеристика дуги — падающая с переходом к жесткой. Для обеспечения устойчивого горения сварочной дуги источник питания должен соответствовать следующим основным требованиям: Внешняя характеристика источника питания. Электрические свойства источника питания в статическом режиме отражаются его внешней вольт-амперной характеристикой. Внешней характеристикой источника питания называется график зависимости напряжения на его зажимах от величины сварочного тока. Рис. 1. Статическая вольт-амперная характеристика дуги Источник питания для однопостовой ручной сварки покрытыми электродами должен иметь крутопадающую внешнюю характеристику. При такой внешней характеристике источника питания напряжение на его зажимах с ростом сварочного тока резко уменьшается и резко возрастает с уменьшением тока. Устойчивость горения сварочной дуги зависит от постоянства установленного сварочного тока. Специфичным и неизбежным негативным фактором ручной сварки являются произвольные колебания длины дуги в процессе ее горения. Отклонения сварочного тока при колебаниях длины дуги должны быть минимальными. Длина дуги связана с ее напряжением: чем длиннее дуга, тем выше напряжение ее, и наоборот. Крутопадающая внешняя характеристика источника питания обеспечивает устойчивое горение дуги при определенной величине сварочного тока. При наложении внешней характеристики источника питания на статическую вольт-амперную характеристику дуги видно, что в точках их пересечения (А, В) требование устойчивости дуги (равенство токов и напряжений дуги и источника) удовлетворяется. Но устойчиво гореть дуга будет только в точке В. Почему это происходит? Рис. 2. 1 — внешняя вольт-амперная характеристика источника питания; 2 —статическая вольт-амперная характеристика дуги Рис. 3. 1, 2 —внешние характеристики однопостовых источников питания Если по какой-либо причине ток уменьшится, то напряжение источника будет больше напряжения дуги и это вызовет увеличение тока, т. е. произойдет возврат в точку В. При произвела ном увеличении тока напряжение источника питания станет меньше напряжения дуги — это уменьшит ток и произойдет возврат в точку В. Таким образом, при случайных колебаниях сварочного тока режим горения дуги самопроизвольно восстанавливается, тем самым обеспечивается постоянный режим сварки и устойчивое горение дуги. В точке А дуга не может гореть устойчиво, т. к. случайные колебания сварочного тока будут развиваться до обрыва дуги или до тех пор, пока ток не достигнет значения, соответствующего точке В устойчивого горения дуги. Следовательно, устойчивое горение дуги возможно только в точке В, где внешняя характеристика источника питания является более крутопадающей, чем статическая вольт-амперная характеристика дуги. При сравнении двух источников питания с падающими внешними характеристиками можно сделать следующий вывод: источник с более крутопадающей внешней характеристикой (1) наилучшим образом отвечает требованиям ручной дуговой сварки покрытыми электродами. Такой источник питания обеспечивает боле? высокую устойчивость горения дуги при случайных колебаниях ее длины (эластичность дуги), т. е. при увеличении длины дуги и ее напряжения сварочный ток уменьшается незначительно, и наоборот, при уменьшении длины дуги и ее напряжения сварочный ток увеличится незначительно (ДЛСД/г). AU — изменения напряжения дуги при изменениях ее длины, ДЛ—изменения тока первого источника, А12 — изменения тока второго источника питания. К многопостовому источнику питания требования в отношении внешней вольт-амперной характеристики другие. Для обеспечения нормальной одновременной работы нескольких сварщиков многопостовой источник питания должен иметь жесткую внешнюю характеристику. Крутопадаюшая зависимость напряжения на дуге от тока дуги, необходимая для устойчивого горения сварочной дуги, на каждом сварочном посту обеспечивается подключением последовательно с дугой балластного реостата. При жесткой зависимости напряжения ог тока значительные изменения сварочного тока вызывают незначительные колебания напряжения аа зажимах много» постового иа очника питания. Рис. 4. Внешняя характеристика источника-питания В процессе ручной сварки покрытыми лектродами источник питания очень часто оказывается в режиме короткого замыкания. При проектировании однопостовых источников питания выполняется следующее условие: — ток короткого замыкания источника питания, — номинальный ток источника питания. Т. е. ток короткого замыкания источника питания не должен превышать номинальный ток его более чем в полтора раза. Номинальным током источника питания называется наибольший допустимый (по условиям нагрева) ток нагрузки. Незначительное возрастание тока короткого замыкания благоприятно сказывается на переносе расплавленного электродного металла в сварочную ванну и способствует нормальному формированию сварного шва. Для многопостового источника питания короткое замыкание без балластного реостата недопустимо, т. к. при жесткой внешней характеристике его ток короткого замыкания увеличится многократно в сравнении с номинальным током, чго может вывести источник питания из строя. При многопостовой сварке в момент короткого замыкания на сварочном посту ток будет возрастать до тех пор, пока падение напряжения на балластном реостате не уравновесит напряжение источника питания. Величины напряжений источника питания. Для зажигания дуги сварщик делает кратковременное короткое замыкание источника питания, касаясь электродом основного металла (изделия). При последующем отрыве электрода на короткое мгновение возникает состояние холостого хода источника питания (напряжение максимально, ток равен нулю). Вслед за этим в дуговом промежутке, заполненном ионизированными газами, парами металла и покрытия, под действием напряжения источника питания возникает сварочная дута. Возбуждение дуги в начальный период, когда дуговой промежуток слабо ионизирован, происходит тем легче, чем выше величина напряжения холостого хода источника питания. В момент установившегося режима горения дуги рабочее напряжение на дуге (источника питания) составляет в среднем 18— 19 В. Этого напряжения достаточно для поддержания стабильного горения дуги, когда дуговой промежуток хорошо ионизирован. Динамическая характеристика-. В процессе сварки расплавленный электродный металл- в виде капель переносится в сварочную ванну. При малой длине дугового промежутка (короткая дуга) многочисленные капли электродного металла часто перекрывают дуговой промежуток (короткое замыкание). Способность источника питания быстро реагировать на изменения, происходящие в дуге, характеризует его динамические свойства. Чем быстрее восстанавливает источник питания напряжение зажигания дуги, тем лучше его динамические свойства. Динамической характеристикой источника питания называется время, необходимое ему для восстановления напряжения от нуля в момент короткого замыкания до величины напряжения зажигания дуги. Настройка режима сварки. Величину сварочного тока регулируют обычно при помощи источника питания, имеющего для этого специальные регулировочные устройства. Регулировка сварочного тока осуществляется двумя способами: изменением величины напряжения холостого хода источника питания, изменением полного сопротивления источника питания. Реклама:Читать далее:Режим работы источника питания

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Электрическая дуга и её свойства

Наибольшее распространение в машиностроении получила электродуговая сварка. Рассмотрим подробнее особенности электродуговой сварки.

Рассмотрим подробнее особенности электродуговой сварки.

Электрической дугой называется продолжительный разряд электрического тока между двумя электродами, происходящий в газовой среде. Электрическая дуга, используемая для сварки металлов, называется сварочной дугой. Такая дуга в большинстве случаев горит между электродом и изделием, т.е. является дугой прямого действия.

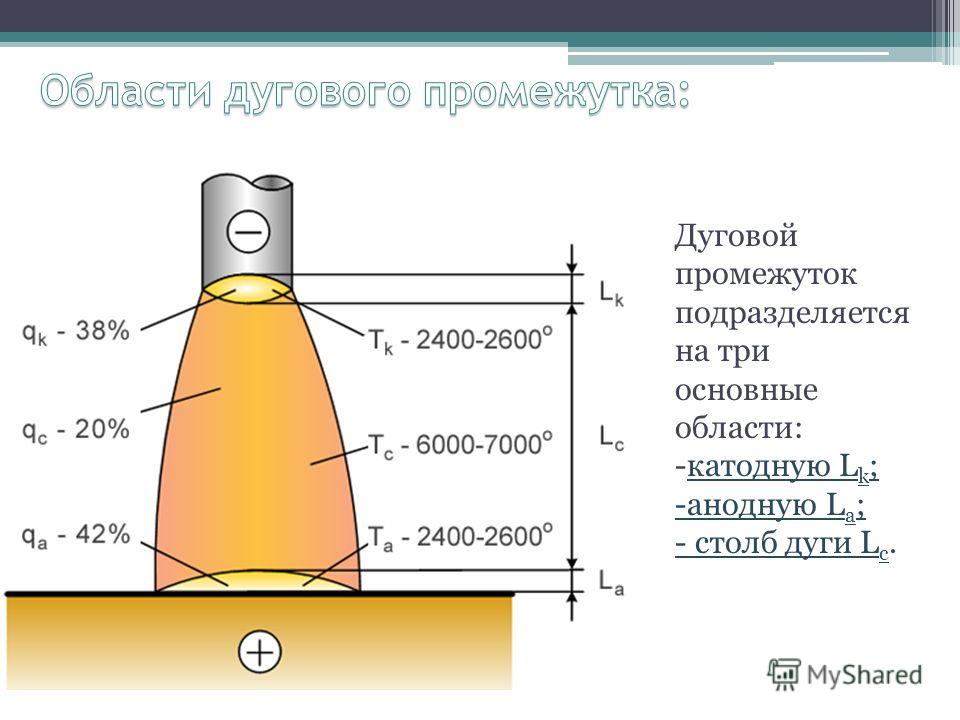

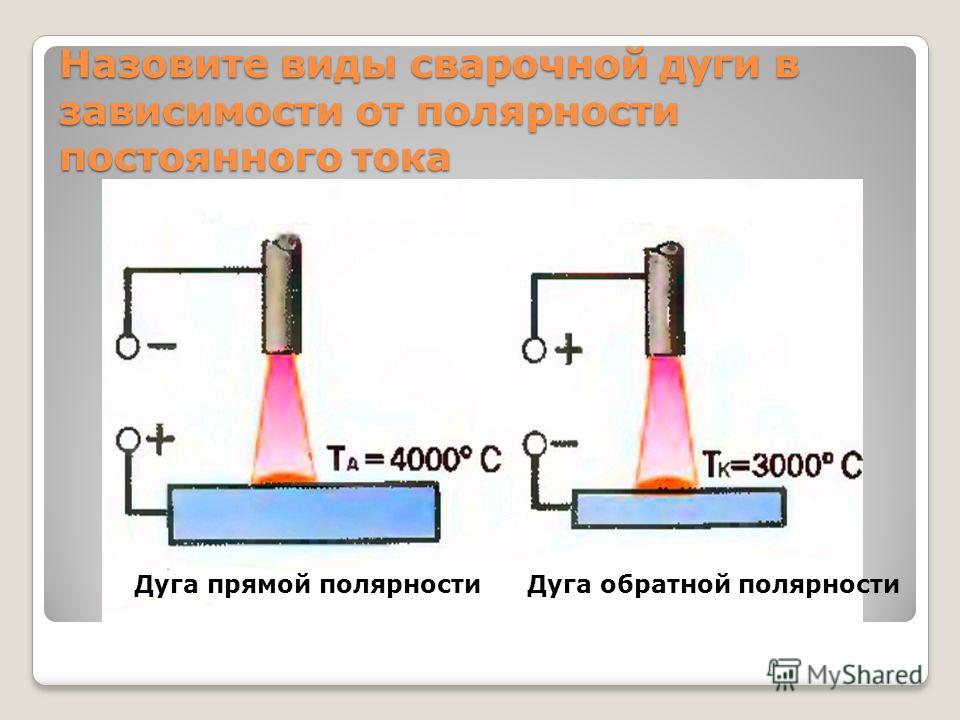

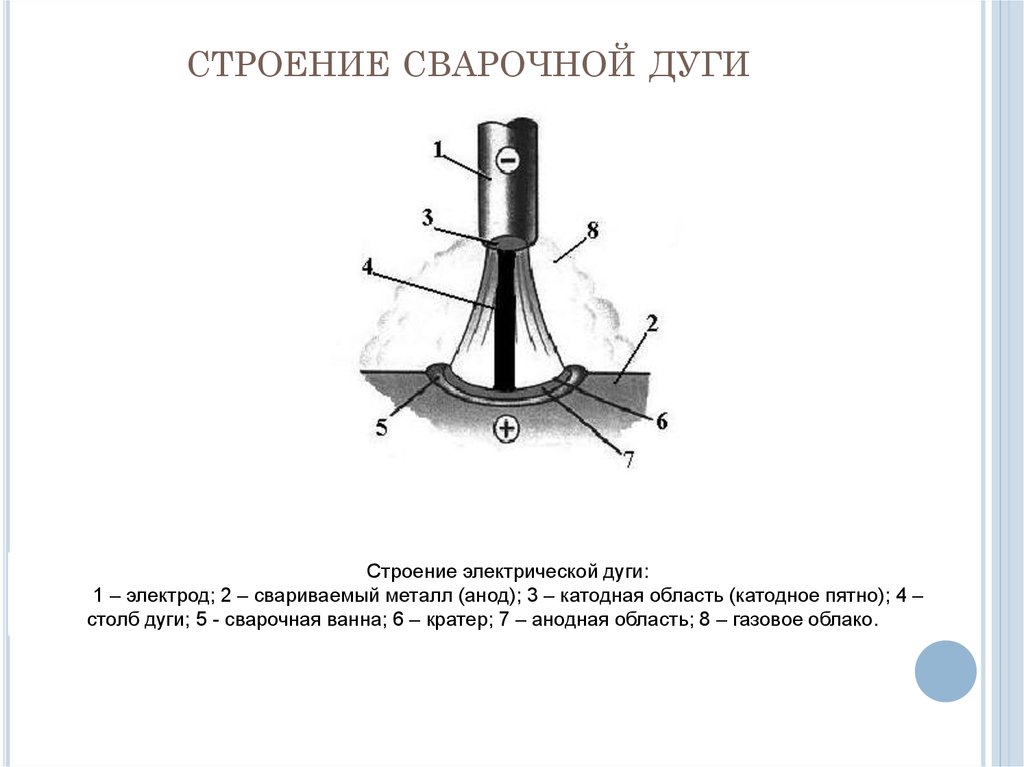

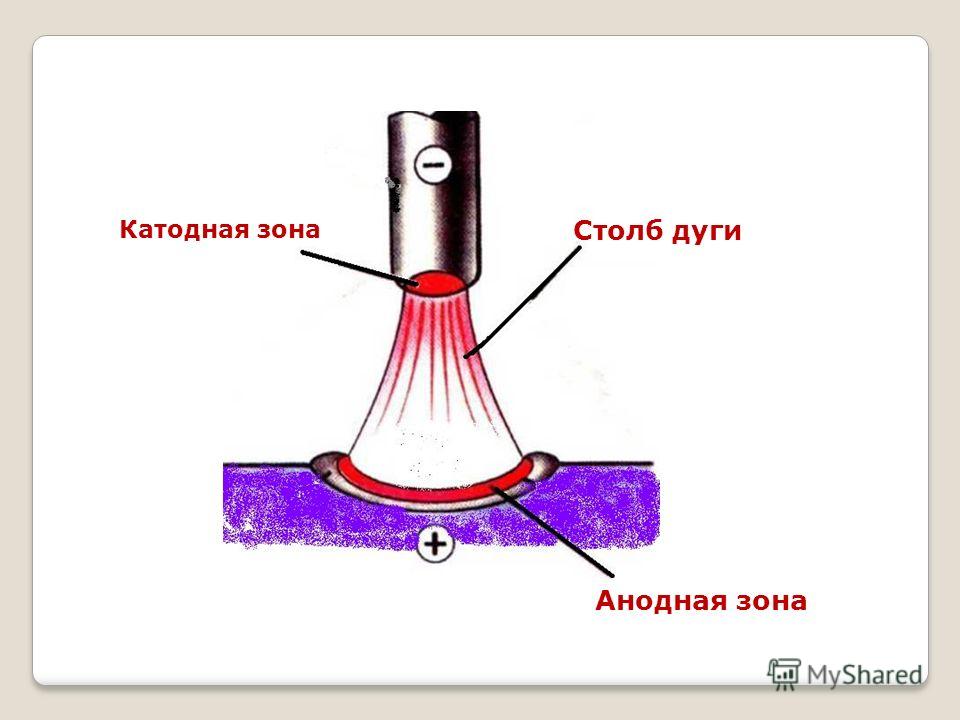

Дуга прямого действия постоянного тока, горящая между металлическим электродом (катодом) и свариваемым металлом (анодом), имеет несколько ясно различимых областей (рис.2.3). Электропроводный газовый канал, соединяющий электроды, имеет форму усеченного конуса или цилиндра. Его свойства на различных расстояниях от электродов неодинаковы. Тонкие слои газа, примыкающие к электродам, имеют сравнительно низкую температуру. В зависимости от полярности электрода, к которому они примыкают, эти слои называются катодной 2 и анодной 4 областями дуги.

Протяженность катодной области lk определяется длиной свободного пробега нейтральных атомов и составляет

̃порядка 10-5 см. Протяженность анодной области la определяется длиной свободного пробега электрона и составляет примерно 10-3 см. Между приэлектродными областями располагается наиболее протяженная, высокотемпературная область разряда — столб дуги lc3.

Протяженность анодной области la определяется длиной свободного пробега электрона и составляет примерно 10-3 см. Между приэлектродными областями располагается наиболее протяженная, высокотемпературная область разряда — столб дуги lc3.

На поверхности катода и анода образуются пятна, называемые, соответственно, катодное 1 и анодное 5 пятно, являющиеся основаниями столба дуги, через которые проходит весь сварочный ток. Электродные пятна выделяются яркостью свечения при сравнительно невысокой их температуре (2600… 3200 К). Температура в столбе дуги достигается 6000…8000 К.

Общая длина сварочной дуги lд равна сумме длин всех трех её областей (lд=la+lk) и для реальных условий составляет 2…6 мм.

Общее напряжение сварочной дуги, соответственно, слагается из суммы падений напряжений в отдельных областях дуги и находится в пределах от 20 до 40 В. Зависимость напряжения в сварочной дуге от её длины описывается уравнением , где а — сумма падений напряжений в катодной и анодной областях, В; lд — длина столба дуги, мм; b — удельное падение напряжения в дуге, т.е. отнесенное к 1 мм длины столба дуги, В/мм.

Зависимость напряжения в сварочной дуге от её длины описывается уравнением , где а — сумма падений напряжений в катодной и анодной областях, В; lд — длина столба дуги, мм; b — удельное падение напряжения в дуге, т.е. отнесенное к 1 мм длины столба дуги, В/мм.

Одной из основных характеристик электрического дугового разряда является статическая вольт-амперная характеристика — зависимость напряжения дуги при постоянной ее длине от силы тока в ней (рис.2.4).

С увеличением длины дуги напряжение увеличивается и кривая статической вольтамперной характеристики дуги поднимается выше, примерно сохраняя при этом свою форму (кривые, а, б, в). На ней различают три области: падающую I, жесткую (почти горизонтальную) II и возрастающую III. В зависимости от условий горения дуги ей соответствует один из участков характеристики. При ручной дуговой сварке покрытыми электродами, сварке в защитных газах неплавящимся электродом и сварке под флюсом на сравнительно небольших плотностях тока характеристика дуги будет вначале падающей, а при увеличении тока полностью перейдет в жесткую. При этом с увеличением сварочного тока пропорционально увеличиваются поперечное сечение столба дуги и площади поперечного сечения анодного и катодного пятен. Плотность тока и напряжение дуги остаются постоянными.

При этом с увеличением сварочного тока пропорционально увеличиваются поперечное сечение столба дуги и площади поперечного сечения анодного и катодного пятен. Плотность тока и напряжение дуги остаются постоянными.

При сварке под флюсом и в защитных газах тонкой электродной проволокой на больших плотностях тока характеристика дуги становится возрастающей. Это объясняется тем, что диаметры катодного и анодного пятен становятся равными диаметру электрода и больше увеличиваться не могут. В дуговом промежутке наступает полная ионизация газовых молекул и дальнейшее увеличение сварочного тока может происходить лишь за счет увеличения скорости движения электронов и ионов, т. е. за счет увеличения напряженности электрического поля. Поэтому для дальнейшего увеличения сварочного тока требуется увеличение напряжения дуги.

Сварочная дуга представляет собой мощный концентрированный источник теплоты. Почти вся электрическая энергия, потребляемая дугой, превращается в тепловую. Полная тепловая мощность дуги Q=IсвUд (Дж/с) зависит от силы сварочного тока Iсв (А) и напряжения дуги Uд (В).

Полная тепловая мощность дуги Q=IсвUд (Дж/с) зависит от силы сварочного тока Iсв (А) и напряжения дуги Uд (В).

Следует отметить, что не вся теплота дуги затрачивается на нагрев и плавление металла. Часть её бесполезно расходуется на нагрев окружающего воздуха или защитного газа, радиационное излучение и т.д. В связи с этим эффективная тепловая мощность дуги qэф(Дж/с) (та часть теплоты сварочной дуги, которая вводится непосредственно в изделие) определяется следующим соотношением: где η — коэффициент полезного действия (КПД) процесса нагрева изделия сварочной дугой, определяемый опытным путем.

Коэффициент η зависит от способа сварки, материала электрода, состава покрытия или флюса и ряда других факторов. Например, при сварке открытой дугой угольным или вольфрамовых электродом он составляет в среднем 0,6; при сварке покрытыми (качественными) электродами — около 0,75; при сварке под флюсом — 0,8 и более.

Дата добавления: 2017-03-12; просмотров: 3854; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Технология дуговой сварки

Технология дуговой сварки

Принцип ручной дуговой сварки метала (ММА)

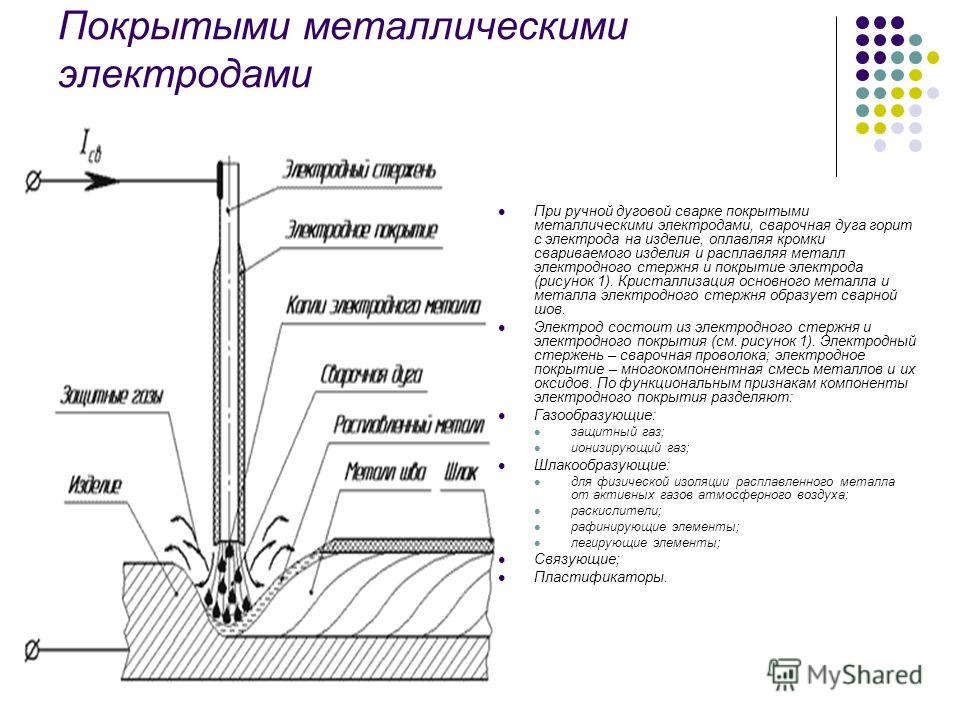

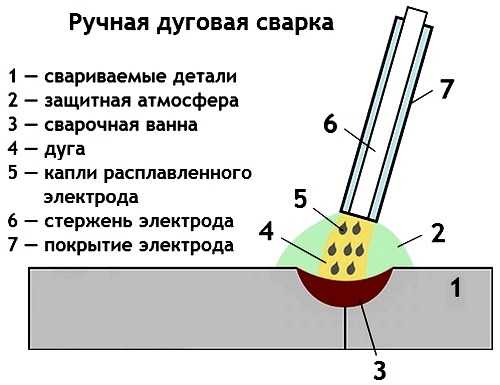

Сварка металла защищенной дугой или сварка ММА представляет собой процесс, при котором происходит расплавление и соединение металлов при их нагреве дугой, создаваемой между металлическим покрытым электродом и деталью. Внешнее покрытие электрода, называемое флюсом, помогает создавать дугу и создает защитный газ и окалину, которые защищают сварку от попадания загрязнений. Сердечник электрода обеспечивает при сварке большую часть заполняющего металла.

Когда электрод перемещается вдоль детали с правильной скоростью, металл осаждается в виде равномерного слоя, называемого наплавленным валиком.

Источник питания для сварки с защищенной дугой обеспечивает ток постоянной силы (СС) и может подавать переменный ток (АС) или постоянный ток (DC), в зависимости от используемого электрода. Наилучшие характеристики при сварке обычно получаются при использовании источников с постоянным током.

Наилучшие характеристики при сварке обычно получаются при использовании источников с постоянным током.

Мощность в цепи сварки определяется напряжением и током. Напряжение (В) определяет длину дуги между электродом и деталью и зависит от диаметра электрода. Ток является более значимым компонентом, определяющим мощность в цепи сварки, он измеряется в амперах (А).

Величина тока в амперах, необходимая для выполнения сварки, зависит от диаметра электрода, толщины свариваемых деталей и от положения при сварке. Обычно для сварки небольших деталей требуется электрод меньшего диаметра и ток меньшей силы, чем для сварки крупных деталей такой же толщины. Для тонкого металла требуется ток меньшей силы, чем для толстого металла, а для электрода малого диаметра требуется меньше ампер, чем для электрода большого диаметра.

Предпочтительнее выполнять сварочные работы в горизонтальном положении. Однако если необходимо производить сварку в вертикальном положении или над головой, желательно использовать меньший ток в сравнении с тем, который используется при горизонтальной сварке. Наилучшие результаты сварки получаются при поддержании короткой дуги, перемещении электрода с равномерной скоростью и подаче электрода вниз с постоянной скоростью по мере его расплавления.

Наилучшие результаты сварки получаются при поддержании короткой дуги, перемещении электрода с равномерной скоростью и подаче электрода вниз с постоянной скоростью по мере его расплавления.

На передней панели сварочного источника питания имеется индикатор питания (белый), ндикатор перегрева или превышения тока (желтый), ручка регулировки тока или управляющий контроллер, регулировка выходного положительного напряжения (+) и выходного отрицательного напряжения (-). На задней панели сварочного источника питания располагается выключатель питания «ВКЛ./ВЫКЛ.», разъем для кабеля (одна фаза 50 Гц, 220 В ) и т.п.

Положительное подключение означает, что деталь соединяется с выходом (+) на сварочном источнике питания, а держатель электрода соединяется с выходом (-). Отрицательное подключение означает, что деталь соединяется с выходом (-) на сварочном источнике питания, а держатель электрода соединяется с выходом (+).

• Подсоединить деталь или держатель электрода к выходу (-), без слабины.

• Подсоединить деталь или держатель электрода к выходу (+), без слабины.

• Включить питание выключателем «ВКЛ./ВЫКЛ», при этом начнет светиться индикатор (белый).

• Теперь можно приступить к сварке ММА.

• Для улучшения качества сварки каждый зажим заземления на детали должен быть зажат плотно, и располагаться как можно ближе к месту сварки.

Предупреждение!

1) При использовании некоторых электродов деталь должна быть соединена с выходом (-), а держатель электрода должен быть соединен с выходом (+).

2) Обычно для большинства электродов деталь должна быть соединена с выходом (-), а держатель электрода должен быть соединен с выходом (+).

Индикатор перегрева или превышения тока начинает светиться в том случае, если достигнут порог срабатывания защиты по перегреву для данного оборудования. В случае перегрузки сварочного источника питания возникает перегрев. Данное сварочное оборудование автоматически перезапускается в том случае, если температура внутри сварочного оборудования падает и индикатор гаснет.

Данное сварочное оборудование автоматически перезапускается в том случае, если температура внутри сварочного оборудования падает и индикатор гаснет.

Ток сварки выбирается в зависимости от толщины обрабатываемой детали и диаметра сварочного электрода. Для оборудования ММА ток сварки составляет l2=(25-47)*D, где D — диаметр электрода, равный 2,0 мм, 2,5 мм, 3,2 мм, 4,0 мм и т.д.

Невозможно обучиться технологии сварки, просто читая о ней. Опыт приходит только вместе с практикой. Следующие страницы помогут неопытному сварщику понять некоторые аспекты сварки и приобрести знания. Для получения более детальной информации следует приобрести книгу «Дуговая сварка».

Знания оператора о дуговой сварке должны выходить за рамки знаний собственно об электрической дуге. Он должен знать, как контролировать дугу, а для этого требуются знания о сварочной цепи и об оборудовании, которое обеспечивает электрический ток, протекающий внутри дуги. Сварочная цепь начинается там, где кабель электрода подсоединяется к сварочной установке и заканчивается в месте подсоединения рабочего кабеля к той же сварочной установке. Ток протекает через кабель электрода к держателю электрода, проходя через электрод и через дугу. На рабочей стороне дуги ток протекает через металл основы к рабочему кабелю и назад к сварочной установке; цепь должна быть замкнута, чтобы ток мог протекать. Для выполнения сварки рабочий зажим должен быть плотно подсоединен к чистому металлу основы. Для получения хорошего соединения требуется удаление краски, ржавчины и т.п. Рабочий зажим должен подсоединяться как можно ближе к месту, которое будет свариваться. Сварочная цепь не должна проходить через шарниры, подшипники, электронные компоненты и другие устройства, которые могут быть при этом повреждены.

Ток протекает через кабель электрода к держателю электрода, проходя через электрод и через дугу. На рабочей стороне дуги ток протекает через металл основы к рабочему кабелю и назад к сварочной установке; цепь должна быть замкнута, чтобы ток мог протекать. Для выполнения сварки рабочий зажим должен быть плотно подсоединен к чистому металлу основы. Для получения хорошего соединения требуется удаление краски, ржавчины и т.п. Рабочий зажим должен подсоединяться как можно ближе к месту, которое будет свариваться. Сварочная цепь не должна проходить через шарниры, подшипники, электронные компоненты и другие устройства, которые могут быть при этом повреждены.

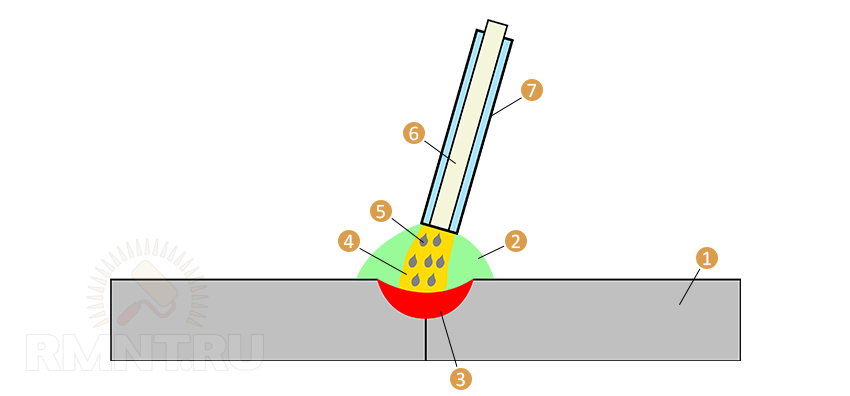

Электрическая дуга образуется между рабочей зоной и концом тонкого металлического стержня, т.е. электрода, который зажат в держателе, который удерживается сварщиком. При удержании конца электрода на расстоянии от зоны сварки или свариваемого металла основы образуется зазор величиной 1,5-2,0 мм. Электрическая дуга возникает в этом зазоре и удерживается на одном месте или перемещается по свариваемому соединению, расплавляя металл во время перемещения.

Хорошая сварочная дуга получается при наличии опыта, твердой руки, хорошего физического состояния и хорошего зрения; оператор контролирует сварочную дугу, и, тем самым, качество производимой сварки.

Рис. 1 Сварочная дуга

Что происходит внутри дуги

На Рис. 1 изображены процессы, которые происходят в электрической дуге.Так вы можете получить представление о том, что в действительности происходит во время сварки.

В середине рисунка виден «поток дуги», который создает дуга при наличии тока, протекающего в промежутке между концом электрода и деталью. Температура дуги в этом месте составляет приблизительно 3300° С. Это более чем достаточно, чтобы расплавить металл основы. Эта дуга достаточно широкая и достаточно горячая, на нее нельзя смотреть незащищенным глазами без риска получить болезненную травму. При наблюдении за дугой следует использовать сильно затемненные стекла, специально созданные для дуговой сварки, эти стекла вставляются в надеваемую на голову маску или в удерживаемый в руке щиток.

Дуга расплавляет металл основы и фактически проникает в него, подобно тому, как вода из садового поливального шланга проникает в землю. Расплавленный металл образует сварочную ванну, и зона расплава постепенно удаляется от дуги при ее перемещении. При перемещении дуги от зоны расплава, сварочная ванна охлаждается и отвердевает. Шлак, образующийся в верхней части сварного шва, защищает его от быстрого охлаждения.

Электрод с покрытием служит не только для того, чтобы подводить ток к дуге. Электрод состоит из металлического сердечника в виде прутка, вокруг которого нанесено спекшееся химическое покрытие. Внутренний металлический пруток расплавляется в дуге и добавляет через дугу капли расплавленного металла в сварочную ванну. Электрод обеспечивает дополнительный металл заполнения шва для заполнения канавки или зазора между двумя кусками металла основы. Покрытие также расплавляется или сгорает в дуге. Оно выполняет несколько функций. Оно делает дугу более устойчивой, обеспечивает экранирование из дымоподобного газа вокруг дуги, чтобы не допускать контакта кислорода и азота воздуха с расплавленным металлом, а также обеспечивает флюс для сварочной ванны. Флюс собирает загрязнения и образует защитную окалину. Разные типы электродов принципиально отличаются друг от друга своим покрытием. Меняя состав покрытия можно существенным образом изменять рабочие характеристики электродов. Понимая различие между покрытиями, сварщик может наиболее правильно подобрать наилучший электрод для выполнения работы.

Флюс собирает загрязнения и образует защитную окалину. Разные типы электродов принципиально отличаются друг от друга своим покрытием. Меняя состав покрытия можно существенным образом изменять рабочие характеристики электродов. Понимая различие между покрытиями, сварщик может наиболее правильно подобрать наилучший электрод для выполнения работы.

При выборе электрода должно учитываться следующее:

1. желаемый состав сварного шва, например, мягкая сталь, нержавеющая сталь, низколегированная сталь;

2. толщина свариваемой пластины или металла основы;

3. Положение, в котором будет производиться сварка (с опущенным электродом или в другом положении)

4. состояние поверхности свариваемого металла основы;

5. возможность приобретения и работы с требуемыми электродами.

Четыре простых действия-манипуляции имеют первостепенное значение. Отсутствие абсолютного мастерства в этих четырех действиях желаю процесс сварки бессмысленным. Мастерское овладение этими четырьмя действиями делаю процесс сварки простым.

Мастерское овладение этими четырьмя действиями делаю процесс сварки простым.

1. Правильное положение при сварке

На рисунке показано правильное положение при сварке для правшей (для левшей оно будет противоположным):

а) Держатель электрода удерживается в правой руке.

б) Левая рука касается снизу правой руки.

в) Левый локоть располагается с левой стороны.

Сварка по возможности производится обеими руками. Это обеспечивает полный контроль над перемещением электрода. Если это возможно, сварка выполняется слева направо (правшами). Это позволяет сварщику видеть то, что он делает. Электрод следует удерживать под небольшим углом, как показано на рисунке.

Рис. 2 Правильное положение при сварке

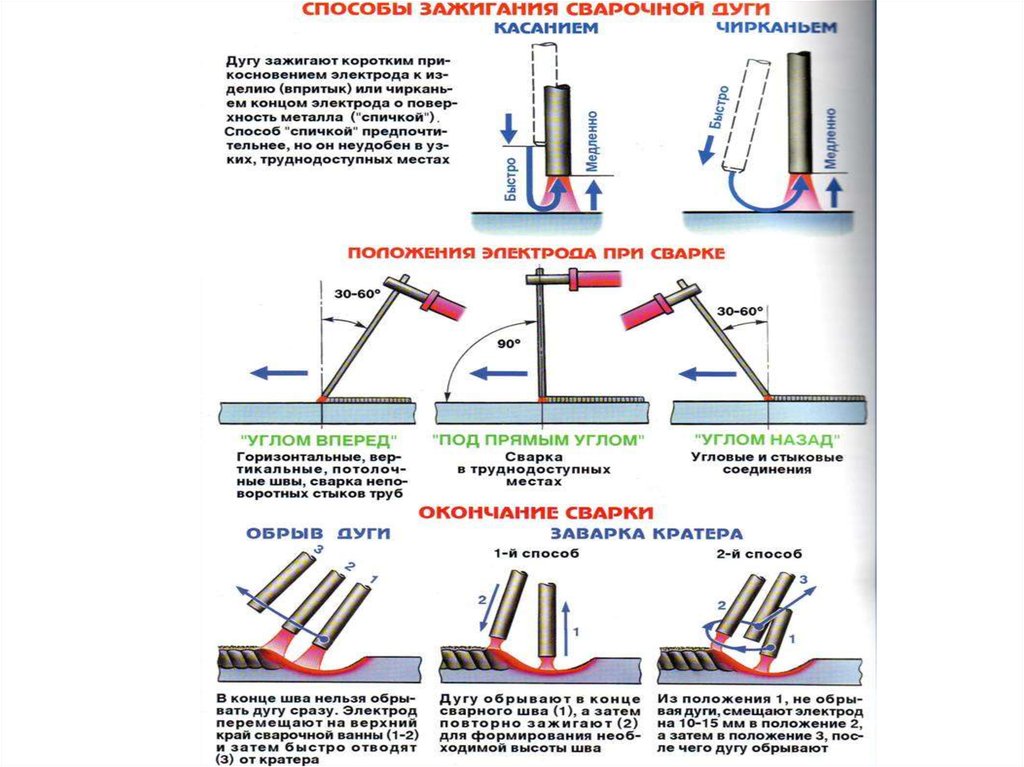

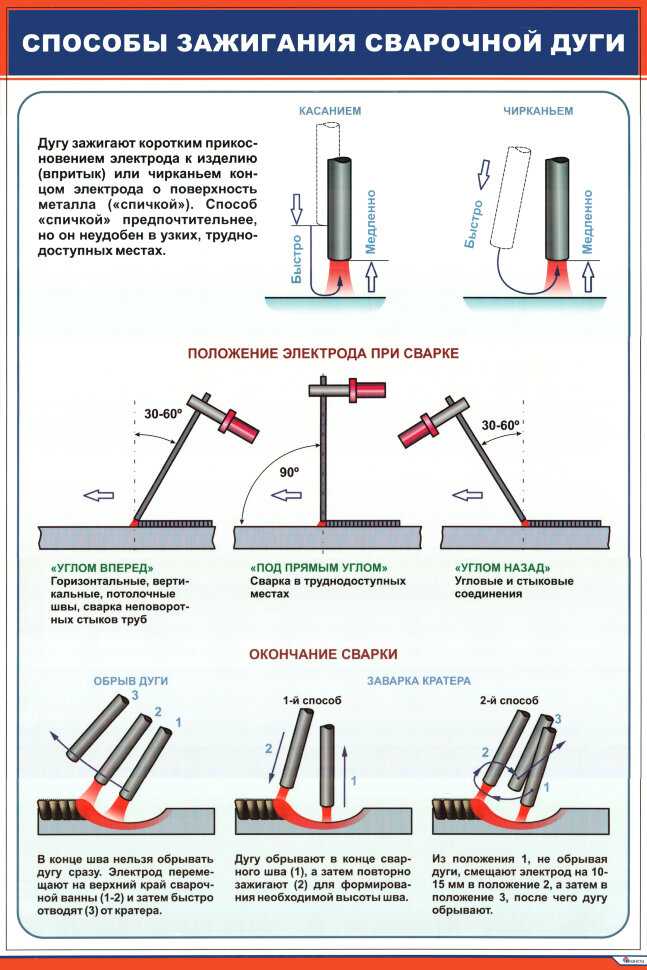

2. Правильный способ зажигания дуги

Убедиться в том, что рабочий зажим имеет хороший электрический контакт с деталью. Опустить щиток и слегка поцарапать электродом по металлу; при этом будут видны разлетающиеся искры. Царапая, следует приподнять электрод на 3 мм, при этом появится дуга. Примечание: если перестать перемещать электрод во время царапания, он прилипнет. Примечание: большинство новичков пытаются зажечь дугу, производя быстрые ударные движения по плоскости. В результате, электрод прилипает, или движения производятся настолько быстро, что дуга сразу же гаснет.

Опустить щиток и слегка поцарапать электродом по металлу; при этом будут видны разлетающиеся искры. Царапая, следует приподнять электрод на 3 мм, при этом появится дуга. Примечание: если перестать перемещать электрод во время царапания, он прилипнет. Примечание: большинство новичков пытаются зажечь дугу, производя быстрые ударные движения по плоскости. В результате, электрод прилипает, или движения производятся настолько быстро, что дуга сразу же гаснет.

3. Правильная длина дуги

Длина дуги представляет собой расстояние от конца прутка электрода до металла основы. После возникновения дуги очень важным является поддержание ее правильной длины. Дуга должна быть короткой, длиной приблизительно 1,5-3,0 мм. По мере сгорания электрода он должен подаваться к месту сварки, чтобы поддерживалась правильная длина дуги. Самый простой способ убедиться в том, что дуга имеет правильную длину — просто прислушаться к ее звуку. Хорошая короткая дуга создает потрескивающий звук, очень похожий на шипение жарящихся на сковороде яиц. Неправильная, длинная дуга создает глухой или шипящий звук.

Неправильная, длинная дуга создает глухой или шипящий звук.

4. Правильная скорость сваривания

При выполнении сварки важно, чтобы была видна лужица из расплавленного металла сразу за дугой, но при этом НЕ ДОЛЖНА быть видна сама дуга. Если видна ванна расплава и гребень, где она затвердевает, это указывает на правильно выбранную скорость сваривания. Граница отверждения должна располагаться на расстоянии приблизительно 10 мм от электрода.Рис. 3

Большинство новичков пытаются выполнять сварку слишком быстро, в результате чего получается тонкий, неравномерный сварной шов в виде «червяка». Это результат того, что новичок не следит за расплавленным металлом.

Важное замечание: при выполнении сварки нет необходимости видеть дугу впереди, сзади или с боковых сторон. Сварку следует производить с постоянной скоростью. Вы поймете, что так выполнять работу легче.

Примечание: при сварке тонкой пластины сварщик может увеличить скорость сварки, а при сварке толстой пластины необходимо двигаться медленно, чтобы получить хорошее проплавление.

ТЕХНИКА СВАРКИ

При приобретении опыта в указанных четырех действиях необходимо всегда добиваться следующего:

1. Правильного положения при сварке;

2. Правильного зажигания дуги;

3. Правильной длины дуги;

4. Правильной скорости сваривания.

Можно сократить время на обучение, выполняя следующее упражнение. Использовать следующие материалы: — пластину из мягкой стали: 5 мм или несколько толще — электрод: 1/8″ (3,2 мм) З- заданный ток: 100-120 А пер.

Выполняемые действия

1. Научиться зажигать дугу путем царапания электродом по поверхности. При этом электрод следует держать правильно и использовать обе руки.

2. Когда обучающийся научится правильно зажигать дугу без прилипания, необходимо потренироваться в поддержании правильной длины дуги. Длину дуги следует учиться поддерживать по звуку.

3. Когда ученик научится поддерживать короткую потрескивающую дугу, необходимо начинать перемещать ее. Следует постоянно следить за сварочной ванной, а также наблюдать за валиком отверждающегося металла.

Когда ученик научится поддерживать короткую потрескивающую дугу, необходимо начинать перемещать ее. Следует постоянно следить за сварочной ванной, а также наблюдать за валиком отверждающегося металла.

4. Выполнять сварные швы на плоской пластине. Затем делать их параллельно верхнему краю (край ближайший к сварщику). Это дает практику в выполнении прямых сварных швов и позволяет хорошо видеть прогресс в обучении, когда, например, 10-й шов выглядит значительно лучше первого. При постоянном контроле своих ошибок и прогресса сварка скоро станет рутинным делом.

Наиболее распространенные металлы

Большинство металла, которые можно найти возле фермы или небольшой мастерской, представляют собой низкоуглеродистую сталь, иногда называемую мягкой сталью. Обычно из стали такого типа изготавливают листовой металл, пластины, трубы и катаный профиль, например, швеллеры, уголковое железо и двутавровые балки. Такую сталь обычно легко варить без соблюдения специальных требований. Однако некоторые стали содержат большее количество углерода. Типичными примерами являются компенсационные пластины, оси, соединительные штанги, валы, плужные лемехи и лезвия скребков. Эти высокоуглеродистые стали также в большинстве случаев легко свариваются, однако в некоторых случаях необходимы дополнительные процедуры, как например, предварительный прогрев свариваемого металла и тщательный контроль температуры перед сваркой и после нее. Более подробную информацию о различных типах сталей и других металлах, а также о правильных процедурах их сварки можно найти в книге «Дуговая сварка».

Однако некоторые стали содержат большее количество углерода. Типичными примерами являются компенсационные пластины, оси, соединительные штанги, валы, плужные лемехи и лезвия скребков. Эти высокоуглеродистые стали также в большинстве случаев легко свариваются, однако в некоторых случаях необходимы дополнительные процедуры, как например, предварительный прогрев свариваемого металла и тщательный контроль температуры перед сваркой и после нее. Более подробную информацию о различных типах сталей и других металлах, а также о правильных процедурах их сварки можно найти в книге «Дуговая сварка».

Независимо от типа свариваемого металла важно хорошо подготовить место сварки, на котором не должно быть масла, краски, ржавчины и других загрязнений.

Факторы глубины проплавления

В других статьях мы уже говорили о сплавлении металла, глубине проплавления и о том, когда большая глубина проплавления может оказаться полезной или вредной. От каких факторов заивит глубина пролавления? Как ее можно регулировать?

От каких факторов заивит глубина пролавления? Как ее можно регулировать?

Глубина проплавления — это расстояние, на которое наплавленный металл проникает в основной металл или в материал предыдущего прохода во время сварки. На Рисунке 1 показано поперечное сечение углового шва, на котором хорошо виден профиль проплавления.

Больше всего глубина проплавления зависит от силы сварочного тока (которая измеряется в амперах, или А). По мере увеличения силы сварочного тока глубина проплавления возрастает, по мере снижения — уменьшается. На Рисунке 2 показаны три сварные шва, сделанные на разных токах, но при тех же остальных настройках.

|

|

|

|

Рисунок 1 |

Рисунок 2 |

В процессах сварки на падающей вольтамперной характеристике (СС) сила тока является главной регулируемой переменной. Но случае процессов на жесткой ВАХ (CV) главными регулируемыми параметрами являются напряжение сварочного тока и скорость подачи сварочной проволоки, а сила тока варьируется с учетом скорости подачи проволоки. При увеличении скорости подачи сила тока для данного типа и диаметра проволоки также увеличивается. Соответственно, при снижении скорости подачи проволоки сила тока снижается.

Но случае процессов на жесткой ВАХ (CV) главными регулируемыми параметрами являются напряжение сварочного тока и скорость подачи сварочной проволоки, а сила тока варьируется с учетом скорости подачи проволоки. При увеличении скорости подачи сила тока для данного типа и диаметра проволоки также увеличивается. Соответственно, при снижении скорости подачи проволоки сила тока снижается.

Также существует еще несколько параметров, которые тоже влияют на глубину проплавления. Ниже мы обсудим, какое влияние эти параметры оказывают на глубину проплавления (при прочих равных). Заметьте, что на Рисунке 2 выше, а также на Рисунках 3, 5, 6 и 7, показаны сечения швов, выполненных с помощью сварки под слоем флюса (subarc). Сварка под флюсом была выбрана, чтобы продемонстрировать влияние различных параметров сварки (или его отсутствие), потому что в этом режиме оно выражено намного сильнее. Сварка под флюсом обычно проходит на высоких токах, высокой скорости подачи проволоки, относительно высоком напряжении и с применением проволоки большого диаметра. Хотя изменение этих параметров влияет на глубину проплавления и в других процессах, из-за более низкого сварочного тока и т. д. разница окажется не настолько большой.

Хотя изменение этих параметров влияет на глубину проплавления и в других процессах, из-за более низкого сварочного тока и т. д. разница окажется не настолько большой.

- Полярность: глубина проплавления зависит от полярности сварочного тока. В большинстве случаев большая глубина проплавления достигается на постоянном токе обратной полярности (DC+), потому что дуга оказывается лучше сфокусирована на рабочей поверхности. Соответственно, постоянный ток прямой полярности обеспечивает меньшую глубину проплавления, потому что энергия дуги в основном поступает в электрод или проволоку, а не в рабочую пластину. Это относится к ручной дуговой сварке (SMAW), сварке в защитных газах (MIG/MAG), сварке порошковой проволокой (FCAW) и сварке под флюсом (SAW) (см. Рисунок 3). Исключением является аргонодуговая сварка (TIG), в случае которой влияние полярности на глубину проплавления полностью противоположно. В случае аргонодуговой сварки прямая полярность обеспечивает большую глубину проплавления (обратная в этом режиме обычно не используется).

Некоторые новые модели источников для SAW-сварки дают возможность регулировать форму волны переменного сварочного тока, чтобы добиться оптимальной стабильности дуги и регулировать производительность наплавки и глубину проплавления. Также они позволяют контролировать баланс переменного тока, смещение и частоту тока, что дает еще более широкие возможности контроля над характеристиками сварки.

Рисунок 3

- Процесс сварки: различные процессы сварки имеют разные характеристики проплавления. Например, SAW, FCAW и MIG/MAG (в режиме крупнокапельного, струйного или импульсного переноса металла) считаются процессами с большей глубиной проплавления. TIG, MIG-C (металлопорошковой проволокой) и MIG/MAG (в режиме переноса металла короткими замыканиями), напротив, считаются процессами с меньшей глубиной проплавления. Конечно, это также зависит от силы тока. Например, процесс сварки под флюсом обычно проходит на очень высоких токах, а MIG/MAG-сварка короткими замыканиями — на низких.

Ручная дуговая сварка может иметь как большую, так и малую глубину проплавления в зависимости от используемых электродов.

Ручная дуговая сварка может иметь как большую, так и малую глубину проплавления в зависимости от используемых электродов. - Сварочные материалы: даже в одном и том же процессе сварочные материалы разных классов могут иметь совершенно разные характеристики проплавления. Например, в режиме РДС электроды класса E6010 обычно имеют большую глубину проплавления, а электроды класса E7024 — меньшую. То же относится к процессу FCAW. Порошковая проволока класса E70T-1 обычно имеет большую глубину проплавления, класса E71T-1 — меньшую.

- Угол атаки электрода: угол наклона электрода в направлении сварки, влияет на то, как дуга направлена на рабочую поверхность. При угле атаки от 0° до 10° (т. е. если электрод почти перпендикулярен поверхности) глубина проплавления максимальна. По мере увеличения угла глубина проплавления снизится.

- Тип защитного газа: защитный газ тоже влияет на глубину проплавления. Защитные газы с высокой теплопроводимостью, например, 100-процентная двуокись углерода (CO2) или 100-процентный гелий (He), вызывают более широкий и глубокий профиль проплавления.

Защитные газы с низкой теплопроводимостью, например, 100-процентный аргон (Ar) или смеси Ar / CO2 или Ar / кислород (O2), приводят к менее глубокому профилю с сужением в середине (см. Рисунок 4).

Защитные газы с низкой теплопроводимостью, например, 100-процентный аргон (Ar) или смеси Ar / CO2 или Ar / кислород (O2), приводят к менее глубокому профилю с сужением в середине (см. Рисунок 4).

Рисунок 4

-

Диаметр электрода: при сварке двумя электродами разных диаметров при одинаковой силе сварочного тока в случае электрода меньшего диаметра глубина проплавления окажется больше (см. Рисунок 5). Проволока меньшего диаметра имеет меньшую площадь сечения. Так как в обоих случаях через электрод проходит одинаковый ток, из-за этого концентрация или плотность тока в случае меньшего электрода оказывается выше. Из-за этой более высокой плотности тока электроды меньшего диаметра имеют большую глубину проплавления. Однако заметьте, что электроды любого диаметра имеют максимальный порог плотности тока, после которого сварочного дуга становится очень нестабильной.

Поэтому при увеличении сварочного тока в какой-то момент понадобится перейти на электроды большего диаметра.

Поэтому при увеличении сварочного тока в какой-то момент понадобится перейти на электроды большего диаметра.

Рисунок 5

-

Скорость сварки: скорость перемещения электрода вдоль сварного шва влияет на то, сколько времени есть у энергии дуги на то, чтобы проникнуть в основной материал в каждой отдельно взятой точке шва. По мере увеличения скорости сварки время нахождения дуги в отдельной точке шва снижается, из-за чего снижается глубина проплавления. По мере снижения скорости сварки время нахождения дуги в отдельной точке шва увеличивается, а глубина проплавления становится больше (см. Рисунок 6).

Рисунок 6

- Расстояние от контактного наконечника до изделия: в режимах MIG/MAG, FCAW и SAW на жесткой ВАХ (CV) при одинаковой скорости подачи проволоки и напряжении дуги по мере увеличения расстояния от контактного наконечника до изделия сопротивление на пути тока через электрод возрастет, потому что этот электрод (т.

е. металлический электропроводник) станет длиннее. Увеличение сопротивления при том же напряжении приведет к снижению силы тока (по закону Ома), что, в свою очередь, вызовет снижение глубины проплавления. Соответственно, при уменьшении расстояния от контактного наконечника до изделия сопротивление снижается, а сила тока и глубина проплавления увеличиваются.

е. металлический электропроводник) станет длиннее. Увеличение сопротивления при том же напряжении приведет к снижению силы тока (по закону Ома), что, в свою очередь, вызовет снижение глубины проплавления. Соответственно, при уменьшении расстояния от контактного наконечника до изделия сопротивление снижается, а сила тока и глубина проплавления увеличиваются.

Напряжение дуги, напротив, не оказывает практически никакого влияния на глубину проплавления. Хотя изменения напряжения могут вызвать минимальные изменения глубины проплавления, его влияние по сравнению с силой тока и других перечисленных в этой статье переменных весьма ограничено. Напряжение дуги больше влияет на ее длину. При той же скорости подачи проволоки по мере увеличения напряжения дуги она удлиняется, по мере снижения напряжения — укорачивается. Длина дуги, в свою очередь, влияет на ширину и размер ее конуса. Если длина дуги снизится, конус дуги станет уже, а дуга — более сфокусированной (см. Рисунок 7). В результате получается узкий и выпуклый сварной шов, также может немного уменьшиться глубина проплавления. Аналогичным образом при уменьшении длины конус дуги становится шире, а сама дуга — мягче. В результате шов становится более широким и плоским, а глубина проплавления может немного увеличиться. Влияние напряжения дуги на форму шва показано на Рисунке 8. Также заметьте, что швы, сделанные при напряжении 27, 34 и 45 вольт, несколько различаются по глубине проплавления (при одинаковых силе тока, скорости подачи проволоки и диаметре электрода). Учтите, что это крайне большая разброс в напряжении дуги — этот эксперимент был проведен только для того, чтобы проиллюстрировать эту статью. На практике напряжение дуги будет варьироваться всего на несколько вольт. Поэтому колебания глубины проплавления из-за такой малой разницы в напряжении будут пренебрежимо малы.

В результате получается узкий и выпуклый сварной шов, также может немного уменьшиться глубина проплавления. Аналогичным образом при уменьшении длины конус дуги становится шире, а сама дуга — мягче. В результате шов становится более широким и плоским, а глубина проплавления может немного увеличиться. Влияние напряжения дуги на форму шва показано на Рисунке 8. Также заметьте, что швы, сделанные при напряжении 27, 34 и 45 вольт, несколько различаются по глубине проплавления (при одинаковых силе тока, скорости подачи проволоки и диаметре электрода). Учтите, что это крайне большая разброс в напряжении дуги — этот эксперимент был проведен только для того, чтобы проиллюстрировать эту статью. На практике напряжение дуги будет варьироваться всего на несколько вольт. Поэтому колебания глубины проплавления из-за такой малой разницы в напряжении будут пренебрежимо малы.

|

|

|

|

Рисунок 7 |

Рисунок 8 |

По иронии, многие сварщики полагают, что напряжение дуги как раз является главной переменной, которая оказывает наибольшее влияние на глубину проплавления. Напряжение иногда неправильно называют «жаром», и сварщики увеличивают напряжение или «жар», чтобы получить видимое увеличение глубины проплавления, или снижают, чтобы его уменьшить. Скорее всего это заблуждение вызвано тем, что при увеличении напряжения шов зрительно становится шире (как показано на Рисунке 8). Однако, как уже было сказано выше, эти изменения ширины шва вызваны сужением или расширением конуса дуги. Итоговая глубина проплавления при разном напряжении (при условии неизменной силы тока) практически одинакова.

Напряжение иногда неправильно называют «жаром», и сварщики увеличивают напряжение или «жар», чтобы получить видимое увеличение глубины проплавления, или снижают, чтобы его уменьшить. Скорее всего это заблуждение вызвано тем, что при увеличении напряжения шов зрительно становится шире (как показано на Рисунке 8). Однако, как уже было сказано выше, эти изменения ширины шва вызваны сужением или расширением конуса дуги. Итоговая глубина проплавления при разном напряжении (при условии неизменной силы тока) практически одинакова.

1

Первый слайд презентации: Основные требования к источникам питания дуги при ручной дуговой сварке

План:

Особенности дуги как потребителя электрической энергии.

Требования к источникам питания дуги. Вольт –амперные характеристики дуги и источника питания.

2020

Вольт –амперные характеристики дуги и источника питания.

2020

Изображение слайда

2

Слайд 2: (I) Особенности дуги как потребителя электрической энергии

Электрическая сварочная дуга представляет собой такой вид нагрузки который отличается от других потребителей эл. энергии следующими особенностями : 1)Для зажигания дуги требуется напряжение значительно выше чем для её горения. 2)Дуга горит с перерывами. 3)При зажигании дуги происходит короткое замыкание. 4)Во время горения дуги напряжение её меняется из-за изменение длины дуги ( чем длиннее дуга тем выше напряжение ).

Изображение слайда

3

Слайд 3: ( II )Требование к источникам питания дуги

Особенности дуги предъявляют следующие требования к источникам питания:

1 ) Напряжение холостого хода ( U x. x. – напряжение на выходе источнике питания когда дуга не горит ) должно быть в 2 — 3 раза выше напряжения на дуге. Это необходимо для лёгкого зажигания дуги U x.x.= 50 – 70 B. Для безопасности сварщика ГОСТ устанавливает максимальное напряжение холостого хода не более 80 B для переменного тока, и не более 90В для постоянного тока.

2)Сила тока при коротком замыкании должна быть ограничена = > сила тока короткого замыкания должна превышать силу сварочного тока не более чем в 1,5 раз ( иногда до 2 раз ).

x. – напряжение на выходе источнике питания когда дуга не горит ) должно быть в 2 — 3 раза выше напряжения на дуге. Это необходимо для лёгкого зажигания дуги U x.x.= 50 – 70 B. Для безопасности сварщика ГОСТ устанавливает максимальное напряжение холостого хода не более 80 B для переменного тока, и не более 90В для постоянного тока.

2)Сила тока при коротком замыкании должна быть ограничена = > сила тока короткого замыкания должна превышать силу сварочного тока не более чем в 1,5 раз ( иногда до 2 раз ).

Изображение слайда

4

Слайд 4

3) Время восстановления напряжения на дуге от 0 B ( короткое замыкание ) до 25 B ( рабочее напряжение дуги ) не должно превышать 0,05 секунды, для обеспечения устойчивости горения дуги.

4)Источник питания должен иметь устройство для регулирования силы сварочного тока. Пределы регулированного тока должны быть от 30% до 130% от номинального сварочного тока. Это необходимо для того чтобы от одного источника питания производить сварку электродами разных диаметров.

5) Изменение напряжения дуги происходящие из–за изменения её длины не должны вызывать существенного изменения силы сварочного тока, следовательно, источник питания для РДС должен иметь крутопадающую ВАХ.

Это необходимо для того чтобы от одного источника питания производить сварку электродами разных диаметров.

5) Изменение напряжения дуги происходящие из–за изменения её длины не должны вызывать существенного изменения силы сварочного тока, следовательно, источник питания для РДС должен иметь крутопадающую ВАХ.

Изображение слайда

5

Слайд 5: (III) Вольт –амперная характеристика дуги

Изображение слайда

6

Слайд 6

Зависимость между напряжением и силой тока принято называть вольт – амперной характеристикой ( ВАХ ).

ВАХ дуги при увеличении тока до 80А (100А). резко – падающая так как увеличение тока вызывают увеличения площади сечения столба дуги. Такая дуга имеет малую устойчивость. В области от 80 до 800А (100-1000А) напряжение дуги почти не изменяется ( жёсткая характеристика ), это объясняется увеличением сечения столба дуги пропорционально увеличению тока. Такая дуга широко применяется при ручной дуговой сварке и даже при автоматической.

В области от 80 до 800А (100-1000А) напряжение дуги почти не изменяется ( жёсткая характеристика ), это объясняется увеличением сечения столба дуги пропорционально увеличению тока. Такая дуга широко применяется при ручной дуговой сварке и даже при автоматической.

Изображение слайда

7

Слайд 7

При увеличении сварочного тока более 800А (1000А) напряжение дуги возрастает ( возрастающая характеристика ), это объясняется увеличением плотности тока так как вся поверхность электрода уже занята и расширение сечения дуги невозможно. Такая дуга применяется при сварке под флюсом и в защитных газах (автоматы и полуавтоматы). Дуга – мощный стабильный разряд электричества в ионизированной атмосфере газов и паров металла.

Изображение слайда

8

Слайд 8: Вольтамперные характеристики источников питания дуги

Для ручной дуговой сварки Для полуавтоматической и автоматической в защитных газах Для автоматичес-кой сварки под флюсом

Изображение слайда

9

Слайд 9

Свойства источника питания определяются его внешней ВАХ. В зависимости от конструкции электрической схемы источника питания его внешняя характеристика может быть:

1)Крутопадающая

2)Пологопадающая

3)Жёсткая

4)Возрастающая

Внешняя ВАХ источника питания должна соответствовать статической ВАХ дуги.

В зависимости от конструкции электрической схемы источника питания его внешняя характеристика может быть:

1)Крутопадающая

2)Пологопадающая

3)Жёсткая

4)Возрастающая

Внешняя ВАХ источника питания должна соответствовать статической ВАХ дуги.

Изображение слайда

10

Слайд 10

При р.д.с. на средних режимах дуга имеет жёсткую ВАХ характеристику = > наиболее подходящим источником питания является источник с крутопадающей ВАХ так как он обеспечивает устойчивое горение дуги при различной длине дуги так как изменение длины дуги сварщиком почти не изменяет силу тока т.е. сварочная дуга наименее чувствительна к изменению её длины.

Изображение слайда

11

Слайд 11: Взаимосвязь ВАХ дуги и источника питания при ручной дуговой сварке

Изображение слайда

12

Слайд 12

При автоматической и полуавтоматической сварке применяют источник питания с пологопадающей характеристикой так как в этом случае изменение длины дуги вызывает резкое изменение силы тока, что позволит автомату заметить нарушение и исправить его. При сварке на постоянном токе в защитных газах дуга, при большой плотности тока, имеет возрастающую статическую ВАХ = > для этого вида сварки подходят источники питания с жёсткими или возрастающими характеристиками которые так же облегчают регулировку длины дуги.

При сварке на постоянном токе в защитных газах дуга, при большой плотности тока, имеет возрастающую статическую ВАХ = > для этого вида сварки подходят источники питания с жёсткими или возрастающими характеристиками которые так же облегчают регулировку длины дуги.

Изображение слайда

13

Последний слайд презентации: Основные требования к источникам питания дуги при ручной дуговой сварке: Самостоятельно

1 вариант Безопасные значения напряжения холостого хода и.п.д. Какой величиной должен быть ограничен ток короткого замыкания? Вольтамперная характеристика – это? При каких значениях тока ВАХ дуги имеет жесткий вид. Напряжение холостого хода – это? С какой ВАХ применяются источники питания для автоматической сварки под флюсом? 2 вариант Чему д.б. равно напряжение холостого хода и.п.д ? Чему должны быть равны пределы регулирования сварочного тока? С какой ВАХ применяются источники питания для ручной дуговой сварки? Как зависит напряжение дуги от ее длины? Короткое замыкание – это? Чем опасна дуга для других потребителей электрической энергии?

Изображение слайда

Дуговая сварка — вопросы и ответы по технологии производства

Этот набор вопросов и ответов с несколькими вариантами ответов (MCQ) по технологии производства посвящен теме «Дуговая сварка».

1. Как называется время, в течение которого трансформатор будет использоваться для сварки при нормальных условиях нагрузки?

a) Время удержания

b) Время выключения

c) Время сварки

d) Рабочий цикл

Просмотр Ответ

Ответ: d

Объяснение: Количество времени, в течение которого трансформатор будет использоваться для сварки при нормальных условиях нагрузки, называется рабочий цикл.

2. Как называется величина напряжения, необходимая для образования дуги без нагрузки?

a) Напряжение холостого хода

b) Напряжение замкнутой цепи

c) Напряжение короткого замыкания

d) Напряжение дуги

Просмотреть ответ

Ответ: a

Объяснение: Величина тока, необходимая для образования дуги без нагрузки, называется коротким замыканием. ток (SCC).

3. Как называется сила тока, необходимая для образования дуги без нагрузки?

а) Ток холостого хода

b) Ток замкнутой цепи

c) Ток короткого замыкания

d) Ток дуги

Просмотреть ответ

Ответ: c

Объяснение: Величина тока, необходимая для образования дуги без нагрузки, называется током короткого замыкания. Он представлен SCC.

Он представлен SCC.

объявление

объявление

4. Если напряжение холостого хода 60 вольт и ток короткого замыкания 20 ампер. Тогда определите напряжение, необходимое для сварки, если сила тока, необходимая при сварке, равна 10 ампер?

a) 30 В

b) 60 В

c) 20 В

d) 40 В

Просмотреть ответ

Ответ: a

Объяснение: Напряжение = OCV – (\(\frac{I}{SCC}\))× OCV, где «OCV» — напряжение холостого хода, «SCC» — напряжение короткого замыкания, а «I» — ток в амперах.

5. Как напряжение дуги V зависит от длины дуги L?

a) V = f(L)

b) V = 1/f(L)

c) V = f(L2)

d) V = f(√L)

Посмотреть ответ

Ответ: a

Объяснение: V= A+BL, где «V» — напряжение дуги, а «L» — длина дуги в см, A и B — константы.

6. Какова функция флюса при дуговой сварке под флюсом?

а) Для полного покрытия зоны сварки

б) Для предотвращения окисления соединения

в) Для предотвращения разбрызгивания расплавленного металла

г) Для предотвращения прилипания расплавленного металла

Просмотр Ответ

Ответ: d

Пояснение: полностью покрыть зону сварки. Предотвращает окисление сварного шва и разбрызгивание расплавленного металла.

Предотвращает окисление сварного шва и разбрызгивание расплавленного металла.

7. В каком из следующих процессов газовой сварки используется неплавящийся электрод?

a) Дуговая сварка под флюсом

b) Сварка вольфрамовым электродом в среде инертного газа

c) Приварка стержней

d) Дуговая сварка металлическим газом

Просмотр Ответ

Ответ: b

Объяснение: В процессе сварки вольфрамовым электродом в среде инертного газа используется неплавящийся электрод, который сделан из вольфрама.

реклама

8. В чем разница между плазменно-дуговой сваркой и сваркой ВИГ?

а) Флюс не используется

б) Конструкция горелки отличается

в) Газ не используется

г) Вольфрамовый электрод не используется

View Answer

Ответ: b

Объяснение: Конструкция горелки — единственное различие между плазменно-дуговой сваркой и сваркой TIG. И TIG, и PAW используют вольфрамовые электроды.

9. При плазменной сварке газ?

a) Ионизированный

b) Нагретый

c) Намагниченный

d) Испаренный

Посмотреть ответ

Ответ: a

Пояснение: При плазменной дуговой сварке газ ионизируется. Используемый электрод изготовлен из вольфрама и в дополнение к нему используется присадочный металл.

Используемый электрод изготовлен из вольфрама и в дополнение к нему используется присадочный металл.

реклама

10. Если эффективность теплопередачи равна 0,5, а эффективность плавления равна 0,6, то общий КПД будет равен?

a) 0,83

b) 0,03

c) 0,30

d) 0,12

View Answer

Ответ: c

Объяснение: ηtotal = ηплавление * ηтеплопередача, где η обозначает эффективность. Существует два типа эффективности: эффективность плавления и эффективность теплопередачи.

11. Отклонение дуги при дуновении дуги?

a) Электрическое поле

b) Магнитное поле

c) Комбинация обоих

d) Гидростатическое поле

Просмотреть Ответ

Ответ: b

Объяснение: Отклонение дуги при дуновении дуги происходит под действием магнитного поля. Электрическое поле, гидростатическое поле не влияет на отклонение дуги.

12. Если общий КПД 0,35 при дуговой сварке. Тогда какова скорость сварки в мм/с, если площадь поперечного сечения 5 мм 2 , мощность сварки 2 кВт и теплота, необходимая для плавления металла, 100 Дж/мм 3 .

a) 1.4

b) 14

c) 1400

d) 140

Посмотреть ответ

Ответ: a

Объяснение: N = (P×общий КПД)/(Q×A), где P представляет мощность, q представляет тепло передачи, а A представляет собой площадь поперечного сечения.

13. В каком из следующих процессов газовой сварки используется постоянное напряжение?

a) Дуговая сварка под флюсом

b) Сварка вольфрамовым электродом в среде инертного газа

c) Сварка стержней

d) Дуговая сварка металлическим газом

View Answer

Ответ: d

Объяснение: Дуговая сварка металлическим газом использует постоянное напряжение. При сварке вольфрамовым электродом в среде инертного газа не используется постоянное напряжение цепи.

14. Какой из следующих инертных газов используется только с источником питания постоянного тока?

a) Аргон

b) Гелий

c) CO 2

d) Азот

Просмотреть ответ

Ответ: c

Объяснение: Co 2 используется только в источниках постоянного тока. Его нельзя использовать в сети переменного тока. Аргон и гелий можно использовать при питании переменным током.

Его нельзя использовать в сети переменного тока. Аргон и гелий можно использовать при питании переменным током.

15. Что из следующего используется для предотвращения окисления и удержания расплавленного металла при приварке шпилек?

a) Керамические кольца

b) Металлические кольца

c) Неметаллические кольца

d) Флюс

Посмотреть ответ

Ответ: a

Пояснение: Для предотвращения окисления и удержания расплавленного металла при приварке шпилек используются керамические кольца.

Sanfoundry Global Education & Learning Series – Производство.

Чтобы практиковать все области технологии производства, здесь полный набор из более чем 1000 вопросов и ответов с несколькими вариантами ответов .

Следующие шаги:

- Получите бесплатный Сертификат о заслугах в производственных процессах I

- Участие в конкурсе по сертификации производственных процессов I

- Стать лидером в производственных процессах I

- Пройти тесты производственных процессов I

- Практические тесты по главам: глава 1, 2, 3, 4, 5, 6, 7, 8, 9, 10

- Пробные тесты по главам: глава 1, 2, 3, 4, 5, 6, 7, 8, 9, 10

реклама

реклама

Подпишитесь на наши информационные бюллетени (тематические). Участвуйте в конкурсе сертификации Sanfoundry, чтобы получить бесплатный Сертификат отличия. Присоединяйтесь к нашим социальным сетям ниже и будьте в курсе последних конкурсов, видео, стажировок и вакансий!

Участвуйте в конкурсе сертификации Sanfoundry, чтобы получить бесплатный Сертификат отличия. Присоединяйтесь к нашим социальным сетям ниже и будьте в курсе последних конкурсов, видео, стажировок и вакансий!

Ютуб | Телеграмма | Линкедин | Инстаграм | Фейсбук | Твиттер | Пинтерест

Маниш Бходжасиа, ветеран технологий с более чем 20-летним стажем работы в Cisco и Wipro, является основателем и техническим директором в 9 лет.0171 Санлитейный завод . Он живет в Бангалоре и занимается разработкой Linux Kernel, SAN Technologies, Advanced C, Data Structures & Alogrithms. Оставайтесь на связи с ним в LinkedIn.

Подпишитесь на его бесплатные мастер-классы на Youtube и технические обсуждения в Telegram SanfoundryClasses.

Переменные, влияющие на провар

В одной из других статей на веб-сайте Lincoln Electric обсуждается плавление сварного шва и проплавление, а также случаи, когда более глубокое проплавление может быть полезным, а может быть проблемой. Какие параметры сварки влияют на провар? Как добиться большего или меньшего проплавления сварного шва?

Какие параметры сварки влияют на провар? Как добиться большего или меньшего проплавления сварного шва?

Глубина проплавления (также известная как «провар») — это расстояние, на которое проплавление распространяется в основной металл или предыдущий проход от поверхности, расплавленной во время сварки. На рисунке 1 показано поперечное сечение углового сварного шва, на котором виден профиль провара.

Параметром сварки, оказывающим наибольшее влияние на степень проплавления, является ток (измеряется в силе тока или амперах). Проще говоря, по мере увеличения сварочного тока (т. е. при большей силе тока) проплавление увеличивается, а при уменьшении сварочного тока (т. е. при меньшей силе тока) проплавление уменьшается. На рис. 2 показана эта точка с тремя сварными швами, выполненными при разных уровнях силы тока, и где все остальные переменные оставались постоянными.

Рисунок 1

Рисунок 2

В процессах дуговой сварки, в которых используется выход постоянного тока (CC), ток является основным предустановленным параметром сварки. Однако в процессах, в которых используется постоянное выходное напряжение (CV), напряжение и скорость подачи проволоки (WFS) являются основными предустановленными параметрами сварки, а уровни тока являются результатом WFS. По мере увеличения WFS соответствующий уровень тока для этого конкретного типа и диаметра электрода также увеличивается. И наоборот, по мере уменьшения WFS ток также уменьшается.

Однако в процессах, в которых используется постоянное выходное напряжение (CV), напряжение и скорость подачи проволоки (WFS) являются основными предустановленными параметрами сварки, а уровни тока являются результатом WFS. По мере увеличения WFS соответствующий уровень тока для этого конкретного типа и диаметра электрода также увеличивается. И наоборот, по мере уменьшения WFS ток также уменьшается.

Существует несколько других параметров сварки, которые также влияют на степень провара. В следующих пунктах в произвольном порядке будет обсуждаться влияние каждого из них на уровень проникновения (при условии, что все остальные переменные остаются постоянными). Обратите внимание, что на рисунке 2 (выше), а также на рисунках 3, 5, 6 и 7 показаны поперечные сечения (и результирующие уровни проплавления) сварных швов, выполненных в процессе дуговой сварки под флюсом (SAW). Процесс SAW был выбран, чтобы проиллюстрировать влияние (или отсутствие влияния) этих различных параметров сварки на уровень проплавления, потому что результаты более драматичны. SAW обычно используется при очень высоких уровнях тока, а также при высоких скоростях перемещения, довольно высоких уровнях напряжения и использует электроды большего диаметра. Хотя изменения этих параметров сварки будут иметь такое же влияние на уровень провара при использовании других процессов дуговой сварки, поскольку уровень тока и т. д. не так высок, различия в проплавлении не будут такими значительными.

SAW обычно используется при очень высоких уровнях тока, а также при высоких скоростях перемещения, довольно высоких уровнях напряжения и использует электроды большего диаметра. Хотя изменения этих параметров сварки будут иметь такое же влияние на уровень провара при использовании других процессов дуговой сварки, поскольку уровень тока и т. д. не так высок, различия в проплавлении не будут такими значительными.

- Полярность: тип полярности сварки влияет на уровень провара. В большинстве процессов дуговой сварки полярность DC+ (электрод постоянного тока положительная) обеспечивает большее проплавление сварного шва, поскольку больше энергии дуги фокусируется на основной пластине. И наоборот, полярность постоянного тока (электрод постоянного тока отрицательная) приводит к меньшему проплавлению сварного шва, потому что больше энергии дуги фокусируется на электроде, а не на базовой пластине. Это касается процессов дуговой сварки металлическим электродом в среде защитного газа (SMAW), дуговой сварки металлическим электродом в среде защитного газа (GMAW), дуговой сварки порошковой проволокой (FCAW) и процессов под флюсом (см.

рис. 3). Исключением является процесс дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW), в котором влияние полярности на проплавление противоположно. При GTAW полярность DC- приводит к большему проплавлению сварного шва (полярность DC+ обычно не используется).

рис. 3). Исключением является процесс дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW), в котором влияние полярности на проплавление противоположно. При GTAW полярность DC- приводит к большему проплавлению сварного шва (полярность DC+ обычно не используется).В некоторых передовых источниках питания SAW используется технология управления формой волны и переменный ток, чтобы обеспечить превосходную стабильность дуги и контроль между скоростью наплавки и уровнем провара. Они также имеют возможность управлять балансом волны переменного тока, смещением тока и частоты для дальнейшего контроля над характеристиками сварки.

Рисунок 3

- Процесс сварки: различные процессы дуговой сварки имеют связанные характеристики проникновения сварного шва. Например, процессы SAW, FCAW и GMAW (в режиме шарового переноса металла, струйной или импульсной струйной дуги) обычно известны более высокими уровнями проплавления сварного шва.

Принимая во внимание, что процессы GTAW, GMAW-C (металлический сердечник) и GMAW (в режиме переноса металла с коротким замыканием) обычно известны более низкими уровнями проникновения. Конечно, эта корреляция также связана с током. Например, процесс SAW, как правило, используется при очень высоких уровнях тока, в то время как процесс GMAW с коротким замыканием, как правило, используется при более низких уровнях тока. Процесс SMAW может иметь характеристики более глубокого или мелкого проникновения, в зависимости от конкретного типа используемого электрода.

Принимая во внимание, что процессы GTAW, GMAW-C (металлический сердечник) и GMAW (в режиме переноса металла с коротким замыканием) обычно известны более низкими уровнями проникновения. Конечно, эта корреляция также связана с током. Например, процесс SAW, как правило, используется при очень высоких уровнях тока, в то время как процесс GMAW с коротким замыканием, как правило, используется при более низких уровнях тока. Процесс SMAW может иметь характеристики более глубокого или мелкого проникновения, в зависимости от конкретного типа используемого электрода. - Тип электрода: даже в рамках одного и того же процесса сварки электроды разных классов могут иметь разные характеристики проникновения. Например, в процессе SMAW электрод E6010 обычно имеет более глубокое проникновение, а электрод E7024 обычно имеет более мелкое проникновение. Другой пример можно увидеть с процессом FCAW. Электрод E70T-1 обычно имеет более глубокое проплавление, тогда как электрод E71T-1 обычно имеет более мелкое проплавление.

- Угол хода: градус угла хода, независимо от того, является ли он толкающим или тянущим, влияет на то, какая часть силы дуги направлена вниз на опорную плиту. Угол перемещения от 0° до 10° (т. е. электрод перпендикулярен или почти перпендикулярен пластине) приведет к большему проплавлению сварного шва. По мере того, как угол перемещения становится более жестким, уровень проплавления уменьшается.

- Тип защитного газа : Типы защитного газа также влияют на проплавление сварного шва. Защитные газы с более высоким коэффициентом теплопроводности, такие как 100 % диоксид углерода (CO2) или 100 % гелий (He), обеспечивают сварку с более широким и глубоким профилем проплавления. В то время как защитные газы с более низким коэффициентом теплопроводности, такие как 100% аргон (Ar) или смесь Ar/CO2 или Ar/кислород (O2), имеют более мелкий профиль проникновения, более сужающийся в середине (см. Рисунок 4 ).

Рисунок 4

Диаметр электрода: при сварке одним и тем же электродом двух разных диаметров и при одном и том же уровне тока обычно большее проплавление достигается электродом меньшего диаметра, чем электродом большего диаметра. (см. Рисунок 5 ). Если вы посмотрите на концевой срез проволоки каждого размера, то увидите, что меньший диаметр имеет меньшую площадь поперечного сечения, чем больший диаметр. Поскольку через каждый электрод протекает одинаковое количество тока, концентрация или плотность тока больше в электроде меньшего диаметра, чем в электроде большего диаметра. В результате этой более высокой плотности тока электрод меньшего диаметра будет иметь большее проникновение в сварной шов, чем электрод большего диаметра. Обратите внимание, однако, что каждый диаметр электрода имеет максимальную плотность тока до того, как сварочная дуга станет очень нестабильной и неустойчивой. Так как ток достигает определенного уровня, необходимо будет увеличить диаметр электрода. 9Рисунок 5 По мере увеличения скорости движения время, в течение которого дуга проходит над определенной точкой стыка, уменьшается, и результирующий уровень проникновения уменьшается. По мере уменьшения скорости движения количество времени, в течение которого дуга проходит через определенную точку вдоль стыка, увеличивается, и результирующий уровень проникновения увеличивается (см.

(см. Рисунок 5 ). Если вы посмотрите на концевой срез проволоки каждого размера, то увидите, что меньший диаметр имеет меньшую площадь поперечного сечения, чем больший диаметр. Поскольку через каждый электрод протекает одинаковое количество тока, концентрация или плотность тока больше в электроде меньшего диаметра, чем в электроде большего диаметра. В результате этой более высокой плотности тока электрод меньшего диаметра будет иметь большее проникновение в сварной шов, чем электрод большего диаметра. Обратите внимание, однако, что каждый диаметр электрода имеет максимальную плотность тока до того, как сварочная дуга станет очень нестабильной и неустойчивой. Так как ток достигает определенного уровня, необходимо будет увеличить диаметр электрода. 9Рисунок 5 По мере увеличения скорости движения время, в течение которого дуга проходит над определенной точкой стыка, уменьшается, и результирующий уровень проникновения уменьшается. По мере уменьшения скорости движения количество времени, в течение которого дуга проходит через определенную точку вдоль стыка, увеличивается, и результирующий уровень проникновения увеличивается (см. Рисунок 6 ).

Рисунок 6 ).