Сварочный шов: обозначение, правила и виды

Со временем любой материал теряет свои свойства и разрушается. При этом проблемы могут возникнуть в самый неожиданный момент, когда под рукой нет подходящего оборудования для ремонта. В этом случае пригодится сварочный карандаш. Он поможет сделать временный ремонт даже в экстремальных условиях.

Высокотехнологичная современная сварка выполняется в соответствии с общепринятыми критериями качества. Итоговым продуктом работы становятся сварочные швы, виды и обозначения которых классифицированы, описаны и разделяются по качеству и способам выполнения.

Что такое сварочный шов

Понятия «сварочный шов» и «сварочное соединение» часто подразумевают под собой одно и то же, но некоторые источники разделяют обе формулировки.

Согласно наиболее простому обозначению, сварочный шов — неразъемное соединение деталей сваркой.

Более сложное определение связано с физикой процесса: сварочный шов — участок кристаллизированного или деформированного вещества, объединяющий несколько деталей.

Классификация

Виды и обозначения сварочных швов определяются их признаками. Классификация швов основывается на спектре их применения. По внешнему параметру швы подразделяют на:

- Выпуклые, с усилением.

- Вогнутые, с прослабленной конструкцией.

- Плоские.

В зависимости от типа исполнения швы делят на односторонние и двухсторонние, по числу проходов электродом — на однопроходные и двухпроходные. Также выделяют однослойные и двухслойные способы провара.

По протяженности швы классифицируют на:

- Односторонние сплошные.

- Односторонние прерывистые.

- Точечные. Характерны для контактной электроварки.

- Двусторонние цепные.

- Двусторонние шахматного порядка.

- Нижние горизонтальные.

- Потолочные вертикальные.

- В лодочку.

- Полупотолочные.

- Полугоризонтальные.

- Полувертикальные.

По вектору силового воздействия классифицируются на:

- Фланговый, или продольный. Усилие прикладывается параллельно к провару.

- Поперечный. Усилие прикладывается перпендикулярно.

- Комбинированный. Сочетает все разновидности.

- Косой. Взаимодействие осуществляется под углом.

Обозначение сварочных швов по ГОСТу в зависимости от функций и назначения делится на прочные, герметичные и прочноплотные. По ширине различают ниточный шов, величина которого не превышает диаметр электродного стержня, и уширенный, который выполняется посредством колебаний в поперечном направлении во время сварки.

По ГОСТ описано строгое обозначение типов сварочных швов и соединений. Информация о типе крепления и способе его выполнения отражается в специальных значках, используемых при составлении чертежей.

Виды сварных швов

Используемый тип сварного шва зависит от материалов, их толщины и конструктивных особенностей. Понять специфику сварки деталей и избежать брака в работе можно только при наличии соответствующей теоретической подготовки. Причиной слабого механического сопротивления стыков в большинстве случаев становится недостаточная проварка участков соединений. Должные качество и прочность швов достигаются при условии выбора правильных видов и режимов сварки. Подготовка сварщиков включает в себя не только практическую, но и теоретическую часть — изучение норм и правил, условных обозначений сварочных швов, особенностей используемого оборудования. Знание основных принципов использования тех или иных креплений и сварочных работ позволяет получать долговечное и крепкое соединение.

Понять специфику сварки деталей и избежать брака в работе можно только при наличии соответствующей теоретической подготовки. Причиной слабого механического сопротивления стыков в большинстве случаев становится недостаточная проварка участков соединений. Должные качество и прочность швов достигаются при условии выбора правильных видов и режимов сварки. Подготовка сварщиков включает в себя не только практическую, но и теоретическую часть — изучение норм и правил, условных обозначений сварочных швов, особенностей используемого оборудования. Знание основных принципов использования тех или иных креплений и сварочных работ позволяет получать долговечное и крепкое соединение.

Стыковые швы

Вид сварочных соединений, чаще остальных используемых на трубах, листовых конструкциях и торцевых участках. Формируется с минимальными затратами времени, сил и материалов. Для подобных стыковых креплений характерны свои особенности: тонкие листы металла свариваются без скоса кромок.

Стыки изделий с большей толщиной требуют предварительной обработки, заключающейся в скашивании для большей глубины проваривания. Такая предварительная подготовка проводится для металлических изделий, чья толщина находится в пределах 8-12 миллиметров. Более толстые металлы объединяются двусторонней сваркой со скосом краев. Стыковые швы чаще всего выполняются в горизонтальной плоскости.

Такая предварительная подготовка проводится для металлических изделий, чья толщина находится в пределах 8-12 миллиметров. Более толстые металлы объединяются двусторонней сваркой со скосом краев. Стыковые швы чаще всего выполняются в горизонтальной плоскости.

Тавровые швы

Обозначение сварочных швов таврового типа выполнено в виде буквы «Т». Ширина сварочного шва зависит от толщины объединяемых предметов, особенности скрепления влияют на то, каким будет соединение — односторонним либо двусторонним.

Электрод при работе с металлическими деталями разной толщины удерживается под углом 60 градусов. Процесс сварки упрощается, если используются прихватки либо метод «в лодочку» — он сокращает количество подрезов. Наложение таврового шва осуществляется за один проход. Для такого типа широко применяются автоматические электросварочные аппараты.

Нахлесточные швы

Швы, применяемые для сварки листовых металлов толщиной до 12 миллиметров. Соединяемые материалы располагаются внахлест и провариваются с обеих сторон вдоль стыков. Внутренняя часть свариваемой конструкции должна быть изолирована от влаги. Дополнительная проварка по периметру осуществляется с целью усиления скрепления.

Внутренняя часть свариваемой конструкции должна быть изолирована от влаги. Дополнительная проварка по периметру осуществляется с целью усиления скрепления.

Формирование соединительного стыка посредством нахлесточного шва осуществляется между поверхностью одного изделия и торцом другого. Такой метод сварки значительно увеличивает расход материалов, что учитывается заранее. Перед началом работ листы металла выравниваются и тщательно прижимаются друг к другу.

Угловые

Обозначение сварочных швов, выполняемых под определенным углом друг к другу. Характерной особенностью считается обеспечение лучшего провара за счет использования предварительных скосов. Это не только увеличивает глубину сварочного шва, но и повышает надежность всей конструкции. Прочность усиливается в том числе благодаря двустороннему свариванию металлических изделий без зазоров в кромках. Подобные электросварные швы отличаются большим количеством наплавленного металла.

Потолочные швы

Одна из наиболее сложных в выполнении электросварных работ ввиду расположения шва над сварщиком. Создается минимальной силой электротока прерывистым сварочным швом. Обозначение потолочных и вертикальных соединений в инструкциях содержит предупреждения о сложности работ и необходимости наличия у сварщика определенных навыков для достижения максимального качества. К потолочным швам прибегают в условиях, где нет возможности сместить свариваемые конструкции: работа с трубами, потолочными швеллерами и балками на строительных площадках, всевозможные металлические сооружения. Специфика и нюансы выполнения потолочных швов осваиваются только на практике.

Создается минимальной силой электротока прерывистым сварочным швом. Обозначение потолочных и вертикальных соединений в инструкциях содержит предупреждения о сложности работ и необходимости наличия у сварщика определенных навыков для достижения максимального качества. К потолочным швам прибегают в условиях, где нет возможности сместить свариваемые конструкции: работа с трубами, потолочными швеллерами и балками на строительных площадках, всевозможные металлические сооружения. Специфика и нюансы выполнения потолочных швов осваиваются только на практике.

Зачистка выполненных швов

Сваренные швы после окончания работ обладают неровной текстурой, выступая над поверхностью и оставляя после себя капли металла, следы шлака и окалины. Все это удаляется, а сам процесс именуется зачисткой швов.

Осуществляется в несколько этапов:

- Зубилом или молотком сбивается окалина.

- Участок со швом обрабатывается болгаркой.

- Иногда проводится лужение — наносится тонкий слой расплавленного олова.

Брак и возможные дефекты

Наиболее часто в работе сварщиков встречается кривой шов с неровным заполнением. Подобный дефект возможен из-за неравномерного ведения электрода. Устраняется он только с набором сварщиком опыта.

Второй по частоте встречаемости дефект — неправильный выбор длины дуги либо силы тока, что приводит к появлению неровного заполнения или «подрезов». В зависимости от типа дефекта может пострадать либо эстетика швов, либо их прочность.

Непровар

Под непроваром в правилах обозначения сварочных швов и прочих инструкциях понимают недостаточное заполнение стыка деталей металлом. Появляется в следующих случаях:

- Отсутствие либо низкокачественная обработка кромок материалов.

- Низкая сила тока.

- Слишком высокая скорость работы электродом.

Подрез и прожог

Подрез — расположенная вдоль шва ненужная канавка. Дефект возникает из-за дуги большой длины. Предотвращается посредством сокращения длины дуги или установки большей силы тока.

Прожог — дыра в шве — возникает по нескольким причинам:

- Большой зазор между краями металла.

- Высокая сила тока.

- Медленное движение электрода.

Наплывы и поры — небольшие отверстия, появляющиеся в большом количестве и отрицательно влияющие на прочность готового шва. Причин их появления может быть несколько:

- Следы ржавчины и грязи на металле.

- Попадание на расплавленный металл кислорода при осуществлении работ на сквозняке.

- Низкое качество обработки кромок металла.

- Низкокачественные электроды.

- Применение присадочной проволоки.

При нарушении целостности швов возникают трещины. Возникают после остывания расплавленного металла и предвещают разрушение соединения. Спасти положение можно только перевариванием шва либо его полным удалением с последующим наложением нового.

Советы по варке разных типов соединений

Самостоятельно обучиться наложению качественных и прочных швов несложно: с этой целью предлагается большое количество профессиональной литературы, в которых указаны не только советы по варке, но и соотношение российских и международных обозначений сварочных швов с прочими нюансами. Каждый из типов швов обладает своими тонкостями, которые необходимо освоить.

Каждый из типов швов обладает своими тонкостями, которые необходимо освоить.

Новичкам советуют начинать работу с электрической дуговой сварки и грамотной подготовки необходимых инструментов.

Для электрической дуговой сварки подготавливается следующее оборудование:

- Приборы для сварки.

- Электроды правильного диаметра.

- Молоток либо зубило для очистки швов.

- Металлическая щетка для зачистки сварного участка.

- Специальный световой фильтр и маска.

К одежде сварщика предъявляются особые и в то же время простые требования: она должна быть плотной, обязательно — с перчатками и длинными рукавами. При работе со старым сварочным оборудованием желательно использовать выпрямитель и трансформатор.

Как исправить неправильный шов? — Справочник сварщика

Во время

сварочного процесса, образуется сварочный шов между двумя деталями, которые

подвергаются соединению. Так вот, часто, во время сварки может образоваться

сварочный шов неправильной формы. Такой шов называют «неправильным», и проблему

эту необходимо устранять, потому, как в противном случае это может повлиять на

дальнейшее качество сварного соединения.

Такой шов называют «неправильным», и проблему

эту необходимо устранять, потому, как в противном случае это может повлиять на

дальнейшее качество сварного соединения.

Дефекты сварных швов могут заключаться в выпуклой или вогнутой форме, что в свою очередь, указывает на то, что уровень тепловложения во время сварки, или сам тип сварки подобраны неверно. Итак, давайте рассмотрим причины возникновения неправильных сварных швов, а также способы решения этой проблемы.

Что же, первой

возможной причиной образования неправильных сварных швов, может быть

недостаточное тепловложение. Что это значит? – Выпуклость или волнистость швов

указывает на то, что параметры сварки были выбраны не достаточными для

имеющейся толщины металла. Иными словами, тепла, которое аппарат выделяет при

установленном сварочном токе, оказывается вовсе недостаточно. Решение проблемы

на данном этапе очень простое – необходимо всего лишь увеличить значение

сварочного тока. Если же сварщик совершенно точно уверен, что сварочный ток

установлен нормально, возможно, необходимо проверить напряжение сети, которое

питает сварочный аппарат.

Может оказаться, что этот параметр может быть достаточно низким. При этом, будет наблюдаться не только образование неправильных швов, но и сварочный процесс будет сопровождаться увеличенным уровнем разбрызгивания жидкого металла. Однако в случае, если напряжение будет несколько завышенным, сварщику будет сложнее контролировать весь процесс, а наплавление швов будет уязвимым для «подрезания».

К слову, напряжение можно проконтролировать даже «на слух». То есть, если все правильно настроено и все параметры верны, то сварочная дуга, образующаяся в процессе сварки, будет издавать ровный, монотонный звук. Если же будет, например, низкое значение тока, то дуга будет звучать ровно и глухо. А если ток будет установлен слишком высоким, дуга будет производить обильный треск. Вот такие вот особенности могут возникать и со звучанием сварочной дуги.

Итак, дефекты

сварных швов могут также зависеть от другого фактора – от техники сварки. Так,

в ходе сварочного процесса может быть неправильно определен метод сварки. К

примеру, если использовать сварку углом вперед или правый метод сваривания, это

позволит создать более ровные и правильные швы, нежели если использовать сварку

углом назад, или же сварку левым методом. Поэтому, в случае, когда вы заметили

неправильные швы, попробуйте воспользоваться подходящим методом – ведите сварку

углом вперед, установив наклон, примерно в 5-10°.

К

примеру, если использовать сварку углом вперед или правый метод сваривания, это

позволит создать более ровные и правильные швы, нежели если использовать сварку

углом назад, или же сварку левым методом. Поэтому, в случае, когда вы заметили

неправильные швы, попробуйте воспользоваться подходящим методом – ведите сварку

углом вперед, установив наклон, примерно в 5-10°.

И, еще одной

причиной возникновения дефекта сварного шва может стать некачественный рабочий

кабель. Это может повлечь за собой неприемлемое напряжение, возникающее в

сварочной дуге. Поэтому, во время работы может наблюдаться как обильная

нагреваемость кабеля, так и возникновение неправильной формы шва. Возможным

способом решения данной проблемы является замена слишком тонких или слишком

изношенных кабелей. Поэтому, чтобы правильно заменить рабочий кабель,

необходимо воспользоваться специальной таблицей соответствия. В ней будет четко

указываться, кабель какого диаметра лучше использовать для тех или иных

параметров сварочного процесса. Тенденция в этом случае следующая – чем большей

будет длина кабеля, тем большей должна быть и его толщина. Вот таким вот

образом вы сможете избавиться и от неправильных швов.

Тенденция в этом случае следующая – чем большей

будет длина кабеля, тем большей должна быть и его толщина. Вот таким вот

образом вы сможете избавиться и от неправильных швов.

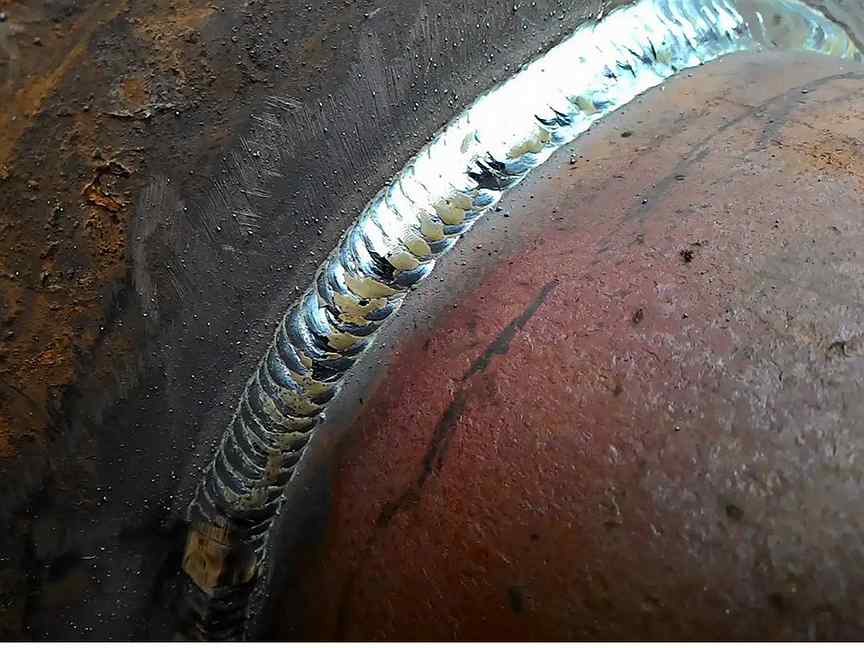

Почему сварочный шов имеет форму чешуи рыбы?

Сварной шов обладает формой, похожей на чешуйку рыбки в результате сварочного процесса.

Данный процесс происходит в то время, как начинает гореть дуга между свариваемым материалом и кончиком электрода.

Детальнее посмотрим на данный процесс. Что же там происходит?

При чирканье электрода об металлическую поверхность свариваемой детали — появляется сварочная дуга. Давайте попробуем заглянуть в нее.

Что же там можно разглядеть?

Расплавленный металл от электрода попадает в сварочную ванну в форме капли.

Выглядит это примерно так: капли расплавленного металла собираются на кончике электрода и обретают форму, похожую на грушу.

Далее у самого основания этой самой капельки достаточно быстро начинает появляться тоненькая шейка, в которой повышается плотность тока, после чего металл начинает нагреваться. Затем шейка становится меньше и начинает удлиняться, при этом она касается сварочной ванны и происходит процесс замыкания электрода с металлом, либо под собственной тяжестью она падает в сварочную ванну. В итоге шейку разрывает и под собственным весом её отбрасывает к углублению сварочной ванны. В последствии появляется новая капелька, после чего этот процесс происходит по новой.

Примерно за секунду с электрода в сварочную ванну переносится от 15 до 45 капелек расплавленного метала, причем все они практически идентичны друг другу. Под воздействием давления дуги расплавленный металл ванны отбрасывается со дна на ее боковую поверхность и это повторяется раз за разом.

Именно поэтому расплавленный металл откладывается долями по отдельности, которые застывая имеют форму шва, похожую на чешую рыбы. Вот и весь секрет!

Вот и весь секрет!

Мы очень надеемся, что данная статья была вам интересна.

Что такое пробковый сварочный шов. Как его делать сварочным инвертором | Ручная дуговая сварка

Приветствую всех любителей работы с металлом. Наш канал это сборник статей и видео для начинающих самоучек в сварке и слесарке. Хочу показать интересный метод сварочного соединения металлов, который называется пробковый шов!

Нам нужно приварить тонкий листовой металл к каркасу из уголка или профильной трубы, или из другова материала. Либо сварить два тонких металла между собой внахлёст.

Просто разметим на тонком листе места сопряжения с каркасом основания и в месте этого сопряжения сверлим отверстия. Прикладываем металл к основанию, хорошо прижимаем его и через отверстия привариваем электродом. Получается вот такое соединение.

Этот точечный сварной шов ещё называют электрозаклёпкой. Довольно симпатичное и крепкое соединение получается. Электрозаклёпка или пробковый шов даёт меньшую деформацию металла чем обычный сварной шов. Смотрите где он применяется.

Довольно симпатичное и крепкое соединение получается. Электрозаклёпка или пробковый шов даёт меньшую деформацию металла чем обычный сварной шов. Смотрите где он применяется.

Можно так варить створки ворот или приварить полотно металлической двери к каркасу. Да, это займёт побольше времени чем сварка короткими швами со стороны каркаса. Но зато так довольно симпатично и минимальная деформация.

Именно так варят умельцы в своих гаражах когда делают кузовной ремонт автомобилей. Сверлят по периметру привариваемой детали отверстия и через них варят полуавтоматом с другими деталями. Крепко и без деформаций такая деталь связывается с кузовом.

Если кто думает что такая сварка несерьёзна и соединение будет не особо крепкое, то спешу их разубедить. Посмотрите следующие фотографии и всё будет ясно.

Это сварщики делают самодельное дышло на грузовой прицеп. Посмотрите на эти соединительные накладки. Приваривают методом пробкового шва. Правда эти 2 фото не мои, но я также делал такие дышла для прицепов.

Правда эти 2 фото не мои, но я также делал такие дышла для прицепов.

Кто давно подписан на канал знают что я долго работал в сварочном ремонте грузовых прицепов. Представляете какие усилия испытывает дышло, особенно когда прицеп полностью загружен, пробковые швы рулят!

Так что этот способ сварочного соединения можно смело применять в своих бытовых и гаражных работах с железками простым инвертором. Повторю ещё раз для новичков-перед сваркой обязательно плотно прижимать обе детали друг к другу для прочного соединения.

Друзья, просто набирайте в поисковике Яндекс Дзен Ручная дуговая сварка и читайте в любой день другие наши статьи для самоучек в сварке.

Чем зачистить сварной шов?

После завершения любого вида сварочных работ и остывания металла необходимо тщательно зачистить полученный шов и проверить его качество. Благодаря первой процедуре шов очищается от окалины, копоти и неровностей поверхности, становится менее заметным. Вторая же часть позволяет определить, готово изделие к дальнейшей эксплуатации или требуется исправление дефектов.

Вторая же часть позволяет определить, готово изделие к дальнейшей эксплуатации или требуется исправление дефектов.

Основные способы проверки качества сварного шва:

- визуальный осмотр;

- создание вакуума;

- магнитография;

- проверка ультразвуком;

- пневматическая проверка.

Следует помнить, что качество шва зависит не только от соблюдения всех правил сварки, но и от того, насколько правильно и тщательно была выполнена последующая зачистка.

Любые сварочные аппараты оставляют на металлической поверхности «след» в виде шлака и окалины, образующихся в результате плавления металла. В ходе зачистки шва именно этот слой нужно убрать в первую очередь. Если объём работы невелик, для этого подойдет обычная болгарка (правильное название — угловая шлифмашина). Вместо отрезного диска на нее устанавливается другая оснастка — проволочная щётка или абразивный круг с грубым напылением. Щётка нужна для обработки чёрных металлов, а шлифовальный диск более универсален и подходит почти для любого материала.

Щётка нужна для обработки чёрных металлов, а шлифовальный диск более универсален и подходит почти для любого материала.

Если шов расположен в труднодоступном месте – например, в угловой части детали или на стыке – для его обработки может пригодиться прямая шлифмашина (ПШМ). Она имеет вытянутую компактную форму и узкую рабочую часть, которая по форме напоминает горлышко бутылки. Благодаря этому инструмент способен добраться до самых труднодоступных мест.

При очень больших объёмах зачистки сварных швов или необходимости регулярного выполнения этой процедуры профессиональные сварщики советуют купить специальный зачистной станок. Управлять им могут один или два человека, пользоваться таким аппаратом достаточно легко — для этого не нужно обладать никакими специальными навыками. Рабочая часть станка выполнена в виде шлифовальной ленты и способна быстро и качественно обрабатывать даже значительные площади.

Чем занимается сварщик?

Чем занимается сварщик?

Конкретные должностные обязанности сварщика варьируются в зависимости от квалификации сварщика и отрасли, в которой он работает.

Неквалифицированные сварщики — работа на сборочных линиях, выполнение повторяющихся сварочных работ. Они могут использовать роботов для соединения панелей кузова автомобиля или грузовика или выполнения точечной сварки при сборке специализированного оборудования. Они могут мало знать или вообще не знать о свойствах металла или о том, какие типы газа, проволоки и настроек используются для получения стабильного и прочного сварного шва.

Квалифицированные сварщики — знают характеристики сварки многих видов металла. Через ученичество или образование они изучают передовые методы сварки и могут сваривать вручную или использовать роботов для сварки металлических компонентов.

В то время как те, кто использует роботов, обычно ограничиваются работой на фабрике, те, кто сваривает вручную, могут работать практически в любом приложении. Сварщики-строители соединяют стальные двутавровые балки для высотных конструкций, небоскребов и любых других типов зданий, в которых используется металл. Сварщики также могут работать в гоночной команде, ремонтируя шасси поврежденного автомобиля или строя совершенно новый. НАСА даже нанимает высококвалифицированных сварщиков для работы в аэрокосмической отрасли.

Сварщики также могут работать в гоночной команде, ремонтируя шасси поврежденного автомобиля или строя совершенно новый. НАСА даже нанимает высококвалифицированных сварщиков для работы в аэрокосмической отрасли.

В зависимости от проекта сварщики используют один из более чем 100 методов сварки. При дуговой сварке рабочие сваривают вручную или на машине. Это наиболее распространенный метод сварки, при котором дуга электрического тока соединяет две металлические детали специальным сварочным стержнем. При кислородно-топливной сварке, кислородно-ацетиленовой сварке или газовой сварке используются газы и кислород для производства тепла, необходимого для плавления и соединения металлических частей.Другие типы включают контактную сварку, дуговую сварку с защитным металлом, дуговую сварку под флюсом и более современные процессы лазерной сварки. Сварщики могут специализироваться на одном или нескольких из этих типов, поскольку для определенных металлов потребуются особые методы сварки.

Сварщики обычно работают по чертежам или спецификациям, а затем используют свои знания основных металлов и методов соединения, чтобы выбрать подходящий материал для работы. Они режут, позиционируют и точечной сваркой металл в рамках подготовки к одному из многочисленных сварочных процессов.Сложность работы зависит от типа металла и положения. Твердые металлы, такие как титан и сталь, имеют тенденцию меньше деформироваться и, следовательно, их легче соединять друг с другом. Податливые, мягкие материалы, такие как алюминий, легко деформируются и могут быть повреждены, если поверхность не будет тщательно очищена; Сварщик должен проявлять особую осторожность, чтобы не допустить дефектов сварного шва.

Они режут, позиционируют и точечной сваркой металл в рамках подготовки к одному из многочисленных сварочных процессов.Сложность работы зависит от типа металла и положения. Твердые металлы, такие как титан и сталь, имеют тенденцию меньше деформироваться и, следовательно, их легче соединять друг с другом. Податливые, мягкие материалы, такие как алюминий, легко деформируются и могут быть повреждены, если поверхность не будет тщательно очищена; Сварщик должен проявлять особую осторожность, чтобы не допустить дефектов сварного шва.

Независимо от типа, сварщики подвергаются воздействию интенсивного и ослепляющего тепла и должны проявлять особую осторожность, чтобы обеспечить собственную безопасность и безопасность окружающих.Сварщики носят специальные перчатки и фартуки, чтобы искры и пламя не обожгли одежду и кожу. Они также носят специальную маску для предотвращения ожогов, которые очень похожи на солнечные ожоги глаз. Помимо соблюдения мер предосторожности, сварщики должны внимательно следить за свариваемым металлом. Особое внимание уделяется предотвращению перегрева металла, что приводит к короблению, деформации, усадке или расширению. Сварщики также обслуживают свое оборудование и работают с различными электроинструментами, в том числе болгаркой, для подготовки металлических поверхностей к сварке.

Особое внимание уделяется предотвращению перегрева металла, что приводит к короблению, деформации, усадке или расширению. Сварщики также обслуживают свое оборудование и работают с различными электроинструментами, в том числе болгаркой, для подготовки металлических поверхностей к сварке.

Сварочные аппараты также известны как:

Сварочный аппарат для алюминия.

Сварщик

Сварщик по техническому обслуживанию

Оператор поддуги

Сварщик Оператор

Что такое сварка? — Подробное объяснение сварки

Подробное объяснение процесса сварки

Сварка относится к соединению или сплавлению частей с использованием тепла и/или сжатия, так что части образуют сплошную среду. Источником тепла при сварке обычно является пламя дуги, создаваемое электричеством источника сварочного тока.Дуговая сварка называется дуговой сваркой.

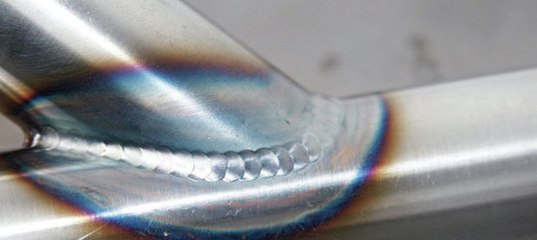

Сплавление деталей может происходить исключительно за счет тепла, выделяемого дугой, так что свариваемые детали сплавляются друг с другом. Этот метод можно использовать, например, при сварке TIG.

Этот метод можно использовать, например, при сварке TIG.

Однако обычно присадочный металл вплавляется в сварочный шов или сварной шов либо с помощью механизма подачи проволоки через сварочный пистолет (сварка MIG/MAG), либо с использованием сварочного электрода с ручной подачей. В этом случае присадочный металл должен иметь примерно ту же температуру плавления, что и свариваемый материал.

Перед началом сварки краям свариваемых деталей придают форму подходящего сварочного паза, например, V-образного паза. В процессе сварки дуга сплавляет края разделки и наполнителя, создавая расплавленную сварочную ванну.

Для долговечности сварного шва расплавленная сварочная ванна должна быть защищена от насыщения кислородом и воздействия окружающего воздуха, например, с помощью защитных газов или шлака. Защитный газ подается в расплавленную сварочную ванну с помощью сварочной горелки.Сварочный электрод также покрыт материалом, который выделяет защитный газ и шлак над расплавленной сварочной ванной.

Наиболее часто свариваемыми материалами являются металлы, такие как алюминий, мягкая сталь и нержавеющая сталь. Также пластик можно сваривать. При сварке пластмасс источником тепла является горячий воздух или электрический резистор.

Сварочная дугаСварочная дуга, необходимая для сварки, представляет собой разряд электричества между сварочным электродом и свариваемым изделием. Дуга возникает, когда между деталями возникает достаточно большой импульс напряжения.При сварке TIG это может быть достигнуто зажиганием спускового крючка или ударом сварочного электрода по свариваемому материалу (ударное зажигание).

Таким образом, напряжение разряжается подобно молнии, позволяя электричеству течь через воздушный зазор, который создает дугу с температурой в несколько тысяч градусов по Цельсию, максимум до 10 000 ⁰C градусов (18 000 градусов по Фаренгейту). Непрерывный ток от источника сварочного тока к заготовке устанавливается через сварочный электрод, поэтому перед началом сварки заготовка должна быть заземлена заземляющим кабелем в сварочном аппарате.

При сварке MIG/MAG дуга возникает, когда присадочный материал касается поверхности заготовки и возникает короткое замыкание. Затем эффективный ток короткого замыкания расплавляет конец присадочной проволоки и зажигается сварочная дуга. Для получения гладкого и прочного шва сварочная дуга должна быть стабильной. Поэтому при сварке MIG/MAG важно использовать сварочное напряжение и скорость подачи проволоки, подходящие для свариваемых материалов и их толщины.

Кроме того, на плавность дуги и, соответственно, на качество сварного шва влияет техника работы сварщика.Расстояние сварочного электрода от разделки и постоянная скорость сварочной горелки важны для успешной сварки. Оценка правильного напряжения и скорости подачи проволоки является важной частью компетентности сварщика.

Однако современные сварочные аппараты имеют несколько функций, упрощающих работу сварщика, таких как сохранение ранее использованных настроек сварки или использование предустановленных кривых синергии, упрощающих настройку параметров сварки для конкретной задачи.

Защитный газ часто играет важную роль в производительности и качестве сварки.Как следует из названия, защитный газ защищает затвердевающий расплавленный сварной шов от насыщения кислородом, а также от примесей и влаги в воздухе, которые могут ослабить устойчивость сварного шва к коррозии, привести к образованию пор и снизить долговечность сварного шва за счет изменения геометрических характеристик. сустава. Защитный газ также охлаждает сварочную горелку. Наиболее распространенными компонентами защитного газа являются аргон, гелий, углекислый газ и кислород.

Защитный газ может быть инертным или активным.Инертный газ вообще не вступает в реакцию с расплавленным швом, в то время как активный газ участвует в процессе сварки, стабилизируя дугу и обеспечивая плавный перенос материала на сварной шов. Инертный газ используется при сварке MIG (дуговая сварка в среде инертного газа), а активный газ используется при сварке MAG (дуговая сварка в среде активного газа).

Примером инертного газа является аргон, который не вступает в реакцию с расплавленным сварным швом. Это наиболее часто используемый защитный газ при сварке TIG. Однако диоксид углерода и кислород реагируют с расплавленным сварным швом, как и смесь диоксида углерода и аргона.

Гелий (He) также является инертным защитным газом. Гелиевые и гелий-аргоновые смеси используются при сварке TIG и MIG. Гелий обеспечивает лучшее боковое проплавление и большую скорость сварки по сравнению с аргоном.

Углекислый газ (CO2) и кислород (O2) представляют собой активные газы, используемые в качестве так называемого оксигенирующего компонента для стабилизации дуги и обеспечения плавного переноса материала при сварке MAG. Доля этих газовых компонентов в защитном газе определяется типом стали.

Нормы и стандарты в области сварки Несколько международных стандартов и норм применяются к процессам сварки, конструкции и характеристикам сварочных машин и расходных материалов. Они содержат определения, инструкции и ограничения для процедур и машинных структур в целях повышения безопасности процессов и машин, а также для обеспечения качества продукции.

Они содержат определения, инструкции и ограничения для процедур и машинных структур в целях повышения безопасности процессов и машин, а также для обеспечения качества продукции.

Например, общий стандарт для дуговой сварки машин МЭК 60974-1 в то время как технические условия поставки и продукции форм, размеров, допусков и этикеток содержатся в стандарте SFS-EN 759.

Безопасность при сваркеЕсть несколько факторов риска, связанных с сваркой.Дуга излучает очень яркий свет и ультрафиолетовое излучение, которое может привести к повреждению глаз. Расплавленный металл брызги и искры могут обжечь кожу и вызвать риск возникновения пожара, и дым, генерируемый при сварке может быть опасен при вдыхании.

Эти опасности можно избежать, однако, подготовив для них и с помощью соответствующих средств индивидуальной защиты.

Защита от пожара может быть достигнуто путем проверки среды сварочного участка заранее и путем удаления легковоспламеняющихся материалов вблизи сайта. Кроме того, огнетушащие поставки должны быть легко доступны. Посторонние не допускать попадания в опасную зону.

Кроме того, огнетушащие поставки должны быть легко доступны. Посторонние не допускать попадания в опасную зону.

Глаза, уши и кожа должна быть защищена с помощью соответствующего защитного механизма. Сварочный маска с серым цветом экрана защищает глаза, волосы и уши. Кожа сварка перчатки и крепкий, негорючий сварочного аппарат защиты рук и тела от искр и тепла.

Сварочные газы можно избежать при достаточной вентиляции на стройплощадке.

Подробнее о проблеме безопасности сварки

Методы сваркиМетоды сварки могут быть классифицированы с помощью метода, используемого в производстве сварочного тепла и способ наполнитель подают в сварной шов.Используемый метод сварки выбирается в зависимости от свариваемых материалов и толщины материала, требуемой эффективности производства и желаемого визуального качества сварного шва.

Наиболее распространенными методами сварки являются сварка MIG/MAG, сварка TIG и дуговая сварка (ручная дуговая сварка металлическим электродом). Самым старым, наиболее известным и до сих пор довольно распространенным процессом является ручная дуговая сварка металлическим электродом MMA, которая обычно используется на монтажных рабочих местах и на открытых площадках, где требуется хорошая доступность.

Самым старым, наиболее известным и до сих пор довольно распространенным процессом является ручная дуговая сварка металлическим электродом MMA, которая обычно используется на монтажных рабочих местах и на открытых площадках, где требуется хорошая доступность.

Более медленный метод сварки TIG позволяет получить очень точные результаты сварки, поэтому он используется для сварки, которая будет видна или требует особой точности.

Сварка МИГ/МАГ — это универсальный метод сварки, при котором присадочный материал не нужно отдельно подавать в расплавленный шов. Вместо этого проволока проходит через сварочную горелку, окруженную защитным газом, прямо в расплавленный шов.

Существуют также другие методы сварки, подходящие для особых нужд, такие как лазерная, плазменная, точечная, дуговая сварка под флюсом, ультразвуковая сварка и сварка трением.

Соединение металлов: пайка пайкой или сварка

Соединение металлов: пайка пайкой или сварка

Существует несколько методов соединения металлов, включая сварку, пайку и пайку. В чем разница между сваркой и пайкой? В чем разница между пайкой и пайкой? Давайте рассмотрим различия, сравнительные преимущества, а также общие области применения. Это обсуждение углубит ваше понимание соединения металлов и поможет определить оптимальный подход для вашего приложения.

В чем разница между сваркой и пайкой? В чем разница между пайкой и пайкой? Давайте рассмотрим различия, сравнительные преимущества, а также общие области применения. Это обсуждение углубит ваше понимание соединения металлов и поможет определить оптимальный подход для вашего приложения.

Как работает пайка

Паяное соединение выполняется совершенно иначе, чем сварное соединение. Первая большая разница заключается в температуре – при пайке основные металлы не плавятся.Это означает, что температура пайки неизменно ниже, чем температура плавления основных металлов. Температуры пайки также значительно ниже, чем температуры сварки тех же основных металлов, при этом используется меньше энергии.

Если пайка не сплавляет основные металлы, как она их соединяет? Он работает путем создания металлургической связи между присадочным металлом и поверхностями двух соединяемых металлов. Принцип, по которому присадочный металл проходит через соединение для создания этой связи, — это капиллярное действие. В плавильных операциях, вы применяете тепло в широком смысле неблагородных металлов. Присадочный металл затем вводят в контакт с нагретыми частями. Это плавится мгновенно за счет тепла в базовых металлов и обращается за счет капиллярного действия полностью через сустав. Это, как принято паяное соединение.

В плавильных операциях, вы применяете тепло в широком смысле неблагородных металлов. Присадочный металл затем вводят в контакт с нагретыми частями. Это плавится мгновенно за счет тепла в базовых металлов и обращается за счет капиллярного действия полностью через сустав. Это, как принято паяное соединение.

пайки твердым припоем применения включают в себя электронику / электрический, аэрокосмической, автомобильной, HVAC / R, строительство и многое другое. Примеры варьируются от систем кондиционирования воздуха для автомобилей до высокочувствительных реактивных лопаток турбины на спутниковые компоненты для тонких ювелирных изделий.Пайка обеспечивает значительное преимущество в приложениях, которые требуют присоединения разнородных цветных металлов, в том числе меди и стали, а также неметаллы, такие как карбид вольфрама, оксид алюминия, графита и алмаза.

Сравнительные преимущества. Во-первых, паяное соединение является прочным соединением. Правильно выполненное паяное соединение (например, сварное соединение) во многих случаях будет столь же прочным или прочным, как и соединяемые металлы. Во-вторых, соединение производится при относительно низких температурах, в пределах примерно от 1150°F до 1600°F (от 620°C до 870°C).

Во-вторых, соединение производится при относительно низких температурах, в пределах примерно от 1150°F до 1600°F (от 620°C до 870°C).

Самое главное, основные металлы никогда не плавятся. Поскольку основные металлы не плавятся, они обычно сохраняют большую часть своих физических свойств. Эта целостность основного металла характерна для всех паяных соединений, включая как тонкие, так и толстые соединения. Кроме того, более низкий нагрев сводит к минимуму опасность деформации или коробления металла. Учтите также, что при более низких температурах требуется меньше тепла, что является значительным фактором экономии.

Еще одним важным преимуществом пайки является простота соединения разнородных металлов с использованием флюса или сплавов с флюсовой сердцевиной/покрытием.Если вам не нужно плавить основные металлы, чтобы соединить их, не имеет значения, имеют ли они сильно разные температуры плавления. Вы можете припаять сталь к меди так же легко, как сталь к стали. Сварка — это отдельная история, потому что вы должны расплавить основные металлы, чтобы сплавить их. Это означает, что если вы попытаетесь сварить медь (температура плавления 1981°F/1083°C) со сталью (температура плавления 2500°F/1370°C), вам придется использовать довольно сложные и дорогие методы сварки. Полная простота соединения разнородных металлов с помощью обычных процедур пайки означает, что вы можете выбрать любые металлы, которые лучше всего подходят для функции сборки, зная, что у вас не возникнет проблем с их соединением, независимо от того, насколько сильно различаются их температуры плавления.

Это означает, что если вы попытаетесь сварить медь (температура плавления 1981°F/1083°C) со сталью (температура плавления 2500°F/1370°C), вам придется использовать довольно сложные и дорогие методы сварки. Полная простота соединения разнородных металлов с помощью обычных процедур пайки означает, что вы можете выбрать любые металлы, которые лучше всего подходят для функции сборки, зная, что у вас не возникнет проблем с их соединением, независимо от того, насколько сильно различаются их температуры плавления.

Кроме того, паяное соединение имеет гладкий приятный внешний вид. Можно сравнить день и ночь крошечную аккуратную кромку паяного соединения и толстый неравномерный валик сварного соединения. Эта характеристика особенно важна для стыков на потребительских товарах, где внешний вид имеет решающее значение. Паяное соединение почти всегда можно использовать «как есть», без каких-либо отделочных операций — еще одна экономия средств.

Пайка имеет еще одно существенное преимущество перед сваркой, заключающееся в том, что операторы обычно могут освоить навыки пайки быстрее, чем навыки сварки. Причина кроется в неотъемлемом различии между двумя процессами. Линейный сварной шов должен отслеживаться с точной синхронизацией подвода тепла и наплавки присадочного металла. Паяное соединение, с другой стороны, стремится «сделать себя» за счет капиллярного действия. На самом деле значительная часть навыков, связанных с пайкой, коренится в конструкции и конструкции соединения. Сравнительная скорость обучения высококвалифицированных операторов является важным фактором стоимости.

Причина кроется в неотъемлемом различии между двумя процессами. Линейный сварной шов должен отслеживаться с точной синхронизацией подвода тепла и наплавки присадочного металла. Паяное соединение, с другой стороны, стремится «сделать себя» за счет капиллярного действия. На самом деле значительная часть навыков, связанных с пайкой, коренится в конструкции и конструкции соединения. Сравнительная скорость обучения высококвалифицированных операторов является важным фактором стоимости.

Наконец, пайку сравнительно легко автоматизировать.Характеристики процесса пайки — широкое применение тепла и простота позиционирования присадочного металла — помогают устранить потенциальные проблемы. Существует множество способов автоматического нагрева соединения, множество форм припоя и множество способов их нанесения, так что операцию пайки можно легко автоматизировать практически для любого уровня производства.

Как работает сварка

Сварка соединяет металлы путем плавления и сплавления их вместе, как правило, с добавлением присадочного металла. Соединения получаются прочными — обычно такими же прочными, как соединяемые металлы, или даже прочнее. Чтобы сплавить металлы, вы прикладываете концентрированное тепло непосредственно к области соединения. Это тепло должно иметь высокую температуру, чтобы расплавить основные металлы (соединяемые металлы) и присадочные металлы. Поэтому температура сварки начинается с точки плавления основных металлов.

Соединения получаются прочными — обычно такими же прочными, как соединяемые металлы, или даже прочнее. Чтобы сплавить металлы, вы прикладываете концентрированное тепло непосредственно к области соединения. Это тепло должно иметь высокую температуру, чтобы расплавить основные металлы (соединяемые металлы) и присадочные металлы. Поэтому температура сварки начинается с точки плавления основных металлов.

Сварка обычно подходит для соединения больших сборок, когда обе металлические секции имеют относительно большую толщину (0,5 дюйма/12,7 мм) и соединяются в одной точке.Поскольку валик сварного шва нерегулярный, он обычно не используется в изделиях, требующих косметического шва. Приложения включают в себя транспорт, строительство, производство и ремонтные мастерские. Примерами являются роботизированные сборки, а также изготовление сосудов высокого давления, мостов, строительных конструкций, самолетов, железнодорожных вагонов и путей, трубопроводов и многого другого.

Сравнительные преимущества . Поскольку выделение тепла при сварке сильное, его обычно локализуют и точно определяют; нецелесообразно наносить его равномерно на большую площадь.Этот точечный аспект имеет свои преимущества. Например, если вы хотите соединить две небольшие полоски металла в одной точке, практичным подходом будет сварка сопротивлением. Это быстрый и экономичный способ изготовления прочных, постоянных соединений сотнями и тысячами.

Поскольку выделение тепла при сварке сильное, его обычно локализуют и точно определяют; нецелесообразно наносить его равномерно на большую площадь.Этот точечный аспект имеет свои преимущества. Например, если вы хотите соединить две небольшие полоски металла в одной точке, практичным подходом будет сварка сопротивлением. Это быстрый и экономичный способ изготовления прочных, постоянных соединений сотнями и тысячами.

Однако, если сустав линейный, а не точечный, возникают проблемы. Локальный нагрев сварки может стать недостатком. Например, если вы хотите сварить встык два куска металла, вы начинаете со скоса краев металлических кусков, чтобы оставить место для сварочного присадочного металла.Затем вы свариваете, сначала нагревая один конец области стыка до температуры плавления, затем медленно перемещая тепло вдоль линии стыка, синхронно с нагревом напыляя присадочный металл. Это типичная обычная операция сварки. Правильно выполненное сварное соединение не менее прочно, чем соединяемые металлы.

Однако у этого метода сварки линейных стыков есть недостатки. Соединения выполняются при высоких температурах – достаточно высоких, чтобы расплавить как основной металл, так и присадочный металл.Эти высокие температуры могут вызвать проблемы, в том числе возможную деформацию и деформацию основного металла или напряжения вокруг зоны сварки. Эти опасности минимальны, когда соединяемые металлы имеют большую толщину, но они могут стать проблемой, когда основные металлы представляют собой тонкие срезы. Кроме того, высокие температуры обходятся дорого, поскольку тепло — это энергия, а энергия стоит денег. Чем больше тепла вам нужно для изготовления соединения, тем больше будет стоить производство соединения.

Теперь рассмотрим автоматизированный процесс сварки.Что происходит, когда вы присоединяетесь не к одной сборке, а к сотням или тысячам сборок? Сварка по своей природе представляет проблемы для автоматизации. Соединение контактной сваркой, выполненное в одной точке, относительно легко автоматизировать. Однако, как только точка становится линией — линейным стыком — снова необходимо провести линию. Эту операцию отслеживания можно автоматизировать, перемещая линию стыка, например, мимо нагревательной станции и автоматически подавая присадочную проволоку с больших бобин. Однако это сложная и требовательная установка, оправданная только при больших производственных партиях идентичных деталей.

Однако, как только точка становится линией — линейным стыком — снова необходимо провести линию. Эту операцию отслеживания можно автоматизировать, перемещая линию стыка, например, мимо нагревательной станции и автоматически подавая присадочную проволоку с больших бобин. Однако это сложная и требовательная установка, оправданная только при больших производственных партиях идентичных деталей.

Имейте в виду, что методы сварки постоянно совершенствуются. В производственных условиях можно сваривать электронно-лучевым, конденсаторным разрядом, трением и другими методами. Эти сложные процессы обычно требуют специализированного и дорогого оборудования, а также сложных и трудоемких настроек. Подумайте, практичны ли они для более коротких производственных циклов, изменений в конфигурации сборки или типичных повседневных требований к соединению металлов.

Выбор правильного процесса соединения металлов

Если вам нужны соединения, которые одновременно являются постоянными и прочными, вы, вероятно, сузите свои соображения по соединению металлов до сварки, а не пайки. При сварке и пайке используются тепло и присадочные металлы. Оба они могут быть выполнены на производственной основе. Однако на этом сходство заканчивается. Они работают по-разному, поэтому помните эти соображения относительно пайки и сварки:

При сварке и пайке используются тепло и присадочные металлы. Оба они могут быть выполнены на производственной основе. Однако на этом сходство заканчивается. Они работают по-разному, поэтому помните эти соображения относительно пайки и сварки:

- Размер сборки

- Толщина основных металлических профилей

- Требования к точечному или линейному соединению

- Соединение металлов

- Необходимое количество окончательной сборки

Другие варианты? Соединения с механическим креплением (резьбовые, клиновые или заклепочные) обычно не идут ни в какое сравнение с паяными соединениями по прочности, устойчивости к ударам и вибрации или герметичности.Клеевое соединение и пайка обеспечивают прочное соединение, но, как правило, ни один из них не может обеспечить прочность паяного соединения, равную или превышающую прочность самих основных металлов. Они также, как правило, не могут производить соединения, устойчивые к температурам выше 200°F (93°C). Когда вам нужны прочные, прочные соединения металла с металлом, пайка является сильным соперником.

Когда вам нужны прочные, прочные соединения металла с металлом, пайка является сильным соперником.

Что такое график сварки?

График сварки — это инструкция по настройке аппарата контактной сварки для данной работы.Он включает в себя все конкретные настройки машины, настройки управления, инструменты, электроды, силы, время, скорости и все другие соответствующие данные, связанные с работой. Он также включает информацию о детали, включая материал, толщину, количество сварных швов, места сварки, требования к качеству и предварительную очистку. Эта информация сохраняется и может использоваться для настройки задания при следующем запуске. Его также можно использовать в качестве отправной точки, если параметры изменились, и вы хотите вернуться к тому моменту, когда задание началось.

Общие графики начальной настройки доступны для большинства материалов. Эти расписания можно использовать в качестве отправной точки для начала работы, пока вы не разработаете точные настройки для своего станка и детали. Графики можно найти в стандарте AWS C1.1 и в Руководстве по контактной сварке RWMA.

Графики можно найти в стандарте AWS C1.1 и в Руководстве по контактной сварке RWMA.

Ниже приведена выдержка из Каталога контактной сварки CMW Inc, показывающая данные графика сварки низкоуглеродистой стали.

Глядя на строку 0,050” этого типового графика — в этой строке указываются спецификации для настройки для сварки низкоуглеродистой стали 1010 0.Толщина 050 дюймов на самом тонком внешнем листе.

Данные выглядят следующим образом:

№ 5 RW Электрод с поверхностью диаметром ¼ дюйма, альтернативный электрод № 5 RW Электрод с радиусом купола 3 дюйма В примечаниях указано, что это материал электрода класса 2

Сила 554 фунта

14 циклов время сварки

Минимум 16 циклов выдержки

Ток 9600 ампер примерно

Результирующий сварной шов должен иметь прочность на сдвиг 1195 фунтов

Сварной наггетс 0,210 дюйма

Минимальное расстояние между сварными швами должно быть 7/8 дюйма для предотвращения шунтирования тока

Большинство опубликованных графиков сварки читаются примерно так и являются хорошей отправной точкой. Фактический график, который вы разрабатываете, будет отличаться от этого из-за различий в свариваемых материалах, вариантах оборудования, настройках и стандартах качества.

Фактический график, который вы разрабатываете, будет отличаться от этого из-за различий в свариваемых материалах, вариантах оборудования, настройках и стандартах качества.

Всегда начинайте первоначальную сварку при токе, значительно более низком, чем указано выше, чтобы быть осторожным и предотвратить возможное выталкивание. После первого пробного сварного шва можно безопасно медленно регулировать ток до тех пор, пока не будет получено тепло и сварной шов.

Артикул: CMW — Каталог продукции для контактной сварки

Tuffaloy — Каталог продукции для контактной сварки

Стандарт AWS C1.1, Рекомендуемые методы контактной сварки

RWMA — Руководство по контактной сварке, 4-е издание

Что означает сварка?

Weldverb

владеть

Этимология: [Вероятно, первоначально это же слово также возникать, хлынуть; возможно, из сканд.; ср. Св. vlla сварить, uppvlla закипеть, закипеть, Дан. vlde фонтанировать, G. wellen сваривать. См. Хорошо к весне.]

vlde фонтанировать, G. wellen сваривать. См. Хорошо к весне.]

Weldnoun

трава (Reseda luteola), родственная резеде, произрастающая в Европе и отчасти в Америке; метла красильщика; ракета красильщика; травка красильщика; дикая вайда.Красильщики используют его для придания желтого цвета. возможно, из сканд.; ср. Св. vlla сварить, uppvlla закипеть, закипеть, Дан. vlde фонтанировать, G. wellen сваривать. См. Колодец к весне.]

Weldnoun

красящее вещество или краситель, извлеченный из этого растения

Этимология: [Вероятно, первоначально это же слово, а также вскакивать, хлынуть; возможно, из Сканда.; ср. Св. vlla сварить, uppvlla закипеть, закипеть, Дан. vlde фонтанировать, G. wellen сваривать. См. Хорошо пружинить.]

Weldverb

сжимать или бить в тесном и постоянном союзе, как два куска железа, нагретые почти до плавления

Этимология: [Вероятно, первоначально это же слово, чтобы возникать хлынуть; возможно, из сканд. ; ср. Св. vlla сварить, uppvlla закипеть, закипеть, Дан. vlde фонтанировать, G. wellen сваривать. См. До весны.]

; ср. Св. vlla сварить, uppvlla закипеть, закипеть, Дан. vlde фонтанировать, G. wellen сваривать. См. До весны.]

Weldverb

рис.: Тесно или тесно соединяться

Этимология: [Вероятно, первоначально то же самое слово, что и вытекать, хлестать; возможно, из сканд.; ср. Св. vlla сварить, uppvlla закипеть, закипеть, Дан. vlde фонтанировать, G. wellen сваривать. См. Хорошо к весне.]

Weldnoun

состояние сварки; соединение, выполненное сваркой

Этимология: [Вероятно, изначально то же слово, что и вскакивать, хлынуть; возможно, из Сканда.; ср. Св. vlla сварить, uppvlla закипеть, закипеть, Дан. vlde фонтанировать, G. wellen сваривать. См. «До весны».]

Мифы о сварке, часть 3: сварной шов никогда не бывает таким прочным, как основной материал

В дополнение к последнему сообщению о мифах о сварке и несвариваемых материалах я также часто получаю неохотные звонки от дизайнера, который был «вынужден» добавить сварку в конструкцию.

Клиент : «Сколько мне придется перепроектировать эту деталь для этого сварного шва?»

Я : «Почему вы хотите перепроектировать?»

Клиент : «Ну, сварка ослабит деталь! Мне нужно усилить его, чтобы компенсировать.

наоборот. Прочность сварного шва, которая, кстати, является неоднозначным термином, связана с характеристиками основного материала, конфигурацией детали и параметрами сварки. Итак, возвращаясь к мифу о сварке № 2 (Если это металл, я могу его сварить), если г-н Заказчик спроектировал свою деталь из нержавеющей стали 303, сварной шов действительно будет слабее, чем основной материал, и будет точка отказа. Однако та же деталь, изготовленная из отожженного сплава 304L, на самом деле может быть прочнее в месте сварки. СЮРПРИЗ!

Решения для повышения прочности сварных швов

Это правда, что во многих случаях сварка приводит к размягчению или затвердеванию материала в области, прилегающей к сварному шву, но очень часто это можно решить, выбрав другой материал или просто добавив нагреватель после сварки. обработка для восстановления характеристик исходного материала.

обработка для восстановления характеристик исходного материала.

Краткий пример: Горячая тема в новостях сейчас — оружие. Хотите верьте, хотите нет, но в современном оружии все чаще используется лазерная сварка.

Ну, пистолеты делают из углеродистой и легированной стали (чаще всего) и эти материалы не всегда хорошо играют после сварки. Тем не менее, несколько часов в печи при температуре в несколько сотен градусов определяют разницу между частью, которая выдержит несколько десятков выстрелов или десятки тысяч выстрелов.

Вывод — Не попадайтесь в ловушку, полагая, что сварной шов будет самым слабым местом вашей детали. Поговорите со знающим человеком и используйте сварку, чтобы вы выглядели героем в своем следующем «невозможном» дизайне.

Описание работы сварщика-изготовителя (Чем они занимаются?)

Как стать сварщиком?

Есть несколько способов стать сварщиком. Вы можете пройти курс обучения в колледже, стажировку или пройти специализированное обучение на рабочем месте.

Вы можете пройти курс обучения в колледже, стажировку или пройти специализированное обучение на рабочем месте.

Вам следует изучить эти пути, чтобы стать сварщиком, чтобы выяснить, какой из них подходит именно вам.Хотя некоторые из этих вариантов имеют определенные квалификационные требования, многие работодатели больше заинтересованы в людях, которые полны энтузиазма, хотят учиться и могут следовать инструкциям.

Для работы на стройке вам может понадобиться карточка схемы сертификации строительных навыков (CSCS).

Колледж/провайдер обучения

Ваш местный колледж или учебный центр может предложить такие курсы, как получение награды 2-го уровня по навыкам сварки, сертификат 2-го уровня по специальности «Производство и сварка» или диплом 3-го уровня по специальности «Производство и технология сварки».

Вам понадобится:

Ученичество

Вы можете пройти среднее или продвинутое обучение, чтобы стать сварщиком в области сварки, инженерного строительства или машиностроения.

Вам понадобится:

- До 5 выпускных экзаменов в школе, включая английский язык и математику, или их эквивалент (промежуточное ученичество)

- 5 экзаменов GCSE в классах с 9 по 4 (от A* до C) или эквивалентных, включая английский язык и математику (продвинутое обучение).

Стажировка в строительной компании — хороший путь в отрасль.

Стажировка открыта для всех, кто старше 16 лет. В качестве ученика вы будете полностью заняты в своей компании и должны работать не менее 30 часов в неделю. Ваше время будет разделено между опытом работы и обучением в колледже или учебном заведении.

Работа

Если у вас есть базовый опыт, вы можете обратиться непосредственно в строительную компанию, чтобы получить опыт работы на месте в качестве сварщика. Вы можете начать в качестве помощника и прогрессировать по мере улучшения ваших способностей.

Ваш работодатель может помочь вам получить квалификацию сварщика, которая даст вам многие навыки, необходимые для работы. Учебный совет по инженерному строительству (ECITB), Enginuity и Институт сварки (TWI) предоставляют дополнительную информацию об обучении и квалификации.

Учебный совет по инженерному строительству (ECITB), Enginuity и Институт сварки (TWI) предоставляют дополнительную информацию об обучении и квалификации.

Опыт работы

Опыт работы необходим для трудоустройства в строительной отрасли. Вы можете получить это в школе или работая по выходным и праздникам с компанией или родственником, который работает сварщиком.Потенциальные работодатели всегда будут рады увидеть опыт работы, указанный в вашем резюме.

Навыки

Дополнительные навыки, которые могут пригодиться любому, кто собирается работать сварщиком, включают:

- Внимание к деталям

- Инженерно-технические знания

- Умение работать руками

- Базовые математические и дизайнерские навыки.

Чем занимается сварщик?

Как сварщик, вы будете отвечать за соединение металлов с использованием различных методов, часто для создания новых структур.В обязанности может входить резка и сварка материалов в соответствии с техническими планами, созданными другими специалистами в области строительства.

- Выполнение дуговой сварки металлическим электродом в среде защитного газа (GMAW) для изготовления изделий и компонентов

- Резка материалов в требуемые формы, проверка размеров и толщины

- Сварка или соединение металлов и других материалов в различные конструкции

- Следование инженерным планам, чертежам и инструкциям

- Использование компьютерных программ для проектирования конструкций

- Рабочие инструменты, машины и сварочное оборудование

- Проверка и испытание сварных швов с помощью прецизионных измерительных приборов

- Демонтаж металлоконструкций

- Очистка инструментов, оборудования и рабочих зон

- Ношение защитной одежды и использование средств защиты

- Работа на стройке или в мастерской.

Сколько вы могли бы заработать, работая сварщиком?

Ожидаемая зарплата сварщика меняется по мере того, как вы становитесь более опытным.

- Новые сварщики могут зарабатывать от 20 000 до 25 000 фунтов стерлингов

- Обученные сварщики с некоторым опытом могут зарабатывать от 25 000 до 30 000 фунтов стерлингов

- Старшие производители сварки могут зарабатывать от 30 000 до 50 000 фунтов стерлингов*

- Самозанятые сварщики устанавливают свои собственные ставки заработной платы.

Часы работы и заработная плата зависят от местоположения, работодателя и сверхурочной работы.

* Заработная плата была собрана из нескольких отраслевых источников и обновлена по состоянию на 2019 год

Ознакомьтесь с последними вакансиями сварочного производства:

Поскольку это внешние веб-сайты, количество вакансий, связанных с выбранной вами ролью, может варьироваться. Новые возможности будут публиковаться по мере их появления.

Карьерный путь и продвижение

Как сварщик, вы можете стать инженером-сварщиком или старшим сварщиком.