Сварка вертикальных швов полуавтоматом: основные методы

Екатерина

Если полуавтоматическая сварка горизонтальных швов не представляет особой сложности для новичка, то сварка вертикальных швов полуавтоматом требует опыта и знания некоторых нюансов. При вертикальной сварке расплавленный металл как никогда подвержен гравитации, но при образовании наплывов получить качественное соединение практически невозможно. Предлагаем вашему вниманию практические рекомендации по сварке вертикальных швов, а также краткое описание методов их создания.

Содержание статьи

- Подготовка аппарата к работе

- Сварка вертикальных швов полуавтоматом: особенности

- Как варить вертикальный шов сверху вниз

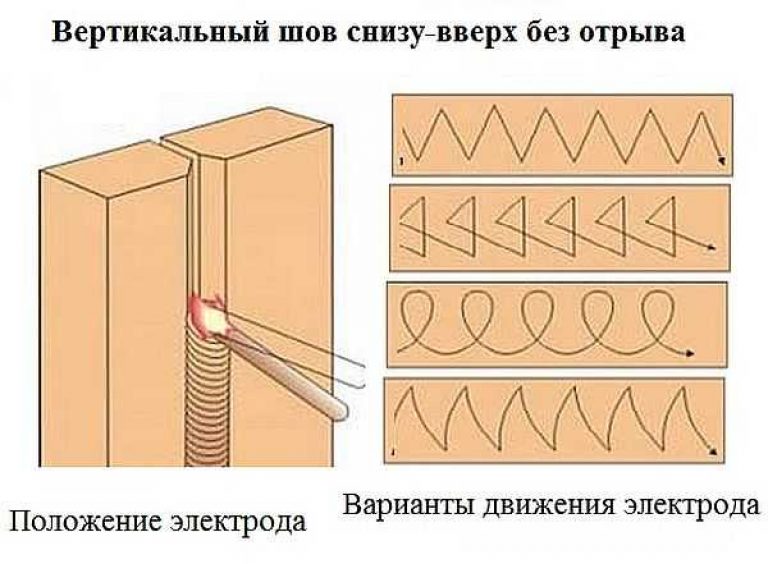

- Как варить вертикальный шов снизу вверх

- Некоторые технологии вертикальной сварки

- Как правильно варить вертикальный шов. Советы новичкам

Подготовка аппарата к работе

устройство полуавтоматаПолуавтомат состоит из инвертора, горелки, снабженной кабелем-каналом, газового баллона с редукторами и манометрами. Прежде чем приступить к свариванию, необходимо удостовериться, что все компоненты системы исправны и присоединены в правильной последовательности. Пристальное внимание стоит обратить на:

Прежде чем приступить к свариванию, необходимо удостовериться, что все компоненты системы исправны и присоединены в правильной последовательности. Пристальное внимание стоит обратить на:

- Заземление корпуса сварочного аппарата.

- Соответствие толщины свариваемых деталей диаметру присадочной проволоки.

- Химический состав основного металла и расходного материала, которые должны быть похожи.

- Состав защитного газа.

- Скорость подачи проволоки и расход защитного газа. Эти показатели лучше всего рассчитать заранее, чтобы не прерывать сварку из-за отсутствия материалов.

- Длину выступающей из сопла проволоки. Она не должна превышать 5 мм.

- Силу тока.

Подобрав расходники и настроив полуавтомат, желательно провести пробное сваривание на ненужных обрезках металла. В случае непровара либо прожога шва регулируется сила тока и по-новому подбирается оптимальная скорость сварки. Также обратите внимание, что подготовительные работы нужно провести и с металлическими заготовками:

- Перед тем как осуществить сварку, желательно соединить свариваемые поверхности между собой точками, как минимум двумя-тремя.

Благодаря этому детали будут неподвижны во время работы.

Благодаря этому детали будут неподвижны во время работы. - Поверхности очищаются от следов краски, лака, пыли, грязи. Полуавтомат может справиться со сваркой и загрязненных поверхностей, однако в таком случае соединение будет непрочным, к тому же не удастся избежать токсичных испарений. Не нужно счищать толстый слой металла, это негативно отразится на качестве сварки.

- При сварке листового металла, расположенного слоями, для надежной фиксации нужно воспользоваться струбцинами.

струбцины

Сварка вертикальных швов полуавтоматом: особенности

Под воздействием высоких температур на металлической поверхности образуются капли. Они начинают стекать вниз, тем самым препятствуя качественной сварке. Шлак, оставшийся после использования электрода и находящийся в такой капле, значительно увеличивает риск дефектов шва. Однако если отвести стержень от места сварки на некоторое время, то произойдет кристаллизация металла, и капля затвердеет. Немаловажно при этом правильно рассчитать временной промежуток, предназначенный для остывания металла, иначе не избежать непровара.

Как правило, сила тока при полуавтоматической сварке вертикальных швов на 5 А меньше, чем при сваривании швов в другом положении. Такие показатели обеспечивают целостность шва, минимизируя вероятность возникновения подрезки. Сварка полуавтоматом предусматривает совершение колебательных движений, при которых корень шва будет проварен надлежащим образом.

Как и при сваривании в любом другом пространственном положении, вертикальный шов может быть выполнен в виде сплошного соединения, точечного и сплошного прерывистого. В первом случае шов придает деталям дополнительную жесткость и используется для бытовых и строительных нужд. Вторая разновидность незаменима при кузовном ремонте автомобилей. Третья также широко используется на СТО, однако применяется для тех мест, где нужно сваривать более толстый металл.

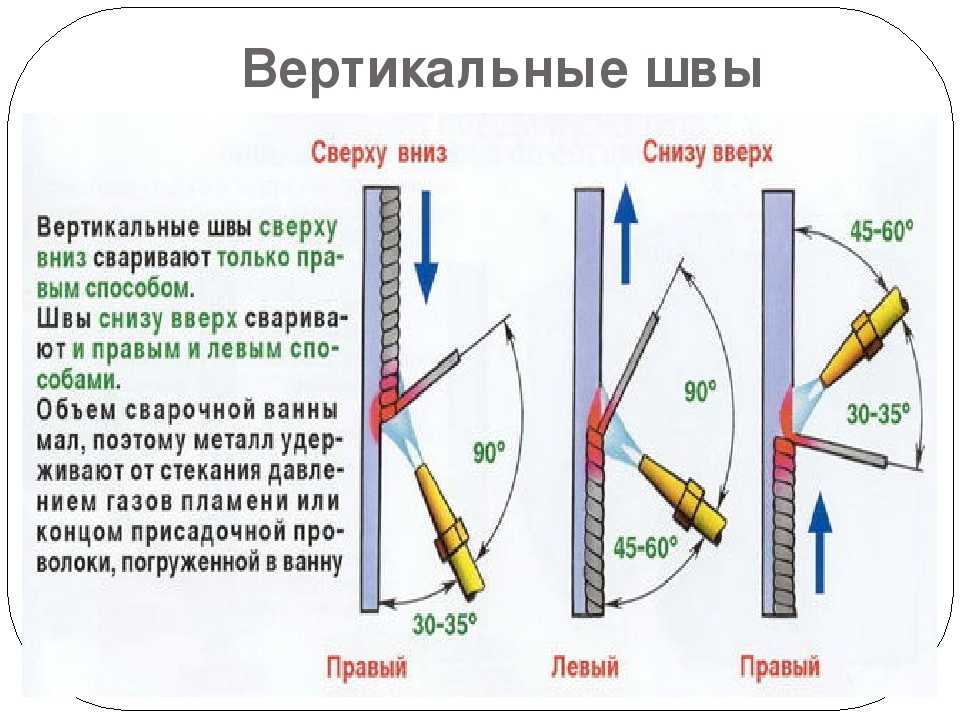

Как варить вертикальный шов сверху вниз

При использовании такого метода стоит обратить внимание на толщину сварочной проволоки. Так как при большом количестве шлака соединение может получиться пористым, электрод по толщине должен быть гораздо меньше ширины предполагаемого шва. Тонкий электрод гарантирует быстрое схватывание сварной ванны при отсутствии стекания расплавленного металла. Благодаря этому за короткий промежуток времени можно сварить большее количество заготовок.

Тонкий электрод гарантирует быстрое схватывание сварной ванны при отсутствии стекания расплавленного металла. Благодаря этому за короткий промежуток времени можно сварить большее количество заготовок.

При сварке в направлении сверху вниз лучше всего использовать проволоку с целлюлозным и пластмассовым покрытиями. Первая разновидность содержит в себе большое количество органических соединений, которые в процессе плавки электрода насыщают зону сварки водородом. Чтобы избежать возникновения на шве т.н. «рыбьих глаз», свариваемую конструкцию перед работами необходимо некоторое время выдержать при комнатной температуре. Если есть возможность, то можно прокалить детали при температуре 250-300 °С, это предотвратит перенасыщение металла водородом. Проволока с пластмассовым покрытием более эффективна: она обеспечивает непрерывное горение дуги, шов получается прочным, без пор и микротрещин, а шлаковая корка отделяется довольно легко.

Как варить вертикальный шов снизу вверх

Таким методом варить вертикальные соединения гораздо сложнее, но, тем не менее, к нему прибегает большинство сварщиков, если предстоит соединять ответственные конструкции.

Сварка полуавтоматом снизу вверх подразумевает иное расположение сварной ванны. Она находится снизу, а сверху происходит ее наполнение жидким металлом. Чтобы расплавленный материал не проливался, нужно сконцентрироваться на манипуляциях с электродом:

Некоторые технологии вертикальной сварки

Сварить вертикальный шов полуавтоматом можно, используя не только классические методы. К довольно распространенным способам сварки вертикальных швов можно отнести следующие:

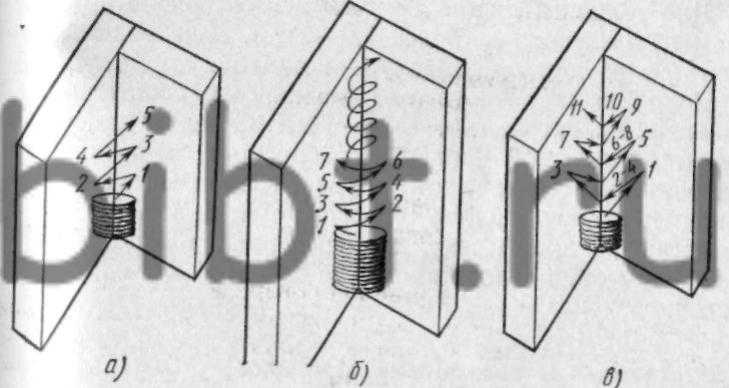

- Треугольник. Вертикаль может быть сварена при помощи такого способа, если толщина соединяемых поверхностей не превышает 2 миллиметра. Перед началом работ необходимо притупить кромки деталей. Направление сварки – снизу вверх, оптимальная толщина электрода — 3 мм, а показатели тока – в пределах 80-100А. После формирования полочки в нижней части соединения электрод передвигают к одному из краев, плавят кромки, заполняя ванну. Затем действия повторяются у другого края, причем сварная ванна получается в форме треугольника.

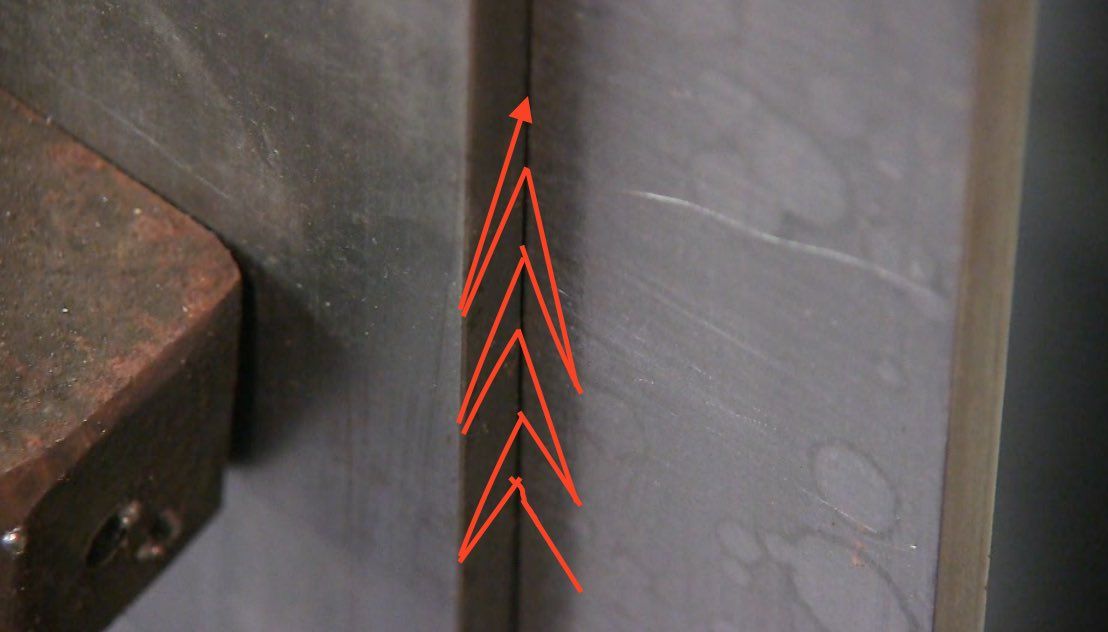

- Елочка. Применяется в случае, если зазор между поверхностями составляет 2-3 мм. Металл «вытягивается» из глубины зазора, располагается на плоскости кромки, затем происходит его возврат вглубь. Сварка происходит снизу вверх. Такая технология во многом напоминает петлю. Чтобы металл распределялся равномерно в зазоре, необходимо отработать движения до автоматизма и тщательно следить, чтобы на кромках не возникли порезы.

- Лесенка. Ее применяют при зазоре, превышающем 4 мм, если кромки деталей притуплены минимально. При зигзагообразных движениях электрода происходит незначительный подъем по вертикали и небольшие остановки на краях, необходимые для проплавления металла.

Как правильно варить вертикальный шов. Советы новичкам

Несмотря на то, что сварка при помощи полуавтоматического аппарата дается легко даже начинающим, к выполнению некоторых работ стоит подходить очень ответственно, вооружившись рекомендациями опытных мастеров дела. Оформление вертикальных швов – одна из таких ситуаций, где опыт предшественников будет вполне кстати.

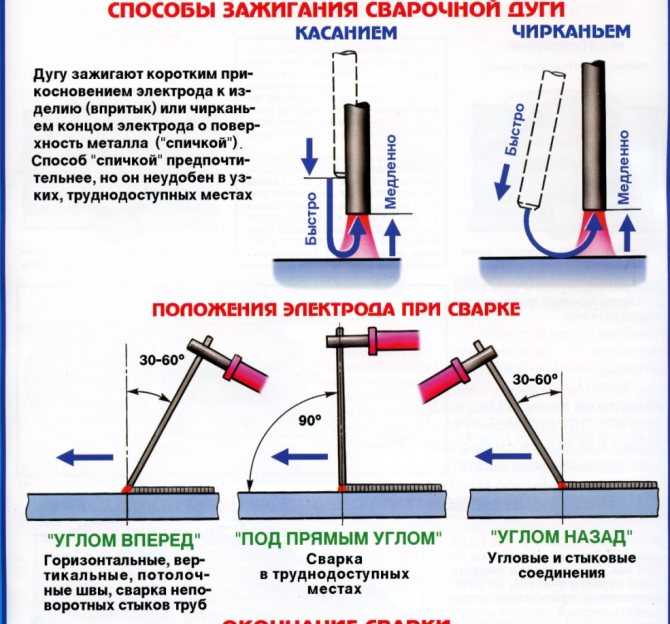

- Чтобы добиться стабильного горения дуги, стержню во время поджога стоит придать перпендикулярное положение.

- Чтобы избежать возникновения потеков, электрод во время работы держится в наклонном положении.

- Если у вас в приоритете не высокая производительность, а аккуратный шов без малейших подтеков, тогда стоит уменьшить длину дуги. Ускорившаяся кристаллизация позволит избежать подтеков.

- Увеличить скорость кристаллизации металла можно также за счет увеличения силы тока и ширины шва. Однако, используя такой метод, будьте готовы к тому, что шов получится несколько худшим по качеству.

Похожие публикации

Сварка вертикальных швов полуавтоматом

Главная » Статьи » Сварка вертикальных швов полуавтоматом

Как правильно варить вертикальный шов

Сварка вертикальных швов более сложна в технологическом плане, чем работа в горизонтальной плоскости. Расплавленный металл очень текуч и под воздействием гравитации просто оплывает вниз.

Расплавленный металл очень текуч и под воздействием гравитации просто оплывает вниз.

В этой статье мы рассмотрим основные методики варки вертикальных швов, а также расскажем, с помощью какого оборудования проще выполнить такую работу.

Проблемы вертикального сваривания

Сварочный процесс заключается в расплавлении металла деталей, которые соединяются между собой после остывания. С горизонтальными видами сварки все просто, главное — научится поджигать дугу и правильно вести шов. Но как быть с вертикальными видами? Под воздействием притяжения металл постоянно течет и очень непросто контролировать сварочную ванну. В итоге получаются неровные соединения, сформированные каплями и подтеками.

При сварке в вертикальном положении возможны такие проблемы, как непровар металла или, наоборот, подрезка. Они возникают вследствие выбора не соответствующего по силе тока. При непроваренном металле расплав разбрызгивается вокруг и растекается по поверхности. Подрезка образуется в виде канавки в шве, когда слишком мощная дуга вырезает материал из зоны сварки.

Еще одна проблема вертикального шва образуется при длительной задержке дуги на одной точке. Сварочная ванна как бы «выпадает», образуя прожоги в заготовках.

Каким образом можно избежать брака в соединении при вертикальном сваривании и что за приемы подойдут в таком случае?

Инвертор или полуавтомат

Инвертор с функцией ММА — это та же ручная дуговая сварка, но работающая по другому принципу, в отличие от трансформаторной. При этом используется покрытый плавящийся электрод.

Полуавтомат варит за счет расплавления проволоки, подающейся в зону сварки. Такие аппараты позволяют создавать более качественные швы, так как нет брызг расплавленного металла, а импульс, по сути, вбивает каждую точку в соединение.

Так чем же лучше варить вертикальный шов?

В любом случае для начинающего сварщика потребуется практика в работе с одним из этих приборов. Без опыта сразу сделать качественное соединение вряд ли получиться.

Инверторная ручная сварка требует большего внимания к процессу и контроля движения электрода. При неправильно выбранном положении держателя и угла наклона возникнет брак. Варить нужно с отрывом, создавая эффект точечной сварки. При этом металл будет разбрызгиваться и растекаться по поверхности изделия. Только при наличии большой практики будет получаться качественный шов.

При неправильно выбранном положении держателя и угла наклона возникнет брак. Варить нужно с отрывом, создавая эффект точечной сварки. При этом металл будет разбрызгиваться и растекаться по поверхности изделия. Только при наличии большой практики будет получаться качественный шов.

Полуавтомат также требует тщательного контролирования сварочного процесса. Здесь тоже важны и выбранные положения держателя, и техника сварки. При использовании защитного газа в полуавтоматической сварке уменьшается количество брызг и подтеков, но такое соединение будет дороже по себестоимости.

Главное преимущество в том, что можно уменьшить скорость подачи проволоки, а значит замедлить процесс перегрева металла. В итоге, при должной практике с полуавтоматическим сварочным аппаратом можно уменьшить стекание расплава вниз. Для подобного эффекта с использованием ручной сваркой используют специальные электроды, ускоряющие кристаллизацию металла.

Многие сварщики рекомендуют при сварке вертикальных швов использовать полуавтомат, который позволяет получить качественное соединение. Но, при отсутствии такого аппарата, с использованием должной техники работы можно получить качественное крепление по прочности и с обычной ручной сваркой.

Но, при отсутствии такого аппарата, с использованием должной техники работы можно получить качественное крепление по прочности и с обычной ручной сваркой.

Технология сварки вертикальных швов

Главное правило — вертикальные швы наиболее приемлемо накладывать снизу вверх! В таком положении дуга будет как-бы подталкивать сварочную ванну и не позволять ей стекать вниз. А также такое положение способствует упору капли расплавленного металла в нижний, уже застывший, шов.

Особенности ручной сварки

При работе с ручной сваркой нужно выполнять некоторые особенные требования.

- При сварочных работах с вертикальными швами нужно установить ток немного ниже, чем обычно. Это способствует образованию меньшего количества тепла, а, значит, металл будет не так быстро растекаться.

- Для того, чтобы избежать интенсивного стекания расплава вниз, нужно выдерживать более короткую дугу.

- Держатель с электродом располагают так, чтобы кончик стержня смотрел вверх и немного в сторону.

- Шов ведут постепенно с поперечными поступательными движениями. Лучше всего двигаться зигзагом или елочкой.

- Наиболее качественным получиться соединение, сваренное с отрывом. Когда электрод удаляют и приближают к поверхности изделия.

Если у Вас мало опыта в таком виде работ, лучше всего поэкспериментировать отдельно от изделия, выбрав оптимальную силу тока и скорость ведения шва, и только тогда приступать к основной работе.

Сварка полуавтоматом

Рекомендации по тому, как варить вертикальные швы полуавтоматом, немного отличаются от ручного аналога.

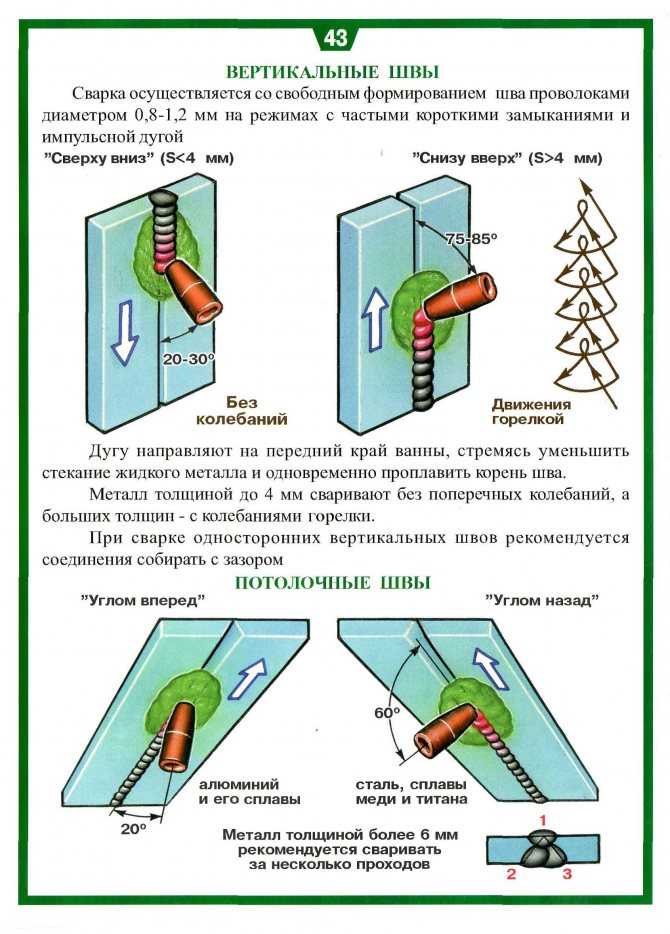

- Если толщина металла изделия до 3 миллиметров, то сварку лучше всего вести сверху вниз.

- При деталях со стенками от 3 мм и более шов ведут наоборот, снизу вверх.

- Горелку полуавтомата располагают под углом в 45 градусов к поверхности.

- Ток нужно снизить, как и скорость подачи проволоки (процесс плавления происходит быстрее, чем при ручной варке).

При сварке вертикальных швов полуавтоматом, нужно руководствоваться тремя главными правилами: выдержать нужную длину дуги (короче), обеспечить равномерное движение держателя и установить нужный угол к свариваемым поверхностям.

Безопасность при вертикальной сварке

Сварочное оборудование довольно травмоопасное, но, кроме общих правил по безопасной работе (защита зрения, электробезопасность и прочие), существуют некоторые требования и при выполнении различных видов швов.

Техника безопасности при сварке вертикальных швов, в силу того, что металл стекает и разбрызгивается вниз, особое внимание уделяет защите от этого фактора.

Чтобы избежать попадания горячего материала на одежду, нужно выбрать правильное положение, лучше всего — немного в стороне от опасной зоны. Также не стоит работать лежа под местом сварки.

Обязательно стоит тщательно подойти к снаряжению. Для сварки нужно использовать огнестойкие перчатки, закрывающие руки. И, конечно, обеспечить полную защиту всего тела от попадания расплава на кожу.

Часто вертикальные швы приходится варить в ограниченном пространстве (например, под автомобилем), в таком случае нужно обеспечить надежную вентиляцию и приток свежего воздуха. Особенно, если используется защитный газ (аргон или углекислый).

Особенно, если используется защитный газ (аргон или углекислый).

Также не стоит забывать и об электробезопасности.

А что Вы можете добавить к материалу этой статьи. Поделитесь свои опытом сварки вертикальных швов. Чем лучше всего пользоваться, по Вашему мнению: полуавтоматом или ручной сваркой? Оставьте свои комментарии в блоке обсуждения этого материала.

wikimetall.ru

Сварка вертикальных швов

Существует множество видов и типов сварки. Они делятся по различным классификациям в зависимости от используемого материала, аппарата и типа ведения проводника для создания шва. Одной из таких является сварка вертикальных швов, имеющая ряд особенностей, с которыми мы сейчас познакомимся.

Особенности вертикальной сварки

Вертикальная сварка имеет сложность в том, что при создании шва, расплавленный металл норовит стекать вниз, чего ни в коем случае нельзя допустить. Если это произойдет, то поверх этой капли варить уже не получится, так как там содержится шлак от электрода.

Для создания качественной дорожки при ручной дуговой сварке, рекомендуется использовать короткую дугу на небольшом токе. При этом, мастер должен совершать движения снизу вверх, чтобы избежать ненужных потеков. Когда из расплавленной капли формируются вертикальные швы, нужно конец электрода убирать немного в сторону, чтобы дать материалу затвердеть и при этом не утратить искру.

Принципы вертикальной сварки

Для создания идеального шва, необходимо придерживаться несколько принципов вертикальной сварки:

- Если сварочные работы производятся на переменном токе, тогда обязательно начинать необходимо снизу. При этом кратер шва наполняется материалом так, что создает объемный валик, который параллельно служит некоторой подставкой для плавленого металла, находящегося немного выше. Таким образом и заполняется шов.

- При электродуговой методике металл в кратере шва при вертикальном положении должен застывать намного быстрее. Для этого лучше делать небольшие капли.

Добиться такого эффекта очень просто, сократив дугу (расстояние между изделием и электродом).

Добиться такого эффекта очень просто, сократив дугу (расстояние между изделием и электродом).

Условия для качественного вертикального шва

Не все начинающие сварщики понимают, как варить вертикальный шов, чтобы он получился эстетичным, прочным и «правильным» с точки зрения качества. Есть несколько условий, выполняя которые получится идеальный шов практически с первого раза:

- во время поджога нужно соблюдать перпендикулярное расположение электрода по отношению к деталям;

- чем короче дуга, тем быстрее кристаллизуется металл и снижается риск потеков, которые портят шов;

- во время формирования дорожки электрод необходимо наклонять, чтобы, металлические капли не стекали вниз;

- если по неосторожности материал потек, нужно увеличить силу тока и ширину шва. Этот маневр даст больше времени для кристаллизации.

При таком подходе к работе шов производится легче и проще, чем при движении вниз. Но при этом качество шва будет немного ниже.

Но при этом качество шва будет немного ниже.

Учитывая, что бывают детали, которые нужно сварить только методикой сверху. Для этого нужно соблюдать осторожность и плавность. Тогда металл не будет стекать и портить изделие. Если свариваемые пластинки очень тонкие, например жестяные или оцинкованные, тогда нужно сделать следующее:

- максимально качественно зачистить детали, убрать с них пыль, грязь, остатки краски или масла, снять оцинкованный слой;

- шов делать точками. В этом случае снижается риск потеков и прожога делали.

Технология вертикальной сварки

Техника сварки вертикальных швов зависит от нескольких факторов:

- особенности металла материалов, которые необходимо соединить;

- тип сварки, который применяется в данном случае;

- мастерство сварщика:

- качество и особенности применяемого оборудования.

Создавать сварочные швы можно несколькими способами:

- сверху вниз с отрывом дуги:

- снизу вверх с отрывом дуги;

- сверху вниз без отрыва дуги:

- снизу вверх без отрыва дуги.

Создание шва электродом

Сварка в вертикальном положении требует больше внимания и усилий, чем в горизонтальном. Это связанно с возможными потеками металла. Для начинающих сварщиков проще будет формировать сварочный шов с отрывом дуги. Таким образом, материал быстро застывает. Для удобства процесса в это время электрод можно опирать на край сварного кратера. Во время формировки дорожки движения производятся, как с отрывом дуги, так и без отрыва – зигзагом, полумесяцем, петельками или валиком – «вверх-вниз».

Если же вы решили произвести сварку вертикального шва сверху вниз, то это производится очень короткой дугой. Предварительно потребуется немного тренировки, чтобы научится плавить металл, но избежать его растеканию вниз. Здесь важно правильно держать электрод – строго перпендикулярно кромкам кратера. При возбуждении дуги и создания валика его немного нужно наклонить вниз (на 45 градусов).

Рекомендуемый диаметр электрода 4-5 мм при силе тока не более 170А.

Как правильно варить вертикальный шов без отрыва, можно посмотреть в этом видеоуроке:

Вертикальный шов полуавтоматом

Сварка вертикальных швов полуавтоматом может производиться по нескольким методикам:

- «Треугольник» — это технология, применяемая для тонкого металла, толщиной не более 2 мм. Она основана на стандартном принципе ведения проводника снизу вверх. При этом расплавленный металл находится выше застывшего, который уже образовал небольшой валик и не позволяет «новоиспеченным» каплям стекать по дорожке вниз. При выполнении вертикальных швов инвертором необходимо правильно перемещать проводник, чтобы сварочная ванна получилась немного под углом. Собственно отсюда и пошло название данного способа – треугольник. Профессионалы рекомендуют для такой технологии применять электрод трехмиллиметрового диаметра и работать на токе в 100А.

- «Лестница» используется в том случае, когда между спаиваемыми деталями образуется слишком большой зазор.

- «Елочка».Данная технология идеально подходит для сварки полуавтоматом зазоров не более 2-3 мм. В этом случае электрод нужно перемещать по определенной траектории. И в результате получится шов как елочка. Начинать необходимо от одной из сторон и вести его по стенке кромки на себя. Когда наплавится металл нужно опустить электрод и немного остановиться, чтобы проплавить изделие. Таким же образом нужно сделать и с другой стороны. Так продолжать по направлению вверх вдоль всей дорожки. Самое главное – не допустить растекания капель.

В представленном видео можно посмотреть, как правильно сваривать детали при вертикальном положении:

youtube.com/embed/jFTL_loBcME?feature=oembed»>В заключение стоит отметить, что вертикальный шов требует особого внимания, так как есть риск стекания раскаленного металла. Во избежание этого, существует несколько технологий, позволяющих варить железо в вертикальном положении. Если придерживаться всех норм и правил, тогда получится качественный и надежный шов без «налипания» слоев металла и шлака. Варить такие дорожки можно несколькими методиками – полуавтоматической и ручной сваркой. Каждый из способов имеет и преимущества и недостатки при создании шва, но выбирая среди всех существующих видов, эти самые лучшие и простые, особенно для начинающих мастеров.

svarkaed.ru

Сварочный шов полуавтоматом: секреты мастерства

Сварочные работы считаются самым надежным методом получения неразъемного соединения двух элементов сварной конструкции или изделия. Принципиальная схема сварочных работ зависит от того, какой способ сварки выбирается в том или ином случае. Самым простым и поэтому часто используемым методом сварки сегодня является полуавтоматическая дуговая сварка.

В данной статье речь пойдет о свариваниио стальных трубопровдов. Качество выполнения сварки при данном процессе очень важно: от качества сварных соединений будет в целом зависеть качество всего трубопровода, его герметизация. О том, как производится сваривание стальных труб, на что важно обращать внимание мы и расскажем далее.

Сварка металлов разными способами применяется как в промышленности, так и в быту. Особо популярна ручная дуговая сварка: она дает качественное соединение, не требует дорогостоящей, громоздкой аппаратуры, может осуществляться и новичками. Что важно в технике сварки металлов таким способом, мы расскажем в этой статье.

stalevarim.ru

Как правильно варить сварочные швы — вертикальные, потолочные, горизонтальные

В процессе сварочных работ образуются наиболее надежные соединения. Сварочные швы могут соединять различные материалы. Помимо металла можно варить стекло, пластмассу, керамику. Сварочные работы могут проводиться в разных плоскостях. Поэтому положение шва при сварке зависит от пространственного расположения краев деталей, которые необходимо сварить.

Поэтому положение шва при сварке зависит от пространственного расположения краев деталей, которые необходимо сварить.

Классификация сварочных соединений

По способу выполнения швы бывают:

- односторонние;

- двухсторонние;

- однослойные;

- многослойные.

Подробнее про классификацию сварных соединений читайте в этой статье.По расположению в пространстве и протяженности существуют следующие виды сварки:

- В нижнем положении. Когда сварочный шов располагается под углом 0°к поверхности земли;

- В горизонтальном. Сваривание ведется горизонтально, а деталь размещена под углом от0 до 60 °;

- В вертикальном положении. Сваривание ведется вертикально, а конструкция располагается в плоскости от 60до 120 °;

- В потолочном. Шов находится над сварщиком, а работы ведутся под углом 120-180 °;

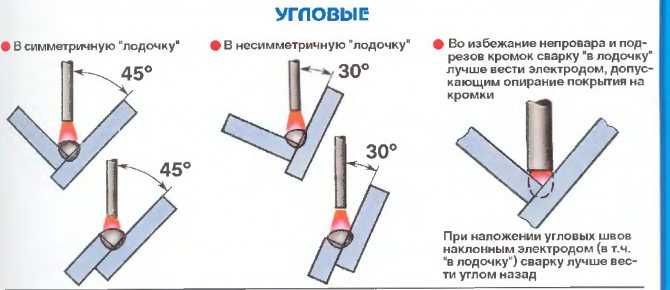

- В «лодочку». Сварка выполняется «в угол», а деталь расположена под наклоном.

Сварочные работы в нижнем положении даже для начинающих не представляют трудностей. Как они проводятся рассказывалось здесь. Для всех остальных необходимы технологические знания.

Как они проводятся рассказывалось здесь. Для всех остальных необходимы технологические знания.

Сварка вертикальных швов

Как варить вертикальный шов? Когда выполняется сварка вертикальных швов металл подготавливается так, что учитывается тип соединения и толщина элементов. После чего они фиксируются в нужном положении, и прихватываются небольшими поперечными стежками, которые не дают деталям смещаться.

Сварка двух вертикальных пластин

Вертикальный шов сваривается двумя способами: снизу вверх и в обратном направлении. Получить высокое качество вертикального шва легче, когда работаешь снизу вверх, так как сварочная ванна поднимается дугой и не дает ей опускаться.

Сварка вертикального шва снизу вверх без отрыва дуги предполагает движение электрода в одном направлении без смещения по горизонтали. Он наклоняется к плоскости под углом 80-90°. Сварочная дуга оказывает прямое воздействие на деталь, что облегчает управление процессом.

Алготирм сварки:

- В нижней точке возбуждается дуга;

- Подготовка горизонтальной поверхности, равной сечению шва — движение электрода: полумесяцем, «елочкой» или зигзагом;

- Удержание сварочной ванны осуществляется давлением дуги, которая контролируется наклоном электрода.

Движения электродом должны осуществляться довольно быстро, необходим полный контроль над процессом. Если сварочная ванна начинает вытекать с одного края, переходите к другому с одновременным движением вверх.

Важно! Не перегревайте металл и не останавливайтесь. Ванна может выпасть, последствием чего может быть прожог.

Свои особенности имеет сварка углового вертикального шва. Сначала наплавляют полочку, затем неспешными манипуляциями электрода наплявляют маталл. Формируется готовый шов при проходе «лесенкой». Т.е. подняли электрод вправо вверх, капля расплавленного металла застывает между кромками, далее ведем кончик электрода по краю шва влево и вверх, тем самым формирую «чушуйки» надежного соединения. Рекомендуем! Виды контактной сварки При сварочных работах с отрывом дуги движения выполняются из одной стороны в другую небольшими поперечными стежками или петельками.

Рекомендуем! Виды контактной сварки При сварочных работах с отрывом дуги движения выполняются из одной стороны в другую небольшими поперечными стежками или петельками.

Сварка горизонтальных швов

Горизонтальные швы на вертикальной поверхности свариваются справа налево и наоборот. Ванна в этом случае будет также стремиться вниз, стекать в нижнюю кромку. Электрод наклоняется под большим углом, который зависит от параметров тока. Ванна обязательно должна оставаться на месте.

При сварке толстого металла идет скок(разделка) только верхней кромки, нижняя при этом, удерживает расплавленный металл в сварочной ванне.

Советы и рекомендации при сварке в горизонтальном положении:

- предпочтительно варить слева направо, так лучше видна сварочная ванна;

- положение электрода немного назад, на шов;

- возбуждение дуги происходит на нижней кромке, далее переводят на верхнюю;

- траектория движения электродом осуществляется по спирали.

Движение электрода по спирали

При стекании металла вниз необходимо увеличить скорость движения и уменьшить нагрев металла. Можно выполнять отрывы дуги. В эти промежутки времени металл чуть остывает и прекращается его стекание. Такой же эффект дает снижение силы тока. Только пользуйтесь этими приемами поэтапно.

Совет! Если варить горизонтали для вас в новинку, не наплавляйте много металла, постарайтесь выполнить качественно тонкий шов. Затем, по необходимости, сделайте проход над первым.

Сварка потолочных швов

Как варить потолочный шов электросваркой? Такие ситуации могут привести в замешательство неопытных новичков.

Сварщик в этом случае находится в неудобном положении, а капли раскаленного металла с потолка будут срываться вниз. Электрод при таком виде работ расположен перпендикулярно к поверхности. Он должен совершать круговые движения с небольшой скоростью, чтобы расширить соединение. Электрическая дуга обязательно короткая. При длинной дуге будут образовываться подрезы.

Электрическая дуга обязательно короткая. При длинной дуге будут образовываться подрезы.

Способы выполнения потолочных швов

Сварка потолочных швов осуществляется по такому же принципу — металл должен затвердеть максимально быстро. Для такого вида работ используются электроды с особым тугоплавким покрытием.

Вместе с круговыми движениями электродами совершаются и вертикальные. При отдалении от ванны дуга гасится. Энергия перестает поступать. Происходит остывание металла и его кристализация, сварочная ванна уменьшается. Таким образом плавление осуществляется коротким замыканием. К потолочной сварке прибегают в случаях крайней необходимости, когда нет возможности расположить более удобно свариваемые детали. Нагрев металла осуществляется снизу, при этом пузырьки поднимаясь из сварочной ванны оказываются в корне шва, и ослабляют его.

Угловые швы

Сварка угловых швов имеет свои особенности. Сварочный процесс, состоящий из накладываемого соединения одного на другое, осуществляется без предварительной подготовки кромок. Стыки выполняются с обеих сторон угла.

Стыки выполняются с обеих сторон угла.

Когда детали соединяются встык и образуют угол, торец обрезается у одного элемента.

Т-образный тип соединения

Чтобы получить идеальный шов, одна плоскость должна стоять горизонтально, вторая — вертикально. Сваривать угловое соединение обязательно под углом 90°. Когда толщина изделия, которое расположено вертикально, не более 12 мм, тогда в дополнительной обработке нет необходимости. Если же его толщина от12 — 25 мм, необходимо подготовку делать в V-образной форме.

От 25-40 мм производят одностороннюю обрезку скосов U-образной формы.

Свыше 40мм — двухсторонняя обрезка V-образной формы.

Нижний край вертикально расположенного изделия обрезается ровно, а ширина стыка не более 2 мм.

Чтобы угловой стык был хорошо выполнен, необходимо уметь правильно зажигать дугу. Она зажигается перед началом сварочного процесса. Повторно выполняется при обрыве.

При использовании электродов с толстым покрытием, образуется большие участки топленого металла. По причине стекания металла вниз сделать правильную шовную поверхность угла не представляется возможным.

По причине стекания металла вниз сделать правильную шовную поверхность угла не представляется возможным.

Свариваемые поверхности нужно располагать таким образом, чтобы наклон был 45°и сварку выполнять лодочкой.

Нахлесточные соединения

Свариваемые листы, наложенные один на другой на расстояние 3-5 толщины этих листов, провариваются по периметру, также и по краю угла, образованного при накрытии. Обработка кромок при этом не требуется. Но увеличиваются затраты материала, и соединение утяжеляется. Несмотря на это, такой вариант используется довольно часто.

Особенности кольцевой сварки

Сварка кольцевых швов требуется при соединении труб, различных деталей запорной арматуры. Представляет собой комбинированные виды.

Дуговой электросваркой выполняется вертикальный шов, расположенный сбоку трубы. Горизонтальный шов накладывают по окружности. Также выполняется сварка потолочного шва и нижнего, которые расположены соответственно.

Трубы, изготовленные из стали, чаще всего обвариваются встык. Во избежание наплывов внутри труб, электрод наклоняют не больше 45°к горизонту, стык высотой 3 мм, а шириной — 8.

Во избежание наплывов внутри труб, электрод наклоняют не больше 45°к горизонту, стык высотой 3 мм, а шириной — 8.

Рекомендуем! Чем и как сваривают алюминий

Перед выполнением кольцевой сварки нужно провести подготовку поверхности:

- Деталь тщательным образом очищается;

- Деформированные торцы обрезаются и выпрямляются;

- На расстоянии 10 мм от края кромки зачищаются до блеска.

Во время сварки ведется непрерывная обработка стыков, а соединения поворотов провариваются в несколько слоев. Каждое соединение зачищается от шлака перед наложением следующего. При нанесении первого — полностью расплавляются все кромки. На случай если обнаруживается наличие трещин, они высекаются и фрагмент вновь проваривается.

Остальные слои накладываются при медленном вращении трубы. Конец предыдущего и начало последующего слоя сдвигают на 15-30 мм.

Заключительный слой обязательно красивый, с ровной поверхностью.

Стыковые швы

Сварка стыковых швов выполняется разными способами:

- В пространстве;

- На съемной подкладке из меди;

- С накладыванием предварительного шва.

При сварке швов в пространстве очень сложно проварить его корень по всей длине. Поэтому лучше использовать съемную пластину из меди, которая в силу своей высокой теплопроводности и технических характеристик препятствует оплавлению подкладки в момент соприкосновения с расплавленным металлом. По окончании работ она легко удаляется.

Недостатком таких соединения является высокая вероятность получения непровара. Во избежание этого дефекта, перед тем как подваривать обратную сторону, в металле вырубают канавку глубиной 2-3 мм. После этого её перекрывают подварочным валиком, затем стык усиливают снаружи.

Сварные многослойные швы

Каждый слой перед наложением нового зачищается от шлаков и остывает. Поэтому сварка многослойных швов отличается от других видов. Для первого слоя используют электроды с диаметром 3-4 мм, а для других — 5-6 мм. Заключительный слой является выпуклостью, а также проводит термообработку предыдущих пластов.

Подварочный шов — важная составляющая многослойного соединения. Он выполняется после зачистки и возможно частичного удаления первого стежка, в том месте где велика вероятность скопления дефектов. От того, насколько качественно будет выполнен подварочный шов, зависит надежность всего соединения.

Он выполняется после зачистки и возможно частичного удаления первого стежка, в том месте где велика вероятность скопления дефектов. От того, насколько качественно будет выполнен подварочный шов, зависит надежность всего соединения.

Заключение

Резюмируем, чтобы научиться правильно варить сваркой надо начать с самого простого:

- отработать нужный наклон электродов, производя при этом собирательные движения к соединению деталей.

- научиться сбивать шлак со стыков, которые с каждым разом будут все лучше получаться.

Как правильно варить вертикальный шов электросваркой? Очень важно учесть все рекомендации. Вертикальный шов выполняется немного сложнее горизонтального. Сначала прихватывается в нескольких местах, а затем заполняется постепенно снизу вверх. Таким образом весь зазор заполняется жидким металлом.

Отрабатывайте умения, покупайте аппарат для сварки, электроды, начинайте учиться выполнять красивые швы.

svarkagid.ru

Как правильно варить полуавтоматом Вертикал

Полуавтоматическая сварка вертикальных швов

Если полуавтоматическая сварка горизонтальных швов не представляет особой сложности для новичка, то сварка вертикальных швов полуавтоматом требует опыта и знания некоторых нюансов. При вертикальной сварке расплавленный металл как никогда подвержен гравитации, но при образовании наплывов получить качественное соединение практически невозможно. Предлагаем вашему вниманию практические рекомендации по сварке вертикальных швов, а также краткое описание методов их создания.

При вертикальной сварке расплавленный металл как никогда подвержен гравитации, но при образовании наплывов получить качественное соединение практически невозможно. Предлагаем вашему вниманию практические рекомендации по сварке вертикальных швов, а также краткое описание методов их создания.

Подготовка аппарата к работе

Полуавтомат состоит из инвертора, горелки, снабженной кабелем-каналом, газового баллона с редукторами и манометрами. Прежде чем приступить к свариванию, необходимо удостовериться, что все компоненты системы исправны и присоединены в правильной последовательности. Пристальное внимание стоит обратить на:

- Заземление корпуса сварочного аппарата.

- Соответствие толщины свариваемых деталей диаметру присадочной проволоки.

- Химический состав основного металла и расходного материала, которые должны быть похожи.

- Состав защитного газа.

- Скорость подачи проволоки и расход защитного газа. Эти показатели лучше всего рассчитать заранее, чтобы не прерывать сварку из-за отсутствия материалов.

- Длину выступающей из сопла проволоки. Она не должна превышать 5 мм.

- Силу тока.

Подобрав расходники и настроив полуавтомат, желательно провести пробное сваривание на ненужных обрезках металла. В случае непровара либо прожога шва регулируется сила тока и по-новому подбирается оптимальная скорость сварки. Также обратите внимание, что подготовительные работы нужно провести и с металлическими заготовками:

- Перед тем как осуществить сварку, желательно соединить свариваемые поверхности между собой точками, как минимум двумя-тремя. Благодаря этому детали будут неподвижны во время работы.

- Поверхности очищаются от следов краски, лака, пыли, грязи. Полуавтомат может справиться со сваркой и загрязненных поверхностей, однако в таком случае соединение будет непрочным, к тому же не удастся избежать токсичных испарений. Не нужно счищать толстый слой металла, это негативно отразится на качестве сварки.

- При сварке листового металла, расположенного слоями, для надежной фиксации нужно воспользоваться струбцинами.

струбцины

Сварка вертикальных швов полуавтоматом: особенности

Под воздействием высоких температур на металлической поверхности образуются капли. Они начинают стекать вниз, тем самым препятствуя качественной сварке. Шлак, оставшийся после использования электрода и находящийся в такой капле, значительно увеличивает риск дефектов шва. Однако если отвести стержень от места сварки на некоторое время, то произойдет кристаллизация металла, и капля затвердеет. Немаловажно при этом правильно рассчитать временной промежуток, предназначенный для остывания металла, иначе не избежать непровара.

Как правило, сила тока при полуавтоматической сварке вертикальных швов на 5 А меньше, чем при сваривании швов в другом положении. Такие показатели обеспечивают целостность шва, минимизируя вероятность возникновения подрезки. Сварка полуавтоматом предусматривает совершение колебательных движений, при которых корень шва будет проварен надлежащим образом.

Как и при сваривании в любом другом пространственном положении, вертикальный шов может быть выполнен в виде сплошного соединения, точечного и сплошного прерывистого. В первом случае шов придает деталям дополнительную жесткость и используется для бытовых и строительных нужд. Вторая разновидность незаменима при кузовном ремонте автомобилей. Третья также широко используется на СТО, однако применяется для тех мест, где нужно сваривать более толстый металл.

В первом случае шов придает деталям дополнительную жесткость и используется для бытовых и строительных нужд. Вторая разновидность незаменима при кузовном ремонте автомобилей. Третья также широко используется на СТО, однако применяется для тех мест, где нужно сваривать более толстый металл.

Как варить вертикальный шов сверху вниз

При использовании такого метода стоит обратить внимание на толщину сварочной проволоки. Так как при большом количестве шлака соединение может получиться пористым, электрод по толщине должен быть гораздо меньше ширины предполагаемого шва. Тонкий электрод гарантирует быстрое схватывание сварной ванны при отсутствии стекания расплавленного металла. Благодаря этому за короткий промежуток времени можно сварить большее количество заготовок.

При сварке в направлении сверху вниз лучше всего использовать проволоку с целлюлозным и пластмассовым покрытиями. Первая разновидность содержит в себе большое количество органических соединений, которые в процессе плавки электрода насыщают зону сварки водородом. Чтобы избежать возникновения на шве т.н. «рыбьих глаз», свариваемую конструкцию перед работами необходимо некоторое время выдержать при комнатной температуре. Если есть возможность, то можно прокалить детали при температуре 250-300 °С, это предотвратит перенасыщение металла водородом. Проволока с пластмассовым покрытием более эффективна: она обеспечивает непрерывное горение дуги, шов получается прочным, без пор и микротрещин, а шлаковая корка отделяется довольно легко.

Чтобы избежать возникновения на шве т.н. «рыбьих глаз», свариваемую конструкцию перед работами необходимо некоторое время выдержать при комнатной температуре. Если есть возможность, то можно прокалить детали при температуре 250-300 °С, это предотвратит перенасыщение металла водородом. Проволока с пластмассовым покрытием более эффективна: она обеспечивает непрерывное горение дуги, шов получается прочным, без пор и микротрещин, а шлаковая корка отделяется довольно легко.

Как варить вертикальный шов снизу вверх

Таким методом варить вертикальные соединения гораздо сложнее, но, тем не менее, к нему прибегает большинство сварщиков, если предстоит соединять ответственные конструкции.

Сварка полуавтоматом снизу вверх подразумевает иное расположение сварной ванны. Она находится снизу, а сверху происходит ее наполнение жидким металлом. Чтобы расплавленный материал не проливался, нужно сконцентрироваться на манипуляциях с электродом:

- Необходимо выдержать угол между ним и вертикальным швом.

- Зафиксированный в держателе конец должен находиться ниже плавящегося.

- Плавление электрода должно происходить медленнее, чем сварочная ванна будет кристаллизироваться.

- Сварка производится колебательными движениями. При этом источник тепла не задерживается долго в одной точке, и можно избежать растекания металла и прожогов.

вертикальный шов снизу вверх с проваром корня

Некоторые технологии вертикальной сварки

Сварить вертикальный шов полуавтоматом можно, используя не только классические методы. К довольно распространенным способам сварки вертикальных швов можно отнести следующие:

- Треугольник. Вертикаль может быть сварена при помощи такого способа, если толщина соединяемых поверхностей не превышает 2 миллиметра. Перед началом работ необходимо притупить кромки деталей. Направление сварки – снизу вверх, оптимальная толщина электрода — 3 мм, а показатели тока – в пределах 80-100А. После формирования полочки в нижней части соединения электрод передвигают к одному из краев, плавят кромки, заполняя ванну.

- Елочка. Применяется в случае, если зазор между поверхностями составляет 2-3 мм. Металл «вытягивается» из глубины зазора, располагается на плоскости кромки, затем происходит его возврат вглубь. Сварка происходит снизу вверх. Такая технология во многом напоминает петлю. Чтобы металл распределялся равномерно в зазоре, необходимо отработать движения до автоматизма и тщательно следить, чтобы на кромках не возникли порезы.

- Лесенка. Ее применяют при зазоре, превышающем 4 мм, если кромки деталей притуплены минимально. При зигзагообразных движениях электрода происходит незначительный подъем по вертикали и небольшие остановки на краях, необходимые для проплавления металла.

Как правильно варить вертикальный шов. Советы новичкам

Несмотря на то, что сварка при помощи полуавтоматического аппарата дается легко даже начинающим, к выполнению некоторых работ стоит подходить очень ответственно, вооружившись рекомендациями опытных мастеров дела. Оформление вертикальных швов – одна из таких ситуаций, где опыт предшественников будет вполне кстати.

Оформление вертикальных швов – одна из таких ситуаций, где опыт предшественников будет вполне кстати.

- Чтобы добиться стабильного горения дуги, стержню во время поджога стоит придать перпендикулярное положение.

- Чтобы избежать возникновения потеков, электрод во время работы держится в наклонном положении.

- Если у вас в приоритете не высокая производительность, а аккуратный шов без малейших подтеков, тогда стоит уменьшить длину дуги. Ускорившаяся кристаллизация позволит избежать подтеков.

- Увеличить скорость кристаллизации металла можно также за счет увеличения силы тока и ширины шва. Однако, используя такой метод, будьте готовы к тому, что шов получится несколько худшим по качеству.

Способы сварки вертикальных швов

Сварные швы классифицируют по множеству параметров. Главными характеризующими признаками являются тип соединения и положение в пространстве. По типу соединения их делят на стыковые и угловые.

Располагаться в пространстве они могут строго горизонтально (нижние), вертикально или под углом к горизонту. Сварка нижнего шва самая простая. В этом режиме легче всего контролировать состояние сварочной ванны, а значит и качество соединения.

Сварка нижнего шва самая простая. В этом режиме легче всего контролировать состояние сварочной ванны, а значит и качество соединения.

При выполнении прочих швов, в том числе вертикальных, требуется определенный навык и необходимо знать методы сваривания металлов и их сплавов в том или ином положении.

Электрошлаковый метод

Электрошлаковой сваркой можно варить детали практически любой толщины. Соединение происходит за один проход, независимо от толщины металла. Это ее функциональная особенность.

Причем сварка вертикальных швов при этом способе получается лучше всего опять-таки из-за принципа используемого метода. Благодаря однопроходной сварке происходит экономия электроэнергии и расходных материалов, производительность увеличивается на порядок. Сварка вертикальных стыков резервуаров получается высокого качества.

При электрошлаковой сварке, в области между кромками стыков заготовок и медными пластинами, возникает ванна из жидкого шлака. Процесс сваривания можно описать так:

- после погружения в шлаковую ванну электрода, сварочный ток проходит через нее и нагревает до такой температуры, что начинают плавиться кромки деталей и сам электрод;

- расплав образует сварочную ванну, после остывания которой происходит кристаллизация и образование сварного соединения;

- по мере остывания шва электрод с медными пластинами, образующими замкнутую область сварочной ванны, поднимается.

Так, за один проход производят вертикальную сварку швов любой толщины. Жидкий шлак, как более легкий компонент все время находится сверху, защищая шов от воздействия атмосферного кислорода. После завершения процесса сваривания, остывший шлак постукивают молотком и удаляют.

Электродуговой метод

Перед началом любой сварки необходимо подготовить соединяемые области. В зависимости от толщины металла, типа соединения, производится его подготовка, разделываются кромки деталей в соответствии с требованиями стандартов.

Затем с помощью специальных фиксаторов или других приспособлений их закрепляют. Для предотвращения температурных деформаций, детали через определенное расстояние приваривают друг к другу поперечными швами, так называемыми прихватками.

Они обеспечивают надежную фиксацию изделий относительно друг друга.

При сваривании дуговой электросваркой вертикальных стыков изделий, расплавленный металл под действием гравитации перемещается вниз. Переход жидкого сплава электрода в сварочную ванну происходит капельным путем.

Чтобы капли не отрывались, а перетекали плавно, применяют короткую электрическую дугу. Иногда, удается даже касаться концом электрода свариваемого изделия, чтобы предотвратить его прилипание к заготовке.

Вертикальный шов варится двумя способами: сверху-вниз или снизу-вверх.

Снизу-вверх

При технологии «снизу-вверх» первоначально сварочная ванна находится внизу. Расплавленный металл поступает в нее сверху. Чтобы жидкий металл не проливался, сварочный электрод устанавливается под углом к плоскости вертикального сварного шва.

Его плавящийся конец находится выше другого конца, закрепленного в держателе. Таким образом, он как бы поддерживает сварочную ванну, не дает расплескаться металлу.

Нижние слои будут кристаллизироваться, и становиться своеобразной подставкой для новой ванны. Так осуществляется ручной дуговой способ создания вертикального шва.

При любом способе необходимо поддерживать сварочный ток таким, чтобы кристаллизация ванны происходила быстрее, чем плавление электрода и кромок. Это достигается за счет короткой дуги и образования малых капель жидкого металла.

Это достигается за счет короткой дуги и образования малых капель жидкого металла.

Сверху вниз

При сваривании вертикальных стыков методом сверху вниз электрод так же располагается концом вверх. Край сварочной ванны поддерживается электрической дугой и электродом.

Задача заключается в опережающем расплавлении нижнего края ванны с одновременным ее удержанием. Верхний край должен успевать кристаллизоваться из-за отсутствия поступления теплоты от расплавленного электрода.

Если расплескивание все же происходит, то нужно увеличить сварочный ток и увеличить скорость перемещения электрода вниз. Желательно также увеличить ширину шва.

Вертикальный сварочный шов инвертором получается лучше, чем при использовании обычного аппарата. Это связано с более стабильной сварочной дугой.

Применение полуавтомата

Сварку вертикальных швов полуавтоматом или инверторным аппаратом ведут, используя несколько сварочных технологий. Выбор способа зависит от толщины стенок изделий, зазора между стыками, формы кромок.

Треугольная траектория

Технология сварки «треугольником» используется, если необходимо соединить изделия толщиной до 2 мм. При этом способе требуется наибольшее притупление кромок.

Технология может применяться при сварке углового шва в вертикальном положении или резервуаров. Сварка ведется снизу вверх, поэтому расплавленный металл располагается поверх остывшего сплава.

Стекающий шлак не препятствует проплавлению кромок, так как стекает уже по отвердевшему металлу. Сначала формируют полочку в нижней части стыка. Перемещая электрод к одному из краев, производят расплавление кромок и заполнение сварочной ванны.

Затем электрод перемещается к другому краю, и процесс повторяется. Форма ванны при этом выглядит как треугольник, отсюда и название технологии. Рекомендуемая толщина электрода составляет 3 мм при сварочном токе 80-100 ампер.

Траектория в виде елки и лесенки

При сварке изделий имеющих зазор 2-3 мм помогает технология «елочка». В данном способе приходится применять сложные движения концом электрода.

В данном способе приходится применять сложные движения концом электрода.

Процесс сварки вертикального шва начинается от одной из кромок, из глубины зазора.

Из толщи металла электрод как бы вытягивается, при этом наплавляя металл на плоскость кромки. Затем он опять возвращается вглубь будущего шва, и наплавка производится по другой стороне зазора.

Постепенно вертикальная щель заполняется, образуя прочное соединение. Процесс повторяют до тех пор, пока расплавленным металлом не заполнится весь зазор. Главная задача заключается в недопущении образования чрезмерного проплавления кромок и появления подтеков металла.

Технология «лестница» используется для сваривания вертикальных швов с наибольшими зазорами, когда кромки вовсе не притуплялись. Электрод движется от одной соединяемой кромки к другой, поднимаясь на минимальное расстояние вверх.

Движения зигзагообразные, при этом на кромках происходит краткая остановка для проплавления металла. Технология позволяет сваривать изделия толщиной до четырех миллиметров.

Особенности сварки полуавтоматом

Полуавтоматическая сварка (MIG), это своеобразная эволюция ручной электродуговой сварки (MMA). Даже, несмотря на доступность MMA инверторов, для бытового использования лучше применять MIG сварку. Но, чтобы полностью оценить ее преимущества, нужно знать, как варить полуавтоматом. На самом деле, в этом нет ничего сложного.

Сварка полуавтоматом

Для сварки металла полуавтоматом, применяется специальная проволока и защитный газ. Газ подается на горелку через сварочный рукав вместе с проволокой, защищая сварочную ванну от воздействия внешней среды.

Электродная проволока выпускается в бобинах. Ее толщина:

Для металлов тоньше 4-х мм применятся проволока 0,6-0,8 мм, толще – 1-1,2 мм.

Защитный газ – углекислота или смесь CO2 с аргоном. Чистый углекислый газ дешевле – но шов получается хуже и от сварки получается больше брызг, чем при использовании смеси с аргоном.

Особенности сварки полуавтоматом:

- автоматическая подача сварочной проволоки – повышает скорость и качество сварки;

- варит тонкий металл – толщина заготовок начинается от 0,5 мм;

- универсальность – полуавтоматический аппарат варит сталь, нержавейку, чугун и цветные металлы;

- на готовом сварочном соединении нет шлака;

- во время сварки практически нет дыма.

С другой стороны, полуавтомат громоздкий за счет баллона с газом. Кроме того, на сильном ветру варить в газовой среде не получится – ветер будет выдувать углекислоту из под горелки.

Что нужно знать о сварке полуавтоматом

Прежде чем варить, нужно учесть тонкости работы сварочного аппарата.

Как правильно варить полуавтоматом:

- плюсовая клемма подключается к горелке, минусовая к заготовке;

- для каждого вида металла применяется специальная проволока. Например, для алюминия – алюминиевая, для нержавейки – нержавеющая и т.д.;

- сила тока и скорость подачи проволоки это взаимно связанные настройки. Чем больше ток – тем больше скорость и наоборот;

- используемый на горелке токосъемный наконечник, должен соответствовать диаметру проволоки. Эта деталь относится к расходным материалам, поэтому требует периодической замены;

- от настройки механизма подающего проволоку, зависит качество шва;

- шланг, подающий проволоку, должен быть жестким – иначе он может перегнуться и подача проволоки застопорится;

- металл тоньше 1 мм лучше сваривать точками, если не нужно получить герметичный шов.

Так заготовка не перегреется и не прогорит;

Так заготовка не перегреется и не прогорит; - если напряжение сети, ниже номинального, например 190, а не 220 вольт – лучше применять проволоку меньшего диаметра. Например, вместо 0,8 взять 0,6 – аппарату справится с ней гораздо легче, и шов получится качественным.

- для сварки полуавтоматом без газа применяется специальная проволока, при этом плюсовая клемма подключается к заготовке.

При сварке в нижнем положении, горелка держится под углом примерно 60 градусов по отношению к заготовке. Расстояние до заготовки 5-15 мм. Горелка ведется от себя – «углом вперед».

Перед началом работы нужно откусить кончик проволоки, торчащий из горелки. На нем образуется шарик, который плохо проводит электричество – горелку будет тяжелее разжечь.

Нужно периодически чистить наконечник и сопло горелки от брызг. Если этого не делать подача проволоки станет прерывистой. Поэтому применяются специальные силиконовые аэрозоли, которые защищают поверхности от налипания – нужно брызнуть им внутрь горелки.

Общие правила сварки

Как и в любом деле, у сварки полуавтоматом, есть база, которую обязан знать сварщик.

- при сварке деталей толщиной более 3-х мм, между ними делается зазор 1-2 мм. Это нужно для полного проплавления металла. Если зазора не будет – шов получится поверхностным;

- от нагрева металл тянет, чтобы обеспечить равномерность зазора, делаются прихватки сверху и снизу заготовки. Если длина провара большая – число прихваток увеличивается;

- нужно следить за равномерным наплавлением шва на обе заготовки.

Это простые правила, которые нужно помнить.

Настройка сварочного аппарата

От правильности настройки полуавтомата зависит качество сварочного шва. Что нужно настроить:

- Силу тока.

- Скорость подачи проволоки.

- Давление газа.

В комплекте есть инструкция, в которой указаны рекомендуемые настройки для разных видов швов и пространственных положений. Их нужно воспринимать как ориентир, т. к. не существует такого эталона, который можно было бы применять на всех аппаратах. Поэтому настройки индивидуальны. Задача – получить ровное горение дуги, глубокий провар и красивый сварочный шов.

к. не существует такого эталона, который можно было бы применять на всех аппаратах. Поэтому настройки индивидуальны. Задача – получить ровное горение дуги, глубокий провар и красивый сварочный шов.

Поскольку проволока поступает в горелку вместе с углекислотой, нужно выставить давление газа. Оно делается в пределах 1-2 атмосфер.

Для настройки полуавтомата подойдут ненужные куски металла, с такой же толщиной, как и основные заготовки. Начинающий мастер не сможет сразу выставить оптимальные настройки аппарата, поэтому эксперименты нужно проводить на металле, который не жалко выкинуть. Нормальный шов – гладкий и равномерный, без прерываний и резких наплывов. Разобраться в настройках полуавтомата помогут уроки на видео в статье.

Виды сварочных швов

Разные типы сварочных швов отличаются настройками. Тип сварочного шва различается по виду соединения и пространственному положению заготовок.

По пространственному положению:

По типу соединения:

Самые простые соединения заготовок – сварка внахлест и встык в нижнем положении.

Вертикальный шов

Чтобы полноценно пользоваться сваркой, нужно знать, как варить вертикальный шов полуавтоматом. Направление вертикального шва зависит от толщины заготовок:

- Толщина заготовок до 3-х мм – направление сверху вниз.

- Толщина более 3-х мм – направление снизу вверх.

Горелка находится под углом 45 градусов к заготовке. Как правило, требуется уменьшать сварочный ток и скорость подачи проволоки по сравнению со сваркой аналогичных заготовок в нижнем положении.

Для получения качественного шва, от сварщика требуется выдерживать 3 вещи:

- Равномерную скорость движения горелки.

- Расстояние от горелки до заготовки.

- Правильный угол.

Важно не перегревать свариваемый металл, чтобы он не стекал вниз. Остальное сделает сварочный полуавтомат.

Сварка тонкого металла

В сваривании деталей толщиной до 1 мм, нет ничего тяжелого. Даже наоборот, варить тонколистовой металл сварочным полуавтоматом не сложнее чем толстый.

Тонколистовой металл сваривается двумя способами:

- обычный – любые типы соединений;

- заклепочный – заготовки ложатся внахлест и варятся через заранее сделанные отверстия в верхнем листе.

Есть несколько правил такой сварки:

- сила тока и скорость подачи проволоки уменьшается;

- нельзя задерживать горелку на одном месте – получится либо наплыв сварочного валика, либо прожег заготовки;

- при заклепочном методе – сварка начинается с центра нижней заготовки. Если начать варить с краев верхней – металл просто зальет отверстие, т.е. хорошо заварить не получится

Если не требуется получить герметичное соединение – не нужно варить сплошным швом. Для тонких деталей, достаточно точек с промежутком 1-5 см. Процесс сварки, можно посмотреть на видео к статье.

Сварка толстых металлов

При сварке заготовок тоще 4 мм, с кромок снимаются фаски. Это делается для получения глубокого провара. Горелка ведется не по прямой линии, а с небольшими колебательными движениями. Например, зигзагообразные, спиральные, вперед-назад и т.д. Так шов получится глубже и шире.

Например, зигзагообразные, спиральные, вперед-назад и т.д. Так шов получится глубже и шире.

- между деталями делается зазор 1-2 мм;

- ширина сварочного шва должна равняться толщине заготовки (примерно), например, если варятся 2 детали, толщиной по 6 мм, шов должен зайти на каждую их них по 3 мм;

Если толщина заготовок более 5 мм, может потребоваться варить в несколько проходов. Первый шов делается по центру, второй и третий – сверху и снизу первого шва.

На практике, понять, как работать полуавтоматом не сложно. Получить приемлемые результаты можно уже на первый день обучения. Главное – не бояться экспериментировать и помнить, что настройки полуавтомата индивидуальны для каждого сварщика.

Как правильно варить вертикальный шов

В этой статье мы рассмотрим основные методики варки вертикальных швов, а также расскажем, с помощью какого оборудования проще выполнить такую работу.

Сварка вертикальных швов более сложна в технологическом плане, чем работа в горизонтальной плоскости. Расплавленный металл очень текуч и под воздействием гравитации просто оплывает вниз.

Расплавленный металл очень текуч и под воздействием гравитации просто оплывает вниз.

В этой статье мы рассмотрим основные методики варки вертикальных швов, а также расскажем, с помощью какого оборудования проще выполнить такую работу.

Проблемы вертикального сваривания

Сварочный процесс заключается в расплавлении металла деталей, которые соединяются между собой после остывания. С горизонтальными видами сварки все просто, главное — научится поджигать дугу и правильно вести шов. Но как быть с вертикальными видами? Под воздействием притяжения металл постоянно течет и очень непросто контролировать сварочную ванну. В итоге получаются неровные соединения, сформированные каплями и подтеками.

При сварке в вертикальном положении возможны такие проблемы, как непровар металла или, наоборот, подрезка. Они возникают вследствие выбора не соответствующего по силе тока. При непроваренном металле расплав разбрызгивается вокруг и растекается по поверхности. Подрезка образуется в виде канавки в шве, когда слишком мощная дуга вырезает материал из зоны сварки.

Еще одна проблема вертикального шва образуется при длительной задержке дуги на одной точке. Сварочная ванна как бы «выпадает», образуя прожоги в заготовках.

Каким образом можно избежать брака в соединении при вертикальном сваривании и что за приемы подойдут в таком случае?

Инвертор или полуавтомат

Полуавтомат варит за счет расплавления проволоки, подающейся в зону сварки. Такие аппараты позволяют создавать более качественные швы, так как нет брызг расплавленного металла, а импульс, по сути, вбивает каждую точку в соединение.

Так чем же лучше варить вертикальный шов?

В любом случае для начинающего сварщика потребуется практика в работе с одним из этих приборов. Без опыта сразу сделать качественное соединение вряд ли получиться.

Инверторная ручная сварка требует большего внимания к процессу и контроля движения электрода. При неправильно выбранном положении держателя и угла наклона возникнет брак. Варить нужно с отрывом, создавая эффект точечной сварки. При этом металл будет разбрызгиваться и растекаться по поверхности изделия. Только при наличии большой практики будет получаться качественный шов.

При этом металл будет разбрызгиваться и растекаться по поверхности изделия. Только при наличии большой практики будет получаться качественный шов.

Полуавтомат также требует тщательного контролирования сварочного процесса. Здесь тоже важны и выбранные положения держателя, и техника сварки. При использовании защитного газа в полуавтоматической сварке уменьшается количество брызг и подтеков, но такое соединение будет дороже по себестоимости.

Многие сварщики рекомендуют при сварке вертикальных швов использовать полуавтомат, который позволяет получить качественное соединение. Но, при отсутствии такого аппарата, с использованием должной техники работы можно получить качественное крепление по прочности и с обычной ручной сваркой.

Технология сварки вертикальных швов

Главное правило — вертикальные швы наиболее приемлемо накладывать снизу вверх! В таком положении дуга будет как-бы подталкивать сварочную ванну и не позволять ей стекать вниз. А также такое положение способствует упору капли расплавленного металла в нижний, уже застывший, шов.

Особенности ручной сварки

- При сварочных работах с вертикальными швами нужно установить ток немного ниже, чем обычно. Это способствует образованию меньшего количества тепла, а, значит, металл будет не так быстро растекаться.

- Для того, чтобы избежать интенсивного стекания расплава вниз, нужно выдерживать более короткую дугу.

- Держатель с электродом располагают так, чтобы кончик стержня смотрел вверх и немного в сторону.

- Шов ведут постепенно с поперечными поступательными движениями. Лучше всего двигаться зигзагом или елочкой.

- Наиболее качественным получиться соединение, сваренное с отрывом. Когда электрод удаляют и приближают к поверхности изделия.

Если у Вас мало опыта в таком виде работ, лучше всего поэкспериментировать отдельно от изделия, выбрав оптимальную силу тока и скорость ведения шва, и только тогда приступать к основной работе.

Сварка полуавтоматом

- Если толщина металла изделия до 3 миллиметров, то сварку лучше всего вести сверху вниз.

- При деталях со стенками от 3 мм и более шов ведут наоборот, снизу вверх.

- Горелку полуавтомата располагают под углом в 45 градусов к поверхности.

- Ток нужно снизить, как и скорость подачи проволоки (процесс плавления происходит быстрее, чем при ручной варке).

При сварке вертикальных швов полуавтоматом, нужно руководствоваться тремя главными правилами: выдержать нужную длину дуги (короче), обеспечить равномерное движение держателя и установить нужный угол к свариваемым поверхностям.

Безопасность при вертикальной сварке

Техника безопасности при сварке вертикальных швов, в силу того, что металл стекает и разбрызгивается вниз, особое внимание уделяет защите от этого фактора.

Чтобы избежать попадания горячего материала на одежду, нужно выбрать правильное положение, лучше всего — немного в стороне от опасной зоны. Также не стоит работать лежа под местом сварки.

Обязательно стоит тщательно подойти к снаряжению. Для сварки нужно использовать огнестойкие перчатки, закрывающие руки. И, конечно, обеспечить полную защиту всего тела от попадания расплава на кожу.

И, конечно, обеспечить полную защиту всего тела от попадания расплава на кожу.

Часто вертикальные швы приходится варить в ограниченном пространстве (например, под автомобилем), в таком случае нужно обеспечить надежную вентиляцию и приток свежего воздуха. Особенно, если используется защитный газ (аргон или углекислый).

Также не стоит забывать и об электробезопасности.

А что Вы можете добавить к материалу этой статьи. Поделитесь свои опытом сварки вертикальных швов. Чем лучше всего пользоваться, по Вашему мнению: полуавтоматом или ручной сваркой? Оставьте свои комментарии в блоке обсуждения этого материала.

Как правильно варить толстые заготовки при помощи полуавтомата? Технологические особенности

Соединение массивных деталей с использованием полуавтоматической сварки проводится в соответствии с ГОСТ 14771-76. Для обеспечения прочности соединений необходимо соблюдать общие правила: правильно подготавливать кромки деталей, устанавливать величину сварочного тока в определенных диапазонах, обеспечивать поступление необходимого количества углекислого газа в зону сварки.

Технологические особенности сварки толстого металла полуавтоматом

Чтобы свариваемые металлоконструкции выдерживали нагрузки, требуется создать надежные соединения:

- швы должны прочно соединять все элементы изделия;

- необходимо снять напряжения, которые возникают после сварки внутри сплавов. Для этого можно использовать предварительный подогрев. После сварки рекомендуется обеспечить медленное остывание;

- важно получить определенный технологией катет шва, это также усиливает металлоконструкцию.

При этом следует учитывать, что при работе на больших токах возникает риск деформации, это значит, что контрольные размеры детали изменятся, а форма конструкции будет отличаться от той, которая планировалась.

Необходимое оборудование и материалы

Для работы потребуются:

- Мощный сварочный аппарат. Максимальное значение сварочного тока – не менее 250 А.

- Баллон для хранения и транспортировки углекислого газа.

Существуют емкости объемом 5, 10 и 40 литров. Баллоны красят черной краской.

Существуют емкости объемом 5, 10 и 40 литров. Баллоны красят черной краской. - Редуктор для понижения давления газа. Требуется использовать специальное устройство для СО2. Желательно наличие подогревающего элемента.

- Шланг и хомуты – для подключения баллона.

Для сварки сталей полуавтоматом используют проволоку типа Св-08Г2с или аналогичную для сварки углеродистых сталей 08х18н9т, а также эквивалент для сварки коррозионностойких сталей. Диаметр – 1 до 1,6 мм. Распространенные катушки весят 5, 15 и 18 кг.

Примерная стоимость проволоки для сварки углеродистых сталей на Яндекс.маркет

В некоторые аппараты, работающие от сети 220 вольт, помещаются только маленькие бухты с проволокой.

Настройка аппарата и газового оборудования

Сварочные полуавтоматы разных производителей устроены по-разному. На лицевой панели располагаются как минимум два-три регулятора:

- настройка скорости подачи проволоки – регулируется частота вращения электромотора, который двигает проволоку;

- изменение силы тока – параметр влияет на скорость плавления присадки в сварочной ванне;

- настройка индуктивности – изменение касается характеристик тока.

При минимальных значениях глубина проплавления металла меньше, а шов более выпуклый. Для сварки толстых заготовок рекомендуется увеличить до среднего или еще больше.

При минимальных значениях глубина проплавления металла меньше, а шов более выпуклый. Для сварки толстых заготовок рекомендуется увеличить до среднего или еще больше.

Совет: настраивать аппарат можно на слух. Во время сварки расплавление проволоки происходит очень плавно, полуавтомат издает ровный шуршащий звук.

После подключения редуктора к баллону с углекислым газом требуется выставить давление на выходе. Для работы в помещении достаточно 1-1,5 кг/кв. см. Если на редукторе установлен расходомер, то следует выставить 10-12 литров в минуту.

Подготовка к проведению работ. Обработка кромок

Сварочные работы с использованием полуавтомата следует производить только с чистыми заготовками. На поверхности не должно быть ржавчины, масла и грязи. В противном случае, будут появляться поры.

Правильная разделка кромок – важный этап подготовки деталей под сварку. Для обеспечения формирования качественных швов следует снять фаски в соответствии с ГОСТ 14771-76 – в зависимости от типа соединения. Если все сделано правильно, то соединение получится прочным. Важно добиться того, чтобы металл был проплавлен по всей своей толщине.

Если все сделано правильно, то соединение получится прочным. Важно добиться того, чтобы металл был проплавлен по всей своей толщине.

Процесс сварки

Толстые заготовки не допускается варить за один проход. Последовательность действий после подготовительных работ:

- Сборка элементов на прихватки.

- Проверка размеров будущей детали.

- Проваривание корня шва.

- Заполнение канавки между кромками в несколько проходов.

- Создание облицовочного шва.

- Обработка соединений при помощи болгарки с зачистным кругом.

Прихватка представляет собой полноценный короткий шов длиной около 15-25 мм с шагом 45-50 см. Варится на таком же токе, что и все изделие. Прихватки следует располагать так, чтобы будущее изделие приобрело жесткость и его не «повело» во время обварки.

Если требуется исключить (или максимально уменьшить) деформации от нагрева, рекомендуется зафиксировать деталь на сборочном столе с помощью зажимов, струбцин. Можно временно прихватить его к верстаку или стальной плите.

Можно временно прихватить его к верстаку или стальной плите.

Первый проход. Корень шва

Коренной шов – это первое и самое важное сварное соединение между кромками, которое максимально удалено от лицевой части деталей. Важно добиться, чтобы с обратной стороны образовался валик, плавно соединяющий оба элемента.

Если коренной шов проварен с дефектами, в процессе эксплуатации детали могут появиться трещины, которые способны привести к разрушению всей конструкции.

Во время работы необходимо следить, чтобы деталь не нагревалась слишком сильно. Если используется метод сварки каскадом, коренной шов не требуется.

Заполнение пространства между свариваемыми кромками

Толстый металл необходимо сваривать за несколько проходов, заполняя пространство между кромками. Часто применяют каскадный способ сварки или метод «горка»:

- «каскад» – этот вариант предполагает одновременное формирование корня шва и заполнение пространства между кромками.

Сначала варится отрезок корневого соединения длиной около 20-25 см. Следом накладывается второй шов протяженностью 40-50 см, половина которого ложится на коренной. Третий – длиной 60-65 см – частично (на две трети) перекрывает предыдущие, а ⅓ станет корневым. Четвертый шов (также около 60-65 см) должен перекрыть третий и выйти на толщину металла над корневой частью второго. Этот метод похож на сварку «ступеньками»;

Сначала варится отрезок корневого соединения длиной около 20-25 см. Следом накладывается второй шов протяженностью 40-50 см, половина которого ложится на коренной. Третий – длиной 60-65 см – частично (на две трети) перекрывает предыдущие, а ⅓ станет корневым. Четвертый шов (также около 60-65 см) должен перекрыть третий и выйти на толщину металла над корневой частью второго. Этот метод похож на сварку «ступеньками»; - «горкой» – после сварки корня варится второй шов, соединяющий кромки и перекрывающий первый. После него накладываются третий и четвертый (облицовочный).

Благодаря тому, что полуавтомат позволяет непрерывно подавать проволоку в сварочную ванну, можно формировать длинные швы с высокой скоростью.

Сварка в вертикальном и потолочном положениях

Особенности работы в положениях, отличных от горизонтального, заключаются в том, что металл трудно удержать, под воздействием силы тяжести он стремится вытечь из сварочной ванны. Чтобы избежать этого, применяют два способа.

- Уменьшение величины сварочного тока на 15-20%. Металл нагревается менее интенсивно и быстрее кристаллизуется.

- Сварка с отрывом. Накладываются короткие швы, идущие друг за другом. В вертикальном положении следует идти снизу вверх. Сварка сверху вниз не допускается из-за возможных непроваров.

По возможности следует избегать работы в положениях, отличных от горизонтального. Сварка вертикальных и потолочных швов требует более тщательной подготовки кромок, считается менее производительной и более трудоемкой.

Особенности сварки порошковой проволокой

Если при работе с омедненной проволокой требуется защитный газ, то применение порошковой его не требует. Процесс напоминает сварку электродом – с образованием шлаковой корки, которую необходимо удалять. Обмазка проволоки содержит элементы (флюс), которые при нагреве защищают сварочную ванну от воздействия воздуха. Отличительные особенности:

- высокая мобильность – не требуется перемещать баллоны по рабочей площадке;

- множество разновидностей марок проволоки позволяет подобрать ту, которая необходима в конкретных условиях;

- порошковую проволоку часто применяют во время уличных работ, в этом случае порывы ветра не мешают процессу в отличие от сварки с газом.

Главный минус – высокая стоимость. В среднем порошковая проволока на 50% дороже обычной омедненной.

Дефекты, возникающие при сварке массивных деталей. Как избежать проблем

Во время проведения работ могут возникать проблемы, влияющие на качество соединений.

| Описание дефекта | Причины и способы исправления |

| Во время сварки появляются поры |

|

| Шов получается слишком выпуклым | Необходимо правильно настроить полуавтомат. Отрегулировать скорость подачи проволоки и величину тока. Опробовать на ненужных обрезках металла. Проволока должна плавно подаваться в зону сварки и своевременно расплавляться без треска и щелчков. Отрегулировать скорость подачи проволоки и величину тока. Опробовать на ненужных обрезках металла. Проволока должна плавно подаваться в зону сварки и своевременно расплавляться без треска и щелчков. |

| Разбрызгивание металла во время сварки |

|

Если металлоконструкция сложной формы и есть опасения, что при сварке она деформируется, сборщики часто прихватывают в ответственных местах дополнительные временные усилители из уголков, швеллеров или арматуры. Они позволяют удержать размеры изделия в заданных пределах. Когда деталь остынет, их можно срезать.

Сварка массивных деталей полуавтоматом считается самым производительным способом. При минимуме усилий можно получить красивые и надежные соединения.

Как правильно варить полуавтоматом. Окончание

MIG/MAG — Metal Inert/Active Gas – это дуговая сварка плавящимся металлическим электродом (проволокой) в инертном (MIG) или в активном (MAG) газе. Больших сложностей этот процесс не представляет, но знать детали технологии любому сварщику – необходимо

Национальная энциклопедия строительства ProfiDom.com.ua завершает рассказ о методологии сварки полуавтоматом — MIG/MAG

Режимы сварки