Шов с крупной чешуёй | Как сварить и где применяется | Euro Welder

Не пропускайте интересный контент!Не пропускайте интересный контент!

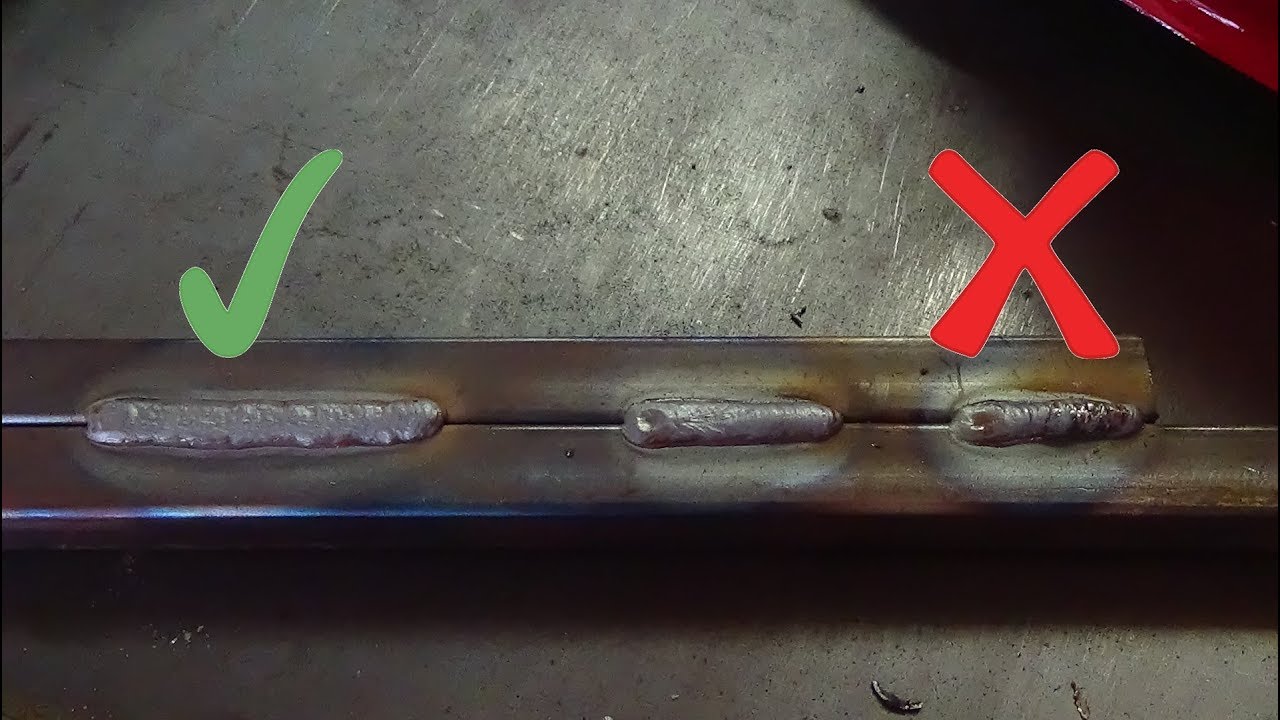

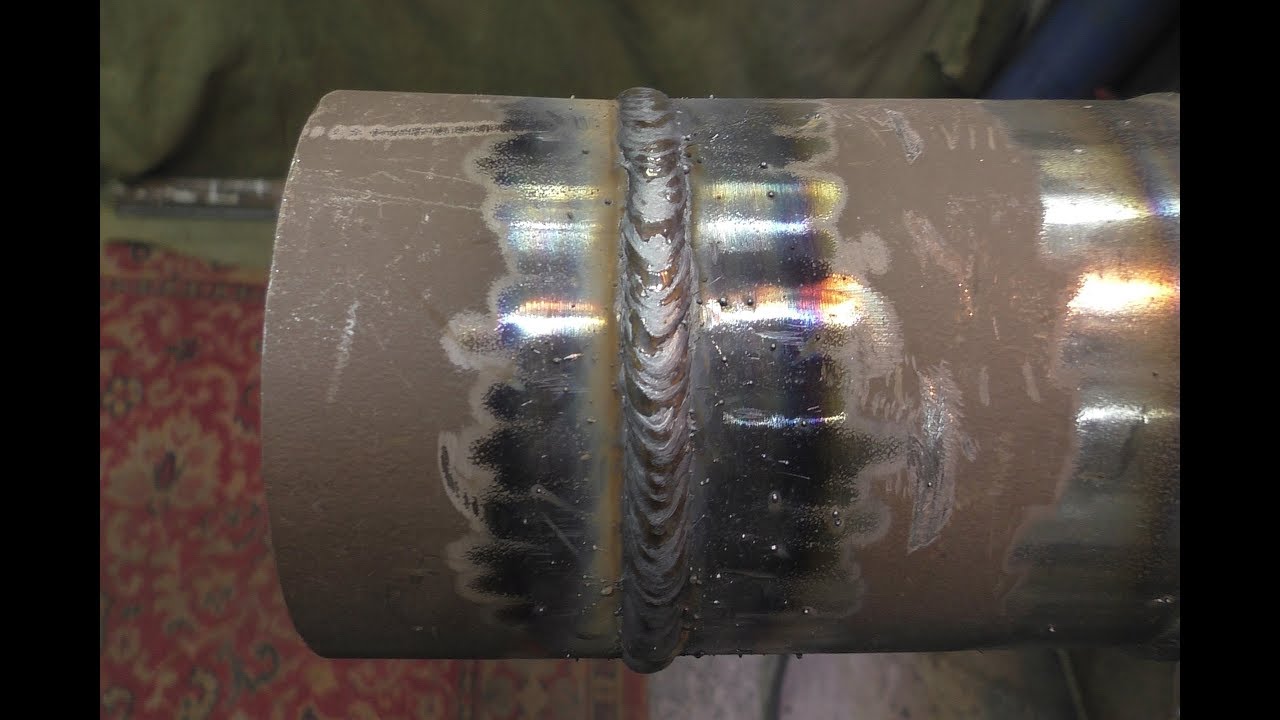

Давайте коротко разберёмся для чего нужен шов с крупной чешуёй? В некоторых нормативных регламентах, в списке дефектов сварных соединений значится пункт — излишняя чешуйчатость шва. Она может быть описана и в технологической карте сварочного процесса, однако ГОСТом такой дефект не регламентируется вовсе. Шов с крупной чешуёй, если он выполнен правильно, имеет достаточно хорошие свойства прочности. Такие швы применяются на неответственных сварных конструкция (как правило машиностроение и металлоконструкций) , там где требуется красивый внешний вид (на любителя). Так же такой шов применяют в местах, где создаётся вероятность перегрева и деформации метала, поскольку он выполняется на малых токах.

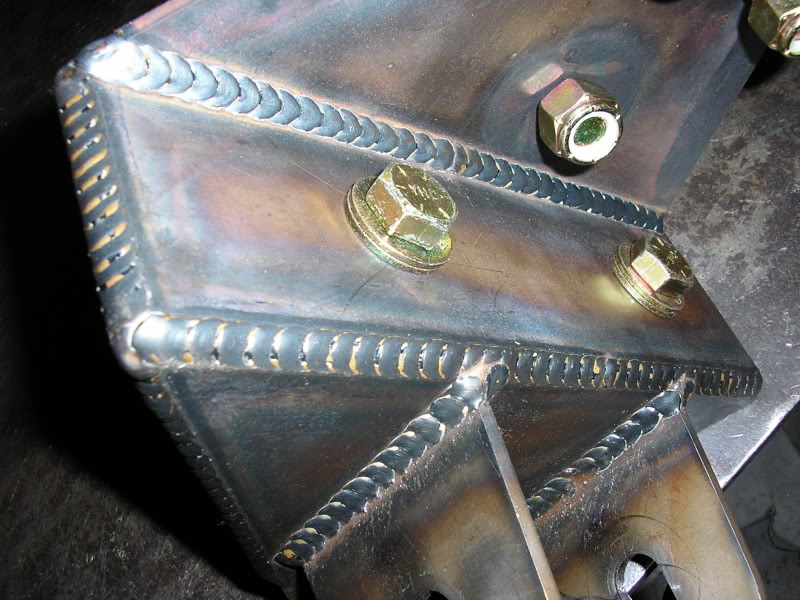

Пример шва с крупной чешуёй, выполненного полуавтоматом.Пример шва с крупной чешуёй, выполненного полуавтоматом.

Ток нужно выбрать таким образом, чтобы расплавленный метал в ванне был по консистенции как густое масло. Движением вперёд разогревается сварная ванна и метал, а движением назад создаются волна/наплыв, которая и формирует чешую. Так же такой шов можно красиво выполнить применяя импульсный режим с заниженной частотой сварки.

Движением вперёд разогревается сварная ванна и метал, а движением назад создаются волна/наплыв, которая и формирует чешую. Так же такой шов можно красиво выполнить применяя импульсный режим с заниженной частотой сварки.

Угловой сварной шов, выполненный на импульсном режиме с малым сварочным током.

Многие ошибочно полагают, что такой шов можно выполнить только с отрывом дуги. В действительности это не так. Стоить запомнить, что шов, выполняемый с отрывом дуги не является профессиональным. Ниже представим видео как выполняется такой шов без отрыва дуги.

Если видео по каким либо причинам не воспроизводится — его можно посмотреть по этой ссылке Вконтакте.

Спасибо, что прочитали до конца! Не забываем делать репосты, оставлять комментарии и лайки, а так же подписываться на канал в Дзен и наш канал EURO WELDER Вконтакте.

А также другие статьи нашего канала:

- Сварщик в Чехии | Обзор идеального завода

- Как проверить шов сварщика кислотой

Сварка полуавтоматом восьмеркой, полумесяцем | MastakSvarka

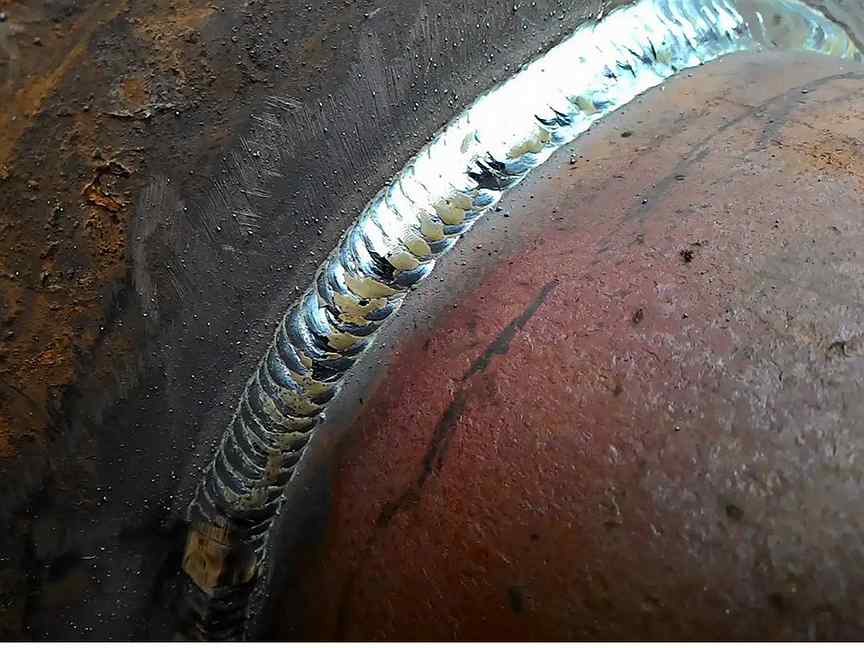

Уважаемые любители сварки, приветствую Вас на своем канале MastakSvarka. Речь сегодня пойдет о движениях сварочной горелкой, которые выполняются при сварке вертикальных сварных швов полуавтоматом. Предположим, что я начинающий сварщик, который начитался статей и просмотрел все возможные видеоролики по сварке. И прямо не удержать меня, как я хочу что-нибудь и кому-нибудь заварить. Что из этого получится? Скорее всего швы как на фото.

Сварка полуавтоматом восьмеркой, полумесяцемНачинать конечно же необходимо с самого простого, с отработки колебательных движений. Таких движений существует огромное количество. Разберем основные четыре вида.

Первое движение называется Z(зет) образные колебательные движения. Они напоминают обратную букву Z. Сварка производится вправо затем осуществляется подъем в левую сторону и далее шаг повторяется.

Они напоминают обратную букву Z. Сварка производится вправо затем осуществляется подъем в левую сторону и далее шаг повторяется.

Z- образные движения

Второе движение «полумесяц», из названия понятно, что движения сварочной горелкой будут напоминать полумесяц. Края которого стремятся подняться вверх.

Движения «Полумесяц»Движения «Полумесяц»

Третье движение называется «обратный полумесяц». Движения так же напоминают полумесяц края которого направлены вниз.

Движения «обратный полумесяц»Движения «обратный полумесяц»

И четвертое движение самое сложное и интересное, называется «восьмерка».

Движение «восьмерка»Движение «восьмерка»

Теперь мы можем оценить сварные швы выполненные 4 перечисленными движениями.

Получившиеся сварные швыПолучившиеся сварные швы

Внешне сварные швы имеют различный рисунок шва, но на качество он никак не влияет. Строгого правила для выбора колебательных движений не существует. Обычно сам сварщик выбирает движения исходя из своего личного опыта. Выбираем те движения, которые больше всего получаются.

Строгого правила для выбора колебательных движений не существует. Обычно сам сварщик выбирает движения исходя из своего личного опыта. Выбираем те движения, которые больше всего получаются.

Процесс сварки можно увидеть в видеоролике:

Поры, раковины в сварном шве при сварке MIG/MAG

Сварка полуавтоматом существенно упростила процесс создания качественных швов. Источник питания автоматически подстраивается под условия сварки, что позволяет выполнять сложные работы сварщику с низкой квалификацией. С одной стороны, это хорошо, с другой, если сварщик попадает в неприятную ситуацию, из-за недостатка опыта ему трудно установить причины дефектов, выявить свои ошибки.

Рассмотрим одну из распространенных проблем, такую как пористость шва, раковины в сварном шве. Почему они образуются? Как с ними бороться?

Почему они образуются? Как с ними бороться?

Первая причина: грязь, масло, коррозия и прочие технологические загрязнения.

Сварка MIG/MAG более чувствительна к загрязнениям, чем та же сварка покрытым электродом. Оказывается, при сварке покрытым электродом составляющие шлака помогают очистить поверхность металла. При сварке MIG/MAG такого процесса не происходит.

Вторая причина: недостаточная газовая защита

Решение проблемы: Расход защитного газа зависит от таких параметров сварки как сила тока, диаметр проволоки и скорость ветра, если сварочные работы проводятся вне помещения. Как правило, расход составляет около 1 кубического метра в час. Убедитесь, что газ подается в достаточном количестве.

При работе на сильном ветре устанавливайте защитные экраны. При ветре более 8 км/час сварка MIG/MAG не рекомендуется.

Пористость также может возникать при избыточном давлении газа, а также в результате неисправности элементов горелки, при скоплении в ней сварочных брызг, повреждении кабеля или плохом закреплении кабельных соединений.

Третья причина: основной металл имеет повышенное содержание вредных примесей, таких как сера и фосфор.

Решение проблемы: к сожалению, решить эту проблему можно только подбором другого основного металла. Или используйте другие методы сварки, которые способствуют процессу выведения шлака из металла.

Угловое соединение многопроходный шов полуавтомат — Полуавтоматическая сварка — MIG/MAG

хорошо, для полной ясности, опишу суть, которая инициировала у меня подобный вопрос. На производстве, ОТК при приемке, помимо измерения катетов швов (если есть указание в документации о контроле некоторых швов -приемка швов отмеченных дефектоскопистом- УЗК), но,собственно суть- ОТК интересует еще и такой мнимый оценочный параметр, как- эстетика шва- внешний вид, то-бишь.

..вот как-то так…Еще раз подчеркну- полуавтомат, среда СО2 …выше писал, но напомню…

..вот как-то так…Еще раз подчеркну- полуавтомат, среда СО2 …выше писал, но напомню…а задавшись вопросом- просто стало интересно- как вообще- правильно? И как правильно у европейцев, если у них тоже есть такое понятие в этом отношении- правильно…

P.S. Писал очень наскоро, нет времени, сорри, но надеюсь хоть малость понятно о чём речь…

P.P.S. 2 АВН- боюсь, что сварку «горкой» ОТК завернёт совсем испугавшись огромного количества «замков», которые они и так, почему-то, недолюбливают у нас…никто не знает почему…эстетика-же…

Сообщение отредактировал feanor: 25 Июнь 2014 18:29

Техника сварки в углекислом газе

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Большой выбор.

Доставка по всей России!

Введение. Сварка в углекислом газе

Особенности техники сварки соединений основных типов. Стыковые соединения металла толщиной 0,8—1,2 мм можно сваривать на медных, стеклянных и керамических подкладках, а также на весу. Для получения швов высокого качества необходимы: тщательная сборка, точное направление электрода по шву и поддержание неизменным режима сварки. Для соединения металла такой толщины применяют следующие способы:

1. Сварка в СO2 проволоками ф0,8—1,2 мм током обратной полярности с использованием источников питания с комбинированной характеристикой и высокими скоростями нарастания I к.з..

2. Сварка на обратной полярности проволокой ф0,7— 0,8 мм на малых токах и напряжениях при питании от источника с повышенными динамическими свойствами по току, обеспечивающими получение процесса с принудительными короткими замыканиями. В качестве источников рекомендуются преобразователи ЗП 4/30, ЗП 7,5/30 и выпрямители ВСП-160, ВСП-315, ВДГ-303, ВСЖ-303 и ВС-300Б. Последовательно в сварочную цепь включают дополнительную индуктивность 0,2—0,25 мГн. Сварку ведут вертикальным электродом и направляют дугу на ванночку жидкого металла. В качестве защитных газов рекомендуются СO2 и его смеси с аргоном и кислородом.

Последовательно в сварочную цепь включают дополнительную индуктивность 0,2—0,25 мГн. Сварку ведут вертикальным электродом и направляют дугу на ванночку жидкого металла. В качестве защитных газов рекомендуются СO2 и его смеси с аргоном и кислородом.

3. Сварка с принудительными короткими замыканиями и гашением дуги.

4. Сварка с периодическим изменением мощности дуги, так называемая сварка модулированным током, или с прекращением процесса проволокой ф0,7—1,2 мм. При этом дуга легко возбуждается на горячем металле, а тепловая инерция ванны обеспечивает равномерное проплавление и формирование шва; время горения дуги составляет 0,6—1,2 с при перерыве 0,5—0,8 с.

5. Сварка проволоками ф0,7—0,8 мм на прямой полярности (в этом случае формирование шва несколько хуже, чем в предыдущих вариантах).

— Сварку металла малой толщины всегда рекомендуется выполнять в вертикальном положении сверху вниз с подводом тока в верхней части изделия. При сварке тонкого металла ширина провара обычно одинакова с обеих сторон стыка. При чрезмерно большой ширине шва возможны прожоги. Во избежание этого рекомендуется уменьшать напряжение дуги, диаметр электрода, сварочный ток и увеличивать скорость сварки. При сварке на подкладках важно обеспечить плотное прижатие листов к подкладке. При нагреве дугой листы, деформируясь, теряют устойчивость и изгибаются непосредственно перед дугой. Для исключения этого рекомендуют делать отбортовку или изгибать стык вдоль сварки таким образом, чтобы при нагреве листы прижимались к подкладке.

При чрезмерно большой ширине шва возможны прожоги. Во избежание этого рекомендуется уменьшать напряжение дуги, диаметр электрода, сварочный ток и увеличивать скорость сварки. При сварке на подкладках важно обеспечить плотное прижатие листов к подкладке. При нагреве дугой листы, деформируясь, теряют устойчивость и изгибаются непосредственно перед дугой. Для исключения этого рекомендуют делать отбортовку или изгибать стык вдоль сварки таким образом, чтобы при нагреве листы прижимались к подкладке.

— Металл толщиной > 1,2 мм легко сваривать на весу. При сварке металла толщиной 1,2—2 мм дугу рекомендуется направлять на ванну жидкого металла, сварку выполняют вертикальным электродом. Для сварки металла толщиной до 2 мм следует выбирать такие режимы, чтобы полный провар получался за один проход. При значительных зазорах в соединении рекомендуется: выполнять сварку в вертикальном положении сверху вниз, сваривать шов с периодическим прекращением процесса или изменением мощности либо с поперечными колебаниями электрода. Для получения качественного формирования шва важно правильно подобрать программу изменения мощности процесса, частоту и амплитуду колебания электрода.

Для получения качественного формирования шва важно правильно подобрать программу изменения мощности процесса, частоту и амплитуду колебания электрода.

— Металл толщиной >4 мм сваривают в СO

— Для получения качественного стыкового соединения на металле толщиной >3 мм необходимо предупредить подсос воздуха с обратной стороны стыка. Для этого, а также для получения полного провара соединения без прожогов при больших переменных зазорах рекомендуется корневой шов сваривать тонкой проволокой в СO2 при сварочном токе 140—220 А. Последующие проходы могут быть выполнены в СO2, или СO2 + O2 (15—20%), или под флюсом. Сварка корневого шва тонкими проволоками ф1—1,4 мм в СO2 позволяет избежать кантовки крупных изделий. Сварка первого прохода может быть выполнена также на стеклянной или медной подкладке.

— Техника сварки поворотных кольцевых стыковых швов во многом подобна технике сварки продольных швов. Важным параметром режима является смещение от верхней точки окружности. Соединение на металле толщиной 0,8—2,5 мм и корневые швы на металле большой толщины рекомендуется сваривать в вертикальном положении сверху вниз или в полупотолочном положении (рис. 3.7). Дугу следует направлять на ванну жидкого металла. Это обеспечивает получение полного провара соединения с обратным формированием шва без прожогов даже при значительных переменных зазорах. Режимы сварки некоторых изделий приведены в табл. 3.2.

— При сварке металла большой толщины рекомендуется смещение электрода в сторону, противоположную направлению вращения детали. Смещение зависит от объема ванны, диаметра и толщины стенки детали и от скорости сварки. При толщине стенки детали >15 мм целесообразна узкая щелевая разделка в сочетании с непрерывной многопроходной сваркой. Режимы сварки выбирают в зависимости от допустимого термического цикла.

— Нахлесточные соединения металла толщиной 0,8—1,5 мм сваривают на весу, на медной, стальной или стеклотканевой подкладке. Более толстый металл сваривают на весу. Высокое качество соединения получают при смещении электрода от кромки до ±(1—1,5) мм. При большем смещении электрода в сторону нижнего листа возможны прожоги, а в сторону верхнего — ухудшается формирование шва и возможен недостаточный провар нижнего листа. Максимальная скорость сварки достигается при выполнении соединений в вертикальном положении сверху вниз; тщательная сборка также позволяет повысить скорость сварки. Металл малой толщины рекомендуется сваривать в СO2 по технологии с принудительными короткими замыканиями, при этом достигаются наименьшие деформации изделия. Металл толщиной >1,5 мм сваривают электродом, наклоненным поперек шва на 50—60° к поверхности листа. При сварке металла равных толщин электрод направляют в угол, а неравных — в сторону листа большей толщины. Некоторые режимы сварки нахлесточных соединений приведены в табл. 3.3.

При сварке металла равных толщин электрод направляют в угол, а неравных — в сторону листа большей толщины. Некоторые режимы сварки нахлесточных соединений приведены в табл. 3.3.

— Тавровые и угловые соединения можно сваривать наклонным электродом при вертикальном расположении стенки соединения и вертикальным электродом при расположении шва «в лодочку». При сварке наклонным электродом угол наклона его к полке должен составлять 40—50°. При сварке швов с катетом до 5 мм и одинаковой толщине листов электрод направляют в угол, при неодинаковой толщине — в сторону листа большей толщины. При сварке тавровых соединений на стали толщиной >5 мм электрод смещают на 1,0—2,5 мм в сторону полки. Сварку целесообразно вести «углом вперед» с наклоном электрода к детали 70—75°. При сварке сталей большей толщины делают скос кромки. В этом случае электрод направляют в угол разделки. Для повышения производительности и улучшения формирования шва целесообразно выполнять сварку на спуск.

Швы с катетом >4 мм рекомендуется сваривать «в лодочку». При этом возможно использование форсированных режимов. Кроме того, улучшается формирование шва, появляется возможность увеличить скорость сварки до 300 м/ч.

При этом возможно использование форсированных режимов. Кроме того, улучшается формирование шва, появляется возможность увеличить скорость сварки до 300 м/ч.

При сварке тавровых и угловых соединений можно рекомендовать приемы, повышающие скорость расплавления электрода: сварку с подачей присадочной проволоки, с увеличенным вылетом, с дополнительным нагревом электрода двумя и тремя электродными проволоками, подключенными к общему токосъемнику и в общую ванну. Некоторые режимы сварки тавровых и угловых соединений приведены в табл. 3.4.

— Замковые соединения наиболее часто применяют при сварке кольцевых швов. Такие соединения выполняют с разделкой кромок согласно ГОСТ 14771—76. Режимы сварки выбирают в зависимости от толщины листов и диаметра изделия. Замковые соединения позволяют выполнять сварку первых проходов на больших токах, поскольку в данном случае отсутствует опасность прожога листов. При сварке замкнутых сосудов во избежание появления пор в корне шва требуется сборка без зазоров. Поэтому замок делают скошенным и детали собирают с натягом. Для повышения производительности, улучшения формирования шва и уменьшения разбрызгивания электрод смещают с зенита таким образом, чтобы вести сварку на спуск.

Поэтому замок делают скошенным и детали собирают с натягом. Для повышения производительности, улучшения формирования шва и уменьшения разбрызгивания электрод смещают с зенита таким образом, чтобы вести сварку на спуск.

Особенности полуавтоматической (ручной механизированной) сварки. Техника полуавтоматической сварки в СO2 и в смесях СO2+O2, Аr + СO2 (25%) и Аr + O2 + СO2 (25%) проста. Задача сварщика состоит в поддержании постоянного вылета электрода, равномерном перемещении держателя вдоль кромок и (в отдельных случаях) в выполнении колебаний электрода. Глубина провара при сварке в СO2 и СO2 + O2 больше, чем при сварке в Аr + СO2 и при ручной дуговой сварке штучными электродами, т. е. можно выполнять сварку на больших скоростях. Изменения скорости сварки, неизбежные при перемещении держателя вручную, сказываются на глубине проплавления. Поэтому во избежание прожогов полуавтоматическую сварку выполняют при меньшем токе, т. е. в результате скорость полуавтоматической сварки меньше, чем автоматической.

е. в результате скорость полуавтоматической сварки меньше, чем автоматической.

— При сварке тонкими проволоками форма колебаний электрода обычно такая же, как при ручной дуговой сварке. При сварке проволоками ф1,6 мм и более форма поперечных колебаний зависит от типа соединения и может изменяться от слоя к слою. Корневые швы сваривают при возвратно-поступательном перемещении электрода, средние слои стыковых швов — при перемещении электрода по вытянутой спирали, а верхние слои — с поперечными колебаниями («змейкой»). Сварку стыковых соединений можно вести с наклоном электрода как «углом вперед» так и «углом назад» до 10—30°.

— В первом случае глубина провара несколько меньше, шов шире, удобно направлять дугу по разделке шва, можно добиться существенного уменьшения разбрызгивания; сварку можно выполнять с большими скоростями, чем сварку вертикальным электродом. Возвратно-поступательные движения горелки обеспечивают снижение пористости при сварке во всех активных газах. Этому способствует как улучшение защиты, так и перемешивание и замедленное охлаждение жидкой ванны.

— При сварке «углом назад» рекомендуют наклонять горелку на 5—35°. В этом случае можно несколько увеличить глубину провара, но ширина шва уменьшается. Для расширения шва сварку выполняют с колебаниями электрода. При сварке угловых швов электрод наклоняют на 45—60° к полке поперек соединения. Сварку ведут вертикальным электродом или с наклоном «углом вперед» на 70—80° к изделию. Дугу направляют со смещением на 1—2 мм от угла к нижней полке или в угол. Желательно вести сварку на спуск с наклоном изделия на 6—10°. Это существенно улучшает формирование шва, позволяет повышать скорости сварки и уменьшать разбрызгивание.

Для получения плотного шва и хорошего провара в начале сварки необходимо обеспечить предварительную подачу газа до зажигания дуги и начинать сварку вертикальным электродом, а также выполнять сварку с программированием напряжения, тока и скорости подачи электрода. Для получения качественного конца необходимо заварить кратер и обдувать его газом до полного затвердевания металла. При сварке с большой силой тока для заварки кратера нужно уменьшить силу тока и напряжение (ориентировочно до 150—180 А и 22—24 В соответственно). Для окончания сварки могут быть использованы также другие приемы, осуществляемые с программированием напряжения.

При сварке с большой силой тока для заварки кратера нужно уменьшить силу тока и напряжение (ориентировочно до 150—180 А и 22—24 В соответственно). Для окончания сварки могут быть использованы также другие приемы, осуществляемые с программированием напряжения.

— Вертикальные швы сваривают как со свободным, так и с принудительным формированием. Металл толщиной до 4 мм обычно сваривают «сверху вниз» со свободным формированием швов. Сварку выполняют тонкими проволоками ф0,8—1,4 мм в СO2 или СO2 + O2 (15%), реже в смеси Аr + СO2 (не менее 25%). Сварку вертикальных швов сверху вниз ведут «углом назад», направляя дугу на переднюю часть ванночки (рис 3 8, а). Это предотвращает стекание ванночки, способствует увеличению проплавления корня шва и исключает такие дефекты, как несплавление и натек по краям шва. При сварке металла толщиной до 1,2 мм эта техника исключает прожоги металла. Металл толщиной до 3 мм сваривают без колебаний электрода, металл толщиной 3—4 мм сваривают с поперечными колебаниями электрода (рис. 3.8). Требования к качеству сборки при сварке «сверху вниз» менее жесткие, чем при сварке в нижнем положении. Поэтому сварку сверху вниз применяют для выполнения корневых швов металла разной толщины при наличии переменных зазоров. Скорость сварки «сверху вниз» обычно в 2—2,5 раза выше, чем сварки «снизу вверх».

3.8). Требования к качеству сборки при сварке «сверху вниз» менее жесткие, чем при сварке в нижнем положении. Поэтому сварку сверху вниз применяют для выполнения корневых швов металла разной толщины при наличии переменных зазоров. Скорость сварки «сверху вниз» обычно в 2—2,5 раза выше, чем сварки «снизу вверх».

Для уменьшения разбрызгивания и увеличения провара рекомендуют вести сварку на пониженных напряжениях при питании от источников с повышенными динамическими свойствами по току.

При сварке сталей толщиной >4 мм вследствие интенсивного теплоотвода в изделие наблюдается неполный провар корня шва. Повышение тока приводит к увеличению объема жидкой ванночки и усилению ее стекания. В результате натекания жидкого металла на холодный металл изделия наблюдается непровар корня и несплавления по краям шва. Поэтому стали толщиной ≥4 мм при питании дуги от источников с жесткой и пологопадающей внешней характеристиками приходится сваривать снизу вверх. Скорости сварки вертикальных швов «снизу вверх» обычно невелики (6—10 м/ч). Сварку ведут «углом вперед», направляя дугу на переднюю часть ванночки, что уменьшает ее стекание. Металл толщиной >8 мм сваривают с поперечными колебаниями электрода по треугольнику (см. рис. 3.8, г). Техника выполнения сварки швов «снизу вверх» требует более высокой квалификации сварщика, чем при сварке «сверху вниз».

Сварку ведут «углом вперед», направляя дугу на переднюю часть ванночки, что уменьшает ее стекание. Металл толщиной >8 мм сваривают с поперечными колебаниями электрода по треугольнику (см. рис. 3.8, г). Техника выполнения сварки швов «снизу вверх» требует более высокой квалификации сварщика, чем при сварке «сверху вниз».

Применение источников тока с комбинированной внешней характеристикой и высокими скоростями нарастания Iк.з. обеспечивает возможность сварки в СO2 углеродистых сталей толщиной до 12 мм методом «сверху вниз». Сварка выполняется проволоками ф1,2—1,4 мм на токах до 260 А (табл. 3.5). Провар корня шва полный, несплавления по краям шва отсутствуют. Швы формируются без усиления или с небольшим ослаблением. Уменьшение усиления шва обеспечивает снижение расхода электродной проволоки, газа и электроэнергии. Снижаются трудовые затраты, уменьшается деформация изделия. Сварку выполняют электродом «углом назад»; швы катетом до 4 мм сваривают без поперечных колебаний электрода, а швы катетом >4 мм выполняют с поперечными колебаниями электрода и в несколько проходов. Скорости сварки угловых швов «сверху вниз» на металле толщиной 8—12 мм достигают 30— 35 м/ч, на более тонком металле — 50—55 м/ч. Простая техника сварки и мягкая «эластичная» дуга меньше утомляют сварщика, чем сварка «снизу вверх» с колебаниями электрода.

Скорости сварки угловых швов «сверху вниз» на металле толщиной 8—12 мм достигают 30— 35 м/ч, на более тонком металле — 50—55 м/ч. Простая техника сварки и мягкая «эластичная» дуга меньше утомляют сварщика, чем сварка «снизу вверх» с колебаниями электрода.

Режимы сварки вертикальных соединений со свободным формированием швов — в СO2 (при использовании источников тока как с пологопадающей, так и с комбинированной внешней характеристиками) и в смесях СO2 + O2 (15%) и Аr+СO2 (25%) выбирают такими, чтобы процесс протекал с частыми короткими замыканиями (табл. 3.5). Сварку в смеси Аr + СO2 (<15%) можно выполнить с наложением импульсов тока. При этом можно использовать электродные проволоки ф1—2 мм.

— При значительной длине соединений прямолинейные вертикальные швы на стали толщиной 8—40 мм целесообразно выполнять по технологии с принудительным формированием, как при электрошлаковой сварке. Этот способ разработан Д. А. Дудко с сотр. в ИЭС им. Е. О. Патона в 1956—1957 гг.

А. Дудко с сотр. в ИЭС им. Е. О. Патона в 1956—1957 гг.

Для получения высокого качества и хорошего формирования швов необходимо наличие между ползуном и швом небольшого количества шлака. Для этого при использовании проволок сплошного сечения в зону сварки подают небольшое количество флюса. Флюс поступает из отдельного бункера или с присадочной порошковой проволокой, укрепленной на кромке стыка. При сварке порошковыми проволоками шлак образуется при расплавлении самой проволоки. Для защиты зоны сварки применяют СO2 или смесь СO2+O2 (15—30%). В последнем случае на поверхности ванны образуется больше шлака и формируется более жидкотекучая ванночка.

Для получения шва высокого качества необходимо предупреждать попадание воздуха к расплавленной ванночке, для чего газ рекомендуют подавать по специальным газовым соплам или по каналам, расположенным в ползунах. Наличие на поверхности ванны шлака снижает требования к качеству за щиты. Режимы сварки вертикальных швов выбирают, исходя из условия получения заданного термического цикла и получения процесса с минимальным разбрызгиванием. С повышением Iсв увеличиваются объем сварочной ванночки и ее глубина. При заданном напряжении с повышением Iсв ширина шва уменьшается. С повышением напряжения ширина ванны увеличивается. Зазор между листами влияет мало на ширину шва.

С повышением Iсв увеличиваются объем сварочной ванночки и ее глубина. При заданном напряжении с повышением Iсв ширина шва уменьшается. С повышением напряжения ширина ванны увеличивается. Зазор между листами влияет мало на ширину шва.

Соединения на металле толщиной >20 мм выполняют с колебаниями электрода. У ползунов электрод задерживают на 1,5—2 с. Сварку вертикальных швов выполняют на постоянном токе. Сварка вертикальных швов в защитных газах с принудительным формированием обеспечивает более высокую производительность, чем сварка со свободным формированием шва и ручная дуговая сварка. Стыковые соединения под сварку с принудительным формированием собирают без скоса кромок и с U-образной разделкой. При сборке с U-образной разделкой уменьшается сечение разделки и можно повысить скорость сварки. Кроме того, при U-образной разделке кромок в случае выхода из строя автомата сварку можно закончить полуавтоматической или ручной дуговой сваркой. Поперечная усадка соединения при U-образной разделке также меньше, чем при прямоугольной.

— Горизонтальные швы на стали толщиной до 6 мм сваривают в СO2 или СO2 +O2 (15—20%) проволоками ф0,8— 1,4 мм. Соединения на металле толщиной до 3 мм собирают без скоса кромок с небольшим зазором, что обеспечивает получение швов с полным проваром при небольших усилиях. Сварку ведут «снизу вверх» с наклоном электрода «углом назад» без поперечных колебаний. Дугу направляют на металлическую ванночку. При толщине металла >4 мм делают скос на кромке верхнего листа. Сварку металла толщиной >6 мм выполняют с наклоном электрода поперек шва на угол 40—60° к вертикали. Основное сечение шва заваривают с повышенной силой тока. При этом используют проволоки сплошного сечения до ф2 мм и порошковые до ф4 мм, а облицовочные швы заваривают проволоками ф1,2—1,4 мм на малых режимах (табл. 3.6). При сварке металла толщиной >6 мм на повышенных токах наблюдается стекание ванны жидкого металла. Для предупреждения этого используют формирующие ползуны. При сварке горизонтальных швов проволоками Св-08Г2С ф1,6—2 мм в металле шва встречаются характерные несплавления, имеющие вид полушарий. Места несплавления обычно покрыты тонкой корочкой шлака. Для их исключения следует «понижать» режим сварки, уменьшать диаметр электрода, а также осушать СO2 и очищать проволоку от смазки.

Места несплавления обычно покрыты тонкой корочкой шлака. Для их исключения следует «понижать» режим сварки, уменьшать диаметр электрода, а также осушать СO2 и очищать проволоку от смазки.

— Потолочные швы рекомендуется сваривать: в СO2 проволокой ф0,8—1,4 мм на режимах с частыми короткими замыканиями, а в Аr+СO2 (10%) с наложением импульсов. Сваривать такие швы полуавтоматом труднее, чем в других положениях, поэтому сварщик должен иметь более высокую квалификацию. Сварку потолочных швов ведут «углом назад» на минимальных напряжениях. Сварочный ток можно выбирать несколько большим, чем для сварки вертикальных швов. Дугу и поток СO2 направляют на ванночку жидкого металла, что уменьшает его стекание. Для этой же цели рекомендуется увеличивать расход газа. Сварку стыковых швов с разделкой кромок ведут с поперечными колебаниями электрода. Металл толщиной >6 мм рекомендуется сваривать в два прохода и более, что обеспечивает получение плотных швов.

См. также: Сварка в углекислом газе, Сварка электрозаклепками и точками в СO2

Технология MIG/MAG сварки. Характерные дефекты и способы борьбы с ними.

Технология сварки. Характерные дефекты MIG/MAG сварки и способы борьбы с ними.

Технология

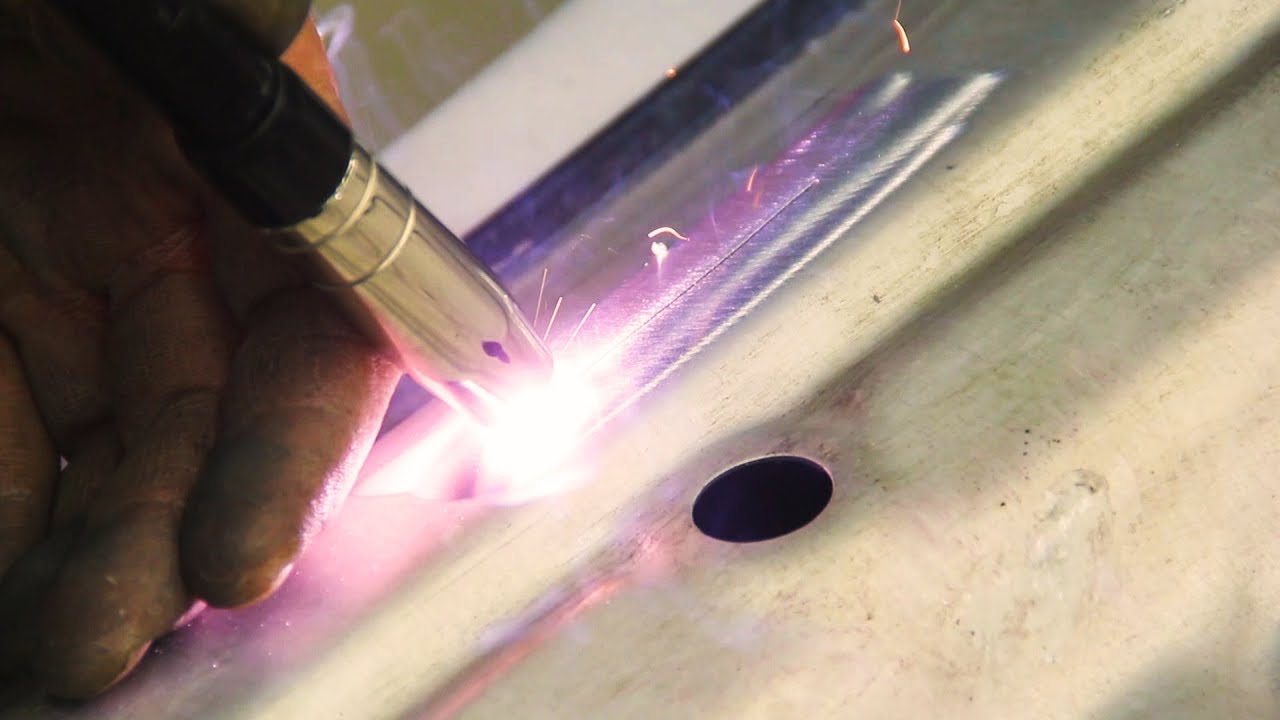

Как и любой тип дуговой сварки, процесс GMA сварки начинается с зажигания дуги. Для легкого зажигания дуги электрод (электродная проволока) должен получить хороший контакт со свариваемой поверхностью. Для этого на свариваемой поверхности не должно быть масла, грязи, окалины и прочих веществ, затрудняющих контакт. Вылет провода следует установить согласно рис. 1, поскольку при увеличении вылета электрода трудно инициализировать дугу. Угол наклона горелки должен быть 5-20°.

Рис. 1. Вылет электродной проволоки из мундштука сварочной горелки (а), расположение контактной трубки в сопле сварочной горелки при циклическом режиме сварки короткой дугой (б) и при струйном переносе металла (в)

Для компенсации веса подающего рукава и сварочного кабеля (при раздельном подводе) для облегчения манипулирования горелкой необходимо перебросить их через плечо. Поднесите горелку к заготовке, но не касаясь ее. Опустите сварочную маску и нажмите кнопку триггера. Нажатие на кнопку триггера включает сварочную цепь и подачу защитного газа. Двигатель подачи электродной проволоки не включается, пока электрод не войдет в контакт с изделием.

Поднесите горелку к заготовке, но не касаясь ее. Опустите сварочную маску и нажмите кнопку триггера. Нажатие на кнопку триггера включает сварочную цепь и подачу защитного газа. Двигатель подачи электродной проволоки не включается, пока электрод не войдет в контакт с изделием.

Переместите горелку по отношению к изделию, касаясь проволочным электродом поверхности, как бы царапая ее. Чтобы предотвратить прилипание проволоки, необходимо быстро протянуть горелку на 10-15 мм в направлении, противоположном направлению сварки, и приподнять ее. Как только появился контакт проволоки с изделием, начинает работать электродвигатель механизма подачи проволоки и работает до тех пор, пока нажата кнопка триггера.

Правильно установленная дуга имеет мягкий, шипящий звук. Регулирование скорости подачи электродной проволоки необходимо только тогда, когда дуга издает неправильный звук, например, громкий треск указывает на то, что высока скорость подачи проволоки. Проволока касается сварочной ванны и кратковременно гаснет. С накоплением опыта работы можно легко на слух определять длину дуги.

С накоплением опыта работы можно легко на слух определять длину дуги.

Чтобы погасить дугу, необходимо отпустить кнопку триггера. Это отключит сварочную цепь, при этом остановится двигатель подачи электродной проволоки. Если при сварке произошло прилипание электрода, необходимо отпустить кнопку триггера и бокорезами откусить проволоку.

При сварке в защитном газе плавящимся электродом большое значение имеет положение горелки по отношению к свариваемой детали. Если свариваемые части равны по толщине, то поперечный угол между деталями должен быть строго одинаков. Если детали не равны по толщине, то горелка наклоняется в сторону тонкого металла (поперечный угол уменьшается). Продольный угол, в зависимости от характера переноса электродного металла, должен быть в пределах 5-25°.

Сварка может производиться как углом вперед, так и углом назад. Сварка углом назад означает — горелка позиционируется так, что направление подачи электродной проволоки противоположно направлению перемещения горелки. Сварка углом вперед означает, что направление подачи электродной проволоки совпадает с направлением движения горелки. Следует отметить, что для изменения способа сварки не нужно изменять направление перемещения горелки, достаточно изменить ее наклон в продольном направлении.

Сварка углом вперед означает, что направление подачи электродной проволоки совпадает с направлением движения горелки. Следует отметить, что для изменения способа сварки не нужно изменять направление перемещения горелки, достаточно изменить ее наклон в продольном направлении.

Скорость перемещения сварочной горелки определяет скорость сварки, которая выражается в м/мин. На скорость сварки влияет:

- толщина свариваемого изделия: с увеличением толщины металла уменьшается скорость сварки и наоборот;

- скорость подачи электродной проволоки: с увеличением скорости подачи — увеличивается скорость сварки;

- направление сварки: при сварке углом вперед скорость сварки выше.

При сварке углом назад достигается большая стабильность дуги и меньшее брызгообразование. Сварка углом назад применяется для соединения толстого металла, при этом достигается большая глубина проплавления. Кроме того, сварщик видит сварочную ванну, что позволяет повысить качество сварки. Сварка углом вперед применяется для соединения тонкого металла, при этом достигается меньшая глубина провара, но сварка производится с большей скоростью.

Сварка углом вперед применяется для соединения тонкого металла, при этом достигается меньшая глубина провара, но сварка производится с большей скоростью.

Легче всего производить сварку в нижнем положении, причем качество сварного соединения получается наилучшее. В нижнем положении лучше растекание расплавленного металла и лучше газовая защита. Освоив сварку в нижнем положении, можно производить ее и в других пространственных положениях. Сварка в горизонтальном, вертикальном снизу вверх и вертикальном сверху вниз положениях производится при уменьшенном на 10% сварочном токе. На рис. 2 показан угол наклона сварочной горелки при сварке в различных пространственных положениях.

Рис. 2. Угол наклона сварочной горелки при выполнении различных швов в нижнем и вертикальном положениях при циклическом режиме сварки короткой дугой (а-г) и при струйном переносе металла (д)

Поперечный угол наклона сварочной горелки при сварке угловых швов должен быть 45°. Для стыковых швов поперечный наклон горелки должен быть всего несколько градусов, иначе ухудшается расплавление металла на боковой поверхности стыка и, соответственно, ухудшается слияние металла шва и основного металла.

Сварка в вертикальном положении может осуществляться как снизу вверх, так и сверху вниз, при этом огромное значение имеет положение горелки. Сварка должна производиться только в положении, показанном на рис. 10в,г, при этом, чтобы обеспечить полное проплавление металла, дуга должна располагаться на переднем краю сварочной ванны.

Проплавление. Проплавление — это глубина сплавления основного металла. Величина сварочного тока является основным параметром, влияющим на глубину проплавления. Увеличение или уменьшение тока вызывает увеличение или уменьшение соответственно глубины проплавления. Глубину проплавления можно также увеличить, увеличивая скорость подачи электродной проволоки, при той же скорости перемещения горелки. При этом уменьшается длина дуги и, соответственно, увеличивается сварочный ток, т. е., изменяя скорость подачи проволоки, можно изменять глубину проплавления.

Изменение остальных параметров сварки оказывает сравнительно небольшое влияние на глубину проплавления. 24 В — оптимальное напряжение для выбранного тока. С уменьшением напряжения уменьшается глубина проплавления и наоборот. Кроме того, при данном напряжении наиболее стабильная дуга. Нестабильность дуги уменьшает глубину проплавления.

24 В — оптимальное напряжение для выбранного тока. С уменьшением напряжения уменьшается глубина проплавления и наоборот. Кроме того, при данном напряжении наиболее стабильная дуга. Нестабильность дуги уменьшает глубину проплавления.

Изменение скорости перемещения сварочной горелки, т. е. изменение скорости сварки, похоже на изменение напряжения дуги — глубина проплавления максимальна при определенной скорости сварки и уменьшается как при ее снижении, так и при ее повышении. При скорости 30,5 см/мин для выбранного диаметра проволоки глубина проплавления максимальна. При скоростях 17,8 см/мин и 43,2 см/мин проплавление уменьшилось.

При низких скоростях большое количество расплавленного металла сварного шва создает <подушку> между дугой и основным металлом, что препятствует дальнейшему проплавлению. При больших скоростях сварки тепло, создаваемое дугой, не успевает достаточно глубоко проплавить основной металл.

Изменение наклона сварочной горелки в меньшей степени, чем изменение напряжения и скорости сварки, влияет на глубину проплавления. Максимальное проплавление достигается при продольном угле наклона в 25° и сварке углом назад. При наклоне на больший угол ухудшается стабильность дуги и увеличивается разбрызгивание расплавленного металла.

Максимальное проплавление достигается при продольном угле наклона в 25° и сварке углом назад. При наклоне на больший угол ухудшается стабильность дуги и увеличивается разбрызгивание расплавленного металла.

Размер валика сварного шва. Валик сварного шва характеризуется высотой (выпуклостью) и шириной. Правильность этих характеристик гарантирует, что валик сварного шва выполняется с минимумом дефектов, особенно при многопроходной сварке. В случае большой выпуклости шва при многопроходной сварке трудно наложить последующий шов, обеспечивая качественное слияние. Очень зауженный шов не обеспечивает хорошего слияния металла шва и основного металла.

Характеристика валика сварного шва зависит как от его размера, так и от формы. Для изменения размера сварного шва (количество наплавленного металла на погонный метр шва) необходимо изменить режим сварки. Основное влияние на размер сварного шва оказывает величина сварочного тока и скорость перемещения сварочной горелки. Размер сварного шва прямо пропорционален сварочному току и обратно пропорционален скорости перемещения горелки.

Изменение сварочного тока и скорости перемещения горелки изменяет размер сварного шва, но мало влияет на его форму.

Изменяя напряжение на дуге (изменяя длину дуги), можно изменять форму сварного шва. Увеличение длины дуги вызывает увеличение ширины шва и уменьшение его высоты, причем объем шва (количество наплавленного металла на единицу длины) остается неизменным. Возрастает ширина валика сварного шва, выпуклость уменьшается, и более жидкий металл сварного шва более эффективно соединяется с основным металлом, т. е. слияние улучшено.

Увеличение длины дуги для увеличения производительности сварки (скорости наплавки) вызывает увеличение выпуклости в большей степени, чем увеличение ширины шва. Валик сварного шва становится чрезмерно выпуклым. Сварка углом назад также дает узкий и высокий валик сварного шва. Уменьшая угол продольного наклона горелки, можно уменьшить высоту валика сварного шва и увеличить его ширину. Сварка углом вперед дает более плоский и более широкий валик сварного шва.

Манипулирование сварочной горелкой. Описание технологии сварки без описания приемов манипулирования сварочной горелкой будет далеко не полным. Приведенные ниже рекомендации являются справочными. Каждый сварщик по мере повышения квалификации вырабатывает свои приемы перемещения горелки.

Сварка в нижнем положении. Рекомендуемое перемещение сварочной горелки при выполнении однопроходного и многопроходного стыкового сварного шва в нижнем положении показано на рис. 3. Как видно из рисунка, при выполнении однопроходного шва совершаются пилообразные, с легким сдвигом назад перемещения горелки. В многопроходном сварном шве с разделкой кромок при выполнении корневого шва совершают зигзагообразные колебания горелки, при этом нужно следить, чтобы не было прожогов. Заполняющие и облицовочный швы выполняют с такими же, но более широкими колебаниями. Отличие в том, что при выполнении этих швов производят поперечный наклон горелки и при достижении крайнего положения делают задержку горелки. Это способствует лучшему сплавлению.

Это способствует лучшему сплавлению.

Угловой шов в нижнем положении выполняют, совершая сварочной горелкой круговые движения.

Рис. 3. Манипулирование горелкой при выполнении стыкового шва в нижнем положении

Сварка в горизонтальном положении. Стыковой шов в горизонтальном положении выполняется с использованием той же технологии перемещения сварочной горелки, что и при выполнении стыкового шва в нижнем положении. Отличие только в том, что заполняющие валики при сварке в горизонтальном положении более узкие. При выполнении сварки не следует забывать, что наклон горелки составляет 90° по отношению к поверхности, на которую накладывается валик сварного шва.

Сварка в вертикальном положении. Сварка однопроходного стыкового шва без разделки кромок в положении снизу вверх производится путем пилообразных колебаний горелки. Выполнение корневого шва при многопроходной сварке производится путем зигзагообразных перемещений сварочной горелки. Заполняющие валики и облицовочный шов выполняют при ступенчатом перемещении горелки, причем при достижении крайней точки при горизонтальном перемещении необходимо сделать задержку и спуститься вниз на величину, равную диаметру электродной проволоки, а затем подняться вверх и переместиться по горизонтали на противоположную сторону. Там снова сделать задержку и опуститься вниз и т. д.

Заполняющие валики и облицовочный шов выполняют при ступенчатом перемещении горелки, причем при достижении крайней точки при горизонтальном перемещении необходимо сделать задержку и спуститься вниз на величину, равную диаметру электродной проволоки, а затем подняться вверх и переместиться по горизонтали на противоположную сторону. Там снова сделать задержку и опуститься вниз и т. д.

Сварка углового шва в вертикальном положении снизу вверх производится движением горелки, как бы рисуя <елочку>, с задержкой на боковых поверхностях изделия.

Стыковой сварной шов с разделкой кромок при сварке сверху вниз — корневой, заполняющий и облицовочный швы выполняются путем зигзагообразных перемещений сварочной горелки с задержкой в крайних точках. Поперечный наклон горелки составляет 90° к поверхности сварки. Производя манипулирование горелкой, нужно следить, чтобы дуга располагалась на переднем крае сварочной ванны. Нельзя допускать прогона расплавленного металла впереди дуги. Это ухудшает качество сварки.

Сварка в потолочном положении. При выполнении стыкового шва с разделкой кромок в потолочном положении необходимо совершать зигзагообразное перемещение сварочной горелки. Поперечный наклон горелки составляет 90° к поверхности сварки.

В крайних точках перемещения необходимо делать небольшую задержку. Все вышесказанное применимо при выполнении как корневого, так и заполняющего и облицовочного прохода.

Характерные дефекты MIG/MAG сварки и способы борьбы с ними

Техника выполнения GMA сварки более простая, чем других видов сварки, но, тем не менее, как и любая другая сварка, имеет свои характерные дефекты.

Поверхностная пористость. Поверхностная пористость возникает из-за атмосферного загрязнения. Это может быть вызвано засорением сопла горелки, недостаточной подачи защитного газа или сваркой на ветру. Для предупреждения образования пористости необходимо систематически очищать сопло от налипших брызг, правильно отрегулировать расход защитного газа, при сварке на ветру использовать защитные противоветровые экраны.

Воронкообразная пористость. Воронкообразная пористость возникает, когда в конце сварного шва горелка убирается раньше, чем произошла кристаллизация расплавленного металла, или когда после прекращения горения дуги слишком рано прекращается подача защитного газа. Чтобы устранить образование этого дефекта, необходимо замедлить перемещение горелки в конце сварного шва или приподнять горелку.

Наплыв. Наплыв возникает, когда металл сварочной ванны затекает на нерасплавленный дугой основной металл. Наплыв часто возникает, когда сварочная ванна становится слишком большой. Чтобы устранить образование этого дефекта, необходимо держать дугу на переднем крае сварочной ванны. Для уменьшения объема сварочной ванны необходимо повысить скорость перемещения горелки или уменьшить скорость подачи электродной проволоки.

Малая глубина проплавления. Малая глубина проплавления возникает при слишком малом тепловложении в зоне сварки. При недостаточном тепловложении необходимо увеличить скорость подачи электродной проволоки, что, в свою очередь, увеличит сварочный ток. Можно также попробовать уменьшить диаметр проволоки.

Можно также попробовать уменьшить диаметр проволоки.

Прожог сварного шва. Прожог сварного шва возникает при слишком большой глубине проплавления, т. е. при слишком большом тепловложении в зоне горения дуги. Чтобы устранить образование этого дефекта, необходимо уменьшить скорость подачи электродной проволоки, что, в свою очередь, уменьшит сварочный ток. Можно также увеличить скорость сварки (скорость перемещения горелки). Прожог сварного шва может также произойти при большом зазоре в корне шва. В этом случае необходимо увеличить диаметр сварочной проволоки и совершать небольшие поперечные колебания сварочной горелкой.

Независимо от свариваемого материала, существуют мероприятия, способствующие предупреждению пористости и образованию наплывов.

- Свариваемое изделие должно быть максимально чистым. Жир, нефтепродукты и замазученность должны быть удалены. Для получения качественного шва окалина, ржавчина и различные оксидные покрытия необходимо удалить либо механически, либо химически.

Огромное значение это имеет при сварке алюминия.

Огромное значение это имеет при сварке алюминия. - При сварке углеродистых спокойных, полуспокойных и кипящих сталей использовать только рекомендуемую газовую смесь.

- Устанавливать расход защитного газа согласно рекомендациям на выбранный режим сварки. Защищать свариваемое изделие от ветра и сквозняков.

- Электродная проволока должна выходить из сопла горелки строго по центру. При смещении проволоки к какому-либо краю следует, произвести регулировку сварочной горелки.

- При двухсторонней сварке, когда проплавление не достигло противоположной стороны, нужно убедиться, что второй проход глубоко проходит в первый шов. Если проплавление от первого прохода достигло противоположной стороны или когда имеется зазор в корне шва, необходимо зашлифовать противоположную строну шва до устранения дефектов. Это требование обязательно при сварке алюминия и при высококачественной сварке углеродистой и нержавеющей сталей.

- Избегать условий, когда расплавленный металл затекает вперед дуги.

Это основная причина образования наплывов, особенно при сварке под уклон.

Это основная причина образования наплывов, особенно при сварке под уклон. - При многопроходной сварке зашлифовать до получения плоской поверхности все сварные валики, которые имеют большую выпуклость и в которых обнаружится плохое сплавление металла шва и основного металла.

- При многопроходной сварке произвести зачистку поверхности предыдущего валика, если на его поверхности обнаружены включения окислов или шлака.

,

О компании

Год создания2000

Юридический статус фирмы Физическое лицо — Собственник

Сфера деятельностиПроизводитель

Количество сотрудников от 11 до 25 человек

Годовой оборотRs. 1–2 крор

1–2 крор

IndiaMART Участник с сентября 2011 г.

GST27AEEPT0239G1ZJ

Код импорта-экспорта (IEC) 03169 *****

Экспорт в Бразилию, Филиппины, Индонезию, Кению, Эфиопию

Мы, Shreeji Weld Industries от 2000 , производим и экспортируем высококачественный ассортимент машин для стыковой и точечной сварки. Ассортимент предлагаемой продукции состоит из машин для стыковой сварки, машин для точечной сварки и машин для шовной сварки.Все предлагаемые продукты разработаны с использованием проверенного материала. Кроме того, обеспеченные продукты восхищаются их высокой производительностью, низкими эксплуатационными расходами, крепостью, высокой длительностью и крепкими проектами.Наша рабочая зона оснащена надежной инфраструктурой, которая обеспечивает бесперебойную работу всего производственного процесса. В дополнение к этому, мы хорошо оснащены всем оборудованием, которое помогает нам производить качественную продукцию за меньшее время.

Кроме того, наши обширные знания и опыт помогли нам разработать широкий ассортимент машин для стыковой и точечной сварки.С помощью наших преданных своему делу членов команды мы способны выполнять разнообразные требования рынка и требовать меньше времени для выхода на рынок нашего ассортимента продукции. Кроме того, наши страны-экспортеры: Соединенные Штаты Америки и Австралия . В дополнение к этому мы предлагаем нашу продукцию под торговой маркой Shreeji Weld Industries на рынке.

Кроме того, наши обширные знания и опыт помогли нам разработать широкий ассортимент машин для стыковой и точечной сварки.С помощью наших преданных своему делу членов команды мы способны выполнять разнообразные требования рынка и требовать меньше времени для выхода на рынок нашего ассортимента продукции. Кроме того, наши страны-экспортеры: Соединенные Штаты Америки и Австралия . В дополнение к этому мы предлагаем нашу продукцию под торговой маркой Shreeji Weld Industries на рынке.Видео компании

Полуавтоматическая машина для шовной сварки банок, Nospark Engineering

Чтобы удовлетворить разнообразные требования клиентов, мы глубоко уважаемы за то, что предлагаем Сварочный аппарат для боковых швов банок , который доступен по лучшей на рынке цене.

Этот аппарат предназначен для сварки жести, черного листа толщиной от 0,2 до 0,5 мм и диаметром корпуса от 52 до 300 мм и максимальной высотой до 450 мм в зависимости от размера руки.

Технические данные:

МОДЕЛЬ — SSW-01

Номинальная мощность при 50% рабочем цикле — 15 кВА

Скорость сварки — от 10 до 15 м/мин

Требуемая площадь пола -2900 x 3400 мм

Спецификация:

Машина для сварки боковых швов контейнеров Nospark Engineering модель SSW-01 представляет собой надежный и экономичный способ получения стабильных, безупречных сварных швов на самых высоких рабочих скоростях.

Свариваемость:

Машина способна сваривать широкий спектр материалов, жестяные листы, листы Black и TFS (после надлежащей очистки кромок) толщиной от 0,2 до 0,4 мм и диаметром корпуса от 52 до 300 мм. и высотой тела до 450 мм.

Промежуточный электрод :

Использование электролитической медной проволоки в качестве промежуточного электрода между сварочным кругом и оловянным листом позволяет избежать осаждения расплавленного олова на сварочных кругах и обеспечивает равномерный качественный сварной шов без частой очистки сварочных кругов.

Сварочный верхний рычаг :

Верхний рычаг из высокопрочной латуни является общим для всего диапазона диаметров банок и приводится в действие гидропневматическим демпфирующим цилиндром, чтобы избежать начального удара по сварочным колесам и поддерживать постоянное усилие сварки.

Приварное нижнее плечо:

Нижнее плечо из высокопрочной латуни укомплектовано направляющей каретки, Z-образным стержнем, сварочным колесом и т. д. Доступны три стандартных размера нижних рычагов. Рукава любого размера будут поставляться с машиной, другие размеры будут доступны за дополнительную плату.

Приварные колеса Z-образные стержни:

Антифрикционные колеса для сварки в контакте с ртутью из специального медного сплава Z-образные стержни из износостойкого материала доступны в трех стандартных размерах, т. е. размерах 52, 65 и 100, подходящих для соответствующих рук . Эти быстроизнашивающиеся детали доступны в качестве запасных частей. Стандартный нахлест на Z-образной балке составляет 4 мм.

Каретка :

Каретка в сборе со встроенным пневматическим зажимом и концевыми выключателями для срабатывания низкого/высокого тока и автоматического отключения установлена на антифрикционных подшипниках и может быть легко отрегулирована для различной длины банки.Доступны каретки различных размеров, соответствующие каждому размеру руки. Движение каретки приводится в действие автоматической системой запуска для поддержания нормальной скорости сварки с самого начала.

Электронное управление:

Высокоточное управление полностью полупроводниковым сварочным аппаратом, включающее тиристоры, обеспечивает однородное качество сварки. Двухступенчатый блок управления нагревом регулирует интенсивность сварочного тока в начале цикла сварки на желаемом низком уровне. Регулирование тока осуществляется через трансформаторные отводы и потенциометры.

Вакуумный/полуавтоматический запайщик параллельных швов | Оборудование для микросоединений

Кристалл и ПАВ, оптическое устройство, датчик, МЭМС

Это полуавтоматическое оборудование для запечатывания швов, которое герметично запечатывает такие упаковки, как кристаллы и устройства на ПАВ, оптические устройства, датчики и МЭМС в вакууме.

Характеристики

- Доступны различные режимы работы для НИОКР и массового производства.

- Размер упаковки 2~30/прямоугольный

- Простота эксплуатации и программирования

- Автоматическая проверка программы

Блок питания для запайки швов

- Специальный источник питания для сварки швов собственной разработки

- Высокая скорость и подавление тепловых эффектов

- Наклон вверх и вниз

Функция управления электрическим током. - Функция контроля имеется.

- Наклон вверх и вниз

Высокопроизводительная головка

- Легкая головка (мин. 300 г)

- Механизм мягкой посадки

Режим производства

- Стандартный режим

- Быстрый режим

- Режим обучения

Камера вакуумной печи

- Камера большой емкости: повышенная производительность

- Высокоточный нагрев: Повышенная надежность

Камера шовной сварки

- Для низкого вакуума Характеристики: роторный насос, сухой насос

- Для высокого вакуума: Крионасос, турбонасос

| Вакуумный/полуавтоматический тип | |

|---|---|

| Источник питания: основной корпус | AC200V 3Φ 30A |

| Источник питания: камера | AC200V 3Φ 30A |

| Воздух | 0. |

| Газ N2 | 0,2~0,5 МПа 1~5 л/мин |

| Вода | 0,5 МПа 5 л/мин |

| Размеры/масса | 900Ш×900Г×1900В мм ≒550 кг |

Герметик для параллельных швов

- Нажмите кнопку «Связаться с нами» справа.

(для получения информации о дилере, испытания образцов или технической консультации)

К началу страницы

Машина для шовной сварки— повышение рентабельности инвестиций и эффективности

Машина для шовной сварки — Полное руководствоМашины для шовной сварки пользуются спросом в сварочной отрасли.Многие компании в различных секторах используют его для улучшения своего бизнеса.

Сварка и металлообработка — не единственные отрасли, где их можно использовать. Пока вам нужны сложные процедуры сварки металлов, вы можете найти их полезными.

Сегодня мы расскажем вам все о шовной сварке и машинах для шовной сварки.

Что такое шовная сварка?Шовная сварка, по сути, представляет собой процесс сварки, в котором используются мотор-колеса, а не стержни.

Подобно обычному процессу сварки, его целью является сплавление двух (2) или более заготовок вместе.

Что такое процесс шовной сварки?Чаще всего металлические листы и плоские заготовки сплавляются методом шовной сварки.

Процесс начинается с подготовки деталей или компонентов к сварке.

- Заготовка загружается между двумя (2) колесными электродами

- Когда электрический ток проходит по колесам, он сильно нагревает заготовку

- Плавление заготовок происходит и происходит, когда тепло проходит через материал

- В процессе остаются самородки и, таким образом, создается сплав

youtube.com/embed/YhWpub7NDss?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Что такое самородки при шовной сварке?

Самородки — это следы расплавленного металла.Обычно это след, обозначающий сплав двух заготовок или материалов.

Для чего используется шовная сварка?Вы можете использовать шовную сварку, если хотите создать жидкие или газообразные соединения; или если листы, с которыми вы работаете, должны выдерживать сильное давление или удар.

Шовная сварка используется из-за ее прочности, сопротивления и общей долговечности.

Является ли сварка стежком такой же, как сварка швом?Поскольку оба термина относятся к ткани или текстильной промышленности, многие люди ошибаются.

Шовная сварка и шовная сварка — это два (2) разных процесса. Хотя может показаться, что они одинаковы, на самом деле это не так.

Хотя может показаться, что они одинаковы, на самом деле это не так.

Шовная сварка использует непрерывный шов для формирования соединения по швам. Обычно вам понадобится сварной шов, если вы соединяете или сплавляете пересекающиеся материалы.

Шовная сварка не имеет сплошного шва. Вместо этого он состоит из разбитых промежутков в промежутках между сварными швами, создавая таким образом вид «сшитого».Более того, он известен как «тип» шовной сварки.

Оба процесса используются для соединений, но они различаются с точки зрения процедуры сварки.

Различные виды сварки шва

Есть разные виды сварки шва, и они могут быть классифицированы в следующем:

Стандартная сварка шва Это тип шовной сварки, которую вы можете сделать, если хотите получить герметичные и непрерывные сварные швы.

Это также самый распространенный метод шовной сварки.

Шов с непрерывным движениемЭтот тип сварного шва, также известный как шов, выполняется с помощью вращающихся электродов.

Отличие от стандартного шва заключается в том, что вам нужно сначала определить скорость вращателей, создавая импульсы, которые приводят к сварке внахлест.

Сварка прерывистым швомУже по одному термину вы уже знаете, что это такое.Это также широко известно как шовный шов и непостоянные импульсы, которые колеса обеспечивают соединение или сплавление заготовок.

Это может дать шов, похожий на стежок.

Где можно применять шовную сварку?Шовную сварку можно использовать в самых разных областях.

В основном вы можете использовать его в приложениях, где листы будут использоваться там, где будут использоваться или содержаться жидкости и газы.

Следующие являются наиболее распространенными секторами, где вы можете применить сварку шва:

- пивоваренные бочки

- трубки и трубопроводы

- стальные топливные баки (бензиновые баки)

- радиаторы

- трансформаторы

Это машины, которые помогут вам в процессе сварки швов.

Наиболее распространенными частями и компонентами этого оборудования являются:

- Колесный электрод (верхний и нижний)

- Горловина

- Фрикционное приводное колесо

- Двигатель

- Источник питания

Автоматические ли машины для шовной сварки?

Большинство шовных сварочных аппаратов, производимых сегодня, являются автоматическими. Однако есть и полуавтоматические, а есть и ручные.

Однако есть и полуавтоматические, а есть и ручные.

Его система управления будет зависеть от производителя, как и сама машина. Вы можете найти широкий спектр машин от производителей сварочных материалов и сварочных компаний.

Что такое машина для сварки продольных швов?Машины для сварки продольных швов – это оборудование, используемое для создания продольных швов. По сути, это сварной шов, идущий сверху заготовки вниз.

Вы захотите выполнить это, если вам нужно сварить два металла вместе, встык.

Что такое аппарат для сварки кольцевых швов?Сварочные аппараты для кольцевых швов — это машины, с помощью которых можно сваривать два круглых объекта.

Вместо сварки на концах вы можете создать сварку по окружности.

Что такое машина для сварки угловых швов? Это машина для шовной сварки, которую можно использовать для сварки краев металлических листов друг с другом.

Подавляющее большинство сварочных компаний могут помочь вам в процессе сварки швов.Однако найти лучший из них может быть непростой задачей.

Но здесь, в Waldun, мы более чем приветствуем вас, чтобы вы стали частью нашего бизнеса. Мы можем помочь вам с широким спектром процедур сварки швов; а также шовно-сварочные машины и оборудование.

Кто может предоставить вам лучшие машины и оборудование для шовной сварки?У нас в Waldun вы можете приобрести самое лучшее и самое функциональное оборудование для сварки швов.

Мы пользуемся наибольшим доверием и самой востребованной компанией, когда речь идет о шовной сварке.Вы никогда не пожалеете, что выбрали сотрудничество с нами!

Если вам нужно оборудование для кольцевой, продольной или любой другой сварки швов, вы можете положиться на нас!

Китай Полуавтоматическая машина для сварки швов кухонной раковины Производители, Поставщики, Фабрика — Хорошая цена

Описание

Это оборудование специально разработано для сварки чаши раковины из нержавеющей стали и доски раковины вместе. Когда он работает, заготовка поворачивается с равномерной скоростью, рабочий удерживает и поддерживает ее вручную.

Когда он работает, заготовка поворачивается с равномерной скоростью, рабочий удерживает и поддерживает ее вручную.

Машина для сварки швов с раковиной имеет два типа: полуавтоматическая машина для сварки раковины и полностью автоматическая машина для сварки раковины с ЧПУ. Машина для сварки швов раковины

является вторым этапом линии по производству раковин.

Основные характеристики:

1. Существует два типа источника сварочного тока: точечная сварка переменным током или точечная сварка постоянного тока инвертором средней частоты;

2. Сварочное колесо имеет трехфазный привод с плавной регулировкой скорости, удобный для регулировки скорости сварки, два сварочных колеса имеют одинаковую тангенциальную скорость;

3. Принять цилиндр с регулируемым ходом, чтобы избежать повреждения при столкновении между верхним и нижним сварочным колесом;

Принять цилиндр с регулируемым ходом, чтобы избежать повреждения при столкновении между верхним и нижним сварочным колесом;

4. Длина плеча может быть спроектирована в соответствии с длиной раковины;

Основные технические параметры

Артикул/ Модель | Рейтинг | Номинальная | Номинальное | Максимум | Электрод | Сварка | Электрод | Двигатель | Двигатель | Охлаждение | вес | |||||

| 91 | V | HZ | A | мм | мм | м / мин | KN | V | W | л / мин | кг | |||||

FN-100 | 100 | 380191 | 380 | 50/60 | 20000 | 50 | 0. | 4.7 | 3-380V | 150 | 30 | 880 | 880 | |||

150 | 380 | 50/60 | 26000 | 50 | 6.1 | 3-380V | 150 | 40 | 1050 | |||||||

FN-200 | 200 | 380 | 50/60 | 31000 | 50 | 06-2 | 6.1 | 3-380V | 150 | 40 | 1250 | 1250 |

Приложение

Используется для сварки раковины и плоского доска различной формы кухонных раковин из нержавеющей стали и т. д.

д.

Guangzhou Dragon Welding Co., Limited имеет линию по производству раковин

Наша компания

GUANGZHOU DRAG WELDING, LIMITED является профессиональным производителем автоматического сварочного оборудования, который специализируется на разработке, производстве, продаже и обслуживании.

Наша продукция включает в себя машины для точечной сварки, машины для стыковой сварки, машины для стыковой сварки оплавлением, машины для шовной сварки, машины для сварки постоянным током с инвертором средней частоты, машины для точечной сварки с однофазным/трехфазным вторичным выпрямителем, машины для сварки проволочной сетки, линии по производству моек, автоматическую аргонно-дуговую шовную сварку Машины, машины индукционного нагрева высокой/ультразвуковой/средней частоты и другое автоматическое оборудование.

Упаковка и доставка

Наша машина для сварки швов с раковиной будет строго проверена перед упаковкой и отправкой, чтобы убедиться, что они могут быть удовлетворены вами, и наша упаковочная коробка очень прочная.

Успешный случай

1. Компания Guangzhou Dragon Welding Co. Ltd является одним из производителей сварочных аппаратов в Китае. Сильная профессиональная техническая команда и команда дизайнеров обеспечивают производство сварочных аппаратов высочайшего качества.

2. Богатый опыт в области производства с более чем 20-летним опытом экспорта.

3. Мы предоставляем услуги OEM, ODM, вы можете сообщить нам все требования, наша команда дизайнеров и техническая команда произведут их в соответствии с вашими требованиями.

4. Мы предоставляем услуги по сварке образцов и хорошее послепродажное обслуживание.

Лицензии и квалификация

Часто задаваемые вопросы

Q1: Что производит ваша фабрика?

A: Мы производим и экспортируем все виды автоматических сварочных аппаратов и аппаратов для сварки швов с раковиной.Мы также можем спроектировать и разработать сварочные аппараты в соответствии с вашими требованиями.

Q2: Как насчет стандартного времени доставки?

О: Обычно 30 дней. Наша компания обеспечивает своевременную доставку

Q3: Продается ли ваша фабрика напрямую?

A: ДА, это наша продажа на заводе напрямую, конкурентоспособная цена с высоким качеством и отличным послепродажным обслуживанием.

Наша качественная продукция экспортируется во многие страны, такие как Германия, Россия, США, Канада, Аргентина, Перу, Турция, Базиль, Испания, Индия, Южная Азия и страны Ближнего Востока.

Q4: Есть ли у вас сертификат?

A: ДА, у нас есть сертификат CE.

Q5: Где находится ваша фабрика?

A: Наша фабрика расположена в районе Наньша города Гуанчжоу, провинция Гуандун, Китай.

Q6: Можете ли вы прислать инженера для помощи в установке сварочного аппарата?

A: Да, если нужно, мы можем отправить нашего инженера на ваш завод, чтобы помочь установить наш сварочный аппарат, обучить рабочих и убедиться, что сварочный аппарат работает хорошо, прежде чем он уйдет.

Мы обеспечим такое же хорошее послепродажное обслуживание, как и предпродажное обслуживание. На любые ваши вопросы мы ответим в течение 12 часов.

Машина для сварки швов корпуса стального барабана

Описание

Машина Основные параметры:

Полуавтоматическая машина для сварки корпуса барабана

I.Function

Принцип работы

лист помещается между двумя сварочными роликами (концы листа будут внахлест), при надавливании сварочные ролики поворачиваются.При низком напряжении, большом токе и сопротивлении два коротких полюса выделяют тепло, которое соединяет рабочую деталь.

С помощью специального приспособления сварочный аппарат FN1-200-5 может сваривать стальной барабан напрямую, без точечной сварки.

II.Feature

Сварочный аппарат имеет следующие функции:

1. Равномерно отрегулируйте давление сварки.

2. Бесступенчатая регулировка скорости сварки

3. Свободная регулировка тока и нагрева

Свободная регулировка тока и нагрева

Когда верхний и нижний сварочные ролики изнашиваются, отрегулируйте маховик над пневматическим цилиндром, чтобы сохранить исходное расстояние.

III. Технические данные

| Описание | Блок | данных | ||

| Номинальная мощность | КВА | 200 | ||

| Номинальное напряжение | В | 380 | ||

| Номинальный ток | 526 | |||

| Частота | ГЦ | 50 | ||

| Непрерывная емкость | кВА | 140 | ||

| Постоянный ток | 370 | |||

| Рабочий цикл | % | 50 | ||

| Вторичное плавающее напряжение | В | 6.8 ~ 7,6 | ||

| Регулирование вторичного напряжения | 2 | 9 | ||

|---|---|---|---|---|

| Сварочная скорость | м / мин | 0 ~ 7 | Толщина максимальной сварки | мм | 2 + 2 |

| Номинальная сварка толщиной сварки | мм | мм | мм | 1,5 + 1. 5 5 |

| Удлинение продвижения электрода | мм | 1100 | ||

| Регулируемый верхний электрод STRODE | мм | 135 | ||

| Максимальное рабочее давление | Н | 6000 | ||

| Расход сжатого воздуха | м 3 /ч | 2.5 | ||

| Давление воздуха | MPA | 0.5 | ||

| 30191 | L / H | 4000 | KW | 1.5 |

| Масса сварщика | кг | 2900 | 2700 | |

| Внешний размер (длина × ширина × высота) | мм | 4300 × 1550 × 2570 |

Вариант 2: Sport Wording + Устойчивый к сварочной машиной для сварки — с автоматическим листом Разгрузочное устройство

Время выполнения: 45 дней после получения депозита Транспортная упаковка: Стандартный Searworthy Package Рабочая эффективность: 360 -420 шт в час (6-7 шт в минуту) Диапазон длины: 900-1025 мм Цифровая панель управления, простая в эксплуатации. 41 Компания ВВЕДЕНИЕ Вариант 3: Полностью автоматическая сварка

Диапазон диаметров: 560/571 мм, принимается по индивидуальному заказу

Диапазон толщины материала: 0. 7-1,2 мм.

7-1,2 мм.

Автоматическая регулировка электрода, Автоматическая загрузка/выгрузка заготовки, автоматическая прокатка и сварка швов.

ВВЕДЕНИЕ

Wuxi Longterm Machinery Technologies Co., Ltd является профессиональным производителем стальной барабанной барабана, битумного барабана, открытой барабанной машины для производства барабана с более чем 30-летним историями.

Мы являемся ведущим поставщиком комплексных решений в Турции для производственных линий стальных бочек на 55 галлонов (США) и 44 галлонов (Великобритания).Мы постоянно совершенствуем технологии и развиваем рынок барабанного оборудования. Мы предоставляем клиентам ценные решения, включая автоматическую машину для предварительной завивки и склеивания, автоматическую машину для пробивки отверстий и запирания, машину для отбортовки и завивки, машину W-Beader и машину для гофрирования, автоматическую листовую прокатку, контактную сварку продольных швов, сборку и закаточную машину, барабанную покрасочную камеру, сушку печь, машина для печати на шелке и т. д.

д.

Благодаря команде профессиональных инженеров, высокой степени автоматизации, простоте эксплуатации и надежному качественному оборудованию наше оборудование экспортируется во многие страны, такие как Катар, Австралия, Бангладеш, Вьетнам, Индия, Украина, Мексика. , и т.д..

Мы долгосрочная компания, и мы обеспечим долгосрочное качественное оборудование и долгосрочное сотрудничество для клиентов со всего мира.

1

Клиенты, посещающие

Наш клиент Columbia очень заинтересован в нашей сварочной машине

41 Самый большой стальной барабан производитель из Индонезии посетил наш завод

Bangladesh Customers от TK Group Подтверждая ли план барабана рисунок

Упаковка и доставка

Упаковка

Стандартный морской Упаковка

Доставка доставки

FAQ

Чтобы я мог дать вам правильное предложение для правильных машин, пожалуйста, сообщите мне следующие детали: смена/день?

Автоматическая коническая машина для сварки швов кузова | ОБОРУДОВАНИЕ ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | Jiujiang Yongxin Can Equipment Co.

, ООО

, ОООЗапрос продукта

Выберите CountryAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийский океан TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral африканских RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongoCook IslandsCosta RicaCroatia (Hrvatska) CubaCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEast TimorEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland (Мальвинские) острова Фарерские IslandsFijiFinlandFranceFrance, MetropolitanFrench GuianaFrench PolynesiaFrench Южный TerritoriesGabonGambiaGeorgiaGermanyGhanaGibraltarGuernseyGreeceGreenlandGrenadaGuadeloupeGuamGuatemalaGuineaGuinea-BissauGuyanaHaitiHeard и Mc Дональдские островаГондурасГонконгВенгрияИсландияИндияОстров Ма nIndonesiaIran (Исламская Республика) IraqIrelandIsraelItalyIvory CoastJerseyJamaicaJapanJordanKazakhstanKenyaKiribatiKorea, Корейская Народно-Демократическая Республика ofKorea, Республика ofKosovoKuwaitKyrgyzstanLao Народная Демократическая RepublicLatviaLebanonLesothoLiberiaLibyan арабских JamahiriyaLiechtensteinLithuaniaLuxembourgMacauMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные Штаты ofMoldova, Республика ofMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPalestinePanamaPapua Новый GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarReunionRomaniaRussian FederationRwandaSaint Киттс и NevisSaint LuciaSaint Винсент и GrenadinesSamoaSan MarinoSao Томе и ПринципыСаудовская АравияСенегалСербияСейшелыСьерра-ЛеонеСингапурСловакияСловенияСоломоновы острова andsСомалиЮжная АфрикаЮжная Джорджия Южные Сандвичевы островаИспанияШри-ЛанкаSt. ЕленаСв. Пьер и MiquelonSudanSurinameSvalbard и Ян Майен IslandsSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwanTajikistanTanzania, Объединенная Республика ofThailandTogoTokelauTongaTrinidad и TobagoTunisiaTurkeyTurkmenistanTurks и Кайкос IslandsTuvaluUgandaUkraineUnited арабских EmiratesUnited KingdomUnited StatesUnited Внешние малые islandsUruguayUzbekistanVanuatuVatican города StateVenezuelaVietnamVirgin острова (Британские) Виргинские острова (США) Уоллис и Футуна IslandsWestern SaharaYemenZaireZambiaZimbabwe

ЕленаСв. Пьер и MiquelonSudanSurinameSvalbard и Ян Майен IslandsSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwanTajikistanTanzania, Объединенная Республика ofThailandTogoTokelauTongaTrinidad и TobagoTunisiaTurkeyTurkmenistanTurks и Кайкос IslandsTuvaluUgandaUkraineUnited арабских EmiratesUnited KingdomUnited StatesUnited Внешние малые islandsUruguayUzbekistanVanuatuVatican города StateVenezuelaVietnamVirgin острова (Британские) Виргинские острова (США) Уоллис и Футуна IslandsWestern SaharaYemenZaireZambiaZimbabwe

Огромное значение это имеет при сварке алюминия.

Огромное значение это имеет при сварке алюминия. Это основная причина образования наплывов, особенно при сварке под уклон.

Это основная причина образования наплывов, особенно при сварке под уклон. 5 МПа или более

5 МПа или более 6-2

6-2